Выхлопная труба - виды, назначение, неисправности

Статья обновлена: 28.02.2026

Выхлопная труба – обязательный элемент выпускной системы любого современного транспортного средства с двигателем внутреннего сгорания.

Она играет критическую роль в отводе отработавших газов, снижении шума работы двигателя и влияет на экологические показатели автомобиля.

Конструкции и материалы выхлопных труб существенно различаются в зависимости от типа двигателя, модели автомобиля и требований к производительности.

Понимание разновидностей, функций и типичных проблем этого компонента необходимо для грамотной эксплуатации и своевременного обслуживания транспортного средства.

Удаление отработанных газов из двигателя

Отработанные газы выводятся из цилиндров двигателя через выпускные клапаны в момент их открытия, создавая импульсное давление в системе выпуска. Этот процесс происходит синхронно с тактами работы двигателя, обеспечивая своевременное освобождение камеры сгорания для следующего цикла.

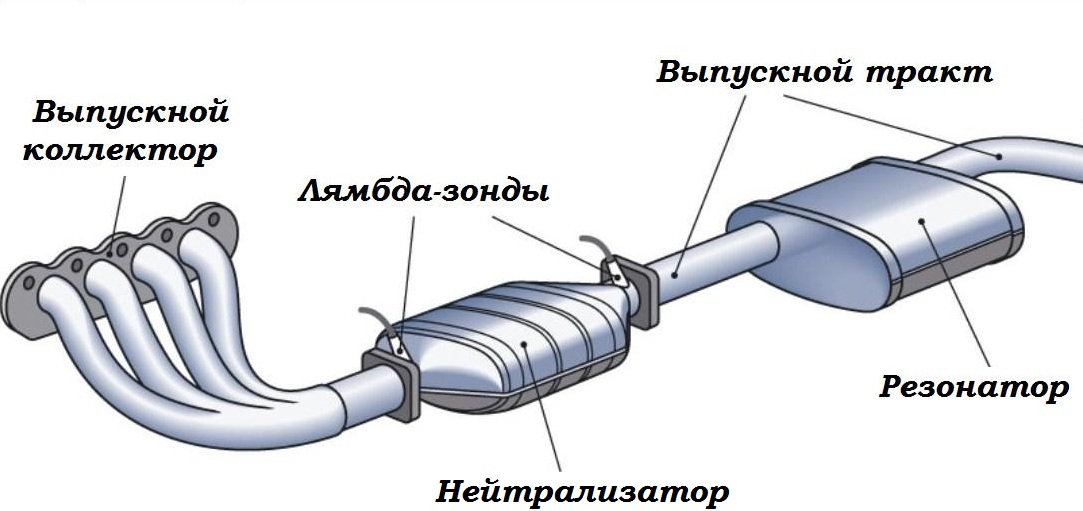

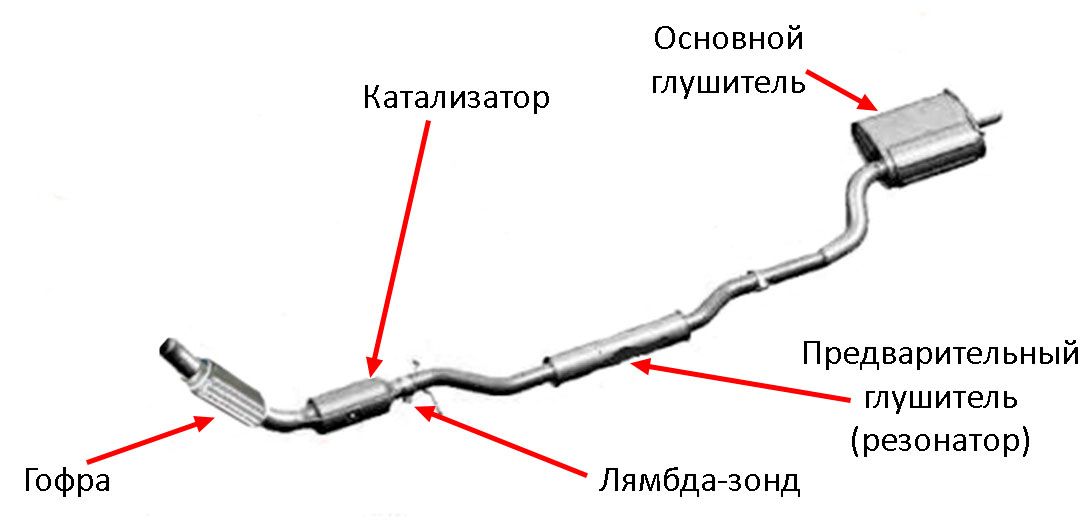

Газы направляются в выпускной коллектор, где потоки от отдельных цилиндров объединяются в общий канал. Далее они проходят через каталитический нейтрализатор, где токсичные компоненты (CO, CH, NOx) преобразуются в безопасные соединения, и систему глушения шума, состоящую из резонатора и основного глушителя.

Ключевые компоненты системы удаления газов

- Выпускной коллектор: Принимает газы из цилиндров, выдерживает экстремальные температуры (до 1000°C)

- Каталитический нейтрализатор: Снижает токсичность выбросов за счет химических реакций в керамических сотах

- Резонатор: Гасит низкочастотные звуковые колебания первичным способом

- Глушитель: Обеспечивает окончательное подавление шума через систему перегородок и камер

- Выхлопная труба: Финалная магистраль для отвода газов в атмосферу

Распространенные неисправности

| Неисправность | Последствия | Причины |

|---|---|---|

| Прогорание труб/глушителя | Повышенный шум, попадание газов в салон | Коррозия, конденсат, высокие температуры |

| Разгерметизация соединений | Грохочущие звуки, потеря мощности | Износ прокладок, ослабление хомутов |

| Засорение катализатора | Падение тяги, перегрев, ошибка Check Engine | Низкокачественное топливо, износ двигателя |

| Деформация элементов | Вибрации, повреждение подвесов | Механические удары, коррозия кронштейнов |

Нарушение целостности системы приводит к обратному давлению, когда газы не могут свободно покинуть камеру сгорания. Это снижает эффективность наполнения цилиндров свежей топливно-воздушной смесью, провоцируя потерю мощности (до 15-20%) и увеличение расхода топлива.

Диагностика проблем включает визуальный осмотр на наличие коррозии, простукивание элементов для выявления прогоревших участков, проверку герметичности соединений мыльным раствором при работающем двигателе, а также компьютерный анализ ошибок по датчику кислорода.

Уменьшение токсичности выбросов в атмосферу

Современные выхлопные системы оснащаются компонентами, преобразующими токсичные вещества в менее вредные соединения. Ключевые загрязнители – оксиды азота (NOx), угарный газ (CO), углеводороды (CH) и сажевые частицы – нейтрализуются за счет химических реакций и фильтрации. Эффективность этих процессов напрямую влияет на экологический класс транспортного средства.

Технологии минимизации выбросов интегрируются в конструкцию глушителя и выпускного тракта. Их работоспособность зависит от исправности двигателя, качества топлива и своевременного обслуживания. Нарушение функционала ведет к превышению норм токсичности и выходу из строя смежных узлов.

Методы снижения токсичности и характерные неисправности

Каталитический нейтрализатор – окисляет CO/CH и восстанавливает NOx через реакции с драгоценными металлами (платина, палладий). Располагается за выпускным коллектором. Неисправности:

- Оплавление или разрушение сот из-за перегрева (неправильное зажигание, богатая смесь)

- Закупорка ячеек сажей или свинцом (некачественное топливо)

- Деактивация катализатора сернистыми соединениями

Сажевый фильтр (DPF/FAP) – улавливает частицы сажи в дизельных системах. Регенерация происходит при температуре ~600°C. Типовые поломки:

- Необратимое засорение из-за частых коротких поездок (неполная регенерация)

- Механическое повреждение керамического блока

- Выход из строя датчиков перепада давления

Система рециркуляции EGR – снижает NOx путем подмешивания части выхлопных газов во впуск. Основные проблемы:

- Закоксовка клапана и каналов нагаром

- Разрыв мембраны вакуумного привода

- Ошибки электронного управления

| Дополнительные технологии | Принцип действия | Риски |

|---|---|---|

| Система SCR (AdBlue) | Впрыск мочевины для разложения NOx | Кристаллизация раствора, коррозия форсунок |

| Лямбда-зонд | Контроль состава смеси для оптимизации работы катализатора | Загрязнение электродов, обрыв проводки |

Общие признаки неисправностей: рост расхода топлива, потеря мощности, ошибки ECU (Check Engine), визуально заметный черный или сизый выхлоп. Для диагностики применяют газоанализаторы, сканеры ошибок и визуальный осмотр компонентов.

Снижение уровня шума при работе двигателя

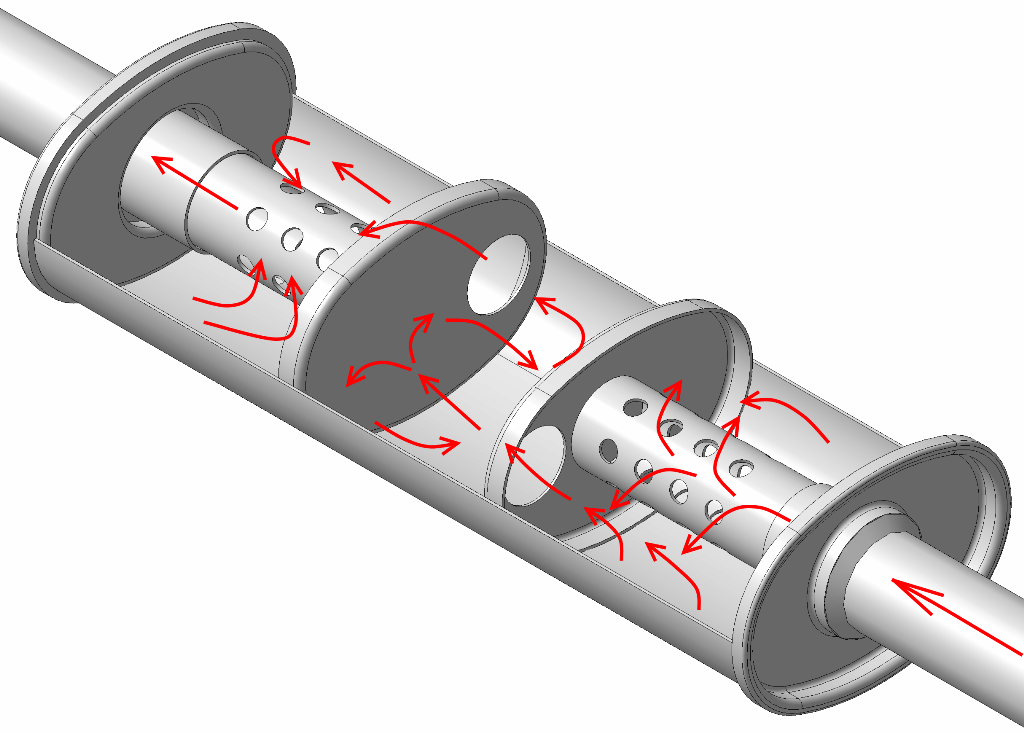

Глушитель является ключевым компонентом выхлопной системы, ответственным за снижение акустического воздействия. Он гасит звуковые волны, возникающие при сгорании топливовоздушной смеси и резком открытии выпускных клапанов. Инженерные решения внутри корпуса преобразуют энергию колебаний в тепловую, уменьшая громкость выхлопа до санитарных норм.

Эффективность шумоподавления зависит от внутренней конструкции и состояния компонентов. Современные системы используют комбинированные принципы: отражение, резонансное поглощение и рассеивание волн через перфорированные трубки. Нарушение целостности любого элемента приводит к ухудшению характеристик.

Основные методы шумоподавления

- Резонаторные камеры – гасят низкочастотные колебания за счет противофазы

- Перфорированные перегородки – дробят звуковые потоки

- Поглощающие материалы (базальтовая вата, стекловолокно) – рассеивают высокие частоты

- Многокамерная конструкция – последовательное подавление разных частотных диапазонов

| Тип глушителя | Уровень шумоподавления | Особенности |

|---|---|---|

| Ограничительный | Высокий | Много перегородок, повышенное сопротивление потоку |

| Реактивный | Средний | Резонансные камеры, баланс мощности/шума |

| Прямоточный | Низкий | Минимальное сопротивление, перфорированная труба + наполнитель |

Распространенные неисправности, повышающие шум:

- Прогорание корпуса или внутренних перегородок

- Разрушение звукопоглощающего наполнителя

- Нарушение герметичности соединений (трещины на сварных швах, коррозия фланцев)

- Механические повреждения от ударов

Потеря шумоизоляционных свойств сопровождается характерными симптомами: дребезжанием при разгоне, "стрельбой" в выпускном тракте, общим увеличением громкости выхлопа. Своевременная диагностика предотвращает повреждение катализатора и снижает экологическую нагрузку.

Влияние выхлопной трубы на мощность двигателя

Конструкция выхлопной системы напрямую определяет эффективность отвода отработанных газов из цилиндров двигателя. Сопротивление потоку газов (противодавление) создает нагрузку на поршневую группу, заставляя двигатель тратить часть энергии на преодоление этого сопротивления. Чем выше противодавление, тем больше полезной мощности теряется впустую.

Оптимально спроектированная выхлопная труба минимизирует противодавление благодаря:

- Правильному подбору диаметра: Слишком узкая труба ограничивает поток газов, слишком широкая снижает скорость потока и ухудшает продувку цилиндров.

- Минимизации изгибов и углов: Резкие повороты создают локальные точки повышенного сопротивления.

- Гладкой внутренней поверхности: Шероховатости и деформации увеличивают трение потока газов о стенки.

Ключевые факторы влияния

| Фактор | Влияние на мощность | Примечание |

|---|---|---|

| Диаметр магистрали | Критичен для баланса между противодавлением и поддержанием скорости потока | Подбирается под объем и форсировку двигателя |

| Длина системы | Избыточная длина увеличивает сопротивление и инерцию потока | Особенно важно для резонансных систем |

| Состояние компонентов | Прогары, засоры катализатора/сажевого фильтра, деформации резко повышают противодавление | Основные причины потери мощности |

| Наличие резонаторов/глушителей | Каждый элемент создает дополнительное сопротивление | Спортивные варианты имеют менее ограничивающую конструкцию |

Глушитель играет особую роль: его внутренняя структура (камеры, перегородки, перфорированные трубы) существенно влияет на сопротивление потоку. Спортивные прямоточные глушители, имеющие минимальное количество препятствий и прямой выхлоп, обеспечивают наименьшие потери мощности по сравнению со стандартными лабиринтными.

Высокопроизводительные системы используют эффект выхлопной волны: правильно подобранная длина труб и резонаторов создает разрежение в момент открытия выпускных клапанов, улучшая продувку цилиндра и повышая наполняемость свежим зарядом. Этот тонкий резонансный настрой критичен для максимизации мощности на определенных оборотах.

Стальные выхлопные трубы: особенности и применение

Стальные выхлопные трубы изготавливаются из углеродистой или нержавеющей стали, обеспечивая высокую механическую прочность и термостойкость. Основное отличие от алюминиевых аналогов – повышенная устойчивость к ударным нагрузкам и вибрациям, что критично для эксплуатации в условиях бездорожья или частых механических воздействий.

Толщина стенок варьируется от 1.5 до 3 мм, что позволяет выдерживать температуру выхлопных газов до 900°C без деформации. Для защиты от коррозии применяются цинковое покрытие (оцинковка) или легирование стали хромом и никелем, особенно в нержавеющих версиях марки AISI 409/304.

Ключевые особенности

- Теплопроводность: Быстрый прогрев системы, снижающий конденсацию влаги

- Ремонтопригодность: Возможность локальной сварки повреждённых участков

- Вес: На 15-25% тяжелее алюминиевых аналогов

- Шумообразование: Требуют дополнительных глушителей из-за резонансных свойств металла

Применение: Стальные трубы доминируют в коммерческом транспорте (грузовики, автобусы), внедорожниках и спецтехнике благодаря способности поглощать вибрации от рамы. В тюнинге используются модификации из нержавеющей стали с полированной поверхностью для визуального эффекта.

| Тип стали | Срок службы | Уязвимость |

|---|---|---|

| Оцинкованная | 3-5 лет | Сколы покрытия |

| AISI 409 | 7-10 лет | Солевые реагенты |

| AISI 304 | 12+ лет | Хлориды (морской климат) |

Распространённые неисправности включают сквозную коррозию в местах сколов, трещины от перегрева при забитом катализаторе и разгерметизацию сварных швов. Диагностируются визуально по рыжим подтёкам на стыках и характерному дребезжащему звуку при встряхивании трубы.

Чугунные трубы: преимущества и недостатки

Чугунные выхлопные трубы отличаются исключительной прочностью и способностью выдерживать экстремальные термические нагрузки без деформации. Благодаря высокой плотности материала они эффективно гасят вибрации и структурные шумы, обеспечивая низкий уровень резонанса при работе двигателя.

Долговечность таких труб в условиях агрессивной химической среды выхлопных газов значительно превышает показатели многих стальных аналогов. Чугун не подвержен быстрому прогоранию даже при длительном контакте с раскалёнными отработавшими газами, что особенно важно для дизельных силовых агрегатов.

Ключевые преимущества:

- Выдающаяся термостойкость (рабочая температура до +800°C)

- Устойчивость к коррозионному воздействию кислотного конденсата

- Эффективное шумопоглощение за счёт высокой массы материала

- Минимальное линейное расширение при нагреве

- Срок службы до 15 лет в нормальных условиях эксплуатации

Основные недостатки:

- Критическая хрупкость при ударных нагрузках (требует защитных кожухов)

- Экстремально высокая масса – в 2.5 раза тяжелее стальных аналогов

- Невозможность ремонта при образовании трещин

- Сложность монтажа из-за веса и необходимости точной подгонки

- Пористая структура, способствующая накоплению сажевых отложений

Типичные неисправности:

- Сквозные трещины в зонах термического напряжения

- Раскрашивание крепёжных фланцев

- Отколы рёбер жёсткости при вибрационных нагрузках

- Прогар внутренних перегородок в коллекторах сложной формы

| Параметр | Чугун | Нержавеющая сталь |

|---|---|---|

| Стойкость к термоциклированию | Выше | Ниже |

| Восприимчивость к точечной коррозии | Ниже | Выше |

| Масса системы (кг/п.м.) | 7.2-8.5 | 2.9-3.8 |

Алюминированная сталь как материал для выхлопной трубы

Алюминированная сталь представляет собой низкоуглеродистую сталь, покрытую алюминиево-кремниевым сплавом методом горячего погружения. Покрытие формирует плотный барьерный слой толщиной 20-30 мкм, устойчивый к высоким температурам и агрессивным средам.

Ключевым преимуществом материала является исключительная коррозионная стойкость. Алюминиевый слой образует пассивирующую оксидную пленку (Al₂O₃), препятствующую контакту стали с влагой, солями и кислотными компонентами выхлопных газов. Это существенно продлевает срок службы системы по сравнению с обычной черной сталью.

Характеристики и особенности эксплуатации

При эксплуатации алюминированная сталь демонстрирует термостойкость до 650°C без отслоения покрытия. Материал сохраняет пластичность, что позволяет формовать из него сложные элементы глушителей и резонаторов. Однако механические повреждения (царапины, сколы) нарушают защитный слой, запуская очаговую коррозию.

Распространенные неисправности:

- Сквозная коррозия в местах повреждения покрытия или сварных швов

- Деформации труб из-за ударов о дорожные препятствия

- Растрескивание при экстремальных термических нагрузках (перегрев)

| Преимущества | Недостатки |

| Срок службы 5-10 лет | Высокая стоимость относительно черной стали |

| Стойкость к солевым реагентам | Невозможность локального ремонта покрытия |

| Сниженный вес системы | Чувствительность к вибрационным нагрузкам |

Диагностика неисправностей включает визуальный контроль целостности покрытия, проверку сварных соединений и выявление глухих участков с помощью эндоскопа. Замена поврежденных секций требует аргонодуговой сварки с применением специализированных припоев для алюминированных сталей.

Нержавеющая сталь: долговечность выхлопных труб

Нержавеющая сталь выделяется среди материалов для изготовления выхлопных систем благодаря своей исключительной коррозионной стойкости. Сплав на основе железа содержит минимум 10.5% хрома, который при контакте с кислородом образует на поверхности тонкий, но невероятно прочный пассивный слой оксида хрома. Этот слой обладает уникальным свойством самовосстановления при повреждениях, что обеспечивает непрерывную защиту от агрессивных факторов выхлопной среды.

Долговечность систем из "нержавейки" напрямую связана с маркой используемой стали и условиями эксплуатации. Наиболее распространены:

Факторы, влияющие на срок службы

- Качество стали: Марки AISI 304 (устойчива к высоким температурам, но чувствительна к солям) и AISI 409 (бюджетный вариант с меньшей стойкостью).

- Конструкция и толщина металла: Оптимальная толщина стенок (обычно 1.5-2.0 мм) и качество сварных швов критичны для сопротивления вибрациям и термическим нагрузкам.

- Условия эксплуатации: Регулярная езда на короткие дистанции (неполный прогрев системы), использование в регионах с агрессивными реагентами (соль) или в условиях высокой влажности ускоряют износ даже нержавеющей стали.

Несмотря на высокую коррозионную стойкость, системы из нержавеющей стали подвержены специфическим неисправностям:

- Межкристаллитная коррозия: Возникает в зоне сварных швов при длительном воздействии очень высоких температур (свыше 450-500°C), приводя к потере прочности по границам зерен металла.

- Коррозионное растрескивание под напряжением (КРН): Развивается под действием остаточных напряжений (после формовки/сварки), высоких температур и агрессивной среды (например, хлоридов от дорожных реагентов), проявляется в виде сетки трещин.

- Прогар: Возможен при использовании слишком тонкого металла низкокачественных марок или при постоянном контакте с нештатно горячими выхлопными газами (проблемы с двигателем).

- Механические повреждения: Деформации от ударов о препятствия, разрушение креплений или элементов подвеса из-за усталости металла или вибраций.

| Марка стали | Основные компоненты | Стойкость к соли | Термостойкость |

|---|---|---|---|

| AISI 409 | Fe, 11% Cr, Ti | Умеренная | До 650°C |

| AISI 304 | Fe, 18% Cr, 9% Ni | Хорошая | До 800°C |

| AISI 321 | Fe, 18% Cr, 9% Ni, Ti | Хорошая | До 800°C |

Преимущества нержавеющей стали – значительное увеличение срока службы выхлопной системы (10-15 лет и более при качественном исполнении), сохранение внешнего вида и возможность создания сложных, легких конструкций – делают ее оптимальным выбором для современных автомобилей, несмотря на более высокую начальную стоимость.

Трубы из титана: дорогой выбор для тюнинга

Титановые выхлопные системы выделяются экстремальной легкостью – их масса на 40-50% ниже стальных аналогов, что критично для снижения неподрессоренных масс и повышения динамики. Материал сохраняет структурную целостность при температурах до 600°C, обладает абсолютной коррозионной стойкостью и уникальной прочностью на разрыв. Эти характеристики обеспечивают не только долговечность, но и минимальное влияние на развесовку автомобиля.

Применение титана оправдано в гоночных сериях (Formula Drift, кольцевые гонки), на спортивных мотоциклах и при тюнинге премиальных автомобилей, где важен каждый грамм. Несмотря на преимущества, стоимость комплекта превышает цены на нержавеющую сталь в 3-5 раз, что делает его выбором энтузиастов, для которых приоритетом являются максимальные эксплуатационные характеристики, а не экономическая целесообразность.

Особенности и практические аспекты

Технологические сложности:

- Сварка требует аргоновой среды и специалистов высочайшей квалификации из-за риска окисления швов

- Механическая обработка осложняется высокой вязкостью металла и быстрым износом инструмента

- Обязательна точная подгонка компонентов – переделки после сварки практически невозможны

Недостатки эксплуатации:

- Астрономическая цена: от $2000 за базовые системы до $15 000+ для полных гоночных комплексов

- Ремонтопригодность близка к нулю – поврежденные секции требуют полной замены

- Ограниченный выбор акустических настроек из-за специфического резонирования титана

Распространенные неисправности:

| Тип повреждения | Причина возникновения | Последствия |

| Деформация гофр | Удары о препятствия, неверная установка | Снижение гибкости, трещины сварных швов |

| Расслоение сварных соединений | Нарушение технологии сварки, перегрев | Разгерметизация системы, повышение шумности |

| Локальная коррозия | Контакт с алюминиевыми сплавами или низкокачественными крепежами | Появление свищей, разрушение точек крепления |

Характерный сине-золотистый оттенок труб после нагрева не влияет на свойства, но свидетельствует о соблюдении температурных режимов эксплуатации. Для предотвращения контактной коррозии обязательна изоляция титана от разнородных металлов специальными прокладками.

Прямоточные выхлопные системы: принцип работы

Прямоточная система (прямоток) проектируется для минимизации сопротивления потоку выхлопных газов. В отличие от штатных конструкций с лабиринтом перегородок и камер, она использует гладкие трубы большого диаметра без резких изгибов. Это снижает противодавление, позволяя двигателю быстрее освобождаться от отработавших газов.

Ключевой компонент – прямоточный глушитель, где звукопоглощение достигается не за счет сложных барьеров, а через перфорированную внутреннюю трубу, окруженную термостойким наполнителем (базальтовой ватой или металлической стружкой). Газы свободно движутся по перфорированному каналу, а шум рассеивается в наполнителе через отверстия.

Этапы работы системы

- Выхлоп газов из коллектора: Отработавшие газы поступают в приемную трубу напрямую от выпускного коллектора.

- Прохождение по магистрали: Газы движутся по широкой прямой трубе без сужений, изгибов под 90° или камер-резонаторов.

- Звукопоглощение в глушителе: В перфорированной секции глушителя часть звуковых волн проникает через отверстия, поглощаясь наполнителем, снижая громкость выхлопа.

- Выход в атмосферу: Очищенные от части шума газы выводятся через выходную трубу, сохраняя характерный "рычащий" тембр.

| Элемент системы | Функция в прямоточном дизайне |

| Приемная труба | Плавный переход от коллектора к магистрали большого диаметра |

| Магистральная труба | Минимизация изгибов и сохранение постоянного сечения для беспрепятственного потока |

| Прямоточный глушитель | Рассеивание звука через перфорацию и наполнитель без создания обратного давления |

| Выходной патрубок | Формирование направленного выброса газов |

Результат: Уменьшение обратного давления повышает КПД двигателя – особенно на высоких оборотах – за счет более полного удаления выхлопа и улучшения наполнения цилиндров свежей топливно-воздушной смесью. Однако эффективное шумоподавление возможно только при сохранении целостности наполнителя и герметичности системы.

Строение глушителя: балоны и резонаторы

Глушитель представляет собой сложную систему металлических камер и трубок, заключенных в корпус (часто цилиндрической формы - "баллон"). Его основная задача - эффективное подавление шума выхлопных газов и стабилизация потока перед выходом в атмосферу. Конструкция напрямую влияет на акустический комфорт, экологические показатели и даже динамические характеристики автомобиля.

Внутри корпуса глушителя располагаются ключевые функциональные элементы: резонаторы и основной глушащий блок (иногда называемый "задним резонатором" или просто "глушителем"). Каждый компонент выполняет специфическую роль в преобразовании звуковой волны и управлении потоком газов. От их взаимного расположения, объема и внутреннего устройства зависит итоговая эффективность всей выхлопной системы.

Конструктивные элементы и их функции

Типичный глушитель современного автомобиля включает следующие основные части:

- Входная труба: Соединяет глушитель с предшествующим элементом (чаще с резонатором или катализатором).

- Резонатор (Передний глушитель/Предварительный глушитель):

- Первичная камера для снижения шума и пульсаций.

- Работает по принципу отражения звуковых волн и их взаимного гашения (интерференции) внутри перфорированной трубы, окруженной звукопоглощающим материалом (базальтовая вата) и заключенной в отдельный корпус меньшего объема.

- Гасит низкочастотные грохочущие звуки и сглаживает импульсы давления газов.

- Основной глушащий блок (Задний глушитель/Главный баллон):

- Самый крупный по объему элемент системы.

- Содержит сложную систему перегородок, камер разного размера и перфорированных труб.

- Комбинирует несколько принципов шумоподавления: отражение (камеры расширения/сужения), резонанс (специальные настроенные полости), поглощение (звукоизоляционный наполнитель вокруг перфорированных труб).

- Эффективно подавляет широкий спектр средних и высоких частот.

- Выходная труба (Сопло): Выводит обработанные газы наружу.

- Корпус (Баллон): Внешний кожух, изготавливаемый из стали (алюминизированной, нержавеющей или черной) и защищающий внутренние компоненты. Имеет входные и выходные патрубки.

- Звукопоглощающий наполнитель: Негорючий материал (обычно минеральная вата на основе базальта), заполняющий пространство между внутренними трубами/камерами и внешним корпусом. Поглощает звуковую энергию, преобразуя ее в тепло.

| Элемент | Основная Функция | Принцип Работы | Типичное Расположение |

|---|---|---|---|

| Резонатор (Предварительный) | Гашение низкочастотного гула, сглаживание пульсаций потока | Интерференция волн в перфорированной трубе + поглощение | До основного глушителя, часто под центральной частью авто |

| Основной Глушитель (Баллон) | Подавление широкого спектра шума (средние/высокие частоты) | Комбинация отражения, резонанса и поглощения в многокамерной конструкции | Задняя часть автомобиля |

Эффективность глушителя зависит от точного расчета объема камер, диаметров и расположения перфораций в трубах, количества и конфигурации внутренних перегородок, а также качества и плотности звукопоглощающего наполнителя. Инженеры стремятся найти баланс между максимальным снижением шума и минимальным сопротивлением потоку газов (противодавлением), которое может "душить" двигатель.

Каталитический нейтрализатор в выхлопной системе

Каталитический нейтрализатор (катализатор) – ключевой компонент системы очистки выхлопных газов, интегрированный в выхлопную трубу. Его основное предназначение – снижение концентрации токсичных веществ в отработавших газах двигателя внутреннего сгорания перед их выбросом в атмосферу. Он нейтрализует три основные группы вредных соединений: оксиды азота (NOx), угарный газ (CO) и несгоревшие углеводороды (CH).

Работа нейтрализатора основана на химических реакциях, протекающих на поверхности специального каталитического слоя внутри корпуса при высокой температуре (от 300°C). Внутри металлического или керамического блока с сотовой структурой нанесены драгоценные металлы (платина, палладий, родий), выступающие катализаторами. Оксиды азота восстанавливаются до азота и кислорода, угарный газ окисляется до углекислого газа, а несгоревшие углеводороды преобразуются в воду и CO₂.

Разновидности катализаторов:

- Двусторонние (2-way): Окисляют CO в CO₂ и CH в H₂O и CO₂. Применялись в дизельных двигателях старых поколений.

- Трехсторонние (3-way): Наиболее распространены на бензиновых двигателях. Одновременно нейтрализуют NOx (восстановление), CO и CH (окисление). Требуют точного соотношения "воздух-топливо" (λ≈1).

- Катализаторы SCR (Selective Catalytic Reduction): Используются в дизелях для борьбы с NOx. Требуют впрыска реагента (AdBlue – раствор мочевины).

Неисправности каталитического нейтрализатора

Основные признаки неисправности включают:

- Потерю мощности двигателя: Забитые соты создают высокое противодавление в выпускной системе.

- Металлический звон или грохот при тряске: Разрушение керамического блока или теплоизоляции.

- Запах сероводорода (тухлых яиц): Неполное восстановление соединений серы из топлива.

- Индикация Check Engine: Коды ошибок (P0420, P0430) указывают на низкую эффективность катализатора.

Причины выхода из строя:

| Механическое повреждение | Удары о дорожное покрытие, камни, разрушение сот из-за вибраций |

| Перегрев | Попадание несгоревшего топлива (неисправные свечи, форсунки), длительная работа на обогащенной смеси |

| Загрязнение | Попадание масла или антифриза в выпускной тракт (износ ЦПГ, пробитая прокладка ГБЦ), использование этилированного топлива |

| Естественный износ | Исчерпание ресурса каталитического слоя (обычно 100-150 тыс. км) |

Сажевый фильтр в дизельных двигателях

Сажевый фильтр (DPF) – обязательный компонент выхлопной системы современных дизелей, улавливающий до 99% твердых частиц (сажи) из отработавших газов. Устанавливается после каталитического нейтрализатора и перед глушителем. Основная задача – снижение токсичности выбросов в соответствии с экологическими стандартами Евро-5 и выше.

Конструктивно представляет собой керамический или металлокерамический блок с ячеистой структурой. Стенки ячеек покрыты каталитическим слоем (чаще на основе платины или церия), который способствует окислению сажи при высокой температуре. Фильтр периодически требует регенерации для очистки от накопленных отложений.

Разновидности сажевых фильтров

- DPF (Diesel Particulate Filter) – фильтры без функции самостоятельной регенерации. Требуют принудительного сжигания сажи.

- FAP (Filtre à Particules) – система с добавкой (Eolys), снижающей температуру сгорания сажи. Автоматизирует процесс регенерации.

- SCR (Selective Catalytic Reduction) – комбинированные системы, где DPF работает совместно с нейтрализатором на мочевине (AdBlue).

Распространенные неисправности и признаки

| Проблема | Симптомы | Причина |

| Засорение фильтра | Падение мощности, повышенный расход топлива, темный выхлоп | Частые короткие поездки, неполная регенерация |

| Ошибки регенерации | Индикатор "Check Engine", аварийный режим работы | Низкое качество топлива, неисправность датчиков температуры/давления |

| Механическое повреждение | Громкий гул, дребезжание под днищем | Коррозия, удар о препятствие, трещины в керамике |

Критическое засорение провоцирует заклинивание турбины из-за противодавления в выпускном тракте. При частых прерываниях регенерации несгоревшее топливо попадает в картер, разжижая моторное масло и ускоряя износ двигателя.

Способы устранения неисправностей

- Принудительная регенерация – выполняется через диагностический сканер при загрузке > 70%.

- Промывка спецсоставами – химическая очистка без демонтажа при умеренном засорении.

- Замена на оригинал – дорогостоящее решение при разрушении ячеек.

- Удаление DPF – физическое извлечение с перепрошивкой ЭБУ (запрещено в РФ).

Системы изменения геометрии выхлопной трубы

Системы изменения геометрии выхлопной трубы (регулируемые глушители) позволяют динамически менять сечение и направление потока выхлопных газов. Конструктивно они включают подвижные заслонки, электроприводы и электронный блок управления, синхронизированный с работой двигателя.

Основная цель – обеспечить оптимальное противодавление на разных режимах: минимизировать сопротивление для высокой мощности или усилить глушение шума при низких нагрузках. Это достигается переключением между прямым и изогнутым трактом внутри трубы либо изменением диаметра проходного канала.

Предназначение и принцип работы

Технология решает противоречивые задачи: снижение шума без потери мощности. При низких оборотах заслонка направляет газы по длинному лабиринту глушителя, эффективно гася звук. На высоких оборотах клапан открывает прямой короткий путь, уменьшая сопротивление и увеличивая продувку цилиндров.

Типичные варианты исполнения:

- Двойной тракт: Переключение между "тихим" и "спортивным" каналами внутри трубы.

- Регулируемый клапан (байпас): Отвод газов мимо основных камер глушителя под нагрузкой.

- Изменяемое сечение: Заслонка частично перекрывает основной канал, адаптируя пропускную способность.

Распространенные неисправности:

- Заклинивание заслонки из-за коррозии или нагара.

- Выход из строя электропривода или датчиков положения.

- Обрыв проводки или окисление контактов блока управления.

- Прогар заслонки или деформация вала от высоких температур.

| Признак неисправности | Возможная причина |

|---|---|

| Постоянно громкий выхлоп на холостом ходу | Заслонка застряла в открытом положении |

| Снижение мощности при разгоне | Блокировка заслонки в закрытом состоянии |

| Ошибки двигателя (например, P04DB) | Неисправность датчика или электропривода |

| Скрежет или стуки из глушителя | Механическое разрушение заслонки |

Однотрубные выхлопные системы

Однотрубная система – базовый вариант конструкции выхлопа, где все компоненты (выпускной коллектор, катализатор, резонатор, глушитель) последовательно соединены единой трубой. Основное назначение – эффективный отвод отработавших газов от двигателя, снижение токсичности выбросов и гашение шума.

Такие системы доминируют на бюджетных и малолитражных автомобилях благодаря простоте производства, низкой стоимости и компактности. Минимальное количество соединений уменьшает риски утечек, а прямая конфигурация оптимизирует сопротивление потоку газов.

Типичные неисправности

- Сквозная коррозия: разрушение металла под воздействием конденсата, реагентов и температурных перепадов (особенно в резонаторах и глушителях).

- Прогорание сварных швов: деформация стыков из-за вибраций и термических нагрузок с образованием трещин.

- Механические повреждения: вмятины или разрывы трубы от ударов о дорожные препятствия.

- Закупорка катализатора: оплавление или разрушение сот, приводящее к падению мощности и повышению расхода топлива.

- Разрушение внутренних перегородок: отслоение поглощающего наполнителя в глушителе, вызывающее гул и дребезжание.

| Симптом неисправности | Вероятная причина |

|---|---|

| Громкий рокот из-под днища | Прогоревшая труба или глушитель |

| Стук при разгоне/торможении | Обрыв креплений или внутренних элементов |

| Шипение в районе двигателя | Разгерметизация коллектора или прокладок |

| Вибрация кузова на холостом ходу | Деформация трубы, касание элементов кузова |

Критические последствия: попадание угарного газа в салон, возгорание из-за контакта горячих элементов с горючими материалами, нарушение работы двигателя из-за снижения пропускной способности системы.

Двухтрубные системы: предназначение

Двухтрубная система выпуска отработавших газов применяется преимущественно на мощных двигателях с большим объёмом цилиндров, а также на V-образных силовых агрегатах. Её ключевая задача – разделение выхлопных потоков от разных групп цилиндров для минимизации противодавления и взаимного влияния газовых импульсов. Это достигается за счёт параллельной работы двух независимых магистралей.

Конструкция обеспечивает эффективную эвакуацию газов без обратного сопротивления, что критично для высокооборотистых моторов. Каждая труба обслуживает определённый банк цилиндров (например, в V8 – по 4 цилиндра на трубу), предотвращая перекрытие фаз выпуска и сохраняя кинетическую энергию потока. Результат – улучшенная продувка камер сгорания и стабильность работы на всех режимах.

Технические особенности и преимущества

- Повышение КПД двигателя: снижение противодавления до 30% увеличивает мощность (особенно выше 4000 об/мин) и снижает расход топлива.

- Оптимизация звука: раздельные тракты гасят низкочастотные резонансы, обеспечивая чистый «спортивный» тембр.

- Терморегуляция: уменьшение перегрева коллектора за счёт распределения тепловой нагрузки между двумя трубами.

| Сравнение с однотрубной системой | Двухтрубная | Однотрубная |

|---|---|---|

| Сопротивление потоку газов | Минимальное | Высокое на оборотах >3500 |

| Применимость | V6/V8/V12, турбомоторы | Рядные 4-цилиндровые |

| Сложность монтажа | Требует точной балансировки | Проще в установке |

Распространённые неисправности включают разгерметизацию сварных швов между трубами, коррозию перемычек-балансиров, а также деформацию кронштейнов крепления из-за вибраций. Характерный признак проблем – изменение звука выхлопа с появлением «булькающих» низкочастотных шумов при разгоне.

Выхлопные трубы для легковых автомобилей

Конструктивно выхлопные трубы для легковых авто разделяются по материалу изготовления: штампованные стальные (наиболее распространённые), алюминизированные (с антикоррозионным покрытием), нержавеющие (для тюнинга и премиум-сегмента) и титановые (экстремально лёгкие, для спорта). По количеству патрубков различают одинарные и сдвоенные системы, а по компоновке – прямые, изогнутые и гофрированные участки для гашения вибраций.

Основное функциональное назначение – эффективный отвод отработавших газов от двигателя в атмосферу через глушитель и катализатор, минимизация токсичности выбросов, снижение шумового воздействия и вибраций. Дополнительно труба обеспечивает защиту кузова от перегрева и корректную работу системы выпуска в условиях перепадов температур.

Типовые неисправности и их последствия:

- Коррозия металла – главная причина пробоин и утечек газов из-за агрессивного химического состава выхлопа и перепадов температур.

- Деформации от ударов о препятствия – нарушение геометрии, загибы, снижение пропускной способности.

- Прогорание сварных швов или тонкостенных участков – сопровождается громким рокотом и попаданием СО в салон.

- Разрушение креплений и подвесов – провисание трубы, риск отрыва на ходу.

Диагностика и обслуживание

| Признак неисправности | Вероятная причина | Эксплуатационные последствия |

|---|---|---|

| Громкий рокот под днищем | Прогар трубы или разгерметизация соединений | Рост шума, проникновение газов в салон, ошибка лямбда-зонда |

| Вибрация руля/кузова на определённых оборотах | Разрушение гофры или смещение трубы | Ускоренный износ подвесных элементов, риск повреждения катализатора |

| Конденсат или чёрные следы в местах стыков | Начальная стадия коррозии, микротрещины | Прогрессирующее разрушение металла, снижение ресурса |

- Регулярный визуальный контроль целостности трубы и подвесов (особенно перед зимним сезоном).

- Очистка внешней поверхности от грязи для замедления коррозии.

- Своевременная замена терморасширительных элементов (гофр) при потере эластичности.

Грузовые автомобили: особенности выхлопной системы

Выхлопная система грузовых автомобилей проектируется для работы в экстремальных условиях: повышенные нагрузки, длительные пробеги и большие объемы выхлопных газов от мощных дизельных двигателей. Конструкция включает усиленные компоненты с увеличенным диаметром труб и термостойкими материалами, способными выдерживать высокие температуры и механические воздействия при бездорожье или перевозке тяжелых грузов.

Особое внимание уделяется шумоподавлению и экологическим нормам – современные системы оснащаются многоступенчатыми сажевыми фильтрами (DPF), каталитическими нейтрализаторами (SCR) и глушителями сложной конструкции. Расположение элементов часто адаптируется под специфику шасси: выхлопные трубы выводятся вертикально за кабину или вдоль рамы с защитными кожухами для предотвращения повреждений от камней и мусора.

Ключевые отличия от легковых авто

- Вертикальный выхлоп – распространен для улучшенного рассеивания газов и защиты от попадания грязи.

- Дополнительные глушители – используются резонаторные камеры и пламегасители для снижения шума турбин и низкочастотного гула.

- Гибкие термокомпенсаторы – сильфонные соединения компенсируют вибрации двигателя и тепловое расширение.

| Тип неисправности | Причины | Последствия |

|---|---|---|

| Прогорание труб/коллектора | Высокая температура выхлопа, коррозия от конденсата | Потеря тяги, громкий рокот, токсичные выбросы |

| Засорение сажевого фильтра (DPF) | Городской режим эксплуатации, некачественное топливо | Снижение мощности, повышенный расход топлива |

| Разгерметизация соединений | Вибрации, усталость металла, ослабление хомутов | Проникновение выхлопа в кабину, шум |

Критически важна целостность креплений – вибрации от неровных дорог приводят к трещинам в кронштейнах. Для систем с турбонаддувом утечки в выпускном коллекторе вызывают падение давления наддува и перегрев турбины. Регулярная диагностика стыков и подвесов обязательна при ТО.

Мотоциклетные выхлопные трубы: конструкция и звук

Конструктивно выхлопная система мотоцикла представляет собой последовательность соединенных труб и резервуаров, отводящих отработавшие газы от двигателя. Основными элементами являются коллектор (головка выпуска), соединительная труба, каталитический нейтрализатор (если установлен) и глушитель (резонатор). Коллектор собирает газы из цилиндров, далее они проходят через катализатор, где происходит дожигание вредных веществ, и попадают в глушитель, основной задачей которого является снижение шума и давления выхлопных газов перед их выходом в атмосферу.

Материалы изготовления играют ключевую роль в долговечности, весе и акустических свойствах системы. Чаще всего используется нержавеющая сталь (AISI 304, 409) благодаря ее коррозионной стойкости и приемлемой стоимости. Легкие сплавы титана (Ti) и углеродное волокно (Carbon Fiber) применяются в спортивных и премиальных системах для значительного снижения массы, но существенно увеличивают цену. Форма и объем резонатора, а также внутренняя структура перегородок и набивки напрямую определяют итоговое звучание мотоцикла.

Факторы, влияющие на звук выхлопа

Звук выхлопной системы мотоцикла – это результат сложного взаимодействия нескольких факторов:

- Длина и диаметр труб: Более короткие и широкие трубы обычно дают более громкий и низкий звук, длинные и узкие – более тихий и высокий.

- Конструкция глушителя (резонатора):

- Straight-Through: Газы проходят напрямую через перфорированную трубу, окруженную набивкой (стекловата, базальт). Обеспечивает громкий, резкий, "расправленный" звук с минимальными ограничениями потока.

- Камерные (Chambered): Содержат ряд внутренних камер и перегородок, отражающих звуковые волны. Гасят звук эффективнее, создавая более глубокий, "булькающий" или характерный "боксерский" тембр, но могут создавать большее сопротивление потоку газов.

- Комбинированные: Сочетают элементы обеих конструкций для баланса громкости, тембра и производительности.

- Наличие и тип резонатора Гельмгольца: Отдельная небольшая камера с горловиной, настроенная на подавление определенной частоты звука (часто низкочастотного гудения или резонанса).

- Набивка глушителя: Со временем выгорает или разрушается, что приводит к изменению звука (обычно становится громче и "металличнее").

- Каталитический нейтрализатор: Действует как дополнительный резонатор/глушитель, сглаживая звук. Его удаление (декат) обычно делает звук громче и резче.

| Материал | Влияние на звук | Другие характеристики |

|---|---|---|

| Сталь (нерж.) | Традиционный, "теплый" звук. Может звенеть на высоких оборотах. | Хорошая прочность, доступность, средний вес. |

| Титан | Более высокий, "звенящий" тембр, особенно заметный на высоких оборотах. Менее выраженные басы. | Очень легкий, высокая термостойкость, дорогой. |

| Углеродное волокно | Часто приглушает высокие частоты, может давать более "приглушенный" или "сфокусированный" звук по сравнению с металлом. Звук сильно зависит от внутренней конструкции. | Экстремально легкий, уникальный внешний вид, дорогой, чувствителен к ударам и перегреву. |

Инженеры тщательно проектируют внутреннюю геометрию резонатора, рассчитывая объемы камер, положение перегородок и перфораций труб, чтобы добиться желаемого баланса между снижением шума до требуемых норм, минимизацией противодавления (влияющего на мощность) и формированием характерного, часто являющегося "визитной карточкой" модели, звукового профиля. Звук выхлопа – это не просто побочный эффект, а важный аспект идентичности мотоцикла.

Тюнинговые выхлопные трубы: прямоток и другие варианты

Тюнинговые выхлопные системы радикально отличаются от штатных конструкций, фокусируясь на повышении мощности двигателя и формировании агрессивного звучания. Основной принцип – минимизация сопротивления выхлопным газам через упрощение внутреннего строения глушителей и увеличение диаметра труб. Это позволяет двигателю "дышать" свободнее, особенно на высоких оборотах.

Прямоточная система ("прямоток") – самый распространённый вариант тюнинга, где традиционные лабиринтные перегородки в глушителе заменены перфорированной трубой, окружённой звукопоглощающим материалом (обычно базальтовой ватой). Другие варианты включают системы типа "стронгер" с резонаторами специфической формы, комбинированные схемы и экстремальные решения вроде снятия глушителя ("паук").

Разновидности и особенности

Основные типы тюнинговых выхлопов:

- Полный прямоток: Сквозная перфорированная труба по всей трассе, максимальный прирост мощности (5-7%), очень громкий звук.

- Стронгер (Straightener): Глушитель с прямыми перегородками, направляющими поток. Умеренный звук, баланс мощности и комфорта.

- Комбинированные системы: Прямоток на участке + резонатор/стронгер. Оптимизация под конкретные задачи.

- "Паук" (Collector): Короткие трубы от коллектора без глушителей. Используется только на треке.

Предназначение:

- Увеличение мощности двигателя за счёт снижения противодавления.

- Формирование специфического "спортивного" звука (бас, рёв).

- Изменение внешнего вида авто (выхлопные насадки большого диаметра, карбон, нержавеющая сталь).

Потенциальные проблемы и неисправности:

| Неисправность | Причина | Последствие |

|---|---|---|

| Прогорание наполнителя/трубы | Низкое качество материалов, экстремальные температуры | Металлический дребезг, потеря звукоизоляции |

| Чрезмерный шум | Отсутствие резонаторов, большой диаметр труб | Штрафы ГИБДД, дискомфорт |

| Потеря момента на низких оборотах | Слишком большой диаметр магистрали | Ухудшение динамики разгона |

| Коррозия сварных швов | Использование чёрной стали вместо нержавеющей | Разгерметизация системы |

| Вибрации кузова | Неправильная установка, слабые крепления | Повреждение элементов выхлопа, дискомфорт |

Влияние диаметра выхлопной трубы на мощность

Диаметр выхлопной трубы напрямую влияет на сопротивление потоку отработавших газов. Слишком узкий диаметр создает избыточное противодавление, затрудняя освобождение цилиндров от газов и снижая эффективность наполнения свежей топливно-воздушной смесью. Это ограничивает максимальные обороты двигателя и его мощность.

Чрезмерно большой диаметр также негативно сказывается на характеристиках: на низких и средних оборотах скорость потока газов падает, ухудшается продувка цилиндров и снижается крутящий момент. Оптимальный диаметр обеспечивает баланс между скоростью потока и пропускной способностью для конкретного двигателя.

Ключевые аспекты влияния

- Низкие обороты: Увеличенный диаметр снижает скорость выхлопных газов → ухудшается эффект "продувки" цилиндров → падение крутящего момента.

- Высокие обороты: Слишком малый диаметр → высокое противодавление → двигатель "задыхается", не достигая пиковой мощности.

- Резонансные эффекты: Диаметр влияет на скорость волн давления в системе, что может усилить или ослабить эффект инерционного наддува на определенных оборотах.

| Диаметр трубы | Влияние на низкие обороты | Влияние на высокие обороты |

|---|---|---|

| Меньше оптимального | ↑ Крутящий момент (до предела) | ▼▼ Мощность (критично) |

| Оптимальный | ↑↑ Максимальная эффективность | ↑↑ Максимальная эффективность |

| Больше оптимального | ▼ Крутящий момент (существенно) | ↑ Мощность (незначительно) |

Подбор диаметра должен учитывать объем двигателя, целевые обороты максимальной мощности и конструкцию выхлопной системы (наличие резонаторов, глушителей). Для стандартных двигателей увеличение диаметра свыше рекомендованного производителем часто приводит к потере тяги на "низах" без ощутимой прибавки мощности.

Тюнинговые системы используют расчетный диаметр в сочетании с прямотоками и настройкой резонансных свойств для смещения эффективного диапазона оборотов в зону максимальной мощности, жертвуя частично эластичностью работы на низких оборотах.

Коррозия металла: главный враг выхлопной трубы

Коррозия возникает из-за агрессивного сочетания факторов: влага (конденсат, дорожные реагенты, осадки), химические соединения в выхлопных газах (кислоты, сера) и экстремальные температурные перепады. Внутренняя поверхность трубы подвергается воздействию горячих газов и конденсата, образующегося при остывании системы, а внешняя – постоянному контакту с водой, грязью и солями.

Разрушение металла происходит неравномерно. Чаще всего очаги коррозии появляются на сварных швах, изгибах трубы, в местах креплений и на участках коллектора из-за максимального нагрева. Ускоряет процесс повреждение защитного покрытия (краски, цинкового слоя) камнями или механическими воздействиями.

Виды и последствия коррозии выхлопной системы

- Сквозная коррозия: Образование отверстий приводит к утечке выхлопных газов, громкому рокоту, проникновению газов в салон и падению мощности двигателя.

- Растрескивание сварных швов: Нарушение герметичности соединений элементов системы (резонатора, глушителя).

- Разрушение фланцев и креплений: Потеря жесткости конструкции, риск отрыва элементов во время движения.

- Внутренняя эрозия: Истончение металла перегородок и перфораций внутри резонаторов/глушителей, снижение эффективности шумоподавления.

| Фактор | Влияние на коррозию |

|---|---|

| Конденсат | Постоянное увлажнение металла, особенно при коротких поездках |

| Дорожные соли | Резкое ускорение электрохимической коррозии |

| Сернистые соединения (в газах) | Образование агрессивных кислот при реакции с влагой |

| Термоциклирование | Микротрещины в металле из-за расширения/сжатия |

Борьба с коррозией: Производители применяют нержавеющую сталь (аустенитные марки), алюминированную сталь (алюминиевое покрытие) или комбинируют материалы. Наносят специальные термостойкие покрытия (краски, мастики) на внешнюю поверхность. Конструктивно стараются минимизировать "карманы" для влаги и улучшить дренаж конденсата.

Важно: Регулярный осмотр выхлопной системы (особенно перед зимой) позволяет вовремя выявить очаги ржавчины. Замена прокладок и подвесов снижает вибрации, ускоряющие разрушение поврежденных участков.

Прогорание трубы: причины и последствия

Прогорание металла выхлопной трубы возникает из-за длительного воздействия экстремально высоких температур выхлопных газов в сочетании с агрессивными химическими компонентами (кислотными остатками, конденсатом). Основной причиной является коррозия металла, ускоряющаяся при наличии микротрещин или заводских дефектов сварных швов. Особенно подвержены прогоранию дешевые тонкостенные трубы из низкосортной стали.

Дополнительным фактором риска выступает нарушение герметичности соединений элементов выхлопной системы. Если выпускной коллектор или резонатор пропускает газы, локальный перегрев участка трубы усиливается. Систематическое попадание воды на раскаленный металл (например, при преодолении луж) создает эффект закалки, делая сталь хрупкой и ускоряя образование сквозных отверстий.

Типичные последствия прогорания

- Резкое повышение шума: Глухой рокот или металлический дребезг из-за выхода газов через отверстия и вибрации поврежденного участка.

- Падение мощности двигателя: Нарушение проектного противодавления в выпускной системе ухудшает продувку цилиндров.

- Проникновение выхлопных газов в салон: Опасность отравления угарным газом при движении или остановке с работающим мотором.

- Повреждение смежных деталей: Раскаленные газы могут оплавить элементы кузова, электропроводку или топливные магистрали.

- Ошибки двигателя (Check Engine): Нарушение состава топливно-воздушной смеси из-за некорректных показаний кислородного датчика.

| Причина | Механизм воздействия |

|---|---|

| Коррозия внутренних стенок | Разрушение металла конденсатом и кислотами (серная, азотная) при остывании/нагреве |

| Механические повреждения | Вибрации, удары о препятствия → трещины → ускоренное прогорание |

| Переобогащенная смесь | Несгоревшее топливо догорает в трубе → критический рост температуры |

| Дефекты клапана EGR | Сбой рециркуляции газов → перегрев выпускного тракта |

Важно: Даже небольшое прогоревшее отверстие быстро увеличивается из-за эрозии газовой струей. Игнорирование проблемы приводит к необходимости замены всего участка трубы вместо локального ремонта. При появлении первых признаков (шум, запах выхлопа) требуется срочная диагностика.

Разгерметизация соединений выхлопной системы

Разгерметизация возникает из-за ослабления креплений, коррозии фланцев или разрушения уплотнительных элементов (прокладок, колец). Вибрации двигателя и динамические нагрузки ускоряют процесс, приводя к потере герметичности в местах стыков коллектора, приемной трубы, резонатора или глушителя.

Температурные деформации металла усугубляют проблему: при нагреве/остывании соединения расширяются и сужаются, что провоцирует трещины в сварных швах или деформацию фланцев. Особенно уязвимы участки после каталитического нейтрализатора, где газы имеют высокую температуру.

Последствия и диагностика

Основные признаки разгерметизации:

- Характерный звук: громкое рокотание, шипение или «стрельба» при нагрузке

- Вибрации кузова: усиление дрожи на руле и педалях

- Запах выхлопных газов: проникновение CO в салон

- Падение мощности: нарушение обратного давления

Диагностируют неисправность визуально (копоть на стыках, трещины) или с помощью дымогенератора, подающего белый дым в систему. Прорыв газов в подкапотном пространстве особенно опасен из-за риска отравления.

| Тип соединения | Распространенные дефекты | Метод ремонта |

|---|---|---|

| Фланцевое (болтовое) | Прогорание прокладки, срыв резьбы, коррозия болтов | Замена уплотнения + обработка болтов термопастой |

| Хомутовое | Ослабление хомута, деформация гофры | Затяжка/замена хомута, восстановление геометрии |

| Сварное | Трещины по шву, коррозийные свищи | Аргонно-дуговая сварка, установка бандажа |

Игнорирование проблемы ведет к повреждению катализатора и датчиков кислорода из-за неправильного состава газов. Выхлоп может прорваться к бензобаку или электропроводке, создавая угрозу возгорания.

Повреждения от механических воздействий (удары, вибрация)

Постоянная вибрация двигателя и трансмиссии передаётся на выхлопную систему, вызывая усталостные напряжения в металле. Особенно уязвимы сварные швы, точки крепления к кузову и гибкие соединения гофр. Микродеформации накапливаются, приводя к образованию трещин, даже если изначально конструкция кажется прочной.

Прямые удары о дорожные препятствия (камни, бордюры, неровности) провоцируют мгновенную деформацию труб или глушителя. Тонкостенные элементы легко вминаются, нарушая геометрию магистрали. Наиболее критично повреждение каталитического нейтрализатора – его керамические соты разрушаются от сильного точечного воздействия.

Основные последствия и неисправности

- Прогары и трещины: Появляются в местах концентрации вибрации (возле фланцев, хомутов, после резонатора).

- Обрыв креплений: Вибрация расшатывает и ломает подвесы (сайлентблоки), система провисает, усиливая нагрузку.

- Разгерметизация стыков: Разрушение уплотнительных колец в соединениях, ослабление зажимных хомутов из-за постоянной тряски.

- Деформация корпуса: Вмятины на трубах или глушителе от ударов, сужающие проходное сечение и повышающее противодавление.

- Разрушение внутренних перегородок: Ударные нагрузки дробят камеры резонаторов/глушителей, вызывая дребезжащий шум.

Трещины на выпускном коллекторе

Трещины на выпускном коллекторе возникают из-за экстремальных температурных нагрузок и вибраций. Постоянные циклы нагрева до 600–1000°C и охлаждения приводят к усталости металла, особенно при резких перепадах (например, при попадании воды на раскалённую поверхность). Дополнительными факторами служат механические повреждения, коррозия или заводской брак.

Нарушение целостности коллектора вызывает громкий рокот в подкапотном пространстве, падение мощности двигателя из-за сбоев в продувке цилиндров и ошибки по датчикам кислорода (лямбда-зондам). Негерметичность приводит к попаданию выхлопных газов в моторный отсек, что опасно утечкой CO в салон и риском возгорания.

Диагностика и последствия

Признаки неисправности:

- Хлопки или "стрельба" в глушителе при разгоне.

- Запах выхлопных газов в салоне.

- Повышенный расход топлива.

- Чёрный дым из выхлопной трубы.

Риски эксплуатации с трещиной:

- Перегрев клапанов и катализатора из-за неправильного состава смеси.

- Разрушение керамической сетки катализатора с попаданием частиц в цилиндры.

- Оплавление элементов подкапотного пространства (проводка, пластик).

| Метод ремонта | Эффективность | Ограничения |

|---|---|---|

| Сварка аргоном | Высокая для чугуна | Не подходит для алюминиевых коллекторов |

| Холодная сварка (герметик) | Временное решение | Температура не выше 300°C |

| Замена коллектора | 100% надёжность | Высокая стоимость новых деталей |

Крайне не рекомендуется игнорировать трещины: утечка раскалённых газов повреждает смежные узлы (датчики, прокладки ГБЦ), а на турбированных моторах провоцирует сбои наддува. После ремонта обязательна проверка герметичности мыльным раствором на прогретом двигателе.

Звуковые признаки неисправностей выхлопной трубы

Изменение звука работы выхлопной системы является первым и наиболее явным индикатором проблем. Посторонние шумы проявляются при различных режимах работы двигателя: холостом ходу, разгоне или равномерном движении.

Характер звука напрямую указывает на тип повреждения – от локализованных утечек до разрушения внутренних элементов. Игнорирование этих симптомов ведет к усилению дефектов и риску отравления выхлопными газами.

Типичные звуки и связанные с ними неисправности

- Громкий рокот или рёв: Сквозные прогары корпуса глушителя/резонатора, разрушение наполнителя или перфорированных труб внутри банок.

- Шипение/свист при запуске или на холостых: Утечка газов через трещины в трубах, прогары сварных швов или неплотное прилегание соединений (фланцев, хомутов).

- Металлический дребезг или лязг под днищем: Разрушение внутренних перегородок резонатора/глушителя, ослабление или обрыв подвесов, контакт трубы с элементами кузова/подвески.

- Глухие удары при переключении передач/старте: Деформация или поломка кронштейнов крепления, приводящая к смещению системы и ударам о кузов.

- Периодическое «стреляние» в глушителе: Попадание конденсата на раскалённые элементы при наличии коррозионных отверстий, нарушение герметичности.

Потеря мощности из-за проблем с выхлопом

Избыточное противодавление в выхлопной системе напрямую снижает мощность двигателя. Когда отработавшие газы не могут свободно покинуть цилиндры, двигатель тратит дополнительную энергию на их выталкивание, что уменьшает полезную отдачу. Критическое сопротивление возникает при засорах или повреждениях ключевых компонентов тракта.

Нарушение расчетного сопротивления выхлопного тракта влияет на эффективность продувки цилиндров и точность работы кислородных датчиков. ЭБУ двигателя получает искаженные данные, что ведет к некорректному формированию топливно-воздушной смеси и дальнейшему падению производительности.

Ключевые неисправности выхлопной системы, вызывающие потерю мощности

- Забитый катализатор: Оплавление или закоксовывание сот увеличивает сопротивление. Двигатель "задыхается", мощность падает на высоких оборотах.

- Разгерметизация: Трещины коллектора, прогар прокладки выпускного фланца или повреждение труб. Утечки газов до кислородного датчика нарушают топливные коррекции.

- Засорение сажевого фильтра (DPF): Характерно для дизелей. Превышение допустимого противодавления переводит двигатель в аварийный режим с ограничением мощности.

- Заклинивание клапана EGR: Постоянная рециркуляция выхлопных газов снижает содержание кислорода в смеси, ухудшая горение.

- Разрушение глушителя: Разрушение перегородок или наполнителя создает турбулентность и обратные потоки газов.

Повышенный расход топлива как симптом неисправной системы

Некорректная работа выхлопной системы напрямую влияет на эффективность двигателя, заставляя его потреблять больше топлива для поддержания заданной мощности. Нарушения в отводе выхлопных газов или сбои в работе датчиков приводят к дисбалансу топливно-воздушной смеси и снижению КПД силового агрегата.

Электронный блок управления (ЭБУ) двигателя, лишенный точных данных от компонентов выхлопной системы, переходит на аварийные режимы работы. Это провоцирует обогащение топливной смеси и хронический перерасход горючего, который может превышать норму на 15-40%.

Ключевые неисправности выхлопной системы, вызывающие перерасход топлива:

- Забитый катализатор: Создает избыточное противодавление, затрудняя выход выхлопных газов. Двигатель теряет мощность и компенсирует это повышенной подачей топлива.

- Неисправность кислородного датчика (лямбда-зонда): Передает ЭБУ искаженные данные о составе выхлопа, что приводит к нарушению пропорций топливно-воздушной смеси (чаще – к переобогащению).

- Разгерметизация системы: Трещины в коллекторе, прогары глушителя или нарушение целостности соединений труб. Вызывает:

- Подсос воздуха после лямбда-зонда, искажающий его показания

- Падение давления выхлопных газов, снижающее эффективность продувки цилиндров

- Некорректная работа датчиков температуры выхлопных газов (EGT) или NOx (в дизелях): Заставляет систему впрыска работать в неоптимальном режиме.

| Неисправность | Механизм влияния на расход | Дополнительные симптомы |

|---|---|---|

| Забитый катализатор | Повышенная нагрузка на двигатель для преодоления противодавления | Потеря мощности, гул под днищем, перегрев |

| Неисправный лямбда-зонд | Формирование переобогащенной смеси из-за ложных данных ЭБУ | Темный дым из выхлопа, плавающие обороты, ошибки OBD-II |

| Разгерметизация выпускного тракта | Некорректная работа лямбда-зонда, снижение КПД турбины (при наличии) | Хлопки в глушителе, громкий рокот, запах выхлопа в салоне |

Игнорирование этих неисправностей ведет не только к финансовым потерям из-за перерасхода топлива, но и к риску повреждения двигателя, каталитического нейтрализатора или турбокомпрессора. Ранняя диагностика системы выхлопа при фиксации повышенного расхода горючего критически важна для предотвращения каскадных поломок.

Неисправность датчиков выхлопной системы (лямбда-зонд)

Лямбда-зонд контролирует уровень кислорода в отработавших газах, передавая данные электронному блоку управления (ЭБУ) двигателя. Эта информация критична для точного дозирования топливно-воздушной смеси в режиме замкнутого контура. Неисправность датчика нарушает обратную связь в системе управления впрыском.

Отказ лямбда-зонда приводит к переходу ЭБУ на усредненные параметры топливоподачи, что вызывает нарушение экологических норм и ухудшение эксплуатационных характеристик двигателя. Продолжительная эксплуатация с нерабочим датчиком может спровоцировать выход из строя каталитического нейтрализатора.

Признаки и последствия неисправности

Характерные симптомы некорректной работы кислородного датчика:

- Повышенный расход топлива (до 15-25%) из-за обогащения смеси

- Неустойчивая работа на холостом ходу с плавающими оборотами

- Потеря динамики разгона и снижение мощности двигателя

- Характерные хлопки в выпускной системе при перегазовках

- Активация индикатора Check Engine с ошибками P0130-P0141

Основные причины выхода из строя:

| Тип повреждения | Факторы возникновения |

|---|---|

| Загрязнение активного элемента | Попадание масла/антифриза, использование этилированного бензина |

| Термическая деградация | Перегрев из-за пропусков зажигания, некорректного угла опережения |

| Механические повреждения | Вибрации, коррозия контактов, обрыв проводки |

| Естественный износ | Исчерпание ресурса (обычно 80-160 тыс. км) |

Диагностика требует проверки:

- Опорного напряжения на сигнальном проводе (0.45±0.1V)

- Динамики изменения сигнала при прогретом двигателе

- Состояния нагревательного контура (сопротивление 2-15 Ом)

При замене необходимо использовать датчики с характеристиками, соответствующими оригиналу. Установка универсальных лямбда-зондов без перепрошивки ЭБУ может привести к некорректной работе системы.

Забитый катализатор или сажевый фильтр: причины и признаки

Основной причиной засорения катализатора выступает длительная эксплуатация на обеднённой топливной смеси или неисправности системы зажигания, провоцирующие перегрев и оплавление керамических сот. Для сажевых фильтров (DPF/FAP) критичны частые короткие поездки без выхода на режим регенерации, применение некачественного топлива и масел с высоким содержанием серы, а также износ поршневой группы, приводящий к попаданию моторного масла в выхлоп.

Механические повреждения от ударов по днищу автомобиля и коррозия корпуса также ускоряют выход узлов из строя. В дизельных двигателях неполное сгорание топлива из-за неисправных форсунок или турбины резко увеличивает объём сажи, блокирующей фильтр.

Характерные признаки неисправности

Общие симптомы для обоих компонентов:

- Падение мощности – двигатель "задыхается" при нагрузках и подъёмах

- Затруднённый запуск мотора, особенно прогретого

- Самопроизвольное глушение двигателя на холостом ходу

- Увеличенный расход топлива (до 30%)

Специфические проявления:

| Катализатор | Сажевый фильтр |

|---|---|

| Металлический звон или грохот при разгоне (разрушение сот) | Активная работа вентилятора после остановки мотора |

| Запах сероводорода ("тухлых яиц") из выхлопа | Чёрный дым при попытке принудительной регенерации |

| Раскалённый докрасна корпус при визуальном осмотре | Сообщение "Check Engine" с ошибками P2002, P2463 |

Диагностика подтверждается замерами противодавления в выпускном тракте (свыше 200 кПа на 2500 об/мин указывает на критичное засорение) и данными сканера, фиксирующего ошибки по датчикам кислорода и перепада давления.

Диагностика состояния выхлопной трубы своими руками

Регулярная проверка выхлопной системы предотвращает токсичные выбросы, потерю мощности двигателя и повышенный шум. Основные признаки неисправности: громкий рокот, металлический лязг под днищем, вибрации руля/кузова, запах выхлопных газов в салоне и снижение динамики разгона.

Для диагностики не требуется спецоборудование. Достаточно визуального осмотра, проверки на герметичность и анализа звуков/вибраций. Работу проводят на остывшем двигателе в хорошо проветриваемом месте, используя перчатки и защитные очки.

Методы самостоятельной проверки

-

Визуальный осмотр

Проверьте всю систему на эстакаде или яме:

- Сквозная коррозия: рыжие пятна, слои ржавчины, отверстия.

- Трещины на сварных швах, фланцах, гофре и корпусе глушителя.

- Механические повреждения: вмятины от ударов, оторванные кронштейны.

- Состояние резиновых подвесов: провисание, разрывы, отсутствие амортизации.

- Черные сажевые следы вокруг соединений – маркер утечки газов.

-

Проверка герметичности

Способ 1 (для холодного двигателя):

- Плотно прикройте ладонью в перчатке выходное отверстие глушителя.

- Исправная система создаст давление: двигатель должен заглохнуть через 2-3 секунды.

- Если мотор работает ровно или слышно шипение – есть утечка.

Способ 2 (мыльный раствор):

- Нанесите густой мыльный раствор на стыки труб, фланцы, заслонки.

- Запустите двигатель: появление пузырей укажет точное место разгерметизации.

-

Анализ звука и вибраций

Попросите помощника резко повысить обороты двигателя:

- Глухой удар или лязг при старте – разрушенный резонатор или отслоившаяся перегородка глушителя.

- Дребезжание на холостом ходу – прогар внутренних камер или касание трубы о кузов.

- Рев при разгоне – пробоина в основной трубе или коллекторе.

- Вибрация руля/педалей – поврежденные подвесы или разбалансировка элементов системы.

Обнаружение трещин, сквозной коррозии или нарушений креплений требует срочного ремонта. Для точной локализации скрытых дефектов (например, прогара внутри глушителя) используйте эндоскоп или обратитесь в сервис.

Способы временного ремонта выхлопной трубы

При возникновении пробоин или трещин в выхлопной системе допустимо применение временных мер для восстановления герметичности. Эти решения не заменяют профессиональный ремонт, но позволяют добраться до сервиса без критических последствий.

Все методы требуют предварительной очистки поврежденного участка от ржавчины и загрязнений металлической щеткой. Работы выполняются на остывшей системе при выключенном двигателе во избежание ожогов.

Экстренные методики устранения повреждений

- Термостойкий герметик: Нанесение состава (выдерживающего +1000°C) на мелкие отверстия. После обработки необходимо запустить двигатель на 15-20 минут для полимеризации слоя.

- Ремонтная бандажная лента: Обмотка стеклотканевой лентой с керамической пропиткой. Материал активируется водой, при затягивании формирует жесткий кожух, устойчивый к вибрациям.

- Холодная сварка: Применение двухкомпонентных эпоксидных составов с металлическим наполнителем. Тщательное смешивание компонентов с последующим нанесением на трещины. Время отверждения – 1-3 часа.

- Механический бандаж: Установка металлической заплатки (консервная банка, жесть) поверх дефекта с фиксацией стальными хомутами или проволокой. Обязательна прокладка асбестовой ткани между бандажом и трубой.

Важно: Все перечисленные способы сохраняют эффективность от 2-3 дней до месяца в зависимости от масштаба повреждения, температуры выхлопных газов и условий эксплуатации. После прибытия в сервис обязательна замена или профессиональная сварка поврежденного элемента.

Полная замена выхлопной трубы: как выбрать и установить

Замена выхлопной трубы требуется при критических повреждениях: сквозной коррозии, разрывах металла, деформации после удара или неремонтопригодном разрушении соединений. Игнорирование проблемы приводит к росту шума, проникновению выхлопных газов в салон и потере мощности двигателя.

Правильный выбор новой детали определяет долговечность системы. Ключевые критерии включают материал изготовления (нержавеющая сталь, алюминированная сталь, обычная черная сталь), соответствие модели и году выпуска автомобиля, тип двигателя, а также конструктивные особенности (диаметр, изгибы, положение крепежных точек).

Этапы выбора и установки

- Определение конфигурации:

- Изучите старую трубу: замерьте длину, диаметр, углы изгибов

- Проверьте тип креплений (фланцевое, хомуты, подвесы)

- Уточните расположение кислородных датчиков (если применимо)

- Подбор материала:

Материал Срок службы Ценовой диапазон Черная сталь 2-4 года Низкий Алюминированная сталь 4-7 лет Средний Нержавеющая сталь 10+ лет Высокий - Подготовка к монтажу:

- Обработайте резьбовые соединения проникающей смазкой за несколько часов

- Подготовьте новые уплотнительные кольца/прокладки

- Проверьте состояние резиновых подвесов

- Процесс установки:

- Надежно зафиксируйте автомобиль на подъемнике/эстакаде

- Демонтируйте старую трубу, откручивая крепления от коллектора к глушителю

- Очистите посадочные места фланцев от нагара

- Установите новую деталь, начиная с соединения с приемной трубой

- Закрепите все хомуты/болты без чрезмерного усилия

- Проверьте зазоры до кузова (минимум 2 см)

Важно: После установки запустите двигатель и проверьте герметичность соединений мыльным раствором. Избегайте использования герметиков на силиконовой основе – они выгорают при высоких температурах. Первые 100 км возможно появление запаха и легкого дымления – это выгорание консервирующей смазки.

Профилактика неисправностей: уход за выхлопной системой

Регулярная проверка целостности элементов системы – ключевой аспект профилактики. Визуальный осмотр глушителя, резонатора, труб и креплений на предмет сквозной коррозии, трещин, вмятин или следов конденсата помогает выявить проблемы на ранней стадии. Особое внимание уделяйте стыкам и соединениям, где чаще всего возникают протечки выхлопных газов.

Контроль состояния подвесных резинок (сайлент-блоков) критически важен. Просевшие, потрескавшиеся или порванные подвесы не фиксируют систему должным образом, вызывая вибрации, перекосы и ускоренный изварш трущихся деталей. Проверяйте их целостность при каждом ТО или при появлении посторонних стуков под днищем.

Основные меры профилактики

Борьба с коррозией:

- Периодическая мойка наружных поверхностей элементов системы теплой водой с удалением дорожных реагентов и грязи.

- Обработка термостойкими антикоррозийными составами (специальные аэрозоли или мастики) после полного просыхания.

- Избегание коротких поездок зимой: недостаточный прогрев системы приводит к накоплению агрессивного конденсата внутри.

Правильная эксплуатация:

- Избегание резких стартов с холодным двигателем и глубоких луж: термические удары и резкое охлаждение провоцируют деформации.

- Своевременная замена прогоревшей прокладки выпускного коллектора для предотвращения перегрева прилегающих участков трубы.

- Контроль правильной работы двигателя (систем впрыска, зажигания): неполное сгорание топлива увеличивает температуру выхлопа и образование сажи.

Диагностика и обслуживание:

| Элемент | Что проверять | Периодичность |

|---|---|---|

| Глушитель / Резонатор | Коррозия днища, целостность сварных швов, внутренние перегородки (на слух - дребезг) | Каждое ТО (10-15 тыс. км) |

| Приемная труба / Коллектор | Прокладки, трещины (особенно у турбомоторов), состояние гофры (если есть) | Каждое ТО, при появлении шипения или свиста |

| Система подвеса | Резинки, кронштейны, зазор до кузова/элементов шасси | Каждое ТО, при появлении стуков |

| Лямбда-зонд(ы), Катализатор | Эффективность работы (анализ ошибок ЭБУ, замеры выхлопа), механические повреждения корпуса | По регламенту ТО или при падении мощности/увеличении расхода |

Важно: При обнаружении даже незначительных повреждений (небольшая течь на стыке, микротрещина, начало коррозии) рекомендуется оперативный ремонт. Игнорирование приводит к ускоренному разрушению соседних элементов из-за повышенных температур и агрессивной среды.

Список источников

При подготовке материалов использовались специализированные технические издания и профильные ресурсы по автомобилестроению. Основной акцент сделан на конструктивные особенности выхлопных систем современных транспортных средств.

Ключевые источники включают официальную документацию производителей, инженерные руководства и экспертные публикации в отраслевых изданиях. Ниже представлен перечень использованной литературы и материалов.

Техническая литература и стандарты

- ГОСТ Р 41.48-2004 "Единообразные предписания, касающихся сертификации транспортных средств в отношении выбросов вредных веществ"

- Родичев В.А. "Устройство и эксплуатация автотранспортных средств", раздел "Системы выпуска отработавших газов"

- Heywood J.B. "Internal Combustion Engine Fundamentals", глава "Exhaust System Design"

- SAE Technical Papers: "Recent Advances in Automotive Exhaust Aftertreatment Systems"

Производственная документация

- Технические каталоги ведущих производителей глушителей: Walker, Bosal, Tenneco

- Руководства по ремонту выхлопных систем Toyota, Volkswagen, Ford (официальные дилерские издания)

- Технические бюллетени TSB (Technical Service Bulletins) по диагностике неисправностей выхлопа

Справочные материалы

- "Automotive Exhaust Systems and Noise Control" (Society of Automotive Engineers)

- База данных EURO CAR PARTS по компонентам выпускных систем

- Методические рекомендации НИИ Автопрома по диагностике коррозионных повреждений