Стапели для кузовных работ - разновидности и их особенности

Статья обновлена: 28.02.2026

Качественное восстановление геометрии кузова после ДТП невозможно без профессионального стапельного оборудования.

Эти системы обеспечивают точное вытяжение деформированных элементов конструкции автомобиля до заводских параметров.

В статье рассмотрены основные типы стапелей, их технические особенности и сферы применения в современной кузовной мастерской.

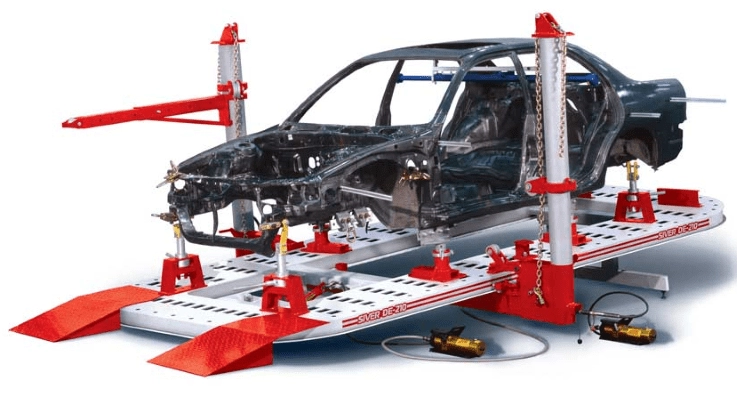

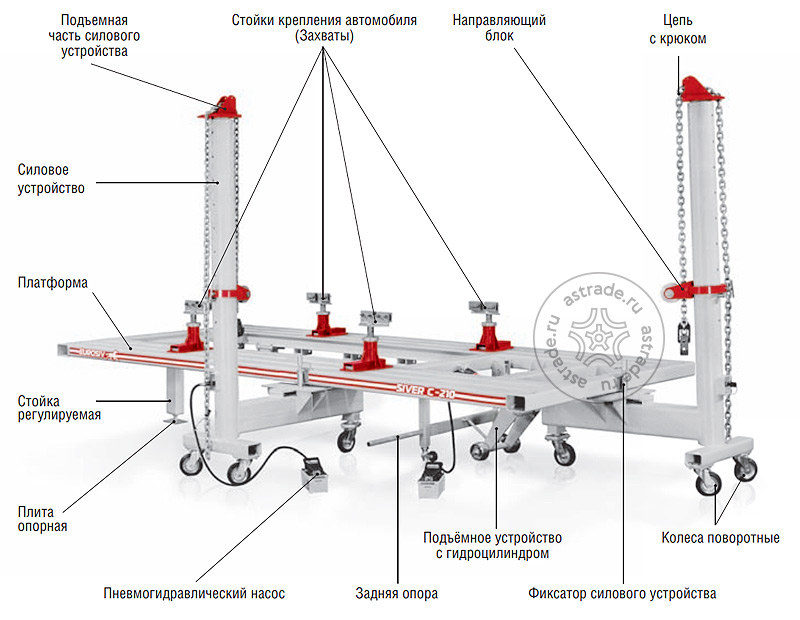

Конструктивные особенности платформенных стапелей

Платформенные стапели базируются на цельнометаллической сварной раме, формирующей горизонтальную рабочую поверхность. Основой служит усиленный каркас из высокопрочной стали с поперечными балками жесткости, обеспечивающий нулевую деформацию под нагрузкой. Поверхность платформы оснащается перфорацией или модульной системой креплений для универсальной фиксации автомобиля любой конфигурации.

Главная особенность – интегрированная измерительная система, встроенная непосредственно в платформу. Точечные измерительные линейки или лазерные датчики монтируются по периметру конструкции, позволяя контролировать геометрию кузова в реальном времени без дополнительных приспособлений. Силовые гидравлические стойки крепятся в специальные гнезда платформы, обеспечивая векторное приложение усилий.

Ключевые элементы конструкции

| Компонент | Функциональное назначение |

|---|---|

| Модульная сетка креплений | Система пазов/отверстий для установки зажимов, цепей и гидравлических растяжек в любой точке платформы |

| Опорные башмаки | Регулируемые по высоте стальные подставки с фиксаторами для жесткого закрепления кузова |

| Гидравлические порталы | Передвижные силовые стойки с поворотными механизмами для многоточечного воздействия на деформированные зоны |

| Система нивелирования | Встроенные регулируемые опоры для точного выравнивания платформы относительно горизонта |

Напольные стапели: преимущества и ограничения

Напольные стапели, устанавливаемые непосредственно на ровную поверхность цеха (часто в смотровой яме), представляют собой универсальное решение для многих автосервисов. Их ключевое преимущество заключается в относительно доступной стоимости по сравнению с рамными или платформенными системами, что делает их привлекательными для мастерских с ограниченным бюджетом или начинающих предпринимателей. Универсальность креплений позволяет работать с широким спектром автомобилей разных марок и моделей, обеспечивая базовый уровень возможностей для правки кузова.

Однако существенным ограничением напольных стапелей является сложность и меньшая точность выполнения сложных 3D-коррекций по сравнению с платформенными системами. Процесс измерения и контроля геометрии требует большего мастерства от оператора и часто связан с использованием отдельных измерительных систем (рулетки, линейки, универсальные 3D-системы), что может увеличивать время ремонта и риск погрешностей. Монтаж автомобиля и самого стапеля требует наличия ровного пола и, как правило, смотровой ямы или подъемника для доступа к точкам крепления.

Ключевые преимущества напольных стапелей

- Стоимость: Значительно более низкая начальная инвестиция по сравнению с платформенными стапелями.

- Универсальность: Возможность работы с большинством типов легковых автомобилей и микроавтобусов за счет адаптивных креплений.

- Мобильность (относительная): Компактность и возможность демонтажа/перемещения при необходимости освободить пространство (хотя сам процесс трудоемок).

- Простота конструкции: Меньше сложных механизмов, что потенциально снижает затраты на обслуживание.

Основные ограничения напольных стапелей

- Сложность и точность 3D-коррекции: Требует высокого мастерства оператора для точного позиционирования и измерения. Интегрированные измерительные системы обычно менее точны и удобны, чем на платформах.

- Требования к помещению: Обязательно нужен очень ровный пол и, чаще всего, смотровая яма или подъемник для комфортного монтажа автомобиля и доступа к крепежным точкам.

- Производительность: Процесс установки автомобиля, измерения и самой правки обычно занимает больше времени, чем на платформенном стапеле.

- Ограниченная жесткость: При работе с очень сложными или тяжелыми повреждениями жесткость конструкции может оказаться недостаточной по сравнению с платформой.

- Эргономика: Работа часто ведется на уровне пола или в яме, что может быть менее удобно для мастера.

| Параметр | Преимущество | Ограничение |

|---|---|---|

| Стоимость | Низкая | - |

| Универсальность (типы авто) | Высокая | - |

| Точность 3D-коррекции | - | Сложнее достичь высокой точности, зависит от навыков |

| Производительность | - | Ниже, чем на платформе |

| Требования к цеху | - | Ровный пол + яма/подъемник |

| Жесткость системы | - | Может быть недостаточна для тяжелых повреждений |

Таким образом, напольные стапели являются экономичным и универсальным инструментом, хорошо подходящим для сервисов, занимающихся ремонтом рядовых повреждений кузова на различных автомобилях, особенно при ограниченном бюджете. Однако для сложных восстановительных работ, требующих максимальной точности и производительности, особенно на современных кузовах с высокими допусками, платформенные стапели обладают неоспоримыми преимуществами.

Силовые захваты для фиксации кузова

Силовые захваты – ключевые компоненты стапельных систем, обеспечивающие жесткую фиксацию кузова при ремонтных работах. Они крепятся к лонжеронам, порогам или силовым элементам автомобиля, формируя точки приложения усилия для вытягивания деформаций. Без надежной фиксации невозможно добиться точного восстановления геометрии кузова.

Конструкция захватов варьируется в зависимости от типа стапеля и характера повреждений. Универсальные модели адаптируются под различные точки крепления, тогда как специализированные версии разработаны для конкретных марок или зон кузова. От их прочности и корректной установки напрямую зависит эффективность правки.

Основные виды силовых захватов

По способу крепления выделяют четыре категории:

- Цепные – фиксируются крюками за технологические отверстия кузова. Универсальны, но требуют точного позиционирования цепи.

- Винтовые (механические) – зажимают детали между губками при вращении рукояти. Подходят для тонкостенных элементов.

- Гидравлические – создают усилие до 10 тонн через гидроцилиндр. Применяются при сложных деформациях.

- Магнитные/вакуумные – крепятся без перфорации поверхности. Используются для локальной правки панелей.

Дополнительные различия касаются конструкции:

| Тип | Макс. нагрузка | Преимущества |

|---|---|---|

| Прямые | 3-5 тонн | Компактность, работа в стесненных условиях |

| Угловые | 5-8 тонн | Возможность изменения вектора усилия |

| Телескопические | до 10 тонн | Регулировка длины, работа с глубокими деформациями |

Важно: Для защиты кузова от повреждений в местах контакта используют демпфирующие прокладки. При выборе захватов учитывают массу автомобиля, тип деформации и специфику стапеля. Комбинирование разных видов позволяет распределять нагрузку и выполнять многоточечную коррекцию.

Этапы измерения геометрии кузова

Первым шагом является подготовка автомобиля к измерениям. Автомобиль устанавливается на стапель или платформу, фиксируется с помощью зажимов и цепей. Проверяется корректность установки: кузов должен располагаться строго параллельно направляющим оборудования, колеса – свободно вращаться без контакта с поверхностью.

Далее выполняется поиск контрольных точек производителя. Используются заводские схемы кузова, где указаны стандартные точки замеров (отверстия в лонжеронах, порогах, стойках). Точки очищаются от загрязнений и следов предыдущего ремонта. При их отсутствии или деформации применяются реперные точки вторичного измерения.

Процесс выполнения замеров

- Базовая диагностика: С помощью измерительной системы (механической линейки, электронных или лазерных приборов) определяют степень смещения основных несущих элементов (лонжеронов, стоек, поперечин).

- Трехмерное сканирование: В современных системах выполняется автоматическое считывание координат точек специальными датчиками. Данные передаются в ПО для построения 3D-модели.

- Сравнение с эталоном: Полученные значения сопоставляются с заводскими допусками. Система визуализирует отклонения цветовой индикацией:

- Зеленый: параметры в норме (±3 мм)

- Желтый: незначительное отклонение (±3-5 мм)

- Красный: критическое расхождение (>5 мм)

Фиксация результатов включает создание цифрового отчета с таблицей замеров. Отмечаются деформированные зоны, планируются точки приложения усилий для правки. При сложных повреждениях выполняются промежуточные замеры в процессе восстановления для контроля корректности усилий.

| Тип оборудования | Точность измерений | Особенности этапа |

|---|---|---|

| Механические линейки | ±1-2 мм | Ручной замер, требует расчета диагоналей |

| Электронные системы | ±0.5 мм | Автоматическая фиксация данных |

| Лазерные 3D-сканеры | ±0.1 мм | Построение облака точек в реальном времени |

Измерительные системы на стапеле

Точное восстановление геометрии кузова автомобиля после аварии является критически важной задачей. Для достижения этой цели на стапелях используются специализированные измерительные системы. Они позволяют контролировать положение контрольных точек кузова относительно эталонных значений и в реальном времени отслеживать процесс правки.

Без точных измерений невозможно гарантировать правильность силовых линий, углов установки колес, работу подвески и безопасность автомобиля в целом. Измерительные системы предоставляют объективные данные, на основе которых мастер принимает решения о направлении и силе приложения усилий во время вытягивания.

Типы измерительных систем

Существует два основных типа измерительных систем, применяемых со стапелями:

- Механические измерительные системы:

- Измерительные линейки (мосты): Жесткие конструкции, устанавливаемые на стапель параллельно или перпендикулярно продольной оси автомобиля. На них крепятся измерительные головки (микрометры).

- Микрометрические измерительные головки: Устройства с точной шкалой (обычно с шагом 0.5-1 мм), которые фиксируются на линейках или непосредственно на стапеле. Их наконечники позиционируются на контрольных точках кузова.

- Работа: Мастер вручную устанавливает микрометры на контрольные точки согласно данным производителя (спецификациям). В процессе правки визуально контролирует отклонение стрелки или шкалы микрометра от нулевого положения, соответствующего эталону. Требует высокой квалификации оператора.

- Электронные измерительные системы:

- Датчики/Сенсоры: Устанавливаются на контрольные точки кузова с помощью специальных адаптеров. Могут быть проводными или беспроводными.

- Измерительный блок/Компьютер: Принимает сигналы от датчиков, обрабатывает их и выводит информацию на дисплей.

- Программное обеспечение: Содержит обширные базы данных с эталонными геометрическими параметрами (точки, длины, диагонали, симметрия) для тысяч моделей автомобилей. ПО рассчитывает текущие координаты точек в 3D-пространстве и визуализирует отклонения от нормы.

- Работа: После установки датчиков на основные контрольные точки система автоматически определяет их положение в пространстве. На экране компьютера в реальном времени отображаются:

- Текущие координаты точек.

- Векторы отклонения от эталонных значений.

- Расстояния между точками и сравнение с эталоном.

- Диагонали и симметрия.

- Часто - графическое 3D-представление кузова с подсветкой проблемных зон.

Сравнение основных характеристик:

| Характеристика | Механические системы | Электронные системы |

|---|---|---|

| Точность | Достаточная (зависит от оператора) | Высокая (до долей миллиметра) |

| Скорость измерений | Медленная (ручная настройка каждой точки) | Быстрая (одновременный замер многих точек) |

| Визуализация данных | Ограниченная (шкала микрометра) | Комплексная (графика, 3D-модели, цифровые значения) |

| Работа в реальном времени | Частично (требует остановки для снятия показаний) | Полностью (непрерывный мониторинг) |

| Удобство и простота использования | Низкое (высокая зависимость от навыка) | Высокое (интуитивный интерфейс ПО) |

| Стоимость | Относительно низкая | Высокая |

Ключевое преимущество электронных систем заключается в возможности непрерывного мониторинга множества точек одновременно в трехмерном пространстве с наглядным отображением результатов. Это значительно повышает точность и скорость восстановления геометрии кузова, снижает риск ошибок оператора и позволяет контролировать даже скрытые точки, недоступные для механических инструментов.

Калибровочные пластины для точных замеров

Калибровочные пластины представляют собой эталонные элементы с точно выверенной геометрией и размерами, используемые при восстановлении кузова после аварий. Их основное назначение – обеспечение контроля точности измерений при установке точек крепления кузовных панелей и силовых элементов на стапеле. Пластины фиксируются в контрольных отверстиях кузова, предусмотренных производителем, и служат физическими ориентирами для измерительных систем.

Применение данных пластин минимизирует погрешности замеров за счет устранения влияния деформации краев контрольных отверстий. Они компенсируют возможные повреждения зоны крепежа, обеспечивая корректное позиционирование измерительных головок. Это критически важно при работе с трехкоординатными измерительными системами, где погрешность даже в 1-2 мм может привести к некорректному восстановлению геометрии.

Ключевые характеристики и виды

Калибровочные пластины классифицируют по следующим параметрам:

- Тип крепления:

- Резьбовые (винтовые) – для отверстий с внутренней резьбой

- Цанговые (распорные) – для гладких технологических отверстий

- Магнитные – для быстрой фиксации на металлических поверхностях

- Диаметр юбки: Стандартизированные размеры под отверстия Ø10мм, Ø13мм, Ø15мм

- Материал:

- Закаленная сталь – для максимальной износостойкости

- Анодированный алюминий – для снижения веса

- Конструкция:

- Монолитные – цельные изделия

- Составные – с заменяемыми адаптерами под разные диаметры

| Тип пластины | Погрешность | Совместимость с системами |

|---|---|---|

| Стандартные | ±0,5 мм | Car-O-Liner, Chief, Blackhawk |

| Прецизионные | ±0,1 мм | CarBench, Celette, Karcher |

Обязательным условием является использование пластин, соответствующих спецификациям производителя измерительного оборудования. Комплекты подбираются под конкретную модель автомобиля согласно технической документации. Перед установкой контрольные отверстия необходимо очистить от загрязнений и остатков краски для исключения искажений позиционирования.

Адаптеры для крепления автомобилей разных марок

Адаптеры представляют собой специализированные переходные элементы, обеспечивающие надёжную фиксацию кузова автомобиля на стапеле через штатные точки крепления. Их ключевая задача – компенсировать различия в геометрии и расположении крепёжных отверстий у транспортных средств различных производителей. Без таких адаптеров корректное восстановление геометрии кузова было бы невозможно из-за несовместимости стапельных систем с уникальными конструктивными особенностями марок.

Конструктивно адаптеры выполняются как универсальными (регулируемыми по длине и углу установки), так и модельно-ориентированными (под конкретные марки или платформы). Материалом изготовления служит высокопрочная легированная сталь, выдерживающая нагрузки до 10 тонн. Каждый адаптер оснащается калиброванными пальцами и зажимами, точно соответствующими заводским проушинам кузова, что исключает деформацию точек крепления при силовом воздействии.

Классификация адаптерных систем

- Цепочечные адаптеры: Гибкие цепи с крюками и натяжителями для фиксации за пороги, раму или рычаги подвески.

- Платформенные крепления: Жёсткие стальные пластины с набором отверстий под болтовое соединение со стапелем и кузовом.

- Магнитные адаптеры: Быстросъёмные элементы для временной фиксации нестандартных кузовов с использованием электромагнитов.

| Тип адаптера | Применяемость | Макс. нагрузка (т) |

|---|---|---|

| Универсальный телескопический | Легковые авто, кроссоверы | 3.5 |

| Усиленный L-образный | Внедорожники, микроавтобусы | 5.0 |

| Специализированный (брендовый) | Премиум-сегмент (BMW, Mercedes) | 4.2 |

Критически важно использовать адаптеры, соответствующие рекомендациям производителя стапеля и техническим данным автомобиля. Неправильный подбор приводит к погрешностям измерений и риску повреждения кузова. Современные системы предусматривают цифровую маркировку адаптеров с привязкой к базе данных DATARCAR или Car-O-Liner, что автоматизирует процесс идентификации.

Рамные стапели и их грузоподъемность

Рамные стапели представляют собой жесткую металлоконструкцию из продольных балок, поперечных траверс и силовых гидравлических элементов. Они предназначены для восстановления геометрии кузова при сложных деформациях, обеспечивая точную фиксацию автомобиля и контролируемое приложение усилий в трех плоскостях. Основным рабочим элементом выступает гидравлическая система с цепями, захватами и измерительными приборами.

Грузоподъемность является ключевым параметром при выборе рамного стапеля, так как определяет максимальную массу транспортного средства, с которой оборудование может работать без потери точности и безопасности. Этот показатель напрямую влияет на универсальность станка: низкая грузоподъемность ограничивает применение легковыми автомобилями, тогда как высокая позволяет ремонтировать микроавтобусы, внедорожники и коммерческий транспорт.

Классификация по грузоподъемности

| Тип стапеля | Грузоподъемность (тонн) | Типичное применение |

|---|---|---|

| Легкий | 2.5 - 3.5 | Компактные и средние легковые автомобили |

| Стандартный | 4.0 - 6.0 | Седаны, кроссоверы, универсалы D-класса |

| Тяжелый | 7.0 - 10.0 | Внедорожники, микроавтобусы, пикапы |

| Профессиональный | 12.0+ | Коммерческий транспорт, спецтехника |

При эксплуатации критически важно соблюдать два правила: никогда не превышать указанную производителем грузоподъемность и равномерно распределять нагрузку на платформе. Нарушение этих требований приводит к:

- Деформации силовых балок и траверс

- Погрешностям в измерениях контрольных точек

- Выходу из строя гидравлических цилиндров

- Риску аварийного срыва креплений

Для точного подбора оборудования рекомендуется учитывать полную массу ТС с запасом 15-20%, а также проверять соответствие длины стапеля габаритам автомобиля. Современные модели оснащаются цифровыми измерительными системами, сохраняющими калибровку даже при работе с максимальной нагрузкой.

Мобильные стапели для сложных деформаций

Мобильные стапели представляют собой компактные переносные системы для вытяжки кузова, не требующие стационарной установки. Они применяются при восстановлении сложных деформаций силового каркаса, когда повреждены лонжероны, стойки или пороги. Главное преимущество – возможность работы непосредственно на месте аварии или в условиях ограниченного пространства мастерской.

Для устранения критических перекосов конструкции эти системы оснащаются гидравлическими цилиндрами высокого давления (до 100 тонн) и многоточечными креплениями. Точность коррекции обеспечивается измерительными приборами (лазерными, электронными или механическими), синхронизированными с процессом вытяжки. Это позволяет восстанавливать геометрию кузова без демонтажа агрегатов.

Ключевые виды и особенности

- Цепные системы: Используют набор цепей с крюками и гидравлическими домкратами. Подходят для точечного воздействия на локальные повреждения. Обеспечивают гибкость при фиксации за сложные элементы кузова.

- Рамные платформы: Модульные конструкции с поперечными балками. Позволяют создавать многонаправленные вектора вытяжки одновременно. Незаменимы при комплексных деформациях с нарушением диагоналей кузова.

- Гидравлические комплекты с захватами: Включают адаптеры для крепления за технологические отверстия. Оснащаются манометрами и клапанами сброса давления для контроля усилия. Применяются при ремонте несущих элементов без риска деформации точек фиксации.

| Тип стапеля | Макс. усилие (тонн) | Особенности применения |

|---|---|---|

| Цепные | 10-25 | Локальные вмятины, смещения подвески |

| Рамные | 30-100 | Перекошенный кузов, скрученная рама |

| С захватами | 15-50 | Ремонт стоек, порогов, лонжеронов |

Важно: Для работы с мобильными стапелями обязательна предварительная диагностика на 3D-измерительной системе. Фиксация автомобиля осуществляется через усиленные платформы, исключающие смещение во время вытяжки. После коррекции выполняется контроль геометрии по заводским допускам (до ±1 мм).

Электрогидравлический привод для вытягивания

Электрогидравлический привод представляет собой систему, преобразующую электрическую энергию в гидравлическое усилие для выполнения вытяжки деформированных элементов кузова. Основными компонентами являются электродвигатель, масляный насос, гидроцилиндр и распределительный блок с клапанами управления. Электрический мотор вращает насос, создающий давление масла в системе.

Рабочая жидкость под высоким давлением поступает в гидроцилиндр, который преобразует энергию потока масла в линейное усилие на штоке. Это усилие передаётся через цепи, захваты или адаптеры на деформированную зону кузова. Управление направлением и силой вытяжки осуществляется оператором через кнопочный пульт, регулирующий положение золотников в распределительном блоке.

Ключевые особенности и преимущества

Преимущества перед другими типами приводов:

- Высокая мощность при компактных габаритах установки

- Плавное регулирование усилия без рывков

- Возможность фиксации нагрузки в любой точке хода штока

- Дистанционное управление с пульта для безопасной работы

Сравнительные характеристики:

| Параметр | Электрогидравлика | Пневмопривод |

| Точность контроля усилия | Высокая | Средняя |

| Плавность хода | Максимальная | Низкая |

| Потребление энергии | Умеренное | Высокое |

Эксплуатационные требования: Необходим контроль уровня и чистоты гидравлического масла, регулярная замена фильтров. При отрицательных температурах требуется использование морозостойких жидкостей. Современные системы оснащаются предохранительными клапанами, исключающими превышение допустимого усилия.

Силовые рамы с гидравлическими цилиндрами

Силовые рамы с гидравлическими цилиндрами представляют собой стационарные установки для восстановления геометрии кузова при сложных деформациях. Основой конструкции служит жесткая металлическая платформа с интегрированными направляющими, к которым крепятся гидравлические тяги и измерительные системы. Такие стапели применяются преимущественно в профессиональных сервисных центрах из-за высокой точности воздействия на силовые элементы автомобиля.

Ключевое преимущество гидравлических рам – способность создавать усилие до 10 тонн и выше, необходимое для вытяжки лонжеронов, стоек и порогов. Цилиндры фиксируются в любой точке платформы через универсальные крепления, позволяя формировать многоточечные вектора силы. Контроль деформации осуществляется в реальном времени с помощью электронных измерительных систем, что исключает риск перекорректировки.

Особенности конструкции

- Модульные направляющие – перфорированные или реечные системы для позиционирования цилиндров

- Синхронизированные гидроцилиндры – управляются с центрального пульта с датчиками давления

- Анкерные крепления – цепные или хомутовые фиксаторы для автомобиля

| Тип привода | Гидравлический (масляный или пневмогидравлический) |

| Рабочее усилие | 5-20 тонн на цилиндр |

| Совместимость | Легковые автомобили, микроавтобусы, рамные внедорожники |

Важно: Для работы на силовых рамах требуется квалификация оператора, так как неправильное распределение нагрузки может привести к необратимым повреждениям кузова. Современные системы дополняются 3D-измерителями, проецирующими контрольные точки на монитор в режиме реального времени.

Фиксация автомобиля цепями и скобами

Надежное крепление кузова на стапеле – критически важный этап восстановительных работ. Цепи и скобы обеспечивают жесткую фиксацию, предотвращая смещение автомобиля при приложении силовых нагрузок во время правки. Без правильной фиксации невозможно добиться точного возврата геометрии кузова.

Цепи натягиваются с помощью специальных натяжителей (рычажных, гидравлических или пневматических), создавая необходимое усилие. Скобы (крюки, лапы) выступают точками крепления, цепляясь за технологические отверстия кузова, силовые элементы рамы или усиленные пороги. Расположение точек крепления определяется по заводской документации производителя.

Ключевые аспекты применения

- Точки крепления: Используются только штатные усиленные элементы кузова (проушины, отверстия для транспортировки, силовые пороги). Зацеп за декоративные детали или слабые элементы запрещен.

- Равномерное распределение усилия: Цепи должны натягиваться симметрично, без перекосов, чтобы избежать деформации кузова при фиксации.

- Контроль натяжения: Регулярная проверка степени натяжения цепей в процессе работ обязательна, так как усилие может меняться.

- Комплектующие: Применяются цепи повышенной прочности и кованые скобы с защитой от самопроизвольного раскрытия.

| Тип фиксатора | Назначение | Преимущества |

|---|---|---|

| Цепи с регулируемым натяжителем | Основное силовое удержание кузова | Высокая прочность, точная регулировка усилия |

| Быстросъемные скобы (крюки) | Зацеп за технологические отверстия | Удобство монтажа/демонтажа, надежная фиксация |

| Универсальные лапы с захватом | Фиксация за пороги, лонжероны, раму | Адаптивность к разным конструкциям кузовов |

Важно: Недостаточное натяжение цепей приведет к подвижкам кузова при правке, сводя на нет усилия по восстановлению геометрии. Чрезмерное натяжение способно вызвать неконтролируемую деформацию в точках крепления. Фиксация должна обеспечивать полную неподвижность кузова относительно стапеля при работе с гидравликой.

Башенные конструкции для вертикального вытяжения

Башенные стапели применяются для восстановления геометрии кузова при сложных деформациях, требующих вертикального вытяжения. Конструкция представляет собой стационарную или мобильную раму с центральной мачтой, оснащенной гидравлическими цилиндрами и захватами. Основное усилие создается строго вверх, что позволяет устранять перекосы крыши, стоек лобового стекла и порогов после ДТП с переворотом.

Ключевое преимущество таких систем – возможность многоточечного вытяжения одновременно в нескольких направлениях за счет комбинации цепей и растяжек. Башня интегрируется с платформой стапеля или используется как автономный модуль, фиксируемый к полу мастерской. Для безопасности предусмотрены страховочные замки, предотвращающие неконтролируемое падение груза при обрыве цепи.

Разновидности и технические особенности

- Стационарные башни: Жестко крепятся к фундаменту, выдерживают нагрузки до 10 тонн. Оснащаются поворотными механизмами на 360° для доступа к любой точке кузова.

- Мобильные модули: Устанавливаются на рельсы или гидравлические тележки. Компактные модели (например, Celette 485) работают с нагрузками до 3 тонн.

- Гибридные системы: Совмещают башенную мачту с боковыми растяжками. Позволяют комбинировать вертикальное вытяжение с диагональной коррекцией.

| Параметр | Стационарные | Мобильные |

|---|---|---|

| Макс. усилие (тн) | 8-10 | 2-3 |

| Регулировка высоты | Гидравлическая (автофиксация) | Ручная (телескопическая) |

| Тип крепления | Бетонный анкер | Пневмоклинья/струбцины |

Важно: При работе с башенными конструкциями обязательна синхронизация с измерительной системой (например, 3D-сканерами). Избыточное усилие при вытяжении может вызвать необратимую деформацию тонкостенных элементов. Современные модели оснащаются датчиками нагрузки и блокировкой превышения давления.

Работы с порогом на стапеле: техники безопасности

Работа с порогом автомобиля на стапеле связана с высокими нагрузками и рисками травматизма из-за применения гидравлического оборудования и возможной деформации металла. Строгое соблюдение протоколов безопасности критически важно для защиты персонала и предотвращения повреждения кузова.

Порог является силовым элементом кузова, воспринимающим значительные усилия при правке, поэтому некорректное закрепление или приложение силы может привести к неконтролируемому срыву детали, разрыву металла или отскоку захватов. Требуется постоянный контроль целостности точек крепления и равномерности распределения нагрузки.

Ключевые правила безопасности

- Контроль зацепления: Убедитесь, что лапы гидроцилиндров надежно захватывают порог по заводским точкам крепления (усиленным зонам). Запрещено фиксировать оборудование на корродированных или деформированных участках.

- Защита от срыва: Устанавливайте страховочные цепи или ремни параллельно основному усилию. Они должны дублировать гидравлическую систему на случай разрыва шланга или поломки цилиндра.

- Безопасная зона: Не стойте в плоскости вектора приложения силы (траектории возможного отскока оборудования). Работайте сбоку от направления тяги.

| Опасность | Мера предосторожности |

|---|---|

| Разрыв металла порога | Используйте демпфирующие прокладки (протекторы) между захватом и кузовом |

| Нестабильность автомобиля | Дополнительно закрепите кузов на стапеле минимум в 4 точках (башмаками, цепями) |

| Резкая разгрузка | Применяйте постепенное увеличение усилия, избегайте ударных нагрузок |

- Проверка оборудования: Осмотрите шланги, фитинги и цилиндры на отсутствие трещин, утечек масла перед началом работ.

- Коммуникация: Координируйте действия с помощником через четкие команды (например, "натяг", "стоп").

- СИЗ: Обязательно используйте защитные очки, перчатки с антискользящим покрытием и спецобувь со стальным подноском.

Настройка точек крепления под конкретный кузов

Точная настройка позиций креплений на стапеле – критический этап для восстановления геометрии кузова. Каждый производитель автомобилей использует уникальную схему расположения контрольных точек на днище, порогах и раме, что требует индивидуальной адаптации оборудования.

Для корректной фиксации используются специализированные адаптеры и зажимы, соответствующие заводским технологическим отверстиям и усиленным зонам кузова. Неверная установка приводит к деформациям при вытяжении, поэтому перед работой сверяются с технической документацией производителя авто и данными измерительных систем (например, Mitchell или Car-O-Liner).

Ключевые этапы настройки

- Идентификация точек: Определение основных и вспомогательных точек крепления по схеме производителя ТС с учетом модели, года выпуска и типа кузова.

- Подбор адаптеров: Выбор конфигурации захватов (лап, пальцев, крюков) под форму отверстий и толщину металла.

- Позиционирование: Регулировка высоты, угла и вылета креплений по осям X/Y/Z с помощью измерительных линеек или цифровых датчиков.

- Контроль совпадения: Проверка соответствия координат точек крепления эталонным значениям через 3D-измерительную систему до начала вытяжения.

| Тип адаптера | Применение | Особенности |

|---|---|---|

| Клиновые лапы | Крепление за технологические отверстия в лонжеронах | Требуют точного совпадения диаметра отверстия |

| Цепные стропы с крюками | Фиксация за силовые элементы рамы | Используются при отсутствии стандартных точек |

| Магнитные платформы | Временная фиксация на гладких поверхностях | Вспомогательные точки, не для силового воздействия |

Важно: При работе с алюминиевыми кузовами применяют усиленные адаптеры с увеличенной площадью контакта для предотвращения деформации мягкого металла. Положение захватов регулярно перепроверяют в процессе рихтовки после каждого этапа вытяжения.

Дополнительные аксессуары: рычаги и упоры

Рычаги (гидравлические или механические) применяются для точечного воздействия на деформированные участки кузова. Они крепятся к стапелю через специальные адаптеры и создают контрсилу, необходимую для вытягивания вмятин или смещённых элементов. Гидравлические модели обеспечивают высокое усилие (до 20 тонн) с точным контролем, а механические требуют физической силы, но незаменимы в стеснённых условиях.

Упоры служат для жёсткой фиксации неповреждённых зон кузова во время рихтовки, предотвращая нежелательное смещение. Изготавливаются из высокопрочной стали и оснащаются регулируемыми наконечниками (резиновыми, полимерными или металлическими) для защиты поверхностей. Монтируются на раму стапеля или силовую платформу, обеспечивая стабильную опору при многонаправленных нагрузках.

Ключевые особенности аксессуаров

- Универсальность: совместимость с большинством стапелей за счёт стандартизированных креплений.

- Безопасность: дублирующие стопорные механизмы на рычагах исключают самопроизвольный сброс давления.

- Адаптивность: сменные головки упоров позволяют работать с разными формами кузовных панелей.

| Тип аксессуара | Основное назначение | Критичные параметры |

|---|---|---|

| Рычаги гидравлические | Коррекция сильных деформаций | Усилие (тонны), длина хода (мм) |

| Рычаги механические | Локальная правка, ювелирные работы | Материал рычага, угол манёвренности |

| Упоры телескопические | Фиксация кузова в 3D-пространстве | Грузоподъёмность (кг), диапазон регулировки |

- При выборе рычагов учитывайте максимальное усилие и совместимость с насосом стапеля.

- Для упоров критичен запас прочности: он должен вдвое превышать расчётные нагрузки.

- Комбинируйте аксессуары с измерительными системами для контроля геометрии в реальном времени.

Диагностика перекоса рамы на платформе

Диагностика перекоса рамы осуществляется после фиксации автомобиля на платформе стапеля с использованием измерительных систем. Автомобиль устанавливается на опорные точки платформы, соответствующие заводским контрольным точкам кузова. Точность позиционирования проверяется через цифровые измерители или механические линейки, интегрированные в стапель.

Несоответствие координат контрольных точек эталонным значениям свидетельствует о деформации рамы или кузова. Специалист анализирует отклонения по трем осям: продольной (смещение по длине), поперечной (разница ширины между симметричными точками) и вертикальной (перекос по высоте). Критичным считается отклонение свыше ±3 мм, требующее коррекции.

Ключевые этапы диагностики

- Базирование автомобиля: Фиксация машины на платформе с помощью цепей и зажимов в соответствии со схемой контрольных точек производителя.

- Сканирование точек: Замер координат 20-30 контрольных точек кузова (пороги, лонжероны, проемы) относительно нулевой плоскости платформы.

- Сравнение данных: Противопоставление полученных показателей с эталонными значениями для конкретной модели из базы данных стапеля.

- Визуализация деформаций: Построение схемы перекосов через ПО стапеля с выделением зон максимального отклонения цветовой индикацией.

| Тип перекоса | Метод выявления | Типичные признаки |

|---|---|---|

| Алмазный (ромбовидный) | Замер диагоналей проемов дверей/багажника | Разница диагоналей > 5 мм, клин дверей |

| Сдвиг по оси | Сравнение длины лонжеронов | Разная длина силовых элементов, смещение колесных арок |

| Скручивание | Замер высоты симметричных точек | Перекос проемов, нарушение геометрии подвески |

Важно! Диагностика всегда выполняется до демонтажа агрегатов. Наличие скрытых деформаций проверяется замерами точек крепления двигателя и подвески. При отсутствии заводских данных используют симметрию кузова, сравнивая параметры левой и правой сторон.

Выправление скрученной геометрии кузова

Скручивание кузова возникает при диагональном воздействии ударных нагрузок, когда силовые элементы деформируются по спирали, нарушая базовые плоскости конструкции. Это критическое повреждение, требующее применения стапельного оборудования с точными измерительными системами для восстановления контрольных точек силовой структуры.

Процесс начинается с жесткой фиксации кузова на платформе стапеля через предусмотренные производителем крепежные отверстия. После установки контрольных замеров по электронной или механической измерительной системе (например, Car-O-Liner, Celette) выявляются отклонения от заводских параметров, составляется схема вытяжки.

Технология коррекции

Основные этапы восстановления:

- Многоточечное закрепление: фиксация неповрежденных частей кузова гидравлическими захватами

- Синхронное вытяжение: использование минимум двух гидроцилиндров, работающих под углом 45-60° к осям кузова

- Динамический контроль: непрерывный замер ключевых точек во время приложения усилий

- Отжиг напряжений: локальный нагрев участков высокого напряжения газовой горелкой

Для контроля геометрии применяются:

- Механические измерители (мосты, линейки)

- Лазерные нивелиры с проекцией контрольных линий

- 3D-системы с цифровым отображением деформации

| Тип стапеля | Особенности выправления | Точность (мм) |

|---|---|---|

| Платформенный | Силовое вытяжение через цепные полиспасты | ±1.5 |

| Рамочный | Гидравлические растяжки с позиционированием по осям | ±1.0 |

| Цифровой | Компьютерное управление усилием и траекторией | ±0.5 |

Критически важна поэтапная рихтовка с "перетягом" на 2-3 мм для компенсации упругой деформации металла. После снятия нагрузки проводят окончательные замеры по 18-32 контрольным точкам, указанным в технической документации автомобиля.

Особенности стапелей для легковых автомобилей

Конструкция стапелей для легкового транспорта ориентирована на сравнительно небольшие габариты и массу кузова. Силовые элементы (рамы, платформы, башмаки) проектируются с учетом типовых точек крепления под днищем седанов, хэтчбеков или кроссоверов, исключая риск деформации тонкого металла при фиксации. Гидравлические или механические системы вытяжения обеспечивают точное дозированное усилие, необходимое для восстановления геометрии без перегрузки конструкции.

Ключевое требование – универсальность креплений: адаптеры и захваты должны совмещаться с разными марками и моделями. Большинство моделей поддерживает работу с системой измерительных линеек или лазерных 3D-сканеров, интегрируясь с ПО для контроля отклонений в десятые доли миллиметра. Компактность стапеля позволяет размещать его в стандартном сервисном боксе, а модульная конструкция облегчает транспортировку и перенастройку.

Отличительные характеристики

- Диапазон вытяжения: Обычно до 10–12 тонн, что достаточно для исправления перекосов рамы или силового элемента.

- Типы креплений: Используются:

- Цепные стяжки с протекторами для защиты кузова,

- Специализированные лапы под пороги,

- Адаптеры под технологические отверстия в лонжеронах.

- Система измерений: Чаще применяются электронные датчики или механические линейки с цифровой индикацией вместо ручных замеров.

| Параметр | Особенность для легковых авто |

|---|---|

| Рабочая высота | Низкопрофильная платформа (до 30 см) для удобства работы с клиренсом |

| Точность | Погрешность восстановления геометрии ≤ ±1 мм по контрольным точкам |

| Доп. функции | Поворотные траверсы для бокового вытяжения, фиксаторы подвески |

Важно: При выборе учитывают максимальную длину автомобиля (до 5.5 м для большинства моделей) и наличие анкерных креплений в полу мастерской. Современные стапели часто оснащаются телескопическими балками, позволяющими адаптировать ширину платформы под колесную базу.

Стапели для внедорожников и микроавтобусов

Ремонт рамных и безрамных внедорожников, микроавтобусов и коммерческого транспорта требует стапелей повышенной мощности и специфической конструкции. Габариты и масса таких ТС превышают параметры легковых автомобилей, что диктует необходимость усиленных силовых элементов, гидравлических систем и крепежных приспособлений.

Ключевым отличием является грузоподъемность оборудования – от 6 до 15 тонн против стандартных 3-5 тонн для легковых стапелей. Увеличенная длина платформ (до 7-8 метров) и ширина направляющих обеспечивает размещение длиннобазных микроавтобусов. Обязательна адаптация анкерных систем для фиксации массивных кузовов и рам.

Технические особенности

Типы конструкций:

- Платформенные стапели – цельная металлическая платформа с интегрированными направляющими, выдерживающая нагрузку до 12 тонн

- Электрогидравлические системы – оснащаются насосами высокого давления (до 700 бар) для работы с толстостенным металлом

- Модульные установки – позволяют наращивать длину за счет дополнительных секций

| Параметр | Для внедорожников | Для микроавтобусов |

| Грузоподъемность | 6-10 тонн | 8-15 тонн |

| Мин. длина платформы | 5.5 м | 7 м |

| Тип креплений | Усиленные цепи + рамочные захваты | Адаптеры для лонжеронов + санки |

Специализированное оснащение включает телескопические растяжки с усилием до 10 тонн, поворотные траверсы для сложных углов вытяжки, а также сменные адаптеры под различные типы рамп и элементов шасси. Обязательно наличие калиброванных измерительных систем с точностью ±1 мм на всей рабочей длине.

Отличие ремонтных и контрольных стапелей

Ремонтные стапели предназначены для восстановления геометрии кузова автомобиля после ДТП. Они оснащаются гидравлическими системами, цепями и захватами, позволяющими прикладывать контролируемые усилия для вытягивания деформированных элементов. Их конструкция рассчитана на силовое воздействие и фиксацию автомобиля в процессе правки.

Контрольные стапели служат исключительно для точной диагностики геометрии кузова без выполнения силовых работ. Они представляют собой измерительные платформы с эталонными точками и шкалами, на которых автомобиль устанавливается для сравнения фактических параметров с заводскими спецификациями. Отсутствие силовых компонентов – их ключевая особенность.

| Критерий | Ремонтные стапели | Контрольные стапели |

|---|---|---|

| Основная функция | Восстановление геометрии кузова | Диагностика и проверка геометрии |

| Конструкция | Мощная рама, гидроцилиндры, цепи, крепежные элементы | Измерительная платформа с линейками, датчиками, эталонными точками |

| Силовое воздействие | Да (вытягивание, правка) | Нет (только замеры) |

| Точность замеров | Достаточная для ремонта | Максимальная (эталонная) |

| Используемые системы | Механические/электронные измерители (часто в комплекте) | Лазерные/ультразвуковые системы, 3D-сканеры |

Ключевые функциональные различия

- Ремонтные: Позволяют фиксировать автомобиль и прикладывать усилия через рычаги или гидравлику для устранения перекосов.

- Контрольные: Обеспечивают сверхточное позиционирование измерительного оборудования и верификацию результатов ремонта.

- После правки на ремонтном стапеле автомобиль перемещают на контрольный для проверки точности восстановления параметров.

- Контрольные модели часто интегрируются с компьютерными системами диагностики, тогда как ремонтные фокусируются на механической точности силовых элементов.

Использование электронных измерительных систем

Электронные измерительные системы стали неотъемлемым инструментом в кузовном ремонте благодаря своей точности и функциональности. Они позволяют диагностировать геометрические отклонения кузова после ДТП с погрешностью до 0,1 мм, что недостижимо при механических замерах. Современные системы интегрируются с базами данных производителей, автоматически сравнивая фактические параметры с эталонными значениями для конкретной модели автомобиля.

Работа основана на сенсорах или лазерных сканерах, фиксирующих положение контрольных точек кузова относительно стапеля или измерительного моста. Данные в реальном времени выводятся на монитор, визуализируя вектор деформации и направление необходимого воздействия. Это исключает "слепую" правку и минимизирует риск повреждения элементов силовой структуры.

Ключевые преимущества электронных систем

- 3D-визуализация искажений кузова в интерактивном интерфейсе

- Автоматическое формирование цифрового отчета для клиента и страховых компаний

- Возможность дистанционного контроля процесса правки через мобильные приложения

| Тип системы | Принцип работы | Особенности |

|---|---|---|

| Ультразвуковая | Замер времени прохождения сигнала между датчиками | Не требует прямой видимости точек, устойчива к вибрациям |

| Лазерная | Сканирование отражающих мишеней лучами | Максимальная скорость измерений, подходит для сложных деформаций |

| Инфракрасная | Триангуляция ИК-излучения | Работает при ярком освещении, нечувствительна к запыленности |

Применение таких систем сокращает время ремонта на 25-40% за счет точного расчета векторов усилия. Особенно критична их роль при работе с алюминиевыми кузовами или карбоновыми элементами, где избыточное усилие приводит к необратимым повреждениям. Современные комплексы также анализируют жесткость точек крепления перед началом вытяжки, предотвращая отрыв усилителей.

Механические измерительные линейки: область применения

Механические измерительные линейки представляют собой базовый инструмент для контроля геометрии кузова при ремонте после ДТП. Они применяются для точного определения расстояний между контрольными точками на кузове автомобиля, сравнения полученных значений с эталонными данными производителя.

Их использование актуально при отсутствии доступа к сложным электронным системам или для первичной диагностики. Линейки позволяют выявлять отклонения по длине, ширине и диагоналям проемов дверей, капота, багажника, а также силовых элементов каркаса кузова.

Основные сферы применения

Ключевые задачи, решаемые механическими линейками:

- Диагностика деформаций: Обнаружение перекосов несущих элементов (лонжеронов, усилителей, поперечин) после столкновений

- Контроль ремонтных работ: Проверка точности восстановления геометрии на стапеле перед снятием кузова с оборудования

- Верификация электронных замеров: Дополнительная перепроверка показаний компьютерных измерительных систем

- Оценка состояния二手车: Выявление скрытых повреждений кузова при предпродажной подготовке

Преимущества использования:

- Не требуют источника питания или сложной калибровки

- Позволяют производить замеры в труднодоступных зонах кузова

- Имеют высокую ремонтопригодность и устойчивость к механическим воздействиям

- Обеспечивают точность измерений до ±1 мм при правильной технике работы

| Тип кузовного элемента | Примеры контрольных точек |

| Передняя часть | Крепления амортизационных стоек, точки крепления радиатора |

| Проемы | Углы дверных проемов, петли капота/багажника |

| Силовой каркас | Кронштейны крепления подвески, точки крепления сидений |

Лазерная калибровка на стапельных установках

Лазерная калибровка представляет собой технологию точного измерения геометрии кузова с использованием лазерных излучателей и датчиков. Она выполняется на стапеле после фиксации автомобиля и позволяет выявить отклонения контрольных точек от эталонных значений производителя.

Система проецирует лазерные лучи на измерительные мишени, закрепленные на ключевых точках кузова. Компьютер анализирует положение лучей относительно цифровой базы данных эталонных параметров, определяя степень деформации и направление необходимых корректировок.

Принципы работы и преимущества

Технология основывается на следующих ключевых аспектах:

- Цифровая эталонная база: Использование заводских допусков для конкретной модели авто

- Оптическое сканирование: Бесконтактное измерение контрольных зон кузова

- 3D-визуализация: Отображение деформаций в трех плоскостях на экране

Основные преимущества лазерной системы:

- Точность измерений до ±1 мм

- Возможность контроля геометрии в процессе правки

- Автоматическое сравнение с эталонными значениями

- Сокращение времени диагностики на 40-50%

| Компонент системы | Функция |

|---|---|

| Лазерные излучатели | Создание измерительной сетки координат |

| Рефлекторные мишени | Фиксация контрольных точек кузова |

| Электронный блок управления | Обработка данных и сравнение с эталоном |

Технология исключает субъективность оценок и обеспечивает документальную фиксацию результатов каждого этапа ремонта. Современные системы интегрируются с гидравлическими комплексами стапелей для автоматической коррекции усилий при правке.

Работа с алюминиевыми кузовами на стапеле

Алюминиевые кузова требуют особого подхода из-за специфических свойств материала: низкой температуры плавления, высокой теплопроводности и склонности к деформациям под нагрузкой. Неправильное вытягивание может привести к необратимым повреждениям, трещинам или изменению кристаллической структуры металла.

Стапель для алюминия должен иметь специализированные крепления с защитными накладками, исключающими контакт с черными металлами. Обязательно разделение рабочих зон для стали и алюминия во избежание коррозии от частиц железа. Требуется регулярная калибровка измерительных систем из-за повышенной упругости алюминия.

Технологические особенности

Ключевые отличия при работе с алюминием:

- Использование гидравлических цепей с динамометрами для точного контроля усилия вытягивания (максимум 70% от предела прочности материала)

- Применение индукционных нагревателей для локального снятия напряжений вместо газовой горечки

- Обязательная замена стандартных зажимов на полиамидные или медные адаптеры

Этапы восстановления геометрии:

- Фиксация кузова через технологические отверстия с использованием изолирующих прокладок

- Многоточечное вытягивание с контролем деформации лазерной измерительной системой

- Постепенное снятие напряжения циклом "нагрузка-пауза" (3-5 минут)

- Замена неремонтопригодных элементов аргонодуговой сваркой (TIG)

Требования к инструментам:

| Инструмент | Назначение | Особенности |

|---|---|---|

| Рихтовочные молотки | Правка вмятин | С полиуретановыми бойками |

| Спецклещи | Локальное вытягивание | Медные накладки на губках |

| Измерительные скобы | Контроль геометрии | Цифровая индикация с точностью 0.1 мм |

После ремонта обязательна проверка на остаточные напряжения ультразвуковым дефектоскопом. Все сварочные работы проводятся в среде аргона с применением присадочной проволоки серии 5xxx. Запрещено использование абразивов после контакта со сталью.

Локализация точечных повреждений силовых элементов

Точечные деформации лонжеронов, стоек или поперечин критично влияют на геометрию кузова, требуя точного выявления координат повреждения. Без корректной локализации невозможно обеспечить вектор приложения усилий при правке, что приводит к остаточным напряжениям и снижению жесткости конструкции.

Использование стапеля с измерительными системами позволяет фиксировать микроперемещения силовых элементов в трех плоскостях. Специалист последовательно анализирует контрольные точки, сравнивая фактические параметры с эталонными данными производителя для конкретной модели авто.

Методы диагностики точечных повреждений

Для выявления локальных дефектов применяют комбинацию технологий:

- Механические измерители: штангенциркули, глубиномеры и шаблоны для замеров в зонах прямого доступа

- Электронные системы: лазерные сканеры и ультразвуковые датчики, интегрированные с ПО стапеля

- Тактильный контроль: выявление скрытых вмятин простукиванием и визуальным отслеживанием волн деформации

| Тип элемента | Оптимальный метод | Критерий точности |

|---|---|---|

| Лонжероны | Лазерное сканирование | Отклонение ≤ ±1 мм |

| Стойки крыши | Механические шаблоны | Совпадение контуров |

| Поперечины пола | Ультразвуковой контроль | Анализ толщин металла |

При работе с гидравлическими стапелями позиционирование датчиков выполняется до фиксации кузова, что исключает погрешности от зажимных устройств. Для сложноконтурных элементов используют динамические замеры – отслеживание изменений геометрии в режиме реального времени при подаче усилия.

Комбинированные системы вытяжения

Комбинированные стапели интегрируют технологии цепных и платформенных систем, используя как силовые цепи, так и жесткую раму с крепежными точками. Это позволяет одновременно применять точечное вытяжение через захваты и распределенное усилие по векторам вдоль платформы. Основой конструкции служит модульная рама с перфорацией или рейлингами, дополненная гидравлическими цилиндрами и подвижными траверсами.

Гибридная схема обеспечивает работу со сложными деформациями, например, при диагональном перекашивании кузова или комбинированных повреждениях. Система фиксирует автомобиль через проушины платформы, а цепи подключаются к локальным зонам повреждений. Управление векторами вытяжения осуществляется через цифровые измерительные комплексы, отслеживающие геометрию в режиме реального времени.

Ключевые характеристики

- Универсальность: совмещает точечное и распределенное вытяжение

- Максимальная мощность: до 10 тс (против 6-7 тс у аналогов)

- Адаптивность: подходит для микроавтобусов, рамных внедорожников и легковых авто

- Прецизионность: погрешность восстановления геометрии ≤ ±1 мм

| Компонент | Функция | Особенности |

|---|---|---|

| Силовые цепи | Локальная коррекция вмятин | Углы подключения: 360° по вертикали/горизонтали |

| Платформа с рейлингами | Векторное вытяжение | Шаг креплений: 100 мм, нагрузка до 5 тс на точку |

| Гидроцилиндры | Создание усилия | Давление: 70-210 бар, дистанционное управление |

- Фиксация авто через 4 базовые точки на платформе

- Подключение цепей к деформированным зонам через динамометрические адаптеры

- Синхронизация усилий: 70% нагрузки – на платформу, 30% – на цепи

- Коррекция по данным 3D-измерителей с шагом 0.1°

Сравнение стоимости стапелей разного типа

Стоимость стапелей для кузовного ремонта варьируется в очень широких пределах, напрямую завися от типа конструкции, ее сложности, грузоподъемности, используемых материалов и бренда производителя. Самые простые механические системы будут наиболее доступными, в то время как высокотехнологичные лазерные установки требуют значительных инвестиций.

На конечную цену также существенно влияют дополнительные факторы: необходимость специального фундамента, комплектация измерительными системами (механическими, электронными, 3D), наличие гидравлических насосов и силовых цепей, а также уровень автоматизации процесса правки. Важно учитывать не только первоначальную стоимость оборудования, но и потенциальные затраты на установку, обучение персонала, обслуживание и возможный ремонт.

Обзор ценовых диапазонов по типам стапелей

Ниже представлена сравнительная таблица, отражающая ориентировочные ценовые диапазоны для основных типов стапелей на рынке:

| Тип стапеля | Ориентировочный диапазон стоимости (руб.) | Основные преимущества | Основные недостатки |

|---|---|---|---|

| Напольные (плиточные) | 80 000 - 250 000 |

|

|

| Рамные (платформенные) | 250 000 - 1 000 000+ |

|

|

| Гидравлические (с силовыми модулями) | 500 000 - 2 500 000+ |

|

|

| Лазерные измерительные системы (доп. к стапелю) | 500 000 - 3 000 000+ (за систему) |

|

|

Важно помнить: Указанные цены являются ориентировочными и могут значительно меняться в зависимости от конкретной комплектации, бренда, региона покупки и курса валют. К базовой стоимости стапеля обязательно нужно прибавлять расходы на:

- Доставку и монтаж.

- Необходимые крепежи и оснастку (зажимы, адаптеры, цепи).

- Гидравлические насосы и силовые агрегаты (если не входят в комплект).

- Измерительную систему (если не интегрирована).

- Обучение персонала.

- Регулярное обслуживание и калибровку.

Выбор типа стапеля должен основываться на требуемой производительности, специализации сервиса, планируемом объеме работ и, конечно, доступном бюджете, учитывая все сопутствующие затраты.

Правила технического обслуживания стапеля

Регулярное и правильное техническое обслуживание (ТО) стапеля – обязательное условие его долговечной, точной и безопасной работы. Пренебрежение ТО приводит к ускоренному износу компонентов, снижению точности измерений и восстановления геометрии кузова, а также создает риски для персонала.

Система ТО должна быть документально закреплена и включать периодические проверки, смазку, очистку и контроль состояния ключевых узлов. Ответственность за выполнение ТО лежит на назначенном персонале, прошедшем соответствующее обучение.

Основные процедуры технического обслуживания

Регулярная очистка:

- Систематически удаляйте пыль, грязь, металлическую стружку и технологические жидкости (масла, СОЖ) со всех поверхностей стапеля, особенно с направляющих балок, измерительных систем и подвижных элементов.

- Используйте щетки, ветошь и безопасные для оборудования моющие средства. Избегайте попадания абразивов и агрессивных химикатов на точные поверхности и гидравлические узлы.

Смазка подвижных элементов:

- Строго соблюдайте регламент смазки, указанный производителем в инструкции по эксплуатации.

- Применяйте только рекомендованные типы смазочных материалов (чаще всего консистентные пластичные смазки определенных марок).

- Особое внимание уделяйте точкам смазки на:

- Направляющих балок (телескопических и поворотных)

- Подшипниках кареток и роликов

- Резьбовых соединениях домкратов и стоек

- Шарнирах креплений (зажимов, адаптеров)

Контроль состояния крепежа и соединений:

- Регулярно проверяйте затяжку всех болтовых соединений (рамы, балки, стойки, зажимы, крепления гидроагрегатов).

- Осматривайте состояние резьб на домкратах, стойках и зажимных элементах. Резьба должна быть чистой и не иметь повреждений.

- Своевременно заменяйте изношенные или поврежденные болты, гайки, шпильки и шайбы.

Обслуживание гидравлической системы (если применимо):

- Регулярно проверяйте уровень гидравлического масла в бачке и его состояние (отсутствие эмульсии, загрязнений). Доливайте или заменяйте масло согласно инструкции.

- Визуально осматривайте гидравлические шланги и трубки на предмет трещин, потертостей, вздутий и утечек. Немедленно заменяйте поврежденные элементы.

- Следите за чистотой гидрораспределителей и фильтров (при их наличии).

Проверка измерительной системы:

- Содержите измерительные линейки, шкалы, лазерные проекторы или датчики электронной системы в чистоте.

- Периодически выполняйте калибровку измерительной системы стапеля в соответствии с методикой, указанной производителем, и с использованием эталонных приспособлений. Это критически важно для обеспечения точности измерений.

- Проверяйте надежность крепления и отсутствие люфтов в узлах крепления измерительных головок или мишеней.

Осмотр силовых элементов:

- Визуально осматривайте раму, балки, стойки, зажимы и адаптеры на предмет деформаций, трещин или коррозии.

- Особое внимание уделяйте зонам максимальной нагрузки и сварным швам. Любые подозрительные дефекты требуют немедленной экспертной оценки и запрета эксплуатации до ее проведения.

| Процедура ТО | Минимальная периодичность | Рекомендуемая периодичность |

|---|---|---|

| Очистка стапеля | После каждого ремонта | Ежедневно / После каждой смены |

| Смазка подвижных частей | 1 раз в месяц | 1 раз в 2 недели / По наработке |

| Проверка затяжки крепежа | 1 раз в месяц | 1 раз в 2 недели |

| Проверка гидравлики (масло, шланги) | 1 раз в месяц | 1 раз в 2 недели |

| Визуальный осмотр силовых элементов | 1 раз в квартал | 1 раз в месяц |

| Калибровка измерительной системы | 1 раз в год * | 1 раз в 6 месяцев * / После сильных нагрузок |

Обязательно сверяйтесь с требованиями производителя конкретной модели стапеля. Некоторые электронные системы требуют калибровки чаще.

Частые ошибки при вытяжении на стапеле

Неправильное крепление автомобиля на стапеле – распространённая проблема. Недостаточная фиксация точек крепления или выбор неподходящих точек приводит к смещению кузова под нагрузкой и дополнительным деформациям. Использование ненадежных адаптеров или креплений только за повреждённые силовые элементы усугубляет ситуацию.

Отсутствие точных контрольных замеров перед началом работ – критическая ошибка. Вытяжение без понимания исходных геометрических параметров кузова (сверки с эталонными данными производителя) превращается в "слепую" работу. Это чревато перетягиванием металла и созданием новых, скрытых напряжений в конструкции.

Основные ошибки и их последствия

- Перетяжка металла: Приложение чрезмерного усилия или слишком быстрая скорость вытяжения. Результат – разрыв металла, необратимая деформация панелей, образование трещин в сварных швах.

- Неучёт упругой деформации: Прекращение вытяжения сразу после видимого возврата детали в положение. Металл обладает памятью, и без небольшого "оверпулла" (вытяжения чуть дальше нужной точки с последующим возвратом) деталь вернётся в деформированное состояние.

- Непоследовательность вытяжения: Работа только в одном направлении, игнорирование комплексности повреждений (например, вытяжение только продольного смещения без коррекции перекоса). Требуется многоточечное вытяжение с контролем на каждом этапе.

- Пренебрежение нагревом: Использование горелки для "помощи" при вытяжении. Нагрев изменяет структуру металла, снижает его прочность и коррозионную стойкость, приводит к короблению тонколистовых деталей.

| Ошибка | Причина | Возможное последствие |

|---|---|---|

| Неправильные точки приложения силы | Неверная диагностика, непонимание векторов повреждения | Деформация неповрежденных элементов, "скручивание" кузова |

| Игнорирование вторичных повреждений | Фокус только на очевидных смещениях | Скрытые напряжения, преждевременная усталость металла, проблемы с управляемостью |

| Отсутствие промежуточного контроля | Попытка вытянуть всё за один этап | Накопление ошибок, невозможность точно выйти в заводские параметры |

Ключевое правило: Вытяжение требует системного подхода – от точной диагностики и замеров до постепенного, контролируемого приложения силы с обязательной проверкой геометрии после каждого шага. Пренебрежение технологией гарантированно приводит к некачественному ремонту и снижению безопасности автомобиля.

Контроль качества после рихтовки

После завершения рихтовочных работ обязателен комплексный контроль геометрии кузова и качества восстановленных поверхностей. Используются точные измерительные системы (механические, лазерные или 3D-компьютерные), данные сверяются с эталонными показателями производителя. Проверяются базовые точки силовых элементов, порогов, лонжеронов и креплений подвески.

Визуальный осмотр выявляет остаточные деформации, волны или локальные напряжения металла. Применяются специальные методы: "на просвет" для оценки плоскостности, тактильный контроль ладонью, шаблоны зазоров. Допустимое отклонение по длине/ширине не превышает ±3 мм, углы установки колес должны соответствовать спецификациям.

Ключевые этапы проверки

- Замеры контрольных точек: Сравнение с заводскими параметрами в 3D-пространстве

- Диагностика скрытых дефектов: Проверка сварных швов и зон термического воздействия

- Контроль симметрии: Зазоры дверей, капота, багажника (±1.5 мм)

| Параметр | Инструмент | Допуск |

|---|---|---|

| Базовая длина кузова | Измерительная рамка | ≤ ±2 мм |

| Углы установки колес | 3D-стенд | ±0.5° |

| Плоскостность панелей | Рельс-линейка | ≤ 1 мм/м |

Финишная проверка включает тест-драйв для выявления вибраций и посторонних шумов. Обязательна антикоррозийная обработка восстановленных участков. Только при соответствии всех параметров кузов допускается к последующей шпатлевке и покраске.

Список источников

При подготовке статьи о стапелях для кузовного ремонта использовались специализированные технические источники, обеспечивающие достоверность информации о классификации оборудования, принципах работы и технологических особенностях. Акцент делался на современных стандартах ремонтных процессов и конструктивных решениях ведущих производителей.

Источники отбирались по критериям экспертной авторитетности, актуальности данных (не старше 5 лет) и практической применимости информации. Предпочтение отдавалось материалам с детальными техническими характеристиками, схемами работы и сравнительным анализом разных типов стапелей.

- ГОСТ Р 52280-2004 "Оборудование для ремонта автомобилей. Требования безопасности"

- Профессиональный журнал "Автомобильная промышленность": цикл статей о технологиях кузовного ремонта (2021-2023 гг.)

- Технические каталоги производителей стапельного оборудования: Celette, Car Bench, Chief

- "Технологии кузовного ремонта" (учебное пособие для ССУЗов) – Соколов Д.К. (2022)

- Материалы отраслевой конференции "Современные автосервисные технологии" (секция "Кузовной ремонт")

- Техническая документация к гидравлическим и электромеханическим стапельным системам

- "Оборудование для СТО" (справочник) – под ред. Петрова В.И. (2020)