Степень сжатия - что это такое?

Статья обновлена: 28.02.2026

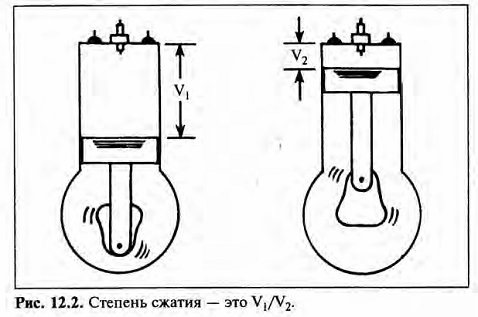

Степень сжатия – это фундаментальный параметр любого поршневого двигателя внутреннего сгорания.

Она численно показывает, во сколько раз уменьшается объём топливно-воздушной смеси внутри цилиндра при движении поршня от нижней мёртвой точки к верхней.

Этот показатель напрямую влияет на ключевые характеристики двигателя: мощность, крутящий момент, топливную экономичность и даже на стойкость к детонации.

Понимание физической сути степени сжатия необходимо для грамотной эксплуатации, тюнинга или диагностики силового агрегата.

Рабочий объем цилиндра: ключевой компонент расчета

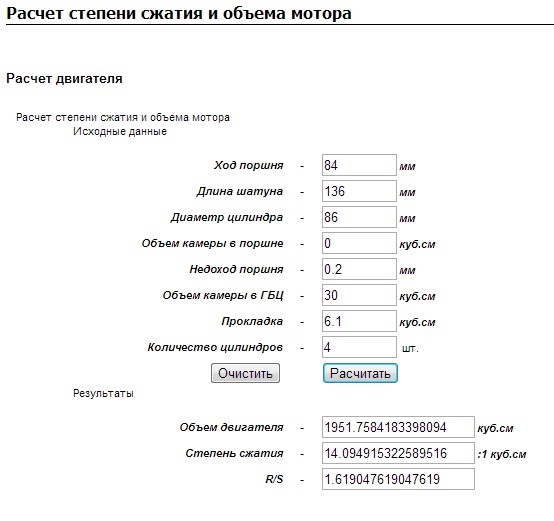

Рабочий объем цилиндра (Vр) – это пространство, освобождаемое поршнем при движении от нижней мертвой точки (НМТ) до верхней мертвой точки (ВМТ). Он определяет количество топливовоздушной смеси, поступающей в цилиндр за один такт впуска. Этот параметр напрямую влияет на мощность двигателя: чем больше объем, тем больше смеси можно сжечь за цикл, тем выше выходная мощность.

Для расчета Vр используются геометрические параметры цилиндра: диаметр (D) и ход поршня (S). Формула имеет вид: Vр = (π × D² × S) / 4. Полный рабочий объем двигателя (литраж) получают умножением Vр на количество цилиндров. Именно этот объем (в литрах или кубических сантиметрах) указывается в технических характеристиках автомобиля.

Роль в вычислении степени сжатия

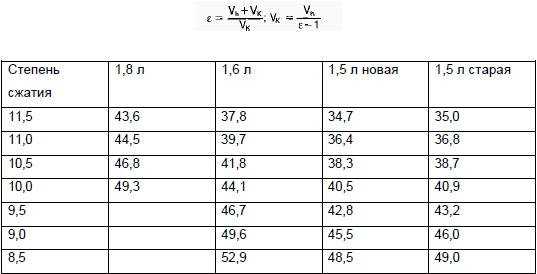

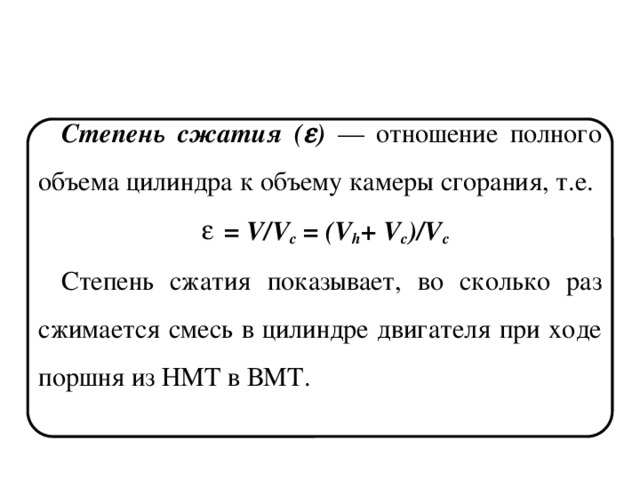

Рабочий объем цилиндра (Vр) является неотъемлемой частью формулы для определения степени сжатия (ε):

- ε = (Vс + Vр) / Vс

где:

- Vс – объем камеры сгорания (пространство над поршнем в ВМТ),

- Vр – рабочий объем цилиндра.

Эта формула наглядно показывает, что степень сжатия – это отношение полного объема цилиндра (Vс + Vр) в нижней мертвой точке к объему камеры сгорания (Vс) в верхней мертвой точке. Изменение рабочего объема (например, при расточке цилиндров) напрямую меняет значение ε.

Взаимосвязь параметров

| Параметр | Влияние на степень сжатия (ε) | Комментарий |

|---|---|---|

| Увеличение Vр | Повышает ε | Больший объем сжимается в неизменной камере сгорания (Vс) |

| Увеличение Vс | Снижает ε | При неизменном Vр больший объем в ВМТ означает меньшее сжатие |

| Уменьшение Vр | Снижает ε | Меньший объем сжимается в неизменной камере сгорания |

Таким образом, рабочий объем цилиндра (Vр) – это основная переменная величина в уравнении степени сжатия, определяющая, насколько сильно будет сжата смесь перед воспламенением. Его точное знание критически важно для проектирования и настройки ДВС.

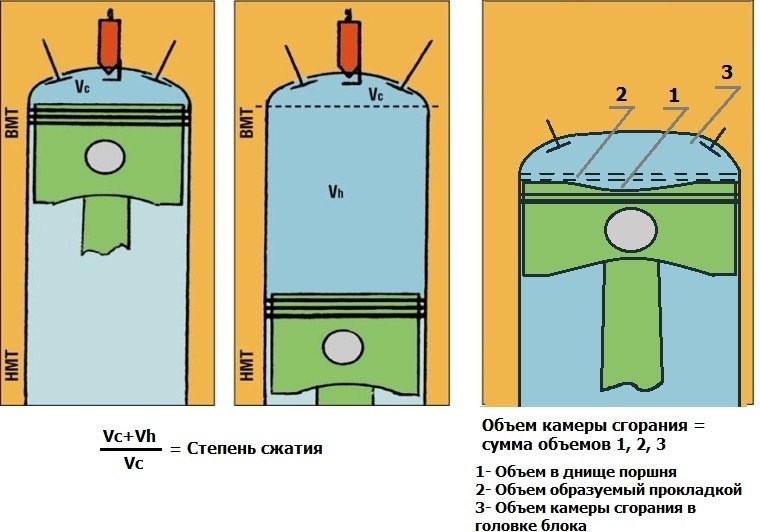

Камеры сгорания: как размер влияет на коэффициент

Объём камеры сгорания – это ключевой параметр в формуле расчёта степени сжатия. Она определяется как отношение полного объёма цилиндра (при нахождении поршня в нижней мёртвой точке) к объёму камеры сгорания (при нахождении поршня в верхней мёртвой точке). Математически это выражается: Степень сжатия = (Vцил + Vк.с) / Vк.с, где Vцил – рабочий объём цилиндра, а Vк.с – объём камеры сгорания.

Размер камеры сгорания прямо влияет на итоговый коэффициент: чем меньше Vк.с, тем выше степень сжатия при неизменном рабочем объёме цилиндра. Например, уменьшение камеры на 5 см³ даёт более заметный прирост степени сжатия, чем увеличение рабочего объёма на те же 5 см³. Это происходит из-за её положения в знаменателе формулы.

Практические аспекты и ограничения

Конструкторы стремятся минимизировать камеру для повышения КПД двигателя, но сталкиваются с физическими пределами:

- Геометрия клапанов и свечи: Слишком компактная камера ограничивает размер впускных/выпускных клапанов, ухудшая наполнение цилиндра и очистку.

- Риск детонации: Высокая степень сжатия увеличивает температуру и давление в конце такта сжатия, провоцируя детонацию (неуправляемое сгорание).

- Требования к топливу: Двигатели с малой камерой сгорания и высокой степенью сжатия нуждаются в высокооктановом топливе для подавления детонации.

Для оптимизации инженеры используют:

- Сложные формы камер (полусферические, клиновидные), обеспечивающие компактность при эффективном размещении клапанов.

- Смещение свечи зажигания в центр для сокращения пути пламени.

- Турбулизацию смеси (вихревые камеры) для ускорения сгорания.

| Объём камеры сгорания (Vк.с, см³) | Рабочий объём цилиндра (Vцил, см³) | Степень сжатия (:1) |

|---|---|---|

| 50 | 500 | (500+50)/50 = 11.0 |

| 55 | 500 | (500+55)/55 ≈ 10.1 |

| 45 | 500 | (500+45)/45 ≈ 12.1 |

Таким образом, размер камеры сгорания – критический компромисс между термодинамической эффективностью, механическими ограничениями и устойчивостью работы двигателя. Управление этим параметром позволяет точно настраивать степень сжатия под конкретные задачи и топливо.

Детальная анатомия цилиндра двигателя

Цилиндр двигателя внутреннего сгорания представляет собой рабочую полость, где происходит преобразование энергии топлива в механическую работу. Его геометрия напрямую определяет степень сжатия – ключевой параметр, рассчитываемый как отношение полного объема цилиндра к объему камеры сгорания. Конструкция включает блок цилиндров, поршень, шатун, коленчатый вал и головку блока с клапанным механизмом.

Точность изготовления компонентов критична для стабильности степени сжатия. Нарушение герметичности или изменение объемов из-за износа, деформации или модификаций нарушает расчетные параметры. Например, увеличение зазора между поршнем и стенкой цилиндра снижает давление, влияя на эффективность сгорания.

Основные компоненты и их влияние на степень сжатия

- Блок цилиндров – основа конструкции. Материал (чугун/алюминий) и точность обработки внутренней поверхности (гильзы) определяют долговечность и герметичность.

- Поршень – перемещается внутри цилиндра. Форма его днища (плоское/выпуклое/вогнутое) задает объем камеры сгорания. Поршневые кольца обеспечивают уплотнение и отвод тепла.

- Шатун и коленчатый вал – преобразуют движение поршня во вращение. Длина шатуна и радиус кривошипа вала задают ход поршня, влияющий на рабочий объем.

- Головка блока цилиндров (ГБЦ) – формирует верхнюю часть камеры сгорания. Конфигурация камеры (клиновая/полусферическая) и расположение клапанов/свечи влияют на объем Vк.

- Клапаны (впуск/выпуск) – регулируют подачу смеси и отвод газов. Прилегание фасок к седлам обеспечивает герметичность в такте сжатия.

| Параметр объема | Обозначение | Зависимость от компонентов |

|---|---|---|

| Рабочий объем (Vр) | π × (Диаметр²/4) × Ход поршня | Диаметр цилиндра, ход поршня (задан кривошипом вала) |

| Объем камеры сгорания (Vк) | Vк | Форма днища поршня, конфигурация ГБЦ, зазоры клапанов |

| Полный объем (Vполн) | Vр + Vк | Суммарное влияние всех компонентов |

Формула степени сжатия: ε = (Vр + Vк) / Vк. Уменьшение Vк (шлифовка ГБЦ, поршни с выпуклым днищем) или увеличение Vр (расточка цилиндров) повышают ε. Ошибки при сборке (толщина прокладки ГБЦ, зазоры) могут критично изменить расчетные значения.

Поршни и их роль в определении объема

Поршень – подвижный элемент цилиндра двигателя, непосредственно формирующий камеру сгорания и передающий энергию расширяющихся газов на коленчатый вал через шатун. Его геометрия, особенно высота днища, определяет положение верхней мертвой точки (ВМТ), критически влияя на минимальный объем камеры сгорания (Vc). Конструкция днища (плоское, выпуклое, вогнутое) также вносит коррективы в форму и фактический объем пространства над поршнем при нахождении в ВМТ.

Ход поршня (расстояние между ВМТ и НМТ) совместно с диаметром цилиндра определяет рабочий объем цилиндра (Vh). Этот параметр рассчитывается по формуле: Vh = π × (D/2)² × S, где D – диаметр цилиндра, S – ход поршня. Полный объем цилиндра перед сжатием (Vmax) складывается из рабочего объема (Vh) и объема камеры сгорания (Vc): Vmax = Vh + Vc.

Ключевые параметры, зависящие от поршня:

- Объем камеры сгорания (Vc): Минимальный объем над поршнем в ВМТ. Зависит от формы днища поршня и объема полостей в ГБЦ.

- Рабочий объем цилиндра (Vh): Объем, описываемый поршнем при движении от ВМТ до НМТ.

- Полный объем цилиндра (Vmax): Vh + Vc.

| Параметр поршня | Влияние на объемы | Влияние на степень сжатия (ε) |

|---|---|---|

| Высота днища | Определяет положение ВМТ, изменяет Vc | ↑ Высота → ↓ Vc → ↑ ε |

| Форма днища (вогнутость) | Увеличивает Vc по сравнению с плоским | ↑ Глубина вогнутости → ↑ Vc → ↓ ε |

| Ход поршня (S) | Определяет Vh (вместе с диаметром цилиндра D) | ↑ S → ↑ Vh → ↑ ε (при неизменном Vc) |

Степень сжатия (ε) рассчитывается как отношение полного объема цилиндра к объему камеры сгорания: ε = Vmax / Vc = (Vh + Vc) / Vc. Замена поршней на варианты с иной высотой или конфигурацией днища – прямой метод изменения Vc, а значит, и регулировки ε. Уменьшение Vc (например, установкой поршней с более высоким днищем) существенно повышает степень сжатия.

Такты двигателя: где происходит сжатие

В четырехтактном двигателе внутреннего сгорания сжатие топливовоздушной смеси происходит строго во втором такте рабочего цикла. Этот этап следует после такта впуска и предшествует воспламенению смеси. Поршень движется от нижней мертвой точки (НМТ) к верхней мертвой точке (ВМТ), резко уменьшая объем цилиндра.

В течение такта сжатия впускной и выпускной клапаны полностью закрыты, обеспечивая герметичность камеры сгорания. Давление внутри цилиндра возрастает пропорционально степени сжатия двигателя. Для бензиновых моторов типичные значения – 8-12 атм, для дизельных – 30-50 атм.

- Впуск: Открыт впускной клапан, поршень движется вниз, цилиндр заполняется смесью воздуха и топлива.

- Сжатие: Оба клапана закрыты, поршень движется вверх, сжимая смесь. Именно здесь формируется степень сжатия.

- Рабочий ход: Искра (в бензиновом) или температура (в дизельном) воспламеняет смесь, расширяющиеся газы толкают поршень вниз.

- Выпуск: Открыт выпускной клапан, поршень вытесняет отработавшие газы.

| Параметр | Такт сжатия | Влияние на степень сжатия |

|---|---|---|

| Положение поршня | НМТ → ВМТ | Определяет изменение объема |

| Состояние клапанов | Закрыты | Исключает утечки смеси |

| Критическое значение | Давление в ВМТ | Прямо зависит от степени сжатия |

В двухтактных двигателях сжатие также происходит при движении поршня вверх, но совмещается с продувкой цилиндра. Объем камеры сгорания в момент достижения ВМТ – ключевой фактор для расчета степени сжатия: ε = (Vполн + Vкамеры) / Vкамеры, где Vполн – рабочий объем цилиндра.

Фактическое сжатие vs геометрическая степень

Геометрическая степень сжатия (ε) – это строго математическое отношение полного объёма цилиндра (Vполн) к объёму камеры сгорания (Vк.с), рассчитываемое по формуле ε = (Vпорш + Vк.с) / Vк.с, где Vпорш – рабочий объём цилиндра. Это статический параметр, зависящий исключительно от конструкции двигателя: хода поршня, диаметра цилиндра и формы камеры сгорания. Он не учитывает реальные термодинамические процессы.

Фактическое (динамическое) сжатие – это реальное давление смеси в цилиндре перед воспламенением, определяемое не только геометрией, но и динамикой газораспределения. Оно возникает в момент закрытия впускного клапана, когда начинается истинное сжатие смеси. В отличие от геометрического показателя, на него влияют фазы газораспределения, давление наддува, температура впускного заряда и противодавление выхлопных газов.

Ключевые отличия

Основные факторы, разделяющие эти понятия:

- Момент начала сжатия: Геометрический расчёт предполагает старт сжатия при НМТ (нижней мёртвой точке), тогда как фактическое сжатие начинается после закрытия впускного клапана, которое часто происходит позже НМТ.

- Влияние газодинамики: На реальное сжатие воздействуют инерция воздушного потока, сопротивление впускной системы и температура окружающей среды, что игнорируется в геометрической модели.

- Роль наддува: В двигателях с турбонаддувом фактическое сжатие резко возрастает из-за повышенного давления впуска, тогда как геометрическая степень остаётся неизменной.

Пример расхождения параметров:

| Двигатель | Геометрическая степень | Фактическое сжатие* |

|---|---|---|

| Атмосферный (стандартные фазы) | 11:1 | ≈9.5:1 |

| Турбированный (Boost 1.5 бар) | 9:1 | ≈14:1 |

*Усреднённые значения для иллюстрации зависимости от наддува.

Важность различия: Фактическое сжатие определяет реальное давление в цилиндре, критичное для детонации и КПД двигателя. Например, при тюнинге с увеличением наддува или изменением фаз газораспределения геометрическая степень может оставаться прежней, но фактическое сжатие вырастет, требуя корректировки угла зажигания или октанового числа топлива для предотвращения разрушительной детонации.

Динамическая компрессия: влияние фаз ГРМ

Динамическая степень сжатия, в отличие от статической, определяется реальным объемом смеси в цилиндре в момент начала такта сжатия. Этот момент наступает при закрытии впускного клапана, которое зависит от установленных фаз газораспределения. Геометрические параметры двигателя (ход поршня, объем камеры сгорания) остаются неизменными, но фактический объем смеси, участвующей в сжатии, варьируется из-за задержки или опережения закрытия клапана.

Фазы ГРМ регулируют момент закрытия впускного клапана относительно положения поршня. Если клапан закрывается после прохождения поршнем нижней мертвой точки (НМТ), часть топливно-воздушной смеси вытесняется обратно во впускной коллектор во время начальной фазы движения поршня вверх. Это уменьшает фактический объем смеси, захватываемой для сжатия, снижая динамическую компрессию.

Ключевые аспекты влияния

Изменение фаз газораспределения воздействует на динамическую компрессию следующим образом:

- Позднее закрытие впускного клапана: Снижает динамическую компрессию, так как часть смеси выталкивается в коллектор. Уменьшает риск детонации на высоких оборотах, но ухудшает приемистость на низах.

- Раннее закрытие впускного клапана: Повышает динамическую компрессию, увеличивая эффективный рабочий объем. Улучшает крутящий момент на низких и средних оборотах, но требует точного контроля детонации.

- Перекрытие клапанов: Период одновременного открытия впускного и выпускного клапанов влияет на продувку цилиндра. Увеличение перекрытия снижает динамическую компрессию на низких оборотах, но улучшает наполнение на высоких.

| Режим работы | Оптимальные фазы ГРМ | Влияние на динамическую компрессию |

|---|---|---|

| Низкие обороты | Раннее закрытие впускного клапана | Повышение (+15-25%) |

| Высокие обороты | Позднее закрытие впускного клапана | Снижение (-10-20%) |

Современные системы изменения фаз ГРМ (VVT, VANOS) динамически корректируют моменты закрытия клапанов под нагрузку и обороты двигателя. Это позволяет поддерживать высокую динамическую компрессию для тяги на низах без риска детонации на максимальных режимах, оптимизируя эффективность во всем диапазоне работы.

Замеры компрессии: практический способ проверки

Замер компрессии – это практическая процедура для оценки реального давления в цилиндрах двигателя при помощи специального прибора (компрессометра). Она позволяет выявить отклонения от нормы, вызванные износом деталей ЦПГ или неисправностью клапанов.

Для проведения замера потребуется исправный стартер, заряженный аккумулятор, компрессометр (со шлангом или резьбовым наконечником) и помощник. Предварительно двигатель прогревают до рабочей температуры и отключают подачу топлива (снимают предохранитель бензонасоса или отсоединяют топливные форсунки).

Порядок выполнения замера

- Выверните все свечи зажигания (или накаливания для дизелей).

- Плотно вставьте/вверните наконечник компрессометра в свечное отверстие первого цилиндра.

- Попросите помощника выжать педаль газа (для полного открытия дросселя) и крутить стартером 5-7 секунд до остановки роста показаний манометра.

- Зафиксируйте максимальное значение давления для цилиндра.

- Повторите шаги 2-4 для остальных цилиндров.

- Сравните результаты с нормативами производителя и между цилиндрами.

Анализ результатов требует сравнения показаний:

| Норма | Давление близкое к паспортному, разброс между цилиндрами ≤ 10% |

| Низкое во всех цилиндрах | Износ колец/гильз цилиндров |

| Низкое в одном цилиндре | Повреждение клапанов, поршневых колец, прокладки ГБЦ |

| Слишком высокое | Сильный нагар в камере сгорания |

Для уточнения причины низкой компрессии в конкретном цилиндре проводят "мокрый" замер – впрыскивают 5-10 мл моторного масла в свечное отверстие перед проверкой. Если давление значительно повысилось – виноваты кольца/гильзы. Если осталось низким – проблема с клапанами или прокладкой ГБЦ.

Компрессометры: инструменты для гаража

Компрессометр – специализированный прибор для замера давления в цилиндрах двигателя в конце такта сжатия. Этот параметр напрямую отражает герметичность камеры сгорания и состояние ключевых компонентов: поршневых колец, клапанов, гильз цилиндров и прокладки ГБЦ. Точные замеры компрессии помогают выявить износ или неисправности без разборки силового агрегата.

Принцип работы основан на фиксации максимального давления, создаваемого поршнем при прокрутке коленвала стартером (с отключенной системой зажигания и подачи топлива). Данные снимаются через свечные отверстия или форсуночные гнёзда с помощью переходника-штуцера, соединённого с манометром. Результаты сравниваются с нормативными значениями для конкретной модели двигателя.

Ключевые особенности инструмента

| Тип компрессометра | Конструкция | Применение |

|---|---|---|

| Прижимной | Резиновый конус для уплотнения в свечном отверстии | Быстрые проверки, не требует фиксации |

| Резьбовой | Вкручивается вместо свечи/форсунки | Точные замеры, исключает утечки воздуха |

| Универсальный | Сменные адаптеры под разные резьбы | Диагностика бензиновых и дизельных ДВС |

Для корректной диагностики процедуру выполняют на прогретом двигателе, соблюдая этапы:

- Отключить топливный насос и зажигание

- Выкрутить все свечи/форсунки

- Плотно установить компрессометр в первый цилиндр

- Прокрутить стартером 5-7 секунд до остановки роста давления

- Зафиксировать показания манометра и повторить для остальных цилиндров

Разница в компрессии между цилиндрами не должна превышать 10-15%. Значительное отклонение указывает на проблемы: низкое давление – износ колец или клапанов, завышенное – нагар в камере сгорания. Для дизельных двигателей критичны показатели не менее 22-30 бар (в зависимости от модели).

Оптимальные значения для бензиновых ДВС

Оптимальная степень сжатия для бензиновых двигателей определяется компромиссом между эффективностью и детонационной стойкостью топлива. Современные серийные моторы обычно работают в диапазоне 10:1 – 14:1. Конкретное значение зависит от конструкции камеры сгорания, системы впрыска и октанового числа бензина.

Высокие значения (13:1–14:1) характерны для двигателей с прямым впрыском и системами изменения фаз газораспределения, где охлаждающий эффект топлива снижает риск детонации. Для атмосферных моторов с распределенным впрыском оптимальный диапазон сужается до 10:1–12:1, тогда как турбированные версии часто используют пониженные значения 8:1–10:1 для компенсации давления наддува.

Ключевые факторы влияния

- Октановое число топлива: АИ-98 позволяет применять более высокую степень сжатия (до 14:1) без детонации по сравнению с АИ-92 (10:1–12:1).

- Конструкция камеры сгорания: Компактные формы и оптимальное расположение свечи подавляют детонацию.

- Система охлаждения: Эффективный отвод тепла от ГБЦ предотвращает перегрев.

| Тип двигателя | Степень сжатия | Особенности |

|---|---|---|

| Атмосферный (распред. впрыск) | 10:1 – 12:1 | Баланс между мощностью и надежностью |

| Атмосферный (прямой впрыск) | 12:1 – 14:1 | Повышенный КПД за счет охлаждения смеси |

| Турбированный | 8:1 – 10:1 | Компенсация давления наддува |

- Детонационные ограничения: Превышение порога вызывает "стук пальцев", разрушающий поршни и кольца.

- Термический КПД: Рост степени сжатия на 1 единицу увеличивает КПД на 2-4%, но требует высокооктанового топлива.

- Экологические нормы: Высокие значения снижают выбросы CO₂ за счет лучшего сгорания.

Особенности дизелей: критическая высота сжатия

В дизельных двигателях воспламенение топлива происходит исключительно за счёт высокой температуры сжатого воздуха. Для достижения температуры, достаточной для самовоспламенения солярки (обычно 500-700°C), необходима значительно более высокая степень сжатия, чем в бензиновых моторах. Типичные значения для дизелей лежат в диапазоне 14:1 – 23:1, тогда как у бензиновых агрегатов этот показатель редко превышает 10:1 – 12:1.

Существует критическая минимальная высота сжатия (или соответствующая ей степень сжатия), ниже которой невозможно гарантировать стабильное самовоспламенение топливно-воздушной смеси. Эта критическая точка зависит от множества факторов: типа и качества топлива, температуры впускного воздуха, конструкции камеры сгорания, состояния форсунок и точности момента впрыска. Падение компрессии ниже этого порога приводит к трудному холодному пуску, неустойчивой работе на холостом ходу, повышению расхода топлива и выбросу несгоревших углеводородов.

Ключевые аспекты критической высоты сжатия

Понимание и поддержание необходимой компрессии критически важно для работоспособности дизеля:

- Пусковые характеристики: Чем ниже температура окружающей среды, тем выше должна быть реальная степень сжатия для успешного запуска без свечей накаливания (или при их неисправности).

- Эффективность сгорания: Высокая компрессия обеспечивает лучшее распыливание топлива, более полное смесеобразование и повышает КПД цикла за счет большего расширения газов.

- Износ компонентов: Постепенное снижение компрессии из-за износа поршневых колец, цилиндров или прогорания клапанов является основной причиной падения мощности и ухудшения экономичности.

Диагностика компрессии – обязательная процедура при неисправностях дизельного двигателя. Контрольные значения для конкретного мотора указываются производителем:

| Тип двигателя | Минимально допустимая компрессия (бар) | Новая/Номинальная компрессия (бар) |

|---|---|---|

| Атмосферный дизель | 20-24 | 28-32 |

| Турбодизель | 22-26 | 30-35 |

| Дизель с непосредственным впрыском (Common Rail) | 25-28 | 32-40 |

Падение давления ниже минимально допустимого уровня требует ремонта ЦПГ (цилиндропоршневой группы) или ГРМ (газораспределительного механизма). Игнорирование проблемы критической высоты сжатия ведет к полной потере работоспособности двигателя.

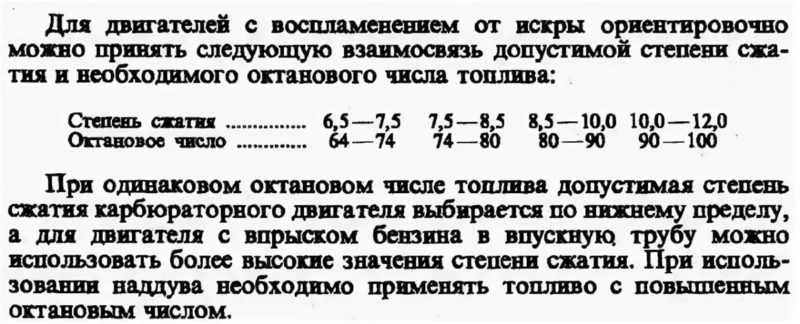

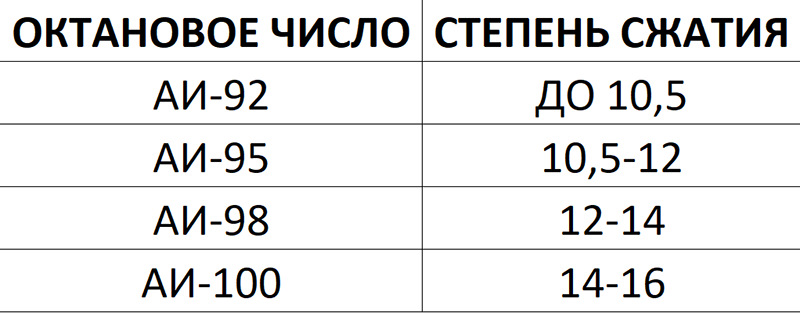

Топливный номер: зависимость от октанового числа

Октановое число топлива – ключевой параметр, определяющий его детонационную стойкость, то есть способность противостоять самопроизвольному воспламенению под воздействием давления и температуры в цилиндре. Чем выше октановое число, тем лучше топливо сопротивляется преждевременной детонации, которая возникает при работе двигателя с высокой степенью сжатия.

Степень сжатия двигателя напрямую диктует требования к октановому числу топлива: чем она выше, тем большее давление и температура создаются в камере сгорания перед воспламенением. Если использовать топливо с недостаточным октановым числом (например, АИ-92 вместо рекомендованного АИ-95 для высокофорсированного мотора), смесь может самовоспламениться раньше времени, вызывая разрушительную детонацию.

Критические аспекты взаимосвязи

Детонация проявляется как металлический стук в двигателе и приводит к:

- Повреждению поршней, колец и стенок цилиндров из-за ударных нагрузок

- Перегреву двигателя и прогоранию клапанов

- Снижению мощности и повышению расхода топлива

Оптимальное соответствие между степенью сжатия и октановым числом:

| Степень сжатия | Рекомендуемое октановое число |

|---|---|

| 8:1 – 10:1 | АИ-87–АИ-92 |

| 10:1 – 12:1 | АИ-95–АИ-98 |

| Выше 12:1 | АИ-98–АИ-100+ |

Важно: современные двигатели с турбонаддувом или прямым впрыском часто имеют степень сжатия 10:1 и выше, но благодаря системам управления (например, датчику детонации) могут адаптироваться к топливу с разным октановым числом. Однако для максимальной эффективности и ресурса мотора следует строго соблюдать требования производителя.

Детонация: когда сжатие слишком велико

Детонация – это неконтролируемое самовоспламенение топливовоздушной смеси в цилиндре двигателя, происходящее после нормального воспламенения от искры свечи зажигания. Она возникает, когда степень сжатия двигателя или давление в цилиндре превышают допустимый для конкретного топлива и условий работы предел.

Вместо плавного горения фронт пламени от искры встречается с ударной волной от самовоспламенившейся смеси в удаленных зонах камеры сгорания. Это вызывает резкий, взрывной характер горения с характерным металлическим стуком ("стук пальцев"), сильными ударными нагрузками на детали цилиндро-поршневой группы и перегревом.

Опасности и последствия детонации

- Разрушение элементов двигателя: Прогар поршней, повреждение колец, деформация шатунов, разрушение вкладышей коленвала.

- Перегрев: Локальный перегрев поршней и клапанов из-за ударных волн и нарушения теплопередачи.

- Падение мощности и КПД: Энергия топлива тратится на ударные нагрузки и тепло вместо полезной работы.

- Повышенный износ: Вибрации и ударные нагрузки ускоряют износ всех деталей двигателя.

Факторы, провоцирующие детонацию

| Высокая степень сжатия | Основная конструктивная причина. Чем выше степень сжатия, тем больше риск. |

| Низкое октановое число топлива | Топливо с низким ОЧ менее устойчиво к самовоспламенению под давлением. |

| Перегрев двигателя | Высокие температуры повышают вероятность самовоспламенения смеси. |

| Бедная топливовоздушная смесь | Меньше топлива в смеси приводит к более высоким температурам сгорания и медленному горению. |

| Раннее зажигание | Слишком ранняя искра повышает давление в цилиндре до достижения поршнем ВМТ. |

| Углеродистые отложения | Нагар в камере сгорания увеличивает фактическую степень сжатия и создает "горячие точки". |

Методы борьбы с детонацией

- Применение топлива с соответствующим октановым числом: Использование бензина с ОЧ, рекомендованным производителем двигателя (АИ-92, АИ-95, АИ-98).

- Оптимизация угла опережения зажигания (УОЗ): Современные ЭБУ двигателя динамически корректируют УОЗ на основе сигналов датчика детонации.

- Охлаждение впускного заряда: Интеркулеры в турбированных двигателях снижают температуру воздуха.

- Конструктивные решения: Форма камеры сгорания, расположение свечи, турбулизация смеси для ускорения горения.

- Системы непосредственного впрыска: Позволяют точнее управлять смесеобразованием и охлаждать камеру сгорания впрыском топлива.

- Датчики детонации: Микрофоны на блоке цилиндров фиксируют вибрации детонации и дают сигнал ЭБУ на мгновенное корректирование УОЗ в "проблемном" цилиндре.

Понимание детонации критически важно для проектирования эффективных и надежных ДВС с высокой степенью сжатия, а также для правильной эксплуатации автомобиля. Игнорирование детонационных стуков неизбежно ведет к дорогостоящему ремонту.

Последствия калильного зажигания

Калильное зажигание возникает при перегреве элементов камеры сгорания (свечей, клапанов, нагара), которые начинают самопроизвольно воспламенять топливовоздушную смесь до подачи искры. Это нарушает синхронизацию рабочего цикла двигателя и создает неконтролируемый процесс горения.

Основная опасность заключается в том, что преждевременное воспламенение провоцирует цепь разрушительных процессов. Пиковое давление в цилиндре возникает при неправильном положении поршня, создавая экстремальные механические нагрузки на детали.

Критические повреждения двигателя:

- Прогорание поршней и клапанов – локальные температуры превышают 1000°C, вызывая оплавление кромок поршней и деформацию седел клапанов

- Разрушение поршневых колец – ударные нагрузки приводят к залеганию или поломке колец с последующей потерей компрессии

- Повреждение шатунных подшипников – резкие скачки давления создают масляное голодание в шейках коленвала

Параллельно развиваются сопутствующие эффекты:

- Каскадная детонация – ударные волны многократно отражаются от стенок цилиндра

- Термический разгон – каждый цикл повышает температуру, усиливая калильное зажигание

- Дизелинг – двигатель продолжает работать после выключения зажигания

| Параметр | Норма | При калильном зажигании |

|---|---|---|

| Температура в камере | 700-900°C | до 1200°C |

| Давление в ВМТ | 30-50 бар | 80-100 бар |

| Скорость фронта пламени | 20-30 м/с | 200-300 м/с |

Длительная эксплуатация с калильным зажиганием гарантировано выводит двигатель из строя. Наиболее уязвимы высокофорсированные моторы с степенью сжатия выше 11:1, где тепловая нагрузка изначально критическая.

Поршневые кольца и их герметизирующая функция

Поршневые кольца обеспечивают критическую герметизацию между поршнем и стенкой цилиндра. Их основная задача – предотвратить прорыв газов из камеры сгорания в картер двигателя во время такта сжатия и рабочего хода. Без этой герметизации давление газов не достигнет требуемого уровня, что напрямую повлияет на эффективность преобразования тепловой энергии в механическую.

Конструктивно кольца делятся на компрессионные и маслосъёмные. Компрессионные кольца, расположенные в верхней части поршня, создают барьер для газов. Маслосъёмные кольца контролируют толщину масляной плёнки на стенках цилиндра, не допуская попадания излишков масла в камеру сгорания. Правильная работа обеих групп поддерживает стабильность давления при сжатии смеси.

Факторы надёжной герметизации

- Радиальное прилегание: Пружинящие свойства колец обеспечивают плотный контакт с цилиндром по всей окружности.

- Осевое прилегание: Нижние грани колец плотно прижимаются к канавкам поршня под давлением газов.

- Тепловой зазор в замке: Рассчитанный зазор компенсирует тепловое расширение, предотвращая заклинивание.

Износ или залегание колец нарушает герметичность, приводя к падению компрессии, увеличению расхода масла и снижению мощности. В таких условиях фактическая степень сжатия становится ниже расчётной, ухудшая КПД двигателя и повышая токсичность выхлопа.

Влияние межкольцевых промежутков на давление

Межкольцевые промежутки (зазоры между торцами поршневых колец в канавках поршня) напрямую влияют на герметичность камеры сгорания. Эти зазоры необходимы для компенсации теплового расширения колец при работе двигателя, предотвращая их заклинивание. Однако их величина критична для поддержания оптимального давления в цилиндре.

Чрезмерно большие промежутки создают каналы для прорыва газов из камеры сгорания в картер двигателя во время такта сжатия и рабочего хода. Это явление называется "прорывом газов". Утечка газов снижает давление в цилиндре в конце такта сжатия, что негативно сказывается на эффективности сгорания топливно-воздушной смеси.

Последствия и факторы влияния

Увеличенные зазоры приводят к нескольким ключевым проблемам:

- Падение компрессии: Снижается пиковое давление в цилиндре перед воспламенением, ухудшается степень сжатия фактическая по сравнению с расчетной.

- Потеря мощности и КПД: Снижение давления означает меньшую силу, действующую на поршень во время рабочего хода.

- Повышенный расход масла: Газы, прорывающиеся в картер, увлекают за собой частицы масла со стенок цилиндра ("угар масла").

- Загрязнение масла: Прорвавшиеся горячие газы содержат продукты сгорания, которые ухудшают свойства моторного масла.

Величина допустимых зазоров зависит от:

- Диаметра цилиндра и материала колец (разный коэффициент теплового расширения).

- Теплового режима двигателя (более горячие режимы требуют большего зазора).

- Типа двигателя (атмосферный, турбированный) и ожидаемых нагрузок.

Правильный подбор и установка колец с соблюдением регламентированных производителем зазоров - обязательное условие для достижения проектных значений давления сжатия, мощности, экономичности и ресурса двигателя.

Головка блока: как форма меняет характеристики

Форма камеры сгорания в головке блока цилиндров – ключевой фактор, напрямую влияющий на степень сжатия двигателя. Степень сжатия рассчитывается как отношение полного объема цилиндра (объем над поршнем в нижней мертвой точке) к объему камеры сгорания (объем над поршнем в верхней мертвой точке). Чем компактнее и эффективнее спроектирована камера в головке, тем меньше ее собственный объем при прочих равных условиях.

Уменьшение объема камеры сгорания автоматически повышает степень сжатия. Это достигается за счет оптимизации геометрии: создания более "плотных", полусферических (Hemi), клиновидных или шатровых форм, минимизирующих "мертвое" пространство вокруг клапанов и свечи зажигания. Такая компактизация позволяет сжимать топливовоздушную смесь сильнее перед воспламенением.

Влияние формы на процессы в двигателе

Помимо прямого воздействия на степень сжатия, конфигурация камеры определяет:

- Эффективность сгорания: Компактные камеры (особенно полусферические) обеспечивают лучшее перемешивание топлива и воздуха, более быстрое и полное сгорание смеси благодаря центральному расположению свечи и оптимальному движению фронта пламени.

- Склонность к детонации: Форма влияет на температурные режимы и наличие "горячих точек". Камеры с большей площадью поверхности относительно объема (например, клиновидные) сильнее охлаждаются, снижая риск детонации при высоких степенях сжатия. Удачное расположение свечи минимизирует путь пламени до дальних зон.

- Поток газов: Контуры камеры интегрированы с каналами впуска и выпуска. Плавные переходы и оптимальная форма вокруг клапанов (расточки седел) снижают сопротивление потоку на впуске (улучшая наполнение цилиндра) и на выпуске (уменьшая потери энергии).

Современные конструкции часто используют четырехклапанные головки с компактными камерами, где клапаны расположены под углом друг к другу, а свеча установлена строго по центру. Это сочетает высокую степень сжатия, отличное наполнение, эффективное сгорание и управляемость детонацией. Инженеры постоянно балансируют форму камеры для достижения максимальной термодинамической эффективности в рамках ограничений по топливу и механической прочности.

Прокладка ГБЦ: тонкий фактор компрессии

Толщина прокладки головки блока цилиндров (ГБЦ) напрямую влияет на конечную степень сжатия двигателя. Эта деталь, кажущаяся незначительной, формирует объем камеры сгорания – ключевой параметр в формуле расчета компрессии. Даже минимальное изменение толщины прокладки меняет рабочий объем камеры, а значит, и итоговое соотношение.

Стандартные прокладки имеют строго нормированную толщину (например, 1.2 мм или 0.8 мм), но существуют и ремонтные варианты разной толщины. Установка более толстой прокладки увеличивает объем камеры сгорания, что приводит к снижению степени сжатия. И наоборот, тонкая прокладка уменьшает объем камеры, повышая компрессию.

Критические аспекты влияния прокладки ГБЦ

Почему точность так важна:

- Детонация: Чрезмерно высокая степень сжатия (из-за слишком тонкой прокладки или фрезеровки ГБЦ/блока) провоцирует детонацию, разрушающую поршни и клапаны.

- Мощность и КПД: Снижение компрессии (толстая прокладка) ухудшает эффективность сгорания топлива, уменьшая мощность и экономичность двигателя.

- Тепловой режим: Повышенная компрессия ведет к росту температуры в цилиндрах, увеличивая риск перегрева и прогаров.

Выбор и замена: Подбор прокладки ГБЦ – ответственная операция. При ремонте (фрезеровке головки или блока) толщина прокладки подбирается специально для восстановления проектного объема камеры сгорания и требуемой степени сжатия. Использование неподходящей или некачественной прокладки чревато не только нарушением компрессии, но и разгерметизацией каналов масла, охлаждающей жидкости и газов.

| Действие | Изменение объема камеры сгорания | Влияние на степень сжатия |

| Установка более толстой прокладки | Увеличивается | Снижается |

| Установка более тонкой прокладки | Уменьшается | Повышается |

| Фрезеровка ГБЦ/блока (без изменения прокладки) | Уменьшается | Повышается |

Поршневые пальцы: геометрические нюансы

Поршневой палец служит шарнирным соединением между поршнем и шатуном, передавая колоссальные нагрузки от давления газов на коленчатый вал. Его геометрия напрямую влияет на распределение напряжений, температурные деформации и долговечность узла.

Ключевой параметр – отношение наружного диаметра пальца к внутреннему (K=D/d). Оптимальное значение (обычно 1.8-2.2) обеспечивает баланс между прочностью на изгиб/срез и минимальной массой. Слишком толстая стенка увеличивает инерционные нагрузки, а тонкая – риск смятия или усталостного разрушения.

Факторы, определяющие геометрию

- Конструкция бобышек: Длина опорных зон в поршне (Lp) и шатуне (Lш) влияет на прогиб пальца. Недостаточная длина ведет к концентрации напряжений.

- Способ фиксации: Плавающие пальцы (свободное вращение в бобышках и втулке шатуна) требуют точного контроля зазоров и геометрии посадочных мест.

- Внутреннее сверление: Форма отверстия (прямое, коническое, ступенчатое) оптимизирует массу и прочность, снижая пиковые напряжения в средней части.

| Параметр | Влияние | Типичные значения |

|---|---|---|

| D (наружный Ø) | Определяет контактные напряжения | 16-30 мм |

| d (внутренний Ø) | Задает массу и момент инерции | 8-15 мм |

| L (общая длина) | Должна исключать контакт со стенкой цилиндра | на 2-4 мм меньше Ø цилиндра |

| Соосность | Критична для равномерного распределения нагрузки | Допуск ≤ 0.01 мм |

Термические зазоры – критичный нюанс. Палец и алюминиевый поршень расширяются по-разному (коэффициент теплового расширения стали ~11*10-6/°C, алюминия ~22*10-6/°C). При прогреве зазор в бобышках уменьшается, поэтому холодный монтаж часто требует легкого натяга или селективной сборки для предотвращения стука или заклинивания.

Микро-геометрия поверхности (овальность, конусность, шероховатость) контролируется в микронах. Полировка снижает трение и риск задиров, а специальные покрытия (медь, олово, керамика) улучшают приработку и противозадирные свойства.

Шатуны и их влияние на степень сжатия

Шатун критически влияет на геометрию цилиндра, определяя положение поршня в верхней мертвой точке (ВМТ). Длина шатуна (L) совместно с радиусом кривошипа коленвала (R) формирует реальный объем камеры сгорания при закрытых клапанах. Любое изменение длины шатуна смещает ВМТ, модифицируя минимальный объем над поршнем.

В уравнении степени сжатия ε = (Vc + Vh) / Vc параметр Vc (объем камеры сгорания) напрямую зависит от положения поршня в ВМТ. Укорочение шатуна без изменения других параметров:

- Опускает поршень в ВМТ

- Увеличивает Vc

- Снижает степень сжатия ε

Расчетные параметры с учетом шатуна

| Параметр | Обозначение | Влияние шатуна |

|---|---|---|

| Длина шатуна | L | Задает угол наклона и высоту ВМТ |

| Ход поршня | S = 2R | Определяется кривошипом, но совместно с L влияет на Vc |

| Высота поршня в ВМТ | HВМТ | Рассчитывается по формуле: HВМТ = L + R - (L2 - R2)0.5 |

При проектировании двигателя инженеры оптимизируют соотношение L/R. Более длинные шатуны улучшают кинематику, но требуют увеличения высоты блока цилиндров. Короткие шатуны компактны, но создают повышенные боковые нагрузки.

Тюнинг мотора: замена распредвала

Замена распредвала – ключевой этап форсирования двигателя, напрямую влияющий на характер газораспределения. Этот компонент определяет длительность, высоту и фазу открытия клапанов, что в итоге регулирует наполнение цилиндров топливовоздушной смесью и эффективность очистки от выхлопных газов.

Выбор оптимального распредвала зависит от целевых задач: спортивный "верховой" вал смещает зону максимального крутящего момента в область высоких оборотов, увеличивая пиковую мощность, тогда как "низовой" вариант улучшает тягу на малых и средних оборотах. Ошибка в подборе профиля приведет к ухудшению ездовых характеристик или снижению ресурса двигателя.

Ключевые аспекты замены распредвала

При модернизации необходимо учитывать следующие моменты:

- Совместимость с ГРМ: Профиль кулачков должен соответствовать возможностям пружин клапанов во избежание "зависания" или ускоренного износа.

- Фазировка: Точная установка углов смещения вала относительно коленвала критична для сохранения расчетных характеристик.

- Доработка смежных систем: Часто требуется замена топливных форсунок, дроссельной заслонки и прошивка ЭБУ для коррекции параметров впрыска и зажигания.

Потенциальные риски при некорректной установке включают:

- Снижение компрессии из-за неполного закрытия клапанов

- Ускоренный износ направляющих втулок и толкателей

- Потерю холостого хода и "провалы" при разгоне

Важно: Увеличение подъема клапанов свыше конструктивного предела может потребовать фрезеровки седел и замены поршней с выточками под клапаны.

| Тип тюнинга | Подъем клапана | Прирост мощности |

| Стрит | до 10.5 мм | 7-12% |

| Спорт | 10.5-12 мм | 12-18% |

| Гоночный | свыше 12 мм | 20%+ |

Расточка цилиндров: математика увеличения

Расточка цилиндров представляет собой механическую обработку внутренней поверхности блока для увеличения диаметра. Это напрямую влияет на рабочий объем двигателя, так как объем цилиндра рассчитывается по формуле V = π × (D² / 4) × H, где D – диаметр цилиндра, а H – ход поршня. Увеличение диаметра даже на 1 мм дает квадратичный прирост объема: например, для двигателя с исходным диаметром 80 мм прирост составит ≈3.14 × (80.5² - 80²) / 4 × H ≈ 1.25% на цилиндр.

Увеличение рабочего объема автоматически меняет степень сжатия (ε), определяемую как отношение полного объема цилиндра (Vₚ + Vₛ) к объему камеры сгорания (Vₛ), где Vₚ – рабочий объем. Формула ε = (Vₚ + Vₛ) / Vₛ показывает: рост Vₚ при неизменной Vₛ ведет к повышению ε. Например, если Vₚ вырастает на 5%, а Vₛ стабильна, ε увеличивается пропорционально, что требует корректировки параметров для предотвращения детонации.

Ключевые аспекты и последствия

Необходимые изменения компонентов: Увеличение диаметра цилиндра требует установки поршней и колец нового ремонтного размера. Игнорирование этого приведет к потере компрессии и ускоренному износу.

Влияние на степень сжатия: Рост ε после расточки может быть как преимуществом (повышение КПД и мощности), так и риском. Для компенсации иногда применяют:

- Поршни с увеличенной выемкой в днище

- Тонкие прокладки ГБЦ

- Фрезеровку головки блока

Ограничения расточки: Максимально допустимый диаметр определяется конструкцией блока. Превышение лимита ведет к:

- Снижению прочности стенок цилиндров

- Ухудшению теплоотвода

- Риску деформации при нагреве

| Параметр | До расточки | После расточки (+1 мм) |

| Диаметр цилиндра | 80.00 мм | 81.00 мм |

| Рабочий объем (на цилиндр, H=90 мм) | 452.16 см³ | 463.79 см³ |

| Прирост объема | - | +2.57% |

Важно: Прирост степени сжатия требует пересмотра октанового числа топлива. Увеличение ε на 0.5–1 единицу часто диктует переход с АИ-92 на АИ-95 для избежания детонации.

Турбированные двигатели: поправки на наддув

В турбированных двигателях наддув принципиально меняет условия формирования рабочей смеси. Воздух поступает в цилиндры под повышенным давлением, создаваемым компрессором турбонагнетателя. Это увеличивает массу заряда до начала такта сжатия по сравнению с атмосферными моторами.

Традиционная формула степени сжатия (отношение полного объёма цилиндра к объёму камеры сгорания) не учитывает принудительное нагнетание. Фактическое давление в конце такта сжатия оказывается значительно выше расчётного из-за предварительного сжатия воздуха турбиной. Это требует введения понятия эффективной степени сжатия, которая отражает реальное увеличение давления с учётом наддува.

Особенности расчёта и эксплуатации

Эффективная степень сжатия (εэфф) определяется по формуле:

εэфф = ε × √Pнад/Pатм

где ε – геометрическая степень сжатия, Pнад – давление наддува, Pатм – атмосферное давление. Например, при ε=10:1 и наддуве 1.5 бар εэфф≈15:1.

Ключевые последствия для конструкции:

- Снижение номинальной степени сжатия для предотвращения детонации (типичные значения 8:1–10:1 против 10:1–14:1 у атмосферных ДВС)

- Обязательное применение топлива с высоким октановым числом

- Необходимость интеркулера для снижения температуры наддувочного воздуха

- Усиление блока цилиндров и системы охлаждения

| Параметр | Атмосферный двигатель | Турбированный двигатель |

|---|---|---|

| Типовая степень сжатия | 10:1 – 14:1 | 8:1 – 10:1 |

| Давление в цилиндре (конец сжатия) | 15–18 бар | 25–35 бар |

| Критический фактор | Соотношение поршень/клапаны | Управление детонацией |

Современные системы управления решают проблему детонации через:

- Динамическую регулировку угла опережения зажигания

- Коррекцию давления наддува в реальном времени

- Впрыск топлива в несколько стадий для охлаждения камеры сгорания

Компрессия в мотоциклах: специфика V-Twin

Конструкция V-Twin накладывает уникальные особенности на процесс сжатия смеси. Из-за V-образного расположения цилиндров, они работают в разных температурных режимах: задний цилиндр обычно сильнее нагревается от выхлопной системы и хуже обдувается встречным потоком воздуха по сравнению с передним. Это приводит к неравномерному тепловому расширению деталей и разной фактической плотности заряда в цилиндрах при одинаковых геометрических параметрах.

Производители часто компенсируют эту асимметрию, намеренно задавая небольшие различия в геометрии камер сгорания или фаз газораспределения для переднего и заднего цилиндров. Цель – достичь максимально близкого реального давления в конце такта сжатия, несмотря на разницу в нагреве. Использование индивидуальных настроек карбюраторов или форсунок для каждого цилиндра также помогает выровнять эффективность сгорания.

Ключевые отличия от рядных двигателей

- Термическая асимметрия: Разница температур цилиндров требует инженерных корректировок для балансировки реальной компрессии.

- Особенности ГРМ: Длинные штанги толкателей или сложная схема привода (как в Desmodromic у Ducati) влияют на точность закрытия клапанов и герметичность камеры.

- Вибрации: Неравномерные импульсы сгорания усиливают вибрации, что предъявляет повышенные требования к прочности деталей ЦПГ (поршни, кольца).

- Размер камеры сгорания: Компактная "сердцевидная" форма камеры в узком развале цилиндров усложняет оптимизацию сгорания при высоких степенях сжатия.

Типичные степени сжатия для атмосферных V-Twin варьируются: круизеры (Harley-Davidson, Indian) – 9:1-10:1, спортивные (Ducati) – 11:1-13:1. Для кастома или тюнинга важно учитывать конструктивные нюансы: форсировка переднего цилиндра без корректировки заднего может усилить дисбаланс и вызвать детонацию.

Авиационные ДВС: требования к низким оборотам

Низкие обороты критичны для авиационных двигателей на этапах руления, захода на посадку и ожидания. На этих режимах двигатель должен обеспечивать стабильную работу без вибраций и пропусков зажигания при минимальном расходе топлива. Одновременно требуется поддерживать достаточный крутящий момент для управления самолетом на земле и точного маневрирования.

Основная сложность заключается в ухудшении смесеобразования и снижении эффективности сгорания при малых оборотах. Это повышает риск детонации, особенно в двигателях с высокой степенью сжатия, из-за увеличения времени контакта топливной смеси с горячими поверхностями. Дополнительные проблемы создают снижение эффективности систем смазки и охлаждения на холостом ходу.

Конструктивные решения для устойчивой работы

Для соответствия требованиям применяются:

- Прецизионные системы впрыска: обеспечивают равномерное распыление топлива и гомогенность смеси даже при низкой интенсивности воздушного потока

- Двухканальные схемы зажигания: гарантируют стабильное воспламенение обедненной смеси на малых оборотах

- Динамическая регулировка УОЗ: электронные блоки автоматически корректируют угол опережения зажигания для подавления детонации

- Оптимизированные камеры сгорания: специальная геометрия улучшает турбулизацию и скорость горения

Степень сжатия выбирается как компромисс: высокие значения (10-12:1) повышают КПД на крейсерских режимах, но требуют применения высокооктанового топлива и усложнения систем управления для предотвращения детонации на малых оборотах. Современные системы контроля детонации в реальном времени позволяют использовать более агрессивные параметры без риска повреждения двигателя.

Ошибки при замерах компрессии

Неподготовленный двигатель – распространённая причина некорректных данных. Замеры на холодном силовом агрегате, когда металл деталей не расширился до рабочих размеров, покажут заниженные значения. Равно как и проверка без предварительного снятия всех свечей зажигания, что создаёт избыточное сопротивление вращению коленвала и не позволяет добиться расчётной скорости прокрутки.

Игнорирование состояния аккумулятора и стартера напрямую влияет на результат. Слабый заряд АКБ или изношенный стартер не смогут обеспечить необходимую частоту вращения коленчатого вала (обычно 200-250 об/мин). Это приводит к искусственному занижению показателей компрессии из-за недостаточной скорости сжатия смеси в цилиндрах.

Критические ошибки методики

- Негерметичность компрессометра – износ уплотнительного кольца наконечника, трещины в шланге или неплотное прижатие к свечному отверстию пропускают воздух.

- Некорректное положение дросселя – закрытая заслонка ограничивает поступление воздуха, снижая давление в цилиндрах на 30-50%.

- Прерывание замера – остановка прокрутки до достижения пикового значения (обычно после 4-5 тактов сжатия).

Технические факторы риска: Использование адаптеров с высоким внутренним объёмом (увеличивает "мёртвое пространство"), проверка без масляной заливки в цилиндры при подозрении на износ колец (сухой метод), а также разная степень прогрева соседних цилиндров при последовательном замере.

| Ошибка | Последствие | Решение |

|---|---|---|

| Проверка на холодном двигателе | Занижение на 15-30% | Прогрев до 70-90°C |

| Грязный воздушный фильтр | Искажение впускных параметров | Временное удаление фильтра |

| Остаточное моторное масло в цилиндре | Ложное повышение компрессии | Чистка камеры перед замером |

Систематическая погрешность возникает при сравнении данных разных компрессометров. Приборы с быстросъёмными клапанами в шланге или резьбовые модели могут демонстрировать расхождения до 3-5 атм из-за конструктивных особенностей. Для точного анализа динамики износа двигателя все замеры должны проводиться одним устройством.

Разница показаний между цилиндрами

Значительная разница в показаниях компрессии между цилиндрами двигателя указывает на наличие проблем в конкретных элементах силового агрегата. Идеальным считается расхождение не более 1 бара (или 10% от максимального значения) между всеми цилиндрами.

Если один цилиндр демонстрирует заметно меньшую компрессию, это свидетельствует о нарушении герметичности его камеры сгорания. Причинами могут быть повреждения клапанов (прогар, деформация, неправильная регулировка зазоров), износ или залегание поршневых колец, дефекты стенок цилиндра (задиры, эллипсность) или повреждение прокладки головки блока в зоне проблемного цилиндра.

Интерпретация результатов

Для точной диагностики причины падения компрессии в конкретном цилиндре используют масляный тест:

- Измеряют компрессию "на сухую" и записывают показания.

- В проблемный цилиндр через свечное отверстие впрыскивают 5-10 мл моторного масла.

- Повторяют замер компрессии.

Анализ результатов теста:

| Показания после добавления масла | Вероятная причина |

| Компрессия значительно выросла | Износ/закоксовка поршневых колец или повреждение стенок цилиндра |

| Компрессия не изменилась | Проблемы с клапанами (прогар, неплотное прилегание) или прокладкой ГБЦ |

Равномерно низкая компрессия во всех цилиндрах чаще указывает на общий износ двигателя или неправильно отрегулированные клапанные зазоры. В любом случае, выявленная разница требует углубленной диагностики для определения точной причины и предотвращения дальнейшего повреждения двигателя.

Температурные поправки при тестировании

Температура окружающей среды напрямую влияет на плотность воздуха, поступающего в двигатель, что изменяет массовый расход кислорода – ключевого компонента для сгорания топлива. При повышении температуры плотность воздуха снижается, уменьшая фактическое наполнение цилиндров и доступный кислород, что ведет к падению мощности и крутящего момента.

Для объективного сравнения характеристик двигателя в разных климатических условиях применяют температурные поправки. Они математически приводят измеренные параметры (мощность, расход топлива, степень сжатия) к стандартным условиям, чаще всего к 25°C или 20°C, указанным в нормативных документах (DIN, ISO, SAE). Без такой коррекции результаты испытаний теряют сопоставимость.

Ключевые аспекты применения поправок

Область применения: Поправочные коэффициенты используются для:

- Мощности и крутящего момента

- Удельного расхода топлива

- Давления наддува (в турбированных двигателях)

- Расчетных параметров, зависящих от плотности воздуха (например, фактической степени сжатия при изменении наполнения)

Методика расчета: Поправки рассчитывают по формулам, учитывающим:

- Измеренную температуру всасываемого воздуха

- Атмосферное давление

- Относительную влажность

Ограничения: Важно помнить, что поправочные коэффициенты:

- Корректируют расчетные показатели, а не реальные физические процессы в двигателе.

- Имеют разумные пределы применения (например, не используются при экстремально низких или высоких температурах).

- Не учитывают влияние температуры на КПД систем охлаждения или смазки.

| Температура воздуха (°C) | Примерный поправочный коэффициент для мощности* |

|---|---|

| 0 | ~1.10 |

| 15 | ~1.03 |

| 25 (стандарт) | 1.00 |

| 35 | ~0.96 |

| 45 | ~0.92 |

*Упрощенный пример. Фактические коэффициенты зависят от давления, влажности и стандарта.

Понижение компрессии: причины и диагностика

Снижение степени сжатия приводит к падению мощности двигателя, увеличению расхода топлива и масла, затрудненному запуску, особенно "на холодную". Игнорирование проблемы может вызвать ускоренный износ деталей и полный отказ силового агрегата.

Точная диагностика источника падения компрессии требует системного подхода и применения специализированного оборудования. Ключевым инструментом является компрессометр, но для глубокого анализа часто необходимы дополнительные тесты.

Распространенные причины падения компрессии:

- Износ или повреждение поршневых колец: залегание, поломка, потеря эластичности, приводящие к прорыву газов в картер.

- Дефекты цилиндропоршневой группы: задиры на стенках цилиндров, износ гильз, повреждения юбок поршней.

- Неплотности клапанов: прогар тарелки или кромки, деформация стержня, износ седел, неправильная регулировка зазора.

- Повреждение прокладки головки блока цилиндров (ГБЦ): прогар между соседними цилиндрами или каналом охлаждения/смазки.

- Трещины в ГБЦ или блоке цилиндров: нарушение герметичности камеры сгорания или каналов.

Методы диагностики:

- Замер компрессии компрессометром: Проверка на холодном и прогретом двигателе с открытой и закрытой дроссельной заслонкой. Анализ разницы показаний между цилиндрами (норма < 1 атм).

- Масляный тест: Замер компрессии повторяется после заливки 5-10 мл моторного масла в проблемный цилиндр. Резкий рост давления указывает на износ колец/цилиндра; отсутствие изменений – на утечки через клапаны или прокладку ГБЦ.

- Пневмотест (проверка на герметичность): Цилиндр устанавливается в ВМТ такта сжатия, в свечное отверстие подается сжатый воздух (4-6 атм). Места утечек определяются по шипению:

- Воздух из маслозаливной горловины/сапуна – дефект колец или цилиндра.

- Воздух из впускного/выпускного коллектора – неплотность впускных/выпускных клапанов.

- Пузырьки в расширительном бачке – повреждение прокладки ГБЦ или трещина в ГБЦ/блоке.

- Воздух в соседнем свечном отверстии – прогар прокладки между цилиндрами.

- Эндоскопия (визуальный осмотр): Осмотр состояния поршней, клапанов, стенок цилиндров через свечное отверстие с помощью бороскопа для выявления задиров, нагара, прогара.

Профессиональные методы увеличения степени сжатия

Модификация геометрии камеры сгорания позволяет оптимизировать распределение топливовоздушной смеси. Применение полусферических или клиновидных конструкций с минимальным мертвым объемом снижает риск детонации при сохранении высокого коэффициента. Точная обработка поверхностей и уменьшение зазоров между поршнем и головкой блока также критически важны.

Использование специализированных материалов с высокой теплопроводностью (алюминиевые сплавы, керамические покрытия) отводит избыточное тепло из зоны горения. Это предотвращает преждевременное самовоспламенение смеси, позволяя поднять степень сжатия без ущерба для надежности. Интеграция промежуточного охлаждения наддувочного воздуха дает аналогичный эффект.

Ключевые инженерные решения

- Турбонаддув с интеркулером: компенсирует падение давления на впуске при высоком сжатии

- Прямой впрыск топлива: управляемое охлаждение заряда за счет испарения топлива в цилиндре

- Фазовращатели: оптимизация перекрытия клапанов для эффективной продувки цилиндров

| Метод | Принцип действия | Ограничения |

|---|---|---|

| Впрыск воды/метанола | Снижение температуры горения на 70-120°C | Требует отдельной системы подачи |

| Высокооктановое топливо | Подавление детонации до 15:1 на бензине | Дороговизна и ограниченная доступность |

Важно: Применение кованых поршней со специальными выемками увеличивает стойкость к ударным нагрузкам. Параллельная корректировка угла опережения зажигания через программируемый ЭБУ обязательна для баланса мощности и ресурса.

Керамические покрытия камер сгорания

Применение керамических покрытий на поверхностях камеры сгорания напрямую влияет на термический КПД двигателя и расчётную степень сжатия. Эти тонкие слои (обычно 100-500 мкм) из материалов на основе оксида циркония или оксида алюминия создают термобарьер, уменьшая теплопотери через стенки цилиндра и головки блока.

Снижение тепловых потерь в охлаждающую систему позволяет повысить температуру рабочего тела в цилиндре, что эффективно увеличивает энергию расширения газов. Однако физический объём камеры сгорания при нанесении покрытия незначительно сокращается из-за толщины слоя, что формально повышает геометрическую степень сжатия.

Ключевые аспекты влияния покрытий

Основные эффекты керамических покрытий:

- Теплоизоляция: Снижение теплового потока на 40-60% сохраняет энергию в рабочем теле

- Повышение детонационной стойкости: Более холодные стенки уменьшают риск калильного зажигания

- Уменьшение тепловых напряжений: Защита компонентов от термоусталости

Расчёт степени сжатия требует учёта двух факторов:

- Уменьшение объёма камеры сгорания на 1-3% из-за толщины покрытия

- Эффективное повышение показателя адиабаты (γ) за счёт снижения теплопотерь

| Параметр | Без покрытия | С керамическим покрытием |

|---|---|---|

| Теплопотери через стенки | 15-20% | 8-12% |

| Температура газов | ~1600°C | ~1750°C |

| Допустимая степень сжатия (бензин) | 11.5:1 | 12.5-13:1 |

Важно: При проектировании двигателя с покрытиями необходимо выполнять перерасчёт геометрической степени сжатия с учётом нового объёма камеры сгорания. Одновременно повышается эффективная степень сжатия из-за улучшения термодинамических характеристик рабочего цикла.

Технология позволяет форсировать моторы без риска детонации, но требует точного контроля толщины покрытия: чрезмерный слой может нарушить теплоотвод и привести к перегреву поршневой группы.

Список источников

При подготовке статьи о степени сжатия использовались авторитетные технические издания и специализированные ресурсы по двигателестроению. Основное внимание уделялось материалам, объясняющим физические принципы и инженерные аспекты работы ДВС.

Следующие источники предоставили ключевую информацию о расчетах, влиянии на характеристики двигателя и практическом применении параметра. Все материалы содержат детальные схемы и формулы для наглядного представления темы.

Основная литература

- Орлин А.С. Двигатели внутреннего сгорания (том 1). Теория рабочих процессов

- Луканин В.Н. Техническая термодинамика. Теплопередача и двигатели

- Журнал "Автомобильная промышленность": статья "Методы повышения эффективности ДВС" (№5, 2021)

- Руководство по проектированию двигателей SAE International (раздел "Geometric Compression Ratio")

- Учебное пособие СПбГПУ "Расчет и конструирование ДВС" (глава 3)

- Энциклопедия "Автотехника" под ред. Иванова П.А. (изд. "Машиностроение")

- Bosch Automotive Handbook (раздел "Engine Testing Parameters")