Сцепление автомобиля - из чего состоит и как функционирует

Статья обновлена: 28.02.2026

Сцепление – критически важный узел трансмиссии автомобиля. Оно обеспечивает передачу крутящего момента от двигателя к коробке передач.

Основная функция сцепления – временное разъединение двигателя и трансмиссии. Это необходимо для плавного начала движения, переключения передач и остановки автомобиля без глушения двигателя.

Принцип работы основан на управлении силой трения между ведущими и ведомыми элементами. Нажатие педали сцепления разъединяет двигатель и коробку передач, отпускание – обеспечивает их надежное соединение.

Классификация типов автомобильных сцеплений

Сцепления систематизируют по конструктивным особенностям, влияющим на принцип работы и эффективность передачи крутящего момента. Различия определяются количеством дисков, типом привода, средой эксплуатации и механизмом создания прижимного усилия.

Каждый тип обладает уникальными характеристиками, адаптированными под конкретные условия эксплуатации и требования к трансмиссии. Основные классификационные признаки охватывают широкий спектр технических решений.

По количеству ведомых дисков:

- Однодисковые: Стандарт для легковых авто. Один ведомый диск между маховиком и нажимным диском.

- Двухдисковые: Для грузовиков и спецтехники. Два ведомых диска с промежуточным опорным элементом.

- Многодисковые: В гоночных авто и мотоциклах. Несколько чередующихся фрикционных и металлических дисков.

По типу привода выключения:

- Механические: Тросовая передача усилия от педали к вилке выжима.

- Гидравлические: Используют рабочую жидкость в главном/рабочем цилиндрах.

- Электрические: Сервоприводы или электромагниты с электронным управлением.

По рабочей среде:

- Сухие: Фрикционные поверхности работают без смазки (95% серийных авто).

- Мокрые: Диски погружены в масло (тяжелая техника, мотоциклы).

По механизму нажимного усилия:

| Тип механизма | Принцип действия | Применение |

|---|---|---|

| Пружинные | Цилиндрические пружины по периферии нажимного диска | Устаревшие конструкции |

| Диафрагменные | Куполообразная пружина создаёт равномерное давление | Современные легковые авто |

| Центробежные | Грузы автоматически увеличивают давление при росте оборотов | Спортивные модификации |

По принципу передачи момента:

- Фрикционные: Сила трения между дисками (подавляющее большинство)

- Гидравлические: Через жидкость в гидромуфте (автоматические КПП)

- Электромагнитные: Магнитное поле вместо механического контакта (экспериментальные)

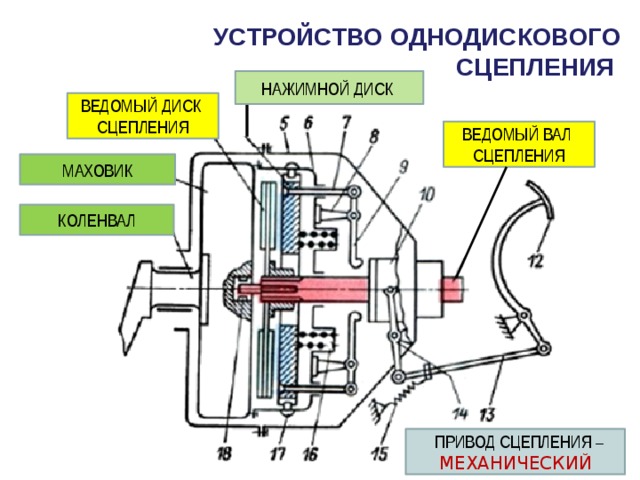

Конструкция однодискового сухого сцепления

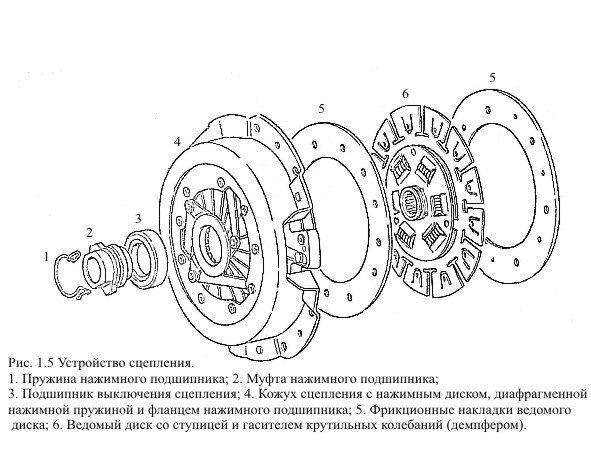

Однодисковое сухое сцепление включает ведущие и ведомые элементы, взаимодействующие через силу трения. Ключевыми компонентами являются маховик двигателя, нажимной диск ("корзина"), ведомый диск с фрикционными накладками, диафрагменная пружина, выжимной подшипник и вилка управления. Все элементы смонтированы в картере сцепления, закреплённом на двигателе.

Ведомый диск размещён между маховиком и нажимным диском, ступица которого соединена с первичным валом коробки передач через шлицевое соединение. Диафрагменная пружина интегрирована в корзину и обеспечивает необходимое прижимное усилие. Выжимной подшипник перемещается вдоль вала при воздействии на педаль сцепления через механический или гидравлический привод.

Основные элементы и их функции

| Элемент | Назначение |

|---|---|

| Маховик | Ведущий диск, передающий крутящий момент от коленвала на ведомый диск |

| Нажимной диск (Корзина) | Совмещён с кожухом, создаёт прижимное усилие через диафрагменную пружину |

| Ведомый диск | Обеспечивает фрикционное сцепление через накладки, гасит крутильные колебания демпферными пружинами |

| Диафрагменная пружина | Генерирует усилие сжатия дисков, выполняет роль рычагов выключения |

| Выжимной подшипник | Передаёт усилие от вилки на лепестки диафрагменной пружины |

| Вилка сцепления | Преобразует движение привода в осевое смещение подшипника |

Устройство диафрагменной нажимной пружины

Диафрагменная пружина представляет собой цельную кольцевую деталь конической формы, изготовленную из высокопрочной пружинной стали. Её наружный край разделён радиальными прорезями на множество упругих лепестков, выполняющих роль рычагов. Центральная часть пружины образует сплошное опорное кольцо, предназначенное для взаимодействия с выжимным подшипником.

Конструктивно лепестки делятся на две функциональные зоны: внешнюю силовую часть, создающую равномерное давление на нажимной диск, и внутренние тангенциальные рычаги, воспринимающие усилие от вилки сцепления. Переход между зонами выполнен в виде набора прорезей, обеспечивающих независимое перемещение сегментов при выключении сцепления.

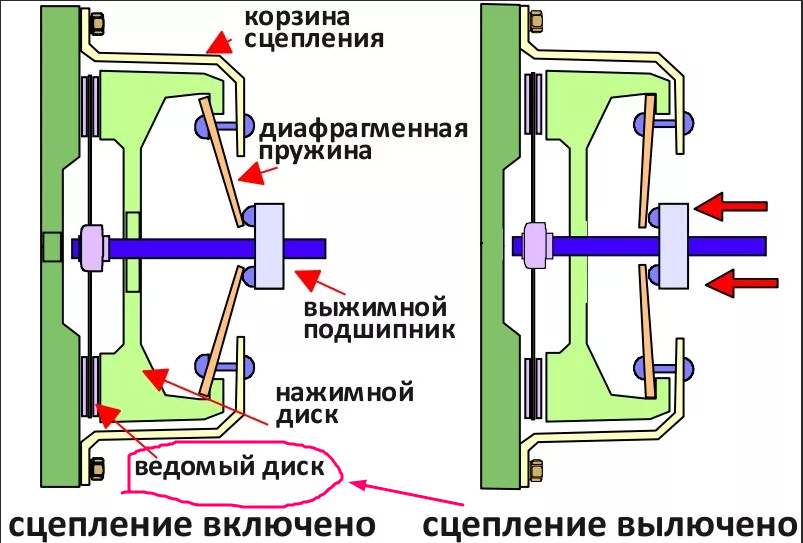

Принцип работы и взаимодействие элементов

При работе сцепления пружина функционирует в двух режимах:

- Включенное состояние: лепестки прогибаются в сторону маховика, создавая усилие до 1000 Н, что обеспечивает плотный прижим ведомого диска.

- Выключение сцепления: выжимной подшипник давит на внутренние рычаги, вызывая "эффект переворота" – выпуклая форма пружины меняется на вогнутую, освобождая нажимной диск.

| Характеристика | Диафрагменная пружина | Цилиндрические пружины |

|---|---|---|

| Распределение нагрузки | Равномерное по всей поверхности | Точечное через отдельные пружины |

| Чувствительность к износу | Автоматическая компенсация износа накладок | Требует ручной регулировки |

| Передаваемое усилие | Нелинейное (уменьшается при выжиме) | Линейное |

Ключевым преимуществом диафрагменной конструкции является саморегулирующийся характер прижимного усилия: по мере износа фрикционных накладок пружина автоматически смещается в сторону маховика, сохраняя постоянный рабочий ход педали без необходимости механических регулировок.

Функции ведомого диска: демпфер и фрикционные накладки

Ведомый диск выполняет две критические функции: передачу крутящего момента через фрикционные накладки и гашение колебаний посредством демпферного механизма. Его конструкция обеспечивает плавное соединение двигателя с трансмиссией, предотвращая ударные нагрузки на шестерни коробки передач при переключениях.

Фрикционные накладки крепятся к обеим сторонам стального основания диска специальными заклепками. Изготавливаются из композитных материалов на основе кевларовых волокон или керамики, что обеспечивает высокий коэффициент трения, термостойкость (до 400°C) и износоустойчивость. Именно они создают силу сцепления с маховиком и корзиной сцепления.

Принцип работы элементов

| Элемент | Конструкция | Функциональное назначение |

|---|---|---|

| Фрикционные накладки | Две кольцеобразные пластины | Передача крутящего момента за счет силы трения при контакте с маховиком |

| Демпфер | Пакет пружин + фрикционные шайбы | Поглощение крутильных колебаний двигателя и резких ударных нагрузок |

Демпферный узел располагается между ступицей диска и его основанием. При работе реализует два уровня гашения:

- Первичное гашение: спиральные пружины воспринимают основные колебания

- Доводка: фрикционные шайбы гасят остаточные вибрации через контролируемое проскальзывание

Совместная работа этих элементов обеспечивает:

- Плавность включения/выключения сцепления

- Защиту синхронизаторов КПП от перегрузок

- Снижение шума и вибраций в трансмиссии

Принцип работы выжимного подшипника

Выжимной подшипник выполняет критическую функцию передачи усилия от привода сцепления (гидравлического или тросового) на лепестки диафрагменной пружины корзины сцепления. Он перемещается вдоль первичного вала коробки передач при нажатии педали сцепления водителем. Этот подшипник относится к категории нажимных подшипников качения и рассчитан на работу в условиях высоких осевых нагрузок при кратковременном контакте с вращающимися деталями.

В исходном состоянии (педаль отпущена) подшипник не контактирует с диафрагменной пружиной, что исключает его износ и паразитные нагрузки. При выключении сцепления приводной механизм толкает подшипник вперед. Его рабочая поверхность воздействует на внутренние концы лепестков пружины, преодолевая их упругость и отводя нажимной диск от ведомого диска. Это разъединяет двигатель и трансмиссию.

Ключевые аспекты работы:

- Направление усилия: Осевое усилие от вилки сцепления передается строго перпендикулярно плоскости вращения корзины

- Тип контакта: Подшипник скользит по поверхности пружины только в момент включения/выключения сцепления

- Тепловой режим: Кратковременное трение вызывает локальный нагрев, требующий термостойких материалов (часто – керамические или графитовые наполнители)

| Состояние педали сцепления | Положение подшипника | Воздействие на диафрагменную пружину |

|---|---|---|

| Отпущена | Отведен назад | Нет контакта |

| Выжата | Сдвинут вперед | Прогибает лепестки пружины |

Конструктивно подшипник объединяет радиально-упорный подшипник качения и корпус с посадочными элементами. Смазка закладывается на весь срок службы, а герметизация предотвращает попадание абразивных частиц. Отказ проявляется стуком (при люфте в опорах) или скрежетом (при разрушении тел качения), полностью блокируя переключение передач.

Механизм привода сцепления: тросовый вариант

Тросовый привод сцепления передает усилие от педали водителя к вилке выключения сцепления через гибкий стальной трос в защитной оболочке. Нажатие на педаль вызывает перемещение внутреннего троса относительно неподвижной оболочки, что приводит к повороту рычага вилки выключения.

Основными компонентами системы являются педаль сцепления с возвратной пружиной, регулируемый наконечник троса, сам трос в оболочке, рычаг вилки выключения и сама вилка. Оболочка жестко закреплена в кузове и на картере сцепления, обеспечивая точную траекторию движения троса.

Принцип работы и особенности

При нажатии педали:

- Усилие через тягу передается на верхний наконечник троса

- Внутренний трос перемещается в оболочке

- Нижний наконечник троса воздействует на рычаг вилки

- Вилка поворачивается на шаровой опоре

- Выжимной подшипник смещается к маховику

Преимущества тросовой конструкции:

- Простота устройства и низкая стоимость

- Отсутствие необходимости в гидравлической жидкости

- Компактность и малый вес

Характерные неисправности:

| Растяжение троса | Требует регулировки наконечника |

| Обрыв нитей троса | Полная замена узла |

| Заедание в оболочке | Чистка или замена |

Регулировка свободного хода педали выполняется изменением длины наконечника троса. Коррозия и загрязнения ускоряют износ - необходима периодическая смазка подвижных элементов.

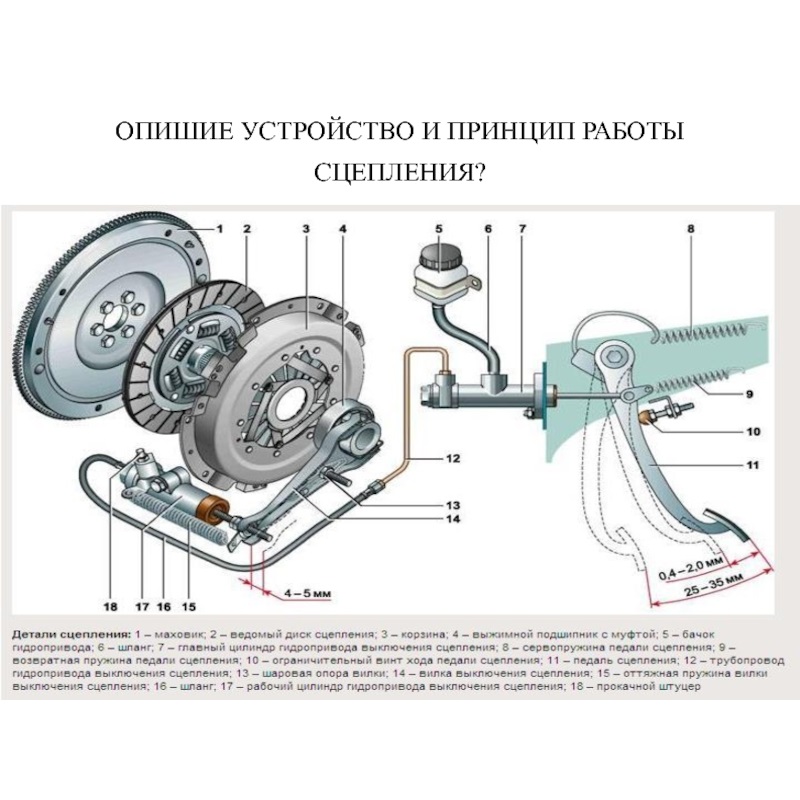

Гидравлический привод сцепления: основные компоненты

Гидравлический привод обеспечивает передачу усилия от педали к вилке выключения сцепления через замкнутую систему, заполненную тормозной жидкостью. Этот тип привода отличается плавностью работы и сниженным усилием на педали по сравнению с механическими аналогами.

Система функционирует за счет создания давления жидкости: при нажатии на педаль главный цилиндр генерирует гидравлическое усилие, которое передается через трубопроводы к рабочему цилиндру, преобразующему давление в механическое перемещение.

Ключевые элементы конструкции

Основные компоненты гидравлического привода включают:

- Главный цилиндр – преобразует усилие педали в давление жидкости. Состоит из резервуара, поршня и толкателя.

- Рабочий цилиндр – принимает давление жидкости и перемещает вилку сцепления через шток.

- Гидравлические трубки и шланги – высокопрочные магистрали для передачи жидкости между компонентами.

- Педаль сцепления – точка приложения усилия водителя с возвратной пружиной.

| Дополнительные элементы | Назначение |

| Бачок с тормозной жидкостью | Хранение и компенсация объема жидкости при температурных колебаниях |

| Воздушные клапаны (в некоторых моделях) | Автоматическое удаление воздуха из системы |

| Демпферы вибрации | Подавление резонансных колебаний в трубках |

Рабочая жидкость (специальная тормозная) требует периодической замены, так как со временем теряет свойства и впитывает влагу. Герметичность контура критична для корректной работы – утечки приводят к проваливанию педали и невозможности выключить сцепление.

Электронные системы управления сцеплением

Электронные системы управления сцеплением заменяют механическую связь между педалью и приводом сцепления, используя датчики, электронный блок управления (ЭБУ) и электромеханические/электрогидравлические исполнительные устройства. Они анализируют параметры движения и действия водителя для автоматизации процессов выключения и включения сцепления.

Интеграция с другими системами автомобиля (ABS, ESP, двигателем, коробкой передач) позволяет синхронизировать работу узлов. ЭБУ обрабатывает данные о скорости вращения валов, положении педалей акселератора и сцепления, выбранной передаче, уклоне дороги, обеспечивая адаптивное управление.

Ключевые элементы и функционал

Основные компоненты электронных систем:

- Датчики: положения педали сцепления, скорости коленвала/первичного вала КПП, селектора передач

- ЭБУ: анализирует данные, рассчитывает алгоритмы срабатывания, управляет исполнительными механизмами

- Приводы: электромоторы или электрогидравлические модули, заменяющие трос/гидроцилиндр

Принцип работы основан на непрерывном мониторинге входных сигналов. При обнаружении условий для переключения передачи (перемещение рычага КПП, отпускание акселератора) ЭБУ:

- Рассчитывает необходимую скорость выжима сцепления

- Активирует привод для разъединения двигателя и трансмиссии

- Контролирует синхронизацию скоростей валов

- Плавно включает сцепление после завершения переключения

| Преимущество | Реализация |

|---|---|

| Упрощение управления | Отсутствие педали сцепления в салоне |

| Защита от износа | Предотвращение "буксования" и перегрузок |

| Плавность хода | Точный контроль момента включения |

| Дополнительные функции | Старт на подъеме, крейсер-контроль, старт-стоп |

Такие системы применяются в роботизированных коробках передач и некоторых вариаторах, где обеспечивают снижение нагрузки на водителя и оптимизацию работы трансмиссии. Исполнительные механизмы требуют регулярной диагностики для поддержания точности срабатывания.

Роль маховика в работе сцепления

Маховик является неотъемлемой и критически важной частью узла сцепления. Его первичная роль заключается в передаче крутящего момента от коленчатого вала двигателя на ведомый диск сцепления. Будучи жестко закрепленным на конце коленвала, маховик вращается вместе с ним, обеспечивая массивную, стабильную поверхность для фрикционного контакта.

Кроме функции передачи момента, маховик выполняет задачи сглаживания пульсаций крутящего момента двигателя благодаря своей значительной массе и инерции. Он также играет ключевую роль в запуске двигателя, так как на его ободе расположен зубчатый венец, с которым входит в зацепление бендикс стартера. Поверхность маховика, контактирующая с ведомым диском, должна быть идеально ровной и чистой для обеспечения надежного сцепления и плавного включения передачи.

Функциональная связь маховика со сцеплением

Взаимодействие маховика с другими компонентами сцепления определяет его ключевые функции:

- Создание поверхности трения: Маховик служит одной из двух основных фрикционных поверхностей (вторая - нажимной диск), между которыми зажимается ведомый диск при включенном сцеплении.

- Обеспечение инерции: Значительная масса маховика помогает поддерживать стабильность работы двигателя на холостом ходу, сглаживает рывки при трогании с места и способствует преодолению сопротивления при начале движения автомобиля.

- Теплопоглощение: При работе сцепления, особенно в режимах пробуксовки (трогание, переключение передач), выделяется значительное тепло. Массивный маховик частично поглощает это тепло, предотвращая перегрев и коробление фрикционных поверхностей.

Поверхность маховика, контактирующая с ведомым диском, подвергается высоким механическим и термическим нагрузкам. Для обеспечения долговечности и надежной работы эта поверхность должна обладать:

- Высокой износостойкостью.

- Хорошей теплопроводностью.

- Стабильностью геометрической формы (отсутствие коробления при нагреве).

Нарушение состояния рабочей поверхности маховика (выработка, трещины, коробление, "прихваты") напрямую влияет на работу всего сцепления:

| Неисправность маховика | Последствие для работы сцепления |

|---|---|

| Выработка (борозды, неровности) | Вибрации при включении сцепления, неполный контакт, пробуксовка |

| Коробление ("ведет" маховик) | Рывки при трогании, трудности включения передач |

| Трещины, перегрев ("синие" пятна) | Риск разрушения, сильные вибрации, резкий запах гари |

Таким образом, исправный и качественный маховик является фундаментом для эффективной передачи мощности, плавного включения сцепления и долговечной работы всего узла в целом. Его состояние непосредственно определяет комфорт управления автомобилем и ресурс сцепления.

Процесс включения сцепления: поэтапный разбор

Процесс включения сцепления происходит при плавном отпускании педали водителем. В этот момент элементы системы последовательно взаимодействуют для передачи крутящего момента от двигателя к коробке передач через фрикционное зацепление.

Плавность включения обеспечивается конструкцией ведомого диска, демпферные пружины которого гасят крутильные колебания. Нажимной диск равномерно прижимает ведомый диск к маховику, создавая необходимое трение без рывков.

Этапы включения

- Начало отпускания педали: Выжимной подшипник под действием возвратной пружины отходит от диафрагменной пружины. Лепестки пружины возвращаются в исходное положение.

- Контакт поверхностей: Нажимной диск перемещается к маховику, прижимая ведомый диск с фрикционными накладками. Возникает начальное трение между дисками.

- Синхронизация скоростей: Ведомый диск начинает вращаться, постепенно выравнивая угловую скорость маховика и первичного вала КПП. Демпферные пружины компенсируют разницу оборотов.

- Полное замыкание: Диски плотно сжимаются, исчезает проскальзывание. Крутящий момент передаётся без потерь от двигателя к трансмиссии.

| Фаза | Действие водителя | Состояние сцепления |

|---|---|---|

| Выключено | Педаль нажата | Зазор между дисками |

| Частичное включение | Педаль отпущена на 50% | Пробуксовка дисков |

| Полное включение | Педаль отпущена | Жёсткая сцепка дисков |

Механика выключения сцепления при переключении передач

Процесс выключения сцепления инициируется нажатием педали водителем. Это действие через механический, гидравлический или электрический привод передаёт усилие на вилку выключения сцепления. Вилка перемещает выжимной подшипник по направлению к лепесткам диафрагменной пружины корзины сцепления.

Выжимной подшипник, воздействуя на внутренние концы лепестков диафрагменной пружины, заставляет её наружный край отходить от нажимного диска. В результате нажимной диск прекращает прижимать ведомый диск к маховику двигателя, разрывая силовую связь между двигателем и первичным валом коробки передач. Это создаёт временный нейтральный режим, необходимый для безопасного переключения передачи.

Ключевые этапы и компоненты

Основные элементы, участвующие в процессе:

- Привод сцепления: преобразует усилие от педали в движение вилки.

- Вилка выключения: рычаг, передающий усилие на выжимной подшипник.

- Выжимной подшипник: нажимает на диафрагменную пружину при перемещении.

Последовательность работы системы:

- Нажатие педали → перемещение вилки.

- Вилка толкает выжимной подшипник → подшипник контактирует с лепестками пружины.

- Лепестки прогибаются → наружный край пружины отводит нажимной диск.

- Прекращение прижатия ведомого диска → разъединение двигателя и КПП.

| Состояние системы | Положение педали | Действие на корзину сцепления |

| Сцепление включено | Отпущена | Диафрагменная пружина прижимает диски к маховику |

| Сцепление выключено | Нажата | Лепестки пружины прогнуты, нажимной диск освобождает ведомый диск |

Полное выключение достигается при достаточном ходе педали, когда зазор между дисками исключает передачу крутящего момента. Возвратная пружина педали обеспечивает автоматическое включение сцепления при её отпускании за счёт обратного движения всех компонентов.

Работа демпферных пружин ведомого диска

Демпферные пружины, расположенные между фрикционными накладками и ступицей ведомого диска, выполняют функцию гашения крутильных колебаний. Они компенсируют неравномерность вращения коленчатого вала двигателя, предотвращая передачу вибраций на трансмиссию.

Принцип работы основан на упругом скручивании пружин при изменении крутящего момента. Пружины сжимаются и разжимаются в специальных пазах, поглощая энергию рывков и ударов, возникающих при резком включении сцепления или изменении нагрузки.

Ключевые аспекты функционирования

- Смягчение ударов: При резком соединении двигателя с трансмиссией пружины принимают на себя ударную нагрузку, постепенно передавая крутящий момент.

- Подавление вибраций: Гасят высокочастотные колебания от двигателя за счет сил трения между элементами пакета демпфера.

- Компенсация угловых смещений: Допускают кратковременное несоответствие угловых скоростей вала двигателя и первичного вала КПП.

- Ступенчатое демпфирование: В современных конструкциях применяются пружины разной жесткости:

- Мягкие – для холостого хода

- Жесткие – под нагрузкой

Износ или поломка пружин приводит к характерным симптомам: дребезжанию при запуске/остановке двигателя, вибрациям педали сцепления и ударным нагрузкам на шестерни коробки передач.

Конструкция и назначение корзины сцепления

Корзина сцепления (или нажимной диск) представляет собой единый узел, состоящий из массивного металлического корпуса, диафрагменной пружины и нажимного диска. Её основная функция – обеспечение плотного прижатия ведомого диска к маховику двигателя для передачи крутящего момента и плавного разъединения этой связи при выключении сцепления.

Конструктивно корпус корзины жёстко крепится к маховику болтами. Внутри размещена тангенциальная диафрагменная пружина, работающая как набор рычагов: её внешний край давит на нажимной диск, а внутренние лепестки воспринимают усилие от выжимного подшипника. Нажимной диск подвижно соединён с корпусом через тангенциальные пружины или рычаги, компенсирующие биения.

Ключевые особенности и функции

- Передача крутящего момента: Создаёт необходимое усилие для сжатия пакета дисков без проскальзывания под нагрузкой.

- Компенсация износа: Диафрагменная пружина автоматически увеличивает ход нажимного диска при истирании фрикционных накладок ведомого диска.

- Гашение вибраций: Демпферные пружины в корпусе снижают резонансные колебания трансмиссии.

- Теплоотвод: Массивная конструкция рассеивает тепло, выделяющееся при трении.

Принцип работы: При нажатии педали выжимной подшипник давит на лепестки диафрагменной пружины. Она выгибается, её внешний край оттягивает нажимной диск от ведомого диска – сцепление выключается. При отпускании педали пружина возвращается в исходное положение, прижимая диски к маховику.

Трение как основной принцип передачи крутящего момента

Передача крутящего момента от двигателя к коробке передач в сцеплении осуществляется исключительно за счет силы трения. Ведущий диск (маховик двигателя) и ведомый диск (присоединенный к валу КПП) плотно прижимаются друг к другу нажимным диском под действием диафрагменной пружины. При контакте поверхностей возникает трение, преобразующее вращение маховика в движение ведомого диска и далее – трансмиссии.

Эффективность передачи напрямую зависит от коэффициента трения материалов дисков и силы сжатия. Чем выше прижимное усилие и коэффициент трения фрикционных накладок, тем больше крутящий момент может быть передан без проскальзывания. Материалы накладок (органические, керамические, металлокерамика) подбираются для баланса износостойкости, теплопроводности и стабильности характеристик.

Ключевые факторы работы фрикционного сцепления

- Сила прижатия: Обеспечивается пружиной (диафрагменной или цилиндрической). Определяет максимальный передаваемый момент до пробуксовки.

- Коэффициент трения: Зависит от материала накладок ведомого диска. Снижается при перегреве или загрязнении маслом.

- Площадь контакта: Увеличивается при использовании многодисковых конструкций или крупногабаритных дисков.

| Параметр | Влияние на передачу момента |

| Усилие нажимного диска | Прямая пропорция: рост усилия = рост трения |

| Состояние фрикционных накладок | Износ или загрязнение снижают трение |

| Температура дисков | Перегрев уменьшает коэффициент трения |

Проскальзывание возникает при превышении крутящего момента над расчетным значением трения. Это защищает трансмиссию от перегрузок, но вызывает износ накладок и нагрев. Для плавного старта водитель регулирует силу трения, частично отпуская педаль сцепления и управляя степенью прижатия дисков.

Симптомы износа фрикционных накладок

Проскальзывание сцепления при нагрузке – основной признак. Оно проявляется ростом оборотов двигателя без увеличения скорости авто, особенно заметно при разгоне, подъеме в гору или перевозке груза. Трение между дисками становится недостаточным для передачи крутящего момента.

Посторонние запахи в салоне – результат перегрева. При сильном износе накладки перегреваются из-за трения металлических поверхностей ведомого диска и маховика, выделяя характерный запах гари, похожий на горящие масляные или резиновые компоненты.

Дополнительные признаки износа:

- Вибрация при включении сцепления – возникает из-за неравномерного износа накладок или повреждения демпферных пружин диска.

- Жесткий или "пустой" ход педали – изменение усилия нажатия (чаще педаль становится легче, теряет сопротивление).

- Рывки при трогании – машина дергается из-за нелинейного контакта поверхностей.

- Скрежет или шелест при выключении сцепления – свидетельствует о критическом истирании накладок до заклепок.

| Симптом | Причина |

|---|---|

| Провал педали | Уменьшение толщины накладок меняет рабочий ход |

| Снижение динамики разгона | Потеря эффективности передачи мощности |

Игнорирование симптомов ведет к повреждению маховика и корзины сцепления. При появлении первых признаков необходима диагностика и замена фрикционных дисков.

Диагностика неисправностей выжимного подшипника

Признаки неисправности выжимного подшипника проявляются характерными звуками и изменением поведения сцепления. Основной симптом – посторонний шум при нажатии педали сцепления: гул, скрежет или стук, исчезающий после её отпускания. Также наблюдается вибрация педали, затруднённое переключение передач или рывки при начале движения.

Диагностика начинается с визуального осмотра на подъёмнике: проверяют целостность пыльников, наличие смазки и люфт тяг привода. Для точной локализации шума используют автостетоскоп, прикладывая его к картеру сцепления при работающем двигателе и выжатой педали. Дополнительно анализируют плавность хода педали и отсутствие заеданий в механизме привода.

Ключевые методы диагностики

- Акустический тест:

- Шум только при нажатой педали – признак износа подшипника.

- Постоянный гул на нейтральной передаче – указывает на коробку передач.

- Проверка реакции на нагрузку:

- Усиление вибрации при старте в гору.

- Появление скрежета при резком выжиме сцепления.

- Контроль тепловых аномалий:

- Нагрев зоны корзины сцепления после 10-15 минут работы.

| Симптом | Вероятная причина | Экстренность ремонта |

|---|---|---|

| Тихий гул при частичном выжиме | Начальная стадия износа | Требует наблюдения (1-2 месяца) |

| Громкий скрежет на холостом ходу | Разрушение сепаратора или шариков | Немедленная замена |

| Вибрация + запах гари | Залипание подшипника на нажимном диске | Экстренная остановка |

Важно дифференцировать неисправность от смежных проблем: шум первичного вала КПП или износа направляющей втулки. Окончательный диагноз требует снятия коробки передач для оценки состояния рабочих поверхностей подшипника и вилки сцепления.

Правила регулировки свободного хода педали сцепления

Свободный ход педали сцепления – обязательный параметр для корректной работы механизма, компенсирующий износ фрикционных накладок и температурные деформации. Его отсутствие приводит к пробуксовке сцепления и ускоренному износу дисков, а избыток – к неполному выключению и трудностям переключения передач.

Точные значения свободного хода указываются производителем (обычно 10-25 мм) и проверяются линейкой на педали. Замер выполняется от крайнего верхнего положения до момента ощутимого увеличения сопротивления при ручном перемещении педали.

Порядок регулировки

- Поставить автомобиль на ровную поверхность, зафиксировать стояночным тормозом

- Очистить регулировочный узел от загрязнений (чаще расположен на тяге под капотом или в районе педального узла)

- Ослабить контргайку на регулировочной тяге

- Вращением муфты или наконечника изменить длину тяги:

- Укорочение тяги уменьшает свободный ход

- Удлинение тяги увеличивает свободный ход

- Проконтролировать ход педали после каждого изменения положения

- Затянуть контргайку, не допуская смещения настроек

- Проверить работу сцепления: плавное включение без рывков и полное выключение при переключении передач

Критические ошибки: регулировка без предварительного замера, затяжка контргайки с чрезмерным усилием (деформация тяги), игнорирование проверки после регулировки. После замены сцепления обязательна повторная регулировка из-за изменения толщины диска.

Прокачка гидропривода сцепления: алгоритм действий

Прокачка гидропривода сцепления необходима для удаления воздушных пузырьков из системы, которые образуются при разгерметизации (например, после замены компонентов или при утечке жидкости). Воздух в гидропликации приводит к "провалу" педали, неполному выключению сцепления и проблемам с переключением передач. Процедура выполняется с помощником и требует строгого соблюдения последовательности.

Для работы потребуется: свежая тормозная жидкость (соответствующая спецификации авто), чистый прозрачный шланг под диаметр штуцера прокачки, ёмкость для отработанной жидкости, ключ для откручивания штуцера, защитные перчатки и очки. Предварительно проверьте уровень жидкости в бачке главного цилиндра сцепления и долейте его до максимума.

Пошаговая инструкция

- Подготовка: Наденьте шланг на штуцер рабочего цилиндра сцепления (расположен на КПП), второй конец опустите в ёмкость с небольшим количеством жидкости. Попросите помощника сесть за руль.

- Прокачка:

- Помощник резко выжимает педаль сцепления до упора и удерживает её.

- Вы откручиваете штуцер на ½-¾ оборота – жидкость с пузырьками воздуха начнёт вытекать в ёмкость.

- После прекращения потока (педаль в этот момент "упадёт" до пола) закройте штуцер ключом.

- Только после закрытия штуцера помощник плавно отпускает педаль.

- Повторение цикла: Процедуру пункта 2 выполняйте многократно (10-15 раз), пока в шланге не перестанут появляться пузырьки воздуха. Следите за уровнем жидкости в бачке – он не должен опускаться ниже минимума, иначе воздух попадёт в систему снова!

- Завершение: Плотно затяните штуцер, снимите шланг, протрите компоненты от жидкости. Долейте жидкость в бачок до отметки «MAX». Проверьте ход педали – он должен быть упругим и без провалов.

Критерии успешной прокачки:

- Педаль сцепления имеет четкий рабочий ход без излишней мягкости;

- Передачи включаются плавно, без хруста и усилия;

- В вытекающей жидкости отсутствуют воздушные пузырьки.

| Типовая проблема | Причина |

| Воздух не выходит | Низкий уровень жидкости в бачке, утечка в магистрали, негерметичность соединений |

| Педаль остаётся "ватной" | Недостаточное количество циклов прокачки, износ главного/рабочего цилиндра |

Последствия «пробуксовки» сцепления в движении

Пробуксовка сцепления возникает, когда ведомый диск не прижимается к маховику с достаточной силой, несмотря на полное отпускание педали. Это приводит к частичной передаче крутящего момента и проскальзыванию дисков относительно друг друга под нагрузкой.

Длительная эксплуатация с пробуксовкой провоцирует интенсивный износ фрикционных накладок ведомого диска. Трение при проскальзывании генерирует экстремально высокие температуры (до 600°C и выше), что вызывает ускоренное выгорание рабочего слоя.

Ключевые негативные последствия:

Критический износ накладок: Фрикционный материал диска истирается до заклепок или металлической основы, полностью теряя способность передавать момент.

Перегрев и деформация компонентов:

- Ведомый диск коробится ("ведет"), теряя плоскостность.

- Маховик и нажимной диск ("корзина") покрываются термическими трещинами ("синими пятнами") и меняют геометрию.

- Выжимной подшипник и диафрагменная пружина перекаливаются, теряя упругость.

Снижение эффективности трансмиссии: Мощность двигателя не полностью передается на коробку передач, что проявляется как:

- Падение динамики разгона даже при высоких оборотах двигателя.

- Нехарактерный рост оборотов без увеличения скорости автомобиля.

- Появление едкого запаха гари в салоне (горящие накладки).

Эксплуатация с неисправностью усугубляет повреждения: Дальнейшее движение на "буксующем" сцеплении гарантированно выводит из строя:

| Компонент | Тип повреждения |

|---|---|

| Ведомый диск | Полное разрушение накладок, деформация демпферных пружин |

| Маховик | Необратимая деформация рабочей поверхности, растрескивание |

| Нажимной диск | Прогар и коробление нажимной платформы, усталость диафрагмы |

Финансовые потери: Игнорирование пробуксовки неизбежно потребует замены всего комплекта сцепления (диск, корзина, выжимной подшипник) и часто шлифовки или замены дорогостоящего маховика.

Признаки деформации ведомого диска

Деформация ведомого диска проявляется вибрацией педали сцепления и кузова при трогании с места. Водитель ощущает биение и неравномерное движение автомобиля в момент начала хода. Пробуксовка сцепления при резком ускорении или подъеме в гору также указывает на возможное коробление поверхности диска.

Затрудненное переключение передач сопровождается хрустом и сопротивлением рычага КПП, особенно при включении первой и задней передачи. Нарушается плавность старта – автомобиль двигается рывками даже при аккуратном отпускании педали. Появляется характерный запах гари от перегретых фрикционных накладок при длительной пробуксовке.

Ключевые индикаторы повреждения

- Вибрация: Отчетливое дрожание педали сцепления при старте

- Рывки: Прерывистое движение при трогании с места

- Пробуксовка: Рост оборотов двигателя без увеличения скорости

- Затрудненное переключение: Сопротивление или хруст при включении передач

- Запах гари: Появление едкого запаха при интенсивной работе сцепления

| Признак | Последствия | Срочность ремонта |

|---|---|---|

| Вибрация при старте | Ускоренный износ корзины и выжимного подшипника | Требует диагностики в течение 1-2 недель |

| Постоянная пробуксовка | Полное разрушение фрикционных накладок | Немедленный ремонт |

| Хруст при переключении | Повреждение синхронизаторов КПП | Экстренное устранение |

Особенности сцепления роботизированных коробок передач

Основное отличие роботизированных коробок (РКПП) заключается в автоматизации процессов выключения сцепления и переключения передач при сохранении механической основы. Электроприводы или гидравлические актуаторы по команде электронного блока управления заменяют ножную педаль водителя, самостоятельно синхронизируя обороты двигателя и трансмиссии.

Конструктивно сцепление РКПП чаще всего представляет собой сухую одно- или двухдисковую систему, аналогичную механическим коробкам. Ключевая особенность – наличие внешних исполнительных механизмов: электрических сервомоторов (в бюджетных версиях) или высокоточных гидроцилиндров (в премиальных моделях), которые физически нажимают на выжимной подшипник.

Принцип работы и технические нюансы

При переключении передачи электронный блок рассчитывает оптимальный момент срабатывания на основе данных о скорости, нагрузке и положении дросселя. Алгоритмы предварительного выбора следующей передачи позволяют сократить разрыв мощности: в двухдисковых системах (например, Volkswagen DSG) один диск размыкает текущую передачу, а второй одновременно замыкает следующую.

- Типы конструкций:

- Однодисковые с электроприводом (Peugeot, Opel)

- Двухдисковые с "мокрым" сцеплением (Audi S-Tronic)

- Двухдисковые с "сухим" сцеплением (Ford PowerShift)

- Ключевые компоненты:

Элемент Функция Актуаторы Физическое воздействие на вилку выключения Датчик положения сцепления Контроль степени сжатия дисков Блок управления Анализ данных и управление алгоритмами

Преимущества включают топливную экономичность механической трансмиссии и скорость переключений (до 0.2 сек в спортивных версиях), но ресурс сцепления снижается из-за постоянной работы актуаторов в городском цикле "старт-стоп".

Сравнение керамических и органических фрикционов

Органические фрикционные накладки изготавливаются из композитных материалов на основе целлюлозы, резины и стекловолокна, связанных синтетическими смолами. Они обеспечивают плавное включение сцепления и низкий уровень шума благодаря эластичной структуре. Основной недостаток – ограниченная термостойкость: при экстремальных нагрузках или агрессивной езде органические диски склонны к перегреву, что приводит к ускоренному износу и появлению запаха гари.

Керамические фрикционы создаются из спечённых металлических и керамических частиц, формирующих жёсткую абразивную поверхность. Такая конструкция демонстрирует исключительную термостойкость и износоустойчивость при высоких нагрузках, что критично для спортивных автомобилей или тюнинга. Однако керамика вызывает жёсткое, резкое включение сцепления, передаёт больше вибраций на педаль и создаёт характерный скрежет при работе.

Ключевые отличия

| Параметр | Органические фрикционы | Керамические фрикционы |

|---|---|---|

| Теплостойкость | До 300°C (риск перегрева) | До 600°C (стабильность при экстремальных нагрузках) |

| Ресурс | Стандартный (50-70 тыс. км) | Высокий (до 2 раз больше органики) |

| Комфорт | Мягкое включение, низкий шум | Жёсткий контакт, вибрации, скрежет |

| Цена | Бюджетный сегмент | Премиальная (дороже на 40-60%) |

| Применение | Городская эксплуатация, стандартные двигатели | Спортивная езда, тюнинг, высокомощные ДВС |

Технология замены главного цилиндра сцепления

Перед началом работ подготовьте необходимые инструменты: набор ключей, тормозную жидкость, шприц для откачки, ветошь. Обязательно обеспечьте безопасные условия – установите автомобиль на ровную площадку, зафиксируйте колеса противооткатными башмаками, отсоедините минусовую клемму аккумулятора.

Демонтаж старого цилиндра начинается с очистки рабочей зоны от загрязнений. Отсоедините трубку подачи жидкости и шланг бачка сцепления, предварительно подставив емкость для слива. Используйте гаечный ключ для откручивания крепежных болтов, удерживающих корпус цилиндра к кузову. Аккуратно снимите деталь, избегая попадания тормозной жидкости на лакокрасочное покрытие.

Процесс установки нового узла

Монтаж выполняется в обратной последовательности:

- Смажьте манжету толкателя цилиндра чистой тормозной жидкостью

- Закрепите корпус болтами с рекомендованным моментом затяжки

- Подсоедините гидравлическую трубку и шланг от бачка

Обязательный этап – прокачка системы:

- Залейте свежую жидкость в бачок до отметки MAX

- Наденьте прозрачный шланг на штуцер рабочего цилиндра

- Откройте штуцер на ½ оборота, попросив помощника выжимать педаль

- Доливайте жидкость в бачок, пока в шланге не исчезнут пузырьки воздуха

| Контрольные операции | Критерии качества |

|---|---|

| Проверка герметичности соединений | Отсутствие подтеков жидкости |

| Ход педали сцепления | Плавный, без провалов |

| Переключение передач | Без шума и усилий |

Роль вилки сцепления в механизме включения

Вилка сцепления выполняет функцию передаточного звена между приводом (гидравлическим, тросовым или механическим) и муфтой выключения (выжимным подшипником). Она крепится на шаровой опоре или оси корпуса коробки передач, обеспечивая возможность качательного движения. При воздействии на педаль сцепления усилие через приводной механизм поступает к вилке, заставляя ее смещаться.

Смещение вилки напрямую воздействует на выжимной подшипник, который перемещается вдоль первичного вала КПП. Подшипник при этом давит на лепестки диафрагменной пружины корзины сцепления, что приводит к отсоединению ведомого диска от маховика. Без вилки преобразование усилия от педали в осевое движение подшипника было бы невозможно.

Ключевые функции вилки сцепления

- Трансляция усилия – преобразует направление движения привода в осевое смещение выжимного подшипника.

- Передаточное соотношение – увеличивает прикладываемое усилие за счет рычажного принципа конструкции.

- Точное позиционирование – направляет подшипник строго по оси вала для равномерного давления на диафрагменную пружину.

- Компенсация перекосов – шаровое крепление предотвращает заклинивание при температурных деформациях.

Исправность вилки напрямую влияет на четкость работы сцепления: износ посадочных мест, деформация или поломка рычага вызывают неполное выключение (сопровождаемое хрустом передач) либо самопроизвольное пробуксовывание. Конструктивно вилки выполняются штампованными (для легковых авто) или литыми (для грузовиков), с обязательной термообработкой зон контакта с подшипником и приводом.

Причины и последствия «сгоревшего» сцепления

Основной причиной выгорания сцепления является длительное трение дисков при неполном контакте, возникающее при агрессивном или неграмотном управлении. Частичная блокировка ведомого диска с маховиком и нажимным диском во время пробуксовки генерирует экстремальный перегрев фрикционных накладок.

Дополнительными факторами выступают естественный износ, механические дефекты (например, заклинивание выжимного подшипника), масляные загрязнения или использование неоригинальных запчастей. Регулярные перегрузки автомобиля сверх нормы также критически сокращают ресурс узла.

Типичные причины отказа:

- Постоянное удержание педали в промежуточном положении (например, в пробках или на подъёме)

- Резкие старты с пробуксовкой

- Буксировка тяжелых прицепов на пониженных передачах

- Привычка «держать сцепление» при остановках вместо нейтрали

- Попадание масла на диски из-за течи сальников

Негативные последствия:

- Полная потеря трения: диски проскальзывают даже без нажатия педали

- Характерный запах гари в салоне при нагрузках

- Резкое снижение динамики разгона и «плавание» оборотов двигателя

- Повреждение смежных компонентов: деформация диафрагменной пружины, задиры на маховике

- Необходимость замены всего комплекта сцепления, а не только дисков

| Критический признак | Механизм повреждения |

| Синий или почерневший маховик | Термическая деформация металла от перегрева |

| Раскрошившиеся накладки | Разрушение фрикционного материала при температуре >400°C |

Методы проверки остаточной толщины накладок

Определение остаточной толщины фрикционных накладок ведомого диска сцепления критично для оценки его износа и прогнозирования момента замены. Недостаточная толщина приводит к проскальзыванию диска, снижению эффективности передачи крутящего момента и ускоренному износу маховика и нажимного диска. Проверка выполняется при плановом техническом обслуживании или при появлении признаков износа сцепления.

Существует несколько практических способов замера, отличающихся по сложности, точности и необходимости демонтажа узла. Выбор метода зависит от конструкции автомобиля, доступности измерительных инструментов и степени детализации требуемой информации о состоянии накладок.

Основные способы контроля

Наиболее распространенные подходы включают:

- Визуальный осмотр через смотровое окно: На некоторых моделях корпус коробки передач имеет технологическое отверстие, позволяющее оценить толщину накладки визуально или с помощью щупа. Точность низкая, применим для грубой оценки.

- Замер штангенциркулем без снятия коробки: При частично демонтированном узле (например, после снятия стартера) доступ к краю диска может позволить измерить толщину щупом или нутромером. Требует навыка и осторожности.

- Прямое измерение после демонтажа: Самый точный метод. Ведомый диск извлекается, очищается от грязи. Замеры производятся штангенциркулем или микрометром в нескольких точках по окружности накладки, особенно по краям и центру.

Критерии оценки результатов:

| Состояние накладки | Остаточная толщина | Рекомендуемое действие |

|---|---|---|

| Нормальный износ | Близка к номиналу (указана производителем, обычно >6-7 мм) | Продолжить эксплуатацию |

| Значительный износ | На 1.5-2 мм меньше номинала (примерно 4-5 мм) | Планировать замену в ближайшее время |

| Предельный износ / Задиры | Менее 2-3 мм, видны заклепки, трещины, неравномерность | Немедленная замена диска |

Важно! Всегда сверяйтесь с требованиями производителя автомобиля или сцепления в сервисной документации. Параллельно с толщиной оценивают:

- Наличие масляных загрязнений на накладках.

- Равномерность износа по всей поверхности.

- Состояние демпферных пружин и ступицы диска.

Особенности эксплуатации сцепления в пробках

В пробках частые старты и остановки требуют постоянных манипуляций педалью сцепления. Неполное выключение сцепления при движении на малой скорости («езда на полусцеплении») вызывает интенсивный износ фрикционных накладок диска и ведомого диска из-за проскальзывания. Длительное удержание педали в нажатом состоянии на светофорах свыше 30-40 секунд перегружает выжимной подшипник и диафрагменную пружину.

Резкие броски педали при трогании провоцируют ударные нагрузки на корзину сцепления и трансмиссию. Перегрев узла возникает при злоупотреблении частичным включением сцепления для медленного движения в потоке – температура может достигать 400°C, снижая коэффициент трения накладок и ускоряя их деградацию.

Рекомендации для снижения износа

- Держите дистанцию для минимизации стартов/остановок

- При остановках дольше 15 секунд включайте нейтраль

- Плавно отпускайте педаль без задержек в точке схватывания

- Используйте ручной тормоз при трогании на уклонах

- Избегайте подачи газа при частично выжатом сцеплении

| Ошибка | Последствие |

|---|---|

| Постоянное удержание сцепления в полувыжатом состоянии | Перегрев дисков, коробление поверхностей |

| Резкое отпускание педали | Деформация лепестков диафрагменной пружины |

| Долгое удержание педали в пол | Преждевременный износ выжимного подшипника |

Технология замены сцепления без снятия КПП

Для выполнения замены сцепления без демонтажа коробки передач требуется специальное оборудование и строгое соблюдение технологии. Основная задача – обеспечить надежную фиксацию двигателя и КПП в моторном отсеке, предотвратив их смещение при отсоединении элементов трансмиссии.

Предварительно демонтируются мешающие элементы: стартер, приводные валы, кронштейны и элементы подвески силового агрегата. Обязательно отсоединяется трос или гидравлическая магистраль привода сцепления, а также электрические разъемы датчиков на коробке передач.

Ключевые этапы работ

Фиксация агрегатов: С помощью стабилизационных кронштейнов двигатель и КПП жестко закрепляются в штатных положениях. Это предотвращает перекос при частичном рассоединении.

Последовательность операций:

- Откручивание болтов крепления КПП к двигателю

- Аккуратное отодвигание коробки передач по направляющим шпилькам (на 100-150 мм)

- Установка страховочных упоров под картер КПП

Демонтаж узла сцепления:

- Выпрессовка ведомого диска через смотровое окно маховика

- Снятие стопорных колец корзины сцепления

- Извлечение нажимного диска и выжимного подшипника

| Контрольные параметры | Значения |

| Зазор между дисками | 0.8-1.2 мм |

| Момент затяжки болтов | 25-30 Н·м |

После установки нового комплекта сцепления выполняется центрирование ведомого диска специальной оправкой. Обязательна проверка рабочего хода вилки выключения сцепления и регулировка привода перед финальной сборкой.

Симптомы утечки тормозной жидкости в гидроприводе

Утечка тормозной жидкости в гидроприводе сцепления напрямую влияет на его работоспособность. Потеря герметичности нарушает передачу усилия от педали к выжимному подшипнику.

Основные признаки неисправности проявляются в изменении поведения педали сцепления и ухудшении переключения передач. Игнорирование симптомов приводит к полному отказу системы.

Характерные признаки утечки

- Мягкая или проваливающаяся педаль: Педаль сцепления опускается до пола с минимальным сопротивлением, не возвращается в исходное положение.

- Затрудненное переключение передач: Возникают хруст, скрежет или невозможность включить передачу (особенно при работающем двигателе) из-за неполного выключения сцепления.

- Падение уровня тормозной жидкости: Снижение уровня в бачке главного цилиндра сцепления при визуальном контроле.

- Видимые подтеки жидкости: Наличие маслянистых пятен под автомобилем (особенно под педальным узлом или рабочим цилиндром) или на элементах привода (шлангах, цилиндрах, соединениях).

- Воздух в системе: Необходимость частой прокачки гидропривода из-за снижения эффективности работы.

Список источников

- Грушко И.М., Пехальский И.П. Устройство автомобилей: учебник для студентов учреждений среднего профессионального образования

- Вахламов В.К. Техника автомобильного транспорта: конструкции и эксплуатация

- Родичев В.А. Грузовые автомобили: учебник для водителей

- Шестопалов С.К. Устройство, техническое обслуживание и ремонт легковых автомобилей

- Автомобильные трансмиссии: учебное пособие / под редакцией Ю.И. Боровских

- Техническая документация производителей сцеплений (Valeo, Sachs, LUK)

- ГОСТ Р 54120-2010 "Трансмиссии автомобильные. Термины и определения"

- Специализированные автомобильные порталы: auto.ru, drive2.ru, autoreview.ru (технические разделы)

- Учебные материалы профильных технических колледжей по специальности "Техническое обслуживание автомобильного транспорта"