Выхлоп Газели - регулярный контроль обязателен

Статья обновлена: 28.02.2026

Исправность выхлопной системы автомобиля Газель – не просто вопрос комфорта, а критически важный аспект безопасности, экологии и экономичности эксплуатации.

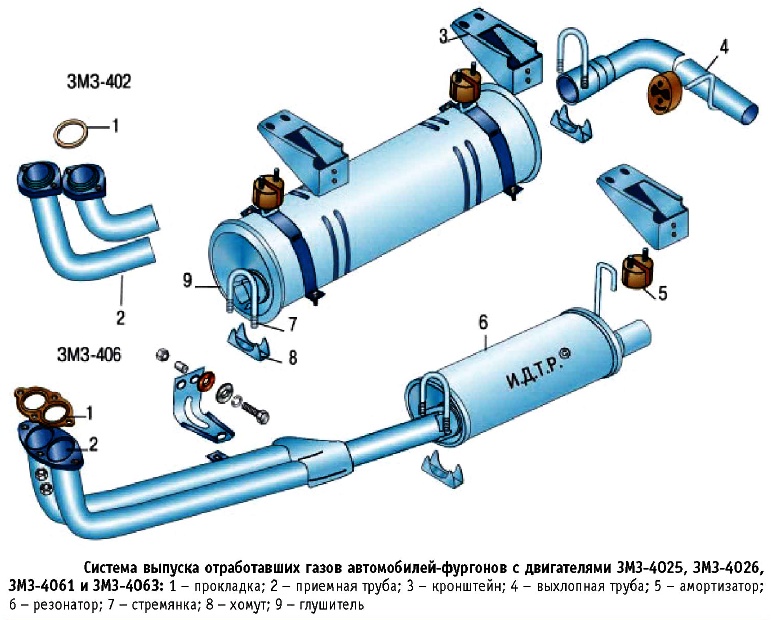

Эта система выполняет сложные задачи: отводит опасные отработавшие газы от двигателя, снижает шум и вибрации, а современные каталитические нейтрализаторы борются с вредными выбросами.

Прогоревшие трубы, разгерметизированные соединения, поврежденный глушитель или вышедший из строя катализатор немедленно сказываются на работе двигателя, расходе топлива и создают прямую угрозу здоровью водителя и пассажиров из-за риска проникновения угарного газа в салон.

Регулярный осмотр и своевременное обслуживание выхлопной тракта Газели – обязательное условие для ее надежной, безопасной и долговечной работы на дороге.

Важность целостности выхлопного тракта для экологических норм

Повреждения выхлопного тракта Газели напрямую влияют на объем вредных выбросов в атмосферу. Трещины, прогары или разгерметизация соединений приводят к утечке отработавших газов до их полной очистки каталитическим нейтрализатором. Это провоцирует превышение установленных экологических стандартов по оксидам азота (NOx), угарному газу (CO) и несгоревшим углеводородам (CH).

Нарушение герметичности системы изменяет оптимальное противодавление, необходимое для корректной работы датчиков кислорода (лямбда-зондов). ЭБУ двигателя получает искаженные данные о составе топливно-воздушной смеси, что вызывает неэффективное сгорание топлива и дополнительный рост токсичности выхлопа. Особенно критично это для современных моделей, соответствующих нормам Евро-4 и выше.

Последствия нарушения герметичности для экологии

- Прямой выброс канцерогенов: сажа, бензпирен и тяжелые металлы попадают в воздух без фильтрации через сажевый фильтр (DPF).

- Отказ катализатора: попадание несгоревшего топлива из-за ошибок смесеобразования разрушает керамические соты нейтрализатора.

- Некорректная работа EGR: утечки нарушают рециркуляцию отработавших газов, повышая выбросы NOx на 40-60%.

| Тип повреждения | Влияние на экопоказатели |

|---|---|

| Прогоревший резонатор | Рост CH на 25%, шумовое загрязнение |

| Трещина перед лямбда-зондом | Ложные показания датчика → увеличение CO на 35% |

| Разгерметизация гофры | Нарушение работы DPF → превышение сажевых норм |

Регулярная диагностика тракта каждые 15 000 км позволяет выявить микротрещины и коррозию на ранней стадии. Проверка включает визуальный осмотр на эстакаде, контроль плотности соединений мыльным раствором при заведенном двигателе и сканирование ошибок по датчикам OBD-II. Игнорирование этих процедур ведет не только к штрафам за превышение экологических лимитов, но и ускоренному износу дорогостоящих компонентов: катализатора, сажевого фильтра и турбокомпрессора.

Как нагар в резонаторе влияет на прогорание металла

Скопление нагара (сажи) на внутренних стенках резонатора выступает в роли эффективного теплоизолятора. Этот слой препятствует нормальному отводу тепла от металлических поверхностей в окружающую среду.

В результате стенки резонатора, особенно в зонах интенсивного нагрева (например, рядом с местом входа выхлопных газов из коллектора или после катализатора), начинают работать при значительно более высоких температурах, чем предусмотрено конструкцией.

Механизм ускоренного разрушения

Постоянное воздействие экстремально высоких температур приводит к нескольким критическим процессам:

- Снижение прочности металла: Сталь, из которой изготовлен резонатор, при длительном перегреве теряет свою структурную прочность, становится более пластичной и хрупкой одновременно ("перекаливается").

- Окисление и коррозия: Высокая температура ускоряет химические реакции окисления металла кислородом, содержащимся в выхлопных газах. Одновременно конденсирующиеся на остывающих участках (особенно после остановки двигателя) пары воды, смешиваясь с продуктами сгорания (серой, хлором), образуют агрессивные кислоты, разъедающие металл.

- Термические напряжения и усталость: Циклы резкого нагрева (при работе двигателя) и охлаждения (после остановки) создают в металле внутренние напряжения. Нагар усугубляет этот эффект, так как создает неравномерный прогрев стенок. Это приводит к появлению микротрещин из-за термической усталости материала.

Сочетание этих факторов – пониженная прочность из-за перегрева, активная химическая коррозия и возникновение трещин от термических напряжений – резко ускоряет процесс истончения стенок резонатора. Металл в наиболее горячих точках буквально "выгорает", теряя свою массу, что в итоге приводит к образованию сквозных отверстий – прогаров.

| Фактор влияния нагара | Последствие для металла резонатора |

|---|---|

| Теплоизоляция (препятствие охлаждению) | Перегрев металла выше критических температур |

| Локальный перегрев | Снижение прочности, повышение пластичности |

| Создание зон с разной температурой | Термические напряжения, микротрещины |

| Удержание агрессивного конденсата | Ускоренная химическая коррозия |

| Комбинированное воздействие | Быстрое истончение стенок, образование прогаров |

Таким образом, нагар является не просто загрязнением, а прямым катализатором, многократно ускоряющим процесс термического и коррозионного разрушения металла резонатора, неизбежно ведущего к его прогоранию.

Контроль герметичности соединений между трубопроводами

Негерметичные стыки выпускного тракта провоцируют утечку отработавших газов до глушителя, что снижает эффективность выхлопной системы и увеличивает токсичность выбросов. Нарушение целостности соединений также приводит к проникновению выхлопных газов в салон, создавая прямую угрозу здоровью водителя и пассажиров из-за содержания угарного газа.

Прорыв газов в местах соединений вызывает характерные хлопки и дребезжащие звуки при работе двигателя, особенно заметные при резком нажатии на педаль газа. Вибрации от неплотных креплений ускоряют износ соседних элементов системы и могут повредить подвесные кронштейны.

Ключевые точки контроля

Критические зоны для проверки:

- Соединение выпускного коллектора с приемной трубой

- Стык каталитического нейтрализатора и резонатора

- Фланцевое крепление глушителя

Методы диагностики:

- Визуальный осмотр на наличие копоти вокруг стыков

- Прослушивание шипящих звуков на работающем двигателе

- Обработка соединений мыльным раствором для выявления пузырей

- Контроль затяжки хомутов и болтов (момент 25-40 Н∙м)

| Признак негерметичности | Последствия |

|---|---|

| Черные сажевые подтеки на стыках | Повышенный расход топлива |

| Дребезг при разгоне | Разрушение сварных точек труб |

| Запах выхлопа в салоне | Отравление угарным газом |

Обязательная замена уплотнительных колец и прокладок при каждом демонтаже узлов – ключевое правило обслуживания. Использование термостойкого герметика (до 1200°C) для фланцевых соединений повышает надежность сборки.

Диагностика коррозии крепёжных хомутов под днищем

Крепёжные хомуты, фиксирующие элементы выхлопной трассы (трубы, глушитель, резонатор) к кузову или подрамнику Газели, постоянно подвергаются агрессивному воздействию: влага, реагенты, грязь, перепады температур. Это неизбежно приводит к развитию коррозии, ослабляющей металл. Начальные стадии коррозии могут быть малозаметны, но критичны для надёжности крепления.

Диагностику состояния хомутов необходимо проводить визуально и тактильно при каждом плановом осмотре выхлопной системы или поднятии автомобиля на подъёмник. Особое внимание уделяют местам контакта хомута с кронштейном на кузове/раме и точкам затяжки (болты, гайки), где коррозия развивается наиболее интенсивно из-за электрохимических процессов и скапливания влаги. Обязательно проверяют как наружные поверхности, так и внутренние части хомутов, контактирующие с резиновыми подвесами.

Порядок и методы диагностики

Тщательная диагностика коррозии хомутов включает несколько этапов:

| Этап | Действия | Примечания |

|---|---|---|

| 1. Очистка | Удаление слоя грязи, налипшей дорожной соли и масляных пятен щёткой по металлу или сжатым воздухом. | Позволяет выявить скрытые под загрязнениями очаги ржавчины. |

| 2. Визуальный осмотр | Поиск характерных признаков: вздутие/отслоение покрытия, рыжие пятна, глубокий рыхлый слой ржавчины, уменьшение сечения металла, трещины. | Осмотр всех поверхностей хомута, включая изгибы и места сварки (если есть). |

| 3. Тактильная проверка | Аккуратное простукивание хомута небольшим молотком или рукояткой отвертки. Проверка на прочность отвёрткой (без чрезмерных усилий). | Звонкий звук - металл цел. Глухой звук или крошение металла - сильная коррозия. Проверка на излом. |

| 4. Проверка крепежа | Осмотр болтов/гаек: срыв граней, коррозия резьбы, возможность откручивания/затяжки. | Заклинивший или "прикипевший" крепёж часто указывает на прогрессирующую коррозию. |

Необходимый минимум инструментов для проверки:

- Фонарь с хорошим светом

- Щётка по металлу

- Перчатки

- Отвёртка или небольшой монтировка для аккуратной проверки на излом

Действия при обнаружении коррозии:

- Оценить степень повреждения: Поверхностная ржавчина (можно зачистить и обработать ингибитором) или глубокая, приводящая к потере прочности.

- Проверить целостность: Если хомут крошится, имеет сквозные поражения или глубокие трещины - требуется немедленная замена.

- Проверить состояние крепежа: Резьба болтов/гаек должна быть чистой и неповрежденной. Корродированный или сорванный крепёж заменяют.

- Проверить резиновые подвесы: Коррозия хомута часто сопровождается износом или разрывом резиновых подвесов, которые также подлежат замене.

Важно: При замене одного хомута из пары (например, на глушителе), крайне рекомендуется менять и второй, симметричный, так как они работают в одинаковых условиях и их состояние скоро сравняется. Использование хомутов с антикоррозионным покрытием (цинкование) увеличивает их ресурс. Регулярная диагностика и своевременная замена корродированных крепёжных хомутов - залог безопасности и предотвращения отрыва элементов выхлопной системы на ходу.

Проверка целостности подвесов глушителя после зимы

Зимняя эксплуатация создает экстремальные нагрузки на подвесы глушителя из-за сочетания низких температур, химических реагентов на дорогах и механических ударов о снежные накаты. Резиновые элементы дугообразных креплений теряют эластичность на морозе, а металлические кронштейны интенсивно корродируют от солевых растворов.

Вибрация и рывки при движении по неровностям в таких условиях многократно увеличивают риск разрыва подвесов или отрыва глушителя. Особенно уязвимы места крепления к кузову и соединения с трубами, где концентрируются напряжения.

Ключевые точки контроля

Визуальный осмотр резиновых подвесов:

- Проверьте наличие трещин, особенно у металлических втулок и по краям

- Оцените степень расслоения резины и изменение геометрии

- Выявите следы растяжения или надрывы в зонах контакта с крюками

Диагностика металлических компонентов:

- Проверьте сварные швы кронштейнов на кузове на предмет сквозной коррозии

- Убедитесь в отсутствии деформации штанг глушителя

- Контролируйте целостность зацепов на глушителе

Практическая проверка люфтов: Приложите усилие к глушителю в разных направлениях. Допустимое смещение – не более 10-15 мм. Скрипы или стуки указывают на износ подвесов.

| Признак неисправности | Последствия |

|---|---|

| Глубокие трещины в резине | Внезапный разрыв при вибрации |

| Коррозия кронштейна кузова | Отрыв крепления с повреждением днища |

| Деформация тяги | Смещение системы и касание элементов шасси |

Распознавание посторонних звуков при запуске двигателя

При запуске двигателя Газели внимательно прислушивайтесь к характеру звуков из выхлопной системы. Посторонние шумы в первые секунды работы мотора часто указывают на скрытые проблемы – от разгерметизации соединений до внутренних повреждений компонентов.

Игнорирование нехарактерных звуковых сигналов приводит к усугублению неисправностей, повышению токсичности выхлопа и росту расхода топлива. Ранняя диагностика по акустическим признакам предотвращает дорогостоящий ремонт и критический износ деталей системы.

Типичные звуки и их причины

Ориентируйтесь на следующие звуковые маркеры при запуске:

- Громкие хлопки или "выстрелы" – признак неправильного смесеобразования или пропусков зажигания, вызывающих догорание топлива в выпускном тракте.

- Металлический дребезг под днищем – свидетельствует об ослаблении креплений кронштейнов, разрушении подвесов или контакте трубы с элементами кузова.

- Шипение или свист – указывает на разгерметизацию фланцевых соединений, пробоины в трубах или повреждение прокладок.

- Глухой гул/вибрация на холостых – часто вызваны нарушением целостности глушителя или резонатора (прогорание внутренних перегородок).

| Звук | Локализация | Критичность |

|---|---|---|

| Хлопки в глушителе | Конечная часть тракта | Высокая (риск повреждения катализатора) |

| Дребезг при перегазовке | Центральная секция | Средняя (разрушение подвесов) |

| Шипение на стыках | Фланцы коллектора/приемной трубы | Высокая (подсос кислорода) |

Важно: Холодный запуск усиливает проявление дефектов из-за температурного сжатия металла. Повторяющиеся звуки после прогрева требуют немедленной проверки на СТО. Для точной диагностики используйте стетоскоп или деревянный брусок – прижатие к разным участкам системы локализует источник вибрации.

Сезонная деформация металла труб: методы осмотра

Значительные перепады температуры между сезонами, особенно зимой и летом, приводят к циклическому расширению и сжатию металла выхлопной системы. Эти повторяющиеся напряжения провоцируют усталость металла, что в итоге выливается в деформации труб – изгибы, скручивание, провисы, а также способствует образованию трещин, особенно в местах сварных швов и соединений.

Регулярный осмотр на предмет деформаций критически важен для предотвращения внезапных отказов, которые могут привести к отрыву элементов системы, повреждению днища или кузова, попаданию выхлопных газов в салон и существенному снижению ресурса двигателя из-за нарушений в противодавлении.

Ключевые методы выявления деформаций

Обнаружение деформаций требует тщательного визуального и тактильного контроля всей трассы выхлопной системы:

- Визуальная оценка геометрии: Проверьте прямолинейность всех труб. Ищите явные изгибы, скручивание или участки, где труба провисает ниже расчетного положения. Обратите особое внимание на участки возле резонатора, глушителя и гибких элементов (сильфонов).

- Проверка зазоров: Убедитесь, что между элементами выхлопной системы (трубами, резонатором, глушителем) и днищем кузова/шасси, топливными магистралями, тормозными трубками сохраняется достаточный зазор (минимум 3-5 см). При работающем двигателе (осторожно!) визуально оцените амплитуду вибраций – чрезмерная вибрация может указывать на деформацию или потерю жесткости.

- Контроль точек крепления: Осмотрите все резиновые подвесы (сайлент-блоки). Деформированная труба часто создает повышенную нагрузку на подвесы, приводя к их разрыву, растяжению или вырыванию из креплений. Проверьте целостность и надежность фиксации всех хомутов.

- Простукивание: Аккуратно простучите трубу по всей длине неметаллическим молотком или деревянной киянкой. Звонкий, равномерный звук указывает на целостность. Глухой, "дребезжащий" звук может сигнализировать о внутреннем разрушении катализатора (если он есть), отслоении наполнителя глушителя или о трещине/разрыве в металле.

- Использование шаблонов и уровней: Для точной оценки степени изгиба или провиса можно использовать длинную линейку, уровень или изготовить шаблон из проволоки по форме новой, недеформированной трубы для сравнения.

Особую бдительность следует проявлять в местах, где деформация сочетается с коррозией – это зоны максимального риска сквозного прогара или разрыва трубы. Игнорирование даже небольших сезонных деформаций зимой часто приводит к полному разрушению ослабленного участка трубы.

| Метод осмотра | Что выявляет | Особенности применения |

|---|---|---|

| Визуальная оценка геометрии | Явные изгибы, скручивание, провисы | Требуется хорошее освещение, осмотр со всех сторон, лучше на подъемнике/яме |

| Проверка зазоров | Соприкосновение с кузовом/узлами, чрезмерная вибрация | Осмотр на холодную и (осторожно!) на горячую работающую систему |

| Контроль точек крепления | Поврежденные подвесы, ослабленные/сорванные хомуты | Прямой признак нагрузки от деформированной трубы |

| Простукивание | Внутренние разрушения (катализатор, наполнитель), трещины | Требует опыта для интерпретации звука, аккуратность |

| Шаблоны/Уровни | Точная степень отклонения от нормы | Для объективной оценки серьезности деформации |

Конденсат в глушителе: профилактика замерзания зимой

Образование конденсата внутри глушителя зимой неизбежно из-за разницы температур между горячими выхлопными газами и холодным наружным воздухом. При коротких поездках система не успевает прогреться полностью, влага скапливается в резонаторах и глушителе, а ночью замерзает, блокируя выход выхлопных газов и препятствуя запуску двигателя.

Особенно опасен ледяной затор в изгибах трубы или концевой части глушителя: давление в системе резко возрастает, что может привести к разрыву сварных швов, повреждению прокладок выпускного коллектора или выходу из строя датчиков кислорода. Регулярная профилактика минимизирует риски и продлевает срок службы выпускного тракта.

Ключевые меры предотвращения замерзания

Соблюдение простых правил эксплуатации и обслуживания существенно снижает вероятность обледенения:

- Увеличивайте длительность поездок – минимум 20-30 минут для полного испарения влаги из системы при каждом запуске двигателя.

- Паркуйте автомобиль под уклоном (задней частью вниз) после поездки – это способствует стеканию жидкости из глушителя до замерзания.

- Избегайте снежных заносов под днищем – сугробы перекрывают вентиляцию и ускоряют охлаждение металла.

Дополнительные технические решения для повышения надежности:

- Своевременно удаляйте скопившуюся воду – просверлите дренажное отверстие (Ø 2-3 мм) в самой нижней точке корпуса глушителя.

- Контролируйте целостность теплоизоляции – проверяйте состояние экранов и кожухов, защищающих выпускную систему от налипания снега.

- Используйте термостойкую антикоррозийную обработку – специальные аэрозоли для внутренних полостей глушителя замедлят коррозию от влаги.

| Признак проблемы | Экстренная мера |

|---|---|

| Глухой звук выхлопа, троение мотора на холостых | Прогрев системы в теплом боксе или осторожное оттаивание паром/теплой водой |

| Вибрация кузова при нагрузке, запах выхлопа в салоне | Визуальный осмотр на предмет трещин, срочная замена прогоревших элементов |

Критические точки крепления коллектора к блоку цилиндров

Основная уязвимость соединения – неравномерный нагрев деталей: чугунный блок цилиндров и стальной выпускной коллектор расширяются с разной скоростью при работе двигателя. Это создает циклические механические напряжения в точках крепления, особенно при резких перепадах температур (пуск/остановка мотора).

Коррозия и "прикипание" шпилек или болтов к блоку – частая проблема из-за агрессивного воздействия выхлопных газов и дорожных реагентов. Обрыв шпильки или срыв резьбы приводит к нарушению герметичности стыка, что критично для работы двигателя и выхлопной системы.

Ключевые риски и последствия ослабления креплений

Нарушение герметичности фланца: Прорыв раскаленных газов вызывает:

- Характерное шипение или "стрельбу" в подкапотном пространстве

- Оплавление проводки, датчиков (лямбда-зонд) и ближайших пластиковых элементов

- Подсос холодного воздуха в коллектор, сбивающий показания датчика кислорода и работу системы впрыска

Деформация коллектора и прогар прокладки: Неравномерная затяжка или ослабление крепежа ведет к:

- Искривлению посадочной плоскости коллектора

- Ускоренному разрушению терморасширительной металлокомпенсаторной прокладки

- Попаданию выхлопных газов в подкапотное пространство (риск отравления угарным газом)

Типичные проблемные зоны крепежа:

| Расположение шпильки/болта | Причина уязвимости |

| Крайние точки (первый и последний цилиндры) | Максимальный температурный градиент и вибрационная нагрузка |

| Нижний ряд креплений | Скопление влаги и грязи, ускоренная коррозия |

| Зона крепления приемной трубы | Дополнительные нагрузки от веса и вибраций выхлопной магистрали |

Регулярная визуальная проверка на следы гари вокруг стыка, прослушивание работы мотора на предмет посторонних звуков и контроль момента затяжки крепежа при ТО – обязательные меры для предотвращения аварийного отказа. Использование оригинальных прокладок и термостойкого крепежа с медной смазкой повышает ресурс соединения.

Анализ чёрного дыма как индикатора неполадок

Появление чёрного дыма из выхлопной трубы Газели – явный признак нарушений в работе двигателя или топливной системы. Этот симптом указывает на неполное сгорание топлива, когда избыток солярки превращается в сажу и выбрасывается наружу. Игнорирование этого сигнала приводит к ускоренному износу деталей силового агрегата и повышению токсичности выхлопа.

Чёрный дым особенно заметен при резком нажатии педали акселератора или под нагрузкой. Его интенсивность прямо пропорциональна серьёзности неисправности. Регулярная визуальная проверка цвета выхлопа при запуске двигателя и во время движения должна стать частью технического контроля владельца.

Основные причины и последствия

Ключевые источники проблемы включают:

- Неисправности топливной аппаратуры: износ форсунок, заклинивание иглы распылителя, повышенное давление впрыска ТНВД

- Загрязнение воздушного фильтра: недостаток кислорода для полного сгорания топливной смеси

- Сбои в работе турбокомпрессора: низкое давление наддува или утечки воздуха

- Некорректные углы опережения впрыска: нарушение фаз газораспределения

| Сопутствующие симптомы | Возможные последствия без ремонта |

|---|---|

| Падение мощности двигателя | Загрязнение сажевого фильтра и катализатора |

| Увеличение расхода топлива | Образование нагара в цилиндрах |

| Затруднённый пуск | Разжижение моторного масла топливом |

Оперативные действия при обнаружении: проверка состояния воздушного фильтра, диагностика давления топлива и герметичности воздушных патрубков, компьютерное сканирование на ошибки ЭБУ. Для точного определения неисправности требуется замер компрессии в цилиндрах и тестирование форсунок на стенде.

Регулярная очистка дренажных отверстий в глушителе

Дренажные отверстия в нижней части глушителя предназначены для отвода конденсата, неизбежно образующегося при работе двигателя. Без своевременного удаления вода накапливается внутри системы, смешивается с продуктами сгорания топлива и образует агрессивные кислотные соединения.

Постоянный контакт с химически активной жидкостью приводит к ускоренной коррозии металлических элементов выхлопного тракта. Особенно уязвимы сварные швы и тонкие участки резонатора. Забитые дренажные каналы также провоцируют застой воды, что зимой грозит разрывом глушителя при замерзании.

Порядок обслуживания дренажных отверстий

Рекомендуемая периодичность: каждые 5-7 тыс. км пробега или перед зимним сезоном. Для очистки выполните:

- Загоните автомобиль на смотровую яму или эстакаду.

- Визуально определите расположение дренажей (обычно 1-2 отверстия диаметром 2-3 мм в задней части глушителя).

- Используйте проволоку или шило для механического удаления грязи, ржавчины и налета.

- Продуйте отверстия сжатым воздухом для финальной очистки.

- Контролируйте свободное вытекание воды после запуска двигателя.

Признаки забитых дренажей:

- Хлюпающие звуки при запуске/остановке мотора

- Капли воды из-под днища при парковке

- Рыжие подтеки на поверхности глушителя

| Последствия загрязнения | Результат очистки |

|---|---|

| Коррозия стенок глушителя | Увеличение срока службы детали |

| Образование ледяных пробок зимой | Предотвращение деформации металла |

| Вибрации из-за дисбаланса | Снижение шумности работы системы |

Замена прокладок выпускного коллектора при утечках

Обнаружение утечек выхлопных газов в зоне выпускного коллектора требует немедленного вмешательства. Характерные признаки проблемы – громкий металлический стук ("выстрелы") на холодном двигателе, шипение или свист при нагрузке, а также запах отработанных газов в подкапотном пространстве. Игнорирование этих симптомов приводит к прогару коллектора, повреждению головки блока цилиндров и снижению эффективности работы двигателя.

Утечки возникают из-за деформации привалочных плоскостей коллектора или головки блока, коррозии крепежных шпилек или естественного износа самой прокладки под воздействием экстремальных температур. Диагностика проводится визуально (следы копоти, нагар на стыке) и на слух при запущенном моторе, но точное место определяют методом перекрытия выхода газов (например, ветошью) на работающем двигателе.

Порядок замены прокладки

- Демонтаж старой прокладки: Обесточьте автомобиль, снимите термоэкран и отсоедините гофру глушителя. Последовательно открутите гайки крепления коллектора (начинайте с центральных, используя проникающую смазку для "прикипевших" элементов). Аккуратно снимите коллектор, очистите привалочные поверхности головки и коллектора от нагара металлической щеткой.

- Подготовка поверхностей: Проверьте плоскостность коллектора и головки линейкой с щупом (допустимый зазор – не более 0.05 мм). При обнаружении перекоса необходима фрезеровка. Замените деформированные шпильки и гайки. Обезжирьте контактные зоны.

- Установка новой прокладки: Используйте только оригинальную или рекомендованную производителем прокладку из многослойного металла. Установите ее строго по направляющим шпилькам без перекосов. Затягивайте гайки крест-накрест динамометрическим ключом в несколько этапов с усилием, указанным в руководстве ГАЗель (обычно 22-25 Н·м).

После сборки запустите двигатель и тщательно проверьте соединение на отсутствие утечек. Первые 100-200 км пробега контролируйте момент затяжки гаек на прогретом моторе (остывшем до 40-50°C), так как материал прокладки дает усадку. Использование герметиков или паронита вместо штатной металлической прокладки недопустимо – они быстро прогорают.

| Последствия несвоевременной замены | Критерии выбора прокладки |

|---|---|

| Прогар коллектора или головки блока | Соответствие модели двигателя (ЗМЗ-406, 405, Cummins ISF) |

| Потеря мощности и перерасход топлива | Многослойная металлическая конструкция |

| Оплавление проводов/датчиков рядом с коллектором | Наличие термостойкого уплотняющего покрытия |

Визуальная проверка термоэкранов на предмет прогара

Прогар термоэкранов выхлопной системы Газели – критичный дефект, напрямую угрожающий безопасности и целостности смежных узлов. Сквозные отверстия или выраженные истончения металла на защитных экранах (особенно в зонах близкого расположения к топливным магистралям, тормозным шлангам или элементам кузова) создают риск возгорания горючих материалов или оплавления пластиковых деталей под воздействием раскаленных выхлопных газов.

Регулярный осмотр обязателен при каждом ТО или на подъемнике. Основное внимание уделяют экранам, установленным над приемной трубой, катализатором (если присутствует) и резонатором, а также участкам вокруг выпускного коллектора. Проверку проводят при холодном двигателе, используя фонарь для тщательного обследования всех поверхностей экранов, включая скрытые полости и места креплений.

Ключевые признаки прогара и действия:

- Сквозные отверстия или трещины: Даже мелкие сквозные повреждения требуют немедленной замены термоэкрана. Игнорирование ведет к концентрации теплового потока на уязвимых компонентах.

- Сильная коррозия и деформация: Обширные рыжие пятна, глубокий слоистый налет ржавчины или вмятины, изменяющие форму экрана, снижают его отражающую способность и указывают на скорое разрушение.

- Потеря жесткости креплений: Ослабленные, сломанные или отсутствующие кронштейны/болты приводят к вибрации экрана. Это ускоряет усталостный излом металла и может вызвать касание элементов системы, что недопустимо.

Обнаружение любого из этих дефектов – основание для срочной замены поврежденного термоэкрана. Установка только оригинальных или качественных аналоговых деталей гарантирует сохранность зазоров и корректную теплозащиту. Попытки ремонта (заварка, наложение заплат) неэффективны и опасны – термоциклирование быстро разрушит швы, а локальные "латки" не обеспечат равномерного теплоотражения.

Техника простукивания для выявления внутренних разрушений

Метод простукивания основан на анализе звука при лёгких ударах по корпусу компонентов выхлопной системы. Разрушенные внутренние перегородки, прогоревшие участки или отслоившиеся элементы катализатора создают характерное дребезжание, отличающееся от чистого металлического отзвука исправных деталей. Этот способ особенно эффективен для диагностики глушителя и резонатора, где визуальный контроль невозможен.

Для процедуры используется резиновая киянка или молоток с резиновым наконечником – это предотвращает повреждение поверхностей. Удары наносятся с умеренной силой по всей площади проверяемого элемента. Важно сравнивать акустический отклик на симметричных участках системы и фиксировать зоны с аномальным звучанием.

Порядок выполнения диагностики

- Заглушите двигатель и дождитесь остывания системы (30-40 минут)

- Обеспечьте доступ к выхлопному тракту (при необходимости используйте смотровую яму)

- Последовательно простучите:

- Выпускной коллектор

- Приёмную трубу

- Каталитический нейтрализатор

- Резонатор

- Глушитель

- Отметьте участки с глухим или дребезжащим звуком мелом

Ключевые индикаторы проблем:

| Тип звука | Возможная неисправность |

|---|---|

| Чистый звонкий отзвук | Нормальное состояние металла |

| Приглушённый "пустой" звук | Прогар стенки или отслоение наполнителя |

| Дребезжание/вибрация | Разрушение внутренних перегородок или сот катализатора |

| Локальное изменение тональности | Коррозионные истончения металла |

Особое внимание уделите зонам сварных швов и стыкам труб – там чаще образуются трещины. При обнаружении подозрительных участков обязательна детальная проверка на СТО с применением эндоскопического оборудования.

Изменение звука выхлопа при повреждении гофры

При нарушении целостности гофрированного участка глушителя выхлопная система теряет герметичность, что незамедлительно отражается на акустических характеристиках. Звук выхлопных газов резко усиливается, приобретая выраженную грубость и нехарактерный для исправной системы тембр.

Поврежденная гофра перестает эффективно гасить вибрации двигателя, передавая их на элементы кузова и трубопроводов. Это провоцирует появление специфических призвуков, которые служат явным индикатором неисправности.

Характерные изменения звука:

- Резкое усиление громкости – выхлоп становится заметно громче даже при минимальных оборотах двигателя.

- Дребезжание или металлический лязг – возникает из-за вибрации разболтанных элементов поврежденной гофры.

- "Трахочущий" эффект – особенно явно проявляется при разгоне или сбросе газа из-за ударных нагрузок на деформированный участок.

- Хриплый или сиплый оттенок – при значительных разрывах металла, когда газы вырываются под давлением через трещины.

- Неравномерное "рычание" – звуковые колебания меняют тональность при перегазовках из-за переменного давления в поврежденной зоне.

Игнорирование этих признаков ведет к прогрессирующему разрушению смежных компонентов выхлопного тракта – коррозии труб, отрыву глушителя или резонатора. Своевременная диагностика по изменению звука позволяет предотвратить дорогостоящий ремонт и избежать токсичного проникновения отработанных газов в салон.

Мониторинг состояния катализатора на пробегах свыше 150 тыс. км

После преодоления рубежа в 150 тыс. км катализатор Газели подвергается критическому износу: керамические соты разрушаются от термоударов и вибраций, а сажевые отложения блокируют газоотводящие каналы. Это создает опасное противодавление в выпускном тракте, напрямую влияющее на ресурс двигателя.

Игнорирование диагностики приводит к лавинообразным поломкам – от прогара клапанов и деформации поршневых колец до повреждения шатунной группы. Контроль состояния становится не рекомендацией, а обязательной процедурой для предотвращения капитального ремонта силового агрегата.

Ключевые методы диагностики

Эффективное выявление проблем обеспечивают четыре метода:

- Замер противодавления – манометром в отверстие перед лямбда-зондом: показания выше 0,35 Бар на 2000 об/мин сигнализируют о закоксовывании.

- Эндоскопия – визуальная оценка целостности сот через демонтированный датчик кислорода или фланцевые соединения.

- Анализ выхлопа – превышение норм CH/CO после катализатора указывает на потерю нейтрализующей способности.

- Компьютерная диагностика – ошибки P0420/P0430 и парадоксальные показания второго лямбда-зонда.

| Признак неисправности | Следствие для двигателя |

|---|---|

| Металлический звон при разгоне | Разрушение керамики, абразивный износ ЦПГ |

| Троение на низких оборотах | Нарушение продувки цилиндров |

| Запах сероводорода из выхлопа | Полная потеря каталитических свойств |

При подтверждении деградации катализатора категорически недопустима эксплуатация с удаленными датчиками кислорода – это вызывает хронический переобедненный смесеобразование и прогар выпускных клапанов. Единственное решение – замена узла с калибровкой ЭБУ.

Риски игнорирования вибраций в салоне на высоких оборотах

Вибрации в салоне Газели при работе двигателя на высоких оборотах часто указывают на дисбаланс или повреждения в выхлопной системе. Игнорирование этих симптомов приводит к каскадному эффекту разрушений, начиная от креплений глушителя и заканчивая критическими узлами силового агрегата.

Неустранённые колебания создают ударные нагрузки на сопряжённые элементы. Особенно уязвимы сварные швы резонатора и приёмной трубы, где микротрещины быстро развиваются в сквозные разрывы. Одновременно страдают эластичные подвесы, теряющие форму из-за постоянной перегрузки.

Основные последствия

- Разрушение труб и глушителя: Вибрации ускоряют коррозию металла и провоцируют отрыв элементов системы.

- Повреждение креплений: Деформация кронштейнов и резиновых подвесов вызывает провисание тракта.

- Прогорание прокладок: Потеря герметичности стыков между коллектором и приёмной трубой.

Косвенные риски включают:

- Деформацию выпускного коллектора из-за неравномерной нагрузки

- Повышенный износ опор двигателя и КПП

- Проникновение выхлопных газов в салон через повреждённые участки

| Этап разрушения | Результат | Стоимость ремонта |

| Трещина резонатора | Громкий рокот при разгоне | Замена узла (от 4 500 руб) |

| Обрыв подвесов | Удары трубы о кузов | Установка новых креплений (от 800 руб) |

| Разрушение коллектора | Потеря мощности двигателя | Капитальный ремонт (от 15 000 руб) |

Регулярная диагностика выхлопной системы при первых признаках вибрации предотвращает лавинообразный рост повреждений. Контроль целостности подвесов и сварных соединений каждые 5 000 км пробега существенно снижает риски дорогостоящего ремонта.

Контроль расстояния между выхлопной трубой и топливопроводами

Выхлопная труба в процессе работы двигателя разогревается до экстремальных температур (400-700°C), создавая прямую угрозу топливной системе. При близком расположении или контакте с топливопроводами возникает риск оплавления пластиковых магистралей, повреждения резиновых шлангов или воспламенения паров бензина.

Постоянная вибрация двигателя и естественное смещение элементов подвески могут сократить изначальный зазор между компонентами. Особенно критично это для участков, где топливные трубки проходят вблизи выпускного коллектора, глушителя или центрального приемника.

Порядок проверки и обслуживания

- Визуальный осмотр каждые 5 000 км: проверьте отсутствие касания труб и расстояние минимум 50 мм по всей трассе топливопроводов.

- Фиксация крепежей: убедитесь в надежности штатных термоэкранов и хомутов, удерживающих топливные магистрали.

- Тест на подвижность: при заглушенном двигателе покачайте топливопроводы рукой – они не должны смещаться в сторону выхлопной системы.

| Критичная зона | Минимальный зазор | Риск при нарушении |

| Рядом с катализатором | 70 мм | Оплавление трубок, утечка топлива |

| Возле резонатора | 50 мм | Нагрев топлива, падение давления |

| Под двигателем | 100 мм | Пожар при разрыве магистрали |

Используйте термостойкие прокладки или кронштейны при обнаружении недостаточного зазора – самостоятельная переукладка трубопроводов без спецфиксаторов недопустима. При деформации выхлопной трубы или топливных магистралей требуется срочная замена поврежденных элементов.

Диагностика выхлопных газов в закрытом помещении

Проверка выхлопной системы Газели в закрытом пространстве требует особой осторожности из-за риска отравления угарным газом (CO). Концентрация токсичных веществ в воздухе быстро достигает опасных уровней даже при кратковременной работе двигателя, что создает прямую угрозу жизни персонала.

Обязательным условием является использование профессиональных газоанализаторов, фиксирующих содержание CO, углеводородов (CH) и оксидов азота (NOx) в реальном времени. Диагностика должна проводиться при включенной принудительной вентиляции помещения и открытых воротах для обеспечения воздухообмена.

Критические правила и процедуры

- Ограничьте время работы двигателя до строго необходимого минимума (не более 3-5 минут)

- Используйте индивидуальные датчики угарного газа для каждого участника работ

- Установите вытяжные вентиляторы напротив выхлопной трубы для направленного отвода газов

- Запретите проведение тестов при неисправной системе вентиляции или отсутствии газоанализаторов

| Параметр | Норма для диагностики | Действия при превышении |

|---|---|---|

| Угарный газ (CO) | ≤ 20 ppm | Немедленно заглушить двигатель, эвакуировать персонал |

| Углеводороды (CH) | ≤ 100 ppm | Проверить герметичность системы, прекратить тест |

При обнаружении повышенных показателей CO или запаха выхлопных газов в салоне Газели во время диагностики немедленно прекратите тестирование. Это указывает на критическую негерметичность системы: трещины в коллекторе, прогар прокладки выпускного тракта или повреждение резонатора.

Последствия механических повреждений от наезда на препятствия

Наезд на препятствие (бордюр, камень, неровность) вызывает деформацию элементов выхлопной системы. Трубы глушителя или резонатора заминаются, смещаются кронштейны крепления, повреждаются гибкие соединения. Это приводит к нарушению герметичности сварных швов и фланцевых стыков.

Пробитый катализатор или перфорированная труба провоцируют утечку отработанных газов до глушителя. Горячие выхлопные газы начинают вырываться в подкапотное пространство или под днище, создавая прямой контакт с горючими материалами и электропроводкой.

Критические риски при игнорировании повреждений

Нарушение целостности системы вызывает цепную реакцию:

- Отравление угарным газом (СО) при проникновении газов в салон через трещины

- Прогорание смежных деталей из-за высокотемпературной струи (топливные магистрали, датчики)

- Выход из строя лямбда-зондов из-за перегрева или контакта с атмосферным кислородом

| Тип повреждения | Непосредственное следствие | Долгосрочный эффект |

| Прогиб трубы | Снижение пропускной способности | Перегрев двигателя, потеря мощности |

| Разрыв подвеса | Вибрация системы | Обрыв труб, разрушение коллектора |

| Трещина в глушителе | Шум при работе | Коррозия внутренних перегородок |

Деформированные участки создают локальные завихрения газового потока, увеличивая сопротивление выхлопа. ЭБУ фиксирует ошибки по датчикам кислорода (P0420, P0430), переводит двигатель в аварийный режим с повышенным расходом топлива.

Вибрация отрасботанных деталей передается на кузов, ускоряя износ креплений двигателя и трансмиссии. Особо опасен обрыв трубы перед катализатором – раскаленные газы моментально воспламеняют сухую траву или масляные пятна на парковке.

Проверка герметичности lambda-зонда и его колодки

Нарушение герметичности соединений лямбда-зонда провоцирует подсос атмосферного воздуха в выпускной тракт. Это искажает показания датчика о реальном содержании кислорода в отработавших газах, вызывая некорректную работу системы управления двигателем.

Неплотности приводят к обеднению топливной смеси, снижению мощности, увеличению расхода топлива и росту токсичности выхлопа. Особенно критичны повреждения в области резьбового соединения датчика с катализатором или приемной трубой, а также дефекты уплотнительного кольца.

Этапы контроля герметичности

Визуальный осмотр:

- Проверьте целостность корпуса зонда: трещины, глубокие сколы или деформации требуют замены

- Убедитесь в отсутствии следов выхлопных газов вокруг резьбового соединения (копоть, нагар)

- Осмотрите уплотнительное кольцо на отсутствие перекосов, замятий или прогара

Диагностика колодки подключения:

- Отсоедините электрический разъем лямбда-зонда

- Проверьте контакты колодки на окисление, загрязнение или оплавление

- Убедитесь в плотности фиксации фиксатора-защелки и отсутствии люфтов

- Нанесите на контакты специализированную токопроводящую смазку для предотвращения окисления

Тест на подсос воздуха:

| Метод | Процедура |

| Опыт дымогенератором | Подача дыма в выпускную систему при заглушенном двигателе. Утечки визуализируются струйками дыма в области установки датчика |

| Мыльный раствор | Нанесение мыльной эмульсии на стык при работающем двигателе. Появление пузырей укажет на разгерметизацию |

Важно: При выявлении дефектов резьбового соединения запрещается использование герметиков, не предназначенных для выпускных систем. Применяйте только специальные высокотемпературные уплотнительные пасты или заменяйте уплотнительное кольцо.

Эффект обратного давления при забитом сажевом фильтре

Забитый сажевый фильтр (DPF) создает критическое препятствие для свободного выхода отработавших газов из двигателя. Это приводит к формированию эффекта обратного давления – газовый поток встречает сопротивление и "давит" обратно в цилиндры, нарушая естественный цикл выброса.

Чрезмерное противодавление заставляет двигатель расходовать дополнительную энергию на преодоление этого сопротивления. Силовой агрегат вынужден работать в форсированном режиме, чтобы протолкнуть выхлоп через засоренные ячейки фильтра, что вызывает перегрузку и повышенный износ компонентов.

Последствия высокого обратного давления

- Падение мощности: Двигатель теряет тягу, разгон становится вялым, особенно заметным на подъемах или при полной загрузке.

- Ухудшение экономичности: Повышается расход топлива, так как ЭБУ обогащает смесь для компенсации потери эффективности и попыток самоочистки.

- Перегрев турбины: Горячие газы дольше задерживаются в турбокомпрессоре, вызывая его перегрев, деформацию вала и ускоренный износ подшипников.

- Прорыв газов в картер: Давление в цилиндрах растет, способствуя проникновению газов мимо поршневых колец в картер. Это разжижает масло и загрязняет его сажей.

- Повреждение прокладки ГБЦ: Экстремальные температурные нагрузки и давление могут привести к прогаранию прокладки головки блока цилиндров.

Игнорирование проблемы чревато каскадным отказом узлов: От турбины и клапана EGR до каталитического нейтрализатора и самого двигателя. Регулярная проверка состояния DPF (диагностика противодавления, оценка степени заполнения) – обязательная мера для предотвращения дорогостоящего ремонта.

Тактика борьбы с коррозией сварных швов труб

Сварные соединения выхлопных труб Газели критически уязвимы к коррозии из-за постоянных термических нагрузок, вибраций и агрессивного воздействия конденсата с примесями серы. Микротрещины и структурные изменения металла в зоне шва создают очаги для ускоренного разрушения, что ведет к разгерметизации системы.

Эффективная защита требует комплексного подхода, сочетающего правильные материалы, технологии сварки и профилактические меры. Пренебрежение этими аспектами сокращает ресурс узла в 2–3 раза, особенно в условиях российской зимы с реагентами.

Ключевые тактические меры:

- Применение нержавеющих сталей (AISI 409/439) для труб и совместимых сварочных прутков, снижающих электрохимическую коррозию.

- Сквозной провар швов без непроваров и пор – обязательное использование аргонодуговой сварки (TIG) вместо полуавтомата.

- Обработка зоны шва после сварки:

- Зачистка окалины и грата щеткой из нержавеющей стали.

- Нанесение термостойкого антикоррозийного грунта (до 700°C) на всю поверхность соединения.

- Установка термоэкрана из алюминиевой фольги между швами и пластиковыми элементами кузова для исключения локального перегрева.

| Периодичность контроля | Действия | Критерий износа |

| Каждые 15 000 км | Визуальный осмотр швов на трещины, изменение цвета металла | Рыжие подтеки, слоистые отслоения |

| Каждые 30 000 км | Простукивание шва молотком через деревянную прокладку | Глухой звук (отслоение внутреннего слоя) |

Анализ повышения расхода топлива как сигнал неисправности

Резкое увеличение потребления топлива на Газели часто указывает на скрытые проблемы выхлопной системы. Неполное сгорание топливной смеси из-за нарушенного отвода отработанных газов заставляет двигатель компенсировать потерю мощности повышенной подачей горючего.

Сопротивление в выпускном тракте возникает при механических повреждениях труб, прогаре глушителя или катализатора. Особенно критично засорение каталитического нейтрализатора – его оплавленные ячейки создают эффект "заслонки", многократно увеличивая нагрузку на силовой агрегат.

Ключевые взаимосвязи и диагностика

Характерные признаки:

- Рост расхода на 15-25% при обычном стиле вождения

- Потеря динамики разгона с одновременным увеличением дымности выхлопа

- Глухие хлопки в глушителе при резком нажатии педали газа

| Неисправность | Воздействие на расход | Метод проверки |

|---|---|---|

| Прогоревшая прокладка выпускного коллектора | +10-15% | Визуальный осмотр на работающем двигателе (следы копоти) |

| Деформация/коррозия труб | +8-12% | Замер противодавления манометром в точке лямбда-зонда |

| Забитый катализатор | +20-40% | Термометрия (разница температур до/катализатора >100°C) |

Важно исключить параллельно: проблемы системы зажигания, износ ЦПГ и загрязнение воздушного фильтра. Для точной локализации проводят компьютерную диагностику с анализом показаний кислородных датчиков – их аномальные сигналы четко фиксируют нарушения в выхлопном контуре.

Техника безопасности при осмотре горячей выхлопной системы

Никогда не прикасайтесь к элементам выхлопной системы сразу после остановки двигателя. Температура компонентов (коллектор, катализатор, глушитель) достигает 400-700°C, что гарантированно вызывает мгновенные ожоги кожи 2-3 степени даже при кратковременном контакте. Используйте термозащитные перчатки или дождитесь полного остывания системы – это требует не менее 30-60 минут в зависимости от температуры окружающей среды.

Обеспечьте стабильное положение автомобиля перед осмотром. Активируйте стояночный тормоз, установите противооткатные упоры под колеса и заглушите двигатель. Работа под машиной с незафиксированными колесами или при работающем моторе создает прямой риск травм от внезапного движения транспортного средства.

Обязательные меры предосторожности

- Используйте защитную экипировку: очки предотвратят попадание ржавчины и сажи в глаза, плотная одежда с длинным рукавом защитит кожу

- Проверяйте пространство под авто: убедитесь в отсутствии масляных луж, легковоспламеняющихся материалов и стабильности домкрата

- Не допускайте искрообразования: запрещено использование болгарок или сварочного оборудования рядом с горячей системой из-за риска воспламенения паров топлива

При диагностике возможных трещин или коррозии визуальный осмотр проводите только с безопасного расстояния. Для простукивания элементов дождитесь остывания или применяйте инструменты с теплоизолированными рукоятками длиной от 30 см. Помните: пар из микротрещин в выпускном коллекторе имеет температуру свыше 100°C и вызывает тяжелые ожоги дыхательных путей при вдыхании.

| Компонент | Время остывания до 60°C | Опасность |

|---|---|---|

| Выпускной коллектор | 50-70 минут | Наибольший нагрев, риск возгорания |

| Каталитический нейтрализатор | 40-90 минут | Скрытое тление сажи, ТЭН-эффект |

| Глушитель | 25-40 минут | Скопление конденсата (горячий пар) |

Обнаружив повреждения или утечку выхлопных газов при работающем двигателе, немедленно прекратите диагностику. Угарный газ (CO) не имеет запаха и вызывает смертельное отравление за 5-10 минут в закрытом помещении. Обеспечивайте мощную принудительную вентиляцию в сервисной зоне или выполняйте работы исключительно на открытом воздухе.

Оптимальная периодичность замены уплотнительных колец

Строго регламентированного интервала замены уплотнительных колец выхлопной системы Газели не существует, так как их износ напрямую зависит от интенсивности эксплуатации, качества деталей, условий окружающей среды и состояния всей системы.

Производители и опытные мастера рекомендуют проводить обязательную проверку состояния этих элементов при каждом плановом техническом обслуживании автомобиля, особенно перед наступлением зимы, а также при появлении характерных признаков неисправности.

Критерии и рекомендации по замене

Плановый контроль и замена:

- Каждые 15 000–20 000 км пробега: Визуальный осмотр колец на предмет механических повреждений (трещины, сколы, деформация) во время ТО.

- Каждые 30 000–40 000 км: Более тщательная диагностика с демонтажем соединений. Оценка эластичности материала и степени "просадки" (уплотнение теряет объем и не заполняет зазор).

Экстренная замена при обнаружении симптомов:

- Посторонние звуки (хлопки, шипение, стрекотание) из зоны стыков труб, коллектора или резонатора.

- Видимые следы выхлопных газов (копоть, нагар) вокруг фланцевых соединений.

- Снижение мощности двигателя или нестабильная работа на холостом ходу, вызванная подсосом воздуха в выпускном тракте.

- Вибрация элементов выхлопной системы из-за разбалтывания соединения.

Факторы, сокращающие ресурс колец:

| Фактор | Воздействие |

| Агрессивная среда | Влага, реагенты, перепады температур ускоряют старение резины/металла. |

| Низкое качество деталей | Дешевые немаркированные кольца часто делают из нестойких материалов. |

| Деформация фланцев | Перетяжка болтов или коррозия фланцев создают неравномерную нагрузку. |

| Вибрация и удары | Езда по бездорожью повреждает уплотнения механически. |

Важно: Всегда меняйте уплотнительные кольца комплектом на конкретном соединении. Используйте только оригинальные запчасти или качественные аналоги, рекомендованные для модели Газели и устойчивые к высоким температурам. Игнорирование износа колец приводит к ускоренной коррозии труб и глушителя из-за проникновения влаги, росту расхода топлива и токсичности выхлопа.

Роль термостойкого герметика в соединении фланцев

Термостойкий герметик обеспечивает абсолютную герметизацию стыков между фланцами выхлопной системы, предотвращая утечку отработанных газов. Это критически важно для поддержания правильного противодавления в системе, влияющего на эффективность работы двигателя и снижение токсичности выбросов. Без надежной изоляции горячие газы просачиваются через микрощели, вызывая посторонний шум и снижая общую производительность автомобиля.

При постоянном воздействии экстремальных температур (до 1200°C) и вибраций стандартные уплотнители быстро разрушаются. Специализированный герметик сохраняет эластичность и адгезию в таких условиях, компенсируя тепловое расширение металла и микродеформации элементов. Его применение исключает коррозию в местах соединений, продлевая срок службы всей конструкции.

Ключевые функции герметика

- Термостойкость до 1200°C – не трескается и не выгорает

- Вибрационная устойчивость – гасит колебания от двигателя

- Антикоррозионная защита – блокирует окисление металла

| Проблема без герметика | Результат применения |

|---|---|

| Прогар прокладок | Защита фланцев от перегрева |

| Свист/шипение при разгоне | Бесшумная работа системы |

| Кислородная коррозия | Изоляция стыков от влаги |

Регулярная проверка состояния герметизирующего слоя во время диагностики выхлопной системы – обязательная процедура. Деградация материала проявляется белым налетом, трещинами или отслоениями, что требует немедленной переборки соединения. Используйте исключительно специализированные составы для глушителей, обычные герметики не выдерживают температурных нагрузок.

Диагностика прогаров стенок выпускного коллектора

Прогары стенок выпускного коллектора – критичная неисправность, приводящая к прорыву раскалённых газов в подкапотное пространство. Это вызывает снижение КПД двигателя, повышение токсичности выхлопа и создаёт прямой риск возгорания. Основной причиной является термоусталость металла из-за постоянных циклов нагрева/охлаждения, усугубляемая коррозией и механическими повреждениями.

Обнаружение дефектов требует комплексной проверки, так как трещины часто скрыты под теплоизоляцией или расположены в труднодоступных зонах. Игнорирование симптомов ведёт к ускоренному разрушению катализатора, датчиков кислорода и соседних компонентов двигателя.

Методы выявления прогаров

Визуальный осмотр:

- Запуск холодного двигателя с последующим контролем выхода дыма из-под кожуха коллектора

- Проверка на наличие копоти вокруг фланцев и привалочных плоскостей

- Исследование целостности сварных швов и литья под ярким освещением

Акустическая диагностика:

- Прослушивание шипящих или свистящих звуков в такт работе цилиндров

- Использование стетоскопа для локализации утечки при средних оборотах

Инструментальные способы:

- Подача сжатого воздуха (до 1.5 атм) в выпускной тракт при заглушенном моторе с нанесением мыльного раствора на подозрительные участки

- Контроль давления в выпускной системе манометром через отверстие датчика кислорода

- Анализ данных ЭБУ: рост показателей датчика кислорода после прогрева и плавающие холостые обороты

| Косвенный признак | Механизм возникновения |

| Запах выхлопа в салоне | Подсос газов через щиток моторного отсека |

| Хлопки в глушителе | Воспламенение смеси при контакте с кислородом |

| Снижение динамики разгона | Нарушение геометрии выхлопных импульсов |

Важно: При обнаружении трещин коллектор подлежит замене. Сварка обеспечивает лишь кратковременный ремонт из-за неравномерного теплового расширения детали. Регулярная проверка при каждом ТО (особенно после 150 000 км пробега) предотвращает аварийные ситуации.

Влияние качества бензина на образование нагара

Низкое октановое число или примеси в топливе нарушают оптимальный процесс сгорания в цилиндрах двигателя Газели. Неполное сжигание топливно-воздушной смеси приводит к усиленному выделению сажи и смолистых отложений, которые оседают на внутренних поверхностях выхлопной системы.

Особенно опасны металлосодержащие присадки (например, на основе свинца или марганца), добавляемые в низкокачественный бензин для повышения октанового числа. Они образуют твёрдые отложения в каталитическом нейтрализаторе и резонаторах, блокируя со временем проходное сечение труб и соты катализатора, что резко снижает пропускную способность системы.

Ключевые последствия для выхлопной системы

Основные риски:

- Ускоренное закоксовывание катализатора и сажевого фильтра (при наличии), ведущее к их перегреву и разрушению

- Коррозия металла из-за агрессивных соединений серы (при превышении её концентрации в топливе)

- Появление вибраций и посторонних шумов из-за неравномерного налипания нагара на стенках глушителя

Сравнение эффектов от топлива разного качества:

| Параметр | Качественный бензин | Низкосортный бензин |

|---|---|---|

| Интенсивность нагарообразования | Минимальная | Высокая |

| Скорость засора катализатора | 80,000–100,000 км | 15,000–30,000 км |

| Химический состав отложений | Мягкая сажа | Твёрдые смолы + металлизированный шлак |

Регулярная заправка на проверенных АЗС с топливом, соответствующим требованиям производителя (АИ-92/АИ-95), снижает риск критического засора. Игнорирование качества бензина ведёт к лавинообразному накоплению отложений, требующему дорогостоящей замены компонентов выхлопного тракта.

Своевременная замена деформированных термостойких прокладок

Деформированные термостойкие прокладки в выпускном тракте Газели перестают выполнять основную функцию – герметизацию стыков элементов системы. Нарушение геометрии возникает под воздействием экстремальных температурных перепадов, вибраций и естественного старения материалов. Даже незначительная деформация создает микрощели, через которые отработанные газы прорываются наружу до катализатора или глушителя.

Игнорирование проблемы приводит к прогрессирующему разрушению прокладки: растрескиванию, выкрашиванию кромок или полному расслоению. Утечки горячих газов вызывают локальный перегрев соседних металлических деталей (фланцев труб, корпусов коллектора, резонатора), провоцируя их коробление и ускоренную коррозию. Возрастает динамическая нагрузка на крепежные элементы из-за постоянного "поддува".

Критические последствия несвоевременной замены

- Падение мощности двигателя: Разгерметизация до кислородного датчика нарушает расчет состава топливно-воздушной смеси.

- Повышенный шум: Характерное шипение или "стрельба" в зоне повреждения, усиление общего гула выхлопа.

- Прогар смежных узлов: Концентрированный поток раскаленных газов прожигает тонкий металл резонаторов, гофр или корпусов глушителей.

- Отравление салона: Проникновение опасного угарного газа (СО) в подкапотное пространство и воздуховоды отопителя.

- Повреждение датчиков: Лямбда-зонд и датчики температуры выходят из строя из-за неправильных условий замера или перегрева.

Регулярный визуальный контроль состояния прокладок обязателен при каждом ТО. Проверяют целостность, отсутствие следов прогара, просачивания сажи на стыках. Используют только оригинальные или проверенные термостойкие аналоги – обычные материалы быстро деградируют в условиях выхлопа. Монтаж выполняют на очищенные от нагара поверхности с равномерной затяжкой крепежа динамометрическим ключом для предотвращения перекоса.

Профилактика обледенения выхлопной трубы в морозы

Образование ледяной пробки в выхлопной трубе – распространенная проблема в зимний период, особенно при эксплуатации автомобиля на короткие дистанции. Конденсат, смешиваясь с выхлопными газами, намерзает на стенках глушителя и сужает проходное сечение, что ведет к потере мощности двигателя и риску удушья водителя угарным газом при работе мотора в замкнутом пространстве.

Систематическая профилактика позволяет минимизировать риски обледенения и сохраняет функциональность выхлопной системы. Ключевое внимание уделяется контролю состояния трубы после поездки и применению превентивных мер перед запуском двигателя в сильные морозы.

Ключевые профилактические меры

- Очистка трубы после поездки: Удаляйте снег и лед из среза выхлопной трубы сразу после остановки двигателя, пока металл сохраняет тепло. Используйте скребок или жесткую щетку.

- Прогрев двигателя: Перед началом движения прогревайте мотор не менее 10-15 минут на холостом ходу. Это обеспечивает полное испарение конденсата из системы.

- Правильная парковка: Оставляйте автомобиль выхлопной трубой под уклоном (вниз) для естественного стекания влаги. Избегайте глубокого снега у среза трубы.

- Антиадгезионная обработка: Наносите силиконовую смазку или аэрозоль-антиобледенитель на внутреннюю поверхность среза трубы для снижения налипания снега и льда.

| Средство | Способ применения | Эффект |

|---|---|---|

| Специальный аэрозоль (антиобледенитель) | Распылять в трубу после поездки | Создает водоотталкивающую пленку |

| Автохимия с морозостойкими присадками | Добавка в топливный бак | Снижает точку замерзания конденсата |

Особое внимание уделяйте автомобилям с короткими выхлопными трактами: утепление участка трубы под днищем термоизоляционными материалами сокращает теплопотери и замедляет образование конденсата. Регулярная визуальная проверка среза глушителя на предмет сужения прохода льдом – обязательная процедура при температурах ниже -15°C.

Контроль крепления теплоизоляционных экранов

Теплоизоляционные экраны защищают смежные узлы автомобиля от перегрева выхлопной системой, особенно в условиях ограниченного подкапотного пространства Газели. Их смещение или потеря создает прямой риск возгорания топливных магистралей, электропроводки и резиновых элементов подвески.

Вибрации двигателя и постоянные термоциклирования ослабляют крепеж – хомуты, кронштейны и фиксирующие болты. Без регулярной проверки экраны могут оторваться при движении, повредить другие компоненты или спровоцировать короткое замыкание.

Ключевые точки контроля

- Визуальный осмотр на целостность: Ищите трещины, коррозию металла и прогар изоляционного слоя.

- Проверка затяжки крепежа: Контроль момента затяжки хомутов и болтов (значения уточняйте в руководстве по ремонту).

- Оценка зазоров: Убедитесь в сохранении минимального расстояния от экрана до топливных трубок, тормозных шлангов и жгутов проводов.

| Признак проблемы | Последствие | Действие |

|---|---|---|

| Дребезжание под днищем | Разрушение креплений, повреждение экрана | Немедленная диагностика и фиксация |

| Запах гари в салоне | Контакт горячего экрана с пластиком/проводкой | Остановка двигателя, поиск точки касания |

| Видимые следы касания | Прогар защитных материалов | Восстановление геометрии крепления, замена экрана |

Используйте динамометрический ключ при подтяжке крепежа – перетяжка ведет к деформации экрана, недотяжка гарантирует отказ. Заменяйте саморезы с сорванными гранями и корродированные хомуты сразу при обнаружении. Интервал проверки – каждое ТО или 10-15 тыс. км пробега.

Разрушение внутренних перегородок резонатора: признаки

Основным симптомом повреждения перегородок резонатора является появление выраженных металлических дребезжащих или грохочущих звуков из-под днища автомобиля. Эти звуки особенно четко проявляются при запуске холодного двигателя, резком нажатии на педаль газа или при движении по неровной дороге, когда вибрации усиливают контакт разрушенных элементов с корпусом.

По мере прогрессирования дефекта дребезжание может сопровождаться глухими ударами внутри резонатора при изменении оборотов двигателя. На этом этапе часто возникает видимая вибрация выхлопной трубы на холостом ходу, а звук выхлопа становится нестабильным – с периодическим "захлебыванием" или хаотичным рокотом.

Ключевые индикаторы проблемы

Обязательной диагностике подлежит резонатор при обнаружении:

- Локальных вмятин на корпусе после наезда на препятствие

- Нехарактерного звона при постукивании по резонатору рукой (вместо глухого звука)

- Повышенного сопротивления выхлопным газам (падение мощности двигателя)

| Стадия разрушения | Характер звука |

| Начальная | Кратковременный дребезг при разгоне |

| Прогрессирующая | Постоянный грохот в диапазоне 1500-2500 об/мин |

| Критическая | Громкие удары с вибрацией кузова |

Игнорирование данных признаков приводит к разрушению соседних элементов выхлопной системы – прогару гофры, деформации приемной трубы и повреждению корпуса глушителя из-за ударных нагрузок.

Аварийные симптомы при отрыве глушителя на ходу

Отрыв глушителя во время движения создает не только экстремальный шум, но и потенциально опасную ситуацию. Отделившийся элемент может зацепиться за дорожное покрытие, спровоцировать потерю управления или повредить топливные магистрали/тормозные шланги в нижней части кузова.

Водитель должен мгновенно распознать следующие критические признаки отрыва:

- Грохочущий звук ударов под днищем – глушитель или его фрагменты бьются о дорожное полотно или элементы шасси.

- Резонансная вибрация руля и кузова – вызвана волочением тяжелой детали или изменением баланса выхлопной системы.

- Внезапный оглушительный рев двигателя – отсутствие глушения выхлопных газов приводит к характерному "прямотоку".

- Искры из-под автомобиля – при волочении металлической детали по асфальту.

- Рывки при движении – если глушитель заклинивает между дорогой и элементами подвески.

Игнорирование этих симптомов ведет к разрушению креплений выхлопной трубы, деформации кузова в зоне крепления кронштейнов или обрыву электрических жгутов. Экстренная остановка с проверкой крепежей обязательна даже при частичном сохранении функциональности системы.

Сезонная обработка фланцевых соединений антикором

Фланцевые соединения выхлопной системы Газели особенно уязвимы к коррозии из-за постоянного воздействия агрессивных газов, перепадов температур и влажности. В местах стыков труб образуются очаги ржавчины, что приводит к нарушению герметичности, прогару крепежа и появлению утечек отработанных газов. Регулярная сезонная обработка специальными антикоррозийными составами – обязательный этап профилактики.

Весенняя и осенняя обработка фланцев необходима, так как эти периоды характеризуются повышенной влажностью и солевыми реагентами на дорогах, ускоряющими окисление металла. Антикоры на основе графита, меди или цинка создают защитную пленку, вытесняют влагу из микротрещин и замедляют процесс разрушения. Без такой защиты соединения быстро теряют плотность, что провоцирует падение мощности двигателя, увеличение расхода топлива и токсичности выхлопа.

Порядок обработки и контроль

Процедура включает несколько этапов:

- Механическая очистка: Зачистка фланцев и болтов металлической щеткой для удаления ржавчины и окалины.

- Обезжиривание: Обработка соединений растворителем (уайт-спирит, бензин "калоша") для удаления масляных пятен и грязи.

- Нанесение антикора: Равномерное покрытие составом контактных поверхностей фланцев, болтов и гаек. Особое внимание – стыковочным швам.

- Контроль затяжки: Проверка момента затяжки крепежа после полного высыхания состава (согласно данным производителя).

Эффективность обработки зависит от соблюдения интервалов: специалисты рекомендуют проводить ее минимум дважды в год – перед началом зимнего сезона и после его окончания. Дополнительную обработку стоит выполнять после длительных поездок по влажной или засоленной дороге. Использование термостойких составов (до +600°C) обязательно – обычные средства быстро выгорят.

| Признак необходимости внеплановой обработки | Риск при игнорировании |

|---|---|

| Появление рыжих подтеков на стыках труб | Разъедание металла, образование сквозных отверстий |

| Хлопки или шипение в районе фланцев при работе двигателя | Потеря герметичности, отравление салоном угарным газом |

| Закисание гаек и болтов | Невозможность демонтажа без срезания крепежа |

Как трещины в коллекторе влияют на работу двигателя

Трещины в выпускном коллекторе нарушают герметичность системы отвода выхлопных газов. Это приводит к подсосу воздуха через дефекты при работе двигателя, что искажает показания кислородных датчиков. Электронный блок управления (ЭБУ) получает неверные данные о составе топливно-воздушной смеси и некорректно регулирует ее подачу.

Нарушение герметичности вызывает падение давления в выпускной системе. Газы не удаляются с оптимальной скоростью, а свежий заряд топливной смеси хуже наполняет цилиндры. Это провоцирует потерю мощности и снижение приемистости двигателя. Одновременно увеличивается нагрузка на каталитический нейтрализатор из-за попадания недогоревших остатков топлива.

Основные последствия повреждений:

- Повышенный расход топлива из-за некорректных показаний датчиков и сбоев в работе ЭБУ

- Перегрев компонентов двигателя при утечке раскаленных газов в подкапотное пространство

- Прогар клапанов вследствие замедленного отвода тепла из камер сгорания

- Разрушение катализатора при длительном воздействии несгоревшего бензина

- Проникновение выхлопных газов в салон через щели в кузове, создавая угрозу отравления

| Симптом | Причина | Риск для двигателя |

| Хлопки в выхлопной трубе | Недогорание смеси из-за обеднения | Разрушение глушителя |

| Снижение динамики разгона | Падение давления выпускных газов | Ускоренный износ поршневой группы |

| Рост температуры ОЖ | Тепловой удар от газовых потоков | Деформация ГБЦ |

Негерметичный коллектор ускоряет загрязнение воздушного фильтра и масла продуктами сгорания. Вибрации от прорыва газов разрушают прокладки ГБЦ, а постоянный перегрев ведет к короблению привалочных плоскостей. Игнорирование проблемы вызывает цепную реакцию: отказ датчиков ведет к калибровочным сбоям ЭБУ, что влечет прогар клапанов и закоксовывание колец.

Техника замены проржавевших шпилек крепления

Подготовьте необходимые инструменты: набор гаечных ключей, молоток, зубило, съемник шпилек или вороток, новые шпильки и гайки с термостойкой смазкой. Убедитесь, что выхлопная система остыла, а автомобиль надежно зафиксирован на подъемнике или эстакаде.

Обработайте соединения проникающей смазкой за несколько часов до работ. Срежьте молотком и зубилом деформированные гайки, не повреждая фланцы. При разрушении резьбы используйте экстрактор для удаления обломков шпилек.

Последовательность установки новых крепежей

- Очистите посадочные отверстия в коллекторе метчиком соответствующего диаметра

- Нанесите графитовую смазку на резьбу новых шпилек

- Вверните шпильки вручную до упора, затем дотяните динамометрическим ключом:

- Момент затяжки: 25-30 Н·м для стандартных креплений

- Важно: перекос шпилек недопустим

- Установите прокладку выпускного коллектора, совместив отверстия

- Накрутите гайки через термостойкие шайбы, затягивая крест-накрест

После монтажа запустите двигатель и проверьте герметичность соединений на слух и с помощью мыльного раствора. При обнаружении утечек дотяните гайки в холодном состоянии. Игнорирование замены разрушенных шпилек приведет к отрыву выхлопной трубы и повреждению коллектора.

| Тип дефекта | Способ устранения | Риски при игнорировании |

|---|---|---|

| Сорванная резьба | Нарезка новой резьбы + ремонтные шпильки | Разрушение фланца коллектора |

| Облом шпильки в теле коллектора | Сверление + экстрактор | Необходимость замены коллектора |

Вакуумные тесты для определения утечек в системе

Вакуумный тест – эффективный метод диагностики герметичности выхлопной системы путем создания контролируемого разрежения. При подключении вакуумного насоса к системе (через отверстие для лямбда-зонда или демонтированный датчик) специалист отслеживает поведение давления на манометре. Стабильные показатели подтверждают целостность, а быстрое падение вакуума указывает на наличие утечек.

Для Газели такая проверка критична из-за вибрационных нагрузок и коррозионных рисков. Подсос воздуха через трещины или прогар прокладок нарушает расчетный состав топливной смеси, вызывает перегрев катализатора и повышает токсичность выхлопа. Регулярные тесты помогают выявить дефекты до возникновения критичных поломок.

Алгоритм проведения и интерпретация результатов

Процедура выполняется на остывшем двигателе за 4 этапа:

- Отключение кислородного датчика и установка переходника для насоса.

- Создание разрежения 0,3-0,5 бар с фиксацией начального показателя манометра.

- Выдержка системы под вакуумом 2-3 минуты.

- Фиксация скорости падения давления (если есть).

Критерии оценки:

- Норма: потеря до 0,05 бар за 3 минуты

- Незначительная утечка: падение 0,05-0,1 бар

- Критичная утечка: снижение >0,1 бар

При обнаружении проблем проводится локализация с помощью:

| Метод поиска | Инструмент | Признак дефекта |

|---|---|---|

| Акустический | Стетоскоп | Характерное шипение в зоне трещины |

| Визуальный | Зеркало/камера | Следы копоти, коррозия стыков |

| Пенный | Мыльный раствор | Появление пузырей на соединениях |

Особое внимание уделяется зонам риска: фланцам выпускного коллектора, сварным швам резонатора, креплениям гофры. Обнаруженные дефекты устраняются заменой прокладок или сваркой, после чего тест повторяют для контроля качества ремонта.

Инструментальный контроль геометрии выхлопного тракта

Регулярная проверка геометрии выхлопной системы Газели с помощью специализированного оборудования выявляет скрытые дефекты, не заметные при визуальном осмотре. Смещение элементов тракта всего на несколько миллиметров провоцирует вибрации кузова, ускоренный износ подвесок и риск повреждения топливных магистралей.

Точная диагностика требует применения лазерных нивелиров, цифровых угломеров и шаблонов заводских размеров. Контроль включает проверку соосности труб, углов установки глушителя, положения катализатора и расстояний до защитных экранов кузова.

Ключевые параметры контроля:

- Осевое смещение труб – допуск не более ±1.5 мм

- Зазор между резонатором и карданным валом – минимум 15 мм

- Угол крепления глушителя относительно оси рамы

- Радиусы изгибов труб на соответствие техрегламенту

| Элемент | Инструмент | Допустимое отклонение |

|---|---|---|

| Приемная труба | Лазерный нивелир | ≤ 2° по вертикали |

| Кронштейны глушителя | Шаблон + штангенциркуль | ±3 мм от оси |

| Система креплений | Динамометрический ключ | 40–45 Н∙м |

Игнорирование инструментального контроля приводит к критическим последствиям: отрыв элементов на ходу из-за усталости металла, пробои выхлопных газов в салон и возгорание при контакте с горючими материалами.

Плановая декарбонизация системы каждые 100 000 км

Декарбонизация двигателя – обязательная процедура для поддержания эффективности выхлопной системы и силового агрегата Газели. Накопление сажевых отложений в камере сгорания, на клапанах, поршнях и в выпускном тракте (включая катализатор и сажевый фильтр при его наличии) закономерно происходит при эксплуатации и особенно критично при использовании некачественного топлива.

Пренебрежение очисткой ведет к каскаду проблем: снижается компрессия, нарушается герметичность клапанов, растет расход топлива и масла, падает мощность и приемистость двигателя. Ухудшается продувка цилиндров, что провоцирует перегрев деталей и ускоренный износ турбины (если установлена). Забитый нагаром катализатор или сажевый фильтр создает высокое противодавление в выпускной системе, что дополнительно "душит" мотор и может привести к их механическому разрушению.

Ключевые аспекты плановой декарбонизации

Методы очистки:

- Химическая очистка (мягкая декарбонизация): Введение специальных реагентов (жидкостей или аэрозолей) во впускной коллектор или непосредственно в цилиндры через свечные/форсуночные отверстия для растворения нагара. Требует последующей замены масла.

- Аппаратная очистка (раскоксовка): Использование установок, создающих в цилиндрах давление и вибрацию для физического отслаивания нагара. Часто комбинируется с химией.

- Механическая очистка: Ручное удаление нагара после частичной или полной разборки двигателя (в запущенных случаях или при сильном закоксовывании).

Контролируемые параметры после процедуры:

| Параметр | Ожидаемое улучшение |

| Компрессия в цилиндрах | Восстановление до паспортных значений |

| Расход топлива | Уменьшение на 5-15% |

| Токсичность выхлопа (CO/HC) | Снижение показателей |

| Приемистость двигателя | Устранение провалов, более четкий отклик на педаль газа |

Важные рекомендации: Процедуру следует доверять квалифицированным специалистам с необходимым оборудованием. Комплексная очистка должна затрагивать не только камеру сгорания, но и клапан EGR (если он не заглушен) и впускной коллектор. Одновременно с декарбонизацией целесообразно проверить состояние свечей зажигания/накала и форсунок. Для продления эффекта после очистки используйте качественное топливо и моторное масло, соответствующие допускам завода-изготовителя.

Рекомендации по выбору оригинальных компонентов

Приобретение оригинальных деталей выхлопной системы гарантирует точную геометрию и соответствие заводским допускам, что исключает проблемы с вибрациями или механическими повреждениями соседних узлов. Неоригинальные аналоги часто требуют доработки при установке и не обеспечивают расчетный ресурс даже при визуальном сходстве.

Оригинальные компоненты изготавливаются из специализированных сплавов, устойчивых к термическим нагрузкам и агрессивному воздействию конденсата. Это критично для элементов каталитического нейтрализатора и сажевого фильтра, где несоответствие материалов ведет к ускоренной деградации наполнителя или прогоранию корпуса.

Ключевые критерии выбора

Верификация поставщика:

- Покупайте исключительно у официальных дилеров ГАЗ, имеющих сертификаты

- Проверяйте наличие голографических наклеек и микротекста на упаковке

- Требуйте товарную накладную с указанием OEM-кода детали

Идентификация компонентов:

| Компонент | Маркировка оригинала | Риск контрафакта |

|---|---|---|

| Катализатор | Лазерная гравировка GAZ + артикул | Несоответствие ячеек сот |

| Глушитель | Штамповка с номером партии | Тонкостенная сталь |

| Коллектор | Клеймо завода-изготовителя | Деформация при нагреве |

Техническая экспертиза:

- Сравните вес детали с эталонным – контрафакт легче на 15-20%

- Проверьте сварные швы: должны быть ровными без наплывов

- Убедитесь в наличии термостойкого герметика на фланцах

Список источников