Стрельба в карбюратор - причины и способы устранения

Статья обновлена: 28.02.2026

Хлопки или выстрелы в карбютор – тревожный симптом, сигнализирующий о нарушениях в работе двигателя. Это явление не только снижает мощность мотора и увеличивает расход топлива, но и способно привести к серьезным поломкам. Игнорирование проблемы чревато разрушением карбюратора, прогоранием клапанов или даже возгоранием подкапотного пространства. В статье детально разберем ключевые причины обратной вспышки во впускной тракт, ее опасные последствия, эффективные методы диагностики и надежные способы ремонта. Знание этих принципов поможет быстро восстановить работоспособность автомобиля и избежать дорогостоящего ремонта.

Что подразумевается под "стрельбой" в карбюратор

Под "стрельбой" в карбюратор понимается специфический звук, напоминающий хлопок или выстрел, который доносится из впускного тракта двигателя, обычно непосредственно из области карбюратора или впускного коллектора. Этот звук возникает не во время нормальной работы двигателя, а чаще всего при его запуске (особенно непрогретом), резком сбросе газа после работы под нагрузкой, а иногда и на холостом ходу.

Физически этот хлопок представляет собой микровзрыв несгоревшей топливовоздушной смеси (ТВС) не в цилиндре двигателя, где должно происходить сгорание, а во впускном коллекторе или даже в самой камере карбюратора. Это явление является следствием аномального процесса горения и прямо указывает на нарушение нормального рабочего цикла двигателя.

Механизм возникновения хлопка

Процесс происходит по следующей схеме:

- Топливовоздушная смесь поступает в цилиндр через карбюратор и впускной клапан в такте впуска.

- В такте сжатия смесь сжимается поршнем.

- В момент искрообразования (или до него) часть смеси не воспламеняется должным образом или воспламеняется слишком поздно.

- При открытии впускного клапана в начале следующего такта впуска, в цилиндре еще присутствуют раскаленные газы или даже открытое пламя от не до конца сгоревшей смеси.

- Эти раскаленные газы или пламя прорываются через приоткрытый впускной клапан обратно во впускной коллектор.

- В коллекторе они встречают свежую порцию топливовоздушной смеси, поступающую из карбюратора.

- Происходит воспламенение этой свежей смеси раскаленными газами или пламенем не в цилиндре, а во впускном тракте. Это мгновенное сгорание и создает характерный резкий хлопок – "выстрел".

Таким образом, "стрельба" в карбюратор – это признак того, что процесс сгорания топлива нарушен, и горение происходит там, где его быть не должно: во впускной системе двигателя, а не в камере сгорания цилиндра.

| Нормальный процесс | Процесс при "стрельбе" |

|---|---|

| Смесь воспламеняется искрой точно в конце такта сжатия. | Воспламенение смеси в цилиндре происходит несвоевременно или не полностью. |

| Сгорание завершается к моменту открытия выпускного клапана. | Раскаленные газы или пламя присутствуют в цилиндре при открытии впускного клапана. |

| Свежая смесь поступает в цилиндр через впускной клапан без воспламенения. | Раскаленные газы/пламя из цилиндра воспламеняют свежую смесь во впускном коллекторе/карбюраторе. |

| Тихая и ровная работа двигателя. | Резкий хлопок ("выстрел") из впускного тракта. |

Важно понимать: "Стрельба" в карбюратор – это не просто неприятный звук. Это симптом серьезной неисправности в системе зажигания или газораспределения, который, если его игнорировать, может привести к дорогостоящему ремонту двигателя. Пламя, вырывающееся во впуск, разрушительно действует на карбюратор (прогорают заслонки, расплавляются пластиковые элементы), впускной коллектор, резиновые уплотнения и воздушный фильтр.

Ключевая причина хлопков: раннее зажигание

Раннее зажигание возникает, когда искра на свече формируется до достижения поршнем верхней мёртвой точки (ВМТ). Это приводит к воспламенению топливной смеси при движении поршня вверх, провоцируя детонацию и резкий рост давления в цилиндре.

Стреляющие звуки в карбютор появляются из-за обратной волны давления: часть несгоревшего топлива выталкивается через впускной клапан в карбюратор, где оно детонирует при контакте с горячими деталями. Это сопровождается хлопками, дымом и риском возгорания воздушного фильтра.

Последствия раннего зажигания

- Прогорание клапанов – обратная волна пламени перегревает тарелку впускного клапана.

- Разрушение поршневых колец – ударная нагрузка от детонации снижает их ресурс.

- Оплавление свечей зажигания – электроды перегреваются из-за повышенных температур.

- Повреждение прокладки ГБЦ – термическая деформация нарушает герметичность.

Методы диагностики и устранения

| Признак | Проверка | Решение |

|---|---|---|

| Хлопки при резком сбросе газа | Стробоскопом замерить угол опережения | Отрегулировать трамблёр (поворот против часовой стрелки) |

| Детонация под нагрузкой | Прослушать двигатель на 3-4 передаче при 2000 об/мин | Залить бензин с повышенным октановым числом |

| Белый налёт на свечах | Визуальный осмотр электродов | Заменить несоответствующие свечи (по калильному числу) |

Профилактические меры: регулярно очищать трамблёр от окислов, проверять целостность вакуумного корректора, использовать топливо согласно рекомендациям производителя. При установке ГБЦ контролировать метки распредвала и коленвала – смещение даже на 1 зуб вызывает критичное раннее зажигание.

Влияние переобедненной топливной смеси на детонацию

Переобедненная смесь содержит избыток воздуха при недостатке топлива, что резко повышает температуру сгорания в цилиндрах. Это создает условия для самопроизвольного воспламенения топливного заряда до момента подачи искры, провоцируя ударные волны и микровзрывы.

Высокая термическая нагрузка ускоряет окисление несгоревших остатков топлива. Неконтролируемые очаги горения формируют ударные нагрузки на стенки цилиндров и поршневую группу, что является физической сутью детонационного процесса.

Критические последствия детонации

- Разрушение поршней (трещины, оплавление кромок)

- Прогорание прокладки головки блока цилиндров

- Деформация шатунных вкладышей и коленчатого вала

- Эрозия камеры сгорания и клапанов

Диагностика и устранение причин

- Проверьте уровень топлива в поплавковой камере: при заниженном уровне смесь обедняется

- Очистите главный топливный жиклер от засоров ультразвуком или сжатым воздухом

- Исключите подсос воздуха:

- Прокладки под карбюратором

- Вакуумные шланги

- Уплотнения оси дросселей

- Отрегулируйте соотношение смеси винтом качества (при наличии)

- Проверьте работоспособность экономайзера мощностных режимов

| Сопутствующие симптомы | Проверяемый узел |

|---|---|

| Хлопки во впускном коллекторе | Клапан EGR, герметичность впуска |

| Белый нагар на свечах | Состояние теплоотвода, калильное число |

| Падение мощности при разгоне | Ускорительный насос, дозирующая система |

После регулировок обязательно проверьте угол опережения зажигания – раннее зажигание усугубляет детонацию при бедной смеси. Для двигателей с датчиком детонации выполните сброс ошибок ЭБУ.

Последствия пропусков зажигания в цилиндрах

Пропуски воспламенения топливной смеси приводят к неравномерной работе двигателя: возникает вибрация на холостых оборотах, теряется плавность хода. Несгоревшее топливо попадает в выпускной тракт, где догорает в катализаторе, вызывая его перегрев и оплавление внутренних сот. Длительная эксплуатация в таком режиме гарантированно выводит каталитический нейтрализатор из строя.

Постоянное попадание бензина в картер двигателя разжижает моторное масло, снижая его смазывающие свойства и провоцируя ускоренный износ трущихся деталей (вкладышей коленвала, стенок цилиндров). Одновременно повышается риск гидроудара при запуске: жидкость в камере сгорания не сжимается, что ведёт к деформации шатунов или пробою блока цилиндров.

Ключевые негативные последствия:

- Повреждение катализатора – температура выхлопных газов достигает 1200°C вместо нормальных 800°C.

- Разрушение элементов выпускной системы – прогар резонатора, глушителя.

- Деградация моторного масла – снижение вязкости, потеря защитных свойств.

- Загрязнение свечей зажигания – образование нагара, полное залитие топливом.

| Параметр | Норма | При пропусках |

|---|---|---|

| Температура катализатора | 650-800°C | До 1100-1300°C |

| Содержание топлива в масле | 0% | До 5-7% |

| Вибрация двигателя | ≤ 0.5 м/с² | ≥ 2.5-4 м/с² |

Дополнительные симптомы включают резкий запах бензина из выхлопной трубы, хлопки во впускном коллекторе (при обратном выбросе пламени) и повышенный расход топлива на 15-40%. Без оперативного устранения неисправности затраты на ремонт возрастают экспоненциально – от замены свечей до капитального восстановления двигателя.

Роль неправильных зазоров клапанов в возникновении хлопков

Неправильные зазоры в клапанном механизме напрямую влияют на фазы газораспределения и герметичность камеры сгорания. Слишком маленький или увеличенный тепловой зазор нарушает синхронность открытия/закрытия клапанов относительно тактов работы двигателя.

При уменьшенном зазоре впускной клапан не успевает полностью закрыться к моменту воспламенения топливной смеси. Пламя проникает во впускной коллектор через приоткрытый клапан, вызывая хлопки в карбюраторе. При увеличенном зазоре клапаны открываются не полностью или с опозданием, что ухудшает продувку цилиндров и ведет к догоранию смеси на такте выпуска.

Механизм образования хлопков

- Узкий зазор: Клапан неплотно прилегает к седлу из-за теплового расширения. В момент сжатия/воспламенения горящие газы прорываются во впускной тракт.

- Широкий зазор: Сокращается время открытия клапана. Несгоревшее топливо догорает в выпускном коллекторе или впускном тракте при перекрытии фаз.

| Тип нарушения | Последствие | Локализация хлопка |

| Зазор меньше нормы | Прорыв пламени во впуск | Карбюратор/впускной коллектор |

| Зазор больше нормы | Догорание смеси в выпуске | Глушитель/выпускная система |

Диагностика: Характерный признак – резкие хлопки при резком сбросе газа или запуске холодного двигателя. Требуется проверка зазоров щупом на остывшем моторе согласно данным производителя.

Решение проблемы:

- Прогреть двигатель до рабочей температуры и заглушить.

- Дождаться полного остывания (4-6 часов).

- Снять клапанную крышку.

- Проверить зазоры щупом между коромыслом и стержнем клапана.

- Отрегулировать ослаблением/затяжкой контргайки и винта коромысла.

Важно: После регулировки запустить двигатель и проверить отсутствие посторонних шумов в клапанном механизме и хлопков в карбюраторе. Игнорирование проблемы ведет к прогару клапанов и разрушению катализатора.

Прогар выпускного клапана как источник проблемы

Прогар тарелки выпускного клапана создает негерметичность в камере сгорания, нарушая фазы газораспределения. В такт сжатия раскаленные газы прорываются через дефект в выпускной коллектор, а на такте впуска остаточное давление провоцирует обратный выброс несгоревшей топливной смеси через карбюратор с характерными хлопками.

Недостаточное уплотнение приводит к снижению компрессии в цилиндре, перегреву клапана и седла из-за постоянного контакта с открытым пламенем. Это вызывает вторичные повреждения: оплавление кромки клапана, коробление седла и разрушение направляющей втулки из-за ударных нагрузок.

Последствия игнорирования неисправности:

- Прогорание соседних клапанов из-за температурных перегрузок

- Оплавление поршня и разрушение каталитического нейтрализатора

- Детонационное сгорание топлива с риском повреждения шатунно-поршневой группы

- Воспламенение горючей смеси во впускном тракте с разрывом воздушного фильтра

Алгоритм устранения:

- Замер компрессии для выявления проблемного цилиндра

- Диагностика состояния клапанов через смотровые отверстия или демонтаж ГБЦ

- Фрезеровка седла клапана на станке

- Замена дефектного клапана и направляющей втулки

- Притирка нового клапана пастой с алмазной крошкой

- Регулировка теплового зазора согласно спецификации производителя

Советы по ремонту:

- Используйте клапаны с напылением Stellite для термонагруженных моторов

- Контролируйте угол фаски седла (обычно 45°) щупом-угломером

- Проверяйте герметичность притирки керосином: отсутствие протечек за 3 минуты

- Заменяйте маслосъемные колпачки одновременно с клапанами

| Параметр | Норма | Критическое отклонение |

|---|---|---|

| Толщина кромки клапана | 1.2-1.5 мм | <0.8 мм |

| Зазор направляющей втулки | 0.05-0.1 мм | >0.3 мм |

| Ширина контакта седло-клапан | 1.0-1.4 мм | >2.0 мм |

Повреждение прокладки головки блока цилиндров

Пробитая прокладка ГБЦ нарушает герметичность камеры сгорания, позволяя горячим газам проникать во впускной тракт. При такте впуска несгоревшее топливо из цилиндра попадает в карбюратор, где смешивается с кислородом. При обратном вспышке пламени через впускной клапан эта смесь детонирует, вызывая характерные хлопки в карбюраторе.

Помимо выстрелов, неисправность проявляется белым дымом из выхлопной трубы (при попадании антифриза в цилиндры), перегревом двигателя, падением мощности и троением. Игнорирование проблемы приводит к эрозии головки блока, короблению привалочных плоскостей и гидроудару при заполнении цилиндров охлаждающей жидкостью.

Диагностика и ремонт

Для подтверждения дефекта выполните проверки:

- Тест компрессии: разница давления между цилиндрами более 15% указывает на пробой

- Осмотр свечей зажигания: белый налет на электроде сигнализирует о попадании антифриза

- Анализ выхлопных газов: пар при рабочей температуре двигателя

Этапы замены прокладки ГБЦ:

- Демонтаж навесного оборудования и впускного коллектора

- Откручивание болтов головки блока в обратной последовательности (согласно схеме производителя)

- Очистка привалочных поверхностей блока и ГБЦ от старой прокладки и нагара

- Контроль плоскостности головки щупами (допуск: до 0.05 мм)

- Установка новой прокладки (ориентируясь по меткам)

- Затяжка болтов динамометрическим ключом с соблюдением момента и порядка

Критические нюансы: обязательная замена болтов ГБЦ (если предусмотрено конструкцией), обработка поверхностей медной смазкой, прогрев двигателя после сборки с последующей протяжкой болтов. Используйте только оригинальные прокладки – дешевые аналоги часто не выдерживают температурных нагрузок.

| Симптом | Риск при игнорировании |

|---|---|

| Стрельба в карбютор | Разрушение впускного коллектора, возгорание |

| Белый выхлоп | Коррозия цилиндров, задиры поршневой группы |

| Перегрев двигателя | Деформация ГБЦ, требующая шлифовки |

После ремонта выполните обкатку двигателя: первые 500 км избегайте оборотов выше 3000 об/мин. Контролируйте уровень масла и антифриза – резкое снижение укажет на некачественно выполненную сборку.

Засорение воздушных жиклеров карбюратора: симптомы и риски

При засорении воздушных жиклёров топливная смесь становится переобогащённой из-за недостатка воздуха. Основной симптом – характерные хлопки ("стрельба") в карбюратор при резком нажатии на газ или работе двигателя под нагрузкой. Дополнительные признаки включают плавающие обороты на холостом ходу, рывки при разгоне, повышенный расход бензина и чёрный дым из выхлопной трубы. На холодном двигателе возможны трудности с запуском.

Игнорирование проблемы приводит к опасным последствиям: хлопки разрушают воздушный фильтр и корпус карбюратора, провоцируют возгорание под капотом из-за выброса пламени. Переобогащённая смесь вызывает детонацию, калильное зажигание, прогорание клапанов и поршней. Длительная эксплуатация ускоряет износ цилиндропоршневой группы и каталитического нейтрализатора (если установлен).

Ключевые риски при эксплуатации:

- Механические повреждения: деформация диффузоров, разрушение дроссельных заслонок

- Термическое воздействие: оплавление элементов впускного тракта

- Потеря мощности: снижение КПД двигателя до 15-20%

| Симптом | Последствие | Срочность ремонта |

|---|---|---|

| Хлопки в карбютор | Разрушение воздушного фильтра | Критическая (не эксплуатировать) |

| Чёрный выхлоп | Замасливание свечей, коксование колец | Высокая (до 100 км пробега) |

| Неустойчивый холостой ход | Износ подшипников распредвала | Средняя (требует диагностики) |

Опасность засорения топливных жиклеров

Загрязнение топливных жиклеров – одна из наиболее распространенных причин возникновения "хлопков" или "выстрелов" в карбюратор. Жиклеры, представляющие собой калиброванные отверстия, отвечают за точную дозировку топлива на разных режимах работы двигателя. Их засорение, даже частичное, нарушает проектный состав топливовоздушной смеси.

Основными источниками загрязнения жиклеров являются мелкие частицы, присутствующие в некачественном топливе, продукты окисления и смолы, образующиеся при старении бензина, а также ржавчина и грязь, попадающие из топливного бака или неисправного фильтра. Эти частицы блокируют или существенно сужают проходное сечение жиклера.

Последствия засорения и характерные симптомы

Главным и самым опасным последствием забитых жиклеров (особенно главного топливного жиклера или жиклеров системы холостого хода) является обеднение топливовоздушной смеси. Вместо требуемой стехиометрической или слегка обогащенной смеси, в цилиндры поступает смесь с недостаточным количеством топлива.

Это приводит к ряду серьезных проблем:

- "Выстрелы" в карбютор (обратные хлопки): Это наиболее яркий и опасный симптом. Обедненная смесь горит очень медленно. Горение не успевает завершиться к моменту открытия впускного клапана на такте впуска. Пламя через открытый клапан попадает во впускной коллектор и достигает карбюратора, где воспламеняет находящуюся там смесь – происходит громкий хлопок, иногда с выбросом пламени из воздушного фильтра.

- Перегрев двигателя: Обедненная смесь горит при более высокой температуре, что ведет к перегреву поршней, клапанов (особенно выпускных) и свечей зажигания.

- Снижение мощности и приемистости: Двигатель теряет мощность, "не тянет", особенно при разгоне и под нагрузке. При резком открытии дроссельной заслонки возможны провалы.

- Неустойчивая работа на холостом ходу и малых оборотах: Двигатель может глохнуть на холостом ходу или работать с перебоями.

- Повышенный расход топлива (парадоксально): Для компенсации падения мощности водитель сильнее нажимает на газ, что в итоге может привести к увеличению расхода.

- Детонация (стук пальцев): Обедненная смесь склонна к детонации – взрывному сгоранию, вызывающему ударные нагрузки на детали кривошипно-шатунного механизма и поршневой группы.

- Оплавление электродов свечей зажигания: Высокая температура горения обедненной смеси приводит к разрушению изолятора и оплавлению электродов свечей.

- Прогары выпускных клапанов и поршней: Длительная работа на обедненной смеси под нагрузкой из-за перегрева может привести к прогару тонких кромок выпускных клапанов или днищ поршней.

| Засоренный элемент | Основной симптом | Режим проявления |

|---|---|---|

| Главный топливный жиклер | Потеря мощности, хлопки в карбютор, перегрев | Средние и высокие обороты под нагрузкой |

| Жиклер(ы) холостого хода | Неустойчивый холостой ход, глохнет, хлопки при сбросе газа | Холостой ход и переходные режимы |

| Эмульсионные трубки/жиклеры | Провалы при разгоне, "вялая" работа | Переходные режимы (разгон) |

Решение проблемы и ремонт

Устранение проблемы засорения жиклеров заключается в их тщательной очистке и профилактике повторного загрязнения:

- Демонтаж карбюратора: Для качественной очистки карбюратор необходимо снять с двигателя.

- Разборка и извлечение жиклеров: Аккуратно разобрать карбюратор, вывернуть все жиклеры (главные, холостого хода, воздушные, эмульсионные трубки), запоминая или фиксируя их расположение.

- Очистка:

- Продувка сжатым воздухом: Первичный и обязательный этап.

- Механическая очистка: Использовать только мягкие материалы! Идеально подходит медная или латунная проволока (мягче материала жиклера), тонкая деревянная зубочистка. Категорически запрещено использовать стальную проволоку, иголки, сверла – они повредят калиброванное отверстие!

- Промывка в ультразвуковой ванне: Самый эффективный способ удаления смолистых отложений и нагара.

- Промывка специальным очистителем карбюратора: Тщательно обработать жиклеры и каналы карбюратора, затем снова продуть воздухом.

- Проверка и установка: Убедиться в полной чистоте жиклеров (просвет должен быть идеально круглым и чистым на просвет). Установить их на штатные места с правильным усилием затяжки (не перетягивать!).

- Сборка и установка карбюратора: Собрать карбюратор, установить на двигатель, отрегулировать уровень топлива в поплавковой камере и обороты холостого хода.

Советы по профилактике: Регулярно заменяйте топливный фильтр тонкой очистки, используйте качественное топливо, при длительном простое автомобиля применяйте стабилизаторы топлива, следите за чистотой топливного бака. Периодическая профилактическая промывка карбюратора (без полной разборки) специальными составами также может помочь предотвратить засорение.

Нарушение уровня топлива в поплавковой камере

Основные причины отклонения уровня топлива включают дефекты поплавка (пробоина, деформация, перекос), износ игольчатого клапана или седла, загрязнение топливных каналов, неверную регулировку поплавкового механизма или повреждение прокладки под крышкой карбюратора. Механические повреждения поплавкового кронштейна или повышенное давление в топливной магистрали также провоцируют сбои.

Нарушение уровня напрямую влияет на состав топливовоздушной смеси. При переливе смесь переобогащается, при недоливе – обедняется. Это вызывает нестабильную работу двигателя на всех режимах, провалы мощности, троение, повышенный расход топлива и характерные хлопки во впускном коллекторе или карбюраторе.

Решение проблемы и ремонт

Для устранения неисправности демонтируйте крышку карбюратора. Проверьте поплавок на герметичность (погружением в горячую воду – появление пузырьков укажет пробоину), целостность и отсутствие деформаций. Очистите седло клапана и топливные жиклёры сжатым воздухом. Замените изношенный игольчатый клапан и деформированный поплавок. Убедитесь в правильности регулировки уровня согласно спецификации производителя (обычно зазор между поплавком и прокладкой крышки в перевернутом положении).

Критические рекомендации:

- Используйте только комплектующие, совместимые с моделью карбюратора

- При замене клапана устанавливайте новый фильтр тонкой очистки топлива

- Контролируйте давление топлива (норма: 0.2-0.3 атм для большинства карбюраторов)

- Проверяйте герметичность топливного бака и целостность воздушного патрубка

| Симптом | Вероятная причина | Действие |

|---|---|---|

| Топливо вытекает из дренажных трубок | Залипание иглы, перелив | Чистка седла, замена клапана |

| Двигатель глохнет при наклонах | Низкий уровень, заедание поплавка | Регулировка, замена оси поплавка |

| Чёрный дым выхлопа, запах бензина | Критический перелив | Экстренная замена поплавкового узла |

Проблемы с вакуумным приводом дросселя

Неисправность вакуумного привода дроссельной заслонки – распространённая причина хлопков в карбюратор. Основная проблема заключается в нарушении герметичности системы: трещины в вакуумных шлангах, повреждение диафрагмы привода или ослабление хомутов. Это приводит к подсосу неучтённого воздуха, обеднению топливной смеси на определённых режимах работы двигателя и хаотичному воспламенению горючего во впускном тракте.

Последствия игнорирования неполадки серьёзны: постоянные хлопки разрушают карбюратор (деформируют заслонки, повреждают жиклёры), могут порвать воздушный фильтр и вызвать возгорание под капотом. Двигатель теряет мощность, работает с перебоями, значительно возрастает расход топлива из-за неэффективного сгорания смеси.

Решение проблемы и ремонт

Диагностика: Заведите двигатель, резко нажмите на педаль газа. Хлопки в карбютор при сбросе оборотов указывают на негерметичность вакуумной системы. Проверьте:

- Целостность вакуумных шлангов (трещины, перегибы)

- Состояние диафрагмы вакуумного привода (снимите шланг и подуйте в корпус – диафрагма должна удерживать давление)

- Плотность посадки шлангов на штуцерах (затяните хомуты)

Ремонтные действия:

- Замените порванные или дубеющие шланги. Используйте специальные вакуумные трубки.

- При повреждении диафрагмы привода замените её или весь узел целиком.

- Очистите штуцеры на карбюраторе и корпусе привода от грязи.

- Продуйте магистрали сжатым воздухом для удаления загрязнений.

Советы: После ремонта проверьте герметичность системы мыльным раствором на заведённом двигателе. Регулярно осматривайте вакуумные линии в рамках ТО. Не используйте универсальные топливные шланги – они деформируются под вакуумом.

Неисправность вакуумных трубок и шлангов

Разгерметизация или повреждение вакуумных трубок/шлангов карбюратора вызывает неконтролируемое подсос воздуха во впускной тракт. Нарушается баланс топливовоздушной смеси – она становится обедненной из-за избытка кислорода. Особенно критично повреждение шлангов, подключенных к корпусу дроссельных заслонок, вакуумному усилителю тормозов или распределителю зажигания.

При движении поршня в такте впуска неучтенный воздух интенсивно затягивается через трещины или отсоединенные трубки. Это приводит к резкому падению давления во впускном коллекторе. При последующем открытии впускного клапана обедненная смесь детонирует, а часть газов с хлопком выталкивается обратно через карбюратор – возникает характерный "выстрел".

Последствия неисправности

Помимо стрельбы в карбюратор наблюдаются:

- Неустойчивые обороты холостого хода ("плавание" стрелки тахометра)

- Потеря мощности и провалы при резком нажатии на газ

- Повышенный расход топлива

- Риск возгорания из-за выброса горящих бензиновых паров

- Ускоренный износ клапанов и поршневой группы из-за детонации

Диагностика и ремонт

Методы обнаружения дефектов:

- Визуальный осмотр на трещины, переломы, потерю эластичности

- Обработка швов и соединений мыльным раствором при работающем двигателе (появление пузырей)

- Поочередное пережатие трубок зажимом с контролем стабилизации оборотов

- Проверка герметичности вакуумного усилителя тормозов (шипение при нажатии педали)

Порядок устранения:

- Замена поврежденных трубок/шлангов на оригинальные или аналоги по внутреннему диаметру

- Обрезка деформированных концов при сохранении достаточной длины

- Обеспечение плотной посадки с помощью хомутов (особенно на штуцерах)

- Проверка целостности вакуумных клапанов и мембран устройств, подключенных к системе

| Типичные места повреждений | Способ ремонта |

|---|---|

| Перетертые участки возле хомутов | Замена шланга целиком |

| Трещины в пластиковых трубках | Установка новых трубок |

| Разрушение штуцеров на карбюраторе | Замена штуцера или восстановление резьбы |

Неправильная работа системы рециркуляции выхлопных газов (EGR)

Неисправность клапана EGR, особенно его заклинивание в открытом положении, провоцирует постоянное поступление выхлопных газов во впускной коллектор. Это снижает концентрацию кислорода в топливно-воздушной смеси, делая её переобеднённой. При последующем открытии дроссельной заслонки резкий приток воздуха создаёт условия для воспламенения смеси непосредственно во впускном тракте, что проявляется как "выстрелы" в карбюратор.

Закоксовывание канала EGR или потеря герметичности вакуумного шланга управления клапаном аналогично нарушают расчётные пропорции смеси. Неконтролируемая рециркуляция отработавших газов дестабилизирует процесс горения в цилиндрах, вызывая хаотичные вспышки топлива на такте впуска.

Последствия игнорирования неисправности

- Разрушение элементов впуска: ударные волны повреждают воздушный фильтр, корпус карбюратора, гофру воздуховода.

- Прогорание клапанов: повышенные температуры из-за неправильного горения.

- Потеря мощности и перерасход топлива из-за нарушения состава смеси.

- Выход из строя датчиков кислорода и катализатора.

Диагностика и ремонт

- Проверить подвижность клапана EGR: демонтировать и оценить ход штока вручную.

- Устранить нагар в седле клапана и канале рециркуляции с помощью аэрозольного очистителя карбюратора.

- Проконтролировать целостность вакуумных магистралей и работу соленоида управления (при наличии).

- Заменить неисправный клапан при обнаружении механических повреждений или износа.

| Советы по профилактике | Критические ошибки |

|---|---|

| Чистка седла клапана EGR каждые 40-50 тыс. км | Глушение вакуумных шлангов без программного отключения системы |

| Использование топлива с проверенным октановым числом | Механическая фиксация штока клапана в закрытом положении без калибровки ЭБУ |

| Регулярная замена масла для минимизации коксообразования | Установка дешёвых аналогов клапанов без адаптации к модели двигателя |

Износ подшипников трамблера: бесконтактные системы

В бесконтактных системах зажигания износ подшипников вала трамблера приводит к радиальному и осевому люфту ротора. Этот люфт нарушает стабильность воздушного зазора между магнитопроводом датчика Холла и шторкой ротора. В результате генерируются хаотичные сигналы, искажающие момент искрообразования.

Некорректные импульсы от датчика Холла заставляют коммутатор формировать искру с критичным опережением или запаздыванием. При раннем зажигании воспламенение происходит до закрытия впускного клапана. Пламя распространяется во впускной коллектор, вызывая хлопки в карбюраторе с риском повреждения воздушного фильтра и дроссельных заслонок.

Решение проблемы

Диагностика: Проверьте люфт вала трамблера, покачивая ротор рукой. Радиальный зазор свыше 0.5 мм или осевой ход требуют ремонта. Дополнительно протестируйте осциллографом форму сигнала датчика Холла на предмет "дребезга".

Ремонт:

- Демонтируйте трамблер и разберите корпус

- Извлеките изношенные подшипники (обычно два шариковых)

- Установите новые закрытые подшипники (например, № 6001-2RS)

- Проверьте соосность вала после запрессовки

- Соберите узел и отрегулируйте зазор датчика Холла

Советы:

- Не пытайтесь устранить люфт подтяжкой креплений – это временная мера усугубляет дисбаланс

- При замене подшипников очищайте посадочные места от стружки

- Для моделей с дефицитом запчастей целесообразна замена трамблера в сборе

Выгорание контактов прерывателя: контактные системы

Выгорание контактов прерывателя (кулачковой пары) напрямую провоцирует стрельбу в карбюратор из-за нарушения формирования искры. При подгорании или эрозии поверхностей контактов происходит нестабильное прерывание первичной цепи катушки зажигания, что ведёт к хаотичному пропуску искрообразования в цилиндрах. Несгоревшая топливная смесь догоняет в выпускном тракте, а при открытии впускного клапана детонирующие газы прорываются обратно в карбюратор с характерными хлопками.

Основные причины выгорания включают: превышение допустимого тока через контакты (более 5А), неотрегулированный зазор, загрязнение маслом или окислы, износ прижимной пружины и естественное старение. Особенно критично состояние конденсатора – его пробой или потеря ёмкости вызывает интенсивное искрение между контактами при размыкании, ускоряя разрушение поверхности.

Последствия и диагностика

- Последствия:

- Хлопки в карбюратор при запуске и на малых оборотах

- Провалы мощности, троение двигателя

- Полный отказ системы зажигания при сильном повреждении

- Ускоренный износ крышки трамблёра и бегунка

- Диагностика:

- Визуальный осмотр контактов: глубокие кратеры, наплывы, чёрный нагар

- Проверка зазора щупом (0.35-0.45 мм)

- Тест конденсатора мультиметром (ёмкость 0.20-0.25 мкФ)

- Контроль напряжения на катушке зажигания при прокрутке стартером

Решение проблемы и ремонт

| Действие | Инструкция | Инструмент |

|---|---|---|

| Зачистка контактов | Обработать мелкой игольчатой надфильной пластиной до гладкости, сохраняя параллельность поверхностей | Надфиль, салфетка без ворса |

| Регулировка зазора | Выставить зазор при максимальном размыкании кулачком, ослабив винт крепления статической пластины | Щуп 0.4 мм, отвёртка |

| Замена контактов/конденсатора | Установить новый комплект при глубине выработки >0.5 мм или деформации, конденсатор менять профилактически | Комплект запчастей, пассатижи |

Профилактические меры: Контроль зазора каждые 10 000 км, очистка контактов спиртом при ТО, замена конденсатора каждые 2-3 года. При частом выгорании проверить сопротивление ВВ-проводов (не более 5-10 кОм) и цепь "+" катушки – падение напряжения на замке зажигания не должно превышать 0.7В.

Неверная установка момента зажигания

Слишком раннее зажигание провоцирует воспламенение топливной смеси до достижения поршнем верхней мертвой точки. В результате фронт пламени сталкивается с еще движущимся вверх поршнем, создавая обратную ударную волну. Эта волна выталкивает несгоревшее топливо через впускные клапаны обратно в карбюратор, вызывая характерные хлопки.

Позднее зажигание также опасно: смесь воспламеняется при движении поршня вниз, не успевая полностью сгореть к моменту открытия выпускных клапанов. Несгоревшие остатки топлива догорают во впускном тракте при следующем такте, что создает риск возгорания в карбюраторе и разрушения элементов впускной системы.

Последствия нарушения

- Прогорание клапанов и поршней из-за постоянных ударных нагрузок и высокотемпературной детонации

- Разрушение прокладок впускного коллектора и карбюратора под воздействием ударных волн

- Деформация дроссельных заслонок карбюратора при регулярных хлопках

- Возгорание топлива в корпусе воздушного фильтра с риском распространения огня

Диагностика и устранение

- Проверьте метки ГРМ и ВМТ по рискам на шкиве коленвала

- Используйте стробоскоп для контроля угла опережения на холостых оборотах (норма: 5-10° до ВМТ для бензиновых ДВС)

- Отрегулируйте трамблер: ослабьте крепежную гайку и поворачивайте корпус

- Поворот против часовой стрелки – увеличение угла опережения

- Поворот по часовой стрелке – уменьшение угла

- После регулировки проверьте работу двигателя под нагрузкой: при резком нажатии педали газа не должно возникать детонационных стуков

| Симптом | Причина | Действие |

|---|---|---|

| Хлопки на высоких оборотах | Слишком раннее зажигание | Уменьшить угол опережения |

| Выстрелы на холостом ходу | Позднее зажигание | Увеличить угол опережения |

| Двойные хлопки при запуске | Критичное отклонение угла | Проверить цепь/ремень ГРМ на растяжение |

Важно: При регулировке отключите вакуумный корректор зажигания и прогрейте двигатель до рабочей температуры. Для точной установки угла используйте заводские данные авто конкретной модели – допустимые значения варьируются в зависимости от степени сжатия и октанового числа топлива.

Почему стреляет в карбюратор? Причина неисправности, последствия, решение проблемы и советы по ремонту

Центробежный регулятор опережения зажигания – механизм в трамблере, автоматически увеличивающий угол опережения зажигания при росте оборотов двигателя. Он состоит из двух грузиков с пружинами, закрепленных на подвижной пластине вала распределителя.

Износ компонентов регулятора нарушает синхронизацию момента искрообразования с положением поршней. При неверном угле опережения несгоревшая топливная смесь воспламеняется во впускном коллекторе, вызывая характерные хлопки в карбюратор.

Износ центробежного регулятора опережения зажигания

Причины неисправности:

- Выработка посадочных отверстий грузиков на оси вала

- Деформация или ослабление возвратных пружин

- Коррозия/загрязнение осей грузиков

- Разрушение пластиковых втулок грузиков

Последствия:

| Симптом | Механизм возникновения |

|---|---|

| Хлопки в карбюторе | Позднее зажигание вызывает догорание смеси во впускном тракте |

| Падение мощности | Неоптимальный момент воспламенения снижает КПД двигателя |

| Детонация | Раннее зажигание при заклинивании грузиков |

| Перегрев двигателя | Нарушение теплового режима из-за неправильного сгорания топлива |

Решение проблемы:

- Демонтировать трамблер и разобрать корпус

- Визуально оценить состояние грузиков и пружин

- Проверить люфт грузиков на осях

- Заменить изношенные компоненты

- Очистить механизм от грязи и окислов

- Собрать трамблер и установить УОЗ по стробоскопу

Советы по ремонту:

- Используйте оригинальные пружины – самодельные нарушают характеристику опережения

- При задирах на осях обработайте поверхности мелкой наждачной бумагой

- Проверяйте легкость хода грузиков после сборки – они должны двигаться без заеданий

- Контролируйте угол опережения на 2000 и 4000 об/мин с помощью стробоскопа

Выход из строя вакуумного корректора трамблера

Поломка вакуумного корректора нарушает синхронизацию момента зажигания с нагрузкой двигателя. При разгоне или движении под гору разрежение во впускном коллекторе воздействует на диафрагму корректора, которая должна смещать опорную пластину трамблера для корректировки угла опережения зажигания. Если механизм неисправен, угол остается неизменным.

Основная причина неисправности – разрыв резиновой диафрагмы внутри корпуса корректора. Это происходит из-за естественного старения материала, воздействия паров бензина или механических повреждений. Реже встречается заклинивание тяги или поломка возвратной пружины.

Последствия неисправности

- Хлопки в карбюратор: Слишком позднее зажигание вызывает догорание топлива во впускном тракте.

- Потеря мощности: Мотор "тупит" при разгоне из-за некорректного угла опережения.

- Перегрев: Повышается температура двигателя из-за нарушения процесса сгорания.

- Увеличенный расход топлива: Топливная смесь сгорает неэффективно.

Диагностика и ремонт

- Проверка герметичности: Отсоедините вакуумный шланг от корректора. Запустите двигатель и приложите палец к штуцеру – должно ощущаться разрежение.

- Тест диафрагмы: Подуйте в штуцер: воздух не должен проходить. Если проходит – диафрагма порвана.

- Замена корректора: Снимите трамблер, открутите два крепежных винта корректора. Установите новый узел, соблюдая ориентацию тяги.

- Проверка хода тяги: Убедитесь, что тяга перемещается свободно без заеданий.

Советы по профилактике

- Регулярно осматривайте вакуумный шланг на трещины и плотность посадки.

- Избегайте попадания масла на диафрагму при обслуживании трамблера.

- Используйте оригинальные запчасти: дешевые аналоги часто выходят из строя через 5-7 тыс. км пробега.

Неправильная последовательность подсоединения высоковольтных проводов

Ошибка при подключении высоковольтных проводов к свечам зажигания или катушке напрямую нарушает порядок работы цилиндров двигателя. Это приводит к несвоевременному воспламенению топливной смеси, когда впускные клапаны еще открыты, вызывая хлопки во впускном коллекторе и карбюраторе.

Последствия проявляются не только характерными "выстрелами", но и падением мощности, повышенной вибрацией, перегревом выпускного коллектора. Длительная эксплуатация с такой неисправностью провоцирует прогорание клапанов, разрушение сальников карбюратора и повреждение воздушного фильтра.

Алгоритм устранения неисправности

- Отключите аккумуляторную батарею

- Найдите метки ГРМ на шкиве коленвала и маховике

- Совместите метки по инструкции для вашей модели авто

- Определите порядок работы цилиндров (1-3-4-2 для большинства 4-цилиндровых)

- Найдите маркировку на крышке трамблера или катушке зажигания

| Положение ротора | Подключаемый цилиндр |

|---|---|

| Верхняя мертвая точка (1 цил.) | Провод №1 |

| Поворот на 180° | Цилиндр №3 |

| Поворот на 180° | Цилиндр №4 |

| Поворот на 180° | Цилиндр №2 |

Важные нюансы: Всегда начинайте проверку с установки первого цилиндра в ВМТ такта сжатия. Используйте только провода с маркировкой по длине – сокращение провода для "доставания" до свечи недопустимо. После подключения проверьте работу двигателя на всех режимах.

Пробой изоляции высоковольтных проводов

Пробой изоляции возникает из-за старения резинового покрытия, механических повреждений или перегрева. Трещины и микротрещины создают путь утечки тока, при этом искра частично уходит на "массу" вместо свечи. Это приводит к пропускам воспламенения в цилиндре: несгоревшая топливная смесь выбрасывается в выпускной тракт или впускной коллектор, где детонирует при следующем такте сжатия.

Особенно опасен пробой провода, идущего к цилиндру в такте впуска: искровой разряд поджигает смесь во впускном коллекторе, вызывая хлопок в карбюраторе. Проблема усугубляется при влажной погоде – вода на проводах снижает сопротивление изоляции.

Последствия пробоя

- Разрушение карбюратора: деформация заслонок, повреждение диффузоров

- Прогорание выпускного клапана из-за детонации несгоревшего топлива

- Разрушение глушителя и резонатора

- Повышенный износ поршневой группы

- Риск возгорания в подкапотном пространстве

Решение проблемы

- Диагностика в темноте: при работающем двигателе осмотреть провода – пробой виден как голубые искры

- Замер сопротивления мультиметром: показатели выше 20 кОм на 1 м длины указывают на износ

- Замена комплекта проводов с очисткой контактов на катушке и трамблере

- Обязательная установка новых свечных наконечников

Советы по ремонту

- Выбирайте провода с силиконовой изоляцией и ферромагнитным сердечником

- При замене смазывайте наконечники диэлектрической смазкой

- Не допускайте контакта проводов с острыми кромками кузова

- Избегайте перекручивания жгута – провода должны лежать свободно

- Временная мера: обработка поврежденных участков изоляционным лаком (только для мелких трещин)

Неисправность катушки зажигания: скрытая угроза

Ослабление или пробой изоляции обмоток катушки зажигания провоцирует хаотичное формирование искры. Это нарушает синхронизацию между подачей топливной смеси в цилиндр и её воспламенением. В результате несгоревшее топливо попадает в выпускной тракт и карбюратор.

При такте впуска искра может генерироваться в неподходящий момент, поджигая остатки горючего непосредственно во впускном коллекторе или карбюраторе. Это проявляется характерными хлопками ("стрельбой") и обратными вспышками, разрушающими элементы системы питания.

Последствия игнорирования неисправности

- Прогорание карбюраторных заслонок и дроссельных клапанов от ударных волн

- Деформация впускного коллектора, повреждение прокладок

- Воспламенение топливного "облака" под капотом с риском пожара

- Полный отказ системы зажигания из-за перегрузки трамблера

Диагностика и устранение: Проверьте сопротивление первичной (0.4-3.0 Ом) и вторичной (6-15 кОм) обмоток мультиметром. Значительные отклонения от нормы указывают на межвитковое замыкание или обрыв. Обязательно осмотрите корпус на трещины, следы пробоя и перегрева.

| Симптом | Нормальное сопротивление | Критичное отклонение |

|---|---|---|

| Первичная обмотка | 0.5–2.0 Ом | >5 Ом или обрыв |

| Вторичная обмотка | 6–15 кОм | >20 кОм или <1 кОм |

Важно: При замене катушки используйте детали с идентичными параметрами. Установите новый высоковольтный провод от катушки к распределителю. После ремонта проверьте угол опережения зажигания и отрегулируйте холостой ход – это исключит вторичные причины хлопков.

Как влияют неработающие свечи зажигания на стрельбу

Неработающие свечи зажигания напрямую провоцируют стрельбу в карбюратор из-за неполного сгорания топливной смеси. Когда одна или несколько свечей не дают искру, бензин в соответствующих цилиндрах не воспламеняется и выбрасывается через выпускной тракт. При следующем цикле впуска несгоревшее топливо попадает во впускной коллектор.

При открытии клапанов цилиндра с неисправной свечой, скопившаяся горючая смесь проникает в карбюратор. Там она встречается с новой порцией топливовоздушной смеси, воспламеняется от раскаленных деталей или искры соседнего цилиндра и вызывает мини-взрыв с характерным хлопком.

Ключевые механизмы воздействия

Основные последствия неисправных свечей:

- Образование излишков топлива в камере сгорания и выпускной системе

- Попадание несгоревшего бензина во впуск через приоткрытые клапаны

- Детонация смеси в карбюраторе при контакте с горячими элементами

Схема процесса:

| Этап | Происходящее |

| 1. Пропуск зажигания | Топливо не сгорает в цилиндре |

| 2. Выброс смеси | Горючее поступает в выпускной коллектор |

| 3. Обратное движение | Пары бензина просачиваются в карбюратор через впуск |

| 4. Воспламенение | Взрывное сгорание при контакте с искрой/нагарником |

Решение проблемы:

- Проверьте состояние свечей зажигания на предмет:

- Механических повреждений корпуса

- Коричневого масляного нагара

- Неправильного зазора между электродами

- Замените неработающие свечи новыми с рекомендованным калильным числом

- Проверьте целостность свечных проводов и крышки трамблера

Важно: При постоянной стрельбе после замены свечей диагностируйте катушку зажигания и угол опережения зажигания - эти неисправности могут повторно вывести свечи из строя.

Проблемы с конденсатором в контактных системах

Неисправный конденсатор в контактной системе зажигания проявляется характерными "выстрелами" в карбюратор. Основная причина – пробой изоляции или потеря ёмкости конденсатора, подключённого параллельно контактам прерывателя. Это нарушает процесс гашения искры на контактах при размыкании.

При разрыве цепи первичной обмотки катушки зажигания конденсатор поглощает избыточную энергию. Если он повреждён, возникает мощная дуга между контактами прерывателя. Это приводит к оплавлению контактов, резкому падению напряжения во вторичной цепи и пропускам искрообразования на свечах.

Причины неисправности

- Электрический пробой диэлектрика между обкладками

- Потеря ёмкости из-за старения или перегрева

- Короткое замыкание обкладок

- Окисление/обрыв выводных контактов

Последствия отказа

| Непосредственные | Долгосрочные |

| Хлопки в карбюратор | Оплавление контактов прерывателя |

| Пропуски зажигания | Прогорание крышки трамблёра |

| Падение мощности двигателя | Выход из строя катушки зажигания |

Решение проблемы и ремонт

- Диагностика:

- Проверка искры на центральном проводе при прокрутке

- Визуальный осмотр контактов прерывателя на следы эрозии

- Замена конденсатора:

- Отсоединение клеммы аккумулятора

- Демонтаж крышки трамблёра

- Откручивание крепёжного винта конденсатора

- Установка нового элемента с идентичной ёмкостью

Профилактика и советы

Обязательно зачищайте контакты прерывателя после замены конденсатора. Используйте только конденсаторы с рекомендованной производителем ёмкостью (обычно 0.22-0.25 мкФ). При частых отказах проверьте целостность проводки к трамблёру – перетёртые провода вызывают короткие замыкания.

Возможные риски при использовании низкооктанового бензина

Использование топлива с октановым числом ниже рекомендованного производителем двигателя провоцирует детонацию – взрывное сгорание топливовоздушной смеси вместо контролируемого горения. Это происходит из-за преждевременного самовоспламенения смеси под действием высокого давления и температуры в цилиндре до поджига искрой свечи зажигания. Особенно критично это явление проявляется под нагрузкой: при разгоне, движении в гору или буксировке.

Ударные волны от микровзрывов создают экстремальные нагрузки на детали цилиндро-поршневой группы (ЦПГ). Постоянная детонация приводит к разрушению поршневых колец, эрозии днища поршня и оплавлению электродов свечей зажигания. Дополнительно страдает прокладка головки блока цилиндров из-за локальных перегревов.

Основные последствия и риски

- Механические повреждения: Трещины в поршнях, деформация шатунов, разрушение вкладышей коленвала из-за ударных нагрузок

- Перегрев двигателя: Нарушение теплоотвода через разрушенные кольца и повреждённые стенки цилиндров

- Снижение мощности: КПД двигателя падает из-за нарушения процесса горения и потери компрессии

- Повышенный расход топлива: ЭБУ пытается подавить детонацию обогащением смеси, увеличивая потребление бензина на 15-20%

Диагностика и решения

Признаки детонации: Металлический стук "пальчиков" при разгоне, чёрный выхлоп, плавающие обороты холостого хода. Для подтверждения используют диагностический сканер (анализ показаний датчика детонации) или эндоскопию цилиндров через свечные отверстия.

- Немедленная замена топлива: Слить низкооктановый бензин и заправить АИ-92/95/98 согласно требованиям автопроизводителя

- Промывка системы: Очистка топливного бака, магистралей и карбюратора/инжектора специальными присадками

- Контроль угла опережения зажигания: Корректировка УОЗ на карбюраторных авто или сброс адаптаций ЭБУ на инжекторе

- Дефектовка двигателя: При длительной эксплуатации с детонацией – замер компрессии, осмотр ЦПГ, замена повреждённых компонентов

| Профилактическая мера | Эффект |

|---|---|

| Использование топлива с запасом +2 единицы к рекомендованному ОЧ | Компенсация некачественного бензина на АЗС |

| Установка датчика детонации (если отсутствует) | Автоматическая коррекция УОЗ при опасных вибрациях |

| Регулярная замена воздушного фильтра | Предотвращение обеднения смеси – провокатора детонации |

Важно: После устранения последствий "паления" в карбюратор проверьте состояние катализатора – частицы расплавленного алюминия с поршней часто выводят его из строя.

Критические последствия попадания выхлопных газов во впуск

Проникновение отработавших газов во впускной тракт через негерметичный выпускной клапан или повреждённую прокладку головки блока цилиндров провоцирует катастрофическое снижение кислорода в топливно-воздушной смеси. Дефицит окислителя нарушает процесс горения: топливо не детонирует в камере сгорания, а воспламеняется хаотично при открытом впускном клапане, вызывая серию микровзрывов в карбюраторе или впускном коллекторе.

Температура выхлопных газов достигает 700–900°C, что при постоянном воздействии приводит к термическому разрушению компонентов впускной системы. Резиновые уплотнители, пластиковые элементы корпуса воздушного фильтра и дроссельные заслонки деформируются или оплавляются. Одновременно сажевые частицы из выхлопа образуют плотные отложения на жиклёрах карбюратора, нарушая калибровку подачи топлива.

Основные риски и разрушения

- Прогорание клапанов – ускоренный износ тарелок выпускных клапанов из-за температурного перегрева и коррозии от агрессивных соединений в выхлопе.

- Разрушение поршневой группы – попадание несгоревшего топлива в картер разжижает масло, снижая защиту трущихся поверхностей; ударные волны от хлопков деформируют поршневые кольца.

- Пожар в подкапотном пространстве – воспламенение топливных паров от раскалённых выхлопных газов при обратных хлопках с риском распространения огня.

| Компонент | Вид повреждения | Эксплуатационные последствия |

|---|---|---|

| Карбюратор | Трещины корпуса, деформация диффузоров | Неустойчивые холостые обороты, потеря мощности |

| Впускной коллектор | Прогары, нарушение геометрии посадочных плоскостей | Подсос воздуха, обеднение смеси |

| Датчики (кислорода, расхода воздуха) | Загрязнение сажей, перегрев | Некорректные показания ЭБУ, повышенный расход топлива |

Для предотвращения развития критических отказов необходимо немедленно провести диагностику: замер компрессии в цилиндрах, проверку герметичности выпускного тракта, осмотр клапанного механизма. Обязательная замена прогоревших клапанов, шлифовка седел, установка новых прокладок ГБЦ и коллекторов. При наличии электронного управления двигателем – чистка или замена датчиков впускной системы с последующей адаптацией параметров ЭБУ.

Угроза возгорания воздушного фильтра от хлопков

Хлопки в карбюратор сопровождаются выбросом пламени из диффузоров из-за преждевременного воспламенения топливной смеси или её детонации в впускном тракте. Это пламя напрямую контактирует с воздушным фильтром, пропитанным парами бензина и частицами пыли.

Фильтрующий элемент, изготовленный из бумаги или синтетических материалов, обладает высокой горючестью. При регулярных хлопках или особенно мощном выбросе пламени он мгновенно воспламеняется. Огонь быстро распространяется по корпусу воздушного фильтра и может перекинуться на подкапотное пространство.

Последствия возгорания

- Полное уничтожение воздушного фильтра и пластикового корпуса.

- Оплавление или возгорание шлангов (вакуумных, топливных), электропроводки, датчиков.

- Повреждение декоративной крышки двигателя, термоизоляции.

- Распространение огня на другие компоненты автомобиля с риском полного уничтожения транспортного средства.

Решение проблемы и профилактика

- Немедленная диагностика и устранение причин хлопков:

- Проверка и регулировка угла опережения зажигания.

- Диагностика герметичности впускного коллектора и клапанной крышки.

- Чистка карбюратора, настройка уровня топлива в поплавковой камере.

- Контроль состояния клапанов (зазоры, прогар).

- Экстренные меры при возгорании:

- Остановить двигатель и отключить АКБ.

- Использовать автомобильный огнетушитель (класса В).

- Не открывать капот широко (приток кислорода усилит пламя).

- Профилактика:

- Регулярно менять воздушный фильтр.

- Контролировать состояние топливной системы (чистота жиклёров, работа бензонасоса).

- Избегать использования легковоспламеняющихся составов для чистки карбюратора без последующей продувки.

Разрушение корпуса карбюратора от постоянных ударов

Постоянные удары в корпус карбютора возникают при детонации топливно-воздушной смеси во впускном коллекторе. Энергия взрывной волны направляется обратно через впускные каналы, создавая ударную нагрузку на дроссельные заслонки, стенки смесительных камер и корпусные элементы. Наиболее уязвимыми оказываются тонкостенные участки, зоны крепления топливных жиклёров и места соединения половин карбюратора.

Циклические нагрузки приводят к образованию микротрещин в алюминиевом сплаве, которые постепенно разрастаются под воздействием вибрации двигателя и термических деформаций. Особенно критичны повреждения в районе посадочных мест осей заслонок – здесь даже незначительная деформация нарушает герметичность и геометрию рабочих элементов.

Последствия разрушения корпуса

- Разгерметизация каналов: Нарушение соотношения топлива и воздуха на всех режимах работы

- Заедание заслонок: Искривление осей дросселя и воздушной заслонки

- Подсос неучтённого воздуха: Через трещины в корпусе и нарушение плоскостей прилегания

- Деформация поплавковой камеры: Изменение уровня топлива и постоянное переобогащение смеси

Способы диагностики

- Визуальный осмотр корпуса на предмет сколов и трещин при снятом воздушном фильтре

- Проверка герметичности распылителем WD-40 на работающем двигателе (увеличение оборотов при попадании состава в трещину)

- Контроль плоскостей прилегания частей карбюратора лекальной линейкой

Методы ремонта

| Тип повреждения | Технология восстановления | Ограничения |

|---|---|---|

| Сквозные трещины | Аргонно-дуговая сварка с предварительным нагревом | Риск коробления тонких стенок |

| Сколы рёбер жёсткости | Эпоксидные композиты с алюминиевым наполнителем | Температурная стойкость до 120°C |

| Деформация фланца | Фрезеровка привалочной плоскости | Максимальный съём металла 0.3 мм |

Критические случаи: Сквозные разрушения возле осей заслонок или разлом по каналу холостого хода требуют замены корпуса. Попытки ремонта таких дефектов приводят к неконтролируемому изменению проходных сечений каналов и полной неработоспособности системы.

Профилактическая мера: Установка демпфирующей прокладки из термостойкой резины между карбюратором и коллектором снижает передачу вибраций. Регулярная очистка камеры сгорания от нагара и применение топлива с октановым числом, соответствующим степени сжатия двигателя, предотвращают детонацию – основную причину ударных нагрузок.

Повреждение гофры впускного патрубка

Разрывы или трещины в резиновой гофре, соединяющей воздушный фильтр с карбюратором, создают неконтролируемый подсос воздуха. Нарушается герметичность впускного тракта, что приводит к резкому обеднению топливно-воздушной смеси на определенных режимах работы двигателя. Это провоцирует нарушение процесса горения в цилиндрах.

При резком закрытии дроссельной заслонки во впускном коллекторе возникает разрежение. Обедненная смесь сгорает слишком медленно, и пламя через открытые впускные клапаны проникает в карбюратор, вызывая характерные хлопки. Особенно часто это проявляется при сбросе газа после интенсивного разгона.

Последствия проблемы

- Регулярные хлопки в карбюраторе с риском возгорания воздушного фильтра

- Прогорание клапанов из-за повышенных температур при горении обедненной смеси

- Нестабильный холостой ход и провалы при разгоне

- Повреждение прокладок карбюратора и впускного коллектора ударными волнами

Диагностика и ремонт

- Визуально осмотрите гофру при работающем двиганле: трещины проявляются шипящим звуком

- Обработайте патрубок WD-40 или мыльным раствором – появление пузырей укажет на микротрещины

- Замените поврежденный элемент. При временном ремонте используйте термостойкий герметик и хомут

- После замены проверьте герметичность соединений и отрегулируйте холостой ход

| Материал патрубка | Срок службы | Уязвимость |

| Резина | 3-5 лет | Трещины от масла и перепадов температур |

| Силикон | 7+ лет | Механические повреждения |

Совет: При установке нового патрубка обработайте места соединений силиконовой смазкой – это предотвратит закусывание резины и продлит срок службы. Регулярно очищайте гофру от масляных пятен.

Проверка угла опережения зажигания стробоскопом

Для точной проверки УОЗ подготовьте автомобиль: прогрейте двигатель до рабочей температуры (80–90°C), заглушите мотор и снимите вакуумный шланг с трамблера. Убедитесь, что холостой ход соответствует норме производителя (обычно 750–850 об/мин). Очистите метки на шкиве коленвала и крышке ГРМ от грязи.

Подключите стробоскоп: красный зажим – к плюсу АКБ, черный – к массе, индукционный датчик – на высоковольтный провод первого цилиндра. Запустите двигатель и направьте мигающий луч стробоскопа на метки. Не касайтесь вращающихся частей!

Процедура замера и регулировки

Фиксация показаний: При работе двигателя стробоскоп "остановит" метку на шкиве. Сравните её положение с неподвижной маркировкой на крышке ГРМ. Норма для бензиновых ДВС – 5–10° до ВМТ (зависит от модели).

Корректировка угла: Если метка не совпадает с нормой:

- Ослабьте гайку крепления трамблера

- Поворачивайте корпус распределителя:

По часовой стрелке – уменьшение УОЗ

Против часовой – увеличение УОЗ - Зафиксируйте трамблер при совпадении меток

- Затяните гайку и перепроверьте показания

| Проблема | Решение |

|---|---|

| Метка "скачет" | Проверить люфт вала трамблера, износ подшипников |

| Отсутствие вспышки | Проверить подключение стробоскопа, цепь датчика |

| Нестабильные показания | Очистить контакты трамблера, проверить центробежный регулятор |

Контроль после регулировки: Сделайте пробную поездку. Признаки правильного УОЗ – отсутствие детонации при разгоне, стабильный холостой ход, плавный набор оборотов. При перегазовке стрелка тахометра должна резко возвращаться к холостым оборотам.

Диагностика герметичности камеры сгорания компрессометром

Проверка компрессии – обязательный этап при диагностике "выстрелов" в карбюратор. Низкое давление в цилиндрах или его разброс между цилиндрами указывает на нарушение герметичности камеры сгорания. Для измерения необходим исправный компрессометр с подходящей для двигателя резьбовой насадкой (или резиновым конусом) и помощник.

Перед замером двигатель прогревают до рабочей температуры, отключают топливоподачу (снимают бензошланг с карбюратора или отключают бензонасос) и выкручивают все свечи зажигания. Аккумулятор должен быть полностью заряжен. Дроссельную и воздушную заслонки карбюратора открывают полностью для обеспечения беспрепятственного поступления воздуха.

Порядок замера и анализ результатов

Компрессометр вкручивают или плотно прижимают в свечное отверстие первого цилиндра. Помощник включает стартер на 5-7 секунд (примерно 6-10 оборотов коленвала), пока стрелка прибора не стабилизируется. Значение фиксируют и повторяют процедуру для остальных цилиндров. Критичны два показателя:

- Абсолютное значение: Должно соответствовать спецификации производителя (обычно 10-14 бар для бензиновых ДВС). Значительное снижение (менее 9-10 бар) – тревожный признак.

- Разброс между цилиндрами: Не должен превышать 0.5-1 бар. Превышение говорит о проблеме в конкретном цилиндре.

Для выявления причины низкой компрессии проводят мокрый тест. В "слабый" цилиндр через свечное отверстие заливают 5-10 мл чистого моторного масла и повторяют замер. Интерпретация:

| Результат "мокрого" теста | Вероятная причина потери герметичности |

|---|---|

| Компрессия заметно выросла | Износ поршневых колец или стенок цилиндра (масло временно уплотнило зазоры) |

| Компрессия не изменилась или изменилась незначительно | Проблема с клапанами (прогар, неплотная посадка, зазор), прокладкой ГБЦ или трещиной в ГБЦ/поршне |

Точная локализация неисправности после компрессометра требует дополнительных проверок: осмотр свечей, проверка тепловых зазоров клапанов, пневмотест цилиндров под давлением, замер утечек, визуальный осмотр при разборке двигателя.

Тест на подсос воздуха во впускном коллекторе

Подсос неучтенного воздуха через трещины впускного коллектора, поврежденные прокладки или вакуумные шланги нарушает соотношение топливовоздушной смеси. Это провоцирует "стрельбу" в карбюратор из-за воспламенения смеси во впускном тракте при открытых клапанах.

Для диагностики используйте баллончик с горючей жидкостью (WD-40, карбклинер) или дымогенератор. Запустите и прогрейте двигатель до рабочей температуры, обеспечьте устойчивые холостые обороты.

Методика проверки

Поочередно обрабатывайте подозрительные участки:

- Стыки коллектора с ГБЦ – нанесите жидкость по периметру прокладки

- Вакуумные шланги – проверьте соединения и целостность трубок

- Вал дроссельных заслонок – обработайте ось вращения

- Уплотнения форсунок холостого хода (если установлены)

Признаки подсоса:

- Изменение оборотов двигателя (зависание или падение)

- Визуальное втягивание жидкости в щели

- Появление белого дыма из мест утечки (при использовании дым-машины)

| Элемент | Риск повреждения | Действие при обнаружении |

|---|---|---|

| Прокладка коллектора | Высокий (перегрев/старение) | Замена с притиркой поверхностей |

| Вакуумные патрубки | Средний (расслоение резины) | Обрезка концов или полная замена |

| Уплотнительные кольца | Низкий (усыхание) | Смазка силиконом или замена |

Важно: Избегайте попадания жидкости на ремень ГРМ и электропроводку. После устранения подсоса отрегулируйте обороты холостого хода винтом "количества" смеси на карбюраторе.

Последовательная диагностика свечей зажигания

Визуальный осмотр состояния свечей зажигания – критический этап поиска причин стрельбы в карбюратор. Их внешний вид прямо указывает на процессы внутри цилиндров.

Порядок диагностики требует извлечения всех свечей с соблюдением маркировки цилиндров для точного определения проблемной зоны. Анализ проводят последовательно.

Этапы визуальной проверки свечей

Шаг 1: Оценка цвета изолятора центрального электрода

- Норма: Равномерный светло-коричневый или сероватый налет

- Проблема: Черная сажа (переобогащение смеси), белый или серый налет (переобеднение), красный оттенок (присадки в топливе)

Шаг 2: Проверка зазора между электродами

- Использовать щуп для сравнения с паспортным значением (обычно 0.7-0.9 мм)

- Слишком большой зазор: Трудный поджиг, пропуски воспламенения

- Слишком малый зазор: Слабая искра, неполное сгорание

Шаг 3: Поиск механических повреждений и отложений

| Признак | Возможная причина | Связь со "стрельбой" |

| Масляный налет | Износ маслосъемных колец/клапанов | Замасливание электрода, пропуски зажигания |

| Оплавление электрода | Перегрев (калильное зажигание) | Неконтролируемое воспламенение смеси |

| Металлические вкрапления | Разрушение поршня/клапанов | Повреждение свечи, хаотичное искрообразование |

Шаг 4: Проверка искрообразования (на работающем двигателе)

- Подсоединить свечу к высоковольтному проводу

- Прижать юбкой к массе двигателя

- Прокрутить стартером: Устойчивая ярко-голубая искра – норма, слабая/оранжевая/отсутствует – неисправность

Интерпретация результатов: Разное состояние свечей в цилиндрах указывает на индивидуальные проблемы (компрессия, форсунки). Одинаковые дефекты на всех свечах – признак системной неисправности (топливная система, угол опережения).

Настройка правильных зазоров в клапанном механизме

Неправильные тепловые зазоры клапанов – частая причина стрельбы в карбюратор. При уменьшенном зазоре впускной клапан не закрывается полностью до конца такта сжатия. Раскалённые газы прорываются во впускной коллектор, воспламеняя свежую топливную смесь ещё до её попадания в цилиндр, что вызывает хлопки в карбюторе и воздушном фильтре.

Увеличенный зазор приводит к сокращению времени открытия клапана, нарушению фаз газораспределения и снижению эффективности наполнения цилиндров. Это вызывает обеднение смеси на некоторых режимах, перегрев выпускного клапана и также может спровоцировать хлопки во впускной системе из-за нарушения устойчивости горения.

Последовательность регулировки клапанных зазоров

Точная регулировка выполняется на холодном двигателе (15-20°C) с использованием щупов. Требуемые значения зазоров (для впускных и выпускных клапанов они обычно разные) указаны в руководстве к конкретному двигателю.

- Снимите клапанную крышку и воздушный фильтр.

- Проверните коленвал за болт крепления шкива до совпадения меток на шкиве/маховике с ВМТ (верхняя мёртвая точка) для 1-го цилиндра (такта сжатия).

- Проверьте зазор щупом между регулировочным винтом (или толкателем) и стержнем клапана для клапанов, находящихся в закрытом положении.

- Ослабьте контргайку регулировочного винта. Установите щуп требуемой толщины между винтом и клапаном.

- Вращайте регулировочный винт до ощущения лёгкого затягивания щупа (он должен двигаться с небольшим усилием).

- Удерживая винт от поворота, затяните контргайку. Повторно проверьте зазор после затяжки.

- Проверните коленвал на 180° (для 4-цилиндрового рядного двигателя) или согласно порядку работы цилиндров. Отрегулируйте зазоры следующих клапанов, находящихся в закрытом состоянии.

После регулировки всех клапанов установите крышку и воздушный фильтр на место. Запустите двигатель – характерный цокот клапанов должен исчезнуть, а работа мотора стать ровной, без хлопков в карбюратор. Регулярная проверка зазоров (каждые 15-20 тыс. км) предотвратит повторение проблемы.

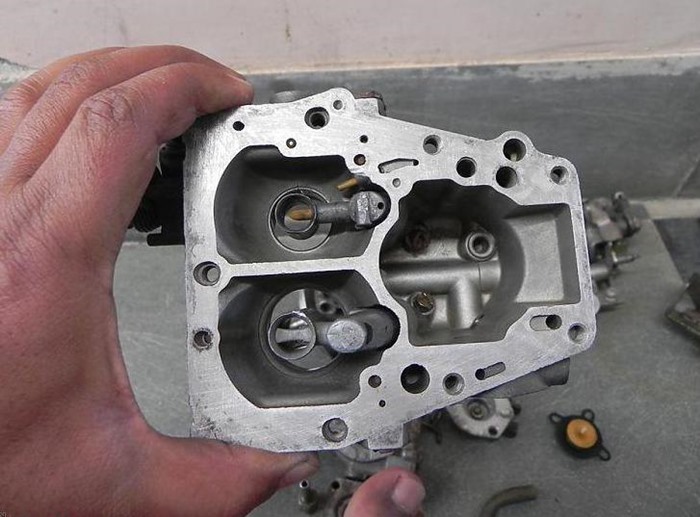

Комплексная промывка разобранного карбюратора

Промывка собранного карбюратора недостаточна при глубоких засорах: каналы холостого хода, эмульсионные колодцы и жиклеры требуют прямого контакта с очистителем. Грязь, смолистые отложения и окислы топлива блокируют проходные сечения, нарушая дозировку бензина и формирование топливно-воздушной смеси.

Только полная разборка позволяет механически удалить крупные частицы и обеспечить проникновение химии во все скрытые полости. Игнорирование этого этапа ведет к сохранению "мертвых зон", где сохраняется налет, провоцирующий повторные перебои в работе двигателя, хлопки в карбюратор и нестабильные обороты.

Порядок выполнения промывки

- Демонтаж и разборка: Снимите карбюратор с двигателя. Разберите на основные компоненты:

- Поплавковая камера с игольчатым клапаном

- Жиклеры (главные, холостого хода, воздушные)

- Эмульсионные трубки и колодцы

- Дроссельные и воздушные заслонки с осями

- Корпуса (верхняя и нижняя части)

- Предварительная очистка: Удалите видимую грязь мягкой кистью. Замочите детали (кроме резиновых и пластиковых!) в ультразвуковой ванне или специальном растворителе на 30-60 минут.

- Продувка каналов:

- Промойте все детали струей аэрозольного карбклинера из баллончика под давлением.

- Прокачайте очиститель через каналы и отверстия тонкой медной проволокой (без усилия!).

- Просушите сжатым воздухом (обязательно!), контролируя выход струи из всех каналов.

- Контроль состояния: Проверьте:

- Жиклеры на просвет – отверстия должны быть идеально круглыми

- Поплавок на герметичность (погружение в горячую воду)

- Износ осей дроссельных заслонок и посадочных мест

| Средство | Применение | Осторожно! |

|---|---|---|

| Аэрозольный карбклинер | Основная промывка, продувка | Не вдыхать пары, беречь глаза |

| Ультразвуковая ванна + спецраствор | Замачивание корпусов, жиклеров | Не использовать для резины, пластика, диафрагм |

| Сжатый воздух (компрессор) | Сушка, удаление остатков грязи | Давление не выше 6-8 атм |

Критически важно: Запрещено использовать металлические иглы или проволоку для прочистки жиклеров – они повреждают калиброванные отверстия! Применяйте только деревянные зубочистки или мягкую медную проволоку. После промывки соберите карбюратор с новыми прокладками и регулировочными шайбами, соблюдая момент затяжки винтов.

Результат: Полное восстановление пропускной способности всех каналов, точное дозирование топлива, устранение хлопков в карбюратор, стабильный холостой ход и набор оборотов. Промывка предотвращает ускоренный износ цилиндропоршневой группы из-за работы на переобогащенной или обедненной смеси.

Пошаговая регулировка уровня топлива в поплавковой камере

Откройте крышку поплавковой камеры, предварительно сняв воздушный фильтр и отключив топливоподачу. Убедитесь, что поплавки свободно двигаются на оси без заклиниваний. Проверьте целостность игольчатого клапана и отсутствие деформации язычка регулировки.

Переверните крышку камеры горизонтально, чтобы поплавки касались иглы клапана без сжатия пружины. Замерьте расстояние между прокладкой крышки и верхней точкой поплавка штангенциркулем или шаблоном. Сравните с нормой производителя (обычно 6-8 мм для ВАЗ, 12-14 мм для мототехники).

- Подготовка

- Слейте бензин из камеры через сливную пробку

- Очистите внутренние поверхности от грязи мягкой кистью

- Корректировка уровня

- Аккуратно подогните язычок регулировки плоскогубцами

- При заниженном уровне – уменьшите загиб язычка

- При завышенном – увеличьте угол загиба вверх

- Проверка хода поплавка

- Плавно поднимите поплавок до касания иглы

- Замерьте максимальный ход (стандартно 15±1 мм)

- При отклонении подрегулируйте ограничительный язычок

- Контрольная сборка

- Залейте 100 г топлива через штуцер

- Измерьте уровень через прозрачную трубку на сливе

- Повторяйте регулировку до достижения нормы

Важно: При замене игольчатого клапана всегда устанавливайте новый поплавковый механизм в сборе. После регулировки запустите двигатель и проверьте отсутствие подтеканий на прогреве. Помните: отклонение уровня на 1 мм изменяет состав смеси на 2-3%.

Важность своевременной замены трамблера

Износ компонентов трамблера напрямую влияет на точность момента искрообразования. Стертые контакты прерывателя, люфты в приводе или изношенный вал, подшипники, приводят к "плавающему" углу опережения зажигания. Нестабильное искрообразование вызывает воспламенение топливной смеси не в оптимальный момент такта сжатия, а с опозданием, когда впускные клапаны уже начали открываться. Это провоцирует выстрелы (хлопки) во впускной коллектор и карбюратор.

Игнорирование замены изношенного трамблера влечет серьезные последствия. Хлопки разрушают прокладки под карбюратором и впускного коллектора, повреждают заслонки и диффузоры карбюратора, создают ударные нагрузки на детали ГРМ. Двигатель теряет мощность, работает неустойчиво на всех режимах, значительно возрастает расход топлива. В критических случаях возможен прорыв пламени через карбюратор с риском возгорания и полное разрушение воздушного фильтра.

Решение проблемы и ключевые аспекты замены

Единственным надежным решением при критическом износе механической части трамблера является его замена на новый или качественный восстановленный узел. Попытки регулировки или замены отдельных компонентов (крышки, бегунка, конденсатора) часто не устраняют проблему, если причина в люфтах вала или износе кулачка.

Критерии необходимости замены:

- Наличие значительного осевого или радиального люфта вала трамблера (проверяется покачиванием).

- Заметный износ кулачка прерывателя (неровности, "ступеньки" на рабочих гранях).

- Неустранимая нестабильность УОЗ после регулировки вакуумного и центробежного регуляторов.

- Частые повторные отказы контактов прерывателя или конденсатора при исправной проводке.

Рекомендации по замене и обслуживанию:

- При замене трамблера обязательно устанавливайте новый привод (вал привода маслонасоса).

- Тщательно совмещайте метки при установке (метка на шестерне привода с меткой на корпусе).

- После установки нового трамблера выполните точную регулировку угла опережения зажигания.

- Регулярно проверяйте состояние контактов прерывателя (при их наличии), зазор, люфт вала, чистоту контактов крышки и бегунка.

Типичные компоненты трамблера и их роль:

| Компонент | Функция | Последствия износа |

| Вал с кулачком | Прерывание тока низкого напряжения | Нестабильный зазор, "дребезг" контактов, плавающий УОЗ |

| Подшипники/втулки вала | Обеспечение вращения без люфта | Люфт вала, неконтролируемое изменение УОЗ |

| Центробежный регулятор | Автоматическое увеличение УОЗ с ростом оборотов | Задержка зажигания на высоких оборотах, детонация, потеря мощности |

| Вакуумный регулятор | Автоматическое увеличение УОЗ при малой нагрузке | Позднее зажигание на холостом ходу и малых нагрузках, перегрев, хлопки |

| Крышка, бегунок | Распределение высокого напряжения по свечам | Пробои, перебои искры, пропуски воспламенения |

| Конденсатор | Подавление искрения на контактах, усиление искры | Обгорание контактов, слабая искра, перебои |

Список источников

Информация для статьи основана на технической литературе, специализированных ресурсах и практическом опыте ремонта карбюраторных систем.

Ключевые источники включают руководства по эксплуатации, справочники по топливной системе и профильные автомобильные издания.

- Руководства по ремонту автомобилей конкретных марок (Haynes, Chilton)

- Техническая литература: "Устройство и ремонт карбюраторов" В.И. Андреев

- Специализированные справочники по топливным системам (Solex, Weber, Озон)

- Профильные автомобильные журналы ("За рулём", "Авторевю")

- Мануалы производителей карбюраторов (ПЕКАР, ДААЗ)

- Технические форумы автомобилистов (Drive2, Drom.ru)

- Видеоинструкции от сертифицированных автомехаников

- Лекции по конструкции ДВС (МАДИ, МГТУ им. Баумана)