Суппорт ВАЗ-2110 - устройство и параметры

Статья обновлена: 28.02.2026

Тормозной суппорт – критически важный узел в системе безопасности автомобиля ВАЗ-2110, отвечающий за управление тормозными колодками и эффективное замедление.

В конструкции "десятки" применяется плавающий тип суппорта, где рабочий цилиндр воздействует только на внутреннюю колодку, а подвижная скоба обеспечивает равномерное прижатие обеих колодок к диску.

Основные компоненты включают алюминиевый корпус, поршень с пыльником, направляющие пальцы и защитные резиновые манжеты, обеспечивающие плавность хода и защиту от коррозии.

Конструкция переднего суппорта ВАЗ-2110

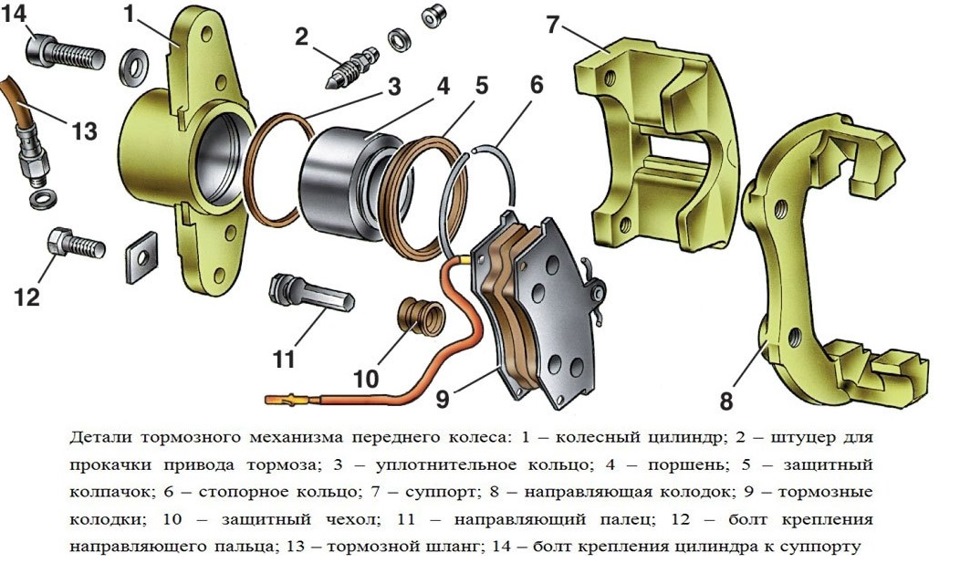

Передний суппорт ВАЗ-2110 представляет собой плавающую (скользящую) однопоршневую конструкцию с чугунным корпусом. Основными компонентами системы являются скоба суппорта, цилиндр с рабочим поршнем, направляющие пальцы и тормозные колодки. Принцип действия основан на подвижности скобы относительно стального тормозного диска при срабатывании гидравлики.

При нажатии педали тормоза тормозная жидкость под давлением поступает в цилиндр суппорта, выталкивая поршень. Поршень прижимает внутреннюю колодку к диску, после чего скоба суппорта смещается по направляющим, подтягивая наружную колодку. Таким образом обеспечивается симметричное сжатие диска с обеих сторон.

Ключевые элементы и их особенности

Основные компоненты:

- Чугунный корпус – включает цилиндр для поршня и крепежные уши

- Поршень – стальной, с резиновым уплотнительным кольцом и пыльником

- Направляющие пальцы (2 шт.) – обеспечивают скольжение скобы, защищены резиновыми чехлами

- Скоба суппорта – удерживает наружную колодку и передает усилие

- Тормозные колодки – оснащены фрикционными накладками и износоиндикатором

Характеристики материалов:

| Корпус суппорта | Серый чугун СЧ20 |

| Поршень | Сталь 40Х |

| Направляющие пальцы | Сталь 20 с цинковым покрытием |

| Уплотнения | Морозостойкая резина |

Эксплуатационные особенности: Конструкция требует регулярной очистки и смазки направляющих пальцев (спецсмазкой ШРУС-4). Износ колодок приводит к увеличению хода поршня, а коррозия на посадочных поверхностях – к заклиниванию механизма. Ревизия состояния пыльников поршня и направляющих обязательна при замене колодок.

Материалы изготовления корпуса суппорта

Корпус суппорта ВАЗ-2110 изготавливается методом литья под давлением. Основным материалом выступает серый чугун марки СЧ20 или СЧ25 по ГОСТ 1412. Выбор обусловлен оптимальным сочетанием прочности, износостойкости и способности гасить вибрации.

Чугунная конструкция обеспечивает жёсткость узла при работе в условиях высоких механических нагрузок и перепадов температур. Материал устойчив к деформациям при затяжке направляющих пальцев и интенсивном торможении.

Ключевые особенности материала

- Термостойкость: выдерживает нагрев до +300°C без потери структурной целостности.

- Антикоррозийная обработка: поверхность покрывается грунтовкой и термостойкой эмалью чёрного цвета.

- Точность литья: минимальные допуски на рабочих поверхностях крепления цилиндров и скоб.

| Характеристика | Значение |

| Твёрдость по Бринеллю | 163-229 HB |

| Предел прочности на растяжение | 200-250 МПа |

| Ударная вязкость | Не менее 100 кДж/м² |

Альтернативные варианты (алюминиевые сплавы) не применяются в штатной комплектации из-за более высокой стоимости и меньшей ремонтопригодности. Чугунный корпус подлежит восстановлению при расточке цилиндров и замене ремонтных втулок.

Принцип работы плавающей скобы

Плавающая скоба суппорта ВАЗ-2110 представляет собой подвижную конструкцию, закреплённую на поворотном кулаке. В ней размещены рабочие цилиндры только с одной стороны (внутренней относительно диска). Поршни цилиндров воздействуют исключительно на внутреннюю тормозную колодку, создавая усилие при торможении.

Внешняя тормозная колодка жёстко фиксируется в корпусе скобы. При срабатывании тормозов поршни выдвигаются, прижимая внутреннюю колодку к диску. Одновременно возникающая реактивная сила смещает корпус скобы по направляющим пальцам в противоположном направлении, подтягивая внешнюю колодку к диску.

Ключевые особенности процесса

Равномерное распределение усилия достигается за счёт свободного хода скобы по направляющим. Это обеспечивает синхронный прижим обеих колодок к диску независимо от износа или температурных деформаций.

Преимущества системы:

- Автоматическая компенсация зазора между колодками и диском

- Уменьшение вибраций за счёт свободного "плавающего" перемещения

- Упрощённая конструкция с меньшим количеством гидравлических элементов

Таблица технических аспектов:

| Элемент | Функция |

| Направляющие пальцы | Обеспечивают продольное скольжение скобы |

| Защитные пыльники | Предотвращают загрязнение направляющих |

| Смазочные материалы | Снижают трение в подвижных соединениях |

Характеристики поршня суппорта: диаметр и материал

Основной рабочей характеристикой поршня суппорта является его наружный диаметр. Этот параметр напрямую влияет на площадь, создающую усилие при торможении, и определяет совместимость с цилиндром корпуса суппорта.

Материал изготовления поршня критически важен для его долговечности и надежности. Наиболее распространенным материалом является алюминиевый сплав, такой как АК12М2МгН. Для защиты от коррозии и уменьшения трения рабочая поверхность поршня подвергается анодированию.

Ключевые параметры

Типичные характеристики поршня для суппорта ВАЗ-2110:

| Параметр | Значение |

| Наружный диаметр | 48 мм (стандартный размер для большинства передних суппортов ВАЗ-2110) |

| Материал корпуса | Алюминиевый сплав (часто АК12М2МгН) |

| Поверхностная обработка | Анодирование (твердое или хромовое) |

Важно: При замене поршня или покупке ремкомплекта обязательно требуется точное соответствие диаметра поршня и материала. Использование несоответствующего поршня приведет к утечке тормозной жидкости или заклиниванию суппорта. Перед заменой рекомендуется измерить диаметр старого поршня или цилиндра суппорта.

Назначение тормозных колодок ВАЗ-2110

Тормозные колодки ВАЗ-2110 выполняют ключевую роль в преобразовании кинетической энергии движения автомобиля в тепловую энергию за счет силы трения. При нажатии на педаль тормоза суппорт прижимает колодки к вращающемуся тормозному диску, создавая сопротивление, которое замедляет или полностью останавливает колесо.

От состояния колодок напрямую зависит эффективность торможения, управляемость и безопасность. Изношенные колодки увеличивают тормозной путь, вызывают вибрации руля, перегрев дисков и могут привести к отказу тормозной системы.

Функциональные требования и свойства

- Фрикционный материал: Специальные составы (керамика, металлокерамика) обеспечивают стабильное трение без деформаций при высоких температурах.

- Теплоотвод: Конструкция включает термоизоляционные прокладки для защиты суппорта от перегрева.

- Автоматическая компенсация износа: Пружинные элементы поддерживают постоянное расстояние до диска по мере истирания накладок.

- Индикация износа: Некоторые модели оснащены механическими скрипунами или датчиками для своевременного оповещения о замене.

Типы направляющих пальцев и их крепление

В суппортах ВАЗ-2110 применяются два основных типа направляющих пальцев: разборные и неразборные конструкции. Разборные состоят из металлического стержня и съёмного резинового пыльника, фиксируемого стопорным кольцом. Неразборные представляют цельную деталь с интегрированным защитным чехлом.

Крепление пальцев к суппорту осуществляется через резьбовое соединение. Каждый палец вкручивается в корпус скобы и дополнительно фиксируется контргайкой для предотвращения самопроизвольного отворачивания. Правильная затяжка контргаек критична для стабильной работы тормозной системы.

Конструктивные особенности

Ключевые характеристики направляющих пальцев:

- Изготавливаются из легированной стали с антикоррозионным покрытием

- Оснащаются термостойкой смазкой внутри посадочных зон

- Имеют канавки для установки стопорных колец (в разборных версиях)

Сравнение типов крепления:

| Тип пальца | Фиксация пыльника | Особенности обслуживания |

|---|---|---|

| Разборный | Стопорное кольцо | Возможна замена пыльника без смены пальца |

| Неразборный | Неразъёмное соединение | Требует полной замены при повреждении чехла |

Обязательные условия работоспособности: сохранение целостности пыльников, регулярное обновление смазки в направляющих, контроль момента затяжки крепёжных элементов. Нарушение этих требований приводит к закисанию пальцев и неравномерному износу колодок.

Уплотнительные манжеты поршня: функции и износ

Уплотнительные манжеты обеспечивают герметизацию между поршнем суппорта и рабочим цилиндром, предотвращая утечку тормозной жидкости под высоким давлением. Они выполняют критически важную двойную функцию: сохраняют гидравлическое давление при торможении и способствуют возврату поршня в исходное положение после снятия усилия с педали благодаря своей эластичности.

Постоянное воздействие экстремальных температур, агрессивных компонентов тормозной жидкости, механическое трение и естественное старение резины приводят к деградации материала манжет. Проявляется это в потере эластичности, появлении микротрещин, истирании рабочих кромок и деформации геометрии, что провоцирует подтравливание жидкости и нарушение работы тормозного механизма.

Диагностика и последствия износа

| Причина износа | Внешнее проявление | Критическое последствие |

|---|---|---|

| Термоусталость резины | Растрескивание поверхности | Утечка тормозной жидкости |

| Абразивный износ | Задиры на кромке | Закисание поршня |

| Химическая деградация | Разбухание или усыхание | Потеря герметичности |

| Механическая деформация | Постоянная остаточная деформация | Неполный отвод колодок |

Характерные симптомы изношенных манжет включают:

- Падение уровня жидкости в бачке без видимых наружных подтёков

- Замасливание внутренней поверхности тормозного диска

- Неравномерный износ колодок из-за неполного возврата поршня

- Появление "мягкой" педали с увеличенным ходом

- Подклинивание суппорта при движении

Игнорирование указанных признаков ведёт к прогрессирующему падению эффективности торможения, локальному перегреву узла и риску полного отказа тормозной системы. Регламентная замена манжет при ТО исключает данные риски.

Пыльники направляющих пальцев: защита от загрязнений

Пыльники направляющих пальцев суппорта ВАЗ-2110 представляют собой резиновые или полиуретановые чехлы цилиндрической формы. Их основная функция – создание герметичного барьера вокруг направляющих пальцев, защищающего внутренние поверхности от попадания абразивных частиц (песок, грязь, солевые реагенты) и влаги.

Эти элементы критически важны для корректной работы тормозной системы. Направляющие пальцы обеспечивают плавное скольжение суппорта относительно тормозного диска при срабатывании тормозов. Пыльники предотвращают заклинивание пальцев из-за коррозии или загрязнения смазки, сохраняя подвижность узла.

Последствия повреждения пыльников

- Коррозия пальцев: Попадание влаги приводит к ржавчине на поверхности пальцев, увеличивая трение.

- Загрязнение смазки: Абразивные частицы смешиваются со смазкой, превращая её в пасту, которая царапает пальцы и посадочные места.

- Заклинивание суппорта: Подвижные части теряют способность свободно перемещаться – суппорт перекашивается или фиксируется в одном положении.

Симптомы и обслуживание

Признаки износа или разрыва пыльников – неравномерный износ колодок, увод автомобиля в сторону при торможении, скрипы. Обязательно проверяйте целостность пыльников при каждом ТО или сезонной замене колёс. Повреждённые пыльники не подлежат ремонту – только замена. При установке новых очищайте посадочные места от грязи и наносите специальную высокотемпературную смазку для направляющих.

| Состояние пыльника | Риск для системы | Действия |

|---|---|---|

| Цельный, без трещин | Минимальный | Проверка при ТО |

| Микротрещины, потеря эластичности | Средний (риск попадания влаги) | Замена в ближайшее время |

| Разрыв, отрыв от посадочного места | Критический (неизбежное загрязнение) | Немедленная замена с чисткой узла |

Система прокачки тормозов на ВАЗ-2110

Прокачка тормозной системы ВАЗ-2110 – обязательная процедура для удаления воздушных пробок из гидравлического контура. Воздух снижает эффективность торможения из-за сжимаемости, вызывая "проваливание" педали и увеличение хода. Без своевременной прокачки существует риск полного отказа тормозов.

Процедура требуется после замены тормозных шлангов, цилиндров, главного тормозного цилиндра или всей жидкости. Также ее проводят при обнаружении воздуха в системе, снижении уровня жидкости в бачке или после длительного простоя автомобиля. Работы выполняются с помощником.

Порядок прокачки и необходимые материалы

| Инструменты/материалы | Назначение |

|---|---|

| Ключ рожковый на "8" | Откручивание штуцеров прокачки |

| Чистая прозрачная трубка | Отвод жидкости в емкость |

| Емкость 0.5-1 литр | Сбор старой тормозной жидкости |

| Тормозная жидкость DOT-4 | Долив в бачок ГТЦ |

- Заполните бачок главного тормозного цилиндра жидкостью до уровня «MAX». В процессе постоянно контролируйте уровень.

- Соблюдайте последовательность контуров:

- Задний правый тормозной механизм

- Задний левый тормозной механизм

- Передний правый суппорт

- Передний левый суппорт

- Наденьте трубку на штуцер прокачки, второй конец опустите в емкость с жидкостью.

- Попросите помощника резко нажать педаль тормоза 3-5 раз и удерживать её в нижнем положении.

- Открутите штуцер на ½ оборота: жидкость с воздухом начнет вытекать по трубке. После прекращения пузырей закрутите штуцер.

- Повторяйте пункты 4-5 до появления чистой жидкости без воздушных пузырей.

Критически важно: Не допускайте опустошения бачка ГТЦ во время прокачки – это приведет к повторному завоздушиванию системы. После завершения всех контуров проверьте герметичность соединений и обязательно прокачайте систему АБС (если установлена) диагностическим оборудованием.

Расположение суппортов на передней оси

На автомобиле ВАЗ-2110 передние тормозные суппорты устанавливаются в зоне ступичных узлов колес. Каждый суппорт жестко крепится к поворотному кулаку передней подвески при помощи двух направляющих болтов. Монтируется он со стороны задней части колесного диска относительно направления движения.

Конструктивно суппорт расположен вертикально над тормозным диском, охватывая его рабочую поверхность с внешней и внутренней стороны. Такая компоновка обеспечивает равномерное прижатие колодок к диску при срабатывании гидравлической системы. Важно отметить, что левый и правый суппорты являются зеркальными аналогами.

Ключевые особенности установки

- Тип крепления: болтовое соединение к поворотному кулаку (2 болта М14 на каждый узел)

- Ориентация: гидравлический поршень всегда располагается сзади относительно вращения диска

- Расположение штуцера: прокачной клапан находится в верхней части корпуса

- Зазоры: боковой просвет между суппортом и диском составляет 2-3 мм с каждой стороны

| Параметр | Значение |

| Угол установки | Перпендикулярно оси вращения диска |

| Соседние элементы | Защитный кожух, ступичный подшипник, ШРУС |

| Риски при монтаже | Перекос направляющих пальцев, контакт с диском |

Требования к тормозной жидкости ВАЗ-2110

Тормозная жидкость в ВАЗ-2110 должна строго соответствовать стандарту DOT 4. Этот класс обеспечивает необходимую температуру кипения (не ниже 230°C для "сухой" и 155°C для "увлажнённой" жидкости), что критично для предотвращения парообразования в контуре при нагреве суппортов. Использование неподходящих аналогов (например, DOT 3 или DOT 5) недопустимо из-за риска закипания и отказа тормозов.

Обязательно контролируйте гигроскопичность: жидкость активно впитывает влагу, что снижает её температуру кипения на 5-7% ежегодно. Рекомендуется замена каждые 2 года или 40 000 км пробега. Совместимость с материалами системы (резиновыми манжетами суппортов, металлическими магистралями) подтверждается соответствием стандарту FMVSS №116.

Ключевые характеристики и правила эксплуатации

- Вязкость: При -40°C – не выше 1800 мм²/с для гарантии работы ABS и быстрого срабатывания суппортов.

- Химическая стабильность: Защита от окисления медных деталей (трубок, штуцеров) и резиновых уплотнений суппорта.

- Совместимость: Запрещено смешивание с минеральными жидкостями (например, LHM) – это вызывает разбухание манжет. Допустимо доливать только DOT 4/5.1 от того же производителя.

| Параметр | Значение | Последствия нарушения |

|---|---|---|

| Температура кипения (сухая) | ≥ 230°C | Паровые пробки, педаль "проваливается" |

| Вязкость (-40°C) | ≤ 1800 мм²/с | Замедление срабатывания суппортов, отказ ABS |

| Срок замены | 24 месяца / 40 тыс. км | Коррозия поршней суппортов, течи |

Инструменты для обслуживания суппортов ВАЗ-2110

Для грамотного и безопасного обслуживания суппортов ВАЗ-2110 необходим специализированный инструмент. Использование неподходящих приспособлений часто приводит к повреждению компонентов, что влечет за собой дорогостоящий ремонт или замену узла.

Комплект инструментария позволяет выполнять основные операции: снятие суппорта, разборку, замену резиновых уплотнений (пыльников и манжет), чистку деталей, замену поршней и направляющих пальцев, а также последующую сборку и установку.

Основной набор инструментов

Следующие инструменты являются базовыми для большинства работ с суппортами:

- Торцевые ключи и головки: Наборы на 8, 10, 13, 17, 19 мм (ключевые размеры для болтов крепления суппорта к ступице, направляющих пальцев, штуцера прокачки).

- Накидные ключи: Размеры 8, 10, 13, 17 мм (для удобства работы в стесненных условиях).

- Специальный ключ для тормозной трубки ("трубник"): Размер 10 мм. Крайне важен для аккуратного откручивания штуцера прокачки и тормозных трубок без повреждения граней.

- Плоскогубцы или пассатижи: Для снятия и установки стопорных пружин тормозных колодок.

- Монтажная лопатка (отжим) для тормозных колодок: Помогает раздвинуть колодки при снятии суппорта.

- Скребок (пластиковый или деревянный) и металлическая щетка: Для очистки посадочных мест колодок на скобе и корпусе суппорта от грязи и ржавчины.

- Чистящие средства: Специализированный очиститель тормозов (не оставляет масляной пленки) и ветошь.

- Смазка: Высокотемпературная пастообразная смазка для направляющих пальцев (например, на основе меди или керамики). Обычный графит, солидол или Литол-24 не подходят!

- Спрей-проникающая жидкость (WD-40 или аналог): Для обработки закисших резьбовых соединений перед откручиванием.

Специальный инструмент для ремонта

Для глубокой разборки и ремонта самого суппорта потребуются:

- Съемник поршней суппорта: Чаще всего используется цанговый съемник с оправкой диаметром 48 мм (специфичен для поршней суппортов ВАЗ классической компоновки). Позволяет аккуратно выпрессовать поршень из цилиндра, используя давление сжатого воздуха или резьбовое усилие, не повреждая зеркало цилиндра.

- Пресс (ручной винтовой или гидравлический): Необходим для запрессовки новых резиновых манжет поршня в цилиндр суппорта и втулок в направляющие пальцы (если пальцы неразборные).

- Съемник для пыльников направляющих пальцев: Специальные клещи или приспособление для аккуратного снятия и установки резиновых пыльников без их повреждения.

- Набор мандаринов (оправок): Для аккуратной установки новых манжет поршня в цилиндр суппорта.

| Инструмент | Назначение | Критичность |

|---|---|---|

| Ключ для тормозной трубки (10 мм) | Откручивание штуцера прокачки/тормозной трубки | Высокая (без него легко повредить штуцер) |

| Съемник поршней (цанговый, 48 мм) | Извлечение поршня из цилиндра суппорта | Высокая (альтернативные методы рискованны) |

| Высокотемпературная смазка | Смазка направляющих пальцев | Высокая (неправильная смазка приведет к закисанию) |

| Пресс | Запрессовка манжет поршня и втулок пальцев | Средняя/Высокая (для замены манжет/втулок) |

Признаки закисания направляющих пальцев

Основным симптомом выступает неравномерный износ тормозных колодок. При визуальном осмотре заметна выраженная разница в толщине фрикционного материала на внутренней и внешней колодке одного суппорта, что вызвано нарушением равномерного прижима.

Характерный металлический скрежет или писк при торможении возникает из-за перекоса колодок. Заклинивший палец не позволяет суппорту вернуться в исходное положение, вызывая постоянное трение колодки о диск даже без нажатия на педаль.

Дополнительные индикаторы проблемы

- Увод автомобиля в сторону при торможении из-за разной эффективности работы правого и левого контуров

- Повышенная температура колесных дисков после поездки (особенно заметна при касании рукой)

- Вибрация руля или педали тормоза в процессе замедления

- Увеличение свободного хода педали тормоза, требующее более сильного нажатия

Процедура смазки направляющих суппорта

Направляющие пальцы обеспечивают подвижность суппорта относительно скобы и требуют регулярной обработки специальной смазкой. Отсутствие смазки приводит к закисанию пальцев, неравномерному износу колодок и ухудшению эффективности торможения.

Для работы потребуется высокотемпературная смазка для тормозных систем (медная или керамическая), чистая ветошь, очиститель тормозов, набор инструментов и домкрат. Нельзя использовать графитовую смазку, Литол-24 или солидол – они теряют свойства при нагреве.

Пошаговый алгоритм смазки

- Подготовка: Зафиксируйте автомобиль ручным тормозом, поднимите домкратом нужную сторону и снимите колесо.

- Демонтаж суппорта: Открутите два болта крепления скобы к поворотному кулаку. Аккуратно снимите суппорт, не допуская провисания тормозного шланга (подвесьте его проволокой).

- Очистка:

- Извлеките направляющие пальцы из скобы.

- Удалите ветошью старую смазку и загрязнения с пальцев и посадочных отверстий.

- Обработайте поверхности очистителем тормозов.

- Нанесение смазки:

- Равномерно нанесите тонкий слой смазки на всю поверхность пальцев (исключая резьбовую часть).

- Заполните смазкой резиновые пыльники на 1/3 объема для защиты от влаги.

- Сборка:

- Вставьте пальцы в скобу, затяните болты моментом 25–30 Н∙м.

- Проверьте плавность хода суппорта ручным перемещением.

- Финишные операции: Установите колесо, опустите автомобиль. Перед поездкой 2–3 раза энергично нажмите педаль тормоза для выбора зазоров.

Повторяйте процедуру каждые 30 000 км или при замене колодок. Контролируйте состояние пыльников – поврежденные элементы немедленно заменяйте.

Диагностика заклинивания поршня

Заклинивание поршня суппорта ВАЗ-2110 проявляется характерными симптомами: автомобиль при движении самопроизвольно уводит в сторону, ощущается снижение динамики разгона и повышенный расход топлива. После остановки чувствуется резкий запах перегретых колодок, а колесный диск возле проблемного суппорта заметно горячее остальных.

Для точного выявления неисправности необходимо провести комплексную проверку. Ключевые признаки включают неравномерный износ колодок, снижение уровня тормозной жидкости в бачке и появление подклинивания колеса при ручном прокручивании на подъемнике.

Порядок диагностики

- Поднимите автомобиль домкратом и снимите проблемное колесо.

- Визуально оцените состояние тормозных колодок:

- Разная толщина фрикционных накладок

- Клиноподобный или волнообразный износ

- Наличие задиров на поверхности

- Проверьте свободное вращение ступицы: при заклинившем поршне диск будет проворачиваться с заметным усилием.

- Нажмите педаль тормоза и попросите помощника зафиксировать её. Ослабьте штуцер прокачки:

- Если жидкость не выходит под давлением – поршень заклинил

- При свободном вытекании струи причина в гидравлике

- Извлеките суппорт и осмотрите пыльник поршня:

- Трещины или разрывы резины

- Отсутствие смазки на направляющих

- Коррозия на рабочей поверхности поршня

Для подтверждения диагноза попробуйте вдавить поршень в корпус суппорта с помощью монтажной лопатки или тисков. Заклинивший элемент не вернется в исходное положение или потребует чрезмерных усилий. После диагностики обязательно замените поврежденные комплектующие и проведите полную прокачку тормозной системы.

Симптомы износа уплотнительных манжет

Основным признаком выхода из строя уплотнительных манжет суппорта ВАЗ-2110 является появление подтёков тормозной жидкости на внутренней поверхности колесного диска или элементов подвески. Жидкость скапливается в виде маслянистых пятен, а при сильном износе наблюдается её активное вытекание из-под пыльника поршня.

Неравномерный износ колодок – ещё один характерный симптом. При повреждении манжет поршень теряет способность равномерно прижимать колодку к диску, что приводит к стачиванию фрикционного материала только с одной стороны или клиновидному износу. Одновременно может ощущаться биение руля при торможении.

Дополнительные индикаторы проблемы

- Затруднённый ход поршня: Подклинивание суппорта из-за разбухания или деформации манжет под воздействием грязи и влаги

- Снижение уровня жидкости в бачке без видимых внешних утечек (при незначительном подтекании через манжеты)

- Размягчение педали тормоза или необходимость многократных качаний для создания давления в системе

- Закисание направляющих пальцев вследствие попадания влаги через повреждённые уплотнения

Проверка состояния пыльников направляющих

Пыльники направляющих суппорта ВАЗ-2110 выполняют критически важную функцию защиты пальцев от грязи, воды и абразивных частиц. Герметичность их конструкции напрямую влияет на свободное скольжение направляющих в посадочных местах суппорта.

Нарушение целостности резиновых пыльников приводит к попаданию загрязнений в зону контакта, что провоцирует коррозию металлических поверхностей. Результатом становится подклинивание суппорта, неравномерный износ колодок, биение руля при торможении и снижение эффективности всей тормозной системы.

Порядок визуального контроля

- Выверните передние колеса в крайнее положение для доступа к суппорту

- Очистите зону направляющих пальцев щеткой от грязи и дорожной соли

- Внимательно осмотрите пыльники на предмет:

- Трещин и разрывов резины (особенно в гофрированных складках)

- Деформаций и следов механических повреждений

- Отслоения краев от посадочных канавок

- Вытекания смазки через повреждения

- Проверьте фиксацию металлических стопорных колец пыльников

- При снятых колесах вручную покачайте суппорт – люфт указывает на износ направляющих

| Состояние пыльника | Рекомендуемые действия |

|---|---|

| Незначительные поверхностные трещины | Контроль при каждом ТО, замена при усугублении |

| Сквозные разрывы, потеря герметичности | Немедленная замена комплекта пыльников |

| Деформация, смещение с посадочного места | Замена с очисткой и смазкой направляющих |

Важно: При замене пыльников обязательной замене подлежит смазка направляющих. Используйте только термостойкие составы для тормозных систем (например, Slipkote, Molykote CU-7439). Не применяйте Литол или графитовые смазки – они теряют свойства при высоких температурах.

Последствия использования поврежденных пыльников

Нарушение целостности пыльников поршня суппорта приводит к прямому контакту рабочих поверхностей с абразивными частицами (грязь, песок, солевые реагенты). Это провоцирует ускоренный износ уплотнительных манжет и зеркала цилиндра, вызывая подтёки тормозной жидкости и падение давления в контуре.

Коррозия поршня из-за влаги блокирует его свободное перемещение: суппорт начинает подклинивать, возникает неравномерный износ колодок, перегрев диска и характерный запах гари. Увеличивается тормозной путь, появляется биение руля при замедлении.

Критические риски:

- Отказ тормозов (полное закисание поршня)

- Разрушение направляющих скоб из-за перекоса

- Деформация тормозного диска от перегрева

| Компонент | Последствие повреждения |

|---|---|

| Уплотнительная манжета | Разбухание/растрескивание → утечки ТЖ |

| Цилиндр суппорта | Задиры → заклинивание поршня |

| Направляющие пальцы | Коррозия → неравномерный прижим колодок |

Игнорирование дефектов пыльников требует дорогостоящего ремонта: замена цилиндра, поршня или всего суппорта. Регулярная проверка целостности защитных чехлов – обязательное условие безопасности.

Сравнение оригинальных и аналоговых суппортов

Оригинальные суппорты ВАЗ-2110 производятся на авторизованных заводах по спецификациям производителя. Они гарантируют точное соответствие геометрии, материалов и рабочих параметров тормозной системе автомобиля. Такие детали проходят многоступенчатый контроль качества и сопровождаются официальной гарантией.

Аналоговые варианты изготавливаются сторонними компаниями без лицензии АвтоВАЗа. Их характеристики могут варьироваться в зависимости от производителя. Цена обычно ниже оригиналов на 30-50%, но качество напрямую зависит от репутации бренда и используемых технологий.

Критерии выбора

![]()

| Параметр | Оригинал | Аналог |

|---|---|---|

| Совместимость | 100% соответствие | Риск несоответствия посадочных мест |

| Ресурс | 80-120 тыс. км | 40-70 тыс. км (у премиум-брендов до 90 тыс. км) |

| Материалы | Сертифицированные сплавы | Возможно использование дешевых компонентов |

| Безопасность | Полное соответствие ГОСТ | Требует проверки сертификатов |

Ключевые риски аналогов:

- Коррозия поршней через 1-2 сезона

- Деформация скоб при перегреве

- Подтекание тормозной жидкости из-за негерметичных манжет

Рекомендуемые аналоги: бренды ABS, LPR и AvtoVAZagregat демонстрируют стабильное качество при сокращении расходов на 25-30% относительно оригинала. Избегайте изделий без маркировки производителя и сертификатов соответствия.

Порядок замены тормозных колодок ВАЗ-2110

Подготовьте необходимые инструменты и материалы: домкрат, баллонный ключ, комплект новых колодок, монтировку, тормозную жидкость, гаечные ключи (на 7, 13, 17), проволочные крючки или стяжки для фиксации суппорта. Убедитесь, что автомобиль стоит на ровной поверхности с включенной передачей (или ручным тормозом), установите противооткатные упоры под задние колеса.

Снимите декоративный колпак с колеса, ослабьте болты крепления колеса (не выкручивая полностью). Поднимите автомобиль домкратом, снимите колесо. Тщательно очистите суппорт и прилегающие детали от грязи щеткой перед разборкой.

Пошаговая инструкция замены

- Отсоедините тормозной шланг от кронштейна кузова (ключ на 13), аккуратно отведите его в сторону.

- Выкрутите два направляющих болта суппорта (ключ на 17), снимите корпус суппорта в сборе с кронштейном.

- Извлеките старые колодки из скобы, отсоединив пружинные фиксаторы. Внимательно запомните их расположение!

- Заведите поршень цилиндра в корпус суппорта с помощью монтировки или тисков. Важно: предварительно откройте бачок тормозной жидкости и уберите излишки салфеткой.

- Установите новые колодки в скобу суппорта, зафиксировав их пружинами в штатных пазах.

- Нанесите смазку на направляющие пальцы (высокотемпературную медную или графитовую), избегая попадания на фрикционные накладки.

- Соберите суппорт в обратной последовательности, затяните направляющие болта моментом 25-30 Н∙м.

- Прокачайте тормозную систему для удаления воздуха, проверьте уровень жидкости в бачке.

Перед эксплуатацией обязательно выполните притирку колодок: совершите 5-10 плавных торможений на скорости 40-60 км/ч без полной остановки. Проверьте отсутствие подтеканий жидкости и равномерность срабатывания тормозов.

Технология очистки суппорта от грязи

Демонтируйте суппорт с автомобиля, предварительно отсоединив тормозной шланг и слив жидкость в подготовленную емкость. Снимите тормозные колодки, направляющие болты и поршень(и), используя сжатый воздух через отверстие для штуцера прокачки (установите деревянный брусок в гнездо колодки для защиты). Разберите механизм на составные части: скобу, корпус, направляющие пальцы, пыльники, уплотнительные кольца.

Поместите металлические компоненты (скобу, корпус, направляющие) в емкость с раствором для очистки тормозных систем или уайт-спиритом. Замочите на 20-30 минут, затем удалите остатки грязи, ржавчины и старой смазки металлической щеткой и скребком. Особое внимание уделите посадочным местам колодок, канавкам поршней и резьбе направляющих болтов. Продуйте все детали сжатым воздухом.

Очистка критических элементов

Направляющие пальцы: Тщательно удалите старую смазку и коррозию мелкой наждачной бумагой (P400-600), проверьте свободное вращение пальца в скобе. Замените поврежденные пыльники.

Поршень: Устраните задиры и ржавчину на поверхности полировочной пастой. Проверьте целостность зеркала цилиндра в корпусе суппорта – глубокие риски требуют замены детали.

- Промойте все компоненты чистящей жидкостью

- Обработать антикоррозийным спреем

- Смажьте направляющие пальцы специальной высокотемпературной смазкой

- Установите новые уплотнительные кольца и пыльники

| Материал | Применение | Запрещено |

| Силиконовая смазка | Направляющие, резиновые элементы | Медные составы |

| Очиститель тормозов | Обезжиривание поверхностей | Бензин/ацетон |

Соберите суппорт в обратной последовательности. После установки на автомобиль прокачайте тормозную систему для удаления воздуха, проверьте герметичность соединений и работу механизма.

Инструкция по разборке суппорта ВАЗ-2110

Подготовьте необходимые инструменты: набор гаечных ключей, пассатижи, молоток, зубило, торцевой ключ для направляющих пальцев, металлическую щётку, WD-40 или аналогичную жидкость. Обеспечьте чистоту рабочего места и надёжную фиксацию автомобиля на подъёмнике или домкратах с противооткатными упорами.

Снимите колесо, предварительно ослабив болты крепления на весу, затем полностью выкрутите их после поднятия автомобиля. Осмотрите суппорт на наличие повреждений и степень износа колодок. Отсоедините тормозной шланг (при полной разборке), предварительно слив тормозную жидкость в подготовленную ёмкость, либо заглушите его для предотвращения утечки.

Порядок демонтажа компонентов

Выполните последовательные действия:

- Выбейте направляющие пальцы через деревянную проставку, используя молоток – начните с нефиксированной части суппорта

- Извлеките скобы удержания колодок и сами колодки, отметив их первоначальное расположение

- Открутите болты крепления суппорта к ступичному узлу торцевым ключом на 17 мм

- Снимите корпус суппорта, аккуратно поддев его монтировкой при необходимости

Важно! При закисании поршня используйте сжатый воздух через штуцер прокачки (предварительно вставив старую колодку в рабочую полость) или выпрессовку винтом. Не применяйте избыточное усилие молотком по цилиндру.

| Элемент | Тип крепежа | Размер ключа |

| Направляющие пальцы | Болт с внутренним шестигранником | Торцевой T7/T8 |

| Кронштейн суппорта | Болт с наружным шестигранником | Рожковый 17 мм |

| Скобы колодок | Пружинные фиксаторы | Пассатижи |

После демонтажа очистите все детали металлической щёткой от грязи и коррозии. Проверьте целостность пыльников направляющих и поршня. Замените деформированные или изношенные компоненты перед сборкой.

Замена поршня суппорта: пошаговое руководство

Поврежденный или заклинивший поршень суппорта требует немедленной замены для восстановления эффективности тормозной системы. Игнорирование проблемы приведет к неравномерному износу колодок, перегреву диска и потере управляемости автомобиля.

Работы выполняются при полностью снятом суппорте с автомобиля после демонтажа колеса и отсоединения тормозного шланга (предварительно слив жидкость из системы). Заранее подготовьте новый поршень, ремкомплект с манжетами, чистую тормозную жидкость и ветошь.

Процедура замены

- Разборка суппорта:

- Извлеките направляющие пальцы, снимите скобы и тормозные колодки.

- Аккуратно снимите пыльник поршня отверткой, избегая повреждений посадочного места.

- Удалите стопорное кольцо (при наличии) в посадочной канавке корпуса.

- Извлечение старого поршня:

- Подайте сжатый воздух (≤ 1 атм) через отверстие для штуцера, предварительно вставив деревянный брусок в колодочное гнездо для защиты.

- Внимание! Поршень выйдет с усилием – не стойте напротив траектории его движения.

- Если поршень закис, аккуратно выбейте его молотком через деревянную проставку.

- Подготовка и установка нового поршня:

- Очистите цилиндр суппорта от грязи и коррозии без абразивов.

- Смажьте новый поршень и манжеты чистой тормозной жидкостью.

- Аккуратно запрессуйте поршень в цилиндр руками равномерным усилием до упора.

- Сборка и установка:

- Установите новый пыльник, убедившись в правильной посадке в канавках.

- Соберите суппорт в обратной последовательности, заменив все уплотнения из ремкомплекта.

- Прокачайте тормозную систему для удаления воздуха.

Критические моменты:

| Этап | Ошибка | Последствие |

| Смазка | Использование минеральной смазки | Разбухание манжет, заклинивание |

| Запрессовка | Перекос поршня | Повреждение зеркала цилиндра |

| Пыльник | Неправильная установка | Попадание грязи, коррозия поршня |

Процедура замены ремонтного комплекта

Перед началом работ подготовьте новый ремонтный комплект (пыльники, манжеты, уплотнительные кольца), тормозную жидкость DOT 4, ветошь и набор инструментов. Обязательно заглушите тормозной шланг для предотвращения утечки жидкости и установите автомобиль на ручной тормоз с поднятым капотом.

Снимите колесо и открутите направляющие суппорта гаечным ключом на 17 мм. Аккуратно отсоедините суппорт от кронштейна, избегая провисания на тормозном шланге. Извлеките тормозные колодки и демонтируйте поршень с помощью сжатого воздуха или винтового зажима.

Этапы разборки и сборки

Разборка суппорта:

- Снимите защитный пыльник поршня плоской отверткой

- Извлеките старые уплотнительные кольца из пазов цилиндра

- Промойте все детали чистой тормозной жидкостью (запрещено использовать бензин или масло)

Установка новых элементов:

- Смажьте поршень и новые уплотнения тормозной жидкостью

- Запрессуйте манжеты специальным инструментом или пластиковой оправкой

- Равномерно установите пыльник в посадочный паз

| Критичные ошибки | Последствия |

| Использование подручных инструментов при запрессовке | Деформация пыльников, утечка жидкости |

| Применение смазок на нефтяной основе | Разбухание резиновых элементов |

После сборки прокачайте тормозную систему для удаления воздуха. Проверьте отсутствие подтеков при работающем двигателе путем 5-6 интенсивных нажатий на педаль тормоза. Обязательно проведите тестовый заезд на малой скорости перед эксплуатацией.

Восстановление зеркала цилиндра суппорта

Зеркало цилиндра рабочего тормозного суппорта подвержено коррозии и образованию задиров при попадании грязи или заклинивании поршня. Нарушение геометрии и шероховатости поверхности приводит к утечке тормозной жидкости и снижению эффективности торможения. Восстановление работоспособности возможно без замены корпуса суппорта при умеренных повреждениях.

Механическая обработка – основной метод реставрации. Она требует демонтажа суппорта и извлечения всех резинотехнических изделий. Цилиндр растачивается на токарном станке с использованием алмазных или твердосплавных резцов для обеспечения минимальной шероховатости. Точность соблюдения диаметра и овальности критична для сохранения герметичности после установки ремонтного поршня.

Ключевые этапы технологии

Процедура включает последовательные операции:

- Дефектовка: очистка цилиндра от грязи и коррозии, измерение диаметра микрометром в 4-х точках по глубине для выявления эллипсности.

- Расточка: снятие минимального слоя металла (обычно 0.2-0.5 мм) до устранения рисок и коррозионных кратеров.

- Хонингование: финишная обработка абразивными брусками для создания микрорельефа, удерживающего смазку.

- Промывка: удаление металлической стружки сжатым воздухом и очистка каналов спецрастворами.

После обработки обязательна установка ремонтного поршня увеличенного диаметра и нового манжетного комплекта. Допуски при подборе:

| Исходный диаметр цилиндра (мм) | Ремонтный размер (мм) | Допустимая овальность (мм) |

|---|---|---|

| 38.00 | 38.20 / 38.40 | ≤ 0.02 |

| 42.00 | 42.20 / 42.40 | ≤ 0.02 |

Важно: при глубоких коррозионных поражениях (более 0.7 мм) или трещинах восстановление нецелесообразно. После расточки проверяется герметичность гидравлическим тестером под давлением 200 атм. Процедура требует профессионального оборудования – самостоятельное выполнение без токарных навыков приводит к браку.

Особенности прокачки после замены деталей

Замена компонентов тормозной системы ВАЗ-2110 (суппорта, тормозного шланга, рабочего цилиндра) неизбежно приводит к попаданию воздуха в гидравлический контур. Воздух сжимаем, в отличие от тормозной жидкости, что резко снижает эффективность торможения – педаль становится "ватной" и проваливается. Прокачка тормозов – обязательная процедура после любых работ, связанных с разгерметизацией системы, для полного удаления воздушных пузырей.

Процесс прокачки стандартен, но имеет нюансы в зависимости от замененной детали. Ключевая особенность – необходимость обеспечить выход воздуха именно из нового элемента или присоединенного участка магистрали. Важно строго соблюдать последовательность прокачки колес (обычно: заднее правое, заднее левое, переднее правое, переднее левое) и поддерживать уровень жидкости в бачке, не допуская его опустошения, иначе воздух попадет снова.

Нюансы при замене конкретных компонентов

После замены тормозного шланга основное внимание уделяется прокачке именно того контура (передний левый/правый или задний левый/правый), к которому этот шланг подсоединен. Однако рекомендуется прокачать весь контур полностью (оба колеса на одной оси).

При замене рабочего тормозного цилиндра (задний барабанный) воздух скапливается преимущественно в новом цилиндре. Прокачивать нужно соответствующее заднее колесо, но, как и со шлангом, лучше прокачать весь задний контур.

Замена суппорта в сборе (передний) – наиболее частый случай. Особенности:

- Предварительная подготовка: Перед установкой нового суппорта желательно частично заполнить его тормозной жидкостью через отверстия для штуцера прокачки и шланга, минимизируя объем воздуха, попадающего в систему.

- Фокус на суппорте: Основное усилие при прокачке направлено на удаление воздуха из полостей именно нового суппорта и подсоединенного к нему шланга.

- Необходимость "продавливания": Воздух из нового суппорта может выходить сложнее. Часто требуется более интенсивная и длительная прокачка (больший объем прокачанной жидкости) по сравнению со старым, уже "обкатанным" узлом. Иногда помогает легкое постукивание по корпусу суппорта для отрыва мелких пузырей.

- Контроль хода поршней: После прокачки и перед установкой колеса убедитесь, что поршни суппорта нормально сдвинулись (нажали на педаль) и раздвинулись (отпустили педаль), колодки не заклинивают диск.

| Замененный компонент | Основной фокус прокачки | Дополнительные действия/Рекомендации |

|---|---|---|

| Тормозной шланг | Соответствующее колесо / весь контур оси | Проверка герметичности соединений после прокачки |

| Рабочий тормозной цилиндр (задний) | Соответствующее заднее колесо / весь задний контур | Регулировка положения колодок (зазора) после прокачки |

| Суперт (передний) в сборе | Соответствующее переднее колесо | Предварительное заполнение, интенсивная прокачка, постукивание, контроль хода поршней |

Во всех случаях после прокачки обязательна проверка герметичности всех соединений (штуцер прокачки, места подключения шланга к суппорту/цилиндру и к жесткой трубке) и уровня тормозной жидкости. Перед началом движения несколько раз сильно нажмите на педаль тормоза для уверенности в ее жесткости. Первые километры движения после замены любых деталей тормозов будьте особенно осторожны, проверяя эффективность торможения на малой скорости.

Правила установки новых уплотнительных колец

Перед установкой новых уплотнительных колец суппорта ВАЗ-2110 тщательно очистите посадочные канавки в цилиндре и на поршне от грязи, остатков старой смазки и микрочастиц металла. Используйте исключительно чистую ветошь без ворса и рекомендованный очиститель тормозных систем, избегая абразивных материалов, которые могут повредить зеркало цилиндра.

Визуально проверьте состояние рабочей поверхности цилиндра и поршня на отсутствие коррозии, задиров или глубоких царапин. Малейшие дефекты приведут к ускоренному износу уплотнений и утечке тормозной жидкости. При обнаружении повреждений замените изношенные компоненты перед сборкой.

Ключевые этапы монтажа

- Смазка элементов: Нанесите на новые кольца и посадочные канавки свежую тормозную жидкость (рекомендованного производителем типа) или специальную силиконовую смазку. Никогда не используйте минеральные масла – они разрушают резину.

- Правильная ориентация: Убедитесь, что уплотнительные кольца расположены равномерно по всей окружности канавки без перекосов и скручиваний. Контролируйте положение пыльника поршня – его кромка должна полностью заходить в паз корпуса суппорта.

- Аккуратное позиционирование поршня: Вводите поршень в цилиндр строго параллельно, избегая перекосов. Применяйте монтажную проставку или сжатый воздух низкого давления. Ручное вдавливание допустимо только при уверенности в отсутствии заклинивания.

- Фиксация пыльника: После посадки поршня проверьте равномерность прилегания защитного пыльника по всему периметру. Наружное уплотнительное кольцо должно быть полностью утоплено в предназначенную канавку.

Контроль качества сборки: Прокачайте тормозную систему для удаления воздуха и проверьте суппорт на герметичность под давлением. Утечки в области установленных уплотнений недопустимы – при их обнаружении разберите узел для повторного монтажа с заменой поврежденных колец.

Моменты затяжки крепежных болтов суппорта

Соблюдение регламентированных моментов затяжки гарантирует надежную фиксацию суппорта и предотвращает деформацию ответных деталей тормозной системы. Пренебрежение этими значениями ведет к люфтам, вибрациям и ускоренному износу направляющих пальцев.

Критически важно использовать динамометрический ключ при сборке, так как недостаточное усилие вызывает ослабление соединения под нагрузкой, а чрезмерное – срыв резьбы или деформацию суппортной скобы. Все болты затягиваются на чистой резьбе без следов коррозии.

Стандартные параметры для ВАЗ-2110

| Элемент крепления | Момент затяжки (Н·м) |

|---|---|

| Болты крепления кронштейна суппорта к ступичному узлу | 88-108 |

| Болты направляющих пальцев суппорта | 22,5-27,5 |

Проблемы неравномерного износа колодок

Неравномерный износ колодок на суппортах ВАЗ-2110 проявляется в разной толщине фрикционного слоя на внутренней и внешней детали оси, а также между передними и задними колесами. Это приводит к снижению эффективности торможения, вибрациям педали и преждевременному выходу комплектующих из строя.

Основным признаком проблемы считается разница в износе более 1.5-2 мм между колодками одного суппорта или существенное отклонение толщины накладок на разных осях. Часто сопровождается скрипом при торможении и уводом автомобиля в сторону.

Причины возникновения

- Заклинивание направляющих пальцев – коррозия или отсутствие смазки препятствует свободному ходу суппорта.

- Деформация тормозного диска – перегрев или механическое повреждение вызывают биение.

- Износ поршня суппорта – закисание или разгерметизация цилиндра нарушает равномерное прижатие колодок.

- Некорректная сборка – перетянутые направляющие, поврежденные пыльники, отсутствие противоскрипных пластин.

Диагностика и устранение

- Измерьте толщину колодок на всех колесах штангенциркулем.

- Проверьте ход направляющих пальцев: демонтируйте суппорт, оцените легкость перемещения.

- Осмотрите тормозные диски на предмет биения (люфт ступицы, визуальная деформация).

- Очистите и смажьте направляющие высокотемпературной смазкой, замените поврежденные пыльники.

- При заклинивании поршня выполните переборку суппорта с заменой ремкомплекта.

| Признак | Возможная причина |

|---|---|

| Сильный износ внутренней колодки | Заклинивание поршня суппорта |

| Разный износ на одной оси | Дефект направляющих пальцев |

| Преимущественный износ передних колодок | Естественная нагрузка (передние тормоза работают интенсивнее) |

Причины вибрации при торможении

Вибрация при торможении на ВАЗ-2110 чаще всего связана с состоянием тормозных дисков и суппортов. Основным источником биения обычно становится передняя тормозная система, испытывающая повышенные нагрузки.

Проблема проявляется как ощутимая тряска руля или кузова при нажатии на педаль тормоза, особенно на высоких скоростях. Игнорирование симптомов приводит к ускоренному износу компонентов и снижению эффективности торможения.

Основные причины возникновения вибрации

- Деформация тормозных дисков (коробление) - возникает из-за перегрева при агрессивном торможении с последующим резким охлаждением

- Неравномерный износ дисков - вызван заклиниванием суппорта, некачественными колодками или нарушением плоскости при установке

- Заклинивание направляющих суппорта - приводит к недостаточному разведению колодок и одностороннему прижиму

- Износ или разрушение ступичного подшипника - создает люфт, усиливающийся под нагрузкой

- Неправильная затяжка колесных болтов - вызывает перекос диска относительно ступицы

Для диагностики необходимо проверить биение тормозного диска индикатором (допуск не более 0,05 мм), оценить состояние рабочих поверхностей на наличие борозд и цветовых пятен перегрева. Особое внимание уделяют плавности хода направляющих пальцев суппорта и отсутствию подтеков тормозной жидкости.

Деформированные диски подлежат замене или проточке (если остаточная толщина превышает минимально допустимую). Обязательно очищайте посадочные поверхности ступицы от ржавчины перед установкой новых дисков и контролируйте момент затяжки колесных болтов (88-113 Н·м).

Проверка герметичности тормозной системы ВАЗ-2110

Основной метод контроля – визуальный осмотр всех контуров и узлов при заведенном двигатении работающем вакуумном усилителе. Начинают с главного тормозного цилиндра, проверяя корпус и места соединений трубопроводов на предмет подтеканий тормозной жидкости. Особое внимание уделяют уплотнительным манжетам поршней и штуцерам прокачки.

Далее обследуют все видимые участки тормозных трубок по кузову, гибкие шланги возле суппортов и барабанов, а также рабочие цилиндры задних тормозов. Обязательно проверяют состояние штуцеров для прокачки на каждом колесе и герметичность соединений с тормозными механизмами.

Детализация процедуры

- Подготовка: Очистите узлы от грязии. Заведите двигатель, несколько раз нажмите на педаль тормоза для создания давления в системе.

- Визуальный контроль:

- Осмотрите главный цилиндр на предмет потеков по корпусу и под бачком.

- Проверьте целостность металлических трубок (коррозия, вмятины).

- Исследуйте резиновые шланги у суппортов: трещины, вздутия, потертости.

- Проверка под нагрузкой:

- Удерживайте педаль тормоза 2-3 минуты – она не должна "проваливаться".

- Попросите помощника нажать на педаль, контролируя подвижность шлангов и образование капель на соединениях.

- Контроль уровня жидкости: Резкое падение уровня в бачке после проверки указывает на утечку.

Важно! Даже незначительные подтеки требуют немедленного устранения. Используйте только рекомендованную тормозную жидкость (DOT-4) при ремонте. Проверяйте герметичность каждые 10-15 тыс. км пробега или после вмешательства в систему.

Чистка суппорта без разборки: методы и риски

Чистка суппорта без демонтажа с автомобиля – процедура, направленная на удаление грязи, ржавчины и закисших элементов в его подвижных частях. Основная цель – восстановить свободный ход направляющих пальцев и поршней, устранить подклинивание и неравномерный износ колодок без полной разборки узла.

Популярность метода обусловлена кажущейся простотой и экономией времени, однако он требует осторожности и понимания конструкции. Используются специализированные очистители тормозов, проникающие смазки и механические приспособления для аккуратной обработки доступных зон.

Основные методы чистки

Для выполнения работы потребуется:

- Очиститель тормозов (аэрозольный): Распыляется на скобы, направляющие, пыльники. Растворяет грязь, вымывает абразивные частицы.

- Медная смазка или спецсоставы (для суппортов): Наносится только на очищенные направляющие пальцы после обработки очистителем.

- Щетки (пластиковые/металлические): Используются для механического удаления крупных отложений. Металлические – с крайней осторожностью, чтобы не повредить пыльники.

- Деревянные клинья/рычаги: Для аккуратного отжима поршня внутрь суппорта после чистки (при замене колодок).

Последовательность действий:

- Снять колесо, обеспечить доступ к суппорту.

- Тщательно обработать очистителем направляющие пальцы, места их крепления, скобу, поршень (через отверстия в скобе).

- Дождаться испарения очистителя (5-10 мин).

- Осторожно обработать щетками труднодоступные участки.

- Повторно распылить очиститель для смыва остатков грязи.

- После полного высыхания нанести тонкий слой медной смазки исключительно на направляющие пальцы.

- Проверить ход пальцев (они должны двигаться с небольшим усилием от руки).

Ключевые риски

| Риск | Причина | Последствие |

|---|---|---|

| Повреждение пыльников | Использование агрессивных щеток, растворителей не для тормозов, струи очистителя под высоким давлением | Потеря герметичности, попадание грязи/воды, коррозия поршня и пальцев, заклинивание |

| Загрязнение тормозных колодок/дисков | Попадание очистителя или смазки на фрикционные поверхности | Снижение эффективности торможения, вибрации, свист |

| Неполная очистка | Невозможность полноценно обработать внутренние поверхности поршня и цилиндра без разборки | Сохранение подклинивания, перегрев тормозов, ускоренный износ |

| Вымывание смазки из ШРУСов/ступичных подшипников | Неаккуратное распыление очистителя | Преждевременный выход из строя смежных узлов |

Важно: Метод подходит только для профилактики или при незначительном закисании. Сильная коррозия, заметное подклинивание поршня или деформация пыльников требуют обязательной разборки суппорта, замены расходников и профессионального ремонта. Пренебрежение этим правилом ведет к отказу тормозной системы.

Влияние состояния суппортов на износ дисков

Исправность суппорта напрямую определяет равномерность и интенсивность износа тормозных дисков. Неправильная работа механизма приводит к локальным перегрузкам поверхности диска, провоцируя образование термотрещин, "ступенчатых" выработок и ускоренное истончение рабочего слоя.

Критическими факторами выступают: закисание направляющих пальцев, деформация скобы, износ уплотнительных манжет поршня и загрязнение рабочих поверхностей. Эти неполадки нарушают параллельность прилегания колодок к диску, вызывая постоянное трение даже без нажатия педали тормоза.

Конкретные последствия неисправностей

- Заклинивание поршня: Постоянный прижим колодки к диску в одном секторе вызывает перегрев и "ведение" диска с характерным биением руля при торможении.

- Клин направляющих: Неравномерный износ по радиусу диска (конусность), вибрации и снижение эффективности торможения из-за уменьшения площади контакта.

- Разбухание уплотнителей: Неполный отвод поршня после снятия усилия с педали приводит к подтормаживанию, повышенному тепловыделению и короблению диска.

| Дефект суппорта | Характер износа диска |

| Коррозия поршня | Радиальные борозды, снижение толщины по краю |

| Деформация скобы | Асимметричная выработка, "эллипсность" |

| Загрязнение суппорта | Точечные каверны, ускоренный износ колодок |

Пренебрежение диагностикой суппорта катализирует взаимное разрушение компонентов: изношенный диск усиливает вибрации, ускоряющие деградацию направляющих и поршневой группы. Регулярная очистка и смазка механизма каждые 20-30 тыс. км исключает 80% преждевременных отказов.

Подбор смазки для направляющих пальцев

Правильный выбор смазки критичен для работы суппорта: несоответствующий состав приводит к закисанию пальцев, неравномерному износу колодок и снижению эффективности торможения. Специализированные смазочные материалы обязаны выдерживать экстремальные температуры (от -50°C до +300°C), не терять свойства при контакте с водой, тормозной жидкостью и агрессивными реагентами.

Использование универсальных составов (литола, графитки) или медных паст категорически запрещено – они спекаются под нагрузкой, провоцируют коррозию и разрушение пыльников. Требуется применение исключительно высокотемпературных паст на синтетической или минеральной основе с противозадирными присадками.

Критерии выбора и рекомендуемые марки

![]()

Оптимальные смазки обладают следующими характеристиками:

- Термостойкость: Диапазон рабочих температур не ниже +180°C (предпочтительно до +300°C).

- Антикоррозионные свойства: Защита металлических поверхностей от окисления и электролитической коррозии.

- Совместимость с резиной: Нейтральное воздействие на пыльники направляющих пальцев (EPDM-резина).

- Адгезия и водостойкость: Устойчивость к смыванию водой и выдавлению при вибрациях.

Проверенные решения для ВАЗ-2110:

| Марка смазки | Основа | Особенности |

|---|---|---|

| Molykote CU-7439 | Минеральная | Специализированная паста для тормозных систем, содержит дисульфид молибдена |

| LIQUI MOLY Bremsen-Anti-Quietsch-Paste | Синтетическая | Керамическая, предотвращает скрипы, совместима с DOT-4/DOT-5.1 |

| MS-1600 (Россия) | Синтетическая | Бюджетный аналог, термостабильна до +260°C |

Нанесение осуществляется тонким слоем на очищенные пальцы и посадочные каналы суппорта. Избыток состава может вызвать загустевание и заклинивание. Обновление смазки проводится при каждой замене колодок или тормозной жидкости (рекомендуемый интервал – 1-2 года).

Применение медной смазки для крепежных элементов

Медная смазка используется для обработки крепежных элементов суппорта ВАЗ-2110, обеспечивая защиту от коррозии и гарантируя возможность последующего демонтажа даже после длительной эксплуатации в условиях высоких температур. Ее термостойкость (до +1100°C) предотвращает спекание металлических деталей и нейтрализует воздействие влаги, солей и агрессивных реагентов.

Наносится тонким слоем исключительно на металлические поверхности резьбовых соединений: направляющих пальцев, болтов крепления скобы суппорта, шпилек колесных дисков. Категорически запрещено применение на резиновых пыльниках, пластиковых втулках или тормозных колодках – это приведет к разрушению эластомеров и снижению эффективности торможения.

Ключевые правила применения

- Подготовка поверхностей: Очистить резьбу от ржавчины, грязи и старой смазки металлической щеткой.

- Нанесение: Равномерно распределить состав кистью или аэрозолем по всей резьбе и торцевым частям гаек/болтов без излишков.

- Контроль затяжки: Затягивать крепеж с моментом, указанным в руководстве по ремонту ВАЗ-2110 (перетяжка деформирует резьбу).

| Элемент суппорта | Необходимость смазки | Риск без обработки |

|---|---|---|

| Направляющие пальцы | Обязательно | Заклинивание суппорта, неравномерный износ колодок |

| Болты крепления скобы | Обязательно | Невозможность демонтажа, срыв резьбы |

| Шпильки колесных дисков | Рекомендуется | Прикипание гаек, повреждение дисков при замене |

После обработки избегайте попадания состава на тормозной диск или колодки – медная смазка снижает коэффициент трения. Регулярно проверяйте состояние смазанных соединений при плановом ТО (каждые 10-15 тыс. км) и обновляйте покрытие при замене деталей тормозной системы.

Устранение скрипа тормозов ВАЗ-2110

Скрип тормозов обычно возникает из-за вибрации колодок при контакте с диском. Основные причины включают загрязнение рабочих поверхностей, износ компонентов или установку некачественных запчастей. Для диагностики необходимо проверить состояние всей тормозной системы, начиная с визуального осмотра суппортов.

Первым шагом снимите колесо и проверьте толщину тормозного диска – минимально допустимая составляет 10.8 мм. Убедитесь в отсутствии глубоких борозд, трещин или неравномерного износа. Затем извлеките колодки, оценив остаток фрикционного материала (меняйте при толщине менее 2-3 мм) и целостность противоскрипных пластин.

Методы устранения скрипа

Проведите комплекс работ:

- Очистка и смазка направляющих:

- Извлеките суппорт, выньте направляющие пальцы

- Удалите старую засохшую смазку металлической щеткой

- Нанесите высокотемпературную пасту (например, Molykote CU-7439)

- Обработка колодок:

Обязательно выполните два действия:

- Снимите фаски по краям фрикционного материала напильником

- Нанесите противоскрипную смазку на тыльную сторону колодок

- Контроль дисков:

- Протрите поверхность диска ветошью с Brake Cleaner

- При сильном износе выполните проточку или замену

| Компонент | Нормальный износ | Требует замены |

|---|---|---|

| Тормозной диск | Толщина ≥ 10.8 мм | Трещины, глубокие риски |

| Колодки | Фрикционный слой ≥ 3 мм | Расслоение, сколы |

| Направляющие | Плавное перемещение | Коррозия, задиры |

После сборки прокачайте тормозную систему для удаления воздуха. Первые 200 км избегайте резкого торможения – это необходимо для притирки поверхностей. Если скрип сохраняется, проверьте состояние тормозных цилиндров и целостность пыльников.

Причины перегрева суппорта и последствия

Перегрев суппорта на ВАЗ-2110 возникает из-за механических неисправностей и экстремальных условий эксплуатации. Основными катализаторами выступают заклинивание подвижных элементов и интенсивное тепловыделение при длительном торможении.

Недостаточное техобслуживание усугубляет проблему: загустевшая смазка, коррозия направляющих пальцев и изношенные пыльники ускоряют перегрев. Последствия игнорирования этих факторов критичны для безопасности.

Факторы перегрева и их последствия

Ключевые причины:

- Заклинивание поршня суппорта - коррозия цилиндра или потеря эластичности манжет

- Деформация тормозного диска - постоянный контакт колодок с искривлённой поверхностью

- Закисание направляющих пальцев - отсутствие смазки или повреждение пыльников

- Некорректная работа тормозного шланга - внутренние расслоения, блокирующие отвод жидкости

- Агрессивное вождение - экстренные торможения и горные спуски без перерывов

Опасные последствия:

- Закипание тормозной жидкости - образование газовых пробок и полная потеря эффективности тормозов

- Коробление дисков и разрушение колодок - появление трещин и отслоение фрикционного слоя

- Разгерметизация системы - выдавливание уплотнений и утечки жидкости

- Воспламенение суппорта - возгорание смазки или тормозной жидкости при критических температурах

- Повреждение смежных узлов - деформация ступицы и выход из строя ступичного подшипника

| Критический симптом | Необходимые действия |

|---|---|

| Дым от колёс | Немедленная остановка и охлаждение |

| Провал педали тормоза | Замена жидкости и диагностика ГТЦ |

| Биение руля при торможении | Проточка или замена дисков |

Проверка свободного хода поршня

Свободный ход поршня суппорта напрямую влияет на эффективность торможения и скорость отвода колодок от диска. Недостаточный или чрезмерный зазор приводит к перегреву, ускоренному износу колодок и диска, а также снижению динамики автомобиля.

Проверка выполняется при снятом суппорте и демонтированных колодках. Тормозная система должна быть прокачана, а гидравлический контур герметичен. Для измерения потребуются микрометр или нутромер, а также чистая ветошь для удаления загрязнений.

Методика измерения

- Зафиксируйте корпус суппорта в тисках через мягкие накладки.

- Плавно выжмите поршень на 10–15 мм с помощью сжатого воздуха или клина (через старую колодку).

- Установите измерительный инструмент в рабочую зону цилиндра суппорта.

- Медленно втяните поршень обратно, прикладывая усилие к его краю монтировкой. Зафиксируйте значение, при котором поршень начинает движение.

Нормативные значения: Допустимый зазор для ВАЗ-2110 составляет 0.1–0.15 мм. Превышение 0.2 мм требует замены поршня или суппорта в сборе.

| Состояние | Значение (мм) | Рекомендация |

| Норма | 0.10–0.15 | Эксплуатация без ремонта |

| Предельное | 0.15–0.20 | Диагностика уплотнений |

| Критическое | >0.20 | Замена поршня/суппорта |

Важно: При замене поршня обязательно устанавливаются новые пыльник и манжета. После сборки проверяется отсутствие перекоса и плавность хода.

Регламент технического обслуживания суппортов

Регулярное обслуживание суппортов критически важно для безопасности и эффективности тормозной системы. Пренебрежение регламентом ведет к заклиниванию поршней, неравномерному износу колодок, перегреву дисков и снижению управляемости автомобиля.

Обслуживание включает комплекс работ по диагностике, очистке и смазке подвижных элементов. Основное внимание уделяется состоянию направляющих пальцев, пыльников, поршней и герметичности гидравлической части системы.

Периодичность и перечень работ

Рекомендуемая частота проверки суппортов ВАЗ-2110:

- Визуальный осмотр: каждые 10 000 км (целостность пыльников, подтеки тормозной жидкости)

- Полное обслуживание: каждые 30 000 км или не реже 1 раза в 2 года

Этапы обслуживания:

- Чистка суппорта от грязи и коррозии

- Разборка узла, извлечение направляющих пальцев

- Промывка и смазка пальцев высокотемпературной пастой

- Осмотр пыльников поршня и пальцев (замена при повреждениях)

- Проверка подвижности поршня (выдвижение и втягивание)

- Очистка посадочных мест колодок от ржавчины

| Компонент | Признаки износа | Последствия игнорирования |

|---|---|---|

| Направляющие пальцы | Затрудненное перемещение, коррозия | Неравномерный износ колодок |

| Пыльники | Трещины, разрывы, потеря эластичности | Коррозия поршня, заклинивание |

| Поршень | Подтекание ТЖ, следы коррозии | Снижение эффективности торможения |

Важно: При сборке использовать только специализированные смазки для тормозных систем. Применение неподходящих материалов вызывает разрушение резиновых уплотнений и потерю подвижности узла.

Модернизация тормозов: установка суппортов от других моделей

Владельцы ВАЗ-2110 часто рассматривают замену штатных суппортов на конструкции от других автомобилей для улучшения эффективности торможения. Основные причины – борьба с перегревом при агрессивной езде, уменьшение эффекта "ведения" дисков после резкого охлаждения и компенсация недостаточной силы сжатия колодок в базовой системе.

Процесс требует комплексного подхода: помимо самих суппортов, обычно меняются тормозные диски увеличенного диаметра, колесные подшипники и ступицы. Часто необходимы переходные пластины (адаптеры) для корректного монтажа, а также доработка тормозных магистралей и защита ШРУСа от контакта с новыми элементами.

Распространенные варианты доноров и особенности

Популярные модели-доноры:

- ВАЗ 2112 (16V): прямой аналог с усиленным механизмом, минимальные доработки

- Lada Priora: требуют диски Ø258 мм и переходники толщиной 4-5 мм

- Hyundai Accent: совместимы с дисками Ø262 мм, нужны кастомные кронштейны

- Nissan Almera Classic: обеспечивают лучший отвод тепла, но сложны в адаптации

Ключевые преимущества модернизации: увеличенная площадь колодок, улучшенная стабильность при повторных торможениях, снижение риска деформации дисков. Недостатки: необходимость профессиональной установки, риск дисбаланса тормозных контуров без замены ГТЦ, возможные проблемы с совместимостью колесных дисков.

| Донор | Диаметр диска | Требуемые адаптеры | Сложность |

|---|---|---|---|

| ВАЗ 2112 (16V) | Ø240 мм | Без доработок | ★☆☆ |

| Lada Priora | Ø258 мм | Пластина 4-5 мм | ★★☆ |

| Hyundai Accent | Ø262 мм | Кастомные кронштейны | ★★★ |

Обязательный этап – прокачка системы с контролем отсутствия подтеков, проверка свободного вращения колеса после сборки. Рекомендуется одновременная замена тормозной жидкости на DOT 5.1 и установка усиленных шлангов.

Особенности работы задних суппортов ВАЗ-2110

Задние суппорты ВАЗ-2110 совмещают функции рабочего и стояночного тормоза в едином механизме. Их конструкция основана на плавающей скобе с однопоршневой системой, где поршень оснащен винтовым механизмом для привода ручника. Такая компоновка обеспечивает компактность, но требует особого внимания к обслуживанию подвижных элементов из-за риска закисания резьбовых соединений.

Принцип работы основан на преобразовании усилия: гидравлическое давление от главного тормозного цилиндра воздействует непосредственно на поршень, прижимая колодки к диску. Для ручного тормоза механическое усилие от троса через рычаг проворачивает внутренний винт поршня, что вызывает его поступательное движение и блокировку колеса без использования гидравлики.

Ключевые эксплуатационные характеристики

- Интегрированный ручной тормоз - отсутствие отдельных барабанных механизмов упрощает конструкцию, но повышает нагрузку на поршень

- Самоподводящаяся система - автоматическая компенсация износа колодок за счет стабилизирующих пружин и сухарей

- Уязвимость к коррозии - направляющие пальцы и винтовые пары требуют регулярной очистки и смазки высокотемпературными составами

- Особенности прокачки - необходимо принудительное выкручивание поршня при замене колодок для корректной работы ручника

| Параметр | Значение |

|---|---|

| Тип суппорта | Плавающая скоба с винтовым ручником |

| Диаметр поршня | 38 мм |

| Ход поршня ручника | 3-5 мм |

| Усилие срабатывания | 40-60 Н·м (на рычаге суппорта) |

Диагностика подклинивания суппорта на подъемнике

Диагностика подклинивания суппорта на подъемнике является эффективным методом, так как позволяет проверить работу тормозного механизма без нагрузки веса автомобиля и с легким доступом ко всем колесам. Основная цель – выявить сопротивление свободному вращению колеса, вызванное неполным отводом колодок от диска после отпускания педали тормоза.

Перед началом диагностики убедитесь в безопасности: автомобиль надежно зафиксирован на подъемнике, стояночный тормоз выключен, рычаг механической КПП переведен в нейтральное положение (или селектор АКПП в «N»), установлены противооткатные упоры под колесами, оставшимися на земле. Поднимите автомобиль так, чтобы проверяемые колеса свободно вращались.

Методы диагностики на подъемнике

Используйте следующие основные методы для выявления подклинивания:

- Проверка свободного вращения колеса:

- Попросите помощника несколько раз кратковременно нажать и полностью отпустить педаль тормоза.

- После последнего отпускания педали попытайтесь вручную раскрутить колесо. Оно должно вращаться относительно свободно, с небольшим равномерным сопротивлением от трения колодок о диск (допустимый люфт подшипника) и инерции деталей.

- Признак проблемы: Колесо вращается с большим усилием, рывками, заедает или не проворачивается вовсе. Сравните усилие вращения с другим колесом на той же оси – разница будет явной.

- Контроль температуры тормозного диска:

- После непродолжительной поездки (5-10 км в спокойном режиме, без интенсивного торможения) сразу загоните автомобиль на подъемник.

- Осторожно (не касаясь диска руками!) измерьте температуру поверхности тормозного диска на каждом колесе с помощью пирометра (инфракрасного термометра).

- Признак проблемы: Температура диска на подозрительном колесе будет значительно выше (на десятки, а то и сотни градусов), чем на дисках других колес, особенно на той же оси. Сильный нагрев без торможения – явный индикатор подклинивания.

- Визуальный осмотр:

- Осмотрите суппорт, направляющие пальцы, пыльники на предмет повреждений, следов коррозии, подтеков тормозной жидкости.

- Проверьте состояние и равномерность износа тормозных колодок. Неравномерный или повышенный износ внутренней колодки часто указывает на проблемы с направляющими.

- Обратите внимание на цвет диска: синеватый оттенок (признак перегрева) в сочетании с другими симптомами подтверждает подклинивание.

| Метод | Преимущества | Ограничения |

|---|---|---|

| Вращение колеса | Простота, наглядность, не требует инструментов (кроме рук) | Субъективная оценка усилия, не всегда явные отличия на ранней стадии |

| Контроль температуры | Объективный показатель (цифры), высокая точность диагностики | Требует поездки и наличия пирометра |

| Визуальный осмотр | Позволяет выявить причину (коррозия, повреждения пыльников) | Не всегда очевидные внешние признаки, особенно на начальном этапе |

Для наиболее точной диагностики рекомендуется использовать все три метода в комплексе. Обнаружение симптомов подклинивания требует незамедлительной разборки суппорта, очистки и смазки направляющих пальцев специальной пастой, замены поврежденных пыльников, а в запущенных случаях – замены цилиндра суппорта или его ремонта.

Признаки необходимости замены суппорта целиком

Суппорт подвергается высоким механическим нагрузкам и воздействию агрессивной среды, что приводит к постепенному износу или критическим повреждениям компонентов. Эксплуатация автомобиля с неисправным суппортом создает прямую угрозу безопасности из-за снижения эффективности торможения.

Частичный ремонт (замена поршня, сальников или направляющих) возможен не всегда – при определенных дефектах узел требует полной замены. Игнорирование признаков неисправности ускоряет износ тормозных дисков и колодок, увеличивает расход топлива.

Неустранимые дефекты, требующие замены узла:

- Деформация корпуса после удара или перегрева – вызывает перекос и неравномерный прижим колодок.

- Глубокая коррозия в цилиндрах – приводит к заклиниванию поршня даже после чистки и замены ремкомплекта.

- Разрушение резьбовых отверстий крепления скобы или направляющих пальцев – исключает надежную фиксацию.

- Трещины на корпусе – вызывают утечки тормозной жидкости и потерю давления.

- Неустранимый люфт скобы относительно посадочных мест – провоцирует вибрации и биение.

Предпродажная подготовка суппортов при замене

Тщательная очистка всех компонентов обязательна: используйте специализированный очиститель тормозов для удаления загрязнений, пыли и остатков старой смазки с корпуса, скоб и направляющих пальцев. Особое внимание уделите посадочным местам колодок и поверхностям поршней – любые отложения могут нарушить работу.

Проведите визуальный осмотр на предмет трещин, глубокой коррозии или деформаций корпуса. Обязательно проверьте целостность пыльников поршней и направляющих пальцев – поврежденные пыльники подлежат немедленной замене, так как их износ гарантированно приведет к заклиниванию суппорта.

Ключевые этапы подготовки

- Смазка направляющих: Нанесите высокотемпературную пасту только на скользящие поверхности пальцев (исключая резиновые манжеты!). Использование обычного солидола или графитки недопустимо.

- Обработка поршня: Аккуратно вдавите поршень в цилиндр чистым тормозной жидкостью. Убедитесь в плавности хода без заеданий.

- Замена уплотнений: Установите новые ремкомплекты (прокладки поршня, пыльники) при малейших признаках износа или во время капитального ремонта.

- Посадочные места колодок: Очистите металлические пластины-пружины от ржавчины. Нанесите противозвонную смазку на тыльную сторону колодок и точки контакта со скобой.

Перед установкой на автомобиль убедитесь в свободном перемещении суппорта по направляющим и отсутствии подтеканий после подключения гидролинии. Прокачка тормозной системы для удаления воздуха – финальный и обязательный этап.

Список источников

При подготовке материала о суппорте ВАЗ-2110 использовались специализированные технические источники для обеспечения точности описания конструкции, характеристик и принципа работы узла. Акцент делался на официальную документацию и экспертные публикации.

Ниже приведен перечень ключевых источников, содержащих детальную информацию о тормозной системе, суппортах и их обслуживании для данной модели автомобиля. Данные ресурсы рекомендованы для углубленного изучения темы.

- Официальное руководство по ремонту и техническому обслуживанию ВАЗ-2110 - Издательство АвтоВАЗ.

- Каталог запчастей ВАЗ-2110 (раздел "Тормозная система") - ОАО "АвтоВАЗ".

- Технический справочник "Тормозные системы отечественных автомобилей" - Автор: Ю.В. Панов.

- Специализированные автомобильные порталы (Drive2, Дром) - разделы по ремонту тормозов ВАЗ-2110, экспертные обзоры.

- Профессиональные СМИ - Статьи из журналов "За рулём" и "Авторевю" по диагностике и модернизации тормозов ВАЗ-2110.

- Форумы автомехаников - Тематические обсуждения особенностей эксплуатации и распространенных неисправностей суппортов.

- Видеоинструкции по ремонту тормозной системы ВАЗ-2110 - Каналы сертифицированных автосервисов.