Свечной провод - особенности, устройство, расположение

Статья обновлена: 28.02.2026

Свечные провода – критически важный элемент системы зажигания бензиновых двигателей. Они обеспечивают передачу высоковольтного импульса от катушки зажигания к свечам, инициируя воспламенение топливно-воздушной смеси.

Надёжность этих проводов напрямую влияет на стабильность работы мотора, расход топлива и экологические показатели. Неисправности проявляются пропусками зажигания, снижением мощности и увеличением вредных выбросов.

В статье детально рассмотрены конструктивные особенности высоковольтных проводов, принципы их работы, типовые места установки в подкапотном пространстве и признаки износа.

Ключевая роль в системе зажигания автомобиля

Свечной провод выполняет критическую функцию передачи высоковольтного электрического импульса от катушки зажигания или распределителя к свече зажигания. Без этого элемента искрообразование в камере сгорания цилиндра становится невозможным, что полностью парализует работу двигателя. Качественная передача импульса с минимальными потерями энергии напрямую определяет стабильность воспламенения топливно-воздушной смеси.

Надежность провода влияет на ключевые параметры двигателя: мощность, расход топлива, экологические показатели и плавность работы. Любое нарушение целостности изоляции или контактов ведет к утечке тока, снижению напряжения на электродах свечи и пропускам воспламенения. В условиях высоких температур подкапотного пространства и постоянной вибрации требования к износостойкости материалов особенно высоки.

Технические аспекты работы и требования

Основные характеристики, обеспечивающие эффективность свечных проводов:

- Минимальное сопротивление: Оптимальный диапазон 4-10 кОм/метр для баланса между подавлением радиопомех и сохранением импульса.

- Термостойкая изоляция: Силиконовые или EPDM-материалы, выдерживающие до +200°C и контакт с агрессивными жидкостями (масло, тосол).

- Усиленные контакты: Пружинные или лепестковые наконечники, гарантирующие неразрывное соединение со свечой и катушкой даже при вибрациях.

Сравнение с альтернативными системами подчеркивает их значимость:

| Тип системы зажигания | Роль свечного провода | Особенности |

|---|---|---|

| Классическая (с распределителем) | Передает импульс от катушки к распределителю и далее к свечам | Наибольшая длина проводов, высокий риск потерь |

| DIS (две катушки на блок цилиндров) | Соединяет катушку со свечами в парных цилиндрах | Укороченные провода, меньшие помехи |

| COP (катушка на свече) | Отсутствует | Импульс подается напрямую, исключены потери в проводах |

Последствия износа или повреждения проявляются незамедлительно:

- Пропуски зажигания (двигатель "троит") из-за отсутствия искры в цилиндре.

- Рост расхода топлива на 10-15% и снижение динамики разгона.

- Повышенный выброс CH и CO из-за неполного сгорания смеси.

- Окисление контактов катушки и свечей, ведущее к их ускоренному выходу из строя.

Регулярная диагностика сопротивления проводов мультиметром и визуальный контроль целостности изоляции – обязательные меры для поддержания эффективности системы зажигания. Замена комплекта каждые 60-80 тыс. км предотвращает деградацию характеристик двигателя.

Материалы токопроводящей жилы: медь vs. графит

Медная жила традиционно доминирует в конструкции свечных проводов благодаря исключительной электропроводности и низкому сопротивлению. Это обеспечивает стабильную передачу высоковольтных импульсов от катушки зажигания к свече, минимизируя потери энергии и гарантируя интенсивность искрообразования. Медь демонстрирует превосходную гибкость и механическую прочность, что критично для эксплуатации в условиях вибраций двигателя.

Графитовые жилы применяются в проводах с подавляющим резистором для радиопомехозащиты. Графит обладает более высоким удельным сопротивлением по сравнению с медью, что целенаправленно увеличивает общее сопротивление провода. Такая конструкция эффективно гасит электромагнитные помехи, но требует точного расчета сопротивления для сохранения мощности искры. Недостаток – хрупкость графитовых нитей, повышающая риск обрыва при перегибах.

Сравнительные характеристики

| Критерий | Медь | Графит |

|---|---|---|

| Удельное сопротивление | ~0.017 Ом·мм²/м | ~13 Ом·мм²/м |

| Подавление радиопомех | Требует отдельного резистора | Встроенное (за счет сопротивления) |

| Механическая надежность | Высокая (гибкость, прочность) | Ограниченная (склонность к излому) |

Ключевые эксплуатационные различия:

- Энергопередача: Медь обеспечивает минимальные потери напряжения, графит снижает мощность импульса.

- Долговечность: Медные жилы устойчивы к многократным изгибам, графитовые требуют аккуратного монтажа.

- Совместимость: Графитовые провода критичны к длине и контактам – любое нарушение цепи ведет к отказу.

Выбор материала определяется приоритетами: максимальная эффективность системы зажигания (медь) или комплексное подавление помех при допустимом компромиссе по мощности (графит). Современные медные провода часто комплектуются ферритовыми фильтрами, нивелируя главное преимущество графита.

Конструкция многослойной изоляции свечного провода

Многослойная изоляция обеспечивает комплексную защиту токопроводящей жилы от пробоя высоким напряжением (до 40 кВ), механических повреждений, температурных перепадов (-50°C...+200°C) и агрессивных сред (масло, бензин, озон). Каждый слой выполняет специализированную функцию, компенсируя недостатки других материалов.

Конструкция включает минимум три обязательных компонента: внутренний диэлектрик, экранирующую оплетку и внешнюю оболочку. Слои подбираются с учетом взаимной адгезии материалов и коэффициента температурного расширения для предотвращения расслоения при вибрациях.

Состав и функции слоев

- Внутренний изолятор: Силиконовая или фторкаучуковая трубка толщиной 1.5-3 мм. Гарантирует основную электрическую прочность, поглощает коронные разряды и сохраняет эластичность при нагреве.

- Экранирующий слой: Плетеная сетка из луженой меди или нержавеющей стали (покрытие >90%). Подавляет электромагнитные помехи, создаваемые искрой, защищает бортовую электронику.

- Внешняя оболочка: Многослойный термопласт (например, композит PVC/EPDM) толщиной 1.2-2 мм. Обеспечивает стойкость к истиранию, УФ-излучению и химикатам. Часто содержит цветовые маркеры для идентификации цилиндров.

| Слой | Ключевые свойства | Толщина (мм) |

|---|---|---|

| Внутренний изолятор | Диэлектрическая прочность >35 кВ/мм | 1.5-3.0 |

| Экран | Сопротивление <0.1 Ом/м | 0.3-0.6 |

| Внешняя оболочка | Температуростойкость до +250°C | 1.2-2.0 |

Дополнительные слои могут включать клей-герметик между изолятором и экраном для устранения воздушных зазоров, а также нейлоновую нить в оплетке для повышения прочности на растяжение. Такая конструкция минимизирует ёмкостные потери (до 15-30 пФ/м) и обеспечивает ресурс >50 000 км.

Роль силиконового покрытия для защиты от среды

Силиконовое покрытие формирует критический барьер между токопроводящей жилой свечного провода и внешней средой. Оно герметизирует конструкцию, предотвращая прямое воздействие агрессивных факторов: влаги, солей, технических жидкостей (масла, топлива, тормозной жидкости), а также мелкодисперсных загрязнений. Без этой защиты токоведущие элементы быстро подвергаются коррозии и окислению.

Эластичность силикона сохраняется в экстремальном температурном диапазоне (от -60°C до +200°C), что гарантирует целостность изоляции при нагреве от двигателя и вибрационных нагрузках. Материал инертен к УФ-излучению, озону и большинству химических реагентов, встречающихся в подкапотном пространстве, что исключает растрескивание и деградацию оболочки со временем.

Ключевые защитные функции покрытия

- Гидроизоляция: полная блокировка проникновения воды и электролитов, предотвращающая утечки тока и короткие замыкания.

- Химстойкость: устойчивость к маслам, бензину, кислотам и щелочам, сохраняющая диэлектрические свойства.

- Термостабильность: сохранение гибкости и изоляционных характеристик при экстремальных температурах.

- Антикоррозионная защита: изоляция медной жилы от окисления и электрохимической коррозии.

- Механическая прочность: сопротивление истиранию, порезам и деформациям при вибрации.

Маркировка проводов: расшифровка параметров

Маркировка на свечных проводах содержит зашифрованные технические характеристики, необходимые для правильного выбора и замены компонентов. Стандартные обозначения включают информацию о сопротивлении, материале жилы, уровне помехозащищённости и климатическом исполнении. Отсутствие унифицированной системы у разных производителей требует внимательного изучения символов.

Расшифровка выполняется путём анализа буквенно-цифровых комбинаций, нанесённых на изоляцию. Первые символы обычно указывают на тип проводника (медь, сталь, композит), последующие цифры отражают номинальное сопротивление на метр длины. Дополнительные индексы обозначают температурный диапазон эксплуатации и наличие ферромагнитного экрана.

Ключевые параметры маркировки

Базовые обозначения:

- Буквенные коды: М (медная жила), С (стальная), К (композитный материал с углеродным наполнением)

- Числовые индексы: Указывают сопротивление в Ом/м (пример: "4К" = 4000 Ом/м)

- Символы защиты: Ф (ферромагнитный экран), Э (экранированный провод)

Дополнительные характеристики:

- Диапазон температур: обозначения типа "-40°C...+120°C"

- Степень помехоподавления: цифры от 1 (базовый) до 5 (максимальный)

- Тип колпачков: маркировка форм-фактора (D - прямой, L - угловой)

| Пример маркировки | Расшифровка |

|---|---|

| КВФ-10 | Композитный провод, высоковольтный, ферроэкранированный, сопротивление 10 кОм/м |

| МС-0.5 | Медно-стальная жила, сопротивление 0.5 кОм/м |

| СЭ-7(-60+150) | Стальной экранированный провод, 7 кОм/м, диапазон -60°C...+150°C |

При подборе аналогов критично совпадение параметров сопротивления и конструкции наконечников. Использование проводов с некорректным сопротивлением вызывает сбои зажигания и повышает электромагнитные помехи. Производители указывают рекомендованные маркировки в технической документации к автомобилю.

Сопротивление свечного провода и его нормы

Сопротивление свечных проводов напрямую влияет на качество передачи высоковольтного импульса от катушки зажигания к свечам. Чрезмерное сопротивление провода вызывает потери энергии, снижая мощность искры и приводя к неполному сгоранию топливной смеси. Это проявляется в неустойчивой работе двигателя, повышении расхода топлива и токсичности выхлопа.

Нормы сопротивления зависят от типа провода и его длины. Для стандартных медных проводов сопротивление обычно не превышает 5-10 Ом на метр. В проводах с распределенным сопротивлением (углеродных, индукционных, стекловолоконных) значение значительно выше и строго регламентируется производителем для подавления радиопомех.

Ключевые требования к сопротивлению

- Медные провода: до 0.5 Ом/метр (фактически близко к нулю)

- Углеродные (резисторные): 3-15 кОм/метр

- Спиральные (индукционные): 1-6 кОм/метр

- Допустимое отклонение: ±15-20% от номинала для некомпенсированных проводов

Проверка выполняется мультиметром: замеряется общее сопротивление каждого провода вместе с наконечниками. Важно: перед проверкой отсоедините провод с обоих концов!

| Тип провода | Норма сопротивления (1 метр) | Максимально допустимое (с наконечниками) |

|---|---|---|

| Медный | ~0 Ом | ≤ 0.5 Ом |

| Углеродный | 3-15 кОм | ≤ 20 кОм |

| Спиральный | 1-6 кОм | ≤ 10 кОм |

Превышение норм указывает на износ токопроводящей жилы, окисление контактов или повреждение наконечников. Разница в сопротивлении между проводами одного комплекта не должна превышать 2-4 кОм для избежания дисбаланса в работе цилиндров.

Последствия использования проводов с высоким сопротивлением

Высокое сопротивление свечных проводов создает существенное препятствие для прохождения электрического тока от катушки зажигания к свечам. Это приводит к снижению мощности искрового разряда, необходимого для надежного воспламенения топливно-воздушной смеси в цилиндрах двигателя.

Слабая искра неспособна эффективно поджигать смесь, особенно при повышенных нагрузках, низких температурах или обедненном составе топлива. Это провоцирует неполное сгорание топлива, рост температуры выхлопных газов и увеличение механической нагрузки на элементы цилиндропоршневой группы.

Ключевые негативные последствия

- Пропуски зажигания: Проявляются в виде "троения" двигателя, рывков при разгоне, вибраций на холостом ходу.

- Ухудшение динамики: Потеря мощности, вялый разгон, снижение максимальной скорости из-за неэффективного сгорания топлива.

- Повышенный расход топлива: Компенсация потери мощности водителем путем более сильного нажатия на педаль акселератора и неполное сгорание смеси.

- Повреждение каталитического нейтрализатора: Несгоревшее топливо попадает в катализатор, вызывая его перегрев, оплавление и преждевременный выход из строя.

- Загрязнение свечей зажигания: Образование нагара на электродах и изоляторе из-за неполного сгорания, что усугубляет проблемы с искрообразованием.

- Ускоренный износ катушки зажигания: Катушка работает в режиме перегрузки, пытаясь преодолеть высокое сопротивление, что ведет к перегреву и сокращению ее ресурса.

Длительная эксплуатация с такими проводами вызывает каскадный эффект: неисправность проводов ускоряет выход из строя свечей, катушки и катализатора, значительно увеличивая стоимость последующего ремонта. Регулярная проверка сопротивления проводов (оптимальное значение обычно ниже 10-15 кОм на метр длины) и их своевременная замена критически важны для стабильной работы двигателя.

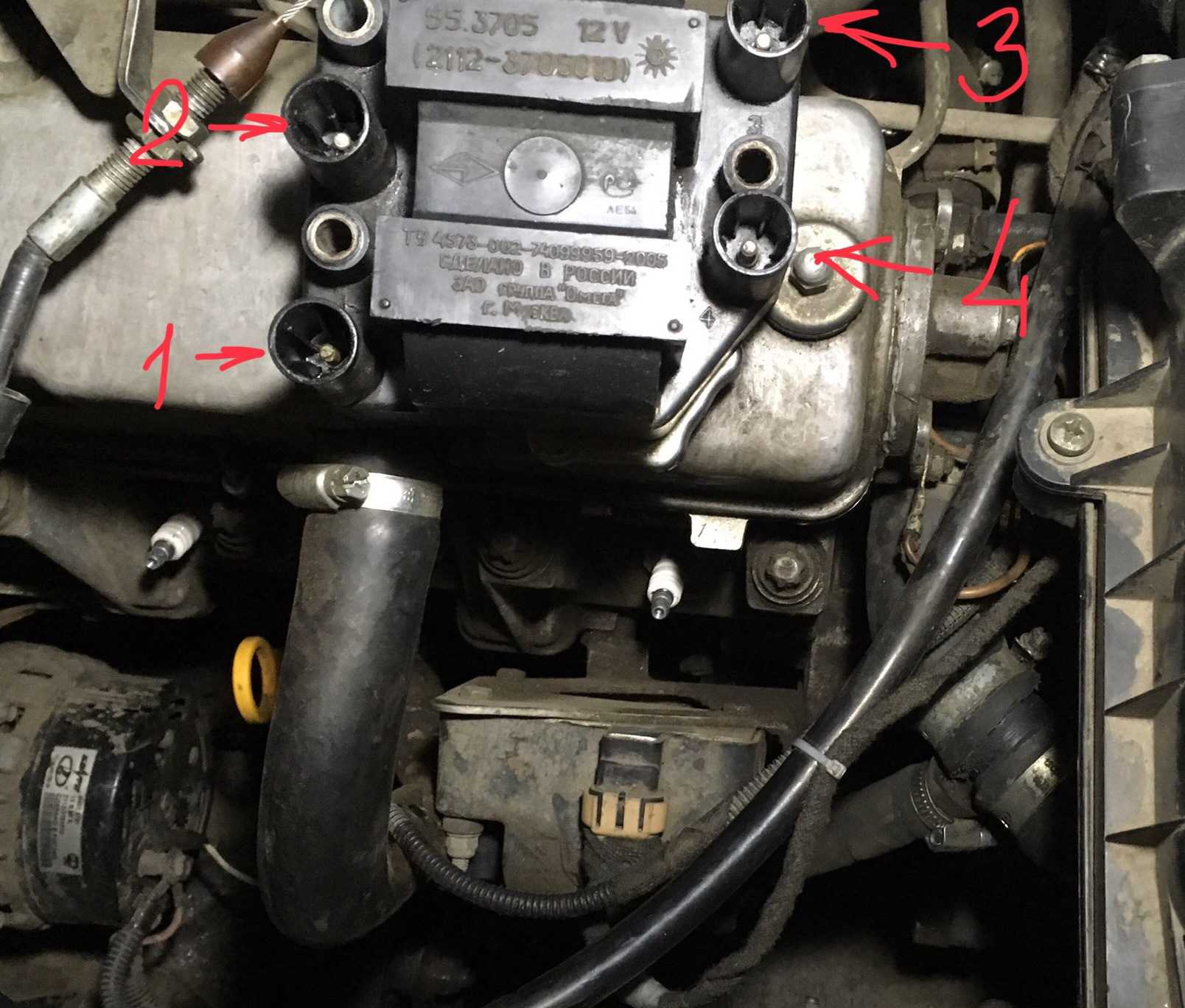

Расположение в подкапотном пространстве: общая схема

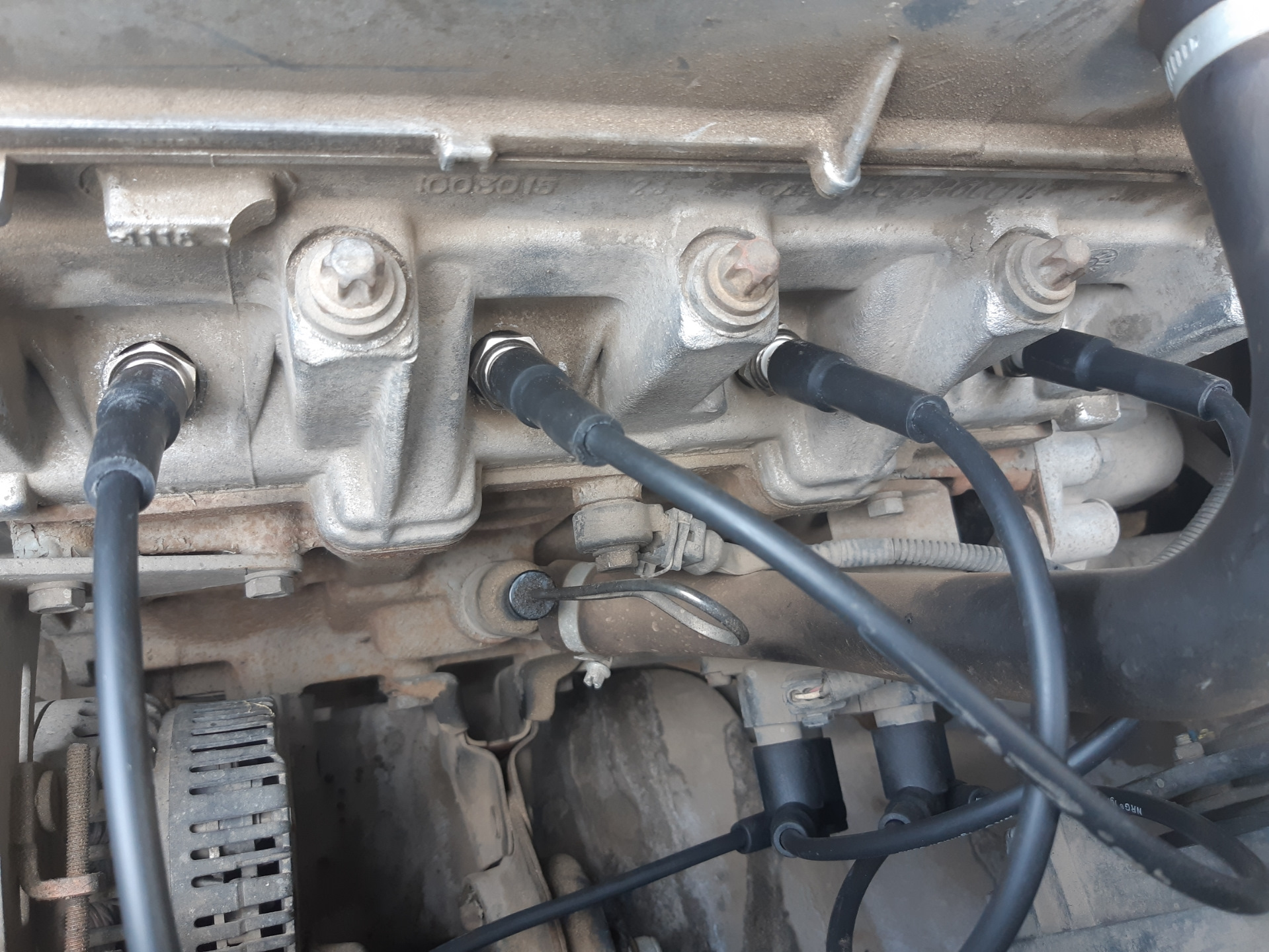

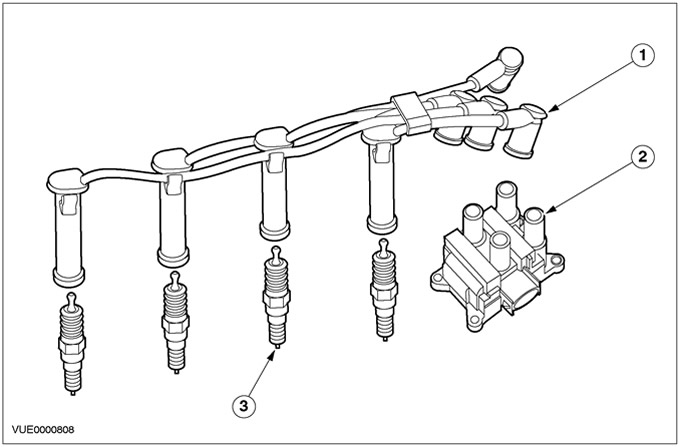

Свечные провода располагаются между катушками зажигания (или распределителем) и свечами, вмонтированными в головку блока цилиндров. В системах с индивидуальными катушками (COP) провода минимальны по длине, соединяя катушку непосредственно со свечой своего цилиндра. В классических схемах с центральной катушкой и трамблером провода расходятся веером от распределителя к каждому цилиндру, образуя характерный пучок.

Маршрут прокладки строго регламентирован: провода фиксируются в пластиковых направляющих или термостойких чехлах на клапанной крышке, вдали от подвижных деталей и нагретых поверхностей. Обязательно соблюдение порядка подключения согласно нумерации цилиндров – перепутывание проводов нарушает последовательность зажигания.

Типовая конфигурация подключения

- Системы с распределителем: Центральный провод от катушки к трамблеру + 4-8 проводов от крышки распределителя к свечам

- Системы DIS (двухвыводные катушки): Парное соединение цилиндров (1-4, 2-3) через общие модули катушек

- Системы COP (катушка на свече): Ультракороткие провода (до 15 см) вертикально между катушкой и свечой

| Зона риска | Правильное расположение |

| Выпускной коллектор | Прокладка через термоэкраны или холодные зоны |

| Ремень ГРМ/вентилятор | Фиксация хомутами вне зоны контакта |

| Масляные магистрали | Разделение трасс для исключения диффузии масла в изоляцию |

Трассировка проводов от катушки зажигания к свечам

Трассировка высоковольтных проводов представляет собой точную схему их прокладки от катушки зажигания (или индивидуальных катушек) к свечам зажигания. Эта схема строго регламентирована производителем и учитывает порядок работы цилиндров двигателя. Нарушение трассировки приводит к перебоям в искрообразовании, пропускам воспламенения топливной смеси и потере мощности.

Провода укладываются в специальные пластиковые направляющие или фиксаторы на клапанной крышке двигателя. Это исключает их контакт с горячими или подвижными элементами, предотвращает перетирание изоляции и взаимное перекрещивание. Крепления обеспечивают стабильный зазор между проводами, минимизируя риск пробоя и электромагнитных помех.

Ключевые принципы трассировки

- Соблюдение порядка зажигания: Каждый провод соответствует конкретному цилиндру согласно схеме работы двигателя (например, 1-3-4-2).

- Минимизация длины: Провода по возможности делаются максимально короткими для снижения электрических потерь и помех.

- Изоляция и разделение: Исключается прямой контакт проводов друг с другом и с металлическими деталями кузова/двигателя.

- Защита от вибрации и тепла: Используются термостойкие материалы изоляции и фиксаторы, гасящие вибрации.

Важно: На двигателях с индивидуальными катушками зажигания (катушка на свече), трассировка касается только низковольтных управляющих проводов от блока управления двигателем (ЭБУ) к катушкам. Высоковольтный провод в такой конструкции отсутствует.

Особенности крепления на двигателях разных типов

Конструктивные различия двигателей напрямую влияют на способы фиксации свечных проводов. Основные отличия касаются компоновки цилиндров, расположения катушек зажигания и доступного пространства в подкапотной зоне, что определяет выбор крепежных элементов и трассировку проводов.

Для предотвращения перетирания, защиты от вибраций и исключения контакта с горячими поверхностями используются специализированные держатели. Их тип и конфигурация варьируются в зависимости от количества рядов цилиндров и особенностей конструкции ГРМ.

Сравнительные характеристики креплений

| Тип двигателя | Крепежные элементы | Специфика монтажа |

|---|---|---|

| Рядный | Пластиковые клипсы, кабельные мосты | Провода фиксируются единым пучком вдоль клапанной крышки с равномерным распределением |

| V-образный | Раздельные кронштейны, термостойкие чехлы | Два независимых жгута для каждого ряда цилиндров с креплением на впускном коллекторе |

| Оппозитный | Угловые держатели, экранирующие кожухи | Симметричная разводка с фиксацией на головках блока, обязательная термозащита |

В двигателях с индивидуальными катушками зажигания (COP-система) длина проводов минимальна, а крепление осуществляется непосредственно на свечном колодце. Для моторов с трамблером требуется сложная разводка от распределителя с применением направляющих трубок и стяжек.

Расположение проводов на рядных двигателях

На рядных двигателях свечные провода располагаются в строгой последовательности, соответствующей порядку работы цилиндров. Расположение определяется конструкцией модуля зажигания или катушки, а также траекторией прокладки жгута для минимизации взаимных помех и перекрестных наводок. Провода фиксируются в пластиковых направляющих или термостойких чехлах, исключающих контакт с горячими элементами двигателя.

Длина каждого провода индивидуально подобрана под расстояние между катушкой зажигания и свечой конкретного цилиндра. Ближние к модулю цилиндры оснащаются короткими проводами, крайние – более длинными. Обязательно соблюдается зазор между высоковольтными проводами и низковольтной электропроводкой для предотвращения паразитных импульсов.

Порядок подключения и особенности

Нумерация цилиндров начинается со стороны шкива коленвала (Цилиндр 1). Стандартная схема подключения для 4-цилиндрового двигателя:

- Цилиндр 1 → Клемма 1 на катушке

- Цилиндр 2 → Клемма 3 на катушке

- Цилиндр 3 → Клемма 4 на катушке

- Цилиндр 4 → Клемма 2 на катушке

Ключевые правила расположения:

- Перекрестное соединение проводов на 4-цилиндровых моторах для попарно-параллельного искрообразования

- Жесткая фиксация вблизи свечных колодцев термостойкими барьерами

- Обязательный зазор ≥ 15 мм между соседними проводами

- Запрет параллельной прокладки с кабелями датчиков

| Тип двигателя | Особенность расположения | Риски при ошибке |

|---|---|---|

| R3 / R4 | Провода собраны в единый жгут с разделительными гребенками | Перебои зажигания, калильное зажигание |

| R5 / R6 | Двухконтурные схемы с раздельными каналами для четных/нечетных цилиндров | Пробитие изоляции, повышенное сопротивление |

Маркировка проводов наносится термостойкой краской у наконечников (цифры или буквы). На двигателях с индивидуальными катушками на свече (COP) высоковольтные провода отсутствуют – их заменяют короткие переходники только в системах stick-coil.

Расположение на V-образных двигателях: нюансы монтажа

Конфигурация V-образного двигателя требует раздельной прокладки проводов для каждого ряда цилиндров. Провода левого и правого блоков обычно группируются в отдельные жгуты, которые прокладываются по внешним сторонам двигателя.

Критически важно обеспечить зазор между проводами и горячими элементами: выпускными коллекторами, турбиной или патрубками системы охлаждения. Неправильная укладка приводит к оплавлению изоляции и пробоям высокого напряжения.

Ключевые особенности установки

- Асимметрия длин: Провода для ближнего к катушке ряда короче. Требуется точный подбор комплекта согласно спецификации двигателя.

- Термозащита: Обязательное применение теплоотражающих экранов или рукавов в зонах контакта с нагретыми деталями (особенно для заднего ряда цилиндров).

- Фиксация жгутов: Использование штатных пластиковых держателей предотвращает вибрационное трение о кромки ГБЦ и впускной коллектор.

Типичные ошибки монтажа:

| Ошибка | Последствие |

|---|---|

| Перехлест проводов между рядами | Наводки помех в системе зажигания |

| Прокладка в "развале" двигателя | Перегрев от обоих выпускных коллекторов |

| Натяжение при подключении | Вырыв контактов из наконечников |

Для двигателей с индивидуальными катушками зажигания на свечах применяются короткие провода, скрытые под декоративными крышками. Их замена требует демонтажа пластиковых кожухов и точного соблюдения схемы подключения.

Типы контактных наконечников и их конструктивные отличия

Контактные наконечники свечного провода выполняют критическую функцию соединения с электродами свечи зажигания и катушки зажигания. Их конструкция напрямую влияет на надежность передачи высокого напряжения, устойчивость к вибрациям и коррозионным воздействиям. Основные типы различаются по способу фиксации и материалам.

Наиболее распространены наконечники с винтовой клеммой, пружинным контактом и резьбовым соединением. Каждый вариант имеет специфические особенности монтажа, электрического контакта и защиты от внешних факторов. Выбор зависит от конструкции свечи, типа двигателя и условий эксплуатации.

Классификация по конструкции и фиксации

Основные разновидности контактных наконечников:

- Винтовые (болтовые): Оснащены резьбовым зажимом для жесткой фиксации на электроде свечи. Отличаются высокой надежностью соединения, но требуют периодической проверки затяжки.

- Пружинные (Snap-on): Используют внутреннюю коническую пружину для самозатягивающегося контакта. Обеспечивают быстрый монтаж/демонтаж и компенсацию вибраций, но чувствительны к загрязнениям.

- Резьбовые (Screw-in): Имеют внутреннюю резьбу, накручиваемую непосредственно на электрод свечи. Создают максимально плотное соединение, применяются в высокофорсированных двигателях.

- Универсальные (сменные): Комбинируют несколько типов креплений через переходники. Позволяют адаптировать провод к разным моделям свечей.

| Тип наконечника | Материал корпуса | Защита от влаги | Особенности применения |

|---|---|---|---|

| Винтовой | Латунь/медь с никелевым покрытием | Резиновый колпачок | Грузовые авто, дизельные ДВС |

| Пружинный | Бронза/нержавеющая сталь | Силиконовый уплотнитель | Легковые автомобили, стандартные условия |

| Резьбовой | Медь с серебряным напылением | Двойная диэлектрическая юбка | Спортивные двигатели, высокие нагрузки |

Ключевые конструктивные отличия: Пружинные наконечники содержат коническую спираль внутри изолятора, создающую постоянное давление на электрод. В винтовых и резьбовых вариантах контактная поверхность выполнена в виде плоской площадки с отверстием. Все современные наконечники оснащаются дополнительными диэлектрическими юбками для защиты от пробоя и кольцевыми уплотнителями, предотвращающими попадание влаги в зону контакта.

Внутреннее сопротивление наконечника варьируется за счет применения разных сплавов и покрытий (никель, серебро, олово). Высоковольтный изолятор чаще всего изготавливается из силикона или EPDM-резины, способной выдерживать температуры до +220°C. Геометрия защитных юбок (одинарная/двойная) определяет степень изоляции от масла и дорожных реагентов.

Защитные колпачки: барьер против влаги и грязи

Колпачки плотно обжимают изолятор свечи и верхнюю часть высоковольтного провода, формируя герметичное соединение. Эта конструкция исключает проникновение воды, дорожной грязи, пыли и технических жидкостей (масла, антифриза) в зону контакта.

Материалом изготовления обычно служит термостойкая резина или силикон, сохраняющий эластичность при экстремальных температурах двигателя. Внутренняя поверхность часто имеет концентрические кольца или специальное токопроводящее покрытие для улучшения электрического контакта.

Ключевые функции и особенности

- Гидроизоляция: Предотвращает короткое замыкание и утечку тока через влагу на изоляторе.

- Защита от коррозии: Блокирует доступ кислорода и агрессивных реагентов к металлическим контактам свечи и наконечника провода.

- Механическая стабильность: Фиксирует соединение, снижая вибрационную нагрузку на керамический изолятор свечи.

- Диэлектрическая прочность: Дополнительный изоляционный слой между контактом и массой двигателя.

При повреждении колпачка (потеря эластичности, трещины) возникают пропуски зажигания, рост сопротивления и ускоренная коррозия контактов. Регулярная проверка их состояния критична для безотказной работы системы зажигания.

Проверка целостности изоляции мультиметром

Проверка сопротивления изоляции свечного провода выполняется в режиме мегаомметра мультиметра. Установите предел измерения на 20 МОм или выше. Один щуп прижмите к металлическому наконечнику провода, второй – к внешнему слою изоляции. Качественная изоляция покажет сопротивление, близкое к бесконечности (OL на дисплее). Любые значения ниже 1 МОм указывают на пробой.

При проверке избегайте касания щупов руками – потожировые следы исказят результаты. Протрите изоляцию сухой тканью перед тестом. Проверку проводите по всей длине провода, особое внимание уделяя зонам перегибов у наконечников и точкам контакта с деталями двигателя.

Типичные неисправности при проверке

| Показания мультиметра | Диагностируемая проблема |

|---|---|

| 0–0.5 МОм | Короткое замыкание на массу |

| 0.5–10 МОм | Частичный пробой изоляции |

| Колебания значений | Повреждение токоведущей жилы |

Важные требования к условиям проверки:

- Двигатель должен быть полностью остывшим

- Провод демонтирован с автомобиля

- Отсутствие влаги на поверхности изоляции

Для дополнительной проверки динамических характеристик согните провод в местах подозрительных участков во время замера – падение сопротивления подтвердит микротрещины. Альтернативный метод: в темноте запустите двигатель и визуально проверьте наличие "коронного" свечения вдоль провода.

Диагностика обрыва токоведущей части

Обрыв токоведущей жилы внутри свечного провода проявляется характерными симптомами: нестабильная работа двигателя, пропуски зажигания в одном или нескольких цилиндрах, "троение", снижение мощности и рывки при нагрузке. Эти признаки особенно заметны на высоких оборотах или в условиях повышенной влажности.

Для точной локализации повреждения проводят комплексную проверку. Начинают с визуального осмотра проводов на предмет трещин, потертостей или оплавления изоляции. Обязательно проверяют состояние контактных наконечников и колпачков – окисление или коррозия нарушают проводимость.

Методы диагностики

- Измерение сопротивления: мультиметром проверяют сопротивление каждого провода (норма: 3-20 кОм). Отклонение более 30% от номинала или показание "бесконечность" указывают на обрыв.

- Проверка искрообразования: снятый наконечник подносят к массе двигателя на 5-7 мм при прокрутке стартером. Отсутствие яркой голубой искры свидетельствует о проблеме.

- Диагностика сканером: ошибки типа P030X (пропуски зажигания в цилиндре X) в сочетании с данными стоп-кадра помогают выявить неисправный цилиндр.

- Перестановка проводов: перемещение подозрительного провода на другой цилиндр. Если ошибка "переезжает" – провод неисправен.

Особое внимание уделяют проверке при работающем двигателе в темноте – визуальное обнаружение "светящихся" трещин изоляции подтверждает утечку тока. Для проводов с распределителем дополнительно тестируют центральный провод.

| Метод | Признак обрыва | Важно! |

| Измерение сопротивления | Сопротивление отсутствует или резко превышает норму | Проводить на снятых проводах при комнатной температуре |

| Искровой тест | Искра отсутствует или имеет тусклый оранжевый цвет | Не держать наконечник ближе 5 мм к массе во избежание пробоя катушки |

Обнаруженный обрыв требует замены провода. Установка новых ВВ-проводов выполняется комплектом с обязательной проверкой длины и маршрута укладки для исключения перегибов и контакта с горячими поверхностями.

Как визуально выявить пробой изоляции

Осмотрите внешнюю поверхность провода по всей длине на предмет механических повреждений: глубоких царапин, порезов, перегибов или оплавлений. Особое внимание уделите участкам возле наконечников и в местах контакта с острыми кромками элементов двигателя. Наличие видимых трещин или нарушений целостности оболочки указывает на высокую вероятность пробоя.

Проверьте следы электрического пробоя в виде угольных дорожек или черных точек на изоляции. Эти отметины возникают при микроразрядах тока и проявляются как тонкие ветвящиеся линии, часто направленные от токоведущей жилы к металлическим частям автомобиля. Темные пятна или выгоревшие участки вокруг повреждений также свидетельствуют о регулярных утечках.

Ключевые признаки для диагностики

- Вздутия или пузыри на резиновом слое

- Изменение цвета изоляции (пожелтение, почернение)

- Окалина или нагар на контактных колпачках

- Масляные пятна, размягчающие резину

| Тип дефекта | Визуальное проявление | Локализация |

|---|---|---|

| Трещины | Паутинообразные линии | Зоны изгиба |

| Эрозия | Выщерблины и шероховатости | Около наконечников |

| Термоповреждения | Оплавленные участки | Возле коллектора |

Проверка на утечку тока в темноте

Для выявления утечки тока через изоляцию высоковольтных проводов используется метод визуального контроля в полной темноте при работающем двигателе. Откройте капот автомобиля после наступления темноты или создайте искусственное затемнение в гараже, предварительно прогрев мотор до рабочей температуры.

Внимательно осмотрите все свечные провода вдоль их длины, особенно в местах контакта с катушкой зажигания, свечами и точках соприкосновения с элементами кузова. Искрение или свечение свидетельствует о пробое изоляции.

Критерии оценки и устранение неисправностей

При обнаружении голубоватого свечения ("короны") вокруг провода:

- Зафиксируйте участки с максимальной интенсивностью свечения

- Проверьте чистоту поверхности – влага и грязь усиливают утечку

- Оцените состояние резиновых колпачков на свечах

Последовательность действий при подтверждении пробоя:

- Очистите провода спиртовым раствором и просушите

- Обработайте диэлектрической смазкой контактные колпачки

- Повторите проверку после очистки

- Замените провод при сохранении свечения

| Цвет свечения | Интенсивность | Рекомендуемое действие |

|---|---|---|

| Слабое голубое | Только в точках изгиба | Очистка + обработка смазкой |

| Яркое бело-голубое | По всей длине | Немедленная замена комплекта |

Важно: не прикасайтесь к проводам руками во время диагностики – высокое напряжение опасно для жизни! Для дополнительной проверки используйте мультиметр: сопротивление исправных проводов должно соответствовать 3-20 кОм (точные значения указаны в техдокументации авто).

Симптомы неисправностей свечных проводов на ходу

Троение двигателя при движении – основной признак проблем со свечными проводами. Мотор теряет равномерность работы, появляется вибрация на холостом ходу и под нагрузкой, особенно заметная при разгоне. Провалы мощности и дергания возникают из-за прерывистой искры в цилиндрах с поврежденными проводами.

Затрудненный запуск двигателя, особенно в сырую погоду или после дождя, указывает на утечку тока через микротрещины в изоляции. Увеличенный расход топлива появляется из-за неполного сгорания смеси в цилиндрах с пропусками зажигания. В некоторых случаях наблюдается рост токсичности выхлопных газов.

Характерные признаки при движении

- Рывки и провалы мощности при нажатии педали газа

- Замедленная реакция на изменение положения дроссельной заслонки

- Подергивания автомобиля на малых оборотах

- Снижение тяги при движении в гору

| Симптом | Причина | Последствия |

|---|---|---|

| Мигание "Check Engine" | Пропуски воспламенения | Повреждение катализатора |

| Щелчки из-под капота | Пробой изоляции | Воспламенение паров топлива |

| Запах озона | Коронный разряд | Окисление контактов |

Электрические разряды на поверхности проводов видны в темное время суток как голубоватое свечение. Характерное потрескивание при работе двигателя свидетельствует о пробое изоляции. На приборной панели может загораться индикатор неисправности двигателя с кодом ошибок P0300-P0304, указывающих на пропуски зажигания.

Влияние поврежденных проводов на расход топлива

Поврежденные свечные провода напрямую и существенно влияют на увеличение расхода топлива в двигателе внутреннего сгорания. Их основная функция – передача высокого напряжения от катушки зажигания к свече зажигания для создания искры. Любое нарушение целостности или свойств провода приводит к сбоям в этом процессе, что немедленно сказывается на эффективности сгорания топливовоздушной смеси.

Некорректное искрообразование из-за проблем с проводами заставляет электронный блок управления (ЭБУ) двигателя пытаться компенсировать пропуски зажигания и неполное сгорание. Это часто выражается в обогащении топливовоздушной смеси, что является прямой причиной перерасхода горючего. Система впрыска, получая сигналы о некорректной работе цилиндров, увеличивает количество подаваемого топлива, пытаясь стабилизировать работу двигателя.

Механизмы влияния и последствия

Повреждения проводов проявляются несколькими путями, каждый из которых ведет к росту потребления топлива:

- Пробой изоляции: Высокое напряжение "пробивает" на массу (кузов, двигатель) вместо образования искры на свече. Искра либо не возникает вовсе, либо возникает в неположенном месте и в неподходящий момент.

- Увеличенное сопротивление: Внутренние обрывы жил или окисление контактов повышают сопротивление провода. Это ослабляет импульс напряжения, доходящий до свечи, что может привести к слабой искре или ее отсутствию.

- Обрыв токоведущей жилы: Полный разрыв цепи делает передачу напряжения невозможной. Цилиндр перестает работать.

- Утечка тока: Старение изоляции или микротрещины вызывают частичную утечку тока высокого напряжения до достижения свечи, ослабляя искровой разряд.

Результатом этих неисправностей становятся:

- Пропуски воспламенения (миссинг): Топливовоздушная смесь в неработающем цилиндре не сгорает и выбрасывается в выпускную систему. Мощность двигателя падает.

- Неполное сгорание: Даже при наличии искры, если она слабая или несвоевременная, сгорание происходит неэффективно. Энергия топлива используется не полностью.

- Переобогащение смеси: ЭБУ, фиксируя пропуски зажигания (по данным датчиков кислорода или детонации), увеличивает длительность импульсов впрыска, чтобы попытаться воспламенить избыточное топливо или стабилизировать холостые обороты.

- Снижение мощности и КПД: Для поддержания требуемой мощности (например, при разгоне) водитель вынужден сильнее нажимать на педаль газа, сжигая больше топлива из-за потери эффективности части цилиндров.

| Тип повреждения провода | Непосредственное следствие | Влияние на расход топлива |

|---|---|---|

| Пробой изоляции | Искра на массу, отсутствие искры на свече | Пропуски зажигания в цилиндре, переобогащение смеси ЭБУ |

| Высокое сопротивление / Обрыв жилы | Слабая искра или ее отсутствие | Неполное сгорание, пропуски зажигания, переобогащение смеси |

| Утечка тока | Ослабление искрового разряда | Неполное сгорание, снижение эффективности цилиндра |

| Плохой контакт (наконечники) | Прерывистая передача напряжения | Нестабильная работа цилиндра, пропуски зажигания |

Своевременная диагностика и замена неисправных свечных проводов являются критически важными не только для стабильной работы двигателя, но и для поддержания нормативного расхода топлива. Игнорирование проблем с высоковольтными проводами гарантированно приводит к перерасходу горючего и снижению динамики автомобиля.

Связь пропусков зажигания и состояния проводов

Дефекты высоковольтных проводов напрямую провоцируют пропуски воспламенения топливовоздушной смеси в цилиндрах. Нарушение целостности изоляции или токопроводящей жилы вызывает утечку части энергии, предназначенной для образования искры на электродах свечи. При критическом снижении напряжения искрообразование становится нестабильным либо полностью прекращается.

Основные механизмы влияния:

- Повреждение изоляции – приводит к пробою тока на массу (кузов, двигатель) через влагу или загрязнения

- Окисление контактов – увеличивает сопротивление в местах соединений со свечой и катушкой

- Обрыв токоведущей жилы – полностью блокирует передачу импульса

- Деградация углеродного наполнителя – вызывает рост сопротивления выше номинальных 5-10 кОм/метр

| Признак неисправности | Последствие для зажигания |

|---|---|

| Видимые трещины/потертости на изоляции | Периодические пропуски при высокой влажности |

| Нагар на контактах | Неустойчивая работа на холостом ходу |

| Разбухание наконечников | Полное отсутствие искры в цилиндре |

Диагностика требует замера сопротивления мультиметром (отклонение более 20% между проводами свидетельствует о проблеме) и визуального контроля в темноте для выявления "электрических короны". Регулярная замена по регламенту предотвращает катализацию смежных неисправностей: замасливание свечей, прогар клапанов или повреждение катализатора из-за несгоревшего топлива.

Правила демонтажа старых проводов: пошаговая логика

Демонтаж устаревших свечных проводов требует строгого соблюдения последовательности действий для исключения повреждений компонентов системы зажигания и травм. Несоблюдение порядка может привести к пробою изоляции, нарушению контакта или поражению электрическим током.

Ключевым условием является работа на полностью остывшем двигателе и отсоединённой минусовой клемме аккумулятора. Это исключает риск короткого замыкания и случайного запуска двигателя во время процедуры.

Последовательность операций

- Идентификация маршрутов проводов

Визуально зафиксируйте расположение каждого провода относительно свечей и катушки зажигания. При необходимости сделайте фотоснимок. - Захват колпачков

Обхватите только резиновый колпачок у основания (не тяните за провод!). Проверните его на 30-45 градусов для разрушения прикипания. - Снятие со свечи

Плавно потяните колпачок вертикально вверх без перекоса. При сильном прикипании используйте специнструмент (съёмник колпачков). - Отсоединение от катушки

Нажмите на фиксатор разъёма (если предусмотрен) и потяните колпачок вдоль оси штекера.

| Ошибка | Последствие | Профилактика |

|---|---|---|

| Рывок за провод | Обрыв токоведущей жилы | Использование съёмника |

| Перепутывание проводов | Неправильный порядок зажигания | Маркировка перед демонтажем |

| Демонтаж на горячем двигателе | Деформация изоляции | Ожидание охлаждения до 40°C |

Извлечённые провода немедленно утилизируются при наличии трещин, жёсткости изоляции или следов пробоя. Монтаж новых выполняется строго в обратном порядке с предварительной обработкой колпачков диэлектрической смазкой.

Риски выдергивания свечного провода за шланг

Выдергивание свечного провода за резиновый защитный шланг или колпачок, а не за сам корпус наконечника, создает значительную нагрузку на точку соединения внутренних компонентов. Сила прикладывается не к жесткому металлическому контакту, а к гибкому и менее прочному участку, где провод входит в колпачок. Это может привести к частичному или полному отрыву токоведущей жилы от металлического наконечника внутри колпачка.

Резиновый шланг (колпачок) выполняет роль изолятора и защиты от влаги, грязи, высокого напряжения. Его материал не рассчитан на значительные механические нагрузки. При рывке за шланг высок риск повредить его целостность – порвать резину, нарушить герметизирующие кромки или сорвать его с фиксирующих элементов на наконечнике. Это сразу же снижает защиту соединения от внешних воздействий.

Последствия и опасности

- Нарушение электрического контакта: Отрыв или ослабление соединения жилы с наконечником внутри колпачка приводит к резкому увеличению переходного сопротивления. Это вызывает:

- Пропуски зажигания в цилиндре (троение двигателя)

- Снижение мощности и приемистости двигателя

- Повышенный расход топлива

- Увеличение вредных выбросов

- Повреждение изоляции: Нарушение целостности колпачка (трещины, разрывы) открывает путь влаге, пыли, моторному маслу к токоведущим частям и изоляции провода. Это провоцирует:

- Утечки тока высокого напряжения на массу ("пробой")

- Коррозию металлических контактов

- Дальнейшее ухудшение изоляционных свойств

- Сложность диагностики: Повреждение может быть неочевидным визуально (внутренний обрыв жилы или микротрещины в колпачке), что затрудняет поиск причины неисправности.

| Тип повреждения | Непосредственная причина | Ключевое последствие |

|---|---|---|

| Обрыв токоведущей жилы | Резкий рывок за шланг, отрыв жилы от наконечника | Полное отсутствие искры в цилиндре |

| Нарушение герметичности колпачка | Деформация, надрыв резины при вытягивании | Утечка тока, пропуски зажигания (особенно во влажную погоду) |

| Ослабление контакта наконечник-жила | Частичное смещение или повреждение соединения | Высокое переходное сопротивление, перегрев, неустойчивая работа цилиндра |

Важно: Для предотвращения этих рисков всегда снимайте свечные провода, аккуратно потянув только за жесткий пластиковый или резиновый корпус наконечника ("грибок"), удерживая его пальцами за основание. Избегайте приложения силы к гибкому шлангу или центральной части провода. Если колпачок "прикипел", используйте специальные съемники или аккуратно проверните его на свече перед снятием, но никогда не тяните за шланг.

Очистка посадочных гнезд перед установкой

Перед монтажом новых свечных проводов критически важно тщательно очистить посадочные гнёзда на катушках зажигания и свечах. Накопившиеся загрязнения (пыль, окислы, остатки диэлектрической смазки) нарушают контакт и увеличивают переходное сопротивление, что приводит к утечкам тока и пропускам воспламенения.

Используйте специализированный очиститель электронных контактов, нанося состав на внутреннюю поверхность колпачков гнёзд и контактные площадки. Агрессивные растворители или механическое трение металлическими щётками недопустимы – они повреждают токопроводящее покрытие и антикоррозионную защиту.

Порядок обработки

- Снимите старые провода, отжав фиксаторы колпачков

- Распылите очиститель на безворсовую салфетку

- Аккуратно протрите контактные штыри катушек и керамические юбки свечей

- Обработайте внутренние пружинные контакты в колпачках проводов

- Дождитесь полного испарения состава (2-3 минуты)

Контрольные признаки качественной очистки:

- Металлический блеск на контактных поверхностях

- Отсутствие тёмных пятен окислов

- Гладкая поверхность без абразивных царапин

| Материал контактов | Рекомендуемый очиститель | Запрещённые средства |

|---|---|---|

| Латунь/бронза | Спиртосодержащие аэрозоли | Ацетон, WD-40 |

| Никелевое покрытие | Спецсоставы для электроники | Наждачная бумага |

После очистки нанесите тонкий слой токопроводящей пасты на контактные штыри – это предотвратит окисление и облегчит демонтаж в будущем. Излишки состава удалите – чрезмерный слой становится диэлектриком.

Смазка контактов: разрешенные составы и запреты

Смазка контактных соединений свечных проводов предотвращает окисление металла, коррозию и «прикипание» наконечников к свечам. Она улучшает электропроводность, снижает утечку тока и облегчает демонтаж проводов при обслуживании. Неправильный выбор состава приводит к разрушению резиновых колпачков и нарушению изоляции.

Наносите смазку тонким слоем исключительно на металлические контакты и керамический изолятор свечи. Предварительно очистите поверхности от грязи и остатков старой смазки. Избегайте попадания состава на резиновые уплотнители – это вызывает их деформацию и растрескивание.

Разрешенные составы:

- Специальные диэлектрические силиконовые смазки (например, Liqui Moly Silicon-Spray, Mannol Silicone Fett). Защищают от влаги, сохраняют свойства при экстремальных температурах.

- Медные или никелевые высокотемпературные антифрикционные пасты (Loctite LB 8150, Permatex Copper Anti-Seize). Улучшают токопроводимость, предотвращают задиры.

- Белые литиевые смазки с антикоррозионными присадками (без добавок графита или металлической стружки).

Запрещенные составы:

- Графитовые смазки и пасты – создают токопроводящую пленку, вызывают утечку тока.

- Универсальные солидолы, Литол-24 – окисляются, теряют свойства при высоких температурах.

- WD-40 и аналоги – не являются смазкой, вымывают защитный слой, временный эффект.

- Смазки с кислотными или щелочными компонентами – разрушают резину и пластик.

- Проводящие пасты (кроме специализированных медных/никелевых для свечей) – провоцируют короткое замыкание.

Особенности установки бесконтактных свечных проводов

При монтаже бесконтактных свечных проводов критически важна чистота контактных зон. Убедитесь, что поверхности наконечников проводов и колодцев свечей полностью очищены от грязи, масла и окислов – даже незначительные загрязнения провоцируют утечку тока и снижение искрообразования. Используйте специальные очистители электроцепей и безворсовые салфетки.

Запрещается прикладывать чрезмерное усилие при соединении проводов со свечами и катушкой зажигания. Конструкция наконечников включает хрупкие пружинные контакты или токопроводящие резисторы – деформация этих элементов нарушает передачу импульса. Характерный щелчок при надевании колпачка сигнализирует о корректной фиксации без перекоса.

Ключевые требования при установке

Обязательно соблюдайте оригинальную маршрутизацию проводов согласно схеме двигателя:

- Фиксируйте жгуты в штатных пластиковых держателях во избежание перетирания об острые кромки

- Обеспечивайте зазор минимум 50 мм между проводами и выпускным коллектором

- Исключайте перегибы под острым углом – радиус изгиба не менее 3 см

Для проверки качества установки выполните:

- Визуальный контроль фиксации всех колпачков

- Замер сопротивления мультиметром (показатели должны соответствовать спецификации производителя)

- Пробный запуск двигателя с оценкой стабильности холостого хода

| Ошибка | Последствие | Профилактика |

|---|---|---|

| Перепутаны местами | Сбои зажигания, троение | Последовательная замена по одному проводу |

| Неполная посадка | Пробой изоляции, искрение | Контроль щелчка фиксатора |

| Натяжение провода | Вырывание из колодца | Провисание между точками крепления |

Порядок подключения проводов по цилиндрам

Правильная последовательность подключения свечных проводов напрямую влияет на стабильность работы двигателя. Каждый провод должен соединять конкретный цилиндр со строго определенной клеммой катушки зажигания или распределителя в соответствии с порядком работы цилиндров, указанным производителем.

Нарушение схемы подключения вызывает перебои в зажигании, детонацию, потерю мощности и повышенный расход топлива. Перед началом работ обязательно изучите техническую документацию автомобиля для определения нумерации цилиндров и расположения клемм.

Алгоритм подключения

- Определите порядок работы цилиндров (например: 1-3-4-2 для 4-цилиндровых двигателей).

- Найдите метки на катушке/распределителе – клеммы обычно промаркированы цифрами или буквами (A,B,C,D).

- Подключите провод первого цилиндра к клемме, соответствующей началу цикла зажигания.

- Соедините остальные провода последовательно согласно рабочему циклу двигателя.

| Цилиндр | Клемма катушки (пример) | Примечание |

|---|---|---|

| 1 | A (или 1) | Первый в порядке работы |

| 3 | B (или 2) | Следующий после 1-го |

| 4 | C (или 3) | Третий в цикле |

| 2 | D (или 4) | Завершающий в последовательности |

Контрольные действия: После подключения визуально проверьте отсутствие перегибов проводов, их контакт с поверхностью ГБЦ и фиксацию наконечников. Запустите двигатель – равномерная работа без вибраций подтверждает правильность монтажа.

Схемы подключения для разных систем зажигания

Правильное подключение свечных проводов критически влияет на стабильность искрообразования и синхронизацию работы цилиндров. Ошибки в последовательности соединения приводят к перебоям зажигания, калильному зажиганию и повышенной детонации.

Конфигурация высоковольтной цепи напрямую зависит от типа системы зажигания и конструкции распределительного механизма. Ключевые отличия заключаются в наличии/отсутствии трамблера, количестве катушек и способе передачи импульса.

Типовые конфигурации подключения

Классическая контактная система

- Центральный провод от катушки зажигания подключается к крышке распределителя

- Высоковольтные провода от свечей присоединяются к боковым контактам трамблера

- Последовательность подключения строго соответствует порядку работы цилиндров (например, 1-3-4-2 для 4-цилиндрового ДВС)

Бесконтактная транзисторная система

- Сохранена топология классической схемы с распределителем

- Коммутатор заменяет механический прерыватель, но трамблер сохраняет функцию распределения

- Маршрутизация проводов идентична контактной системе - от катушки к центральному контакту, от боковых контактов к свечам

Электронная система (DIS - Distributorless Ignition System)

- Отсутствие распределителя: применение сдвоенных катушек зажигания

- Каждая катушка обслуживает два цилиндра с противофазными тактами (например, 1-4 и 2-3)

- Провода напрямую соединяют выводы катушек со свечами парных цилиндров

Система COP (Coil-On-Plug)

- Индивидуальные катушки устанавливаются непосредственно на свечи

- Свечные провода полностью отсутствуют (в чистой реализации COP)

- В гибридных вариантах (частичный COP) могут использоваться короткие провода для отдельных цилиндров

Крепление проводов в защищенных точках кузова

Надежная фиксация свечных проводов в специально предусмотренных зонах кузова критически важна для защиты от механических повреждений и вибрации. Неправильное крепление приводит к перетиранию изоляции о подвижные элементы двигателя, острые кромки кузовных панелей или горячие выпускные коллекторы, вызывая короткие замыкания и пробои.

Защищенные точки располагаются в статичных зонах, удаленных от вращающихся деталей, источников тепла и дорожных препятствий. Типичные примеры – кронштейны вдоль клапанной крышки, пазы в пластиковых кожухах двигателя, каналы подкапотного пространства с пластиковыми хомутами. Такое размещение минимизирует воздействие влаги, грязи и температурных перепадов.

Способы фиксации и ключевые точки

Производители используют несколько методов крепления:

- Пластиковые клипсы: Интегрированы в трамблер или крышку ГРМ, фиксируют пучок проводов единым зажимом.

- Винтовые скобы: Металлические или пластиковые кронштейны с резиновыми втулками, прикрученные к блоку цилиндров.

- Гибкие хомуты: Позволяют группировать провода вдоль штатных каналов на кузовных усилителях.

| Зона крепления | Особенности |

|---|---|

| Верхняя часть ГБЦ | Диэлектрические колодцы разделяют провода, предотвращая перекрестные помехи |

| Боковые щитки моторного щита | Резиновые петли гасят вибрацию, изолируют от нагрева |

| Рама радиатора | Защита от контакта с вентилятором, обязательна термостойкая изоляция |

При самостоятельной замене проводов категорически запрещено крепить их металлическими стяжками или прокладывать внатяжку. Обязательно сохраняйте заводские интервалы между высоковольтными линиями для исключения пробоя.

Исключение провисания и контакта с горячими поверхностями

Провисание свечного провода создаёт риск механического повреждения изоляции о подвижные элементы двигателя или раскалённые выпускные коллекторы. Это может вызвать короткое замыкание, пробой изоляции или возгорание топливных паров. Жёсткая фиксация трассы хомутами через каждые 15-20 см исключает свободное перемещение жгута при вибрациях.

Прямой контакт с горячими зонами (головка блока, турбина) приводит к оплавлению оболочки, ускоренному старению резины и снижению диэлектрических свойств. Используются термостойкие экраны из алюминиевой фольги, стеклоткани или специальные гофры, а также конструктивные решения: прокладка в штатных пластиковых направляющих, монтаж за теплоотражающими щитками.

Ключевые методы защиты

- Термоэкранирование – установка металлических или керамических теплоотражателей между проводом и горячими узлами

- Корректная длина – запас не более 3-4 см для компенсации вибраций без провиса

- Дистанционные клипсы – крепления с пластиковыми втулками, фиксирующие провод на расстоянии от поверхностей

| Опасный фактор | Последствия контакта | Способ нейтрализации |

|---|---|---|

| Выпускной коллектор (>600°C) | Обугливание изоляции, межвитковое КЗ | Металлизированные термочехлы |

| Вибрация двигателя | Перетирание оболочки о кромки кузова | Демпфирующие подвесы из резины |

Последствия неправильной укладки проводов

Некорректная укладка свечных проводов провоцирует пробой изоляции при контакте с нагретыми элементами двигателя или острыми кромками. Это ведёт к возникновению паразитных токов утечки, снижающих мощность искрообразования. Система зажигания начинает работать с перебоями, особенно при повышенной влажности.

Перекрещивание или расположение проводов внатяг вызывает их постоянную вибрацию на работающем двигателе. Вибрационные нагрузки разрушают токоведущие жилы и нарушают контакт в наконечниках. Результат – хаотичные пропуски зажигания, рост расхода топлива и детонация.

Ключевые риски

- Пробой на массу: искра уходит в корпус двигателя вместо свечи, вызывая неработоспособность цилиндра.

- Перегрев проводов: контакт с выпускным коллектором расплавляет изоляцию, приводя к КЗ.

- Взаимное влияние: параллельное прокладывание высоковольтных проводов без зазоров создаёт перекрёстные помехи (crossfire), нарушающие порядок зажигания.

| Симптом | Причина | Возможное следствие |

| Троение двигателя | Обрыв жилы из-за вибрации | Разрушение катализатора |

| Рост токсичности выхлопа | Частичный пробой изоляции | Выход из строя лямбда-зонда |

| Ошибки ЭБУ (P0300-P0304) | Утечка тока на смежных проводах | Некорректная адаптация топливных коррекций |

Важно: Пережатие проводов элементами впускного тракта нарушает волновое сопротивление тракта, что усиливает электромагнитные помехи для датчиков и аудиосистемы.

Критерии выбора новых проводов: OEM или универсал?

При замене свечных проводов ключевым становится вопрос выбора между оригинальными комплектующими (OEM) и универсальными аналогами. OEM-провода разрабатываются производителем авто под конкретную модель двигателя, учитывая его электрические параметры, температурный режим и компоновку под капотом.

Универсальные варианты предлагают более широкий спектр решений для разных марок и моделей, часто по сниженной цене. Их монтаж может потребовать подгонки длины или коннекторов, а электрические характеристики иногда отличаются от заводских спецификаций.

Факторы для сравнения

Основные критерии при выборе:

- Совместимость: OEM гарантирует точное соответствие разъемам и длине. Универсальные требуют проверки по каталогам.

- Сопротивление: Должно соответствовать требованиям системы зажигания (обычно 5-20 кОм/метр). Отклонения у дешевых аналогов вызывают помехи или потерю искры.

- Изоляция: Качество оболочки критично для работы в условиях высоких температур и агрессивной среды.

Сравнение характеристик:

| Параметр | OEM | Универсал |

|---|---|---|

| Цена | Выше (на 30-100%) | Доступнее |

| Гарантия соответствия | 100% | Требует сверки |

| Ресурс | Стандартный срок эксплуатации | Зависит от производителя |

Рекомендации: Для современных двигателей с точным управлением зажиганием предпочтительны OEM-детали. Универсальные допустимы на старых авто при тщательном подборе по:

- Уровню помехозащищенности (RФ до 1 кОм)

- Диапазону рабочих температур (-40°C...+220°C)

- Наличию сертификатов EMC

Важно: Несоответствие длины или сопротивления проводов вызывает пропуски зажигания и ошибки ЭБУ.

Зависимость ресурса проводов от условий эксплуатации

Ресурс свечных проводов напрямую связан с интенсивностью и характером внешних воздействий в подкапотном пространстве. Старение изоляции, деградация токопроводящих элементов и нарушение контактов ускоряются при отклонении от нормативных условий эксплуатации.

Ключевыми дестабилизирующими факторами являются экстремальные температуры, агрессивные химические среды, механические нагрузки и качество электрических характеристик системы зажигания. Комбинация этих параметров определяет фактический срок службы проводов.

Критические факторы влияния

| Фактор | Механизм воздействия | Результат |

|---|---|---|

| Температурные перегрузки | Прогрев свыше +120°C возле выпускного коллектора | Растрескивание изоляции, карбонизация жил |

| Влажность и химия | Контакт с солевыми реагентами, маслом, тосолом | Коррозия контактов, потеря диэлектрических свойств |

| Вибрации | Постоянная тряска от двигателя/кузова | Нарушение соединений, истирание изоляции |

| Электрические параметры | Сверхнормативное сопротивление, пробои катушки | Выгорание токопроводящего слоя, межвитковые КЗ |

Наибольшую опасность представляет сочетанное воздействие факторов: например, вибрация при перегреве ускоряет потерю герметичности колпачков. Регулярное попадание технических жидкостей на провода при высоких температурах вызывает необратимую деградацию резиновых компонентов.

Производители указывают усреднённый ресурс (обычно 50-100 тыс. км), но в реальности срок службы сокращается в 1.5-3 раза при:

- Постоянной эксплуатации в пробках (хронический перегрев)

- Езде по бездорожью (механические повреждения)

- Агрессивном стиле вождения (повышенная нагрузка на зажигание)

- Использовании неоригинальных компонентов (несоответствие параметров)

Типичный срок службы свечных проводов

Стандартный срок эксплуатации свечных проводов варьируется от 30 000 до 100 000 км пробега или от 3 до 7 лет. Этот диапазон обусловлен различиями в качестве материалов (силикон, медь, углеродное волокно), условиях эксплуатации и соблюдении регламента обслуживания. Резиновые колпачки и токопроводящие жилы подвержены естественному старению под воздействием температурных перепадов, вибраций и агрессивных сред.

Сокращают ресурс проводов экстремальные факторы: повреждение изоляции при ремонте, перегрев мотора, контакт с техническими жидкостями (масло, тосол) или окисление контактов. Признаки износа проявляются постепенно: рост расхода топлива, "троение" двигателя, пропуски зажигания, особенно при высокой влажности.

Факторы, влияющие на долговечность

- Качество изоляции: термостойкий силикон служит дольше бюджетной резины

- Конструкция жилы: медные многожильные провода устойчивее углеродных

- Условия эксплуатации: частые короткие поездки ускоряют окисление контактов

- Состояние системы зажигания: неисправные катушки или свечи увеличивают нагрузку

| Тип провода | Средний срок службы | Ключевой риск |

|---|---|---|

| Медный многожильный | 5-7 лет | Коррозия контактов |

| Углеродный (дистрибуторный) | 3-5 лет | Увеличение сопротивления |

| С ферромагнитным наполнением | 4-6 лет | Механические повреждения |

Опасность самостоятельной модификации проводов

Самостоятельное вмешательство в конструкцию свечных проводов нарушает их заводские параметры и физические характеристики. Даже незначительные изменения длины, изоляции или контактных групп провоцируют рост сопротивления, утечку тока и потерю импульса высокого напряжения. Это напрямую снижает мощность искрообразования, вызывая пропуски зажигания, нестабильную работу двигателя и повышенный расход топлива.

Неквалифицированная замена токопроводящей жилы или экранирующего слоя нарушает синхронизацию передачи импульса между катушкой зажигания и свечой. Последствиями становятся преждевременный выход из строя катушек зажигания, повреждение электронных блоков управления (ЭБУ) импульсными помехами, а также риск пробоя изоляции с последующим возгоранием в подкапотном пространстве из-за контакта с горячими или подвижными деталями.

Критические риски при модификациях:

- Пробой изоляции на массу с искрением и риском воспламенения паров топлива

- Короткое замыкание бортовой сети при повреждении экранирующей оплетки

- Электромагнитные помехи, нарушающие работу датчиков и ЭБУ

- Ускоренная коррозия контактов при нарушении герметичности наконечников

Важно: Попытки удлинения проводов кустарным методом (наращивание, скрутка) увеличивают индуктивность и сопротивление линии, что приводит к:

- Снижению напряжения на электроде свечи до 5-7 кВ вместо требуемых 15-25 кВ

- Прогрессирующему обгоранию контактов в распределителе зажигания

- Окислению токоведущих жил в местах соединений

| Тип повреждения | Последствие для двигателя |

| Нарушение волнового сопротивления | Отражение импульсов, перегрев катушки зажигания |

| Деформация контактных наконечников | Перекос искрового зазора, эрозия электродов свечи |

| Несоответствие селективности проводов | Сбои в работе систем COP/Waste-spark |

Мифы о "нулевом сопротивлении": техническая реальность

Понятие "нулевого сопротивления" в свечных проводах возникло как маркетинговый ход, обещающий улучшение искрообразования за счёт полного устранения электрического барьера. Производители утверждали, что такие провода обеспечивают максимальную передачу энергии от катушки к свече зажигания, якобы повышая мощность двигателя и снижая расход топлива. Однако физические законы делают абсолютное нулевое сопротивление недостижимым на практике из-за неизбежного наличия проводникового материала.

Технически любой проводник обладает сопротивлением, определяемым его длиной, сечением и удельным сопротивлением материала. Даже специализированные низкоомные провода (1-2 кОм/метр) или металлические шины имеют конечное значение, а термин "нулевой" является условным обозначением минимально возможных показателей в рамках конструктивных ограничений. Критически низкое сопротивление создаёт серьёзные проблемы: усиливает электромагнитные помехи, нарушающие работу бортовой электроники, и провоцирует пробой катушки зажигания из-за отсутствия токоограничения.

Ключевые аспекты сопротивления проводов

Оптимальное сопротивление выполняет важные функции:

- Подавление радиопомех: резистивный слой гасит высокочастотные колебания, защищая аудиосистему, датчики и ЭБУ.

- Защита катушки зажигания: ограничение тока предотвращает перегрев и межвитковое замыкание обмоток.

- Стабильность искры: баланс между энергией разряда и помехоподавлением обеспечивает надёжное воспламенение смеси.

| Тип провода | Сопротивление (кОм/метр) | Последствия отклонения |

|---|---|---|

| Стандартный (углеродный сердечник) | 8-15 | Нормальная работа, эффективное подавление помех |

| Низкоомный (спиральная намотка) | 1-3 | Риск помех при недостаточном экранировании |

| Псевдо-"нулевой" (металлический проводник) | 0.01-0.5 | Высокий риск выхода из строя катушки, помехи в электронике |

Надёжность системы зажигания определяется не минимальным сопротивлением, а целостностью токопроводящих элементов. Трещины в изоляции, окисленные контакты или нарушение соединений наконечников вызывают потери напряжения, невосполнимые даже "нулевым" сопротивлением. При выборе проводов критически важно соблюдать рекомендации производителя двигателя: использование неподходящих низкоомных аналогов способно сократить ресурс катушек зажигания в 2-3 раза.

Список источников

При подготовке материала использовались специализированные технические издания и документация.

Основное внимание уделено источникам, раскрывающим устройство и принципы работы автомобильных систем зажигания.

- Бош Р. Автомобильный справочник. 10-е изд. - М.: За рулём, 2020

- Вахламов В.К. Конструкция автомобилей. Учебник. - М.: Академия, 2018

- ГОСТ Р 41.85-2005 "Единообразные предписания, касающиеся официального утверждения высоковольтных проводов"

- Техническая документация NGK Spark Plugs Europe GmbH: Ignition Cables Technical Guide

- Селифонов В.В. Устройство электрооборудования автомобилей. - СПб.: Лань, 2021

- SAE International Standard J2031: High Voltage Spark Plug Wire

- Производительская спецификация Delphi Technologies: Ignition Wire Sets Design Guide