Таблица моментов затяжки резьбовых соединений автомобиля

Статья обновлена: 28.02.2026

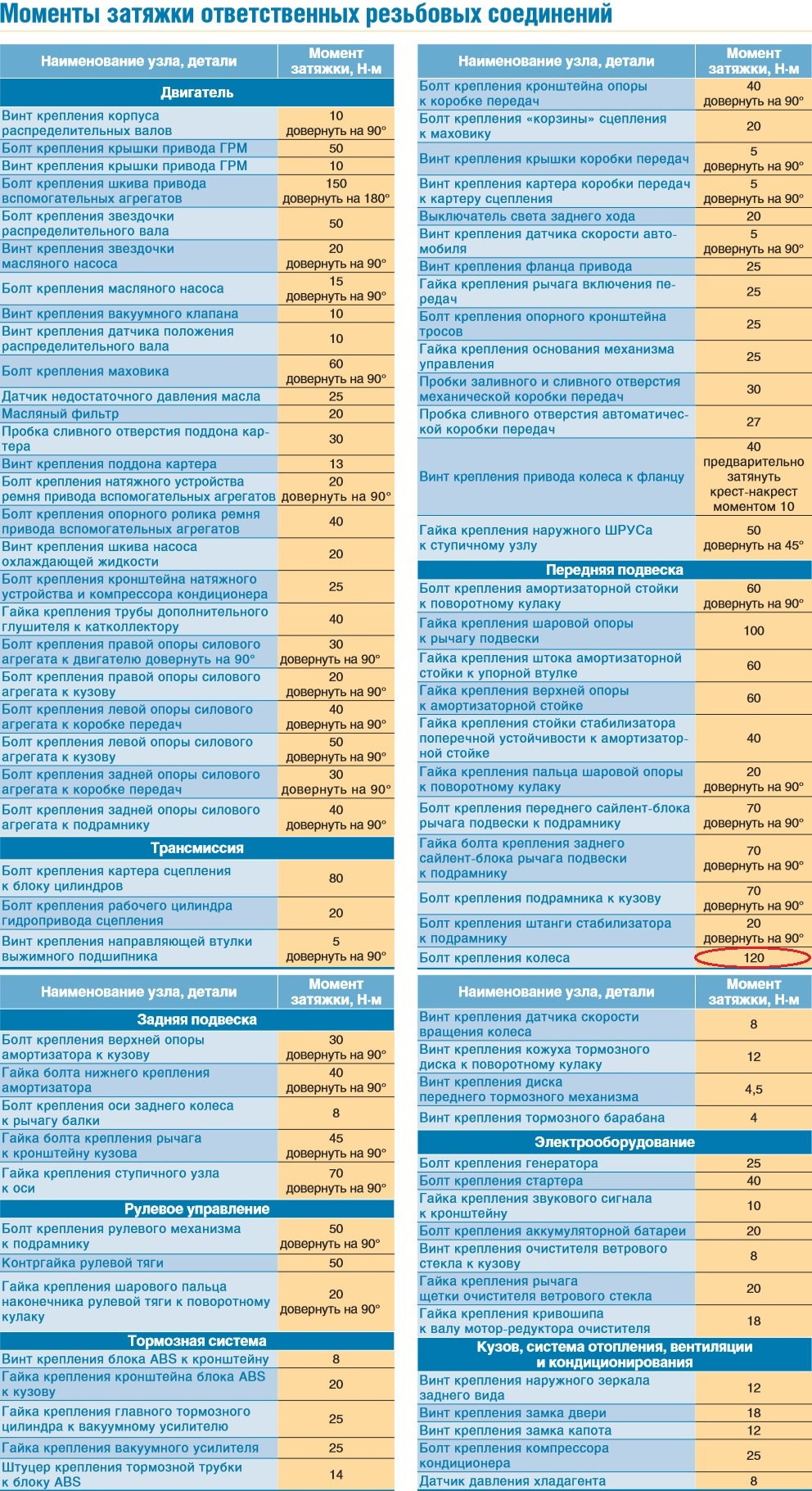

Правильная затяжка резьбовых соединений – критически важный аспект технического обслуживания и ремонта автомобиля. Недостаточный или избыточный момент силы приводит к поломкам, утечкам и снижению безопасности.

Данная статья содержит справочные таблицы рекомендуемых моментов затяжки для ключевых узлов: головки блока цилиндров, колесных болтов, элементов подвески и топливной системы. Точные значения зависят от диаметра резьбы, класса прочности крепежа и материала деталей.

Строгое соблюдение указанных производителем параметров гарантирует надежность соединения и предотвращает деформацию компонентов. Все значения приведены в ньютон-метрах (Н·м) для стандартных условий.

Расшифровка значений в заводских таблицах

Заводские таблицы содержат специфические обозначения и параметры, регламентирующие усилие затяжки для каждого резьбового соединения. Понимание этих маркировок критично для корректного применения данных в ходе обслуживания или ремонта.

Типичные столбцы таблицы включают технические характеристики соединений и требуемые значения момента. Ошибка в интерпретации символов может привести к недотяжке или перетяжке, вызывающей деформацию деталей или аварии.

Ключевые параметры таблицы

- Обозначение узла (напр. "ГБЦ", "ШРУС") - указывает конкретный узел автомобиля

- Резьба (М8, М12х1.5) - диаметр и шаг резьбы

- Класс прочности (8.8, 10.9) - маркировка прочности крепежа

- Н·м - основной показатель момента в ньютон-метрах

- кгс·м - альтернативная единица (1 кгс·м = 9.8 Н·м)

| Символ | Значение | Пример |

|---|---|---|

| * | Требует замены болта после демонтажа | Шпилька ГБЦ |

| ** | Обязательное применение смазки | Свечи зажигания |

| + | Угловая доворотка после достижения момента | Болты ГБЦ |

Примечания в последнем столбце содержат особые требования: необходимость этапной затяжки, температурные условия, применение фиксаторов резьбы. Например, обозначение "90 Н·м + 90°" означает затяжку до 90 Н·м с последующим доворотом на четверть оборота.

Единицы измерения момента затяжки (Н·м, кгс·м)

Момент затяжки в резьбовых соединениях автомобиля измеряется в ньютон-метрах (Н·м) или килограмм-сила-метрах (кгс·м). Эти величины отражают усилие, приложенное к ключу, умноженное на длину его плеча, что определяет степень натяжения резьбы.

Н·м – современная единица системы СИ, где 1 Н·м равен силе в 1 ньютон, приложенной к рычагу длиной 1 метр. Кгс·м – устаревшая единица, основанная на килограмм-силе (1 кгс ≈ 9.80665 Н), используемая в старых руководствах и инструментах. Пересчёт между ними критичен для точности.

Ключевые особенности единиц

| Единица | Основание | Применение | Конвертация |

|---|---|---|---|

| Н·м | Система СИ | Современные авто, документация | Базовый стандарт |

| кгс·м | Техническая система | Старые модели, некоторые динамометрические ключи | 1 кгс·м = 9.80665 Н·м |

Ошибка в единицах ведёт к недотяжке (риск самоотвинчивания) или перетяжке (разрыв болта, деформация деталей). Примеры последствий:

- Использование кгс·м вместо Н·м без пересчёта ослабляет соединение на 90%

- Смешение значений на 10 Н·м в критичных узлах (ГБЦ, шатуны) провоцирует отказы

Для конвертации кгс·м в Н·м всегда умножайте значение на коэффициент 9.8. Динамометрические ключи с двойной шкалой требуют чёткого визуального различия единиц во избежание ошибок.

Порядок затяжки головки блока цилиндров

Правильная последовательность затяжки гарантирует равномерное распределение нагрузки и предотвращает деформацию сопрягаемых поверхностей. Нарушение порядка приводит к прогару прокладки, утечкам рабочих жидкостей и выходу двигателя из строя.

Используйте динамометрический ключ с предустановленным моментом и соблюдайте многоэтапную схему. Все болты/шпильки очищаются, резьба смазывается моторным маслом, если иное не указано производителем.

Стандартная схема выполнения работ

- Установите головку блока и новую прокладку на чистую поверхность блока

- Вверните все крепежные элементы вручную до соприкосновения с шайбой

- Выполните предварительную затяжку в указанной последовательности с усилием 30-40% от конечного момента

- Повторите проход в том же порядке с моментом 60-70% от финального значения

- Произведите окончательную затяжку с полным расчетным моментом

- Для двигателей с угловым методом: доверните болты на указанный угол после достижения базового момента

| Тип крепежа | Этап 1 (Н·м) | Этап 2 (Н·м) | Финишный этап |

|---|---|---|---|

| M10 | 20-25 | 40-45 | 60-65 Н·м |

| M12 | 30-40 | 60-70 | 90-100 Н·м + 90° |

| M14 | 50-60 | 90-100 | 120-130 Н·м + 90° |

Типовая последовательность затяжки для 10-болтовой ГБЦ:

- Центральные болты (5 и 6)

- Боковые симметричные пары (2-8, 1-4)

- Крайние симметричные пары (3-10, 7-9)

После первого запуска двигателя прогрейте его до рабочей температуры и остудите, затем обязательно проверьте момент затяжки центральных болтов. Избегайте применения ударных инструментов – только плавное увеличение усилия.

Моменты для свечей зажигания и накаливания

Момент затяжки свечей зажигания и накаливания критичен для герметичности камеры сгорания и эффективного отвода тепла. Недостаточное усилие приводит к прорыву газов и перегреву, а чрезмерное – к деформации резьбы или корпуса свечи.

Применяйте динамометрический ключ для точного контроля, предварительно очистив резьбу в головке блока и убедившись в правильности калильного числа/теплового эквивалента свечи. Перед финальной затяжкой свечи вворачиваются вручную до упора без перекосов.

Рекомендуемые значения моментов

| Тип свечи | Диаметр резьбы | Материал ГБЦ | Момент затяжки (Н·м) |

|---|---|---|---|

| Зажигания (бензин) | 14 мм | Чугун | 25-35 |

| 14 мм | Алюминий | 15-25 | |

| Накаливания (дизель) | 10-12 мм | Чугун/Алюминий | 15-20 |

Важные особенности:

- Для свечей с коническим уплотнением (без шайбы) момент обычно ниже на 5-7 Н·м

- Новые свечи затягиваются с усилием в середине диапазона, при повторной установке – ближе к минимальному значению

- Порядок действий:

- Ручная закрутка до контакта с головкой

- Докрутка ключом на 1/8-1/4 оборота (для свечей с прижимной шайбой)

- Фиксация динамометрическим ключом с контролем момента

Затяжка болтов колесных дисков

Момент затяжки крепежа колесных дисков напрямую влияет на безопасность движения. Недостаточное усилие может вызвать самоотвинчивание во время эксплуатации, а чрезмерное – деформацию диска, срыв резьбы или поломку шпилек.

Процедура выполняется только динамометрическим ключом с предварительной очисткой посадочных поверхностей диска и ступицы. Затяжка осуществляется крестообразной схемой в несколько этапов для равномерного распределения нагрузки.

Ключевые параметры

Типовые значения момента для легковых автомобилей (уточняйте в руководстве по ТО конкретной модели):

- Стальные диски 13-16": 90–110 Н·м

- Легкосплавные диски 15-18": 110–130 Н·м

- Внедорожники/кроссоверы: 120–140 Н·м

Обязательные действия после замены колес:

- Повторная проверка момента через 50-100 км пробега

- Визуальный контроль положения меток на болтах (при наличии)

- Исключение использования ударных инструментов на финальном этапе

| Диаметр резьбы (мм) | Примерный момент (Н·м) | Кол-во болтов |

|---|---|---|

| M12x1.25 | 85–100 | 4-5 |

| M12x1.5 | 100–120 | 4-5 |

| M14x1.5 | 110–140 | 5-6 |

Использование графитовой смазки на шпильках допускается минимальными порциями. Медные и анаэробные составы применяются только при прямом указании производителя ТС.

Критические соединения в подвеске (рычаги, стойки)

Неправильный момент затяжки резьбовых соединений в подвеске напрямую влияет на безопасность и управляемость автомобиля. Ослабление крепежа приводит к люфтам, стукам, ускоренному износу деталей и потере контроля над траекторией движения. Перетяжка вызывает деформацию элементов, срыв резьбы или разрушение сайлент-блоков.

Критически важные узлы требуют строгого соблюдения значений момента, указанных производителем в сервисной документации. Работы проводятся на разгруженной подвеске (автомобиль на подъемнике, колеса сняты) с использованием откалиброванного динамометрического ключа. Обязательна повторная проверка момента после пробега 200-300 км.

Ключевые соединения и особенности

- Стойки амортизаторов:

- Верхняя опора (чашка стакана кузова) – перетяжка повреждает подшипник опоры, ослабление вызывает стук.

- Гайка штока амортизатора – фиксируется после полной сборки и опускания авто на колеса.

- Рычаги подвески:

- Крепление к кузову/подрамнику (болты сайлент-блоков) – затягиваются под нагрузкой (автомобиль на колесах). Перетяжка разрушает резинометаллический шарнир.

- Шаровая опора (палец к рычагу) – критичен правильный момент и последующая фиксация контргайкой/шплинтом.

- Стабилизатор поперечной устойчивости:

- Скобы крепления втулок к кузову – слабая затяжка вызывает стук, чрезмерная сминает резиновые втулки.

- Стяжные болты стоек стабилизатора – обеспечивают подвижное соединение; требуют точного момента.

Таблица примерных значений момента затяжки (для легковых авто, уточнять по ТО!):

| Соединение | Диаметр резьбы (мм) | Момент затяжки (Н·м) |

|---|---|---|

| Гайка штока амортизатора | М10-М14 | 40-65 |

| Верхнее крепление стойки к кузову | М10-М12 | 25-50 |

| Болт рычага к подрамнику (сайлент-блок) | М12-М16 | 70-130 |

| Гайка шаровой опоры | М12-М14 | 45-85 |

| Скоба крепления втулки стабилизатора | М8-М10 | 20-35 |

| Стяжная втулка стойки стабилизатора | М8-М10 | 20-40 |

Резьбовые соединения с конической или сферической поверхностью (например, шаровые опоры) требуют предварительного натяга до упора перед фиксацией моментом. Все гайки с пластиковой вставкой (Nyloc), деформируемой зоной или контрящиеся шплинтом, применяются однократно и заменяются новыми при сборке.

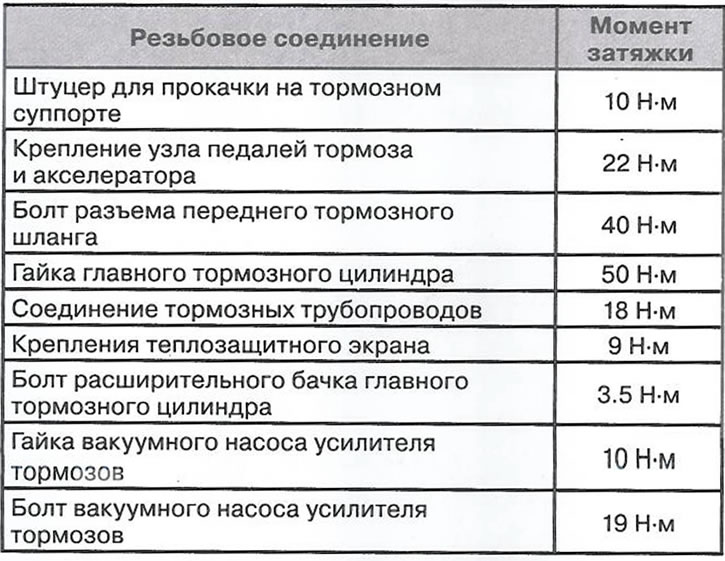

Тормозная система: суппорта и шланги

Правильный момент затяжки резьбовых соединений тормозной системы критичен для безопасности. Недостаточное усилие вызывает течь тормозной жидкости или потерю герметичности, а чрезмерное – срыв резьбы, деформацию деталей и выход из строя узлов.

Работы требуют применения откалиброванного динамометрического ключа и соблюдения спецификаций производителя. Заменяйте деформированные медные уплотнительные шайбы на штуцерах шлангов новыми и избегайте загрязнения тормозной жидкости.

Моменты затяжки основных соединений

| Соединение | Момент затяжки (Н·м) | Примечания |

|---|---|---|

| Суппорт к скобе тормозного механизма | 25 – 40 | Проверяйте состояние направляющих пальцев и их пыльников |

| Скоба тормозного механизма к поворотному кулаку | 60 – 100 | Обязательная очистка посадочных поверхностей от коррозии |

| Тормозной шланг к суппорту | 20 – 30 | Использование новых медных шайб, контроль положения шланга |

| Тормозной шланг к металлической трубке | 15 – 25 | Запрет перекручивания шланга, проверка на перегибы после затяжки |

Важные требования:

- Всегда используйте динамометрический ключ с проверенной точностью.

- Строго соблюдайте данные для конкретной модели авто из официального руководства.

- Очищайте резьбу от грязи и старого герметика перед сборкой.

- После замены шлангов прокачайте тормозную систему для удаления воздуха.

- Контролируйте отсутствие подтеков тормозной жидкости на соединениях после сборки.

Соединения элементов двигателя (клапанная крышка, поддон)

Момент затяжки резьбовых соединений клапанной крышки и поддона двигателя критичен для обеспечения герметичности и предотвращения утечек масла. Недостаточное усилие приводит к просачиванию смазочных материалов и попаданию пыли внутрь ДВС, а чрезмерное – к деформации уплотнителей, срыву резьбы или повреждению алюминиевых корпусных деталей.

Точные значения зависят от конструкции двигателя, материала ГБЦ/блока цилиндров (алюминий/чугун), типа прокладки (резина, пробка, силикон) и диаметра крепежа. Производители указывают параметры в технической документации, а при отсутствии данных применяются общие стандарты для конкретных размеров болтов/гаек.

Типовые значения момента затяжки

Общие рекомендации для стандартных соединений:

- Клапанная крышка (M6): 8–12 Н·м

- Клапанная крышка (M8): 15–25 Н·м

- Стальной поддон (M8): 20–30 Н·м

- Алюминиевый поддон (M6): 8–12 Н·м

Порядок и особенности работ

- Очистите посадочные поверхности от старого герметика и загрязнений.

- Замените прокладки/сальники при каждом демонтаже.

- Наносите герметик только в зоны, указанные в мануале (например, стыки полуколец).

- Затягивайте крепеж крест-накрест от центра к краям в 2–3 этапа.

- Проверяйте равномерность прилегания детали по зазорам.

| Элемент | Диаметр резьбы | Материал блока/крышки | Момент (Н·м) |

|---|---|---|---|

| Клапанная крышка | M6 | Алюминий | 10 ± 2 |

| Клапанная крышка | M8 | Алюминий | 22 ± 3 |

| Стальной поддон | M8 | Чугун | 25 ± 5 |

| Алюминиевый поддон | M6 | Алюминий | 9 ± 1 |

После первого запуска двигателя и прогрева масла до рабочей температуры обязательно проверьте момент затяжки повторно из-за теплового расширения металла и усадки уплотнителей. Избегайте применения ударных инструментов – используйте динамометрический ключ с градуировкой в Н·м.

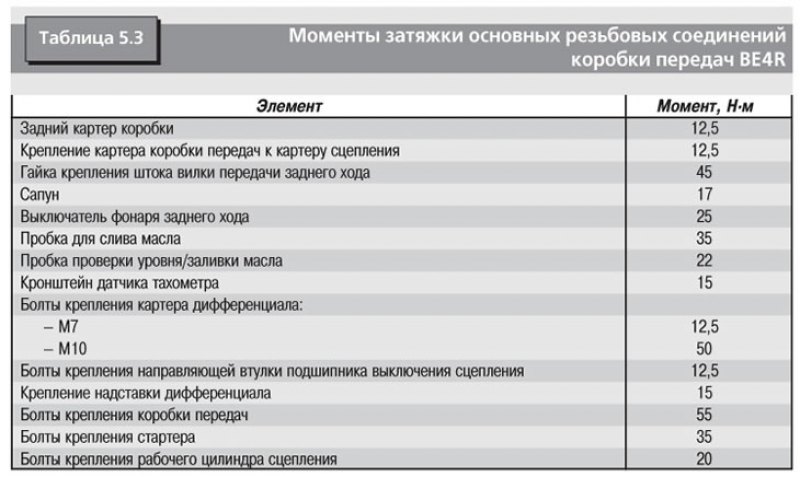

Затяжка трансмиссии (КПП, раздатка, редуктор)

Правильный момент затяжки резьбовых соединений в узлах трансмиссии критически важен для их надёжной работы. Недостаточный момент может привести к самоотвинчиванию и утечке масла, а чрезмерный – к повреждению резьбы, корпусных деталей или деформации посадочных поверхностей.

Значения момента затяжки для конкретного автомобиля всегда указаны в руководстве по ремонту и обслуживанию. Они различаются в зависимости от модели, года выпуска и даже модификации. В трансмиссии затягивают крепления коробки передач, раздаточной коробки и редукторов, а также фланцы карданных валов, сливные и заливные пробки, крышки подшипников и сальников.

Примерные значения моментов затяжки (для справки)

| Компонент | Тип соединения | Момент затяжки, Н·м |

|---|---|---|

| Крепление КПП к двигателю | Болт M10 | 40-60 |

| Крышка подшипника редуктора | Болт M8 | 20-30 |

| Фланец карданного вала | Гайка M12 | 70-90 |

| Задняя крышка раздаточной коробки | Болт M8 | 20-25 |

| Пробка сливного отверстия | Пробка M22x1.5 | 30-40 |

| Пробка заливного отверстия | Пробка M24x1.5 | 35-45 |

Важные замечания:

- Указанные значения носят справочный характер и обязательно требуют сверки с мануалом производителя

- Применяйте динамометрический ключ с предустановленным значением

- Затяжку ответственных соединений выполняйте в указанной производителем последовательности

- Чистые и сухие резьбовые соединения – обязательное условие точного момента

Влияние смазки на усилие затяжки

Смазка резьбовых соединений радикально изменяет коэффициент трения между поверхностями болта, гайки и детали. При нанесении даже минимального количества смазочного материала силы трения в резьбе и под опорной поверхностью головки/гайки существенно снижаются. Это означает, что при приложении одинакового крутящего момента к ключу, фактическое усилие растяжения болта (преднатяг) в смазанном соединении будет значительно выше, чем в сухом.

Игнорирование фактора смазки ведет к критическим ошибкам: если затягивать смазанное соединение по нормативам для "сухого" состояния, возникнет опасная перетяжка. Это вызывает пластическую деформацию болта, повреждение резьбы или самой детали. И наоборот, применение момента для смазанного соединения к сухому приведет к недостаточному предварительному натяжению, что вызовет самоотвинчивание или усталостный излом крепежа под нагрузкой.

Ключевые аспекты учета смазки

Производители всегда указывают в спецификациях, относится ли момент затяжки к смазанному или сухому соединению. Важные правила:

- Тип смазки критичен: Медная паста, графитовая смазка, моторное масло или антифрикционное покрытие (например, Dacromet) имеют разный коэффициент трения. Нормы момента для них не взаимозаменяемы.

- Равномерность нанесения: Смазка должна покрывать всю резьбу и опорную поверхность гайки/головки болта. Неравномерный слой создает разброс усилия предварительного натяга.

- Запрет смешивания состояний: Нельзя смазывать часть соединений в узле, рассчитанном на сухую затяжку, или наоборот.

| Состояние соединения | Влияние на момент затяжки | Риск при неправильном применении |

|---|---|---|

| Сухое (без смазки) | Высокое трение. Большая часть момента (до 90%) тратится на его преодоление. Меньшая доля момента идет на создание полезного натяга. | Недотяг при использовании момента для смазанного соединения → ослабление, вибрация. |

| Смазанное | Низкое трение. Основная часть момента (до 40-50% и более) преобразуется в усилие натяжения болта. | Перетяг при использовании момента для сухого соединения → растяжение/срез болта, разрушение детали. |

Корректировка момента при смазке требует точных данных от производителя крепежа или автомобиля. Самостоятельный пересчет без знания коэффициента трения конкретной смазки и конструкции соединения недопустим. Всегда сверяйтесь с руководством по ремонту ТС, где четко указано: "Затягивать на сухую", "Смазать моторным маслом" или "Нанести указанную сборочную пасту" перед затяжкой.

Работа со старыми и поврежденными резьбами

Изношенные или поврежденные резьбы существенно влияют на точность момента затяжки. Коррозия, сорванные витки, деформация и загрязнения снижают трение в соединении, что приводит к ложному ощущению достижения нужного усилия при затяжке. Особенно критично это для ответственных узлов: ГБЦ, шатунных подшипников, элементов подвески и тормозной системы.

Перед восстановлением резьбы обязательна тщательная диагностика. При глубокой коррозии, трещинах или потере более 30% витков резьбовые отверстия часто не подлежат ремонту. Для остальных случаев применяют механические методы восстановления с последующей корректировкой момента затяжки.

Методы восстановления и корректировки момента

Основные технологии ремонта резьб и требования к затяжке:

| Метод | Применение | Корректировка момента |

|---|---|---|

| Прогон метчиком/плашкой | Незначительные задиры, заусенцы | -10% от номинала |

| Резьбовые вставки (Helicoil) | Частично сорванные витки | Номинальный момент |

| Увеличение диаметра резьбы | Сильно поврежденные отверстия | Момент для нового размера |

| Эпоксидные составы | Временный ремонт | -25-30% от номинала |

Ключевые правила:

- Очищайте резьбу перед восстановлением: используйте специальные очистители и сжатый воздух

- При установке вставок применяйте рекомендованный монтажный момент

- Для эпоксидных составов дождитесь полной полимеризации перед затяжкой

- Всегда проверяйте усилие затяжки динамометрическим ключом после ремонта

Критически поврежденные или восстановленные более 2 раз резьбовые отверстия в силовых элементах требуют замены детали. Использование удлиненных болтов для компенсации срыва резьбы недопустимо в узлах, работающих под нагрузкой.

Контрольная протяжка после обкатки двигателя

После завершения обкатки двигателя выполняется обязательная контрольная протяжка критически важных резьбовых соединений. Эта процедура компенсирует неизбежную осадку прокладок, усадку уплотнительных материалов и микродеформации металла, возникающие под воздействием рабочих температур, вибраций и переменных нагрузок в период приработки деталей.

Пренебрежение контрольной протяжкой резко повышает риски нарушения герметичности стыков, ослабления крепежа, появления течей технических жидкостей (масла, антифриза) и даже механических поломок. Особое внимание уделяется соединениям, испытывающим термоциклирование и высокие механические напряжения.

Ключевые аспекты процедуры

Строгое соблюдение регламента:

- Обязательно используйте актуальную таблицу моментов затяжки от производителя автомобиля. Параметры для нового двигателя и после обкатки могут различаться.

- Применяйте только калиброванный инструмент: динамометрический ключ с проверенной точностью и, где указано, угломер.

Последовательность и приоритеты:

- Головка(и) цилиндров: Протягивается в строгой последовательности (указанной в сервисной документации) и в несколько проходов, часто с доворотом на определенный угол. Наибольший приоритет.

- Коллекторы (впускной и выпускной): Ослабление крепления коллекторов ведет к подсосу воздуха или прогару прокладок.

- Крышка(и) клапанов: Обеспечивает герметичность по сальникам клапанов и прокладке.

- Подушки двигателя: Ослабление может вызвать повышенные вибрации и повреждение креплений.

- Крепление вспомогательных агрегатов: Генератор, компрессор кондиционера, насос ГУР.

Технология выполнения:

| Действие | Важность |

|---|---|

| Очистка зоны вокруг болтов/гаек от грязи и масла | Предотвращает попадание абразива в резьбу и обеспечивает точность момента |

| Проверка состояния резьбы и крепежа | Замена поврежденных болтов, гаек, шайб обязательна |

| Применение только указанных смазок (или сухая затяжка) | Смазка резьбы/под головку кардинально меняет фактическое усилие при одинаковом моменте ключа |

| Точное дозирование момента (и угла при необходимости) | Недотяг или перетяг одинаково опасны |

Контроль результата: После протяжки проводится визуальный осмотр на предмет течей (масло, антифриз, выхлопные газы) и прослушивание работы двигателя на разных режимах для выявления посторонних шумов, указывающих на негерметичность или вибрацию ослабленного узла.

Особенности усилия для алюминиевых деталей

Алюминиевые сплавы обладают значительно меньшей прочностью и пластичностью по сравнению со сталью, что предъявляет особые требования к затяжке резьбовых соединений. Превышение рекомендованного момента приводит к необратимой деформации резьбовых отверстий или срыву витков, особенно при повторных затяжках.

Тепловое расширение алюминия почти вдвое превышает стальное, поэтому при работе двигателя или нагруженных узлов требуется точный расчет усилия, компенсирующего разницу линейных расширений. Недостаточная затяжка провоцирует ослабление соединения в рабочих режимах, а избыточная – коробление присадок или корпусных элементов.

Ключевые принципы

При работе с алюминиевыми деталями критично соблюдать:

- Пониженные значения момента – табличные данные для стали неприменимы

- Обязательное использование динамометрического ключа – визуальная оценка недопустима

- Очистку резьбы – удаление грязи и остатков герметика перед сборкой

| Тип соединения | Отличие от стальных деталей |

| ГБЦ / поддон картера | Снижение момента на 25-40% |

| Коллекторы | Обязательное применение термостойких шайб |

| Мелкие крепежи (M6-M8) | Поэтапная затяжка с контролем угла поворота |

Обязательна проверка спецификаций производителя – разные марки алюминиевых сплавов (силумин, АК-12 и др.) имеют индивидуальные предельные нагрузки. Повторное использование болтов в ответственных узлах не рекомендуется из-за риска усталости металла.

Последствия недостаточной затяжки (течи, люфт)

Недостаточное усилие затяжки резьбовых соединений приводит к нарушению герметичности уплотнений и стабильности фиксации деталей. Создаваемое давление оказывается недостаточным для компенсации рабочих нагрузок, вибраций и температурных деформаций, что провоцирует постепенное ослабление соединения.

Критичными последствиями становятся течи технических жидкостей через прокладки или сальники, а также возникновение опасного люфта в ответственных узлах. Эти дефекты стремительно прогрессируют в процессе эксплуатации, вызывая цепную реакцию поломок.

Основные риски:

- Течи эксплуатационных жидкостей:

- Моторного масла (поддон, клапанная крышка)

- Охлаждающей жидкости (помпа, термостат)

- Тормозной жидкости (суппорты, штуцеры)

- Топлива (топливопроводы, рампы)

- Дестабилизация узлов:

- Люфт колесных болтов/гаек → биение колес

- Ослабление подвески (рычаги, стойки стабилизатора) → увод автомобиля

- Разрушение ГБЦ из-за прорыва газов

Вторичные повреждения включают ускоренный износ сопряженных деталей, коррозию резьбы, локальные перегревы и полный отказ систем. Например, течь масла на катализатор вызывает возгорание, а люфт в рулевых наконечниках приводит к потере управляемости.

| Узел | Последствие | Критичность |

|---|---|---|

| Головка блока цилиндров | Прогар прокладки, смешивание антифриза и масла | Катастрофическая |

| Колесные диски | Отрыв колеса на ходу | Аварийная |

| Топливная магистраль | Пожар из-за утечки бензина | Критическая |

Регулярный контроль момента согласно спецификациям производителя – обязательное условие безопасности. Игнорирование требований к затяжке сокращает ресурс узлов в 3-7 раз и создает прямую угрозу ДТП.

Риск перетяжки (срыв резьбы, деформация)

Превышение рекомендованного момента затяжки резьбовых соединений создает критически высокие напряжения в металле. Это приводит к пластической деформации резьбы шпильки, болта или гайки, нарушая их геометрию и механическую целостность. Даже однократное существенное превышение момента способно необратимо повредить крепеж.

Следствием перетяжки чаще всего становится срыв резьбы – частичное или полное разрушение витков при приложении нагрузки или попытке откручивания. В мягких металлах (алюминиевые сплавы ГБЦ, картера) резьба вырывается с "мясом", в стальных крепежных элементах происходит срез витков. Деформация корпуса детали (например, постелей коленвала, крышек подшипников) из-за чрезмерного сжатия нарушает соосность и геометрию ответственных узлов.

Основные последствия и факторы риска

Ключевые проблемы, возникающие при перетяжке:

- Непосредственное разрушение резьбы: Винтовая нарезка сминается или срезается, соединение теряет удерживающую способность.

- Усталостный излом стержня болта/шпильки: Перетяжка создает запредельные растягивающие напряжения, снижая предел выносливости. Болт может лопнуть позже, под рабочей нагрузкой.

- Деформация прилегающих деталей: Искривление фланцев, посадочных плоскостей, корпусов подшипников, ведущее к утечкам, нарушению зазоров, заклиниванию.

- Потеря силы предварительного натяга: Чрезмерная вытяжка болта ведет к его остаточной деформации (удлинению), ослабляющей затяжку при температурных циклах.

Факторы, усугубляющие риск:

- Использование ударного инструмента (гайковерта) без последующего контроля динамометрическим ключом.

- Грязная, поврежденная или корродированная резьба, увеличивающая трение и требуемый момент для достижения нужного натяга.

- Отсутствие смазки на резьбе и под головкой (когда это предписано), приводящее к ложному ощущению "недотяга" и провоцирующее чрезмерное усилие.

- Применение некалиброванного или непроверенного инструмента с неточной установкой момента.

Правила хранения и калибровки динамометрических ключей

Хранение динамометрических ключей требует строгого соблюдения условий для сохранения точности. Инструмент должен находиться в защитном футляре при установленном минимальном значении крутящего момента (близком к нулю) для снятия напряжения с пружинного механизма. Запрещено бросать ключ или подвергать его ударам, а также хранить его в условиях повышенной влажности, вблизи источников тепла или под прямыми солнечными лучами. Перед уборкой необходимо очистить шкалу и корпус от загрязнений без использования агрессивных химических средств.

Калибровка выполняется регулярно в соответствии с регламентом производителя и интенсивностью эксплуатации – минимум раз в год или после 5000 циклов затяжки. Обязательная внеплановая поверка требуется при механических повреждениях (падениях, ударах), подозрении на неточность показаний или замене ответственных деталей. Процедуру проводят только в аккредитованных метрологических центрах на специальных стендах, сравнивая показания ключа с эталонным моментом. Результаты оформляются свидетельством с указанием погрешности и даты следующей поверки.

Ключевые правила эксплуатации и обслуживания

- Перед работой: Проверяйте плавность хода механизма и отсутствие видимых дефектов.

- Применение:

- Не превышайте максимальный момент, указанный на ключе.

- Избегайте использования удлинителей ("трубы") на рукоятке.

- Прикладывайте усилие строго перпендикулярно, плавно без рывков.

- Обслуживание: Регулярно смазывайте шкальную/храповую часть согласно инструкции. Не разбирайте механизм самостоятельно.

| Фактор риска | Последствия для точности |

|---|---|

| Хранение под нагрузкой (не сброшенный момент) | Деформация пружины, необратимая потеря калибровки |

| Коррозия из-за влажности | Заедание механизма, искажение показаний шкалы |

| Перегрев (солнце, радиатор) | Изменение свойств материалов, "уход" калибровки |

Игнорирование правил калибровки и хранения приводит к систематической погрешности при затяжке. Это вызывает риски недотяга (ослабление соединения, утечки) или перетяга (срыв резьбы, деформация деталей, усталостный излом болта). Своевременная поверка и аккуратное обращение – обязательные условия для обеспечения безопасности и долговечности резьбовых соединений в автомобиле.

Список источников

Информация о моментах затяжки резьбовых соединений требует точных технических данных. Используемые источники должны гарантировать достоверность и актуальность сведений.

Основу составляют официальные документы производителей и отраслевые стандарты. Ниже перечислены ключевые категории источников.

- Официальные руководства по ремонту (Factory Service Manuals) конкретных марок автомобилей

- Технические спецификации производителей крепежных элементов (DIN, ISO, ГОСТ)

- Каталоги и инструкции поставщиков автокомпонентов (например, Bosch, Febi Bilstein)

- Стандарты SAE (Society of Automotive Engineers) по крепежным соединениям

- Протоколы испытаний резьбовых соединений от автопроизводителей

- Специализированные справочники по автотехнологиям и ремонту

- Технические бюллетени TSB (Technical Service Bulletins)