Технические параметры и особенности регулировки дизеля ОМ 366

Статья обновлена: 01.03.2026

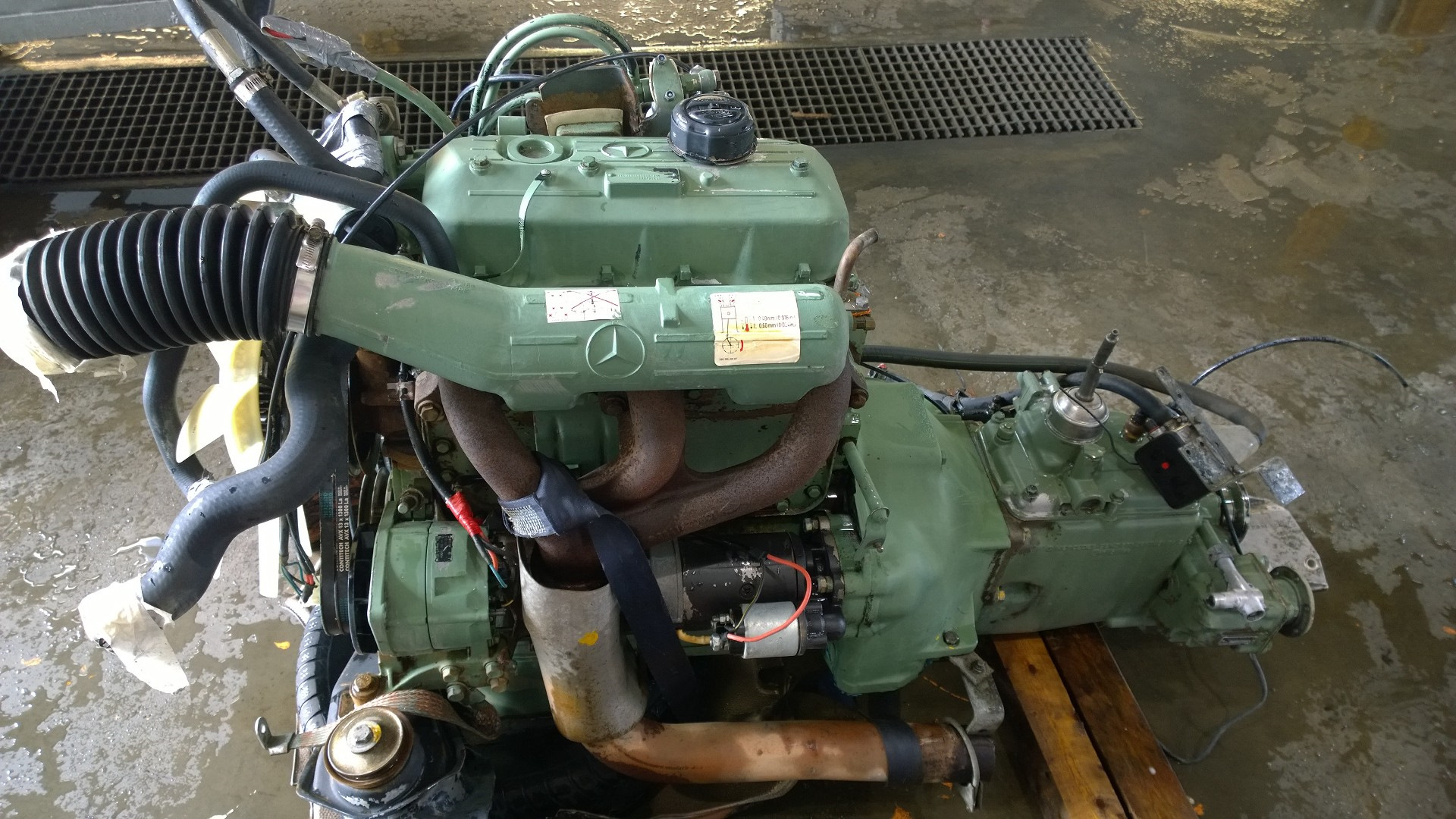

Дизельный двигатель ОМ 366 производства Mercedes-Benz – силовой агрегат, заслуживший репутацию надежного и выносливого решения для коммерческого транспорта.

Мощность, экономичность и долговечность сделали его востребованным в грузовиках, автобусах и спецтехнике.

Понимание ключевых характеристик и нюансов настройки ОМ 366 критически важно для эффективной эксплуатации и технического обслуживания.

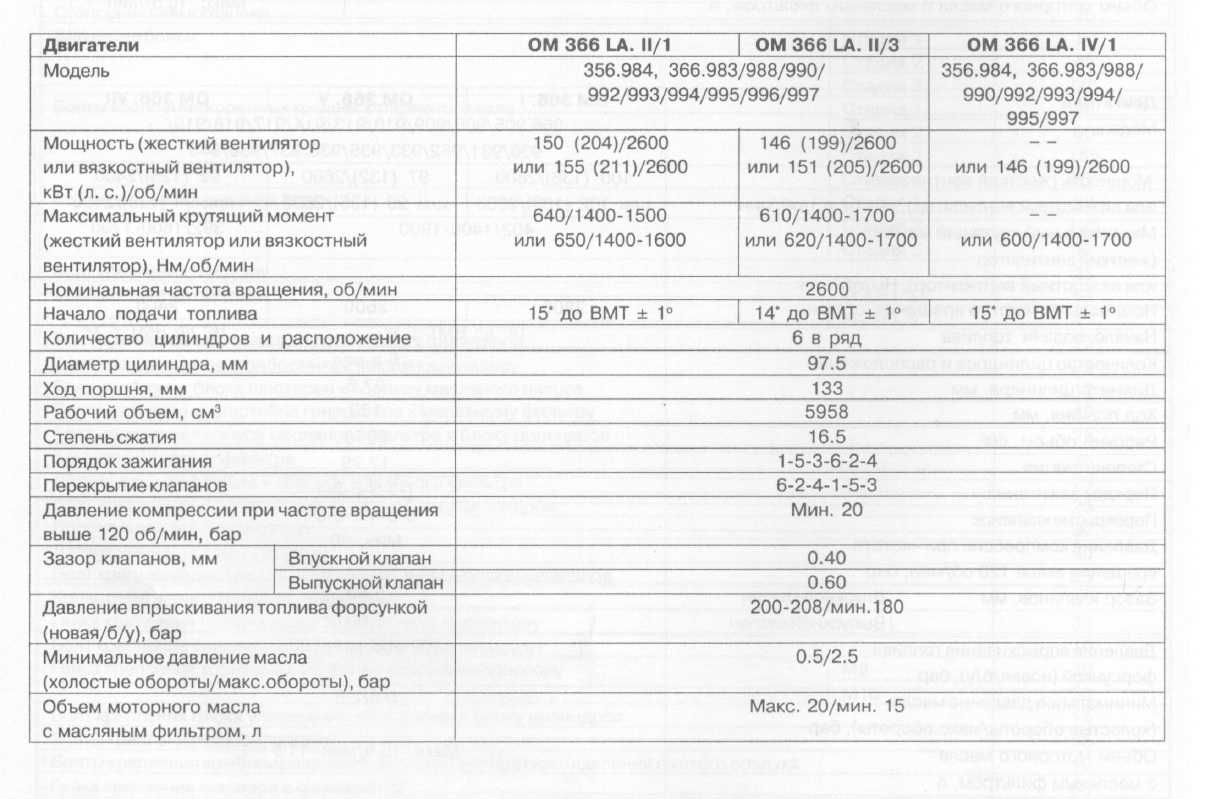

Основные технические параметры OM 366

Двигатель OM 366 – рядный 6-цилиндровый дизель с турбонаддувом и промежуточным охлаждением воздуха. Рабочий объем составляет 5.96 л (5958 см³), диаметр цилиндра – 97.5 мм, ход поршня – 133 мм. Номинальная мощность варьируется от 136 до 177 кВт (185–240 л.с.) в зависимости от модификации и настроек.

Максимальный крутящий момент достигает 810–900 Н·м в диапазоне 1300–1600 об/мин. Система впрыска – механическая ТНВД Bosch с электронным управлением (EDC). Двигатель соответствует экологическим стандартам Euro 2/Euro 3, оснащен системой рециркуляции отработавших газов (EGR).

Ключевые характеристики

| Тип охлаждения | Жидкостное |

| Степень сжатия | 18:1 |

| Масса (сухой) | ~420 кг |

| Ресурс до капремонта | 800 000–1 000 000 км |

Особенности конструкции:

- Чугунный блок цилиндров с нижним расположением распредвала

- Головка блока из алюминиевого сплава с 4 клапанами на цилиндр

- Поршни с охлаждающими каналами и молибденовым покрытием

Критические параметры при настройке:

- Давление турбонаддува: до 1.5 бар

- Угол опережения впрыска: 6–10° до ВМТ

- Давление топлива в ТНВД: 150–160 бар (холостой ход)

Конструкция цилиндропоршневой группы

Цилиндропоршневая группа (ЦПГ) двигателя ОМ 366 выполнена по классической схеме "мокрых" гильз, интегрированных в блок цилиндров. Это обеспечивает эффективный отвод тепла через систему охлаждения и упрощает ремонтопригодность.

Гильзы цилиндров изготовлены из высокопрочного чугуна с легирующими добавками. Их верхняя часть имеет буртик для точной фиксации в блоке, а нижняя уплотняется резиновыми кольцами, предотвращающими попадание охлаждающей жидкости в картер.

Ключевые компоненты и особенности

Поршни выполнены из алюминиевого сплава с микрокристаллическим покрытием юбки для снижения трения. Конструкция включает три канавки под поршневые кольца и маслоканалы для охлаждения днища. Особенность – смещённая ось поршневого пальца, уменьшающая шум при перемене направления движения.

Поршневые кольца:

- Верхнее компрессионное кольцо – бочкообразной формы с хромовым покрытием

- Второе компрессионное кольцо – коническое (скребковое)

- Маслосъёмное кольцо – составное, с пружинным расширителем

Шатуны – стальные, кованые, с разъёмной нижней головкой и тонкостенными вкладышами. Крепление крышки выполнено строго позиционирующимися болтами для исключения смещения.

| Параметр | Значение |

| Диаметр цилиндра | 97.5 мм |

| Ход поршня | 128 мм |

| Материал гильз | Легированный чугун |

| Толщина гильзы | 6.5 мм |

| Зазор поршень-гильза | 0.08–0.12 мм |

Критически важным при сборке является соблюдение момента затяжки гаек шатунных болтов (50–60 Н·м + доворот на 90°) и правильная установка гильз с контролем выступа буртика над плоскостью блока (0.02–0.08 мм).

Работа топливного насоса высокого давления

ТНВД ОМ 366 выполняет ключевую функцию: создаёт экстремально высокое давление (до 1000 бар) для точного дозированного впрыска солярки в цилиндры. Принцип основан на вращении кулачкового вала, который через ролики толкает плунжерные пары. Возвратное движение плунжеров обеспечивается пружинами, а синхронизация с фазами ГРМ достигается через шестерёнчатую передачу от коленвала.

Конструктивно насос объединяет подкачивающий насос низкого давления, дозирующую муфту (регулятор оборотов), клапан опережения впрыска и механический регулятор производительности. Герметичность системы обеспечивается прецизионной притиркой плунжерных пар с допусками до 1 микрона, что исключает утечки при рабочих нагрузках.

Ключевые компоненты и их функции

- Плунжерная пара – создаёт давление при движении вверх, перекрывает впускное отверстие гильзы при определённом ходе

- Регулировочная рейка – изменяет положение плунжеров для контроля объёма подачи топлива

- Электромагнитный клапан остановки – экстренно перекрывает топливоподачу при выключении зажигания

- Клапан опережения впрыска – корректирует момент впрыска в зависимости от оборотов

Процесс нагнетания и регулировки

- Кулачок вала толкает плунжер, сжимая топливо в надплунжерном пространстве

- При достижении давления открытия форсунки происходит впрыск

- Подача прекращается при совпадении винтовой канавки плунжера со сливным отверстием

- Угол опережения регулируется поворотом насоса относительно шестерни привода

- Производительность корректируется положением рейки через ТНВД-регулятор

| Параметр | Значение | Метод коррекции |

|---|---|---|

| Давление впрыска | 900-1000 бар | Калибровка пружин форсунок |

| Угол опережения | 14-18° до ВМТ | Смещение корпуса ТНВД |

| Равномерность подачи | ±3% между секциями | Юстировка регулировочных винтов |

Типичные неисправности проявляются как затруднённый пуск, перебои под нагрузкой или чёрный дым. Основные причины: износ плунжеров, заклинивание рейки, утечки через уплотнения или неисправность клапана опережения. Диагностика требует проверки давления и цикловой подачи на стенде, а ремонт – замены прецизионных пар с последующей регулировкой.

Критически важна чистота топлива: абразивные частицы вызывают задиры гильз, что приводит к падению давления. После любых вмешательств обязательна прокачка системы для удаления воздуха через специальные клапаны на корпусе насоса и топливной рампе.

Настройка угла опережения впрыска

Угол опережения впрыска (УОВ) определяет момент подачи топлива в цилиндры относительно положения поршня. Корректная установка УОВ критична для оптимальной работы ОМ 366: влияет на мощность, расход топлива, шумность и температуру выхлопных газов. Неправильный угол вызывает детонацию, повышенную дымность или перегрев двигателя.

Настройка выполняется через смещение топливного насоса высокого давления (ТНВД) относительно шестерни привода. Для ОМ 366 базовое значение угла составляет 14–16° до ВМТ (по меткам на маховике), но требует точной проверки стендовым оборудованием. Регулировка осуществляется ослаблением болтов крепления ТНВД и его поворотом на необходимый градус.

Этапы регулировки

Процедура выполняется в строгой последовательности:

- Прогреть двигатель до рабочей температуры (80–90°C).

- Зафиксировать маховик стопором через смотровое окно картера сцепления (метка «OT» напротив указателя).

- Отключить топливоподачу и ослабить крепёжные гайки ТНВД.

- Установить динамометрический индикатор в контрольное отверстие насоса.

- Поворачивать ТНВД до достижения поршнем ВМТ (нулевое значение индикатора).

- Смещать насос в направлении вращения вала для увеличения угла (против вращения – для уменьшения).

- Затянуть крепёж с моментом 25 Н·м и проверить фактические параметры на стенде.

Ключевые нюансы:

- Использовать только калиброванные приборы (стенд, индикатор часового типа).

- Учитывать износ плунжерных пар ТНВД – при зазорах свыше 0,07 мм угол сдвигается автоматически.

- Контролировать влияние температуры: холодный двигатель требует увеличения УОВ на 1–2°.

| Симптомы некорректного УОВ | Оптимальный угол для ОМ 366 |

|---|---|

| Чёрный выхлоп при нагрузке | 14–16° до ВМТ (номинал) |

| Металлический стук на малых оборотах | |

| Перегрев ГБЦ | 17–18° (для изношенных двигателей) |

После регулировки обязательна проверка на работающем двигателе: отсутствие перебоев, плавный набор оборотов и допустимая дымность. Для точной калибровки применяйте электронные диагностические системы с функцией измерения УОВ в реальном времени.

Регулировка клапанных зазоров двигателя ОМ 366

Регулировка клапанных зазоров на двигателе OM 366 является обязательной процедурой технического обслуживания, обеспечивающей стабильную работу газораспределительного механизма. Отклонение от норм приводит к ускоренному износу клапанов, снижению компрессии, перегреву и потере мощности.

Работы выполняются на холодном двигателе (15-25°C) с демонтированной клапанной крышкой. Требуемый инструмент: набор щупов, торцовый ключ на 10, рожковые ключи, регулировочные шайбы разной толщины.

Параметры и порядок регулировки

Номинальные зазоры для OM 366:

| Тип клапана | Впускной | Выпускной |

| Зазор (мм) | 0.20 | 0.30 |

- Установка ВМТ: Провернуть коленвал до совпадения метки на шкиве с "0" на корпусе. Поршень 1-го цилиндра в ВМТ такта сжатия.

- Контроль зазоров: Проверить щупом клапана цилиндров:

- Цилиндр 1: клапана 1-2

- Цилиндр 2: клапана 3-4

- Цилиндр 3: клапана 5-6

- Корректировка: Ослабить гайку коромысла, извлечь шайбу. Подобрать новую шайбу по формуле:

Новая толщина = Текущая толщина + (Измеренный зазор - Номинальный зазор) - Повторная проверка: После замены шайбы затянуть коромысло и провести контроль щупом.

- Ротация цилиндров: Повернуть коленвал на 120° (следующая метка) и отрегулировать клапана цилиндра №4, затем №2, №6, №3 и №5.

Критические ошибки: регулировка на горячем двигателе, использование некалиброванных щупов, перетяжка гаек коромысел. После завершения работ обязательна проверка запуска и отсутствия посторонних шумов.

Оптимизация давления турбонаддува

Оптимальное давление турбонаддува для ОМ 366 варьируется в диапазоне 0.8–1.2 бар в зависимости от модификации и целевого применения. Превышение этих значений провоцирует разрушение турбокомпрессора и прогар поршней, а недостаток ведет к падению мощности, увеличению расхода топлива и дымности выхлопа. Точная калибровка требует обязательного использования манометра, подключаемого к впускному коллектору.

Корректировка осуществляется регулировкой актуатора турбины или изменением геометрии соплового аппарата (в моделях с VGT). Ключевые факторы влияния – состояние воздушного фильтра (засор снижает давление), герметичность интеркулера и впускных патрубков (утечки нарушают баланс), а также исправность клапана EGR (некорректная работа искажает данные). Обязательна проверка подвижности лопаток турбины и штока актуатора на отсутствие заклинивания.

Алгоритм настройки

- Прогреть двигатель до рабочей температуры (80–90°C).

- Подключить манометр к штуцеру впускного коллектора.

- Зафиксировать обороты холостого хода (600–750 об/мин): давление должно быть близко к нулю.

- Резко выжать педаль акселератора до 3000–3500 об/мин:

- Пиковое давление должно достигнуть заданного значения (напр., 1.0 бар) без "проседания".

- Показатели обязаны стабилизироваться за 2–3 секунды.

- Настроить привод актуатора:

- Ослабление тяги/удлинение штока – повышает давление.

- Укорачивание штока/усиление натяга – снижает давление.

- Повторно проверить динамику набора давления на всех режимах.

| Симптом | Вероятная причина | Метод устранения |

|---|---|---|

| Медленный набор давления | Утечки воздуха, закоксовка турбины | Диагностика герметичности, чистка VGT-механизма |

| Скачки давления | Неисправность актуатора, заедание клапана N75 | Замена вакуумного клапана, проверка диафрагмы актуатора |

| Превышение нормы >1.3 бар | Залипание перепускной заслонки, ошибки ПО | Адаптация актуатора, сброс адаптаций ЭБУ |

Калибровка форсунок Common Rail для двигателя ОМ 366

Калибровка форсунок Common Rail – критически важная процедура для обеспечения стабильной работы двигателя ОМ 366, снижения расхода топлива и соответствия экологическим нормам Евро-3/Евро-4. Она заключается в точной настройке электронных параметров каждой форсунки и их внесении в блок управления двигателя (ЭБУ) для компенсации производственных допусков и износа.

Процедура требует специализированного оборудования: стенда для проверки форсунок Common Rail, калибровочного ПО (например, Bosch ESI[tronic], Delphi DDPP) и сканера, способного записывать калибровочные коды в ЭБУ. Калибровка проводится только на демонтированных и предварительно очищенных форсунках.

Ключевые этапы калибровки

Основные шаги процесса:

- Проверка герметичности и гидравлических характеристик: Оценка запирания иглы, давления открытия/закрытия, отсутствия подтеканий на стенде.

- Измерение корректировочных параметров:

- Код коррекции потока (QI-код): Определяет поправку для выравнивания количества топлива, впрыскиваемого всеми форсунками за единицу времени.

- Код коррекции момента впрыска (TQI-код): Компенсирует разницу во времени между подачей электрического сигнала ЭБУ и фактическим началом впрыска.

- Ввод кодов в ЭБУ: Полученные уникальные коды каждой форсунки вносятся в память блока управления через диагностический разъем OBD-II с помощью сканера.

- Контрольная проверка работы двигателя: Замер параметров (равномерность работы цилиндров, дымность, производительность ТНВД) после установки форсунок на двигатель.

Особенности для ОМ 366: Для этого двигателя обязательно использование актуальных баз данных калибровок в ПО. Неправильные коды или их отсутствие приводят к жесткой работе, повышенному шуму, росту расхода топлива на 10-20%, ошибкам по пропускам воспламенения и превышению норм по выхлопу.

| Параметр калибровки | Последствия некорректного ввода/отсутствия |

|---|---|

| Код коррекции потока (QI) | Разная мощность цилиндров, вибрация, повышенный расход топлива |

| Код коррекции момента (TQI) | Жесткое сгорание (стуки), потеря мощности, перегрев, рост NOx |

Важно: Калибровке подлежат только оригинальные или качественно восстановленные форсунки Bosch (0 445 110 XXX). Попытки ввода кодов от других форсунок или использование "универсальных" значений гарантированно нарушают работу двигателя.

Управление оборотами холостого хода двигателя ОМ 366

Стабильность оборотов холостого хода (ХХ) критична для работы двигателя ОМ 366, обеспечивая плавную работу, снижение вибраций и корректное функционирование навесного оборудования. Неправильная настройка ведет к повышенному расходу топлива, перегреву, неустойчивой работе или самопроизвольной остановке силового агрегата.

Основное регулирование осуществляется через механический топливный насос высокого давления (ТНВД) Bosch VE, оснащенный центробежным регулятором и специализированным винтом холостого хода. Дополнительное влияние оказывают исправность форсунок, состояние воздушного фильтра, компрессия в цилиндрах и работоспособность системы EGR (при наличии).

Ключевые аспекты настройки и контроля

Регулировочный винт ХХ на ТНВД:

- Расположен на корпусе ТНВД (обычно маркируется "LL" или "Leerlauf").

- Вращение по часовой стрелке увеличивает обороты ХХ.

- Вращение против часовой стрелки снижает обороты ХХ.

- Требует подключения тахометра: номинальные обороты ХХ для ОМ 366 составляют 600–650 об/мин.

Факторы, требующие проверки перед регулировкой:

- Прогрев двигателя: Температура охлаждающей жидкости должна достичь 80–85°C.

- Отключение потребителей: Кондиционер, печка, фары и другие нагрузки должны быть выключены.

- Исправность регулятора: Износ пружин или грузиков регулятора ТНВД приводит к "плавающим" оборотам.

- Подсос воздуха в топливной системе: Вызывает неустойчивую работу и затрудняет точную настройку.

| Параметр | Значение/Действие | Примечание |

|---|---|---|

| Стандартные обороты ХХ | 600–650 об/мин | Замеряется тахометром |

| Винт регулировки ХХ | Чувствительность высокая | 1/4 оборота ≈ 20–30 об/мин |

| Допустимое отклонение | ± 15 об/мин | После прогрева |

| Критичный симптом | Самопроизвольное изменение ±50 об/мин | Требует диагностики регулятора/форсунок |

Последствия некорректной настройки: Завышенные обороты увеличивают расход топлива и износ. Заниженные приводят к вибрациям, нестабильному запуску и повышенной нагрузке на коленчатый вал. Любые регулировки выполняются после устранения неисправностей (забитый воздушный фильтр, "троение", подсос воздуха).

Диагностика ошибок через OBD-II

Для двигателя ОМ 366 подключение к OBD-II разъёму позволяет считать коды неисправностей, сохраняемые в памяти ЭБУ. Совместимые сканеры (например, DAS, Star Diagnosis или мультимарочные устройства) подключаются к 16-контактному разъёму, обычно расположенному в районе рулевой колонки. Важно убедиться, что зажигание включено, а сканер корректно распознаёт протокол J1939 или ISO 15765, используемый в системе.

После установки связи сканер отображает активные и сохранённые ошибки в формате P-кодов (например, P0087 – низкое давление топлива), а также стоп-кадры параметров в момент возникновения сбоя. Для ОМ 366 критично анализировать не только коды, но и сопутствующие данные: давление наддува, температуру ОЖ, показания датчика массового расхода воздуха. Это помогает исключить ложные срабатывания из-за обрывов проводки или механических повреждений.

Алгоритм расшифровки и действий

- Считывание кодов: Фиксация всех ошибок с расшифровкой их значений через базу данных сканера или мануал производителя.

- Анализ параметров в реальном времени:

- Проверка давления топлива (норма: 250–300 бар на ХХ);

- Контроль угла опережения впрыска;

- Сравнение заданных и фактических оборотов турбины.

- Тесты исполнительных механизмов: Принудительная активация форсунок, ТНВД, клапана EGR для проверки их отклика.

| Тип ошибки | Пример кода | Возможная причина на ОМ 366 |

|---|---|---|

| Электрическая | P0670 (цепь свечи накала) | Обрыв провода, неисправный модуль накала |

| Топливная система | P0191 (датчик давления топлива) | Забитый фильтр, износ ТНВД |

| Система рециркуляции | P0403 (цепь клапана EGR) | Окисление контактов, заклинивание клапана |

После устранения неполадок коды удаляются через сканер. Если ошибка повторяется, требуется углублённая проверка: замер компрессии, тест герметичности топливной рампы или осциллограмма работы форсунок. Для ОМ 366 частой проблемой являются «плавающие» ошибки из-за износа проводки – в таких случаях помогает проверка разъёмов ЭБУ и датчиков на коррозию.

Требования к моторному маслу для ОМ 366

Двигатель ОМ 366 предъявляет строгие требования к моторному маслу из-за высоких механических и температурных нагрузок, характерных для тяжёлых условий эксплуатации. Неправильный подбор смазочного материала ведёт к ускоренному износу узлов, закоксовыванию поршневых колец и снижению ресурса силового агрегата.

Ключевое значение имеют соответствие масел действующим стандартам качества и вязкостным характеристикам, рекомендованным производителем. Использование неподходящей смазки или несвоевременная замена провоцируют нарушения в работе топливной аппаратуры, системы смазки турбокомпрессора и цилиндропоршневой группы.

Основные критерии выбора

При подборе масла для ОМ 366 необходимо учитывать:

- Класс качества по ACEA: Минимально допустимый – B3/B4 или E4/E7. Оптимально соответствие стандарту MB-Approval 228.3/228.31 (спецификация Mercedes-Benz для тяжёлых дизелей).

- Вязкость по SAE: Рекомендованы всесезонные масла 10W-40, 15W-40 или 5W-40. Выбор зависит от климатических условий:

- 15W-40 – стандартный вариант для умеренного климата.

- 10W-40 / 5W-40 – предпочтительны для холодных регионов и зимней эксплуатации.

- Допуски API: Минимум CI-4, предпочтительно CJ-4 или выше. Эти классы обеспечивают необходимую защиту от износа, окисления и контролируют образование сажи.

- Щелочное число (TBN): Должно быть не ниже 10 для эффективной нейтрализации кислот и борьбы с нагарообразованием при работе на дизельном топливе.

Обязательные условия эксплуатации:

- Строгое соблюдение интервалов замены масла и фильтров (указанных в руководстве).

- Контроль уровня масла между заменами (двигатель чувствителен к недостатку смазки).

- Использование только проверенных марок масел, имеющих официальные допуски MB 228.3/228.31.

Последствия применения неподходящего масла:

| Параметр | Негативное воздействие |

| Низкое TBN | Коррозия вкладышей, ускоренное окисление масла, закоксовка колец |

| Несоответствие вязкости SAE | Плохой запуск зимой, масляное голодание или недостаточная защита при высоких температурах |

| Отсутствие допуска MB 228.3 | Снижение ресурса турбины, повышенный износ распредвала и коренных шеек коленвала |

| Просроченный интервал замены | Загрязнение масляных каналов, выход из строя гидрокомпенсаторов |

Минимизация расхода топлива

Ключевым фактором снижения расхода топлива двигателя ОМ 366 является точная корректировка топливной аппаратуры. Основное внимание уделяется регулировке угла опережения впрыска и проверке давления открытия форсунок на стенде, так как отклонения от нормы в 200-220 бар приводят к неполному сгоранию смеси. Параллельно обязательна диагностика ТНВД на соответствие заводским характеристикам подачи топлива на различных режимах работы.

Оптимизация работы турбокомпрессора напрямую влияет на экономичность: загрязненные воздушные фильтры или негерметичность впускного тракта повышают расход на 5-7%. Контроль состояния интеркулера и целостности патрубков предотвращает потерю давления наддува, а регулярная очистка системы EGR от нагара исключает нарушение пропорций топливно-воздушной смеси.

Комплексный подход к экономии

Эффективность достигается сочетанием технических мер и эксплуатационных практик:

- Техобслуживание: Своевременная замена масла (рекомендуется SAE 10W-40), фильтров (топливных/воздушных) и устранение подтеканий топливных магистралей

- Корректировка вождения: Поддержка оборотов в диапазоне 1600-2000 об/мин, плавные разгоны, использование торможения двигателем

- Дополнительное оборудование: Установка предпусковых подогревателей (например, Webasto) для снижения холодных запусков

| Параметр | Оптимальное значение | Влияние на расход |

|---|---|---|

| Давление в форсунках | 200-220 бар | Отклонение +10% → рост расхода на 4-6% |

| Угол опережения впрыска | 14-16° до ВМТ | Сдвиг на 3° → увеличение расхода на 5-8% |

| Сопротивление воздушного фильтра | < 25 mbar | Загрязнение → обеднение смеси + 3-5% топлива |

Обязательный этап – проверка электронных систем управления двигателем на наличие ошибок, влияющих на длительность впрыска. Особое внимание уделяется датчикам температуры ОЖ и массового расхода воздуха, чьи некорректные показания провоцируют переобогащение смеси. Прошивка ЭБУ должна соответствовать спецификациям производителя без неконтролируемых тюнинговых изменений.

Устранение типовых неисправностей двигателя ОМ 366

Трудный запуск или неустойчивая работа часто вызваны проблемами топливной системы. Проверьте герметичность топливоподводящих магистралей, состояние фильтров грубой и тонкой очистки, а также корректность работы топливного насоса высокого давления (ТНВД). Завоздушивание системы устраняется прокачкой через специальные клапаны на фильтрах и ТНВД.

Перегрев двигателя обычно связан с неисправностью термостата, засорением радиатора или износом водяной помпы. Контролируйте уровень охлаждающей жидкости, целостность ремня привода помпы и отсутствие отложений в системе охлаждения. При наличии электромуфты вентилятора проверьте ее срабатывание при достижении критической температуры.

Диагностика и устранение распространенных отказов

- Падение мощности:

- Проверка и замена воздушного фильтра

- Контроль давления наддува (течь в интеркулере или патрубках)

- Регулировка угла опережения впрыска

- Черный/белый выхлоп:

- Черный дым - неполное сгорание (засор форсунок, низкая компрессия)

- Белый дым - попадание антифриза в цилиндры (трещина ГБЦ, пробитая прокладка)

| Неисправность | Критические узлы | Метод проверки |

|---|---|---|

| Повышенный расход масла | Маслосъемные колпачки Турбокомпрессор | Замер угара на 1000 км Контроль люфта вала турбины |

| Стуки при работе | Шатунные вкладыши Распредвал | Замер компрессии Диагностика масляного давления |

Важно: При появлении стука "клацающего" характера на холодную немедленно остановите двигатель - вероятна неисправность гидрокомпенсаторов или износ кулачков распредвала. Дальнейшая эксплуатация приведет к разрушению ГРМ.

Плановое техобслуживание и ресурс

Соблюдение регламента планового ТО критически важно для поддержания работоспособности ОМ 366. Производитель рекомендует проводить обслуживание каждые 15 000 км пробега или 500 моточасов, включая обязательную замену масла, фильтров и диагностику основных систем. Пренебрежение интервалами ведет к ускоренному износу цилиндропоршневой группы и топливной аппаратуры.

Ресурс двигателя при своевременном ТО достигает 800 000–1 000 000 км. Ключевым фактором долговечности является состояние масляной системы: использование рекомендованного масла ACEA E6/E9 и замена каждые 15 000 км предотвращает закоксовывание поршневых колец. Для тяжелых условий эксплуатации (пыль, низкие температуры, постоянные перегрузки) интервалы сокращают на 30%.

Рекомендуемые операции ТО

| Интервал | Основные работы |

|---|---|

| 15 000 км | Замена масла и масляного фильтра, проверка уровня охлаждающей жидкости, диагностика навесного оборудования |

| 30 000 км | Замена воздушного фильтра, очистка топливного сепаратора, проверка герметичности впускного тракта |

| 60 000 км | Замена топливного фильтра тонкой очистки, контроль угла опережения впрыска, проверка компрессии |

| 120 000 км | Регулировка клапанов (зазоры впуск 0.30 мм/выпуск 0.50 мм), диагностика ТНВД и форсунок, замена ремня ГРМ |

Критические аспекты увеличения ресурса:

- Контроль состояния турбокомпрессора: очистка каждые 50 000 км, проверка люфта вала

- Система охлаждения: замена антифриза каждые 2 года, поддержание температуры 85–90°C

- Топливная система: обязательная промывка бака при замене фильтров, использование антигелей зимой

Регулировка клапанов требует специального инструмента (щупы 0.30/0.50 мм) и выполняется на холодном двигателе в порядке работы цилиндров (1-5-3-6-2-4). Отклонение зазоров более чем на 0.05 мм приводит к прогару седел и потере мощности.

Список источников

При подготовке материалов по двигателю OM 366 использовались специализированные технические документы и профильные издания.

Основные источники включают официальную документацию производителя и практические руководства по обслуживанию.

- Официальное руководство по ремонту Mercedes-Benz OM 366

- Каталог деталей двигателя OM 366 (Mercedes-Benz Parts Catalogue)

- Технический бюллетень Mercedes-Benz: характеристики и спецификации OM 366

- Монографии по топливным системам Common Rail для дизельных двигателей

- Протоколы стендовых испытаний OM 366 (динамометрические тесты)

- Методические рекомендации по регулировке ТНВД Bosch VP44

- Справочники по диагностике кодов неисправностей (ODB-II)

- Инженерные отчеты по модификациям турбокомпрессора GT25

- Архивы технических журналов "Commercial Vehicle Engineering"

- Сервисные мануалы по регулировке клапанных зазоров и ГРМ