Технологии восстановления шаровых опор

Статья обновлена: 01.03.2026

Шаровая опора – критически важный элемент подвески автомобиля, обеспечивающий подвижное соединение рычагов с поворотными кулаками. Ее износ напрямую влияет на управляемость, безопасность и комфорт вождения.

Традиционная замена узла в сборе перестала быть единственным решением. Современные технологии ремонта позволяют восстанавливать шаровые опоры с сохранением заводских параметров и существенной экономией средств.

Прогрессивные методы восстановления, от прецизионной замены втулок и полимерных вкладышей до использования износостойких композитных материалов, открывают новые возможности для продления срока службы этого узла.

Способы ручной диагностики люфта шарового шарнира

Основным методом выявления люфта шаровой опоры является механическая проверка подвижности узла при вывешенном колесе. Для этого потребуется монтировка или монтажная лопатка, а также надежная опора под автомобиль (подъемник, домкрат с подставками).

Диагностика выполняется при снятой нагрузке с подвески – колесо должно свободно провисать. Важно очистить шарнир от грязи и визуально оценить состояние пыльника на целостность перед проверкой.

Пошаговая методика выявления люфта

Порядок действий:

- Поднимите автомобиль, обеспечив свободный ход подвески.

- Возьмите монтировку длиной 50-70 см и установите её между рычагом подвески и колесным диском (или между рычагом и поворотным кулаком).

- Создайте рычагом переменное усилие в вертикальном направлении, раскачивая шарнир относительно его оси вращения.

- Контролируйте зазор в соединении: допустимый люфт не превышает 1-1.5 мм. Характерный стук или ощутимое смещение указывают на износ.

Дополнительные признаки неисправности:

- Скрип или щелчки при повороте руля на малой скорости

- Неравномерный износ протектора шин ("пилообразная" форма)

- Самопроизвольное изменение траектории движения ("виляние" передка)

| Критерий | Исправный шарнир | Изношенный шарнир |

|---|---|---|

| Осевой люфт | Отсутствует | Ощутимый зазор при раскачивании |

| Звук при нагрузке | Тихая работа | Стук, скрежет |

| Плавность хода | Равномерное сопротивление | Заедание или "провалы" |

Важно! Проверку всегда выполняют на холодной подвеске – нагретый металл может маскировать зазоры. При сомнениях сравните люфт с заведомо исправным шарниром на той же оси.

Инструментальные методы контроля состояния опор

Точная диагностика шаровых опор требует применения специализированного оборудования для измерения критических параметров. Основная задача инструментального контроля – выявление степени износа, деформаций и скрытых дефектов, не определяемых визуально. Современные технологии обеспечивают объективную оценку остаточного ресурса узла.

Ключевыми контролируемыми параметрами выступают радиальный и осевой зазоры, усилие поворота шарнира, геометрические отклонения посадочных поверхностей. Метрологическая достоверность измерений напрямую влияет на принятие решения о восстановлении или замене детали.

Классификация методов контроля

- Индикаторный метод – измерение зазоров с помощью часовых индикаторов (ИЧ-10, ИЧ-25) при фиксированном рычаге. Позволяет определить люфт с точностью до 0.01 мм.

- Динамический тест – регистрация усилия поворота шарнира динамометрическим ключом. Отклонение от нормы (обычно 5-50 Н·м) сигнализирует о заклинивании или критическом износе.

- Ультразвуковая дефектоскопия – выявление внутренних трещин и расслоений металла при помощи сканеров (например, USM 35X). Глубина контроля достигает 15 мм.

- Оптический контроль – использование эндоскопов (Karl Storz 86120K) для осмотра скрытых полостей. Разрешение камер 0.1 мм выявляет микротрещины и коррозию.

| Метод | Оборудование | Точность | Обнаруживаемые дефекты |

|---|---|---|---|

| Индикаторный | Индикатор ИЧ, струбцины | ±0.01 мм | Радиальный/осевой люфт |

| Динамический | Динамометрический ключ | ±0.5 Н·м | Заклинивание, износ вкладыша |

| Ультразвуковой | Дефектоскоп USM 35X | 0.1 мм (глубина) | Трещины, усталостные разрушения |

| 3D-сканирование | Координатный измеритель | ±5 мкм | Деформация корпуса, биение |

Для комплексной оценки применяют координатно-измерительные машины (например, Mitutoyo CMM), фиксирующие геометрию корпуса с точностью до 5 мкм. При восстановлении опор обязателен пошаговый контроль на операциях: запрессовки втулок, расточки гнезд, финишной обработки сферы.

Демонтаж шаровой опоры без повреждения смежных узлов

Правильный демонтаж шаровой опоры требует понимания её конструкции и взаимодействия с сопряжёнными элементами подвески, такими как поворотный кулак, рычаги и приводы. Использование грубой силы или неподходящего инструментария неизбежно ведёт к деформации посадочных мест, повреждению пыльников, резьбовых соединений или самих рычагов, что влечёт за собой дорогостоящий ремонт.

Современные подходы делают акцент на минимизации механического воздействия на узлы и применении специализированного оборудования, обеспечивающего контролируемое усилие строго в требуемом направлении. Это особенно критично для прессованных или клёпаных опор, где традиционные методы (например, удары молотком) категорически недопустимы.

Ключевые методы и инструменты

Основные технологии безопасного демонтажа включают:

- Гидравлические съёмники (шаровые лапы): Создают мощное, но плавное усилие через наконечник, точно центрируемый на шпильке опоры. Исключают перекосы и ударные нагрузки на поворотный кулак.

- Универсальные съёмники с регулируемыми захватами: Адаптируются под различные типы и расположения опор. Оснащаются винтовым или гидравлическим приводом для дозированного приложения силы.

- Индукционные нагреватели (термопушки): Локальный нагрев корпуса поворотного кулака вокруг запрессованной опоры. Металл расширяется быстрее, чем ступица опоры, ослабляя посадку. Требует точного контроля температуры для защиты термочувствительных деталей и смазки.

- Электроинструмент с ограничителем крутящего момента: Для аккуратного откручивания крепёжных болтов/гаек без срыва резьбы или повреждения граней.

Важнейшие этапы процесса:

- Тщательная очистка зоны демонтажа от грязи и коррозии.

- Обработка резьбовых соединений проникающей смазкой.

- Чёткая фиксация съёмника для исключения соскальзывания.

- Контроль усилия при выпрессовке/выкручивании.

- Визуальная проверка посадочных мест после демонтажа.

| Риск при неправильном демонтаже | Последствие для смежного узла | Метод предотвращения |

|---|---|---|

| Удары по корпусу опоры или рычагу | Деформация поворотного кулака, трещины в рычаге | Использование съёмников, запрет ударных методов |

| Перегрев корпуса опоры | Разрушение полимерного вкладыша, вытекание смазки | Локальный нагрев кулака индуктором, контроль t° |

| Приложение бокового усилия съёмником | Излом шпильки опоры, повреждение резьбы | Точная центровка инструмента, плавное приложение силы |

| Срыв резьбы крепежа | Необходимость замены шпильки или кулака | Проникающая смазка, качественный инструмент, правильный размер головки |

Применение этих технологий и соблюдение процедур гарантирует сохранность дорогостоящих компонентов подвески и исключает необходимость их внеплановой замены. Особое внимание уделяется работе с алюминиевыми поворотными кулаками, крайне чувствительными к механическим перегрузкам.

Безопасное снятие стопорных колец и фиксаторов

Снятие стопорных колец и фиксаторов требует особой осторожности из-за риска травм и повреждения компонентов. Используйте специализированный инструмент – съемник для стопорных колец, соответствующий типу и размеру элемента. Никогда не применяйте отвертки или другие импровизированные средства, так как это приводит к деформации колец и вылету их под высоким давлением.

Перед демонтажем очистите зону вокруг фиксатора от грязи и ржавчины с помощью щетки и растворителя. Надежно зафиксируйте шаровую опору в тисках с мягкими накладками, исключая перекосы. Убедитесь, что рабочая область свободна от посторонних предметов, а оператор использует защитные очки и перчатки.

Последовательность операций

- Идентификация типа фиксатора:

- Внешние кольца – снимаются сжатием "усов" наружу

- Внутренние кольца – требуют разведения концов внутрь

- Шплинты – раскручиваются пассатижами с длинными губками

- Позиционирование инструмента:

- Закрепите губки съемника точно в монтажных отверстиях кольца

- Контролируйте параллельность инструмента плоскости фиксатора

- Демонтаж:

- Сжимайте/разжимайте рукоятки плавно без рывков

- При закисании – обработайте соединение проникающей смазкой

- Придерживайте кольцо пальцем в конце снятия

| Тип фиксатора | Инструмент | Критичная ошибка |

|---|---|---|

| Кольцо E-типа | Острогубцы с прямыми губками | Перекос при сжатии |

| Кольцо C-типа | Клещи с коническими насадками | Чрезмерное растяжение |

| Коническая шайба | Узкогубцы и бородок | Удар по корпусу опоры |

После извлечения сразу поместите кольца в контейнер – потерянные фиксаторы часто становятся причиной отказа узла. Проверьте посадочные канавки на сколы и деформации. Категорически запрещается повторное использование поврежденных стопоров – микротрещины вызывают мгновенное разрушение при нагрузке.

Очистка корпуса шаровой опоры перед восстановлением

Качественная очистка корпуса является обязательным этапом перед нанесением нового полимерного покрытия или ремонтной наплавкой. Отсутствие загрязнений (масло, грязь, остатки старой резины, следы коррозии) критически влияет на адгезию восстановительного материала к металлической поверхности. Пренебрежение этим этапом неизбежно приводит к отслоению покрытия, ускоренному износу и преждевременному выходу узла из строя.

Процесс очистки включает несколько последовательных операций для достижения необходимой степени чистоты поверхности. Сначала выполняется грубая механическая обработка для удаления крупных загрязнений и остатков изношенного полимерного вкладыша или резинового пыльника. Далее следует обезжиривание и финишная подготовка, создающая оптимальную микрошероховатость для сцепления.

Основные методы очистки

- Пескоструйная обработка: Наиболее эффективный способ. Абразивные частицы (корунд, электрокорунд, стальная дробь) под высоким давлением удаляют все виды загрязнений, ржавчину и создают равномерную шероховатость поверхности.

- Химическое обезжиривание: Погружение корпуса в специальные щелочные или кислотные растворы для растворения масляных и жировых отложений. Требует тщательной промывки водой после обработки.

- Термический метод (прокаливание): Выжигание органических загрязнений в печи при высокой температуре. Требует осторожности для избежания отпуска металла и коробления корпуса.

- Ультразвуковая очистка: Используется как дополнение, особенно для удаления мельчайших частиц из внутренних каналов и сложных пазов корпуса после основной очистки.

Контроль качества очистки

После очистки поверхность корпуса должна соответствовать строгим критериям:

- Визуальный осмотр: Отсутствие видимых загрязнений, масел, ржавчины, окалины и остатков старого покрытия.

- Тест на обезжиривание: Равномерное смачивание поверхности дистиллированной водой (отсутствие "разрывов" пленки воды) свидетельствует об отсутствии жировых пленок.

- Проверка шероховатости (Ra): Достижение оптимального значения (обычно в диапазоне Ra 20-80 мкм), необходимого для механического зацепления полимера. Контроль проводится профилометром.

| Метод очистки | Основные достоинства | Основные ограничения |

|---|---|---|

| Пескоструйная | Высокая эффективность, универсальность, создание идеальной шероховатости | Требует дорогостоящего оборудования, образует пыль, требует защиты оператора |

| Химическая | Хорошо удаляет масла/жиры, подходит для сложных форм | Не удаляет ржавчину/окалину, требует утилизации реагентов, риск коррозии при некачественной промывке |

| Термическая | Полное удаление органики, обезвоживание поверхности | Риск деформации/изменения структуры металла, энергоемкость |

Итоговая чистота и состояние поверхности корпуса шаровой опоры напрямую определяют долговечность восстановленного узла. Комбинация методов (например, химическое обезжиривание + пескоструйная обработка) часто дает наилучший результат.

Оценка степени износа посадочного гнезда

Ключевым этапом восстановления шаровой опоры является точная диагностика состояния посадочного гнезда в рычаге подвески или поворотном кулаке. Измерения проводятся с помощью прецизионного инструмента: нутромеров, индикаторных втулок или 3D-сканеров для получения цифровой модели поверхности. Основные параметры контроля – диаметр гнезда, овальность, конусность и наличие задиров.

Допустимый износ регламентируется производителем (обычно не более 0.05-0.15 мм от номинала). Превышение этих значений ведет к нарушению геометрии узла и ускоренному разрушению новой опоры. При критичной деформации (видимая выработка, трещины) восстановление гнезда невозможно – требуется замена детали.

Методы восстановления гнезда

При умеренном износе применяются:

- Расточка под ремонтный размер с последующей установкой опоры с увеличенным диаметром шара.

- Нанесение металлополимерных составов (холодное напыление) для компенсации зазора с последующей механической обработкой.

- Установка ремонтных втулок (стальных/латунных) с запрессовкой в расточенное гнездо.

Важно! После любого метода обязателен контроль:

- Соосности отверстий.

- Качества поверхности (шероховатость Ra ≤ 1.6 мкм).

- Натяга при посадке шара (0.01-0.05 мм).

| Метод | Макс. компенсация износа | Оборудование |

|---|---|---|

| Расточка | +2-3 мм | Токарный станок с ЧПУ |

| Втулка | +1.5 мм | Пресс, расточной станок |

| Напыление | +0.8 мм | Пескоструй, напылитель |

Измерение диаметра изношенной сферической поверхности

Точное определение фактического диаметра сферической поверхности после износа является критически важным этапом перед восстановлением шаровой опоры. Недостаточная точность измерений ведет к нарушению геометрии при наплавке или установке вкладышей, что сокращает ресурс узла. Измерения проводятся в нескольких плоскостях для выявления эллипсности и неравномерного износа.

Традиционный метод с использованием штангенциркуля дает значительную погрешность из-за точечного контакта инструмента с неровной поверхностью. Современные технологии предполагают применение специализированных инструментов: сферических микрометров с шаровыми наконечниками, контактирующими с поверхностью по дуге, или оптических координатно-измерительных машин (КИМ). Последние фиксируют координаты множества точек для построения цифровой 3D-модели сферы.

Ключевые методы и инструменты

Для гарантии точности применяют:

- Сферические микрометры: Измеряют хорду сферы, диаметр вычисляется по формуле D = (4h² + d²) / (4h), где d – длина хорды, h – стрела прогиба.

- Трехточечные шариковые державки: Фиксируют опору в трех точках, измерительный стержень определяет отклонение от номинала с автоматическим расчетом диаметра.

- Оптические/лазерные КИМ: Сканируют поверхность, программное обеспечение аппроксимирует облако точек до идеальной сферы, вычисляя средний диаметр, овальность и зоны максимального износа.

Результаты измерений вносятся в протокол с указанием:

| Параметр | Описание |

| Средний диаметр | Расчетный диаметр после аппроксимации точек |

| Овальность | Разница между макс. и мин. диаметром в сечениях |

| Глубина износа | Отклонение от номинального размера |

| Карта износа | Визуализация зон максимальной выработки |

Данные используются для определения объема наплавляемого материала или подбора ремонтного вкладыша. Автоматизация процесса с помощью КИМ исключает субъективные ошибки, обеспечивая соответствие восстановленной опоры проектным допускам.

Классическая расточка корпуса под ремонтный размер

Данный метод применяется при критическом износе посадочного гнезда шаровой опоры, когда стандартный палец теряет работоспособность из-за увеличенного зазора. Суть технологии заключается в механической обработке корпуса опоры на расточном станке для увеличения диаметра посадочного отверстия до ремонтного размера.

После расточки устанавливается специальный ремонтный палец с увеличенной наружной диаметральной частью, компенсирующей снятый при обработке слой металла. Это позволяет восстановить геометрию сопряжения "палец-корпус" и обеспечить требуемую точность посадки без замены всего узла.

Ключевые особенности технологии

Требования к оборудованию: Работы выполняются на токарно-расточных станках с ЧПУ или универсальных агрегатах, оснащенных расточными резцами повышенной жесткости. Обязательна фиксация корпуса в кондукторе для соблюдения соосности отверстий.

Этапы процесса:

- Дефектовка корпуса (замер износа микрометром/нутромером)

- Расчёт припуска под ремонтный размер

- Жёсткое крепление в оснастке

- Черновая и чистовая расточка

- Контроль шероховатости поверхности (Ra ≤ 1,6 мкм)

Критические параметры:

- Соблюдение цилиндричности (допуск ≤ 0,02 мм)

- Отсутствие биения относительно оси шкворня

- Точное соответствие диаметра калибру ремонтного пальца

| Тип корпуса | Стандартный размер (мм) | Ремонтный размер (мм) | Припуск (мм) |

|---|---|---|---|

| Легковые авто | 30.00 | 30.50 | 0.50 |

| Грузовые авто | 45.00 | 45.75 | 0.75 |

Ограничения метода: Применим только для литых/кованых корпусов с достаточным запасом металла. Не используется для опор с критической коррозией или трещинами. Максимальное количество ремонтов – 1-2 раза из-за снижения прочности стенок.

Токарная обработка посадочного места под втулку

Токарная обработка посадочной поверхности корпуса шаровой опоры под ремонтную втулку – критически важный этап восстановления. От точности выполнения этой операции напрямую зависит соосность, посадка с натягом и долговечность узла. Современные ремонтные комплекты включают втулки с точно калиброванными наружными размерами, что требует соответствия обработанного гнезда заданным допускам.

Обработка ведется на токарных станках с ЧПУ или универсальных станках с применением расточных резцов. Предварительно корпус шаровой опоры надежно фиксируется в специальной оснастке, обеспечивающей соосность отверстия с осью шпинделя. Обязательно удаляются следы износа, овальность и конусность, формируется чистая цилиндрическая поверхность с заданной шероховатостью.

Ключевые аспекты технологии

Контроль параметров: Диаметр посадочного места должен строго соответствовать наружному диаметру ремонтной втулки с учетом требуемого натяга (обычно 0.05-0.10 мм). Глубина расточки контролируется для обеспечения полного погружения втулки и правильного положения шарового пальца. Обязателен контроль геометрии (цилиндричность) и шероховатости поверхности (Ra 1.6-3.2 мкм).

Используемое оборудование и инструмент:

- Станки: Токарно-винторезные станки, токарные станки с ЧПУ, специализированные расточные установки.

- Оснастка: Трех- или четырехкулачковые патроны, цанговые зажимы, специальные кондукторы для базирования корпусов сложной формы.

- Инструмент: Твердосплавные расточные резцы с отрицательным или нейтральным углом, алмазные резцы для чистовой обработки.

Последовательность операций:

- Тщательная очистка корпуса шаровой опоры от загрязнений и остатков старой втулки.

- Жесткая фиксация корпуса в оснастке с выверкой соосности.

- Черновая расточка (снятие основного припуска, устранение дефектов износа).

- Чистовая расточка (достижение точного диаметра и шероховатости).

- Контроль параметров микрометром, нутромером, калибрами.

| Параметр | Требование | Инструмент контроля |

| Диаметр отверстия | Согласно ремонтной документации (±0.01 мм) | Микрометр, прецизионный нутромер |

| Цилиндричность | Не более 0.01-0.02 мм | Нутромер с индикатором |

| Шероховатость (Ra) | 1.6 - 3.2 мкм | Профилометр, образцы шероховатости |

| Глубина расточки | Равна длине втулки (+0.1-0.2 мм) | Штангенциркуль, глубиномер |

После обработки посадочное место немедленно обезжиривается для подготовки к запрессовке втулки. Соблюдение технологии токарной обработки гарантирует плотную посадку втулки, отсутствие ее проворачивания или смещения под нагрузкой, и, как следствие, восстановление исходных характеристик шаровой опоры.

Прецизионное шлифование ответных поверхностей

Прецизионное шлифование ответных поверхностей шаровых опор выполняется на специализированных станках с ЧПУ, обеспечивающих точность обработки до 0,005 мм. Этот этап критичен для восстановления геометрии посадочных мест корпуса опоры, деформированных в процессе эксплуатации. Используются алмазные или CBN-абразивные круги, подобранные под материал детали (сталь, биметалл), с контролем температурного режима для исключения прижогов.

Технология требует строгого соблюдения параметров шероховатости (Ra 0,1–0,2 мкм) и сферичности поверхности. Отклонения приводят к неравномерному распределению нагрузок на шарнир, ускоренному износу полимерного вкладыша и появлению люфтов. Современные установки оснащаются лазерными датчиками для in-process контроля размеров и системой подачи СОЖ высокого давления, минимизирующей термические деформации.

Ключевые аспекты технологии

Для гарантированного результата применяются:

- Динамическая балансировка шпинделя и абразивного круга

- Адаптивные системы компенсации износа инструмента

- 3D-сканирование изношенной поверхности перед обработкой

| Параметр | Значение | Последствия нарушения |

|---|---|---|

| Круглость поверхности | ≤ 0,01 мм | Вибрации, точечный износ |

| Соосность отверстий | ≤ 0,015 мм | Перекос шарнира, заклинивание |

| Радиус сферы | Допуск ±0,02 мм | Неполный контакт с шаром |

После шлифования выполняется хонингование для создания микрорельефа, удерживающего смазку. Финишный контроль включает координатные измерения и контактную профилометрию. Восстановленные поверхности подвергают упрочняющей обработке (низкотемпературное азотирование) для повышения износостойкости.

Метод наплавки с последующей механической обработкой

Суть метода заключается в восстановлении изношенной сферической поверхности шара опоры путём нанесения слоя износостойкого металла с последующей точной обработкой до требуемых геометрических параметров. Наплавка выполняется преимущественно электродуговой сваркой в защитной среде газа или под флюсом, обеспечивая плотное сцепление нового материала с основой детали и минимальную деформацию конструкции.

Ключевым этапом является выбор наплавочного материала, который должен превосходить по твёрдости и износостойкости исходный металл шара. Чаще всего применяются порошковые проволоки или электроды с высоким содержанием хрома, марганца и молибдена. Толщина наплавляемого слоя строго контролируется для минимизации последующей механической обработки и сохранения ресурса детали.

Технологические этапы восстановления

Процесс включает последовательное выполнение следующих операций:

- Подготовка поверхности: Тщательная очистка от загрязнений, обезжиривание и обработка абразивом для удаления окислов.

- Наплавка: Нанесение металла равномерными слоями с контролем температуры для предотвращения перегрева и коробления. Используется автоматическое или полуавтоматическое оборудование с ЧПУ для обеспечения однородности покрытия.

- Термообработка: Отжиг для снятия внутренних напряжений после наплавки.

- Механическая обработка:

- Черновая обточка для удаления излишков материала.

- Чистовое шлифование сферической поверхности алмазными кругами с точностью до 5-10 мкм.

- Полировка для достижения необходимого класса шероховатости (Ra ≤ 0,32 мкм).

- Контроль качества: Проверка геометрии шарового сегмента шаблонами, измерение твёрдости (58-62 HRC) и дефектоскопия.

Преимущества метода включают восстановление деталей с износом до 3 мм, увеличение ресурса на 80-120% относительно новых узлов за счёт упрочнённого слоя, а также снижение себестоимости ремонта на 40-60%. Ограничения связаны с невозможностью применения при глубоких трещинах или повреждениях посадочной зоны подшипника.

| Критерий | Параметры |

|---|---|

| Толщина наплавки | 1,0 – 3,0 мм |

| Точность обработки шара | ±0,01 мм |

| Микротвёрдость покрытия | 650-750 HV |

| Снижение себестоимости ремонта | до 60% |

Применение эпоксидных композитов для восстановления ложа

Эпоксидные композиты нашли широкое применение при ремонте изношенных посадочных поверхностей ложа шаровой опоры. Их основное преимущество заключается в способности формировать высокопрочный слой, точно повторяющий геометрию восстановленной зоны. Технология позволяет компенсировать зазоры до 1,5 мм без необходимости сложной механической обработки.

Составы на основе эпоксидных смол демонстрируют исключительную адгезию к металлам, устойчивость к вибрациям и ударным нагрузкам. При полимеризации материал образует монолитную структуру с коэффициентом линейного расширения, близким к металлу основания, что предотвращает отслоение при температурных перепадах.

Ключевые этапы восстановительного процесса

- Подготовка поверхности: Механическая очистка ложа пескоструйным методом с созданием шероховатости Ra ≥ 40 мкм. Обезжиривание специализированными растворителями.

- Нанесение разделительного слоя: Покрытие шара опоры антиадгезионным составом для предотвращения приклеивания к композиту.

- Приготовление смеси: Точное дозирование смолы, отвердителя и металлического наполнителя (алюминиевая пудра, стальная стружка) согласно техкарте производителя.

- Заполнение полости: Инжектирование композита в ложе через технологические отверстия под давлением с виброуплотнением.

- Фиксация шара: Установка шара в смазанном состоянии в ложе до начала полимеризации для формирования идеального контура.

Контроль качества включает проверку толщины слоя ультразвуковым толщиномером и испытание на усилие проворота шара после полного отверждения (24-72 часа при +20°C).

| Параметр | Значение |

|---|---|

| Предел прочности на сжатие | 110-130 МПа |

| Температурный диапазон эксплуатации | -40°C до +150°C |

| Срок службы восстановленного узла | 50-70 тыс. км |

Метод обеспечивает восстановление соосности и рабочего зазора с точностью ±0,05 мм. Ограничением является неприменимость при сквозных повреждениях или коррозии, охватывающей более 30% поверхности ложа.

Технология холодной сварки для заделки выработки

Метод основан на механическом нанесении композитных полимерных материалов без термического воздействия. Составы наносятся на предварительно подготовленную поверхность шарового пальца или корпуса опоры, заполняя образовавшиеся зазоры и выработку. Процесс осуществляется при комнатной температуре, что исключает деформацию деталей и изменение структуры металла.

Ключевым этапом является подготовка поверхности: участок тщательно обезжиривается, обрабатывается абразивом для создания шероховатости и активации адгезии. На очищенную зону послойно наносится композитный состав, армированный металлической пудрой или керамическими микрочастицами. Каждый слой уплотняется и выдерживается до первичной полимеризации.

Преимущества и особенности применения

Эксплуатационные характеристики восстановленной поверхности достигают 80-95% от оригинальных параметров. Составы обладают высокой устойчивостью к ударным нагрузкам и истиранию, обеспечивая ресурс до 30 тыс. км пробега. Ключевые преимущества технологии включают:

- Сохранение геометрии узла без риска перекоса

- Отсутствие необходимости демонтажа опоры с поворотного кулака

- Совместимость с различными смазочными материалами

- Возможность локального ремонта без замены детали

Ограничения метода касаются критических повреждений: при выработке свыше 1.5 мм или наличии сколов рекомендована замена узла. Технология эффективна преимущественно для восстановления шаровых пальцев, тогда как изношенные корпуса опор чаще требуют механической обработки.

| Параметр | Значение | Примечание |

|---|---|---|

| Время полимеризации | 2-4 часа | Зависит от температуры среды |

| Толщина слоя | 0.1-1.2 мм | Многослойное нанесение |

| Температурный диапазон | -40°C до +120°C | После полного отверждения |

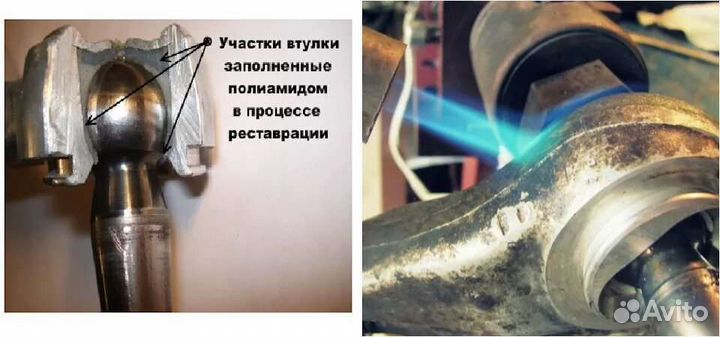

Использование металлизированных полимеров для реставрации

Металлизированные полимерные композиты представляют собой инновационный материал, сочетающий полимерную матрицу с металлическими наполнителями (медная, бронзовая пудра, алюминиевая стружка). При восстановлении шаровых опор они наносятся на изношенные поверхности пальца или сферического гнезда, формируя новый износостойкий слой. Ключевое преимущество – способность создавать прочное сцепление с металлом основания без необходимости высокотемпературного воздействия, что исключает риски деформации детали.

Процесс реставрации начинается с тщательной очистки и активации поверхности опоры пескоструйной обработкой или химическими средствами. Затем на подготовленные зоны послойно наносится полимерная композиция, армированная металлом. Каждый слой отверждается при умеренном нагреве (60-100°C) или УФ-излучением. После полимеризации материал шлифуется до требуемых геометрических параметров, восстанавливая первоначальный зазор и сферичность.

Ключевые особенности технологии

Основные характеристики метода включают:

- Температурная стабильность: композиты сохраняют свойства при нагреве до +120-150°C, что критично для узлов трения.

- Адаптивность: материал заполняет микронеровности, обеспечивая равномерное распределение нагрузки.

- Антифрикционные свойства: добавление дисульфида молибдена или графита снижает коэффициент трения.

Сравнение с традиционными методами:

| Параметр | Металлизированные полимеры | Сварка/наплавка |

|---|---|---|

| Температура процесса | 60-100°C | 600-1200°C |

| Риск деформации | Минимальный | Высокий |

| Адгезия к основанию | 15-25 МПа | 20-40 МПа |

| Толщина слоя | 0,1-3 мм | 2-5 мм |

Ограничения связаны с максимально допустимыми нагрузками: для тяжелых условий эксплуатации предпочтительна замена опоры. Также критична точность подготовки поверхности – малейшие следы загрязнений снижают адгезию. Тем не менее, метод доказал эффективность при восстановлении опор легковых автомобилей и коммерческого транспорта с умеренными нагрузками.

Полимерно-металлические втулки SlipSleeve Repair

Технология SlipSleeve Repair основана на установке композитной втулки в изношенное гнездо шаровой опоры. Втулка состоит из стальной основы и высокопрочного полимерного слоя, который формирует новую рабочую поверхность. Процесс исключает необходимость замены всего узла, восстанавливая первоначальные зазоры за счёт точной калибровки внутреннего диаметра ремонтного элемента.

Полимерный материал обладает эффектом самосмазывания и устойчивостью к ударным нагрузкам, что обеспечивает плавное скольжение шара. Установка выполняется без демонтажа рычага подвески: после расточки изношенного гнезда втулка запрессовывается специальным инструментом, а её фланцевая часть фиксируется завальцовкой. Ресурс восстановленной опоры достигает 80% от новой детали.

Ключевые особенности технологии

Эксплуатационные преимущества:

- Снижение вибраций за счёт демпфирующих свойств полимера

- Автоматическая компенсация износа в процессе работы

- Устойчивость к коррозии и агрессивным реагентам

Технологические ограничения:

- Требует точной обработки посадочного места (допуск ±0.01 мм)

- Применима только при сохранении геометрии корпуса опоры

- Неэффективна при критическом износе шара более 0.5 мм

| Параметр | Новая шаровая опора | SlipSleeve Repair |

| Срок службы | 120 000 км | 90 000 км |

| Температурный диапазон | -40°C...+120°C | -30°C...+110°C |

| Макс. радиальная нагрузка | 1.8 т | 1.5 т |

Диагностика восстановленных узлов требует контроля момента проворачивания шара (норма 0.5-2.5 Н·м). Технология совместима с системами Servotronic и адаптивной подвеской при условии сохранения датчиков угла поворота.

Обработка внутренней поверхности твердыми сплавами

Применение твердосплавных материалов для восстановления внутренней сферы шаровой опоры обеспечивает радикальное повышение износостойкости. Технология базируется на механической обработке изношенной поверхности с последующим нанесением слоя карбида вольфрама или аналогичных композитов методом напыления либо наплавки. Ключевым требованием является обеспечение равномерной толщины покрытия и точное соблюдение геометрии сферического контура.

Контроль качества осуществляется посредством координатно-измерительных машин, проверяющих сферичность и шероховатость поверхности. Для финишной доводки применяется алмазное шлифование, устраняющее микронеровности и достигающее параметра Ra ≤ 0,16 мкм. Образующаяся структура покрытия обладает высокой адгезией к металлической основе и устойчивостью к ударным нагрузкам, характерным для работы подвески.

Ключевые технологические этапы

- Механическая очистка и активация поверхности дробеструйной обработкой

- Напыление порошкового твердого сплава HVOF-методом (High Velocity Oxy-Fuel)

- Предварительное шлифование для устранения девиаций формы

- Алмазное хонингование с ЧПУ для достижения эталонной сферы

| Параметр | Традиционный ремонт | Твердосплавное покрытие |

|---|---|---|

| Твердость поверхности | 45-55 HRC | 72-78 HRC |

| Допуск сферичности | 0,08-0,12 мм | 0,01-0,03 мм |

| Ресурс после восстановления | 40-60 тыс. км | 120-150 тыс. км |

Технология исключает применение вкладышей, формируя монолитное покрытие с базовой деталью. Для оптимизации процесса используются станки с ЧПУ, программируемые под индивидуальные параметры корпуса опоры. Важное условие – поддержание температуры обработки ниже 150°C для предотвращения структурных изменений металла.

Преимущества метода включают снижение трения на 25-30% по сравнению с новыми серийными деталями и совместимость с полимерными антипыльниками. Ограничением является экономическая целесообразность: обработка оправдана для дорогостоящих корпусов, не имеющих критических механических повреждений.

Ремонтные комплекты с развертками и втулками

Данный метод восстановления шаровых опор основан на механической обработке изношенного посадочного гнезда и установке ремонтной втулки из износостойкого материала. Процесс предполагает расточку старого отверстия специальной разверткой до увеличенного диаметра, обеспечивающего чистую геометрически точную поверхность. После обработки запрессовывается втулка с внутренним диаметром, соответствующим первоначальным размерам шара пальца.

Ключевым преимуществом технологии является сохранение корпуса опоры, что особенно актуально для дорогостоящих или дефицитных узлов. Ремонтные комплекты включают все необходимые компоненты: развертку с хвостовиком под дрель, втулку из закаленной стали или бронзы, фиксирующие элементы (штифты, стопорные кольца), а иногда специальную смазку. Качество восстановления напрямую зависит от точности соблюдения диаметров и соосности отверстий.

Технологические этапы и особенности

Процедура выполняется в строгой последовательности:

- Демонтаж и подготовка: Опора снимается, старый палец удаляется. Корпус очищается от грязи и остатков смазки.

- Расточка гнезда: Развертка закрепляется в дрели/станке и аккуратно вводится в изношенное отверстие. Обработка ведется до достижения диаметра, указанного в комплекте.

- Запрессовка втулки: Новая втулка смазывается и запрессовывается в расточенное гнездо с усилием, обеспечивающим неподвижную посадку.

- Фиксация: Устанавливаются стопорные штифты или кольца для предотвращения проворачивания втулки.

- Сборка: Шаровой палец (новый или проверенный) смазывается и устанавливается во втулку, после чего опора монтируется на автомобиль.

Критерии выбора комплектов и материалы:

- Точность размеров: Развертка и втулка должны иметь минимальные допуски (обычно H7-H8).

- Материал втулки: Закаленная сталь (для тяжелых нагрузок), бронза или спецсплавы (для снижения трения и коррозии).

- Тип фиксации: Надежнее штифты, чем стопорные кольца.

- Совместимость: Комплект подбирается строго под модель опоры и диаметр пальца.

| Параметр | Стальная втулка | Бронзовая втулка |

|---|---|---|

| Износостойкость | Очень высокая | Высокая |

| Антифрикционные свойства | Средние (требует смазки) | Отличные |

| Устойчивость к коррозии | Зависит от покрытия | Высокая |

| Рекомендуемое применение | Грузовой транспорт, внедорожники | Легковые автомобили |

Важные ограничения: Метод применим только при отсутствии трещин или критической деформации корпуса опоры. Износ пальца не должен превышать допустимые нормы. Несоблюдение угла обработки разверткой приводит к перекосу втулки и ускоренному износу.

Установка конических ремонтных вставок

Процесс начинается с демонтажа шаровой опоры и тщательной очистки её корпуса от загрязнений. Изношенное коническое гнездо растачивается на специальном станке до строго определённого ремонтного размера, обеспечивающего необходимую геометрию для посадки вставки. Точность обработки критична: малейшее отклонение от заданных параметров приведёт к нарушению работоспособности узла.

Подготовленная вставка с наружной резьбой покрывается фиксирующим составом (например, анаэробным герметиком) и запрессовывается в корпус опоры с контролем усилия. Используется специализированный оправка-дозатор, гарантирующая правильное позиционирование без перекоса. После установки выполняется финальная обработка внутренней поверхности вставки для достижения требуемой шероховатости и диаметра под новый шарнирный палец.

Ключевые аспекты технологии

Контроль качества: Обязательно измерение биения и соосности после расточки, проверка глубины посадки вставки микрометром. Усилие запрессовки должно соответствовать техническим нормативам производителя ремкомплекта.

- Подбор ремонтной вставки по каталогу (типоразмер, угол конуса)

- Нанесение резьбового фиксатора на наружную поверхность вставки

- Затяжка с калиброванным моментом через переходник-кондуктор

- Удаление излишков герметика из зоны шарнира

- Притирка шарового пальца к вставке для оптимального контакта

Особенности фиксации: Резьбовое соединение вставки с корпусом дополнительно стопорится кернением в 3-4 точках по периметру или применением термоусадочных составов. Это предотвращает проворачивание под нагрузкой.

Преимущества метода:

- Восстановление точной геометрии посадочного места

- Возможность многократного ремонта одной опоры

- Использование более износостойких материалов вставки

- Снижение стоимости ремонта на 40-60% относительно замены

Применение сферических подшипников качения

Сферические подшипники качения нашли широкое применение в узлах современных шаровых опор благодаря своей способности компенсировать перекосы и воспринимать комбинированные нагрузки. Их конструкция включает два ряда тел качения, расположенных между сферической дорожкой на наружном кольце и двумя дорожками на внутреннем кольце, что обеспечивает самоустановку при угловом смещении вала или корпуса.

Это свойство критично важно в подвесках транспортных средств, где постоянно возникают переменные углы поворота колес и ударные нагрузки. Использование таких подшипников вместо традиционных втулок скольжения существенно снижает трение, повышает точность управления и увеличивает ресурс узла при работе в условиях загрязнения или недостаточной смазки.

Ключевые преимущества в шаровых опорах

- Повышенная износостойкость благодаря качению вместо скольжения

- Снижение трения на 40-60% по сравнению с полимерными втулками

- Компенсация перекосов до 4° без потери работоспособности

- Увеличенный ресурс (до 150 000 км) даже в агрессивной среде

Технологии восстановления таких подшипников включают лазерную наплавку дорожек качения с последующей шлифовкой до номинальной геометрии. Для сепараторов применяют замену изношенных элементов на армированные полимерные аналоги, устойчивые к выкрашиванию. Контроль качества после ремонта обязательно включает:

- Измерение радиального и осевого люфта

- Тестирование момента проворачивания

- Ультразвуковой контроль структуры металла

- Испытание под нагрузкой в имитаторах рабочих условий

| Параметр | Новый подшипник | После восстановления |

|---|---|---|

| Допустимый угол перекоса | 4° | 3.8° |

| Динамическая грузоподъемность | 24 кН | 22 кН |

| Ресурс при ударных нагрузках | 5000 циклов | 4800 циклов |

Внедрение керамических тел качения (Si3N4) при ремонте позволяет дополнительно снизить массу узла на 15% и повысить стойкость к задирам. Современные восстановленные опоры с такими подшипниками успешно проходят сертификацию по стандартам ISO 14272-1, подтверждая соответствие характеристик оригинальным комплектующим.

Выбор материала для втулки: бронза, полимер, композит

Бронза сохраняет популярность благодаря высокой износостойкости и термостабильности, особенно в условиях ударных нагрузок. Однако она требует регулярной смазки, склонна к задирам при недостаточном обслуживании и существенно увеличивает вес узла.

Полимерные втулки (тефлон, полиамид, полиуретан) обеспечивают самосмазывание, снижают шум и вибрации, обладают коррозионной стойкостью. Основные ограничения – температурные деформации при +120°С и выше, а также ползучесть под постоянной нагрузкой.

Ключевые сравнительные характеристики

| Параметр | Бронза | Полимер | Композит |

|---|---|---|---|

| Предельная нагрузка | Высокая | Средняя | Очень высокая |

| Температурный диапазон | До +250°С | До +120°С | До +180°С |

| Необходимость смазки | Обязательна | Не требуется | Не требуется |

Композитные решения (металл-полимер, армированный графит) сочетают преимущества материалов:

- Стальная основа гарантирует прочность

- Полимерный слой обеспечивает сухое трение

- Дисперсные добавки (керамика, углерод) снижают коэффициент трения на 40%

- Для внедорожников: бронза или усиленные композиты

- Городские авто: полиамид с антифрикционными присадками

- Спортивные авто: углерод-керамические композиты

Технология запрессовки ремонтных втулок

Процесс начинается с тщательной очистки посадочного отверстия шаровой опоры от загрязнений, остатков старого полимерного покрытия и следов коррозии. Используется пескоструйная обработка или химические растворители, после чего поверхность обезжиривается. Контроль геометрии отверстия обязателен – отклонения от цилиндричности свыше 0,05 мм требуют предварительной расточки.

Подбор ремонтной втулки осуществляется по диаметру с учётом натяга 0,15-0,25 мм. Современные комплекты включают втулки из легированной стали с антифрикционным покрытием (часто тефлон-графитовым) и установочные оправки. Наружная поверхность втулки обрабатывается конусом для облегчения старта запрессовки и имеет канавки для удержания фиксирующего клея-герметика.

Этапы запрессовки

- Нанесение фиксирующего состава: Равномерное покрытие внутренней поверхности отверстия и наружной стороны втулки анаэробным клеем (Loctite 641 или аналогом).

- Предварительная центровка: Установка втулки в отверстие строго перпендикулярно оси при помощи направляющей оправки.

- Силовое воздействие: Запрессовка гидравлическим прессом (10-15 тонн) через монтажную проставку, распределяющую усилие по торцу втулки. Скорость подачи – не более 5 мм/сек.

- Контроль глубины: Проверка положения буртика втулки относительно базовой плоскости рычага подвески.

| Параметр | Значение | Инструмент контроля |

|---|---|---|

| Усилие запрессовки | 8-12 кН | Манометр пресса |

| Температура | 18-25°C | Термометр |

| Время полимеризации клея | 24 часа | - |

Критические ошибки: Перекос втулки при установке (ведёт к заклиниванию шара), недостаточная очистка поверхности (снижение адгезии клея), применение ударных методов (деформация посадочного места). После полимеризации клея обязательна проверка плавности хода шарнира динамометром (усилие проворота 5-15 Н·м).

Точечная сварка фиксирующих винтов после запрессовки

После запрессовки шарового пальца в корпус опоры критически важно исключить его самопроизвольное выпадение под нагрузкой. Для этого применяется точечная сварка фиксирующих винтов через заранее подготовленные технологические окна в корпусе. Данный метод создает неразъемное соединение между винтом и корпусом опоры, блокируя возможное осевое смещение пальца.

Процесс требует точного позиционирования сварочного оборудования относительно винта и контроля глубины проплавления металла. Недостаточная глубина сварки не обеспечит требуемую прочность фиксации, а перегрев может вызвать структурные изменения материала или деформацию корпуса. Современные установки используют импульсный режим сварки с автоматическим регулированием параметров тока и длительности импульса.

Ключевые особенности технологии

Современные методы точечной сварки включают:

- Роботизированные комплексы с системой оптического позиционирования, гарантирующей точность нанесения сварочных точек.

- Контроль качества в реальном времени через датчики тока, напряжения и термопары, фиксирующие отклонения параметров.

- Использование медных электродов со специальным профилем рабочей части для минимизации сопротивления.

Для оценки надежности соединения применяются:

| Параметр | Требование | Метод контроля |

| Прочность на срез | Не менее 25 кН | Статические испытания образцов |

| Глубина проплавления | 1.2–1.8 мм | Микрошлифовый анализ |

| Отсутствие пор/трещин | Полное | Рентгенография или УЗК |

Важно: Поверхность в зоне сварки предварительно очищается от загрязнений и окислов пескоструйной обработкой или химическими растворителями. Несоблюдение этого этапа приводит к образованию непроваров и снижению усталостной прочности соединения.

Капсулирование полимером стыков втулки и корпуса

Капсулирование полимером представляет собой метод герметизации и фиксации соединения между втулкой шаровой опоры и её металлическим корпусом. Технология предполагает заполнение пространства вокруг втулки специальным термореактивным полимерным составом, который заливается в предварительно подготовленную полость корпуса. После затвердевания полимер формирует плотную, эластичную оболочку, исключающую проникновение влаги и абразивных частиц внутрь узла.

Процесс осуществляется на специализированном оборудовании, обеспечивающем точную дозировку полимера и контроль температуры отверждения. Ключевым этапом является подготовка поверхностей: корпус и втулка тщательно очищаются, обезжириваются и активируются для улучшения адгезии. Полимерная композиция подбирается с учётом эксплуатационных нагрузок, включая устойчивость к ударам, вибрации и температурным перепадам от -40°C до +120°C.

Преимущества и особенности технологии

- Повышенная герметичность: полимерный слой полностью блокирует зазоры, предотвращая вымывание смазки и коррозию шарнира.

- Демпфирование вибраций: эластичные свойства материала снижают ударные нагрузки на палец и корпус.

- Упрощение конструкции: отсутствие необходимости в резиновых пыльниках и механических заглушках.

Для контроля качества капсулирования применяются методы неразрушающего тестирования, например, ультразвуковой анализ толщины слоя и выявление воздушных включений. Современные полимерные композиции на основе полиуретана или эпоксидных смол с добавлением керамических микрочастиц обеспечивают износостойкость, сопоставимую с ресурсом оригинальных деталей.

| Параметр | Традиционные методы | Капсулирование полимером |

|---|---|---|

| Герметизация стыка | Резиновый пыльник + консервативная смазка | Монолитный полимерный барьер |

| Ресурс при агрессивной среде | 60-80 тыс. км | 120+ тыс. км |

| Ремонтопригодность | Требует замены пыльника/смазки | Необслуживаемое решение |

Ограничением метода является невозможность применения для опор с критическим износом посадочного гнезда корпуса, где требуется предварительная наплавка металла. Эффективность технологии подтверждается испытаниями на стендах, имитирующих экстремальные дорожные условия: полимерный слой сохраняет целостность при радиальных нагрузках до 5 кН и углах отклонения пальца 25°.

Замена шарового пальца при необратимой деформации

Необратимая деформация шарового пальца возникает при критических ударных нагрузках, коррозионном разрушении или естественном износе, превышающем допустимые пределы. В таких случаях восстановление геометрии и функциональности детали механическими методами невозможно, а попытки ремонта приводят к ускоренному выходу узла из строя.

Единственным эффективным решением становится полная замена пальца. Современные технологии предусматривают использование гидравлических прессов для демонтажа деформированного элемента и установки нового, что гарантирует сохранность посадочных мест в рычаге подвески. Обязательным этапом является последующая регулировка углов установки колес.

Ключевые аспекты замены

Критерии неремонтопригодности:

- Видимое искривление оси пальца

- Трещины в металле около шаровой части

- Потеря сферичности шара свыше 0.5 мм

Технологические особенности:

- Применение индукционных нагревателей для снятия контрящих гаек

- Использование съемников с гидроусилителем для исключения повреждения рычага

- Контроль посадочного натяга после запрессовки (допуск: 0.02-0.05 мм)

| Материал нового пальца | Тип смазки | Ресурс |

| Легированная сталь 40Х | Литиево-кальциевая (CV-2) | 60-80 тыс. км |

| Хром-молибденовый сплав | PTFE-полимерная | 120+ тыс. км |

Важно: После замены обязательна проверка момента сопротивления повороту (норма: 15-30 Н·м для легковых авто). Использование неоригинальных пальцев без сертификации SAE J409 часто приводит к преждевременному люфту из-за несоответствия твердости металла.

Восстановление резьбы грязезащитного колпачка

Повреждение резьбы грязезащитного колпачка – распространённая проблема, возникающая из-за коррозии, механических перегрузок или некорректного монтажа. Сорванные витки или деформация резьбовой части нарушают герметичность узла, что приводит к вымыванию смазки и попаданию абразивных частиц внутрь шаровой опоры. Своевременное восстановление резьбы предотвращает необходимость замены всего шарнира и снижает риск аварийных ситуаций.

Современные технологии ремонта предлагают несколько эффективных решений, адаптированных под степень повреждений и материал корпуса. Ключевым критерием выбора метода является сохранение соосности и геометрии резьбы, а также обеспечение требуемого класса прочности. Для работ используются специализированные инструменты и расходные материалы, позволяющие восстановить функциональность без дорогостоящего оборудования.

Ключевые методы восстановления

Наиболее эффективные технологии включают:

- Нарезку ремонтной резьбы – применяется при незначительных повреждениях. Используются метчики увеличенного диаметра (например, переход с М12×1.25 на М14×1.5) с предварительной рассверловкой отверстия.

- Установку резьбовых вставок:

- Helicoil – проволочные спирали из нержавеющей стали, вкручиваемые в подготовленное отверстие с новой резьбой.

- Timesert – цельнометаллические втулки с внешней и внутренней резьбой, фиксируемые клеем-герметиком.

- Холодную сварку – заполнение дефектов полимерными композитами (например, Belzona 1111) с последующей нарезкой резьбы после отверждения.

- Аргонодуговую наплавку – для алюминиевых корпусов с последующей механической обработкой.

Этапы работ при установке вставок Helicoil:

- Рассверливание повреждённой резьбы под ремонтный диаметр.

- Нарезание новой резьбы специальным метчиком.

- Вкручивание вставки с помощью монтажного инструмента.

- Удаление направляющего усика.

Сравнение методов

| Метод | Срок службы | Сложность | Оборудование |

|---|---|---|---|

| Ремонтная резьба | Средний | Низкая | Метчик, дрель |

| Helicoil | Высокий | Средняя | Комплект Helicoil |

| Холодная сварка | Средний | Низкая | Шаблон, шпатель |

После восстановления резьбы обязательна обработка антикоррозийными составами и контроль усилия затяжки динамометрическим ключом. Для предотвращения повторных повреждений рекомендуется использовать колпачки из ударопрочного нейлона или металла с защитным покрытием.

Вакуумное заполнение шприцов для смазки

Вакуумное заполнение шприцов устраняет главную проблему ручного метода – попадание воздуха в смазочный материал. Воздушные пузыри в классических шприцах создают "подушку", снижающую давление при нагнетании и препятствующую полному заполнению узла. При восстановлении шаровых опор это критично, так как воздух мешает смазке проникнуть в микротрещины изношенных вкладышей и нарушает равномерное распределение состава.

Технология основана на предварительной дегазации смазки в вакуумной камере. Устройство создаёт разрежение до 0,1-0,3 бар, удаляя пузырьки воздуха и влагу из материала. Под вакуумом густая смазка становится менее вязкой, что позволяет ей беспрепятственно заполнять картридж шприца через входной клапан. Процесс занимает 2-3 минуты и гарантирует однородную плотность состава без пустот.

Ключевые преимущества технологии

- 100% заполнение шарнира – отсутствие воздуха обеспечивает непрерывную подачу смазки под давлением

- Защита от окисления – дегазация предотвращает химическую деградацию смазочного материала

- Увеличение срока службы опоры – полное проникновение состава в дефектные зоны восстанавливает геометрию вкладыша

| Параметр | Ручное заполнение | Вакуумное заполнение |

|---|---|---|

| Воздушные включения | До 15% объёма | 0% |

| Скорость заполнения | 4-6 минут | 2-3 минуты |

| Рабочее давление шприца | До 400 бар | До 550 бар |

Современные вакуумные установки автоматически контролируют цикл дегазации и оснащены сменными адаптерами под картриджи разного объёма. Для восстановления шаровых опор рекомендованы литиевые или молибденовые смазки с высоким индексом вязкости, прошедшие предварительную очистку от абразивных частиц. После заполнения шприца клапан мгновенно блокирует обратный поток, сохраняя герметичность до момента подключения к пресс-маслёнке.

Монтаж пресс-масленок в корпус шаровой опоры

Установка пресс-масленки начинается с подготовки посадочного отверстия: обязательна очистка от загрязнений, обезжиривание и визуальный контроль отсутствия забоин или коррозии. Диаметр отверстия должен соответствовать типу масленки с допуском ±0,05 мм, что обеспечивает требуемое натяжение при запрессовке.

Перед монтажом на резьбовую часть наносится анаэробный герметик для предотвращения утечек смазки. Корпус фиксируется в пресс-приспособлении, обеспечивающем строго перпендикулярное положение оси масленки относительно плоскости отверстия – отклонение более 2° недопустимо.

Технология запрессовки

- Предварительная калибровка отверстия оправкой для устранения микродеформаций

- Ориентация масленки смазочным каналом в сторону шарнира

- Запрессовка гидравлическим прессом с контролем усилия:

- Для стандартных опор: 3,5-4,5 кН

- Для усиленных конструкций: 5,0-6,5 кН

- Погружение до упора в технологический буртик

| Контрольный параметр | Норматив | Метод проверки |

|---|---|---|

| Глубина посадки | 0±0,1 мм | Щуп 0,1 мм |

| Усилие выдергивания | >1,8 кН | Динамометрический тестер |

| Герметичность | 0 утечек | Тест воздухом под давлением 0,5 МПа |

После установки выполняется обязательная прокачка смазочного канала для удаления воздуха и контроля пропускной способности. Запрещается рихтовка или механическая обработка установленной масленки – деформация корпуса приводит к нарушению геометрии канала.

Гидравлический пресс для сборки узла

Гидравлический пресс обеспечивает контролируемое усилие при запрессовке шарового пальца в корпус опоры, что критически важно для сохранения целостности полимерного вкладыша и геометрии узла. Современные модели оснащаются цифровыми манометрами и датчиками перемещения, позволяя точно дозировать давление на каждом этапе сборки.

Автоматизация процесса минимизирует риск перекоса или повреждения компонентов благодаря строгой соосности оснастки. Прессы с ЧПУ программируются под конкретные типоразмеры опор, фиксируя параметры силы и глубины запрессовки для обеспечения стабильного качества на серийном производстве.

Ключевые технологические преимущества

- Плавность хода – гидравлика исключает рывки, обеспечивая равномерное распределение нагрузки

- Адаптивность – быстрая замена оснастки для работы с опорами разных производителей

- Диагностика – встроенные системы фиксации отклонений (скачки давления, превышение хода штока)

| Тип пресса | Диапазон усилия (т) | Точность (±%) |

| Базовый гидравлический | 10-50 | 5 |

| Сервоприводный | 5-100 | 0.8 |

| Пневмогидравлический | 3-30 | 2 |

Интеграция прессов в конвейерные линии предусматривает синхронизацию с системами подачи компонентов и последующего тестирования. После запрессовки узел автоматически поступает на стенд проверки люфта и момента поворота, формируя замкнутый производственный цикл.

Для восстановленных опор применяются прессы с регулируемым профилем усилия, компенсирующим износ посадочных поверхностей. Алгоритм анализирует сопротивление материала в реальном времени, корректируя скорость штока для предотвращения смятия антифрикционного слоя.

Технология регулировки натяга в восстановленном шарнире

Регулировка натяга определяет рабочий ресурс и отсутствие люфта в восстановленной шаровой опоре. Современные технологии используют механическое поджатие элементов шарнира или применение компенсирующих материалов для достижения оптимального усилия проворачивания. Точность регулировки обеспечивает плавность хода и исключает преждевременный износ.

Процесс начинается с установки нового полимерного вкладыша и шарового пальца в корпус. Далее с помощью пресса или гидравлического инструмента создаётся предварительное усилие, после чего фиксирующая крышка завальцовывается/запрессовывается. Контроль осуществляется динамометрическим ключом с замером момента проворачивания – он должен соответствовать спецификациям производителя (обычно 0,5-3 Н·м).

Ключевые методы регулировки

Основные технологии включают:

- Калиброванные прокладки – установка металлических шайб под крышку для компенсации износа

- Деформируемые вставки – полимерные компенсаторы, заполняющие зазор при термоусадке

- Резьбовая регулировка – использование контргайки с конусной поверхностью для осевого поджатия

- Кривошипное обжатие – локальная деформация корпуса в 3-4 точках специальным инструментом

| Метод | Точность регулировки | Оборудование |

|---|---|---|

| Прокладки | ±0,05 мм | Набор калиброванных шайб |

| Полимерные вставки | ±0,1 мм | Термопресс, шаблоны |

| Резьбовой | ±0,03 мм | Динамический ключ с индикатором |

После регулировки обязательна проверка на вибрационном стенде с имитацией нагрузок. Качественно восстановленный шарнир должен выдерживать не менее 80% ресурса нового узла при сохранении герметичности пыльника и отсутствии температурной деформации.

Лабораторные испытания на радиальное биение

Радиальное биение шаровой опоры напрямую влияет на управляемость автомобиля, равномерность износа шин и безопасность движения. Превышение допустимых значений свидетельствует о критическом износе шарнира или деформации корпуса, требующих незамедлительного вмешательства. Современные методы испытаний обеспечивают высокоточную диагностику этого параметра в контролируемых лабораторных условиях.

Испытания проводятся на специализированных стендах, имитирующих рабочие нагрузки на опору. Шарнир закрепляется в штатной позиции, после чего измерительная система фиксирует отклонение шарового пальца от центральной оси при циклическом радиальном воздействии. Точность измерений достигается за счет использования прецизионных датчиков индукционного или лазерного типа, регистрирующих микронные смещения.

Ключевые этапы и технологии испытаний

Процедура включает несколько стандартизированных операций:

- Подготовка образца: Очистка посадочных поверхностей, нанесение контрастных меток для отслеживания деформаций.

- Калибровка оборудования: Настройка датчиков с использованием эталонных шаблонов, установка нулевых значений.

- Приложение нагрузки: Использование гидравлических/электромеханических приводов для создания усилия, соответствующего эксплуатационным нормам (например, до 2 кН для легковых авто).

- Измерение биения: Фиксация максимального отклонения пальца в трех контрольных плоскостях за полный цикл нагрузки.

Полученные данные анализируются с помощью ПО, которое строит графики зависимости биения от приложенного усилия и автоматически сравнивает результаты с допусками производителя. Для визуализации микроскопических дефектов применяют:

- Электронную микроскопию зоны контакта

- Тензометрию критических участков корпуса

- 3D-сканирование геометрии после циклических испытаний

Результаты оформляются в протокол испытаний, содержащий таблицы с метриками:

| Параметр | Допуск (мм) | Факт (мм) | Статус |

|---|---|---|---|

| Биение при 1 кН | ≤0.15 | 0.12 | Соответствует |

| Биение при 1.8 кН | ≤0.25 | 0.31 | Превышение |

| Остаточная деформация | ≤0.05 | 0.08 | Превышение |

Интеграция таких испытаний в производственный цикл восстановления позволяет гарантировать ресурс отремонтированных узлов. Особое внимание уделяется опорам после напыления полимерных покрытий или замены втулок – контроль биения подтверждает правильность геометрии посадки.

Контроль усилия поворота ключом после сборки

Данная процедура является обязательным финальным этапом восстановления шаровой опоры. Она позволяет объективно оценить качество сборки и работоспособность узла. Контроль выявляет возможные заедания, недостаток или избыток смазки, деформации деталей либо превышение допустимого трения в шарнире.

Измерение производится динамометрическим ключом, закрепленным на штоке шаровой опоры. Ключ проворачивают в обе стороны на угол, имитирующий рабочий ход (обычно 30-60 градусов). Замеряется момент силы, требуемый для начала движения и поддержания вращения. Полученные значения сравнивают с техническими требованиями производителя.

Ключевые аспекты контроля

Нормативные показатели:

- Усилие поворота для восстановленных опор должно составлять 0.5-2.5 Н·м (зависит от типоразмера и модели).

- Показатели не должны превышать значения для новой оригинальной детали более чем на 15-20%.

- Ход должен быть плавным, без рывков и заклиниваний.

Факторы влияния:

- Смазка: Избыток увеличивает сопротивление, недостаток вызывает сухое трение.

- Температура: Замеры проводят при +20±5°C. Холод повышает вязкость смазки.

- Посадочные поверхности: Деформации или заусенцы на пальце/втулке нарушают плавность хода.

| Состояние узла | Характер усилия поворота | Типовое значение (Н·м) |

|---|---|---|

| Новая оригинальная опора | Плавное, без заеданий | 0.8-1.5 |

| Корректно восстановленная | Равномерное, допустимое увеличение | 1.0-2.0 |

| Брак сборки (заедание) | Рывки, резкие скачки усилия | >3.0 или нестабильное |

Последствия отклонений: Превышение нормы ведет к ускоренному износу и разрушению полимерного вкладыша. Слишком легкий ход указывает на недостаточное натяжение или люфт. Отсутствие контроля гарантированно снижает ресурс и безопасность узла.

Тест на герметичность пыльников

Проверка целостности пыльников – критический этап восстановления шаровых опор, так как поврежденный защитный чехол неизбежно приводит к попаданию абразивных частиц и влаги внутрь узла. Герметичность напрямую определяет ресурс отремонтированной детали: даже микротрещины или незаметные порезы провоцируют вымывание смазки и ускоренный износ шарнира.

Современные методы диагностики включают визуальный осмотр под ярким освещением с деформацией резины (для выявления скрытых дефектов) и инструментальные технологии. Обязательной проверке подвергаются зоны контакта пыльника с корпусом опоры и штоком, где чаще всего возникают разрывы из-за постоянного изгиба. Особое внимание уделяется качеству фиксирующих хомутов после замены чехла.

Ключевые технологии контроля

- Пневмотестирование: Пыльник заполняется сжатым воздухом (0.5-1 бар) через специальный адаптер. Утечки определяют по падению давления на манометре или погружением узла в воду для визуализации пузырьков.

- Вакуумный метод: Клапан пыльника подключается к вакуумному насосу. Герметичность подтверждается стабильностью разрежения в течение 2-3 минут при легком скручивании резины для имитации рабочих нагрузок.

- Ультрафиолетовая индикация: На внутреннюю поверхность наносится флуоресцентный состав. После монтажа опора освещается УФ-лампой – протечки проявляются светящимися пятнами снаружи.

| Метод | Точность | Сложность | Применение |

|---|---|---|---|

| Пневмотестирование | Высокая | Средняя | Станции ТО, мастерские |

| Вакуумный | Очень высокая | Высокая | Производители, лаборатории |

| УФ-индикация | Средняя | Низкая | Гаражный ремонт |

После успешного теста полость пыльника заполняется высокотемпературной консистентной смазкой с противозадирными присадками. Ошибки на этом этапе (недостаток смазки, применение несоответствующих материалов) сводят на нет эффективность даже идеально выполненной герметизации.

Диагностика температурных расширений при нагрузке

Температурные деформации в шаровых опорах возникают при экстремальных нагрузках или трении, вызывая отклонения геометрии узла. Это приводит к ускоренному износу, изменению зазоров и снижению точности управления. Контроль теплового расширения критичен для прогнозирования ресурса и предотвращения внезапных отказов, особенно в высоконагруженных системах подвески.

Современная диагностика использует динамический мониторинг температуры в реальном времени. Датчики, интегрированные в корпус опоры или прилегающие элементы, фиксируют локальный нагрев при имитации рабочих условий: повороты руля, ударные нагрузки и вибрации. Данные сопоставляются с эталонными показателями для выявления аномалий.

Ключевые методы и технологии контроля

- Инфракрасная термография: Бесконтактное сканирование опор при стендовых испытаниях выявляет точечные перегревы и неравномерность распределения тепла.

- Оптоволоконные датчики: Встраиваются в полимерные вкладыши для непрерывного замера деформаций с точностью до 5 микрон при температурах до 200°C.

- Моделирование методом конечных элементов (FEA): Прогнозирует поведение материалов при комбинированных нагрузках и нагреве, учитывая коэффициенты расширения компонентов.

| Параметр | Норма | Критическое отклонение | Последствия |

|---|---|---|---|

| Температура корпуса | 70-90°C | >120°C | Деформация посадочных мест |

| ΔL пальца (мм/м) | 0,01-0,03 | >0,05 | Люфт шарнира |

Результаты диагностики определяют технологию восстановления: при необратимых деформациях применяют наплавку с последующей механической обработкой, а для компенсации расширений – термостабильные композитные вкладыши. Игнорирование температурных параметров ведет к повторному износу даже после ремонта.

Рекомендации по обкатке восстановленных шаровых опор

Соблюдение правил обкатки критически важно для обеспечения долговечности и безопасности восстановленных шаровых опор. Данный этап позволяет подвижным элементам приработаться, равномерно распределить смазку и выявить возможные скрытые дефекты.

Пренебрежение процедурой обкатки существенно повышает риск преждевременного износа или внезапного выхода узла из строя. Строго придерживайтесь указанных производителем интервалов и условий для гарантии заявленных характеристик.

Основные этапы и правила обкатки

Первый этап (0-300 км):

- Избегайте резких ускорений и экстренного торможения

- Исключите движение по бездорожью и неровным покрытиям

- Ограничьте скорость 70 км/ч

- Контролируйте отсутствие нехарактерных стуков при проезде лежачих полицейских

Второй этап (300-700 км):

- Постепенно увеличивайте скорость до 90 км/ч

- Допускаются плавные маневры с умеренным углом поворота руля

- Проведите первичный визуальный осмотр на предмет потеков смазки

Критические запреты:

- Буксировка прицепов в первые 1000 км

- Эксплуатация с максимальными углами выворота колес

- Поездки под значительной загрузкой (более 70% от допустимой массы)

| Параметр | Первые 300 км | 300-700 км |

|---|---|---|

| Макс. скорость | 70 км/ч | 90 км/ч |

| Допустимая нагрузка | 50% | 70% |

| Дорожное покрытие | Только асфальт | Асфальт/гравий |

После завершения обкатки выполните контрольную протяжку крепежных элементов и проверьте состояние пыльников. Повторная диагностика углов установки колес обязательна для компенсации возможных изменений геометрии подвески.

Добавление модификаторов трения в консистентную смазку

Модификаторы трения (МТ) – это твердые или жидкие добавки, вводимые в состав консистентных смазок для кардинального изменения их трибологических свойств в узлах трения, таких как шаровые опоры. Их основная функция заключается не в замене базового масла или загустителя, а в формировании на поверхностях трения специального защитного слоя, снижающего коэффициент трения и минимизирующего износ даже в условиях предельных нагрузок и граничной смазки.

Эти добавки работают, внедряясь в микродефекты поверхностей или образуя на них прочно связанные слои. Это позволяет им эффективно предотвращать прямой металлический контакт между шаром и втулкой шаровой опоры, особенно в критических режимах работы (пуск, останов, ударные нагрузки, вибрация), когда гидродинамический или эластогидродинамический смазочный слой не успевает сформироваться или разрушается.

Типы и механизмы действия модификаторов трения

Наиболее распространенные и эффективные МТ для смазок шаровых опор включают:

- Дисульфид молибдена (MoS2): Классический твердый смазочный материал с слоистой гексагональной структурой. Слои легко сдвигаются относительно друг друга под нагрузкой, обеспечивая низкое трение скольжения. Образует прочную пленку, химически связывающуюся с металлом. Особенно эффективен при высоких нагрузках.

- Графит: Обладает аналогичной MoS2 слоистой структурой. Эффективен в сухих и влажных условиях, так как адсорбирует пары воды, улучшающие его смазывающую способность. Чувствителен к вакууму и некоторым химическим средам.

- Политетрафторэтилен (ПТФЭ, тефлон): Полимерный МТ с чрезвычайно низким коэффициентом трения. Частицы ПТФЭ "размазываются" по поверхностям трения, образуя гладкую, инертную пленку, уменьшающую трение и предотвращающую задиры. Хорошо работает в широком диапазоне температур.

- Органические Модификаторы Трения (OMT): Сложные химические соединения (часто на основе жирных кислот, амидов, сложных эфиров), которые адсорбируются или химически реагируют с металлическими поверхностями, образуя мономолекулярные слои с низким сопротивлением сдвигу. Работают при более низких нагрузках, чем твердые МТ, но совместимы с различными материалами уплотнений.

Преимущества использования смазок с МТ в шаровых опорах:

- Значительное снижение износа: Защитный слой МТ предотвращает прямой контакт металла с металлом, резко уменьшая абразивный и адгезионный износ.

- Повышение несущей способности: Позволяют опоре выдерживать экстремальные ударные и вибрационные нагрузки без разрушения смазочного слоя.

- Улучшенная защита при пуске/останове и низких скоростях: Эффективны в условиях граничного трения, характерных для работы шаровых опор.

- Снижение трения и риска заедания: Минимизируют вероятность схватывания (скальдинга) и задиров на поверхностях шара и втулки.

- Продление срока службы узла: Комплексное снижение износа и защита от пиковых нагрузок существенно увеличивают ресурс шаровой опоры.

| Модификатор Трения | Основное Действие | Ключевые Преимущества | Потенциальные Ограничения |

|---|---|---|---|

| MoS2 (Дисульфид Молибдена) | Образование прочной низкофрикционной пленки | Высокая несущая способность, стойкость к нагрузкам, температурная стабильность | Может окисляться при высоких T° (>400°C), темный цвет, потенциальная коррозионная активность при наличии влаги |

| Графит | Скольжение между слоями кристаллической решетки | Хорошая смазка в воде/паре, электропроводность, температурная стойкость | Абразивность при загрязнении, снижение эффективности в сухих условиях/вакууме |

| ПТФЭ (Тефлон) | Образование инертной полимерной пленки | Самый низкий коэффициент трения, химическая инертность, широкий T° диапазон | Ограниченная несущая способность по сравнению с MoS2, склонность к "выдавливанию" из зоны контакта под очень высокими нагрузками |

| Органические МТ (OMT) | Адсорбция/реакция с поверхностью | Прозрачность, совместимость с эластомерами, антифрикционный эффект | Меньшая эффективность при очень высоких нагрузках и температурах по сравнению с твердыми МТ |

Критически важным аспектом при использовании смазок с МТ является их совместимость с материалом уплотнений шаровой опоры (обычно резина, полиуретан). Некоторые агрессивные добавки или их высокие концентрации могут вызывать набухание или деградацию резины, приводя к потере герметичности и выходу узла из строя. Современные технологии позволяют создавать сбалансированные рецептуры, где МТ эффективно работают, не повреждая уплотнения.

Профилактика коррозии внутренних поверхностей

Коррозия внутренних полостей шаровых опор возникает из-за проникновения влаги, дорожных реагентов и кислорода через микротрещины в пыльниках или дефекты сварных швов. Невидимый процесс разрушения металла снижает прочность конструкции, вызывает заклинивание шара и приводит к внезапному отрыву колеса.

Современная профилактика базируется на комбинации барьерных технологий и химической защиты. Ключевое значение имеют герметизация соединений, ингибиторы коррозии в смазках и инновационные покрытия, блокирующие электрохимические реакции на молекулярном уровне.

Стратегии и технологии защиты

Многофункциональные смазки: Специализированные составы с добавлением:

- Органических ингибиторов (на базе аминов, фосфатов)

- Твердых смазочных присадок (дисульфид молибдена, графит)

- Гидрофобных компонентов, вытесняющих влагу

Покрытия нового поколения:

- Ионно-плазменное напыление: Нанесение субмикронных слоев цинк-никелевых сплавов

- Химическое оксидирование: Создание коррозионностойкой пленки методом фосфатирования

- Наноструктурированные полимеры: Эпоксидные композиты с керамическими микросферами

| Метод герметизации | Принцип действия | Срок эффективности |

|---|---|---|

| Двойные пыльники с силиконовыми кольцами | Двухконтурный барьер против воды и грязи | До 5 лет |

| Вакуумная пропитка тефлоном | Заполнение микропор структуры металла | Весь срок эксплуатации |

Контрольные технологии: Встраивание датчиков коррозии на основе RFID-меток, меняющих импеданс при окислении металла. Автоматизированный мониторинг позволяет прогнозировать замену узла до критического износа.

Список источников

При подготовке материалов о современных технологиях восстановления шаровых опор использовались специализированные технические публикации и отраслевые исследования.

Основой для анализа послужили следующие авторитетные источники, отражающие актуальные методы ремонта и диагностики узлов подвески.

- ГОСТ Р 41.55-2022 "Единообразные предписания, касающиеся сертификации шаровых шарниров"

- Специализированные журналы: "Авторемонт", "Транспортные системы", "Автомобильная промышленность"

- Техническая документация ведущих производителей ремонтных комплектов: Febest, Lemforder, TRW

- Монография: Сидоров А.В. "Конструкция и восстановление ходовой части автомобилей"

- Патентные исследования: RF Patents №174512U1, №2017112C1 по методам регенерации

- Материалы отраслевых конференций: "Современные автотехнологии", "Автосервис-Инновации"

- Технические отчёты испытательных лабораторий НИИ Автопрома