Тепловоз ТГМ6А - характеристики, особенности и отзывы

Статья обновлена: 28.02.2026

Маневровый тепловоз ТГМ6А – ключевая единица подвижного состава на промышленных путях и станциях СНГ.

В статье подробно разберем его конструктивные особенности, основные технические параметры и практические отзывы эксплуатантов.

История создания и назначение

Тепловоз ТГМ6А был разработан Камбарским машиностроительным заводом (КМЗ) в начале 1960-х годов как глубокая модернизация модели ТГМ6. Основной целью создания новой версии стало повышение надёжности и улучшение эксплуатационных характеристик. Серийное производство тепловоза началось в 1966 году и продолжалось до 1998 года, что свидетельствует о его успешной конструкции и востребованности в различных отраслях промышленности.

Тепловоз предназначен для выполнения маневровых работ на железнодорожных станциях, а также для вывозной службы и перемещения составов на промышленных предприятиях. Благодаря гидравлической передаче и двухсекционному исполнению (в некоторых модификациях) он обладает высокой манёвренностью и способен эффективно работать на участках с ограниченными путями и крутыми кривыми. Его эксплуатация охватывала металлургические комбинаты, угольные разрезы, порты и крупные транспортные узлы.

Ключевые аспекты применения

- Маневровая работа: Оперативное формирование и переформирование составов на станционных путях.

- Промышленный транспорт: Перемещение вагонов в цехах, на складах и технологических линиях предприятий.

- Вывозная служба: Доставка составов с грузовых станций на магистральные линии.

Годы серийного производства модели

Серийное производство тепловоза ТГМ6А осуществлялось Камбарским машиностроительным заводом с 1966 по 1986 год. За два десятилетия было выпущено более 10 000 экземпляров различных модификаций, что сделало эту модель одной из самых массовых в линейке промышленных тепловозов СССР.

В течение производственного цикла базовый вариант ТГМ6А претерпел несколько модернизаций, направленных на улучшение эксплуатационных характеристик. Основные изменения касались силовой установки – завод последовательно внедрял более совершенные дизельные двигатели, что отражалось в индексации модификаций.

Хронология выпуска модификаций

| Модификация | Период производства | Ключевое отличие |

|---|---|---|

| ТГМ6А | 1966-1971 | Базовый вариант с дизелем 1Д12-400 |

| ТГМ6Б | 1971-1975 | Двигатель 211Д-1 (мощность увеличена до 800 л.с.) |

| ТГМ6В | 1975-1978 | Установка экономичного дизеля 211Д-1-2 |

| ТГМ6Д | 1978-1986 | Модернизированный двигатель 211Д-3 с улучшенными характеристиками |

Предприятия-изготовители ТГМ6А

Основным производителем тепловозов ТГМ6А являлся Брянский машиностроительный завод (БМЗ). Серийное производство модели стартовало в 1971 году и продолжалось до середины 1980-х годов. За этот период БМЗ выпустил свыше 3000 единиц, обеспечив большую часть потребностей промышленных предприятий и магистралей СССР.

С 1972 года к выпуску ТГМ6А подключился Муромский тепловозостроительный завод (МТЗ). Производство продолжалось до 1987 года, за 15 лет было изготовлено более 1000 экземпляров. МТЗ вносил отдельные конструктивные адаптации в узлы тепловоза под специфику заказчиков, сохраняя базовую унификацию с брянскими машинами.

Сравнительные данные заводов-изготовителей

| Параметр | Брянский машзавод (БМЗ) | Муромский тепловозостроительный (МТЗ) |

|---|---|---|

| Период выпуска | 1971–1986 гг. | 1972–1987 гг. |

| Объём производства | >3000 ед. | >1000 ед. |

| Ключевые особенности | Базовый вариант исполнения | Модернизация тормозной системы, региональные модификации |

Оба предприятия обеспечивали полный цикл сборки, включая изготовление:

- Рамы и кузова

- Дизель-генераторной установки

- Ходовых тележек

- Электрического оборудования

Техническая поддержка и поставка запчастей осуществлялись через сеть региональных сервисных центров МПС СССР.

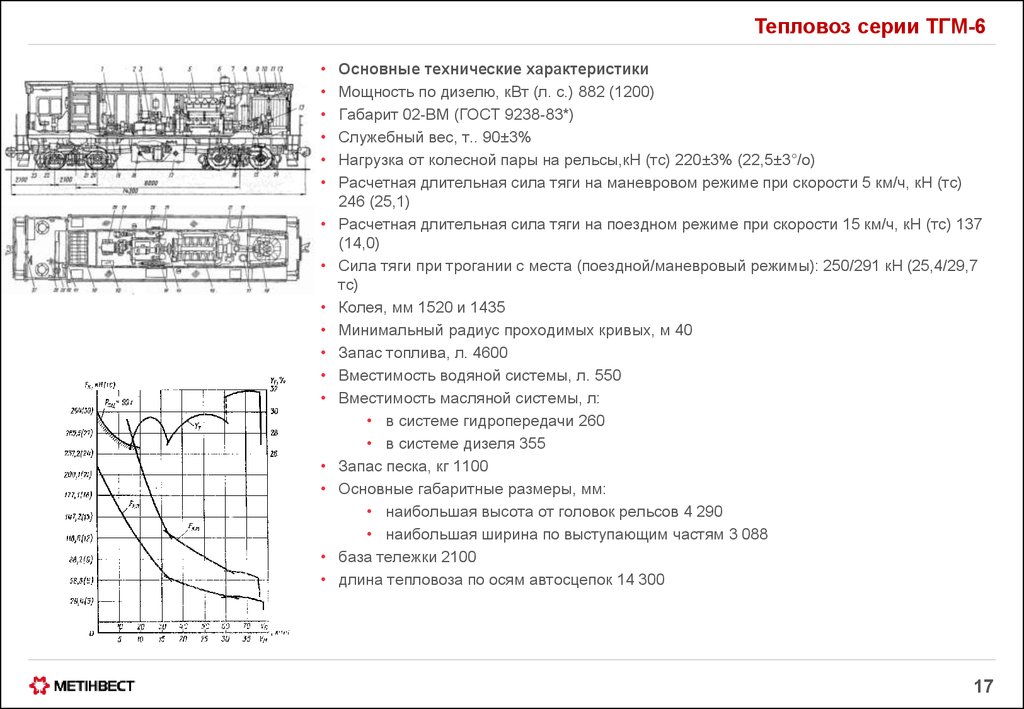

Основные технические параметры: габариты

Габаритные размеры тепловоза ТГМ6А строго соответствуют требованиям эксплуатации на промышленных путях и подъездных ветках. Конструкция обеспечивает маневренность в стеснённых условиях предприятий при сохранении необходимой мощности.

Точные габаритные параметры модели представлены в таблице ниже:

| Параметр | Значение |

| Длина по осям автосцепок | 12 300 мм |

| Ширина по кузову | 3 080 мм |

| Высота от головки рельса | 4 250 мм |

| База тепловоза (расстояние между центрами тележек) | 6 000 мм |

| Клиренс (дорожный просвет) | 140 мм |

Особенности компоновки включают укороченные свесы и оптимальное распределение массы между тележками, что обеспечивает прохождение кривых малого радиуса. Ширина кузова позволяет эксплуатировать локомотив на путях с минимальными габаритными ограничениями без риска зацепов.

Вес тепловоза ТГМ6А в рабочем состоянии

Масса тепловоза ТГМ6А в рабочем состоянии составляет 78 тонн. Этот показатель включает полные запасы дизельного топлива, масла, воды, песка, а также экипировку и инструмент, необходимые для эксплуатации. Для модификации ТГМ6А-2 вес увеличивается до 80 тонн за счет усиления конструкции и установки дополнительного оборудования.

Распределение массы по осям равномерное: каждая из четырех колесных пар воспринимает нагрузку 19,5 тонн для базовой версии и 20 тонн для ТГМ6А-2. Такой вес обеспечивает необходимое сцепление колес с рельсами при сохранении допустимой нагрузки на путь, что критично для маневровой работы.

Сравнение модификаций

| Модель | Рабочий вес (тонн) | Нагрузка на ось (тонн) |

|---|---|---|

| ТГМ6А | 78 | 19.5 |

| ТГМ6А-2 | 80 | 20 |

Ключевые особенности весовых параметров:

- Соответствие нормам нагрузки на железнодорожное полотно

- Оптимальное соотношение для тягового усилия (196 кН)

- Учет массы буферных устройств и автосцепки СА-3

Мощность дизельного двигателя

Дизельный двигатель тепловоза ТГМ6А – модель 1Д12-400 – обеспечивает номинальную мощность 400 лошадиных сил (294 кВт). Этот V-образный 12-цилиндровый четырёхтактный агрегат оснащён газотурбинным наддувом, что позволяет поддерживать стабильную производительность в широком диапазоне нагрузок.

Пиковая мощность достигается при 1500 об/мин коленчатого вала, с удельным расходом топлива порядка 220 г/(л.с.·ч). Такие параметры обеспечивают тепловозу высокую тяговую эффективность при маневровых работах и перемещении составов массой до 1000 тонн.

| Параметр | Значение |

|---|---|

| Модель двигателя | 1Д12-400 |

| Конфигурация | V-образный, 12 цилиндров |

| Номинальная мощность | 400 л.с. (294 кВт) |

| Частота вращения | 1500 об/мин |

| Удельный расход топлива | 220 г/(л.с.·ч) |

| Система наддува | Газотурбинный |

Ключевые особенности:

- Умеренная вибрация благодаря V-образной схеме цилиндров

- Надёжный пуск при -40°C за счёт предпускового подогревателя

- Оптимальный крутящий момент на низких оборотах

В отзывах машинисты отмечают:

- Достаточность мощности для маневровых задач

- Перегрузочную способность до 10% от номинала

- Склонность к перегреву при длительной работе на предельных режимах

Конкретная марка силовой установки

Тепловоз ТГМ6А оснащается дизельным двигателем 6ЧН 21/21 производства Барнаульского траншейного завода. Этот шестицилиндровый (6Ч) четырехтактный агрегат с вертикальным расположением цилиндров, газотурбинным наддувом (Н) и промежуточным охлаждением воздуха разработан специально для маневрово-вывозной работы.

Конструкция двигателя 6ЧН 21/21 включает мокрые гильзы цилиндров, верхнее расположение клапанов и неразделенную камеру сгорания. Система пуска – пневматическая, что обеспечивает надежный запуск при низких температурах. Ресурс до капитального ремонта составляет около 12 000 моточасов при соблюдении регламентов ТО.

Технические характеристики двигателя 6ЧН 21/21

| Тип | Четырехтактный дизель с наддувом |

| Диаметр цилиндра × ход поршня | 210 × 210 мм |

| Номинальная мощность | 750 л.с. (552 кВт) |

| Частота вращения | 1500 об/мин |

| Удельный расход топлива | 156 г/(л.с.·ч) |

| Масса (сухой) | 2800 кг |

Ключевые особенности в эксплуатации:

- Высокая приёмистость – набор оборотов за 15-20 секунд

- Чувствительность к качеству топлива и масла

- Требовательность к чистоте воздушных фильтров из-за турбонаддува

- Склонность к перегреву при длительных нагрузках (>4 часов)

Отзывы машинистов: отмечают устойчивую работу на холостом ходу и достаточный запас крутящего момента, но критикуют высокий расход топлива (до 195 кг/час под нагрузкой) и сложность регулировки форсунок. Репутация «рабочей лошадки» закрепилась за двигателем благодаря ремонтопригодности в депо.

Расход топлива при эксплуатации

Тепловоз ТГМ6А оснащён дизельным двигателем 1Д12 мощностью 750 л.с., удельный расход топлива которого составляет 156 г/(л.с.·ч) при номинальной нагрузке. Фактический часовой расход варьируется от 6 до 30 кг в зависимости от режима эксплуатации и внешних условий. На холостом ходу потребление снижается до минимальных значений, тогда как при интенсивной поездной работе с полной нагрузкой достигает пиковых показателей.

Ключевыми факторами, влияющими на экономичность, являются техническое состояние силовой установки, квалификация машиниста, рельеф местности и масса состава. Регулярное обслуживание топливной аппаратуры и своевременная замена фильтров критически важны для поддержания заявленных производителем параметров. При работе с перегрузами или в сложных климатических условиях расход может превышать нормативные значения на 15-20%.

Факторы, определяющие расход

- Режим эксплуатации: маневровые операции требуют меньше топлива, чем поездная работа

- Качество ДТ: использование некондиционного топлива увеличивает расход на 8-12%

- Износ двигателя: нарушение регулировок ТНВД или форсунок приводит к перерасходу

- Сезонность: зимой затраты возрастают из-за прогрева и применения зимних сортов ДТ

| Режим работы | Расход (кг/час) | Примечания |

|---|---|---|

| Холостой ход | 6-8 | Поддержание оборотов без нагрузки |

| Маневровый | 12-15 | Работа на станционных путях |

| Поездной (средняя нагрузка) | 20-25 | Перемещение составов до 1 200 тонн |

| Поездной (максимальная нагрузка) | 28-30 | Транспортировка тяжеловесных составов |

По отзывам эксплуатационников, реальный расход при среднестатистической работе в промышленных условиях составляет 18-22 кг/час. Наиболее экономичным признан режим движения с постоянной скоростью без резких разгонов. Снижению затрат способствует применение систем телеметрии для контроля параметров работы дизеля в реальном времени.

Запас дизельного топлива в баках

Тепловоз ТГМ6А оснащается основным топливным баком ёмкостью 2700 литров. Дополнительно предусмотрена возможность установки вспомогательного бака на 600 литров, что увеличивает общий запас топлива до 3300 литров. Баки изготовлены из стали и расположены вдоль рамы тепловоза для оптимального распределения веса.

Конструкция топливной системы включает двухступенчатую фильтрацию, насосы ручной подкачки и датчики контроля уровня. Заправка осуществляется через верхние горловины с сетчатыми фильтрами, предотвращающими попадание загрязнений. Система вентиляции баков обеспечивает безопасность при температурных перепадах.

Эксплуатационные параметры

| Параметр | Основной бак | С доп. баком |

|---|---|---|

| Объём, л | 2700 | 3300 |

| Запас хода*, км | 700-750 | 850-900 |

| Автономность, ч | 14-16 | 18-20 |

*При работе с составом массой 1000-1200 тонн

В отзывах машинисты отмечают:

- Достаточную ёмкость для сменного задания без дозаправки

- Удобство визуального контроля уровня через смотровые окна

- Надёжную работу топливной системы при температурах до -40°C

- Необходимость регулярной очистки баков от осадка

Тип трансмиссии ТГМ6А

Тепловоз ТГМ6А оснащен гидромеханической передачей, сочетающей гидравлические и механические элементы для преобразования крутящего момента. Данный тип трансмиссии обеспечивает плавное трогание с места, автоматическое изменение передаточного числа и защиту дизеля от перегрузок без разрыва потока мощности.

Конструктивно передача включает два гидротрансформатора и четырехступенчатую коробку переключения скоростей с зубчатыми блоками постоянного зацепления. Управление осуществляется дистанционно через пневмоэлектрическую систему контроллера машиниста, что исключает необходимость механических тяг и обеспечивает гибкое регулирование режимов работы.

Ключевые особенности и параметры

| Компонент | Характеристики |

| Гидротрансформаторы | 2 шт., последовательного включения с автоматическим переключением |

| Коробка передач | 4 ступени, механического типа с синхронизаторами |

| Передаточные числа | 1:3.61; 1:2.06; 1:1.38; 1:1.00 |

| Система управления | Пневмоэлектрическая, с контроллером КМ-1421 |

Эксплуатационные преимущества: Отмечается высокая плавность хода при разгоне, сниженные ударные нагрузки на колесные пары, автоматизация переключений. К критическим моментам относят необходимость регулярного обслуживания гидравлической системы и чувствительность к качеству рабочей жидкости.

Принцип работы гидравлической передачи тепловоза ТГМ6А

Гидравлическая передача тепловоза ТГМ6А служит для плавного преобразования и передачи крутящего момента от дизельного двигателя к колесным парам. Она заменяет механическое сцепление и коробку передач, обеспечивая бесступенчатое изменение скорости и тягового усилия в зависимости от нагрузки и условий движения.

Основное преимущество гидропередачи заключается в ее способности гасить крутильные колебания и предохранять дизель от перегрузок. При резком увеличении сопротивления движению или пробуксовке, гидравлическая система автоматически снижает частоту вращения выходного вала, предотвращая остановку двигателя и позволяя ему работать в оптимальном режиме.

Основные компоненты и их взаимодействие

Ключевыми элементами гидропередачи ТГМ6А являются:

- Гидромуфта: Обеспечивает жесткую кинематическую связь между входным и выходным валами на установившихся режимах, когда скорости вращения насосного и турбинного колес близки. Работает с высоким КПД в этом диапазоне.

- Гидротрансформатор (ГТР): Обеспечивает гибкую связь и трансформацию крутящего момента (увеличение его в 2.5-3 раза на выходе) при трогании с места, разгоне или преодолении тяжелых участков пути. Позволяет тепловозу развивать высокое тяговое усилие при малых скоростях.

- Система маслонасосов: Создает рабочее давление и обеспечивает циркуляцию рабочей жидкости (масла) через теплообменник для охлаждения.

- Система управления (золотниковые устройства): Регулирует направление потока масла и степень заполнения гидромуфты и ГТР, управляя режимами работы передачи (вперед, назад, нейтраль) и переключением между гидромуфтой и ГТР.

Принцип работы основан на передаче энергии вращения через поток рабочей жидкости. Вал дизеля вращает насосное колесо (крыльчатку), которое разгоняет масло и направляет его на турбинное колесо, соединенное с выходным валом передачи и далее через карданные валы и осевые редукторы – к колесным парам. Энергия потока жидкости заставляет вращаться турбинное колесо.

На этапах трогания и разгона работает гидротрансформатор. Насосное колесо вращается с частотой дизеля, а турбинное – с меньшей частотой (происходит проскальзывание). Разница в скоростях создает циркуляцию масла внутри ГТР, многократно увеличивая крутящий момент на турбинном валу. По мере разгона тепловоза разница в скоростях насосного и турбинного колес уменьшается.

Когда скорости вращения насосного и турбинного колес выравниваются (обычно на скоростях выше 12-15 км/ч), система управления автоматически переключает поток масла, заполняя гидромуфту и опорожняя ГТР. В этом режиме передача работает с минимальными потерями (КПД достигает 85-90%), обеспечивая экономичную эксплуатацию на средних и высоких скоростях.

| Режим работы | Основной элемент | Характеристика |

|---|---|---|

| Трогание, разгон, тяжелая нагрузка | Гидротрансформатор (ГТР) | Трансформация момента (увеличение), гибкая связь, высокое проскальзывание, меньший КПД |

| Установившееся движение (средние/высокие скорости) | Гидромуфта | Жесткая связь, минимальное проскальзывание, высокий КПД |

| Реверсирование, нейтраль | Система золотников | Изменение направления потока масла или его блокировка |

Таким образом, гидропередача ТГМ6А автоматически и бесступенчато регулирует передаваемый момент, используя ГТР для преодоления высокого сопротивления и гидромуфту для экономичного движения, обеспечивая плавность хода и защиту дизеля.

Конструкция тележек тепловоза

Тепловоз ТГМ6А оборудован двумя трёхосными тележками челюстного типа, обеспечивающими устойчивость и плавность хода. Рама каждой тележки выполнена литой из стали, объединяя боковины, поперечные балки и шкворневую балку в единую жёсткую конструкцию. К раме через листовые рессоры крепятся буксованные колёсные пары с роликовыми подшипниками, что снижает сопротивление движению.

В качестве упругого элемента подвешивания применены цилиндрические пружины и фрикционные гасители колебаний. Центральное подвешивание включает в себя гидравлические амортизаторы и резинометаллические элементы, эффективно поглощающие вертикальные и горизонтальные динамические нагрузки. Шкворневой узел обеспечивает свободное вращение тележек относительно кузова при прохождении кривых.

Ключевые элементы тележки

- Буксы – роликовые с принудительной смазкой, монтируются вне рам для облегчения обслуживания

- Рессорное подвешивание – двухступенчатое (надбуксовое и центральное) с балансирами

- Тормозная система – колодочного типа с двусторонним нажатием на каждую колёсную пару

- Колёсные пары – цельнокатаные, диаметром 1050 мм, с отдельно напрессованными зубчатыми венцами

| Параметр | Значение |

| База тележки | 3600 мм |

| Тип рессор | Цилиндрические пружины + листовые рессоры |

| Передаточное отношение редукторов | 15:74 (1:4.93) |

| Конструкционная скорость | 100 км/ч |

Система рессорного подвешивания

Конструкция подвешивания тепловоза ТГМ6А базируется на двухступенчатой системе, сочетающей рессоры и гидравлические гасители колебаний. Основная нагрузка от кузова и силовой установки передается через опорные шкворни на тележки, где первичное демпфирование обеспечивается листовыми рессорами. Это позволяет эффективно поглощать ударные нагрузки от рельсового полотна.

Вторичный уровень подвески включает цилиндрические пружины с фрикционными демпферами, установленными между балками тележек и рамой локомотива. Гидравлические амортизаторы вертикального и горизонтального типа дополнительно снижают резонансные колебания при движении на высоких скоростях или через стрелочные переводы.

Ключевые характеристики

| Тип подвески | Комбинированная двухступенчатая |

| Первичное подрессоривание | Листовые рессоры с резинометаллическими шарнирами |

| Вторичное подрессоривание | Цилиндрические пружины + фрикционные гасители |

| Демпфирование | Гидравлические амортизаторы (8 шт. на секцию) |

| Ход рессор | Вертикальный: 120 мм, горизонтальный: 75 мм |

Эксплуатационные особенности:

- Повышенная плавность хода при маневрировании с гружёными вагонами

- Снижение ударных нагрузок на раму в режиме толкания составов

- Необходимость регулярной проверки зазоров в рессорных связях

Отзывы машинистов:

- "Мягче аналогов при проходе стрелок, но требует точной регулировки амортизаторов"

- "Фрикционные демпферы изнашиваются быстрее пружин – запасные части всегда в ремкомплекте"

- "Стабильно держит путь на переломах профиля, несмотря на возраст конструкции"

Максимальная конструкционная скорость

Максимальная конструкционная скорость тепловоза ТГМ6А составляет 100 км/ч. Данный параметр является предельным значением, гарантированным заводом-изготовителем при соблюдении условий эксплуатации. Он определяет верхний предел движения локомотива без риска повреждения ходовых частей или нарушения безопасности.

Эта скорость достигается за счет особенностей конструкции дизеля 6ЧН21/21 мощностью 1200 л.с. и гидромеханической передачи. Оптимизированное передаточное отношение редукторов и балансировка тележек типа 2-2 обеспечивают стабильность хода на высоких скоростях. Ограничение в 100 км/ч обусловлено требованиями к маневрово-вывозным локомотивам, для которых приоритетом является тяговое усилие, а не скоростные характеристики.

Ключевые аспекты скорости

Факторы, влияющие на реализацию максимальной скорости:

- Тип передачи: Гидромеханическая система ГМП-400 обеспечивает плавный разгон, но создает естественное ограничение по КПД на высоких оборотах.

- Масса и сцепление: Эксплуатационный вес 72 тонны и коэффициент сцепления 0.25 оптимальны для маневров, но требуют осторожного управления на предельной скорости.

- Тормозная система: Пневматические тормоза с чугунными колодками эффективны до 80 км/ч, при 100 км/ч требуют увеличенного тормозного пути.

В отзывах машинисты отмечают, что тепловоз уверенно держит 90-95 км/ч на прямых участках, но при движении на пределе 100 км/ч наблюдается повышенная вибрация кузова. Для вывозной работы на подъездных путях такая скорость признается избыточной, однако на магистральных путях необщего пользования параметр соответствует требованиям безопасности.

Сила тяги при трогании с места

Сила тяги при трогании с места у тепловоза ТГМ6А достигает максимального значения в 20 000 кгс (196 кН). Этот показатель обеспечивается гидромеханической передачей, которая позволяет плавно наращивать крутящий момент на колесных парах без резких рывков. Высокое усилие гарантирует эффективное сцепление с рельсами даже при старте под уклон или с тяжелым составом.

Ключевую роль играет конструкция гидротрансформатора, преобразующего мощность дизеля ДВ23 (мощность 1320 л.с.) в тяговое усилие на низких скоростях. Система автоматически регулирует подачу топлива и давление в трансмиссии, предотвращая пробуксовку колес. Для сравнения: при длительном режиме работы сила тяги снижается до 9 000 кгс.

| Параметр | Значение |

|---|---|

| Максимальная сила тяги (трогание) | 20 000 кгс |

| Сила тяги (длительный режим) | 9 000 кгс |

| Тип передачи | Гидромеханическая |

- Преимущества: Плавный старт без повреждения сцепных устройств, стабильная работа на мокрых рельсах.

- Ограничения: Требует контроля температуры масла в гидросистеме при частых циклах «стоп-старт».

Отзывы: Эксплуатационники отмечают уверенное трогание с составом до 3 500 тонн. В зимних условиях ценится отсутствие пробуксовки благодаря автоматике. Единичные нарекания связаны с износом фрикционов гидропередачи после 15-20 лет службы.

Допустимые радиусы кривых пути

Тепловоз ТГМ6А спроектирован для эксплуатации на участках со сложной траекторией пути, включая промышленные ветки и станционные маневры. Его ходовая система с двухосными тележками и индивидуальными приводами колесных пар обеспечивает устойчивость при прохождении крутых изгибов.

Минимальный допустимый радиус кривой для данного тепловоза составляет 40 метров. Эта характеристика позволяет локомотиву работать на объектах с ограниченным пространством: внутрицеховых путях, складах, горно-обогатительных предприятиях и тупиковых ответвлениях.

Эксплуатационные особенности

Конструкция автосцепки СА-3 и буферных фонарей гарантирует безопасное следование по кривым без риска зацепов или повреждений оборудования. Допустимая скорость движения при минимальном радиусе ограничена 15-20 км/ч для предотвращения схода с рельсов.

В отзывах машинисты особо отмечают:

- Плавное вписывание в кривые благодаря независимому подрессориванию тележек

- Отсутствие выраженного бокового раскачивания на радиусах 60-80 метров

- Надежную работу тяговых электродвигателей при постоянных маневрах на искривленных путях

| Тип участка | Рекомендуемый радиус | Макс. скорость |

| Стрелочные переводы (марка 1/9) | 200 м | 25 км/ч |

| Маневровые пути | 60-120 м | 40 км/ч |

| Промзоны (экстремальные условия) | 40-60 м | 15 км/ч |

Вид сцепного устройства тепловоза ТГМ6А

Тепловоз ТГМ6А оснащён стандартной автосцепкой СА-3 советского образца, установленной на обоих концах рамы. Данное устройство представляет собой массивный стальной механизм коробчатой формы с выступающим замковым элементом в центральной части. Конструкция включает поглощающий аппарат Ш-2-В, интегрированный в сцепную балку для гашения ударных нагрузок.

Внешне автосцепка выделяется характерным П-образным контуром замкового корпуса, фланцевыми креплениями к раме тепловоза и вертикальным расцепным рычагом с цепью управления. Высота оси автосцепки над уровнем головки рельса регулируется в диапазоне 1040–1080 мм, что обеспечивает совместимость с подвижным составом.

Ключевые характеристики

| Тип сцепки | Автосцепка СА-3 |

| Расчётная нагрузка (растяжение/сжатие) | 2,5–3,0 МН (250–300 тс) |

| Поглощающий аппарат | Ш-2-В с ходом 60–65 мм |

| Масса автосцепки | 310–330 кг |

| Особенности монтажа | Жёсткое крепление к хребтовой балке |

Эксплуатационные преимущества включают автоматическое сцепление при соударении подвижного состава, ручное расцепление без захода между единицами техники, а также высокую ремонтопригодность узла. Недостатком является ограниченный ресурс поглощающего аппарата при интенсивных ударных нагрузках.

Рабочее давление тормозной системы

Тормозная система тепловоза ТГМ6А функционирует на сжатом воздухе, создаваемом компрессором. Основное рабочее давление в магистралях поддерживается в строго заданном диапазоне для обеспечения эффективного и безопасного управления тормозами при различных режимах движения и нагрузках.

Номинальное давление в тормозной магистрали тепловоза в режиме отпуска тормозов составляет 4,8–5,0 кгс/см² (0,48–0,5 МПа). При срабатывании тормозов давление в рабочих цилиндрах поршней может достигать 3,5–4,0 кгс/см² в зависимости от ступени торможения и загрузки локомотива.

Ключевые параметры и компоненты

Управление давлением осуществляется через:

- Воздухораспределитель №483

- Кран машиниста №394

- Регуляторы давления в пневмосистеме

Контрольные значения:

| Давление в главных резервуарах | 7,5–8,0 кгс/см² |

| Минимальное давление для трогания | 4,5 кгс/см² в тормозной магистрали |

| Аварийное срабатывание | При падении ниже 3,0 кгс/см² |

Стабильность давления обеспечивается двухступенчатыми регуляторами и предохранительными клапанами, настроенными на предельное значение 9,0 кгс/см². Герметичность системы проверяется по падению давления в главных резервуарах – не более 0,2 кгс/см² за 10 минут при выключенном компрессоре.

Типы применяемых тормозов

Тепловоз ТГМ6А оснащен комплексной тормозной системой, основу которой составляет пневматический тормоз прямодействующего типа. Это означает, что тормозные цилиндры получают сжатый воздух для затормаживания непосредственно от главных резервуаров через воздухораспределитель. Ключевым элементом системы является воздухораспределитель усл. № 222, отвечающий за управление тормозными силами на локомотиве и прицепных единицах (вагонах) в поездном режиме.

Помимо основной пневматической системы, тепловоз имеет резервные и вспомогательные тормозные устройства. Для надежной фиксации локомотива во время стоянки используется ручной механический тормоз. В качестве вспомогательного средства, особенно полезного при маневровой работе или для снижения износа фрикционных элементов, применяется электрический динамический тормоз.

Пневматическая тормозная система

Основная система включает следующие ключевые компоненты и функции:

- Воздухораспределитель усл. № 222: Автоматически регулирует давление в тормозных цилиндрах локомотива и тормозной магистрали поезда в зависимости от положения крана машиниста и состояния магистрали.

- Кран машиниста усл. № 395: Позволяет машинисту напрямую управлять торможением и отпуском локомотива независимо от состава (локомотивный тормоз).

- Двухпроводная система: Основная тормозная магистраль (ТМ) для управления тормозами всего поезда и питающая магистраль (ПМ) для ускорения заряда тормозной сети и повышения надежности.

- Тормозные цилиндры: Преобразуют давление сжатого воздуха в механическую силу, прижимающую колодки к колесам.

Динамический тормоз реализуется путем переключения тяговых электродвигателей (ТЭД) в генераторный режим. Вырабатываемая при этом электроэнергия гасится в тормозных реостатах, расположенных на крыше тепловоза, преобразуя кинетическую энергию движения в тепловую. Этот тип тормоза эффективен на относительно высоких скоростях и позволяет значительно экономить ресурс колодок и бандажей колесных пар при частых торможениях в процессе маневров.

Ручной стояночный тормоз имеет механический привод (обычно винтовой или рычажный) и воздействует непосредственно на тормозные колодки одной или нескольких колесных пар. Он предназначен исключительно для удержания неподвижного локомотива на месте.

| Тип тормоза | Принцип действия | Основное назначение |

|---|---|---|

| Пневматический (поездной и локомотивный) | Сжатый воздух, механическое трение колодок | Основное служебное и экстренное торможение при движении |

| Динамический (реостатный) | Электрическое сопротивление (генераторный режим ТЭД) | Вспомогательное торможение, снижение износа колодок |

| Ручной механический | Механический привод | Фиксация локомотива на стоянке |

Электрическая схема управления

Электрическая схема управления тепловоза ТГМ6А обеспечивает дистанционное управление основными системами: дизельным двигателем, гидравлической передачей, реверсом и вспомогательным оборудованием. Она построена на релейно-контакторной логике с использованием низковольтных цепей (50 В), что гарантирует безопасность оператора и согласованность работы всех узлов при маневрах.

Управление осуществляется через контроллер машиниста, преобразующий механические воздействия на рукоятки в электрические сигналы. Эти сигналы активируют электропневматические вентили, силовые контакторы и реле, регулирующие подачу топлива, направление движения (реверс), ступени гидропередачи и работу песочниц. Схема интегрирована с системами блокировок и защиты, исключающими некорректные команды.

Ключевые компоненты и особенности

- Контроллер машиниста: Имеет раздельные рукоятки для управления дизелем (8 позиций) и реверсом (Вперед/Назад/Нейтраль).

- Реверсор: Электропневматический механизм, переключающий направление движения через фрикционные муфты. Блокируется при ненулевой позиции контроллера.

- Система автоматизации:

- Реле времени для плавного набора мощности дизеля.

- Блокировка запуска при низком давлении масла.

- Автоматическое отключение тяги при срабатывании защиты.

- Цепи контроля: Датчики давления, температуры и уровня топлива/масла, передающие данные на пульт через сигнальные лампы и реле.

| Элемент | Назначение |

| Реле РУД | Регулировка частоты вращения вала дизеля |

| Контакторы КМ | Коммутация силовых цепей гидропередачи |

| ЭПВ (ВВ-2, ВВ-3) | Управление реверсом и песочницами |

| Реле РП, РПТ | Защита от перегрузок и перегрева |

Особенностью схемы является дублирование критических цепей (например, управления реверсом) и минимальное использование электроники, что повышает ремонтопригодность в полевых условиях. Основные жалобы в отзывах связаны с износом контактов реле и сложностью диагностики неисправностей из-за разветвленной сети проводки.

Пульт управления машиниста

Пульт тепловоза ТГМ6А расположен в кабине машиниста и представляет собой компактную панель с рационально сгруппированными органами управления. Его эргономичная конструкция обеспечивает удобный обзор приборов и быстрый доступ к ключевым элементам в процессе эксплуатации.

Основные компоненты пульта выполнены с учетом требований безопасности и включают дублирование критически важных систем. Расположение элементов учитывает частоту использования и логику управления тепловозом, что минимизирует ошибки персонала.

Ключевые элементы пульта управления

| Элемент | Назначение |

|---|---|

| Контроллер машиниста | Главный орган управления: выбор направления движения, регулировка скорости, переключение режимов тяги/торможения |

| Манометры | Контроль давления: масла в дизеле (4-8 кгс/см²), топлива (1.5-2 кгс/см²), тормозной магистрали (5-8 кгс/см²) |

| Тахометр | Индикация оборотов дизеля Д249 (номинал 1500 об/мин) |

| Вольтметр/амперметр | Мониторинг бортовой сети (75В) и зарядки аккумуляторов |

| Блок сигнальных ламп | Аварийные индикаторы: перегрев воды, падение давления масла, срабатывание защиты |

Дополнительные органы управления:

- Ручки управления дроссельной заслонкой

- Кнопки экстренного торможения и песочницы

- Тумблеры включения фар, прожектора, стеклоочистителей

- Рычаг ручного тормоза с фиксатором

Особенности эксплуатации: Контроллер требует плавного вращения для предотвращения рывков, а расположение манометров позволяет одновременно отслеживать параметры дизеля и тормозной системы. Резиновые окантовки кнопок исключают случайные нажатия при вибрации.

Приборы контроля в кабине

Кабина тепловоза ТГМ6А оснащена комплексом контрольно-измерительных приборов, обеспечивающих мониторинг работы силовой установки и систем агрегата. Основные датчики и индикаторы сосредоточены на пульте машиниста, дублирующей панели и боковых щитках, что гарантирует оперативный доступ к ключевым параметрам.

Приборы визуализируют данные в режиме реального времени с использованием стрелочных указателей, сигнальных ламп и цифровых индикаторов. Конструкция щитков предусматривает защиту от вибрации и засветки, а цветовая маркировка шкал (красные секторы для критических значений) упрощает оценку состояния систем.

Основные группы приборов

- Силовая установка: тахометр дизеля, манометры давления масла (перед/после фильтров), термометры охлаждающей жидкости (выход из дизеля/радиаторов).

- Трансмиссия: манометры давления в гидропередаче (бустерный насос, магистраль управления), термометр масла гидротрансформатора.

- Пневмосистема: двухстрелочный манометр тормозной магистрали (красная/чёрная стрелки), указатель давления в главных резервуарах.

- Электрооборудование: вольтметр аккумуляторной батареи, амперметр заряда генератора, сигнальные лампы аварийных режимов.

Дополнительные средства контроля

- Сигнальные табло "Пожар" и "Авария дизеля" с звуковой индикацией.

- Счетчики моточасов и расхода топлива.

- Контрольные лампы включения реверсора, песочниц, буксования колесных пар.

- Регистратор параметров ("черный ящик") в модификациях поздних выпусков.

| Прибор | Диапазон измерений | Аварийное значение |

|---|---|---|

| Масло дизеля (давление) | 0-10 кгс/см² | < 1.5 кгс/см² |

| Температура ОЖ | 40-120 °C | > 105 °C |

| Давление в ГР | 0-10 кгс/см² | < 6.5 кгс/см² |

Особо отмечается дублирование критических индикаторов – основные манометры и сигнальные лампы выведены как на пульт машиниста, так и на панель помощника. Эргономичное расположение приборных групп минимизирует время реакции экипажа при отклонениях от нормативных показателей.

Обзорность из рабочего места

Обзорность с рабочего места машиниста тепловоза ТГМ6А оценивается как удовлетворительная для маневровых работ, но имеет ограничения при движении задним ходом и в условиях плохой видимости. Лобовые окна кабины обеспечивают широкий угол обзора вперед и вбок, что критически важно при маневрировании в стесненных условиях депо или промышленных площадок.

Конструкция кабины с высоким расположением сиденья машиниста позволяет контролировать путь на расстоянии 50-70 метров в направлении движения. Однако малая площадь боковых окон и массивные стойки кузова частично перекрывают обзор в диагональных направлениях, что требует от локомотивной бригады постоянной координации с помощником или сигнальщиком при сложных перемещениях.

Ключевые особенности и ограничения

- Передний обзор: Панорамное лобовое стекло обеспечивает угол обзора ~200° по горизонтали. Нижняя кромка окна находится на уровне пояса машиниста, что минимизирует "мертвую зону" вблизи капота.

- Задний обзор: Отсутствие задних окон компенсируется зеркалами заднего вида, эффективность которых снижается в темное время суток или при осадках.

- Боковые "слепые зоны": Массивные элементы рамы и узлы охлаждения перекрывают видимость в секторах 30-45° от продольной оси тепловоза.

| Направление обзора | Видимость | Компенсирующие меры |

|---|---|---|

| Вперед по ходу | Отличная (до 100 м) | Широкоформатное остекление |

| Назад (при заднем ходе) | Ограниченная | Зеркала, сигнальщик, радиосвязь |

| Ближняя зона у капота | Частичная | Контроль через боковые окна при наклоне |

В отзывах машинисты отмечают необходимость привыкания к габаритам из-за высоко расположенной кабины. При работе в одиночку сложно контролировать пространство впритык к левой стороне тепловоза, где размещены воздухозаборники и глушитель. Для безопасного маневрирования в ночную смену или зимой рекомендуется дополнительное освещение путевых указателей и границ подвижного состава.

Система отопления кабины

Система отопления кабины тепловоза ТГМ6А обеспечивает комфортные условия для машиниста при эксплуатации в условиях низких температур. Она функционирует независимо от основного дизеля, используя автономный источник тепла для быстрого прогрева рабочего пространства.

Конструкция включает воздушный калорифер, интегрированный в вентиляционный контур. Теплоноситель циркулирует по замкнутому контуру через отдельный котёл подогрева, что гарантирует стабильную подачу тёплого воздуха даже во время стоянки.

Ключевые особенности

- Автономный котёл – работает на дизельном топливе независимо от главного двигателя

- Двухконтурная циркуляция – раздельные магистрали для кабины и дизельного отсека

- Регулируемые дефлекторы – направленные потоки воздуха на лобовое стекло и ноги машиниста

- Аварийный слив – система предотвращения замерзания теплоносителя

| Температурный диапазон | Поддержание +18...+22°C при -40°C снаружи |

| Время прогрева | 15-20 минут от -20°C до рабочей температуры |

| Топливный расход | 1.8-2.5 л/ч в штатном режиме |

В отзывах отмечают надёжную работу котла, но критикуют неравномерный прогрев задней части кабины. Машинисты подчёркивают важность своевременного обслуживания воздуховодов – засоры снижают эффективность на 30-40%.

Отдельного внимания требует уплотнение дверей и стеклопакетов: при износе резиновых элементов возникают сквозняки, компенсируемые повышенным расходом топлива.

Расположение пусковых устройств

Основные пусковые устройства тепловоза ТГМ6А сосредоточены в кабине машиниста и машинном отделении для обеспечения оперативного доступа и контроля. Их компоновка учитывает эргономику управления и безопасность эксплуатации в различных режимах работы.

Ключевые элементы вынесены на пульт управления водителя, включая аварийные кнопки и индикаторы состояния системы. Часть аппаратуры размещена в защищённых боксах вдоль продольных стен машинного отделения для минимизации риска повреждений.

Конструктивные особенности размещения

Система запуска включает следующие компоненты с указанием расположения:

- Кнопки стартера – на главном пульте управления в кабине

- Реле стартера РС-533А – в монтажной коробке №3 машинного отделения

- Аккумуляторные батареи 32ТН-450 – в изолированном отсеке под рамой с доступом через боковые люки

- Контроллеры напряжения – на задней стенке кабины в защитном шкафу

| Элемент | Расположение | Особенности доступа |

| Аварийный выключатель | Центральная панель пульта | Немедленный доступ без снятия защит |

| Предохранители ПР-2 | Щиток в машинном отделении | Требуется открытие защитной крышки |

Электрические соединения между пусковыми устройствами выполнены жгутами в гофрированных трубках, проложенными под полом кабины. Такая схема обеспечивает:

- Защиту проводки от вибрации и влаги

- Упрощение диагностики неисправностей

- Минимизацию длины силовых кабелей

Оборудование для песочных систем

Песочная система ТГМ6А обеспечивает подачу кварцевого песка под колёсные пары для повышения силы сцепления при трогании, движении на подъёмах или в условиях гололёда. Она использует сжатый воздух из главной магистрали тепловоза для транспортировки песка к форсункам, расположенным перед первыми колёсными тележками.

Конструктивно система включает герметичные бункеры, исключающие увлажнение песка, и продуманную трассу трубопроводов с минимальным количеством изгибов. Управление осуществляется пневматическими кранами из кабины машиниста, что позволяет оперативно регулировать подачу на каждую сторону тепловоза независимо.

Ключевые компоненты системы

- Песочные бункеры – 4 ёмкости (объём 0.1 м³ каждая) с наклонным дном для самотёка, расположенные попарно по бортам рамы.

- Воздушно-песочные клапаны – диафрагменного типа, обеспечивающие смешивание воздуха с песком и предотвращающие забивание магистралей.

- Трубопроводы – стальные магистрали диаметром 25 мм с фланцевыми соединениями, оснащённые смотровыми окнами для контроля подачи.

- Форсунки – литые сопла из износостойкой стали, направляющие песчаную струю под углом 45° к рельсу в зону контакта колеса.

- Фильтры-осушители – устанавливаются на воздухозаборниках для предотвращения попадания влаги в песок.

Технические параметры системы:

| Рабочее давление воздуха | 0.5–0.7 МПа |

| Расход песка на форсунку | до 1.5 кг/мин |

| Диаметр песчаных магистралей | 25 мм |

| Тип песка | кварцевый, фракция 0.5–1.0 мм |

Эксплуатационные отзывы отмечают надёжность пневмоприводов клапанов и эффективность подачи при температурах до −40°C. К типовым недостаткам относят замерзание конденсата в трубопроводах при нарушении обслуживания фильтров-осушителей и необходимость регулярной очистки форсунок от налипающего песка после длительного простоя.

Сигнальные приборы на кузове

Сигнальные приборы тепловоза ТГМ6А обеспечивают визуальное и звуковое оповещение при маневрах и движении. Их расположение строго регламентировано для максимальной идентификации габаритов и намерений локомотива в любое время суток.

Конструктивно приборы интегрированы в кузов для защиты от механических повреждений и неблагоприятных погодных условий. Основной акцент сделан на дублировании критически важных элементов для повышения отказоустойчивости системы.

Состав и функционал

Ключевые компоненты системы включают:

- Прожектор ПКН-110 – центральная фара дальнего света с ручным механизмом наклона

- Буферные фонари – по два красных огня с каждой стороны, дублирующие габаритную сигнализацию

- Светосигнальные блоки – комбинированные приборы на лобовой части, объединяющие:

- Белый прожектор ближнего света

- Красный сигнальный фонарь

- Маршрутные указатели (сменные таблички)

- Звуковой сигнал – пневматический тифон СТ-1 с приводом от тормозной магистрали

Особое внимание уделено цветовой индикации:

| Цвет сигнала | Расположение | Назначение |

|---|---|---|

| Белый | Лобовая часть | Освещение пути, движение вперёд |

| Красный | Торцевая часть | Габаритное обозначение, сигнал остановки |

| Жёлтый | Боковые панели | Маневровый режим (опционально) |

Эксплуатационные особенности предусматривают независимое подключение фар к разным цепям управления. Регулярная очистка рассеивателей от грязи и льда входит в обязательный перечень предрейсового обслуживания из-за критичности сигналов для безопасности.

Особенности экипажной части

Экипажная часть тепловоза ТГМ6А базируется на двух трёхосных тележках с индивидуальным приводом каждой колёсной пары. Конструкция включает сварную главную раму коробчатого сечения, воспринимающую нагрузки от дизеля и вспомогательного оборудования. Рама опирается на тележки через шкворневые узлы и боковые скользуны, обеспечивая передачу тяговых и тормозных усилий.

Подвешивание выполнено по двухступенчатой схеме: между рамами тележек и колёсными парами установлены листовые рессоры, а между главной рамой и тележками – цилиндрические пружины с гидравлическими амортизаторами. Такое решение обеспечивает плавность хода при работе на промышленных путях с неровностями. Для повышения устойчивости в кривых применены поводковые тяги с резинометаллическими шарнирами.

Ключевые компоненты тележек

| Элемент | Характеристики |

|---|---|

| Колёсные пары | Диаметр 1050 мм, бандажи с ребордами, привод через карданные валы |

| Буксы | Роликовые подшипники, лабиринтное уплотнение |

| Тяговые редукторы | Одноступенчатые, передаточное число 15:75 |

| Тормозная система | Чугунные колодки с двусторонним нажатием |

Конкретные модификации ТГМ6А

Базовый тепловоз ТГМ6А послужил основой для создания специализированных модификаций, адаптированных под различные эксплуатационные условия и требования промышленных предприятий. Каждая версия сохраняла ключевые конструктивные решения, но получала уникальные доработки силовой установки, тормозных систем или электрооборудования для оптимизации работы в конкретной среде.

Модификации отличались не только техническими параметрами, но и климатическим исполнением: стандартное (У), северное (ХЛ) и тропическое (Т). Это позволяло использовать тепловозы в диапазоне температур от -60°C до +50°C, а также в условиях повышенной влажности или запыленности, обеспечивая универсальность платформы.

Основные серийные версии и их отличия

| Модификация | Ключевые особенности | Период выпуска |

|---|---|---|

| ТГМ6А (базовая) | Двигатель ПД1М (750 л.с.), реостатное торможение, механическая передача. Основная версия для маневров на путях МПС. | 1971-1988 гг. |

| ТГМ6А.01 | Усиленная рама и тележки, увеличенный запас топлива. Предназначен для тяжелых условий карьеров и рудников. | 1975-1990 гг. |

| ТГМ6А.02 | Двигатель ЯМЗ-8401 (800 л.с.), улучшенное сцепление. Эксплуатация с длинносоставными поездами на металлургических заводах. | 1980-1992 гг. |

| ТГМ6А.04 | Система автоматического пожаротушения, взрывозащищенное электрооборудование. Для нефтебаз и химических производств. | 1983-1995 гг. |

| ТГМ6А.06 | Гидродинамическая передача вместо механической. Повышенная плавность хода, сниженный износ узлов. | 1988-2000 гг. |

Эксплуатационники отмечают позитивные моменты модификаций: высокий КПД версий с ЯМЗ-8401 (.02), надежность гидропередачи в .06, эффективность противопожарных систем .04 в опасных зонах. К типовым недостаткам относят сложность обслуживания двигателей ПД1М в базовой модели и повышенный расход топлива у .01 при работе с максимальными нагрузками.

Назначение тепловоза на жд транспорте

Тепловозы обеспечивают тягу подвижного состава на неэлектрифицированных участках железных дорог, выполняя ключевую роль в грузовых и маневровых операциях. Их автономность позволяет работать в условиях отсутствия контактной сети, что критично для удаленных регионов, промышленных зон и резервных путей.

Тепловоз ТГМ6А относится к категории маневрово-вывозных локомотивов. Его прямое назначение – обслуживание станционных путей, формирование составов, перестановка вагонов на грузовых дворах и подъездных путях предприятий. Мобильность и адаптивность к сложным условиям делают его незаменимым для работы на металлургических заводах, портах, карьерах и узлах с интенсивным маневровым режимом.

Ключевые задачи ТГМ6А

- Маневровые операции на станциях (расформирование/формирование поездов)

- Вывозная работа на неэлектрифицированных ветках

- Обслуживание подъездных путей промышленных предприятий

- Тяга грузовых составов малой и средней длины

- Резервное обеспечение движения при авариях на электрифицированных линиях

| Характеристика | Значение | Влияние на назначение |

|---|---|---|

| Тип передачи | Гидромеханическая | Плавное трогание с места при маневрах с вагонами |

| Сцепной вес | 60 тонн | Обеспечивает надежное сцепление на загруженных путях |

| Радиус прохождения кривых | 40 м | Возможность работы на узких заводских путях |

Сфера использования на предприятиях

Тепловоз ТГМ6А проектировался как универсальный тягач для промышленных предприятий с интенсивным маневровым режимом работы. Его ключевое назначение – обеспечение внутризаводского транспорта, включая перестановку вагонов, подачу составов к погрузочно-разгрузочным фронтам и формирование поездов на подъездных путях.

Эксплуатация ведётся преимущественно на закрытых территориях металлургических комбинатов, крупных машиностроительных заводов, нефтебаз, угольных терминалов и лесоперерабатывающих хозяйств. Мощность и компактность модели позволяют эффективно работать в стеснённых условиях цеховых тупиков и на коротких участках с кривыми малого радиуса.

Основные направления применения

- Металлургия: перевозка кокса, руды, чугуна между доменными цехами и сталеплавильными производствами

- Химическая промышленность: маневры с цистернами при наливных операциях кислот и нефтепродуктов

- Лесозаготовка: формирование составов с лесовозами на нижних складах

- Машиностроение: доставка заготовок между цехами, вывоз готовой продукции

Особо востребован на объектах с ограниченным пространством благодаря гидропередаче, обеспечивающей плавное трогание с места и точное позиционирование грузов. Радиус кривых в 40 метров позволяет обслуживать технологические линии со сложной трассировкой путей.

| Тип предприятия | Примеры задач | Особенности работы |

|---|---|---|

| Металлургический завод | Перемещение думпкаров с рудой | Работа под завалочными машинами |

| Порт/Терминал | Формирование погрузочных составов | Эксплуатация на заболоченных грунтах |

| Целлюлозно-бумажный комбинат | Транспортировка древесной щепы | Работа в условиях повышенной влажности |

Эксплуатационники отмечают надёжность при температуре от -40°С до +35°С, что критично для северных регионов и Урала. В то же время на предприятиях с круглосуточным циклом требуется резервный парк из-за необходимости частого обслуживания гидросистемы после интенсивных смен.

Техника безопасности при эксплуатации

Эксплуатация тепловоза ТГМ6А требует строгого соблюдения мер безопасности для предотвращения травматизма и аварийных ситуаций. Персонал обязан пройти полный инструктаж по охране труда, изучить схемы расположения аварийных выходов и огнетушителей, а также четко знать порядок действий при возникновении нештатных ситуаций.

Категорически запрещается запуск дизеля при наличии утечек топлива или масла в машинном отделении. Перед началом движения необходимо убедиться в отсутствии людей в опасных зонах (со стороны сцепки, под тележками), подать установленный звуковой сигнал и проверить исправность тормозных систем. Особое внимание уделяется контролю загазованности в кабине при работе в тоннелях или закрытых депо.

Ключевые требования

- Работа только в защитной каске и спецодежде, исключающей захват движущимися частями

- Запрет на сход с тепловоза на ходу и обслуживание оборудования при работающем дизеле без крайней необходимости

- Контроль давления в тормозной магистрали перед каждым рейсом

При проведении ремонтных работ:

- Обесточить цепь управления установкой "Батарея отключена"

- Вывесить предупредительные плакаты "Не включать! Работают люди"

- Фиксировать тележки противооткатными башмаками

| Опасный фактор | Мера защиты |

| Выхлопные газы | Вентиляция кабины, газоанализаторы |

| Высокое напряжение (550В) | Диэлектрические ковры, инструмент с изоляцией |

| Горячие поверхности | Теплоизоляция выпускного коллектора |

Запрещается эксплуатация при неисправных: песочницах, пожарной сигнализации, стеклоочистителях в непогоду. Все выявленные дефекты фиксируются в журнале технического состояния с обязательным отстранением тепловоза от работы до устранения неполадок.

Периодичность технического обслуживания

Тепловоз ТГМ6А требует строгого соблюдения регламентных работ, разделенных на несколько категорий по времени и объему. Основные виды обслуживания включают ежесменное (ЕО), первое (ТО-1), второе (ТО-2) и третье (ТО-3) техническое обслуживание, а также сезонное (СО) и капитальный ремонт (КР). Периодичность напрямую влияет на ресурс узлов и безопасность эксплуатации.

График ТО базируется на наработке моточасов или пробеге, с корректировкой в зависимости от условий работы (температура, запыленность, режимы эксплуатации). Производитель устанавливает нормативные интервалы, но владелец может сокращать их при интенсивной эксплуатации в тяжелых условиях.

Нормативные интервалы обслуживания

- ЕО – перед каждым выездом: проверка уровня масел, охлаждающей жидкости, давления в пневмосистеме

- ТО-1 – через 500-600 моточасов: замена масла в двигателе, диагностика электрооборудования

- ТО-2 – через 2,000-2,500 моточасов: ТО-1 + чистка радиаторов, регулировка форсунок, проверка ТНВД

- ТО-3 – через 8,000-10,000 моточасов: ТО-2 + дефектовка КШМ, замер компрессии, ревизия турбокомпрессора

- СО – 2 раза в год (перед зимой/летом): замена сезонных жидкостей, консервация систем

| Вид работ | Периодичность | Ключевые операции |

|---|---|---|

| Капитальный ремонт | 60,000–80,000 моточасов | Полная разборка двигателя, замена коленвала, гильз цилиндров |

| Текущий ремонт | По состоянию | Замена изношенных деталей без полной разборки агрегатов |

В отзывах машинисты и механики особо отмечают критичность соблюдения ТО-2 и ТО-3 для предотвращения масляного голодания двигателя и выхода из строя турбины. Нарушение интервалов ведет к повышенному расходу топлива и сокращению межремонтного ресурса силовой установки ДВС.

Регламент текущих осмотров

Регламент текущих осмотров тепловоза ТГМ6А включает комплекс обязательных проверок, направленных на поддержание работоспособности и предотвращение аварийных ситуаций. Строгое соблюдение периодичности и перечня операций гарантирует безопасную эксплуатацию и продлевает ресурс узлов.

Осмотры дифференцируются по периодичности и глубине контроля: ежесменные выполняются перед началом работы, а технические обслуживания (ТО-1, ТО-2, ТО-3) проводятся по наработке моточасов или времени. Ключевые акценты делаются на состоянии силовой установки, ходовой части, тормозной и электрической систем.

Периодичность и основные операции

| Вид осмотра | Периодичность | Ключевые операции |

|---|---|---|

| Ежесменный (ЕО) | Перед каждой сменой |

|

| ТО-1 | Каждые 120–150 часов |

|

| ТО-2 | Каждые 500–600 часов |

|

| Сезонное ТО | 2 раза в год (перед зимой/летом) |

|

Проводимые виды ремонта

Эксплуатация тепловоза ТГМ6А требует строгого соблюдения регламентных работ для поддержания его работоспособности и продления ресурса. Система планово-предупредительного ремонта (ППР) включает несколько категорий обслуживания, дифференцированных по глубине вмешательства и периодичности выполнения.

Основные виды ремонтов регламентируются технической документацией завода-изготовителя и отраслевыми нормативами. Они проводятся сертифицированными депо или специализированными предприятиями с использованием утвержденных технологических карт, что гарантирует восстановление эксплуатационных характеристик.

Классификация ремонтных мероприятий

| Вид ремонта | Периодичность / Условия | Ключевые работы |

|---|---|---|

| Техническое обслуживание (ТО) | Ежесменно, ежедневно, через 500–1000 км пробега |

|

| Текущий ремонт (ТР) | По достижении 25–40 тыс. км или при выявлении неисправностей |

|

| Средний ремонт (СР) | Через 100–150 тыс. км пробега |

|

| Капитальный ремонт (КР) | При выработке 320–400 тыс. км или по итогам экспертизы |

|

Дополнительно выполняются неплановые ремонты для устранения аварийных отказов. Особое внимание уделяется восстановлению критичных узлов: турбокомпрессора, топливной аппаратуры, фрикционных муфт. Все работы сопровождаются обязательными испытаниями на стендах и контрольными запусками.

Типичные поломки при работе

Эксплуатация тепловоза ТГМ6А выявляет ряд характерных неисправностей, возникающих из-за износа компонентов, усталости металла и специфики эксплуатационных нагрузок. Наиболее проблемные узлы требуют регулярного контроля и своевременного обслуживания для предотвращения критических отказов.

Частота возникновения поломок зависит от соблюдения регламентов ТО, качества топлива и смазочных материалов, а также условий работы (температурный режим, запылённость). Следующие неисправности считаются типичными для данной модели:

- Топливная аппаратура: Засорение форсунок, подтопливание насосов высокого давления, износ плунжерных пар. Проявляется неравномерной работой дизеля, падением мощности.

- Система охлаждения: Течи радиаторов и патрубков, выход из строя термостатов, загрязнение сот теплообменников. Приводит к перегреву дизеля ДВ-26.

- Электрическая часть: Окисление контактов реле и контроллеров, обрыв обмоток тяговых генераторов или электродвигателей, пробой изоляции. Вызывает сбои в управлении и тяге.

- Ходовая часть: Износ буксовых подшипников, трещины в рессорах, разбитие зубьев колёсных пар. Сопровождается вибрацией и шумом при движении.

- Трансмиссия: Утечки масла из гидропередачи, износ фрикционных дисков, нарушения в работе реверс-редуктора. Характеризуется рывками при переключении режимов.

| Узел | Последствия поломки | Меры профилактики |

|---|---|---|

| Воздушный компрессор | Падение давления в тормозной системе | Регулярная замена масла, очистка клапанов |

| Дизель-генераторная установка | Нестабильное напряжение бортовой сети | Контроль щёточного узла, чистка коллектора |

Отдельного внимания заслуживают поломки пневмосистемы: заедание тормозных цилиндров, разрыв манжет золотников, замерзание конденсата в трубопроводах зимой. Данные неисправности напрямую влияют на безопасность движения.

Достоинства конструкции при обкатке

Процедура обкатки тепловоза ТГМ6А выявляет ключевые конструктивные преимущества, заложенные в его проектировании. Устойчивость силового агрегата к длительным нагрузкам на средних оборотах позволяет плавно прирабатывать трущиеся пары без риска перегрева.

Продуманная компоновка узлов обеспечивает легкий доступ к контрольным точкам для диагностики параметров во время испытаний. Системы смазки и охлаждения демонстрируют стабильную работу, предотвращая аварийные ситуации на этапе притирки деталей.

- Плавная приработка трансмиссии благодаря гидропередаче, исключающей ударные нагрузки на редуктор при переключении режимов

- Эффективный теплоотвод от дизеля 6Д49 через компоновку водомасляных радиаторов, поддерживающих стабильный температурный режим

- Удобство контроля за состоянием подшипниковых узлов и сальников через технологические люки в раме

- Предсказуемое поведение тележек при прохождении рельсовых стыков за счет оптимального распределения веса

- Минимизация вибраций благодаря демпфирующим элементам в креплении силовой установки

Недостатки выявленные операторами

Операторы тепловозов ТГМ6А в процессе эксплуатации отмечают ряд существенных недостатков, влияющих на надежность и удобство работы. Ключевые проблемы связаны с конструктивными особенностями, качеством сборки и устаревшими решениями, проявляющимися при интенсивном использовании в тяжелых условиях.

Наиболее критичные замечания касаются ненадежности электрооборудования и сложностей технического обслуживания. Эти факторы приводят к частым простоям и повышенным затратам на ремонт, что особенно заметно при сравнении с более современными аналогами.

Основные эксплуатационные проблемы

- Ненадежная электрическая часть: Постоянные отказы реле, генератора и стартера из-за уязвимости к влаге и вибрациям.

- Слабая теплоизоляция кабины: Неэффективная работа отопителя зимой и чрезмерный нагрев летом.

- Течи топливной системы: Разгерметизация соединений топливопроводов высокого давления и сальников ТНВД.

Система охлаждения регулярно критикуется за недостаточную эффективность:

- Перегрев дизеля при работе на пониженных передачах.

- Забивание сот радиаторов пухом и пылью из-за неудачного расположения.

- Сложность прочистки теплообменников без демонтажа.

| Узел | Типовая неисправность | Последствия |

|---|---|---|

| Пневмосистема | Обмерзание регуляторов давления | Потеря управления тормозами |

| КПП | Износ шестерен 1-й и 2-й передач | Грохот и вибрация при разгоне |

| Тяговый привод | Разрушение резинометаллических муфт | Ударные нагрузки на редуктор |

Эргономика кабины вызывает нарекания из-за неудобного расположения приборов, отсутствия вентиляции и жестких сидений без амортизации. Особенно критикуются тесные проходы к двигателю, затрудняющие оперативный осмотр во время движения.

Надежность узлов тепловоза ТГМ6А в условиях холодов

Система запуска дизеля Д49 оснащена предпусковым подогревателем ПЖД-30А, обеспечивающим прогрев охлаждающей жидкости до рабочей температуры при -50°С. Электрофакельные устройства во впускных коллекторах гарантируют стабильное воспламенение топлива в цилиндрах при экстремально низких температурах, предотвращая "холодные" пропуски зажигания.

Морозостойкое исполнение топливной аппаратуры включает подогреватели фильтров грубой/тонкой очистки и термоизолированные трубопроводы. Шестеренчатые насосы НШ-32 в гидросистеме используют всесезонное масло МГЕ-46В, сохраняющее вязкостные характеристики до -45°С, что исключает заклинивание золотников гидроприводов при резких перепадах температур.

Ключевые решения для арктической эксплуатации

- Дизель-генераторная установка – термостатирование подшипников тягового генератора и автоматический контроль нагрева обмоток

- Ходовая часть – морозостойкие резино-металлические элементы рессорного подвешивания

- Пневмосистема – трёхступенчатая осушка воздуха с электрообогревом осушителей и влагоотделителей

| Узел | Защита от обледенения | Диапазон работоспособности |

|---|---|---|

| Аккумуляторные батареи | Теплоизолированный ящик с подогревом | -60°С...+40°С |

| Воздухозаборники | Автоматические шторки с обогревом | -55°С...+35°С |

Эксплуатационники отмечают проблемы с загустением смазки в буксовых узлах при длительных стоянках ниже -40°С, что требует применения специальных морозостойких составов. Регламент предписывает обязательный прогрев масла в картерах перед пуском при температуре ниже -30°С с помощью переносных тепловых пушек.

Легкость управления при манёврах

Тепловоз ТГМ6А оснащён гидравлической передачей Voith L217, обеспечивающей плавное трогание с места и бесступенчатое изменение тягового усилия. Это исключает рывки при переключении скоростей и позволяет точно дозировать мощность при работе с вагонами.

Компактная кабина с панорамным остеклением обеспечивает отличный обзор в обе стороны по ходу движения, что критично при маневрировании в стеснённых условиях. Все органы управления сгруппированы в пределах досягаемости машиниста.

Ключевые особенности маневрирования

- Реверс переключается одним рычагом без остановки дизеля

- Автоматическое срабатывание песочницы при пробуксовке колёс

- Мгновенная реакция на изменение положения контроллера

- Короткая база (7.5 м) и малый радиус поворота

| Параметр | Влияние на манёвры |

|---|---|

| Сцепной вес 48 т | Стабильное сцепление даже на влажных путях |

| Высота кабины 3.25 м | Контроль погрузки/разгрузки вагонов |

| Диапазон скоростей 0-40 км/ч | Точное позиционирование при толчках |

В отзывах машинисты особо отмечают лёгкость управления одной рукой благодаря эргономике и сбалансированному усилию на рычагах. Гидротрансформатор надёжно удерживает состав на уклоне до 20‰ без использования тормозов.

Обслуживание силовой установки

Силовая установка тепловоза ТГМ6А на базе дизеля 6ЧН21/21 требует систематического контроля и регламентных работ для поддержания номинальной мощности 750 л.с. Ключевыми объектами внимания являются системы смазки, охлаждения, топливоподачи и воздухоснабжения. Ресурс двигателя напрямую зависит от соблюдения межсервисных интервалов и качества расходных материалов.

Техническое обслуживание (ТО) разделяется на ежесменное, периодическое и сезонное. Особое внимание уделяется герметичности соединений, чистоте фильтрующих элементов и отсутствию подтёков технических жидкостей. Пренебрежение регламентом ведёт к повышенному расходу топлива, перегревам и критическим поломкам.

Основные операции и рекомендации

- Масляная система: Замена масла Дп-11 или аналога каждые 250 моточасов. Контроль давления (0.6-1.0 МПа) и очистка центрифуги при ТО-2.

- Топливная аппаратура: Промывка фильтров грубой/тонкой очистки каждые 120 часов. Регулировка форсунок на давление впрыска 22-23 МПа.

- Охлаждение: Проверка уровня антифриза ТОСОЛ-А40, натяжения ремня вентилятора и очистка сот радиатора от загрязнений.

- Воздухоснабжение: Контроль работы турбокомпрессора ТКР-11Н, удаление масляных отложений во впускном тракте.

- Эксплуатационные нюансы: Прогрев двигателя до +40°С перед нагрузкой, запрет работы на холостом ходу свыше 10 минут.

По отзывам механиков, ресурс дизеля превышает 15 000 часов при своевременной замене гильзо-поршневой группы и соблюдении температурных режимов. К распространённым проблемам относят закоксовывание колец из-за некачественного топлива и течи сальников ТНВД. Для зимней эксплуатации критически важна установка предпусковых подогревателей.

Ремонтопригодность гидропередачи

Конструкция гидродинамической передачи ТГМ6А изначально проектировалась с учётом необходимости обслуживания в условиях депо. Основные агрегаты – гидромуфты, гидротрансформатор, масляный насос, фильтры и теплообменник – размещены в корпусе, допускающем поэлементную разборку без полного извлечения узла из тепловоза. Это существенно сокращает время демонтажа при ремонте. Крышки люков обеспечивают доступ к ключевым компонентам, таким как регулировочные шайбы муфт сцепления и подшипниковые узлы, что упрощает диагностику и регулировку.

Система трубопроводов и арматуры спроектирована с минимизацией труднодоступных соединений. Запорные краны и сливные пробки вынесены в зоны свободного доступа, что облегчает замену масла и промывку системы. Фильтры тонкой и грубой очистки масла выполнены съёмными картриджного типа, их замена занимает минимальное время. Особое внимание уделено креплению теплообменника: его кожух легко снимается для механической очистки трубок или замены пакетов без демонтажа смежных узлов гидропередачи.

Ключевые особенности обслуживания

- Модульная конструкция: Замена гидромуфт или насосов возможна без снятия всего блока передачи.

- Унификация компонентов: Лопастные колёса, подшипники и уплотнения стандартизированы для всех гидроагрегатов тепловоза.

- Регулировка без демонтажа: Зазоры в муфтах свободного хода и фрикционных муфтах регулируются через смотровые люки.

- Доступность диагностики: Контрольные штуцеры для замера давления масла установлены на всех ключевых магистралях.

Типовые ремонтные операции

| Операция | Сложность | Необходимый инструмент |

|---|---|---|

| Замена фильтрующих элементов | Низкая | Ключ для фильтродержателя |

| Регулировка давления в системе | Средняя | Манометр, регулировочные шайбы |

| Замена уплотнений валов | Средняя | Съёмник сальников |

| Ремонт лопастных колёс | Высокая | Стенд для балансировки |

В отзывах механики отмечают, что наиболее трудоёмкой остаётся замена опорных подшипников роторов, требующая точной выверки соосности. Однако доступность ремонтной документации и распространённость обученного персонала компенсируют этот недостаток. Критику вызывает лишь ограниченный срок службы уплотнений валов в условиях запылённости, но их замена отработана до типовой операции.

Затраты на ежедневное содержание

Эксплуатация тепловоза ТГМ6А сопровождается стабильными расходами, ключевой статьей которых является дизельное топливо. При средней норме расхода 200-220 г/л.с.·ч и цене ДТ от 55 руб/литр суточные затраты на горючее при 10-часовой работе достигают 15 000–20 000 рублей. Дополнительно учитывается повышенный аппетит двигателя в зимний период из-за необходимости прогрева.

Обязательными статьями расходов выступают смазочные материалы и технические жидкости. Ежедневный контроль уровня масла в дизеле (6Д49) и гидропередаче, долив или замена фильтров требуют 500–800 руб/сутки. Отдельно закладываются средства на аварийный запас расходников: сальники, прокладки, предохранители (минимум 1 000 руб/день).

Структура суточных издержек

| Статья расходов | Компоненты | Диапазон затрат (руб.) |

|---|---|---|

| Топливо | Дизельное топливо (сезонная корректировка) | 15 000 – 22 000 |

| ГСМ | Моторное/трансмиссионное масло, антифриз | 500 – 1 200 |

| Техобслуживание | Регулировка ТО, замена фильтров, диагностика | 800 – 2 000 |

| Амортизация | Износ узлов, резерв на ремонт | 3 500 – 5 000 |

В отзывах машинисты акцентируют два нюанса: непредвиденные поломки пневмосистемы (клапаны, тормозные цилиндры) и высокую стоимость оригинальных запчастей для гидропередачи. Это увеличивает фактические расходы на 10-15% против плановых показателей. Для снижения затрат рекомендуют:

- Жёсткий контроль качества ДТ и масел

- Своевременную промывку топливных фильтров

- Использование аналогов для неответственных узлов

Эксплуатационная долговечность

Конструкция ТГМ6А изначально ориентирована на длительную интенсивную эксплуатацию в условиях промышленных предприятий и маневровой работы. Основой долговечности служит применение толстостенных литых стальных рам тележек и цельнолитой рамы кузова, обеспечивающих высокую устойчивость к ударным нагрузкам и коррозии. Ключевые агрегаты – дизель 6ЧН21/21 и гидропередача – спроектированы с запасом прочности, а их модульная компоновка упрощает замену изношенных узлов без полной разборки тепловоза.

Ресурс до первого капитального ремонта (КР) при соблюдении регламента ТО достигает 15-18 лет или 400-450 тыс. км пробега. Фактическая наработка между отказами критических систем (топливной аппаратуры, гидравлики управления) в среднем составляет 8-10 тыс. часов. Значительный вклад в долговечность вносит дублирование важных систем: двухконтурное торможение, раздельные масляные фильтры дизеля и гидропередачи, а также доступность запасных частей благодаря массовому выпуску модели.

Факторы, определяющие ресурс

- Корпусные элементы: Литой кузов и рамы тележек устойчивы к деформациям при ударных нагрузках до 30 тс.

- Силовая установка: Дизель 6ЧН21/21 (400 л.с.) с запасом прочности 25% к номинальной мощности, межремонтный ресурс цилиндро-поршневой группы – 15 тыс. моточасов.

- Трансмиссия: Гидропередача УГП-400 с масляным охлаждением, ресурс до капремонта – 60 тыс. часов.

| Параметр | Ресурс | Условия достижения |

| Межремонтный пробег | 80-100 тыс. км | Своевременная замена фильтров и масел |

| Срок службы до КР | 15-18 лет | Эксплуатация без перегрузок, защита от коррозии |

| Ресурс колесных пар | 350-400 тыс. км | Регулярная проверка геометрии тележек |

В отзывах механики отмечают проблемные точки: ускоренный износ втулок шкворней при работе на кривых малого радиуса и коррозия трубопроводов в условиях агрессивной среды (шахты, химзаводы). Однако при плановом обслуживании (замена резинотехнических изделий каждые 5 лет, антикоррозийная обработка) тепловоз сохраняет работоспособность свыше 30 лет, что подтверждается экземплярами, эксплуатируемыми с 1980-х годов.

Фактические сроки использования

Проектный срок службы тепловоза ТГМ6А составлял 25–30 лет, однако на практике многие экземпляры эксплуатируются значительно дольше. Благодаря ремонтопригодности и прочной конструкции ряд машин отработал 40–50 лет, особенно на промышленных предприятиях с умеренной нагрузкой. Отдельные единицы продолжают службу даже после 55 лет, что демонстрирует исключительный запас прочности базовых узлов.

Ключевым фактором долголетия является качество технического обслуживания: при регулярных капремонтах и своевременной замене изнашиваемых компонентов ресурс тепловоза многократно увеличивается. Напротив, интенсивная эксплуатация в тяжелых условиях (шахты, карьеры, низкие температуры) сокращает жизненный цикл до 20–25 лет из-за ускоренного износа ходовой части и силовой установки.

Влияние условий эксплуатации на ресурс

- Промышленные предприятия (металлургия, ЛПК): 40–50 лет при плановых ТО.

- Магистральные работы (подъездные пути): 30–35 лет из-за повышенных нагрузок.

- Экстремальные условия (Крайний Север, рудники): до 20–25 лет.

| Предприятие | Срок эксплуатации | Примечания |

|---|---|---|

| НЛМК (Новолипецкий комбинат) | 48 лет | Списаны после модернизации парка |

| Воркутинский угольный разрез | 22 года | Коррозия кузова из-за агрессивной среды |

| Архангельский ЦБК | 52 года | Капитальный ремонт двигателя в 40 лет |

Отзывы механиков подчеркивают: при сохранении оригинального двигателя ЯМЗ-238 срок службы редко превышает 35 лет, тогда как замены на ЯМЗ-8401 или импортные аналоги продлевают ресурс на 10–15 лет. Критическим ограничителем становится состояние рамы и тележек – их восстановление экономически нецелесообразно после 45–50 лет эксплуатации.

Перечень сменяемых запчастей

Для поддержания работоспособности тепловоза ТГМ6А предусмотрена регулярная замена расходных компонентов согласно регламентам технического обслуживания. Основной перечень включает детали, подверженные естественному износу в процессе эксплуатации.

Периодичность замены определяется наработкой моточасов, пробегом или техническим состоянием узлов. Наличие оперативно сменяемых запчастей сокращает простой локомотива при проведении ТО и ремонтов.

Ключевые группы расходных компонентов

- Фильтры: топливные тонкой/грубой очистки, масляные, воздушные

- Элементы ГРМ: ремни привода вентилятора, натяжные ролики

- Топливная аппаратура: форсунки, прокладки топливопроводов

- Электрика: щетки генератора, реле управления, свечи накаливания

- Тормозная система: колодки, компрессорные манжеты

- Система охлаждения: патрубки, термостаты, сальники насосов

- Гидравлика: уплотнители золотников, масляные фильтры ГМП

- Ходовая часть: втулки рессор, подшипники буксовых узлов

Мнение машинистов о комфорте

Машинисты отмечают противоречивые аспекты комфорта при работе на тепловозе ТГМ6А. Кабина обеспечивает достаточное пространство для экипажа из двух человек, однако эргономика рабочих мест вызывает нарекания из-за устаревших решений.

Основные претензии связаны с повышенными вибрациями и шумом, особенно на высоких оборотах двигателя. Системы климат-контроля часто характеризуются как недостаточно эффективные для российских погодных условий.

Ключевые оценки

- Шум и вибрации: Гул дизеля проникает в кабину, требую постоянного использования защитных наушников. Вибрации ощущаются на рычагах управления и сиденьях при работе дизеля на высоких нагрузках.

- Температурный режим: Отопление зимой работает удовлетворительно лишь на малых оборотах. Летом вентиляция не справляется с жарой – температура в кабине может превышать +40°C.

- Кресло машиниста: Жёсткое сиденье с минимальной амортизацией вызывает усталость при многочасовой работе. Регулировки положения недостаточно для антропометрического разнообразия операторов.

- Управление: Рычаги КМБ требуют значительных физических усилений при переключениях, особенно в зимний период. При этом рукоятки имеют удобную форму и логичную компоновку.

Параметры шумности в кабине

Уровень шума в кабине машиниста тепловоза ТГМ6А является одним из наиболее критикуемых аспектов его эксплуатации. Измерения показывают, что эквивалентный уровень звука (Lэкв) во время работы дизеля под нагрузкой стабильно превышает допустимые санитарные нормы, достигая значений в диапазоне 85-95 дБА.

Основными источниками шума, проникающего в кабину, являются вибрации и акустическое излучение самого дизеля 6Д49, системы вентиляции и охлаждения, а также ударные воздействия от сцепных устройств при маневрах. Длительное воздействие такого уровня шума приводит к повышенной утомляемости машиниста и требует обязательного использования средств индивидуальной защиты (наушников или противошумных вкладышей).

Результаты замеров шума

Типичные уровни звукового давления (дБА) в кабине ТГМ6А при различных режимах работы:

| Режим работы дизеля | Уровень шума (дБА) | Примечание |

|---|---|---|

| Холостой ход | 78-82 | Относительно терпимо, но выше нормы |

| Средняя нагрузка | 88-92 | Явное превышение санитарных норм |

| Полная нагрузка | 92-95+ | Очень высокий уровень, затрудняет общение |

| Работа вентиляторов холодильника | 80-85 | Дополнительный заметный источник |

Ключевые факторы, усугубляющие шумовую обстановку:

- Прямое расположение кабины над дизельным агрегатом.

- Недостаточная эффективность штатной виброизоляции и звукоизоляции перегородки между моторным отделением и кабиной.

- Вибрации, передающиеся через раму тепловоза и элементы управления.

- Шум от воздухозаборников и вентиляторов системы охлаждения.

- Акустические свойства материалов отделки кабины, не способствующие значительному поглощению звука.

Машинисты в отзывах единодушно отмечают очень высокий, утомительный шум в кабине ТГМ6А, особенно на высоких оборотах дизеля и при движении, подчеркивая необходимость постоянного ношения противошумов и сложности с переговорами по радиостанции без специального оборудования.

Отзывы механиков о доступности узлов

Механики отмечают продуманную компоновку большинства агрегатов ТГМ6А, обеспечивающую прямой доступ к ключевым узлам для ежедневного обслуживания. Особенно выделяют удобство подхода к топливной аппаратуре, фильтрам и элементам системы охлаждения – эти зоны не требуют демонтажа смежных компонентов, что экономит время при плановых регламентных работах.