Термостат - устройство и как он работает - Power Coup Electric

Статья обновлена: 28.02.2026

Термостат – критически важный компонент современных систем управления температурой, автоматически поддерживающий заданный тепловой режим в оборудовании и помещениях.

Это устройство непрерывно отслеживает изменения температуры окружающей среды и инициирует корректирующие действия, активируя или деактивируя подключенные источники нагрева или охлаждения для достижения стабильности.

В статье подробно рассматривается техническое устройство различных типов термостатов, их ключевые элементы конструкции и физические принципы, лежащие в основе точного измерения температуры и надежного коммутирования силовых цепей.

Компания Power Coup Electric представляет экспертный анализ функционирования этих приборов, демонстрируя их незаменимую роль в энергоэффективном и безопасном климатическом контроле.

Термостат: простое определение и основное назначение

Термостат – это автоматическое устройство, предназначенное для поддержания заданной температуры в замкнутой системе или помещении. Он непрерывно измеряет текущую температуру и сравнивает её с установленным пользователем значением.

Ключевое назначение термостата – управление климатической или нагревательной/охлаждающей техникой: при отклонении температуры от заданного диапазона он включает или отключает оборудование, обеспечивая стабильность температурного режима и энергосбережение.

История создания термостата: эволюция концепции

Первые шаги в регулировании температуры связаны с простыми механическими устройствами. В XVII веке голландский изобретатель Корнелис Дреббель создал терморегулятор для инкубатора, используя ртутный термометр и механизм, управляющий заслонкой печи. Эта система, основанная на тепловом расширении жидкости, стала прообразом биметаллических термостатов. Ключевой прорыв произошел в 1830 году, когда шотландец Эндрю Юр запатентовал биметаллический регулятор для хлопкопрядильных машин, где изгиб металлической пластины под воздействием температуры размыкал электрическую цепь.

Дальнейшая эволюция шла по пути повышения точности и надежности. В 1883 году Уоррен Джонсон изобрел пневматический термостат, использующий давление газа или жидкости для управления клапанами отопительных систем. Электрические термостаты с ртутными переключателями, появившиеся в начале XX века (например, модель Альберта Бутца в 1906 году), позволили создавать компактные бытовые устройства. Развитие электроники в середине века привело к замене ртути твердотельными реле и появлению программируемых моделей с аналоговыми схемами.

Этапы технологического развития

- Механические системы (XVII-XIX вв.): Использование теплового расширения материалов (жидкости, биметаллы).

- Электромеханические термостаты (начало XX в.): Внедрение ртутных контактов и биметаллических пластин для замыкания цепи.

- Электронные аналоговые (1960-1990 гг.): Применение терморезисторов и операционных усилителей для повышения точности.

- Цифровые и "умные" термостаты (с 2000-х гг.): Использование микропроцессоров, сенсорных экранов, Wi-Fi и алгоритмов адаптивного обучения.

| Период | Технология | Ключевое новшество |

| 1830-е | Биметаллические пластины | Прямое преобразование тепла в механическое действие |

| 1880-е | Пневматические системы | Дистанционное управление клапанами через давление |

| 1970-е | Электронные датчики | Термисторы для точного измерения температуры |

Современные термостаты, как продукция Power Coup Electric, интегрируют беспроводные протоколы (Zigbee, Wi-Fi) и ИИ-алгоритмы, анализирующие поведение пользователей для автоматической оптимизации климата. Этот путь от примитивных регуляторов до интеллектуальных систем демонстрирует, как инженерные решения преобразовали базовый принцип терморегуляции в высокотехнологичные устройства, обеспечивающие энергоэффективность и комфорт.

Базовый принцип поддержания температуры: ключевая задача

Термостат реализует замкнутую систему управления, где ключевая задача – минимизация отклонения между фактической температурой и заданным значением (уставкой). Это достигается путём непрерывного сравнения показаний датчика температуры с целевым параметром пользователя. При обнаружении рассогласования устройство генерирует управляющий сигнал для исполнительных элементов.

Основной механизм основан на принципе "включено/выключено" (релейный режим). Термостат активирует обогрев или охлаждение при выходе температуры за установленные границы гистерезиса, а деактивирует при достижении целевого значения. Этот цикл повторяется для компенсации теплопотерь или внешних возмущений среды.

Ключевые этапы рабочего цикла

- Измерение: Датчик (термопара, терморезистор) фиксирует текущую температуру контролируемой среды.

- Сравнение: Электронная схема сопоставляет полученные данные с заданной уставкой, вычисляя отклонение.

- Принятие решения:

- Если температура ниже (уставка - гистерезис) → включить нагрев

- Если температура выше (уставка + гистерезис) → включить охлаждение

- Исполнение: Реле/симистор коммутирует цепь питания климатического оборудования (котёл, кондиционер).

| Параметр | Назначение | Пример значения |

|---|---|---|

| Уставка | Целевая температура | 22°C |

| Гистерезис | Допустимое отклонение до срабатывания | ±0.5°C |

| Диапазон регулирования | Минимальная/максимальная температура | 5°C...35°C |

Гистерезис предотвращает частые переключения оборудования при колебаниях вблизи уставки, снижая износ компонентов. Точность поддержания температуры напрямую зависит от чувствительности датчика и скорости реакции управляющей схемы.

Классификация термостатов

Термостаты разделяются на категории по принципу измерения температуры и управляющему алгоритму. Ключевыми критериями служат тип чувствительного элемента, способ обработки сигнала и функциональные возможности.

Основные классы включают механические, электронные и цифровые устройства. Каждый вид отличается конструкцией, точностью регулировки и областью применения в системах климат-контроля Power Coup Electric.

Основные типы термостатов

Механические термостаты используют физические свойства материалов. Основные элементы:

- Биметаллическая пластина: изгибается при нагреве, размыкая контакты

- Газонаполненный сильфон: расширяется при росте температуры

Не требуют электропитания, но имеют погрешность до ±3°C. Применяются в простых отопительных системах.

Электронные (аналоговые) термостаты основаны на полупроводниковых элементах:

- Терморезистор (NTC/PTC) изменяет сопротивление

- Аналоговый компаратор сравнивает сигнал с заданным значением

- Электромеханическое реле коммутирует нагрузку

Точность ±1°C, требуют батарейного или сетевого питания. Используются в бытовых кондиционерах.

Цифровые термостаты содержат микропроцессор для обработки данных:

| Компонент | Функция |

|---|---|

| Микроконтроллер | Анализ показаний датчика, выполнение программ |

| Цифровой дисплей | Отображение температуры и настроек |

| Энергонезависимая память | Сохранение пользовательских программ |

Поддерживают программирование по времени, точность ±0.5°C. Интегрируются в системы умного дома Power Coup Electric.

Устройство механического термостата: биметаллические пластины

Основным чувствительным элементом механического термостата является биметаллическая пластина. Эта пластина состоит из двух прочно соединенных между собой слоев разнородных металлов или сплавов. Ключевое свойство этих металлов – значительная разница в коэффициентах теплового линейного расширения (ТКЛР). Один металл расширяется при нагреве существенно сильнее, чем другой.

При изменении температуры окружающей среды оба слоя пластины стремятся изменить свою длину, но из-за разницы в ТКЛР один слой удлиняется или укорачивается больше, чем другой. Поскольку слои неразрывно связаны, это неравномерное расширение/сжатие приводит к механическому напряжению внутри пластины. В результате биметаллическая пластина изгибается: она выгибается в сторону металла с меньшим коэффициентом расширения при нагреве и в обратную сторону при охлаждении.

Принцип работы и контактная группа

Именно это изгибающее движение биметаллической пластины используется для замыкания или размыкания электрической цепи, управляющей нагревательным (или охлаждающим) элементом системы. Пластина механически связана с контактной группой:

- При нагреве: Пластина изгибается. При достижении заданной верхней границы температуры (температуры срабатывания) изгиб становится достаточным, чтобы разомкнуть электрические контакты (или замкнуть их, в зависимости от конструкции), отключая питание нагревателя.

- При охлаждении: Пластина начинает возвращаться в исходное положение. Когда температура опускается ниже заданной нижней границы (температуры возврата), пластина достаточно выпрямляется, чтобы замкнуть контакты (или разомкнуть их), снова включая нагреватель.

Разница между температурой срабатывания (отключения нагрева) и температурой возврата (включения нагрева) называется гистерезисом термостата. Это неотъемлемая характеристика механических биметаллических термостатов, предотвращающая слишком частое срабатывание при колебаниях температуры вблизи заданного значения.

Конструкции биметаллических элементов

Биметаллические чувствительные элементы могут иметь разную форму для оптимизации работы в конкретных условиях:

| Тип элемента | Описание | Преимущества/Применение |

|---|---|---|

| Плоская пластина | Прямая или слегка изогнутая полоса биметалла. | Простота, надежность. Часто используется в комнатных термостатах. |

| Спираль/Геликоид | Биметаллическая лента, свернутая в плоскую спираль или цилиндрическую пружину. | Больший ход при малых размерах, высокая чувствительность. Применяется в термометрах, более точных терморегуляторах. |

| Диск (мембрана) | Круглая биметаллическая пластина, обычно выпуклая/вогнутая. | Резкое "перещелкивание" при достижении температуры, большой контактный усилия. Широко используется в термозащите электроприборов (чайники, утюги). |

Факторы, влияющие на точность

Точность работы механического термостата на биметалле зависит от нескольких факторов:

- Качество и стабильность биметалла: Постоянство ТКЛР слоев во времени и при циклических нагревах.

- Точность изготовления и калибровки: Настройка положения контактов относительно пластины при заданной температуре.

- Скорость изменения температуры: При очень быстром нагреве/охлаждении пластина может не успевать прогреться/остыть равномерно.

- Механический гистерезис: Задержка в движении из-за трения в механизме и упругих свойств самого биметалла.

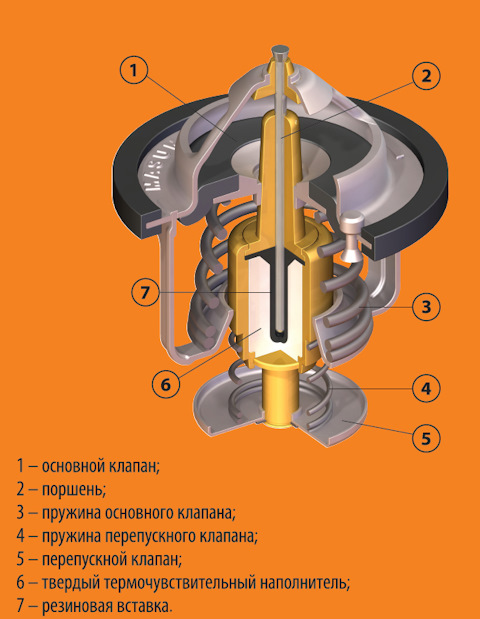

Роль сильфонной капсулы в жидкостных термостатах

Сильфонная капсула представляет собой герметичный цилиндрический элемент с гофрированными стенками, заполненный термочувствительной жидкостью (обычно смесью воска и легкокипящего вещества). Эта конструкция выполняет роль первичного датчика температуры, преобразуя тепловую энергию в механическое перемещение.

При нагреве рабочей жидкости в капсуле происходит её фазовый переход или расширение, создающее давление на стенки сильфона. Гофрированная структура позволяет капсуле линейно удлиняться, что передается через шток на регулирующий клапан. При охлаждении процесс обратный: объем жидкости уменьшается, сильфон сжимается и клапан возвращается в исходное положение.

Ключевые аспекты работы

Технические особенности исполнения:

- Материалы: нержавеющая сталь или латунь для корпуса, медь/алюминий для термоэлемента

- Точность срабатывания: ±2°C благодаря калиброванному объему жидкости

- Герметичность: предотвращает утечку рабочего тела при давлениях до 25 бар

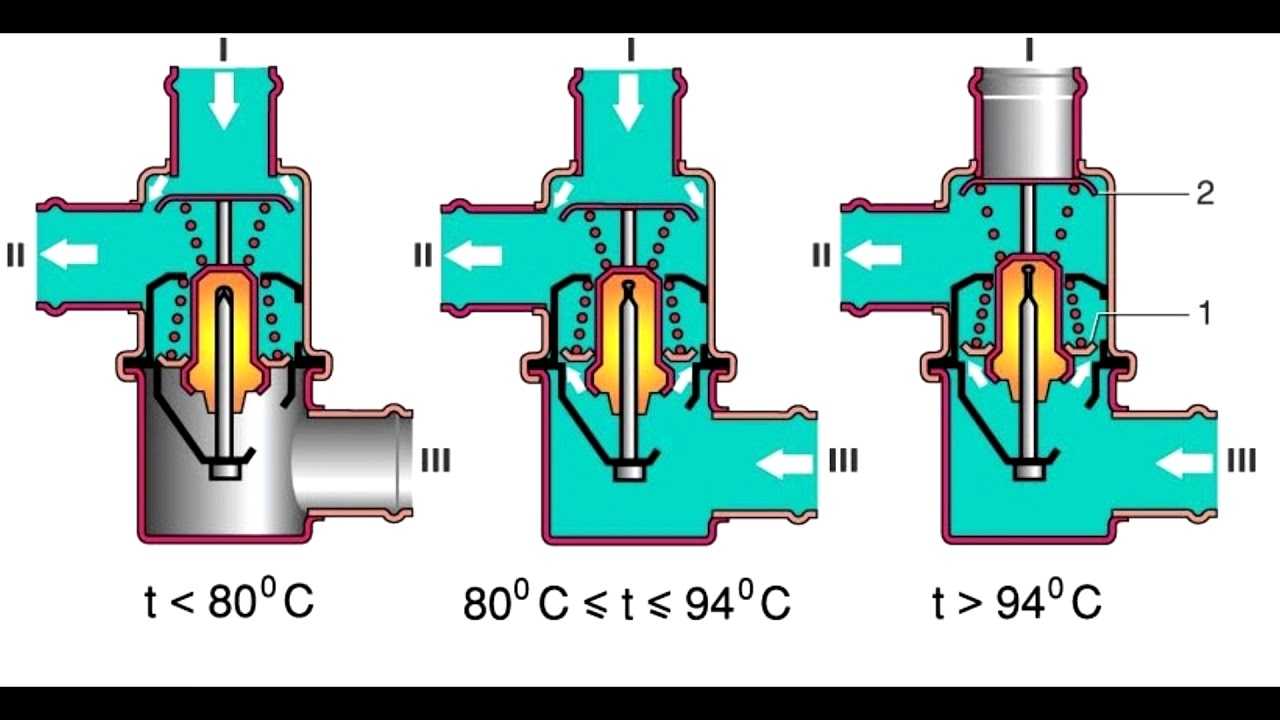

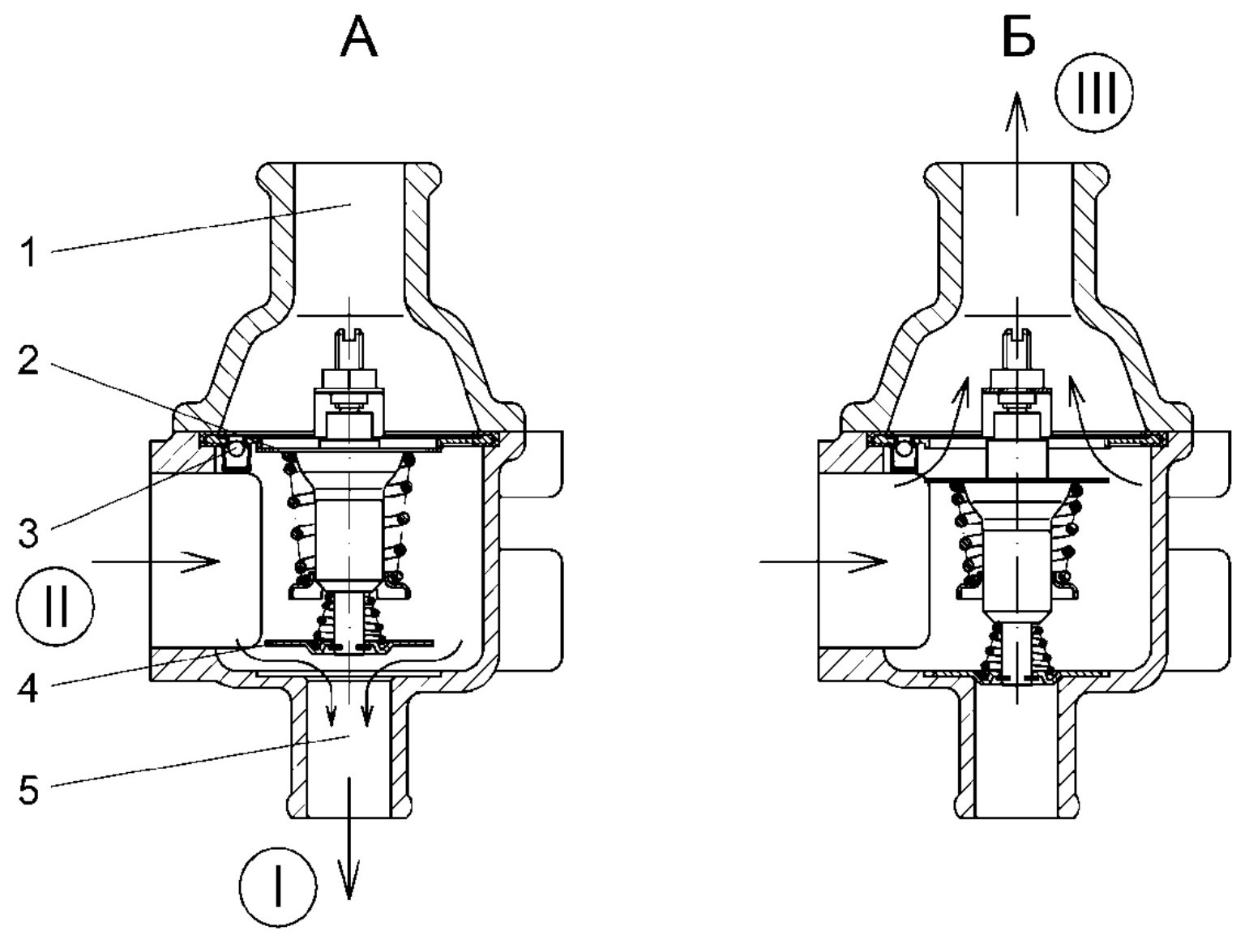

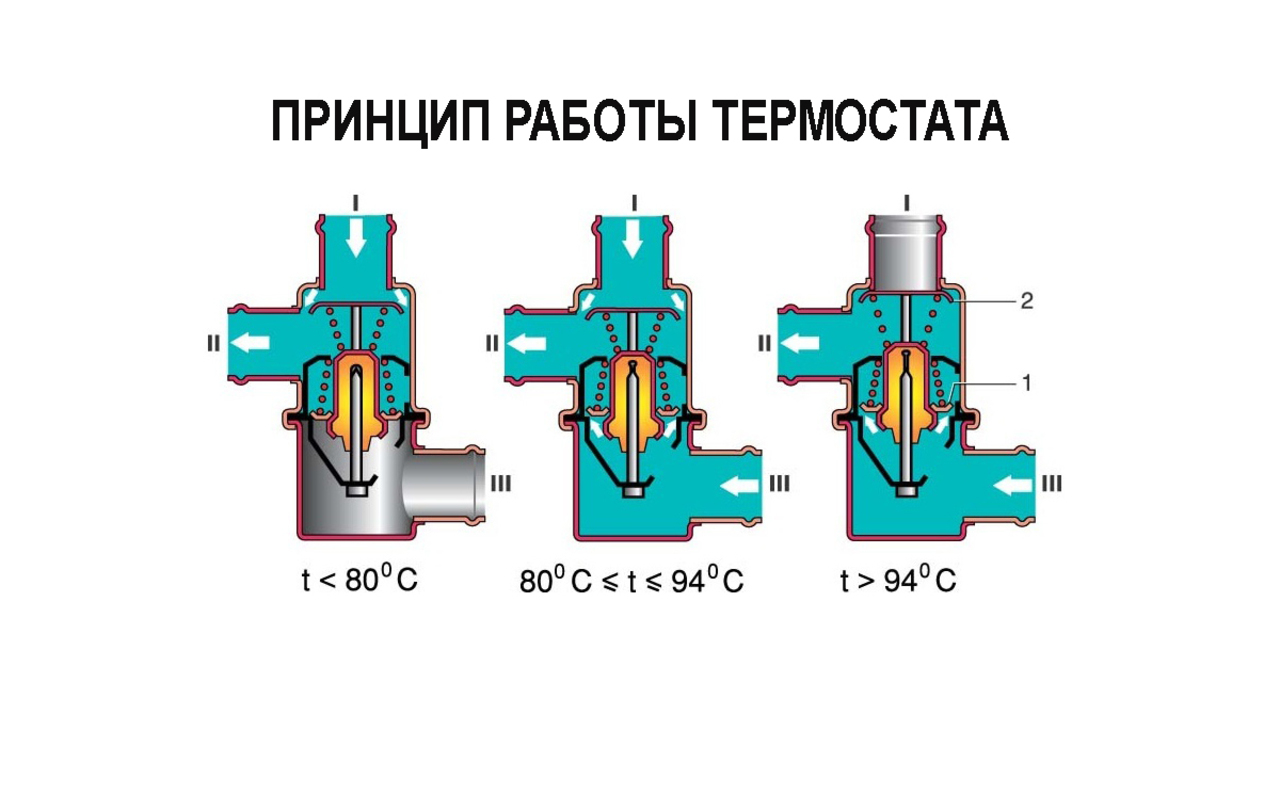

Принцип управления потоком: Удлинение сильфона напрямую воздействует на запорный конус клапана. В термостатах охлаждения двигателя это регулирует подачу антифриза:

- При низкой температуре клапан закрыт – жидкость циркулирует по малому кругу

- При достижении пороговой температуры сильфон расширяется – клапан открывает путь к радиатору

| Параметр | Влияние на работу |

|---|---|

| Объем термочувствительной жидкости | Определяет ход штока и скорость реакции |

| Жесткость гофров | Задает усилие срабатывания клапана |

| Температура кипения наполнителя | Регулирует порог открытия термостата |

Преимущества перед твердотельными аналогами: Плавность регулировки, устойчивость к вибрациям и отсутствие необходимости во внешнем источнике энергии. Основной ограничивающий фактор – механическая усталость материала сильфона после 50 000 циклов расширения/сжатия.

Принцип работы биметалла: деформация при нагреве

Биметаллический элемент состоит из двух прочно соединённых слоёв разнородных металлов. Каждый слой обладает уникальным коэффициентом линейного теплового расширения – величиной, определяющей степень удлинения материала при нагреве.

При изменении температуры происходит неравномерное расширение слоёв. Металл с более высоким коэффициентом расширения удлиняется сильнее, чем слой с низким коэффициентом. Эта разница в линейном расширении создаёт внутренние напряжения в пластине.

Механизм деформации

Напряжения вызывают изгиб биметаллической пластины в сторону материала с меньшим коэффициентом расширения. Величина прогиба прямо пропорциональна:

- Разнице коэффициентов теплового расширения слоёв

- Изменению температуры

- Квадрату длины пластины

В термостатах пластине придают форму спирали или U-образного профиля для усиления перемещения при минимальном изменении температуры. Свободный конец элемента соединён с подвижным электрическим контактом.

При достижении заданной температуры:

- Биметалл деформируется

- Подвижный контакт размыкает цепь

- Питание нагревателя прекращается

| Состояние | Температура | Действие биметалла |

|---|---|---|

| Нагрев | Выше порога | Прогиб → размыкание контактов |

| Охлаждение | Ниже порога | Возврат в исходное положение → замыкание контактов |

Электронные термостаты: конструкция с термисторами

Электронный термостат использует термистор в качестве основного датчика температуры. Термистор представляет собой полупроводниковый резистор с выраженной зависимостью электрического сопротивления от температуры. В системах контроля температуры чаще применяются NTC-термисторы, сопротивление которых уменьшается при росте температуры.

Изменение сопротивления термистора преобразуется электронной схемой в электрический сигнал, который сравнивается с заданным пользователем значением температуры. При отклонении от уставки формируется управляющий импульс для коммутации силовых элементов.

Конструктивные компоненты

- Термистор - основной сенсор, монтируется в контролируемой зоне

- Делитель напряжения - преобразует изменение сопротивления в изменение напряжения

- Операционный усилитель/компаратор - сравнивает сигнал с опорным напряжением

- Задающий элемент - потенциометр или цифровой интерфейс для установки температуры

- Силовое реле или симистор - коммутирует нагрузку (ТЭН, компрессор)

- Блок индикации - LCD-дисплей или светодиоды для отображения состояния

Принцип работы основан на физических свойствах термистора. При нагреве контролируемой среды происходит изменение сопротивления NTC-элемента, что вызывает:

- Снижение напряжения на делителе

- Сравнение текущего значения с эталонным уровнем в компараторе

- Формирование сигнала рассогласования

- Активацию силового ключа при достижении порогового значения

- Отключение нагрузки при возврате температуры в заданный диапазон

| Характеристика | Особенности реализации |

|---|---|

| Точность регулирования | ±0.5°C за счёт отсутствия механических элементов в датчике |

| Гистерезис | Программно настраиваемая разница между точками включения/выключения |

| Защита | Автоматическое отключение при обрыве датчика или КЗ |

Ключевое преимущество термисторных систем - отсутствие механических контактов в измерительном тракте, что обеспечивает высокую износостойкость и устойчивость к вибрациям. Электронная обработка сигнала позволяет реализовывать сложные алгоритмы управления с температурной компенсацией и адаптацией к характеристикам нагрузки.

Микропроцессорный блок цифровых термостатов: основы логики

Микропроцессорный блок выступает "мозгом" цифрового термостата, обрабатывая данные от сенсоров и реализуя алгоритмы управления климатическим оборудованием. Его ядром является специализированный микроконтроллер (MCU), оснащённый АЦП для преобразования аналоговых сигналов датчиков температуры в цифровые значения.

Программная логика блока базируется на непрерывном сравнении измеренной температуры с заданными пользователем уставками. При отклонении от установленного диапазона MCU формирует управляющие сигналы для силовых цепей (реле, симисторы), включая/выключая обогрев или охлаждение. Алгоритмы предусматривают гистерезис для предотвращения частого срабатывания.

Ключевые логические функции

- Цикличный опрос датчиков: Температура измеряется через фиксированные интервалы (например, каждые 0.5-10 сек).

- Фильтрация шумов: Применение цифровых фильтров (скользящее среднее, медиана) для устранения ложных срабатываний.

- Расчёт производных: Анализ скорости изменения температуры для прогнозирования и оптимизации работы.

- ПИД-регулирование (в продвинутых моделях): Пропорционально-интегрально-дифференциальный алгоритм для плавного поддержания температуры без перерегулирования.

| Состояние системы | Действие микропроцессора |

|---|---|

| Tизмер. < Tмин | Активация реле нагрева |

| Tизмер. ≥ Tмакс | Отключение нагрева, запуск охлаждения (если доступно) |

| Tмин ≤ Tизмер. < Tмакс | Поддержка текущего состояния оборудования |

Дополнительная логика включает обработку таймеров, расписаний, внешних сигналов (например, открытия окна), а также диагностику ошибок (обрыв датчика, перегрузка). Энергонезависимая память сохраняет пользовательские настройки при отключении питания.

Схема подключения силовых реле: прерывание цепи питания

Принцип прерывания цепи питания силовыми реле основан на размыкании электрической цепи при достижении заданной температуры. Реле выполняет роль исполнительного механизма, физически разделяя контакты в силовой линии под управлением сигналов термостата. Это гарантирует полное обесточивание нагрузки при срабатывании защиты или выполнении температурного режима.

Конструктивно реле монтируется в разрыв фазного проводника перед защищаемым оборудованием. Управляющая катушка подключается к выходным клеммам термостата, получая низковольтные сигналы включения/отключения. При подаче напряжения на катушку контакты замыкаются, пропуская ток к нагрузке; при снятии напряжения – размыкаются, прекращая подачу энергии.

Ключевые элементы подключения

- Силовая цепь

- Фазный провод (L) → Входные контакты реле

- Выходные контакты реле → Клемма нагрузки

- Нулевой провод (N) → Нагрузка (прямое подключение)

- Цепь управления

- Клемма термостата "Нагрузка" → Катушка реле (A1)

- Катушка реле (A2) → Нейтраль (N) или фаза (L) в зависимости от типа реле

| Компонент | Назначение | Типовые параметры |

|---|---|---|

| Контакты реле | Коммутация силовой цепи | 220В AC, 16-40А |

| Катушка реле | Управление контактами | 12-24В DC / 220В AC |

| Предохранитель | Защита цепи управления | 1-2А |

Требования безопасности: Обязательная установка автоматического выключателя перед реле в фазной линии. Сечение проводов силовой цепи должно соответствовать току нагрузки. Для индуктивных нагрузок (компрессоры, двигатели) применяйте реле с дугогасительными камерами и током коммутации на 20-30% выше номинального.

Особенность реализации: При использовании нормально-замкнутых (NC) контактов реле обеспечивает подачу питания в деактивированном состоянии, размыкая цепь при срабатывании термостата. Для нормально-разомкнутых (NO) контактов – подача энергии происходит только при активации реле.

Аналоговые и цифровые датчики температуры: сравнение точности

Аналоговые датчики (например, термисторы NTC/PTC) преобразуют температуру в непрерывный электрический сигнал – напряжение или сопротивление. Их точность напрямую зависит от стабильности характеристик материала и качества схемы обработки сигнала. Погрешность обычно составляет ±0.5–2°C из-за дрейфа параметров, шумов при передаче сигнала и нелинейности зависимости выходного параметра от температуры.

Цифровые датчики (DS18B20, LM75) оцифровывают температуру непосредственно на кристалле с помощью встроенного АЦП и выдают данные в виде кода через стандартные интерфейсы (I²C, SPI, 1-Wire). Их точность (±0.1–0.5°C) обеспечивается заводской калибровкой, температурной компенсацией и отсутствием искажений при передаче цифровых данных. Ключевые факторы превосходства – минимизация аналоговых трактов и алгоритмическая коррекция погрешностей.

Критические отличия в точности

- Чувствительность к помехам: Аналоговые сигналы искажаются электромагнитными наводками, что требует экранирования. Цифровые данные защищены протоколами с проверкой целостности.

- Калибровка: Аналоговые датчики нуждаются в периодической калибровке из-за старения компонентов. Цифровые сохраняют точность благодаря ПЗУ с коэффициентами коррекции.

- Разрешение: Цифровые модели поддерживают разрешение до 0.0625°C (12–16 бит), тогда у аналоговых оно ограничено шумами в цепи усиления.

| Параметр | Аналоговые датчики | Цифровые датчики |

|---|---|---|

| Типовая погрешность | ±1.0°C | ±0.25°C |

| Долговременная стабильность | Требует калибровки | ±0.1°C/год |

| Влияние длины кабеля | Сильное (падение напряжения) | Пренебрежимо мало |

При выборе для термостатов цифровые датчики предпочтительны в задачах, требующих высокой точности и минимального обслуживания. Аналоговые решения применяются при бюджетных ограничениях или в простых системах с короткими соединениями.

Калибровка термостата: настройка точности измерений

Калибровка термостата – обязательная процедура для обеспечения корректного соответствия между измеряемой температурой и заданными пользователем уставками. Она устраняет погрешности, возникающие из-за производственных допусков компонентов, старения материалов или внешних воздействий.

Процесс калибровки основан на сравнении показаний термостата с эталонным источником температуры высокой точности и последующей корректировке внутренних параметров устройства. Это гарантирует минимальное отклонение в рабочем диапазоне.

Методы и этапы калибровки

Основные подходы включают:

- Аппаратная калибровка: Физическая регулировка потенциометров на плате термостата с помощью отвертки.

- Программная калибровка: Ввод поправочных коэффициентов через интерфейс управления (кнопки, дисплей) или специализированное ПО.

- Автокалибровка: Автоматическая процедура, инициируемая пользователем, где термостат самостоятельно анализирует сигнал датчика относительно эталона.

Типовые шаги калибровки:

- Прогрев термостата и эталонного измерителя до стабильного состояния.

- Помещение датчика термостата и эталонного зонда в контролируемую среду (термокамера, жидкостная баня).

- Фиксация показаний при нескольких контрольных температурах (минимум 2-3 точки, включая рабочий диапазон).

- Расчет отклонений и внесение корректировок (сдвиг нуля, коррекция усиления).

- Повторная верификация точности после настройки.

Ключевые параметры при калибровке:

| Точность эталона | Должна быть в 3-5 раз выше требуемой точности термостата |

| Стабильность среды | Флуктуации температуры не должны превышать 10% от допустимой погрешности |

| Точка гистерезиса | Калибровка выполняется при плавном повышении температуры для исключения влияния гистерезиса |

Регулярность калибровки определяется условиями эксплуатации: для критичных процессов – ежегодно, в стандартных условиях – каждые 2-3 года. Использование неоткалиброванного термостата приводит к ложным срабатываниям, перерасходу энергии и выходу оборудования из строя.

Функция гистерезиса: предотвращение частых включений

Гистерезис в термостате Power Coup Electric представляет собой заданный температурный диапазон между включением и выключением нагревательного элемента. Например, при установке целевой температуры на 20°C и гистерезисе 2°C, термостат активирует нагрев при 19°C, а отключит при достижении 21°C. Этот интервал исключает мгновенное срабатывание реле при колебаниях в 0,1-0,5°C вокруг уставки.

Без гистерезиса система реагировала бы на малейшие отклонения: при падении до 19,9°C включала нагрев, а при достижении 20,1°C – сразу отключала. Такие скачки происходили бы каждые несколько минут из-за естественного рассеивания тепла или сквозняков, создавая экстремальную нагрузку на компоненты.

Ключевые преимущества гистерезиса

- Снижение износа реле: Увеличение интервалов между переключениями в 5-10 раз уменьшает механическую нагрузку на контакты

- Защита ТЭНа: Предотвращение частых пусковых токов, вызывающих перегрев нагревательной спирали

- Энергоэффективность: Сокращение циклов включения/выключения снижает паразитные потери энергии

| Режим работы | Без гистерезиса | С гистерезисом 2°C |

|---|---|---|

| Количество включений/час | 15-20 | 2-3 |

| Средний ресурс реле | ~50 000 циклов | ~200 000 циклов |

В термостатах Power Coup Electric величина гистерезиса программируется под конкретную систему отопления: для инерционных (водяных) устанавливают 0,5-1°C, для электрических конвекторов – 1,5-3°C. Физическая реализация основана на сравнении показаний датчика с двумя пороговыми значениями в микроконтроллере, где нижний порог = (уставка - гистерезис/2), верхний = (уставка + гистерезис/2).

Подключение термостата к нагревательным элементам

Подключение терморегулятора к нагревательным приборам требует строгого соблюдения схемы коммутации, указанной в технической документации устройства. Основная задача – обеспечить разрыв цепи питания нагревателя через силовые контакты термостата для автоматического управления температурой. Неправильное соединение может привести к выходу оборудования из строя или некорректной работе системы.

Электрические соединения выполняются через клеммную колодку термостата, где предусмотрены отдельные группы контактов: для питания сети, нагрузки (нагревателей) и датчика температуры. Сечение подключаемых проводов должно соответствовать мощности нагрузки с запасом 20-25%, а все соединения – надежно затягиваться во избежание искрения и перегрева.

Ключевые этапы подключения

Общая последовательность монтажа:

- Отключение напряжения в электрощите и проверка отсутствия фазы тестером

- Маркировка проводов:

- L (фаза) и N (ноль) от сети

- Провода к нагревательному элементу

- Кабель датчика температуры (если используется внешний)

- Коммутация по схеме:

Клемма термостата Назначение L, N Сетевое питание ~220В LOAD, NO Выход на нагреватель T1, T2 Клеммы датчика температуры - Проверка изоляции всех соединений и отсутствия коротких замыканий

Важно! Для мощных нагревателей (свыше 2 кВт) обязательна установка промежуточного магнитного пускателя. Термостат в этом случае управляет катушкой пускателя, а силовые контакты последнего коммутируют нагрузку. Это предотвращает перегрев и подгорание контактов терморегулятора.

Интеграция с климатическими системами: котел и кондиционер

Термостаты Power Coup Electric обеспечивают централизованное управление разнородными климатическими устройствами через единый интерфейс. Для интеграции с котлами отопления используются релейные выходы или протоколы типа OpenTherm, передающие команды на включение/выключение горелки или регулировку температуры теплоносителя. При подключении к кондиционерам задействуются ИК-эмиттеры, имитирующие сигналы пультов ДУ, либо шины связи (RS-485, Wi-Fi) для точного контроля режимов охлаждения/обогрева.

Алгоритмы термостата анализируют показатели с внутренних и уличных датчиков, автоматически выбирая активную систему (котел или кондиционер) для поддержания заданных параметров. Приоритет отдается энергоэффективности: например, при достижении комфортной температуры кондиционер отключается, а котел переходит в экономичный режим. Для сложных сценариев (одновременная работа теплого пола и кондиционирования) применяется зонирование с раздельными термодатчиками.

Ключевые особенности интеграции

- Адаптивные режимы: автоматическое переключение между обогревом/охлаждением при сезонных изменениях температуры

- Гибкие расписания: программирование отдельных циклов для котла (утренний прогрев) и кондиционера (ночная вентиляция)

- Защита оборудования: блокировка одновременной активации конфликтующих систем (например, обогрев + охлаждение)

| Тип системы | Интерфейс подключения | Управляемые параметры |

|---|---|---|

| Газовый/электрический котел | Сухие контакты, OpenTherm, Modbus | Температура теплоносителя, циркуляционный насос, диагностика ошибок |

| Сплит-система кондиционирования | ИК-бластер, Wi-Fi, BACnet | Температура воздуха, скорость вентилятора, направление шторок, режим (cool/heat/dry) |

Важно: Для корректной интеграции требуется предварительная калибровка термостата под характеристики конкретного оборудования (инерционность котла, производительность кондиционера). Ошибки настройки могут привести к циклическим включениям/отключениям техники и перерасходу энергии.

Безопасность: защита от перегрева и короткого замыкания

Термостаты Power Coup Electric оснащаются многоуровневой защитой от критических режимов работы. Аппаратные и программные механизмы непрерывно контролируют температурные параметры и состояние электроцепей, мгновенно реагируя на аномалии. Это предотвращает возгорание, повреждение оборудования и обеспечивает стабильность работы систем отопления/охлаждения.

Конструкция включает дублирующие элементы безопасности: термореле размыкает питание при достижении пороговой температуры, независимо от электроники. Гальваническая развязка силовых и управляющих цепей минимизирует риски при коротком замыкании. Встроенные самовосстанавливающиеся предохранители (PTC) ограничивают ток без замены компонентов.

Ключевые защитные механизмы

| Угроза | Технология защиты | Принцип действия |

|---|---|---|

| Перегрев | Биметаллическое термореле | Механическое размыкание контактов при превышении температуры корпуса (например, +85°C) |

| Перегрев | Программный температурный лимит | Блокировка нагрева при достижении заданного максимума (например, +35°C для теплых полов) |

| Короткое замыкание | PTC-термисторы | Резкое увеличение сопротивления при перегрузке, автоматическое восстановление после остывания |

| Короткое замыкание | Дифференциальная защита | Отключение питания при обнаружении утечки тока на корпус или землю |

Дополнительные меры безопасности включают:

- Защиту от перенапряжения: варисторы поглощают скачки напряжения в сети

- Искробезопасные реле: подавление дуги при коммутации нагрузок

- Двойную изоляцию: токоведущие части полностью изолированы от пользовательских элементов управления

Управление мощностью нагрузки: параметры коммутации

Управление мощностью нагрузки в термостатах осуществляется через коммутационные элементы, разрывающие или замыкающие электрическую цепь при достижении заданных температурных порогов. Основными компонентами для этого служат электромеханические реле или полупроводниковые ключи (симисторы/тиристоры), выбор которых зависит от характеристик нагрузки и требуемой точности регулирования.

Ключевые параметры коммутации определяют безопасность, долговечность и эффективность работы термостата. Превышение допустимых значений ведет к перегреву контактов, дугообразованию, сокращению ресурса устройства или полному выходу из строя. Точный подбор параметров гарантирует соответствие конкретным условиям эксплуатации.

Ключевые параметры коммутации

| Параметр | Описание | Единицы измерения |

|---|---|---|

| Максимальный ток | Пиковый ток, который контакты реле или симистор способны коммутировать без повреждения. Зависит от типа нагрузки (активная/индуктивная). | Амперы (А) |

| Коммутируемое напряжение | Рабочее напряжение нагрузки. Превышение вызывает пробой изоляции или пробой полупроводникового ключа. | Вольты (В) |

| Мощность нагрузки | Максимальная мощность подключаемого оборудования (нагреватели, двигатели). Рассчитывается как: Напряжение × Ток. | Ватты (Вт) / Киловатты (кВт) |

| Тип нагрузки |

|

- |

| Ресурс коммутаций | Количество циклов включения/выключения до износа:

|

Циклы |

| Температура эксплуатации | Максимальная температура окружающей среды, при которой гарантируется номинальная коммутационная способность. | °C |

Герметизация корпуса для работы в сложных условиях

Герметичность корпуса термостата критична для защиты внутренних электронных компонентов от агрессивных сред: влаги, пыли, химических испарений и перепадов температур. Нарушение целостности оболочки приводит к коррозии контактов, коротким замыканиям и преждевременному выходу устройства из строя, особенно в промышленных или уличных условиях эксплуатации.

Для обеспечения защиты применяются многоуровневые решения: уплотнительные прокладки из термостойкой резины или силикона по периметру крышки, герметичные кабельные вводы с сальниками, а также бесшовное литьё корпуса из ударопрочных полимеров. Дополнительно наносят влагоотталкивающие покрытия на платы и используют компаунды для заливки чувствительных узлов.

Ключевые технологии герметизации

- Уплотнительные контуры: профильные резиновые прокладки, устойчивые к деформации при термоциклировании.

- Специализированные вводы кабелей: металлические сальники с конусной обжимкой, обеспечивающие класс защиты IP68.

- Двухкомпонентные компаунды: эпоксидные или полиуретановые составы для заливки трансформаторов и плат управления.

| Фактор воздействия | Метод защиты |

|---|---|

| Атмосферные осадки | Корпус с дренажными каналами и гидрофобными мембранами |

| Абразивная пыль | Лабиринтные уплотнения на разъёмах |

| Химическая коррозия | Корпус из нержавеющей стали AISI 316L |

Контроль герметичности осуществляется вакуумным тестированием и проверкой на соответствие стандартам IP (Ingress Protection). Для термостатов Power Coup Electric применяется класс не ниже IP65, гарантирующий работу при температуре от -40°C до +120°C и прямом контакте с водой.

Источники питания термостата: сеть и батарейки

Термостаты получают энергию от двух основных источников: бытовой электрической сети (220В) или батареек (чаще всего типа AA, AAA или 9V "Крона"). Выбор источника зависит от модели устройства, его функционала и требований к надежности.

Сетевые термостаты подключаются напрямую к проводке системы отопления/кондиционирования через клеммы. Они не требуют замены элементов питания, но критичны к стабильности напряжения и обесточиваются при отключении электричества, что может нарушить климатический контроль.

Особенности источников питания

Сетевое питание:

- Постоянная подача энергии без необходимости обслуживания

- Позволяет реализовать энергоемкие функции (Wi-Fi, сенсорные дисплеи)

- Требует профессионального монтажа в электроцепь оборудования

- Уязвим к скачкам напряжения

Батарейное питание:

- Автономная работа при отключении электричества

- Простота установки без подключения к сети

- Ограниченный срок службы элементов (1-2 года)

- Низкая мощность, что ограничивает функционал

| Критерий | Сеть 220В | Батарейки |

| Надежность | Зависит от стабильности сети | Не зависит от электросети |

| Срок службы | Не ограничен (при наличии напряжения) | Ограничен емкостью батарей |

| Сложность монтажа | Требует подключения к проводке | Не требует электроподключения |

| Стоимость эксплуатации | Минимальная (включается в счет за электричество) | Требует периодической замены элементов |

В современных программируемых термостатах Power Coup Electric часто реализована гибридная схема: основное питание от сети, а батарейки служат резервом для сохранения настроек при аварийном отключении электроэнергии.

Внешний выносной датчик: особенности монтажа

Монтаж внешнего выносного датчика термостата требует соблюдения ключевых правил для точного измерения температуры и защиты оборудования. Правильное размещение исключает влияние внутренних источников тепла (отопительные приборы, техника) и внешних факторов (прямые солнечные лучи, сквозняки), обеспечивая корректную работу системы управления климатом.

Оптимальная высота установки – 1,2–1,5 метра от уровня пола в зоне, репрезентативной для общего температурного фона помещения. Обязательна защита датчика от механических повреждений и контакта с влагой. При прокладке кабеля избегайте близости к силовым электролиниям во избежание наводок.

Критические этапы монтажа

- Выбор места: На внутренней стене, удаленной от дверей/окон, вдали от источников тепла/холода.

- Фиксация корпуса: Крепление на дюбели или двухсторонний скотч (в зависимости от модели) с плотным прилеганием к поверхности.

- Прокладка кабеля:

- В штробе, кабель-канале или гибкой гофротрубе.

- Минимальное расстояние 50 см от силовых проводов 220В.

- Подключение к термостату: Через клеммную колодку согласно схеме производителя (обычно помечена как "Датчик" или "Sensor").

| Ошибка | Последствие | Решение |

|---|---|---|

| Установка за шторами или мебелью | Завышение показаний из-за плохой циркуляции воздуха | Обеспечить свободный обдув датчика |

| Прокладка кабеля рядом с электропроводкой | Помехи, ложные срабатывания | Разделить трассы или использовать экранированный кабель |

| Монтаж на наружную стену без изоляции | Искажение данных из-за охлаждения конструкции | Установить термоизоляционную прокладку под корпус |

После установки выполните калибровку (если предусмотрена инструкцией) и проверьте реакцию системы на изменение температуры в зоне датчика. Регулярно очищайте корпус от пыли для сохранения точности измерений.

Программируемые режимы работы: суточные циклы

Суточные циклы позволяют пользователю задавать индивидуальный температурный график для разных временных отрезков в течение дня. Это достигается через разделение 24-часового периода на интервалы (например, "утро", "день", "вечер", "ночь") с назначением целевой температуры для каждого отрезка. Термостат автоматически переключает установки согласно расписанию без ручного вмешательства.

В термостатах Power Coup Electric программирование реализовано через интуитивное меню на дисплее или мобильное приложение. Пользователь определяет временные точки переключения (например, 6:00, 8:00, 17:00, 23:00) и задает желаемую температуру для каждого периода. Система сохраняет до 6-8 временных зон в сутках, обеспечивая точное соответствие режима реальным потребностям.

Ключевые особенности реализации

- Гибкость расписания: отдельные программы для будних и выходных дней

- Автоматическое переключение: плавный переход между режимами без скачков температуры

- Энергосбережение: снижение нагрева/охлаждения при отсутствии людей

| Временной период | Рекомендуемая температура | Энергоэффективность |

|---|---|---|

| 05:30-07:00 (Пробуждение) | 21-22°C | Средняя |

| 08:00-16:00 (Рабочий день) | 18-19°C | Высокая |

| 17:00-22:00 (Вечер) | 20-21°C | Средняя |

| 23:00-05:00 (Ночь) | 16-17°C | Максимальная |

Алгоритм работы отслеживает реальное время через встроенные часы с автономным питанием. При отключении электроэнергии настройки сохраняются в энергонезависимой памяти, а после возобновления питания система продолжает выполнение программы с текущего временного отрезка. Коррекция температурных значений в пределах цикла возможна через ручной режим без нарушения общего расписания.

Панель управления: кнопочные и сенсорные интерфейсы

В термостатах Power Coup Electric применяются два типа интерфейсов: кнопочные механические и сенсорные цифровые. Кнопочные панели используют физические тактовые переключатели с четким тактильным откликом, обеспечивающие надежность в условиях вибрации или низких температур. Сенсорные варианты реализованы на основе емкостных матриц, распознающих касания через стеклянную поверхность без движущихся частей.

Принцип управления базируется на преобразовании действий пользователя в электрические сигналы. Кнопки замыкают контакты напрямую, изменяя параметры в контроллере. Сенсорные экраны фиксируют изменения емкости в точках касания, передавая координаты на обработку в процессор. Оба типа интерфейсов интегрированы с центральной платой термостата через шину I²C или GPIO-разъемы.

Ключевые особенности реализации

- Кнопочные интерфейсы: Усиленные мембранные клавиши с ресурсом ≥100 000 нажатий, подсветка на SMD-светодиодах

- Сенсорные экраны: Закаленное стекло 2.5D с градиентными кромками, поддержка multi-touch для жестов масштабирования

- Общие элементы: Автоматическая регулировка яркости дисплея через датчик освещенности, вибромотор для тактильной обратной связи

| Параметр | Кнопочный тип | Сенсорный тип |

| Устойчивость к влаге | IP54 (брызгозащищенные) | IP65 (полная герметизация) |

| Энергопотребление | 0.05 Вт (в режиме ожидания) | 0.8 Вт (активный дисплей) |

| Диапазон рабочих температур | -10°C...+55°C | -5°C...+50°C |

Для защиты от ложных срабатываний сенсорные модели Power Coup Electric используют алгоритмы подавления паразитных сигналов. Кнопочные версии оснащаются схемой антидребезга контактов на базе RC-фильтров. Все интерфейсы проходят цикл тестов на эргономику, включая проверку работы в перчатках и при интенсивном УФ-излучении.

Дистанционное управление через Wi-Fi модуль

Интеграция Wi-Fi модуля позволяет термостатам взаимодействовать с домашней сетью и облачными сервисами. Это обеспечивает двустороннюю передачу данных между устройством и управляющими платформами через интернет-протоколы. Модуль подключается к микроконтроллеру термостата через стандартные интерфейсы (UART, SPI или I2C), получая команды и передавая показания датчиков.

Аппаратная часть включает чип Wi-Fi (например, ESP8266/ESP32) с антенной, изолированную цепь питания и элементы защиты от скачков напряжения. Прошивка модуля содержит стек сетевых протоколов (TCP/IP, HTTP/MQTT) и механизмы безопасного соединения (WPA2, TLS-шифрование). Для авторизации пользователей применяются индивидуальные ключи доступа и сессионные токены.

Ключевые функции и рабочий процесс

- Удаленный мониторинг: Текущая температура, влажность и статус системы HVAC передаются на сервер каждые 15-120 секунд

- Коррекция настроек: Пользователь изменяет параметры через мобильное приложение → команда шифруется → отправляется в облако → ретранслируется на термостат через локальный роутер

- Сценарии автоматизации: Интеграция с экосистемами умного дома (Google Home, Яндекс Алиса) для голосового управления и триггерных правил ("если окно открыто - отключить обогрев")

| Компонент модуля | Назначение |

| RF-трансивер | Прием/передача сигналов на частоте 2.4 ГГц с мощностью до +20 dBm |

| Flash-память | Хранение конфигурации сети, сертификатов безопасности и OTA-обновлений |

| Процессорный блок | Обработка сетевых пакетов и шифрование данных (AES-256) |

При потере соединения термостат автоматически переходит в автономный режим, выполняя последние сохраненные программы. Латентность управления составляет 0.8-3 секунды в зависимости от качества канала связи. Для предотвращения несанкционированного доступа реализована двухфакторная аутентификация и регулярное обновление протоколов безопасности.

Сигнализация о неисправностях: коды ошибок

Термостаты Power Coup Electric оснащены встроенной системой самодиагностики, непрерывно отслеживающей ключевые параметры работы: показания датчиков, состояние коммутационных цепей, корректность питания и внутреннюю логику управления. При обнаружении отклонений от нормы система автоматически генерирует специфический код ошибки, позволяющий точно локализовать проблему без необходимости сложной аппаратной проверки.

Коды ошибок выводятся на встроенный цифровой дисплей термостата в формате символов "E" или "Err" с последующими цифрами (например, E03, Err15). В некоторых моделях дополнительно активируется световая индикация (мигающий светодиод аварии). Информация о текущей ошибке сохраняется в энергонезависимой памяти устройства до ее устранения и ручного сброса пользователем.

Типовые коды ошибок и действия пользователя

| Код ошибки | Описание неисправности | Возможные причины | Рекомендуемые действия |

|---|---|---|---|

| E01 / E02 | Обрыв или короткое замыкание датчика температуры |

|

Проверить целостность кабеля и подключение датчика, заменить датчик при необходимости |

| E04 | Ошибка питания |

|

Проверить входное напряжение, установить стабилизатор, обратиться в сервис |

| E07 | Сбой связи с внешним модулем |

|

Проверить целостность линий связи, перезагрузить систему, обновить ПО |

| E12 | Перегрев силовых элементов |

|

Обеспечить вентиляцию, снизить нагрузку, очистить радиаторы от пыли |

При появлении ошибки выполните следующие шаги: зафиксируйте код, отключите питание термостата на 2-3 минуты для сброса, включите повторно. Если ошибка сохраняется – воспользуйтесь таблицей для первичной диагностики. Для устранения сложных неисправностей (особенно E04, E07) или при повторяющихся сбоях обязательно обратитесь в авторизованный сервисный центр Power Coup Electric. Самостоятельное вскрытие корпуса аннулирует гарантию.

Техническое обслуживание: чистка контактов и датчиков

Регулярная очистка контактов термостата критична для предотвращения окисления и коррозии, которые вызывают нарушение электрической проводимости. Загрязнённые контакты провоцируют ложные срабатывания, увеличение энергопотребления и полный отказ системы регулирования температуры. Техническое обслуживание рекомендуется проводить не реже одного раза в год, особенно в условиях высокой влажности или запылённости.

Датчики температуры (NTC-термисторы или биметаллические элементы) требуют аккуратной обработки для сохранения точности измерений. Накопление пыли, жира или паутины на чувствительных элементах искажает показания, что приводит к некорректной работе компрессора и вентиляторов. Особое внимание уделяется местам соединения проводов с клеммной колодкой и контактам реле.

Процедура очистки

Необходимые материалы: безворсовая салфетка, ватные палочки, спрей-очиститель для контактов (на основе изопропилового спирта), мягкая кисть.

- Отключите термостат от сети питания и снимите лицевую панель.

- Визуально оцените состояние клемм и датчиков на наличие:

- Окисления (белый или зелёный налёт)

- Жировых отложений

- Механических загрязнений

- Обработайте контакты очистителем, нанеся состав на кисть или ватную палочку.

- Аккуратными движениями удалите загрязнения без усилия на детали.

- Протрите поверхности сухой салфеткой до полного высыхания.

| Элемент | Риск загрязнения | Частота очистки |

|---|---|---|

| Клеммы реле | Окисление, искрение | Каждые 6 месяцев |

| NTC-датчик | Теплоизоляция, погрешность | Каждые 12 месяцев |

| Биметаллическая пластина | Заедание механизма | Каждые 24 месяца |

Важно: избегайте абразивных материалов и растворителей на основе ацетона, которые повреждают токопроводящие покрытия. После чистки проверьте плотность прилегания разъёмов и отсутствие люфта в соединениях.

Ремонт термостатов: типичные поломки деталей

Основные неисправности терморегуляторов, как механических, так и электронных, обычно связаны с выходом из строя критически важных компонентов или нарушением их взаимодействия. Понимание этих типичных поломок позволяет эффективно диагностировать проблему и определить возможность ремонта.

Наиболее уязвимыми элементами термостата являются его чувствительные части, коммутационные узлы и механизмы регулировки. Повреждение или износ этих деталей напрямую влияет на точность поддержания температуры и общую работоспособность устройства.

Распространенные неисправности компонентов

- Биметаллическая пластина (в механических моделях): Деформация, потеря упругости или физическое повреждение пластины приводят к некорректному срабатыванию термостата. Это проявляется как постоянное включение/выключение, несоответствие заданной и реальной температуры или полное отсутствие реакции на изменение температуры.

- Контактная группа: Наиболее частая проблема – обгорание, коррозия или загрязнение контактов. Это вызывает увеличение переходного сопротивления, искрение, подгорание изоляции, нестабильное включение нагрузки (например, ТЭНа) или полное отсутствие контакта. Сильный износ может привести к "залипанию" контактов, когда термостат не размыкает цепь при достижении заданной температуры, создавая опасность перегрева.

- Нарушение калибровки: Смещение регулировочного винта, ослабление пружин или износ механизма ручки управления приводят к тому, что термостат срабатывает при температуре, отличной от установленной пользователем. Требуется повторная калибровка.

- Механические повреждения: Поломка поворотной ручки, трещины в корпусе, повреждение шкалы температур или толкателя (в механических моделях) делают термостат неработоспособным или неудобным в использовании.

- Повреждение проводки и клемм: Нарушение изоляции проводов, ослабление или окисление контактов в клеммной колодке, перегорание проводов из-за перегрузки или короткого замыкания.

Особенности электронных термостатов

В цифровых термостатах (Power Coup Electric часто использует такие решения) спектр неисправностей смещается:

- Датчик температуры (терморезистор, термопара): Выход из строя или потеря калибровки датчика – самая распространенная причина некорректной работы. Симптомы: неверные показания температуры, постоянная ошибка, невозможность достичь заданного значения.

- Блок питания: Выход из строя компонентов (конденсаторы, диоды, стабилизаторы) внутреннего источника питания приводит к полному отказу термостата или нестабильной работе.

- Микропроцессор и память: Сбои прошивки, "зависания", потеря пользовательских настроек могут быть следствием программных ошибок или аппаратного сбоя чипа.

- Выходное реле или симистор: Аналогично контактам в механике, силовые ключи переключающие нагрузку, подвержены обгоранию и выходу из строя при коммутации больших токов или коротком замыкании.

- Дисплей и органы управления: Отказ сегментов дисплея, неработоспособность кнопок или сенсорной панели.

Важно: Ремонт электронных термостатов, особенно связанный с заменой микросхем или перепрошивкой, требует высокой квалификации и специального оборудования. Часто экономически целесообразнее замена модуля целиком. Диагностика всегда начинается с проверки питания, датчика температуры и целостности силовых цепей.

Выбор термостата для электроприборов Power Coup Electric

Ключевым критерием выбора является тип электроприбора и его рабочие параметры. Для нагревательного оборудования (ТЭНы, тепловентиляторы) требуются термостаты с высоким порогом срабатывания (до +300°C), а для холодильных систем или климатической техники – модели с низкотемпературным диапазоном (до -50°C). Обязательно учитывайте максимальный коммутируемый ток устройства, который должен превышать нагрузку подключаемого прибора минимум на 20%.

Эксплуатационная среда диктует требования к защите корпуса: для влажных помещений (сауны, прачечные) выбирайте термостаты Power Coup Electric с классом защиты IP65 и выше, а для агрессивных сред (химические производства) – коррозионностойкие версии из нержавеющей стали. Механические термостаты серии PCE-TM подходят для вибрационных нагрузок, а электронные PCE-TE – для точного поддержания температуры (±0.5°C) в лабораторных установках.

Рекомендации по подбору

- Тип датчика:

- Капиллярные – для встраивания в тепловые завесы

- NTC-термисторы – для инкубаторов с плавной регулировкой

- Биметаллические пластины – для защитных отключений в котлах

- Функционал:

- Одностадийные (вкл/выкл) – для простых обогревателей

- Программируемые – для систем "умный дом"

- С дистанционным управлением – для труднодоступных установок

| Модель | Диапазон (°C) | Ток (А) | Применение |

|---|---|---|---|

| PCE-TM10 | -30...+120 | 16 | Бойлеры, тепловые пушки |

| PCE-TE45 | -50...+50 | 10 | Холодильные камеры |

| PCE-TP22 | 0...+300 | 25 | Промышленные печи |

Проверьте совместимость монтажных размеров и типа подключения (клеммные колодки, быстрозажимные контакты). Для устройств с высокими пусковыми токами (компрессоры, двигатели) используйте термостаты Power Coup Electric с дугогасительными камерами. Убедитесь в наличии нужных сертификатов (EAC, RoHS) при работе с пищевым или медицинским оборудованием.

Список источников

Источники, использованные для сбора информации:

Материалы предоставляют достоверные сведения о термостатах.

- Технические каталоги и руководства Power Coup Electric

- Энциклопедии по климатической технике и автоматике

- Учебники по электротехнике и системам управления

- Справочники по электронным компонентам и датчикам

- Отраслевые стандарты проектирования HVAC-оборудования

- Научные публикации по терморегулирующим устройствам

- Производственная документация на терморегуляторы