Тихий салон своими руками

Статья обновлена: 01.03.2026

Посторонние шумы в салоне автомобиля – частая проблема, снижающая комфорт вождения. Дорожный гул, вибрации двигателя и аэродинамические свисты утомляют водителя и пассажиров во время поездок.

Профессиональная шумоизоляция требует значительных затрат, но существует доступная альтернатива. При грамотном подходе и правильном выборе материалов заметно улучшить акустический комфорт можно самостоятельно.

Эта статья содержит практические рекомендации по выбору звукоизоляционных материалов и пошаговые инструкции для самостоятельного монтажа. Вы узнаете, как эффективно снизить уровень шума в салоне без привлечения специалистов.

Анализ источников шума в салоне вашего автомобиля

Выявление точных точек проникновения посторонних звуков – обязательный этап перед любой шумоизоляцией. Без понимания природы и локализации шумов усилия будут неэффективны. Основные источники делятся на внешние и внутренние, каждый требует специфического подхода к устранению.

Начните с тест-драйва в разных режимах: ровный асфальт, брусчатка, трасса на высокой скорости. Фиксируйте тип звука (гул, скрип, дребезжание) и примерное место возникновения. Полезно привлечь пассажира для помощи в локализации.

Ключевые категории шумов

Аэродинамические:

- Свист/вой ветра – уплотнители дверей, стекол, зеркал, антенны

- Гул на скорости – неплотности кузова, щели в районе фар, багажника, капота

Вибрационные:

- Дребезжание пластика – панели дверей, торпедо, полки за задними сиденьями

- "Звенящий" гул – незакрепленные элементы под днищем или в колесных арках

Шум качения:

- Монотонное гудение – передается через колесные арки, усиливается на неровном покрытии

- Вой/визг – изношенные подшипники ступиц, некачественная резина

| Зона кузова | Типичные проблемы | Диагностика |

| Двери | Скрип уплотнителей, дребезжание обшивки | Нажатие на обшивку при движении, облив водой уплотнителей |

| Пол | Гул от дороги, вибрация | Проверка люков доступа, состояние ковров |

| Крыша | Шум дождя, гул на скорости | Осмотр штатной изоляции, антенного основания |

Для точной диагностики используйте метод исключения: заглушите двигатель на спуске, снимите вещи из бардачков, заклейте скотчем подозрительные щели. Особое внимание уделите технологическим отверстиям в полу и перегородке под торпедо – через них шум двигателя и трансмиссии проникает наиболее интенсивно.

Подбор виброизоляционных материалов: сравниваем бренды

Выбор виброизоляции – ключевой этап. Основные критерии: толщина материала (обычно 1.6-4.2 мм), тип и качество клеевого состава (бутилкаучук – стандарт), наличие металлизированного слоя (алюминиевая фольга для теплоотражения), гибкость при низких температурах и удобство резки/монтажа. Чем толще слой и надежнее клей, тем выше эффективность.

На рынке представлено множество брендов, различающихся технологией производства, составом, толщиной и, конечно, ценой. Российские производители часто предлагают хорошее соотношение цены и качества, адаптированное под наши условия, в то время как некоторые зарубежные бренды делают ставку на премиум-сегмент с уникальными разработками.

Сравнение популярных брендов виброизоляции

| Бренд (Примеры) | Типичная толщина, мм | Особенности клея и основы | Ценовой сегмент |

|---|---|---|---|

| StP (Silver, Bimast) | 2.0 - 4.2 | Качественный бутилкаучуковый клей, алюминиевая фольга, высокая адгезия. Лидер по вибропоглощению (особенно толстые серии). | Средний - Высокий |

| Shumoff (Стандарт, Премиум) | 1.8 - 4.0 | Бутилкаучуковая основа, фольгирование, хорошая гибкость. Широкий модельный ряд под разные задачи и бюджет. | Средний |

| Шумка.net (Базовый, Мастер) | 2.0 - 3.5 | Бутиловая основа, фольга. Часто позиционируется как аналог премиум-брендов. Клей может быть менее термостойким у базовых линеек. | Низкий - Средний |

| Маделин (SoundDead) | 1.6 - 2.6 | Бутилкаучук, алюминиевая фольга. Хорошая адгезия, часто используется как первый слой или для локальных работ из-за умеренной толщины. | Низкий |

Важные моменты при сравнении:

- Плотность: Не всегда напрямую указана. Чем толще материал, тем он обычно плотнее и эффективнее против НЧ вибраций.

- Клей: Качественный бутилкаучук не течет на жаре и не отклеивается на морозе. Дешевые аналоги могут использовать менее стойкие составы.

- Фольга: Наличие алюминиевого слоя не только отражает тепло, но и увеличивает жесткость листа, улучшая вибропоглощение.

- Гибкость: Критична для сложных рельефов кузова. Проверяйте, насколько легко материал гнется при низких температурах.

Советы по выбору:

- Определите бюджет и приоритеты: Для максимального эффекта – толстые материалы премиум-класса (StP Bimast Bomb). Для хорошего баланса – средний сегмент (Shumoff Премиум, StP Silver). Для эконом-варианта или точечного применения – базовые серии (Маделин, Шумка.net Базовый).

- Обращайте внимание на толщину: Для дверей и крыши часто хватает 2-2.5 мм. Для пола, арок, колесных ниш – лучше 3-4 мм.

- Проверяйте термостойкость клея: Особенно важно для участков рядом с двигателем и выхлопной системой. Уточняйте максимальную рабочую температуру.

- Читайте отзывы: Особенно реальные отзывы на профильных форумах об опыте монтажа и долговечности конкретных материалов.

Независимо от бренда, качество монтажа не менее важно, чем качество материала: тщательная очистка и обезжиривание поверхности, прогрев материала феном (особенно в холод), интенсивная прокатка валиком обязательны.

Расчет необходимого количества материалов для работы

Точный расчет материалов начинается с детального осмотра салона автомобиля. Разделите внутреннее пространство на зоны: пол, двери, потолок, колесные арки, моторный щит и багажник. Замерьте площадь каждой поверхности с помощью рулетки, записывая длину и ширину участков с точностью до сантиметра. Не забывайте учитывать рельефные элементы и технологические отверстия – их площадь тоже включается в общий метраж.

Прибавьте 15-20% запаса на подрезку, ошибки и сложные участки. Для криволинейных поверхностей (арки, стойки) запас увеличивается до 25%. Учтите тип материала: вибропластина наклеивается без нахлеста, а мягкие изоляторы (шумка, сплэн) могут требовать перекрытия стыков на 1-2 см. Рассчитайте отдельно количество для каждого вида изоляции согласно плану послойной укладки.

Формулы и спецификации

Основные расчетные формулы:

- Площадь поверхности = Длина × Ширина (для сложных форм – разбивка на прямоугольники)

- Общий метраж материала = Сумма площадей всех зон + Запас (%)

- Количество рулонов/листов = Общий метраж ÷ Метраж в упаковке (округлять в большую сторону)

| Тип материала | Стандартная фасовка | Рекомендуемый слой |

|---|---|---|

| Вибропластина (2-4 мм) | 0.6×0.8 м (0.48 м²) | Один сплошной слой |

| Шумоизол (Барьер 4-10 мм) | 1.5×0.6 м (0.9 м²) | Поверх вибропластины |

| Антискрип (лента 10-20 мм) | Рулон 10-20 м | Стыки металла |

Пример расчета для двери седана: площадь внешней панели – 0.8 м², внутренней – 0.6 м². Суммарно 1.4 м² + 20% запаса = 1.68 м². Для виброизоляции потребуется: 1.68 м² ÷ 0.48 м²/лист ≈ 3.5 → 4 листа.

- Составьте схему раскроя: нарисуйте эскизы деталей с оптимизацией расхода

- Учьте расход клея: 1 баллон (500 мл) на 1.5-2 м² для виброматериалов

- Дополнительные элементы: пластиковые клипсы (20% от снятых), обезжириватель (100 мл/м²)

Подготовка инструментов: что понадобится для работы

Качественная шумоизоляция требует тщательной подготовки инструментария. Отсутствие необходимых приспособлений приведет к простоям и снижению эффективности работ.

Заранее соберите базовый набор, который позволит демонтировать обшивку, обрабатывать поверхности и надежно фиксировать материалы. Специализированный инструмент можно заменить бытовыми аналогами.

Инструменты и материалы

Основной комплект:

- Набор автомобильных отверток (TORX, крестовые, плоские)

- Автомобильные пластиковые съемники для клипс

- Строительный фен для прогрева материалов

- Валик для прикатки виброизоляции (можно заменить деревянным бруском)

- Острый монтажный нож с запасными лезвиями

Расходные материалы:

- Обезжириватель поверхности (изопропиловый спирт)

- Малярный скотч для разметки

- Защитные перчатки и респиратор

- Чистящие салфетки микрофибра

| Тип материала | Примеры |

| Вибродемпфирующий | Бимаст, Вибропласт, Алюмобут |

| Звукопоглощающий | Сплен, Шуманет, Виброфильтр |

| Герметизирующий | Жидкая шумоизоляция, антискрип |

Демонтаж передних сидений автомобиля

Отсоедините минусовую клемму аккумуляторной батареи для исключения риска короткого замыкания и срабатывания подушек безопасности. Проверьте наличие крепежных болтов под пластиковыми заглушками или декоративными накладками по периметру сиденья – их необходимо аккуратно поддеть плоской отверткой.

Сдвиньте сиденье максимально вперед, чтобы получить доступ к задним крепежным болтам, после чего переместите его в крайнее заднее положение для демонтажа передних болтов. Убедитесь, что все электрические разъемы (при их наличии) отключены – типично для сидений с подогревом, электроприводом или датчиками веса пассажира.

Этапы демонтажа

- Выкрутите крепежные болты:

- Используйте торцевой ключ или головку с воротком (размер обычно 13-17 мм)

- Приложите значительное усилие из-за заводской затяжки и возможной коррозии

- Извлеките направляющие:

Аккуратно приподнимите сиденье вместе с металлическими салазками, избегая повреждения проводки. Попросите помощника поддержать конструкцию – сиденья тяжелее, чем кажутся.

- Снимите ремни безопасности:

- Открутите болт крепления нижнего якоря ремня к кузову

- Отсоедините инерционный механизм (если прикреплен к сиденью)

| Элемент | Особенности демонтажа |

|---|---|

| Электропроводка | Зафиксируйте разъемы изолентой во избежание попадания внутрь влаги и пыли |

| Направляющие | Пометьте левую/правую пару метками для правильной установки |

Важно: Не ставьте демонтированные сиденья на обшивку – рискуете повредить материал. Используйте картон или мягкую ткань. Избегайте перегибов проводов при перемещении сидений.

Снятие заднего дивана для доступа к полу

Отстегните ремни безопасности, закреплённые под подушками сидений – крепления обычно скрыты пластиковыми заглушками. Потяните нижнюю часть подушки вверх по направлению к спинке, нащупав металлические крюки или фиксаторы по бокам, чтобы освободить её от кузова. Поднимите подушку вертикально и аккуратно извлеките из салона, избегая резких движений.

Снимите болты крепления спинки дивана, расположенные в районе порогов – ищите их под пластиковыми накладками или ковровым покрытием. Открутите центральный болт (если предусмотрен конструкцией) под поясничной частью сиденья. Наклоните спинку вперёд, отсоедините от креплений петель или скоб в верхней части, затем выведите из пазов и вынесите из автомобиля.

Ключевые моменты демонтажа

- Фиксаторы подушки: металлические скобы в форме буквы «П», требующие вертикального подъёма

- Типы крепежа спинки:

- Болты M10-M12 (торкс/шестигранник)

- Пластиковые клипсы по бокам

- Направляющие с защёлками

- Внимание: перед откручиванием обработайте резьбу WD-40 при наличии коррозии

| Деталь | Инструмент | Особенности |

|---|---|---|

| Подушка сиденья | Руки | Не требует инструментов, фиксируется защёлками |

| Болты спинки | Торцевой ключ 12-14мм | Глубина посадки до 80мм |

| Центральный фиксатор | Головка T50 | Скрыт под декоративной накладкой |

После снятия дивана очистите оголённый металл пола от грязи и остатков заводского мастичного покрытия. Проверьте состояние штатной шумоизоляции – участки с отслоениями или повреждениями потребуют полного удаления перед нанесением новых материалов.

Удаление заводских пластиковых заглушек в полу

Большинство автомобилей имеют пластиковые заглушки в технологических отверстиях днища, предназначенные для конвейерной сборки. Эти элементы не обеспечивают полноценную звукоизоляцию и часто становятся проводниками дорожного шума. Их демонтаж – обязательный этап подготовки поверхности перед нанесением шумопоглощающих материалов.

Заглушки обычно плотно зафиксированы в отверстиях штатными защёлками или резиновыми уплотнителями. Физическое усилие для извлечения требуется минимальное, но важно соблюдать осторожность, чтобы не повредить прилегающий металл кузова или крепёжные лепестки самих заглушек для возможной временной установки обратно.

Последовательность демонтажа заглушек

Для эффективного удаления выполните следующие шаги:

- Подготовьте рабочую зону: тщательно пропылесосьте и протрите пол салона вокруг заглушек, удалив грязь и песок.

- Определите тип крепления: осмотрите заглушку. Чаще встречаются:

- Центральный фиксатор (требует нажатия по центру отверткой)

- Боковые лепестки (поддеваются по краям)

- Резьбовые пробки (выкручиваются против часовой стрелки)

- Используйте подходящий инструмент:

- Плоскую отвертку с широким жалом

- Пластиковый монтажный лопатка

- Плоскогубцы с мягкими губками (для резьбовых)

- Извлеките заглушку:

- Подденьте инструментом край элемента или нажмите на фиксатор.

- Приподнимите один край на 5-10 мм.

- Аккуратно вытащите заглушку пальцами, равномерно прилагая усилие вверх.

- Сложите демонтированные детали: поместите их в пакет или коробку для возможной временной установки после нанесения вибропластика.

Важно! Не используйте металлические клещи или чрезмерное усилие – это деформирует пластик или повредит края отверстий. Если заглушка не поддается, проверьте наличие скрытых фиксаторов. После извлечения очистите посадочное место от остатков заводского герметика или грязи металлической щеткой.

Обработка металла антикором перед монтажом материалов

Качественная антикоррозийная обработка металлических поверхностей – обязательный этап перед укладкой шумоизоляционных материалов. Без этой процедуры конденсат и агрессивные среды постепенно разрушат кузов под слоем изоляции, причем процесс останется незаметным до появления сквозной коррозии.

Антикор создает защитный барьер, блокируя доступ кислорода и влаги к металлу. Это не только продлевает срок службы кузова, но и улучшает адгезию вибродемпфирующих материалов к поверхности, предотвращая их отслоение со временем.

Порядок работ

Выполняйте обработку в строгой последовательности:

- Подготовка поверхности:

- Удалите следы старой шумоизоляции, краски и ржавчины металлической щеткой или шлифмашинкой

- Обезжирьте металл уайт-спиритом или специальным очистителем

- Тщательно просушите поверхность строительным феном

- Нанесение антикора:

- Используйте составы на основе эпоксидных смол или преобразователи ржавчины

- Наносите кистью/валиком в 2-3 тонких слоя с промежуточной сушкой (согласно инструкции производителя)

- Особое внимание уделите сварным швам, стыкам и скрытым полостям

Важно: Монтаж шумоизоляции разрешайте только после полного высыхания антикора (обычно 24 часа). Игнорирование этого правила приведет к образованию конденсата под материалом из-за нарушения адгезии.

Раскрой вибропоглощающих листов по шаблону

Создайте точные лекала из картона или плотной бумаги для всех участков кузова, требующих обработки. Обводите контуры дверей, арок, пола и других поверхностей с обязательным учетом технологических отверстий, крепежей и выступающих элементов.

Перенесите шаблоны на вибропоглощающий материал, используя маркер или мелок. Оставляйте припуск 3-5 мм по краям сложных рельефов для плотного прилегания. Размечайте парные детали (например, двери) в зеркальном отражении.

Технология раскроя и контроль

Режьте материал острым ножом или ножницами по металлу, ведя инструмент строго по разметке. Для фигурных вырезов вокруг кронштейнов или проводки:

- Сверлите стартовые отверстия в углах контура

- Выполняйте надрезы от отверстий к линиям разметки

- Удаляйте излишки материала частями

Обязательно нумеруйте выкроенные фрагменты и сохраняйте шаблоны для возможной корректировки. Проверяйте соответствие заготовок кузовным панелям до снятия защитной пленки:

| Критерий проверки | Требование |

| Зазоры у крепежных элементов | Не более 1-2 мм |

| Прилегание к рёбрам жёсткости | Полное повторение профиля |

| Стыковка соседних фрагментов | Перехлёст 10-15 мм |

Прогрев металла феном перед наклеиванием изоляции

Прогрев поверхности строительным феном – критически важный этап для обеспечения максимальной адгезии виброизоляционных материалов. Металл кузова, особенно в холодное время года или при хранении автомобиля в гараже, может иметь температуру значительно ниже рекомендуемой для монтажа (оптимально +15°C...+25°C). Холодная поверхность снижает клеящую способность битумных или бутилкаучуковых составов.

Нагрев позволяет активировать клеевой слой материала и одновременно удалить с металла микроскопические частицы влаги, пыли и конденсата, невидимые глазу. Это особенно актуально для скрытых полостей, днища и арок, где риск коррозии и плохого прилегания выше.

Технология правильного прогрева

Необходимое оборудование: промышленный строительный фен (бытовой недостаточно мощный), термометр поверхностный (инфракрасный), чистая ветошь и обезжириватель.

Последовательность действий:

- Тщательно очистить и обезжирить участок металла. Дождаться полного испарения растворителя.

- Включить фен на средний режим (примерно 300-400°C). Держать сопло на расстоянии 5-10 см от поверхности.

- Равномерно прогревать зону, превышающую размер листа изоляции на 5-7 см по периметру. Постоянно перемещать фен круговыми движениями.

- Контролировать температуру термометром. Целевой диапазон: 40-60°C (рука терпит, но ощутимо горячо).

Ключевые принципы безопасности:

- Запрещено перегревать металл до изменения цвета (побежалости) – это разрушает цинковое покрытие и ЛКП.

- Избегать направленного нагрева на пластиковые элементы, проводку, топливные магистрали.

- Работать в термостойких перчатках и защитных очках.

Признаки правильного нагрева:

| Параметр | Норма | Опасность |

| Температура металла | 40-60°C | >80°C (риск деформации, отслоения заводского герметика) |

| Время контакта фена с точкой | 2-4 секунды | Статичный нагрев >10 секунд |

| Ощущение рукой | Горячо, но терпимо | Невозможно удержать ладонь |

Сразу после прогрева (пока металл не остыл) приложить изоляцию клеевой стороной и прокатать силиконовым валиком от центра к краям. Теплота расширяет поры металла, улучшая проникновение клея и обеспечивая монолитное соединение без пузырей и отслоений в будущем.

Монтаж виброизоляции на центральный тоннель

Подготовьте поверхность тоннеля: тщательно удалите пыль, грязь и следы масла с помощью обезжиривателя. Прогрейте салон феном до 20-25°C для улучшения адгезии материалов. Разложите листы виброизоляции (Бимаст, Стизол и т.п.) рядом с машиной, чтобы они приняли комнатную температуру.

Нарежьте материал на фрагменты, соответствующие изгибам тоннеля. Для сложных рельефов используйте небольшие куски 15×15 см – они лучше повторят контуры. Снимите защитную пленку с клейкого слоя только после точной подгонки элементов.

Технология оклейки

Приклеивайте фрагменты последовательно снизу вверх, используя алюминиевый валик для плотного прижима. Особое внимание уделите:

- Зонам крепления рычага КПП и ручного тормоза

- Стыкам металлических панелей

- Точкам выхода тросов и проводки

Прокатывайте каждый участок крест-накрест с усилием 10-15 кг. Контролируйте отсутствие воздушных пузырей – при их появлении проколите материал иглой и повторно прокатайте. Для усиления эффекта наклейте второй слой с перекрытием швов первого.

| Критическая зона | Рекомендуемое покрытие |

| Основание рычага КПП | 2 слоя + резиновый демпфер |

| Крепления карданного вала | Сплошной слой с заходом на 5 см по краям |

После монтажа избегайте нагрузок на тоннель 12-24 часа для полной полимеризации клея. Проверьте работоспособность всех механизмов: ход рычага КПП, движение ручного тормоза, вращение регуляторов климата.

Обработка внутренних поверхностей дверей вибропластами

Перед наклейкой вибропласта тщательно обезжирьте металлические поверхности дверей спиртовым очистителем или антисиликоном. Удалите пыль, ржавчину и отслаивающуюся краску металлической щеткой, после чего протрите поверхности сухой ветошью. Раскроите материал согласно шаблонам, оставляя запас 10-15 мм по краям для точной подгонки. Прогрейте салон автомобиля до +20°C для улучшения адгезии.

Снимите защитную пленку с вибропласта небольшими участками, последовательно прижимая материал к металлу валиком от центра к краям. Особое внимание уделите рельефным зонам вокруг механизмов стеклоподъемников и крепежных отверстий – сделайте крестообразные надрезы в местах сложного изгиба. Избегайте образования воздушных пузырей: при их появлении аккуратно подденьте материал шпателем и разгладьте поверхность.

Ключевые этапы монтажа

- Многослойная обработка: Для дверей рекомендовано 2-3 слоя вибропласта с перекрытием стыков предыдущего слоя

- Усиление критических зон: Дополнительные заплатки в местах крепления динамиков и ручек

- Временная фиксация: Использование малярного скотча для предварительного позиционирования

| Ошибка | Последствие | Профилактика |

|---|---|---|

| Неплотное прилегание к ребрам жесткости | Дребезжание на низких частотах | Прикатка ребром валика под углом 45° |

| Перекрытие технологических отверстий | Затрудненный доступ к механизмам | Отметка отверстий маркером до раскроя |

После оклейки обязательно установите штатные пластиковые заглушки и пылезащитные мембраны – они предотвратят отклеивание вибропласта при эксплуатации. Проверьте работоспособность стеклоподъемников и замков до сборки обшивки. Для дверей седанов дополнительно обработайте зоны вокруг тяг ручного замка.

Усиление дверных карт шумоизолятором

Дверные карты – ключевой источник проникновения шума в салон из-за тонкого металла и технологических отверстий. Вибрации металла и резонанс создают низкочастотный гул, а щели вокруг уплотнителей пропускают дорожные и ветровые звуки. Обработка внутренних полостей дверей специальными материалами значительно снижает эти эффекты.

Правильное нанесение шумоизолятора блокирует передачу колебаний, поглощает высокочастотные шумы и улучшает акустику динамиков. Основное внимание уделяют зонам крепления обшивки, местам установки механизмов стеклоподъемников и участкам с незакрытыми заводскими отверстиями.

Этапы работ

Подготовка поверхности:

- Снимите дверные карты и штатный влагозащитный барьер

- Обезжирьте металл спиртовым раствором или уайт-спиритом

- Удалите коррозию и зашлифуйте острые кромки

Выбор материалов:

| Тип материала | Назначение |

| Вибродемпфирующая мастика | Подавление резонанса внешнего металла |

| Синтетический войлок/Пенополиуретан | Заполнение полостей и ребер жесткости |

| Многослойный изолятор (шумка) | Финишное покрытие внутренней плоскости |

Технология нанесения:

- Нарежьте материалы по форме усилительных ребер и технологических отверстий

- Прогрейте битумные листы строительным феном перед монтажом

- Уплотните стыки металлических элементов вибромастикой толщиной 2-3 мм

- Заполните вертикальные полости внутри двери мягкими абсорберами

- Закройте всю внутреннюю плоскость сплошным слоем шумопоглощающего материала

Важные нюансы: Не перекрывайте дренажные отверстия в нижней части двери! Обеспечьте зазор между изолятором и механизмами стеклоподъемника. Для крепления динамиков используйте виброизолирующие проставки. После монтажа проверьте работоспособность замков и электрооборудования.

Изоляция колесных арок внутри салона

Шумоизоляция колесных арок изнутри салона – ключевой этап в борьбе с дорожными и ударными шумами, передающимися через металл кузова. Основной фокус здесь направлен на обработку вертикальных участков за обшивками дверей и пространств за задними панелями в области багажника.

Для эффективного результата требуется комбинированный подход: сначала наносится вибродемпфирующий материал, который гасит колебания металла, а затем слой шумоизолятора, поглощающий воздушные шумы (качение шин, щебень). Работа требует демонтажа обшивок, тщательной очистки и обезжиривания поверхностей.

Порядок работ и материалы

Стандартный процесс включает следующие этапы:

- Демонтаж обшивок: Снимите пластиковые панели дверей, полки багажника или боковые панели, обеспечив доступ к металлу арок.

- Подготовка поверхности: Удалите грязь, пыль, следы антикора. Обезжирьте металл уайт-спиритом или спецсредством.

- Раскрой материалов: Разметьте и вырежьте вибропластырь (например, StP Aero, Shumoff Standard) по форме арки с небольшим запасом.

- Установка виброизоляции: Снимите защитную пленку, плотно прикатайте материал к металлу валиком, уделяя стыкам и рельефу. Закройте минимум 60-70% площади.

- Монтаж шумопоглотителя: Поверх вибропластыря наклейте или уложите слой легкого материала (битопласт, сплэн, войлок). Для криволинейных участков подойдет мягкий напыляемый состав.

- Обратная сборка: Установите обшивки на место, убедившись, что они не деформируются и фиксируются без зазоров.

Важные нюансы:

- Избегайте перекрытия технологических отверстий (крепления, проводка).

- В зонах близости к выхлопной системе используйте термостойкие материалы.

- Проверьте зазор между изоляцией и подвижными элементами (ручник, тросы).

Результат грамотной изоляции – значительное снижение низкочастотного гула от покрышек и "стука" щебня, повышение акустического комфорта особенно на скоростях выше 60 км/ч.

Защита потолочной части автомобиля звукопоглощающим слоем

Потолок автомобиля является значимым резонатором, передающим шум от дождя, града и внешних источников внутрь салона. Для эффективной борьбы с этим требуется создание барьера из специализированных материалов, способных гасить вибрации и поглощать звуковые волны. Качественная обработка этой зоны существенно снижает высокочастотные шумы и улучшает акустический комфорт.

Перед началом работ демонтируйте плафон освещения, ручки и другие элементы крепления обшивки потолка. Тщательно очистите металлическую поверхность от пыли и обезжирьте её. Убедитесь в отсутствии следов коррозии – при необходимости обработайте проблемные участки антикором. Продумайте расположение проводки и вентиляционных каналов до фиксации изоляции.

Этапы монтажа

Последовательность действий для достижения оптимального результата:

- Раскрой материала

Используйте вибропоглощающую основу (типа BiMast, Вибропласт) толщиной 2-4 мм. Вырежьте фрагменты по форме потолочных секций с запасом 10-15 мм по краям. - Установка вибродемпфера

Снимите защитную плёнку и плотно прижмите материал к металлу, особенно в зонах рёбер жёсткости. Прокатайте поверхность валиком для устранения воздушных пузырей. - Монтаж звукопоглотителя

Поверх виброизоляции закрепите слой лёгкого материала (Spline, Шумотекс) толщиной до 20 мм. Избегайте перекрытия технологических отверстий и мест крепления обшивки. - Фиксация облицовки

Аккуратно установите потолочную панель на место, контролируя совпадение крепёжных точек. Замените сломанные клипсы новыми для плотного прилегания.

Критические нюансы: Не используйте тяжёлые материалы во избежание провисания обшивки. Комбинируйте виброизолятор (плотный) со звукопоглотителем (пористым) – это обеспечит комплексный эффект. Проверьте работу плафонов и датчиков до полной сборки.

| Материал | Назначение | Толщина |

|---|---|---|

| Вибропласт | Гашение резонанса | 2-3 мм |

| Битопласт | Блокировка ударного шума | 4 мм |

| Спанлаб | Поглощение воздушных шумов | 10-20 мм |

Результат проявляется в снижении звона капель по крыше, подавлении гула на скоростях свыше 80 км/ч и улучшении разборчивости аудиосистемы. Для максимального эффекта сочетайте обработку потолка с изоляцией арок и стоек.

Изоляция задней полки для снижения гула из багажника

Звуковые волны из багажника проникают в салон через пластиковую полку и технологические отверстия под динамики, создавая низкочастотный гул. Вибрации самого пластика усиливают проблему, особенно на неровных дорогах.

Качественная изоляция этой зоны блокирует воздушные шумы и гасит резонанс панели. Работы выполняются без демонтажа сидений, но требуют снятия полки и очистки поверхностей от загрязнений.

Порядок работ и материалы

Необходимые материалы:

- Вибропоглощающие листы (битопласт, маделин) толщиной 2-3 мм

- Шумоизоляционная мастика или жидкий состав (для скрытых полостей)

- Пористый звукопоглотитель (сплэн, термозвукоизол)

- Скотч алюминиевый армированный

Этапы обработки:

- Демонтируйте полку, открутив крепления у спинок задних сидений.

- Обезжирьте внутреннюю поверхность пластика и металл кузова под ним.

- Наклейте вибропоглощающие плиты на металлическое основание багажника, уделяя внимание стыкам и рельефам.

- Обработайте мастикой труднодоступные полости и ребра жесткости.

- Закройте всю площадь пористым звукопоглотителем, обрезая излишки вокруг отверстий динамиков.

- Проклейте стыки материалов армированным скотчем для герметичности.

Важно: при установке полки обратно избегайте перетяжки крепежей – это вызывает новые вибрации. Проверьте зазоры вокруг динамиков, при необходимости проложите уплотнительную ленту.

| Материал | Назначение | Зоны нанесения |

|---|---|---|

| Вибропоглотитель | Гашение резонанса металла | Кузовные панели багажника |

| Звукопоглотитель | Подавление воздушного шума | Вся площадь под полкой |

| Жидкая шумоизоляция | Обработка скрытых полостей | Ребра жесткости, сварные швы |

Обработка крыши термошумоизоляцией

Перед началом работ демонтируйте обшивку потолка, тщательно очистите металлическую поверхность от пыли и следов коррозии. Обезжирьте основание уайт-спиритом и обработайте антикоррозийным составом для предотвращения повреждений.

Раскроите термошумоизоляционный материал (например, битопласт, шумопласт) по форме потолочных панелей с припуском 1-2 см. Прогрейте листы строительным феном для повышения эластичности – это улучшит прилегание к рельефу крыши.

Технология монтажа

Нанесите на внутреннюю поверхность крыши точечный слой аэрозольного клея (типа "Жидкая Гвоздь"). Приложите материал клеевой стороной к металлу, разглаживая от центра к краям валиком для выдавливания воздушных пузырей. Особое внимание уделите стыкам и труднодоступным зонам вокруг люков и ручек.

Обязательные этапы контроля:

- Проверка отсутствия зазоров между слоем изоляции и металлом

- Фиксация краев материала термостойким герметиком

- Проклейка технологических отверстий алюминиевым скотчем

При установке обшивки избегайте сильного давления на изоляцию. Для дополнительного эффекта комбинируйте термопласт с полиэфирным наполнителем (толщиной 10-15 мм), укладываемым поверх основного слоя перед монтажом потолка.

Усиление моторного щита со стороны салона

Основной шумовой атакой в салон является вибрация и звук двигателя, проникающие через тонкий металл моторного щита. Стандартная заводская шумоизоляция этой зоны часто недостаточна, особенно для дизельных или высокооборотистых моторов. Усиление данной перегородки – критически важный этап для комфортной тишины.

Работу выполняют через салон, демонтируя облицовку торпедо и педальный узел для полноценного доступа к металлической поверхности. Поверхность тщательно обезжиривают ацетоном или специальным очистителем, удаляя пыль, следы масла и заводской антикор. Это обеспечивает максимальную адгезию материалов.

Этапы работ и материалы

Базовый слой: Используют вибродемпфирующие материалы (Вибропласт Silver, StP Aero и аналоги). Их наклеивают:

- Плотными фрагментами на крупные плоские участки щита

- Особое внимание – зонам крепления педального узла и рулевой колонки

- С обязательной прокаткой валиком для устранения воздушных пузырей

Шумоизоляционный слой: Поверх вибродемпфера монтируют звукопоглощающие материалы (Бимаст Бомб, Шумофф). Толщина слоя (15-30 мм) зависит от свободного пространства за торпедой. Материал:

- Раскраивается по форме щита с учетом технологических отверстий

- Приклеивается встык без зазоров

- Дополнительно фиксируется в труднодоступных местах термоклеем

Особенности монтажа:

| Проблема | Решение |

| Точки крепления агрегатов | Вырезать в материалах аккуратные отверстия, оставив металл "островками" |

| Электропроводка, трубки | Обводить материалом, избегая пережатия; использовать проставки |

| Термоопасные зоны (выхлоп, ГБЦ) | Применять термостойкие материалы (например, Splen 3004) |

Ключевая ошибка: Наклеивание материалов внатяжку или с большими зазорами. Это резко снижает эффективность. Все стыки слоев должны перекрываться минимум на 1-2 см. Финишный контроль – простукивание поверхности: глухой звук означает отсутствие необработанных вибрирующих участков.

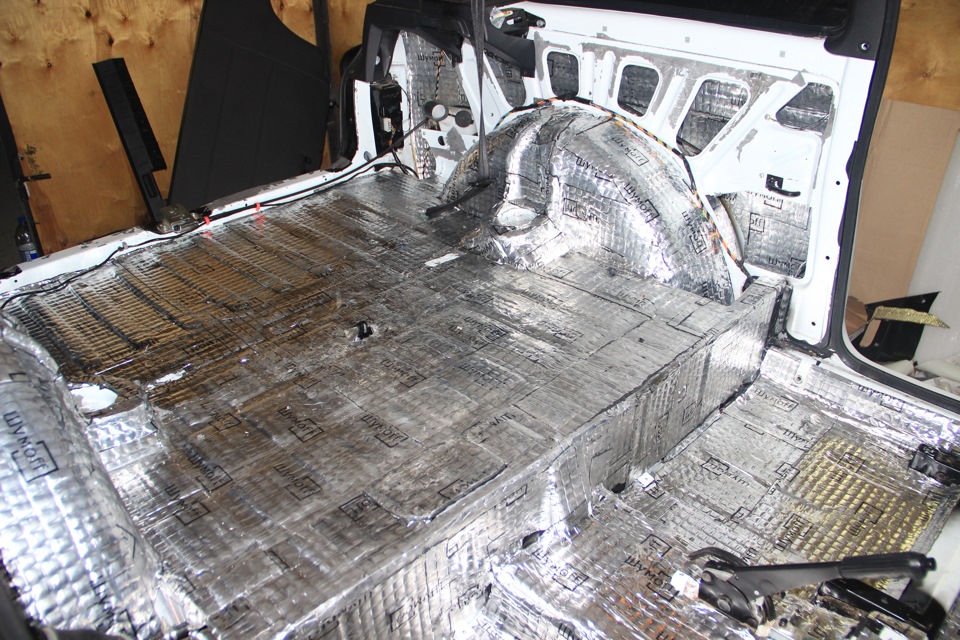

Проложить шумоизоляцию под ковровым покрытием

Основная задача – уложить материал между металлом кузова и заводским ковролином для подавления вибраций и структурного шума. Работа требует полного демонтажа сидений, порогов и пластиковых накладок для доступа к полу. Тщательно очистите поверхность от грязи и обезжирьте её перед монтажом.

Используйте комбинированный подход: битумно-мастичные листы или алюминиевые вибродемпферы для металлических поверхностей, поверх них – плиты из вязкоэластичного пенополиуретана или термопласта. Убедитесь, что материал покрывает 100% площади без зазоров, особенно в зонах креплений и изгибов. Прокатайте валиком для адгезии.

Ключевые этапы и материалы

- Подготовка: Полная сушка салона, удаление влаги и следов коррозии шлифовкой

- Виброизоляция: Монтаж демпфера типа StP Aero или Shumoff Bimast слоем 2-3 мм

- Шумопоглощение: Укладка пенополиэтилена (8-10 мм) или битоволокна поверх виброизолятора

- Особые зоны: Арки колес и тоннель коробки усиливаются дополнительным слоем

| Критичные ошибки | Последствия |

| Неплотная стыковка материалов | Появление "акустических мостиков" |

| Игнорирование крепежных отверстий | Смещение ковра, скрипы при нагрузке |

| Использование толстых слоев без учета зазоров | Деформация обшивки, проблемы с установкой сидений |

При обратной сборке проверяйте отсутствие перегибов проводов и крепление трубок кондиционера под ковром. Обрезки материала применяйте для обработки внутренних полостей порогов. Результат – снижение низкочастотного гула на 40-60%.

Способы соединения стыков материалов без зазоров

При укладке шумоизоляции негерметичные стыки материалов создают акустические мостики, сводящие на нет усилия по звукоизоляции салона. Качественная состыковка слоев вибро- и звукопоглощающих материалов критична для блокировки проникновения внешних шумов.

Использование правильных методов соединения предотвращает образование щелей, через которые проникают вибрации и воздушные шумы, обеспечивая монолитность покрытия. Рассмотрим основные техники, доступные для самостоятельного применения.

Ключевые методы соединения

Внахлест: Самый распространенный способ. Верхний материал накладывается на нижний с перекрытием 1.5-2 см. Обязательно прокатывайте зону нахлеста валиком для активации клеевого слоя.

Термоформировка: Применяется для битумных и полимерных материалов:

- Прогревайте стык строительным феном до пластичного состояния

- Придавливайте материалы шпателем или валиком

- После остывания слои образуют монолитное соединение

Клеевые составы: Для неадгезивных материалов:

- Нанесите автомобильный герметик или контактный клей на обе поверхности

- Выдержите 3-5 минут до "схватывания"

- Сильно прижмите стык на 10-15 секунд

| Метод | Подходящие материалы | Особенности |

| Внахлест | Вибропласты, мастики | Требует тщательной прокатки |

| Термоформировка | Битумные плиты, жидкая резина | Нужен строительный фен |

| Клеевой | Пенополиуретан, войлок | Обязательна обезжирвка поверхностей |

Важно: При любом способе предварительно очищайте и обезжиривайте поверхности. Для ответственных стыков комбинируйте методы - например, нахлест с промазкой клеем по краю. После монтажа проверяйте соединения на отсутствие отслоений простукиванием.

Особенности работы со сложными рельефными поверхностями

Сложные рельефы (арки колёс, стойки кузова, пространства за приборной панелью) требуют особого подхода при наклейке вибро- и шумоизоляционных материалов. Неравномерная поверхность с перепадами высот, углублениями и выступами создаёт воздушные полости, снижающие эффективность изоляции и провоцирующие отслоение материала.

Ключевая задача – обеспечить максимально плотное прилегание изоляции к металлу без заломов и пузырей. Это достигается тщательной подготовкой основания (обезжиривание, удаление ржавчины) и правильным раскроем материала с запасом 2-3 см на сложных участках для последующей подгонки.

Технологические приёмы для сложного рельефа

Метод сегментирования: Разделите материал на небольшие фрагменты, соответствующие отдельным плоскостям рельефа. Начинайте приклейку с самых глубоких точек или центра выпуклостей, последовательно разглаживая полотна по радиусам с помощью фена и ролика.

Использование термоформовки: Для глубоких ниш (например, пространство за колесными арками):

- Прогрейте материал строительным феном до пластичного состояния

- Аккуратно вдавите его в углубления пальцами в перчатках

- Прокатайте силиконовым валиком от центра к краям

Комбинирование материалов: На сложных поверхностях эффективно сочетать:

- Жидкую шумоизоляцию для труднодоступных мест

- Битумно-алюминиевые листы для ровных участков

- Мягкие вспененные материалы для заполнения полостей

| Тип рельефа | Рекомендуемый материал | Инструмент для монтажа |

| Глубокие ниши | Жидкая мастика | Кисть/шпатель |

| Резкие изгибы | Тонкие битумные листы (1.5-2 мм) | Фен + резиновый ролик |

| Мелкие рельефы | Пластичные материалы на каучуковой основе | Деревянный ракель |

Важно: При обработке стыков соседних фрагментов делайте нахлёст 15-20 мм с обязательным прокатыванием швов. Для усиления эффекта в проблемных зонах наносите второй слой изоляции после полного отверждения первого.

Применение жидкой шумоизоляции для труднодоступных мест

Жидкая шумоизоляция решает проблему обработки скрытых полостей кузова, куда невозможно установить стандартные вибро- или звукоизоляционные листы. Ее текучая консистенция позволяет материалу проникать в узкие щели, изгибы рам, пространства за обшивкой потолка, стойками и порогами без необходимости полной разборки салона. Это особенно актуально для заводских полостей, заполненных штатным пенопластом, который со временем теряет свойства.

Составы на основе битума, резины или акрила с минеральными наполнителями наносятся методом распыления через специальные насадки. После полимеризации они образуют эластичное бесшовное покрытие, блокирующее структурный шум от вибраций металла и снижающее передачу высокочастотных звуков. Ключевое преимущество – создание монолитного барьера в зонах с сложной геометрией, где стыки листовых материалов неизбежно оставляют акустические мостики.

Технология работы и важные нюансы

- Подготовка поверхности: Удаление пыли, ржавчины и обезжиривание скрытых полостей с помощью щеток и химических очистителей. Обязательна полная просушка во избежание отслоения покрытия.

- Нанесение: Использование распылителя с удлинителем для доступа к удаленным участкам. Начинать с тонкого базового слоя (1-2 мм), после высыхания – добавить 2-3 слоя до общей толщины 4-6 мм. Избегать потеков.

- Защита: Закрытие малярным скотчем разъемов, проводки и резиновых уплотнителей. Обязательное применение респиратора, очков и перчаток из-за токсичности паров.

Для усиления эффекта в глубоких полостях комбинируйте жидкую изоляцию с уплотняющими монтажными пенами низкого давления, которые заполняют объем без деформации металла. Проверяйте совместимость материалов! Избегайте обработки зон вблизи двигателя и выхлопной системы – термостойкость большинства составов ограничена +90°C.

Защита проводки при установке шумоизоляционных слоев

Электропроводка автомобиля требует особого внимания при монтаже шумоизоляционных материалов, так как неправильная укладка может привести к повреждению изоляции, короткому замыканию или перегреву проводов. Необходимо обеспечить свободный доступ к основным жгутам и разъемам для возможного ремонта без демонтажа всего покрытия.

Изоляторы и клеевые составы не должны контактировать с оголенными контактами или нарушать целостность заводской изоляции кабелей. Особенно критично защитить участки проводки в зонах повышенного трения: возле крепежных скоб, металлических кромок кузова или подвижных элементов салона.

Ключевые меры предосторожности

- Демонтаж жгутов перед оклейкой – временно снимите проводку с креплений, чтобы нанести материал под ней, избегая пережатия проводов после обратной установки.

- Дублирующая изоляция – оберните уязвимые участки проводки термостойкой гофрой, тканевой изолентой или пластиковыми кожухами перед закрытием шумоизолятором.

- Зазоры вокруг разъемов – не закрывайте разъемы и технологические окна: оставляйте "карманы" из фольгированного материала или используйте съемные заглушки для доступа к соединениям.

| Риск | Метод защиты | Материалы |

|---|---|---|

| Перетирание об острые кромки | Проклейка металла вибродемпфером + установка пластиковых заглушек | Алюминиевые клейкие ленты, силиконовые втулки |

| Перегрев от двигателя/выхлопа | Термоизоляция моторного щита + экранирование проводов | Отражатели из фольги, керамические тканевые обмотки |

| Влагопроницаемость | Герметизация точек ввода проводов в салон | Автомобильный герметик, термоусадочные трубки |

При фиксации жгутов после укладки шумоизоляции используйте только штатные клипсы – запрещено приклеивать проводку напрямую к вибропластине или применять саморезы. Проверьте отсутствие натяжения кабелей при полной сборке салона: провода должны лежать свободно, без перегибов под острым углом.

Установка композитных материалов точно под технологические отверстия

Перед монтажом тщательно очистите металлическую поверхность вокруг технологических отверстий от грязи, пыли и заводской смазки. Используйте обезжириватель и ветошь, уделяя особое внимание стыкам и рельефным участкам. Это обеспечит максимальную адгезию материала к кузову.

Нанесите карандашом или маркером контуры отверстий на композитный материал. Аккуратно вырежьте шаблоны канцелярским ножом с запасом 5-7 мм по периметру. Приложите заготовку к кузову, проверяя соответствие формы и размеров, при необходимости подкорректируйте края.

Техника монтажа

Прогрейте материал строительным феном до 60-70°C для повышения эластичности. Начинайте установку от центра отверстия, плотно прижимая края к металлу резиновым валиком. Двигайтесь по спирали к периферии, избегая образования воздушных карманов. Уделите внимание:

- Закругленным участкам – делайте радиальные надрезы глубиной 10-15 мм

- Фланцам креплений – оборачивайте материал с нахлестом 20 мм

- Электропроводке – выводите жгуты через прорези с герметизацией силиконом

Проверьте качество прилегания по всему контуру отверстия. При обнаружении отслоений аккуратно приподнимите край, повторно прогрейте и прикатайте поверхность. Излишки материала обрежьте после полного остывания композита.

| Тип отверстия | Рекомендуемый материал | Толщина слоя |

|---|---|---|

| Крепежные проушины | Битумно-алюминиевая лента | 2-3 мм |

| Электрожгуты | Вибропоглощающая мастика | 4-5 мм |

| Топливные/тормозные магистрали | Пористый термоскотч | 1.5-2 мм |

На финальном этапе обработайте стыки акустическим герметиком. Наносите состав непрерывной полосой шириной 8-10 мм, используя монтажный пистолет. Избегайте разрывов слоя в местах примыкания к кузовным ребрам жесткости. Срок полной полимеризации – 24 часа при температуре выше +15°C.

Обработка порогов специальными виброгасящими составами

Пороги автомобиля являются ключевыми проводниками вибраций от кузова в салон, особенно от колесных арок и элементов подвески. Эти металлические полости усиливают низкочастотные шумы, резонанс от дорожного покрытия и работы двигателя, что напрямую влияет на акустический комфорт.

Нанесение вибродемпфирующих материалов на внутренние поверхности порогов блокирует передачу колебаний. Составы преобразуют механическую энергию вибрации в тепловую за счет внутреннего трения слоев, снижая амплитуду резонанса. Тщательная обработка скрытых полостей и внешних панелей создает дополнительный барьер для структурного шума.

Порядок работ и материалы

Для эффективной обработки потребуется:

- Вибропоглощающие мастики (например, Shumoff Bitumast, StP Aero) – наносятся первым слоем, плотно прилипают к металлу.

- Современные составы на каучуковой основе (Vibroplast Silver, NoiseGuard) – гибкие, не трескаются на морозе.

Технология нанесения включает этапы:

- Демонтаж пластиковых накладок порогов и сидений для доступа к скрытым полостям.

- Обезжиривание металла уайт-спиритом или антисиликоном.

- Нанесение вибромастики шпателем или распылением слоем 2-3 мм. Особое внимание – стыкам и ребрам жесткости.

- Сушка согласно инструкции производителя (обычно 12-24 часа).

| Критерий выбора | Оптимальное решение |

|---|---|

| Температура применения | Составы с диапазоном от -50°C до +120°C |

| Толщина слоя | Не менее 2 мм для порогов |

| Способ нанесения | Литые мастики для сложного рельефа, аэрозоли – для труднодоступных зон |

Результат: снижение низкочастотного гула на 60-70%, уменьшение дребезжания пластиковых элементов. Обязательно проверьте дренажные отверстия порогов перед обработкой – они не должны перекрываться материалом!

Изоляция технологических отверстий в полу салона

Технологические отверстия в полу – основные проводники шума, влаги и запахов из колесных арок и подкапотного пространства. Они предназначены для заводской сборки, электропроводки, тросов управления, но без герметизации становятся акустическими мостиками. Даже при наличии штатных пластиковых заглушек, вибрации и резонанс передаются на кузов.

Негерметизированные отверстия ухудшают эффективность основной шумоизоляции пола. При движении по неровностям или в дождь через них проникает гул, стук камней, влага, выхлопные газы. Пыль и грязь накапливаются в скрытых полостях, ускоряя коррозию металла. Комплексная заделка решает эти проблемы.

Материалы и методика обработки

Для изоляции применяют комбинацию материалов, блокирующих разные виды шума:

- Вибрационные демпферы (битумно-полимерные или бутилкаучуковые) – наклеиваются вокруг отверстий на чистый обезжиренный металл для гашения резонанса.

- Плотные барьеры (алюмолавсан, изопласт) – монтируются поверх вибродемпфера сплошным ковром, перекрывая щели.

- Герметики (автомобильный силикон, термостойкий бутил) – заполняют зазоры вокруг жгутов и тяг.

- Пластиковые заглушки с уплотнителями – устанавливаются в свободные отверстия.

Этапы работ:

- Демонтаж сидений, напольного покрытия и штатной шумоизоляции для доступа к металлу.

- Очистка поверхности от грязи, ржавчины, старой мастики с последующим обезжириванием.

- Наклейка вибродемпфера вокруг отверстий с заходом на прилегающие плоскости (радиус 10-15 см).

- Монтаж барьерного материала с тщательной проклейкой стыков и обязательным перекрытием отверстий на 5-7 см.

- Обработка мест ввода коммуникаций герметиком: провода и тросы обматываются уплотнительной лентой, зазоры заполняются.

- Установка заглушек в незанятые отверстия с предварительной проклейкой их контура бутиловой лентой.

Критические нюансы:

- Не перекрывайте дренажные отверстии в порогах – это вызовет скопление воды и коррозию.

- Избегайте контакта герметиков с топливными/тормозными магистралями – химические составы могут разрушить резину.

- Проверяйте свободный ход тросов КПП, ручного тормоза после герметизации.

Монтаж дополнительного слоя звукопоглощающих матов

Перед укладкой второго слоя тщательно очистите поверхность первого слоя виброизоляции от пыли и обезжирьте растворителем. Прогрейте салон автомобиля строительным феном до +20°C для улучшения адгезии материалов. Раскатайте звукопоглощающий мат (например, из спрессованного войлока, пенополиуретана или битумно-полимерных композиций) и нарежьте его на фрагменты по форме зон обработки с припуском 10-15 мм.

Снимите защитную пленку с клейкого слоя и плотно прижмите мат к поверхности, последовательно разглаживая от центра к краям валиком или сухой тканью. Особое внимание уделите сложным рельефам: аркам колесных ниш, пространству под сиденьями, тоннелю кардана. Для труднодоступных участков используйте узкие полосы материала, наклеивая их внахлест 20-30 мм.

Ключевые этапы и особенности

При монтаже соблюдайте обязательные условия:

- Укладывайте маты сплошным слоем без зазоров, перекрывая стыки первого виброизоляционного слоя

- Избегайте контакта с подвижными элементами (тросики ручника, проводка)

- Обрезайте излишки материала острым ножом после фиксации

Рекомендуемая толщина слоя в зависимости от материала:

| Материал | Оптимальная толщина | Зоны применения |

| Термовойлок | 8-12 мм | Пол, двери, потолок |

| Пенополиуретан | 5-10 мм | Багажник, крылья |

| Битумно-полимерный | 4-7 мм | Тоннель КПП, моторный щит |

После монтажа проверьте работоспособность педального узла и электрооборудования. Не устанавливайте обшивку салона ранее, чем через 24 часа – материалы должны окончательно адаптироваться к поверхности. Для усиления эффекта комбинируйте со слоем шумоизоляционной пены в полостях стоек и порогов.

Контрольная сборка элементов салона после монтажа

Перед фиксацией всех облицовочных элементов проведите пробную установку каждого компонента. Убедитесь, что детали (дверные карты, пороги, панели приборов, обшивка потолка) занимают правильное положение без перекосов и зазоров. Особое внимание уделите местам прохождения электропроводки и крепежных клипс – они не должны попадать под напряжение или деформироваться.

Проверьте работоспособность систем, затронутых при разборке: тестируйте стеклоподъемники, регулировки сидений, динамики, подсветку и кнопки управления. Удостоверьтесь, что шумоизоляционные материалы не мешают движению тросиков, рычагов или подвижных частей механизмов.

Ключевые этапы проверки

- Функциональный тест:

- Работа замков и центрального блокирования

- Плавность хода педалей и ручного тормоза

- Отсутствие дребезжания при включенной аудиосистеме

- Визуальный осмотр:

- Равномерность зазоров между панелями (не более 2-3 мм)

- Отсутствие вмятин, царапин и повреждений пластика

- Правильная установка уплотнителей дверей

- Динамическая проверка:

- Тест-драйв для выявления посторонних шумов на неровностях

- Контроль вибраций при разных оборотах двигателя

- Отсутствие свиста ветра на высоких скоростях

| Элемент | Типовая проблема | Способ устранения |

|---|---|---|

| Дверные карты | Скрежет при опускании стекла | Корректировка положения шумоизоляции в полости двери |

| Панель приборов | Потрескивание на кочках | Дополнительная фиксация пластиковых клипс |

| Задние полки | Дребезжание динамиков | Установка поролоновых прокладок под решетки |

Восстановление крепежных клипс при сборке салона

Поврежденные или утерянные пластиковые клипсы – распространенная проблема после демонтажа обшивок. Неисправный крепеж приводит к неплотному прилеганию панелей, что сводит на нет усилия по шумоизоляции, вызывая дребезжание и вибрации на неровностях дороги.

Перед сборкой салона тщательно проверьте состояние всех крепежных элементов. Отсутствие даже 2-3 клипс критично нарушает геометрию фиксации. Восстановление креплений – обязательный этап, который напрямую влияет на акустический комфорт.

Способы восстановления крепежа

- Замена на оригинальные клипсы

- Используйте каталоги производителя (например, ETKA, RealOEM) для подбора артикулов

- Приобретайте клипсы в автобусерах или у дилеров – цвет и форма должны соответствовать

- Учтите тип основания: для пластика, металла или комбинированных точек крепления

- Ремонт сломанных клипс

- Склейте треснувший корпус цианоакрилатным клеем с активатором

- Усильте место поломки термоусадкой или обмоткой армированной изолентой

- Для клипс с сорванными «ушками» сделайте замену из медной проволоки 1-2 мм

- Временные решения

- Установите универсальные клипсы подходящего диаметра (только при полном совпадении посадочного места)

- Используйте нейлоновые стяжки с фиксацией через заводные отверстия – обрезайте излишки

- Примените резиновые подкладки под крепежные «грибки» для компенсации люфта

Перед установкой смажьте ножки клипс силиконовой смазкой – это снизит нагрузку на пластик и упростит будущий демонтаж. Избегайте металлических саморезов: они разрушают посадочные колодцы и создают мостики вибрации.

Установка дверных карт после обработки дверей

После завершения шумоизоляции внутренних полостей дверей и высыхания материалов приступайте к монтажу обшивок. Убедитесь, что все технологические отверстия (под динамики, ручки, подсветку) совпадают с креплениями на кузове, при необходимости подкорректируйте вырезы канцелярским ножом.

Проверьте целостность клипс и пластмассовых фиксаторов на обратной стороне карты – повреждённые элементы замените. Аккуратно наденьте карту на дверь, начиная с верхнего края, совместив крепёжные пистоны с отверстиями в металле. Защелкивайте клипсы равномерно по периметру, прикладывая умеренное усилие ладонью для предотвращения перекоса.

Ключевые этапы финальной сборки

Последовательно выполните подключение компонентов:

- Подсоедините разъёмы электропроводки к стеклоподъёмникам, кнопкам управления и подсветке

- Установите динамики, зафиксировав их штатными винтами через звукоизоляционную прокладку

- Вмонтируйте рукоятки открывания и декоративные заглушки

Приложите таблицу рекомендованных моментов затяжки:

| Элемент | Момент затяжки (Нм) |

|---|---|

| Болты крепления динамика | 5-7 Нм |

| Винты рукоятки двери | 3-5 Нм |

| Крепление карманов | 2-4 Нм |

Проверьте работоспособность всех систем: плавность хода стёкол, отсутствие дребезжания при закрытии двери, корректность освещения. При выявлении посторонних шумов демонтируйте карту для поиска незафиксированных элементов или мест контакта с металлом.

Монтаж пластиковых панелей с учетом звукоизоляции

Перед установкой панелей тщательно подготовьте поверхность: удалите старую обшивку, очистите металл от ржавчины и обезжирьте. Обработайте антикоррозийным составом все оголенные участки кузова, уделяя особое внимание стыкам и технологическим отверстиям, которые станут основными каналами проникновения шума.

Наклейте вибродемпфирующий материал (ВДМ) на центральные части металлических панелей дверей, потолка и пола, избегая мест крепления элементов салона. Для усиления эффекта поверх ВДМ уложите слой звукопоглощающего материала – акустического войлока или вспененного полиуретана толщиной 10-20 мм, фиксируя его контактным клеем.

Этапы монтажа панелей

- Нанесите жидкие гвозди или силиконовый герметик на тыльную сторону пластиковой панели зигзагообразными линиями

- Прижмите панель к обшивке, совместив крепежные отверстия с каркасом кузова

- Зафиксируйте саморезами через штатные точки крепления, избегая перетяжки (металл не должен деформироваться)

- Проклейте стыки между панелями прозрачным герметиком для устранения щелей

- Установите декоративные заглушки на технологические отверстия и точки крепежа

При монтаже обязательно оставляйте технологический зазор 2-3 мм между панелями и стеклами для компенсации теплового расширения. Для дополнительной изоляции дверных карт используйте уплотнительную ленту по контуру проема перед установкой обшивки.

| Материал | Толщина слоя | Ключевая функция |

|---|---|---|

| Вибродемпфер | 2-4 мм | Подавление резонанса металла |

| Акустический войлок | 10-20 мм | Поглощение воздушных шумов |

| Пенополиуретан | 5-10 мм | Заполнение полостей |

Проверьте работоспособность всех механизмов (электростеклоподъемники, замки) до полной сборки обшивки. Избегайте пережатия проводки – это может вызвать короткое замыкание и необходимость демонтажа панелей для ремонта.

Проверка работы тросов и механизмов после сборки

После завершения монтажа шумоизоляции и обратной сборки салона критически важно проверить функциональность всех затронутых тросов и механизмов. Невыполнение этого этапа может привести к блокировке систем или ускоренному износу компонентов, что потребует повторного демонтажа обшивки.

Особое внимание уделите узлам, трассы которых проходят через зоны укладки изоляционных материалов: приводы стеклоподъемников, дверные замки, тросы ручного тормоза, механизмы регулировки сидений и крепления капота/багажника.

Порядок диагностики

- Стеклоподъемники: Проведите 5-7 полных циклов подъема/опускания каждого стекла. Убедитесь в отсутствии заеданий, посторонних шумов и равномерности движения.

- Дверные замки: Протестируйте блокировку:

- С центральной кнопки и индивидуально для каждой двери

- Механическим поворотом ключа

- Внутренними ручками при закрытой двери

- Ручной тормоз: Поднимите рычаг на 3-5 щелчков, затем заведите двигатель. Попытайтесь тронуться на 1-й передаче при поднятом ручнике – должно ощущаться сопротивление.

- Капот/багажник: Проверьте плавность хода приводных тросов, четкость фиксации в открытом/закрытом положениях, работу предохранительных защелок.

При обнаружении тугого хода, неполного срабатывания или посторонних скрипов немедленно остановите проверку. Снимите обшивку проблемной зоны для диагностики: частые причины – перегиб троса, смещение направляющей втулки или попадание клеевого состава на подвижные части.

Технология установки сидений на шумоизолированный пол

Перед монтажом сидений тщательно очистите поверхность шумоизоляции от пыли и обезжирьте зоны креплений. Проверьте целостность резьбовых отверстий в кузове – при обнаружении коррозии или повреждений восстановите резьбу метчиком. Подготовьте новые крепежные болты, соответствующие заводским спецификациям по длине и классу прочности.

Нанесите на металлические части креплений антикоррозийный состав (например, цинковый спрей). Убедитесь, что шумоизоляционный материал в зоне монтажных проушин не препятствует плотному прилеганию скоб сидений к кузову – при необходимости аккуратно подрежьте излишки материала канцелярским ножом.

Пошаговый монтаж

- Установите направляющие сидений на штатные позиции, совместив крепежные отверстия с проушинами кузова

- Временно зафиксируйте каждую направляющую двумя болтами без полной затяжки

- Проверьте параллельность установки направляющих рулеткой и свободу перемещения сидений по рельсам

- Постепенно затягивайте крепежи крест-накрест динамометрическим ключом с усилием, указанным в мануале авто

- Нанесите каплю фиксатора резьбы на каждый болт после окончательной затяжки

Критические ошибки: перетяжка болтов (деформация шумоизоляции), установка без динамометрического ключа (риск срыва резьбы), монтаж на загрязнённую поверхность (ослабление крепления). Обязательно проверьте отсутствие перекоса сидений тестовой поездкой – посторонние скрипы свидетельствуют о необходимости корректировки.

| Элемент крепежа | Рекомендуемый момент затяжки |

| Болты М8 | 22-25 Н·м |

| Болты М10 | 40-45 Н·м |

| Болты М12 | 75-80 Н·м |

Уплотнение стыков дверей после сборки обивки

После установки обивки дверей критически важно герметизировать технологические зазоры между металлическим корпусом и пластиковыми панелями. Эти стыки становятся основными путями проникновения уличного шума, сквозняков и пыли в салон, сводя на нет часть эффекта от шумоизоляции.

Используйте специализированные уплотнительные материалы: самоклеящиеся ленты из вспененного полиуретана (типа Dodo Tape), термовязкие герметики или трубчатые профили. Очистите металл в зоне приклеивания обезжиривателем для надежной адгезии, избегайте перегибов и разрывов уплотнителя.

Порядок обработки стыков

Последовательно заполняйте вертикальные и горизонтальные щели по периметру дверного каркаса:

- Верхняя часть проема – под креплением ручки и динамика

- Зона крепления подлокотника – особенно вокруг кнопок стеклоподъемников

- Нижний торец карты – место прилегания к металлу у порога

- Стыки пластиковых накладок возле зеркал и ручек

Контроль качества:

- Проверьте плавность хода стекол после монтажа

- Убедитесь в отсутствии помех для работы замков и механизмов

- Проконтролируйте плотность прилегания обивки по всему контуру

| Материал | Толщина (мм) | Особенности нанесения |

|---|---|---|

| Полиуретановая лента | 3-5 | Требует сухой поверхности, режется ножницами |

| Термопластичный герметик | 2-4 | Наносится пистолетом, прогревается феном |

Проверка зазоров при сборке панели приборов

После установки шумоизоляции и обратной сборки торпедо критически важно проверить равномерность зазоров между всеми компонентами. Неплотное прилегание элементов создаёт акустические мостики для проникновения внешних шумов и вызывает неприятные скрипы при движении автомобиля.

Последовательно обследуйте стыки вокруг центральной консоли, воздуховодов, дефлекторов и кожуха рулевой колонки. Особое внимание уделите зонам сопряжения с лобовым стеклом и боковыми панелями дверей – здесь часто образуются щели из-за перекоса каркаса.

Методика контроля стыковочных швов

- Используйте пластиковую монтажную лопатку для тактильной проверки: равномерно надавливайте на кромки по всей длине стыка

- Контролируйте визуальную симметрию зазоров – расхождения более 1,5 мм требуют переустановки узла

- Проверьте отсутствие напряжения в крепёжных точках: детали должны стыковаться свободно без деформации

| Проблемная зона | Способ устранения |

|---|---|

| Щель у ветрового стекла | Корректировка положения кронштейнов крепления торпедо |

| Перекос центрального тоннеля | Ослабление болтов крепления с последующей перецентровкой |

| Стук пластика в районе руля | Установка демпферных колец на крепёжные шпильки |

При обнаружении локальных сужений зазора добавьте шайбы-проставки под крепёжные скобы, а в местах избыточных промежутков используйте поролоновые уплотнители на клейкой основе. Обязательно проверьте работу всех тросов и разъёмов за панелью – их натяжение может вызывать напряжение пластиковых элементов.

Установка дополнительного уплотнителя стоек кузова

Стойки кузова (дверные проёмы) – ключевые пути проникновения уличного шума, особенно на стыке металла и уплотнителя двери. Установка дополнительного контура решает две задачи: компенсирует износ штатной резины и заполняет технологические зазоры между кузовом и дверью. Результат – подавление аэродинамического гуля, снижение дорожного гула и пылезащита.

Для работы потребуется специальный уплотнитель типа "D-профиль" или "П-образный" с клейким слоем. Материал выбирайте на основе этиленпропиленового каучука (EPDM) – он устойчив к перепадам температур и деформациям. Рассчитайте метраж, замерив периметры всех дверных проёмов (A, B, C стоек), добавив 10-15% на подрезку. Обязательно обезжирьте поверхности кузова спиртовым очистителем перед монтажом.

Технология монтажа

- Подготовка стоек: Удалите грязь, старую смазку и антикоррозийный воск ветошью с обезжиривателем. Особое внимание – стыкам и углам.

- Раскрой профиля: Отрежьте куски для каждой стойки с запасом 3-5 см. Для плавных изгибов (верх двери) делайте надрезы ножницами на внутренней стороне резины.

- Наклейка: Снимите защитную ленту с клея постепенно, прижимая профиль к кузову от верхнего угла стойки. Прокатывайте резину валиком для адгезии.

- Окончательная фиксация: После полного монтажа плотно закройте все двери на 2-3 часа для активации клея под давлением.

Проверьте равномерность прилегания дверей: они должны закрываться без избыточного усилия. Если сопротивление высокое – временно ослабьте петли или выберите более тонкий профиль. Избегайте перегибов и пузырей на клеевой основе – это создаст мостики шума.

| Ошибка | Последствие | Решение |

|---|---|---|

| Монтаж на загрязнённую поверхность | Отслаивание уплотнителя через 1-2 недели | Повторная очистка кузова изопропиловым спиртом |

| Слишком толстый профиль | Деформация дверей, щелчки при движении | Замена на тонкостенный вариант (4-6 мм) |

| Натяжение уплотнителя в углах | Образование зазоров, свист на скорости | Переклейка с формированием рельефа надрезами |

Эффективность метода подтверждается тестами: уровень низкочастотного гула (до 500 Гц) снижается на 15-20%, свист ветра исчезает полностью. Дополнительный плюс – защита замков и петель от замерзания зимой. Для комплексного результата комбинируйте уплотнение стоек с обработкой дверей вибропластом.

Изоляция пространства под рулевой колонкой

Данный участок салона требует особого внимания из-за обилия технологических отверстий для электропроводки, элементов крепления руля и педального узла. Основная сложность заключается в плотном прилегании материалов без нарушения функциональности подвижных деталей и доступа к сервисным элементам.

Начинайте работу с тщательной очистки поверхности от пыли и обезжиривания. Используйте пластиковый скребок для удаления старых уплотнителей и ветошь со спиртовым раствором. Особенно важно обработать зоны вокруг жгутов проводов и мест крепления к кузову.

Этапы монтажа

- Вырежьте шаблон из картона по контуру зоны установки с учетом обвода проводов и кронштейнов

- Перенесите форму на вибродемпфирующий материал (например, битумно-магниевые плиты), оставив припуск 10-15 мм по периметру

- Сделайте Х-образные надрезы в местах прохождения жгутов для плотного обхвата

- Прогрейте материал строительным феном перед наклейкой для улучшения адгезии

- Прижмите изоляцию валиком от центра к краям, уделяя внимание стыкам с металлом

Критические предостережения: Не допускайте перекрытия вентиляционных каналов рулевой рейки, оставляйте свободными диагностические разъемы OBD-II и точки крепления регулировки руля. Контролируйте свободный ход всех педалей после установки.

| Материал | Толщина | Особенности монтажа |

|---|---|---|

| Вибропласт Silver | 2 мм | Требует предварительного нагрева |

| Жидкая шумоизоляция | 3-4 слоя | Наносится кистью на труднодоступные участки |

| Пенополиэтилен с фольгой | 4-5 мм | Обязательная проклейка стыков алюминиевым скотчем |

Для финишной отделки используйте термостойкий войлок или тонкий синтепон. Крепите его пластиковыми клипсами через заводские отверстия, избегая металлического крепежа вблизи проводки. Обязательно проверьте отсутствие посторонних шумов при повороте руля и работе дворцов перед окончательной сборкой облицовки.

Закрытие технологических отверстий в дверях заглушками

Технологические отверстия в дверных картах, предназначенные для монтажа заводского оборудования (ручек, динамиков, тяг стеклоподъемников), остаются открытыми после сборки автомобиля, создавая акустические мостики для проникновения внешнего шума. Эти незакрытые проемы напрямую соединяют салон с дверной полостью и внешней средой, пропуская дорожные звуки, гул ветра и вибрации.

Готовые пластиковые заглушки или самодельные вставки из плотных материалов (резина, вспененный полиэтилен, битумно-магнитные листы) позволяют герметично перекрыть отверстия. Критически важно подобрать размер вставок на 2-3 мм больше диаметра отверстий для плотной посадки без зазоров, а также использовать вибростойкие материалы, не разрушающиеся от перепадов температур и вибраций.

Порядок работ и материалы

Начинайте с демонтажа дверных карт и тщательной очистки металла вокруг отверстий от грязи. Для эффективного шумоподавления комбинируйте материалы:

- Базовый слой – вибродемпфирующая мастика (1-2 мм) по периметру отверстия снижает резонанс металла.

- Основная заглушка – жесткий пластик/резина толщиной 3-5 мм, вырезанный по форме отверстия с припуском.

- Уплотнение – слой вспененного полиуретана или бутилкаучука между заглушкой и металлом для компенсации неровностей.

Фиксируйте вставки в три этапа:

- Нанесите мастику на металл по контуру отверстия.

- Установите основную заглушку, прижав к мастике.

- Приклейте поверх слой звукоизолятора (например, бимаст или сплэн), перекрывающий края на 15-20 мм.

| Тип отверстия | Рекомендуемый материал заглушки | Особенности монтажа |

|---|---|---|

| Круглые (Ø 20-50 мм) | Пластиковые пробки, резиновые втулки | Обмазать герметиком перед установкой |

| Сложной формы (под динамики) | Многослойный комплект: пластик + шумоблок | Вырезать по шаблону из картона |

| Щелевидные (тяги стеклоподъемников) | Резиновые профили, бутиловый шнур | Заполнить силиконовым герметиком |

Избегайте глухого заливания отверстий монтажной пеной – при намокании она теряет свойства и разрушает металл коррозией. После установки всех заглушек проверьте работу механизмов двери (стеклоподъемники, замки), убедитесь в отсутствии помех для тросов и проводки.

Особенности шумоизоляции под капотной зоны

Шумовая нагрузка в подкапотном пространстве формируется преимущественно вибрациями двигателя, работой вентиляторов, впускной/выпускной системы, а также механическим контактом кузовных панелей. Основная сложность заключается в экстремальных температурных режимах (до +150°C) и агрессивном воздействии технических жидкостей, что требует специализированных материалов.

Критически важно обеспечить не только поглощение звуковых волн, но и эффективное гашение вибраций металлических поверхностей капота и внутренних перегородок моторного отсека. При этом материалы не должны препятствовать нормальному теплообмену и доступу к обслуживаемым узлам.

Ключевые аспекты обработки

Материалы: Применяются исключительно термостойкие решения:

- Вибропоглощающие мастики на битумной или синтетической основе с алюминиевым армированием

- Многослойные термоакустические барьеры (фольга + минеральная вата/пенополиуретан)

- Специальные самоклеящиеся листы с металлизированным покрытием

Зоны нанесения: Основное внимание уделяется:

| Внутренняя поверхность капота | Вибродемпфирующий слой + теплоотражающий экран |

| Перегородка салона/моторного отсека | Многослойная изоляция с повышенной огнестойкостью |

| Крылья (внутренние полости) | Обработка антидребезжащими составами |

Технологические ограничения:

- Толщина материалов не должна нарушать зазоры подвижных элементов

- Обязателен монтаж с полным прилеганием без воздушных карманов

- Исключаются горючие материалы вблизи выпускного коллектора

Проверка работы всех систем после шумоизоляции

После завершения монтажа шумоизоляционных материалов критически важно проверить корректность работы всех систем автомобиля. Небрежная укладка или излишнее давление на элементы могут нарушить контакты, передавливание проводов или механические помехи движущимся частям.

Особое внимание уделите электрооборудованию: проблемы могут проявиться не сразу, а спустя время при вибрации или нагреве. Проверка должна быть комплексной и методичной, начиная с базовых функций и заканчивая скрытыми зависимостями.

Ключевые системы для диагностики

- Электрика и электроника:

- Фары, габариты, поворотники, стоп-сигналы

- Работа стеклоподъемников, центрального замка

- Звуковые сигналы (клаксон)

- Питание магнитолы, динамиков и USB-портов

- Давление в шинах (система TPMS при наличии)

- Механические компоненты:

- Плавность хода педалей газа/тормоза/сцепления

- Свободный ход рулевого колеса без посторонних шумов

- Работа рычага КПП и стояночного тормоза

- Климатическая установка:

- Мощность обдува на всех скоростях

- Корректность переключения режимов (лобовое стекло/ноги/лицо)

- Отсутствие дребезжания вентилятора

Методика тестирования

| Этап | Действия | Индикаторы проблем |

|---|---|---|

| Статическая проверка | Включение систем при заглушенном двигателе | Отсутствие реакции, прерывистая работа |

| Динамическая проверка | Тест систем во время движения на малой скорости | Посторонние шумы, сбои при вибрации |

| Тепловая диагностика | Контроль после 15-20 минут работы двигателя | Запах гари, отказ нагретых компонентов |

Обязательно протестируйте аварийные системы: работу "аварийки", подсветку приборной панели, экстренный вызов (при наличии). Уделите 10-15 минут прислушиванию к неочевидным шумам в районе дверей, потолка и пола – скрипы или дребезжание укажут на неправильный монтаж изоляции.

Тест-драйв для оценки эффективности шумоизоляции

Проведите контрольный заезд до выполнения работ, запомнив или записав уровень шумов на разных режимах движения. Обратите внимание на ключевые источники: гуление покрышек на асфальте, рокот двигателя под нагрузкой, вибрации кузова на неровностях, аэродинамический свист на высоких скоростях.

После монтажа материалов повторите тест-драйв по идентичному маршруту в схожих погодных условиях. Включите ту же аудиосистему на средней громкости или используйте шумомер в смартфоне для относительной фиксации изменений. Сосредоточьтесь на субъективном восприятии разницы.

Параметры для сравнения

Оцените изменения по категориям:

- Скоростные режимы: 60 км/ч (городской поток), 90 км/ч (загородная трасса), 110+ км/ч (скоростное шоссе)

- Типы покрытий: гладкий асфальт, бетонные плиты, разбитая грунтовка

- Источники шума:

- Качение колес (особенно на стыках дорог)

- Работа силового агрегата при резком разгоне

- Ветровой напор у стоек лобового стекла

Фиксируйте результаты в таблице для наглядности:

| Условие | До шумоизоляции | После шумоизоляции | Эффект |

|---|---|---|---|

| Ровный асфальт, 90 км/ч | Ярко выраженный гул | Приглушенный фон | ++ |

| Разгон с 60 до 100 км/ч | Рев мотора в салоне | Звук "зажат", менее резкий | + |

| Колея, 50 км/ч | Дребезжание пластиков | Вибрации смягчены | +++ |

Обратите внимание на косвенные признаки: уменьшение необходимости увеличивать громкость музыки, снижение утомляемости в долгой поездке, отсутствие дребезжания обшивки. Помните – идеальной тишины добиться невозможно, цель работы комфортное подавление раздражающих частот.

Рекомендации по удалению маскирующих посторонних шумов

После установки шумоизоляции важно устранить "паразитные" звуки, возникающие из-за вибрации или трения материалов. Эти шумы часто маскируются под конструкционные, но вызваны ошибками монтажа или неправильной подготовкой поверхностей. Их игнорирование сводит на нет эффективность даже дорогой виброизоляции.

Систематично проверяйте каждый обработанный участок на предмет посторонних звуков при работающем двигателе и движении по неровностям. Особое внимание уделите зонам контакта пластиковых панелей, трассам электропроводки и местам фиксации обшивки. Локализуйте источник стука или скрипа методом последовательного исключения.

Ключевые методы устранения

- Демпфирование подвижных элементов: Проклейте торцы пластиковых клипс резиновой лентой или жидкой изолентой перед установкой. Оберните жгуты проводки поролоновой трубкой в местах контакта с кузовом.

- Ликвидация зазоров: Заполните пустоты между панелями и металлом синтетическим войлоком или вспененным полиэтиленом (толщина 3-5 мм). Используйте термоклей для фиксации уплотнителей на торцевой части обшивки дверей.

- Контроль точек крепежа: Замените повреждённые пистоны на новые с резиновыми вставками. Под гайки крепления элементов подложите шайбы из микропористой резины для гашения вибрации.

| Тип шума | Способ устранения | Материалы |

| Дребезжание панелей | Проклейка стыков бутилкаучуковой лентой | Бимаст СУПЕР, Bitron |

| Скрип уплотнителей | Обработка силиконовой смазкой | LIQUI MOLY Kunststoff-Feuchtschmiere |

| Вибрация проводки | Фиксация хомутами с демпфером | Нейлоновые стяжки с EPDM-прокладкой |

- Протестируйте работу всех механизмов (стеклоподъёмники, замки) до полной сборки салона.

- Убедитесь в отсутствии пережатых проводов или тросиков под обшивкой.

- Проверьте зазор между торпедой и стойками лобового стекла – заполните полосой вспененного полиуретана.

Сезонное обслуживание шумоизоляционных материалов

Регулярная проверка состояния материалов предотвращает их деградацию и сохраняет акустические свойства. Сезонные перепады температур, влажность и механические нагрузки требуют системного контроля всех слоев шумоизоляции.

Обслуживание включает диагностику целостности покрытий, устранение отслоений и замену поврежденных фрагментов. Особое внимание уделяется зонам креплений, стыкам и участкам с постоянным трением.

План сезонного обслуживания

- Визуальный осмотр:

- Выявление вздутий, трещин или отслоений виброизоляции

- Проверка состояния швов антискрипных материалов

- Очистка поверхностей:

- Удаление пыли и грязи сухой щеткой

- Обработка антистатиком для липких слоев

- Восстановление покрытий:

- Проклейка краев вибропласта разогретым валиком

- Замена деформированного наполнителя в проблемных зонах

При выявлении локальных повреждений вырежьте испорченный фрагмент, обезжирьте основу и установите заплату с нахлестом 2-3 см. Для многослойных конструкций сначала восстанавливайте виброизоляцию, затем шумопоглотитель.

| Сезон | Критические зоны | Профилактические меры |

|---|---|---|

| Зима | Пороги, коврики | Удаление реагентов, контроль влажности |

| Лето | Потолок, двери | Защита от ультрафиолета, проверка клеевых соединений |

| Демисезон | Стыки уплотнителей | Очистка дренажных каналов, обработка силиконовой смазкой |