Типы и классификации автомобильных грунтовок

Статья обновлена: 01.03.2026

Грунтование автомобиля – обязательный этап кузовного ремонта, напрямую влияющий на качество и долговечность лакокрасочного покрытия. Правильно подобранный грунт обеспечивает адгезию, защиту металла от коррозии и создает идеальную основу для нанесения краски.

Современный рынок предлагает множество видов автомобильных грунтовок, различающихся по составу, свойствам и назначению. От одно- до многокомпонентных, от универсальных до узкоспециализированных – выбор зависит от конкретной задачи, состояния поверхности и условий эксплуатации.

В этом обзоре мы систематизируем основные типы грунтовок для авто, рассмотрим их ключевые характеристики, преимущества и ограничения. Знание классификации поможет подобрать оптимальный материал для профессионального ремонта или самостоятельной работы.

Классификация по химическому составу: 5 основных групп

Химическая основа грунтовки определяет её ключевые свойства: адгезию, антикоррозийную защиту, эластичность и совместимость с разными поверхностями. Автомобильные грунты делятся на пять базовых категорий по типу связующего компонента.

Каждая группа обладает уникальными характеристиками, влияющими на технологию нанесения, время высыхания и область применения. Выбор конкретного состава зависит от материала кузова, условий эксплуатации и финишного покрытия.

Основные группы грунтовок

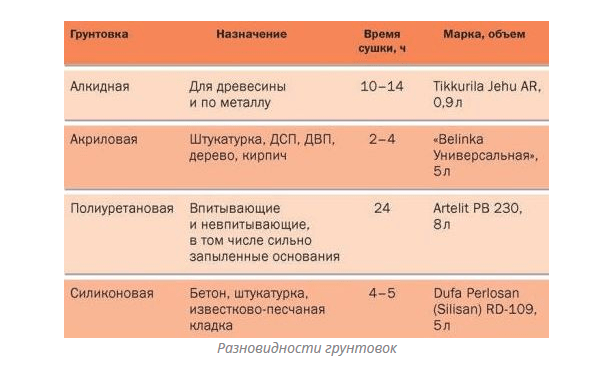

- Акриловые – универсальные составы для металла и пластика. Быстро сохнут, легко шлифуются, совместимы с большинством ЛКП. Пример: 1K и 2K продукты.

- Эпоксидные – двухкомпонентные грунты с максимальной влагоизоляцией. Образуют непроницаемую плёнку, защищают от окисления. Требуют точного смешивания.

- Полиуретановые – эластичные, устойчивые к вибрациям и химикатам. Используются как финишные выравнивающие грунты под сложные покрытия.

- Целлюлозные – нитроцеллюлозные составы для быстрого ремонта. Легко распыляются, но обладают низкой защитой от коррозии.

- Кислотные (реактивные) – фосфатирующие праймеры с цинком или хроматами. Создают химическую связь с металлом, предотвращают ржавчину. Обязательно покрываются вторичным грунтом.

Акриловые грунты: универсальное решение для кузовных работ

Акриловые грунтовки представляют собой наиболее распространенный и востребованный тип материалов для подготовки автомобильных поверхностей перед окраской. Их популярность обусловлена выдающейся универсальностью, хорошими адгезионными свойствами к различным основам (металл, старые лакокрасочные покрытия, шпатлевки, пластик) и относительной простотой применения.

Основные функции акриловых грунтов включают создание надежного промежуточного слоя, обеспечивающего отличное сцепление (адгезию) с основанием и последующими слоями (краской, лаком), защиту металла от коррозии (особенно у грунтов с антикоррозионными добавками), а также частичное выравнивание мелких дефектов и пор, создание однородной подложки для равномерного нанесения и проявления цвета финишного покрытия.

Классификация и особенности применения

Акриловые грунты классифицируют по нескольким ключевым параметрам:

- По наполняющей способности:

- Высоконаполненные (High Build): Обладают толстым слоем нанесения, эффективно заполняют мелкие риски от абразивной обработки (P240-P400), поры шпатлевки, создают гладкую основу. Требуют тщательной шлифовки перед нанесением краски.

- Низконаполненные (Low Build): Дают тонкий слой, не предназначены для выравнивания дефектов. Используются как связующее звено между основанием и краской для улучшения адгезии, особенно на сложных поверхностях (старый лак, пластик, алюминий) или поверх антикоррозионных грунтов.

- По наличию специальных добавок:

- С антикоррозионными компонентами: Содержат ингибиторы коррозии (фосфаты цинка, хроматы), обеспечивая пассивную защиту металла. Часто имеют характерный цвет (желтый, зеленый, красный).

- Усиленные (с эпоксидной смолой): Обладают повышенной прочностью, влагостойкостью и адгезией. Могут использоваться как первичный грунт на голый металл.

- С эффектом "контроля за растеканием" (реостаты): Содержат добавки, уменьшающие вероятность образования подтеков на вертикальных поверхностях.

- По составу и отверждению:

- Однокомпонентные (1K): Готовы к применению, отверждаются за счет испарения растворителя. Просты в использовании, но менее прочны и долговечны, чем 2К. Чаще применяются для локального ремонта или на пластике.

- Двухкомпонентные (2K): Состоят из основы и отвердителя. После смешивания происходит химическая реакция полимеризации, обеспечивающая высокую прочность, стойкость и адгезию. Основной тип для профессионального ремонта кузова.

Таблица: Сравнение основных типов акриловых грунтов

| Тип грунта | Основное назначение | Толщина слоя | Требует шлифовки | Совместимость с основами |

|---|---|---|---|---|

| Высоконаполненный 2К | Выравнивание мелких дефектов, подготовка под покраску | Высокая | Обязательно | Металл, шпатлевка, старые ЛКП |

| Низконаполненный 2К (Адгезионный) | Улучшение адгезии на сложных/старых поверхностях, герметизация | Низкая | Часто не требуется | Старые ЛКП, пластик, алюминий, антикоры |

| 2К с антикором | Защита металла от коррозии + базовая подготовка | Средняя/Высокая | Обязательно | Голый металл, оцинковка |

| 1К (напр., для пластика) | Подготовка пластиковых деталей, мелкий ремонт | Низкая/Средняя | Часто требуется | Пластик, старые ЛКП |

Ключевым преимуществом акриловых грунтов является их отличная совместимость с большинством современных автоэмалей (базовых и акриловых) и лаков. Они наносятся методом распыления, обычно в 2-3 слоя с межслойной сушкой. Время полной полимеризации и готовности к шлифовке или нанесению краски строго регламентировано производителем и зависит от типа отвердителя и температуры окружающей среды. Для достижения оптимального результата критически важно соблюдать технологию нанесения, рекомендованную толщину слоя и режимы сушки.

Эпоксидные грунтовки: максимальная защита от коррозии

Эпоксидные грунтовки создают на поверхности металла инертный барьер, полностью блокирующий доступ кислорода и влаги – ключевых факторов развития коррозии. Их основа – эпоксидные смолы, образующие после отверждения чрезвычайно плотную, химически стойкую и механически прочную пленку. Эта пленка обладает практически нулевой влагопроницаемостью и отлично сопротивляется воздействию химических реагентов (соли, кислоты, щелочи).

Основное назначение эпоксидных грунтовок – надежная первичная защита чистого металла (стали, алюминия, оцинковки) от ржавчины. Они идеально подходят для новых деталей, качественно зачищенных участков ремонта и кузовных панелей после пескоструйной обработки. Важно помнить, что эпоксидный грунт не содержит ингибиторов коррозии и не преобразует окислы – он работает только как непроницаемый щит, поэтому наносится исключительно на чистую, обезжиренную поверхность без следов ржавчины.

Ключевые характеристики и особенности применения

- Двухкомпонентный состав: Требуют точного смешивания основы (эпоксидной смолы) с отвердителем в указанной пропорции перед нанесением.

- Высокая адгезия: Обладают исключительной "прилипаемостью" к металлу, обеспечивая прочное сцепление последующих слоев ЛКП.

- Длительное время сушки: Требуют значительно больше времени для полной полимеризации (обычно 12-24 часа при 20°C) перед шлифовкой или нанесением следующих материалов по сравнению с акриловыми грунтами.

- Низкая шлифуемость: Затвердевшая пленка очень прочная и плохо шлифуется, может забивать абразив. Часто используется как "нешлифуемый" изолятор.

- Изолирующие свойства: Эффективно изолируют старые лакокрасочные покрытия, шпатлевки, различные типы металлов друг от друга, предотвращая конфликты материалов и проявление дефектов.

Эпоксидный грунт наносится тонким, равномерным слоем (обычно 15-25 мкм). Излишняя толщина не повышает защиту, но увеличивает время сушки и усложняет шлифовку. Поверх полностью отвержденного эпоксидного грунта можно наносить практически любые типы акриловых грунтов (наполняющих, выравнивающих), шпатлевки (специальные, совместимые с эпоксидным слоем) и лакокрасочные материалы.

Важное ограничение: Нанесение шпатлевки непосредственно на свежий, не до конца отвержденный эпоксидный грунт (в течение первых часов после нанесения, пока он сохраняет липкость – "open coat") является допустимой и часто используемой практикой, так как обеспечивает лучшую адгезию шпатлевки. Однако нанесение шпатлевки поверх полностью высохшего и отшлифованного эпоксидного грунта крайне не рекомендуется – адгезия будет слабой.

Кислотные (протравливающие) грунты: борьба с окислением металла

Кислотные грунты создаются на основе поливинилбутираля с добавлением фосфорной кислоты и хроматов. При нанесении на металл они вступают в химическую реакцию с поверхностью, образуя прочную антикоррозионную плёнку. Этот слой блокирует доступ кислорода и влаги к основанию, предотвращая развитие ржавчины даже при микроскопических повреждениях покрытия.

Ключевая особенность протравливающих грунтов – способность преобразовывать окислы металла в инертные соединения. Активные компоненты проникают в поры и микротрещины, нейтрализуя уже существующие очаги коррозии. При этом образуется цинко-хроматная пассивирующая прослойка, выступающая как барьер для электрохимических процессов окисления.

Классификация и особенности применения

Основные типы кислотных грунтов:

- Однокомпонентные (1K): Готовы к использованию, но требуют обязательного покрытия акриловым грунтом или лакокрасочными материалами из-за низкой адгезии к финишным слоям.

- Двухкомпонентные (2K): Смешиваются с активатором перед нанесением. Обладают улучшенной прочностью и сокращённым временем сушки.

- Self-etching грунты: Содержат цинк, обеспечивающий катодную защиту. Наносятся тонким слоем (10-15 мкм) и совместимы с эпоксидными составами.

Ограничения и правила использования:

- Применяются только на голых металлах: сталь, алюминий, оцинковка.

- Запрещено нанесение поверх старых ЛКП, шпатлёвок или несовместимых грунтов.

- Требуют шлифовки перед финишными слоями (кроме специальных рецептур).

- Оптимальная толщина слоя – 8-12 мкм. Избыток материала снижает адгезию.

| Параметр | 1K | 2K |

|---|---|---|

| Время межслойной сушки | 20-40 мин | 10-15 мин |

| Перекрытие акриловым грунтом | Обязательно | Рекомендовано |

| Стойкость к скалыванию | Средняя | Высокая |

Важно: При работе с цветными металлами (алюминий) обязательна предварительная обработка специализированными очистителями для удаления оксидной плёнки. Финишное окрашивание допускается только после нанесения изолирующего грунта – прямое контактирование кислотного слоя с краской провоцирует отслаивание.

Полиуретановые составы: эластичность и устойчивость к сколам

Полиуретановые грунтовки выделяются высокой эластичностью покрытия, что позволяет компенсировать вибрации кузова и температурные деформации металла. Эта гибкость предотвращает растрескивание слоя при механических нагрузках, делая их незаменимыми для пластиковых деталей (бамперов, спойлеров) и гибких элементов конструкции.

Устойчивость к сколам обеспечивается особыми смолами в составе, формирующими плотное, но упругое покрытие с высокой адгезией к металлу, пластику и старым ЛКП. Материал эффективно гасит ударные воздействия от камней и мелких абразивных частиц, снижая риск повреждения основного лакокрасочного слоя.

Ключевые особенности и применение

- Двухкомпонентные системы: Требуют смешивания с отвердителем (изоционатным). Обладают повышенной прочностью и химической стойкостью.

- Однокомпонентные варианты: Готовы к нанесению, но уступают в долговечности. Подходят для локального ремонта.

- Антикоррозионные модификации: Содержат фосфаты или цинк для защиты оголенного металла.

- Наполняющие свойства: Маскируют мелкие царапины и риски после шлифовки.

Ограничения: Чувствительность к влажности при нанесении, необходимость СИЗ из-за токсичности компонентов. Требуют точного соблюдения пропорций смешивания (для 2K).

| Тип основы | Совместимость |

| Акриловые краски | Полная |

| Алкидные эмали | Ограниченная (требует теста) |

| Пластик (PP, EPDM) | Только со спец-адгезивами |

Глифталевые грунты: бюджетный вариант для гаражного ремонта

Глифталевые грунтовки созданы на основе модифицированных алкидных смол – глифталей. Они растворяются органическими растворителями (уайт-спиритом, сольвентом) и образуют плотное, относительно толстое покрытие после высыхания. Относятся к материалам воздушной сушки, для отверждения им не требуется сложное оборудование.

Основная сфера применения – подготовка металлических поверхностей кузова перед покраской в условиях гаража или небольших мастерских. Хорошо подходят для ремонта локальных повреждений, обработки скрытых полостей и участков, не подверженных сильным механическим нагрузкам.

Характеристики и особенности применения

Ключевые свойства и правила работы с глифталевыми грунтами:

- Адгезия: Отличное сцепление с чистым металлом и старыми лакокрасочными покрытиями (при условии правильной зачистки).

- Антикоррозионная защита: Создают барьерный слой, препятствующий доступу влаги и кислорода к металлу. Не обладают фосфатирующим или протравливающим действием.

- Наполнение и выравнивание: Эффективно заполняют мелкие риски и царапины от абразивной обработки благодаря хорошей укрывистости.

- Совместимость: Применяются под алкидные, акриловые и некоторые виды нитроэмалей. Требуют тщательного межслойного шлифования перед нанесением краски.

- Время сушки: Полное высыхание до готовности к шлифовке занимает 12-24 часа при температуре +20°C. Чувствительны к низким температурам и высокой влажности – сушка значительно замедляется.

- Нанесение: Рекомендуется распыление в 2-3 тонких слоя с межслойной сушкой 10-15 минут. Возможно использование кисти для труднодоступных участков.

Преимущества и недостатки:

| Плюсы | Минусы |

|

|

Глифталевые грунты – практичный выбор для неответственного ремонта, обработки скрытых зон или восстановления старых автомобилей при жестком ограничении бюджета. Для наружных панелей, подверженных вибрации и ударам, а также при требовании к долговечности покрытия, предпочтительнее современные материалы.

Однокомпонентные грунты: простота нанесения для новичков

Однокомпонентные грунтовки представляют собой готовые к применению составы, не требующие смешивания с отвердителем или разбавителем перед использованием. Их ключевая особенность – максимальная простота применения, что делает их идеальным выбором для начинающих автовладельцев и мелкого локального ремонта.

Основой таких грунтов чаще всего выступают акриловые смолы или алкиды, растворенные в органических растворителях. Они выпускаются в аэрозольных баллонах или жидком виде для нанесения кистью/валиком. Главное преимущество – отсутствие необходимости точного соблюдения пропорций компонентов и минимальные требования к оборудованию.

Особенности и сфера применения

Основные преимущества:

- Мгновенная готовность к работе прямо из упаковки

- Быстрое высыхание (15-60 минут при +20°C)

- Не требуют профессионального окрасочного оборудования

- Подходят для нанесения на пластик, металл и старые ЛКП

Типичные недостатки:

- Низкая механическая прочность по сравнению с двухкомпонентными аналогами

- Ограниченная адгезия к сложным поверхностям

- Не обеспечивают полную антикоррозийную защиту

- Непригодны для скрытия глубоких дефектов

Распространенные разновидности:

| Акриловые | Универсальные, для металла и пластика |

| Алкидные | Для улучшения адгезии на глянцевых поверхностях |

| Аэрозольные | В баллончиках для точечного ремонта |

Оптимальны для обработки небольших участков (царапины, сколы), реставрации пластиковых бамперов и подготовки поверхностей перед покраской в гаражных условиях. Не подходят для полной перекраски автомобиля или работы с оцинкованными поверхностями.

Двухкомпонентные составы: профессиональная долговечность

Двухкомпонентные грунтовки состоят из основы (смолы, пигменты, наполнители) и отдельного отвердителя, которые смешиваются перед нанесением. Химическая реакция между компонентами обеспечивает исключительную прочность и устойчивость к внешним воздействиям. Такие составы требуют строгого соблюдения пропорций смешивания и времени жизнеспособности готовой смеси.

Профессиональное применение подразумевает использование окрасочного оборудования (краскопульта) и тщательную подготовку поверхности. Обязательна шлифовка после высыхания для создания адгезионного слоя под последующее покрытие. Требуют применения средств индивидуальной защиты из-за токсичности компонентов.

Ключевые преимущества двухкомпонентных грунтов

Основные достоинства:

- Высокая механическая прочность и стойкость к сколам

- Отличная антикоррозионная защита (особенно у эпоксидных и протекторных типов)

- Препятствование развитию подплёночной коррозии

- Стойкость к агрессивным средам: соли, реагенты, влага

- Минимальная усадка при полимеризации

- Длительный срок службы (10+ лет при правильном нанесении)

Распространённые типы двухкомпонентных грунтов

| Тип грунта | Основа | Особенности применения |

|---|---|---|

| Эпоксидные | Эпоксидные смолы | Водо- и химически инертные. Не шлифуются после полного отверждения. Идеальны для первичной защиты металла. |

| Полиуретановые | Полиуретановые смолы | Эластичные, стойкие к вибрациям. Часто используются как филлеры. Требуют точного соблюдения толщины слоя. |

| Протекторные (с цинком) | Эпоксидная/акриловая основа + цинковый порошок | Обеспечивают катодную защиту металла. Обязательны для оцинкованных поверхностей и алюминия. Требуют изоляции от финишных красок. |

Важно: Большинство двухкомпонентных грунтов не совместимы с нитроэмалями и некоторыми видами акриловых красок из-за риска «подъедания» слоя. Требуется применение изолирующих составов или совместимых систем ЛКМ.

Грунт-наполнители: маскировка мелких дефектов поверхности

Грунты-наполнители (филлеры) – это высоконаполненные материалы, основная задача которых – сгладить незначительные неровности кузова после шлифовки шпатлёвки или старого лакокрасочного покрытия. Они создают толстый, однородный слой, эффективно заполняя риски от абразивов, мелкие царапины, поры, раковины и следы от шлифовальных кругов глубиной до 150-200 микрон.

Их наносят после антикоррозионных грунтов (например, эпоксидных или кислотных) или непосредственно на зачищенный металл/старую краску при условии хорошей адгезии. Ключевая особенность – способность к сильному "усадке" при высыхании и отверждении, что позволяет сохранять контуры детали без просадок и обеспечивает гладкую основу под последующие слои краски.

Ключевые особенности и применение

Главные характеристики грунтов-наполнителей:

- Высокая наполняющая способность: Содержат большое количество твердых частиц (наполнителей).

- Толстослойное нанесение: Возможность нанесения за 1-2 прохода без подтёков (толщиной 60-150 мкм).

- Простая обработка: Легко шлифуются абразивами Р320-Р500 для получения идеально ровной матовой поверхности.

- Универсальная адгезия: Хорошо сцепляются с металлом, старым ЛКП, шпатлёвками, стеклопластиком.

Типичные сферы применения:

- Финишное выравнивание поверхности после шпатлевания перед нанесением краски.

- Маскировка мелких дефектов на старом, но прочном лакокрасочном слое.

- Подготовка пластиковых деталей (бамперов, спойлеров).

- Создание промежуточного слоя между разнородными материалами (шпатлёвка/металл/старая краска).

| Преимущества | Недостатки/Ограничения |

|---|---|

| Отличное заполнение мелких неровностей | Не заменяет шпатлёвку для глубоких вмятин |

| Упрощает и ускоряет подготовку поверхности | Не обеспечивает антикоррозионную защиту металла |

| Улучшает внешний вид финишного покрытия | Требует обязательной шлифовки перед покраской |

Важно: Грунты-наполнители не являются защитой от ржавчины! На голый металл или участки с риском коррозии их наносят только поверх антикоррозионного грунта. Для достижения оптимального результата филлеры всегда шлифуют и покрывают акриловым грунтом-выравнивателем (праймером) или сразу краской.

Адаптеры-праймеры: улучшение адгезии сложных поверхностей

Адаптеры-праймеры (реактивные грунты) – специализированные составы для обработки пластмасс, алюминия, оцинкованной стали, стеклопластика и других проблемных оснований. Их ключевая задача – создать промежуточный химически активный слой, обеспечивающий прочное сцепление последующих материалов (филлера, акрилового грунта, краски) с поверхностями, обладающими низкой естественной адгезией.

Эти продукты решают две основные проблемы: предотвращение отслоений, кратеров и пузырей на сложных субстратах, а также нейтрализацию миграции силиконов, пластификаторов или остатков смазки из материала основы. Применяются тонким слоем (до 15-25 мкм) методом распыления после тщательной очистки и обезжиривания поверхности, но перед нанесением выравнивающих или антикоррозионных грунтов.

Ключевые типы и особенности

Классификация адаптеров базируется на химической основе и специфике целевых материалов:

- Эпоксидные адаптеры: Универсальные составы для металлов (включая цветные) и большинства пластиков. Образуют плотную химически стойкую плёнку.

- Полиуретановые: Гибкие, подходят для эластичных пластиков (бамперы, спойлеры). Устойчивы к вибрациям и деформациям.

- Специализированные для полиолефинов (PP/PE): Содержат активные присадки, "открывающие" поверхность полипропилена и полиэтилена для адгезии.

- Адаптеры по алюминию/оцинковке: Содержат ингибиторы коррозии и компоненты, блокирующие окисление.

Технологические особенности применения:

- Обязательная активация пластиков: Предварительная обработка абразивом и антистатическим обезжиривателем.

- Контроль толщины: Перегруженный слой теряет эластичность и адгезионные свойства.

- Ограниченное "открытое время": Последующие материалы наносятся строго в период, указанный производителем (обычно 15-90 минут).

- Запрет шлифования: Большинство адаптеров не шлифуют – их поверхность должна оставаться химически активной.

| Тип субстрата | Рекомендуемый адаптер | Критичный параметр |

|---|---|---|

| Полипропилен (PP) | Специализированный PP-праймер | Содержание модификаторов адгезии |

| Алюминий/оцинковка | Эпоксидный с ингибиторами | Стойкость к подплёночной коррозии |

| Полиуретановый пластик | Гибкий полиуретановый | Эластичность плёнки |

| ABS-пластик | Универсальный эпоксидный | Скорость испарения растворителей |

Важно: Несоблюдение технологии (пропуск этапа, нарушение межслойной выдержки, загрязнение основы) сводит эффективность адаптера к нулю. Для сложных комбинированных поверхностей (металл + пластик) применяют универсальные составы или точечное нанесение разных праймеров.

Антикоррозийные грунтовки: специализированная защита скрытых полостей

Скрытые полости автомобиля (пороги, лонжероны, стойки, внутренние поверхности дверей) наиболее уязвимы для коррозии из-за скопления влаги, грязи и ограниченного доступа воздуха. Для их защиты разработаны особые антикоррозийные грунтовки, отличающиеся высокой текучестью и проникающей способностью.

Эти составы формируют эластичное, влагостойкое покрытие, блокирующее доступ кислорода и электролитов к металлу. Они наносятся методом инъекции через технологические отверстия или специальные форсунки, что обеспечивает равномерное распределение даже в сложных геометрических зонах.

Ключевые типы и особенности

Основные разновидности грунтовок для скрытых полостей:

- Восковые (парафиновые): Создают саморастекающуюся плёнку, вытесняющую влагу. Устойчивы к солевым реагентам, но требуют обновления каждые 2-3 года.

- Мовильныe (на масляной основе): Глубоко проникают в микротрещины благодаря низкой вязкости. Содержат ингибиторы коррозии, подходят для труднодоступных зон.

- Полимерно-смоляные: Образуют плотное, долговечное покрытие с высокой адгезией. Устойчивы к деформациям и вибрациям, не растрескиваются со временем.

Технические характеристики:

| Тип | Основа | Срок службы | Особенность нанесения |

| Восковые | Парафин + растворитель | 2-5 лет | Требует тщательной очистки поверхности |

| Мовильные | Минеральное масло | 3-7 лет | Наносятся без предварительной сушки |

| Полимерные | Синтетические смолы | 7+ лет | Необходима активация перед применением |

Критерии выбора: Учитывайте агрессивность среды эксплуатации (соль, влажность), конструктивные особенности полости, совместимость с ЛКП и требуемый срок защиты. Для северных регионов предпочтительны морозостойкие полимерные составы, для регулярной обработки – текучие мовильные.

Грунты для пластика: ключевые отличия от металлических основ

Грунтовка для пластиковых деталей автомобиля принципиально отличается от составов, предназначенных для металла. Основная причина – химическая природа и физические свойства пластиков. Металл подвержен коррозии и требует антикоррозионной защиты, тогда как пластик инертен к ржавчине, но обладает низкой поверхностной энергией, плохой адгезией и гибкостью.

Ключевые задачи грунтов по пластику – обеспечить прочное сцепление краски с "скользкой" поверхностью, компенсировать тепловое расширение/сжатие детали и предотвратить растрескивание покрытия при вибрациях. Стандартные металлические грунты (особенно кислотные и эпоксидные) с этими функциями не справляются, так как формируют слишком жесткую пленку, не способную к эластичной деформации.

Специфика грунтов для пластика

- Эластичность пленки: Содержат гибкие смолы (часто полиуретановые или акриловые модифицированные), позволяющие слою растягиваться и сжиматься вместе с пластиком при перепадах температуры или нагрузках.

- Адгезионные промоторы: Включают специальные добавки (чаще всего хлорсодержащие полимеры типа CPO или менее агрессивные современные аналоги), которые глубоко проникают в поверхность пластика, создавая "липкий" слой для краски.

- Универсальность к типам пластика: Разработаны для работы с разными полимерами (PP, ABS, PA, PPO и др.), часто требуют точного подбора под конкретный тип пластика или являются мультипраймерами.

- Отсутствие антикоррозионных свойств: Не содержат ингибиторов коррозии или фосфатирующих компонентов, так как пластик в них не нуждается.

| Характеристика | Грунт для пластика | Грунт для металла |

|---|---|---|

| Основная функция | Адгезия + Эластичность | Антикоррозия + Адгезия |

| Ключевые компоненты | Гибкие смолы, Адгезионные промоторы | Эпоксидные/фосфатные смолы, Цинк, Ингибиторы коррозии |

| Механизм защиты | Механическая стабилизация покрытия | Пассивация поверхности + Барьерный эффект |

| Типичная толщина слоя | Тонкий (15-30 мкм) | Толстый (30-50 мкм и более) |

Важно: Нанесение грунта для металла на пластик гарантированно приведет к отслаиванию краски или трещинам. Обратная ситуация (пластиковый грунт на металл) оставит сталь без антикоррозионной защиты. Всегда используйте специализированные составы, строго соответствующие материалу основы.

Цветные пигментированные грунты: сокращение количества слоёв ЛКП

Цветные пигментированные грунты (грунты-наполнители) содержат в составе специальные красящие компоненты, приближенные к оттенку финишного покрытия. Их ключевая задача – частичная или полная замена базового слоя эмали при ремонте. Наносятся они непосредственно на шпатлёвку, эпоксидный или кислотный грунт после обязательной подготовки поверхности.

Применение таких грунтов радикально сокращает этапы покраски: вместо классической схемы "грунт + база + лак" используется комбинация "цветной грунт + лак". Это особенно эффективно при локальном ремонте или необходимости перекрытия контрастного старого покрытия, например, нанесении светлой краски поверх тёмного основания. Пигменты обеспечивают высокую укрывистость, маскируя переходы и дефекты.

Ключевые особенности и преимущества

Основные характеристики цветных грунтов включают:

- Универсальность совместимости: работают с акриловыми, полиуретановыми базами и большинством лаков.

- Экономия материалов и времени: сокращение слоёв уменьшает расход краски и ускоряет процесс.

- Повышенная адгезия: улучшают сцепление финишных слоёв с подложкой.

- Антикоррозионные свойства: сохраняют защитную функцию при правильном нанесении на подготовленную поверхность.

Важно учитывать ограничения: цветные грунты не заменяют антикоррозионные или адгезионные первичные грунты. Их наносят только на правильно зашкуренную и обезжиренную основу толщиной 15-30 мкм. Для точного цветоподбора требуется использование колеровочных карт производителя.

| Тип пигментированного грунта | Оптимальное применение | Особенности |

|---|---|---|

| Низконаполняющие | Мелкий ремонт царапин | Тонкий слой, минимальная шлифовка |

| Высоконаполняющие | Глубокие сколы, рихтовка | Маскируют неровности, требуют шлифовки |

| Металлики/перламутры | Ремонт эффектных покрытий | Содержат декоративные частицы |

Чёрные грунты для чёрного базового покрытия

Чёрные грунтовки специально разработаны для работы с тёмными базовыми покрытиями, обеспечивая идеальную основу и исключая риски просвечивания светлых слоёв. Их применение критически важно при ремонте чёрных кузовных элементов, где даже минимальная разница в оттенке грунта и краски может привести к визуальным дефектам после окрашивания.

Основное преимущество чёрных грунтов – способность формировать насыщенный, глубокий фон, усиливающий цветовую интенсивность чёрного базового лака. Они минимизируют количество необходимых слоёв базы, сокращают время сушки и расход материалов, а также маскируют мелкие царапины или шпатлёвочные работы лучше, чем серые варианты.

Ключевые типы и особенности

В автомобильном ремонте применяют несколько категорий чёрных грунтов:

- Эпоксидные: Обеспечивают максимальную антикоррозийную защиту и адгезию. Негигроскопичны, создают барьер для влаги. Требуют тщательной подготовки поверхности.

- Акриловые (2K):

- Выравнивающие: Содержат наполнители для сглаживания микронеровностей.

- Адгезионные: Обеспечивают "липкий" слой для сложных поверхностей (пластик, алюминий).

- Грунты-наполнители: Акцент на заполнение пор, царапин и мелких дефектов. Часто содержат углеродные пигменты для глубокого чёрного тона.

Технические параметры выбора:

| Тип грунта | Время межслойной сушки | Необходимость шлифовки |

| Эпоксидный | 30-60 мин (до нанесения базы) | Обязательна (P400-P500) |

| Акриловый 2K | 15-30 мин (между слоями) | Обязательна (P500-P600) |

| Наполнитель | 20-40 мин (между слоями) | Обязательна (P400-P600) |

При использовании чёрных грунтов крайне важна чистота поверхности – любые загрязнения или пыль заметны сильнее, чем на светлых составах. Шлифовку проводят равномерно, без перегрева, чтобы избежать "прошкуривания" нижележащих слоёв. Для финишного выравнивания рекомендованы мелкозернистые абразивы (P600 и выше) перед нанесением базы.

Серые грунты: нейтральная основа для любых цветов

Серый грунт является универсальным базовым слоем при окрашивании автомобиля. Его ключевая задача – создать идеально однородную, нейтральную подложку, которая не будет искажать финишный цвет ЛКП. Эта особенность особенно важна при работе со светлыми или яркими оттенками (белыми, желтыми, красными, пастельными), где любой цветной грунт (например, красный или черный) может "пробиваться" сквозь верхние слои, изменяя восприятие основного тона.

Нейтральность серого обеспечивает предсказуемый и чистый результат окрашивания независимо от выбранного цвета эмали. Кроме того, серые грунты обладают отличной укрывистостью, эффективно маскируя следы предыдущего ремонта (шпатлевку, старую краску, цветные грунты) и обеспечивая равномерность поверхности. Они широко применяются как при полном, так и при локальном ремонте кузова.

Основные типы серых грунтов и их применение

Серые грунтовки выпускаются в разных формах, каждая из которых решает специфические задачи:

- 1К Грунты (однокомпонентные): Просты в применении, не требуют добавления отвердителя. Используются преимущественно для:

- Антикоррозионной защиты скрытых полостей кузова (наносятся методом "на вылет" или аэрозолем).

- Грунтования небольших участков или в качестве временной защиты.

- Недостаток: Обладают низкой механической прочностью и не шлифуются.

- 2К Грунты (двухкомпонентные): Основной тип для ремонтного окрашивания. Требуют смешивания с отвердителем. Включают подтипы:

- Эпоксидные: Обеспечивают максимальную адгезию и антикоррозионную защиту. Идеальны для "голого" металла и в качестве первичного слоя. Образуют плотную, непроницаемую пленку. Обычно не шлифуются или шлифуются с трудом.

- Акриловые наполняющие: Самый распространенный тип. Обладают хорошей наполняющей способностью, легко шлифуются, создают гладкую основу под краску. Применяются поверх эпоксидных грунтов или шпатлевки.

- Акриловые адгезионные ("липкие слои"): Наносятся очень тонким слоем непосредственно перед базовой эмалью для улучшения сцепления. Не шлифуются.

- Грунты-наполнители в аэрозолях: Удобны для мелкого ремонта и грунтования небольших деталей без использования краскопульта. Обычно это быстросохнущие 1К или специальные 2К системы.

Важные характеристики серых грунтов:

| Характеристика | Значение/Описание | Влияние на результат |

|---|---|---|

| Оттенок серого | От светло-серого до темно-серого (часто обозначается цифрами: MS, MG, UHS) | Влияет на укрывистость и конечную насыщенность цвета (особенно светлых эмалей). |

| Наполняющая способность | Высокая / Средняя / Низкая | Определяет, насколько хорошо грунт скроет мелкие царапины и поры после шлифовки шпатлевки. |

| Время сушки / межслойной выдержки | Зависит от типа грунта, отвердителя, температуры | Критично для соблюдения технологии и предотвращения дефектов (поднятия, растрескивания). |

| Требование к шлифовке | Шлифуется / Не шлифуется | Определяет необходимость подготовки поверхности перед нанесением следующего слоя (базовой эмали). |

Выбор конкретного оттенка серого грунта часто зависит от цвета будущей краски. Для очень светлых или ярких цветов предпочтительнее светлые оттенки грунта (MS - Medium Silver, UHS - Ultra High Solid). Стандартные серые грунты (MG - Medium Grey) подходят для большинства цветов, включая темные. Для глубоких черных эмалей иногда используют специальные черные грунты или грунты-изоляторы, но серый остается универсальным вариантом.

Белые грунты под светлые и яркие автоэмали

Белые грунты играют ключевую роль при подготовке поверхности под нанесение светлых или ярких финишных покрытий. Их основная задача – обеспечить максимально нейтральную и светлую основу, которая не будет искажать цвет эмали или требовать нанесения избыточного количества дорогостоящего пигментированного слоя. Без такой подложки желтоватые или серые оттенки стандартных грунтов могут просвечивать сквозь финишное покрытие, особенно через тонкие слои белых, пастельных, желтых, оранжевых или неоновых красок, приводя к нежелательному изменению оттенка.

Эти грунты отличаются высокой укрывистостью и светоотражающей способностью. Часто в их состав вводятся специальные оптические пигменты (например, диоксид титана) для усиления белизны и яркости. Они выпускаются как в виде первичных (эпоксидных, полиэфирных), так и вторичных (акриловых) грунтов, при этом выбор конкретного типа зависит от состояния поверхности и технологических требований ремонта.

Ключевые типы и особенности

- Эпоксидные белые грунты: Образуют абсолютно непроницаемый барьер для влаги и кислорода, обеспечивая лучшую антикоррозионную защиту металла. Имеют выраженный белый цвет. Требуют обязательной шлифовки перед нанесением базового покрытия из-за очень гладкой поверхности. Применение: Идеальны для "голого" металла после пескоструйной обработки или новых панелей.

- Полиэфирные белые грунты (наполнители): Отличаются очень высокой наполняющей способностью и минимальной усадкой. Позволяют создавать толстые слои для выравнивания значительных неровностей. Обладают пористой поверхностью, требующей обязательного нанесения вторичного акрилового грунта. Применение: Для заполнения рихтовочных следов, небольших вмятин, сколов на старых покрытиях.

- Акриловые белые грунты (2K): Самый распространенный тип для финального выравнивания под базовый слой. Обладают хорошей адгезией к различным подложкам (старым лакокрасочным слоям, шпатлевкам, другим грунтам), легко шлифуются. Выпускаются в разных вариантах:

- Стандартные (Low Solid): Требуют нанесения нескольких слоев и дают заметную усадку после высыхания.

- Высоконаполненные (High Solid, UHS): Обладают повышенным сухим остатком, меньше усаживаются, лучше заполняют мелкие риски от шлифовки, требуют меньшего числа слоев.

- Шлифуемые "по мокрому" (Wet-on-Wet): Позволяют наносить базовый слой без промежуточной шлифовки грунта, сокращая время работы.

| Характеристика | Эпоксидный | Полиэфирный | Акриловый (2K HS/UHS) |

|---|---|---|---|

| Антикоррозионная защита | Отличная | Хорошая | Удовлетворительная (зависит от подложки) |

| Наполняющая способность | Низкая | Очень высокая | Средняя/Высокая |

| Необходимость шлифовки перед базой | Обязательна | Обязательна (+ нужен вторичный грунт) | Обязательна (кроме Wet-on-Wet) |

| Рекомендуемая подложка | Чистый металл | Шпатлевка, старые покрытия | Старые покрытия, другие грунты, шпатлевка |

Важные нюансы использования: Перед нанесением любого белого грунта поверхность должна быть тщательно очищена и обезжирена. Для достижения идеального укрытия и гладкости обычно требуется нанесение 2-3 слоев с соблюдением межслойных выдержек. Финишная шлифовка акриловых и эпоксидных грунтов чаще всего проводится абразивами P400-P600, полиэфирные грунты шлифуются более грубыми зернами (P180-P320) перед покрытием вторичным акриловым грунтом. Работа с полиэфирными грунтами требует использования респиратора из-за высокого содержания стирола.

Жёлтые грунты для идеальной основы под красный цвет

Жёлтые грунтовки создают оптически выгодную базу под красные лакокрасочные покрытия, усиливая глубину и насыщенность финишного слоя. Светоотражающие свойства жёлтого пигмента нейтрализуют полупрозрачность красных красок, сокращая количество необходимых слоёв и экономя материал. Это особенно критично для ярких оттенков (алых, вишнёвых, киноварных), где белый или серый грунт может придать блёклость.

Применение жёлтого грунта минимизирует контраст с основным цветом, предотвращая просвечивание тёмного металла или шпаклёвки через красное покрытие. Результат – равномерный тон без пятен, с выраженной визуальной теплотой и интенсивностью. Технология актуальна как для классических эмалей, так и для современных металликов и перламутров.

Ключевые разновидности и особенности

В автомобильной практике используются следующие типы жёлтых грунтов:

- Эпоксидные – двухкомпонентные составы с максимальной антикоррозийной защитой и адгезией. Устойчивы к влаге, но требуют шлифовки перед покраской.

- Акриловые наполняющие (2K) – однокомпонентные или двухкомпонентные. Маскируют мелкие дефекты, быстро сохнут, легко шлифуются. Подходят для ремонтных работ.

- Алкидные – экономичный вариант для стабильных условий. Образуют плотную плёнку, но долго полимеризуются и чувствительны к растворителям в красках.

| Тип грунта | Совместимость с красными красками | Рекомендуемая толщина слоя |

|---|---|---|

| Эпоксидный | Все виды (акрил, алкид, база) | 15–20 мкм |

| Акриловый 2K | Акриловые эмали, база | 20–30 мкм |

| Алкидный | Алкидные эмали | 25–35 мкм |

Важные нюансы при работе:

- Перед нанесением жёлтого грунта обязательна очистка и обезжиривание поверхности.

- Для эпоксидных составов критично соблюдение пропорций смешивания компонентов.

- Акриловые грунты наносятся в 2–3 тонких слоя с межслойной сушкой.

Финишное шлифование проводится абразивом P400-P500 для удаления шагрени и создания адгезионной микрорешётки. Избыточная толщина грунта (>40 мкм) снижает эластичность покрытия и повышает риск сколов.

Выбор грунта для оцинкованных поверхностей автомобиля

Оцинкованные поверхности автомобиля требуют особого подхода к грунтованию из-за низкой адгезии стандартных материалов к цинковому покрытию. Неправильный выбор грунтовки приведет к отслаиванию ЛКП и коррозионным процессам под слоем краски.

Ключевой критерий – использование специализированных составов, обеспечивающих химическую связь с цинком. Запрещено применять стандартные кислотные грунты для черных металлов, агрессивные к оцинковке. Обязательна тщательная подготовка: обезжиривание антисиликоновыми составами и легкая шлифовка абразивом P400-P500 без нарушения защитного слоя.

Рекомендуемые типы грунтов

- Реактивные (травящие) грунты: Содержат фосфорную кислоту, создающую микрошероховатость на цинке. Требуют обязательного покрытия вторичным грунтом через 15-30 минут после нанесения. Пример: Body 960 Wash Primer.

- Эпоксидные грунты: Формируют химически инертный барьер. Не взаимодействуют с цинком, обеспечивая механическую адгезию. Не требуют вторичного грунтования при толщине до 25 мкм. Пример: Reoflex Epoxy Primer.

- Специализированные адгезионные праймеры: Разработаны исключительно для цветметаллов. Содержат цинк-фосфатные добавки и ингибиторы коррозии. Пример: Duxone 3021 Galvanized Primer.

Критические ошибки при выборе

| Недопустимый грунт | Причина | Последствия |

| Кислотные для черных металлов | Разрушение цинкового слоя | Точечная коррозия через 2-3 месяца |

| Алкидные составы | Щелочная реакция с цинком | Вздутие покрытия |

| Универсальные наполнители | Отсутствие химической адгезии | Отслоение при вибрации |

Обязательно проверяйте техническую документацию грунта на совместимость с оцинковкой. Для ответственных работ используйте двухкомпонентные составы с ингибиторами коррозии. Финишное покрытие наносите только после полной полимеризации грунта (24 часа при +20°C).

Особенности работы с алюминиевыми кузовными элементами

Алюминиевые поверхности требуют принципиально иного подхода при грунтовании из-за быстрого образования оксидной плёнки, снижающей адгезию. Стандартные грунты для стали не обеспечивают достаточного сцепления с алюминием, что приводит к отслаиванию покрытия и коррозии.

Электрохимическая активность алюминия создаёт риск гальванической коррозии при контакте со стальными элементами кузова. Неправильная подготовка или выбор материалов провоцирует деформации из-за разницы температурных коэффициентов расширения металлов.

Ключевые технологические отличия

- Механическая обработка: Обязательна шлифовка абразивами P180-P240 без перегрева. Используйте исключительно неферросодержащие абразивы (корунд, карбид кремния) для исключения контаминации.

- Химическая активация: После обезжиривания спецсоставами (pH-нейтральными) обязательна обработка фосфоросодержащими праймерами или травление кислотными активаторами (например, SURTEC 650).

- Грунтовочные системы:

- Эпоксидные грунты с цинком или хроматами (Radex EP420, Body 990)

- Специализированные адгезионные "etching-праймеры" (UPOL ACID #8, Novol Protect 340)

- Двухкомпонентные полиуретановые барьерные грунты (Sikkens 291, Spies Hecker 5690)

- Изоляция: При контакте алюминия со сталью обязательна прокладка изолирующих материалов (бутилкаучуковые ленты, герметики) и раздельное грунтование элементов.

| Параметр | Сталь | Алюминий |

|---|---|---|

| Время оксидации | Часы/дни | Минуты |

| Температура сушки | 60-80°C | Макс. 50°C |

| Толщина грунта | 15-25 мкм | 8-15 мкм |

Запрещено использование шпатлёвок с металлическими наполнителями и преобразователей ржавчины. Финишное покрытие наносится только после полной полимеризации грунта (минимум 12 часов при 20°C). Контроль толщины слоя обязателен – превышение вызывает внутренние напряжения.

Грунт-изоляторы для перекрытия старых ремонтных зон

Грунт-изоляторы (блокирующие грунты) применяются для герметизации проблемных участков с остатками старых ЛКП, шпаклевок или ремонтных материалов. Их ключевая задача – предотвратить миграцию растворителей, пигментов и смол из нижних слоев, которые могут проявиться на свежем покрытии в виде пятен, вздутий или изменения цвета.

Эти материалы создают непроницаемый барьер между старыми ремонтными зонами и новыми слоями. Особенно критично их использование при локальном ремонте, когда новые материалы наносятся поверх старых шпаклевок, нитроэмалей, битумных герметиков или дефектных покрытий с неизвестным составом.

Ключевые особенности и применение

Состав и принцип действия: Основу обычно составляют эпоксидные смолы или специальные полимеры, формирующие плотную химически стойкую пленку. Некоторые продукты содержат алюминиевые хлопья для усиления барьерных свойств.

Типичные сценарии использования:

- Перекрытие нитроэмалей и старых синтетических красок

- Изоляция шпаклевок на полиэфирной основе

- Блокировка следов ржавчины, битума или клеев

- Работа с поверхностями после удаления вмятины методом PDR

Технология нанесения:

- Очистка и обезжиривание зоны ремонта

- Шлифовка границ старого покрытия (с переходом "на увод")

- Нанесение тонкого слоя изолятора (распылением или кистью)

- Сушка согласно технической карте продукта (обычно 15-30 мин)

- Легкая шлифовка перед нанесением выравнивающего грунта или краски

| Тип изолятора | Основа | Особенности |

|---|---|---|

| Эпоксидный | Эпоксидные смолы | Максимальная химическая стойкость, подходит для сложных случаев |

| Полиуретановый | Модифицированные полиолы | Гибкость, устойчивость к вибрациям |

| С добавлением алюминия | Полимеры + Al-пудра | Усиленный барьер для растворителей, визуальный контроль покрытия |

Важные нюансы:

- Не заменяют антикоррозионные грунты – наносятся поверх них

- Требуют точного соблюдения толщины слоя (избыток ведет к потере адгезии)

- Не шлифуются "в ноль" – только матируются для снятия глянца

- Обязательна промежуточная сушка перед следующим слоем

Жидкие шпатлёвки-грунты комбинированного действия

Жидкие шпатлёвки-грунты представляют собой гибридные материалы, объединяющие свойства наполняющих грунтов и шпатлёвок. Их жидкая консистенция позволяет наносить состав краскопультом, обеспечивая одновременное выравнивание мелких дефектов поверхности и создание адгезионного слоя. Основная сфера применения – устранение неглубоких царапин, рисок шлифовки или пор глубиной до 0,3-0,5 мм без трудоёмкой работы с пастообразными шпатлёвками.

Эти продукты особенно эффективны при ремонте локальных повреждений или обработке труднодоступных зон (рёбра панелей, стыки). Благодаря высокой текучести они заполняют микропоры и формируют гладкое основание под финишное покрытие. Ключевое преимущество – сокращение технологических этапов: комбинированный состав заменяет отдельное шпатлевание и грунтование, ускоряя процесс подготовки.

Особенности и технология применения

Жидкие шпатлёвки-грунты обладают специфическими характеристиками:

- Высокая сухой остаток – увеличенное содержание твёрдых частиц обеспечивает эффективное заполнение неровностей.

- Быстрая полимеризация – большинство составов готовы к шлифовке через 20-40 минут при температуре +20°C.

- Умеренная усадка – в отличие от традиционных шпатлёвок, дают минимальную усадку при высыхании.

- Совместимость – работают с различными основаниями (металл, пластик, старые ЛКП) и совместимы с акриловыми, алкидными системами.

Технология нанесения включает обязательные этапы:

- Очистку и обезжиривание поверхности.

- Нанесение 2-3 слоёв с межслойной сушкой 5-7 минут.

- Выдержку до полного отверждения (согласно техкарте производителя).

- Шлифовку абразивами P320-P400 для устранения шагрени.

Сравнение с другими материалами

| Параметр | Жидкая шпатлёвка-грунт | Грунт-наполнитель | Пастообразная шпатлёвка |

|---|---|---|---|

| Макс. глубина заполнения | до 0,5 мм | до 0,2 мм | от 0,5 мм |

| Способ нанесения | Краскопульт | Краскопульт | Шпатель |

| Необходимость грунтования | Не требуется | Требуется | Требуется |

Важно: жидкие шпатлёвки-грунты не заменяют антикоррозионные составы. На голый металл перед их нанесением обязательна обработка фосфатирующим или эпоксидным грунтом. Для глубоких вмятин и крупных дефектов рекомендуется предварительное использование пастообразных шпатлёвок.

Нанесение кистью: когда допустимо ручное грунтование

Ручное грунтование кистью применяется в исключительных случаях из-за риска неравномерного распределения состава и образования потеков. Этот метод требует высокой квалификации маляра и подходит только для определенных типов грунтовок.

Основное применение – локальный ремонт небольших участков (сколы, царапины) или труднодоступных зон (стыки, внутренние полости), где распыление неэффективно. Чаще используется для эпоксидных и некоторых акриловых грунтов с высокой адгезией и тиксотропными свойствами, предотвращающими стекание.

Ключевые условия применения

- Масштаб работ: Площадь до 10-15 см²

- Тип грунта:

- Эпоксидные составы (например, Reoflex EP-2100)

- Акриловые грунты с маркировкой "brushable"

- Антикоррозийные праймеры на основе свинца или цинка

- Техника нанесения:

- Использование плоских кистей шириной 20-40 мм

- Нанесение крестообразными движениями (сначала вдоль, затем поперек)

- Толщина слоя – не более 60-80 мкм

| Преимущества | Недостатки |

| Отсутствие перерасхода материала | Риск разводов и "шагрени" |

| Возможность работы в стесненных условиях | Низкая производительность |

| Минимальная подготовка рабочей зоны | Необходимость ручной шлифовки |

Важно: После высыхания обязательна механическая обработка – ручная шлифовка абразивом P320-P400 для устранения следов кисти и обеспечения адгезии финишных слоев.

Пневматическое распыление: профессиональная технология

Пневматическое распыление грунтовки осуществляется с помощью специального окрасочного пистолета, подключенного к компрессору. Сжатый воздух, проходя через сопло инструмента, создает аэродинамический эффект, разбивая поступающий материал на мелкодисперсный аэрозоль. Эта технология обеспечивает высокую скорость обработки больших поверхностей кузова автомобиля и точное регулирование подачи состава.

Ключевым преимуществом метода является формирование равномерного тонкослойного покрытия без подтеков, что критично для адгезионных грунтов и выравнивающих составов. Профессиональное оборудование позволяет варьировать давление воздуха (обычно 2-4 атм), форму факела и интенсивность распыла, адаптируя процесс под вязкость конкретного грунта и сложность геометрии деталей.

Технические аспекты применения

Для эффективного распыления учитывают:

- Диаметр дюзы: 1.3-1.8 мм для акриловых грунтов, 1.8-2.5 мм для эпоксидных и наполняющих

- Давление воздуха: 2-3 атм для базовых слоев, 3-4 атм для высоконаполненных составов

- Дистанция до поверхности: 15-25 см для минимизации потерь материала

| Параметр | Оптимальное значение | Последствия нарушения |

|---|---|---|

| Вязкость грунта | 18-22 сек (DIN4) | Неровная укладка или забивание дюзы |

| Температура материала | 20±2°C | Образование кратеров или шагрени |

| Влажность воздуха | Макс. 70% | Помутнение эпоксидных составов |

Обязательным этапом является предварительная фильтрация воздуха через влагоотделитель и регулируемый редуктор. Профессиональные системы оснащаются манометрами двойного контроля – на выходе компрессора и непосредственно на пистолете. Для защиты оператора применяются респираторы с принудительной подачей воздуха и покрасочные камеры с турбированной вытяжкой.

Температурные ограничения при сушке разных типов грунтов

Соблюдение температурного режима при сушке автомобильных грунтовок критически важно для формирования правильной адгезии, защиты от коррозии и предотвращения дефектов покрытия. Отклонения от рекомендованных диапазонов приводят к неполной полимеризации, ухудшению механических свойств или растрескиванию слоя.

Каждый тип грунта имеет уникальные требования к температуре окружающей среды и поверхности из-за различий в химическом составе и механизме отверждения. Нарушение этих параметров сводит на нет защитные функции материала и требует переделки работы.

Температурные режимы для основных типов грунтов

| Тип грунтовки | Мин. t° (°C) | Оптимальная t° (°C) | Макс. t° (°C) | Ключевые ограничения |

|---|---|---|---|---|

| Акриловые (1K/2K) | +15 | +18...+25 | +35 | При +10°C время сушки увеличивается в 2-3 раза. Выше +35°C – риск «закипания» и кратеров |

| Эпоксидные | +12 | +20...+25 | +30 | Ниже +10°C полимеризация останавливается. При +30°C и выше – быстрое схватывание с потерей эластичности |

| Кислотные (Reactive) | +15 | +20...+23 | +28 | Требует стабильности: колебания ±5°C нарушают химическую реакцию. Не допускать перегрева ИК-сушкой |

| Полиуретановые | +10 | +15...+25 | +40 | Допускает кратковременный нагрев до +60°C при принудительной сушке, но не для толстых слоёв |

Важные нюансы:

- Указанные диапазоны относятся к температуре металла, а не воздуха. Контролируйте пирометром.

- Принудительная сушка ИК-лампами или термофенами допустима только для 2K-грунтов и требует расстояния 40-60 см во избежание локального перегрева.

- Гигроскопичные грунты (полиуретановые, некоторые акриловые) чувствительны к влажности: при t° ниже +15°C время межслойной выдержки увеличивается на 30-50%.

Песчаная обработка перед грунтованием: этапы подготовки

Качественная подготовка металла методом абразивоструйной очистки создает идеальную основу для адгезии грунтовки. Этот процесс удаляет все посторонние слои: старую краску, ржавчину, окалину и технологические загрязнения. Без тщательной обработки даже дорогостоящие грунты не обеспечат долговечного сцепления с поверхностью.

Песчаная обработка раскрывает микрорельеф металла, увеличивая площадь контакта с грунтовочным составом. Особое внимание уделяется скрытым полостям, сварным швам и кромкам деталей – зонам повышенного риска коррозии. Работы проводятся в специализированных камерах с системами пылеудаления для безопасности оператора.

Последовательность операций

- Механическая зачистка: Удаление объемной коррозии и отслоившихся покрытий шлифмашинкой с абразивом P80-P120.

- Обезжиривание: Обработка антисиликоновыми составами для устранения масел, восков и технологических смазок.

- Струйная обработка:

- Использование корундового песка или никельшлака

- Давление воздуха: 5-7 атмосфер

- Угол подачи абразива: 45-70° к поверхности

- Контроль профиля: Проверка степени шероховатости (оптимальный Ra 30-50 мкм) профилометром или эталонными пластинами.

- Обеспыливание:

- Продувка сжатым воздухом

- Протирка липкими салфетками Tack Cloth

- Финишная очистка: Повторное обезжиривание быстросохнущими спиртосодержащими составами за 10-15 минут до грунтования.

| Критерий | Норматив | Инструмент контроля |

|---|---|---|

| Остаточная влажность | Не более 3% | Влагомер контактный |

| Остаточная шероховатость | ISO Sa 2.5 | Визуальные эталоны ГОСТ 9.402 |

| Адгезионная активность | Класс 1 (ISO 2409) | Решетчатые надрезы |

Важно: При работе с алюминиевыми панелями используют дробеструйную обработку с керамическими микросферами для исключения деформации. Титансодержащие сплавы требуют изоляции от углеродистой пыли во избежание гальванической коррозии.

Совместимость грунтов с разными видами автоэмалей

Химическая совместимость грунтовки и эмали определяет долговечность покрытия. Несоответствие материалов приводит к расслоению, кратерообразованию или изменению цвета. При выборе учитывают тип основы, растворителей и механизм отверждения.

Производители указывают совместимость в технической документации. Универсальные грунты взаимодействуют с большинством эмалей, но специализированные составы требуют строгого соблюдения систем покрытия. Проверка адгезии на тестовой поверхности обязательна перед полным нанесением.

Правила сочетаемости материалов

- Акриловые эмали: совместимы с любыми грунтами после межслойной обработки. Эпоксидные грунты обеспечивают максимальную коррозионную защиту.

- Алкидные эмали: требуют изоляции акриловым грунтом-изолятором. Прямое нанесение на кислотные праймеры запрещено.

- Полиуретановые эмали: работают с эпоксидными и двухкомпонентными акриловыми грунтами. Не сочетаются с нитроцеллюлозными составами.

| Тип грунта | Совместимые эмали | Ограничения |

|---|---|---|

| Эпоксидный | Акриловые, полиуретановые, алкидные | Требует шлифовки перед нанесением |

| Кислотный (реактивный) | Базовые акриловые, полиуретановые | Несовместим с алкидами, требует акрилового изолятора |

| Акриловый наполнитель | Все виды 2К эмалей | Запрещено использовать под нитроэмали |

| Нитроцеллюлозный | Нитроэмали, акриловые 1К | Не применяется под двухкомпонентные системы |

Критические ошибки: нанесение эмалей с сильными растворителями на мягкие грунты-наполнители вызывает сморщивание. Сочетание кислотных грунтов с меламино-алкидными эмалями провоцирует химические реакции с разрушением слоя.

Толщина слоя: как избежать подтёков и недогрунтовки

Контроль толщины наносимого слоя – ключевой фактор качества грунтования. Недостаточная толщина (недогрунтовка) приводит к слабой защите металла, плохой адгезии и проявлению дефектов после покраски. Избыточный слой (перегрунтовка) провоцирует подтёки, длительную сушку, растрескивание и нарушение геометрии детали.

Оптимальная толщина варьируется в зависимости от типа грунта и способа нанесения. Ориентироваться необходимо на рекомендации производителя, указанные на техническом листе продукта. Для точного измерения используйте магнитный или вихретоковый толщиномер сразу после нанесения каждого слоя.

Практические рекомендации по нанесению

Чтобы предотвратить дефекты, соблюдайте правила:

- Многократное нанесение тонких слоёв: Наносите 2-4 тонких слоя с межслойной выдержкой (обычно 5-15 минут). Толщина одного слоя не должна превышать 15-25 мкм.

- Корректировка вязкости: Разбавляйте грунт строго по инструкции. Слишком густой состав вызывает "апельсиновую корку", жидкий – подтёки.

- Движение распылителя: Держите краскопульт перпендикулярно поверхности на расстоянии 15-25 см. Перемещайте руку с постоянной скоростью, перекрывая предыдущий проход на 50%.

- Контроль давления: Используйте давление, рекомендованное производителем краскопульта (обычно 2-3 атм).

Таблица: Ориентировочные параметры толщины для разных грунтов

| Тип грунта | Общая толщина (мкм) | Количество слоёв |

| Акриловый наполняющий | 40-80 | 2-3 |

| Эпоксидный (антикоррозийный) | 15-30 | 1-2 |

| Алкидный | 20-40 | 2 |

| Жидкий (адгезионный) | 5-15 | 1 |

Дополнительные меры против подтёков:

- Проверяйте температуру в камере (оптимально 18-25°C).

- Начинайте распыление с краёв детали и сложных рельефов.

- При работе с вертикальными поверхностями уменьшайте подачу материала на пистолете.

- Визуально контролируйте покрытие при хорошем боковом освещении.

Обнаруженные подтёки после высыхания удаляйте шлифованием до ровного слоя. Недогрунтованные участки требуют локального нанесения дополнительного слоя с последующей шлифовкой всего покрытия.

Список источников

При подготовке обзора использовались специализированные технические ресурсы и практические руководства по автомобильной окраске. Основное внимание уделялось актуальным стандартам и технологическим рекомендациям ведущих производителей.

Ниже представлен перечень материалов, содержащих детальную информацию о классификациях, свойствах и применении грунтовок для авторемонта. Источники включают нормативную документацию и экспертные публикации.

Ключевые материалы

- ГОСТ Р 52700-2006 - Материалы лакокрасочные. Грунтовки для автомобильной промышленности

- Технические каталоги и паспорта продуктов ведущих брендов (Sikkens, PPG, Mobihel)

- Отраслевое руководство "Технологии ремонтной окраски" (изд. Академии автосервиса)

- Методические пособия по подготовке поверхностей СПбГТИ(ТУ)

- Сборник статей "Современные ЛКМ в авторемонте" (журнал "Автосервис")

- Протоколы испытаний грунтовок НИИ Полимерных материалов