Точечная покраска авто своими руками - выбор краски и этапы работ

Статья обновлена: 28.02.2026

Мелкие сколы и царапины на кузове автомобиля неизбежны в процессе эксплуатации. Своевременная точечная покраска поврежденных участков предотвратит развитие коррозии и сохранит презентабельный вид машины без затрат на полную перекраску.

Успех локального ремонта напрямую зависит от правильного подбора краски, тщательной подготовки поверхности и точного соблюдения технологии нанесения материалов. Данная статья детально разберет ключевые этапы процесса.

Определение кода цвета: где найти на автомобиле

Код цвета автомобиля – обязательный параметр для точного подбора краски. Производители наносят его в виде комбинации букв и цифр на кузов или элементы конструкции. Отсутствие этого кода многократно усложняет подбор оттенка.

Основные места расположения шильдиков с кодом варьируются в зависимости от марки и модели, но существуют стандартные зоны для поиска. Проверьте указанные ниже участки, предварительно очистив поверхность от загрязнений.

Типичные места расположения

- Стойки кузова: Чаще всего наносят на табличку в проёме водительской или пассажирской двери (стойка B). Табличка содержит VIN, дату выпуска и код краски.

- Под капотом: Ищите на перегородке моторного щита, верхней части брызговика, крышке радиатора или внутренней поверхности капота. Может быть выштампован или нанесён на отдельную наклейку.

- Багажное отделение: Осмотрите пол под запаской, внутренние стенки ниш, крышку лючка топливного бака или нижнюю часть крышки багажника.

- В салоне: Проверьте нижнюю часть центральной консоли, торпедо со стороны водителя (у ветрового стекла), внутренние боковины сидений или бардачок.

- Дверные проёмы: Осмотрите торцы дверей (особенно водительской) или пороги.

Если поиск на автомобиле не дал результата, используйте альтернативные источники:

- Сервисная книжка или ПТС: Код может быть указан в графах "Цвет" или "Особые отметки".

- Официальный дилер: Предоставьте VIN-номер для идентификации цвета по заводской базе данных.

- Онлайн-сервисы: Введите марку, модель, год выпуска и VIN на специализированных сайтах подбора автоэмалей.

| Место поиска | Особенности |

|---|---|

| Стойка кузова (B-пиллар) | Самый распространённый вариант, табличка с несколькими кодами |

| Подкапотное пространство | Может быть выбит на металле или на отдельной наклейке |

| Багажник/ниша запаски | Требует снятия обивки или подкладки |

Важно! Код часто состоит из 3-4 символов (например, LY7C, 1G), но может включать до 7 знаков. Фиксируйте все символы и цифры точно, включая пробелы. Наличие нескольких кодов указывает на двухцветную окраску – основной цвет указывается первым.

Способы точного подбора краски по VIN

VIN-код автомобиля – уникальный идентификатор, содержащий зашифрованную информацию о модели, годе выпуска и заводе-изготовителе. Эта информация критически важна для определения точного кода оригинальной краски, использованной производителем.

Профессиональные системы подбора цвета по VIN (например, PPG, Spies Hecker, BASF Glasurit) используют специальные базы данных, связывающие код автомобиля с заводскими рецептурами краски. Мастер вводит VIN в программу, после чего система выдает точный код цвета (например, LR5V "Красный Монца") и его цифровой рецепт в виде пропорций базовых компонентов.

Ключевые этапы подбора по VIN

- Получение кода цвета: Система расшифровывает VIN и определяет заводское обозначение цвета кузова.

- Поиск рецептуры: Программа находит в базе точный рецепт смешивания для данного кода, учитывая тип краски (акрил, металлик, перламутр).

- Физическая проверка: Полученную краску наносят на тестовую карту и сравнивают с поверхностью авто при разном освещении для подтверждения совпадения.

| Преимущества | Ограничения |

|---|---|

| Максимально точное соответствие заводскому цвету | Требует доступа к платным профессиональным базам |

| Учитывает специфику завода-изготовителя и года выпуска | Неэффективно при сильном выцветании старого ЛКП |

| Исключает ошибки визуального подбора | Недоступно для очень старых или редких моделей |

Для самостоятельной работы можно заказать подбор по VIN в специализированных автомастерских или магазинах автокрасок. Предоставьте продавцу VIN-код – они запросят рецепт из базы и смешают краску в нужном количестве. Обязательно уточняйте тип ЛКП (база/лак, 1K, 2K) и необходимость сопутствующих материалов (грунт, отвердитель).

Помните: даже идеально подобранная по VIN краска может потребовать ручной коррекции оттенка (тонировки), если существующее покрытие выгорело на солнце. Всегда делайте тестовое нанесение на небольшой участок или тестовую панель перед основной работой.

Оценка состояния повреждённого участка

Тщательно очистите зону повреждения от грязи, битумных пятен и воска с помощью автомобильного шампуня и обезжиривателя. Просушите поверхность безворсовой салфеткой для выявления всех дефектов. Осмотрите участок при ярком освещении под разными углами – это поможет заметить скрытые царапины и микротрещины.

Определите глубину повреждения пальцем в латексной перчатке: если ноготь не цепляется за дефект – повреждён только лакокрасочный слой (ЛКП). Проверьте площадь скола и наличие коррозии. Ржавчина требует полного удаления до металла, иначе процесс продолжится под краской. Оцените состояние краёв повреждения – отслаивающаяся краска сигнализирует о необходимости зачистки.

Ключевые параметры оценки

- Тип дефекта: скол, царапина, вмятина без нарушения ЛКП

- Глубина:

- Поверхностный (лак)

- Средний (базовый слой)

- Глубокий (грунт/металл)

- Площадь повреждения (в мм²)

- Наличие коррозии: рыжие пятна, вздутия

| Признак | Действие |

|---|---|

| Ржавчина в сколах | Полная зачистка до металла |

| Отслаивающаяся краска по краям | Расширение зоны ремонта + шлифовка |

| Деформация металла | Рихтовка перед покраской |

Проверьте эластичность окружающего ЛКП – пересушенная краска потребует дополнительной обработки. Зафиксируйте код цвета на шильдике автомобиля и обязательно сверьте его с данными производителя краски. Учитывайте возраст покрытия: выгоревшая краска на старых авто требует колеровки с корректировкой оттенка.

Расчёт количества материалов для локального ремонта

Точный расчёт материалов предотвращает перерасход средств и исключает риск нехватки компонентов в процессе работы. Недостаток краски или лака нарушит однородность покрытия, а излишки приведут к ненужным тратам, особенно при использовании профессиональных автоэмалей.

Основные факторы, влияющие на расход: площадь повреждения с учётом зоны перехода (20-30% запаса), тип материалов (вязкость, укрывистость), количество слоёв, метод нанесения (краскопульт, аэрозоль, кисть) и квалификация исполнителя. Для сложных оттенков (металлик, перламутр) запас увеличивают.

Ключевые параметры для расчёта

- Площадь ремонта: замерьте длину и ширину повреждения, добавьте 5-10 см по периметру для зоны перехода.

- Количество слоёв: грунт (2-3), краска (2-4), лак (2-3).

- Укрывистость материала: указывается производителем (г/м²).

| Материал | Расход на 1 м² (г) | Слои |

|---|---|---|

| Акриловый грунт | 120-180 | 2-3 |

| Базовая краска | 100-160 | 2-4 |

| Акриловый лак | 120-150 | 2-3 |

Формула расчёта: (Площадь ремонта в м² × Расход материала на 1 м² × Количество слоёв) + 20% запас. Например, для участка 0.3 м² с двумя слоями грунта: (0.3 × 150 г × 2) + 20% = 108 г грунта.

- Переведите площадь в квадратные метры (1 м² = 10 000 см²).

- Уточните расход материала на упаковке (различается у производителей).

- Увеличьте результат на 15-25% для аэрозолей из-за потерь при распылении.

Технология безопасной маскировки смежных зон

Качественная маскировка защищает неповреждённые участки кузова от случайного попадания краски, абразивной пыли и химических составов. Она обеспечивает чёткую границу ремонтной зоны и предотвращает трудоёмкую последующую очистку. Ошибки на этом этапе приводят к подтёкам, неровным краям и повреждению заводского ЛКП соседних деталей.

Используйте специализированные материалы: малярный скотч для авторемонта с низкой липкостью (3М, Abro), антистатическую крафт-бумагу или полиэтиленовую плёнку. Обязательно очистите и обезжирьте поверхности в местах прилегания маскировочной ленты – остатки воска или силикона нарушат адгезию.

Порядок выполнения работ

- Заклейте стыки смежных деталей тонким малярным скотчем (6-12 мм), повторяя контуры.

- Накройте крупные зоны плёнкой/бумагой, фиксируя края широким скотчем (50 мм) с нахлёстом 20-30 мм. Располагайте стыки материалов против направления распыления краски.

- Проверьте герметичность примыканий: лента должна плотно прилегать по всей длине без зазоров и складок. Особое внимание – рельефным поверхностям и щелям.

Критические моменты:

- Не используйте обычный канцелярский скотч – он оставит клейкий след и может сорвать краску.

- При маскировании резиновых уплотнителей или пластика подкладывайте под скотч тонкую полиэтиленовую полосу для защиты от клея.

- Снимайте маскировку сразу после высыхания базового слоя, но до нанесения лака – это предотвратит сколы на границах.

| Поверхность | Рекомендуемый материал | Особенности |

|---|---|---|

| Металл кузова | Автомобильный скотч + плёнка | Плотное приклеивание по кромкам |

| Пластиковые детали | Скотч с пониженной адгезией | Использование разделительной полосы |

| Стекло, фары | Скотч + защитная плёнка | Минимальный контакт с клеем |

Очистка ремонтируемой поверхности от загрязнений

Тщательная очистка зоны ремонта – критически важный этап, напрямую влияющий на адгезию краски и долговечность результата. Любые остатки грязи, масла, воска или силикона создадут барьер между поверхностью кузова и ЛКП, что неизбежно приведет к отслоению покрытия.

Начинайте с удаления грубых загрязнений: обильно промойте поврежденный участок и прилегающую область автомобильным шампунем с помощью губки или мягкой щетки. Особое внимание уделите трещинам и сколам, где скапливается грязь. Тщательно смойте пену большим количеством чистой воды.

Этапы обезжиривания и финальной подготовки

После мойки и полного высыхания поверхности переходите к обезжириванию:

- Нанесите специализированный автомобильный обезжириватель (антисиликон) на чистую безворсовую салфетку из микрофибры или техническую ветошь.

- Протрите ремонтируемую зону и граничащие с ней участки (радиус ~15-20 см) с сильным нажимом, используя только свежую салфетку для каждого прохода.

- Повторите обработку 2-3 раза, меняя салфетки, чтобы избежать переноса загрязнений.

- Дождитесь полного испарения состава (5-10 минут).

Перед началом покраски никогда не прикасайтесь к обезжиренной поверхности голыми руками – кожное сало ухудшит адгезию. Используйте чистые перчатки. Дополнительно протрите зону липкой антистатической салфеткой для удаления микрочастиц пыли.

| Материал | Цель применения | Чего избегать |

|---|---|---|

| Автомобильный обезжириватель | Удаление невидимых масляных плёнок, силиконов | Бензин, универсальные растворители |

| Антистатическая салфетка | Сбор микрочастиц пыли и ворса | Бытовая ткань с ворсом |

| Технические безворсовые салфетки | Нанесение обезжиривателя без разводов | Бумажные полотенца, обычные тряпки |

Техника обезжиривания металла перед работой

Обезжиривание поверхности – критически важный этап подготовки металла перед локальной покраской. Любые остатки масел, смазок, силиконов или дорожных реагентов создают барьер между металлом и ЛКП, резко ухудшая адгезию краски. Пропуск этого шага гарантированно приведет к отслоению нового покрытия даже при идеально подобранном цвете и аккуратной работе.

Работу проводят исключительно на чистом, сухом и отшлифованном металле после удаления ржавчины и старой краски. Обезжириватель наносят на всю зону ремонта с заходом за края будущего покрытия минимум на 5-7 см. Используйте только специализированные составы для авторемонта – бытовые растворители (бензин, уайт-спирит) часто оставляют пленку.

Правильная последовательность операций

- Выбор обезжиривателя: Применяйте быстросохнущие составы на основе спирта, эфира или специальных силиконовых нейтрализаторов. Избегайте агрессивных хлорированных растворителей.

- Нанесение:

- Смочите чистую безворсовую салфетку (микрофибра, специальная ветошь для обезжиривания) средством.

- Протрите поверхность с умеренным нажимом одним движением без возвратно-поступательных действий.

- Техника протирки:

- Используйте новую чистую сторону салфетки для каждого следующего прохода.

- Двигайтесь последовательно, перекрывая предыдущую полосу на 50%.

- Контроль качества:

- Поверхность после высыхания (1-2 минуты) должна быть абсолютно матовой.

- Появление жирных разводов или глянцевых пятен сигнализирует о некачественном обезжиривании – повторите процедуру.

- Финишная очистка: Протрите зону ремонта чистой сухой салфеткой для удаления возможных микрочастиц.

Важно: Не прикасайтесь к обезжиренному металлу голыми руками – кожное сало ухудшает адгезию! Работу выполняйте в чистых нитриловых перчатках. Переходите к грунтованию или покраске сразу после высыхания обезжиривателя, не допуская оседания пыли.

Зачистка старой краски до грунта

Тщательно обезжирьте повреждённый участок и окружающую зону специальным антисиликоном, исключая агрессивные растворители вроде бензина. Чётко обозначьте границы зоны зачистки малярным скотчем, захватывая 2-3 см неповреждённого покрытия вокруг скола для плавного перехода. Убедитесь в отсутствии скрытых коррозионных очагов – при обнаружении рыжих пятен расширьте площадь обработки.

Используйте сухую шлифовальную губку P800-P1000 или орбитальную шлифмашинку с аналогичной наждачной бумагой. Работайте крестообразными движениями без сильного нажима, постепенно удаляя слои ЛКП до появления матового грунтового основания. Контролируйте плоскость на ощупь – поверхность должна быть ровной, без бугров и переходных краёв.

Ключевые этапы подготовки

Финишная шлифовка: Смените абразив на P1200-P1500 для создания микроцарапин. Обработайте периметр зоны "на сдир", создавая конусный переход (feathering) между грунтом и сохранённым покрытием. Добейтесь плавного перепада уровней – при проведении пальцем граница не должна ощущаться.

Очистка поверхности: Продуйте зону сжатым воздухом для удаления пыли. Протрите липкой салфеткой (tack cloth), двигаясь от центра к краям. Повторно обезжирьте антистатическим составом без ворсинок, используя безворсовые салфетки.

Критические требования:

- Глубина зачистки – только до слоя грунта, без повреждения металла

- Контур обработки – плавное расширение к краям (минимальный угол 45°)

- Чистота основания – отсутствие пыли, жира, воды перед грунтованием

| Тип дефекта | Рекомендуемый абразив | Особенности зачистки |

|---|---|---|

| Свежие сколы (до 1 мм) | P1000 → P1500 | Без углубления краёв |

| Многослойные повреждения | P800 → P1200 | Контроль толщины покрытия |

| Участки с коррозией | P600 → P1000 | Полное удаление ржавчины |

После шлифовки немедленно нанесите антикоррозионный грунт – открытый грунт активно впитывает влагу из воздуха, что провоцирует окисление. При перерывах более 20 минут повторите обезжиривание.

Последовательность выравнивания скола шпаклёвкой

Перед нанесением шпаклёвки тщательно очистите скол от грязи, пыли и остатков старой краски. Обезжирьте поверхность специальным автомобильным обезжиривателем или антисиликоном, используя безворсовую салфетку. Убедитесь, что зона ремонта абсолютно сухая.

Защитите окружающие участки малярным скотчем и плёнкой. Подготовьте стекловолоконную или полиэфирную шпаклёвку, следуя инструкции производителя по смешиванию с отвердителем. Используйте только пластиковый или металлический шпатель без повреждений кромки.

Пошаговое выполнение работ

- Заполнение углубления: Нанесите первый тонкий слой шпаклёвки, вдавливая состав в скол. Двигайтесь поперёк повреждения для максимального заполнения.

- Формирование избытка: После схватывания первого слоя (5-7 минут) нанесите второй слой с небольшим излишком (0.5-1 мм выше поверхности кузова).

- Первичная обработка: Через 15-20 минут (до полного затвердевания) аккуратно срежьте крупные излишки острым шпателем под углом 60°.

- Шлифовка: После полного отверждения (время указано на упаковке):

- Обработайте зону абразивом P180-P220 на твёрдой шлифовальной колодке

- Двигайтесь крестообразными движениями, контролируя плоскость

- Перейдите на абразив P320-P400 для финишного выравнивания

- Контроль качества: Проверьте плоскость ладонью и визуально под разными углами освещения. Допустимое углубление – не более 0.1 мм.

Важно: Работайте при температуре 18-25°C и влажности до 60%. При обнаружении пор или неровностей повторите шпатлевание локально. После высыхания удалите пыль антистатической салфеткой перед грунтованием.

Шлифовка шпаклёвочного слоя: выбор абразива

Правильный подбор абразива определяет качество подготовки поверхности перед покраской. Неверно выбранная зернистость оставит глубокие царапины или не устранит дефекты шпаклёвки, что проявится после нанесения ЛКП.

Ключевыми критериями выбора являются стадия обработки, тип шпаклёвки (одно- или двухкомпонентная), требуемая гладкость и метод шлифования (сухой/мокрый). Грубые абразивы применяют для первичного выравнивания, финишные – для устранения микронеровностей.

Рекомендации по зернистости для разных этапов

Используйте последовательное уменьшение зерна для перехода между этапами. Резкий скачок (например, с P80 на P400) неэффективен.

- Черновая обработка: P80-P120 – снятие излишков и грубых неровностей.

- Основное выравнивание: P150-P220 – устранение рисок от предыдущего этапа.

- Финишная шлифовка: P240-P320 – подготовка под грунт.

- Мокрое шлифование (опционально): P400-P500 – смачивание водой для минимизации пыли.

| Тип абразива | Основа | Применение |

|---|---|---|

| Наждачная бумага | Бумага/Ткань | Сухая обработка, черновые этапы |

| Шлифовальная сетка | Полиэстеровая сетка | Мокрая шлифовка, не забивается |

| Абразивная губка | Пенополиуретан | Криволинейные поверхности |

Важно: Для двухкомпонентных шпаклёвок начинайте с P120, для мягких однокомпонентных – с P150-P180. Всегда используйте орбитальную шлифмашинку с пылесборником, чтобы избежать образования борозд. После каждого этапа обезжиривайте поверхность антисиликоном.

Нанесение кислотного грунта на голый металл

Обезжирьте участок антисиликоном или специализированным обезжиривателем, используя безворсовую салфетку. Удалите все следы коррозии, окалины и остатки старого покрытия абразивом P180-P240. Создайте шероховатость поверхности финишной обработкой «сухим» способом абразивом P320-P400.

Тщательно удалите пыль сжатым воздухом и липкой салфеткой. Изолируйте смежные детали малярным скотчем и полиэтиленовой пленкой. Наденьте респиратор, нитриловые перчатки и защитные очки перед работой.

Технология нанесения

Перемешайте грунт согласно инструкции производителя. Добавьте активатор в указанной пропорции (обычно 4:1). Нанесите один тонкий слой методом «мокрого распыла» с расстояния 15-20 см. Перекрывайте предыдущие проходы на 50%. Избегайте подтеков и пропусков.

Критические ошибки при работе:

- Нанесение на остатки старой краски или шпатлевки

- Использование избыточного давления воздуха (>2.5 атм)

- Нарушение пропорций при смешивании компонентов

- Работа в условиях высокой влажности (>65%)

Выдержите межслойную сушку:

| Температура | Время |

| +20°C | 15-20 минут |

| +60°C (ИК-сушка) | 3-5 минут |

Проверьте равномерность матового покрытия без бликов. Отшлифуйте неровности абразивом P500-600 только при необходимости. Наносите следующий слой в течение 2 часов после первичной полимеризации либо после шлифовки с повторным обезжириванием.

Быстрая сушка реактивного грунта феном

При локальном ремонте кузова ускоренная сушка грунта строительным феном сокращает общее время работ до нескольких минут вместо часов естественной полимеризации. Это критично при работе в гараже без инфракрасных ламп или при сжатых сроках, когда требуется оперативно перейти к шлифовке и нанесению базового слоя.

Направляйте фен на зону ремонта с расстояния 25-30 см, установив температуру 60-80°C и средний воздушный поток. Постоянно перемещайте прибор круговыми движениями, избегая концентрации тепла в одной точке. Контролируйте прогрев тыльной стороной ладони – поверхность должна быть горячей, но не обжигающей. Полное отверждение занимает 7-10 минут.

Ключевые правила безопасности

- Не превышайте 80°C – перегрев вызывает пузырение грунта и деформацию пластика.

- Держите фен в движении: статичный прогрев создаёт термические напряжения в металле.

- Проверяйте готовность шлифовальным тестом: застывший грунт не мажется наждачной бумагой P320.

| Проблема | Причина | Решение |

| Морщины на поверхности | Перегрев или слишком близкое расположение фена | Увеличьте расстояние до 40 см, снизьте температуру |

| Липкость после "сушки" | Неполная полимеризация внутренних слоёв | Продлите сушку на 3-5 минут с меньшим нагревом |

Помните: ускоренная сушка не заменяет полную технологическую выдержку. Перед нанесением краски обязательно охладите поверхность до 25°C и проверьте отсутствие термодеформаций.

Работа с акриловым грунтом-выравнивателем

Перед нанесением акрилового грунта-выравнивателя подготовленная зона ремонта должна быть абсолютно чистой и обезжиренной. Тщательно удалите пыль после шлифовки шпатлевки или металла с помощью антистатической салфетки и обезжиривателя. Не допускайте контакта поверхности с руками.

Грунт необходимо готовить строго по инструкции производителя, соблюдая пропорции основы с отвердителем. Используйте мерные линейки или стаканчики для точности. Тщательно перемешивайте компоненты минимум 2-3 минуты до однородной консистенции, после чего сразу перелейте смесь в бачок краскопульта. Разбавитель добавляйте только при необходимости, учитывая условия окружающей среды.

Технология нанесения и сушки

Наносите грунт перекрестными движениями в 2-3 тонких слоя:

- Первый слой – легкий "туман" для адгезии

- Второй слой – основной с перекрытием 50%

- Третий слой (при необходимости) – финишное выравнивание

Соблюдайте межслойную выдержку 5-7 минут для испарения растворителей. Толщина общего покрытия не должна превышать 150 мкм. Используйте тест-панель для контроля фактуры.

| Этап сушки | Время | Условия |

|---|---|---|

| Предварительная полимеризация | 15-20 мин | Температура +20°C |

| Механическая обработка | через 1-2 часа | Сухой шлифовкой P400-P500 |

| Полное отверждение | 24 часа | Перед нанесением краски |

Важные нюансы:

- Работайте при температуре +15°C до +25°C и влажности до 65%

- Используйте респиратор с угольным фильтром

- Контролируйте давление краскопульта 2-2.5 атм

- Шлифуйте только после полного высыхания "на отлип"

После шлифовки водной шкуркой P800-P1000 тщательно просушите поверхность сжатым воздухом. Перед окраской повторно обезжирьте зону ремонта, не касаясь грунта голыми руками.

Финишная шлифовка грунта перед покраской

Финишная шлифовка определяет итоговое качество поверхности, устраняя микронеровности и обеспечивая идеальную адгезию краски. На этом этапе используют абразивы P800-P1000 для акриловых грунтов или P400-P500 для эпоксидных, работая исключительно мокрым методом для минимизации пыли и контроля результата. Важно сохранять равномерное увлажнение поверхности, избегая перегрева и глубоких царапин.

Проверяйте плоскость ладонью после каждого прохода – поверхность должна ощущаться как гладкое стекло. Особое внимание уделяйте границам ремонтной зоны: переход к старому ЛКП шлифуйте "вразгонку" (снижая нажим) абразивом P1000-P1200 для создания невидимого стыка. Обязательно удалите полировочную пасту и просушите поверхность сжатым воздухом перед обезжириванием.

Критерии контроля качества шлифовки

- Равномерность матовости – отсутствие глянцевых пятен (непрошлифованных участков)

- Плавность переходов – границы зоны не должны ощущаться пальцем

- Отсутствие рисок – глубокие царапины от крупного абразива требуют перешлифовки

| Тип грунта | Рекомендуемая зернистость | Особенности обработки |

|---|---|---|

| Акриловый наполнитель | P800-P1000 | Шлифовать крест-накрест с легким нажимом |

| Эпоксидный | P400-P500 | Только мокрый метод, без перегрева |

| Граница с заводским ЛКП | P1200-P1500 | Шлифовка на 5-7 см за пределы ремонтной зоны |

После шлифовки обязательно выполните трехэтапную очистку: удаление воды безворсовой салфеткой, обдув сжатым воздухом (включая труднодоступные места), обезжиривание антисиликоновым составом. Помните: оставшаяся пыль или жировые следы проявятся под краской неустранимыми дефектами.

Повторное обезжиривание перед нанесением краски

После шлифовки и перед непосредственным нанесением краски критически важно повторно обезжирить ремонтную зону. Даже если поверхность кажется чистой, микрочастицы пыли, потожировые следы от рук или остатки полировальных материалов неизбежно оседают на металле или грунте. Эти невидимые загрязнения нарушают адгезию ЛКП и провоцируют дефекты.

Пропуск этого этапа гарантированно приводит к проблемам: краска может отслоиться фрагментами, проявить кратеры («рыбий глаз»), мутные разводы или неравномерное растекание. Особенно опасны силиконовые масла и воски – они активно отталкивают красящий состав, а их следы сложно удалить без специализированных средств.

Технология повторного обезжиривания

Используйте только антисиликоновые обезжириватели для авторемонта (например, Body 700, Hi-Gear, APP). Бытовые растворители (уайт-спирит, ацетон) оставляют плёнку и не удаляют силиконы. Алгоритм работ:

- Нанесите средство на чистую безворсовую салфетку (микрофибра, специальная ветошь).

- Протрите зону ремонта с заходом на прилегающую область (5-7 см от шлифованного края).

- Сразу удалите излишки сухой чистой салфеткой круговыми движениями.

- Повторите обработку 2 раза со сменой салфеток на каждом этапе.

Дополнительные требования:

- Работайте в перчатках, чтобы исключить контакт кожи с поверхностью.

- Обеспечьте вентиляцию – пары обезжиривателей токсичны.

- Наносите краску не позднее 15-20 минут после обработки – позже на металле осядет новая пыль.

| Тип загрязнения | Риск при пропуске обезжиривания | Рекомендуемое средство |

|---|---|---|

| Потожировые следы | Равномерность покрытия | Body 700, Hi-Gear |

| Силиконы/воски | Кратеры («рыбий глаз») | APP, антисиликоновые очистители |

| Абразивная пыль | Шероховатость, плохая адгезия | Спецобезжириватели + сжатый воздух |

Правила разведения автоэмали растворителем

Точное соблюдение пропорций при разведении краски – критически важный этап. Производитель всегда указывает рекомендуемое соотношение эмали и растворителя (например, 2:1 или 4:1) в технической документации к конкретному продукту. Отклонение от этих норм приводит к дефектам покрытия: слишком густая краска ляжет неровно и создаст шагрень, а излишне жидкая будет подтекать и даст слабое покрытие.

Используйте только совместимый с вашей автоэмалью тип растворителя. Акриловые краски требуют акрилового растворителя, базовые эмали – специальных редукторов для баз, а для лаков применяются "лаковые" разбавители. Неправильный выбор растворителя может вызвать сворачивание краски, расслоение или ухудшение адгезии.

Пошаговая инструкция разведения

- Подготовьте чистую тару: используйте мерный стакан или банку с градуировкой.

- Отмерьте краску: налейте необходимое количество эмали согласно объему работ.

- Добавьте растворитель порциями: вливайте разбавитель, соблюдая пропорции (например, на 4 части краски – 1 часть растворителя).

- Тщательно перемешайте: мешайте минимум 2-3 минуты миксером для красок или палочкой до однородности.

- Проверьте вязкость: используйте вискозиметр. Оптимальный показатель (указан производителем) обычно 15-20 сек. для краскопульта HVLP.

Ключевые нюансы:

- Температурный режим: разводите краску при температуре 20-25°C – холодный растворитель ухудшает смешивание.

- Фильтрация: после разведения обязательно процедите смесь через воронку с фильтром (100-200 микрон).

- "Жизнеспособность": разведенный состав используйте в течение времени, указанного на банке (обычно 2-8 часов).

| Тип эмали | Рекомендуемый растворитель | Типовая вязкость (сек.) |

|---|---|---|

| Акриловая | Универсальный акриловый | 18-20 |

| Базовый слой | Быстрый/Средний редуктор | 16-18 |

| Лак | Специальный для лаков | 20-22 |

Никогда не разводите краску "на глаз" – даже небольшая ошибка в пропорциях нарушит химический состав. Всегда проводите пробное напыление на тестовую поверхность для проверки растекания и укрывистости перед нанесением на автомобиль.

Использование базовых лаков: пропорции смешивания

Правильное смешивание компонентов определяет адгезию, блеск и долговечность покрытия. Отклонение от рекомендованных пропорций приводит к дефектам: медленному высыханию, шагрени или отслоению краски. Всегда используйте мерные линейки или стаканы для точного дозирования.

Типичная система включает три компонента: саму базу (пигментированный лак), отвердитель и разбавитель. Пропорции зависят от марки материала и условий нанесения (температура, влажность), но общие принципы универсальны. Перед работой изучите технический лист производителя на упаковке.

Ключевые рекомендации по пропорциям

Стандартное соотношение для большинства современных базовых лаков:

- База : Отвердитель – 2:1 или 4:1 (например, 200 мл базы + 100 мл отвердителя)

- Разбавитель – 10-30% от общего объёма смеси. Точное количество зависит от вязкости и метода нанесения (краскопульт/кисть).

Корректировка пропорций при изменении условий:

| Условия | Отвердитель | Разбавитель |

|---|---|---|

| Жара (выше +25°C) | Стандартно +5% | Увеличить на 15-20% |

| Холод (ниже +15°C) | Стандартно -10% | Уменьшить на 10-15% |

| Высокая влажность | Не менять | Уменьшить на 5-10% |

Важные нюансы:

- Сначала смешайте базу с отвердителем, тщательно перемешайте 3-5 минут, затем добавляйте разбавитель порциями до нужной консистенции.

- Используйте разбавитель, рекомендованный производителем лака – универсальные составы могут ухудшить свойства покрытия.

- Готовую смесь используйте в течение 1-3 часов (точное время «жизни» указано в техдокументации).

Обязательно проведите тест на совместимость и цвет на ненужном металлическом фрагменте. Наносите лак в 2-3 тонких слоя с межслойной сушкой 10-15 минут.

Техника заправки краскопульта

Правильная заправка краскопульта – критически важный этап, напрямую влияющий на качество нанесения краски, отсутствие дефектов и равномерность слоя. Ошибки на этой стадии приводят к потекам, шагрени, сухому напылению или преждевременному засорению сопла, что потребует остановки работы и чистки инструмента.

Процесс заправки требует аккуратности и соблюдения последовательности действий для предотвращения попадания воздуха, пыли или инородных частиц в материал и обеспечения стабильной подачи краски. Подготовьте чистую, отфильтрованную краску нужной вязкости и рабочее место без пыли.

Порядок заправки бачка

Обязательные шаги перед началом:

- Очистка бачка: Тщательно промойте и высушите бачок (если он не новый), даже если ранее использовалась та же краска. Остатки старого материала или растворителя могут вызвать дефекты.

- Фильтрация краски: Обязательно процедите подготовленную краску через специальный малярный фильтр (воронку с сеткой) непосредственно в бачок. Это удалит комки, пыль и твердые включения.

- Контроль вязкости: Убедитесь, что краска разбавлена до рекомендованной производителем вязкости, измеренной вискозиметром. Слишком густая краска плохо распыляется, слишком жидкая дает потеки.

Процесс наполнения:

- Откройте бачок: Аккуратно отвинтите крышку бачка.

- Налейте краску: Медленно влейте отфильтрованную краску через воронку. Не заполняйте бачок "под завязку". Оптимальный уровень – между метками MIN и MAX или примерно на 3/4 объема, чтобы оставалось воздушное пространство для создания давления.

- Закройте бачок: Плотно закрутите крышку до упора, обеспечивая герметичность. Проверьте, чтобы все уплотнительные кольца были чистыми и на месте.

- Подключение: Установите заполненный бачок на краскопульт согласно инструкции к вашей модели (сверху, снизу или сбоку), зафиксировав его надежно.

Ключевые моменты безопасности:

- Используйте только чистые емкости и инструменты.

- Работайте в хорошо проветриваемом помещении, используя СИЗ (респиратор, перчатки, очки).

- Сразу уберите проливы растворителя или краски.

- Не допускайте контакта краски с кожей.

Настройка факела распыления для мелкого ремонта

Правильная настройка формы факела краскопульта критична для локальной покраски: слишком широкий поток захватит большую площадь, а узкий создаст заметные границы. Для точечных работ оптимален вертикальный овал шириной 5-10 см с плавными краями – это обеспечит точное нанесение и мягкую растушёвку.

Перед работой отрегулируйте параметры на тестовой поверхности (картон, старая деталь): поворотом сопла или регулировочного кольца добейтесь равномерного распределения краски без «бананов» или разрывов. Консистенция ЛКМ должна соответствовать рекомендациям производителя – слишком густая смесь даст «сухой» факел, жидкая вызовет подтёки.

Порядок регулировки и типичные ошибки

- Давление воздуха: установите 1.5-2 атм (точные значения уточняйте в инструкции к краскопухту).

- Ширина факела: сузьте до 50% от максимального значения регулятором на корпусе.

- Подача материала: откройте на 1-1.5 оборота для контроля расхода.

| Проблема | Причина | Решение |

|---|---|---|

| Грушевидная форма | Загрязнение воздушной головки | Прочистить каналы растворителем |

| Раздвоение струи | Низкое давление | Увеличить давление на 0.2-0.3 атм |

| Неровные края | Слишком широкий факел | Уменьшить ширину регулятором |

Важно: при нанесении базы держите краскопульт строго перпендикулярно поверхности на расстоянии 10-15 см. Перекрывайте предыдущий проход на 30-40% – это исключит полосы. Для лака допустимо увеличение дистанции до 20 см.

Первый слой: спиральное нанесение краски

Начинайте с центра ремонтируемой зоны, плотно прижав насадку распылителя. Плавным движением выжмите курок и сразу же двигайте краскопульт по спирали наружу, увеличивая радиус кругов. Кончик сопла должен постоянно находиться на одинаковом расстоянии от поверхности (обычно 15-20 см), а движение руки – равномерным и непрерывным.

Завершая круг, плавно отпустите курок, но продолжайте движение краскопульта за границы зоны ремонта – это предотвратит образование наплывов по краям. Скорость перемещения подбирайте так, чтобы первый слой получился полупрозрачным («сухим»), без подтёков. Тонкое покрытие обеспечит хорошую адгезию для последующих слоёв.

Ключевые правила спирального нанесения

- Перекрытие факела: Каждый новый виток спирали должен перекрывать предыдущий на 50%.

- Постоянная дистанция: Любое изменение расстояния до детали приведёт к неравномерной толщине слоя.

- Контроль подачи: Нажим на курок и его отпускание выполняются только в движении.

- Скорость движения: Слишком медленно – появятся подтёки, слишком быстро – «сухое» покрытие с шероховатостями.

После нанесения дайте слою выдержку согласно технической карте краски (обычно 5-15 минут). Осмотрите покрытие при хорошем освещении под разными углами – оно должно быть матовым и равномерным, без пропусков и локальных скоплений материала.

Межслойная выдержка: временной интервал

Межслойная выдержка – это обязательная пауза между нанесением отдельных слоев лакокрасочных материалов (грунта, краски, лака). Ее соблюдение критически важно для испарения растворителей из предыдущего слоя. Недостаточная выдержка приводит к дефектам: вспучиванию, кратерообразованию ("рыбий глаз"), потере блеска или адгезии. Избыточная пауза может ухудшить сцепление слоев, особенно если поверхность запылилась.

Точный временной интервал не универсален и определяется несколькими факторами:

- Тип материала: Акриловые краски, база, лак, грунт имеют разный состав и скорость испарения.

- Толщина нанесенного слоя: Более толстый слой сохнет дольше.

- Температура и влажность: Высокая температура и низкая влажность ускоряют сушку, холод и сырость – замедляют.

- Вентиляция: Хороший воздухообмен способствует испарению.

- Рекомендации производителя: Главный ориентир! Инструкция на банке или техническом листе материала содержит точные данные для конкретного продукта.

Общие рекомендации (ориентировочные)

Всегда сверяйтесь с инструкцией к вашим материалам! Примерные диапазоны:

| Материал / Переход | Минимальная выдержка (мин) | Максимальная выдержка (до нанесения след. слоя) |

|---|---|---|

| Грунт-выравниватель (между слоями) | 5-10 | 24 часа (шкурить) |

| Акриловая краска (между слоями) | 5-15 | 1-2 часа |

| Металлик/Перламутр (База) между слоями | 3-8 | 15-30 минут |

| База -> Лак | 10-20 (до "отлипа") | 1 час (макс. для хорошей адгезии) |

| Лак (между слоями) | 5-10 | 30-60 минут |

Как определить готовность:

- Тактильно: Слегка коснитесь края зоны в незаметном месте. Поверхность должна быть лишь слегка липкой ("отлип"), но не переносить материал на палец.

- Визуально: Матовость или потеря блеска указывает на испарение растворителей. Глянцевая поверхность часто означает, что растворитель еще "заперт" внутри.

Ключевое правило: Никогда не наносите следующий слой, если поверхность глянцевая и влажная на ощупь, или если палец оставляет след. Строгое соблюдение пауз, указанных производителем, – залог качества точечного ремонта.

Многослойное нанесение с эффектом растяжки цвета

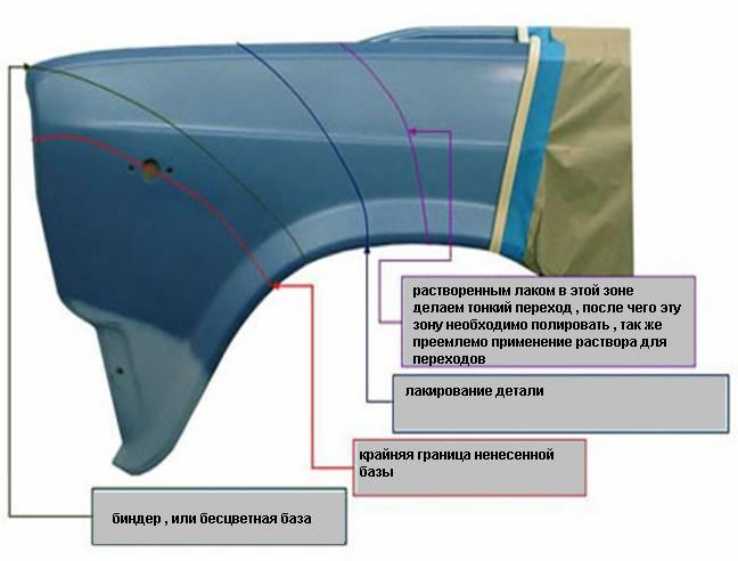

Технология "растяжки" цвета применяется для бесшовного перехода между отремонтированным участком и заводским ЛКП, когда локальное нанесение базового слоя может создать видимую границу. Суть метода заключается в послойном распылении краски с плавным расширением зоны покрытия за пределы зоны ремонта.

Ключевой принцип – последовательное уменьшение концентрации пигмента в каждом следующем слое за счет увеличения расстояния от центра ремонта и/или добавления прозрачного разбавителя в материал. Это требует точной настройки краскопульта и идеально подобранного цвета.

Пошаговый порядок работ

- Подготовка "плацдарма": После грунтования и изоляции смежных деталей малярным скотчем, зона вокруг ремонта (радиус ~20-30 см) обезжиривается и матируется серым скотчбрайтом (P800-P1000).

- Нанесение основного слоя:

- Первый слой: Точное покрытие отшлифованного ремонта без выхода на заводской лак.

- Второй слой: Распыление с захватом 1-2 см заводского покрытия по периметру зоны ремонта.

- Создание растяжки (растушевки):

- Третий слой: Добавьте 10-15% прозрачного миксера (активатора) в базовую краску. Распылите, расширяя зону покрытия еще на 3-5 см за границы предыдущего слоя, держа краскопульт под углом 45° и увеличивая дистанцию до 25-30 см.

- Четвертый слой: Увеличьте долю миксера до 30-40%. Наносите только по периферийной зоне ("гало"), смещая факел за границы третьего слоя на 5-7 см. Скорость движения должна быть максимальной, давление снижено.

- Фиксация результата: Через 10-15 минут (без выдержки "до отлипа") нанесите 2-3 слоя акрилового лака на всю подготовленную зону (включая растяжку) с перекрытием на старый лак минимум 5-7 см.

Критические факторы успеха

| Параметр | Значение | Последствия нарушения |

|---|---|---|

| Вязкость краски | 18-22 сек (DIN4) | Неправильная растекаемость, шагрень или подтеки |

| Давление распыла | 1.8-2.2 Бар | Прерывание факела или избыточное туманообразование |

| Дистанция (растяжка) | 25-35 см | Резкие переходы или "полосатость" |

| Скорость движения | Быстрая (0.5 м/сек) | Накопление излишков материала |

Важно: Каждый слой "растяжки" наносится после легкого подсыхания предыдущего (3-7 минут), но в пределах технологического окна. Финишная полировка выполняется не ранее чем через 48 часов после лакировки, используя пасту P2000-P3000 для выравнивания границы лака.

Нюансы работы с перламутровыми составами

Перламутровые краски содержат слюдяные частицы, которые преломляют свет под разными углами, создавая эффект глубины и переливающегося оттенка. Ключевая сложность – неравномерное распределение этих частиц при локальном нанесении, что приводит к видимым границам и пятнам на стыке со старым покрытием.

Для минимизации рисков критически важно соблюдать три условия: идеальная подготовка поверхности, точный подбор цвета с учетом старения заводской краски и поэтапное нанесение слоев с соблюдением технологических пауз. Малейшее отклонение в давлении распыла или расстоянии до поверхности усиливает разнотон.

Технические аспекты нанесения

Обязательные этапы:

- Нанесение базового подложечного слоя (равномерный цвет без перламутра)

- Распыление перламутра "влажным" методом: 2-3 очень тонких слоя с интервалом 3-5 минут

- Контроль угла распыления: 90° к поверхности с расстоянием 15-20 см

| Ошибка | Результат | Профилактика |

|---|---|---|

| Толстый слой | Мутный оттенок, потеки | Короткие проходы краскопульта |

| Недостаточная сушка | Матовые пятна | Соблюдение времени между слоями |

| Смешивание с прозрачным лаком | Потеря перламутрового эффекта | Использование чистого растворителя для промывки |

Особенности полимеризации: Перламутр требует увеличенного времени испарения растворителя перед лакировкой (до 40 минут при 20°C). Нанесение лака на "сырую" базу провоцирует кипение и миграцию частиц. Для точечного ремонта применяют технику "растягивания" границ: на 20-30% площади вокруг повреждения тонко растушевывают перламутр аэрозольным баллоном с последующей лакировкой всего элемента.

Двухкомпонентный лак требует точного смешивания основы с отвердителем в пропорциях, указанных производителем. Используйте мерные линейки или цифровые весы для соблюдения соотношения – ошибка приведет к неполному отверждению или снижению глянца.

Работы проводите при температуре 18-25°C и влажности до 60% в чистом помещении без сквозняков. Обязательно используйте респиратор с угольным фильтром, защитные очки и перчатки – компоненты токсичны до полной полимеризации.

Правила нанесения двухкомпонентного лака

Ключевые этапы технологии

- Подготовка смеси

- Смешивайте компоненты за 10 минут до нанесения

- Перемешивайте 3-4 минуты до однородности

- Профильтруйте через воронку с фильтром 100-150 микрон

- Нанесение

- Держите краскопульт перпендикулярно поверхности на расстоянии 15-20 см

- Применяйте перекрестное распыление: первый проход горизонтальный, второй – вертикальный

- Наносите 2-3 слоя с межслойной сушкой 5-7 минут

- Особенности точечного ремонта

- Для растушевки края уменьшайте подачу материала на границе зоны

- Используйте технику "сухого распыления" – увеличение расстояния до 25 см при быстром движении

| Параметр | Значение | Последствия нарушения |

|---|---|---|

| Давление воздуха | 2.0-2.5 атм | Апельсиновая корка |

| Диаметр сопла | 1.3-1.4 мм | Неравномерное покрытие |

| Жизнеспособность смеси | 1.5-3 часа | Потеря глянца |

Финишная сушка длится 24 часа при +20°C перед полировкой. Не используйте инфракрасные лампы для ускорения – это вызывает локальный перегрев и помутнение покрытия. Контролируйте толщину слоя: суммарно 60-80 микрон после полимеризации.

Полимеризация покрытия в естественных условиях

Полимеризация лакокрасочного слоя при естественном отверждении представляет собой химический процесс образования прочных полимерных связей между молекулами краски. Этот этап критически важен для формирования устойчивого к механическим воздействиям и атмосферным факторам покрытия. Отсутствие профессиональных сушильных камер требует особого внимания к внешним параметрам.

Скорость и качество полимеризации напрямую зависят от температуры воздуха, влажности и чистоты окружающей среды. Нарушение рекомендованных параметров приводит к дефектам: потере глянца, адгезионным проблемам или преждевременному старению покрытия. Контроль условий на протяжении всего периода отверждения – обязательное требование.

Факторы успешного отверждения

Оптимальные параметры для естественной полимеризации:

- Температурный режим: +18°C – +25°C. При +15°C и ниже химические реакции замедляются, свыше +30°C – ускоряется испарение растворителей, что вызывает кратеры и шагрень

- Влажность воздуха: 50-65%. Превышение 70% провоцирует помутнение лака (эффект "молочности"), ниже 40% – растрескивание слоя

- Защита от внешних воздействий: исключение попадания пыли, воды, УФ-лучей и механических контактов

Фазы полимеризации:

- Поверхностное высыхание (30-90 мин): испарение летучих растворителей, покрытие перестаёт липнуть

- Первичная полимеризация (8-24 ч): формирование плёнки, устойчивой к слабым воздействиям

- Полное отверждение (7-30 суток): завершение межмолекулярных связей, достижение паспортной твёрдости

Рекомендации:

- Выдержите интервал между нанесением слоёв согласно ТД краски

- Обеспечьте стабильную вентиляцию без сквозняков

- Откажитесь от полировки первые 48 часов

- При температуре ниже +15°C увеличьте время выдержки в 2-3 раза

| Проблема | Причина |

|---|---|

| Морщины на поверхности | Слишком толстый слой, высокая температура |

| Белёсые пятна | Работа при влажности свыше 75% |

| Липкость через 24 часа | Нарушение пропорций отвердителя |

Удаление маскировочной ленты и плёнки

Снимать маскировочные материалы необходимо в строго определённый момент – когда краска уже схватилась, но ещё не полностью высохла до твёрдого состояния. Оптимальным считается время, указанное производителем краски для "отлипа" (обычно через 10-30 минут после распыления, но это зависит от типа ЛКМ, отвердителя и температуры). Если снять слишком рано – можно размазать свежую краску по границе. Если передержать – лента или плёнка могут приклеиться намертво или оторвать хрупкий слой краски по краю вместе с собой.

Начинайте удаление с участков, где краска была нанесена последней. Аккуратно подденьте край ленты или плёнки в удобном месте (например, уголок) чистым ногтем или тонким пластиковым скребком без острых кромок. Избегайте использования металлических инструментов – они легко повредят свежий лакокрасочный слой.

Техника безопасного снятия

Придерживайтесь следующих правил при снятии маскировки:

- Тяните под острым углом (к себе и вниз/вверх): Никогда не отрывайте ленту или плёнку строго перпендикулярно от поверхности. Это создаёт максимальное напряжение на краю свежей краски и гарантированно приведёт к её обрыву вместе с маскировкой. Отгибайте материал назад на себя, держа его под углом 45 градусов или меньше к поверхности.

- Контролируемая скорость: Снимайте материал медленно и плавно, без рывков. Следите за краем краски. Если видите малейшее натяжение или приподнимание края – остановитесь, аккуратно прижмите этот участок обратно (можно чистым пальцем в перчатке) и продолжите снятие с другой стороны или под другим углом.

- Следите за линией отрыва: Внимательно наблюдайте за тем, где именно происходит отделение ленты/плёнки. Она должна отходить четко по границе малярного скотча. Если лента тянет за собой свежую краску за границу скотча – это признак слишком раннего снятия или плохого прилегания маскировки.

После полного удаления всех маскировочных материалов ни в коем случае не трите свежеокрашенную зону и её границы. Дайте краске окончательно высохнуть в соответствии с техническими требованиями производителя. Любое механическое воздействие до полной полимеризации может оставить следы или нарушить глянец.

Стадийность полировки: от грубой абразивной пасты

После локальной покраски и полного высыхания ЛКП переходят к поэтапной полировке отремонтированного участка. Этот процесс требует последовательного снижения абразивности материалов для устранения дефектов и восстановления глянца.

Начинают с самой агрессивной обработки, используя грубые пасты (P800-P2000) и войлочные круги на дрели или машинке для полировки. На этом этапе удаляют крупные неровности, следы от наждачной бумаги и микропузыри. Важно контролировать температуру поверхности, избегая перегрева и прожогов лака.

Технология многоступенчатой полировки

Основные стадии обработки:

- Грубая коррекция (P1500-P2500):

- Используется состав с крупными абразивами

- Устраняет глубокие риски и оранжевую корку

- Применяется с силовыми полировальными машинами

- Средняя полировка (P3000-P4000):

- Паста средней абразивности

- Удаляет следы предыдущего этапа

- Восстанавливает полумат

- Финишное глянцевание (P5000+):

- Мелкодисперсные мягкие пасты

- Ликвидирует микропомутнения

- Наносится кругами из микрофибры

После каждой стадии поверхность очищают антисиликоном и проверяют результат под разными углами освещения. Финишный этап включает нанесение защитного состава (воск или керамика) для закрепления результата.

| Этап | Инструмент | Контрольный признак |

|---|---|---|

| Грубая обработка | Войлочный круг + паста P1500 | Исчезновение глубоких царапин |

| Средняя полировка | Пенный круг + паста P3500 | Равномерный полуматовый оттенок |

| Глянцевание | Микрофибра + финишная паста | Зеркальный блеск без "паутинки" |

Финишная полировка до заводского блеска

После полного отверждения лака отремонтированная зона часто имеет микрошероховатости, матовость или следы абразивной обработки. Финишная полировка устраняет эти дефекты, выравнивая поверхность до идеальной гладкости и восстанавливая глубину цвета и зеркальный глянец, идентичный оригинальному покрытию.

Для эффективной полировки необходимы специальные абразивные пасты разной степени дисперсности и полировальные круги соответствующей жесткости. Работу выполняют поэтапно, начиная с более грубых составов и постепенно переходя к тонким финишным, используя орбитальную или роторную полировальную машинку.

Технология трехэтапной полировки

- Предварительная (грубая) полировка: Удаляет оранжевую корку и крупные неровности. Используется паста с абразивом P1200-P2000 и жесткий поролоновый круг (желтый или оранжевый). Движения – перекрестные, без сильного нажима.

- Вторичная (восстановительная) полировка: Ликвидирует царапины от первого этапа и выравнивает поверхность. Применяется паста P2000-P3000 со среднежестким кругом (белый или зеленый). Скорость машинки снижается, движения плавные, с равномерным покрытием зоны.

- Финишная (глянцевая) полировка: Обеспечивает глубокий блеск. Используется ультрамягкая паста (P4000+) и бархатный круг (черный или синий). Минимальная скорость, легкий нажим, круговые движения с постепенным уменьшением радиуса.

| Этап | Абразивность пасты (P) | Тип круга | Скорость (об/мин) |

|---|---|---|---|

| Грубая | 1200-2000 | Жесткий поролон | 1800-2200 |

| Восстановительная | 2000-3000 | Средний поролон | 1500-1800 |

| Глянцевая | 4000+ | Мягкий бархат | 1000-1200 |

Критические нюансы:

- Очищайте круг спецщеткой после каждого этапа для удаления отработанной пасты.

- Контролируйте нагрев – перегрев вызывает деформацию лака. Полируйте участками 50x50 см, не задерживаясь на одном месте.

- Перед сменой этапа тщательно удаляйте остатки пасты безворсовой салфеткой с обезжиривателем.

- После финишной полировки нанесите жидкий воск или керамическое покрытие для защиты от УФ-лучей и влаги.

Нанесение защитного воска на отремонтированную зону

После полного высыхания полировки и очистки поверхности от пыли и следов полировальной пасты, можно приступать к нанесению защитного воска. Этот этап критически важен для долговечности ремонта и придания отреставрированному участку равномерного глянца и устойчивости к внешним воздействиям.

Поверхность должна быть идеально чистой, сухой и иметь комнатную температуру. Используйте специальный автомобильный воск (синтетический или карнаубский) или керамическое покрытие для точечной защиты. Избегайте составов с агрессивными абразивами или сильными растворителями в первые месяцы после покраски.

Порядок нанесения воска

- Подготовка воска: Тщательно перемешайте состав в банке согласно инструкции производителя.

- Нанесение: Нанесите минимальное количество воска на чистую мягкую аппликаторную подушечку (микрофибра, поролон). Распределяйте его тонким, равномерным слоем только по отремонтированной зоне и небольшой прилегающей области (2-5 см), плавными круговыми движениями без сильного нажима.

- Выдержка: Дайте воску высохнуть до появления матовой "дымчатой" пленки. Время зависит от продукта и условий (обычно 3-10 минут). Не допускайте пересыхания!

- Полировка: Чистым, мягким полотенцем из микрофибры (безворсовым) аккуратно отполируйте поверхность до зеркального блеска легкими прямолинейными движениями. Регулярно перекладывайте ткань на чистый участок.

- Контроль: Проверьте равномерность покрытия и отсутствие разводов под разными углами зрения. При необходимости повторите полировку чистым полотенцем.

Важные нюансы:

- Избегайте попадания воска на стыки, молдинги, резиновые уплотнители – его сложно удалить из щелей.

- Не наносите воск под прямыми солнечными лучами или на горячий кузов.

- Для максимальной защиты и выравнивания глянца с остальным лакокрасочным покрытием (ЛКП) автомобиля, через 2-4 недели после ремонта можно нанести воск на всю деталь или весь кузов.

- Повторяйте обработку воском отремонтированной зоны каждые 1-2 месяца в первые полгода, далее – согласно общему графику ухода за ЛКП автомобиля.

Ошибки новичков при локальной покраске

Игнорирование необходимости точного подбора цвета – распространённая проблема. Использование краски "на глаз" или по коду без учёта выцветания старого покрытия приводит к заметным различиям оттенков даже после полировки. Отсутствие тестового напыления на небольшом участке или контрольной карте усугубляет ситуацию.

Пренебрежение тщательной подготовкой основания вызывает отслоение материалов. Экономия времени на зачистке повреждённой зоны, недостаточное матирование прилегающих поверхностей или неполное удаление коррозии гарантируют дефекты через короткий срок. Некачественное обезжиривание растворителем перед грунтованием также снижает адгезию.

Критические недочёты в процессе нанесения

- Неправильное смешивание компонентов (база/отвердитель/растворитель) – нарушение пропорций провоцирует проблемы с адгезией, пузыри или долгую сушку.

- Нанесение толстых слоёв за один проход – вызывает подтёки, морщинистость покрытия и длительное высыхание внутренних пластов.

- Несоблюдение межслойной выдержки – слишком короткие паузы между слоями краски или лака ведут к смешиванию материалов и потере блеска.

- Работа без маскировочной ленты и плёнки – распыл оседает на соседних деталях, требует трудоёмкой очистки.

Типичные ошибки при финишной обработке: Ранняя полировка непросохшего покрытия (через 1-2 часа вместо 12-24 часов) деформирует лак. Использование абразивных паст без промежуточных этапов шлифовки микронеровностей оставляет глубокие царапины. Отказ от нанесения защитного воска после полировки ускоряет выцветание отремонтированной зоны.

| Ошибка | Последствие | Профилактика |

| Покраска при низкой влажности или на солнце | Кратеры, матовые пятна | Работа в помещении с влажностью 50-65% при +20°C |

| Экономия на грунте | Проявление границ ремонта, "просадка" краски | Нанесение выравнивающего грунта с переходом на старый лак |

| Неочищенный краскопульт после работы | Комки в следующем слое, засор сопла | Промывка растворителем сразу после использования |

Список источников

При подготовке материалов использовались специализированные технические ресурсы и практические руководства по кузовному ремонту.

Основное внимание уделялось источникам с пошаговыми инструкциями и актуальными методиками подбора материалов.

- Техническая документация производителей автомобильных красок (Mobihel, Spies Hecker, PPG)

- Отраслевые форумы: Drive2 (раздел "Кузовной ремонт"), Автотематика (рубрика "Покраска")

- Видеоинструкции на YouTube-каналах профессиональных маляров

- Пособие "Технологии локального ремонта ЛКП" (издание НИИ Автопрома)

- Блоги специалистов по колористике: разбор систем подбора кодов VIN

- Сравнительные обзоры абразивных материалов в журнале "АвтоМаляр"

- Протоколы испытаний автохимии (стандарты ГОСТ Р 52056-2003)