Толщина ЛКП авто - таблица замеров перед покраской

Статья обновлена: 28.02.2026

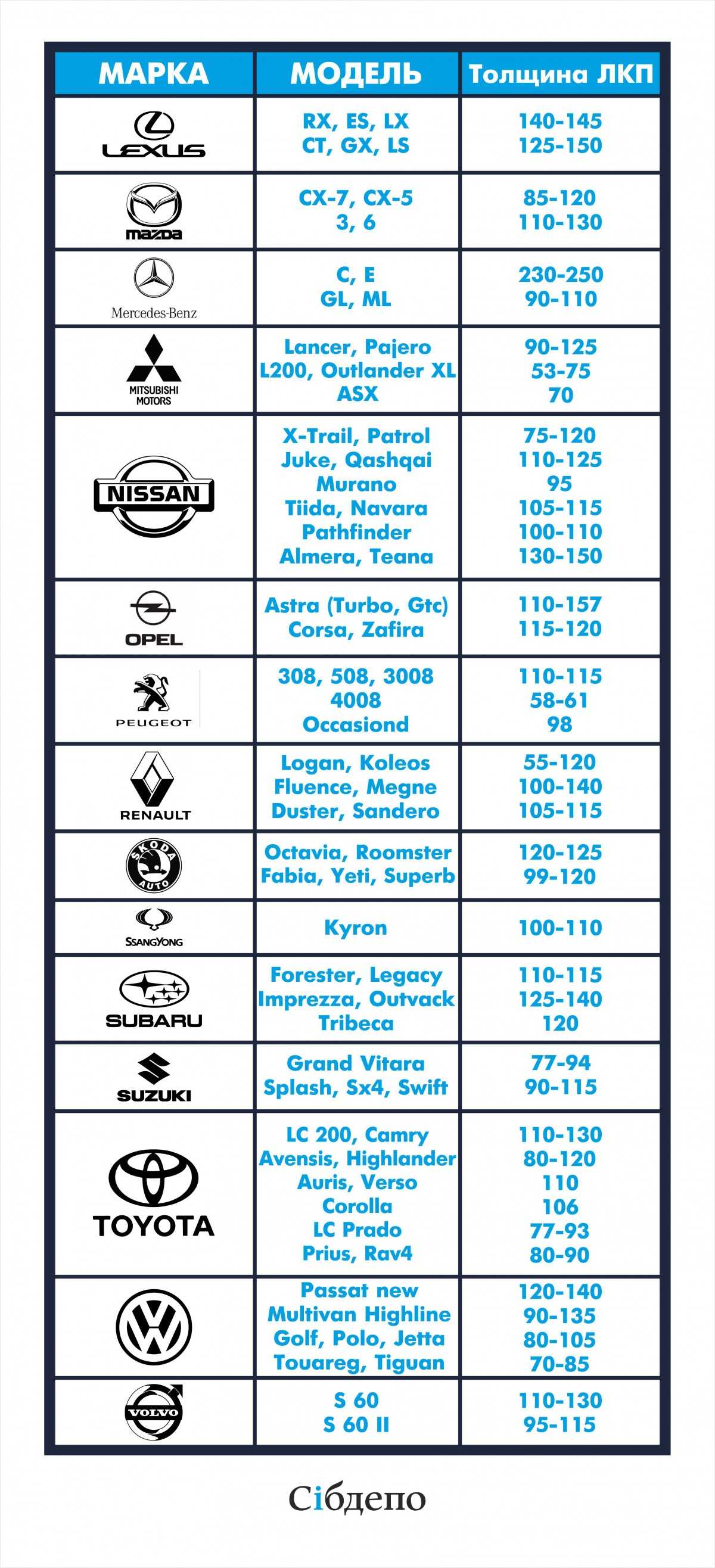

Правильная толщина лакокрасочного покрытия (ЛКП) – ключевой параметр при ремонте автомобиля.

Отклонения от нормы грозят дефектами, снижением защиты кузова и проблемами при продаже.

Профессиональные маляры строго контролируют микрометры нанесения каждого слоя.

Знание заводских стандартов и эталонных значений для вашей модели – обязательное условие качественной покраски.

Свериться с таблицей толщин ЛКП перед началом работ – значит избежать дорогостоящих ошибок и гарантировать долговечность результата.

Значения толщины: заводской стандарт и реальность

Производители устанавливают строгие нормы толщины лакокрасочного покрытия (ЛКП) для новых автомобилей. Типичный заводской диапазон составляет 80-140 микрон (мкм), распределенных между грунтом, базовым цветом и лаком. Эта величина обеспечивает оптимальный баланс защиты кузова от коррозии, стойкости к сколам и визуального качества при минимальном расходе материалов.

В реальной эксплуатации толщина ЛКП редко сохраняет заводские параметры. Многократные локальные ремонты, перекраски кузовных панелей и использование неоригинальных материалов приводят к значительным отклонениям. Отдельные участки кузова могут иметь слой краски от 50 мкм (после некачественной шлифовки) до 300+ мкм (при нанесении толстых шпаклевочных слоев во время ремонта).

Факторы расхождений с заводским стандартом

- Многослойность ремонтных покрытий: Добавление шпаклевки, грунта и выравнивающих слоев увеличивает общую толщину.

- Некорректная подготовка: Недостаточное снятие старого ЛКП перед ремонтом создает "бутерброд" из слоев.

- Различия в технологиях: Ручное нанесение в сервисе против заводской роботизированной покраски с точным дозированием.

- Износ: Естественное истирание верхнего лака (особенно на кромках и выступах) уменьшает толщину.

| Тип покрытия | Заводской слой (мкм) | Типичный слой после ремонта (мкм) |

|---|---|---|

| Оригинальное ЛКП (новая машина) | 80 - 140 | Не применимо |

| Локальный ремонт царапины | Не применимо | 120 - 180 |

| Полная перекраска панели | Не применимо | 160 - 300+ |

Контроль толщины толщиномером перед покраской критически важен. Он выявляет скрытые ремонты, помогает определить тип нанесенного ЛКП и рассчитать необходимое количество материалов. Превышение значения в 200-250 мкм на панели сигнализирует о наличии старых слоев, требующих полного удаления для гарантии адгезии и долговечности нового покрытия.

Типы толщиномеров: магнитные и немагнитные приборы

Толщиномеры для ЛКП автомобилей делятся на две основные категории, основанные на физических принципах измерения. Магнитные приборы используют взаимодействие с ферромагнитными металлами, в то время как немагнитные применяют иные технологии для работы с цветными металлами и композитами. Выбор конкретного типа напрямую влияет на точность замеров.

Приборы различаются не только принципом действия, но и областью применения. Стальные кузова требуют магнитных толщиномеров, тогда как алюминиевые элементы или пластиковые детали нуждаются в немагнитных устройствах. Ошибка в подборе типа прибора приведет к некорректным показаниям толщины покрытия.

Ключевые особенности и различия

| Параметр | Магнитные толщиномеры | Немагнитные толщиномеры |

|---|---|---|

| Принцип работы | Измерение магнитного сопротивления или силы притяжения между магнитом и стальной подложкой | Вихретоковый метод (для металлов) или ультразвуковой (для пластиков) |

| Область применения | Исключительно стальные кузовные панели | Алюминий, медь, пластик, карбон, стекловолокно |

| Калибровка | Требуется нулевая настройка на голый металл | Автоматическая подстройка под материал основы |

| Ограничения | Не работают на шпатлевке или многослойных покрытиях | Чувствительны к кривизне поверхности и температуре |

Универсальные модели сочетают оба метода, автоматически определяя тип основания. Такие приборы выполняют последовательно:

- Магнитный замер

- При отсутствии реакции – переключение на вихретоковый режим

- Ультразвуковой анализ для неметаллов

Важно: Немагнитные толщиномеры делятся на подтипы:

- Вихретоковые – для алюминия и сплавов

- Ультразвуковые – для пластиковых бамперов и полимерных деталей

Как подготовить поверхность к замерам

Перед измерением толщины ЛКП тщательно очистите тестируемую зону от грязи, пыли, воска или полировальных составов. Используйте мягкую безворсовую ткань и специальный обезжириватель для автомобильных поверхностей, избегая агрессивных растворителей, способных повредить покрытие.

Убедитесь, что область замера абсолютно сухая и имеет комнатную температуру (18-25°C). Проверяйте только ровные горизонтальные участки кузова – крыша, капот или крышка багажника, так как криволинейные поверхности или края панелей дают некорректные показания.

Ключевые этапы подготовки:

- Выбор контрольных точек: Отметьте 5-7 мест на панели (центр, углы) маркером для последующего сравнения результатов.

- Шлифовка неровностей: Аккуратно обработайте локальные повреждения (следы сколов, наплывы) мелкозернистой пастой P1500-P2000 для выравнивания.

- Калибровка толщиномера: Настройте прибор на ферромагнитной/неферромагнитной пластине согласно инструкции, затем проверьте точность на заводском участке кузова (дверной стойке, внутренней полости арки).

Важно: Избегайте замеров на участках с шпаклевкой или ремонтными слоями краски – их толщина не учитывается в заводских нормативах. При многократных измерениях одной точки выдерживайте паузу 30 секунд для стабилизации покрытия.

Точки замера: критические зоны на кузове

Производители устанавливают строгие нормативы толщины ЛКП для конкретных зон кузова, так как неравномерное нанесение слоёв ведёт к снижению антикоррозионной защиты и преждевременному разрушению покрытия. Замеры в контрольных точках обязательны как при оценке состояния старого слоя, так и после покраски для проверки качества работ.

Критическими считаются участки, наиболее подверженные механическим нагрузкам, воздействию дорожных реагентов и влаги. Отклонение от рекомендованных значений толщины в этих зонах (как в меньшую, так и в большую сторону) сигнализирует о возможных проблемах: скрытых ремонтах, заводском браке или нарушениях технологии нанесения материалов.

Ключевые зоны для контроля

Измерения проводят минимум в 10 точках на панель, особое внимание уделяя:

- Пороги и усилители порогов: зоны прямого контакта с грязью, камнями, водой. Недопустимо истончение слоя.

- Кромки дверей, капота, крышки багажника: сложности при нанесении краски, риск "слёта" покрытия на стыках.

- Арки колёс: постоянное абразивное воздействие песка и гравия. Часто перекрашиваются локально.

- Нижние части дверей и крыльев: накопление влаги, солевых отложений. Требуют усиленной защиты.

- Зона за ветровым стеклом (стойки лобового стекла): сложная геометрия, риск коррозии при повреждении герметика.

- Стыки панелей под уплотнителями: скрытые участки, где дефекты или коррозия долго остаются незамеченными.

Важно: Замеры выполняют электронным толщиномером на чистых, обезжиренных поверхностях, избегая швов, пластика и участков с шероховатостью. Результаты сверяют с таблицей нормативов для конкретной модели.

Измерение металлических кузовных панелей

Точность замеров толщины ЛКП на металлических поверхностях критична для оценки состояния кузова перед покраской. Используйте магнитный или вихретоковый толщиномер, предварительно проверив его калибровку на эталонной металлической пластине. Замеры выполняйте минимум в 5 точках каждой панели, исключая зоны стыков, кромок и рельефных элементов.

Значительные отклонения от нормы указывают на скрытые дефекты: локальные превышения свидетельствуют о шпатлевке или перекрашенных участках, а сильные колебания значений на одной детали – о некачественном ремонте. Сравнение данных с таблицей эталонных толщин помогает выявить историю повреждений и спланировать объем работ.

Интерпретация результатов

Ориентируйтесь на заводские стандарты для новых автомобилей:

- Крылья, двери, капот: 80–140 мкм

- Крыша, стойки: 70–130 мкм

- Пороги: 90–160 мкм (усиленное покрытие)

| Значение (мкм) | Вероятная причина |

|---|---|

| 50–180 | Норма для оригинального покрытия |

| 180–300 | Качественный перекрас без шпатлевки |

| 300–500 | Наличие тонкого слоя шпатлевки |

| 500+ | Грубый ремонт с толстой шпатлевкой |

Важно: Разница свыше 30% между соседними панелями или показания ниже 50 мкм сигнализируют о неполадках. В первом случае возможна замена детали, во втором – чрезмерная полировка или коррозия. Всегда дублируйте замеры на симметричных участках кузова для объективной оценки.

Измерение пластмассовых деталей (бамперы, молдинги)

Пластмассовые элементы требуют особого подхода при замере толщины ЛКП из-за свойств материала и технологии нанесения покрытий. Их гибкость и низкая адгезия краски к пластику влияют на итоговые показатели толщиномера.

Измерения проводятся только после полного отверждения краски. Контрольные точки выбирают на плоских участках бампера или молдинга, избегая зон усиления, крепежей и сложных рельефов. Обязательна предварительная очистка поверхности от загрязнений.

Особенности процедуры

Используйте толщиномеры с функцией коррекции по пластику и специальными насадками. Прибор автоматически компенсирует разницу в магнитных свойствах:

- Нанесите каплю контактной жидкости для улучшения сцепления датчика с поверхностью

- Фиксируйте датчик строго перпендикулярно без нажима

- Снимите 3-5 замеров в каждой точке, исключив аномальные значения

Нормативы толщины для пластиковых деталей отличаются от металлических:

| Тип покрытия | Диапазон нормы (микрон) |

|---|---|

| Заводское покрытие | 90–160 |

| Локальный ремонт | 120–220 |

| Полная перекраска | 180–280 |

Превышение 300 микрон свидетельствует о перегруженности лаком или нанесении избыточного слоя шпатлевки. Значения ниже 80 мкм указывают на недостаточную покрывную способность краски. В обоих случаях возрастает риск отслоения покрытия при эксплуатации.

Правила калибровки толщиномера

Калибровка толщиномера – обязательная процедура перед началом замеров ЛКП. Без корректной настройки прибора результаты измерений будут недостоверны, что может привести к ошибкам в оценке состояния покрытия или качества ремонтных работ.

Производители толщиномеров предоставляют эталонные калибровочные образцы с точно известной толщиной покрытия. Использование повреждённых или изношенных образцов недопустимо – это гарантированно исказит показания прибора в процессе работы.

Ключевые этапы калибровки

Строго соблюдайте последовательность действий, указанную в инструкции к вашему устройству. Основные шаги включают:

- Очистку эталона: Удалите пыль, грязь и следы коррозии с поверхности калибровочной пластины мягкой безворсовой тканью.

- Адаптацию к материалу: Выберите режим калибровки, соответствующий типу эталона (сталь, алюминий, многослойные покрытия).

- Контрольный замер: Установите измерительный зонд строго перпендикулярно на центр пластины. Дождитесь стабильного показания и подтвердите значение.

- Верификацию: После калибровки немедленно проверьте точность на другом участке эталона или дополнительной пластине. Отклонение должно находиться в пределах погрешности, указанной в паспорте прибора.

Важно: При смене объекта измерений (например, переходе с алюминиевой детали на стальную) или изменении температуры окружающей среды более чем на 10°C калибровку необходимо повторить. Храните эталонные пластины в защитном футляре вдали от магнитных полей и механических воздействий.

Расшифровка показаний прибора: микрометры 101

Микрометр (мкм) – единица измерения толщины ЛКП, равная 0.001 мм. Современные толщиномеры автоматически отображают значения в микрометрах, что позволяет точно оценить состояние покрытия. Приборы делятся на магнитные (для стальных кузовов) и вихретоковые (для алюминия), а универсальные модели совмещают оба принципа.

Перед замером очистите поверхность от грязи и воска. Прикладывайте датчик плотно, без перекосов, и дождитесь стабилизации показаний на экране. Зафиксируйте 5–7 значений на каждом элементе кузова (двери, крылья, крыша), исключая зоны ремонта – это поможет выявить расхождения.

Интерпретация результатов

Базовые ориентиры для заводского покрытия:

- Европейские/азиатские авто: 80–140 мкм

- Американские авто: 100–160 мкм

- Грунтовый слой: 15–30 мкм

- Краска: 50–80 мкм

- Лак: 35–50 мкм

Тревожные показатели:

| Менее 70 мкм | – | Износ покрытия или агрессивная полировка |

| 180–300 мкм | – | Локальный перекрас без шпатлевки |

| Свыше 300 мкм | – | Наличие шпатлевки или многослойного ремонта |

| Резкие перепады ±50 мкм на одном элементе | – | Кустарный ремонт |

Сравнивайте данные с таблицей эталонных значений для вашей модели. Например, заводская толщина дверей и крыши должна быть идентичной. Отклонения на 30% и более указывают на перекрашенные детали.

Норма для стали: эталонные цифры

Для стальных кузовных деталей автомобиля существуют строгие стандарты толщины лакокрасочного покрытия (ЛКП). Эталонные значения учитывают все слой: грунт, базу и лак. Отклонение от нормы может указывать на некачественный ремонт или скрытые дефекты.

Средняя общая толщина ЛКП на заводском покрытии стали составляет 80–140 микрон (мкм). Эта цифра варьируется в зависимости от производителя и модели, но служит ключевым ориентиром при диагностике. Замеры выполняют электронным толщиномером в нескольких точках детали для объективности.

Слойная структура и их вклад в толщину

Стандартное покрытие включает:

- Грунт-наполнитель: 15–30 мкм (обеспечивает адгезию и коррозионную защиту)

- Базовая краска: 10–20 мкм (формирует цвет)

- Лак: 30–50 мкм (создает глянец и защищает пигмент)

Таблица: эталонные значения толщины ЛКП для стали

| Тип покрытия | Общая толщина (мкм) | Характерные особенности |

|---|---|---|

| Заводское (оригинал) | 80–140 | Равномерное распределение, плавные переходы |

| Качественный ремонт | 120–180 | Локальное утолщение в зонах шпатлёвки |

| Неоднократный ремонт | 180–300+ | Резкие перепады, "ступеньки" на стыках |

Критические отклонения от нормы:

- Значения менее 60 мкм – риск скорого отслоения или коррозии из-за недостаточной защиты.

- Показатели свыше 200 мкм – признак перекрашенной детали. Избыток ЛКП снижает эластичность, ведет к растрескиванию.

Проверяя толщину, сравнивайте данные с таблицей производителя для конкретной модели – у премиальных марок (Mercedes, BMW) норма часто достигает 150 мкм. Всегда анализируйте несколько точек: разница более 20% между смежными панелями сигнализирует о ремонте.

Норма для алюминия: особые требования

Алюминиевые поверхности автомобиля требуют специфичного подхода из-за низкой адгезивной способности металла и склонности к окислению. Неправильная подготовка или нарушение толщины покрытия приводят к отслаиванию краски и коррозии под плёнкой.

Обязательно использование специализированных материалов: травящих грунтов для пассивации поверхности и эпоксидных адгезионных составов. Толщина каждого слоя контролируется строже, чем для стальных деталей, особенно в зонах повышенных механических нагрузок.

Рекомендуемые параметры покрытия

| Этап покрытия | Толщина слоя (мкм) | Ключевые требования |

|---|---|---|

| Травящий грунт | 8–12 | Обязательное нанесение в 2 тонких слоя |

| Адгезионный грунт | 15–25 | Эпоксидный состав с выдержкой межслойной сушки |

| Выравнивающий слой | 20–30 | Только на шпатлёванных участках |

| Базовое покрытие | 12–18 | Без превышения во избежание пузырения |

| Лак | 35–45 | Минимум 2 слоя с интервалом 10–15 мин |

Критические отклонения: Суммарная толщина не должна превышать 130 мкм. Превышение провоцирует растрескивание из-за разницы температурного расширения металла и ЛКП. Контроль производят в 5–7 точках на деталь, особое внимание – кромкам и зонам креплений.

Многослойное покрытие: как прибор показывает грунты

Современные электронные толщиномеры с функцией многослойного анализа определяют грунтовочные слои за счет дифференциации материалов. Прибор посылает сигнал (ультразвуковой/электромагнитный), который отражается на границах раздела сред: металл-грунт, грунт-краска, краска-лак. Разница в плотности и диэлектрических свойствах слоев создает уникальные отклики для каждого материала.

Грунт идентифицируется по характерным показателям адгезии и толщине. Приборы с режимом "Coat" или "Multilayer" выделяют грунтовочный слой в отдельную строку на дисплее, отображая его толщину в микрометрах. Для точности важно калибровать устройство на оголенном металле и учитывать тип основания (сталь, алюминий, пластик).

Факторы корректного распознавания грунта

Критичные параметры для безошибочного определения:

- Состав материала: эпоксидные грунты дают иной сигнал, чем кислотные или 2K-наполнители

- Скорость прохождения сигнала: ультразвуковые модели требуют ручной настройки скорости звука для разных грунтов (1400-2000 м/с)

- Ровность поверхности: волнистые участки искажают данные измерений

| Тип грунта | Опознавательные признаки | Типовая толщина (мкм) |

|---|---|---|

| Протравливающий | Высокое поглощение сигнала, низкая отражающая способность | 8-15 |

| Эпоксидный | Резкий пик отражения на границе с металлом | 15-30 |

| Наполнитель | Многослойная структура с плавными перепадами сигнала | 40-120 |

Ошибки возникают при наличии шпатлевки под грунтом: ее пористая структура поглощает сигнал, маскируя истинную толщину. Для сложных случаев применяют приборы с датчиками двойной частоты (1-10 МГц) и графическим отображением слоев. Интерпретация показаний требует учета технологии ремонта: например, "мокрый по мокрому" создает слитные слои, которые прибор может распознать как единый материал.

Сколько микрометров наносит завод-производитель

Завод-производитель наносит лакокрасочное покрытие (ЛКП) автомобиля в строго контролируемых условиях, обеспечивая оптимальную толщину для долговечности, внешнего вида и защиты кузова от коррозии. Общая толщина нового заводского покрытия, как правило, находится в диапазоне от 80 до 160 микрометров (мкм).

Этот слой формируется из нескольких последовательно наносимых материалов, каждый со своей функцией и толщиной. Основными компонентами являются антикоррозийный грунт (праймер), базовое (цветное) покрытие и защитно-декоративный лак. Точные значения могут варьироваться в зависимости от конкретной модели, цвета (особенно для металликов или перламутров) и технологий производителя.

Типичная структура и толщина заводского ЛКП

Стандартное заводское покрытие состоит из следующих слоев:

- Фосфатный слой (конверсионное покрытие): Очень тонкий (1-3 мкм), наносится непосредственно на металл для улучшения адгезии и антикоррозионной защиты.

- Катодный электрофорезный грунт (KTL, e-coat): Основная антикоррозийная защита. Толщина обычно составляет 15–30 мкм.

- Наполнитель (герметик/шпатлевка): Наносится на участки сварки, стыки для выравнивания и герметизации. Толщина варьируется, но в среднем до 100–300 мкм локально, не по всей поверхности.

- Акриловый грунт (праймер-наполнитель): Создает гладкую основу для цвета, улучшает адгезию и заполняет микронеровности. Толщина 30–50 мкм.

- Базовое покрытие (color coat): Обеспечивает цвет. Толщина относительно небольшая: 15–25 мкм для однотонных цветов, 10–20 мкм для металликов/перламутров (из-за наличия частиц).

- Лак (clear coat): Защитный прозрачный слой, придающий глянец и стойкость к УФ, химии, царапинам. Толщина 35–50 мкм.

| Слой покрытия | Типичная толщина (мкм) |

|---|---|

| Фосфатный слой | 1-3 |

| Катодный грунт (e-coat) | 15-30 |

| Акриловый грунт (праймер) | 30-50 |

| Базовое покрытие (однотонное) | 15-25 |

| Базовое покрытие (металлик/перламутр) | 10-20 |

| Лак | 35-50 |

| ОБЩАЯ ТОЛЩИНА | 80-160 |

Знание этих стандартных заводских толщин каждого слоя и общей величины критически важно при ремонте. Это позволяет правильно подготовить поверхность (шлифовка должна удалять только поврежденные слои, не затрагивая целый e-coat), подобрать аналогичные по толщине материалы и нанести их так, чтобы итоговое покрытие не создавало видимых переходов или "ступенек" и сохраняло долговечность.

Допустимые отклонения по технологии OEM

Производители автомобилей устанавливают строгие технические допуски на толщину ЛКП, гарантирующие сохранение защитных свойств, внешнего вида и соответствие заводским стандартам. Эти параметры регламентированы в документации OEM (Original Equipment Manufacturer) и обязательны для соблюдения при ремонтных работах.

Отклонения возникают из-за технологических особенностей нанесения слоёв (грунт, база, лак), но должны укладываться в чёткие рамки. Превышение норм ведёт к ухудшению адгезии, растрескиванию покрытия или некорректной работе датчиков, а недостаточная толщина снижает антикоррозийную стойкость.

Ключевые стандарты OEM

Типовые допустимые отклонения для разных слоёв:

| Слой покрытия | Стандартная толщина (мкм) | Допуск OEM (±мкм) |

|---|---|---|

| Фосфатный слой | 1-3 | 0.5 |

| Грунт (эпоксидный) | 15-25 | 5 |

| База (цветной слой) | 12-18 | 3 |

| Лак | 35-50 | 8 |

| Суммарное ЛКП | 90-120 | 15 |

Критические требования:

- Локальные отклонения в одной зоне детали не должны превышать 10% от нормы

- Переходы толщины на стыках (двери, капот) требуют плавности без резких перепадов

- Контроль осуществляется минимум в 5 точках на элемент по стандартной схеме замеров

Производители запрещают компенсировать недостаток одного слоя увеличением другого – каждый материал наносится в заданном диапазоне. Использование несертифицированных материалов автоматически выводит покрытие за рамки OEM-допусков независимо от толщины.

Толщина после локального ремонта: что считать нормой

После локального ремонта толщина ЛКП всегда превышает заводские показатели из-за нанесения дополнительных слоёв шпатлёвки, грунта и краски. Нормой считается общая толщина в пределах 180–500 мкм в зоне восстановления, при условии соблюдения технологий нанесения материалов и плавного перехода к оригинальному покрытию.

Критичным признаётся выход за верхнюю границу (свыше 500 мкм), провоцирующий растрескивание, отслоение или нарушение адгезии. Нижний порог (менее 180 мкм) указывает на недостаточную обработку дефекта или отсутствие обязательных слоёв. Допустимые отклонения между отремонтированной и соседней заводской поверхностью – не более 150 мкм на границе перехода.

Факторы, влияющие на норму толщины

Ключевые аспекты оценки:

- Глубина повреждения: глубокие вмятины требуют шпатлёвки (100–300 мкм), увеличивающей общий слой.

- Технология нанесения: качественный ремонт включает антикоррозийный грунт (15–30 мкм), выравнивающий грунт (30–80 мкм), базу (10–20 мкм) и лак (30–50 мкм).

- Равномерность распределения: перепады свыше 50 мкм на 1 см² свидетельствуют о нарушениях.

| Этап ремонта | Диапазон толщины (мкм) |

|---|---|

| Шпатлёвка | 100–300 |

| Грунт (2 слоя) | 45–110 |

| Краска + лак | 40–70 |

| Итоговая сумма | 180–500 |

При проверке замеряют минимум 5 точек: центр ремонта, края зоны и смежные оригинальные участки. Отклонения в пределах 10% от указанных диапазонов приемлемы. Важно: локальные пики до 600 мкм допустимы только на микроучастках при условии плавного снижения к «родному» покрытию.

Полная перекраска: целевые показатели

При полной перекраске кузова контроль толщины ЛКП критичен для долговечности и эстетики. Целевые значения учитывают суммарную толщину всех наносимых слоёв: грунта, базовой краски и лака. Отклонения ведут к дефектам вроде трещин, отслоений или снижения защиты от коррозии.

Эталонные показатели варьируются в зависимости от технологии окрашивания и производителя материалов, но существуют общепринятые диапазоны. Точное соблюдение этих норм обеспечивает равномерность покрытия, правильную адгезию и сохранение заводских свойств.

Рекомендуемые параметры толщины

Стандартные значения для полной перекраски (суммарно наносимые слои):

| Тип слоя | Целевая толщина (мкм) |

|---|---|

| Грунт-наполнитель | 20–40 |

| Базовое покрытие (цвет) | 12–20 |

| Лак | 35–50 |

| Итоговая толщина ЛКП | 80–140 |

Ключевые аспекты:

- Минимальный порог (80 мкм) гарантирует укрывистость и защиту металла.

- Максимальный порог (140 мкм) предотвращает растрескивание и долгое высыхание.

- Проверка производится после полимеризации в 5–7 точках кузова.

Учитывайте, что итоговое значение не включает старые слои. При нанесении на заводское покрытие допустимо превышение верхней границы до 160–180 мкм, но без нарушения адгезии.

Крыша и стойки: зоны максимального риска

Крыша и стойки кузова (А, B, C) подвергаются интенсивному воздействию ультрафиолета, перепадов температур и механических нагрузок от вибраций. Эти элементы сложнее всего окрашивать равномерно из-за вертикальных поверхностей стоек и горизонтальной плоскости крыши, где легко образуются подтёки или недостаточное покрытие.

Рекомендуемая толщина ЛКП для крыши и стоек обычно на 10-15% выше, чем на боковых панелях (120-180 мкм против 100-150 мкм). Это связано с необходимостью усиленной защиты от коррозии в местах стыков металла и повышенным износом. Особое внимание уделяется зонам вокруг люка и антенны, где чаще возникают сколы.

Критические точки контроля

- Стыки крыши и стоек: места сварки склонны к коррозии при недостаточной толщине грунта

- Внутренние углы стоек: риск непрокраса из-за сложного доступа

- Кромки люка: уязвимы к отслоению покрытия при перепадах температур

| Зона | Минимальная толщина | Риски при нарушении |

|---|---|---|

| Центр крыши | 140 мкм | Выцветание, микротрещины |

| Стойки (стыки) | 160 мкм | Очаговая коррозия |

| Окантовка люка | 180 мкм | Сколы по краям |

При замерах используйте 5-точечную схему: центр крыши + 4 точки на стойках (верх/низ). Отклонение более 20% между соседними точками указывает на брак. Помните: избыточная толщина (свыше 200 мкм) на стойках так же опасна, как и недостаточная – приводит к растрескиванию при деформации кузова.

Пороги и скрытые полости: особенности проверки

Пороги и скрытые полости автомобиля (лонжероны, усилители, внутренние поверхности дверей) требуют особого подхода при замере толщины ЛКП. Эти зоны подвержены коррозии и часто ремонтируются с нарушением технологии, что приводит к значительному утолщению покрытия. Стандартные табличные значения для новых деталей здесь неприменимы из-за конструктивных особенностей и риска скрытого шпатлевания.

Используйте магнитный толщиномер с остроконечным датчиком для доступа к трудным участкам через технологические отверстия. Замеры выполняйте минимум в 5 точках на каждой детали, уделяя внимание стыкам, сварным швам и внутренним углам. Особенно критичны показатели свыше 250–300 мкм – это указывает на шпатлевку или многослойное окрашивание без снятия старого покрытия.

Ключевые правила проверки

- Магнитный принцип измерения: исключает ошибки на многослойных покрытиях

- Калибровка по металлу: обязательна перед замером каждой новой детали

- Контроль симметричных точек: сравнение показателей левых/правых порогов выявляет скрытые повреждения

| Участок | Норма для заводского покрытия (мкм) | Критичное значение (мкм) |

|---|---|---|

| Внешняя поверхность порога | 90–140 | от 250 |

| Внутренняя полость порога | 70–120 | от 200 |

| Стыки лонжеронов | 100–160 | от 300 |

Аномально низкие значения (менее 50 мкм) сигнализируют о перешлифовке металла при ремонте. Комбинируйте замеры с визуальным осмотром через эндоскоп – вспучивание грунта или неоднородная фактура подтверждают кустарное восстановление. При выявлении расхождений с таблицей толщин всегда отдавайте приоритет показателям неповреждённых аналогов на той же модели авто.

Дверные кромки: где важен минимальный слой

На кромках дверей, крышки багажника и капота слой ЛКП принципиально должен быть тоньше, чем на основных поверхностях. Это связано с технологией сборки кузова: при закрытии дверей металлические края плотно соприкасаются, образуя замкнутую линию контакта.

Превышение толщины покрытия в этих зонах всего на 20-30 мкм от нормы приводит к слипанию элементов при первом же закрытии. Краска сдирается до металла, образуя грубые сколы, а постоянное трение ускоряет коррозию.

Критические точки контроля

Особое внимание уделите:

- Верхней кромке двери вдоль оконного проёма

- Нижнему торцу двери со стороны порога

- Внутренним ребрам жёсткости на дверных торцах

- Зоне контакта крышки багажника с задними крыльями

Технологические нормы: Средняя толщина ЛКП на кромках не должна превышать 80-100 мкм для акриловых эмалей и 100-120 мкм для базово-лаковых систем. Для сравнения – на плоскости двери допускается 130-180 мкм.

| Зона покрытия | Оптимальная толщина (мкм) | Критический порог (мкм) |

| Кромки дверей/капота | 70-90 | 120+ |

| Основная поверхность двери | 130-160 | 200+ |

| Стыки элементов кузова | 60-80 | 100+ |

При нанесении: Направляйте распыл краскопульта параллельно кромке, держа пистолет на 5-7 см дальше от детали, чем при окраске плоскостей. Первый тонкий слой («продув») обязателен – он создаёт адгезионную основу без наплывов.

Капот и багажник: контроль защиты от сколов

Капот и крышка багажника – зоны повышенного риска для сколов и царапин из-за постоянного воздействия встречного потока воздуха, дорожной гальки и абразивных частиц. Толщина ЛКП на этих деталях должна обеспечивать не только эстетику, но и долговременную защиту металла от коррозии. Оптимальный слой краски и лака создаёт буфер, снижающий вероятность повреждения грунта при ударных воздействиях.

При замерах толщинометром особое внимание уделяйте передней кромке капота и верхней части крышки багажника – именно они принимают основной удар. Показатели на этих участках часто превышают средние значения кузова на 20–40 микрон из-за технологических особенностей нанесения защитных покрытий на заводе. Отклонение от норм в меньшую сторону требует дополнительного слоя антигравийного состава или усиленного лака.

Ключевые параметры и методы контроля

Используйте табличные данные для сравнения замеров толщинометра с эталонными значениями конкретного производителя авто. Пример нормативов для современных машин:

| Зона | Минимальная толщина (мкм) | Рекомендуемая толщина (мкм) |

|---|---|---|

| Центр капота | 100–120 | 130–150 |

| Кромка капота | 140–160 | 160–180 |

| Центр багажника | 90–110 | 120–140 |

| Верхняя кромка багажника | 130–150 | 150–170 |

Порядок действий при выявлении недостаточной толщины:

- Повторная очистка поверхности от загрязнений и обезжиривание

- Нанесение антигравийной грунтовки в зонах риска (дополнительные +40–60 мкм)

- Контрольное выравнивание слоя перед покраской шлифованием P800-P1000

- Финишное покрытие лаком с добавлением керамиковых модификаторов для повышения твёрдости

Помните: превышение толщины свыше 200 мкм на капоте или багажнике критично – это провоцирует отслоение ЛКП при вибрациях. Регулярный замер толщины каждые 20 000 км пробега помогает своевременно выявить истончение слоя в зонах сколов.

О чем говорит запредельная толщина (400+ мкм)

Значения толщины ЛКП, превышающие 400 мкм, однозначно указывают на наличие значительного количества дополнительных слоев поверх заводского покрытия. Это почти всегда результат предыдущих ремонтных работ кузова. Основными причинами такого утолщения являются: нанесение толстых слоев шпаклевки для выравнивания поверхности после рихтовки вмятин или ремонта ржавчины; наложение нескольких слоев грунтовки и краски без должной межслойной обработки или шлифовки; а также покраска поверх старых, не полностью удаленных слоев ЛКП ("краска поверх краски").

Такая запредельная толщина несет серьезные риски для долговечности и внешнего вида покрытия. Главная опасность - повышенная склонность к растрескиванию, отслаиванию и шелушению из-за внутренних напряжений в толстом слое и плохой адгезии между многочисленными слоями. Ремонт участков с такой толщиной становится крайне сложным: необходимо полное удаление всех слоев до металла, что значительно увеличивает стоимость и трудоемкость работ. Кроме того, толстый слой часто маскирует некачественно выполненные кузовные работы (грубую рихтовку, плохо подготовленную шпаклевку) или скрытые очаги коррозии.

Что делать при обнаружении запредельной толщины?

Обнаружение толщины 400+ мкм на значительной части кузова требует особого внимания:

- Тщательная диагностика: Необходимо проверить всю поверхность кузова толщиномером для выявления границ ремонта и оценки масштаба проблемы.

- Анализ причины: Определить, что скрывается под слоями – шпаклевка, старые слои краски, следы коррозии? Это критично для планирования ремонта.

- Оценка состояния: Внимательно осмотреть покрытие на предмет уже имеющихся дефектов: трещин, сколов, вздутий, пузырей, волн.

- Профессиональный подход к ремонту: Качественное устранение проблемы подразумевает полное удаление всех некондиционных слоев ЛКП и шпаклевки на проблемном участке до чистого, стабильного основания (металл или заводской грунт), а затем выполнение всего цикла ремонтных работ (грунтовка, окраска) с соблюдением технологий и рекомендаций по толщине слоев.

- Осторожность при покупке: Для покупателя подержанного авто такие показатели – серьезный "красный флаг", указывающий на масштабные прошлые ремонты, потенциально скрытые дефекты и будущие расходы на перекраску.

| Основная Причина Запредельной Толщины (400+ мкм) | Ключевые Риски и Последствия |

|---|---|

| Толстые слои автомобильной шпаклевки | Растрескивание, отслаивание ЛКП, маскировка плохого кузовного ремонта |

| Многочисленные слои грунта и краски | Внутренние напряжения, шелушение, плохая адгезия, сложность локального ремонта |

| Покраска поверх старых слоев ЛКП | Скрытые очаги коррозии, снижение долговечности покрытия |

Риски слишком толстого ЛКП: растрескивание эмали

Избыточная толщина лакокрасочного покрытия нарушает процесс полимеризации: верхние слои образуют плотную пленку, блокируя испарение растворителей из нижних пластов. Это создает внутренние напряжения в материале из-за разницы скорости высыхания.

При температурных расширениях или механических нагрузках напряжение приводит к потере эластичности покрытия. Запертые растворители расширяются, а затвердевшая поверхностная пленка не может компенсировать деформацию, что провоцирует образование микротрещин. Со временем они разрастаются в видимую сетку, особенно на изогнутых элементах кузова.

Ключевые факторы риска

- Нарушение межслойной выдержки: сокращение времени сушки между нанесением слоев

- Превышение толщины грунта: слои шпатлевки свыше 200 мкм создают уязвимые зоны

- Неконтролируемое нанесение: локальные наплывы эмали в местах стыков

| Толщина ЛКП | Критический параметр | Результат |

|---|---|---|

| Свыше 180 мкм | Усадка материала при сушке | Паутинообразные трещины |

| Свыше 250 мкм | Коэффициент теплового расширения | Глубокие разломы с отслоениями |

Проблемы тонкого слоя: коррозия и выцветание

Недостаточная толщина лакокрасочного покрытия (ЛКП) критически снижает его барьерные свойства. Металл кузова становится уязвим к агрессивным средам: солевые реагенты, влага и кислород беспрепятственно проникают к поверхности, запуская электрохимические процессы. Итог – очаги коррозии, проявляющиеся рыжими пятнами и вздутиями, особенно на кромках деталей и в скрытых полостях.

Ультрафиолетовое излучение интенсивно разрушает тонкий слой пигмента и лака. Защитные компоненты (УФ-стабилизаторы) распределены в малом объеме покрытия, что ускоряет их деградацию. Краска теряет насыщенность цвета, мутнеет, появляется "меловая" поверхность. Блеск исчезает за 1-2 сезона, а цветовые отклонения становятся заметны даже на монолитных деталях.

Ключевые риски при толщине ЛКП ниже нормы

| Проблема | Механизм возникновения | Последствия |

|---|---|---|

| Скрытая коррозия | Микротрещины в тонком слое пропускают электролит к металлу | Подпленочная ржавчина, разрушение субстрата |

| Химическая деградация | Недостаток защитных компонентов на единицу площади | Растрескивание, шелушение ЛКП |

| Фотоокисление | УФ-лучи проникают глубоко в пигментный слой | Выцветание, потеря глянца, меление |

Минимальные пороги толщины для защиты:

- Грунт-эпоксид: 15-25 мкм – обязателен для антикоррозионного "щита"

- Базовое покрытие: 12-18 мкм – обеспечивает цветовую насыщенность

- Лак: 35-50 мкм – ключевой слой для УФ-фильтрации и механической стойкости

Суммарная толщина ЛКП менее 80-90 мкм на новых деталях (и менее 120-150 мкм после ремонта) гарантированно сокращает срок службы покрытия. Контроль по таблицам производителя – единственный способ избежать скрытых дефектов, проявляющихся через 6-12 месяцев эксплуатации.

Перегрунтовка: как влияет на итоговый слой

Перегрунтовка – дополнительное нанесение грунта после первоначального слоя – напрямую увеличивает общую толщину лакокрасочного покрытия (ЛКП). Каждый новый слой грунта, даже после шлифовки, добавляет микрометры к итоговому "пирогу". Без строгого контроля это легко приводит к превышению допустимых значений из таблицы толщин для конкретной модели авто.

Неконтролируемая перегрунтовка создаёт риски: избыточная толщина снижает эластичность покрытия, провоцируя растрескивание при вибрациях или перепадах температур. Толстые слои дольше сохнут, повышая риск "закипания" при форсированной сушке или образования пузырей в дальнейшем. Возрастает вероятность отслоения ЛКП из-за внутренних напряжений.

Ключевые аспекты влияния

Правильная технология перегрунтовки обязательна:

- Шлифовка обязательна: Каждый новый слой грунта (кроме "мокрый по мокрому" в рамках одного этапа) требует промежуточной шлифовки для выравнивания и уменьшения толщины перед следующим нанесением.

- Контроль на каждом этапе: Замер толщины микрометром после шлифовки перегрунтованного слоя и перед нанесением краски критичен. Цель – уложиться в нормы для грунта из таблицы (обычно 15-40 мкм).

- Тип грунта: Наполняющие (выравнивающие) грунты дают большую толщину, чем адгезионные или эпоксидные. Учитывайте это при расчёте итога.

Последствия превышения толщины грунта:

- Снижение адгезии краски к основе из-за "плавающего" толстого слоя грунта.

- Ухудшение оптики финишного покрытия (мутность, потеря глубины цвета).

- Риск коробления краев ремонтной зоны при сушке.

- Нарушение заводских зазоров на стыках деталей (особенно на пластике).

| Этап покрытия | Рекомендуемая толщина (мкм) | Максимум с перегрунтовкой* |

|---|---|---|

| Грунт (после шлифовки) | 15 - 40 | Не более 50 - 60 |

| Краска (база/эмаль) | 12 - 25 | Не изменяется |

| Лак | 30 - 50 | Не изменяется |

| ОБЩАЯ толщина ЛКП | 80 - 180 | Макс. +30% от нормы авто |

*Перегрунтовка должна компенсироваться тщательной шлифовкой. Итоговый слой грунта перед краской не должен выходить за верхнюю границу нормы для авто более чем на 20-30%.

Главное правило: Перегрунтовка оправдана только для устранения дефектов. Её толщина обязана быть минимально необходимой и выверенной по таблице. Сверка итоговой толщины грунта микрометром перед покраской – обязательный финальный шаг.

Шпатлевка: маркер скрытого ремонта

Шпатлевка применяется для выравнивания дефектов кузова после рихтовки или замены панелей. Её слой существенно увеличивает общую толщину лакокрасочного покрытия (ЛКП) – часто до 300-500 мкм и более. Это резко контрастирует с заводскими показателями (80-150 мкм), что сразу фиксируется толщиномером.

Даже качественно отшлифованная и окрашенная шпатлевка остаётся "следом прошлого". Она указывает на скрытые повреждения: вмятины, следы коррозии или аварийный ремонт. Наличие таких зон требует особого внимания при оценке состояния авто, так как толстый слой склонен к растрескиванию или отслоению со временем.

Особенности выявления шпатлёванных участков

- Аномальная толщина: Показатели 200-600+ мкм при замерах – явный индикатор. Контраст с соседними зонами (особенно стыках панелей) особенно красноречив.

- Неравномерное распределение: "Пятнистый" профиль толщины на одной детали – признак локального шпатлевания.

- Структура покрытия: Магнитные толщиномеры могут показывать нестабильные значения на шпатлёвке из-за её неоднородной плотности.

| Тип поверхности | Типичная толщина ЛКП (мкм) | Вероятность ремонта |

|---|---|---|

| Заводское покрытие | 80-150 | Низкая |

| Шпатлёванный участок | 200-600+ | Высокая |

| Граница ремонта | Резкий скачок значений | Очевидная |

Важно: Толщина слоя шпатлёвки напрямую зависит от глубины исходного дефекта. Значения свыше 1 мм сигнализируют о серьёзных кузовных работах. Всегда проверяйте такие зоны на предмет коррозии или нарушений адгезии.

Переходы на смежных панелях: выравниваем показатели

Резкий перепад толщины ЛКП на стыке панелей создаёт видимую границу, даже при идеальном цветоподборе. Это критично для зон дверь-крыло, капот-крыло или багажник-крыло, где переход должен оставаться незаметным.

Перед локальным ремонтом замерьте толщиномером покрытие на обеих панелях в зоне будущего перехода. Полученные значения определят целевой диапазон для нового слоя. Например, если смежная панель имеет 110 мкм, а ремонтируемая зона требует 140 мкм, краску наносят с плавным уменьшением толщины к стыку.

Техника выравнивания перехода

Растяжка материала: На границе смежной панели краску/лак наносят "внахлёст" с последующим растягиванием в "сухую" зону (на 5-10 см за малярный скотч). Это создаёт постепенное уменьшение слоя.

Контроль по таблице: Сравните фактические замеры после грунта и каждого слоя с эталонными значениями для перехода:

| Тип перехода | Допустимая разница (мкм) | Оптимальный градиент |

|---|---|---|

| Дверь-крыло | ≤ 20 | Плавное снижение на 15 мкм/см |

| Капот-крыло | ≤ 25 | Плавное снижение на 18 мкм/см |

| Крыша-стойка | ≤ 15 | Плавное снижение на 12 мкм/см |

Финишные шаги:

- Отшлифуйте переходную зону абразивом P1500-P2000 после высыхания.

- Проведите полировку пастой с постепенным уменьшением давления к краю ремонта.

- Замерьте толщину в 3 точках перехода: ремонт → центр стыка → оригинал. Разброс не должен превышать 10 мкм на 2 см.

Игнорирование выравнивания приводит к "ступеньке" на стыке, которую невозможно устранить полировкой. Работайте с таблицей толщин как с основным ориентиром, а финальные замеры выполняйте цифровым толщиномером с погрешностью ≤3%.

Утоньшение краски: когда это технологично

Утоньшение лакокрасочного покрытия (ЛКП) – технологически оправданный процесс, применяемый для корректировки толщины слоя, удаления дефектов и улучшения адгезии. Оно выполняется механической обработкой поверхности абразивными материалами разной зернистости на отдельных этапах ремонта.

Контролируемое уменьшение толщины обязательно при переходе между технологическими слоями: после нанесения грунта, перед покраской базовым эмалями, а также перед финишной полировкой лака. Цель – создать идеально ровную подложку для последующих материалов без риска перерасхода или нарушения структурной целостности покрытия.

Ключевые технологичные случаи утоньшения

- Межслойная обработка грунта: Шлифовка наполняющего грунта до 15-30 мкм для устранения пор, шагрени и обеспечения адгезии с базовым слоем.

- Коррекция базового покрытия: Локальное утоньшение для ликвидации дефектов (пылинки, потеки) перед лакировкой. Допустимое снижение – не более 5-8 мкм.

- Подготовка лака к полировке: Снятие 10-20 мкм лакового слоя для выравнивания поверхности, удаления апельсиновой корки и достижения глянца.

- Блендинг (растушевка): Плавное утоньшение краев ремонтной зоны в старом ЛКП для создания незаметного перехода.

| Этап обработки | Целевая толщина после утоньшения | Инструмент |

|---|---|---|

| Грунт | 15-30 мкм | Абразив P600-P800 |

| База (межслойная) | 10-15 мкм | Мягкий скотч-брайт P1500-P2000 |

| Лак (под полировку) | 35-45 мкм | Водная шлифовка P2000-P3000 |

Важно: Утоньшение технологично только при использовании калиброванного толщиномера после каждого этапа. Суммарное уменьшение слоя не должно превышать 25% от исходной толщины ЛКП в ремонтной зоне. Критический минимум для сохранения защитных свойств: 90 мкм для базы+лака, 110 мкм для трехслойных покрытий.

Полировка: потеря толщины при абразивной обработке

Полировка кузова абразивными составами неизбежно снимает часть лакокрасочного покрытия (ЛКП). Этот процесс устраняет царапины, окисление и микронеровности, но требует строгого контроля удаляемого слоя. Превышение допустимого лимита истончения приводит к проявлению грунта или металла, что требует дорогостоящего ремонта.

Средняя глубина снятия ЛКП за одну полировку варьируется в зависимости от агрессивности абразива и техники работы. Для сохранения защитных свойств покрытия критически важно учитывать исходную толщину (измеренную толщиномером) и сопоставлять её с табличными значениями минимально допустимых параметров для конкретного автомобиля.

Факторы влияния на потерю толщины

Основные параметры, определяющие интенсивность абразивного воздействия:

- Тип абразива: алмазные пасты снимают 5–8 мкм за проход, силиконовые составы – 2–3 мкм

- Жёсткость полировальной машины: роторные установки агрессивнее эксцентриковых

- Давление на поверхность: увеличение силы прижима на 20% повышает съём слоя на 35–50%

- Скорость вращения: работа на 2000 об/мин удаляет в 3 раза больше материала, чем на 800 об/мин

Нормы безопасного съёма ЛКП

Ориентировочные пределы полировки для заводских покрытий:

| Тип слоя | Допустимый съём (мкм) | Критический остаток (мкм) |

|---|---|---|

| Однослойная эмаль | 10–12 | 60 |

| Базовый лак (металлик) | 5–8 | 40 |

| Лак поверх базы | 8–10 | 35 |

Важно: для перекрашенных деталей нормы снижаются на 15–20% из-за неравномерности слоёв.

Методика контроля

- Замер толщинометром в 9 точках детали до полировки

- Фиксация минимального значения в зонах риска (рёбра, кромки)

- Расчёт максимально допустимого съёма: исходная толщина – критический остаток

- Промежуточные замеры после каждого этапа коррекции

Использование мягких полиролей и снижение оборотов на финишных этапах минимизирует потери. Профессионалы не рекомендуют проводить абразивную полировку чаще 1 раза в 2 года для сохранения ресурса ЛКП.

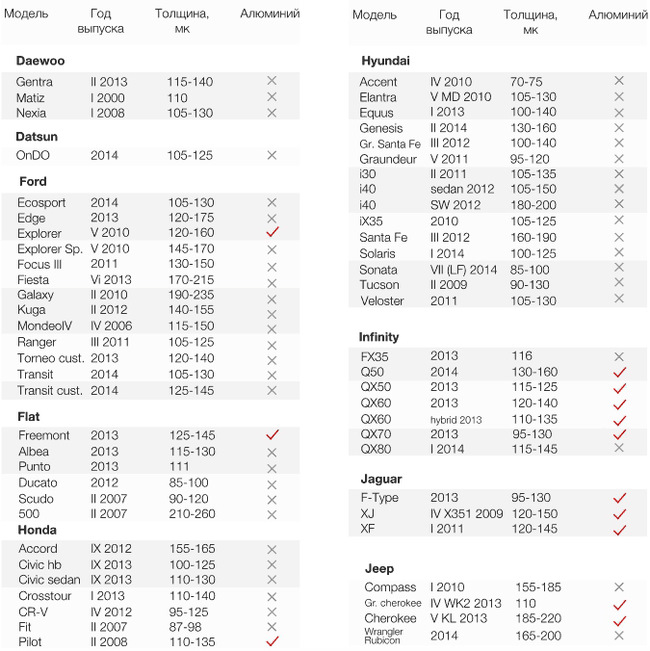

Таблица эталонов по маркам: японские, европейские, американские авто

Толщина заводского лакокрасочного покрытия (ЛКП) варьируется в зависимости от стандартов производителя и региона. Знание эталонных значений для конкретной марки помогает корректно оценить состояние кузова перед покраской.

При замерах толщиномером отклонения от нормы могут указывать на предыдущий ремонт. Сравнивайте полученные данные с ориентирами для вашего автомобиля, учитывая допустимые допуски.

| Регион / Марка | Типичная толщина ЛКП, мкм | Примечания |

|---|---|---|

| Японские авто | 80-120 | Toyota, Honda, Nissan, Mazda, Subaru |

| Европейские авто | 100-150 | VW, BMW, Mercedes-Benz, Audi, Volvo |

| Американские авто | 90-130 | Ford, Chevrolet, Chrysler, Dodge, Jeep |

Указанные диапазоны являются ориентировочными для новых автомобилей без ремонтных вмешательств. Фактическая толщина может незначительно отличаться на разных элементах кузова (капот, крыша, двери).

При анализе замеров учитывайте:

- Допустимое отклонение ±10-15 мкм от эталона

- Резкие перепады значений между смежными панелями

- Показатели на пластиковых деталях (бамперах) обычно ниже

График замера при кузовном ремонте (до/после)

Замер толщины ЛКП перед ремонтом выявляет исходное состояние кузова: заводские слои, предыдущие ремонты, шпатлёвку или коррозию. Это позволяет точно спланировать объём работ и подобрать материалы, избежав ошибок при восстановлении геометрии.

После ремонта контрольные замеры подтверждают соблюдение технологии: равномерность нанесения грунта, шпатлёвки и краски. Отклонения от нормы сигнализируют о рисках отслоения покрытия, преждевременной коррозии или нарушении стандартов производителя.

| Этап ремонта | Цель замера | Критические отклонения |

|---|---|---|

| До подготовки | Фиксация исходной толщины, выявление скрытых дефектов | Резкие перепады на смежных панелях (более 50 мкм) |

| После шлифовки | Контроль удаления старых слоёв | Остатки краски/шпатлёвки (свыше 20 мкм) |

| После грунта | Проверка адгезии и равномерности | Толщина менее 15 мкм или более 40 мкм |

| После покраски | Оценка итоговой толщины ЛКП | Отклонение от нормы на 30% (напр. 180 мкм вместо 120 мкм) |

Типичные проблемы при нарушении графика:

- Перерасход материалов из-за нанесения избыточных слоёв

- Вздутие краски при совмещении несовместимых покрытий

- Видимые границы ремонта при несовпадении толщин

Документирование результатов: фиксация параметров

После завершения контрольных замеров толщины ЛКП с помощью толщиномера все полученные данные вносятся в отчётную форму. Обязательно указываются: модель измерительного прибора, его погрешность, дата проведения замеров и идентификационный номер автомобиля (VIN). Каждая контрольная точка на кузове (крыло, стойка, дверь и т.д.) сопровождается записью фактической толщины покрытия в микрометрах (мкм).

Фиксируются не только средние значения, но и выявленные аномалии – участки с чрезмерной или недостаточной толщиной слоя. Особое внимание уделяется зонам ремонтного вмешательства: если показатели существенно отклоняются от норм OEM (оригинального производителя) или данных соседних панелей, это подробно описывается в комментариях. Все цифры сопоставляются с эталонной таблицей допустимых толщин для конкретной марки и модели авто.

Порядок оформления отчёта

Рекомендуется использовать структурированный протокол, включающий:

- Схему кузова с пронумерованными точками замера

- Таблицу соответствия с колонками:

№ точки Локация Замер (мкм) Норма OEM (мкм) Отклонение - Визуальные отметки о наличии шпатлёвки или ремонтных слоёв

Важно: Отчёт подписывается исполнителем и хранится вместе с актом приёмки работ. Цифровые копии показаний толщиномера (если прибор поддерживает экспорт) прикрепляются как приложение. Это создаёт юридически значимую доказательную базу и позволяет отслеживать изменения состояния покрытия при последующих обращениях.

Анализ разницы толщин на одной детали

Замеры толщины ЛКП в разных точках одной детали – обязательный этап диагностики. Различия в показателях указывают на возможные кузовные ремонты или дефекты нанесения покрытия. Контрольные точки выбирают в геометрически сложных зонах (края, изгибы, места стыков), а также на открытых плоских поверхностях.

Значительные отклонения (свыше 15-20 мкм) между центральной частью детали и её периферией – тревожный сигнал. Такая разница часто свидетельствует о локальном шпаклевании, перекрашивании с нарушением технологии или неравномерном износе заводского слоя. Особое внимание уделяют стыкам смежных элементов.

Интерпретация результатов

При анализе данных учитывайте:

- Типичные зоны расхождений: у кромок капота, дверных проёмов, арок толщина часто на 10-30 мкм ниже из-за особенностей нанесения грунта и краски на заводе.

- Критические отклонения: резкий "скачок" показателей (например, 120 мкм у фары и 190 мкм на крыле) указывает на ремонт с перекрытием смежной детали.

- Локальные пики: точечные превышения нормы – признак шпаклёвки вмятин или грубой полировки.

| Зона замера | Норма разницы (мкм) | Причины превышения |

|---|---|---|

| Центр/край крыла | ≤ 15 | Перекрас, шлифовка |

| Стык двери/стойки | ≤ 25 | Ремонт смежной детали |

| Изгибы арки | ≤ 20 | Неправильное напыление |

Важно: сравнивайте замеры с технической документацией производителя. Допустимая разница на новой машине редко превышает 7-10 мкм. При ремонте ориентируйтесь на значения в таблице ГОСТ Р 54816-2011, где максимальная вариация в пределах одной панели ограничена 30 мкм для базового слоя.

Влажность и температура: влияние на замеры

Высокая влажность воздуха искажает показания толщинометров из-за конденсации влаги на поверхности ЛКП. Водяная плёнка создаёт дополнительный барьер между датчиком и покрытием, вызывая ложное увеличение измеряемой толщины. Особенно критично это для контактных приборов, где даже микроскопический слой воды нарушает точность.

Температурные колебания влияют как на физические свойства покрытия (расширение/сжатие слоёв), так и на электронику измерителя. При выходе за рабочий диапазон, указанный производителем, возникает погрешность калибровки. Холодная краска (ниже +10°C) повышает вязкость, препятствуя плотному контакту датчика, а перегрев прибора (выше +40°C) провоцирует сбои в работе микросхем.

Рекомендации для точных замеров

| Параметр | Оптимальный диапазон | Допустимое отклонение |

|---|---|---|

| Температура поверхности | +18°C до +25°C | +10°C до +35°C |

| Относительная влажность | 45% - 55% | 30% - 70% |

| Температура прибора | +20°C ±5°C | +15°C до +30°C |

Обязательные действия:

- Акклиматируйте толщиномер 30 минут в помещении, где проводятся замеры

- Протирайте поверхность сухим микрофибровым тампоном перед каждым измерением

- Используйте температурную коррекцию прибора при работе вне диапазона +20°C±5°C

Ловушки многослойных покрытий (перламутр, хром)

Перламутровые и хромированные покрытия требуют нанесения нескольких обязательных слоев: базовая пигментная основа (иногда с эффектом "металлик"), цветной или полупрозрачный слой, создающий оптический эффект, и финишный прозрачный лак для защиты и глянца. Каждый слой вносит вклад в общую толщину, которую легко недооценить при замерах.

Основная опасность – неравномерность толщины из-за специфики нанесения. Перламутровые частицы или "хлопья" металлика в базе склонны к ориентации под разными углами, что требует идеально ровного напыления. Нарушение технологии (дальность распыления, давление, скорость) приводит к локальным утолщениям или "провалам" слоя, искажающим цвет и отражение. Это критично на ребрах и изгибах кузова.

Ключевые риски при контроле толщины

- Ошибки замера: Дешевые толщиномеры часто неверно интерпретируют многослойную структуру, особенно с металлизированными основами. Необходимы приборы, адаптированные под неметаллические подложки (пластик, стеклопластик) и сложные составы.

- Разбухание при ремонте: Старые слои перламутра могут "подниматься" при шлифовке или нанесении растворителей, увеличивая толщину. Без полного удаления дефектного участка новый слой ляжет неровно.

- Цветовые отклонения ("полосы"): Даже незначительное отклонение в толщине базового слоя (на 5-10 мкм) меняет восприятие цвета и переливчатости. Повторное нанесение требует точного совпадения с заводскими параметрами.

| Слой покрытия | Типичная толщина (мкм) | Риск при превышении |

|---|---|---|

| База (перламутр/хром) | 12-20 | Нарушение адгезии, долгое высыхание |

| Декоративный слой (при наличии) | 5-15 | Искажение эффекта, "мутность" |

| Лак | 30-50 | Потёки, растрескивание при термоударе |

| Суммарно | 50-90 | Потеря эластичности, отслоения |

Важно: Производители ЛКМ указывают точные толщины для каждого слоя в технических картах. Отклонение даже в 15% от нормы для перламутра может привести к видимой разнице в оттенке между деталями. Для хрома критична абсолютная равномерность лака – неровности создают "волны" в зеркальном отражении.

Ошибки при измерении криволинейных поверхностей

Измерение толщины ЛКП на изогнутых участках кузова (арки, стойки, рельефные элементы) требует особого внимания из-за специфики геометрии. Стандартные магнитные или вихретоковые толщиномеры калибруются для плоских поверхностей, что приводит к системным погрешностям при работе с кривизной.

Неправильный угол приложения датчика или его частичный контакт с поверхностью искажают показания. На выпуклых зонах прибор часто завышает толщину, на вогнутых – занижает. Игнорирование этого фактора при сравнении с табличными нормативами ведет к ошибочным выводам о качестве покраски или толщине шпаклевки.

Распространенные ошибки и их последствия

- Неперпендикулярное положение датчика: Наклон толщиномера относительно поверхности создает воздушный зазор. Результат – занижение реальной толщины покрытия до 15-30%.

- Точечные замеры без учета кривизны: Однократное измерение на вершине выпуклости (например, ребро крыла) покажет аномально высокое значение из-за фокусировки магнитного поля.

- Пренебрежение калибровкой: Использование режима для прямых панелей на радиусных зонах без переключения на соответствующую программу прибора (если предусмотрено).

- Некорректная подготовка поверхности: Грязь или воск в углублениях криволинейных участков создают дополнительный слой, который ошибочно фиксируется как часть ЛКП.

| Тип поверхности | Ошибка измерения | Риск при покраске |

|---|---|---|

| Выпуклая (радиус < 200 мм) | Завышение до 40% | Недостаточная толщина нового слоя |

| Вогнутая (внутренние углы) | Занижение до 35% | Перерасчет краски, потеки |

| Резкий перегиб | Отказ прибора / хаотичные данные | Повреждение грунта при шлифовке |

Для минимизации погрешностей выполняйте серию замеров в разных точках радиуса, используйте специализированные насадки для криволинейных зон и сверяйте показания только с таблицами, где указаны поправки для кривизны. Помните: нормативы толщин в техдокументации производителей обычно приведены для ровных поверхностей.

Регулярный мониторинг: контроль старения ЛКП

Систематическая проверка толщины и состояния лакокрасочного покрытия (ЛКП) критически важна для своевременного выявления признаков естественного старения. Без регулярного контроля незаметные на ранних стадиях дефекты – микротрещины, окисление, УФ-деградация – прогрессируют, приводя к дорогостоящему ремонту. Замеры толщинометром должны дополняться визуальной оценкой глянца, однородности цвета и отсутствия локальных повреждений.

Старение ЛКП напрямую коррелирует с уменьшением толщины слоя из-за эрозии, многократных полировок или агрессивного воздействия среды. Истончение ниже минимальных значений, указанных в заводских таблицах (обычно 80-120 мкм для базового слоя), резко снижает защитные свойства. Особое внимание уделяйте горизонтальным поверхностям (капот, крыша) и кромкам деталей, где коррозия проявляется в первую очередь при нарушении целостности покрытия.

Практические аспекты мониторинга

Для эффективного контроля установите периодичность замеров: каждые 3-6 месяцев при активной эксплуатации и перед сезонными изменениями погоды. Фиксируйте результаты в журнал, отмечая:

- Точки замера (по стандартной схеме: центр панелей + 30 см от краёв)

- Динамику изменений (сравнение с предыдущими показателями)

- Визуальные аномалии: меление, "паутинку", выцветание

| Признак старения | Пороговое значение толщины | Экстренные меры |

|---|---|---|

| Потеря глянца, окисление | Менее 90 мкм | Восстановительная полировка + керамическое покрытие |

| Микротрещины (кракелюр) | Менее 70 мкм | Локальная шлифовка и перекрас |

| Проявление подложки (грунт/металл) | Менее 40 мкм | Полная перекраска элемента |

Используйте бесконтактные толщиномеры для базовых замеров и магнитные/вихретоковые для точной диагностики проблемных зон. При обнаружении критического истончения (>15% от исходной толщины за год) или активной коррозии проведите антикоррозийную обработку скрытых полостей и перекрас повреждённых участков с соблюдением заводских параметров нанесения материалов.

Толщина как индикатор предыдущих ремонтов

Значительные отклонения в показателях толщины ЛКП от заводских норм – первый сигнал о возможных кузовных вмешательствах. Заводское покрытие отличается равномерностью по всем панелям, а локальные "всплески" или резкие перепады между соседними участками указывают на шпатлевание или перекрас.

Особое внимание уделяют стыкам элементов (двери, крылья, капот) – здесь ремонтные слои часто маскируют небрежно. Замеры в 5-7 точках на одной детали с разбросом свыше 30–50 мкн требуют детальной проверки.

Ключевые закономерности ремонтных покрытий

Типичные признаки неоригинальных работ:

- Показатели свыше 180–200 мкн на стальных панелях (исключение – алюминиевые элементы)

- Резкие скачки толщины (>50 мкн) в пределах одной зоны

- Несоответствие слоёв на смежных деталях (дверь-стойка, капот-крыло)

| Толщина ЛКП | Вероятная причина |

|---|---|

| 120–160 мкн | Заводское покрытие (оригинал) |

| 160–220 мкн | Локальная покраска без шпатлёвки |

| 220–350 мкн | Ремонт со шпатлеванием |

| >350 мкн | Многократные перекрасы или грубая шпатлёвка |

Проверку начинайте с "реперных" точек: центра крыши, стоек и порогов – эти зоны реже подвергаются ремонту. Сравнение данных с таблицей эталонных значений для марки авто исключает ошибки диагностики.

Подбираем краску с учетом суммарного слоя

Суммарная толщина ЛКП складывается из всех наносимых слоев: грунта, базы, лака. Превышение рекомендованных значений ведет к растрескиванию, отслоению покрытия и увеличению времени сушки. Недостаточная толщина снижает защитные свойства и долговечность.

Производители красок указывают оптимальный диапазон для каждого слоя в технических картах. Эти данные критичны при колеровке: плотные темные оттенки требуют меньшего количества слоев базы, а светлые или металлики – точного соблюдения толщины для избежания помутнения или изменения оттенка.

Факторы, влияющие на суммарную толщину

- Тип краски: Твердые частицы в "металликах" оседают плотнее, чем в обычной базе.

- Колеровка: Насыщенные пигменты (красный, черный) достигают укрывистости за 1.5-2 слоя, пастельные – за 2-3.

- Основа: Сталь, алюминий или пластик требуют разной толщины грунта для адгезии.

| Слой покрытия | Типовой диапазон (мкм) | Риски при нарушении |

|---|---|---|

| Грунт-наполнитель | 30-60 | Пористость (если тонко), "шагрень" (если толсто) |

| Базовая краска | 15-25 | Просвечивание грунта (тонко), потеки (толсто) |

| Лак | 35-50 | Низкий глянец (тонко), пузыри (толсто) |

| Суммарно | 80-135 | Отслоение (>150 мкм), коррозия (<70 мкм) |

Важно: Заранее рассчитайте расход краски, используя данные таблицы и площадь детали. Учитывайте потери на распыл (до 30%) и необходимость межслойной сушки. Пример: Для капота (≈2м²) при норме базы 20 мкм потребуется ~0.4 л краски с учетом 2 слоев и потерь.

- Сверьтесь с техкартой краски для точных значений по слоям.

- Уточните заводскую толщину ЛКП на ремонтируемой детали.

- Наносите минимально необходимое количество материала для достижения укрывистости.

- Замеряйте толщину мокрым слоемерам после каждого нанесения.

Архивная таблица: ваш справочник для каждого авто

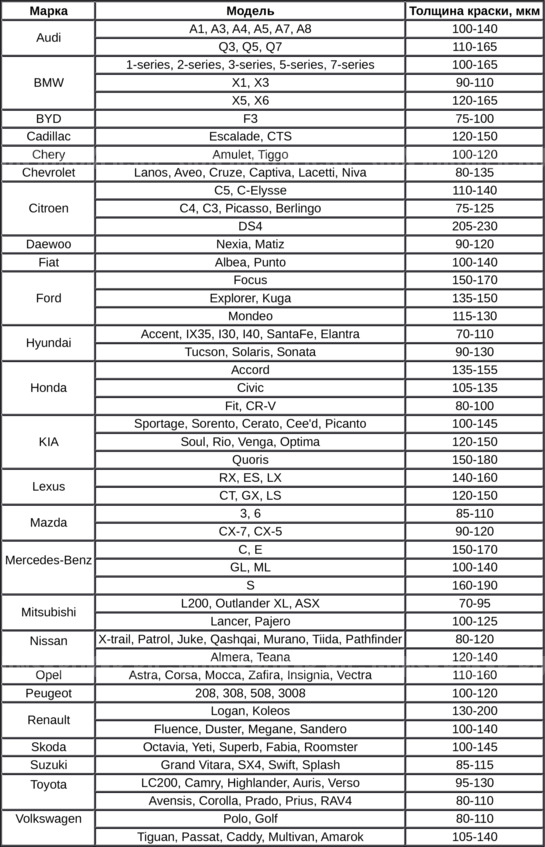

Эта таблица содержит усредненные значения заводской толщины лакокрасочного покрытия (ЛКП) для популярных марок автомобилей. Используйте её как отправную точку перед замерами толщинометром.

Помните, что цифры могут незначительно варьироваться в зависимости от года выпуска, модели и зоны кузова. Заводские допуски обычно составляют ±10-15 микрон.

Эталонные значения толщины ЛКП (микрон)

| Марка автомобиля | Слой грунта | Слой базы/эмали | Слой лака | Общая толщина |

|---|---|---|---|---|

| BMW (2000-2015) | 90-110 | 15-25 | 35-50 | 140-185 |

| Mercedes-Benz | 100-120 | 20-30 | 40-55 | 160-205 |

| Toyota / Lexus | 70-90 | 15-25 | 30-45 | 115-160 |

| Volkswagen / Audi | 80-100 | 20-30 | 35-50 | 135-180 |

| Hyundai / Kia (новые) | 60-80 | 15-22 | 25-40 | 100-142 |

Ключевые моменты при использовании таблицы:

- Замеры всегда делайте на неповреждённых участках крыши или стоек – они реже перекрашиваются.

- Сравнивайте полученные значения с табличными для конкретной марки и года.

- Отклонение на 30-40% от нормы часто указывает на локальный ремонт.

- Резкие перепады толщины между смежными панелями – признак некачественного восстановления.

Список источников

Приведенные ниже источники содержат технические требования, стандарты и практические рекомендации по толщине автомобильного лакокрасочного покрытия (ЛКП).

Данные материалы помогают определить нормы для разных элементов кузова и этапов ремонта.

- Официальные технические стандарты ISO 4618 и DIN EN ISO 2808 по методам измерения толщины покрытий

- Производственные спецификации автоконцернов (Volkswagen, Toyota, Ford, BMW) для заводской покраски

- Технические бюллетени производителей ЛКМ: PPG, BASF, Sikkens, Spies Hecker

- Руководства по ремонту кузовов от ICAR (International Automotive Repair Network)

- Методические рекомендации SAE International (J400, J2344) по контролю качества окраски

- Инструкции к толщиномерам Defelsko, Elcometer, Fischer с описанием отраслевых норм

- Учебные материалы профессиональных курсов по кузовному ремонту (технические модули)