Топливная рампа - конструкция, методы проверки и восстановления

Статья обновлена: 01.03.2026

В современных двигателях внутреннего сгорания топливная рампа играет критически важную роль, обеспечивая стабильную работу силового агрегата. Этот компонент служит центральным распределительным узлом, отвечающим за подачу горючего под строго контролируемым давлением к форсункам всех цилиндров.

Конструкция топливной рампы напрямую влияет на точность дозирования топлива, эффективность сгорания смеси и общую производительность двигателя. Понимание её устройства, принципа действия и характерных неисправностей необходимо для поддержания оптимальных эксплуатационных характеристик транспортного средства.

В данной статье подробно рассматривается устройство топливной рампы, распространённые методы её диагностики, а также практические способы ремонта и устранения типовых неполадок, возникающих в процессе эксплуатации.

Основная функция топливной рампы в системе впрыска

Топливная рампа выступает в роли распределительного коллектора, обеспечивающего равномерную подачу горючего под стабильным давлением к каждой форсунке двигателя. Она напрямую соединяется с выходом топливного насоса через топливопровод и оснащена штуцерами для установки форсунок.

Ключевая задача рампы заключается в аккумулировании необходимого объема топлива и гашении пульсаций давления, возникающих при работе насоса. Это достигается благодаря ее конструктивным особенностям: внутренняя полость имеет значительный объем и жесткие стенки, что минимизирует колебания давления в системе.

Функциональные обязанности

- Распределение топлива: Равномерная подача горючего ко всем форсункам одновременно.

- Стабилизация давления: Поддержание постоянного рабочего давления, заданного регулятором (в рампе или баке).

- Демпфирование пульсаций: Гашение гидравлических волн от насоса для предотвращения "дробления" топливной струи форсунками.

- Аккумулирование топлива: Создание резервного объема горючего для мгновенной реакции форсунок на команды ЭБУ.

От исправности рампы напрямую зависят точность дозирования топлива, стабильность холостого хода, динамика разгона и эффективность сгорания топливно-воздушной смеси. Нарушение ее герметичности или засорение внутренних каналов приводит к перебоям в работе двигателя.

Материалы изготовления топливных рамп: сталь, пластик, алюминий

Топливные рампы производятся из материалов, обеспечивающих герметичность под высоким давлением и устойчивость к химическому воздействию бензина или дизельного топлива. Выбор материала напрямую влияет на долговечность, стоимость и ремонтопригодность узла.

Наиболее распространены три типа материалов: легированная сталь, инженерный пластик и алюминиевые сплавы. Каждый вариант обладает специфическими эксплуатационными характеристиками, определяющими сферу применения.

| Материал | Преимущества | Недостатки | Типичное применение |

|---|---|---|---|

| Сталь | Максимальная прочность, стойкость к сверхвысокому давлению (до 2000 бар), ремонтопригодность | Большой вес, подверженность коррозии, высокая стоимость | Дизельные двигатели Common Rail, бензиновые GDI |

| Пластик | Малый вес, абсолютная коррозионная стойкость, низкая цена, снижение шума | Ограниченная термостойкость, риски повреждения при монтаже | Бюджетные бензиновые авто с распределенным впрыском |

| Алюминий | Оптимальное соотношение прочности и веса, хороший теплоотвод | Сложность ремонта, электрохимическая коррозия, дороговизна | Спортивные и форсированные бензиновые двигатели |

Конструктивные особенности рампы распределенного впрыска

Рампа представляет собой полую трубчатую конструкцию, основная функция которой – распределение топлива под высоким давлением от топливного насоса к форсункам каждого цилиндра двигателя. Ее ключевыми элементами являются магистраль (трубка) для транспортировки топлива, посадочные места (отверстия или гнезда) для герметичной установки форсунок, а также штуцеры для подключения топливоподающей магистрали и датчика давления топлива (РДТ).

Конструкция рампы рассчитана на работу под экстремальным давлением, характерным для современных систем впрыска (от 3-4 бар в атмосферных двигателях до 200-300 бар в системах непосредственного впрыска GDI/FSI). Для обеспечения необходимой прочности и долговечности при постоянных высоких нагрузках и вибрациях, рампы изготавливаются преимущественно из высокопрочных материалов: легированной стали (часто нержавеющей), реже – из алюминиевых сплавов. В отдельных случаях применяются композитные материалы.

Детали устройства и функциональные особенности

Для эффективной работы и диагностики топливная рампа включает ряд специфических конструктивных решений:

- Демпфер пульсаций: Внутренний объем рампы служит аккумулятором (ресивером), сглаживающим пульсации давления, создаваемые топливным насосом. Это обеспечивает стабильную подачу топлива к каждой форсунке.

- Штуцер подключения датчика давления (РДТ): Обязательный элемент, расположенный, как правило, на торце или в центральной части рампы. Позволяет системе управления двигателем (ЭБУ) в реальном времени контролировать и регулировать давление в топливной системе.

- Штуцер подачи топлива: Предназначен для подсоединения топливной магистрали от насоса. Часто оснащен быстросъемным соединением (фитингом) для удобства монтажа/демонтажа.

- Крепежные фланцы или кронштейны: Обеспечивают жесткую фиксацию рампы на впускном коллекторе или головке блока цилиндров, минимизируя вибрации и риск повреждения форсунок.

- Форсунки: Устанавливаются в рампу с высокой точностью. Уплотнительные кольца (резиновые или фторопластовые) на корпусе форсунки обеспечивают герметичность как со стороны рампы (высокое давление), так и со стороны впускного тракта (разрежение).

| Ключевая особенность | Функциональное назначение | Конструктивное исполнение |

|---|---|---|

| Внутренний объем (емкость) | Сглаживание пульсаций давления от насоса, стабилизация подачи топлива | Полость внутри трубы рампы определенного сечения и длины |

| Точность каналов и посадочных мест | Обеспечение равномерного распределения топлива по цилиндрам и герметичности соединений | Высокоточная механическая обработка отверстий под форсунки и штуцеры |

| Прочность и герметичность | Безопасная работа под высоким давлением, предотвращение утечек топлива | Толстостенная труба из прочного металла, надежные уплотнения на всех соединениях |

Геометрия рампы (форма, длина, диаметр магистрали) строго рассчитывается под конкретную модель двигателя и компоновку моторного отсека для минимизации гидравлических потерь и обеспечения равного пути топлива ко всем форсункам. В системах с непосредственным впрыском рампа часто интегрирована непосредственно в ГБЦ или имеет более компактную и усиленную конструкцию.

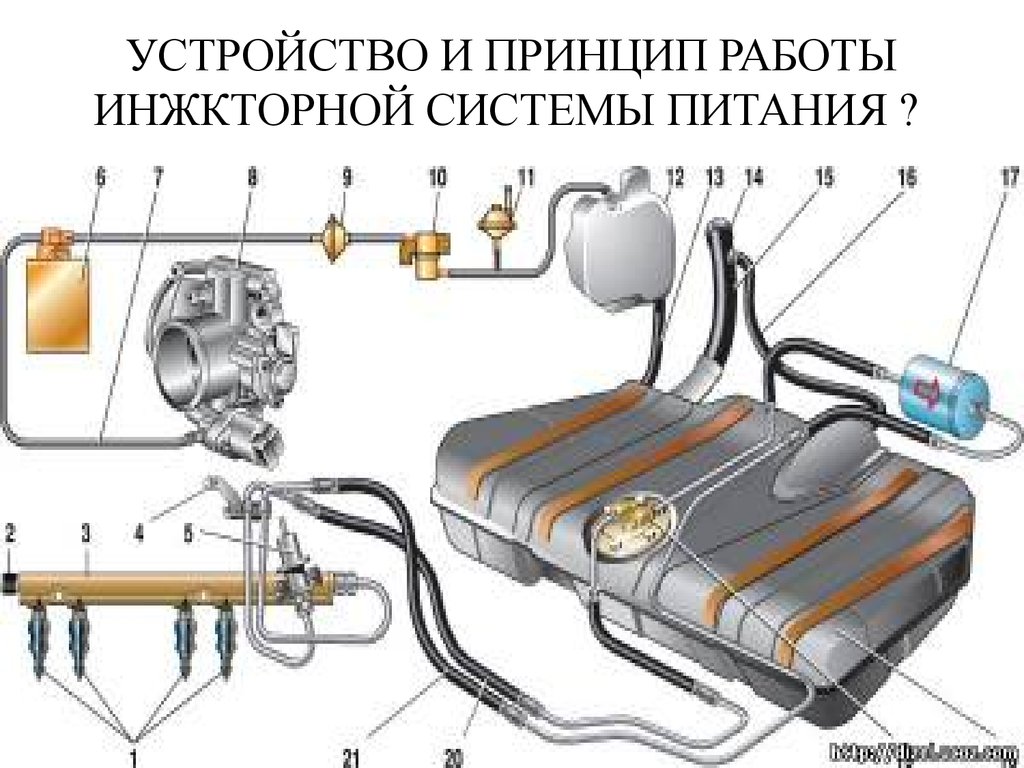

Связь топливной рампы с бензонасосом и форсунками

Топливная рампа получает горючее от бензонасоса через топливопровод. Насос, расположенный в топливном баке, нагнетает топливо под давлением, которое по магистрали подается непосредственно в рампу. Рампа служит аккумулятором, накапливая топливо и поддерживая в системе постоянное давление, необходимое для эффективного впрыска.

От топливной рампы отходят каналы к каждой форсунке. Форсунки, управляемые электронным блоком управления (ЭБУ), впрыскивают топливо во впускной коллектор или непосредственно в цилиндры. Рампа равномерно распределяет топливо по форсункам, а ее конструкция с демпфером давления гасит пульсации от работы насоса, обеспечивая стабильность подачи топлива.

Ключевые аспекты взаимодействия

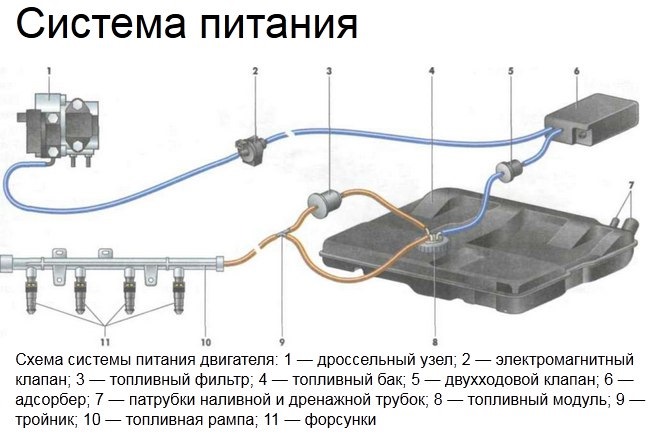

- Направление потока: Бензонасос → Топливный фильтр → Топливопровод → Топливная рампа → Форсунки.

- Регулировка давления: Редукционный клапан на рампе (или в насосе) сбрасывает избыток топлива обратно в бак.

- Синхронизация: ЭБУ открывает форсунки импульсно, используя топливо из рампы как готовый ресурс под давлением.

| Компонент | Роль в связке | Последствия неисправности |

|---|---|---|

| Бензонасос | Создает требуемое давление в системе | Падение давления в рампе, обеднение смеси |

| Топливная рампа | Буферизирует давление и распределяет топливо | Пульсация подачи, неравномерная работа форсунок |

| Форсунки | Дозируют впрыск по сигналу ЭБУ | Утечки через уплотнения, засорение каналов рампы |

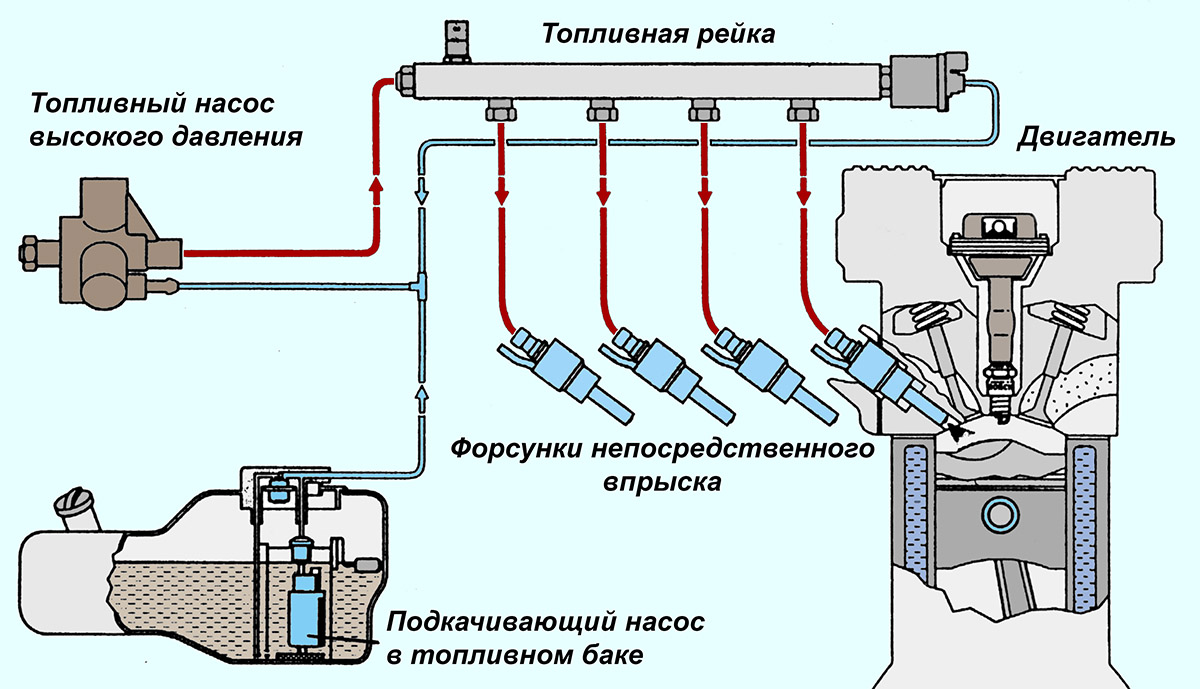

Принцип работы топливной рампы под давлением

Топливная рампа функционирует как аккумулятор высокого давления, равномерно распределяя горючее к форсункам всех цилиндров. Топливный насос нагнетает горючее из бака в рампу, создавая давление, необходимое для точного впрыска. Внутренняя полость рампы демпфирует пульсации от насоса и работы форсунок, обеспечивая стабильное давление в системе.

Регулятор давления топлива (установленный на рампе или в модуле насоса) поддерживает заданный уровень давления, адаптируя его к режиму работы двигателя. При превышении заданного порога излишки топлива возвращаются в бак через обратную магистраль. ЭБУ двигателя управляет форсунками, подавая импульсные сигналы на открытие, что позволяет точно дозировать топливо в соответствии с нагрузкой и оборотами.

Ключевые этапы рабочего цикла:

- Нагнетание топлива насосом в рампу до рабочего давления (2.5-7.0 МПа в бензиновых системах)

- Стабилизация давления и гашение пульсаций объемом рампы

- Распределение топлива по каналам к форсункам

- Коррекция давления регулятором через сброс излишков в бак

- Впрыск топлива при открытии форсунки по сигналу ЭБУ

| Компонент | Функция в работе рампы |

|---|---|

| Топливный насос | Создание и поддержание давления в системе |

| Регулятор давления | Корректировка давления в зависимости от разрежения во впускном коллекторе |

| Датчик давления | Мониторинг давления в реальном времени для коррекции работы ЭБУ |

| Форсунки | Дозированный впрыск топлива при получении электрического импульса |

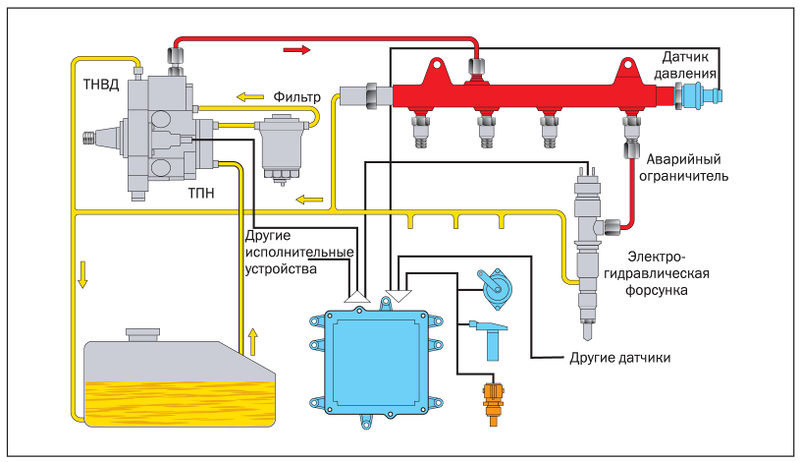

Роль регулятора давления топлива в рампе

Регулятор давления топлива (РДТ) – механический клапан, интегрированный в топливную рампу или линию возврата. Его ключевая задача – поддержание стабильного перепада давления между топливом в рампе и воздухом во впускном коллекторе. Это обеспечивает точность дозирования топлива форсунками независимо от режима работы двигателя.

РДТ функционирует по принципу сброса излишков топлива в "обратку". При повышении давления выше заданного значения мембрана клапана прогибается, преодолевая сопротивление пружины, и открывает канал для слива избытка горючего в бак. Вакуумный штуцер, подключенный к впускному коллектору, корректирует усилие пружины в зависимости от разрежения, адаптируя давление под нагрузку двигателя.

Критические аспекты работы регулятора

- Постоянство давления: Гарантирует идентичную производительность всех форсунок при любых оборотах.

- Компенсация вакуума: Увеличивает давление в рампе при высоком разрежении (холостой ход) для предотвращения обеднения смеси.

- Защита системы: Предотвращает повреждение рампы, форсунок или топливопроводов из-за избыточного давления.

| Режим работы двигателя | Действие РДТ |

|---|---|

| Холостой ход (высокий вакуум) | Снижает усилие на мембрану, уменьшает давление сброса для повышения давления в рампе |

| Полная нагрузка (низкий вакуум) | Увеличивает давление сброса, стабилизируя подачу топлива |

Типичные неисправности включают заклинивание клапана, разрыв мембраны или засорение магистралей. Признаки проблем: затрудненный пуск, плавающие обороты, потеря мощности, повышенный расход топлива или запах бензина из-за утечек в вакуумном шланге. Диагностика требует проверки давления в рампе манометром на разных режимах и анализа герметичности вакуумной линии.

Симптомы засорения топливной рампы

Двигатель теряет мощность при нагрузках: разгоне, движении в гору или перевозке грузов. Автомобиль медленно реагирует на нажатие педали акселератора, ощущается "провал" тяги.

Наблюдаются перебои в работе на холостом ходу: обороты нестабильны, мотор вибрирует или глохнет при остановке. Неустойчивость усиливается при включении фар, кондиционера или других потребителей энергии.

Дополнительные признаки неисправности

- Затрудненный запуск - требуется длительная прокрутка стартера, особенно после ночной стоянки

- Хлопки во впускном коллекторе из-за обедненной топливовоздушной смеси

- Повышенный расход топлива при сохранении обычного стиля вождения

- Плавающие обороты при движении на постоянной скорости

- Самопроизвольная остановка двигателя при переключении передач или торможении

При критическом засорении возможны пропуски зажигания в цилиндрах, сопровождающиеся тряской двигателя и миганием индикатора Check Engine. Давление в топливной системе при диагностике будет ниже нормы на всех режимах работы.

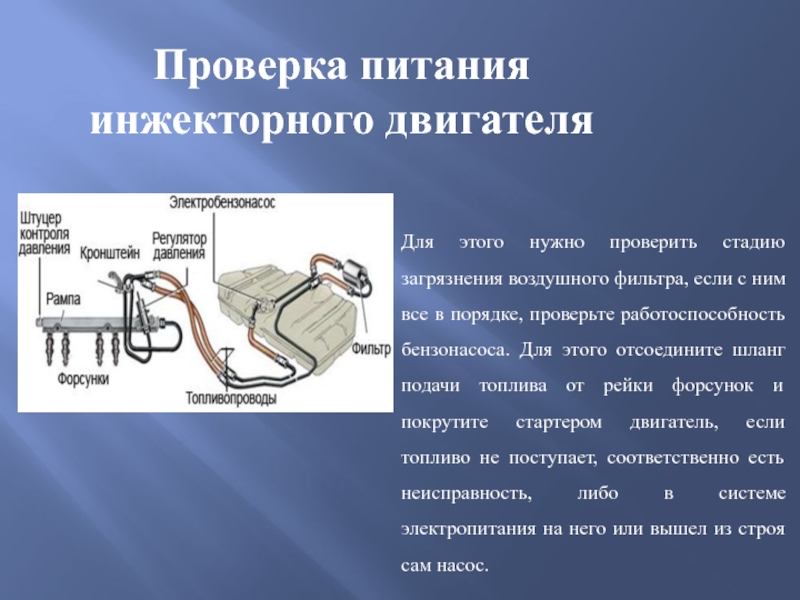

Как проверить давление в топливной рампе манометром

Подготовьте манометр с диапазоном измерения до 6-7 бар и переходник для штуцера рампы. Сбросьте остаточное давление в системе: выньте предохранитель топливного насоса, запустите двигатель и дайте ему заглохнуть.

Найдите штуцер для контроля давления на торце топливной рампы (обычно закрыт пластиковым или металлическим колпачком). Снимите защитный колпачок, очистите зону от загрязнений.

Процедура замера

- Наденьте шланг манометра с переходником на штуцер рампы, зафиксируйте соединение стяжным хомутом

- Установите обратно предохранитель топливного насоса и включите зажигание (без запуска двигателя)

- Зафиксируйте показания манометра при работе насоса (ориентировочное давление: 2.5-4 бар)

- Запустите двигатель и снимите показания на холостом ходу

- Резко нажмите педаль газа – давление должно кратковременно увеличиться на 0.3-0.8 бар

Анализ результатов:

- Нулевое значение: неисправность топливного насоса, засор фильтра или обрыв цепи питания

- Слишком низкое давление: износ насоса, забитый фильтр, негерметичность регулятора

- Падение давления после остановки двигателя: негерметичность форсунок или обратного клапана насоса

После диагностики стравите давление через клапан на манометре (если предусмотрен), отсоедините прибор и установите защитный колпачок на штуцер. Сверьте полученные значения с нормативами производителя для конкретной модели авто.

Тестирование герметичности рампы и соединений

Проверка герметичности топливной рампы и её соединений – критически важная процедура для выявления утечек топлива, которые могут привести к снижению давления в системе, нарушению работы двигателя (провалы, троение, затрудненный пуск) и повышению риска возгорания. Любая негерметичность, даже минимальная, требует немедленного устранения.

Диагностика начинается с визуального осмотра рампы, форсунок, топливопроводов и мест их соединений на предмет явных следов подтекания топлива, трещин или механических повреждений. Особое внимание уделяется зоне установки регулятора давления топлива и штуцерам. Проверка проводится на заглушенном двигателе, но с включенным зажиганием для создания давления в системе или непосредственно после остановки мотора.

Основные методы тестирования

- Проверка давлением:

- К топливному штуцеру рампы подключается ручной насос с манометром.

- В системе создается рабочее давление (значение указано в спецификации производителя, обычно 3-4 атм для атмосферных моторов и до 10-20 атм для турбированных).

- Наблюдают за показаниями манометра в течение 10-15 минут. Падение давления свидетельствует об утечке.

- Тщательно осматривают все соединения, корпус рампы и форсунки для локализации места утечки (часто помогает нанесение мыльного раствора – в месте утечки будут образовываться пузыри).

- Проверка с помощью сканера:

- Через диагностический разъем считывают параметр "Давление в топливной рампе" (Fuel Rail Pressure) при работающем двигателе.

- Анализируют стабильность давления на разных режимах (холостой ход, повышенные обороты) и скорость его падения после остановки двигателя. Резкое или слишком быстрое падение – признак негерметичности.

- Проверка ультрафиолетовым красителем:

- Специальная флуоресцентная присадка добавляется в топливо.

- Двигатель работает 10-15 минут для циркуляции красителя.

- После остановки система осматривается в темноте с УФ-лампой – место утечки ярко светится.

Ремонт или замена: При обнаружении утечки в местах соединений (штуцеры, трубки) уплотнительные кольца или шайбы подлежат замене. Трещины в металлическом корпусе рампы обычно не ремонтопригодны – требуется замена узла. Повреждения пластиковых рамп также чаще всего требуют установки новой детали. После ремонта обязательно проводится повторная проверка герметичности для подтверждения устранения неисправности.

Диагностика механических повреждений корпуса рампы

Визуальный осмотр – первоочередной метод выявления дефектов. Тщательно исследуйте всю поверхность рампы под ярким освещением, обращая особое внимание на зоны креплений форсунок, датчика давления и штуцеров подачи/обратки. Ищите трещины, сколы, вмятины, следы ударных воздействий или глубокие царапины, нарушающие целостность металла. Не игнорируйте участки под хомутами и около монтажных кронштейнов, где часто возникают напряжения.

Проверка герметичности под давлением – обязательный этап. Подключите рампу к стенду, создайте рабочее давление (соответствующее спецификациям двигателя, обычно 100-300 бар) и удерживайте его 5-10 минут. Используйте мыльный раствор или специальный детектор течей для обработки всех швов, соединений и подозрительных мест. Появление пузырьков воздуха однозначно указывает на разгерметизацию. Снижение давления на манометре стенда без видимых утечек может свидетельствовать о микротрещине.

Методы и инструменты для углубленной диагностики

- Оптическое увеличение: Применение лупы или эндоскопа для детального изучения микротрещин и скрытых дефектов в труднодоступных местах.

- Пневматическое тестирование (с погружением): Опускание демонтированной рампы в ванну с водой и подача сжатого воздуха (3-5 бар). Визуализация потока пузырьков точно локализует даже минимальные повреждения.

- Контроль геометрии: Использование штангенциркуля или микрометра для проверки критических размеров (например, посадочных мест форсунок) и выявления деформаций от ударов.

| Тип повреждения | Визуальный признак | Метод подтверждения |

|---|---|---|

| Сквозная трещина | Видимая линия излома, следы топлива | Тест на герметичность под высоким давлением, мыльный раствор |

| Микротрещина | Может отсутствовать невооруженным глазом | Пневмотест с погружением, падение давления на стенде |

| Деформация корпуса | Искривление поверхности, перекос фланцев | Измерительный инструмент, калибровка посадочных отверстий |

| Скол резьбы/штуцера | Нарушение целостности резьбы, заусенцы | Визуальный осмотр с лупой, пробная установка фитинга |

При обнаружении любых механических повреждений корпуса, особенно трещин или критических деформаций, ремонту рампа не подлежит. Нарушение структурной целостности создает риск внезапного разрушения под высоким давлением во время работы двигателя. Единственное безопасное решение – замена узла в сборе на новый или гарантированно исправный. Попытки заварить трещины или выправить деформации недопустимы из-за изменения физических свойств металла и невозможности обеспечения долговременной надежности.

Выявление трещин и коррозии на металлических рампах

Визуальный осмотр – первоочередной метод диагностики. Рампу демонтируют, тщательно очищают от загрязнений и горючего, после чего изучают поверхность под ярким освещением. Особое внимание уделяют зонам крепления форсунок, регулятора давления, соединениям трубопроводов и участкам с механическими напряжениями. Коррозия проявляется рыжими пятнами, окалиной или точечными поражениями, особенно в местах повреждения защитного покрытия.

Для обнаружения скрытых микротрещин применяют гидравлические испытания. Рампу заглушают, заполняют жидкостью (топливом или спецраствором) и создают давление, в 1.5-2 раза превышающее рабочее. Утечки фиксируют по падению давления на манометре или визуально – по появлению капель. Альтернатива – пневматическое тестирование с погружением детали в воду: выход пузырьков воздуха четко указывает на дефект.

Ключевые методы диагностики

- Капиллярная дефектоскопия (контроль пенетрантом): На очищенную поверхность наносят проникающий цветной или флуоресцентный состав. После выдержки излишки удаляют, проявляют поверхность – трещины визуализируются в виде контрастных линий.

- Магнитопорошковый контроль: Применим для ферромагнитных сплавов. Деталь намагничивают, покрывают магнитным порошком – скопления частиц в местах дефектов образуют видимые указатели.

- Ультразвуковая диагностика: Специальным сканером выявляют внутренние дефекты и микротрещины по отражению звуковых волн.

Критерии ремонта: Поверхностную коррозию без потери герметичности удаляют шлифовкой с последующей антикоррозионной обработкой. Трещины и сквозная коррозия недопустимы – рампу подлежит замене. Попытки заварки трещин не рекомендуются из-за риска изменения структуры металла и повторного разрушения под высоким давлением.

| Тип дефекта | Метод обнаружения | Возможность ремонта |

|---|---|---|

| Поверхностная коррозия | Визуальный осмотр | Шлифовка + защита |

| Микротрещины | Пневмо/гидротест, капиллярный контроль | Замена рампы |

| Сквозная коррозия | Гидравлическое испытание | Замена рампы |

Проблемы с уплотнительными кольцами форсунок

Износ или повреждение уплотнительных колец форсунок приводит к утечкам топлива в зоне крепления форсунок к топливной рампе и впускному коллектору. Это нарушает герметичность топливной системы и провоцирует падение давления в рампе после остановки двигателя, что осложняет запуск.

Проникновение воздуха через поврежденные уплотнения вызывает обеднение топливно-воздушной смеси. Двигатель начинает работать неустойчиво на холостом ходу, возможны пропуски зажигания, снижение мощности и повышенный расход топлива. Наблюдаются запах бензина в подкапотном пространстве и визуальные следы топлива на коллекторе.

Диагностика и устранение неисправностей

Основные методы диагностики:

- Визуальный осмотр форсунок и прилегающих зон на предмет следов топлива

- Контроль давления в топливной рампе после выключения зажигания (быстрое падение указывает на утечку)

- Обработка соединений специальным аэрозолем-течеискателем при работающем двигателе

Процедура замены:

- Сброс давления в топливной системе

- Демонтаж топливной рампы с форсунками

- Очистка посадочных мест от нагара

- Замена всех уплотнительных колец (верхних и нижних) на оригинальные комплектующие

- Смазка новых колец чистым моторным маслом перед установкой

- Постепенное равномерное затягивание крепежа при монтаже

Критически важно использовать только сертифицированные уплотнители, устойчивые к бензину и высоким температурам. Неправильная установка или применение некачественных колец приводит к повторным утечкам и риску возгорания.

Потеря давления из-за неисправного клапана регулятора

Регулятор давления топлива (РДТ) обеспечивает стабильное давление в рампе, необходимое для корректного впрыска. Его негерметичность вызывает утечку топлива через перепускной канал обратно в бак, что приводит к критическому падению давления в системе.

При неисправном клапане давление не удерживается после остановки двигателя, а на работающем моторе не достигает номинальных значений, особенно под нагрузкой. Это нарушает расчетное соотношение топлива и воздуха, формируемое ЭБУ.

Диагностика и устранение неисправности

Основные симптомы:

- Затрудненный пуск "на горячую"

- Провалы мощности и рывки при разгоне

- Повышенный расход топлива

- Неустойчивые обороты холостого хода

Методы проверки:

- Замер остаточного давления: Фиксация манометром на рампе после выключения зажигания. Быстрое падение (менее 1.5-2 бар за 5-10 мин) указывает на утечку.

- Тест вакуумного управления: Отсоединение вакуумного шланга от РДТ на работающем двигателе. Давление должно резко повыситься на 0.5-0.8 бар.

- Контроль топливного слива: Пережатие обратной магистрали щипцами. Нормализация давления подтверждает негерметичность регулятора.

Процедура замены:

| Этап | Действия |

|---|---|

| Сброс давления | Отключение предохранителя бензонасоса, запуск двигателя до остановки |

| Демонтаж | Отсоединение вакуумного шланга и топливопроводов, выкручивание крепежных болтов |

| Установка | Монтаж нового РДТ с заменой уплотнительных колец, сборка в обратном порядке |

Важно: После замены обязательна проверка давления на холостом ходу и под нагрузкой, а также тест на удержание остаточного давления для исключения других утечек.

Шумы от топливной рампы как сигнал неисправности

Нехарактерные звуки из области топливной рампы – стук, гул, шипение или высокочастотный свист – служат прямым указанием на проблемы в системе питания. Эти шумы возникают из-за нарушения нормального режима подачи и давления топлива, а их игнорирование может привести к серьезным поломкам двигателя, включая прогар клапанов или разрушение поршневой группы.

Природа звука помогает локализовать неисправность: шипение свидетельствует об утечках топлива или воздуха в соединениях рампы, форсунок или регулятора давления. Гул или "пение" часто указывает на износ топливного насоса, засорение фильтра или неисправность регулятора давления. Резкий стук, синхронизированный с оборотами двигателя, характерен для негерметичных форсунок, "залипания" их иглы или критического падения давления в рампе.

Диагностика и устранение источников шума

Первичная проверка включает визуальный осмотр рампы и магистралей на предмет подтеков топлива и механических повреждений. Для точной диагностики необходимы следующие действия:

- Замер давления в топливной рампе с помощью манометра и сравнение показаний с нормативами производителя при разных режимах работы двигателя (холостой ход, нагрузка).

- Проверка герметичности форсунок и их электрического сопротивления. Протекающие или заклинившие форсунки заменяются.

- Тестирование регулятора давления топлива (РДТ). Неисправный РДТ (не держит давление, заклинил) подлежит замене.

- Диагностика топливного насоса: замер производительности, проверка напряжения питания и состояния проводки.

После выявления причины выполняются ремонтные операции:

- Замена уплотнительных колец рампы и форсунок при обнаружении утечек.

- Чистка или замена топливного фильтра при выявлении загрязнений.

- Установка нового регулятора давления или топливного насоса при их несоответствии параметрам.

- Прошивка ЭБУ двигателя (при необходимости) для коррекции времени впрыска после замены компонентов.

| Тип шума | Вероятная причина | Способ проверки |

|---|---|---|

| Шипение | Утечка топлива/воздуха | Осмотр соединений, тест на герметичность |

| Гул, "пение" | Неисправность ТН/РДТ, забитый фильтр | Замер давления, проверка насоса |

| Резкий стук | Негерметичные/заклиненные форсунки | Тест форсунок на стенде, замер давления |

Регулярная диагностика топливной системы при появлении посторонних звуков предотвращает дорогостоящий ремонт. Использование качественного топлива и своевременная замена фильтров снижают риск возникновения шумов и связанных с ними неисправностей рампы.

Ошибки ЭБУ двигателя, связанные с топливной рампой

Электронный блок управления двигателем (ЭБУ) постоянно отслеживает параметры работы топливной рампы через сеть датчиков. При отклонении ключевых показателей от заданных норм загорается индикатор Check Engine, а в память ЭБУ записывается соответствующий код ошибки. Эти коды служат первичным указателем на неисправность в контуре топливоподачи.

Большинство ошибок концентрируется на нарушениях давления горючего в рампе и некорректной работе регулятора давления топлива (РДТ). Также часты сбои, вызванные электрическими проблемами в цепи датчиков или исполнительных механизмов. Игнорирование этих кодов ведет к ухудшению работы мотора, повышению расхода топлива и риску серьезных поломок.

Основные коды ошибок и их причины

Наиболее распространенные диагностические коды неисправностей (DTC), связанные с рампой:

- P0087 – Давление топлива в рампе ниже нормы. Причины: неисправный ТНВД, забитый топливный фильтр, износ регулятора давления, утечка в магистрали или рампе.

- P0088 – Давление топлива в рампе выше нормы. Причины: заклинивший РДТ, неисправность обратного клапана ТНВД, засор в сливной магистрали.

- P0190 – Неисправность цепи датчика давления топлива (ДДТ). Причины: обрыв/КЗ проводки, окислы контактов, поломка самого датчика.

- P2293 – Низкое давление топлива при запуске. Причины: потеря производительности ТНВД, подсос воздуха, дефект РДТ.

- P2263 – Обнаружена утечка топлива или неверные показания ДДТ. Причины: механическая разгерметизация рампы/форсунок, сбой датчика.

Косвенные ошибки, которые могут указывать на проблемы рампы:

- P0171/P0172 (бедная/богатая смесь) – вызваны нарушением давления топлива.

- P0300-P030X (пропуски воспламенения) – возникают из-за недостатка топлива в цилиндрах.

Диагностический алгоритм при ошибках рампы:

- Считать точные коды ошибок сканером OBD-II.

- Проверить реальное давление в рампе механическим манометром и сравнить с показаниями ДДТ через диагностический софт.

- Осмотреть топливную систему на предмет механических повреждений (трещины, подтеки) и целостность электропроводки.

- Протестировать работоспособность РДТ (сопротивление обмотки, отклик на управляющие сигналы) и ДДТ (выходное напряжение/частота при разном давлении).

- Оценить производительность ТНВД и состояние топливного фильтра.

| Ошибка | Ключевые симптомы | Критичность |

|---|---|---|

| P0087/P0088 | Троение, потеря мощности, затрудненный пуск, повышенный расход | Высокая (риск повреждения ТНВД/форсунок) |

| P0190/P2293 | Неустойчивый холостой ход, провалы при разгоне, глохнущий двигатель | Средняя (двигатель работает в аварийном режиме) |

Чистка топливной рампы без демонтажа

Бездемонтажная очистка топливной рампы применяется для удаления смолистых отложений и лаковых плёнок внутри каналов при сохранении целостности системы. Данный метод актуален при умеренном загрязнении, когда демонтаж рампы нецелесообразен или затруднён из-за конструктивных особенностей автомобиля.

Процедура выполняется через топливную магистраль с использованием специального оборудования или химических составов, обеспечивающих циркуляцию моющей жидкости под давлением. Ключевое условие – сохранение герметичности контура и контроль параметров работы двигателя во время очистки.

Методики выполнения

-

Промывка через топливную систему

К топливному шлангу вместо насоса подключается установка с растворителем. Двигатель запускается на промывочной жидкости (15-30 минут), которая под давлением циркулирует через рампу, размягчая отложения. Требует профессионального оборудования и контроля оборотов.

-

Использование топливных присадок

В бак заливается очищающая присадка с ПАВ и детергентами. При работе двигателя состав растворяет отложения постепенно (1-2 бака топлива). Эффективен только для профилактики и слабых загрязнений.

| Критерий | Промывочная установка | Топливные присадки |

| Скорость очистки | 20-40 минут | 500-1000 км пробега |

| Эффективность | Высокая (удаляет сложные отложения) | Низкая/профилактическая |

| Риски | Загрязнение фильтров, требование контроля давления | Осаждение загрязнений в магистралях |

Важно: После процедуры обязательна замена топливного фильтра и визуальная диагностика давления в рампе. При отсутствии улучшений или наличии механических повреждений требуется демонтаж.

Демонтаж топливной рампы: пошаговые действия

Перед началом работ убедитесь, что двигатель остыл, а в системе отсутствует остаточное давление. Обязательно отсоедините минусовую клемму аккумулятора для предотвращения короткого замыкания или случайного запуска топливного насоса.

Подготовьте набор гаечных ключей (торцевых, накидных), отвертки, ветошь для сбора пролитого топлива, защитные очки и перчатки. Заблокируйте подачу топлива, если в системе предусмотрен запорный клапан.

Последовательность выполнения работ

- Сброс давления:

- На работающем двигателе извлеките предохранитель топливного насоса

- Дождитесь остановки мотора и полной выработки топлива в рампе

- Проверьте давление через штуцер контрольного клапана (при наличии)

- Отсоединение магистралей:

- Ослабьте хомуты крепления топливопроводов

- Аккуратно снимите шланги подачи и "обратки" с патрубков рампы

- Закройте отверстия заглушками для предотвращения утечек

- Отключение электроразъемов:

- Нажмите фиксаторы разъемов форсунок

- Отсоедините контакты от всех форсунок

- При наличии - снимите разъем датчика давления топлива

- Откручивание крепежных элементов:

- Выкрутите болты/шпильки крепления рампы к впускному коллектору

- Сохраняйте крепеж в порядке для обратной сборки

- Проверьте отсутствие скрытых креплений

- Извлечение рампы:

- Аккуратно потяните рампу вверх вместе с форсунками

- Покачивайте из стороны в сторону для выхода уплотнителей

- Извлеките блок в сборе, избегая перегибов топливных магистралей

- Демонтаж форсунок:

- Сожмите пружинные фиксаторы форсунок на рампе

- Аккуратно вытащите каждую форсунку из посадочных гнезд

- Немедленно закройте отверстия в коллекторе чистой ветошью

После демонтажа визуально оцените состояние уплотнительных колец форсунок и посадочных мест. Заглушите все открытые топливные каналы. Не допускайте попадания грязи в топливную систему во время ремонтных работ.

| Элемент | Рекомендуемая замена | Особенности осмотра |

|---|---|---|

| Уплотнительные кольца форсунок | Обязательно при каждом снятии | Трещины, потертости, деформация |

| Сетчатые фильтры форсунок | При наличии загрязнений | Забитость, металлическая стружка |

| Крепежные болты рампы | При повреждении резьбы | Деформация, следы коррозии |

Промывка топливной рампы в снятом состоянии

Демонтаж рампы обязателен при сильных отложениях внутри каналов или форсунок, когда стандартная промывка без снятия неэффективна. Процесс требует предварительной подготовки: сброс давления в топливной системе (через специальный клапан или предохранитель топливного насоса), отключение топливопроводов и электрожгутов форсунок, аккуратное откручивание крепежных болтов.

После снятия рампу визуально осматривают на предмет механических повреждений корпуса, форсунок и уплотнительных колец. Форсунки извлекаются для раздельной очистки или замены, фиксирующие скобы демонтируются.

Этапы промывки

- Предварительная очистка: Удаление крупного мусора и отложений с поверхности корпуса и посадочных мест форсунок сжатым воздухом или мягкой щеткой.

- Гидродинамическая промывка: Использование специального стенда или ручного насоса для подачи промывочной жидкости (спецрастворитель, ацетон, очиститель инжектора) под давлением через входной штуцер рампы. Направление потока – противоположно рабочему (от рампы к входу).

- Механическая обработка: Для стойких отложений применяют мягкие ёршики подходящего диаметра, которые аккуратно проводят через каналы. Запрещено использовать металлические предметы!

- Финишная продувка: Тщательная сушка всех каналов и полостей сжатым воздухом для полного удаления чистящего состава и предотвращения коррозии.

Контроль качества: После промывки проверяют пропускную способность каналов рампы визуально (на просвет) или подачей сжатого воздуха. Устанавливают новые уплотнительные кольца форсунок и посадочных мест на двигателе. Монтаж проводят с рекомендованным моментом затяжки крепежа.

| Тип загрязнения | Рекомендуемый очиститель | Время выдержки |

|---|---|---|

| Смолы, лаковые отложения | Специализированный очиститель инжектора | 15-30 минут |

| Твердый нагар | Ацетон или уайт-спирит | До 2 часов (с циклической прокачкой) |

Важно: Работы проводят в хорошо проветриваемом помещении с применением средств защиты (перчатки, очки). Используют только химикаты, совместимые с материалом рампы (обычно алюминий или сталь). Не допускается перегиб топливопроводов при установке.

Замена уплотнительных колец форсунок

Износ уплотнительных колец форсунок вызывает утечки топлива из топливной рампы, подсос воздуха или проникновение отработавших газов в систему питания. Это приводит к падению давления в рампе, нестабильной работе двигателя, повышенному расходу топлива и ошибкам по обедненной смеси.

Для замены колец необходимы новые комплекты уплотнений (обычно включают верхние (между рампой и форсункой) и нижние (между форсункой и впускным коллектором), а также специальная смазка для топливных систем. Обязательно отключается топливный насос и стравливается давление в системе перед демонтажем рампы.

Порядок выполнения работ

- Снять декоративный кожух двигателя, отсоединить разъемы форсунок и топливопроводы.

- Демонтировать крепления топливной рампы, аккуратно извлечь ее вместе с форсунками.

- Вынуть форсунки из рампы, предварительно отметив их положение.

- Удалить старые уплотнительные кольца (верхние и нижние) с каждой форсунки.

- Очистить посадочные места колец на форсунках и гнездах рампы/коллектора от грязи.

- Смазать новые кольца чистым моторным маслом или специальной смазкой.

- Установить кольца на форсунки: верхнее (меньшего диаметра) - в канавку ближе к разъему, нижнее - в противоположную канавку.

- Вставить форсунки в рампу, соблюдая метки положения, защелкнуть фиксаторы.

- Смазать нижние кольца, установить рампу с форсунками на коллектор, закрепить болты с предписанным моментом.

- Подключить разъемы форсунок, топливопроводы, установить на место кожух.

- Включить зажигание для создания давления в системе, проверить соединения на отсутствие утечек.

Критические ошибки: использование бензина вместо смазки (разрушает резину), перепутывание колец местами, перекос форсунок при установке, затяжка крепежа рампы с превышением момента (деформация). После замены обязательна проверка давления в топливной системе и сканирование на наличие ошибок.

Восстановление резьбовых соединений на рампе

Повреждение резьбы в посадочных отверстиях топливной рампы – распространённая неисправность, возникающая из-за перетяжки штуцеров, коррозии или неаккуратного монтажа. Чаще всего страдают гнёзда для топливопроводов, датчиков давления или регулятора, что приводит к утечкам горючего и нарушению герметичности системы.

Качество восстановления напрямую влияет на безопасность: негерметичное соединение под высоким давлением (до 150-200 бар) создаёт риск возгорания. Работы требуют аккуратности и точного подбора метода ремонта в зависимости от типа дефекта и материала рампы.

Основные способы восстановления

Нарезка резьбы увеличенного размера: Применяется при незначительных повреждениях. Последовательность действий:

- Рассверлить отверстие под новый размер.

- Нарезать метчиком резьбу с увеличенным шагом (например, с М12×1.5 на М14×1.5).

- Установить переходной штуцер или фитинг с комбинированной резьбой.

Установка ремонтных вставок: Оптимальный метод для критичных соединений. Этапы работ:

- Вставки типа Helicoil: Нарезается резьба под втулку, которая вкручивается специальным инструментом. Внутренняя резьба втулки соответствует исходному размеру.

- Цельные бронзовые втулки: В рампе фрезеруется посадочное место, втулка запрессовывается и фиксируется кернением или клеем.

Заварка с последующей обработкой: Используется при срыве резьбы или крупных сколах:

- Зачистка и обезжиривание зоны повреждения.

- Наплавка материала (аргонная сварка для алюминиевых рамп).

- Фрезеровка поверхности и нарезание оригинальной резьбы.

| Метод | Применимость | Ограничения |

|---|---|---|

| Нарезка увеличенной резьбы | Локальные задиры, мягкие материалы | Снижение прочности стенок, риск трещин |

| Вставки Helicoil | Любые повреждения, включая срывы | Требует точного оборудования, высокая стоимость ремкомплекта |

| Заварка | Критические разрушения, алюминиевые рампы | Риск деформации рампы, необходимость термообработки |

Контроль после ремонта: Обязательна проверка герметичности под давлением (минимум 1.5 от рабочего), визуальный осмотр на отсутствие трещин и течей. Рекомендуется замена уплотнительных колец на всех восстановленных соединениях.

Замена неисправного регулятора давления топлива

Признаками выхода регулятора из строя служат нестабильные обороты холостого хода, повышенный расход топлива, падение мощности двигателя, утечка бензина в области топливной рампы или затрудненный пуск. Диагностика включает проверку давления в топливной системе манометром на разных режимах работы двигателя для выявления отклонений от норм производителя.

Перед заменой необходимо сбросить давление в топливной системе, отключив предохранитель бензонасоса и запустив двигатель до полной остановки. Обязательно отсоедините минусовую клемму аккумулятора и подготовьте ветошь для впитывания пролившегося топлива. Работы проводятся в хорошо проветриваемом помещении при холодном двигателе.

Процедура замены регулятора

- Отсоедините вакуумный шланг от регулятора

- Выкрутите крепежные болты/гайки, фиксирующие регулятор на топливной рампе

- Аккуратно извлеките устройство из посадочного гнезда вместе с уплотнительными кольцами

- Очистите посадочную зону на рампе от загрязнений ветошью без ворса

- Смажьте новые уплотнительные кольца чистым моторным маслом

- Установите новый регулятор, совместив крепежные отверстия с рампой

- Затяните крепеж с моментом, указанным в технической документации

- Подсоедините вакуумный шланг и клемму АКБ

После установки обязательно проверьте герметичность соединений при включенном зажигании и работающем двигателе. Убедитесь в отсутствии подтеканий топлива и стабильности давления в системе. Контрольные замеры манометром должны соответствовать параметрам, рекомендованным для конкретной модели авто в режимах холостого хода, резкого дросселирования и с отсоединенным вакуумным шлангом.

| Параметр | Нормальное значение | Действие при отклонении |

|---|---|---|

| Давление на холостом ходу | 2.8–3.5 бар* | Проверить вакуумный шланг и герметичность |

| Давление при снятом вакуумном шланге | 3.2–4.0 бар* | Повторная диагностика регулятора |

| Перепад при резком открытии дросселя | 0.3–0.7 бар* | Проверить производительность топливного насоса |

*Конкретные значения зависят от модели двигателя и указываются в сервисной документации

Ремонт трещин методом холодной сварки

Холодная сварка представляет собой технологию восстановления целостности металлических поверхностей без термического воздействия. Применительно к топливной рампе, этот метод используется для устранения микротрещин и пробоев на корпусе, вызванных вибрациями, коррозией или механическими повреждениями. Основан на применении специальных двухкомпонентных полимерных составов, образующих при затвердевании прочный металлоподобный слой.

Успешность ремонта напрямую зависит от тщательности подготовки поверхности: область повреждения зачищается абразивом до чистого металла, обезжиривается растворителем и просушивается. При сквозных трещинах обязательна герметизация с обеих сторон рампы. Состав наносится шпателем с избытком, перекрывая дефект на 10-15 мм по периметру, после чего формируется требуемый контур.

Ключевые этапы технологии

- Подбор состава: Использование специализированных смесей для бензо- и маслостойких поверхностей (например, Abro Steel, Loctite Repair).

- Активация: Тщательное перемешивание компонентов до однородной консистенции.

- Нанесение: Втирание состава в трещину под давлением для заполнения микропор.

- Полимеризация: Выдержка в соответствии с инструкцией производителя (обычно 24 часа при +20°C).

Ограничения и контроль качества

Метод не применяется при:

- Повреждениях в зоне крепления форсунок/регулятора давления

- Трещинах длиной свыше 30% периметра рампы

- Деформациях корпуса с изменением геометрии

После полимеризации проводится обязательное тестирование:

| Метод проверки | Параметры | Критерий успеха |

|---|---|---|

| Визуальный осмотр | Под увеличением | Отсутствие пор и расслоений |

| Пневмотест | Давление 5-7 бар | Отсутствие пузырей в мыльном растворе |

| Контрольная сборка | С подключением к двигателю | Отсутствие течей под рабочим давлением |

При соблюдении технологии восстановленный участок выдерживает нагрузки до 120 атм, но требует регулярного мониторинга в процессе эксплуатации.

Устранение течей через фитинги топливной рампы

Обнаружение утечки топлива в зоне фитингов рампы требует немедленного вмешательства из-за риска возгорания и нарушения работоспособности двигателя. Первичная диагностика включает визуальный осмотр мест соединений на предмет следов топлива, характерного запаха бензина в подкапотном пространстве и проверку давления в топливной системе на холодном и прогретом двигателе с помощью манометра.

Перед ремонтом обязательно снимите давление в системе: отключите топливный насос (предохранитель/реле) и запустите двигатель до полной остановки. Очистите проблемную зону от грязи специальным очистителем для точного определения источника утечки и предотвращения попадания частиц в топливную магистраль.

Основные методы устранения течи

Замена уплотнительных колец:

- Аккуратно отсоедините топливопровод от фитинга рампы с помощью специализированного инструмента для разъёма быстросъёмных соединений.

- Извлеките старые уплотнительные кольца (обычно установлены в пазах штуцера) и тщательно очистите посадочные места.

- Смажьте новые кольца чистым моторным маслом или топливом для предотвращения перекоса при установке.

- Наденьте кольца на штуцер, соблюдая правильное положение, и до щелчка соедините топливопровод с рампой.

Затяжка резьбовых соединений: При обнаружении слабой затяжки (на форсунках или датчиках) используйте динамометрический ключ с усилием, строго соответствующим спецификации производителя. Перетяжка повреждает корпус рампы или резьбу!

Замена деформированных фитингов: При механических повреждениях (трещины, сколы) или коррозии штуцера демонтируйте рампу и установите новую деталь либо заменяемый фитинг, если конструкция позволяет.

| Проверка после ремонта | Критерий успеха |

|---|---|

| Визуальный контроль | Отсутствие капель топлива на стыках |

| Тест давлением | Стабильные показания манометра (удержание нормы 5+ минут) |

| Запуск двигателя | Ровная работа без запаха бензина и ошибок по обеднению смеси |

Важно: Используйте только оригинальные уплотнения или сертифицированные аналоги, стойкие к современному топливу. После сборки дважды проверьте надёжность всех креплений рампы во избежание вибраций.

Очистка топливной рампы ультразвуком

Снимите топливную рампу с двигателя, предварительно сбросив давление в системе питания. Демонтируйте форсунки, регулятор давления и датчики согласно рекомендациям производителя. Тщательно удалите видимые загрязнения ветошью и продуйте каналы сжатым воздухом для устранения крупных частиц.

Подготовьте ультразвуковую ванну, заполнив её специализированным моющим раствором для автокомпонентов (например, на основе керосина или щелочного состава). Убедитесь, что раствор полностью покрывает рампу. Установите температурный режим 50-70°C и активируйте генератор ультразвуковых волн.

Ключевые этапы обработки

- Выдержите рампу в работающей ванне 15-30 минут – время зависит от степени загрязнения

- Контролируйте процесс визуально через смотровое окно ванны

- При сильных отложениях повторите цикл с заменой раствора

После обработки извлеките рампу щипцами и промойте внутренние полости чистым топливом под давлением. Продуйте все каналы сжатым воздухом для удаления остатков моющей жидкости. Просушите компонент в термокамере при 80-90°C или естественным способом в течение 2 часов.

| Параметр | Рекомендации |

|---|---|

| Частота ультразвука | 35-45 кГц (оптимально для удаления смол) |

| Тип растворителя | Спецсоставы для топливных систем (не использовать ацетон!) |

| Контроль качества | Проверка просвета каналов калиброванными щупами |

Проточка мест крепления форсунок при износе

Со временем посадочные места форсунок в топливной рампе подвергаются износу. Это вызвано постоянными циклами высокого давления, вибрациями двигателя и термическими нагрузками. Основной проблемой становится нарушение герметичности соединения между форсункой и рампой. Следствием являются утечки топлива, падение давления в рампе, нестабильная работа двигателя, повышенный расход топлива и ошибки в системе управления.

Замена всей топливной рампы – дорогостоящее решение. Восстановление изношенных посадочных мест методом проточки на специализированном токарном станке является эффективной и экономичной альтернативой ремонта. Цель операции – удалить тонкий слой металла с изношенной поверхности посадочного конуса или площадки, создав идеально ровную и гладкую поверхность, обеспечивающую герметичный контакт с уплотнительным кольцом форсунки.

Технология и особенности процесса проточки

Проточка выполняется на прецизионном токарном станке, оснащенном специальной оснасткой для точной фиксации топливной рампы. Это критически важно для обеспечения соосности обрабатываемого отверстия с осью вращения шпинделя станка.

Последовательность работ:

- Тщательная очистка рампы: Полное удаление остатков топлива и загрязнений.

- Фиксация рампы в оснастке: Рампа надежно крепится в приспособлении станка, гарантируя отсутствие биения.

- Выбор инструмента и режимов резания: Используется острый резец из твердого сплава. Глубина резания минимальна (обычно 0.1-0.3 мм), достаточна для удаления следов износа и выработки.

- Проточка поверхности: Обработка ведется с высокой точностью и чистотой поверхности до достижения равномерного блеска по всему контуру.

- Контроль качества: Визуальный осмотр на отсутствие рисок, задиров. Проверка геометрии (конусности или плоскостности) специальными калибрами.

- Очистка после обработки: Удаление металлической стружки и СОЖ.

Ключевые аспекты успешной проточки:

- Точность станка и оснастки: Биение должно быть минимальным.

- Квалификация оператора: Требуется опыт работы с прецизионным оборудованием.

- Минимальный съем металла: Цель – восстановить геометрию, а не удалять лишний материал.

- Чистота поверхности: Отсутствие рисок – залог герметичности.

- Обязательная замена уплотнений: После проточки ВСЕГДА устанавливаются новые уплотнительные кольца форсунок (и, часто, топливной магистрали).

| Преимущества | Недостатки/Ограничения |

|---|---|

| Значительная экономия по сравнению с заменой рампы | Требует высокоточного оборудования и квалификации |

| Восстановление герметичности и работоспособности узла | Не применим при критическом износе (глубокие выработки, трещины) |

| Возможность многократного восстановления (при условии достаточного запаса металла) | Требует полной разборки узла и очистки |

После проточки и установки новых уплотнений рампа собирается, устанавливается на двигатель. Обязательно проводится проверка давления в топливной системе на герметичность и производительность, а также сканирование на наличие ошибок в ЭБУ двигателя для подтверждения успешности ремонта.

Установка рампы после ремонта с правильной затяжкой

После ремонта или замены топливной рампы критически важно соблюсти технологию монтажа, особенно момент затяжки крепежных элементов. Неправильное усилие при закручивании болтов/гаек ведет к деформации корпуса рампы, повреждению уплотнителей или форсунок, что провоцирует утечки топлива и нарушение герметичности системы.

Перед установкой очистите посадочные места на впускном коллекторе от загрязнений, проверьте целостность новых уплотнительных колец форсунок. Нанесите тонкий слой моторного масла на кольца для облегчения посадки. Аккуратно вставьте форсунки в гнезда рампы, избегая перекосов.

Процедура затяжки крепежа

Используйте только динамометрический ключ с предустановленным значением момента, указанным производителем двигателя (обычно 8-15 Н·м). Применяйте крестообразную схему затяжки:

- Слегка наживите все болты/гайки без усилия

- Затяните центральные крепежи на 50% от требуемого момента

- Обработайте крайние крепежи с усилием 50%

- Повторите цикл, доводя момент до 100% в той же последовательности

| Тип двигателя | Рекомендуемый момент (Н·м) | Риск при перетяжке |

| Бензиновый рядный | 9-12 | Трещины в алюминиевом коллекторе |

| Дизельный | 12-15 | Деформация рампы высокого давления |

После монтажа обязательно выполните проверку герметичности: запустите двигатель, исследуйте стыки рампы, форсунок и топливоподающих магистралей на предмет подтеканий. Используйте диагностический сканер для контроля давления в системе и параметров работы форсунок в различных режимах.

Проверка давления после монтажа топливной рампы

После установки новой или демонтированной топливной рампы обязательна проверка давления в системе для исключения утечек и подтверждения герметичности соединений. Невыполнение этого этапа может привести к некорректной работе двигателя, повышенному расходу топлива или возгоранию из-за попадания бензина на горячие элементы.

Контроль осуществляется с помощью манометра, подключаемого к сервисному штуцеру рампы (для бензиновых двигателей) или через адаптеры в разрыв топливной магистрали (для дизельных систем). Перед замерами убедитесь в исправности предохранителей топливного насоса и отсутствии ошибок ЭБУ.

Порядок диагностики

Выполните следующие шаги для объективной оценки:

- Подключите манометр к системе, соблюдая техники безопасности (защита от искр, вентиляция).

- Включите зажигание на 5 секунд без запуска двигателя – давление должно достичь 2.5-4 бар (точные значения уточняйте в мануале авто).

- Запустите двигатель и сравните показатели на холостом ходу с нормой производителя.

- Проверьте реакцию системы:

- Резкое нажатие на педаль газа – давление должно кратковременно возрасти на 0.5-1 бар

- Пережатие обратной магистрали – плавный рост до 6-7 бар

- Заглушите мотор и отследите падение давления за 10 минут – допустимая утечка не превышает 0.2-0.5 бар.

Критерии неисправности:

| Слишком низкое давление | Забитый топливный фильтр, неисправный регулятор давления, износ насоса |

| Скачки давления | Завоздушивание системы, повреждение клапана рампы |

| Быстрый спад после остановки | Негерметичность форсунок, дефект обратного клапана насоса |

При отклонениях проверьте затяжку крепежных болтов рампы (момент 8-12 Н·м), целостность уплотнительных колец форсунок и шлангов. После устранения неполадок повторите замеры. Убедившись в стабильности параметров, снимите манометр и установите защитную крышку штуцера.

Проверка целостности топливных магистралей после ремонта

После выполнения ремонтных работ на топливной системе обязательной процедурой является визуальный осмотр всех магистралей на предмет механических повреждений, перегибов или деформации. Особое внимание уделяется зонам соединений штуцеров, хомутов и участкам, которые подвергались демонтажу или монтажу.

Давление в системе необходимо поднять до рабочего уровня путем включения зажигания (для активации топливного насоса) или запуска двигателя на короткое время. Контролируйте состояние магистралей под нагрузкой, отмечая любые признаки утечек: капли топлива, мокрые пятна или характерный запах горючего.

Методы выявления скрытых дефектов

Для точной диагностики применяются следующие способы:

- Тест статического давления: фиксация показаний манометра после выключения насоса. Падение более 0.5 бар за 10 мин указывает на негерметичность.

- Обработка соединений мыльной эмульсией: нанесение раствора на стыки для визуализации пузырьков при наличии микротрещин.

- Контроль топливных фильтров: проверка на загрязнение металлической стружкой, свидетельствующей об износе магистралей.

Важно! При обнаружении дефектов магистраль подлежит замене. Запрещается ремонтировать топливопроводы пайкой или герметиками из-за риска разгерметизации под высоким давлением.

| Признак неисправности | Вероятная зона повреждения | Метод подтверждения |

|---|---|---|

| Запах топлива в моторном отсеке | Трещины возле креплений форсунок | Ультрафиолетовый маркер |

| Падение производительности двигателя | Деформация магистрали под днищем | Замер давления топлива |

| Пятна под автомобилем | Коррозия металлических трубок | Визуальный осмотр с подъемника |

После устранения неполадок повторите проверку статического давления и запустите двигатель на 15-20 минут. Убедитесь в отсутствии протечек при вибрациях и нагреве элементов системы.

Признаки правильной работы рампы после восстановления

После ремонта или замены топливной рампы необходимо убедиться в её корректном функционировании. Основные признаки исправности проявляются в работе двигателя и параметрах топливной системы.

Правильная работа узла подтверждается комплексом диагностических показателей и поведением силового агрегата. Ключевые индикаторы включают стабильность холостого хода, отсутствие ошибок и соответствие давления номинальным значениям.

Критерии оценки работоспособности

- Устойчивые обороты холостого хода: Отсутствие плавающих оборотов и вибраций двигателя на всех режимах работы.

- Нормативное давление топлива: Соответствие заводским параметрам при включении зажигания, на холостом ходу и под нагрузкой.

- Отсутствие топливных подтёков: Герметичность соединений и целостность уплотнительных элементов после сборки.

- Быстрый запуск двигателя: Старт с первой попытки без дополнительной прокрутки стартера.

Диагностические параметры должны соответствовать спецификациям производителя:

| Параметр | Нормальное значение |

|---|---|

| Скорость роста давления | Мгновенное достижение рабочего значения после включения насоса |

| Статическое давление | Удержание в пределах допуска 5-10 минут после остановки двигателя |

| Рабочее давление | ±0.2 бар от номинала в переходных режимах |

Отсутствие кодов ошибок в памяти ЭБУ (P0087, P0190, P2293) после тестовой поездки подтверждает корректность работы регулятора давления и датчиков. Равномерная тяга во всём диапазоне оборотов без провалов и детонации завершает перечень признаков успешного восстановления.

Как избежать задиров при сборке соединений

Тщательно очистите все сопрягаемые поверхности от абразивных частиц, старой смазки и производственных загрязнений. Используйте безворсовые салфетки и специализированные очистители, исключающие образование царапин. Проверьте геометрию деталей визуально и микрометром – даже незначительные деформации или заусенцы требуют устранения до начала сборки.

Применяйте только рекомендованные производителем смазочные материалы в точном соответствии с технической документацией. Наносите смазку равномерным тонким слоем на обе контактирующие поверхности – избыточное количество так же вредно, как и недостаточное. Избегайте смешивания разных типов смазок и следите за чистотой тары.

Критичные этапы и методы контроля

- Использование правильного инструмента:

- Динамические ключи с ограничением момента затяжки

- Монтажные оправки без острых кромок

- Защитные колпачки на резьбовых соединениях

- Техника установки:

- Совмещение осей деталей строго перпендикулярно

- Вращение элементов при запрессовке

- Исключение ударных нагрузок

| Контролируемый параметр | Инструмент проверки | Допустимое отклонение |

|---|---|---|

| Соосность отверстий | Калиброванные оправки | ≤ 0,05 мм |

| Момент затяжки | Торсионный ключ | ±5% от норматива |

| Температура сборки | Термометр | 20±5°C |

После монтажа обязательно проверяйте плавность хода компонентов вручную – любое заедание свидетельствует о нарушениях технологии. При обнаружении сопротивления демонтируйте узел для повторной диагностики поверхностей, не пытаясь устранить задиры принудительной прокруткой.

Профилактика коррозии металлических топливных рамп

Ключевым аспектом предотвращения коррозии является контроль качества топлива. Регулярно используйте топливные фильтры тонкой очистки, соответствующие спецификациям производителя, и своевременно заменяйте их. Применяйте только проверенное топливо с минимальным содержанием воды и агрессивных примесей. В регионах с повышенной влажностью или при длительных простоях добавляйте в бак стабилизаторы топлива с антикоррозийными присадками.

Систематически проверяйте герметичность топливной системы: утечки создают окислительную среду. Контролируйте состояние уплотнительных колец форсунок и соединений рампы. После ремонтных работ, связанных с разгерметизацией контура, выполняйте продувку магистралей сухим воздухом для удаления конденсата. В двигателях с прямым впрыском особое внимание уделяйте дренажным каналам в зоне крепления форсунок.

Технические меры защиты

- Электрохимическая защита: Нанесение цинкового или кадмиевого покрытия на рампы при производстве

- Барьерные покрытия: Использование термостойких лакокрасочных материалов или фосфатирование поверхности

- Конструктивные решения: Установка пластиковых защитных кожухов в зонах контакта с дорожными реагентами

Процедуры диагностики

- Визуальный осмотр рампы при ТО: поиск очагов ржавчины, вздутий покрытия

- Замер давления топлива: падение параметра может указывать на микропоры в корродированных зонах

- Контроль производительности форсунок: неравномерность подачи топлива часто вызвана засорением ржавчиной

| Признак коррозии | Последствия | Метод устранения |

|---|---|---|

| Точечные очаги ржавчины | Подтекание топлива | Локальная зачистка с нанесением эпоксидного состава |

| Расслоение покрытия | Загрязнение топливных каналов | Полная замена рампы с промывкой магистралей |

| Электрохимическая коррозия в зоне крепления | Нарушение геометрии посадочных мест | Шлифовка контактных площадок с антикоррозийной обработкой |

Важно: При обнаружении глубокой коррозии (>0.5 мм) или множественных повреждений рампу подлежит обязательной замене. Попытки восстановления методом сварки недопустимы из-за риска изменения внутренних напряжений металла.

Загрузка новой прошивки ЭБУ после замены топливной рампы

Замена топливной рампы, особенно на модифицированную версию или при переходе на другой тип впрыска, часто требует обновления программного обеспечения электронного блока управления двигателем. Новая рампа может изменить параметры подачи топлива, давление или режимы работы форсунок, что без корректировки прошивки приведет к некорректному смесеобразованию, ошибкам и снижению эффективности двигателя.

Процедура перепрошивки ЭБУ выполняется специалистами с использованием диагностического оборудования и лицензионного ПО производителя. Она позволяет адаптировать алгоритмы управления впрыском под измененные характеристики топливной системы, обеспечивая правильную синхронизацию, коррекцию длительности импульсов форсунок и оптимизацию топливных карт.

Ключевые этапы и особенности процесса

Обязательные действия:

- Предварительная диагностика для выявления ошибок после замены рампы

- Резервное копирование текущей прошивки ЭБУ

- Подбор совместимой версии ПО согласно VIN и техническим характеристикам двигателя

- Проверка напряжения бортовой сети (рекомендуется подключение внешнего источника питания)

| Риск | Метод предотвращения |

|---|---|

| Сбой передачи данных | Использование стабильного кабеля и проверка соединения |

| Повреждение ЭБУ | Строгое соблюдение процедуры перезаписи |

| Несовместимость ПО | Верификация контрольных сумм и номеров версий |

После перепрошивки выполняют:

- Адаптацию параметров холостого хода

- Тест-драйв с мониторингом показателей в реальном времени

- Контроль корректности работы форсунок и давления в рампе

Критически важно использовать только официальные прошивки или проверенные калибровки от тюнинговых ателье. Самопроизвольное изменение ПО без специализированных знаний может привести к выходу ЭБУ из строя или необратимым повреждениям двигателя.

Регулярность замены топливного фильтра для защиты рампы

Своевременная замена топливного фильтра – критически важная процедура для предотвращения повреждения топливной рампы и форсунок. Загрязнения (механические частицы, смолы, вода), задерживаемые фильтром, при его засорении попадают в рампу, вызывая абразивный износ прецизионных поверхностей, заклинивание регулятора давления и блокировку распылителей форсунок.

Пренебрежение интервалами замены приводит к катастрофическим последствиям: частицы грязи скапливаются в каналах рампы, создают локальные заторы и нарушают равномерность подачи топлива к форсункам. Результат – локальные перегревы, деформация металла, необходимость дорогостоящей замены всей сборки.

Ключевые аспекты обслуживания

- Рекомендуемый интервал замены: Строго соблюдайте регламент производителя (обычно каждые 15-30 тыс. км). При эксплуатации на низкокачественном топливе или в пыльных условиях интервал сокращают на 30-50%.

- Признаки необходимости срочной замены:

- Падение мощности двигателя, особенно при разгоне

- Неустойчивая работа на холостом ходу, самопроизвольная остановка

- Затрудненный пуск, увеличение расхода топлива

- Профилактика после замены: Обязательная прокачка топливной системы для удаления воздушных пробок. Проверка герметичности соединений во избежание подсоса воздуха.

| Последствия несвоевременной замены | Воздействие на топливную рампу |

|---|---|

| Проникновение абразивных частиц | Задиры внутренних поверхностей, разрушение уплотнений регулятора давления |

| Попадание смолистых отложений | Закоксовывание каналов, заклинивание клапанов форсунок в посадочных гнездах рампы |

| Коррозия от воды в топливе | Разрушение металлических компонентов рампы, образование ржавчины |

Использование исключительно оригинальных или качественных аналоговых фильтров – обязательное условие. Дешевые аналоги часто имеют низкую фильтрующую способность или несоответствующий размер пор, что сводит их эффективность к нулю и не обеспечивает заявленной защиты.

Контроль качества топлива как профилактика загрязнений

Качество горючего напрямую влияет на ресурс топливной рампы и форсунок. Примеси (вода, механические частицы, смолы) вызывают засорение каналов, нарушение герметичности уплотнений и коррозию внутренних поверхностей. Регулярная проверка параметров топлива минимизирует риски преждевременного износа компонентов системы впрыска.

Некачественное топливо провоцирует образование отложений на фильтрах тонкой очистки и регуляторе давления, что ведёт к падению производительности насоса, нестабильному давлению в рампе и ошибкам по обеднённой смеси. Систематический лабораторный анализ образцов позволяет выявить несоответствие стандартам до возникновения критических неисправностей.

Ключевые методы контроля

- Визуальный осмотр: определение наличия взвесей, воды или неестественного оттенка топлива

- Использование тест-полосок: экспресс-анализ содержания серы, воды и присадок

- Лабораторная экспертиза: точное измерение октанового числа, фракционного состава и концентрации загрязнителей

| Параметр | Норма | Последствия нарушения |

|---|---|---|

| Механические примеси | < 3 мг/л | Абразивный износ плунжерных пар, заклинивание форсунок |

| Содержание воды | < 30 ppm | Коррозия рампы, гидроудар, кристаллизация при низких температурах |

| Смолистые отложения | Отсутствие | Закупорка калиброванных отверстий, снижение пропускной способности |

Профилактические меры включают заправку на проверенных АЗС с фильтрами тонкой очистки на пистолетах, установку оригинальных топливных фильтров и периодическую промывку системы при пробеге свыше 80 000 км. При обнаружении загрязнений обязательна замена фильтрующих элементов и обработка рампы ультразвуком.

Использование присадок для очистки топливной системы

Присадки для очистки топливной системы представляют собой химические составы, добавляемые непосредственно в топливный бак. Их основная функция – растворять и удалять различные отложения (лаки, смолы, нагар), формирующиеся на внутренних поверхностях элементов системы подачи топлива, включая каналы и форсунки топливной рампы. Действующие вещества (детергенты, растворители, диспергаторы) воздействуют на загрязнения, постепенно размягчая и смывая их, позволяя топливу свободнее проходить и обеспечивая более точное дозирование форсунками.

Эффективность применения присадок можно косвенно диагностировать по изменению работы двигателя после их использования. Показательными признаками успешной очистки могут служить: более стабильные обороты холостого хода, улучшение приемистости (реакции на педаль газа), снижение вибраций двигателя, а в некоторых случаях – небольшое уменьшение расхода топлива. Однако важно помнить, что сильные, "застарелые" отложения могут не поддаться действию присадки, а в редких случаях крупные частицы оторвавшейся грязи способны временно ухудшить ситуацию, засорив фильтры или форсунки.

Методы применения и особенности

Присадки применяются несколькими основными способами:

- Профилактическая промывка: Регулярное добавление в топливо (часто по регламенту производителя авто или присадки) для поддержания чистоты системы.

- Интенсивная очистка: Использование концентрированного состава (обычно целого флакона) на почти пустом баке перед заправкой для борьбы с существующими заметными загрязнениями.

- Промывка через топливную рампу: Более эффективный, но сложный метод, требующий подключения специального оборудования с промывочной жидкостью напрямую к штуцеру рампы вместо топливопровода, что позволяет обработать форсунки и каналы рампы под давлением, минуя бак и насос.

Ключевые аспекты использования присадок:

| Преимущества | Недостатки и ограничения |

|---|---|

| Простота и доступность применения (в бак) | Ограниченная эффективность против сильных закоксованных отложений |

| Относительно низкая стоимость | Риск временного ухудшения работы при отслоении крупных частиц грязи |

| Хорошее профилактическое средство | Не решает механические неисправности рампы или форсунок (износ, течи) |

| Улучшение распыла топлива форсунками | Необходимость строгого соблюдения инструкции (дозировка, тип топлива) |

| Несовместимость с некоторыми типами систем (например, отдельные двухтактные моторы, некоторые современные системы с особыми требованиями) |

Таким образом, присадки являются полезным инструментом для поддержания чистоты топливной рампы и системы в целом, а также для устранения незначительных и умеренных загрязнений на ранних стадиях. Однако при серьезных проблемах (падение давления в рампе, неисправность регулятора давления, критический износ форсунок) они не заменят полноценной диагностики, разборки, механической очистки или замены неисправных компонентов. Некоторые механики рекомендуют использовать только присадки известных производителей и избегать дешевых аналогов сомнительного качества.

Диагностика рампы перед сезонным обслуживанием

Перед началом сезона обязательна комплексная проверка топливной рампы для исключения скрытых неисправностей, способных привести к отказу двигателя. Основное внимание уделяется целостности конструкции, герметичности соединений и корректности работы сопутствующих датчиков.

Диагностика начинается с визуального осмотра и поэтапно дополняется инструментальными методами контроля. Своевременное выявление проблем предотвращает перебои подачи топлива, падение мощности и повышенный расход горючего при эксплуатации техники.

Ключевые этапы диагностики

- Визуальный осмотр:

- Проверка корпуса на трещины, коррозию и механические повреждения

- Контроль состояния уплотнителей форсунок и штуцеров

- Осмотр топливопроводов на предмет перегибов и потертостей

- Тест герметичности:

- Замер давления после остановки двигателя (падение > 10% за 10 мин – признак утечки)

- Обработка соединений мыльным раствором для выявления пузырей

- Проверка сливной магистрали на наличие топлива при заглушенном моторе

- Контроль рабочих параметров:

Параметр Метод проверки Норма Давление в рампе Манометром через спецштуцер Соответствие паспорту ТС (±5%) Производительность форсунок Стендовая проверка/анализ баланса цилиндров Равномерная подача (±3%) Работа регулятора давления Контроль давления на разных оборотах Плавное изменение при нагрузке - Электронная диагностика:

- Считывание ошибок сканером (коды P0190, P0087, P0171)

- Анализ показаний датчика давления топлива в реальном времени

- Проверка сопротивления обмоток регулятора (15-20 Ом)

При обнаружении негерметичности соединений заменяют уплотнительные кольца, а поврежденные трубопроводы подлежат обязательной замене. Трещины корпуса требуют установки новой рампы. После ремонта проводят повторный тест давления и пробный запуск двигателя с контролем параметров сканером.

Последствия езды с неисправной топливной рампой

Эксплуатация автомобиля с повреждённой топливной рампой провоцирует нарушение баланса топливовоздушной смеси. Нестабильное давление или утечки горючего приводят к обеднению или обогащению смеси в цилиндрах, что вызывает хаотичные пропуски зажигания. Двигатель начинает работать с перебоями, теряет мощность и отзывчивость при нажатии педали акселератора.

Длительная езда в таком режиме вызывает катастрофический износ компонентов силового агрегата. Наиболее уязвимыми становятся поршневые кольца и стенки цилиндров из-за эффекта калильного зажигания или детонации. Одновременно происходит интенсивное загрязнение свечей зажигания сажей либо их перегрев, что окончательно нарушает процесс сгорания топлива.

Критические риски для двигателя

- Разрушение катализатора из-за попадания несгоревшего топлива в выхлопную систему

- Прогорание клапанов при длительной работе на обеднённой смеси

- Деформация поршней вследствие детонационных ударов

| Симптом | Потенциальное последствие |

|---|---|

| Утечка топлива из рампы | Пожар в моторном отсеке |

| Падение давления топлива | Перегрев двигателя из-за обеднения смеси |

| Задиры на форсунках | Гидроудар при заливке цилиндров топливом |

Электронный блок управления фиксирует нарушения через датчики кислорода и детонации, переводя двигатель в аварийный режим с ограничением мощности. Однако это лишь временная мера – без оперативного ремонта неизбежны капитальные затраты на восстановление силового агрегата.

Различия в ремонте рамп бензиновых и дизельных систем

Ремонт бензиновых рамп чаще связан с устранением утечек топлива, заменой уплотнительных колец или регуляторов давления, работающих в диапазоне 3-7 бар (в распределённом впрыске) или до 200 бар (в GDI). Для дизельных систем Common Rail критично давление 300-2000+ бар, требующее специализированного оборудования и повышенных мер безопасности при демонтаже.

Дизельные рампы чувствительны к малейшим загрязнениям: при разборке обязательна ультразвуковая очистка каналов и замена фильтров тонкой очистки. Бензиновые допускают механическую очистку инжекторов без снятия рампы в некоторых случаях, но форсунки GDI требуют стендовой проверки на производительность.

Ключевые аспекты ремонта

| Критерий | Бензиновые системы | Дизельные системы (Common Rail) |

|---|---|---|

| Типичные неисправности | Износ уплотнений, засорение форсунок, поломка регулятора давления | Коррозия рампы, микротрещины, износ клапана-демпфера, утечки в соединениях |

| Диагностика утечек | Визуальный осмотр, тест стабильности давления, проверка дымогенератором | Гидравлические тесты под высоким давлением, использование течеискателей |

| Восстановление рампы | Замена уплотнений/регулятора, прочистка каналов | Замена клапана-демпфера, шлифовка посадочных мест форсунок (при ремонтопригодности) |

| Требования к сборке | Обработка уплотнений бензостойкой смазкой, контроль момента затяжки | Стерильная чистота, использование динамометрического ключа, замена одноразовых крепежей |

| Риски при ошибках | Пропуски зажигания, повышенный расход топлива | Разрыв топливной магистрали, повреждение ТНВД, гидроудар |

Форсунки дизельных систем ремонтируются только на специализированных стендах с калибровкой производительности, тогда как бензиновые иногда восстанавливаются заменой фильтров-сеток или промывкой. После ремонта дизельной рампы обязательна прокачка системы для удаления воздуха и контроль давления на холостом ходу и высоких оборотах.

Сравнение замены топливной рампы и ее ремонта

Замена топливной рампы предполагает установку нового оригинального или совместимого компонента вместо неисправного. Этот метод полностью устраняет проблемы, связанные с герметичностью, коррозией или механическими повреждениями конструкции. Монтаж выполняется в соответствии с техническими требованиями производителя, что гарантирует совместимость с форсунками и топливной системой.

Ремонт рампы заключается в восстановлении функциональности без замены всего узла. Типичные процедуры включают заварку трещин, замену уплотнителей, прочистку каналов или реставрацию монтажных площадок форсунок. Данный подход требует точной диагностики повреждений и специализированного оборудования для обработки металла, так как некачественное восстановление может вызвать утечки топлива под высоким давлением.

Критерии выбора между ремонтом и заменой

- Экономическая целесообразность: Ремонт дешевле на 40-70%, но при критичных повреждениях (сколы, глубокая коррозия) повторные поломки нивелируют экономию.

- Безопасность: Замена исключает риски, связанные с остаточными дефектами. Ремонт допустим только при поверхностных повреждениях, не затрагивающих целостность каналов.

- Доступность компонентов: Для редких моделей двигателей ремонт – единственный вариант при отсутствии оригинальных запчастей.

| Параметр | Замена | Ремонт |

|---|---|---|

| Срок службы после вмешательства | Эквивалентен новой детали | Зависит от качества работ (1-5 лет) |

| Время выполнения | 1-2 часа | 3-8 часов (с учётом диагностики и тестов) |

| Гарантия на работу | 12-24 месяца | До 6 месяцев (ограничена зоной ремонта) |