Топливная рампа - устройство и назначение

Статья обновлена: 28.02.2026

В современных системах впрыска бензиновых двигателей топливная рейка играет критически важную роль. Этот узел служит центральным распределителем горючего для форсунок.

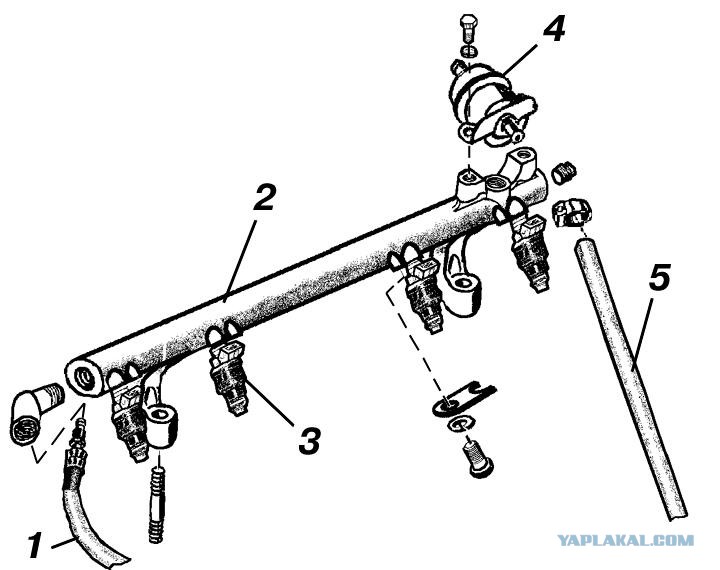

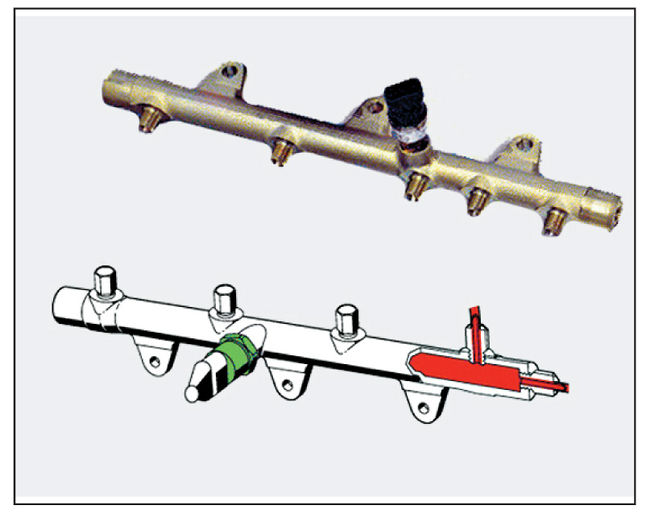

Конструкция представляет собой полую трубку с точными посадочными местами под инжекторы и штуцером для подачи топлива. Материалами изготовления обычно выступают сталь или алюминий, обеспечивающие прочность и устойчивость к высокому давлению.

Функционально рейка аккумулирует топливо под заданным давлением, синхронно распределяя его по всем форсункам. Это гарантирует идентичное количество топлива для каждого цилиндра независимо от порядка работы.

Назначение: подача горючего под давлением к форсункам

Топливная рейка выступает центральным распределительным узлом в системах впрыска современных двигателей. Её ключевая функция – обеспечение стабильной подачи топлива под строго заданным давлением к топливным форсункам всех цилиндров одновременно. Это достигается за счёт герметичной замкнутой конструкции, напрямую соединённой с выходом топливного насоса высокого давления (ТНВД).

Поддержание постоянного рабочего давления в рампе критически важно для точного дозирования топлива форсунками. Любые колебания давления немедленно отражаются на качестве топливно-воздушной смеси, что приводит к нарушениям в работе двигателя: снижению мощности, повышению расхода топлива или увеличению вредных выбросов. Давление в рейке контролируется датчиком и регулируется клапаном сброса излишков топлива обратно в бак.

Конструктивные решения для стабильной работы

Для выполнения своей основной задачи топливные рейки используют несколько конструктивных особенностей:

- Внутренний канал большого объёма: действует как аккумулятор-демпфер, гасящий пульсации давления от ТНВД.

- Точные посадочные места для форсунок: обеспечивают герметичное соединение через уплотнительные кольца.

- Материалы изготовления: применяются высокопрочные стали или алюминиевые сплавы, выдерживающие давление до 2000 Бар (в дизельных системах Common Rail).

- Интегрированные компоненты:

- Клапан регулировки давления (регулятор)

- Датчик давления топлива

- Штуцер для подключения топливопровода от насоса

В системах с обратной магистралью рейка включает порт для слива избытка топлива через возвратную линию. В безвозвратных системах (dead-end) регулятор давления расположен непосредственно в модуле топливного насоса внутри бака.

| Параметр | Бензиновые двигатели | Дизельные двигатели (Common Rail) |

|---|---|---|

| Рабочее давление | 3.5–7.0 Бар (MPI), 50–200 Бар (GDI) | 300–2500 Бар |

| Основная функция | Подача и распределение топлива | Подача, распределение, аккумулирование топлива под ВД |

| Дополнительная роль | Демпфирование пульсаций | Гашение высокочастотных пульсаций ТНВД |

Эффективность работы топливной рейки напрямую определяет точность впрыска и экологические показатели двигателя. Засорение внутренних каналов или негерметичность соединений вызывают перебои в подаче топлива, неравномерную работу цилиндров и повышенную нагрузку на ТНВД. Конструкция рампы также учитывает тепловое расширение и вибрационные нагрузки для сохранения целостности при экстремальных условиях эксплуатации.

Конструкция стальной трубки с каналами распределения

Основой топливной рейки служит цельнотянутая стальная трубка высокого давления, обладающая значительной механической прочностью и коррозионной стойкостью. Внутри этой трубки фрезеруются или сверлятся продольные каналы, образующие единую магистраль для подачи горючего под постоянным давлением. Толщина стенок и внутренний диаметр трубки рассчитываются исходя из рабочего давления топливной системы (часто 3-5 МПа в бензиновых двигателях, до 200 МПа и выше в дизельных системах Common Rail) и требуемой производительности.

На поверхности трубки строго напротив каждого цилиндра двигателя выполняются резьбовые посадочные места (т.н. «порты»). В них герметично вворачиваются топливные форсунки. Каналы распределения представляют собой ответвления от центральной магистрали, ведущие непосредственно к этим посадочным местам. Они обеспечивают равномерную и синхронную подачу топлива ко всем форсункам. Для минимизации пульсаций давления и гидравлических потерь внутренняя геометрия каналов (диаметр, радиусы поворотов) оптимизируется.

Ключевые элементы и особенности

- Центральная напорная магистраль: Служит аккумулятором топлива под высоким давлением, подаваемого топливным насосом.

- Распределительные каналы: Короткие персональные каналы от магистрали к посадочному порту каждой форсунки, обеспечивающие идентичные гидравлические условия для всех цилиндров.

- Точность изготовления: Внутренняя поверхность каналов и магистрали подвергается чистовой обработке (хонингование, полировка) для снижения трения и исключения заусенцев, способных вызвать кавитацию или засорение форсунок.

- Дополнительные порты:

- Клапан регулятора давления: Устанавливается на конце рейки или в отдельном порте для поддержания заданного давления в системе.

- Штуцер для подключения ТНВД: Входной канал для подачи топлива от насоса.

- Контрольный штуцер (опционально): Для подключения манометра при диагностике.

- Дренажный канал (в некоторых конструкциях): Для отвода просочившегося топлива от форсунок обратно в бак.

- Крепления: На корпусе предусмотрены кронштейны с резиновыми демпферами для жесткой, но виброизолированной фиксации рейки на двигателе.

| Характеристика | Значение/Описание |

|---|---|

| Материал трубки | Нержавеющая сталь, реже - высокопрочная легированная сталь |

| Способ формирования каналов | Высокоточное фрезерование, сверление, иногда гидроабразивная резка |

| Тип соединения с форсункой | Резьбовое (коническая или плоская уплотнительная поверхность) |

| Герметизация | Металл-металл (конус-конус), уплотнительные кольца (нитрил, фторкаучук), реже - медные шайбы |

Типы креплений: болтовое соединение или интегрированная установка

Болтовое соединение предусматривает фиксацию рейки к головке блока или впускному коллектору через отдельные крепёжные элементы. Данный метод позволяет демонтировать узел без разборки смежных систем, облегчая диагностику и замену форсунок. Точность позиционирования достигается направляющими втулками или штифтами, предотвращающими смещение под вибрацией.

Интегрированная установка подразумевает жёсткое закрепление рейки непосредственно в корпусе впускного тракта или головки цилиндров через запрессовку, сварные швы или литые кронштейны. Такая конструкция исключает дополнительные точки крепежа, снижая массу и риск утечек топлива, но усложняет обслуживание из-за необходимости разборки всего модуля при ремонте.

Критерии выбора крепления

Преимущества болтового соединения:

- Упрощение процедур техобслуживания и калибровки форсунок

- Возможность использования унифицированных реек на разных двигателях

- Снижение затрат на замену при локальных повреждениях

Преимущества интегрированной установки:

- Минимизация резонансных колебаний топливопроводов

- Повышение герметичности высоконапорной магистрали

- Оптимизация компоновки подкапотного пространства

| Фактор | Болтовое | Интегрированное |

| Вибрационная устойчивость | Средняя | Высокая |

| Стоимость ремонта | Низкая | Высокая |

| Точность позиционирования | Зависит от приспособ | Гарантирована конструкцией |

В современных двигателях интегрированная компоновка чаще применяется в системах direct injection (прямого впрыска), где критичны вибронагрузки и требования к герметичности. Болтовые решения доминируют в распределённых системах подачи топлива благодаря ремонтопригодности.

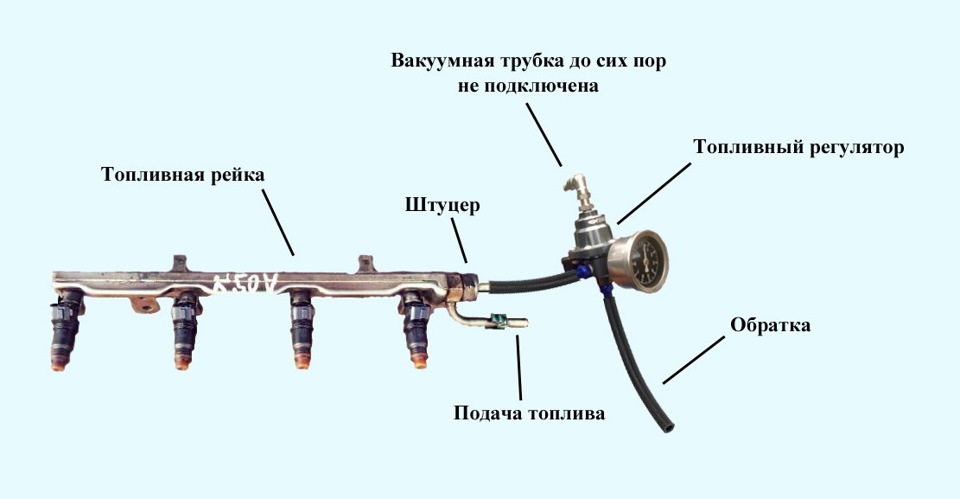

Штуцер для подключения топливоподающей магистрали

Штуцер служит точкой соединения топливоподающей магистрали с топливной рампой, обеспечивая подвод горючего от насоса к форсункам. Его конструкция гарантирует герметичность соединения при высоком рабочем давлении в системе впрыска. Располагается обычно на торцевой или боковой части рампы, что определяется компоновкой двигателя и маршрутом топливопровода.

Конструктивно штуцер представляет собой патрубок с наружной или внутренней резьбой, фланцем либо быстросъёмным фитингом типа "quick connect". Материалом изготовления чаще выступает сталь, реже – латунь или алюминиевые сплавы, обеспечивающие стойкость к коррозии и механическим нагрузкам. Критически важным элементом является уплотнение – резиновые кольца, медные шайбы или конусные поверхности.

Ключевые особенности и требования

Основные технические и эксплуатационные характеристики штуцера включают:

- Рабочее давление: до 150-200 бар для бензиновых систем и до 2000-2500 бар в дизельных Common Rail.

- Тип соединения:

- Резьбовой (метрическая или трубная резьба)

- Байонетный быстросъём (с фиксатором и уплотнительным кольцом)

- Фланцевый (с болтовым креплением)

- Диаметр прохода: соответствует сечению топливной магистрали (обычно 6-12 мм).

Применение конкретного типа зависит от модели авто и конструкции топливной системы:

| Тип двигателя | Предпочтительный штуцер | Особенности |

|---|---|---|

| Бензиновый распределённый впрыск | Быстросъёмный пластиковый | Фиксация защёлкой, ремонтопригодность |

| Бензиновый непосредственный впрыск | Стальной резьбовой | Усиленные уплотнения, давление до 200 бар |

| Дизель Common Rail | Фланцевый/коническая резьба | Медные шайбы, контроль момента затяжки |

Надёжность штуцера напрямую влияет на безопасность: повреждение или разгерметизация вызывают утечки топлива, падение давления, перебои работы двигателя и риск возгорания. При обслуживании обязательна замена уплотнительных элементов и контроль состояния посадочных поверхностей.

Регулятор давления: встроенный или выносной вариант

Регулятор давления топлива (РДТ) критически влияет на стабильность работы двигателя, поддерживая оптимальный перепад давления между топливной рампой и впускным коллектором независимо от режима работы. Его конструктивное исполнение определяет сложность топливной магистрали и особенности обслуживания системы.

Существует два основных типа размещения РДТ: интегрированный непосредственно в топливную рампу (встроенный) или установленный на магистрали обратного слива топлива в бак (выносной). Выбор варианта зависит от компоновки двигателя, типа впрыска и требований к производительности.

Сравнительные характеристики вариантов

Ключевые отличия встроенного и выносного регуляторов:

- Место установки: Встроенный монтируется непосредственно на корпусе топливной райлы, выносной – на линии "обратки" или вблизи топливного бака.

- Сложность магистралей: Выносной вариант требует дополнительной трубки слива топлива от рампы к регулятору и далее в бак, усложняя трассировку.

- Давление в рампе: Встроенный РДТ поддерживает постоянное давление только в рампе. Выносной обеспечивает стабильное давление во всей подающей магистрали до точки установки.

Преимущества и недостатки вариантов:

| Параметр | Встроенный регулятор | Выносной регулятор |

|---|---|---|

| Компактность | Выше (интеграция в рампу) | Ниже (отдельный узел) |

| Замена | Сложнее (требует снятия рампы) | Проще (доступ на магистрали) |

| Шумность | Ниже (вибрации гасятся рампой) | Выше (возможен гул в "обратке") |

| Применимость | Бензиновые двигатели с распределенным впрыском | Дизельные системы, GDI, модифицированные бензиновые ДВС |

В современных бензиновых двигателях с распределенным впрыском доминирует встроенная конструкция благодаря компактности и снижению шума. Выносные регуляторы применяются в дизелях (где давление в рампе значительно выше), двигателях с непосредственным впрыском (GDI), а также в системах с повышающими насосами или при установке дополнительного оборудования (например, турбонаддува), требующих гибкого управления давлением в расширенном диапазоне.

Клапан сброса избыточного давления в системе

Клапан сброса избыточного давления (иногда называемый предохранительным клапаном топливной рампы) является критически важным компонентом безопасности в топливных системах с электронным впрыском, особенно в системах с топливной рейкой. Его основное назначение – защита элементов топливной системы и двигателя от повреждений, вызванных чрезмерно высоким давлением горючего.

Этот клапан работает по принципу механического или электрического предохранителя. Когда давление топлива внутри рампы превышает строго определенное калибровочное значение (порог срабатывания), клапан автоматически открывается, создавая канал для сброса излишков топлива. Сброшенное топливо обычно направляется обратно в топливный бак по сливной магистрали.

Типы и Особенности

Клапаны сброса давления могут быть интегрированы непосредственно в корпус топливной рейки, встроены в регулятор давления топлива или установлены как отдельный элемент на магистрали высокого давления. Существует два основных типа:

| Тип Клапана | Принцип Действия | Особенности |

|---|---|---|

| Механический (пружинный) | Избыточное давление преодолевает усилие калиброванной пружины, открывая шариковый или тарельчатый затвор. | Простая конструкция, высокая надежность, одноразовое или многоразовое срабатывание. Порог срабатывания фиксирован. |

| Электрический (управляемый ЭБУ) | ЭБУ двигателя, получая данные от датчика давления в рампе, подает сигнал на электромагнитный клапан для открытия. | Точное управление порогом срабатывания, возможность активного управления давлением в некоторых режимах работы двигателя. |

Основные функции клапана сброса давления:

- Защита компонентов: Предотвращение разрушения топливной рейки, форсунок, топливных шлангов, насоса высокого давления (ТНВД) или регулятора давления из-за гидроудара или длительного воздействия запредельного давления.

- Стабилизация давления: Поддержание давления в топливной рампе в безопасном рабочем диапазоне, заданном конструкцией системы.

- Предотвращение утечек: Сброс избытка давления снижает риск возникновения неконтролируемых утечек топлива в соединениях или через уплотнения, что является критически важным с точки зрения пожарной безопасности.

Типичные места установки на топливной системе:

- Непосредственно на корпусе топливной рейки (наиболее распространенный вариант).

- В составе модуля регулятора давления топлива (если регулятор установлен на рейке).

- На магистрали высокого давления между ТНВД и топливной рейкой.

Признаки неисправности клапана сброса давления могут включать появление запаха топлива под капотом (из-за постоянного подтекания через негерметичный клапан), ошибки по давлению в топливной рампе (слишком высокое или слишком низкое), затрудненный пуск двигателя, неровную работу или потерю мощности. Выход клапана из строя в закрытом положении представляет серьезную угрозу целостности всей топливной системы высокого давления.

Материалы изготовления: нержавеющая сталь vs алюминиевые сплавы

Нержавеющая сталь обеспечивает исключительную коррозионную стойкость при контакте с агрессивными компонентами современного топлива. Материал сохраняет структурную целостность под экстремальным давлением (до 2000 бар в системах Common Rail), гарантируя герметичность соединений форсунок и отсутствие микротрещин. Высокая твердость поверхности минимизирует абразивный износ от механических примесей в горючем.

Алюминиевые сплавы применяются преимущественно в рейках бензиновых двигателей с умеренным рабочим давлением. Легкость материала снижает общую массу топливной системы, а эффективная теплопроводность способствует охлаждению горючего. Для защиты от электрохимической коррозии внутренние каналы обязательно анодируют или покрывают полимерными составами.

Критерии выбора материала

Нержавеющая сталь доминирует в дизельных системах Common Rail благодаря:

- Сопротивлению усталости при циклических нагрузках высокого давления

- Совместимости с биотопливными смесями (например, содержащими метанол)

- Стабильности геометрии каналов при термоциклировании

Алюминиевые сплавы выбирают для бензиновых инжекторных систем из-за:

- Экономии веса (до 40% легче стальных аналогов)

- Упрощенной обработки литьем под давлением сложных форм

- Оптимального соотношения цена/производительность для бюджетных решений

| Параметр | Нержавеющая сталь | Алюминиевый сплав |

|---|---|---|

| Предел прочности | 520–750 МПа | 250–400 МПа |

| Теплопроводность | 15–20 Вт/(м·К) | 130–160 Вт/(м·К) |

| Стойкость к этанолу | Отличная | Требует покрытия |

Особенности конструкции для бензиновых двигателей

Конструкция топливной рейки для бензиновых двигателей рассчитана на работу под высоким давлением (3-7 МПа), обеспечивая равномерное распределение топлива ко всем форсункам. Основным материалом служит нержавеющая сталь или алюминиевые сплавы, обеспечивающие механическую прочность и коррозионную стойкость при контакте с бензином.

Внутренний канал рейки имеет полированную поверхность для минимизации гидравлических потерь и предотвращения завихрений потока. Точность изготовления каналов критична для синхронного впрыска во всех цилиндрах, что напрямую влияет на стабильность работы двигателя.

Ключевые конструктивные элементы

- Регулятор давления: Интегрирован в рейку или устанавливается на выходе, поддерживает постоянный перепад давления на форсунках независимо от нагрузки двигателя

- Посадочные гнёзда форсунок: Оснащены уплотнительными кольцами из фторкаучука, выдерживающего агрессивное воздействие топлива и температурные перепады (-40°C до +150°C)

- Демпфирующие камеры: Гасят пульсации давления от работы топливного насоса, предотвращая гидравлические удары

- Быстросъёмные штуцеры: Обеспечивают герметичное подключение топливоподающих магистралей через фитинги типа EV6

На современных двигателях с непосредственным впрыском (GDI) рейка дополнительно оснащается датчиком давления топлива, передающим данные в ЭБУ для точного расчёта времени впрыска. Крепление осуществляется через виброизолирующие втулки, поглощающие колебания двигателя.

| Параметр | Распределённый впрыск | Непосредственный впрыск (GDI) |

|---|---|---|

| Рабочее давление | 3-4 МПа | 5-20 МПа |

| Тип форсунок | Электромагнитные | Пьезоэлектрические |

| Объём рейки | 100-200 см³ | 50-150 см³ |

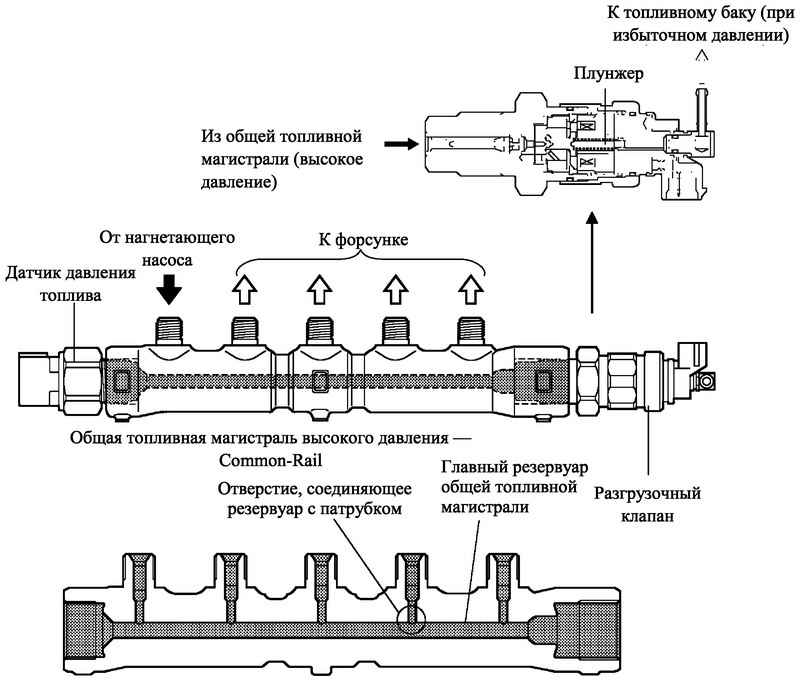

Специфика топливных реек в дизельных системах Common Rail

Топливная рейка (аккумулятор высокого давления) в системе Common Rail является центральным узлом, аккумулирующим топливо под экстремально высоким давлением и равномерно распределяющим его по форсункам всех цилиндров двигателя. Ее основная задача – обеспечить стабильную подачу дизельного топлива с заданным давлением в любой момент времени, независимо от частоты вращения коленчатого вала и текущей нагрузки двигателя.

Конструкция рейки Common Rail принципиально отличается от реек бензиновых систем впрыска. Она рассчитана на работу с давлением, многократно превышающим бензиновые аналоги – от 1600-1800 бар в ранних системах до 2500-2700 бар и выше в современных. Это требует применения особых материалов и технологий изготовления для обеспечения герметичности и прочности.

Ключевые конструктивные особенности и требования

Материалы и прочность: Рейки изготавливаются преимущественно из высокопрочных легированных сталей или, реже, специальных латунных сплавов. Эти материалы обладают высокой усталостной прочностью и сопротивлением к растрескиванию под воздействием постоянных циклических нагрузок высокого давления.

| Компонент/Характеристика | Особенность в Common Rail | Назначение/Причина |

|---|---|---|

| Рабочее давление | 1600 - 2700+ бар | Обеспечение тонкого распыла топлива и эффективного сгорания |

| Внутренний объем | Тщательно рассчитан | Демпфирование пульсаций давления от ТНВД, стабильность подачи |

| Точность обработки каналов | Высочайшая (микронные допуски) | Минимизация гидравлических потерь, предотвращение утечек |

| Присоединительные отверстия для форсунок | Высокоточная расточка, спец. уплотнения | Надежная герметизация соединения под сверхвысоким давлением |

| Давление впрыска | Не зависит от оборотов двигателя | Гибкое управление процессом сгорания на всех режимах |

Критически важные аспекты эксплуатации:

- Герметичность: Абсолютная герметичность всех соединений (трубопроводов высокого давления, штуцеров форсунок, датчиков, клапанов) является обязательным условием. Малейшая утечка недопустима и опасна.

- Демпфирование пульсаций: Внутренний объем рейки выступает как гидроаккумулятор, сглаживающий пульсации давления, создаваемые топливным насосом высокого давления (ТНВД).

- Установка датчиков и клапанов: На корпусе рейки всегда монтируются:

- Датчик давления топлива (Rail Pressure Sensor): Ключевой сенсор для управления системой.

- Клапан регулирования давления (Pressure Control Valve): Обычно электромагнитный или пьезоэлектрический, управляет количеством топлива, возвращаемого в бак, тем самым поддерживая заданное давление в рампе.

- Предохранительный клапан (Pressure Limiting Valve): Аварийный механический клапан, срабатывающий при превышении давления сверх критического уровня для защиты системы.

- Клапан расходомера (Flow Limiting Valve) (на входе, не всегда): Ограничивает максимальный поток топлива в рампу.

- Устойчивость к вибрациям: Конструкция должна выдерживать значительные механические вибрации двигателя без риска усталостного разрушения.

- Чистота внутренних поверхностей: Любая мельчайшая частица загрязнения в топливе под таким давлением может привести к катастрофическому износу или заклиниванию прецизионных элементов форсунок или клапанов. Требуется безупречная чистота при производстве и обслуживании.

Таким образом, топливная рейка в системе Common Rail – это не просто распределительная труба, а высокотехнологичный аккумулятор давления, спроектированный для работы в экстремальных условиях. Ее надежность и точность изготовления напрямую определяют эффективность, экономичность, экологичность и долговечность всего современного дизельного двигателя.

Диаметр магистрали и пропускная способность

Диаметр топливной магистрали напрямую определяет пропускную способность системы. При увеличении сечения трубопровода растёт максимальный объём горючего, который может быть доставлен к форсункам за единицу времени. Это критично для высокопроизводительных двигателей, где требуется большой расход топлива при пиковых нагрузках.

Недостаточный диаметр вызывает падение давления в конце магистрали (особенно на высоких оборотах), что приводит к "обеднению" смеси и потере мощности. Избыточное сечение, в свою очередь, увеличивает вес системы и объём топлива в контуре, что замедляет реакцию на изменение режимов работы ДВС.

Ключевые зависимости

- Турбулентность потока: Меньший диаметр усиливает сопротивление, повышая требования к производительности топливного насоса

- Теплоотвод: Узкие магистрали быстрее нагреваются, увеличивая риск образования паровых пробок

- Инерционность системы: Широкие трубки замедляют изменение давления при коррекциях

| Диаметр (мм) | Расход (л/ч)* | Тип двигателя |

|---|---|---|

| 6 | до 90 | Атмосферный, до 1.6л |

| 8 | 90-180 | Турбо, до 3.0л |

| 10 | 180-300+ | Тюнинг, гоночные ДВС |

*При давлении 3 бар. Точные значения зависят от длины трассы, вязкости топлива и количества изгибов. Для систем с регулируемым давлением расчёт ведётся с запасом 20-25% от пикового потребления двигателя.

Резьбовые порты для установки форсунок

Резьбовые порты интегрируются непосредственно в корпус топливной рампы и служат точками крепления для форсунок. Они обеспечивают герметичное соединение между магистралью высокого давления и впускным трактом двигателя, предотвращая утечки топлива и подсос воздуха. Конструктивно представляют собой фрезерованные отверстия с нарезанной внутренней резьбой, соответствующей типу применяемых форсунок.

Точность обработки резьбы (шаг, глубина, класс чистоты) критична для корректной посадки форсунки без перекосов. Для уплотнения соединения используются резиновые кольца или металлические шайбы, устанавливаемые на корпус форсунки перед вкручиванием. Расположение портов строго согласуется с геометрией головки блока цилиндров.

Конструктивные особенности и требования

Ключевые характеристики резьбовых портов:

- Тип резьбы: Метрическая (M12×1.5, M14×1.5) или дюймовая (UNF), определяется моделью форсунки.

- Уплотнительные зоны: Две контактные поверхности – верхняя (для фиксации форсунки в рампе) и нижняя (герметизация с впускным коллектором).

- Материал исполнения: Легированная сталь или алюминиевые сплавы с антикоррозионным покрытием.

Основные эксплуатационные требования:

| Параметр | Значение |

| Крутящий момент затяжки | 15–25 Н·м (зависит от диаметра резьбы) |

| Допуск соосности | ≤ 0.05 мм относительно оси рампы |

| Рабочее давление | До 300 МПа (в системах GDI) |

Важно: Перетяжка при монтаже приводит к деформации посадочного места, а недостаточная затяжка – к разгерметизации. Износ резьбы или повреждение уплотнительных фасок требуют замены рампы.

Точность обработки внутренних поверхностей

Внутренние каналы топливной рейки требуют исключительной точности обработки для обеспечения герметичности и стабильного давления. Особое внимание уделяется цилиндричности отверстий, шероховатости стенок и соблюдению геометрических размеров в зонах соединения с форсунками и регулятором давления.

Отклонения даже в несколько микрон приводят к утечкам топлива, нарушению баланса подачи между цилиндрами и кавитационным процессам. Для критичных поверхностей устанавливаются допуски в пределах IT6-IT7, а шероховатость Ra контролируется на уровне 0,16–0,63 мкм.

Ключевые аспекты контроля

| Параметр | Требование | Метод измерения |

|---|---|---|

| Диаметр каналов | ±5 мкм | Прецизионные нутромеры |

| Цилиндричность | ≤ 3 мкм | Координатные измерительные машины |

| Шероховатость | Ra 0,2-0,4 мкм | Профилометры контактного типа |

Технологические методы обеспечения точности:

- Финишное хонингование алмазными брусками

- Электрохимическая полировка для устранения микронеровностей

- Ультразвуковая очистка после механической обработки

Обязательным этапом является гидравлическое тестирование под давлением до 300 бар. Применение рентгеновской томографии позволяет выявлять скрытые дефекты структуры материала, возникающие при механической обработке.

Требования к герметичности соединений

Герметичность топливной рейки напрямую влияет на безопасность и эффективность работы двигателя, предотвращая утечки горючего под высоким давлением.

Нарушение герметичности приводит к снижению давления в системе, обеднению топливно-воздушной смеси, повышенному расходу топлива и риску возгорания в моторном отсеке.

Критические требования

- Абсолютное отсутствие визуальных утечек при рабочих давлениях до 2000 бар для дизельных систем и 150-600 бар для бензиновых инжекторов.

- Использование уплотнительных материалов с химической стойкостью к современным топливным смесям (биодизель, этанол) и экстремальным температурным перепадам (-40°C...+150°C).

- Контроль момента затяжки резьбовых соединений с точностью ±5% для исключения деформации посадочных поверхностей.

| Тип соединения | Допустимая утечка | Метод проверки |

|---|---|---|

| Фланцевое | 0 капель/мин | Визуальный осмотр под давлением |

| Резьбовое | ≤0.05 см³/мин | Пневмотестер с индикаторной жидкостью |

| Быстросъёмное | 0 капель/мин | Тест на остаточное давление (падение ≤0.5 бар/мин) |

- Обязательная замена уплотнений при каждом демонтаже рейки

- Применение двухконтурных систем уплотнения в зонах критического давления

- Валидация герметичности после ремонта циклом термоударов (-40°C ↔ +120°C)

Антикоррозийная обработка внешних поверхностей

Основной угрозой для внешних частей топливной рейки является контакт с агрессивными средами: дорожными реагентами, солевыми растворами, атмосферной влагой и техническими жидкостями. Коррозия металлических поверхностей ведёт к снижению прочности конструкции, образованию трещин и утечкам топлива, что критично для герметичности системы впрыска.

Для защиты применяют многослойные покрытия, сочетающие электрохимические барьеры и изолирующие составы. Гальваническое цинкование создаёт первичный слой, работающий как анодная защита, а полимерные материалы (эпоксидные смолы, полиуретаны) формируют непроницаемый щит от влаги и химикатов. Особое внимание уделяется зонам креплений и сварных швов из-за риска локального разрушения покрытия.

Ключевые методы обработки

- Катодное электроосаждение (KTL): нанесение грунта в электролитической ванне обеспечивает равномерное покрытие сложных форм и внутренних полостей.

- Порошковое напыление: полимерный слой толщиной 60-120 мкм, спекаемый при 150-200°C, устойчив к сколам и истиранию.

- Пассивация цинкового слоя: обработка хроматными или бесхромовыми растворами замедляет окисление.

Контроль качества покрытия

| Параметр | Метод проверки | Норматив |

|---|---|---|

| Толщина слоя | Магнитная или вихретоковая дефектоскопия | ≥15 мкм для KTL, ≥60 мкм для полимера |

| Адгезия | Решётчатый надрез с последующей отслойкой скотчем (ISO 2409) | Класс 0 (без отслоений) |

| Стойкость к солевой среде | Испытание в камере тумана (ASTM B117) | ≥500 часов без коррозионных очагов |

Эффективность защиты напрямую влияет на межсервисный интервал: некачественное покрытие провоцирует очаговую коррозию под напряжением, ведущую к растрескиванию металла. Для реек, эксплуатируемых в условиях высокой влажности, обязательна дополнительная гидрофобная пропитка стыков.

Термостойкость рабочих элементов конструкции

Топливная рейка функционирует в условиях экстремальных температурных нагрузок, достигающих 150°C в непосредственной близости от двигателя. Рабочие элементы – форсунки, клапаны регулятора давления и корпус – подвергаются постоянному термическому расширению и риску деформации. Недостаточная термостабильность материалов приводит к нарушению геометрии посадочных гнёзд форсунок, утечкам топлива и падению давления в системе.

Для обеспечения стабильности применяются термоупрочнённые сплавы на основе алюминия (АК12М2, АК7ч) или нержавеющей стали (AISI 304L). Ключевое требование – сохранение механических характеристик при пиковых температурах: твёрдости не ниже 80 HB, предела прочности на растяжение ≥200 МПа. Корпуса высоконагруженных дизельных систем дополнительно оснащаются тепловыми экранами из композитных материалов с теплопроводностью ≤0,5 Вт/(м·К).

Инженерные решения для температурной компенсации

- Дифференциальное расширение: расчёт зазоров между стальными топливными магистралями и алюминиевым корпусом с учётом коэффициентов линейного расширения (αAl ≈ 23·10-6/°C, αсталь ≈ 12·10-6/°C)

- Термоизоляционные прокладки между рейкой и ГБЦ из керамического волокна толщиной 1,5-2 мм

- Спиральные каналы охлаждения в корпусе для циркуляции топлива, снижающие температуру на 15-20°C

| Элемент | Рабочая температура (°C) | Критическая деформация (°C) |

|---|---|---|

| Уплотнительные кольца (FKM) | до 200 | 230 |

| Корпус (АК12М2) | до 180 | 250 |

| Электромагнит форсунки | до 145 | 170 |

Валидация термостойкости включает 500-часовые испытания в термокамере при +130°C с циклами резкого охлаждения до -40°C. Контролируется герметичность соединений и отсутствие остаточной деформации корпуса свыше 0,05 мм. Для форсунок критичен температурный дрейф калибровки: отклонение производительности не должно превышать ±2% в рабочем диапазоне.

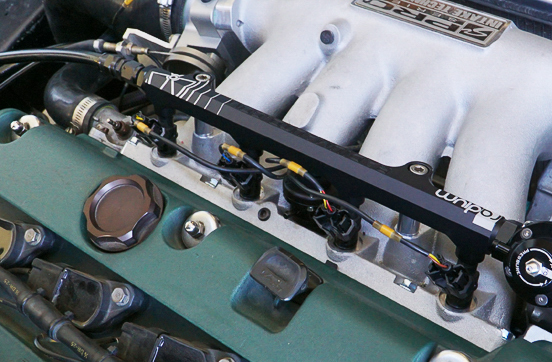

Установка на рядных двигателях: линейная компоновка

В рядных двигателях цилиндры расположены в единую линию, что обеспечивает простоту интеграции топливной рейки. Конструкция крепится параллельно блоку цилиндров через специальные кронштейны, фиксируясь непосредственно на впускном коллекторе или головке блока.

Топливоподающие магистрали соединяются с рампой через быстросъёмные фитинги, а форсунки монтируются перпендикулярно впускным каналам. Такая схема гарантирует строго идентичную длину топливных путей до каждой форсунки, что критично для равномерного распределения смеси.

Ключевые особенности линейной компоновки

- Жёсткая фиксация – предотвращает вибрации и утечки при высоком давлении (до 200 МПа в системах Common Rail)

- Централизованный подвод – топливо поступает через один впускной порт, минимизируя точки потенциальных протечек

- Оптимизация пространства – компактное размещение над клапанной крышкой упрощает доступ для сервиса

| Преимущество | Техническое воздействие |

|---|---|

| Прямолинейная форма | Снижение гидравлических потерь на 15-20% |

| Единая плоскость монтажа | Точность позиционирования форсунок ±0.2 мм |

Обслуживание упрощается благодаря последовательному расположению элементов: демонтаж выполняется после отключения топливопроводов, электрических разъёмов форсунок и крепёжных скоб. Регулировка давления осуществляется через клапан, интегрированный в торцевую часть рейки.

Особенности монтажа топливной рейки на V-образных силовых агрегатах

Конструкция V-образных двигателей с двумя блоками цилиндров под углом требует специфичного подхода к установке топливной рейки. Основная сложность заключается в обеспечении равномерного распределения топлива под высоким давлением к форсункам обоих рядов цилиндров при ограниченном межблочном пространстве. Монтаж часто осложняется необходимостью интеграции с системой впуска, ГБЦ и навесным оборудованием.

На большинстве V-образных агрегатов применяются две независимые топливные рейки – по одной на каждый ряд цилиндров. Это требует синхронизированного крепления и точной подводки топливных магистралей к каждой рампе. Критически важным становится контроль зазоров с клапанными крышками, элементами привода ГРМ и высоковольтными проводами во избежание перетирания или перегрева.

Ключевые аспекты установки

Основные особенности монтажа включают:

- Двойная система креплений – кронштейны должны компенсировать вибрационную нагрузку от двух раздельных ГБЦ

- Специфичная конфигурация топливоподачи – общая магистраль от насоса разветвляется на два контура с обязательной балансировкой давления

- Обеспечение идентичного угла установки форсунок в обоих рядах цилиндров для равномерности впрыска

Типовые проблемы при монтаже:

- Необходимость демонтажа впускного коллектора для доступа к зоне установки

- Риск перелома топливных трубок в узком пространстве между блоками

- Требование к повышенной герметичности соединений из-за сложности последующего обслуживания

| Параметр | Особенность для V-образных ДВС |

|---|---|

| Количество реек | 2 (реже 1 Т-образная) |

| Способ подачи топлива | Параллельное подключение к магистрали |

| Крепежные точки | От 4 до 8 с виброгасящими прокладками |

| Длина топливных трубок | Асимметричная для левого/правого рядов |

Обязательным этапом после установки является проверка давления в каждой рейке и тест на калибровку форсунок. Особое внимание уделяется прокладке электропроводки к датчикам давления и регуляторам – трассы не должны контактировать с выпускным коллектором. При сборке критично соблюдать момент затяжки гаек крепления реек во избежание деформации посадочных мест.

Критерии выбора при замене изношенной детали

При подборе новой топливной рейки первостепенное значение имеет соответствие параметрам двигателя. Учитываются рабочие характеристики: давление в системе (измеряется в барах или МПа), пропускная способность форсунок и конфигурация штуцеров для подключения топливопроводов. Несовместимость по давлению или геометрии соединений приведёт к некорректной работе или повреждению топливной системы.

Материал изготовления напрямую влияет на долговечность. Предпочтение отдаётся рейкам из нержавеющей стали или алюминиевых сплавов с антикоррозийным покрытием, особенно для систем с прямым впрыском (GDI/FSI), где давление превышает 200 бар. Для дизельных агрегатов критична устойчивость к вибрациям и гидроударам.

Ключевые аспекты выбора

- Тип двигателя: бензиновый (инжекторный, GDI), дизель (Common Rail), гибрид

- Совместимость с форсунками: диаметр посадочных гнёзд, тип крепления (фланцевое, резьбовое)

- Давление в системе: значения должны строго соответствовать спецификации производителя авто

Рекомендуется проверять наличие встроенного регулятора давления – его расположение (в рейке или топливном модуле) и тип (механический/электронный) должны совпадать с оригиналом. Отсутствие датчика давления или неверный тип разъёма вызовут ошибки ЭБУ.

| Критерий | Оригинал | Аналог |

|---|---|---|

| Калибровка каналов | Соответствует заводским допускам | Требует сверки по чертежам |

| Ресурс при высоком давлении | ≥ 150 000 км | Зависит от производителя |

| Герметичность соединений | Гарантирована | Проверяется тестами после установки |

Обязательна проверка геометрических параметров: межосевое расстояние монтажных точек, вылет рейки относительно ГБЦ, угол расположения штуцеров. Даже минимальное отклонение помешает установке или создаст нагрузку на форсунки. Для турбированных моторов учитывают термостойкость уплотнителей.

Причины деформации корпуса и методы диагностики

Деформация корпуса топливной рейки возникает из-за механических перегрузок, температурного воздействия и внутренних напряжений в металле. Основным провоцирующим фактором выступает превышение допустимого давления топлива в системе, вызванное неисправностью регулятора давления, забитым фильтром или дефектом форсунок. Локальный перегрев участков рейки при работе двигателя в экстремальных режимах также ведет к короблению конструкции.

Термические деформации усугубляются при резких перепадах температур окружающей среды, особенно в сочетании с коррозией, ослабляющей структуру металла. Неправильный монтаж – перетяжка крепежных болтов или установка рейки с перекосом – создает остаточные напряжения, которые под нагрузкой преобразуются в необратимые изменения геометрии. Вибрации от двигателя и ударные воздействия при ДТП дополнительно способствуют искривлению корпуса.

Способы выявления дефектов

Для диагностики деформации применяют:

- Визуальный осмотр: выявление трещин, вмятин или следов контакта с другими узлами.

- Проверка герметичности: опрессовка системы воздухом под давлением с нанесением мыльного раствора на швы.

- Измерение геометрии: контроль плоскостности поверхности рейки поверочной линейкой с щупом.

Точные измерения производятся специализированным оборудованием:

| Метод | Инструмент | Параметры контроля |

| Координатный | Калибр, 3D-сканер | Соосность отверстий, параллельность плоскостей |

| Оптический | Лазерный нивелир | Искривление продольной оси |

Косвенными признаками деформации считаются утечки топлива в местах соединений, вибрация топливопроводов и нестабильная работа двигателя из-за нарушения подачи горючего. При обнаружении искривлений свыше 0.5 мм на длине 200 мм корпус подлежит замене, так как рихтовка не обеспечивает восстановления рабочих характеристик.

Течь в зоне соединений: выявление и устранение

Обнаружение течи топлива в соединениях топливной рампы требует визуального осмотра под давлением: ищите капли, мокрые пятна или подтёки на стыках форсунок, штуцеров подачи/обратки и датчиков. Используйте диагностический сканер для проверки давления в системе после остановки двигателя – быстрое падение указывает на утечку. Обращайте внимание на устойчивый запах бензина в подкапотном пространстве.

Причиной часто становится деформация уплотнительных колец (резинок), повреждение резьбы штуцеров, коррозия контактных поверхностей или недостаточная затяжка крепёжных элементов. Механические повреждения самой рампы в зоне фланцев также провоцируют просачивание горючего. Неправильный монтаж компонентов или использование некондиционных уплотнений усугубляют проблему.

Процедура устранения неисправности

Последовательность работ:

- Сбросьте давление в топливной системе (через клапан на рампе или предохранитель бензонасоса).

- Демонтируйте топливную рампу, открутив крепёжные болты и отсоединив трубопроводы.

- Извлеките все уплотнительные элементы: кольца форсунок, прокладки датчиков, уплотнители штуцеров.

Зачистите посадочные места соединений от грязи и окислов. Замените все старые уплотнения на новые, рекомендованные производителем. Смажьте кольца чистым моторным маслом перед установкой для защиты от перекоса. При сборке равномерно затягивайте крепёж динамометрическим ключом согласно спецификациям авто.

| Тип дефекта | Метод устранения |

|---|---|

| Износ уплотнительных колец | Полная замена комплекта уплотнений |

| Срыв резьбы штуцера | Замена штуцера или восстановление резьбы хелкоилом |

| Задиры на посадочных поверхностях | Шлифовка плоскости или замена рампы |

| Недотяжка крепежа | Повторная затяжка с контролем момента |

После сборки запустите двигатель и проверьте соединения под нагрузкой при помощи зеркала и фонарика. Используйте течеискатель (специальный аэрозоль) для точного выявления микроскопических дефектов. При повторном появлении течи требуется углублённая диагностика на СТО – возможны скрытые трещины в металле рампы.

Последствия засорения внутренних каналов

Засорение каналов топливной рейки частицами грязи, ржавчины или отложениями лаков нарушает расчетное сечение проходов. Это создает локальное сопротивление потоку горючего, снижая его объемную подачу к форсункам. Особенно критично сужение в зонах перехода от рампы к штуцерам подачи.

Неравномерное распределение загрязнений по каналам вызывает дисбаланс давления топлива между форсунками. Отдельные цилиндры получают обедненную смесь, тогда как другие работают с избытком топлива. Нарушается синхронность впрыска, страдает точность дозирования при переходных режимах.

Ключевые негативные эффекты:

- Неустойчивая работа двигателя – троение, вибрации на холостом ходу из-за различий в наполнении цилиндров.

- Снижение мощности – недостаток топлива в отдельных цилиндрах уменьшает эффективный крутящий момент.

- Повышенный расход топлива – ЭБУ компенсирует дисбаланс увеличением общего времени впрыска.

- Детонация – в цилиндрах с обедненной смесью при высоких нагрузках.

- Затрудненный пуск – особенно "на горячую" из-за падения остаточного давления в рампе.

- Преждевременный износ форсунок – работа в режиме недостаточной смазки и охлаждения топливом.

Длительная эксплуатация с забитыми каналами провоцирует калильное зажигание, прогар клапанов и ускоренное накопление нагара на поршнях. Диагностируется проблема путем замера давления в топливной рампе и сравнения его с номиналом для конкретной модели двигателя.

Регламент замены уплотнительных колец и прокладок

Своевременная замена уплотнительных колец и прокладок топливной рейки критична для предотвращения утечек топлива и поддержания стабильного давления в системе. Регламент работ определяется производителем транспортного средства и зависит от модели, типа топлива и условий эксплуатации. Стандартный интервал замены составляет 60 000–100 000 км пробега, но требует корректировки при обнаружении признаков износа.

Игнорирование регламента приводит к просачиванию топлива, падению давления в рампе, нарушению состава топливно-воздушной смеси и риску возгорания. Дополнительными триггерами для внеплановой замены служат посторонний запах бензина в подкапотном пространстве, визуальные следы топлива на рейке, ошибки по обедненной смеси (P0171) или нестабильная работа двигателя на холостом ходу.

Процедура замены и ключевые требования

Работы выполняются при холодном двигателе со сбросом остаточного давления в топливной системе через специальный клапан. Обязательна замена комплекта уплотнений единовременно – колец форсунок, прокладки рейки и топливопроводов. Поверхности посадочных мест очищаются от грязи и старой смазки без применения абразивов.

- Отсоединить топливные шланги и электропроводку форсунок

- Демонтировать крепежные болты топливной рейки

- Аккуратно извлечь рейку вместе с форсунками

- Снять старые уплотнительные кольца с форсунок и рейки

- Обработать новые кольца чистым моторным маслом

- Установить уплотнения в пазы без перекручивания

- Проверить совпадение отверстий при монтаже рейки

- Затянуть крепеж с моментом, указанным в ТО

| Компонент | Материал | Особенности монтажа |

|---|---|---|

| Кольца форсунок | Фторкаучук (FKM) | Запрещена установка без смазки |

| Прокладка рейки | Терморасширяющийся материал | Требует равномерной затяжки крепежа |

| Уплотнения топливопроводов | Нитрил (NBR) | Контроль угла подключения шлангов |

После сборки выполняется обязательная проверка герметичности: запуск двигателя с визуальным контролем соединений под нагрузкой и сканирование на наличие ошибок. Использование неоригинальных уплотнений или нарушение регламента затяжки провоцирует преждевременный выход из строя топливной системы.

Связь неисправностей топливной рейки с потерей мощности двигателя

Топливная рейка обеспечивает стабильное давление горючего при подаче к форсункам. Нарушение ее работоспособности напрямую влияет на качество топливовоздушной смеси и эффективность сгорания. Снижение давления или неравномерная подача топлива приводят к неполному сгоранию, что проявляется в заметной потере мощности силового агрегата.

Критичными являются отклонения от проектных параметров работы системы: недостаточное давление, утечки топлива или загрязнение внутренних каналов. Эти факторы нарушают синхронность впрыска и пропорции смесеобразования, заставляя электронный блок управления (ЭБУ) переходить в аварийный режим с ограниченной производительностью.

Основные причины потери мощности

| Неисправность | Механизм воздействия | Результат |

|---|---|---|

| Утечки топлива | Снижение давления в рампе | Недостаточное количество топлива при впрыске |

| Загрязнение каналов | Нарушение пропускной способности | Неравномерная подача к форсункам |

| Дефект регулятора давления | Некорректное поддержание давления | Нарушение баланса топливовоздушной смеси |

| Залипание форсунок | Частичное открытие/закрытие | Сбои в фазах впрыска |

При утечках через уплотнения или трещины ЭБУ фиксирует падение давления и сокращает время открытия форсунок, вызывая обеднение смеси. Загрязнения создают разное сопротивление в каналах, приводя к асинхронной работе цилиндров. Неисправный регулятор провоцирует либо переобогащение (при завышенном давлении), либо недолив топлива (при заниженном), нарушая детонационные характеристики.

Последствия проявляются комплексно: пропуски зажигания, увеличенный расход топлива, троение двигателя. ЭБУ фиксирует ошибки типа P0087 (низкое давление в топливной рампе) или P0190 (неисправность цепи датчика давления), активируя аварийный режим с ограничением мощности для защиты двигателя от разрушения.

Техобслуживание: очистка магистрали без демонтажа

Накопление отложений в топливной рампе и магистралях снижает пропускную способность, нарушает герметичность и ухудшает работу форсунок. Это приводит к потере мощности двигателя, повышенному расходу топлива и нестабильным оборотам.

Очистка без демонтажа выполняется для профилактики засоров и восстановления работоспособности системы. Метод исключает риски повреждения уплотнений и соединений при разборке, сокращая время обслуживания.

Технология очистки

Процедура требует подключения спецоборудования к топливной системе через сервисные штуцеры рампы. Основные этапы:

- Отключение штатного топливного насоса и сброс давления в рампе

- Подсоединение промывочного аппарата к подающей магистрали

- Заправка резервуара установки очищающей жидкостью на основе ПАВ

- Запуск двигателя и циркуляция состава под контролем давления (2-6 бар)

Применяемые реагенты растворяют лаковые отложения, смолы и нагар. Важно использовать составы, совместимые с материалом уплотнителей.

Критерии эффективности очистки:

- Визуальный контроль: прозрачность сливаемой жидкости после процедуры

- Диагностика: восстановление давления в рампе до номинальных значений

- Тест-драйв: отсутствие провалов при разгоне

Регламент проведения – каждые 30-40 тыс. км пробега. При сильном загрязнении процедуру повторяют через 500-700 км.

Профессиональный ремонт трещин методом аргонной сварки

Трещины в корпусе топливной рейки критичны из-за высокого давления горючего и агрессивной среды. Аргонная сварка (TIG) обеспечивает герметичное восстановление конструкции без риска деформации или прожога тонких стенок. Метод применяется исключительно после тщательной диагностики и очистки поврежденной зоны.

Технология требует профессионального оборудования: инверторного TIG-аппарата с осциллятором, баллона аргона и специализированных вольфрамовых электродов. Обязательно демонтаж рейки, полная разгерметизация системы и удаление остатков топлива во избежание возгорания при нагреве.

Этапы ремонта

- Подготовка поверхности:

- Механическая зачистка области трещины

- Обезжиривание растворителем

- Разделка кромок (при толщине металла >2 мм)

- Сварка:

- Настройка силы тока (70-100А для алюминия)

- Подача аргона (8-12 л/мин)

- Точечное проплавление шва без перегрева

- Контроль качества:

- Визуальный осмотр на пористость

- Тестирование давлением (гидравлическое/пневматическое)

- Проверка на микротрещины (капиллярная дефектоскопия)

| Критерий | Аргонная сварка | Альтернативы (холодная сварка, пайка) |

|---|---|---|

| Прочность шва | ≥95% от основного металла | До 70% |

| Термостойкость | До +300°C | До +150°C |

| Ресурс после ремонта | Сопоставим с новым изделием | Ограниченный |

Ключевое преимущество – сохранение химической нейтральности металла: аргон блокирует окисление, а присадочный пруток (ER4043 для алюминия) гарантирует коррозионную стойкость. Ошибки в режимах сварки приводят к межкристаллитным разрушениям, потому работы выполняют только сертифицированные специалисты.

Весовые ограничения при тюнинге двигателя

Учет массы компонентов критичен при модификации силового агрегата, так как увеличение веса напрямую влияет на динамические характеристики, нагрузку на подвеску и общую управляемость транспортного средства. Топливная рейка, будучи частью системы впрыска, также подлежит оптимизации – особенно при установке производительных форсунок или адаптации под повышенное давление горючего.

Инженеры стремятся заменять тяжелые штатные детали облегченными аналогами: алюминиевые или титановые топливные рампы снижают массу на 30-50% по сравнению со стальными. Это уменьшает инерционные нагрузки на ГБЦ и позволяет точнее дозировать топливо при высоких оборотах, предотвращая деформации конструкции.

Ключевые аспекты снижения веса

При доработках учитывают:

- Баланс мощности и массы: каждый добавленный килограмм требует увеличения мощности на 5-7 л.с. для сохранения разгонных показателей

- Распределение нагрузки: тяжелые компоненты в верхней части двигателя (включая рейку) повышают центр тяжести, ухудшая крен в поворотах

- Термостойкость материалов: облегченные сплавы должны сохранять прочность при температурных расширениях до 150°C

| Компонент | Вес штатный (г) | Вес тюнингованный (г) | Экономия массы |

|---|---|---|---|

| Стальная рейка | 1200-1800 | - | - |

| Алюминиевая рейка | - | 800-1100 | до 35% |

| Титановая рейка | - | 600-900 | до 50% |

Особое внимание уделяется комплексному подходу: параллельно с облегчением рейки заменяют коллекторы, маховик и клапанные крышки. Превышение допустимых весовых параметров провоцирует вибрации, ускоренный износ опор двигателя и снижение ресурса форсунок из-за изгибающих моментов на рампе.

Эволюция конструкции для систем прямого впрыска

Первые топливные рейки для прямого впрыска проектировались под давление 50-120 бар и изготавливались из стальных труб с простыми фланцевыми креплениями. Герметизация соединений достигалась через уплотнительные кольца стандартного типа, а объём рейки рассчитывался преимущественно на компенсацию пульсаций низкочастотного характера. Конструкции отличались минимальной интеграцией датчиков и регуляторов давления.

Переход к высокому давлению (200-350 бар) потребовал применения кованых стальных заготовок с внутренним полированием для предотвращения кавитации. Были внедрены многослойные уплотнения из фторопласта и специализированные быстроразъёмные соединения. Объём рейки уменьшился за счёт использования демпферов пульсаций, а её геометрию оптимизировали под компактное размещение в ГБЦ.

Ключевые этапы развития

- Внедрение датчиков давления: Интеграция пьезорезистивных сенсоров непосредственно в корпус рейки для точного мониторинга в реальном времени

- Системы с обратной связью: Установка регулирующих клапанов пропорционального типа вместо механических регуляторов

- Модульная компоновка: Объединение рейки, ТНВД и регулятора в единый блок с жидкостным охлаждением

| Поколение | Рабочее давление (бар) | Ключевые инновации |

|---|---|---|

| Раннее (1995-2005) | 50-120 | Бесшовные трубки, O-ring уплотнения |

| Среднее (2005-2015) | 150-250 | Кованые рейки, демпферы пульсаций |

| Современное (2015-н.в.) | 300-700 | Пьезоклапаны, интегрированная диагностика |

Современные рейки проектируются под давление до 700 бар с применением аустенитных сталей и плазменного упрочнения каналов. Активно внедряются пьезоэлектрические клапаны мгновенного действия и системы диагностики герметичности. Конструкции приобрели форму моноблоков с интегрированными магистралями обратного слива и теплоизоляционными кожухами для минимизации парообразования.

Перспективы интегрированных реек с датчиками давления

Интеграция датчиков давления непосредственно в корпус топливной рейки устраняет необходимость во внешних измерительных элементах и дополнительных соединениях. Это минимизирует риски утечек топлива и повышает общую надёжность топливной системы благодаря сокращению потенциальных точек отказа.

Компактность конструкции упрощает монтаж в ограниченном подкапотном пространстве современных двигателей. Прямое измерение давления в реальном времени с высокой точностью обеспечивает оптимальное управление впрыском, что критично для систем с изменяемыми фазами газораспределения и турбонаддувом.

Ключевые направления развития

- Диагностика и предиктивное обслуживание: Непрерывный мониторинг параметров позволяет выявлять аномалии (засорение форсунок, износ ТНВД) на ранних стадиях.

- Повышение КПД двигателя: Корректировка давления топлива "на лету" в зависимости от нагрузки и режима работы для снижения расхода топлива и выбросов.

- Совместимость с альтернативными видами топлива: Адаптация к различной плотности и вязкости топлив (СПГ, метанол, водородные смеси).

| Преимущество | Эффект |

|---|---|

| Цифровая интеграция с ЭБУ | Ускорение отклика системы впрыска на 15-20% |

| Самодиагностика | Сокращение времени на поиск неисправностей |

| Работа в экстремальных условиях | Стабильность показаний при температуре до +150°C и вибрациях |

Внедрение беспроводных сенсорных модулей и материалов с повышенной коррозионной стойкостью (например, керамоматричных композитов) открывает путь к созданию "умных" реек следующего поколения. Такие системы смогут автономно оптимизировать давление в контуре высокого давления без постоянного вмешательства ЭБУ.

Список источников

При подготовке материала использовались специализированные технические издания и документация от производителей автомобильных компонентов. Основное внимание уделялось современным конструктивным решениям и инженерным аспектам топливных систем.

Источники включают официальные руководства по ремонту, научные публикации и нормативную документацию. Приведённый ниже перечень отражает ключевые работы по заданной тематике.

- Учебное пособие "Автомобильные топливные системы" под редакцией В.П. Капустина (М.: Академия, 2020)

- Технический отчёт Bosch "Системы впрыска топлива Common Rail" (2019)

- Глава "Топливоподающие магистрали" в справочнике "Конструкция современных двигателей" (Ю.А. Степанов, СПб: Политехника, 2021)

- Патент РФ №2678514 "Топливная рампа с демпфирующими элементами" (ФГУП НАМИ, 2019)

- ГОСТ Р 58412-2019 "Системы питания ДВС. Требования безопасности"

- Workshop Manual Volkswagen Group 2.0 TSI EA888 Gen3 (2020)

- Материалы научной конференции МАДИ "Совершенствование топливной аппаратуры" (сборник докладов, 2022)