Топливная система - состав и функционирование

Статья обновлена: 01.03.2026

Топливная система – критически важный компонент любого двигателя внутреннего сгорания.

Ее задача – обеспечить бесперебойную подачу горючего в камеры сгорания в строго определенном количестве и состоянии.

Понимание устройства и принципов работы этой системы необходимо для диагностики неисправностей, грамотного обслуживания и ремонта транспортных средств.

Рассмотрим ключевые элементы топливной системы и их взаимодействие в процессе работы двигателя.

Классификация топливных систем: карбюраторные vs инжекторные

Топливные системы бензиновых двигателей исторически развивались по двум основным направлениям: карбюраторные и инжекторные. Принципиальное различие заключается в способе приготовления топливовоздушной смеси и методе её подачи в цилиндры двигателя. Карбюраторные системы доминировали в автомобилестроении большую часть XX века, тогда как инжекторные стали промышленным стандартом с конца 1980-х годов благодаря ужесточению экологических норм.

Обе системы выполняют идентичную функцию – дозирование топлива и смешивание его с воздухом в оптимальных пропорциях. Однако механизмы реализации этого процесса, конструктивные особенности и степень автоматизации управления принципиально различны. Карбюратор работает на основе законов гидродинамики, используя разрежение во впускном коллекторе, тогда как инжекторная система управляется электронным блоком через форсунки.

Ключевые характеристики систем

Карбюраторная система отличается механическим принципом действия:

- Топливо засасывается в смесительную камеру за счет перепада давления

- Дозирование осуществляется жиклёрами и поплавковой камерой

- Состав смеси регулируется механически (игольчатый клапан, экономайзер)

- Нет обратной связи по составу выхлопных газов

Инжекторная система (EFI) базируется на электронном управлении:

- Топливо подается под давлением электрическим насосом

- Дозирование осуществляют электромагнитные форсунки

- Контроллер анализирует данные датчиков (кислорода, расхода воздуха и др.)

- Впрыск может быть центральным (моновпрыск) или распределённым

| Параметр | Карбюратор | Инжектор |

|---|---|---|

| Точность дозирования | ±10-15% | ±1-3% |

| Расход топлива | Выше на 15-30% | Оптимизирован ЭБУ |

| Экологичность | Низкая (нет катализатора) | Соответствие Euro 3-6 |

| Зависимость от погоды | Требует ручной регулировки | Автоматическая коррекция |

Современные инжекторные системы обеспечивают более полное сгорание топлива за счет точного управления углом опережения впрыска и временем открытия форсунок. Это достигается непрерывным анализом данных от 10-15 датчиков, что принципиально невозможно в карбюраторных схемах. Переход на электронное управление позволил реализовать диагностические протоколы OBD-II и адаптивные алгоритмы коррекции смеси.

Конструкция топливного бака: материалы и вентиляция

Топливные баки изготавливаются из материалов, устойчивых к коррозии и химическому воздействию углеводородов. Традиционно применяется штампованная сталь с многослойным антикоррозийным покрытием (цинкование, лакокрасочные составы). В современных автомобилях широко используются полимерные составы – многослойный пластик (HDPE) с барьерными прослойками, блокирующими диффузию паров топлива. Композитные материалы сочетают легкий вес, стойкость к деформациям и отсутствие коррозии.

Герметичность бака нарушается только через систему вентиляции, предотвращающую избыточное давление или разрежение при расходе топлива и температурных колебаниях. Клапанная группа регулирует газообмен с атмосферой: при повышении давления пары отводятся в адсорбер, а при разрежении (например, при остывании) воздух подсасывается через специальный канал. Это исключает деформацию стенок бака и выброс летучих углеводородов в окружающую среду.

Ключевые компоненты вентиляционной системы

- Двусторонний клапан давления/разрежения – поддерживает оптимальный диапазон давлений внутри бака (обычно -0.5 до +1.5 кПа)

- Сепаратор паров топлива – возвращает конденсат в бак, отделяя жидкую фазу от газов

- Адсорбер с активированным углем – улавливает пары бензина при парковке для последующей продувки в двигатель

- Гравитационный клапан – блокирует вылив топлива при опрокидывании автомобиля

| Материал | Преимущества | Ограничения |

|---|---|---|

| Легированная сталь | Высокая прочность, ремонтопригодность | Восприимчивость к коррозии, большой вес |

| Полиэтилен высокой плотности (HDPE) | Коррозионная стойкость, свобода форм, малый вес | Ограниченная ремонтопригодность, требования к УФ-стабилизации |

Топливозаборник с сетчатым фильтром: защита от крупных примесей

Топливозаборник представляет собой трубку, опущенную в горловину топливного бака и оснащенную на конце сетчатым фильтром грубой очистки. Его основная функция – первичная фильтрация топлива непосредственно перед поступлением в магистраль. Фильтрующий элемент изготавливается из мелкоячеистой металлической сетки или перфорированного пластика, способного задерживать частицы размером от 0.1 до 0.5 мм.

Конструктивно заборник размещается в самой нижней точке бака, обеспечивая полный расход топлива. Сетка располагается на его торце или боковых стенках, что предотвращает закупорку при контакте с дном резервуара. Фильтрующая поверхность рассчитывается с запасом для сохранения пропускной способности даже при частичном загрязнении.

Принцип работы и ключевые особенности

Последовательность фильтрации:

- Топливо всасывается через сетку при запуске топливного насоса

- Крупные механические частицы (окалина, песок, волокна) задерживаются ячейками сетки

- Предварительно очищенное горючее поступает в топливопровод

Критически важные параметры:

- Сопротивление потоку – не более 0.05-0.1 Бар

- Температурная стойкость материала (-40°C до +120°C)

- Антикоррозионное покрытие сетки (цинкование, латунирование)

| Тип примесей | Размер частиц | Эффективность задержания |

|---|---|---|

| Ржавчина | 0.3-1 мм | 100% |

| Песок | 0.1-0.5 мм | 95-98% |

| Водяные капли | > 0.5 мм | Частичная |

Регулярная проверка сетки обязательна при техническом обслуживании – загрязнение вызывает падение давления топлива, перегрузку насоса и обеднение смеси. Поврежденные фильтры подлежат замене во избежание попадания абразивных частиц в систему впрыска.

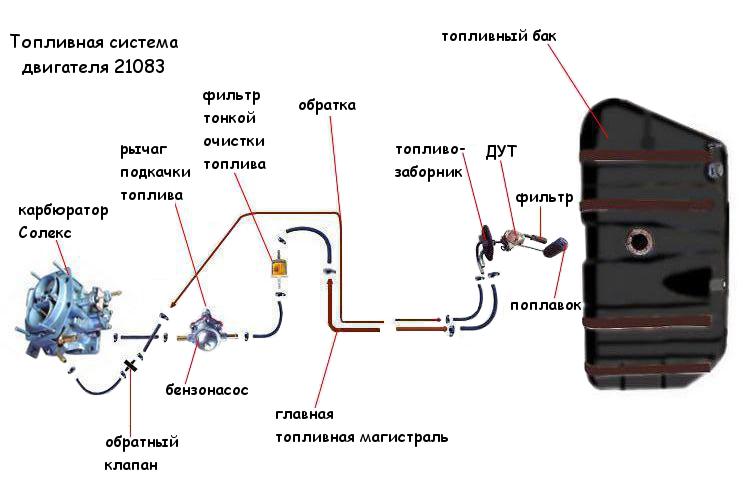

Топливный насос: механический и электрический типы

Топливный насос обеспечивает стабильную подачу горючего из бака к двигателю под требуемым давлением. Его корректная работа напрямую влияет на производительность силового агрегата и эффективность сгорания топливно-воздушной смеси.

В современных транспортных средствах применяются два основных типа насосов: механические и электрические. Каждый из них имеет специфическую конструкцию, принцип действия и сферу применения, определяемые требованиями двигателя и компоновкой системы.

Особенности конструкции и работы

Механические топливные насосы:

- Устанавливаются непосредственно на двигатель (часто на головку блока)

- Приводятся в действие эксцентриком распредвала через толкатель

- Используют диафрагменный принцип: возвратно-поступательное движение мембраны создаёт разрежение и нагнетание топлива

- Работают при давлениях 0.2-0.7 бар, характерных для карбюраторных систем

- Оснащаются ручной подкачкой (рычагом) для запуска двигателя после долгого простоя

Электрические топливные насосы:

- Погружаются непосредственно в топливный бак (роторные или турбинные модификации)

- Активируются реле при включении зажигания до запуска стартера

- Создают давление 3-7 бар (для инжекторных систем), современные direct injection – до 200 бар

- Имеют электродвигатель, постоянно охлаждаемый потоком топлива

- Комплектуются топливным фильтром, датчиком уровня и демпфером пульсаций

| Характеристика | Механический | Электрический |

|---|---|---|

| Типичное давление | 0.2-0.7 бар | 3-7 бар (до 200 бар для GDI) |

| Расположение | На двигателе | В топливном баке/на раме |

| Управление | Механический привод | Электронный контроль (ECU) |

| Основное применение | Карбюраторные двигатели | Инжекторные, дизельные, GDI-системы |

Электрические насосы обеспечивают более точную дозировку топлива и мгновенную подачу при запуске, но требуют сложной электрозащиты. Механические аналоги проще конструктивно, но не поддерживают высокое давление, необходимое для современных систем впрыска.

Принцип работы электрического бензонасоса в баке

Электрический бензонасос погружного типа постоянно размещён внутри топливного бака. Его основная задача – обеспечение стабильной подачи топлива под необходимым давлением к топливной рампе двигателя. Работа начинается при включении зажигания, когда блок управления получает сигнал и подаёт напряжение на насос.

Конструкция объединяет электродвигатель и насосную часть в едином корпусе. Топливо поступает через фильтр-сетку на входном патрубке, выполняющей первичную очистку. Электродвигатель приводит в действие крыльчатку или ролики насосного модуля, создавая поток и необходимое давление в системе.

Ключевые этапы функционирования

- Активация: Насос запускается по сигналу реле после поворота ключа зажигания (до старта двигателя) для создания давления.

- Забор топлива: Горючее всасывается через фильтр-сетку, предотвращающую попадание крупных загрязнений.

- Нагнетание: Вращающиеся элементы (крыльчатка шестерёнчатого, ролики роторного или лопатки турбинного насоса) проталкивают топливо к выходному патрубку.

- Подача в магистраль: Топливо под давлением (2.5-6 бар для инжекторных систем) поступает через топливопровод к рампе форсунок.

- Регулировка давления: Избыток горючего возвращается в бак через клапан обратки или редукционный клапан в модуле.

Особенности и защитные механизмы

Постоянное погружение в топливо выполняет две функции: охлаждение электродвигателя и снижение риска искрообразования. Модуль включает перепускной клапан (сбрасывает давление при превышении нормы) и обратный клапан (удерживает остаточное давление в системе после выключения для облегчения следующего пуска).

| Тип насоса | Принцип действия |

| Роликовый | Ролики в эксцентричном роторе создают камеры всасывания и нагнетания |

| Шестерёнчатый | Две шестерни, вращаясь, захватывают топливо между зубьями |

| Турбинный | Лопатки крыльчатки ускоряют топливо центробежной силой |

Производительность насоса регулируется блоком управления: при высоком расходе топлива напряжение повышается для увеличения производительности, на холостом ходу – снижается.

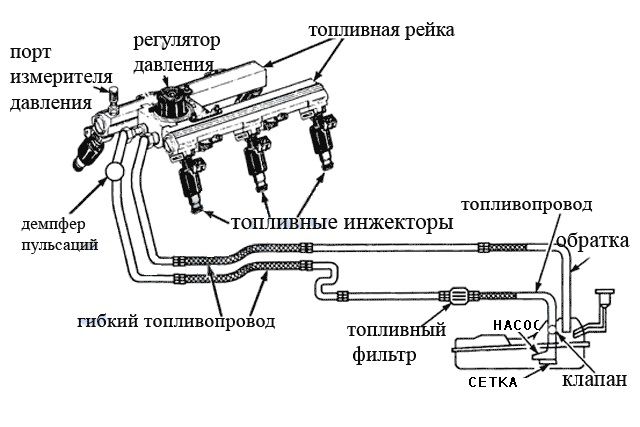

Регулятор давления топлива: назначение и место установки

Регулятор давления топлива (РДТ) обеспечивает стабильный перепад давления между топливной рампой и впускным коллектором. Это гарантирует точное дозирование топлива форсунками независимо от режима работы двигателя (холостой ход, нагрузка), так как количество впрыскиваемого топлива зависит исключительно от длительности импульса форсунки.

В классических системах с «обраткой» РДТ монтируется непосредственно на топливной рампе. В безвозвратных (без обратной магистрали) системах регулятор встраивается в модуль топливного насоса внутри топливного бака. В обоих случаях он соединен с впускным коллектором вакуумным шлангом для компенсации разрежения.

Принцип работы и ключевые аспекты

РДТ работает по мембранному принципу: давление топлива действует на одну сторону мембраны, а усилие пружины совместно с разрежением из впускного коллектора – на другую. При повышении давления сверх нормы мембрана смещается, преодолевая сопротивление пружины, и открывает перепускной клапан для сброса излишков топлива либо в бак (на рампе), либо во впускную зону насоса (в модуле). Разрежение коллектора снижает давление в рампе пропорционально нагрузке двигателя.

Типичные признаки неисправности РДТ:

- Повышенное давление: переобогащение смеси, черный дым из выхлопа, повышенный расход топлива.

- Пониженное давление: обеднение смеси, потеря мощности, детонация, трудный запуск.

- Разрушение мембраны: утечка топлива в вакуумный шланг, попадание бензина в коллектор.

- Залипание клапана: нестабильные обороты холостого хода, рывки при движении.

Топливные магистрали: требования к прочности и герметичности

Топливные магистрали подвергаются постоянному воздействию высокого давления, вибраций, перепадов температур и агрессивной химической среды топлива. Необходимость исключения утечек горючего диктует строгие требования к их герметичности на всех участках системы – от бака до форсунок или карбюратора. Нарушение целостности трубопроводов или соединений создает пожарную опасность, ведет к падению давления, обеднению топливно-воздушной смеси и нестабильной работе двигателя.

Прочность магистралей должна гарантировать сохранение геометрии и функциональности при механических нагрузках (удары, изгибы, вибрация), гидравлических ударах и экстремальных температурных условиях эксплуатации. Материалы и конструкция должны предотвращать усталостные разрушения, коррозию (включая электрохимическую), а также разрушение под воздействием современных видов топлива (особенно содержащих биоэтанол).

Ключевые аспекты обеспечения надежности

Для соответствия требованиям применяются следующие решения:

- Материалы:

- Металлические трубки (сталь, медь, алюминий) – высокая прочность, стойкость к давлению и температуре.

- Армированные шланги (резина/синтетика с текстильным или металлическим кордом) – гибкость, вибростойкость.

- Пластиковые трубки (нейлон, PTFE) – легкость, коррозионная стойкость, гладкая внутренняя поверхность.

- Типы соединений:

- Бандажные (хомутовые): Для гибких шлангов, требуют контроля затяжки.

- Резьбовые (штуцерные): Фитинги с конусными уплотнениями (металл-металл) или уплотнительными кольцами (медь, тефлон).

- Быстросъемные (quick-connect): Стандартные фиксаторы с уплотнительными кольцами для быстрого монтажа/демонтажа.

- Фланцевые: Для ответственных участков с высоким давлением.

Контроль герметичности осуществляется на этапе производства (гидравлические/пневматические испытания) и в процессе эксплуатации (визуальный осмотр на подтеки, диагностика давления в рампе, использование течеискателей).

| Фактор воздействия | Требование к магистрали | Последствия нарушения |

|---|---|---|

| Высокое давление (3-8 бар, Common Rail > 2000 бар) | Сохранять форму, не раздуваться | Падение давления, обеднение смеси, пропуски воспламенения |

| Вибрация двигателя/кузова | Усталостная прочность, гибкость | Трещины, разрушение трубок/шлангов, утечки |

| Температурные перепады (-40°C до +120°C) | Сохранение эластичности/прочности | Растрескивание, потеря герметичности |

| Химическая агрессия топлива | Стойкость к набуханию и растворению | Разрушение материала, засорение, утечки |

Фильтр тонкой очистки топлива: периодичность замены

Периодичность замены фильтра тонкой очистки топлива критически важна для стабильной работы двигателя и предотвращения преждевременного износа топливной аппаратуры. Загрязнения (механические частицы, вода, смолы) проникающие через изношенный фильтр, вызывают засорение форсунок, нарушение герметичности плунжерных пар ТНВД и сбои в процессе смесеобразования.

Производители указывают усредненные интервалы замены в технической документации, однако реальный срок службы зависит от качества топлива, состояния топливного бака, условий эксплуатации и типа фильтрующего элемента. Игнорирование регламента приводит к падению мощности, увеличению расхода топлива, затрудненному пуску и риску выхода из строя дорогостоящих компонентов системы.

Факторы, определяющие периодичность замены

- Рекомендации производителя автомобиля: Базовый интервал (обычно 15 000–30 000 км для бензиновых ДВС; 10 000–20 000 км для дизелей).

- Качество топлива: Использование низкокачественного или загрязненного топлива сокращает ресурс фильтра в 2–3 раза.

- Тип двигателя: Дизельные двигатели более чувствительны к чистоте топлива, требуют более частой замены.

- Условия эксплуатации: Постоянная езда по пыльным дорогам, низкие температуры (способствующие парафинизации дизтоплива), частые короткие поездки.

- Конструкция фильтра: Наличие сепаратора воды (для дизелей), материал фильтрующего элемента (целлюлоза, синтетика).

| Тип двигателя | Стандартный интервал замены | Экстремальные условия / Низкое качество топлива |

|---|---|---|

| Бензиновый (инжектор) | 20 000 - 30 000 км | 10 000 - 15 000 км |

| Дизельный (Common Rail, ТНВД) | 10 000 - 20 000 км | 5 000 - 10 000 км |

Признаки необходимости срочной замены:

- Затрудненный пуск двигателя (особенно "на холодную").

- Потеря мощности и динамики разгона.

- Рывки, провалы, неустойчивая работа на холостом ходу.

- Увеличение расхода топлива.

- Видимые загрязнения, деформация корпуса или следы подтекания топлива.

Категорически не рекомендуется пытаться промыть или продуть фильтр тонкой очистки – это разрушает фильтрующий материал и резко снижает эффективность. Замена должна производиться только на новый, оригинальный или качественный аналог, соответствующий спецификациям производителя. Для дизельных систем обязательна замена уплотнительных колец и удаление воздуха из топливной магистрали после установки.

Форсунки впрыска: электромагнитное управление

Электромагнитные форсунки являются ключевыми исполнительными устройствами в современных системах впрыска топлива (бензиновых и дизельных). Они обеспечивают точную дозировку и распыл топлива непосредственно во впускной коллектор или цилиндр двигателя в строго заданный момент времени. Управление их работой осуществляется электронным блоком управления (ЭБУ) двигателя.

Принцип действия основан на преобразовании электрических сигналов от ЭБУ в механическое движение иглы клапана, открывающей путь топливу под давлением. Основными компонентами такой форсунки являются электромагнитная катушка, якорь, запорная игла с седлом и распылитель.

Принцип работы и управление

Процесс впрыска управляется импульсным сигналом от ЭБУ:

- Подача напряжения: ЭБУ подает напряжение на обмотку электромагнита.

- Создание магнитного поля: Ток, протекающий через катушку, создает магнитное поле.

- Втягивание якоря: Магнитное поле втягивает подвижный якорь, соединенный с запорной иглой.

- Открытие канала: Игла отходит от седла, открывая проход топливу под давлением из топливной рампы.

- Распыл топлива: Топливо проходит через калиброванные отверстия распылителя, формируя факел мелкодисперсного топливного облака.

- Прекращение импульса: По окончании управляющего импульса напряжение с катушки снимается.

- Закрытие форсунки: Магнитное поле исчезает, возвратная пружина прижимает иглу к седлу, герметично перекрывая поток топлива.

Ключевые параметры, регулируемые ЭБУ:

- Длительность импульса (время открытия): Определяет количество впрыскиваемого топлива.

- Момент начала импульса: Определяет фазу впрыска относительно тактов работы двигателя.

- Частота следования импульсов: Синхронизирована с частотой вращения коленчатого вала.

Требования к электромагнитным форсункам:

- Высокое быстродействие (минимальное время срабатывания на открытие/закрытие).

- Стабильная производительность на всех режимах работы.

- Точное соответствие потока топлива длительности управляющего импульса.

- Герметичность в закрытом состоянии.

- Устойчивость к высоким температурам и давлению топлива.

Преимущества электромагнитного управления:

| Точность дозировки | Позволяет оптимизировать состав топливовоздушной смеси. |

| Гибкость управления | Момент и длительность впрыска легко адаптируются под любой режим работы двигателя. |

| Надежность | Относительно простая конструкция с малым числом подвижных частей. |

| Скорость реакции | Обеспечивает необходимое быстродействие для многоточечного и непосредственного впрыска. |

Дроссельная заслонка: ручной и электронный контроль

Дроссельная заслонка регулирует объём воздуха, поступающего во впускной коллектор двигателя для формирования топливно-воздушной смеси. Её положение напрямую влияет на мощность и обороты силового агрегата, являясь основным органом управления водителем под нагрузкой.

Конструктивно заслонка представляет собой круглую пластину, закреплённую на вращающейся оси внутри корпуса дроссельного узла. При открытии она пропускает больший поток воздуха, при закрытии – ограничивает его. Управление может осуществляться двумя принципиально разными способами.

Способы управления дроссельной заслонкой

Механический (тросовый) привод:

- Связь с педалью газа осуществляется через стальной трос в оболочке.

- Нажатие на педаль физически поворачивает ось заслонки через рычажный механизм.

- Обратная связь с водителем – чисто механическая, без электронного вмешательства.

- Требует периодической регулировки натяжения троса.

Электронный привод (ETC - Electronic Throttle Control):

- Педаль газа оснащена датчиком положения, передающим сигнал в ЭБУ двигателя.

- ЭБУ анализирует данные (скорость, нагрузка, температура) и рассчитывает оптимальный угол открытия.

- Миниатюрный электродвигатель (сервопривод) в корпусе дросселя перемещает заслонку согласно команде ЭБУ.

- Датчик положения заслонки непрерывно информирует ЭБУ о её реальном угле.

| Критерий | Механический привод | Электронный привод (ETC) |

|---|---|---|

| Связь педаль-заслонка | Прямая механическая (трос) | Электрическая (сигналы + ЭБУ) |

| Роль водителя | Непосредственное управление углом | Запрос желаемой мощности (через педаль) |

| Дополнительные функции | Ограничены | Круиз-контроль, старт-стоп, антипробуксовка, коррекция ошибок водителя |

| Надёжность | Проще конструкция, но изнашивается трос | Сложнее, зависимость от ПО и исправности датчиков/ЭБУ |

Электронное управление обеспечивает более точное и гибкое регулирование состава смеси, улучшая экологические показатели и топливную экономичность. Оно позволяет реализовать современные системы помощи водителю, но повышает сложность диагностики и ремонта по сравнению с простой механической схемой.

Устройство карбюратора: поплавковая камера и жиклеры

Поплавковая камера обеспечивает стабильный уровень топлива перед подачей в смесительную камеру. Она содержит поплавок, соединённый с игольчатым клапаном: при снижении уровня топлива поплавок опускается, открывая клапан для поступления горючего из бака. Достигнув заданного уровня, поплавок перекрывает клапан, предотвращая перелив.

Жиклеры – калиброванные отверстия, дозирующие топливо и воздух для формирования горючей смеси. Основные виды включают топливные (пропускают бензин из поплавковой камеры) и воздушные (подают воздух в эмульсионные каналы). Их пропускная способность строго рассчитана под режимы работы двигателя.

Ключевые элементы и взаимодействие

Принцип работы системы:

- Топливо поступает в поплавковую камеру через игольчатый клапан.

- Из камеры бензин всасывается через главный топливный жиклер в распылитель.

- Воздух проходит через воздушный жиклер, смешиваясь с топливом в эмульсионной трубке.

- Готовая эмульсия подаётся в диффузор, где смешивается с основным воздушным потоком.

| Тип жиклера | Функция | Расположение |

|---|---|---|

| Главный топливный | Дозировка топлива на средних нагрузках | Нижняя часть поплавковой камеры |

| Воздушный | Коррекция состава смеси | Верх эмульсионного колодца |

| Холостого хода | Подача топлива на малых оборотах | Обводной канал дросселя |

Калибровка жиклеров определяет пропорции топливовоздушной смеси. Засорение приводит к обеднению смеси, падению мощности или остановке двигателя.

Турбопрямой впрыск (TFSI): особенности распыла топлива

Система TFSI объединяет турбонаддув с непосредственным впрыском бензина в камеру сгорания, что предъявляет высокие требования к процессу распыла топлива. Форсунки с многоструйной технологией создают мелкодисперсный топливный аэрозоль под давлением до 200 бар, обеспечивая точное дозирование и быстрое испарение. Контроль угла и глубины впрыска позволяет адаптировать форму факела к режимам работы двигателя.

Распыл оптимизирован для минимизации смачивания стенок цилиндра и поршня, снижая риск образования нагара и выбросов несгоревших углеводородов. Особое внимание уделяется синхронизации впрыска с тактами движения поршня и турбулентностью воздушного потока, что критично для эффективного смесеобразования в условиях быстро меняющейся нагрузки и давления наддува.

Ключевые аспекты формирования факела

- Конический профиль распыла – улучшает заполнение камеры сгорания и смешивание с воздухом

- Пьезоэлектрическое управление – обеспечивает до 5 впрысков за цикл и точное регулирование длительности импульса

- Асимметричное расположение форсунок – компенсирует неравномерность воздушных потоков

| Параметр | Влияние на процесс |

| Давление впрыска | Определяет скорость распыла и размер капель (оптимум 15-25 микрон) |

| Геометрия сопел | Задает форму факела (6-8 каналов с индивидуальной калибровкой) |

| Момент начала впрыска | Варьируется от такта сжатия до такта впуска для разных режимов |

Послойное смесеобразование при позднем впрыске на обедненных смесях требует особой стабильности характеристик факела. Система адаптивной коррекции компенсирует износ форсунок и изменения вязкости топлива, поддерживая заданные параметры распыла на протяжении всего срока службы.

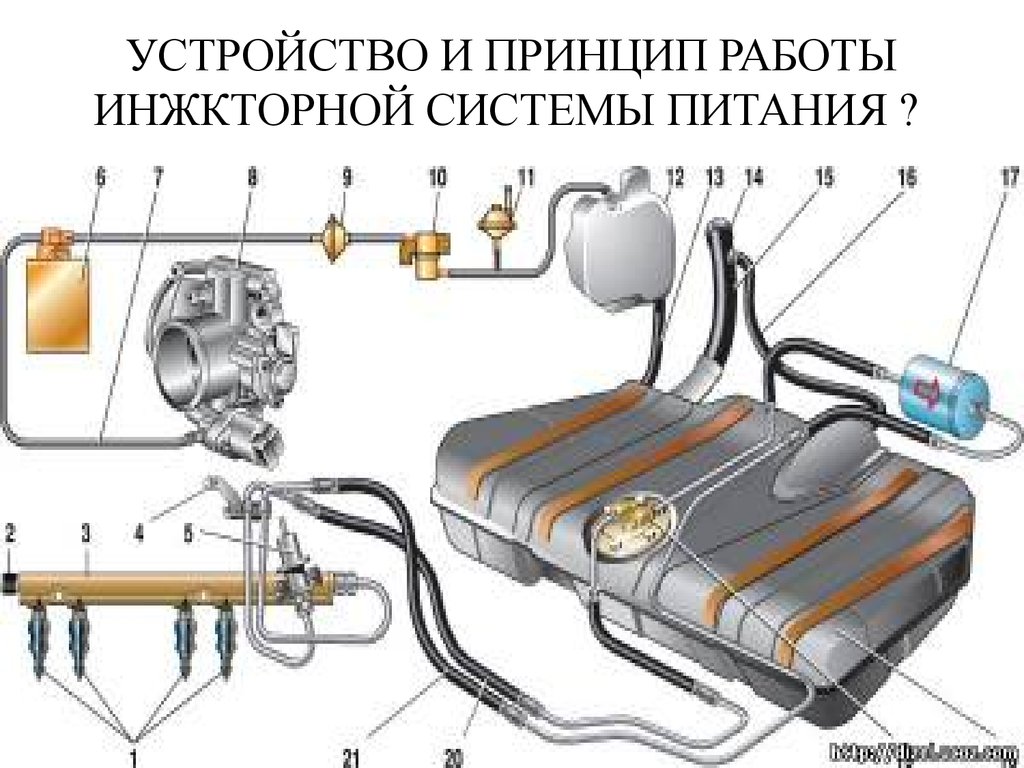

Топливная рампа: распределение горючего к форсункам

Топливная рампа (топливная рейка) является ключевым компонентом системы впрыска топлива современных двигателей внутреннего сгорания. Ее основное назначение – равномерное распределение топлива под необходимым давлением ко всем форсункам цилиндров.

Конструктивно рампа представляет собой трубопровод с внутренней полостью определенного объема. К этой полости подключаются топливоподводящая магистраль от насоса и индивидуальные штуцеры или каналы для подключения форсунок каждого цилиндра. На рампе также устанавливается датчик давления топлива.

Конструкция и компоненты рампы

Основные элементы топливной рампы включают:

- Корпус (трубка/коллектор): Прочная металлическая (чаще стальная) или композитная трубка или блок с внутренней полостью, выступающая в качестве основного резервуара для топлива перед подачей к форсункам.

- Входной штуцер: Точка подключения топливоподводящей магистрали от топливного насоса высокого давления (ТНВД) или насоса в баке (в системах с безвозвратной рампой).

- Штуцеры (порты) для форсунок: Индивидуальные выходы, к которым подсоединяются топливные форсунки каждого цилиндра двигателя. Обеспечивают герметичное соединение.

- Крепежные элементы (кронштейны): Обеспечивают надежное крепление рампы к головке блока цилиндров или впускному коллектору.

- Датчик давления топлива (ТДТ): Устанавливается непосредственно на рампе для непрерывного контроля давления топлива в ней. Электронный блок управления (ЭБУ) двигателя использует эти данные для точного управления ТНВД и длительностью впрыска форсунок.

- Регулятор давления топлива (РДТ) (в системах с возвратной магистралью): Устанавливается на выходе из рампы или интегрирован в ТНВД/модуль насоса. Поддерживает заданное давление, стравливая излишки топлива обратно в бак по "обратке".

Принцип работы

Работа топливной рампы основана на следующих процессах:

- Нагнетание топлива: Топливный насос (ТНВД или подкачивающий насос) подает топливо под высоким давлением через подводящую магистраль во входной штуцер рампы.

- Аккумуляция и стабилизация давления: Внутренняя полость рампы выступает в роли аккумулятора. Ее объем сглаживает пульсации давления, неизбежно возникающие при работе насоса и открытии/закрытии форсунок. Это обеспечивает стабильное давление топлива у каждой форсунки в момент впрыска.

- Распределение: Топливо под стабильным давлением заполняет всю полость рампы и равномерно подводится ко всем штуцерам, к которым подключены форсунки.

- Впрыск по команде: ЭБУ двигателя, получая данные от датчиков (включая ТДТ на рампе), подает управляющий электрический сигнал на конкретную форсунку. Электромагнитный клапан форсунки открывается, и топливо под давлением из рампы впрыскивается во впускной коллектор или непосредственно в камеру сгорания.

- Регулировка давления:

- В системах с возвратной магистралью: РДТ, установленный на рампе или ТНВД, сравнивает давление с заданным значением. При превышении давления клапан РДТ открывается, и излишек топлива сливается по обратной магистрали в бак.

- В системах без возвратной магистрали: Давление регулируется непосредственно изменением производительности ТНВД по команде ЭБУ, основываясь на показаниях ТДТ. Обратная магистраль отсутствует.

Значение аккумуляторной функции

Объем полости рампы критически важен. Он действует как демпфер:

- Сглаживание пульсаций насоса: Поглощает резкие скачки давления от работы ТНВД.

- Компенсация расхода при впрыске: При открытии форсунки топливо мгновенно поступает из объема рампы, предотвращая резкое падение давления, которое могло бы произойти, если бы топливо шло напрямую от насоса.

- Обеспечение стабильности: Гарантирует, что давление у каждой форсунки в момент начала и конца впрыска будет одинаковым и соответствовать требуемому, независимо от работы других форсунок или фаз работы насоса. Это необходимо для точного дозирования топлива и равномерной работы цилиндров.

Особенности системы Common Rail

В дизельных и некоторых бензиновых двигателях с системой Common Rail (общая магистраль) роль рампы особенно значима:

- Давление в рампе генерируется ТНВД и поддерживается на постоянно высоком уровне (до 2500 бар и более в дизелях), независимо от оборотов двигателя и момента впрыска.

- Форсунки управляются электронным блоком (ЭБУ) индивидуально, что позволяет реализовать многократный впрыск (предвпрыск, основной, допвпрыск) за один цикл для оптимизации сгорания, снижения шума и выбросов.

- Высокое давление и точность управления форсунками требуют исключительной прочности конструкции рампы и герметичности всех соединений.

| Тип Системы | Наличие "Обратки" | Место Регулятора Давления (РДТ) | Особенности Работы Рампы |

|---|---|---|---|

| Классическая с возвратной магистралью | Да | На рампе или на ТНВД | Давление регулируется РДТ, стравливающим излишки в бак. Рампа - распределитель и демпфер пульсаций. |

| Безвозвратная (Returnless) | Нет | Отсутствует (регулировка насосом) | Давление регулируется изменением производительности топливного насоса в баке по сигналу ЭБУ (на основе ТДТ). Рампа - распределитель и аккумулятор. |

| Common Rail | Обычно Да (регулятор на ТНВД/насосе) | На ТНВД/насосном модуле | Рампа - высокопрочный аккумулятор, поддерживающий постоянное высокое давление для многократного впрыска. |

Адсорбер паров бензина: экологические требования

Система улавливания паров бензина (EVAP) с адсорбером является обязательным компонентом современных автомобилей для соответствия строгим экологическим нормам. Её основная задача – предотвращение выброса углеводородов (основной составляющей паров бензина) в атмосферу через вентиляцию топливного бака.

Экологические требования регламентируют максимально допустимый уровень испарений углеводородов. Нормы, такие как Евро-4, Евро-5, Евро-6 и их аналоги в других регионах (например, LEV, SULEV в США), поэтапно ужесточают допустимые пределы выбросов, вынуждая производителей совершенствовать конструкцию адсорбера и всей EVAP-системы.

Ключевые аспекты работы адсорбера в контексте экологии

Адсорбер (обычно заполненный активированным углем) выполняет критически важную функцию:

- Улавливание паров при стоянке: Поглощает пары бензина, образующиеся при нагреве топлива в баке, не позволяя им выйти в атмосферу.

- Регенерация (продувка) при работе двигателя: После запуска двигателя система направляет захваченные пары через клапан продувки во впускной коллектор для сжигания в цилиндрах. Это восстанавливает способность угля поглощать новые пары.

Эффективность этого цикла (адсорбция-продувка) напрямую влияет на соблюдение экологических норм. Неисправности адсорбера или связанных компонентов (клапана продувки, датчика давления, герметичности крышки бака) приводят к:

- Превышению норм выбросов углеводородов.

- Появлению запаха бензина в салоне/окружающей среде.

- Возможным ошибкам двигателя (Check Engine) и снижению топливной экономичности.

Конструкция современных адсорберов учитывает требования к:

- Максимальной поглощающей способности: Объем и качество угольного наполнителя.

- Надежности и долговечности: Устойчивость к воздействию паров бензина и перепадам температур.

- Точности управления продувкой: Для эффективной регенерации без негативного влияния на состав топливно-воздушной смеси.

Соблюдение экологических требований обеспечивается комплексом мер:

| Мера | Цель |

| Исправность EVAP-системы | Предотвращение прямого выброса паров |

| Регулярная диагностика | Своевременное выявление утечек или сбоев |

| Использование качественных компонентов | Долговременная эффективность адсорбции |

| Строгий контроль на производстве | Соответствие конструкции нормам на этапе проектирования |

Контроль давления в рампе: диагностические параметры

Контроль давления в топливной рампе критичен для стабильной работы двигателя. Отклонения от нормы вызывают нарушения смесеобразования, что приводит к снижению мощности, повышенному расходу топлива, детонации или неустойчивой работе на холостом ходу. Система мониторинга позволяет оперативно выявлять неисправности регулятора давления, топливного насоса, засорённости фильтров или утечек в магистралях.

Диагностика осуществляется через электронный блок управления (ЭБУ), который анализирует сигналы датчика давления топлива (ДДТ) в реальном времени. При отклонении параметров ЭБУ фиксирует ошибки, сохраняя диагностические коды неисправностей (DTC). Для углублённого анализа используются сканеры, отображающие ключевые параметры в динамике при разных режимах работы двигателя.

Ключевые диагностические параметры

| Параметр | Описание | Нормальные значения* |

|---|---|---|

| FRP (Fuel Rail Pressure) | Фактическое давление в рампе в реальном времени | 300-400 кПа (холостой ход, бензин) |

| FRP Setpoint | Заданное давление, рассчитанное ЭБУ | Совпадает с FRP ±10% |

| FRP Deviation | Отклонение фактического давления от заданного | ≤ ±50 кПа |

| Датчик давления: напряжение | Сигнал ДДТ (0.5-4.5В) | ~1.3В (300 кПа) – ~4.5В (2000 кПа) |

*Конкретные значения зависят от модели двигателя и типа топливной системы. При диагностике сравниваются с эталонными данными производителя.

Анализ включает проверку скорости роста давления при запуске (должно достигать нормы за 2-3 сек), стабильности на холостом ходу (допустимые колебания ≤ ±20 кПа) и соответствия заданным значениям под нагрузкой. Резкие скачки или медленный отклик указывают на износ насоса, загрязнение регулятора или негерметичность клапанов форсунок.

Эволюция систем впрыска: от моновпрыска к MPI

Моновпрыск (центральный впрыск) стал первым массовым электронным решением, заменившим карбюраторы. Одиночная форсунка, установленная во впускном коллекторе перед дроссельной заслонкой, распыляла топливо для всех цилиндров одновременно. Контроль за подачей осуществлялся простым электронным блоком, учитывавшим базовые параметры: обороты двигателя, положение дросселя и температуру воздуха. Хотя система обеспечивала более стабильную работу и легкий запуск по сравнению с карбюратором, распределение топлива по цилиндрам оставалось неравномерным.

Переход к распределенному впрыску (MPI - Multi Point Injection) устранил ключевые недостатки моновпрыска. Каждый цилиндр получил собственную форсунку, установленную непосредственно у впускного клапана. Топливо впрыскивалось не единовременно для всех цилиндров, а индивидуально, синхронизированно с тактом впуска конкретного цилиндра. Это потребовало более сложного электронного блока управления (ЭБУ), способного обрабатывать данные с многочисленных датчиков (кислорода, детонации, положения коленвала и распредвала) и точно рассчитывать момент, длительность впрыска и состав смеси для каждой форсунки.

Ключевые преимущества MPI перед моновпрыском

- Точное дозирование: Индивидуальная подача топлива под каждый цилиндр.

- Равномерное распределение: Устранение эффекта "голодных" цилиндров.

- Повышение КПД: Оптимизация состава смеси и момента впрыска.

- Снижение расхода: Уменьшение потерь топлива.

- Экологичность: Более эффективная работа каталитического нейтрализатора.

Эволюция от моновпрыска к MPI стала следствием ужесточения экологических норм и требований к экономичности. Если моновпрыск решал проблему перехода с механического на электронное управление, то MPI реализовал принцип индивидуального контроля за процессом смесеобразования. Это обеспечило:

- Значительное повышение мощности за счет лучшего наполнения цилиндров и оптимального состава смеси.

- Стабильность работы двигателя на всех режимах (холодный пуск, переходные режимы, высокие нагрузки).

- Гибкость адаптации к изменяющимся условиям благодаря обратной связи через датчики кислорода.

| Характеристика | Моновпрыск | MPI |

|---|---|---|

| Количество форсунок | 1 | По одной на цилиндр |

| Расположение форсунки | Во впускном коллекторе (перед дросселем) | У впускного клапана каждого цилиндра |

| Синхронизация впрыска | Попарно-параллельная или групповая | Последовательная (фазированная) |

| Точность регулировки | Ограниченная (общая для всех цилиндров) | Высокая (индивидуальная) |

Диагностика топливного насоса: проверка производительности

Проверка производительности топливного насоса определяет его способность создавать требуемое давление и подавать необходимый объем топлива под нагрузкой. Недостаточная производительность проявляется в потере мощности, рывках при разгоне или затрудненном запуске двигателя, несмотря на исправность других компонентов системы.

Диагностика включает измерение рабочих параметров насоса в реальных условиях эксплуатации. Основной метод – тестирование под нагрузкой с использованием манометра и анализа данных с блока управления двигателем (ЭБУ). Косвенным индикатором служит сравнение фактических показателей с паспортными значениями производителя.

Этапы проверки производительности

1. Предварительная подготовка:

- Убедитесь в исправности топливного фильтра и отсутствии утечек в магистралях

- Проверьте напряжение питания насоса и целостность электропроводки

- Подключите манометр к сервисному штуцеру топливной рампы

2. Измерение статического давления:

- Включите зажигание (без запуска двигателя) для активации насоса на 2-3 секунды

- Зафиксируйте показания манометра. Сравните с нормой для конкретной модели (обычно 2.5-4.0 бар)

- Повторите 2-3 раза. Быстрое падение давления указывает на негерметичность системы

3. Проверка под нагрузкой:

| Режим работы | Параметры контроля | Критерии оценки |

|---|---|---|

| Холостой ход | Давление в рампе | Стабильность (±0.2 бар) |

| Резкое открытие дросселя | Скорость роста давления | Отсутствие "просадки" > 0.5 бар |

| Максимальная нагрузка | Производительность (л/час) | Соответствие теххарактеристикам двигателя |

4. Анализ данных ЭБУ:

Используйте диагностический сканер для контроля:

- Корректировок подачи топлива (долгосрочных и краткосрочных)

- Фактических значений давления в рампе (если установлен датчик)

- Кодов ошибок, связанных с обеднением смеси (P0171, P0087)

Критическое отклонение: Падение давления >15% от нормы при нагрузке или производительность ниже 0.8 л/мин на 10 кВт мощности двигателя указывает на износ насоса, засорение фильтра-сетки или неисправность регулятора давления.

Чистка форсунок ультразвуком: когда необходима процедура

Форсунки со временем загрязняются отложениями из топлива, особенно при использовании некачественного горючего или редких поездках. Накопление лаков, смол и кокса сужает проходное сечение распылителей, нарушает форму факела распыла и снижает герметичность игольчатого клапана.

Эти процессы напрямую влияют на работу двигателя: появляются пропуски зажигания, падает мощность, растёт расход топлива и токсичность выхлопа. В критических случаях возможен полный отказ цилиндров.

Ключевые признаки для ультразвуковой чистки

- Неустойчивый холостой ход – обороты "плавают", двигатель глохнет на светофорах.

- Затруднённый запуск – особенно "на горячую" после кратковременной остановки.

- Потеря динамики – машина "тупит" при разгоне, не тянет в гору.

- Рост расхода топлива – на 10-20% без изменения стиля вождения.

- Хлопки в выхлопной системе – из-за неполного сгорания смеси.

Как выполняется процедура

- Демонтаж форсунок с двигателя и визуальная диагностика.

- Помещение в ультразвуковую ванну со спецраствором на 30-60 минут.

- Воздействие высокочастотных волн – кавитация разрушает отложения.

- Промывка под давлением на стенде для проверки производительности.

- Контроль формы факела и герметичности запорного механизма.

Сравнение методов чистки

| Метод | Эффективность | Риск повреждения | Стоимость |

|---|---|---|---|

| Ультразвуковая ванна | Высокая (до 95% загрязнений) | Низкий при грамотном проведении | Средняя |

| Промывка жидкостью без демонтажа | Низкая (поверхностные отложения) | Высокий (забивает катализатор) | Низкая |

| Ручная чистка химией | Средняя | Критичный (риск деформации уплотнений) | Низкая |

Профилактическую чистку рекомендуют каждые 60-80 тыс. км, но интервал зависит от качества топлива и режима эксплуатации. При появлении симптомов – процедуру проводят внепланово. Для форсунок с пробегом свыше 150 тыс. км предварительно оценивают износ распылителей – ультразвук может ускорить выход из строя изношенных деталей.

Схема подачи топлива в дизельном двигателе Common Rail

Система Common Rail обеспечивает подачу дизельного топлива под высоким давлением к форсункам через единую магистраль – топливную рампу. Ключевое отличие от классических систем – разделение процессов создания давления и впрыска. Топливо нагнетается в рампу независимо от тактов работы двигателя, что позволяет гибко управлять параметрами впрыска.

Работа системы базируется на электронном управлении, где блок управления двигателем (ЭБУ) анализирует данные датчиков (оборотов коленвала, положения педали акселератора, давления в рампе и др.) и рассчитывает оптимальные моменты, длительность и количество впрыскиваемого топлива. Это обеспечивает высокую точность подачи топлива в цилиндры.

Основные компоненты системы

Контур подачи топлива включает следующие ключевые элементы:

- Топливный бак – хранит дизельное топливо.

- Подкачивающий насос (низкого давления) – забирает топливо из бака, подает его через фильтр к насосу высокого давления.

- Топливный фильтр – очищает топливо от механических примесей и воды.

- Насос высокого давления (ТНВД) – создает давление топлива (до 2500 бар в современных системах) и нагнетает его в рампу. Управляется ЭБУ.

- Аккумулятор топлива (рампа) – общая магистраль для всех форсунок, накапливает и поддерживает стабильное высокое давление топлива.

- Регулятор давления топлива (может быть интегрирован в ТНВД или рампу) – по команде ЭБУ корректирует давление в рампе, сбрасывая излишки топлива через сливную магистраль.

- Форсунки – электромагнитные или пьезоэлектрические инжекторы, впрыскивают топливо непосредственно в камеры сгорания цилиндров. Управляются импульсами ЭБУ.

- Датчик давления в рампе – передает данные ЭБУ для точного регулирования давления.

- Электронный блок управления (ЭБУ) – "мозг" системы, обрабатывает сигналы датчиков и управляет работой ТНВД, форсунок и регулятора давления.

Принцип работы:

- Подкачивающий насос подает топливо из бака через фильтр к ТНВД.

- ТНВД нагнетает топливо под высоким давлением в топливную рампу.

- Датчик давления непрерывно передает текущее значение в ЭБУ.

- ЭБУ, на основе данных датчиков и заложенных алгоритмов, рассчитывает:

- Необходимое давление в рампе (управляет регулятором давления).

- Момент начала впрыска.

- Длительность импульса на форсунку (количество топлива).

- Возможность многократного впрыска за цикл (предвпрыск, основной впрыск, дожиг).

- ЭБУ отправляет управляющие электрические импульсы на форсунки в строго рассчитанные моменты времени.

- Форсунки открываются на заданное время, впрыскивая топливо под высоким давлением в цилиндры.

- Излишки топлива из рампы, ТНВД и форсунок сливаются по обратным магистралям в бак.

Преимущества системы Common Rail включают снижение шума и вибраций двигателя, повышение мощности и крутящего момента, уменьшение расхода топлива и выбросов вредных веществ благодаря возможности точного дозирования и использования многократного впрыска.

Топливная система GDI: преимущества и проблемы

Система GDI (Gasoline Direct Injection) обеспечивает прямой впрыск бензина в камеру сгорания двигателя под высоким давлением. Топливо подается через специализированные форсунки, управляемые электронным блоком, что позволяет точно дозировать подачу в зависимости от режима работы.

Принцип работы основан на создании оптимального состава топливовоздушной смеси непосредственно в цилиндрах. Давление впрыска достигает 200 бар, обеспечивая мелкодисперсное распыление. ЭБУ синхронизирует момент впрыска с положением поршня и фазой газораспределения.

Ключевые преимущества

- Повышение КПД двигателя на 10-15% за счет улучшенного охлаждения цилиндров стратифицированным зарядом

- Снижение расхода топлива в режимах частичной нагрузки (до 20% в городском цикле)

- Увеличение мощности на 5-10% благодаря высокой степени сжатия

- Сокращение выбросов CO₂ и углеводородов при холодном пуске

Основные проблемы и ограничения

- Образование нагара на впускных клапанах из-за отсутствия промывки топливом

- Чувствительность к качеству топлива: сернистые соединения ускоряют износ ТНВД

- Загрязнение форсунок, требующее регулярной ультразвуковой очистки

- Высокая стоимость компонентов: ТНВД и форсунки в 3-5 раз дороже обычных

- Повышенный уровень шума при работе топливного насоса

Алгоритм работы системы при запуске холодного двигателя

При повороте ключа зажигания в положение "старт" блок управления двигателем (ЭБУ) активирует реле бензонасоса, который создаёт давление в топливной рампе. Датчики температуры охлаждающей жидкости и впускного коллектора передают данные о низкой температуре, сигнализируя о необходимости обогащения топливно-воздушной смеси.

ЭБУ рассчитывает увеличенное время открытия форсунок на основе показаний датчиков и запрограммированных карт холостого хода. Одновременно регулируется угол опережения зажигания и положение дроссельной заслонки через шаговый двигатель для поддержания устойчивых оборотов.

Ключевые этапы запуска

- Подготовка топливоподачи:

- Активация топливного насоса для создания давления (3-5 бар)

- Контроль давления регулятором в рампе

- Формирование смеси:

- Увеличение импульса впрыска на 20-50% относительно прогретого состояния

- Коррекция по сигналам датчика температуры ОЖ и ДМРВ/ДАД

- Стабилизация работы:

- Постепенное снижение оборотов прогревного режима (1200-1500 об/мин)

- Поэтапное уменьшение обогащения смеси при росте температуры

Датчик положения коленвала синхронизирует впрыск и зажигание, а лямбда-зонд начинает участвовать в регулировке после прогрева до 300°C. Система переходит в штатный режим при достижении охлаждающей жидкостью температуры 60-70°C.

Взаимодействие топливной системы с ЭБУ

Электронный блок управления (ЭБУ) выполняет централизованный контроль топливной системы, обрабатывая данные от многочисленных датчиков двигателя. На основе полученной информации он рассчитывает оптимальные параметры впрыска топлива для текущих условий работы. ЭБУ непрерывно корректирует работу топливных форсунок, насоса и регулятора давления, обеспечивая соответствие характеристик смеси требованиям экологических норм и эффективности.

Датчики кислорода, массового расхода воздуха, положения дроссельной заслонки, температуры охлаждающей жидкости и детонации передают ЭБУ реальные параметры работы двигателя. Блок анализирует эти показатели по заложенным алгоритмам и картам топливоподачи, мгновенно изменяя длительность импульсов форсунок (время открытия), частоту работы топливного насоса и давление в рампе. Это позволяет поддерживать стехиометрический состав смеси (14.7:1 для бензина) на всех режимах эксплуатации.

Ключевые аспекты управления

- Коррекция по обратной связи: Лямбда-зонд передает данные о составе выхлопных газов, позволяя ЭБУ корректировать смесь в режиме замкнутого контура

- Адаптация параметров: Автоматическая подстройка под износ компонентов, качество топлива и изменения атмосферных условий

- Аварийные режимы: Активация резервных алгоритмов при отказе критических датчиков для сохранения работоспособности двигателя

| Компонент топливной системы | Тип управления от ЭБУ | Цель регулирования |

|---|---|---|

| Топливные форсунки | Широтно-импульсная модуляция (ШИМ) | Точное дозирование топлива |

| Топливный насос | Изменение напряжения/частоты вращения | Стабилизация давления в рампе |

| Регулятор давления | Электромагнитное управление (на некоторых моделях) | Компенсация нагрузочных режимов |

Диагностические протоколы OBD-II обеспечивают постоянный мониторинг параметров топливной системы ЭБУ. При отклонениях от нормы (обеднение/обогащение смеси, неисправности форсунок) блок регистрирует ошибки, активирует индикатор Check Engine и может ограничивать мощность двигателя для предотвращения повреждений.

Система возврата топлива: путь излишков в бак

Топливный насос высокого давления (ТНВД) подает горючее к форсункам под избыточным давлением, значительно превышающим потребности двигателя на многих режимах его работы. Избыточное топливо, не впрыснутое в цилиндры, необходимо отвести обратно в бак для предотвращения перегрева элементов системы и поддержания стабильного давления.

Топливная рампа или индивидуальные магистрали форсунок оснащаются регулятором давления, который контролирует напор в системе. При превышении заданного параметра регулятор открывает перепускной канал, направляя излишки по специальной магистрали – трубопроводу обратки. Параллельно часть топлива, прошедшего через форсунки для их охлаждения и смазки, также сливается в возвратную линию.

Ключевые компоненты и этапы пути

- Регулятор давления: Устанавливается на рампе или в ТНВД, выполняет роль клапана, стравливающего избыток при достижении предельного давления.

- Трубопровод обратки: Топливостойкий шланг или трубка, соединяющая регулятор/форсунки с топливным баком.

- Охлаждение: Проходя по магистрали, горячее топливо частично отдает тепло окружающему воздуху или поступает в теплообменник (на некоторых дизельных системах).

- Деаэрация: При возврате в бак происходит отделение пузырьков воздуха, попавших в систему, через специальные каналы или сепараторы.

- Слив в бак: Очищенное от воздуха и охлажденное топливо поступает обратно в основную емкость через отдельный патрубок, предотвращая вспенивание основного объема горючего.

| Источник излишков | Назначение возврата |

|---|---|

| Перепускной канал регулятора давления (основной объем) | Сброс давления, защита системы от перегрузки |

| Дренажные каналы форсунок | Охлаждение форсунок, удаление утечек через зазоры |

| Слив из ТНВД (на некоторых моделях) | Охлаждение насоса, смазка подвижных частей |

Система обратки критически важна для стабильности работы: она обеспечивает точную дозировку топлива форсунками за счет поддержания постоянного давления в рампе, защищает дорогостоящие компоненты от перегрева и гидроударов, а также способствует удалению паров и воздуха из магистралей.

Замер производительности насоса манометром: практическое руководство

Подготовьте необходимые инструменты: манометр с диапазоном измерения, превышающим ожидаемое давление в системе, переходники для подключения к топливной рампе или магистрали, защитные очки и ветошь. Убедитесь в отсутствии утечек в соединениях перед запуском двигателя. Отключите топливный насос от штатной электропроводки и подключите его напрямую к аккумулятору через предохранитель для стабильного напряжения питания.

Зафиксируйте манометр в зоне видимости, исключив контакт с подвижными деталями двигателя. Кратковременно включите насос для удаления воздуха из магистрали. При повторном запуске засеките время и наблюдайте за показаниями манометра. Фиксируйте три ключевых параметра: начальный скачок давления при запуске, статическое давление при работе и скорость падения давления после отключения питания.

Анализ результатов

Сравните полученные данные с техническими характеристиками насоса:

- Номинальное рабочее давление: Указано в спецификации ТНВД или бензонасоса

- Производительность (л/час): Рассчитывается по времени заполнения мерной емкости

- Скорость сброса давления: Падение > 20% за 5 минут указывает на негерметиность

Типичные неисправности, выявляемые методом:

| Симптом | Возможная причина |

| Медленный рост давления | Износ шестерен насоса, засорение фильтра-сетки |

| Колебания стрелки манометра | Завоздушивание системы, неисправность регулятора давления |

| Давление ниже нормы | Просадка напряжения, износ щеток электромотора |

При замере производительности дополнительно используйте мерную емкость. Отсоедините топливоподающую магистраль после фильтра, направьте слив в калиброванную тару и активируйте насос на 30 секунд. Умножьте полученный объем на 120 для пересчета в литры в час. Убедитесь, что результат соответствует паспортным значениям с учетом сопротивления фильтров.

Всегда сбрасывайте остаточное давление перед разборкой системы, отключив насос и нажав на клапан Шредера топливной рампы. Не допускайте попадания топлива на приводные ремни и каталитический нейтрализатор. Регулярная проверка предотвращает обеднение смеси и критический износ форсунок.

Сравнение бензиновых и дизельных систем питания

Основное различие заключается в принципе воспламенения топлива. Бензиновые двигатели используют принудительное зажигание от искры свечи, тогда как дизельные работают на принципе самовоспламенения от сжатия нагретого воздуха. Это определяет разную конструкцию и параметры систем питания.

Бензиновые системы оперируют с низким давлением (3-5 бар для распределенного впрыска, до 350 бар для непосредственного), а дизельные требуют экстремально высокого давления (от 300 до 2500 бар). Соответственно, компоненты дизельных систем рассчитаны на более жесткие механические и термические нагрузки.

Ключевые отличия в компонентах и работе

| Параметр | Бензиновая система | Дизельная система |

|---|---|---|

| Топливный насос | Электрический (низкого давления) | ТНВД (механический высокого давления) |

| Форсунки | Электромагнитные, меньшая стойкость | Пьезоэлектрические/электрогидравлические, усиленная конструкция |

| Система зажигания | Обязательны свечи зажигания | Свечи накаливания (только для холодного пуска) |

| Смесеобразование | Во впускном коллекторе или цилиндре | Непосредственно в камере сгорания |

В бензиновых системах топливо смешивается с воздухом до попадания в цилиндр (кроме непосредственного впрыска), а в дизельных впрыск происходит в сжатый горячий воздух в конце такта сжатия. Современные дизели используют технологии Common Rail для точного управления многофазным впрыском.

Эксплуатационные особенности:

- Дизельные форсунки требуют периодической регулировки и калибровки

- ТНВД чувствителен к качеству топлива и наличию воды

- Бензиновые инжекторы подвержены загрязнению отложениями

- Система Common Rail повышает шумность работы дизеля

Гидравлический удар в топливной магистрали: причины и последствия

Гидравлический удар (гидроудар) – резкий скачок давления в топливопроводе, возникающий при мгновенной остановке потока жидкости. Это явление обусловлено инерцией топлива, продолжающего движение после перекрытия канала, что создаёт ударную волну. Энергия удара распространяется по магистрали со скоростью звука в жидкости, вызывая деформации и вибрации.

В системах с электронным впрыском гидроудар часто провоцируется резким закрытием электромагнитных форсунок или клапанов регулятора давления. Механические причины включают захлопывание обратных клапанов, заклинивание топливных насосов или внезапную блокировку магистрали из-за дефектов компонентов.

Основные причины возникновения

- Быстрое перекрытие потока: Резкое срабатывание соленоидов форсунок/клапанов без плавного дозирования.

- Кавитация в насосе: Образование и схлопывание пузырьков пара при локальном падении давления.

- Завоздушивание системы: Наличие газовых пробок, сжимаемых при изменении давления.

- Механические дефекты: Заклинивание шариковых клапанов, износ плунжерных пар ТНВД.

Критические последствия

| Компонент системы | Типовые повреждения |

|---|---|

| Топливопроводы | Трещины, разгерметизация соединений, деформация трубок |

| Форсунки/клапаны | Разрушение седла иглы, деформация распылителей |

| Топливный насос | Поломка лопастей, разрушение подшипников, износ кулачкового вала |

| Регулятор давления | Разрыв мембраны, заклинивание плунжера |

Ударные нагрузки ускоряют усталостное разрушение металла и уплотнений, приводя к утечкам топлива. Вибрации нарушают калибровку датчиков, вызывают сбои в работе электронных блоков управления. В дизельных системах многократные гидроудары провоцируют расслоение топливных рамп и выход из строя пьезофорсунок.

- Профилактические меры: Установка демпферов пульсаций, применение клапанов с плавным ходом.

- Конструктивные решения: Амортизирующие шланги в критичных участках, аккумуляторы давления.

- Эксплуатационные требования: Своевременная прокачка системы для удаления воздуха, замена топливных фильтров.

Топливный термостат: регулировка подачи нагретого горючего

Топливный термостат выполняет критическую функцию поддержания оптимальной температуры горючего перед его подачей в двигатель. Он автоматически направляет поток либо через теплообменник для нагрева, либо минуя его, в зависимости от текущих температурных условий. Это предотвращает негативные последствия использования переохлаждённого топлива.

Принцип действия основан на изменении физического состояния термочувствительного элемента внутри устройства. При низких температурах этот элемент (например, восковой наполнитель) находится в твёрдом состоянии, блокируя прямой путь горючего и перенаправляя его через теплообменник двигателя. По мере нагрева элемент плавится и расширяется, постепенно открывая байпасный канал.

Ключевые аспекты работы и конструкции

Основные компоненты термостата включают:

- Термочувствительный элемент: Восковой наполнитель или биметаллическая пластина, реагирующая на нагрев.

- Клапанный механизм: Золотник или тарельчатый клапан, регулирующий потоки топлива.

- Корпус: Герметичная камера с входными/выходными патрубками к теплообменнику и байпасу.

Работа термостата происходит в двух основных режимах:

- Прогрев: Холодное топливо направляется через рубашку охлаждения двигателя, нагреваясь от ОЖ.

- Байпас: Нагретое горючее идёт напрямую в ТНВД/форсунки, минуя теплообменник.

| Состояние топлива | Положение клапана | Траектория потока |

|---|---|---|

| Ниже +40°C | Байпас закрыт | Через теплообменник |

| Выше +70°C | Байпас открыт | Прямой путь к насосу |

Значение для двигателя: Предотвращение парафинизации солярки, снижение износа ТНВД из-за потери смазки холодным топливом, стабильное смесеобразование и снижение выбросов сажи. Выход термостата из строя ведёт к трудному пуску зимой, падению мощности и повышенному дымлению.

Диагностика неисправностей по цвету свечей зажигания

Цвет нагара на электродах свечи зажигания отражает состояние топливно-воздушной смеси и работы двигателя. Регулярная проверка позволяет выявить скрытые проблемы до их критического развития.

Диагностику проводят на прогретом двигателе после работы под нагрузкой. Свечи выкручивают и анализируют отложения на центральном и боковом электродах, изоляторе, а также состояние юбки.

Интерпретация цветовых оттенков

Нормальное состояние:

- Светло-коричневый или серый нагар

- Равномерное покрытие без масляных следов

- Минимальный эрозионный износ электродов

Типичные аномалии:

| Цвет нагара | Вероятная причина | Связанные системы |

|---|---|---|

| Черный бархатистый | Переобогащенная смесь | Топливные форсунки, ДМРВ, регулятор давления |

| Белый или светло-серый | Обедненная смесь, перегрев | Система впуска, датчики кислорода, охлаждение |

| Красный или кирпичный | Присадки в топливе (свинец, марганец) | Низкокачественное горючее |

| Маслянистый налет | Попадание масла в камеру | Износ ЦПГ, маслосъемных колпачков |

Дополнительные индикаторы:

- Оплавленные электроды - раннее зажигание или низкое октановое число

- Зольные отложения - сгорание моторного масла или некачественное топливо

- Красная окантовка юбки - перегрев корпуса свечи

Датчик уровня топлива: типы и калибровка поплавка

Датчик уровня топлива (ДУТ) непрерывно отслеживает объем горючего в баке, передавая данные на указатель приборной панели. Его ключевой элемент – поплавок, механически соединенный с переменным резистором (реостатом), сопротивление которого изменяется пропорционально уровню топлива.

Некорректные показания ДУТ приводят к ошибкам в оценке запаса топлива, риску внезапной остановки двигателя или неточному расчету расхода. Регулярная проверка и калибровка поплавка критичны для точности измерений и безопасности эксплуатации.

Основные типы датчиков

- Рычажные: Поплавок закреплен на подвижном рычаге. При изменении уровня топлива рычаг перемещает бегунок по резистивной дорожке. Надежны, но чувствительны к геометрии бака.

- Трубчатые: Поплавок движется по вертикальной направляющей трубке, внутри которой расположен резистор. Компактны, устойчивы к колебаниям топлива при поворотах и тряске.

- Бесконтактные (магнитные): Поплавок с магнитом перемещается вдоль трубки, воздействуя на герконовые переключатели или датчики Холла. Искробезопасны, долговечны из-за отсутствия трения.

Калибровка поплавка выполняется при замене датчика, деформации рычага или несоответствии показаний. Процесс требует снятия ДУТ из бака:

- Поплавок устанавливается в положение "пустой бак" (нижняя точка хода). Регулировочным винтом или загибом рычага добиваются минимального сопротивления на контактах (обычно 2-5 Ом).

- Поплавок перемещается в положение "полный бак" (верхняя точка). Корректируется угол рычага для достижения максимального сопротивления (часто 90-100 Ом для аналоговых систем).

- Проверяются промежуточные позиции (напр., 1/2 бака) для линейности показаний. При нелинейности резистивной дорожки датчик подлежит замене.

| Тип калибровки | Инструмент | Точность контроля |

| Ручная (рычажные/трубчатые) | Мультиметр, эталонные метки | ±5-10% |

| Программная (современные ДУТ) | Сканер OBD-II, ПО производителя | ±2-3% |

После калибровки обязательна проверка герметичности узла крепления датчика во избежание утечек топлива. Для магнитных систем процедура ограничивается заменой модуля или программной адаптацией через ЭБУ.

Симптомы загрязнения топливного фильтра: потеря мощности

Основным признаком забитого топливного фильтра является прогрессирующее снижение мощности двигателя. Водитель отмечает вялый разгон, неспособность автомобиля поддерживать высокие обороты под нагрузкой и общее ухудшение динамики, особенно при движении в гору или с полным багажником.

Механизм возникновения проблемы связан с критическим уменьшением пропускной способности фильтра. Создаваемое сопротивление потоку топлива приводит к падению давления в топливной рампе. В результате форсунки получают недостаточное количество горючего для формирования оптимальной топливно-воздушной смеси.

Характерные проявления и сопутствующие признаки

Потеря мощности проявляется специфическими симптомами:

- Задержка реакции на педаль газа – двигатель "захлебывается" при резком нажатии акселератора

- Провалы мощности на высоких оборотах – автомобиль перестает разгоняться после достижения определенной скорости

- Самопроизвольное снижение оборотов при движении с постоянной нагрузкой

Дополнительные симптомы, часто сопровождающие потерю мощности:

| Симптом | Причина |

|---|---|

| Неустойчивая работа на холостом ходу | Недостаток топлива для стабилизации оборотов |

| Увеличение расхода топлива | Компенсация бедной смеси удлиненным впрыском |

| Рывки при разгоне | Периодическое восстановление давления в системе |

В критических случаях загрязнения фильтра двигатель переходит в аварийный режим работы. ЭБУ фиксирует ошибки по датчикам давления топлива (P0087) и корректирует подачу горючего, что сопровождается включением индикатора Check Engine на приборной панели.

Признаки неисправности регулятора давления топлива

Регулятор давления топлива (РДТ) поддерживает стабильное давление в топливной рампе, обеспечивая корректное формирование топливовоздушной смеси. Его неисправность напрямую влияет на работу двигателя и топливной системы, приводя к характерным симптомам.

Отказ РДТ проявляется через ряд специфических признаков, связанных с нарушением давления в контуре. Диагностика требует проверки параметров системы, но первичные симптомы позволяют заподозрить проблему именно в этом узле.

Основные симптомы неисправности

Ключевые признаки включают:

- Затрудненный запуск двигателя (особенно "на горячую") из-за недостаточного давления в топливной рампе.

- Плавающие обороты холостого хода или самопроизвольная остановка двигателя.

- Падение мощности, рывки и провалы при разгоне из-за обеднения смеси.

- Увеличенный расход топлива вследствие переобогащения смеси при утечке бензина.

- Черный дым из выхлопной трубы (для бензиновых ДВС) из-за избытка топлива в камере сгорания.

Дополнительные индикаторы проблемы:

- Хлопки во впускном коллекторе или глушителе при нарушении состава смеси.

- Запах бензина в моторном отсеке при повреждении диафрагмы регулятора.

- Повышенное давление в топливной магистрали (при заклинивании клапана в закрытом положении).

| Визуальный осмотр | Наличие подтеков топлива на корпусе РДТ или вакуумном шланге |

| Проверка вакуумного шланга | Наличие бензина в шланге (указывает на разрыв мембраны) |

| Диагностика давления | Отклонение от нормы при замере манометром на рампе |

Важно! Аналогичные симптомы могут вызывать неисправности топливного насоса, форсунок или датчиков. Точная диагностика требует измерения давления в топливной системе и анализа данных сканера.

Хлопки во впускном коллекторе: связь с обеднением смеси

Хлопки во впускном коллекторе возникают при преждевременном воспламенении топливовоздушной смеси до закрытия впускных клапанов. Это явление напрямую связано с обеднением смеси – снижением доли топлива относительно воздуха ниже стехиометрического соотношения (14.7:1 для бензина). Обедненная смесь горит медленнее и при более высокой температуре, что создает условия для детонации и воспламенения остаточных газов.

При обеднении смеси повышается температура сгорания в цилиндре. Раскаленные элементы (свечи зажигания, выпускные клапаны, нагар) выступают как источники калильного зажигания. В момент перекрытия клапанов (когда впускные и выпускные клапаны одновременно приоткрыты) пламя через открытый впускной клапан проникает во впускной коллектор, воспламеняя свежую порцию смеси. Это вызывает резкий хлопок, сопровождающийся ударной волной.

Причины обеднения смеси, ведущие к хлопкам

- Недостаток топлива: Засорение топливных форсунок, низкое давление в топливной рампе, неисправность регулятора давления топлива.

- Избыток воздуха: Подсос неучтенного воздуха через поврежденные впускные патрубки, прокладки коллектора, вакуумные шланги или негерметичный клапан EGR.

- Ошибки датчиков: Неверные показания датчика массового расхода воздуха (ДМРВ), датчика кислорода (лямбда-зонда) или датчика температуры воздуха, вводящие ЭБУ в заблуждение.

| Последствие обеднения | Механизм образования хлопка |

|---|---|

| Замедленное горение | Продолжительное горение увеличивает время контакта пламени с деталями ЦПГ, повышая их температуру |

| Рост температуры сгорания | Перегрев выпускных клапанов/свечей вызывает калильное зажигание следующей смеси до искры |

| Низкая скорость фронта пламени | Пламя успевает достичь впускного клапана до его закрытия при перекрытии |

- Топливная система подает недостаточное количество бензина.

- Датчики передают некорректные данные в ЭБУ, формируя заведомо бедную смесь.

- В цилиндре происходит медленное сгорание обедненного заряда с выделением избыточного тепла.

- Раскаленные частицы/детали воспламеняют свежую смесь во впускном тракте через открытый клапан.

- Возникает ударная волна (хлопок), повреждающая впускной коллектор, дроссельную заслонку или воздушный фильтр.

Важно: Постоянные хлопки ускоряют разрушение элементов впуска и указывают на критичные неисправности топливоподачи или системы управления двигателем. Требуют немедленной диагностики для исключения риска возгорания.

Методы проверки состояния топливного насоса

Проверка работоспособности топливного насоса является критически важной процедурой для диагностики проблем двигателя, таких как затрудненный запуск, потеря мощности или неустойчивая работа на холостом ходу. Отказ насоса приводит к нарушению подачи топлива, поэтому своевременная диагностика предотвращает дорогостоящий ремонт.

Существует несколько основных методов проверки, которые позволяют оценить состояние насоса без его демонтажа. Комбинация этих подходов дает наиболее точную картину его работоспособности и помогает определить необходимость замены или обслуживания компонентов системы.

Основные методы диагностики

Для комплексной оценки применяют следующие способы:

- Измерение давления в топливной рампе: Подключение манометра к сервисному клапану рампы позволяет зафиксировать фактическое давление. Сравнение полученных значений с нормой производителя (обычно 2.5-4.0 бар для бензиновых систем) выявляет недостаточную производительность насоса или неисправность регулятора.

- Проверка производительности (объёмной подачи): Замер объема топлива, подаваемого насосом за единицу времени (например, за 15 секунд), через отключенную магистраль обратки. Значительное отклонение от спецификаций указывает на износ или засорение.

- Анализ потребляемого тока: Измерение силы тока мультиметром в цепи питания насоса. Повышенный ток свидетельствует о механическом сопротивлении (заклинивание), пониженный – о проблемах в электрической цепи или износе щеток электродвигателя.

Дополнительные методы включают:

- Акустический контроль: Прослушивание характерного звука работы насоса (ровное гудение) при включении зажигания. Отсутствие звука, вибрация или прерывистость указывают на неисправность.

- Проверка напряжения и "массы": Измерение напряжения на клеммах насоса при включенном зажигании и тестирование цепи заземления мультиметром для исключения проблем с электропитанием.

- Тест под нагрузкой: Наблюдение за падением давления при резком открытии дросселя или имитации нагрузки. Быстрое падение давления говорит о недостаточной производительности насоса.

| Метод проверки | Инструменты | Критерий исправности |

|---|---|---|

| Давление в рампе | Манометр | Соответствие спецификациям авто, стабильность |

| Объемная подача | Мерная емкость, секундомер | Объем топлива за время ≥ нормы производителя |

| Потребляемый ток | Мультиметр (амперметр) | Сила тока в пределах 4-8А (тип. для легк. авто) |

Интерпретация результатов требует учета состояния топливного фильтра, сетки заборника, регулятора давления и герметичности магистралей. Окончательное решение о замене насоса принимается после исключения влияния сопутствующих компонентов.

Замена топливопроводов: стандарты безопасности

Перед началом работ с топливными магистралями критически важно полностью сбросить давление в системе. Для этого найдите предохранитель топливного насоса, запустите двигатель и дайте ему заглохнуть самостоятельно после прекращения подачи питания. Дополнительно отсоедините клемму "минус" от аккумуляторной батареи для исключения искрообразования.

Работайте исключительно в проветриваемом помещении с исправной вентиляцией, запрещено использование открытого огня или приборов, создающих искры в радиусе 10 метров. Подготовьте огнетушитель класса B (для жидких горючих веществ) и абсорбирующие материалы (опилки, песок) для мгновенной нейтрализации возможных утечек топлива.

Ключевые требования к материалам и монтажу

Применяйте только специализированные топливные шланги с маркировкой:

- SAE J30R9 для бензиновых систем

- SAE J30R7 для дизельного топлива

- PTFE (тефлоновые) для турбированных двигателей

Обязательные монтажные правила:

- Запрещён контакт шлангов с подвижными элементами, острыми кромками или горячими поверхностями (выпускной коллектор, турбина)

- Минимальный радиус изгиба - 6 внешних диаметров шланга

- Фиксация хомутами через каждые 30 см (усиленные, с зубцами против скольжения)

| Параметр | Норматив | Последствия нарушения |

|---|---|---|

| Усилие затяжки хомутов | 0.8-1.2 Н·м | Разгерметизация или повреждение шланга |

| Допустимый перегиб | ≤ 5° на 10 см длины | Сужение проходного сечения |

| Дистанция до источников тепла | > 15 см | Оплавление, возгорание |

После установки проведите визуальный осмотр на отсутствие перекручивания и запустите двигатель для проверки герметичности под давлением. Контрольную диагностику выполните через 100 км пробега – ослабление хомутов недопустимо.

Аварийное отключение подачи топлива при ДТП

Аварийное отключение подачи топлива – критическая функция безопасности, активируемая при столкновении для предотвращения возгорания и минимизации утечек горючего. Система мгновенно прекращает поступление топлива из бака к двигателю, блокируя работу топливного насоса и перекрывая магистрали.

Основным компонентом, отвечающим за эту функцию, является инерционный выключатель (топливный отсекатель). Он срабатывает при резком ударе или опрокидывании ТС, размыкая электрическую цепь питания бензонасоса. Дополнительно в дизельных системах может применяться соленоидный клапан экстренной остановки, механически перекрывающий подачу солярки.

Принцип работы и компоненты

Ключевые элементы системы аварийного отключения:

- Инерционный датчик (G-сенсор) – фиксирует перегрузки при ударе. Располагается в зонах, наименее подверженных ложным срабатываниям (порог срабатывания: 3-7g).

- Электрический размыкатель цепи – обесточивает топливный насос при получении сигнала от датчика.

- Механический клапан отсечки (опционально) – дублирует отключение на дизелях или бензиновых системах высокого давления.

Последовательность активации:

- Датчики удара/наклона фиксируют аварию.

- ЭБУ двигателя или независимый контроллер получает сигнал.

- Насос мгновенно отключается, клапан отсечки перекрывает магистраль.

- Подача топлива возобновляется только после принудительного ручного сброса (кнопка на выключателе).

| Тип системы | Способ отключения | Особенности |

|---|---|---|

| Бензиновая (стандарт) | Разрыв цепи питания насоса | Требует ручного сброса после срабатывания |

| Дизельная/прямой впрыск | Соленоидный клапан + разрыв цепи | Двойная защита, блокировка ТНВД |

| Гибридная/электромобиль | Изоляция высоковольтной батареи | Дополнительно отключает силовую электронику |

Важно: Отказ системы или несвоевременное срабатывание многократно повышает риск пожара из-за контакта топлива с горячими деталями или искрами. Регулярная проверка инерционного выключателя (тестовой кнопкой) обязательна при ТО.

Система BlueDirect: адаптивный впрыск у Mercedes-Benz

Система BlueDirect представляет собой технологию адаптивного прямого впрыска бензина под высоким давлением, разработанную Mercedes-Benz для своих двигателей. Её ключевая задача – оптимизация процесса сгорания топлива в цилиндрах в соответствии с текущими условиями работы двигателя и требованиями водителя.

Основа системы – пьезоэлектрические форсунки, способные выполнять до пяти впрысков за один такт сгорания. Точное управление моментом, продолжительностью и количеством впрысков обеспечивается электронным блоком управления (ЭБУ), непрерывно анализирующим данные от множества датчиков (давление в цилиндре, температура, детонация, нагрузка и т.д.).

Принцип работы и ключевые составляющие

Работа системы строится на адаптивном алгоритме, включающем несколько этапов впрыска:

- Подготовительный впрыск (Pre-injection): Микродозы топлива впрыскиваются до основного импульса для подготовки камеры сгорания (снижение температуры и давления, минимизация детонации).

- Основной впрыск (Main injection): Обеспечивает необходимую для получения мощности порцию топлива. Его фаза и длительность динамически регулируются.

- Дополнительный впрыск (Post-injection): Происходит после основного, улучшая дожигание остатков топлива и снижая уровень вредных выбросов, а также поддерживая чистоту сажевого фильтра (на двигателях с OPF).

Основные компоненты системы:

| Компонент | Назначение |

| Пьезоэлектрические форсунки | Сверхбыстрое и точное дозирование топлива в цилиндр под давлением до 200 бар. Пьезоэлемент обеспечивает мгновенный отклик. |

| ТНВД (топливный насос высокого давления) | Создает и поддерживает необходимое давление в топливной рампе. Имеет электронное регулирование производительности. |

| Датчик давления в рампе | Контролирует давление топлива, подавая данные в ЭБУ для точного управления насосом и форсунками. |