Топливный модуль - устройство и действие

Статья обновлена: 01.03.2026

Топливный модуль – критически важный компонент современных двигательных систем, обеспечивающий стабильную подачу горючего к силовому агрегату.

Данный узел объединяет несколько функциональных элементов в единую систему, отвечающую за хранение, фильтрацию и транспортировку топлива под требуемым давлением.

Понимание конструкции и принципа действия модуля необходимо для диагностики неисправностей и обеспечения надежной работы транспортных средств и спецтехники.

Основные компоненты: бак, насос, фильтр и датчики

Топливный модуль объединяет ключевые элементы, обеспечивающие стабильную подачу горючего к двигателю. Каждый компонент выполняет строго определённую функцию, образуя последовательную цепь работы системы.

Совместная работа этих элементов гарантирует точную дозировку топлива, его очистку от примесей и контроль критических параметров. Нарушение в работе любого компонента приводит к сбоям всей системы.

| Компонент | Назначение | Принцип действия |

|---|---|---|

| Бак | Хранение топливного запаса | Снабжён системой вентиляции и защитой от коррозии. Форма оптимизируется под конструкцию транспортного средства |

| Насос | Перекачивание топлива к двигателю | Создаёт рабочее давление в системе (электрический – в баке, механический – на двигателе) |

| Фильтр | Очистка от примесей | Задерживает частицы грязи, воду и микрочастицы металла с помощью бумажного, сетчатого или синтетического элемента |

| Датчики | Мониторинг параметров |

|

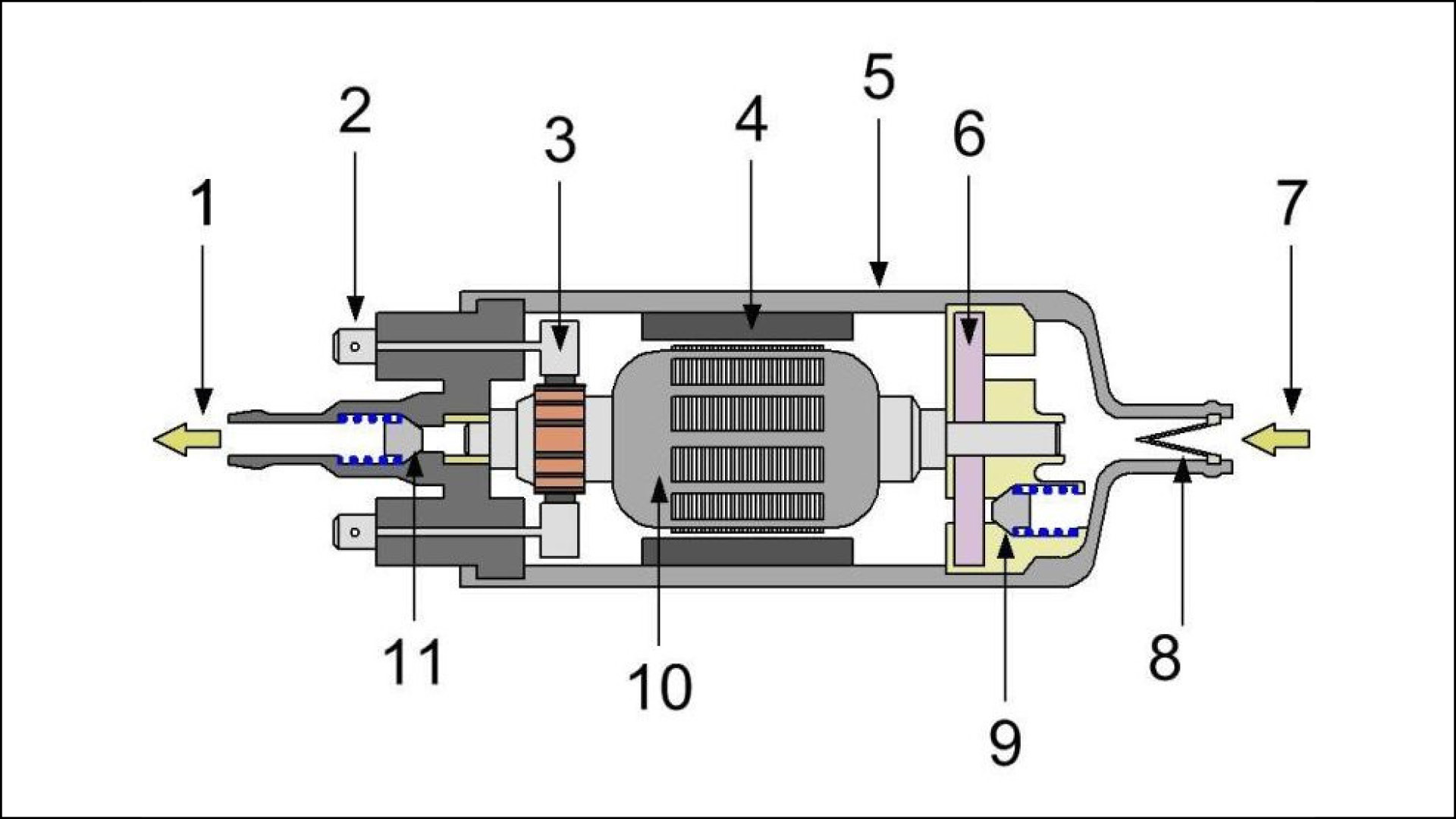

Принцип работы электрического топливного насоса

Электрический топливный насос создаёт необходимое давление в топливной системе для подачи горючего из бака к двигателю. Он активируется при повороте ключа зажигания до запуска стартера, обеспечивая мгновенную подачу топлива.

Основными рабочими элементами являются электродвигатель постоянного тока и насосный узел. При подаче напряжения якорь двигателя начинает вращаться, передавая крутящий момент на насосный механизм через общий вал.

Последовательность работы

- Забор топлива: Вращающиеся лопатки ротора создают разрежение на входном патрубке, всасывая горючее через сетчатый фильтр.

- Нагнетание: Топливо перемещается по спиральным каналам рабочей камеры, где центробежная сила увеличивает его давление.

- Подача: Под давлением 3-7 бар (в бензиновых системах) топливо выталкивается через выпускной клапан в магистраль.

- Охлаждение и смазка: Проходя через полость насоса, топливо охлаждает электродвигатель и смазывает трущиеся поверхности.

| Контроль давления | Регулятор давления поддерживает стабильный напор, сбрасывая излишки через перепускной клапан обратно в бак |

| Защита от сухого хода | Встроенный предохранительный клапан останавливает работу при отсутствии топлива для предотвращения перегрева |

Постоянная циркуляция топлива через рециркуляционный контур предотвращает образование паровых пробок и поддерживает оптимальную температуру горючего в системе.

Роль регулятора давления в топливной рампе

Регулятор давления топлива (РДТ) обеспечивает стабильное давление горючего в топливной рампе независимо от режима работы двигателя. Он компенсирует колебания, вызванные изменением расхода топлива форсунками, частоты вращения коленвала или нагрузки на двигатель. Без РДТ давление могло бы падать при резком увеличении подачи топлива или расти при снижении потребления, что нарушило бы точность дозирования топлива и смесеобразования.

Устройство напрямую влияет на эффективность впрыска: избыточное давление приведет к переобогащению смеси, а недостаточное – к обеднению. Это критично для электронных систем впрыска, где форсунки управляются ЭБУ на основе строго заданных временных интервалов. Стабильность давления гарантирует, что количество впрыскиваемого топлива соответствует расчетным значениям.

Принцип работы и конструктивные особенности

Основные компоненты регулятора включают:

- Мембрану – разделяет камеры топлива и вакуума/атмосферы.

- Пружину – создает базовое усилие для поддержания давления.

- Клапан сброса – открывает возврат топлива в бак при превышении давления.

Алгоритм работы:

- Топливо под давлением подается во входной патрубок РДТ.

- Мембрана прогибается под напором топлива, преодолевая сопротивление пружины.

- Вакуумный штуцер (подключен к впускному коллектору) изменяет эффективное усилие пружины: при разряжении мембрана смещается легче, снижая давление в рампе пропорционально нагрузке двигателя.

- При превышении заданного давления клапан открывается, излишки топлива сливаются по обратной магистрали в бак.

| Режим двигателя | Действие РДТ |

| Холостой ход (высокий вакуум в коллекторе) | Снижает давление в рампе (до 2.5–3.0 бар) |

| Полная нагрузка (низкий вакуум) | Повышает давление (до 3.8–4.0 бар) |

| Резкое закрытие дросселя | Мгновенно сбрасывает избыток давления |

В безвозвратных системах (без обратной магистрали) РДТ интегрирован в топливный модуль бака и регулирует давление изменением производительности насоса. Однако принцип компенсации вакуума коллектора сохраняется для оптимизации смеси на всех режимах.

Фильтрация горючего: защита инжекторов

Топливный фильтр выступает ключевым барьером на пути твердых частиц и воды, присутствующих в горючем. Его основная задача – предотвратить попадание этих загрязнений в систему впрыска, особенно в высокоточные узлы инжекторов (форсунок). Эффективная фильтрация критична для сохранения функциональности и долговечности этих дорогостоящих компонентов.

Фильтрующий элемент, обычно изготавливаемый из специальной бумаги или синтетического материала с заданной пористостью, улавливает частицы размером значительно меньше диаметра человеческого волоса. Многоступенчатая конструкция современных фильтров позволяет задерживать сначала крупные загрязнения, а затем более мелкие, обеспечивая глубокую очистку топлива перед его подачей к инжекторам.

Механизм защиты и последствия загрязнения

Загрязненное топливо оказывает разрушительное воздействие на инжекторы:

- Закупорка распылительных отверстий: Мельчайшие частицы могут блокировать калиброванные отверстия сопла инжектора, нарушая форму и равномерность топливного факела.

- Абразивный износ: Твердые включения действуют как абразив, постепенно истирая прецизионные поверхности иглы клапана и седла внутри инжектора.

- Нарушение герметичности: Износ или заклинивание иглы из-за грязи приводит к подтеканию топлива через закрытый инжектор или его неполному закрытию.

- Коррозия: Вода в топливе вызывает коррозию металлических деталей инжектора и способствует размножению бактерий, образующих слизь, забивающую фильтры и каналы.

Результатом становятся нестабильная работа двигателя, потеря мощности, увеличение расхода топлива, рост вредных выбросов и дорогостоящий ремонт или замена инжекторов.

Типичные источники загрязнения в топливной системе включают:

- Производственные примеси и остатки в топливе.

- Абразивный износ компонентов топливного насоса и бака.

- Ржавчина и окалина внутри топливного бака.

- Пыль и грязь, попадающие при заправке.

- Конденсат влаги в топливном баке.

| Тип загрязнения | Размер частиц (микрон) | Источник | Воздействие на инжектор |

|---|---|---|---|

| Песок, металлическая стружка | 5 - 100+ | Износ насоса/бака, производственные остатки | Абразивный износ, задиры |

| Окислы металлов (ржавчина) | 1 - 50 | Коррозия стенок бака, трубопроводов | Абразивный износ, засорение |

| Полимерные отложения, смолы | 0.1 - 10 | Старение топлива, термоокисление | Закоксовывание, залипание иглы |

| Вода | N/A (эмульсия/капли) | Конденсация, некачественное топливо | Коррозия, нарушение смазки, микробиологический рост |

Регулярная замена топливного фильтра в соответствии с регламентом производителя – наиболее эффективная и экономичная мера для предотвращения повреждения инжекторов. Использование качественного топлива с проверенных АЗС также минимизирует риск попадания в систему значительного количества загрязнений и воды.

Система подачи топлива под высоким давлением

Система подачи топлива под высоким давлением (ТНВД - топливный насос высокого давления) предназначена для точной дозировки и своевременной подачи горючего в камеры сгорания двигателя с заданными параметрами. Её работа критична для эффективного смесеобразования, мощности силового агрегата и снижения вредных выбросов. Основная задача – создание давления, многократно превышающего показатели впрыска бензиновых моторов, что необходимо для преодоления компрессии в цилиндрах и качественного распыла.

Конструктивно система включает топливоподкачивающий насос низкого давления, фильтры грубой и тонкой очистки, основной ТНВД, магистрали высокого давления, форсунки и блок управления. Топливоподкачивающий насос забирает горючее из бака, обеспечивает его первичную фильтрацию и подачу под низким давлением к ТНВД. Последний выполняет ключевую функцию – сжимает топливо до рабочих значений (150-250 МПа в современных дизелях).

Принцип действия

Топливоподкачивающий насос направляет горючее через фильтры к плунжерным парам ТНВД. При вращении кулачкового вала насоса плунжеры совершают возвратно-поступательные движения. В такте всасывания топливо поступает в надплунжерное пространство. При движении плунжера вверх:

- Создаётся высокое давление в топливной магистрали.

- Электронный блок управления (ЭБУ) определяет момент и длительность впрыска на основе данных датчиков (оборотов, нагрузки, температуры).

- Электромагнитный клапан форсунки (или блок управления ТНВД) открывает доступ топливу в распылитель.

- Горючее впрыскивается в камеру сгорания в виде мелкодисперсного аэрозоля.

Ключевые параметры работы:

- Давление впрыска – определяет качество распыла и смесеобразования.

- Точность дозировки – регулируется ходом плунжера или управлением форсунками.

- Фазовость подачи – синхронизация с тактами работы двигателя.

| Компонент | Функция |

| Топливоподкачивающий насос | Первичная подача и фильтрация топлива |

| ТНВД | Сжатие топлива до рабочих параметров |

| Форсунки | Дозированный впрыск в камеру сгорания |

| Регулятор давления | Поддержание стабильных характеристик в магистрали |

| ЭБУ | Управление моментом, длительностью и давлением впрыска |

Современные системы используют технологию Common Rail, где ТНВД создаёт постоянное давление в аккумуляторной рампе, а форсунки управляются ЭБУ независимо. Это обеспечивает многократный впрыск за цикл и точное дозирование топлива.

Электронное управление подачей горючего (ЭБУ)

Электронный блок управления (ЭБУ) является центральным компонентом современных топливных систем. Он непрерывно обрабатывает данные от датчиков двигателя, вычисляя оптимальное количество топлива и момент впрыска для текущих условий работы. Это обеспечивает точное соответствие режимам нагрузки, оборотам коленвала и температурным параметрам.

Алгоритмы ЭБУ основаны на программируемых картах (топливных картах), хранящихся в памяти блока. Эти карты содержат эталонные значения для сотен рабочих точек двигателя, полученные в ходе калибровок на заводе-изготовителе. При отклонении фактических параметров от заданных блок корректирует работу форсунок в реальном времени.

Принцип работы и компоненты системы

Ключевые этапы функционирования ЭБУ включают:

- Сбор данных: Получение сигналов от:

- Датчика массового расхода воздуха (ДМРВ)

- Датчика положения дроссельной заслонки (ДПДЗ)

- Датчика температуры охлаждающей жидкости

- Датчика детонации

- Лямбда-зонда (кислородного датчика)

- Анализ параметров: Расчёт:

- Требуемого объёма топлива на цикл

- Необходимой длительности импульса впрыска

- Оптимального угла опережения впрыска

- Управляющее воздействие: Формирование электрических импульсов для:

- Топливных форсунок (управление длительностью открытия)

- Топливного насоса (контроль давления в рампе)

Обратная связь реализуется через лямбда-зонд, передающий данные о составе выхлопных газов. ЭБУ использует их для тонкой коррекции топливовоздушной смеси в режиме замкнутого контура, поддерживая стехиометрическое соотношение (14.7:1 для бензина).

| Режим работы | Действие ЭБУ |

|---|---|

| Пуск двигателя | Увеличение длительности впрыска для обогащения смеси |

| Резкое ускорение | Кратковременное обогащение смеси |

| Холостой ход | Стабилизация оборотов через коррекцию подачи топлива |

| Торможение двигателем | Полное отключение впрыска |

Современные ЭБУ также диагностируют неисправности, сохраняя коды ошибок в памяти, и адаптируются к изменению характеристик компонентов (например, износу форсунок) в течение срока службы.

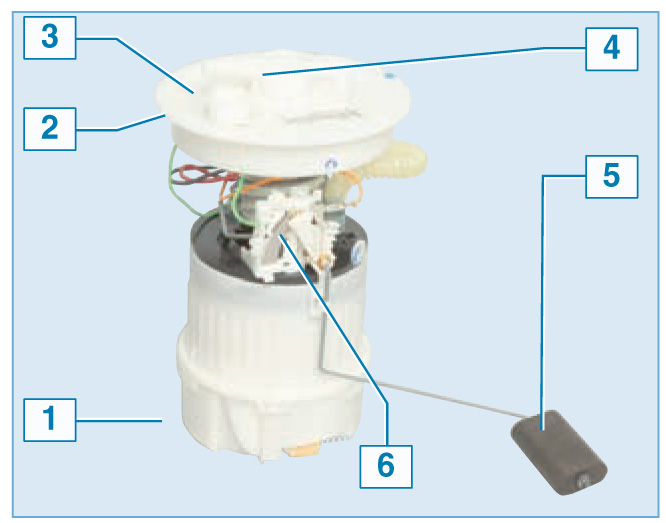

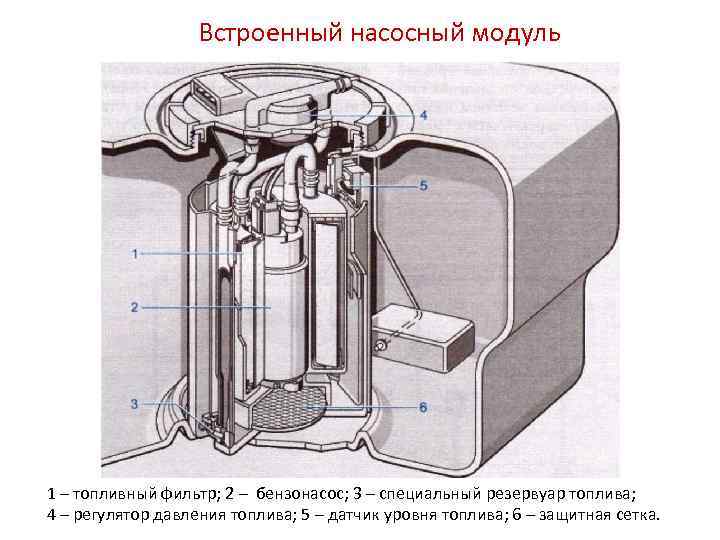

Конструктивные особенности модулей бензиновых ДВС

Топливный модуль современных бензиновых двигателей представляет собой интегрированную систему погружного типа, монтируемую непосредственно внутри топливного бака. Ключевой особенностью является компактная блочная конструкция, объединяющая насос, фильтры, датчики и регуляторы в едином герметичном корпусе из стойких к углеводородам полимеров. Такое решение обеспечивает эффективное охлаждение электродвигателя насоса топливом и снижает риск образования паровых пробок.

Конструкция предусматривает модульную сборку с быстроразъемными соединениями топливных магистралей и электрических разъемов для упрощения обслуживания. Корпус оснащен амортизирующими элементами для гашения вибраций и термозащитным кожухом. Обязательным элементом является лабиринтная система защиты от обратного вытекания топлива при наклонах транспортного средства, а также встроенные предохранительные клапаны для сброса избыточного давления.

Ключевые компоненты и их особенности

| Компонент | Конструктивные особенности |

|---|---|

| Топливный насос | Роторно-роликовый или турбинный электродвигатель с графитовыми щетками, заключенный в стальной кожух. Оборудуется топливозаборником с предварительным сетчатым фильтром (100-200 мкм) |

| Регулятор давления | Мембранного типа с пружинным механизмом, интегрирован в корпус модуля. Обеспечивает поддержание давления 3.0-4.0 бар в магистрали с рециркуляцией излишков в бак |

| Датчик уровня | Поплавковый реостатный или бесконтактный магнитный датчик с трапециевидным профилем для точного замера в нестандартных геометриях бака |

| Фильтр тонкой очистки | Цилиндрический картридж с многослойной бумажной или синтетической мембраной (5-10 мкм), часто выполняется съемным |

| Демпфер пульсаций | Резиновая диафрагма или пневмокамера для сглаживания скачков давления при работе форсунок |

Дополнительные инженерные решения включают:

- Термостойкие уплотнения из фторкаучука, сохраняющие эластичность при -40°C...+120°C

- Многоуровневую защиту от "сухого хода" с датчиком протока топлива

- Экранированную электропроводку с защитой от переполюсовки

- Конструкции jet-pump для перекачки топлива между секциями бака

- Самозапирающиеся quick-connectors топливных шлангов

Специфика модулей для дизельных двигателей

Дизельные топливные модули принципиально отличаются конструкцией из-за особенностей работы дизельных систем: высокое давление впрыска (до 2500 бар), необходимость точной дозировки и самовоспламенения топлива. Ключевые компоненты включают топливоподкачивающий насос низкого давления, фильтры грубой и тонкой очистки с отстойниками для воды, датчики давления/температуры, а также элементы подогрева топлива для предотвращения парафинизации при низких температурах.

Обязательным требованием является коррозионная стойкость материалов (часто используется нержавеющая сталь или алюминий с защитными покрытиями) и герметичность соединений, исключающая подсос воздуха. Модуль интегрируется с системой Common Rail, обеспечивая стабильную подачу солярки к ТНВД даже при экстремальных нагрузках, вибрациях и перепадах температур от -40°C до +120°C.

Критичные отличия от бензиновых аналогов

- Топливный фильтр с сепаратором воды и датчиком влаги (обязателен из-за гигроскопичности дизтоплива)

- Электронагреватель в корпусе или магистрали для холодного пуска

- Усиленные уплотнения, рассчитанные на высокую компрессию и агрессивную среду

- Дренажные каналы для отвода конденсата и воздушных пробок

| Параметр | Дизельный модуль | Бензиновый модуль |

|---|---|---|

| Рабочее давление | 6-8 бар (магистраль низкого давления) | 3-5 бар |

| Температурный режим | Подогрев топлива | Защита от парообразования |

| Безопасность | Взрывозащищенные компоненты | Искробезопасное исполнение |

Установка модуля в топливный бак: расположение

Топливный модуль монтируется внутри топливного бака через специальный технологический люк, расположенный в верхней части бака. Этот люк обеспечивает прямой доступ к внутреннему объёму и фиксирующим элементам конструкции. Точное позиционирование модуля относительно стенок бака и донной части является критически важным для обеспечения бесперебойной работы топливной системы.

Конструктивно модуль крепится к верхней стенке бака с помощью фланца, который герметично прижимается к посадочной поверхности люка уплотнительным кольцом или прокладкой. Фланец оснащён электрическим разъёмом для подключения к бортовой сети и топливопроводами (подача и возврат), которые выводятся наружу бака. Нижняя часть модуля с топливозаборником располагается вблизи дна бака, но с обязательным зазором для исключения контакта с осадком.

Ключевые особенности расположения

- Глубина погружения: Топливозаборник находится на расстоянии 5-15 мм от дна бака для предотвращения всасывания загрязнений.

- Ориентация: Насос и датчики размещаются вертикально, обеспечивая полное погружение насоса в топливо при минимальном уровне.

- Фиксация: Корпус модуля удерживается направляющими планками или скобами, предотвращающими смещение при вибрациях.

- Топливный щиток: Модуль часто комплектуется пластиковым экраном для защиты поплавка уровня от гидродинамических воздействий.

| Элемент модуля | Расположение в баке | Назначение |

|---|---|---|

| Фланец крепления | Верхняя часть, герметизирует люк | Фиксация модуля, вывод коммуникаций |

| Топливный насос | Нижняя часть модуля | Подача топлива под давлением |

| Поплавок датчика уровня | На подвижном рычаге вдоль стенки модуля | Измерение остатка топлива |

| Фильтр грубой очистки | На входе насоса (донная зона) | Предварительная фильтрация |

Внешние топливные магистрали подключаются к штуцерам на фланце строго согласно маркировке (линия подачи и возврата). Надёжность герметизации проверяется вакуумным тестированием после установки. Корректное расположение гарантирует отсутствие кавитации насоса, точность показаний датчика уровня и защиту от аэрозависания топливозаборника.

Признаки неисправности топливного насоса

Топливный насос критически важен для стабильной работы двигателя, и его отказ приводит к серьезным проблемам. Понимание ключевых симптомов позволяет своевременно диагностировать неполадку и избежать полной остановки автомобиля.

Сбои в работе насоса проявляются характерными признаками, которые сложно игнорировать. Нарушение подачи топлива напрямую влияет на динамику автомобиля и запуск силового агрегата, что требует немедленного внимания.

Основные симптомы отказа

- Затрудненный запуск двигателя – длительное вращение стартера без результата, необходимость многократных попыток

- Потеря мощности при нагрузке – рывки, провалы или дергание при разгоне, подъеме в гору

- Неустойчивая работа на холостом ходу – плавающие обороты, самопроизвольная остановка двигателя

- Гул или вой из топливного бака – нехарактерные громкие звуки при включении зажигания

- Повышенный расход топлива – снижение КПД системы подачи горючего

- Полное прекращение работы двигателя – внезапная остановка с невозможностью повторного запуска

| Симптом | Возможная причина |

| Двигатель глохнет на ходу | Перегрев насоса, засорение фильтра |

| Вибрация при работе | Износ крыльчатки или подшипников |

| Запах бензина в салоне | Разгерметизация топливных магистралей |

При появлении любого из перечисленных признаков рекомендуется проверить давление в топливной рампе и состояние электропроводки насоса. Игнорирование симптомов может привести к повреждению форсунок или каталитического нейтрализатора.

Измерение давления топлива: процедура проверки

Проверка давления топлива выполняется для диагностики работы топливного модуля, выявления неисправностей насоса, регулятора давления или засорения топливных магистралей. Недостаточное давление приводит к обеднению смеси, снижению мощности двигателя и неустойчивой работе на всех режимах.

Для проведения замера потребуется манометр с диапазоном измерения до 5–7 бар (в зависимости от системы), адаптер для подключения к топливной рампе или штуцеру, а также защитные перчатки и очки. Предварительно убедитесь в отсутствии утечек топлива в подкапотном пространстве и исправности предохранителей топливного насоса.

Последовательность выполнения проверки

- Сброс остаточного давления: Отключите топливный насос (через реле или предохранитель). Запустите двигатель и дождитесь его остановки. Повторите 2–3 раза для полной разгерметизации системы.

- Подключение манометра: Установите адаптер на штуцер топливной рампы или в разрыв топливной магистрали. Закрепите измерительный шланг манометра, избегая перегибов.

- Контроль давления:

- Включите зажигание (без запуска двигателя) – зафиксируйте давление нагнетания насоса (обычно 2.8–3.5 бар).

- Запустите двигатель – сравните показания с нормой производителя (например, 2.5–3.0 бар на холостом ходу).

- Проверка регулятора: Пережмите обратную магистраль. Рост давления на 0.5–1.0 бар подтверждает исправность насоса. Отсутствие роста указывает на его износ.

- Анализ под нагрузкой: Резко нажмите педаль газа. Падение давления ниже допустимого (например, <2.0 бар) свидетельствует о засорении фильтра или неисправности насоса.

| Параметр | Нормальное значение | Возможная неисправность при отклонении |

|---|---|---|

| Давление при включении зажигания | 2.8–3.5 бар | Неисправность реле насоса, засорение предварительного фильтра |

| Давление на холостом ходу | 2.5–3.0 бар | Износ регулятора давления, утечки в магистралях |

| Падение после остановки двигателя | <0.5 бар за 10 мин | Негерметичность клапанов форсунок или регулятора |

После завершения замеров плавно стравите давление через клапан манометра, отсоедините оборудование и восстановите схему топливной системы. Сравните полученные данные с техническими требованиями производителя транспортного средства. Значительные отклонения требуют детальной проверки компонентов: топливного фильтра, сетки заборника в баке, электропроводки насоса и ДМРВ.

Технология безвоздушной системы подачи (UIS)

Система UIS устраняет воздушные пробки в топливной магистрали, обеспечивая стабильную подачу дизельного топлива под высоким давлением. Она интегрируется непосредственно в топливный модуль и поддерживает постоянное давление в системе впрыска независимо от внешних условий.

Принцип работы основан на разделении топлива и воздуха внутри модуля за счет двухкамерной конструкции. Топливо поступает через впускной клапан в герметичную камеру, где центробежный сепаратор отбрасывает воздушные пузырьки к верхним стенкам. Очищенное топливо подается к ТНВД через нижний канал, а воздух выводится через возвратную магистраль в бак.

Ключевые компоненты системы

- Двухсекционный корпус: Нижняя камера – топливная, верхняя – воздушная

- Центробежный сепаратор: Отделяет воздух за счет вращательного движения

- Поплавковый клапан: Автоматически перекрывает воздушный канал при заполнении камеры

- Датчики давления: Контролируют параметры подачи в режиме реального времени

| Характеристика | Результат применения UIS |

|---|---|

| Стабильность работы двигателя | Исключение перебоев при резком маневрировании |

| Эксплуатация в экстремальных условиях | Бесперебойная работа при -40°C или высокогорье |

| Срок службы ТНВД | Увеличение на 15-20% за счет отсутствия кавитации |

Критическое преимущество – саморегулируемость системы: при повышении содержания воздуха в топливе сепаратор автоматически увеличивает скорость вращения, сохраняя номинальное давление на выходе. Технология исключает необходимость ручной прокачки топливной системы после замены фильтров или длительного простоя.

Топливозаборник с противовоздушным клапаном

Топливозаборник представляет собой трубчатый элемент, погружаемый в топливный бак для подачи горючего к двигателю. Его нижний конец оснащается фильтрующей сеткой, предотвращающей попадание крупных частиц загрязнений в топливопровод. Конструктивно заборник фиксируется в верхней части бака, обеспечивая стабильное положение независимо от уровня остатка топлива.

Противовоздушный клапан интегрирован в верхнюю секцию топливозаборника и активируется при критическом снижении уровня горючего. Основная задача клапана – мгновенная блокировка всасывающего канала при угрозе захвата воздуха, что предотвращает образование воздушных пробок в магистрали. Это достигается за счет поплавкового механизма или мембранной системы, реагирующей на изменение плотности среды.

Принцип работы системы

При нормальном уровне топлива горючее свободно поступает через фильтрозаборник к насосу. Клапан остается открытым, так как поплавок или мембрана удерживаются жидкостью. При достижении минимально допустимого уровня топлива происходит следующее:

- Поплавок (или мембрана) опускается вместе с уходящим топливом

- Запорный элемент клапана перекрывает впускное отверстие

- Всасывание воздуха через заборник прекращается

- Топливная система сохраняет рабочее давление

После дозаправки бака клапан автоматически разблокируется под давлением топлива, возобновляя штатную подачу. Ключевые преимущества решения:

- Исключение остановки двигателя из-за воздушных пробок

- Сохранение смазывающих свойств топлива в насосе

- Снижение риска кавитации и преждевременного износа ТНВД

| Компонент | Функция | Материал |

|---|---|---|

| Трубка заборника | Транспортировка топлива к насосу | Нержавеющая сталь/пластик |

| Фильтрующая сетка | Грубая очистка от примесей | Металлическая/синтетическая |

| Противовоздушный клапан | Блокировка воздушного потока | Полимеры/резиновые уплотнители |

Эффективность клапана зависит от точности калибровки поплавка и герметичности запорного элемента. Повреждение мембраны или заклинивание механизма приводит к нарушению топливоподачи, проявляющемуся рывками двигателя или затрудненным пуском после полного опустошения бака.

Технологические требования к герметичности модуля

Герметичность топливного модуля является критическим параметром, обеспечивающим безопасность эксплуатации и сохранность компонентов топлива. Нарушение целостности оболочки приводит к утечкам горючего или окислителя, что создает риски возгорания, взрыва или химического заражения окружающей среды. Требования регламентируют допустимые пределы проницаемости материалов и качество соединений при экстремальных рабочих условиях.

Конструкция модуля должна исключать микротрещины, пористость и дефекты сварных швов под воздействием вибраций, температурных перепадов и механических нагрузок. Система контроля включает многоуровневые испытания (пневматические, вакуумные, гелиевые) на этапах производства и предпусковой подготовки для верификации норм утечки. Стандарты устанавливают пороговые значения для различных зон модуля, учитывая агрессивность содержимого и критические последствия разгерметизации.

Ключевые аспекты требований

- Материалы оболочки: Использование сплавов с нулевой газопроницаемостью (например, алюминиево-магниевые или титановые), стойких к коррозии под действием компонентов топлива.

- Типы соединений: Применение сварки TIG/GTAW для основных швов, фланцев с двойными уплотнительными кольцами из фторопласта или металлических прокладок в разъемных узлах.

- Допустимые утечки: Максимальный поток через стенки и стыки – не более 1×10-6 см³/с·см² для криогенных компонентов и 1×10-5 см³/с·см² для гидразиновых топлив при давлении 1 атм.

Контрольные испытания включают:

- Вакуумно-гелиевый тест для обнаружения микроскопических дефектов.

- Гидравлические проверки под давлением, превышающим рабочее в 1.5 раза.

- Акустическую эмиссию при циклических нагрузках для мониторинга усталостных повреждений.

| Параметр | Норматив | Метод проверки |

|---|---|---|

| Давление испытаний | ≥150% от рабочего | Гидропневмоиспытания |

| Скорость падения давления | <0.001% в час | Вакуумный тест |

| Чувствительность течеискания | 1×10-9 мбар·л/с | Гелиевый масс-спектрометр |

Процесс замены топливного фильтра

Замена топливного фильтра начинается с подготовки рабочего пространства и сброса давления в топливной системе. Отключите минусовую клемму аккумуляторной батареи для предотвращения случайного запуска топливного насоса. Найдите реле бензонасоса в монтажном блоке предохранителей и извлеките его. Запустите двигатель, дайте ему поработать до самостоятельной остановки – это удалит остаточное давление. После остановки проверните стартер на 2-3 секунды для полной разгерметизации магистрали.

Определите местоположение фильтра (обычно под днищем автомобиля, в моторном отсеке или рядом с топливным баком). Очистите корпус фильтра и прилегающие трубки от грязи. Подготовьте ветошь для сбора пролившегося топлива и емкость для слива остатков из старого фильтра. Убедитесь, что новый фильтр соответствует модели автомобиля и маркировке потока (стрелке направления).

Последовательность демонтажа и установки

- Отсоединение топливных трубок: Используя специализированные съемники, аккуратно нажмите на фиксирующие скобы быстросъемных соединений. Потяните трубки вдоль оси для отсоединения. Для резьбовых соединений применяйте торцевые ключи.

- Снятие крепления: Открутите хомут или скобу, фиксирующую корпус фильтра к кузову. Извлеките старый фильтр, учитывая остатки топлива внутри.

- Проверка уплотнений: Осмотрите уплотнительные кольца на новых трубках/фильтре. При необходимости смажьте их чистым моторным маслом.

- Монтаж нового фильтра: Установите фильтр строго по направлению потока (стрелка → к двигателю). Зафиксируйте корпус в штатном креплении с рекомендуемым моментом затяжки.

- Подключение магистралей: До щелчка присоедините топливные трубки, убедившись в надежной фиксации скоб. Для резьбовых соединений избегайте перетяжки.

Восстановите реле бензонасоса и подключите АКБ. Проверните зажигание на 5-10 секунд без запуска двигателя для создания давления. Осмотрите соединения на предмет течи. Запустите двигатель, дайте ему поработать на холостом ходу 2-3 минуты, затем проверьте обороты под нагрузкой. Утилизируйте старый фильтр согласно экологическим нормам.

| Ключевые аспекты | Рекомендации |

|---|---|

| Тип соединений | Быстросъемные (требуют съемника) / Резьбовые (ключ-трещотка) |

| Направление потока | Обязательное соответствие стрелке на корпусе фильтра |

| Момент затяжки | 15-25 Н·м для резьбовых соединений (уточнять в manual) |

| Типичные ошибки | Перепутанные трубки, повреждение уплотнений, игнорирование сброса давления |

Модернизация: производительные насосы для тюнинга

Стандартные топливные насосы серийных автомобилей рассчитаны на заводские параметры двигателя. При повышении мощности мотора (чип-тюнинг, установка турбины, расточка цилиндров) возникает дефицит топливоподачи, ведущий к "голоданию" ДВС и риску детонации.

Производительные насосы решают эту проблему за счет увеличенной производительности (л/ч) и рабочего давления. Их конструкции используют усиленные электродвигатели, износостойкие крыльчатки и модернизированные топливные каналы, обеспечивая стабильную подачу бензина или дизеля при экстремальных нагрузках.

Ключевые особенности и преимущества

Тюнинговые модели отличаются от штатных решений следующими характеристиками:

- Повышенная пропускная способность – до 30-400% больше топлива в час в зависимости от модели

- Устойчивость к высокому давлению (до 7-10 бар против стандартных 3-5 бар)

- Усиленные компоненты: бесщеточные моторы, керамические подшипники, тефлоновые уплотнения

- Компактные размеры для установки в штатные места топливных модулей

Основные выгоды при замене:

- Ликвидация топливного дефицита на высоких оборотах

- Стабилизация давления в рампе при резких разгонах

- Снижение температуры топлива за счет сокращения времени работы

- Запас производительности для дальнейшего апгрейда ДВС

| Параметр | Штатный насос | Тюнинговый насос |

|---|---|---|

| Производительность (л/ч) | 70-120 | 255-450 |

| Рабочее давление (бар) | 3.0-4.5 | 5.0-9.0 |

| Ресурс при нагрузках | 60-80 тыс.км | 120+ тыс.км |

При выборе насоса критично учитывать планируемую мощность ДВС: для форсирования до 350 л.с. достаточно производительности 255-300 л/ч, тогда как для 500+ л.с. требуются модели от 400 л/ч. Ошибка в расчетах приведет либо к перерасходу топлива, либо к недостаточной подаче.

Монтаж требует адаптации топливных магистралей и корректировки регулятора давления. Насосы с производительностью свыше 350 л/ч часто комплектуются дополнительными стабилизирующими модулями для защиты от пульсаций и гидроударов.

Техника безопасности при работе с топливным модулем

Топливные модули содержат горючие жидкости под давлением, что создаёт риски возгорания, взрыва и токсического воздействия при нарушении правил эксплуатации. Несоблюдение протоколов может привести к тяжёлым травмам персонала, повреждению оборудования и экологическим последствиям.

Обязательным условием является использование средств индивидуальной защиты: огнестойкая спецодежда, защитные очки, перчатки из неискрящих материалов и противогаз при риске испарений. Все операции должны выполняться в зонах с принудительной вентиляцией и вдали от источников открытого огня.

Ключевые требования

Перед началом работ:

- Проверьте целостность корпуса модуля и соединительных магистралей

- Убедитесь в наличии дренажных систем для аварийного слива топлива

- Обесточьте оборудование за исключением систем критического контроля

При техническом обслуживании:

- Сбросите давление в топливных линиях через штатные клапаны

- Используйте инструмент с искробезопасным исполнением

- Запрещайте сварочные работы без полной очистки резервуаров от паров

| Опасность | Меры предосторожности |

|---|---|

| Утечка топлива | Немедленная эвакуация, отключение подачи, применение сорбентов |

| Статическое электричество | Заземление модуля и оборудования перед контактом с топливом |

| Токсичные пары | Контроль загазованности датчиками, работа в СИЗОД |

Аварийная остановка выполняется при срабатывании датчиков задымления, повышении давления сверх допустимого или вибрации нештатной интенсивности. Персонал обязан знать расположение огнетушителей и аварийных кнопок останова.

Список источников

При подготовке материалов о топливных модулях использовались специализированные технические публикации, нормативная документация и отраслевые ресурсы. Основное внимание уделялось актуальным данным по конструктивным особенностям и принципам функционирования систем.

Ниже представлен перечень ключевых источников, содержащих детальную информацию по указанной тематике. Все материалы доступны в печатном или электронном формате без необходимости использования гиперссылок.

Техническая и нормативная литература

- Гуляев В.В. Топливные системы двигателей внутреннего сгорания. Машиностроение, 2020.

- ГОСТ Р 58404-2019. Топливные модули автомобильные. Общие технические условия.

- Петров С.К. Конструкция и расчет элементов топливоподачи. Учебное пособие для вузов. МАДИ, 2018.

- Технический регламент Таможенного союза ТР ТС 018/2011. О безопасности колесных транспортных средств.

Периодические издания

- Журнал «Автомобильная промышленность», №5, 2022: Современные топливные модули с электронным управлением.

- Сборник трудов НАМИ: Испытания топливных систем на экологическую безопасность, 2021.

Производители и отраслевые ресурсы

- Технические каталоги и сервисная документация Bosch (серия EPS)

- Каталог компонентов топливных систем Continental Automotive Group

- Методические материалы SAE J2715: Топливные насосы и модули