Тормоза Урал-4320 - Изучение и восстановление системы

Статья обновлена: 01.03.2026

Тормозная система автомобиля Урал-4320 является критически важным узлом, обеспечивающим безопасность эксплуатации в тяжелых условиях бездорожья и при максимальных нагрузках.

В статье подробно рассмотрены устройство пневматической тормозной системы, ее основные компоненты, характерные неисправности, методики регулировки и ремонта для поддержания работоспособности автомобиля.

Компрессор: назначение и основные характеристики

Компрессор в тормозной системе Урал-4320 выполняет критически важную функцию генерации сжатого воздуха, необходимого для приведения в действие пневматических тормозных механизмов. Без него невозможна работа всей пневмосистемы автомобиля, включая контуры тормозов, вспомогательные потребители (пневмоподвеску, стеклоочистители) и системы управления.

Установленный на двигателе и приводимый ременной передачей от коленчатого вала, компрессор непрерывно наполняет воздушные ресиверы (баллоны) при работающем двигателе. Давление в системе контролируется автоматическим регулятором, который отключает подачу воздуха при достижении максимума (7,0–7,5 бар) и возобновляет её при падении ниже 6,2–6,5 бар.

Технические параметры и конструкция

На автомобилях Урал-4320 применяется двухцилиндровый поршневой компрессор с воздушным охлаждением. Ключевые эксплуатационные характеристики:

- Тип: двухцилиндровый, вертикальный, одноступенчатый

- Производительность: 220±10 л/мин при 2000 об/мин вала двигателя

- Максимальное давление: до 12 бар (ограничивается регулятором)

- Рабочее давление в системе: 7,0–7,5 бар (номинальное)

- Смазка: общая с системой двигателя, давление масла 2–4,5 кгс/см²

- Привод: клиноременной от шкива коленвала

| Компонент | Описание |

|---|---|

| Цилиндры | Чугунные, с ребрами охлаждения |

| Поршневая группа | Алюминиевые поршни с компрессионными кольцами |

| Клапаны | Тарельчатые впускные/выпускные, пружинного типа |

| Система охлаждения | Принудительный обдув ребер цилиндров |

Важно: Производительность компрессора прямо пропорциональна оборотам двигателя. Для предотвращения перегрева и износа критически важно поддержание чистоты воздухозаборных патрубков и исправности системы вентиляции подкапотного пространства.

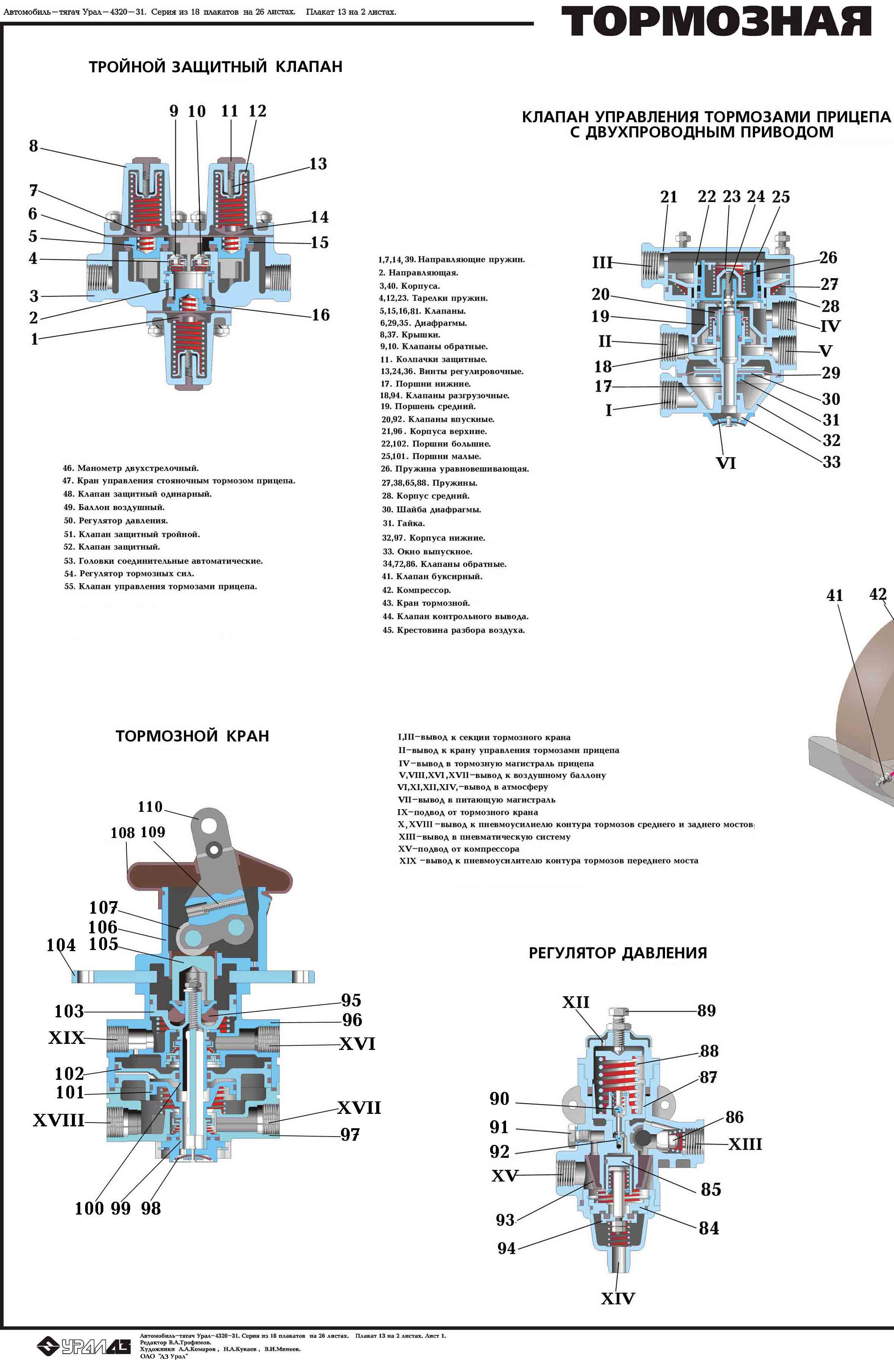

Регулятор давления: принцип работы и расположение

Регулятор давления (РД) на автомобиле Урал-4320 выполняет критическую функцию распределения и ограничения давления в тормозных контурах для обеспечения устойчивости при торможении. Он автоматически регулирует усилие между передней и задней осями в зависимости от нагрузки на задний мост, предотвращая блокировку задних колес при частичной загрузке.

Конструктивно РД объединен с защитным клапаном в едином корпусе и напрямую связан с задней рессорой через тягу и рычаг. Это обеспечивает его реакцию на изменение дорожного просвета, которое коррелирует с весом груза.

Принцип работы

При нажатии на педаль тормоза сжатый воздух от компрессора поступает в РД. Внутри корпуса происходят следующие процессы:

- Поршень управления перемещается под действием давления, преодолевая сопротивление пружины.

- При малой нагрузке на заднюю ось (кузов приподнят) рычаг регулятора через тягу ослабляет натяжение регулировочной пружины. Это снижает давление, подаваемое на задние тормозные камеры.

- При полной загрузке (кузов опущен) пружина натягивается сильнее, позволяя РД пропускать максимальное давление к задним тормозам.

- Защитный клапан внутри РД автоматически перекрывает аварийный контур при падении давления в одном из магистральных трубопроводов.

Расположение и компоненты

Регулятор давления установлен на раме автомобиля в зоне заднего моста. Ключевые элементы системы:

| Компонент | Расположение/Назначение |

| Корпус РД | Жестко закреплен на кронштейне рамы левее карданного вала |

| Рычаг регулятора | Соединен шарниром с кронштейном на корпусе РД |

| Тяга | Связывает рычаг РД с кронштейном на корпусе заднего моста |

| Регулировочная гайка | Находится на торце тяги для настройки длины |

Доступ к узлу возможен из-под автомобиля. Тяга должна сохранять строгую параллельность раме при любом уровне нагрузки для корректной работы системы.

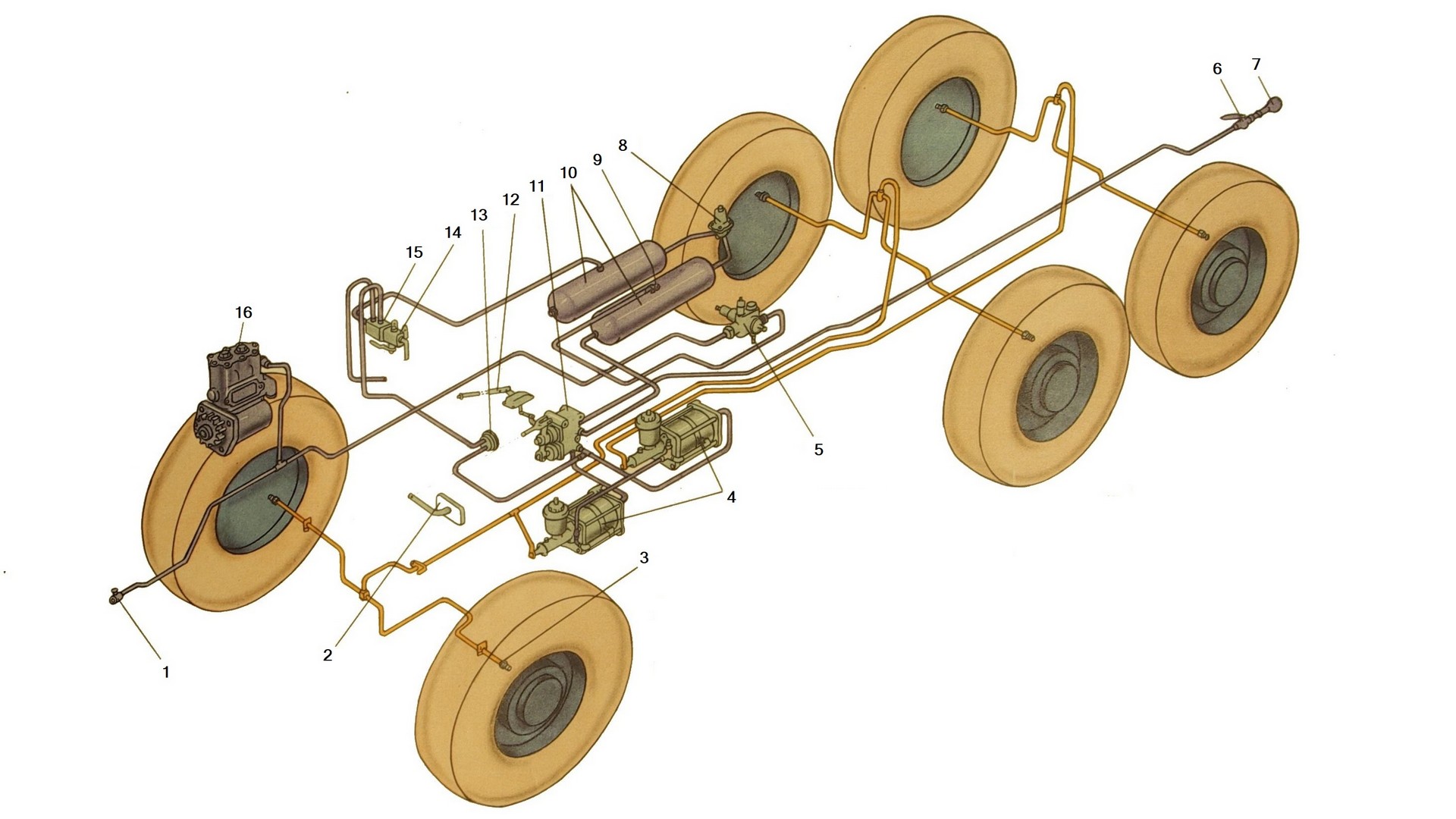

Конструкция и функции воздушного ресивера

Воздушный ресивер на автомобиле Урал-4320 представляет собой стальной цилиндрический баллон, рассчитанный на работу под высоким давлением (обычно до 12-13 бар). Он оснащен впускным и выпускным штуцерами, дренажным клапаном (краном для слива конденсата) и монтажными кронштейнами для жесткой фиксации на раме. Внутренняя полость тщательно защищена от коррозии, наружная поверхность покрыта антикоррозионным составом. Ресиверы устанавливаются последовательно в пневмосистеме после компрессора и перед защитными клапанами.

Основное функциональное назначение ресивера – аккумулирование сжатого воздуха, вырабатываемого компрессором. Это обеспечивает стабильный запас энергии для многократного срабатывания тормозных механизмов и других пневмопотребителей (например, привода стеклоочистителей, пневмоподвески кабины) даже при остановке двигателя или неисправности компрессора. Дополнительно ресивер выполняет критически важные задачи: охлаждение поступающего воздуха (способствуя конденсации влаги) и ее сбор в нижней части баллона для последующего удаления через дренаж, а также сглаживание пульсаций давления в магистрали.

Ключевые функции ресивера

- Накопление воздуха: Создание резерва для гарантированного срабатывания тормозов.

- Стабилизация давления: Подавление пульсаций от компрессора.

- Охлаждение воздуха: Снижение температуры сжатого воздуха.

- Отделение влаги: Конденсация и накопление воды/масляной эмульсии.

- Обеспечение других систем: Питание вспомогательных пневматических устройств.

Возможные неисправности и их признаки

| Неисправность | Признаки | Последствия |

|---|---|---|

| Коррозия/разгерметизация баллона | Падение давления в системе, шипение воздуха, видимые подтеки, ржавчина | Недостаток воздуха для торможения, отказ пневмосистем |

| Замерзание/засор дренажного клапана | Скопление воды в ресивере (при открытии крана), лед зимой | Коррозия ускоряется, обледенение магистралей, замерзание клапанов |

| Разрушение внутреннего покрытия | Загрязнение воздуха ржавчиной/окалиной, засорение клапанов | Выход из строя тормозных камер, клапанов, ускорителей |

| Деформация/трещины кронштейнов | Видимые повреждения, люфт ресивера, вибрация | Разрыв магистралей, механическое повреждение баллона |

Регулировка, обслуживание и ремонт

- Ежедневный слив конденсата: Обязательно открывать дренажные краны всех ресиверов при выключенном двигателе после поездки.

- Визуальный контроль: Проверка целостности баллона, кронштейнов, штуцеров и магистралей на отсутствие коррозии, трещин, подтеков масла/влаги.

- Проверка герметичности: На слух (шипение) или мыльным раствором на соединениях при рабочем давлении в системе.

- Замена ресивера: Требуется при сквозной коррозии, глубоких вмятинах, трещинах, разрушении резьбы штуцеров. Устанавливается только сертифицированный аналог.

- Чистка/замена дренажа: При засоре или негерметичности крана слива конденсата.

- Затяжка креплений: Контроль момента затяжки болтов кронштейнов согласно сервисной документации.

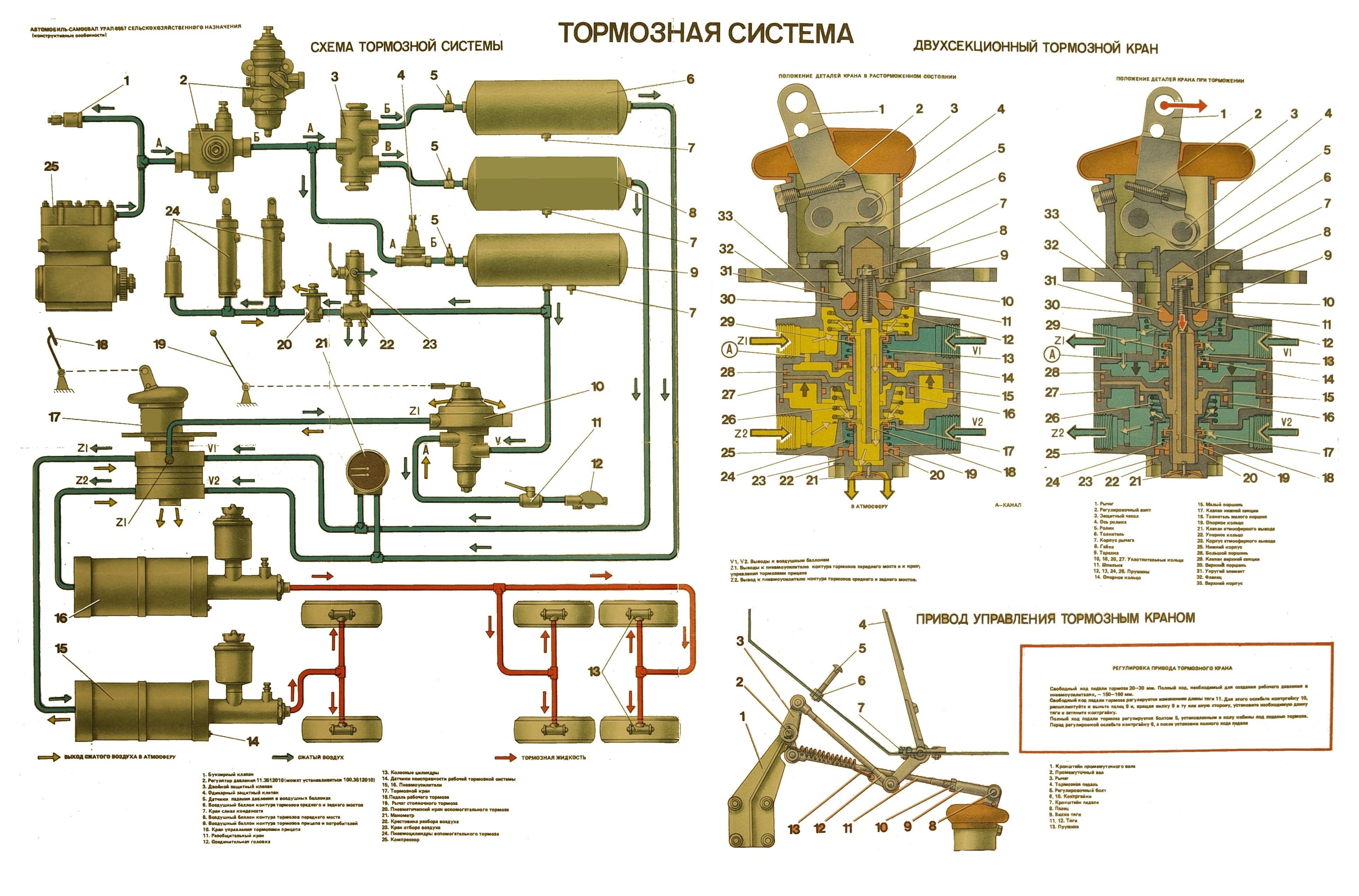

Четырёхконтурный защитный клапан: схема подключения

Защитный клапан Урал-4320 обеспечивает независимую работу тормозных контуров при разгерметизации одного из них. Он подключается между компрессором и остальными компонентами тормозной системы, распределяя сжатый воздух по четырём независимым магистралям.

Вход клапана (маркировка "ВХОД" или "ПИТАНИЕ") соединяется напрямую с ресивером компрессора через трубопровод. Четыре выходных порта распределяют воздух на:

- Контур I: Рабочий тормоз переднего моста

- Контур II: Рабочий тормоз задней тележки

- Контур III: Стояночный и вспомогательный тормоз

- Контур IV: Пневмоприводы вспомогательных систем (сцепление, коробка отбора мощности)

Каждый выходной канал оснащен обратным клапаном, предотвращающим обратный поток воздуха. При падении давления в одном контуре ниже 0.5 МПа (5 кгс/см²) клапан автоматически блокирует повреждённую линию, сохраняя работоспособность остальных трёх. Визуальный контроль давления осуществляется через встроенные датчики или механические указатели на корпусе.

Типовая последовательность подключения:

- Подача воздуха от ресивера на входной штуцер

- Подсоединение выхода I к тормозным камерам переднего моста

- Подсоединение выхода II к тормозным камерам задней тележки

- Подключение выхода III к энергоаккумуляторам стояночной системы

- Коммутация выхода IV к потребителям вспомогательных систем

Обязательна установка контрольных выводов для манометров перед каждым контуром. Схема предусматривает дренажные каналы для сброса конденсата, расположенные в нижней части корпуса клапана.

Принцип действия тормозного крана водителя

Тормозной кран водителя на Урал-4320 выполняет функцию распределителя пневматического давления, преобразуя усилие на педали в управляющий сигнал для контуров рабочей и стояночной тормозных систем. Основными компонентами являются двухсекционный следящий механизм, уравновешивающие пружины, выпускные клапаны и толкатель.

При нажатии педали усилие через рычаг передается на толкатель, который смещает поршень верхней секции. Это открывает впускной клапан, подавая сжатый воздух из ресивера в управляющую магистраль тормозных камер и к нижней секции крана. Одновременно закрывается выпускной клапан, блокируя сброс давления.

Фазы работы

- Торможение: Давление на педаль смещает поршни, открывая доступ воздуха к тормозным механизмам через выходные порты. Сила торможения пропорциональна усилию на педали.

- Стабилизация: При фиксации педали давление под поршнем уравновешивает усилие пружины, клапаны закрываются, поддерживая постоянное давление в контурах.

- Отпускание: Ослабление педали позволяет уравновешивающим пружинам вернуть поршни в исходное положение. Впускной клапан закрывается, выпускной – открывается, стравливая воздух из магистралей в атмосферу через фильтр.

| Состояние крана | Положение клапанов | Направление воздуха |

| Педаль нажата | Впускной открыт / Выпускной закрыт | Ресивер → Тормозные камеры |

| Педаль зафиксирована | Оба клапана закрыты | Давление стабильно |

| Педаль отпущена | Впускной закрыт / Выпускной открыт | Магистрали → Атмосфера |

Важно: Исправность крана обеспечивает синхронность срабатывания осей и точную дозировку усилия. Негерметичность уплотнений или заклинивание клапанов нарушает баланс давления, приводя к самоторможению или снижению эффективности тормозов.

Устройство передних тормозных камер Урал-4320

Передние тормозные камеры Урал-4320 преобразуют давление сжатого воздуха из пневмосистемы в механическое усилие, передаваемое на тормозные механизмы колес. Они крепятся непосредственно к кронштейнам переднего моста и соединяются с разжимными кулаками тормозов через штоки и регулируемые вилки.

Конструкция камеры включает герметичный корпус, разделенный гибкой диафрагмой на две полости: верхнюю (воздушную) и нижнюю (механическую). Диафрагма жестко зафиксирована между частями корпуса и центральной частью соединена с толкателем штока. Возвратная пружина обеспечивает исходное положение диафрагмы при сбросе давления.

Основные компоненты тормозной камеры

- Корпус: Состоит из двух половин (крышки и основания), стянутых хомутом. Изготовлен из стали или алюминиевого сплава.

- Резинотканевая диафрагма: Упругий элемент, воспринимающий давление воздуха. Края зажаты между фланцами корпуса.

- Толкатель штока: Стальной диск, передающий усилие от диафрагмы на шток. Жестко соединен с центром диафрагмы.

- Шток: Стальной стержень с резьбой на конце для крепления регулировочной вилки. Совершает возвратно-поступательное движение.

- Возвратная пружина: Расположена под диафрагмой в нижней полости. Сжимается при торможении, возвращает диафрагму и шток в исходное положение после отпускания педали.

- Защитный чехол (пыльник): Резиновый гофрированный кожух, предотвращающий попадание грязи в зону движения штока.

- Штуцер подвода воздуха: Резьбовое соединение для подключения тормозной магистрали. Оснащен уплотнительной шайбой.

| Параметр | Значение |

| Диаметр диафрагмы | Ø 125 мм (тип 24) |

| Ход штока | до 40 мм |

| Рабочее давление | до 7.5 кгс/см² (735 кПа) |

| Усилие на штоке (при 7.5 кгс/см²) | ~ 900 кгс (8830 Н) |

| Резьба штока | М16×1.5 |

Задние тормозные камеры с пружинными энергоаккумуляторами

Задние тормозные камеры автомобиля Урал-4320 интегрированы с пружинными энергоаккумуляторами (ЭА), выполняющими критическую функцию стояночной и аварийной тормозной системы. При подаче сжатого воздуха из пневмосистемы диафрагма рабочей камеры воздействует на шток, передавая усилие на разжимной кулак тормозного механизма, одновременно сжимая мощную пружину энергоаккумулятора. В случае падения давления (при активации стояночного тормоза или разгерметизации) пружина ЭА автоматически разжимается, перемещая шток и принудительно блокируя колеса.

Конструкция объединяет два узла в едином корпусе: верхняя секция – стандартная тормозная камера с диафрагмой, нижняя – цилиндр с предварительно сжатой мощной пружиной, поршнем и толкателем. Управление осуществляется двумя независимыми магистралями: одна подает воздух к рабочей камере для служебного торможения, вторая (через кран управления) удерживает пружину ЭА в сжатом состоянии. Разблокировка стояночного тормоза возможна только при наличии давления в системе.

Основные неисправности и диагностика

- Не срабатывание стояночного тормоза: заклинивание штока/поршня ЭА из-за коррозии, загрязнений или механических повреждений; поломка пружины энергоаккумулятора.

- Самопроизвольное торможение: утечки воздуха в магистрали удержания ЭА (трубки, шланги, соединения, кран); засорение дренажных отверстий корпуса.

- Подтекание воздуха из корпуса: износ или разрыв диафрагмы рабочей камеры; повреждение уплотнительных колец поршня ЭА.

- Неполное растормаживание колес: недостаточное давление в системе удержания ЭА; деформация штока; заедание возвратных пружин механизма.

Регулировка и ремонт

- Перед работами с ЭА обязательно стравить давление из системы и зафиксировать автомобиль противооткатными упорами – неконтролируемое разжатие пружины смертельно опасно!

- Проверка хода штока: Измерьте свободный ход штока камеры при рабочем торможении. Норма для Урал-4320: 25-30 мм. Регулировка осуществляется эксцентриковой осью разжимного кулака.

- Замена диафрагмы/уплотнений: После снятия камеры разберите ее, аккуратно демонтируйте старую диафрагму и уплотнения поршня ЭА. Установите новые детали, смазав поверхности консистентной смазкой (например, Литол-24).

- Контроль работы ЭА: При включенном стояночном тормозе (давление в магистрали удержания отсутствует) шток должен быть полностью выдвинут с характерным усилием. При подаче воздуха (4,5-7,4 бар по техрегламенту) – плавно утапливаться без заеданий.

- Сборка и установка: Монтаж камеры на кронштейн выполнять с равномерной затяжкой гаек крепления. Проверить герметичность всех соединений пневмолиний после запуска двигателя.

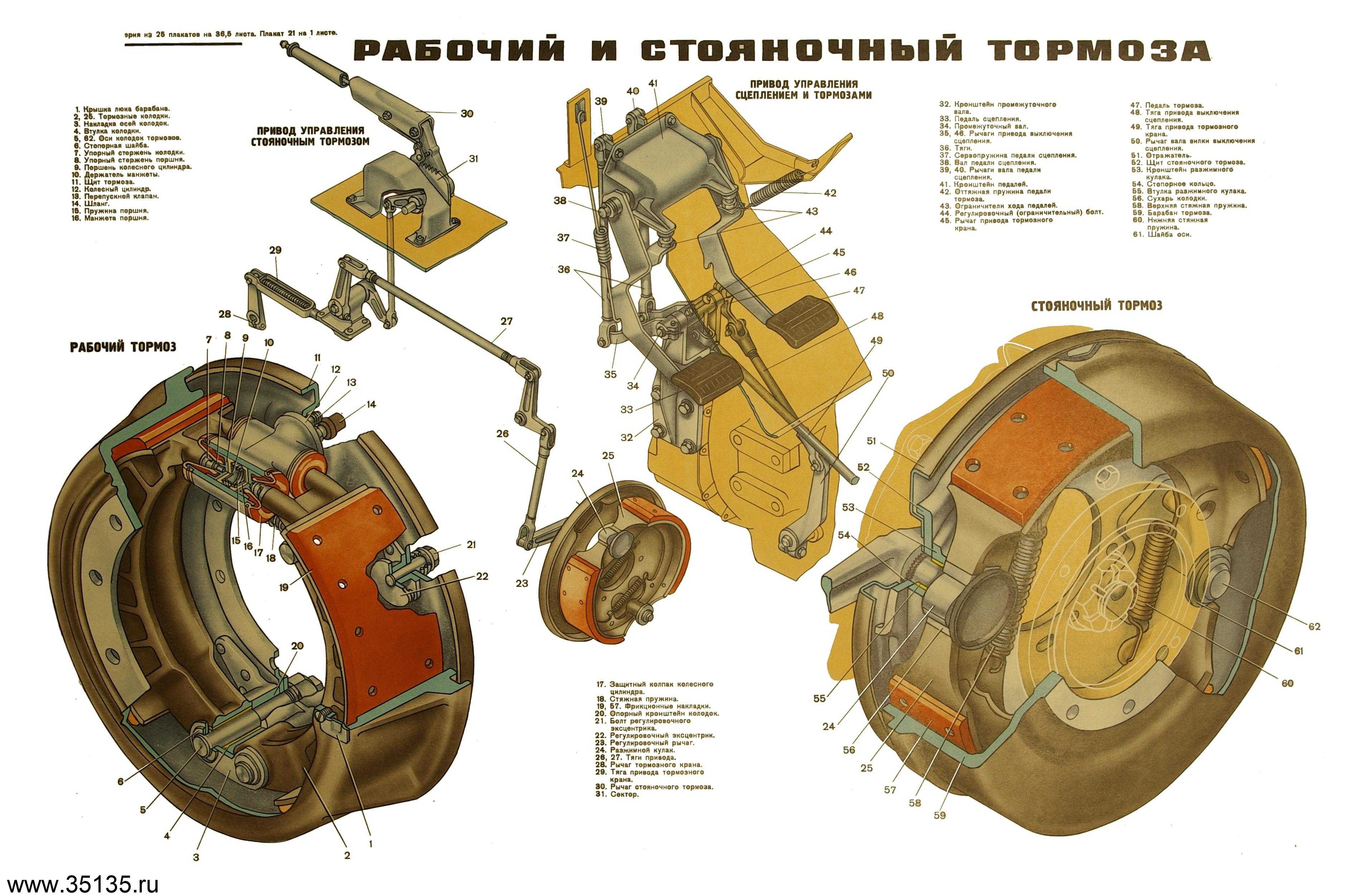

Механизм барабанных тормозов: колодки и барабаны

Колодки и барабаны формируют основной силовой узел торможения задних мостов Урал-4320. Фрикционные накладки колодок прижимаются к внутренней поверхности барабана под действием разжимного кулака, преобразуя кинетическую энергию в тепло за счет трения. От их состояния напрямую зависит эффективность остановки автомобиля при нагрузках до 10 тонн.

Конструкция включает два полукруглых тормозных башмака с приклепанными накладками, установленных на опорном диске. Чугунный барабан крепится к ступице колеса. Рабочий цикл начинается с подачи воздуха в тормозную камеру, которая через шток поворачивает разжимной кулак, раздвигая колодки наружу до контакта с барабаном.

Ключевые компоненты и параметры

| Элемент | Материал | Характеристики |

| Тормозные колодки | Сталь с асбестовыми накладками | Толщина новой накладки: 16 мм |

| Тормозной барабан | Чугун СЧ24 | Внутренний диаметр: 420±0.5 мм |

| Разжимной кулак | Легированная сталь | Угол поворота: 25-30° |

Распространенные неисправности

- Износ накладок – истончение ниже 2 мм, расслоение или замасливание

- Деформация барабана – эллипсность свыше 0.3 мм, трещины, задиры

- Заклинивание колодок – коррозия осей, заедание пружин стяжки

- Перегрев узла – посинение металла, вибрации при торможении

Регулировка зазора

- Поднять домкратом колесо до вывешивания

- Через смотровое окно повернуть эксцентрик регулировочного вала

- Проворачивать барабан рукой до легкого касания колодок

- Отвернуть эксцентрик на 3-5 щелчков храповика

- Проверить свободный ход штока камеры (25-30 мм)

Ремонтные операции

Замена колодок: демонтировать колесо и барабан, снять стяжные пружины, выбить оси крепления башмаков. Установить новые колодки с обязательной притиркой – 10-15 циклов интенсивного торможения на малой скорости.

Проточка барабана: выполняется на токарном станке при превышении допустимой эллипсности. Максимальный съем металла за цикл – 1 мм, предельный диаметр после обработки: 422 мм.

Обкатка после ремонта: первые 200 км избегать резких торможений, контролировать температуру узлов через каждые 50 км пробега.

Система аварийного и стояночного торможения

Система аварийного и стояночного торможения (САСТ) автомобиля Урал-4320 выполняет две основные функции: обеспечивает затормаживание автомобиля при выходе из строя рабочей тормозной системы (аварийный режим) и удерживает автомобиль в неподвижном состоянии на стоянке или уклоне (стояночный режим). Она является неотъемлемой частью общей пневматической тормозной системы и функционирует независимо от рабочего контура.

Принцип действия САСТ основан на использовании энергии сжатых пружин, расположенных внутри специальных устройств – пружинных энергоаккумуляторов, установленных на тормозных механизмах заднего и среднего мостов. В расторможенном состоянии (при наличии давления воздуха в системе) пружины сжаты. При отсутствии давления (авария) или при ручном управлении (стоянка) пружины разжимаются, воздействуя на механизм тормозной камеры и прижимая колодки к барабану.

Устройство и основные компоненты

Ключевыми элементами САСТ являются:

- Пружинные энергоаккумуляторы (ПЭА): Устанавливаются на каждую тормозную камеру заднего и среднего мостов. Содержат мощную пружину, которая при срабатывании системы прикладывает усилие к штоку тормозной камеры.

- Ручной (стояночный) тормозной кран: Расположен в кабине водителя. Имеет рукоятку, фиксируемую в нескольких положениях. Управляет подачей/сбросом воздуха в полости энергоаккумуляторов:

- Рукоятка опущена вниз – воздух подается в ПЭА, сжимая пружину (тормоз расторможен).

- Рукоятка поднята вверх – воздух стравливается из ПЭА, пружина разжимается, прикладывая тормозное усилие (автомобиль заторможен).

- Клапан аварийного растормаживания (КАР): Позволяет принудительно подать воздух в ПЭА из дополнительного источника (например, из ресивера контура стояночного/вспомогательного тормоза) для растормаживания автомобиля при отсутствии давления в основной системе (например, после длительной стоянки или аварии). Обычно расположен на раме автомобиля.

- Трубопроводы и шланги: Обеспечивают подвод сжатого воздуха от ресиверов к ручному тормозному крану, клапану аварийного растормаживания и далее к пружинным энергоаккумуляторам на мостах.

- Ускорительный клапан: (В некоторых модификациях системы) Устанавливается на раме для ускорения процессов сброса и подачи воздуха к ПЭА, расположенным на значительном удалении от крана.

Возможные неисправности

| Неисправность | Возможная причина | Внешнее проявление |

|---|---|---|

| Автомобиль не удерживается стояночным тормозом | Износ тормозных накладок; Нарушение регулировки привода тормозов; Утечка воздуха в трубопроводах/шлангах к ПЭА; Неисправность ручного тормозного крана (не сбрасывает воздух полностью); Поломка пружины или механизма внутри ПЭА; Заедание штока ПЭА или тормозной камеры. | Автомобиль скатывается на уклоне при включенном стояночном тормозе; Слышен шипящий звук утечки воздуха. |

| Стояночный тормоз не выключается (не растормаживается) | Отсутствие давления воздуха в ресиверах контура САСТ; Замерзание конденсата в трубопроводах/кране; Заедание ручного тормозного крана; Заедание штока ПЭА или тормозной камеры; Неисправность ускорительного клапана (если есть); Обрыв или закупорка трубопроводов. | Рукоятка крана не фиксируется в нижнем положении; Шток ПЭА не втягивается; Автомобиль не снимается с "ручника". |

| Самопроизвольное срабатывание САСТ | Утечка воздуха из полости над пружиной ПЭА; Негерметичность ручного тормозного крана; Неисправность ускорительного клапана (если есть). | Автомобиль самопроизвольно затормаживается при работающем двигателе и опущенной рукоятке крана. |

| Не работает аварийное растормаживание | Отсутствие давления в ресивере контура растормаживания; Неисправность клапана аварийного растормаживания (КАР); Обрыв или закупорка трубопровода от КАР к ПЭА; Сильный износ тормозов, не позволяющий пружине сжаться. | Не удается растормозить автомобиль с помощью КАР при отсутствии давления в основной системе. |

Регулировка привода стояночного тормоза

Регулировка выполняется только на полностью расторможенном автомобиле (рукоятка крана опущена, давление в системе в норме). Порядок действий:

- Затормозить автомобиль рабочим тормозом (несколько раз нажать педаль) для установки колодок в рабочее положение.

- Ослабить контргайку на регулировочном рычаге (вилке) штока ПЭА.

- Вращением регулировочного винта (вилки) добиться размера H между торцом штока ПЭА и упором толкателя тормозной камеры согласно данным завода-изготовителя (указаны в руководстве по ремонту, обычно в пределах 5-10 мм).

- Затянуть контргайку, удерживая регулировочный винт от проворачивания.

- Проверить ход штока ПЭА при включении/выключении стояночного тормоза. Полный ход штока должен быть в пределах нормы (указана в руководстве).

- Проверить работу: включить стояночный тормоз – автомобиль должен надежно удерживаться; выключить – тормоза должны полностью отпустить колеса.

Ремонт системы

Ремонт САСТ, особенно связанный с пружинными энергоаккумуляторами, требует особой осторожности и соблюдения техники безопасности.

- Пружинные энергоаккумуляторы (ПЭА):

- ВНИМАНИЕ! Пружина в ПЭА находится под огромным давлением. Категорически запрещается разбирать ПЭА без использования специального стенда, надежно фиксирующего и сжимающего пружину. Несоблюдение этого правила приводит к тяжелейшим травмам и смерти!

- Ремонт ПЭА обычно сводится к их замене в сборе или отправке на специализированное предприятие для переборки на спецоборудовании.

- Признаки неисправности ПЭА: утечка воздуха из корпуса, подтёки тормозной жидкости на штоке (если комбинированный), заедание штока, снижение эффективности стояночного тормоза на конкретном колесе.

- Ручной тормозной кран: Чаще всего ремонтируется заменой неисправных внутренних уплотнений (манжет, колец) или диафрагм ремонтным комплектом. При сильном износе корпуса или механизма – замена в сборе.

- Клапан аварийного растормаживания (КАР): Ремонт аналогичен крану – замена уплотнений ремкомплектом. Проверяется герметичность и четкость срабатывания.

- Трубопроводы и шланги: Замена поврежденных, перетертых, треснувших или потерявших герметичность элементов. Обязательна проверка состояния всех соединений.

- Ускорительный клапан: (При наличии) Ремонт ремкомплектом уплотнений или замена.

После любого ремонта САСТ обязательна проверка герметичности всей системы давлением и регулировка привода стояночного тормоза.

Контрольные приборы: манометры и сигнальные лампы

Манометры и сигнальные лампы обеспечивают визуальный контроль работоспособности пневматической тормозной системы Урал-4320. Они оперативно информируют водителя о текущем давлении воздуха в контурах и критических отклонениях от нормы.

Исправность этих приборов напрямую влияет на безопасность эксплуатации автомобиля. Неисправности или игнорирование их показаний могут привести к частичной или полной потере эффективности тормозов.

Устройство и расположение

На панели приборов установлены:

- Два стрелочных манометра: левый контролирует давление в контуре I (передний мост), правый – в контуре II (средний и задний мосты).

- Сигнальная лампа красного цвета (с пиктограммой тормозов): активируется при падении давления ниже 4,5–5,0 кгс/см² в любом контуре.

- Сигнальная лампа стояночного тормоза (с буквой "Р"): загорается при включенном ручном тормозе или неполном растормаживании.

Возможные неисправности

| Неисправность | Вероятная причина | Последствия |

|---|---|---|

| Заниженные показания манометра | Загрязнение трубки-демпфера, повреждение чувствительного элемента, утечка воздуха в трубопроводе к прибору | Ложное срабатывание сигнальной лампы, некорректный контроль давления |

| Стрелка манометра не возвращается к нулю | Заедание трибки, деформация трубки Бурдона, механические повреждения | Невозможность определения реального давления |

| Сигнальная лампа не горит при включении зажигания | Перегоревшая лампа, обрыв цепи, неисправность датчика давления, окисление контактов | Отсутствие предупреждения о критическом падении давления |

| Лампа давления горит постоянно | Залипание контактов датчика давления, короткое замыкание в цепи, утечка воздуха в системе | Ложная тревога, маскировка реальной неисправности |

Регулировка и ремонт

- Проверка манометров: подключить эталонный манометр параллельно штатному. При расхождении показаний >0,5 кгс/см² – заменить прибор.

- Тест сигнальных ламп: при включении зажигания все лампы должны кратковременно загораться. Неисправную лампу демонтировать через панель приборов.

- Датчики давления: проверить момент срабатывания (4,5–5,0 кгс/см²) регулировочным болтом на корпусе. При износе контактов – заменить датчик.

- Проводка: прозвонить цепи тестером на обрыв и КЗ, очистить клеммы датчиков и разъемов панели приборов.

Запрещается эксплуатация автомобиля при неработающем хотя бы одном контрольном приборе тормозной системы. Поверка манометров проводится каждые 60 000 км пробега или при выявлении отклонений.

Распространённые неисправности: утечки воздуха

Утечки воздуха в пневмосистеме Урал-4320 критично снижают эффективность торможения, увеличивают время срабатывания механизмов и приводят к падению давления в ресиверах ниже нормы. Даже незначительные потери сжатого воздуха провоцируют самопроизвольное подтормаживание колёс, повышенный износ компрессора и нестабильную работу вспомогательных систем (например, пневмоподвески кабины).

Обнаружение утечек выполняется методом последовательной проверки контуров на слух (характерное шипение) или обработкой соединений мыльным раствором при рабочем давлении в системе 7.0-7.4 бар. Особое внимание уделяется участкам после компрессора, магистралям вдоль рамы и зонам подключения тормозных камер.

Типичные места утечек и причины

- Уплотнения компрессора: износ манжет вала, деформация прокладок головки цилиндров или трещины в корпусе.

- Клапаны ресиверов: засорение или коррозия сливных клапанов, повреждение резьбы крепления.

- Соединения трубок и шлангов: трещины в резиновых патрубках, ослабление хомутов, сколы ниппелей или нарушение геометрии медных трубок.

- Тормозные камеры: разрыв диафрагмы, коррозия штока, износ уплотнительного кольца толкателя.

- Блоки защитных клапанов: задиры на седлах клапанов, потеря эластичности уплотнительных колец, коррозия пружин.

- Пневмокраны и регуляторы давления: износ резиновых манжет поршней, заклинивание подвижных элементов, загрязнение каналов.

Снижение эффективности торможения: диагностика причин

Снижение эффективности тормозов проявляется увеличением тормозного пути, "провалом" педали, необходимостью чрезмерного усилия или неравномерным замедлением. Такая ситуация требует немедленной диагностики для выявления источника проблемы, так как эксплуатация автомобиля с неисправной тормозной системой категорически запрещена.

Диагностику начинают с проверки уровня тормозной жидкости в бачке ГТЦ и целостности гидропривода. Далее последовательно анализируют состояние компонентов системы, уделяя особое внимание местам наиболее вероятных утечек и механическим повреждениям.

Основные причины и методы их выявления

1. Утечка тормозной жидкости:

- Визуальный осмотр: Проверить подтеки под автомобилем, следы жидкости на колесных дисках, шлангах, трубках, соединениях, рабочих цилиндрах и ГТЦ.

- Контроль уровня: Резкое или постепенное падение уровня жидкости в бачке.

2. Попадание воздуха в гидросистему:

- Симптом: "Мягкая" или проваливающаяся педаль с увеличенным ходом.

- Проверка: Прокачка тормозов. Появление пузырьков воздуха в прозрачном шланге при прокачке.

3. Износ или повреждение фрикционных накладок:

- Визуальный осмотр через смотровое окно (барабанные) или со снятием колеса (дисковые/барабаны): Толщина накладок менее 2 мм, наличие масляных пятен, расслоение.

4. Замасливание тормозных механизмов:

- Причина: Течь сальников ступиц (перед/зад) или повреждение уплотнений рабочих цилиндров.

- Признак: Маслянистые пятна на накладках, барабанах/дисках, снижение трения.

5. Неисправность вакуумного усилителя:

- Проверка №1: Запустить двигатель, дать поработать 1-2 мин, заглушить. Нажать педаль тормоза. При исправном усилителе первое нажатие будет мягким, последующие – жесткими.

- Проверка №2: На работающем двигателе нажать педаль тормоза, затем запустить мотор. Педаль должна немного опуститься вниз.

6. Деформация тормозных дисков/барабанов:

- Проверка: Снятие колес и измерение биения поверхности диска индикаторной стойкой (допуск обычно не более 0.15 мм). Вибрация педали при торможении.

7. Закисание или коррозия механических элементов:

- Объекты проверки: Шарниры педали, тросы стояночного тормоза, поршни в рабочих цилиндрах, направляющие колодок.

- Признак: Подклинивание, неравномерный износ колодок, неполное растормаживание.

8. Некорректная работа регулятора давления:

- Симптом: Преждевременная или избыточная блокировка задних колес, занос при торможении.

- Проверка: Контроль состояния толкателя, рычага привода, его свободы хода и коррозии.

| Симптом | Вероятная причина | Метод проверки |

|---|---|---|

| Педаль "мягкая", проваливается | Воздух в системе, утечка жидкости, неисправность ГТЦ | Визуальный осмотр, прокачка, проверка ГТЦ |

| Педаль "твердая", требуется большое усилие | Неисправность вакуумного усилителя, закисание поршней | Проверка усилителя, осмотр суппортов/цилиндров |

| Автомобиль уводит в сторону | Замасливание колодок (одна сторона), закисший цилиндр, разные колодки/диски | Сравнительный осмотр механизмов слева/справа |

| Вибрация педали/руля | Деформация дисков, сильный износ ступичных подшипников | Замер биения дисков, проверка люфта ступиц |

Посторонние шумы при работе компрессора

Появление посторонних шумов в процессе работы компрессора Урал-4320 указывает на возникновение неисправностей, требующих немедленной диагностики. Игнорирование таких звуков может привести к ускоренному износу деталей, снижению производительности компрессора и полному выходу тормозной системы из строя. Своевременное выявление причины шума предотвращает дорогостоящий ремонт и гарантирует безопасность эксплуатации.

Характер шума напрямую связан с типом неисправности: стуки свидетельствуют о механических повреждениях, шипение – об утечках воздуха, а металлический скрежет – о проблемах с подшипниками или поршневой группой. Точно определить источник звука – первый шаг к устранению проблемы.

Диагностика и устранение распространённых причин

| Тип шума/Симптом | Возможная причина | Метод устранения |

|---|---|---|

| Стук или удары при работе | Износ шатунных подшипников, поломка поршневого пальца, ослабление крепления компрессора | Разборка компрессора, замена изношенных втулок/пальцев, протяжка крепёжных болтов корпуса |

| Металлический скрежет, вибрация | Недостаток масла в картере, износ или заклинивание подшипников коленвала, повреждение цилиндра/поршня | Проверка и доведение уровня масла до нормы, замена повреждённых подшипников, расточка цилиндра или замена поршневой группы |

| Шипение (воздух) | Прогорание или повреждение прокладки головки цилиндров, износ впускных/выпускных клапанов | Замена прокладки головки цилиндров, притирка или замена клапанов, проверка герметичности прижима головки |

| Свист на всасывании | Загрязнение или повреждение воздушного фильтра компрессора | Очистка или замена воздушного фильтра, проверка патрубков на предмет трещин |

| Посторонние звуки при выключении | Неисправность разгрузочного устройства, заедание регулятора давления | Чистка и регулировка разгрузочного механизма, замена манжеты регулятора давления |

Обязательные этапы диагностики включают: визуальный осмотр на предмет утечек масла/воздуха, проверку уровня и качества масла в картере компрессора, оценку работы регулятора давления и разгрузочного устройства. При сложных неисправностях (износ коленвала, деформация шатуна) требуется демонтаж и капитальный ремонт компрессора с заменой дефектных узлов.

Заедание тормозных колодок: признаки и последствия

Основным признаком заедания колодок служит локальный перегрев тормозного барабана и ступицы колеса, сопровождаемый характерным запахом горелых фрикционных накладок. При движении наблюдается повышенное сопротивление качению, машина "тянет" в сторону неисправного тормоза даже без нажатия на педаль. Водитель отмечает снижение динамики разгона и повышенный расход топлива из-за постоянной нагрузки.

Дополнительным индикатором проблемы становится неравномерный износ колодок: на заклинившем механизме накладки стираются значительно быстрее. При визуальном контроле после пробега колесные диски или барабаны на проблемной оси заметно горячее остальных. В тяжелых случаях возможно появление дыма из-под колеса и характерного шипения при попадании влаги на раскаленные детали.

Критические последствия не устраненной неисправности

- Разрушение узлов: Перегрев приводит к короблению барабана, повреждению ступичных подшипников и ускоренному износу шин

- Возгорание: Воспламенение тормозных накладок или подтекающего гидравлического масла при длительном нагреве

- Отказ тормозов: Закипание тормозной жидкости в контуре с последующей потерей эффективности всей системы

- Деформация элементов: Прогар поршней рабочих цилиндров и разгерметизация гидропривода

| Стадия проблемы | Эксплуатационные риски |

|---|---|

| Начальное заедание | Увод автомобиля при торможении, вибрация руля |

| Прогрессирующее заклинивание | Оплавление смазки ступицы, задиры на барабане |

| Полная блокировка | Обрыв штока цилиндра, разрушение тормозного щита |

Повышенное время срабатывания тормозной системы

Повышенное время срабатывания тормозной системы Урал-4320 проявляется как заметная задержка между нажатием на педаль тормоза и фактическим замедлением автомобиля. Эта неисправность критически снижает безопасность эксплуатации, особенно в экстренных ситуациях, и требует немедленного устранения. Основной признак – необходимость сильнее и дольше давить на педаль для достижения ожидаемого эффекта торможения.

Задержка возникает из-за увеличения времени, необходимого для создания рабочего давления в контурах системы и преодоления сопротивления механизмов. Это нарушение напрямую связано с состоянием гидропневматических компонентов, герметичностью магистралей и правильностью регулировок. Игнорирование проблемы ведет к ускоренному износу деталей и повышает риск полного отказа тормозов.

Основные причины и методы устранения

Ключевыми факторами, вызывающими повышенное время срабатывания, являются:

- Завоздушивание тормозной системы: Воздух в гидроприводе (главном цилиндре, трубопроводах, рабочих цилиндрах колес) сжимается, препятствуя мгновенной передаче давления. Устранение: Прокачка контуров в строгой последовательности (сначала задний, затем передний), контроль уровня жидкости в бачке.

- Износ или повреждение манжет главного тормозного цилиндра (ГТЦ): Пропускает жидкость, не создает нужного давления быстро. Устранение: Замена ремкомплекта ГТЦ или самого цилиндра.

- Загрязнение или потеря свойств тормозной жидкости: Старая или влагосодержащая жидкость закипает, образует паровые пробки, снижает эффективность. Устранение: Полная замена жидкости согласно регламенту.

- Неправильная регулировка зазоров в тормозных механизмах: Слишком большой зазор между колодками и барабанами требует увеличенного хода штоков рабочих цилиндров. Устранение: Регулировка зазоров щупом через ревизионные окна барабанов.

- Утечки тормозной жидкости: Нарушение герметичности в трубках, шлангах, соединениях, рабочих цилиндрах. Устранение: Визуальный осмотр всей системы, замена поврежденных элементов.

- Неисправность или засорение компенсационных отверстий в крышке бачка ГТЦ: Препятствует нормальному движению жидкости. Устранение: Прочистка отверстий или замена крышки.

Для диагностики и ремонта последовательно проверяются:

- Уровень и состояние тормозной жидкости в бачке.

- Наличие подтеков жидкости на узлах и под автомобилем.

- Качество тормозных шлангов (трещины, вздутия).

- Работоспособность ГТЦ (наличие протечек, усилие на педали).

- Величина зазоров в тормозных механизмах всех колес.

- Наличие воздуха в системе (мягкая, проваливающаяся педаль).

Важные параметры регулировок:

| Параметр | Нормальное значение | Метод проверки/регулировки |

|---|---|---|

| Зазор между колодкой и барабаном | 0.2 - 0.4 мм | Щуп через окно в тормозном барабане |

| Ход педали тормоза (свободный) | 8 - 14 мм | Линейка у педали |

| Усилие на педали при торможении | Должно быть тугим, без провалов | Контроль нажатием (субъективно и по ходу) |

После устранения выявленных неисправностей и проведения регулировок обязательна проверка эффективности тормозов на испытательной площадке или специальном стенде. Контрольное торможение должно происходить без задержек, с четкой реакцией на нажатие педали. Регулярное ТО (контроль уровня жидкости, герметичности, зазоров) – основная мера профилактики этой проблемы.

Регулировка свободного хода штока тормозной камеры

Свободный ход штока тормозной камеры напрямую влияет на эффективность работы тормозов и износ колодок. Недостаточный ход приводит к подтормаживанию колес и перегреву, избыточный – увеличивает время срабатывания системы. Регулировка выполняется при замене колодок, после ремонта или при отклонении хода от нормы (3–5 мм для передних камер, 4–6 мм для задних).

Перед регулировкой убедитесь в исправности тормозных механизмов, отсутствии утечек воздуха и корректной работе регулятора тормозных сил. Автомобиль должен стоять на ровной поверхности с выключенным двигателем, давление в пневмосистеме – не менее 6,5 бар. Используйте стандартные гаечные ключи и линейку для замеров.

Последовательность операций

![]()

- Очистите регулировочный узел тормозной камеры от грязи.

- Нажмите на педаль тормоза 2–3 раза для сброса остаточного давления.

- Замерьте линейкой расстояние между корпусом камеры и штоком в отпущенном состоянии.

- Ослабьте контргайку регулировочного рычага (вилки).

- Вращайте регулировочную втулку:

- По часовой стрелке – для уменьшения свободного хода

- Против часовой стрелки – для увеличения

- Проверьте ход после каждых 1/2 оборота втулки.

- Затяните контргайку моментом 25–30 Н∙м после достижения нормы.

- Проведите тестовое торможение: шток должен плавно возвращаться в исходное положение без заеданий.

Контрольные параметры:

| Тип оси | Нормальный ход штока (мм) | Максимальный допустимый (мм) |

| Передняя | 3–5 | 6 |

| Задняя/тележка | 4–6 | 8 |

Типичные ошибки: перетяжка контргайки (ведет к деформации штока), регулировка под нагрузкой, игнорирование проверки возвратной пружины. При заклинивании штока или отклонениях после регулировки проверьте диафрагму камеры, уплотнители и толкатель на коррозию. Повторяйте процедуру каждые 10 000 км пробега.

Настройка привода стояночной тормозной системы

Регулировка привода стояночного тормоза Урал-4320 выполняется при увеличенном свободном ходе рукоятки, неэффективном торможении или после замены тросов и накладок. Работы проводятся на поднятых задних колесах с разгруженной системой, рычаг перевода в транспортное положение должен быть опущен. Контроль осуществляется по количеству зубьев храпового сектора, видимых при полном затягивании рукоятки.

Основная регулировка осуществляется изменением длины тяги центрального троса через контргайку и вилку. Дополнительная подстройка выполняется на уравнителе задних контуров для синхронизации усилия. Обязательно проверяется отсутствие перекосов, заеданий тросов в оболочках и целостность всех креплений перед началом работ.

Пошаговая процедура регулировки

- Освободите фиксатор и полностью опустите рукоятку стояночного тормоза.

- Ослабьте контргайку на резьбовой тяге центрального троса.

- Вращайте тягу для изменения длины привода:

- Укорочение – увеличивает натяжение троса

- Удлинение – уменьшает натяжение

- Затяните рукоятку на 4-5 зубьев храпового механизма. Правильно отрегулированный привод обеспечивает:

- Полную блокировку колес при 4-5 зубьях

- Свободное вращение колес при отпущенной рукоятке

- Зафиксируйте настройку контргайкой, проверьте параллельность тяги раме.

| Параметр | Нормальное значение | Метод проверки |

|---|---|---|

| Ход рукоятки | 4-5 зубьев сектора | Фиксация колес при усилии 400-500 Н |

| Свободный ход штока тормозных камер | 20-30 мм | Замер линейкой при отпущенном тормозе |

| Разница усилий на колесах | Не более 15% | Динамическое тестирование на стенде |

После регулировки центрального привода проверьте синхронность срабатывания механизмов задних колес через уравнитель. При неравномерном износе ослабьте контргайку соответствующего троса и сместите регулировочную втулку. Убедитесь в полном отводе колодок при растормаживании – зазор между колодкой и барабаном должен составлять 0.8-1.2 мм по всей поверхности.

Обязательно выполните тестовые торможения на уклоне 16-18%. Автомобиль должен уверенно удерживаться на передаче и нейтрали. При проскальзывании колес или самопроизвольном движении повторно отрегулируйте натяжение тросов. Проверьте температурный режим барабанов после 3-5 циклов экстренного торможения – локальный перегрев указывает на неполное растормаживание.

Корректировка предельного давления в ресиверах

Корректировка предельного давления выполняется для обеспечения соответствия рабочих параметров тормозной системы техническим требованиям завода-изготовителя. Неправильная настройка приводит к снижению эффективности торможения, повышенному износу компонентов и риску отказа контуров.

Процедура регулировки осуществляется на регуляторе давления после проверки показаний манометров на пульте водителя. Требуемое значение для ресиверов Урал-4320 составляет 7,0–7,4 МПа (70–74 кгс/см²) при работающем двигателе и отключенных потребителях воздуха.

Порядок регулировки

- Прогреть двигатель до рабочей температуры, обеспечить давление в пневмосистеме на уровне 7 МПа

- Отключить все потребители сжатого воздуха (электростеклоподъемники, пневмоподвеску)

- Найти регулятор давления на раме автомобиля возле переднего ресивера

- Ослабить контргайку регулировочного винта ключом на 10 мм

- Поворачивать винт отверткой:

- По часовой стрелке – для повышения давления

- Против часовой стрелки – для снижения давления

- Контролировать показания манометра при срабатывании предохранительного клапана (должен открыться при 7,8–8,0 МПа)

- Затянуть контргайку после достижения требуемых параметров

Проверка корректности настройки: выполнить 3-4 цикла "разгон-торможение", контролируя стабильность срабатывания регулятора. Давление включения компрессора должно составлять 6,2–6,5 МПа, выключения – 7,0–7,4 МПа.

| Параметр | Нормальное значение | Критическое отклонение |

|---|---|---|

| Верхний предел (выключение компрессора) | 7,0–7,4 МПа | ±0,3 МПа |

| Нижний предел (включение компрессора) | 6,2–6,5 МПа | ±0,2 МПа |

| Срабатывание предохранительного клапана | 7,8–8,0 МПа | ≥8,3 МПа |

Типичные ошибки: регулировка при неотключенных потребителях воздуха, использование неисправных манометров, отсутствие проверки предохранительного клапана. После корректировки обязательна проверка герметичности соединений мыльным раствором.

Установка зазора между колодкой и тормозным барабаном

Правильный зазор между колодками и тормозным барабаном критичен для эффективной работы тормозов. При увеличенном зазоре возрастает свободный ход педали и время срабатывания, при уменьшенном – возникает подтормаживание, перегрев и ускоренный износ.

Регулировка выполняется на каждом колесе при снятом тормозном барабане. Основные элементы регулировки – эксцентриковые оси колодок и кулак разжимного вала.

- Ослабьте контргайку эксцентриковой оси верхней колодки.

- Поворачивайте эксцентрик ключом до плотного прилегания колодки к барабану (при установленном барабане).

- Поверните эксцентрик в обратную сторону на 1/6 оборота (60°) для обеспечения зазора 0,2–0,4 мм.

- Зафиксируйте положение контргайкой.

- Повторите операции для нижней колодки через регулировочный эксцентрик на разжимном кулаке.

- Проверьте свободное вращение барабана рукой (допускается легкое касание колодок).

Контроль параметров: Нормативный зазор – 0,2–0,4 мм по всей поверхности колодки. Свободный ход педали после регулировки должен составлять 30–40 мм.

| Неисправность | Признак | Решение |

| Увеличенный зазор | Большой ход педали, снижение эффективности торможения | Повторная регулировка эксцентриков |

| Уменьшенный зазор | Подтормаживание, перегрев барабанов | Корректировка угла поворота эксцентриков |

| Неравномерный зазор | Увод автомобиля при торможении | Проверка износа колодок и центровки осей |

После регулировки обязательна проверка на ходу: торможение должно быть плавным, без биений и заносов. При замене колодок регулировку выполняют повторно после обкатки (200–300 км пробега).

Процедура замены тормозных колодок Урал-4320

Замена тормозных колодок на Урал-4320 выполняется при критическом износе фрикционных накладок или их повреждении. Процедура требует соблюдения мер безопасности и применения стандартного набора инструментов: домкрата, баллонного ключа, молотка, монтировки и комплекта рожковых ключей.

Перед началом работ установите автомобиль на ровную площадку, зафиксируйте колеса противооткатными упорами и снимите нагрузку с тормозной системы многократным нажатием на педаль при выключенном двигателе. Обязательно подготовьте новые колодки, соответствующие спецификации производителя.

Пошаговая инструкция

- Демонтаж колеса

- Ослабьте болты крепления колеса

- Поднимите ось домкратом и снимите колесо полностью

- Разборка тормозного механизма

- Снимите защитный кожух тормозного барабана

- Открутите стопорные пружины и фиксирующие шплинты

- Снимите стяжные пружины колодок с помощью монтажной лопатки

- Замена колодок

- Извлеките изношенные колодки вместе с фрикционными накладками

- Очистите суппорт и барабан от пыли металлической щеткой

- Установите новые колодки, совместив их с разжимным кулаком

- Сборка и регулировка

- Закрепите стяжные и возвратные пружины

- Отрегулируйте зазор между колодками и барабаном эксцентриком

- Проверьте свободный ход колодок (должны двигаться без заеданий)

- Завершение работ

- Установите колесо и затяните болты крест-накрест

- Опустите автомобиль и произведите контрольную обкатку

- Проверьте работу тормозов на малой скорости перед эксплуатацией

Критические моменты: При установке новых колодок обязательно смажьте оси и эксцентрики графитовой смазкой. Не допускайте попадания масла на фрикционные поверхности. После замены первые 50 км избегайте резкого торможения для притирки накладок.

Проверьте равномерность износа колодок на всех колесах через 500 км пробега. Несоосность установки или дефекты барабана приводят к ускоренному износу и снижению эффективности торможения.

Ремонт и замена тормозных камер переднего моста Урал-4320

Демонтаж тормозной камеры начинается с отключения подводящего воздушного шланга путём ослабления хомута крепления. Далее выкручиваются крепёжные гайки штока разжимного кулака, после чего снимается стопорная шайба и отсоединяется вилка привода. Откручиваются четыре болта крепления камеры к кронштейну переднего моста, после чего узел извлекается для обслуживания или замены.

Перед установкой новой камеры проверяется состояние штока, диафрагмы и пружины на отсутствие коррозии и механических повреждений. Поверхности прилегания камеры к кронштейну очищаются от грязи и окислов. При сборке крепёжные болты равномерно затягиваются моментом 30-40 Н·м с контролем параллельности установки.

Ключевые этапы регулировки

- Установите свободный ход штока камеры в пределах 20-40 мм путём вращения регулировочного червяка разжимного кулака

- Проверьте одновременность срабатывания камер на одной оси при подаче воздуха

- Отрегулируйте максимальный ход штока (не более 60 мм) регулировочным болтом на тормозной камере

- Проконтролируйте отсутствие подтёков воздуха в местах соединений при рабочем давлении 7-7.5 кгс/см²

| Параметр | Нормативное значение |

| Ход штока при торможении | 35-45 мм |

| Давление срабатывания | 0.5-0.6 МПа |

| Усилие возвратной пружины | 90-120 Н |

| Допустимый люфт вилки | не более 0.8 мм |

Важно: После замены обязательно проводится проверка эффективности торможения на стенде или пробной поездкой. При установке используйте только оригинальные уплотнители и диафрагмы, рассчитанные на давление до 12 атмосфер.

Типичные неисправности после ремонта проявляются утечками воздуха через повреждённую диафрагму, заеданием штока из-за коррозии, неравномерным износом колодок при неправильной регулировке хода. Для диагностики используйте визуальный осмотр на предмет трещин корпуса и контроль давления в пневмосистеме манометром.

Обслуживание энергоаккумуляторов задних колёс Урал-4320

Регулярное обслуживание энергоаккумуляторов включает проверку герметичности пневмосистемы и целостности резиновых уплотнений. Контролируйте уровень тормозной жидкости в бачке ГТЦ и отсутствие подтёков на корпусе механизмов. Проводите визуальный осмотр шлангов высокого давления, соединений и защитных чехлов штоков на предмет механических повреждений и коррозии.

Каждое ТО-2 выполняйте проверку работоспособности: при работающем двигателе (давление в пневмосистеме 7-7.5 кгс/см²) отсоедините разъём питания от клапана управления. Убедитесь в срабатывании тормоза при отключении (колёса блокируются) и растормаживании после подключения. Измерьте ход штока толкателя – норма 40-50 мм при изношенных колодках до 65 мм.

Регулировка хода штока

- Затормозните автомобиль стояночной системой

- Снимите защитный колпачок с регулировочного болта

- Ослабьте контргайку регулировочного механизма

- Вращайте болт ключом на 14 мм: по часовой – уменьшение хода, против – увеличение

- Зафиксируйте контргайку с моментом затяжки 80-100 Н·м

- Установите колпачок и проверьте работоспособность

Распространённые неисправности:

- Утечка воздуха – износ манжет поршня или повреждение штуцеров

- Заедание штока – коррозия цилиндра, загрязнение или отсутствие смазки

- Самопроизвольное торможение – засорение клапана управления, обрыв пружины

- Неполное растормаживание – чрезмерный износ фрикционов, нарушение регулировки

При замене энергоаккумулятора выполните прокачку гидравлической части:

- Подключите прозрачный шланг к штуцеру механизма

- Погрузите свободный конец в ёмкость с тормозной жидкостью

- Откройте штуцер на ½ оборота, нажмите педаль тормоза

- Задержите педаль в нижнем положении, закройте штуцер

- Повторяйте до прекращения выхода пузырьков воздуха

Восстановление герметичности пневмомагистралей

Утечки воздуха в тормозной системе Урал-4320 возникают из-за повреждения трубок, износа уплотнителей или ослабления соединений. Обнаружение производится методом нанесения мыльного раствора на стыки и визуального осмотра магистралей при давлении в системе 6,5-7,5 атм. Особое внимание уделяют участкам возле кронштейнов крепления, где возможны перетирания.

Трубопроводы с трещинами или коррозией, превышающей 30% сечения, подлежат замене. Повреждения медных трубок устраняют обжимом с последующей пайкой, но только на прямых участках. Алюминиевые магистрали ремонту не подлежат – их заменяют в сборе с фитингами.

Технология устранения утечек

Последовательность работ:

- Сброс давления через дренажные клапаны ресиверов

- Зачистка контактных поверхностей фитингов металлической щеткой

- Контроль состояния уплотнительных колец и конусных поверхностей

- Замена деформированных колец (размеры 10×1,5 мм для 1/4", 12×1,5 мм для 3/8")

- Обтяжка резьбовых соединений динамометрическим ключом:

- Тройники: 14-16 Н·м

- Клапаны: 18-22 Н·м

- Фильтры: 25-30 Н·м

Важно: После ремонта обязательна проверка на стенде КИ-893 или методом выдержки под давлением 8 атм в течение 15 минут. Падение более 0,2 атм/мин свидетельствует о негерметичности.

| Тип дефекта | Способ устранения | Используемые материалы |

|---|---|---|

| Трещина на ниппеле | Замена штуцера в сборе | Ремкомплект 4320-3508020 |

| Износ уплотнения крана | Установка новых колец | Уплотнения РТИ 14.5х2.4 ГОСТ 9833 |

| Деформация трубки | Правка с калибровкой | Оправка Ø6/8/10 мм |

При монтаже гибких шлангов избегайте перекручивания – цветная маркировка на оплетке должна образовывать непрерывную линию. После сборки выполните регулировку порогов срабатывания регулятора давления и проверку работы сигнализатора утечек.

Замена тормозного барабана: пошаговая инструкция

Замена тормозного барабана на Урал-4320 выполняется при критическом износе рабочей поверхности, наличии глубоких трещин, механических повреждениях или невозможности восстановления геометрии проточкой. Данная операция требует строгого соблюдения последовательности действий и контроля состояния смежных компонентов тормозной системы.

Внимание! Перед началом работ заглушите двигатель, включите стояночный тормоз, установите противооткатные упоры под колеса противоположной оси. Убедитесь в наличии исправного домкрата и страховочных подставок (козелков). Работайте в защитных очках и перчатках.

- Подготовка инструмента и снятие колеса

- Подготовьте комплект гаечных ключей (на 19, 22, 27), съемник ступичных гаек, молоток, монтажную лопатку, щетку по металлу, ветошь.

- Ослабьте колесные гайки на поднятом колесе (не снимая автомобиль с земли).

- Поднимите автомобиль домкратом в районе заменяемого барабана, установите на страховочную подставку.

- Полностью выверните колесные гайки и снимите колесо.

- Демонтаж тормозного барабана

- Отверните контргайку и снимите колпачок ступицы.

- Снимите стопорную шайбу (разогните усики) и открутите регулировочную гайку подшипника ключом на 27.

- Снимите наружный конический подшипник, аккуратно положите его на чистую ветошь.

- Потяните ступицу с барабаном на себя. Если барабан прикипел, аккуратно постучите молотком через деревянную проставку по фланцу или используйте монтажные проушины (если предусмотрены конструкцией).

- Снимите ступицу с барабаном в сборе с оси.

- Отверните крепежные болты (обычно 6 шт., ключ на 19), соединяющие барабан со ступицей. Снимите старый тормозной барабан.

- Подготовка и установка нового барабана

- Очистите ступицу от грязи, ржавчины и остатков старой смазки металлической щеткой. Протрите посадочные поверхности досуха.

- Проверьте состояние тормозных колодок, рабочих цилиндров, пружин и тросов стояночного тормоза. При необходимости устраните неисправности.

- Установите новый барабан на ступицу, совместив монтажные отверстия. Затяните крепежные болты ступицы равномерно в диагональной последовательности с требуемым моментом (уточните в руководстве по ремонту).

- Сборка узла и регулировка

- Наденьте ступицу с новым барабаном на полуось.

- Установите наружный конический подшипник, предварительно заполнив полость ступицы свежей смазкой (Литол-24 или аналог).

- Заверните регулировочную гайку ключом на 27 с усилием 15-20 Н·м, проворачивая ступицу для распределения смазки.

- Ослабьте гайку на 1/4 оборота и затяните ее моментом 3-5 Н·м. Проверьте свободное вращение ступицы (должен отсутствовать люфт и заедание).

- Установите стопорную шайбу, загнув усики в пазы гайки, наверните контргайку и затяните ее.

- Наденьте защитный колпачок ступицы.

- Завершение работ

- Установите колесо, затяните колесные гайки крест-накрест предварительным усилием.

- Опустите автомобиль на землю, затем окончательно затяните колесные гайки с номинальным моментом.

- Перед движением проверьте работу тормозов на малой скорости, убедитесь в отсутствии биения и посторонних шумов.

- Проверьте уровень тормозной жидкости в бачке главного цилиндра.

Обслуживание тормозного крана: разборка и смазка

Перед разборкой очистите корпус крана от загрязнений сжатым воздухом или щёткой, предотвращая попадание пыли внутрь механизма. Отсоедините подводящие трубопроводы и электрические разъёмы (для модификаций с датчиками), пометив их положение для корректной обратной сборки. Демонтируйте кран с рамы автомобиля, открутив крепёжные болты.

Установите узел на чистую рабочую поверхность. Подготовьте ёмкости для мелких деталей (пружин, клапанов) и контейнер с промывочной жидкостью (керосин, ацетон или специализированный очиститель). Проверьте наличие ремкомплекта с новыми манжетами и уплотнительными кольцами перед началом работ.

Последовательность разборки

- Снимите защитный колпачок верхнего поршня, открутив стопорную гайку.

- Аккуратно извлеките пружины следящего механизма, запомнив их ориентацию.

- Выдавите поршни из корпуса лёгкими постукиваниями деревянной киянкой через оправку.

- Извлеките резиновые манжеты, впускные/выпускные клапаны и уплотнительные кольца.

- Отделите диафрагму исполнительного механизма, открутив центральный болт.

Очистка и смазка

- Промойте все металлические компоненты в жидкости до полного удаления отложений.

- Просушите детали сжатым воздухом (направляйте струю под углом 45° к уплотнительным поверхностям).

- Осмотрите зеркало цилиндров и штоки на отсутствие задиров, коррозии.

- Нанесите тонкий слой тормозной смазки (только специальные составы типа ШРУС-4 или их аналоги) на:

- Рабочие поверхности поршней

- Уплотнительные кольца и манжеты

- Штоки клапанов и пружины

- Замените все резинотехнические изделия из ремкомплекта независимо от их состояния.

Сборка и контроль

| Этап | Требование |

|---|---|

| Установка уплотнений | Манжеты монтируются без перекручивания, кромками в сторону давления |

| Затяжка крепежа | Момент 25-30 Н·м для фланцевых соединений |

| Проверка хода штока | Свободный ход без заеданий по всей длине |

После монтажа на автомобиль проверьте герметичность системы при работающем двигателе (манометр на 8-10 атм). Убедитесь в отсутствии падения давления в ресиверах на 0.5 атм/мин при выключенном зажигании. Прокачайте тормозную систему для удаления воздуха.

Периодичность ТО и контрольные точки диагностики

Регламент технического обслуживания тормозной системы Урал-4320 регламентирован заводом-изготовителем и зависит от пробега или временного интервала. Базовый цикл включает ежедневное (ЕО), первое (ТО-1), второе (ТО-2) и сезонное обслуживание. Строгое соблюдение периодичности предотвращает критический износ компонентов и гарантирует безопасность эксплуатации.

Диагностические операции фокусируются на контроле герметичности, усилиях срабатывания, износе фрикционных накладок, состоянии гидравлики/пневматики и корректности работы регулирующих устройств. Все проверки проводятся на очищенных узлах с использованием штатного инструмента и контрольных приборов (манометры, линейки, течеискатели).

Периодичность и перечень работ

- Ежедневное ТО (перед выездом):

- Визуальная проверка герметичности магистралей и соединений

- Контроль уровня тормозной жидкости в бачке ГТЦ

- Измерение давления в пневмосистеме (норма: 7.0-7.4 кгс/см²)

- ТО-1 (через 2000-3000 км или 1 месяц):

- Проверка свободного хода педали тормоза (макс. 20 мм)

- Контроль износа колодок (мин. толщина накладок 2 мм)

- Регулировка стояночного тормоза (ход рычага 4-6 зубьев сектора)

- ТО-2 (через 10000-12000 км или 6 месяцев):

- Диагностика эффективности торможения на стенде (отклонение ≤ 25%)

- Проверка биения барабанов (допуск 0.2 мм)

- Тест работы антиблокировочного клапана (при наличии)

- Замена тормозной жидкости (каждые 2 года)

Контрольные точки диагностики

| Узел | Параметр | Норматив |

|---|---|---|

| Главный тормозной цилиндр | Усилие педали при работающем двигателе | 30-50 кгс |

| Тормозные механизмы колес | Зазор между колодкой и барабаном | 0.2-0.4 мм |

| Пневмобаллон | Время падения давления (с 7 до 5 кгс/см²) | > 15 минут |

| Ресиверы | Конденсатоотвод (визуально) | Отсутствие масляных подтёков |

| Тормозные шланги | Состояние поверхности | Без трещин и вздутий |

Важно: При работе в условиях повышенной запылённости или перевозки тяжелых грузов периодичность ТО сокращается на 20-30%. Результаты всех проверок заносятся в журнал учета ТО с указанием выявленных отклонений и выполненных регулировок.

Список источников

При подготовке материалов по тормозной системе Урал-4320 использовались специализированные технические документы и проверенные методические издания. Основное внимание уделялось официальным руководствам производителя и современным справочникам по ремонту спецтехники.

Ниже приведен перечень ключевых источников, содержащих детальные схемы, нормативы эксплуатации и рекомендации по обслуживанию узлов. Все указанные материалы соответствуют актуальным требованиям безопасности и техническим регламентам.

- Руководство по эксплуатации Урал-4320 (официальное издание завода-изготовителя, раздел "Тормозная система")

- Каталог деталей и сборочных единиц Урал-4320 - том III "Ходовая часть и тормоза"

- Горячев А.Д. "Ремонт грузовых автомобилей Урал" - глава 4 "Диагностика и восстановление тормозных механизмов"

- ГОСТ Р 41.13-2007 "Единообразные предписания, касающихся тормозов автотранспортных средств"

- Сборник "Типовые неисправности военной автотехники" (издание Минобороны РФ) - раздел по моделям Урал

- Технический бюллетень №47-Т "Модернизация тормозных систем автомобилей семейства Урал" (АМО "Урал")

- Практическое пособие "Регулировка пневматических тормозных систем" (НИИ Автомобильного транспорта)