Торсионная подвеска - как она работает в автомобиле

Статья обновлена: 01.03.2026

Торсионная подвеска – тип автомобильной подвески, использующий упругий металлический элемент особой формы. Её ключевая задача – обеспечение плавности хода и стабильного контакта колёс с дорожным покрытием.

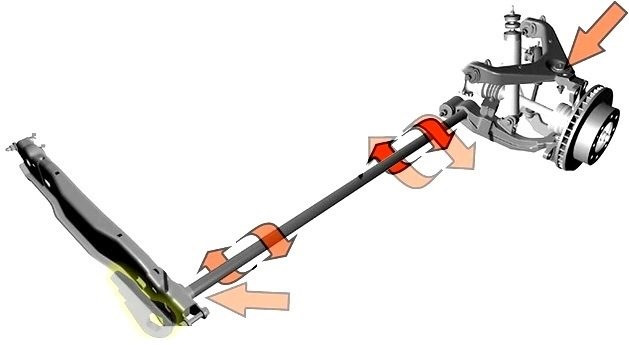

Работа системы основана на кручении торсионного вала – стального стержня, сопротивляющегося скручивающим нагрузкам. При наезде на неровность вал закручивается, поглощая удар, а затем возвращается в исходное положение, поддерживая устойчивость автомобиля.

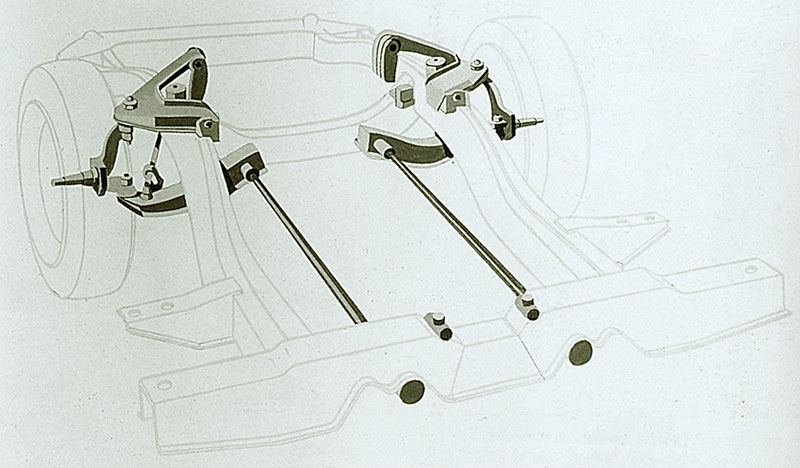

Роль рычагов в креплении колес к упрагому элементу

Рычаги в торсионной подвеске выполняют функцию кинематического звена, соединяющего ступицу колеса с торсионным валом. Их геометрия определяет траекторию перемещения колеса при сжатии и отбое, а также передает нагрузки от дорожного покрытия к упругому элементу.

Через рычаги реализуется силовая связь между колесом и торсионом: вертикальные усилия преобразуются в крутящий момент, скручивающий упругий вал. Конструкция обеспечивает минимальное трение в сравнении с рессорами, а жесткость регулируется длиной рычагов и положением креплений.

Функциональные особенности

- Передача усилий: преобразуют вертикальные нагрузки в крутильные колебания торсиона

- Гашение вибраций: демпфируют ударные импульсы совместно с амортизаторами

- Стабилизация колеи: сохраняют параллельность оси колес при деформациях

| Тип рычага | Конструкция | Преимущества |

|---|---|---|

| Продольный | Односоставной, крепится вдоль кузова | Простота, устойчивость к продольным нагрузкам |

| Поперечный (А-образный) | Двухрычажная система с шарнирами | Точное позиционирование колеса, улучшенная кинематика |

Параметры рычагов непосредственно влияют на характеристики подвески: короткие рычаги повышают жесткость, длинные – увеличивают ход колеса. Материалы изготовления (кованая сталь, алюминиевые сплавы) обеспечивают баланс прочности и массы.

Закалка и обработка: как создаются торсионы

Торсионы изготавливаются из высоколегированных сталей (типа 50ХФА или 60С2ХА), способных накапливать и высвобождать упругую энергию без остаточной деформации. Ключевым этапом производства является термообработка, которая формирует кристаллическую структуру металла, отвечающую за прочность и выносливость элемента под нагрузкой.

Процесс начинается с механической обработки заготовок: токарной обточки до нужного диаметра и фрезеровки шлицев на концах. После придания геометрической формы следует многоступенчатая термическая обработка, включающая закалку и отпуск, которые выполняются в строгой последовательности для достижения оптимального баланса твёрдости и вязкости.

Этапы термической обработки

| Этап | Параметры | Назначение |

|---|---|---|

| Закалка | Нагрев до 850-880°C с выдержкой 30-60 мин, охлаждение в масле | Получение мартенситной структуры для максимальной твёрдости |

| Отпуск | Нагрев до 400-500°C с медленным охлаждением на воздухе | Снятие внутренних напряжений и повышение пластичности |

После термообработки торсионы подвергаются финишным операциям:

- Дробеструйная обработка для создания сжимающих напряжений в поверхностном слое

- Шлифовка шеек и рабочих поверхностей до точных размеров

- Нанесение антикоррозионного покрытия (фосфатирование или кадмирование)

Каждый этап контролируется методами неразрушающего тестирования: магнитопорошковый анализ выявляет поверхностные дефекты, а рентгенография – внутренние микротрещины. Готовые торсионы испытываются на кручение с фиксацией угла закручивания и остаточной деформации для подтверждения характеристик.

Физика кручения: принцип преобразования усилий

Торсион представляет собой упругий металлический стержень или вал специальной формы, закреплённый одним концом на несущем элементе кузова (раме), а другим – на рычаге подвески. При вертикальном перемещении колеса рычаг воздействует на свободный конец торсиона, вызывая его скручивание вокруг продольной оси.

Деформация кручения подчиняется закону Гука: возникающее в материале напряжение (τ) прямо пропорционально приложенному крутящему моменту (T) и обратно пропорционально полярному моменту инерции сечения (J). Угол закручивания (θ) прямо пропорционален моменту и длине вала (L), но обратно пропорционален модулю сдвига материала (G) и J: θ = (T × L) / (G × J). Это обеспечивает линейную упругую характеристику.

Механизм преобразования сил

Принцип преобразования усилий реализуется следующим образом:

- Вертикальная нагрузка от неровности дороги через колесо передаётся на рычаг подвески.

- Рычаг создаёт крутящий момент (T) на рабочем конце торсиона: T = F × d, где F – сила, d – плечо рычага.

- Момент T вызывает сдвиговые деформации в поперечном сечении вала. Напряжение распределяется от центра к периферии (максимум на поверхности).

- Закручивание торсиона поглощает энергию удара, а возвратное усилие при раскручивании возвращает колесо в исходное положение.

Ключевые преимущества преобразования:

- Компактность: вал занимает меньше места vs пружины.

- Регулируемость: предварительный поджим изменяет жёсткость.

- Распределение нагрузки: кручение эффективно гасит колебания.

| Параметр | Влияние на жёсткость |

|---|---|

| Диаметр вала (↑) | Резкое увеличение (J~d⁴) |

| Длина торсиона (↑) | Уменьшение |

| Модуль сдвига G (↑) | Увеличение |

| Форма сечения | Полярный момент J (труба > круг) |

Таким образом, торсионная подвеска трансформирует вертикальные усилия в крутильные деформации вала, используя фундаментальные законы механики твёрдого тела для обеспечения упругого сопротивления и демпфирования.

Связь подрессоренной и неподрессоренной масс

Подрессоренная масса включает кузов, раму, двигатель и другие компоненты, опирающиеся на упругие элементы подвески. Неподрессоренная масса охватывает детали, расположенные ниже точек крепления амортизаторов и торсионов: колеса, ступицы, тормозные механизмы и частично рычаги подвески. Распределение масс между этими группами критично влияет на динамику автомобиля.

Торсионная подвеска напрямую связывает обе массы через упругий вал (торсион), закрепленный одним концом на несущей конструкции (подрессоренная часть), а другим – на рычаге, соединенном с колесом (неподрессоренная часть). При наезде на неровность энергия удара передается от колеса через рычаг на торсион, вызывая его скручивание и поглощение колебаний.

Влияние соотношения масс

- Высокая неподрессоренная масса усиливает инерционные удары при проезде препятствий, ухудшая плавность хода и сцепление колес с дорогой.

- Низкая неподрессоренная масса позволяет торсиону эффективнее гасить колебания, улучшая комфорт и стабильность управляемости.

Конструкторы стремятся минимизировать неподрессоренные массы, используя легкие сплавы для рычагов и ступиц. В торсионной схеме компактность поперечных валов дополнительно снижает вес по сравнению с пружинами. Оптимальное соотношение масс обеспечивает:

- Сохранение контакта колеса с дорожным покрытием.

- Снижение резонансных вибраций кузова.

- Точную реакцию на рулевое управление.

| Параметр | Подрессоренная масса | Неподрессоренная масса |

|---|---|---|

| Влияние на комфорт | Определяет общий уровень вибраций салона | Влияет на частоту "дробных" ударов от мелких неровностей |

| Роль в работе торсиона | Создает инерционную нагрузку при скручивании | Передает усилие на торсион через рычаг |

Торсионная подвеска, благодаря линейной характеристике скручивания, позволяет точно рассчитать баланс масс. Регулировка предварительного натяга торсиона компенсирует изменения нагрузки на подрессоренную часть, сохраняя геометрию подвески.

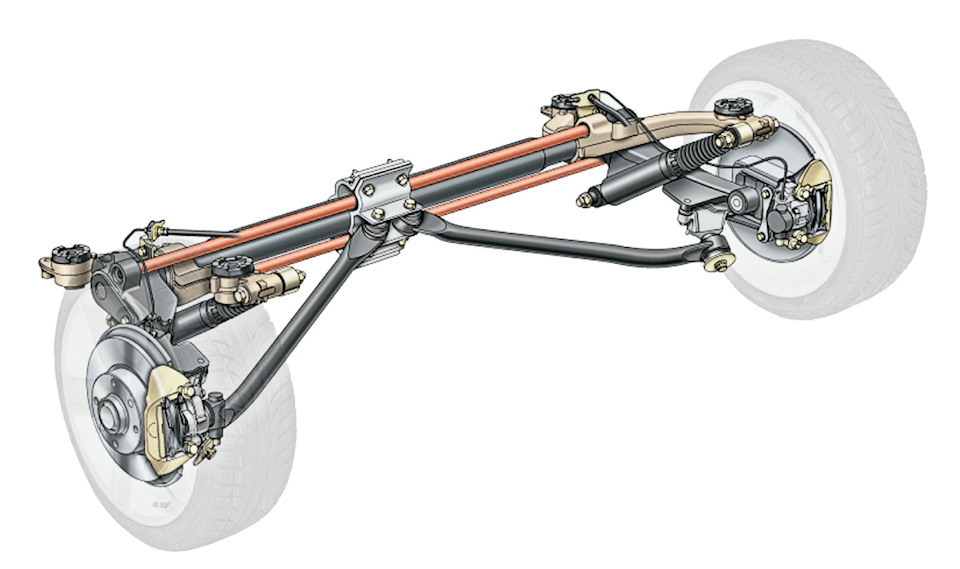

Реактивные штанги: управление клевками при торможении

Реактивные (реактивные поперечные) штанги в торсионной подвеске выполняют критическую роль в противодействии клевкам кузова при резком торможении. Эти элементы жестко соединяют рычаги подвески с поперечной балкой или лонжеронами кузова, образуя П-образную конфигурацию. При возникновении тормозного усилия на ступицах колес возникает момент, стремящийся провернуть рычаг вокруг оси торсиона.

Сила инерции при торможении создает опрокидывающий момент, заставляющий переднюю часть автомобиля "клевать носом". Реактивные штанги воспринимают это усилие, преобразуя его в скручивающую нагрузку на торсион. Энергия деформации торсиона гасит вертикальное перемещение, удерживая кузов в более стабильном положении. Чем выше жесткость штанги и торсиона, тем эффективнее подавляется клевок.

Принцип работы и ключевые особенности

Конструктивно реактивные штанги интегрированы в систему следующим образом:

- Жесткое крепление – Один конец штанги фиксируется на рычаге подвески, второй – на несущем элементе кузова.

- Восприятие крутящего момента – При торможении сила инерции (Fинерц) создает вращающий момент (M = Fинерц × L, где L – плечо рычага).

- Противодействие скручиванием – Момент передается через штангу на торсион, который закручивается, аккумулируя энергию.

| Параметр | Влияние на клевки |

|---|---|

| Жесткость реактивной штанги | Прямо пропорциональна устойчивости кузова |

| Диаметр торсиона | Увеличение диаметра снижает амплитуду клевка |

| Длина плеча рычага | Укорочение плеча уменьшает момент скручивания |

Эффективность системы зависит от синхронности работы парных штанг и точности расчета их жесткости. Недостаточная жесткость приводит к избыточному клевку, чрезмерная – ухудшает плавность хода и вызывает ранний выход торсиона из зацепления. Оптимальная настройка достигается подбором:

- Материала штанги (легированная сталь с пределом упругости)

- Диаметра поперечного сечения

- Угла предварительного натяга при монтаже

Дополнительным фактором является расположение точки крепления штанги к рычагу: чем ближе к оси ступицы, тем выше сопротивление клевку, но возрастают нагрузки на соединения.

Поперечные и продольные схемы расположения торсионов

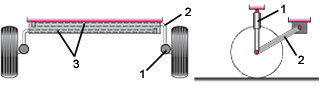

Принципиальное различие между схемами заключается в ориентации торсионного вала относительно продольной оси автомобиля. Выбор схемы напрямую влияет на конструкцию шасси, кинематику подвески и распределение нагрузок.

Поперечная схема подразумевает установку торсионов поперёк кузова. Вал обычно крепится одним концом к рычагу подвески (чаще нижнему), а другим – к силовому элементу рамы или кузова. Такая компоновка характерна для передних независимых подвесок легковых автомобилей.

Особенности поперечной схемы

- Компактность: Экономия пространства в продольном направлении.

- Ограниченная длина: Торсионы короче, что снижает их упругий ход и энергоёмкость.

- Нагрузка на точки крепления: Создаёт значительные крутящие моменты на кузове/раме.

- Регулировка клиренса: Часто предусмотрена возможность подтяжки для изменения дорожного просвета.

Особенности продольной схемы

- Длина торсионов: Валы длиннее, что обеспечивает больший упругий ход и плавность хода.

- Расположение: Чаще применяется на задней оси, особенно в зависимых подвесках.

- Крепление: Один конец жёстко фиксируется к балке моста или рычагу, второй – к поперечине рамы/кузова.

- Распределение усилий: Более равномерное восприятие нагрузок конструкцией.

- Сложность компоновки: Требует места вдоль кузова, может конфликтовать с трансмиссией или топливным баком.

Ключевое отличие проявляется в работе на кручение: при поперечной схеме торсион воспринимает скручивание от вертикального перемещения одного колеса оси, при продольной – часто работает в паре (левый/правый торсионы) и скручивается при крене кузова или одновременном ходе колёс. Продольные торсионы иногда используются как стабилизаторы поперечной устойчивости.

Регулировка клиренса изменением предварительного натяга

Изменение предварительного натяга торсиона – ключевой метод регулировки клиренса в такой подвеске. Этот параметр определяет начальный угол закручивания упругого элемента до установки нагрузки от кузова автомобиля. Корректировка осуществляется путем изменения положения фиксирующего механизма на одном из концов торсиона.

Увеличение предварительного натяга приводит к принудительной дополнительной закрутке торсионного вала перед монтажом. Это вызывает его большее сопротивление при последующей нагрузке массой автомобиля, что поднимает кузов относительно дороги. Соответственно, уменьшение начального натяга позволяет кузову опуститься ниже.

Технология регулировки

Процедура выполняется через специальные регулировочные узлы, обычно расположенные на неподвижном конце торсиона:

- Болтовой механизм: Вращение регулировочного болта смещает стопорную втулку, изменяя угол закрепления торсиона.

- Эксцентриковая шайба: Поворот шайбы с эксцентриковым отверстием физически сдвигает посадочную точку конца торсиона.

- Зубчатый сектор: Перемещение рычага по зубчатому сектору фиксации с последующей блокировкой шпилькой.

Важные требования при выполнении работ:

- Обязательная разгрузка подвески (автомобиль на подъемнике, колеса вывешены)

- Параллельная регулировка обоих сторон оси для сохранения горизонтальности кузова

- Контроль углов установки колес после изменения клиренса

- Применение динамометрического ключа для затяжки крепежа согласно спецификациям производителя

| Изменение натяга | Воздействие на торсион | Результат для клиренса |

|---|---|---|

| Увеличение | Повышение начального напряжения кручения | Рост дорожного просвета |

| Уменьшение | Снижение предварительной деформации | Уменьшение высоты кузова |

Превышение допустимого значения предварительного натяга вызывает критическое повышение жесткости подвески и ускоренное усталостное разрушение торсиона. Недостаточный натяг провоцирует проседание кузова при нагрузке и нарушение рабочих характеристик демпфирующих элементов.

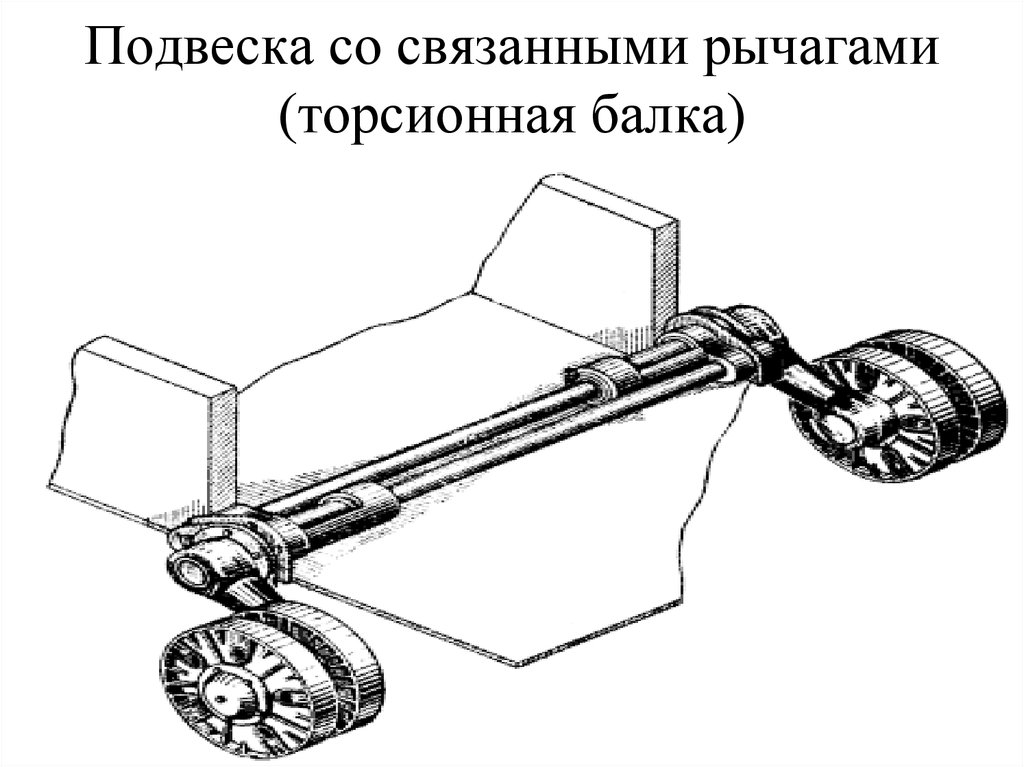

Стабилизатор поперечной устойчивости как производная торсиона

Стабилизатор поперечной устойчивости представляет собой классический пример торсионного элемента в конструкции подвески. Его работа основана на фундаментальном принципе кручения упругого металлического стержня, что напрямую унаследовано от простейших торсионных систем.

Конструктивно элемент выполнен в виде П-образного стального прута, концы которого через стойки соединены с рычагами противоположных колес одной оси, а центральная часть жестко зафиксирована на кузове или подрамнике. Такая схема создает кинематическую связь между колесами, отсутствующую в базовой торсионной подвеске.

Принцип работы и особенности

При прямолинейном движении стабилизатор не влияет на вертикальные перемещения колес, так как его концы синхронно перемещаются вверх-вниз без скручивания центральной части. Активное сопротивление возникает исключительно при разнонаправленных ходах подвески:

- В повороте кузов кренится, одно колесо прижимается вверх, другое опускается

- Разнонаправленное движение рычагов скручивает среднюю часть стабилизатора

- Возникающее упругое сопротивление торсиона ограничивает крен

Ключевое отличие от основного торсиона подвески – стабилизатор не определяет жесткость вертикальных перемещений, а специализируется на поперечной стабилизации. Его крутящий момент напрямую зависит от:

- Диаметра и длины упругого стержня

- Конфигурации изгибов (U-образная, Z-образная)

- Свойств материала (пружинная сталь)

| Параметр | Влияние на работу |

| Увеличение диаметра | Рост жесткости, усиление противодействия крену |

| Удлинение плеч | Снижение жесткости, большая эластичность |

| Использование составных элементов | Возможность адаптивного изменения жесткости |

Инженерный компромисс проявляется в балансе: чрезмерно жесткий стабилизатор ухудшает плавность хода и снижает независимость подвески, тогда как слишком мягкий не обеспечивает достаточную устойчивость. В спортивных моделях часто применяют активные стабилизаторы с электроприводами, динамически регулирующими жесткость в зависимости от условий движения.

Сравнение жесткости листовых рессор и торсионных валов

Жесткость листовой рессоры определяется количеством листов, их длиной, толщиной и шириной, а также модулем упругости материала. Конструкция представляет собой пакет стальных пластин разной длины, скрепленных хомутами, где деформация происходит за счет взаимного трения и изгиба листов под нагрузкой.

Жесткость торсионного вала зависит от его длины, диаметра, материала (модуля сдвига) и конструкции крепления. Крутящий момент создает в валу напряжения кручения, а угловая деформация напрямую связана с приложенной силой через геометрические параметры вала.

Ключевые отличия в регулировке и поведении

- Регулируемость: Жесткость торсиона легко изменяется поворотом вала в креплениях (предварительный натяг), тогда как у рессор требуется замена листов или добавление/снятие элементов пакета.

- Прогрессирующая характеристика: Рессоры имеют нелинейную жесткость из-за трения между листами (жестче при малых нагрузках), торсионы обеспечивают почти линейную характеристику.

- Чувствительность к направлению нагрузки: Торсионы воспринимают только кручение, рессоры работают на изгиб и сдвиг, что влияет на реакцию при боковых усилиях.

| Параметр | Листовая рессора | Торсионный вал |

|---|---|---|

| Зависимость жесткости от длины | Обратно пропорциональна кубу длины | Обратно пропорциональна длине |

| Влияние массы | Выше (массивный пакет) | Ниже (компактный вал) |

| Точность расчета жесткости | Сложнее из-за трения листов | Выше (чистая теория кручения) |

Практический аспект: Торсионы позволяют точнее калибровать жесткость для конкретных условий (например, коррекция кренов), тогда как рессоры чаще требуют эмпирических доработок. Однако усталостная прочность торсионных валов сильнее зависит от качества поверхности и термообработки.

Влияние длины вала на плавность хода

Длина торсионного вала напрямую определяет его способность к упругой деформации при воздействии вертикальных нагрузок от неровностей дорожного покрытия. Более длинный вал обладает увеличенным рабочим ходом скручивания, что позволяет ему эффективнее поглощать энергию ударов и колебаний.

Короткие торсионы демонстрируют повышенную жесткость из-за ограниченной возможности углового смещения. Это приводит к передаче большего количества вибраций на кузов и ухудшению изоляции салона от дорожных воздействий, особенно при движении по разбитому покрытию.

Ключевые аспекты влияния

- Жесткость на кручение: Удлинение вала снижает его крутильную жесткость (при одинаковом диаметре и материале). Это смягчает реакцию подвески на мелкие неровности.

- Угол закручивания: При равном крутящем моменте длинный вал испытывает больший угол скручивания. Это обеспечивает больший вертикальный ход колеса без срабатывания ограничителей.

- Распределение напряжений: Удлинение вала способствует равномерному распределению механических напряжений по его длине, снижая риск усталостных разрушений и повышая плавность работы.

Конструкторы вынуждены искать компромисс: чрезмерное увеличение длины осложняет компоновку шасси и повышает массу, а слишком короткий вал ухудшает комфорт. Оптимальное соотношение определяется типом автомобиля и целевыми характеристиками подвески.

| Длина вала | Плавность хода | Чувствительность к нагрузке |

|---|---|---|

| Малая | Низкая (жесткая) | Высокая (резкая реакция) |

| Большая | Высокая (мягкая) | Низкая (плавная реакция) |

Подшипниковые узлы: опорные точки крепления

Подшипниковые узлы служат критическими опорными элементами торсионной подвески, обеспечивая вращение торсионного вала при скручивании. Они воспринимают комплексные нагрузки: вертикальные усилия от массы автомобиля, боковые силы в поворотах и осевые воздействия при торможении. Располагаются в кронштейнах кузова или рамы, образуя жесткие точки крепления концов торсиона.

Конструктивно включают корпус (стакан), подшипник и уплотнители. Применяются два основных типа подшипников: скольжения (металлополимерные втулки) и качения (шариковые/роликовые). Втулки дешевле и компактнее, но требуют регулярной смазки. Подшипники качения снижают трение и повышают ресурс, но сложнее в установке.

Функциональные особенности и требования

- Минимизация трения: Обеспечивают свободный угол закручивания торсиона до 45° без заклинивания.

- Защита от загрязнений: Сальники и пыльники предотвращают попадание абразивных частиц.

- Компенсация перекосов: Сферические подшипники или резинометаллические втулки нивелируют неточности монтажа.

| Тип узла | Ресурс, км | Допустимая нагрузка, кг | Обслуживание |

|---|---|---|---|

| Втулка скольжения | 60 000–80 000 | до 1200 | Замена смазки каждые 20 000 км |

| Подшипник качения | 120 000–150 000 | до 2000 | Необслуживаемый |

Износ подшипниковых узлов проявляется стуками в подвеске и люфтом рычагов. Для диагностики проверяют осевое биение торсиона при вывешенных колесах. Важно: перетяжка крепежных болтов вызывает деформацию посадочных мест и ускоренное разрушение подшипника.

Защитные кожухи против коррозии и механических повреждений

Торсионные валы, будучи ключевым элементом подвески, постоянно подвергаются агрессивным воздействиям окружающей среды: влага, реагенты, песок и камни способны спровоцировать коррозию или деформацию металла. Повреждение торсиона напрямую снижает его прочность, упругость и точность работы, что угрожает безопасности движения и требует дорогостоящей замены узла.

Для предотвращения этих рисков торсионы защищают специальными кожухами. Эти элементы выполняют роль барьера, механически изолируя вал от контакта с абразивными частицами и химически активными веществами. Кожухи изготавливаются из прочных, устойчивых к истиранию и разрыву материалов, сохраняя целостность торсиона на протяжении всего срока службы подвески.

Ключевые функции и особенности кожухов

- Коррозионная стойкость: Материалы кожуха (полимеры, резинотехнические составы) сами не ржавеют и препятствуют проникновению влаги и солей к поверхности торсиона.

- Абразивная защита: Плотная оболочка принимает на себя удары мелких камней, щебня и песка, предотвращая образование задиров и царапин на металле.

- Герметизация соединений: Конструкция кожухов часто включает уплотнители в местах крепления к кузову/рычагам, блокируя попадание грязи и воды внутрь.

- Гибкость и долговечность: Материал сохраняет эластичность в широком диапазоне температур, не трескаясь зимой и не размягчаясь летом, выдерживая постоянные деформации при работе подвески.

| Тип угрозы | Последствия без кожуха | Действие кожуха |

| Вода/Реагенты | Коррозия вала, потеря сечения металла | Полная изоляция от влаги |

| Песок/Мелкие камни | Абразивный износ, микротрещины | Механический барьер, поглощение ударов |

| Крупные камни/Препятствия | Деформация, изменение упругих свойств | Амортизация и отведение удара |

| Грязь/Соль | Ускоренная коррозия, заклинивание в креплениях | Предотвращение налипания, защита шлицев |

Регулярная визуальная проверка целостности кожухов – критически важная процедура техобслуживания. Трещины, разрывы или отслоения оболочки немедленно снижают ее защитные свойства. Своевременная замена поврежденного кожуха многократно дешевле ремонта или замены самого торсионного вала и гарантирует стабильную работу подвески в любых дорожных условиях.

Диагностика неисправностей: трещины и деформации

Трещины и деформации торсионных валов – критические неисправности, напрямую угрожающие безопасности. Они возникают из-за усталости металла, перегрузок (езда по бездорожью, превышение грузоподъёмности) или коррозии, особенно в местах концентрации напряжений: возле шлицев, опорных шеек и зон крепления рычагов.

Деформации проявляются как искривление оси торсиона, нарушающее геометрию подвески и развал колёс. Это провоцирует ускоренный износ шин, ухудшение управляемости ("увод" автомобиля в сторону) и нестабильное поведение на дороге. Локальные изгибы часто сопровождаются микротрещинами.

Методы выявления повреждений

Визуальный осмотр – базовый этап. Требуется демонтаж торсионов (или обеспечение доступа на подъёмнике). Очистите вал от грязии масла. Ищите:

- Волосовидные трещины в зонах соединений

- Ржавые потеки (следы раскрытия трещин)

- Видимую кривизну относительно контрольной оси

Контроль деформации:

- Проверьте свободную длину вала – отклонение от номинала более 3 мм недопустимо

- Прокатите торец по плитовому стеклу – зазор указывает на изгиб

- Используйте лекальную линейку для выявления прогибов по длине

Дефектоскопия: Для скрытых трещин применяйте:

- Магнитопорошковый метод (намагничивание + ферромагнитная суспензия)

- Капиллярный метод (проникающая жидкость + индикатор)

Критерии браковки:

| Тип дефекта | Допустимый размер | Действие |

| Поверхностная трещина | Любая длина/глубина | Замена торсиона |

| Коррозия | Глубиной > 0.5 мм | Замена торсиона |

| Осевое биение | > 1.5 мм на 1 м длины | Правка/замена |

Попытки ремонта (сварка, правка под прессом) запрещены – они изменяют структуру металла и снижают прочность. Повреждённый торсион подлежит обязательной замене парой (оба вала оси) с последующей регулировкой высоты автомобиля.

Технология замены отработавшего торсионного вала

Замена торсиона требует строгого соблюдения техники безопасности: автомобиль фиксируется на устойчивых подставках после поддомкрачивания, снимаются колеса для доступа к подвеске. Обязательна разгрузка старого вала – снимается тяга стабилизатора или ослабляются регулировочные болты для снятия напряжения.

Перед демонтажем метятся позиции креплений и ориентация вала относительно рычага и кузова, что критично для сохранения заводской геометрии подвески. Новый вал подбирается строго по каталожному номеру, учитывая сторону установки (левый/правый), так как торсионы имеют асимметричную конструкцию.

Последовательность работ

- Демонтаж крепежа: Откручиваются болты заднего кронштейна вала и стопорные пластины на рычаге.

- Извлечение торсиона: Вал аккуратно выбивается из шлицевых соединений кузова и рычага при помощи съемника, без ударных нагрузок на шлицы.

- Подготовка посадочных мест: Шлицы очищаются от грязи и ржавчины, обрабатываются графитовой смазкой.

- Установка нового вала: Торсион позиционируется по меткам, шлицы совмещаются с пазами рычага и кузовного кронштейна.

Ключевой этап – регулировка угла предварительного подкручивания (preload) с помощью специального динамометрического ключа. Момент затяжки крепежных болтов контролируется согласно данным производителя:

| Элемент крепления | Диапазон момента затяжки (Нм) |

|---|---|

| Болты кронштейна кузова | 70-100 |

| Стопорные пластины рычага | 40-60 |

| Гайка тяги стабилизатора | 50-80 |

После монтажа проверяется отсутствие перекосов, ход рычага в полном диапазоне. Обязательна последующая проверка углов развала-схождения на стенде.

Симптомы ослабления шлицевых соединений

При ослаблении шлицевых соединений в торсионной подвеске возникают характерные стуки или металлический лязг, особенно заметные при проезде неровностей на малой скорости. Звук локализуется в зоне крепления торсионных рычагов и усиливается при увеличении нагрузки на подвеску.

Нарушение геометрии подвески проявляется изменением клиренса – автомобиль может просесть с одной стороны либо демонстрировать неравномерную высоту кузова. Это провоцирует ускоренный износ шин, а также вызывает отклонение рулевого управления от нейтрального положения при движении по прямой.

Ключевые признаки

- Вибрации руля: ощутимые толчки на рулевом колесе при разгоне или торможении

- Люфт рычагов: визуально заметный или определяемый монтировкой зазор при покачивании рычага в месте шлицевого крепления

- "Провалы" при маневрировании: кратковременная потеря устойчивости в поворотах из-за смещения торсиона в шлицах

Косвенным признаком служит нестабильность развала-схождения, требующая частой коррекции параметров даже после недавнего проведения регулировок. В критических случаях наблюдается подтекание смазки из шлицевого узла из-за разрушения защитных чехлов.

Особенности смазки шарниров и ступиц

Шарнирные соединения торсионной подвески (рычаги, сайлент-блоки, шаровые опоры) и ступичные узлы работают в условиях высоких ударных нагрузок и трения. Отсутствие своевременной смазки приводит к ускоренному износу деталей, появлению люфтов и характерному стуку при движении по неровностям. Герметизация этих узлов ограничена, что требует применения материалов с высокой адгезией и устойчивостью к вымыванию.

Для обслуживания используют исключительно консистентные смазки класса NLGI 2, специально разработанные для ходовой части: литиевые (универсальные), кальциевые (водостойкие) или комплексные (для экстремальных нагрузок). Критически важна термостабильность состава – при нагреве от трения смазка не должна стекать с поверхностей. Для шарниров с резиновыми пыльниками совместимость с эластомерами обязательна для предотвращения разрушения защитных элементов.

Ключевые требования и процедуры

- Периодичность: Проверка и пополнение смазки через каждые 10-15 тыс. км пробега либо согласно регламенту производителя.

- Метод нанесения:

- Через пресс-маслёнки шприцем под давлением (для шаровых опор и рулевых тяг).

- Полная замена при разборке узла (для ступичных подшипников).

- Контроль целостности: Перед смазкой обязателен осмотр пыльников – трещины или разрывы приводят к загрязнению узла абразивами.

| Узел | Рекомендуемая смазка | Особенности |

|---|---|---|

| Шаровые опоры | Литиевая с добавлением дисульфида молибдена | Требует высокого противозадирного ресурса |

| Ступичные подшипники | Кальциевая или комплексная (температурный диапазон -40°C...+160°C) | Запрещено смешивание типов смазок! |

Игнорирование смазочных работ провоцирует заклинивание шарниров, деформацию торсионов из-за перекоса рычагов и разрушение ступичных подшипников. Для узлов без сервисных пресс-маслёнок (необслуживаемые сайлент-блоки) единственным решением при износе становится замена детали.

Ограничения по грузоподъемности в сравнении с пружинами

Торсионы обладают принципиально меньшим потенциалом масштабирования грузоподъемности в сравнении с пружинами. Увеличение нагрузки требует применения более толстого или длинного упругого элемента, что резко повышает требования к свободному пространству в конструкции шасси. Физические ограничения по скручиванию металлического стержня делают его менее гибким при адаптации к экстремальным весам.

Пружины сжатия демонстрируют лучшую адаптивность: их грузоподъемность легко регулируется изменением диаметра проволоки, количества витков или внешнего диаметра без кардинальной перекомпоновки подвески. Торсионы же при перегрузке быстрее достигают предела упругости, рискуя получить остаточную деформацию, тогда как пружины сохраняют функциональность даже при временном превышении допустимой массы.

Ключевые отличия по параметрам

| Параметр | Торсионная подвеска | Пружинная подвеска |

|---|---|---|

| Максимальная нагрузка | Ограничена длиной/диаметром вала | Легко масштабируется параметрами пружины |

| Адаптация под вес | Требует замены всего торсиона | Допускает установку усиленных пружин |

| Реакция на перегруз | Риск необратимой деформации | Прогрессирующее сжатие без поломки |

| Пространственные требования | Жесткая зависимость от длины вала | Гибкое размещение в вертикальной плоскости |

Эксплуатационные последствия: В коммерческом транспорте ограничения торсионов становятся критичными – их применение оправдано лишь в легковых автомобилях и внедорожниках умеренной грузоподъемности. Для пикапов и фургонов пружины остаются безальтернативным решением.

Распространенные автомобильные платформы с торсионной подвеской

Торсионная подвеска активно применялась в XX веке благодаря компактности, простоте регулировки дорожного просвета и высокой ремонтопригодности. Многие автопроизводители интегрировали её в свои платформы, особенно для внедорожников, пикапов и военной техники, где важна прочность конструкции.

Хотя современные многорычажные схемы вытеснили торсионы в легковых моделях, некоторые платформы сохраняют эту технологию. Ниже представлены ключевые примеры автомобильных платформ с торсионной подвеской, демонстрирующие её практическое применение.

Известные платформы и модели

- GM GMT 800/900: Платформы для пикапов и внедорожников (Chevrolet Tahoe, Suburban, GMC Yukon). Использовали независимую торсионную подвеску спереди до 2007 года.

- Chrysler NS: Применялась в Jeep Grand Cherokee (WK) и Dodge Durango (2004-2010). Передняя независимая подвеска на торсионах обеспечивала плавность хода и прочность.

- Volkswagen Group "PL62": Основа для Volkswagen Touareg и Porsche Cayenne первого поколения. Задняя торсионная подвеска с адаптивным демпфированием позволяла изменять клиренс.

- Renault D: Классическая платформа для Renault 16, 20 и первых Espace. Торсионы использовались в задней подвеске, улучшая грузоподъёмность.

| Производитель | Платформа | Примеры моделей | Особенность |

|---|---|---|---|

| Ford | Ranger (T6) | Ford Ranger, Mazda BT-50 | Передняя торсионная балка до 2022 года |

| Toyota | IMV | Toyota Hilux, Fortuner | Задняя зависимая подвеска с торсионными реактивными штангами |

| Mitsubishi | GS | Pajero III/IV | Независимая торсионная подвеска всех колёс |

В современных реалиях торсионы чаще встречаются в коммерческом транспорте, тяжёлых внедорожниках и спецтехнике. Яркий пример – Mercedes-Benz G-Class (W463), сохранивший переднюю торсионную подвеску до 2018 года для исключительной выносливости на бездорожье.

Несмотря на сокращение применения, торсионные решения остаются актуальными в нишах, где приоритетом являются надёжность, простота обслуживания и способность выдерживать экстремальные нагрузки при сравнительно низкой себестоимости производства.

Преимущества компактности для моторного отсека и багажника

Торсионная подвеска занимает значительно меньше пространства по сравнению с пружинными аналогами благодаря продольному расположению упругих элементов. Основной вал крепится вдоль кузова, что минимизирует зону вмешательства в конструкцию днища.

Эта особенность позволяет инженерам оптимизировать компоновку узлов: в моторном отсеке освобождается место для крупных агрегатов или систем охлаждения, а в задней части автомобиля – для увеличения полезного объема багажника или размещения топливного бака сложной формы.

Ключевые выгоды

- Свобода компоновки: торсионы не требуют вертикальных посадочных площадок, позволяя опустить пол багажника

- Расширение функциональных зон: высвобожденное пространство используется для:

- Увеличения глубины багажного отделения

- Организации дополнительных ниш для инструмента или запаски

- Размещения выхлопных систем сложной конфигурации

- Рациональное распределение масс: низкое расположение торсионных валов способствует снижению центра тяжести

| Зона | Преимущество компактности |

|---|---|

| Моторный отсек | Оптимизация охлаждения ДВС/электромоторов |

| Передняя подвеска | Упрощение интеграции полного привода |

| Багажник | Увеличение полезного объема до 15% |

Список источников

- Учебники по конструкции автомобиля для технических вузов

- Техническая документация автопроизводителей (Volkswagen, Toyota, Ford)

- Научные публикации по динамике транспортных средств

- Специализированные автомобильные энциклопедии и справочники

- Патентные описания изобретений в области подвесок

- Отчёты инженерных исследований SAE International

- Профильные автомобильные издания (журналы "За рулём", "Авторевю")

- Методические материалы для технических специалистов СТО