Трал - что это, виды и характеристики

Статья обновлена: 01.03.2026

Трал – специализированное транспортное средство или прицеп, предназначенное для перевозки тяжеловесных, негабаритных грузов, техники и других объектов, недоступных для стандартного автотранспорта.

Конструкция тралов обеспечивает повышенную грузоподъемность, устойчивость и маневренность при работе с крупногабаритными грузами, что делает их незаменимыми в строительстве, логистике, нефтегазовой отрасли и военной сфере.

Основные виды тралов различаются по конструкции платформы, количеству осей, грузоподъемности и типу управления, а ключевыми характеристиками остаются максимальная нагрузка, длина грузовой площадки и особенности подвески.

Точное определение трала в современных перевозках

Трал в контексте современных грузоперевозок – это специализированный вид тяжеловесного полуприцепа или прицепа, предназначенный для транспортировки неделимых негабаритных, сверхтяжёлых или высотных грузов, которые невозможно перевезти стандартными фурами из-за их массы, размеров или конструктивных особенностей.

Ключевой отличительной чертой трала является наличие усиленной рамы низкой платформы (или системы её опускания) и съемных элементов (бортов, коников, стоек). Это позволяет заезжать технике на платформу своим ходом, загружать грузы краном или осуществлять "низкую" погрузку, минимизируя высоту центра тяжести для безопасной транспортировки.

Ключевые характеристики тралов

- Грузоподъёмность: От 40 до 200+ тонн в зависимости от модели и количества осей.

- Низкая погрузочная высота: Достигается за счёт специальной конструкции шасси (ломающаяся рама, гидравлика).

- Модульная конструкция: Возможность изменения длины и ширины платформы с помощью съёмных секций.

- Усиленная рама и оси: Изготовлены из высокопрочной стали для распределения экстремальных нагрузок.

- Специализированная оснастка: Лебёдки, трапы, крепёжные точки, гидравлические опоры для стабилизации.

| Тип платформы | Особенности | Типичное применение |

|---|---|---|

| Низкорамная (низкорамник) | Фиксированная или регулируемая высота (до 0.6-1 м), гидравлический наклон | Строительная техника, станки, контейнеры |

| Раздвижная (телескопическая) | Возможность удлинения платформы в 2-3 раза | Длинномерные грузы (трубы, балки, фермы) |

| Модульная (сборная) | Состоит из независимых секций, соединяемых для сложных конфигураций | Особо тяжёлые и уникальные по форме грузы |

Таким образом, трал – не просто прицеп, а инженерное решение, обеспечивающее перевозку объектов, выходящих за рамки стандартных логистических возможностей, за счёт уникальной конструкции платформы, высокой грузоподъёмности и адаптивности.

Ключевые задачи и назначение тралового оборудования

Основное назначение тралового оборудования заключается в предоставлении специализированной платформы для безопасной и эффективной перевозки грузов, которые невозможно или крайне затруднительно транспортировать с помощью стандартных грузовых автомобилей или прицепов. Тралы решают задачи логистики сверхтяжелых, крупногабаритных, длинномерных или сложных по форме объектов.

Они выступают незаменимым инструментом в отраслях, где перемещение массивного оборудования, техники или конструкций является критически важным звеном производственного или строительного процесса. Без тралового транспорта многие проекты в энергетике, строительстве, нефтегазовой сфере, сельском хозяйстве и машиностроении были бы невозможны или крайне неэффективны.

Функциональные возможности и решаемые задачи

Транспортировка тяжеловесных и негабаритных грузов (НГГ):

- Перевозка промышленного оборудования (генераторы, трансформаторы, котлы, турбины).

- Доставка строительной и дорожной техники (бульдозеры, экскаваторы, краны, асфальтоукладчики).

- Транспортировка сельскохозяйственных машин (комбайны, тракторы).

- Перевозка длинномерных конструкций (трубы, балки, колонны, элементы мостов).

- Транспортировка спецтехники (военной, аэродромной).

Обеспечение безопасности груза и участников дорожного движения:

- Надежное крепление груза с помощью мощных страховочных цепей, ремней, упоров и коников.

- Равномерное распределение веса груза по платформе и осям для соблюдения допустимых нагрузок на дорожное полотно.

- Снижение центра тяжести при перевозке высоких объектов (использование низкорамных платформ).

- Минимизация риска повреждения груза в пути благодаря устойчивой платформе и амортизации.

Оптимизация процессов погрузки и разгрузки:

- Использование заездных аппарелей (трапов) для самостоятельного въезда техники на платформу.

- Применение гидравлических систем для наклона платформы (наклонные тралы) или изменения ее высоты.

- Возможность бокового или заднего заезда/съезда.

- Разделение платформы на модули (раздвижные тралы) для удобства позиционирования груза.

Адаптация под специфические требования груза:

- Конфигурация платформы (раздвижная, телескопическая, из модулей) для перевозки грузов разной длины.

- Наличие сцепных устройств для буксировки прицепов или полуприцепов (тралы-тягачи).

- Оснащение дополнительными приспособлениями (лебедки, домкраты, удлинители рамы).

| Характеристика | Влияние на назначение |

|---|---|

| Грузоподъемность | Определяет максимальный вес груза, который можно перевезти. |

| Длина и ширина платформы | Ограничивает габариты размещаемого груза. |

| Высота платформы (клиренс) | Ключево для перевозки высоких объектов (низкорамники) или на бездорожье (высокорамники). |

| Количество и расположение осей | Влияет на распределение нагрузки, маневренность, требования к спецразрешениям. |

| Тип подвески | Определяет плавность хода и сохранность хрупкого груза (пневмоподвеска), проходимость (рессорная). |

| Наличие и тип аппарелей | Обеспечивает возможность и удобство самостоятельной погрузки/разгрузки техники. |

Таким образом, траловое оборудование является высокоспециализированным решением, ключевая задача которого – обеспечить надежную, безопасную и законную транспортировку грузов, выходящих за рамки стандартных возможностей обычного грузового транспорта, адаптируясь под их уникальные весогабаритные и логистические требования.

Основные конструктивные элементы трала

Конструкция трала представляет собой сложный инженерный комплекс, объединяющий несколько ключевых узлов, каждый из которых выполняет свою специфическую функцию. Основные элементы обеспечивают необходимую прочность, грузоподъемность, устойчивость и безопасность перевозки негабаритных и тяжеловесных грузов. К ним традиционно относятся рама, платформа, опорные устройства, крепежные и тяговые системы.

Рама служит несущим основанием всего трала, воспринимая основные нагрузки от груза и динамические воздействия при движении. Платформа же является рабочей поверхностью для размещения и фиксации перевозимого объекта. Опорные устройства (тележки с осями и колесами) обеспечивают связь с дорожным полотном, а тягово-сцепные механизмы позволяют соединить трал с тягачом. Надежность и правильное взаимодействие этих элементов критически важны для эксплуатации.

Детализация элементов и их характеристики

- Рама (Лонжеронная рама): Основная несущая конструкция, изготавливается из высокопрочной стали. Бывает низкорамной (GOOSENECK) или высокорамной. Характеризуется длиной, шириной, грузоподъемностью и количеством осей.

- Грузовая платформа: Поверхность для размещения груза. Может быть сплошной, модульной (разборной), складной или телескопической. Часто оснащается аппарелями (заездными трапами) и системой крепления груза (кониками, петлями, цепными ремнями). Материал - сталь или алюминий.

- Опорные тележки: Узлы, содержащие оси (одноосные, двухосные, трехосные), колеса, тормозную систему и подвеску (рессорную, пневматическую). Количество тележек и их тип определяют грузоподъемность трала и распределение нагрузки по осям. Часто оснащены механизмом поворота и/или подъема (подкатные тележки).

- Седельно-сцепное устройство (ССУ): Обеспечивает сцепку трала с тягачом. Тип ССУ (например, крюковое) должен соответствовать тягачу.

- Дышло: Передняя балка, соединяющая раму трала с ССУ тягача. Может быть жестким или поворотным (для улучшения маневренности).

- Система крепления груза: Включает коники (стойки), крюки, проушины, натяжители цепей или ремней, обеспечивающие надежную фиксацию груза на платформе.

- Гидравлическая система (на спецтралах): Обеспечивает подъем/опускание платформы или ее секций (низкорамники), изменение клиренса, управление подкатными тележками, работу аппарелей.

| Элемент | Основные Материалы | Ключевая Функция | Вариации/Особенности |

|---|---|---|---|

| Рама | Высокопрочная сталь | Несущая основа, восприятие нагрузок | Низкорамная, высокорамная, модульная, усиленная |

| Платформа | Сталь, алюминий | Размещение и фиксация груза | Сплошная, раздвижная (телескопическая), с откидными бортами, со съемными секциями |

| Тележка | Сталь (рама, оси), резина (колеса) | Обеспечение качения, поддержка веса | Одно-/многоосные, с поворотом, подкатные, с пневмоподвеской |

| Система крепления | Сталь (цепи, крюки, коники), синтетика (ремни) | Фиксация груза от смещения | Ручные натяжители, гидравлические натяжители, коники регулируемые/съемные |

Низкорамные тралы: преимущества и ограничения

Низкорамные тралы отличаются минимальной высотой грузовой платформы относительно дорожного покрытия (обычно 600-900 мм). Эта конструктивная особенность достигается за счет отсутствия стандартных бортов и использования усиленной рамы, интегрированной непосредственно в шасси. Грузоподъемность варьируется от 20 до 120 тонн, а длина платформы может достигать 18 метров.

Конструкция включает гидравлические или механические аппарели для самостоятельной погрузки техники, систему подкатных тележек для регулировки центра тяжести, а часто – выдвижные секции платформы. Многоосная схема (3-9 осей) с поворотными тележками обеспечивает маневренность при распределении нагрузки.

Преимущества:

- Упрощенная погрузка/разгрузка: Низкий уровень платформы и аппарели позволяют технике заезжать своим ходом без кранов.

- Снижение высоты транспорта: Критично для проезда под мостами, ЛЭП и в тоннелях с габаритными ограничениями.

- Повышенная устойчивость: Минимальный центр тяжести груженого трала уменьшает риск опрокидывания.

- Универсальность: Подходят для перевозки строительной техники (экскаваторы, бульдозеры), сельхозоборудования, контейнеров и модульных конструкций.

Ограничения:

- Требования к дорожному покрытию: Малый клиренс (150-300 мм) делает трал уязвимым на разбитых дорогах, грунтовых участках или при переезде препятствий.

- Ограниченная проходимость: Риск зацепа днищем при крутых въездах/съездах, перепадах высот или неровностях.

- Сложность погрузки несамоходных грузов: Требует применения дополнительного кранового оборудования.

- Необходимость спецразрешений: Перевозка негабарита обязывает согласовывать маршрут, скорость и сопровождать транспорт ГИБДД.

Разновидности модульных платформ (сборные тралы)

Модульные платформы представляют собой универсальные транспортные средства, созданные путем комбинации отдельных секций. Их ключевое преимущество – возможность адаптации габаритов и грузоподъемности под конкретный груз за счет изменения количества модулей.

Конструкция основана на независимых самоходных или прицепных секциях (тележках), соединенных мощными сцепными устройствами. Управление модулями синхронизируется через гидравлические или электронные системы, обеспечивая слаженное движение всей платформы.

Классификация по конструкции

- Комбинированные (сочлененные): Сочетают самоходную головную тележку с прицепными модулями. Головной модуль содержит кабину и силовой агрегат, передающий тягу на колеса последующих секций.

- Прицепные: Состоят только из неприводных модулей, буксируемых тягачом. Применяются для перевозки сверхтяжелых грузов, где тягач выполняет только функцию движения.

Классификация по типу модулей

| Тип модуля | Назначение | Особенности |

|---|---|---|

| Осевые (тележечные) | Формирование несущей базы | Несут колесные оси, раму, подвеску. Могут иметь поворотные оси для маневренности. |

| Надставные (промежуточные) | Увеличение длины платформы | Плоские рамы без осей, устанавливаются между осевыми модулями для распределения нагрузки. |

| Специализированные (концевые) | Обеспечение погрузки/крепления | Оснащены аппарелями, гидравлическими подъемниками, поворотными платформами, крепежными системами. |

Ключевые характеристики

- Грузоподъемность: Диапазон от 40 до 1000+ тонн в зависимости от числа модулей и их типа.

- Габаритная длина/ширина: Регулируется добавлением/снятием секций. Ширина обычно фиксирована под стандартные грузы.

- Система управления: Гидравлическое или электронное (система электронно-управляемых осей) управление поворотом колес всех модулей по заданной траектории.

- Подвеска: Пневматическая или гидравлическая, компенсирует неровности дороги и обеспечивает регулировку клиренса/наклона.

Классификация тралов по грузоподъемности

Грузоподъемность выступает ключевым критерием систематизации тралов, напрямую влияя на их конструкцию, количество осей и сферу применения. Данный параметр определяет массу полезной нагрузки, которую может безопасно транспортировать прицеп на дорогах общего пользования.

Классификация по грузоподъемности позволяет четко дифференцировать тралы для решения конкретных логистических задач. Выделяют несколько основных категорий, каждая из которых ориентирована на перевозку техники или грузов определенного весового диапазона.

Основные категории тралов

| Класс трала | Грузоподъемность | Характеристики и применение |

|---|---|---|

| Легкие | до 25 тонн | 2-3 оси, компактные габариты. Для перевозки легкой строительной техники (экскаваторы-погрузчики), малогабаритных тракторов, коммунальных машин. |

| Средние | 25–60 тонн | 3-5 осей, усиленная рама. Перевозка бульдозеров, автокранов, карьерных самосвалов, сельхозтехники (комбайны). |

| Тяжелые | 60–120 тонн | 6-8 осей, модульная конструкция, гидравлика. Транспортировка промышленного оборудования, тяжелых экскаваторов, буровых установок, трансформаторов. |

| Сверхтяжелые (Специальные) | свыше 120 тонн | Многоосные платформы (9+ осей), активные системы управления осями, низкая погрузочная высота. Для негабаритных грузов: энергоблоки, турбины, элементы мостов, суда. |

Выбор трала конкретного класса требует учета:

- Массы и габаритов груза

- Требований к маневренности на маршруте

- Особенностей погрузки/разгрузки

- Дорожных ограничений и разрешительной документации

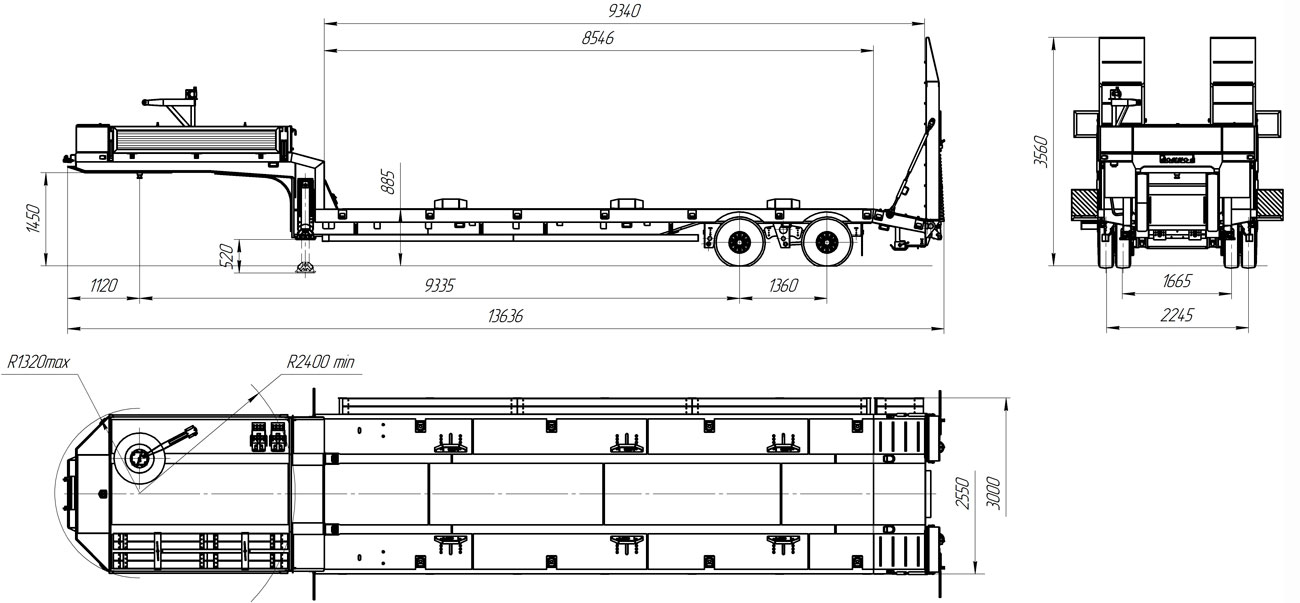

Габаритные параметры платформы: ширина и длина

Ширина и длина платформы трала определяют его грузовместимость и маневренность при транспортировке. Ширина стандартных моделей обычно варьируется от 2,45 до 3 метров, что соответствует разрешённым дорожным нормам для безгабаритных перевозок. Узкопрофильные тралы (до 2,5 м) обеспечивают лучшую проходимость в плотном городском потоке, тогда как широкие платформы (до 3,5 м) требуют спецразрешений, но позволяют размещать крупногабаритные грузы.

Длина платформы колеблется от 6 до 16 метров и влияет на распределение нагрузки по осям. Короткие платформы (6-10 м) подходят для перевозки тяжёлой спецтехники с компактной базой, тогда как длинные (12-16 м) используются для негабаритных конструкций типа ветрогенераторов или секций мостов. Критически важно учитывать вылет груза за пределы платформы – он регулируется ПДД и требует расчёта баланса веса.

Ключевые характеристики и ограничения

| Параметр | Диапазон значений | Особенности применения |

|---|---|---|

| Ширина платформы | 2,45–3,5 м | >3 м требует спецпропуск |

| Длина платформы | 6–16 м | Зависит от количества осей |

| Допустимый свес груза | до 2 м сзади | Свыше 2 м – знак "Крупногабаритный груз" |

Факторы выбора габаритов:

- Тип груза: для контейнеров важен размер ISO, для техники – площадь опоры

- Дорожные ограничения: мосты, тоннели, повороты

- Погрузочная высота: низкорамные тралы сокращают вертикальный габарит

Последствия нарушения норм:

- Штрафы за превышение габаритов без разрешения

- Риск опрокидывания на поворотах при высокой платформе

- Повреждение дорожного покрытия при неправильном распределении нагрузки

Значение клиренса (дорожного просвета) для трала

Клиренс трала, измеряемый как расстояние от самой нижней точки конструкции (рамы, балок, элементов подвески) до поверхности дороги, является критическим эксплуатационным параметром. Его величина напрямую определяет способность транспортного состава преодолевать неровности дорожного покрытия, съезды с асфальта, железнодорожные переезды, бордюры или участки с уклоном без риска зацепа или повреждения груза и элементов самого трала.

Недостаточный дорожный просвет ведет к частым пробоям подвески, деформации рамы или днища платформы при контакте с препятствиями. Особенно критично это при перевозке негабаритных или тяжеловесных грузов, где минимальный зазор под грузом и тралом должен строго соблюдаться по маршруту. Высокий клиренс повышает проходимость, но требует тщательного расчета устойчивости.

Ключевые аспекты влияния клиренса

Основные факторы, связанные с дорожным просветом:

- Проходимость и маневренность: Высокий клиренс (от 600 мм и более) необходим для работы на стройплощадках, грунтовках или при преодолении препятствий.

- Защита груза: Обеспечивает безопасный зазор под низом груза (особенно длинномерного или с выступающими частями) на сложном рельефе.

- Тип трала: Модульные тралы имеют регулируемый клиренс за счет изменения количества осей и высоты стоек, низкорамники (Lowbed) отличаются минимальным просветом (250-400 мм) для легкой погрузки, но уязвимы на бездорожье.

- Стабильность: Чрезмерно высокий клиренс снижает устойчивость на поворотах или при боковом ветре, требуя снижения скорости.

Расчетные требования:

| Тип трала | Типовой клиренс | Особенности |

| Низкорамный (Lowbed) | 250-400 мм | Для асфальта, погрузки с доков, чувствителен к неровностям |

| Высокорамный | 500-800 мм | Универсальный, для умеренного бездорожья |

| Вездеходный модульный | 800-1200+ мм | Стройплощадки, карьеры, регулируется гидравликой |

Выбор оптимального клиренса требует учета маршрута, характеристик груза (вес, габариты, форма) и дорожных условий. Регулируемые тралы позволяют адаптировать просвет под конкретную задачу, минимизируя риски и повышая эффективность перевозки.

Типы подвесок в тралах и их устойчивость

Подвеска трала напрямую влияет на распределение нагрузки, плавность хода и безопасность перевозки грузов. Она амортизирует удары от неровностей дороги, снижает динамические нагрузки на раму и груз, а также обеспечивает стабильный контакт колёс с покрытием. Конструкция подвески определяет критически важные параметры маневренности и управляемости многоосных транспортных систем.

Устойчивость трала – способность сохранять траекторию движения без заносов или опрокидывания – зависит от типа подвески, её жёсткости, количества осей и системы демпфирования. Наибольшее значение имеют характеристики гашения колебаний, адаптация к изменяющейся массе груза и синхронизация работы осей. Неправильный выбор подвески ведёт к ускоренному износу шин, раскачиванию платформы и риску потери контроля.

Основные виды подвесок и их свойства

| Тип подвески | Конструкция | Устойчивость | Применение |

|---|---|---|---|

| Рессорная (листовая) | Пакеты стальных листов, крепящиеся к осям и раме | Средняя. Чувствительна к перегрузкам, склонна к поперечным колебаниям на скорости | Лёгкие и средние тралы, короткие маршруты |

| Пневматическая | Резино-кордные баллоны, заполняемые воздухом | Высокая. Автоматически регулирует клиренс и жёсткость, минимизирует крен | Тяжёлые тралы, перевозка хрупких грузов, бездорожье |

| Балансирная | Соединённые рычагами оси с рессорами/пневмобаллонами | Очень высокая. Равномерно распределяет нагрузку между осями, снижает "подпрыгивание" | Многоосные тралы (4–8 осей), негабаритные перевозки |

| Гидропневматическая | Комбинация гидравлических цилиндров и газовых аккумуляторов | Максимальная. Активно гасит вибрации, адаптируется к скорости и массе груза | Спецтралы для высокоточного оборудования, военная техника |

Ключевые факторы устойчивости:

- Количество осей – увеличение числа осей снижает давление на дорогу и улучшает стабильность;

- Система стабилизации – электронные контроллеры (ESP) в пневмо/гидроподвесках корректируют крен в поворотах;

- Центр тяжести – низкорамные тралы с пневмоподвеской менее склонны к раскачиванию.

Для перевозки особо тяжёлых грузов (например, трансформаторов или турбин) применяют модульные тралы с комбинированной подвеской: пневмобаллоны для плавности хода + балансирные тележки для распределения нагрузки. Это исключает деформацию дорожного полотна и обеспечивает точное позиционирование груза при маневрировании.

Гидравлические системы управления платформой

Гидравлические системы обеспечивают точное позиционирование и стабилизацию платформы трала при погрузке/разгрузке техники. Основой служат гидроцилиндры двойного действия, управляемые распределительными клапанами с электрогидравлическим приводом. Рабочее давление в контуре достигает 250-320 бар, что гарантирует высокое усилие при компактных размерах компонентов.

Конструкция включает синхронизирующие элементы (механические валы или гидравлические делители потока), обеспечивающие равномерное перемещение секций платформы. Датчики угла наклона и давления в реальном времени передают данные на блок управления, корректируя работу системы при неравномерной нагрузке или изменении рельефа.

Ключевые компоненты и характеристики

- Гидронасосы: Шестерённые или аксиально-поршневые, с производительностью 40-120 л/мин.

- Система безопасности: Предохранительные клапаны, гидрозамки и аварийные ручные сливы.

- Типы управления:

- Пульт дистанционного управления с влагозащищёнными кнопками

- Автоматические режимы (например, фиксация заданного угла наклона)

| Параметр | Значение | Влияние на функционал |

|---|---|---|

| Скорость подъёма платформы | 0.8-1.5 м/мин | Определяет время подготовки трала |

| Диапазон углов наклона | -10° до +45° | Обеспечивает работу на сложном рельефе |

Важно: Использование морозостойких гидравлических жидкостей (например, HLP 46) обязательно при эксплуатации в условиях ниже -25°C. Регулярная замена фильтров (каждые 500 моточасов) предотвращает износ прецизионных элементов.

Аппарели и погрузочные рампы: способы заезда

Заезд техники на платформу трала осуществляется преимущественно через заднюю часть с использованием специальных конструкций – аппарелей (откидных сходней) или съемных погрузочных рамп. Эти элементы критически важны для обеспечения безопасного и эффективного подъема/спуска колесной или гусеничной техники, учитывая низкую высоту платформы низкорамных тралов.

Выбор конкретного способа зависит от типа трала, характеристик перевозимого оборудования, условий погрузки и требований безопасности. Основная задача – минимизировать угол наклона и обеспечить надежное сцепление с поверхностью во избежание проскальзывания или повреждения груза.

Основные способы заезда

- Стационарные аппарели трала: Интегрированы в конструкцию трала и крепятся на шарнирах к его заднему краю. В рабочее положение опускаются гидравликой или вручную, образуя наклонный мост между землей и платформой. Их длина обычно ограничена (2-4 м), что может создавать крутой угол.

- Съемные погрузочные рампы: Отдельные конструкции, устанавливаемые перед заездом. Применяются, когда:

- Стационарные аппарели отсутствуют или слишком коротки для данного груза (требуют меньшего угла).

- Необходимо увеличить длину существующих аппарелей для снижения крутизны подъема.

- Заезд осуществляется не с уровня земли, а с доковой площадки (рампы выравнивают перепад высот).

- Использование грунтовой насыпи (приямка): Для снижения угла заезда трал задним ходом устанавливается над предварительно вырытым приямком или на естественном склоне. Это уменьшает перепад высот между землей и платформой, позволяя использовать более короткие аппарели или обойтись без дополнительных рамп.

- Боковая погрузка (для тралов с откидными бортами): Некоторые тралы имеют откидные боковые борта и боковые аппарели. Это позволяет заезжать технике сбоку, что может быть удобно в стесненных условиях или при погрузке длинномерных грузов вдоль платформы.

Ключевые характеристики и требования

При организации заезда критически важны следующие параметры аппарелей и рамп:

| Характеристика | Описание | Значение |

|---|---|---|

| Грузоподъемность (DIN) | Максимальная нагрузка, которую могут выдержать аппарели/рампы без деформации. | Должна существенно превышать массу самого тяжелого колеса/гусеницы заезжающей техники (обычно 15-100+ тонн общая). |

| Длина | Определяет угол наклона при заданной высоте платформы. | Чем длиннее, тем меньше угол и безопаснее заезд (особенно для техники с низким клиренсом). Съемные рампы могут достигать 6-8 м. |

| Ширина | Должна соответствовать колее техники и обеспечивать запас по бокам. | Обычно от 1 до 3 метров. Для гусеничной техники – не менее ширины гусениц + запас. |

| Противоскользящее покрытие | Поверхность аппарелей/рамп. | Обязательные рифление, насечки, приварные рейки или резиновые накладки для предотвращения скольжения колес/гусениц, особенно в сырую погоду. |

| Надежность крепления | Фиксация к тралу и земле. | Аппарели имеют замки в поднятом и опущенном положении. Съемные рампы обязательно фиксируются цепями/тросами к тралу и упорам на земле для исключения смещения. |

Дополнительные факторы безопасности включают использование страховочных тросов при подъеме/спуске техники, контроль центра тяжести груза, равномерное распределение веса по осям трала, и обязательную установку противооткатных упоров (башмаков) под колеса трала и заезжающей машины.

Седельные тягачи для тралов: требования к тяговому классу

Седельный тягач является ключевым звеном в составе автопоезда с тралом, обеспечивая его передвижение и маневренность. Выбор тягового класса напрямую зависит от массы перевозимого груза и характеристик самого полуприцепа, включая количество осей и допустимые нагрузки. Несоответствие мощности тягача весовым параметрам трала приводит к перегрузке двигателя, преждевременному износу трансмиссии и нарушению безопасности движения.

Тяговый класс определяется максимальной массой автопоезда (тягач + трал + груз), которую способен эффективно буксировать тягач в различных дорожных условиях. Производители указывают этот параметр для конкретных моделей, ориентируясь на мощность двигателя, крутящий момент, тип подвески и передаточные числа трансмиссии. Недостаточная тяга увеличивает расход топлива и риск поломок на сложных участках, избыточная – ведет к неоправданным затратам на приобретение и эксплуатацию.

Критерии выбора тягового класса

Основные факторы, определяющие требования к тяговому классу седельного тягача для работы с тралами:

- Полная масса автопоезда (ПМА): Рассчитывается как сумма снаряженной массы тягача, снаряженной массы трала и массы груза. Тягач должен соответствовать ПМА по техническим характеристикам.

- Количество осей трала: Многоосные тралы (3 и более осей) для тяжелых грузов требуют тягачей высокого тягового класса (например, 6х4 или 6х6).

- Тип перевозимого груза: Спецтехника, металлоконструкции или негабарит требуют повышенного запаса мощности.

- Рельеф местности: Эксплуатация в горных районах или на бездорожье диктует выбор тягача с более высоким классом, чем для равнинных трасс.

| ПМА (тонн) | Минимальный тяговый класс | Рекомендуемая конфигурация тягача |

|---|---|---|

| до 40 | Евро-3 / 2-й класс | 4х2, мощность ~400 л.с. |

| 40–60 | Евро-4 / 3-й класс | 6х2 / 6х4, мощность 450–550 л.с. |

| 60–120 | Евро-5 / 4-й класс | 6х4 / 6х6, мощность 550+ л.с., повышенный крутящий момент |

| 120+ (спецтралы) | Евро-6 / 5-й класс | Многоосные схемы (8х4, 8х6), мощность 600+ л.с. |

Важно! Помимо тягового класса, учитывается тип сцепного устройства (седельно-сцепное устройство, ССУ). Его высота (обычно 110–140 мм) и грузоподъемность (от 20 до 60+ тонн) должны строго соответствовать параметрам трала. Несоответствие может привести к аварии из-за потери управления или поломки сцепки.

- Расчет ПМА: Определите массу трала в снаряженном состоянии и максимальный вес груза. Добавьте снаряженную массу тягача.

- Выбор конфигурации: Для ПМА до 40 т подходят тягачи 4х2. Для 40–60 т – 6х2/6х4. Для тяжелых и спецперевозок – только 6х4, 6х6 или многоосные.

- Мощность и момент: Ориентируйтесь на крутящий момент двигателя (Н∙м). Высокий показатель (от 2500 Н∙м) критичен для старта с места и движения под уклон с нагрузкой.

Оптимальный выбор тягача гарантирует рентабельность перевозок, сохранность груза и соблюдение норм ПДД по осевым нагрузкам. Регулярный мониторинг технического состояния сцепного узла и ходовой части обязателен для предотвращения аварийных ситуаций.

Дополнительное оснащение: лебедки, крепления, приспособления

Лебедки – ключевой элемент для погрузки/разгрузки техники. Электрические или гидравлические модели обеспечивают тяговое усилие до 15 тонн, позволяя затягивать тяжелые грузы на платформу при сложном угле въезда. Качественные лебедки оснащаются синтетическими или стальными тросами с защитой от перегрузки и дистанционным управлением для безопасной работы оператора.

Специализированные крепления гарантируют фиксацию груза в соответствии с требованиями ПДД. Включают цепи (G70, G80), ремни lashing с натяжителями (LC от 2 до 10 т), траверсы и противооткатные башмаки. Для негабаритных объектов применяют адаптивные коники с регулируемой высотой и углом наклона, а также рампы-аппарели грузоподъемностью до 30 тонн с противоскользящим покрытием.

Вспомогательные системы

- Стабилизаторы нагрузки: Гидравлические выносные опоры для предотвращения крена при погрузке

- Модули освещения: Поворотные прожекторы на стойках с защитой IP67 для работы в темное время

- Контейнерные замки: Twistlock для ISO-контейнеров с ручным или пневмоприводом

| Приспособление | Назначение | Параметры |

|---|---|---|

| Стяжные ремни | Фиксация колесной техники | Ширина 100 мм, усилие 5-8 тс |

| Задние фаркопы | Буксировка прицепов | Съемные, грузоподъемность 3.5 т |

| Боковые откидные борта | Расширение рабочей зоны | Высота 400 мм, алюминиевый сплав |

Дополнительно монтируются: защитные сетки от камней, системы взвешивания груза в движении (точность ±1%), климатические чехлы для чувствительной техники. Для перевозки труб и длинномеров обязательны V-образные козлы с резиновыми упорами, предотвращающими смещение.

Перевозка спецтехники: экскаваторы, бульдозеры, краны

Перевозка спецтехники осуществляется преимущественно тралами – специализированными низкорамными платформами, обеспечивающими безопасную транспортировку тяжёлых и габаритных машин. Экскаваторы, бульдозеры и краны требуют особых условий транспортировки из-за их массы, размеров и низкого клиренса, что исключает использование стандартных грузовиков.

Ключевыми параметрами при выборе трала являются грузоподъёмность (от 20 до 120 тонн), длина платформы (до 16 метров), количество осей (от 2 до 8), а также тип аппарелей (гидравлические/механические) для заезда техники. Обязательно учитываются габариты груза, тип ходовой части (гусеничная/колёсная) и требования к креплениям.

Виды тралов для спецтехники

- Низкорамные платформы: Базовая модель с высотой платформы 0.8-1 м. Подходят для колёсных экскаваторов и кранов.

- Телескопические тралы: Раздвижная платформа (до 30 м) для длинномерной техники типа гусеничных экскаваторов.

- Модульные тралы: Сборная конструкция для сверхтяжёлых грузов (например, карьерных бульдозеров массой 80+ тонн).

- Тралы с ложементами: Оснащены опорными стойками для фиксации стрел кранов и экскаваторов.

Технические требования к перевозке:

| Тип техники | Особенности перевозки | Рекомендуемый трал |

|---|---|---|

| Экскаваторы | Фиксация ковша/стрелы, защита гусениц | Телескопический (для гусеничных), низкорамный (для колёсных) |

| Бульдозеры | Демонтаж отвала, распределение веса | Многоосные платформы (4-6 осей) |

| Краны | Жёсткая фиксация стрелы, противовесов | Тралы с усиленными ложементами |

Для гусеничной техники обязательны деревянные прокладки под гусеницы и цепи крепления. Колёсные машины фиксируются ремнями с натяжителями. При превышении габаритов 2.55 м в ширину или 4 м в высоту оформляется спецразрешение и сопровождение ГИБДД.

Допустимые габариты негабаритных грузов на трале

Перевозка негабаритных грузов тралами строго регламентируется нормами ПДД и специальными правилами. Максимально допустимые параметры зависят от категории трала (низкорамный, модульный, раздвижной), его грузоподъемности и количества осей.

Общепринятые предельные размеры в РФ без оформления спецразрешения составляют: длина – 20 метров, ширина – 2.55 метра, высота – 4 метра. Превышение хотя бы одного из этих значений автоматически классифицирует груз как негабаритный и требует согласования маршрута с ГИБДД.

Ключевые параметры для негабаритных перевозок

При оформлении спецразрешения учитываются:

- Высота: до 4.5–5 метров для стандартных тралов (с учетом клиренса). Высота свыше 5 метров требует детальной проработки маршрута (мосты, ЛЭП).

- Ширина:

- 2.55–3.5 метра – разрешение с обязательным сопровождением автомобиля прикрытия.

- 3.5–4.5 метра – сопровождение двумя машинами прикрытия.

- Свыше 4.5 метров – индивидуальный расчет (возможна частичная разборка инфраструктуры).

- Длина:

- 20–30 метров – разрешение с сопровождением.

- Свыше 30 метров – применяются сочлененные тралы (роспуски) или модульные платформы. Максимум – до 60 метров для единичных проектов.

- Масса: ограничена грузоподъемностью трала (до 120 тонн для стандартных, до 200+ тонн для модульных).

Дополнительные ограничения:

- Свесы груза: передний – не более 2 метров, задний – не более 3 метров от габарита трала. Большие свесы требуют опознавательных знаков и усиления рамы.

- Осевые нагрузки: не должны превышать допустимые для дорожного покрытия (обычно 10 тонн на ось).

- Габарит по высоте измеряется от дорожного покрытия, включая платформу и крепеж.

| Параметр | Без разрешения | С разрешением (типовые значения) | Особые условия |

|---|---|---|---|

| Ширина | ≤ 2.55 м | 2.55–4.5 м | >4.5 м – демонтаж препятствий |

| Высота | ≤ 4 м | 4–5 м | >5 м – объезд ЛЭП/мостов |

| Длина | ≤ 20 м | 20–30 м | >30 м – спецтехника (роспуски) |

| Задний свес | ≤ 2 м | 2–3 м | >3 м – сигнальные щиты/ограждения |

Важно: фактические допустимые габариты всегда определяются индивидуально с учетом маршрута, сезона, типа трала и согласовываются в спецразрешении ГИБДД. Нарушение утвержденных параметров влечет штрафы и задержку груза.

Замоноличивание груза: правила и методы фиксации

Замоноличивание (иммобилизация) груза – обязательный процесс фиксации перевозимых объектов на платформе трала для предотвращения смещения, опрокидывания или повреждения во время транспортировки. Надежное крепление минимизирует риски ДТП, обеспечивает сохранность груза и соблюдение требований безопасности дорожного движения. Пренебрежение правилами фиксации влечет административную ответственность и создает угрозу для участников движения.

Выбор метода замоноличивания зависит от характеристик груза (вес, габариты, форма, центр тяжести), типа трала (низкорамный, модульный, тяжеловоз) и условий перевозки (дальность, рельеф местности). Основная цель – полностью исключить подвижность груза относительно платформы под воздействием инерционных сил, вибрации и дорожных неровностей.

Основные методы фиксации грузов

Для иммобилизации применяются следующие методы и средства:

- Ременные стяжки – прочные текстильные или синтетические ленты с механическими/рычажными натяжителями. Используются для прижима груза к платформе и фиксации от смещения по вертикали/горизонтали.

- Цепи с талрепами – металлические цепи с винтовыми натяжителями для тяжелых и негабаритных грузов. Обеспечивают высокую прочность на разрыв.

- Деревянные упоры и клинья – брусья, распорки и клиновые элементы для блокировки перемещения груза по полу платформы и заполнения пустот.

- Адаптеры и рамы – сварные металлоконструкции, повторяющие контур груза (например, для труб или колесной техники).

- Антифрикционные материалы – резиновые коврики, пробковые прокладки для увеличения трения между грузом и платформой.

Ключевые правила замоноличивания

- Равномерное распределение нагрузки по платформе трала без превышения допустимой грузоподъемности.

- Обеспечение устойчивости – низкий центр тяжести, исключение перекосов.

- Применение крепежа с запасом прочности (с учетом динамических нагрузок).

- Фиксация минимум в четырех точках для стандартных грузов; для длинномерных – через каждые 2-3 метра.

- Угол наклона стяжных ремней/цепей к платформе – не более 60° для эффективного прижима.

- Обязательная проверка натяжения креплений после первых 30 км пути и далее каждые 3-4 часа движения.

Рекомендуемое количество точек крепления в зависимости от массы груза:

| Масса груза (тонны) | Минимальное количество точек | Рекомендуемый тип крепежа |

|---|---|---|

| До 5 | 4 | Ремни LC ≥ 5 т |

| 5-15 | 6-8 | Ремни LC ≥ 8 т / Цепи G80 |

| 15-40 | 8-12 | Цепи G100 + рамы |

| Свыше 40 | Инженерный расчет | Комбинированные системы (цепи, рамы, упоры) |

Примечание: LC (Lashing Capacity) – номинальная удерживающая способность крепежа. G80/G100 – класс прочности цепей. Все крепежные элементы должны иметь сертификаты соответствия и регулярно проходить проверку на износ. Каждое замоноличивание требует индивидуального расчета сил инерции и подбора оборудования в соответствии с ГОСТ 33996-2016 и правилами CTP (Соглашение о международных перевозках).

Критерии выбора трала для конкретного типа груза

Выбор оптимального трала основывается на детальном анализе физических и эксплуатационных параметров перевозимого объекта. Неправильный подбор платформы создает риски повреждения груза, нарушения безопасности движения и финансовых потерь из-за штрафов или простоев.

Ключевые факторы включают не только массу и габариты, но и особенности конструкции груза, точки опоры, требования к креплению, а также специфику маршрута. Системный подход к оценке этих критериев гарантирует надежную и законную транспортировку.

Основные критерии выбора

При подборе трала необходимо последовательно оценить следующие параметры:

- Масса груза: Сравнение общего веса объекта с грузоподъемностью трала (учитывая собственный вес платформы). Для тяжеловесных объектов (свыше 100 т) обязательны тралы усиленной конструкции с дополнительными осями.

- Габаритные размеры: Анализ длины, ширины, высоты и формы. Длинномеры требуют тралов с раздвижной рамой или телескопическими платформами, негабарит по высоте – низкорамных (лопинг) моделей.

- Конструкция и форма груза: Наличие выступающих частей, точек крепления, чувствительных зон. Цилиндрические грузы (трубы, котлы) часто перевозят на кониках, технику с гусеницами – на тралах с аппарелями.

Дополнительные значимые факторы:

- Точки опоры и распределение веса: Оценка нагрузки на раму трала. Неравномерное распределение требует платформ с усиленными участками или возможностью перемещения осей.

- Способ погрузки/разгрузки: Для самозаездной техники (экскаваторы, бульдозеры) нужны тралы с откидными трапами или гидравлическими аппарелями. Грузы, поднимаемые краном, могут требовать съемных бортов.

- Требования к креплению: Наличие достаточного количества крепёжных точек (коники, рым-проушины, цепи) под конкретные схемы фиксации.

- Особенности маршрута: Учет дорожных ограничений (мосты, туннели), рельефа и необходимости согласования негабаритного транспорта. Для сложных маршрутов критична маневренность (управляемые оси) и клиренс трала.

| Тип груза | Рекомендуемый тип трала | Ключевые характеристики |

|---|---|---|

| Строительная техника (экскаваторы, бульдозеры) | Низкорамник (лопинг) с аппарелями | Грузоподъемность, усиленная рама, откидные трапы, коники |

| Длинномерные конструкции (фермы, балки) | Телескопический или раздвижной | Длина платформы, количество осей, опорные коники |

| Тяжеловесные станки/оборудование | Усиленный модульный трал | Высокая грузоподъемность (100+ т), система балансировки, усиленные стяжные точки |

| Цистерны, резервуары | Низкорамник с кониками | Пониженная высота рамы, V-образные коники, противоскользящее покрытие |

Техническое обслуживание ходовой части и гидравлики

Систематическая диагностика ходовой части предотвращает аварии и снижает износ узлов. Обязательные процедуры включают проверку люфтов подшипников, состояния рессор, пневмоподушек и амортизаторов.

Контроль гидравлики минимизирует риски утечек и потери давления. Особое внимание уделяется целостности шлангов, герметичности соединений и чистоте рабочей жидкости.

Процедуры для ходовой части

Критические операции обслуживания:

- Регулировка тормозных механизмов: замер толщины колодок, проверка дисков/барабанов

- Смазка шкворней и шаровых опор через пресс-маслёнки

- Контроль углов установки колес (развал-схождение)

- Затяжка резьбовых соединений по динамометрическому ключу

- Замена повреждённых стяжек реактивных тяг и втулок

Обслуживание гидравлической системы выполняется по регламенту:

- Замер уровня масла в баке при нейтральном положении платформы

- Анализ состояния жидкости на предмет загрязнений или эмульгирования

- Промывка фильтров грубой/тонкой очистки с заменой картриджей

- Тестирование предохранительных клапанов на давление срабатывания

- Визуальный осмотр цилиндров на предмет коррозии штоков

| Компонент | Параметр контроля | Инструмент |

|---|---|---|

| Гидронасос | Шумность работы, производительность | Стетоскоп, манометр |

| РВД (рукава высокого давления) | Вздутие оплётки, трещины | Визуальный осмотр |

| Распределитель | Чувствительность золотника, фиксация позиций | Операторский тест |

Документация для перевозки негабарита тралом

Оформление разрешительной документации – обязательное условие для легальной транспортировки негабаритных грузов тралом. Без согласованных документов перевозка классифицируется как нарушение, влекущее штрафы, задержку груза и конфискацию транспортного средства. Основная цель документального сопровождения – подтверждение безопасности маршрута и соответствия параметров груза и трала требованиям ПДД.

Процесс подготовки документов начинается на этапе планирования перевозки и требует взаимодействия с контролирующими органами. Комплект бумаг формируется перевозчиком или экспедитором, включая как стандартные транспортные документы, так и специализированные разрешения. Сроки согласования могут достигать 30 дней, что необходимо учитывать при организации логистики.

Основные виды документов

Ключевые разрешительные и сопроводительные бумаги включают:

- Специальное разрешение – выдается Управлением автодорог региона (или Ространснадзором) после согласования маршрута. Содержит данные:

- Характеристики груза (габариты, вес)

- Параметры трала (тип, регистрационный номер)

- Утвержденный маршрут с указанием опасных участков

- Проект организации перевозки (ПОП) – техническое обоснование безопасности перевозки, включая схемы крепления груза, расчет нагрузок на оси, меры сопровождения (автомобили прикрытия).

- Договор перевозки – коммерческий документ, фиксирующий условия транспортировки между заказчиком и перевозчиком.

Дополнительные обязательные документы:

- ТТН (товарно-транспортная накладная) с пометкой "Негабаритный груз".

- Сертификат соответствия трала требованиям для негабаритных перевозок.

- Паспорт груза с детальным описанием.

- Справка о страховке ответственности перевозчика (ОСАГО недостаточно, требуется дополнительное страхование груза).

- Для международных перевозок – книжка МДП (TIR Carnet) и разрешения стран транзита.

| Контролирующий орган | Тип выдаваемого документа | Срок действия |

|---|---|---|

| Росавтодор (Федеральное дорожное агентство) | Специальное разрешение для федеральных трасс | До 3 месяцев |

| Региональные Управления автодорог | Разрешение для дорог регионального значения | До 1 месяца |

| Ространснадзор | Разрешение при пересечении ж/д путей или для сложных маршрутов | Определяется индивидуально |

Важно! Водитель трала обязан иметь при себе оригиналы разрешения и ПОП для предъявления сотрудникам ГИБДД. Копии документов размещаются в кабине на видном месте. Нарушение правил документального сопровождения (отсутствие разрешения, отклонение от маршрута) влечет штрафы по ст. 12.21.1 КоАП РФ до 500 000 руб. для юридических лиц.

Сравнение трала с мультилифтом по грузовместимости

Грузовместимость трала определяется его типом и конструкцией. Низкорамные тралы (трайлеры) предлагают значительную площадь грузовой платформы (до 30 метров и более у раздвижных моделей) и высоту бортов, позволяя размещать крупногабаритные, тяжелые и негабаритные объекты (техника, конструкции, контейнеры). Модульность (использование прицепов или полуприцепов с тягачом) и возможность сцепки нескольких звеньев (паравоз) кардинально увеличивают общий объем перевозимого груза.

Мультилифт же, как гидравлическая грузоподъемная система, устанавливаемая на шасси грузовика, ограничен грузовместимостью самого контейнера или съемного кузова (будки), который он перевозит. Стандартные контейнеры имеют фиксированные габариты (например, 20 или 40 футов в длину), а вместимость будок определяется размерами шасси. Хотя мультилифт обеспечивает быструю смену грузовых модулей, физический объем каждого отдельного модуля существенно меньше возможностей большинства тралов.

Ключевые отличия в грузовместимости

- Максимальные габариты груза: Трал (особенно раздвижной или модульный) позволяет перевозить объекты огромной длины, ширины и высоты. Мультилифт ограничен габаритами контейнера/будки.

- Объем грузового пространства: Площадь платформы трала и ее высота обычно дают больший полезный объем. Объем стандартного контейнера под мультилифт фиксирован и сравнительно невелик.

- Гибкость конфигурации: Трал (паравоз, модульный поезд) может адаптироваться под сверхдлинные или объемные грузы. Мультилифт работает с дискретными модулями стандартизированных размеров.

- Тип груза: Трал незаменим для негабарита и уникальных крупных объектов. Мультилифт оптимален для стандартных контейнеров, будок или грузов, помещающихся в их габариты.

| Характеристика | Трал | Мультилифт |

|---|---|---|

| Длина грузовой платформы/модуля | До 30+ метров (раздвижные, модульные) | Ограничена длиной контейнера (напр., 6.1м / 12.2м) |

| Ширина грузовой платформы/модуля | Широкая (до 3.5м и более с разрешениями) | Стандартная (~2.4м для контейнера) |

| Высота бортов / Грузовое пространство | Низкие/отсутствуют (низкорамный), высота груза не ограничена бортом | Ограничена высотой контейнера/будки |

| Возможность увеличения объема | Высокая (сцепка прицепов, модули) | Только смена модуля (объем модуля фиксирован) |

| Оптимально для | Негабаритные, крупногабаритные, тяжелые, длинномерные грузы | Стандартизированные контейнеры, грузы в габаритах контейнера/будки |

Вывод: По чистой грузовместимости, особенно для крупногабаритных, длинномерных и негабаритных объектов, трал обладает значительным превосходством благодаря конструкции платформы и возможности создания составов. Мультилифт выигрывает в скорости обработки стандартных грузовых модулей, но существенно проигрывает в максимальном доступном объеме и размере единицы груза.

Инженерные тенденции в проектировании новых моделей тралов

Современное проектирование фокусируется на интеграции интеллектуальных систем управления, включая датчики нагрузки в реальном времени, автоматические системы балансировки и телематику для удалённого мониторинга. Активно применяются расчёты методом конечных элементов (FEA) для оптимизации распределения напряжений в раме, что позволяет снизить массу конструкции на 10-15% без потери прочности. Разрабатываются адаптивные подвески с электронным контролем жёсткости, автоматически подстраивающиеся под тип дорожного покрытия и вес груза.

Экологическая эффективность стала ключевым драйвером: внедряются гибридные энергоустановки для вспомогательных систем, рекуперативные тормоза и аэродинамические кожухи. Широко тестируются биметаллические сплавы и углепластики для критичных узлов, повышающие коррозионную стойкость в 1,8-2 раза. Особое внимание уделяется модульности – новые платформы проектируются с унифицированными креплениями для быстрой трансформации между низкорамными, балковыми и сцепными конфигурациями.

Ключевые технологические инновации

| Направление | Технология | Эффект |

|---|---|---|

| Материалы | Наноструктурированная сталь | Предел прочности до 1500 МПа, снижение веса рамы |

| Автоматизация | ИИ-системы прогноза деформаций | Предотвращение перегрузок, сокращение аварий на 40% |

| Энергетика | Солнечные панели на аппарелях | Автономное питание гидравлики, экономия ДТ |

| Безопасность | Активные стабилизаторы крена | Снижение риска опрокидывания на крутых виражах |

Производители переходят на цифровые двойники для виртуальных испытаний прототипов, сокращая цикл разработки с 18 до 6 месяцев. Внедряется предиктивная аналитика на базе машинного обучения для прогноза износа узлов: датчики вибрации в осях и сцепных устройствах передают данные в ЦОД, формируя график ТО с точностью 93%. Для спецтралов (нефтегазовых, аэрокосмических) разрабатываются гидропневматические платформы с точностью позиционирования груза ±5 мм.

- Умные компоненты

- RFID-метки для отслеживания ресурса тросов

- Самонатягивающиеся ремни с сенсорами давления

- Экосистемная интеграция

- API для стыковки с логистическими платформами

- Беспроводная диагностика через OBD-порты

Список источников

При подготовке материалов о тралах были использованы специализированные отраслевые ресурсы, техническая документация и нормативные акты, обеспечивающие достоверность представленной информации.

Основное внимание уделялось источникам, подробно описывающим конструктивные особенности, классификацию и эксплуатационные требования к различным типам тралов в логистике и грузоперевозках.

- Отраслевые стандарты ГОСТ Р 52202-2004 и ГОСТ Р 52797-2007 – регламентируют технические условия для прицепов-тяжеловозов и тралов.

- Технические каталоги ведущих производителей (Schmitz Cargobull, Kässbohrer, TIRSAN) – содержат детальные характеристики моделей, грузоподъемности и опций.

- Учебное пособие "Специализированный подвижной состав" (М.: Академия транспорта, 2020) – разделы о классификации тралов по количеству осей и назначению.

- Профессиональный журнал "Автоперевозчик" – аналитические обзоры конструкций низкорамных, тентованных и изотермических платформ (№3-5, 2023 г.).

- Справочник "Грузовые автомобильные перевозки" под ред. В.И. Лукинского – описание требований к тралам для негабаритных и опасных грузов.

- Инструкции РосАвтоТранса – нормы нагрузки на оси, допустимые габариты и способы крепления грузов.