Трехцилиндровый двигатель - устройство, работа, плюсы и минусы

Статья обновлена: 01.03.2026

Трехцилиндровые двигатели стали популярным выбором для современных автомобилей благодаря сочетанию компактности и эффективности.

Эти силовые агрегаты используют нечетное количество цилиндров для достижения баланса между мощностью и экономичностью.

В статье подробно рассматривается конструкция таких моторов, принципы их функционирования и ключевые особенности рабочего процесса.

Анализируются основные преимущества трехцилиндровых двигателей перед традиционными схемами, а также объективные недостатки, связанные с их конструктивными особенностями.

Понимание этих аспектов поможет оценить растущую роль трехцилиндровых моторов в автомобилестроении.

Базовые компоненты: блок цилиндров минимизированной конструкции

Блок цилиндров в трехцилиндровых двигателях отличается компактной компоновкой, где три цилиндра расположены в один ряд. Эта конструкция существенно короче традиционных 4-цилиндровых аналогов, что достигается за счет уменьшения рабочего объема и количества коренных опор коленчатого вала. Основная отливка объединяет цилиндры, рубашку охлаждения и верхнюю часть картера, образуя жесткую несущую основу.

Для снижения массы часто применяются алюминиевые сплавы с запрессованными чугунными гильзами или технологии открытого деккера (без гильз). Минимизация достигается за счет интеграции масляных каналов, устранения лишних крепежных элементов и оптимизации стенок – они тоньше, но усилены ребрами жесткости в зонах повышенных нагрузок.

Ключевые особенности и преимущества

- Массогабаритные показатели: Сокращение длины на 15-20% и веса на 10-15% относительно 4-цилиндровых блоков аналогичного объема

- Упрощенная система смазки: Укороченные масляные магистрали снижают потери давления

- Тепловой КПД: Уменьшенная площадь поверхности сокращает теплопотери

Основные технологические решения:

- Литой алюминиевый сплав с нирезистовыми вставками в зоне верхнего поршневого кольца

- Поперечные перегородки между цилиндрами с каналами подачи охлаждающей жидкости

- Фрезерованные постели коленвала с крышками коренных подшипников из высокопрочного чугуна

Система коленчатого вала с нестандартным углом смещения

В трехцилиндровых двигателях традиционно применяется коленвал с углом смещения шатунных шеек в 120°, обеспечивающий равномерное чередование рабочих ходов. Однако некоторые инженерные решения используют нестандартные углы (например, 180° или 90°) для достижения специфических характеристик.

Принцип работы основан на смещении момента воспламенения в цилиндрах относительно стандартной схемы. Это изменяет интервалы между тактами сгорания, влияя на вибронагруженность и звук двигателя. Ключевым элементом остается балансировочный вал, компенсирующий возникающие дисбалансы.

Особенности реализации

- 180°-схема: Шейки крайних цилиндров направлены в одну сторону, центрального – в противоположную. Уменьшает вибрации 2-го порядка, но требует усиленной конструкции.

- 90°-схема: Создает импульсный характер работы, схожий с двухцилиндровым двигателем. Используется для специфичного звучания в спортивных моделях.

Основные преимущества включают уникальную акустическую подпись двигателя и возможность тонкой настройки крутящего момента на низких оборотах. Недостатки: повышенная сложность балансировки, дорогое производство коленвала и риск увеличения крутильных колебаний без тщательного расчета.

| Угол смещения | Влияние на вибрации | Тип применения |

| 120° (стандарт) | Минимальные вибрации 1-го порядка | Серийные автомобили |

| 180° | Снижение вибраций 2-го порядка | Премиум-сегмент, коммерческий транспорт |

| 90° | Ярко выраженные пульсации | Спортивные/тюнинговые двигатели |

Технология требует применения специализированного ПО для моделирования нагрузок и прецизионной обработки коленвала. Эффективность напрямую зависит от синхронизации с фазовращателями и системой управления.

Поршневая группа: размеры и материалы в компактной конфигурации

В трехцилиндровых двигателях поршневая группа проектируется с минимально возможными габаритами для снижения массы и инерционных нагрузок. Диаметр поршней обычно не превышает 80-85 мм, а высота юбки сокращена на 15-20% по сравнению с четырехцилиндровыми аналогами. Длина шатунов оптимизируется под короткий блок цилиндров, обеспечивая компактное расположение кривошипно-шатунного механизма без потери надежности.

Для изготовления критически важны облегченные высокопрочные материалы: поршни отливаются из алюминиевых сплавов с кремниевыми добавками (например, AlSi17Cu4Mg), повышающими термостойкость. Поршневые пальцы выполняются из хромомолибденовой стали методом холодной высадки для сопротивления усталостным нагрузкам. Шатуны производятся методом порошковой металлургии или ковки из микролегированных сталей (типа 42CrMo4), что обеспечивает снижение массы на 10-15% при сохранении прочности.

Ключевые особенности материалов и покрытий

- Поршневые кольца: Верхнее компрессионное кольцо покрывается плазменным напылением молибдена или хрома, маслосъемные кольца имеют хромированную режущую кромку

- Термозащита: Канавки верхних колец заполняются жаропрочной нержавеющей сталью для предотвращения залегания

- Антифрикционные покрытия: Юбки поршней покрываются графитовым дисульфидом молибдена (MoS2) для снижения трения при холодном пуске

| Компонент | Материал | Толщина стенки (мм) |

|---|---|---|

| Поршень | Алюминиевый сплав AlSi17Cu4Mg | 2.8-3.2 |

| Поршневой палец | Сталь 20ХН3А | 2.0-2.5 |

| Верхнее кольцо | Легированный чугун + плазменное покрытие | 1.2-1.5 |

Конструкция предусматривает асимметричную форму юбки поршня, компенсирующую боковые нагрузки при перекладке в ВМТ/НМТ. Отверстия под поршневой палец смещены от оси на 0.5-1.0 мм для снижения стуков при изменении направления нагрузки. Такая инженерная оптимизация позволяет добиться ресурса 200-250 тыс. км несмотря на миниатюрные размеры компонентов.

Газораспределительный механизм в трехцилиндровых двигателях

Газораспределительный механизм (ГРМ) в трехцилиндровых двигателях выполняет стандартную функцию синхронизации впуска топливно-воздушной смеси и выпуска отработавших газов через клапаны. Его конструкция включает распределительный вал (чаще один верхний – SOHC), приводимый ремнем или цепью от коленчатого вала, систему клапанов с пружинами, коромысла или толкатели, а также шкивы/звездочки с метками для точной установки фаз.

Особенность работы ГРМ в трехцилиндровых моторах обусловлена порядком работы цилиндров (обычно 1-3-2) и углом смещения коленвала в 120°. Распредвал проектируется с учетом асимметричного расположения кулачков, обеспечивающего последовательное открытие клапанов каждого цилиндра через равные промежутки времени. Это требует точной балансировки нагрузок на привод ГРМ для минимизации вибраций.

Принцип работы и ключевые особенности

При вращении коленвала привод передает движение на распредвал. Кулачки на валу попеременно воздействуют на толкатели или коромысла, открывая впускные и выпускные клапаны строго в соответствии с тактами работы двигателя:

- На такте впуска кулачок открывает впускной клапан, впуская смесь в цилиндр.

- На такте выпуска открывается выпускной клапан для удаления газов.

Нечетное количество цилиндров приводит к неравномерным интервалам между тактами впуска/выпуска (через 240° и 480° вращения коленвала), что требует тщательного расчета профилей кулачков для оптимизации наполнения цилиндров и снижения пульсаций в выпускной системе.

Плюсы и минусы ГРМ трехцилиндровых двигателей

| Преимущества | Недостатки |

|---|---|

|

|

Для компенсации недостатков производители часто используют фазовращатели на впускном распредвале, двухмассовые маховики и усиленные конструкции натяжителей приводов, что повышает надежность системы в целом.

Балансирные валы: назначение и особенности установки

Трехцилиндровые двигатели из-за нечетного количества цилиндров подвержены вибрациям второго порядка, возникающим из-за инерционных сил, вызванных движением поршней и шатунов. Эти вибрации проявляются как вертикальные колебания и не устраняются стандартным коленчатым валом. Балансирные валы компенсируют дисбаланс, создавая встречные силы инерции через вращающиеся противовесы.

Конструктивно балансирные валы представляют собой стержни с эксцентриковыми грузами, установленные параллельно коленвалу в картере двигателя. Они вращаются в подшипниках скольжения или качения с удвоенной частотой коленвала (2ω) в противоположных направлениях, что позволяет нейтрализовать вертикальные импульсы. Привод осуществляется через шестеренчатую, цепную или ременную передачу от коленчатого вала.

Ключевые особенности установки

- Синхронизация вращения: Требует точной установки фаз синхронизации с коленвалом через метки на шестернях/звездочках.

- Парная работа: Всегда устанавливаются парой для взаимной компенсации горизонтальных сил.

- Расположение: Монтируются ниже коленвала в масляной ванне картера для постоянной смазки.

| Преимущества | Недостатки |

|---|---|

| Снижение вибраций на 80-90% | Усложнение конструкции двигателя |

| Повышение комфорта и долговечности | Увеличение расхода топлива (до 5%) |

| Уменьшение шума | Рост стоимости производства и обслуживания |

Эффективность системы напрямую зависит от точности изготовления валов и подшипников, а также качества смазки. Износ деталей привода или заклинивание валов приводит к резкому росту вибраций и риску разрушения двигателя.

Система смазки: отличия от четырехцилиндровых аналогов

Конструкция системы смазки трехцилиндрового двигателя принципиально сохраняет общие компоненты (масляный насос, фильтр, картер), но отличается упрощенной схемой подачи масла из-за меньшего количества коренных шеек коленчатого вала. Для трех цилиндров требуется всего 4 опорных подшипника против 5 в рядной "четверке", что сокращает протяженность основных масляных каналов в блоке цилиндров и снижает гидравлическое сопротивление системы.

Производительность масляного насоса в трехцилиндровых моторах часто ниже, так как общий объем масла в картере меньше (обычно 3-3.5 л против 4-5 л у четырехцилиндровых аналогов). Упрощается и схема смазки ГРМ: в большинстве конструкций с одним распредвалом используется единая магистраль без дополнительных ответвлений для второго вала, характерных для DOHC-двигателей.

Ключевые отличия в работе

- Балансировка потока: Благодаря меньшему количеству точек смазки достигается более стабильное давление на холостых оборотах.

- Терморегуляция: Сокращенный объем масла быстрее прогревается, но требует эффективного охлаждения при высоких нагрузках.

- Вибрационное воздействие: Несбалансированность 3-цилиндрового мотора усиливает взбалтывание масла в картере, повышая риск вспенивания.

| Параметр | 3-цилиндровый | 4-цилиндровый |

|---|---|---|

| Коренные шейки коленвала | 4 | 5 |

| Типовой объем масла (л) | 3.0-3.5 | 4.0-5.5 |

| Сложность ГРМ | Проще (чаще SOHC) | Сложнее (часто DOHC) |

| Риск вспенивания | Выше из-за вибраций | Ниже |

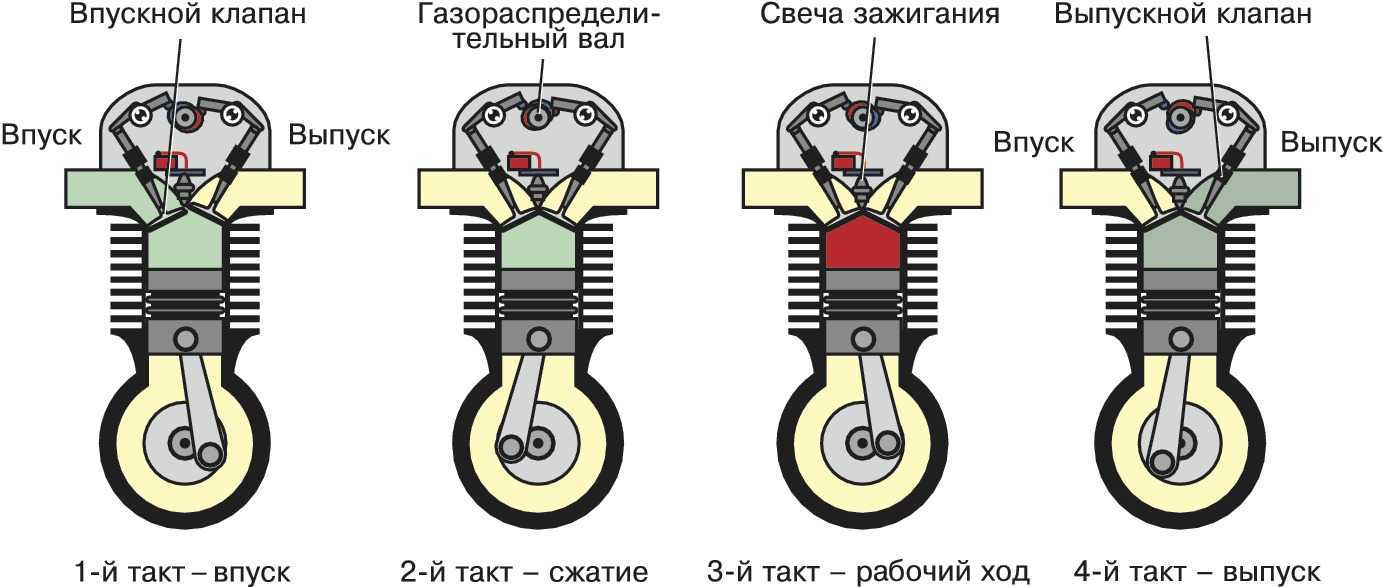

Принцип работы четырехтактного цикла в трех цилиндрах

Трехцилиндровый двигатель реализует четырехтактный цикл (впуск, сжатие, рабочий ход, выпуск) с равномерным распределением тактов между цилиндрами. Каждый полный цикл занимает 720° поворота коленчатого вала, а рабочие ходы смещены на 240° относительно друг друга для обеспечения плавности работы. Коленчатый вал имеет три кривошипа, расположенных под углом 120° друг к другу, что создает оптимальный баланс фаз газораспределения.

Порядок работы цилиндров (например, 1-3-2) обеспечивает последовательное чередование тактов: пока в одном цилиндре происходит рабочий ход, в другом завершается выпуск, а в третьем – начинается впуск. Смещение циклов на 240° гарантирует, что каждый рабочий ход начинается через равные интервалы, минимизируя вибрации и обеспечивая стабильную подачу крутящего момента.

| Угол поворота коленвала | Цилиндр 1 | Цилиндр 2 | Цилиндр 3 |

|---|---|---|---|

| 0° | Рабочий ход | Выпуск | Впуск |

| 240° | Выпуск | Сжатие | Рабочий ход |

| 480° | Впуск | Рабочий ход | Выпуск |

- Впуск: Открыт впускной клапан, поршень движется вниз, топливовоздушная смесь поступает в камеру сгорания.

- Сжатие: Клапаны закрыты, поршень движется вверх, сжимая смесь до высокого давления.

- Рабочий ход: Искра от свечи воспламеняет смесь, расширяющиеся газы толкают поршень вниз, создавая крутящий момент.

- Выпуск: Открыт выпускной клапан, поршень движется вверх, вытесняя отработавшие газы из цилиндра.

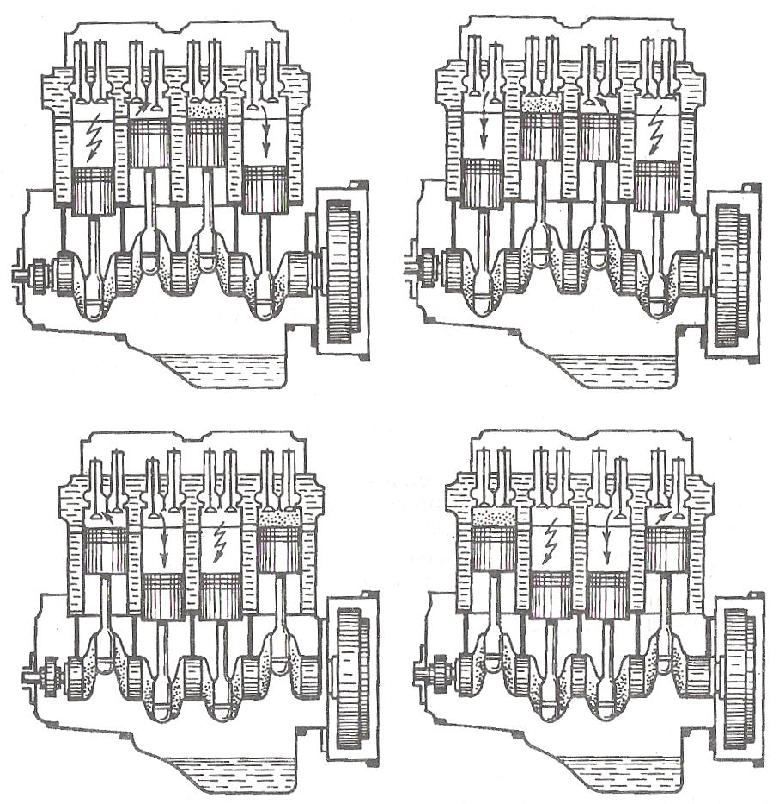

Последовательность воспламенения смеси в цилиндрах

В трехцилиндровом двигателе порядок работы цилиндров обычно соответствует схеме 1-3-2. Это означает, что после воспламенения в первом цилиндре следующий рабочий такт происходит в третьем, затем во втором, после чего цикл повторяется. Угол опережения зажигания между цилиндрами составляет 120° по углу поворота коленчатого вала.

Коленвал трехцилиндрового мотора имеет кривошипы, смещенные на 120° относительно друг друга. Такая геометрия обеспечивает равномерное распределение импульсов крутящего момента и балансировку сил инерции. Распределение зажигания синхронизируется с положением коленвала через датчики и управляется ЭБУ двигателя.

Ключевые особенности последовательности

- Стандартный порядок срабатывания: 1 → 3 → 2

- Угловой интервал между воспламенениями: 120°

- Полный цикл (720°) завершается за 2 оборота коленвала

| Оборот коленвала | 0°-240° | 240°-480° | 480°-720° |

|---|---|---|---|

| Активный цилиндр | №1 (рабочий ход) | №3 (рабочий ход) | №2 (рабочий ход) |

Фазы газораспределения настраиваются так, чтобы впускные и выпускные клапаны каждого цилиндра открывались строго в соответствии с последовательностью 1-3-2. Это предотвращает пересечение тактов и обеспечивает стабильную подачу воздуха и отвод выхлопных газов.

Формирование рабочего крутящего момента

Крутящий момент создаётся в результате преобразования энергии сгорания топливно-воздушной смеси в механическую работу. При воспламенении смеси в цилиндре расширяющиеся газы толкают поршень вниз, что через шатун передаёт усилие на коленчатый вал, заставляя его вращаться.

В трёхцилиндровом двигателе кривошипы коленвала расположены под углом 120° друг к другу. Это обеспечивает последовательное чередование рабочих тактов: через каждые 240° поворота коленвала (720° / 3 цилиндра = 240°) один из цилиндров вступает в фазу рабочего хода, создавая непрерывное вращение вала.

Особенности формирования момента

Ключевые аспекты работы 3-цилиндровой схемы:

- Порядок работы цилиндров (обычно 1-3-2) синхронизирован с углами поворота коленвала для минимизации интервалов между рабочими ходами.

- Равномерность момента: несмотря на отсутствие парной балансировки (как в 4-цилиндровых двигателях), инерции маховика и усовершенствованных балансировочных валов достаточно для сглаживания импульсов.

- Пиковые нагрузки: максимальный крутящий момент достигается при 75-90% от пиковой мощности благодаря оптимизации длины хода поршня и диаметра цилиндра.

| Параметр | Влияние на крутящий момент |

|---|---|

| Угол развала кривошипов | 120° обеспечивает равномерное распределение рабочих тактов |

| Ход поршня | Увеличение хода повышает рычаг воздействия на коленвал |

| Диаметр цилиндра | Определяет площадь давления газов на поршень |

Компенсация дисбаланса: Вибрации от неуравновешенных сил инерции второго порядка нейтрализуются:

- Противовесами на коленвале

- Демпферным шкивом

- Упругим креплением двигателя

Противовесы коленвала для снижения вибраций

В трехцилиндровых двигателях вибрации возникают из-за асимметричного расположения шатунных шеек коленчатого вала (с углом 120°) и особенностей рабочего цикла. Инерционные силы первого порядка (от возвратно-поступательных масс) не уравновешиваются полностью, а моменты от этих сил создают дополнительную нагрузку на силовой агрегат. Для компенсации этих дисбалансов применяются противовесы – массивные утолщения на коленвале, расположенные зеркально шатунным шейкам относительно оси вращения.

Противовесы интегрируются в конструкцию коленвала путем их отливки или ковки вместе с щеками либо крепления болтами. Их масса и форма рассчитываются так, чтобы создавать центробежную силу, противоположную по направлению силам инерции поршней и шатунов. В трехцилиндровых моторах противовесы обычно устанавливаются на продолжении щек, соседних с центральной шатунной шейкой, или на всех щеках для более точной балансировки.

Принцип работы и эффект

При вращении коленвала противовесы генерируют центробежные силы (Fцб), направленные радиально наружу. Эти силы:

- Компенсируют центробежные силы от неуравновешенных масс коленвала (например, смещенных шатунных шеек)

- Противодействуют силам инерции первого порядка (Fи) от возвратно-поступательного движения поршневой группы

- Снижают крутильные колебания вала

Результатом становится подавление основных источников вибрации:

- Уменьшение тряски двигателя на холостом ходу

- Снижение шума и гула при высоких оборотах

- Увеличение плавности работы силового агрегата

| Тип дисбаланса | Влияние без противовесов | Эффект противовесов |

|---|---|---|

| Центробежные силы | Вибрация всего блока, износ подшипников | Балансировка до 70-90% |

| Силы инерции 1-го порядка | Кивки двигателя в продольной плоскости | Компенсация до 60-80% |

| Моменты сил | Крутильные колебания коленвала | Демпфирование на 40-70% |

Ключевые ограничения: Полная балансировка трехцилиндрового мотора только противовесами недостижима из-за свободных моментов инерции второго порядка. Для их подавления требуются дополнительные решения: балансирные валы или активные демпферы.

Работа систем впуска и выпуска на разных оборотах

На низких оборотах объем поступающего воздуха минимален, поэтому критически важна точность фаз газораспределения. Системы изменения фаз (VVT/VVT-i) обеспечивают позднее закрытие впускных клапанов для стабилизации холостого хода и предотвращения обратного выброса топливной смеси. Короткие впускные каналы активируются для снижения сопротивления потоку. Выпускная система работает с низким противодавлением, но требует тщательной синхронизации клапанов для эффективной продувки цилиндров.

При средних оборотах (зона максимального крутящего момента) впускные тракты переключаются на длинные каналы для использования резонансного наддува – инерции воздушного потока улучшает наполнение цилиндров. VVT оптимизирует перекрытие фаз, балансируя между впуском свежего заряда и очисткой от выхлопных газов. Выпускная система функционирует в оптимальном режиме с умеренным противодавлением, обеспечивая плавный отвод газов без существенных потерь мощности.

Характеристики работы на экстремальных режимах

| Режим оборотов | Впускная система | Выпускная система |

|---|---|---|

| Высокие (>5000 об/мин) | Инерция воздушного потока компенсирует короткое время открытия клапанов. Активируются короткие впускные каналы для минимизации сопротивления. VVT увеличивает перекрытие фаз для продувки цилиндров. | Резко возрастает противодавление из-за ограниченного сечения выпускных патрубков. Возникают паразитные пульсации газов, снижающие КПД. Турбированные версии требуют точного управления wastegate. |

| Предельные (около отсечки) | Напряженный режим работы клапанов: риск "зависания" из-за инерции. Ограниченное время на наполнение цилиндров приводит к падению крутящего момента. Электроника искусственно обедняет смесь для защиты. | Термические перегрузки выпускного коллектора. Высокий риск прогорания клапанов и деформации седел. Глушитель создает критическое сопротивление потоку газов, "душа" двигатель. |

Инерция маховика при неравномерной нагрузке

В трехцилиндровых двигателях из-за несимметричного расположения шатунных шеек коленчатого вала и меньшего числа тактов рабочего хода (один на каждые 240° поворота коленвала) возникают выраженные пульсации крутящего момента. Эти пульсации приводят к неравномерной нагрузке на трансмиссию и вызывают вибрации, особенно заметные на низких оборотах.

Маховик, будучи массивным диском, закрепленным на конце коленвала, играет ключевую роль в сглаживании этих неравномерностей за счет своей инерции. Во время рабочего такта он накапливает кинетическую энергию вращения, а в промежутках между тактами – отдает ее, поддерживая относительно стабильную угловую скорость вращения коленчатого вала. Это минимизирует рывки и обеспечивает плавность передачи усилия.

Особенности влияния инерции маховика

Эффективность маховика в гашении неравномерности зависит от нескольких факторов:

- Масса и диаметр: Более тяжелый и крупный маховик обладает большим моментом инерции, что усиливает сглаживающий эффект, но снижает приемистость двигателя.

- Режим работы: На низких оборотах инерционный эффект маховика критически важен для стабильности работы. На высоких оборотах его роль уменьшается из-за увеличения частоты тактов и инерционных сил вращающихся частей.

- Балансировка: Неправильная балансировка маховика усугубляет вибрации двигателя, сводя на нет его полезную функцию.

Сравнение характеристик маховика в разных конфигурациях:

| Параметр | Стандартный маховик | Облегченный маховик |

|---|---|---|

| Инерция | Высокая | Сниженная |

| Плавность работы на низких оборотах | Отличная | Ухудшенная |

| Разгон двигателя (приемистость) | Замедленный | Ускоренный |

| Вибрации | Эффективно гасятся | Могут усилиться |

Недостаточная инерция маховика проявляется как дрожание или запаздывание реакции двигателя при резком сбросе или добавлении нагрузки (например, при трогании с места или переключении передач). В трехцилиндровых моторах, изначально склонных к вибрациям, маховик проектируется с увеличенной массой для компенсации этого недостатка, что является компромиссом между плавностью и динамикой.

Система охлаждения для термонагруженных цилиндров

В трехцилиндровых двигателях цилиндры, особенно центральный, испытывают повышенные тепловые нагрузки из-за компактной компоновки и ограниченного воздушного зазора между камерами сгорания. Эффективное охлаждение критически важно для предотвращения перегрева, снижения риска детонации и минимизации тепловых деформаций компонентов.

Применяется преимущественно жидкостная закрытая система с принудительной циркуляцией. Тепло отводится через рубашку охлаждения, интегрированную в блок цилиндров и ГБЦ, где антифриз поглощает избыточную энергию. Инженеры часто усиливают охлаждение вокруг среднего цилиндра за счет оптимизации формы каналов и направления потока жидкости.

Ключевые особенности и компоненты

Конструктивные решения для термонагруженных зон:

- Увеличенная площадь контакта рубашки охлаждения со стенками цилиндров

- Турбулизаторы потока в каналах для интенсификации теплообмена

- Дополнительные форсунки охлаждения поршней (в некоторых моделях)

- Двухконтурные системы с раздельным охлаждением ГБЦ и блока цилиндров

Рабочие компоненты системы:

| Элемент | Функция |

| Водяной насос | Циркуляция антифриза под давлением |

| Термостат | Регулировка потока через радиатор |

| Радиатор | Теплообмен с атмосферой |

| Расширительный бачок | Компенсация объема жидкости |

| Датчики температуры | Контроль режимов работы |

Преимущества:

- Стабильная терморегуляция при высоких нагрузках

- Снижение механических напряжений в ЦПГ

- Повышение детонационной стойкости топлива

Недостатки:

- Усложнение конструкции блока цилиндров

- Риск локального кипения антифриза в зонах застоя

- Зависимость от исправности помпы и герметичности контура

Особенности управления топливоподачей (карбюратор/инжектор)

В трехцилиндровых двигателях управление топливоподачей критично для компенсации дисбаланса и обеспечения плавности работы. Карбюраторные системы используют механический принцип: разрежение во впускном коллекторе регулирует подачу топлива через жиклеры, смешивая бензин с воздухом перед цилиндрами. Для трех цилиндров требуется тщательная синхронизация и балансировка карбюратора, так как единственный узел обслуживает все цилиндры одновременно.

Инжекторные системы (электронный впрыск) применяют индивидуальные форсунки для каждого цилиндра. Блок управления (ЭБУ) анализирует данные с датчиков (кислорода, положения дросселя, температуры) и точно дозирует топливо импульсами. В трехцилиндровой схеме это позволяет гибко корректировать смесь для каждого цилиндра, нивелируя различия в наполнении и улучшая отклик.

Сравнение подходов

- Карбюратор:

- Плюсы: простота конструкции, низкая стоимость ремонта.

- Минусы: низкая точность дозировки, зависимость от погоды, сложность настройки баланса для 3 цилиндров, повышенный расход.

- Инжектор:

- Плюсы: адаптивная коррекция смеси для каждого цилиндра, оптимизация расхода и мощности, стабильный запуск.

- Минусы: высокая сложность диагностики, зависимость от исправности датчиков, дороговизна компонентов.

| Параметр | Карбюратор | Инжектор |

|---|---|---|

| Реакция на нагрузку | Запаздывание из-за инерции | Мгновенная (электронное управление) |

| Экологичность | Низкая (переобогащение смеси) | Высокая (соответствие нормам) |

| Обслуживание | Ручная регулировка | Программная диагностика |

Влияние числа цилиндров на частоту вращения

Число цилиндров напрямую определяет равномерность вращения коленчатого вала и стабильность частоты. Каждый рабочий ход в цилиндре создает импульс крутящего момента, толкающий вал. Чем больше цилиндров, тем короче интервалы между этими импульсами и тем равномернее распределяется усилие. В трехцилиндровом двигателе за два оборота коленвала происходит три рабочих такта, что создает угловой шаг 240° между вспышками.

Неравномерность импульсов в трехцилиндровой схеме приводит к вибрациям и требует применения балансировочных валов или маховика особой формы для гашения колебаний. По сравнению с четырехцилиндровым двигателем (шаг 180°), трехцилиндровый имеет большие паузы между рабочими ходами. Это снижает плавность вращения на низких оборотах, но позволяет быстрее набирать обороты из-за меньшей инерции вращающихся масс.

Сравнение характеристик

- Рабочие интервалы: 3 цилиндра – 240°, 4 цилиндра – 180°, 6 цилиндров – 120°.

- Вибрации: Трехцилиндровые двигатели требуют сложной балансировки для компенсации моментов инерции.

- Разгон: Меньшая масса коленвала и поршневой группы обеспечивает быстрое увеличение частоты вращения.

| Конфигурация | Рабочий цикл (градусы) | Плавность вращения |

| 3 цилиндра | 240° | Умеренная (с балансировкой) |

| 4 цилиндра | 180° | Высокая |

Технология турбонаддува для компенсации мощности

В трехцилиндровых двигателях малый рабочий объем и ограниченное количество цилиндров создают дефицит мощности на высоких оборотах. Турбонаддув решает эту проблему за счет принудительного нагнетания воздуха в камеры сгорания под давлением, что позволяет сжигать больше топливно-воздушной смеси в каждом цикле. Это существенно повышает литровую мощность без увеличения физических габаритов двигателя.

Принцип работы основан на использовании энергии выхлопных газов: поток газов вращает турбинное колесо, соединенное валом с компрессорным колесом на впуске. Компрессор сжимает воздух, подаваемый в цилиндры, увеличивая массу кислорода для окисления топлива. Для предотвращения детонации и охлаждения сжатого воздуха применяется интеркулер, а современные системы включают регулируемые геометрию турбины (VGT) или электронно-управляемые перепускные клапаны (wastegate) для минимизации турбоямы.

Преимущества и недостатки турбонаддува

- Плюсы:

- Повышение мощности и крутящего момента на 20-40% при том же объеме

- Улучшение топливной эффективности на низких и средних оборотах

- Компактность решения по сравнению с атмосферными двигателями аналогичной мощности

- Минусы:

- Турбояма (задержка реакции при резком нажатии педали газа)

- Повышенные требования к качеству масла и частоте обслуживания

- Риск перегрева и сложность конструкции (дополнительные компоненты: интеркулер, клапаны, датчики)

Экономия топлива за счет снижения потерь на трение

Трехцилиндровый двигатель изначально обладает меньшим количеством трущихся компонентов по сравнению с четырех- и многоцилиндровыми аналогами. Упрощенная конструкция предполагает сокращение числа поршней, шатунов, поршневых пальцев и колец, что напрямую уменьшает суммарную площадь контактирующих поверхностей. Это снижает механические потери энергии, которая в традиционных двигателях расходуется на преодоление сил трения внутри блока.

Производители дополнительно минимизируют трение за счет применения инновационных решений. К ним относятся облегченные поршни с низкофрикционными антикоррозийными покрытиями, роликовые толкатели клапанов вместо скользящих, а также оптимизированные системы подачи моторного масла под высоким давлением. Современные низковязкие масла с улучшенными противоизносными присадками обеспечивают стабильную масляную пленку между деталями даже в экстремальных режимах работы.

Ключевые преимущества в борьбе с трением:

- Уменьшение количества коренных подшипников коленвала (обычно 4 против 5 в 4-цилиндровых)

- Сокращение зон контакта поршневой группы (на 25% меньше цилиндров)

- Применение турбин с низкоинерционными керамическими подшипниками

- Использование цепного привода ГРМ с гидронатяжителями вместо ремня

Уменьшение общей массы силового агрегата

Трехцилиндровая конфигурация обеспечивает существенное снижение веса двигателя по сравнению с четырехцилиндровыми аналогами. Отсутствие одного цилиндра, поршневой группы и сопутствующих элементов (шатуна, клапанов, форсунки) напрямую уменьшает металлоемкость конструкции. Дополнительно облегчается коленчатый вал за счет сокращения количества шатунных шеек и уменьшения противовесов.

Снижение массы распространяется и на вспомогательные системы: облегченные блок цилиндров и ГБЦ требуют менее массивных креплений, уменьшается размер опор силового агрегата. Компактные габариты позволяют применять облегченные алюминиевые сплавы вместо чугуна в блоке, что дополнительно снижает общий вес на 15-25% относительно аналогичных по объему 4-цилиндровых моторов.

Ключевые аспекты облегчения конструкции

- Меньшее количество деталей: Упрощение механизма ГРМ, сокращение числа коренных подшипников коленвала

- Компактность: Уменьшение длины двигателя позволяет использовать более короткий моторный отсек

- Облегченные материалы: Широкое применение алюминиевых сплавов в блоке цилиндров и головке

| Компонент | Вклад в снижение массы |

| Блок цилиндров | На 20-30% легче благодаря компактности и материалам |

| Коленчатый вал | Укороченная конструкция с 3 кривошипами вместо 4 |

| Головка блока | Меньшие размеры и упрощенная система каналов |

Снижение массы силового агрегата положительно влияет на развесовку автомобиля, особенно в переднеприводных компоновках. Уменьшение инерции вращающихся частей способствует более быстрому набору оборотов, а общий выигрыш в весе улучшает топливную экономичность и динамические показатели. Однако компактность требует тщательной балансировки и усиления отдельных элементов для компенсации возросших вибраций.

Компактные габариты для малолитражных автомобилей

Трехцилиндровый двигатель существенно сокращает длину силового агрегата по сравнению с четырехцилиндровыми аналогами. Уменьшение количества цилиндров позволяет сделать моторный отсек более компактным, что критически важно для малолитражек и городских автомобилей с ограниченным подкапотным пространством.

Сокращение габаритов двигателя дает инженерам свободу для оптимизации компоновки. Это освобождает место для систем безопасности, дополнительного оборудования или увеличения салона без роста внешних размеров транспортного средства.

Ключевые преимущества компактности

- Улучшение маневренности за счет смещения центра тяжести

- Снижение общей массы автомобиля

- Возможность поперечной установки в тесных моторных отсеках

- Оптимизация зоны деформации при фронтальном ударе

| Параметр | 3-цилиндровый | 4-цилиндровый |

|---|---|---|

| Длина двигателя | ~400-450 мм | ~500-600 мм |

| Вес | На 15-20% меньше | Стандартный |

Ограничения: сокращение размеров может усложнить обслуживание из-за плотной компоновки узлов. Вибрации требуют применения балансировочных валов, что частично нивелирует преимущества компактности.

Снижение расходов при производстве двигателя

Трехцилиндровая конфигурация обеспечивает экономию материалов на этапе проектирования и сборки. Уменьшение количества цилиндров напрямую сокращает потребность в литье металла для блока цилиндров, ГБЦ, коленчатого вала и шатунов. Это также упрощает компоновку двигательного отсека, позволяя оптимизировать габариты силового агрегата.

Производственный процесс выигрывает за счет снижения трудоемкости: сборка требует меньше крепежных элементов, упрощается балансировка коленвала, уменьшается количество каналов системы смазки и охлаждения. Логистические издержки падают благодаря компактности и малому весу готового изделия, что удешевляет транспортировку и складирование.

Ключевые факторы экономии

- Металлоемкость: На 25% меньше алюминия/чугуна по сравнению с 4-цилиндровым аналогом

- Сборка: Сокращение операций на 15-20% из-за меньшего числа компонентов

- Оснастка: Упрощение литейных форм и конвейерных приспособлений

| Компонент | Экономия |

| Поршневая группа | Меньше на 1 комплект |

| Клапаны | Сокращение на 2-4 единицы |

| Прокладки ГБЦ | Уменьшение площади на 30% |

Дополнительная экономия достигается унификацией деталей: применение одинаковых поршней, колец и вкладышей для всех цилиндров снижает затраты на закупки и управление запасами. Технологии вроде литья под давлением и ЧПУ-обработки становятся рентабельнее благодаря меньшим размерам заготовок.

Пониженные выбросы CO2 при стандартном цикле

Трехцилиндровые двигатели демонстрируют сниженные выбросы углекислого газа в стандартизированных тестовых циклах (например, WLTP или NEDC) благодаря меньшему рабочему объему и сокращению механических потерь. Уменьшение количества цилиндров напрямую ведет к сокращению трения в кривошипно-шатунном механизме и снижению массы силового агрегата, что требует меньше энергии для его раскрутки.

Оптимизация процессов сгорания в компактных камерах сгорания позволяет достичь высокой топливной эффективности при частичных нагрузках, характерных для городских режимов. Электронные системы управления точно дозируют топливо-воздушную смесь, а турбонаддув компенсирует недостаток мощности, сохраняя удельный расход топлива на низком уровне, что напрямую коррелирует с объемом образуемого CO2.

Ключевые факторы снижения эмиссии

- Меньшее трение: На 10-15% снижение потерь на трение по сравнению с 4-цилиндровыми аналогами

- Облегченная конструкция: Масса двигателя сокращается на 20-30 кг

- Точный контроль смеси: Системы непосредственного впрыска и изменяемых фаз газораспределения

| Параметр | 3-цилиндровый | 4-цилиндровый |

| Удельный расход топлива | 5.1-5.5 л/100км | 5.8-6.3 л/100км |

| Выбросы CO2 (WLTP) | 115-125 г/км | 130-145 г/км |

Эффективность особенно заметна в диапазоне 1500-3500 об/мин, где достигается до 12% экономии топлива. Однако при экстремальных нагрузках разница нивелируется из-за необходимости интенсивной работы турбины.

Лучшая топливная экономичность на низких оборотах

Трехцилиндровые двигатели демонстрируют повышенную эффективность расхода топлива в режимах низких и средних оборотов (1500-3000 об/мин) благодаря конструктивным особенностям. Уменьшенный внутренний объем цилиндров и меньшая общая площадь рабочих поверхностей сокращают механические потери и потери на трение по сравнению с четырехцилиндровыми агрегатами аналогичного объема.

Ключевым фактором является оптимальное соответствие рабочего объема и инерции вращающихся масс: малый ход поршня и легкая шатунно-поршневая группа обеспечивают быстрый выход на эффективный крутящий момент при невысокой частоте вращения коленвала. Это позволяет двигателю уверенно работать на "низах" без необходимости интенсивного нажатия на педаль акселератора.

Механизмы повышения экономичности

- Снижение насосных потерь: Меньшее сопротивление впускного тракта из-за сокращенного количества цилиндров облегчает наполнение воздухом на малых оборотах

- Оптимизация сгорания: Компактная камера сгорания улучшает смесеобразование и скорость распространения фронта пламени

- Эффективность наддува (для турбированных версий): Турбина малой инерции раньше выходит на рабочее давление, компенсируя недостаток объема

| Режим работы | Эффект экономии топлива |

|---|---|

| Городской цикл (низкие нагрузки) | До 15-20% преимущества перед 4-цилиндровыми аналогами |

| Движение на высшей передаче (60-90 км/ч) | Стабильное поддержание оборотов в зоне максимального КПД |

Важную роль играет электронное управление: современные системы впрыска точно дозируют топливо под частичные нагрузки, используя режим послойного смесеобразования. Комбинация этих факторов обеспечивает трехцилиндровым моторам превосходство в экономичности при повседневной эксплуатации, особенно в условиях плотного городского трафика.

Применение в гибридных силовых установках

Трехцилиндровые двигатели активно интегрируются в гибридные силовые установки благодаря компактности и малой массе. Их небольшой размер позволяет эффективно размещать в моторном отсеке электродвигатели, батареи и вспомогательные системы без увеличения габаритов автомобиля. Низкая механическая сложность и умеренная стоимость также способствуют их использованию в комбинированных силовых агрегатах.

В гибридных схемах трехцилиндровый ДВС часто выполняет роль генератора (range-extender) или работает в оптимальном диапазоне оборотов, что нивелирует традиционные недостатки: вибрации и недостаток крутящего момента на низких оборотах компенсируются мгновенным включением электромотора. Электроника синхронизирует работу обоих источников энергии, обеспечивая плавный разгон и снижение нагрузки на ДВС в городском цикле.

Особенности эксплуатации в гибридах

- Повышенная топливная эффективность: ДВС работает преимущественно в зоне максимального КПД, сокращая расход на 15-25% по сравнению с чисто бензиновыми версиями

- Компенсация недостатков: Электромотор устраняет турбояму и вибрации при старте, используя ДВС только на устойчивых режимах

- Экологические преимущества: Сочетание с электротягой снижает выбросы CO2 на 30-50%, соответствуя нормам Euro 7 и RDE

| Производитель | Технология | Пример применения |

|---|---|---|

| BMW | PHEV (подключаемый гибрид) | 1.5L турбомотор в BMW X1 xDrive25e |

| Ford | Mild Hybrid (MHEV) | Двигатель EcoBoost 1.5L в Ford Puma с 48-вольтовой системой |

| Volvo | Двухмоторный гибрид | Трехцилиндровый двигатель в составе силовой установки Volvo XC40 Recharge |

Упрощение компоновки моторного отсека

Трехцилиндровая конфигурация существенно сокращает длину двигателя по сравнению с четырехцилиндровыми аналогами. Это уменьшение габаритов освобождает ценное пространство в моторном отсеке, позволяя рациональнее распределить компоненты. Инженеры получают больше свободы при проектировании подкапотной зоны, особенно в компактных автомобилях с поперечным расположением силового агрегата.

Сокращение количества цилиндров до трех автоматически уменьшает число сопутствующих элементов: поршней, шатунов, форсунок и свечей зажигания. Это снижает общую сложность компоновки и минимизирует переплетение коммуникаций. Системы охлаждения, впуска и выпуска требуют меньше места для интеграции, а навесное оборудование размещается с меньшими компромиссами.

Ключевые преимущества компоновки

- Оптимизация веса: меньшая масса двигателя улучшает развесовку, особенно в переднеприводных моделях

- Упрощение обслуживания: улучшенный доступ к свечам зажигания, фильтрам и ремню ГРМ

- Гибкость установки: возможность смещения агрегата для улучшения управляемости

- Интеграция гибридных компонентов: освободившееся пространство упрощает размещение электромотора и батарей

Вибрации на холостом ходу и методы их подавления

Трехцилиндровые двигатели изначально подвержены вибрациям на холостом ходу из-за особенностей конструкции. Нечетное количество цилиндров приводит к дисбалансу инерционных сил: рабочие такты происходят через неравные промежутки времени (через 240° поворота коленвала), создавая крутильные колебания и продольную раскачку силового агрегата. Особенно заметен эффект при низких оборотах, когда энергия вращения маховика недостаточна для сглаживания импульсов.

На холостом ходу амплитуда вибраций возрастает из-за отсутствия демпфирующего эффекта нагрузки на трансмиссию. Это проявляется как ощутимая тряска в салоне, дребезжание элементов кузова и повышенный шум. Длительное воздействие вибраций ускоряет износ деталей двигателя, навесного оборудования и элементов крепления, а также снижает комфорт эксплуатации.

Способы компенсации вибраций

Производители применяют комплекс инженерных решений для нейтрализации дисбаланса:

- Уравновешивающие валы – вращающиеся противовесы, компенсирующие инерционные силы второго порядка. Устанавливаются в картере двигателя с приводом от коленвала.

- Демпфированный шкив коленчатого вала – двухкомпонентная конструкция с резиновой или гидравлической прослойкой, поглощающая крутильные колебания.

- Активные гидроопоры двигателя – электронно-управляемые подушки с изменяемой жесткостью. Контроллер анализирует вибрации и регулирует давление жидкости в опорах в реальном времени.

- Корректировка алгоритмов управления – увеличение оборотов холостого хода, калибровка угла опережения зажигания и впрыска топлива для выравнивания крутящего момента между цилиндрами.

- Дополнительные балансировочные грузы на маховике и приводном шкиве, смещающие центр масс системы.

Эффективность подавления зависит от точности расчета балансировочных механизмов и качества демпфирующих элементов. Современные трехцилиндровые моторы с комплексным применением этих методов достигают уровня виброустойчивости, сопоставимого с 4-цилиндровыми аналогами.

Дисбаланс двигателя на переходных режимах

Трехцилиндровые двигатели из-за нечетного количества поршней подвержены специфическим вибрациям при изменении нагрузки или оборотов. При разгоне, торможении двигателем или резком сбросе газа инерционные силы поршней и шатунов создают переменные крутящие моменты вокруг оси коленвала. Эти моменты не компенсируются полностью противовесами коленчатого вала из-за асимметричного порядка работы цилиндров (1-2-3 или 1-3-2).

На переходных режимах дисбаланс усиливается из-за задержек в работе систем управления. Турбонаддув (при его наличии) создает дополнительную инерционность: при резком открытии дросселя возникает провал реакции («турбояма»), а при сбросе газа – избыточное давление в выпускном тракте. Электроника пытается сгладить колебания через регулировку угла опережения зажигания и подачи топлива, но физические ограничения сохраняются.

Ключевые факторы влияния

- Резонансные частоты: Вибрации усиливаются при совпадении частот вращения коленвала с резонансными частотами силового агрегата и подвески.

- Гидроопоры двигателя: Износ или неоптимальная жесткость опор снижают демпфирование колебаний.

- Алгоритмы управления: Скорость реакции ЭБУ на изменение положения педали газа напрямую влияет на плавность переключений (особенно в роботизированных КПП).

| Режим работы | Причина дисбаланса | Влияние на комфорт |

|---|---|---|

| Разгон (низкие обороты) | Недостаток крутящего момента, детонация | Дребезжание, вибрации на руле |

| Сброс газа | Колебания крутящего момента из-за декомпрессии | Рывки, характерный «бубнящий» звук |

| Торможение двигателем | Неравномерное сопротивление цилиндров | Вибрации в салоне на определенных оборотах |

Важно: Производители частично нивелируют проблему балансирными валами (например, в некоторых двигателях Ford Ecoboost 1.5), но это усложняет конструкцию и повышает стоимость. В остальных случаях применяют двухмассовые маховики и адаптивные алгоритмы впрыска.

Ограничения максимальной мощности без турбины

Трехцилиндровый двигатель атмосферного типа (без турбонаддува) физически ограничен в максимальной мощности из-за малого рабочего объема и количества цилиндров. Каждый цилиндр способен пропускать строго определенный объем воздуха за цикл, что напрямую определяет количество топлива, которое можно эффективно сжечь, а значит – и выделяемую энергию.

Увеличение мощности требует либо повышения оборотов коленчатого вала, либо увеличения крутящего момента. Однако оба пути имеют жесткие пределы. Слишком высокие обороты ведут к росту механических потерь, инерционных нагрузок и ускоренному износу. Увеличение крутящего момента напрямую упирается в лимит по наполнению цилиндров воздухом при атмосферном давлении.

Ключевые факторы ограничения

- Ограниченное наполнение цилиндров: При отсутствии принудительного нагнетания (турбины или компрессора) двигатель может втянуть только тот объем воздуха, который позволяет атмосферное давление и пропускная способность впускного тракта. Это создает "потолок" для количества топливовоздушной смеси.

- Механические потери на трение: С ростом оборотов экспоненциально увеличиваются потери мощности на преодоление трения в подшипниках, поршневой группе, работе масляного насоса и ГРМ. Достигается точка, где дальнейшее повышение оборотов дает минимальный прирост мощности.

- Инерционные нагрузки: Высокие обороты создают огромные инерционные силы в шатунно-поршневой группе и механизме ГРМ, требуя дорогостоящего усиления этих узлов, что экономически нецелесообразно для массовых малолитражек.

- Эффективность газораспределения: Стандартные фазы газораспределения и конструкция впуска/выпуска оптимизированы под средние обороты. На предельно высоких оборотах резко падает эффективность наполнения и очистки цилиндров.

В результате, атмосферные 3-цилиндровые двигатели редко превышают порог в 90-110 л.с. даже при использовании технологий вроде изменения фаз газораспределения (VVT) и усовершенствованных систем впуска. Турбонаддув становится практически необходимым решением для преодоления этого барьера и достижения мощности, сравнимой с более крупными атмосферными моторами.

Неравномерное распределение тепловой нагрузки

В трехцилиндровых двигателях основной причиной неравномерного распределения тепловой нагрузки является специфическая конфигурация выпускной системы. Выхлопные газы от всех цилиндров объединяются в общий коллектор, при этом последний цилиндр в последовательности работы (обычно №3) подвергается воздействию высокотемпературных газов от предыдущих тактов. Это создает локальный перегрев, особенно при высоких оборотах и нагрузке.

Дополнительным фактором выступает асимметрия охлаждения: центральный цилиндр (№2) хуже обдувается набегающим воздушным потоком из-за расположения в глубине подкапотного пространства. В сочетании с вибрационными нагрузками, характерными для нечетного числа цилиндров, это ускоряет тепловую деформацию деталей ЦПГ и рост механических напряжений в блоке.

Последствия и методы компенсации

| Проблемы | Технические решения |

| Ускоренный износ поршневой группы 3-го цилиндра | Усиленное масляное охлаждение днищ поршней |

| Термическая деформация ГБЦ | Индивидуальные каналы охлаждения для каждого цилиндра |

| Детонация в нагруженных цилиндрах | Корректировка угла опережения зажигания по цилиндрам |

| Неравномерный прорыв газов | Раздельные выпускные патрубки до катализатора |

Для балансировки температур современные двигатели используют адаптивные системы управления: датчики детонации на каждом цилиндре, регулируемые термостаты и двухконтурное охлаждение. В турбированных версиях применяют дополнительные форсунки охлаждения в выпускном тракте перед турбиной.

Характерный высокочастотный звук выхлопа

Основная причина уникального звука кроется в специфике рабочего цикла и количестве цилиндров. Из-за нечетного числа цилиндров (три) рабочие такты (взрывы топливно-воздушной смеси) происходят с неравномерными интервалами в пределах одного оборота коленчатого вала на 720 градусов. Типичные порядки работы (например, 1-2-3 или 1-3-2) создают асимметричную последовательность импульсов давления выхлопных газов, выходящих в выпускной коллектор.

Меньший объем каждого отдельного цилиндра по сравнению с четырехцилиндровым двигателем аналогичного общего объема приводит к формированию более коротких и резких импульсов выхлопных газов. Эти импульсы, сливаясь в выпускной системе, генерируют более высокую основную частоту звука. Конструкция выпускного тракта (часто с более тонкими стенками коллектора для экономии веса) может меньше гасить высокочастотные колебания, чем у двигателей с четным числом цилиндров, что также вносит вклад в характерный "звенящий" или "трескучий" оттенок выхлопа.

Восприятие и особенности

Данный высокочастотный звук является одним из самых узнаваемых акустических признаков трехцилиндрового двигателя. Он воспринимается субъективно: одни находят его спортивным и энергичным, напоминающим звук мотоциклетных двигателей или старых гоночных малолитражек. Другие считают его менее приятным, "дешевым" или раздражающим по сравнению с более низким и ровным рокотом четырех- или шестицилиндровых агрегатов.

Производители часто используют резонаторы Гельмгольца и тщательно настроенные глушители в выпускной системе, чтобы попытаться сгладить резкость и приглушить самые неприятные высокие частоты, либо, наоборот, подчеркнуть "спортивный" характер звука. Однако полностью изменить его фундаментальную высокочастотную природу, обусловленную нечетным числом цилиндров и неравномерностью рабочих тактов, крайне сложно. Этот звук стал своеобразной "визитной карточкой" современных трехцилиндровых моторов, напрямую связанной с их конструктивными особенностями и принципом работы.

Ускоренный износ при некорректной эксплуатации

Трехцилиндровые двигатели особенно чувствительны к нарушению рекомендованных режимов работы из-за повышенных вибраций и меньшего запаса прочности по сравнению с многоцилиндровыми аналогами. Некорректная эксплуатация приводит к ускоренной деградации критически важных узлов, сокращая ресурс силового агрегата на 30-40%.

Ключевые факторы риска включают систематическую работу на предельно низких или высоких оборотах, несвоевременное обслуживание и использование некондиционных расходных материалов. Эти практики провоцируют локальные перегрузки, нарушение температурного режима и недостаточное смазывание трущихся поверхностей.

Основные последствия и уязвимые компоненты

- Цилиндропоршневая группа: Закоксовывание колец и образование задиров на стенках цилиндров при холодных запусках с немедленным стартом под нагрузкой

- Кривошипно-шатунный механизм: Деформация шатунных вкладышей и коренных подшипников из-за масляного голодания при агрессивном вождении

- Система балансировки: Ускоренное разрушение демпферного шкива коленвала и опор силового агрегата под действием резонансных вибраций

| Эксплуатационная ошибка | Повреждаемый компонент | Механизм повреждения |

| Игнорирование прогрева | Поршневые кольца, гильзы цилиндров | Критический износ при работе сгущенного масла |

| Постоянная езда на низких оборотах | Турбокомпрессор, катализатор | Масляное коксование турбины, засорение ячеек катализатора |

| Заправка низкооктановым топливом | Клапаны, поршни | Кавитационная эрозия и термическая деформация от детонации |

Профилактические меры включают обязательный прогрев до 40-50°С перед стартом движения, поддержание оборотов в диапазоне 2000-3500 об/мин при нормальной эксплуатации, а также строгое соблюдение регламента замены масла (не реже 10 000 км) и топливных фильтров. Использование оригинальных гидрокомпенсаторов и фазовращателей предотвращает преждевременный износ ГРМ.

"Прогрев" цилиндров при холодном пуске

При холодном пуске масло в картере двигателя густеет, создавая повышенное трение между деталями цилиндро-поршневой группы. Одновременно топливо хуже испаряется и конденсируется на холодных стенках цилиндров, нарушая формирование топливовоздушной смеси. Это провоцирует нестабильную работу трехцилиндрового двигателя: вибрации, плавающие обороты и риск заглохнуть из-за дисбаланса между цилиндрами.

Электронный блок управления (ЭБУ) компенсирует это за счет режима прогрева: увеличивает подачу топлива (обогащает смесь), принудительно поднимает обороты холостого хода и корректирует угол опережения зажигания. В трехцилиндровых двигателях из-за меньшего числа цилиндров и особенностей балансировки эти меры критически важны для быстрой стабилизации работы. Прогрев длится 30-120 секунд до достижения термостатом ~60°C, когда ЭБУ переходит на стандартные настройки.

Особенности и последствия прогрева в трехцилиндровых двигателях

Специфика работы:

- Из-за нечетного числа цилиндров вибрации при холодном пуске выражены сильнее, чем в 4-цилиндровых моторах. ЭБУ активнее повышает обороты (до 1200-1500 об/мин) для сглаживания дисбаланса.

- Обогащенная смесь и позднее зажигание повышают температуру выхлопных газов для быстрого нагрева катализатора, но снижают эффективность сгорания.

Плюсы и минусы режима:

| Преимущества | Недостатки |

| Быстрая стабилизация холостого хода | Перерасход топлива (до +20% в фазе прогрева) |

| Снижение износа за счет ускоренного поступления масла | Повышенный выброс CO и CH из-за неполного сгорания |

| Защита каталитического нейтрализатора | Риск разжижения масла бензином при частых коротких поездках |

Рекомендации: Избегать резких нагрузок до выхода температуры охлаждающей жидкости на рабочий диапазон (80-90°C). Прогрев в движении на низких оборотах эффективнее и экономичнее, чем длительная работа на холостом ходу.

Чувствительность к качеству моторного масла

Трехцилиндровые двигатели предъявляют повышенные требования к характеристикам моторного масла из-за конструктивных особенностей. Уменьшенное количество цилиндров при равном рабочем объеме приводит к росту удельной нагрузки на каждый цилиндр и коленчатый вал, что усиливает трение и тепловыделение.

Недостаточная вязкость или низкая термоокислительная стабильность масла провоцируют ускоренный износ критических узлов: вкладышей коленвала, стенок цилиндров и поршневых колец. Особенно критичен выбор масла для турбированных версий, где термические нагрузки достигают экстремальных значений.

Последствия использования несоответствующего масла

- Задиры на зеркале цилиндров из-за масляного голодания при высоких оборотах

- Ускоренное коксование поршневых колец при перегреве, ведущее к потере компрессии

- Деградация противозадирных присадок с образованием шламовых отложений

| Параметр масла | Рекомендация для 3-цилиндров | Риск при нарушении |

|---|---|---|

| Вязкость (HTHS) | >3.5 сПз | Разрушение масляной пленки |

| Допуски производителя | Соответствие спецификациям (например, VW 504 00) | Потеря гарантии, закоксовывание |

| Интервал замены | Сокращение на 15-20% против рекомендаций | Окисление основы, засорение маслоприемника |

Соблюдение регламента замены с применением масел полностью синтетической группы с актуальными заводскими допусками является обязательным условием для сохранения ресурса силового агрегата. Особое внимание уделяется стабильности вязкостно-температурных свойств в экстремальных режимах работы.

Сравнение вибраций с четырёхцилиндровыми моторами

Трёхцилиндровые двигатели подвержены более выраженным вибрациям по сравнению с четырёхцилиндровыми из-за особенностей балансировки. В рядной «четвёрке» возвратно-поступательные движения поршней попарно уравновешивают друг друга (два поднимаются, два опускаются), что обеспечивает компенсацию сил инерции первого порядка. В трёхцилиндровой схеме отсутствие симметричной пары для третьего цилиндра создаёт дисбаланс, генерирующий паразитные колебания.

Для подавления вибраций в трёхцилиндровых моторах применяются дополнительные решения: увеличенные противовесы на коленвале, балансировочные валы или усиленные опоры двигателя. Четырёхцилиндровые агрегаты обычно не требуют таких мер, так как их конструкция обеспечивает естественное снижение вибраций. Однако при равной литровой мощности трёхцилиндровые версии демонстрируют больший уровень шума и тряски на холостом ходу и низких оборотах.

Ключевые отличия

- Силы инерции первого порядка: Полностью сбалансированы в 4-цилиндровом двигателе. В 3-цилиндровом вызывают вертикальные вибрации.

- Моменты инерции: В трёхцилиндровых моторах возникает разворачивающий момент вокруг оси коленвала, требующий компенсации балансирными валами.

- Рабочие интервалы: Неравномерность воспламенения (через 240° против 180° у 4-цилиндровых) усиливает пульсации крутящего момента.

| Параметр | 3-цилиндровый | 4-цилиндровый |

|---|---|---|

| Балансировка сил 1-го порядка | Требует противовесов | Автоматическая |

| Вибрации на холостом ходу | Заметно выше | Минимальные |

| Необходимость балансировочных валов | Часто применяются | Редко используются |

Особенности работы кондиционера под нагрузкой

При включении кондиционера на автомобиле с трехцилиндровым двигателем компрессор создает дополнительную механическую нагрузку на силовой агрегат. Это приводит к заметному падению мощности, особенно ощутимому на низких оборотах и при разгоне. Двигателю требуется больше топлива для поддержания заданных режимов работы, что напрямую влияет на динамические характеристики автомобиля.

Повышенная нагрузка провоцирует рост вибраций, характерных для трехцилиндровой схемы из-за ее врожденного дисбаланса. Компрессор также увеличивает сопротивление вращению коленчатого вала, вынуждая электронный блок управления (ЭБУ) корректировать угол опережения зажигания и параметры топливоподачи. Это временно снижает КПД двигателя и может вызывать рывки при резком нажатии на педаль акселератора.

Ключевые аспекты влияния кондиционера

- Снижение мощности: Потеря 5-15% мощности на холостом ходу и низких оборотах

- Увеличение расхода топлива: Рост потребления на 0.8-1.5 л/100 км в городском цикле

- Вибрации: Усиление низкочастотных колебаний на руле и кузове

- Терморежим: Повышенный риск перегрева в пробках из-за дополнительной тепловой нагрузки на радиатор

| Режим работы | Обороты двигателя (об/мин) | Влияние кондиционера |

|---|---|---|

| Холостой ход | 750-900 | Автоматическое повышение оборотов на 100-200 для стабилизации |

| Разгон (низкие обороты) | 1500-2500 | Заметное замедление динамики, провалы тяги |

| Движение на высокой скорости | 3000+ | Минимальное влияние на мощность |

Для минимизации негативных эффектов производители применяют электронные муфты с плавным включением и алгоритмы временного отключения компрессора при резком ускорении. Тем не менее, водителям рекомендуется выключать кондиционер при обгоне или движении в горной местности. Дополнительную стабильность обеспечивает двухмассовый маховик, частично гасящий крутильные колебания, и усиленные опоры двигателя, снижающие передачу вибраций на кузов.

Ресурс двигателя в условиях городской эксплуатации

Городской режим эксплуатации характеризуется частыми циклами "старт-стоп", движением на низких оборотах с минимальной нагрузкой, короткими поездками без полноценного прогрева. Эти факторы создают экстремальные условия для любого ДВС, провоцируя интенсивный износ компонентов, особенно при холодных запусках, когда масло не достигает рабочей вязкости. Для трехцилиндровых моторов дополнительным вызовом становятся повышенные вибрации на холостом ходу и при низких оборотах.

Конструктивные особенности трехцилиндровых двигателей – малый рабочий объем и облегченная поршневая группа – обеспечивают преимущество в виде быстрого прогрева, снижая период работы с густым маслом. Однако меньшая тепловая инерция увеличивает риск локальных перегревов в пробках. Несбалансированность рядной "тройки" усиливает вибрационную нагрузку на опоры силового агрегата и навесное оборудование, особенно при неравномерной работе на малых оборотах, характерной для городского ритма.

Ключевые факторы влияния на ресурс

- Вибрации: Ускоренный износ подушек двигателя, сальников коленвала, компонентов ГРМ.

- Низкие обороты: Повышенное давление в картере (из-за слабого отсоса газов), риск закоксовывания маслосъемных колец.

- Турбонаддув: Работа турбины в режиме "турбоямы" при резких стартах провоцирует масляное голодание.

- Система охлаждения: Неэффективный теплоотвод в статичных пробках ведет к перегреву.

| Положительные аспекты | Отрицательные аспекты |

|---|---|

| Быстрый прогрев сокращает период износа "на холодную" | Высокие вибрации снижают долговечность навесного оборудования |

| Меньшая масса вращающихся деталей уменьшает инерционную нагрузку | Необходимость частого использования стартера в пробках изнашивает его и АКБ |

| Эффективная работа систем старт-стоп | Риск закоксовывания из-за низкотемпературного режима |

Для сохранения ресурса критически важны сокращение интервалов замены масла (рекомендуется уменьшить на 30-40% против сервисных норм), использование низковязких синтетических масел с допусками производителя, своевременная замена воздушного фильтра. Обязательны периодические поездки по трассе для самоочистки двигателя и выпаривания конденсата из масла.

Влияние турбонаддува на долговечность деталей

Турбонаддув существенно повышает механические и тепловые нагрузки на компоненты двигателя. Увеличение давления в цилиндрах (до 30-50%) создает экстремальные усилия на поршневую группу, шатунные подшипники и коленчатый вал. Одновременно температура сгорания топливно-воздушной смеси возрастает на 200-300°C, вызывая термическую деформацию деталей и ускоренное старение материалов.

На трехцилиндровых моторах эти факторы усугубляются из-за меньшего количества цилиндров. Вибрационные нагрузки от неравномерного воспламенения усиливают усталостные напряжения в подшипниках коленвала и блоке цилиндров. Турбина дополнительно нагревает впускной тракт, повышая риск детонации – главного разрушителя поршней и колец.

Критические зоны воздействия

- Поршневая группа: Обгорание кромок поршней, закоксовывание маслосъемных колец из-за перегрева

- Клапанный механизм: Прогары выпускных клапанов и деформация седел от повышенных температур

- Кривошипно-шатунный механизм: Ускоренный износ вкладышей из-за масляного голодания при резком повышении оборотов турбины

- Турбокомпрессор: Заклинивание вала турбины при нарушении подачи масла, растрескивание крыльчатки от перегрева

| Фактор | Последствия для долговечности | Меры противодействия |

|---|---|---|

| Повышенное давление наддува | Деформация ГБЦ, прогар прокладки | Усиленные болты крепления, многослойные прокладки |

| Термическая усталость | Трещины в выпускном коллекторе, турбине | Жаропрочные сплавы, водяное охлаждение турбокорпуса |

| Масляное голодание | Задиры в подшипниках турбины | Дополнительный маслорадиатор, турботаймеры |

Парадоксально, но грамотная турбификация может продлить ресурс трехцилиндрового двигателя за счет:

- Уменьшения калильного зажигания благодаря более эффективному сгоранию

- Снижения механических напряжений при равной мощности с атмосферным мотором

- Оптимизации температурного режима через управление наддувом

Ключевым условием долговечности остается жёсткий контроль детонации и применение форсированных систем охлаждения. Без этого ресурс турбомотора сокращается на 25-40% относительно атмосферного аналога даже при использовании усиленных компонентов.

Различия в техническом обслуживании

Трехцилиндровые двигатели требуют более частой замены свечей зажигания и воздушных фильтров из-за повышенной нагрузки на каждый цилиндр. Вибрационные нагрузки ускоряют износ опор силового агрегата, что увеличивает важность регулярной диагностики подвесок.

Система балансировки валов (устанавливаемая на большинстве современных моделей) нуждается в строгом соблюдении регламента замены масла. Использование состава с неподходящими характеристиками вязкости может спровоцировать преждевременный износ балансирных механизмов и рост вибраций.

Ключевые аспекты обслуживания

- Диагностика вибраций: Контроль состояния гидроопор двигателя и креплений каждые 15-20 тыс. км

- Топливная система: Чистка форсунок каждые 30 тыс. км из-за склонности к неустойчивой работе на низких оборотах

- Ремень ГРМ: Более жесткие интервалы замены (максимум 60 тыс. км) из-за высоких нагрузок на привод

| Компонент | 3-цилиндровый | 4-цилиндровый |

|---|---|---|

| Моторное масло | Замена каждые 10 тыс. км | Замена каждые 15 тыс. км |

| Опоры двигателя | Диагностика при каждом ТО | Диагностика раз в 2 ТО |

| Система впуска | Чистка дросселя 2 раза в год | Чистка дросселя 1 раз в год |

- Контроль уровня масла еженедельно из-за склонности к угару

- Обязательная компьютерная адаптация после замены компонентов впуска

- Применение вибропоглощающих прокладок при установке навесного оборудования

Диагностика пропусков зажигания по цилиндрам

Пропуски зажигания в цилиндре возникают при невоспламенении топливно-воздушной смеси или её несвоевременном сгорании. На трёхцилиндровом двигателе это проявляется резким падением мощности, повышенной вибрацией, троением и увеличением расхода топлива. Электронный блок управления (ЭБУ) фиксирует аномалии по датчикам положения коленвала и кислородным сенсорам, регистрируя отклонения частоты вращения.

Современные системы самодиагностики OBD-II генерируют ошибки серии P0300-P0303 (P0300 – случайные пропуски, P0301-P0303 – для конкретных цилиндров). Для точной локализации неисправности требуется поэтапная проверка компонентов, влияющих на воспламенение смеси в проблемном цилиндре.

Методы выявления и устранения неисправности

Алгоритм диагностики:

- Считывание кодов ошибок сканером и анализ стоп-кадра параметров в момент сбоя

- Визуальный осмотр высоковольтных элементов:

- Трещины/нага́р на свечах зажигания

- Пробои изоляции катушек зажигания или проводов

- Проверка компрессии в цилиндрах (норма: 12-15 бар, разница ≤1 бар между цилиндрами)

- Тестирование топливных форсунок: замер сопротивления обмотки, проверка распыла, анализ равномерности подачи

- Контроль сигналов датчиков (ДПКВ, ДПРВ) осциллографом

| Тип неисправности | Характерные признаки | Проверяемые компоненты |

|---|---|---|

| Механическая | Низкая компрессия, сизый выхлоп | Поршневые кольца, клапаны, ГБЦ |

| Топливная | Запах бензина, чёрный нагар на свече | Форсунка, топливный насос, регулятор давления |

| Электрическая | Отсутствие искры, пробои на корпус | Катушка, ВВ-провода, модуль зажигания |

Особенности трёхцилиндровых двигателей: Вибрация от пропусков усиливается из-за естественного дисбаланса конструкции. Рекомендуется применять метод перестановки компонентов (катушек, свечей) между цилиндрами для подтверждения локализации дефекта. При отсутствии ошибок ЭБУ эффективен замер времени разгона коленвала на каждом цилиндре спецоборудованием.

Требования к топливу для разных конструкций

Требования к топливу для трехцилиндровых двигателей определяются их конструктивными особенностями и степенью форсирования. Наибольшее влияние оказывают степень сжатия и наличие турбонаддува. Для атмосферных версий с умеренной степенью сжатия допустимо использование топлива с октановым числом 92 (АИ-92) или выше, как рекомендовано производителем. Однако многие современные "атмосферники" имеют высокую степень сжатия для повышения КПД, что требует топлива АИ-95.

Турбированные трехцилиндровые двигатели предъявляют повышенные требования к топливу из-за значительного роста давления и температуры в цилиндрах. Использование топлива с октановым числом ниже рекомендованного (обычно АИ-95 или АИ-98) неизбежно приводит к детонации ("стуку пальцев"), разрушительной для поршневой группы и шатунно-кривошипного механизма. Для таких моторов критичен запас по детонационной стойкости, обеспечиваемый высокооктановым бензином.

Ключевые аспекты требований к топливу

Помимо октанового числа, важны и другие характеристики топлива:

- Стабильность состава и чистота: Низкое качество топлива, наличие примесей или воды приводит к закоксовыванию форсунок, отложению нагара на клапанах и поршнях, что особенно критично для малолитражных двигателей с турбонаддувом, работающих на пределе.

- Приемистость (скорость испарения): Оптимальная испаряемость важна для качественного образования топливовоздушной смеси. Слишком легкие фракции могут вызывать паровые пробки, слишком тяжелые – неполное сгорание и нагар.

- Наличие моющих присадок: Современные высокоэффективные присадки помогают поддерживать чистоту топливной системы и камеры сгорания, что напрямую влияет на стабильность работы, мощность и ресурс двигателя.

- Защита от калильного зажигания: В высокооборотных и теплонапряженных турбомоторах существует риск самопроизвольного воспламенения смеси от перегретых деталей (не от искры свечи), что также разрушительно. Качественное топливо помогает снизить этот риск.

| Тип двигателя | Рекомендуемое октановое число (АИ) | Критически важные аспекты топлива |

|---|---|---|

| Атмосферный, умеренная степень сжатия | 92 (по рекомендации производителя) | Чистота, отсутствие воды, стабильность состава |

| Атмосферный, высокая степень сжатия | 95 (часто минимально допустимое) | Достаточное октановое число, чистота, моющие свойства |

| Турбированный (с наддувом) | 95, 98 (минимально и оптимально по рекомендации) | Высокое октановое число (запас), чистота, стабильность, качественные моющие/антидетонационные присадки |

Категорически не рекомендуется использовать топливо с октановым числом ниже указанного в руководстве по эксплуатации транспортного средства, особенно для турбированных версий трехцилиндровых двигателей. Это является основной причиной преждевременного выхода агрегата из строя.

Частота замены моторного масла и фильтров

Для трёхцилиндровых двигателей стандартный интервал замены масла и фильтра составляет 10 000–15 000 км пробега или 1 раз в год (в зависимости от того, что наступит раньше). Эта рекомендация актуальна при использовании качественных синтетических или полусинтетических масел, соответствующих допускам производителя.

На периодичность существенно влияют условия эксплуатации: в режимах "городских пробок", частых коротких поездок, экстремальных температур или высокой запылённости интервал сокращают до 5 000–8 000 км. Несвоевременная замена приводит к ускоренному износу компонентов из-за потери смазывающих свойств масла и загрязнения системы частицами металла/нагара.

Ключевые факторы замены

- Тип масла: синтетика (до 15 000 км), полусинтетика (до 10 000 км), минеральное (до 5 000 км)

- Режим работы: "холодные пуски", буксировка, езда на высоких оборотах

- Возраст двигателя: для пробега свыше 100 000 км интервал уменьшают на 15–20%

| Условия | Рекомендуемый интервал |

|---|---|

| Стандартные (трасса/смешанный цикл) | 10 000–15 000 км |

| Экстремальные (город, бездорожье, -25°C/+40°C) | 5 000–8 000 км |

| Спортивная езда (постоянные высокие обороты) | 5 000 км |

Важно: фильтр меняют при каждой замене масла – его неисправность вызывает падение давления в системе и "масляное голодание". Признаки необходимости внеплановой замены: появление густого чёрного нагара на щупе, металлической стружки в масле или характерного "горелого" запаха.

Контроль состояния поршневых колец и ЦПГ

Регулярная диагностика поршневых колец и элементов цилиндропоршневой группы критически важна для поддержания работоспособности трехцилиндрового двигателя. Несвоевременное выявление износа приводит к прогрессирующей потере компрессии, нарушению герметичности камеры сгорания и дисбалансу работы цилиндров.

Основными индикаторами проблем являются аномальный расход моторного масла, снижение мощности, неустойчивая работа на холостом ходу и изменение характеристик выхлопных газов. Игнорирование этих симптомов провоцирует лавинообразный износ сопряженных деталей и риск капитального ремонта.

Методы диагностики и оценка состояния

- Замер компрессии: Проводится компрессометром при выкрученных свечах зажигания. Разница давления между цилиндрами >10-15% или общее значение ниже паспортного указывает на износ колец, цилиндров или прогар клапанов.

- Анализ расхода масла: Превышение нормы производителя (обычно >0.5 л/1000 км) в сочетании с сизым выхлопом при резком сбросе газа – признак закоксовывания или поломки маслосъемных колец.

- Эндоскопия (бороскопия): Визуальный осмотр зеркала цилиндров, днища поршня и зоны замков колец через свечное отверстие. Позволяет выявить задиры, трещины, прогар и мокрые стенки от избытка масла.

- Тест на прорыв газов: Замер давления в картере при работе двигателя под нагрузкой. Превышение нормы (обычно >15-20 мм вод. ст.) подтверждает прорыв газов из камеры сгорания через изношенную ЦПГ.

При выявлении критического износа компонентов ЦПГ требуется незамедлительный ремонт: расточка/хонингование цилиндров, замена поршневых колец, поршней и шатунных вкладышей для восстановления геометрии сопряжений и компрессии.

Регулировка клапанов: периодичность и сложность

В трехцилиндровых двигателях регулировка клапанов критична для поддержания оптимального теплового зазора между кулачками распредвала и рычагами клапанов. Неправильный зазор приводит к снижению мощности, повышенному расходу топлива, детонации и ускоренному износу ГРМ. Особое значение это имеет для компактных моторов, где тепловые деформации проявляются интенсивнее из-за высоких рабочих нагрузок на каждый цилиндр.

Периодичность регулировки определяется производителем и обычно составляет 30-60 тыс. км пробега. Однако на частоту напрямую влияют: тип привода клапанов (механические толкатели или гидрокомпенсаторы), качество моторного масла, стиль эксплуатации и температурные условия. Отсутствие гидрокомпенсаторов требует ручной регулировки по регламенту, тогда как их наличие теоретически исключает эту процедуру (хотя износ может потребовать замены компенсаторов).

Особенности и сложность процедуры

Регулировка клапанов на трехцилиндровом моторе имеет специфические отличия:

- Доступ к механизму ГРМ осложнен компактной компоновкой подкапотного пространства, часто требующей демонтажа элементов впуска и защиты

- Последовательность регулировки определяется порядком работы цилиндров (1-3-2) и требует точного позиционирования коленвала по меткам

- Тип регулировочных элементов: использование шайб (как в некоторых конструкциях) сложнее и дороже регулировки винтовыми механизмами

Сравнение трудоемкости с другими типами двигателей:

| Тип двигателя | Средняя сложность регулировки | Особенности |

|---|---|---|

| 3-цилиндровый | Высокая | Ограниченное пространство, точный расчет зазоров |

| 4-цилиндровый рядный | Средняя | Стандартизированные процедуры, лучшая доступность |

| С гидрокомпенсаторами | Низкая* | *Требует только диагностики и замены изношенных элементов |

Пренебрежение регулировкой провоцирует катализатор проблем: падение компрессии, прогар клапанов, разрушение седел и повышенный шум. В экстремальных случаях возможен обрыв ремня ГРМ из-за заклинивания. Точность замеров щупом должна соответствовать допуску 0.01-0.05 мм (для впускных) и 0.15-0.35 мм (для выпускных), что требует профессионального инструмента.

Засорение каналов вентиляции картерных газов

Засорение системы вентиляции картера (PCV) возникает из-за накопления масляных отложений, продуктов износа двигателя и грязи в каналах, клапане и сепараторе. Основной причиной является использование некачественного масла, несвоевременная его замена, длительная эксплуатация в тяжелых режимах или попадание охлаждающей жидкости в масло. В трехцилиндровых двигателях компактная компоновка может усложнять доступ к узлам вентиляции, ускоряя образование отложений в извилистых каналах.

Признаки проблемы проявляются в виде повышенного расхода масла, густого масляного налета на свечах зажигания, нестабильных оборотов холостого хода (двигатель "троит"), снижения мощности и увеличения дымности выхлопа. В запущенных случаях возможен выдавливание сальников коленвала или распредвала из-за избыточного давления в картере.

Последствия и решение

Игнорирование засора приводит к критическим поломкам:

- Прорыв сальников: утечки масла через уплотнения

- Разжижение масла: попадание топлива в картер снижает смазывающие свойства

- Залегание колец: снижение компрессии и ускоренный износ цилиндров

- Повреждение датчиков: загрязнение кислородных датчиков или ДПДЗ

Для устранения требуется:

- Промывка системы специальными составами без разборки двигателя (при легком засоре)

- Замена клапана PCV и чистка маслоотделителя

- Механическая очистка каналов при снятии клапанной крышки (для сложных случаев)

- Обязательная замена масла и фильтра после процедур

| Профилактическая мера | Эффект |

|---|---|

| Использование масел с моющими присадками | Снижение скорости образования отложений |

| Своевременная замена масла (каждые 7-10 тыс. км) | Уменьшение количества загрязнений в системе |

| Контроль состояния воздушного фильтра | Предотвращение попадания пыли в картер |

Конструкции двигателей от ведущих автопроизводителей

Разработка трёхцилиндровых моторов требует решения сложных задач виброизоляции и балансировки, что приводит к уникальным инженерным решениям у разных производителей. Ford применяет систему балансировочных валов и усиленный блок цилиндров в серии EcoBoost 1.0L, снижая шум через специальные покрытия двигателя. Volkswagen Group (включая Skoda и Seat) использует технологию переменной геометрии турбины и комбинированный впрыск топлива в двигателях серии TSI/TFSI объёмом 1.0–1.5 л для улучшения экологичности.