Триплекс - строение, свойства и применение многослойного стекла

Статья обновлена: 01.03.2026

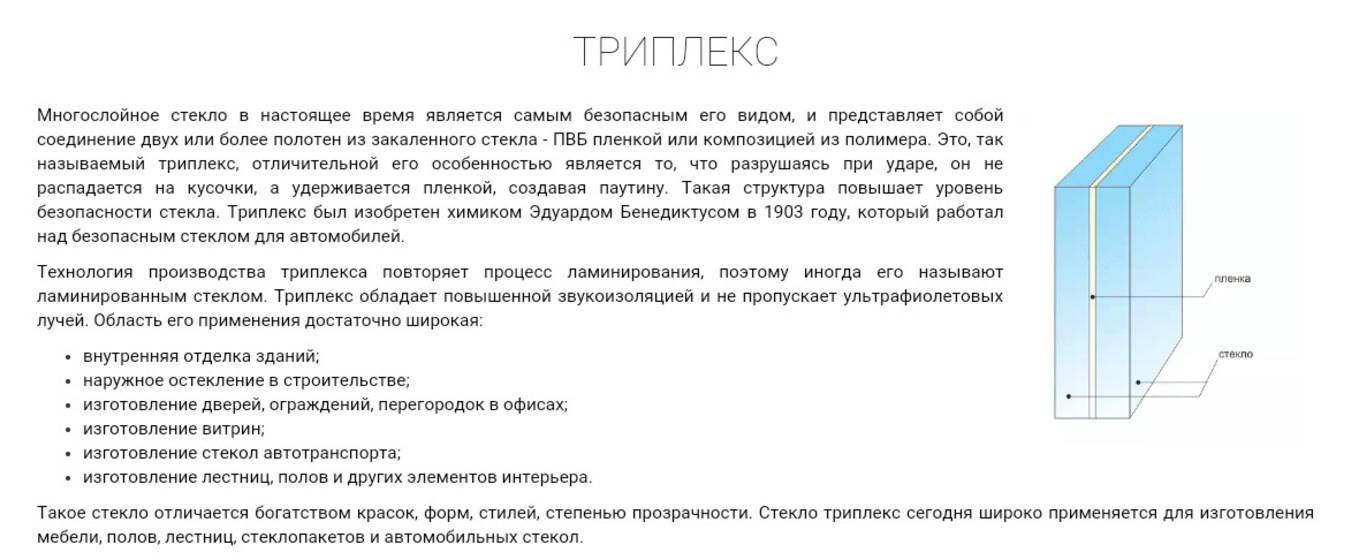

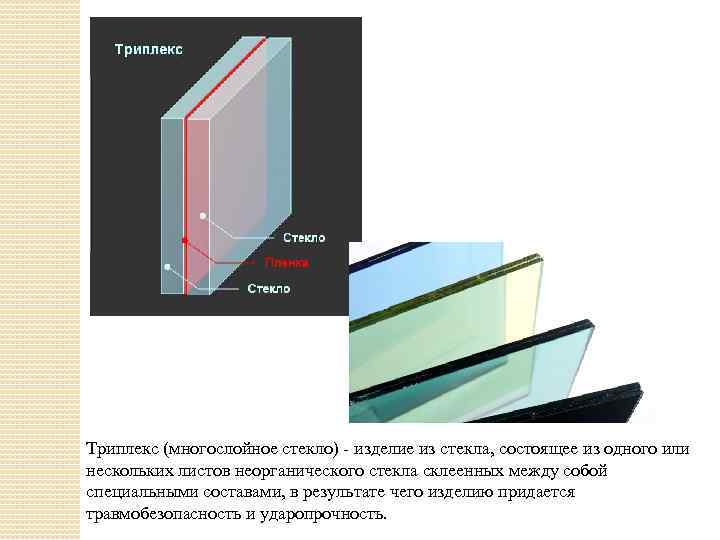

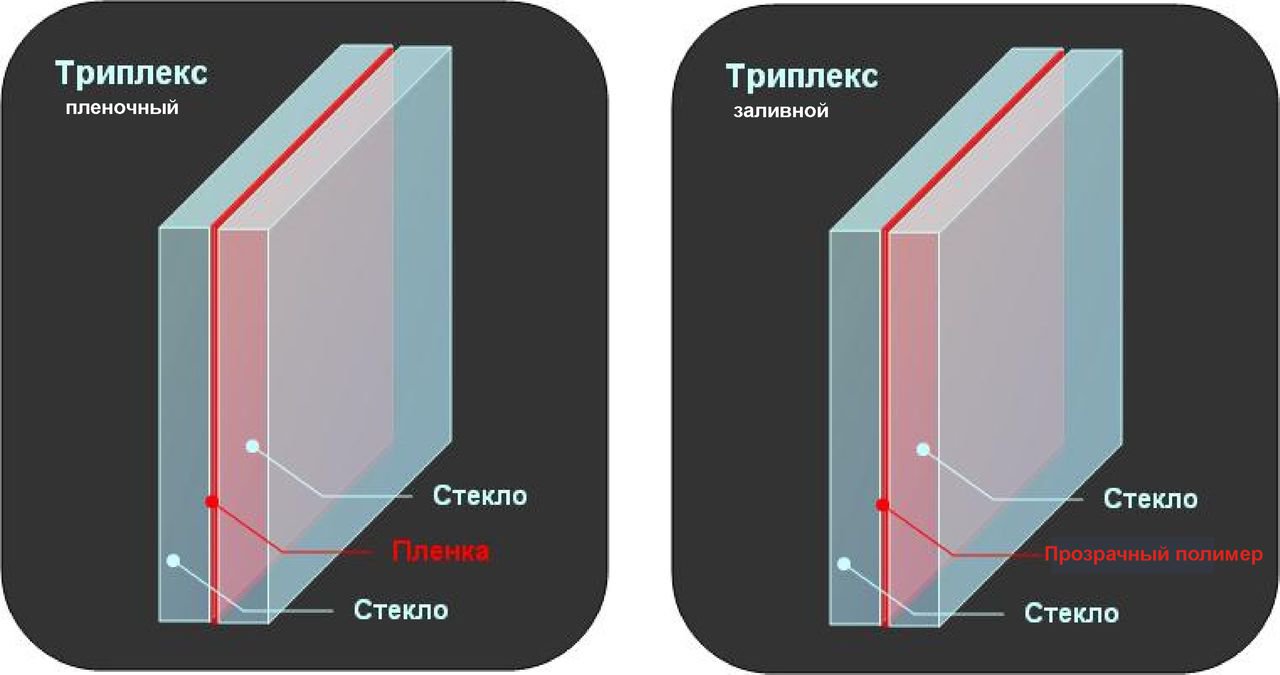

Триплекс представляет собой инновационный материал, созданный путем соединения нескольких слоев стекла с использованием специальной полимерной пленки или жидкого состава.

Эта технология обеспечивает уникальные эксплуатационные характеристики: повышенную безопасность при разрушении, улучшенную звукоизоляцию, устойчивость к взлому и ударным нагрузкам.

Области применения триплекса охватывают строительство, транспортную отрасль и специализированные проекты, где критически важны прочность и защитные свойства.

Компоненты триплексного стекла: стекло и полимерная пленка

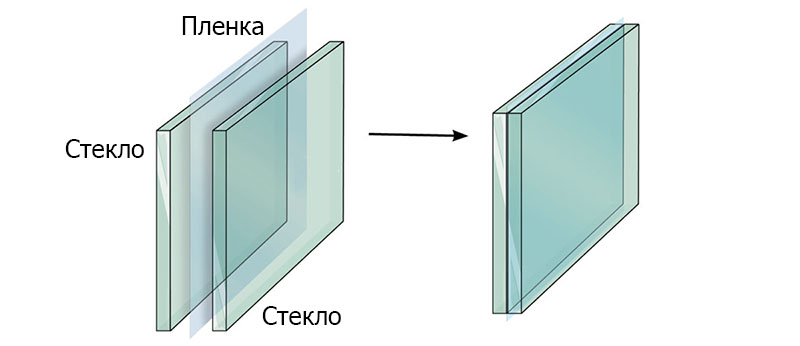

Основу триплекса формируют минимум два листа стекла, соединённых промежуточным слоем полимерной плёнки. Стеклянные слои отвечают за механическую прочность, жёсткость и оптическую прозрачность конструкции. Их толщина, тип (закалённое, флоат, армированное) и количество варьируются в зависимости от требуемых эксплуатационных характеристик.

Полимерная плёнка, преимущественно из поливинилбутираля (ПВБ), выполняет ключевую связующую и защитную функцию. Она подвергается прессованию и нагреву в автоклаве, что обеспечивает монолитное соединение со стеклом. При разрушении внешних стёкол плёнка удерживает осколки, предотвращая их разлёт.

| Компонент | Функции и свойства |

|---|---|

| Стекло |

|

| Полимерная плёнка (ПВБ) |

|

Технология производства: склеивание под нагревом и давлением

Процесс начинается с подготовки двух или более листов стекла и полимерной пленки (обычно PVB, EVA или SGP), которые укладываются слоями в строгой последовательности. Поверхности тщательно очищаются от пыли и обезжириваются для обеспечения максимальной адгезии, так как даже микроскопические загрязнения могут привести к дефектам.

Собранный "сэндвич" помещается в специальный вакуумный мешок или резиновую мембрану, где под воздействием разрежения удаляются воздушные пузыри между слоями. Это предотвращает образование пустот и гарантирует равномерное распределение клеящего состава перед основным этапом обработки.

Этапы автоклавной обработки

- Нагрев: Заготовка поступает в автоклав, где постепенно нагревается до 120-150°C. Точная температура зависит от типа полимерной пленки.

- Пресование: Одновременно с нагревом создается давление 10-15 бар, под которым слои плотно сжимаются в течение нескольких часов.

- Полимеризация: Под воздействием температуры полимерная пленка переходит в вязкотекучее состояние, полностью заполняя микронеровности стекла и образуя монолитную связь.

- Охлаждение: Медленное снижение температуры под давлением (до 40-50°C) фиксирует молекулярную структуру соединения.

Ключевые преимущества технологии:

- Безопасность: При разрушении осколки удерживаются пленкой

- Шумоизоляция: Полимерный слой гасит звуковые волны

- УФ-защита: Пленки блокируют до 99% ультрафиолета

| Параметр | PVB | EVA | SGP |

|---|---|---|---|

| Время обработки | 4-6 ч | 2-3 ч | 3-4 ч |

| Прочность на разрыв | 18-20 МПа | 25-30 МПа | 35-40 МПа |

| Температура плавления | 70-80°C | 90-110°C | 100-120°C |

После автоклава триплекс проходит контроль качества: проверяется оптическая прозрачность, прочность сцепления слоев и отсутствие визуальных дефектов. Технология обеспечивает однородность структуры по всей площади изделия, что критично для архитектурного и транспортного применения.

Ключевой параметр: класс защиты от удара

Класс защиты от удара определяет способность триплекса противостоять механическим воздействиям различной интенсивности. Этот параметр напрямую влияет на безопасность и сферу применения материала, так как характеризует устойчивость стекла к растрескиванию, образованию сквозных отверстий и степень удержания осколков.

Классификация осуществляется по результатам стандартизированных испытаний (ГОСТ Р 51136, EN 12600), где образец подвергают удару свободно падающим телом с заданной массой и высоты. Уровень защиты присваивается в зависимости от количества ударов до сквозного разрушения, а также размера и характера образовавшихся фрагментов, зафиксированных полимерной пленкой.

Классификация и практическое применение

| Класс защиты | Характеристика воздействия | Типичное применение |

|---|---|---|

| 1Б (низкий) | Удар мягким телом 50 кг с высоты 300 мм | Межкомнатные перегородки, мебельные фасады |

| 2Б (средний) | Удар мягким телом 50 кг с высоты 450 мм | Балконное остекление, душевые кабины |

| 3Б (повышенный) | Удар металлическим шаром 1 кг с высоты 3 м | Витрины магазинов, фасадное остекление |

| 4Б-5Б (высокий) | Многократные удары стальным сердечником | Зенитные фонари, стеклянные лестницы |

| СМ1-СМ5 (антивандальный) | Удары топором/кувалдой без сквозного пробития | Торговые центры, объекты транспортной инфраструктуры |

Выбор конкретного класса зависит от требований к безопасности: для жилых помещений достаточно 1Б-2Б, тогда как общественные здания требуют не менее 3Б. При проектировании учитывают:

- Вероятность экстремальных нагрузок (ветер, гололед)

- Риск человеческого фактора (вандализм, случайные удары)

- Последствия разрушения (высота размещения, людской поток)

Триплекс высоких классов (4Б-СМ5) обеспечивает временную защиту даже при сквозном повреждении: полимерный слой удерживает осколки до 40 минут, предотвращая травмы и позволяя эвакуировать людей. Ламинирующая пленка в таких стеклах имеет толщину от 1.52 мм, а количество стеклянных слоев достигает трех.

Защита от пробоя: устойчивость к пробиванию

Триплексное стекло демонстрирует исключительную стойкость к пробиванию благодаря уникальной многослойной структуре. Поливинилбутиральная (ПВБ) плёнка, расположенная между листами силикатного стекла, действует как эластичный барьер, поглощающий и распределяющий ударную энергию. При локальном воздействии острым предметом внешний слой может треснуть, но внутренние слои сохраняют целостность, препятствуя сквозному проникновению.

Сопротивление пробою напрямую зависит от толщины стекла и количества промежуточных слоёв. Например, стандартный триплекс 33.1 (3+3 мм стекло + 0.38 мм ПВБ) выдерживает многократные удары кирпичом или тяжёлым металлическим предметом. При испытаниях по ГОСТ Р 51136 такие стёкла классифицируются по классам защиты от А1 до А3, где А3 соответствует максимальной устойчивости к пробиванию острым инструментом.

Факторы устойчивости

- Адгезия слоёв: ПВБ-плёнка прочно связывается со стеклом при автоклавировании, предотвращая расслоение при ударе

- Вязкоупругие свойства: Полимерная прослойка растягивается на 250-300%, гася кинетическую энергию

- Многослойность: Стеклопакеты типа "триплекс-триплекс" (два склеенных триплекса) повышают защиту на 70%

| Толщина триплекса | Тест на пробой | Уровень защиты |

| 8-10 мм | Выдерживает удар молотка | Базовый (А1) |

| 12-16 мм | Останавливает топор/ломик | Усиленный (А2) |

| 20-24 мм | Противостоит дрели/буру | Максимальный (А3) |

Применение ударопрочного триплекса включает объекты с повышенными требованиями к безопасности: банковские терминалы, витрины ювелирных магазинов, пункты досмотра в аэропортах и защитные экраны в транспортных средствах. В отличие от закалённого стекла, которое рассыпается при разрушении, триплекс сохраняет осколки на плёнке, обеспечивая непрерывную защиту даже после повреждения.

Как работает "эффект паутины" при разрушении

При ударе по триплексу ударная нагрузка концентрируется в точке воздействия, вызывая локальное разрушение внешнего стеклянного слоя. Трещины распространяются радиально от эпицентра, но их дальнейшее движение блокируется промежуточным полимерным слоем (обычно PVB или EVA).

Полимерная плёнка демонстрирует высокую адгезию к стеклу и эластичность, удерживая осколки на месте. Вместо образования отверстия или полного распада стекла, повреждённый слой формирует звёздчатый узор с расходящимися трещинами, который визуально напоминает паутину.

Ключевые этапы процесса

- Инициирование трещин: Твёрдый ударник (камень, металл) создаёт микротрещины на поверхности стекла.

- Распространение повреждений: Трещины развиваются по линиям напряжения, но останавливаются у полимерной прослойки.

- Поглощение энергии: ПВБ-слой растягивается, рассеивая кинетическую энергию удара через деформацию.

- Фиксация осколков: Липкая структура плёнки прочно удерживает стеклянные фрагменты, предотвращая их разлёт.

| Фактор | Роль в "эффекте паутины" |

|---|---|

| Толщина PVB-слоя | Определяет предельную ударную нагрузку: чем толще, тем выше устойчивость к сквозному пробиванию |

| Адгезия плёнки | Обеспечивает связь стекла с полимером, не допуская отслоения осколков |

| Вязкость материала | Влияет на скорость поглощения энергии: высоковязкие составы эффективнее гасят вибрации |

Данный механизм обеспечивает барьерную целостность конструкции: даже при сильном повреждении стеклянный массив сохраняет форму, а острые фрагменты не разлетаются. Это критически важно для безопасности в транспортных средствах и зданиях.

Контроль осколков: безопасность травмобезопасности

При разрушении триплекса полимерная плёнка между слоями стекла удерживает осколки, предотвращая их разлёт. Это критически снижает риск порезов и проникающих травм для людей, находящихся рядом.

Способность удерживать фрагменты сохраняется даже при полном разрушении стеклянных слоёв под ударной нагрузкой. Плёнка растягивается, деформируется, но не разрывается, формируя "паутину" из связанных осколков.

Ключевые аспекты травмобезопасности

- Снижение травматизма: Острые фрагменты не разлетаются с высокой скоростью

- Стабильность конструкции: Разрушенное стекло остаётся в раме, создавая временный барьер

- Защита от сквозного проникновения: Плёнка затрудняет прохождение крупных предметов через проём

| Тип воздействия | Реакция триплекса | Эффект безопасности |

|---|---|---|

| Удар тупым предметом | Трещинообразование без рассыпания | Немедленная защита от осколков |

| Экстремальные нагрузки (взрыв, ураган) | Полное разрушение стеклянных слоёв | Удержание массы осколков плёнкой |

| Термический шок | Растрескивание с сохранением целостности полотна | Предотвращение выпадения фрагментов |

Толщина и тип промежуточного слоя напрямую влияют на эффективность удержания осколков. Многослойные PVB-плёнки толщиной от 0.38 мм до 2.28 мм обеспечивают прогрессивное увеличение ударной вязкости.

- Применение в зонах повышенного риска:

- Фасады высотных зданий

- Ограждения лестниц и балконов

- Автомобильные лобовые стёкла

- Соответствие стандартам:

- ГОСТ Р 54176-2010 (стекло безопасное строительное)

- Европейский стандарт EN 12600

Звукоизоляционные показатели многослойной структуры

Триплекс демонстрирует превосходные акустические характеристики благодаря многослойной конструкции. Звуковые волны частично отражаются от наружных поверхностей стекол, а частично гасятся внутри полимерной прослойки за счет вязкоэластичных свойств материала. Эта комбинация снижает уровень проникающего шума на 35-50% по сравнению с монолитным стеклом аналогичной толщины.

Эффективность звукоизоляции зависит от толщины стеклянных панелей, типа и толщины промежуточного слоя, а также количества слоев в структуре. Оптимальные результаты достигаются при асимметричной комбинации стекол разной толщины (например, 4+6 мм), которая устраняет резонансные частоты. Поливинилбутиральная (ПВБ) пленка толщиной от 0.76 мм выступает ключевым демпфирующим компонентом.

Факторы влияния на звукопоглощение

- Толщина стекол: увеличение массы наружных слоев повышает инерционность

- Дифференциация слоев: стекла разной толщины подавляют резонанс

- Количество ПВБ-прослоек: многослойные пленки (2-3 слоя) усиливают демпфирование

| Конфигурация триплекса | Снижение шума (дБ) | Частотный диапазон |

|---|---|---|

| 4 мм + 0.76 ПВБ + 4 мм | 32-35 | 100-3000 Гц |

| 6 мм + 1.52 ПВБ + 4 мм | 38-42 | 100-5000 Гц |

Наибольшую эффективность материал проявляет против воздушных шумов (транспорт, голоса), где критическую роль играет поверхностная плотность конструкции. Для ударных шумов дополнительно применяют комбинацию с ламинированными стеклопакетами. Важно учитывать, что звукоизоляция снижается при негерметичном монтаже рамы.

УФ-фильтрация: защита интерьера от выгорания

Поливинилбутиральная плёнка в триплексе блокирует до 99% ультрафиолетового излучения спектра А (UVA), ответственного за деградацию органических материалов. Это предотвращает фотохимическое разрушение молекул красителей и полимеров под воздействием солнечного света.

Снижение интенсивности УФ-лучей минимизирует выцветание обивки мебели, ковров, картин и деревянных поверхностей. Эффективность защиты не зависит от тонирования стекла и сохраняется на протяжении всего срока эксплуатации конструкции благодаря стабильности химического состава промежуточного слоя.

Ключевые аспекты защиты

- Спектральный барьер: Отсечение лучей в диапазоне 300-380 нм без влияния на светопропускание видимого спектра

- Механизм действия: Поглощение УФ-энергии молекулами PVB с последующим её рассеиванием в виде тепла

- Экономический эффект: Увеличение интервалов между ремонтами и заменой предметов интерьера на 40-60%

| Объект защиты | Степень сохранности | Срок предотвращения выгорания |

|---|---|---|

| Текстиль и кожа | 95-98% цвета | 10+ лет |

| Деревянные поверхности | Замедление пожелтения в 3 раза | 15+ лет |

| Полиграфия и фото | Сохранение контрастности | 8+ лет |

Важно: Эффективность подтверждается испытаниями по ISO 9050 и EN 410, где триплекс демонстрирует коэффициент УФ-защиты 0.99 при стандартной толщине 8.38 мм (стекло 3 мм + плёнка 0.38 мм + стекло 3 мм).

Варианты тонировки: цветные и матовые решения

Цветная тонировка триплекса достигается за счёт внедрения специальных плёнок или окрашенных полимерных слоёв между стёклами. Такие решения не только придают фасадам, перегородкам или автостёклам эстетичную индивидуальность, но и регулируют светопропускание, снижая блики и УФ-воздействие. Доступна широкая палитра: от классических бронзовых, серых и синих оттенков до насыщенных красных, зелёных или золотистых.

Матовая тонировка создаётся путём пескоструйной обработки одного из слоёв стекла или использования плёнок с рассеивающей поверхностью. Она обеспечивает приватность, скрывая происходящее внутри помещения или автомобиля, при этом сохраняя естественное освещение. Особенно востребована в офисных перегородках, душевых кабинах и витринах, где важно сочетание визуальной лёгкости с защитой от любопытных взглядов.

Ключевые особенности и различия

| Тип тонировки | Преимущества | Типовое применение |

| Цветная |

|

|

| Матовая |

|

|

Теплосбережение: снижение теплопотерь в зданиях

Триплекс существенно повышает энергоэффективность оконных конструкций за счёт своей многослойной структуры. Между склеенными стёклами образуются герметичные воздушные камеры, снижающие теплопередачу. Дополнительное заполнение промежутков аргоном или криптоном усиливает изоляционные свойства, сокращая конвективный теплообмен.

Ключевую роль играет совместимость триплекса с низкоэмиссионными покрытиями (Low-E), наносимыми на внутренние поверхности слоёв. Такие покрытия отражают инфракрасное излучение обратно в помещение зимой и блокируют солнечный перегрев летом, обеспечивая сезонный климат-контроль. Межслойная плёнка ПВБ дополнительно препятствует утечкам тепла за счёт низкой теплопроводности.

Основные механизмы энергосбережения

- Многослойность: 2-3 стекла + полимерная плёнка создают барьер для теплопотерь

- Газонаполнение: Аргон/криптон в межстекольном пространстве замедляет теплообмен

- Low-E покрытия: ИК-отражающий слой сокращает радиационные потери до 70%

| Характеристика | Влияние на теплосбережение |

|---|---|

| Количество стёкол | Каждый слой повышает сопротивление теплопередаче на 0,5-0,8 м²·°C/Вт |

| Толщина промежуточного слоя | Оптимальный диапазон 1,6-2,3 мм для баланса изоляции/прочности |

| Тип газового заполнения | Криптон на 15% эффективнее аргона благодаря меньшей теплопроводности |

Применение триплекса особенно эффективно в панорамном остеклении, зимних садах и высотных зданиях, где значительная площадь остекления становится источником теплопотерь. В комбинации с тёплыми дистанционными рамками и герметичными профилями достигается снижение энергозатрат на отопление до 40% по сравнению с обычными стёклами.

Автомобильные лобовые стекла: обязательное применение

Триплекс является технологическим стандартом и обязательным требованием для лобовых стекол современных автомобилей практически во всех странах мира. Эта норма закреплена в международных и национальных технических регламентах безопасности транспортных средств.

Использование многослойного стекла обусловлено его критически важными защитными свойствами при авариях. При сильном ударе внешний слой триплекса может треснуть, но внутренний слой и пленка удерживают осколки, не позволяя им разлететься по салону и травмировать водителя и пассажиров.

Ключевые преимущества триплекса в автомобилестроении

- Повышенная безопасность: Удержание осколков и предотвращение выброса людей из салона при фронтальном столкновении.

- Защита от пробивания: Пленка затрудняет проникновение посторонних предметов (камней, веток) внутрь автомобиля.

- Устойчивость к деформации: Сохранение геометрии проема и поддержка крыши при перевороте машины.

- Снижение шума: Полимерная прослойка частично гасит звуковые вибрации, улучшая акустический комфорт.

| Характеристика | Значение для безопасности |

|---|---|

| Слои стекла + ПВБ-пленка | Удержание осколков, поглощение энергии удара |

| Прочность на растяжение | Сопротивление деформации от ветровой нагрузки и давления |

| Оптическая прозрачность | Обеспечение четкой видимости без искажений |

Эксплуатационные требования к автомобильным триплексам включают обязательную устойчивость к удару пешехода: лобовое стекло должно минимизировать тяжесть травм при наезде. Замена поврежденного стекла допускается только на сертифицированный триплекс, идентичный по толщине, оптическим и прочностным параметрам.

Безопасное остекление балконов и лестниц

Балконы и лестничные пролёты относятся к зонам повышенного риска, где обычное стекло представляет серьёзную угрозу из-за возможности травмоопасного разрушения. Триплекс здесь становится оптимальным решением благодаря своей многослойной структуре: два или более листов стекла прочно соединяются эластичной полимерной плёнкой под воздействием температуры и давления.

При сильном ударе или разрушении внешнего слоя триплекса осколки удерживаются межслойной плёнкой, предотвращая образование режущих фрагментов и падение стеклянной массы вниз. Это свойство критически важно для высотных зданий, общественных пространств и объектов с высокой проходимостью, обеспечивая физическую защиту людей в экстренных ситуациях.

Преимущества триплекса для балконов и лестниц

- Антитравматичность: Связывание осколков плёнкой исключает порезы даже при полном разрушении полотна.

- Надёжность крепления: Разбитое стекло сохраняет целостность конструкции, не выпадая из рамы до момента замены.

- Повышенная прочность: Многослойность и упрочнение (закалка или химическая обработка слоёв) увеличивают стойкость к ударным и ветровым нагрузкам.

- Дополнительные опции: Возможность интеграции тонировки, солнцезащитных покрытий или матовых слоёв для приватности без потери безопасности.

Для лестничных ограждений и балконных барьеров используют триплекс толщиной от 8 мм (минимум 6+6 мм слои с плёнкой 1.52 мм). На сложных объектах применяют комбинированные решения: закалённое стекло + триплекс или многослойные конструкции с тонирующей плёнкой класса безопасности.

| Параметр | Балконное остекление | Остекление лестниц |

|---|---|---|

| Минимальная толщина | 8-10 мм | 8-12 мм |

| Ключевое требование | Стойкость к ветру/обледенению | Ударопрочность на высоте |

| Специфика монтажа | Системы безрамного крепежа | Защитные экраны с поручнями |

При выборе обращайте внимание на маркировку безопасности (EN 12600 или ГОСТ Р 54162). Для лестниц в детских учреждениях обязательны классы ударопрочности СВ1-СВ2, исключающие сквозное разрушение. Правильно установленный триплекс снижает риски при падении предметов, экстремальных погодных явлениях или случайном давлении на ограждение.

Пуленепробиваемые конструкции: максимальная защита

Пуленепробиваемые конструкции на основе триплекса создаются путём комбинации нескольких слоёв стекла и полимерных плёнок, где каждый слой последовательно поглощает и распределяет кинетическую энергию пули. Толщина стеклянных слоёв может достигать 70 мм и более, а между ними обязательно присутствуют упругие поликарбонатные или PVB-прослойки, играющие ключевую роль в удержании осколков.

Уровень защиты строго классифицируется по международным стандартам (например, EN 1063 или ГОСТ Р 51136) и зависит от количества слоёв, типа используемого стекла и толщины конструкции. Испытания проводятся обстрелом из оружия разного калибра с определённого расстояния – конструкция считается успешной, если пуля не пробивает насквозь, а осколки не проникают на защищаемую сторону.

Ключевые области применения

- Финансовые учреждения: Окна операционных касс, переговорные боксы

- Транспорт: Бронирование кабин инкассаторских машин, VIP-автомобилей

- Дипломатические объекты: Посольства, консульства, представительства

- Критические инфраструктуры: Пункты управления, серверные комнаты

- Ритейл класса люкс: Витрины ювелирных магазинов, галерей

Помимо пулестойкости, современные конструкции обеспечивают дополнительную функциональность: шумоизоляцию, ударопрочность при взрывах, защиту от ультрафиолета и даже энергосберегающие свойства. Проектирование учитывает не только баллистические требования, но и архитектурные нагрузки, пожарную безопасность и эвакуационные пути.

| Класс защиты (EN 1063) | Тип оружия (пример) | Минимальная толщина триплекса |

|---|---|---|

| BR1-BR2 | Пистолет (9×19 мм) | 18-22 мм |

| BR4-BR5 | Винтовка (7.62×39 мм) | 35-50 мм |

| BR6-BR7 | Снайперская винтовка (.308 Win) | 60-85 мм |

Витрины магазинов: противоударные свойства

Витрины магазинов постоянно подвергаются риску механических повреждений: от случайных ударов прохожих до преднамеренных актов вандализма. Противоударные характеристики здесь критически важны для предотвращения травм, сохранности товара и снижения расходов на частую замену остекления.

Триплексное стекло принципиально меняет подход к безопасности витрин благодаря своей многослойной структуре. Два или более листов стекла соединяются эластичной поливинилбутиральной (ПВБ) пленкой, которая работает как демпфер при динамических нагрузках.

Механизм защиты и преимущества

- Удержание осколков: При сильном ударе внешний слой может треснуть, но пленка надежно фиксирует осколки, предотвращая их разлет.

- Поглощение энергии: ПВБ-слой рассеивает ударную волну, снижая вероятность сквозного пробития.

- Сопротивление проламыванию: Для преодоления барьера злоумышленнику потребуется многократно бить в одну точку, что повышает шансы срабатывания сигнализации.

| Тип воздействия | Реакция триплекса | Последствия для витрины |

|---|---|---|

| Случайный удар (например, тележкой) | Локальное повреждение без сквозного разрушения | Минимальный ремонт, сохранение герметичности |

| Попытка взлома (кувалдой) | Образование "паутины" трещин с удержанием осколков | Задержка проникновения, срабатывание охраны |

| Вандализм (камнем) | Кратерное повреждение без образования отверстия | Возможность эксплуатации до плановой замены |

Современные решения позволяют комбинировать триплекс с закаленными стеклами и антивандальными покрытиями, создавая барьер, способный выдержать даже выстрелы из травматического оружия. Такие витрины соответствуют строгим нормам безопасности для общественных пространств и объектов торговли.

Душевые ограждения и перегородки

Триплекс является идеальным материалом для душевых конструкций благодаря своей повышенной безопасности. При повреждении осколки удерживаются полимерной прослойкой, что исключает риск травм, критически важный во влажной среде. Этот тип стекла выдерживает значительные ударные нагрузки, обеспечивая долговечность даже при интенсивной эксплуатации.

Закалённый триплекс обладает высокой термостойкостью и устойчивостью к перепадам температур, что предотвращает деформации при контакте с горячей водой. Специальные защитные покрытия (гидрофобные, антиизвестковые) легко наносятся на поверхность, облегчая уход и сохраняя эстетику. Многослойная структура также эффективно гасит звуковые вибрации от падающей воды.

Ключевые преимущества в сантехнических решениях

- Безопасность: Сертификация по ГОСТ Р 51136 для закалённых стёкол

- Конфигурации: Бесшовные цельностеклянные системы, радиусные и угловые модули

- Дизайн: Возможность интегрированной подсветки, матирования, цветных плёнок

| Толщина стекла | 8-12 мм (стандарт), до 24 мм (премиум) |

| Защитные покрытия | EasyClean, AntiSpot, нанопротекторы |

| Нормативы | Класс безопасности СЕ EN 14428 |

При монтаже обязательна установка через демпфирующие прокладки для компенсации температурного расширения. Для креплений используют исключительно коррозионностойкую фурнитуру (AISI 316). Эксплуатация требует регулярной обработки силиконовыми герметиками в стыковых зонах.

Межэтажные лестницы и стеклянные полы

Триплекс является ключевым материалом при создании безопасных стеклянных межэтажных лестниц и полов. Его многослойная структура с полимерной прослойкой гарантирует, что даже при сильном ударе стекло не рассыплется на опасные осколки, а трещины локализуются в повреждённом слое. Это критически важно для несущих конструкций, постоянно испытывающих динамические нагрузки при ходьбе.

Для лестниц используются закалённые ламинаты толщиной от 12 до 38 мм в зависимости от пролёта и нагрузок. Ступени, подступенки и ограждения из триплекса сочетаются с металлическими каркасами или консольными креплениями. Стеклянные полы монтируются на стальные балки или монолитные основания, при этом поверхность может быть матовой, тонированной или с декоративными интерьерными пленками между слоями.

Преимущества триплекса в конструкциях

- Предельная прочность: Выдерживает распределённые нагрузки до 500 кг/м² и точечные удары.

- Шумоизоляция: ПВБ-слой гасит вибрации и звуки шагов.

- УФ-стабильность: Не желтеет под воздействием солнечного света.

- Пожаробезопасность: Задерживает распространение пламени.

Типовые решения

| Конструкция | Рекомендуемая толщина триплекса | Особенности монтажа |

| Ступени лестницы | 24-30 мм | Антискользящая обработка пескоструем или пленкой |

| Стеклянные полы | 30-38 мм | Опорные рамы из нержавеющей стали |

| Ограждения | 12-16 мм | Закалённый триплекс с тонировкой |

- Расчёт нагрузок: Инженерный анализ веса мебели, оборудования и потока людей.

- Изготовление: Формирование пакета из стекла и плёнки с последующим автоклавированием.

- Обработка кромок: Полировка торцов для предотвращения сколов.

- Установка: Фиксация через резиновые прокладки для компенсации температурных деформаций.

Специфика резки и обработки триплекса

Резка триплекса принципиально отличается от обработки обычного стекла из-за его многослойной структуры. Процесс выполняется в два этапа: сначала разрезаются отдельные листы стекла, входящие в пакет, до их соединения под прессом. Попытки резать уже ламинированный триплекс стандартным стеклорезом приведут к появлению сколов и трещин только на верхнем слое, повредят ПВБ-пленку, но не обеспечат качественного разделения всего пакета.

После склеивания слоев под воздействием температуры и давления, полноценная резка готового триплекса становится невозможной без специализированного промышленного оборудования. Механическая обработка кромок или создание отверстий в собранном изделии требуют применения алмазного инструмента с водяным охлаждением и строгого контроля параметров для предотвращения расслоения, перегрева пленки и образования микротрещин.

Ключевые особенности и методы обработки

Основные технологии финишной обработки ламинированного триплекса включают:

- Фрезерование кромок: Используются алмазные фрезы с подачей воды для охлаждения и удаления стеклянной пыли. Обязательна последующая полировка кромки для устранения микросколов.

- Сверление отверстий: Выполняется алмазными коронками на низких оборотах с постоянным водяным охлаждением. Требуется предварительная разметка и надежная фиксация стекла для минимизации вибраций.

- Гидроабразивная резка: Единственный способ создания сложных криволинейных контуров в готовом триплексе. Струя воды с абразивными частицами под высоким давлением гарантирует чистый рез без термического воздействия на пленку.

Важные ограничения: Термообработка (закалка или моллирование) всегда производится до ламинации. Попытки гнуть или закаливать уже собранный триплекс приведут к деформации пленки и разрушению изделия.

| Операция | Оборудование | Критические параметры |

|---|---|---|

| Прямая резка | Спецстанки для резки стекла (до ламинации) | Точность раскроя, чистота кромки |

| Фигурная резка | Гидроабразивные станки (CNC) | Давление воды, зернистость абразива, скорость подачи |

| Сверление | Сверлильные станки с ЧПУ, алмазные коронки | Обороты, охлаждение, фиксация заготовки |

| Фрезеровка кромок | Кромкофрезерные станки | Подача воды, зернистость алмазного инструмента, скорость обработки |

Контроль качества после обработки включает проверку кромок на отсутствие сколов глубиной более допустимых норм, визуальный осмотр на расслоение и целостность пленки в зонах реза. Транспортировка и монтаж обработанных изделий требуют особой осторожности для предотвращения ударных нагрузок на кромки.

Особенности сверления отверстий в триплексе

Сверление триплекса требует особого подхода из-за его многослойной структуры: два или более листов стекла соединены полимерной пленкой под высоким давлением и температурой. Механическое воздействие может вызвать сколы, трещины или расслоение слоев, если нарушена технология процесса.

Ключевая сложность заключается в одновременной обработке разнородных материалов – хрупкого стекла и вязкой полимерной прослойки. Стандартные сверла по стеклу или металлу не подходят: они перегревают материал, рвут пленку или провоцируют неконтролируемые разломы.

Критические правила и методы

Инструменты: Используются исключительно алмазные сверла с водяным охлаждением или твердосплавные коронки с мелким зубом. Обычные спиральные сверла неприменимы.

- Охлаждение: Постоянная подача воды для отвода тепла и уменьшения трения. Без охлаждения полимер плавится, а стекло трескается.

- Скорость: Низкие обороты дрели (200-500 об/мин). Высокие скорости вызывают перегрев и ударные нагрузки.

- Подача: Минимальное давление на инструмент. Стекло сверлят на малых оборотах с самозацеплением без усиленного нажима.

- Фиксация: Триплекс плотно закрепляют на ровной основе с мягкой подложкой (резина, войлок), исключая вибрации.

| Этап | Действие | Цель |

|---|---|---|

| Разметка | Наклейка малярного скотча в зоне сверления | Предотвращение соскальзывания сверла |

| Старт | Сверление под углом 90° без ударов | Формирование ровного контура без сколов |

| Финиш | Снижение скорости при выходе сверла | Защита нижнего слоя от выкрашивания |

Важно: Отверстия ближе 50 мм к краю листа или другому отверстию повышают риск трещин. Диаметр свыше 15 мм выполняют ступенчато, начиная с малого сверла. При появлении сколов или белесых пятен на пленке процесс немедленно останавливают.

Уход и очистка: рекомендованные средства

Триплекс требует бережного обращения при очистке из-за многослойной структуры и чувствительности полимерной прослойки. Используйте исключительно мягкие неабразивные материалы для предотвращения микроповреждений поверхности, которые могут нарушить светопропускание и визуальную однородность стекла.

Категорически избегайте составов с аммиаком, ацетоном, хлором или высоким содержанием щелочей – они разрушают межслойную пленку и вызывают расслоение. Не применяйте металлические скребки, жесткие щетки или абразивные губки, особенно при удалении сложных загрязнений.

Оптимальные методы очистки

Для поддержания прозрачности и долговечности триплекса соблюдайте правила:

- Базовый уход: Мягкая микрофибра или замша со специальными спреями для стекол (нейтральный pH)

- Упорные загрязнения: Пластиковый скребок с закругленными краями и мыльный раствор

- Периодическая обработка: Полироли на силиконовой основе для защиты поверхности

| Рекомендовано | Запрещено |

|---|---|

| Дистиллированная вода | Средства для мытья посуды |

| Изопропиловый спирт (до 10%) | Уксусные растворы |

| Гелевые составы без красителей | Абразивные пасты |

При очистке автомобильного триплекса избегайте мойки высоким давлением ближе 30 см к поверхности. Для витражей и перегородок предварительно удаляйте пыль сухой микрофиброй, а межрамные пространства обрабатывайте узкой кистью.

Реставрация поверхностных царапин

Поверхностные царапины на триплексе затрагивают только внешний стеклянный слой, не повреждая полимерную прослойку или внутреннее стекло. Их устранение возможно благодаря сохранению структурной целостности материала и отсутствию сквозных дефектов. Глубина таких повреждений обычно не превышает 10-20 микрон, что позволяет применять механические методы полировки без риска нарушения оптических свойств.

Ключевым условием успешной реставрации является точная диагностика глубины повреждения. Использование специальных щупов или микроскопического анализа исключает попытки восстановления глубоких царапин, способных ослабить конструкцию. Процедура требует профессионального оборудования и исключает кустарные методы вроде зубной пасты или абразивных бытовых средств, которые могут усугубить дефект.

Технология восстановления поверхности

- Очистка и обезжиривание: Обрабатываемый участок промывается изопропиловым спиртом для удаления загрязнений и следов масел.

- Поэтапная шлифовка: Применяются алмазные диски с последовательным уменьшением зернистости (от 400 до 3000 grit) для выравнивания микрорельефа.

- Полировка керамическими пастами: Нанесение оксида церия или диоксида титана с использованием войлочных/фетровых насадок на низких оборотах (до 1500 об/мин).

- Финишная обработка: Удаление полировальной суспензии безворсовой салфеткой и нанесение гидрофобного покрытия для защиты.

| Критерий | Допустимые значения | Риски при нарушении |

|---|---|---|

| Глубина царапин | ≤ 0.02 мм | Деформация светопропускания |

| Температура обработки | +10°C...+25°C | Расслоение триплекса |

| Давление инструмента | ≤ 0.5 кг/см² | Термические трещины |

Ограничения метода: Реставрация не применяется для ламинированных поверхностей и мест с частичным разрушением стеклянного слоя. После обработки обязателен контроль на предмет остаточных деформаций с помощью проекционных тестеров. Для изогнутых элементов (лобовые стекла автомобилей) процедура требует специальных гибких полировальных систем.

Ограничения по формам и кривизне изделий

Триплекс, несмотря на гибкость в применении, имеет физические и технологические ограничения при создании изделий сложной формы или значительной кривизны. Минимально допустимый радиус изгиба является ключевым параметром и напрямую зависит от общей толщины пакета стекол и типа используемого стекла (флоат, термоупрочненное, закаленное). Для каждого конкретного проекта минимальный радиус рассчитывается индивидуально, но он всегда существенно больше, чем у монолитного стекла аналогичной толщины до закалки. Слишком малый радиус или резкие перепады кривизны могут привести к расслоению пакета на этапе формовки или ламинации, либо к появлению внутренних напряжений, снижающих прочность и безопасность готового изделия.

Процесс моллирования (горячего формования) или холодного гнутья заготовки перед ламинацией накладывает свои ограничения. Сложная двойная кривизна (например, сферические поверхности) требует высокоточных и дорогостоящих пресс-форм, а сама операция значительно сложнее и рискованнее, чем формование одинарной кривизны (цилиндрический изгиб). Наличие плоских участков на в целом криволинейном изделии, острых внутренних углов или вырезов сложной формы вблизи зон изгиба также усложняет производство и может потребовать изменения дизайна или увеличения минимальных радиусов. Геометрия изделия должна обеспечивать равномерное распределение полимерной пленки и отсутствие ее чрезмерного растяжения или образования складок в процессе автоклавной обработки.

Основные факторы, влияющие на возможности формовки триплекса:

- Толщина стекла: Чем толще стекло, тем больше минимальный радиус изгиба.

- Количество слоев: Многослойный триплекс (3+ слоя стекла) сложнее гнуть, чем двухслойный.

- Тип стекла: Термоупрочненное и особенно закаленное стекло перед ламинацией гнуть сложнее, чем флоат (отожженное). Закалка *после* формования и ламинации для триплекса невозможна.

- Метод формования:

Метод Применимость Ограничения Холодное гнутье (в процессе ламинации) Простая кривизна, большие радиусы Очень ограниченная сложность формы, риск расслоения Моллирование (горячее формование перед ламинацией) Сложная кривизна, меньшие радиусы Требует спец. пресс-форм, дороже, риск оптических искажений - Свойства PVB/ПВБ пленки: Различные типы пленок (стандартная, структурная, акустическая) обладают разной эластичностью и поведением при формовании.

Достижение малых радиусов изгиба часто требует использования более тонких стекол, что может вступить в противоречие с требованиями к прочности, безопасности или звукоизоляции конечного изделия.

Перспективы: "умные" триплексы с электронными свойствами

Интеграция электронных функций в структуру триплекса открывает революционные возможности для стекла. Путем внедрения тончайших функциональных слоев между стеклянными листами или нанесения их непосредственно на поверхность создаются материалы, способные динамически изменять свои оптические, тепловые или информационные характеристики под управляющим воздействием.

Ключевым направлением является разработка активных систем, где триплекс выступает не просто защитным или конструкционным элементом, а интерактивной поверхностью. Это требует решения сложных инженерных задач: обеспечения бесперебойной работы встроенных компонентов при механических нагрузках, сохранения прозрачности, организации энергоснабжения и управления, а также долговечности всей системы в агрессивных внешних средах.

Основные направления развития и их применение

- Управляемая прозрачность (Smart Privacy): Стекла с жидкокристаллическими (PDLC) или электрохромными слоями, переключающиеся между прозрачным и матовым/тонированным состоянием по сигналу. Применение: Конференц-залы, перегородки, автомобильные стекла (антиблик, затемнение).

- Динамическая терморегуляция: Триплексы с наноразмерными покрытиями или термотропными слоями, автоматически изменяющие степень поглощения/отражения ИК-излучения для поддержания комфортной температуры. Применение: Фасады зданий, окна транспортных средств.

- Интегрированные дисплеи и подсветка: Встраивание OLED, микро-LED элементов или проекционных слоев для отображения информации, навигации, рекламы прямо на стекле. Применение: Витрины, лобовые стекла (HUD), интерактивные информационные панели.

- Сенсорные и интерактивные поверхности: Триплексы с распознаванием касаний, жестов (через емкостные или акустические сенсоры), интегрированные в стеклянные панели. Применение: Смарт-мебель, приборные панели, общественные терминалы.

- Энергогенерация: Интеграция прозрачных фотоэлектрических элементов (органических или на основе перовскитов) для преобразования света в электричество. Применение: Солнечные окна, фасады зданий с функцией выработки энергии.

| Технологический вызов | Пути решения | Ожидаемый эффект |

|---|---|---|

| Электропитание встроенных систем | Прозрачные проводящие слои (оксиды металлов, графен), беспроводная передача энергии, интеграция микро-батарей | Автономность "умных" стекол без видимых проводов |

| Сохранение прочности и безопасности | Оптимизация толщины и свойств функциональных слоев, защитные покрытия, инкапсуляция электроники в ПВБ | Соответствие стандартам безопасности при сохранении электронных функций |

| Долговечность и стабильность | Улучшенная герметизация краев, УФ-стабильные материалы, защита от влаги и температурных перепадов | Расширение срока службы "умного" триплекса до 15-20 лет |

Развитие "умного" триплекса движется к созданию комплексных мультифункциональных систем. Будущие поколения смогут объединять несколько электронных свойств в одном стеклянном "сэндвиче" (например, саморегулируемое тонирование + дисплей + сенсорный ввод), управляемых централизованно через IoT-платформы. Это превратит стеклянные поверхности в активные компоненты "умной" среды обитания и транспорта.

Список источников

При подготовке материала использовались специализированные технические документы и отраслевые издания.

Ключевые источники информации представлены в следующем перечне.

- ГОСТ 30826-2014 "Стекла многослойные безопасные строительного назначения"

- Технические регламенты ЕАЭС ТР 032/2013 "О безопасности зданий и сооружений"

- Производственные каталоги крупнейших стекольных концернов (Saint-Gobain, AGC Glass Europe)

- Научные публикации в журнале "Стекло и керамика" (РААСН)

- Отраслевой справочник "Современные строительные материалы" под ред. Г.Н. Пучкова

- Методические рекомендации НИИСФ РААСН по остеклению объектов повышенной опасности

- Технические отчеты испытательных лабораторий ЦНИИСК им. Кучеренко

- Материалы международных конференций по архитектурному стеклу Glass Performance Days