Турбина КамАЗ - характеристики, устройство, как работает

Статья обновлена: 28.02.2026

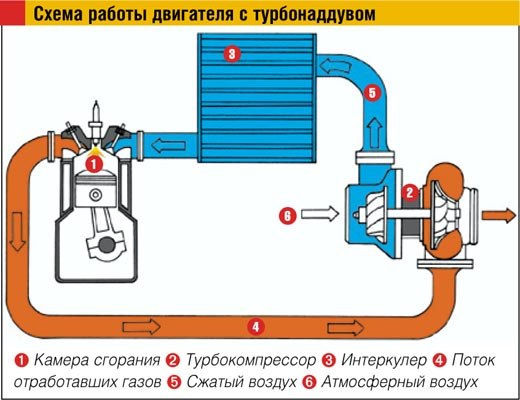

Турбокомпрессор – ключевой элемент современных дизельных двигателей КамАЗ, отвечающий за повышение мощности и эффективности.

Его задача – использовать энергию выхлопных газов для нагнетания дополнительного воздуха в цилиндры.

Это позволяет сжечь больше топлива без увеличения рабочего объема, обеспечивая тяговитость и экономичность грузовиков.

В статье подробно рассмотрены устройство, основные технические параметры и принцип действия турбин, применяемых на двигателях КамАЗ.

Назначение турбокомпрессора в двигателе КамАЗ

Турбокомпрессор в дизельном двигателе КамАЗ решает ключевую проблему недостатка кислорода для полного сгорания топлива при увеличении оборотов. Он принудительно нагнетает в цилиндры дополнительный объем воздуха под высоким давлением, используя для этого энергию выхлопных газов, которые в обычном атмосферном двигателе просто выбрасываются в окружающую среду.

Этот процесс позволяет пропорционально увеличить подачу топлива в камеры сгорания без риска неполного его воспламенения. Результатом становится рост мощности силового агрегата при сохранении его рабочего объема, а также повышение топливной экономичности за счет более эффективного преобразования энергии сгорания топливно-воздушной смеси в механическую работу.

Ключевые функции и преимущества

Основные задачи турбокомпрессора:

- Повышение мощности двигателя на 25-40% без увеличения объема цилиндров.

- Оптимизация расхода топлива за счет полного сгорания смеси.

- Улучшение экологических показателей (снижение выбросов CO и CH из-за отсутствия недогоревшего топлива).

- Компенсация падения плотности воздуха при работе в высокогорных условиях.

Принципиальное отличие от атмосферных двигателей:

| Параметр | С турбокомпрессором | Без турбокомпрессора |

| Воздухоподача | Принудительная под давлением | Атмосферное всасывание |

| Мощность (пример для КАМАЗ-740) | 240-300 л.с. | 180-210 л.с. |

| Удельный расход топлива | Снижен на 5-10% | Выше при равной нагрузке |

Важность для тяжелых условий: Турбина критична для грузовиков КамАЗ, работающих с максимальной нагрузкой или в горах, где атмосферный двигатель теряет мощность из-за разреженного воздуха. Она поддерживает стабильную тягу и предотвращает перегрев деталей ЦПГ при форсированных режимах.

Расположение турбины на моторе КамАЗ

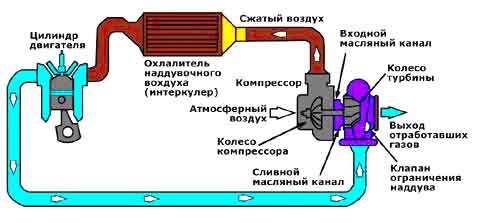

Турбокомпрессор на двигателях КамАЗ монтируется на выпускном коллекторе силового агрегата. Конкретное местоположение зависит от модели двигателя: в линейке КамАЗ-740 турбина устанавливается с левой стороны двигателя (по направлению движения автомобиля), тогда как на КамАЗ-910 – с правой. Крепление осуществляется непосредственно к фланцу выпускного коллектора через термостойкую прокладку.

Корпус турбины ориентирован таким образом, что патрубок входа отработавших газов соединен с выпускным коллектором, а компрессорная часть направлена к системе впуска. Маслоподводящие магистрали подключаются к нижней части картриджа турбины, обеспечивая смазку и охлаждение подшипникового узла. Над турбокомпрессором обычно располагается выпускной трубопровод, идущий к глушителю.

Конструктивные особенности размещения

- Тепловая защита: Наддувный агрегат экранируется от соседних компонентов (топливной аппаратуры, генератора) металлическими теплоотражающими щитами

- Воздушные магистрали: Нагнетательный патрубок компрессора через алюминиевые трубы и резиновые соединители направлен к интеркулеру, расположенному перед радиатором

- Газоотвод: Выходной фланец турбинной части напрямую стыкуется с приемной трубой глушителя без промежуточных изгибов

- Доступность: Компактное боковое расположение обеспечивает возможность демонтажа без снятия двигателя

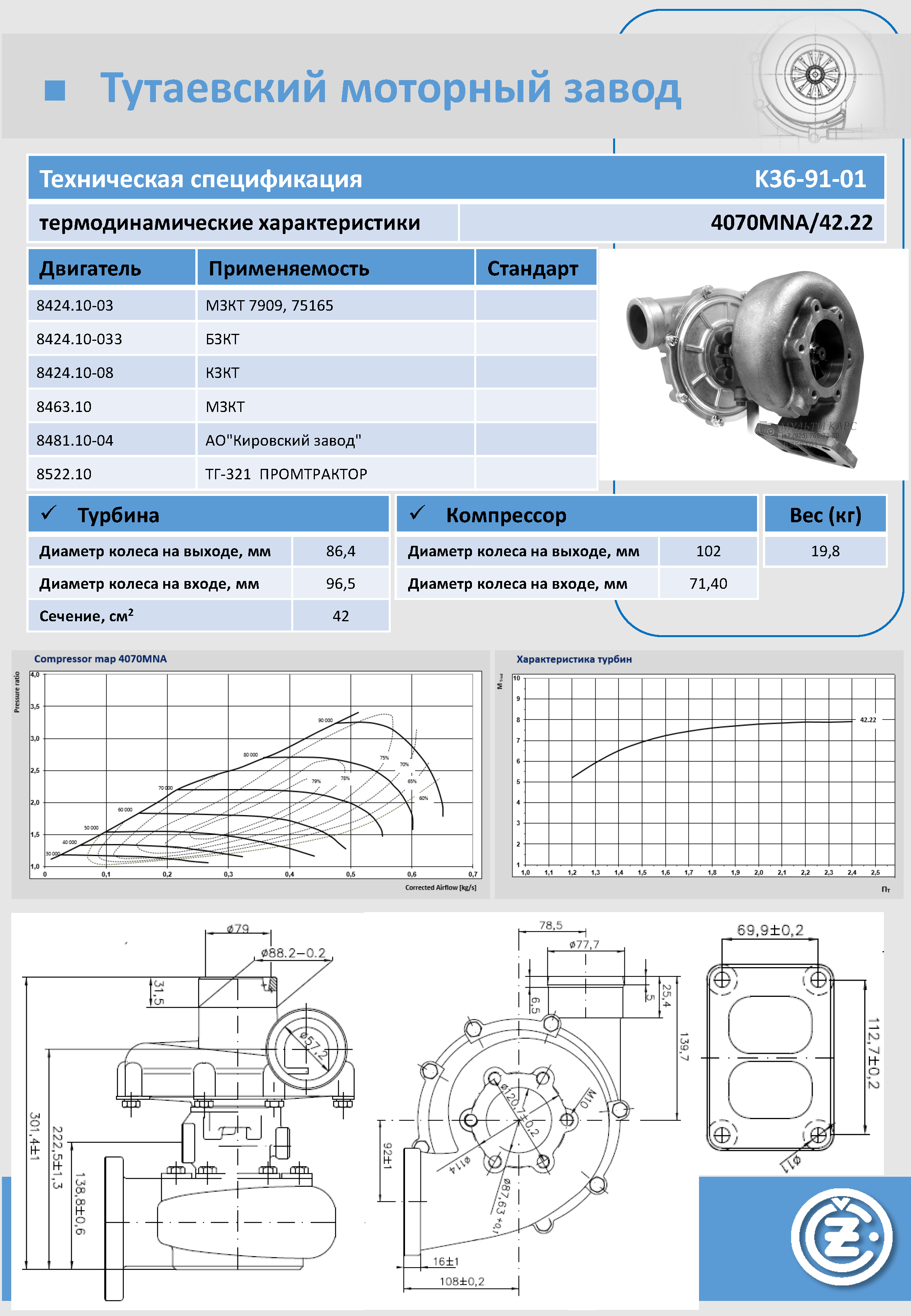

Базовая модель турбонагнетателя для КамАЗ-740

Базовой моделью турбонагнетателя для дизельного двигателя КамАЗ-740 является турбокомпрессор ТКР-7Н. Это осецентробежный агрегат, спроектированный для принудительного нагнетания воздуха в цилиндры с целью повышения мощности и эффективности мотора. Его конструкция напрямую интегрирована с выпускным коллектором двигателя, обеспечивая компактность и надежность при работе в тяжелых условиях эксплуатации грузовиков.

Основная функция ТКР-7Н – преобразование энергии отработавших газов в механическую энергию вращения турбинного колеса для привода компрессора. Это позволяет подать в цилиндры больший объем воздуха, чем способен втянуть атмосферный двигатель, что критически важно для полного сгорания увеличенной дозы топлива и достижения паспортных показателей силового агрегата.

Технические характеристики

| Модель турбины | ТКР-7Н |

| Тип | Осецентробежный, газодинамический |

| Диапазон рабочего давления наддува | 0.08–0.13 МПа (0.8–1.3 кгс/см²) |

| Максимальная частота вращения ротора | до 85 000 об/мин |

| Диаметр колеса компрессора | 71 мм |

| Диаметр колеса турбины | 62 мм |

| Система смазки | Централизованная, от двигателя (под давлением) |

| Охлаждение | Воздушное (иногда с водяным контуром на модификациях) |

Ключевые конструктивные элементы:

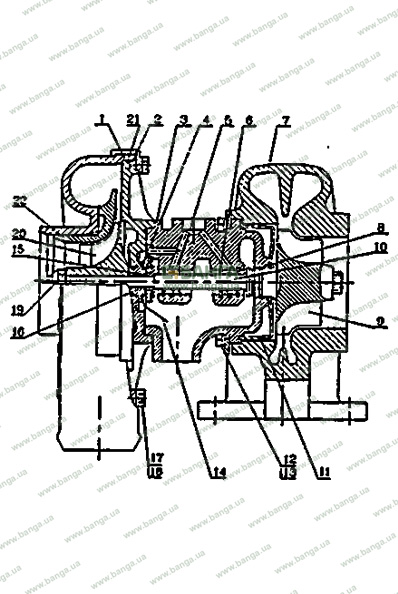

- Корпус турбины (улитка): Чугунный, предназначен для направления потока выхлопных газов на лопатки турбинного колеса.

- Турбинное колесо: Жаропрочное, изготавливается из литого никелевого сплава, жестко зафиксировано на валу ротора.

- Корпус компрессора (воздушная улитка): Алюминиевый, формирует поток нагнетаемого воздуха.

- Колесо компрессора (крыльчатка): Алюминиевое, лопаточного типа, крепится на противоположном конце вала ротора.

- Роторный вал: Стальной, установлен на подшипниках скольжения (плавающих втулках) с системой масляного охлаждения и смазки.

- Корпус подшипникового узла (картридж): Центральный узел, объединяющий вал, подшипники и систему уплотнений.

Принцип работы

Работа ТКР-7Н основана на преобразовании энергии потока отработавших газов двигателя:

- Использование выхлопных газов: Отработавшие газы из выпускного коллектора под высоким давлением и температурой поступают в корпус турбины ("горячая улитка").

- Вращение турбинного колеса: Поток газов воздействует на лопатки турбинного колеса, заставляя его вращаться с высокой скоростью (до 85 тыс. об/мин).

- Передача вращения: Вращение через общий вал передается на колесо компрессора, расположенное в отдельном корпусе на противоположной стороне агрегата.

- Нагнетание воздуха: Колесо компрессора, вращаясь, втягивает атмосферный воздух через воздушный фильтр, сжимает его и под давлением нагнетает через корпус компрессора ("холодная улитка") во впускной коллектор двигателя.

- Подача в цилиндры: Сжатый (наддувочный) воздух поступает в цилиндры, позволяя впрыснуть и эффективно сжечь большее количество топлива, что повышает крутящий момент и мощность двигателя.

Важнейшим аспектом надежности является система смазки: моторное масло под давлением подается в корпус подшипников, охлаждает и смазывает вал, после чего сливается обратно в картер двигателя. Отказ смазки мгновенно выводит турбину из строя из-за заклинивания ротора.

Конструкция корпуса турбины КамАЗ

Корпус турбины КамАЗ выполняется из высокопрочного жаростойкого чугуна, обеспечивающего устойчивость к термическим нагрузкам и коррозионному воздействию выхлопных газов. Его геометрия оптимизирована для эффективного преобразования кинетической энергии отработавших газов в механическую работу вращения турбинного колеса. Конструкция включает интегрированные каналы подвода газов и патрубки для систем смазки и охлаждения, формируя единый моноблок с высокой герметичностью.

Внутренняя поверхность корпуса содержит спиральный канал (улитку), плавно сужающийся по направлению к турбинному колесу. Это обеспечивает ускорение потока газов перед сопловым аппаратом и равномерное распределение давления по окружности ротора. Фланцевые соединения на входном и выходном патрубках стандартизированы под крепление к выпускному коллектору и выхлопной системе соответственно, а специальные уплотнения исключают утечки газов при тепловом расширении.

Ключевые элементы и особенности

- Газоподводящая "улитка": Спиральный канал сложной формы, минимизирующий гидравлические потери.

- Сопловой аппарат: Направляющие лопатки (или регулируемые в моделях с VGT), формирующие оптимальный угол атаки газов на лопатки турбины.

- Посадочный гнездо: Точное цилиндрическое отверстие с канавками под уплотнительные кольца вала ротора.

- Масляные каналы: Полости для подвода и отвода моторного масла к подшипниковому узлу турбокомпрессора.

- Система крепления: Фланцы с отверстиями под шпильки для соединения с картриджем турбины и выпускным коллектором.

- Термостойкость: Материал и конструкция рассчитаны на работу при температурах до 850-950°C.

| Параметр | Характеристика |

|---|---|

| Основной материал | Специальный жаростойкий чугун (например, GGG-Si) |

| Тип соединения с картриджем | Фланцевое, с болтовой стяжкой (бандажное в некоторых старых моделях) |

| Герметизация | Терморасширительные уплотнительные кольца (O-rings) |

| Дополнительные элементы | Платформы для датчиков температуры/давления (в отдельных модификациях) |

Важным аспектом является геометрическая совместимость корпуса с конкретной моделью двигателя КамАЗ, так как форма и размеры "улитки", а также расположение крепежных элементов строго индивидуальны. Корпус спроектирован для работы в условиях высоких вибрационных нагрузок, характерных для дизельных силовых агрегатов.

Устройство корпуса компрессора

Корпус компрессора турбокомпрессора КамАЗ представляет собой сложную литую алюминиевую деталь улиткообразной формы. Его основная функция – преобразование кинетической энергии потока сжатого воздуха, нагнетаемого крыльчаткой, в давление и направление этого потока во впускной коллектор двигателя.

Внутренняя геометрия корпуса спроектирована с высокой точностью для обеспечения плавного перехода от малого сечения на входе (улитки) к большему сечению на выходе. Это минимизирует гидравлические потери и турбулентность, повышая эффективность нагнетания. Корпус жестко крепится болтами к корпусу турбинной части и картриджу с подшипниками.

Ключевые элементы конструкции

Корпус компрессора содержит несколько критически важных элементов:

- Входной патрубок (улитка): Спиральный канал, сужающийся по мере удаления от входного отверстия. Обеспечивает равномерную подачу воздуха на периферию крыльчатки компрессора и плавное увеличение скорости потока.

- Диффузор: Кольцевой канал с расширяющимся сечением, расположенный непосредственно за крыльчаткой компрессора. Его задача – преобразовать высокую кинетическую скорость воздуха на выходе с колеса в статическое давление.

- Выходной коллектор (выпускной патрубок): Канал, отводящий сжатый воздух из диффузора к интеркулеру и впускному коллектору двигателя. Имеет фланец для соединения с воздушными магистралями.

- Монтажный фланец: Обеспечивает герметичное и прочное соединение корпуса компрессора с корпусом турбины через картридж.

- Каналы системы байпасса (при наличии): Интегрированные каналы или точки подключения для клапана перепуска наддува (blow-off valve или bypass valve), сбрасывающего избыточное давление при резком закрытии дросселя.

Материал корпуса – алюминиевый сплав – обеспечивает необходимую прочность при минимальном весе и хорошую теплопроводность для отвода части тепла от сжимаемого воздуха. Внутренние поверхности каналов часто подвергаются механической обработке и/или полировке для снижения сопротивления потоку воздуха.

Материалы изготовления крыльчаток турбины

Крыльчатки турбин КамАЗ подвергаются экстремальным нагрузкам: температура выхлопных газов достигает 850–950°C, частота вращения превышает 100 000 об/мин. Это требует применения специализированных жаропрочных сплавов с уникальным сочетанием характеристик.

Основным материалом для производства крыльчаток турбокомпрессоров КамАЗ служат никелевые суперсплавы типа Inconel (например, Inconel 713C). Эти сплавы легируются хромом (до 15%) для окалиностойкости, алюминием и титаном для упрочнения гамма-фазы, молибденом и вольфрамом для жаростойкости.

Ключевые требования к материалам

- Жаростойкость: Сохранение прочности при температурах до 1000°C без оплавления или деформации.

- Усталостная прочность: Устойчивость к циклическим нагрузкам от центробежных сил и вибраций.

- Ползучесть: Минимальная деформация под длительной механической нагрузкой при высокой температуре.

- Коррозионная стойкость: Противостояние агрессивному воздействию сернистых соединений в выхлопных газах.

Изготовление крыльчаток осуществляется преимущественно методом точного литья по выплавляемым моделям, обеспечивающим сложную геометрию лопаток и минимальную постобработку. Для финишной доводки контуров и балансировки применяется абразивная обработка.

| Материал | Ключевые легирующие элементы | Макс. рабочая t°C |

| Inconel 713C | Ni, Cr, Mo, Nb, Al, Ti | 950°C |

| MAR-M247 | Ni, Co, Cr, W, Ta, Hf | 1000°C |

Альтернативой для менее нагруженных модификаций являются высоколегированные аустенитные стали (типа ХН35ВТЮ), но их применение ограничено из-за меньшей термостойкости. Надежность крыльчатки напрямую определяет ресурс турбины, поэтому выбор и технология обработки сплавов критичны.

Вал ротора турбокомпрессора: особенности

Вал ротора турбокомпрессора КамАЗ представляет собой цельный кованый элемент, объединяющий турбинное и компрессорное колеса в единую вращающуюся систему. Изготавливается из высоколегированных жаропрочных сталей (типа 40Х10С2М), что обеспечивает устойчивость к термическим нагрузкам до 750°C и механическим напряжениям. Геометрия вала включает прецизионные шейки для подшипников скольжения и фланцы для фиксации колес с гарантией минимального биения.

Конструкция предусматривает внутренние масляные каналы для подачи смазки к подшипниковым узлам и отвода тепла. Критически важна динамическая балансировка всего ротора в сборе с допустимым дисбалансом не более 0,5 г·мм – это предотвращает вибрации при рабочих оборотах до 110 000 об/мин. Посадочные поверхности колес выполняются с конусностью 1:10 для создания напряженной посадки, исключающей проворот элементов.

Ключевые эксплуатационные требования

- Термостабильность: Сохранение прочности при циклических нагревах от выхлопных газов

- Усталостная прочность: Сопротивление знакопеременным нагрузкам от центробежных сил

- Износостойкость шеек: Твердость поверхностей 55-60 HRC для работы в масляном клине

- Осевая фиксация: Точное позиционирование колес с допуском ±0,05 мм

| Параметр | Значение | Примечание |

| Диаметр турбинной части | 18-22 мм | Зависит от модели турбины |

| Диаметр компрессорной части | 14-17 мм | Уменьшен для снижения инерции |

| Допуск соосности | 0,005 мм | Контроль на специальных стендах |

| Ресурс до замены | 400-500 тыс. км | При соблюдении регламента ТО |

Принцип работы газового тракта турбины

Газовый тракт турбины КамАЗ предназначен для преобразования энергии отработавших газов двигателя в механическую энергию вращения ротора турбокомпрессора. Его работа неразрывно связана с выпускным коллектором двигателя и напрямую зависит от режима его работы.

Отработавшие газы под высоким давлением и температурой (550–750°C) поступают из выпускного коллектора во входной патрубок газового тракта турбины. Этот поток направляется с высокой скоростью на лопатки колеса турбины, расположенного в корпусе.

Ключевые этапы преобразования энергии

Процесс работы газового тракта включает следующие этапы:

- Направление потока: Газы поступают в спиральный канал (улитку) корпуса турбины, который сужается по мере приближения к колесу. Это увеличивает скорость газового потока и оптимизирует его подачу под нужным углом.

- Передача энергии: Поток газов ударяет в изогнутые лопатки колеса турбины, заставляя его вращаться с высокой скоростью (до 150 000 об/мин и более).

- Снижение давления и температуры: Проходя через лопатки, газы расширяются, отдавая свою кинетическую и тепловую энергию колесу турбины. Их давление и температура существенно снижаются.

- Отвод газов: Отработавшие газы, отдавшие энергию, выбрасываются через выхлопной патрубок турбины в выпускную систему двигателя (глушитель, атмосферу).

Результат работы газового тракта: Вращательное движение колеса турбины через общий вал передается на колесо компрессора, расположенное на противоположном конце. Компрессор, в свою очередь, сжимает свежий воздух и нагнетает его во впускной коллектор двигателя.

| Параметр газового тракта | Значение/Характеристика |

|---|---|

| Источник энергии | Отработавшие газы двигателя (давление, температура, скорость) |

| Основной элемент | Колесо турбины с лопатками |

| Назначение элемента | Преобразование энергии газов во вращение вала |

| Типичная температура газов на входе | 550–750 °C |

| Ключевая функция корпуса (улитки) | Формирование и ускорение потока газов |

| Конечный результат работы тракта | Вращение вала турбокомпрессора |

Принцип работы воздушного тракта компрессора

Воздушный тракт компрессора турбины КамАЗ обеспечивает подачу сжатого воздуха в цилиндры двигателя для повышения мощности и эффективности сгорания топлива. Основными элементами тракта являются воздухозаборник, фильтр очистки, компрессорное колесо турбокомпрессора, интеркулер (охладитель наддувочного воздуха) и впускной коллектор.

Забор атмосферного воздуха происходит через специальный патрубок, где он проходит многоступенчатую очистку в воздушном фильтре от пыли и абразивных частиц. Очищенный воздух направляется к крыльчатке компрессора, которая приводится во вращение энергией выхлопных газов через общий вал турбины.

Ключевые этапы работы

- Сжатие: Лопатки вращающегося компрессорного колеса захватывают воздух и ускоряют его центробежной силой. Кинетическая энергия преобразуется в давление при прохождении через диффузор и спиральный канал (улитку).

- Охлаждение: Сжатый воздух (температура +150...+200°C) поступает в интеркулер. Там он обдувается встречным потоком воздуха или охлаждающей жидкостью, что повышает его плотность и содержание кислорода.

- Распределение: Охлаждённый воздух подаётся во впускной коллектор, а затем через впускные клапаны – в цилиндры двигателя. Давление наддува контролируется перепускным клапаном (вестгейтом), сбрасывающим избыток выхлопных газов мимо турбинного колеса.

| Параметр | Значение | Назначение |

|---|---|---|

| Давление наддува | 1.5–2.0 бар | Оптимизация наполнения цилиндров |

| Степень сжатия | 3:1 – 4:1 | Повышение массового расхода воздуха |

| Температура после интеркулера | на 40–60°C ниже входа | Увеличение плотности заряда |

Эффективность работы тракта напрямую влияет на мощность двигателя и топливную экономичность. Засорение воздушного фильтра или неисправность интеркулера приводят к снижению давления наддува и переобогащению топливной смеси.

Система подшипников скольжения турбины

Система подшипников скольжения турбины КамАЗ обеспечивает вращение ротора турбокомпрессора в условиях экстремальных температур и скоростей. Она состоит из двух основных втулок: со стороны турбинного колеса и компрессорного колеса, размещенных в центральном корпусе (картридже) турбины. Подшипники работают в режиме гидродинамической смазки, где масляный клин создает разделительный слой между валом и поверхностью втулки.

Конструкция включает масляные каналы для подачи смазки под давлением и дренажные полости для отвода излишков масла. Точные зазоры между валом и втулками (0.03–0.07 мм) критичны для стабильной работы: слишком малый зазор вызывает перегрев, чрезмерный – вибрации и биение ротора.

Ключевые особенности и принцип функционирования

Основные компоненты системы:

- Парные втулки скольжения – изготавливаются из бронзы или алюминиевых сплавов с антифрикционным покрытием.

- Масляный контур – подача смазки от двигателя через каналы в корпусе подшипников.

- Упорный подшипник – воспринимает осевые нагрузки от ротора, фиксируя его позицию.

Принцип работы основан на эффекте гидродинамического масляного клина:

- Моторное масло под давлением поступает в зазор между валом и втулкой.

- При вращении вала масло "затягивается" в сужающуюся зону, создавая разделительный слой.

- Масляная пленка воспринимает радиальные/осевые нагрузки, предотвращая контакт металла.

- Избыток масла отводится через дренажные полости в картер двигателя.

Технические требования к системе:

| Параметр | Значение |

| Рабочая температура | до 250°C (со стороны турбины) |

| Скорость вращения ротора | до 120 000 об/мин |

| Давление масла | мин. 0.15 МПа (на холостом ходу) |

| Допустимый зазор втулки | 0.05±0.02 мм (новый узел) |

Эксплуатационные ограничения: Недостаточное давление масла или его низкое качество приводят к сухому трению, задирам и заклиниванию ротора. Перегрев турбины свыше 700°C вызывает коксование масла в каналах, блокируя смазку. Ресурс узла напрямую зависит от соблюдения интервалов замены масла и фильтров.

Система масляного охлаждения подшипников турбины КамАЗ

Система масляного охлаждения подшипников турбокомпрессора КамАЗ использует моторное масло двигателя в качестве рабочей среды для отвода тепла и снижения трения в узле ротора. Масло подаётся под давлением из общей системы смазки силового агрегата по специальным каналам в корпусе турбины.

Циркуляция обеспечивается разницей давлений между магистралью подачи и сливом: нагретое масло самотеком возвращается в картер двигателя. Критически важна беспрепятственная проходимость маслопроводов, так как перегрев подшипникового узла ведет к заклиниванию вала турбины и выходу её из строя.

Ключевые элементы и принцип действия

Основные компоненты системы включают:

- Входной маслопровод – подаёт охлаждённое масло от двигателя к подшипниковому узлу.

- Центральный канал вала ротора – распределяет смазку между опорными подшипниками (обычно плавающего типа).

- Дренажная магистраль – обеспечивает слив нагретого масла в картер под действием гравитации.

Принцип работы основан на двойной функции масла:

- Теплоотвод: Масло поглощает тепло от раскалённого корпуса турбины и трущихся поверхностей подшипников (температура в зоне ротора достигает 600-800°C).

- Создание масляного клина: Образующаяся плёнка между валом и втулками подшипника предотвращает сухое трение, снижает износ и демпфирует вибрации.

| Параметр | Значение/Характеристика |

| Давление подачи масла | 0.2-0.4 МПа (на прогретом двигателе) |

| Требования к маслу | Соответствие спецификациям КАМАЗ (обычно SAE 15W-40, API CI-4/SL) |

| Тип подшипников | Плавающие втулки (бронза или антифрикционный сплав) |

| Риск при засорении слива | Выдавливание масла через уплотнения, коксование, разрушение узла |

Эффективность системы напрямую зависит от исправности масляного насоса, отсутствия закупорки в каналах и качества масла. Использование неподходящей смазки или несвоевременная замена приводит к образованию нагара, блокирующего теплообмен и смазку.

Масляные каналы и герметизация вала

Масляные каналы в турбине КамАЗ выполняют критически важную функцию подачи моторного масла к подшипникам скольжения роторного узла. Точные отверстия проходят через корпус подшипников, обеспечивая постоянную циркуляцию смазки под давлением от системы двигателя. Масло снижает трение, отводит тепло от быстро вращающихся деталей и предотвращает задиры поверхностей.

Отвод отработанного масла осуществляется через дренажный канал большого диаметра, подключенный непосредственно к картеру двигателя. Этот канал спроектирован под уклоном для гарантированного самотека даже при минимальном давлении. Недостаточный слив приводит к выдавливанию масла через уплотнения и попаданию в интеркулер или выпускной тракт.

Система уплотнений вала

Герметизация вращающегося вала турбины достигается комбинированными решениями:

- Поршневые кольца на горячей (турбинной) стороне – стальные разрезные кольца, работающие в канавках вала. Блокируют прорыв выхлопных газов в картер.

- Маслосбрасывающие кольца на холодной (компрессорной) стороне – препятствуют проникновению масла в систему впуска.

- Лабиринтные уплотнения – канавки особой формы на валу создают зоны пониженного давления, сдерживая масло.

Эффективность уплотнений напрямую зависит от состояния дренажной магистрали и точных зазоров в подшипниковом узле. При закоксовывании каналов или износе колец возникает масляное голодание или течи, ведущие к выходу турбокомпрессора из строя.

Давление наддува на КамАЗ: стандартные значения

Давление наддува – ключевой параметр работы турбокомпрессора, напрямую влияющий на эффективность наполнения цилиндров воздухом и мощность двигателя. Контроль этого показателя важен для предотвращения детонации, снижения токсичности выхлопа и обеспечения ресурса силового агрегата. На двигателях КамАЗ (например, семейства 740) давление создается турбиной, использующей энергию отработавших газов.

Стандартные значения давления наддува для большинства современных двигателей КамАЗ (таких как 740.30-260, 740.70-280) в рабочем режиме составляют:

- На холостом ходу: 0.1–0.2 бар (10–20 кПа).

- При максимальном крутящем моменте (1200–1600 об/мин): 0.8–1.2 бар (80–120 кПа).

- В пиковых режимах под нагрузкой: до 1.4–1.6 бар (140–160 кПа) для модификаций с повышенной мощностью.

Факторы, влияющие на давление

Отклонение от нормы может указывать на неисправности:

- Снижение давления: Утечки во впускном тракте, засорение воздушного фильтра, износ подшипников турбины, трещины в интеркулере.

- Повышение давления: Неисправность клапана вестгейта (перепускной заслонки), заклинивание направляющих лопаток (на VGT-турбинах), сбои ЭСУД.

Контроль осуществляется датчиком абсолютного давления (ДАД) и вакуумметром в сервисных точках. Для точной диагностики показания сравнивают с паспортными данными конкретной модели ДВС.

Рабочая температура выхлопных газов на входе турбины КамАЗ

Температура выхлопных газов на входе в турбину КамАЗ – критически важный параметр, напрямую влияющий на эффективность наддува и ресурс узла. Для стандартных двигателей серии 740 она варьируется в диапазоне 500–700°C при номинальной нагрузке.

Превышение 750–800°C сигнализирует о неисправностях: некорректном угле впрыска, обеднении смеси, забитом воздушном фильтре или неполном сгорании топлива. Длительная работа при 850°C и выше провоцирует прогары лопаток, деформацию ротора и ускоренный износ подшипников.

Факторы, влияющие на температуру

- Режим работы двигателя: пиковые значения достигаются при полной мощности и высоких оборотах.

- Состояние топливной аппаратуры: износ форсунок или ТНВД нарушает распыл.

- Качество топлива: низкое цетановое число увеличивает задержку воспламенения.

- Загрязнение системы выпуска: нагар в коллекторе снижает теплосъем.

Последствия экстремальных температур

| Диапазон (°C) | Влияние на турбину |

|---|---|

| До 700 | Нормальная эксплуатация, оптимальный КПД |

| 700–800 | Ускоренный износ, потемнение лопаток |

| 800–900 | Опасность деформации ротора, оплавление кромок |

| >900 | Немедленное разрушение узла, риск пожара |

Контроль осуществляется пирометром через штатное отверстие в выпускном коллекторе перед турбиной. Для защиты от перегрева современные двигатели оснащаются датчиками температуры отработавших газов (ДТОГ), передающими данные в ЭБУ для корректировки впрыска.

Максимальные обороты ротора турбокомпрессора

Максимальная частота вращения ротора турбокомпрессора на двигателях КамАЗ является критически важным параметром, напрямую влияющим на его надежность и ресурс. Для большинства серийных турбин, устанавливаемых на двигатели семейства КамАЗ-740 (например, ТКР 7Н, ТКР 7С), этот показатель находится в диапазоне 90 000 – 110 000 оборотов в минуту. Конкретное значение зависит от модели турбины, модификации двигателя и года выпуска.

Достижение таких экстремальных скоростей вращения возможно благодаря использованию высокоточных подшипников скольжения (часто с плавающими втулками) и эффективной системе подачи моторного масла под давлением, выполняющей одновременно функции смазки и охлаждения. Превышение допустимого порога оборотов чревато катастрофическим разрушением роторной группы из-за возникновения центробежных сил, превышающих предел прочности материалов.

Факторы, влияющие и ограничивающие обороты

На фактическую скорость вращения ротора турбины КамАЗ влияют несколько ключевых факторов:

- Энергия потока выхлопных газов: Чем выше нагрузка на двигатель и обороты коленчатого вала, тем больше масса и скорость выхлопных газов, воздействующих на крыльчатку турбины, раскручивая ротор.

- Давление наддува: Для создания необходимого давления во впускном коллекторе (наддува) турбокомпрессор должен развивать определенные обороты, чтобы его компрессорная часть могла эффективно сжимать воздух.

- Балансировка ротора: Идеальная балансировка роторного узла – обязательное условие для работы на высоких оборотах без вибраций, вызывающих ускоренный износ и разрушение.

- Качество и давление масла: Недостаточное давление или загрязненное масло приводят к ухудшению смазки и охлаждения подшипникового узла, провоцируя его заклинивание при высоких оборотах.

- Температурный режим: Перегрев турбины (особенно со стороны выхлопных газов) снижает прочность материалов ротора и корпуса.

Ограничение максимальных оборотов обеспечивается конструктивно:

- Геометрией роторов: Диаметр и масса крыльчаток турбины и компрессора рассчитаны на определенный предел прочности.

- Системой наддува (при наличии): На некоторых моделях турбин КамАЗ (особенно более современных) используется геометрия с изменяемым сопловым аппаратом (VGT/VNT), которая регулирует поток газов на крыльчатку турбины, помогая контролировать скорость ее вращения и давление наддува в широком диапазоне оборотов двигателя.

- Клапаном (вестгейтом): На турбинах с фиксированной геометрией (wastegate) избыточная часть выхлопных газов обходит крыльчатку турбины через перепускной клапан, предотвращая ее чрезмерное раскручивание и поддерживая давление наддува в заданных рамках.

Примерные значения для разных двигателей КамАЗ

| Двигатель КамАЗ | Тип турбокомпрессора | Приблизительные макс. обороты ротора, об/мин |

|---|---|---|

| 740.30-260 (Евро-0) | ТКР 7Н (без вестгейта) | ~95 000 - 100 000 |

| 740.31-240 (Евро-2) | ТКР 7С (с вестгейтом) | ~100 000 - 105 000 |

| 740.70-280 (Евро-4) | Турбина с изменяемой геометрией (VGT) | ~105 000 - 115 000 |

Строгое соблюдение допустимых максимальных оборотов ротора – основа длительной и безотказной работы турбокомпрессора КамАЗ. Превышение этого лимита даже кратковременно ведет к необратимым повреждениям и необходимости дорогостоящего ремонта или замены узла.

Производительность компрессора по воздуху

Производительность турбокомпрессора КамАЗ определяется объёмом воздуха, нагнетаемого в цилиндры двигателя за единицу времени. Этот параметр напрямую влияет на эффективность сгорания топлива, мощность силового агрегата и экологические показатели. Компрессор должен обеспечивать строго рассчитанную подачу, соответствующую оборотам двигателя и нагрузке.

Измеряется производительность в килограммах или кубических метрах воздуха в секунду (кг/с, м³/с). Для турбин КамАЗ характерны значения в диапазоне 0.15–0.35 кг/с для стандартных моделей двигателей. Точные показатели зависят от модификации турбины, давления наддува и конструктивных особенностей компрессорного колеса.

Факторы, влияющие на производительность

- Геометрия компрессорного колеса: Диаметр, форма лопаток и угол их атаки определяют объём перекачиваемого воздуха.

- Давление наддува: Регулируется вестгейтом или изменяемой геометрией турбины (VGT), влияя на скорость вращения вала.

- Состояние воздушного тракта: Засорение фильтров, интеркулера или впускного коллектора снижает эффективную подачу.

- Обороты двигателя: Производительность возрастает пропорционально увеличению частоты вращения коленвала.

| Параметр | Значение для типовых турбин КамАЗ | Единица измерения |

|---|---|---|

| Номинальная производительность | 0.18–0.28 | кг/с |

| Пиковая производительность | 0.30–0.35 | кг/с |

| Рабочее давление наддува | 1.5–2.2 | бар |

Критическое значение имеет соответствие производительности компрессора расходу топлива: недостаток воздуха вызывает неполное сгорание (чёрный выхлоп, сажеобразование), а избыток может привести к детонации. Современные системы управления двигателем (ЭБУ) динамически корректируют подачу топлива на основе данных датчиков массового расхода воздуха (ДМРВ) и давления во впускном коллекторе.

При выборе турбины для тюнинга или замены необходимо строго соблюдать паспортные характеристики производительности компрессора. Установка несоответствующего агрегата вызовет дисбаланс в работе двигателя и ускоренный износ компонентов.

Рабочее давление масла в системе турбины

Давление масла является критическим параметром для надежной работы турбокомпрессора двигателя КамАЗ. Оно обеспечивает формирование масляной пленки в подшипниковом узле, отвод тепла от трущихся деталей и смазку всех подвижных элементов турбины. Недостаточное давление приводит к масляному голоданию и ускоренному износу, а чрезмерное – к выдавливанию уплотнений и протечкам.

Нормативные значения давления масла в турбине напрямую зависят от режима работы двигателя. На холостом ходу и низких оборотах допустимы минимальные показатели, тогда как под нагрузкой давление должно достигать рабочих величин. Контроль осуществляется датчиками, интегрированными в масляную магистраль турбокомпрессора.

Ключевые параметры и требования

Оптимальные значения давления масла для турбин КамАЗ:

- Холостой ход: не менее 0.8-1.2 бар (80-120 кПа)

- Рабочий режим (2000 об/мин): 3.0-4.5 бар (300-450 кПа)

- Максимально допустимое: не более 6.0 бар (600 кПа)

Факторы, влияющие на давление:

- Исправность масляного насоса двигателя

- Вязкость и качество моторного масла (рекомендуется SAE 10W-40 или 15W-40)

- Чистота масляных каналов и фильтров

- Состояние подшипников турбины и уплотнений

- Рабочая температура двигателя

| Симптомы отклонений | Возможные причины |

|---|---|

| Снижение давления на холостом ходу | Износ насоса, засор фильтра, низкий уровень масла |

| Падение давления под нагрузкой | Закоксовка маслопроводов, критический износ подшипников |

| Превышение нормы | Неисправность редукционного клапана, загустевшее масло |

Важно: Проверку давления выполняют манометром, подключенным к штатному датчику. При несоответствии нормативам требуется немедленная диагностика системы смазки для предотвращения выхода турбины из строя.

Способы контроля давления наддува

Контроль давления наддува на турбированных двигателях КамАЗ критичен для обеспечения номинальной мощности, топливной экономичности и предотвращения детонации. Недостаточное давление снижает эффективность сгорания, а избыточное вызывает перегрузку узлов и риск механических повреждений. Система управления двигателем непрерывно анализирует параметры для поддержания оптимального диапазона.

Основными методами контроля являются регулирование потока выхлопных газов через турбину и управление подачей воздуха на впуске. Эти процессы реализуются механическими и электронными компонентами, взаимодействующими с блоком управления двигателем (ЭБУ). Давление в системе измеряется датчиком наддува (MAP-сенсором), установленным во впускном коллекторе.

Ключевые методы регулирования

Применяются следующие способы:

- Вестгейт (Wastegate): Клапан, перенаправляющий часть выхлопных газов мимо турбинной крыльчатки. Управляется пневматическим актуатором или электронным соленоидом по сигналу ЭБУ.

- Переменная геометрия турбины (VGT): Изменение угла наклона направляющих лопаток перед турбинным колесом. Регулирует скорость потока газов без сброса, повышая точность контроля на низких оборотах.

- Электронный регулятор давления: ЭБУ анализирует данные датчиков (наддува, температуры воздуха, оборотов) и корректирует работу актуаторов через широтно-импульсную модуляцию (ШИМ).

Сравнение методов:

| Метод | Принцип работы | Преимущества | Недостатки |

|---|---|---|---|

| Вестгейт | Сброс избыточных выхлопных газов | Простота, надежность, низкая стоимость | Задержка отклика, меньшая точность |

| VGT | Изменение сечения входа турбины | Высокая эффективность на всех оборотах, быстрый отклик | Сложная конструкция, чувствительность к нагару |

Диагностика отклонений включает проверку герметичности воздушных магистралей, работоспособности датчика MAP, целостности вакуумных линий актуаторов и электрических цепей соленоидов. При неисправностях ЭБУ фиксирует ошибки (например, P0234 - превышение давления наддува) и активирует аварийный режим для защиты двигателя.

Устройство байпасного клапана (вестгейта)

Байпасный клапан турбины КамАЗ представляет собой механический регулятор давления наддува, конструктивно интегрированный в корпус турбокомпрессора. Его ключевая задача – защита турбины и двигателя от избыточного давления выхлопных газов путём перенаправления их потока в обход турбинного колеса.

Основу конструкции вестгейта формирует заслонка (клапанная тарелка), соединённая через жесткий шток с пневматическим приводом. Привод включает диафрагму, разделяющую корпус на две герметичные полости, и предварительно настроенную пружину. Полость со стороны пружины сообщается с впускным коллектором двигателя, воспринимая давление наддува.

Ключевые компоненты системы

- Корпус клапана: Чугунная или стальная отливка с каналом для отвода газов, фланцем крепления к турбине и посадочным седлом для тарелки.

- Заслонка (тарелка клапана): Стальной диск, перекрывающий байпасный канал в закрытом положении.

- Шток: Стальной стержень, передающий усилие от привода к заслонке.

- Пневмопривод (актуатор): Состоит из корпуса, гибкой диафрагмы (обычно резинотканевой) и возвратной пружины.

- Регулировочный механизм: Винт или гайка для изменения предварительного натяга пружины (калибровка давления срабатывания).

| Компонент | Материал | Функция |

|---|---|---|

| Корпус клапана | Чугун/жаропрочная сталь | Формирует канал и седло для отвода газов |

| Тарелка клапана | Жаропрочная сталь | Перекрывает байпасный канал |

| Шток | Легированная сталь | Связывает привод и заслонку |

| Диафрагма привода | Резинотканевый композит | Преобразует давление в механическое перемещение |

| Пружина | Пружинная сталь | Задаёт усилие закрытия клапана |

Принцип функционирования основан на балансе сил: давление наддува, воздействуя на диафрагму, преодолевает сопротивление пружины. При превышении порогового значения шток смещается, открывая заслонку и сбрасывая часть выхлопных газов мимо турбинного колеса напрямую в выхлопную систему. Это ограничивает частоту вращения вала турбокомпрессора и стабилизирует давление на впуске.

Регулировка давления срабатывания осуществляется изменением предварительного сжатия пружины через регулировочный винт. Герметичность закрытого клапана обеспечивается плотным прилеганием тарелки к седлу корпуса, что минимизирует паразитную утечку газов на низких оборотах.

Работа актуатора турбины КамАЗ

Актуатор турбины КамАЗ – вакуумный регулятор давления наддува, управляющий геометрией турбины через изменение положения направляющих лопаток. Он соединен штоком с рычагом регулировки угла установки лопаток внутри турбокомпрессора. Основная функция устройства – автоматическая корректировка потока выхлопных газов для оптимизации давления наддува на разных режимах работы двигателя.

Принцип работы основан на балансе двух сил: разрежения от вакуумной системы и механического сопротивления возвратной пружины. Разрежение подается через электромагнитный клапан, управляемый ЭБУ двигателя. При повышении давления наддува ЭБУ увеличивает подачу разрежения в камеру актуатора, преодолевая усилие пружины. Это вызывает перемещение диафрагмы и штока, который поворачивает рычаг, изменяя угол лопаток.

Ключевые аспекты функционирования

Процесс регулирования включает следующие этапы:

- Режим низких оборотов: Лопатки переводятся в закрытое положение (минимальный зазор). Увеличивается скорость потока выхлопных газов, ускоряется раскрутка крыльчатки турбины, снижается турбояма.

- Режим средних/высоких оборотов: Лопатки открываются, увеличивая проходное сечение. Снижается сопротивление потоку газов, предотвращается избыточное давление наддува.

- Аварийная защита: При отказе вакуумной системы пружина переводит лопатки в открытое положение, ограничивая обороты турбины для защиты двигателя.

| Параметр | Влияние на работу |

|---|---|

| Ход штока | Определяет диапазон угла поворота лопаток (стандартно 8-12 мм) |

| Жесткость пружины | Задает порог срабатывания (калибруется под модель двигателя) |

| Герметичность диафрагмы | Критична для точности регулирования давления |

Эффективность актуатора напрямую определяет топливную экономичность и динамику двигателя. Неисправности проявляются как недодув (потеря мощности) или передув (черный дым из выхлопа), требуя проверки вакуумных магистралей, хода штока и целостности диафрагмы.

Регулировка привода вестгейта

Регулировка тяги привода вестгейта критически важна для точного управления давлением наддува турбокомпрессора КамАЗ. От её корректности зависит стабильность работы двигателя, топливная экономичность и предотвращение повреждений турбины из-за избыточного давления или недостаточной производительности.

Процедура выполняется при замене компонентов турбонаддува, после ремонта или при диагностике отклонений в давлении наддува. Неправильная регулировка вызывает преждевременное открытие/закрытие клапана, что ведёт к снижению мощности, «турбояме» или опасному превышению допустимых оборотов турбины.

Этапы регулировки

- Прогрейте двигатель до рабочей температуры (80–90°C).

- Ослабьте контргайку на регулировочной тяге вестгейта.

- Измерьте давление срабатывания клапана с помощью манометра, подключённого к впускному коллектору:

- Рекомендуемое значение для большинства моделей КамАЗ: 0.9–1.1 бар (уточняйте в спецификации двигателя).

- Вращайте тягу для изменения длины:

- Укорачивание тяги → повышение давления срабатывания.

- Удлинение тяги → понижение давления срабатывания.

- Затяните контргайку моментом 15–20 Н·м после достижения нужного давления.

- Проверьте работу на всех режимах: клапан должен плавно открываться под нагрузкой и полностью закрываться на холостом ходу.

| Параметр | Нормальное значение | Последствия отклонения |

|---|---|---|

| Свободный ход тяги | 0.5–1.0 мм | Стук, снижение точности срабатывания |

| Угол поворота рычага | 15–25° | Неполное открытие/закрытие клапана |

Подключение пневмопривода байпаса турбины КамАЗ

Пневмопривод байпаса регулирует поток отработавших газов, перенаправляя их мимо крыльчатки турбины через перепускной клапан. Это предотвращает избыточное давление наддува при резком сбросе оборотов двигателя, защищая турбокомпрессор от повреждений и снижая инерционность системы.

Привод состоит из пневматической камеры, соединённой с рычагом управления клапаном байпаса, и управляется соленоидным клапаном через электронный блок управления двигателем (ЭБУ). Герметичность соединений критична для корректной работы системы.

Порядок подключения

Монтаж выполняется в следующей последовательности:

- Установите корпус привода на фланец турбины, совместив отверстие штока с рычагом перепускного клапана

- Зафиксируйте соединение стопорным кольцом или шплинтом согласно модели турбокомпрессора

- Подсоедините вакуумный шланг от соленоида к штуцеру на корпусе привода:

- Используйте армированные термостойкие трубки Ø 6 мм

- Обеспечьте минимальный радиус изгиба (не менее 50 мм)

- Проверьте ход штока при подаче/сбросе давления:

Режим работы Давление (бар) Ход штока (мм) Клапан закрыт 0.8-1.2 0±0.5 Клапан открыт 0 8-12

Важно: после подключения откалибруйте положение штока регулировочной гайкой, обеспечивая полное открытие/закрытие клапана. Утечки воздуха в магистрали приводят к нестабильному давлению наддува и преждевременному износу турбины.

Признаки износа подшипников турбины

Износ подшипников турбокомпрессора КамАЗ – критическая неисправность, приводящая к нарушению баланса ротора и ускоренному разрушению узла. Игнорирование симптомов вызывает заклинивание вала, полный выход турбины из строя и риск повреждения двигателя.

Диагностика требует комплексной оценки: визуального осмотра, анализа работы двигателя и измерения параметров. Раннее выявление позволяет избежать катастрофических последствий и дорогостоящего ремонта.

Ключевые симптомы износа

- Характерный вой или свист – высокочастотный звук при разгоне или сбросе газа из-за трения ротора о корпус

- Синий/серый выхлопной дым – следствие попадания масла в горячий выпускной тракт через поврежденные уплотнения

- Повышенный расход масла (0.5-1 л/1000 км) без внешних подтеков – признак утечки через турбину

- Заметный люфт вала ротора – осевой или радиальный ход >1 мм при ручной проверке после снятия воздуховода

- Снижение мощности двигателя – недостаточное давление наддува из-за уменьшения скорости вращения турбины

- Металлическая стружка в масле – видимые частицы в картере или масляном фильтре

| Признак | Причина возникновения | Срочность реагирования |

|---|---|---|

| Визуальная течь масла из корпуса турбины | Разрушение маслосъемных колец | Немедленная остановка |

| Грохочущие звуки при запуске | Критический износ опорных поверхностей | Эксплуатация запрещена |

| Запах горелого масла в салоне | Попадание масла на горячие элементы выпуска | Требуется срочная диагностика |

Важно: Появление густого белого дыма на прогретом двигателе указывает на разрушение уплотнений и требует срочного вмешательства. Проверка люфта вала проводится только на остановленном холодном двигателе во избежание травм.

Диагностика утечек масла через турбину

Утечка масла через турбокомпрессор КамАЗ – критичная неисправность, приводящая к падению давления в системе смазки, повышенному расходу масла и риску заклинивания роторной группы. Масляные подтёки в зоне турбины или интеркулера требуют немедленной диагностики для выявления источника проблемы и предотвращения дорогостоящего ремонта двигателя.

Основные причины утечек связаны с нарушением герметичности маслопроводов, износом уплотнений вала турбины, засорением дренажной магистрали или дефектами корпусных деталей. Диагностика проводится комплексно, начиная с визуального осмотра и заканчивая инструментальными методами контроля.

Методы диагностики утечек

Процедура выявления источника утечки масла включает последовательные этапы:

- Визуальный осмотр турбокомпрессора и смежных систем:

- Проверка состояния маслоподводящих и маслоотводящих шлангов/трубок (трещины, перегибы, следы намокания)

- Контроль затяжки хомутов и фланцевых соединений

- Осмотр корпусов турбины и компрессора на наличие трещин

- Выявление масляных отложений в патрубках интеркулера и впускного коллектора

- Проверка дренажной магистрали:

- Демонтаж сливного маслопровода для контроля его проходимости (закоксовка – частая причина выдавливания масла через уплотнения)

- Проверка правильности уклона трубы (не менее 30° от оси турбины к картеру)

- Измерение давления масла:

- Контроль давления на холостых оборотах и под нагрузкой (сравнение с нормативами для КамАЗ)

- Анализ состояния масляного насоса и редукционного клапана при отклонениях

- Тест с дымогенератором (дым-машиной):

- Подача дыма под давлением в масляную магистраль турбины при заглушенном двигателе

- Визуальное выявление мест выхода дыма – точная идентификация дефектных уплотнений, трещин или неплотностей соединений

Последствия игнорирования утечек:

| Симптом | Риск |

| Попадание масла во впуск | Загрязнение интеркулера, закоксовывание поршневых колец, неконтролируемое повышение оборотов (разнос двигателя) |

| Снижение уровня масла | Масляное голодание турбины и двигателя, разрушение вкладышей, заклинивание вала турбокомпрессора |

| Нагар на лопатках турбины/компрессора | Падение мощности, снижение КПД турбонаддува, дисбаланс ротора |

Симптомы недостаточного давления наддува

Недостаточное давление наддува в турбокомпрессоре КамАЗ проявляется через комплекс взаимосвязанных признаков, напрямую влияющих на работу двигателя. Отсутствие необходимого объема сжатого воздуха нарушает процесс сгорания топлива, что выражается в характерных функциональных отклонениях.

Выявление этих симптомов требует немедленной диагностики, так как продолжительная эксплуатация с низким давлением наддува ускоряет износ узлов двигателя и повышает риски серьезных поломок. Ключевые индикаторы включают:

Основные признаки неисправности

- Снижение мощности двигателя: Заметное падение тяги, особенно при разгоне или движении под нагрузкой.

- Черный или серый дым из выхлопной трубы: Появляется из-за неполного сгорания обогащенной топливной смеси.

- Увеличенный расход топлива: Компенсация недостатка мощности подачей большего количества солярки.

- Характерный свист или шипение: Указывает на утечки воздуха во впускном тракте или повреждение интеркулера.

К дополнительным косвенным признакам относятся:

- Затрудненный запуск двигателя "на холодную".

- Провалы или рывки при резком нажатии на педаль акселератора.

- Повышенная температура выхлопных газов (визуально – раскаленный выпускной коллектор).

| Сопутствующий симптом | Возможная причина |

|---|---|

| Масляные подтеки на турбине | Износ уплотнений вала ротора |

| Дребезжащий звук при сбросе газа | Люфт вала турбокомпрессора |

Игнорирование перечисленных симптомов ведет к перегреву поршневой группы, прогару клапанов и ускоренному накоплению сажи в цилиндрах. Своевременная проверка герметичности впускной системы и состояния турбины критически важна для предотвращения капремонта.

Причины появления черного дыма из выхлопа

Черный дым из выхлопной трубы КамАЗа свидетельствует о неполном сгорании дизельного топлива в цилиндрах двигателя. Основной причиной является нарушение оптимального соотношения "топливо-воздух" в рабочей смеси.

Избыток горючего или недостаток кислорода приводит к пиролизу несгоревших углеводородов, которые визуально проявляются как густой черный выхлоп. Это явление особенно характерно для турбодизельных двигателей под нагрузкой.

Ключевые причины возникновения

- Дефекты топливной аппаратуры

- Износ форсунок (нарушение распыла топлива)

- Неисправность ТНВД (перелив топлива)

- Повышенное давление впрыска

- Проблемы воздушного тракта

- Загрязнение воздушного фильтра

- Утечки во впускном коллекторе

- Забитый интеркулер

- Неисправности турбокомпрессора

- Износ подшипников турбины

- Закоксовывание оси ротора

- Разрушение лопаток крыльчатки

- Некорректная работа ЭСУД

- Ошибки датчиков (расхода воздуха, давления наддува)

- Сбой регулировки угла опережения впрыска

- Механические дефекты двигателя

- Низкая компрессия в цилиндрах

- Заклинивание колец поршневой группы

- Деформация клапанов ГРМ

Чистка корпуса турбины от нагара

Нагар на корпусе турбины КамАЗ образуется из-за отложений продуктов сгорания топлива, масла и сажи. Он ухудшает теплоотвод, вызывая локальный перегрев деталей и снижая эффективность работы турбокомпрессора. Загрязнения также могут препятствовать свободному ходу роторной группы и способствовать ускоренному износу подшипников.

Регулярная очистка обязательна при каждом ТО или при выявлении признаков загрязнения (падение мощности, сизый дым). Перед началом работ турбину демонтируют с двигателя и разбирают, отделяя горячую и холодную улитки от картриджа. Очистке подлежат только корпуса – картридж с ротором требует профессиональной обработки.

Технология очистки

Основные этапы чистки:

- Механическая обработка – удаление крупных отложений пластиковым скребком или щеткой с латунной щетиной. Запрещено использовать стальные инструменты во избежание повреждения поверхностей.

- Химическая очистка – погружение деталей в спецсоставы:

- Промышленные очистители карбоновых отложений (Hi-Gear, ABRO)

- Раствор каустической соды (5-10% при +80°C)

- Органические растворители (керосин, ацетон)

- Промывка – выдержка в растворе 1-4 часа с последующей очисткой ершиком каналов и промывкой проточной водой.

- Продувка – подача сжатого воздуха (не выше 3 бар) во все полости для удаления остатков влаги и загрязнений.

Критические правила:

| Допустимо | Недопустимо |

| Мягкие абразивы (Scotch-Brite) | Пескоструйная обработка |

| Термостойкие очистители | Агрессивные кислоты |

| Сушка горячим воздухом | Нагрев открытым пламенем |

После чистки визуально проверяют отсутствие нагара в каналах и на поверхностях, особое внимание уделяя зоне крепления картриджа и геометрии впускных патрубков. Сборку проводят только с установкой новых уплотнителей и термостойкой смазки резьбовых соединений.

Проверка люфта вала ротора турбины КамАЗ

Контроль люфта вала ротора – обязательная процедура при диагностике турбокомпрессора КамАЗ. Осевой и радиальный зазоры напрямую влияют на герметичность масляной системы, балансировку вращающихся частей и общий ресурс агрегата. Превышение допустимых значений приводит к ускоренному износу подшипников, контакту лопаток с корпусом и возможному разрушению турбины.

Проверка выполняется при снятом турбокомпрессоре с использованием индикаторного нутромера (часового типа) после очистки узла от нагара. Вал ротора предварительно проворачивается для равномерного распределения смазки в подшипниковом узле. Замеры производятся в двух плоскостях: осевой люфт (продольное смещение) и радиальный люфт (поперечное смещение).

Методика измерения и нормативы

- Осевой люфт:

- Закрепить индикатор на корпусе турбины, упереть щуп в торец вала

- Аккуратно сдвинуть вал вдоль оси в обе стороны, фиксируя показания

- Норма для турбин КамАЗ: 0,03–0,07 мм

- Радиальный люфт:

- Установить индикатор перпендикулярно валу в районе центральной втулки

- Покачивать вал из стороны в сторону без осевой нагрузки

- Допустимый диапазон: 0,08–0,15 мм

| Тип люфта | Инструмент | Критическое значение |

|---|---|---|

| Осевой | Индикатор часового типа | > 0,10 мм |

| Радиальный | Индикатор часового типа | > 0,20 мм |

При превышении норм необходима замена картриджа турбины или всего агрегата. Попытки регулировки люфта не предусмотрены конструкцией – износ втулок и упорных подшипников необратим. Снижение зазоров ниже минимальных значений также недопустимо: это вызывает заклинивание вала из-за теплового расширения деталей.

Замена уплотнительных колец вала турбины КамАЗ

Уплотнительные кольца (сальники) вала турбины предотвращают утечку масла из корпуса подшипников турбокомпрессора КамАЗ в горячую (турбинную) и холодную (компрессорную) части. Их износ или повреждение ведет к повышенному расходу масла, замасливанию интеркулера и впускного тракта, появлению сизого дыма из выхлопной трубы, а в критических случаях – к забросу масла в выпускной коллектор или компрессор.

Своевременная замена колец необходима при обнаружении течи масла по валу, после перегрева турбины, капитального ремонта двигателя или самого турбокомпрессора. Работы требуют снятия узла с двигателя, тщательной очистки и разборки с соблюдением чистоты и меток позиционирования ротора.

Порядок замены уплотнительных колец

После демонтажа турбины и разборки корпуса подшипников:

- Извлечение старого комплекта: Снять стопорные кольца, осторожно вынуть изношенные уплотнительные кольца (часто два со стороны турбины и одно со стороны компрессора) из канавок на валу ротора. Использовать неметаллический инструмент во избежание царапин.

- Подготовка поверхностей: Очистить посадочные канавки на валу от нагара и отложений. Проверить вал на отсутствие задиров и выработки в зоне контакта с кольцами. Тщательно обезжирить вал и новые кольца.

- Установка новых колец:

- Надеть новые кольца строго поочередно, согласно их расположению в комплекте.

- Смазать кольца и вал чистым моторным маслом.

- Равномерно, без перекоса и растяжения, вдавить кольца в канавки пальцами или мягким инструментом. Проверить свободное вращение в канавке.

- Фиксация: Установить и надежно зафиксировать стопорные кольца в свои пазы.

- Контроль: Проверить легкость вращения ротора от руки, отсутствие заеданий. Собрать корпус подшипников, соблюдая момент затяжки болтов и исходное положение роторного узла относительно корпуса.

Критически важно: Использовать только оригинальные уплотнительные кольца или сертифицированные аналоги, предназначенные для конкретной модели турбины КамАЗ. Неоригинальные кольца часто имеют несоответствующие размеры или термостойкость, что приводит к быстрому выходу из строя.

Дефектовка крыльчатки компрессора

Визуальный осмотр начинают с выявления трещин, сколов и коррозии на поверхности лопаток. Особое внимание уделяют кромкам входа/выхода воздуха и зоне крепления к валу. Используют увеличительные приборы или магнитопорошковый контроль для микротрещин. Проверяют балансировочные метки – их смещение указывает на предыдущий ремонт.

Замеряют геометрические параметры штангенциркулем и микрометром: диаметр ступицы, длину лопаток, радиальный и осевой зазоры относительно корпуса. Сравнивают с паспортными значениями. Контролируют биение посадочного отверстия на оправке – допустимое значение не превышает 0,03 мм.

Критерии браковки

- Механические повреждения: глубина вмятин >0,5 мм, изгиб кромок лопаток >15°

- Трещины: любые раскрытия в зоне ступицы или у основания >3 лопаток

- Коррозия: очаги, снижающие толщину лопатки >30%

- Деформация: радиальное биение >0,8 мм при вращении

| Параметр | Норма (мм) | Брак (мм) |

|---|---|---|

| Зазор лопатка-корпус | 0,3-0,6 | >1,0 |

| Диаметр ступицы | 42,00±0,01 | <41,98 |

| Допуск овальности | 0,02 | >0,05 |

Обязательно тестируют статическую балансировку на призмах. Допустимый дисбаланс – до 2 г×см. При превышении проводят коррекцию высверливанием металла с тыльной стороны ступицы. Дефектную крыльчатку утилизируют при наличии неустранимых отклонений: сквозных трещин, изменении формы проточных каналов, усталостной деформации лопаток.

Дефектовка крыльчатки турбины

Дефектовка крыльчатки турбины КамАЗ – критически важный этап диагностики турбокомпрессора, направленный на выявление повреждений, износа и отклонений геометрии. Она проводится после демонтажа и очистки компонента для определения возможности дальнейшей эксплуатации или необходимости замены.

Процесс требует визуального осмотра, инструментальных замеров и сравнения параметров с допусками производителя. Основное внимание уделяется состоянию лопаток, втулки, балансировочной поверхности и потенциальным трещинам, влияющим на производительность и безопасность работы турбины.

Ключевые аспекты контроля

Визуальный осмотр:

- Лопатки рабочего колеса: Поиск сколов, вмятин, коррозии, искривлений или задиров. Особое внимание – кромкам лопаток.

- Улитка турбины: Проверка на наличие следов задевания крыльчаткой (радиальные потертости).

- Поверхности: Выявление глубоких царапин, кавитационных повреждений, прогара металла.

- Трещины: Тщательная проверка (возможно с применением магнитопорошкового или капиллярного контроля) зоны перехода лопаток в ступицу и самой ступицы.

Измерение геометрических параметров:

| Параметр | Метод контроля | Критерий браковки |

|---|---|---|

| Радиальный зазор между лопатками и улиткой | Щуп | Превышение значения, указанного в технической документации (обычно десятые доли мм) |

| Осевой люфт вала | Индикатор часового типа | Люфт сверх нормы (характерный признак износа подшипников) |

| Диаметр посадочного отверстия ступицы | Микрометр/Нутромер | Выработка, приводящая к нарушению посадки на вал турбины |

| Деформация диска | Контрольная плита, индикатор | Прогиб плоскости диска сверх допуска |

Балансировка:

- Крыльчатка с дефектами (особенно потеря массы на лопатках) не подлежит восстановительной балансировке.

- Наличие сколов, вмятин или коррозии, нарушающих баланс, требует обязательной замены колеса.

Заключение:

Крыльчатка турбины КамАЗ подлежит безусловной замене при обнаружении:

- Трещин любой локализации и размера.

- Значительных сколов, изгибов или отсутствия фрагментов лопаток.

- Критического уменьшения радиального или осевого зазора.

- Сильной коррозии или кавитационной эрозии, изменяющей профиль лопатки.

- Выработки посадочного места, исключающей надежную фиксацию на валу.

Балансировка ротора турбокомпрессора

Балансировка ротора – критически важный этап производства и обслуживания турбокомпрессора КамАЗ, направленный на устранение дисбаланса вращающихся масс. Дисбаланс возникает из-за неравномерного распределения массы деталей роторной группы (турбинное и компрессорное колеса, вал) относительно оси вращения. Даже минимальный дисбаланс вызывает сильные вибрации при высоких оборотах (до 150 000 об/мин и более), характерных для работы турбины.

Неустраненный дисбаланс приводит к катастрофическим последствиям: ускоренному износу подшипников скольжения (втулок), повреждению уплотнительных колец, задирам на поверхностях вала и корпуса подшипников, разрушению ротора. Это провоцирует падение давления наддува, повышенный расход масла, "угар" масла через впуск/выпуск и, в конечном итоге, полный отказ турбокомпрессора и двигателя.

Процесс и методы балансировки

Балансировка выполняется на специальных динамических балансировочных станках после полной сборки роторного узла (вал с колесами и ступицей). Ротор раскручивается до рабочих скоростей, а высокоточные датчики регистрируют величину и угловое положение дисбаланса. Существует два основных типа балансировки:

- Статическая балансировка (одна плоскость коррекции): Проверяет смещение центра массы относительно оси вращения. Корректируется удалением материала (фрезеровкой) с маховика-ступицы или добавлением балансировочных грузов.

- Динамическая балансировка (две плоскости коррекции): Определяет момент дисбаланса и устраняет его в двух плоскостях – на компрессорном колесе и на ступице турбинного колеса. Это основной метод для роторов турбин КамАЗ.

Коррекция дисбаланса осуществляется строго в заданных зонах:

- Снятие металла фрезой с бурта ступицы турбинного колеса.

- Сверление углублений на тыльной стороне ступицы компрессорного колеса.

Допустимые остаточные дисбалансы строго нормированы производителем (например, ОАО "Турбокомпрессор") и измеряются в грамм-миллиметрах (г·мм). Превышение этих норм недопустимо.

Требования к качеству балансировки:

| Параметр | Требование | Примечание |

|---|---|---|

| Остаточный дисбаланс | ≤ 0.3-0.5 г·мм | Зависит от модели турбины |

| Вибрация при испытаниях | В пределах норм станка | Контролируется датчиками |

| Зоны коррекции | Только разрешенные | Запрещено стачивать лопатки колес |

Правильно отбалансированный ротор обеспечивает плавное вращение, минимальный износ, стабильное давление наддува на всех режимах работы двигателя и максимальный ресурс турбокомпрессора КамАЗ. Балансировка обязательна при сборке нового узла и после любого ремонта, связанного с заменой элементов ротора или их механической обработкой.

Правила монтажа турбины на двигатель КамАЗ

Перед установкой новой или отремонтированной турбины тщательно очистите посадочные поверхности на коллекторах двигателя и патрубках системы подачи масла. Убедитесь в отсутствии заусенцев, нагара или остатков старых прокладок. Проверьте состояние маслопроводящих магистралей и интеркулера – они должны быть чистыми, без трещин или деформаций.

Обязательно замените все уплотнительные элементы: прокладки выпускного коллектора, впускных патрубков, а также масляные уплотнительные шайбы и кольца. Используйте только рекомендованные производителем запчасти. Прокачайте масляную систему двигателя перед первым запуском для предотвращения сухого трения подшипников турбокомпрессора.

Ключевые этапы установки

- Подготовка турбины:

- Заполните масляные каналы турбины чистым моторным маслом через штатное отверстие

- Прокрутите вал компрессора вручную для распределения смазки

- Фиксация на двигателе:

- Установите турбину на выпускной коллектор без перекосов

- Затягивайте крепежные гайки крест-накрест с моментом 25-30 Н·м

- Подключение систем:

- Соедините впускные/выпускные патрубки без натяжения

- Подсоедините маслопровод с новыми медными шайбами (момент затяжки 40-45 Н·м)

Контроль после монтажа: Проверьте отсутствие контакта вращающихся частей с корпусом, свободу хода вала (осевой люфт не более 0,05 мм), герметичность всех соединений. При первом запуске дайте двигателю поработать на холостых оборотах 5-7 минут для адаптации узла.

| Параметр | Значение | Метод контроля |

|---|---|---|

| Момент затяжки масляной трубки | 40-45 Н·м | Динамометрический ключ |

| Допустимый осевой люфт вала | ≤0,05 мм | Индикатор часового типа |

| Рекомендуемое масло | SAE 15W-40 | По спецификации двигателя |

Порядок подключения масляных магистралей турбины КамАЗ

Масляные магистрали обеспечивают подачу смазки к подшипниковому узлу турбокомпрессора и отвод отработанного масла в картер двигателя. Правильность их подключения напрямую влияет на ресурс турбины и предотвращает масляное голодание критических компонентов.

Используйте только оригинальные трубки и уплотнители, исключив перегибы или деформации контуров. Контролируйте чистоту магистралей перед монтажом – даже мелкие загрязнения могут вывести турбину из строя.

Пошаговая процедура подключения

- Сливная магистраль (маслоотвод):

- Подсоедините нижний фланец сливного патрубка к корпусу турбины

- Обеспечьте непрерывный уклон вниз по всей длине до точки врезки в поддон

- Затяните крепежные болты моментом 15-20 Н·м

- Подающая магистраль (маслопровод):

- Установите трубку высокого давления от магистрали двигателя к верхнему штуцеру турбокомпрессора

- Используйте новые медные шайбы на обоих фланцах

- Затяните гайки крест-накрест с усилием 25-30 Н·м

- Проверка после монтажа:

- Убедитесь в отсутствии контакта трубок с подвижными элементами

- Проконтролируйте герметичность соединений при рабочем давлении масла (4-6 бар)

- Исключите провисания и перегибы контуров

Схема подключения воздухопроводов турбокомпрессора

Воздухопроводы в системе турбонаддува КамАЗ соединяют ключевые компоненты: воздушный фильтр, турбокомпрессор, интеркулер и впускной коллектор двигателя. Герметичность этих соединений критична для предотвращения подсоса нефильтрованного воздуха и потерь давления наддува.

Нарушение целостности патрубков или ослабление хомутов приводит к падению мощности двигателя, увеличению расхода топлива и ускоренному износу турбины из-за попадания абразивных частиц. Все стыки должны регулярно проверяться на отсутствие трещин, вздутий и следов масла.

Последовательность соединения элементов

- Воздушный фильтр → Турбокомпрессор: Выходной патрубок воздушного фильтра через гофрированный рукав подключается к входу компрессорной части турбины (маркировка "Compressor In").

- Турбокомпрессор → Интеркулер: Выход компрессора ("Compressor Out") соединяется с входным патрубком интеркулера металлическим или армированным шлангом высокого давления.

- Интеркулер → Впускной коллектор: Охлажденный воздух из выходного патрубка интеркулера подается через резиновый рукав к впускному коллектору двигателя.

- Дополнительные контуры: На дизельных КамАЗ с системой EGR патрубок рециркуляции отработавших газов интегрируется между выпускным коллектором и впускным трактом.

| Узел отправки | Узел назначения | Тип патрубка |

|---|---|---|

| Воздушный фильтр (выход) | Турбокомпрессор (вход компрессора) | Резиновый гофрированный |

| Турбокомпрессор (выход компрессора) | Интеркулер (вход) | Армированный термостойкий |

| Интеркулер (выход) | Впускной коллектор | Усиленный резиновый |

Для фиксации патрубков используются стальные червячные хомуты с шагом зубьев 8-10 мм. Запрещается применение пластиковых стяжек или хомутов с низким усилием обжатия. Углы изгиба рукавов должны соответствовать заводской трассировке во избежание перелома или локального износа.

Требования к моторному маслу для турбодизелей

Турбодизельные двигатели КамАЗ работают в экстремальных температурных режимах из-за высоких нагрузок на турбокомпрессор. Масло здесь выполняет критически важные функции: смазывает подшипники турбины, охлаждает её роторный узел и защищает от коксования при контакте с раскалёнными деталями. Несоответствие смазочного материала спецификациям приводит к ускоренному износу вала турбины, закоксовыванию маслопроводов и снижению ресурса силового агрегата.

Выбор масла должен основываться на трёх ключевых аспектах: соответствие допускам производителя, сохранение стабильных характеристик при термоокислительных нагрузках и обеспечение мгновенной смазки турбокомпрессора при холодном пуске. Игнорирование этих требований провоцирует масляное голодание ротора турбины в первые секунды работы двигателя, что недопустимо для высокооборотных узлов (до 200 000 об/мин).

Критерии выбора

Обязательные параметры моторного масла для турбодизелей КамАЗ:

- Класс вязкости по SAE: предпочтительны всесезонные составы 10W-40, 15W-40 или 5W-40 для гарантированного прокачивания при -25°C и стабильной масляной плёнки при +120°C в зоне подшипников турбины.

- Спецификации API: не ниже CI-4/SL (рекомендованы CJ-4 или CK-4) для нейтрализации сажи, предотвращения задиров и устойчивости к деградации под воздействием выхлопных газов EGR.

- Допуски ACEA: E7/E9 для тяжёлых дизелей, обеспечивающие контроль засорения сажевых фильтров (DPF) и минимальную зольность (Low SAPS).

Особое внимание уделяйте следующим эксплуатационным свойствам:

| Термоокислительная стабильность | Сопротивление образованию лаков и нагара на горячих поверхностях турбокомпрессора (>200°C) |

| Высокая температура вспышки | Не ниже 230°C для снижения испаряемости и расхода масла на угар |

| Низкая коксуемость (тест Panel Coking) | Максимум 20 мг отложений (по ASTM D6335) для защиты каналов подачи масла в турбину |

Соблюдайте регламент замены масла – не более 15 000 км для стандартных условий или сокращайте интервал при работе в режимах:

- Длительные перевозки грузов свыше 80% от максимальной массы

- Эксплуатация в запылённой среде (стройплощадки, грунтовые дороги)

- Частые поездки на короткие дистанции без прогрева двигателя

Использование неподходящих масел провоцирует закоксовывание уплотнений вала турбины, что вызывает характерный сизый дым из выхлопной трубы и требует дорогостоящего ремонта турбокомпрессора.

Рекомендации по холодному пуску двигателя

Перед запуском двигателя в мороз убедитесь в исправности аккумуляторной батареи и достаточном уровне заряда. Используйте моторное масло с вязкостью, соответствующей сезону и температурному диапазону эксплуатации (например, 5W-40 или 0W-40 для сильных холодов). Проверьте состояние свечей накаливания – они критически важны для подогрева камер сгорания.

Включите зажигание и дождитесь погасания контрольной лампы свечей накаливания (обычно 5-15 секунд в зависимости от температуры). Не пытайтесь запускать двигатель до отключения индикатора. Если система предпускового подогрева неисправна, запуск при температуре ниже -15°C крайне затруднен и может привести к повреждениям.

Процедура запуска и первые минуты работы

- Выжмите педаль сцепления (для механической КПП) – это снизит нагрузку на стартер.

- Включите стартер без нажатия на педаль акселератора. Продолжительность непрерывной работы стартера – не более 15 секунд.

- При неудачной попытке сделайте паузу 30-60 секунд для восстановления аккумулятора, затем повторите.

- После запуска дайте двигателю поработать на холостых оборотах 3-5 минут. Не повышайте обороты сразу!

- Контролируйте давление масла – оно должно достичь нормативных значений в течение первых минут. Отсутствие роста давления требует немедленной остановки двигателя.

Важные запреты:

- Не используйте легковоспламеняющиеся жидкости ("быстрый старт") – высок риск детонации и поломки поршневой группы.

- Не прогревайте двигатель длительно (более 10 минут) на холостом ходу – это приводит к повышенному нагарообразованию и износу турбины из-за недостатка давления масла на низких оборотах.

- Избегайте резких нагрузок до достижения температуры охлаждающей жидкости 50-60°C.

При регулярной эксплуатации в условиях ниже -20°C установите предпусковой подогреватель (электрический или автономный). Это существенно снизит износ и гарантирует стабильный запуск.

Регламент замены масла при работе с турбиной

Масло в двигателе с турбонаддувом выполняет критически важную функцию: оно смазывает вращающийся вал турбокомпрессора и охлаждает его подшипниковый узел, работающий при экстремальных температурах выхлопных газов. Своевременная замена масла предотвращает коксование отложений в масляных каналах турбины, обеспечивая стабильную циркуляцию смазочного материала под необходимым давлением.

Нарушение регламента обслуживания приводит к ускоренному износу втулок турбины, задирам вала, падению давления масла и масляному голоданию. Это провоцирует разрушение подшипникового узла, заклинивание ротора и полный выход турбокомпрессора из строя, что влечет дорогостоящий ремонт двигателя.

Параметры обслуживания для турбодизелей КамАЗ

Стандартные интервалы замены масла с учетом работы турбины:

- Типовой пробег: 10 000–15 000 км для магистральных тягачей

- Экстремальные условия: сокращение до 7 000–10 000 км (бездорожье, перевозка тяжелых грузов, работа в пыльной среде)

- Временной интервал: не реже 1 раза в год независимо от пробега

| Фактор влияния | Действие |

|---|---|

| Качество масла | Обязательное использование масел класса API CI-4/SL или ACEA E7 с вязкостью SAE 15W-40, 10W-40 |

| Масляный фильтр | Замена при каждой смене масла, установка оригинальных фильтров КамАЗ (например, 740.1011030) |

| Прогрев/остановка | Обязательная работа на холостом ходу 3–5 минут перед глушением двигателя |

Технология замены масла:

- Прогрев двигателя до 60–70°C для улучшения текучести отработки

- Полный слив масла через поддон картера и турбомагистрали

- Замена масляного фильтра с предварительной смазкой уплотнителя

- Залив свежего масла до верхней отметки щупа (объем 28–32 л в зависимости от модели ДВС)

- Контрольная работа двигателя на холостом ходу с проверкой давления в системе (минимум 0.6 бар на прогретом моторе)

- Повторная проверка уровня через 10 минут после остановки

Важность прогрева двигателя перед нагрузкой

Прогрев дизельного двигателя КамАЗ с турбонаддувом перед началом движения или принятием нагрузки – критически важная процедура. Особенность конструкции турбины заключается в том, что её ротор вращается с экстремально высокими скоростями (до 150 000 об/мин и более), а эффективная смазка подшипников вала возможна только при достижении моторным маслом рабочей температуры и оптимальной текучести.

Холодное масло обладает повышенной вязкостью, что приводит к его недостаточному поступлению в узкие масляные каналы турбокомпрессора в первые минуты работы двигателя. Это создаёт режим "масляного голодания" для подшипников скольжения турбины, вызывая их сухое трение и ускоренный износ. Непрогретый турбонагнетатель особенно уязвим при резком увеличении оборотов.

Основные риски отсутствия прогрева

- Повреждение подшипников турбины: Недостаточная смазка при холодном пуске приводит к задирам и выкрашиванию антифрикционного слоя втулок и упорных подшипников.

- Коксование масла: Недогретое масло в горячей турбинной части (400-600°C) окисляется и образует твердые отложения (кокс), забивающие масляные каналы и ускоряющие износ.

- Деформация деталей: Локальный перегрев из-за трения при недостатке смазки может вызвать коробление вала или корпуса турбокомпрессора.

- Снижение ресурса двигателя: Ускоренный износ турбины напрямую влияет на общий ресурс силового агрегата и ведет к дорогостоящему ремонту.

Правильная процедура прогрева

- Пуск двигателя: Дайте мотору поработать на холостых оборотах (800-900 об/мин) без нагрузки.

- Контроль параметров: Дождитесь стабилизации давления масла (не менее 0.15 МПа на холостом ходу) и повышения температуры охлаждающей жидкости до 40-50°C.

- Начало движения: Начинайте движение плавно, без резких нажатий на педаль акселератора. Избегайте высоких оборотов (более 1500-1700 об/мин) и больших нагрузок (буксировка, подъем в гору) до достижения температуры охлаждающей жидкости 70-80°C.

- Зимний режим: При температуре ниже -10°C время прогрева увеличивается. Используйте предпусковые подогреватели (если установлены) и зимнее моторное масло.

| Параметр | Значение при пуске | Минимально допустимое для нагрузки |

|---|---|---|

| Давление масла | Повышенное (вязкость) | Стабильное ≥ 0.15 МПа |

| Температура охлаждающей жидкости | Равна температуре окружающей среды | 40-50°C (начало движения), 70-80°C (полная нагрузка) |

| Обороты турбины | Минимальные (холостой ход) | Плавный набор при движении |

Соблюдение этих правил обеспечивает равномерное тепловое расширение деталей двигателя и турбины, формирование устойчивой масляной плёнки в подшипниках турбокомпрессора и гарантирует его долговечность. Игнорирование прогрева – основная причина преждевременных отказов турбин на КамАЗах.

Необходимость охлаждения турбины после остановки