Турбина с изменяемой геометрией - как работает, устройство и ремонт

Статья обновлена: 01.03.2026

Турбокомпрессоры с изменяемой геометрией (VGT или VNT) стали ключевым элементом современных двигателей внутреннего сгорания, особенно дизельных. Их главное отличие от классических турбин – способность динамически регулировать поток выхлопных газов, воздействующих на турбинное колесо.

Эта технология позволяет оптимизировать наддув на всех режимах работы двигателя – от низких оборотов до максимальной мощности, устраняя характерную для обычных турбин "турбояму". В статье детально разберем принцип действия VGT, конструктивные особенности, основные компоненты и типичные неисправности с методами их устранения.

Основная задача ТИГ: регулировка потока выхлопных газов

Турбина с изменяемой геометрией (ТИГ) решает ключевую проблему традиционных турбин: несоответствие между производительностью на низких и высоких оборотах двигателя. На низких оборотах выхлопных газов недостаточно для эффективного раскручивания турбинного колеса, что вызывает "турбояму". На высоких оборотах избыточный поток газов может привести к превышению допустимой скорости вращения ротора и повреждению агрегата.

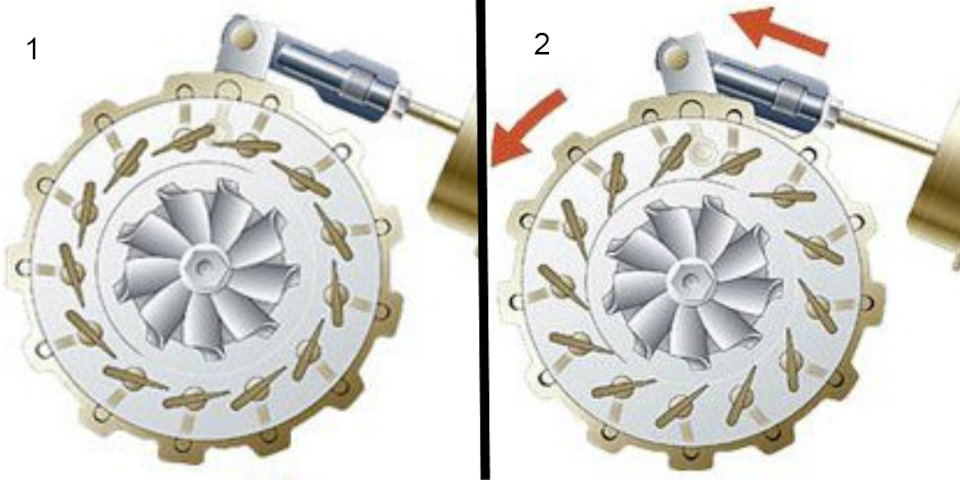

Механизм ТИГ динамически адаптирует проточный канал турбины под текущие режимы работы ДВС. Это достигается за счет изменения площади входного сечения и угла атаки потока газов на лопатки турбинного коледа. Результатом становится точное управление кинетической энергией выхлопных газов.

Принцип регулировки потока

На низких оборотах:

- Направляющие лопатки сводятся, уменьшая площадь проходного сечения

- Скорость потока газов возрастает из-за эффекта сопла Лаваля

- Увеличивается давление на лопатки турбинного колеса → быстрый выход на эффективные обороты

На высоких оборотах:

- Лопатки разводятся, образуя максимальное сечение канала

- Снижается скорость газового потока и давление на крыльчатку

- Ограничивается частота вращения турбокомпрессора в безопасном диапазоне

| Режим работы ДВС | Положение лопаток ТИГ | Эффект |

|---|---|---|

| Низкие обороты | Закрыто (минимальный зазор) | Рост скорости потока, устранение турбоямы |

| Средние обороты | Промежуточное | Оптимальное давление наддува |

| Высокие обороты | Открыто (максимальный зазор) | Предотвращение перекрута турбины |

Система управления использует вакуумный актуатор или электромеханический привод, получающий данные от датчиков давления наддува и частоты вращения коленвала. Точная синхронизация этих элементов обеспечивает:

- Линейную характеристику крутящего момента

- Снижение расхода топлива

- Соответствие экологическим нормам за счет стабильного давления наддува

Базовый принцип работы геометрии лопаток турбины

Принцип работы основан на изменении угла атаки направляющих лопаток (соплового аппарата) вокруг своей оси. Это регулирует площадь входного канала для выхлопных газов перед турбинным колесом. Лопатки связаны в единое кольцо и синхронно поворачиваются приводным механизмом.

Изменение положения лопаток напрямую влияет на скорость потока выхлопных газов. При уменьшении проходного сечения скорость газового потока возрастает, а при увеличении – снижается. Данная регулировка позволяет управлять кинетической энергией газов, передаваемой на турбинное колесо.

Зависимость работы от режима двигателя

| Режим работы | Положение лопаток | Воздействие на турбину |

|---|---|---|

| Низкие обороты | Закрыто (минимальный зазор) | Ускорение потока газов → быстрый разгон турбины → снижение турбоямы |

| Средние обороты | Промежуточное | Оптимизация давления наддува → баланс производительности и нагрузки |

| Высокие обороты | Открыто (максимальный зазор) | Снижение противодавления → защита от превышения оборотов турбины |

Ключевой эффект: поддержание оптимального давления наддува во всем диапазоне оборотов двигателя. На низких оборотах система предотвращает недостаток энергии газов, на высоких – ограничивает избыточное давление для защиты агрегата.

Роль перепускной заслонки Wastegate в классических турбинах

Перепускная заслонка (Wastegate) служит ключевым элементом управления давлением наддува в классических турбокомпрессорах. Её основная задача – предотвратить превышение допустимого давления во впускном тракте и защитить двигатель от повреждений. При достижении заданного уровня наддува заслонка перенаправляет часть выхлопных газов мимо турбинного колеса, ограничивая его скорость вращения.

Управление Wastegate осуществляется пневматически или электронно через актуатор. Пневматический актуатор использует давление наддува: при достижении порогового значения диафрагма актуатора преодолевает усилие пружины, открывая заслонку. Электронные системы регулируют положение заслонки точнее, получая сигналы от датчиков давления и блока управления двигателем.

Конструкция и функциональные компоненты

Типовая система Wastegate включает:

- Клапан (заслонка) – металлический диск, перекрывающий байпасный канал в корпусе турбины.

- Актуатор – пневматический или электрический привод, соединённый тягой с клапаном.

- Регулировочный механизм – винт предварительного натяга пружины в пневмоактуаторе для калибровки давления срабатывания.

Рабочий цикл Wastegate:

- При низком давлении наддува заслонка закрыта под действием пружины актуатора – все газы вращают турбинное колесо.

- При достижении целевого давления наддува актуатор открывает заслонку – часть газов уходит в обход колеса через байпас.

- Снижение энергии газов на турбине стабилизирует скорость компрессора и давление на впуске.

Типичные неисправности и ремонт:

| Проблема | Причина | Решение |

|---|---|---|

| Недостаточный наддув | Заклинивание заслонки в открытом состоянии, утечка в актуаторе | Чистка механизма, замена актуатора или уплотнений |

| Сверхнормативный наддув (oвербуст) | Засорение канала актуатора, обрыв тяги, коррозия клапана | Диагностика магистралей, замена повреждённых компонентов |

| Дребезг или нестабильная работа | Износ шарниров тяги, деформация штока | Регулировка люфтов, замена тяги |

Калибровка пневмоактуатора выполняется регулировкой натяга пружины. Для электронных систем обязательна адаптация через диагностическое оборудование после замены компонентов.

Почему ТИГ эффективнее стандартных решений?

Турбина с изменяемой геометрией (ТИГ) превосходит фиксированные турбины за счёт динамической оптимизации потока выхлопных газов. Стандартные решения работают эффективно только в узком диапазоне оборотов двигателя, тогда как ТИГ адаптируется к любым режимам нагрузки. Это достигается регулировкой угла атаки направляющих лопаток, управляемых вакуумным или электронным актуатором.

Ключевое преимущество – устранение "турбоямы": инерции раскручивания крыльчатки при резком нажатии педали газа. ТИГ минимизирует задержку отклика, направляя выхлопные газы под оптимальным углом даже на низких оборотах. Дополнительно снижается расход топлива (до 10-15%) и уровень вредных выбросов благодаря полному сгоранию топливно-воздушной смеси во всём диапазоне оборотов.

Конструктивные и функциональные отличия

Эффективность ТИГ обеспечивают три инженерных решения:

- Подвижные направляющие лопатки – меняют площадь входного сечения, ускоряя поток газов на малых оборотах и ограничивая его на высоких.

- Точное управление – электронный блок корректирует геометрию на основе данных датчиков: положения педали акселератора, давления наддува, температуры выхлопа.

- Оптимизированный горячий тракт – специальная форма каналов и лопаток снижает термические нагрузки и турбулентность.

| Параметр | Стандартная турбина | ТИГ |

|---|---|---|

| Эффективность на низких оборотах | Низкая (турбояма) | Высокая (мгновенный отклик) |

| Диапазон работы | Пик при 3000+ об/мин | Равномерный от 1500 до 5000 об/мин |

| Расход топлива | Резко растёт при разгоне | Стабильный (+ экономия в городе) |

Важно: Ресурс ТИГ зависит от качества управления сажей. Накопление отложений в механизме лопаток – главная причина поломок, поэтому критически важны исправная система EGR и регулярная замена масла.

Ключевые компоненты системы ТИГ: обзор узлов

Конструкция турбины с изменяемой геометрией включает взаимосвязанные механические и управляющие элементы, обеспечивающие динамическую регулировку потока выхлопных газов. Основные узлы спроектированы для работы в условиях экстремальных температур (до 1050°C) и высоких механических нагрузок.

Каждый компонент выполняет строго определённую функцию, а их совместная работа позволяет оптимизировать давление на крыльчатку турбины во всём диапазоне оборотов двигателя. Надёжность системы напрямую зависит от точности изготовления и устойчивости материалов к термическому старению.

Состав системы управления геометрией

- Поворотные лопатки (сопловой аппарат) – профилированные элементы, меняющие угол атаки газового потока. Крепятся на осях в корпусе турбины.

- Кольцо управления – подвижная деталь кольцевой формы, связанная рычагами с лопатками. Передаёт усилие от привода.

- Рычаги (тяги) – соединяют кольцо управления с шейками лопаток. Преобразуют линейное/вращательное движение в поворот лопаток.

- Актуатор (привод) – пневматический, электрический или гидравлический механизм, перемещающий кольцо управления по командам ЭБУ.

- Датчики положения – контролируют угол поворота лопаток в реальном времени (потенциометры, датчики Холла).

- Электронный блок управления (ЭБУ) – анализирует данные с датчиков (обороты, давление, температура) и регулирует актуатор.

| Компонент | Критерии износа | Ремонтные операции |

|---|---|---|

| Лопатки | Деформация от перегрева, закоксовывание | Замена осей, ультразвуковая очистка |

| Кольцо управления | Люфт посадочных мест, трещины | Восстановление посадочных гнёзд |

| Актуатор | Износ штока, разгерметизация | Замена мембраны, калибровка |

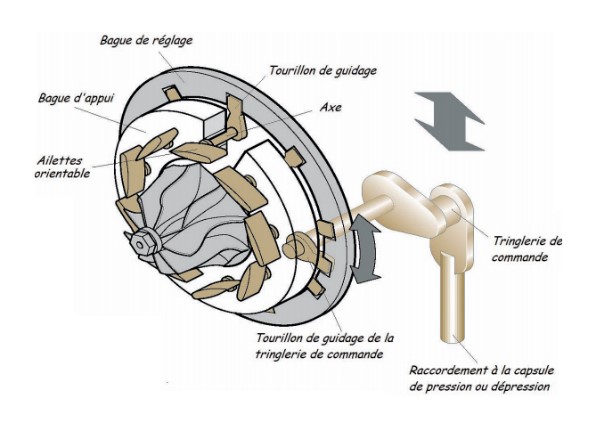

Устройство кольца с направляющими лопатками

Кольцо с направляющими лопатками представляет собой стационарный компонент турбины, образующий канал для потока выхлопных газов. Его основу составляет цельнолитой или сегментированный корпус из жаропрочного сплава (чаще никелевого или кобальтового), внутри которого закреплены валы направляющих лопаток. Конструктивно корпус имеет фланцы для крепления к турбинному хаузингу и уплотнительные поверхности для герметизации газового тракта.

Направляющие лопатки установлены внутри кольца радиально с фиксированным углом атаки в нерегулируемых системах. В турбинах с изменяемой геометрией (VGT) лопатки смонтированы на поворотных осях, проходящих через корпус кольца. Оси механически соединены с регулировочным кольцом через рычажные механизмы, что позволяет синхронно менять угол установки всех лопаток. Герметичность в местах прохода осей обеспечивается термостойкими сальниками или бронзовыми втулками.

Ключевые элементы конструкции

- Поворотные оси лопаток – изготавливаются из легированной стали, имеют шлицевое или эксцентриковое соединение с лопаткой

- Регулировочное кольцо – перемещается по направляющим пазам корпуса, преобразует движение актуатора в поворот лопаток

- Кронштейны рычагов – связывают регулировочное кольцо с осями лопаток через шаровые или игольчатые шарниры

- Система уплотнений – графитовые или металлокерамические кольца, предотвращающие утечку газов по осям

| Компонент | Материал | Функция |

|---|---|---|

| Корпус кольца | Inconel 713C / Mar-M247 | Базовая несущая конструкция |

| Направляющая лопатка | Жаропрочная сталь (AISI 310) | Формирование газового потока |

| Поворотная втулка | Бронза CuSn12 / керамика | Подшипник скольжения для оси |

В процессе эксплуатации критическими точками износа являются посадочные места осей в корпусе, контактные поверхности рычагов и рабочие кромки лопаток. Ремонт предусматривает замену деформированных деталей, восстановление посадочных отверстий напрессовкой бронзовых втулок и балансировку узла после сборки.

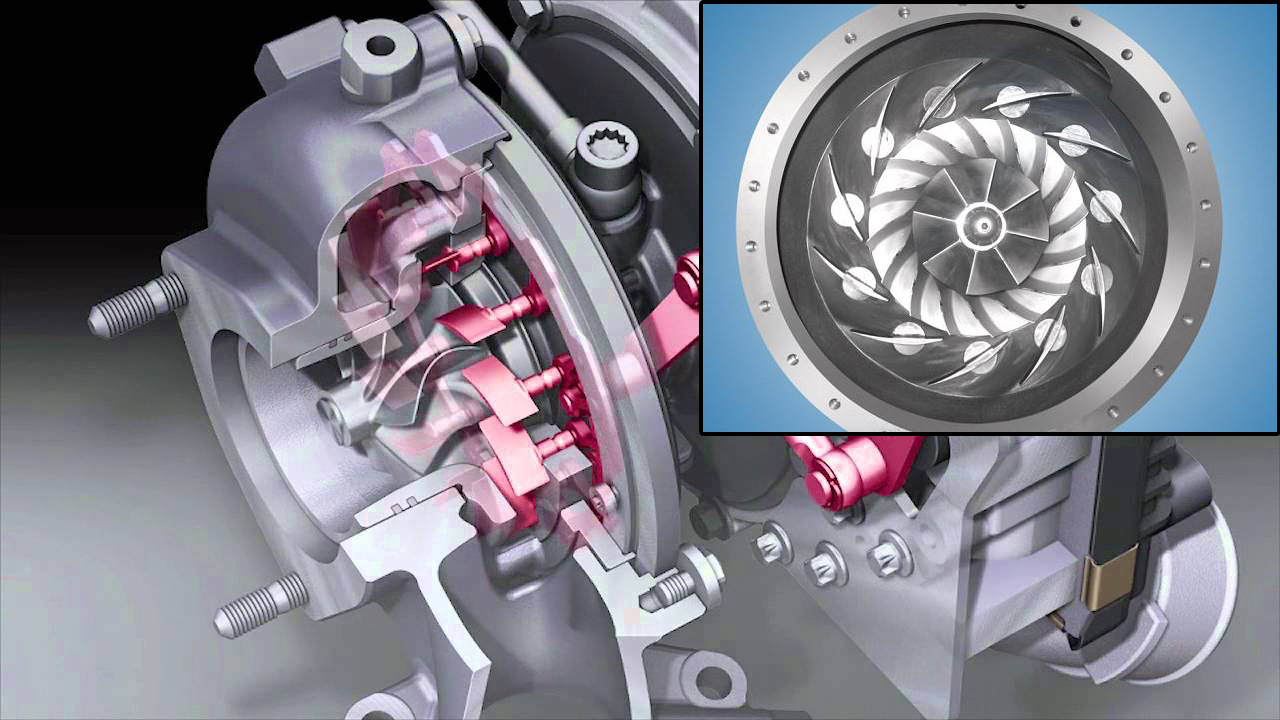

Конструкция и функции поворотных лопаток

Поворотные лопатки представляют собой профилированные пластины из жаропрочных сплавов (чаще всего никелевых), установленные на осях вращения в корпусе турбины. Оси жестко зафиксированы в опорных кольцах или корпусе и соединены с рычажным механизмом. Ключевой элемент – кольцо управления (регулирующее кольцо), которое синхронно поворачивает все лопатки через систему тяг или кулачков.

Механизм вращения включает в себя привод (вакуумный, электрический или пневматический), передающий усилие на регулирующее кольцо. Подшипники скольжения или игольчатые подшипники на осях минимизируют трение. Герметичность в зоне оси обеспечивается уплотнительными шайбами или графитовыми втулками, предотвращающими прорыв газов и закоксовывание.

Основные функции и компоненты

Ключевые функции поворотных лопаток:

- Регулирование скорости газового потока: Изменение проходного сечения на входе в колесо турбины.

- Оптимизация угла атаки: Обеспечение оптимального направления потока газов на лопатки турбинного колеса при любых оборотах двигателя.

- Управление давлением наддува: Поддержание эффективного наддува на низких и высоких оборотах за счет контроля энергии выхлопных газов.

Критически важные компоненты:

| Компонент | Назначение |

|---|---|

| Лопатка | Создает направленный газовый поток, изготавливается из жаропрочных сплавов (Inconel) |

| Ось вращения | Фиксирует лопатку, обеспечивает ее поворот |

| Регулирующее кольцо | Синхронизирует угол поворота всех лопаток |

| Рычажный механизм | Передает движение от кольца к осям лопаток |

| Привод | Активирует систему (электрический, вакуумный или пневматический) |

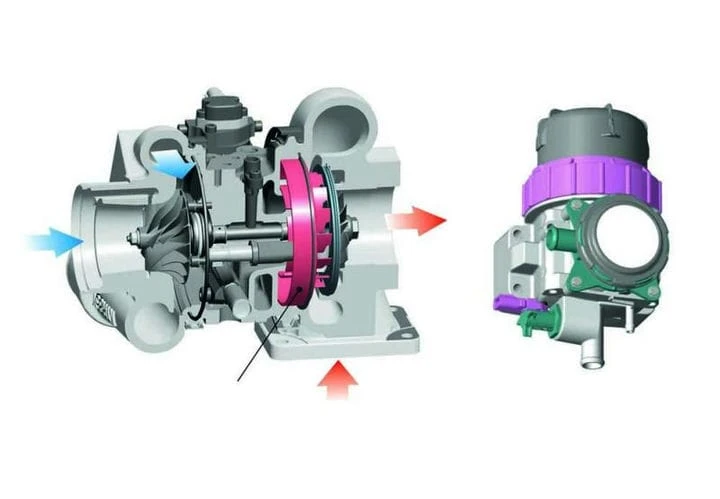

Исполнительный механизм: вакуумный или электрический?

Исполнительный механизм турбины с изменяемой геометрией (VGT) отвечает за точное позиционирование направляющих лопаток. От его типа зависят скорость отклика, точность регулирования потока выхлопных газов и общая эффективность наддува. На современных двигателях применяются два основных типа приводов: вакуумные и электрические.

Вакуумные механизмы используют разрежение, создаваемое впускным коллектором или вакуумным насосом. Управление осуществляется соленоидом, регулирующим подачу вакуума к диафрагме. Электрические приводы оснащены собственным электродвигателем (обычно шаговым или сервоприводом) и управляются напрямую электронным блоком управления двигателя (ЭБУ).

Сравнительные характеристики

| Критерий | Вакуумный привод | Электрический привод |

| Источник энергии | Разрежение во впускном тракте | Бортовая электросеть |

| Управление | Аналоговое (давление) | Цифровое (ШИМ/импульсы) |

| Точность позиционирования | Средняя | Высокая |

| Скорость срабатывания | Зависит от вакуума | Максимальная |

| Типичные неисправности | Разрывы диафрагм, заклинивание штока, утечки вакуума | Износ щёток электродвигателя, окисление контактов, сбой калибровки |

Ключевые особенности вакуумных приводов:

- Простота конструкции и низкая стоимость

- Зависимость от герметичности вакуумных магистралей

- Риск запаздывания реакции при резком изменении нагрузки

Преимущества электрических приводов:

- Мгновенный отклик на команды ЭБУ

- Возможность точного позиционного контроля и обратной связи

- Независимость от состояния вакуумной системы

- Расширенные функции диагностики через ЭБУ

При ремонте вакуумных систем проверяют целостность диафрагм, ход штока и отсутствие подсосов воздуха. Для электрических приводов обязательна компьютерная диагностика ошибок, тестирование сопротивления обмоток и очистка подвижных частей от коксовых отложений. Замена неисправного электрического привода часто требует программной адаптации.

Как работает вакуумный актуатор ТИГ

Вакуумный актуатор турбины с изменяемой геометрией (ТИГ) преобразует разрежение во впускном коллекторе в механическое усилие для управления положением направляющих лопаток. Разрежение создается работой двигателя (при закрытии дроссельной заслонки) и передается к актуатору через вакуумный шланг.

Внутри герметичного корпуса актуатора расположена гибкая диафрагма, соединенная со штоком. При поступлении вакуума диафрагма прогибается под действием атмосферного давления, втягивая шток. Это движение через тягу или рычаг поворачивает кольцо, изменяющее угол установки направляющих лопаток в турбине.

Ключевые компоненты и принцип управления

- Диафрагма: Разделяет корпус на две камеры – вакуумную и атмосферную.

- Пружина возврата: Обеспечивает обратное движение штока при падении вакуума.

- Соленоид управления: Регулирует подачу/сброс вакуума по команде блока управления двигателем (ЭБУ).

- Давление наддува: При низких оборотах вакуум максимален – лопатки закрыты для быстрого раскручивания ротора. С ростом оборотов вакуум снижается – лопатки открываются, увеличивая поток газов.

| Состояние двигателя | Уровень вакуума | Положение штока | Положение лопаток ТИГ |

|---|---|---|---|

| Низкие обороты/холостой ход | Высокий | Втянут | Закрыто (минимальный зазор) |

| Высокие обороты/нагрузка | Низкий | Выдвинут (пружиной) | Открыто (максимальный зазор) |

ЭБУ корректирует работу через соленоид, изменяя длительность импульсов для точного позиционирования лопаток и предотвращения детонации. Неисправности проявляются как недостаток/избыток наддува, ошибки по давлению или заедание штока.

Электромеханические приводы: современный стандарт

Электромеханические приводы заменили пневматические и гидравлические системы позиционирования лопаток VGT как основной метод управления геометрией турбины в современных двигателях. Их ключевое преимущество – высокая точность регулировки угла атаки направляющего аппарата независимо от нагрузки и давления выхлопных газов. Это достигается за счет использования компактных электродвигателей (чаще всего бесщеточных постоянного тока или шаговых), напрямую или через редуктор связанных с кольцом управления лопатками.

Интеграция с электронным блоком управления двигателем (ЭБУ) обеспечивает мгновенную реакцию на изменение режимов работы. ЭБУ непрерывно анализирует данные датчиков (давления наддува, температуры, положения педали акселератора, частоты вращения) и вычисляет оптимальный угол установки лопаток. Сигнал управления передается на привод, который точно позиционирует кольцо в реальном времени, минимизируя турбояму и оптимизируя эффективность турбонаддува во всем диапазоне оборотов.

Конструкция и принципиальные компоненты

Типичный электромеханический привод VGT включает:

- Электродвигатель: Источник механического усилия (обычно BLDC или шаговый мотор).

- Редуктор: Планетарный или червячный механизм, преобразующий высокие обороты двигателя в высокий крутящий момент для перемещения кольца.

- Дачтик положения (потенциометр или бесконтактный): Непрерывно сообщает ЭБУ точное текущее положение привода/кольца для формирования обратной связи.

- Крепежный фланец и рычаг: Обеспечивают надежное соединение привода с корпусом турбины и передачу усилия на управляющее кольцо.

- Электронный модуль управления: Часто интегрирован в корпус привода, отвечает за локальное управление двигателем по командам от главного ЭБУ.

Диагностика и ремонт электромеханических приводов требуют специализированного оборудования:

- Сканирование кодов неисправностей (OBD-II/диагностический сканер) – выявление ошибок по положению привода или обрыву цепи.

- Проверка цепей питания и управления (мультиметром/осциллографом) – напряжение, сопротивление, целостность сигналов.

- Тестирование механики – плавность хода рычага привода (без заеданий), износ шестерен редуктора или подшипников.

- Калибровка положения – обязательная процедура после замены привода или разборки турбины с использованием диагностического ПО.

| Симптом неисправности | Возможная причина | Действие |

|---|---|---|

| Потеря мощности, ошибки по давлению наддува | Заедание рычага/кольца, износ шестерен, неисправность мотора | Диагностика хода привода, проверка механики турбины, замена привода |

| Коды неисправностей цепи управления (P2563 и др.) | Обрыв/КЗ проводки, неисправность датчика положения, выход из строя внутренней электроники привода | Проверка цепей, замена привода |

| Некорректная работа турбины после замены/ремонта | Отсутствие или сбой калибровки положения | Выполнение процедуры адаптации/калибровки привода через диагностическое оборудование |

Сенсоры для мониторинга положения лопаток

Непрерывный и точный мониторинг углового положения лопаток изменяемой геометрии (VGT/VTG) является критически важным для корректной работы турбокомпрессора и всего двигателя. Данные о положении используются электронным блоком управления двигателя (ЭБУ) для расчета необходимого давления наддува, управления актуатором турбины и обеспечения оптимального соотношения воздух-топливо на всех режимах работы двигателя.

Сенсоры положения преобразуют механическое перемещение звена управления лопатками (рычага, кольца) в электрический сигнал, понятный ЭБУ. Надежность и точность этих датчиков напрямую влияют на эффективность турбонаддува, экономичность, соблюдение экологических норм и предотвращение повреждений турбины или двигателя из-за неправильного давления наддува.

Типы и принципы работы сенсоров положения

В турбинах с изменяемой геометрией применяются несколько основных типов датчиков положения:

- Потенциометрические датчики: Самый распространенный тип. Представляют собой переменный резистор. Ползунок (движок), механически связанный с управляющим рычагом турбины, перемещается по резистивной дорожке, изменяя ее сопротивление. ЭБУ подает на датчик опорное напряжение (обычно 5В), а измеряет возвращаемое напряжение, пропорциональное углу поворота. Просты и дешевы, но чувствительны к загрязнениям, износу дорожки и контакта.

- Датчики Холла: Используют эффект Холла. Магнит, закрепленный на подвижной части (рычаге), перемещается относительно неподвижного чувствительного элемента. Изменение магнитного поля вызывает изменение выходного напряжения или частоты сигнала датчика. Бесконтактные, более надежны и долговечны, чем потенциометры, менее чувствительны к вибрациям и загрязнениям.

- Индуктивные датчики (LVDT - Linear Variable Differential Transformer): Реже применяются из-за сложности и стоимости. Преобразуют линейное перемещение сердечника (связанного с рычагом) в изменение амплитуды переменного напряжения на вторичных обмотках трансформатора. Очень точные, бесконтактные, надежные, но дорогие и требуют сложной схемы обработки сигнала.

| Тип датчика | Принцип работы | Надежность/Долговечность | Точность | Чувствительность к среде | Стоимость |

|---|---|---|---|---|---|

| Потенциометрический | Изменение сопротивления | Низкая (механический износ) | Средняя | Высокая (пыль, масло, влага) | Низкая |

| Датчик Холла | Изменение магнитного поля | Высокая (бесконтактный) | Высокая | Низкая | Средняя |

| Индуктивный (LVDT) | Индуктивное преобразование | Очень высокая (бесконтактный) | Очень высокая | Низкая | Высокая |

Типичные неисправности сенсоров и диагностика

Отказы датчиков положения лопаток – частая причина проблем с турбиной VGT/VTG. Основные неисправности включают:

- Загрязнение контактов/дорожек (потенциометры): Нагар, масло, пыль нарушают контакт, приводя к скачкам сигнала или его пропаданию.

- Износ резистивной дорожки или контакта (потенциометры): Приводит к обрывам сигнала, "мертвым зонам" или нелинейности характеристики.

- Обрыв или замыкание проводки: Физическое повреждение проводов, разъемов.

- Выход из строя электронных компонентов (датчики Холла): Перегрев, перепады напряжения.

- Механическое повреждение корпуса или крепления: Удары, вибрация.

- Нарушение калибровки: Смещение положения датчика относительно управляющего рычага.

Диагностика осуществляется с помощью сканера, считывающего параметры работы двигателя в реальном времени. Ключевые параметры:

- Заданное положение VGT/VNT (% или градусы): Команда от ЭБУ.

- Фактическое положение VGT/VNT (% или градусы): Сигнал от датчика.

- Ошибки (DTC): P2563 (Турбокомпрессор, положение лопаток - неисправность датчика/цепи), P2564 (Турбокомпрессор, положение лопаток - выход сигнала за допустимые пределы), P2566 (Турбокомпрессор, положение лопаток - механическая неисправность) и другие.

При неисправности датчика ЭБУ переходит в аварийный режим, ограничивая мощность двигателя и давление наддува для предотвращения повреждений. Визуальный осмотр на предмет повреждений, загрязнений, люфта рычага и проверка сопротивления/напряжения/осциллограммы датчика согласно мануалу производителя – обязательные этапы ремонта. Часто требуется замена датчика как единого узла.

Турбокорпус: особенности геометрии канала

Турбокорпус формирует спиралевидный канал (улитку), преобразующий энергию выхлопных газов в кинетическую энергию вращения турбинного колеса. Геометрия канала определяет скорость и направление газового потока перед входом на лопатки турбины. Ключевой параметр – площадь поперечного сечения, изменяющаяся по длине канала: максимальная на входе и минимальная в зоне соплового аппарата.

В турбинах с изменяемой геометрией (VGT) корпус оснащён подвижными направляющими лопатками, расположенными концентрично вокруг турбинного колеса. Эти лопатки регулируют угол атаки потока газов и эффективную площадь проходного сечения. Точность изготовления канала критична для минимизации турбулентности и потерь давления.

Конструктивные аспекты и влияние на работу

- Форма улитки: Оптимизируется для равномерного распределения газов по окружности турбинного колеса и предотвращения локальных зон повышенного давления.

- Точность поверхности: Шероховатость стенок канала не должна превышать Ra 1.6 мкм для снижения гидравлических потерь.

- Термостойкость: Материалы корпуса (чаще чугун GJV-450 или никель-хромистые сплавы) выдерживают температуры до 1050°C без деформации.

- Геометрия twin-scroll: В двухконтурных корпусах раздельные каналы для разных групп цилиндров предотвращают интерференцию импульсов выхлопа.

| Параметр геометрии | Влияние на работу | Типичные значения VGT |

|---|---|---|

| Угол установки лопаток | Определяет тангенциальную составляющую скорости газов | 10°-85° |

| Минимальная площадь сечения (A/R ratio) | Влияет на скорость раскрутки турбины и пиковую производительность | 0.2-0.8 cm²/cm |

| Зазор лопатка-корпус | Превышение 0.3 мм вызывает утечки газов и падение КПД | 0.05-0.15 мм |

При ремонте обязательна проверка геометрии канала: измерение радиального биения посадочного места турбины (допуск до 0.05 мм), контроль соосности осей компрессорного и турбинного колёс. Деформация корпуса более 0.2 мм на погонный метр требует замены. Для VGT критична калибровка привода лопаток и очистка поворотных механизмов от кокса без абразивной обработки поверхностей.

Материалы изготовления компонентов ТИГ

Компоненты турбин с изменяемой геометрией работают в экстремальных условиях: высокие температуры (до 1050°C), термические удары, коррозионно-агрессивная среда выхлопных газов и механические нагрузки. К материалам предъявляются требования жаропрочности, устойчивости к термоусталости, окалиностойкости, низкого коэффициента теплового расширения и сопротивления ползучести.

Выбор материалов напрямую влияет на долговечность и КПД системы. Ключевыми элементами являются корпус, регулируемые лопатки, вал, кольца и механизмы управления. Для каждого компонента подбираются сплавы с учетом конкретных температурных зон и функциональных нагрузок.

Основные компоненты и применяемые материалы

| Компонент | Материалы | Ключевые свойства |

|---|---|---|

| Корпус (турбинный хаузинг) |

|

Термостойкость, виброустойчивость, низкая стоимость литья |

| Регулируемые лопатки |

|

Стойкость к ползучести при 800-1000°C, окалиностойкость |

| Кольца лопаток (картриджи) |

|

Сочетание прочности и пластичности, устойчивость к заклиниванию |

| Вал и подшипники |

|

Усталостная прочность, износостойкость |

| Актуаторы и рычаги |

|

Жесткость, коррозионная стойкость, малый вес |

Для критически нагруженных элементов применяются монокристаллические суперсплавы (CMSX-4), исключающие межкристаллитную коррозию. Поверхности, контактирующие с горячими газами, часто покрывают алюминидными (Pt-Al) или керамическими (YSZ) термобарьерными покрытиями, повышающими температурный ресурс на 100-150°C.

Защита от перегрева: термостойкие сплавы в ТИГ

Экстремальные температурные режимы в турбине с изменяемой геометрией (ТИГ), особенно в зоне горячей части, предъявляют высочайшие требования к материалам. Постоянное воздействие раскаленных выхлопных газов (до 1000°C и выше) способно вызвать деформацию, окисление, ползучесть и термическую усталость компонентов, критически влияя на точность регулировки геометрии и общую надежность турбины.

Для противодействия разрушительному воздействию высоких температур ключевые элементы ТИГ изготавливаются из специальных термостойких (жаропрочных) сплавов. Эти материалы сохраняют свои механические свойства и геометрическую стабильность в условиях интенсивного теплового и механического нагружения, обеспечивая долговечность и эффективность работы механизма изменения геометрии направляющего аппарата.

Ключевые термостойкие сплавы и их применение в ТИГ

Основу жаропрочных материалов для ТИГ составляют сплавы на базе никеля (Ni) и кобальта (Co), обладающие уникальным сочетанием свойств:

- Никелевые суперсплавы (Inconel, Waspaloy, Nimonic): Обладают исключительной стойкостью к ползучести (медленной деформации под нагрузкой при высокой температуре) и термической усталости. Применяются для изготовления корпусов турбины, фланцев, валов и самых нагруженных частей направляющих лопаток (соплового аппарата).

- Кобальтовые сплавы (Haynes, Stellite): Отличаются выдающейся стойкостью к окислению, горячей коррозии и износу при высоких температурах. Часто используются для втулок, осей и подшипников скольжения механизма поворота лопаток, а также для наплавки износостойких поверхностей.

- Жаростойкие стали (AISI 309, 310, 253MA): Используются для менее термонагруженных, но также важных элементов конструкции, таких как кронштейны, рычаги и части корпуса турбины. Обеспечивают хорошее сочетание прочности, технологичности и стойкости к окислению.

Дополнительные методы защиты

Для повышения ресурса термонагруженных деталей ТИГ применяются дополнительные технологии:

- Теплозащитные покрытия (TBC - Thermal Barrier Coatings): Тонкие керамические слои (чаще всего на основе диоксида циркония, стабилизированного иттрием - YSZ), наносимые методом плазменного напыления на поверхность металлических деталей. Они создают термический барьер, снижая температуру основы на 100-300°C.

- Алюминирование (Aluminizing): Процесс диффузионного насыщения поверхности детали алюминием. Образующийся слой интерметаллидов (никель-алюминидов) обеспечивает высокую стойкость к окислению и горячей коррозии.

- Системы охлаждения: Конструктивное охлаждение наиболее горячих узлов (например, корпуса турбины) потоком воздуха или жидкости, отводимым от систем двигателя.

Особенности ремонта термостойких компонентов ТИГ

Ремонт деталей из жаропрочных сплавов сложен из-за их свойств:

- Сварка: Требует применения специализированных технологий (TIG, лазерная) и строго подобранных жаропрочных присадочных материалов. Обязателен предварительный и сопутствующий подогрев для предотвращения трещинообразования и последующая термообработка для снятия напряжений и восстановления структуры.

- Восстановление покрытий: Поврежденные теплозащитные или антикоррозионные покрытия удаляются (часто химическим травлением или струйной обработкой) и наносятся заново с соблюдением строгой технологии напыления и последующей обработки.

- Контроль качества: После любого ремонта обязателен тщательный неразрушающий контроль (НК): рентгенография, ультразвуковой контроль, капиллярный метод для выявления дефектов сварки, трещин или расслоений покрытий.

- Замена: Сильно поврежденные термической усталостью, коррозией или деформацией детали (особенно ответственные элементы направляющего аппарата) обычно подлежат замене. Используются только оригинальные запчасти или сертифицированные для ремонта аналоги из правильных марок сплавов.

| Компонент ТИГ | Типичный материал | Основные риски перегрева | Ключевые методы ремонта |

|---|---|---|---|

| Корпус турбины (часть "улитки") | Жаростойкая сталь (AISI 309/310), Никелевый сплав | Деформация, окисление, термические трещины | Правка (с осторожностью), сварка трещин, замена |

| Направляющие лопатки (сопловой аппарат) | Никелевый суперсплав (Inconel, Waspaloy) | Ползучесть, термическая усталость, окисление, заклинивание | Замена, восстановление посадочных мест, нанесение покрытий |

| Оси/Втулки поворотного механизма | Кобальтовый сплав (Stellite), Никелевый сплав | Заклинивание из-за деформации/износа, окисление | Замена, наплавка изношенных поверхностей, обработка |

| Рычаги/Кольца управления | Жаростойкая сталь, Никелевый сплав | Деформация, усталостные трещины | Замена, сварка (редко) |

Подача масла для смазки подвижных элементов

Масляная система турбины с изменяемой геометрией (VGT) выполняет критическую функцию смазки и охлаждения подвижных компонентов механизма управления лопатками. Основным источником масла служит общая система смазки двигателя, откуда жидкость под давлением подается по выделенному каналу в корпус турбины через специальные уплотнительные кольца или фланцевые соединения.

Направленный поток масла поступает к подшипникам скольжения или игольчатым подшипникам втулки, на которой крепятся лопатки, а также к штифтам или рычагам управляющего кольца. Давление в системе (обычно 3-6 бар на холостом ходу, до 8 бар под нагрузкой) обеспечивает образование масляного клина между трущимися поверхностями, минимизируя износ.

Конструктивные особенности подачи

- Каналы в корпусе турбины: Фрезерованные или литые магистрали направляют масло к точкам смазки.

- Уплотнения вала: Лабиринтные или поршневые кольца предотвращают утечку масла в горячую часть и попадание выхлопных газов в систему смазки.

- Регуляторы потока: Калиброванные отверстия или клапаны дозируют объем масла, поступающего к механизму VGT.

| Компонент | Функция смазки | Риски при недостатке масла |

|---|---|---|

| Втулка лопаток | Снижение трения при повороте | Заклинивание, задиры поверхности |

| Управляющее кольцо | Обеспечение свободного хода | Коррозия, деформация направляющих |

| Штифты/рычаги | Защита от износа в точках контакта | Обрыв тяг, разрушение элементов |

Требования к маслу: Должно соответствовать спецификациям двигателя (вязкость, допуски), содержать моющие и противоизносные присадки. Загрязнение продуктами износа, сажей или коксованием приводит к закупорке каналов и отказу механизма VGT.

Диагностика проблем: Признаками нарушения подачи масла являются дребезжание лопаток, ошибки по положению VGT, снижение мощности или переход в аварийный режим. Обязательна проверка давления масла, состояния фильтра и промывка каналов при ремонте.

Как ЭБУ регулирует положение лопаток?

ЭБУ непрерывно анализирует данные от датчиков двигателя: частоту вращения коленвала (ДПКВ), массовый расход воздуха (ДМРВ/ДАД), температуру впускного воздуха, положение педали акселератора, давление наддува и другие параметры. На основе этих показателей и заложенных алгоритмов блок управления вычисляет требуемое давление турбины для текущих условий эксплуатации.

Рассчитав оптимальное значение, ЭБУ сравнивает его с фактическим давлением наддува (от датчика MAP). При отклонении генерируется управляющий сигнал для актуатора VGT. Сигнал может быть электрическим (для электромоторных актуаторов) или пневматическим (регулируя давление на вакуумный привод через соленоид).

Ключевые этапы управления

- Целевое давление: Определяется по картам, записанным в память ЭБУ, с учётом нагрузки, оборотов и температуры.

- Позиционирование лопаток: Сигнал от ЭБУ перемещает актуатор, который через рычаг и кольцо меняет угол установки лопаток в турбине.

- Обратная связь: Датчик положения актуатора/VGT-кольца сообщает ЭБУ о реальном положении лопаток для коррекции сигнала.

| Компонент системы | Функция в регулировке |

| Датчик положения актуатора | Передаёт ЭБУ фактические координаты лопаточного механизма |

| Электромагнитный клапан / шаговый двигатель | Исполнительное устройство, перемещающее тягу VGT по команде ЭБУ |

| Датчик MAP (давления во впуске) | Обеспечивает обратную связь по достигнутому давлению наддува |

При ремонте проверяют цепь управления: сопротивление обмоток актуатора, работу датчика положения, отсутствие заеданий в тягах и подвижности лопаточного кольца. Ошибки ЭБУ (например, P003A, P0045) указывают на сбои в этом контуре.

Алгоритмы управления на низких оборотах двигателя

При низких оборотах двигателя критически важно минимизировать турболаг и обеспечить быстрое нарастание давления наддува. Для этого система управления турбиной с изменяемой геометрией (VGT) использует специализированные алгоритмы, учитывающие ограниченную энергию выхлопных газов. Основная задача – максимально сузить направляющий аппарат (сопловой венец) для ускорения вращения ротора турбины даже при малом потоке газов.

Электронный блок управления (ЭБУ) двигателя анализирует в реальном времени показания датчиков: частоту вращения коленвала, положение педали акселератора, фактическое давление наддува, температуру впускного воздуха и расход топлива. На основе этих данных вычисляется требуемое давление наддува, сравнивается с текущим значением и формируется управляющий сигнал для актуатора VGT. Корректировка геометрии происходит с высокой частотой (десятки раз в секунду) для компенсации изменений нагрузки.

Ключевые стратегии управления

- Приоритет быстрого отклика: При резком нажатии педали акселератора алгоритм мгновенно переводит лопатки в положение минимального проходного сечения (закрытое состояние), резко увеличивая скорость потока выхлопных газов и раскручивая турбину.

- Контроль против помпажа: При очень низких оборотах и высокой нагрузке (например, движение на высокой передаче) излишнее закрытие лопаток может вызвать срыв потока воздуха (помпаж компрессора). Алгоритм искусственно приоткрывает лопатки, жертвуя частью отклика для стабильности работы.

- Стабилизация холостого хода: Для предотвращения нестабильности оборотов или заглохания на холостом ходу лопатки поддерживаются в частично открытом положении, обеспечивая минимально необходимое давление наддува без избыточной нагрузки на двигатель.

- Тепловой менеджмент: На холодном двигателе алгоритм может дозированно ограничивать давление наддува для защиты компонентов, постепенно снимая ограничения по мере прогрева.

Для реализации этих стратегий используются сложные математические модели (например, ПИД-регуляторы), адаптирующиеся под износ компонентов и изменения внешних условий (температура, давление атмосферы). Данные калибровки алгоритмов хранятся в прошивке ЭБУ и являются критически важными для корректной работы VGT на низких оборотах.

Режимы работы ТИГ при высоких оборотах

При высоких оборотах двигателя турбина с изменяемой геометрией (ТИГ) переходит в режим максимальной эффективности, обеспечивая оптимальное соотношение давления наддува и пропускной способности. Лопатки направляющего аппарата (НВА) занимают положение, близкое к параллельному потоку выхлопных газов, минимизируя сопротивление и турболаг. Это позволяет поддерживать стабильное давление наддува в верхнем диапазоне оборотов без превышения допустимой скорости вращения ротора турбины.

Электронный блок управления (ЭБУ) динамически корректирует угол установки лопаток НВА на основе данных датчиков: частоты вращения коленвала, массового расхода воздуха, температуры выхлопа и давления во впускном коллекторе. Такое управление предотвращает помпаж компрессора и тепловую перегрузку турбины, сохраняя КПД системы даже при экстремальных нагрузках.

Ключевые особенности работы

- Максимальное раскрытие проточной части: Лопатки НВА устанавливаются в положение, обеспечивающее минимальное отклонение потока газов для снижения противодавления.

- Контроль тепловых нагрузок: Система охлаждения активирует интенсивный отвод тепла от корпуса турбины и подшипникового узла.

- Стабилизация давления: ЭБУ ограничивает давление наддува при приближении к критическим оборотам для защиты механических компонентов.

| Параметр | Режим работы | Влияние на систему |

|---|---|---|

| Угол лопаток НВА | 5-15° от нейтрали | Снижение сопротивления газового потока на 40-60% |

| Обороты ротора | До 200 000 об/мин | Активация аварийного сброса давления при превышении |

| Давление наддува | 1.5-3.5 бар (в зависимости от модели) | Отключение рециркуляции отработавших газов (EGR) |

Критическим аспектом является синхронизация работы перепускного клапана: при достижении пороговых значений избыточного давления клапан частично открывается, перенаправляя газы мимо турбинного колеса. Это предотвращает разрушение ротора и продлевает ресурс подшипников скольжения, работающих в условиях экстремальных температур (до 1050°C).

Диагностика неисправностей: типичные коды ошибок

Электронный блок управления (ЭБУ) двигателя фиксирует отклонения в работе турбины с изменяемой геометрией через датчики давления, положения и исполнительные механизмы. При обнаружении сбоев генерируются диагностические коды неисправностей (DTC), указывающие на конкретные проблемы в системе управления наддувом.

Сканирование OBD-II позволяет выявить коды, специфичные для компонентов ТИГ. Критично анализировать не только сами ошибки, но и параметры в реальном времени: фактическое vs. целевое давление наддува, угол положения лопаток, напряжение регуляторов.

Распространённые коды ошибок ТИГ

Типичные неисправности отражаются следующими группами кодов:

- P00xx (Управление воздухом):

- P0045/P0046 - Обрыв/КЗ цепи соленоида управления

- P003A - Медленный отклик актуатора

- P02xx/P03xx (Давление наддува):

- P0299 - Недостаточное давление (underboost)

- P0234 - Избыточное давление (overboost)

- P132B/P132C - Заедание лопаток в открытом/закрытом положении

| Код ошибки | Основные причины | Проверяемые компоненты |

|---|---|---|

| P003A | Загрязнение геометрии, износ актуатора | Подвижность лопаток, вакуумные магистрали |

| P0299 | Утечки воздуха, заклинивание VGT в открытом положении | Интеркулер, патрубки, датчик MAP |

| P132B | Накопление сажи, деформация рычага регулировки | Картридж турбины, втулки вала |

Важно: Коды P3400-P3425 указывают на сбои датчика положения актуатора (некорректные показания, обрыв цепи). Механические повреждения лопаток редко фиксируются ЭБУ напрямую - их выявляют по сопутствующим симптомам (дым, потеря мощности) и проверке физического состояния турбины.

Признаки залипания лопаток ТИГ

Залипание направляющих лопаток турбины с изменяемой геометрией проявляется через серию характерных симптомов, связанных с нарушением управления потоком выхлопных газов. Основные признаки возникают из-за ограниченной подвижности механизма регулирования, что приводит к некорректному давлению наддува и изменению динамики двигателя.

Диагностировать проблему можно по следующим ключевым проявлениям:

Типичные симптомы

- Резкое падение мощности – особенно заметно при разгоне или под нагрузкой, когда требуется максимальный наддув

- Дребезжащий/металлический звук в районе турбины при сбросе газа – вызван турбоямой из-за нарушения отвода газов

- Черный дым из выхлопа при резком нажатии педали газа – следствие обогащения топливной смеси из-за недостатка воздуха

- Неустойчивая работа на холостом ходу – возможны вибрации и самопроизвольные остановки двигателя

Дополнительные индикаторы

- Код ошибки P0299 (недостаток давления наддува) или другие связанные с системой турбонаддува

- Видимое повреждение актуатора – коррозия штока, деформация тяг управления

- Неадекватная реакция на педаль газа – задержки отклика, "провалы" мощности

| Сопутствующий признак | Причина |

|---|---|

| Повышенный расход масла | Утечки через закоксованные уплотнения вала турбины |

| Синий выхлопной дым | Попадание масла в горячий тракт из-за перегрева |

Потеря мощности как симптом поломки ТИГ

Снижение тяги двигателя при сохранении нормальных показателей топливной системы и отсутствии ошибок по другим компонентам часто указывает на неисправность турбины с изменяемой геометрией. Характерным признаком является "турбояма" – задержка реакции на педаль газа с последующим резким подхватом, особенно заметная при обгонах или подъёме в гору.

Потеря мощности возникает из-за нарушения оптимального угла атаки лопаток направляющего аппарата, что приводит к неэффективному использованию энергии выхлопных газов. Турбина не достигает требуемых оборотов, снижая давление наддува ниже расчётных значений даже на высоких оборотах двигателя.

Основные причины потери мощности

- Заклинивание направляющих лопаток: Образование нагара или коррозии на осях поворотного механизма

- Разгерметизация вакуумной системы: Трещины шлангов, неисправность клапана управления или насоса

- Неисправность актуатора: Износ мембраны, заедание штока или поломка сервопривода

- Ошибки датчиков: Неверные показания датчика положения лопаток (VGT sensor) или давления наддува

- Механические повреждения: Деформация кольца лопаток или рычажного механизма

| Сопутствующие симптомы | Возможная причина |

|---|---|

| Чёрный дым при разгоне | Недостаток воздуха из-за низкого давления наддува |

| Свист или стук при сбросе газа | Механическое заедание лопаток в крайнем положении |

| Плавающие холостые обороты | Утечка в вакуумной магистрали или сбои актуатора |

Важно: Продолжительная эксплуатация с неисправной ТИГ провоцирует масложор из-за компенсаторной работы ЭБУ (переобогащение смеси) и ускоренный износ сажевого фильтра.

- Проверка диагностическим сканером: анализ реальных значений давления наддува и положения лопаток

- Механический тест актуатора: оценка хода штока и герметичности вакуумной системы

- Визуальный осмотр турбины: выявление коррозии, нагара или деформации механизма ВГТ

Черный дым из выхлопа: связь с нарушением геометрии

Черный дым из выхлопной трубы дизельного двигателя сигнализирует о неполном сгорании топлива, вызванном избытком солярки в камере сгорания относительно количества поступающего воздуха. Турбина с изменяемой геометрией (VGT) напрямую влияет на этот процесс, регулируя поток отработавших газов на крыльчатку турбины и, соответственно, давление наддува. Нарушение ее работы – частая причина появления черного дыма.

При неисправностях геометрии VGT (например, заклинивании направляющих лопаток в одном положении или их некорректном управлении) турбокомпрессор не может обеспечить необходимое давление наддува на разных режимах работы двигателя. Это приводит к дефициту воздуха для полного сгорания впрыскиваемого топлива, особенно под нагрузкой или при резком нажатии на педаль газа.

Ключевые механизмы нарушения работы VGT, ведущие к черному дыму:

- Заклинивание лопаток в положении "Малый наддув": Лопатки остаются открытыми, создавая большой зазор. Поток выхлопных газов проходит свободно, не раскручивая турбину достаточно для создания нужного давления. На низких и средних оборотах двигатель испытывает острый недостаток воздуха.

- Заклинивание лопаток в положении "Большой наддув": Лопатки застывают в минимальном зазоре. Хотя это может обеспечить хороший наддув на высоких оборотах, на низких оборотах поток газов слишком слаб, чтобы эффективно преодолеть это сопротивление и раскрутить турбину. Возникает "турбояма" и нехватка воздуха при старте и разгоне.

- Некорректное управление VGT: Неисправности вакуумного актуатора, соленоида управления, датчиков (давления наддува, положения лопаток) или разгерметизация вакуумных магистралей приводят к тому, что блок управления двигателем (ЭБУ) не может точно позиционировать лопатки в соответствии с режимом работы. Система не адаптируется к нагрузке и оборотам, подавая либо слишком мало, либо слишком много воздуха.

- Загрязнение геометрии (закоксовывание): Отложения сажи, масла и продуктов неполного сгорания на лопатках и их посадочных местах мешают лопаткам свободно двигаться и точно позиционироваться. Они могут застревать в промежуточных положениях, не обеспечивая ни оптимального наддува на низких оборотах, ни максимального на высоких.

Диагностика и ремонт:

Устранение проблемы черного дыма, связанной с VGT, требует системного подхода:

- Компьютерная диагностика: Считывание кодов неисправностей, проверка показаний датчиков (особенно давления наддува и положения лопаток VGT), анализ работы исполнительных механизмов (актуатора, соленоида) в режиме реального времени.

- Проверка механизма VGT: Визуальный осмотр (при возможности), проверка свободы хода лопаток вручную (часто через отверстие снятого катализатора или патрубка). Признак заклинивания – затрудненное движение или полная неподвижность.

- Проверка системы управления: Контроль целостности вакуумных шлангов, тестирование вакуумного актуатора на герметичность и ход штока, проверка сопротивления и работы соленоида управления, измерение сигналов управления от ЭБУ.

- Чистка механизма VGT: При закоксовывании – демонтаж узла VGT (или всего турбокомпрессора) и очистка специальными химическими составами, удаляющими нагар. Механическая очистка требует осторожности во избежание повреждения поверхностей.

- Замена компонентов: При механическом износе, поломке лопаток, неремонтопригодном заклинивании актуатора или соленоида – замена поврежденных деталей или всего узла VGT/турбокомпрессора в сборе.

Своевременное выявление и устранение неисправностей VGT критически важно не только для устранения черного дыма и восстановления мощности, но и для предотвращения более серьезных последствий: перегрева двигателя, повышенного износа цилиндропоршневой группы и катализатора/сажевого фильтра из-за попадания несгоревшего топлива и сажи в выхлопную систему.

Проверка работоспособности актуатора

Проверка актуатора начинается с визуального осмотра на предмет механических повреждений корпуса, штока или крепежных элементов. Одновременно оценивается целостность электрических разъемов и проводки, отсутствие следов коррозии или масляных подтеков, указывающих на разгерметизацию системы.

Далее выполняется диагностика электрической части: мультиметром замеряется сопротивление обмоток электродвигателя (при отклонении от паспортных значений требуется замена) и проверяется подача управляющих сигналов с ЭБУ. Для вакуумных актуаторов контролируется герметичность трубок и работа соленоида.

Алгоритм функциональной проверки

- Активация через диагностическое оборудование:

- Подключение сканера к OBD-II порту с запуском теста управления актуатором

- Фиксация диапазона хода штока (норма: 2-10 мм в зависимости от модели)

- Ручная проверка механизма:

- При отключенном приводе плавное перемещение штока пальцем (должно ощущаться умеренное сопротивление без заеданий)

- Контроль возврата пружины в исходное положение после снятия усилия

- Проверка под нагрузкой:

- Запуск двигателя с оценкой скорости срабатывания при резком нажатии/сбросе педали газа

- Мониторинг данных в реальном времени: расчетное/фактическое положение лопаток VGT

| Признак неисправности | Возможная причина |

| Шток не перемещается | Обрыв обмотки, заклинивание редуктора, поломка червячной передачи |

| Рывки при движении | Износ шестерен, загрязнение направляющих штока, низкое напряжение |

| Медленный отклик | Засорение каналов (вакуумные системы), слабое усилие пружины |

Важно: При замене актуатора обязательна калибровка "нулевого положения" через сервисное ПО. Механические регулировки ограничителем хода выполняются только по данным производителя – некорректная настройка вызывает ошибки наддува.

Тестирование электрических цепей управления

Тестирование электрических цепей управления турбины с изменяемой геометрией начинается с визуального осмотра проводки и разъёмов на предмет механических повреждений, коррозии или нарушений изоляции. Обязательно проверяется соответствие маркировки проводов схеме подключения и надёжность контактных соединений во всех узлах системы.

Следующим этапом выполняется прозвонка цепей мультиметром для подтверждения целостности линий управления, отсутствия коротких замыканий и обрывов. Особое внимание уделяется участкам, подверженным вибрации или температурным перепадам – местам соединения с сервоприводами лопаток, датчиками положения и блоком управления.

Методы диагностики и параметры

Основные электрические параметры, подлежащие проверке:

- Сопротивление изоляции (мегаомметром, минимум 1 МОм при 500 В)

- Падение напряжения на силовых линиях к сервоприводам (не выше 0.5 В)

- Сигналы датчиков положения (сопоставление с эталонными значениями при крайних положениях)

- Потребляемый ток исполнительных механизмов (сравнение с паспортными данными)

Для комплексной диагностики применяется имитация рабочих режимов через диагностический сканер. Это позволяет:

- Считать коды ошибок из памяти ЭБУ турбины

- Активировать сервоприводы в ручном режиме

- Сверить фактическое положение лопаток с заданными параметрами

- Проанализировать реакцию датчиков на искусственно созданные изменения положения

| Компонент | Типовая неисправность | Метод проверки |

|---|---|---|

| Датчик положения VGT | Обрыв сигнальной линии | Замер сопротивления, осциллограф |

| Соленоид управления | Межвитковое замыкание | Сравнение индуктивности с эталоном |

| Шлейф проводки | Короткое замыкание | Прозвонка пар проводников |

При выявлении отклонений выполняют поэтапную локализацию неисправности: от блока управления к исполнительным устройствам через точки разъединения контактов. Завершающий этап – контрольная проверка всех параметров после устранения дефектов с обязательной фиксацией результатов в протоколе испытаний.

Измерение сопротивления датчиков положения

Измерение сопротивления является базовым методом диагностики потенциометрических датчиков положения, используемых в турбинах с изменяемой геометрией. Данная процедура позволяет оценить целостность резистивного элемента и выявить обрывы, короткие замыкания или износ дорожек. Контроль омического сопротивления выполняется при отключенной электронной системе управления для исключения стороннего влияния.

Точность измерений критична для корректной интерпретации состояния датчика. Используется мультиметр в режиме омметра с подключением щупов к сигнальным выводам. Замеры производятся в крайних положениях механизма (минимальный и максимальный угол поворота лопаток), а также в нескольких промежуточных точках для анализа линейности характеристики.

Порядок и критерии оценки

Типовая процедура включает следующие этапы:

- Отсоединение электрического разъема датчика от блока управления

- Подключение мультиметра к выходным контактам потенциометра

- Фиксация значений при ручном перемещении исполнительного механизма

Ключевые параметры для анализа:

| Показание прибора | Диагностируемая неисправность |

| Бесконечное сопротивление (OL) | Обрыв резистивной дорожки или контактов |

| Нулевое сопротивление | Короткое замыкание в цепи |

| Скачкообразные изменения | Износ или загрязнение дорожки |

| Отклонение от номинала ±15% | Выход за допустимые допуски |

Сопоставление результатов с паспортными значениями из технической документации обязательно. Для датчиков VGT типовое сопротивление составляет 1-10 кОм. Важно: плавное изменение показаний при перемещении штока подтверждает исправность переменного резистора. Стабильные отклонения требуют калибровки или замены компонента.

Диагностика неисправностей вакуумных систем

Вакуумные системы критичны для корректного управления лопатками турбины с изменяемой геометрией. Неисправности проявляются снижением мощности, турбоямой, ошибками ECU или нестабильными оборотами. Утечки вакуума, повреждение компонентов или сбои управляющих элементов нарушают регулировку давления наддува.

Диагностика требует последовательной проверки целостности контура и функциональности исполнительных механизмов. Используются специализированные инструменты: вакуумные насосы, манометры, дым-машины и сканеры для считывания кодов неисправностей. Особое внимание уделяется соединениям и компонентам, подверженным вибрациям и температурным деформациям.

Ключевые этапы диагностики

- Визуальный осмотр:

- Трещины, перегибы и расслоение вакуумных шлангов

- Коррозия металлических трубок

- Нарушение герметичности соединений (особенно тройников)

- Механические повреждения вакуумного аккумулятора

- Проверка вакуумного насоса:

- Производительность (объем создаваемого вакуума)

- Износ крыльчатки или ротора

- Загрязнение воздушных фильтров на впуске

- Тестирование клапанов и приводов:

- Работоспособность соленоида VGT (сопротивление обмотки)

- Ход штока вакуумного привода лопаток

- Заедание или загрязнение геометрии турбины

| Симптом | Возможная причина | Метод проверки |

|---|---|---|

| Турбина не развивает давление | Обрыв вакуумного шланга | Подача дыма в систему |

| Дребезжание при сбросе газа | Утечка в аккумуляторе | Тест на удержание вакуума |

| Код P2263 | Неисправность соленоида | Замер сопротивления (15-30 Ом) |

Важные нюансы: При диагностике учитывайте температурную зависимость резиновых компонентов. Проверяйте систему на работающем двигателе с помощью вакуумметра – показания должны соответствовать спецификациям производителя (обычно -0.7...-0.9 бар). Замените все сомнительные шланги, даже без видимых повреждений.

Визуальный осмотр лопаток через патрубок

Патрубок турбины обеспечивает доступ к лопаткам без разборки всего узла. Для осмотра демонтируется воздушный тракт на входе компрессора или выпускной коллектор (в зависимости от конструкции), открывая доступ к технологическому отверстию. Используется источник направленного света (фонарь, эндоскоп) и зеркала для контроля скрытых зон.

Основное внимание уделяется состоянию поверхности лопаток, фиксации деформаций и поиску посторонних предметов. Обязательно документирование результатов фотофиксацией или занесением в диагностическую карту.

Ключевые параметры контроля

- Трещины: Визуально выявляются в корневых зонах, по кромкам и на тыльной стороне лопаток

- Задиры и эрозия: Оценка глубины повреждений на входных кромках и спинках

- Деформации: Проверка изгиба, кручения или отклонения от плоскости вращения

- Наличие FOD: Обнаружение посторонних объектов (камни, болты)

- Люфт вала: Проверка осевого и радиального биения при ручном прокручивании

Типовые дефекты и признаки

| Дефект | Визуальные признаки | Критичность |

| Коррозия | Точечные раковины, матовые пятна | Средняя |

| Усталостные трещины | Радиальные линии у основания лопатки | Высокая |

| Обломы кромок | Локальные сколы на передней кромке | Эксплуатационный брак |

Последовательность действий при обнаружении дефектов

- Маркировка поврежденных лопаток несмываемым маркером

- Замер глубины дефектов щупом или микрометром

- Сравнение параметров с допусками производителя

- Принятие решения о возможности шлифовки или необходимости замены

- Очистка полости от стружки после замеров

Важно: При любых сомнениях в целостности лопаток требуется углубленная диагностика с применением эндоскопа или частичной разборки.

Чистка карбонизированных лопаток без демонтажа

Карбонизация лопаток турбины с изменяемой геометрией возникает из-за накопления сажевых отложений, кокса и недогоревшего топлива на поверхностях направляющего аппарата и подвижных элементах. Это приводит к заеданию механизма изменения угла атаки лопаток, снижению КПД турбины, увеличению расхода топлива и ухудшению динамики двигателя. Основными причинами являются эксплуатация на низких оборотах, некачественное топливо, износ форсунок и проблемы с системой EGR.

Технология очистки без демонтажа турбины базируется на использовании специальных химических реагентов, способных растворять и вымывать твердые углеродистые отложения. Процедура требует строгого соблюдения регламента и применения профессионального оборудования для подачи состава во впускной тракт или непосредственно в корпус турбины под контролем параметров работы двигателя.

Ключевые методы очистки

- Инжекция через впускной коллектор: Состав подается через шланг во впускную систему при работающем двигателе на определенных оборотах (обычно 1500-2500 об/мин).

- Прямая промывка механизма VGT: Демонтаж датчиков/трубок и введение растворителя через технологические отверстия в корпусе турбины с последующей выдержкой.

- Ультразвуковая очистка in situ: Применение компактных ультразвуковых излучателей, устанавливаемых на корпус турбины для разрушения отложений резонансными колебаниями.

Этапы процедуры при инжекционном методе

- Прогрев двигателя до рабочей температуры

- Подключение установки с очистителем к системе впуска

- Подача состава дозированными порциями при стабильных оборотах

- Выдержка на холостом ходу для активации реакции

- Агрегативная продувка на высоких оборотах (сжигание остатков)

Типы очищающих составов

| Тип | Основа | Время выдержки |

|---|---|---|

| Аэрозольные | Углеводородные растворители | 10-15 мин |

| Гелевые | Щелочные композиции | 30-45 мин |

| Нейтральные | Биоразлагаемые энзимы | 60-90 мин |

После очистки обязательна проверка свободы хода лопаток через приводной рычаг и тест-драйв с контролем давления наддува. При сильной карбонизации процедуру повторяют. Критическими случаями, требующими демонтажа, являются деформация лопаток, механические повреждения или отсутствие подвижности после двух циклов очистки.

Промывочные жидкости для удаления нагара

Нагар в турбине с изменяемой геометрией образуется из-за коксования моторного масла под воздействием высоких температур выхлопных газов. Он оседает на лопастях направляющего аппарата, втулке и кольце регулятора, что нарушает подвижность механизмов и точность регулировки потока газов.

Промывочные жидкости растворяют отложения без разборки турбины, восстанавливая подвижность лопаток и геометрию каналов. Применяются при первых признаках закоксовывания: турбояме, ошибках по наддуву или механическом заедании актуатора.

Ключевые типы жидкостей и их применение

Специализированные очистители делятся на две категории по способу использования:

- Промывка "холодным" методом: Жидкость заливается во впускной тракт при заглушенном двигателе. Состав проникает в турбину, растворяет отложения за 10-15 часов.

- Промывка "горячим" методом: Средство впрыскивается в работающий двигатель через воздуховод. Очистка происходит за счет температуры газов (цикл 20-30 минут).

| Тип жидкости | Основа | Эффективность |

|---|---|---|

| Углеводородные | Нефтяные растворители | Умеренная, для легкого нагара |

| Кетоновые | Ацетон, MEK | Высокая, агрессивны к резине |

| Синтетические | Сложные эфиры | Максимальная, безопасны для уплотнений |

Требования к составам: Отсутствие абразивов, совместимость с сажевыми фильтрами (DPF), низкая коррозионная активность. При выборе учитывают степень загрязнения и рекомендации производителя турбины.

Порядок промывки:

- Прогреть двигатель до рабочей температуры

- Нанести жидкость согласно инструкции (впускной патрубок/воздуховод)

- Выдержать экспозицию (для "холодных" методов)

- Запустить двигатель, дать поработать 10-15 минут

- Повторить при сильных отложениях

Важно: После процедуры обязательна замена моторного масла и фильтра. Неэффективна при механических повреждениях – требует демонтажа и ультразвуковой чистки.

Демонтаж турбины: последовательность операций

Перед началом демонтажа турбокомпрессора с изменяемой геометрией (ТКР) убедитесь в наличии необходимых инструментов, чистой рабочей зоны и документации производителя. Обязательно дайте двигателю остыть до безопасной температуры и отсоедините клеммы аккумулятора для предотвращения случайного запуска.

Проверьте отсутствие остаточного давления в топливной и воздушной системах. Подготовьте контейнеры для слива технических жидкостей (масло, антифриз) и маркируйте все снимаемые элементы для упрощения последующей сборки.

Пошаговая процедура демонтажа

- Отсоединение воздушных патрубков:

- Ослабьте хомуты компрессорного впуска и выпускного коллектора

- Аккуратно снимите гофрированные трубки, избегая деформации

- Снятие масляных магистралей:

- Подставьте емкость для сбора масла

- Открутите подающую и сливную трубки, сразу закрыв отверстия чистыми заглушками

- Отключение управления геометрией:

- Отсоедините вакуумный шланг или электрический разъем актуатора VGT

- Демонтируйте кронштейн привода направляющих лопаток

- Освобождение от выхлопного тракта:

- Открутите гайки крепления к выпускному коллектору

- Аккуратно снимите турбину с посадочного места, избегая ударов по корпусу

| Элемент | Тип крепежа | Момент затяжки (Нм) |

|---|---|---|

| Фланец выпускного коллектора | Гайки M10 | 25-30 |

| Маслопровод подачи | Болт M8 | 15-20 |

| Кронштейн актуатора | Болты M6 | 8-10 |

После снятия немедленно закройте все открытые отверстия в двигателе и турбине специальными заглушками для предотвращения попадания пыли и инородных тел. Корпус турбины запрещается ставить на твердые поверхности картриджем вниз – используйте деревянные подкладки.

Осмотрите посадочные поверхности коллектора на предмет карбонизированных отложений и механических повреждений. Все уплотнительные кольца и одноразовые болты подлежат обязательной замене при последующей установке.

Разборка ТИГ: меры предосторожности

Перед началом демонтажа турбины с изменяемой геометрией (ТИГ) убедитесь в полном остывании двигателя до температуры окружающей среды. Отключите аккумуляторную батарею для предотвращения случайного запуска электронных систем и сброса ошибок ЭБУ, связанных с разгерметизацией пневматических или электрических контуров управления.

Тщательно очистите внешние поверхности турбокомпрессора и прилегающие узлы от масляных отложений и грязи. Используйте ветошь и специализированные обезжириватели, избегая попадания абразивных частиц внутрь механизма. Подготовьте чистые герметичные контейнеры для хранения крепежных элементов во избежание потерь.

Ключевые этапы и риски

Критичные аспекты разборки:

- Ваккумные/электрические актуаторы: Отсоединяйте управляющие шланги и разъемы без перекручивания, маркируя их положение. Механическое усилие на тягах регулятора может вызвать деформацию рычагов.

- Геометрия лопаток: Фиксируйте кольцо соплового аппарата в нейтральном положении перед снятием. Смещение элементов «улитки» ведет к заклиниванию вала.

- Картридж турбины: Не допускайте ударных нагрузок на вал ротора при демонтаже корпусов. Используйте съемники с регулируемым усилием.

| Опасность | Последствие | Мера защиты |

| Падение мелких деталей | Потеря стопорных колец/штифтов | Применение магнитного поддона |

| Контакт с раскаленными частями | Ожоги | Термостойкие перчатки |

| Попадание загрязнений | Задиры подшипников | Заглушки на магистрали маслоподачи |

Порядок демонтажа компонентов:

- Отсоедините воздушные патрубки и интеркулер.

- Снимите теплоизоляционные экраны, сохраняя крепеж отдельно.

- Ослабьте гайки корпусов турбины и компрессора равномерно крест-накрест.

- Извлеките картридж, удерживая его строго горизонтально.

- Разберите узел VGT на чистой поверхности с фиксацией позиции каждой лопатки.

При обнаружении задиров на валу или корпусах подшипников немедленно прекратите разборку – дальнейшая эксплуатация узла невозможна без замены картриджа. Все резиновые уплотнения подлежат обязательной замене независимо от визуального состояния.

Очистка компонентов в ультразвуковой ванне

Компоненты турбины с изменяемой геометрией (направляющие лопатки, регулировочные кольца, рычаги) в процессе эксплуатации покрываются слоем масляного нагара, кокса и абразивных отложений. Ультразвуковая очистка обеспечивает удаление загрязнений из микрозазоров и труднодоступных полостей без разборки сложных узлов, что критично для сохранения точности сопряжения деталей.

Принцип основан на кавитации: высокочастотные звуковые волны (20-40 кГц) создают в жидкости микроскопические пузырьки, которые схлопываются с образованием ударных волн. Эти микрогидравлические удары механически отрывают частицы грязи с поверхности металла. Для усиления эффекта применяются специальные моющие растворы на водной или углеводородной основе с добавлением ПАВ.

Технология очистки и параметры

- Подготовка деталей:

- Механическое удаление крупных отложений щеткой

- Обезжиривание керосином для вязких загрязнений

- Демонтаж резиновых уплотнений (разрушаются ультразвуком)

- Параметры процесса:

Компонент Время очистки (мин) Температура (°C) Концентрация раствора (%) Направляющие лопатки 15-20 50-60 5-7 Регулировочное кольцо 10-15 40-50 3-5 Штоки актуаторов 8-12 30-40 4-6 - Последовательность операций:

- Погружение деталей в корзину ванны без контакта с дном

- Очистка в моющем растворе с контролем времени

- Промывка в дистиллированной воде (2 цикла)

- Сушка сжатым воздухом под давлением 0.3-0.5 МПа

Важно: Алюминиевые детали обрабатываются в нейтральных составах (pH=7-8) во избежание коррозии. После очистки обязательна проверка подвижности лопаток на калибровочном стенде – остаточное сопротивление повороту не должно превышать 0.5 Н·м.

Замена поврежденных направляющих лопаток

Замена деформированных или треснувших направляющих лопаток турбины с изменяемой геометрией требует точного соблюдения регламента. Повреждения возникают из-за усталости металла, коррозии, попадания инородных предметов или перегрева, что нарушает регулировку потока газов.

Перед началом работ демонтируют турбокомпрессор, очищают корпус от нагара и проводят дефектовку сопрягаемых поверхностей. Обязательно проверяют состояние вала, подшипников и уплотнительных колец – скрытые дефекты усугубляют проблему при повторной сборке.

Последовательность операций при замене

- Снятие регулировочного кольца: откручивают стопорные болты, аккуратно разделяют кольцо и корпус турбины.

- Извлечение поврежденных лопаток: выбивают оси креплений съемником, маркируют позиции каждой лопатки.

- Установка новых элементов: используют оригинальные лопатки с нанесением высокотемпературной смазки на посадочные места.

- Калибровка геометрии: регулируют синхронность хода всех лопаток щупом 0.05 мм, проверяют отсутствие перекосов.

Критические параметры сборки:

| Радиальный зазор лопатки | 0.10–0.15 мм |

| Осевой люфт вала | ≤ 0.03 мм |

| Усилие проворота кольца | 1.5–2.0 Н·м |

После сборки проводят стендовую проверку – подают воздух под давлением 2 бар, контролируя плавность изменения угла атаки лопаток. Обязательна балансировка ротора в сборе: дисбаланс свыше 0.5 г·мм вызывает вибрации, разрушающие подшипники.

Восстановление посадочных мест осей лопаток

Износ посадочных отверстий диска турбины под оси лопаток возникает из-за циклических нагрузок, вибраций и воздействия высоких температур. Дефекты проявляются в виде эллипсности, увеличения диаметра, задиров или локальных выкрашиваний поверхностей. Точное измерение геометрии с помощью нутромеров, микрометров и 3D-сканирования определяет степень повреждения и метод ремонта.

Несоответствие допускам по размерам или форме приводит к нарушению соосности лопаток, дисбалансу ротора и ускоренному разрушению узла. Критичным является сохранение идентичности положения и угла установки всех лопаток для равномерного распределения газодинамических сил.

Технологии восстановления

Основные методы ремонта включают:

- Наплавка: Нанесение износостойкого материала (никелевые/кобальтовые сплавы) плазменным или аргонодуговым способом с последующей механической обработкой до номинального размера.

- Установка ремонтных втулок: Расточка отверстий под увеличенный размер с запрессовкой термостойких бронзовых или стальных втулок, фиксируемых пайкой твердым припоем.

- Холодное раздавливание (кернение): Локальная пластическая деформация материала вокруг отверстия для уплотнения структуры и уменьшения зазора при незначительном износе.

После восстановления обязательны:

- Финальная расточка и хонингование для обеспечения цилиндричности и шероховатости Ra ≤ 0,8 мкм.

- Контроль биения осей лопаток в сборе (допуск обычно ≤ 0,05 мм).

- Динамическая балансировка ротора на стенде.

| Критерий | Допуск | Метод контроля |

| Диаметр отверстия | H7 (+0…+18 мкм) | Калибр-пробка, микрометр |

| Соосность отверстий | 0,03 мм | Оптика, 3D-сканер |

| Радиальный зазор ось-отверстие | 0,01-0,03 мм | Щупы, пневмодатчики |

Важно: Применение ремонтных втулок требует учета коэффициента теплового расширения материала втулки и диска во избежание заклинивания или разгерметизации при рабочих температурах.

Регулировка хода исполнительного механизма

Регулировка хода исполнительного механизма (ИМ) обеспечивает точное позиционирование направляющих лопаток турбины с изменяемой геометрией (VGT). От корректности этой регулировки напрямую зависят КПД турбины, расход топлива и соблюдение экологических норм. Параметры задаются блоком управления двигателя (ЭБУ) на основе данных датчиков (скорости, давления наддува, температуры).

Исполнительный механизм преобразует управляющий сигнал (электрический/пневматический) в механическое перемещение тяг или рычагов, синхронизирующее угол атаки лопаток. Типичные компоненты цепи регулировки: сервопривод, вакуумный модулятор или электромотор, кинематическая передача (рычаги, тяги, кольцо), датчики обратной связи. Несоответствие фактического положения лопаток заданному значению приводит к ошибкам в работе турбокомпрессора.

Ключевые аспекты регулировки

Процедура калибровки:

- Активация диагностического режима ЭБУ для считывания параметров положения ИМ

- Механическая проверка свободы хода всех элементов кинематической цепи

- Установка начального положения лопаток с помощью калибровочных инструментов

- Синхронизация данных датчика положения с физическим углом поворота

Типичные неисправности и регулировочные работы:

| Симптом | Причина | Действия при регулировке |

|---|---|---|

| Задержка отклика турбины | Люфт в тягах, заедание вакуумного привода | Замена втулок, регулировка натяга, чистка пневмокамеры |

| Код ошибки P003A/P2563 | Рассогласование показаний датчика положения | Калибровка нулевого положения, проверка сопротивления датчика |

| Неустойчивые обороты | Деформация регулировочного кольца | Замер биения кольца, замена при отклонении >0.5 мм |

Требования к точности: Допустимое отклонение хода ИМ не должно превышать ±1.5% от номинального значения. Проверка осуществляется сканером путем сравнения заданного (requested) и фактического (actual) значения положения. После регулировки обязательна проверка динамических характеристик: время срабатывания при резком открытии/закрытии лопаток должно составлять 0.8-1.2 секунды.

Сборка и балансировка узла после ремонта

Сборка начинается с установки отремонтированного или нового вала ротора в корпус турбины, соблюдая чистоту рабочих поверхностей и контроль зазоров. Последовательно монтируются подшипники, уплотнения, кольца направляющего аппарата и лопатки с механизмом изменения геометрии (VGT), используя динамометрический ключ для точного соблюдения моментов затяжки резьбовых соединений. Особое внимание уделяется юстировке вакуумного регулятора и рычажной системы управления лопатками, проверке свободы их хода без заеданий.

После механической сборки выполняется динамическая балансировка роторного узла на специальном стенде. Неуравновешенные массы выявляются с помощью вибродатчиков в двух плоскостях коррекции, после чего производится снятие металла с противовесов или установка балансировочных грузов согласно расчетам. Допустимый дисбаланс определяется классом точности турбины и регламентируется производителем, обычно не превышая 0.5-1.0 г·мм/кг для высокооборотных моделей.

Контрольные операции после сборки

- Пневмотест уплотнений: Подача сжатого воздуха (3-5 бар) в масляные полости для проверки герметичности сальников и отсутствия утечек через вал.

- Проверка механизма VGT:

- Ручная активация рычага управления с замером угла поворота лопаток

- Контроль синхронности движения всех лопаток направляющего аппарата

- Тест работы вакуумного привода под нагрузкой (при подключении)

- Измерение радиальных биений: Индикаторная проверка биения вала (макс. 0.05 мм) и торцевых поверхностей фланца компрессора.

Финишным этапом является испытание узла на холодном стенде: ротор раскручивается до рабочих оборотов с контролем вибрации (не более 2-3 мм/с) и температуры подшипников. Одновременно имитируется работа механизма VGT для подтверждения корректного изменения геометрии проточной части под нагрузкой.

Калибровка датчиков положения при установке

Калибровка датчиков положения лопаток VGT выполняется после монтажа или замены компонентов для синхронизации физического положения механизма с электрическими сигналами, передаваемыми в блок управления двигателем (ЭБУ). Без точной настройки система получит некорректные данные о угле поворота направляющего аппарата, что нарушит управление давлением наддува и расходом выхлопных газов.

Процесс требует обязательного использования диагностического сканера, способного отображать реальные показания датчиков в режиме онлайн, а также технической документации производителя с эталонными значениями напряжения или сопротивления для конкретной модели турбины. Механические манипуляции проводятся только при выключенном зажигании для исключения повреждений электроники.

Порядок выполнения калибровки

Основные этапы процедуры включают:

- Подготовку системы:

- Обесточить бортовую сеть, отсоединив клемму аккумулятора

- Очистить шток привода и рычажный механизм от нагара