Турбодвигатель - устройство, параметры, принцип работы и фото

Статья обновлена: 28.02.2026

Турбированный двигатель кардинально изменил подход к созданию мощных и экономичных силовых агрегатов. Эта технология позволяет значительно увеличить мощность и крутящий момент по сравнению с аналогичными атмосферными моторами.

В статье подробно рассмотрим устройство турбодвигателя, ключевые технические характеристики, принцип работы турбонаддува и визуальные особенности конструкции на фотографиях.

Историческое развитие турботехнологий в автомобилестроении

Первый практический патент на турбокомпрессор для двигателей внутреннего сгорания был получен швейцарским инженером Альфредом Бюхи в 1905 году. Изначально технология применялась в авиации и крупных судовых установках для компенсации потери мощности на больших высотах. К 1920-м годам турбонаддув адаптировали для дизельных двигателей грузовиков и локомотивов, где требовалось повышение крутящего момента без увеличения рабочего объема.

Прорыв в легковом сегменте произошел в 1962-1963 годах с выпуском Oldsmobile Jetfire и Chevrolet Corvair Monza – первых серийных автомобилей с бензиновыми турбодвигателями. Несмотря на проблемы с надежностью ранних систем, 1970-е стали эпохой популяризации: Mercedes-Benz 300 SD (1978) дебютировал как первый турбодизельный седан, а Porsche 911 Turbo (1975) установил стандарт для спортивных моделей. Формула 1 в 1977-1988 годах использовала турбомоторы мощностью до 1500 л.с., ускорив развитие материалов и систем управления давлением.

Ключевые технологические этапы

| Период | Инновация | Значение |

|---|---|---|

| 1980-е | Интеркулеры | Снижение температуры нагнетаемого воздуха, повышение плотности кислорода |

| 1991 | Изменяемая геометрия лопаток (VTG) | Подавление турбоямы в дизелях (Porsche 911 Turbo - первый бензиновый VTG в 2006) |

| 2000-е | Двойные турбины (Twin-Scroll, Bi-Turbo) | Устранение лага отклика, адаптация под разные обороты |

| 2010-е | Электрические турбокомпрессоры | Ликвидация провалов мощности (Audi SQ7, 2016) |

Современный этап характеризуется интеграцией электронных систем управления: датчики давления, ЭБУ и актуаторы регулируют производительность турбины в реальном времени. Развитие материалов (керамические роторы, жаропрочные сплавы) позволило поднять порог рабочих температур и оборотов. Электрификация стала новым вектором: гибридные силовые установки используют турбины для компенсации малого объема ДВС, а электрокомпрессоры обеспечивают мгновенный отклик без зависимости от выхлопных газов.

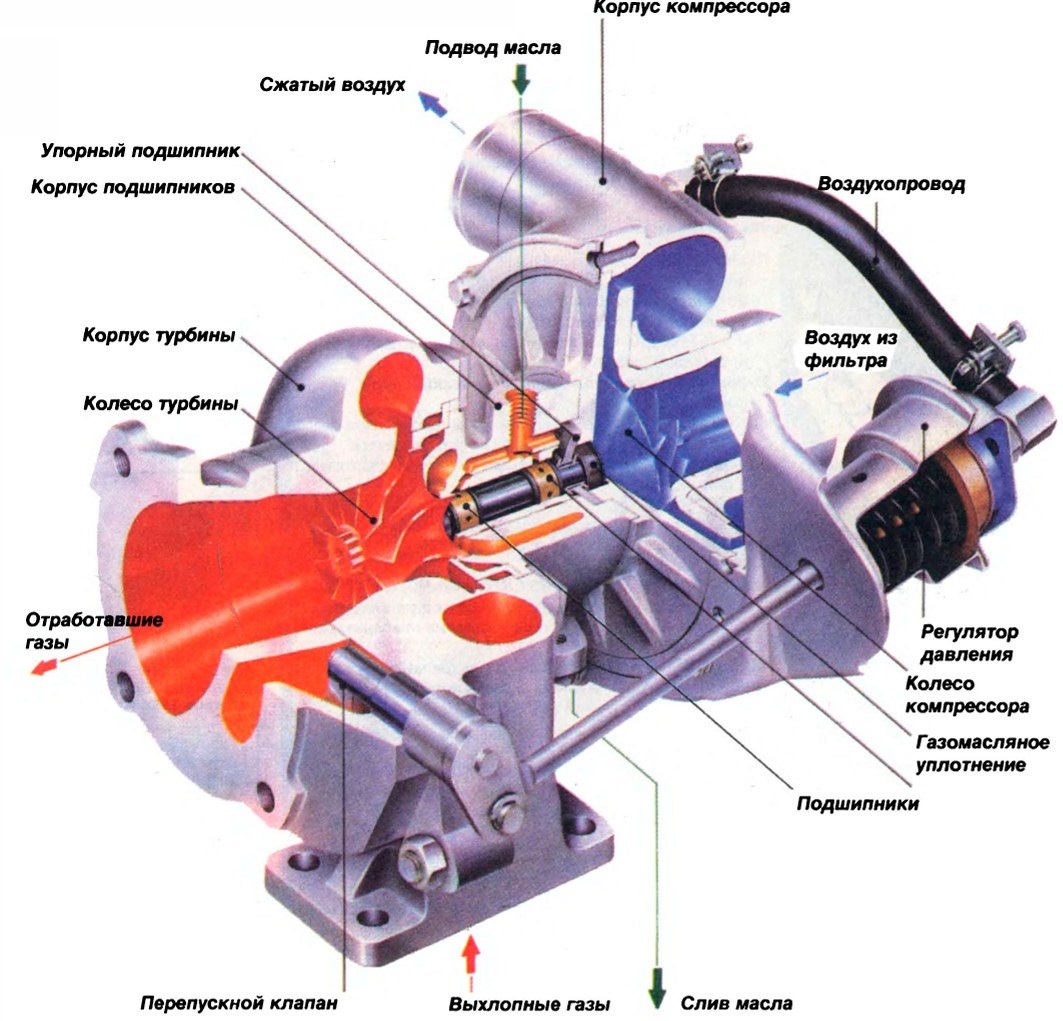

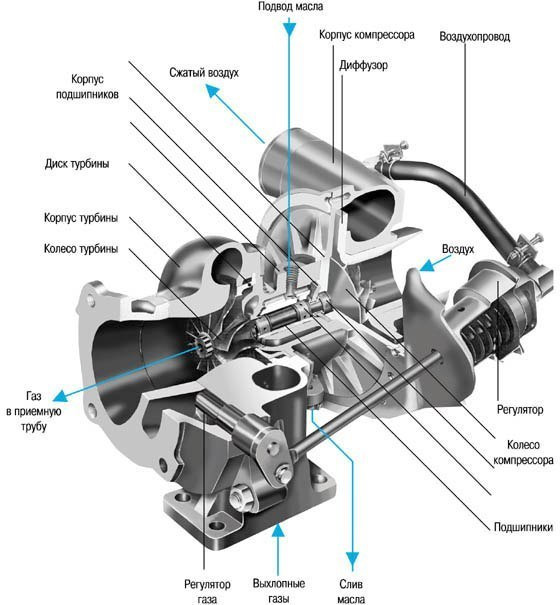

Ключевые компоненты системы турбонаддува

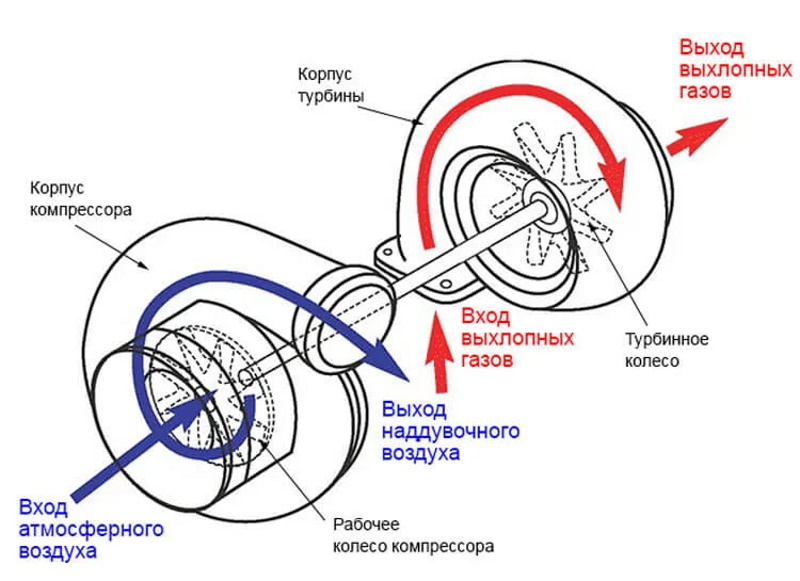

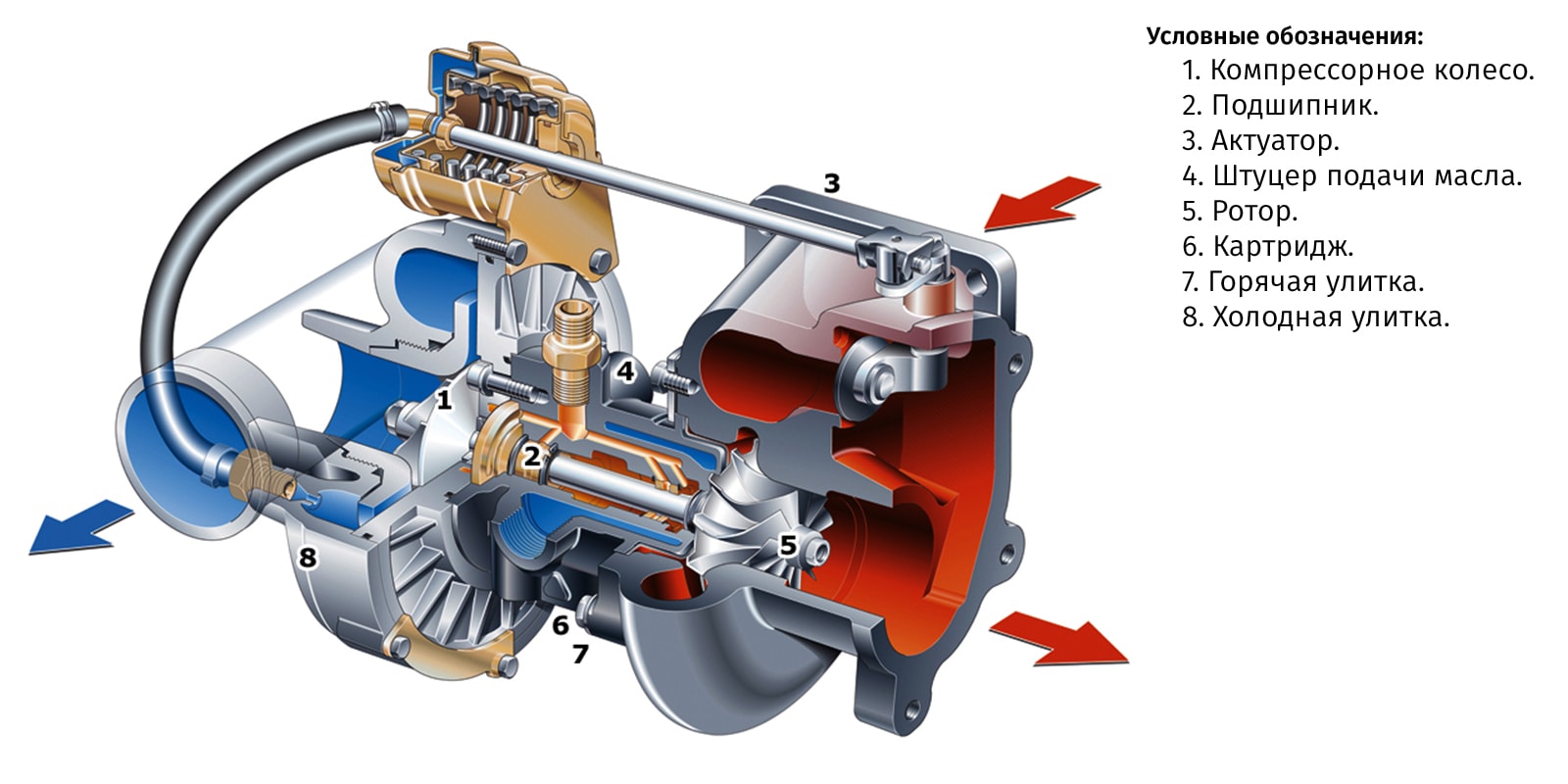

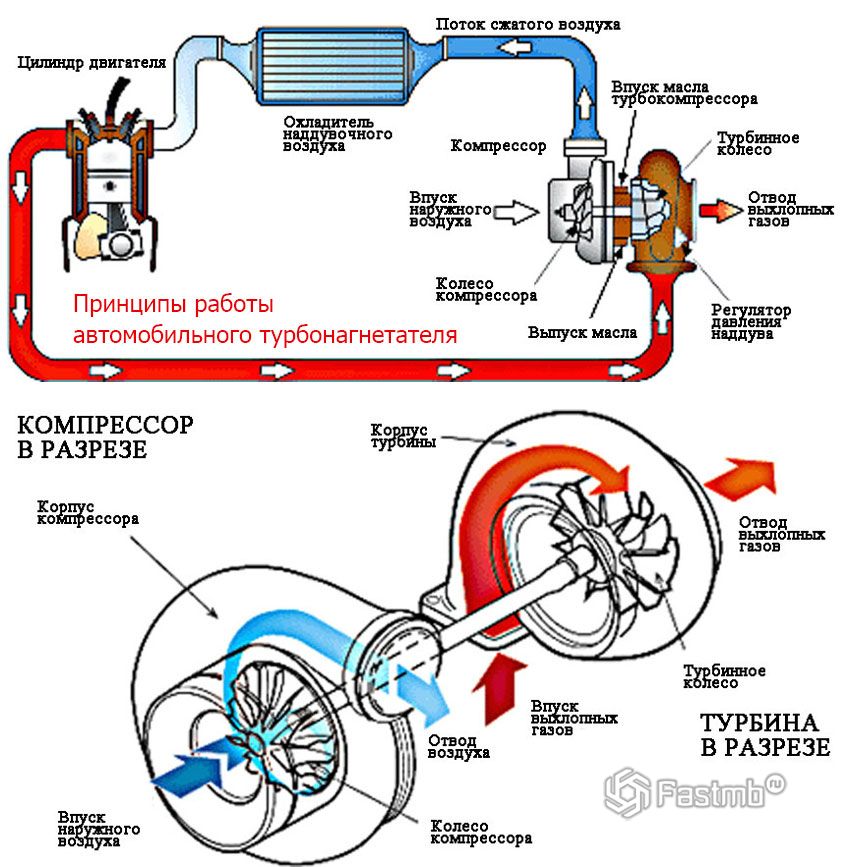

Турбокомпрессор объединяет два основных элемента: турбинную и компрессорную секции, соединённые общим валом. Турбинная часть преобразует энергию выхлопных газов во вращательное движение, а компрессорная использует это вращение для сжатия впускного воздуха. Оба блока заключены в жаропрочные корпуса, выдерживающие экстремальные температуры и давления.

Система дополняется управляющей и вспомогательной арматурой, обеспечивающей стабильность работы и защиту от перегрузок. Интеркулер обязателен для снижения температуры сжатого воздуха, а клапаны регулируют давление в разных режимах. Эффективность всей конструкции напрямую зависит от слаженного взаимодействия всех компонентов.

Составные элементы турбонагнетателя

- Корпус турбины (hot side) – чугунный или стальной кожух, направляющий выхлопные газы на лопатки турбинного колеса. Имеет спиралевидную форму для создания оптимального потока.

- Турбинное колесо – жаропрочное (обычно инконель или керамика) крыльчатое колесо, преобразующее энергию газов во вращение вала. Работает при температурах до 1050°C.

- Корпус компрессора (cold side) – алюминиевый кожух с диффузором, сжимающий воздух за счёт центробежной силы вращающегося компрессорного колеса.

- Компрессорное колесо – алюминиевое или титановое рабочее колесо с аэродинамическими лопатками, нагнетающее воздух во впускной тракт.

- Центральный картридж – стальной корпус с системой подшипников (плавающие втулки или шарикоподшипники), обеспечивающий вращение вала до 300 000 об/мин. Включает каналы подачи моторного масла для смазки и охлаждения.

Дополнительные компоненты системы:

| Интеркулер (охладитель) | Воздухо-воздушный или воздухо-жидкостный радиатор, снижающий температуру сжатого воздуха на 50-60°C для повышения плотности и детонационной стойкости |

| Вестгейт (wastegate) | Перепускной клапан, сбрасывающий избыток выхлопных газов мимо турбины для ограничения давления наддува. Управляется пневматикой или электроникой |

| Blow-off valve (БОВ) | Предохранительный клапан, стравливающий воздух из впускного коллектора при резком закрытии дросселя, предотвращая помпаж компрессора |

| Турбодатчики | Датчики давления во впуске/выпуске, температуры воздуха, положения вестгейта для корректировки работы ЭБУ двигателя |

Турбонагнетатель: сердце системы наддува

Турбонагнетатель представляет собой ключевой компонент системы турбонаддува, отвечающий за повышение давления впускного воздуха. Он состоит из двух основных элементов, жестко соединенных общим валом: турбинной и компрессорной частей. Турбина преобразует энергию отработавших газов двигателя во вращательное движение, которое напрямую передается компрессору.

Компрессор, вращаясь с высокой скоростью (часто превышающей 100 000 об/мин), засасывает атмосферный воздух, сжимает его и нагнетает во впускной коллектор. Это позволяет подать в цилиндры больше кислорода, чем при естественном атмосферном всасывании, что является основой принципа наддува. Результат – значительное увеличение мощности и крутящего момента без роста рабочего объема двигателя.

Ключевые характеристики турбонагнетателя

- Геометрия турбины: Фиксированная или изменяемая (VGT/VNT) для оптимизации работы на разных оборотах.

- Диаметр колес: Влияет на скорость отклика ("турбояму") и максимальную производительность.

- Максимальное давление наддува: Измеряется в барах (bar) или psi, определяет степень сжатия воздуха.

- Материал корпуса и роторов: Чугун, алюминиевые сплавы или жаропрочная сталь для высоких температур газов (~1000°C).

- Тип подшипников: Обычные или шариковые (ball bearing) для снижения трения и ускорения раскрутки.

Принцип работы в цикле

- Отработавшие газы из выпускного коллектора попадают в горячую улитку турбины.

- Поток газов вращает турбинное колесо, передавая энергию через вал на компрессор.

- Компрессорное колесо в холодной улитке втягивает воздух через воздушный фильтр.

- Сжатый воздух проходит через интеркулер (при наличии) для охлаждения.

- Нагретый и сжатый воздух поступает во впускной коллектор, увеличивая массу кислорода в цилиндрах.

| Элемент | Функция | Типовые материалы |

|---|---|---|

| Корпус турбины (hot side) | Направление потока выхлопных газов на лопатки турбины | Высоколегированный чугун, никель-хромовый сплав |

| Корпус компрессора (cold side) | Формирование потока воздуха и преобразование кинетической энергии в давление | Алюминиевый сплав, пластик |

| Вал ротора | Соединение турбинного и компрессорного колес | Легированная сталь с жаростойким покрытием |

Принцип работы турбины: использование выхлопных газов

Выхлопные газы из двигателя под высоким давлением направляются в корпус турбины через выпускной коллектор. Поток газов попадает на лопатки турбинного колеса, передавая ему кинетическую энергию и заставляя вращаться со скоростью до 250 000 оборотов в минуту.

Турбинное колесо жестко закреплено на валу, который соединен с компрессорным колесом в противоположной части корпуса. Вращение вала приводит в движение компрессор, всасывающий наружный воздух через воздушный фильтр. Лопатки компрессора сжимают воздух, повышая его плотность и давление перед подачей во впускной коллектор двигателя.

- Горячие выхлопные газы поступают в турбинный хаузинг

- Энергия газового потока раскручивает турбинное колесо

- Вращение через общий вал передается компрессорному колесу

- Компрессор затягивает атмосферный воздух и сжимает его

- Сжатый воздух подается в цилиндры двигателя под давлением

Этот процесс создает турбонаддув, увеличивая массу кислорода в камере сгорания. В результате двигатель сжигает больше топлива без увеличения рабочего объема, что повышает мощность на 20-50% по сравнению с атмосферными аналогами. Ключевая особенность – использование энергии, которая в обычных двигателях бесполезно теряется в выхлопной системе.

Роль компрессора в нагнетании воздуха

Компрессор служит ключевым элементом турбонаддува, отвечая за повышение давления воздушного потока перед подачей во впускной коллектор двигателя. Он механически связан с турбиной, которая вращается под действием энергии выхлопных газов, передавая крутящий момент через общий вал. Без компрессора система не смогла бы обеспечить прирост воздушной массы, необходимый для эффективного сжигания дополнительного топлива.

Основная задача устройства – сжатие атмосферного воздуха, что приводит к увеличению его плотности и кислородного содержания в единице объема. Благодаря этому в цилиндры поступает больше молекул кислорода, чем при обычном атмосферном всасывании. Процесс реализуется за счет вращения крыльчатки с лопатками сложной аэродинамической формы, которые захватывают воздух и разгоняют его центробежной силой.

Принцип работы компрессора

Воздух поступает через воздушный фильтр во входной патрубок, после чего попадает на вращающуюся крыльчатку компрессора. Лопатки крыльчатки:

- Захватывают воздушные массы

- Ускоряют поток радиальным движением

- Создают центробежную силу, отбрасывающую воздух к периферии корпуса

В спиралевидном диффузоре (стационарной части корпуса):

- Кинетическая энергия потока преобразуется в давление

- Скорость воздушного потока снижается

- Происходит дополнительное сжатие молекул

На выходе из компрессора сжатый воздух имеет температуру ~150-200°C, что снижает его плотность. Поэтому перед подачей в двигатель он проходит через интеркулер для охлаждения.

| Параметр | На входе в компрессор | На выходе из компрессора |

|---|---|---|

| Давление | Атмосферное (1 бар) | 1.5-3.5 бар (зависит от boost) |

| Температура | Окружающая среда | +70°C...150°C |

| Плотность | Низкая | Высокая (после охлаждения) |

Интеркулер: назначение и место в системе

Интеркулер (промежуточный охладитель) является обязательным компонентом систем турбонаддува современных двигателей. Его основная функция – снижение температуры воздуха, сжатого турбокомпрессором, перед его подачей во впускной коллектор двигателя. Без охлаждения воздух нагревается при сжатии, что снижает его плотность и содержание кислорода.

Установлен интеркулер в контуре нагнетания, между компрессорной частью турбины и впускным коллектором двигателя. Чаще всего он монтируется в передней части автомобиля (перед радиатором двигателя или кондиционера) для максимального использования набегающего потока воздуха. В некоторых конструкциях применяется верхнее расположение (над двигателем) с принудительным обдувом вентилятором.

Принцип работы и ключевые эффекты

Раскаленный сжатый воздух от турбины проходит через множество тонких трубок или пластин интеркулера. Большая площадь поверхности теплообмена и интенсивный встречный поток воздуха (или вентилятор) отводят тепло от нагнетаемого заряда. Это обеспечивает:

- Повышение плотности воздуха: Холодный воздух плотнее горячего.

- Увеличение содержания кислорода в заряде: Больше кислорода поступает в цилиндры.

- Снижение риска детонации: Более холодный заряд меньше склонен к самовоспламенению.

- Рост мощности и крутящего момента: Двигатель может эффективно сжечь больше топливовоздушной смеси.

- Улучшение экологических показателей: Более полное сгорание снижает вредные выбросы.

Существует два основных типа интеркулеров:

- Воздухо-воздушные (Air-to-Air): Самые распространенные. Охлаждение происходит потоком атмосферного воздуха через ребра радиатора. Просты, надежны, эффективны на скорости.

- Воздухо-жидкостные (Air-to-Water): Используют жидкостной контур охлаждения (часто отдельный, с собственным радиатором и помпой). Компактнее, меньше задержка отклика (турбояма), но сложнее и дороже. Чаще применяются на гоночных авто или при ограниченном пространстве.

| Тип Интеркулера | Основной Плюс | Основной Минус |

|---|---|---|

| Воздухо-воздушный | Высокая эффективность на скорости, простота | Зависимость от скорости движения, размеры |

| Воздухо-жидкостный | Компактность, стабильность охлаждения | Сложность системы, стоимость, вес |

Эффективность интеркулера оценивается по степени снижения температуры входящего заряда. Качественный интеркулер способен охладить воздух от турбины на 50-70°C и более, что напрямую увеличивает мощность двигателя на 15-25%. Его состояние (чистота сот, отсутствие повреждений) критически важно для стабильной работы турбомотора.

Turkontrol: регуляция давления наддува

Система Turkontrol (турбоконтроль) – критически важный компонент современных турбированных двигателей, отвечающий за точное управление давлением наддува. Её ключевая задача – предотвращение превышения допустимого давления впускного тракта, защита турбокомпрессора от перегрузок и обеспечение стабильной работы мотора на всех режимах. Без корректной регуляции избыточное давление может вызвать детонацию, механические повреждения или аварийное отключение двигателя электроникой.

Регуляция реализуется через управление байпасным клапаном (вестгейтом), который перенаправляет часть выхлопных газов мимо турбинной крыльчатки. При достижении заданного давления наддува система принудительно открывает вестгейт, снижая энергию потока газов и скорость вращения турбины. Это позволяет точно дозировать производительность компрессора в соответствии с требованиями ECU (электронного блока управления) и текущими условиями эксплуатации.

Принцип работы и компоненты системы

Основу Turkontrol составляют три взаимосвязанных элемента:

- Вакуумный/пневматический актуатор – механический привод, напрямую связанный с заслонкой вестгейта. Реагирует на изменение давления в управляющей магистрали.

- Соленоидный клапан – электронно-управляемый компонент, регулирующий подачу воздуха или вакуума к актуатору на основе сигналов ECU.

- Датчики давления – отслеживают фактическое давление наддува во впускном коллекторе и передают данные в ECU для анализа.

Алгоритм работы цикличен:

- ECU сравнивает фактическое давление наддува (от датчиков) с целевым значением, запрограммированным в картах двигателя.

- При отклонении генерируется корректирующий сигнал на соленоидный клапан.

- Соленоид изменяет давление в линии актуатора, открывая или закрывая вестгейт.

- Положение вестгейта влияет на скорость турбины и давление нагнетаемого воздуха.

| Тип управления | Принцип действия | Преимущества |

|---|---|---|

| Пневматический (механический) | Давление наддува напрямую воздействует на диафрагму актуатора через вакуумную магистраль | Простота, надежность, низкая стоимость |

| Электронно-управляемый | ECU регулирует соленоид на основе данных датчиков (давление, температура, обороты) | Высокая точность, адаптивность к условиям, интеграция с другими системами двигателя |

В продвинутых системах используется программируемый соленоид, работающий в широтно-импульсном модулированном (ШИМ) режиме. Это позволяет ECU тонко дозировать давление на актуатор и реализовывать сложные стратегии: например, кратковременный "овербуст" для резкого ускорения или принудительное ограничение наддува при высоких температурах воздуха. Отказ Turkontrol проявляется характерными симптомами: нестабильный наддув ("турбояма"), переход в аварийный режим (limp mode), свист или гул из-под капота.

Перепускной клапан (BOV): защита от избыточного давления

При резком закрытии дроссельной заслонки (например, во время переключения передач или сброса газа) турбокомпрессор продолжает нагнетать воздух во впускной тракт. Возникает ударная волна избыточного давления, движущаяся обратно к компрессору. Этот обратный поток ("турбо-удар") вызывает резкое замедление крыльчатки турбины, создавая экстремальные нагрузки на подшипники и вал.

Перепускной клапан (Blow-Off Valve, BOV) предотвращает это повреждение. Он установлен между выходом компрессора и дроссельной заслонкой. При обнаружении резкого падения давления во впускном коллекторе (вакуума) и одновременном избыточном давлении после компрессора, клапан мгновенно открывается. Излишки сжатого воздуха сбрасываются либо обратно на вход компрессора (рециркуляционные системы), либо напрямую в атмосферу (атмосферные BOV).

Ключевые функции и особенности работы

Принцип срабатывания: Клапан управляется разницей давлений. Вакуум из впускного коллектора (после дросселя) воздействует на диафрагму или поршень клапана через вакуумный шланг. Когда дроссель закрыт, высокое давление перед ним преодолевает сопротивление пружины клапана, открывая его. После сброса давления и выравнивания условий, пружина возвращает клапан в закрытое положение.

Типы BOV:

- Рециркуляционные (Recirculation/Plumb Back): Сбрасывают воздух обратно во впуск перед компрессором. Сохраняют измеримый воздух для системы, бесшумны, предпочтительны для большинства заводских турбомоторов с датчиком массового расхода воздуха (ДМРВ).

- Атмосферные (Vent To Atmosphere - VTA): Сбрасывают воздух напрямую в атмосферу, производя характерный звук "пшищ". Могут вызывать проблемы с обогащением смеси на моторах с ДМРВ, так как сброшенный воздух уже был учтен датчиком.

- Комбинированные (Dual Port): Могут работать в обоих режимах, обычно регулируются.

Основные характеристики:

| Диаметр фланца/выхода | Определяет пропускную способность. Должен соответствовать мощности турбины. |

| Жесткость пружины | Влияет на давление срабатывания. Настраивается под конкретный двигатель. |

| Тип привода | Диафрагменный (резина) или поршневой (металл). Поршневые надежнее на высоком давлении. |

| Настройка | Многие клапаны имеют регулировку жесткости пружины или объема сброса. |

Последствия отсутствия BOV: Постоянные "турбо-удары" приводят к ускоренному износу подшипников турбины, деформации/разрушению лопаток компрессора, повреждению интеркулера и патрубков, пропускам наддува и снижению общей надежности турбосистемы. Перепускной клапан является обязательным элементом защиты турбодвигателя.

Соединительные патрубки: герметичность системы

Герметичность патрубков критична для корректной работы турбодвигателя, так как они обеспечивают транспортировку воздушных потоков под высоким давлением между компрессором, интеркулером и впускным коллектором. Любая утечка приводит к падению давления наддува, нарушению расчетного соотношения воздух-топливо и снижению эффективности турбонаддува.

Патрубки изготавливаются из термостойких материалов (силикон, армированная резина), устойчивых к температурам до 200°C и давлению свыше 2 бар. Для предотвращения сплющивания под вакуумом или расширения при наддуве используются внутренние спиральные армирующие каркасы из стальной проволоки или нейлона. Поверхность элементов имеет многослойную структуру с внешним антистатическим покрытием.

Типы соединений и уплотнителей

- Фланцевые соединения: Металлические фланцы с болтовой фиксацией и паронитовыми прокладками (для магистралей высокого давления).

- Хомутовые соединения: Пружинные или червячные хомуты из нержавеющей стали с рабочей нагрузкой 40-60 Н·м.

- Уплотнительные элементы: Кольцевые прокладки из EPDM-резины, терморасширяющиеся герметики (при температуре >100°C).

| Тип дефекта | Признаки неисправности | Последствия |

|---|---|---|

| Трещины на гофре | Шипение при разгоне, следы масла на патрубке | Потеря до 30% давления наддува, ошибка P0299 |

| Ослабление хомута | Свист на холостых оборотах, вибрация магистрали | Подсос нефильтрованного воздуха, засорение дросселя |

| Деформация посадочного фланца | Масляные потёки в местах стыков | Падение мощности, повышенный расход масла |

Для диагностики герметичности выполняется визуальный осмотр на наличие трещин и масляных пятен, а также тест с дымогенератором под давлением 0.5-1 бар. Критический износ определяется по разрыву армирующего слоя, отслоению внутреннего покрытия или остаточной деформации после снятия нагрузки. Регламентная замена выполняется каждые 80-100 тыс. км либо при обнаружении потери эластичности материала.

Источники движения для турбонагнетателя

Основным источником энергии для вращения турбины служат выхлопные газы двигателя. Горячие газы, покидающие цилиндры, направляются в корпус турбины, где воздействуют на лопатки колеса турбины. Кинетическая энергия потока преобразуется в механическую, заставляя колесо вращаться с высокой скоростью.

В современных системах турбонаддува дополнительно применяется электрический привод. Электромотор интегрируется в конструкцию турбонагнетателя, обеспечивая мгновенное раскручивание вала при низких оборотах двигателя. Это устраняет эффект "турбоямы" и улучшает отзывчивость на педаль акселератора.

Типы источников энергии

| Источник | Принцип действия | Особенности |

|---|---|---|

| Выхлопные газы | Энергия потока газов вращает турбинное колесо | Не требует дополнительной энергии, эффективность зависит от нагрузки двигателя |

| Электрический привод | Электромотор напрямую вращает вал компрессора | Позволяет точно контролировать наддув независимо от оборотов ДВС |

В гибридных системах оба источника работают совместно: электрический привод компенсирует инерционность турбины при разгоне, а выхлопные газы обеспечивают основную мощность на высоких оборотах. Передача энергии от турбины к компрессору осуществляется через общий вал, требующий сложной системы смазки и охлаждения из-за:

- Экстремальных температур (до 1000°C в турбинной части)

- Скоростей вращения (до 300 000 об/мин)

- Необходимости балансировки ротора

Эффективность использования энергии выхлопа

В традиционных атмосферных двигателях до 40% энергии сгорания топлива теряется с выхлопными газами в виде тепловой и кинетической составляющих. Эта неиспользуемая энергия напрямую влияет на общую эффективность силовой установки, ограничивая её КПД и увеличивая расход топлива.

Турбокомпрессор преобразует энергию выхлопных газов в полезную работу: поток раскалённых газов вращает турбинное колесо, которое через общий вал приводит компрессор. Последний сжимает воздух, поступающий в цилиндры, обеспечивая прирост мощности без увеличения рабочего объёма двигателя или частоты вращения коленвала.

Ключевые преимущества утилизации выхлопной энергии:

- Увеличение мощности на 20-50% при том же объёме двигателя

- Снижение удельного расхода топлива на 5-15% за счёт повышения полноты сгорания

- Уменьшение вредных выбросов благодаря оптимизации процессов горения

- Компенсация потери мощности в высокогорных условиях

Эффективность преобразования энергии выхлопа зависит от согласованности характеристик турбины и компрессора, точного расчёта геометрии крыльчаток, а также минимизации инерции вращающихся элементов. Современные системы регулируемой геометрии турбины (VGT/VNT) позволяют оптимизировать этот процесс во всём диапазоне оборотов.

| Параметр | Атмосферный ДВС | Турбированный ДВС |

|---|---|---|

| Использование энергии выхлопа | 0% | 25-30% |

| Удельная мощность (л.с./литр) | 50-80 | 70-150 |

| Эффективный КПД | 25-30% | 35-40% |

Холодный и горячий контуры турбосистемы

Холодный контур включает компоненты, работающие с несгоревшим воздухом до его попадания в цилиндры двигателя. Ключевые элементы: воздухозаборник, интеркулер (охладитель наддувочного воздуха), дроссельная заслонка и впускной коллектор. Воздух проходит через воздушный фильтр, сжимается турбокомпрессором, охлаждается в интеркулере для увеличения плотности и подаётся в камеры сгорания.

Горячий контур обрабатывает отработавшие газы после выпуска из цилиндров. Основные составляющие: выпускной коллектор, турбина (часть турбокомпрессора), каталитический нейтрализатор и глушитель. Раскалённые выхлопные газы вращают турбинное колесо, передавая энергию на компрессор, после чего охлаждённые газы выводятся через выхлопную систему.

Принцип взаимодействия контуров

Контуры работают синхронно: энергия выхлопных газов (горячий контур) преобразуется турбиной в механическое вращение, которое передаётся на компрессор. Последний сжимает воздух (холодный контур), повышая его давление и температуру.

Критические отличия:

- Температура: Горячий контур – 700-1000°C, холодный – 50-200°C

- Давление: В обоих контурах достигает 1.5-3.5 бар

- Материалы: Горячий контур требует жаропрочных сплавов

| Компонент | Контур | Функция |

|---|---|---|

| Турбинное колесо | Горячий | Преобразует энергию выхлопа в вращение |

| Компрессорное колесо | Холодный | Сжимает входящий воздух |

| Интеркулер | Холодный | Снижает температуру сжатого воздуха |

| Вестгейт | Горячий | Регулирует давление наддува |

Эффективность турбосистемы зависит от баланса контуров: избыточное давление в горячем контуре вызывает турбояму, а недостаточное охлаждение воздуха снижает детонационную стойкость. Современные системы используют интеркулеры жидкостного типа и регулируемые вестгейты для оптимизации работы.

Как образуется "турбояма" (турболаг)

Турбояма возникает из-за инерционности турбокомпрессора при резком увеличении нагрузки на двигатель. Когда водитель резко нажимает педаль акселератора, электронный блок управления (ЭБУ) мгновенно увеличивает подачу топлива, но для роста мощности требуется больше воздуха. Турбина не может моментально обеспечить необходимый наддув, так как ее крыльчатка имеет физическую массу и требует времени для раскрутки.

Задержка образуется из-за последовательности процессов: сначала выхлопным газам нужно достичь определенной скорости и объема, чтобы раскрутить турбинное колесо. Затем кинетическая энергия передается через вал на компрессорное колесо, которое начинает нагнетать воздух во впускной коллектор. Пока давление не достигнет рабочего уровня (обычно 1-3 секунды), двигатель испытывает кислородное "голодание".

Фазы возникновения турболага

- Запрос мощности: Резкое нажатие педали газа → увеличение впрыска топлива ЭБУ

- Энергетический дефицит: Недостаточный объем выхлопных газов на низких оборотах → слабое воздействие на турбинное колесо

- Инерционная пауза: Задержка раскрутки ротора турбины (масса крыльчатки 500-1500 г)

- Воздушный голод: Недостаток кислорода для сгорания дополнительного топлива → падение КПД

- Выход на буст: Накопление выхлопных газов → раскрутка турбины до рабочей скорости (~100,000 об/мин)

| Фактор | Влияние на турбояму |

|---|---|

| Размер турбины | Крупные турбины усиливают лаг, но дают больше воздуха на высоких оборотах |

| Материал ротора | Керамические крыльчатки легче стальных → меньше инерция |

| Система Twin-Scroll | Раздельные каналы выхлопа сокращают лаг на 20-40% |

| Перепускной клапан | Некорректная работа ведет к избыточному сбросу давления |

Ключевые технические причины: инерция вращающихся масс, гидродинамическое сопротивление подшипников, тепловые потери в выпускном тракте. Особенно заметно явление при оборотах ниже пика крутящего момента (обычно 1,500-2,500 об/мин), когда поток выхлопных газов минимален.

Современные системы (турбины с изменяемой геометрией, электрические наддувы) компенсируют лаг за счет оптимизации газовых потоков и мгновенного электропривода, но полностью устранить физическую задержку в механических турбокомпрессорах невозможно.

Ранний и поздний наддув: сравнительные характеристики

Ранний наддув достигается использованием турбин с малой инерцией, обычно с компактной крыльчаткой турбинного колеса из облегченных материалов. Это позволяет им быстро раскручиваться даже при низких оборотах двигателя и малых потоках выхлопных газов. В результате пиковый крутящий момент доступен уже на низких и средних оборотах (часто с 1500-2000 об/мин), минимизируя эффект "турбоямы". Такие системы обеспечивают резкую, почти мгновенную отдачу при нажатии педали газа.

Поздний наддув характерен для турбин с большой инерцией, оснащенных более крупной крыльчаткой турбинного колеса. Им требуется значительный поток выхлопных газов для выхода на эффективную скорость вращения. Максимальная эффективность и пиковый крутящий момент достигаются только на высоких оборотах двигателя (обычно выше 3000-3500 об/мин). На низких и средних оборотах отклик дросселя запаздывает, проявляется выраженная "турбояма". Однако, на высоких оборотах такие турбины способны пропускать больший объем воздуха, обеспечивая высокую пиковую мощность.

Ключевые отличия

| Характеристика | Ранний Наддув | Поздний Наддув |

|---|---|---|

| Время отклика (Турбояма) | Минимальное, быстрое раскручивание | Заметное запаздывание, выраженная турбояма |

| Эффективный диапазон оборотов | Низкие и средние обороты (1500-4000 об/мин) | Высокие обороты (3000-6000+ об/мин) |

| Пиковый крутящий момент | Достигается рано, широкое "плато" | Достигается поздно, узкий пик |

| Конструкция турбины | Малая крыльчатка, облегченные материалы | Большая крыльчатка, массивная конструкция |

| Основное применение | Повседневные авто, дизели, экономичность | Спортивные авто, максимальная мощность |

| Преимущества | Хорошая тяга "с низов", эластичность, топливная экономичность | Высокая пиковая мощность, потенциал для форсирования |

| Недостатки | Ограничение по максимальному потоку воздуха | Плохая эластичность на низах, турбояма |

Компромиссные решения: Для нивелирования недостатков обоих типов широко применяются технологии вроде twin-scroll (двойной спиральный канал), изменяемой геометрии турбины (VGT/VNT) или последовательного/параллельного турбонаддува. Эти системы стремятся объединить быстрый отклик раннего наддува с мощностным потенциалом позднего.

Маркировка и обозначения на турбодвигателях

Маркировка турбодвигателя содержит ключевую информацию о его технических параметрах, модели и производителе. Она наносится на заводскую табличку (шильдик), приваренную или прикрученную к блоку цилиндров, а также может дублироваться лазерной гравировкой на корпусе.

Расшифровка обозначений позволяет идентифицировать спецификацию двигателя, узнать его мощность, экологический класс, тип топлива и дату производства. Это критически важно при подборе запчастей, диагностике неисправностей или подтверждении соответствия модели транспортного средства.

Основные элементы маркировки

- Модель двигателя: Буквенно-цифровой код (пример: OM654 у Mercedes, B58B30M0 у BMW).

- Мощность: Указана в кВт (киловаттах) и/или л.с. (пример: 140 кВт / 190 л.с.).

- Экологический стандарт: Обозначение нормы выбросов (пример: Euro 6d, Tier 4 Final).

- Идентификационный номер (VIN двигателя): Уникальный 17-значный код, включающий данные о заводе-изготовителе и характеристиках.

- Серийный номер: Индивидуальный номер экземпляра для отслеживания в базе производителя.

- Коды опций: Шифры, обозначающие комплектацию (система впрыска, тип турбокомпрессора, наличие интеркулера).

| Обозначение на шильдике | Значение |

|---|---|

| 2.0 TDI CR 110kW | Дизельный двигатель 2.0 л, турбонаддув, Common Rail, мощность 110 кВт |

| BorgWarner 53039880021S | Артикул турбокомпрессора для заказа запчастей |

| 12.2025 | Дата производства: декабрь 2025 года |

Рабочий диапазон оборотов турбированных моторов

Турбированные двигатели обеспечивают пиковый крутящий момент в широком диапазоне оборотов – обычно от 1500 до 4500 об/мин. Это достигается за счет эффективной работы турбокомпрессора, который нагнетает воздух в цилиндры при средних нагрузках. Широта "полки" крутящего момента – ключевое преимущество, позволяющее сократить переключения передач и улучшить динамику разгона.

На низких оборотах (до 1500 об/мин) турбина не успевает раскрутиться из-за недостаточной энергии выхлопных газов, что вызывает эффект "турбоямы". Современные решения – битурбо, турбины с изменяемой геометрией (VGT) или twin-scroll – минимизируют эту проблему, обеспечивая наддув уже с 1200 об/мин. На высоких оборотах (свыше 5000 об/мин) производительность ограничена инерционностью турбины и риском детонации.

Факторы, влияющие на рабочий диапазон

- Размер турбины: Малые турбокомпрессоры быстро выходят на буст, но ограничивают мощность на высоких оборотах. Крупные – дают высокую пиковую мощность, но увеличивают турболаг.

- Технология наддува: Twin-scroll разделяет потоки выхлопа для снижения инерции. VGT оптимизирует геометрию крыльчатки под режим работы двигателя.

- Система охлаждения: Интеркулеры снижают температуру воздуха после сжатия, предотвращая падение мощности на высоких оборотах.

| Диапазон оборотов | Характеристики работы | Типичные технологии |

|---|---|---|

| 1200-2000 об/мин | Выход на буст, устранение турбоямы | Twin-scroll, малые турбины |

| 2000-4500 об/мин | Пиковый крутящий момент ("полка") | Интеркулер, электронное управление клапаном wastegate |

| 4500-6500 об/мин | Пиковая мощность, риск турболага | VGT, битурбо-системы |

Влияние наддува на крутящий момент

Турбонаддув радикально изменяет кривую крутящего момента двигателя, смещая его пик в зону низких и средних оборотов. За счет принудительного нагнетания воздуха в цилиндры удается сжечь больше топлива в том же рабочем объеме, что генерирует повышенное давление на поршень. Это обеспечивает рост крутящего момента на 20-50% по сравнению с атмосферными аналогами при сохранении габаритов силового агрегата.

Ключевое преимущество – формирование "плато" крутящего момента в широком диапазоне оборотов (обычно 1500-4000 об/мин). Благодаря этому двигатель сохраняет тяговитость без необходимости постоянного переключения передач. Однако при резком нажатии педали газа на низких оборотах возникает кратковременная задержка отклика ("турбояма"), вызванная инерционностью раскрутки турбины компрессора.

Сравнение характеристик

| Параметр | Атмосферный двигатель | Турбированный двигатель |

|---|---|---|

| Максимальный крутящий момент | Достигается в узком диапазоне | Выше на 20-50% |

| Рабочий диапазон | 3500-5500 об/мин | 1500-4500 об/мин |

| Эффект турбоямы | Отсутствует | Присутствует на низких оборотах |

Современные решения минимизируют недостатки: twin-scroll турбины разделяют потоки выхлопных газов для быстрого раскручивания крыльчатки, а системы изменяемой геометрии сопла (VGT) оптимизируют давление наддува на всех режимах. Электронное управление wastegate-клапаном точно дозирует подачу воздуха, предотвращая детонацию и обеспечивая предсказуемую тягу.

Результат – двигатель с "тяговитой" характеристикой, где 90% максимального крутящего момента доступно уже с 1500 об/мин. Это особенно критично для дизельных модификаций, где ранний выход на пик момента компенсирует недостаточную максимальную мощность. В бензиновых версиях наддув позволяет сохранить момент при даунсайзинге, сокращая расход топлива без потери динамики.

Термический КПД и степень сжатия

Термический КПД (ηт) отражает долю теплоты сгорания топлива, преобразованную в полезную механическую работу. Он напрямую зависит от степени сжатия (ε) – отношения полного объёма цилиндра при нижней мёртвой точке к объёму камеры сгорания при верхней мёртвой точке. Чем выше ε, тем больше давление и температура рабочей смеси в конце такта сжатия, что улучшает термодинамическую эффективность цикла.

В двигателях с искровым зажиганием (бензиновых) степень сжатия ограничена риском детонации (ε=8-12), тогда как в дизельных двигателях она существенно выше (ε=14-22) благодаря воспламенению от сжатия. Это обеспечивает дизелям превосходство в термическом КПД (до 40-45% против 25-35% у бензиновых). Турбонаддув косвенно влияет на ε, так как повышение давления впуска может потребовать снижения геометрической степени сжатия для предотвращения детонации или критических нагрузок.

Ключевые взаимосвязи

- Формула для идеального цикла Отто: ηт = 1 - 1/εγ-1, где γ – показатель адиабаты (∼1.4 для воздуха). Увеличение ε даёт нелинейный рост КПД.

- Практическое ограничение: Реальные процессы (теплопотери, трение, неидеальное сгорание) снижают фактический КПД ниже теоретического.

- Роль турбонаддува: Компенсирует падение мощности на высоте, повышает удельную мощность, но требует тщательного расчёта ε для баланса КПД и детонационной стойкости.

| Тип двигателя | Типовая степень сжатия (ε) | Практический термический КПД |

|---|---|---|

| Атмосферный бензиновый | 8.0-12.0 | 25-33% |

| Турбобензиновый | 7.5-10.5 | 28-35% |

| Турбодизель | 15.0-22.0 | 35-45% |

Системы смазки турбины: конструкции и требования

Система смазки турбокомпрессора выполняет критически важные функции: отвод тепла от подшипникового узла, снижение трения вращающихся компонентов и предотвращение коррозии. Без эффективной смазки турбина выходит из строя за считанные минуты из-за экстремальных температур (до 1000°C) и скоростей вращения ротора (свыше 200 000 об/мин).

Конструктивно система интегрирована в общую смазочную магистраль двигателя, но предъявляет повышенные требования к качеству масла, давлению и температурному контролю. Основными элементами являются масляные каналы в корпусе подшипников, дренажная магистраль для возврата масла в картер, фильтры и датчики мониторинга.

Конструктивные решения и эксплуатационные требования

Распространенные типы систем:

- Проточная с принудительной подачей: маслонасос двигателя создает давление (2.5–5 бар), направляя масло через каналы к подшипникам скольжения турбины и компрессора.

- Комбинированная с охлаждающим контуром: дополнительный теплообменник снижает температуру масла перед подачей в турбину, применяется в высоконагруженных дизельных ДВС.

- Система с сухим картером: отдельный маслобак и насосы гарантируют стабильную смазку при экстремальных углах наклона (спецтехника, спортивные авто).

Жесткие требования к системе:

- Бесперебойная подача: масляное голодание свыше 5 секунд при работе вызывает заклинивание вала.

- Температурный контроль: перегрев масла выше 150°C приводит к коксованию в каналах.

- Чистота масла: частицы крупнее 20 мкм вызывают абразивный износ втулок. Обязательна установка фильтров тонкой очистки.

- Оптимальная вязкость: использование масел класса 5W-40/10W-60, соответствующих спецификациям API SN/ACEA C4.

- Герметичность дренажа: обратная магистраль должна исключать противодавление для предотвращения утечек в улитки.

| Параметр | Нормальное значение | Критическое отклонение |

|---|---|---|

| Давление масла (на прогретом ДВС) | 2.0–4.5 бар | < 1.5 бар (при 2000 об/мин) |

| Температура масла на выходе из турбины | 90–130°C | > 150°C |

| Допустимое противодавление в дренаже | 0.2–0.5 бар | > 0.8 бар |

Особое внимание уделяется качеству масла после запуска двигателя: холодное масло с высокой вязкостью должно достигать подшипников турбины в течение 2–3 секунд. Для защиты при остановке мотора применяют турботаймеры или дополнительные электронасосы, прокачивающие масло при остывании узла.

Охлаждение турбонагнетателя: жидкостное vs воздушное

Турбонагнетатель подвергается экстремальным тепловым нагрузкам из-за контакта с раскалёнными выхлопными газами (до 1000°C), что требует эффективного отвода тепла от центрального корпуса (картриджа). Основные методы охлаждения – жидкостной (интегрированный в систему охлаждения ДВС) и воздушный (пассивное обдувание корпуса). От выбранного способа напрямую зависят ресурс турбины и стабильность её работы.

Жидкостное охлаждение использует циркуляцию антифриза через специальные каналы в корпусе подшипников турбокомпрессора. Воздушное охлаждение реализуется за счёт теплоотвода через металлический корпус в окружающую среду – либо естественным потоком воздуха при движении, либо принудительно вентиляторами. Каждый подход имеет принципиальные отличия в эффективности и конструктивном исполнении.

Сравнительный анализ систем

| Критерий | Жидкостное охлаждение | Воздушное охлаждение |

|---|---|---|

| Теплоотвод | Высокая эффективность благодаря большой теплоёмкости жидкости и принудительной циркуляции. Стабилен на любых скоростях. | Зависит от скорости движения и температуры воздуха. Риск перегрева в пробках или при агрессивной езде. |

| Конструкция | Сложнее: требуется подключение к контуру ОЖ двигателя, дополнительные патрубки и уплотнения. | Проще: отсутствуют жидкостные магистрали, компактнее и легче. |

| Ресурс и защита | Продлевает срок службы подшипников. Предотвращает закоксовывание масла после остановки двигателя за счёт "термосифонного эффекта". | Выше риск термической деградации масла в картридже. Требует соблюдения режимов охлаждения перед глушением мотора. |

| Применение | Стандарт для бензиновых турбомоторов и высоконагруженных дизелей. | Чаще встречается на дизельных двигателях с умеренным наддувом или в бюджетных решениях. |

Ключевое преимущество жидкостного охлаждения – способность поддерживать стабильную температуру картриджа независимо от внешних условий. Это критично для бензиновых турбин из-за высокой температуры выхлопа. Воздушные системы дешевле и надёжнее в плане отсутствия риска протечек, но требуют строгого контроля тепловых режимов. Современные высокопроизводительные турбокомпрессоры почти всегда используют комбинированное охлаждение: жидкостное для корпуса подшипников + воздушное для турбинного хаузинга.

При выборе типа охлаждения инженеры учитывают:

- Максимальное давление наддува и температурный диапазон

- Тип двигателя (бензин/дизель) и рабочие нагрузки

- Габаритные ограничения и стоимость производства

Турботаймеры: необходимость и принцип работы

Турботаймер – электронное устройство, продлевающее работу двигателя после выключения зажигания. Основная цель – предотвращение масляного голодания турбокомпрессора при резкой остановке мотора. После интенсивной нагрузки турбина вращается со скоростью до 200 000 об/мин, а внезапное прекращение подачи масла вызывает износ подшипников и коксование смазки на раскалённом вале.

Необходимость турботаймера особенно актуальна при эксплуатации в экстремальных режимах: буксировке грузов, спортивной езде или длительных подъёмах. В таких условиях температура турбины достигает 800-1000°C, и мгновенная остановка мотора без продувки холодным маслом резко сокращает ресурс узла. Для повседневной спокойной езды устройство не считается обязательным.

Принцип работы системы

Алгоритм функционирования включает три этапа:

- Активация: При повороте ключа в положение "ACC" (зажигание выключено) таймер начинает отсчёт предустановленного времени (обычно 30 сек – 3 мин).

- Поддержка работы двигателя: Подача топлива и искры продолжается через отдельную цепь, независимо от штатной системы зажигания.

- Автоматическое отключение: По истечении заданного интервала блок управления прерывает подачу топлива, останавливая мотор.

| Фактор влияния | Рекомендуемое время работы |

|---|---|

| Городской режим | 30-60 сек |

| Агрессивная езда | 1,5-2 мин |

| Буксировка/гористая местность | 2-3 мин |

Ключевые компоненты включают блок управления с микропроцессором, реле для коммутации цепей зажигания и топливного насоса, а также датчики (опционально) для мониторинга температуры турбины. Современные системы интегрируются с иммобилайзером и могут программироваться под стиль вождения.

Качественный бензин: требования к топливу

Турбированные двигатели предъявляют повышенные требования к качеству бензина из-за высоких температур и давления в камере сгорания. Несоответствие топлива рекомендованным стандартам провоцирует детонацию (неконтролируемое воспламенение смеси), которая разрушает поршни, кольца и шатуны. Для предотвращения этого критичен достаточный октановый индекс, указанный производителем двигателя (обычно АИ-95, АИ-98 или выше).

Помимо октанового числа, важна чистота топлива и химический состав. Примеси (сера, вода, смолы) засоряют топливную систему, форсунки и каталитический нейтрализатор, снижая эффективность работы турбины и увеличивая износ. Специальные моющие присадки в качественном бензине помогают поддерживать чистоту впускного тракта и камеры сгорания, предотвращая образование нагара на клапанах и поршнях.

Ключевые характеристики топлива для турбомоторов

- Октановое число (АИ): Должно строго соответствовать требованиям автопроизводителя. Использование бензина с низким АИ ведет к детонации под нагрузкой.

- Низкое содержание серы: Сера вызывает коррозию, отравляет катализатор и повышает токсичность выхлопа.

- Отсутствие воды и механических примесей: Защищает топливный насос высокого давления и форсунки от повреждений.

- Сбалансированный пакет присадок: Моющие компоненты предотвращают отложения; антиоксиданты замедляют старение топлива; антикоррозионные добавки защищают систему.

- Стабильность фракционного состава: Обеспечивает оптимальное испарение и смесеобразование при разных температурах.

Рекомендации по выбору и использованию

- Заправляйтесь только на проверенных АЗС известных сетей, гарантирующих соответствие топлива стандартам (Евро-5 и выше).

- Используйте исключительно бензин с октановым числом, указанным в руководстве по эксплуатации автомобиля.

- Избегайте длительного хранения бензина в баке (особенно для машин с редким использованием), так как присадки теряют эффективность.

- При появлении признаков детонации (металлический стук при разгоне, потеря мощности) немедленно смените заправку и используйте топливо с более высоким АИ.

| Параметр топлива | Последствия несоблюдения нормы для турбодвигателя |

|---|---|

| Низкое октановое число (АИ) | Детонация, прогар поршней, разрушение шатунно-поршневой группы |

| Высокое содержание серы | Коррозия топливной системы, выход из строя катализатора, сажевого фильтра |

| Присутствие воды/механических примесей | Износ ТНВД и форсунок, нарушение распыла топлива |

| Недостаток моющих присадок | Образование нагара на впускных клапанах, кольцах, снижение компрессии |

Рекомендуемые интервалы замены масла

Турбодвигатели предъявляют повышенные требования к моторному маслу из-за экстремальных температурных нагрузок на турбокомпрессор (до 1000°C) и высоких оборотов ротора (свыше 200 000 об/мин). Ускоренное старение масла происходит вследствие термического разложения, окисления и накопления продуктов износа.

Производители указывают усреднённые интервалы замены, но реальные сроки зависят от условий эксплуатации:

- Стандартные рекомендации: Каждые 10 000 км или 12 месяцев

- Агрессивная езда/спортрежим: Уменьшение до 5 000–7 000 км

- Частые короткие поездки: Не более 8 000 км из-за конденсата в масле

- Буксировка/высокие нагрузки: Интервал сокращается на 30%

Критерии сокращения интервалов

| Фактор | Влияние на масло | Коррекция интервала |

|---|---|---|

| Городские пробки | Перегрев, потеря вязкости | -20% |

| Низкокачественное топливо | Сажа, кислоты | -25% |

| Экстремальные температуры | Окисление, испарение присадок | -15% |

Важно: Используйте исключительно масла с допусками производителя двигателя (например, VW 504.00, BMW Longlife-04). Синтетические составы с низкой зольностью (Low SAPS) предотвращают закоксовывание маслопроводов турбины. Контроль уровня щупом обязателен каждые 1 500 км – угар масла в турбомоторах достигает 0.5–1 л на 1000 км.

Требования к вязкости моторных масел

Турбированные двигатели предъявляют повышенные требования к вязкости масла из-за экстремальных температурных нагрузок. Турбина вращается со скоростью до 300 000 об/мин, раскаляя масло в зоне подшипников до 1000°C. Неправильно подобранная вязкость приводит к коксованию масла на валу турбины, закупорке каналов смазки и выходу агрегата из строя.

Производители двигателей строго регламентируют диапазон вязкости для сохранения защитных свойств. При холодном пуске масло должно оставаться текучим для мгновенной подачи к турбокомпрессору, а при рабочей температуре – сохранять стабильную масляную пленку в зоне трения подшипников скольжения.

Ключевые критерии выбора

Основные параметры вязкости для турбомоторов:

- Индекс вязкости (VI) – не ниже 160 для сохранения характеристик при перепадах температур

- Низкотемпературная вязкость (CCS/MRV) – гарантирует прокачиваемость при холодном запуске

- HTHS (High Temperature High Shear) – не менее 3.5 сП при 150°C для защиты нагруженных пар трения

Соответствие классификациям:

| Стандарт | Минимальные требования |

|---|---|

| ACEA C2/C3 | HTHS ≥ 3.5 мПа·с, SAPS – средние/низкие |

| API SP | Защита от LSPI (низкоскоростного предварительного зажигания) |

| OEM-одобрения (VW 504.00, BMW LL-04) | Специфичные допуски для турбоагрегатов |

Использование масел с заниженной вязкостью (например, 0W-16) допустимо только при наличии прямого указания в сервисной книжке авто. Для большинства турбодвигателей рекомендованы:

- Всесезонные масла 5W-30 / 5W-40 – базовый стандарт

- Синтетика 0W-30 / 0W-40 – для регионов с экстремально низкими температурами

- Специализированные составы 5W-50 – для спортивных турбомоторов

Диагностика неисправностей по цвету дыма

Цвет выхлопного дыма турбированного двигателя – важный индикатор технического состояния. Отклонение от нормального прозрачного или слабого серого оттенка сигнализирует о конкретных проблемах в системах сгорания топлива, охлаждения или смазки.

Анализ оттенка помогает быстро сузить круг возможных неисправностей перед применением инструментальной диагностики. Каждый цвет указывает на определенный тип нарушения в работе двигателя или турбокомпрессора.

Характерные цвета дыма и соответствующие неисправности

Черный дым:

- Основная причина: Неполное сгорание топлива (богатая топливно-воздушная смесь).

- Возможные источники проблемы:

- Загрязнение или неисправность форсунок (перелив, нарушение распыла).

- Некорректная работа топливного насоса высокого давления (ТНВД).

- Неисправность датчиков (ДМРВ, ДАД, лямбда-зондов), подающих ложный сигнал ЭБУ.

- Забитый воздушный фильтр, ограничивающий подачу воздуха.

- Проблемы с турбокомпрессором (падение давления наддува из-за утечек во впускном тракте, износа турбины).

Синий (сизый) дым:

- Основная причина: Сгорание моторного масла в цилиндрах.

- Возможные источники проблемы:

- Износ маслосъемных колпачков клапанов.

- Износ поршневых колец или стенок цилиндров.

- Проблемы с турбокомпрессором:

- Износ подшипников (вала) турбины.

- Износ уплотнений (сальников) вала турбокомпрессора.

- Закупорка или повреждение маслоотводящей магистрали турбины.

- Повышенный уровень масла в картере или использование масла несоответствующей вязкости.

Белый / Густой серый дым (особенно на прогретом двигателе):

- Основная причина: Попадание охлаждающей жидкости (антифриза) в камеры сгорания.

- Возможные источники проблемы:

- Пробита прокладка головки блока цилиндров (ГБЦ).

- Трещина в головке блока цилиндров или (реже) в блоке цилиндров.

- Деформация плоскости головки блока цилиндров.

- Пробой или коррозия впускного коллектора (если он совмещен с каналами охлаждения).

Серый дым (не путать с густым белым):

- Основная причина: Может быть связан как с начальной стадией проблем, вызывающих синий дым (масло), так и со сбоями в работе системы рециркуляции отработавших газов (EGR) или системы вентиляции картера (PCV).

- Требует дополнительной диагностики: Необходимо проверять состояние масла, работу EGR/PCV, компрессию, давление в топливной рампе.

Правила запуска двигателя с турбиной

Запуск турбированного двигателя требует соблюдения специфических правил для обеспечения долговечности турбокомпрессора и предотвращения преждевременного износа. Несоблюдение этих процедур может привести к масляному голоданию вращающихся узлов турбины, что вызовет их повреждение.

Основное внимание уделяется контролю температуры и давлению масла, а также работе на холостом ходу после запуска и перед остановкой. Это критически важно для защиты подшипников турбокомпрессора и обеспечения стабильной смазки вращающихся компонентов.

Ключевые этапы запуска

Подготовка к запуску:

- При отрицательных температурах используйте предпусковой подогреватель (если установлен)

- Включите зажигание на 5-10 секунд для активации топливного насоса и создания давления в системе смазки

- Убедитесь, что педаль акселератора не нажата

Процедура запуска:

- Вращайте стартером не более 10-15 секунд непрерывно

- После запуска сразу дайте двигателю работать на холостом ходу

- Избегайте повышения оборотов в первые 30-60 секунд

| Условие | Минимальное время прогрева |

|---|---|

| Температура выше +5°C | 1-2 минуты |

| Температура ниже -10°C | 3-5 минут |

| После длительного простоя (более суток) | 2-3 минуты |

После запуска:

- Контролируйте стабильность оборотов холостого хода

- Избегайте резких ускорений до достижения рабочей температуры охлаждающей жидкости

- При экстремальном холоде допускается плавное движение на низких оборотах до полного прогрева

Прогрев турбодвигателя перед поездкой

Прогрев современных турбированных двигателей перед началом движения имеет критическое значение для их долговечности и корректной работы. Основная цель – обеспечить равномерное распределение тепла в металлических компонентах двигателя и турбокомпрессора, а также стабилизировать давление моторного масла в системе.

Недостаточный прогрев приводит к ускоренному износу трущихся деталей турбины из-за высокой вязкости холодного масла, которое не успевает полноценно смазывать подшипники вала ротора. Резкое повышение оборотов на непрогретом моторе создает риски масляного голодания в узле турбокомпрессора.

Правильная методика прогрева

- Запуск двигателя без нажатия педали газа.

- Поддержание оборотов холостого хода в течение 30-120 секунд (зависит от температуры окружающей среды).

- Контроль падения оборотов до стабильных значений (сигнал готовности к началу движения).

Ключевые ограничения в первые минуты поездки:

- Избегать оборотов выше 2500 об/мин до достижения рабочей температуры охлаждающей жидкости.

- Исключить резкие ускорения и высокую нагрузку (буксировка, крутые подъемы).

- Соблюдать плавность переключения передач.

| Температура воздуха | Рекомендуемое время прогрева | Макс. обороты до прогрева |

|---|---|---|

| Выше +5°C | 30-60 сек | 2500 об/мин |

| -20°C до +5°C | 90-120 сек | 2000 об/мин |

| Ниже -20°C | 3-5 минут | 1500 об/мин |

Принципиальное отличие от атмосферных ДВС: турбина требует дополнительного времени для стабилизации тепловых зазоров и формирования стабильной масляной пленки на валу ротора, вращающегося со скоростью до 200 000 об/мин. Пренебрежение прогревом сокращает ресурс подшипников турбокомпрессора на 30-40%.

Охлаждение турбины после остановки

При резком прекращении работы двигателя вращающаяся турбина перестает получать свежее масло от масляного насоса, но её раскалённые элементы (корпус турбины, вал, крыльчатка) продолжают сохранять экстремальную температуру (до 1000°C). Инерционное вращение ротора замедляется, и циркуляция смазки падает до нуля. Если не обеспечить принудительный отвод остаточного тепла, масло в подшипниковом узле может закоксоваться, образуя твёрдые отложения на валу и втулках.

Коксование масла ведёт к критическим последствиям: задирам на поверхностях трения, заклиниванию вала турбины, разрушению подшипников скольжения и ускоренному износу уплотнительных колец. Это сокращает ресурс турбокомпрессора и требует дорогостоящего ремонта.

Способы охлаждения

- Турботаймер: Электронный модуль, задерживающий полное отключение зажигания. Позволяет двигателю работать на холостом ходу 1-3 минуты, поддерживая циркуляцию масла и антифриза.

- Дополнительный насос (турбосайсер): Автономная электрическая помпа, активируемая после остановки двигателя. Прокачивает антифриз через рубашку охлаждения турбины, отводя тепло.

- Тепловой аккумулятор (встречается реже): Резервуар с теплоёмкой жидкостью, подключённый к контуру охлаждения турбины. Продолжает поглощать тепло после остановки мотора.

Рекомендации для водителя

- Избегайте глушения двигателя сразу после интенсивной нагрузки (езда на высокой скорости, буксировка, подъём в гору).

- Перед остановкой дайте мотору поработать на холостом ходу 1-2 минуты для стабилизации температурного режима.

- Соблюдайте интервалы замены масла и используйте только спецификации, рекомендованные производителем для турбомоторов.

Распространенные неисправности и их признаки

Турбокомпрессор подвержен специфическим поломкам из-за высоких температур и скоростей вращения. Основные проблемы возникают в системах смазки, уплотнений и механических компонентов.

Своевременное выявление симптомов позволяет избежать критических повреждений двигателя. Игнорирование признаков неисправности приводит к дорогостоящему ремонту или полной замене турбины.

Типовые проблемы турбодвигателей

Наиболее характерные отказы проявляются следующими признаками:

- Синий дым из выхлопа - свидетельствует о попадании масла в цилиндры через изношенные уплотнения вала турбины.

- Черный густой дым - указывает на нарушение герметичности впуска или неисправность системы подачи топлива.

- Свист или вой при разгоне - признак утечки воздуха во впускном тракте или повреждения крыльчатки компрессора.

| Неисправность | Ключевые симптомы |

|---|---|

| Загрязнение/закоксовывание | Задержка реакции на газ, снижение мощности |

| Люфт вала ротора | Металлический стук, повышенный расход масла |

| Перепускной клапан | Рывки при разгоне, недостаток наддува |

Важно: Появление масляных подтёков в районе турбины или характерного запаха гари в салоне часто предшествует полному отказу.

- Проверьте состояние воздушного фильтра - загрязнения ускоряют износ крыльчатки

- Контролируйте уровень и качество моторного масла - несвоевременная замена вызывает закоксовывание

Износ подшипников турбины: причины и следствия

Подшипники турбокомпрессора испытывают экстремальные нагрузки: вращение вала достигает 150 000–300 000 об/мин при температуре выхлопных газов до 1000°C. Недостаточное или несвоевременное обслуживание силового агрегата – ключевой фактор преждевременного выхода этих узлов из строя. Отказ подшипникового узла мгновенно выводит из строя всю турбину.

Загрязнение масла микрочастицами металла или нагаром резко увеличивает абразивный износ вкладышей и цапфы вала. Нарушение балансировки ротора из-за механических повреждений лопаток или тепловой деформации также создает вибрации, разрушающие опорные поверхности. Неисправность масляной системы (низкое давление, засорение каналов) провоцирует масляное голодание и работу "на сухую".

Основные причины износа

- Некачественное или старое масло: потеря смазочных свойств, образование шлама.

- Задержка замены масляного фильтра: пропуск абразивных частиц в систему.

- Непрогретый двигатель: холодный пуск с густым маслом приводит к масляному голоданию.

- Газоструйный износ: попадание выхлопных газов через поврежденные уплотнения.

- Перегрев турбины: резкая остановка двигателя после нагрузки без холостого хода.

Последствия износа подшипников

| Признак | Следствие |

|---|---|

| Усиленный осевой люфт вала | Задевание крыльчаток о корпус, разрушение лопаток |

| Радиальное биение ротора | Вибрации, повреждение уплотнений, утечки масла |

| Металлическая стружка в масле | Закупорка масляных каналов, износ других деталей двигателя |

| Синий дым из выхлопа | Сгорание масла, проникающего в компрессор/турбину через разрушенные уплотнения |

Критический износ подшипников неизбежно вызывает клин турбины. В этом случае требуется полная замена узла – восстановление экономически нецелесообразно из-за риска вторичных повреждений. Регулярная замена масла с использованием допущенных производителем материалов – основной метод предотвращения преждевременного отказа.

Свист или гул турбины как диагностический признак

Нехарактерные звуки (свист, гул, вой) при работе турбины часто указывают на развитие неисправности. Их появление требует немедленной диагностики, так как игнорирование может привести к катастрофическому разрушению узла и дорогостоящему ремонту двигателя. Звуки обычно усиливаются под нагрузкой или на определенных оборотах.

Источником свиста чаще всего становится утечка воздуха под давлением. Воздух вырывается через повреждения в соединениях патрубков, трещины интеркулера или изношенные уплотнения. Такой свист обычно высокочастотный и хорошо слышен при разгоне. Гул или вой, напротив, чаще связан с механическими проблемами внутри картриджа турбины.

Основные причины и их диагностика

Характер звука помогает сузить круг возможных проблем:

- Пронзительный свист на разгоне:

- Нарушение герметичности впускного тракта: трещины патрубков, изношенные хомуты, поврежденный интеркулер.

- Износ уплотнения вала турбины (масляные следы на патрубках или в интеркулере - явный признак).

- Гул или вой, усиливающийся с ростом оборотов:

- Износ или повреждение подшипников вала турбины (люфт вала - критический симптом).

- Контакт крыльчатки компрессора или турбины со стенками корпуса из-за люфта или деформации.

- Загрязнение масляных каналов, приводящее к масляному голоданию подшипников.

- Шипение после остановки двигателя:

- Часто указывает на утечку воздуха через негерметичный перепускной клапан (wastegate) или его привод.

Диагностические действия: При появлении подозрительных звуков необходимо провести визуальный осмотр впускного и выпускного трактов на предмет трещин, масляных подтеков и надежности хомутов. Проверка люфта вала турбины (пальцем через снятый патрубок) - обязательный этап. Давление наддува (с помощью сканера или манометра) и состояние воздушного фильтра также дают важную информацию. Для точного определения причины часто требуется демонтаж и дефектовка турбокомпрессора специалистом.

Стоимость ремонта и замены элементов системы

Цены на обслуживание турбины существенно варьируются в зависимости от модели двигателя, сложности дефекта и статуса сервиса. Базовая диагностика системы обойдётся в 1 500–5 000 рублей, тогда как капитальный ремонт или замена узлов потребует серьёзных вложений.

Ключевым фактором стоимости выступает тип повреждённого компонента: восстановление геометрии вала или замена подшипников дешевле полной замены турбокомпрессора. Использование оригинальных запчастей увеличивает итоговую сумму на 30–70% по сравнению с аналогами.

Факторы формирования стоимости

- Тип ремонта: чистка и балансировка ротора (от 8 000 руб.), замена картриджа (15 000–40 000 руб.), установка новой турбины (от 50 000 руб.)

- Марка авто: ремонт турбин для коммерческих моделей на 20–40% дешевле, чем для премиальных брендов

- Характер поломки: устранение масляного "жора" дешевле (от 7 000 руб.), чем ремонт повреждённой крыльчатки (от 25 000 руб.)

| Элемент системы | Стоимость работ (руб.) | Цена детали (руб.) |

|---|---|---|

| Актуатор (вестгейт) | 3 000–8 000 | 6 000–25 000 |

| Интеркулер | 4 000–9 000 | 12 000–60 000 |

| Турбомаслопроводы | 2 000–5 000 | 3 500–18 000 |

| Давление форсунки ТНВД | 7 000–15 000 | 20 000–90 000 |

- При появлении свиста или сизого дыма выполните компьютерную диагностику (от 2 000 руб.) для точного определения узла поломки

- Сравните предложения по ремонту картриджа (экономия до 45% против замены турбины)

- Учитывайте обязательную замену сопутствующих расходников: прокладок, уплотнителей, масла (доп. 5 000–12 000 руб.)

Турбированные и атмосферные моторы: плюсы/минусы

Турбированные двигатели используют компрессор для принудительного нагнетания воздуха в цилиндры, что позволяет снимать повышенную мощность с малого объема. Атмосферные моторы работают без наддува, всасывая воздух естественным образом через впускной коллектор.

Ключевые различия проявляются в динамических характеристиках, расходе топлива, надежности и стоимости обслуживания. Каждый тип имеет свои технологические особенности, влияющие на эксплуатационные параметры.

Сравнительные характеристики

| Параметр | Турбированные | Атмосферные |

|---|---|---|

| Мощность/объем | + Выше удельная мощность | - Требуют большего объема |

| Крутящий момент | + Ранний пик (низкие обороты) | - Максимум на высоких оборотах |

| Топливная экономичность | ± Экономичнее при равной мощности | ± Больший расход при равной мощности |

| Надежность | - Сложнее конструкция | + Проще устройство |

| Ресурс | - Турбина требует замены | + Больший срок службы |

| Обслуживание | - Дороже масло/запчасти | + Дешевле ТО |

Преимущества турбированных двигателей:

- Лучшая динамика разгона

- Меньший расход топлива при аналогичной мощности

- Компактность и меньший вес

- Эффективность на высокогорье

Недостатки турбированных двигателей:

- Турбояма (задержка отклика)

- Чувствительность к качеству топлива

- Дорогостоящий ремонт турбокомпрессора

- Обязательный прогрев/остужение

Преимущества атмосферных двигателей:

- Линейная тяга во всем диапазоне оборотов

- Простота и надежность конструкции

- Низкие требования к ГСМ

- Дешевизна обслуживания

Недостатки атмосферных двигателей:

- Ограниченная мощность без увеличения объема

- Высокий расход при форсировании

- Потери мощности в горах

- Большие габариты мощных версий

Экономичность vs мощностные характеристики

Турбодвигатели демонстрируют уникальный компромисс между топливной эффективностью и высокими динамическими показателями. Принудительное нагнетание воздуха позволяет сжигать больше топлива в цилиндрах без увеличения их рабочего объёма, что обеспечивает значительный прирост мощности и крутящего момента по сравнению с атмосферными аналогами. Эта технология особенно эффективна на низких и средних оборотах, где турбокомпрессор быстро раскручивается выхлопными газами.

Однако экономичность турбомоторов напрямую зависит от стиля вождения: при умеренных нагрузках и стабильных скоростях система работает в оптимальном режиме, снижая расход топлива на 10-20%. Агрессивная езда с частыми разгонами провоцирует постоянную работу турбины на высоких оборотах, что резко увеличивает потребление горючего и нивелирует преимущества. Ключевым фактором становится инерционность турбины и риск возникновения "турбоямы" – задержки реакции при резком нажатии педали газа.

Факторы, влияющие на баланс

- Размер турбины: Малые турбокомпрессоры быстро раскручиваются, уменьшая лаг, но ограничивают максимальную мощность. Крупные турбины обеспечивают высокий прирост производительности на высоких оборотах ценой увеличенной задержки отклика.

- Давление наддува: Высокий boost давление (1.5-2.5 бар) радикально повышает мощность, но требует сложных систем охлаждения и ведёт к росту расхода топлива и нагрузок на двигатель.

- Дополнительные технологии:

- Твинскролл (двойная улитка) – снижает турболаг за счёт разделения потоков выхлопных газов.

- Переменная геометрия турбины (VGT) – оптимизирует производительность на разных оборотах.

- Комбинированные наддувы (турбо + механический компрессор) – устраняют "яму" на низких оборотах.

| Режим эксплуатации | Экономичность | Мощность |

|---|---|---|

| Городской цикл (умеренный) | Высокая (↓ расхода) | Средняя (турбина неактивна) |

| Трасса (постоянная скорость) | Максимальная | Стабильная |

| Динамичная езда (частые разгоны) | Низкая (↑ расхода до 30%) | Пиковая |

Инженерные решения последнего поколения (электрические турбины, 48-вольтовые генераторы) направлены на минимизацию компромиссов: они мгновенно подают воздух в цилиндры при любых оборотах ДВС, обеспечивая одновременно резкий старт с места и низкий расход в крейсерском режиме. Тем не менее, фундаментальное правило остаётся неизменным – экстремальное повышение мощности всегда требует дополнительного топлива и снижает ресурс узлов, тогда как умеренная турбификация (downsizing) сохраняет преимущества в экономичности.

Перспективы развития турботехнологий

Основной вектор развития направлен на преодоление традиционных ограничений: инженеры активно работают над устранением турбоямы, снижением инерции вращающихся масс и оптимизацией отклика на низких оборотах. Совершенствование аэродинамики компрессорных и турбинных колес позволяет повысить КПД системы при одновременном уменьшении габаритов.

Усилия сосредоточены на интеграции турбин с гибридными силовыми установками и системами рекуперации энергии. Особое внимание уделяется материалам, способным выдерживать температуры свыше 1000°C – керамическим матричным композитам, жаропрочным суперсплавам и керамическим покрытиям. Это критически важно для соответствия ужесточающимся экологическим стандартам.

Ключевые инновационные направления

- Электрические турбокомпрессоры (e-turbo): использование встроенного электромотора для мгновенного раскручивания вала до рабочих оборотов, исключая турболаг. Технология уже применяется в моделях Audi SQ7 и Mercedes-AMG.

- Переменная геометрия VNT: усовершенствованные системы регулируемых направляющих лопаток для точного управления потоком выхлопных газов на всех режимах работы двигателя.

- Цифровое управление: внедрение AI-алгоритмов для прогнозирования нагрузки и адаптивной калибровки наддува в реальном времени на основе данных датчиков давления, температуры и расхода воздуха.

- Двухступенчатые системы: комбинация малого высокооборотного и большого низкооборотного турбокомпрессоров для обеспечения равномерной тяги во всем диапазоне оборотов.

| Технология | Ожидаемый эффект | Срок коммерциализации |

|---|---|---|

| Бесподшипниковые турбины (магнитный подвес вала) | Снижение механических потерь на 40%, повышение ресурса | 2026-2028 гг. |

| Турбины с водяным охлаждением корпуса | Повышение термостойкости, уменьшение детонации | Серийное внедрение |

| Наноструктурированные керамические роторы | Снижение массы вращающихся частей на 60% | 2027-2030 гг. |

Визуальная идентификация под капотом (фото)

Турбокомпрессор обычно расположен рядом с выпускным коллектором двигателя и соединен с ним металлическим патрубком сложной формы. Его корпус (улитка) имеет характерные спиралевидные очертания из чугуна или жаропрочной стали, часто покрытые слоем ржавчины или теплоизоляции из-за экстремальных температур выхлопных газов.

От корпуса турбины отходят два обязательных воздушных тракта: толстый гофрированный шланг или алюминиевая трубка (подача сжатого воздуха во впускной коллектор) и более тонкий маслопровод (для смазки подшипников). На впускном тракте обычно закреплен интеркулер – прямоугольный радиатор с патрубками.

Ключевые элементы для распознавания

- Турбокомпрессор: Металлический "двойной узел" с двумя улитками (горячая и холодная части), закрепленный болтами.

- Интеркулер: Промежуточный охладитель воздуха перед впускным коллектором (аналогичен радиатору).

- Перепускной клапан (Blow-off/Bypass): Небольшой цилиндрический элемент с вакуумным шлангом на впускном тракте.

- Турбо-патрубки: Жесткие трубопроводы или армированные шланги большого диаметра (≥5 см).

- Масляные магистрали: Медные или стальные трубки малого диаметра, идущие к блоку цилиндров/масляному фильтру.

| Элемент | Материал/Форма | Расположение |

| Корпус турбины | Чугунная "улитка" | Возле выпускного коллектора |

| Воздушные патрубки | Алюминий/резина с армированием | Между турбиной и интеркулером |

| Вестгейт (Wastegate) | Металлическая "заслонка" с приводом | На корпусе горячей части |

Важно: Отсутствие массивного впускного коллектора и проводов ДПДЗ на дросселе – косвенные признаки, но ключевым остается наличие самой турбины и интеркулера. На фото эти элементы выделяются обилием металлических конструкций в зоне выпуска.

Список источников

При подготовке материалов использовались специализированные технические издания и документация производителей, обеспечивающие точность описания конструктивных особенностей турбодвигателей.

Основой для анализа характеристик и принципов работы послужили актуальные инженерные исследования и отраслевые стандарты в области турбонаддува.

- Техническая документация производителей турбокомпрессоров (Garrett, BorgWarner, Mitsubishi Turbo)

- Учебники по двигателестроению: В.А. Орлин "Двигатели внутреннего сгорания", И.В. Астахов "Теория ДВС"

- Научные публикации SAE International по системам турбонаддува

- Технические отчёты института НАМИ (Научный автомоторный институт)

- Сервисные руководства производителей автомобилей (Volkswagen, BMW, Cummins)

- Патентная документация по системам регулирования давления наддува

- Материалы отраслевых конференций "Двигатели-2023"