Твинскрольная турбина - конструкция, работа, плюсы и минусы

Статья обновлена: 01.03.2026

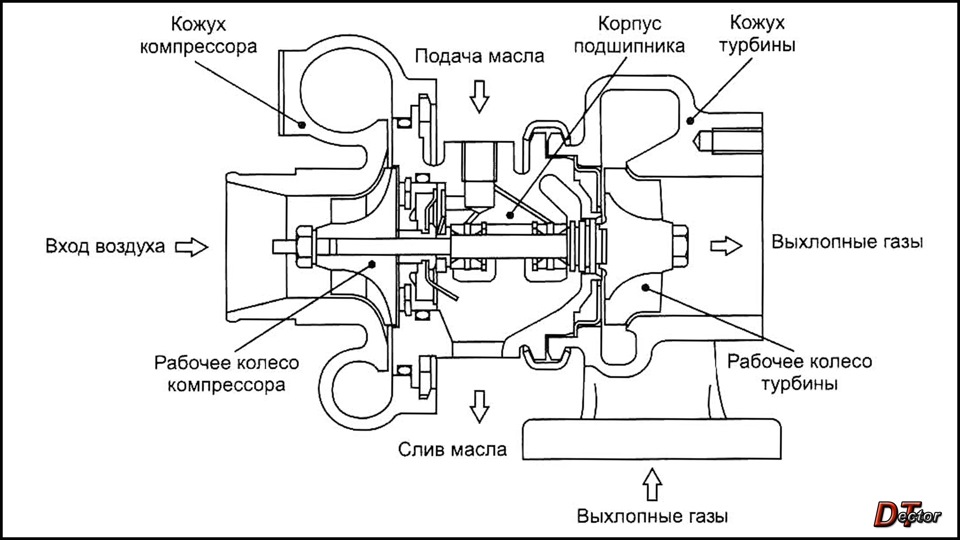

Твинскрольная турбина (от англ. twin-scroll) представляет собой современную модификацию турбонаддува, разработанную для повышения эффективности двигателей внутреннего сгорания. В отличие от классических конструкций, её ключевая особенность – разделённый двойной канал подвода выхлопных газов к крыльчатке турбины. Эта инженерная концепция решает проблему нестабильного давления выхлопа и импульсных потерь в многоцилиндровых ДВС.

Анатомия хаузинга: два раздельных спиральных канала

Ключевая особенность твинскрольной турбины – её корпус (хаузинг), разделённый на два независимых спиральных канала. Эти каналы продуманно охватывают периметр турбинного колеса, но изолированы друг от друга и имеют отдельные входные патрубки. Геометрия каждого канала спроектирована для управления потоками выхлопных газов от разных групп цилиндров двигателя.

Каналы различаются по конструкции и гидравлическому сопротивлению: один (часто именуемый "горячим") предназначен для импульсов высокого давления от цилиндров на фазе выпуска, другой (менее активный "холодный") – для остаточного низкого давления. Разделение предотвращает интерференцию пульсаций, а расположение позволяет направлять потоки на турбину под оптимальными углами. Каждый канал имеет строго рассчитанный профиль – переменное поперечное сечение от входа к выходу, минимизирующее завихрения и потери энергии.

Принцип взаимодействия каналов при работе

Динамика работы твинскрольного хаузинга основана на двух фундаментальных эффектах:

- Согласование фаз впуска: Газы от парных цилиндров последовательно поступают в "горячий" канал, создавая плотную волну давления.

- Стабилизация потока: Менее интенсивные газы из "холодного" канала заполняют промежутки между импульсами, обеспечивая равномерность воздействия на лопатки турбины.

Эту синхронизацию иллюстрирует таблица взаимодействия:

| Цилиндр № (пример 4-цил.двиг.) | Канал хаузинга | Особенности подачи |

|---|---|---|

| 1 и 4 | Горячий | Импульсы при пиковом давлении (такты выпуска смещены на 360°) |

| 2 и 3 | Холодный | Газы пост-выпуска с низким импульсом |

Результатом становится отсутствие "паразитного" столкновения волн. Две силы – мощный импульс и постоянный фон – без конфликтов передают энергию на ротор. Раздельные каналы также позволяют сократить т.н. "турбояму": импульсы горячей цепи раскручивают турбину при малых оборотах двигателя, в то время как холодная цепь поддерживает инерцию вращения.

Физика потока выхлопных газов в двойной спирали

При работе двигателя импульсы выхлопных газов поступают в раздельные спиральные каналы турбины через чередующиеся цилиндры. Первый контур принимает выбросы от одной группы цилиндров, а второй – от другой, что исключает перекрытие импульсов и противодавление.

Газы движутся по спиральным каналам с нарастающей скоростью к турбинному колесу, преобразуя давление в кинетическую энергию. Геометрия каналов создает вихревой поток, который плавно раскручивает лопатки под оптимальным углом для минимальных потерь.

Ключевые физические аспекты:

- Непрерывное воздействие: Импульсы от цилиндров распределены так, что турбина получает стабильный поток без интерференции волн давления.

- Контроль скорости потока: Сужение каналов (A/R ratio) ускоряет газы перед входом на лопатки, повышая эффективность передачи энергии.

- Противопотоковое движение: Параллельные потоки в каналах вращают колесо синхронно, исключая аэродинамические помехи.

| Эффект | Механизм |

| Ранняя активация | Снижение инертности за счет раздельного подвода импульсов |

| Стабильная тяга | Постоянный крутящий момент без турбоямы |

| Минимизация потерь | Отсутствие столкновений газовых струй в общей камере |

Принцип сепарации импульсов высокого и низкого давления

Сепарация импульсов достигается через изолированные каналы для выхлопных газов в корпусе турбины: цилиндры с нечетными номерами соединяются с одним спиральным контуром, а четные – с другим. Эти независимые каналы направляют пульсирующие потоки выхлопа к раздельным входам одинаковых турбин-близнецов, смонтированных на общем валу.

Турбина высокого давления (ТВД) активируется при низких оборотах двигателя импульсами от ближних к выпускным клапанам цилиндров, обладающими максимальной энергией. Турбина низкого давления (ТНД) вступает в работу при повышенных нагрузках, пропуская газы от всех цилиндров через оба контура и усиливая продувку камер сгорания за счет ступенчатого перепуска.

Этапы работы системы

- Низкие обороты: Импульсы высокого давления (нечётные цилиндры) вращают ТВД. Заслонка в перепускном канале закрыта, газы полностью направляются через ТВД.

- Средние нагрузки: Рост давления газов открывает перепускную заслонку ТВД. Часть потока с импульсами низкого давления (чётные цилиндры) напрямую поступает на колесо ТНД.

- Пиковые нагрузки: ТНД становится основным рабочим колесом. Газы проходят обе турбины последовательно, используя избыточную энергию с высокой эффективностью.

Конструктивно крыльчатка двойного входа представляет собой единый двухсторонний рабочий колесо, закреплённое на валу турбины. Её лопастная система разделена на два независимых сегмента, каждый из которых оптимизирован под прием потока из своего спирального канала (скоролля). Архитектура предусматривает симметричное либо асимметричное размещение лопаток для синхронизации с разделёнными газовыми трактами.Компактное исполнение достигается за счет расположения обеих групп лопаток на общей втулке ротора между опорными поверхностями. Материалом обычно выступает жаропрочный никелевый сплав, отлитый методом точного литья с последующей фрезеровкой для минимизации дисбаланса. Ключевая особенность – отсутствие перегородок между секторами, что обеспечивает свободное взаимодействие струй на периферии.

Устройство ротора: крыльчатка двойного входа

Принцип работы основан на раздельном подводе выхлопных импульсов к разным зонам крыльчатки. Газы высокого давления от цилиндров первой группы поступают на внешний край лопаток через один канал, а импульсы от второй группы цилиндров – через другой канал к прикорневой зоне. Это создаёт двойную радиальную нагрузку на колесо, но исключает взаимное гашение импульсов.

Эксплуатационные преимущества и недостатки:

- Плюсы: Ускорение раскрутки турбины за счёт уменьшения т.н. «турбоямы» (+15-25%), снижение расхода топлива в переходных режимах.

- Плюсы: Повышенный ресурс за счёт равномерного распределения тепловых и механических нагрузок между секторами.

- Минусы: Технологическая сложность производства, приводящая к удорожанию на 20-40% по сравнению с обычной крыльчаткой.

- Минусы: Критичность к деформациям при перегреве – перекос всего на 0.1 мм нарушает балансировку.

| Характеристика сравнения | Двойной вход | Традиционная крыльчатка |

| Материал | Инконель 713C | Жаропрочная сталь |

| Температурный предел | 1050°C | 950°C |

Материалы изготовления ключевых компонентов турбины

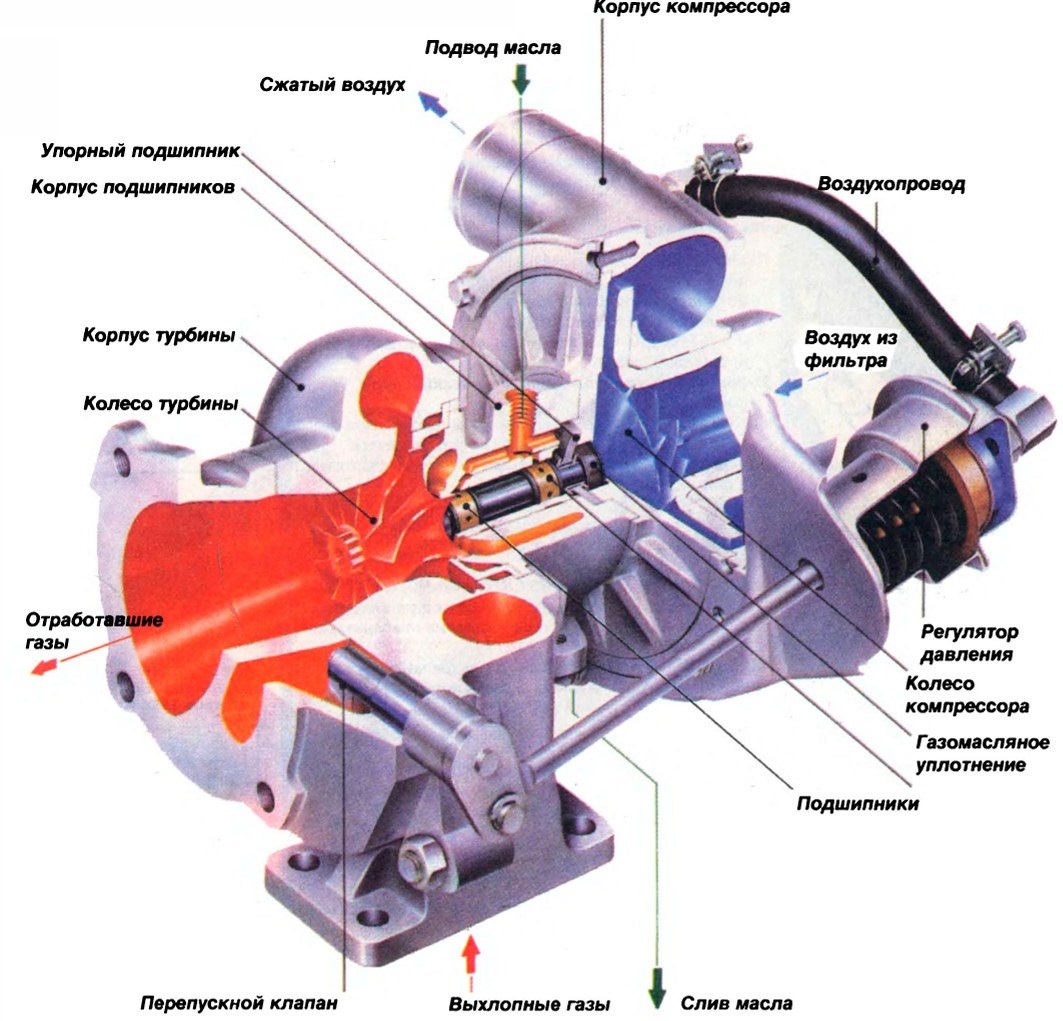

Корпус турбины (улитки переходного канала) традиционно выполняется из высокопрочного чугуна с шаровидным графитом (GJS), обладающего отличными демпфирующими свойствами и термостойкостью до 900°C. При экстремальных температурных нагрузках в бензиновых силовых агрегатах применяются сплавы на основе алюминия или никеля, обеспечивающие снижение тепловой инерции и массы конструкции. Корпуса подшипников изготавливают из жаропрочного чугуна или легированной стали, что гарантирует стабильность геометрии при тепловом расширении.

Турбинное колесо подвергается наиболее интенсивным термическим и механическим воздействиям, поэтому создаётся из никель-хромовых суперсплавов инконель/инколой, сохраняющих прочность при 1050°C. Оптимизация формы лопаток выполняется методом точного литья по выплавляемым моделям. Вал турбины производится из легированных сталей марки 42CrMo4 с последующей азотировкой поверхности для повышения усталостной прочности и износостойкости. Подшипники скольжения чаще всего выполняют из кремнистой бронзы или алюминиевых сплавов с антифрикционным покрытием, а критичные элементы вращения оснащаются керамическими шариками.

Ключевые материалы по компонентам

| Компонент | Типовые материалы | Ключевые свойства |

|---|---|---|

| Корпус улитки | GJS-400, алюминиевые сплавы | Жаростойкость, вибропоглощение |

| Турбинное колесо | Inconel 713C, Мар-M247 | Крип-прочность при 1000°C+ |

| Вал ротора | 42CrMo4, X19CrMoNbVN | Предел выносливости >500 МПа |

| Подшипники | AlSn20Cu, керамика Si3N4 | Сопротивление задиру, термостабильность |

Механизм синхронизации работы двойных спиралей

Синхронизация вращения двойных спиральных каналов (твинскрольных улиток) обеспечивается единой центральной крыльчаткой турбины, жёстко закреплённой на валу. Оба спиральных контура сходятся на общую рабочую поверхность крыльчатки, которая своим движением одновременно захватывает и сжимает потоки воздуха от каждого входного канала. Геометрия улиток спроектирована таким образом, что импульсы выхлопных газов от цилиндров двигателя поступают раздельно, но создают суммарную энергию на лопастях колеса без взаимного пересечения потоков.

Для устранения дисбаланса и вибраций в системе используется высокоточная балансировка вращающихся элементов на этапе производства, а также расчётный перепуск давления между камерами через минимальные технологические зазоры. Дополнительно применяется управление фазой импульсов с помощью клапана wastegate, который регулирует избыточное давление газов до крыльчатки, предотвращая её ускорение при резких сбросах нагрузки двигателя и сохраняя стабильность вращения.

- Ротационная синхронизация: Лопасти крыльчатки попеременно взаимодействуют с импульсами газов из каждой улитки, создавая непрерывный крутящий момент на валу без пауз.

- Гидродинамическая связь: Вихревые потоки в смесительной зоне перед крыльчаткой взаимно стабилизируют скорость потока за счёт кинетической энергии соседних струй.

Критически важно: Синхронная работа требует идеального совпадения геометрии спиралей и углов атаки лопаток для исключения обратных вихрей и турбулентности на стыке потоков.

Подключение выхлопных коллекторов к разным каналам

В твинскрольной турбине выхлопные коллекторы разделены на два независимых канала, каждый из которых подключён к отдельному спиральному контуру (скролю) турбокомпрессора. Первый канал объединяет выхлопные газы цилиндров, рабочие циклы в которых не пересекаются по времени выпуска, например, цилиндры 1 и 4 в рядном четырёхцилиндровом двигателе. Второй канал соединяет оставшуюся пару цилиндров (2 и 3), чьи такты выпуска также не совпадают.

Такое разделение исключает интерференцию выхлопных импульсов разных групп цилиндров. Газы из каждой группы направляются в обособленный спиральный канал турбины, изолированный от соседнего. Направление потока спроектировано так, что импульсы поступают на разные секции турбинного колеса под оптимальными углами.

Результаты корректного подключения

- Минимальное перекрытие фаз выпуска: Импульсы не сталкиваются во впускном тракте турбины, снижая противодавление.

- Сочетание синхронных цилиндров: Группы формируются так, чтобы импульсы следовали с равными интервалами в каждом канале.

- Геометрическое соответствие: Спиральные каналы и форма входного патрубка спроектированы под ламинарный поток от "своей" группы цилиндров.

Технические требования: Выхлопная система должна быть физически разделена от выпускных клапанов до входа в турбину. Перепускная заслонка (wastegate) обычно интегрируется только в один канал для управления давлением без нарушения баланса потоков. Критически важна герметичность каналов – даже незначительная утечка паразитного выхлопа снизит эффективность

Преодоление инерции: эффект "турбоямы"

Турбояма – временная задержка реакции двигателя при резком нажатии педали газа, вызванная инерцией турбины. Возникает из-за необходимости раскручивать тяжёлый ротор компрессора до рабочих оборотов (часто выше 100 000 об/мин) при внезапном запросе мощности. В этот момент поток выхлопных газов ещё недостаточен для мгновенного преодоления инерции, что приводит к провалу в разгоне.

Твинскрольная турбина минимизирует эффект за счёт разделения входящих выхлопных потоков. Конструкция использует двойные каналы в корпусе турбины: один – для выхлопа цилиндров в фазе выпуска с высоким давлением, другой – для цилиндров с низким давлением. При резком ускорении высокоэнергетичный поток из "горячих" цилиндров направляется сразу на периферию крыльчатки турбины, создавая максимальный крутящий момент для быстрого раскручивания ротора.

Механизм устранения турбоямы:

- Селективное распределение газов: высокоэнергетичные выхлопные гасты не смешиваются с низкоэнергетичными, фокусируя энергию на раскрутке ротора

- Оптимизация импульса: прямой удар газового потока по лопаткам в оптимальной точке увеличивает КПД передачи энергии

- Снижение инерции: компактные каналы уменьшают "мёртвый объём" газов, сокращая время отклика

Физический эффект: время выхода турбины на буст сокращается на 30-50% по сравнению с обычным турбокомпрессором благодаря отсутствию взаимного гашения импульсов цилиндров.

Динамика отклика на педаль газа при низких оборотах

На низких оборотах двигателя ключевым преимуществом Twin-Scroll турбины является сокращение турболага по сравнению с традиционной односекционной турбиной. Разделенные каналы впускного коллектора позволяют направлять выхлопные газы от последовательно работающих цилиндров (например, в рядной 4-цилиндровой схеме – пары цилиндров 1-4 и 2-3) на определенные секции спирали турбины независимо друг от друга.

Эта сегрегация поддерживает более высокую и стабильную скорость потока выхлопных газов даже при малых объемах газа на низких оборотах. В результате турбокомпрессор раскручивается быстрее, обеспечивая более раннее и ощутимое поступление наддува при нажатии педали газа.

Производительность на низких оборотах в сравнении

- Ранний наддув: Twin-Scroll позволяет турбине начать эффективно работать гораздо раньше, уже с 1500-2000 об/мин в зависимости от двигателя, благодаря улучшенной энергии газов.

- Снижение турбоямы: При плавном или умеренно резком нажатии педали газа в низком диапазоне оборотов ответный момент заметно выше, чем у обычной турбины сопоставимого размера. Турбояма ощущается меньше.

- Линейность отклика: Разгон на низких оборотах воспринимается более предсказуемым и линейным, с меньшим ощущением предварительной задержки.

Однако при очень резком, полном нажатии педали газа ("в пол") с самых низких оборотов (ниже 1500 об/мин) может наблюдаться все же заметная пауза (турболаг) перед уверенным приходом тяги. Хотя она меньше, чем у Single-Scroll, её полного устранения Twin-Scroll не гарантирует, так как инерция ротора турбины и ограниченный объем газов на этом режиме остаются физическим фактором.

Достигается баланс между хорошим низовым откликом и пиковой мощностью за счет возможности установки колеса турбины большего диаметра, чем на простых турбинах.

Подавление интерференции импульсов в выпускной системе

Интерференция импульсов выхлопных газов возникает при пересечении или наложении волн давления от разных цилиндров в общем выпускном коллекторе. Это явление нарушает плавную продувку цилиндров, создаёт противодавление и снижает эффективность энергосъёма с отработавших газов.

Конструкция твинскрольной турбины подавляет интерференцию за счёт разделения потоков: выпускные патрубки цилиндров распределяются между двумя независимыми спиральными каналами (скроллами), изолированными перегородкой. Импульсы давления направляются в разные скроллы согласно фазам газораспределения, их взаимодействие исключено.

Преимущества решения:

- Сохранение энергии импульсов для независимого раскручивания турбины

- Устранение обратного давления в смежных цилиндрах

- Повышение КПД продувки на низких оборотах

Недостатки системы:

- Сложность синхронизации фаз газораспределения между группами цилиндров

- Жёсткие требования к геометрии выпускного тракта

- Ограниченная гибкость при модернизации двигателя

Эффективность использования энергии выхлопных газов

Твинскрольная турбина повышает эффективность преобразования энергии выхлопа за счёт разделения потока газов от парных групп цилиндров через два изолированных спиральных канала. Это предотвращает интерференцию противофазных импульсов давления, уменьшая потери кинетической энергии на низких и средних оборотах. Конструкция обеспечивает более стабильное воздействие газовых струй на лопатки турбинного колеса, увеличивая коэффициент полезного использования тепловой энергии выхлопа на 15-20% по сравнению с одноканальными аналогами.

Оптимальное давление в выпускном тракте достигается благодаря адаптации геометрии каналов под характер импульсов: высокоскоростной канал активируется при пиковых нагрузках, а низкоскоростной – поддерживает турбонаддув на холостом ходу. Регулируемый перепускной клапан между каналами минимизирует избыточное противодавление при резких сбросах газа, сохраняя до 40% энергии, которая в традиционных системах теряется при дросселировании. Снижение тепловых потерь в стенках корпуса достигается за счёт уменьшения времени контакта газов с поверхностью.

Сравнительные характеристики энергоэффективности

Преимущества:

- Улучшенное извлечение импульсной энергии – КПД использования волн давления выхлопа возрастает до 78%

- Сокращение турбоямы на 30-50% благодаря отсутствию взаимоисключающих газовых потоков

- Повышение рекуперации тепла в 1.8 раза на переходных режимах

Ограничения:

- Неравномерность нагрузки при работе одного канала на малых оборотах вызывает дисбаланс температур в корпусе

- Уменьшение эффективной площади каналов на 18% по сравнению с одноканальным дизайном снижает максимально достижимый КПД на высоких оборотах

- Потери энергии на преодоление гидросопротивления сложной геометрии спиральных камер

Тепловой режим работы и системы охлаждения твинскрольной турбины

Турбина твинскрольного турбокомпрессора функционирует в условиях крайне высоких термических нагрузок, так как непрерывно подвергается воздействию потока горячих выхлопных газов (часто превышающих 1000°C при высоких нагрузках двигателя). Этот экстремальный нагрев корпуса турбины и роторного узла становится ключевым фактором, влияющим на надежность, ресурс и долговечность всего турбокомпрессора.

Для противодействия тепловой деформации деталей, предотвращения коксования масла и обеспечения стабильных тепловых зазоров в подшипниковом узле применяются специальные конструкционные материалы (например, высокожаропрочные чугуны и стали для корпуса турбины) и реализуются сложные инженерные решения по отводу избыточного тепла. Тщательный тепловой расчет и эффективное охлаждение критически важны для предотвращения заклинивания вала и разрушения подшипников.

Основные факторы, усугубляющие термические нагрузки:

- Разделенные входные каналы: Хотя спирали частично изолированы, сам корпус турбины воспринимает тепло от обоих параллельных потоков газа.

- Повышенная эффективность: Улучшенное наполнение цилиндров приводит к более высоким пиковым температурам выхлопа на высоких оборотах.

- Компактность: Плотная упаковка двойной спирали может усложнять конструктивные пути для теплоотвода.

| Система охлаждения | Принцип действия и компоненты | Преимущества и недостатки |

|---|---|---|

| Охлаждение центрального корпуса картриджа (центрального корпуса ротора - CCHR) | Использует охлаждающую жидкость из контура двигателя. Каналы интегрированы непосредственно в корпус подшипникового узла, окружая корпус турбины со стороны уплотнений. | Плюсы: Эффективно снижает температуру подшипникового узла, стабилизирует тепловые зазоры, защищает от коксования масла. Минусы: Усложняет конструкцию картриджа, требует подвода/отвода ож жидкости, несколько замедляет прогрев масла после холодного пуска. |

| Масляное охлаждение | Моторное масло, подаваемое под давлением для смазки подшипников скольжения (радиальных и упорного), одновременно выполняет функцию охладителя, отводя тепло от вала и втулок в масляный поддон двигателя. | Плюсы: Упрощенный подход, использование существующей системы смазки. Минусы: Менее эффективно для интенсивных тепловых нагрузок высокопроизводительных двигателей, масло подвержено термической деградации и коксованию при перегреве. |

Критическая важность теплоотвода: Надежная работа твинскрольной турбины невозможна без эффективного отвода тепла. Перегрев приводит к ускоренной деградации моторного масла (коксование), забиванию масляных каналов, уменьшению рабочего зазора в подшипниках скольжения из-за теплового расширения вала, увеличивая силы трения и риск заклинивания ротора (зависания турбины). Своевременная замена качественного масла и исправность системы охлаждения двигателя как жидкости, так и масла, жизненно необходимы.

Рабочий диапазон оборотов двигателя для турбонаддува

Рабочий диапазон оборотов двигателя определяет интервал, в котором турбина эффективно создает наддув. Турбина должна обеспечивать минимальный уровень наддува на низких оборотах для устранения "турбоямы" и сохранять стабильность без срыва потока на максимуме. Оптимальные обороты для работы турбонаддува лежат между точкой начала активной генерации выхлопных газов (1,500–2,000 об/мин) и границей безопасного функционирования двигателя (5,500–7,000 об/мин).

Эффективность в этом диапазоне зависит от размеров турбины и согласованности её характеристик с двигателем. Слишком большая турбина даёт запаздывание отклика (турболаг) на низах, а малая – ограничивает мощность на высоких оборотах из-за роста сопротивления и риска помпажа. Твинскрольная конструкция расширяет рабочий диапазон за счёт разделённых каналов спирали.

Особенности твинскрольных турбин в рабочем диапазоне

Твинскрольная турбина разделяет впускной тракт на изолированные каналы:

- Плюсы:

- Снижение турболага: Импульсы выхлопа распределяются по каналам, увеличивая энергию газа на низах (от 1,200 об/мин).

- Ранний выход на пик крутящего момента: Наддув стабилизируется на 10-20% быстрее, чем в одинарных турбинах.

- Минусы:

- Ограничение потока на высоких оборотах (выше 6,000 об/мин): Конструкция создаёт гидравлическое сопротивление, снижая максимальную мощность.

- Сложность интеграции: Требует специальных выпускных коллекторов и точной синхронизации фаз ГРМ.

| Параметр | Нижний диапазон (<3,000 об/мин) | Верхний диапазон (>5,000 об/мин) |

|---|---|---|

| Твинскрольная турбина | Крутящий момент на 15-30% выше | Мощность на 5-10% ниже аналога |

| Одинарная турбина | Заметная турбояма | Оптимальный КПД при пиковой нагрузке |

Таким образом, твинскрольная система смещает акцент на средние и низкие обороты, обеспечивая "полку" крутящего момента в диапазоне 1,800–4,500 об/мин. Это упрощает управление двигателем в городе, но требует компромиссов для спортивных режимов.

Эксплуатация турбины в режиме высокого давления

В режиме высокого давления твинскрольная турбина активирует оба спиральных канала (обычно предназначенные для разных групп цилиндров), что обеспечивает одновременное поступление выхлопных газов с различными импульсами давления. Это увеличивает энергию потока на колесо турбины, снижая инерционность системы и улучшая её отзывчивость.

Такое управление потоком достигается за счёт открытия байпасного клапана электронным управлением, что перенаправляет весь поток газов через оба канала вместо разделения при низких нагрузках. Автоматика регулирует давление на основе параметров двигателя: частота вращения коленчатого вала, степень открытия дросселя и нагрузка.

Ключевые особенности работы

Преимущества режима:

- Значительное снижение турболага (на 15–30%) благодаря минимизации перекрытия каналов

- Рост крутящего момента на низких оборотах (ниже 2500 об/мин)

- Улучшенная динамика разгона и отклик на нажатие педали акселератора

Потенциальные риски:

- Ускоренный износ подшипников и уплотнений из-за повышенных термических и механических нагрузок

- Увеличенный расход топлива при интенсивном использовании режима

- Риск детонации в двигателе при недостаточной калибровке управления

Эффективность режима требует точной синхронизации с системой подачи топлива и охлаждения. Превышение допустимого давления (>2.5 бар для большинства серийных моделей) может привести к повреждению колеса турбины или деформации корпуса.

Сравнение веса с классическими турбокомпрессорами

Твинскрольная турбина, несмотря на сложность конструкции с разделёнными спиральным каналом и двойным входом, по массе часто сопоставима или незначительно тяжелее традиционных однопоточных аналогов. Это достигается за счёт оптимизации геометрии корпуса и использования современных лёгких материалов (например, алюминиевых сплавов) при изготовлении компонентов. Ключевым фактором остаётся компактность модуля, где интеграция двух каналов в единый корпус минимизирует общий объём.

В сравнении с классическими турбокомпрессорами схожих характеристик твинскрольные версии обычно демонстрируют:

- Небольшое увеличение веса (на 5-15%) из-за усложнённого корпуса и дополнительных внутренних перегородок.

- Улучшенную сбалансированность масс: двойной подвод газов распределяет нагрузку на крыльчатку эффективнее.

- Отсутствие необходимости в парных турбинах (как в twin-turbo системах), что сокращает общий вес силовой установки.

Особенности технического обслуживания компонентов

Регламентное обслуживание твинскрольной турбины требует строгого соблюдения интервалов замены моторного масла и фильтров. Использование низкокачественных смазочных материалов или несвоевременная замена ускоряют загрязнение сложных каналов подачи масла, приводя к масляному голоданию и износу подшипников. Обязательна обязательная промывка масляной системы при переходе на новый тип масла.

Длительная работа на холостом ходу и агрессивная эксплуатация способствуют закоксовывают корпуса улиток и приводят к т.н. «эффекту турбоямы». Требуются регулярные диагностические процедуры: визуальная проверка на утечки масла/воздуха, программная оценка давления наддува и состояния актуатора. При замене турбины необходима синхронная установка новых прокладок, уплотнительных колец и крепежных элементов во избежание подсосов воздуха.

Ключевые требования к процедурам ТО

- Очистка интеркулера: Загрязнение сот снижает эффективность теплообмена. Проводится каждые 60 тыс. км методом продувки или химической промывки.

- Контроль состояния патрубков: Проверка герметичности воздуховодов на предмет трещин, размягчения резины или сколов пластика при каждом ТО.

- Адаптация актуатора: Калибровка геометрии направляющего аппарата после замены компонентов или ошибок давления.

| Компонент | Периодичность контроля | Риски при несоблюдении |

|---|---|---|

| Масляный фильтр/масло | Каждые 7-10 тыс. км | Задиры вала, разрушение подшипников |

| Воздушный фильтр | Каждые 15 тыс. км | Абразивный износ лопаток |

| Система вентиляции картера (PCV) | Каждые 30 тыс. км | Засорение каналов, нагар в улитках |

Важно: Запрещен запуск двигателя без установки воздушного фильтра – попадание твердых частиц вызывает эрозию крыльчатки компрессора. Остановка мотора после высоких нагрузок только после 2-3 минут работы на холостом ходу.

Требования к качеству моторного масла для твинскрольных турбин

Твинскрольные турбины создают экстремальные условия для масла: термический стресс из-за температур до 1000°C в хаузинге, высокие обороты вала (150,000+ об/мин), микроскопические зазоры в подшипниковом узле и кавитационные нагрузки. Несоответствие масла этим условиям приводит к коксованию каналов подачи, износу втулок, задирам и деформации вала турбины.

Основные требования включают гарантированную смазку подшипников скольжения в момент холодного пуска, предотвращение лаковых отложений на горячих поверхностях, химическую стойкость к окислению при длительном контакте с раскалёнными газами и сохранение заданной вязкости в рабочем диапазоне температур. Обязательно наличие специфических допусков автопроизводителей.

Критичные параметры масла:

- Термоокислительная стабильность: предотвращает образование шламов и нагара в маслоподающих каналах турбины при перегреве

- Низкотемпературная текучесть: вязкость не выше W-30 (предпочтительно 0W/5W) для мгновенной подачи масла к подшипникам при холодном пуске

- Пакет высокоэффективных противоизносных присадок (например, на основе молибдена) для защиты пар трения с минимальными зазорами

| Параметр | Оптимальные значения | Негативные последствия отклонений |

| Зольность (SAPS) | Low-SAPS (<0.8%) | Закупорка масляных магистралей, выход из строя катализатора |

| Температура вспышки | ≥230°C | Ускоренное угарание масла, коксование подшипников |

| Допуски производителя | VW 502 00/505 00, BMW LL-04, MB 229.5 | Потера гарантии, дисбаланс ротора из-за закоксовки |

- Запрещено использование масел с вязкостью выше 5W-40 и минеральных основ

- Обязательна замена строго по регламенту (макс. 8,000-10,000 км) из-за термической деградации

- Преимущество отдается синтетическим маслам Group IV/V c пакетами присадок Turbo Protect

Ограничения по установке на серийные двигатели

Сложность адаптации системы выпуска. Для монтажа твинскрольной турбины практически всегда требуется полная переделка выхлопного коллектора под раздельные каналы ("улитки"), что технически сложно реализовать на двигателях, изначально не рассчитанных на такую компоновку. Серийные коллекторы имеют единый канал или попарно объединённые цилиндры, не соответствующие требованиям twin-scroll.

Дефицит пространства в подкапотной зоне. Конструкция twin-scroll с двумя газовыми каналами и увеличенным корпусом турбокомпрессора требует значительно больше места по сравнению с классическими турбинами. На многих серийных авто установка приводит к конфликту с элементами кузова, рулевым механизмом или системой охлаждения.

Ключевые ограничения:

- Несовместимость впускных систем – штатный впускной тракт и интеркулер могут не обеспечивать необходимый объём воздуха для эффективной работы крупногабаритной турбины.

- Требования к дренажу масла – необходимы точные углы наклона маслопроводов (обычно 25-40°), что сложно реализовать без модификации блока цилиндров.

- Температурные нагрузки – повышенное теплообразование требует установки дополнительного экранирования рядом с чувствительными компонентами (проводка, топливные магистрали).

| Параметр | Проблематика при установке |

| Давление наддува | Риск детонации на низкооктановом топливе требует калибровки ЭБУ и замены топливного насоса |

| Вибрации | Нештатное крепление может вызывать резонанс, повреждающий патрубки |

Дополнительным барьером выступает электроника: для корректного управления турбиной требуется глубокая перепрошивка ECU с адаптацией алгоритмов регулирования давления, угла опережения зажигания и впрыска, что недоступно для многих блоков управления без чип-тюнинга профессионального уровня.

Перспективы развития технологии в автомобилестроении

Разработки сосредоточены на совершенствовании управляемости газовыми потоками путём 3D-проектирования спиральных каналов и геометрии роторов. Интеграция цифровых систем управления с датчиками давления/температуры оптимизирует переключение каналов для разных режимов: от старта до высоких оборотов. Эволюция материалов (жаропрочные сплавы, керамические подшипники) повышает стойкость к термическим нагрузкам, сокращая отказы на турбированных гибридах.

Ключевой тренд – симбиоз Twin-Scroll с гибридными силовыми установками. Электромоторы компенсируют инерционность турбины на низких оборотах, а рекуперация энергии выхлопа повышает КПД. Одновременно ведутся работы по масштабированию технологии для компактных экологичных моторов (с рабочим объёмом <1.5 л), где совмещение наддува с прямым впрыском обеспечивает экостандарты Euro 7+ без потери мощности.

Ключевые направления:

- Адаптивная геометрия – турбины с механизмом регулируемого сечения каналов плавно изменяют характеристики под нагрузку вместо фиксированного разделения.

- Электрическое дополнение – e-turbo от BMW/Audi с интегрированным генератором на оси ротора: энергия выхлопа запускает электромотор, ускоряя раскрутку.

- Цифровой twin – ИИ-алгоритмы в ЭБУ прогнозируют потребность в наддуве на основе стиля вождения и дорожных условий.

| Вызов | Решение | Эффект |

|---|---|---|

| Высокая сложность конструкции для малообъёмных моторов | Миниатюризация компонентов с аддитивным производством | Снижение стоимости +15-20% при сохранении КПД |

| Потери на трение в двойных каналах | Покрытия DLC (алмазоподобный углерод) на валу и подшипниках | Уменьшение механических потерь на 7-12%, увеличение ресурса |

Список источников

При подготовке статьи использовались авторитетные технические материалы и данные производителей, специализирующихся на системах турбонаддува. Акцент сделан на источники, содержащие детальное описание кривошипно-шатунных механизмов и аэродинамических решений.

Для обеспечения точности информации проанализированы инженерные публикации, техническая документация ведущих брендов и патентные описания. Особое внимание уделено сравнительным исследованиям эффективности различных конструкций турбин.

Ключевые литературные и технические источники

- Учебники и монографии

- Хейвуд Дж. "Основы двигателей внутреннего сгорания" (раздел о наддуве)

- Baines N.C. "Fundamentals of Turbocharging" (гл. 4 - Twin-Scroll Design)

- Научные публикации

- SAE Technical Papers: "Анализ эффективности раздельных каналов выпуска"

- Журнал "Двигателестроение": "Тенденции развития турбокомпрессорных систем"

- Техническая документация

- Каталоги компонентов BorgWarner Turbo Systems (серия Twin-Scroll)

- Garrett Motion: Engineering White Papers on Turbo Technology

- Патентные описания

- Патенты US 8,051,693 B2 и EP 1 230 456 A1 на спиральные камеры