Тяга стабилизатора - функции, конструкция и принцип действия

Статья обновлена: 01.03.2026

Тяга поперечной устойчивости – ключевой компонент подвески современных автомобилей.

Элемент противодействует кренам кузова при поворотах и улучшает сцепление колес с дорожным покрытием.

Конструкция стабилизатора напрямую влияет на безопасность и управляемость транспортного средства.

Далее рассматривается назначение элемента, его конструктивные особенности и физические принципы функционирования в ходовой части.

Снижение кренов кузова на поворотах

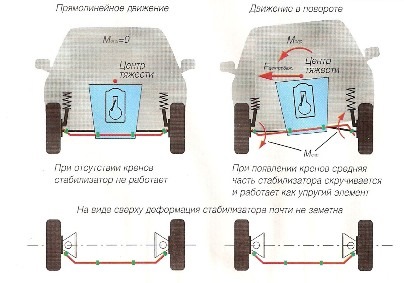

Стабилизатор поперечной устойчивости напрямую влияет на уменьшение угла наклона кузова при прохождении поворотов. Его конструкция связывает подвески противоположных колес через упругий элемент (чаще всего П-образный стержень), создавая сопротивление их разнонаправленному перемещению.

Когда автомобиль входит в поворот, центробежная сила вызывает сжатие внешней подвески и разгрузку внутренней. Стабилизатор, закручиваясь в месте крепления к кузову, передает часть нагрузки с нагруженной стороны на разгруженную. Это выравнивает вертикальное положение кузова относительно дорожного полотна.

Принцип противодействия крену

Ключевые аспекты работы:

- Асимметричное скручивание: При крене концы стабилизатора перемещаются в противоположных направлениях (один вверх, другой вниз), закручивая его среднюю часть.

- Перераспределение усилий: Возникающее в скрученном стабилизаторе упругое сопротивление стремится приподнять разгруженное внутреннее колесо и придавить внешнее колесо, противодействуя наклону.

- Связывание подвесок: Ограничивает независимое вертикальное перемещение колес одной оси, заставляя их работать согласованнее против опрокидывающего момента.

Эффективность снижения крена зависит от жесткости стабилизатора. Более толстый стержень создает большее сопротивление скручиванию, сильнее уменьшая крен, но может ухудшить комфорт на неровностях и сцепление внутреннего колеса в повороте.

| Состояние автомобиля | Действие стабилизатора | Результат для кузова |

|---|---|---|

| Движение прямо | Стержень свободно проворачивается в креплениях, не влияя на подвеску | Крен отсутствует |

| Поворот (крен) | Скручивание, создание противодействующей силы | Уменьшение угла наклона, стабилизация положения |

Повышение курсовой устойчивости авто

Стабилизатор поперечной устойчивости напрямую влияет на курсовую устойчивость автомобиля, минимизируя нежелательный крен кузова при маневрировании. При возникновении центробежной силы в повороте стабилизатор создаёт противодействующее усилие, перераспределяя нагрузку между колёсами одной оси и сохраняя оптимальный контакт шин с дорожным покрытием.

Уменьшение крена предотвращает смещение центра масс автомобиля, что критически важно для сохранения траектории движения. Это снижает риск потери сцепления колёс с дорогой, особенно при резких манёврах или движении по неровностям на высокой скорости, обеспечивая предсказуемость поведения машины.

Механизм воздействия на устойчивость

Принцип работы основывается на сопротивлении скручиванию:

- При входе в поворот кузов стремится накрениться, сжимая подвеску с внешней стороны

- Плечи стабилизатора перемещаются в противоположных направлениях

- Торсионная перемычка сопротивляется скручиванию, создавая обратное усилие

- Возникающая упругая сила прижимает внешнее колесо к дороге

Дополнительные эффекты, повышающие устойчивость:

- Снижение дисбаланса нагрузки на шины в повороте

- Предотвращение критического разгружения внутренних колёс

- Синхронизация работы подвески колёс одной оси

| Без стабилизатора | Со стабилизатором |

|---|---|

| Значительный крен кузова | Минимизированный крен |

| Риск потери контакта внутреннего колеса | Сохранение пятна контакта всех колёс |

| Запаздывание реакции на руль | Чёткое следование траектории |

Эффективность стабилизатора возрастает при использовании активных систем, изменяющих жёсткость в реальном времени в зависимости от режима движения. В сочетании с электронными системами стабилизации (ESP) он формирует комплексную защиту от заноса и сноса осей.

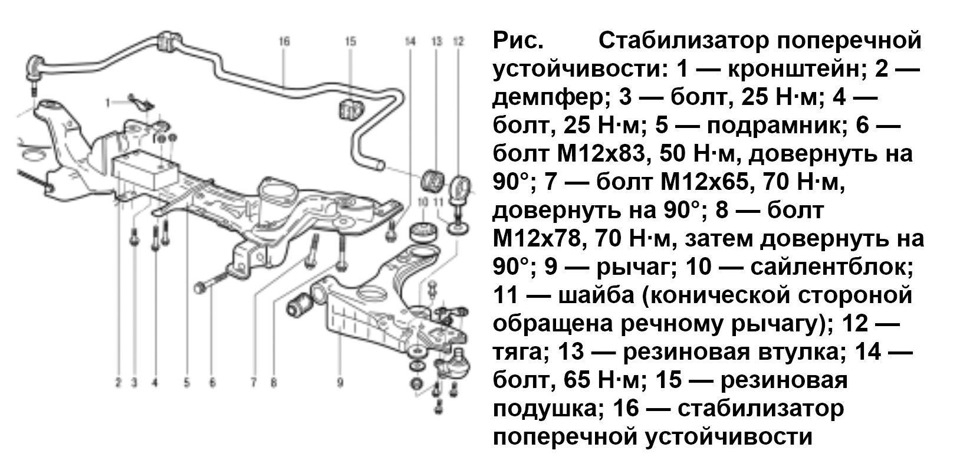

Торсионная штанга (стабилизатор поперечной устойчивости)

Торсионная штанга представляет собой ключевой упругий элемент системы, изготавливаемый из высокопрочной пружинной стали. Она соединяет противоположные колеса одной оси через рычаги подвески, образуя П-образную или сложнопрофильную конструкцию. Основная функция – создание противодействующей силы при разности хода подвески левого и правого колес.

Принцип работы основан на крутильной деформации: при крене кузова штанга скручивается, генерируя упругое сопротивление. Это ограничивает разницу в положении колес, уменьшает наклон кузова в поворотах и повышает стабильность сцепления шин с дорожным покрытием.

Конструктивные элементы

- Силовой стержень – изогнутый металлический профиль круглого сечения, воспринимающий крутящие нагрузки.

- Стяжные втулки (сайлент-блоки) – резинометаллические опоры для крепления центральной части штанги к кузову/подрамнику.

- Тяги стабилизатора (линки) – регулируемые или нерегулируемые стержни с шарнирами на концах, соединяющие штангу с рычагами подвески.

- Шарнирные соединения – шаровые опоры или резиновые втулки на концах тяг, компенсирующие изменения геометрии подвески.

В активных системах применяются электрогидравлические приводы, разъединяющие половинки штанги по команде ЭБУ для адаптации жесткости к режимам движения. Стандартные параметры штанги:

| Диаметр сечения | 18-30 мм (зависит от массы авто и требуемой жесткости) |

| Материал | Легированные стали 50ХГФА, 60С2ХА |

| Термообработка | Закалка + отпуск (HRC 45-50) |

Эффективность работы напрямую зависит от состояния шарниров тяг и целостности сайлент-блоков – их износ вызывает стуки и снижение противокреновых свойств.

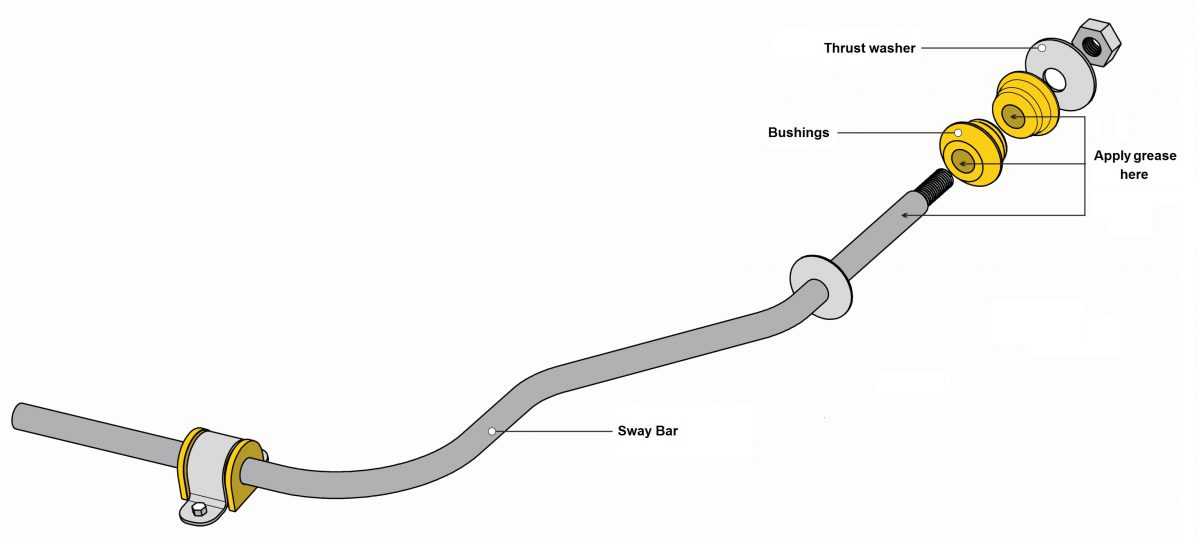

Конструкция стоек (тяг) стабилизатора

Стойка стабилизатора представляет собой металлический шток переменной длины с резьбовыми участками на обоих концах. Основной материал изготовления – высокопрочная легированная сталь, обеспечивающая сопротивление скручивающим и изгибающим нагрузкам. Конструктивно стойка выполняет роль демпфирующего звена, передающего усилия от стабилизатора к элементам подвески.

На торцах штока жестко зафиксированы шарнирные соединения, допускающие угловое перемещение в нескольких плоскостях. Для защиты подвижных элементов от загрязнения и коррозии применяются резиновые или силиконовые пыльники, заполненные специальной смазкой. Геометрия штока проектируется с учетом хода подвески конкретного автомобиля.

Ключевые элементы конструкции

- Центральный шток – стальной стержень с зонами упрочнения, часто имеющий конструктивные утонения для концентрации деформации

- Шарнирные узлы – сферические пальцы или сайлент-блоки, закрепленные в запрессованных корпусах

- Стопорные шайбы – фиксируют шарниры на штоке после навинчивания

- Пыльники – эластичные гофрированные чехлы с внутренней смазкой

- Резьбовые соединения – метрическая или конусная резьба для крепления к проушинам подвески

Шарнирные соединения выполняются в двух вариантах: шаровые опоры обеспечивают подвижность во всех направлениях, резинометаллические втулки (сайлент-блоки) ограничивают перемещение одной плоскостью, но эффективнее гасят вибрации. Конструкция предусматривает преднамеренное разрушение штока при критических нагрузках для защиты более дорогостоящих элементов подвески.

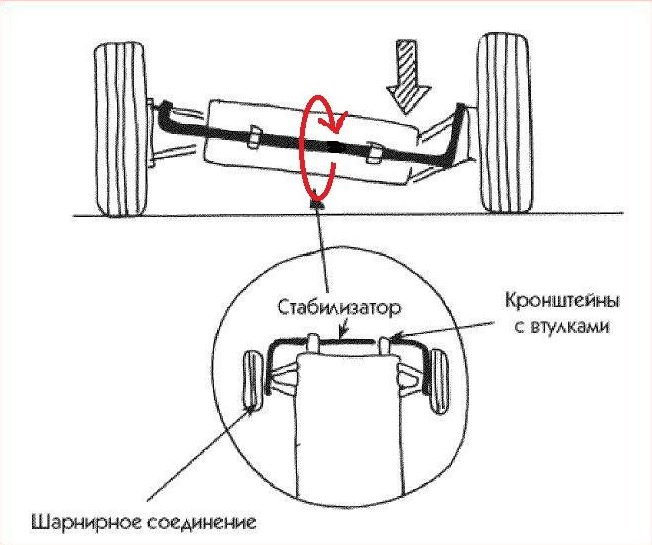

Крепления штанги к рычагам подвески

Крепления обеспечивают жесткую связь концов штанги поперечной устойчивости с рычагами подвески, передавая усилия при скручивании штанги. Они компенсируют взаимные перемещения элементов подвески в вертикальной плоскости во время работы ходовой части.

Конструкция креплений позволяет штанге свободно скручиваться вокруг своей оси, одновременно сохраняя кинематическую связь с рычагами. От их надежности напрямую зависит эффективность стабилизации крена кузова и долговечность всей системы.

Конструктивные особенности креплений

Основные типы соединений включают:

- Резинометаллические втулки (сайлент-блоки) - наиболее распространенный вариант. Состоят из наружной металлической обоймы, запрессованной в проушину рычага, внутренней втулки и эластичной резиновой прослойки между ними. Болт крепления проходит через внутреннюю втулку, соединяясь со штангой.

- Шаровые шарниры - применяются в спортивных авто и подвесках с большой амплитудой хода. Состоят из шарового пальца с резьбовым хвостовиком (крепится к штанге) и полимерного вкладыша в корпусе, установленного в рычаг. Обеспечивают подвижность в трех плоскостях.

| Тип крепления | Преимущества | Недостатки |

|---|---|---|

| Резинометаллические втулки | Гашение вибраций, простота замены, низкая стоимость | Ограниченный ресурс при агрессивной езде, потеря свойств резиной при старении |

| Шаровые шарниры | Отсутствие люфтов, высокая износостойкость, точная кинематика | Высокая стоимость, передача вибраций на кузов, необходимость защиты пыльником |

Принцип работы: При крене кузова рычаги подвески перемещаются разнонаправленно, создавая крутящий момент на штанге. Крепления преобразуют это скручивание в вертикальное усилие, приложенное к рычагам. Резиновые втулки деформируются, поглощая удары и вибрации, а шаровые шарниры поворачиваются, компенсируя угловые смещения. Это создает противодействующую силу, стабилизирующую положение кузова относительно оси колес.

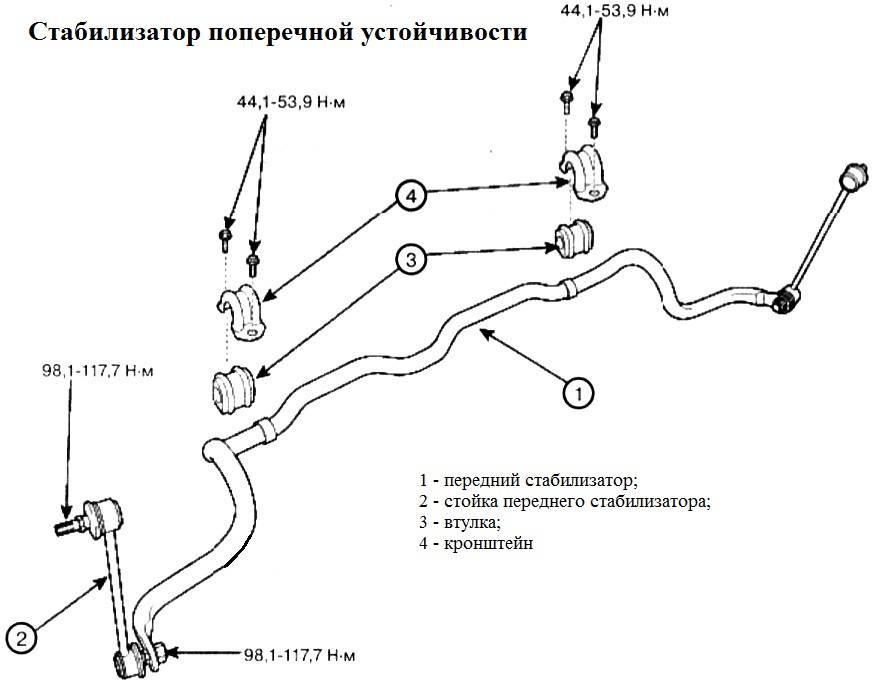

Расположение элементов на передней оси

Тяга поперечной устойчивости на передней оси устанавливается параллельно поперечной балке подвески. Её центральная часть зафиксирована на кузове или подрамнике через резинометаллические втулки, обеспечивающие упругую деформацию при скручивании. Концы тяги жестко соединены с поворотными кулаками или нижними рычагами подвески через шаровые шарниры или сайлент-блоки.

Расположение элементов спроектировано для минимизации помех другим узлам: тяга проходит под двигателем или коробкой передач, огибая элементы выпускной системы. Крепления к кузову размещаются в зонах усиленных точек крепления, что исключает деформацию несущей конструкции при нагрузках. Геометрия изгиба тяги адаптирована под ход подвески и угол поворота колес.

Конструктивные особенности креплений

- Кузовные крепления: Два симметричных кронштейна с запрессованными втулками, поглощающими вибрации

- Рычажные соединения: Сферические пальцы или эластомерные втулки для компенсации изменения углов при работе подвески

- Защитные элементы: Пластиковые кожухи на втулках для предотвращения загрязнения

| Элемент | Тип соединения | Направление нагрузок |

|---|---|---|

| Центральная часть тяги | Резинометаллические втулки | Кручение, сдвиг |

| Концевые звенья | Шарниры сферические/сайлент-блоки | Осевое смещение, изгиб |

Принцип работы основан на синхронном перемещении точек крепления: при крене кузова тяга скручивается, создавая противодействующее усилие через рычаги подвески. Разница длины плеч между центральным креплением и концами определяет жесткость стабилизации. Параллельное расположение относительно оси поворота колес исключает влияние на рулевое управление.

Особенности заднего стабилизатора

Задний стабилизатор поперечной устойчивости конструктивно аналогичен переднему элементу, но выполняет специфические функции в компоновке автомобиля. Он монтируется на задней подвеске независимого или полузависимого типа, соединяя рычаги или балки колес одной оси. Его установка требует тщательного расчета жесткости для сохранения управляемости.

Особое значение элемент приобретает в автомобилях с задним приводом и массивными силовыми агрегатами, где предотвращает избыточную поворачиваемость. При резком входе в поворот он ограничивает крен кузова и снижает риск потери сцепления задних колес, синхронизируя их ход относительно передней оси. В полноприводных моделях баланс жесткости переднего и заднего стабилизаторов критичен для нейтральной поворачиваемости.

Ключевые отличия от переднего узла

- Жесткость – обычно ниже, чем у переднего стабилизатора (соотношение 60-70% для сохранения баланса)

- Крепление – часто интегрируется с реактивными тягами или амортизаторами через шарнирные соединения

- Влияние на подвеску – уменьшает демпфирующее действие упругих элементов при пробое колес

При работе стабилизатора возникает паразитный эффект – частичное уменьшение хода подвески на неровностях при разном положении колес. Для компенсации в спортивных автомобилях применяют адаптивные стабилизаторы с электронным управлением жесткостью, отключающие связь колес при прямолинейном движении.

| Параметр | Передний стабилизатор | Задний стабилизатор |

|---|---|---|

| Основная функция | Подавление недостаточной поворачиваемости | Корректировка избыточной поворачиваемости |

| Типичное сечение | 22-28 мм | 16-22 мм |

| Влияние на комфорт | Умеренное | Более выраженное |

Конструктивно узел включает изогнутый металлический стержень (часто полый для снижения веса), полиуретановые или резиновые втулки крепления к кузову, а также конические тяги (линки) с шаровыми наконечниками или сайлент-блоками для соединения с элементами подвески. Материалом обычно служат пружинные стали 50ХГФА или 60С2ХА с антикоррозионным покрытием.

Материалы изготовления штанг: сталь vs алюминий

Штанги тяги поперечной устойчивости изготавливаются преимущественно из высокопрочных сталей или алюминиевых сплавов. Сталь обеспечивает исключительную прочность на растяжение и усталостную выносливость, критичную для восприятия знакопеременных нагрузок. Алюминий применяется в конструкциях, где приоритетом является снижение неподрессоренных масс для улучшения управляемости и комфорта.

Ключевое различие – соотношение массы и жесткости: алюминиевые сплавы требуют увеличенного диаметра штанги для компенсации меньшего модуля упругости. Стальные аналоги сохраняют компактность, но утяжеляют подвеску. Коррозионная стойкость алюминия выше, однако сталь лучше сопротивляется ударным повреждениям и деформациям.

| Критерий | Сталь | Алюминий |

|---|---|---|

| Плотность (г/см³) | 7.8–7.9 | 2.7–2.8 |

| Модуль упругости (ГПа) | 200–210 | 70–75 |

| Предел прочности (МПа) | 800–1200 | 300–500 |

| Усталостная прочность | Высокая | Средняя |

| Стойкость к коррозии | Требует покрытия | Естественная |

Эксплуатационные особенности

- Стальные штанги: повышенная долговечность в условиях ударных нагрузок, ремонтопригодность, оптимальны для внедорожников и коммерческого транспорта

- Алюминиевые штанги: снижение массы до 40%, улучшение развесовки, применение в спортивных и премиальных автомобилях

При равной жесткости алюминиевая штанга требует увеличения диаметра на 20–25% против стальной, что ограничивает её применение в стесненных условиях подвески. Оба материала подвергаются термообработке для повышения прочности: сталь – закалке с отпуском, алюминий – искусственному старению.

Устройство втулок крепления штанги

Втулки крепления штанги (тяги стабилизатора) представляют собой резинометаллические шарниры, обеспечивающие подвижное соединение концов штанги с элементами подвески автомобиля. Их основная задача – гашение вибраций и компенсация несоосности при работе подвески.

Конструктивно втулка включает металлическую втулку-вкладыш с запрессованной резиновой вставкой. Внутренняя часть втулки имеет посадочное отверстие под болт крепления к рычагу подвески или кузову, а наружная поверхность резинового элемента жестко фиксируется в проушине штанги стабилизатора.

Ключевые элементы конструкции

- Внешний корпус: Стальной обойм, обеспечивающий посадку в кронштейн штанги.

- Резиновый демпфер: Эластомерный наполнитель (часто с полостями для гибкости), поглощающий удары и колебания.

- Внутренняя втулка: Металлическая гильза с резьбовым отверстием или гладкой поверхностью для крепежного болта.

- Защитные элементы: Боковые пыльники из термостойкой резины, предотвращающие загрязнение и разрушение демпфера.

| Тип соединения | Особенности |

| Болтовое крепление | Штанга фиксируется через проушину втулки болтом к рычагу/кузову |

| Посадка "в раструб" | Коническая форма втулки обеспечивает плотную посадку в кронштейн штанги |

Принцип работы основан на упругой деформации резинового элемента: при скручивании или боковом смещении штанги демпфер сжимается/растягивается, гася колебания и сохраняя подвижность соединения. Износ втулок проявляется люфтом, стуками в подвеске и ухудшением курсовой устойчивости.

Принцип передачи поперечной силы

При возникновении крена кузова в повороте или на неровностях, колеса одной оси смещаются вертикально относительно друг друга. Это создает разнонаправленные нагрузки на элементы подвески: одно колесо прижимается к кузову, другое – отдаляется. Тяга поперечной устойчивости, будучи жестко связанной с рычагами подвески с обеих сторон, воспринимает эти разнонаправленные усилия.

Сила от сжатой подвески (со стороны крена) передается через тягу на противоположную сторону подвески, находящуюся в режиме растяжения. Это вызывает скручивание средней части стабилизатора и формирует противодействующее усилие. В результате кузов "подтягивается" со стороны растянутой подвески и "притапливается" со стороны сжатой, уменьшая угол крена и стабилизируя положение колес относительно дорожного покрытия.

Ключевые аспекты работы

Эффект синхронизации: Тяга выравнивает положение колес оси, ограничивая независимое перемещение подвески. Чем больше крутильная жесткость стабилизатора, тем сильнее выражен эффект противодействия крену.

Типы нагрузок в элементах:

- При прямолинейном движении по ровной дороге: тяга не нагружена, свободно проворачивается в крепежных втулках.

- В повороте/при диагональном вывешивании: центральная часть работает на кручение, концы – на изгиб.

- При симметричном сжатии подвески (например, на "лежачем полицейском"): нагрузка на тягу минимальна.

| Состояние подвески | Нагрузка на левое колесо | Нагрузка на правое колесо | Действие тяги |

|---|---|---|---|

| Прямолинейное движение | Нейтрально | Нейтрально | Бездействует |

| Левый поворот | Сжатие | Растяжение | Передает силу с левой стороны на правую, скручиваясь |

| Правый поворот | Растяжение | Сжатие | Передает силу с правой стороны на левую, скручиваясь |

Важно: Тяга не устраняет крен полностью, но сокращает его до безопасных значений. Избыточная жесткость стабилизатора ухудшает комфорт и работу подвески на неровностях.

Работа при разном ходе колес с одной стороны

При наезде одного колеса на неровность (бугор, яму) возникает разница в вертикальном перемещении колес одной оси. Тяга поперечной устойчивости немедленно реагирует на эту асимметрию. Центральная часть стабилизатора (обычно жестко закрепленная на подрамнике или кузове) остается относительно неподвижной, в то время как плечи испытывают разнонаправленное воздействие.

Колесо, попадающее на препятствие, стремится подняться вверх, толкая соответствующее плечо стабилизатора. Одновременно противоположное плечо, связанное с колесом на ровной поверхности, испытывает тянущее усилие вниз. Это вызывает скручивание средней (торсионной) части тяги поперечной устойчивости, которая сопротивляется деформации за счет своей упругости.

Принцип противодействия крену

Скручивание стабилизатора создает два ключевых эффекта:

- Противодействие подъему: Стабилизатор ограничивает чрезмерный подъем колеса на неровности, создавая на него направленную вниз силу сопротивления.

- Стабилизация опущенного колеса: На противоположное колесо (на ровной поверхности) стабилизатор передает поднимающее усилие, препятствуя его относительному опусканию и уменьшая наклон кузова.

В результате совместного действия этих сил:

- Значительно снижается крен кузова в сторону колеса, движущегося по ровной поверхности.

- Улучшается контакт обоих колес оси с дорожным покрытием.

- Повышается устойчивость автомобиля при прохождении одиночных неровностей.

Величина противодействующего усилия напрямую зависит от:

| Жесткости торсиона | Чем жестче средняя часть, тем сильнее сопротивление скручиванию и больше стабилизирующий эффект. |

| Длины плеч | Более длинные плечи увеличивают рычаг воздействия на торсион и колесо. |

| Угла скручивания | Чем больше разница ходов колес, тем сильнее скручивается торсион и выше генерируемое усилие. |

Взаимодействие с пружинами и амортизаторами

Тяга поперечной устойчивости интегрируется в подвеску параллельно с пружинами и амортизаторами, образуя единую систему управления креном кузова. При прямолинейном движении стабилизатор свободно проворачивается в опорных втулках, не влияя на работу пружин, что сохраняет плавность хода на неровностях. Однако в поворотах скручивающее усилие от колес передается через рычаги на торсионы, создавая дополнительное противодействие крену.

Этот процесс компенсирует недостатки пружин, которые неспособны самостоятельно гасить боковые колебания. Амортизаторы дополняют работу стабилизатора, демпфируя его упругие колебания и предотвращая резкие отскоки. При этом нагрузка распределяется так: пружины воспринимают вертикальные силы, амортизаторы гасят колебания, а стабилизатор нейтрализует поперечный крен, минимизируя взаимное негативное влияние элементов.

Принципы совместной работы

Синхронизация функций:

- Пружины поддерживают клиренс и поглощают ударные нагрузки

- Амортизаторы рассеивают энергию колебаний пружин

- Стабилизатор перераспределяет усилия между колесами, снижая разницу в сжатии пружин

Динамика в повороте:

- Кузов наклоняется наружу поворота, сжимая пружины внешней стороны

- Стабилизатор скручивается, приподнимая кузов со стороны внутренних колес

- Амортизаторы замедляют скорость скручивания торсиона, исключая резонанс

| Элемент | Роль при крене | Эффект при отказе стабилизатора |

| Пружины | Несимметричное сжатие/растяжение | Усиление крена из-за отсутствия компенсации |

| Амортизаторы | Демпфирование инерционных колебаний | Раскачивание кузова после маневров |

Критическая взаимосвязь: Отсутствие стабилизатора вызывает перегруз пружин и амортизаторов в поворотах, ускоряя их износ. Чрезмерно жесткий стабилизатор нарушает работу независимой подвески, передавая удары между колесами и снижая сцепление с дорогой.

Поведение системы при прямолинейном движении

При прямолинейном движении по ровной дороге колеса одной оси синхронно преодолевают идентичные неровности. Тяга поперечной устойчивости и связанный с ней стабилизатор в этом режиме остаются пассивными: отсутствие разницы в ходе подвески левого и правого колеса исключает скручивающие нагрузки на элементы системы. Подвеска функционирует независимо, сохраняя комфорт без дополнительного воздействия со стороны стабилизатора.

При наезде одним колесом на локальное препятствие (выбоина, камень) возникает асимметрия хода подвески. Стабилизатор немедленно реагирует скручиванием: тяга передает усилие от колеса, испытавшего удар, на противоположное колесо оси. Это частично приподнимает кузов со стороны препятствия и прижимает колесо с обратной стороны, уменьшая крен, но увеличивает общую жесткость подвески, что может ощущаться как кратковременная вибрация.

Особенности работы

- Ровная траектория: тяги свободно перемещаются в шарнирах без сопротивления, стабилизатор не влияет на комфорт.

- Асимметричная нагрузка: скручивание стабилизатора создает противодействующий момент, снижая крен кузова на 20-40%.

- Симметричные неровности: при одновременном наезде двух колес на препятствие стабилизатор не активируется из-за равномерного перемещения рычагов.

Демпфирование боковых колебаний

Демпфирование боковых колебаний кузова является критической функцией тяги поперечной устойчивости при прохождении поворотов. Во время динамичного маневрирования возникают силы, стремящиеся сместить автомобиль в поперечном направлении относительно траектории движения. Без эффективного демпфирования эти колебания приобрели бы резонансный характер, многократно усиливаясь с каждым новым воздействием.

Стабилизатор воспринимает разность ходов подвесок правой и левой сторон через свои плечи, преобразуя её в упругую деформацию скручивания центральной части. Возникающий при этом момент сопротивления создаёт противодействующую силу, возвращающую кузов к нейтральному положению. Этот процесс непрерывно гасит энергию колебаний, преобразуя её в тепло внутри металлической конструкции.

Ключевые аспекты работы

Эффективность демпфирования определяется следующими факторами:

- Жёсткость на кручение: Чем выше жёсткость стабилизатора, тем быстрее подавляются колебания

- Скорость реакции: Мгновенное преобразование разности ходов подвесок в противодействующее усилие

- Прогрессивность характеристики: Нелинейное увеличение сопротивления при росте угла скручивания

| Параметр | Влияние на демпфирование |

| Диаметр прутка | Увеличение диаметра на 1 мм даёт прирост жёсткости на 15-20% |

| Длина плеч | Укорочение плеч повышает жёсткость системы |

| Материал | Легированные стали с высоким пределом упругости |

Важно отметить, что чрезмерное демпфирование ухудшает комфорт при движении по неровностям, создавая эффект жёсткой сцепки между колёсами одной оси. Поэтому инженеры оптимизируют параметры стабилизатора для каждого автомобиля, находя баланс между устойчивостью и плавностью хода.

Симптомы износа стоек стабилизатора

Основным признаком неисправности стоек стабилизатора является появление характерных стуков или скрипов в подвеске при проезде неровностей, особенно на малой скорости. Звуки чаще всего локализуются в передней или задней части автомобиля (в зависимости от расположения поврежденной детали) и возникают при наезде колес на выбоины, лежачих полицейских или рельсы.

Ухудшение курсовой устойчивости проявляется как "раскачивание" кузова в поворотах и увеличение кренов. Автомобиль может "нырять" при торможении или активно клевать носом при разгоне, требуя постоянных подруливаний для удержания траектории движения. На прямой трассе возможны вибрации рулевого колеса при разгоне или сбросе газа.

Дополнительные индикаторы износа

- Неравномерный износ шин: Повышенный износ внутренней или наружной части протектора из-за нарушения углов установки колес.

- Люфт при проверке: При покачивании стабилизатора вручную (требует демонтажа колеса) ощущается заметный зазор в шарнирах или креплениях.

- Видимые повреждения: Трещины на резиновых пыльниках, подтеки смазки, деформация штока или корпуса стойки.

| Условия движения | Проявление неисправности |

|---|---|

| Поворот | Усиление крена кузова, постукивание со стороны нагруженных колес |

| Переезд "лежачего полицейского" | Резкий металлический стук в момент наезда/съезда |

| Движение по разбитой дороге | Постоянные локальные скрипы или глухие удары в подвеске |

Важно: Стойки стабилизатора рекомендуется менять попарно (обе передние или обе задние) даже при выходе из строя одной детали, так как неравномерный износ ухудшает управляемость.

Признаки деформации торсионной штанги

Деформация торсионной штанги возникает из-за перегрузок при ударах о препятствия, езде по бездорожью или коррозии металла. Даже незначительный изгиб нарушает симметрию подвески, влияя на распределение усилий при работе стабилизатора.

Поврежденная штанга теряет упругость и правильную геометрию, что провоцирует дисбаланс в кинематике ходовой части. Это проявляется через ряд характерных симптомов, требующих немедленной диагностики.

Ключевые признаки деформации

- Увод автомобиля в сторону при движении по прямой дороге без отпускания руля

- Неравномерный износ шин (особенно внутренних кромок) из-за нарушения развала-схождения

- Посторонние звуки в подвеске – стуки или скрипы при проезде неровностей

- Чрезмерные крены в поворотах при сохранении исправных стоек стабилизатора

- Вибрация рулевого колеса на средних и высоких скоростях

| Симптом | Причина проявления |

|---|---|

| Смещение траектории движения | Разная жесткость плеч штанги создает асимметричную нагрузку на колеса |

| Ускоренный износ резины | Изменение углов установки колес из-за нарушения геометрии подвески |

| Снижение курсовой устойчивости | Утрата синхронности противодействия кренам левого/правого колес |

Важно: аналогичные симптомы могут вызывать изношенные втулки или сломанные стойки стабилизатора. Точный диагноз устанавливается после демонтажа штанги и проверки ее геометрии на контрольной плитке.

Характерные стуки при неисправности тяги стабилизатора

Появление отчетливых стуков, щелчков или цоканья при проезде неровностей дороги (лежачих полицейских, стыков плит, ям, рельсов) является основным и самым распространенным симптомом износа или поломки тяги стабилизатора поперечной устойчивости. Эти звуки возникают из-за наличия люфтов в изношенных элементах тяги.

Источником стука чаще всего становятся разрушенные или потерявшие эластичность резиновые втулки (сайлент-блоки) в местах крепления тяги к кузову/подрамнику либо изношенные шаровые шарниры на концах тяги, соединяющих ее с рычагом подвески или ступичным узлом. Люфт в этих соединениях позволяет элементам тяги перемещаться с ударом при изменении нагрузки.

Диагностические признаки стука тяги стабилизатора

Стуки, вызванные неисправностью тяги стабилизатора, имеют несколько характерных особенностей:

- Зависимость от дорожного профиля: Звуки проявляются исключительно или наиболее отчетливо при наезде колес одной оси на неровности, особенно когда колеса попадают на препятствие не одновременно (например, левое колесо на кочку, правое на ровном).

- Характер звука: Обычно это короткий, резкий, металлический стук, щелчок или цоканье. Иногда он может напоминать лязг. Глухой стук чаще указывает на проблемы с сайлент-блоками.

- Связь с маневрированием: Стук может проявляться или усиливаться не только на прямых неровностях, но и в поворотах, особенно при входе в поворот или выходе из него, когда нагрузка на стабилизатор максимальна.

- Локализация: Звук обычно хорошо слышен в районе колесных арок соответствующей оси (передней или задней).

Для точной диагностики источника стука важно определить его локализацию (перед/зад, лево/право/центр):

| Локализация Стука | Вероятный Источник в Тяге Стабилизатора | Примечание |

|---|---|---|

| Спереди слева или справа | Износ шарового шарнира соответствующей (левой или правой) тяги стабилизатора. | Стук четко привязан к колесу. |

| Сзади слева или справа | Износ шарового шарнира соответствующей (левой или правой) задней тяги стабилизатора (если конструкция аналогична передней). | Задние стабилизаторы часто крепятся через втулки напрямую, без шаровых. |

| По центру оси (перед или зад) | Износ втулок (сайлент-блоков) в месте крепления центральной части тяги или самого стабилизатора к кузову/подрамнику. | Стук может отдаваться в центр автомобиля. |

Игнорирование этих стуков и продолжение эксплуатации автомобиля с неисправной тягой стабилизатора приводит к ускоренному износу других элементов подвески, ухудшению управляемости и устойчивости автомобиля, особенно в поворотах, и может стать причиной потери контроля на дороге.

Профессиональная диагностика неисправностей

Признаками проблем с тягой стабилизатора или её компонентами являются характерные стуки или скрипы в подвеске при проезде неровностей, ухудшение курсовой устойчивости (автомобиль "рыскает" или кренится в поворотах), неравномерный износ шин. Диагностика начинается с визуального осмотра на подъёмнике: проверяют целостность тяг, состояние резиновых втулок и пыльников, отсутствие деформаций рычагов стабилизатора.

Механический контроль включает проверку люфтов: помощник раскачивает автомобиль поперёк оси движения, а диагност определяет наличие свободного хода в шарнирах тяг или местах крепления втулок. Использование монтировки для создания рычага позволяет выявить скрытые люфты в сайлент-блоках и шаровых соединениях. Особое внимание уделяется крепёжным болтам – их ослабление вызывает нехарактерные шумы.

Основные методы выявления неисправностей

Типовые дефекты и их причины:

- Износ шарового шарнира тяги: Выявляется покачиванием тяги вручную. Сопровождается металлическим стуком.

- Разрушение резиновых втулок стабилизатора: Проявляется скрипом или глухим стуком. Причины – старение резины, попадание технических жидкостей.

- Деформация тяги или рычага: Возникает после ударов (например, наезда на препятствие). Проверяется замером геометрии.

- Ослабление крепежа: Диагностируется контролем момента затяжки гаек и болтов.

Процедуры углублённой диагностики:

- Замер свободного хода шарниров тяги индикаторным нутромером.

- Контроль усилия проворачивания шарового пальца динамометрическим ключом (сравнение с нормативами производителя).

- Проверка состояния посадочных мест стабилизатора на рычагах подвески и кузове на предмет коррозии или деформации.

| Признак | Вероятная неисправность | Метод подтверждения |

| Стук спереди при повороте | Износ шаровой тяги стабилизатора | Ручная проверка люфта, покачивание монтировкой |

| Скрип на мелких неровностях | Сухие/потрескавшиеся втулки стабилизатора | Визуальный осмотр, обработка мыльным раствором (временное устранение скрипа) |

| Авто кренится в одну сторону | Сломанное крепление стабилизатора, деформация тяги | Замер клиренса углов, сравнение длины тяг слева/справа |

После замены элементов обязательна проверка углов установки колёс, так как вмешательство в геометрию подвески влияет на развал-схождение. Игнорирование признаков неисправности тяги стабилизатора ускоряет износ других компонентов подвески и шин, снижая безопасность движения.

Последствия разрушения крепежных втулок стабилизатора поперечной устойчивости

Разрушение крепежных втулок стабилизатора поперечной устойчивости приводит к потере жесткой фиксации стержня стабилизатора в точках крепления к кузову или подрамнику. Стабилизатор теряет возможность эффективно выполнять свою основную функцию – противодействовать крену кузова при поворотах, разгонах и торможениях. Он начинает перемещаться относительно посадочных мест с чрезмерным люфтом или болтаться, не создавая необходимого сопротивления скручиванию.

Появляются отчетливые стуки, скрипы или скрежет в зоне передней или задней подвески (в зависимости от места установки поврежденного стабилизатора), особенно заметные при проезде неровностей, въезде на бордюр или поворотах. Возникают сильные вибрации на рулевом колесе и кузове, передающиеся от нестабильно закрепленного стабилизатора через тяги и рычаги подвески. Точность управления автомобилем снижается, руль может казаться "пустым" или излишне легким.

Основные негативные последствия:

- Резкое ухудшение устойчивости и управляемости:

- Значительное увеличение крена кузова в поворотах.

- Появление эффекта "раскачки" или "кивания" кузова при маневрах и перестроениях.

- Снижение точности рулевого управления, запоздалая реакция на поворот руля.

- Увеличение вероятности сноса передней или заноса задней оси из-за потери стабилизации.

- Повышенный износ других элементов подвески и рулевого управления:

- Перегрузка и ускоренный выход из строя стоек стабилизатора (тяг стабилизатора).

- Усиление нагрузки и износа сайлент-блоков рычагов подвески, шаровых опор.

- Повышенный износ рулевых тяг и наконечников из-за нештатных вибраций и нагрузок.

- Возможность повреждения самого стержня стабилизатора при ударах о соседние детали.

- Критическое снижение безопасности:

- Потеря контроля над автомобилем, особенно на высокой скорости или в экстренной ситуации (резкий маневр, объезд препятствия).

- Риск полного отсоединения стабилизатора от точки крепления, что может привести к его заклиниванию в колесе или элементах подвески и мгновенной потере управляемости.

- Возможность повреждения тормозных шлангов, ABS-датчиков или других компонентов оторвавшимся или болтающимся стабилизатором.

Сравнение работы подвески с исправными и разрушенными втулками стабилизатора:

| Параметр | Исправные втулки | Разрушенные втулки | Признак для водителя |

|---|---|---|---|

| Фиксация стабилизатора | Жесткая, без люфта | Свободная, с большим люфтом | Стуки при наезде на неровности |

| Противодействие крену | Эффективное | Неэффективное или отсутствует | Сильный крен в поворотах |

| Стабильность рулевого управления | Высокая, предсказуемая | Низкая, "ватный" руль | Ухудшение реакции на руль |

| Вибрации | Минимальные (в норме) | Сильные (руль, кузов) | Дрожание руля на неровностях |

| Риск для безопасности | Минимальный | Высокий (потеря управления) | Автомобиль "плывет" в повороте |

Разрушенные втулки стабилизатора требуют немедленной замены. Эксплуатация автомобиля с такой неисправностью недопустима из-за прямой угрозы безопасности движения, вызванной потерей стабилизации кузова и резким ухудшением управляемости. Промедление с ремонтом неизбежно приводит к дорогостоящим поломкам других узлов подвески.

Влияние неисправностей на управляемость

Повреждение или износ элементов тяги поперечной устойчивости (шарниров, втулок, стоек) провоцирует крен кузова при маневрах, снижая точность рулевого управления. Автомобиль теряет стабильность на неровностях, появляется "рыскание" на прямой, возрастает риск потери сцепления с дорогой в поворотах.

Деформация самой штанги нарушает геометрию подвески, вызывая асимметричное поведение колес одной оси. Это приводит к самопроизвольному уводу с траектории, неравномерному износу шин и повышенной утомляемости водителя из-за необходимости постоянной коррекции направления.

Критические последствия отказа

- Разрыв шарнира/втулки: Полная потеря стабилизации колес, хаотичное изменение углов развала при крене.

- Заклинивание механизма: Блокировка хода подвески, жесткие удары на неровностях, повреждение креплений кузова.

- Отсоединение тяги: Резкое смещение центра крена, риск опрокидывания в экстренном маневре.

Эффект усиливается при увеличении скорости: на 80+ км/ч даже незначительная неисправность вызывает опасную раскачку. Особенно критично это для внедорожников и микроавтобусов с высоким центром тяжести.

| Тип неисправности | Симптом при движении | Риск ДТП |

|---|---|---|

| Износ втулок | Стуки в поворотах, вибрация руля | Средний |

| Трещина штанги | Увод в сторону при торможении | Высокий |

| Коррозия крепежа | Повышенные крены, скрипы | Критический (внезапный отказ) |

Прогрессирующие неисправности увеличивают нагрузку на рулевые тяги и амортизаторы, провоцируя каскадный отказ смежных систем. Требуют немедленной диагностики при первых признаках ухудшения курсовой устойчивости.

Риски повышенного износа шин

Неисправность тяг поперечной устойчивости провоцирует аномальную кинематику подвески, вызывая интенсивное трение резины о дорожное полотно даже при прямолинейном движении. Нарушение жесткой связи между кузовом и колесными рычагами приводит к неконтролируемым микросмещениям оси вращения колеса, дестабилизируя его контакт с поверхностью.

Поврежденные элементы стабилизатора искажают углы установки колес, особенно схождение, заставляя шины "пилить" асфальт боковыми кромками протектора вместо равномерного качения. В поворотах дисбаланс нагрузок усугубляется: колесо на внешней стороне дуги теряет полноценный контакт, проскальзывая, а внутреннее – перегружается, ускоряя локальный износ.

Ключевые факторы износа

- Неравномерное истирание протектора: Из-за нарушенного схождения возникает "пилообразный" износ по краям беговой дорожки ("гребенка") либо одностороннее "съедание" плечевой зоны.

- Ускоренная деградация резины: Пробуксовки и проскальзывания при кренах резко повышают температуру шины, разрушая полимерные связи в составе резиновой смеси.

- Точечные повреждения корда: Ударные нагрузки от "пробоев" подвески при неработающем стабилизаторе концентрируются на небольших участках, провоцируя вздутия и расслоения каркаса.

Технология замены стойкы стабилызатора

Подготовка к замене начинается с установки автомобиля на подъемник или смотровую яму. Требуется демонтировать колеса для доступа к узлу подвески. Предварительно ослабьте гайки крепления стоек при опущенных колесах, но полный демонтаж производите после вывешивания авто.

Очистите резьбовые соединения проникающей смазкой WD-40 для предотвращения срыва граней. Зафиксируйте торцы стабилизатора монтировкой, чтобы избежать его проворачивания при откручивании крепежа. Используйте специализированный ключ для удержания шпильки стойки от проворачивания.

Последовательность демонтажа и установки

- Открутите верхнюю гайку крепления к поворотному кулаку с помощью накидного ключа

- Снимите нижнее крепление к стабилизатору, используя торцевой ключ

- Извлеките стойку вместе с сайлент-блоками, приложив усилие для снятия с посадочных штырей

- Сравните новую деталь со старой по длине и конструкции монтажных узлов

- Установите новую стойку в обратном порядке, совместив отверстия креплений

| Ключевое правило | Затяжку гаек производите при опущенных колесах |

| Момент затяжки | 35-70 Н·м (точное значение уточняйте в мануале ТС) |

После монтажа обязательно проверьте отсутствие люфтов, резко раскачав автомобиль. Совершите тестовую поездку на малой скорости для оценки отсутствия стуков. Рекомендуется менять стойки попарно на одной оси даже при выходе из строя одной детали.

Ремонт или замена торсионной штанги

Торсионная штанга подвержена механическим повреждениям, коррозии и усталости металла. Деформация, трещины или критический износ втулок требуют незамедлительного вмешательства для сохранения устойчивости и управляемости автомобиля.

Игнорирование неисправности приводит к ускоренному износу смежных узлов подвески (сайлентблоков, рычагов), вибрациям руля и опасным кренам кузова в поворотах. Диагностика включает визуальный осмотр на подъемнике и проверку люфтов монтировкой.

Порядок замены торсионной штанги

- Зафиксируйте автомобиль на подъемнике, снимите колесо для доступа к узлу крепления.

- Обработайте крепежные болты проникающей смазкой (WD-40) для предотвращения срыва резьбы.

- Отсоедините концы штанги от рычагов подвески, выкрутив стяжные болты и гайки.

- Демонтируйте кронштейны крепления к кузову/подрамнику, аккуратно извлеките штангу.

- Установите новую штангу с обязательной заменой втулок и крепежных элементов. Затяжку производите динамометрическим ключом согласно спецификации производителя.

При частичном ремонте выполните:

- Замену изношенных резиновых или полиуретановых втулок без демонтажа штанги (при сохранении целостности металла).

- Восстановление защитного антикоррозийного покрытия на очищенной поверхности.

| Критерий | Ремонт | Полная замена |

|---|---|---|

| Повреждения | Износ втулок, поверхностная коррозия | Трещины, деформация, глубокая коррозия |

| Стоимость | 30-40% от новой детали | 100% (с учетом втулок и крепежа) |

| Ресурс | Ограничен состоянием штанги | Полный (срок службы новой детали) |

После установки обязательно проведите регулировку развал-схождения и проверьте отсутствие люфтов в движении. Используйте только оригинальные или сертифицированные аналоги во избежание изменения жесткости стабилизатора.

Подбор аналогов вместо оригинальных запчастей

Выбор неоригинальных аналогов тяг поперечной устойчивости часто обусловлен экономией средств или отсутствием оригинальных деталей в наличии. Многие производители предлагают совместимые компоненты, соответствующие заводским размерам и функционалу, что позволяет сократить расходы на обслуживание без явного ущерба для базовых характеристик подвески.

Критически важно обеспечить полное соответствие геометрических параметров, прочностных свойств и материала аналога оригинальной детали. Несовпадение по длине, диаметру штока, типу резьбы или качеству металла провоцирует ускоренный износ, изменение углов установки колес и снижение эффективности стабилизации кузова в поворотах.

Ключевые критерии при подборе аналога

Для минимизации рисков следует учитывать:

- Габаритные параметры: длина тяги, диаметр прутка, конфигурация крепежных проушин.

- Механические свойства: предел прочности на растяжение/сжатие, соответствие классу стали (оригинал часто использует легированные марки).

- Тип шарниров: конструкция сайлент-блоков или шаровых опор (разборная/неразборная), степень свободы.

- Защитное покрытие: устойчивость к коррозии (цинкование, катодное напыление).

Рекомендуемый порядок действий при выборе:

- Определение каталожного номера оригинальной тяги.

- Поиск аналогов через специализированные базы (например, TecDoc, Autodoc) с фильтрацией по марке/модели авто.

- Сравнение технических характеристик аналога с OEM-образцом (акцент на нагрузочную способность).

- Проверка отзывов о производителе и конкретной запчасти.

| Параметр | Оригинал | Качественный аналог | Риски несоответствия |

|---|---|---|---|

| Допустимая нагрузка | Соответствует ТУ завода | ≥ 90% от оригинала | Деформация тяги, поломка креплений |

| Коррозионная стойкость | Многослойное покрытие | Гальванизация или полимер | Заклинивание шарниров, разрушение резьбы |

| Точность геометрии | ±0.5 мм | ±1.0 мм | Нарушение развала-схождения, вибрации |

При установке аналога обязательна проверка углов установки колес. Экономия на стоимости детали не должна компенсироваться снижением безопасности или ресурса узла. Предпочтение стоит отдавать производителям с сертификатом ISO/TS 16949, специализирующимся на подвеске.

Проверка состояния тяги поперечной устойчивости при ТО

Визуально оцените целостность тяги и её элементов. Ищите признаки механических повреждений: вмятины, трещины на металлических частях, следы коррозии, особенно в зонах креплений. Убедитесь в отсутствии деформации или изгиба стержня, нарушающего геометрию подвески.

Проверьте состояние резиновых втулок в местах крепления к кузову (стойкам) и рычагам подвески. Обратите внимание на расслоение, разрывы, чрезмерное растрескивание резины или её распад. Наличие масляных подтёков на втулках указывает на необходимость замены.

Диагностика люфтов и креплений

С помощью монтировки или монтажной лопатки покачайте тягу в местах соединений. Допустимый люфт отсутствует – любой ощутимый стук или свободный ход сигнализирует о неисправности. Проверьте момент затяжки крепёжных болтов и гаек согласно спецификациям производителя. Ослабленная затяжка приводит к нарушению работы стабилизатора.

Основные признаки износа:

- Стук или скрип при проезде неровностей

- Крен кузова в поворотах, превышающий норму

- "Увод" автомобиля с траектории при разгоне/торможении

- Неравномерный износ протектора шин

| Элемент | Метод проверки | Критичные дефекты |

|---|---|---|

| Стержень тяги | Визуальный осмотр, замер геометрии | Деформация, глубокие коррозийные поражения |

| Резиновые втулки | Осмотр на эластичность, сжатие | Разрывы, расслоение, потеря формы |

| Шарниры (если есть) | Проверка осевого/радиального люфта | Зазор более 0.8 мм, заклинивание |

| Крепёжные элементы | Контроль момента затяжки | Следы самооткручивания, повреждение резьбы |

При выявлении дефектов узел подлежит замене в сборе или ремонту (замена втулок/шарниров, если конструкция позволяет). Игнорирование неисправностей ведёт к ускоренному износу шин, ухудшению управляемости и риску внезапного разрушения детали при нагрузке.

Связь с системами активной безопасности

Тяга поперечной устойчивости напрямую влияет на эффективность систем активной безопасности, минимизируя крен кузова при маневрах. Уменьшение бокового наклона сохраняет оптимальный контакт шин с дорожным полотном, что критично для своевременного срабатывания электронных ассистентов. Без стабильного положения колес относительно покрытия системы не могут корректно интерпретировать данные датчиков и выполнять управляющие команды.

Конструкция стабилизатора обеспечивает синхронизацию работы подвесок противоположных колес, создавая предсказуемую динамику автомобиля. Это позволяет системам курсовой устойчивости (ESP) и антиблокировочным системам (ABS) точнее рассчитывать векторы движения, углы скольжения и точки приложения тормозных усилий. Снижение крена также предотвращает ложные срабатывания сенсоров, вызванные деформацией кузова.

Механизмы интеграции

- ESP (система курсовой устойчивости): Использует данные о крене от акселерометров. При уменьшении наклона кузова тягой система быстрее распознает занос и точнее дозирует тормозное усилие на отдельные колеса.

- ABS и EBD (распределение тормозных усилий): Стабилизация положения колес улучшает сцепление при экстренном торможении в повороте, позволяя системам эффективнее модулировать давление в тормозных контурах.

- Система контроля тяги (TCS): Снижает риск пробуксовки при разгоне на виражах, так как стабилизатор перераспределяет нагрузку между колесами, увеличивая их контакт с дорогой.

Список источников

- Гришкевич А.И. Автомобильные подвески: конструкция и расчет. Минск: Вышэйшая школа.

- Раймпель Й. Шасси автомобиля: подвеска, управление, комфорт. Москва: Машиностроение.

- Вахламов В.К. Техника автомобильного транспорта. Москва: Академия.

- Техническая документация ZF Friedrichshafen AG (раздел "Компоненты подвески").

- Инженерный справочник SAE International (J670e "Vehicle Dynamics Terminology").

- Учебное пособие Bosch Automotive Handbook (глава "Шасси и трансмиссия").

- Сервисные руководства Volkswagen AG по ремонту подвески (модельный ряд Golf/Jetta).

- Гольд Б.В. Конструкция и расчет автомобиля. Москва: Машиностроение.