УРАЛ-4320 - тяжёлый внедорожник для любых задач

Статья обновлена: 01.03.2026

УРАЛ-4320 – легендарный советский и российский грузовик повышенной проходимости, ставший символом надёжности в экстремальных условиях эксплуатации.

Разработанный для работы в самых сложных климатических и дорожных условиях, этот автомобиль десятилетиями доказывает свою эффективность в армии, строительстве, лесозаготовках и нефтегазовой отрасли.

В этом обзоре мы детально рассмотрим конструктивные особенности, технические характеристики, модификации и эксплуатационные возможности УРАЛ-4320, машины, заслужившей репутацию безотказного трудяги российских просторов.

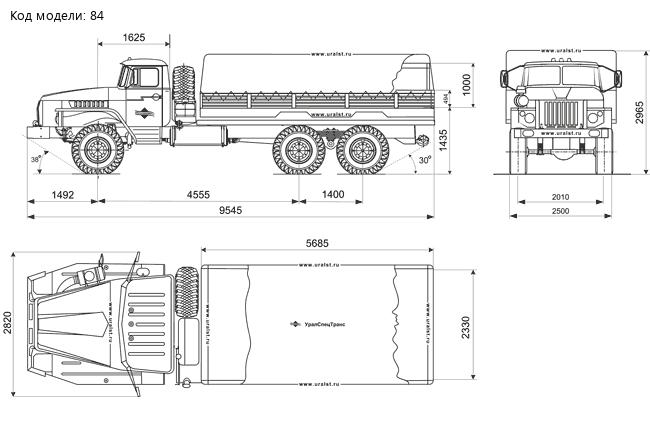

Основные массогабаритные параметры

Габаритные размеры УРАЛ-4320 определяют его эксплуатационные возможности в различных условиях. Длина, ширина и высота обеспечивают баланс между грузовместимостью и маневренностью при движении по ограниченному пространству.

Массовые характеристики включают снаряженную, полную и разрешенную максимальную массу, напрямую влияющие на грузоподъемность и проходимость. Особое значение имеет распределение нагрузки по осям, определяющее устойчивость на сложном рельефе.

| Габаритная длина | 7400 мм |

| Габаритная ширина | 2500 мм |

| Габаритная высота (по кабине) | 2700 мм |

| Колесная база | 3525 мм |

| Дорожный просвет | 400 мм |

| Снаряженная масса | 8000 кг |

| Грузоподъемность | 5000 кг |

| Полная масса | 13000 кг |

| Нагрузка на переднюю ось | 4500 кг |

| Нагрузка на заднюю тележку | 8500 кг |

Допустимая грузоподъемность на платформе

Грузоподъемность платформы УРАЛ-4320 составляет 5000 кг при движении по дорогам общего пользования. Этот параметр соответствует базовой версии с колесной формулой 6х6 и стандартной бортовой платформой. Для специализированных модификаций (самосвалов, фургонов) показатель может отличаться в зависимости от комплектации и назначения транспортного средства.

Распределение нагрузки требует строгого контроля: до 30% массы должно приходиться на переднюю ось, остальное – на заднюю тележку. Центр тяжести груза необходимо размещать между кронштейнами подвески, не смещая к заднему борту. Эксплуатация с перегрузом приводит к деформации рамы, ускоренному износу рессор и выходу из строя трансмиссии.

| Параметр | Значение |

|---|---|

| Максимальная масса перевозимого груза | 5000 кг |

| Допустимая нагрузка на заднюю тележку | 9750 кг |

| Высота бортов платформы | 685 мм |

| Площадь платформы | 7.8 м² |

Критические ограничения:

- Запрещено размещение груза с точечной нагрузкой свыше 1000 кг/м² без поддонов

- Требуется уменьшение массы на 15-20% при движении по бездорожью III категории

- Обязательно использование тентов и крепежных ремней при высоте груза > 1.5 м

Тип и параметры бензинового двигателя

На автомобиле УРАЛ-4320 устанавливается бензиновый двигатель ЗМЗ-73 карбюраторного типа. Это V-образный 8-цилиндровый мотор с жидкостной системой охлаждения, соответствующий экологическим нормам своего времени разработки.

Конструкция двигателя предусматривает чугунный блок цилиндров, алюминиевые головки блока и нижнеклапанное газораспределение (OHV). Система зажигания – батарейного типа с прерывателем-распределителем.

| Рабочий объем | 4,25 л (4254 см³) |

| Максимальная мощность | 150 л.с. (110 кВт) при 3200 об/мин |

| Крутящий момент | 343 Н·м при 2000-2500 об/мин |

| Степень сжатия | 6,7:1 |

| Рекомендуемое топливо | А-76 (АИ-80) |

| Диаметр цилиндра / Ход поршня | 92 мм / 80 мм |

| Сухой вес | 320 кг |

Технология работы системы впрыска топлива

Система впрыска УРАЛ-4320 использует механический топливный насос высокого давления (ТНВД) распределительного типа, синхронизированный с коленчатым валом двигателя через зубчатый редуктор. Топливо подаётся под высоким давлением (до 800–900 бар) к форсункам, которые впрыскивают его непосредственно в камеры сгорания цилиндров в строго заданный момент времени.

Работа системы основана на дозировании топлива в соответствии с положением педали акселератора и текущими оборотами двигателя. Регулятор частоты вращения автоматически корректирует цикловую подачу для поддержания стабильной работы при изменении нагрузки. Форсунки открываются под воздействием давления топлива, обеспечивая мелкодисперсное распыление.

Ключевые компоненты и цикл работы

- Топливоподкачивающий насос: забирает солярку из бака, фильтрует и подаёт к ТНВД под низким давлением (1–2 бар).

- ТНВД: повышает давление топлива и распределяет его по магистралям к форсункам в порядке работы цилиндров.

- Форсунки: открываются при достижении давления впрыска, распыляют топливо в камеры сгорания.

- Регулятор оборотов: изменяет ход плунжера ТНВД для регулировки количества подаваемого топлива.

Цикл работы:

- Плунжер ТНВД сжимает топливо в нагнетательной магистрали.

- При достижении давления открытия форсунки топливо впрыскивается в цилиндр.

- Муфта опережения впрыска автоматически корректирует момент подачи в зависимости от оборотов.

- Излишки топлива отводятся через сливную магистраль обратно в бак.

Особенность системы – отсутствие электронного управления: регулировка осуществляется механически через центробежные грузы регулятора и пневмокорректор, учитывающий давление наддува. Для диагностики используются контрольные штуцеры на магистралях высокого давления.

Показатели расхода топлива на 100 км

Номинальный расход дизельного топлива для УРАЛ-4320 в стандартных дорожных условиях составляет 32-35 литров на 100 км при движении с полной грузоподъемностью. Этот показатель актуален для моделей с базовым двигателем ЯМЗ-236 (турбодизель V6 11.15 л) при эксплуатации на твердом покрытии с постоянной скоростью 60-70 км/ч.

Фактический расход варьируется в диапазоне 28-50 литров в зависимости от модификации, технического состояния и условий эксплуатации. Наиболее значимое влияние оказывают: загруженность транспортного коридора, рельеф местности, сезонность и качество ГСМ. Превышение паспортных значений характерно при работе в режиме низких передач.

Ключевые факторы потребления топлива

- Дорожные условия:

- Шоссе: 30-33 л

- Грунтовка: 38-42 л

- Бездорожье: до 50 л

- Загрузка:

- Порожний: 28-31 л

- 50% груза: 33-36 л

- 100% груза (6+ тонн): 38-42 л

- Климатические факторы:

- Зимний прогрев (+10-15%)

- Использование шипованной резины (+8%)

| Модификация | Двигатель | Средний расход |

| 4320-10 | ЯМЗ-236БЕ2 | 34 л/100км |

| 4320-31 | ЯМЗ-6565 (Евро-4) | 31 л/100км |

Важно: расход при работе спецнадстроек (краны, буровые установки) рассчитывается отдельно – от 5 л/час на холостом ходу до 15 л/час при пиковых нагрузках. Для объективной оценки рекомендуется вести журнал учета топлива с фиксацией пробега и тоннажа.

Конструкция механической коробки передач

Коробка передач УРАЛ-4320 – пятиступенчатая механическая синхронизированная трансмиссия с постоянным зацеплением шестерен. Основу конструкции составляют чугунный картер, три вала (первичный, вторичный и промежуточный), а также механизм переключения с дистанционным управлением. Компоновка предусматривает продольное расположение агрегата за двигателем с жестким креплением к силовому каркасу рамы.

Особенностью является наличие делителя (демультипликатора), удваивающего число передач до десяти. Делитель интегрирован в корпус основной КПП и управляется отдельным пневматическим приводом, что обеспечивает диапазонное переключение между пониженным и прямым режимами. Синхронизаторы инерционного типа установлены на всех передачах переднего хода (кроме первой), существенно облегчая включение ступеней.

Ключевые узлы и характеристики

Тип шестерен: косозубые с постоянным зацеплением обеспечивают плавность работы и повышенную нагрузочную способность.

Схема переключения:

- Рычаг управления с тросовой или кулисной связью

- Механизм выбора передач с блокировкой одновременного включения двух ступеней

- Пневмопривод включения делителя (клавиша на рычаге КПП)

Эксплуатационные параметры:

| Количество передач | 5 основных + 5 через делитель |

| Передаточные числа | Основной ряд: 7,32 (1-я) – 0,76 (5-я) |

| Синхронизация | На 2, 3, 4, 5 передачах |

| Смазка | Картерная, масло ТАД-17И (объем 7 л) |

Принцип работы раздаточной коробки УРАЛ-4320

Раздаточная коробка (раздатка) служит для распределения крутящего момента от коробки передач между ведущими мостами. Она обеспечивает повышение тягового усилия при движении по бездорожью и позволяет принудительно подключать передний мост. Конструктивно представляет собой двухступенчатый редуктор с дифференциалом.

Основными элементами раздатки являются ведущий вал, межосевой дифференциал, шестерни понижающей и прямой передач, механизм блокировки дифференциала, а также выходные валы на задний и передний мосты. Переключение режимов осуществляется отдельным рычагом в кабине.

Ключевые особенности работы

Режимы передач:

- Повышенная передача: крутящий момент передаётся напрямую через шестерни без преобразования (соотношение 1:1)

- Пониженная передача: активирует дополнительную зубчатую пару, увеличивая момент в 1.96 раза (передаточное число 1.96:1)

Распределение усилия: Межосевой дифференциал автоматически перераспределяет мощность между осями при поворотах. Принудительная блокировка (механическая или пневматическая) жёстко соединяет валы, обеспечивая синхронное вращение колёс.

| Режим работы | Активация переднего моста | Рекомендуемые условия |

| Повышенная передача | Отключён/Включён | Шоссе, твёрдый грунт |

| Пониженная передача | Обязательно включён | Бездорожье, крутые подъёмы |

Важные нюансы: Переключение на пониженную передачу допускается только после полной остановки автомобиля. Система блокировки дифференциала используется исключительно на скользких покрытиях или бездорожье – её активация на асфальте приводит к поломкам трансмиссии.

Порядок включения понижающих передач

Перед активацией понижающего ряда убедитесь, что автомобиль полностью остановлен, а основная коробка передач переведена в нейтральное положение. Проверьте надежность фиксации стояночного тормоза для исключения самопроизвольного движения.

Выжмите педаль сцепления до упора и переместите рычаг раздаточной коробки в положение пониженного ряда ("LO"). Фиксация рычага должна сопровождаться четким ощущением защелкивания. Плавно отпустите педаль сцепления после включения.

Особенности эксплуатации

Используйте понижающий ряд исключительно для преодоления бездорожья, крутых подъемов или движения с тяжелым прицепом. Переключение между диапазонами разрешено только при полной остановке транспортного средства. При активации пониженного ряда:

- Контролируйте скорость – максимальный предел не должен превышать 25 км/ч

- Избегайте длительной езды по твердым покрытиям

- Переходите на повышенный ряд после выхода на ровный участок

При возникновении затруднений с переключением повторите процедуру с выжимом сцепления при остановленном авто. Недопустимо прикладывать чрезмерное усилие к рычагу раздаточной коробки.

Устройство главного моста

Главный мост УРАЛ-4320 – неразрезная балка коробчатого сечения, объединяющая механизмы трансмиссии и выполняющая функции оси задних колёс. Включает картер, главную передачу, дифференциал, полуоси и ступичные редукторы, обеспечивая передачу крутящего момента от карданного вала к ведущим колёсам. Конструкция рассчитана на высокие нагрузки при эксплуатации в тяжёлых дорожных условиях.

Особенностью моста является двойная разнесённая главная передача. Первая ступень (центральная) состоит из конических шестерён, вторая (колёсная) – планетарных редукторов в ступицах. Такая схема увеличивает дорожный просвет и обеспечивает повышенное передаточное число. Картер литой, стальной, с фланцами для крепления рессор и реактивных штанг.

- Главная передача: коническая пара со спиральными зубьями (центральная часть). Передаточное число – 6.7. Обеспечивает первичное преобразование крутящего момента и направления вращения.

- Дифференциал: конический, симметричный. Распределяет момент между полуосями, позволяя колёсам вращаться с разной скоростью на поворотах. Оснащён сателлитами на крестовине.

- Полуоси: полностью разгруженного типа. Передают вращение от дифференциала к ступичным редукторам, не воспринимая изгибающие нагрузки.

- Ступичные редукторы: планетарные механизмы. Увеличивают крутящий момент (передаточное число 1.09) и приподнимают центр колеса относительно оси полуоси. Содержат солнечную шестерню, водило с сателлитами и эпицикл.

| Компонент | Материал | Тип |

|---|---|---|

| Картер моста | Сталь 25Л | Литая неразъёмная балка |

| Шестерни главной передачи | Сталь 18ХГТ | Конические со спиральным зубом |

| Корпус дифференциала | Сталь 40Х | Цельнокованый с крестовиной |

| Ступичный редуктор | Сталь 25ХГМ | Планетарный однорядный |

Применение блокировок дифференциалов

Блокировки дифференциалов на УРАЛ-4320 – ключевой элемент преодоления бездорожья. Принудительная блокировка межосевого и межколесных дифференциалов обеспечивает жесткую связь между колесами, исключая пробуксовку при потере сцепления. Это позволяет равномерно распределить крутящий момент даже при вывешивании одного или нескольких колес.

Активация осуществляется механическим приводом через рычаги в кабине. Водитель последовательно блокирует межосевой дифференциал (между мостами), затем межколесные – задний и передний. Важно включать блокировки только при полной остановке автомобиля и выключенном сцеплении. Использование на твердых покрытиях запрещено из-за риска поломки трансмиссии.

Правила эффективного применения

Оптимальный алгоритм действий в сложных условиях:

- Предварительная блокировка: включить межосевой дифференциал перед въездом на сложный участок (глубокая грязь, снежная целина).

- Активация межколесных блокировок: при возникновении пробуксовки остановиться, заблокировать задний, а при необходимости – передний дифференциалы.

- Движение с постоянной тягой: преодолевать препятствие на низкой передаче без резких accelerations.

Критические ограничения: максимальная скорость с активированными блокировками – 20 км/ч. Обязательна деактивация сразу после выезда на твердый грунт. Длительная эксплуатация с заблокированными дифференциалами вызывает перегрев узлов и ускоренный износ шин.

| Тип блокировки | Когда применять | Ограничения |

|---|---|---|

| Межосевая | Рыхлый снег, глинистая почва | Не использовать на асфальте |

| Межколесная (задняя) | Диагональное вывешивание, колее | Макс. скорость 15 км/ч |

| Межколесная (передняя) | Экстремальная грязь, подъемы | Только с заблокированной задней |

Технические параметры ведущих мостов

Ведущие мосты УРАЛ-4320 относятся к портальному типу с неразрезным балкой картера. Конструкция обеспечивает повышенный клиренс за счет расположения главной передачи ниже оси колес. Мосты оснащены разъемным картером, что упрощает обслуживание и ремонт узлов трансмиссии в полевых условиях.

Основой конструкции служит двойная главная передача с коническими и цилиндрическими шестернями. Дифференциалы – кулачкового типа, обладающие повышенной износостойкостью при эксплуатации в экстремальных условиях. Все мосты автомобиля являются неотключаемыми ведущими, что обеспечивает постоянный полный привод 6×6.

Ключевые характеристики

| Передаточное число главной передачи | 7,32 |

| Тип блокировки межколесного дифференциала | Принудительная пневматическая |

| Максимальная нагрузка на мост | 7 300 кг |

| Конструкция редуктора | Двухступенчатый (коническо-цилиндрический) |

Передний мост оборудован шарнирами равных угловых скоростей типа "Бендикс-Вейсс", обеспечивающими стабильную передачу крутящего момента при любых углах поворота. Задние тележечные мосты связаны балансирной подвеской с реактивными штангами, воспринимающими крутящий момент.

Эксплуатационные особенности:

- Полуразгруженные ступицы колес с плавающими полуосями

- Масляные ванны картеров с системой принудительной вентиляции

- Защитные стальные листы под редукторами

- Усиленные чулки мостов из легированной стали

Устройство лепестковой рессорной подвески

Конструкция подвески Урал-4320 базируется на классических полуэллиптических рессорах, обеспечивающих высокую грузоподъемность и выносливость в тяжелых дорожных условиях. Основной упругий элемент – пакет стальных листов (лепестков) разной длины, уложенных друг на друга по убывающей. Коренной лист оснащен ушками с обеих сторон для фиксации в кронштейнах рамы.

Особенностью задней подвески является применение основной рессоры с дополнительным подрессорником. При малой загрузке работает только основной пакет, а при увеличении веса включается подрессорник, повышая жесткость системы. Такая схема оптимизирует плавность хода при переменных нагрузках.

Ключевые элементы и их функции

| Компонент | Назначение |

|---|---|

| Рессорный пакет | Восприятие вертикальных нагрузок, гашение колебаний за счет упругой деформации стальных листов |

| Стремянки (U-образные болты) | Жесткое крепление оси моста к центру рессоры |

| Резиновые втулки | Компенсация перекосов в передних ушках коренного листа |

| Скользящие опоры (заднее крепление) | Обеспечение продольного перемещения рессоры при деформации |

| Дополнительный подрессорник | Автоматическое увеличение жесткости подвески при полной загрузке |

Принцип крепления:

- Передний конец рессоры зафиксирован в кронштейне рамы через палец с резиновыми втулками

- Задний конец установлен в подвижной опоре, допускающей продольное скольжение при изгибе

- Центральная часть стянута стремянками через стальную подкладку к балке моста

Преимущества системы: простота обслуживания, ремонтопригодность в полевых условиях, устойчивость к перегрузкам и ударным воздействиям. Пара телескопических гидравлических амортизаторов на каждом мосту эффективно гасит резкие колебания, предотвращая раскачивание.

Нюансы балансирной подвески грузовых мостов

Балансирная подвеска задних мостов УРАЛ-4320 реализована через систему продольных рессор и качающихся коромысел. Два задних ведущих моста жестко связаны между собой общей балкой-балансиром, которая шарнирно крепится к раме в центральной точке. Такая схема обеспечивает синхронное перемещение мостов при преодолении препятствий, но ограничивает их независимый ход.

Жесткая поперечная связь между мостами создает особенности эксплуатации: при вывешивании одного колеса противоположное на том же мосту теряет контакт с грунтом. Компенсация достигается за счет значительного хода рессор и эластичности шин, однако на крутых склонах это требует от водителя точного выбора траектории движения.

Конструктивные и эксплуатационные аспекты

Ключевые особенности:

- Отсутствие межосевого дифференциала – крутящий момент распределяется между мостами через общую трансмиссию

- Сдвоенные рессоры с реактивными штангами для гашения продольных смещений

- Шарнирное соединение балансира с рамой через стальные втулки, требующие регулярной смазки

Эксплуатационные ограничения:

- Максимальный перекос мостов при преодолении препятствий – 22°

- Запрет буксировки прицепов с донной нагрузкой свыше 8 тонн

- Обязательная проверка зазоров в шарнирах через каждые 15 000 км пробега

| Параметр | Значение | Последствия нарушения |

|---|---|---|

| Угол закручивания балансира | ≤14° | Деформация реактивных штанг |

| Люфт в шарнирах | ≤1.5 мм | Ударные нагрузки на раму |

| Разница давления в шинах | ≤0.2 атм | Перекос нагрузки на рессоры |

Техническое обслуживание включает контроль момента затяжки стремянок (350-400 Н·м), замену резинометаллических втулок каждые 120 000 км и визуальный осмотр трещин в рессорных листах после экстремальных нагрузок. Использование консистентной смазки Литол-24 в шарнирах обязательно – альтернативные составы приводят к заклиниванию балансира.

Рабочая схема рулевого механизма с ГУР УРАЛ-4320

Рулевой механизм УРАЛ-4320 с гидроусилителем (ГУР) представляет собой комбинированную систему, состоящую из рулевого редуктора червячного типа и гидравлического усилителя. Основой служит винт-шариковая гайка, преобразующая вращение рулевого вала в поступательное движение сошки. Гидравлический контур интегрирован непосредственно в корпус редуктора, обеспечивая силовое сопровождение поворота управляемых колес.

Принцип работы основан на дозированной подаче масла под высоким давлением в одну из полостей силового цилиндра в зависимости от направления вращения рулевого колеса. Насос ГУР лопастного типа, приводимый от двигателя, создает постоянный поток рабочей жидкости. Золотниковый распределитель, жестко связанный с валом руля, направляет масло в соответствующую полость рейки-поршня при возникновении сопротивления повороту.

Ключевые компоненты системы

- Насос ГУР: Лопастной тип, создает давление 70-80 атм, оснащен перепускным клапаном и фильтром

- Распределитель: Торсионный золотник, определяет направление потока масла при повороте руля

- Силовой цилиндр: Двустороннего действия, интегрирован с рейкой рулевого механизма

- Обратная магистраль: Возврат масла в бачок через радиатор охлаждения

- Предохранительные клапаны: Защищают контур от превышения давления

| Параметр | Характеристика |

| Рабочее давление | 70-80 кгс/см² |

| Объем масла | 4.5 литра (марка РМ) |

| Передаточное число | 20.5:1 |

| Ход сошки | ±42° от нейтрали |

Особенностью схемы является гидравлическая следящая связь: при отсутствии усилия на руле золотник удерживает масло в нейтральном положении, насос работает вхолостую. Сопротивление повороту колес создает крутящий момент на торсионе, смещающем золотник и открывающем каналы для подачи масла. Система автоматически регулирует усилие пропорционально нагрузке на управляемые колеса.

Стояночная тормозная система барабанного типа

Стояночная тормозная система УРАЛ-4320 реализована как независимый барабанный механизм, интегрированный в раздаточную коробку. Она воздействует непосредственно на вторичный вал коробки передач, обеспечивая блокировку трансмиссии независимо от рабочей тормозной системы. Управление осуществляется исключительно механическим тросовым приводом через рычаг в кабине.

Конструкция включает тормозной барабан, жестко зафиксированный на валу раздаточной коробки, и две колодки с фрикционными накладками. При активации рычага тросовый механизм разводит колодки, прижимая их к внутренней поверхности барабана. Сила трения создает тормозной момент, передаваемый через карданные валы на ведущие мосты, что исключает самопроизвольное движение автомобиля даже на уклонах до 23%.

Ключевые особенности и компоненты

- Регулировка зазоров: Автоматическая коррекция через эксцентриковую ось при износе накладок.

- Защита от загрязнений: Герметичный кожух предотвращает попадание грязи и воды в узел.

- Дублирующий механизм: Аварийное растормаживание тросом под днищем при отказе основного привода.

| Тип колодок | Самоподжимные с симметричным расположением |

| Диаметр барабана | 220 мм |

| Усилие на рычаге | Не более 400 Н (40 кгс) |

Эффективность системы подтверждается удержанием снаряженного автомобиля на уклоне 25% при температуре узла от -40°C до +60°C. Обслуживание требует периодической проверки свободного хода рычага (3-5 зубцов сектора) и контроля целостности тросов.

Контроль уровня тормозной жидкости

Регулярная проверка уровня тормозной жидкости в бачке главного тормозного цилиндра критически важна для безопасности эксплуатации УРАЛ-4320. Недостаточный объем жидкости приводит к снижению эффективности торможения или полному отказу тормозной системы, создавая аварийную ситуацию.

Осмотр проводится на холодной, неподвижной машине, стоящей на ровной поверхности. Требуется визуально оценить уровень жидкости относительно меток "MIN" и "MAX" на полупрозрачном бачке, расположенном в моторном отсеке со стороны водителя. Корректным считается положение между указанными рисками.

Правила контроля и долива

При обнаружении уровня ниже нормы выполните следующие действия:

- Протрите крышку бачка чистой ветошью перед открытием для исключения попадания грязи.

- Используйте только рекомендованную производителем тормозную жидкость (обычно DOT-4). Смешивание разных типов или классов жидкостей недопустимо.

- Долейте жидкость до метки "MAX", избегая перелива. Избыток может вытекать при нагреве.

- Плотно закройте крышку до щелчка для поддержания герметичности гидросистемы.

Важно: Постоянное падение уровня указывает на утечки в контурах, рабочих цилиндрах колес или соединениях. Требуется немедленная диагностика! Загрязнение жидкости (помутнение, осадок) сигнализирует о необходимости полной замены.

Параметры шин для дорожной эксплуатации

Для дорожной эксплуатации УРАЛ-4320 применяются шины размерности 14.00R20 (370-508Р) с радиальной конструкцией. Данный типоразмер обеспечивает необходимую грузоподъемность и устойчивость при движении по твердым покрытиям. Обязательно использование камерного типа шин с индексом нагрузки не ниже 154 (3750 кг на колесо) и индексом скорости L (до 120 км/ч).

Рекомендуемый рисунок протектора – универсальный (дорожно-грунтовый) типа "ёлочка" или "алмаз", обеспечивающий баланс между сцеплением на асфальте и умеренным бездорожье. Глубина протектора новых шин должна составлять 15-20 мм, минимально допустимый остаток – 5 мм. Использование шин с грязевым или зимним рисунком снижает топливную экономичность на трассе.

Рекомендуемое давление

| Условия нагрузки | Передняя ось (кгс/см²) | Задняя тележка (кгс/см²) |

|---|---|---|

| Нормальная загрузка | 4,5 ± 0,2 | 4,8 ± 0,2 |

| Полная масса (12,3 т) | 5,0 ± 0,2 | 5,3 ± 0,2 |

| Буксировка прицепа | 5,0 ± 0,2 | 5,5 ± 0,2 |

Ключевые требования:

- Допустимая разность давления между колесами одной оси – не более 0,3 кгс/см²

- Обязательная регулировка давления при переходе на грунтовые покрытия: снижение до 3,5-4,0 кгс/см²

- Запрещена установка шин с повреждениями корда, расслоением протектора или боковин

Технология регулировки давления в шинах

Система централизованной регулировки давления воздуха в шинах (СЦРДВШ) на УРАЛ-4320 позволяет изменять давление в зависимости от дорожных условий без выхода из кабины. Основные компоненты включают компрессор, воздушные магистрали, блок управления с манометрами, вращающиеся уплотнители на ступицах и клапаны на каждом колесе.

Функционирование основано на подаче сжатого воздуха от пневмосистемы автомобиля через распределительные клапаны к шинам либо стравливании избыточного давления в атмосферу. Управление осуществляется водителем с помощью блока переключателей на приборной панели, обеспечивая подкачку или сброс воздуха во всех или отдельных контурах.

Процедура регулировки давления

- Остановите автомобиль (рекомендуется для точности, хотя система работает на ходу).

- Включите компрессор переключателем на панели, убедившись в достаточном давлении в ресиверах (>5,5 кгс/см²).

- Выберите режим:

- Повышение давления: Поверните ручку клапана управления в положение "ПОДКАЧКА".

- Понижение давления: Поверните ручку в положение "СТРАВЛИВАНИЕ".

- Контролируйте давление по манометрам:

Контур Диапазон регулировки (кгс/см²) Передние колеса 0,5-3,5 Задние колеса 0,5-3,0 - Установите клапан в нейтральное положение ("ЗАКРЫТО") по достижении требуемого давления.

- Выключите компрессор после завершения регулировки всех контуров.

Важно: При движении по твердым покрытиям используйте максимальное давление (3,0-3,5 кгс/см²), для бездорожья снижайте до 0,8-1,2 кгс/см². Регулярно проверяйте герметичность вращающихся уплотнений и воздушных магистралей.

Монтаж и замена колесных дисков

Демонтаж колеса начинается с ослабления гаек на стоящем автомобиле. Установите противооткатные упоры, снимите декоративный колпак (при наличии) и ослабьте крепеж баллонным ключом. Поднимите нужную часть машины домкратом грузоподъемностью от 10 тонн, полностью выкрутите гайки и снимите колесо. Перед снятием пометьте положение диска относительно ступицы мелом для сохранения балансировки.

Для замены диска демонтируйте шину на специализированном станке. Тщательно очистите посадочные поверхности ступицы и нового диска от грязи и коррозии. Проверьте геометрию диска, отсутствие трещин и деформаций. При установке сдвоенных задних колес совместите отверстия внутреннего и наружного дисков со шпильками моста.

- Установка колеса:

- Наденьте диск на шпильки ступицы строго перпендикулярно

- Вручную наживите все гайки конусной частью к диску

- Опустите автомобиль до частичного контакта колеса с землей

- Предварительная затяжка:

- Затяните гайки крест-накрест моментом 150-200 Н·м

- Используйте динамометрический ключ для контроля усилия

Окончательная затяжка крепежа

После полного опускания автомобиля выполните финальную затяжку моментом 350-400 Н·м. Соблюдайте схему "звезда" для равномерного прилегания диска. Последовательность затяжки гаек:

| Позиция 1 | → | Противоположная (4) |

| Соседняя (2) | → | Противоположная (5) |

| Следующая (3) | → | Противоположная (6) |

- Контрольные операции:

- Проверьте зазор между двойными дисками (8-10 мм)

- Проконтролируйте давление в шинах (4,5-5,0 кгс/см²)

- Через 100 км пробега повторно проверьте момент затяжки

Электрическая схема 24В в УРАЛ-4320

Электросистема УРАЛ-4320 построена по однопроводной схеме с номинальным напряжением 24В, где отрицательная клема источников питания соединена с массой (кузовом и рамой автомобиля). Данная архитектура обеспечивает повышенную надёжность эксплуатации в сложных климатических условиях и гарантирует стабильный пуск двигателя при низких температурах.

Основой энергоснабжения служат две последовательно соединённые свинцово-кислотные аккумуляторные батареи 6СТ-190ТР (общей ёмкостью 190 А·ч) и генератор переменного тока Г288-370 мощностью 1.5 кВт с встроенным выпрямительным блоком и интегральным регулятором напряжения. Управление цепями осуществляется через комбинированный выключатель приборов и стартера.

Ключевые компоненты системы

- Источники тока: Генератор Г288-370 с регулятором Я112В, две АКБ 6СТ-190ТР

- Система пуска: Стартер СТ142-БС (мощность 8.2 кВт), реле включения стартера РСТ132

- Защита: Предохранители ПА-30 (основные цепи), биметаллические автоматические выключатели АП-25Б

- Контроль: Щиток приборов с сигнализаторами давления масла, температуры ОЖ, уровня заряда

| Цепь | Характеристики |

| Освещение | Фары АКГ-2, противотуманные ФП-132, габаритные огни |

| Сигнализация | Звуковой сигнал С-314, указатели поворота ПК-57 |

| Дополнительное оборудование | Розетка прицепа, цепи предпускового подогревателя ПЖД-30 |

Особое внимание уделено дублированию критичных цепей (например, аварийной сигнализации) и применению влагозащищённых разъёмов. Проводка выполнена в термостойкой изоляции с цветовой маркировкой жил, что упрощает диагностику. Защита от перегрузок реализована через плавкие предохранители в монтажном блоке и автоматические выключатели на силовых линиях.

Порядок обслуживания аккумуляторных батарей

Регулярно очищайте корпус АКБ от грязи и следов электролита сухой ветошью. Контролируйте надёжность крепления батарей в штатном лотке и отсутствие механических повреждений корпуса. Проверяйте состояние клемм и наконечников проводов – они должны быть чистыми, без окислов, с плотным контактом. При необходимости зачищайте соединения металлической щёткой и смазывайте техническим вазелином.

Систематически проверяйте уровень электролита в каждой банке через заливные отверстия. Нормальный уровень – на 10-15 мм выше пластин. Доливайте только дистиллированную воду при снижении уровня, избегая контакта с кожей. Используйте средства индивидуальной защиты (очки, перчатки). Категорически запрещается долив электролита или кислоты в батареи без полной диагностики причин падения уровня.

Основные операции технического обслуживания

- Измерение плотности электролита ареометром при температуре +25°C:

- После полной зарядки

- С интервалом 15 000 км пробега

- При сезонном обслуживании (осень/весна)

- Контроль напряжения под нагрузкой (100-150 А) и без нагрузки:

- Напряжение без нагрузки: 12,6-12,9 В

- Просадка под нагрузкой не более 9 В в течение 10 сек

- Зарядка АКБ стационарным зарядным устройством при:

- Плотности ниже нормы (см. таблицу)

- Напряжении холостого хода менее 12,3 В

- Длительном простое автомобиля

| Сезон эксплуатации | Нормальная плотность (г/см³) | Критическая плотность (г/см³) |

|---|---|---|

| Лето (выше +5°C) | 1,25 - 1,27 | менее 1,22 |

| Зима (ниже -5°C) | 1,27 - 1,29 | менее 1,24 |

Проверка работоспособности генератора

Функционирование генератора критично для стабильной работы электросистемы УРАЛ-4320, включая зарядку аккумулятора и питание оборудования. Основные проверки выполняются при неисправностях АКБ, мигании лампы заряда на панели или падении напряжения бортовой сети.

Диагностика включает визуальный осмотр, инструментальные замеры напряжения и тока, а также тестирование компонентов. Работы проводятся на заглушенном двигателе и на холостых оборотах с соблюдением мер электробезопасности.

Этапы диагностики

Визуальный осмотр:

- Проверка целостности ремня привода: прогиб не более 10-15 мм при усилии 10 кгс

- Контроль отсутствия повреждений корпуса, клемм и проводов

- Исключение следов окисления на контактах или подтёков электролита

Измерение напряжения:

- На заглушенном двигателе: норма 12.2-12.7 В на клеммах АКБ

- На холостом ходу (1300-1500 об/мин):

- Без нагрузки: 13.5-14.2 В

- С включёнными фарами и печкой: не ниже 13.0 В

Проверка тока утечки:

| Отключение минусовой клеммы АКБ | Последовательное подключение амперметра |

| Нормальный показатель | До 50 мА |

| Критическое значение | Свыше 100 мА (требует поиска утечки) |

Тест регулятора напряжения: Замер напряжения при постепенном увеличении оборотов до 3000 об/мин. Колебания в диапазоне 14.0±0.5 В подтверждают исправность. Резкие скачки или выход за пределы 13.2-14.7 В указывают на неисправность регулятора.

Установка дополнительного электрооборудования

Модернизация базовой электросети УРАЛ-4320 требует тщательного планирования с учётом предельной нагрузки генератора и ёмкости аккумуляторных батарей. Приоритетом является обеспечение избыточной мощности системы для предотвращения перегрузок, особенно при интеграции энергоёмких потребителей типа лебёдки или дополнительного освещения.

Обязательным условием выступает прокладка независимых силовых линий через реле и предохранители, подключённые напрямую к аккумулятору. Сечение кабелей подбирается согласно потребляемому току оборудования с запасом 20-30%, все соединения герметизируются термоусадкой для защиты от влаги и вибрации.

Ключевые компоненты для интеграции

- Источники питания: Монтаж дополнительного генератора (до 150А) или дублирующего аккумулятора в защищённом боксе

- Управление: Установка блока реле и предохранителей с влагозащитным исполнением IP65

- Проводка: Применение медных многожильных кабелей в двойной изоляции (марки КГ, ПВС)

Этапы подключения оборудования

- Расчёт суммарной мощности потребителей и проверка соответствия штатной электросети

- Монтаж силового блока предохранителей в подкапотном пространстве

- Прокладка кабельных трасс с креплением через демпфирующие клипсы

- Подключение через релейные схемы с раздельным управлением

- Тестирование системы под максимальной нагрузкой

| Тип оборудования | Рекомендуемое сечение кабеля (мм²) | Номинал предохранителя (А) |

| Противотуманные фары | 1.5 | 10 |

| Электролебёдка | 16-25 | 80-120 |

| Дополнительный отопитель | 2.5 | 25 |

| Рабочее освещение (300W) | 4.0 | 30 |

Внимание! Запрещено подключение к штатным цепям управления двигателем или датчикам без установки буферных диодных модулей. Для оборудования с импульсной нагрузкой (компрессоры, гидронасосы) обязателен монтаж помехоподавляющих фильтров.

Финишным этапом становится настройка напряжения заряда дополнительных АКБ и проверка падения тока в цепях при включении всех потребителей. Регулярный контроль состояния контактов предотвращает окисление и потерю проводимости в условиях бездорожья.

Компоновка кабины водителя

Кабина УРАЛ-4320 выполнена цельнометаллической, трёхместной, с бескапотной компоновкой. Её расположение непосредственно над двигателем позволило сократить габаритную длину автомобиля и улучшить обзорность для водителя. Доступ в кабину обеспечивается через две боковые двери с широким углом открывания.

Рабочее место водителя спроектировано с акцентом на функциональность в сложных эксплуатационных условиях. Рулевая колонка регулируется по углу наклона, а сиденье водителя оснащено механизмами регулировки по высоте, продольному положению и углу наклона спинки. Основные органы управления и контрольные приборы сгруппированы в пределах легкой досягаемости.

Ключевые элементы компоновки

- Приборная панель: дугообразная форма с чёткими аналоговыми указателями (спидометр, тахометр, контрольные лампы) и центральным расположением рулевой колонки

- Зоны размещения:

- Слева от водителя - рычаг КПП и стояночный тормоз

- Центральная консоль - переключатели света, отопитель, радиосвязь

- Правая сторона - рычаг управления раздаточной коробкой

- Системы комфорта: принудительная вентиляция с дефлекторами, отопитель салона, звукоизоляция основных панелей

| Особенности остекления | Панорамное лобовое стекло, большие боковые окна, сдвижная форточка слева |

| Органы управления дополнительным оборудованием | Выводы пневматических и электрических магистралей для подключения спецтехники |

Все элементы интерьера отличаются повышенной ремонтопригодностью - крупные крепежные узлы, съёмные панели обшивки и стандартизированные компоненты упрощают обслуживание в полевых условиях. Конструкция кабины предусматривает установку бронированных модулей в военных модификациях.

Управление отопителем кабины зимой

Отопитель кабины УРАЛ-4320 управляется с помощью отдельного блока регуляторов, расположенного на центральной панели справа от водителя. Основные элементы включают ручку управления вентилятором, переключатель режимов обогрева и регулятор температуры поступающего воздуха.

Перед запуском двигателя убедитесь в отсутствии посторонних предметов в воздухозаборниках и исправности патрубков системы отопления. Засорение воздуховодов или утечка охлаждающей жидкости приведут к снижению эффективности обогрева.

Порядок включения и регулировки

- Прогрев двигателя: Запустите двигатель и дождитесь прогрева охлаждающей жидкости до 40-50°C (контроль по штатному термометру).

- Активация вентилятора: Поверните ручку управления вентилятором (крайняя левая) в положение 1 или 2. Максимальная скорость (3) используется редко из-за шума.

- Выбор направления: Установите центральный переключатель в нужное положение:

- 🡅 Верх – обдув лобового стекла

- 🡇 Низ – обдув ног

- 🡆 Комби – одновременная подача на стекло и в ноги

- Регулировка температуры: Правой ручкой (синяя/красная шкала) установите интенсивность подогрева. Для быстрого прогрева поверните до красного сектора.

Эксплуатационные ограничения: Не допускайте длительной работы на максимальной температуре при закрытых дефлекторах – это вызывает перегрузку двигателя вентилятора. При температуре ниже -25°C рекомендуется дополнительно использовать предпусковой подогреватель (ПЖД) для стабильной теплоотдачи.

| Проблема | Возможная причина | Действие |

|---|---|---|

| Холодный воздух из дефлекторов | Низкий уровень ОЖ, воздушная пробка в системе | Проверить уровень антифриза, прогреть двигатель до 80°C |

| Слабый поток воздуха | Забитый салонный фильтр, неисправность вентилятора | Прочистить воздухозаборник, проверить предохранитель F12 (10А) |

Настройка сиденья водителя

Регулировка положения сиденья водителя осуществляется последовательно для обеспечения эргономичной посадки. Основные параметры настройки включают продольное перемещение, изменение высоты и угла наклона спинки. Все манипуляции производятся при полностью остановленном автомобиле с затянутым стояночным тормозом.

Перед началом движения убедитесь в надежной фиксации всех механизмов. Правильно отрегулированное сиденье минимизирует утомляемость, обеспечивает полный контроль над педалями и рулевым колесом, а также оптимальный обзор через зеркала заднего вида.

Порядок регулировки

- Продольное перемещение

- Потяните рычаг под передней кромкой сиденья вверх

- Сдвиньте сиденье вперед/назад до положения, когда правая нога свободно выжимает педаль тормоза при слегка согнутой колене

- Отпустите рычаг для фиксации

- Высота подушки

- Вращайте вертикальную рукоять по часовой стрелке для подъема

- Против часовой стрелки – для опускания

- Бедра должны плотно прилегать к подушке без давления на копчик

- Наклон спинки

- Освободите фиксатор поворотом боковой рукояти

- Отклоните спинку на угол 95-110 градусов

- Запястья вытянутой руки должны касаться верхнего обода руля

| Контрольная точка | Правильное положение |

| Расстояние до руля | Запястья касаются обода при вытянутых руках |

| Педали | Полный ход сцепления с углом колена 120-130° |

| Зеркала | Обзор задней оси без изменения позы |

Важно: После регулировки проверьте отсутствие люфтов в механизмах фиксации. При длительных рейсах используйте подголовник для снижения нагрузки на шейный отдел. Избегайте положения "полулежа" – это снижает эффективность ремня безопасности.

Органы управления коробкой передач

Основным органом управления трансмиссией УРАЛ-4320 является напольный рычаг переключения передач, расположенный справа от водителя. Он обеспечивает выбор необходимой ступени в механической 5-ступенчатой коробке передач (основные 4 передачи + понижающая). Рычаг перемещается по Н-образной схеме с четкими фиксаторами положений, требующим при переключении выжима педали сцепления.

Дополнительно в кабине присутствует рычаг демультипликатора, дублирующий функции раздаточной коробки. Он имеет три фиксированных положения: "Прямая передача" (N), "Понижающая" (↓) и "Повышающая" (↑). Переключение демультипликатора допускается только при полностью остановленном автомобиле для изменения диапазона крутящего момента.

Ключевые элементы управления

- Педаль сцепления (крайняя слева): гидравлическая, обеспечивает разъединение двигателя и КПП при переключениях.

- Индикатор включенной передачи: механическое табло на щитке приборов (отсутствует на ранних модификациях).

- Блокировка дифференциалов: отдельный пневматический тумблер или рычаг для активации межосевого блокируемого дифференциала.

| Орган управления | Тип привода | Режимы/Позиции |

|---|---|---|

| Рычаг КПП | Механический, тросовый | 1-4 передачи, задний ход, нейтраль |

| Рычаг демультипликатора | Механический, жесткая связь | N (нейтраль), ↓ (понижение), ↑ (повышение) |

Техобслуживание рулевых тяг и шарниров

Регулярный контроль состояния рулевых тяг и шарниров критичен для безопасности управления УРАЛ-4320. Основное внимание уделяется проверке люфтов, целостности пыльников и наличию подтеканий смазки. Техобслуживание проводится каждые 5 000 км пробега или перед выездом в сложные дорожные условия.

Особое значение имеет диагностика шаровых шарниров тяг на предмет осевого и радиального биения. Допустимый суммарный люфт в рулевых сочленениях не должен превышать 1,5 мм. Обязательна очистка штуцеров перед подачей смазки во избежание загрязнения узлов.

Порядок проведения работ

Обязательные этапы обслуживания:

- Визуальный осмотр пыльников на трещины и разрывы

- Проверка момента затяжки резьбовых соединений (65-80 Н·м)

- Контроль свободного хода руля при вывешенных передних колесах

- Нагнетание смазки ШРБ-4 через пресс-маслёнки до выхода свежего состава

Критические признаки износа:

- Стук в передней подвеске при движении по неровностям

- Самопроизвольное изменение направления движения

- Видимая коррозия или деформация тяг

- Высыхание смазки с металлической стружкой в шарнирах

| Компонент | Ресурс | Признаки износа |

|---|---|---|

| Шарнир тяги | 40 000 км | Осевой люфт > 1.3 мм |

| Тяга рулевая | 120 000 км | Деформация, коррозия резьбы |

| Пыльник шарнира | 20 000 км | Трещины, потеря герметичности |

Замена повреждённых пыльников выполняется немедленно для предотвращения попадания абразива. Изношенные шарниры восстанавливаются методом запрессовки ремонтных втулок или заменяются в сборе с тягами. После ремонта обязательна проверка углов установки колес.

Регламент замены моторного масла

Периодичность замены масла для двигателей КамАЗ-740.30-260 (Евро-2) составляет 15 000 км пробега или один раз в 12 месяцев (в зависимости от того, что наступит раньше). При эксплуатации в экстремальных условиях (пыль, бездорожье, низкие температуры) интервал сокращается до 10 000 км. Используется всесезонное масло класса 15W-40 по SAE, соответствующее стандарту API CI-4/SL.

Объём системы смазки с фильтрами – 28 литров. Для замены требуется 24 л свежего масла с учётом остатков в магистралях. Обязательна замена масляного фильтра (оригинальный номер 740.1012010-10). Перед заливкой нового масла рекомендуется промыть систему специальной жидкостью при сильном загрязнении или переходе на другой тип смазочного материала.

Порядок выполнения работ

- Прогреть двигатель до рабочей температуры (80-90°C).

- Отвернуть пробку сливного отверстия поддона картера.

- Слить отработанное масло в ёмкость (минимум 30 минут).

- Заменить масляный фильтр, смазав уплотнение нового фильтра маслом.

- Затянуть сливную пробку с моментом 35-40 Н·м.

- Залить новое масло через горловину до отметки «MAX» на щупе.

- Запустить двигатель на 2-3 минуты, проверить давление масла и отсутствие течей.

- Остановить двигатель, через 5 минут повторно проверить уровень и долить при необходимости.

Контрольные параметры после замены:

| Давление масла на прогретом двигателе (ХХ) | 0.1-0.2 МПа |

| Давление масла при 2000 об/мин | 0.35-0.55 МПа |

| Допустимый расход масла на угар | 0.8-1.2 л/1000 км |

Чистка воздушного фильтра УРАЛ-4320

Чистка воздушного фильтра критически важна для поддержания ресурса двигателя КамАЗ-740 и предотвращения повышенного расхода топлива. Загрязнённый фильтр создаёт сопротивление воздушному потоку, нарушая оптимальное соотношение топливно-воздушной смеси и вызывая неполное сгорание.

На УРАЛ-4320 применяется сухой двухступенчатый воздушный фильтр инерционно-масляного типа. Первичная очистка осуществляется через инерционную решётку и масляную ванну, вторичная – бумажным фильтрующим элементом. Регулярная чистка предотвращает попадание абразивных частиц в цилиндры.

Порядок обслуживания

Необходимые материалы: керосин, дизельное масло (например, М-10Г2к), чистая ветошь, щётка с мягким ворсом.

- Отсоедините корпус воздушного фильтра, ослабив хомуты крепления.

- Извлеките фильтрующий элемент (бумажный картридж) и инерционную решётку.

- Очистка масляной ванны:

- Слейте отработанное масло в отдельную ёмкость

- Промойте ванну керосином, удаляя грязь щёткой

- Протрите насухо ветошью

- Чистка решётки:

- Погрузите деталь в керосин на 15-20 минут

- Обработайте щёткой, особое внимание уделяя изгибам пластин

- Просушите сжатым воздухом

- Залейте в масляную ванну свежее масло до отметки на корпусе

- Установите все компоненты в обратной последовательности

Важные предупреждения:

- Не используйте бензин для промывки – разрушает резиновые уплотнения

- Запрещено промывать бумажный картридж водой – только замена при загрязнении

- Контролируйте уровень масла после сборки – недостаток снижает эффективность инерционной очистки

| Параметр | Норма |

| Периодичность чистки | Через 5 000 км (при работе в пыльных условиях – чаще) |

| Допустимое сопротивление | Не более 500 мм вод. ст. (проверяется вакуумметром) |

| Марка масла | М-10Г2к, М-14Г2к или аналог по SAE 30-40 |

После сборки запустите двигатель на 2-3 минуты, проверьте герметичность соединений. При появлении шипящего звука немедленно заглушите мотор – признак подсоса нефильтрованного воздуха.

Обслуживание топливного насоса

Топливный насос высокого давления (ТНВД) требует регулярного контроля герметичности соединений и корпуса. Ежедневно перед эксплуатацией проверяйте отсутствие подтёков топлива на насосе и магистралях. Загрязнения с поверхности удаляйте ветошью для предотвращения попадания абразива в систему.

Строго соблюдайте межсервисные интервалы замены топливных фильтров грубой и тонкой очистки. Использование некондиционного дизельного топлива ускоряет износ плунжерных пар. При изменении работы двигателя (перебои, дымление) немедленно проведите диагностику ТНВД.

Ключевые процедуры обслуживания

- Регулировка угла опережения впрыска:

- Проводите каждые 10 000 км пробега

- Требует использования спецстенда и тахометра

- Контроль давления топлива:

- Норма: 0.05–0.07 МПа на холостом ходу

- Замеры манометром на выходе подкачивающего насоса

- Замена уплотнений:

- Резиновые прокладки – при обнаружении протечек

- Сальник вала привода – каждые 40 000 км

Внимание: Регулировочные винты на корпусе ТНВД запрещено сдвигать без подключения дымомера. Самопроизвольная коррекция параметров впрыска приводит к разрушению форсунок и поршневой группы.

| Компонент | Периодичность обслуживания | Критичные признаки износа |

|---|---|---|

| Клапан редукции | 20 000 км | Падение мощности на подъёмах |

| Топливоподкачивающий насос | 15 000 км | Затруднённый пуск двигателя |

| Кулачковая шайба | 100 000 км | Металлический стук в области ТНВД |

Проверка карданных валов УРАЛ-4320

Регулярный контроль карданных валов критичен для безопасной эксплуатации автомобиля. Основные задачи включают выявление люфтов, деформаций и повреждений шарниров, которые могут привести к потере передачи крутящего момента или разрушению узла.

Процедуру выполняют при ТО-2 или после преодоления тяжелого бездорожья. Требуется визуальный осмотр, проверка на биение и измерение зазоров в соединениях. Обязательно заглушите двигатель и зафиксируйте автомобиль стояночным тормозом перед началом работ.

Основные этапы диагностики

Визуальная оценка состояния:

- Осмотр крестовин шарниров на предмет подтеков смазки и коррозии

- Проверка целостности защитных чехлов и стопорных колец

- Контроль отсутствия вмятин и искривлений трубок валов

Проверка механических параметров:

- Измерение радиального люфта игольчатых подшипников (допуск – не более 0,5 мм)

- Определение осевого зазора в шлицевом соединении (максимум 0,8 мм)

- Контроль биения вала индикаторной стойкой (предел – 1,2 мм на 1 м длины)

Важно: При обнаружении вибраций во время движения проверьте балансировку валов на СТО. Замену деформированных карданов производите только в сборе с шарнирами.

| Параметр | Норматив | Инструмент |

|---|---|---|

| Угол излома шарнира | не более 20° | Угломер |

| Зазор в вилках крестовин | 0,01-0,05 мм | Щуп 0.05 мм |

| Момент затяжки гаек | 120-140 Н·м | Динамометрический ключ |

Диагностика ступичных подшипников

Неисправность ступичных подшипников на УРАЛ-4320 проявляется характерным гулом или воем при движении, интенсивность которого изменяется от скорости вращения колес. Вибрация рулевого управления и кузова на определенных скоростях также указывает на износ подшипников. Повышенный нагрев ступицы после пробега свидетельствует о критическом трении.

Люфт колеса в вертикальной и горизонтальной плоскостях проверяется поддомкрачиванием автомобиля. Раскачивание колеса руками при контрольной покачивании выявляет превышение допустимого зазора. Для точной локализации дефекта применяется стетоскоп – металлический звук при прослушивании области ступицы во время вращения колеса подтверждает разрушение тел качения или беговых дорожек.

Методы контроля и критерии оценки

Основные этапы диагностики включают:

- Визуальный осмотр: утечки смазки, повреждение пыльников, состояние стопорных гаек.

- Проверка люфта:

- Вертикальный люфт > 1 мм – критичен

- Горизонтальный люфт > 2 мм – требует замены

- Акустический анализ:

- Рост тональности гуда в поворотах – признак неисправности внешнего подшипника нагруженной стороны

- Равномерный гул на прямой – повреждение обоих подшипников оси

| Признак | Возможная неисправность | Способ проверки |

|---|---|---|

| Локальный перегрев ступицы | Затяжка подшипника | Термометрия после 20 км пробега |

| Прерывистый стук | Разрушение сепаратора | Проворот колеса с демпфированием |

| Вибрация > 60 км/ч | Деформация дорожек качения | Динамическое тестирование |

Важно: Диагностику проводят на обеих осях даже при явных признаках на одном колесе. Передние ступицы проверяют с вывешенными колесами при работающем двигателе и включенной передаче (3-5 км/ч на стенде). Регулировку проводят только при отсутствии дефектов – изношенные подшипники заменяют комплектно на оси.

Причины перегрева тормозных механизмов

Эксплуатация УРАЛ-4320 в тяжелых дорожных условиях, характерных для его применения (бездорожье, горные серпантины, длительные спуски), предъявляет повышенные требования к тормозной системе. Основным фактором перегрева является интенсивное и продолжительное торможение, особенно при движении с полной нагрузкой или буксировке прицепа по сложному рельефу.

Неисправности или неправильная регулировка узлов тормозной системы напрямую влияют на тепловыделение. Неравномерное распределение тормозных усилий между осями или колесами одной оси заставляет отдельные механизмы работать с перегрузкой. Заедание или недостаточный свободный ход тормозных колодок в барабанных механизмах УРАЛ-4320 приводит к их постоянному подтормаживанию и трению даже без нажатия на педаль.

Основные причины перегрева:

- Интенсивное торможение: Длительные спуски, особенно с грузом, частые замедления на пересеченной местности.

- Перегруз автомобиля: Превышение допустимой полной массы или неравномерное распределение груза увеличивает нагрузку на тормоза.

- Неправильная регулировка тормозов:

- Слишком маленький зазор между колодками и барабаном.

- Неравномерное усилие срабатывания тормозных камер на колесах одной оси.

- Неправильная работа регулятора тормозных сил (если установлен).

- Заедание или неисправность компонентов:

- Клинящие тормозные колодки (осевые пальцы, направляющие).

- Подклинивание штока тормозной камеры.

- Коррозия или повреждение механизмов ручного тормоза, приводящая к его частичному включению.

- Закисание троса или механизмов привода стояночного тормоза.

- Использование нештатных или некачественных запчастей: Колодки из неподходящего фрикционного материала, некондиционные или деформированные барабаны.

- Неисправность компрессора или пневмосистемы: Утечки воздуха, медленное наполнение ресиверов, приводящее к неполному отпусканию тормозов при частых циклах торможения.

- Неправильная техника вождения: Постоянное притормаживание вместо использования понижающих передач на затяжных спусках.

| Последствия перегрева | Описание |

|---|---|

| Снижение эффективности торможения | Пропадание тормозов ("отказ") из-за закипания тормозной жидкости или образования газовой подушки между колодкой и диском/барабаном. |

| Ускоренный износ колодок и барабанов | Перегрев разрушает фрикционный материал колодок и вызывает коробление или растрескивание барабанов. |

| Выход из строя колесных подшипников | Чрезмерный нагрев ступицы может расплавить смазку и разрушить подшипники. |

| Пожарная опасность | Воспламенение тормозных колодок, резиновых деталей (пыльников ШРУС, пневмобаллонов подвески), шин или сухой травы под автомобилем. |

Ремонт гидроусилителя руля

Неисправности гидроусилителя руля (ГУР) на УРАЛ-4320 проявляются повышенным усилием при повороте, стуком, утечкой рабочей жидкости или шумом насоса. Перед ремонтом обязательна диагностика: проверка уровня и состояния жидкости, натяжения ремня насоса, целостности шлангов и соединений, отсутствия воздуха в системе.

Основные ремонтные работы включают замену изношенных компонентов: сальников, подшипников, золотникового механизма или уплотнительных колец. Для сложных неисправностей (деформация вала, повреждение корпуса) требуется демонтаж и полная разборка узла с последующей дефектовкой деталей.

- Слив гидравлической жидкости из системы.

- Демонтаж насоса ГУР или рулевого механизма (в зависимости от локализации неисправности).

- Разборка узла, очистка деталей от загрязнений.

- Замена повреждённых элементов ремкомплектом.

- Сборка, установка на автомобиль, заправка системы маслом.

- Удаление воздуха прокачкой (поворот руля от упора до упора при заведённом двигателе).

Критические моменты

| Этап | Требования |

|---|---|

| Замена уплотнений | Использовать оригинальные сальники во избежание течи |

| Сборка | Соблюдать момент затяжки резьбовых соединений |

| Жидкость | Применять только рекомендованное масло (маркировка ПСF-4) |

После ремонта обязательна проверка герметичности системы и плавности хода руля под нагрузкой. Игнорирование утечек жидкости приводит к выходу из строя насоса и рулевой рейки.

Особенности зимнего запуска двигателя

Запуск дизельного двигателя УРАЛ-4320 при отрицательных температурах требует строгого соблюдения процедур из-за особенностей работы дизеля и загустевания технических жидкостей. Основные сложности связаны с кристаллизацией дизтоплива, повышением вязкости моторного масла и снижением эффективности аккумуляторных батарей.

Обязательным условием является использование сезонных эксплуатационных материалов: зимнего дизельного топлива (марки ДТ-З или арктического), низкозастывающих масел (например, 5W-30/40) и антифриза с температурой замерзания ниже -40°C. Пренебрежение этим требованием приводит к блокировке топливной системы и критическому износу двигателя при старте.

Ключевые процедуры и оборудование

- Предпусковой подогреватель (ПЖД-30): Прогревает охлаждающую жидкость перед запуском. Требует включения за 15-25 минут до старта при -20°C.

- Подогрев топливной системы:

- Электрические подогреватели топливных фильтров

- Добавление антигелей в топливный бак

- Подготовка аккумуляторов:

- Контроль плотности электролита (не ниже 1.28 г/см³)

- Утепление АКБ или использование переносных подогревателей

- Применение пускового бустера при -30°C и ниже

| Температурный диапазон | Рекомендуемые действия |

| 0°C до -15°C | Прогрев свечами накаливания 8-10 сек, контроль уровня зарядки АКБ |

| -15°C до -25°C | Обязательное использование ПЖД-30, добавление антигеля |

| Ниже -25°C | Дополнительный прогрев картера, хранение АКБ в тепле, арктическое топливо |

После запуска запрещена мгновенная работа под нагрузкой. Требуется прогрев на холостых оборотах 5-7 минут до достижения температуры охлаждающей жидкости 40-50°C. Резкое повышение оборотов до прогрева вызывает масляное голодание и ускоренный износ ЦПГ.

Подготовка автомобиля УРАЛ-4320 к длительному хранению

Перед постановкой автомобиля УРАЛ-4320 на длительное хранение (свыше 3 месяцев) требуется выполнить комплекс мероприятий для предотвращения коррозии, старения резинотехнических изделий, деформации шин и утечки технических жидкостей. Несоблюдение правил консервации ведет к существенному сокращению ресурса узлов и дорогостоящему ремонту перед вводом в эксплуатацию.

Основная цель – максимально замедлить процессы окисления металла, деградации смазочных материалов и потери эксплуатационных свойств компонентов. Автомобиль должен храниться в сухом, проветриваемом помещении или под навесом, исключающем прямое воздействие осадков и солнечного излучения. Температурный режим предпочтителен стабильный, без резких перепадов.

Ключевые этапы подготовки

Очистка и мойка:

- Тщательно вымыть кузов, раму, шасси, удалив грязь, реагенты и остатки ГСМ

- Прочистить дренажные отверстия в порогах и раме

- Просушить воздухом скрытые полости (особенно стыки лонжеронов)

Технические жидкости (замена/консервация):

- Слить моторное масло и заменить на консервационное (М-16ИХП-3 или аналог)

- Обработать цилиндры двигателя через свечные отверстия консервирующей жидкостью

- Заполнить топливный бак полностью для предотвращения конденсата

- Добавить стабилизатор в топливо (например, LIQUI MOLY Fuel Stabilizer)

- Загерметизировать горловины баков и заливных горловин

Защита механизмов:

- Смазать все шарниры подвески и рулевого управления Литолом-24

- Обработать тросы тормозной системы и сцепления графитовой смазкой

- Нанести консервационную смазку на клеммы АКБ и снять батарею для хранения в заряженном состоянии

Шины и подвеска:

| Элемент | Действие |

| Колёса | Поднять на подставки для разгрузки рессор и шин |

| Давление в шинах | Увеличить на 15-20% от номинального |

| Резиновые уплотнители | Обработать силиконовой смазкой (двери, люки) |

Дополнительные меры: Закрыть впускной и выпускной тракты двигателя заглушками, разложить репелленты от грызунов в моторном отсеке и салоне, установить автомобиль на стояночный тормоз без включения передач КПП. Раз в квартал рекомендуется проворачивать коленвал двигателя и проверять состояние защитных покрытий.

Техника заезда в крутой подъем

Перед началом подъема заблаговременно выберите передачу, обеспечивающую стабильную тягу без переключений на всём протяжении подъёма. Для УРАЛ-4320 оптимальны пониженные диапазоны раздаточной коробки (1-2 передачи в "низком" режиме) при скорости 10-15 км/ч.

Перед въездом на подъём создайте запас кинетической энергии: разгонитесь на ровном участке до скорости, превышающей расчётную на 5-7 км/ч. Сохраняйте постоянные обороты дизельного двигателя в зоне максимального крутящего момента (≈1800-2200 об/мин), избегая резкого нажатия педали газа.

Алгоритм преодоления подъёма

- Безостановочное движение: Запрещена остановка и трогание на склоне из-за риска пробуксовки и перегрева сцепления

- Траектория движения: Движение строго по прямой с минимальным углом поворота управляемых колёс

- Блокировка дифференциалов: Активируйте принудительную блокировку межосевого и межколёсных дифференциалов до начала подъёма

При потере скорости категорически запрещено выжимать сцепление или пытаться переключить передачу. Плавно увеличивайте подачу топлива, используя инерцию автомобиля. Если продолжение движения невозможно – выполняйте контролируемый спуск задним ходом с применением торможения двигателем.

| Контрольный параметр | Действие водителя |

| Падение оборотов ниже 1500 об/мин | Короткое увеличение подачи топлива без пробуксовки |

| Начало пробуксовки колёс | Мгновенное снижение тяги на 30-40% |

| Температура охлаждающей жидкости >95°C | Прекращение подъёма с поиском площадки для остановки |

Прохождение глубоких бродов

УРАЛ-4320 оснащён герметизированными агрегатами и системой принудительной вентиляции картерных полостей, что обеспечивает преодоление бродов глубиной до 1,5 метров без дополнительной подготовки. Воздухозаборник двигателя выведен на уровень кабины, а раздаточная коробка, мосты и коробка передач оборудованы сапунами с удлинителями, предотвращающими попадание воды в масляные полости при погружении.

Перед форсированием глубокого брода необходимо активировать систему вентиляции картеров (краны на раздатке и КПП), проверить герметичность уплотнений валов и шлангов. Движение осуществляется на пониженной передаче (первой или второй в раздатке) с постоянной скоростью без рывков, создавая волну перед капотом. Запрещена остановка в воде или резкое увеличение оборотов – это провоцирует проникновение воды через уплотнения.

Ключевые особенности и ограничения

- Рабочая глубина: до 1500 мм (при равномерном потоке).

- Критичные узлы: уплотнения ступиц, тормозные камеры, шарниры карданных валов.

- Обязательная пост-эксплуатационная проверка:

- Просушка тормозных механизмов многократным подтормаживанием.

- Контроль уровня масла в мостах, КПП, раздатке на предмет эмульсии.

- Очистка дренажных отверстий рамы и крестовин карданов.

| Фактор риска | Последствия | Меры профилактики |

| Резкий вход/выход из воды | Гидроудар двигателя, деформация радиатора | Плавное движение без сброса газа |

| Заиливание дна | Пробуксовка, увязание | Предварительная разведка дна, включение полного привода |

| Высокая скорость течения (>2 м/с) | Снос автомобиля, потеря управляемости | Движение строго против течения |

Важно: При длительной эксплуатации в условиях частых бродов рекомендуется установка дополнительных экранов на генератор и стартер, а также замена штатных сальников мостов на армированные.

Буксировка прицепов и специальной техники

УРАЛ-4320 оснащается стандартизированным тягово-сцепным устройством (фаркопом), рассчитанным на работу с прицепами и полуприцепами общей массой до 11 500 кг. Допустимая вертикальная нагрузка на крюк составляет 450 кг. Для подключения электрооборудования прицепов применяется 7-контактный разъём, обеспечивающий синхронизацию световых сигналов и работу тормозных систем.

Конструкция трансмиссии с постоянным полным приводом и понижающей передачей позволяет эффективно транспортировать технику по бездорожью. При работе с полуприцепами обязательна установка седельно-сцепного механизма 2-го класса ГОСТ 31512-2012. Тормозная система автомобиля интегрируется с тормозами прицепа через двухпроводный пневматический контур, обеспечивая синхронное срабатывание.

Ключевые особенности и ограничения

Требования к буксируемым объектам:

- Полная масса прицепа не должна превышать 11.5 тонн

- Наличие автономной тормозной системы у прицепов массой свыше 3.5 тонн

- Обязательное соответствие дышла стандарту ГОСТ 28248 для прицепной техники

Специальные условия для техники:

- При буксировке гусеничных машин обязательна жёсткая сцепка

- Транспортировка колёсной спецтехники допускается методом частичной погрузки

- Для длинномерных грузов (ПТС, РЛС) требуется согласование центра нагрузки

| Параметр | Значение |

|---|---|

| Макс. скорость с прицепом | 75 км/ч (шоссе), 30 км/ч (бездорожье) |

| Угол подъёма с нагрузкой | 31° (пониженная передача) |

| Минимальный радиус поворота | 12.5 м (с прицепом 7.5 т) |

Рекомендации по эксплуатации: Перед преодолением сложных участков переключайтесь на пониженный ряд раздаточной коробки. Контролируйте распределение нагрузки на оси при использовании активных прицепов (лебёдки, краны). При длительной транспортировке спецтехники выполняйте промежуточную проверку креплений каждые 150-200 км пробега.

Применение лебедки для самовытаскивания

Лебедка УРАЛ-4320 является ключевым инструментом для самостоятельного преодоления бездорожья и вытаскивания автомобиля из грязи, снега или песка. Она устанавливается перед радиатором и приводится в действие через коробку отбора мощности от двигателя, обеспечивая высокое тяговое усилие до 7 тонн.

Для эффективного самовытаскивания водитель должен правильно выбрать и закрепить точку опоры – естественный или искусственный якорь (дерево, валун, закопанный лом). Важно соблюдать угол натяжения троса: он должен быть максимально приближен к горизонтали относительно продольной оси автомобиля для оптимального использования мощности лебедки.

Последовательность действий при самовытаскивании

- Оценка ситуации: Определить направление вытягивания и найти надежную точку закрепления троса.

- Подготовка: Очистить трос от грязи, надеть защитную стропу ("амортизатор") на середину троса, пристегнуть крюк к якорю.

- Активация лебедки:

- Включить коробку отбора мощности

- Перевести рычаг лебедки в положение "Выбор троса"

- Вытягивание: Плавно увеличивать обороты двигателя, контролируя натяжение троса и траекторию движения.

- Безопасность: Не находиться в секторе возможного разрыва троса, использовать перчатки при работе с металлическим канатом.

Критически важно использовать штатный трос длиной 65 метров и избегать его перекручивания. После эксплуатации трос требует обязательной очистки и смазки для предотвращения коррозии. Лебедка рассчитана на кратковременную работу (не более 5 минут под нагрузкой) с обязательными паузами для охлаждения механизмов.

| Тип якоря | Рекомендации по использованию |

| Дерево | Диаметр ствола не менее 20 см, обернуть ствол брезентом для защиты коры |

| Камни/валуны | Массивные устойчивые глыбы, исключить острые кромки на тросе |

| Земляной якорь | Лом/труба длиной ≥1 м, закопанный под углом 45° на глубину ≥0.8 м |

Модификация "седельный тягач" УРАЛ-4420

УРАЛ-4420 представляет собой седельный тягач, разработанный на базе шасси легендарного грузовика УРАЛ-4320. Основное назначение данной модификации – буксировка тяжеловесных полуприцепов полной массой до 32 тонн в условиях бездорожья и сложного рельефа. Конструктивно автомобиль сохранил ключевые элементы "донорской" платформы: усиленную раму, постоянный полный привод и колесную формулу 6×6.

Отличительной особенностью модели является седельно-сцепное устройство качающегося типа с нагрузкой 16 тонн, обеспечивающее надежное соединение с полуприцепом при движении по пересеченной местности. Для компенсации крутящего момента и повышения устойчивости на бездорожье тягач оснащен гидравлическим опорно-сцепным устройством (ОСУ) с ручным или пневматическим приводом.

Технические характеристики

| Двигатель | ЯМЗ-238 или Cummins ISLe 8.9 (310-350 л.с.) |

| Крутящий момент | 1225-1420 Н·м |

| Снаряженная масса | 12 500 кг |

| Дорожный просвет | 400 мм |

| Угол преодоления подъема | 31° |

Ключевые преимущества

- Проходимость: блокируемые межосевые и межколесные дифференциалы

- Адаптация к нагрузкам: усиленная подвеска с рессорами в 14 листов

- Работоспособность: сохранение тяговых характеристик при температуре от -50°C до +50°C

- Унификация с УРАЛ-4320 по 85% запчастей

Сфера применения

- Перевозка негабаритных грузов в нефтегазовой отрасли

- Доставка спецтехники на удаленные строительные площадки

- Эвакуация военной техники в условиях бездорожья

Вариант "шасси для спецтехники"

Модификация УРАЛ-4320 в исполнении "шасси" предназначена исключительно для установки специализированного оборудования и надстроек различного назначения. Базовое шасси поставляется без кузова-платформы, оснащается усиленной рамой с предустановленными крепёжными узлами, что обеспечивает универсальность монтажа техники. Заказчик получает готовую платформу для интеграции крановых установок, буровых вышек, коммунальных агрегатов или цистерн в соответствии с техническими требованиями.

Конструктивно шасси сохраняет ключевые преимущества базовой модели: полный привод 6×6, рессорно-пружинную подвеску с гидроамортизаторами, двигатель ЯМЗ-236 мощностью 230 л.с. и пятиступенчатую механическую КПП. Отличия заключаются в усиленных лонжеронах рамы с отверстиями под кронштейны спецоборудования, наличии дополнительных выводов для подключения гидравлики и электропитания, а также модифицированной кабине с местом для оператора.

Технические особенности шасси

- Рама: Лонжероны коробчатого сечения толщиной 8 мм с перфорацией для крепления надстроек

- Энергообеспечение: Дополнительные генераторы (до 28 В, 1.5 кВт) и пневмомагистрали

- Гидравлика: Шестерёнчатый насос НШ-32 с производительностью 45 л/мин

- Кабина: Вариант с двойной кабиной для размещения экипажа спецтехники

| Параметр | Значение |

|---|---|

| Макс. нагрузка на раму | 7,200 кг |

| Точки подключения гидросистемы | 4 стандартных вывода |

| Высота установки оборудования | 1,150 мм от земли |

| Габариты монтажной зоны | 4,800 × 2,200 мм |

Эксплуатационная гибкость шасси обеспечивается возможностью установки вспомогательных модулей: автономных дизель-генераторов, компрессорных станций или дополнительных топливных баков. Прочность конструкции подтверждена сертификатами для работы с крановыми установками грузоподъёмностью до 16 тонн и буровыми мачтами высотой 22 метра.

Применение шасси УРАЛ-4320 охватывает монтаж пожарных комплексов, автобетоносмесителей, манипуляторов и лабораторных модулей. Ресурс узлов рассчитан на 15 лет службы в условиях бездорожья при температуре от -45°C до +45°C, что делает его оптимальным решением для нефтегазовой отрасли, МЧС и военных ведомств.

Военное исполнение УРАЛ-4320

Военная модификация УРАЛ-4320 разработана для эксплуатации в экстремальных условиях и выполнения боевых задач. Она отличается повышенной живучестью, упрощенной конструкцией для полевого ремонта и адаптацией к работе при температурах от -45°C до +50°C. Кабина и агрегаты защищены от воздействия влаги, пыли и механических повреждений, что обеспечивает надежность в любом климате.

Шасси оснащено системой централизованной подкачки шин, позволяющей регулировать давление на ходу для преодоления бездорожья. Усиленная рама и мосты выдерживают перегрузки при транспортировке артиллерии или спецоборудования. Двигатель ЯМЗ-236НЕ2 (230 л.с.) комплектуется предпусковым подогревателем и защитой картера, обеспечивая запуск в мороз и работу на низкокачественном топливе.

Ключевые особенности военной версии

- Бронированная кабина (опционально): защита от осколков и пуль калибра 7,62 мм

- Лебедка с тяговым усилием 7 тонн и тросом 65 м

- Маскирующая окраска и крепления для камуфляжных сетей

- Усиленная противоминная защита днища и топливных баков

- Экранированная электросистема для защиты от электромагнитных импульсов

| Грузоподъемность | 4,5 т (на грунте) |

| Глубина преодолеваемого брода | 1,5 м (1,8 м с ОПВ) |

| Дополнительное оборудование | Кронштейны под вооружение, места для десанта, спецсвязь |

| Запас хода | 1000 км с допбаками |

Конструкция предусматривает быструю установку кузовов типа КУНГ, ремонтных мастерских или зенитных комплексов. Полный привод 6×6 с блокировками дифференциалов и понижающей передачей обеспечивает проходимость по болотам, пескам и снежной целине глубиной до 1 м. Резина с регулируемым давлением и грунтозацепами адаптирована для движения по минным полям.

Сравнение ходовых качеств УРАЛ-4320 и КАМАЗ-4310

УРАЛ-4320 демонстрирует выдающуюся проходимость благодаря постоянному полному приводу, самоблокирующимся межосевым и межколесным дифференциалам, а также независимой подвеске переднего моста на рессорах. Клиренс в 400 мм и возможность преодоления бродов глубиной до 1,7 метров обеспечивают эффективную работу в экстремальном бездорожье, болотистой местности и глубоком снегу.

КАМАЗ-4310 с колесной формулой 6х6 также обладает высокими внедорожными характеристиками, но отличается зависимой подвеской всех мостов на рессорах. При схожем дорожном просвете (385 мм) и способности преодолевать брод до 1,5 метров, автомобиль больше адаптирован к грунтовым дорогам и умеренному бездорожью, демонстрируя лучшую стабильность на твердых покрытиях.

Ключевые отличия

- Управляемость: УРАЛ проигрывает в комфорте на трассе из-за более жесткой подвески

- Проходимость: Независимая подвеска УРАЛа обеспечивает лучший контакт колес с грунтом

- Грузоподъемность: КАМАЗ (до 8 т) превосходит УРАЛ (до 6.5 т) на твердых покрытиях

| Параметр | УРАЛ-4320 | КАМАЗ-4310 |

| Угол подъема | 58% | 60% |

| Радиус поворота | 12,2 м | 11,3 м |

| Удельное давление на грунт | 0,45 кгс/см² | 0,53 кгс/см² |

Проверка рамы при покупке б/у

Рама УРАЛ-4320 – критически важный элемент, воспринимающий нагрузки от груза, навесного оборудования и дорожных воздействий. При осмотре б/у экземпляра сосредоточьтесь на выявлении коррозии, трещин, деформаций и следов некачественного ремонта. Игнорирование дефектов рамы ведет к снижению ресурса, нарушению геометрии и аварийным ситуациям.

Проводите осмотр на эстакаде или подъемнике при хорошем освещении. Тщательно очистите раму от грязи, особенно в местах стыков, сварных швов и внутренних полостей лонжеронов. Используйте фонарь и зеркало для труднодоступных зон: области крепления рессор, кронштейнов, поперечин и за топливными баками.

Ключевые параметры контроля

- Коррозия металла: Особое внимание – внутренним поверхностям лонжеронов и зонам крепления кузова/платформы. Сквозная ржавчина, утончение металла более 30% или расслоение – категорические дефекты.

- Целостность сварных швов: Ищите трещины, непровары или следы грубой переварки возле кронштейнов, поперечин и усилителей. Обстукивайте швы молотком – глухой звук указывает на отслоения.

- Геометрические отклонения: Замерьте диагонали между симметричными точками креплений (рессор, двигателя). Допустимое расхождение – не более 3-5 мм. Перекосы свидетельствуют о перегрузках или ДТП.

- Деформации и следы ремонта: Визуально и на ощупь проверьте прямолинейность лонжеронов. Недопустимы вмятины, скручивание, самодельные накладки или сварные "заплаты" без усилителей.

| Зона осмотра | Риски | Метод проверки |

|---|---|---|

| Лонжероны (внутренние полости) | Скрытая коррозия, трещины | Эндоскоп, простукивание |

| Кронштейны рессор и реактивных тяг | Усталостные трещины, износ отверстий | Визуальный осмотр, магнитная дефектоскопия |

| Места установки лебедки, КМУ | Перегруз, деформация, микротрещины | Замер геометрии, поиск следов усиления |

Обязательно проверьте состояние болтовых соединений: люфт, следы срыва резьбы или коррозию крепежа. Расшатанные кронштейны увеличивают усталостные нагрузки. При малейших сомнениях в целостности рамы требуйте диагностику ультразвуком или откажитесь от покупки.

Диагностика состояния редукторов мостов УРАЛ-4320