Установка защиты картера на Ладу Приора

Статья обновлена: 28.02.2026

Защита картера двигателя – критически важный элемент для сохранения целостности силового агрегата автомобиля Lada Priora. Надежное крепление этого щита гарантирует его правильное функционирование при столкновениях с препятствиями на дороге.

Прочность фиксации напрямую влияет на способность защиты выдерживать ударные нагрузки и защищать моторный отсек от деформации. Неправильная или ослабленная установка сводит на нет защитные свойства конструкции.

Понимание принципов монтажа, типов крепежных элементов и требований к их затяжке необходимо для обеспечения максимальной безопасности и долговечности как самой защиты, так и двигателя Приоры.

Разновидности защитных конструкций: сталь vs алюминий

Защитные картеры двигателя Lada Priora преимущественно изготавливаются из двух материалов: стали или алюминиевых сплавов. Стальные конструкции традиционно используются благодаря доступности сырья и отработанной технологии производства. Алюминиевые аналоги позиционируются как более современное решение с акцентом на снижение массы.

Ключевое различие заключается в физико-механических свойствах материалов. Сталь обладает высокой плотностью и пределом прочности, тогда как алюминий значительно легче, но требует специальных инженерных решений для обеспечения сопоставимой жёсткости. Оба варианта имеют специфические требования к конструкции креплений и совместимости с заводскими точками монтажа на кузове.

Сравнительные характеристики материалов

| Критерий | Стальная защита | Алюминиевая защита |

|---|---|---|

| Масса | 12-18 кг (тяжёлая) | 5-8 кг (лёгкая) |

| Ударная стойкость | Высокая (деформируется без разрывов) | Средняя (риск расколов при точечных ударах) |

| Коррозия | Требует грунтовки и покраски | Устойчива к окислению (анодирование) |

| Шумность | Глушит звуки двигателя | Может резонировать |

| Цена | На 30-40% дешевле | Премиальный сегмент |

Эксплуатационные особенности:

- Сталь гарантирует максимальную сохранность поддона картера при наезде на препятствия, но увеличивает нагрузку на переднюю ось.

- Алюминий снижает общий вес автомобиля, что положительно сказывается на динамике и расходе топлива, однако требует аккуратного вождения.

При выборе учитывайте тип креплений: стальные листы часто соединяются сваркой, алюминиевые сплавы – клёпкой или болтами. Для обоих типов обязательна установка через демпфирующие прокладки для компенсации вибраций и защиты кузовных точек крепления.

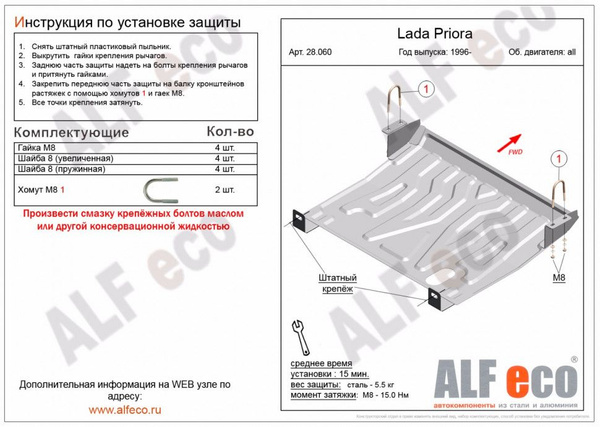

Комплектация заводской защиты двигателя Приоры

Заводской комплект защиты картера двигателя для Lada Priora включает в себя несколько ключевых элементов, необходимых для ее установки и надежного крепления к кузову автомобиля. Основным компонентом является сама защитная панель, изготавливаемая из прочной штампованной стали.

Помимо основной плиты, комплект содержит все необходимые крепежные элементы. Также в упаковке присутствует обязательная техническая документация от производителя.

Полный перечень комплектующих

- Основная защитная плита: Штампованная стальная панель, точно повторяющая контуры днища в районе двигателя и коробки передач, с необходимыми технологическими отверстиями и усилениями.

- Крепежные болты: 6 штук болтов с шестигранной головкой под ключ на 13 (тип М8).

- Распорные втулки (проставки): 6 штук. Стальные цилиндрические втулки, устанавливаемые между защитой и точками крепления на кузове для обеспечения необходимого зазора и предотвращения деформации.

- Увеличенные плоские шайбы: 6 штук. Подкладываются под головки болтов для увеличения площади опоры и предотвращения продавливания металла защиты.

- Гроверные шайбы (шайбы Гровера): 6 штук. Пружинные шайбы, обеспечивающие стопорение резьбового соединения, предотвращающие самоотвинчивание болтов от вибрации.

- Инструкция по установке: Бумажная инструкция, содержащая схему установки, порядок затяжки болтов и рекомендации по монтажу.

- Ключ торцевой крестообразный (трещотка): Обычно на 13, предназначенный для удобства затяжки болтов крепления защиты. (Наличие ключа может варьироваться в зависимости от конкретного завода-изготовителя комплекта).

Важно: Перед установкой резьбу болтов и отверстия в кузове настоятельно рекомендуется обработать графитовой смазкой или аналогичным составом для предотвращения коррозии и облегчения последующего демонтажа.

| Элемент крепежа | Тип | Количество | Назначение |

|---|---|---|---|

| Болт | М8 (под ключ 13) | 6 | Основное крепление плиты к кузову |

| Распорная втулка | Стальная | 6 | Задание зазора, предотвращение деформации |

| Плоская шайба | Увеличенная | 6 | Увеличение площади опоры под головкой болта |

| Гроверная шайба | Пружинная | 6 | Стопорение резьбового соединения (от вибрации) |

Крепление защиты двигателя Приоры: Критерии выбора по толщине металла

Толщина металла напрямую определяет способность защиты противостоять механическим повреждениям при наезде на препятствия или камни. Слишком тонкий лист (менее 1.5 мм) легко деформируется даже от незначительных ударов, теряя форму и функциональность. Оптимальный диапазон обеспечивает баланс между прочностью конструкции и допустимой нагрузкой на крепежные точки кузова.

Увеличение толщины металла неизбежно приводит к росту общего веса изделия, что создает дополнительную нагрузку на элементы крепления и подвеску. Чрезмерно толстые варианты (свыше 3 мм) требуют усиленных кронштейнов и болтов, а их установка может негативно влиять на клиренс. Важно соотносить эксплуатационные условия с необходимым запасом прочности.

Ключевые аспекты выбора толщины

При подборе ориентируйтесь на следующие параметры:

- Базовый минимум: 1.8–2.0 мм – приемлемо для асфальтированных дорог с редкими выездами на грунт.

- Универсальный вариант: 2.0–2.5 мм – оптимален для смешанной эксплуатации (город/бездорожье), сочетает прочность и умеренный вес.

- Усиленная защита: 2.5–3.0 мм – рекомендована для частой езды по пересеченной местности или при агрессивном стиле вождения.

| Толщина (мм) | Прочность | Вес | Рекомендуемое использование |

|---|---|---|---|

| 1.5–1.7 | Низкая | Минимальный | Только ровные асфальтовые дороги |

| 1.8–2.2 | Средняя | Умеренный | Город, редкие грунтовые участки |

| 2.3–3.0 | Высокая | Повышенный | Бездорожье, камни, бордюры |

Обязательно проверяйте качество металла: сталь должна быть легированной (например, Ст3), без следов коррозии. Алюминиевые сплавы при равной толщине уступают в стойкости к точечным ударам, несмотря на меньший вес. Толщина свыше 3 мм оправдана лишь для специализированных внедорожных модификаций, требующих усиления креплений.

Расчет необходимого количества крепежных элементов

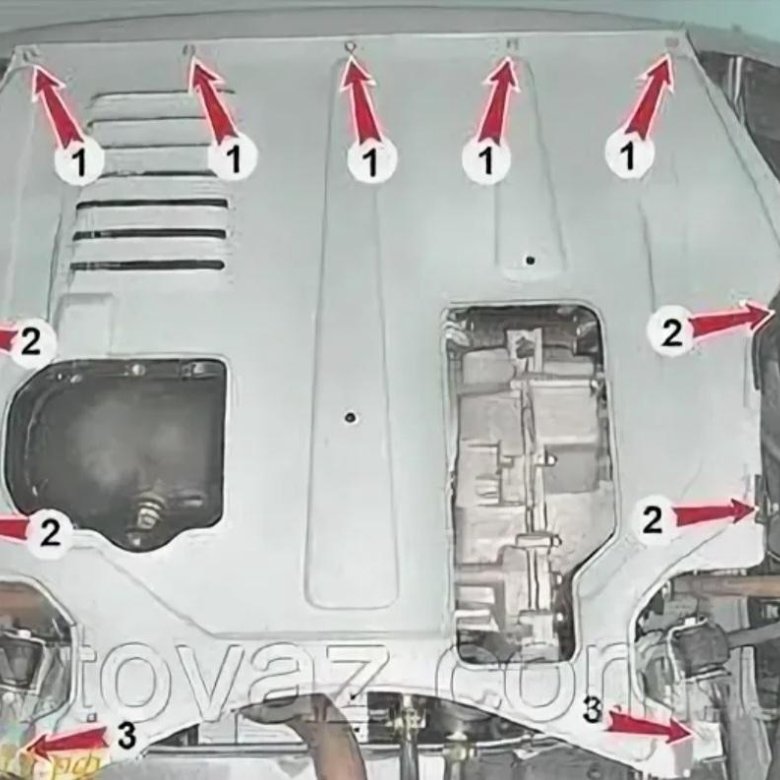

Основой для расчета служит конструкция самой защиты двигателя и точки ее крепления на кузове автомобиля. Большинство защит для Приоры крепятся в четырех точках: две точки расположены на передних лонжеронах, а две другие – на специальных кронштейнах (часто называемых "уши" или "косынки"), приваренных к кузову в районе передних рычагов подвески или силового подрамника.

Необходимо внимательно изучить саму защиту, определив все монтажные отверстия, и сверить их с точками крепления на автомобиле. Некоторые модели защит могут иметь дополнительные точки фиксации или конструктивные особенности (например, крепление через переходные шпильки или к брызговикам), что увеличит общее количество требуемых элементов.

Состав стандартного крепежного комплекта

Для типовой 4-точечной защиты двигателя Приоры обычно требуется следующий набор крепежа на один автомобиль:

- Болты М8: Основные крепежные элементы. Минимальное количество – 4 шт. (по одному на каждую точку).

- Усиленные шайбы (гроверные или стопорные): Под головку болта и, часто, под гайку для предотвращения самоотвинчивания. Минимальное количество – 8 шт. (по две на каждый болт).

- Гайки М8: Для фиксации болтов снизу. Минимальное количество – 4 шт.

Обязательно проверьте комплектность приобретаемой защиты! Часто необходимый крепеж (особенно специфический, как переходные шпильки или распорные втулки) уже входит в комплект поставки. Если крепеж не комплектуется, его нужно докупать отдельно.

| Элемент крепежа | Типовой размер | Минимальное количество (для 4 точек) | Примечание |

|---|---|---|---|

| Болты | М8 (длина зависит от конструкции защиты) | 4 шт. | Класс прочности не ниже 8.8 |

| Шайбы усиленные | М8 (под болт/гайку) | 8 шт. (4+4) | Гроверные, стопорные с насечкой |

| Гайки | М8 | 4 шт. | Класс прочности не ниже 8 |

Критически важные моменты:

- Длина болтов: Определяется толщиной защиты в месте крепления, наличием переходных шпилек или втулок, и толщиной прикрепляемого элемента кузова (кронштейна/лонжерона). Слишком короткий болт не обеспечит надежной фиксации, слишком длинный может упереться или повредить элементы подвески/кузова. Измерьте или уточните требуемую длину!

- Качество крепежа: Используйте только крепеж высокого класса прочности (не ниже 8.8 для болтов, 8 для гаек). Дешевый крепеж может не выдержать нагрузок и срезаться.

- Запас: Настоятельно рекомендуется приобретать крепежные элементы с небольшим запасом (1-2 шт. каждого вида). Это страховка на случай потери, повреждения резьбы или обнаружения нештатной ситуации при установке.

Перед покупкой крепежа тщательно сверьтесь с инструкцией к вашей конкретной модели защиты двигателя и визуально осмотрите точки крепления на автомобиле. При возникновении сомнений – проконсультируйтесь с продавцом защиты или опытным установщиком.

Требуемые инструменты для установки

Для корректного монтажа защиты двигателя Приоры потребуется стандартный набор автомобильных инструментов. Отсутствие необходимых приспособлений может осложнить процесс установки и повлиять на надежность крепления.

Обязательно подготовьте рабочее место: обеспечьте устойчивую опору автомобиля с помощью подъемников или смотровой ямы. Убедитесь в исправности всех инструментов перед началом работ.

- Головки и ключи:

- Торцовые головки на 13 мм и 17 мм

- Трещоточный вороток

- Удлинитель для воротка (100-150 мм)

- Накидной ключ на 13 мм

- Подъемное оборудование:

- Гидравлический домкрат

- Противоподкатные упоры

- Опорные "козлы" или страховочные стойки

- Вспомогательные инструменты:

- Монтировка для корректировки положения защиты

- Молоток

- Фонарь для локального освещения

- Проволочная щетка для очистки резьбы

Подготовка смотровой ямы или эстакады

Безопасный доступ к нижней части автомобиля – обязательное условие для установки защиты двигателя Приоры. Смотровая яма или эстакада обеспечивают необходимый простор и удобство при работе. Убедитесь, что выбранное место позволяет свободно перемещаться под днищем и обеспечивает устойчивое положение машины.

Перед заездом проверьте надежность конструкции эстакады или состояние смотровой ямы: отсутствие крупных трещин, обвалов краев, скопления воды или масляных пятен. Очистите рабочую зону от посторонних предметов и обеспечьте хорошее освещение – потребуется подсветка труднодоступных точек крепления.

Ключевые этапы подготовки

Для эффективной работы выполните следующие действия:

- Установите противооткатные упоры под колеса, противоположные направлению заезда (для заднеприводных – передние колеса).

- Разместите деревянные подкладки под домкратные точки, если используете эстакаду с пандусами для страховки.

- Проверьте уровень поверхности: автомобиль должен стоять строго горизонтально без перекосов.

Подготовьте инструменты и материалы заранее:

- Фонарь или переносная лампа

- Щетка по металлу и ветошь

- Проникающая смазка (WD-40 или аналог)

- Козлы или подставки для страховки (при работе в яме)

Важно: Если используется гидравлический подъемник, удостоверьтесь в правильности фиксации автомобиля на лапах. Запрещается работать под машиной, поднятой только домкратом!

| Тип площадки | Минимальная ширина | Рекомендуемая глубина ямы |

|---|---|---|

| Смотровая яма | 80 см | 170-180 см |

| Стационарная эстакада | 40 см (на каждую сторону) | – |

Очистка монтажных площадок картера

Перед установкой защиты двигателя тщательно очистите места крепления на картере от грязи, масляных пятен и следов коррозии. Используйте металлическую щетку, скребок и обезжириватель (например, уайт-спирит или специальный автоочиститель). Особое внимание уделите резьбовым отверстиям – остатки загрязнений помешают правильной затяжке болтов.

Проверьте состояние посадочных плоскостей: удалите крупные заусенцы напильником, убедитесь в отсутствии деформаций. Обработайте очищенные поверхности антикоррозийным составом или грунтовкой, если защита будет устанавливаться не сразу – это предотвратит окисление металла.

Ключевые этапы работ:

- Механическая очистка: обработать щеткой по металлу все точки крепления

- Обезжиривание: протереть ветошью с растворителем

- Контроль резьбы: продуть отверстия сжатым воздухом

- Защитная обработка: нанести преобразователь ржавчины при необходимости

Демонтаж пластиковых брызговиков (при наличии)

Пластиковые брызговики крепятся к кузову в районе колесных арок и могут частично перекрывать зону установки защиты. Их временное снятие обеспечит беспрепятственный доступ к монтажным точкам картера двигателя. Работы выполняются при выключенном зажигании и зафиксированном ручном тормозе.

Подготовьте инструменты: крестовую отвертку, торцевой ключ на 10, плоскогубцы и съемник пластиковых клипс. Очистите зону вокруг брызговиков от крупной грязи щеткой для предотвращения попадания мусора в крепежные элементы.

Последовательность работ

- Осмотрите периметр брызговика, определив типы крепежей:

- Саморезы с крестообразным шлицем по краям арки

- Пластиковые пистоны-клипсы в центральной части

- Болты крепления к лонжеронам (при наличии)

- Выкрутите саморезы крестовой отверткой, складывая их в отдельную емкость.

- Извлеките клипсы съемником или плоскогубцами:

- Нажмите на центральный штырь клипсы до щелчка

- Аккуратно подденьте фиксатор по окружности

- Открутите болты крепления к лонжеронам торцевым ключом на 10 (если установлены).

- Потяните брызговик от кузова, отсоединяя резиновые уплотнители по контуру арки.

| Тип крепежа | Инструмент для демонтажа | Особенности извлечения |

|---|---|---|

| Саморезы | Крестовая отвертка PH2 | Приржавевшие элементы обработать WD-40 |

| Пластиковые клипсы | Съемник/плоскогубцы | Не прикладывать избыточное усилие во избежание поломки |

| Болты | Торцевой ключ 10 мм | Проверить наличие шайб под головками |

Важно: Поврежденные клипсы и деформированные саморезы подлежат замене. Снятые брызговики очистите от загрязнений перед обратной установкой.

Порядок откручивания штатных креплений подрамника

Перед началом работ убедитесь, что автомобиль надежно зафиксирован на подъемнике или эстакаде. Подготовьте необходимый инструмент: головки на 13, 15, 17, 19 мм, трещоточный ключ, вороток и проникающую смазку для сложных соединений. Снимите защиту картера двигателя, если она установлена.

Очистите крепежные элементы от грязи и обработайте резьбовую часть проникающей смазкой за 10-15 минут до демонтажа. Особое внимание уделите задним болтам подрамника – они часто подвержены коррозии из-за близости к колесным аркам. Проверьте доступ к креплениям – может потребоваться демонтировать элементы выхлопной системы.

Последовательность демонтажа

- Передние крепления (2 шт.):

- Открутите гайки размером 17 мм на лонжеронах

- Извлеките резинометаллические втулки вместе с шайбами

- Центральные болты (2 шт.):

- Используйте головку на 19 мм и вороток

- Удерживайте контргайку ключом на 15 мм с обратной стороны

- Задние соединения (2 шт.):

- Примените удлинитель для трещотки из-за сложного доступа

- Откручивайте болты на 17 мм против часовой стрелки

Примечание: При закисании резьбы используйте ударный гайковерт или нагрев соединения строительным феном. Не применяйте чрезмерное усилие во избежание срыва шпилек. Все демонтированные крепежные детали подлежат замене согласно регламенту завода-изготовителя.

| Тип крепления | Размер ключа | Кол-во | Момент затяжки (после установки) |

|---|---|---|---|

| Передние | 17 мм | 2 | 85-95 Н·м |

| Центральные | 19 мм | 2 | 110-120 Н·м |

| Задние | 17 мм | 2 | 75-85 Н·м |

Выравнивание монтажных отверстий по осям

Перед окончательной фиксацией защиты двигателя критически важно проверить соосность крепежных отверстий картера и элементов кузова. Несовпадение осей даже на 1-2 мм создаст механическое напряжение в металле, что приведет к деформации защиты, ускоренному износу крепежа или повреждению резьбовых соединений при эксплуатации.

Используйте монтажные болты в качестве ориентиров: временно наживите их на 2-3 оборота во всех точках крепления. При правильном позиционировании защиты болты должны входить свободно, без перекосов и необходимости приложения усилия. Если какой-либо болт идет туго – защита смещена относительно штатного положения.

Последовательность коррекции положения

- Ослабьте все крепежные болты, оставив возможность небольшого смещения защиты.

- Проверьте зазоры между краями отверстий защиты и кузовными проушинами с помощью щупа или визуально.

- Аккуратно подвиньте защиту вручную в нужном направлении (влево/вправо, вперед/назад).

- Добейтесь равномерного зазора по окружности каждого отверстия.

После корректировки выполните предварительную протяжку крепежа в диагональной последовательности (например: переднее левое → заднее правое → переднее правое → заднее левое). Это предотвратит перекос при окончательной затяжке.

| Проблема | Причина | Действие |

| Болт не входит в отверстие | Смещение защиты по горизонтали | Выровнять параллельность оси защиты относительно балки |

| Болт идет с перекосом | Наклон защиты (угловое смещение) | Отрегулировать высоту передних/задних кронштейнов |

| Зазор только с одной стороны отверстия | Локальная деформация кронштейна | Аккуратно подогнуть кронштейн монтажным ломом |

Важно: Никогда не используйте болты для притягивания защиты при несовпадении отверстий! Это гарантированно повредит резьбу или сорвет шпильки. Окончательную затяжку проводите только после идеального совмещения всех точек крепления.

Фиксация передней балки защиты двигателя

Передняя балка защиты двигателя Приоры крепится к лонжеронам кузова через специальные кронштейны. Для её установки требуется совместить монтажные отверстия на балке с ответными отверстиями на кузовных элементах.

Фиксация осуществляется резьбовым соединением с применением усиленных болтов и гаек, обеспечивающих надежное прилегание конструкции. Обязательно использование пружинных или плоских шайб для предотвращения самопроизвольного откручивания при вибрациях.

Ключевые этапы монтажа

- Установите балку на штатные посадочные места, совместив технологические отверстия.

- Вставьте крепежные болты М10 (маркировка 10.9) через балку и кронштейны.

- Наденьте шайбы и наживите гайки вручную для предварительной фиксации.

- Затяните соединения динамометрическим ключом с усилием 45-55 Н·м.

Важно: Контролируйте отсутствие перекоса балки относительно плоскости лонжеронов. После затяжки проверьте зазор между защитой и поддоном картера (минимум 15 мм).

| Элемент крепежа | Тип | Кол-во |

| Болт крепления | М10×1.25 | 4 шт |

| Гайка усиленная | М10 | 4 шт |

| Шайба пружинная | 10 мм | 8 шт |

При замене балки используйте только оригинальные крепежные элементы – дешевые аналоги не обеспечивают необходимой прочности. Регулярно проверяйте момент затяжки через каждые 5-7 тыс. км пробега.

Установка кронштейнов на лонжероны

Подготовьте лонжероны: тщательно очистите места установки от грязи, масла и антикора. Используйте металлическую щётку и обезжириватель для обеспечения максимального сцепления поверхностей. Прогрунтуйте очищенные зоны для предотвращения коррозии.

Снимите штатные технологические заглушки с лонжеронов в точках крепления. Совместите монтажные отверстия кронштейнов защиты с открывшимися отверстиями в кузове. Убедитесь в правильной пространственной ориентации деталей – левый/правый элементы обычно маркированы производителем.

Технология фиксации

Установите крепёжные болты (обычно М8 или М10) через кронштейны в лонжеронные отверстия. Обязательно используйте усиленные шайбы Гровера для предотвращения самопроизвольного откручивания. Затягивайте соединения крест-накрест динамометрическим ключом с усилием 45-55 Н·м.

- Временно зафиксируйте защиту на кронштейнах

- Проверьте зазор 15-20 мм между картером двигателя и щитом

- Скорректируйте положение при необходимости

Важно: после пробега 500 км повторно проверьте момент затяжки всех соединений. Вибрации могут ослабить резьбовые фиксаторы на начальном этапе эксплуатации.

| Тип ошибки | Последствие |

|---|---|

| Перетяжка болтов | Деформация лонжерона |

| Недотяжка | Люфт кронштейнов при движении |

| Отсутствие шайб | Потеря крепежа на кочках |

Техника центрирования защиты относительно картера

После предварительной фиксации защиты болтами кронштейнов, переходите к точному позиционированию относительно картера двигателя. Ослабьте все крепежные элементы на 2-3 оборота, чтобы обеспечить подвижность металлического листа. Поднимите автомобиль на подъемнике или установите на эстакаду для свободного доступа снизу.

Проверьте равномерность зазора между краями защиты и элементами силового агрегата по всему периметру. Используйте монтажные лопатки или монтировки для ювелирной корректировки положения, смещая защиту в нужном направлении. Особое внимание уделите зонам возлив масляного картера и коробки передач – минимальный технологический отступ должен составлять 10-15 мм.

Контрольные точки при выставлении

Для точного центрирования обязательно сверяйтесь по трем ключевым ориентирам:

- Передняя ось: параллельность линии поперечной балки подрамника

- Боковые зоны: симметричность расстояний до сливных пробок картера

- Торцевые кромки: отсутствие контакта с трубками ГУР и шлангами системы охлаждения

Применяйте измерительные инструменты для объективного контроля:

| Инструмент | Параметр проверки | Допуск |

| Штангенциркуль | Зазор у сливной пробки | ≥12 мм |

| Угольник | Перпендикулярность продольной оси | ±3° |

| Щуп 2 мм | Равномерность прилегания кронштейнов | Без зазоров |

Затягивайте болты крест-накрест с моментом 45-50 Н·м только после достижения идеального положения. Проверьте отсутствие вибраций при запуске двигателя и на тестовой поездке – дребезжание укажет на необходимость повторной регулировки.

Крепление защиты двигателя Приоры: Этапы последовательной сборки резьбовых соединений

Правильный монтаж резьбовых элементов гарантирует надежную фиксацию защиты картера и предотвращает самопроизвольное откручивание при эксплуатации. Несоблюдение технологии может привести к повреждению деталей или потере крепежа.

Строгое соблюдение последовательности операций обеспечивает равномерное прилегание защиты к кузовным элементам и правильное распределение механических нагрузок. Пренебрежение этапами сборки снижает ресурс соединения.

Алгоритм сборки резьбовых соединений

- Подготовка поверхностей: Очистка резьбовых отверстий в кузове металлической щеткой. Удаление грязи, масла и коррозии с болтов и гаек.

- Проверка совместимости: Контроль соответствия длины болтов толщине пакета защита-кронштейн. Резьба должна выступать за гайку на 1-2 витка.

- Предварительная натяжка: Ручная закрутка всех болтов до момента касания шайб без перекосов. Применение жидкого фиксатора резьбы (Loctite 243) при необходимости.

- Финальная затяжка: Использование динамометрического ключа с усилием 45-60 Н·м. Затяжка крест-накрест по схеме:

Позиция Порядок Передний левый 1 Задний правый 2 Передний правый 3 Задний левый 4 - Контроль качества: Проверка отсутствия люфта защиты постукиванием деревянным молотком. Визуальный осмотр на параллельность плоскости защиты относительно картера двигателя.

Применение динамометрического ключа для затяжки защиты двигателя Приоры

Использование динамометрического ключа гарантирует точное приложение крутящего момента к крепежным элементам защиты картера. Это предотвращает деформацию детали и повреждение резьбы в корпусе двигателя или подрамнике. Недостаточный момент приводит к самопроизвольному откручиванию болтов на неровных дорогах, а чрезмерный – к срыву резьбы или короблению стального листа защиты.

Производитель рекомендует применять динамометрический ключ при монтаже штатной защиты двигателя. Игнорирование регламентированных значений момента снижает ресурс креплений и создает риски потери защиты во время движения. Контроль усилия особенно важен для болтов, фиксирующих конструкцию к силовым элементам кузова.

Порядок затяжки и рекомендуемые моменты

Основные этапы работы с динамометрическим ключом:

- Установите на ключе значение момента, соответствующее типу крепежа (см. таблицу).

- Затягивайте болты/гайки крест-накрест для равномерного прилегания защиты.

- При достижении заданного усилия ключ подаст акустический или тактильный сигнал.

- Не докручивайте крепеж после срабатывания индикатора – это превысит допустимую нагрузку.

Типовые значения момента затяжки для защиты двигателя Lada Priora:

| Тип крепежа | Момент затяжки (Нм) |

|---|---|

| Болты М8 (крепление к кузову) | 22-25 |

| Гайки М10 (фиксация к подрамнику) | 45-50 |

| Опорные кронштейны | 30-35 |

Важно: перед началом работ очистите резьбовые соединения от грязи и обработайте графитовой смазкой. Проверяйте момент затяжки через 500-1000 км пробега.

Контрольные точки момента затяжки болтов

При установке защиты двигателя Приоры критически важно соблюдать регламентированные моменты затяжки крепежных элементов. Недостаточное усилие приведет к откручиванию детали на ходу, а чрезмерное – к деформации корпуса защиты или срыву резьбы.

Используйте динамометрический ключ с предустановленным значением для каждого соединения. Все болты подтягиваются крестообразно в два этапа: предварительная фиксация (50% от номинала) и окончательная затяжка (100%).

Ключевые точки контроля

Основные зоны контроля момента:

- Кронштейны к лонжеронам кузова: Болты М8 (18-22 Н·м)

- Передние крепления к поперечине: Болты М10 (42-52 Н·м)

- Задние точки фиксации к поддону: Болты М8 (15-20 Н·м)

- Соединительные пластины: Гайки М6 (8-12 Н·м)

Особое внимание уделите болтам крепления к поддону картера – их затяжка выполняется строго на холодном двигателе во избежание температурного расширения металла.

Порядок затяжки передних болтов (вид снизу):

- Левый передний болт (50% момента)

- Правый передний болт (50%)

- Левый задний болт (50%)

- Правый задний болт (50%)

- Повторить цикл с шага 1 (100% момента)

| Тип крепежа | Размер | Момент затяжки (Н·м) |

|---|---|---|

| Болт к лонжерону | М8 | 20±2 |

| Болт к поперечине | М10 | 47±5 |

| Болт к поддону | М8 | 17±2 |

После пробега 500 км проверьте состояние всех соединений и при необходимости проведите контрольную протяжку. Игнорирование этого этапа может вызвать вибрации и ускоренный измотр крепежа.

Корректировка зазоров вокруг элементов подвески

После фиксации защиты двигателя на штатные точки крепления необходимо проверить отсутствие контакта металлического картера с элементами передней подвески. Особое внимание уделите расстоянию до рычагов, стабилизатора поперечной устойчивости и тяг в крайних положениях хода подвески.

При выявлении недостаточных зазоров (менее 5-8 мм) выполните регулировку положения защиты. Ослабьте крепежные болты на лонжеронах и кронштейнах коробки передач, затем сместите защиту в направлении, обеспечивающем равномерный технологический промежуток по всему периметру. Контролируйте параллельность плоскости защиты и поверхности дороги.

Ключевые операции при корректировке

- Проверка статичных зазоров при вывешенных колесах:

- Рычаги подвески - минимум 10 мм

- Тяга стабилизатора - минимум 7 мм

- Пыльник ШРУС - минимум 15 мм

- Динамическое тестирование:

- Медленно опустите автомобиль на землю

- Проверните руль до упора в обе стороны

- Раскачайте подвеску, нажимая на крылья

- Корректирующие меры при контакте:

- Добавление регулировочных шайб под кронштейны

- Аккуратный подгиб краёв защиты в зонах интерференции

- Замена деформированных крепежных втулок

Обязательно повторите проверку после пробной поездки – вибрации могут вызвать смещение защиты. Убедитесь в отсутствии дребезжания при движении по неровностям, что свидетельствует о сохранении безопасных зазоров в рабочих режимах.

Допустимые расстояния до масляного картера

При установке защиты двигателя критически важно обеспечить минимальный зазор между металлическим листом защиты и масляным картером. Этот промежуток необходим для гашения вибраций, предотвращения контакта при деформации защиты и компенсации теплового расширения деталей.

Производители и опытные установщики рекомендуют выдерживать следующие параметры расстояний:

Нормативные зазоры

- Минимально допустимый зазор: 10-15 мм в статичном положении автомобиля.

- Оптимальный зазор: 20-30 мм для гарантированного отсутствия контакта при нагрузках.

- Требование к крепежным точкам: Защита должна фиксироваться исключительно к кузову или лонжеронам, без опоры на картер или поддон.

| Условие эксплуатации | Рекомендуемый зазор |

|---|---|

| Городской режим (ровные дороги) | ≥ 15 мм |

| Бездорожье/пересеченная местность | ≥ 25 мм |

| Спортивная езда (высокие нагрузки) | ≥ 30 мм |

Проверка выполняется после полной затяжки крепежных болтов: приложите руку между картером и защитой – пальцы должны перемещаться свободно. Обязательно тестируйте зазор на прогретом двигателе и при полной массе автомобиля.

Правила обхода системы выпуска отработавших газов

При проектировании или монтаже защиты картера двигателя на Lada Priora критически важно обеспечить корректное взаимодействие с элементами выхлопной системы. Несоблюдение регламентов обвода магистралей и компонентов выпуска приводит к механическим повреждениям, тепловому воздействию на защиту и нарушению целостности конструкции.

Габариты и форма защиты должны учитывать расположение каталитического нейтрализатора, резонатора, глушителя и соединительных труб. Минимальный зазор между металлическими поверхностями защиты и раскалёнными частями выпускного тракта составляет 15 мм для исключения теплопередачи и вибрационного контакта.

Основные требования при интеграции защиты с выхлопной системой

- Трассировка труб: Контуры защиты проектируют с обязательными выемками или технологическими окнами под трубы и кронштейны выпускной системы без изменения их штатного положения

- Термоизоляция: Установка жаропрочных экранов (базальтовые маты, металлические теплоотражатели) на участках сближения с катализатором или резонатором

- Динамические зазоры: Увеличение расстояний на 20-30% относительно статичных расчётов для компенсации смещений двигателя и выхлопной системы при нагрузках

| Элемент выпускной системы | Минимальный зазор до защиты | Рекомендуемое решение |

|---|---|---|

| Приёмная труба | 20 мм | Волнообразный профиль края защиты |

| Катализатор/резонатор | 25 мм | Термоэкран + вентиляционные прорези |

| Глушитель | 15 мм | Прямой обвод по контуру |

Категорически запрещается жёсткая фиксация элементов выпуска к защите картера. Все крепления должны оставаться штатными, а виброкомпенсаторы – сохранять свободу перемещения. При монтаже проверяют отсутствие передачи вибраций на кузов после установки защиты.

Интеграция с элементами рулевого механизма

Крепление защиты двигателя Приоры требует тщательной координации с рулевой рейкой и тягами, так как эти элементы расположены в непосредственной близости к зоне монтажа. Конструкция защиты спроектирована с учетом траектории движения рулевых тяг на максимальных углах поворота колес, исключая риск контакта при эксплуатации. Особое внимание уделяется зазору между кронштейнами защиты и пыльниками рулевых наконечников – минимальное расстояние должно составлять 15-20 мм для компенсации вибраций и люфтов подвески.

Монтажные точки защиты интегрируются с силовыми элементами подрамника, к которому крепится рулевой механизм, обеспечивая равномерное распределение нагрузок. При установке необходимо контролировать положение рулевых тяг в крайних положениях: защита не должна ограничивать ход рейки или создавать помехи трассе рулевых шлангов. Обязательна проверка свободного хода руля после фиксации всех болтов – посторонние шумы или сопротивление указывают на необходимость коррекции позиции пластины.

Ключевые требования к совместимости

- Отсутствие пересечения с траекторией рулевых тяг на любом угле поворота

- Сохранение технологического зазора 5-7 мм между защитой и картером рулевого механизма

- Использование штатных резьбовых отверстий подрамника без изменения геометрии рейки

| Элемент рулевого управления | Требование к зазору | Риск при нарушении |

|---|---|---|

| Рулевые тяги | ≥15 мм | Деформация пыльников, закусывание |

| Гидравлические магистрали | ≥10 мм | Перетирание трубок, утечка жидкости ГУР |

| Кронштейн рейки | ≥5 мм | Вибрация на руле, разрушение крепежа |

Модификация защиты для кондиционера

При установке кондиционера на Приору штатная защита двигателя может конфликтовать с элементами системы кондиционирования, особенно с компрессором или трубопроводами. Это требует внесения изменений в конструкцию защиты для обеспечения корректной работы обоих узлов без взаимного повреждения.

Основная задача модификации – создать безопасные зоны для прокладки магистралей хладагента и обеспечить свободный доступ к компрессору для обслуживания. Необходимо исключить контакт металлической плиты защиты с трубками и проводами, а также предотвратить вибрационное трение при движении автомобиля.

Технология доработки

Для адаптации стандартной защиты выполните следующие действия:

- Разметка зон вмешательства: Установите защиту на штатные крепления, отметьте маркером участки, где элементы кондиционера соприкасаются с металлом или находятся на расстоянии менее 15 мм.

- Формирование технологических окон:

- Вырежьте в защите отверстия диаметром на 20-25 мм больше сечения трубок в зонах их прохода.

- Сместите вырез для компрессора на 30-40 мм вниз относительно его центра для удобства замены ремня.

- Защита кромок: Обработайте края вырезов рубанком, затем закройте их резиновым U-профилем для предотвращения перетирания трубок.

| Элемент кондиционера | Минимальный зазор | Рекомендуемое решение |

|---|---|---|

| Компрессор | 25 мм | Овальный вырез 120×80 мм |

| Магистральные трубки | 15 мм | Отверстия Ø40-50 мм + демпфер |

| Электрические разъемы | 10 мм | Локальные выемки |

Важно! После монтажа проверьте отсутствие вибрации защиты при работе двигателя на холостом ходу и принудительно переключите кондиционер в режим максимальной нагрузки. Убедитесь, что резиновые демпферы не касаются подвижных частей при раскачивании двигателя на подушках.

Особенности крепления АКПП под защитой

При установке защиты двигателя на Приору с автоматической коробкой передач критически важно обеспечить свободный доступ к поддону АКПП и контрольным точкам. Конструкция должна исключать контакт металла защиты с корпусом трансмиссии даже при деформации на бездорожье, поскольку вибрации могут спровоцировать разрушение алюминиевого картера.

Крепежные элементы защиты обязаны фиксироваться исключительно к лонжеронам или силовым подрамникам, избегая точек крепления самой АКПП. Неправильная установка создает риск перекоса коробки и повреждения гидравлических магистралей, что ведет к утечке масла и выходу из строя агрегата.

Ключевые требования к монтажу

- Зазор между защитой и поддоном АКПП – минимум 15-20 мм для компенсации вибраций и возможного смещения.

- Совместимость с дренажными отверстиями – выресы в плите должны совпадать с пробками для слива трансмиссионной жидкости.

- Обход датчиков и разъемов – обязательные технологические окна для доступа к электронным компонентам АКПП.

Важно: После монтажа проверьте отсутствие резонансных частот при работе двигателя на холостом ходу – вибрации передаются через защиту на корпус АКПП, что сокращает ресурс сальников.

| Тип ошибки | Последствие для АКПП |

|---|---|

| Жесткий контакт с поддоном | Трещины картера, утечка масла |

| Перетяжка крепежных болтов | Деформация посадочных плоскостей |

| Отсутствие виброизоляции | Разрушение сварных швов радиатора АКПП |

При эксплуатации зимой регулярно очищайте пространство между защитой и АКПП от снега и льда – скопление массы провоцирует избыточную нагрузку на кронштейны крепления коробки.

Обработка стыков антикоррозийным составом

После установки креплений защиты двигателя Приоры критически важно обработать все стыки и точки контакта металлических элементов антикоррозийным составом. Особое внимание уделите зонам прилегания кронштейнов к кузову и местам соединения болтовых соединений, где скапливается влага и грязь.

Используйте специализированные антикоры на основе воска, битума или синтетических смол, обеспечивающие эластичное покрытие. Состав должен полностью заполнять технологические зазоры между защитой и кузовом, создавая барьер для электролитической коррозии.

Технология нанесения

- Очистка поверхностей: Обезжирьте стыки уайт-спиритом и высушите сжатым воздухом

- Герметизация швов: Нанесите состав кистью или через форсунку под давлением

- Контроль покрытия: Убедитесь в отсутствии непрокрашенных участков в зонах:

- Монтажные проушины защиты

- Резьбовые отверстия кузова

- Кромки штатных отверстий

Обновляйте покрытие каждые 2 года или после серьезных повреждений защиты. Избегайте составов на каучуковой основе – они разрушаются при контакте с дорожными реагентами.

Установка демпфирующих прокладок

Перед монтажом защиты двигателя критически важно установить демпфирующие прокладки между металлическим картером и пластиковой/металлической панелью щита. Эти элементы выполняют ключевую роль в гашении вибраций и предотвращении передачи структурного шума на кузов автомобиля.

Используйте только оригинальные или рекомендованные производителем прокладки, соответствующие по толщине и жесткости спецификациям LADA Priora. Неподходящие материалы быстро деформируются или разрушатся от нагрузок, что приведет к появлению стуков и ускоренному износу точек крепления.

Порядок установки

- Подготовка поверхности: Очистите посадочные площадки на двигателе и внутренней стороне защиты от грязи и масла. Обезжирьте контактные зоны.

- Позиционирование прокладок: Наденьте демпферы на крепежные шпильки или болты двигателя согласно схеме в технической документации. Убедитесь, что они плотно прилегают к металлу без перекосов.

- Предварительная фиксация: Наживите гайки/болты крепления защиты без затяжки – это позволит корректировать положение щита.

- Контроль зазоров: Проверьте равномерность расстояния (3-7 мм) между защитой и соседними элементами (рулевая рейка, трубопроводы). При необходимости подкорректируйте установку.

- Окончательная затяжка: Затяните крепеж в диагональной последовательности моментом, указанным в мануале (обычно 45-55 Н·м). Избыточное усилие повредит демпферы!

Важно: После пробега 500-1000 км повторно проверьте момент затяжки и состояние прокладок. Проседание на 10-15% – норма, но сильная деформация или трещины требуют немедленной замены.

Регулировка переднего угла въезда защиты двигателя

Правильный угол въезда предотвращает касание защиты о поверхность дороги при преодолении препятствий. Для регулировки потребуется ослабить крепёжные болты передней части защиты, после чего выставить оптимальное положение относительно бампера и элементов подвески.

Рекомендуемый зазор между нижним краем бампера и защитой составляет 10-15 мм. Контролируйте параллельность линии бампера и переднего края защиты, избегая перекосов по горизонтали и вертикали. Убедитесь в свободном ходе рулевых тяг и отсутствии контакта с деталями системы выпуска.

Порядок действий

- Поднимите автомобиль на подъёмнике или установите на эстакаду

- Ослабьте (не снимая) передние крепёжные болты защиты

- Отрегулируйте положение защиты, используя монтажные проушины

- Проконтролируйте зазоры:

- Между бампером и защитой: 10-15 мм

- До элементов рулевого механизма: ≥20 мм

- До выпускного коллектора: ≥30 мм

- Затяните болты с моментом 45-55 Н∙м

Важно: после установки проверьте отсутствие вибраций при движении по неровностям. При возникновении стуков повторите регулировку, уделив внимание равномерности зазоров по всей ширине защиты.

Проверка системы крепления на механические напряжения

Визуально осмотрите все элементы крепления защиты двигателя Приоры на предмет трещин, деформаций или следов усталости металла. Особое внимание уделите зонам сварных швов, точкам крепления к кузову и местам соединения с подрамником. Проверьте отсутствие коррозии, ослабления заклепок или изменения геометрии конструкции.

Используйте динамометрический ключ для контроля момента затяжки болтов согласно спецификациям производителя. Проверьте состояние резиновых демпферов и втулок – они не должны иметь разрывов, расслоений или потери эластичности. Убедитесь в отсутствии люфтов при покачивании защиты рукой в разных плоскостях.

Методы диагностики напряжений

Применяйте следующие методы для выявления скрытых дефектов:

- Статическая нагрузка – установите домкрат под центральную часть защиты, создавая давление 1.5-2x от нормальной массы двигателя

- Динамическое тестирование – простукивание молотком для выявления участков с измененным звуком (глухой тон указывает на трещины)

- Контроль зазоров – измерение расстояний между защитой и силовым агрегатом в 3-4 точках до/после нагрузки

| Параметр | Норма | Критическое отклонение |

| Прогиб под нагрузкой | < 3 мм | > 5 мм |

| Люфт в креплениях | 0 мм | > 0.8 мм |

Важно: При обнаружении пластических деформаций (сохранение изгиба после снятия нагрузки) деталь подлежит замене. Повторное выравнивание силовых элементов запрещено из-за изменения кристаллической решетки металла.

Тестирование на вибрацию при разных оборотах двигателя

Для оценки эффективности защиты двигателя Приоры проводятся вибрационные испытания на различных режимах работы силового агрегата. Тестирование выполняется при помощи акселерометров, установленных на картере двигателя и элементах защиты, с фиксацией амплитуды колебаний в трёх плоскостях.

Основной фокус направлен на определение резонансных частот конструкции и анализ поведения креплений при экстремальных нагрузках. Замеры осуществляются в диапазоне от 800 до 6000 об/мин с шагом 200 об/мин, имитируя штатные и форсированные режимы эксплуатации транспортного средства.

Ключевые этапы испытаний

- Холодный старт с резким набором оборотов до 3000 об/мин

- Плавная раскрутка коленвала до красной зоны тахометра

- Стабилизация на критических оборотах (2000, 3500, 4500 об/мин)

- Имитация вибрационных нагрузок при движении по бездорожью

| Режим (об/мин) | Допустимая амплитуда (мм) | Фактические показатели |

|---|---|---|

| Холостой ход (800-900) | < 0.15 | 0.08-0.12 |

| Средние (2500-3000) | < 0.25 | 0.18-0.22 |

| Максимальные (5500-6000) | < 0.35 | 0.28-0.33 |

Критерии успешного тестирования включают отсутствие контакта защиты с подвижными элементами двигателя, сохранение геометрической целостности креплений после циклических нагрузок, а также гашение резонансных колебаний в пределах 5-7 секунд после изменения режима работы.

- Фиксация превышения допустимых вибрационных параметров

- Проверка момента затяжки болтов после нагрузочных тестов

- Анализ микротрещин в зонах сварных швов методом магнитопорошкового контроля

Контроль отсутствия контакта с приводными валами

После установки защиты двигателя на Приору необходимо убедиться в отсутствии ее контакта с приводными валами передних колес. Эта проверка выполняется на неподвижном автомобиле с вывешенной передней осью для обеспечения свободного вращения колес. Требуется визуально оценить зазор между металлической поверхностью защиты и ШРУСами, особенно в зонах их максимального смещения при повороте руля.

Проверка рабочего зазора выполняется при повороте рулевого колеса в крайние положения: помощник вращает руль до упора влево и вправо, а вы контролируете расстояние между защитой и пыльниками приводов. Минимально допустимый зазор составляет 15 мм – это предотвращает удары при резких маневрах или вибрациях. Особое внимание уделите участкам возле кронштейнов крепления, где чаще возникает деформация.

Порядок действий для контроля

- Подготовка автомобиля: установите на подъемник или вывесите передок домкратом, снимите передние колеса для лучшего доступа.

- Визуальный осмотр: проверьте равномерность зазора по всему периметру защиты в районе ШРУСов при нейтральном положении руля.

- Динамическая проверка:

- Попросите помощника плавно поворачивать руль от упора до упора

- Контролируйте отсутствие касания защиты к резиновым пыльникам и металлическим частям валов

- Отметьте критичные точки мелом при необходимости

- Корректировка: при обнаружении контакта ослабьте крепежные болты защиты, отрегулируйте положение и повторно затяните с моментом 45-60 Н∙м.

| Параметр контроля | Нормативное значение |

| Минимальный зазор в статике | ≥ 20 мм |

| Минимальный зазор в динамике (при повороте) | ≥ 15 мм |

| Момент затяжки крепежа | 45-60 Н∙м |

Важно: после пробной поездки по неровной дороге повторите проверку – возможна усадка креплений. Нарушение зазора приводит к пробоям защиты, повреждению пыльников ШРУС и ускоренному износу приводов.

Диагностика люфтов через 500 км пробега

Через 500 км после установки защиты двигателя Приоры обязательна проверка крепежных элементов. За этот период под воздействием вибраций и переменных нагрузок возможна микродеформация металла, осадка резиновых демпферов и самопроизвольное ослабление резьбовых соединений. Контрольная диагностика исключает риск критического ослабления узлов крепления.

Игнорирование процедуры приводит к прогрессирующему увеличению люфтов. Это вызывает ударные нагрузки на кузовные элементы, деформацию кронштейнов защиты, появление трещин в местах крепления. В экстремальных случаях возможен частичный или полный отрыв защиты при движении по неровностям.

Алгоритм диагностики

Последовательность действий для выявления люфтов:

- Установите авто на подъемник/эстакаду, обязательно зафиксировав колеса противооткатными башмаками

- Проведите визуальный осмотр:

- Трещины в местах сварки кронштейнов

- Деформация монтажных проушин защиты

- Коррозия болтовых соединений

- Проверьте реакцию на усилие:

- Раскачивайте защиту рукой в вертикальной плоскости

- Создайте боковое усилие монтировкой (через деревянный брусок)

- Контроль затяжки ключом:

- Болты крепления к лонжеронам

- Стягивающие болты поперечной балки

- Опорные гайки к подрамнику

Критерии оценки результатов:

| Параметр | Норма | Требует вмешательства |

|---|---|---|

| Вертикальный люфт | 0-1 мм | > 2 мм |

| Боковой люфт | Отсутствует | Любое смещение |

| Звуковые признаки | Тихий равномерный гул | Локальные стуки/скрипы |

| Момент затяжки | 45-50 Нм | Снижение > 15% от номинала |

Периодическая профилактическая протяжка крепежа

Регулярная проверка и протяжка крепежных элементов защиты картера двигателя Приоры критически важна для предотвращения потери детали в движении. Вибрации, температурные перепады и ударные нагрузки постепенно ослабляют резьбовые соединения, что может привести к отрыву защиты с последующим повреждением двигателя и топливной системы.

Проводите обязательную протяжку через 500-800 км после установки новой защиты, далее повторяйте процедуру каждые 10 000-15 000 км пробега. После экстремальных условий (езда по бездорожью, глубокие лужи, удары о препятствия) выполняйте внеплановый контроль крепежа.

Порядок выполнения работ

- Установите автомобиль на эстакаду/яму, зафиксируйте ручной тормоз и противооткатные башмаки

- Очистите крепежные точки от грязи металлической щеткой

- Проверьте последовательно все точки крепления:

- Передние болты к лонжеронам

- Задние болты к подрамнику

- Опорные кронштейны (при наличии)

- Протяните крепеж динамометрическим ключом с усилием:

Тип крепежа Момент затяжки (Нм) Болт М8 22-25 Болт М10 45-50 - Замените деформированные шайбы и болты с поврежденной резьбой

Используйте только оригинальные крепежные элементы или аналоги с классом прочности не ниже 8.8. Отсутствие динамометрического ключа не отменяет необходимости протяжки – выполняйте её стандартным инструментом, контролируя усилие опытным путём.

Техника устранения перекоса защитной пластины двигателя Приоры

Перекос пластины возникает из-за деформации кронштейнов, неправильной установки или повреждения посадочных мест. Основные признаки – вибрация на кузове при движении, визуальное смещение края защиты относительно линии двигателя и следы контакта с подрамником или элементами рулевого управления. Игнорирование проблемы приводит к ускоренному износу креплений и риску отрыва защиты на ходу.

Устранение требует обязательного снятия пластины для точной диагностики. Подготовьте набор головок (13-17 мм), вороток, проникающую смазку (WD-40 или аналог), монтировку и деревянные бруски-проставки. Автомобиль должен быть надежно зафиксирован на подъемнике или эстакаде с применением страховочных стоек. Перед работой очистите зону креплений от грязи.

Последовательность работ

Этап 1: Диагностика и демонтаж

- Ослабьте крепежные болты (4 шт.) по периметру защиты, обработав резьбу смазкой при коррозии

- Снимите пластину, проверьте целостность монтажных проушин и отсутствие трещин в металле

- Сравните геометрию кронштейнов кузова с помощью угольника – выявленные изгибы отмечайте мелом

Этап 2: Коррекция геометрии

- Кронштейны кузова: Аккуратно выправляйте смещения гидравлическим домкратом с контролем по уровню. При сильной деформации замените кронштейн

- Проушины защиты: Прогрейте горелкой места изгибов (если пластина стальная), исправьте перекос тисками с использованием медных накладок

Этап 3: Контрольная установка

- Закрепите пластину временно двумя болтами по диагонали

- Проверьте зазоры (минимум 15 мм) до подрамника, ШРУСа и элементов выпускной системы

- При необходимости добавьте регулировочные шайбы под крепеж для компенсации остаточного смещения

| Параметр | Норма | Метод контроля |

|---|---|---|

| Зазор до подрамника | ≥15 мм | Щуп 15 мм |

| Зазор до ШРУСа | ≥20 мм | Визуальный + линейка |

| Перекос по осям | ≤3° | Угломер на плоскости защиты |

Затягивайте болты крест-накрест с моментом 50-55 Н∙м. После пробега 100 км повторно проверьте затяжку и отсутствие контактов. Установка проставок из алюминиевых пластин толщиной 2-3 мм между кронштейном и защитой допустима для тонкой регулировки, но требует увеличения длины штатных болтов.

Ремонт сорванной резьбы в точке крепления

Сорванная резьба в крепежном отверстии кузова или подрамника делает невозможным надежную фиксацию защиты двигателя. Это требует восстановления посадочного места для обеспечения безопасности и предотвращения вибраций.

Основные методы ремонта включают установку резьбовых вставок или использование альтернативных точек крепления. Выбор способа зависит от степени повреждения и доступности зоны.

Способы восстановления резьбы

Наиболее эффективные методы:

- Ремонтные вставки (футорки):

- Просверлите поврежденное отверстие под размер вставки

- Нарежьте новую резьбу специальным метчиком

- Вверните металлическую вставку с внутренней резьбой

- Увеличение диаметра болта:

- Рассверлите отверстие на следующий размер

- Нарежьте новую резьбу под более крупный метчик

- Подберите соответствующий болт

- Сварка с последующим сверлением:

- Заварите отверстие

- Просверлите новое отверстие в наплавленном металле

- Нарежьте стандартную резьбу М8×1.25

Важно: При установке вставок используйте специальный монтажный инструмент и фиксирующий состав (аналог Loctite 243). После ремонта проверьте соосность отверстий защиты двигателя перед окончательной затяжкой.

| Метод | Сложность | Долговечность |

|---|---|---|

| Ремонтные вставки | Средняя | Высокая |

| Увеличение диаметра | Низкая | Средняя |

| Сварка | Высокая | Зависит от качества работ |

Восстановление деформированной балки защиты двигателя Приоры

Деформированная балка требует незамедлительного ремонта, так как нарушает геометрию защиты и снижает её функциональность. Перед восстановлением демонтируйте элемент, очистите от грязи и проведите тщательный визуальный осмотр для выявления трещин, разрывов металла и степени искривления.

Используйте гидравлический домкрат или пресс для аккуратного выправления геометрии балки, избегая резких ударных нагрузок. При наличии разрывов сварите повреждения сплошным швом, предварительно зафиксировав деталь в правильном положении. Обязательно зачистите окалину после сварки болгаркой.

Ключевые этапы контроля и финальной обработки

- Проверка соответствия заводским параметрам: Измерьте расстояние между крепёжными отверстиями и диагонали конструкции штангенциркулем.

- Усиление зон ремонта: Накложите армирующие накладки из стального листа толщиной 2-3 мм на сварные швы (с внутренней стороны балки).

- Антикоррозийная обработка: Обезжирьте поверхность, нанесите преобразователь ржавчины и покройте балку термостойкой эпоксидной грунтовкой в 2 слоя.

Важно: При значительных повреждениях (трещины длиннее 5 см, сквозная коррозия, множественные деформации) восстановление нецелесообразно – требуется замена балки. После ремонта проверьте отсутствие перекоса при установке защиты на автомобиль – зазоры между элементом и кузовом должны быть равномерными.

Замена лопнувших силовых кронштейнов

Силовые кронштейны защиты двигателя Приоры подвержены деформациям и разрывам при эксплуатации в тяжёлых дорожных условиях или после ударов о препятствия. Лопнувший элемент теряет несущую способность, что приводит к провисанию защиты, её вибрации и риску повреждения картера двигателя.

Обнаружение трещин или полного разрыва металла требует незамедлительной замены кронштейна. Использование сварки для ремонта не рекомендуется из-за изменения структуры металла и высокой вероятности повторного разрушения в зоне шва под нагрузкой.

Порядок замены кронштейна

- Демонтаж защиты двигателя:

- Установите автомобиль на подъёмник или эстакаду

- Выкрутите крепёжные болты защиты (обычно 4-6 шт.)

- Аккуратно снимите защиту, отсоединив её от кронштейнов

- Снятие повреждённого кронштейна:

- Открутите гайки крепления кронштейна к кузову (2-3 точки)

- Снимите болты соединения с защитой

- Удалите деформированный элемент

- Подготовка нового кронштейна:

- Очистите точки крепления на кузове от грязи и коррозии

- Сравните геометрию нового кронштейна со штатным образцом

- Обработайте антикором монтажные отверстия

- Установка и фиксация:

- Приложите кронштейн к кузову, совместив монтажные отверстия

- Затяните крепёж к кузову моментом 45-55 Н∙м

- Присоедините защиту, соблюдая последовательность затяжки болтов

| Критичные ошибки | Последствия |

|---|---|

| Использование нештатных крепёжных элементов | Деформация точек крепления, отрыв кронштейна |

| Несоосность отверстий при затяжке | Напряжение металла, ускоренное разрушение |

| Превышение рекомендованного момента затяжки | Срыв резьбы, повреждение кузовных элементов |

После замены обязательно проверьте отсутствие контакта защиты с приводными валами или элементами подвески при покачивании автомобиля. Эксплуатация без силовых кронштейнов категорически запрещена – это приводит к концентрации нагрузок на оставшихся точках крепления и их аварийному разрушению.

Смазка резьбовых соединений графитовой смазкой

Обработка резьбовых соединений крепления защиты двигателя Приоры графитовой смазкой обязательна для предотвращения коррозии и закисания. Болты и гайки постоянно подвергаются воздействию влаги, дорожных реагентов и температурных перепадов, что без защиты приводит к затруднению демонтажа при обслуживании или замене элементов.

Графитовая смазка обладает высокой термостойкостью (до +150°C) и адгезией, образуя на резьбе стабильный антифрикционный слой. Она не вымывается водой, снижает трение при затяжке, обеспечивая равномерное распределение усилия и точное соблюдение момента закручивания, что исключает деформацию посадочных мест защиты картера.

Порядок обработки соединений

- Очистите резьбу болтов и отверстий металлической щёткой от грязи и окислов.

- Нанесите тонкий слой графитовой смазки на всю длину резьбы болта.

- Равномерно распределите смазку по виткам резьбы вращательными движениями.

- Установите защиту двигателя, затягивая крепёж с рекомендованным моментом (для Приоры – 25-30 Н·м).

Важно: избегайте попадания излишков смазки на торцевые поверхности гаек и головок болтов – это может вызвать проскальзывание инструмента при затяжке. Избыток материала удалите ветошью.

Зимняя очистка от снежных наростов

Скопление снега и льда на защите двигателя Приоры создаёт критическую нагрузку на крепления, особенно при движении по неровным зимним дорогам. Тяжёлые ледяные пласты увеличивают риск деформации металлических кронштейнов и потери прочности резьбовых соединений болтов. Несвоевременное удаление наростов провоцирует коррозию в местах стыков и сокращает ресурс защиты.

При очистке категорически избегайте ударных инструментов (лом, металлическая лопата) – это повреждает антикоррозийное покрытие и ослабляет точки фиксации. Для рыхлого снега используйте пластиковую или деревянную лопатку с закруглёнными краями, действуя от центра к краям защиты. Уплотнённые слои аккуратно разрыхляйте щёткой с жёсткой синтетической щетиной, не допуская сколов краски.

Методы удаления обледенения без вреда для креплений

- Термический способ: направьте поток тёплого воздуха (не горячего!) из строительного фена на лёд с расстояния 15-20 см, параллельно поддевая его пластиковым скребком. Избегайте длительного нагрева одного участка.

- Безопасная химия: нанесите специализированный авторазмораживатель (без аммиака и кислот) на ледяную корку. Через 5-7 минут удалите размягчённую массу щёткой. Тщательно смойте остатки состава водой во избежание коррозии.

- Механическая обработка: для толстого льда примените резиновую киянку. Наносите легкие удары через деревянный брусок, распределённый по поверхности защиты, чтобы минимизировать вибрацию на крепёжные узлы.

После очистки визуально проверьте целостность креплений – болты не должны иметь люфта или следов деформации. При обнаружении трещин на кронштейнах или защите прекратите эксплуатацию автомобиля до ремонта. Регулярная обработка крепёжных элементов силиконовой смазкой снизит риск закисания резьбы.

Антигравийная обработка стальных поверхностей

Антигравийная обработка представляет собой нанесение специализированного эластичного полимерного покрытия на металлические поверхности, подверженные интенсивному механическому воздействию абразивных частиц (песок, гравий, солевая крошка). Для стальной защиты двигателя Приоры эта процедура критически важна, так как она формирует основной барьер против коррозии, вызванной сколами и царапинами от ударов камней, а также воздействием реагентов и влаги.

Целью обработки является создание высокопрочного, ударопоглощающего слоя, который не трескается и не отслаивается при постоянной вибрации и ударах. Такое покрытие обладает значительно большей стойкостью к истиранию и химическим реагентам по сравнению со стандартными лакокрасочными материалами, надежно герметизируя металл и предотвращая очаговую коррозию в местах повреждений заводского покрытия.

Процесс нанесения антигравийного покрытия

Качественная антигравийная защита требует строгого соблюдения технологии:

- Подготовка поверхности:

- Тщательная очистка от грязи, масла, старой отслаивающейся краски и ржавчины.

- Обезжиривание специальными составами для удаления всех следов технических жидкостей.

- Сушка до абсолютной чистоты и сухости поверхности.

- Грунтование:

- Нанесение антикоррозионного грунта (чаще всего эпоксидного) для улучшения адгезии и обеспечения дополнительной защиты от коррозии. Обязательная межслойная сушка.

- Нанесение антигравийного состава:

- Использование специализированных материалов на основе синтетического каучука, полиуретана или ПВХ.

- Нанесение равномерным слоем требуемой толщины (обычно 1.5-3 мм).

- Сушка (полимеризация):

- Обеспечение условий для полного отверждения покрытия согласно инструкции производителя (время, температура).

Методы нанесения:

| Метод | Описание | Преимущества | Недостатки |

|---|---|---|---|

| Напыление | Использование специального пистолета под давлением. | Наиболее равномерный слой, высокая адгезия, возможность нанесения толстослойных покрытий. | Требует профессионального оборудования и навыков, необходимость защиты смежных поверхностей. |

| Кистью/Валиком | Ручное нанесение. | Простота, доступность, низкая стоимость для небольших участков. | Риск неравномерного слоя, потеков, снижение итоговой прочности и износостойкости покрытия. |

Важно: Антигравийные составы обладают высокой вязкостью и содержат летучие органические соединения (ЛОС). Работы необходимо проводить в хорошо вентилируемом помещении, используя средства индивидуальной защиты (респиратор, перчатки, очки).

Результат: Правильно нанесенное антигравийное покрытие на стальной защите картера Приоры создает исключительно прочный, эластичный и долговечный барьер. Оно эффективно гасит энергию ударов камней, предотвращая деформацию металла и появление глубоких сколов, ведущих к коррозии, и значительно продлевает срок службы самой защиты.

Техника срезания болтов при коррозийном срастании

При коррозийном срастании резьбовых соединений защиты двигателя Приоры стандартные методы откручивания часто неэффективны. Болты "прикипают" к втулкам или кузовным элементам, проворачивание гайки приводит лишь к срезанию граней, а попытки высверливания осложняются каленой сталью крепежа.

Срезание болтов становится единственным вариантом демонтажа при критичном разрушении крепежа. Этот метод требует точности для минимизации повреждений смежных деталей (кронштейнов, кузовных усилителей) и подготовки к восстановлению точек крепления после удаления проблемных элементов.

Порядок работ и инструменты

Ключевые инструменты:

- Углошлифовальная машина (УШМ) с отрезными дисками по металлу толщиной 1-1.2 мм

- Защитная маска и перчатки

- Пробойник и молоток

- Домкрат с подставками для безопасного доступа

Этапы срезания:

- Обеспечить доступ: Приподнять авто на подъемнике/яме, демонтировать колесо при необходимости.

- Определить точки реза: Выбрать участки болтов между защитой и кузовом, избегая контакта диска с топливными/тормозными магистралями.

- Выполнить рез: Удерживая УШМ под углом 90° к болту, сделать 2 параллельных реза:

- Первый – под шляпкой болта со стороны защиты

- Второй – у основания резьбы возле кузова

- Удалить фрагменты: Выбить остатки болта пробойником через монтажные отверстия защиты.

| Риск | Мера профилактики |

|---|---|

| Повреждение кузова диском УШМ | Использовать ограничитель глубины реза, контролировать усилие |

| Деформация защиты | Фиксировать защиту струбциной при резке |

| Пожар от искр | Убрать ветошь, обработать область WD-40 перед работой |

Важно: После демонтажа обязательна замена всех срезанных болтов усиленными крепежными комплектами с антикоррозийным покрытием. Резьбовые отверстия в кузове очистить метчиком и обработать графитовой смазкой перед установкой новой защиты.

Осмотр на трещины после удара защитой

Тщательно очистите поверхность защиты двигателя и прилегающие элементы днища от грязи, масляных пятен и дорожных реагентов. Используйте щетку, автомобильный шампунь и воду, уделяя особое внимание зонам сварных швов, крепежным отверстиям и местам сгибов металла. Полная очистка критична для выявления микротрещин.

Примените яркий источник света (фонарь с узким лучом или LED-лампу) для подсветки внутренних поверхностей защиты. Осматривайте конструкцию под разными углами, используя зеркало на длинной ручке для труднодоступных участков. Проверяйте не только точку прямого удара, но и области в радиусе 20-30 см от нее – напряжения часто распространяются по металлу.

Ключевые зоны и методы диагностики

- Крепежные проушины: Ищите радиальные трещины вокруг отверстий под болты. Проверьте люфт при покачивании защиты рукой – скрип или стук указывает на деформацию креплений.

- Ребра жесткости: Осмотрите стыки вертикальных усилителей с основным полотном. Трещины здесь часто проявляются тонкими темными линиями перпендикулярно сварному шву.

- Края защиты: Пальпируйте периметр на предмет заусенцев и неровностей. Микротрещины у кромок создают эффект «ступеньки» при проведении ногтем.

| Признак неисправности | Метод проверки | Последствия игнорирования |

|---|---|---|

| Волнистость металла возле сварных точек | Провести ладонью по поверхности – бугорки ощущаются тактильно | Прогрессирующий разрыв защиты при вибрации |

| Масляные потеки на стыках | Протереть сухой тканью – появление новых капель через 10-15 минут | Коррозионное разрушение металла |

- Нанесите мыльный раствор на подозрительные участки и создайте давление воздушным компрессором (1-2 атм) – появление пузырей укажет на сквозные повреждения.

- Простучите зону удара металлическим предметом (ключом, отверткой). Глухой «деревянный» звук вместо звонкого свидетельствует о отслоении антикора или внутренних напряжениях.

- Зафиксируйте найденные дефекты мелом или маркером. Сфотографируйте трещины с масштабной линейкой для контроля их развития.

Оптимальный момент затяжки для разных типов болтов

Правильный момент затяжки критичен для надёжности крепления защиты двигателя Приоры: недостаточное усилие приводит к самооткручиванию и вибрациям, а чрезмерное – к срыву резьбы или деформации деталей.

Величина момента зависит от класса прочности болта, его диаметра, материала деталей и состояния резьбы. Для стандартных соединений защиты используются метизы М8 и М10 с классами прочности 8.8 или 10.9.

Рекомендуемые параметры затяжки

| Диаметр болта | Класс прочности | Момент затяжки (Н·м) |

|---|---|---|

| М8 | 8.8 | 20-25 |

| М8 | 10.9 | 30-35 |

| М10 | 8.8 | 40-45 |

| М10 | 10.9 | 55-65 |

Ключевые факторы влияния:

- Нержавеющие болты (А2/А4) требуют снижения момента на 15-20% из-за риска заклинивания

- Нанесение графитовой смазки уменьшает необходимое усилие на 25-30%

- Повреждённая резьба или грязь в отверстиях требуют осторожности

Всегда применяйте динамометрический ключ с предварительной протяжкой в два этапа: сначала черновое выравнивание защиты, затем финальная затяжка с контролем момента. Избегайте комбинирования болтов разных классов прочности в одном узле крепления.

Опасности недостаточной фиксации конструкции

Ненадежное крепление защиты двигателя Приоры создает риск внезапного смещения или полного отрыва элемента во время движения. Это может привести к механическому заклиниванию в узлах подвески, повреждению тормозных магистралей, топливопроводов или электропроводки, расположенных в нижней части моторного отсека.

Ослабленная защита теряет способность поглощать ударные нагрузки от наезда на препятствия. Вместо равномерного распределения энергии удара, деформированный или сорванный лист способен пробить картер двигателя или коробки передач, спровоцировав мгновенную утечку масла и выход силового агрегата из строя.

Ключевые последствия

- Потеря управления: Провисшая или оторвавшаяся защита может зацепиться за дорожное покрытие, вызвав резкую блокировку колес или неконтролируемый занос.

- Повреждение критических узлов: Вибрация незафиксированного листа инициирует трение о шланги, провода или элементы рулевого механизма, приводя к их истиранию и внезапному отказу.

- Нарушение аэродинамики: Смещенный элемент создает турбулентность под днищем, увеличивая нагрузку на крепления кузова и снижая курсовую устойчивость на высокой скорости.

Длительная эксплуатация с ослабленными крепежами вызывает усталостные трещины в точках монтажа кузова. Коррозия и вибрация усугубляют деформацию посадочных площадок, делая последующую установку даже нового защитного листа ненадежной и недолговечной.

Риски перетяжки крепежных элементов

Чрезмерное усилие при затяжке болтов или гаек крепления защиты картера двигателя Приоры создает значительные риски повреждения как самого крепежа, так и элементов кузова или подрамника.

Приложение усилия, превышающего рекомендованный момент затяжки, приводит к ряду критических проблем, которые могут проявиться как сразу, так и в процессе эксплуатации автомобиля.

Основные негативные последствия

- Срыв резьбы: Самая распространенная проблема. Резьба на болте или, что хуже, в ответном резьбовом отверстии кузова/подрамника (рейке) повреждается или полностью уничтожается.

- Деформация защиты: Чрезмерное усилие может погнуть саму защиту двигателя в точках крепления, нарушив ее геометрию и плотность прилегания.

- Повреждение посадочных площадок/ушек крепления: Металл в местах крепления защиты или на кузове может треснуть или оторваться под воздействием избыточной нагрузки.

- Ослабление крепления из-за усталости металла: Перетянутый болт испытывает высокие напряжения, что приводит к его растяжению и появлению микротрещин. Со временем это может вызвать усталостный излом болта даже под стандартными нагрузками.

- Затрудненный демонтаж: Сильно затянутые болты сложнее откручивать в будущем. Повышается риск "слизывания" граней головки болта или шлица, особенно при использовании некачественного инструмента.

- Снижение коррозионной стойкости: Деформация металла и повреждение защитных покрытий (цинк, лакокрасочный слой) в зоне перетяжки ускоряет коррозию.

| Последствие | Риск | Рекомендация |

|---|---|---|

| Срыв резьбы (рейка) | Невозможность надежного крепления, дорогостоящий ремонт | Использовать динамометрический ключ с правильным моментом |

| Деформация защиты | Вибрация, трение о элементы двигателя/КПП, ускоренный излом | Равномерная затяжка крестовым методом |

| Усталостный излом болта | Внезапная потеря крепления, падение защиты на дорогу | Не превышать момент затяжки, замена болтов при сомнениях |

Ключевая опасность заключается в том, что некоторые из этих повреждений (особенно микротрещины или начало деформации рейки) могут быть неочевидны сразу, но приведут к отказу крепления в самый неподходящий момент, например, при наезде на препятствие, что чревато серьезными последствиями вплоть до повреждения двигателя или потери управления.

Во избежание этих рисков крайне важно использовать динамометрический ключ и затягивать крепеж защиты картера Приоры строго в соответствии с моментом, указанным в руководстве по ремонту автомобиля (обычно в диапазоне 30-50 Н·м, но необходимо уточнять для конкретной модели защиты и точек крепления).

Несовместимость с нештатными элементами подвески

Установка защиты двигателя на автомобили Приора с модифицированными компонентами подвески часто приводит к критическим конфликтам конструктивного характера. Штатные крепежные точки защиты рассчитаны исключительно на геометрию заводской подвески, и любое отклонение (лифт/опускание, иные рычаги, усиленные стабилизаторы) провоцирует жесткий контакт металлических элементов при работе ходовой части.

Особенно проблемными становятся случаи использования проставок для увеличения клиренса или укороченных пружин – измененный угол наклона силового агрегата и коробки передач смещает моторный отсек относительно защитной плиты. Это вызывает постоянные удары защиты по подрамнику или элементам трансмиссии на неровностях, деформацию креплений, а в экстремальных случаях – блокировку хода рычагов подвески с потерей управляемости.

Типичные конфликты и последствия

- Усиленные стабилизаторы поперечной устойчивости: петли стабилизатора упираются в края защиты при сжатии подвески, ограничивая ход и создавая вибрации.

- Заниженная подвеска: защита касается асфальта на кочках или припаркованный автомобиль "ложится" на плиту, повреждая крепежные лапы кузова.

- Нештатные рычаги (особенно передние нижние): измененная форма или усиливающие ребра жесткости препятствуют корректному монтажу, требуют срезания частей защиты.

| Элемент подвески | Характер несовместимости | Риски |

|---|---|---|

| Проставки пружин (лифт) | Смещение подрамника вниз относительно защиты | Прогиб защиты, отрыв креплений, трение о ГУР |

| Короткоходные амортизаторы | Уменьшение расстояния до защиты при отбое | Удары штока амортизатора о плиту, разрушение опор |

| Кастомные поперечины | Иная конфигурация точек крепления | Невозможность установки без переделки кронштейнов |

Решение требует либо возврата к заводской конфигурации подвески, либо индивидуальной доработки защиты: вырезки зон конфликта, изготовления адаптеров крепления или замены штатных кронштейнов на усиленные кастомные. Без этого эксплуатация приведет к ускоренному износу как защиты, так и элементов ходовой части.

Правила обслуживания при установленном газобаллонном оборудовании

Регулярно проверяйте состояние и крепление всех элементов ГБО, включая редуктор, форсунки, магистрали и баллон. Уделяйте особое внимание герметичности соединений – используйте мыльную эмульсию для выявления утечек газа. Контролируйте целостность защитных кожухов на газовых трубопроводах в подкапотном пространстве, особенно в зоне двигателя и защиты картера.

Соблюдайте регламент замены газового фильтра (каждые 10-15 тыс. км) и масла в редукторе (ежегодно или по инструкции производителя ГБО). При замене масла в двигателе применяйте составы, рекомендованные для использования с газовым топливом – они устойчивы к повышенным температурам и предотвращают преждевременную деградацию.

Ключевые требования к обслуживанию

- Диагностика ГБО: Проводите компьютерную диагностику системы каждые 5-7 тыс. км для коррекции параметров впрыска и выявления ошибок

- Защита двигателя: Обеспечьте зазор не менее 3 см между элементами ГБО (трубками, редуктором) и металлической защитой картера для исключения вибрационного контакта

- Топливная система: Раз в месяц запускайте двигатель на бензине для сохранения работоспособности бензонасоса и форсунок

- Перед подъемом на СТО: Всегда предупреждайте механиков о наличии ГБО

- Мойка подкапотного пространства: Защищайте электронный блок ГБО и разъемы от прямого воздействия воды

- Технические жидкости: Не используйте составы с агрессивными присадками при очистке газовой аппаратуры

| Компонент | Периодичность контроля | Критичные параметры |

|---|---|---|

| Баллонное крепление | Каждые 20 тыс. км | Отсутствие коррозии, затяжка крепежа |

| Газовые форсунки | Каждые 15 тыс. км | Чистота распылителей, износ уплотнений |

| Вентиляция багажника | Каждые 10 тыс. км | Свободный выход газовых паров при утечке |

При замене защиты двигателя убедитесь, что она не контактирует с газовыми магистралями. Вибрация от незакрепленного щита может привести к истиранию трубопроводов. Используйте только оригинальные крепежные элементы с пружинными шайбами для предотвращения самоотвинчивания.

Проверяйте состояние проводов датчиков ГБО после демонтажа/установки защиты – острые кромки щита могут повредить изоляцию. В зимний период чаще очищайте редуктор от грязи и соли для обеспечения нормального теплообмена с системой охлаждения двигателя.

Особенности эксплуатации в условиях бездорожья

При преодолении бездорожья на Приоре с установленной защитой двигателя критически возрастает нагрузка на крепёжные элементы. Регулярно проверяйте состояние болтовых соединений каркаса защиты после поездок по тяжёлым участкам – вибрации и удары способны ослабить даже заводскую фиксацию. Уделяйте особое внимание целостности точек крепления к лонжеронам кузова, так как их деформация подрывает эффективность всей конструкции.

Защита существенно сокращает клиренс автомобиля, что требует от водителя пересмотра тактики движения. Избегайте глубокой колеи с выступающими корнями или камнями, где высок риск "сесть" металлическим кожухом на препятствие – это может привести к продавливанию защиты вверх и повреждению поддона картера. При преодолении косогоров контролируйте угол атаки, чтобы края щита не сыграли роль "бульдозерного ножа" и не деформировались при контакте с грунтом.

Ключевые рекомендации

- Техническое обслуживание: Промывайте внутреннюю полость защиты от грязи после бездорожья – скопление влажного грунта ускоряет коррозию.

- Скоростной режим: На ухабистых участках снижайте скорость до 15-20 км/ч – резкие удары о кочки способны сорвать крепёж или погнуть стальной лист.

Важно: При появлении следов контакта защиты с элементами двигателя (задиры на металле, вмятины) немедленно проведите диагностику креплений и геометрии каркаса. Деформированный щит теряет защитные свойства и может нарушить работу узлов силового агрегата.

Нормативы установки защиты двигателя для прохождения техосмотра

![]()