Устройство автомобильного воздушного нагнетателя

Статья обновлена: 01.03.2026

Мощность двигателя напрямую зависит от количества сгорающего в цилиндрах топлива. Но для его эффективного сжигания необходим кислород. Автомобильный нагнетатель решает эту задачу, принудительно нагнетая воздух в камеры сгорания под давлением выше атмосферного.

Этот механизм позволяет двигателю получать больше кислорода за рабочий цикл, чем он мог бы втянуть естественным путем. Результат – существенный прирост мощности без увеличения рабочего объема. Принцип работы нагнетателя основан на сжатии воздуха перед его подачей во впускной коллектор.

Конструктивно существует несколько типов нагнетателей, но все они преследуют одну цель: повысить плотность воздушного заряда, поступающего в цилиндры. Далее рассмотрим ключевые элементы их устройства и принцип действия.

Роль плотности воздушного заряда в ДВС

Плотность воздушного заряда напрямую определяет массу кислорода, поступающего в цилиндры двигателя внутреннего сгорания (ДВС). Чем выше плотность воздуха, тем больше молекул кислорода содержится в единице объема, что является критическим фактором для эффективного сгорания топлива. Без достаточной массы кислорода топливо не может полностью окислиться, что приводит к снижению мощности, повышению расхода топлива и увеличению вредных выбросов.

Нагнетатель воздуха решает ключевую проблему атмосферных ДВС – зависимость от атмосферного давления. При естественном всасывании двигатель захватывает воздух с плотностью окружающей среды, которая падает с ростом температуры или высоты над уровнем моря. Нагнетатель принудительно накачивает воздух во впускной коллектор, искусственно повышая его давление и, как следствие, плотность еще до попадания в цилиндры.

Последствия повышения плотности заряда

Увеличение плотности воздушного заряда позволяет:

- Повысить мощность двигателя – сжатый воздух содержит больше кислорода, что обеспечивает полное сгорание увеличенной порции топлива в том же рабочем объеме цилиндра.

- Улучшить топливную эффективность – оптимизация соотношения воздух/топливо (ближе к стехиометрическому) снижает переобогащение смеси.

- Снизить детонацию – более холодный (благодаря интеркулерам) и однородный заряд уменьшает риск преждевременного воспламенения.

Нагнетатели компенсируют физические ограничения атмосферного впуска, обеспечивая стабильно высокую плотность заряда независимо от внешних условий. Это особенно важно для:

- Двигателей малого рабочего объема (downsizing), где принудительное нагнетание воздуха позволяет достичь мощности крупных моторов.

- Работы в высокогорных районах или при экстремальных температурах, где плотность атмосферного воздуха существенно снижена.

| Фактор влияния | Без нагнетателя | С нагнетателем |

|---|---|---|

| Масса воздуха в цилиндре | Зависит от атмосферных условий | Стабильно высокая (+30-100%) |

| Эффективность сгорания | Снижается при разряжении | Оптимальная при любых условиях |

| Удельная мощность (л.с./литр) | Ограничена (60-120 л.с./л) | Существенно выше (100-300+ л.с./л) |

Таким образом, управление плотностью воздушного заряда через принудительное нагнетание является фундаментальным принципом повышения КПД и мощности современных ДВС, преодолевающим естественные ограничения их работы.

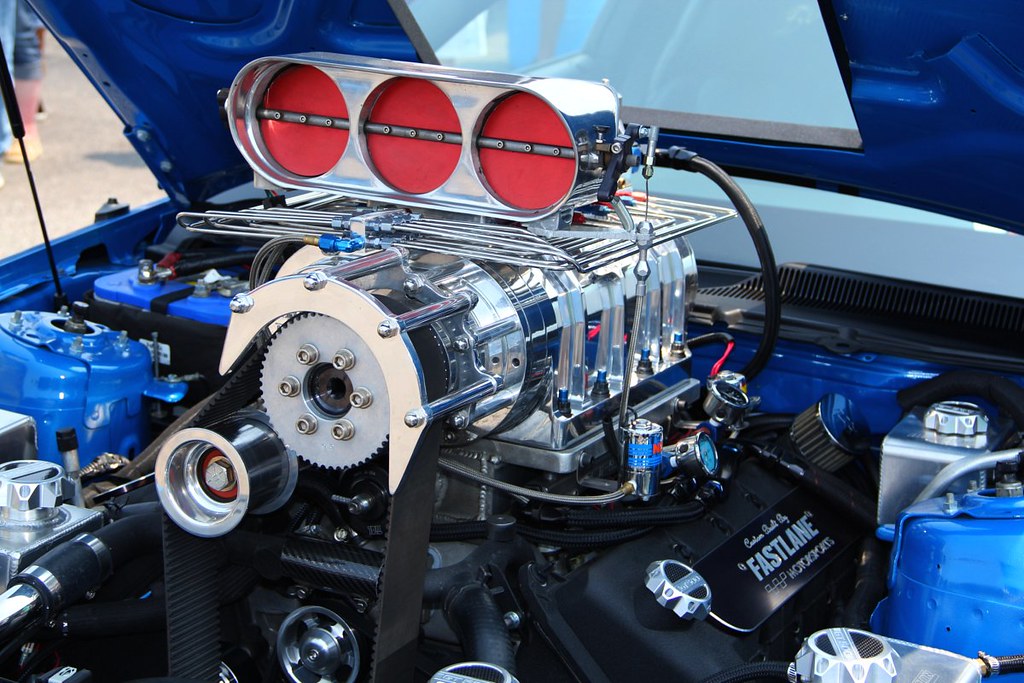

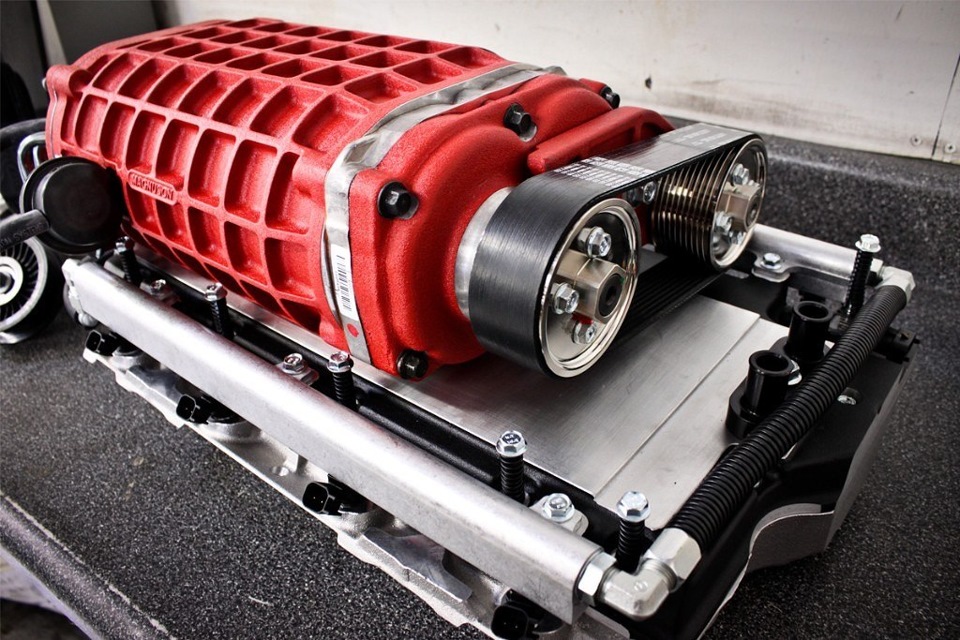

Типы нагнетателей: объёмные и динамические

Объёмные нагнетатели работают по принципу механического вытеснения воздуха. Они захватывают фиксированный объём воздуха на входе, изолируют его в камерах и перемещают к выпускному патрубку под давлением. Производительность напрямую зависит от частоты вращения и объёма камер, но эффективность падает при высоком сопротивлении выпускной системы.

Динамические нагнетатели используют кинетическую энергию для сжатия воздуха. Лопасти рабочего колеса разгоняют воздушный поток, который затем замедляется в диффузоре, преобразуя скорость в давление. Их производительность зависит от скорости вращения крыльчатки и аэродинамической эффективности конструкции, но они менее эффективны на низких оборотах по сравнению с объёмными моделями.

Классификация и особенности

Объёмные нагнетатели включают:

- Роторно-лопастные: Два ротора с серповидными лопастями, синхронизированные шестернями.

- Винтовые (Lysholm): Взаимодополняющие конические шнеки с точным зазором.

- Нагнетатели Roots: Трёх- или четырёхлопастные роторы с параллельными осями без внутреннего сжатия.

Динамические нагнетатели делятся на:

- Центробежные: Радиальное ускорение воздуха крыльчаткой, компактные, высокий КПД на больших оборотах.

- Осевые: Многоступенчатые турбины с пропеллерными лопатками, редко применяются в автоиндустрии.

| Параметр | Объёмные | Динамические (центробежные) |

|---|---|---|

| Пиковое давление | Высокое на низких оборотах | Резко растёт с увеличением RPM |

| Характер наддува | Линейный (пропорционален оборотам) | Экспоненциальный (максимум в верхнем диапазоне) |

| Тепловая нагрузка | Выше из-за адиабатических потерь | Ниже при равном давлении |

Корпус нагнетателя: материалы и конструкция

Корпус выполняет роль каркаса, обеспечивающего соосность роторов, герметичность камер сжатия и отвод тепла. Его внутренние поверхности формируют воздушные каналы сложной геометрии, определяющей эффективность работы нагнетателя. Точность изготовления полостей критична для минимизации утечек воздуха между роторами и стенками.

Материалы выбираются с учетом термонагруженности и механических нагрузок. Для серийных моделей применяют литые алюминиевые сплавы (например, АК7ч) – они сочетают легкость с хорошей теплопроводностью. В высоконагруженных системах используют чугун (СЧ20) или композитные алюминий-кремниевые сплавы (AlSi), выдерживающие температуры до 200°C без деформации.

Ключевые конструктивные элементы:

- Центральный сектор – содержит винтовые полости для роторов и впускные окна.

- Торцевые крышки – фиксируют подшипники валов, оснащены уплотнительными канавками.

- Интегрированные рубашки охлаждения – окружают зону сжатия для циркуляции антифриза.

- Фланцевые соединения – обеспечивают герметичный монтаж к впускному коллектору и интеркулеру.

Современные корпуса часто выполняют моноблочными с CNC-обработкой внутренних поверхностей. Для снижения шума применяют демпфирующие покрытия на внешних стенках. Крепежные точки усиливаются стальными втулками, предотвращающими деформацию при затяжке болтов.

Вал ротора: передача вращения от двигателя

Вращение от коленчатого вала двигателя передаётся на вал ротора нагнетателя через механическую передачу. Чаще всего используется ременной привод, где клиновой или зубчатый ремень соединяет шкив на коленвале со шкивом компрессора. Реже встречаются цепные или шестерёнчатые передачи, особенно в конструкциях с промежуточным редуктором.

Ведущий шкив на двигателе всегда имеет меньший диаметр по сравнению со шкивом нагнетателя. Это создаёт повышающую передачу, раскручивающую вал ротора до скоростей 10 000–50 000 об/мин и выше. Передаточное отношение рассчитывается для обеспечения оптимального давления наддува на всех рабочих режимах ДВС без превышения механических ограничений нагнетателя.

Ключевые элементы и особенности

- Подшипники вала: Обеспечивают минимальное трение при экстремальных скоростях вращения. Используются шариковые, роликовые или игольчатые подшипники с принудительной смазкой от системы двигателя.

- Уплотнения: Сальники или торцевые уплотнения предотвращают утечку масла из корпуса нагнетателя в воздушный тракт и защищают подшипники от попадания пыли/влаги.

- Материал вала: Высокопрочная легированная сталь, прошедшая закалку и шлифовку для сопротивления вибрациям и крутильным нагрузкам.

- Система демпфирования: В некоторых моделях применяются гасители крутильных колебаний для защиты от резонансных разрушений при переменных нагрузках.

Важно: Обрыв ремня или проскальзывание шкивов мгновенно прекращает работу нагнетателя, поэтому используются автоматические натяжители и термостойкие материалы ремней. В прецизионных конструкциях вал ротора интегрируется с шестернями привода напрямую, исключая риск проскальзывания.

Шестеренчатый привод: синхронизация с коленвалом

Шестеренчатый привод нагнетателя обеспечивает жесткую механическую связь с коленчатым валом двигателя. Передача крутящего момента осуществляется через зубчатое зацепление: шестерня, закрепленная на коленвале, напрямую взаимодействует с ведомой шестерней ротора компрессора. Такая конструкция исключает проскальзывание и гарантирует пропорциональное увеличение производительности нагнетателя относительно оборотов двигателя.

Синхронизация достигается за счет строгого соответствия передаточного числа шестерен. Например, при передаточном отношении 1:2 ротор нагнетателя будет вращаться вдвое быстрее коленвала. Ключевым требованием является точное позиционирование фаз газораспределения и работы компрессора, что предотвращает обратные пульсации воздуха и обеспечивает стабильное давление наддува на всех режимах работы ДВС.

Принцип работы и компоненты системы

Основные элементы шестеренчатого привода включают:

- Ведущая шестерня – устанавливается на носке коленвала или через промежуточный вал

- Ведомая шестерня – интегрирована в корпус нагнетателя и закреплена на валу ротора

- Прямозубая или косозубая передача – обеспечивает минимальные вибрации при высоких оборотах

Преимущества перед альтернативными приводами:

| Критерий | Шестеренчатый привод | Ременный привод |

| КПД передачи | 98-99% | 90-95% |

| Точность синхронизации | Абсолютная | Допуск ±2% |

| Ресурс | Совпадает со сроком службы ДВС | Требует замены каждые 50-80 тыс. км |

Для снижения шума применяются шевронные шестерни с V-образным зубом, компенсирующие осевые нагрузки. Обязательным условием надежной работы является поддержание точного зазора в зацеплении (0.05-0.08 мм) и принудительная смазка под давлением, подаваемая из системы моторного масла.

Паразитный шкив: натяжение приводного ремня

Паразитный шкив выполняет критическую функцию поддержания оптимального натяжения приводного ремня, соединяющего коленчатый вал двигателя с ротором нагнетателя. Без него ремень мог бы проскальзывать под нагрузкой из-за недостаточной контактной площади с основными шкивами, что приводило бы к снижению КПД передачи крутящего момента и ускоренному износу.

Конструктивно шкив представляет собой подшипниковый узел, закрепленный на регулируемом кронштейне. Его позиция напрямую влияет на угол обхвата ремня и усилие натяжения. Для компенсации естественного растяжения ремня в процессе эксплуатации применяются два типа механизмов:

- Ручная регулировка: болтовое смещение кронштейна после ослабления креплений

- Автоматический натяжитель: пружинный или гидравлический механизм, обеспечивающий постоянное давление

Неправильное натяжение вызывает следующие проблемы:

| Слабое натяжение | Чрезмерное натяжение |

| Проскальзывание ремня, свист | Деформация подшипников шкива |

| Снижение производительности нагнетателя | Ускоренный износ ремня |

| Перегрев ремня из-за трения | Повышенная нагрузка на валы |

Контроль натяжения осуществляется прогибом ремня между шкивами при усилии 10 Н: допустимое отклонение обычно составляет 5-7 мм. При замене ремня паразитный шкив обязательно проверяют на люфт подшипника и следы повреждений.

Механизм привода: ременные и цепные системы

Привод нагнетателя осуществляется от коленчатого вала двигателя через ременную или цепную передачу. Это обеспечивает синхронизацию вращения компрессора с оборотами двигателя, гарантируя пропорциональное увеличение подачи воздуха при росте нагрузки. Выбор системы влияет на надежность, стоимость обслуживания и акустические характеристики.

Ременные передачи доминируют в серийных автомобилях из-за простоты монтажа и демпфирующих свойств. Цепные приводы применяются реже, преимущественно в мощных или специализированных двигателях, где критична устойчивость к высоким нагрузкам и температурам. Оба варианта требуют периодического контроля натяжения для предотвращения проскальзывания или обрыва.

Ключевые особенности систем

- Ременные приводы

- Используют поликлиновые или зубчатые ремни

- Преимущества: низкий шум, простота замены, сглаживание вибраций

- Недостатки: износ при загрязнении, ограниченный ресурс при высоких нагрузках

- Цепные приводы

- Основаны на металлических роликовых или зубчатых цепях

- Преимущества: высокая износостойкость, стабильность при экстремальных оборотах

- Недостатки: повышенная шумность, сложность обслуживания, необходимость смазки

Натяжители в обеих системах бывают механические (пружинные) или гидравлические. Они компенсируют естественное растяжение ремня/цепи и устраняют люфт, сохраняя точное передаточное отношение. Отказ натяжителя приводит к проскальзыванию и резкому падению давления наддува.

| Критерий | Ремень | Цепь |

|---|---|---|

| Ресурс | 60-100 тыс. км | 150+ тыс. км |

| Ремонтопригодность | Замена без разборки ДВС | Требуется демонтаж элементов |

| Стоимость обслуживания | Низкая | Высокая |

Роторы типа "Roots": принцип вытеснения воздуха

Конструкция состоит из двух симметричных роторов с лопастями специального профиля (обычно двух- или трехлопастных), вращающихся в противоположных направлениях внутри герметичного корпуса с минимальными зазорами. Оси роторов синхронизированы шестернями, исключающими контакт лопастей между собой и со стенками. Воздух захватывается во впускном патрубке при расхождении лопастей.

При вращении роторы перемещают воздушные порции от впускного к выпускному отверстию, не сжимая их внутри нагнетателя. Сжатие происходит исключительно в выпускном тракте за счет противодавления (сопротивления впускного коллектора и цилиндров двигателя). Это отличает Roots от компрессоров динамического типа (турбонагнетателей), где сжатие осуществляется крыльчаткой.

Ключевые особенности и рабочие параметры

Основные характеристики роторных нагнетателей Roots:

- Линейная производительность: Объем подаваемого воздуха прямо пропорционален частоте вращения роторов.

- Пульсации потока: Периодическое открытие/закрытие камер вызывает пульсирующую подачу воздуха (особенно у двухлопастных версий).

- Термический КПД: Нагрев воздуха минимален на низких оборотах, но резко возрастает при высоком давлении из-за обратных утечек через зазоры.

| Параметр | Влияние на работу |

|---|---|

| Форма лопастей | Трехлопастные роторы снижают пульсации и шум по сравнению с двухлопастными |

| Угол закрутки | Спиральная форма улучшает плавность подачи и герметичность камер |

| Точность зазоров | Определяет эффективность уплотнения и максимальное давление наддува |

Критическим фактором является герметизация стыков: между роторами, ротором и корпусом, а также торцевыми крышками. Утечки через зазоры снижают производительность при высоком давлении. Для компенсации применяют:

- Термостабильные материалы (алюминиевые сплавы) с расчетом на тепловое расширение

- Покрытия лопастей (тефлон, антифрикционные составы)

- Регулируемые уплотнения торцов

Форма лопастей ротора в twin-screw конструкциях

Форма лопастей ротора является ключевым фактором для эффективного сжатия воздуха в twin-screw нагнетателях. Профили выполняются асимметричными с тщательно рассчитанными кривыми, обеспечивающими минимальные зазоры между вращающимися роторами без механического контакта. Эта геометрия создает непрерывно движущиеся камеры сжатия вдоль осей винтов.

Современные профили разрабатываются с использованием компьютерного моделирования газодинамики и прочностных характеристик. Основная задача – достижение герметичного уплотнения между камерами на всех стадиях вращения, что минимизирует обратные утечки воздуха. Сложная форма требует высокоточного производства на специализированных станках с ЧПУ.

Особенности конструкции профилей

- Асимметричные контуры: Ведущий и ведомый роторы имеют различные формы лопастей для оптимизации распределения нагрузок

- Угол закрутки: Определяет длину рабочей части винта и скорость сжатия (стандартно 60°-300°)

- Количество витков: Варьируется от 3 до 5 на ведущем роторе при соотношении 4:6 или 5:6 с ведомым

| Параметр профиля | Влияние на работу |

| Радиус основания впадины | Снижение концентрации напряжений |

| Толщина кромки вершины | Контроль тепловых деформаций |

| Угол наклона спирали | Регулировка производительности и шумности |

Эволюция профилей движется в сторону гибридных решений, комбинирующих округлые впадины для прочности с острыми кромками в зонах уплотнения. Современные разработки используют адаптивные алгоритмы, корректирующие геометрию под конкретные режимы работы двигателя.

Центробежный нагнетатель: крыльчатка турбинного типа

Крыльчатка турбинного типа – ключевой компонент центробежного нагнетателя, преобразующий кинетическую энергию вращения в энергию сжатого воздуха. Она представляет собой высокоскоростное колесо с радиальными лопатками сложной аэродинамической формы, напоминающее турбину. Лопатки изготавливаются методом точного литья или фрезерования из алюминиевых сплавов, титана или композитов для минимизации инерции и выдерживания центробежных сил.

При вращении крыльчатки (частота достигает 100 000 об/мин) воздух затягивается в центральное отверстие (входной диффузор) и захватывается лопатками. Центробежная сила отбрасывает воздух от центра к периферии крыльчатки, где он движется по спиральным каналам между лопатками. Это движение вызывает:

Принцип сжатия воздуха

Энергия вращения передаётся воздушному потоку, резко увеличивая его скорость (до 500 м/с) и создавая зону низкого давления в центре крыльчатки для непрерывного всасывания. На периферии возникает высокое давление за счёт:

- Кинетической энергии ускоренного потока

- Динамического сжатия при ударе о стенки лопаток

- Действия центробежной силы на молекулы воздуха

Дальнейшее преобразование кинетической энергии в давление происходит в диффузоре и улиткообразном корпусе нагнетателя. Диффузор замедляет поток, превращая скорость в дополнительное статическое давление.

| Параметр крыльчатки | Влияние на работу |

|---|---|

| Диаметр | Определяет производительность и максимальное давление |

| Число/форма лопаток | Влияет на КПД, шумность и диапазон эффективных оборотов |

| Угол изгиба | Регулирует баланс между скоростью потока и давлением |

| Зазоры | Минимизация снижает потери на перетекание воздуха |

Диффузор: преобразование скорости в давление

Диффузор представляет собой расширяющийся канал, расположенный непосредственно за рабочим колесом компрессора. Его основная задача – преобразовать кинетическую энергию высокоскоростного воздушного потока, созданного крыльчаткой, в статическое давление.

Конструктивно диффузор выполняется либо в виде безлопаточной кольцевой камеры (воздушный вихрь свободно раскручивается по спирали), либо оснащается рядом неподвижных направляющих лопаток. Лопатки формируют сужающиеся каналы, которые дополнительно структурируют поток и повышают эффективность преобразования энергии.

Принцип работы и ключевые особенности

Принцип преобразования основан на фундаментальном законе сохранения энергии в потоке жидкости или газа (уравнение Бернулли):

- Воздух, выходящий из крыльчатки, имеет очень высокую скорость (до сотен метров в секунду), но низкое статическое давление.

- Попадая в расширяющееся сечение диффузора, скорость потока снижается из-за увеличения площади проходного сечения.

- Согласно уравнению Бернулли, уменьшение скорости потока приводит к росту статического давления воздуха. Кинетическая энергия переходит в потенциальную энергию сжатия.

Эффективность этого процесса критична для КПД всего нагнетателя. Чем эффективнее диффузор снижает скорость и повышает давление, тем меньше энергии требуется крыльчатке для достижения целевого давления на выходе из компрессора. Лопаточные диффузоры обеспечивают более точное управление потоком и более высокий КПД преобразования по сравнению с безлопаточными, особенно на расчетных режимах работы, но сложнее в производстве и чувствительнее к изменению расхода воздуха.

Спиральный кожух (улитка): формирование воздушного потока

Спиральный кожух, или "улитка", представляет собой ключевой элемент конструкции нагнетателя, ответственный за преобразование кинетической энергии воздушного потока в статическое давление. Его задача – собрать воздух, вращающийся на высокой скорости с периферии рабочего колеса, и эффективно направить его в выходной патрубок.

Конструкция кожуха имеет форму логарифмической спирали с постоянно увеличивающимся поперечным сечением от начала ("языка") к выходному отверстию. Это расширение канала замедляет поток воздуха, снижая его скорость согласно закону Бернулли, что приводит к росту статического давления.

Принципы работы и особенности

Воздух, отбрасываемый лопатками рабочего колеса, попадает в сужающуюся начальную зону кожуха ("язык"). По мере движения по спирали канал плавно расширяется, что обеспечивает:

- Постепенное снижение скорости: Кинетическая энергия потока последовательно трансформируется в давление.

- Минимизацию турбулентности: Спиральная геометрия сокращает вихреобразование и потери энергии.

- Равномерное суммирование потока: Воздух из разных секций колеса объединяется в единый направленный выходной поток.

Эффективность кожуха определяется точностью расчета его профиля и геометрии. Оптимальный А/R-ratio (Area/Radius – отношение площади поперечного сечения входного канала к радиусу от центра колеса до центра этого сечения) влияет на:

| Низкое значение A/R | Быстрый отклик на низких оборотах, но ограниченная пропускная способность на высоких. |

| Высокое значение A/R | Максимальный поток на высоких оборотах, но запаздывание реакции ("турбояма") на низах. |

Материалом изготовления обычно выступает жаропрочный чугун или алюминиевый сплав, способный выдерживать температурные нагрузки и давление. Внутренняя поверхность часто шлифуется для снижения трения и улучшения аэродинамических свойств.

Интеркулер: охлаждение сжатого воздуха

Сжатие воздуха турбокомпрессором или механическим нагнетателем неизбежно приводит к его сильному нагреву из-за адиабатического процесса. Чем выше температура воздуха на выходе из компрессора, тем ниже его плотность, что снижает эффективное наполнение цилиндров кислородом и повышает риск детонации двигателя.

Интеркулер решает эту проблему, выступая теплообменником между компрессором и впускным коллектором. Его задача – отвести избыточное тепло от сжатого воздуха перед подачей в двигатель. Охлаждённый воздух становится плотнее, что позволяет сжечь больше топлива в цилиндре за цикл и повысить мощность без увеличения рабочего объёма.

Принцип работы и конструкция

Интеркулер представляет собой радиатор с развитой поверхностью теплообмена. Горячий сжатый воздух проходит через его внутренние каналы, а наружные поверхности обдуваются встречным потоком воздуха или охлаждающей жидкостью. Основные конструктивные типы:

- Воздух-воздух (Air-to-Air): Самый распространённый тип. Устанавливается перед радиатором двигателя или в крыльях автомобиля. Использует набегающий воздушный поток.

- Воздух-вода (Air-to-Liquid): Использует циркулирующую жидкость (часто отдельный контур охлаждения). Компактнее, эффективнее на низких скоростях, но сложнее и дороже из-за дополнительных насосов и радиаторов.

Ключевые характеристики эффективности интеркулера:

| Фактор | Влияние |

| Площадь теплообмена | Чем больше поверхность контакта с воздухом/жидкостью, тем лучше охлаждение. |

| Материал | Алюминиевые сплавы (иногда медь) обеспечивают высокую теплопроводность и малый вес. |

| Дизайн трубок и рёбер | Оптимизируется для снижения сопротивления потоку воздуха и максимального теплосъёма. |

| Потери давления | Избыточное сопротивление потоку воздуха внутри интеркулера снижает эффективность наддува. |

Достигаемое снижение температуры впускного заряда обычно составляет 40-120°C относительно температуры на выходе компрессора. Это даёт прирост мощности двигателя 15-25% по сравнению с системой без интеркулера при том же давлении наддува, а также повышает детонационную стойкость и топливную экономичность.

Байпасный клапан: сброс избыточного давления

Байпасный клапан (bypass valve) – критически важный компонент турбированных двигателей, предотвращающий повреждение системы наддува при резком закрытии дроссельной заслонки. При сбросе газа впускной коллектор герметизируется, но турбина продолжает вращаться по инерции, создавая избыточное давление воздуха («турбояма»).

Клапан монтируется на интеркулере или патрубке между компрессором и дросселем, а его вакуумный привод соединён с впускным коллектором. При падении давления в коллекторе (закрытый дроссель) клапан мгновенно открывается, перенаправляя воздух по байпасному каналу.

Принцип работы

- Сброс газа: Вакуумный актуатор получает сигнал от разряжения в коллекторе.

- Открытие клапана: Поршень или диафрагма оттягивается, создавая обводной путь для воздуха.

- Перенаправление потока: Избыточный воздух сбрасывается обратно на вход компрессора (рециркуляция) или в атмосферу (blow-off).

- Сохранение импульса турбины: Лопатки компрессора не теряют скорость вращения, избегая турболага.

| Тип клапана | Направление сброса | Преимущества |

|---|---|---|

| Рециркуляционный (Bypass) | На вход компрессора | Тихая работа, экологичность |

| Атмосферный (Blow-off) | В окружающую среду | Снижение температуры воздуха, характерный звук «пши» |

Неисправность клапана (заклинивание, утечки) вызывает потерю мощности, хлопки во впуске, переобеднение смеси и рывки при разгоне. Современные системы используют электронное управление для точного регулирования давления в зависимости от режима работы двигателя.

Дроссельная заслонка: регулирование потока

Дроссельная заслонка представляет собой круглый или овальный клапан, установленный во впускном тракте между воздушным фильтром и впускным коллектором. Её основная функция – точное дозирование объема воздуха, поступающего в двигатель. Заслонка жестко закреплена на валу, который соединен с педалью акселератора через механическую тягу или электронную систему управления.

При нажатии водителем педали газа заслонка поворачивается вокруг своей оси, увеличивая проходное сечение для воздуха. В системах с электронным управлением (ETC) датчики положения заслонки непрерывно передают данные контроллеру ЭСУД, который корректирует подачу топлива в соответствии с поступившим воздушным потоком. В режиме холостого хода заслонка почти закрыта, а воздух поступает через байпасный канал, регулируемый отдельным клапаном.

Ключевые аспекты взаимодействия с нагнетателем

При наличии турбонагнетателя или компрессора дроссельная заслонка выполняет дополнительные функции:

- Управление наддувом: При резком закрытии заслонки создается волна разрежения, которая может вызвать помпаж компрессора. Для предотвращения этого используются байпасные или blow-off клапаны.

- Синхронизация с перепускными системами: В турбированных двигателях заслонка координирует работу вестгейта (wastegate) через ЭСУД, ограничивая давление наддува при частичной нагрузке.

- Формирование разрежения: В закрытом положении создает вакуум во впускном коллекторе, необходимый для работы вакуумных усилителей тормозов и систем рециркуляции газов.

Конструкция современных заслонок включает двойные датчики положения и электрический сервопривод в ETC-системах. Это обеспечивает точное регулирование потока воздуха даже при высоком давлении наддува (до 2-3 бар), предотвращая колебания мощности и детонацию.

Монтажные фланцы: соединение с впускным коллектором

Фланец нагнетателя представляет собой точку жесткого крепления, обеспечивающую герметичное соединение выходного патрубка компрессора с впускным коллектором двигателя. Конструктивно он интегрирован в корпус нагнетателя (обычно алюминиевый или магниевый сплав) и содержит отверстия для болтового крепежа, уплотнительную поверхность и канал для прохода сжатого воздуха.

Геометрия фланца строго соответствует форме приемного патрубка впускного коллектора. Для компенсации температурных деформаций и вибраций между фланцами устанавливается уплотнительная прокладка из армированного термостойкого материала (резина с металлической вставкой, паронит или многослойная сталь), предотвращающая утечки наддува под давлением до 2-3 бар.

Ключевые особенности соединения

- Типы крепежа: В зависимости от модели применяются болты М8-М12 (класс прочности 8.8 и выше) или шпильки с гайками, равномерно распределяющие нагрузку по периметру фланца.

- Ориентация: Позиционирование нагнетателя относительно коллектора регулируется поворотным фланцем или угловыми адаптерами для обхода элементов подкапотного пространства.

- Терморегуляция: В дизельных двигателях фланец иногда оснащается каналами подвода антифриза для предотвращения перегрева узла.

| Проблема | Причина | Последствие |

| Подсос воздуха | Деформация фланца, износ прокладки | Падение давления наддува, обеднение смеси |

| Трещины в зоне крепления | Вибрационные нагрузки, перетяжка болтов | Разгерметизация, выход нагнетателя из строя |

Монтаж требует последовательной затяжки крепежа динамометрическим ключом по схеме "крест-накрест" для исключения перекосов. После установки обязательна проверка соединения тестом на дымогенераторе или визуальным контролем следов масла в местах потенциальных утечек.

Уплотнения вала: предотвращение утечек масла

Вращающийся вал компрессора проходит через корпус нагнетателя, создавая потенциальные пути для утечки моторного масла из картера в компрессорную часть. Для блокировки этих каналов применяются специальные уплотнения, критичные для надежности системы и защиты от попадания масла во впускной тракт двигателя.

Конструкция уплотнений вала учитывает экстремальные условия работы: высокие обороты (до 200 000 об/мин), перепады давления, температурные нагрузки и контакт с моторным маслом. Основные решения включают комбинацию механических и лабиринтных уплотнений, дополненных системой отвода масла.

Типы уплотнений и их принцип действия

Наиболее распространены два типа узлов:

- Механические торцевые уплотнения: Состоят из двух прецизионных колец (вращающегося и статического), прижатых пружинами. Рабочие поверхности полируются до зеркального состояния, создавая герметичный барьер. Материалы – графит, керамика или карбид кремния.

- Лабиринтные уплотнения: Используют серию канавок или выступов на валу/корпусе, создающих сопротивление потоку масла. Не контактируют с валом напрямую, требуют точных зазоров (0.1-0.3 мм). Часто комбинируются с отводящими каналами.

Дополнительные системы защиты:

- Маслоотражательные кольца: Сбрасывают излишки масла центробежной силой обратно в картер.

- Дренажные полости: Отводят просочившееся масло через отдельные каналы.

- Вакуумные каналы: Создают зону пониженного давления для блокировки утечек.

| Тип уплотнения | Преимущества | Ограничения |

|---|---|---|

| Механическое | Абсолютная герметичность при исправном состоянии | Чувствительность к перегреву и загрязнению масла |

| Лабиринтное | Высокая износостойкость, нет контактного износа | Допустимые микропротечки, зависимость от зазоров |

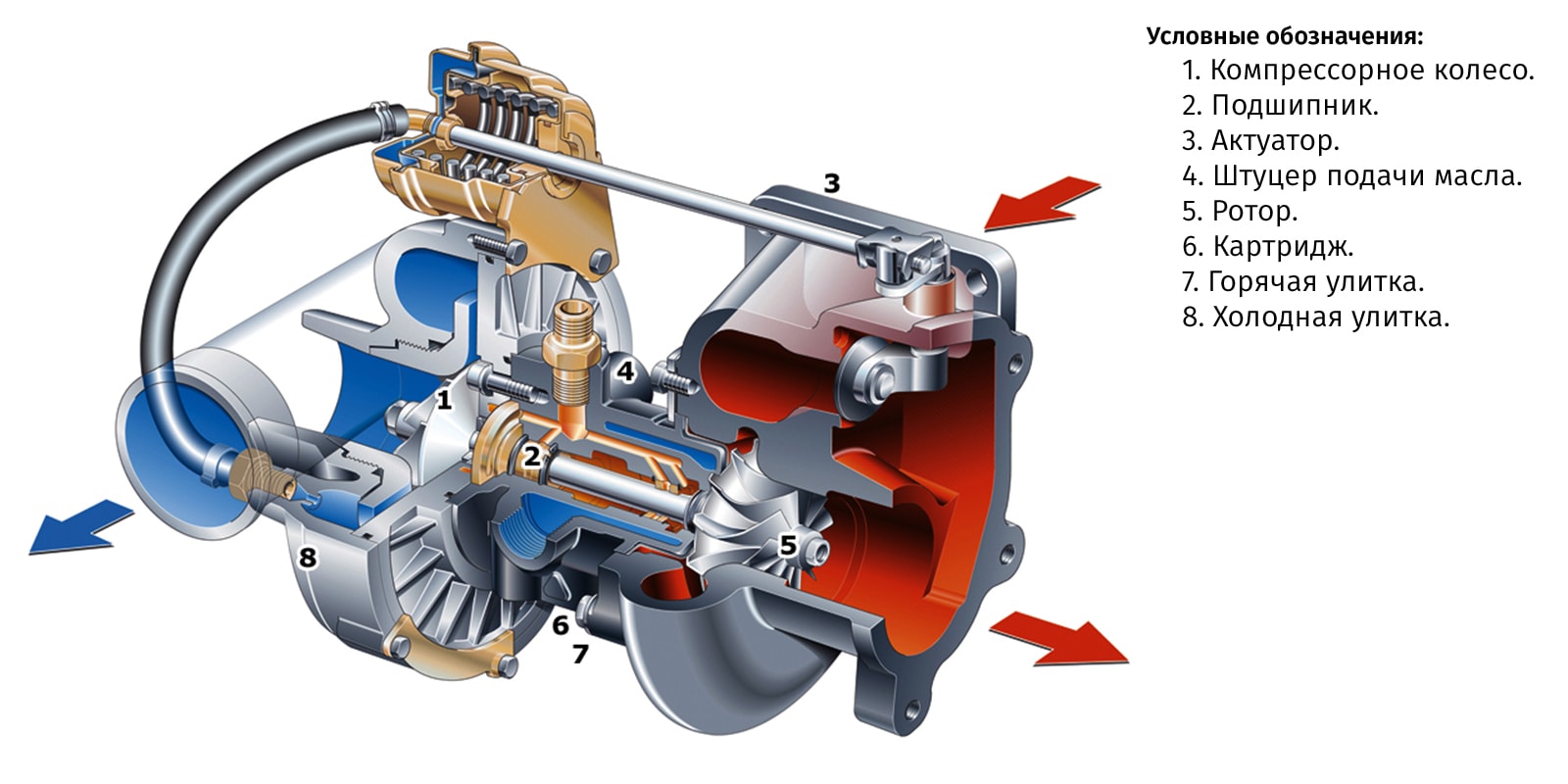

Система смазки подшипников ротора

Смазка подшипников ротора критична для выживания турбокомпрессора, так как они работают в экстремальных условиях: скорости вращения до 300 000 об/мин и температуры выхлопных газов свыше 1000°C. Без эффективного отвода тепла и минимизации трения подшипниковый узел быстро выйдет из строя из-за заклинивания или разрушения компонентов.

Смазочная система использует моторное масло двигателя, которое подаётся под давлением через каналы в корпусе турбины. Основная задача – создание устойчивой масляной плёнки между валом ротора и поверхностями подшипников (чаще всего используются плавающие втулки или шарикоподшипники), что предотвращает прямой металлический контакт.

Ключевые элементы и принципы работы

Централизованная подача масла: Масло поступает от масляного насоса двигателя через специальный магистральный канал в корпусе подшипников (картридже). Давление в системе обычно составляет 2-4 бар на рабочих режимах.

Формирование масляного клина: Вращение вала ротора "затягивает" масло в зазор между валом и подшипником. Это создаёт гидродинамический клин, который приподнимает вал и обеспечивает жидкостное трение.

Отвод тепла и загрязнений: Масло выполняет две дополнительные жизненно важные функции:

- Охлаждение: Отводит тепло от подшипников и вала в масляный поддон двигателя.

- Промывка: Уносит микрочастицы износа и продукты коксования, предотвращая засорение.

Дренажная система: Масло самотеком стекает из картриджа через дренажный канал большого диаметра (обычно ≥19мм) непосредственно в масляный поддон двигателя. Это требование обусловлено:

- Необходимостью исключить противодавление на выходе масла.

- Предотвращением вспенивания масла и потери смазывающих свойств.

- Гарантией быстрого отвода горячего масла для избежания его коксования внутри турбины.

Защита от коксования: При остановке горячего двигателя масло в перегретом картридже может "запечься", образуя твёрдые отложения (кокс). Для борьбы с этим применяются:

- Турботаймеры (продлевающие работу двигателя на холостом ходу после поездки).

- Дополнительные водяные рубашки охлаждения в корпусе подшипников (на интеркулерах).

- Использование синтетических масел с высокой термоокислительной стабильностью.

| Фактор риска | Последствие | Мера предотвращения |

| Низкое давление масла | Разрушение масляного клина, сухое трение | Контроль давления ДВС, своевременная замена масла/фильтра |

| Забитый дренаж | Выдавливание сальников, утечки масла | Правильный монтаж дренажной трубки без перегибов |

| Перегрев после остановки | Коксование масла в каналах | Использование турботаймера, плавный финиш поездки |

Перепускные каналы: управление производительностью

Перепускные каналы (байпас) – это ключевые элементы управления производительностью и защиты турбокомпрессора. Их основная задача – контролировать поток сжатого воздуха или выхлопных газов, когда давление наддува превышает требуемое значение или когда дроссельная заслонка резко закрывается.

Принцип работы основан на перенаправлении избыточного потока. В зависимости от типа и расположения, каналы управляют либо воздухом на выходе из компрессора (воздушный байпас), либо выхлопными газами до входа в турбину (перепускной клапан, вестгейт). Это предотвращает нежелательные явления и позволяет гибко регулировать давление наддува.

Функции и Типы Перепускных Каналов

1. Защита от избыточного давления и "турбоямы":

- Блоу-офф (Blow-off Valve, BOV) / Компрессорный байпас (Compressor Bypass Valve, CBV): Устанавливается на воздушном тракте между выходом компрессора и дроссельной заслонкой. При резком закрытии дросселя (например, при переключении передач) клапан открывается, стравливая избыточное давление сжатого воздуха обратно во впуск перед компрессором (CBV) или в атмосферу (BOV). Это предотвращает опасную для компрессорного колеса волну давления ("помпаж") и уменьшает турбояму при последующем открытии дросселя.

- Перепускной клапан (Wastegate): Устанавливается на выпускном тракте до входа в турбину. Когда давление наддува достигает заданного уровня, клапан открывается, перенаправляя часть выхлопных газов мимо турбинного колеса напрямую в выхлопную систему. Это ограничивает скорость вращения турбины и, следовательно, давление нагнетаемого воздуха, защищая турбокомпрессор и двигатель от превышения давления.

2. Точное управление давлением наддува:

- Перепускной клапан (Wastegate) является основным инструментом для регулирования максимального давления наддува, задаваемого системой управления двигателем (ЭБУ). Путем точного управления открытием вестгейта (механически пневматикой или электронно) ЭБУ может динамически изменять давление наддува в зависимости от режима работы двигателя, требований к мощности и экономичности.

| Тип Клапана | Расположение | Управляемая Среда | Основная Функция |

|---|---|---|---|

| Блоу-офф (BOV) | Воздушный тракт (после компрессора) | Сжатый воздух | Защита от помпажа при сбросе газа |

| Компрессорный байпас (CBV) | Воздушный тракт (после компрессора) | Сжатый воздух | Защита от помпажа при сбросе газа (воздух возвращается на вход компрессора) |

| Перепускной клапан (Wastegate) | Выпускной тракт (до турбины) | Выхлопные газы | Ограничение скорости турбины / Управление давлением наддува |

Механизмы управления: Перепускные клапаны (особенно wastegate) могут управляться разными способами. Пневматические системы используют давление наддува напрямую для преодоления силы пружины клапана. Более совершенные электронные системы используют вакуумный или электрический актуатор, управляемый сигналом от ЭБУ, что позволяет реализовать сложные алгоритмы регулирования давления наддува с высокой точностью и скоростью реакции.

Эффективная работа перепускных каналов критически важна для долговечности турбокомпрессора, безопасности двигателя, минимизации турбоямы и достижения оптимальной производительности во всем диапазоне оборотов двигателя. Их настройка и исправность напрямую влияют на характер работы турбированного двигателя.

Сервопривод: автоматическая регулировка шнеков

Сервопривод в нагнетателе отвечает за точное позиционирование спиральных каналов шнеков относительно друг друга. Эта регулировка напрямую влияет на давление наддува и эффективность подачи воздуха. Устройство получает электронные сигналы от блока управления двигателем (ЭБУ), который анализирует данные с датчиков (скорость, нагрузка, положение педали акселератора).

На основе полученных команд сервопривод перемещает тяги или шестерни, изменяя угол поворота одного из шнеков. Это позволяет динамически корректировать геометрию спирального лабиринта: при необходимости увеличивать перекрытие каналов для высокого давления на низких оборотах или уменьшать его для предотвращения помпажа на высоких оборотах. Точность перемещения составляет доли миллиметра.

Ключевые компоненты системы

- Электродвигатель – создает крутящий момент для перемещения регулировочного механизма.

- Редуктор – преобразует высокие обороты двигателя в усилие, необходимое для сдвига шнеков.

- Датчик положения – передает в ЭБУ текущий угол регулировки в реальном времени.

- Кулисный механизм – трансформирует вращательное движение в линейное перемещение тяг.

Основные преимущества сервоприводной регулировки:

- Мгновенная реакция на изменение режима работы двигателя

- Оптимизация наддува во всем диапазоне оборотов

- Снижение расхода топлива за счет исключения избыточного давления

- Предотвращение детонации и тепловой перегрузки

| Режим работы | Действие сервопривода | Эффект |

| Низкие обороты | Максимальное сближение шнеков | Рост давления на старте |

| Средние обороты | Плавное разведение каналов | Стабилизация воздушного потока |

| Высокие обороты | Минимальное перекрытие спиралей | Защита от помпажа и перегрева |

Отказ сервопривода приводит к фиксации шнеков в одном положении, что вызывает либо недостаток мощности, либо аварийное отключение турбины. Диагностика выполняется через сканирование кодов ошибок ЭБУ, указывающих на сбои в цепи управления или механические повреждения привода.

Датчик давления наддува: контроль производительности

Датчик давления наддува (MAP-сенсор) – критически важный компонент турбированных двигателей, непрерывно измеряющий давление воздуха во впускном коллекторе после турбокомпрессора. Этот параметр напрямую влияет на эффективность наддува и соответствие реальных показателей заданным производителем характеристикам.

Электронный блок управления двигателем (ЭБУ) использует данные с MAP-сенсора для точного расчета оптимального количества впрыскиваемого топлива и момента зажигания. Без корректных показаний датчика система не сможет обеспечить баланс между мощностью, экономичностью и экологичностью работы силового агрегата.

Принципы работы и диагностика

Основные типы датчиков давления наддува:

- Пьезорезистивные: Измеряют деформацию мембраны с нанесенными резисторами при изменении давления.

- Емкостные: Фиксируют изменения емкости конденсатора при смещении чувствительного элемента под давлением воздуха.

Признаки неисправности MAP-сенсора:

- Падение мощности двигателя и "турбояма"

- Повышенный расход топлива

- Черный дым из выхлопной трубы (переобогащение смеси)

- Неустойчивая работа на холостом ходу

| Параметр | Нормальное значение | Признак неисправности |

|---|---|---|

| Напряжение сигнала (холостой ход) | 0.9–1.2 В | <0.5 В или >2.5 В |

| Давление при максимальном наддуве | 0.8–2.5 бар (зависит от модели) | Отклонение >15% от норматива |

Важно: При замене датчика обязательна калибровка ЭБУ для адаптации новых параметров. Игнорирование неисправности приводит к детонации, повышенному износу турбины и катализатора.

Сравнение винтового и центробежного типов

Винтовой нагнетатель (типа Lysholm) использует взаимодополняющие роторы спиральной формы. При вращении воздух захватывается в зазоры между ними, сжимается за счет уменьшения объема полостей вдоль оси роторов и выталкивается в выпускной коллектор. Этот процесс обеспечивает равномерный, пульсацийный поток воздуха без запаздывания отклика.

Центробежный тип функционирует подобно турбине: крыльчатка вращается с высокой скоростью (до 150 000 об/мин), затягивая воздух через центральное отверстие. Под действием центробежных сил воздух отбрасывается к периферии спиралевидного корпуса (улитке), где кинетическая энергия преобразуется в давление за счет диффузора и сужающегося сечения канала.

Ключевые отличия

Характеристики производительности:

- Винтовые: Максимальный крутящий момент доступен с низких оборотов, кривая мощности близка к линейной

- Центробежные: Эффективны на высоких оборотах, требуют раскрутки ротора для создания давления

Особенности конструкции:

| Параметр | Винтовой | Центробежный |

| Сложность | Высокая (прецизионные роторы) | Умеренная |

| Тепловая нагрузка | Повышенная (внутреннее сжатие) | Ниже (сжатие в корпусе) |

| Шумность | Характерный вой | Свист на высоких оборотах |

Области применения:

- Винтовые: Дизельные двигатели, гоночные авто, требующие мгновенного отклика

- Центробежные: Бензиновые спорткары с высоким диапазоном оборотов, тюнинг серийных моторов

Эффективность: Центробежные нагнетатели выигрывают на высоких оборотах благодаря аэродинамическому КПД (~70-85%), тогда как винтовые стабильны во всем диапазоне (65-75%) за счет объемного принципа работы. Оба типа требуют интеркулера для снижения температуры заряда.

Коэффициент повышения давления: расчёт эффективности

Коэффициент повышения давления (π) – ключевой параметр для оценки производительности нагнетателя, определяемый как отношение давления воздуха на выходе из компрессора (Pвых) к давлению на входе (Pвх). Формула расчёта: π = Pвых / Pвх. Значение π напрямую влияет на массовый расход воздуха и, следовательно, на мощность двигателя – повышение π на 15-20% обычно увеличивает мощность на 25-35%.

Эффективность сжатия характеризуется адиабатическим КПД (ηад), который сравнивает реальную работу компрессора с идеальным адиабатическим процессом. Рассчитывается по формуле: ηад = (Tвх * (π(γ-1)/γ - 1)) / (Tвых - Tвх), где Tвх и Tвых – температуры воздуха (°К) на входе/выходе, а γ – показатель адиабаты (≈1.4 для воздуха). Высокий ηад (>70%) указывает на минимальные потери энергии на нагрев.

Факторы, влияющие на эффективность

- Конструкция крыльчатки: форма лопаток определяет гидродинамические потери и утечки.

- Скорость вращения ротора: избыточные обороты вызывают турбулентность и перегрев.

- Теплообмен с корпусом: неадиабатический теплоотвод снижает полезную работу сжатия.

- Соотношение давлений и расхода: пик КПД достигается в узком диапазоне оборотов двигателя.

| Значение π | Влияние на двигатель | Риски при превышении |

|---|---|---|

| 1.2 – 1.5 | Умеренный прирост мощности (20-40%) | Детонация на бензиновых ДВС |

| 1.5 – 2.0 | Высокий прирост (50-80%), требует интеркулера | Перегрев клапанов, деформация ГБЦ |

| >2.0 | Экстремальное форсирование (100%+) | Разрушение поршневой группы |

Для точной оценки эффективности используют карты характеристик компрессора, где зона оптимальной работы определяется пересечением кривых постоянного КПД, линий π и оборотов ротора. Снижение ηад на 10% увеличивает температуру на выходе на 25-30°C при одинаковом π, что критично для ресурса ДВС.

- Замерьте Pвх, Pвых, Tвх и Tвых при рабочих оборотах.

- Рассчитайте π = Pвых / Pвх.

- Вычислите ηад по формуле с учётом γ=1.4.

- Сравните полученные значения с паспортными данными нагнетателя.

Прецизионная обработка зазоров между роторами

Микронные зазоры между роторами нагнетателя критичны для его эффективности и долговечности. Слишком большой зазор вызывает утечки воздуха, снижая давление наддува и КПД. Слишком малый приводит к контакту поверхностей, перегреву, задирам и быстрому разрушению деталей. Оптимальный диапазон обычно составляет 0,05–0,15 мм, что требует высочайшей точности изготовления.

Достижение таких допусков возможно только при использовании специализированного оборудования и технологий. Основные этапы включают черновую обработку заготовок на фрезерных станках с ЧПУ, последующую термическую обработку для стабилизации структуры металла и финишную шлифовку ответственных поверхностей. Особое внимание уделяется профилю зубьев роторов и геометрии их торцов.

Ключевые технологии и методы контроля

- Координатное шлифование: Обработка профиля зубьев алмазными кругами на прецизионных шлифовальных станках с точностью позиционирования до 1 микрона.

- Попарная притирка: Доводка роторов в сборе абразивными пастами для обеспечения идеального контакта по всей длине.

- Динамическая балансировка: Устранение дисбаланса на специальных стендах для минимизации вибраций при высоких оборотах.

Контроль качества осуществляется многоступенчато:

- Измерение геометрии на координатно-измерительных машинах (КИМ) после каждого этапа обработки.

- Проверка зазоров в сборе с помощью калиброванных щупов и лазерных интерферометров.

- Стендовые испытания под нагрузкой с фиксацией температурных расширений и динамических деформаций.

| Фактор влияния | Последствие нарушения зазора | Компенсирующие меры |

|---|---|---|

| Тепловое расширение | Уменьшение зазора при нагреве | Расчет коэффициентов расширения материала, предварительный "холодный" зазор |

| Центробежные силы | Деформация роторов на высоких оборотах | Усиление конструкции, оптимизация формы лопастей |

| Вибрации | Локальный контакт поверхностей | Повышенная жесткость валов, демпфирующие подшипники |

Современные нагнетатели часто используют роторы с покрытиями (тефлон, керамика), позволяющими сохранять стабильность зазоров в экстремальных условиях. Инженерные расчеты обязательно учитывают тепловые и силовые деформации в рабочих режимах, что требует комплексного моделирования методом конечных элементов (FEA).

Тепловое расширение: компенсация в горячем состоянии

При работе нагнетателя, особенно под высокой нагрузкой, его компоненты подвергаются интенсивному нагреву. Детали корпуса, ротор, валы и подшипники могут достигать температур, значительно превышающих окружающую среду, иногда до 200-300°C и более. Это неизбежно вызывает тепловое расширение материалов.

Если зазоры между критически важными компонентами, такими как ротор и корпус или в подшипниковых узлах, рассчитаны только на "холодное" состояние, при рабочей температуре они могут стать недостаточными. Это приведет к заклиниванию ротора, повышенному трению, ускоренному износу подшипников или даже к катастрофическому разрушению нагнетателя. Поэтому инженерный расчет зазоров всегда ведется с учетом рабочих температур.

Ключевые методы компенсации

Для обеспечения надежной работы в горячем состоянии применяются следующие принципы:

- Расчет тепловых зазоров: Зазоры между ротором и корпусом, а также в подшипниковых узлах (особенно в подшипниках скольжения) изначально проектируются с учетом ожидаемого теплового расширения каждого компонента. Зазоры в холодном состоянии делаются больше, чем минимально необходимые для работы без касания в горячем состоянии.

- Учет разницы КТР: При выборе материалов для корпуса и ротора учитывается их коэффициент теплового расширения (КТР). Часто корпус изготавливают из алюминиевых сплавов (высокий КТР), а ротор – из стали (более низкий КТР). При нагреве корпус расширяется сильнее, чем ротор, что помогает поддерживать или даже увеличивать рабочий зазор.

- Термостабильные материалы: Использование специальных сплавов с пониженным КТР или высокой стабильностью размеров при нагреве для критичных деталей.

- Тепловые компенсаторы: В конструкции трубопроводов нагнетателя (особенно интеркулера) могут применяться сильфонные компенсаторы для восприятия тепловых удлинений труб и предотвращения деформаций и протечек.

- Тепловые экраны и охлаждение: Применение тепловых экранов для защиты менее термостойких компонентов (например, некоторых датчиков, пластиковых патрубков) и эффективное охлаждение корпуса нагнетателя и масла (в системах с масляным охлаждением подшипников) для снижения максимальных рабочих температур.

- Гидрокомпенсаторы в подшипниках: В некоторых конструкциях подшипников скольжения используется давление масла для автоматической регулировки зазора в зависимости от температуры и оборотов.

Типичные тепловые зазоры в подшипниках скольжения турбонагнетателя:

| Диаметр вала, мм | Номинальный зазор (холодный), мм | Минимальный рабочий зазор (горячий), мм |

|---|---|---|

| 6 - 10 | 0.03 - 0.06 | 0.015 - 0.03 |

| 10 - 18 | 0.04 - 0.09 | 0.02 - 0.045 |

| 18 - 30 | 0.05 - 0.12 | 0.025 - 0.06 |

| 30 - 50 | 0.07 - 0.15 | 0.035 - 0.075 |

Грамотный учет теплового расширения и применение методов компенсации являются обязательным условием для достижения высокой надежности, долговечности и эффективности автомобильного нагнетателя воздуха в экстремальных температурных условиях его работы.

Конструкция подшипников: радиальные и упорные нагрузки

В нагнетателе вращающийся ротор создает комбинированные механические нагрузки на опорные подшипники. Радиальные нагрузки действуют перпендикулярно оси вала (например, от веса ротора и центробежных сил), а упорные (осевые) – параллельно оси, возникая при перепадах давления воздуха на крыльчатке и осевых смещениях вала. Подшипниковая система обязана стабилизировать вал, минимизируя вибрации и трение при скоростях до 200 000 об/мин.

Неправильный подбор подшипника под тип нагрузки ведет к перегреву, ускоренному износу и разрушению узла. Радиальные подшипники (шариковые, роликовые) слабо сопротивляются осевым усилиям, тогда как упорные – плохо переносят радиальное давление. В турбонагнетателях часто применяют гибридные решения: комбинацию радиальных и упорных подшипников или специальные сдвоенные опоры с угловым контактом, воспринимающие оба вида сил.

Типы подшипников и их работа под нагрузкой

Конструктивные особенности распространенных подшипников в нагнетателях:

- Радиальные шарикоподшипники:

- Воспринимают преимущественно радиальные нагрузки

- Ограниченная стойкость к осевым усилиям (особенно однорядные)

- Упорные шарикоподшипники:

- Специализированы для осевых нагрузок (вперед/назад)

- Практически не работают при радиальном давлении

- Подшипники с угловым контактом:

- Одновременно выдерживают радиальные и осевые нагрузки

- Устанавливаются парами (X- или O-образно) для двустороннего осевого фиксирования

Критичные параметры для работы подшипников в нагнетателях:

| Фактор | Радиальные подшипники | Упорные подшипники | Подшипники с угловым контактом |

|---|---|---|---|

| Термостойкость | Высокая (до +200°C) | Средняя | Очень высокая (керамика) |

| Смазочная система | Масляное охлаждение (обязательно) | Масляное охлаждение (обязательно) | Масляный туман или жидкая смазка |

| Точность позиционирования | Умеренная | Низкая (осевое смещение) | Высокая |

Гидравлическое управление муфтой включения

Гидравлическое управление муфтой включения нагнетателя использует давление масла для точного контроля соединения привода двигателя с ротором компрессора. Эта система заменяет механические или электронные аналоги, обеспечивая плавное и быстрое срабатывание за счёт несжимаемой жидкости. Основными компонентами являются гидроблок с клапанами, поршневая камера в муфте и магистрали подачи рабочей жидкости.

При активации нагнетателя электронный блок управления (ЭБУ) открывает соленоидный клапан, направляя моторное масло под давлением в полость за поршнем муфты. Поршень, перемещаясь под давлением, прижимает ведомые диски к ведущим, передавая крутящий момент на вал компрессора. Регулировка давления масла через клапан позволяет дозировать силу сжатия пакета дисков, реализуя частичное включение для предотвращения резких нагрузок на двигатель.

Ключевые элементы системы

- Соленоидный клапан: управляет подачей масла по сигналу ЭБУ

- Гидравлический поршень: преобразует давление масла в механическое усилие

- Фрикционные диски: обеспечивают передачу момента при сжатии

- Система каналов: подводит масло от двигателя к муфте

| Этап работы | Процесс |

| Включение | Масло поступает в камеру поршня → диски сжимаются |

| Регулировка | Изменение давления масла → частичное проскальзывание дисков |

| Выключение | Сброс давления → пружины разводят диски |

Преимуществами гидравлического управления являются устойчивость к высоким нагрузкам, плавность работы и автоматическая смазка трущихся поверхностей. Однако система зависит от исправности масляного контура двигателя и требует строгого контроля чистоты рабочей жидкости для предотвращения заклинивания клапанов.

Электрические нагнетатели: особенности строения

Конструктивно электрический нагнетатель (e-charger) повторяет классический турбокомпрессор в части компрессорного колеса и улитки, но вместо турбины, приводимой выхлопными газами, здесь используется высокооборотный электродвигатель. Этот мотор напрямую соединён с валом компрессорного колеса, исключая необходимость сложной механической связи или гидравлических муфт.

Ключевое отличие – наличие управляющей электроники, регулирующей скорость вращения (до 200 000 об/мин) независимо от оборотов двигателя автомобиля. Это требует мощного источника энергии: e-charger подключается к бортовой сети 48В или высоковольтной системе гибридных авто через инвертор, преобразующий постоянный ток в трёхфазный переменный для электромотора.

Критические компоненты системы

Основные элементы устройства:

- Бесщеточный электродвигатель – размещён между подшипниковыми опорами вала, герметично изолирован от воздушного тракта

- Компрессорное колесо – алюминиевое или титановое, с улучшенной аэродинамикой лопаток

- Высокочастотный инвертор – управляет фазой и амплитудой напряжения

- Двойная система охлаждения:

- Воздушное (через радиатор)

- Жидкостное (контур антифриза)

Типовые параметры работы:

| Мощность электромотора | 5-20 кВт |

| Время выхода на полную мощность | <0.3 сек |

| Рабочая температура | до 180°C |

Корпус выполняется из алюминиевых сплавов с терморассеивающими рёбрами, а вал компрессора вращается на керамических шарикоподшипниках, снижающих трение. Датчики давления и температуры в реальном времени передают данные в ECU для точного дозирования наддува.

Компоновка привода от электромотора

Привод нагнетателя от электромотора исключает механическую связь с коленчатым валом двигателя, обеспечивая независимое управление скоростью вращения компрессора. Электрический двигатель получает питание от бортовой сети автомобиля через специализированный контроллер, регулирующий мощность в соответствии с требуемой производительностью нагнетателя.

Ключевым преимуществом такой компоновки является возможность мгновенной подачи крутящего момента на крыльчатку компрессора, что устраняет турболаг и обеспечивает линейную характеристику наддува. Электромотор обычно интегрируется непосредственно в корпус нагнетателя через фланцевое соединение, образуя компактный модуль, упрощающий монтаж в подкапотном пространстве.

Конструктивные особенности

- Осевое соосное расположение: Вал ротора электродвигателя напрямую соединяется с валом крыльчатки компрессора через муфту, минимизируя потери энергии

- Система охлаждения: Интеграция жидкостных или воздушных каналов в корпусе для отвода тепла от обмоток статора

- Бесколлекторные двигатели: Использование BLDC-моторов с внешним ротором для повышения КПД и надежности

| Компонент | Назначение |

|---|---|

| Контроллер мощности | Преобразование постоянного тока АКБ в трехфазный переменный с регулируемой частотой |

| Датчик положения ротора | Синхронизация коммутации обмоток для точного управления скоростью |

| Термозащитный кожух | Изоляция обмоток от воздействия горячего воздуха в моторном отсеке |

Современные системы предусматривают рекуперацию энергии при сбросе газа: двигатель переходит в генераторный режим, преобразуя инерцию вращающихся масс в электроэнергию. Для снижения вибраций применяются балансировочные втулки и демпферные прокладки в точках крепления модуля к двигателю.

Воздушный фильтр: защита внутренних компонентов

Основная задача воздушного фильтра – предотвращение попадания абразивных частиц (пыль, песок, грязь, насекомые) в нагнетатель и двигатель. Нефильтрованный воздух содержит микроскопические твердые включения, которые при всасывании действуют как абразив, вызывая ускоренный издор критически важных элементов. Поступая под давлением, такой воздух способен повредить лопатки компрессора, стенки впускных каналов и цилиндропоршневую группу.

Конструктивно фильтр представляет собой пористый материал (чаще многослойная бумага или синтетическое волокно), размещенный в корпусе на впускном тракте перед нагнетателем. Материал улавливает загрязнения благодаря сложной структуре микропор, обеспечивая при этом минимальное сопротивление воздушному потоку. Качественный фильтр задерживает до 99.8% частиц размером свыше 5-10 микрон.

Ключевые аспекты работы

Последствия износа: Загрязненный или поврежденный фильтр теряет эффективность. Снижение пропускной способности создает избыточное разрежение перед нагнетателем, заставляя его работать с повышенной нагрузкой для достижения требуемого давления. Нарушение фильтрации ведет к прямому контакту абразивов с вращающимися элементами компрессора и поверхностями двигателя.

Типичные проблемы при несвоевременной замене:

- Задиры и эрозия лопаток турбины компрессора

- Загрязнение и закоксовывание интеркулера

- Абразивный износ стенок цилиндров и поршневых колец

- Падение мощности из-за уменьшения объема поступающего воздуха

- Увеличение расхода топлива

Рекомендации по обслуживанию: Периодичность замены указана производителем (обычно 15-30 тыс. км), но в условиях сильной запыленности требуется чаще. Визуальный контроль – обязательная процедура при ТО. Признаки необходимости замены:

- Темный цвет фильтрующего элемента (видимые загрязнения)

- Деформации материала или повреждения корпуса

- Посторонние шумы от нагнетателя при резком ускорении

Система смазки: масляные каналы и сепараторы

Масло подаётся под давлением из двигателя через специальный впускной канал в корпусе нагнетателя. Основная магистраль проходит через центральную ось ротора, обеспечивая доступ смазки к критическим компонентам: подшипникам вала турбины и компрессора, а также шестерням привода (в механических нагнетателях). Точное проектирование диаметра и геометрии каналов гарантирует стабильный поток масла без перепадов давления даже на высоких оборотах.

После смазки узлов масло стекает в картер нагнетателя, смешиваясь с воздухом из компрессорной части. Для разделения этой эмульсии применяется сепаратор – лабиринтная камера или центробежный уловитель. Вращающиеся элементы создают центробежную силу, отбрасывающую тяжелые масляные капли к стенкам. Конденсированное масло сливается обратно в двигатель через отдельный отвод, а очищенный воздух выводится через вентиляционный шланг, предотвращая угар масла и загрязнение интеркулера.

Ключевые элементы сепарационной системы

- Впускной маслоканал – соединён с масляной системой двигателя, оснащается фильтром-сеткой от загрязнений.

- Дренажный канал – обеспечивает гравитационный возврат масла в поддон двигателя под наклоном для исключения застоя.

- Центробежный сепаратор – интегрирован в роторный узел, использует вращение для отделения масляных частиц.

- Лабиринтные уплотнения – снижают проникновение масла в компрессорную часть за счёт каскада узких колец.

| Компонент | Функция | Риски при неисправности |

|---|---|---|

| Масляные каналы | Транспортировка масла к подшипникам и шестерням | Задиры вала, перегрев узлов |

| Сепарационная камера | Отделение масла от картерных газов | Попадание масла во впуск, нагар на клапанах |

| Дренажная магистраль | Возврат очищенного масла в двигатель | Повышенное давление в картере, течи сальников |

Клиноременная передача: расчёт коэффициента передачи

Коэффициент передачи (i) клиноременной передачи определяет соотношение угловых скоростей ведущего и ведомого шкивов. Этот параметр напрямую влияет на производительность нагнетателя, так как регулирует частоту вращения ротора компрессора относительно коленчатого вала двигателя. Правильный расчёт обеспечивает оптимальное давление наддува без превышения допустимых механических нагрузок.

Основная формула для расчёта коэффициента передачи: i = d2 / d1 = n1 / n2, где d1 – диаметр ведущего шкива (на валу двигателя), d2 – диаметр ведомого шкива (на валу нагнетателя), n1 – частота вращения ведущего шкива, n2 – частота вращения ведомого шкива. Значение i > 1 указывает на увеличение крутящего момента на выходе при снижении скорости вращения нагнетателя.

| Параметр | Обозначение | Единицы измерения |

|---|---|---|

| Диаметр ведущего шкива | d1 | мм |

| Диаметр ведомого шкива | d2 | мм |

| Обороты двигателя | n1 | об/мин |

| Обороты нагнетателя | n2 | об/мин |

Практические аспекты расчёта

При проектировании учитывают следующие ограничения:

- Максимальная скорость ремня: не должна превышать 35 м/с для предотвращения проскальзывания и износа

- Минимальный угол охвата: ≥120° для обеспечения достаточного сцепления

- Допустимое межосевое расстояние: 0.7(d1+d2) ≤ A ≤ 2(d1+d2)

Корректировка коэффициента передачи выполняется изменением диаметров шкивов. Для повышения производительности нагнетателя увеличивают d2 или уменьшают d1, что ведёт к росту i и оборотов ротора. Например, при d1=80 мм и d2=120 мм: i = 120/80 = 1.5 – нагнетатель вращается в 1.5 раза медленнее коленвала, но с увеличенным моментом.

Защита от помпажа: клапан сброса давления

При резком закрытии дроссельной заслонки (например, во время переключения передачи или сбросе газа) поток воздуха, нагнетаемый компрессором в систему, внезапно встречает препятствие. Однако сам компрессор продолжает вращаться по инерции и создавать давление. Это приводит к резкому скачку давления между компрессором и закрытой заслонкой – явлению, известному как помпаж (сёрдж).

Возникающая ударная волна высокого давления стремится пойти по пути наименьшего сопротивления, которым оказывается сам компрессор. Она пытается заставить лопатки турбины вращаться в обратную сторону. Это создает экстремальные нагрузки на подшипники турбокомпрессора и вал, что может привести к их преждевременному выходу из строя, а также вызывает характерный звук "чихания".

Для предотвращения этого разрушительного явления в системе наддува применяется специальный клапан сброса избыточного давления, чаще называемый blow-off valve (BOV) или bypass valve (BPV). Его ключевая задача – мгновенно сбросить избыточное давление воздуха, созданного компрессором, в момент резкого закрытия дросселя.

Принцип работы и типы клапанов

Клапан устанавливается в интеркулере или на патрубке между компрессором и дроссельной заслонкой. Он соединен вакуумным шлангом с впускным коллектором (за дроссельной заслонкой). Когда дроссель открыт, давление во впускном коллекторе близко к атмосферному или положительное, и клапан удерживается закрытым мощной пружиной.

В момент резкого закрытия дросселя во впускном коллекторе мгновенно создается сильное разрежение (вакуум). Это разрежение преодолевает сопротивление пружины клапана, втягивая его диафрагму или поршень и открывая проход для воздуха. Избыточное давление из системы наддува стравливается:

- В атмосферу (Atmospheric BOV): Клапан выпускает воздух непосредственно в подкапотное пространство, создавая характерный звук "пши". Часто используется в тюнинге.

- Во впуск ДО компрессора (Recirculating BOV/BPV): Клапан возвращает сбрасываемый воздух обратно на вход компрессора. Это предпочтительный метод для большинства серийных автомобилей.

После сброса избыточного давления и стабилизации потока пружина клапана возвращает его в закрытое состояние, система готовится к следующему открытию дросселя.

Преимущества рециркулирующих клапанов (BPV):

- Не нарушают работу системы измерения расхода воздуха (ДМРВ/MAF-сенсор), так как сброшенный воздух учитывается датчиком, проходя через него повторно.

- Исключают обогащение топливной смеси при сбросе газа (из-за ухода уже учтенного воздуха).

- Более тихая работа.

- Соответствие экологическим нормам (нет выброса несгоревших паров топлива).

Сравнение типов клапанов сброса давления:

| Характеристика | Атмосферный (BOV) | Рециркуляционный (BPV) |

|---|---|---|

| Путь сброса воздуха | В атмосферу | На вход компрессора |

| Влияние на ДМРВ/MAF | Может вызывать ошибки (обогащение смеси) | Нет влияния |

| Звук | Громкий "пши" | Тихий "свист" или отсутствует |

| Применение | Чаще тюнинг, авто с MAP-сенсором | Серийные авто с ДМРВ/MAF |

Таким образом, клапан сброса давления является неотъемлемым и критически важным элементом защиты турбокомпрессора от разрушительных последствий помпажа, обеспечивая его долговечность и стабильную работу двигателя.

Крепёжные элементы: специфика монтажных кронштейнов

Монтажные кронштейны обеспечивают жёсткую фиксацию нагнетателя к блоку цилиндров двигателя, компенсируя вибрационные нагрузки и крутящий момент от привода. Их конструкция рассчитывается под массу конкретной модели компрессора и особенности силового агрегата – ошибки в проектировании приводят к деформациям корпуса и ускоренному износу подшипникового узла.

Кронштейны изготавливаются методом литья или штамповки из легированной стали, реже – из алюминиевых сплавов с усиленными рёбрами жёсткости. Ключевые требования: сохранение геометрии при температурном расширении (до +150°C в подкапотном пространстве), коррозионная стойкость и точное совпадение посадочных отверстий с фланцем нагнетателя и точками крепления на двигателе.

Типы креплений и монтажные нюансы

При установке применяются:

- Резинометаллические демпферы – гасят высокочастотные вибрации, запрещены при жёсткой связи с ГБЦ (риск разрушения фланца)

- Точёные шпильки с контрящими гайками – исключают самопроизвольное откручивание при пульсирующих нагрузках

- Сферические шайбы – компенсируют перекосы до 3° на неровных поверхностях блока

Обязательный этап монтажа – проверка соосности вала нагнетателя с приводным шкивом. Допустимое отклонение – не более 0,5 мм на 100 мм длины ремня/цепи. Использование динамометрического ключа при затяжке болтов обязательно: превышение момента (обычно 45-60 Н·м для стальных кронштейнов) провоцирует трещины в материале.

| Материал кронштейна | Допустимый крутящий момент (Н·м) | Температурный диапазон |

|---|---|---|

| Сталь 40Х | 85 | -40°C...+250°C |

| Алюминий А356-T6 | 55 | -30°C...+180°C |

После установки выполняется обкатка – 20-30 минут работы двигателя на холостых оборотах с последующей проверкой затяжки всех соединений. Пренебрежение этим этапом вызывает усталостные разрушения крепежа из-за неравномерной тепловой деформации компонентов.

Балансировка роторов для минимизации вибраций

Балансировка ротора нагнетателя – критически важный этап производства, устраняющий дисбаланс массы вращающегося узла. Неуравновешенный ротор создаёт центробежные силы, вызывающие вибрации, которые разрушают подшипники, повреждают крыльчатку и корпус, генерируют шум и снижают общий ресурс агрегата.

Процесс включает точное измерение неравномерного распределения массы ротора на специальных балансировочных станках. Станок раскручивает узел, фиксирует величину и угловое положение дисбаланса с помощью датчиков вибрации или силы. На основе этих данных определяются места и масса корректирующих грузов.

Методы устранения дисбаланса

Для компенсации дисбаланса применяют два основных подхода:

- Добавление массы: Приварка/приклеивание балансировочных грузиков из металла в лёгких зонах ротора.

- Удаление массы: Фрезеровка, сверление или шлифовка материала с тяжёлых участков (чаще используется для цельнометаллических роторов).

Требуемая точность балансировки крайне высока, особенно для высокооборотных нагнетателей (50 000+ об/мин). Допустимый остаточный дисбаланс измеряется в грамм-миллиметрах (г·мм) и нормируется стандартами.

| Тип дисбаланса | Характеристика | Метод коррекции |

| Статический | Смещение центра массы относительно оси вращения | Коррекция в одной плоскости |

| Моментный | "Перекос" массы вдоль оси вращения | Коррекция в двух плоскостях |

| Динамический | Комбинация статического и моментного | Коррекция в двух плоскостях |

Современные станки выполняют автоматическую динамическую балансировку в двух плоскостях, что гарантирует стабильность ротора на всех рабочих режимах. После коррекции проводят контрольную проверку. Несоблюдение требований балансировки ведёт к преждевременному отказу нагнетателя и потенциальному повреждению двигателя.

Диагностические порты для проверки производительности

Современные нагнетатели воздуха, особенно с электрическим приводом или турбокомпрессоры с изменяемой геометрией, интегрированы в электронную систему управления двигателем (ЭСУД). Для контроля их работы и диагностики параметров производительности используется стандартизированный диагностический разъем OBD-II (On-Board Diagnostics), обязательный для автомобилей с 2001 года в Европе и США.

Через OBD-II порт специалисты получают доступ к реальным данным от датчиков, отслеживающих работу нагнетателя. Ключевые параметры включают давление наддува (от MAP- или MAF-датчиков), положение актуатора или перепускной заслонки, скорость вращения турбины (на моделях с соответствующими сенсорами) и температуру всасываемого воздуха. Несоответствие фактических значений заводским спецификациям указывает на неисправности.

Критические диагностические параметры

- Фактическое vs. целевое давление наддува – расхождение свидетельствует об утечках воздуха, износе втулок турбины или неисправности актуатора.

- Скорость отклика актуатора – задержки в изменении положения заслонки/лопаток указывают на механические повреждения или проблемы с вакуумной/электрической системой управления.

- Датчик положения перепускного клапана – некорректные показания приводят к недодуву или превышению допустимого давления.

| Симптом | Диагностируемые параметры | Возможные причины |

| Снижение мощности | Давление наддува ниже нормы, ошибки по MAF | Утечки в интеркулере, засорение воздушного фильтра, износ подшипников турбины |

| Турбояма | Задержка реакции актуатора, отклонения в показаниях VGT | Заедание геометрии, низкое давление в вакуумной магистрали, неисправность соленоида |

- Подключение сканера к OBD-II порту и запуск диагностического ПО.

- Сравнение реальных значений давления наддува с эталонными картами производителя при разных оборотах двигателя.

- Анализ графиков работы актуатора на предмет плавности хода и времени срабатывания.

- Проверка кодов ошибок (P0234-P0238, P0299), указывающих на конкретные неисправности системы наддува.

Важно: Для точной диагностики производительности нагнетателя требуются специализированные сканеры, способные считывать высокочастотные данные (например, через протокол CAN). Базовые OBD-II устройства часто не отображают критические параметры в реальном времени.

Принцип работы звукопоглощающих камер

В автомобильных нагнетателях воздуха, особенно механических (supercharger) и турбонагнетателях (turbocharger), возникают интенсивные пульсации воздушного потока и характерный шум (свист, вой) на впуске. Звукопоглощающие камеры интегрированы во впускной тракт, обычно в корпус воздушного фильтра или впускного коллектора, непосредственно перед или после нагнетателя, для борьбы с этим нежелательным акустическим эффектом.

Их основная задача – снижение уровня шума, производимого движущимся с высокой скоростью и сжимаемым воздухом, а также вибрациями крыльчатки или роторов нагнетателя. Это достигается не за счет отражения звуковых волн назад в систему, как в резонансных камерах, а путем их поглощения и преобразования в незначительное количество тепла внутри самой камеры.

Механизм поглощения звука

Работа звукопоглощающей камеры основана на нескольких физических принципах:

- Увеличение объема и снижение скорости потока: Камера представляет собой специально спроектированную полость относительно большого объема, соединенную с основным впускным каналом. При попадании в эту полость скорость воздушного потока резко падает.

- Пористые звукопоглощающие материалы: Внутренние стенки камеры покрыты или заполнены специальными пористыми материалами с высокой способностью к поглощению звуковой энергии. Наиболее распространены:

- Минеральная вата (базальтовая вата)

- Стекловолокно

- Пористые полимерные материалы (пенополиуретан определенных типов)

Принцип преобразования энергии: Когда звуковая волна, несущая энергию, попадает в камеру и сталкивается с пористой поверхностью, происходит следующее:

- Волна проникает в поры и микроскопические каналы материала.

- За счет трения воздуха о стенки этих каналов и вязкости самого воздуха кинетическая энергия звуковой волны преобразуется в тепловую энергию.

- Это преобразование энергии приводит к значительному ослаблению (затуханию) звуковой волны.

Ключевое отличие от резонансной камеры заключается в том, что здесь используется не эффект гашения на определенной частоте за счет интерференции волн, а прямое поглощение звуковой энергии широкого спектра частот материалом стенок. Это делает звукопоглощающие камеры эффективными против широкополосного шума, характерного для работы нагнетателей.

Термостойкие покрытия внутренних поверхностей

В турбокомпрессорах критически важно минимизировать тепловые потери и защитить компоненты от экстремальных температур выхлопных газов. Термостойкие покрытия наносятся на внутренние поверхности корпуса турбины (hot side), улитки компрессора и элементов интеркулера для создания теплоизоляционного барьера. Это снижает теплопередачу к корпусу подшипников и моторному маслу, предотвращая его коксование и деградацию.

Применяются керамические составы на основе оксидов циркония, алюминия или иттрия, а также плазменные напыления металлокерамики. Толщина слоя варьируется от 100 до 500 микрон. Ключевой технологией является атмосферное плазменное напыление (APS) или HVOF (высокоскоростное газопламенное напыление), обеспечивающие адгезию к чугунным или алюминиевым поверхностям.

Функции и свойства покрытий

Основные задачи термобарьеров:

- Тепловая изоляция – снижение температуры стенок корпуса на 50-150°C

- Защита от коррозии и окисления при контакте с раскалёнными газами

- Уменьшение термических напряжений в металле

- Повышение КПД турбины за счёт сохранения энергии газового потока

Эксплуатационные требования:

- Стабильность при циклических нагревах до 1050°C

- Низкая теплопроводность (0.8-1.5 Вт/м·К)

- Термическая совместимость с коэффициентом расширения основы

- Устойчивость к термоударам при резком охлаждении

| Тип покрытия | Состав | Макс. температура |

|---|---|---|

| YSZ | Цирконий, стабилизированный иттрием | 1200°C |

| Mullite | Алюмосиликат (3Al2O3·2SiO2) | 1000°C |

| Al2O3/TiO2 | Композит оксидов | 900°C |

Контроль качества включает ультразвуковую дефектоскопию для выявления отслоений и измерение толщины рентгеновскими методами. Деградация покрытий обычно начинается с микротрещин из-за разницы коэффициентов теплового расширения, поэтому разработчики внедряют градиентные слои с плавным изменением состава.

Система фиксации фаз роторов

Критически важным элементом конструкции нагнетателей типа Roots является система фиксации фаз роторов. Она обеспечивает строго синхронное вращение двух (или трех) роторов внутри корпуса. Без этой синхронизации роторы неизбежно столкнутся друг с другом, так как их лопасти (лопатки) работают с минимальными зазорами.

Точная фиксация взаимного положения роторов относительно друг друга гарантирует, что их лопасти проходят вплотную, но никогда не касаются. Это достигается за счет жесткой кинематической связи между валами роторов через зубчатую передачу, расположенную на торцевой части корпуса со стороны привода.

Ключевые компоненты системы синхронизации

Система синхронизации фаз включает следующие основные элементы:

- Ведущая шестерня: Жестко зафиксирована на валу ведущего ротора, который соединен с коленчатым валом двигателя через привод (ременной, цепной, шестеренчатый).

- Ведомая шестерня: Жестко зафиксирована на валу ведомого ротора. Ее зубья находятся в постоянном зацеплении с зубьями ведущей шестерни.

- Паразитная шестерня (в трехроторных конструкциях): Устанавливается между шестернями ведущего и второго ведомого ротора для обеспечения правильного направления вращения и синхронизации всех трех валов.

- Высокоточные подшипники: Обеспечивают минимальный люфт валов роторов как в радиальном, так и в осевом направлении. Это предотвращает смещение роторов под нагрузкой и нарушение синхронизации.