Устройство датчиков контроля давления в шинах

Статья обновлена: 01.03.2026

Давление в шинах напрямую влияет на безопасность движения, расход топлива и срок службы покрышек.

Система контроля давления (TPMS) постоянно отслеживает этот критический параметр, предупреждая водителя о потенциально опасных отклонениях.

Датчики давления, установленные внутри каждого колеса, являются ключевыми элементами этой системы.

Принцип их работы основан на преобразовании физического воздействия воздуха в шине в точные электронные сигналы.

Эволюция технологий: От визуального контроля до цифровых датчиков

Изначально контроль давления в шинах осуществлялся исключительно визуально и тактильно – водитель осматривал покрышки на предмет видимой деформации или постукивал по ним для оценки упругости. Позже появились простые механические индикаторы в виде колпачков на вентилях, меняющих цвет при падении давления ниже определенного порога. Эти методы были ненадежны, требовали регулярного внимания со стороны водителя и не обеспечивали точности, особенно во время движения.

Прорыв начался в 1980-х годах с развитием электронных систем в автомобиле. Первые электронные системы контроля давления были косвенными (iTPMS). Они не использовали датчики внутри колеса, а анализировали данные от существующих датчиков антиблокировочной системы тормозов (ABS). Алгоритм iTPMS вычислял относительную разницу в скорости вращения колес: спущенная шина имеет меньший диаметр и вращается быстрее, чем накачанная. Хотя это был шаг вперед, iTPMS имели недостатки: требовали калибровки после смены давления или колес, были менее точны при равномерном падении давления во всех шинах или на неровной дороге.

Поколения прямых систем TPMS

Настоящую революцию совершило появление прямых систем контроля давления (dTPMS), использующих физические датчики внутри каждого колеса. Эволюция dTPMS прошла несколько поколений:

- Первое поколение: Датчики передавали сигнал на приемник по радиоканалу низкой частоты (LF). Они были довольно громоздкими, имели ограниченный срок службы батареи (3-5 лет) и часто требовали сложной процедуры обучения системе после замены колес или сезонной смены резины.

- Второе поколение: Усовершенствованные датчики стали компактнее, энергоэффективнее (срок службы батарей 5-10 лет). Стандартизировались частоты передачи (315 МГц в США, 433 МГц в Европе/Азии). Появились более надежные протоколы связи, уменьшилась подверженность помехам. Процедуры инициализации упростились.

- Современные системы: Характеризуются миниатюризацией датчиков, высокой точностью измерений (давление, температура воздуха внутри шины), интеллектуальным управлением энергопотреблением (датчики "спят" на стоянке, активируясь при движении или изменении давления). Используются двухосевые акселерометры для точного определения положения колеса. Совместимость с системами автоматической парковки и ключами с функцией Comfort Access.

Современные датчики dTPMS – это сложные мини-компьютеры, размещенные внутри колеса. Основные компоненты:

- Пьезорезистивный или емкостный сенсор давления: Преобразует физическое давление воздуха в электрический сигнал.

- Температурный сенсор: Измеряет температуру воздуха внутри шины (важно для компенсации влияния температуры на давление).

- Акселерометр: Определяет движение колеса (для включения датчика) и его положение на автомобиле.

- Микропроцессор: Обрабатывает данные с сенсоров.

- Радиопередатчик (RF): Передает закодированные данные на приемник в автомобиле.

- Батарея (Литиевая): Обеспечивает автономное питание на весь срок службы датчика.

Данные от датчиков принимаются антеннами, расположенными в колесных арках или центральном модуле, и передаются в электронный блок управления (ЭБУ) автомобиля. ЭБУ расшифровывает сигналы, идентифицирует конкретное колесо и выводит точные значения давления и температуры на дисплей приборной панели или мультимедийной системы. При отклонении давления от нормы система немедленно предупреждает водителя визуальным и звуковым сигналом.

Современные цифровые датчики интегрированы в общую сеть бортовых систем автомобиля (CAN/LIN шины). Это позволяет не только отображать данные, но и использовать их для корректировки работы систем стабилизации (ESC), помощи при торможении, навигации и даже прогнозирования износа шин. Будущее развитие видится в повышении точности, увеличении срока службы батарей, интеграции с системами автоматического подкачки шин и использовании более защищенных протоколов связи.

Прямые vs косвенные системы: Принципиальные различия

Прямые системы (TPMS) используют физические датчики, установленные внутри каждой шины. Эти устройства напрямую измеряют давление и температуру воздуха, передавая данные по радиоканалу на бортовой компьютер.

Косвенные системы (iTPMS) работают без специализированных датчиков в колесах. Они анализируют данные от датчиков скорости вращения колес ABS/ESP, выявляя разницу в диаметре шин из-за изменения давления.

Ключевые отличия технологий

| Критерий | Прямая система (TPMS) | Косвенная система (iTPMS) |

|---|---|---|

| Принцип работы | Прямое измерение давления в шине | Расчет давления через анализ скорости вращения колес |

| Точность | ±0.1 бар (отображает фактическое значение) | Определяет падение давления >15-20% без точных цифр |

| Источник данных | Датчики внутри колес с батарейным питанием | Стандартные датчики ABS/ESP |

| Калибровка | Автоматическая при замене колес | Требует ручной инициализации после накачки |

Преимущества прямых систем: мгновенное обнаружение потери давления, мониторинг "на стоянке", точные цифровые показатели для каждой шины. Недостатки: высокая стоимость, необходимость обслуживания батарей.

Преимущества косвенных систем: отсутствие дополнительных датчиков, низкая стоимость, нетребовательность к обслуживанию. Недостатки: запаздывание сигнала, ложные срабатывания при резком маневре, невозможность контроля при равномерном падении давления во всех шинах.

Устройство датчика давления: Компоненты модуля

Датчик давления в шинах (TPMS) представляет собой автономный электронный модуль, интегрированный внутрь каждой шины. Его конструкция включает несколько ключевых компонентов, обеспечивающих точное измерение параметров и беспроводную передачу данных на бортовой компьютер автомобиля. Все элементы герметично защищены от влаги, пыли и механических воздействий.

Компоненты работают в комплексе: сенсоры фиксируют физические параметры, микропроцессор обрабатывает информацию, а радиопередатчик отправляет её на приёмное устройство. Энергонезависимость модуля обеспечивается встроенной батареей, рассчитанной на длительный срок службы.

Основные компоненты датчика TPMS

- Датчик давления - Пьезорезистивный или емкостный элемент, преобразующий механическое воздействие воздуха на мембрану в электрический сигнал.

- Датчик температуры - Терморезистор, измеряющий температуру внутри шины для температурной компенсации показаний давления.

- Микроконтроллер - Обрабатывает сигналы от сенсоров, кодирует данные, управляет энергопотреблением и режимами передачи.

- Радиопередатчик (RF-модуль) - Отправляет пакеты данных на частотах 315 МГц или 433 МГц на приёмник в автомобиле.

- Антенна - Встроенный элемент для передачи радиосигнала через металлокорд шины.

- Аккумулятор - Литиевая батарея (обычно 3В), обеспечивающая питание модуля на протяжении 5-10 лет эксплуатации.

- Корпус - Герметичный пластиковый или металлический кожух, устойчивый к ударам и коррозии.

Место установки: Расположение сенсора в колесе

Датчик давления в шинах (TPMS-сенсор) монтируется непосредственно внутри пневматической полости колеса, обеспечивая прямой контакт с воздушной средой шины. Это позволяет устройству точно измерять физические параметры без влияния внешних факторов.

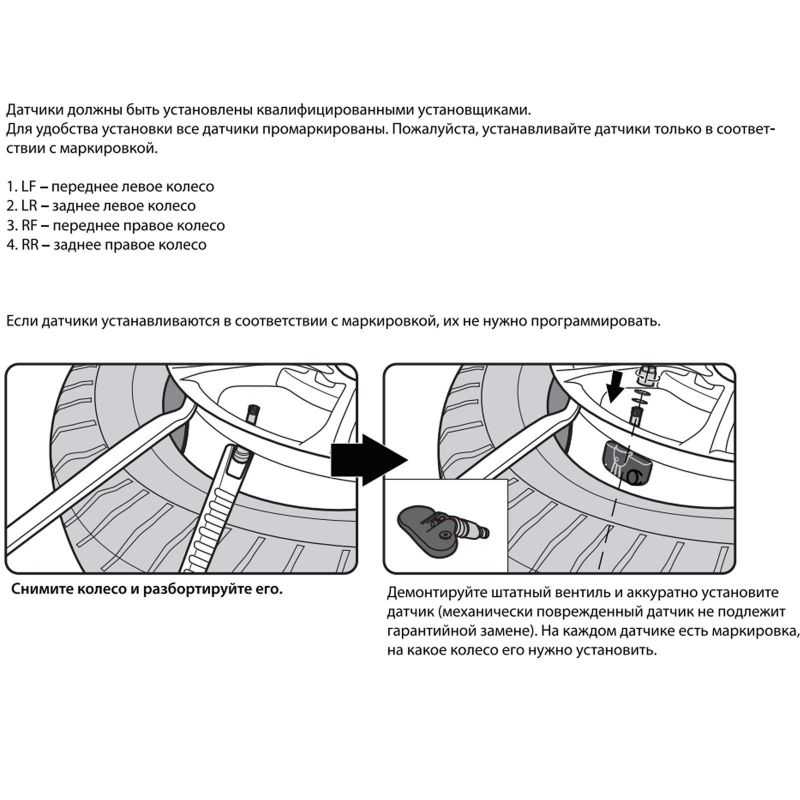

Конструктивно сенсор закрепляется на внутренней поверхности обода вентильного отверстия, заменяя стандартный золотник. Фиксация осуществляется через резьбовое соединение с обязательной герметизацией для предотвращения утечек воздуха.

Особенности расположения и функционирования

Ключевые аспекты установки:

- Интеграция с вентилем: Корпус датчика объединён с сердцевиной вентиля подкачки, что упрощает монтаж и обслуживание.

- Ориентация в пространстве: Акселерометр в сенсоре определяет положение колеса относительно автомобиля, активируя передачу данных только при движении.

- Защита от повреждений: Расположение внутри обода минимизирует риски механических воздействий и загрязнений.

Принцип работы в зависимости от монтажа:

| Прямой контакт с воздухом | Давление измеряется встроенным пьезорезистивным элементом внутри корпуса |

| Температурная компенсация | Датчик температуры корректирует показания давления при нагреве шин |

| Центробежная сила | Вращение колеса инициирует подачу питания от батареи |

Важно: При замене шин требуется осторожность – повреждение сенсора демонтажным оборудованием приводит к выходу системы из строя. Стандартное расположение обеспечивает точность замеров ±0.1 Бар при температурном диапазоне от -40°C до +125°C.

Принцип измерения: Как сенсор определяет давление

Современные датчики давления в шинах (TPMS) используют микроэлектромеханические системы (MEMS), содержащие миниатюрный пьезорезистивный сенсор. Этот элемент напрямую контактирует с воздухом внутри шины через специальный канал.

Изменение давления деформирует тонкую кремниевую мембрану внутри сенсора. На поверхности этой мембраны интегрированы микроскопические резисторы, образующие мостовую схему Уитстона. Деформация вызывает изменение электрического сопротивления этих элементов.

Ключевые этапы преобразования

- Физическое воздействие: Давление воздуха изгибает чувствительную мембрану.

- Резистивный сдвиг: Деформация мембраны растягивает/сжимает встроенные резисторы, меняя их сопротивление.

- Электрический сигнал: Мост Уитстона преобразует разницу сопротивлений в выходное напряжение.

- Оцифровка: Встроенный микропроцессор усиливает аналоговый сигнал и конвертирует его в цифровые данные.

- Коррекция: Данные автоматически корректируются с учетом температуры (через отдельный термодатчик) для компенсации теплового расширения.

Результирующее значение давления передается по беспроводному каналу (обычно на частоте 433 МГц или 315 МГц) на бортовой компьютер автомобиля. Точность измерений современных сенсоров достигает ±0.1 бар.

Температурный мониторинг: Дополнительная функция датчиков

Помимо измерения давления, современные датчики в системах TPMS (Tire Pressure Monitoring System) оснащаются термодатчиками, отслеживающими температуру внутри шины. Это реализуется через встроенные терморезисторы или микрочипы, которые непрерывно фиксируют тепловые изменения. Полученные данные передаются по радиоканалу на бортовой компьютер параллельно с информацией о давлении, что позволяет системе анализировать оба параметра в комплексе.

Температурный контроль критически важен, так как воздух в шине расширяется при нагреве, что искажает показания давления. Без температурной компенсации система могла бы выдавать ложные предупреждения: например, летом после длительной поездки нормальное давление из-за нагрева покажется избыточным. Алгоритмы TPMS автоматически корректируют данные, приводя их к стандартным условиям (+20°C или +25°C), что гарантирует точность независимо от погоды или режима эксплуатации.

Практическая польза температурного мониторинга

- Предотвращение перегрева шин: Резкий рост температуры сигнализирует о риске повреждения резины (например, при движении с низким давлением или перегрузке).

- Диагностика проблем: Неравномерный нагрев шин на одной оси может указывать на неисправности подвески или тормозов.

- Повышение безопасности: Перегрев ускоряет износ протектора и снижает сцепление с дорогой.

| Тип воздействия | Влияние на шину | Реакция TPMS |

|---|---|---|

| Длительное движение на высокой скорости | Нагрев до +60...+80°C, расширение воздуха | Корректировка давления, предупреждение при критических значениях |

| Трение при спущенной шине | Локальный перегрев свыше +100°C, риск взрыва | Экстренное оповещение с рекомендацией остановки |

Некоторые системы также используют историю температурных данных для прогнозирования: если датчик фиксирует стабильный рост тепла при нормальном давлении, это может указывать на износ подшипника или проблемы с тормозным суппортом. Таким образом, температурный мониторинг превращает TPMS из простого индикатора давления в многофункциональный инструмент диагностики состояния колес и смежных систем автомобиля.

Радиопередача данных: Частоты и протоколы связи

Современные датчики давления в шинах (TPMS) передают информацию на электронный блок управления автомобиля с помощью радиоволн. Каждый сенсор, размещенный внутри колеса, оснащен миниатюрным радиопередатчиком, который периодически отправляет пакеты данных. Эти пакеты содержат закодированные показания давления, температуры, уникальный идентификатор датчика и диагностические флаги состояния батареи.

Передача осуществляется в строго регламентированных частотных диапазонах для исключения помех другим системам. Основные используемые частоты – 315 МГц (преимущественно в Северной Америке и Азии) и 433 МГц (распространены в Европе). Выбор конкретной частоты зависит от региональных законодательных норм и сертификации телекоммуникационного оборудования.

Ключевые характеристики радиосвязи в TPMS

Для обеспечения надежной и энергоэффективной работы применяются специализированные протоколы связи. Их основные задачи:

- Минимизация энергопотребления: Датчики работают от батареи 5-10 лет, передача данных активируется только при движении или по расписанию.

- Устойчивость к помехам: Используются методы широкополосной передачи (FHSS) или помехоустойчивое кодирование.

- Идентификация источника: Каждое сообщение содержит уникальный ID датчика для точного определения позиции колеса.

Распространенные протоколы передачи данных:

| Протокол | Особенности | Применение |

|---|---|---|

| FSK (Frequency Shift Keying) | Простая модуляция, низкое энергопотребление | Базовые системы, OEM-решения |

| ASK (Amplitude Shift Keying) | Упрощенная схема демодуляции | Устаревающие модели датчиков |

| BLE (Bluetooth Low Energy) | Высокая скорость, совместимость со смартфонами | Современные "умные" TPMS |

Процесс передачи включает несколько этапов:

- Измерение параметров (давление/температура) встроенным MEMS-сенсором.

- Обработка данных микроконтроллером датчика и формирование пакета.

- Шифрование и модуляция сигнала согласно выбранному протоколу.

- Излучение радиоволн через антенну (часто интегрированную в корпус клапана).

- Прием сигнала антенной ЭБУ автомобиля, демодуляция и декодирование.

Сигналы передаются с интервалом от 30 секунд до нескольких минут при движении и реже на стоянке. При обнаружении критического падения давления (обычно ниже 1.5 бар) датчик переходит в аварийный режим, сокращая интервалы передачи для оперативного оповещения.

Антенны системы: Прием сигналов от колес

Антенны служат ключевым звеном для приема радиосигналов от датчиков давления, установленных в каждом колесе. Они преобразуют электромагнитные волны в электрические сигналы, которые далее обрабатываются электронным блоком управления (ЭБУ). Без точного приема данных антенной вся система теряет функциональность, так как информация о давлении и температуре просто не достигнет центрального модуля.

В системах TPMS используются компактные антенны, интегрированные в кузов автомобиля – обычно в колесных арках, под центральной консолью или в области багажника. Их расположение тщательно рассчитывается для минимизации помех от металлических элементов кузова и электронных систем автомобиля. Каждая антенна настраивается на уникальный идентификатор (ID) соответствующего датчика, что исключает перекрестные помехи между колесами.

Особенности приема сигналов

Прием данных осуществляется в прерывистом режиме для экономии энергии датчиков. Сигналы передаются только при:

- Изменении давления на 0.1-0.2 бара

- Движении автомобиля со скоростью свыше 25 км/ч

- Периодических "вещаниях" (каждые 60-120 секунд при движении)

Антенны используют частоты 315 МГц (в США/Японии) или 433 МГц (в Европе), адаптированные для работы в условиях:

- Электромагнитных помех от двигателя и бортовой сети

- Экранирующего эффекта металлических дисков

- Температурных перепадов (-40°C до +125°C)

| Тип антенны | Преимущества | Ограничения |

|---|---|---|

| Пассивные (без усилителя) | Простота, надежность, низкая стоимость | Чувствительны к помехам на расстоянии свыше 1.5 м |

| Активные (с усилителем) | Стабильный прием до 3 м, фильтрация помех | Требуют подключения к бортовой сети |

Современные системы оснащаются мультиантенными модулями, где одна антенна обслуживает 2-3 колеса. Для точной идентификации положения колеса ЭБУ анализирует:

- Разницу времени приема сигналов

- Уровень мощности радиосигнала (RSSI)

- Данные акселерометров датчиков

Батарея датчика: Срок службы и замена

Источником питания для датчиков давления в шинах (ДДШ) служат компактные литиевые батарейки, встроенные непосредственно в корпус каждого сенсора. Они обеспечивают энергию для постоянного измерения давления/температуры и передачи радиосигналов на электронный блок управления автомобиля.

Заменить элемент питания отдельно невозможно: батарея герметично запаяна внутри датчика для защиты от влаги, вибраций и перепадов температур. При полном истощении источника энергии требуется замена всего датчика в сборе.

Факторы, влияющие на срок службы

Длительность работы батареи зависит от:

- Режима эксплуатации: Датчики в постоянно активном режиме (частые поездки) разряжаются быстрее

- Климата: Экстремальные температуры (мороз/жара) ускоряют деградацию элемента

- Технологии датчика: Модели с автоматическим "сном" при стоянке экономят заряд

- Качества батареи: Оригинальные компоненты обычно долговечнее аналогов

Типичные признаки разряда батареи:

- Постоянные ошибки системы TPMS на приборной панели

- Исчезновение данных от одного датчика при исправных остальных

- Нестабильные или нулевые показания давления в шине

| Тип датчика | Средний срок службы | Рекомендации |

|---|---|---|

| Оригинальный (OEM) | 5-10 лет | Замена при появлении ошибок |

| Универсальный (aftermarket) | 3-7 лет | Контроль через 3 года эксплуатации |

Процедура замены включает демонтаж шины, установку нового датчика, балансировку колеса и обязательную перерегистрацию сенсоров в бортовой системе автомобиля. Попытки вскрыть корпус для замены батарейки приводят к повреждению датчика и не рекомендуются.

Инициализация системы: Процедура обучения датчиков

После установки новых датчиков давления или замены колёс требуется процедура инициализации системы. Этот процесс позволяет бортовому компьютеру распознать уникальные идентификаторы каждого датчика и связать их с конкретным положением на автомобиле (переднее левое, переднее правое, заднее правое, заднее левое). Без корректной инициализации система не сможет правильно интерпретировать поступающие сигналы или будет отображать некорректные данные.

Процедура обучения активируется через меню мультимедийной системы или диагностический разъём автомобиля. В зависимости от модели и производителя процесс может требовать использования специального инструмента (триггера) или выполняться автоматически при движении. Критически важно соблюдать последовательность действий, указанную в руководстве по эксплуатации транспортного средства, так как алгоритмы различаются у разных марок.

Основные методы инициализации

Существует два распространённых подхода к обучению датчиков:

- Автоматическая инициализация

- Активируется через сервисное меню автомобиля

- Требует движения на скорости 25-30 км/ч в течение 10-20 минут

- Система самостоятельно определяет положение датчиков по силе радиосигнала

- Ручное обучение с триггером

- Используется физический инструмент (магнитный или радиочастотный активатор)

- Последовательная активация датчиков в порядке, указанном системой (обычно: левое переднее → правое переднее → правое заднее → левое заднее)

- Каждый датчик подтверждается звуковым сигналом бортового компьютера

Важно: давление в шинах должно соответствовать рекомендованным значениям до начала процедуры. Некоторые системы требуют сброса ошибок через OBD-сканер после замены датчиков.

| Этап | Автоматический метод | Ручной метод |

|---|---|---|

| 1 | Активация режима обучения через меню | Вход в режим программирования |

| 2 | Начало движения автомобиля | Поднесение триггера к клапану первого колеса |

| 3 | Автономное сопоставление ID датчиков | Ожидание звукового подтверждения |

| 4 | Системное уведомление об успешной привязке | Повтор процедуры для остальных колёс |

Индикация предупреждений: Виды сигналов на приборной панели

При срабатывании системы контроля давления в шинах (TPMS) на приборной панели активируется предупреждающий символ – стилизированное изображение поперечного сечения шины с восклицательным знаком внутри или надписью "TPMS". Этот значок загорается желтым или оранжевым цветом, сигнализируя о необходимости проверки. В большинстве систем он мигает несколько секунд при обнаружении неисправности, а затем горит постоянно, указывая на конкретную проблему.

Типичные сигналы разделяются на две основные категории: предупреждения о снижении давления и сообщения о неполадках самой системы. Для точной интерпретации состояния производители дополняют иконку текстовыми сообщениями на дисплее бортового компьютера или цветовой индикацией. Красный символ встречается реже и обычно указывает на критический отказ датчиков или электроники TPMS.

Распространённые варианты сигнализации

- Постоянный жёлтый значок шины – давление в одной или нескольких шинах упало ниже нормы (обычно более 25% от рекомендованного).

- Мигающий жёлтый значок 60-90 секунд, затем постоянный – неисправность датчиков (разряжена батарея, повреждён сенсор, потерян сигнал).

- Текстовое сообщение + иконка (например, "Check Tire Pressure", "TPMS Fault") – уточняет характер проблемы на моделях с дисплеем.

- Указание конкретного колеса – на продвинутых системах графически выделяется шина с низким давлением.

| Визуальный сигнал | Значение | Требуемое действие |

|---|---|---|

| Постоянная жёлтая иконка | Низкое давление в шине(-ах) | Проверить и подкачать шины |

| Мигающая жёлтая иконка | Ошибка датчика или системы | Диагностика на СТО |

| Иконка + надпись "Low Pressure" | Критическое падение давления | Немедленная остановка и проверка |

Ложные срабатывания: Причины и устранение ошибок

Ложные срабатывания системы TPMS – распространённая проблема, вызывающая беспокойство водителей. Они проявляются в виде ошибочного предупреждения о низком давлении при его фактическом соответствии норме или, наоборот, отсутствием сигнала при реальной потере давления.

Источники таких ошибок разнообразны: от внешних факторов до технических сбоев. Понимание причин критически важно для безопасной эксплуатации автомобиля и предотвращения серьёзных последствий, связанных с некорректной работой шин.

Основные причины ложных срабатываний

Физические помехи:

- Электромагнитные помехи от ЛЭП, промышленного оборудования или мощных радиостанций нарушают передачу сигнала датчиков на ЭБУ.

- Металлизированные колпаки или антигравийное покрытие дисков могут экранировать радиосигнал датчиков.

Проблемы с датчиками:

- Разряженный элемент питания внутри датчика (средний срок службы 5-10 лет) приводит к пропуску сигналов или передаче неверных данных.

- Механические повреждения датчика при монтаже/демонтаже шины или от удара о бордюр.

- Коррозия контактов или клапана, особенно в условиях агрессивной зимней дорожной химии.

Системные и эксплуатационные факторы:

- Неправильная процедура обучения/калибровки после замены шин, датчиков или смены давления.

- Резкие перепады температуры окружающей среды, влияющие на давление воздуха в шине.

- Использование запасного колеса без датчика или с неоткалиброванным датчиком.

Методы устранения ошибок

Базовые проверки:

- Измерьте давление в каждой шине механическим манометром и доведите его до значений, рекомендованных производителем авто.

- Визуально осмотрите шины и датчики на предмет повреждений.

- Выполните ручную калибровку системы TPMS через меню бортового компьютера (если предусмотрено).

Технические решения:

| Проблема | Действие |

|---|---|

| Разряженная батарея датчика | Замена датчика на новый |

| Повреждение датчика | Диагностика на спецоборудовании и замена |

| Потеря связи (помехи) | Проверка антенны ЭБУ, замена колпачков на неэкранированные |

| Ошибка калибровки | Переобучение системы с помощью диагностического сканера |

Профилактика:

- Регулярно проверяйте давление холодных шин (утром до поездки).

- Избегайте химической очистки клапанов датчиков агрессивными составами.

- Обновляйте программное обеспечение ЭБУ автомобиля на официальном сервисе.

Калибровка после смены шин: Обязательные действия

После замены шин или перестановки колес обязательна процедура калибровки системы TPMS для синхронизации датчиков с блоком управления. Без этого система не сможет корректно интерпретировать сигналы от новых сенсоров или измененное расположение колес, что приведет к ложным предупреждениям или отсутствию оповещений о реальных проблемах.

Точный алгоритм калибровки зависит от типа TPMS (прямая или косвенная система) и модели автомобиля, но общая последовательность действий универсальна. Все манипуляции проводятся при включенном зажигании и неподвижном автомобиле на ровной поверхности.

- Сброс текущих данных TPMS:

- Через меню бортового компьютера (раздел "Шины", "Давление" или "TPMS")

- Нажатием специальной кнопки с иконкой "SET" или "RESET" (часто расположена возле руля или под торпедой)

- Накачка шин до давления, рекомендованного производителем авто (указано в табличке на стойке двери или в руководстве)

- Инициализация системы:

- Для прямых систем: активация режима обучения датчиков (иногда требует поднесения программирующего устройства к каждому колесу)

- Для косвенных систем: движение на скорости 40-80 км/ч в течение 10-30 минут для калибровки через ABS/ESP

- Проверка индикатора TPMS:

- Контрольная лампа на приборной панели должна погаснуть или перестать мигать после успешной калибровки

| Тип TPMS | Ключевое действие | Особенность |

|---|---|---|

| Прямая (сенсоры в колесах) | Ручная синхронизация датчиков | Требует специнструмента для некоторых авто |

| Косвенная (через ABS) | Обучение во время движения | Автоматическая калибровка по пробегу |

После калибровки проверьте работу системы, проехав 5-10 км. Если индикатор давления не гаснет, повторите процедуру или выполните диагностику на СТО для выявления неисправных датчиков.

Сезонная смена колес и перепрограммирование датчиков давления

При установке второго комплекта колёс (например, зимнего) с собственными датчиками давления, система TPMS (Tire Pressure Monitoring System) автомобиля не распознает новые сенсоры автоматически. Каждый датчик обладает уникальным ID-кодом, который изначально не внесен в память бортового компьютера. Без перепрограммирования система либо не отобразит давление, либо выдаст ошибку, интерпретируя отсутствие сигнала как неисправность.

Процедура перепрограммирования заключается в привязке новых идентификаторов датчиков к конкретным позициям на автомобиле (переднее левое, переднее правое и т.д.). Это гарантирует корректное отображение давления в каждой шине на приборной панели. Невыполнение этой операции приведет к постоянному сигналу неисправности TPMS и потере контроля за давлением.

Методы перепрограммирования комплектов датчиков

Автопроизводители используют разные технологии, определяющие способ переобучения системы:

- Автоматическое обучение: Система самостоятельно распознаёт новые датчики при движении автомобиля со скоростью выше 25-30 км/ч в течение 10-20 минут. Требуется только инициировать процесс через меню бортового компьютера.

- Ручное программирование (с помощью инструмента): Используется специализированный сканер TPMS или магнитный активатор. Мастер поочерёдно подносит инструмент к клапану каждого колеса, начиная с левого переднего. Система записывает ID датчика в соответствующую позицию.

- Программирование через OBD-разъём: Сканер подключается к диагностическому порту автомобиля. Новые ID датчиков вводятся в память ЭБУ вручную или считываются инструментом при активации сенсоров у колёс.

Критически важно использовать датчики, совместимые с электроникой конкретной модели автомобиля. После перепрограммирования система должна немедленно отображать корректные показания давления для всех четырёх колёс нового комплекта.

Режимы энергосбережения: Как датчики экономят заряд

Датчики TPMS питаются от компактных батарей, ресурс которых ограничен 5–10 годами эксплуатации. Замена требует демонтажа шины, поэтому инженеры внедрили адаптивные алгоритмы для минимизации энергопотребления. Ключевой подход – переход между режимами активности в зависимости от условий движения.

В статичном состоянии датчик переходит в "спящий" режим, отключая радиопередатчик и снижая частоту замеров давления до 1 раза в 10–60 минут. Потребление падает до микроампер, что сохраняет заряд. При начале движения встроенный акселерометр фиксирует вибрации и мгновенно активирует "рабочий" режим.

Характеристики режимов работы

| Режим | Триггер активации | Частота передачи данных | Потребление |

|---|---|---|---|

| Спящий | Отсутствие движения >15 мин | Каждые 30–60 мин | ~1 мкА |

| Рабочий | Вибрация колеса | Каждые 60 сек | ~10 мА |

| Экстренный | Резкое падение давления | Непрерывно | Пиковые значения |

Дополнительные методы оптимизации включают:

- Динамическую коррекцию частоты: при равномерной езде интервал между сигналами увеличивается.

- Пакетную передачу: объединение данных о давлении и температуре в один радиосигнал.

- Калибровку нуля: автоматическое отключение при длительной стоянке.

Такая стратегия сокращает энергозатраты на 80% по сравнению с непрерывной работой. Система сохраняет точность измерений в движении, но предотвращает разряд батареи в периоды простоя автомобиля.

Диагностика неисправностей: Коды ошибок TPMS

При возникновении проблем с системой контроля давления в шинах (TPMS) электронный блок управления (ЭБУ) генерирует диагностические коды неисправностей (DTC). Эти коды хранятся в памяти ЭБУ и помогают точно определить источник проблемы. Активация предупреждающей лампы TPMS на приборной панели обычно сопровождается записью соответствующего кода, который можно считать с помощью специализированного сканера OBD-II или диагностического оборудования.

Интерпретация кодов ошибок TPMS требует понимания их структуры. Большинство кодов следуют стандартизированным форматам (например, SAE J2012 для OBD-II), где первые символы обозначают категорию неисправности, а последующие цифры уточняют конкретную проблему. Некоторые производители автомобилей также используют уникальные, бренд-специфичные коды, требующие обращения к сервисной документации.

Основные коды ошибок TPMS и их значение

Типичные категории кодов неисправностей TPMS включают:

- Ошибки датчиков: Связаны с отдельными датчиками в колесах.

- Ошибки связи: Проблемы обмена данными между датчиками и ЭБУ.

- Ошибки системы: Неполадки в работе самого модуля TPMS или его компонентов.

- Ошибки конфигурации: Несоответствие запрограммированных данных.

Распространенные примеры кодов и их причины:

| Код ошибки | Описание | Возможные причины |

|---|---|---|

| C1025/C1026 | Нет сигнала от датчика колеса | Разряженная батарея датчика, физическое повреждение датчика, неисправная антенна |

| C101C | Неисправность внутреннего датчика | Дефект электроники сенсора, заводской брак |

| B1041 | Ошибка связи с модулем TPMS | Обрыв проводки, сбой модуля TPMS, проблемы с CAN-шиной |

| C101F | Несовпадение ID датчика | Незарегистрированный датчик (после замены колеса), сбой программирования |

| U3000 | Неисправность блока управления TPMS | Внутренняя ошибка ЭБУ, требуется перепрошивка или замена модуля |

Процедура диагностики включает следующие обязательные этапы:

- Считывание кодов сканером OBD-II.

- Визуальный осмотр шин, датчиков и клапанов.

- Проверка напряжения батарей датчиков с помощью тестера TPMS.

- Тест связи для подтверждения передачи сигнала от каждого датчика.

- Анализ данных в реальном времени (давление, температура, сигнал).

Важно: После устранения неисправности коды необходимо стереть из памяти ЭБУ. Некоторые системы требуют обязательной процедуры повторного обучения (регистрации ID датчиков в ЭБУ) после замены сенсоров или переустановки колес. Игнорирование этого шага приведет к сохранению предупреждающей лампы на приборной панели.

Сброс системы: Методика обнуления ошибки

После устранения причины неисправности (подкачки шин, замены датчика или ремонта электроники) требуется принудительный сброс ошибки TPMS. Система не всегда автоматически обновляет статус, и сохранение предупреждения на приборной панели дезориентирует водителя. Ручная инициализация возвращает контроль в рабочее состояние, синхронизируя данные с актуальными параметрами давления.

Методика зависит от конструктивных особенностей автомобиля. Основные подходы включают использование штатных кнопок в салоне, диагностического оборудования или процедур автоматической калибровки во время движения. Критически важно соблюдать последовательность действий, предписанную производителем, чтобы избежать ложных срабатываний.

Способы сброса ошибки TPMS

Распространенные методы обнуления:

- Через меню бортового компьютера:

- Активировать настройки TPMS в мультимедийной системе

- Выбрать опцию "Обучение датчиков" или "Калибровка"

- Следовать инструкциям на дисплее (часто требует остановки)

- Аппаратный сброс:

- Подключение диагностического сканера OBD-II

- Принудительное удаление кода ошибки из памяти ЭБУ

- Ручная регистрация ID новых датчиков

- Динамическая калибровка:

- Движение с постоянной скоростью 40-80 км/ч 10-20 минут

- Автоматическая перезапись эталонных значений системой

| Метод | Требуемые действия | Время выполнения |

|---|---|---|

| Кнопка RESET | Удержание клавиши при включенном зажигании | 3-5 минут |

| Магнитная активация | Поднесение магнита к колесным аркам по схеме | 10-15 минут |

| Сервисный режим | Последовательное снижение/повышение давления в шинах | 15-25 минут |

Важно! При замене датчиков обязательна перепрошивка идентификаторов в блок управления. Невыполнение этого шага вызывает постоянные ошибки, даже при корректном давлении. После любых манипуляций проверяйте актуальность показаний на тестовой поездке.

Замена датчиков: Критерии выбора новых сенсоров

При подборе новых датчиков давления в шинах первостепенное значение имеет совместимость с вашим автомобилем. Каждый производитель использует уникальные протоколы связи (например, TPMS 315 МГц, 433 МГц или Bluetooth), поэтому необходимо точно знать частоту и тип сигнала, поддерживаемые бортовой системой. Несовпадение параметров приведёт к ошибкам или полному отсутствию показаний на приборной панели.

Учитывайте тип монтажа сенсора: оригинальные датчики обычно интегрируются внутрь вентиля (valve-stem), а универсальные могут крепиться на колпачок или под протектор. Для точной работы предпочтительнее встроенные модели, хотя колпачковые аналоги дешевле, но менее надёжны и подвержены кражам.

Ключевые параметры выбора

- Тип батареи: Литиевые элементы (CR1632, CR2032) должны иметь срок службы 5–7 лет. Проверяйте дату изготовления на корпусе.

- Климатическая стойкость: Корпус обязан выдерживать от -40°C до +125°C без потери герметичности.

- Дополнительные функции: Наличие акселерометра для автоматического "пробуждения" сенсора при движении и защиты от ложных срабатываний.

| Критерий | Варианты | Рекомендация |

|---|---|---|

| Совместимость | OEM / Универсальный | OEM для гарантии работы, универсальный требует программирования |

| Материал корпуса | Алюминий / Нейлон | Алюминий для долговечности, нейлон против коррозии |

| Калибровка | Авторегистрация / Ручная | Авторегистрация удобнее, но доступна не для всех марок |

Обязательно проверяйте необходимость программирования датчиков после установки. Многие современные системы требуют привязки ID сенсора к бортовому компьютеру через диагностический сканер. Уточняйте возможность самостоятельной процедуры (например, через сброс давления) или потребность в сервисном оборудовании.

При замене рекомендуется менять все датчики одновременно, даже если вышел из строя один. Это предотвратит разницу в износе батарей и обеспечит стабильную работу системы. Для гибридных шин (RunFlat) выбирайте сенсоры с усиленной конструкцией, рассчитанные на высокие нагрузки.

Датчики в литых дисках: Особенности монтажа

Монтаж датчиков давления в литые диски требует повышенного внимания к герметичности и механической защите сенсора. Конструкция литых колес, особенно с глубокой выемкой или сложным дизайном спиц, может ограничивать доступ к клапанному отверстию, затрудняя установку и обслуживание.

Ключевой особенностью является использование специальных усиленных вентилей (металлических или металл-резиновых), рассчитанных на вес датчика и вибрационные нагрузки. Стандартные резиновые вентили недопустимы из-за риска перегиба или отрыва датчика при движении.

Критические этапы и требования

Правильный монтаж включает несколько обязательных шагов:

- Подбор совместимого вентиля: Длина и угол наклона вентиля должны соответствовать геометрии диска, исключая контакт с тормозными элементами или колпаком.

- Очистка посадочного места: Тщательная зачистка поверхности диска вокруг отверстия для устранения грязи, коррозии и обеспечения плотного прилегания уплотнителей.

- Калибровка момента затяжки: Использование динамометрического ключа для закручивания гайки вентиля в соответствии со спецификацией производителя (обычно 4-8 Нм).

Распространенные ошибки:

- Перетяжка или недотяжка гайки вентиля, ведущая к повреждению резьбы или разгерметизации;

- Отсутствие анкерной гайки (контргайки) на внутренней стороне диска;

- Несоблюдение угла установки датчика (рекомендуется 90° к поверхности диска).

После монтажа обязательна проверка герметичности мыльным раствором и балансировка колеса с учетом веса датчика (обычно 25-60 г), так как его расположение влияет на дисбаланс.

Установка в стальные диски: Нюансы крепления

![]()

При монтаже датчиков давления на стальные диски ключевой задачей становится обеспечение герметичности соединения и предотвращение повреждения сенсора. Стальные обода отличаются конструкцией закраин и отсутствием технологических углублений под вентиль, характерных для легкосплавных версий.

Крепление осуществляется через отверстие для вентиля, где датчик фиксируется гайкой с обязательным применением уплотнительных шайб. Для стальных дисков используют усиленные нейлоновые или металлические шайбы, устойчивые к деформации при затяжке.

Критичные особенности монтажа

Обязательные шаги при установке:

- Очистка посадочной зоны – удаление коррозии и грязи с поверхности диска в месте контакта с уплотнителем

- Контроль усилия затяжки – использование динамометрического ключа (обычно 4-6 Нм)

- Ориентация датчика – размещение сенсора строго параллельно оси вращения колеса

| Тип шайбы | Материал | Особенности применения |

| Стандартная | Резина | Требует замены при каждом демонтаже |

| Усиленная | Нейлон/металл | Многоразовое использование для стальных дисков |

Важно: При перебортовке колеса необходимо фиксировать положение шины относительно диска меткой, чтобы избежать повреждения сенсора монтажным оборудованием. После установки обязательна проверка герметичности мыльным раствором.

Основные риски при нарушении технологии:

- Протечка воздуха через неплотное прилегание уплотнителя

- Поломка антенны датчика при контакте с балансировочными грузами

- Сдвиг сенсора при мойке высоким давлением

Герметизация сенсоров: Защита от воды и грязи

Датчики давления работают в экстремальных условиях: постоянный контакт с водой, дорожными реагентами, грязью и вибрацией. Герметизация предотвращает проникновение агрессивных сред к электронным компонентам, обеспечивая точность измерений и долговечность устройства. Нарушение целостности защитного барьера приводит к коррозии контактов и выходу сенсора из строя.

Для герметизации применяют многоуровневую защиту. Корпус датчика изготавливают из нержавеющей стали или инженерного пластика, устойчивого к ударам и температурным перепадам. Критичные места соединений (например, между корпусом и клапаном) оснащаются двойными резиновыми уплотнителями из EPDM-каучука, сохраняющего эластичность при -40°C до +125°C.

Технологии изоляции электронных компонентов

Плата с микропроцессором и передатчиком заливается компаундом на основе эпоксидной смолы. Этот материал:

- Образует монолитный влагонепроницаемый слой

- Гасит вибрации

- Обеспечивает термостабилизацию

Для защиты измерительного элемента давления используют гибкие полимерные мембраны. Они пропускают воздух к пьезорезистивному сенсору, но блокируют конденсат и частицы грязи. Дополнительно применяют нано-покрытия с гидрофобными свойствами, отталкивающие воду с поверхности корпуса.

Автоматическая активация: Запуск системы при движении

Большинство современных TPMS активируются автоматически при начале движения автомобиля, не требуя ручного включения со стороны водителя. Система переходит из спящего режима в активное состояние после превышения пороговой скорости, обычно составляющей 25-30 км/ч.

Датчики давления внутри шин оснащены акселерометрами, которые фиксируют вращение колес и центробежную силу. При достижении минимальной скорости вращения сенсоры пробуждаются и начинают передавать данные на центральный блок управления с заданной периодичностью.

Принцип работы активации

- Датчики в режиме ожидания: В состоянии покоя сенсоры потребляют минимальную энергию, экономя заряд батареи

- Фиксация движения: Встроенный акселерометр определяет центробежное ускорение при вращении колеса

- Переход в активный режим: При скорости 25+ км/ч датчик начинает регулярные замеры давления и температуры

| Фаза работы | Периодичность измерений |

| Парковка (до 25 км/ч) | 1 замер в 60 минут |

| Движение (25+ км/ч) | 1 замер в 60 секунд |

| Аварийное падение давления | Непрерывная передача данных |

Передаваемые данные шифруются по радиоканалу на частоте 433 МГц или через Bluetooth. Центральный процессор сравнивает показания со всех колес, игнорируя фоновые помехи благодаря уникальным идентификаторам каждого датчика.

При обнаружении отклонения давления на 20-25% от нормы система мгновенно предупреждает водителя через графический интерфейс на приборной панели. Активация при движении обеспечивает постоянный мониторинг без необходимости ручной калибровки перед каждой поездкой.

Мониторинг в реальном времени: Частота передачи данных

Датчики давления внутри шин измеряют параметры (давление, температуру) с постоянной периодичностью, но передают информацию на приёмный модуль не непрерывно. Это связано с необходимостью экономии энергии батареи датчика, ресурс которой рассчитан на 5–10 лет эксплуатации. Большинство систем используют алгоритмы, активирующие передачу только при значимых изменениях показателей или через фиксированные временные интервалы.

Типовая частота передачи данных в штатном режиме движения составляет от 1 раза в 30 секунд до 1 раза в 5 минут. При обнаружении критических событий (быстрая утечка давления, резкий перегрев шины, начало движения автомобиля после стоянки) датчики мгновенно переходят в режим повышенной частоты опроса – до 1 сообщения в секунду. Это обеспечивает своевременное предупреждение водителя об опасных ситуациях.

Факторы, влияющие на частоту обновления информации

- Скорость автомобиля: На стоянке передача происходит реже (раз в 10–15 минут), при движении – чаще.

- Изменение параметров: Резкий спад давления или скачок температуры вызывает немедленную отправку данных.

- Тип системы: Прямые системы (датчики в колёсах) обновляются чаще косвенных (через ABS).

- Протокол связи: Новые стандарты (BLE, 2.0) поддерживают более высокую скорость передачи, чем устаревшие (315 МГц).

| Режим работы | Частота передачи | Триггеры активации |

| Штатное движение | 30 сек – 5 мин | Постоянный интервал, плавное изменение давления |

| Аварийный | 1–5 сек | Резкая потеря давления (>0.2 бар/мин), удар по колесу |

| Парковка | 10–60 мин | Остановка двигателя, отсутствие вибрации |

Полученные данные от всех колёс обрабатываются центральным блоком управления, который фильтрует ложные срабатывания (например, от нагрева шин при торможении) и выводит усреднённые значения на дисплей. Современные системы также сохраняют историю показателей для анализа тенденций.

Влияние магнитных полей: Риски помех в работе

Датчики давления в шинах (TPMS) передают информацию на электронный блок управления с помощью радиоволн (чаще в диапазонах 315 МГц или 433 МГц). Сильные внешние магнитные поля способны индуцировать паразитные токи в электронных компонентах датчиков или их антеннах. Это искажает формируемый радиосигнал или полностью блокирует его передачу.

Особую опасность представляют переменные магнитные поля, генерируемые мощным промышленным оборудованием (электродвигатели, генераторы, сварочные аппараты), системами магнитной левитации или даже неэкранированными аудиоколонками. Постоянные магниты (например, от противоугонных систем или креплений) при непосредственном контакте могут физически повредить чувствительные элементы датчика.

Основные риски и последствия помех

Воздействие магнитных полей вызывает несколько критичных проблем:

- Искажение сигнала: Помехи накладываются на полезный радиосигнал, затрудняя его расшифровку блоком управления.

- Потеря связи: ЭБУ перестает получать данные от одного или нескольких датчиков, активируя предупреждение "Ошибка TPMS".

- Ложные срабатывания: Искаженные данные могут интерпретироваться системой как резкое падение давления.

- Сбои инициализации: Процедура "обучения" новых датчиков или их перепрограммирования может прерываться.

Меры минимизации рисков: Производители применяют экранирование критичных компонентов датчиков и фильтрацию сигналов в ЭБУ. Однако пользователям важно избегать размещения сильных магнитов рядом с колесами и проезда вблизи источников мощных электромагнитных излучений без необходимости.

Зимняя эксплуатация: Работа при экстремальных температурах

Экстремально низкие температуры зимой напрямую влияют на физические свойства материалов внутри датчиков давления в шинах (ДДШ) и поведение воздуха в покрышках. Электронные компоненты датчиков, включая батареи, процессоры и радиопередатчики, подвергаются повышенным нагрузкам. Химические реакции в элементах питания замедляются, а пластиковые корпуса и уплотнители становятся более хрупкими, что повышает риск повреждений при ударах о ледяные выбоины или наездах на бордюры.

Падение температуры окружающей среды вызывает пропорциональное снижение давления в шинах – в среднем на 0,1 бар (1.5 psi) при похолодании на 8-10°C. Это явление связано с законами термодинамики: холодный воздух занимает меньший объем. Система TPMS может интерпретировать это естественное сезонное снижение как утечку, активируя ложные предупреждения на приборной панели, если водитель не выполняет регулярную подкачку шин в соответствии с зимними рекомендациями производителя авто.

Ключевые особенности эксплуатации TPMS зимой

- Задержки сигналов: Батареи датчиков (обычно литиевые) теряют ёмкость на морозе. При -30°C и ниже время отклика может увеличиваться до 10-15 минут после начала движения.

- Механические риски: Лед и снег в колесных арках создают вибрации, способные повредить антенны датчиков. Образование ледяной корки на клапанах блокирует передачу данных.

- Калибровка систем: Автоматические TPMS (косвенные, использующие датчики ABS) требуют повторной инициализации после смены колёс или значительного изменения давления.

| Температурный диапазон | Влияние на ДДШ | Рекомендуемые действия |

|---|---|---|

| -10°C до -25°C | Снижение точности измерений на 3-5%, замедление передачи данных | Контроль давления раз в 2 недели, проверка предупреждений TPMS |

| Ниже -25°C | Риск отказа батарей, обледенение клапанов, возможны сбои связи | Использование защитных колпачков клапанов, хранение авто в отапливаемом гараже |

Важно: При частых ложных срабатываниях TPMS в морозы запрещено игнорировать индикатор – сначала физически проверьте манометром давление во всех шинах. Использование специальных незамерзающих герметиков для бескамерных шин может блокировать измерительные каналы датчиков прямого типа.

Механические повреждения: Защита сенсора от ударов

Датчик давления монтируется внутри шины на обод колеса, что подвергает его постоянным вибрациям и риску прямых механических воздействий при наезде на препятствия. Для минимизации повреждений корпус сенсора изготавливается из высокопрочных материалов – обычно армированного стекловолокном нейлона или алюминиевых сплавов, способных выдерживать ударные нагрузки до 1000 g.

Конструктивно сенсор спроектирован с защитными буферами: резиновые демпферы поглощают низкочастотные колебания, а внутренние амортизирующие прокладки из силикона или термопластика гасят высокочастотные удары. Электронные компоненты дополнительно заливаются компаундом, который фиксирует плату и предотвращает обрыв контактов при резких встрясках.

Ключевые технологии защиты

- Ударопрочный корпус: Литые герметичные оболочки с толщиной стенок до 3 мм, исключающие деформацию при боковых воздействиях.

- Антивибрационное крепление: Пружинные кронштейны или эластомерные втулки, изолирующие сенсор от прямого контакта с диском.

- Динамическая балансировка: Вес датчика (обычно 25-50 г) распределяется равномерно для предотвращения смещения при вращении колеса.

| Тип угрозы | Метод нейтрализации |

|---|---|

| Продольные удары (выбоины) | Сферическая форма корпуса + демпфирующая подвеска |

| Боковые нагрузки (бордюры) | Ребристые усиления на фланцах корпуса |

| Вибрации | Двухкомпонентные амортизаторы внутри модуля |

Тестирование включает многократные сбрасывания с высоты 2 метров на бетон и имитацию езды по бездорожью со скоростью 80 км/ч. Современные сенсоры соответствуют стандартам IP6K9K (защита от струй воды под давлением и пыли) и MIL-STD-810G (устойчивость к механическим перегрузкам).

Программные обновления: Адаптация под новые модели шин

Современные датчики давления (TPMS) требуют регулярного обновления программного обеспечения для корректной работы с новыми типами и моделями шин. Производители постоянно совершенствуют резиновые смеси, конструкцию корда и рисунок протектора, что влияет на температурный режим и поведение шины в движении. Эти изменения могут искажать данные, передаваемые сенсорами в электронный блок управления автомобиля, если ПО не адаптировано под новые параметры.

Обновления прошивки TPMS позволяют системе корректно интерпретировать показания датчиков для шин с нестандартными характеристиками: низкопрофильных, RunFlat, увеличенного диаметра или моделей с улучшенными энергосберегающими свойствами. Без актуального ПО возможны ложные предупреждения о потере давления или, наоборот, задержки в оповещении о реальных проблемах. Централизованные обновления распространяются через дилерские сервисы и включают:

- Калибровочные таблицы для новых диапазонов давления

- Алгоритмы компенсации температурных аномалий специфичных резиновых составов

- Параметры для шин с асимметричным рисунком протектора

Процесс установки обновлений включает диагностику совместимости сенсоров с новым ПО через OBD-интерфейс и перепрошивку блока управления TPMS. Особое внимание уделяется адаптации систем для:

| Тип шин | Особенности адаптации ПО |

|---|---|

| Грузовые (C/D класса) | Корректировка порогов срабатывания для высоких нагрузок |

| Зимние (шипованные) | Учет вибраций от шипов и гибкости резины на морозе |

| Электромобили | Компенсация повышенного веса батарей и моментального крутящего момента |

Важно: После замены типа шин или установки неоригинальных дисков обязательна калибровка системы через сервисное меню бортового компьютера. Процедура синхронизирует обновленное ПО с физическими параметрами колесной базы.

Ограничения системы: Параметры не отслеживаемые TPMS

Системы контроля давления в шинах (TPMS) фокусируются исключительно на мониторинге давления воздуха внутри покрышки и его резких изменениях. Они не предназначены для отслеживания других критических параметров, связанных с шинами или дорожными условиями. Это создает ограниченную картину состояния колес, что требует дополнительного внимания со стороны водителя.

Отсутствие контроля над перечисленными ниже факторами означает, что TPMS не может предупредить о всех потенциальных рисках. Водитель должен регулярно проводить визуальный осмотр и учитывать эти параметры при оценке безопасности шин.

Ключевые неотслеживаемые параметры

- Глубина протектора: Система игнорирует степень износа рисунка протектора, критичную для сцепления на мокрой дороге и предотвращения аквапланирования.

- Общее состояние шины: Повреждения боковин (порезы, грыжи, трещины), неравномерный износ или признаки старения резины не детектируются датчиками.

- Температура шины: Хотя косвенные системы анализируют давление (зависящее от температуры), прямое измерение нагрева покрышки в реальном времени не выполняется.

- Балансировка колес: Дисбаланс, вызывающий вибрации и ускоренный износ, остается вне зоны контроля TPMS.

- Повреждения дисков: Деформации обода колеса (например, после удара о выбоину) не фиксируются системой.

- Давление в запасном колесе: Большинство систем не контролируют давление в запаске, если она не оснащена отдельным датчиком и не активирована.

- Тип поверхности и дорожные условия: Риски, связанные с ездой по льду, снегу, гравию или мокрому асфальту, не анализируются.

Эти ограничения подчеркивают: TPMS является вспомогательным инструментом, но не заменяет регулярный ручной замер давления манометром, визуальный осмотр шин и своевременное техническое обслуживание.

Совместимость датчиков: Универсальные и оригинальные решения

Оригинальные датчики давления (OEM) разрабатываются производителями автомобилей для конкретных моделей и годовых выпусков. Они гарантированно совместимы с бортовой электроникой автомобиля, не требуют дополнительной настройки и автоматически определяются системой после установки. Такие датчики проходят строгую сертификацию, что обеспечивает высокую точность измерений и полную интеграцию с другими системами (например, ABS или ESP).

Универсальные (мультимарочные) датчики предназначены для работы с различными марками автомобилей. Для их корректного функционирования требуется программная адаптация: прописывание ID-идентификатора в блок управления ТРМС и калибровка под параметры шин. Некоторые модели поддерживают автоматическое обучение (Auto-Learning), но большинство необходимо программировать вручную с помощью специального оборудования. Ключевое преимущество – более низкая стоимость по сравнению с оригиналом.

Критерии выбора и особенности

| Параметр | Оригинальные датчики | Универсальные датчики |

|---|---|---|

| Совместимость | Только с указанными в спецификации авто | Широкий спектр марок (требует настройки) |

| Программирование | Не требуется (Plug-and-Play) | Обязательно (сканером или через OBD) |

| Надёжность | Соответствие заводским стандартам | Зависит от производителя |

| Стоимость | Высокая | На 30-60% ниже OEM |

Важные нюансы при использовании универсальных решений:

- Требуется проверка поддержки протокола связи (Schrader, PSI5, CAN) вашего авто.

- Ошибки программирования вызывают сбои в работе ТРМС или ложные предупреждения.

- Батарея датчика должна соответствовать температурному диапазону эксплуатации.

При замене датчиков рекомендуется использовать решения, совместимые с версией ПО блока ТРМС. Гибридные системы (например, TPMS Relearn) позволяют интегрировать универсальные датчики без потери функционала, но требуют профессионального монтажа.

Мобильные приложения: Сторонние системы мониторинга

Сторонние приложения для мониторинга давления в шинах подключаются к универсальным датчикам TPMS через беспроводные интерфейсы (чаще Bluetooth или Wi-Fi). Они считывают данные напрямую с сенсоров, установленных вместо штатных колпачков или вентилей, обрабатывают информацию и транслируют её на смартфон пользователя.

Такие системы независимы от бортового компьютера автомобиля, что позволяет гибко настраивать пороги оповещений, вести историю замеров и анализировать динамику изменения давления. Приложения синхронизируются с несколькими датчиками одновременно, обеспечивая контроль за всеми колёсами в режиме реального времени с наглядной визуализацией на экране мобильного устройства.

Ключевые особенности

- Кросс-платформенность: Работают на iOS/Android, поддерживают модели датчиков разных производителей.

- Расширенная аналитика: Графики давления и температуры, расчёты расхода воздуха, прогнозирование утечек.

- Кастомизация: Индивидуальные настройки для разных типов шин (летние/зимние, грузовые/легковые).

| Тип оповещения | Примеры триггеров |

|---|---|

| Экстренные | Резкое падение давления, критический перегрев шины |

| Плановые | Отклонение от нормы на 0.2 бара, сезонные рекомендации |

Важно: Для корректной работы требуется предварительная калибровка датчиков через приложение. Точность измерений зависит от качества сенсоров и стабильности соединения.

Электронные блоки управления: Мозг системы TPMS

Электронный блок управления (ЭБУ) TPMS непрерывно принимает радиосигналы от датчиков в каждой шине. Каждый пакет данных содержит уникальный идентификатор датчика, текущее давление, температуру воздуха и уровень заряда батареи. Система фильтрует помехи и сопоставляет показания с конкретным колесом, используя заранее прописанные в памяти идентификаторы.

При обнаружении отклонения давления ниже порогового значения (обычно 25% от нормы) или резкого падения (более 0.2 бар/мин) ЭБУ активирует тревожный сценарий. Он рассчитывает степень риска на основе дополнительных параметров: температуры шины, скорости движения и продолжительности отклонения. Данные агрегируются с информацией от ABS/ESP для учета нагрузки на колеса.

Алгоритмы обработки и реакции

- Дифференциация сигналов: Игнорирование кратковременных колебаний при разгоне/торможении

- Температурная компенсация: Пересчёт давления к стандарту +20°C для точности

- Калибровка нуля: Автоматическая корректировка базовых значений после замены шин

| Тип сигнала | Реакция ЭБУ | Временная задержка |

| Критическое падение (>0.5 бар) | Немедленное включение звукового сигнала | 0-15 сек |

| Постепенная утечка (<0.1 бар/сутки) | Предупреждение на дисплей | До 10 мин |

| Отказ датчика | Мигающий индикатор | 1 цикл движения |

ЭБУ взаимодействует с бортовой CAN-шиной, передавая коды неисправностей (DTC) для диагностики. При замене колес требуется перепрограммирование блока через OBD-II интерфейс для привязки новых датчиков. Современные системы используют косвенные методы контроля через ABS в качестве резервного алгоритма при сбое прямых измерений.

Безопасность передачи данных: Кодирование сигналов

Беспроводная передача данных от датчиков TPMS к бортовому компьютеру уязвима к помехам и перехвату. Несанкционированный доступ к радиоканалу (обычно 433 МГц или 2.4 ГГц) позволяет злоумышленникам считывать показания, вводить ложные данные или глушить сигналы, что напрямую угрожает безопасности движения.

Для защиты применяется многоуровневое кодирование сигналов. На физическом уровне цифровая модуляция (FSK, ASK) обеспечивает помехоустойчивость при передаче через радиоканал. На логическом уровне внедряются криптографические протоколы: данные шифруются алгоритмами типа AES, а каждый датчик аутентифицируется уникальным ID, предотвращая подмену устройств.

Ключевые технологии защиты

- Помехоустойчивое кодирование: Добавление избыточных битов (CRC-коды) для автоматического обнаружения и коррекции ошибок передачи.

- Динамическое шифрование: Смена криптоключей при каждом сеансе связи по алгоритмам AES-128/256.

- Аутентификация: Верификация датчиков через цифровые подписи и заводские идентификаторы.

| Угроза | Метод защиты | Результат |

|---|---|---|

| Перехват данных | Шифрование AES | Нечитаемость данных для сторонних устройств |

| Подмена датчика | Аутентификация по ID | Блокировка несанкционированных сенсоров |

| Электромагнитные помехи | CRC + FSK-модуляция | Автовосстановление искажённых пакетов |

Важно: Современные системы используют частотное хоппинг (FHSS) – быстрое переключение рабочих частот для противодействия глушению сигнала. Дополнительно применяется минимизация времени передачи датчиков, снижающая риск обнаружения.

Регламент проверки: Тестирование системы при ТО

При прохождении технического обслуживания диагностика TPMS выполняется по стандартному протоколу. Основная цель – убедиться в корректной работе датчиков, точности измерений и отсутствии скрытых неисправностей. Процедура включает аппаратную проверку и физический контроль параметров шин.

Сначала мастера проводят визуальный осмотр датчиков через колёсные диски, оценивая целостность корпусов и клапанов. Далее подключается диагностический сканер OBD-II для считывания данных системы: идентификаторов датчиков, текущих показаний давления, температуры и уровня заряда батарей. Выявленные ошибки фиксируются в отчёте.

Последовательность операций

- Ручная проверка давления: манометром измеряются все колёса, включая запаску (при наличии датчика).

- Сравнение данных: показания сканера сопоставляются с результатами ручного замера (допустимое расхождение ±0.1 Бар).

- Тест отклика системы: давление в шинах изменяют на 25-30%, проверяя скорость обновления данных и срабатывание сигнала на панели приборов.

- Калибровка: при замене датчика или колёс выполняется перерегистрация компонентов через сканер.

| Параметр | Метод проверки | Критерий успеха |

|---|---|---|

| Работоспособность датчиков | Сканирование ID, проверка сигнала | Все датчики отвечают, отсутствие ошибок связи |

| Точность измерений | Сравнение сканера и манометра | Расхождение ≤ 0.1 Бар |

| Реакция на аномалии | Принудительное снижение давления | Предупреждение на панели в течение 5-10 минут |

Важно: При сезонной замене шин обязательна перерегистрация датчиков в блоке управления. Для моделей с косвенной TPMS (через ABS) выполняется сброс и переобучение системы.

Датчики в запаске: Контроль давления в резерве

Запасное колесо (запаска), несмотря на редкое использование, требует постоянного контроля давления воздуха. Потеря давления в резервной шине в критический момент сводит на нет её основное предназначение – обеспечить мобильность автомобиля при повреждении основного колеса. Низкое давление в запаске может привести к её деформации, повреждению боковины при установке или даже полному выходу из строя во время движения.

Для решения этой проблемы современные системы контроля давления в шинах (TPMS) всё чаще включают в свою зону ответственности и запасное колесо. Датчик давления, идентичный по конструкции и принципу действия основным датчикам, устанавливается внутри или на вентиле запаски. Он позволяет водителю получать актуальную информацию о состоянии резервной шины в любое время, предотвращая неприятные сюрпризы.

Особенности контроля запаски

Функционирование датчика в запаске имеет нюансы по сравнению с датчиками на основных колесах:

- Периодичность передачи данных: Для экономии энергии батареи датчик в запаске часто переходит в "спящий" режим при длительной стоянке автомобиля. Активация обычно происходит после начала движения или при изменении давления.

- Интеграция с системой: Электронный блок управления (ЭБУ) TPMS должен быть запрограммирован на распознавание пятого датчика. После замены колеса или самой запаски может потребоваться повторная процедура "обучения" системы.

- Отображение информации: На приборной панели статус запаски может отображаться отдельно от основных колес или включаться в общий цикл проверки системы. Предупреждение о низком давлении в запаске обычно имеет свой индикатор или текстовое сообщение.

Важность контроля: Регулярный мониторинг давления в запаске через TPMS избавляет водителя от необходимости проводить ручные проверки и гарантирует, что резервное колесо будет полностью функционально в экстренной ситуации. Это критически важный аспект общей безопасности и готовности автомобиля к непредвиденным обстоятельствам на дороге.

Влияние на балансировку: Компенсация веса сенсора

Датчик давления, закреплённый на внутренней поверхности обода, имеет собственную массу (обычно 15-50 грамм). Эта дополнительная точка веса создаёт дисбаланс колеса при вращении. Центробежная сила, действующая на массу сенсора, вызывает вибрации руля, ускоренный износ шины и подвески.

Для нейтрализации этого эффекта при монтаже применяется процедура динамической балансировки. Мастер устанавливает колесо на балансировочный станок, который определяет место и массу компенсирующих грузиков. Грузики крепятся на обод диаметрально противоположно датчику, уравнивая распределение массы по окружности.

Ключевые принципы компенсации

- Точное позиционирование: Датчик монтируется строго по метке вентиля (при наличии) перед балансировкой.

- Типы грузиков: Используются набивные (для стальных дисков) или клеящиеся (для легкосплавных) грузики.

- Двойная коррекция: Балансировка выполняется в двух плоскостях (внутренней и внешней стороны обода) для устранения моментального дисбаланса.

| Фактор влияния | Последствия без компенсации | Метод компенсации |

|---|---|---|

| Масса датчика (г) | Биение колеса, вибрации | Установка грузиков |

| Смещение центра массы | Ускоренный износ протектора | Динамическая балансировка |

| Высота установки датчика | Резонанс на высоких скоростях | Противовес в 2-х плоскостях |

После замены датчика или шины балансировку обязательно повторяют, так как прежнее распределение массы изменяется. Игнорирование компенсации веса сенсора сводит на нет точность показаний системы TPMS и снижает безопасность движения.

Каучуковые клапаны: Обслуживание основания датчика

Основание датчика давления, интегрированное в каучуковый вентиль, требует регулярной проверки на предмет повреждений, загрязнений и признаков старения резины. Накопление дорожной грязи, реагентов или мелких камней вокруг зоны крепления может нарушить герметичность соединения и спровоцировать утечку воздуха. Особое внимание уделяется целостности уплотнительной манжеты в месте контакта клапана с диском колеса.

При замене шин или сезонной смене колес обязательно выполняется механическая очистка посадочного гнезда датчика мягкой щеткой и визуальный осмотр на наличие трещин, потертостей или деформации клапана. Категорически запрещается использовать агрессивные растворители или абразивы, способные разрушить резиновый корпус. Рекомендуется смазывать резьбу ниппеля силиконовой смазкой для предотвращения прикипания металлических элементов.

Ключевые процедуры обслуживания

- Очистка основания: Удаление грязи в зоне прилегания датчика к диску сжатым воздухом или влажной салфеткой

- Проверка герметичности: Нанесение мыльного раствора на основание клапана при накачанной шине для выявления пузырьков воздуха

- Контроль фиксации: Проверка затяжки крепежной гайки моментом 4–6 Н·м (при наличии резьбового соединения)

| Тип повреждения | Последствия | Метод устранения |

|---|---|---|

| Растрескивание резины | Медленная утечка воздуха | Замена клапана в сборе с датчиком |

| Коррозия металлического кольца | Разрушение крепежного узла | Механическая обработка и антикоррозийная защита |

Важно: При каждом демонтаже колеса необходимо проверять отсутствие перекоса датчика относительно оси клапана. Неправильная установка приводит к повышенным вибрационным нагрузкам и преждевременному выходу компонентов из строя. Используйте только совместимые защитные колпачки с резиновыми уплотнителями.

Системы после покупки: Доработка авто без заводской TPMS

Если автомобиль изначально не оснащен системой TPMS, владельцы могут установить универсальные комплекты для мониторинга давления в шинах. Эти решения состоят из датчиков, крепящихся вместо вентилей, и центрального блока с дисплеем, отображающего данные в режиме реального времени. Монтаж не требует сложной интеграции в штатную электронику, что делает установку доступной для самостоятельного выполнения или в сервисе.

Универсальные датчики используют аналогичный принцип работы: внутренние или внешние сенсоры измеряют давление и температуру, передавая информацию по радиоканалу (частота 433 МГц). Центральный блок обрабатывает сигналы, предупреждая водителя о критических отклонениях звуковыми/световыми сигналами. Ключевые отличия от заводских систем – автономное питание дисплея и отсутствие синхронизации с бортовым компьютером автомобиля.

Варианты установки и особенности

- Типы датчиков:

- Внешние: Навинчиваются вместо колпачков вентилей. Подвержены кражам и механическим повреждениям.

- Внутренние: Устанавливаются внутри шины на обод. Требуют демонтажа покрышки и балансировки.

- Источники питания:

- Датчики: Батарейки (срок службы 1-7 лет)

- Дисплей: Прикуриватель, USB или встроенный аккумулятор

| Параметр | Внешние датчики | Внутренние датчики |

| Точность показаний | Средняя (влияет температура сенсора) | Высокая |

| Сложность монтажа | Минимальная (без специнструмента) | Требуется шиномонтаж |

| Вандалоустойчивость | Низкая | Высокая |

- Калибровка: После установки система требует обучения позициям датчиков (левое/правое переднее/заднее) через последовательный сброс давления в каждой шине.

- Ограничения: Дисплей не интегрируется в штатную приборную панель, требует отдельного места. При смене колес (зима/лето) необходим демонтаж/установка датчиков.

- Совместимость: Большинство комплектов работают с любыми дисками (сталь, легкосплав), но для внешних сенсоров нужны металлические вентили.

Экономия топлива: Как контроль давления снижает расход

Правильное давление в шинах минимизирует площадь контакта протектора с дорожным покрытием, создавая оптимальную форму пятна контакта. При недостаточном давлении боковины шины деформируются, увеличивая сопротивление качению за счет неравномерного распределения нагрузки и избыточного трения резины о поверхность.

Каждые 0.1 бар отклонения от нормы увеличивают расход топлива на 1-2%, поскольку двигателю требуется больше энергии для преодоления возросшего сопротивления. Система TPMS своевременно предупреждает о падении давления, позволяя поддерживать его в диапазоне, рекомендованном производителем автомобиля.

Механизмы влияния на расход

- Сопротивление качению: Недокачанные шины требуют на 30% больше энергии для вращения

- Тепловыделение: Деформация покрышек преобразует энергию в бесполезное тепло

- Аэродинамика: Провисшие шины нарушают воздушный поток вокруг колесных арок

| Давление | Изменение расхода | Срок службы шин |

|---|---|---|

| -0.5 бар | +5-7% | -15% |

| -1.0 бар | +10-15% | -30% |

| Норма | Базовый уровень | 100% ресурса |

Постоянный мониторинг через прямые (с датчиками в колесах) или косвенные (через ABS) системы TPMS обеспечивает экономию 3-4% топлива в городском цикле. Особенно заметен эффект на скоростях свыше 80 км/ч, где сопротивление качению становится доминирующим фактором энергозатрат.

Предотвращение неравномерного износа шин

Неравномерный износ протектора возникает при длительной езде с неправильным давлением в шинах. При пониженном давлении края шины изнашиваются интенсивнее центральной части, тогда как при избыточном давлении наблюдается обратный эффект – ускоренный износ центра. Оба сценария сокращают срок службы покрышек и ухудшают управляемость.

Система TPMS (Tire Pressure Monitoring System) непрерывно отслеживает параметры давления через датчики внутри колес. При отклонении от нормы более чем на 10-15% система мгновенно предупреждает водителя. Это позволяет оперативно устранить проблему до возникновения критической деформации резины.

Как TPMS предотвращает деформацию

Ключевые аспекты защиты от износа:

- Раннее оповещение: Световой сигнал на приборной панели активируется при падении давления до опасного уровня, исключая длительную эксплуатацию в неправильных условиях

- Точность измерений: Внутриколесные датчики передают данные с погрешностью не более ±0.1 Бар, что позволяет поддерживать оптимальные значения для конкретной модели авто

- Стабильность контакта с дорогой: Правильное давление обеспечивает равномерное распределение нагрузки на протектор

Дополнительные меры для предотвращения деформации:

- Регулярная ротация колес (каждые 10-15 тыс. км)

- Контроль углов развала-схождения

- Проверка состояния подвески и амортизаторов

| Тип износа | Причина | Роль TPMS |

|---|---|---|

| Краевой износ | Низкое давление | Своевременное предупреждение о падении давления |

| Центральный износ | Перекачанные шины | Фиксация превышения норматива |

| Пятнистый износ | Дисбаланс колес | Косвенное выявление через разницу давления |

Важно: Датчики TPMS требуют калибровки после сезонной смены шин или ремонта. Игнорирование сигнала системы в 80% случаев приводит к необратимой деформации корда уже через 500 км пробега.

Юридические требования: Требования к TPMS в разных странах

Европейский Союз законодательно обязал оснащать TPMS все новые легковые автомобили с ноября 2014 года согласно Регламенту ЕЭК ООН №141. Система должна непрерывно контролировать давление и предупреждать водителя при падении показателя на 20% ниже номинала или при неисправности датчиков.

США ввели обязательную установку TPMS на все новые легковые машины с 2007 года через стандарт FMVSS 138. Требования включают предупреждение водителя в течение 20 минут при снижении давления на 25% от рекомендованного производителем значения.

Сравнительные требования в ключевых регионах

| Страна/Регион | Год ввода | Допустимое отклонение | Тип системы |

|---|---|---|---|

| Евросоюз | 2014 | 20% от нормы | Прямая (датчики в шинах) |

| США, Канада | 2007 | 25% от нормы | Прямая или косвенная (через ABS) |

| Южная Корея | 2013 | 20% от нормы | Прямая |

| Россия | 2020 (для электробусов) | 25% от нормы | Прямая для коммерческого транспорта |

В России с 2020 года TPMS обязательна только для новых электробусов (Техрегламент Таможенного союза 018/2011), для легковых авто система остается рекомендательной. В Японии и Австралии законодательных норм нет, но производители обычно устанавливают TPMS добровольно для глобальных моделей.

Ключевые отличия в требованиях касаются: допустимого порога срабатывания (20% vs 25%), типа разрешенных систем (прямые vs косвенные) и категорий транспортных средств. Сертификация в ЕС и США требует проверки работы TPMS при скоростях от 40 до 130 км/ч.

Список источников

Информация о работе систем контроля давления в шинах и датчиках TPMS получена из технических документов производителей компонентов.

Данные о принципах функционирования и типах сенсоров верифицированы по отраслевым стандартам и сервисной документации.

- Технические спецификации датчиков TPMS Schrader, Continental, Bosch

- Руководства по эксплуатации транспортных средств (Volkswagen, Toyota, Ford)

- Стандарт SAE J2657: Требования к системам мониторинга давления в шинах

- Учебные материалы Бош Авто Сервис Тренинг: модуль "Шинные системы"

- Отчеты NHTSA: Исследование эффективности TPMS

- Журнал Автоэлектроника: №4/2021 "Эволюция беспроводных сенсоров в авто"

- Патент US 6983649B2: Система контроля давления с инерционными сенсорами