Устройство форсунок дизельного двигателя

Статья обновлена: 28.02.2026

Дизельные форсунки – критически важные компоненты топливной системы, отвечающие за точную подачу и распыл горючего в камере сгорания. Их работа напрямую влияет на мощность двигателя, экономичность и экологичность.

Конструкция современных форсунок объединяет высокоточную механику, гидравлику и электронное управление. Понимание устройства этих элементов раскрывает принципы эффективной работы дизельных двигателей.

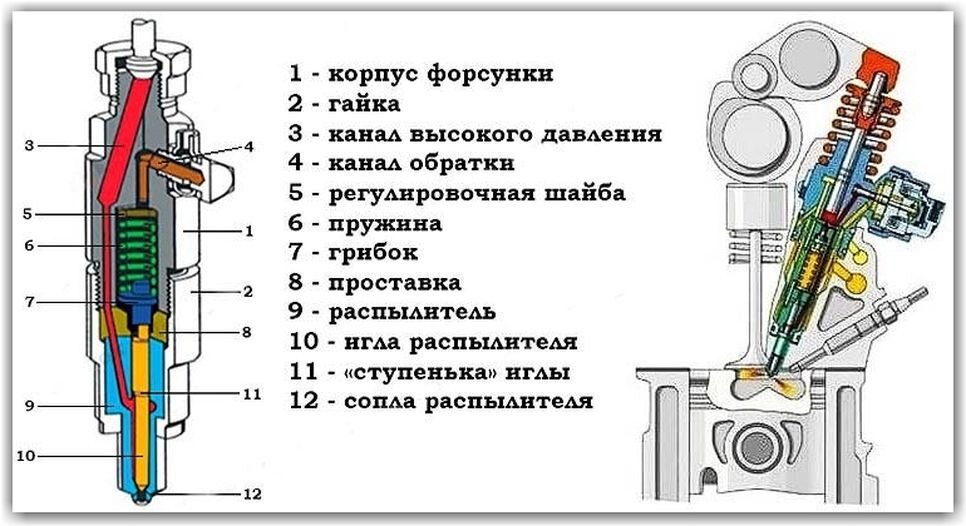

Базовые элементы конструкции: корпус и распылитель

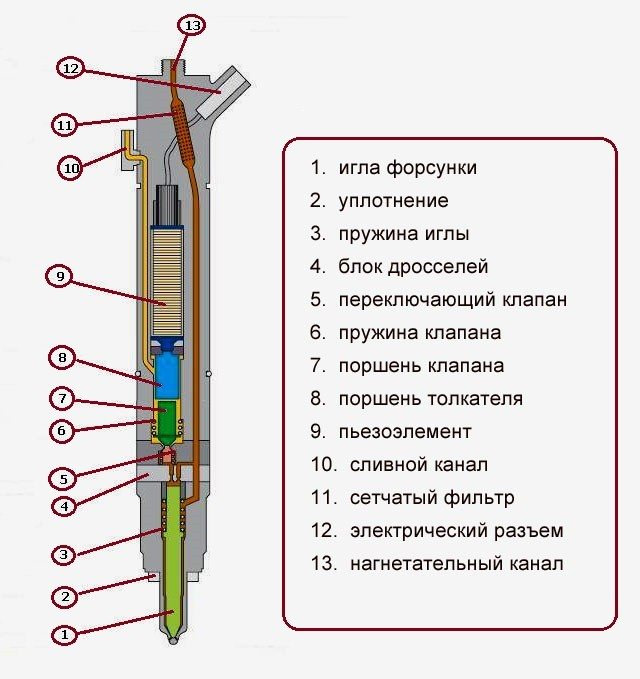

Корпус форсунки выполняет роль несущей конструкции, обеспечивая механическую прочность и герметичность узла. Он изготавливается из высокопрочных стальных сплавов, устойчивых к экстремальным давлениям (до 2500 бар в Common Rail) и температурным нагрузкам. Внутри корпуща интегрированы каналы подвода топлива, посадочные полости для иглы распылителя, а также монтажные элементы для датчиков или электромагнитных/пьезоэлектрических клапанов в современных системах.

Распылитель – прецизионный узел, непосредственно отвечающий за впрыск и формирование топливного факела. Состоит из корпуса распылителя и подпружиненной запирающей иглы, притертых друг к другу с минимальным зазором (1-3 мкм). При подаче давления игла поднимается, открывая калиброванные отверстия (сопла), через которые топливо дробится в мелкодисперсный туман. Геометрия сопел (диаметр, количество, угол наклона) строго рассчитана под конкретную камеру сгорания.

Ключевые особенности распылителя

- Материалы: Легированная сталь или керамика, выдерживающая кавитационную эрозию.

- Игла: Точная балансировка усилия пружины и давления топлива для мгновенного срабатывания.

- Сопла: Количество варьируется от 1 (для вихревых камер) до 10-12; диаметр 0.1-0.2 мм.

| Параметр корпуса | Параметр распылителя |

|---|---|

| Герметизация топливных магистралей | Дозирование топлива за цикл впрыска |

| Защита внутренних компонентов от вибраций | Формирование заданной формы факела |

| Базирование форсунки в ГБЦ | Обеспечение гидродинамического распыла |

Совместная работа корпуса и распылителя критична: корпус поддерживает стабильность давления, а распылитель преобразует энергию топлива в управляемое распыление. Износ посадочного конуса иглы или деформация корпуса приводят к подтеканию топлива и нарушению смесеобразования.

Рабочее давление в топливной магистрали Common Rail

Система Common Rail характеризуется разделением процессов создания давления и впрыска топлива, что обеспечивает независимое управление этими параметрами. Давление в топливной рампе (аккумуляторе) поддерживается постоянно высоким – от 300 до 3000 бар в современных системах – независимо от частоты вращения коленвала или момента впрыска.

Стабильно высокое давление достигается благодаря топливному насосу высокого давления (ТНВД), который нагнетает горючее в рампу через клапан дозирования. Регулятор давления на рампе (или в насосе) корректирует его по сигналам ЭБУ, основываясь на данных датчиков (давления в рампе, температуры, нагрузки двигателя).

Ключевые аспекты поддержания давления

- Независимость от режима работы двигателя: Давление сохраняется постоянным на холостом ходу, под нагрузкой и при переходных процессах.

- Точность регулировки: ЭБУ динамически изменяет давление для оптимизации смесеобразования (например, повышение для мелкого распыла на малых нагрузках, снижение при максимальной мощности).

- Минимизация пульсаций: Рампа-аккумулятор гасит колебания давления от насоса, обеспечивая стабильную подачу к форсункам.

Последствия отклонений давления: Снижение ведет к ухудшению распыла, повышению расхода и дымности; превышение – к риску повреждения магистрали или форсунок. Контроль осуществляется датчиком на рампе в режиме реального времени.

Типы распылителей: штифтовые vs отверстиевые

Штифтовые распылители оснащены иглой с коническим наконечником, который при подъеме формирует кольцевой зазор между штифтом и корпусом. Топливо выходит тонкой полой конусообразной струей, обеспечивая мягкое распыление и сниженный уровень шума. Такая конструкция менее чувствительна к нагару благодаря минимальному зазору и самоочищающемуся эффекту штифта.

Отверстиевые распылители используют иглу с плоским торцом, при подъеме открывающую несколько калиброванных отверстий (обычно 4–8). Топливо подается отдельными плотными струями с четкой геометрией, что обеспечивает глубокое проникновение в камеру сгорания. Конструкция требует высокой точности изготовления отверстий для равномерного распределения топлива и чувствительна к закоксовыванию.

Сравнение ключевых характеристик

| Параметр | Штифтовые | Отверстиевые |

|---|---|---|

| Форма факела | Конусная полая струя | Дискретные плотные струи |

| Типичное применение | Деликатное смесеобразование (вихрекамерные/предкамерные двигатели) | Прямой впрыск, высокое давление |

| Устойчивость к загрязнению | Высокая (самоочищение штифтом) | Средняя/низкая (закоксовывание отверстий) |

| Шумность работы | Низкая | Высокая |

Критерии выбора: Штифтовые распылители предпочтительны для двигателей с разделенными камерами сгорания, где требуется плавное воспламенение. Отверстиевые доминируют в системах прямого впрыска благодаря точному управлению формой факела и оптимизации для высоких давлений (Common Rail, насос-форсунки).

Принцип действия игольчатого клапана

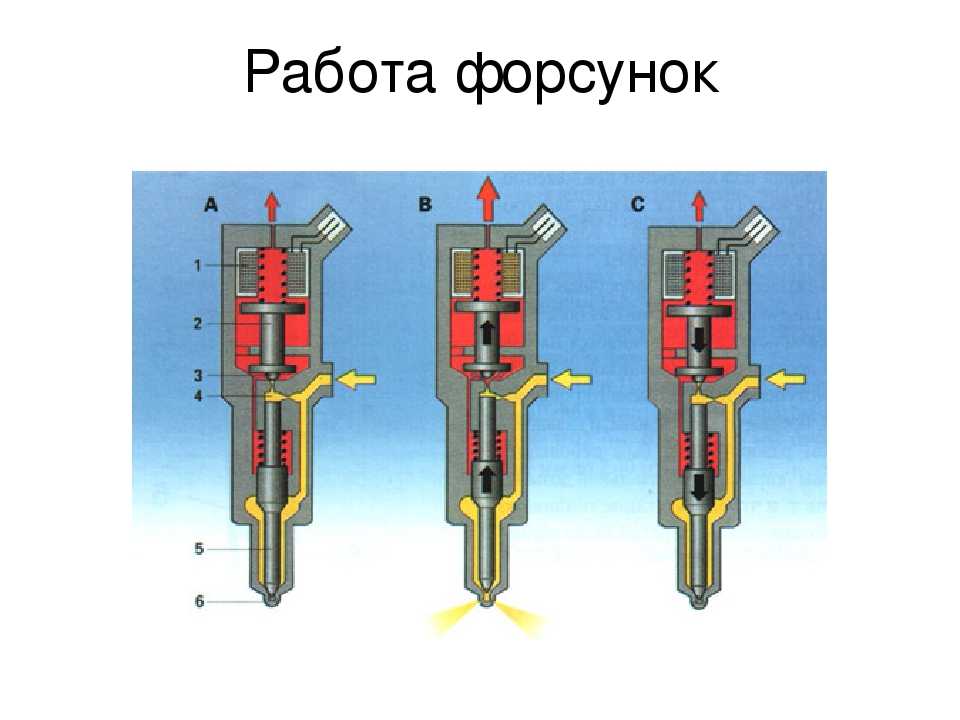

Игольчатый клапан – ключевой элемент форсунки, напрямую управляющий впрыском топлива. Он представляет собой точно обработанную иглу, плотно прилегающую к седлу внутри корпуса распылителя. Пружина постоянно прижимает иглу к седлу, предотвращая утечку топлива при отсутствии давления в топливной рампе.

При подаче высокого давления от ТНВД топливо поступает в камеру над запорным конусом иглы. Когда сила давления преодолевает усилие пружины, игла резко поднимается, открывая проходные отверстия распылителя. Топливо под высоким давлением распыляется в камеру сгорания мельчайшими каплями.

Ключевые фазы работы

- Закрытое состояние: Пружина удерживает иглу в седле. Топливо нагнетается в камеру над конусом, но впрыск отсутствует.

- Открытие: Давление топлива преодолевает силу пружины. Игла поднимается за доли миллисекунды, открывая каналы распылителя.

- Впрыск: Топливо проходит через сопловые отверстия, образуя факел распыла с заданным углом и дисперсностью.

- Закрытие: При падении давления игла мгновенно возвращается пружиной в седло, отсекая подачу топлива.

Герметичность сопряжения игла-седло критична для предотвращения капель после впрыска и точного дозирования. Уплотнение достигается конической формой кончика иглы (обычно 60° или 90°) и сверхточной притиркой поверхностей. Зазор составляет единицы микрон.

| Параметр | Влияние на работу |

| Усилие пружины | Определяет давление начала впрыска |

| Угол конуса иглы | Влияет на скорость закрытия и герметичность |

| Диаметр иглы | Зависит от требуемой производительности форсунки |

Калибровка топливных каналов внутри корпуса

Калибровка топливных каналов обеспечивает строго дозированную подачу солярки к распылителям. Отверстия в корпусе форсунки подвергаются прецизионной обработке для достижения заданного гидравлического сопротивления и пропускной способности.

Технология включает сверление микроотверстий лазером или электроэрозией с последующей доводкой абразивами. Диаметр каналов варьируется от 0.1 до 0.3 мм с допуском ±0.001 мм, что требует контроля под микроскопом и пневмотестирования на герметичность.

Ключевые аспекты процесса

- Гидравлическая синхронизация – согласование пропускной способности всех каналов форсунки для равномерного распределения топлива

- Контроль турбулентности – полировка стенок каналов для минимизации завихрений потока

- Коррекция геометрии – формирование конических или ступенчатых профилей для управления скоростью топлива

| Параметр | Требуемая точность | Метод контроля |

|---|---|---|

| Диаметр канала | ±1 микрон | Оптический компаратор |

| Шероховатость поверхности | Ra ≤ 0.1 мкм | Профилометр |

| Расход топлива | ±2% от номинала | Стендовые испытания под давлением |

После механической обработки выполняется ультразвуковая очистка для удаления металлической стружки. Финишным этапом становится гидродинамическая прогонка топлива под рабочим давлением (до 2500 бар) с замером производительности каждого канала.

Материалы изготовления: устойчивость к давлению и температуре

Ключевые компоненты форсунок – игла распылителя, корпус и плунжер – подвергаются экстремальным нагрузкам: давлению впрыска до 3000 бар и температурам свыше 300°C. Для обеспечения долговечности и герметичности применяются специализированные сплавы с высокой механической прочностью и термостойкостью.

Основным материалом для ответственных деталей служат легированные стали маркировки 30ХМА или 40ХНМА, прошедшие многоступенчатую обработку. Закалка повышает твёрдость поверхности (до 60-65 HRC), а последующий отпуск снимает внутренние напряжения, предотвращая хрупкое разрушение под давлением. Для зон контакта топлива дополнительно наносится износостойкое хромовое или никель-карбидное покрытие.

Критические требования к материалам

- Игла распылителя: Используется сталь с добавлением вольфрама и молибдена (например, Р18), обеспечивающая устойчивость к эрозии от высокоскоростной струи топлива и микроударам при многократном открытии/закрытии.

- Корпус форсунки: Выполняется из жаропрочных сталей (типа 20Х23Н18), сохраняющих геометрическую стабильность при тепловом расширении и циклических нагревах.

- Уплотнительные элементы: Применяются композитные керамические кольца или медно-бериллиевые сплавы, не теряющие эластичность в агрессивной среде дизтоплива.

| Деталь | Материал | Ключевое свойство |

|---|---|---|

| Направляющая иглы | Сталь ШХ-15 | Износостойкость при трении |

| Пружина | 50ХФА | Сохранение упругости при нагреве |

| Сопловые каналы | Керамика на основе Al2O3 | Стойкость к кавитации |

Для современных систем Common Rail актуально использование пьезокерамики (например, цирконат-титанат свинца) в исполнительных механизмах. Эти материалы генерируют точное перемещение иглы при подаче напряжения, но требуют защиты от контакта с топливом и вибраций.

При выборе материалов критически важен контроль примесей: сера и фосфор в стали снижают усталостную прочность, а неметаллические включения становятся очагами трещин под циклическим давлением. Поэтому применяются вакуумно-дуговой переплав и электрошлаковая очистка металла.

Электромагнитный клапан: управление впрыском

Электромагнитный клапан служит ключевым исполнительным элементом в системах Common Rail и насос-форсунках, преобразуя электрические сигналы ЭБУ в механическое воздействие для управления подачей топлива. Его быстродействие и точность напрямую влияют на параметры впрыска: момент начала подачи, продолжительность и количество топлива.

Конструктивно клапан интегрирован в верхнюю часть форсунки и содержит катушку индуктивности, подвижный якорь с иглой и седло клапана. При подаче напряжения на обмотку создаётся магнитное поле, втягивающее якорь, что открывает или перекрывает управляющие каналы высокого давления.

Принцип работы цикла впрыска

Фаза ожидания (клапан обесточен): Плунжер насоса создаёт давление в управляющей камере форсунки. Игла распылителя прижата к седлу силой давления топлива – впрыск не происходит.

Активация впрыска (на катушку подаётся ток): Электромагнит преодолевает давление пружины и поднимает якорь, открывая сливной канал. Давление в управляющей камере падает. Игла распылителя поднимается под действием топлива в нижней полости – начинается впрыск.

Прекращение впрыска (ток снимается): Якорь возвращается пружиной, перекрывая сливной канал. Управляющая камера вновь заполняется топливом под высоким давлением. Игла распылителя прижимается к седлу – впрыск прекращается.

Критически важные параметры работы:

- Время срабатывания (открытия/закрытия) – менее 0.5 мс

- Усилие электромагнита – до 50 Н

- Точность дозирования – ±1 мм³ за цикл

Эволюция компонентов:

| Тип клапана | Применение | Преимущества |

|---|---|---|

| Соленоидный | Common Rail 1-2 поколения | Простота, низкая стоимость |

| Пьезоэлектрический | Современные системы | Скорость срабатывания в 4 раза выше |

Неисправности клапана (зависание якоря, износ седла, обрыв катушки) приводят к нарушению фаз впрыска, повышенной дымности выхлопа и потере мощности. Диагностика требует проверки сопротивления обмотки (0.5-3 Ом) и теста на герметичность при давлении до 2000 бар.

Пьезоэлектрический привод: скорость срабатывания

Принцип работы пьезопривода основан на обратном пьезоэлектрическом эффекте: при подаче напряжения на керамические элементы они мгновенно изменяют свою геометрию. Это движение напрямую передаётся на иглу распылителя через гидрокомпенсатор или механический мультипликатор без промежуточных элементов.

Скорость срабатывания – ключевое преимущество технологии. Пьезокристаллы реагируют на управляющий сигнал за 0,1–0,3 миллисекунды, что в 3–4 раза быстрее электромагнитных клапанов. Такая скорость обеспечивает сверхточное управление впрыском даже при многократных подачах топлива за один такт.

Факторы, влияющие на быстродействие

- Минимальная инерция: отсутствие катушек и якорей снижает механическую задержку.

- Прямое воздействие: энергия деформации кристаллов передаётся игле форсунки напрямую через столб топлива (в гидравлических системах) или рычажный мультипликатор.

- Напряжение управления: рабочий диапазон 100–200 В позволяет достигать максимального смещения пакета за микросекунды.

Эффекты от высокой скорости:

- Точное дозирование микродоз топлива (до 8 импульсов за цикл).

- Снижение шума и выбросов за счёт оптимизации предвпрыска.

- Повышение КПД двигателя благодаря идеальному соответствию фазы впрыска нагрузке.

| Параметр | Электромагнитный привод | Пьезоэлектрический привод |

|---|---|---|

| Время срабатывания | 0,5–1,2 мс | 0,1–0,3 мс |

| Макс. частота впрысков | 5–7 за цикл | 8–10 за цикл |

| Точность дозирования | ±1,5 мм³ | ±0,5 мм³ |

Главный недостаток – высокая чувствительность к загрязнению топлива: микрочастицы нарушают точность гидравлической передачи усилия. Современные системы решают это многоступенчатой фильтрацией и калибровкой ЭБУ.

Гидравлическая сервосистема в пьезофорсунках

Гидравлическая сервосистема в пьезоэлектрических форсунках служит для преобразования и усиления малого перемещения пьезоэлемента в значительное усилие, необходимое для точного управления иглой распылителя. Она компенсирует ограниченную величину хода пьезокристалла, обеспечивая при этом высокое быстродействие и давление впрыска до 3000 бар.

При подаче напряжения пьезоэлемент удлиняется, воздействуя на управляющий клапан сервосистемы. Это открывает или перекрывает канал для топлива высокого давления, поступающего из рампы. Система использует разницу площадей поршней в гидравлических камерах: малая площадь со стороны управляющего клапана и большая – со стороны иглы распылителя, что создает эффект гидравлического усиления.

Ключевые компоненты и принцип работы

Основные элементы сервосистемы:

- Управляющий клапан – регулирует поток топлива между камерой высокого давления и сливной магистралью.

- Управляющий поршень (плунжер) – передает усилие от пьезоэлемента к клапану.

- Усилительная камера – содержит два поршня разного диаметра (соотношение площадей 1:5 – 1:20), преобразующие давление.

- Демпфирующие каналы – гасят гидравлические удары при закрытии иглы.

При активации пьезоэлемента клапан открывает слив топлива из малой камеры над иглой. Давление в этой камере падает, и под действием высокого давления под иглой (из топливной рампы) она поднимается, начиная впрыск. При снятии напряжения клапан перекрывает слив, давление над иглой восстанавливается и быстро закрывает её.

| Преимущества системы | Физический принцип |

| Скорость срабатывания до 0,1 мс | Отсутствие механических пружин и инерции |

| Многократный впрыск за цикл (5-7 порций) | Точное управление клапаном пьезоэлементом |

| Высокая повторяемость дозы | Линейная характеристика пьезокристалла |

Гидравлическое усиление позволяет преодолеть ключевое ограничение пьезоэлементов – малый ход (0,05-0,1 мм), преобразуя его в усилие, достаточное для управления иглой при экстремальном давлении. Топливо в системе выполняет роль рабочей жидкости, обеспечивая безынерционную передачу усилия и герметичность.

Мультипликатор давления: принцип усиления

Мультипликатор давления (гидравлический усилитель) – ключевой компонент пьезоэлектрических форсунок Common Rail, преодолевающий ограничение по максимальному давлению впрыска, связанное с малой величиной хода пьезоэлемента. Он использует разницу площадей рабочих поверхностей для многократного усиления давления, создаваемого пьезоактуатором.

Принцип основан на законе Паскаля: давление, приложенное к жидкости в замкнутом объеме, передается без изменения во все точки. Мультипликатор конструктивно представляет собой камеру, разделенную подвижным поршнем-толкателем на два изолированных контура: управляющий (низкого давления) и рабочий (высокого давления). Площадь поршня со стороны управляющего контура значительно меньше площади со стороны рабочего контура.

Механизм работы

Процесс усиления происходит циклически:

- Воздействие пьезоэлемента: При подаче напряжения пьезоэлемент расширяется, создавая небольшое перемещение. Это движение передается через толкатель на управляющий поршень мультипликатора.

- Создание управляющего давления: Перемещение управляющего поршня сжимает небольшой объем топлива в управляющем контуре, повышая в нем давление (например, до 150-200 бар).

- Усиление давления: Это давление действует на малую площадь управляющего поршня. Поскольку площадь противоположной стороны поршня в рабочем контуре значительно больше (соотношение площадей обычно 1:15 - 1:25), создаваемое им усилие многократно возрастает.

- Передача усилия на иглу: Усиленное давление (до 2000-3000 бар) через топливо в рабочем контуре воздействует на управляющий клапан иглы распылителя или непосредственно на саму иглу, преодолевая усилие пружины и открывая ее для впрыска.

- Сброс давления: При снятии напряжения с пьезоэлемента он сокращается. Пружина возврата перемещает управляющий поршень мультипликатора назад. Управляющий контур соединяется со сливной магистралью, давление в нем падает. Игла форсунки под действием пружины и давления топлива в рампе закрывается, прекращая впрыск.

Ключевые преимущества:

- Высокое давление впрыска: Позволяет достигать экстремальных значений давления, необходимых для тонкого распыла топлива и повышения эффективности сгорания.

- Скорость срабатывания: Гидравлическое усиление происходит практически мгновенно, сохраняя высокое быстродействие пьезоэффекта.

- Точность дозирования: Обеспечивает очень точное управление началом и окончанием впрыска, а также количеством топлива, особенно для малых доз при многоимпульсном впрыске.

Таким образом, мультипликатор давления служит гидравлическим "трансформатором", преобразующим малое по силе, но быстрое перемещение пьезоэлемента в мощное усилие, способное мгновенно открыть иглу форсунки под колоссальным давлением топлива в системе Common Rail.

Управляющий поршень: регулировка хода иглы

Управляющий поршень в дизельной форсунке выполняет критическую функцию контроля движения иглы распылителя. Расположенный над камерой управления, он механически соединён с иглой через толкатель. При подаче топлива в камеру управления под высоким давлением поршень перемещается вниз, преодолевая силу пружины, и передаёт усилие на иглу, удерживая её в закрытом положении.

Точная регулировка хода поршня определяет рабочий диапазон движения иглы и момент начала впрыска. Величина хода напрямую влияет на объём топлива, подаваемого за цикл, и форму факела распыла. Недостаточный ход приводит к неполному открытию распылителя и снижению производительности, а чрезмерный – к удару иглы о седло и преждевременному износу компонентов.

Механизм регулировки

Настройка осуществляется через регулировочную шайбу или винт, установленные между поршнем и толкателем. Алгоритм регулировки включает:

- Измерение текущего хода иглы специнструментом

- Подбор толщины компенсационной шайбы с шагом 0.01 мм

- Контроль давления начала впрыска на стенде

Ключевые параметры при калибровке:

| Номинальный ход иглы | 0.2-0.4 мм (зависит от модели) |

| Допуск регулировки | ±0.03 мм |

| Давление управления | 150-300 бар |

Важно: после замены распылителя регулировку выполняют обязательно, так как геометрия новых деталей отличается. Неоткалиброванный ход вызывает неравномерную работу цилиндров и повышенную дымность выхлопа.

Дозирующая камера: контроль объема топлива

Дозирующая камера расположена внутри корпуса форсунки между иглой распылителя и управляющим клапаном. Её основной функцией является точное формирование порции топлива для каждого впрыска. Объем камеры напрямую определяет количество солярки, поступающей к распылителю при открытии иглы.

Контроль объема осуществляется через управление давлением в камере. При подаче электрического импульса на соленоид (или пьезоэлемент) управляющий клапан открывает сливной канал. Это вызывает резкое падение давления над плунжером дозирующей камеры. Под действием высокого давления топлива в магистрали плунжер поднимается, увеличивая объем камеры и заполняя её топливом из рампы.

Ключевые элементы управления объемом

- Плунжер: Перемещается под разницей давлений, физически изменяет объем камеры.

- Управляющий клапан: Открывает/перекрывает слив топлива из надплунжерного пространства.

- Калиброванный канал подачи: Регулирует скорость наполнения камеры топливом из рампы.

- Возвратная пружина: Сбрасывает плунжер в исходное положение после закрытия сливного канала.

Точность дозирования зависит от:

Скорости срабатывания клапана, герметичности камеры и жёсткости допусков подвижных элементов. Современные системы (Common Rail) регулируют объем за счет длительности электрического импульса: чем дольше открыт сливной канал, тем выше поднимается плунжер и больше топлива поступает в камеру перед впрыском.

| Этап работы | Действие в камере | Объем топлива |

|---|---|---|

| Открытие управляющего клапана | Падение давления, подъем плунжера | Наполнение камеры |

| Закрытие клапана | Рост давления, опускание плунжера | Вытеснение топлива к распылителю |

Обратный дроссель: гашение волн давления

При закрытии иглы распылителя в топливной рампе Common Rail возникает ударная волна давления, распространяющаяся со скоростью звука в дизельном топливе (~1400 м/с). Эта волна отражается от стенок трубопроводов и элементов системы, создавая паразитные колебания. Негативные последствия включают неточный впрыск при последующих циклах работы форсунки и ускоренный износ компонентов.

Обратный дроссель интегрируется в канал возврата топлива форсунки непосредственно за её корпусом. Он представляет собой калиброванное отверстие малого диаметра (0.3-0.6 мм) либо специализированный клапан с заданным гидравлическим сопротивлением. Его ключевая функция – создание контролируемого противодавления в обратной магистрали.

Принцип гашения волн

При резком падении давления после впрыска топливо стремится уйти через обратную магистраль. Дроссель искусственно замедляет этот поток, создавая локальное повышение давления в зоне за иглой распылителя. Это приводит к следующим эффектам:

- Амортизация гидроудара – энергия волны расходуется на преодоление сопротивления дросселя

- Снижение амплитуды отраженных волн – пиковые значения давления "срезаются"

- Демпфирование колебаний – остаточные пульсации затухают за 1-2 цикла

Результатом работы обратного дросселя становится стабилизация давления в топливной рампе между циклами впрыска. Это обеспечивает:

- Повторяемость циклов впрыска с точностью до 0.1 мс

- Исключение самопроизвольного открытия иглы распылителя

- Снижение шумности работы форсунки на 15-20%

| Параметр | Без дросселя | С дросселем |

|---|---|---|

| Длительность колебаний давления | 3-5 рабочих циклов | ≤1 цикла |

| Пиковое давление отраженной волны | До 2200 бар | ≤1800 бар |

| Погрешность дозирования топлива | ±3% | ±0.8% |

Конструктивно элемент выполняется как неразборный узел с строго калиброванным проходным сечением. Замена требуется при износе отверстия или закоксовывании, проявляющемся неустойчивой работой двигателя на холостом ходу и ошибками по давлению в рампе.

Калибровочные шайбы: точная настройка подъема иглы

Калибровочные шайбы устанавливаются между корпусом распылителя и его корпусной частью (или между корпусом распылителя и пружиной иглы, в зависимости от конструкции). Их основная функция заключается в точной регулировке начального усилия пружины, удерживающей иглу распылителя на седле. От этого усилия напрямую зависит давление начала впрыска топлива.

Толщина установленной шайбы является ключевым параметром. Чем толще шайба, тем сильнее предварительное сжатие пружины иглы. Для поднятия иглы распылителя с седла давление топлива в камере над иглой должно преодолеть именно это усилие пружины, создаваемое ее предварительным поджатием шайбой. Следовательно, увеличение толщины шайбы приводит к повышению давления начала впрыска, а уменьшение толщины – к его снижению.

Процесс подбора и последствия

Подбор калибровочных шайб – это кропотливый процесс, требующий специального оборудования (стенд для проверки форсунок). Техник измеряет фактическое давление начала впрыска форсунки и сравнивает его с требуемым значением, указанным производителем двигателя. На основании отклонения выбирается шайба необходимой толщины из калибровочного набора.

Использование шайбы неправильной толщины ведет к критическим последствиям:

- Слишком тонкая шайба: Снижение давления начала впрыска. Топливо начинает распыляться раньше, под меньшим давлением. Это приводит к неполному распылу, плохому смесеобразованию, увеличению дымности выхлопа (черный дым), снижению мощности и экономичности, повышению нагарообразования.

- Слишком толстая шайба: Повышение давления начала впрыска. Топливо начинает впрыскиваться позже, но под очень высоким давлением. Это вызывает жесткую работу двигателя (стуки), перегуд распылителя и иглы из-за запоздалого впрыска и ударных нагрузок, повышение механической нагрузки на ТНВД и элементы форсунки, риск повреждения.

Точная установка правильной калибровочной шайбы обеспечивает:

- Заданное давление начала впрыска.

- Оптимальное распыливание топлива.

- Правильное смесеобразование и сгорание.

- Максимальную мощность и топливную экономичность двигателя.

- Минимальную токсичность выхлопных газов.

- Долгий срок службы распылителя и других элементов топливной системы.

Шайбы изготавливаются с высокой точностью, их толщина варьируется с очень малым шагом (обычно 0.01 мм или 0.05 мм). Они являются расходным материалом при ремонте форсунок, так как подбираются индивидуально для каждой форсунки при сборке после обслуживания или замены распылителя.

| Параметр | Толстая калибровочная шайба | Тонкая калибровочная шайба |

|---|---|---|

| Предварительное поджатие пружины иглы | Увеличивается | Уменьшается |

| Давление начала впрыска | Повышается | Снижается |

| Момент начала впрыска | Запаздывает | Наступает раньше |

| Основные последствия неправильной установки | Жесткая работа (стуки), перегуд, повышенный износ | Плохое распыление, дымный выхлоп, потеря мощности, нагар |

Формирование топливного факела: углы распыла

Угол распыла – это пространственный конус, под которым топливо впрыскивается из сопловых отверстий форсунки в камеру сгорания. Он определяет геометрию взаимодействия топливных струй с воздушным зарядом и стенками камеры. Для эффективного смесеобразования угол должен соответствовать форме камеры сгорания: в вихревых камерах применяют узкие углы (до 20°), а в непосредственном впрыске – широкие (до 150°).

Точное формирование угла обеспечивается геометрией распылителя: диаметром и длиной сопловых отверстий, а также их ориентацией относительно оси форсунки. Ключевые параметры проектируются так, чтобы избежать попадания топлива на стенки цилиндра (при узком угле) или недостаточного заполнения периферийных зон (при широком угле).

Факторы влияния и последствия

Критические аспекты угла распыла:

- Равномерность распределения – широкий угол охватывает больше воздуха, сокращая локальные переобогащённые зоны.

- Глубина проникновения – узкие углы увеличивают длину факела, что критично для объемных камер.

- Температурные режимы – отклонение от проектного угла ведет к росту тепловых потерь или неполному сгоранию.

| Тип камеры сгорания | Оптимальный угол распыла | Последствия нарушения |

|---|---|---|

| Непосредственный впрыск (дизель) | 120°-150° | Недожог, нагар на поршне |

| Вихревая камера (бензин/дизель) | 15°-20° | Прогорание стенок, детонация |

Динамическая коррекция реализуется в пьезоэлектрических форсунках: многоступенчатый впрыск позволяет менять угол распыла в ходе цикла. Например, пилотная порция впрыскивается под острым углом для подготовки смеси, а основная – под максимальным углом для полного сгорания.

Турбулизация топливного потока

Турбулизация топливного потока в дизельных форсунках создаёт интенсивное завихрение горючего при прохождении через каналы распылителя. Это достигается за счёт специальной геометрии входных каналов и камер форсунки, которые придают потоку сложную трёхмерную структуру.

Главная цель турбулизации – разрушение сплошной струи топлива на микроскопические фрагменты ещё до выхода из сопловых отверстий. Вихревые потоки увеличивают площадь контакта топлива с воздухом, создавая предпосылки для равномерного распределения капель в камере сгорания.

Ключевые аспекты влияния турбулизации

- Интенсификация распыла: Вихревые потоки снижают поверхностное натяжение топлива, облегчая дробление струи на мелкодисперсные капли

- Контроль факела: Турбулентные завихрения стабилизируют форму топливного облака и предотвращают слипание капель

- Ускорение испарения: Увеличенная площадь поверхности капель сокращает время фазового перехода топлива в газообразное состояние

| Параметр | Ламинарный поток | Турбулизированный поток |

|---|---|---|

| Диаметр капель | 80-120 мкм | 5-25 мкм |

| Гомогенность смеси | Низкая | Высокая |

| Скорость смесеобразования | 0.1-0.3 мс | 0.02-0.05 мс |

Конструктивные решения для генерации турбулентности включают тангенциальные подводящие каналы, вихревые камеры и специальные профили штифтов распылителя. В пьезоэлектрических форсунках дополнительное управление завихрением осуществляется через динамическое изменение давления в течение одного цикла впрыска.

Схемы подачи топлива: предварительный/основной/дополнительный впрыск

Современные дизельные форсунки с электронным управлением выполняют многократный впрыск топлива за один рабочий цикл двигателя. Это позволяет оптимизировать процесс сгорания, снизить шумность и уменьшить вредные выбросы. Ключевыми фазами являются предварительный, основной и дополнительный впрыск, каждая из которых строго дозируется и синхронизируется блоком управления двигателем.

Точность управления достигается за счёт быстродействующих пьезоэлектрических или электромагнитных клапанов форсунки. Они обеспечивают скорость срабатывания до 1 миллисекунды, что необходимо для разделения впрысков на микро-дозы в строго заданные моменты времени. Регулировка давления в системе Common Rail дополнительно повышает гибкость управления процессом.

Назначение и характеристики фаз впрыска

Предварительный впрыск (1-2 мг топлива):

- Происходит непосредственно перед основным впрыском (за 10-30° угла поворота коленвала).

- Смягчает ударное нарастание давления при сгорании основной порции топлива.

- Снижает характерный "жесткий" шум работы дизеля ("цокот").

- Подогревает камеру сгорания, улучшая воспламенение основной дозы.

Основной впрыск (до 90% топлива):

- Определяет мощность и крутящий момент двигателя.

- Длительность и давление впрыска регулируются в зависимости от нагрузки и оборотов.

- Происходит вблизи верхней мертвой точки поршня.

- Имеет сложный профиль (например, "пилот-основной-догоняющий" для снижения сажи).

Дополнительный впрыск (пост-впрыск):

- Выполняется после основной фазы (до 70-100° после ВМТ).

- Бывает двух типов:

- Активный (5-10% топлива) – повышает температуру выхлопных газов для регенерации сажевого фильтра (DPF).

- Пассивный (микродозы) – дожигает остатки сажи в цилиндре, снижая выбросы.

- Требует точного расчёта во избежание разжижения моторного масла.

| Тип впрыска | Объем топлива | Основная функция | Влияние на двигатель |

|---|---|---|---|

| Предварительный | 1-2 мг | Подготовка камеры сгорания | Снижение шума, плавное нарастание давления |

| Основной | До 90% | Формирование мощности | Определение КПД и динамики |

| Дополнительный | 5-10% (активный) | Управление температурой выхлопа | Регенерация DPF, снижение сажи |

Процесс гидравлической балансировки иглы

Гидравлическая балансировка иглы – ключевой принцип работы современных дизельных форсунок, обеспечивающий точное управление впрыском. В основе лежит использование давления топлива для уравновешивания сил, воздействующих на запорную иглу со стороны камеры управления и распылителя.

При закрытом состоянии иглы высокое давление в топливной магистрали действует на ее коническую поверхность снизу, стремясь поднять её. Одновременно давление подаётся через дроссельный канал в камеру управления над иглой, создавая силу, прижимающую её к седлу. Пока давление над иглой преобладает, она остаётся заблокированной.

Этапы срабатывания

- Накопление давления: Топливный насос создаёт давление в рампе и канале подачи форсунки.

- Воздействие на иглу: Давление под иглой (в области распылителя) создаёт усилие на её конусную поверхность.

- Контроль камеры управления: Электромагнитный клапан или пьезоэлемент перекрывает впускной дроссель и открывает выпускной, соединяя камеру управления с сливной магистралью.

- Баланс сил: Падение давления в камере управления нарушает равновесие – сила снизу иглы превышает прижимную силу сверху.

- Подъём иглы: Игла перемещается вверх, открывая сопловые отверстия для начала впрыска.

Скорость срабатывания регулируется геометрией дросселей: впускной (питающий камеру) и выпускной (сбрасывающий давление) каналы проектируются для точного контроля скорости падения давления над иглой. Закрытие иглы происходит при восстановлении высокого давления в камере управления после деактивации клапана.

| Состояние | Давление под иглой | Давление над иглой | Результат |

|---|---|---|---|

| Закрыто | Высокое | Высокое | Игла прижата к седлу |

| Открыто | Высокое | Низкое | Игла поднята, идёт впрыск |

Преимущества системы включают независимость хода иглы от давления топлива и частоты вращения двигателя, а также возможность реализации многократного впрыска за цикл. Точность балансировки напрямую влияет на стабильность дозирования топлива и подавление эмиссии вредных веществ.

Сила пружины иглы: расчет и калибровка

Расчет силы пружины иглы определяется требуемым давлением открытия форсунки и геометрией иглы. Основная формула: F = P × S, где F – сила пружины (Н), P – давление открытия (Па), S – эффективная площадь иглы (м²). Учитывается жесткость пружины (k) и ее предварительное сжатие (x0): F = k × (x0 + Δx), где Δx – рабочий ход иглы. Точность расчета критична – отклонение всего на 5% изменяет давление открытия на 10-15 бар, нарушая момент впрыска.

Калибровка выполняется на спецстендах путем подбора регулировочных шайб или изменения положения тарелки пружины. Этапы: установка форсунки в тестер, подача топлива под давлением, фиксация момента открытия иглы. Если фактическое давление не соответствует номиналу (например, 220 бар вместо 200), толщину шайб увеличивают (для роста силы) или уменьшают. После регулировки проводится повторный замер при рабочей температуре, так как нагрев снижает жесткость пружины на 2-4%.

Факторы, влияющие на калибровку

| Параметр | Влияние на силу пружины | Метод компенсации |

|---|---|---|

| Температура | Снижение жесткости при нагреве | Калибровка на прогретом стенде |

| Усталость металла | Постепенное уменьшение силы | Периодическая проверка в ТО |

| Вибрации двигателя | Риск самопроизвольного открытия | Запас прочности +15% к расчетной F |

Последствия некорректной калибровки:

- Слишком большая сила: поздний впрыск, неполное распыление, дымный выхлоп.

- Слишком малая сила: преждевременное открытие, подтекание топлива, калильное зажигание.

Рабочий цикл: от электрического сигнала до впрыска

Электрический сигнал от блока управления двигателем (ЭБУ) поступает на катушку соленоида внутри форсунки. Возникающее магнитное поле мгновенно преодолевает сопротивление пружины, втягивая якорь соленоида. Это движение открывает сливной клапан высокого давления, расположенный в верхней части управляющей камеры форсунки.

Топливо под экстремальным давлением (до 2500 бар в современных системах) из управляной камеры устремляется через открытый сливной клапан обратно в топливную магистраль. Резкое падение давления в управляющей камере нарушает баланс сил: теперь давление топлива под иглой распылителя превышает силу, действующую на верхний торец иглы. Игла распылителя стремительно поднимается, преодолевая сопротивление своей пружины.

Фазы впрыска

Поднятие иглы открывает сопловые отверстия распылителя. Топливо под высоким давлением проходит через калиброванные каналы в корпусе распылителя и вырывается наружу в виде мелкодисперсного аэрозоля. Форма факела и интенсивность распыла зависят от геометрии сопловых отверстий и давления в системе Common Rail.

Длительность электрического импульса от ЭБУ определяет продолжительность открытия сливного клапана и, как следствие, время поднятия иглы распылителя. Прекращение сигнала на соленоид приводит к:

- Исчезновению магнитного поля и закрытию сливного клапана пружиной.

- Восстановлению высокого давления в управляющей камере через подводящий канал.

- Созданию равновесия сил: давление сверху на иглу + сила пружины распылителя > давление под иглой.

- Мгновенному (~0.1 мс) и герметичному посадке иглы на седло, прекращающему впрыск.

Современные системы обеспечивают многократный впрыск за цикл:

| Предвпрыск | Мини-доза для снижения шума и NOx |

| Основной впрыск | Обеспечивает мощность |

| Довпрыск | Улучшает дожигание сажи |

ЭБУ регулирует параметры каждого импульса (длительность, давление, момент) для оптимизации процесса сгорания.

Точность дозировки топлива микронными объемами

Современные системы Common Rail и насос-форсунки требуют впрыска топлива порциями до 1 мм³ (0,001 мл) за цикл при давлениях до 3000 бар. Погрешность дозировки при этом не должна превышать ±2%, что эквивалентно объему нескольких кристаллов сахара. Достижение такой точности обеспечивается прецизионными компонентами с допусками обработки до 1 микрона.

Ключевую роль играет управление иглой распылителя: соленоид или пьезоэлектрический элемент перемещает её за 0,1-0,3 мс. За это время топливо успевает пройти лишь доли миллиметра по каналам форсунки, поэтому синхронизация импульса управления с работой ТНВД и положением коленвала критична для своевременного впрыска.

Факторы, влияющие на точность дозировки

- Калибровка калибровочных коэффициентов: Каждая форсунка проходит индивидуальную настройку. ЭБУ двигателя хранит поправочные данные для компенсации производственных отклонений.

- Термокомпенсация: Датчики температуры в топливной рампе корректируют длительность импульса впрыска, учитывая изменение плотности топлива при нагреве.

- Гидравлическая балансировка: Распределительные клапаны с микрорегулировкой выравнивают давление топлива перед каждым соплом в многоструйных системах.

| Параметр | Типичное значение | Влияние на дозировку |

|---|---|---|

| Точность хода иглы | ±0,5 мкм | Прямое изменение проходного сечения сопла |

| Время срабатывания клапана | 0,15-0,25 мс | Ошибка синхронизации фазы впрыска |

| Чистота кромок сопла | Ra ≤ 0,1 мкм | Турбулентность потока и кавитация |

Деградация уплотнений или эрозия распылителя увеличивают фактические порции топлива на 5-15% за 150 000 км пробега. Для контроля износа ЭБУ анализирует обратную волну давления в топливной рампе после впрыска – её амплитуда и форма сигнала коррелируют с состоянием форсунок.

Эталонное давление запирания распылителя

Эталонное давление запирания распылителя (часто называемое просто давлением запирания или давлением начала впрыска для распылителя) – это критически важный параметр, определяющий момент начала открытия иглы распылителя. Это калибруемое давление, при котором подъемная сила, создаваемая топливом, действующим на запорный конус иглы, преодолевает силу предварительного натяга пружины (в случае распылителей с гидравлическим управлением) или электромагнитной/пьезоэлектрической силы (в некоторых современных конструкциях), и игла начинает подниматься, открывая путь топливу к распыливающим отверстиям.

Значение эталонного давления запирания напрямую влияет на момент начала впрыска топлива в камеру сгорания. Более высокое давление запирания задерживает начало впрыска, тогда как более низкое давление приводит к более раннему началу впрыска. Точная синхронизация впрыска абсолютно необходима для оптимального сгорания топлива, максимальной мощности, минимального расхода топлива и соответствия экологическим нормам по выбросам.

Факторы, влияющие на эталонное давление запирания

Основными факторами, определяющими значение эталонного давления запирания для конкретного распылителя, являются:

- Сила предварительного натяга пружины: Чем сильнее сжата пружина внутри распылителя (в конструкциях с пружиной), тем выше требуется давление топлива, чтобы ее сжать и поднять иглу.

- Эффективная площадь запорного конуса иглы: Геометрические параметры запорной поверхности иглы определяют, какая площадь подвергается воздействию давления топлива. Эта площадь напрямую влияет на создаваемую подъемную силу.

- Калибровка производителем: Давление запирания строго калибруется и устанавливается производителем распылителя в процессе его изготовления и сборки, исходя из проектных требований к двигателю и системе впрыска.

Последствия отклонения от эталонного значения

Отклонение фактического давления запирания распылителя от его эталонного (номинального) значения приводит к серьезным проблемам в работе двигателя:

| Отклонение давления | Последствия для работы двигателя |

|---|---|

| Слишком низкое давление |

|

| Слишком высокое давление |

|

Причины изменения давления запирания

Со временем и в процессе эксплуатации эталонное давление запирания распылителя может измениться из-за:

- Износ запорного конуса иглы и седла: Микроэрозия и усталость металла приводят к изменению геометрии сопрягаемых поверхностей, увеличивая просачивание топлива и снижая эффективную подъемную силу, что косвенно влияет на момент открытия.

- Ослабление пружины: Пружина может потерять часть своей упругости (усталость металла) под воздействием высоких температур и циклических нагрузок.

- Загрязнение: Отложения нагара или лака на игле, в направляющей или на запорном конусе могут препятствовать свободному ходу иглы, требуя большего давления для подъема или вызывая ее залипание.

- Механические повреждения: Деформации иглы, пружины или корпуса распылителя.

Контроль давления запирания распылителя является обязательной процедурой при диагностике и ремонте топливной аппаратуры дизельных двигателей. Проверка осуществляется на специальных стендах, имитирующих работу форсунки, путем замера давления, при котором игла начинает подъем и при котором происходит резкий сброс давления после закрытия.

Утечки топлива в дренажной магистрали

Утечки в дренажной магистрали возникают при нарушении герметичности внутренних уплотнений форсунки. Износ иглы распылителя, деформация или повреждение уплотнительных колец (особенно между корпусом и распылителем) приводят к просачиванию топлива в зону слива. Допустимая норма утечек для исправных форсунок обычно не превышает 1-3 мл/мин на холостом ходу, контролируется производителем.

Чрезмерные утечки указывают на критический износ компонентов: задиры на игле распылителя, разрушение направляющей втулки или потерю эластичности уплотнений из-за перегрева или агрессивных примесей в топливе. Это провоцирует падение давления в ТНВД, затрудненный пуск двигателя и нестабильную работу на низких оборотах.

Последствия и диагностика

Основные риски при превышении нормы утечек:

- Падение давления в рампе – ТНВД не успевает компенсировать потери

- Разбавление моторного масла – топливо проникает в картер через дренаж

- Загрязнение системы рециркуляции – сажа смешивается с топливом в сливной трубке

Диагностика выполняется путем замера объема топлива в обратной магистрали за фиксированное время. Для Common Rail используют тестеры с прозрачными мерными трубками, подключаемыми к сливным шлангам. Отклонение от нормы более чем на 20% требует замены форсунки.

| Признак неисправности | Вероятная причина |

| Рост уровня моторного масла | Проникновение солярки в картер |

| Белый дым при запуске | Недогорание топлива в цилиндрах |

| Хлопки в выпускном тракте | Нарушение герметичности иглы |

Конструктивные отличия форсунок Bosch и Delphi

Форсунки Bosch используют технологию пьезоэлектрического привода для управления иглой распылителя, обеспечивая сверхбыстрое срабатывание (до 5 раз быстрее электромагнитных систем). Ключевой особенностью является многодырчатый распылитель с микроотверстиями, обработанными методом гидроабразивной резки для точного контроля формы факела. Система управления интегрирована непосредственно в форсунку, включая микропроцессор для коррекции параметров в реальном времени.

Форсунки Delphi применяют электромагнитный или соленоидный привод с оптимизированной магнитной цепью, что упрощает конструкцию. Распылители выполняются по технологии VCO (Valve Covered Orifice) с коническим запорным элементом, перекрывающим отверстия. Акцент сделан на модульную компоновку: топливный клапан высокого давления, управляющий клапан и распылитель выполнены как отдельные взаимозаменяемые блоки.

Сравнение ключевых элементов

| Параметр | Bosch | Delphi |

|---|---|---|

| Привод иглы | Пьезокерамические элементы | Электромагнитный соленоид |

| Распылитель | Микромеханическая обработка отверстий (6-8 сопел) | VCO-тип с конической иглой (6-7 сопел) |

| Система управления | Встроенный микроконтроллер | Внешний блок управления |

| Давление впрыска | До 2500 бар | До 2000 бар |

Особенности гидравлических контуров:

- Bosch: Двухконтурная система с управляющим клапаном двойного действия

- Delphi: Однонаправленный гидроусилитель с плунжерным распределителем

Материалы исполнения критичных компонентов:

- Корпуса распылителей: у Bosch - легированная сталь с никель-фосфорным покрытием, у Delphi - керамометаллические композиты

- Иглы форсунок: у обоих производителей применяется инструментальная сталь с алмазоподобным напылением (DLC)

Система охлаждения форсунок в турбодизелях

Форсунки турбодизельных двигателей работают в экстремальных температурных условиях из-за близости к камере сгорания (до 1000°C) и высокого давления впрыска. Без эффективного охлаждения возникает перегрев, приводящий к закоксовыванию распылителей, деформации корпуса, потере герметичности и калильному зажиганию. Это критически снижает точность дозирования топлива и ресурс компонентов.

Охлаждение реализуется через интеграцию форсунок в общую систему жидкостного охлаждения двигателя. Специальные каналы в головке блока цилиндров (ГБЦ) образуют «рубашку» вокруг корпусов форсунок, где циркулирует антифриз. Тепло отводится за счет теплопередачи через стенки форсунки в охлаждающую жидкость, поддерживая рабочую температуру в пределах 90-120°C.

Ключевые элементы и принципы работы

Конструкция включает несколько обязательных компонентов:

- Термостойкие уплотнения: Медные или композитные кольца между форсункой и ГБЦ, обеспечивающие герметичность камеры охлаждения и компенсирующие тепловое расширение.

- Топливный дренаж: Часть несгоревшего топлива из обратной магистрали отводит тепло от внутренних полостей форсунки, снижая тепловую нагрузку на распылитель.

- Теплоотводящие материалы: Корпуса форсунок изготавливаются из легированной стали с высокой теплопроводностью, а критичные узлы (иглы распылителей) – из керамики или спецсплавов.

В системах Common Rail дополнительно применяется двухконтурное охлаждение: основной теплоотвод через ГБЦ дополняется принудительной циркуляцией топлива в рампе, что предотвращает его перегрев и падение вязкости. Для форсунок с пьезоуправлением используются керамические изоляторы, блокирующие передачу тепла к чувствительным электронным компонентам.

Динамическое измерение производительности: пропускная способность

Пропускная способность форсунки определяет максимальный объем топлива, подаваемый за единицу времени при заданном давлении. Этот параметр критичен для соответствия двигателя экологическим нормам и обеспечения заявленной мощности. Динамическое измерение имитирует реальные условия работы: форсунка тестируется при рабочих давлениях (до 2500 бар) и с характерными для мотора управляющими импульсами ЭБУ.

Процедура фиксирует не только объем топлива за цикл впрыска, но и скорость его подачи, стабильность характеристик между циклами. Используются прецизионные расходомеры, синхронизированные с испытательным стендом, где топливо подается импульсами длительностью от 0,1 до 10 мс. Данные сравниваются с эталонными значениями для конкретной модели форсунки.

Факторы, влияющие на результат

- Износ распылителя: эрозия каналов увеличивает сечение, приводя к перерасходу топлива.

- Загрязнение: отложения сажи сужают каналы, снижая пропускную способность.

- Состояние иглы: деформация или коррозия нарушает герметичность сопрягаемых поверхностей.

| Отклонение пропускной способности | Последствия для двигателя |

|---|---|

| +5% от нормы | Переобогащение смеси, дымный выхлоп, рост расхода топлива |

| -5% от нормы | Недостаток мощности, повышение температуры выхлопных газов |

Допустимый разброс между форсунками в одном двигателе не превышает 2-3%. Превышение ведет к дисбалансу цилиндров, вибрациям и ускоренному износу. Результаты динамических тестов используются для калибровки ЭБУ или замены дефектных узлов.

Влияние износа распылителя на дымность выхлопа

Износ распылителя дизельной форсунки нарушает геометрию топливного факела. Деформация рабочих кромок сопловых отверстий и эрозия внутренних поверхностей увеличивают их проходное сечение, снижая скорость впрыска. Это ухудшает дробление топлива на мелкодисперсные частицы.

Неоптимальное распыление приводит к локальному переобогащению топливно-воздушной смеси в цилиндре. Крупные капли не успевают полностью испариться и сгореть в отведенное время, формируя зоны с недостатком кислорода. В таких условиях происходит пиролиз углеводородов с образованием сажи.

Ключевые последствия износа

- Черный дым: сажевые частицы в выхлопных газах из-за неполного сгорания

- Увеличение расхода топлива: снижение КПД рабочего цикла

- Подтеки топлива: потеря герметичности иглы распылителя

- Неравномерная работа двигателя: различия в подаче топлива по цилиндрам

Критичные дефекты включают конусность отверстий (увеличивает проходное сечение), раковины на седле иглы (вызывает капельный течь после впрыска) и микротрещины (меняет направление струй). Данные проблемы визуально диагностируются по характерным следам на контрольных шайбах во время тестирования форсунок.

| Тип износа | Влияние на распыл | Проявление в выхлопе |

|---|---|---|

| Эрозия кромок | Слияние струй в крупные капли | Серый дым под нагрузкой |

| Деформация седла иглы | Пост-капельный впрыск | Синий дым на холостом ходу |

| Загрязнение отверстий | Асимметрия факела | Неравномерная дымность по цилиндрам |

Степень влияния прямо зависит от величины зазоров: при увеличении диаметра отверстий на 5-7% дымность возрастает экспоненциально. Особенно критично это проявляется в режимах пуска и резкого ускорения, где требуется точная дозировка топлива.

Заклинивание иглы: причины и последствия

Заклинивание иглы форсунки возникает при механическом заедании запорного элемента в направляющем канале распылителя, что полностью блокирует его движение. Это критическая неисправность, нарушающая цикл впрыска топлива и работу цилиндра.

Основными провоцирующими факторами являются абразивный износ от твердых частиц в топливе, лаковые отложения из-за некачественной солярки или перегрева, а также коррозия от воды в топливной системе. Деформация компонентов вследствие ударных нагрузок или термоусталости также приводит к задирам и закусыванию.

Последствия заклинивания

В зависимости от положения иглы возникают два сценария:

- Игла застряла в закрытом состоянии: Полное прекращение подачи топлива в цилиндр. Симптомы:

- Потеря мощности двигателя

- Вибрация и троение

- Белый дым из выхлопа (несгоревший воздух)

- Игла застряла в открытом состоянии: Неуправляемая постоянная подача топлива. Симптомы:

- Черный густой дым (неполное сгорание)

- Резкое повышение температуры выхлопных газов

- Разжижение моторного масла топливом

- Риск гидроудара или разрушения поршня

Длительная эксплуатация с заклинившей форсункой гарантированно вызывает:

- Прогорание клапанов или поршня (при открытом положении иглы).

- Разрушение шатунного подшипника из-за масляного голодания.

- Повреждение топливного насоса высокого давления от гидроударов.

- Выход из строя катализатора или сажевого фильтра.

| Причина | Профилактика |

|---|---|

| Абразивный износ | Своевременная замена топливных фильтров |

| Лаковые отложения | Использование качественного топлива, промывка форсунок |

| Коррозия | Удаление воды из топливной системы, применение антикоррозионных присадок |

| Термодеформация | Контроль температуры двигателя, избегание перегрузок |

Диагностика по форме сигнала управляющего напряжения

Анализ осциллограммы управляющего напряжения на форсунке является мощным методом диагностики состояния как самой форсунки, так и управляющей электроники (ЭБУ). Форма сигнала отражает процессы открытия и закрытия управляющего клапана форсунки (обычно шарикового клапана или якоря соленоида/пьезоэлемента), которые напрямую влияют на характеристики впрыска топлива.

Осциллограф, подключенный параллельно цепи управления форсункой, позволяет визуализировать ключевые участки сигнала: фронт включения (резкий рост напряжения), фазу удержания (плато напряжения для поддержания клапана в открытом состоянии), фронт выключения (резкий спад напряжения) и последующие колебания (индуктивные выбросы). Отклонения в амплитуде, длительности, крутизне фронтов или характере колебаний указывают на возможные неисправности.

Характерные отклонения осциллограммы и их интерпретация

Сравнение реальной осциллограммы с эталонной для данного типа форсунки позволяет выявить ряд проблем:

- Измененная амплитуда напряжения удержания: Сниженная амплитуда часто указывает на повышенное сопротивление в цепи управления (плохие контакты, окислы, подгорание клемм, частично обрыв обмотки соленоида). Повышенная амплитуда встречается реже и может говорить о неисправностях в выходном каскаде драйвера ЭБУ.

- Увеличенная длительность фронтов (включения/выключения): Пологие фронты вместо резких скачков напряжения обычно сигнализируют о проблемах в цепи управления: высокое сопротивление (коррозия, плохие соединения) или неисправность драйвера форсунки в ЭБУ, не способного обеспечить достаточный ток.

- Отсутствие или аномалии индуктивных выбросов: После резкого спада напряжения при выключении форсунки в цепи возникают затухающие колебания (выбросы) из-за энергии, запасенной в магнитном поле соленоида. Их отсутствие или слишком низкая амплитуда часто свидетельствуют об обрыве обмотки соленоида. Чрезмерно высокие или искаженные выбросы могут указывать на короткое замыкание витков в обмотке или проблемы в защитных цепях драйвера ЭБУ (обрыв/деградация демпферного диода).

- Нестабильность формы сигнала между циклами впрыска: Плавающая форма, меняющаяся амплитуда или длительность от впрыска к впрыску на одной форсунке часто говорят о нестабильном контакте (например, "плавающее" сопротивление в разъеме) или начинающемся отказе соленоида/драйвера.

- Несоответствие длительности управляющего импульса команде ЭБУ: Сравнение длительности импульса напряжения на форсунке с длительностью команды, выданной ЭБУ (обычно видимой через диагностический сканер или на другом канале осциллографа), помогает выявить проблемы в цепи. Значительная разница указывает на высокое сопротивление или иную проблему, мешающую корректному срабатыванию клапана.

| Параметр сигнала | Норма | Отклонение | Возможная причина |

|---|---|---|---|

| Фронт включения | Крутой, резкий скачок | Пологий, растянутый | Высокое сопротивление цепи, слабый драйвер ЭБУ |

| Амплитуда удержания | Стабильная, соответствует спецификации | Снижена | Высокое сопротивление цепи, частичный обрыв обмотки |

| Индуктивные выбросы | Четкие затухающие колебания | Отсутствуют/Слишком малы | Обрыв обмотки соленоида |

| Индуктивные выбросы | Четкие затухающие колебания | Чрезмерно высокие/Искаженные | Короткое замыкание в обмотке, неисправность демпфера в ЭБУ |

| Стабильность | Форма идентична от импульса к импульсу | Плавающая форма/амплитуда | Плохой контакт, начинающийся отказ соленоида/драйвера |

Правильная интерпретация формы сигнала требует знания эталонной осциллограммы для конкретного типа форсунки и двигателя, а также понимания принципа ее работы. Анализ осциллограммы управляющего напряжения часто дополняется измерением тока через форсунку (используя токовые клещи или шунт), что дает еще больше диагностической информации о состоянии обмотки соленоида и работе драйвера.

Контроль баланса производительности цилиндров

Электронный блок управления (ЭБУ) двигателя непрерывно сравнивает эффективность работы каждого цилиндра по косвенным параметрам: скорости вращения коленвала в момент такта сжатия, вибрациям, температуре выхлопных газов и составу топливно-воздушной смеси. При обнаружении отклонений в работе конкретного цилиндра (например, снижение крутящего момента), система корректирует длительность впрыска для соответствующей форсунки, компенсируя дисбаланс.

Точная регулировка осуществляется через коррекцию управляющих импульсов к пьезоэлектрическим или электромагнитным клапанам форсунок. Для этого ЭБУ использует индивидуальные калибровочные карты, хранящие поправочные коэффициенты для каждой форсунки, учитывающие её износ и производственные допуски. Современные системы выполняют до 7 циклов адаптации в секунду, минимизируя разницу в производительности.

Ключевые методы диагностики дисбаланса

- Анализ ускорения коленвала во время рабочего хода каждого цилиндра с помощью датчика положения

- Измерение вибраций акселерометром на блоке цилиндров для выявления "пропусков" сгорания

- Сравнение температур в выпускном коллекторе через пирометрические датчики

| Признак дисбаланса | Действие ЭБУ |

|---|---|

| Снижение скорости вращения при такте сжатия цилиндра №3 | Увеличение длительности впрыска для форсунки №3 на 0.1-0.3 мс |

| Повышенная вибрация в зоне 2-го цилиндра | Коррекция давления в топливной рампе и фазы впрыска |

Постоянный мониторинг позволяет предотвратить последствия неравномерной нагрузки: повышенный износ шатунных подшипников, деформацию коленвала, перегрев отдельных камер сгорания. При критическом отклонении (>15%) ЭБУ активирует аварийный режим и регистрирует ошибку для конкретного цилиндра в памяти.

Программируемые параметры: корректировка кодировки

Корректировка кодировки (coding) дизельных форсунок – это процедура ввода электронным блоком управления двигателя (ЭБУ) индивидуальных калибровочных значений для каждой форсунки. Эти значения компенсируют технологические отклонения, возникающие при производстве компонентов, обеспечивая точное соответствие заданных параметров впрыска фактическим характеристикам изделия.

Программируемые параметры хранятся в памяти ЭБУ и включают коррекцию по количеству топлива (IQ-коррекция) и коррекцию по моменту впрыска (TVA-коррекция). Без корректной кодировки даже незначительные различия в геометрии распылителей или магнитных свойствах катушек приведут к разбалансировке работы цилиндров, повышенной вибрации и дымности.

Ключевые аспекты корректировки

Основные программируемые параметры включают:

- Аддитивную коррекцию (Additive Correction): Компенсирует отклонения в скорости срабатывания иглы распылителя. Измеряется в микросекундах (мкс), влияет на момент начала впрыска.

- Мультипликативную коррекцию (Multiplicative Correction): Корректирует производительность форсунки при разных давлениях топлива. Выражается в процентах (%) от номинального значения, определяет длительность впрыска.

- Код форсунки (Injection Code): Уникальный цифровой идентификатор, содержащий заводские калибровочные данные. Вводится в ЭБУ при замене компонента.

Процедура кодировки выполняется с помощью диагностического оборудования через интерфейсы типа ODB-II или K-line. Алгоритм включает:

- Считывание кода с корпуса новой форсунки (обычно нанесен лазером).

- Активацию режима программирования в ЭБУ.

- Ввод числовых значений в соответствующие ячейки памяти блока управления.

- Верификацию данных и адаптацию системы.

Последствия некорректной кодировки:

| Ошибка | Симптом | Риск |

| Неправильный IQ-код | Черный/белый дым, троение | Задиры поршневой группы |

| Ошибка TVA-кода | Стук в цилиндрах, потеря мощности | Разрушение шатунных вкладышей |

| Несовпадение кодов | Ошибки пропусков воспламенения | Выход из строя сажевого фильтра |

Потеря давления: тест герметичности запорного конуса

Тест герметичности запорного конуса выявляет утечки топлива между иглой распылителя и её седлом при закрытом положении. Неплотное прилегание этих компонентов приводит к неконтролируемому просачиванию солярки в камеру сгорания до момента основного впрыска.

Такая утечка провоцирует падение давления в топливной рампе, неравномерную работу двигателя, повышенный расход топлива и закоксовывание распылителя. Нарушение герметичности часто вызвано механическим износом контактных поверхностей иглы и седла, микродефектами или загрязнением.

Порядок проведения теста

Диагностика выполняется на стенде с имитацией рабочего давления Common Rail. Форсунку закрепляют, топливную магистраль подключают к насосу высокого давления, а сливной канал – к мерной колбе. Процедура включает три этапа:

- Подготовка: Создание в системе давления, превышающего усилие пружины иглы (обычно 150-180 бар).

- Фиксация показателей: Измерение объема топлива, просочившегося через запорный конус за фиксированное время (например, 30 секунд).

- Оценка результата: Сравнение полученных данных с нормативом производителя. Для большинства форсунок допустимая утечка не превышает 2-4 мл/мин.

| Параметр | Допустимое значение | Критическое значение |

|---|---|---|

| Скорость утечки | ≤ 4 мл/мин | > 6 мл/мин |

| Падение давления | ≤ 20 бар/сек | > 40 бар/сек |

Превышение нормы требует замены распылителя или притирки конуса. Для пьезоэлектрических форсунок дополнительно проверяют герметичность управляющего клапана, так как его неисправность имитирует симптомы износа запорного конуса.

Процедура ультразвуковой очистки распылителей

После демонтажа распылителей и их визуального осмотра проводят ультразвуковую очистку, которая эффективно удаляет микрочастицы нагара и лаковые отложения в каналах. Компоненты предварительно погружают в специальную моющую жидкость (чаще всего уайт-спирит или керосин) внутри резервуара УЗ-ванны, где раствор разогревается до 50-70°C для снижения вязкости загрязнений.

Активация ультразвукового генератора создает высокочастотные колебания (25-45 кГц), формирующие в жидкости кавитационные пузырьки. При схлопывании эти пузырьки генерируют локальные гидроудары, механически отрывающие отложения со стенок каналов и иглы распылителя без повреждения металлических поверхностей.

Ключевые этапы обработки

- Дегазация раствора: 2-3 минуты работы УЗ-ванны без деталей для удаления воздушных пузырьков из жидкости.

- Основная очистка: Распылители размещают в корзине резервуара на 15-25 минут в зависимости от степени загрязнения.

- Промывка: Ополаскивание в чистом растворителе для удаления остатков взвеси.

- Сушка: Продувка сжатым воздухом для полного удаления жидкости из калиброванных отверстий.

Контроль качества очистки выполняют на стенде проверки распыла, анализируя форму факела и равномерность подачи топлива. Повторная обработка требуется при обнаружении отклонений в характеристиках впрыска.

| Параметр | Оптимальное значение |

|---|---|

| Температура раствора | 60±5°C |

| Длительность цикла | 20 минут (типовое) |

| Частота ультразвука | 35 кГц (для микроотверстий) |

Факторы кавитационного износа топливных каналов

Кавитационный износ возникает при схлопывании паровых пузырьков, образующихся в топливе при резких перепадах давления. Микроударные волны от имплозии создают локальные напряжения, превышающие предел прочности металла, что приводит к эрозии поверхностей каналов и распылителей.

Интенсивность разрушения определяется совокупностью факторов: гидродинамическими условиями потока, конструктивными особенностями форсунки, свойствами топлива и режимами эксплуатации. Наибольшему риску подвержены зоны дросселирования – запорные конусы иглы, входные кромки перепускных каналов и калиброванные отверстия.

Ключевые факторы влияния

- Скорость потока топлива

Превышение порога 40-50 м/с провоцирует лавинообразное падение давления. Турбулентность потока усугубляет эффект. - Геометрия каналов

Резкие сужения/расширения, острые кромки и изгибы создают зоны низкого давления. Радиусы закруглений менее 0.1 мм критичны для кавитации. - Давление в системе

Высокое давление впрыска (свыше 2000 бар) увеличивает энергию схлопывания пузырьков. Перепады давления при открытии/закрытии иглы – основной триггер. - Температура топлива

Нагрев выше 60°C снижает вязкость и повышает давление насыщенных паров, облегчая кавитационное кипение. - Газосодержание топлива

Растворённый воздух (свыше 5% об.) и микропузырьки выступают центрами парообразования. - Материал деталей

Твёрдость поверхности ниже 50 HRC и микронеоднородности структуры ускоряют эрозию.

Последовательность разборки/сборки механизма дизельной форсунки

Разборка форсунки требует чистоты, правильных инструментов и понимания устройства конкретной модели. Любая ошибка может привести к повреждению прецизионных деталей и некорректной работе после сборки.

Перед началом работ форсунку необходимо тщательно очистить от внешних загрязнений. Работу следует проводить на чистом, хорошо освещенном столе, используя подходящий инструмент для каждого этапа. Каждую деталь после извлечения нужно аккуратно складывать в порядке разборки.

Последовательность разборки

- Снятие распылителя:

- Зафиксируйте корпус форсунки в мягких губках тисков.

- Используя специальный торцевой ключ или головку, аккуратно открутите гайку распылителя.

- Извлеките распылитель из корпуса.

- Разборка корпуса форсунки:

- Снимите корпус распылителя (иглодержатель), если он является отдельной деталью.

- Демонтируйте возвратную пружину иглы распылителя.

- Извлеките управляющий поршень (плунжер) из корпуса форсунки.

- Выньте пружину управляющего клапана.

- Аккуратно извлеките управляющий клапан (шарик или грибок) и его седло.

- Открутите и снимите электромагнитный клапан (для электрогидравлических форсунок) или гидравлический сервоклапан (для пьезофорсунок).

- Извлеките втулки, уплотнительные кольца и фильтрующие сеточки (при наличии).

- Разборка распылителя:

- Аккуратно разъедините корпус распылителя и сопловое тело (собственно распылитель).

- Извлеките иглу распылителя из соплового тела.

Последовательность сборки

- Сборка распылителя:

- Тщательно очистите все детали распылителя в ультразвуковой ванне и продуйте сжатым воздухом.

- Смажьте иглу распылителя чистым дизельным топливом.

- Установите иглу в сопловое тело.

- Соедините сопловое тело с корпусом распылителя.

- Сборка корпуса форсунки:

- Установите все новые уплотнительные кольца и фильтрующие сеточки на свои места.

- Смонтируйте электромагнитный клапан или пьезоэлемент/сервоклапан, затягивая крепеж с указанным моментом.

- Установите седло и управляющий клапан (шарик/грибок).

- Вставьте пружину управляющего клапана.

- Установите управляющий поршень (плунжер).

- Поставьте возвратную пружину иглы распылителя.

- Установите корпус распылителя (иглодержатель).

- Установка распылителя:

- Поместите собранный распылитель в корпус форсунки.

- Накрутите гайку распылителя от руки до упора.

- Затяните гайку динамометрическим ключом строго до момента, указанного производителем.

Критически важные моменты:

| Этап | Важность | Инструмент/Требование |

|---|---|---|

| Чистота | Максимальная | Чистое рабочее место, ультразвуковая ванна, чистый дизель/очиститель |

| Затяжка гайки распылителя | Высокая | Динамометрический ключ, точное значение момента (Нм) |

| Замена уплотнений | Обязательно | Использовать только новые оригинальные уплотнительные кольца и прокладки |

| Обращение с деталями | Высокая | Не ронять, не царапать прецизионные пары (игла/сопло, плунжер/втулка) |

| Проверка после сборки | Обязательно | Тест на герметичность, проверка производительности и факела распыла на стенде |

Динамическая регулировка форсунки на стенде

Динамическая регулировка дизельной форсунки выполняется на специализированных диагностических стендах после ремонта или при подозрении на неисправность. Её цель – точная настройка гидравлических и электрических параметров форсунки под контролируемыми условиями, имитирующими работу в двигателе. Стенд подаёт топливо под заданным давлением (до 2500 бар для Common Rail) и генерирует управляющие импульсы от ЭБУ.

Процесс включает измерение и корректировку ключевых характеристик форсунки в реальном времени. Основными регулируемыми параметрами являются количество впрыскиваемого топлива на разных фазах (предварительный, основной, дополнительный впрыск), форма факела распыла, скорость срабатывания иглы распылителя и герметичность клапанов. Точность регулировки напрямую влияет на мощность, экономичность и экологичность двигателя.

Ключевые этапы и параметры регулировки

Стендовая регулировка фокусируется на следующих аспектах:

- Калибровка производительности (Q-фактор): Сравнение фактического объёма топлива, впрыснутого форсункой за цикл, с эталонным значением для данного типа. Корректировка выполняется изменением предварительного натяга пружины клапана управления или программно (для форсунок с электронной коррекцией).

- Характеристика подъёма иглы: Контроль времени открытия/закрытия иглы распылителя и скорости её движения с помощью датчиков. Отклонения указывают на износ пружин, гидравлических каналов или самого распылителя.

- Герметичность: Проверка утечек топлива через распылитель (капельная течь) и перепускной клапан в обратную магистраль после закрытия иглы под давлением.

- Форма импульса впрыска: Анализ соответствия реальной подачи топлива длительности и форме управляющего электрического импульса от стенда (имитация ЭБУ).

Таблица: Основные контролируемые параметры при динамической регулировке

| Параметр | Метод контроля | Последствия отклонения |

| Объём впрыска (на фазах) | Сбор топлива в мерные колбы за N циклов | Дымность, потеря мощности, повышенный расход |

| Линейность подачи | Сравнение объёмов при разной длительности импульса | Неравномерная работа, детонация |

| Время отклика | Датчики Холла/пьезодатчики на игле | Запаздывание впрыска, неполное сгорание |

| Давление открытия | Фиксация скачка давления при старте впрыска | Ранний/поздний впрыск, износ распылителя |

| Герметичность обратки | Замер слива в обратную магистраль | Падение давления в рампе, нестабильный холостой ход |

По результатам тестов принимается решение о замене изношенных компонентов (распылителя, клапана, пружин), механической регулировке (шайбы, прокладки) или программной коррекции калибровочных коэффициентов в памяти форсунки (если поддерживается). Отрегулированные форсунки должны иметь минимальный разброс параметров в комплекте для цилиндров.

Замена уплотнений: температурная стойкость материалов

При замене уплотнительных элементов дизельных форсунок критически важен выбор материалов, способных выдерживать экстремальные температурные режимы. Рабочий диапазон узла колеблется от -40°C (холодный пуск) до +180°C (прогретый двигатель под нагрузкой), а локальные пики в зоне распылителя достигают 250°C.

Использование термостойких уплотнений предотвращает потерю герметичности, утечки топлива и подсос воздуха, которые ведут к падению давления впрыска, нарушению смесеобразования и повышению токсичности выхлопа. Несоответствие материала температурным условиям вызывает растрескивание, деформацию или "запекание" уплотнителя.

Ключевые требования к материалам

- Фторкаучук (FKM/Viton®): основной выбор для манжет и колец. Сохраняет эластичность до +200°C, устойчив к дизельному топливу и окислению.

- Перфторалкаучук (FFKM): применяется в премиум-сегменте. Рабочая температура до +300°C, исключительная стойкость к агрессивным присадкам в топливе.

- Терморасширенный графит (ТРГ): для плоских прокладок. Не горит, не плавится, герметизирует неровные поверхности при термоциклировании.

При монтаже обязательна предварительная смазка уплотнений чистым дизельным топливом. Использование минеральных масел или универсальных смазок приводит к разрушению FKM-композиций.

| Материал | Макс. температура | Преимущества | Ограничения |

|---|---|---|---|

| FKM (Viton®) | +200°C | Баланс стоимости и стойкости | Чувствителен к эфирам в биодизеле |

| FFKM | +300°C | Химическая инертность | Высокая цена |

| ТРГ | +1600°C | Абсолютная огнестойкость | Хрупкость при монтаже |

Список источников

Для подготовки статьи о конструкции дизельных форсунок использовались специализированные технические материалы и нормативная документация ведущих производителей топливных систем.

Ключевые источники включают научные публикации по принципам впрыска топлива, руководства по обслуживанию оборудования и патентные описания современных инженерных решений.

- Учебник "Системы топливоподачи дизельных двигателей" (Иванов С.П., издательство "Машиностроение")

- Технический отчет "Эволюция систем Common Rail" (Научно-исследовательский институт двигателей внутреннего сгорания)

- Сервисное руководство Bosch "Диагностика форсунок" (Robert Bosch GmbH, 5-е издание)

- Монография "Точность впрыска в современных дизелях" (Петров А.В., Академия транспорта)

- ГОСТ Р 54264-2019 "Системы топливные дизельные" (Росстандарт)

- Патент US 9,255,562 B2 "Piezoelectric fuel injector" (Continental Automotive Systems)

- Журнал "Автотракторное электрооборудование" №4/2022 (статья "Калибровка распылителей")