Устройство глушителя - фото, характеристики, установка и ремонт

Статья обновлена: 28.02.2026

Глушитель – ключевой элемент выхлопной системы автомобиля, напрямую влияющий на уровень шума, экологические показатели и даже мощность двигателя.

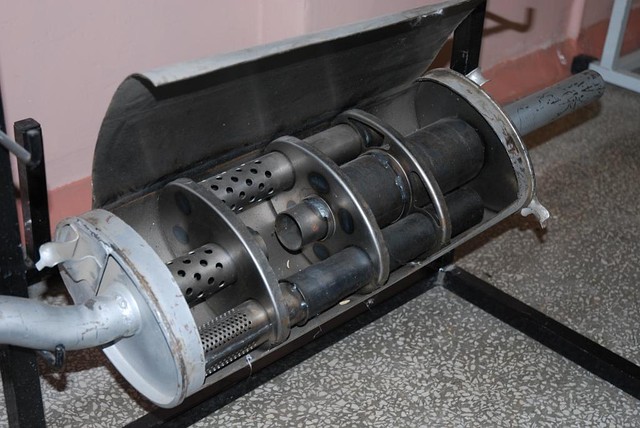

Эта статья детально исследует устройство глушителя "изнутри": мы рассмотрим его конструкцию на реальных фотографиях разрезанных узлов, разберем принцип работы каждой внутренней камеры и перегородки, а также проанализируем основные технические характеристики.

Вы узнаете о назначении компонентов – резонатора, поглотителя и отражателя звуковых волн, получите практические советы по правильной установке новой детали и диагностике типичных неисправностей: прогаров, коррозии и механических повреждений корпуса.

Конструкция глушителя: основные компоненты корпуса и трубопровода

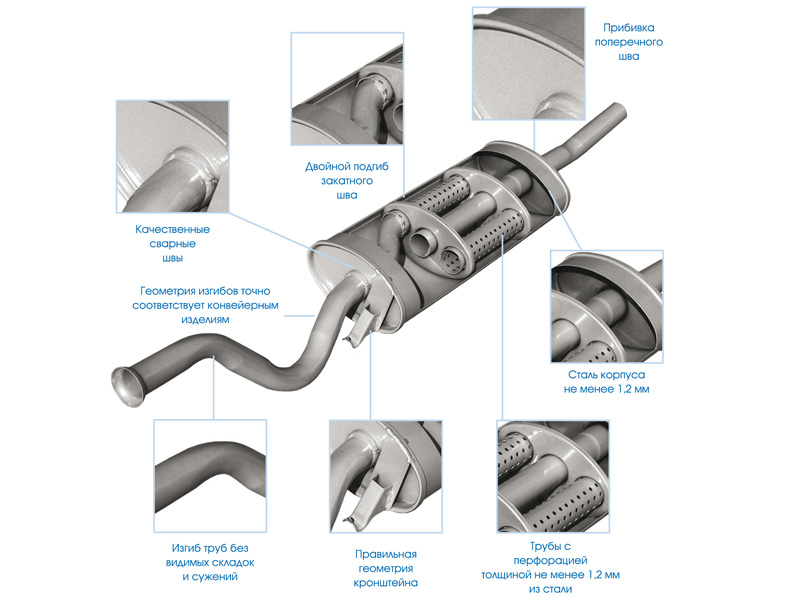

Корпус глушителя представляет собой герметичный металлический кожух, изготавливаемый из алюминизированной или нержавеющей стали толщиной 0,8-1,5 мм. Его основная функция – создание акустических камер для гашения звуковых волн и защита внутренних элементов от механических повреждений. Форма корпуса варьируется от цилиндрической до овальной в зависимости от модели автомобиля и компоновочных требований.

Внутри корпуса размещается система трубопроводов, отвечающая за транспортировку выхлопных газов. Трубы выполняются из термостойких сталей (толщиной 1,0-2,0 мм) и имеют сложную конфигурацию с перфорированными участками. Через отверстия диаметром 3-8 мм газы проникают в звукопоглощающие камеры, где происходит преобразование акустической энергии в тепловую.

Ключевые конструктивные элементы

- Внешний кожух – защитный корпус, устойчивый к коррозии и высоким температурам (до 700°C).

- Впускной коллектор – патрубок, соединенный с приемной трубой выпускной системы.

- Перфорированные трубы – внутренние каналы с отверстиями для рассеивания звуковых волн.

- Резонаторные камеры – изолированные полости разного объема для подавления специфических частот.

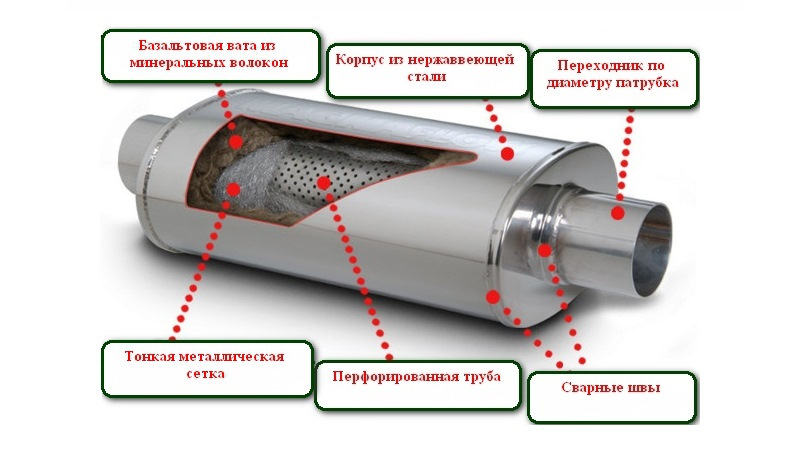

- Звукопоглощающий материал – базальтовая или минеральная вата между кожухом и трубами (в современных моделях).

- Перегородки – внутренние стенки, формирующие лабиринт для газов и изменяющие направление потока.

- Выпускной патрубок – выходной канал, соединенный с выхлопной трубой.

| Компонент | Материал | Типовая толщина (мм) | Функциональное назначение |

|---|---|---|---|

| Корпус | Алюминизированная сталь | 0.8-1.2 | Защита, формирование акустических камер |

| Трубопровод | Нержавеющая сталь AISI 409/304 | 1.0-2.0 | Транспортировка газов, рассеивание звука |

| Перегородки | Жаростойкая сталь | 1.5-2.0 | Разделение камер, изменение потока газов |

Принцип работы основан на последовательном прохождении газов через резонансные камеры и перфорированные зоны. Звуковые волны гасятся за счет интерференции, поглощения наполнителем и многократного отражения от стенок. Важную роль играет геометрия внутренних полостей – увеличение количества камер и сложность лабиринта повышают эффективность шумоподавления, но создает большее противодавление.

Для диагностики неисправностей контролируют целостность сварных швов корпуса и состояние трубопровода. Сквозная коррозия, деформации или разрушение перегородок приводят к характерному металлическому дребезжанию и росту уровня шума. Качественная аргоновая сварка при ремонте обеспечивает герметичность соединений и продлевает ресурс элемента.

Внутреннее устройство глушителя: банки, перегородки и перфорация

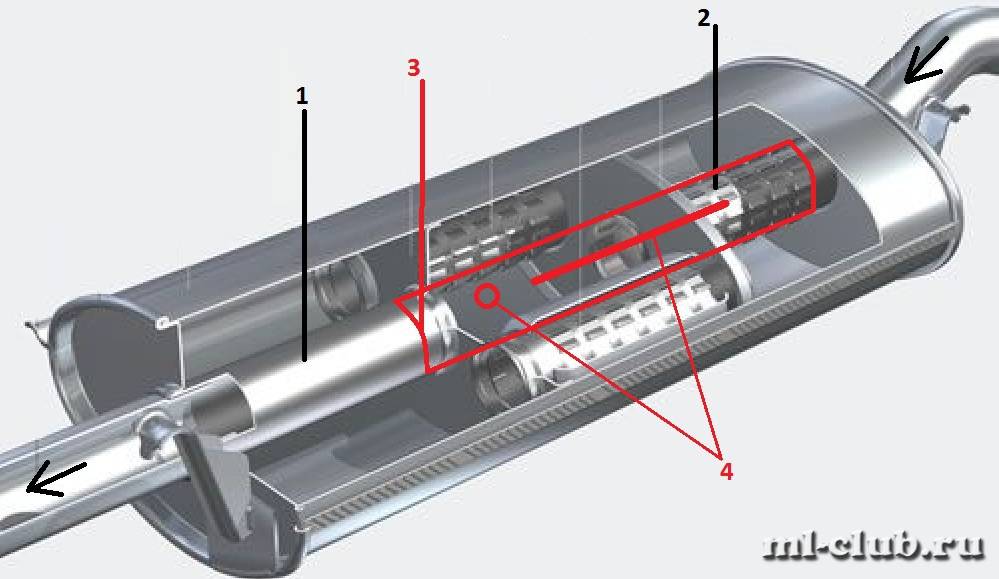

Глушитель состоит из внешнего корпуса, внутри которого расположены последовательные камеры (банки), соединенные перфорированными трубами. Каждая банка разделена перегородками со строго рассчитанными отверстиями, формирующими сложный лабиринт для выхлопных газов. На фото в разрезе явно видны многоуровневые перегородки и плотная сетка отверстий на трубах, обеспечивающая распределение потока.

Перфорация на трубах позволяет газам проникать в окружающие резонансные камеры, где звуковые волны гасятся за счет интерференции и преобразования энергии в тепло. Перегородки направляют поток, создавая контролируемые отражения и расширения. Фотографии демонстрируют, как сочетание диаметра отверстий, толщины металла и геометрии камер определяет акустические свойства системы.

Ключевые элементы конструкции

- Банки: герметичные камеры разного объема, поглощающие звуковые частоты. Чем больше банок – тем выше степень глушения.

- Перегородки: внутренние стенки с калиброванными отверстиями. Меняют направление газового потока, вызывая взаимопогашение звуковых волн.

- Перфорированные трубы: основной канал для газов с сотнями микроотверстий. Обеспечивают постепенное расширение потока и связь с резонансными полостями.

Принцип работы глушителя: как поглощаются и отражаются звуковые волны

Глушитель снижает уровень шума двигателя за счет двух основных физических процессов: поглощения и отражения звуковых волн. Выхлопные газы, выбрасываемые цилиндрами, создают высокочастотные пульсации давления – звуковые волны. Без глушителя эти волны свободно распространялись бы в атмосферу, вызывая громкий хлопающий звук.

Конструкция глушителя представляет собой металлический корпус с серией внутренних камер, перегородок, трубок с перфорацией и иногда звукопоглощающего материала. Взаимодействие звуковых волн с этими элементами преобразует их энергию в тепло или гасит ее за счет интерференции.

Механизмы работы

Отражение (Резонансное подавление):

- Звуковые волны попадают в камеры разного объема, разделенные перегородками.

- Перегородки и смещенные трубки заставляют волны многократно отражаться от стенок.

- Волны с определенными длинами (частотами) попадают в резонансные камеры. Здесь происходит интерференция: волны, встречаясь в противофазе (гребень одной с впадиной другой), взаимно гасят друг друга.

Поглощение (Диссипация энергии):

- Перфорированные трубки внутри глушителя пропускают звуковые волны в окружающие их полости.

- Эти полости часто заполнены термостойким звукопоглощающим материалом (базальтовое волокно, минеральная вата, металлическая стружка).

- При прохождении через пористый материал энергия звуковых колебаний преобразуется в тепловую энергию за счет трения.

Эффективный глушитель комбинирует оба метода. Лабиринт камер и перегородок гасит низкочастотные звуки (основной рокот) за счет отражения и интерференции, а поглощающий материал эффективно снижает высокочастотный шум (шипение, свист). Размер камер, диаметр и расположение трубок, объем и плотность наполнителя подбираются инженерами для оптимального подавления характерного спектра шума конкретного двигателя.

Назначение глушителя помимо снижения шума

Глушитель выполняет критически важную функцию отвода выхлопных газов от двигателя и пассажирского салона. Конструкция направляет токсичные продукты сгорания под днище автомобиля и далее в заднюю часть, предотвращая их проникновение в салон и снижая риск отравления угарным газом.

Элемент активно снижает температуру выхлопного потока за счет рассеивания тепла через металлические стенки и внутренние перегородки. Это защищает кузовные детали, топливные магистрали и окружающие компоненты от термических повреждений, а также уменьшает пожарную опасность при контакте с горючими материалами.

- Стабилизация противодавления: Создает расчетное сопротивление выхлопному потоку, необходимое для эффективной продувки цилиндров двигателя. Оптимальное противодавление повышает мощность на низких оборотах и снижает расход топлива.

- Защита катализатора: В системах с каталитическим нейтрализатором поглощает акустические удары и вибрации, продлевая ресурс дорогостоящего катализатора. Дополнительно стабилизирует температурный режим на выходе из катализатора.

- Отвод конденсата: Специальные дренажные отверстия в корпусе выводят скопившуюся влагу, предотвращая коррозию внутренних камер и перфорированных труб при холодных пусках.

- Вибрационная развязка: Резиновые подвесы глушителя гасят колебания выхлопной системы, снижая передачу вибраций на кузов и повышая комфорт.

Ключевые теххарактеристики глушителя: размеры, емкость банок, материал

Габаритные размеры – длина и диаметр корпуса – напрямую влияют на эффективность работы глушителя. Чем больше общая длина системы и объем камер, тем лучше происходит гашение звуковых волн низких и средних частот. Однако чрезмерное увеличение размеров ведет к росту противодавления в выпускной системе, что может негативно сказаться на мощности двигателя и топливной экономичности. Диаметр входной и выходной трубы должен соответствовать диаметру остальных элементов выпускного тракта для обеспечения оптимального потока выхлопных газов.

Внутренняя емкость, или объем камер ("банок"), является критически важным параметром. Больший объем позволяет более эффективно рассеивать энергию выхлопных газов и глушить низкочастотный шум. Однако слишком большой объем создает высокое противодавление. Конструкторы стремятся найти баланс: достаточный объем для эффективного шумоподавления при минимально возможном противодавлении. Количество камер (одна, две, реже три) и их внутренняя конструкция (перегородки, трубки с перфорацией, каналы) также определяют акустические характеристики и сопротивление потоку газов.

Материалы изготовления

Выбор материала глушителя определяет его долговечность, вес, стоимость и, в некоторой степени, акустические свойства:

- Обычная углеродистая сталь: Наиболее бюджетный вариант. Требует защитных покрытий (алюминирование, грунтовка) для замедления коррозии. Подвержена быстрому прогоранию и ржавчине, особенно в условиях зимней эксплуатации с реагентами.

- Нержавеющая сталь (аустенитные марки, типа AISI 409, 304): Наиболее распространенный материал для качественных глушителей. Обладает высокой коррозионной стойкостью и жаропрочностью. Марка 409 (ферритная) – хороший баланс цены и коррозионной стойкости. Марка 304 (аустенитная) – высший класс, максимальная стойкость к ржавчине и выгоранию, но дороже. Значительно долговечнее обычной стали.

- Алюминированная сталь: Углеродистая сталь, покрытая снаружи и часто изнутри слоем алюминиево-кремниевого сплава. Покрытие обеспечивает хорошую защиту от коррозии при умеренной цене, являясь компромиссом между обычной и нержавеющей сталью. Срок службы меньше, чем у нержавейки.

- Титановые сплавы: Используются в гоночных и тюнинговых системах высшего класса. Исключительно легкие, очень жаропрочные и коррозионностойкие. Основной недостаток – чрезвычайно высокая стоимость.

| Материал | Стойкость к коррозии | Жаропрочность | Вес | Стоимость |

|---|---|---|---|---|

| Обычная сталь | Низкая | Средняя | Высокий | Низкая |

| Алюминированная сталь | Средняя | Средняя | Средний | Средняя |

| Нержавеющая сталь (AISI 409) | Хорошая | Хорошая | Средний/Высокий | Средняя/Высокая |

| Нержавеющая сталь (AISI 304) | Отличная | Отличная | Средний/Высокий | Высокая |

| Титан | Отличная | Отличная | Очень низкий | Очень высокая |

При выборе глушителя необходимо учитывать совокупность характеристик: размеры должны соответствовать месту установки под автомобилем и обеспечивать нужный баланс шумоподавления/производительности; объем камер должен быть достаточным для эффективной работы; материал должен обеспечивать необходимую долговечность в конкретных условиях эксплуатации и соответствовать бюджету.

Термостойкость и коррозионная стойкость: важные свойства материалов глушителя

Термостойкость определяет способность материала сохранять структурную целостность при экстремальных температурах выхлопных газов (до 700°C). Без этого свойства металл деформируется, трескается или прогорает, вызывая разгерметизацию системы и рост шума. Особенно критична термостойкость для элементов, расположенных ближе к двигателю – коллектора, приемной трубы и резонатора.

Коррозионная стойкость защищает глушитель от агрессивного воздействия конденсата, содержащего серную и азотную кислоты (продукты сгорания топлива), дорожных реагентов и солей. Сквозная коррозия – основная причина выхода узла из строя в умеренном и холодном климате. Скорость разрушения усиливается при регулярных перепадах температур и механических повреждениях покрытия.

Характеристики материалов

| Материал | Макс. рабочая t° | Стойкость к коррозии | Типовое применение |

|---|---|---|---|

| Углеродистая сталь | ~400°C | Низкая | Бюджетные OEM-системы |

| Алюминированная сталь | ~650°C | Средняя | Средний ценовой сегмент |

| AISI 409 | ~900°C | Высокая | Качественные штатные системы |

| AISI 304 | ~1000°C | Очень высокая | Тюнинг и премиум-сегмент |

При выборе материала учитывайте:

- Алюминирование – тонкий слой алюмокремниевого сплава повышает стойкость к окислению, но чувствительно к царапинам

- Нержавеющая сталь AISI 409 – оптимальный баланс цены и долговечности (срок службы 5-7 лет)

- Аустенитная сталь AISI 304 – максимальная защита от коррозии и температур, но высокая стоимость

При ремонте избегайте сварки разнородных металлов (например, нержавейки с черной сталью) – это создает гальванические пары, ускоряющие коррозию. Для продления срока службы:

- Обрабатывайте стыки термостойким герметиком (до 1200°C)

- Используйте подвесы из EPDM-резины для предотвращения вибрационной усталости

- Наносите защитные антикоры на внешнюю поверхность (кроме алюминированных деталей)

Подсоединение глушителя: посадка труб, фланцы и уплотнительные кольца

Надежное и герметичное соединение глушителя с приемной трубой двигателя и другими элементами выхлопной системы (резонатором, промежуточными трубами) является критически важным для ее корректной работы, снижения шума, вибраций и соответствия экологическим нормам. Основными методами соединения являются посадка труб одна в другую, соединение через фланец и использование уплотнительных колец, каждый из которых имеет свои особенности монтажа и обслуживания.

Герметичность стыка предотвращает утечку отработавших газов, которые не только создают неприятный шум (стреляющий звук), но и могут проникать в салон автомобиля, представляя опасность для здоровья. Неплотное соединение также нарушает расчетное сопротивление выхлопной системы, что негативно сказывается на работе двигателя (потеря мощности, увеличение расхода топлива) и корректности показаний лямбда-зондов.

Основные типы соединений и их особенности

1. Посадка труб ("внахлест" или "встык"):

- Принцип: Конец одной трубы (обычно меньшего диаметра - "штырь") вставляется в раструб (расширенный конец) другой трубы или непосредственно в корпус компонента (глушителя, резонатора).

- Фиксация:

- Обжим (развальцовка): Раструб обжимается (развальцовывается) специальным инструментом вокруг вставленного "штыря", создавая плотное соединение. Часто используется на заводе.

- Хомут: Наиболее распространенный ремонтный и универсальный метод. На место стыка надевается ремонтный хомут (обычно из нержавеющей стали с болтовой стяжкой) и плотно затягивается, сжимая соединение.

- Сварка: Трубы привариваются друг к другу встык или внахлест. Обеспечивает максимальную прочность и герметичность, но усложняет демонтаж для ремонта или замены.

- Особенности монтажа/ремонта: Перед соединением поверхности труб должны быть очищены от ржавчины и старой прокладки. При использовании хомута важно равномерно затягивать гайки крест-накрест. Для улучшения герметичности часто применяется высокотемпературный герметик (паста) для выхлопных систем.

2. Фланцевое соединение:

- Принцип: Два компонента системы (например, выпускной коллектор/катализатор и приемная труба, или две секции трубы) имеют на концах плоские металлические пластины (фланцы) с отверстиями.

- Фиксация: Фланцы стягиваются между собой болтами (реже шпильками) и гайками через эти отверстия. Между фланцами обязательно устанавливается уплотнительная прокладка.

- Типы фланцев: Могут быть круглыми или прямоугольными. Часто имеют выступ ("шип") и паз для лучшей центровки.

- Особенности монтажа/ремонта: Критически важно использовать новую уплотнительную прокладку при каждой разборке. Болты/гайки должны затягиваться с рекомендуемым моментом (указан в руководстве по ремонту ТС) и в правильной последовательности (крест-накрест от центра) для равномерного прижима и предотвращения деформации фланца. Резьбу болтов/шпилек желательно обработать графитовой смазкой или антиприхватывающим составом.

3. Уплотнительные кольца (прокладки):

- Назначение: Обеспечивают герметичность соединения, компенсируя микронеровности поверхностей фланцев или труб.

- Материалы:

- Металлические (сталь, медь, алюминий, композитные - сталь с асбестом/графитом): Обладают высокой термостойкостью и долговечностью. Часто используются во фланцевых соединениях коллекторов, турбин, катализаторов. Могут быть многослойными (MLS).

- Графитовые: Отличная термостойкость и герметичность, но могут быть хрупкими.

- Терморасширяющиеся (на основе вермикулита/слюды): При нагреве расширяются, заполняя зазоры. Популярны для соединений типа "труба в трубу" (вместе с хомутом) или как дополнительная мера.

- Особенности монтажа/ремонта: Всегда заменяйте уплотнительные кольца/прокладки при разборке соединения! Старая прокладка теряет эластичность и не обеспечит герметичность. Убедитесь, что поверхности фланцев или труб чистые, ровные и без деформаций. Используйте прокладку, строго соответствующую типу соединения и размеру. Нанесение тонкого слоя высокотемпературного герметика на *обе* стороны прокладки (если это разрешено производителем) может улучшить результат, но избыток герметика вреден.

Сравнительная таблица методов соединения

| Тип соединения | Основное применение | Преимущества | Недостатки | Ключевые моменты при ремонте |

|---|---|---|---|---|

| Посадка труб (с хомутом) | Соединение труб между собой, труб с глушителем/резонатором | Простота монтажа/демонтажа, универсальность, доступность ремкомплектов | Менее надежно, чем сварка или фланец; может дребезжать при ослаблении хомута | Очистка стыка, применение герметика, правильная затяжка хомута |

| Фланцевое | Коллектор-катализатор, катализатор-приемная труба, соединения турбины | Высокая надежность и герметичность, удобство демонтажа, выдерживает высокие нагрузки | Сложнее в изготовлении; требует точной центровки; болты могут прикипать | Замена прокладки ОБЯЗАТЕЛЬНА, проверка фланцев на ровность, затяжка с моментом крест-накрест |

| Уплотнительные кольца (прокладки) | Элемент фланцевых соединений и иногда соединений "труба в трубу" | Обеспечивают герметичность, компенсируют неровности | Требуют замены при каждой разборке; терморасширяющиеся могут быть одноразовыми | ТОЛЬКО новая прокладка нужного типа и размера; чистые поверхности |

Советы по установке и ремонту соединений:

- Подготовка: Тщательно очистите все соединяемые поверхности от ржавчины, нагара, остатков старой прокладки и герметика. Используйте металлическую щетку, скребок, наждачную бумагу. Проверьте фланцы на отсутствие деформации и трещин, трубы - на целостность в зоне стыка.

- Выбор компонентов: Используйте только новые уплотнительные кольца/прокладки, соответствующие оригиналу по размеру и материалу. Выбирайте качественные ремонтные хомуты из нержавеющей стали. Применяйте специализированный высокотемпературный герметик для выхлопных систем (обычно черного или медного цвета), если это рекомендовано или для соединений типа "труба в трубу".

- Сборка: Следите за правильной ориентацией прокладок и фланцев. Не применяйте избыточное усилие при затяжке, чтобы не сорвать резьбу или не деформировать фланец/трубу. Затягивайте болты/гайки фланцев и хомуты равномерно и в правильной последовательности (диагонально или крест-накрест), несколькими проходами, постепенно увеличивая усилие до требуемого момента.

- Проверка: После монтажа запустите двигатель и внимательно прослушайте область всех соединений на предмет шипения или стука (утечка газов или дребезг). Проверьте визуально на наличие выходящего дыма в местах стыков. Будьте осторожны – компоненты выхлопной системы очень быстро нагреваются!

Крепеж глушителя: кронштейны, подвесы, резинки и их состояние

Крепежная система глушителя включает три ключевых компонента: кронштейны (жесткие элементы, приваренные к кузову/раме), подвесы (металлические тяги, соединяющие кронштейн с глушителем) и резиновые демпферы (эластичные подвесы, гасящие вибрации). Эта конструкция обеспечивает надежную фиксацию выхлопной системы с компенсацией динамических нагрузок при движении автомобиля.

Состояние крепежа напрямую влияет на долговечность глушителя. Коррозия металлических частей, трещины в резинках или деформация кронштейнов приводят к провисанию трассы, вибрациям на кузов и ускоренному разрушению сварных швов труб. Особенно критичен износ резиновых демпферов – при их расслоении или разрыве глушитель начинает бить о днище, создавая ударные нагрузки.

Диагностика и обслуживание элементов крепежа

| Элемент | Признаки износа | Последствия |

|---|---|---|

| Кронштейны | Ржавчина, трещины в точках сварки, изгиб | Отрыв глушителя, деформация труб |

| Подвесы | Истирание петель, коррозия резьбы, сломанные болты | Смещение глушителя, стук при разгоне/торможении |

| Резинки | Трещины, расслоение, потеря эластичности, разрыв | Вибрация на кузов, удары о днище |

Советы по замене и ремонту:

- Проверяйте крепеж каждые 20 000 км: поднимите автомобиль на подъемнике и покачайте глушитель рукой.

- Заменяйте резинки парами даже при частичном повреждении одной – неравномерное натяжение вызывает перекос.

- При установке новых подвесов используйте графитовую смазку на металлические петли для предотвращения скрипа.

- Не допускайте контакта резиновых демпферов с маслом или топливом – это ускоряет их разрушение.

Подготовка и советы по установке нового глушителя

Перед началом монтажа убедитесь в полной комплектности системы: проверьте наличие глушителя, соединительных труб, хомутов, прокладок и резиновых подвесов. Подготовьте необходимые инструменты: набор гаечных ключей (рожковых, накидных), головки с воротком, проникающую смазку (WD-40 или аналоги), домкрат с подставками, защитные перчатки и очки. Автомобиль должен находиться на ровной поверхности с надежной фиксацией колес противооткатными башмаками.

Тщательно очистите посадочные места от грязи и коррозии металлической щеткой, особое внимание уделите фланцам соединений и точкам крепления подвесов. Сравните геометрию нового глушителя со старым – изгибы труб и расположение кронштейнов должны совпадать. Обработайте резьбовые соединения проникающей смазкой за 30-40 минут до демонтажа для упрощения откручивания прикипевших элементов.

Ключевые этапы монтажа

- Демонтаж старой системы: Отсоедините глушитель от резонатора/катализатора, ослабив хомут или гайки фланца. Снимите резиновые подвесы, аккуратно поддев их монтажной лопаткой. Избегайте резких рывков – поврежденные подвесы потребуют замены.

- Подготовка стыков: Установите новые термостойкие прокладки между фланцами. Нанесите графитовую смазку на внутреннюю поверхность соединительных муфт для предотвращения заклинивания при нагреве.

- Предварительная сборка: Закрепите новый глушитель на резиновых подвесах, не фиксируя окончательно. Совместите все соединения «внатяг» – трубы не должны испытывать механическое напряжение. Проверьте зазор 15-20 мм между глушителем и элементами кузова/топливными магистралями.

- Фиксация соединений: Равномерно затяните хомуты и фланцевые болты крестообразно с моментом 25-40 Н·м (уточните в инструкции). Избегайте перекоса – это приведет к утечке газов. Не используйте герметики на основе силикона!

| Параметр | Рекомендация |

|---|---|

| Зазор до кузова | ≥ 15 мм |

| Момент затяжки хомутов | 30-35 Н·м |

| Проверка герметичности | Прогрев до рабочей температуры + визуальный контроль |

Важно: После запуска двигателя прогрейте систему 10-15 минут, затем заглушите мотор и проверьте все соединения на наличие следов выхлопных газов (сажа, потемнение металла). При обнаружении утечек – подтяните крепеж. Избегайте контакта с горячими элементами в течение первого часа эксплуатации – возможно выделение технологических масел с характерным запахом.

Как правильно снять старый глушитель: борьба с прикипевшими соединениями и ржавчиной

Откручивание креплений старого глушителя часто превращается в сложную задачу из-за коррозии и прикипания резьбовых соединений. Гайки и болты, годами подвергавшиеся воздействию влаги, дорожных реагентов и высоких температур, прочно "срастаются" между собой, а фланцы могут быть деформированы. Попытки грубой силы обычно приводят к срыву граней или поломке крепежа.

Подготовка – ключевой этап процесса. Заблаговременная обработка соединений проникающей смазкой (WD-40, "жидкий ключ") значительно повышает шансы на успех. Нанесите состав обильно на все резьбовые пары, хомуты и точки контакта фланцев, повторите обработку несколько раз с интервалом 10-20 минут, дав жидкости проникнуть в микротрещины. Прогрев системы выхлопа до рабочей температуры перед началом работ (например, после непродолжительной поездки) также способствует раскоксовыванию соединений.

Основные методы раскручивания прикипевших элементов

Если гайки или болты не поддаются после обработки смазкой, используйте следующие подходы:

- Ударное воздействие: Нанесите несколько резких, точных ударов молотком по граням гайки или головке болта (не по резьбе!). Вибрация часто разрушает слой ржавчины. Применяйте шестигранные торцевые головки или накидные ключи – они меньше слизывают грани.

- Прогрев: Нагрейте гайку или болт газовой горелкой докрасна. Металл расширится, а окалина разрушится. Резкое охлаждение (например, холодной водой или смазкой) создаст дополнительный микросдвиг слоев. Внимание! Исключите близость горючих материалов (топливные магистрали, электропроводка).

- Специнструмент:

- Трещоточный гайковерт с удлиненной ручкой для увеличения рычага.

- Болгарка (УШМ) для срезания безнадежно закисших гаек или болтов. Работайте аккуратно, чтобы не повредить коллектор или трубу.

- Экстракторы ("съемники сорванных болтов") для извлечения обломанного крепежа.

Порядок демонтажа (после раскручивания)

- Отсоедините подвесы: Освободите резиновые подушки глушителя от крюков кузова специальной монтировкой или плоскогубцами. Не рвите резину.

- Снимите хомуты: Если система соединена хомутами, полностью ослабьте их и разъедините трубы.

- Отсоедините фланец: После раскручивания болтов/гаек аккуратно разъедините фланцевое соединение. Возможно, потребуется легкий удар резиновой киянкой. Не деформируйте фланец.

- Извлеките узел: Осторожно снимите всю секцию глушителя, опуская ее вниз. Помните о горячих элементах и острых краях.

Советы при сильной коррозии крепежа

| Проблема | Решение |

|---|---|

| Сорваны грани гайки/болта | Используйте съемник гаек, торцевую головку меньшего размера с ударным воздействием или болгарку для среза. |

| Обломался болт во фланце/коллекторе | Примените экстрактор. Если резьба доступна, попробуйте высверлить остатки болта и нарезать новую резьбу. |

| Фланец "приварен" коррозией | Обильно смажьте, прогрейте соединение горелкой, аккуратно вбейте тонкую монтировку в стык и покачивайте. |

| Резьба повреждена при откручивании | Зачистите резьбу на болте и в отверстии метчиком/плашкой. При сильном повреждении замените болт/гайку или установите ремонтную шпильку. |

После демонтажа тщательно очистите посадочные места на коллекторе/трубе и резьбовые отверстия от остатков старой прокладки, ржавчины и грязи металлической щеткой. Это обеспечит надежное соединение с новым глушителем. Используйте новые крепежные элементы (болты, гайки, шайбы, пружинные шайбы) и графитовую смазку для резьбы при установке.

Диагностика неисправностей глушителя: гул, дребезг, прогорание насквозь

Появление посторонних шумов в выхлопной системе требует немедленной диагностики, так как игнорирование проблем может привести к разрушению глушителя, попаданию выхлопных газов в салон и нарушению работы двигателя. Характер звука помогает точно определить тип неисправности и её локализацию.

Для эффективной диагностики необходим визуальный осмотр на подъемнике или эстакаде, простукивание корпуса глушителя резиновым молотком и проверка герметичности соединений. Важно анализировать условия возникновения шума: при разгоне, на холостых оборотах или при вибрации кузова.

Методы выявления распространенных дефектов

-

Гул (низкочастотный гудящий звук)

Возникает при нарушении целостности внутренних перегородок или камер резонатора. Проверка: нажатие на корпус глушителя при работающем двигателе – изменение тональности гула подтверждает деформацию перегородок.

-

Дребезг (металлический лязг под днищем)

Причины: разрушение термостойкого наполнителя, отрыв сварных элементов или ослабление креплений. Диагностика: простукивание по корпусу – свободно перемещающиеся детали издают характерный «шорох» или звон.

-

Прогорание насквозь (шипящий звук, запах выхлопа)

Образуется из-за коррозии или перегрева металла. Выявляется визуально: темные пятна сажи вокруг отверстий, сквозные дыры в нижней части корпуса или в местах сварных швов.

| Способ проверки | Инструменты | Признак неисправности |

| Тест герметичности | Мыльный раствор, тряпка | Пузыри на стыках или прогарах при перекрытии выхлопной трубы тряпкой |

| Акустический анализ | Стенд или диагностический микрофон | Резонанс на 1500-3000 об/мин при нарушении внутренних перегородок |

| Виброиспытание | Резиновая киянка | Дребезжащий отклик при ударе по корпусу |

Важно: При выявлении сквозных прогаров или критической коррозии более 30% поверхности замена глушителя обязательна. Попытки заварки таких повреждений дают временный эффект из-за ускоренного разрушения прилегающих участков.

Ремонт глушителя: устранение дыр и продление срока службы своими руками

Прогорание металла или трещины в корпусе глушителя – распространённая проблема, ведущая к повышенному шуму, попаданию выхлопных газов в салон и снижению мощности двигателя. Своевременный ремонт позволяет восстановить герметичность системы выпуска и избежать дорогостоящей замены узла.

Для устранения дыр и продления ресурса глушителя применяют два основных метода: химические составы (холодная сварка, герметики, бандажи) и термообработку (сварку). Выбор способа зависит от размера повреждения, расположения дефекта, доступности участка и имеющегося оборудования.

Методы ремонта глушителя

Химические составы (временное/экстренное решение):

- Термостойкие герметики: Наносятся на зачищенную поверхность вокруг отверстия. Выдерживают температуры до 1000°C. Подходят для мелких трещин и стыков.

- Холодная сварка: Двухкомпонентные эпоксидные или керамические составы. Тщательно смешиваются, наносятся на обезжиренный и зачищенный металл. Формируют твердую заплатку, устойчивую к вибрациям и температуре (проверяйте термостойкость упаковки!).

- Ремонтные бандажи (хомуты с термостойким наполнителем): Обматываются вокруг трубы или корпуса над поврежденным участком, стягиваются. Эффективны для дыр на ровных поверхностях и трещин по сварным швам.

Сварка (наиболее надежный метод):

- Подготовка: Качественная зачистка области вокруг дыры до чистого металла (болгаркой, напильником). Удаление ржавчины и остатков герметиков.

- Технология: Используется аргонодуговая сварка (TIG) или полуавтоматическая сварка (MIG/MAG) в среде защитного газа. Это обеспечивает прочный шов, устойчивый к коррозии.

- Заплатка: При больших отверстиях (более 5-7 мм) необходимо вырезать латку из аналогичной по толщине стали, подогнать по форме и тщательно проварить по контуру.

- Важно: Сварка требует навыков! Тонкий металл глушителя легко прожечь. Не используйте обычную электродуговую сварку (MMA) – шов получится хрупким и быстро проржавеет.

Советы по продлению срока службы отремонтированного глушителя:

- Обработайте снаружи весь глушитель и особенно сварные швы/заплатки термостойкой антикоррозийной краской (выдерживающей минимум 600°C).

- Регулярно проверяйте состояние подвесов (резин) выхлопной системы. Их просадка или разрыв приводят к повышенным нагрузкам и вибрациям на глушителе.

- Избегайте глубоких луж – резкое охлаждение разогретого металла провоцирует коррозию.

- Контролируйте состояние двигателя. Пропуски зажигания, переобогащенная смесь вызывают догорание топлива в выпускном тракте, перегрев и ускоренный прогорание глушителя.

Когда ремонт нецелесообразен:

| Ситуация | Причина |

| Множественные дыры по всему корпусу | Сильная коррозия, металл "сгнил". Патчить нечего. |

| Повреждения на гофре, резонаторе | Сложная форма, тонкий металл. Ремонт обычно неэффективен. |

| Сквозные дыры в выпускном коллекторе | Экстремальные температуры. Требуется замена узла. |

Список источников

При подготовке материала о глушителях использовались проверенные технические источники, гарантирующие достоверность описаний устройства, характеристик и процедур обслуживания. Анализ данных проводился с акцентом на инженерные аспекты конструкции и практические рекомендации.

Ниже представлены категории информационных ресурсов, на основе которых разрабатывался контент. Все источники прошли перекрестную верификацию для исключения ошибок в трактовке механических принципов работы и технических параметров компонентов.

Ключевые категории источников

- Производственные каталоги ведущих изготовителей глушителей (Borla, MagnaFlow, Walker) с техническими спецификациями материалов, габаритов и акустических характеристик

- Инженерные руководства по проектированию выхлопных систем (SAE International технические публикации)

- Фотоархивы разборок глушителей с детализацией камер, перфорированных труб и звукопоглощающих наполнителей

- Мануалы по установке от производителей автомобилей (Ford, Toyota, Volkswagen) с требованиями к крепежу и герметизации соединений

- Методические пособия по диагностике неисправностей (вибрации, коррозия, прогорание перегородок)

- Отчеты испытательных лабораторий о шумоподавлении и противодавлении различных конструкций

- Технические стандарты ГОСТ Р 41.59-2019 и ISO 5130 по контролю уровня выхлопного шума

- Практические руководства по сварке нержавеющих сталей и замене демпфирующих элементов