Устройство и особенности работы двигателя внутреннего сгорания

Статья обновлена: 28.02.2026

Сердце подавляющего большинства автомобилей, мотоциклов, генераторов и множества других машин – двигатель внутреннего сгорания (ДВС). Его принцип действия, основанный на преобразовании тепловой энергии сгорающего топлива в механическую работу, определяет облик современного транспорта и промышленности.

Несмотря на кажущуюся простоту базового цикла, работа ДВС – это сложный комплекс взаимосвязанных физико-химических процессов. Понимание этих процессов, от газодинамики впуска до детонации топливной смеси, раскрывает инженерное совершенство конструкции и объясняет пути ее постоянной оптимизации.

Эта статья исследует фундаментальные принципы функционирования двигателя внутреннего сгорания и углубляется в ключевые тонкости, определяющие его эффективность, мощность, надежность и экологичность.

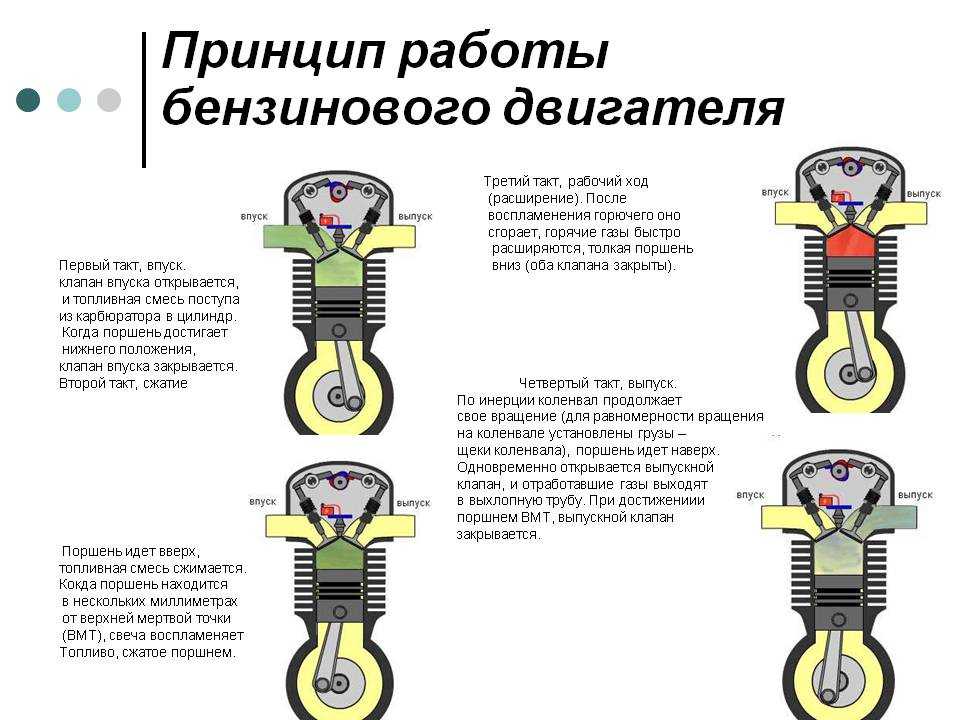

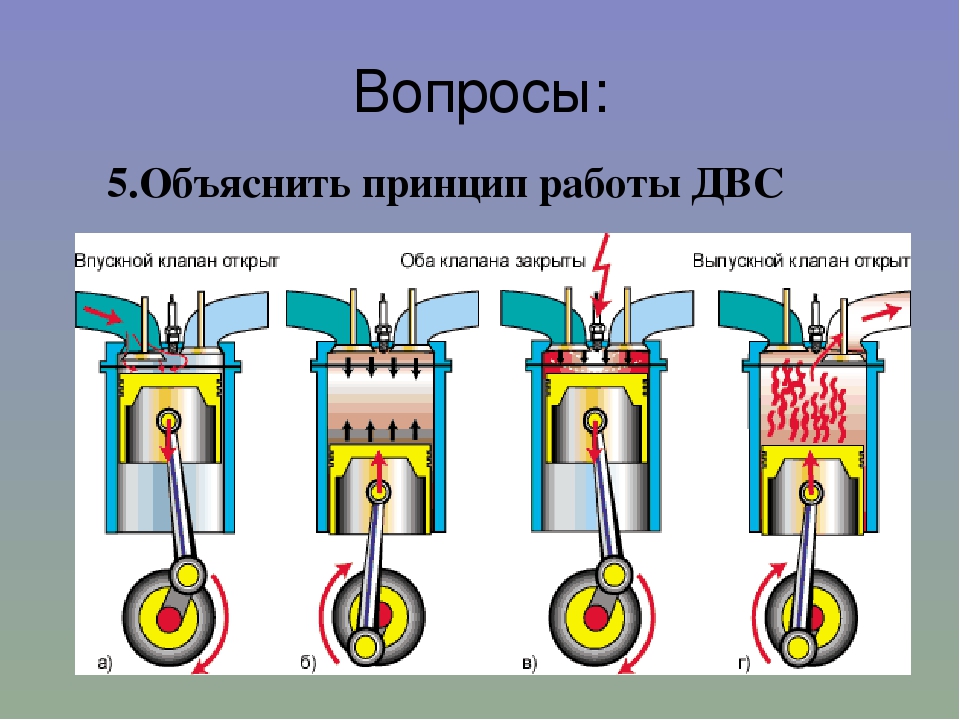

Цикл Отто: как четыре такта создают полезную работу

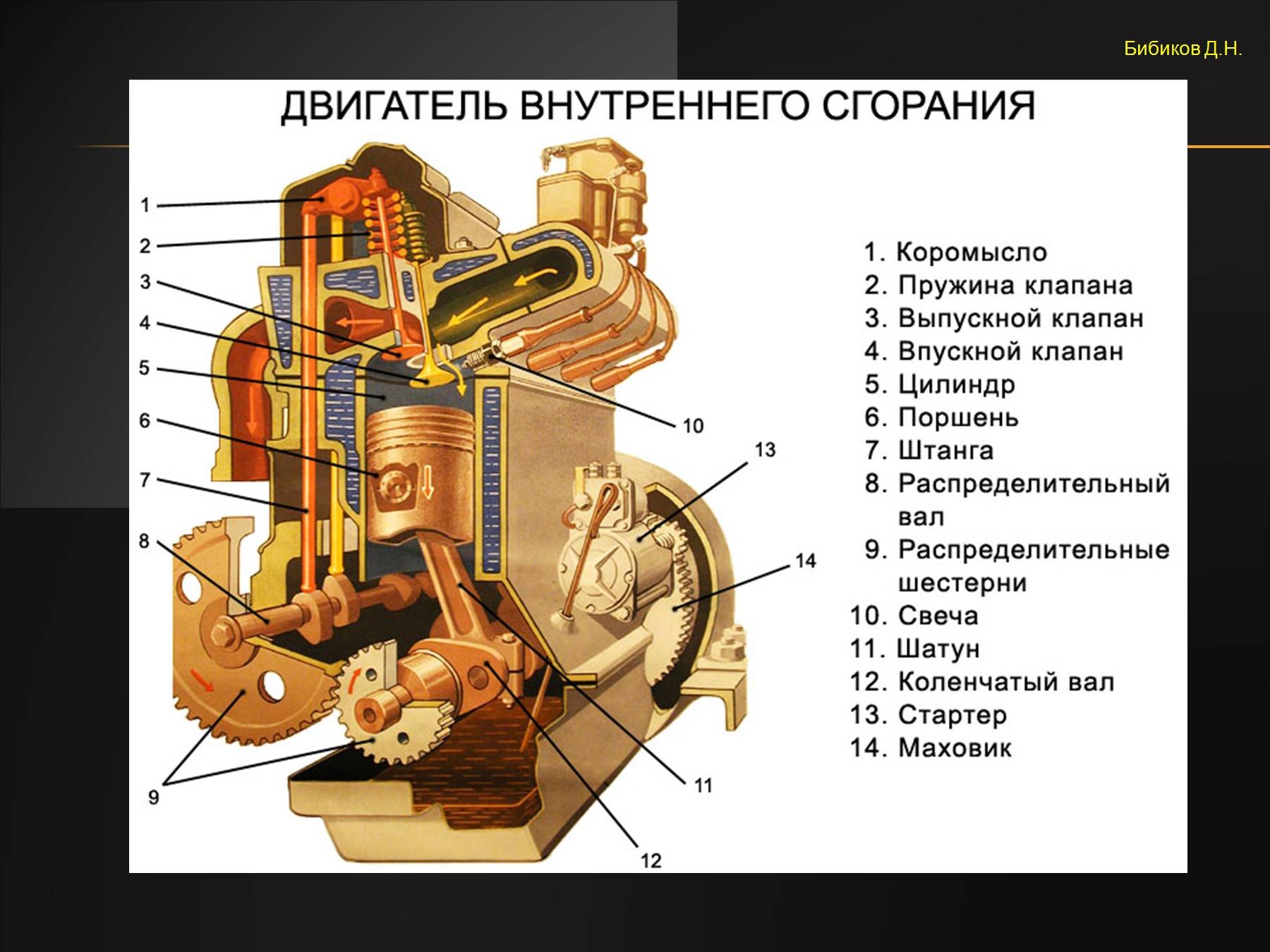

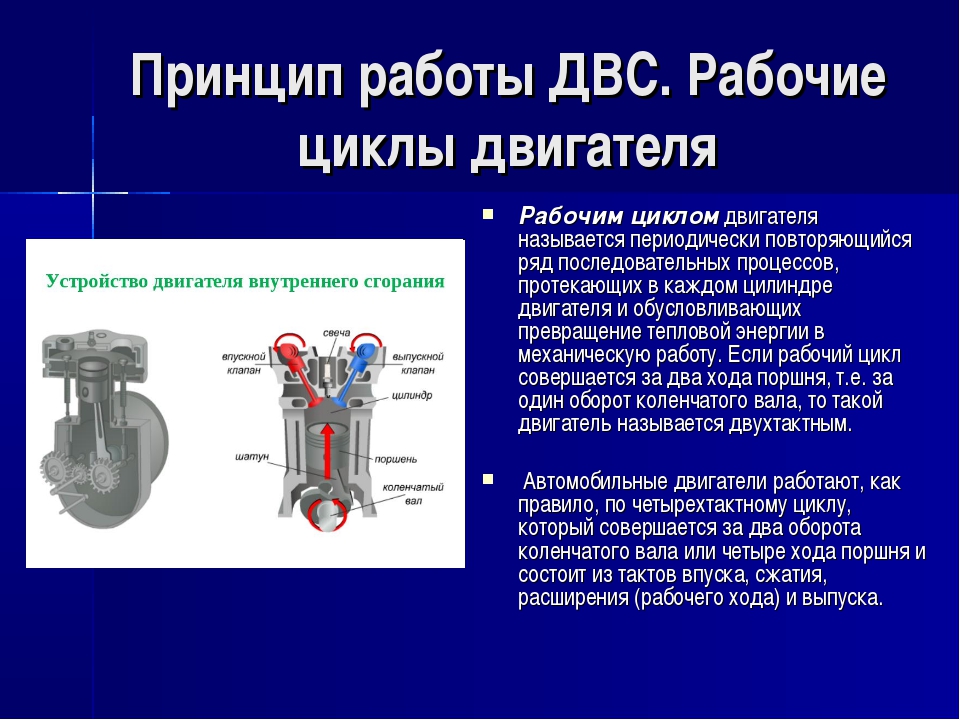

Работа двигателя по циклу Отто основана на последовательном выполнении четырёх тактов: впуска, сжатия, рабочего хода и выпуска. Каждый такт соответствует одному ходу поршня между мёртвыми точками, а полный цикл требует двух полных оборотов коленчатого вала. Синхронизация процессов обеспечивается газораспределительным механизмом, открывающим и закрывающим впускные и выпускные клапаны в строго определённые моменты.

Ключевой особенностью цикла является принудительное воспламенение топливовоздушной смеси электрической искрой в конце такта сжатия. Это отличает его от дизельного цикла, где воспламенение происходит от сжатия. Оптимальное соотношение компонентов смеси и точный момент поджига критически важны для эффективного преобразования тепловой энергии в механическую работу.

Детализация четырёх тактов

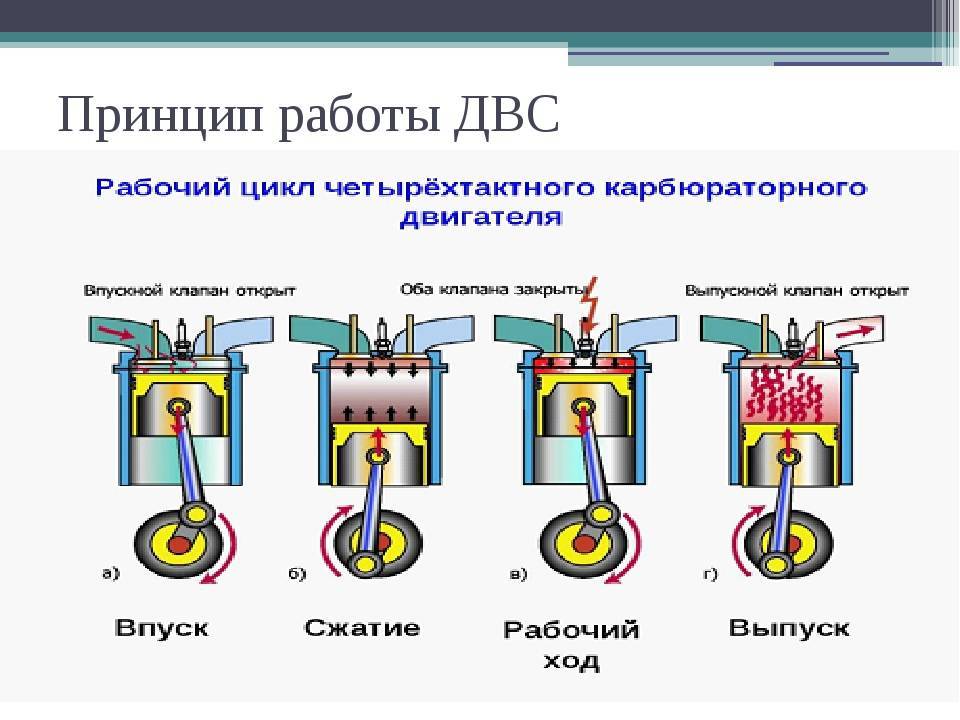

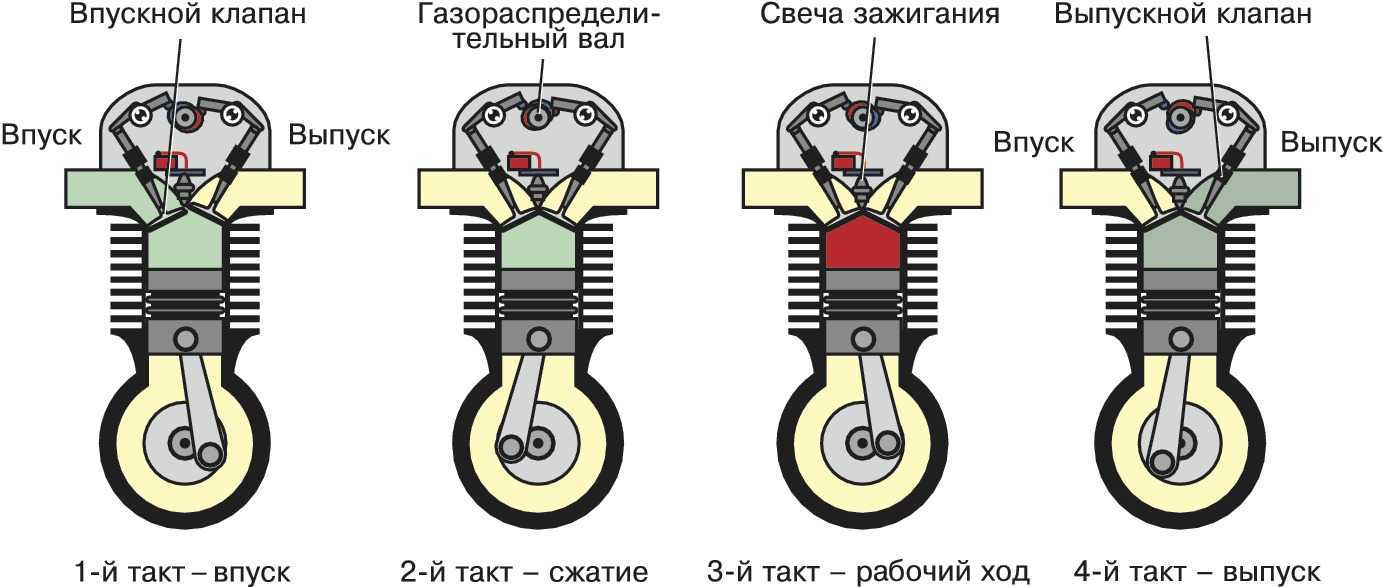

- Впуск: Поршень движется от ВМТ (верхняя мёртвая точка) к НМТ (нижняя мёртвая точка), создавая разрежение. Впускной клапан открыт, выпускной закрыт. Цилиндр заполняется свежей топливовоздушной смесью.

- Сжатие: Оба клапана закрыты. Поршень движется от НМТ к ВМТ, сжимая смесь до 8-12 бар. Температура смеси возрастает до 300-400°C. Вблизи ВМТ происходит искрообразование на свече зажигания.

- Рабочий ход: Клапаны остаются закрытыми. Сгорание смеси (температура до 2500°C, давление 30-50 бар) резко повышает давление газов, которые толкают поршень к НМТ. Это единственный такт, где генерируется полезная работа для вращения коленвала.

- Выпуск: Выпускной клапан открывается при подходе поршня к НМТ. Движение поршня к ВМТ выталкивает отработавшие газы через выпускной тракт. В конце такта выпускной клапан закрывается, а впускной начинает открываться для нового цикла.

Критические факторы эффективности

- Степень сжатия: Повышение увеличивает КПД, но ограничено риском детонации (самовоспламенение смеси до искры).

- Угол опережения зажигания: Смещение момента искры относительно ВМТ для полного сгорания к моменту достижения поршнем 10-15° после ВМТ.

- Состав смеси: Стехиометрическое соотношение (~14.7:1 воздух/бензин) обеспечивает баланс между мощностью, экономичностью и экологичностью.

- Герметичность камеры сгорания: Износ поршневых колец или клапанов снижает давление на такте сжатия и рабочем ходе.

| Такт | Ход поршня | Состояние клапанов | Процессы |

|---|---|---|---|

| Впуск | ВМТ → НМТ | Впускной открыт | Заполнение цилиндра |

| Сжатие | НМТ → ВМТ | Оба закрыты | Сжатие смеси, искра |

| Рабочий ход | ВМТ → НМТ | Оба закрыты | Сгорание, расширение газов |

| Выпуск | НМТ → ВМТ | Выпускной открыт | Удаление отработавших газов |

Максимальное давление газов на поршень достигается в начале рабочего хода, когда шатун и кривошип коленвала образуют угол, близкий к 90°. Это обеспечивает оптимальное плечо для передачи усилия. Потери энергии возникают из-за трения, теплопередачи стенкам цилиндра и затрат на газообмен. Современные двигатели оптимизируют цикл за счёт турбонаддува, систем изменения фаз газораспределения и непосредственного впрыска топлива.

Детонация – главное ограничение для повышения степени сжатия в бензиновых ДВС. Она вызывает ударные волны в камере сгорания, разрушающие элементы двигателя. Для её предотвращения используются высокооктановые бензины, камеры сгорания с турбулизацией смеси и электронные системы коррекции угла зажигания в реальном времени по сигналу датчика детонации.

Топливно-воздушная смесь: соотношение компонентов для эффективного сгорания

Стехиометрическое соотношение – ключевой параметр для полного сгорания топлива. Для бензиновых двигателей оно составляет примерно 14.7:1 (14.7 кг воздуха на 1 кг топлива). При этом все компоненты смеси участвуют в реакции без остатка, обеспечивая максимальное выделение энергии и минимальное образование токсичных веществ.

Отклонения от оптимального соотношения напрямую влияют на характеристики двигателя. Бедная смесь (16:1 и выше) снижает температуру сгорания, экономит топливо, но повышает риск детонации и перегрева. Богатая смесь (12:1 и ниже) увеличивает мощность и охлаждает камеру сгорания, однако растет расход топлива и выбросы CO/CH.

Факторы, влияющие на смесеобразование

Системы впрыска и карбюрации регулируют состав смеси с учетом:

- Режима работы двигателя: холостой ход требует обогащения (~12:1), крейсерская скорость – обеднения (до 16:1)

- Температуры: холодный пуск – дополнительное обогащение

- Атмосферных условий: коррекция при изменении давления/влажности воздуха

| Тип смеси | Соотношение воздух/топливо | Последствия |

|---|---|---|

| Стехиометрическая | 14.7:1 | Максимальная эффективность катализатора |

| Бедная | 16:1 - 20:1 | Риск пропусков зажигания, NOx↑ |

| Богатая | 12:1 - 13:1 | Сажа в выхлопе, CO↑ |

Современные ECU (Engine Control Unit) динамически корректируют смесь, используя данные кислородных датчиков. Короткие периоды обогащения необходимы при резком ускорении, а принудительное обеднение включается в режиме торможения двигателем.

Роль свечей зажигания: управляемое воспламенение под давлением

Свечи зажигания выполняют критическую функцию: они генерируют высоковольтную электрическую искру точно в заданный момент такта сжатия. Эта искра воспламеняет сжатую топливно-воздушную смесь в камере сгорания, инициируя контролируемый взрыв. Без своевременного и мощного искрообразования процесс сгорания становится невозможным или неэффективным, что приводит к остановке двигателя либо серьезным сбоям в его работе.

Работа происходит в экстремальных условиях: под давлением до 50 бар и при температурах свыше 700°C. Конструкция свечи включает центральный электрод, боковой электрод с заданным зазором (обычно 0.6-1.2 мм), керамический изолятор и металлический корпус с резьбой. Тепловая характеристика (калильное число) строго подбирается под конкретный двигатель для поддержания оптимального теплового баланса – предотвращения как перегрева (вызывающего калильное зажигание), так и загрязнения нагаром.

Ключевые аспекты работы и влияния

Точность момента зажигания и энергия искры напрямую определяют:

- Полноту сгорания смеси: слабая искра ведет к недожигу, повышению расхода топлива и выбросу вредных веществ (CO, CH).

- Стабильность холостого хода и отклик на газ: изношенные свечи вызывают пропуски зажигания и вибрации.

- Мощность и динамику двигателя: неоптимальное искрообразование снижает эффективность преобразования энергии топлива в механическую работу.

Неисправности свечей (загрязнение, эрозия электродов, неверный зазор) проявляются характерными симптомами:

- Трудный запуск, особенно "на холодную".

- Падение мощности и "дергания" при разгоне.

- Повышенный расход топлива и масла (при попадании в камеру сгорания).

- Ошибки двигателя (например, P0300 – множественные пропуски зажигания).

| Параметр свечи | Последствие нарушения |

| Увеличенный зазор | Пробой изолятора, пропуски искры под нагрузкой |

| Несоответствие калильного числа | Перегрев (оплавление) или закоксовывание электродов |

| Загрязнение (масло, нагар) | Утечка тока, снижение энергии искры |

Регулярная диагностика состояния электродов (цвет нагара, эрозия) и своевременная замена в соответствии с регламентом – обязательное условие для поддержания КПД двигателя, экологических показателей и предотвращения дорогостоящего ремонта (прогара клапанов, повреждения катализатора). Качественная искра – основа управляемого и эффективного сгорания под давлением.

Компрессия в цилиндрах: почему степень сжатия критически важна

Степень сжатия определяет соотношение между полным объёмом цилиндра при нижней мёртвой точке поршня и объёмом камеры сгорания в верхней мёртвой точке. Этот параметр напрямую влияет на термический КПД двигателя согласно циклу Отто: чем выше сжатие, тем эффективнее преобразование тепловой энергии топлива в механическую работу.

Низкая компрессия приводит к неполному сгоранию топливовоздушной смеси, потере мощности и увеличению расхода топлива. Критически важна герметичность камеры сгорания – износ поршневых колец, деформация клапанов или повреждение прокладки ГБЦ снижают давление в цилиндре, нарушая рабочий цикл.

Ключевые аспекты влияния степени сжатия

Детонационная стойкость: Превышение оптимальной степени сжатия для конкретного типа топлива вызывает детонацию – взрывное сгорание смеси. Ударные волны разрушают поршни, кольца и стенки цилиндров. Современные двигатели с турбонаддувом используют:

- Промежуточные охладители воздуха

- Системы изменения фаз газораспределения

- Датчики детонации для корректировки угла опережения зажигания

Тепловая нагрузка возрастает пропорционально увеличению сжатия. Для предотвращения перегрева требуется:

- Усовершенствованное охлаждение поршней (масляные форсунки)

- Жаропрочные материалы клапанов и седел

- Оптимизированная геометрия камеры сгорания

Экологические требования ограничивают максимальные значения компрессии. Высокие температуры сгорания увеличивают выбросы оксидов азота (NOx), что требует сложных систем нейтрализации.

| Тип двигателя | Степень сжатия | Особенности |

|---|---|---|

| Бензиновый атмосферный | 10:1 – 13:1 | Зависит от октанового числа бензина |

| Бензиновый с турбонаддувом | 8:1 – 10:1 | Компенсация давления наддува |

| Дизельный | 16:1 – 23:1 | Необходима для воспламенения от сжатия |

Точное соответствие степени сжатия проекту двигателя обеспечивает баланс между мощностью, экономичностью и ресурсом. Отклонение от нормы даже на 15% снижает эффективность работы на 20–30% и провоцирует ускоренный износ компонентов.

Клапанный механизм: синхронизация впуска и выпуска газов

Основная функция клапанного механизма – обеспечить строго регламентированное открытие и закрытие впускных и выпускных клапанов в синхронности с положением поршня и вращением коленчатого вала. Эта синхронизация определяет фазы газораспределения, напрямую влияющие на эффективность наполнения цилиндров топливовоздушной смесью, полноту удаления отработавших газов и, как следствие, на мощность, экономичность и экологические показатели двигателя.

Управление клапанами осуществляется через распределительный вал (распредвал), жестко связанный с коленвалом цепной, ременной или шестеренчатой передачей. Профиль кулачков распредвала определяет момент начала открытия клапана, продолжительность его нахождения в открытом состоянии и момент закрытия относительно мертвых точек поршня. Точность синхронизации критична: даже незначительное смещение фаз приводит к нарушению газообмена.

Ключевые аспекты синхронизации

Фазы газораспределения характеризуются следующими параметрами:

- Опережение открытия впускного клапана (IVO): Клапан начинает открываться до прихода поршня в верхнюю мертвую точку (ВМТ) на такте выпуска. Это создает инерционный поток смеси в начале впуска.

- Запаздывание закрытия впускного клапана (IVC): Клапан закрывается после прохождения поршнем нижней мертвой точки (НМТ) на такте впуска. Инерция входящего потока позволяет продолжить наполнение цилиндра.

- Опережение открытия выпускного клапана (EVO): Клапан открывается до прихода поршня в НМТ на такте рабочего хода. Газы под давлением начинают выходить раньше, снижая сопротивление движению поршня вверх.

- Запаздывание закрытия выпускного клапана (EVC): Клапан закрывается после прохождения поршнем ВМТ на такте выпуска. Эффект дозарядки использует инерцию выходящих газов для лучшей очистки цилиндра.

Настройка фаз осуществляется при проектировании профиля кулачков распредвала. В современных двигателях применяются системы изменения фаз газораспределения (VVT), позволяющие динамически корректировать моменты открытия/закрытия клапанов под нагрузку и обороты двигателя.

| Параметр фазы | Момент относительно ВМТ/НМТ | Основной эффект |

|---|---|---|

| IVO (начало впуска) | До ВМТ (выпуск) | Использование инерции выпускных газов для впуска смеси |

| IVC (конец впуска) | После НМТ (впуск) | Увеличение наполнения цилиндра за счет инерции потока |

| EVO (начало выпуска) | До НМТ (рабочий ход) | Снижение противодавления газов на поршень |

| EVC (конец выпуска) | После ВМТ (выпуск) | Лучшая продувка цилиндра, эффект дозарядки |

Синхронизация работы клапанов с движением поршней требует абсолютной точности механической связи распредвала и коленвала. Нарушение установки меток ГРМ (цепью/ремнем) даже на один зуб вызывает серьезные сбои в газообмене, падение мощности, детонацию или механическое повреждение клапанов.

Рабочий ход поршня: преобразование энергии взрыва в механическое движение

В верхней мертвой точке (ВМТ) цилиндра происходит воспламенение топливовоздушной смеси от искры свечи зажигания. Мгновенно выделяется огромное количество тепловой энергии, температура газов резко возрастает до 2000–2500°C, а давление достигает 30–50 бар. Расширяющиеся газы создают мощную силу, воздействующую на днище поршня.

Под этим давлением поршень начинает интенсивное поступательное движение вниз к нижней мертвой точке (НМТ). Кривошипно-шатунный механизм преобразует прямолинейное движение поршня во вращательное движение коленчатого вала. Шатун, жестко соединенный с поршнем через поршневой палец, передает усилие на коленчатый вал, заставляя его вращаться.

Ключевые аспекты преобразования энергии

Эффективность преобразования зависит от нескольких факторов:

- Оптимальный угол опережения зажигания – обеспечивает пик давления газов после ВМТ для максимального рычага воздействия на коленвал.

- Герметичность камеры сгорания – компрессионные кольца поршня предотвращают прорыв газов в картер.

- Сбалансированность деталей КШМ – минимизирует потери на трение и инерцию.

| Параметр | Значение | Влияние |

| Давление в ВМТ | 30-50 бар | Определяет стартовую силу воздействия на поршень |

| Скорость поршня | 15-25 м/с | Влияет на инерционные потери и тепловую нагрузку |

| Угол поворота коленвала | 0°-180° после ВМТ | Оптимальная зона преобразования усилия в крутящий момент |

Критически важным является синхронизация фаз газораспределения: впускные и выпускные клапаны должны быть надежно закрыты в течение всего рабочего хода. Раннее открытие выпускного клапана приводит к потере давления и снижению КПД.

Энергия, не преобразованная в полезную работу (до 40%), рассеивается через систему охлаждения и выхлопные газы. Современные двигатели используют турбонаддув для повышения давления сгорания и рекуперации части энергии выхлопа.

Система смазки: как масло снижает трение и охлаждает детали

Моторное масло образует непрерывную масляную пленку между трущимися поверхностями деталей двигателя, такими как коленчатый вал и вкладыши подшипников, стенки цилиндров и поршневые кольца, распредвал и толкатели. Эта пленка физически разделяет металлические поверхности, предотвращая их прямой контакт. В результате сухое трение, вызывающее интенсивный износ и выделение большого количества тепла, заменяется жидкостным трением внутри самого масляного слоя, которое оказывает значительно меньшее сопротивление движению и на порядки снижает износ сопряженных пар.

Масло выполняет функцию теплоотвода, отводя избыточное тепло от критически нагретых зон двигателя. Протекая под давлением через каналы системы смазки и разбрызгиваясь на детали кривошипно-шатунного и газораспределительного механизмов, оно поглощает тепловую энергию с их поверхностей. Нагретое масло затем стекает в поддон картера, где его тепло частично рассеивается в окружающую среду через стенки поддона, а основная часть отводится при прохождении через масляный радиатор (при его наличии) перед повторной подачей насосом в систему.

Ключевые аспекты работы системы смазки

Снижение трения достигается за счет:

- Вязкостных свойств масла: Оптимальная вязкость обеспечивает поддержание неразрывной пленки при разных температурах и нагрузках.

- Присадок: Противоизносные (AW) и противозадирные (EP) присадки формируют защитный слой на металле в условиях экстремальных давлений.

- Гидродинамического эффекта: При достаточной скорости относительного движения деталей масло увлекается в зазор, создавая давление, способное полностью разделить поверхности.

Охлаждение деталей обеспечивается:

- Высокой удельной теплоемкостью масла: Оно способно поглощать значительное количество тепла на единицу объема.

- Принудительной циркуляцией: Масляный насос обеспечивает постоянный поток свежего, менее нагретого масла к горячим узлам.

- Большой поверхностью контакта: Разбрызгивание масла кривошипно-шатунным механизмом увеличивает площадь теплообмена.

Требования к маслу для эффективной работы системы:

| Свойство | Значение для снижения трения | Значение для охлаждения |

|---|---|---|

| Термостабильность | Сохранение вязкости при нагреве | Предотвращение коксования и потери текучести |

| Чистота (отсутствие примесей) | Предотвращение абразивного износа | Отсутствие засорения каналов и ухудшения теплообмена |

| Стойкость к окислению | Сохранение защитных свойств | Предотвращение образования шлама, забивающего радиатор |

Радиатор и водяной насос: принципы отвода избыточного тепла

Жидкостная система охлаждения двигателя циркулирует антифриз через рубашку охлаждения блока цилиндров и головки блока, поглощая избыточное тепло. Нагретый теплоноситель направляется по патрубкам в радиатор, где происходит его интенсивное охлаждение встречным потоком воздуха или принудительным обдувом вентилятора. Без эффективного отвода тепла двигатель быстро перегреется, что приведёт к деформации деталей, заклиниванию и выходу из строя.

Водяной насос (помпа) создаёт непрерывную циркуляцию охлаждающей жидкости по малому (через рубашку двигателя и печку) и большому (с включением радиатора) кругам. Привод насоса обычно осуществляется ремнём от коленчатого вала, что обеспечивает синхронизацию его работы с оборотами двигателя. Герметичность системы поддерживается термостатом, регулирующим поток жидкости в зависимости от температуры, и расширительным бачком, компенсирующим изменение объёма антифриза.

Ключевые компоненты и их взаимодействие

- Радиатор: Состоит из сердцевины (трубки и тонкие пластины-ребра), бачков и патрубков. Увеличивает площадь теплообмена, передавая тепло от антифриза воздуху.

- Вентилятор радиатора: Обеспечивает принудительный воздушный поток через сердцевину при малой скорости движения или высокой нагрузке (электрический или гидромеханический привод).

- Помпа (центробежного типа): Лопастное колесо нагнетает жидкость в рубашку охлаждения двигателя. Герметичность вала обеспечивается сальником.

- Термостат: Автоматический клапан, открывающий путь жидкости в радиатор только при достижении рабочей температуры (~85-95°C), ускоряя прогрев двигателя.

| Элемент | Основная функция | Принцип работы |

|---|---|---|

| Радиатор | Теплообмен | Тепло от жидкости передаётся воздуху через стенки трубок и рёбер |

| Водяной насос | Циркуляция ОЖ | Центробежная сила лопастей создаёт давление, проталкивая жидкость по контуру |

| Термостат | Регулировка потока | Восковой элемент расширяется при нагреве, открывая клапан на большой круг |

Эффективность системы зависит от чистоты радиатора (внутренние отложения и наружное загрязнение рёбер ухудшают теплоотдачу), герметичности помпы (подтёки сальника ведут к падению уровня ОЖ) и исправности термостата (заклинивание в закрытом положении вызывает перегрев, в открытом – длительный прогрев). Обязательно использование качественного антифриза с антикоррозионными и смазывающими свойствами для защиты каналов и насоса.

Карбюратор vs инжектор: эволюция топливоподачи

Карбюраторные системы доминировали в автомобилестроении большую часть XX века, используя простой физический принцип: поток воздуха через узкое сечение (диффузор) создавал разрежение, которое втягивало топливо из поплавковой камеры через жиклеры. Смешивание бензина с воздухом происходило механически, а дозировка регулировалась вакуумом, механическими рычагами и калиброванными отверстиями. Такая конструкция была относительно дешевой и ремонтопригодной, но критично зависела от исправности множества мелких компонентов (игольчатый клапан, диафрагмы, ускорительный насос) и внешних условий – температуры, влажности, атмосферного давления.

Точность приготовления смеси в карбюраторе оставляла желать лучшего: на разных режимах работы двигателя (холостом ходу, ускорении, высокой нагрузке) обеспечить оптимальное соотношение "воздух-топливо" было сложно. Это приводило к перерасходу горючего, повышенному содержанию вредных веществ в выхлопных газах (CO, CH) и затрудненному запуску в мороз. Ручная регулировка требовала квалификации, а адаптация к изменяющимся условиям была крайне медленной.

Инжектор: точность электроники

Инжекторная система (впрыск) произвела революцию, заменив пассивное всасывание топлива его принудительной подачей под давлением через форсунки. Ключевые отличия:

- Управление электроникой: Контроллер (ЭБУ) анализирует данные датчиков (кислорода, расхода воздуха, положения дросселя, температуры) и рассчитывает оптимальное количество топлива для каждого цикла.

- Прямой впрыск: Форсунки распыляют топливо либо во впускной коллектор перед клапанами (распределенный впрыск), либо непосредственно в камеру сгорания (непосредственный впрыск GDI/TFSI), обеспечивая более точное дозирование и лучшее смесеобразование.

- Динамическая адаптация: Система мгновенно корректирует параметры впрыска (длительность импульса форсунки, момент впрыска) при изменении нагрузки, оборотов или условий окружающей среды.

Преимущества инжектора перед карбюратором:

| Критерий | Карбюратор | Инжектор |

|---|---|---|

| Точность смеси | Низкая, зависит от механики и условий | Высокая, адаптивная электронная регулировка |

| Экономичность | Выше расход топлива | Снижение расхода на 10-30% |

| Экология | Высокий уровень вредных выбросов | Соответствие жестким нормам (Евро-4/5/6) |

| Динамика | Задержки отклика, "провалы" | Мгновенная реакция на педаль газа |

| Запуск двигателя | Проблематичен в холод/жару | Стабильный при любых температурах |

Несмотря на сложность и дороговизну ремонта, инжектор полностью вытеснил карбюратор благодаря неоспоримым преимуществам: экологичности, экономии ресурсов и повышению мощности. Развитие идет в сторону увеличения давления впрыска (пьезоэлектрические форсунки), комбинированных систем (непосредственный + распределенный впрыск) и интеграции с системами турбонаддува для достижения максимальной эффективности.

Турбонаддув: принудительное нагнетание воздуха для мощности

Турбонаддув решает ключевую проблему атмосферных ДВС – недостаток кислорода при сгорании топливно-воздушной смеси. Принцип основан на использовании энергии выхлопных газов: раскалённые газы вращают турбинное колесо, которое через общий вал соединено с компрессорным колесом. Компрессор, в свою очередь, сжимает атмосферный воздух и нагнетает его под давлением во впускной коллектор.

Повышение плотности воздуха позволяет сжечь больше топлива в цилиндре за один такт, что напрямую увеличивает крутящий момент и мощность двигателя без роста его рабочего объёма. Типичное давление наддува в бензиновых двигателях составляет 0.5–1.5 бар, а в дизельных – 1.5–3 бар, что даёт прирост мощности 20–50%. При этом эффективность использования топлива улучшается за счёт снижения насосных потерь.

Критические компоненты системы

Турбокомпрессор – основной узел, состоящий из:

- Горячей улитки (турбинный корпус) – направляет выхлопные газы на лопатки турбины.

- Холодной улитки (компрессорный корпус) – сжимает воздух и подаёт его во впуск.

- Картриджа – содержит подшипники скольжения или качения, обеспечивающие вращение вала до 300 000 об/мин.

Вспомогательные элементы

Интеркулер охлаждает сжатый воздух после компрессора, увеличивая его плотность и снижая риск детонации. Перепускной клапан (wastegate) регулирует давление наддува, перенаправляя часть выхлопных газов мимо турбины. В современных двигателях управление клапаном осуществляется через актуатор (пневматический или электрический), получающий сигналы от ЭБУ.

| Параметр | Без турбонаддува | С турбонаддувом |

|---|---|---|

| Удельная мощность (л.с./литр) | 50–80 | 80–200+ |

| Пик крутящего момента (об/мин) | 3500–5000 | 1500–4000 |

| Расход топлива (при равной мощности) | Выше на 15–30% | Ниже |

Тонкости работы и проблемы

Турбояма (lag) – задержка реакции на подачу газа из-за инерции ротора турбины. Для минимизации эффекта применяют:

- Турбины с изменяемой геометрией (VGT/VNT), адаптирующие поток газов под режим работы.

- Двухступенчатые схемы с параллельными или последовательными турбокомпрессорами.

- Электрические турбонагнетатели, устраняющие инерционность.

Наддув на бензиновых двигателях требует снижения степени сжатия (9:1–10:1 против 11:1–14:1 у атмосферных) для предотвращения детонации. Дополнительно применяют форкамерное зажигание и высокооктановое топливо. Термонагруженность элементов требует жаростойких сплавов и жидкостного охлаждения картриджа турбины.

Выпускной коллектор: отвод отработанных газов и backpressure

Выпускной коллектор – ключевой элемент системы отвода отработавших газов, напрямую соединенный с головкой блока цилиндров. Его основная задача – собрать горячие выхлопные газы из всех цилиндров и направить их в выпускную трубу. Эффективность этого процесса напрямую влияет на очистку цилиндров от отработавших газов, что критично для наполнения свежим зарядом топливовоздушной смеси на следующем такте впуска.

Конструкция коллектора должна обеспечивать минимальное сопротивление потоку газов для снижения насосных потерь двигателя. Однако полное отсутствие сопротивления (идеальный вакуум) также нежелательно – возникает явление backpressure (противодавление), которое играет сложную, неоднозначную роль в работе двигателя.

Backpressure: влияние и оптимизация

Роль противодавления: Backpressure создается за счет сопротивления потоку газов в выпускной системе (коллектор, катализатор, глушитель, резонаторы). Слишком высокое противодавление:

- Снижает мощность: Двигатель тратит энергию на "продавливание" газов через систему.

- Ухудшает продувку цилиндров: Остаточные газы препятствуют эффективному наполнению свежим зарядом.

- Повышает температуру: Газы дольше остаются в камере сгорания и выпускных каналах, приводя к перегреву.

Необходимый минимум: Определенный уровень backpressure может быть полезен:

- Низкие обороты: Умеренное противодавление помогает сохранить крутящий момент на "низах", предотвращая "проскок" свежей смеси в выпуск до закрытия клапана.

- Работа турбины: В турбированных двигателях backpressure создается турбокомпрессором и необходимо для его вращения, хотя избыток снижает КПД турбины.

- Стабильность ХХ и экология: Помогает стабилизировать работу датчиков кислорода (лямбда-зондов) и эффективность каталитического нейтрализатора.

Конструктивные решения: Геометрия коллектора – главный инструмент управления потоком и backpressure:

| Тип коллектора | Принцип работы | Влияние на backpressure |

|---|---|---|

| Log-type ("штаны") | Все цилиндры подключены к одной общей камере. | Высокое сопротивление, значительное backpressure, низкая эффективность на высоких оборотах. |

| 4-1 (короткие первичные трубы) | Трубы от 4 цилиндров быстро сходятся в одну. | Оптимальный баланс для средних и высоких оборотов, снижает backpressure vs. Log-type. |

| 4-2-1 (длинные первичные трубы) | Сначала объединение в пары (4→2), затем в одну (2→1). | Минимальное сопротивление и backpressure на высоких оборотах, улучшает продувку. Может снижать момент на "низах". |

Материалы и технологии: Для борьбы с нагревом и повышения долговечности применяют:

- Чугун: Недорогой, термостойкий, но тяжелый и с ограниченными возможностями для сложной геометрии.

- Нержавеющая сталь: Легче чугуна, коррозионностойкая, позволяет создавать эффективные конструкции (паук 4-2-1).

- Керамическое покрытие: Наносится на внутреннюю/внешнюю поверхность для снижения теплопотерь (сохранение энергии потока газов) и уменьшения подкапотных температур.

Идеальный выпускной коллектор минимизирует вредное backpressure, используя оптимальную геометрию и материалы, но при этом учитывает необходимость поддержания стабильной работы двигателя на всех режимах и эффективной работы катализатора. Баланс между низким сопротивлением потоку и контролируемым противодавлением – ключ к максимальной отдаче мотора.

Камера сгорания: форма и её влияние на детонацию

Форма камеры сгорания напрямую определяет распределение температуры, давление и скорость распространения фронта пламени. Неоптимальная геометрия создаёт зоны с критически высокими температурно-давленными параметрами, где топливно-воздушная смесь (ТВС) самовоспламеняется до подхода основного пламени, провоцируя детонационные удары.

Ключевой проблемой является образование "горячих точек" – локальных участков с замедленным охлаждением или повышенной турбулентностью. Эти зоны становятся очагами преждевременного самовоспламенения, особенно при высоких степенях сжатия или обеднённых смесях, что разрушает поршни и клапаны.

Факторы влияния геометрии на детонацию

- Компактность: Сферические и полусферические камеры сокращают путь пламени, уменьшая время сгорания. Это снижает риск самовоспламенения несгоревшего остатка ("эндура").

- Расположение свечи зажигания: Центральное размещение обеспечивает равномерное распространение фронта пламени. Смещение свечи создаёт протяжённые зоны ТВС, уязвимые для детонации.

- Турбулентность: Ребристые поверхности и вытеснители ускоряют движение смеси, интенсифицируя горение. Однако избыточная турбулентность вблизи стенок цилиндра перегревает металл.

| Тип камеры | Преимущества против детонации | Риски |

|---|---|---|

| Полусферическая | Минимальная поверхность охлаждения, короткий путь пламени | Сложность размещения 4 клапанов, риск "зависания" смеси в периферийных зонах |

| Клиновая | Хорошее охлаждение узкой части, простота изготовления | Длинный путь пламени к дальним углам, перегрев области возле выпускного клапана |

| Роевая (multi-spark) | Многоточечное зажигание сокращает общее время сгорания | Высокая сложность конструкции, калибровки и обслуживания |

Вариации формы поршня – выпуклый или вогнутый купол – меняют степень сжатия и направляют ТВС к свече. Выпуклый купол вытесняет смесь из периферии, но создаёт узкие зазоры у стенок с риском локального перегрева. Вогнутая форма улучшает вихреобразование, однако увеличивает поверхность контакта с горячими газами.

- Оптимизация охлаждения: Каналы для подачи масла к наиболее нагреваемым зонам (перемычки между кольцами, область выпускного клапана) снижают температуру "горячих точек".

- Материалы с высокой теплопроводностью: Головки блока из алюминиевых сплавов и керамические покрытия камеры ускоряют отвод тепла от опасных участков.

- Стратификация смеси: Формирование камеры с направляющими канавками создаёт обогащённую смесь у свечи и обеднённую у стенок, подавляя очаги самовоспламенения.

Механизм ГРМ: ременной или цепной привод распределительного вала

Ременной привод ГРМ использует армированный резиновый ремень с зубьями для синхронизации вращения коленчатого и распределительного валов. Он работает тихо, не требует смазки и дешевле в производстве, но имеет ограниченный ресурс (обычно 60-120 тыс. км). Критически важна своевременная замена: обрыв приводит к удару поршней по клапанам, требуя капитального ремонта двигателя.

Цепной привод состоит из металлической роликовой цепи и звездочек, заключенных в масляную ванну. Отличается повышенной износостойкостью (ресурс часто превышает 200-300 тыс. км) и устойчивостью к нагрузкам. Однако цепь создает характерный шум при работе, тяжелее, а при износе растягивается, что нарушает фаз газораспределения и требует замены натяжителей или самой цепи.

Ключевые отличия и особенности

Сравнительные характеристики приводов:

| Критерий | Ремень | Цепь |

| Ресурс | Ограниченный | Высокий |

| Шумность | Минимальная | Заметная |

| Обслуживание | Замена по регламенту | Контроль натяжения |

| Последствия обрыва | Катастрофические | Риск повреждений |

| Смазка | Не требуется | Масляная ванна |

Эксплуатационные нюансы:

- Ременные приводы чувствительны к попаданию масла и антифриза, ускоряющего старение резины

- В цепных механизмах критичен уровень масла: низкое качество или недостаток смазки вызывают ускоренный износ

- Современные цепи оснащаются гидравлическими натяжителями, требующими исправной работы масляной системы

Производители выбирают тип привода, исходя из компоновки двигателя и целевых характеристик. Ремень чаще применяется в бюджетных и среднеразмерных моторах, цепь – в форсированных и премиальных силовых агрегатах. Независимо от типа, состояние механизма ГРМ напрямую влияет на жизненный цикл двигателя.

Поршневые кольца: уплотнение цилиндра и контроль масла

Поршневые кольца устанавливаются в канавки поршня и плотно прилегают к стенкам цилиндра, обеспечивая критически важные функции. Их работоспособность напрямую определяет эффективность двигателя, расход масла и мощность. Отсутствие надежного уплотнения приводит к прорыву газов и падению компрессии.

Конструктивно кольца разделяются на компрессионные (верхние) и маслосъемные (нижние). Каждый тип имеет уникальную геометрию и специфические задачи. Неправильный подбор или износ колец вызывает повышенный расход масла "на угар", закоксовывание камеры сгорания и ускоренную деградацию цилиндропоршневой группы.

Функции и особенности работы

Уплотнение камеры сгорания:

- Компрессионные кольца блокируют прорыв газов из камеры сгорания в картер

- Создают необходимое давление для рабочего такта

- Передают до 70% тепла от поршня к стенкам цилиндра

- Работают в условиях экстремальных температур (до 300°C) и давления

Контроль масляной пленки:

- Маслосъемные кольца удаляют излишки масла со стенок цилиндра

- Оставляют оптимальный смазывающий слой (1-5 микрон)

- Предотвращают попадание масла в камеру сгорания

- Имеют составную конструкцию (два стальных кольца и расширитель)

| Параметр | Компрессионные кольца | Маслосъемные кольца |

|---|---|---|

| Расположение | Верхние канавки поршня | Нижние канавки поршня |

| Материал | Легированный чугун, сталь | Хромированная сталь |

| Радиальная нагрузка | 0.8-1.5 МПа | 0.4-1.0 МПа |

Эффективность работы зависит от правильного теплового зазора в замке кольца и упругого прилегания к зеркалу цилиндра. Износ приводит к потере эластичности, образованию задиров и нарушению герметичности. Для снижения трения применяются специальные покрытия: хром, молибден, керамические композиты.

Шатунные подшипники: снижение трения в кривошипно-шатунной группе

Шатунные подшипники скольжения расположены между шатуном и коленчатым валом, обеспечивая подвижное соединение в кривошипно-шатунном механизме. Их основная задача – минимизировать трение и износ в зоне контакта шатунной шейки вала и головки шатуна при экстремальных нагрузках и высоких скоростях вращения. От их состояния напрямую зависит КПД двигателя, ресурс узла и общая виброакустика работы силового агрегата.

Конструктивно подшипник представляет собой два тонкостенных вкладыша, изготовленных из прочного стального сплава с антифрикционным покрытием. Внутренний слой выполняется из материалов с низким коэффициентом трения: баббитов, алюминиевых сплавов или медных композитов с добавлением олова, свинца и графита. Геометрия вкладышей строго соответствует радиусу шатунной шейки, а их установка требует точной фиксации от проворота специальными выступами ("усами").

Ключевые аспекты работы и требований

Для эффективного функционирования шатунные подшипники должны соответствовать критическим требованиям:

- Несущая способность: сопротивление ударным нагрузкам до 100 МПа при резком сгорании топлива.

- Теплоотвод: отвод до 30% тепла от зоны трения через корпус подшипника в шатун и систему смазки.

- Адаптивность: компенсация микродеформаций коленвала и отклонений геометрии за счет пластичности вкладышей.

Система смазки играет решающую роль: моторное масло под давлением подается через каналы в коленвале, формируя масляный клин между шейкой и вкладышем. Гидродинамический эффект создает разделяющую пленку толщиной 5–50 мкм, предотвращая прямой контакт металлов. Для стабильности пленки критичны:

- Оптимальная вязкость масла при рабочих температурах 100–150°C.

- Идеальная чистота поверхности шеек и вкладышей (шероховатость Ra ≤ 0,32 мкм).

- Точный зазор в паре вкладыш-шейка (0,02–0,07 мм для бензиновых ДВС).

| Фактор риска | Последствие | Мера предотвращения |

|---|---|---|

| Масляное голодание | Задиры, оплавление вкладыша | Контроль уровня/давления масла, своевременная замена |

| Загрязнение абразивами | Царапины на поверхности, ускоренный износ | Качественные фильтры, промывка системы |

| Перегрев двигателя | Разрушение антифрикционного слоя | Исправность системы охлаждения |

При износе или повреждении подшипников возникает стук шатунов, падение давления масла и риск заклинивания шатуна. Ремонт требует расточки коленвала и установки ремонтных вкладышей с увеличенной толщиной. Современные тенденции включают использование наноструктурированных покрытий и полимерных композитов для повышения ресурса в экстремальных условиях форсированных двигателей.

Система охлаждения: термостат и регулирование температурного режима

Термостат выполняет критическую функцию поддержания оптимальной рабочей температуры двигателя путем управления потоком охлаждающей жидкости. Он автоматически открывается или закрывается в зависимости от температуры антифриза, направляя жидкость по малому или большому кругу циркуляции. Этот процесс предотвращает перегрев мотора и сокращает время прогрева после холодного пуска.

Конструктивно термостат содержит цилиндрический корпус с наполнителем (воск или жидкость с высоким коэффициентом расширения), шток и клапан. При нагреве наполнитель расширяется, выталкивая шток и открывая основной клапан для доступа к радиатору. При остывании материал сжимается, возвратная пружина закрывает основной клапан, перенаправляя антифриз через рубашку двигателя и помпу без радиатора.

Принципы регулирования температурного режима

Термостат работает в трех ключевых фазах:

- Прогрев двигателя (до ~85°C): Клапан закрыт, охлаждающая жидкость циркулирует только через рубашку охлаждения двигателя и помпу, ускоряя нагрев.

- Частичное открытие (~85-95°C): Клапан начинает смещаться, пропуская часть жидкости через радиатор для стабилизации температуры.

- Полное открытие (выше 95°C): Основной поток направляется через радиатор для интенсивного охлаждения.

| Параметр | Малый круг | Большой круг |

|---|---|---|

| Температура срабатывания | Ниже 85°C | Выше 95°C |

| Участвующие элементы | Рубашка двигателя, помпа, печка | Радиатор, расширительный бачок |

| Скорость прогрева | Максимальная | Не влияет |

Неисправности термостата (заклинивание в открытом/закрытом положении) приводят к хроническому перегреву или работе двигателя в неоптимальном температурном диапазоне. Это провоцирует повышенный износ, детонацию, рост расхода топлива и токсичности выхлопа. Диагностика включает мониторинг температуры на приборной панели и проверку разницы температур патрубков радиатора после прогрева.

Давление масла: параметры и последствия его падения

Оптимальное давление масла в ДВС определяется производителем и варьируется в зависимости от конструкции, режима работы и температуры. Типовые значения:

На прогретом моторе на холостых оборотах: 0.8-1.5 бар, при 2000-3000 об/мин: 3.0-4.5 бар. Минимально допустимый порог при работе под нагрузкой обычно не ниже 1.8-2.0 бар. Точные параметры указаны в технической документации конкретного двигателя.

Причины падения давления

- Недостаток масла из-за утечек или расхода на угар

- Разжижение масла топливом или антифризом

- Износ подшипников коленвала или масляного насоса

- Засорение маслоприёмной сетки

- Неправильная вязкость масла (несоответствие сезону)

- Неисправность редукционного клапана

| Симптом | Последствие |

|---|---|

| Горит аварийная лампа давления масла | Мгновенное масляное голодание трущихся пар |

| Стук в нижней части двигателя | Разрушение вкладышей коленвала, шатунных подшипников |

| Синий дым из выхлопа | Ускоренный износ маслосъёмных колец и цилиндров |

| Перегрев двигателя | Нарушение теплоотвода от поршневой группы |

Критические последствия: Задиры на зеркале цилиндров, проворот вкладышей, заклинивание коленчатого вала, полное разрушение двигателя. Повреждения носят необратимый характер и требуют капитального ремонта.

Действия при срабатывании аварийной лампы: Немедленно заглушить мотор. Проверить уровень и состояние масла щупом. Запрещено продолжать движение даже на холостых оборотах – это гарантированно выведет силовой агрегат из строя.

Детонация двигателя: причины и методы предотвращения

Детонация – это неконтролируемое самовоспламенение топливовоздушной смеси в цилиндре после искрового зажигания. Она характеризуется взрывным сгоранием со скоростью, превышающей скорость звука, что создает ударные волны. Эти волны многократно отражаются от стенок цилиндра, вызывая металлический стук ("стук пальцев"), резкий рост давления и температуры.

Последствия детонации разрушительны: эрозия поршней, прогорание клапанов, разрушение поршневых колец, повреждение шатунных подшипников и головки блока цилиндров. Длительная эксплуатация с детонацией гарантированно приводит к дорогостоящему ремонту или полному выходу двигателя из строя.

Основные причины возникновения

- Низкое октановое число топлива: Использование бензина с октановым числом ниже рекомендованного производителем повышает склонность к самовоспламенению под давлением.

- Высокая степень сжатия/наддув: Современные форсированные двигатели особенно чувствительны к качеству топлива и условиям работы.

- Перегрев двигателя: Загрязнение системы охлаждения, неисправный термостат или вентилятор приводят к критическому росту температуры в камере сгорания.

- Обедненная топливовоздушная смесь: Неисправности форсунок, топливного насоса, датчиков кислорода (лямбда-зондов) или подсос воздуха создают смесь с недостатком топлива.

- Чрезмерно раннее зажигание: Слишком большой угол опережения зажигания приводит к пику давления до достижения поршнем ВМТ.

- Нагар в камере сгорания: Отложения на стенках цилиндра, поршне и клапанах уменьшают объем камеры (повышая степень сжатия) и действуют как тепловые аккумуляторы.

Методы предотвращения

Конструктивные и системные решения:

- Датчик детонации: Современные ЭБУ постоянно анализируют вибрации двигателя с помощью пьезоэлектрического датчика. При обнаружении детонации моментально корректирует угол опережения зажигания в сторону более позднего.

- Правильный подбор топлива: Обязательное использование бензина с октановым числом, строго соответствующим требованиям производителя для конкретного двигателя.

- Эффективное охлаждение: Поддержание чистоты радиатора, исправность помпы, термостата, вентиляторов и качественной охлаждающей жидкости.

- Форсунки с мелким распылом: Обеспечивают равномерное распределение топлива и лучшее охлаждение заряда за счет испарения.

Эксплуатационные и обслуживающие меры:

| Мера | Действие | Эффект |

|---|---|---|

| Регламентная замена свечей | Использование свечей с правильным калильным числом и своевременная замена | Исключает калильное зажигание – частую причину детонации |

| Чистка инжектора/карбюратора | Удаление отложений в топливной системе | Восстанавливает правильное смесеобразование |

| Удаление нагара | Применение спецхимии или механическая очистка | Снижает степень сжатия и локальный перегрев |

| Контроль герметичности | Диагностика системы впуска на предмет подсоса воздуха | Предотвращает обеднение смеси |

Важно: При первых признаках детонации (металлический стук при разгоне или под нагрузкой) необходимо немедленно прекратить эксплуатацию двигателя под нагрузкой, устранить причину и провести диагностику. Игнорирование проблемы катастрофически ускоряет износ.

Опережение зажигания: углы установки для разных режимов работы

Опережение зажигания необходимо для полного сгорания топливовоздушной смеси к моменту достижения поршнем верхней мертвой точки. Искра подается до ВМТ, учитывая временную задержку на распространение фронта пламени. Неверный угол снижает мощность, повышает расход и температуру выхлопных газов.

Оптимальный угол зависит от нагрузки, оборотов коленвала, состава смеси и октанового числа топлива. Современные ЭБУ динамически корректируют УОЗ, используя данные датчиков детонации, положения дросселя, температуры и расхода воздуха. Ручная регулировка требуется при тюнинге или использовании нештатного топлива.

Типичные углы опережения для основных режимов

| Режим работы | Угол опережения (градусы до ВМТ) | Особенности регулировки |

|---|---|---|

| Холостой ход (800-1000 об/мин) | 5° – 10° | Минимальное опережение для стабильности. Уменьшение предотвращает обратные вспышки во впуск |

| Средние нагрузки (2500-4000 об/мин) | 25° – 35° | Максимальное опережение для экономичности. Контролируется датчиком детонации |

| Высокие обороты (>5000 об/мин) | 35° – 45° | Увеличение для компенсации скорости горения. Требует качественного топлива |

| Полная нагрузка (WOT) | 20° – 30° | Снижение против детонации. Зависит от октанового числа |

| Детонация | Мгновенно -8° – -15° | Аварийное уменьшение по сигналу датчика. Восстанавливается ступенчато |

На карбюраторных двигателях применяются:

- Центробежный регулятор – увеличивает УОЗ с ростом оборотов

- Вакуумный регулятор – добавляет опережение при разрежении во впуске (малые нагрузки)

Для форсированных моторов критично калильное число свечей – слишком "горячие" свечи провоцируют калильное зажигание при высоком УОЗ. Корректировка угла обязательна при переходе на газовое топливо (требует увеличения на 3°–7°) из-за медленного горения метана/пропана.

Дизельные ДВС: воспламенение от сжатия и особенности эксплуатации

Ключевое отличие дизельных двигателей от бензиновых – способ воспламенения топлива. Здесь отсутствуют свечи зажигания: горючая смесь самовоспламеняется исключительно за счёт резкого сжатия воздуха в цилиндре. Воздух нагревается до 700–900°C при степени сжатия 14:1–24:1 (против 8:12 у бензиновых моторов). Топливо впрыскивается форсунками непосредственно в этот раскалённый воздух под высоким давлением (150–2200 бар), мгновенно испаряется и воспламеняется.

Этот принцип определяет конструктивные особенности: усиленные блоки цилиндров и головки блока, массивные поршни, ТНВД (топливный насос высокого давления) и прецизионные форсунки. Дизели работают на обеднённых смесях, что обеспечивает высокий крутящий момент на низких оборотах и лучшую топливную экономичность (на 15–30% по сравнению с бензиновыми аналогами). Однако жёсткие условия сгорания повышают уровень шума и вибраций.

Эксплуатационные требования и тонкости

Эффективная работа дизеля зависит от строгого соблюдения условий:

- Качество топлива: Сера, вода и механические примеси в солярке ускоряют износ ТНВД и форсунок. Низкое цетановое число (менее 45) нарушает процесс сгорания.

- Система запуска: Прогрев свечей накаливания обязателен при температуре ниже +5°C для компенсации недостаточного нагрева воздуха при сжатии.

- Масла и фильтры: Требуются масла с высоким щелочным числом (для нейтрализации сажи) и низкой вязкостью при старте (классификация ACEA C). Интервалы замены короче, чем у бензиновых моторов.

Специфические системы и их обслуживание:

| Турбонаддув | Прогрев до рабочих температур перед нагрузкой и охлаждение перед остановкой для предотвращения коксования масла в подшипниках. |

| Сажевый фильтр (DPF) | Необходимы регулярные поездки на высоких оборотах для "прожига" сажи. Принудительная регенерация на СТО при засоре. |

| Система EGR | Чистка клапана и магистралей от нагара каждые 60-100 тыс. км для сохранения экологических параметров. |

Критически важны своевременная замена топливных фильтров (каждые 15-30 тыс. км) и контроль герметичности топливной системы. Подсос воздуха вызывает трудный запуск и неустойчивую работу. Длительная эксплуатация с неисправными форсунками или ТНВД приводит к разрушению поршней из-за неправильного распыла топлива.

Система EGR: рециркуляция выхлопных газов и её влияние

Принцип работы EGR основан на возврате части отработавших газов (5–35%) во впускной коллектор двигателя. Это снижает концентрацию кислорода в топливно-воздушной смеси и температуру сгорания топлива. Ключевой элемент системы – клапан EGR, управляемый электроникой двигателя (ЭБУ) через вакуумный или электрический привод.

Основная цель рециркуляции – сокращение выбросов оксидов азота (NOx), образующихся при пиковых температурах в камере сгорания. Дополнительно система может уменьшать детонацию в бензиновых двигателях и снижать насосные потери в дизельных.

Влияние на работу двигателя

Положительные аспекты:

- Снижение выбросов NOx до 50% за счет ограничения температуры сгорания

- Уменьшение расхода топлива на 3-5% в дизельных двигателях (при частичной нагрузке)

- Смягчение ударных нагрузок в цилиндрах (особенно в турбомоторах)

Негативные последствия:

- Образование нагара во впускном тракте и на клапане EGR

- Снижение мощности двигателя из-за замещения кислорода выхлопными газами

- Повышенный износ масла и цилиндропоршневой группы (при неисправностях)

Эффективность системы напрямую зависит от исправности клапана и чистоты каналов. Загрязнение вызывает:

- Неустойчивые холостые обороты

- Рывки при разгоне

- Ложные ошибки по датчикам кислорода

- Увеличение расхода топлива

| Тип двигателя | Особенности работы EGR |

| Бензиновый | Активация при средних нагрузках, температурах 500-900°C |

| Дизельный | Работает на всех режимах кроме холостого хода |

Современные системы используют охлаждение рециркулирующих газов (Cooled EGR), что повышает их эффективность на 10-15%. Для диагностики применяют сканирование ошибок и проверку хода клапана.

Каталитический нейтрализатор: очистка выхлопа от вредных веществ

Каталитический нейтрализатор (катализатор) – ключевой компонент выхлопной системы, преобразующий токсичные газы двигателя в менее вредные соединения перед их выбросом в атмосферу. Он монтируется между выпускным коллектором и глушителем, используя высокую температуру выхлопных газов для активации химических реакций. Эффективность работы напрямую зависит от достижения оптимальной рабочей температуры (обычно 400-800°C).

Конструктивно нейтрализатор представляет собой металлический корпус с керамической или металлической сотовой структурой (носителем), покрытой тонким слоем драгоценных металлов-катализаторов – платины, палладия и родия. Эта структура многократно увеличивает площадь контакта выхлопных газов с каталитическим слоем, обеспечивая максимальное протекание реакций окисления и восстановления.

Принцип работы и основные химические реакции

Катализатор выполняет двойную функцию через два основных типа реакций:

- Окисление (удаление CO и CH):

- Окись углерода (CO) + Кислород (O₂) → Двуокись углерода (CO₂)

- Углеводороды (CH) + Кислород (O₂) → Двуокись углерода (CO₂) + Вода (H₂O)

- Восстановление (разложение NOₓ):

- Оксиды азота (NOₓ) + Окись углерода (CO) → Азот (N₂) + Двуокись углерода (CO₂)

Современные трехкомпонентные катализаторы (TWC) одновременно нейтрализуют все три группы вредных веществ (CO, CH, NOₓ). Для точного управления процессом и поддержания стехиометрического соотношения топливовоздушной смеси (λ=1) они работают в паре с датчиком кислорода (лямбда-зондом).

Критерии эффективности и факторы выхода из строя

| Параметр | Влияние на работу |

|---|---|

| Качество топлива | Свинец, сера деактивируют каталитический слой |

| Механические повреждения | Удары разрушают хрупкую сотовую структуру |

| Перегрев | Температура >900°C спекает керамику и металлы |

| Пропуски зажигания | Несгоревшее топливо догорает в нейтрализаторе, вызывая перегрев |

| Износ двигателя | Попадание масла или антифриза засоряет соты |

Признаками неисправности являются: потеря мощности двигателя, металлический звон в корпусе (разрушение носителя), рост расхода топлива и загорание индикатора Check Engine с ошибками по датчикам кислорода. Замена требует строгого соответствия оригинальным параметрам и правильной установки во избежание теплового удара.

Регулировка клапанов: тепловой зазор и последствия ошибок

Тепловой зазор – строго нормированный промежуток между кулачком распределительного вала и толкателем клапана (либо коромыслом, в зависимости от конструкции двигателя). Его величина, указанная производителем, компенсирует температурное расширение металла при прогреве мотора. При холодном двигателе клапан полностью закрыт, а зазор обеспечивает плотное прилегание тарелки к седлу после нагрева деталей.

Отсутствие регулировки в регламентные сроки приводит к отклонению зазора от нормы. Уменьшение происходит из-за естественного износа рабочих поверхностей толкателей, кулачков распредвала и торцов клапанов. Увеличение часто вызвано износом регулировочных шайб, винтов или втулок коромысел. Оба случая нарушают тепловой баланс и работу газораспределительного механизма.

Последствия недостаточного теплового зазора

- Неполное закрытие клапана: Прогретые детали расширяются, исчезающий зазор препятствует плотной посадке тарелки в седло.

- Прогар клапана и седла: Раскаленные газы прорываются через неплотность, прожигая кромки клапана и фаску седла.

- Падение компрессии и мощности: Утечка газов из камеры сгорания снижает эффективность рабочего цикла.

- Перегрев клапана: Потеря контакта с седлом ухудшает теплоотвод от тарелки клапана в ГБЦ.

Последствия избыточного теплового зазора

- Повышенный ударный шум: Характерное металлическое "цоканье" на холодную и/или горячую.

- Ускоренный износ: Удары кулачка о толкатель разрушают рабочие поверхности деталей ГРМ.

- Сокращение фазы газораспределения: Клапан не достигает полного подъема и раньше закрывается, ухудшая наполнение цилиндров и очистку.

- Снижение мощности и приемистости: Неоптимальное газообмен приводит к потере крутящего момента.

Критические риски при грубых ошибках регулировки

| Ошибка | Непосредственное следствие | Потенциальное разрушение |

|---|---|---|

| Сильный недозазор на выпускном клапане | Прогар клапана | Обрыв тарелки клапана, разрушение поршня, цилиндра, ГБЦ |

| Крайний перезазор (особенно на старых моторах) | Отрыв коромысла / срез регулировочного болта | Разрушение деталей ГРМ, деформация клапана, повреждение поршня |

Точная регулировка с применением правильного инструмента (щупы, рейка, набор шайб) и соблюдением методики (положение ВМТ, холодный/горячий двигатель согласно мануалу) – обязательное условие для долговечной и эффективной работы ДВС. Пренебрежение процедурой неизбежно ведет к дорогостоящему ремонту.

Диагностика свечей: чтение нагара для определения проблем

Цвет и структура нагара на электродах свечи зажигания служат индикатором состояния двигателя и качества топливно-воздушной смеси. Анализ отложений позволяет выявить скрытые неисправности систем впрыска, зажигания или механические проблемы ЦПГ до их критического развития. Регулярная проверка свечей – эффективный метод превентивной диагностики.

Идеальным считается светло-коричневый или сероватый нагар равномерной структуры, свидетельствующий о сбалансированной работе всех систем. Отклонения в цвете, толщине или распределении отложений указывают на конкретные нарушения. Диагностику проводят на прогретом двигателе после нескольких минут работы под нагрузкой, сравнивая состояние свечей всех цилиндров.

Типичные виды нагара и связанные проблемы

Черный сухой нагар (сажа):

- Переобогащение топливной смеси (неисправность форсунок, датчиков кислорода или температуры)

- Загрязненный воздушный фильтр или низкая компрессия

- Длительная работа на холостом ходу или короткие поездки без прогрева

Маслянистые отложения:

- Попадание моторного масла в камеру сгорания (износ маслосъемных колпачков, колец или направляющих клапанов)

- Чрезмерный уровень масла в картере или использование неподходящей вязкости

Белый или светло-серый нагар:

- Глянцевый оттенок: перегрев свечи (несоответствие калильного числа) или бедная смесь (утечки воздуха, низкое давление топлива)

- Матовый оттенок: низкое качество топлива с присадками, содержащими металлы (свинец, марганец)

Красный или кирпичный оттенок:

- Присадки в топливе или масле на основе марганца или железа

- Не влияет на работу напрямую, но указывает на низкое качество горючего

| Дополнительные признаки | Возможная причина |

|---|---|

| Оплавление центрального электрода | Детонация, раннее зажигание, перегрев |

| Эрозия или истончение электродов | Естественный износ, превышение ресурса свечи |

| Неравномерный нагар по цилиндрам | Разница в компрессии, неисправность отдельных форсунок или катушек зажигания |

Важно учитывать пробег свечи: отложения формируются постепенно. Анализ актуален для элементов, проработавших не менее 200-300 км после установки. Современные многоэлектродные или иридиевые свечи требуют более тщательного осмотра из-за миниатюрных размеров рабочих частей.

Ресурс ДВС: как стиль вождения влияет на износ

Агрессивное вождение с резкими стартами, экстремальными оборотами и экстренным торможением вызывает ускоренный износ цилиндропоршневой группы, коленчатого вала и трансмиссии. Высокие термические нагрузки при перекруте двигателя провоцируют деформацию деталей, разрушение масляной плёнки в подшипниках скольжения и ускоренную деградацию моторного масла.

Постоянная езда на низких оборотах под нагрузкой (включая движение на повышенной передаче в гору) приводит к детонации, повышению ударных нагрузок на шатунные шейки и преждевременному износу вкладышей. Систематический холодный пуск с немедленным стартом движения без прогрева вызывает конденсацию топлива в масле, увеличивая абразивный износ гильз цилиндров.

Ключевые факторы влияния

- Температурный режим: частые перегревы свыше 110°C разрушают присадки масла

- Давление масла: работа на предельных оборотах снижает эффективность смазки

- Вибрационные нагрузки: буксировка тяжелых прицепов ускоряет усталостные трещины

| Стиль вождения | Средний ресурс до капремонта |

| Щадящий (2500-4000 об/мин) | 400 000+ км |

| Стандартный городской | 250 000 км |

| Экстремальный (постоянный redline) | 80 000-120 000 км |

Продолжительная работа на холостом ходу вызывает закоксовывание маслосъемных колец из-за неполного сгорания топлива. Особенно критична эта проблема для двигателей с системой старт-стоп в пробках – без дополнительной системы защиты происходит ускоренное накопление низкотемпературных отложений.

- Использование нештатных режимов (буксование, принудительное торможение двигателем)

- Игнорирование прогрева зимой (старт при -25°C без предпускового подогревателя)

- Систематическая перевозка грузов свыше допустимой нормы

Превышение нагрузки на 20% сокращает ресурс коренных подшипников на 35-40% из-за критического давления в масляной магистрали. Каждые 1000 км езды с неисправной системой охлаждения (включая термостат) эквивалентны 5000 км нормальной эксплуатации по уровню деградации поршневых колец.

Тюнинг двигателя: баланс между мощностью и надежностью

Основная задача тюнинга – преодоление конструктивных компромиссов, заложенных производителем для массового потребителя. Увеличение мощности требует кардинального пересмотра параметров впуска, сгорания и выпуска, что неизбежно сдвигает точку равновесия между производительностью и ресурсом.

Каждая модификация должна анализироваться через призму "цепной реакции": форсирование одного узла создает критическую нагрузку на смежные системы. Например, установка турбокомпрессора повышает давление в цилиндрах, что требует усиления блока цилиндров, замены поршневой группы и модернизации охлаждения.

Ключевые аспекты балансировки

- Программные доработки (чип-тюнинг):

- Оптимизация угла опережения зажигания

- Коррекция топливных карт при сохранении запаса по детонации

- Перекалибровка фаз газораспределения

- Аппаратные изменения:

Модификация Риск для надежности Обязательные сопутствующие работы Расточка цилиндров ↓ Термостабильность Усиление ГБЦ, кованые поршни Замена распредвала ↑ Износ цепи ГРМ Усиленные пружины клапанов Установка турбины ↓ Ресурс КШМ Интеркулер, маслоканалы

Критически важным становится вопрос теплового режима: рост мощности на 20% увеличивает тепловыделение на 35-40%. Неадекватное охлаждение камер сгорания провоцирует калильное зажигание и прогар клапанов, что требует установки радиаторов с повышенной эффективностью и термостатов с пониженной температурой открытия.

- Рассчитайте запас прочности штатных компонентов (шатуны, коленвал) по формуле:

Допустимая нагрузка = (Предел прочности × 0.7) / (1.5 × Коэффициент динамичности) - Проведите стендовые испытания после каждого этапа тюнинга:

- Замер эндоскопом состояния цилиндров

- Контроль балансировки вращающихся масс

- Анализ выхлопа на содержание железа (признак износа)

- Внедрите многоточечный мониторинг:

Датчики EGT (температура выхлопа), давления масла в контуре турбины, детонации.

Практика показывает: достижение 150% от заводской мощности сокращает ресурс вдвое даже при грамотной доработке. Сохранение приемлемой долговечности (свыше 100 тыс. км) требует увеличения бюджета на 40-60% за счет применения материалов аэрокосмического уровня (титановые клапаны, керамические покрытия) и дублирования критичных систем (двухконтурное смазывание турбины).

Список источников

При подготовке материалов о принципах работы двигателя внутреннего сгорания использовались авторитетные технические и научные источники.

Основное внимание уделялось специализированной литературе, патентной документации и актуальным исследованиям в области механики и термодинамики.

Ключевые материалы

- Орлин А.С. Двигатели внутреннего сгорания: теория поршневых и комбинированных двигателей

- Хайчин Ю.И. Автомобильные двигатели: учебник для вузов

- SAE International: технические публикации по системам впрыска и турбонаддува

- ГОСТ Р 53633-2009: Двигатели внутреннего сгорания поршневые. Термины и определения

- Научные отчеты НАМИ: исследования тепловых режимов ДВС

- Бош: техническое руководство по системам Common Rail

- Лекционные материалы МГТУ им. Баумана по курсу "Поршневые двигатели"

- Патентный обзор USPTO: разработки в области повышения КПД цикла Отто