Устройство и параметры топливного бака автомобиля

Статья обновлена: 01.03.2026

Топливный бак – важнейший компонент автомобиля, обеспечивающий хранение горючего и его бесперебойную подачу в двигатель. От его конструкции и характеристик напрямую зависят запас хода, безопасность и компоновка транспортного средства.

Ёмкость резервуара определяет максимальный пробег без дозаправки, а его геометрические размеры и внутреннее устройство критичны для эффективной работы топливной системы и общей устойчивости автомобиля. Понимание этих параметров позволяет объективно оценивать эксплуатационные возможности машины.

Классификация по материалам: пластик против металла

Основное разделение топливных баков по материалу изготовления – металлические (стальные или алюминиевые) и пластиковые (из полиэтилена высокой плотности – HDPE). Исторически доминировали металлические конструкции, но с 1990-х годов пластик активно вытесняет их благодаря технологическим преимуществам. Ключевые различия касаются веса, коррозионной стойкости, гибкости форм и безопасности.

Металлические баки производятся методом штамповки и сварки листовой стали/алюминия, что ограничивает свободу дизайна. Пластиковые аналоги создаются методом выдувного формования, позволяя точно повторять сложную геометрию под днищем автомобиля без дополнительных швов. Это напрямую влияет на объём ёмкости и рациональное использование пространства.

Сравнительные характеристики

| Критерий | Пластиковые баки (HDPE) | Металлические баки |

|---|---|---|

| Вес | На 25-40% легче | Выше из-за плотности материала |

| Коррозия | Абсолютная устойчивость к влаге, соли, химикатам | Требует защитных покрытий; уязвимы к ржавчине (сталь) |

| Безопасность | Не искрит, устойчивы к деформации (амортизируют удары) | Риск искрообразования; могут треснуть при сильном ударе |

| Производство | Бесшовное формование сложных форм | Ограничения по геометрии из-за штамповки и сварки |

Преимущества пластиковых баков:

- Снижение общего веса автомобиля → экономия топлива

- Отсутствие коррозии в течение всего срока службы

- Возможность интеграции в сложные пространства кузова

- Меньший риск утечек благодаря монолитной конструкции

Недостатки металлических баков:

- Обязательное нанесение антикоррозийных покрытий

- Ограниченный срок службы в агрессивных средах

- Жёсткие требования к защите от вибраций

- Высокая теплопроводность → риск испарения топлива

При этом металл сохраняет нишевое применение в коммерческом транспорте и спецтехнике из-за экстремальной температурной устойчивости. Пластик деградирует при длительном нагреве свыше +120°C, тогда как сталь выдерживает до +400°C. В современных легковых авто пластиковые баки занимают более 85% рынка благодаря совокупности эксплуатационных и экономических факторов.

Этапы эволюции конструкции топливных баков

Первые автомобильные топливные баки представляли собой крайне простые ёмкости. Часто это были открытые металлические контейнеры или даже кожаные мешки, расположенные в легкодоступных местах, например, под сиденьем или на подножке. Их основная функция заключалась исключительно в хранении горючего, без какого-либо учёта безопасности, испарений или сложной интеграции в конструкцию автомобиля.

С ростом скоростей и осознанием опасности, связанной с легковоспламеняющимся топливом, возникла острая необходимость в принципиально ином подходе. Это привело к фундаментальным изменениям в материалах, форме, расположении и оснащении баков, направленным на защиту водителя, пассажиров и окружающей среды от утечек, возгораний и вредных испарений.

Ключевые вехи развития

Эволюцию конструкции топливных баков можно проследить через несколько значимых этапов:

- Открытые ёмкости (Ранний период): Примитивные контейнеры без герметизации, подверженные утечкам и испарениям, крайне опасные в случае аварии или опрокидывания.

- Закрытые стальные баки: Появление герметичных баков из листовой стали. Они располагались в более защищённых зонах (часто в задней части авто, над или позади задней оси). Это значительно повысило безопасность и снизило испарения. Однако сталь подвержена коррозии изнутри (от конденсата воды в топливе) и снаружи (от дорожных реагентов).

- Внедрение пластмасс: Настоящая революция. Использование специальных термопластов (чаще всего полиэтилена высокой плотности - HDPE) позволило:

- Создавать баки сложной формы, идеально использующие свободное пространство кузова (часто под задним сиденьем или в нише заднего моста).

- Полностью исключить коррозию.

- Снизить вес по сравнению со сталью.

- Упростить производство (выдувное формование).

- Многослойные пластиковые баки и системы улавливания паров: Для соответствия жёстким экологическим нормам (EVAP):

- Баки стали многослойными (обычно 3-6 слоёв), включающими барьерные слои для предотвращения проникновения углеводородных паров наружу.

- Обязательной стала сложная система вентиляции бака с клапанами, адсорбером (угольным фильтром) и датчиками, улавливающая и перерабатывающая пары бензина.

- Интеграция и "интеллектуализация": Современные баки – это высокотехнологичные модули:

- В корпус бака интегрируется топливный модуль (насос, фильтр грубой очистки, датчик уровня топлива, топливозаборник).

- Появились системы беззаправочного доступа (capless).

- Используются сложные системы диагностики (давление в баке, герметичность системы EVAP).

- Конструкция оптимизируется для максимальной безопасности при ударе (прочность, расположение в зонах, защищённых элементами кузова, использование отрывных патрубков).

- Развитие баков для гибридов и электромобилей (меньший объём, специфические требования).

| Этап | Основной Материал | Ключевые Характеристики | Основные Преимущества | Основные Недостатки / Проблемы |

|---|---|---|---|---|

| Ранний (Открытые) | Металл, Кожа | Простота, открытый доступ | Дешевизна | Высокая опасность (пожары, отравления), испарения, утечки |

| Закрытые Стальные | Листовая сталь | Герметичность, защищённое расположение | Повышенная безопасность, снижение испарений | Коррозия, ограниченность форм, вес |

| Пластиковые (HDPE) | Полиэтилен высокой плотности | Сложная форма, интеграция в кузов | Коррозионная стойкость, малый вес, свобода дизайна | Проницаемость для паров (требует EVAP) |

| Современные (Многослойные) | Многослойный пластик (HDPE + барьерные слои) | EVAP-системы, интегрированный модуль, безопасность при ударе | Экологичность, компактность, диагностика, безопасность | Высокая сложность и стоимость производства/ремонта |

Эволюция топливного бака наглядно демонстрирует путь от простого резервуара до сложного, интегрированного в автомобиль модуля, где приоритетами стали безопасность пассажиров, защита окружающей среды от испарений и утечек, а также оптимальное использование пространства кузова.

Типичные формы топливных баков в современных авто

Конструкторы современных автомобилей вынуждены проектировать топливные баки сложных форм, чтобы максимально эффективно использовать ограниченное пространство кузова. Жёсткие рамки задают расположение элементов шасси (балки, карданный вал), выхлопной системы, задней оси и требования к безопасности (защита от ударов).

Несмотря на уникальность моделей, выделяются несколько распространённых конфигураций:

- Седловидная (или "верблюжья") форма: Баки охватывают карданный вал или элементы выхлопа сверху, напоминая седло. Часто применяется в заднеприводных и полноприводных автомобилях.

- П-образная или подковообразная: Конструкция огибает элемент (например, выхлопную трубу) с трёх сторон, обеспечивая большой объём при сохранении дорожного просвета.

- Плоские (панелеобразные): Баки с минимальной высотой, но большой площадью основания. Располагаются под задним сиденьем или в багажном отделении, характерны для переднеприводных моделей с ровным полом.

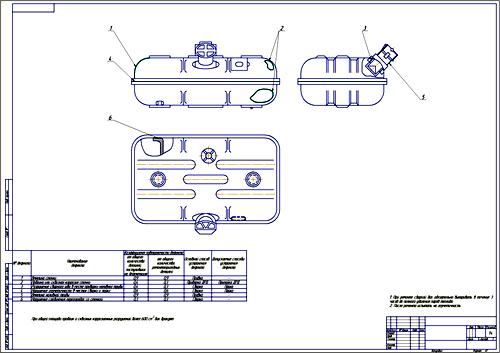

- Цилиндрические: Реже встречаются в легковых авто (чаще в грузовиках или спецтехнике), но могут использоваться в качестве дополнительных баков или в моделях с рамной конструкцией.

- Многогранные (полигональные): Сложные составные формы с множеством граней и изгибов, точно повторяющие свободные ниши кузова для максимального увеличения ёмкости.

Материалом обычно служит специальный пластик (HDPE), позволяющий точно воспроизводить заданную сложную геометрию, быть стойким к коррозии и снижать общий вес. Независимо от формы, внутренняя структура включает перегородки (баффы), гасящие колебания топлива при движении и предотвращающие гидроудары.

Расчёт общего объёма: полезная ёмкость vs полный объём

Полный объём топливного бака включает весь внутренний пространство от дна до горловины заливной трубы. Этот параметр указывается в технической документации автомобиля и учитывает максимально возможный уровень жидкости при заправке "под горловину".

Полезная ёмкость бака – объём топлива, фактически доступный для использования двигателем. Она всегда меньше полного объёма из-за конструктивных особенностей: наличия неснижаемого остатка (5-10% от общего объёма), пространства для расширения топлива при нагреве, датчика уровня и заборной трубки, которая не касается дна.

Ключевые отличия

- Неснижаемый остаток – топливо ниже уровня заборника, недоступное для двигателя

- Буферный объём – воздушная прослойка (до 5%) для теплового расширения топлива

- Погрешность датчика – "пустой" бак содержит 8-15 литров остатка

| Параметр | Полный объём | Полезная ёмкость |

|---|---|---|

| Зависимость от температуры | Фиксированная величина | Уменьшается при нагреве |

| Влияние на запас хода | Теоретический расчёт | Фактическая дальность |

Производители указывают полный объём для стандартизации, тогда как реальный пробег определяется полезной ёмкостью. Разница между ними достигает 15-20% у современных авто из-за сложной геометрии баков и экологических требований к пароулавливанию.

Размещение бака в переднеприводных и заднепризводных авто

В переднеприводных автомобилях топливный бак чаще всего располагается под задним сиденьем или в районе задней оси. Такое размещение обусловлено необходимостью компенсировать вес силовой установки, сконцентрированной в передней части машины. Балансировка нагрузки улучшает управляемость и сцепление ведущих колёс с дорогой.

В заднеприводных моделях бак традиционно устанавливается над задней осью или непосредственно за ней, вблизи багажного отделения. Это решение продиктовано равномерным распределением масс: двигатель спереди и ведущие колёса сзади. Подобная схема обеспечивает стабильную динамику автомобиля при разгоне и торможении.

Ключевые особенности размещения

- Защита от ударов: Бак всегда размещается в зонах, защищённых элементами кузова или рамы (пороги, лонжероны).

- Центровка масс: Производители стремятся расположить бак как можно ближе к центру тяжести автомобиля.

- Безопасность: Учитывается удалённость от зон деформации при ДТП и источников тепла (выхлопная система).

| Тип привода | Типичное расположение бака | Основная причина |

|---|---|---|

| Передний | Под задним сиденьем / над задней осью | Компенсация передней загрузки |

| Задний | Над/за задней осью | Балансировка с передним двигателем |

Исключения встречаются у полноприводных авто и спорткаров, где размещение может варьироваться для оптимизации развесовки или снижения центра тяжести. Современные платформы часто используют единую схему расположения для разных типов привода в рамках одного модельного ряда.

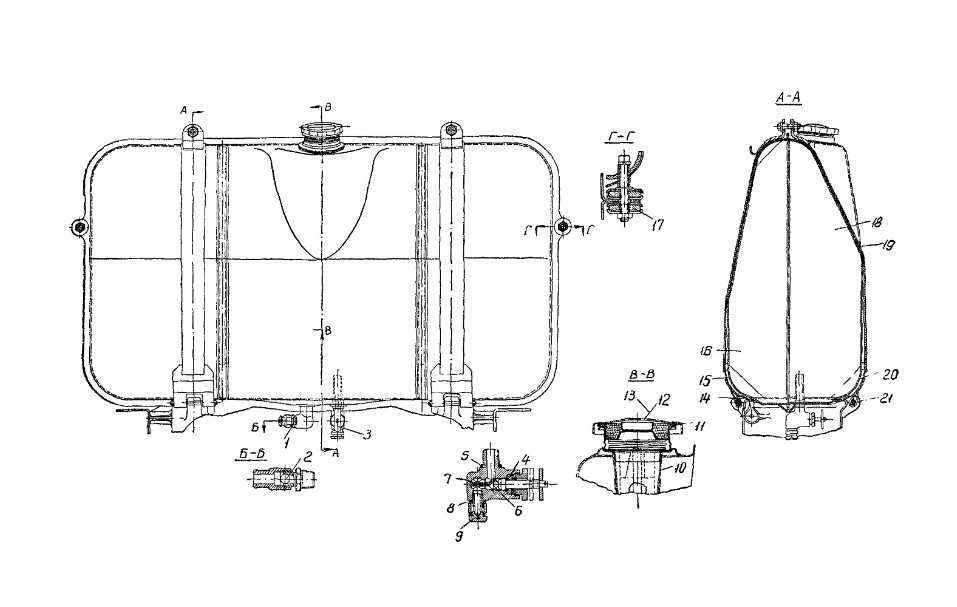

Ключевые компоненты: заливная горловина и её крышка

Заливная горловина представляет собой патрубок, интегрированный в кузов автомобиля, который служит единственным точным каналом для подачи топлива в бак. Она проектируется с учётом геометрии заправочного пистолета, обеспечивая герметичное соединение во избежание проливов. Материалом изготовления обычно выступает коррозионностойкая сталь или пластик, а её траектория включает изгибы для предотвращения обратного выброса жидкости при резком торможении.

Расположение горловины варьируется в зависимости от конструкции авто: с левой или правой стороны кузова, часто за лючком, совмещённым с задним крылом. Внутренняя часть оснащается дренажными каналами для отвода случайно пролитого топлива и системой обратного клапана, регулирующего давление при заправке. Физический доступ к ней блокируется поворотной или откидной крышкой лючка, управляемой из салона или вручную.

Функции и особенности крышки

- Герметичность: Оснащается резиновой прокладкой для изоляции топливной системы от атмосферы, минимизируя испарение бензина и попадание загрязнений.

- Безопасность: Имеет предохранительный клапан, сбрасывающий избыточное давление или разрежение внутри бака при температурных колебаниях или аварийных ситуациях.

- Защита от ошибок: Современные крышки часто включают систему блокировки (механическую или электронную), предотвращающую запуск двигателя при открытой горловине.

- Индикация: В некоторых моделях реализована сигнальная лампа на приборной панели, предупреждающая о неплотном закрытии.

| Тип крепления крышки | Преимущества | Недостатки |

|---|---|---|

| Резьбовая | Высокая надёжность герметизации, простота конструкции | Риск перетягивания, необходимость полного откручивания |

| Байонетная (четвертьоборотная) | Быстрое открывание/закрывание, снижение риска потери | Возможность неполного фиксирования, износ фиксаторов |

Эксплуатационные требования включают периодическую очистку уплотнителя от грязи и проверку целостности резьбы или замковых элементов. Установка неоригинальной крышки может нарушить баланс давления в топливной системе, что приведёт к ошибкам двигателя или повышенному износу топливного насоса.

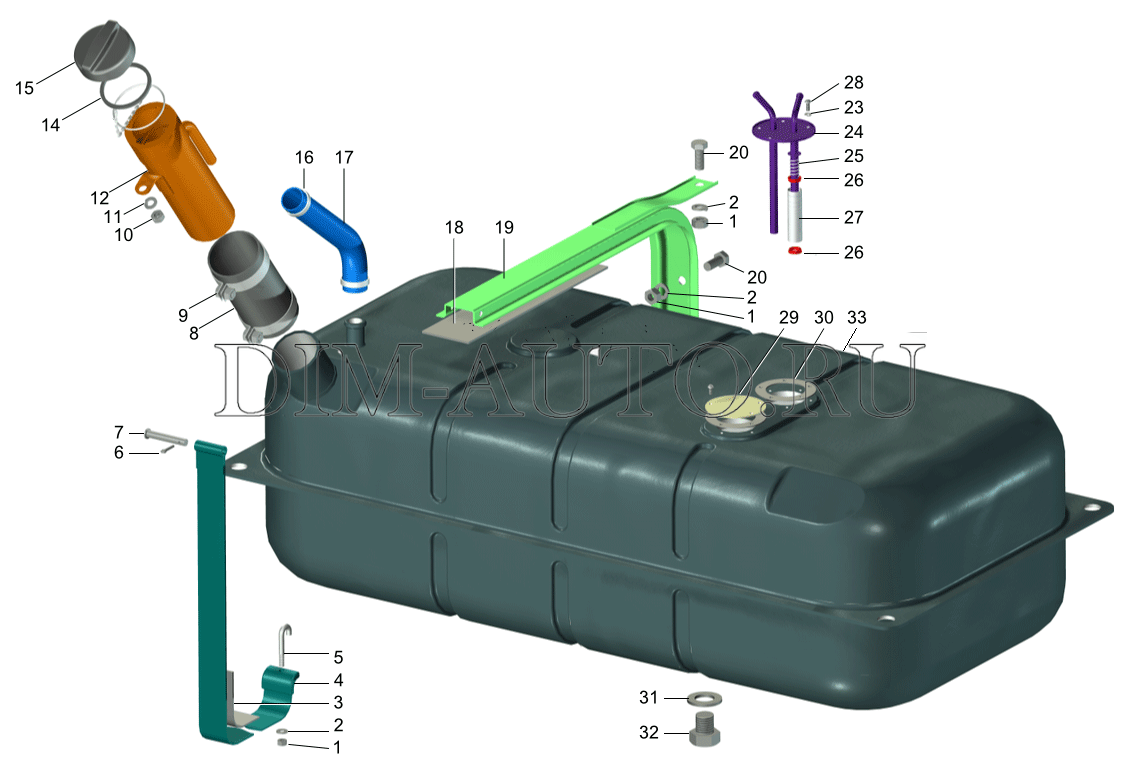

Устройство и принцип работы топливозаборника

Топливозаборник представляет собой узел, погружаемый непосредственно в топливный бак. Его основная функция – бесперебойная подача горючего к двигателю при любых условиях движения, уровнях топлива и пространственных положениях автомобиля. Конструкция включает в себя несколько ключевых элементов, обеспечивающих фильтрацию, стабильное давление и защиту от "оголения" насоса.

Главные компоненты системы: топливный насос (чаще всего электрический), поплавковый датчик уровня топлива, сетчатый фильтр грубой очистки и пластиковый или металлический корпус с системой патрубков. Топливозаборник крепится к верхней части бака через фланец или резьбовое соединение, обеспечивая герметичность.

Принцип работы и конструктивные особенности

Топливный насос втягивает горючее через фильтр-сетку, расположенную в нижней части заборника. Фильтр предотвращает попадание крупных загрязнений и частиц ржавчины в магистраль. Поплавок механически или электронно связан с датчиком уровня, передавая сигнал на приборную панель. Для исключения перебоев подачи при наклонах или низком уровне топлива применяются:

- Улавливающая чаша – резервуар вокруг насоса, удерживающий топливо при маневрах.

- Гибкий гофрированный шланг – позволяет поплавку свободно перемещаться.

- Обратный клапан – сохраняет давление в системе после остановки двигателя.

Принципиальная схема работы:

- Насос создает давление, всасывая топливо через фильтр-сетку.

- Горючее проходит через насос и подается в топливную рампу.

- Излишки топлива возвращаются в бак через сливную магистраль.

- Поплавок изменяет положение синхронно с уровнем топлива, корректируя показания датчика.

| Компонент | Функция | Материал |

|---|---|---|

| Сетчатый фильтр | Первичная очистка топлива | Пластик, металл |

| Топливный насос | Нагнетание горючего в систему | Металл, термопласт |

| Поплавковый датчик | Контроль уровня топлива | Пластик, пенопласт |

Критически важным является поддержание чистоты фильтра и исправности обратного клапана. Засорение сетки приводит к падению давления и "голоданию" двигателя, а негерметичность клапана – к длительному запуску мотора после стоянки. Современные системы часто интегрируют регулятор давления непосредственно в модуль заборника.

Роль дренажной системы и вентиляции

Дренажная система бака предназначена для безопасного отвода случайно пролитого топлива при заправке через горловину. Она состоит из дренажных трубок и клапанов, направляющих излишки в специальный резервуар или под автомобиль, предотвращая попадание горючего на кузовные детали или дорожное покрытие. Это критически важно для снижения пожарной опасности и экологических рисков.

Вентиляция топливного бака обеспечивает поддержание стабильного внутреннего давления независимо от уровня топлива и внешних температурных условий. При расходе горючего в баке создается разрежение, препятствующее нормальной работе топливного насоса, а при нагреве (от солнца или двигателя) пары бензина расширяются, повышая давление. Система вентиляции решает обе проблемы:

- Предотвращение вакуума: Клапаны вентиляции впускают атмосферный воздух при падении давления, обеспечивая бесперебойную подачу топлива.

- Сброс избыточного давления: Пары топлива отводятся через паропроводы в адсорбер (угольный фильтр), где улавливаются вредные компоненты перед поступлением во впускной коллектор двигателя для дожигания.

Ключевые компоненты системы

| Компонент | Назначение |

|---|---|

| Гравитационный клапан | Блокирует вылив топлива при опрокидывании автомобиля |

| Адсорбер | Улавливает пары бензина, предотвращая их выброс в атмосферу |

| Двухходовые клапаны | Автоматически регулируют поступление/сброс воздуха и паров |

| Дренажные трубки | Отводят проливы от заправочной горловины в безопасную зону |

Отказ вентиляции вызывает перебои в работе двигателя (из-за вакуума), деформацию бака или утечки топлива через уплотнения. Неисправность дренажа приводит к скоплению горючего вблизи источников воспламенения и коррозии элементов кузова. Современные системы проектируются с учетом экологических стандартов (EVAP), минимизируя испарение углеводородов.

Давление в топливном баке: причины и нормативы

Давление внутри топливного бака автомобиля формируется за счёт испарения горючего под воздействием температуры окружающей среды и работы двигателя. Бензин или дизель при нагреве выделяют пары, объём которых увеличивается в замкнутом пространстве резервуара, создавая избыточное давление. Система вентиляции бака (EVAP) контролирует этот процесс, направляя пары в адсорбер для последующей подачи во впускной коллектор.

Неисправности системы EVAP, повреждения клапанов, засорение дренажных трубок или деформация бака приводят к отклонениям давления от нормы. Избыточное давление (гипербария) вызывает вздутие бака, затруднение заправки или утечки топлива, а разряжение (вакуум) – смятие стенок, перебои в работе двигателя из-за "голодания" топливного насоса.

Нормативные показатели

Допустимый диапазон регулируется экологическими стандартами (Евро-4 и выше) и спецификациями автопроизводителей. Основные требования:

- Испытательное давление: 3–7 кПа (0.03–0.07 атм) для проверки герметичности системы.

- Рабочее давление: ±0.5–2 кПа в статичном состоянии при температуре -40°C до +60°C.

- Аварийные клапаны: срабатывают при превышении +10 кПа или разрежении ниже -3 кПа.

| Состояние | Признаки неисправности | Риски |

|---|---|---|

| Повышенное давление | Шипение при откручивании крышки, запах бензина | Разрыв сварных швов, утечка топлива |

| Разряжение | Хлопки при открытии бака, деформация стенок | Отказ топливного насоса, обеднение смеси |

Диагностика выполняется сканером через OBD-II разъём (коды ошибок P0440–P0456) или механическим манометром через штуцер системы EVAP. Корректировка требует проверки: герметичности крышки бака, чистоты сепаратора паров, целостности адсорбера и соленоида продувки.

Управление уровнем топлива: поплавковый датчик

Поплавковый датчик является основным элементом системы контроля уровня горючего в баке. Его конструкция включает легкий полый поплавок, рычаг или шток, соединенный с переменным резистором (реостатом). Принцип действия основан на изменении положения поплавка относительно поверхности топлива.

По мере расхода горючего поплавок опускается вниз, что приводит к перемещению контакта по резистивной дорожке реостата. Это изменение фиксируется бортовым компьютером автомобиля и преобразуется в показания уровня на приборной панели. Точность измерений зависит от геометрии бака и калибровки датчика.

Особенности работы и типы конструкций

Существует два основных варианта исполнения:

- Рычажный тип - поплавок закреплен на металлическом коромысле, изменяющем угол наклона при движении

- Трубчатый тип - цилиндрический поплавок перемещается по вертикальной направляющей с контактными кольцами

Ключевые характеристики датчиков:

| Параметр | Значение |

| Рабочий диапазон | 0-100% объема бака |

| Погрешность | ±5-10% (зависит от профиля бака) |

| Сопротивление | 40-300 Ом (стандарт для автоиндустрии) |

Важно! На точность влияют следующие факторы:

- Наклон автомобиля при движении по склонам

- Пенообразование топлива при заправке

- Износ резистивного слоя реостата

- Деформация рычага от вибраций

При выходе датчика из строя показания уровня становятся некорректными или стрелка указателя перестает двигаться. Современные системы дополняются датчиками расхода топлива для повышения точности расчетов остатка хода.

Современные системы парогазовой улавливания

Системы улавливания паров топлива (EVAP) предотвращают выброс углеводородов в атмосферу при испарении бензина в баке. Их ключевым компонентом является адсорбер с активированным углём, поглощающий пары при стоянке автомобиля.

При запуске двигателя электронный блок управления (ЭБУ) открывает клапан продувки, направляя захваченные пары через впускной коллектор в цилиндры для сжигания. Это реализуется с помощью вакуума двигателя и управляющих соленоидов.

Основные элементы и принципы работы

- Сепаратор топливных паров – возвращает конденсат в бак, предотвращая попадание жидкости в адсорбер.

- Датчик давления в баке – контролирует герметичность системы и уровень парообразования.

- Двухступенчатые клапаны – обеспечивают точную дозировку паров в зависимости от режима работы двигателя.

| Компонент | Функция | Материал |

| Адсорбер | Поглощение/десорбция паров | Пластик с гранулированным углём |

| Клапан продувки | Регулировка подачи паров | Термостойкий полимер |

| Гравитационный клапан | Блокировка паров при опрокидывании | Стальной корпус |

Современные EVAP-системы оснащаются многоточечным мониторингом: датчики отслеживают давление, расход воздуха и концентрацию паров. Диагностика OBD-II выявляет малейшие утечки (от 0.5 мм), а герметичные баки с многослойными стенками снижают испарение на 70%.

Теплоизоляция бака: защита от перегрева

Теплоизоляция топливного бака является критически важной мерой для предотвращения чрезмерного нагрева топлива, особенно в условиях жаркого климата, при длительной стоянке под солнцем или вблизи горячих элементов двигателя и выхлопной системы. Основная цель – минимизировать испарение топлива, снизить давление паров внутри бака и предотвратить потенциально опасные ситуации, связанные с расширением топлива и риском повреждения бака или утечек.

Перегрев топлива не только увеличивает потери на испарение (что негативно сказывается на экономичности и экологии), но и может ухудшать его эксплуатационные свойства. В случае с дизельным топливом перегрев способствует окислению и усиленному образованию смол, а в бензине – повышению давления насыщенных паров, что создает дополнительную нагрузку на систему улавливания паров (EVAP) и увеличивает эмиссию углеводородов.

Методы и материалы теплоизоляции

Для защиты бака от перегрева применяются различные конструктивные решения и материалы:

- Теплоотражающие экраны: Устанавливаются между баком и источниками тепла (двигатель, выхлопная труба, глушитель). Часто изготавливаются из тонкого листового металла (алюминий, нержавеющая сталь) или специальных фольгированных композитов, отражающих тепловое излучение.

- Теплоизоляционные материалы:

- Вспененные полимеры: Пенополиуретан (ППУ), пенополиэтилен. Обладают низкой теплопроводностью, могут наноситься напылением или использоваться в виде готовых формованных кожухов.

- Минеральная вата: Применяется реже из-за склонности к впитыванию влаги и ухудшению свойств со временем, но обладает хорошими изолирующими характеристиками.

- Термостойкие маты и войлоки: На основе стекловолокна или базальтового волокна, устойчивы к высоким температурам.

- Специальные покрытия: Термоизоляционные краски или мастики, содержащие керамические микросферы или другие наполнители, снижающие теплопередачу.

- Конструктивное размещение: Расположение бака в зонах с наилучшим естественным охлаждением (например, под задней частью кузова, вдали от выхлопа), использование воздушного зазора между баком и кузовом/днищем.

Выбор конкретного метода и материала зависит от конструкции автомобиля, типа топлива, расположения бака и интенсивности теплового воздействия.

| Материал/Метод | Основные Преимущества | Основные Недостатки |

|---|---|---|

| Металлические теплоотражающие экраны | Высокая термостойкость, долговечность, эффективное отражение ИК-излучения | Дополнительный вес, сложность формования для плотного прилегания, стоимость |

| Вспененные полимеры (ППУ, ППЭ) | Отличная теплоизоляция, малый вес, возможность напыления сложных форм, влагостойкость (у ППЭ) | Горючесть (требует антипиренов), возможная деградация под УФ и при длительном нагреве |

| Фольгированные композиты | Легкость, гибкость, сочетание изоляции и отражения, простота монтажа | Меньшая механическая прочность, чувствительность к повреждениям |

| Термоизоляционные покрытия | Возможность нанесения на сложную поверхность, создание бесшовного слоя | Толщина слоя ограничена, эффективность ниже, чем у объемных материалов |

Помимо пассивной изоляции, важную роль в защите от перегрева играет система вентиляции бака. Она обеспечивает отвод паров топлива в адсорбер и позволяет баку "дышать", компенсируя изменение давления при нагреве и охлаждении топлива, предотвращая деформацию или разгерметизацию. Эффективная работа клапанов вентиляции (впускного и выпускного) напрямую влияет на стабильность давления внутри бака при температурных колебаниях.

Системы безопасности при столкновении

Конструкция топливного бака включает специальные меры для предотвращения утечек при авариях. Используются армированные полимерные материалы или легированная сталь, устойчивые к деформации. Внутренние перегородки гасят гидроудары топлива, снижая риск разрыва стенок.

Обязательным элементом является аварийный клапан отсечки топлива, срабатывающий при ударе. Он мгновенно блокирует магистрали, исключая подачу горючего в двигатель или наружу. Современные баки размещаются в защищённых зонах – между балками рамы или над задней осью – вдали от типичных точек деформации кузова.

Ключевые защитные механизмы

- Система вентиляции с пламегасителями – предотвращает воспламенение паров топлива при искрообразовании

- Автоматическое обесточивание бензонасоса – активируется датчиками удара, прекращая подачу топлива

- Двойные стенки бака – с абсорбирующим слоем, удерживающим топливо при пробое

| Элемент | Функция безопасности | Механизм срабатывания |

|---|---|---|

| Предохранительные мембраны | Контроль давления | Разрыв при критическом повышении |

| Электромагнитный клапан | Блокировка топливоподачи | Сигнал от датчиков удара/переворота |

| Защитный кожух | Защита от механических повреждений | Жёсткое крепление к силовому каркасу |

При фронтальном столкновении срабатывает силовая защитная рамка, отводящая деформации от бака. В случае опрокидывания поплавковый датчик активирует клапан-отсекатель и систему экстренной связи. Тестирование по стандартам FMVSS 301 гарантирует целостность конструкции при ударе сзади на 80 км/ч.

Трубопроводы подачи топлива к двигателю

Трубопроводы подачи топлива представляют собой герметичные магистрали, обеспечивающие транспортировку горючего от бака к силовому агрегату. Их конструкция должна исключать утечки, выдерживать рабочее давление топливной системы и противостоять агрессивному воздействию бензина или дизельного топлива.

Основные материалы изготовления включают армированные синтетические шланги из бензомаслостойкой резины, нейлона или фторопласта, а также металлические трубки (стальные, медные, алюминиевые). Выбор зависит от расположения магистрали: гибкие шланги применяются на участках с вибрацией, жёсткие трубки – в стационарных зонах кузова.

Конструктивные особенности

Ключевые требования к топливопроводам:

- Диаметр сечения: Рассчитывается исходя из производительности топливного насоса и потребностей двигателя (обычно 8-12 мм)

- Термостойкость: Защита от нагрева выхлопной системой и окружающей средой

- Антикоррозионное покрытие: Обязательно для металлических элементов

- Двойные стенки: В современных авто для снижения шума и испарений

| Тип соединений | Применение |

| Быстроразъёмные фитинги | Подсоединение к топливному модулю и рампе |

| Фланцевые крепления | Стыковка с насосом высокого давления (дизель) |

| Банджи (хомутовые) | Фиксация шлангов на штуцерах |

Трассировка магистралей проектируется с учётом минимального расстояния от подвижных частей и исключения резких изгибов. Обязательна установка защитных кожухов в зонах риска (под днищем, около колёсных арок). Для обратной магистрали (слив избытка топлива в бак) применяются трубки аналогичного диаметра, но с меньшими требованиями к давлению.

Замер объёма: от рулетки до 3D-сканеров

Традиционный метод измерения объёма топливного бака основан на геометрических расчётах. Специалист замеряет внешние габариты (длину, ширину, высоту) с помощью рулетки или штангенциркуля, учитывает толщину стенок и внутренние конструктивные элементы (перегородки, рёбра жёсткости, насосный модуль). Полученные данные подставляют в формулы для расчёта объёма сложной формы, что требует высокой квалификации и даёт приблизительный результат из-за невозможности точно учесть все неровности и скругления.

Более точный физический метод – использование мерных ёмкостей при сливе топлива. Бак полностью заправляют, затем сливают горючее в калиброванные цистерны или баки с нанесённой шкалой объёма. Этот способ учитывает реальную внутреннюю геометрию, включая все полости и выступы, но крайне трудоёмок, требует слива горючего и не подходит для оперативных замеров в сервисных условиях.

Эволюция технологий замера

Современные методы минимизируют погрешности и упрощают процесс:

- Ультразвуковые сканеры: Генерируют звуковые волны для построения 2D-сечений бака. Требуют контакта с поверхностью и частичной разборки.

- Лазерные дальномеры: Создают сетку точек на внутренних стенках через заливную горловину. Быстрее ультразвука, но чувствительны к отражению от бензина и грязи.

- 3D-сканеры (оптические или структурированного света): Фиксируют миллионы точек поверхности за секунды, создавая цифровую 3D-модель. Позволяют:

- Рассчитать объём с точностью до ±0.5% без демонтажа бака.

- Анализировать деформации и повреждения стенок.

- Интегрировать данные в CAD-системы для проектирования.

| Метод | Точность | Время замера | Недостатки |

|---|---|---|---|

| Ручной замер (рулетка) | ±10-15% | 30-60 мин | Высокая погрешность, зависимость от навыков |

| Мерные ёмкости | ±1-2% | 2-4 часа | Необходимость слива топлива, экологические риски |

| 3D-сканирование | ±0.5% | 5-10 мин | Высокая стоимость оборудования, требует чистоты поверхности |

Ключевое преимущество 3D-технологий – неинвазивность и детализация. Сканер фиксирует реальную геометрию даже с учётом вмятин или заводских дефектов, что критично для точного определения полезного объёма и диагностики бака. Данные сразу обрабатываются ПО, исключая "человеческий фактор".

Методики расчёта объёма сложных форм

Для точного определения вместимости нестандартных топливных баков применяются специализированные математические подходы, учитывающие геометрическую сложность конструкции. Особую важность эти методы приобретают при проектировании баков, повторяющих контуры кузова или интегрированных в сложные пространственные ниши.

Традиционные формулы для простых геометрических тел (параллелепипед, цилиндр) здесь неприменимы из-за наличия криволинейных поверхностей, рёбер жёсткости, технологических выступов и мест крепления. Основные вычислительные стратегии включают следующие варианты.

Ключевые подходы к вычислениям

1. Метод триангуляции поверхности: Внешняя оболочка бака разбивается на множество мелких треугольников. Объём вычисляется как сумма объёмов тетраэдров, образованных этими треугольниками и произвольно выбранной внутренней точкой (например, центром масс). Точность возрастает с уменьшением размера треугольников.

2. Интегральные методы: Бак мысленно рассекается параллельными плоскостями с фиксированным шагом. Площадь каждого поперечного сечения измеряется или вычисляется, после чего объём определяется по формуле:

V = Σ (Si × h), где Si – площадь i-го сечения, h – расстояние между сечениями. Применение численного интегрирования (метод трапеций, Симпсона) повышает точность.

3. Метод вытеснения жидкости (CAD-моделирование): В специализированном ПО (CATIA, SolidWorks) создаётся 3D-модель бака. Виртуальное заполнение внутренней полости жидкостью с заданной плотностью автоматически рассчитывает объём. Учитывает все внутренние элементы конструкции.

4. Аппроксимация составными телами: Сложная форма разбивается на набор простых частей (цилиндры, сферы, призмы), объёмы которых вычисляются отдельно и суммируются. Требует тщательного подбора компонентов для минимизации погрешности в зонах стыков.

| Метод | Точность | Сложность | Применение |

|---|---|---|---|

| Триангуляция | Высокая (зависит от детализации) | Высокая (требует мощных вычислений) | Научные расчёты, точное проектирование |

| Интегральный | Средняя/Высокая (зависит от шага) | Средняя (ручной замер сечений) | Инженерные расчёты, верификация CAD |

| CAD-вытеснение | Очень высокая | Низкая (после создания модели) | Основной метод в современном автопроме |

| Аппроксимация | Низкая/Средняя | Низкая | Оценочные расчёты, эскизное проектирование |

Практическое измерение ёмкости серийных баков осуществляется контролируемым заполнением водой с последующим сливом и точным объёмным учётом, что служит эталоном для проверки расчётных методик. Производители указывают номинальную ёмкость, учитывая, что часть объёма остается незаполненной из-за конструкции топливозаборника и расширительных полостей.

Этапы ремонта пластиковых топливных баков

Ремонт пластиковых топливных баков требует строгого соблюдения технологии для исключения утечек и обеспечения безопасности. Повреждения чаще всего возникают из-за механических воздействий, вибраций или коррозии креплений.

Перед началом работ обязательна полная эвакуация топлива и просушка ёмкости. Игнорирование этого этапа создаёт риск возгорания и снижает адгезию ремонтных материалов.

Последовательность работ

- Очистка поверхности

Тщательно обезжирить область вокруг повреждения специальным растворителем для пластика. Удалить грязь и остатки топлива металлической щёткой. - Подготовка дефектного участка

Снять фаску вокруг трещины под углом 45°. Зачистить зону ремонта наждачной бумагой (зернистость P80-P120) для улучшения сцепления. - Нанесение ремонтного состава

Использовать двухкомпонентный эпоксидный клей для пластика или термопластичную сварку:- При сварке – разогреть повреждённый край и присадочный пруток строительным феном до вязкого состояния

- Для клеевого метода – смешать компоненты строго по инструкции

- Формирование заплатки

Нанести материал с захватом минимум 2 см за границы повреждения. Для крупных дефектов использовать армирующую стеклосетку между слоями. - Контроль герметичности

После полимеризации (24-48 часов) провести опрессовку воздухом под давлением 0,3-0,5 бар с обмыливанием швов. Пузыри указывают на негерметичность.

| Тип повреждения | Способ ремонта | Время полимеризации |

|---|---|---|

| Трещина до 5 см | Эпоксидная заплатка | 24 часа |

| Сквозное отверстие | Сварка + армирование | 48 часов |

| Деформация без разрыва | Термоформование феном | Не требуется |

Запрещается применять быстросохнущие герметики и "холодную сварку" для металла – они не обеспечивают долговечного соединения с пластиком. После ремонта бак устанавливают на автомобиль не ранее чем через 72 часа.

Устранение вмятин на металлических ёмкостях

Восстановление геометрии топливного бака при механических повреждениях требует особого подхода из-за риска нарушения герметичности и взрывоопасности паров топлива. Перед началом работ бак необходимо полностью освободить от горючего, тщательно промыть нейтрализующими составами и провести дегазацию для исключения воспламенения.

Выбор метода ремонта зависит от локализации и глубины деформации, а также типа конструкции ёмкости. Критически важно избегать точечного перегрева материала при термообработке, так как это может изменить кристаллическую структуру металла и создать очаги коррозии.

Основные технологии восстановления

- Гидравлическое выравнивание: подача воды под высоким давлением через технологические отверстия. Эффективно для крупных вмятин без заломов.

- Вакуумная экстракция: установка липучки-пуллера на центр дефекта с последующим механическим вытягиванием. Применимо для поверхностных деформаций.

- Холодная правка: использование рихтовочных молотков и поддержек для локальной коррекции рельефа. Требует профессиональных навыков во избежание утоньшения металла.

При сильных деформациях с загибами кромок используется комбинированная методика: предварительный нагрев до 150-200°C (с контролем термокарандашом) с последующей механической калибровкой. После правки обязательны:

- Контроль герметичности опрессовкой воздухом под давлением 0,3-0,5 бар.

- Проверка внутреннего объема поверочными шаблонами.

- Антикоррозийная обработка зон ремонта.

| Тип повреждения | Рекомендуемый метод | Ограничения |

| Кромочные заломы | Холодная правка + точечный нагрев | Запрещен для сварных швов |

| Вдавленная поверхность | Вакуумная экстракция | Глубина до 30% толщины металла |

| Сложная деформация | Гидравлическое выравнивание | Требуется демонтаж бака |

Категорически недопустимо использование ударных инструментов без внутренней поддержки – это приводит к растяжению материала. Для тонкостенных баков (менее 1,5 мм) применяют специальные клеевые системы с инжекторными мостами, исключающие механическое воздействие на металл.

Чистка бака без демонтажа: технологии

Очистка топливного бака без снятия с автомобиля актуальна при появлении симптомов загрязнения: снижение мощности, неустойчивая работа двигателя, засорение фильтров или признаки воды в топливе. Современные технологии позволяют удалить ржавчину, отложения и воду, сохраняя целостность системы и экономя время.

Процедура требует профессионального оборудования и соблюдения мер безопасности, включая полное снятие напряжения с бортовой сети и контроль концентрации паров топлива. Для легкового транспорта используются компактные установки, для грузового – мощные системы с усиленной циркуляцией.

Основные методы очистки

- Химическая промывка

Специальные реагенты (сольвенты, ингибиторы коррозии) заливаются в бак, растворяют отложения и эмульгируют воду. Состав циркулирует под давлением 2-4 часа, затем откачивается с загрязнениями.

- Ультразвуковая обработка

Погружной излучатель создаёт кавитационные волны, разрушающие налёт на стенках. Эффективен для сложных отложений, но требует контроля температуры топлива.

- Вакуумно-аспирационная очистка

Многоступенчатая фильтрация топлива при прокачке через внешний контур с удалением взвесей и воды сепараторами.

Этапы процедуры (типовые)

- Диагностика остатка топлива на наличие воды и взвесей.

- Подключение оборудования к топливной магистрали или через горловину бака.

- Циклическая прокачка жидкости с реагентами/фильтрами 30-90 минут.

- Контрольный забор пробы, замена топливного фильтра.

Сравнение методов

| Метод | Время обработки | Эффективность против |

| Химический | 2-4 часа | Смолы, оксиды металлов |

| Ультразвуковой | 1-1.5 часа | Плотная коррозия, биоплёнки |

| Вакуумно-аспирационный | 30-60 минут | Вода, мелкие взвеси |

После чистки обязательна замена топливного фильтра тонкой очистки. Для профилактики рецидивов рекомендовано добавление стабилизаторов топлива и контроль заправок на АЗС с качественным горючим.

Признаки загрязнения топливного резервуара

Загрязнение топливного бака проявляется через серию характерных симптомов, напрямую влияющих на работу двигателя и топливной системы. Игнорирование этих признаков приводит к ускоренному износу критических компонентов: топливного насоса, фильтров и форсунок.

Основными источниками загрязнения выступают скопление частиц ржавчины, грязи, воды или микробиологических отложений (бактерии, грибок). Эти примеси проникают в бак вместе с некачественным топливом или вследствие естественного старения металлических/пластиковых стенок резервуара.

- Неустойчивая работа двигателя

Провалы мощности, рывки при разгоне, троение или хаотичное изменение холостых оборотов. - Затрудненный запуск

Длительное вращение стартера, необходимость многократных попыток запуска, особенно после стоянки. - Повышенный расход топлива

Увеличение среднего раслива на 10-15% без изменения стиля вождения или маршрутов. - Частые засоры топливного фильтра

Необходимость замены фильтра раньше регламентного срока, видимые отложения на картридже. - Шум топливного насоса

Повышенный гул, вой или вибрации из области бака при включении зажигания. - Индикация Check Engine

Ошибки по датчикам кислорода (P0171, P0174), пропускам зажигания (P0300-P0304) или низкому давлению в топливной рампе.

Процесс герметизации при коррозийных повреждениях

Герметизация топливного бака при обнаружении коррозийных повреждений является критически важной операцией для восстановления его целостности и предотвращения утечек горючего. Основная задача – создать надежный барьер, исключающий контакт металла с агрессивными средами и дальнейшее распространение ржавчины. Работы проводятся после тщательной диагностики и оценки масштабов повреждений, так как глубокие сквозные коррозийные очаги могут требовать замены всего бака.

Процесс начинается с полной очистки и обезжиривания поврежденного участка. Необходимо удалить все рыхлые продукты коррозии, остатки старого покрытия и загрязнений механическим способом (щеткой, абразивом) до появления чистого металла. Поверхность тщательно обезжиривается специальными составами. Далее поврежденный участок обрабатывается преобразователем ржавчины для нейтрализации оставшихся окислов. Только после полной подготовки поверхности приступают к нанесению герметизирующих материалов.

Ключевые методы герметизации

- Холодная сварка: Нанесение двухкомпонентных эпоксидных или полимерных составов на очищенный участок. Материалы обладают высокой адгезией к металлу и стойкостью к бензину/дизелю.

- Наплавление заплат: Для сквозных повреждений – установка металлической заплаты методом аргонно-дуговой сварки с последующей герметизацией шва.

- Полимерные мембраны: Заливка внутрь бака специальных жидких составов, формирующих эластичное покрытие на всей внутренней поверхности после отверждения.

- Ремонтные комплекты: Использование армированных стекловолокном латок с эпоксидной пропиткой для наружного монтажа на поврежденную зону.

После нанесения герметика обязательна выдержка для полной полимеризации согласно инструкции производителя. Завершающий этап – контрольная проверка герметичности бака методом опрессовки воздухом под низким давлением (0.3-0.5 бар) с нанесением мыльного раствора на ремонтную зону для выявления пузырей. Успешная герметизация восстанавливает безопасную эксплуатацию бака, но требует регулярного мониторинга состояния отремонтированного участка.

Диагностика утечек топлива: методы

Обнаружение утечек топлива требует системного подхода из-за многообразия возможных причин и мест повреждения. Неисправности могут возникать как в самом баке (коррозия, механические деформации, негерметичность сварных швов), так и в топливопроводах, соединениях, форсунках или компонентах топливной системы.

Своевременная диагностика критична не только для экономии топлива, но и для предотвращения пожаров и загрязнения окружающей среды. Игнорирование даже малых утечек ведет к повышенной пожароопасности и риску отравления парами углеводородов в закрытых пространствах.

Основные методы выявления утечек

Визуальный осмотр:

- Тщательная проверка бака (особенно стыков, швов, креплений) на предмет коррозии, вмятин, трещин или следов подтекания.

- Контроль состояния топливных магистралей по всей длине, обращая внимание на перегибы, потертости и соединения.

- Осмотр зоны под двигателем и топливной рампы на наличие свежих подтеков топлива после запуска и остановки двигателя.

Проверка давлением (наиболее точный метод):

- Сливают остатки топлива из бака и демонтируют его.

- Заглушают все штатные отверстия (заборник, вентиляция, датчик уровня).

- Подают в бак сжатый воздух под низким давлением (0.3-0.5 бар) через специальный адаптер.

- Обрабатывают внешние поверхности бака мыльным раствором. Появление пузырей четко указывает на место утечки.

Использование дым-машины (для контура под давлением):

- Специальный генератор подает в топливную систему безвредный белый дым под давлением.

- Дым выходит через малейшие неплотности, визуально обозначая проблемные места (трещины, изношенные уплотнения форсунок, негерметичные соединения).

- Особенно эффективен для диагностики труднодоступных участков и малых утечек.

Контроль давления в топливной рампе:

- Подключают манометр к штуцеру топливной рампы.

- Запускают двигатель, фиксируют рабочее давление.

- Глушат двигатель и наблюдают за манометром: быстрое падение давления указывает на утечку в контуре высокого давления (форсунки, регулятор, трубки).

Обонятельный контроль и применение УФ-добавок:

- Сильный запах бензина или дизтоплива в салоне или вокруг автомобиля – явный признак проблемы.

- Добавление в топливо специального флуоресцентного красителя. После пробега ультрафиолетовой лампой подсвечивают систему – место утечки светится.

| Метод | Преимущества | Недостатки/Ограничения |

| Визуальный осмотр | Быстро, не требует оборудования | Выявляет только явные утечки, труднодоступные места |

| Проверка давлением | Точная локализация, высокая достоверность | Требует снятия бака, оборудование |

| Дым-машина | Высокая чувствительность, безопасность, диагностика без разборки | Специализированное дорогое оборудование |

Влияние конструкции бака на распределение веса

Форма и расположение топливного бака напрямую определяют положение центра тяжести топливной нагрузки. Плоские баки, интегрированные в пол кузова, снижают высоту центра масс по сравнению с вертикальными цилиндрическими ёмкостями, что критично для устойчивости при маневрировании. Симметричное размещение между осями минимизирует смещение развесовки по осям при изменении уровня топлива.

Материалы корпуса (сталь, алюминий, пластик) и система внутренних перегородок влияют на массу конструкции и характер распределения инерционных сил. Жёсткие перегородки предотвращают резкое перемещение топлива при разгоне/торможении, исключая динамическое изменение нагрузки на подвеску. Весовой дисбаланс возникает при асимметричном расположении бака относительно продольной оси автомобиля.

Ключевые факторы воздействия

Основные конструктивные параметры, определяющие развесовку:

- Объёмная концентрация массы

Центральное расположение между осями предпочтительнее размещения в заднем свесе - Высота профиля

Низкопрофильные баки снижают крен в поворотах на 12-18% - Геометрия ячеек

Сотовые перегородки гасят колебания жидкости эффективнее поперечных ребёр

Экспериментальные данные по развесовке (50-литровый бак):

| Конфигурация | Передняя ось | Задняя ось | Δ при полном/пустом |

|---|---|---|---|

| Центральный (под сиденьями) | 48% | 52% | ±1.2% |

| Задний (над осью) | 43% | 57% | ±3.8% |

| Передний (за двигателем) | 54% | 46% | ±2.1% |

При проектировании учитывают динамическое перераспределение веса: топливо при разгоне смещается к задней стенке, увеличивая нагрузку на заднюю ось до 7%. Современные баки проектируются с учётом требований к управляемости:

- Заливная горловина смещается к центру масс

- Применяются композитные материалы для снижения веса конструкции

- Внедрение гидродинамических демпферов в перегородках

Ёмкость и балансировка при полной загрузке

Ёмкость топливного бака напрямую влияет на запас хода, но при полной загрузке автомобиля (пассажиры, багаж) возникает критический аспект балансировки. Полный бак увеличивает общую массу транспортного средства, смещая центр тяжести в зависимости от расположения резервуара. Для заднемоторных или заднеприводных авто характерно усиление нагрузки на заднюю ось, тогда как переднее размещение бака может нарушить развесовку при заполненном багажнике.

Производители рассчитывают геометрию и крепления бака с учетом максимально разрешенной массы автомобиля. Стенки резервуара усиливаются ребрами жесткости, а его крепления проектируются так, чтобы выдерживать инерционные нагрузки при торможении и ускорении. Современные системы включают перегородки и волнорезы внутри бака, предотвращающие резкое перемещение топлива при маневрировании с полной загрузкой.

Факторы балансировки

Ключевые аспекты, учитываемые при проектировании:

- Распределение массы – бак размещают между осями для минимизации дисбаланса

- Центр тяжести – низкое расположение снижает крен в поворотах

- Деформационные зоны – защита бака при ДТП сохраняет целостность конструкции

| Тип кузова | Оптимальное размещение бака | Эффект при полной загрузке |

|---|---|---|

| Седан | Задняя ось, перед багажником | Компенсирует массу пассажиров спереди |

| Внедорожник | Под задними сиденьями | Снижает высоту центра тяжести |

| Минивэн | Центральный тоннель | Нейтрализует продольные колебания |

При полной заправке и максимальной загрузке критически важна работа подвески: усиленные пружины и амортизаторы компенсируют увеличенную массу топлива. Электронные системы стабилизации (ESP) настраиваются с учетом возможного смещения центра тяжести, автоматически корректируя поведение автомобиля при изменении уровня топлива в баке.

Поиск технических характеристик объёма топливного бака

Основным источником информации служит руководство по эксплуатации автомобиля (раздел «Технические характеристики»). Производитель указывает точный объём бака для конкретной модели и года выпуска. Также данные дублируются в официальных каталогах запчастей и сервисной документации.

На внутренней стороне люка топливного бака часто размещается информационная табличка (шильдик) с указанием номинального объёма. Параметры могут быть прописаны в документах при регистрации ТС или страховом полисе. Для современных авто актуальные сведения доступны через мобильные приложения производителей.

Альтернативные методы поиска

| Источник | Особенности | Надёжность |

|---|---|---|

| Официальные сайты брендов | Разделы «Specifications» или «Технические параметры» для архивных и текущих моделей | Высокая |

| Автомобильные базы данных (Elm327, AUTODATA) | Требуют VIN или точной модификации | Средняя |

| Отзывы владельцев на форумах | Практические замеры при заправке «под горловину» | Требует перекрёстной проверки |

Ключевые нюансы:

- Указываемый объём – номинальный, реальная вместимость при заправке до срабатывания пистолета обычно меньше на 5-10%

- Для гибридных авто учитывайте расположение бака: конструкция может отличаться из-за элементов электропривода

- При замене бака сверяйте каталожные номера – внешне идентичные модели могут иметь разную ёмкость

Авто с минимальным и максимальным объёмом баков

Объём топливного бака напрямую коррелирует с габаритами и назначением автомобиля. Компактные городские модели оснащаются баками малой ёмкости для снижения веса и экономии пространства.

Крупные внедорожники, пикапы и коммерческие автомобили требуют увеличенных баков для обеспечения большого запаса хода в условиях бездорожья или длительных перевозок. Разброс значений в современных легковых авто составляет от 20-35 л до 100-140 л.

Сравнительные показатели объёма топливных баков

| Категория | Модель | Объём бака (л) |

|---|---|---|

| Минимальный | Smart Fortwo | 28-33 |

| Fiat 500 | 35 | |

| Toyota Aygo | 35 | |

| Максимальный | Ford Expedition MAX | 128 |

| Chevrolet Suburban | 117 | |

| Toyota Land Cruiser 200 | 93 |

Дополнительные топливные баки для внедорожников

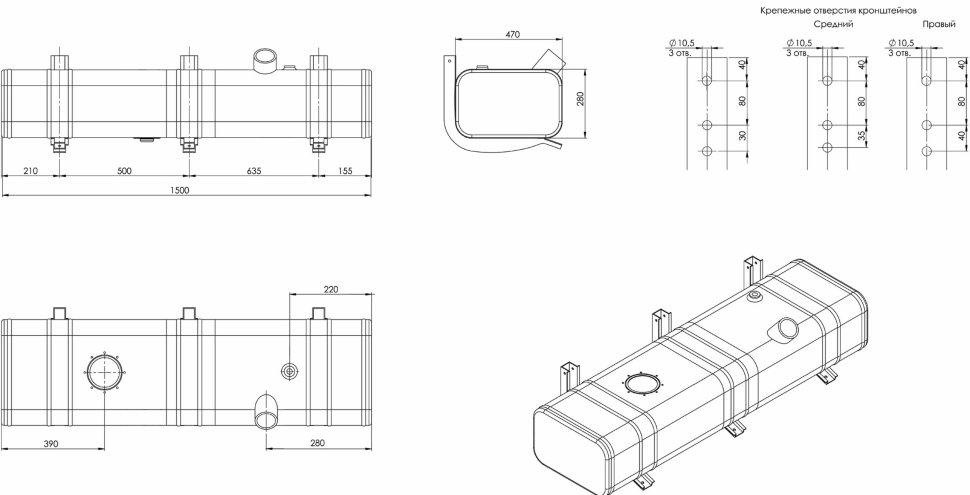

Дополнительные топливные баки для внедорожников решают ключевую проблему ограниченного запаса хода при эксплуатации в условиях бездорожья или длительных экспедиций. Они монтируются как отдельные автономные системы, интегрируясь в конструкцию автомобиля без вмешательства в штатную топливную магистраль.

При выборе таких баков критически важны безопасность конструкции и сертификация изделия: корпуса изготавливаются из термостойкого пластика (полиэтилена) или оцинкованной стали, оснащаются системами вентиляции, аварийными клапанами и защитой от переполнения. Монтаж чаще всего выполняется в зоне задней оси (под днищем или вместо запаски), реже – в салоне или багажнике при условии герметичного кожуха.

Ключевые особенности и варианты установки

- Типы подключения:

- Гравитационные – перелив топлива в основной бак самотеком

- С топливоперекачивающим модулем – управляемая подача электронасосом

- Распространённые места интеграции:

- Под задним бампером или вдоль рамы

- На крыше (в виде канистр с креплениями)

- В нише запасного колеса

- Конструктивные требования: Антикоррозийное покрытие, защитные экраны от камней, шумопоглощающие подушки крепления, совместимость с электроникой автомобиля (для систем с насосом).

| Параметр | Пластиковый бак | Стальной бак |

|---|---|---|

| Вес | Легче (до 30%) | Тяжелее |

| Коррозия | Не подвержен | Требует защиты |

| Ремонтопригодность | Сложный ремонт | Возможна сварка |

| Стоимость | Выше | Ниже |

Эксплуатация требует периодической проверки герметичности соединений и состояния креплений, особенно после преодоления тяжёлых участков. Объём дополнительных баков варьируется от 20 до 150 литров, при этом увеличение снаряжённой массы влияет на развесовку и расход топлива.

Внедрение таких систем позволяет повысить запас хода на 40–200%, но требует учёта законодательных ограничений по суммарному объёму ГСМ в транспортном средстве и правил перевозки опасных грузов при пересечении границ.

Сравнение производителей: особенности баков Toyota

Топливные баки Toyota традиционно проектируются с акцентом на долговечность и безопасность эксплуатации. Основным материалом чаще всего выступает высокопрочный пластик (полиэтилен высокой плотности – HDPE), обеспечивающий коррозионную стойкость, снижение веса и гибкость форм для оптимальной интеграции в сложное днище современных автомобилей. Инженеры Toyota уделяют особое внимание системе вентиляции и лабиринтной структуре бака, минимизирующей риск выплескивания топлива при резких маневрах.

Объем баков варьируется в зависимости от класса и назначения модели: компактные городские хэтчбеки (Yaris, Corolla) оснащаются баками 40-50 литров, тогда как кроссоверы (RAV4, Highlander) и пикапы (Hilux, Tacoma) получают резервуары 55-80 литров для увеличения запаса хода. Характерной чертой для многих моделей Toyota является сложная геометрия бака, повторяющая контуры элементов шасси, что позволяет максимизировать полезный объем без ущерба для дорожного просвета или пассажирского пространства.

Ключевые особенности в сравнении с конкурентами

- Система многослойной защиты: В отличие от стальных аналогов некоторых европейских марок, пластиковые баки Toyota включают внутренний антистатический слой и барьер против проникновения паров топлива, что превосходит базовые требования по экологичности (стандарт SULEV).

- Адаптация к гибридным платформам: На моделях с гибридными силовыми установками (например, Prius) бак имеет уменьшенный объем (~40 л) и специфическую форму, интегрированную с батарейным блоком под задним сиденьем, обеспечивая сохранение полезного пространства салона.

- Защита от деформации: Стальные защитные экраны (skid plates) на внедорожниках (Land Cruiser Prado) и рамных моделях жестче и монолитнее, чем у многих конкурентов, эффективно предохраняя пластиковый бак от повреждений при езде по бездорожью.

| Модель Toyota | Объем бака (л) | Материал | Специфическая особенность |

|---|---|---|---|

| Corolla | 50 | HDPE | Встроенный датчик уровня с поплавковым механизмом повышенной точности |

| RAV4 | 55 | HDPE | Двухсекционная конструкция с перегородками против "хлопка" топлива |

| Land Cruiser 300 | 110 | Сталь + защитное покрытие | Дублированная система клапанов вентиляции для эксплуатации в экстремальных углах наклона |

Техническое обслуживание баков Toyota обычно не требует вмешательства на протяжении всего срока службы автомобиля, однако критически важно использование оригинальных топливных фильтров и регламентированная замена уплотнителей горловины для предотвращения утечек паров. Ремонт пластиковых баков после механических повреждений строго регламентирован производителем и часто требует полной замены узла из соображений безопасности.

Конструктивные различия баков Ford и Volkswagen

Топливные баки Ford преимущественно изготавливаются из многослойного пластика с интегрированными перегородками для гашения гидроударов топлива. Конструкция часто включает симметричную форму с центральным расположением модуля топливного насоса, что упрощает обслуживание. У Volkswagen преобладают асимметричные баки сложной геометрии из высокопрочного полиэтилена, плотно интегрированные в подрамник для экономии пространства салона.

Система вентиляции у Ford обычно базируется на механических клапанах и отдельном сепараторе паров топлива, размещаемом в подкапотном пространстве. Volkswagen применяет электронные клапаны продувки адсорбера, встроенные непосредственно в корпус бака, что снижает длину топливных магистралей. Крепление баков у Ford чаще выполняется на стальных лентах с виброизоляционными прокладками, тогда как Volkswagen использует монолитные пластиковые кронштейны, отлитые вместе с корпусом.

Сравнение на примере популярных моделей

| Параметр | Ford Focus (IV) | Volkswagen Golf (VII) |

|---|---|---|

| Материал | Многослойный нейлон | HDPE-полиэтилен |

| Объем (л) | 52-55 | 50-55 |

| Защита от деформации | Стальные бандажи | Рёбра жёсткости в литье |

| Крепление топливного модуля | Верхнее (под задним сиденьем) | Боковое (через технологический люк) |

Отличия в системах безопасности: Ford использует механический обратный клапан в топливозаборнике для предотвращения утечек при опрокидывании. Volkswagen внедряет электронный датчик давления с автоматической блокировкой подачи топлива при аварии через систему Crash-Sensor.

Обслуживание и регламент замены топливного бака

Топливный бак не относится к расходным компонентам и обычно не требует плановой замены. Его обслуживание сводится к регулярной диагностике целостности корпуса, проверке герметичности соединений и контролю состояния крепежных элементов. Ключевыми аспектами являются визуальный осмотр на предмет коррозии, деформаций после ударов, а также мониторинг системы вентиляции для предотвращения избыточного давления или вакуума.

Замена бака выполняется исключительно при выявлении критических повреждений, таких как сквозная коррозия, глубокие вмятины, нарушающие геометрию, или трещины, приводящие к утечке топлива. Решение принимается после специализированной диагностики на СТО, так как большинство современных баков интегрированы в конструкцию авто и их демонтаж требует сложных операций.

Критерии и процедура замены

Типовые признаки необходимости замены:

- Стойкий запах бензина/дизеля в салоне или возле автомобиля

- Видимые подтеки топлива под днищем после стоянки

- Деформации бака от механических воздействий (наезд на препятствие, ДТП)

- Обширная коррозия, выявленная при подъеме на сервисной яме

Этапы замены топливного бака:

- Слив остатков топлива через штатную пробку или отсоединение магистралей

- Демонтаж элементов выхлопной системы, защиты днища или задней подвески при необходимости

- Отсоединение топливопроводов, дренажных трубок, электропроводки датчика уровня топлива

- Снятие крепежных хомутов или болтов крепления бака к кузову

- Установка нового бака с заменой уплотнителей и прокладок

- Обязательная проверка герметичности системы под давлением

Важно: Работы требуют соблюдения норм пожарной безопасности – исключение открытого огня, использование искробезопасного инструмента. После замены обязательна компьютерная адаптация топливного модуля (для современных авто).

Последствия использования неисправного топливного бака

Повреждения корпуса бака (трещины, коррозия) приводят к утечке горючего. Это создаёт прямую угрозу возгорания при контакте топлива с горячими элементами выхлопной системы или искрами. Кроме того, испарения бензина в замкнутом пространстве гаража или под капотом формируют взрывоопасную смесь.

Нарушение герметичности топливной системы провоцирует подсос воздуха, что нарушает стабильность работы двигателя. Топливный насос вынужден функционировать с повышенной нагрузкой, пытаясь поддерживать необходимое давление в контуре, что ускоряет его износ и может вызвать полный отказ.

Критичные риски включают:

- Экологический ущерб: просачивание топлива в грунт загрязняет почву и водоносные слои, а испарения повышают токсичность выхлопа.

- Повреждение топливной аппаратуры: ржавчина или частицы грязи из бака засоряют фильтры, форсунки и регуляторы давления.

- Деформацию бака: при ДТП неисправная конструкция легче разрушается, увеличивая вероятность масштабного разлива горючего.

| Тип неисправности | Непосредственное последствие | Долгосрочный эффект |

|---|---|---|

| Прогнившее дно бака | Постоянная утечка топлива | Коррозия элементов подвески, токсичное отравление грунта |

| Дефект клапана вентиляции | Избыточное давление/разряжение в системе | Деформация бака, сбои в подаче топлива, запах бензина в салоне |

| Разрушение креплений | Вибрация и смещение бака | Обрыв топливопроводов, повреждение кузова, риск возгорания |

Эксплуатация авто с повреждённым баком влечёт нарушение герметичности паров бензина, что фиксируется системами диагностики OBD-II и приводит к ошибкам по выбросам. В условиях низких температур вода, скапливающаяся в трещинах, замерзает и расширяет повреждения.

Нормы заправки выше номинала: риски

Превышение номинального объёма топливного бака при заправке создаёт избыточное давление в системе. Физические ограничения конструкции не рассчитаны на постоянную работу с переполнением, что провоцирует критические нагрузки на герметизирующие элементы.

Жидкое топливо, заполняя паровозвратные магистрали, нарушает работу системы EVAP. Адсорбер перестаёт выполнять функцию фильтрации паров, а клапаны контроля давления подвергаются химической деградации из-за контакта с несжиженным бензином.

Ключевые опасности перезаправки

- Разгерметизация соединений

Резиновые уплотнители горловины и топливного модуля деформируются под давлением. Топливо просачивается в подколёсные ниши или на раму, создавая коррозионные очаги.

- Отказ датчика уровня

Поплавковый механизм при постоянном контакте с верхней стенкой бака деформируется. Показания уровня становятся некорректными, возможен обрыв цепи сигнального провода.

- Затопление топливного насоса

Избыток горючего нарушает расчётное охлаждение электромотора насоса. Перегрев обмотки приводит к межвитковому замыканию и выходу узла из строя.

| Система | Последствия переполнения | Стоимость ремонта |

|---|---|---|

| EVAP | Замена адсорбера, клапанов продувки | 15-40 тыс. руб. |

| Топливный модуль | Установка нового насоса, датчика, уплотнений | 8-25 тыс. руб. |

| Кузов | Устранение коррозии, замена топливных трубок | 7-30 тыс. руб. |

В зимний период особую опасность представляет расширение замёрзшего топлива. Лёд разрывает сварные швы бака или пластиковые корпуса модулей. Ремонт требует демонтажа бака с последующей аргонной сваркой или полной замены узла.

Изменение климата внутри бака зимой/летом

Температура окружающей среды напрямую влияет на тепловой режим топливного бака. Летом под воздействием солнечной радиации и высоких атмосферных температур металл или пластик корпуса бака сильно нагревается, вызывая значительный рост температуры топлива внутри. Зимой, особенно в сильные морозы, происходит обратный процесс – корпус и топливо интенсивно охлаждаются, иногда до температур существенно ниже нуля.

Эти сезонные перепады провоцируют два ключевых физических явления внутри бака: изменение плотности и объема топлива, а также активное образование конденсата. Разница в суточных температурах (день/ночь) усугубляет эти процессы, особенно в межсезонье.

Основные последствия температурных колебаний

- Расширение/сжатие топлива: Бензин и дизель расширяются при нагреве (летом) и сжимаются при охлаждении (зимой). Это влияет на точность показаний датчика уровня топлива и фактический объем, заливаемый на АЗС (литр летнего топлива содержит меньше молекул, чем зимнего).

- Конденсация влаги: Теплый воздух, содержащий водяной пар, попадает в бак через систему вентиляции. При резком ночном похолодании или зимой пар конденсируется на холодных стенках бака и стекает в топливо. Летом этот процесс менее интенсивен, но влага все равно накапливается.

- Образование воздушных пробок: При быстром нагреве (например, после холодной ночи на солнцепеке) топливо может выделять пузырьки паров, создавая паровые пробки в магистралях.

- Изменение давления: Нагрев вызывает расширение паров топлива, повышая давление в замкнутом объеме бака. Зимой при охлаждении давление падает, создавая разрежение. Эти перепады компенсируются системой вентиляции.

| Параметр | Зимний период | Летний период |

|---|---|---|

| Температура топлива | Может опускаться ниже -20°C | Может достигать +40°C и выше |

| Объем топлива | Сжатие (уменьшение объема) | Расширение (увеличение объема) |

| Риск обледенения | Высокий (конденсат замерзает в дренажах/фильтрах) | Отсутствует |

| Интенсивность конденсации | Максимальная (большая разница температур воздуха и бака) | Умеренная (но влага накапливается) |

Для минимизации негативных эффектов производители применяют термоизоляционные материалы в конструкции бака или его размещении, специальные составы топлива (зимние/летние сорта), а также усовершенствованные системы вентиляции с адсорберами паров бензина и влагоотделителями. Регулярная заправка бака "под горловину" летом снижает пространство для образования паровоздушной смеси, а зимой уменьшает площадь конденсации влаги.

Длительное хранение авто с полным баком

Заполнение топливного бака перед длительной стоянкой минимизирует контакт воздуха с внутренними стенками ёмкости, что критически важно для предотвращения коррозии. Влага из атмосферного воздуха конденсируется на свободной поверхности металла или пластика, образуя агрессивную водяную плёнку, ускоряющую окисление и способствующую развитию бактерий в топливе.

Современные бензины и дизельные смеси содержат летучие компоненты, которые при испарении оставляют смолистые отложения. Полный бак сокращает объём воздушной прослойки, замедляя процесс окисления топлива и уменьшая образование осадка, который может забить топливные магистрали и фильтры при последующем запуске двигателя.

Ключевые аспекты подготовки

- Стабилизатор топлива: Обязательное добавление спецприсадок, замедляющих распад химических соединений на срок от 6 месяцев до 2 лет.

- Герметичность системы: Проверка целостности крышки бака и испарения для исключения попадания атмосферной влаги.

- Тип ёмкости: Металлические баки требуют более строгого контроля заполнения из-за склонности к коррозии, чем полимерные.

Сравнение эффектов

| Условие хранения | Риск коррозии | Деградация топлива | Образование осадка |

|---|---|---|---|

| Полный бак | Низкий | Умеренный | Минимальный |

| Половина бака | Высокий | Интенсивный | Значительный |

| Пустой бак | Критический | Неприменимо | Накопление конденсата |

Для гибридных и электромобилей с бензиновым резервным двигателем применяются те же принципы. Хранение свыше 12 месяцев требует замены топлива независимо от заполненности бака из-за необратимого изменения октанового числа и летучести фракций.

Будущее развития: гибкие баки и нанотехнологии

Гибкие топливные баки, созданные из многослойных полимерных композитов, кардинально меняют подход к компоновке систем хранения горючего. Их ключевое преимущество – способность адаптироваться к сложным формам кузова, заполняя ранее неиспользуемые пространства (например, вокруг элементов шасси или в крыльях), что увеличивает объём без изменения габаритов автомобиля. Такие конструкции устойчивы к вибрациям и деформациям, сохраняя целостность при ударах.

Нанотехнологии играют критическую роль в повышении безопасности и функциональности баков. Нанесение ультратонких покрытий на внутренние стенки предотвращает коррозию и образование микротрещин, а также блокирует проникновение паров топлива в атмосферу. Интеграция наносенсоров в материал позволяет непрерывно отслеживать параметры:

- Уровень и давление топлива с точностью до ±0.5%

- Температуру в разных зонах ёмкости

- Концентрацию летучих соединений для раннего обнаружения утечек

Перспективные направления

В разработке находятся "умные" материалы с функцией самозатягивания: при повреждении микроскопические капсулы в структуре полимера высвобождают герметик, мгновенно блокирующий трещины. Активно тестируются композиты с углеродными нанотрубками, повышающие прочность стенок на 40% при снижении массы. Для водородных автомобилей создаются криогенные баки с наноизоляцией, минимизирующей потери энергии при хранении сжиженного газа (-253°C).

| Технология | Эффект | Срок внедрения |

|---|---|---|

| Графеновые мембраны | Фильтрация примесей в топливе | 2026-2028 гг. |

| Фотонные кристаллы в покрытии | Визуальная индикация повреждений | 2025-2027 гг. |

| Биополимеры из растительного сырья | Сокращение углеродного следа при производстве | 2027-2030 гг. |

Эти инновации направлены на решение трёх задач: универсальность (совместимость с разными видами топлива, включая биотопливо и водород), экологичность (нулевое испарение и переработка материалов) и кибербезопасность (защита сенсорных данных от взлома). Внедрение требует пересмотра стандартов испытаний, особенно для многосекционных баков переменной геометрии.

Электрификация и топливные баки гибридов

Гибридные автомобили сочетают ДВС с электродвигателем, что существенно влияет на конструкцию и объём топливного бака. Основная тенденция – уменьшение его размеров по сравнению с традиционными авто, так как часть пути преодолевается на электротяге. Это позволяет высвободить пространство для тяговой батареи и снизить общую массу.

Инженеры проектируют баки гибридов с учётом компоновочных ограничений: они часто приобретают сложную форму для обхода аккумуляторного блока или элементов электропривода. Сохраняются требования к безопасности – многослойные стенки, системы вентиляции и датчики давления, но добавляется защита от коррозии из-за близости высоковольтной проводки.

Ключевые особенности баков в гибридных авто

Современные решения включают:

- Объём на 30-50% меньше чем у аналогов с ДВС (например, 35-45 л вместо 55-70 л)

- Плоские или сегментированные формы для интеграции под задним сиденьем или в тоннеле пола

- Усиленные перегородки против гидроударов при изменении уровня топлива

Сравнение типов гибридов:

| Тип гибрида | Типичный объём бака | Особенности |

|---|---|---|

| Mild Hybrid (MHEV) | 45-60 л | Минимальные изменения, бак близок к классическому |

| Full Hybrid (HEV) | 35-50 л | Компактная форма, термоизоляция от батареи |

| Plug-in Hybrid (PHEV) | 30-40 л | Самые малые размеры, приоритет электродистанции |

Развитие идёт по пути дальнейшего уменьшения баков в PHEV и использованию композитных материалов для снижения веса. В перспективе – интеллектуальные системы расчёта остатка топлива с учётом чередования режимов движения и алгоритмов энергоменеджмента.

Экологические стандарты и их влияние на конструкции

Ужесточение экологических норм, таких как Евро-5 и Евро-6, напрямую повлияло на конструкцию топливных баков. Основное внимание уделяется минимизации испарений углеводородов, что потребовало внедрения многоуровневых систем герметизации. Современные баки проектируются как замкнутые системы с нулевым показателем проницаемости паров топлива через стенки.

Материалы корпуса претерпели значительные изменения: многослойный пластик с барьерным покрытием (чаще всего EVOH) заменил сталь и однослойный полиэтилен. Толщина барьерного слоя рассчитывается исходя из требований стандартов к максимально допустимым испарениям – это напрямую влияет на стоимость и технологию производства.

Ключевые технологические изменения

Для соответствия нормам внедрены обязательные компоненты:

- Система улавливания паров (EVAP) с угольным фильтром, интегрированным в топливную магистраль

- Датчики давления для контроля герметичности системы в реальном времени

- Двухклапанные горловины с лабиринтными уплотнениями, предотвращающими испарение при заправке

| Стандарт | Допустимые испарения (г/сутки) | Конструктивные решения |

|---|---|---|

| Евро-3 | 2.0 | Базовые EVAP-системы, стальные баки |

| Евро-5 | 0.5 | Многослойные пластиковые баки, датчики давления |

| Евро-6d | 0.3 | Активные системы продувки, композитные барьерные слои |

Геометрия баков усложнилась: ребра жёсткости теперь выполняют функцию камер для конденсации паров, а внутренние перегородки проектируются с учётом динамики топлива при движении для снижения испарения. Требования к ударопрочности при этом ужесточились на 40-60% по сравнению с доэкологическими нормами.

Список источников

Для подготовки материала о топливных баках автомобилей использовались специализированные технические и конструкторские ресурсы. Основное внимание уделялось инженерным аспектам проектирования ёмкостей, стандартам безопасности и современным производственным решениям.

Ключевыми источниками выступили нормативная документация автопроизводителей, инженерные справочники по системам хранения топлива и исследования материаловедения. Ниже представлен перечень использованной литературы и стандартов.

- Техническая документация SAE International – стандарты проектирования топливных систем (серия J2578)

- Bosch Automotive Handbook – разделы о конструкции баков и системах подачи топлива

- ГОСТ Р 41.34-2005 "Единообразные предписания, касающихся сертификации транспортных средств в отношении предотвращения пожарной опасности"

- Учебник "Автомобильные конструкционные материалы" под ред. Иванова А.С. – глава о полимерных композитах

- Патентные исследования: US 9,840,214 B2 "Fuel tank with internal baffle system"

- Журнал "Automotive Engineering International" – обзоры технологий бесшовных пластиковых баков

- Производственные стандарты Volkswagen AG: TL 524 "Plastic fuel tanks"

- Научная монография "Топливная система современного автомобиля" Петрова К.Д. – раздел "Эволюция конструкций баков"