Устройство и принцип действия тормозных систем

Статья обновлена: 01.03.2026

Тормозная система – критически важный элемент безопасности любого транспортного средства.

Её основная задача – контролируемое снижение скорости, остановка и удержание машины в неподвижном состоянии.

Современные автомобили оснащаются несколькими типами тормозных систем, взаимодействующими для обеспечения эффективного и надежного торможения.

Понимание их устройства, принципов работы и различий необходимо для грамотной эксплуатации и обслуживания.

Эта статья подробно рассматривает основные виды тормозных систем, их ключевые компоненты и физические принципы преобразования кинетической энергии в тепловую.

Механические тросовые тормоза: конструкция

Основным элементом системы является гибкий стальной трос, заключенный в защитную оболочку (рубашку). Рубашка обеспечивает фиксированную траекторию движения троса, минимизирует трение и защищает от загрязнений. Трос соединяет управляющий орган (рычаг или педаль) с исполнительным механизмом на колесе.

На колесном узле трос взаимодействует с механизмом разведения колодок. В барабанных тормозах это обычно кулачковый или кривошипный механизм, преобразующий линейное движение троса в раздвижение колодок. В дисковых системах (редко, но встречаются) используется механический суппорт, где трос воздействует на рычаг, сжимающий колодки через винтовой или кулачковый привод.

Ключевые компоненты

- Тяга (сердечник): Стальной многожильный трос, передающий усилие.

- Рубашка (оплетка): Гибкая металлическая или полимерная оболочка с тефлоновым покрытием внутри.

- Наконечники: Металлические фиксаторы на концах троса для крепления к рычагам.

- Регулировочные элементы: Резьбовые муфты или эксцентрики для компенсации износа колодок.

- Рычаги привода: Преобразуют усилие от троса в давление колодок на барабан/диск.

| Тип тормоза | Исполнительный механизм | Особенности конструкции |

|---|---|---|

| Барабанный | Разжимной кулак или кривошип | Колодки прижимаются к внутренней поверхности барабана |

| Дисковый (механический) | Рычажный суппорт с винтом/кулачком | Одна подвижная колодка, вторая зафиксирована |

Система включает возвратные пружины, отводящие колодки после прекращения воздействия на рычаг. Для равномерного срабатывания тормозов на осях применяется симметричная разводка тросов или балансирный механизм. Коррозия и растяжение троса – ключевые факторы снижения эффективности, требующие регулярного обслуживания и регулировки.

Работа механических приводов велосипедов

Механический привод передает усилие от тормозной ручки к исполнительному механизму через систему тросов в защитных оболочках. При нажатии ручки трос натягивается, преодолевая сопротивление возвратных пружин, и активирует тормозные колодки.

Эффективность работы зависит от минимального трения в рубашках, целостности троса и точности регулировки натяжения. Износ компонентов или загрязнение снижают КПД, требуя регулярного обслуживания.

Ключевые элементы и их функции

- Тормозная ручка: преобразует усилие руки в поступательное движение троса.

- Стальной трос: передает тянущее усилие по всей длине привода.

- Полимерная рубашка: фиксирует траекторию троса, защищает от загрязнений.

- Аллюминиевые/стальные фиксаторы: обеспечивают крепление рубашки к раме и вилке.

Принцип действия раскрывается в последовательности операций:

- Сжатие ручки смещает крепежный болт, натягивая трос.

- Трос скользит внутри рубашки, воздействуя на рычаги тормозного механизма (калипера или V-brake).

- Колодки прижимаются к ободу/диску, создавая тормозной момент.

- При отпускании ручки пружины возвращают систему в исходное положение.

| Параметр | Влияние на работу |

|---|---|

| Жесткость рубашки | Снижает потери усилия на изгибах |

| Качество смазки троса | Уменьшает трение до 40% |

| Регулировка хода ручки | Определяет скорость срабатывания |

Критичным недостатком является растяжение троса при длительной эксплуатации, компенсируемое подтяжкой регулировочного барабана на ручке или калипере.

Ручной тормоз в легковых автомобилях

Ручной тормоз (стояночный тормоз) – механическая система, независимая от основной гидравлической тормозной системы. Основное назначение – фиксация автомобиля в неподвижном состоянии на стоянках, особенно на уклонах, и аварийное торможение при отказе основной тормозной системы.

Принцип действия основан на механической блокировке вращения задних колес (реже передних) посредством тросового привода. Водитель прикладывает усилие к рычагу или педали в салоне, которое через систему тяг и тросов передается на тормозные механизмы задних колес.

Основные компоненты системы

- Орган управления: Рычаг (между передними сиденьями) или педаль (в районе водительского места для ног). Оснащен храповым механизмом с кнопкой фиксации.

- Привод: Система стальных тросов в защитных оболочках. Может включать:

- Главный трос (от рычага/педали)

- Уравнитель (балансир)

- Регулировочные гайки

- Регуляторы натяжения

- Два отдельных троса (на каждое заднее колесо)

- Исполнительные механизмы:

- Барабанные тормоза: Внутри барабана установлен отдельный рычаг ручного тормоза, соединенный с тросом. При натяжении троса рычаг разводит тормозные колодки, прижимая их к барабану.

- Дисковые тормоза:

- Барабанно-дисковые комбинированные: Внутри ступицы диска размещен миниатюрный барабанный механизм для ручника.

- Кулачковый привод (винтовой): Трос воздействует на рычаг, который через винтовой механизм раздвигает поршень(ы) суппорта или отдельные колодки ручника.

- Электромеханический (EPB): Электродвигатель в суппорте по команде с кнопки сжимает колодки. Регулировка и растормаживание автоматические.

Принцип действия (механический тип)

- Приведение в действие: Водитель поднимает рычаг (или нажимает педаль) ручного тормоза.

- Передача усилия: Усилие через главный трос передается на уравнитель.

- Распределение усилия: Уравнитель равномерно распределяет усилие на два задних троса, идущих к колесам.

- Активация тормозного механизма: Тросы натягиваются и поворачивают рычаги внутри тормозных механизмов задних колес.

- Торможение: Рычаги либо разводят колодки (в барабанном/комбинированном механизме), либо через винтовой привод прижимают колодки к диску.

- Фиксация: Храповой механизм в салоне удерживает рычаг (педаль) в поднятом (нажатом) положении, сохраняя натяжение тросов и блокировку колес.

- Растормаживание: Водитель нажимает кнопку на рычаге (или педали), отпуская храповик, и плавно опускает рычаг (отпускает педаль). Тросы ослабляются, возвратные пружины в тормозных механизмах отводят колодки.

| Тип привода ручника | Особенности | Преимущества/Недостатки |

|---|---|---|

| Механический (тросовый) | Классическая система с рычагом/педалью и тросами | + Простота, надежность, ремонтопригодность - Требует периодической регулировки натяжения тросов |

| Электромеханический (EPB) | Управляется кнопкой, торможение электродвигателем в суппорте | + Удобство, автоматическое удержание на уклоне (Auto Hold), нет регулировок - Сложность, высокая стоимость ремонта |

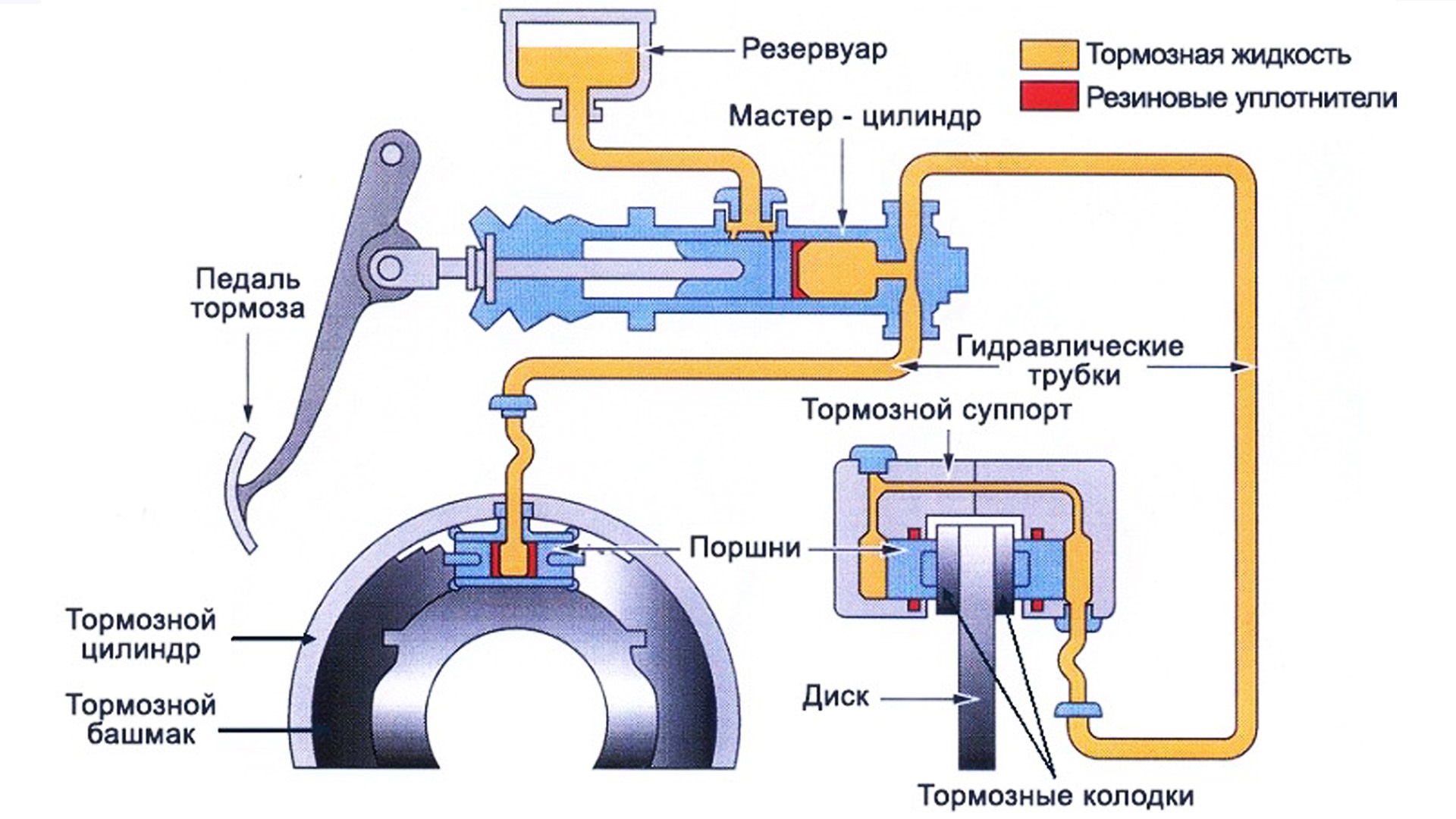

Особенности гидравлической тормозной системы

Гидравлическая система использует принцип передачи давления через несжимаемую жидкость для преобразования усилия на педали в механическое воздействие на тормозные механизмы колес. При нажатии на педаль поршень главного тормозного цилиндра создает давление в замкнутом контуре, заполненном специальной тормозной жидкостью. Это давление равномерно распределяется по всем точкам системы согласно закону Паскаля.

Ключевым преимуществом является высокий КПД передачи усилия (до 80-85%) и возможность точного дозирования тормозного момента. Система обеспечивает синхронное срабатывание тормозов на всех колесах даже при неравномерном износе колодок. Для предотвращения полного отказа при утечках применяется разделение на два независимых контура (передний/задний или диагональный).

Основные компоненты системы

- Главный тормозной цилиндр – преобразует механическое усилие педали в гидравлическое давление. Имеет двухсекционную конструкцию для дублирования контуров.

- Тормозные шланги и трубопроводы – магистрали из металлических трубок и армированных резиновых шлангов, передающие жидкость к колесным механизмам.

- Рабочие цилиндры – суппорты (для дисковых тормозов) или колесные цилиндры (для барабанных), преобразующие давление жидкости в перемещение колодок.

- Вакуумный усилитель – снижает требуемое усилие на педали за счет разряжения во впускном коллекторе двигателя.

- Тормозная жидкость – специальный состав (DOT 3/4/5.1) с высокой температурой кипения (>230°C) и низкой сжимаемостью.

| Преимущества | Ограничения |

|---|---|

| Высокая скорость срабатывания | Чувствительность к воздуху в системе |

| Компактность компонентов | Требовательность к герметичности |

| Автоматическая компенсация износа колодок | Деградация жидкости при поглощении влаги |

| Возможность интеграции с ABS/ESP | Ограниченный ресурс резиновых уплотнений |

Принцип работы основан на свойстве гидравлики изменять направление и величину усилия. Усилие от педали через вакуумный усилитель увеличивается в 3-5 раз, после чего главный цилиндр создает давление 80-120 бар в системе. Жидкость передает давление к рабочим цилиндрам, где оно преобразуется в линейное перемещение поршней суппортов, прижимающих колодки к дискам или барабанам. При отпускании педали возвратные пружины отводят колодки, а жидкость движется в обратном направлении.

Конструкция главного тормозного цилиндра

Основной корпус цилиндра представляет собой цельную литую деталь из чугуна или алюминиевого сплава с внутренней расточенной полостью. Внутри этой полости перемещаются два поршня (первичный и вторичный), разделенные между собой и торцами корпуса уплотнительными манжетами. Поршни оснащены возвратными пружинами, обеспечивающими их исходное положение при отпускании педали тормоза.

Торцевая часть корпуса соединяется с резервуаром для тормозной жидкости, который компенсирует ее расход и температурные изменения объема. Жидкость поступает в рабочие полости через компенсационные и перепускные отверстия. На противоположной от педали стороне цилиндра выполнены два выходных порта (для контуров передних и задних тормозов), подключенные к гидравлическим магистралям.

Ключевые компоненты

- Поршни: Первичный (привод от педали) и вторичный (ведомый), создающие давление в независимых контурах

- Уплотнительные манжеты: Резиновые кольца, предотвращающие перетекание жидкости между камерами

- Возвратные пружины: Возвращают поршни в исходное положение после снятия усилия

- Распределительные клапаны: Регулируют связь между резервуаром и рабочими полостями

- Защитный кожух: Предохраняет шток педали от загрязнений

| Элемент | Материал | Функция |

|---|---|---|

| Корпус | Чугун/алюминий | Основа конструкции, рабочие камеры |

| Резервуар | Пластик/металл | Хранение запаса тормозной жидкости |

| Шток педали | Сталь | Передача усилия на первичный поршень |

Принцип действия основан на преобразовании механического усилия от педали в гидравлическое давление. При нажатии педали шток толкает первичный поршень, который, перемещаясь, перекрывает компенсационные отверстия и создает давление в первом контуре. Через жидкость усилие передается вторичному поршню, активирующему второй контур. Двойная конструкция обеспечивает отказоустойчивость – при утечке в одном контуре второй сохраняет работоспособность.

Устройство рабочих тормозных цилиндров

Рабочий тормозной цилиндр преобразует гидравлическое давление тормозной жидкости в механическое усилие, необходимое для прижатия колодок к тормозному диску или барабану. Он монтируется непосредственно в суппорте дисковых тормозов или внутри барабана барабанных тормозов, являясь ключевым исполнительным элементом системы.

Конструкция цилиндра варьируется в зависимости от типа тормозного механизма. В дисковых тормозах чаще применяются поршневые цилиндры с одним или несколькими поршнями, в то время как барабанные системы используют цилиндры с двумя противоположно движущимися поршнями для раздвигания колодок.

Основные компоненты рабочего тормозного цилиндра

- Корпус: Литая металлическая (чаще алюминиевая или чугунная) деталь с точными цилиндрическими полостями. Имеет штуцер для подключения тормозной магистрали.

- Поршень(и): Стальные или керамические элементы цилиндрической формы, перемещающиеся под давлением жидкости. Поверхность полируется для минимизации трения.

- Уплотнительные манжеты: Резиновые кольца специальной формы, обеспечивающие герметичность при движении поршня и его самовозврат при сбросе давления.

- Защитный чехол (пыльник): Гофрированный резиновый кожух, предотвращающий попадание грязи и влаги в рабочую зону поршня.

- Толкатель: Передает усилие от поршня к тормозной колодке (в некоторых конструкциях поршень контактирует с колодкой напрямую).

- Стравливающий клапан: Винт для удаления воздуха из системы при прокачке тормозов.

Принцип действия основан на законе Паскаля: давление жидкости, созданное главным тормозным цилиндром, равномерно передается на поршни рабочих цилиндров. Поршни выдвигаются, преодолевая сопротивление уплотнений, и воздействуют на тормозные колодки. После прекращения давления манжеты деформируются, возвращая поршни в исходное положение.

Роль тормозной жидкости в герметичном контуре

Тормозная жидкость служит рабочим телом для передачи усилия от педали тормоза к исполнительным механизмам колес. Она заполняет полностью герметичный гидравлический контур, обеспечивая мгновенную передачу давления без сжатия при соблюдении целостности системы.

Качественная жидкость обязана сохранять стабильную вязкость в экстремальных температурных условиях (от -40°C до +200°C) и сопротивляться образованию паровых пробок. Ее гигроскопичные свойства минимизируют попадание воды, но требуют регулярной замены для предотвращения коррозии компонентов и снижения температуры кипения.

Критичные функции в контуре

- Несжимаемость – мгновенная передача усилия на колодки без потерь энергии

- Термостабильность – сохранение характеристик при нагреве тормозов

- Антикоррозийная защита – предотвращение окисления металлических деталей гидросистемы

- Смазка уплотнений – обеспечение герметичности поршней суппортов и ГТЦ

| Параметр | Влияние на работу |

|---|---|

| Температура кипения (сухая/увлажненная) | Определяет устойчивость к "провалу" педали при интенсивном торможении |

| Вязкость при низких температурах | Гарантирует скорость срабатывания тормозов в мороз |

Важно: Использование жидкости, не соответствующей спецификациям производителя, или смешивание разных классов (DOT 3/4/5.1) приводит к разбуханию манжет и разрушению герметичности контура.

Этапы работы гидравлического привода

При нажатии педали тормоза физическое усилие водителя передается на шток главного тормозного цилиндра. Поршень цилиндра начинает перемещаться, создавая давление в гидравлической магистрали. Тормозная жидкость, обладающая высокой температурной стабильностью и несжимаемостью, выступает рабочим телом системы.

Возникающее давление мгновенно распространяется по всей замкнутой системе согласно закону Паскаля. Жидкость передает усилие по металлическим трубкам и гибким шлангам ко всем колесным тормозным цилиндрам независимо от их расположения и удаленности от главного цилиндра.

Последовательность рабочего цикла

- Сжатие жидкости: Поршни главного цилиндра вытесняют жидкость в напорные магистрали, преодолевая сопротивление уплотнительных манжет.

- Распределение давления: Равномерное распространение давления по контурам системы через разделительные клапаны (при наличии двухконтурной схемы).

- Активация исполнительных механизмов: Поршни колесных цилиндров под давлением жидкости выдвигаются, прижимая:

- Тормозные колодки к дискам (в дисковых механизмах)

- Тормозные колодки к барабанам (в барабанных системах)

- Создание тормозного момента: Возникающая сила трения преобразует кинетическую энергию движения в тепловую, обеспечивая замедление автомобиля.

- Сброс давления: При отпускании педали возвратные пружины:

- Отводят колодки от дисков/барабанов

- Вытесняют жидкость обратно в бачок главного цилиндра

| Компонент | Функция на этапах работы |

|---|---|

| Компенсационное отверстие | Восстанавливает давление в системе после торможения, предотвращая подклинивание |

| Уплотнительные манжеты | Обеспечивают герметичность при движении поршней и самоподводку при износе колодок |

| Вакуумный усилитель | Умножает усилие на педали перед передачей на главный цилиндр (не влияет на гидравлические процессы) |

Принцип действия вакуумного усилителя

Вакуумный усилитель использует разряжение, создаваемое во впускном коллекторе двигателя или вакуумным насосом (в дизельных двигателях). Это разряжение подается в вакуумную камеру усилителя через обратный клапан, обеспечивая постоянный перепад давления между атмосферной и вакуумной камерами устройства. Диафрагма, разделяющая камеры, прижимается к корпусу силой атмосферного давления в неактивном состоянии.

При нажатии на педаль тормоза толкатель перемещает следящий клапан, открывая доступ атмосферного воздуха в атмосферную камеру. Возникающая разница давлений по обе стороны диафрагмы создает дополнительное усилие на штоке, который толкает главный тормозной цилиндр. Это усилие суммируется с усилием от педали, многократно увеличивая эффективность торможения при меньшем физическом воздействии водителя.

Ключевые элементы работы

- Следящий клапан: Регулирует подачу атмосферного воздуха пропорционально силе нажатия педали.

- Диафрагма: Преобразует перепад давлений в механическое усилие.

- Обратный клапан: Сохраняет разряжение в системе при остановке двигателя (обеспечивает 1-2 торможения).

- Возвратная пружина: Возвращает диафрагму в исходное положение после отпускания педали.

| Состояние | Вакуумная камера | Атмосферная камера | Воздействие на шток |

| Педаль отпущена | Разряжение | Разряжение (через клапан) | Нулевое |

| Педаль нажата | Разряжение | Атмосферное давление | Усилие на главный цилиндр |

При отказе усилителя система сохраняет работоспособность: усилие напрямую передается от педали к главному тормозному цилиндру через механическую связь толкателя, но требует значительного увеличения физических усилий водителя.

Пневматические тормоза грузовиков: общее строение

Пневматическая тормозная система грузовых автомобилей и автобусов использует сжатый воздух в качестве рабочего тела для передачи усилия от педали тормоза к исполнительным механизмам на колесах. Основное ее назначение – обеспечить эффективное замедление тяжелого транспортного средства, обладая значительным запасом энергии и возможностью многократного резервирования.

Ключевое преимущество такой системы – способность накапливать энергию в виде сжатого воздуха в ресиверах. Это гарантирует возможность многократного экстренного торможения даже при остановленном двигателе. Система спроектирована как многоконтурная, что обеспечивает отказоустойчивость: выход из строя одного контура не приводит к полной потере тормозов.

Основные компоненты системы

Типичная пневматическая тормозная система включает следующие ключевые элементы:

- Компрессор: Нагнетает воздух из атмосферы, создавая необходимое давление в системе. Приводится в действие от двигателя через ременную передачу.

- Регулятор давления (головка осушителя): Автоматически поддерживает давление в системе в заданном рабочем диапазоне (обычно ~7.5-8.0 бар для включения, ~6.0-6.5 бар для выключения компрессора), управляя его работой. Часто интегрирован с осушителем воздуха, удаляющим влагу для предотвращения замерзания и коррозии.

- Ресиверы (воздушные баллоны): Герметичные емкости для хранения запасов сжатого воздуха. Система имеет несколько ресиверов (минимум два основных контура + дополнительные для вспомогательных систем).

- Четырехконтурный защитный клапан: Распределяет сжатый воздух от компрессора/осушителя по независимым контурам системы (передний мост, задний мост, стояночный тормоз, вспомогательные потребители) и изолирует их при падении давления в одном из них.

- Тормозной кран (ножной клапан): Педальный узел, преобразующий усилие нажатия водителя на педаль тормоза в пропорциональное управляющее давление воздуха, подаваемое на тормозные камеры.

- Тормозные камеры (диафрагменные или сильфонные цилиндры): Исполнительные механизмы, установленные на каждом колесе. Преобразуют давление воздуха в механическое усилие, приводящее в действие тормозные колодки через разжимной кулак или клин.

- Клапан управления стояночным/вспомогательным тормозом (ручной кран): Управляет подачей воздуха в пружинные энергоаккумуляторы (обычно совмещен с функцией аварийного торможения).

- Пружинные энергоаккумуляторы: Устройства, объединенные с тормозными камерами задних колес. Содержат мощную пружину, удерживаемую в сжатом состоянии давлением воздуха. При сбросе давления (ручник или разрыв контура) пружина прижимает колодки, обеспечивая аварийное/стояночное торможение.

- Манометры: Указывают давление воздуха в основных контурах системы на приборной панели.

- Предохранительные клапаны: Сбрасывают избыточное давление в системе при неисправности регулятора.

- Клапаны быстрого растормаживания, ограничения давления, антиблокировочные модули (ABS): Дополнительные элементы, повышающие безопасность и функциональность.

| Этап цикла | Действие |

|---|---|

| Запас сжатого воздуха | Компрессор нагнетает воздух. Осушитель удаляет влагу. Регулятор направляет сухой воздух в ресиверы через 4-х контурный клапан до достижения верхнего предела давления. Ресиверы заполнены, система готова к работе. |

| Торможение (рабочее) | Нажатие на педаль открывает тормозной кран. Управляющее давление воздуха от крана поступает к тормозным камерам. Камеры преобразуют давление воздуха в усилие, прижимающее тормозные колодки к барабанам/дискам. |

| Растормаживание (рабочее) | При отпускании педали тормозной кран сбрасывает управляющее давление из тормозных камер в атмосферу. Возвратные пружины в камерах и механизмах отводят колодки. |

| Стояночное/аварийное торможение | Перевод ручного крана в положение "тормоз" сбрасывает давление из пружинных энергоаккумуляторов. Мощные пружины внутри них разжимаются, прижимая колодки. Для снятия с "ручника" ручным краном подается воздух в энергоаккумуляторы, сжимая пружины. |

Принцип действия основан на использовании энергии сжатого воздуха, накопленной в ресиверах. Управляющее давление от педали через тормозной кран пропорционально усилию водителя регулирует давление в тормозных камерах, обеспечивая необходимое тормозное усилие на колесах. Пружинные энергоаккумуляторы обеспечивают автоматическое срабатывание тормозов при падении давления в системе или активации стояночного тормоза.

Компрессор и воздушные ресиверы в системе

Компрессор является ключевым источником сжатого воздуха в пневматической тормозной системе. Он приводится в действие непосредственно от двигателя транспортного средства через ременную передачу или шестерни и непрерывно нагнетает воздух из атмосферы. Основная задача компрессора – создавать давление в системе, необходимое для срабатывания тормозных механизмов.

Воздушные ресиверы (воздухосборники) представляют собой герметичные металлические баллоны цилиндрической формы. Они выполняют функцию резервуаров для хранения сжатого воздуха, выработанного компрессором. Ресиверы обеспечивают стабильный запас воздуха, достаточный для многократного торможения даже при остановке двигателя или неисправности компрессора.

Устройство и принцип работы компрессора и ресиверов

Компрессор чаще всего имеет поршневую конструкцию с двухступенчатым сжатием:

- Цилиндр низкого давления: Всасывает атмосферный воздух и производит первичное сжатие.

- Цилиндр высокого давления: Дальнейшее сжимает воздух и подает его в магистраль.

- Система охлаждения: Ребра охлаждения или жидкостной контур предотвращают перегрев.

- Клапан разгрузки: Автоматически стравливает избыточное давление из цилиндров при достижении в ресиверах заданного максимума (обычно 7.5-8.5 бар), предотвращая перегрузку.

Ресиверы оснащаются обязательными элементами безопасности и обслуживания:

- Предохранительный клапан: Аварийный сброс давления при превышении критического уровня.

- Кран для слива конденсата: Удаляет скапливающуюся влагу для защиты системы от коррозии и обледенения зимой.

- Манометр (на головном ресивере): Визуальный контроль давления в системе.

- Датчики давления: Передают сигналы на манометр в кабине и блоку управления.

Принцип совместной работы:

- Компрессор нагнетает воздух в ресиверы через осушитель (удаляющий влагу).

- Воздух накапливается в ресиверах до достижения верхнего порога давления (регулируется регулятором).

- Регулятор давления активирует клапан разгрузки компрессора, переводя его в холостой режим.

- При падении давления в ресиверах (после торможения или утечки) регулятор снимает разгрузку, и компрессор возобновляет подачу воздуха.

- Сжатый воздух из ресиверов подается по магистралям к тормозным камерам при нажатии педали тормоза.

| Компонент | Основная функция | Критически важный элемент |

|---|---|---|

| Компрессор | Генерация сжатого воздуха | Клапан разгрузки, система охлаждения |

| Ресивер | Хранение сжатого воздуха, стабилизация давления | Предохранительный клапан, кран слива конденсата |

Функции тормозных камер пневмосистемы

Тормозные камеры служат исполнительными механизмами, преобразующими энергию сжатого воздуха в механическое усилие для активации тормозных механизмов. Они напрямую воздействуют на компоненты колесных тормозов через систему рычагов и штоков, обеспечивая своевременное срабатывание системы при подаче управляющего сигнала от тормозного крана.

Конструктивно камера представляет собой герметичный корпус с эластичной диафрагмой, разделяющей полости атмосферного и повышенного давления. Под действием сжатого воздуха диафрагма деформируется, перемещая шток и создавая необходимое усилие для сжатия тормозных колодок. После сброса давления возвратная пружина обеспечивает обратное движение диафрагмы и растормаживание колес.

Ключевые функции

- Энергопреобразование: Конверсия давления сжатого воздуха в линейное механическое перемещение штока.

- Передача усилия: Передача кинетической энергии через толкатель на разжимной кулак или клин тормозного механизма.

- Регулировка хода: Компенсация износа фрикционных накладок за счет автоматической корректировки длины штока (в камерах с регулятором).

- Аварийное растормаживание: Принудительный возврат штока в исходное положение пружиной при падении давления в системе.

- Дублирование контуров: Обеспечение работы раздельных контуров в тандемных камерах для повышения отказоустойчивости.

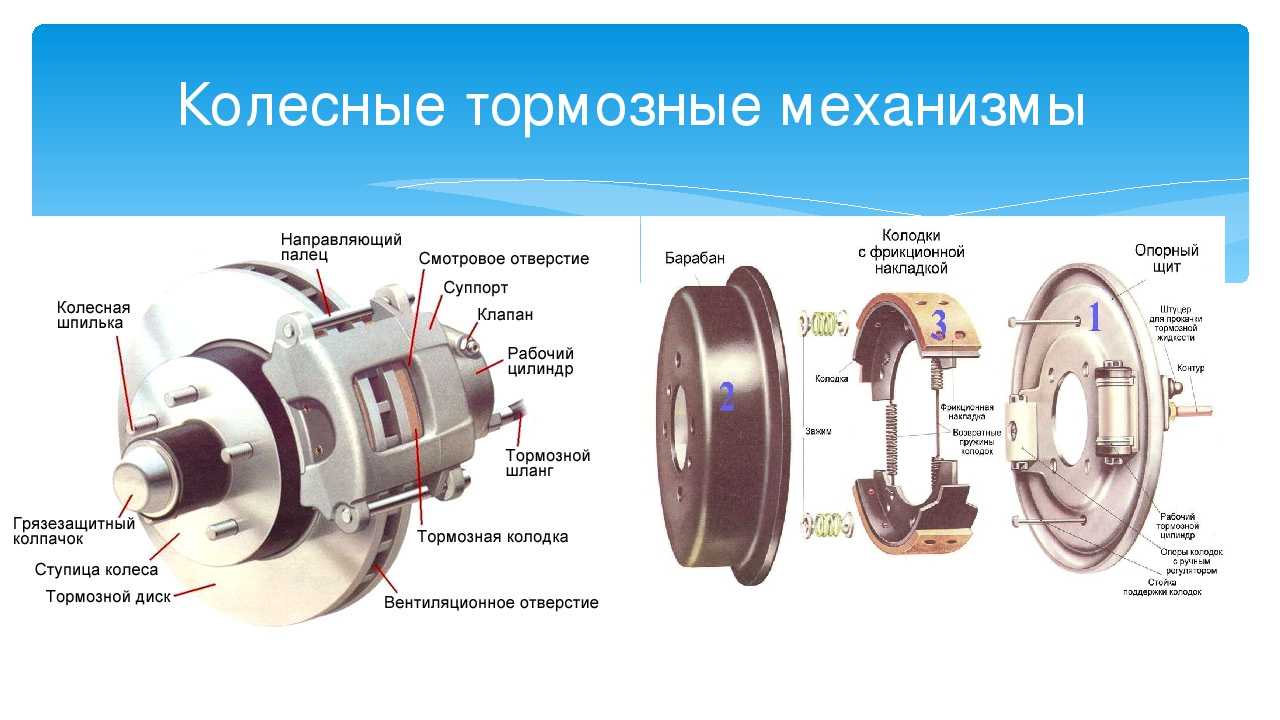

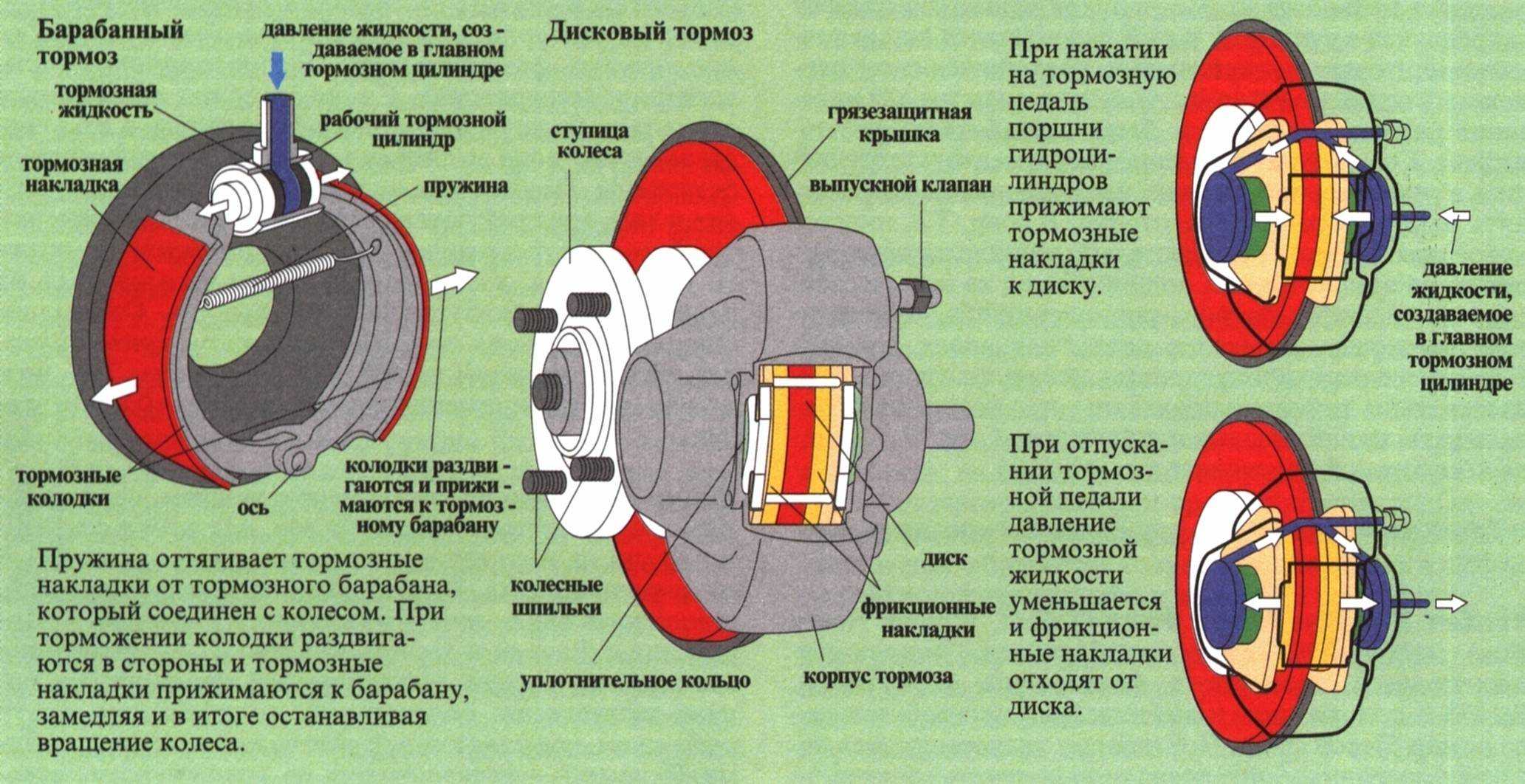

Дисковые тормоза: строение и компоненты

Дисковые тормоза преобразуют кинетическую энергию движения в тепловую энергию через трение, обеспечивая замедление транспортного средства. Основной принцип действия заключается в сжатии тормозных колодок с обеих сторон вращающегося диска, жестко зафиксированного на ступице колеса.

Конструкция включает несколько ключевых элементов: тормозной диск, колодки, суппорт с поршнями и механизм привода. Система работает под высокими механическими и температурными нагрузками, что требует точной подгонки компонентов и использования специализированных материалов.

Основные компоненты и их функции

| Компонент | Назначение и особенности |

|---|---|

| Тормозной диск (ротор) | Чугунный или композитный диск, крепящийся к ступице колеса. Создает поверхность трения для колодок. Может иметь вентилируемую конструкцию или перфорацию для улучшения теплоотвода. |

| Тормозные колодки | Парные элементы с фрикционными накладками. Изготавливаются из металлических, органических или керамических композитов. Фиксируются в суппорте и прижимаются к диску при торможении. |

| Суппорт (калипер) | Силовой узел, содержащий:

|

| Тормозная жидкость | Гидравлическая среда в магистралях (трубках и шлангах). Передает усилие от педали тормоза к суппорту. Требует высокой температуры кипения и низкой сжимаемости. |

Принцип действия: при нажатии педали тормоза создается давление в гидравлической системе. Жидкость воздействует на поршни в суппорте, которые синхронно прижимают колодки к обеим сторонам вращающегося диска. Возникающая сила трения замедляет диск и связанное с ним колесо.

Принцип работы суппорта и колодок

Суппорт, жестко закрепленный на поворотном кулаке или ступице, представляет собой корпус с поршнями (один или несколько) и направляющими. При нажатии на педаль тормоза, гидравлическое давление от главного тормозного цилиндра по магистралям передается в рабочие цилиндры суппорта. Это давление заставляет поршни выдвигаться из своих цилиндров.

Колодки, установленные в суппорте с обеих сторон тормозного диска (или внутри тормозного барабана в барабанных системах, но здесь речь о дисковых), состоят из металлической основы и фрикционной накладки. Выдвигающиеся поршни напрямую или через специальные скобы прижимают внутреннюю колодку к поверхности вращающегося диска. Одновременно, реактивное усилие заставляет корпус суппорта смещаться по направляющим, подтягивая внешнюю колодку и прижимая ее к противоположной стороне диска.

Ключевые этапы работы

- Создание давления: Нажатие водителем на педаль тормоза создает давление тормозной жидкости в гидравлической системе.

- Передача усилия: Жидкость под давлением поступает по трубкам и шлангам в цилиндры тормозного суппорта.

- Выдвижение поршней: Давление жидкости выталкивает поршни из цилиндров суппорта.

- Прижатие колодок: Поршни прижимают внутреннюю тормозную колодку к диску. Реактивная сила смещает корпус суппорта, прижимая внешнюю колодку.

- Возникновение трения: Фрикционные накладки колодок с силой взаимодействуют с поверхностью вращающегося тормозного диска.

- Преобразование энергии: Кинетическая энергия движения автомобиля преобразуется в тепловую энергию за счет трения между колодками и диском.

- Замедление: Тормозной момент, возникающий от трения, передается через ступицу на колесо, вызывая его замедление или остановку.

- Сброс давления: При отпускании педали давление в системе падает. Уплотнительные кольца поршней, слегка деформирующиеся при выдвижении, слегка оттягивают поршни назад. Возвратные пружины в некоторых конструкциях также помогают небольшому отводу колодок от диска.

Типы суппортов по конструкции:

- Фиксированный суппорт: Монолитный корпус жестко закреплен. Поршни расположены с обеих сторон диска. Прижим колодок осуществляется только выдвижением поршней.

- Плавающая скоба (или суппорт скользящего типа): Корпус суппорта (часто в виде скобы) перемещается по направляющим пальцам или болтам. Поршни есть только с внутренней стороны диска. Поршень прижимает внутреннюю колодку, затем корпус, скользя по направляющим, подтягивает и прижимает внешнюю колодку.

Материалы тормозных дисков для разных нагрузок

Выбор материала тормозного диска критически влияет на эффективность теплоотвода, износостойкость и стабильность работы при различных эксплуатационных нагрузках. Основные требования включают высокую теплопроводность, устойчивость к термическим деформациям, минимальный коэффициент трения и совместимость с колодками.

Производители используют специализированные составы для конкретных условий: от стандартных городских поездок до экстремального трек-дня. Материал напрямую определяет температурный диапазон работы, вес компонента и ресурс системы.

Ключевые материалы и их применение

| Материал | Характеристики | Применение | Температурный диапазон |

|---|---|---|---|

| Серый чугун |

|

Стандартные дорожные автомобили | До 450°C |

| Легированный чугун |

|

Грузовики, внедорожники, спортивные серийные авто | До 650°C |

| Углерод-керамика |

|

Спортивные суперкары, тюнинг | До 1,000°C |

| Карбон-углерод |

|

Гоночные болиды (Формула 1, LMP) | 700-1,200°C |

Важные аспекты выбора: Для повседневной эксплуатации оптимальны чугуны – их умеренная стоимость сочетается с предсказуемым поведением. В высоконагруженных системах применяют перфорацию и внутреннее вентилирование для улучшения охлаждения. Керамика незаменима при сочетании требований к снижению неподрессоренных масс и термостабильности, тогда как карбон остаётся прерогативой профессионального спорта.

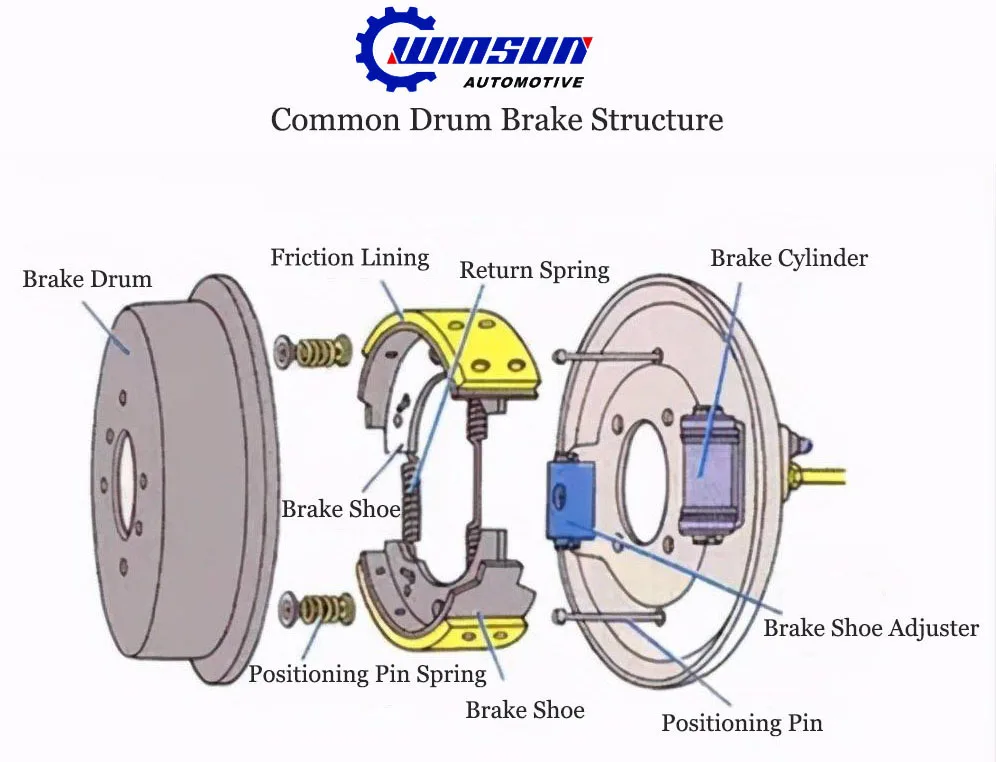

Конструкция барабанного тормозного механизма

Барабанный тормозной механизм состоит из вращающегося чугунного барабана, закреплённого на ступице колеса, и неподвижной тормозной колодки, установленной внутри него на опорном диске. Основные компоненты системы включают пару тормозных колодок полукруглой формы, разжимное устройство, механизм подвода и стяжные пружины.

Принцип действия основан на прижатии фрикционных накладок колодок к внутренней поверхности барабана под действием механической или гидравлической силы. Возвратные пружины обеспечивают обратное перемещение колодок в исходное положение после прекращения торможения, предотвращая остаточное трение.

Ключевые элементы системы

- Тормозной барабан – литая чаша с обработанной внутренней поверхностью для контакта с накладками

- Колодки – стальные дугообразные пластины с фрикционными накладками

- Рабочий цилиндр – гидравлический узел с поршнями для раздвижения колодок

- Стяжные пружины – возвращают колодки в исходное положение

- Опорные эксцентрики – регулируют зазор между колодками и барабаном

- Защитный щит – основание для крепления компонентов

Принцип работы

- Нажатие педали тормоза создаёт давление в гидравлической системе

- Поршни рабочего цилиндра раздвигают верхние концы колодок

- Колодки прижимаются к внутренней поверхности барабана

- Возникающее трение замедляет вращение колеса

- После отпускания педали стяжные пружины отводят колодки

| Преимущества | Недостатки |

|---|---|

| Высокая защищённость от загрязнений | Склонность к перегреву при интенсивном использовании |

| Простота обслуживания | Эффект "залипания" при попадании воды |

| Меньшая стоимость производства | Неравномерный износ накладок |

Особенность конструкции – наличие автоматической регулировки зазора через храповой механизм или компенсационные пружины, поддерживающий оптимальное расстояние между колодками и барабаном в процессе эксплуатации.

Распорные планки и пружины в барабанах

Распорные планки и пружины являются ключевыми компонентами барабанных тормозных систем, обеспечивая синхронное перемещение колодок и их возврат в исходное положение после прекращения торможения. Они гарантируют равномерный прижим фрикционных накладок к рабочей поверхности барабана, а также предотвращают неконтролируемое трение колодок в отключенном состоянии.

Распорная планка (разжимная планка) представляет собой металлический стержень сложной формы, контактирующий с торцами обеих колодок. При активации тормозного механизма поршни колесных цилиндров давят на верхние части колодок, а распорка передает усилие между их нижними концами, обеспечивая симметричное разведение. Возвратные пружины, закрепленные на колодках и опорном щите, создают постоянное натяжение для стабильного отвода колодок от барабана.

Функции и особенности работы

Принцип взаимодействия компонентов:

- При нажатии на педаль тормоза поршни цилиндра раздвигают верхние части колодок

- Распорная планка передает усилие на противоположную колодку, синхронизируя движение нижних концов

- Колодки равномерно прижимаются к барабану по всей поверхности

- После сброса давления пружины немедленно оттягивают колодки в исходное положение

| Компонент | Материал | Основная функция |

| Распорная планка | Легированная сталь | Механическая передача усилия между колодками |

| Стяжные пружины | Пружинная сталь | Фиксация планки на колодках |

| Возвратные пружины | Термообработанная сталь | Принудительный отвод колодок от барабана |

Критические требования к пружинам: должны сохранять упругие свойства в широком температурном диапазоне (-40°C до +300°C) и выдерживать циклические нагрузки без остаточной деформации. Ослабление пружин приводит к залипанию колодок и снижению эффективности торможения.

Системы АБС: назначение и компоненты

Антиблокировочная система тормозов (АБС) предотвращает полную блокировку колёс при резком торможении, сохраняя управляемость и курсовую устойчивость транспортного средства. Её основная задача – оптимизировать тормозное усилие для каждого колеса, сокращая тормозной путь на скользких или неоднородных покрытиях.

Работа системы основана на непрерывном анализе скорости вращения колёс и автоматическом регулировании давления в тормозных контурах. При обнаружении риска блокировки АБС циклически сбрасывает и восстанавливает давление, имитируя прерывистое торможение ("импульсный режим"), что позволяет сохранить контакт шины с дорогой.

Ключевые компоненты АБС

- Датчики скорости (индуктивные или магниторезистивные) – фиксируют частоту вращения каждого колеса.

- Гидравлический модулятор – содержит:

- Электромагнитные клапаны (впускные/выпускные) для управления давлением тормозной жидкости.

- Насос обратной подачи с электроприводом для возврата жидкости в главный цилиндр.

- Аккумуляторы давления (в некоторых моделях).

- Электронный блок управления (ЭБУ) – обрабатывает данные датчиков, рассчитывает проскальзывание колёс и управляет клапанами модулятора.

- Бортовые предохранители и реле – обеспечивают электропитание системы.

| Компонент | Функция |

|---|---|

| Датчики скорости | Генерация сигналов о текущей угловой скорости колёс |

| ЭБУ | Расчёт параметров торможения и формирование управляющих команд |

| Клапаны модулятора | Изоляция/сброс давления в тормозных магистралях по сигналу ЭБУ |

| Насос обратной подачи | Компенсация падения давления при срабатывании выпускных клапанов |

Цикл работы АБС включает три фазы: удержание давления (при стабильном замедлении), сброс давления (при блокировке) и повышение давления (после восстановления вращения колеса). Частота циклов достигает 15–20 раз в секунду, что ощущается как вибрация педали тормоза.

Датчики скорости и модулятор АБС

Датчики скорости вращения колес (ДСВК) служат для непрерывного контроля угловой скорости каждого колеса. Пассивные датчики (индуктивные) генерируют сигнал переменного тока за счет изменения магнитного потока при прохождении зубцов задающего ротора, прикрепленного к ступице. Активные датчики (магниторезистивные или на эффекте Холла) формируют цифровой сигнал, обеспечивая точные показания даже на низких скоростях.

Модулятор АБС (гидравлический блок) исполняет команды электронного блока управления (ЭБУ). Он содержит электромагнитные клапаны высокого давления (впускные и выпускные) для каждого контура тормозов, насос обратной подачи с электродвигателем и демпферные камеры для гадения пульсаций жидкости. ЭБУ анализирует данные ДСВК, вычисляет проскальзывание колес и управляет модулятором для предотвращения блокировки.

Принцип работы системы

При торможении ЭБУ сравнивает сигналы датчиков всех колес. При обнаружении резкого замедления (риск блокировки):

- Сброс давления: ЭБУ активирует выпускной клапан неисправного колеса. Тормозная жидкость перетекает в аккумулятор низкого давления.

- Удержание давления: Клапаны закрываются, фиксируя текущее давление в контуре.

- Повышение давления: Насос возвращает жидкость из аккумулятора в магистраль, впускной клапан открывается. Тормозное усилие восстанавливается.

Цикл "сброс-удержание-повышение" повторяется до 15 раз в секунду, обеспечивая максимальное замедление без потери управляемости. Основные компоненты модулятора:

| Компонент | Функция |

| Электромагнитные клапаны | Регулировка потока тормозной жидкости в контурах |

| Насос обратной подачи | Возврат жидкости из аккумулятора в главный тормозной цилиндр |

| Демпферные камеры | Сглаживание гидравлических пульсаций |

| Аккумулятор низкого давления | Временное хранение жидкости при сбросе давления |

Исправность датчиков скорости критична для работы АБС. Повреждение проводки, загрязнение или увеличенный воздушный зазор вызывают ошибки. Современные системы используют сигналы ДСВК также для ESP, ASR и адаптивного круиз-контроля.

Принцип прерывистого торможения антиблокировкой

Антиблокировочная система (АБС) реализует прерывистое торможение для сохранения управляемости транспортного средства. Основная цель – предотвращение полной блокировки колёс при резком или экстренном торможении. Это достигается за счёт циклического изменения давления тормозной жидкости в контурах.

Система непрерывно анализирует скорость вращения каждого колеса с помощью датчиков. При обнаружении резкого замедления, сигнализирующего о начале блокировки, электронный блок управления (ЭБУ) активирует модуляторы давления. Эти компоненты динамически регулируют усилие в тормозных механизмах.

Фазы рабочего цикла АБС

- Сброс давления: ЭБУ даёт команду на открытие выпускного клапана, снижая давление в тормозном цилиндре. Колесо начинает вращаться быстрее.

- Удержание давления: Клапаны закрываются, фиксируя текущее давление в системе для стабилизации вращения колеса.

- Повышение давления: Впускной клапан открывается, восстанавливая давление от главного тормозного цилиндра для возобновления эффективного торможения.

Цикл повторяется до 15 раз в секунду, обеспечивая:

- Максимальное тормозное усилие на грани блокировки

- Сохранение курсовой устойчивости

- Возможность маневрирования при торможении

| Параметр | Без АБС | С АБС |

|---|---|---|

| Управляемость | Потеря при блокировке | Сохранение контроля руления |

| Тормозной путь | Увеличен на рыхлых поверхностях | Оптимизирован для разных покрытий |

| След торможения | Сплошной "юз" | Прерывистый рисунок |

Вибрация педали тормоза и характерный звук "трещотки" во время работы системы являются нормальными признаками активации АБС. Эффективность напрямую зависит от исправности датчиков колес, блока гидромодулятора и корректности работы программного обеспечения ЭБУ.

Функции электромеханического стояночного тормоза

Электромеханический стояночный тормоз (EPB) заменяет традиционный рычажный механизм, интегрируя электронное управление с исполнительными электродвигателями. Данная система обеспечивает автоматизированное удержание транспортного средства в неподвижном состоянии независимо от уклона поверхности.

Основное назначение EPB заключается в блокировке задних колёс при длительных стоянках или кратковременных остановках, исключая самопроизвольное движение автомобиля. Управление осуществляется кнопкой в салоне, а активация/деактивация сопровождается звуковым и световым индикаторами на приборной панели.

Ключевые функциональные возможности

- Автоматическое включение/отключение: Самостоятельная активация при остановке двигателя и снятии ремня безопасности, а также отключение при трогании с места (в сочетании с системой Hill Start Assist).

- Аварийное торможение: Принудительная остановка автомобиля во время движения путём длительного удержания кнопки EPB (активируется через ESP/ABS).

- Регулировка зазоров колодок: Автоматическая компенсация износа фрикционных накладок без ручного вмешательства.

- Диагностика и самоконтроль: Постоянный мониторинг состояния тормозных механизмов и проводки, вывод ошибок в бортовой компьютер.

| Режим работы | Принцип активации | Сигнализация |

|---|---|---|

| Стояночная фиксация | Нажатие кнопки при скорости <3 км/ч | Жёлтый индикатор ⚠️ |

| Экстренное торможение | Удержание кнопки >2 сек в движении | Мигающий индикатор + звуковой сигнал |

| Автоотключение | Нажатие акселератора при пристёгнутом ремне | Отключение жёлтого индикатора |

Важно: EPB взаимодействует с ESP, ABS и трансмиссией, обеспечивая плавное снятие блокировки при старте на подъёме и предотвращая перегрузку двигателя. При отказе электроники активация/деактивация возможна через аварийный разъём в багажнике или сервисный режим.

ESP: взаимодействие с тормозной системой

Система курсовой устойчивости (ESP) интегрируется в гидравлический контур рабочей тормозной системы автомобиля. Её ключевая задача – автоматическое подтормаживание отдельных колёс для сохранения или коррекции траектории движения при потере устойчивости (сносах или заносах). ESP использует датчики частоты вращения колёс, датчик угла поворота руля, датчик поперечного ускорения и датчик скорости рыскания для оценки реального поведения автомобиля и сравнения его с расчётными параметрами движения, заданными водителем.

При обнаружении несоответствия (например, начало заноса задней оси или сноса передних колёс), электронный блок управления (ЭБУ) ESP мгновенно вычисляет необходимые корректирующие воздействия. Он подаёт команды на модуляторы давления тормозной жидкости, входящие в состав гидравлического блока ESP (часто объединённого с ABS и ASR). Модуляторы создают давление в тормозных механизмах конкретных колёс независимо от нажатия водителем педали тормоза.

Принцип корректирующего воздействия

ESP гасит развивающийся занос или снос избирательным торможением:

- При угрозе заноса (избыточной поворачиваемости): система притормаживает переднее внешнее колесо относительно поворота. Это создаёт стабилизирующий момент, возвращающий автомобиль на заданную траекторию.

- При угрозе сноса (недостаточной поворачиваемости): система притормаживает заднее внутреннее колесо относительно поворота. Это вызывает подруливание задней оси внутрь поворота, помогая автомобилю "зацепиться" за траекторию.

Дополнительно ESP может временно ограничивать крутящий момент двигателя через взаимодействие с ЭБУ двигателя (системой управления впрыском/зажиганием или электронной педалью газа), снижая мощность, передаваемую на колёса, и облегчая стабилизацию.

Ключевые компоненты гидравлического блока ESP:

| Компонент | Функция |

|---|---|

| Насос обратной подачи | Создаёт и поддерживает высокое давление тормозной жидкости для работы модуляторов. |

| Электромагнитные клапаны (впускные/выпускные) | Управляют потоком тормозной жидкости к каждому колесному тормозному цилиндру (повышение, удержание, сброс давления). |

| Аккумулятор давления | Накапливает тормозную жидкость при сбросе давления модуляторами. |

| Датчики давления | Контролируют уровень давления в контурах для точного управления ЭБУ. |

ESP работает постоянно и превентивно на всех скоростях движения. Вмешательство системы обычно сопровождается индикацией на приборной панели и характерным звуком работы гидронасоса и клапанов. Система деактивируется автоматически при восстановлении устойчивости или принудительно водителем (кнопкой), хотя в большинстве современных автомобилей она снова включается при следующем запуске двигателя или при превышении пороговой скорости.

Система экстренного торможения EBD

EBD (Electronic Brakeforce Distribution) – электронная система распределения тормозных усилий, функционирующая как дополнение к ABS. Основная задача – автоматическая оптимизация тормозного давления на каждом колесе в зависимости от текущих условий движения (загрузка автомобиля, положение центра тяжести, сцепление с дорогой).

Принцип работы основан на постоянном анализе данных от датчиков ABS, контролирующих скорость вращения колес. ЭБУ системы сопоставляет эту информацию с показаниями датчика угла поворота рулевого колеса, датчика продольного ускорения и датчиков нагрузки (если установлены). При торможении EBD динамически перераспределяет усилие между осями и отдельными колесами, предотвращая их блокировку на ранней стадии.

Ключевые функции и особенности работы

- Компенсация перераспределения веса: При резком торможении вес смещается на переднюю ось. EBD увеличивает давление на передних тормозах и снижает на задних, исключая их блокировку.

- Адаптация к загрузке: Система корректирует усилие на задних тормозах при перевозке пассажиров или груза для сохранения устойчивости.

- Учет дорожных условий: При попадании колес одной оси на поверхности с разным сцеплением (асфальт/лед) EBD дозирует усилие индивидуально, минимизируя риск заноса.

- Интеграция с ABS: Действует на этапе до срабатывания ABS, подготавливая оптимальные условия для ее эффективной работы.

Алгоритм работы в экстренной ситуации:

- Водитель резко нажимает педаль тормоза.

- Датчики ABS фиксируют скорость вращения каждого колеса.

- ЭБУ вычисляет степень проскальзывания и нагрузку на оси.

- Исполнительные механизмы (клапаны в гидроблоке ABS) модулируют давление в контурах:

- Снижают на колесах с риском блокировки (обычно задние или внутренние в повороте).

- Повышают на колесах с лучшим сцеплением.

- Процесс циклически повторяется до завершения торможения или активации ABS.

| Компонент системы | Назначение |

| Датчики скорости колес (ABS) | Определяют угловую скорость и степень проскальзывания |

| Электронный блок управления (ЭБУ) | Анализирует данные, рассчитывает оптимальное распределение усилий |

| Гидравлический модулятор (в блоке ABS) | Регулирует давление тормозной жидкости в контурах |

| Датчик положения педали тормоза | Фиксирует начало и интенсивность торможения |

Результат применения EBD – сокращение тормозного пути на 10-15% по сравнению с базовой ABS, сохранение курсовой устойчивости и управляемости при экстренном торможении на смешанных покрытиях и в поворотах. Система особенно эффективна в условиях частичной загрузки автомобиля.

Регуляторы давления в задних тормозах

Регуляторы давления (корректоры тормозных усилий) предназначены для динамического изменения давления тормозной жидкости в контурах задних колёс в зависимости от нагрузки на ось и условий торможения. Их ключевая задача – предотвращение блокировки задних колёс до передних, особенно при малой загрузке автомобиля, что обеспечивает курсовую устойчивость и сокращает тормозной путь.

Без регулятора резкое торможение на легковом автомобиле с ненагруженной задней осью приведёт к преждевременной блокировке задних колёс из-за сниженного сцепления с дорогой. Это вызывает занос, потерю управляемости и увеличение тормозной дистанции. Корректор автоматически снижает давление в задних тормозных механизмах пропорционально степени просадки кузова при торможении.

Принцип действия и типы регуляторов

Основной принцип основан на механической связи регулятора с задней подвеской. При торможении кузов смещается вперёд относительно заднего моста (балки), что вызывает сжатие пружины подвески. Это перемещение через рычаг или тягу передаётся на поршень клапана внутри корректора.

- Механические (поршневые): При просадке кузова рычаг перемещает поршень, перекрывающий канал подачи жидкости. Дальнейший рост давления в заднем контуре замедляется или прекращается.

- Электронные (EBD – Electronic Brakeforce Distribution): Датчики (скорости вращения колёс, нагрузки, продольного ускорения) передают данные в ЭБУ. Блок управления динамически регулирует давление через модуль ABS, обеспечивая оптимальное распределение без прямой механической связи с подвеской.

Устройство механического регулятора

Типичный механический корректор включает:

- Корпус с каналами входа (от главного цилиндра) и выхода (к задним тормозам).

- Подвижный поршень или золотник, управляющий сечением каналов.

- Возвратная пружина, устанавливающая начальное положение поршня.

- Уплотнительные кольца для герметизации рабочих полостей.

- Рычаг привода, соединённый с задней балкой или рычагом подвески.

При отсутствии торможения канал между входом и выходом полностью открыт. При нажатии на педаль и просадке кузова рычаг смещает поршень, перекрывая проходное сечение. Это ограничивает давление в заднем контуре, пропорциональное величине перемещения подвески.

Расположение и особенности работы

Регулятор устанавливается непосредственно на кузове в зоне задней оси, часто рядом с топливным баком. Его приводной рычаг соединяется с поперечной балкой задней подвески или продольным рычагом через тягу.

| Состояние автомобиля | Действие регулятора |

|---|---|

| Пустой салон/багажник | Максимальное ограничение давления в задних тормозах |

| Полная загрузка | Минимальное ограничение (давление почти равно переднему контуру) |

| Резкое торможение | Быстрое срабатывание из-за значительной просадки кузова |

| Плавное торможение | Частичное ограничение или его отсутствие |

Корректная работа зависит от исправности подвески и правильной регулировки привода. Износ сайлент-блоков, ослабление тяги или заклинивание поршня нарушают баланс тормозных сил, повышая риск заноса. В системах с EBD механический корректор отсутствует – его функции выполняет программно-аппаратный комплекс ABS.

Особенности торможения с прицепом

Торможение автопоезда требует учета увеличенной массы и инерции, что приводит к значительному росту тормозного пути по сравнению с одиночным автомобилем. Дополнительная нагрузка на тормозную систему тягача вызывает повышенный износ колодок и дисков, а неравномерное распределение веса прицепа может спровоцировать занос или складывание (сдвиг прицепа вбок).

Критически важна синхронизация работы тормозов тягача и прицепа: запаздывание срабатывания тормозов прицепа создает эффект «толкания» автомобиля, снижая устойчивость. Плавность торможения становится ключевым фактором – резкие нажатия на педаль увеличивают риск потери контроля, особенно на мокром покрытии или скользкой дороге.

Типы тормозных систем прицепов и их влияние

- Инерционные (механические): Активируются за счет давления дышла на сцепной шар при замедлении тягача. Чувствительны к правильной загрузке – при перегруженной передней части прицепа срабатывают раньше, при задней – позже. Требуют ручной регулировки силы срабатывания.

- Электрические: Управляются контроллером в салоне автомобиля через розетку фаркопа. Позволяют регулировать интенсивность торможения прицепа независимо от усилия на педали. Оснащаются датчиками АБС для предотвращения блокировки колес.

- Пневматические (для тяжелых прицепов): Используют сжатый воздух от тягача. Обеспечивают мощное и синхронное торможение, но требуют сложного монтажа и совместимого ТСУ.

Практические рекомендации:

- Увеличивайте дистанцию до впереди идущего транспорта минимум вдвое.

- Начинайте торможение заранее, нажимая педаль плавно и глубоко.

- На затяжных спусках используйте торможение двигателем (пониженные передачи).

- Регулярно проверяйте исправность электропроводки (для электрических систем) и уровень износа тормозных колодок прицепа.

- Контролируйте распределение груза: не более 10% веса нагрузки – на дышло.

| Параметр | Без тормозов прицепа | С тормозами прицепа |

|---|---|---|

| Тормозной путь (60→0 км/ч) | Увеличивается на 40-60% | Увеличивается на 15-25% |

| Риск складывания | Высокий | Средний/Низкий* |

| Нагрев тормозов тягача | Критический | Умеренный |

*Зависит от синхронизации и типа системы

Гибридные системы с рекуперативным торможением

Рекуперативное торможение преобразует кинетическую энергию движущегося транспортного средства в электрическую энергию вместо рассеивания в виде тепла, как в традиционных фрикционных тормозах. Этот процесс осуществляется через электродвигатель гибридной силовой установки, который при замедлении переключается в режим генератора.

Сгенерированная электроэнергия направляется в высоковольтную батарею для последующего использования при разгоне, что значительно повышает общую энергоэффективность системы. Гибридные автомобили сочетают рекуперацию с классическими гидравлическими тормозами для обеспечения безопасности и плавного перехода между режимами работы.

Ключевые компоненты и принцип работы

Основные элементы системы:

- Тяговый электродвигатель/генератор: Обеспечивает преобразование механической энергии в электрическую при торможении.

- Инвертор: Управляет потоком энергии между мотором и батареей, преобразуя постоянный ток в переменный и обратно.

- Высоковольтная батарея: Накапливает восстановленную энергию.

- Блок управления тормозами (EBCM): Координирует работу рекуперативной и фрикционной систем.

Алгоритм работы:

- При снятии ноги с педали акселератора или легком нажатии на тормоз электродвигатель переходит в генераторный режим.

- Создаваемое магнитное сопротивление вала двигателя создает тормозное усилие на колесах.

- Вырабатываемый переменный ток преобразуется инвертором в постоянный и заряжает батарею.

- При резком торможении или разряженной батарее EBCM автоматически подключает гидравлические тормоза.

| Преимущества | Ограничения |

|---|---|

| Снижение расхода топлива (до 15-25%) | Эффективность падает при низких скоростях |

| Уменьшение износа фрикционных тормозов | Зависимость от уровня заряда батареи |

| Сокращение выбросов CO2 | Сложность интеграции с традиционной тормозной системой |

Современные системы используют адаптивное торможение, где электроника динамически распределяет усилие между рекуперацией и дисковыми тормозами на основе скорости, степени нажатия педали и состояния батареи. В полностью электрических режимах гибридов возможно достижение "однопедального управления" – замедление осуществляется преимущественно за счет рекуперации при отпускании акселератора.

Электронные системы Brake-by-Wire

Принцип работы Brake-by-Wire (электромеханической тормозной системы) заключается в полном отказе от механической или гидравлической связи между педалью тормоза и исполнительными механизмами. Нажатие на педаль фиксируется датчиками, которые передают электрический сигнал в электронный блок управления (ЭБУ). ЭБУ анализирует данные (силу и скорость нажатия, условия движения, загрузку осей) и рассчитывает требуемое тормозное усилие для каждого колеса.

Исполнительные устройства – электродвигатели или электрогидравлические модули – независимо приводят в действие тормозные механизмы (дисковые или барабанные) на каждом колесе. Это позволяет реализовать прецизионное дозирование усилия, адаптацию к дорожным условиям и интеграцию с другими системами активной безопасности (ABS, ESP, ACC).

Ключевые компоненты и их функции

- Педальный модуль с датчиками: Преобразует механическое воздействие водителя в цифровые сигналы (сила, скорость нажатия). Часто включает симулятор обратной связи для создания привычного ощущения сопротивления педали.

- Электронный блок управления (ЭБУ): Мозг системы. Обрабатывает сигналы педали, данные от датчиков автомобиля (скорость, ускорение, крен, загрузка) и команд от других систем (например, ESP). Рассчитывает оптимальное тормозное усилие для каждого колеса.

- Исполнительные механизмы:

- Электромеханические суппорты: Электродвигатель напрямую воздействует на поршень суппорта через редуктор (например, планетарный).

- Электрогидравлические модули: Электродвигатель управляет гидравлическим насосом, создающим давление в локальной гидравлической магистрали, ведущей к суппорту конкретного колеса.

- Резервная система: Обязательный элемент безопасности. Обычно включает независимую электрическую цепь и/или механический/гидравлический контур, активируемый при отказе основной системы для обеспечения минимального тормозного эффекта.

Преимущества и особенности

| Аспект | Описание |

|---|---|

| Гибкость управления | Независимое и точное управление тормозным усилием на каждом колесе, оптимизация тормозного пути (особенно в поворотах или на смешанном покрытии). |

| Интеграция с ADAS | Беспрепятственное взаимодействие с системами автоматического экстренного торможения (AEB), адаптивным круиз-контролем (ACC), системами стабилизации (ESC) и автопилотами. |

| Функции комфорта | Плавное торможение без рывков, "Creep Function" для электромобилей (медленное движение без нажатия на педаль газа), "One-Pedal Driving". |

| Отказоустойчивость | Дублирование датчиков, ЭБУ и цепей питания; наличие резервной системы гарантирует безопасность даже при частичном отказе. |

| Компоновка и вес | Упрощение монтажа (нет длинных гидравлических трубок), потенциальное снижение массы. |

Система Brake-by-Wire требует высоконадежной электронной архитектуры и сложного программного обеспечения, что увеличивает стоимость. Однако она является технологической основой для автономного вождения и следующего поколения электромобилей, обеспечивая недостижимый для традиционных тормозов уровень контроля и функциональности.

Торможение двигателем в механике и автомате

Торможение двигателем – метод замедления ТС за счет сил сопротивления внутри силового агрегата при прекращении подачи топлива. Движущая сила от колес через трансмиссию передается на коленвал, преодолевая компрессию и трение в цилиндрах.

Эффективность зависит от выбранной передачи: чем ниже передача, тем выше обороты двигателя и интенсивнее замедление. Применяется на затяжных спусках для предотвращения перегрева тормозов, в сложных дорожных условиях (гололед, мокрая трасса) для повышения устойчивости.

Реализация на разных типах КПП

| Механическая КПП | Автоматическая КПП |

|---|---|

|

|

Ключевые преимущества:

- Снижение износа тормозных колодок и дисков

- Повышение курсовой устойчивости (исключает блокировку колес)

- Экономия топлива (в инжекторных двигателях подача прекращается полностью)

- Резервное замедление при отказе основной тормозной системы

Ограничения и риски:

- Недостаточная эффективность для экстренной остановки

- На МКПП: риск перекрута двигателя при переключении на чрезмерно низкую передачу

- На АКПП: возможен перегрев трансмиссионной жидкости при длительном использовании

- Отсутствие сигнала стоп-сигналов для движущихся сзади ТС

Требует плавного переключения передач и контроля оборотов двигателя (не допускать превышения красной зоны тахометра). Комбинируется с рабочим тормозом для максимальной безопасности.

Признаки износа колодок и дисков

Колодки демонстрируют износ через визуальное уменьшение толщины фрикционного материала. Минимально допустимая толщина указывается производителем, часто наносится на металлическую основу в виде прорези или индикатора. Механический скрежет или писк при торможении сигнализирует о полном стирании накладок – металлическая основа контактирует с диском. Продолжительность тормозного пути увеличивается, педаль может проваливаться глубже или требовать большего усилия для эффективного замедления.

Износ дисков проявляется видимыми бороздами, задирами или неравномерным истончением рабочей поверхности. Деформация (коробление) вызывает вибрацию руля или педали тормоза при замедлении. Появление синеватого оттенка на поверхности диска указывает на критический перегрев и изменение структуры металла. Уменьшение номинальной толщины диска ниже допустимого предела, указанного на его кромке или в спецификации, требует замены. Трещины или сколы на рабочей поверхности являются недопустимыми дефектами.

Диагностические индикаторы и методы контроля

- Визуальный осмотр: Проверка толщины колодок через смотровое окно в суппорте или при снятом колесе.

- Звуковые сигналы: Срабатывание механических скрипунов (металлических язычков) или датчиков износа (проводящих элементов), замыкающих цепь и включающих лампу на приборной панели.

- Замер толщины: Использование штангенциркуля для точного определения остаточной толщины дисков и сравнения с минимально допустимым значением.

- Тактильный контроль: Выявление глубоких канавок или волнообразной поверхности диска на ощупь.

| Компонент | Критический признак износа | Последствия игнорирования |

|---|---|---|

| Тормозные колодки | Толщина фрикционного слоя ≤ 2-3 мм, металлический скрежет | Разрушение диска, потеря эффективности торможения |

| Тормозной диск | Толщина ниже min (выбито на диске), биение > 0.05 мм, глубокие борозды > 1.5 мм | Вибрации, перегрев, разрушение диска, повреждение новых колодок |

Обслуживание гидравлических тормозов

Регулярное обслуживание гидравлических тормозных систем обеспечивает безопасность эксплуатации транспортного средства. Основные процедуры включают контроль уровня жидкости, проверку герметичности контура, замену расходных компонентов и удаление воздушных пробок из магистралей.

Систематический осмотр предотвращает снижение эффективности торможения из-за загрязнения тормозной жидкости, износа колодок или повреждения уплотнителей. Особое внимание уделяется состоянию главного и рабочих цилиндров, шлангов и соединений для исключения утечек.

Ключевые операции при обслуживании

- Замена тормозной жидкости:

- Проводится каждые 2 года или 40 000 км

- Используются жидкости типа DOT 4 или DOT 5.1

- Обязательная прокачка системы для удаления воздуха

- Диагностика герметичности:

- Визуальный осмотр шлангов и трубок на трещины

- Проверка соединений на наличие подтёков

- Контроль целостности манжет цилиндров

- Обслуживание суппортов:

- Чистка направляющих пальцев

- Смазка скользящих элементов

- Замена пыльников и уплотнительных колец

| Компонент | Периодичность контроля | Критерии замены |

|---|---|---|

| Тормозные колодки | Каждые 10 000 км | Остаток фрикционного слоя < 3 мм |

| Тормозные диски | Каждые 20 000 км | Выработка > 1 мм или биение > 0.05 мм |

| Гидравлические шланги | Каждые 30 000 км | Вздутия, трещины, потеря эластичности |

При прокачке тормозов соблюдается последовательность контуров, указанная производителем. Используется вакуумный метод или прокачка с помощником для полного удаления воздуха. После замены жидкости обязательно проверяется ход педали – он должен быть жестким без провалов.

Проверка и замена тормозных шлангов

Периодическая проверка тормозных шлангов критична для безопасности. Резиновые шланги подвержены старению, растрескиванию, истиранию и вздутию под давлением. Неисправный шланг может привести к разгерметизации системы и полной потере тормозов.

Осмотр проводят визуально при каждом ТО, уделяя внимание участкам возле фиксаторов и суппортов. Шланг смачивают водой для выявления микротрещин. Проверяют на отсутствие утечек тормозной жидкости, следов истирания о кузов, а также деформации при повороте колеса до упора.

Признаки неисправности и порядок замены

Требуется срочная замена при обнаружении:

- Трещины, вздутия или расслоения резины

- Запотевание жидкости на поверхности

- Задиры от контакта с элементами подвески

- Потеря эластичности (шланг "дубеет")

Последовательность замены:

- Поддомкратить авто, снять колесо

- Очистить соединения шланга от грязи

- Открутить гайку крепления к суппорту (удерживать шестигранник штуцера)

- Отсоединить шланг от кронштейна кузова

- Снять шланг с держателя трубки

- Новый шланг установить в обратном порядке

Важно: После замены обязательна прокачка тормозов для удаления воздуха. Проверить герметичность соединений под давлением при работающем двигателе. Не допускать перекручивания шланга при монтаже.

Симптомы неисправностей пневмосистемы

Падение давления в ресиверах ниже установленной нормы при работающем компрессоре свидетельствует о критических утечках, неисправности регулятора давления или износе поршневых колец компрессора. Отсутствие роста давления на манометрах после запуска двигателя указывает на поломку компрессора, обрыв приводного ремня или заклинивание разгрузочного устройства.

Постоянное срабатывание предохранительных клапанов при нормальной работе компрессора возникает из-за неисправности регулятора давления или засорения дренажных каналов разгрузочного механизма. Заметное шипение воздуха в статичном положении транспортного средства прямо указывает на утечки в магистралях, соединениях, тормозных камерах или кранах.

Характерные признаки неполадок

- Медленное отпускание тормозов: заедание тормозных кранов, деформация или засорение воздухопроводов

- Самопроизвольное торможение колес: заклинивание штока тормозной камеры, обрыв диафрагмы, неисправность пружинного энергоаккумулятора

- Неравномерное срабатывание осей (особенно прицепа): разница в давлении, замерзание соединительных головок, поломка тормозных механизмов конкретной оси

- Появление конденсата в воздушных баллонах: неисправность осушителя, несвоевременное сливание отстоя, трещины в корпусе ресивера

| Симптом | Ключевые причины |

|---|---|

| Вибрация педали тормоза | Задиры на поверхности компрессора, биение приводного шкива |

| Запаздывание срабатывания тормозов | Обмерзание влагоотделителя, засор фильтров, износ уплотнений |

| Резкий рост расхода воздуха | Разрыв диафрагм тормозных камер, повреждение пневмогидравлических усилителей |

Список источников

При подготовке материалов по тормозным системам были использованы авторитетные технические издания, учебная литература и отраслевые стандарты. Основное внимание уделялось современным конструкциям и базовым физическим принципам работы.

Ниже представлен перечень ключевых источников, содержащих детальные сведения об устройстве, классификации и функционировании различных типов тормозных систем транспортных средств.

Основная литература и нормативные документы

- Гришкевич А.И. Автомобильные тормозные системы: Устройство и расчет. Минск: Новое знание

- Певзнер Я.М. Устройство автомобиля: Учебник для вузов. Москва: Академия

- ГОСТ Р 41.13-H Единообразные предписания, касающиеся сертификации легковых автомобилей в отношении торможения

- Вахламов В.К. Теория и конструкция автомобиля: Учебное пособие. Москва: Академия

- Ревин А.А. Конструкция и расчет автомобиля: Тормозные системы. Москва: МГТУ «МАМИ»

- Bosch Automotive Handbook (русское издание). Раздел: Тормозные системы

- Токарев В.В. Электронные системы управления тормозами (ABS, EBD, ESP). Москва: За рулем

- Техническая документация Continental AG: Принципы работы пневматических тормозных систем для грузового транспорта