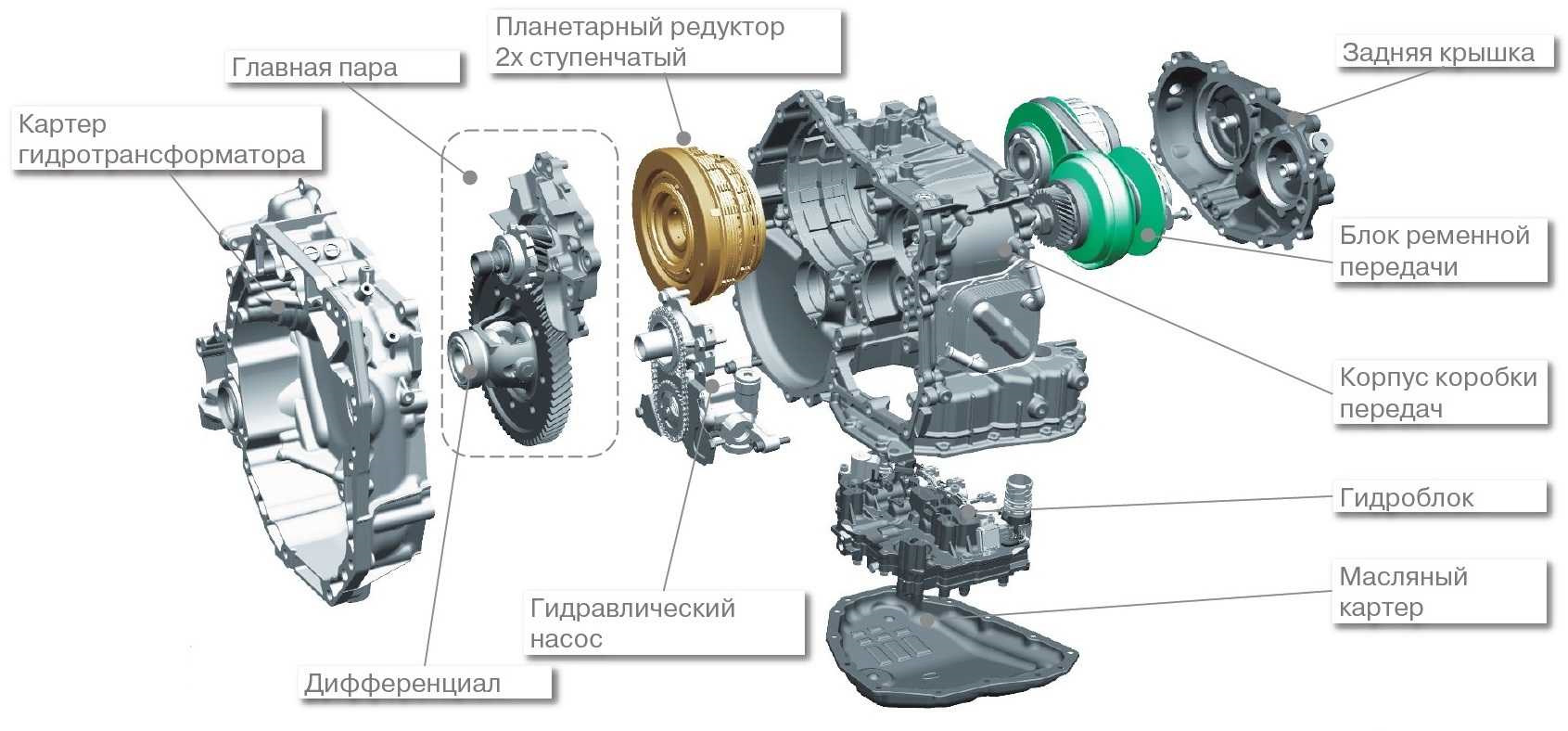

Устройство и принцип работы бесступенчатого вариатора

Статья обновлена: 01.03.2026

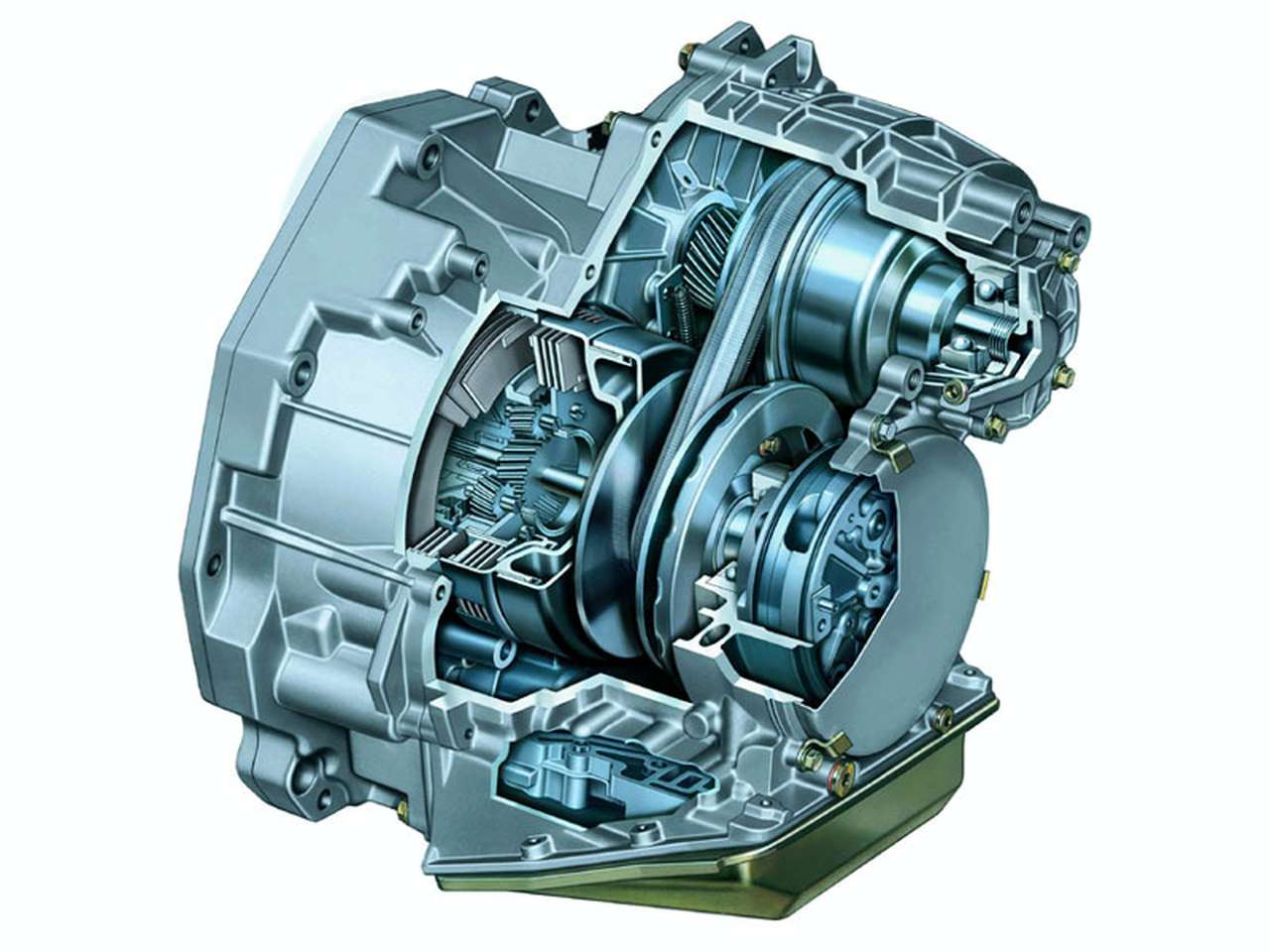

Бесступенчатый вариатор (CVT) – революционная альтернатива классическим коробкам передач. Его главное преимущество – абсолютно плавное изменение передаточного числа без рывков и фиксированных ступеней.

В отличие от механических или автоматических трансмиссий, CVT не использует шестерни. Вместо этого он динамически регулирует передаточное отношение между двигателем и колесами через систему шкивов и гибкий ремень или цепь.

Этот принцип позволяет двигателю работать на оптимальных оборотах при любых условиях, повышая эффективность и комфорт. Технология активно применяется в современных автомобилях, гибридах и скутерах.

Далее мы детально разберем конструкцию вариатора и физические принципы его работы.

Историческое развитие технологии вариаторов

Первый патент на вариаторную трансмиссию был зарегистрирован Леонардо да Винчи в 1490 году, однако практическую реализацию идеи удалось осуществить лишь в XIX веке. В 1879 году предприниматель Милтон Ривз создал вариатор для лесопильного оборудования, а в 1896 году инженер Херманн Фенн запатентовал тороидальную конструкцию, заложив основы современных решений.

Автомобильная индустрия начала эксперименты с вариаторами в 1958 году, когда голландская компания DAF представила модель 600 с трансмиссией Variomatic. Несмотря на ограниченную надежность и высокую стоимость, технология доказала свою жизнеспособность. Ключевой прорыв произошел в конце XX века, когда Van Doorne's Transmissie разработала металлический клиновой ремень, способный передавать высокий крутящий момент.

Хронология внедрения технологических инноваций

| Год | Событие | Значение |

| 1987 | Subaru Justy ECVT | Первый серийный авто с электронным управлением вариатора |

| 1999 | Nissan Hyper-CVT | Внедрение гидротрансформатора для плавного старта |

| 2002 | Audi Multitronic | Цепная передача вместо ремня для мощных двигателей |

Современный этап развития характеризуется следующими достижениями:

- Адаптивное программное обеспечение, имитирующее переключения "виртуальных" передач

- Гибридные системы (например, Toyota e-CVT) с интегрированными электромоторами

- Упрочнение материалов конусов и ремней для работы с крутящим моментом до 450 Нм

Ключевые компоненты системы: шкивы и ремень/цепь

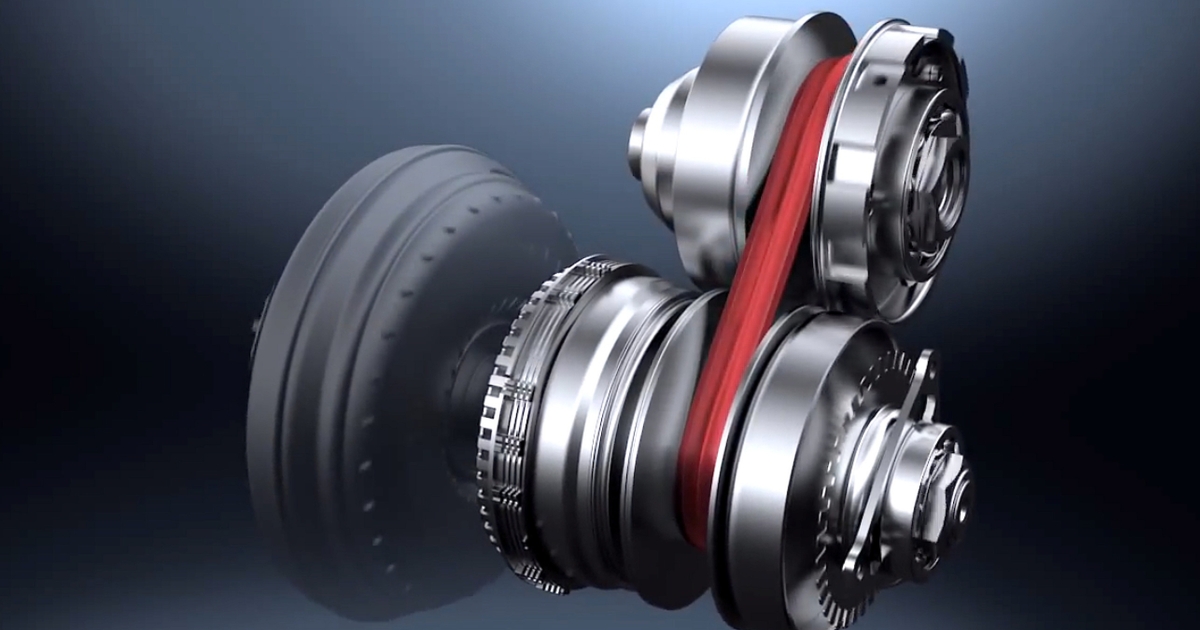

Ведущий и ведомый шкивы состоят из двух подвижных конусообразных половин. Гидравлика или центробежные силы регулируют расстояние между ними, изменяя рабочий диаметр. При сближении конусов ремень выталкивается на больший радиус, при раздвижении – опускается на меньший.

Ремень (металлический набор пластин) или цепь (пластинчато-роликовая конструкция) передают крутящий момент между шкивами. Эти элементы работают под высоким натяжением, выдерживая экстремальные нагрузки при трении о поверхности конусов. От их прочности и гибкости зависит КПД всей системы.

Принцип взаимодействия компонентов

| Компонент | Функция | Особенности работы |

|---|---|---|

| Ведущий шкив | Соединён с двигателем | Реагирует на обороты: при увеличении сжимает конусы |

| Ведомый шкив | Связан с трансмиссией | Автоматически раздвигается при сжатии ведущего шкива |

| Ремень/цепь | Передача усилия | Работает в клиновом зазоре без проскальзывания |

- Изменение диаметра на ведущем шкиве:

- Увеличение диаметра = повышение передаточного числа

- Уменьшение диаметра = понижение передаточного числа

- Синхронная коррекция ведомого шкива:

- Обеспечивает постоянное натяжение ремня/цепи

- Поддерживает оптимальное усилие сцепления

Критически важные параметры компонентов включают:

- Угол наклона конусов (12-14°) для предотвращения проскальзывания

- Точность гидравлического управления зазором (±0.1 мм)

- Термостойкость ремня/цепи (работа до 400°C)

Функция ведущего (первичного) шкива

Ведущий шкив напрямую соединён с коленчатым валом двигателя через гидротрансформатор или сцепление. Его ключевая задача – преобразовывать крутящий момент двигателя в радиальное усилие, изменяющее диаметр контакта с ремнём/цепью. Это достигается за счёт конструкции из двух конусов, способных сдвигаться или раздвигаться под гидравлическим давлением.

При увеличении оборотов двигателя давление в гидросистеме возрастает, сжимая конусы ведущего шкива. Это выталкивает ремень на больший радиус, тем самым увеличивая эффективный диаметр шкива. Одновременно ведомый шкив раздвигается, уменьшая свой диаметр для поддержания натяжения ремня – так формируется понижающая передача для разгона.

Принцип изменения передаточного отношения

Ведущий шкив управляет передаточным числом, синхронизируясь с блоком управления двигателем (ECU). Алгоритм учитывает:

- Положение педали акселератора

- Скорость вращения коленвала

- Нагрузку на трансмиссию

Гидравлический блок регулирует давление в магистрали, смещая конусы. Точность позиционирования обеспечивается датчиками угла поворота шкивов.

| Состояние шкива | Диаметр ременного контакта | Влияние на передачу |

|---|---|---|

| Конусы сжаты | Максимальный | Высокая "передача" (разгон) |

| Конусы разведены | Минимальный | Низкая "передача" (старт) |

Критическая роль – поддержание постоянного натяжения ремня при изменении диаметров. Недостаточное усилие вызывает проскальзывание, избыточное – перегрузку элементов. Для компенсации ведомый шкив автоматически выполняет обратное изменение диаметра.

Функция ведомого (вторичного) шкива

Ведомый шкив вариатора напрямую соединён с выходным валом трансмиссии и отвечает за преобразование механической энергии, полученной от ведущего шкива, в крутящий момент для колёс. Его подвижные щёки под действием центробежной силы или гидравлического давления изменяют рабочий диаметр контакта с ремнём/цепью, что обеспечивает плавное варьирование передаточного числа без фиксированных ступеней.

При увеличении скорости автомобиля щёки ведомого шкива сближаются под давлением пружины или гидравлики, выталкивая ремень на больший радиус. Это уменьшает передаточное отношение для "высшей передачи". При замедлении щёки расходятся, позволяя ремню опуститься на меньший радиус, увеличивая передаточное отношение ("низшая передача"). Синхронное изменение диаметров ведущего и ведомого шкивов обеспечивает бесступенчатое изменение тягового усилия.

Ключевые особенности работы

- Динамическое регулирование: Гидравлическая система непрерывно корректирует положение щёк в ответ на нагрузку двигателя и скорость движения.

- Обратная зависимость диаметров: Увеличение рабочего диаметра ведущего шкива всегда сопровождается уменьшением диаметра ведомого, и наоборот.

- Стабилизация натяжения: Специальные пружины и гидроцилиндры поддерживают оптимальное натяжение ремня/цепи при любом передаточном отношении.

| Состояние автомобиля | Действие ведомого шкива | Результат |

|---|---|---|

| Разгон | Щёки сближаются, диаметр контакта увеличивается | Снижение передаточного числа |

| Подъём в гору | Щёки раздвигаются, диаметр контакта уменьшается | Увеличение передаточного числа |

| Поддержание скорости | Положение щёк стабилизируется | Фиксация передаточного отношения |

Роль гидравлического блока в управлении шкивами

Гидравлический блок является центральным элементом управления шкивами вариатора. Он создает и регулирует давление масла, необходимое для изменения диаметра контакта ремня со шкивами. Точность его работы напрямую определяет скорость реакции трансмиссии на изменение условий движения и нагрузок.

Блок состоит из масляного насоса высокого давления, гидрораспределителей, соленоидов и системы каналов. Электронный блок управления (ЭБУ) отправляет команды на соленоиды, которые дозированно направляют масляные потоки к подвижным частям шкивов. Без этой системы было бы невозможно обеспечить плавное и синхронное перемещение щек шкивов.

Ключевые функции гидравлического блока

- Контроль положения щек: Подает масло под давлением в поршневые полости шкивов, заставляя щеки сдвигаться или раздвигаться

- Синхронизация шкивов: Координирует изменение диаметра ведущего и ведомого шкивов в противоположных направлениях для поддержания натяжения ремня

- Регулировка усилия: Изменяет давление в зависимости от нагрузки двигателя – повышает при разгоне и снижает на малых оборотах

- Аварийная защита: Предотвращает проскальзывание ремня при резком увеличении крутящего момента экстренным повышением давления

Точность регулировки достигается через пропорциональные соленоиды, которые по сигналу ЭБУ изменяют проходное сечение масляных каналов с шагом до 0.05 мм. Современные системы работают с давлением до 60 бар, обеспечивая время реакции менее 0.3 секунды.

| Компонент | Функция | Рабочий параметр |

|---|---|---|

| Насос | Создание давления масла | Производительность до 20 л/мин |

| Соленоиды | Дозированная подача масла | Частота управления до 1000 Гц |

| Гидрораспределитель | Направление потоков масла | Точность позиционирования ±0.1 мм |

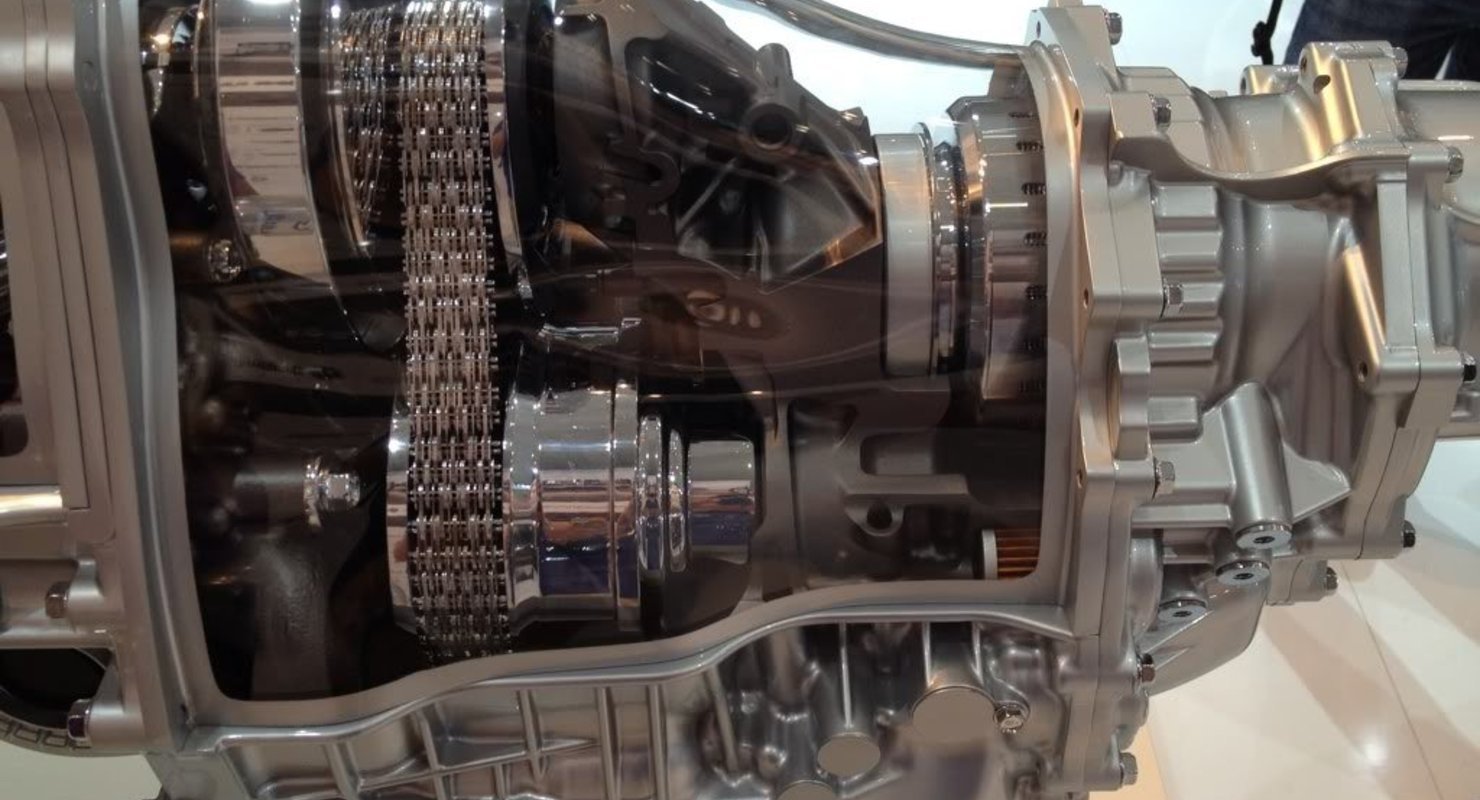

Материалы и конструкция клинового ремня

Клиновой ремень вариатора представляет собой сложный композитный элемент трапециевидного сечения. Его конструкция оптимизирована для передачи высоких крутящих моментов и устойчивости к поперечным деформациям при контакте со шкивами. Основой служат синтетические волокна (обычно арамид или высокопрочный полиэстер), обеспечивающие гибкость и нерастяжимость в продольном направлении.

Поперечное сечение ремня включает несколько ключевых слоёв. Внутренний несущий слой из переплетённых волокон воспринимает растягивающие нагрузки. К нему привулканизирован резиновый корпус из термостойкой резины (часто на основе HNBR - гидрированного нитрильного каучука), устойчивой к истиранию и нагреву до 150°C. Наружные боковые поверхности покрыты износостойкой тканевой обёрткой, снижающей трение и предотвращающей расслоение.

Ключевые особенности конструкции

- Многорядная структура: Современные ремни состоят из сотен микроэлементов ("лент"), работающих параллельно для распределения нагрузки и повышения ресурса.

- Клиновой профиль: Трапециевидная форма (угол ≈ 22°) обеспечивает плотное сцепление со скошенными стенками шкивов без проскальзывания.

- Поперечные стабилизаторы: Стальные вставки в резиновом слое предотвращают поперечную деформацию при изгибе, сохраняя геометрию профиля.

| Слой | Материал | Функция |

|---|---|---|

| Несущий корд | Арамидное волокно | Восприятие растягивающих усилий |

| Резиновая матрица | HNBR-каучук | Передача усилия сжатия, демпфирование |

| Защитная обкладка | Ткань из полиамида | Защита от износа и температурного воздействия |

Эволюция материалов привела к замене стальных тросов на полимерные нити, что снизило шумность и массу при сохранении прочности на разрыв до 400 МПа. Современные гибридные композиции обеспечивают ресурс до 200 000 км за счёт устойчивости к микротрещинам и окислению.

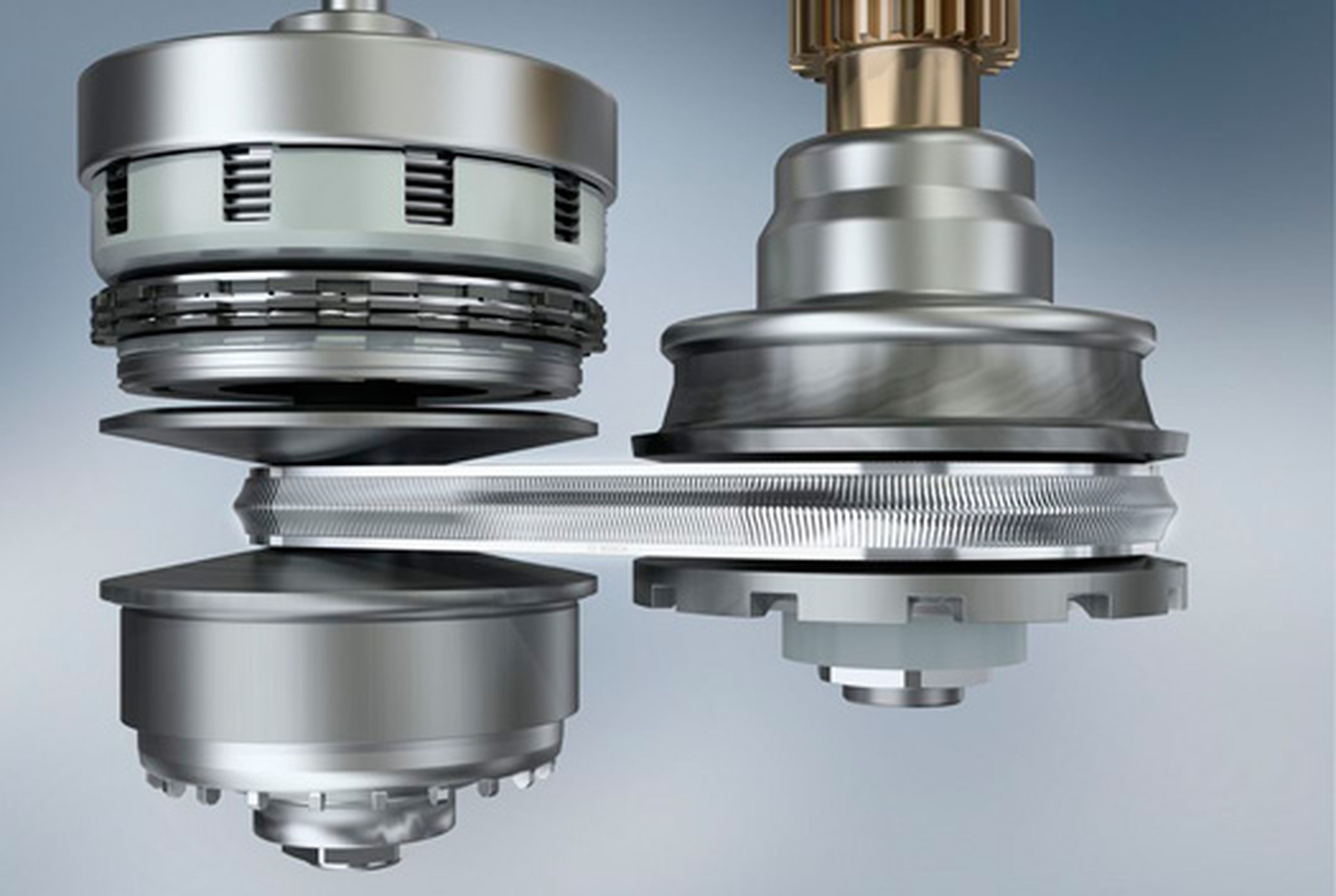

Особенности металлической толкающей цепи в CVT

Металлическая толкающая цепь представляет собой принципиально иной тип тягового органа в вариаторах по сравнению с традиционным клиновым ремнем. Её конструкция состоит из множества тонких, высокопрочных стальных пластин особой формы, соединенных между собой прецизионными стальными пальцами. Эти пластины собраны в пакеты, образующие звенья цепи, что обеспечивает необходимую гибкость для огибания шкивов и одновременную прочность для передачи значительных крутящих моментов.

Ключевое отличие цепи от ремня заключается в самом механизме передачи усилия. Если ремень передает крутящий момент за счет трения между своими боковыми поверхностями и коническими щеками шкивов, то металлическая цепь работает на толкающем усилии. Звенья цепи, зажатые между щеками ведущего шкива, не проскальзывают, а толкают друг друга и последующие звенья, находящиеся в зацеплении с ведомым шкивом, напрямую передавая тяговое усилие. Это радикально меняет физику работы передачи.

Характеристики и отличия толкающей цепи

Основные особенности металлической толкающей цепи вытекают из её конструкции и принципа действия:

- Высокая прочность на разрыв и сжатие: Изготовленная из специальных закаленных сталей, цепь способна передавать значительно большие крутящие моменты, чем клиновой ремень, что делает её предпочтительной для мощных двигателей.

- Минимальное радиальное проскальзывание: Принцип толкающего усилия вместо трения значительно снижает потери на проскальзывание в зоне контакта со шкивами, особенно под высокой нагрузкой. Это напрямую повышает механический КПД вариатора.

- Устойчивость к высоким температурам: Металлическая конструкция гораздо лучше переносит нагрев, возникающий в трансмиссии, по сравнению с резино-тканными или резино-металлическими ремнями.

- Меньшая радиальная сила зажатия: Для передачи того же крутящего момента цепи требуется меньшее усилие сжатия шкивов, чем ремню. Это снижает нагрузку на гидравлическую систему вариатора и уменьшает паразитные потери.

- Повышенный акустический фон: Металлический контакт звеньев цепи друг с другом и со шкивами генерирует больше шума (характерный "металлический шелест" или гул), особенно на высоких оборотах, по сравнению с более тихим ремнем.

- Высокая стоимость и сложность производства: Изготовление прецизионных пластин и сборка цепи технологически сложнее и дороже производства клиновых ремней.

- Жесткие требования к чистоте масла: Абразивные частицы в масле могут быстро повредить точные поверхности пластин и пальцев цепи, поэтому критически важна чистота трансмиссионной жидкости и исправность фильтров.

Таким образом, металлическая толкающая цепь (например, разработки компаний Luk или BorgWarner) является технологически более совершенным, но и более дорогим решением для CVT, обеспечивающим высокую надежность и эффективность передачи мощности, особенно в условиях высоких нагрузок, ценой некоторого увеличения шумности.

Принцип плавного изменения передаточного числа

Плавное изменение передаточного числа является основой работы вариатора (CVT). Оно достигается за счет непрерывного изменения эффективных рабочих радиусов ведущего и ведомого конусных шкивов, соединенных гибкой связью – металлическим ремнем или цепью. Ведущий шкив соединен с двигателем, ведомый – с трансмиссией и ведущими колесами.

Когда конусы одного шкива сдвигаются, ремень выталкивается на больший рабочий радиус. Одновременно, чтобы сохранить постоянное натяжение ремня, конусы другого шкива автоматически раздвигаются, позволяя ремню опуститься на меньший радиус. Поскольку передаточное число определяется соотношением этих двух радиусов (Радиус ведомого / Радиус ведущего), их синхронное изменение обеспечивает бесконечное множество передаточных отношений между минимальным и максимальным значениями.

Как это обеспечивает плавность

Ключевые особенности процесса:

- Отсутствие ступеней: Нет фиксированных шестерен или точек переключения. Передаточное число изменяется непрерывно.

- Постоянное движение ремня: Ремень всегда находится в зацеплении с обоими шкивами, передача крутящего момента не прерывается.

- Синхронизация шкивов: Гидравлическая или электронная система управления точно координирует положение конусов обоих шкивов в зависимости от условий движения (скорость, нагрузка, положение педали газа).

- Оптимизация оборотов двигателя: Электроника стремится удерживать обороты двигателя в зоне оптимальной мощности или экономичности, плавно меняя передаточное число при разгоне или замедлении.

Результатом является характерное поведение:

- При интенсивном разгоне двигатель выходит на высокие обороты, обеспечивающие максимальную мощность.

- Вариатор плавно увеличивает передаточное число, "растягивая" разгон на этих высоких оборотах без их существенного роста.

- При равномерном движении вариатор выбирает оптимальное передаточное число для минимального расхода топлива или требуемой динамики.

- Замедление происходит также плавно, без рывков, характерных для переключений вниз ступенчатых коробок.

Пример изменения передаточного числа:

| Режим | Радиус ведущего шкива (мал.) | Радиус ведомого шкива (бол.) | Передаточное число (высокое) |

| Старт с места | Минимальный | Максимальный | Максимальное (например, 3.5:1) |

| Средняя скорость | Средний | Средний | Среднее (например, 1.8:1) |

| Высокая скорость | Максимальный | Минимальный | Минимальное (например, 0.6:1) |

Гидравлическое управление сцеплением шкивов

Изменение передаточного отношения в вариаторе достигается синхронным смещением половин ведущего и ведомого шкивов. Этот процесс управляется гидравлической системой, состоящей из масляного насоса, клапанов, гидроцилиндров и управляющей электроники.

Давление масла создается насосом и регулируется электрогидравлическим блоком управления на основе сигналов от ЭБУ двигателя. Это давление распределяется между гидроцилиндрами шкивов в строго заданной пропорции для изменения их рабочего диаметра.

Принцип работы гидравлической системы

Ключевые этапы управления:

- Формирование команд: ЭБУ анализирует скорость авто, положение педали газа и нагрузку двигателя.

- Регулировка давления: Соленоидные клапаны дозируют масло в гидроцилиндры:

- Увеличение давления на ведущем шкиве – половинки сжимаются, ремень перемещается наружу.

- Снижение давления на ведомом шкиве – половинки раздвигаются, ремень уходит внутрь.

- Обратная связь: Датчики положения шкивов непрерывно передают данные в ЭБУ для корректировки усилия.

| Компонент | Функция |

|---|---|

| Масляный насос | Создает базовое давление в системе (до 60 бар) |

| Электромагнитные клапаны | Точно регулируют давление в контурах ведущего/ведомого шкивов |

| Гидроцилиндры шкивов | Преобразуют давление масла в механическое перемещение конусов |

Особенности динамического контроля: При резком ускорении система мгновенно повышает давление на ведущем шкиве, обеспечивая "пониженную передачу". Для поддержания постоянных оборотов двигателя (режим экономии) давление перераспределяется в пользу ведомого шкива.

Влияние оборотов двигателя на работу вариатора

Обороты двигателя напрямую определяют скорость вращения ведущего вала вариатора. При нажатии педали акселератора двигатель раскручивается до оптимальных оборотов, где достигается максимальный крутящий момент или мощность. Вариатор мгновенно реагирует на эти изменения, регулируя передаточное отношение для поддержания заданных оборотов независимо от скорости движения автомобиля.

Благодаря плавному изменению диаметров шкивов, вариатор удерживает обороты двигателя в узком эффективном диапазоне при разгоне. Это позволяет избежать характерных для традиционных КПП "провалов" тяги при переключениях. Например, при плавном ускорении двигатель сохраняет стабильные 4000 об/мин, в то время как передаточное число непрерывно уменьшается для роста скорости.

Ключевые взаимосвязи

Основные аспекты взаимодействия:

- Оптимизация мощности – вариатор фиксирует обороты в зоне максимальной отдачи двигателя при интенсивном разгоне

- Экономия топлива – при равномерном движении автоматически выбирается передаточное отношение для работы на минимально устойчивых оборотах

- Адаптация к нагрузке – при подъёме в гору или буксировке вариатор увеличивает передаточное число, предотвращая падение оборотов

| Режим движения | Обороты двигателя | Действие вариатора |

|---|---|---|

| Резкий разгон | 5000-6000 об/мин (макс. мощность) | Фиксирует шкивы в положении "низкой передачи" |

| Крейсерская скорость | 1500-2000 об/мин | Сдвигает ремень в положение "овердрайв" |

| Буксировка прицепа | 3000-4000 об/мин | Увеличивает передаточное число на 20-30% |

Электронный блок управления непрерывно анализирует соотношение оборотов входного/выходного валов, корректируя давление в гидроприводе шкивов. При внезапном сбросе газа вариатор имитирует переключение "вниз" кратковременным повышением оборотов, создавая ощущение традиционной трансмиссии.

Электронный блок управления (ЭБУ) трансмиссией

ЭБУ трансмиссии выступает "мозгом" вариатора, непрерывно анализируя данные от многочисленных датчиков автомобиля. Ключевыми входными сигналами являются положение педали акселератора, скорость движения, частота вращения коленчатого вала двигателя, выбранный режим работы (Drive, Sport, Manual), а также температура трансмиссионной жидкости.

На основе полученной информации блок вычисляет оптимальное передаточное отношение для текущих условий движения. Алгоритмы ЭБУ стремятся обеспечить баланс между топливной экономичностью, динамикой разгона, плавностью хода и предотвращением перегрузок. Решение о корректировке передаточного числа принимается несколько раз в секунду.

Функции и взаимодействие компонентов

Основные задачи ЭБУ:

- Регулировка давления в гидравлической системе для управления шкивами и ремнем.

- Контроль работы соленоидов, изменяющих ширину ведущего и ведомого шкивов.

- Адаптация параметров под износ компонентов и свойства трансмиссионной жидкости.

- Обеспечение "виртуальных" фиксированных передач при выборе ручного режима.

- Защита трансмиссии от перегрузок (блокировка проскальзывания ремня).

Взаимосвязь с другими системами:

| Система | Данные для ЭБУ | Управляющие сигналы |

|---|---|---|

| Двигатель | Обороты, крутящий момент, температура | Запрос изменения оборотов двигателя |

| АБС/ESP | Скорость вращения колес, пробуксовка | Коррекция передаточного числа при потере сцепления |

| Климат-контроль | Включение компрессора кондиционера | Корректировка нагрузки на двигатель |

Критическая роль давления: ЭБУ непрерывно регулирует давление в гидросистеме через электрогидравлический блок. Достаточное давление гарантирует:

- Минимальное проскальзывание ремня между шкивами.

- Быстрое и точное изменение диаметров шкивов.

- Стабильный контакт ремня со шкивами при резком ускорении.

Сенсоры скорости и положения в системе CVT

Точное измерение скорости вращения и углового положения ключевых компонентов критически важно для корректной работы бесступенчатого вариатора. Электронный блок управления (ЭБУ) непрерывно анализирует эти данные, определяя оптимальное передаточное число и обеспечивая плавное изменение передаточного отношения в реальном времени.

Система использует несколько специализированных датчиков для мониторинга состояния трансмиссии. Основными источниками информации являются датчики скорости вращения на входном и выходном валах, а также датчики положения шкивов. Отказ любого из этих сенсоров приводит к переходу CVT в аварийный режим для защиты механизмов от повреждения.

Ключевые типы датчиков и их функции

В типичной системе CVT применяются следующие сенсоры:

- Датчик скорости входного вала (Primary Speed Sensor): Фиксирует обороты ведущего шкива, соединённого с коленчатым валом двигателя. Рассчитывает фактическую частоту вращения.

- Датчик скорости выходного вала (Secondary Speed Sensor): Контролирует скорость ведомого шкива, связанного с колёсами. Позволяет ЭБУ определить текущее передаточное число.

- Датчики положения шкивов (Pulley Position Sensors): Определяют точное осевое перемещение подвижных половин шкивов. Могут использовать технологию Холла или потенциометры.

ЭБУ сопоставляет показания датчиков входного и выходного валов по формуле:

Передаточное число = Скорость входного вала / Скорость выходного вала

| Тип датчика | Расположение | Основная задача |

|---|---|---|

| Датчик входного вала | Ведущий шкив (первичный вал) | Контроль оборотов двигателя |

| Датчик выходного вала | Ведомый шкив (вторичный вал) | Контроль скорости вращения колёс |

| Датчик положения шкива | На гидроблоке или осях шкивов | Определение рабочего диаметра ремня |

На основе полученных данных ЭБУ регулирует давление масла в гидравлической системе, управляя сходимостью/расходимостью шкивов. Это обеспечивает:

- Мгновенную адаптацию к нагрузке (подъём, разгон)

- Поддержание оптимальных оборотов двигателя

- Предотвращение проскальзывания ремня

- Реализацию заданных алгоритмов переключения

Принудительная блокировка шкивов для имитации "передач"

Несмотря на плавность работы бесступенчатого вариатора, некоторые производители внедряют функцию искусственной фиксации передаточных отношений, имитирующую переключение классических ступеней. Это достигается за счёт принудительной блокировки положения конусов шкивов в заранее заданных точках, что создаёт иллюзию дискретных передач.

Технически блокировка реализуется через программное управление гидравликой вариатора: электронный блок (ECU) временно останавливает изменение давления в шкивах, фиксируя их диаметр. Водитель может активировать этот режим через подрулевые лепестки или селектор, получая последовательность виртуальных "передач" (обычно 6-8 позиций) с характерным ступенчатым изменением оборотов двигателя.

Особенности и последствия блокировки

Ключевые аспекты технологии:

- Механическое воздействие: Гидравлические клапаны удерживают давление масла в шкивах, предотвращая смещение ремня/цепи до команды на "переключение".

- Цели внедрения:

- Удовлетворение привычки водителей к ощущению переключений

- Повышение контроля при торможении двигателем (например, на спусках)

- Оптимизация работы при буксировке или высокой нагрузке

Важно: Фиксация шкивов не создаёт физических ступеней в трансмиссии – это исключительно программная симуляция, не влияющая на конструкцию вариатора. Режим может повысить расход топлива из-за отклонения от оптимального передаточного числа.

Сравнение клиноременного и тороидального вариаторов

Клиноременный вариатор использует пару конических шкивов и металлический ремень со специальными звеньями. Изменение передаточного числа происходит за счет сдвига и раздвигания шкивов: при сближении половин ведущего шкива ремень перемещается на больший радиус, повышая передачу. На ведомом шкиве синхронно происходит обратный процесс для сохранения натяжения.

Тороидальная система заменяет ремень роликами, зажатыми между двух конусообразных дисков (тороидов). Ролики вращаются вокруг своей оси и одновременно меняют угол наклона. При вертикальном положении ролика вращение передается на малый радиус диска (низкая передача), при наклоне – на большой радиус (высокая передача). Сила сжатия обеспечивается гидравликой или прецизионными подшипниками.

Ключевые отличия

| Параметр | Клиноременный | Тороидальный |

|---|---|---|

| Конструкция | Шкивы + металлический ремень | 2 тороидальных диска + ролики |

| КПД | ~75-88% (потери на трение ремня) | До 94% (точечный контакт роликов) |

| Долговечность | Ремень требует замены (80-150 тыс. км) | Нет изнашиваемых гибких элементов |

| Передаваемый крутящий момент | Ограничен прочностью ремня | Выше (применяется в грузовиках) |

| Стоимость | Дешевле в производстве | Дороже из-за прецизионных деталей |

Области применения: Клиноременные доминируют в легковых авто (Nissan X-Trail, Toyota Corolla) благодаря компактности. Тороидальные встречаются реже (Nissan Gloria, грузовые серии Extroid) из-за сложности, но незаменимы для высоких нагрузок. Оба типа исключают ступени переключения, но требуют специфичных масел для защиты контактных поверхностей.

Плавность хода: отсутствие рывков при разгоне

Ключевое преимущество вариатора кроется в непрерывном изменении передаточного отношения без фиксированных ступеней. Конусные шкивы плавно сдвигаются и раздвигаются под управлением гидравлики или электроники, синхронно меняя диаметр контакта ремня/цепи. Это исключает моменты разрыва потока мощности, характерные для переключения передач в традиционных коробках.

При разгоне двигатель сохраняет стабильные обороты в зоне максимального крутящего момента, пока трансмиссия "растягивает" передаточное число. Водитель ощущает равномерное линейное ускорение без толчков, дерганий или провалов тяги. Динамика напоминает разгон электромобиля: стрелка тахометра замирает, а скорость растет как по линейной зависимости.

Технические аспекты плавности

- Отсутствие фрикционов: мощность передается через трение ремня/цепи о шкивы, а не через зацепление шестерен

- Программная стабилизация: ЭБУ искусственно сглаживает резкие изменения нагрузки для комфорта

- Гидравлическое демпфирование: масляная система гасит микро-вибрации в подвижных элементах

| Параметр | Механическая КПП | Вариатор (CVT) |

| Переключения | Дискретные (5-10 ступеней) | Бесконечное число |

| Разгон | Волнистый график ускорения | Гладкая парабола |

| Тахометр | Скачки оборотов | Постоянная оптимальная зона |

Преимущества CVT в топливной экономичности

Ключевое преимущество вариатора – поддержание оптимальных оборотов двигателя (в зоне максимального крутящего момента или минимального расхода топлива) на всех скоростях движения. В отличие от ступенчатых коробок, CVT плавно изменяет передаточное отношение без фиксированных ступеней, исключая неэффективные режимы работы двигателя.

Отсутствие разрывов потока мощности при переключениях снижает потери энергии. Двигатель не раскручивается до высоких оборотов перед сменой передачи, а вариатор мгновенно адаптируется к изменению нагрузки (например, при подъёме или ускорении), минимизируя перерасход топлива.

Конкретные механизмы экономии

- Постоянная работа в «зелёной зоне»: Двигатель функционирует в диапазоне 1500-2500 об/мин – оптимальном для экономии топлива при равномерном движении.

- Исключение «раскачки» на переключениях: Нет циклов разгона/сброса оборотов между передачами, характерных для АКПП или МКПП.

- Эффективность в городском цикле: Частые разгоны/торможения происходят без скачков нагрузки – электроника удерживает низкие обороты даже при плавном наборе скорости.

Проблемы с динамикой разгона: "резиновый" эффект

При резком нажатии педали газа водители CVT часто сталкиваются с неестественной задержкой ускорения: двигатель раскручивается до высоких оборотов, а автомобиль разгоняется медленнее ожидаемого. Этот феномен, называемый "резиновым" эффектом, возникает из-за особенностей управления трансмиссией.

Электронный блок управления (ЭБУ) вариатора намеренно ограничивает скорость изменения передаточного отношения для предотвращения экстремальных нагрузок на ремень и конусы. Когда водитель требует максимального ускорения, система сначала увеличивает обороты двигателя до зоны максимальной мощности, и только после этого начинает плавно сдвигать шкивы.

Технические причины явления

Ключевые факторы, усиливающие эффект:

- Защита ременной передачи: Резкое изменение положения шкивов создает опасные нагрузки на стальной ремень или цепь, повышая риск проскальзывания и износа.

- Программные алгоритмы: ЭБУ искусственно замедляет сдвиг конусов для стабилизации крутящего момента и минимизации рывков.

- Задержка отклика дросселя: В современных авто электронная педаль газа передает сигнал не напрямую, а через бортовой компьютер, добавляя задержку.

| Фактор | Последствие для динамики |

| Ограничение скорости сдвига шкивов | Запаздывание изменения передаточного числа |

| Приоритет защиты трансмиссии | Искусственное сглаживание пиковых нагрузок |

| Программная симуляция "переключений" | Дополнительные паузы при имитации ступеней |

Производители частично компенсируют проблему предустановленными виртуальными передачами и адаптивными алгоритмами, но физические ограничения CVT не позволяют полностью устранить "резиновый" эффект при агрессивном старте.

Особенности шумов вариатора при работе двигателя

Бесступенчатые вариаторы (CVT) генерируют характерные акустические эффекты, отличающиеся от традиционных АКПП или механики. Основной источник шума – взаимодействие конусов и металлического ремня/цепи: при изменении передаточного отношения возникает постоянное трение и микропроскальзывание элементов. Это формирует ровный "жужжащий" или "воющий" звук, частота которого синхронизирована с оборотами двигателя.

Особенность CVT – отсутствие привычных переключений передач, поэтому вместо прерывистого рычания или "провалов" звука водитель слышит монотонное гудение при разгоне. Шум усиливается под нагрузкой (например, на подъеме) или при резком ускорении, когда ремень/цепь подвергается максимальным усилиям. Некоторых пользователей раздражает этот эффект, так как он воспринимается как "зависание" оборотов двигателя на пике мощности.

Ключевые факторы влияния на шум

- Стиль вождения: плавное нажатие педали газа снижает вибрации и гул;

- Состояние трансмиссионной жидкости: изношенное масло усиливает шуршание и дребезжание;

- Конструкция ремня/цепи: толкающие цепи обычно громче клиновых ремней из-за ударных нагрузок;

- Программное обеспечение ЭБУ: современные CVT используют "виртуальные передачи" для имитации переключений, маскируя монотонность.

| Тип шума | Причина | Когда проявляется |

|---|---|---|

| Гул/вой | Вибрации ремня между конусами | Равномерный разгон, поддержание скорости |

| Шуршание | Износ подшипников валов или цепи | Холостой ход, движение на малой скорости |

| Стук | Люфт в шлицевых соединениях | Старт с места, реверс |

Важно: современные вариаторы оснащаются шумоизоляционными кожухами и гидромуфтами, снижающими резонанс. Однако полностью устранить акустическую особенность CVT-технологии невозможно из-за принципа непрерывного изменения передаточного отношения.

Требования к трансмиссионной жидкости CVT

Трансмиссионная жидкость для бесступенчатого вариатора (CVT) выполняет критически важные функции, напрямую влияющие на работоспособность и долговечность узла. Она не только смазывает трущиеся поверхности, но и обеспечивает необходимое фрикционное сцепление между конусами шкивов и металлическим ремнем/цепью, а также передает усилие и регулирует давление в гидравлической системе управления.

Из-за специфики конструкции CVT и экстремальных условий эксплуатации (высокие температуры, давление, переменные нагрузки) к жидкости предъявляются жесткие требования, несоблюдение которых ведет к проскальзыванию, перегреву, преждевременному износу компонентов и выходу вариатора из строя.

Ключевые свойства и требования

Для корректной работы CVT жидкость должна обладать следующими характеристиками:

- Стабильность вязкости: Сохранение оптимальных смазывающих свойств в широком диапазоне температур (от -40°C до +150°C и выше).

- Контролируемый коэффициент трения (μ): Обеспечение точного и предсказуемого сцепления между ремнем/цепью и шкивами без проскальзывания или излишней "жесткости".

- Высокая термическая и окислительная стабильность: Сопротивление разложению и образованию отложений/шлама под воздействием высоких температур и кислорода.

- Антиизносные и противозадирные свойства: Защита поверхностей шкивов, подшипников, шестерен и гидравлических насосов от износа и заедания.

- Совместимость с материалами уплотнений: Предотвращение набухания, усушки или разрушения сальников и прокладок.

- Оптимальная текучесть под давлением: Эффективная передача усилия в гидравлической системе для быстрого и точного изменения диаметра шкивов.

- Антипенные и воздуховытесняющие свойства: Предотвращение вспенивания, ведущего к падению давления и сбоям в работе гидравлики.

Последствия использования неподходящей жидкости:

- Проскальзывание ремня/цепи → потеря тяги, рывки, перегрев.

- Ускоренный износ конусов шкивов и толкающих элементов ремня/цепи → вибрация, шум, разрушение узла.

- Загрязнение гидроблока и клапанов отложениями → некорректное переключение передаточных чисел, "зависание" оборотов.

- Утечки из-за повреждения уплотнений.

- Снижение эффективности работы и топливной экономичности.

| Характеристика | Обычное ATF | Специализированная CVT-Fluid |

|---|---|---|

| Коэффициент трения (μ) | Не контролируется для CVT | Строго оптимизирован под фрикционную пару CVT |

| Стабильность при высоком давлении | Удовлетворительная | Высокая (специальные присадки) |

| Защита от износа металл-металл | Базовая | Усиленная (критично для ремня/цепи и шкивов) |

Важно: Использование исключительно жидкости, рекомендованной производителем конкретного CVT (например, Nissan NS, NS-2, NS-3; Toyota TC; Honda HCF-2 и т.д.), является обязательным. Замена на универсальные ATF или жидкости для других типов КПП категорически запрещена.

Интервалы замены жидкости и её роль в охлаждении

Специальная трансмиссионная жидкость в вариаторе выполняет критическую функцию теплоотвода. Она циркулирует под высоким давлением, отводя тепло от зоны контакта ремня с конусами шкивов, где трение неизбежно генерирует значительную тепловую энергию. Без эффективного охлаждения происходит перегрев металлических компонентов, ведущий к деформациям и ускоренному износу.

Со временем жидкость деградирует: теряет вязкостные свойства, окисляется и загрязняется металлической стружкой. Это резко снижает её теплопроводность и способность защищать трущиеся поверхности. Загустевшая или загрязнённая жидкость не может обеспечить стабильную работу гидроблока и гидротрансформатора, что ведёт к проскальзыванию ремня и точечным перегревам в зоне фрикционного контакта.

Последствия несвоевременной замены

- Перегрев ремня/цепи: Потеря жидкостью охлаждающих свойств вызывает коробление ремня, расслоение его пластин или разрушение цепи.

- Износ конусов шкивов: Загрязнения в жидкости действуют как абразив, оставляя задиры на рабочих поверхностях.

- Забивание каналов гидроблока: Продукты износа блокируют тонкие каналы управления, нарушая регулировку давления и положения шкивов.

- Снижение КПД: Ухудшение смазки увеличивает паразитные потери на трение.

Интервалы замены строго регламентированы производителем (обычно 60 000–100 000 км) и учитывают ресурс присадок. Использование неподходящих жидкостей катастрофично: только специализированные составы CVT обеспечивают необходимый коэффициент трения и стабильность свойств при экстремальных температурах.

Режим "паркинг": механическая блокировка валов

При активации режима "паркинг" (P) в бесступенчатом вариаторе (CVT) происходит физическая блокировка выходного вала трансмиссии. Эта функция предотвращает самопроизвольное качение автомобиля на стоянке независимо от положения шкивов или степени сжатия ремня. Механизм реализуется через отдельный узел, не связанный напрямую с гидравликой или электроникой управления вариатора.

Специальная блокирующая вилка (парковочный палец) входит в зацепление с зубчатым сектором парковочной шестерни, жестко зафиксированной на выходном валу. Зацепление происходит по команде селектора через тросовый или электромеханический привод. При этом полностью останавливается вращение ведущих колес, обеспечивая безопасность на уклонах. Конструкция рассчитана на экстремальные нагрузки и срабатывает только при полной остановке автомобиля.

Принцип активации блокировки

- Перевод селектора в положение "P" отправляет сигнал блоку управления трансмиссией

- Электродвигатель (или трос) смещает блокирующую вилку через приводной механизм

- Стальной штырь вилки входит в пазы зубчатого колеса на валу

- Специальная пружина фиксирует зацепление до следующего переключения режима

| Элемент системы | Назначение |

| Парковочная шестерня | Зубчатое колесо на выходном валу с пазами для фиксации |

| Блокирующая вилка | Рычаг с закаленным штырём, входящим в зацепление |

| Приводной механизм | Преобразует движение селектора в усилие смещения вилки |

Важно: Переключение в режим "P" допустимо только при полной остановке автомобиля. Активация блокировки на ходу вызывает критическую поломку зубьев шестерни и вала. Для кратковременной фиксации на светофорах используется режим "нейтраль" (N), где блокировка не задействуется.

Режим нейтрали в бесступенчатом вариаторе

В режиме нейтрали (N) вариатор физически разъединяет входной и выходной валы трансмиссии. Это достигается за счёт перемещения ведущего и ведомого шкивов в крайнее положение, где ремень не создаёт эффективного передаточного отношения. Конусы шкивов максимально раздвигаются, ослабляя натяжение ремня и прекращая передачу крутящего момента от двигателя к колёсам.

Электронный блок управления (ЭБУ) вариатора синхронизирует это действие с отключением гидротрансформатора или сцепления. При этом масляный насос продолжает работать для поддержания давления в системе, обеспечивая смазку компонентов и готовность к моментальному включению передачи при переходе в режим движения (D/R).

Особенности и ограничения

- Отсутствие торможения двигателем: В отличие от "нейтрали" в механической КПП, вариатор в режиме N не блокирует вращение выходного вала, поэтому автомобиль может свободно катиться под уклон.

- Запрет включения на ходу: Переключение в N во время движения вызывает резкий разрыв потока мощности, что приводит к ускоренному износу ремня и шкивов. Рекомендуется только при полной остановке.

- Аварийная буксировка: Режим N активируется для транспортировки автомобиля с выключенным двигателем, но строго в пределах скорости и расстояния, указанных производителем (обычно до 50 км/ч и 30-50 км).

| Ситуация | Рекомендация |

|---|---|

| Короткая остановка (светофор) | Удержание в режиме D с тормозом |

| Длительная стоянка | Переключение в P (паркинг) |

| Буксировка при неработающем ДВС | Только N с ограничениями |

Электронная защита от перегрузок и пробуксовки

Электронный блок управления (ЭБУ) вариатора непрерывно анализирует данные от датчиков: частоту вращения входного и выходного валов, положение шкивов, нагрузку двигателя, скорость автомобиля и степень открытия дроссельной заслонки. При обнаружении условий, ведущих к перегрузке (например, резкое ускорение с места, движение под нагрузкой в гору или буксировка прицепа), система мгновенно корректирует передаточное отношение.

Для предотвращения пробуксовки ремня ЭБУ отслеживает разницу в скоростях первичного и вторичного шкивов. Если возникает риск проскальзывания (при агрессивном старте, езде по льду или мокрому асфальту), давление в гидравлической системе повышается, усиливая сжатие ремня шкивами. Параллельно может ограничиваться крутящий момент двигателя через взаимодействие с его системой управления.

Ключевые функции защиты

- Адаптация передаточного числа: При перегрузке ЭБУ смещает шкивы в положение, снижающее механическое напряжение на ремень.

- Гидравлическое усиление зажима: Автоматическое увеличение давления в гидросистеме для исключения проскальзывания ремня.

- Координация с двигателем: Моментное сокращение подачи топлива или задержка зажигания по сигналу ЭБУ вариатора.

- Аварийный режим: При критических сбоях фиксация шкивов в безопасном положении "limp home".

| Условие риска | Действие системы |

| Резкий старт на скользкой дороге | Повышение давления зажима ремня + ограничение момента двигателя |

| Длительная буксировка груза | Корректировка передаточного отношения на пониженное |

| Перегрев трансмиссионной жидкости | Принудительное охлаждение + снижение давления в гидросистеме |

Адаптация вариатора под стиль вождения

Современные вариаторы оснащаются интеллектуальной системой управления, которая непрерывно анализирует параметры движения: силу нажатия педали акселератора, частоту разгонов и торможений, скорость изменения оборотов двигателя. На основе этих данных электронный блок управления (ЭБУ) динамически корректирует алгоритм выбора передаточного числа, подстраивая характеристики трансмиссии под манеру вождения.

При резких ускорениях система искусственно задерживает изменение передаточного отношения, создавая эффект "виртуальных передач" для более спортивного ощущения. В режиме плавного движения вариатор оптимизирует обороты двигателя в зоне максимальной топливной эффективности, обеспечивая тихую работу и сниженный расход.

Режимы адаптации

Производители реализуют адаптацию через:

- Предустановленные программы:

- Eco (повышенная плавность, минимальные обороты)

- Sport (быстрый отклик, имитация переключений)

- Comfort (приоритет снижения шумности)

- Самообучающиеся алгоритмы:

ЭБУ запоминает повторяющиеся сценарии (например, агрессивные старты со светофоров или равномерную трассовую езду) и автоматически подстраивает логику переключений на последующих поездках.

| Стиль вождения | Реакция вариатора | Эффект |

|---|---|---|

| Агрессивный | Быстрый выход на высокие обороты, задержка снижения передаточного числа | Улучшение динамики разгона |

| Экономичный | Ранний сброс оборотов, приоритет низких нагрузок | Снижение расхода топлива до 12% |

| Городской | Оптимизация для частых остановок, плавные разгоны | Уменьшение рывков в пробках |

Для точной адаптации используются датчики педали тормоза, угла поворота руля и системы стабилизации. Например, при экстренном торможении вариатор мгновенно увеличивает передаточное число для подготовки к возможному ускорению после маневра.

Система запуска и торможения двигателем в CVT

Для трогания с места в вариаторах используется отдельный механизм, чаще всего гидротрансформатор, аналогичный применяемому в классических АКПП. Он плавно передает крутящий момент от двигателя к входному валу вариатора при старте, компенсируя отсутствие сцепления. При достижении определенной скорости блокировочная муфта жестко соединяет двигатель с вариатором, исключая проскальзывание и повышая КПД.

При торможении двигателем электронный блок управления (ЭБУ) искусственно поддерживает высокие обороты мотора, синхронно регулируя передаточное отношение. Шкивы вариатора смещаются в положение, соответствующее пониженной "передаче", создавая эффект замедления. Этот процесс управляется программно и учитывает такие факторы как угол наклона дороги, степень нажатия педали тормоза и скорость движения.

Ключевые особенности реализации

- Имитация ступеней: Современные CVT часто программно создают виртуальные "передачи" при торможении для привычного ощущения водителя.

- Интеграция с тормозной системой: ЭБУ координирует рекуперативное торможение двигателем с работой фрикционных тормозов для оптимальной эффективности.

- Защита от перегрузок: Датчики непрерывно контролируют температуру и давление масла, предотвращая повреждение ремня/цепи при резком замедлении.

| Режим | Действие вариатора | Роль гидротрансформатора |

|---|---|---|

| Старт с места | Передаточное отношение максимально | Плавная передача момента с проскальзыванием |

| Торможение двигателем | Сдвиг шкивов в положение "пониженной передачи" | Блокировка для прямой связи двигателя с колесами |

Важно: В отличие от МКПП, торможение двигателем в CVT полностью управляется электроникой и не требует ручного переключения режимов водителем. Эффективность замедления напрямую зависит от алгоритмов производителя и текущих условий эксплуатации.

Холодный старт: особенности прогрева вариатора

При низких температурах трансмиссионное масло в вариаторе существенно густеет, теряя оптимальную текучесть. Это затрудняет создание требуемого давления в гидроблоке, необходимого для эффективного сжатия пакетов дисков в шкивах и формирования рабочего конуса ремня.

Недостаточное давление приводит к проскальзыванию ремня между шкивами в момент начала движения. Такое проскальзывание вызывает интенсивный износ ременной передачи и металлических поверхностей конусов, значительно сокращая ресурс узла. Особенно критичен этот процесс при резком старте или попытке быстрого ускорения на непрогретом вариаторе.

Особенности эксплуатации при холодном старте

Для минимизации износа рекомендуется соблюдать следующие правила:

- Кратковременный прогрев: Перед началом движения удерживайте авто на нейтрали (N) 30-90 секунд при температуре ниже -10°C.

- Щадящий режим: Первые 3-5 км двигайтесь без резких ускорений, поддерживая обороты двигателя в пределах 1500-2000 об/мин.

- Контроль прогрева: Ориентируйтесь на прогрев двигателя – при достижении стрелкой температуры 40-50°C можно постепенно увеличивать нагрузку.

| Температура воздуха | Рекомендуемое время прогрева (нейтраль) | Дистанция щадящей езды |

|---|---|---|

| От 0°C до -10°C | 30-60 секунд | 3-4 км |

| Ниже -10°C | 60-120 секунд | 5-7 км |

Важно! Избегайте длительного прогрева в режиме Drive (D) или Reverse (R) на стоящем автомобиле – это создает ненужную нагрузку на непрогретые элементы. Современные синтетические масла CVT (например, DiaQueen CVT или Nissan NS) обеспечивают более стабильную вязкость в мороз, но не отменяют необходимости плавного старта.

Распространённые неисправности клиновых ремней

Клиновые ремни подвержены естественному износу в процессе эксплуатации вариатора. Основные проблемы возникают из-за постоянного трения, высоких механических нагрузок и температурного воздействия. Нарушение целостности ремня напрямую влияет на точность передачи крутящего момента и плавность изменения передаточного отношения.

Преждевременный выход из строя часто связан с нарушением условий эксплуатации или несвоевременным обслуживанием. Критичные повреждения могут привести к проскальзыванию, рывкам при движении и полной потере работоспособности трансмиссии.

Основные виды повреждений

- Растяжение: Увеличение длины ремня из-за потери эластичности, приводящее к проскальзыванию на шкивах

- Расслоение: Отслоение резинового слоя от кордной основы с характерными вздутиями на поверхности

- Трещины на рабочих гранях: Поперечные или продольные разрывы резинового слоя вследствие старения материала

- Сколы клиньев: Механические повреждения боковых поверхностей при контакте с деформированными шкивами

- Деформация профиля: Искривление геометрии ремня из-за перегрева или неправильной установки

| Признак неисправности | Возможная причина | Последствия для вариатора |

|---|---|---|

| Визуальные трещины на поверхности | Перегрев, естественное старение резины | Снижение коэффициента сцепления, вибрации |

| Металлический шум при разгоне | Проскальзывание из-за недостаточного натяжения | Буксование, потеря мощности, перегрев |

| Рывки при изменении скорости | Локальные повреждения кордового слоя | Некорректное позиционирование на конусах шкивов |

Профилактические меры включают регулярную проверку натяжения, визуальный осмотр на отсутствие трещин и отслоений, а также замену ремня строго по регламенту производителя. Категорически недопустимо использование неоригинальных комплектующих с неподтверждёнными характеристиками износостойкости.

Износ конусов шкивов: причины и последствия

Основной причиной износа конусов шкивов вариатора является трение ремня о поверхности конусов при постоянном изменении передаточного отношения. Даже при наличии специальной смазки микроскопическое проскальзывание ремня и абразивное воздействие частиц износа самого ремня постепенно истирают рабочие поверхности. Особенно интенсивно этот процесс происходит в зонах наибольшего контактного давления – обычно вблизи минимального и максимального радиусов работы шкивов.

Дополнительными факторами ускоренного износа выступают загрязнение трансмиссионной жидкости (потеря ею смазывающих свойств, накопление металлической стружки), перегрев вариатора из-за перегрузок или недостаточного охлаждения, использование некачественных жидкостей, а также естественное старение материалов после длительной эксплуатации. Механические повреждения конусов (задиры, царапины) часто возникают при резких стартах или экстренном торможении.

Ключевые последствия износа:

- Проскальзывание ремня: Уменьшение площади контакта и сглаживание микрорельефа поверхности приводят к снижению трения. Ремень начинает буксовать, особенно под нагрузкой.

- Нарушение геометрии: Образование выработки (борозд) или волнистости на конусах препятствует плавному перемещению ремня и точному позиционированию.

- Повышенный шум и вибрации: Неровные поверхности и проскальзывание вызывают рывки, гул или свист при работе вариатора.

- Потеря эффективности: Двигатель начинает работать на повышенных оборотах без адекватного увеличения скорости ("резиновая" педаль газа), растет расход топлива.

- Ускоренный износ ремня: Шероховатые или поврежденные конусы действуют как абразив, быстро разрушая структуру ремня.

- Полный отказ трансмиссии: Критический износ или заклинивание подвижных половин шкивов делают изменение передаточного отношения невозможным.

Выраженность последствий напрямую зависит от степени износа. Незначительная выработка может долгое время компенсироваться системой управления, увеличивающей давление сжатия конусов. Однако при достижении критического уровня повреждений восстановление работоспособности возможно только путем замены шкивов (часто в сборе с ремнем) и тщательной промывки системы.

Диагностика проблем с гидравлической системой

Гидравлическая система вариатора отвечает за создание давления, необходимое для регулировки положения шкивов и передачи крутящего момента. Нарушения в ее работе проявляются пробуксовкой ремня, рывками при разгоне, невозможностью тронуться с места или неестественным шумом (вой, гул) во время движения. Потеря давления жидкости или загрязнение компонентов – наиболее частые источники неисправностей.

Первичная диагностика начинается с проверки уровня и состояния трансмиссионной жидкости. Потемнение, запах гари или наличие металлической стружки указывают на износ деталей или перегрев. Далее измеряют рабочее давление в системе с помощью манометра, подключенного к контрольным клапанам. Отклонения от нормы сигнализируют о проблемах с масляным насосом, регулятором давления или утечках.

Ключевые направления диагностики

- Проверка насоса: Износ шестерен или корпуса насоса снижает производительность. Диагностируется по низкому давлению на всех режимах.

- Анализ соленоидов: Загрязнение, заклинивание или обрыв обмотки электромагнитных клапанов нарушают управление давлением. Требуется проверка сопротивления обмоток и подачи управляющих сигналов сканером.

- Поиск утечек: Поврежденные уплотнения, прокладки или магистрали приводят к падению давления. Визуальный осмотр на подтеки жидкости обязателен.

- Состояние гидроблока: Засорение каналов или залипание золотников в клапанной плите ограничивает поток жидкости. Необходима разборка и промывка.

Важно! Используйте только жидкость, рекомендованную производителем. Несовместимые составы вызывают вспенивание, потерю свойств и ускоренный износ компонентов.

Почему резкие старты опасны для CVT

Резкие старты с места создают экстремальную нагрузку на ключевой элемент вариатора – металлический ремень или цепь. Вместо плавного изменения передаточного отношения, характерного для CVT, при резком ускорении ремень вынужден мгновенно преодолевать силу трения на конусах шкивов, пытаясь зацепиться за их поверхность под большим давлением. Это вызывает интенсивное проскальзывание, особенно если масляная пленка в гидротрансформаторе или между ремнем и шкивами не успела стабилизироваться.

Такое проскальзывание приводит к аномальному локальному нагреву поверхностей конусов и ремня. Постоянные резкие старты провоцируют микроскопические повреждения – задиры и выкрашивание металла на рабочих поверхностях шкивов, а также ускоренный износ тяговых пластин ремня или звеньев цепи. Со временем это вызывает вибрации, шум при работе (вой или рычание) и критическое снижение эффективности передачи усилия от двигателя к колесам.

Последствия для компонентов CVT

Основные риски при агрессивном старте:

- Деформация ремня/цепи: Ударные нагрузки могут вызвать растяжение, перекос или разрушение отдельных элементов тягового органа.

- Повреждение шкивов: Проскальзывание оставляет борозды на конусах, нарушая идеально гладкую поверхность, необходимую для точного позиционирования ремня.

- Перегрев масла: Резкий рост температуры трансмиссионной жидкости снижает ее смазывающие и защитные свойства, ускоряя износ всех деталей и способствуя образованию шлама.

- Преждевременный выход из строя гидротрансформатора: Он принимает первый удар при старте; буксующие лопатки турбин перегревают масло и изнашивают муфту блокировки.

Важно: CVT оптимизирован для плавного разгона. Электроника искусственно имитирует "переключения" для комфорта водителя, но физически вариатор наиболее эффективен при равномерном, умеренном увеличении оборотов двигателя. Регулярные резкие старты сокращают ресурс трансмиссии в разы и являются основной причиной дорогостоящего ремонта – замены ремня/цепи и шкивов.

Буксировка автомобиля с вариаторной коробкой

Буксировка транспортного средства с вариаторной трансмиссией (CVT) требует особого подхода из-за конструктивных особенностей коробки. В отличие от гидротрансформатора в классических АКПП, смазка вариатора обеспечивается масляным насосом, напрямую связанным с работой двигателя. При заглушенном моторе насос останавливается, что приводит к отсутствию подачи масла к трущимся элементам.

Буксировка с выключенным двигателем вызывает сухое трение в конусах шкивов и толкающем ремне, что провоцирует мгновенный перегрев и критический износ узлов. Ремень может проскальзывать, деформироваться или оборваться, а поверхности шкивов – получить задиры, что потребует дорогостоящего ремонта или замены всей коробки передач.

Правила безопасной транспортировки

Для предотвращения повреждений строго соблюдайте следующие требования:

- Идеальный метод – полная погрузка на эвакуатор. Исключает вращение колёс и любые риски для трансмиссии.

- Буксировка на гибкой/жёсткой сцепке допускается только при работающем двигателе:

- Переведите селектор в режим N (Neutral)

- Запустите мотор для активации масляного насоса

- Соблюдайте ограничения: скорость – до 40 км/ч, расстояние – не более 40-50 км

При аварийной буксировке с заглушенным двигателем (крайний случай!):

| Параметр | Допустимое значение | Последствия нарушения |

|---|---|---|

| Скорость | Макс. 30 км/ч | Деформация ремня, заклинивание |

| Дистанция | До 20 км | Оплавление компонентов |

| Положение селектора | Обязательно «N» | Разрушение подшипников валов |

Всегда сверяйтесь с инструкцией производителя: некоторые модели вариаторов (особенно цепного типа) полностью запрещают буксировку с неработающим ДВС. Включение режима 4WD блокирует дифференциал и делает буксировку невозможной без вывешивания колёс.

Эволюция систем охлаждения CVT в авто

Первые серийные вариаторы страдали от перегрева даже при умеренных нагрузках из-за трения в контакте ремня/цепи с конусами шкивов и внутреннего гидравлического сопротивления. Примитивное охлаждение ограничивало передачу крутящего момента и надежность, вынуждая производителей использовать маломощные ДВС или ставить дополнительные радиаторы только в премиальных моделях. Недостаточный теплоотвод провоцировал деградацию масла, засорение гидроблока и ускоренный износ нагруженных узлов.

С ростом мощности двигателей и запроса на долговечность инженеры внедрили многоступенчатую эволюцию систем охлаждения. Ключевыми направлениями стали увеличение площади теплообмена, оптимизация циркуляции жидкости, внедрение интеллектуального управления и применение термостойких материалов. Эти меры позволили расширить рабочий диапазон температур, снизить потери на трение и повысить ресурс трансмиссии.

Основные этапы развития

Развитие шло по следующим направлениям:

- Интеграция с двигателем: Ранние системы использовали отдельный контур. Современные CVT интегрированы в общую систему охлаждения ДВС через теплообменник в основном радиаторе.

- Увеличение эффективности: Замена простых трубок на пластинчатые теплообменники с большой площадью поверхности. Добавление дополнительных внешних радиаторов (воздух-масло) для спортивных и внедорожных версий.

- Умное управление: Внедрение термодатчиков и электронных клапанов, регулирующих поток ATF через радиатор в зависимости от температуры и режима движения (например, интенсивный разгон или буксировка).

Современные системы включают комплекс технологий:

- Программная логика ЭБУ, принудительно включающая вентилятор охлаждения при критическом нагреве CVT.

- Применение синтетических масел с улучшенной термоокислительной стабильностью.

- Конструктивные изменения: каналы охлаждения в картере CVT, оптимизированные гидротрансформаторы с блокировкой.

| Поколение | Тип охлаждения | Ключевые улучшения |

|---|---|---|

| Раннее (до ~2005) | Мини-радиатор в поддоне / Простой внешний контур | Базовая защита от перегрева |

| Среднее (~2005-2015) | Интегрированный теплообменник в радиаторе ДВС + Электрический насос | Стабильный тепловой режим, снижение износа |

| Современное (после ~2015) | Многоконтурное с ЭБУ + Дополнительные радиаторы + Термостойкие масла | Адаптация к нагрузкам, ресурс до 200+ тыс. км |

Текущий тренд – активные системы, где ЭБУ прогнозирует тепловыделение на основе стиля вождения, рельефа местности и данных навигации, превентивно усиливая охлаждение. Это минимизирует тепловые удары и продлевает ресурс.

Использование вариаторов в гибридных автомобилях

В гибридных силовых установках вариатор выполняет ключевую функцию согласования рабочих режимов ДВС и электромоторов. Его способность плавно изменять передаточное отношение позволяет оптимизировать нагрузку на бензиновый двигатель, удерживая его в зоне максимального КПД независимо от скорости движения автомобиля. Это особенно критично при частых разгонах и торможениях в городском цикле.

При работе в режиме электромобиля вариатор обеспечивает прямое соединение тягового электродвигателя с ведущими колёсами, минимизируя потери энергии. Во время рекуперативного торможения система мгновенно адаптирует передаточное число для эффективного преобразования кинетической энергии в электрическую. Бесступенчатое регулирование исключает рывки при переключениях, что повышает плавность хода и снижает износ компонентов.

Ключевые преимущества интеграции

- Синергия силовых агрегатов: Вариатор интеллектуально распределяет крутящий момент между ДВС и электромотором, используя их сильные стороны

- Экономия топлива: Удержание ДВС в оптимальных оборотах снижает расход на 10-15% по сравнению с классическими АКПП

- Расширение диапазона EV-режима: Плавное регулирование позволяет эффективнее использовать заряд батареи

| Режим работы | Роль вариатора |

| Старт на электротяге | Минимальное передаточное число для максимального крутящего момента |

| Разгон с ДВС | Постепенное увеличение передаточного отношения для поддержания оборотов в зоне эффективности |

| Рекуперация | Оптимальное соотношение для генерации тока без рывков |

Технические ограничения связаны с пиковыми нагрузками: при резком ускорении параллельно работающих ДВС и электромотора крутящий момент может превышать 400 Нм, что требует усиленной конструкции конусов и цепи. Производители решают эту проблему применением высокопрочной стали и электронного ограничения момента в алгоритмах управления.

Интеграция CVT с системой помощи при старте в гору

При трогании на подъёме бесступенчатый вариатор сталкивается с особенностью конструкции: при снятии ноги с тормоза конусы шкивов ослабляют зажим ремня, что может привести к откату автомобиля назад. Система помощи при старте в гору (HSA или HHC) решает эту проблему за счёт временной имитации функции гидротрансформатора или блокировки шкивов.

Электронный блок управления (ЭБУ) вариатора взаимодействует с датчиками уклона, педали тормоза и акселератора. При обнаружении остановки на уклоне (обычно более 5%) и снятии ноги с тормоза, система автоматически удерживает тормозное давление в течение 2-3 секунд, предотвращая откат. Одновременно ЭБУ корректирует передаточное отношение шкивов для создания оптимального крутящего момента при старте.

Ключевые этапы работы системы

- Активация: Система включается автоматически при выполнении условий:

- Автомобиль остановлен на уклоне

- Включен режим Drive (D) или Реверс (R)

- Водитель отпустил педаль тормоза

- Удержание тормоза: Гидравлический модулятор сохраняет давление в тормозных контурах ведущих колёс.

- Координация с CVT: ЭБУ вариатора:

- Фиксирует положение ведущего шкива для передачи минимального крутящего момента

- Контролирует давление в гидравлической линии сцепления

- Плавный старт: При нажатии на акселератор:

- Тормозное давление пропорционально снижается

- Вариатор увеличивает передаточное число

- Крутящий момент плавно передаётся на колёса

| Компонент | Функция в системе HSA |

|---|---|

| Датчик уклона | Определяет угол наклона дороги |

| ЭБУ вариатора | Анализирует данные и управляет шкивами |

| Гидромодулятор тормозов | Создаёт временное тормозное усилие |

| Датчик педали акселератора | Фиксирует начало движения |

Важно: Система деактивируется при ручном включении стояночного тормоза, длительном бездействии водителя (более 3 сек) или переключении в нейтраль. Интеграция требует точной калибровки гидравлики тормозов и давления в шкивах CVT для исключения рывков.

Преимуществом вариатора в данном сценарии является отсутствие разрыва потока мощности – плавное изменение передаточного отношения обеспечивает комфортный старт без риска заглохнуть двигателя в отличие от механических КПП.

Ручной режим (Tiptronic) в бесступенчатых КПП

В бесступенчатых вариаторах (CVT) ручной режим Tiptronic имитирует ступенчатую трансмиссию, искусственно создавая фиксированные передаточные отношения. Это достигается программным ограничением диапазона работы вариатора между условными "передачами". Водитель выбирает виртуальную ступень через селектор или подрулевые лепестки, а электронный блок управления (ЭБУ) фиксирует заданное передаточное число.

При активации Tiptronic ЭБУ игнорирует оптимальные точки КПД, удерживая конусы шкивов в позициях, соответствующих выбранной "передаче". Переключение между ступенями сопровождается программной симуляцией рывков: контроллер кратковременно изменяет передаточное отношение, создавая эффект смены передачи. Реакция на команды водителя происходит с задержкой 0.5-1 секунду из-за необходимости физического перемещения шкивов.

Особенности эксплуатации

- Торможение двигателем: Фиксация низких "передач" повышает обороты, усиливая тормозной эффект.

- Динамичный разгон: Ручное удержание высоких оборотов (~5000-6000 об/мин) предотвращает "зависание" вариатора в зоне низкого крутящего момента.

- Ограничения: ЭБУ автоматически повышает "передачу" при достижении красной зоны тахометра и понижает при падении оборотов ниже критического порога (~1000 об/мин).

| Режим | Целевое применение | Ограничения ЭБУ |

|---|---|---|

| Пониженные "передачи" | Буксировка, крутые спуски | Автоповышение при перегреве |

| Высокие "передачи" | Спортивное ускорение | Принудительное понижение при резком сбросе газа |

Важно: Виртуальные ступени не увеличивают нагрузочную способность CVT. Длительное использование максимальных оборотов в Tiptronic сокращает ресурс ремня/цепи вариатора из-за экстремальных контактных напряжений.

Стоимость обслуживания вариатора на СТО

Регламентное обслуживание вариатора включает замену специализированного масла и фильтра через каждые 50-70 тыс. км пробега (точный интервал указан в мануале). Средняя стоимость процедуры составляет 8 000–15 000 ₽ в зависимости от марки авто и типа масла (оригинальные жидкости дороже аналогов). Промедление с заменой приводит к загрязнению гидроблока и ускоренному износу конусов/ремня.

Диагностика вариатора на СТО с компьютерным сканированием и проверкой давления в магистралях обойдется в 1 500–3 000 ₽. При выявлении неисправностей (проскальзывание ремня, рывки, шумы) затраты резко возрастают: замена ремня или толкателя стартера стоит от 40 000 ₽, восстановление конусов – от 70 000 ₽, а капитальный ремонт гидроблока – от 30 000 ₽.

Факторы, влияющие на цену обслуживания

- Марка автомобиля: Для премиальных брендов (Audi, Subaru) запчасти и работы дороже, чем для массовых (Nissan, Toyota).

- Тип масла: Оригинальные жидкости (NS-3, CVTF TC) на 20-40% дороже совместимых аналогов.

- Сложность доступа: В некоторых моделях (например, Mitsubishi Outlander) для замены масла требуется демонтаж подрамника (+2 000–4 000 ₽ к работе).

- Состояние узла: Наличие металлической стружки в масле сигнализирует о критическом износе, требуя разборки вариатора.

| Вид работ | Средняя стоимость (₽) | Примечание |

|---|---|---|

| Замена масла и фильтра | 8 000–15 000 | С учетом материалов |

| Чип-тюнинг | 5 000–12 000 | Корректировка программного обеспечения для снижения износа |

| Ремонт гидроблока | 30 000–60 000 | Чистка, замена соленоидов |

| Замена ремня/цепи | 40 000–90 000 | Требует полной разборки вариатора |

Экономия на обслуживании вариатора крайне рискованна: использование неподходящего масла или несвоевременная замена фильтра сокращают ресурс трансмиссии в 2-3 раза. Для продления срока службы избегайте резких стартов и пробуксовок, а зимой прогревайте коробку перед движением.

Сравнительный ресурс: CVT vs АКПП vs механика

Ресурс трансмиссии напрямую зависит от конструкции, материалов и условий эксплуатации. Механические коробки (МКПП) традиционно считаются эталоном долговечности благодаря простоте устройства и отсутствию сложных гидравлических компонентов.

Бесступенчатые вариаторы (CVT) и классические автоматы (АКПП) имеют принципиальные отличия в работе, что существенно влияет на их износ. CVT передает крутящий момент через трение конусов и ремня/цепи, тогда как АКПП использует фиксированные передачи и фрикционные пакеты.

Факторы, влияющие на ресурс

- МКПП: Качество синхронизаторов, выжимного подшипника и сцепления. Ресурс часто превышает 250-400 тыс. км при грамотной эксплуатации.

- АКПП: Состояние гидроблока, фрикционов и соленоидов. Средний ресурс – 200-300 тыс. км. Зависит от своевременной замены масла и отсутствия перегрева.

- CVT: Износ ремня/цепи и конусов, стабильность давления в насосе. Наиболее чувствительны к перегрузкам и несвоевременному обслуживанию. Ресурс обычно 150-200 тыс. км.

| Тип КПП | Критичные узлы | Типичный ресурс* |

| МКПП | Сцепление, синхронизаторы | 250-400+ тыс. км |

| АКПП | Фрикционы, гидроблок | 200-300 тыс. км |

| CVT | Ремень/цепь, конусы, насос | 150-200 тыс. км |

*Ресурс указан приблизительно и может варьироваться в зависимости от производителя, модели и соблюдения регламента ТО.

- Уязвимость к нагрузкам: CVT быстрее изнашивается при буксировке и резких стартах из-за проскальзывания ремня. АКПП более устойчива к кратковременным пиковым нагрузкам.

- Влияние обслуживания: Замена масла в CVT критична каждые 60-80 тыс. км. Старое масло вызывает ускоренный износ конусов и проскальзывание. Для АКПП интервал – 60-100 тыс. км.

- Ремонтопригодность: МКПП дешевле в ремонте. Восстановление CVT часто нерентабельно из-за дорогих комплектующих (ремень, конусы).

Модернизация материалов цепи/ремня последнего поколения

Современные цепи и ремни для вариаторов изготавливаются из многослойных композитов, сочетающих высокопрочную сталь, полимерные матрицы с керамическими наполнителями и арамидные волокна типа кевлара. Инженеры фокусируются на повышении предела выносливости материалов при циклических нагрузках и экстремальном давлении в зоне контакта с конусами шкивов. Ключевым требованием остается сохранение гибкости при одновременном сопротивлении продольному растяжению и поперечному износу.

Внедрение наночастиц карбида кремния в полимерные слои ремней увеличивает теплопроводность на 40%, снижая риск перегрева. Для металлических цепей применяется ионная имплантация поверхности звеньев – внедрение атомов азота или бора создает износостойкий слой толщиной 5-10 микрон. Технология лазерной гравировки микротекстуры на рабочих поверхностях оптимизирует распределение смазочного материала, уменьшая проскальзывание.

Критические инновации и их эффект

- Гибридные ремни: Арамидные корды, армированные углеродными нанотрубками, выдерживают нагрузки до 400 МПа при температуре 150°C.

- Цепи с DLC-покрытием (Diamond-Like Carbon): Коэффициент трения снижен до 0,05, ресурс увеличен на 60%.

- Адаптивные полимеры: Специальные добавки в резиновой матрице автоматически регулируют жесткость при изменении скорости вращения.

| Параметр | Традиционные материалы | Материалы нового поколения |

|---|---|---|

| Предел прочности на разрыв | 280-320 МПа | 380-420 МПа |

| Макс. рабочая температура | 110°C | 160°C |

| Сопротивление усталости (циклы) | 1.2×10⁷ | 2.5×10⁷ |

Для металлических цепей актуальна замена подшипниковых игл на ролики с эллиптическим профилем. Это перераспределяет контактные напряжения, уменьшая пиковые нагрузки на 35%. Лабораторные испытания подтверждают: сочетание новых материалов с геометрическими оптимизациями позволяет вариаторам передавать крутящий момент до 450 Н·м без увеличения габаритов узла.

Программные обновления ЭБУ для оптимизации работы

Электронный блок управления (ЭБУ) вариатора непрерывно анализирует данные от датчиков (скорость, нагрузка, положение дросселя, температура масла) и регулирует давление в гидросистеме, определяя оптимальное передаточное отношение шкивов. Программные обновления модифицируют алгоритмы обработки этих данных, корректируя логику принятия решений для более эффективного управления элементами трансмиссии.

Цель обновлений – устранение выявленных недостатков в заводских настройках и адаптация работы вариатора к реальным условиям эксплуатации. Инженеры дорабатывают ПО, основываясь на статистике отказов, обратной связи от владельцев и результатах стендовых испытаний, что позволяет повысить общую надежность и отзывчивость системы.

Эффекты программной оптимизации

- Улучшение динамики: Корректировка кривых давления ускоряет сведение/разведение шкивов, сокращая задержку при резком разгоне.

- Повышение плавности: Тонкая настройка гидравлических контуров минимизирует рывки при старте и имитации переключений.

- Адаптация к стилю вождения: Алгоритмы быстрее подстраивают передаточное отношение под агрессивное или экономичное управление.

- Термостабилизация: Оптимизация работы масляного насоса и охладителя предотвращает перегрев в пробках или на бездорожье.

- Диагностика и защита: Расширение библиотеки ошибок и введение превентивных мер (например, аварийное снижение нагрузки при проскальзывании ремня).

Обновления устанавливаются официальными сервисами через диагностический разъем OBD-II. Некоторые производители выпускают калибровки, целенаправленно улучшающие экономию топлива или ресурс ремня за счет сглаживания пиковых нагрузок. Важно применять только валидированные версии ПО – неофициальные прошивки могут нарушить баланс системы.

Технология Direct Shift-CVT от Toyota

Технология Direct Shift-CVT, представленная Toyota, радикально модернизирует классический вариатор за счёт введения механической первой передачи. Эта шестерня берёт на себя начальный разгон автомобиля, исключая характерную для традиционных CVT задержку отклика при старте.

После перехода на определённую скорость (обычно около 40 км/ч) система автоматически переключается на стандартный вариаторный механизм с металлическим ремнём и конусными шкивами. Такой гибридный подход совмещает преимущества двух технологий: мгновенный крутящий момент при трогании и плавность хода на высоких скоростях.

Ключевые конструктивные особенности

Двухрежимная трансмиссия: Механическая передача изготовлена из высокопрочной стали и работает через отдельный планетарный редуктор. Переключение между режимами управляется многодисковой муфтой с гидравлическим приводом, обеспечивающим время реакции менее 0.2 секунды.

Оптимизация вариаторного блока:

- Угол наклона шкивов уменьшен до 9 градусов (против 11° у обычных CVT) для повышения КПД и снижения потерь на трение.

- Применён усиленный ремень с пластинами новой геометрии, выдерживающий на 40% большие нагрузки.

- Масляный насос с электронным управлением регулирует давление в зависимости от режима движения.

| Традиционный CVT | Direct Shift-CVT |

| Задержка при старте | Мгновенный разгон с 1-й передачи |

| Потери КПД на низких оборотах | КПД до 15% выше в городском цикле |

| Единый режим работы | 2 режима: механика + вариатор |

Система управления: ЭБУ трансмиссии использует алгоритмы адаптивного обучения, учитывающие стиль вождения. При резком нажатии педали акселератора блокировка гидротрансформатора отключается для максимального разгона, а в крейсерском режиме вариатор поддерживает оптимальные обороты двигателя.

Особенности Subaru Lineartronic

Система Lineartronic представляет собой цепной вариатор, разработанный Subaru для продольной компоновки силовых агрегатов, характерной для моделей с симметричным полным приводом. В основе конструкции лежит клиноцепной механизм передачи усилия вместо традиционных ремней. Металлическая цепь, состоящая из пластинчатых звеньев, взаимодействует с коническими шкивами, плавно изменяя передаточное число в зависимости от режима работы двигателя.

Инженеры Subaru интегрировали в Lineartronic гидротрансформатор, выполняющий функции сцепления при старте и обеспечивающий плавное трогание без рывков. Система адаптивного управления постоянно анализирует стиль вождения, дорожные условия и крутящий момент, оптимизируя передаточное отношение для баланса динамики и экономичности. Для имитации ступенчатого переключения при активном разгоне или ручном режиме используется алгоритм виртуальных передач.

Ключевые технологические отличия

- Цепной привод вместо ремня: Многозвенная металлическая цепь от BorgWarner выдерживает высокий крутящий момент (до 400 Н·м) и обеспечивает повышенную долговечность.

- Гидротрансформатор с блокировкой: Устраняет характерное для вариаторов «резиновое» ощущение при разгоне и снижает потери энергии.

- Продольная установка: Синхронизирована с двигателем Boxer и системой полного привода Symmetrical AWD.

| Адаптивные режимы | Автоматическая подстройка под стиль вождения (экономный/спортивный) |

| Система охлаждения | Дополнительный масляный радиатор для стабильной работы в тяжелых условиях |

| Защита от проскальзывания | Давление в шкивах регулируется с точностью до 0.1 МПа для предотвращения пробуксовки цепи |

Роботизированные вариаторы с гидротрансформатором