Устройство и принцип работы вариатора

Статья обновлена: 28.02.2026

Вариатор представляет собой бесступенчатую трансмиссию, принципиально отличающуюся от классических механических и автоматических коробок передач.

Его ключевая особенность заключается в плавном изменении передаточного числа без фиксированных ступеней, обеспечивая оптимальную работу двигателя в любых условиях движения.

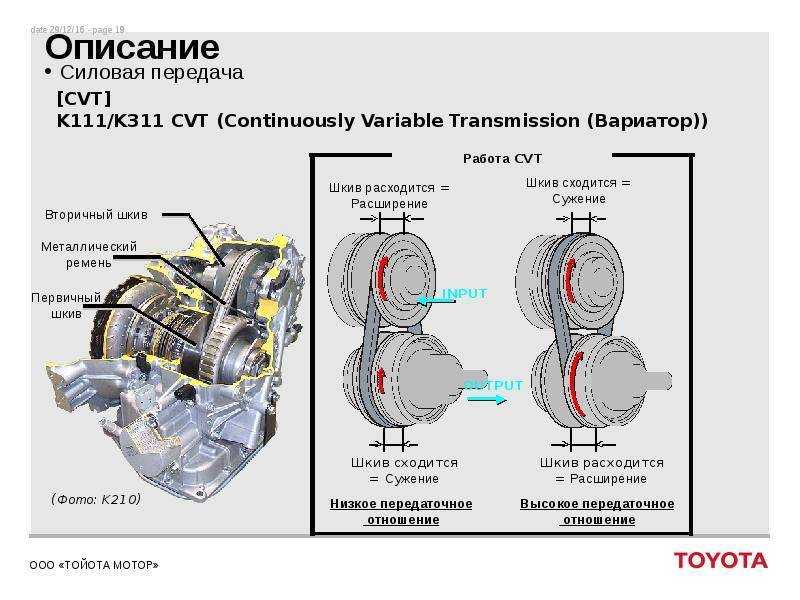

Основу конструкции составляют два раздвижных шкива и соединяющий их гибкий элемент - металлический толкающий ремень или цепь.

Изменение диаметра контакта этого элемента со шкивами позволяет непрерывно регулировать передаточное отношение между двигателем и ведущими колесами.

Такое устройство обеспечивает отсутствие рывков при переключениях и максимальную эффективность использования мощности силового агрегата.

Отличие вариатора от классических АКПП и МКПП

Вариатор (CVT) принципиально отличается от ступенчатых трансмиссий отсутствием фиксированных передач. Вместо шестерен он использует пару конических шкивов и соединительный ремень (или цепь), что обеспечивает бесконечное количество передаточных чисел. Это позволяет двигателю работать в оптимальном диапазоне оборотов при любых скоростях.

Классические АКПП переключают фиксированные передачи через планетарные механизмы и гидротрансформатор, а МКПП требует ручного выбора шестерен посредством механизма сцепления. Оба типа обеспечивают дискретное изменение передаточного отношения, сопровождающееся разрывом потока мощности при переключениях.

Ключевые различия

| Критерий | Вариатор (CVT) | АКПП | МКПП |

|---|---|---|---|

| Принцип работы | Бесступенчатое изменение передаточного числа | Автоматическое ступенчатое переключение | Ручное ступенчатое переключение |

| Конструкция | Шкивы переменного диаметра + ремень/цепь | Гидротрансформатор + планетарные редукторы | Сцепление + шестеренчатый блок |

| Плавность хода | Абсолютная (без рывков при "переключениях") | Толчки при смене передач | Зависит от навыков водителя |

| Эффективность | Выше КПД (двигатель в оптимальном режиме) | Потери в гидротрансформаторе | Прямая механическая передача |

| Динамика | Монотонный разгон ("эффект резиновой ленты") | Задержки при переключениях | Прямое управление моментом |

| Ресурс и обслуживание | Чувствителен к перегрузкам, дорогой ремонт | Высокая ремонтопригодность | Максимальная надежность |

Эксплуатационные особенности:

- Типичный звук: CVT поддерживает постоянные обороты двигателя при разгоне, тогда как АКПП/МКПП сопровождаются ростом/падением оборотов

- Режимы работы: Современные CVT имитируют "виртуальные передачи" для привычного ощущения переключений

- Буксировка: Вариаторы критичны к буксировке при выключенном двигателе из-за риска масляного голодания

Ключевое преимущество: бесступенчатое изменение передаточного отношения

Вариатор обеспечивает плавное, непрерывное изменение передаточного числа между входным и выходным валами без фиксированных ступеней. Это достигается за счет динамического изменения рабочих радиусов конусных шкивов и положения ремня/цепи, что позволяет подбирать оптимальное соотношение под любые условия движения.

Отсутствие жестко заданных передач исключает рывки и провалы мощности при разгоне, характерные для традиционных коробок. Двигатель постоянно работает в диапазоне максимальной эффективности, что критично для снижения расхода топлива и эмиссии вредных веществ.

Следствия бесступенчатой регулировки

- Плавность хода: Отсутствие переключений передач устраняет толчки и дергания

- Динамика разгона: Двигатель сохраняет пиковую мощность без прерывания потока крутящего момента

- Топливная экономичность: Поддержание оборотов в зоне оптимального КПД (например, 1800-2500 об/мин для бензиновых ДВС)

- Адаптивность: Мгновенная адаптация к изменению нагрузки (подъем/спуск) и стилю вождения

| Параметр | Вариатор (CVT) | Механическая КПП | Автомат (АКПП) |

|---|---|---|---|

| Передаточные отношения | Бесконечный набор | 5-6 фиксированных | 6-10 фиксированных |

| Ступенчатость | Отсутствует | Ярко выражена | Заметна |

| КПД трансмиссии | До 95% | 92-97% | 82-88% |

Основные тивы вариаторов: клиноременной и тороидный

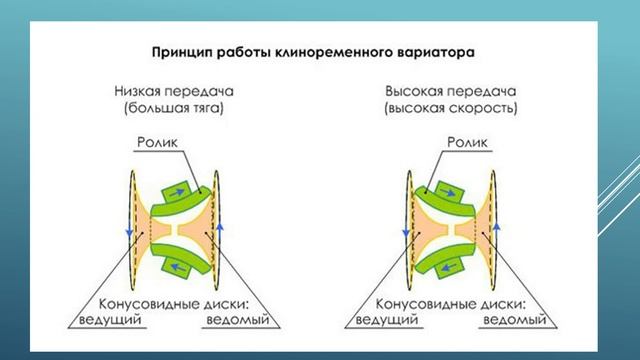

Клиноременной вариатор использует набор конических шкивов (ведущий и ведомый) и специальный ремень с клиновидным сечением. Изменение передаточного отношения происходит за счет синхронного сдвига половин каждого шкива, что приводит к изменению рабочего диаметра, по которому движется ремень. При сближении конусов шкива ремень выталкивается на больший радиус, а при раздвижении – опускается на меньший.

Тороидный вариатор реализует бесступенчатую передачу через два соосных диска с тороидальной (выпуклой) поверхностью и ролики, зажатые между ними. Ролики свободно вращаются на осях, угол наклона которых регулируется. Передаточное число изменяется путем поворота роликов: при изменении угла контакта меняется соотношение радиусов вращения в точках соприкосновения с ведущим и ведомым дисками.

Ключевые особенности конструкций

- Клиноременной:

- Ремень из металлических звеньев или армированной резины

- Гидравлика или электроника для управления шкивами

- Простота и низкая стоимость производства

- Тороидный:

- Высокопрочные стальные диски и ролики

- Прецизионный механизм изменения угла роликов

- Повышенная нагрузочная способность

| Параметр | Клиноременной | Тороидный |

|---|---|---|

| КПД | 85-90% | 90-95% |

| Макс. крутящий момент | Средний | Высокий |

| Шумность | Умеренная | Низкая |

Устройство клиноременного вариатора: ведущий и ведомый шкивы

Клиноременный вариатор состоит из двух пар конических дисков (шкивов) и специального ремня трапециевидного сечения. Ведущий шкив соединен с коленчатым валом двигателя, а ведомый шкив передает крутящий момент на вторичный вал трансмиссии. Каждый шкив образован двумя подвижными конусами, способными изменять рабочий диаметр ремня.

Подвижные половинки шкивов управляются гидравлической или электронной системой, которая синхронно регулирует их положение. При изменении частоты вращения двигателя или нагрузки на колеса давление в гидроцилиндрах смещает конусы, сдвигая или раздвигая их. Это приводит к плавному изменению передаточного числа без фиксированных ступеней.

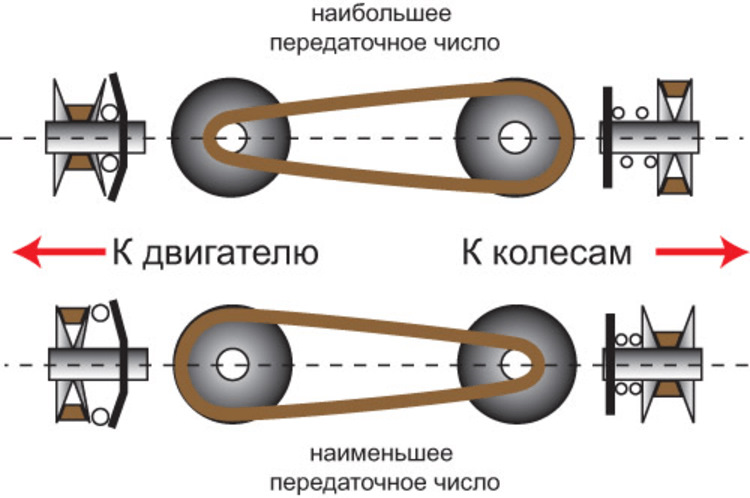

Принцип изменения передаточного числа

Ключевой особенностью является синхронное движение конусов обоих шкивов:

- Низкое передаточное число: Конусы ведущего шкива раздвигаются, ремень опускается к центру вала (малый рабочий диаметр). Одновременно конусы ведомого шкива сжимаются, ремень поднимается к периферии (большой диаметр).

- Высокое передаточное число: Конусы ведущего шкива сжимаются, ремень движется к краю (большой диаметр). Конусы ведомого шкива раздвигаются, ремень опускается к центру (малый диаметр).

| Режим работы | Ведущий шкив | Ведомый шкив |

|---|---|---|

| Старт (низкое передаточное число) | Малый рабочий диаметр | Большой рабочий диаметр |

| Высокая скорость (высокое передаточное число) | Большой рабочий диаметр | Малый рабочий диаметр |

Ремень изготавливается из металлических звеньев или армированной резины, способной выдерживать высокие нагрузки без проскальзывания. Давление между конусами шкивов обеспечивает надежный контакт с ремнем, а геометрия клинового профиля предотвращает его вылет за счет центробежных сил.

Конструкция шкива: подвижные и неподвижные щеки

Каждый шкив клиноременного вариатора состоит из двух ключевых компонентов: подвижной и неподвижной щеки. Эти щеки имеют коническую форму и расположены друг напротив друга, формируя канавку переменной ширины, в которой работает клиновидный ремень.

Неподвижная щека жестко закреплена на валу (ведущем или ведомом) и является статичным основанием шкива. Подвижная щека, также коническая, установлена на том же валу, но обладает возможностью перемещаться вдоль его оси, приближаясь к неподвижной щеке или отдаляясь от нее.

Функции и устройство щек

Подвижная щека:

- Устанавливается на вал с возможностью осевого перемещения, обычно через шлицевое соединение или по направляющим.

- Приводится в движение гидравлическим или серво-механизмом, создающим необходимое усилие для сдвига.

- Ее внутренняя поверхность (контактирующая с ремнем) имеет строго конический профиль, соответствующий профилю ремня.

- На тыльной стороне подвижной щеки расположен гидравлический поршень (или место приложения усилия от сервопривода).

Неподвижная щека:

- Жестко фиксирована на валу (например, запрессована, закреплена шпонкой или болтами).

- Ее коническая поверхность является второй рабочей стороной канавки для ремня.

- Обеспечивает стабильную опору для ремня с одной стороны шкива.

- Часто является частью корпуса подшипника вала или интегрирована в него.

Взаимодействие этих щек определяет рабочий диаметр шкива:

- При сближении щек ремень выталкивается наружу, увеличивая рабочий диаметр шкива.

- При расхождении щек ремень может опуститься глубже в канавку, уменьшая рабочий диаметр шкива.

| Характеристика | Подвижная щека | Неподвижная щека |

|---|---|---|

| Функция | Изменение ширины канавки | Статичная опора для ремня |

| Подвижность | Перемещается вдоль оси вала | Жестко закреплена на валу |

| Механизм управления | Гидравлический поршень / сервопривод | Отсутствует |

| Конструкция | Конус, шлицы/направляющие, поршень | Конус, крепежные элементы (шпонка, болты) |

Щеки изготавливаются из высокопрочных материалов (часто сталь или алюминиевые сплавы с покрытием) для обеспечения износостойкости и способности передавать значительные усилия от ремня. Точность изготовления конических поверхностей обеих щек критична для эффективной передачи мощности и долговечности ремня.

Синхронное управление подвижными щеками на ведущем и ведомом валах позволяет плавно и бесступенчато изменять передаточное отношение, обеспечивая ключевое преимущество вариатора.

Специальный ремень: стальные ленты и фасонные пластины

Клиновый ремень вариатора кардинально отличается от классических резиновых аналогов. Он представляет собой сложную композитную конструкцию, рассчитанную на передачу значительных крутящих моментов при минимальном проскальзывании. Его сердцевину формируют высокопрочные стальные ленты (обычно от 9 до 12 штук), собранные в пакет.

Эти тонкие, но чрезвычайно прочные ленты работают на растяжение, обеспечивая необходимую гибкость для огибания шкивов малого диаметра и воспринимая основную силовую нагрузку. Поверх стального пакета в поперечном направлении плотно закреплены многочисленные фасонные пластины (элементы) сложной трапециевидной формы, изготовленные из специального износостойкого сплава.

Конструкция и взаимодействие элементов

Каждая фасонная пластина имеет боковые рабочие поверхности, точно соответствующие углу наклона конусов шкива. Именно эти поверхности контактируют со стенками шкивов, создавая необходимое трение для передачи усилия. Пластины свободно перемещаются относительно стальных лент вдоль оси ремня, но жестко фиксированы в поперечном направлении.

Принцип работы ремня в вариаторе основан на нескольких ключевых аспектах:

- Передача усилия: Крутящий момент передается за счет сил трения между боковинами фасонных пластин и контактными поверхностями конусов ведущего и ведомого шкивов.

- "Толкающий" эффект: Ремень работает на сжатие между шкивами. При изменении передаточного числа пластины, находящиеся в зацеплении со шкивами, передают усилие друг на друга по принципу "толкающей цепи", а стальные ленты воспринимают растягивающее усилие.

- Гибкость и прочность: Стальной пакет обеспечивает гибкость для изгиба на малых радиусах, а трапециевидная форма пластин гарантирует надежное "заклинивание" в пазах шкивов, предотвращая проскальзывание даже под высокой нагрузкой.

Такая конструкция обеспечивает высокий КПД передачи, плавность хода, долговечность и способность работать при высоких нагрузках и скоростях, характерных для современных вариаторов.

Изменение ширины канавки шкива под действием давления

Основой функционирования клиноременного вариатора является способность шкивов изменять свой эффективный диаметр под воздействием гидравлического или центробежного давления. Каждый шкив состоит из двух конических дисков (щеки), один из которых закреплен неподвижно, а второй может перемещаться вдоль оси вала.

Подвижный диск соединен с поршневой камерой. При увеличении давления рабочей жидкости поршень перемещает подвижную щеку по направлению к неподвижной. Это приводит к сужению канавки между дисками, выталкивая клиновидный ремень к внешнему краю шкива.

Ключевые аспекты процесса

- Прямая зависимость: Величина приложенного давления прямо пропорциональна силе сжатия дисков и степени изменения ширины канавки.

- Динамическое равновесие: Давление регулируется системой управления, обеспечивая плавное изменение передаточного числа без ступеней.

- Обратная синхронизация: При сжатии ведущего шкива (увеличение радиуса) ведомый шкив синхронно расширяется (уменьшение радиуса), и наоборот.

| Состояние давления | Действие на подвижный диск | Результат для ремня |

|---|---|---|

| Повышение | Сдвиг к неподвижному диску | Вытеснение на больший радиус |

| Понижение | Отход от неподвижного диска | Смещение к меньшему радиусу |

Важнейшим условием является поддержание оптимального натяжения ремня: избыточное давление вызывает проскальзывание и перегрев, недостаточное – снижение КПД передачи. Точность гидравлического управления определяет плавность хода и ресурс узла.

Принцип работы гидросистемы управления шкивами

Гидравлическая система вариатора обеспечивает синхронизированное изменение диаметров ведущего и ведомого шкивов через управление осевым перемещением их половин. Основой системы являются гидроцилиндры, интегрированные в шкивы, которые преобразуют давление масла в механическое усилие. Маслонасос создаёт рабочее давление в контуре, а электронный блок управления (ЭБУ) регулирует его распределение через электрогидравлические клапаны на основе данных о режиме работы двигателя, скорости автомобиля и положении педали акселератора.

При увеличении оборотов двигателя ЭБУ направляет масло под давлением в гидроцилиндр ведущего шкива, сжимая его конусы. Одновременно клапан снижает давление на ведомом шкиве, позволяя его половинам раздвигаться под действием возвратных пружин. Это увеличивает радиус контакта ремня с ведущим шкивом и уменьшает на ведомом, реализуя понижающую передачу. Для повышения передачи процесс инвертируется: давление перераспределяется на ведомый шкив, а ведущий расширяется.

Ключевые компоненты гидросистемы

- Масляный насос – создаёт базовое давление (15-25 бар) в магистрали

- Электромагнитные клапаны – дозируют подачу масла к шкивам по сигналу ЭБУ

- Гидроцилиндры шкивов – преобразуют давление в осевое усилие

- Датчики давления – передают информацию в ЭБУ для коррекции

- Предохранительный клапан – ограничивает максимальное давление

| Режим работы | Действие на ведущий шкив | Действие на ведомый шкив |

| Старт с места | Максимальное сжатие (малый радиус) | Минимальное сжатие (большой радиус) |

| Высокая скорость | Минимальное сжатие (большой радиус) | Максимальное сжатие (малый радиус) |

Точность поддержания передаточного отношения достигается динамической балансировкой давлений: ЭБУ непрерывно корректирует положение клапанов на основании обратной связи от датчиков частоты вращения валов. При резком ускорении система временно фиксирует передаточное отношение, предотвращая проскальзывание ремня за счёт увеличения давления сжатия.

Как центробежная сила и давление масла двигают щеки шкива

Центробежная сила возникает при вращении ведущего шкива вариатора: грузики внутри его подвижной щеки под действием инерции стремятся сместиться наружу. Это движение преобразуется в радиальное усилие, толкающее щеку по направляющим к неподвижной части шкива.

Давление масла создается насосом и подается в гидравлическую камеру шкива через управляющие клапаны. Это давление воздействует на поршень, жестко связанный с подвижной щекой, создавая встречное или попутное усилие относительно центробежной силы для точной регулировки зазора.

Взаимодействие сил при изменении передаточного числа

Силы работают синхронно:

- Рост оборотов двигателя: центробежная сила доминирует, сдвигая щеки ведущего шкива ближе друг к другу. Это уменьшает его рабочий диаметр, увеличивая передаточное число.

- Снижение оборотов: давление масла преодолевает ослабевающую центробежную силу, раздвигая щеки ведущего шкива. Рабочий диаметр увеличивается, уменьшая передаточное число.

На ведомом шкиве процесс зеркален: давление масла регулирует сжатие его щек, обеспечивая постоянное натяжение ремня при любом передаточном числе. Баланс сил гарантирует плавность изменения диаметров шкивов без ступеней.

Изменение рабочего диаметра ведущего шкива при разгоне

При увеличении оборотов двигателя центробежная сила воздействует на грузики в ведущем шкиве вариатора. Эти грузики, расположенные в пазах конусов, под действием центробежной силы начинают расходиться к периферии шкива, преодолевая сопротивление возвратной пружины.

Расхождение грузиков толкает подвижный конус ведущего шкива по направлению к неподвижному конусу. Это сжатие выталкивает ремень наружу, заставляя его контактировать с большим радиусом ведущего шкива. Рабочий диаметр, на котором ремень обхватывает шкив, увеличивается.

Ключевые этапы трансформации

- Низкие обороты: Грузики сведены к центру, конусы раздвинуты, ремень работает на малом радиусе.

- Рост оборотов: Центробежная сила расталкивает грузики, сдвигая подвижный конус.

- Сжатие шкива: Сближение конусов вытесняет ремень на периферию, увеличивая рабочий диаметр.

- Высокие обороты: Ремень фиксируется на максимальном радиусе ведущего шкива, обеспечивая высшую передачу.

Одновременно на ведомом шкиве происходит обратный процесс: ремень погружается между раздвигающимися конусами, уменьшая его рабочий диаметр. Такое синхронное изменение радиусов обеспечивает бесступенчатое увеличение передаточного числа при разгоне.

Синхронное изменение диаметра ведомого шкива для поддержания натяжения

При изменении диаметра ведущего шкива ведомый шкив синхронно корректирует свой диаметр в противоположном направлении. Это обеспечивается системой управления, непрерывно анализирующей текущее передаточное отношение и скорость вращения валов. Основная цель – сохранить оптимальное натяжение ремня независимо от выбранного передаточного числа.

Механизм реализуется через гидравлические, пневматические или центробежные регуляторы, воздействующие на подвижные щёки шкива. При увеличении диаметра ведущего шкива (понижение передачи) система немедленно сводит щёки ведомого шкива, уменьшая его диаметр. И наоборот: при сближении щёк ведущего шкива (повышение передачи) щёки ведомого раздвигаются.

Ключевые принципы синхронизации

- Автоматическая компенсация: Датчики положения щёк или частоты вращения валов передают данные в блок управления, который рассчитывает требуемое смещение ведомого шкива.

- Постоянное натяжение ремня: Синхронное движение щёк предотвращает провисание или чрезмерное растяжение ремня, исключая проскальзывание и износ.

- Динамическая балансировка: Усилие на ремне остаётся стабильным при любом передаточном числе, обеспечивая плавность передачи крутящего момента.

| Состояние трансмиссии | Действие ведущего шкива | Реакция ведомого шкива |

|---|---|---|

| Понижение передачи | Щёки раздвигаются (Ø увеличивается) | Щёки сдвигаются (Ø уменьшается) |

| Повышение передачи | Щёки сдвигаются (Ø уменьшается) | Щёки раздвигаются (Ø увеличивается) |

Важность синхронизации: Без корректировки диаметра ведомого шкива ремень потерял бы контакт со шкивами при смене передаточного отношения. Это привело бы к пробуксовке, перегреву и катастрофическому ускорению износа компонентов.

Современные вариаторы используют электронные контроллеры, мгновенно регулирующие давление в гидроцилиндрах шкивов. Это позволяет поддерживать геометрию ременной передачи и натяжение в пределах расчётных параметров при любых режимах работы двигателя.

Плавное увеличение передаточного числа при ускорении

При нажатии педали акселератора электронный блок управления вариатора получает сигнал о необходимости увеличения крутящего момента. Гидравлическая система ведущего шкива мгновенно реагирует, сдвигая его конусные половинки ближе друг к другу. Это уменьшает рабочий диаметр шкива в зоне контакта с ремнём.

Одновременно гидроцилиндры ведомого шкива ослабляют давление на его конусы, позволяя им раздвинуться под действием центробежной силы и натяжения ремня. Ведомый шкив увеличивает свой эффективный диаметр, принимая ремень глубже. Разница диаметров шкивов изменяется непрерывно, без фиксированных ступеней.

Ключевые аспекты процесса

Динамика трансформации: Ремень перемещается по коническим поверхностям шкивов с минимальным проскальзыванием благодаря прецизионному управлению гидравликой. Отсутствие жёстко заданных передач исключает рывки и разрывы мощности.

Преимущества перед ступенчатыми КПП:

- Двигатель сохраняет оптимальные обороты (в зоне максимального крутящего момента)

- Отсутствие переключений устраняет задержки и толчки

- Линейное ускорение без "провалов" тяги

| Параметр | Ведущий шкив | Ведомый шкив |

|---|---|---|

| Диаметр при ускорении | Уменьшается | Увеличивается |

| Усилие гидроцилиндров | Повышается | Снижается |

Результирующее передаточное число плавно возрастает пропорционально скорости автомобиля, обеспечивая непрерывное ускорение. Эффективность достигается за счёт синхронизированной работы шкивов и точного контроля натяжения ремня/цепи.

Влияние оборотов двигателя на угол конуса шкивов

При увеличении частоты вращения коленчатого вала центробежная сила воздействует на грузики внутри ведущего шкива. Эта сила преодолевает сопротивление пружины, заставляя подвижную половину шкива смещаться по направлению к неподвижной.

Сближение конусов ведущего шкива выталкивает ремень на больший рабочий диаметр, одновременно на ведомом шкиве под действием возвратной пружины или гидравлики конусы раздвигаются, позволяя ремню опуститься на меньший диаметр. Это изменяет передаточное отношение в сторону повышения.

Зависимость геометрии шкивов от оборотов

Ключевые закономерности:

- Низкие обороты: Угол конуса поддерживает ремень у основания ведущего шкива (малый диаметр), на ведомом – у вершины (большой диаметр).

- Высокие обороты: Центробежные грузики сдвигают конусы ведущего шкива, вынуждая ремень подниматься по конической поверхности к краю (большой диаметр).

- Баланс сил: Положение ремня стабилизируется при равновесии между центробежной силой на ведущем шкиве и усилием пружины/давлением на ведомом.

| Обороты двигателя | Ведущий шкив | Ведомый шкив | Эффект |

|---|---|---|---|

| Низкие (Холостой ход) | Конусы разведены, ремень у оси | Конусы сведены, ремень у края | Понижающая передача |

| Средние | Частичное сближение конусов | Частичное разведение конусов | Промежуточное отношение |

| Высокие (Максимум) | Конусы сведены, ремень у края | Конусы разведены, ремень у оси | Повышающая передача |

Угол наклона конических поверхностей шкивов строго рассчитан под характеристики ремня. Он обеспечивает:

1. Точечный контакт с боковинами ремня при любом диаметре.

2. Минимальное проскальзывание за счет клинового эффекта.

3. Плавное перемещение ремня без заклинивания.

Роль масляного насоса в работе гидравлической системы

Масляный насос является ключевым элементом гидравлической системы вариатора, обеспечивая циркуляцию рабочей жидкости под необходимым давлением. Он создаёт требуемое усилие для перемещения подвижных шкивов, что позволяет плавно изменять передаточное число. Без постоянной подачи масла корректировка положения конусов и передача крутящего момента между шкивами становятся невозможными.

Рабочее давление, генерируемое насосом, напрямую влияет на скорость реакции вариатора и силу сжатия ремня. При недостаточном давлении возникает проскальзывание ремня, ведущее к ускоренному износу компонентов и потере эффективности передачи мощности. Избыточное давление увеличивает нагрузку на уплотнения и может вызвать перегрев масла.

Функции масляного насоса в гидравлическом контуре

- Подача рабочей жидкости к гидроцилиндрам шкивов для изменения их диаметра

- Обеспечение смазки трущихся поверхностей ремня и шкивов

- Отвод тепла от зоны контакта ремня со шкивами

- Поддержание давления в магистрали для предотвращения проскальзывания ремня

| Тип насоса | Особенности работы | Последствия неисправности |

|---|---|---|

| Шестерёнчатый | Стабильная производительность, простота конструкции | Падение давления, рывки при переключении |

| Лопастной | Регулируемая подача, повышенный КПД | Перегрев масла, заклинивание шкивов |

Производительность насоса синхронизируется с оборотами двигателя через управляющий клапан. Современные системы используют электронное регулирование давления, позволяющее оптимизировать работу вариатора под разные режимы движения. Засорение масляного фильтра или износ уплотнений насоса приводят к критическому падению давления в контуре.

Масло CVT: особенности состава и функции в вариаторе

Масло для вариаторов (CVT) кардинально отличается от традиционных трансмиссионных жидкостей по химическому составу и реологическим свойствам. Его формула включает сложную комбинацию базовых масел (часто синтетических) и уникальных присадок, обеспечивающих специфические характеристики, необходимые для работы трения между конусами шкивов и стальным ремнем/цепью. Отсутствие стандартизации между производителями приводит к строгой требовательности к оригинальным или одобренным спецификациям масла для каждой модели вариатора.

Основные функции масла в CVT выходят далеко за рамки смазки и охлаждения. Оно формирует критически важную пленку трения между контактирующими поверхностями ремня (цепи) и шкивами, передавая крутящий момент без проскальзывания. Одновременно жидкость создает необходимое гидравлическое давление для оперативного изменения диаметра шкивов под управлением электронного блока, обеспечивая бесступенчатое изменение передаточного числа. Несоответствие масла требованиям производителя мгновенно нарушает эти процессы.

Ключевые особенности состава CVT-масла

- Специализированные фрикционные присадки (friction modifiers): Тонко регулируют коэффициент трения между ремнем/цепью и конусами шкивов для гарантии надежного сцепления и предотвращения проскальзывания.

- Высокая стабильность вязкости: Сохраняет оптимальные текучесть и толщину пленки в экстремальном диапазоне температур (от холодного пуска до перегрева).

- Антиизносные и противозадирные компоненты: Защищают нагруженные подшипники валов, шестерни гидронасоса и другие металлические детали от износа и заедания.

- Улучшенные антипенные и деаэрационные свойства: Предотвращают вспенивание при высоких оборотах, обеспечивая стабильную работу гидравлической системы и точность управления шкивами.

- Совместимость с эластомерами: Сохраняет целостность уплотнений, сальников и прокладок, предотвращая утечки и разбухание резины.

Функции масла в вариаторе

| Функция | Механизм действия | Последствия неисполнения |

|---|---|---|

| Передача крутящего момента | Формирование управляемой масляной пленки между ремнем/цепью и шкивами для силового замыкания | Проскальзывание ремня, рывки, потеря мощности, перегрев |

| Управление шкивами | Создание гидравлического давления для перемещения подвижных половин шкивов по осям | Задержки в переключении, "зависание" передач, ошибки ЭБУ |

| Охлаждение | Отвод тепла от зоны контакта ремня/цепи и шкивов через циркуляцию в системе | Перегрев, деформация ремня/шкивов, ускоренный износ |

| Смазка | Снижение трения в подшипниках, шестернях насоса, дифференциале | Задиры, преждевременный износ деталей, шум |

| Защита от коррозии | Образование защитного слоя на металлических поверхностях | Окисление и коррозия деталей, загрязнение жидкости |

Важно: Использование неподходящего масла (например, ATF или универсального CVT-масла без подтвержденного допуска) неизбежно вызывает нарушение фрикционных свойств. Это приводит к аварийному проскальзыванию, перегреву, вибрациям и быстрому разрушению ремня/цепи и шкивов. Строгое соблюдение интервалов замены, предписанных производителем ТС, является обязательным условием долговечности вариаторной трансмиссии.

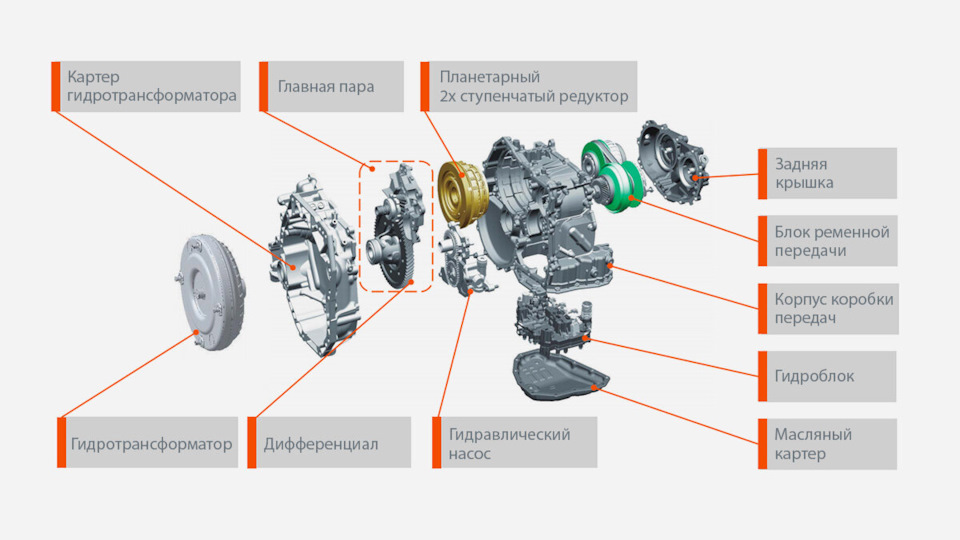

Устройство планетарного механизма для заднего хода

Планетарный механизм для реверса включает солнечную шестерню, эпицикл (кольцевая шестерня), сателлиты и водило. Сателлиты закреплены на водиле и находятся в постоянном зацеплении с солнечной шестерней и эпициклом. Ключевыми управляющими элементами являются фрикционные муфты и ленточный тормоз, которые обеспечивают блокировку или соединение компонентов.

Конструкция интегрируется в общую схему вариатора через входной и выходной валы. Солнечная шестерня обычно соединена с входным валом от ведущего шкива вариатора, а эпицикл – с выходным валом трансмиссии. Водило жестко фиксируется на корпусе механизма при помощи тормозной ленты или многодискового пакета.

Принцип активации реверса

Для включения заднего хода:

- Входной крутящий момент передается на солнечную шестерню

- Водило блокируется тормозным механизмом, лишаясь возможности вращения

- Сателлиты, обкатываясь вокруг неподвижной оси водила, проворачивают эпицикл в обратном направлении

- Реверсивное вращение эпицикла передается на выходной вал трансмиссии

| Компонент | Функция при реверсе | Тип управления |

|---|---|---|

| Солнечная шестерня | Воспринимает входной момент | Фрикционная муфта |

| Водило | Жесткая фиксация | Ленточный тормоз |

| Эпицикл | Выходное звено реверса | Прямая связь с выходным валом |

Передаточное отношение определяется соотношением зубьев эпицикла и солнечной шестерни: i = 1 + Zэ/Zс, где Zэ – зубья эпицикла, Zс – зубья солнечной шестерни. Такая схема гарантирует автоматическое реверсирование потока мощности без дополнительных промежуточных шестерен.

Электронный блок управления: мозг системы

Электронный блок управления (ЭБУ) вариатора непрерывно анализирует данные от многочисленных датчиков, определяя оптимальные параметры работы трансмиссии в реальном времени. Он считывает показания скорости вращения входного и выходного валов, положение дроссельной заслонки, режим движения (например, "Спорт" или "Эко"), нагрузку на двигатель и температуру масла.

На основе полученной информации процессор ЭБУ вычисляет требуемое передаточное отношение и формирует управляющие сигналы для исполнительных механизмов. Это обеспечивает плавное изменение диаметров шкивов вариатора без разрывов потока мощности, адаптируя характеристики трансмиссии под текущие условия движения и запросы водителя.

Ключевые функции ЭБУ вариатора

- Динамическое регулирование давления: Точное управление гидравлическим контуром для сжатия/разжатия шкивов

- Синхронизация с двигателем: Корректировка оборотов ДВС через CAN-шину для минимизации рывков

- Защита от перегрузок: Аварийное фиксирование передаточного отношения при критических режимах

- Адаптивное обучение: Автоматическая подстройка параметров под стиль вождения и износ компонентов

ЭБУ использует матрицы предустановленных режимов, хранящиеся в постоянной памяти, и постоянно сравнивает фактические показания датчиков с эталонными значениями. При отклонениях (например, проскальзывании ремня) мгновенно корректирует давление в гидросистеме, предотвращая повреждение узлов.

| Входные сигналы | Управляющие воздействия |

|---|---|

| Скорость первичного/вторичного валов | Соленоиды регулировки давления |

| Положение дроссельной заслонки | Клапан управления реверсом |

| Температура масла | Блокировка гидротрансформатора |

Датчики скорости, положения дросселя и шкивов

Электронный блок управления (ЭБУ) вариатора непрерывно анализирует данные от ключевых датчиков для оптимизации передаточного отношения. Основными источниками информации выступают датчики частоты вращения входного/выходного валов, положения дроссельной заслонки и угла наклона шкивов. Без точных показаний этих сенсоров корректное функционирование трансмиссии невозможно.

Датчик положения дроссельной заслонки (ДПДЗ) определяет степень нажатия педали акселератора, передавая данные о запросе водителя на увеличение мощности или экономичный режим. Параллельно датчики скорости первичного и вторичного валов отслеживают фактическую частоту вращения двигателя и колёс, рассчитывая текущее передаточное число. Эти показатели сопоставляются с эталонными значениями, заложенными в картах управления.

Принцип взаимодействия датчиков

Система использует комбинацию сигналов для динамической регулировки клиноременной передачи:

- Датчики шкивов (углового положения) фиксируют точный угол наклона конусов. При изменении положения ремня конусы расходятся или сходятся, что изменяет эффективный диаметр шкива.

- Датчики скорости (индуктивные или Холла) на валах непрерывно передают в ЭБУ:

- Обороты двигателя (первичный вал)

- Скорость движения (вторичный вал)

| Датчик | Тип данных | Влияние на управление |

|---|---|---|

| ДПДЗ | Угол открытия дросселя (%) | Определяет требуемое ускорение или плавность хода |

| Датчик первичного вала | Обороты двигателя (об/мин) | Рассчёт нагрузки и момента для выбора оптимального передаточного числа |

| Датчик вторичного вала | Скорость вращения колёс (об/мин) | Корректировка положения ремня при изменении скорости движения |

ЭБУ сопоставляет показания ДПДЗ с разницей скоростей валов, вычисляя целевое передаточное отношение. На основе этих данных гидравлика регулирует давление масла, смещающее подвижные половинки шкивов. Например, при резком ускорении ЭБУ, получив сигнал от ДПДЗ об открытии дросселя, командует сужению ведущего шкива и расширению ведомого для увеличения крутящего момента.

Алгоритмы управления для экономии топлива и динамики

Современные вариаторы используют адаптивные алгоритмы, непрерывно анализирующие параметры движения: положение педали акселератора, скорость автомобиля, уклон дороги и нагрузку на двигатель. Эти данные сопоставляются с заложенными картами эффективности, позволяя ЭБУ динамически выбирать оптимальное передаточное число. Для топливной экономичности система стремится удерживать обороты двигателя в зоне минимального удельного расхода топлива (обычно 1500-2500 об/мин), снижая механические потери.

При резком нажатии педали газа алгоритм переключается в режим улучшения динамики: передаточное число быстро изменяется для вывода двигателя на обороты максимального крутящего момента. Одновременно корректируется угол опережения зажигания и длительность впрыска топлива. Такое управление реализуется через нейросетевые модели или многорежимные карты, обученные на тысячах сценариев движения.

Ключевые стратегии оптимизации

- Прогнозирующее переключение (Predictive Shift Control): анализ наклона дороги и стиля вождения для предварительной установки передаточного отношения

- Адаптация к стилю вождения: автоматическая калибровка алгоритмов под плавный/спортивный режим на основе статистики акселерации

- Координация с двигателем: синхронизация с ЭБУ мотора для временного обогащения смеси при разгоне

| Режим | Цель алгоритма | Характеристики работы |

|---|---|---|

| Экономичный | Минимизация расхода топлива | Плавное изменение передач, приоритет низких оборотов |

| Динамичный | Максимальное ускорение | Имитация фиксированных передач, задержка понижения передачи |

| Комбинированный | Баланс эффективности/мощности | Анализ глубины нажатия педали с пороговым переключением |

Дополнительные механизмы оптимизации включают интеллектуальный круиз-контроль с предсказанием рельефа, рекуперативное торможение с адаптацией скорости валов и ситуационное отключение гидротрансформатора для снижения потерь в трансмиссии. Тесты показывают до 12% экономии топлива против классических АКПП при сохранении 90% динамических характеристик.

Имитация "виртуальных" передач: почему это делают

Вариаторы, по своей природе, обеспечивают бесступенчатое изменение передаточного числа, что исключает необходимость в фиксированных передачах. Однако многие производители внедряют программную имитацию "виртуальных" ступеней в свои CVT-трансмиссии. Это создает у водителя ощущение переключений, характерное для традиционных АКПП или механических коробок.

Основная причина такого подхода – адаптация к психологическим ожиданиям и привычкам пользователей. Водители, привыкшие к ощущению переключения передач и связанному с ним изменению звука двигателя и характера разгона, часто воспринимают плавную, монотонную работу классического вариатора как "необычную" или даже "нервную". Имитация ступеней призвана сделать работу трансмиссии более предсказуемой и привычной для широкого круга потребителей.

Ключевые причины внедрения "виртуальных" передач

- Привычные ощущения водителя: Имитация переключений снижает дискомфорт у пользователей, пересаживающихся с традиционных АКПП или механики. Ожидаемый "рывок" при смене передачи создает ощущение контроля и динамики.

- Улучшение субъективного восприятия динамики: Плавный разгон вариатора может субъективно восприниматься как вялый. Искусственные "переключения" создают иллюзию более резкого ускорения и лучшей отзывчивости автомобиля.

- Повышение вовлеченности в процесс управления: Возможность ручного "переключения" (через лепестки или селектор) в режиме "типтроник" или "спорт" дает водителю иллюзию большего контроля над трансмиссией, что ценится энтузиастами.

- Защита трансмиссии в экстремальных режимах: Фиксированные передаточные числа позволяют ограничить максимальные обороты двигателя при интенсивном разгоне или торможении двигателем на спусках, снижая нагрузку на ремень/цепь и конусы вариатора.

- Оптимизация работы двигателя: Система может удерживать "передачу" в зоне максимального крутящего момента или мощности ДВС для лучшей динамики разгона, что проще реализовать с фиксированными точками, чем с абсолютно плавным изменением.

| Аспект | Классический CVT | CVT с виртуальными передачами |

|---|---|---|

| Характер изменения передаточного числа | Бесступенчатый, плавный | Дискретный (ступенчатая имитация) |

| Ощущения при разгоне | Постоянный монотонный звук двигателя ("дрон") | Рост/падение оборотов, имитация переключений |

| Восприятие динамики водителем | Может казаться замедленной | Субъективно воспринимается как более резкая |

| Возможность ручного управления | Отсутствует или ограничена | Часто присутствует (лепестки, селектор) |

Таким образом, виртуальные передачи – это компромисс между техническим совершенством бесступенчатой трансмиссии и психологическими предпочтениями водителей. Они не добавляют вариатору физических ступеней, но изменяют алгоритм его управления для соответствия рыночным ожиданиям и повышения комфорта пользователя.

Система охлаждения вариатора и радиатор

Вариаторная трансмиссия при эксплуатации испытывает интенсивное тепловыделение из-за трения в контакте ремня/цепи с конусами шкивов, работы гидротрансформатора и гидравлического блока управления. Перегрев масла (специальной жидкости CVT) свыше +120°C приводит к критическим последствиям: деградации смазывающих свойств, ускоренному износу компонентов, проскальзыванию ремня и аварийной блокировке трансмиссии.

Для отвода избыточного тепла применяется двухконтурная система охлаждения. Основной контур включает теплообменник (радиатор) вариатора, интегрированный в основной радиатор двигателя. Дополнительный контур может включать отдельный автономный радиатор с вентилятором, устанавливаемый в передней части моторного отсека для тяжелых условий эксплуатации.

Ключевые компоненты и принцип работы

Теплообмен происходит по следующей схеме:

- Насос вариатора подает нагретое масло в масляный радиатор через металлические трубопроводы

- В радиаторе жидкость циркулирует по тонким трубкам с алюминиевым/медным оребрением

- Поток встречного воздуха (или принудительный обдув вентилятором) отводит тепло от трубок и ребер

- Охлажденное масло возвращается в картер вариатора, завершая цикл

| Тип охлаждения | Конструкция | Эффективность |

|---|---|---|

| Интегрированный с ДВС | Общий блок с охладителем антифриза | Средняя (до +100°C) |

| Автономный дополнительный | Отдельный радиатор с вентилятором | Высокая (экстремальные нагрузки) |

Терморегуляция обеспечивается температурным датчиком и блоком управления. При превышении порога +95°C ЭБУ инициирует:

- Принудительное включение вентилятора

- Коррекцию давления в гидроблоке

- Изменение передаточного отношения для снижения нагрузки

Эксплуатация с деградировавшей жидкостью CVT или засорением сот радиатора – основная причина перегрева. Регламентная замена масла и очистка радиатора каждые 60 000 км обязательны для сохранения ресурса вариатора.

Сцепление: гидротрансформатор или многодисковое?

В бесступенчатых трансмиссиях (CVT) сцепление выполняет критическую функцию соединения/разъединения двигателя с вариатором при старте и остановке автомобиля. Основные применяемые решения – гидротрансформатор и мокрое многодисковое сцепление, каждое с уникальными эксплуатационными характеристиками.

Выбор типа сцепления напрямую влияет на плавность хода, КПД трансмиссии и динамику разгона. Гидротрансформатор обеспечивает безударное переключение и демпфирование крутильных колебаний, тогда как многодисковый пакет отличается компактностью и сниженными потерями мощности.

Сравнительный анализ решений

Гидротрансформатор:

- Принцип работы: Передача крутящего момента через поток жидкости между насосным, турбинным и реакторным колесами

- Преимущества:

- Плавный старт без рывков

- Автоматическое адаптирование к нагрузке

- Защита трансмиссии от перегрузок

- Недостатки: Гидравлические потери (снижение КПД до 85-88%), нагрев жидкости, сложность конструкции

Мокрое многодисковое сцепление:

- Принцип работы: Сжатие фрикционных дисков с металлическими поверхностями под гидравлическим давлением

- Преимущества:

- Высокий КПД (до 95%)

- Быстрое переключение режимов

- Компактность и меньший вес

- Недостатки: Необходимость точного электронного управления, риск рывков при износе дисков

| Критерий | Гидротрансформатор | Многодисковое сцепление |

| Плавность старта | Оптимальная | Требует точной настройки |

| Топливная экономичность | Ниже на 5-7% | Максимальная |

| Ресурс | Выше (до 300 тыс. км) | Зависит от стиля езды |

Современные тренды демонстрируют переход производителей на многодисковые решения в премиальных моделях для повышения эффективности, тогда как гидротрансформатор сохраняет позиции в бюджетном сегменте благодаря надежности и способности "прощать" ошибки управления.

Устройство тороидного вариатора: рабочие диски и ролики

Основу конструкции тороидного вариатора составляют два соосных рабочих диска конической формы, обращенных вогнутыми поверхностями друг к другу. Профиль этих дисков формирует тороидальную полость, внутри которой расположены минимум два сферических ролика. Один диск соединен с входным валом (приводом от двигателя), а второй – с выходным валом (трансмиссией).

Ролики установлены на прецизионных осях, закрепленных в подвижном сепараторе, и способны синхронно менять угол наклона относительно оси вращения дисков. Система гидравлических или механических приводов обеспечивает точное позиционирование роликов, регулируя радиус контакта с поверхностями дисков под высоким прижимным усилием.

Ключевые элементы и их взаимодействие

- Ведущий диск: Жестко зафиксирован на первичном валу, передает крутящий момент через ролики.

- Ведомый диск: Соединен с выходным валом, преобразует движение роликов в выходное усилие.

- Ролики:

- Изготовлены из высокопрочной закаленной стали с износостойким покрытием.

- Каждый ролик вращается на подшипниках вокруг собственной оси.

- Перекатываются по рабочей поверхности дисков без проскальзывания благодаря прижимной силе.

| Параметр | Рабочие диски | Ролики |

|---|---|---|

| Форма поверхности | Тороидальная (вогнутая коническая) | Сферическая |

| Функция | Формируют каналы передачи момента | Передают усилие, изменяя передаточное число |

| Критическое воздействие | Контроль радиуса контакта | Угол наклона (от 40° до 70°) |

Изменение передаточного числа происходит при синхронном повороте роликов вокруг вертикальной оси: при минимальном радиусе контакта с ведущим диском и максимальном – с ведомым достигается понижающая передача, при обратном соотношении – повышающая. Специальная высоковязкая масляная среда в герметичном корпусе обеспечивает смазку, охлаждение и создание необходимого контактного давления между деталями.

Изменение наклона роликов в тороидной схеме

Сердцем тороидного вариатора являются два соосных тороидальных диска (ведущий и ведомый) и пара мощных роликов, зажатых между ними. Ключевой принцип действия заключается в изменении угла наклона оси вращения этих роликов относительно осей дисков. Сами ролики не перемещаются вдоль оси валов, а лишь поворачиваются вокруг своей вертикальной оси.

Изменение угла наклона ролика напрямую влияет на радиус его контакта с поверхностями ведущего и ведомого тороидных дисков. Когда ролик наклонен так, что его точка контакта с ведущим диском находится ближе к центру (меньший радиус), а с ведомым диском – ближе к краю (больший радиус), реализуется высокая передача (аналог высокой передачи в коробке). Наклон ролика в противоположную сторону меняет радиусы контакта на обратные, обеспечивая низкую передачу.

Роль смазки и передача момента

Передача крутящего момента в тороидном вариаторе происходит через тонкий слой специального высоконапорного масла (масляный клин) в зоне контакта роликов с дисками. Это масло способно выдерживать чрезвычайно высокие давления без разрыва пленки. Наклон роликов контролируется прецизионной гидравлической или электромеханической системой управления, которая непрерывно регулирует угол в зависимости от требуемого передаточного отношения.

Преимущества тороидной схемы, реализуемые через наклон роликов:

- Бесконечное и плавное изменение передаточного отношения без ступеней и разрывов потока мощности.

- Высокая эффективность передачи момента благодаря использованию сил трения в масляном клине.

- Потенциально более высокая надежность и способность передавать больший крутящий момент по сравнению с клиноременными вариаторами, особенно в мощных применениях.

| Аспект | Тороидный вариатор | Клиноременный вариатор |

|---|---|---|

| Основной элемент передачи | Ролики между тороидными дисками | Клиновой ремень и конические шкивы |

| Способ изменения отношения | Наклон оси роликов | Сдвиг/раздвижение половин шкивов |

| Механизм передачи силы | Масляный клин (трение качения/скольжения) | Трение ремня о шкивы |

| Потенциал по моменту | Высокий | Ограничен прочностью ремня |

Почему клиноременные вариаторы получили большее распространение

Клиноременные вариаторы стали наиболее распространенным типом бесступенчатых трансмиссий благодаря удачному сочетанию конструктивных особенностей, обеспечивающих эффективность, плавность и доступность. Их ключевые преимущества позволяют успешно конкурировать как с традиционными автоматическими коробками передач, так и с другими типами вариаторов.

Основные факторы популярности заключаются в их относительной простоте, надежности и способности обеспечить требуемые эксплуатационные характеристики для массового потребителя. Эти системы нашли широкое применение в легковых автомобилях, скутерах и малой технике.

Ключевые преимущества

Широкое распространение клиноременных вариаторов обусловлено следующими фундаментальными преимуществами:

- Относительная простота и компактность конструкции: По сравнению с гидромеханическими АКПП и некоторыми другими типами вариаторов (например, тороидными), клиноременная схема имеет меньше сложных узлов. Это упрощает производство, снижает вес и занимаемый объем.

- Исключительная плавность хода: Отсутствие фиксированных передач гарантирует абсолютно плавное изменение передаточного числа без толчков и рывков при разгоне, что обеспечивает высокий комфорт для водителя и пассажиров.

- Повышенная топливная эффективность: Способность постоянно поддерживать оптимальные обороты двигателя (держать его в "полке" максимального крутящего момента или КПД) для текущей нагрузки и скорости позволяет добиться лучшей экономии топлива, особенно в городском цикле, по сравнению с классическими АКПП.

- Достаточная надежность и ресурс: Современные армированные металлические ремни или цепи в сочетании с усовершенствованными шкивами и системами управления обеспечивают ресурс, сопоставимый с другими типами автоматических трансмиссий при соблюдении регламента обслуживания.

- Эффективность передачи крутящего момента: Клиноременная схема с переменным рабочим диаметром обеспечивает высокий КПД передачи мощности от двигателя к колесам в широком диапазоне передаточных чисел.

- Стоимость: Относительно невысокая себестоимость производства по сравнению с более сложными трансмиссиями делает их привлекательными для производителей экономичных автомобилей.

| Фактор распространения | Практическое значение |

|---|---|

| Простота и компактность | Дешевле в производстве, легче интегрируется в переднеприводные платформы. |

| Плавность хода | Ключевое преимущество для комфорта, отличающее от АКПП и МКПП. |

| Топливная эффективность | Соответствие строгим экологическим нормам и снижение эксплуатационных затрат. |

| Надежность | Доверие потребителей и снижение гарантийных случаев при правильном ТО. |

Передача крутящего момента через ремень без проскальзывания

Ключевым условием передачи крутящего момента без проскальзывания является создание достаточной силы трения между ремнем и рабочими поверхностями шкивов. Эта сила возникает благодаря сильному прижатию ремня к конусам шкивов под действием прижимного механизма. При увеличении оборотов двигателя центробежные грузы или гидравлическое давление сдвигают подвижные половинки шкивов, усиливая сжатие ремня.

Клиновидная форма ремня и соответствующий профиль шкивов обеспечивают эффект самозатягивания: чем выше нагрузка, тем сильнее ремень вдавливается в канавку, увеличивая площадь контакта и силу сцепления. Геометрия клина создает механическое заклинивание, предотвращающее смещение даже при резком изменении крутящего момента. Для дополнительного повышения трения поверхности ремня содержат армирующие элементы из стальных тросов и специальные износостойкие покрытия.

Факторы, исключающие проскальзывание

- Оптимальное натяжение - автоматическая регулировка давления в зависимости от нагрузки

- Треугольный профиль - боковые поверхности ремня работают как клинья в канавках шкивов

- Композитные материалы - резиновая основа с металлокордом обеспечивает гибкость и высокий коэффициент трения

| Параметр | Влияние на сцепление |

|---|---|

| Угол клина (обычно 11°-28°) | Уменьшение угла повышает эффект заклинивания |

| Рабочее давление (до 60 бар) | Прямо пропорционально силе трения |

| Шероховатость поверхностей | Микротекстура увеличивает адгезию |

При правильной эксплуатации коэффициент проскальзывания не превышает 1.5-2%, что достигается поддержанием строгой соосности шкивов и применением ремней с поперечными ребрами жесткости на внутренней поверхности. Эти ребра уменьшают радиальное скольжение при изгибе вокруг шкивов.

Требования к прочности ремня и шкивов

Надежность и долговечность вариаторной передачи напрямую зависят от прочностных характеристик ремня и шкивов. Эти компоненты работают в условиях высоких механических нагрузок, переменных скоростей и температурных воздействий.

Недостаточная прочность элементов приводит к ускоренному износу, деформациям, проскальзыванию ремня или его разрыву, что вызывает полный отказ трансмиссии. Требования охватывают сопротивление усталостным нагрузкам, износостойкость и сохранение геометрии при экстремальных условиях эксплуатации.

Ключевые требования

Ремень вариатора должен обладать:

- Высокой прочностью на растяжение для передачи крутящего момента без деформации

- Устойчивостью к усталостным нагрузкам (многократным циклам изгиба при переключении)

- Износостойкостью поверхности для минимизации потерь на трение

- Термостойкостью (сохранение свойств при нагреве до 120-150°C)

- Оптимальной гибкостью для плавного перемещения по шкивам

Шкивы должны соответствовать требованиям:

- Повышенная твердость рабочих поверхностей (HRC 50-60) для сопротивления абразивному износу

- Прочность на сжатие и изгиб для противодействия силам зажима ремня

- Точность изготовления конусов (допуск ±0.01 мм) для равномерного контакта

- Коррозионная стойкость материала (особенно в агрессивных средах)

- Сбалансированность конструкции для исключения вибраций на высоких оборотах

Синхронный износ ремня и шкивов критичен для поддержания КПД передачи. Нарушение пропорций твердости поверхностей ускоряет деградацию обоих компонентов. Применение композитных материалов (металлокерамика для шкивов, армированные полимеры для ремней) обеспечивает соответствие комплексным требованиям.

Начальное передаточное число: положение при старте

В момент начала движения автомобиля с вариаторной трансмиссией требуется максимальное передаточное число. Это необходимо для преобразования относительно скромного крутящего момента двигателя на низких оборотах в значительное тяговое усилие на ведущих колесах, позволяющее преодолеть инерцию покоя и трение качения.

Для достижения этого условия ведущий шкив (связанный с двигателем) находится в положении с минимальным эффективным диаметром. Его конические щеки максимально раздвинуты, и клиновой ремень работает по самой малой окружности. Одновременно ведомый шкив (связанный с ведущими колесами) занимает положение с максимальным эффективным диаметром. Его щеки сжаты до предела, заставляя ремень работать по наибольшей возможной окружности.

Конфигурация шкивов при старте

Это соотношение диаметров шкивов создает максимально возможное передаточное число (Highest Reduction Ratio), аналогичное первой передаче в механической коробке. Крутящий момент двигателя значительно увеличивается на выходе из вариатора.

Ключевые особенности стартового положения:

- Ведущий шкив: Максимальный зазор между щеками → Минимальный рабочий диаметр.

- Ведомый шкив: Минимальный зазор между щеками → Максимальный рабочий диаметр.

- Ремень: Находится под высоким натяжением на ведомом шкиве, обеспечивая сцепление для передачи возросшего крутящего момента. На ведущем шкиве натяжение минимально, но достаточное для сцепления.

- Эффект: Медленное вращение ведущих колес при относительно высоких оборотах двигателя, обеспечивая мощное тяговое усилие для трогания.

| Параметр | Ведущий шкив | Ведомый шкив |

|---|---|---|

| Положение щёк | Максимально раздвинуты | Максимально сжаты |

| Рабочий диаметр ремня | Минимальный (dmin) | Максимальный (Dmax) |

| Передаточное число (i) | imax = Dmax / dmin | |

| Натяжение ремня | Минимальное (достаточное для сцепления) | Максимальное (для передачи высокого крутящего момента) |

По мере разгона автомобиля система управления вариатором начинает плавно изменять диаметры шкивов: ведущий шкив увеличивает рабочий диаметр (щеки сдвигаются), а ведомый шкив уменьшает рабочий диаметр (щеки раздвигаются). Это приводит к плавному уменьшению передаточного числа, что соответствует переключению на более высокие передачи в ступенчатой коробке, позволяя двигателю работать в оптимальном диапазоне оборотов при наборе скорости.

Эффект "поиска" передаточного числа при плавном ускорении

При плавном нажатии педали акселератора вариатор сталкивается с неоднозначностью выбора оптимального передаточного числа (ПЧ). Система управления анализирует текущие параметры движения (скорость авто, нагрузку на двигатель, положение дроссельной заслонки) и прогнозирует требуемую динамику. Однако плавный характер ускорения не дает четкого сигнала о том, должно ли ПЧ изменяться резко (для максимального разгона) или оставаться в экономичном диапазоне.

Электронный блок управления (ЭБУ) начинает последовательно перебирать близкие значения ПЧ, пытаясь найти точку баланса между отзывчивостью и топливной эффективностью. Этот процесс проявляется как кратковременное "плавание" оборотов двигателя без ощутимого изменения скорости автомобиля. Двигатель может несколько раз повысить и снизить частоту вращения (например, с 2500 до 3000 об/мин и обратно), пока вариатор не зафиксирует подходящее передаточное отношение.

Причины и особенности явления

- Неопределенность водительского запроса: Плавное нажатие педали интерпретируется ЭБУ как потребность в умеренном ускорении, но без четких приоритетов (динамика vs. экономия).

- Поиск оптимальной точки КПД: Алгоритм сканирует зону возможных ПЧ возле текущего значения, сравнивая реакцию двигателя и расход топлива.

- Задержка реакции: Эффект длится 1-3 секунды и чаще возникает при скорости 40-80 км/ч. Визуально сопровождается колебаниями стрелки тахометра.

- Специфика настройки ПО: Интенсивность проявления зависит от калибровки программного обеспечения вариатора (агрессивные настройки снижают "поиск", но повышают расход).

| Фактор | Влияние на эффект "поиска" |

|---|---|

| Степень плавности нажатия педали | Чем плавнее воздействие, тем выраженнее колебания ПЧ |

| Температура трансмиссионной жидкости | На "холодную" эффект продолжительнее из-за вязкости масла |

| Режим движения (Drive/Sport) | В спортивном режиме поиск минимизируется за счет фиксации высоких оборотов |

Контроль пробуксовки ремня электроникой

Система управления трансмиссией постоянно отслеживает соотношение скоростей вращения ведущего и ведомого шкивов вариатора. При нормальной работе без проскальзывания это соотношение соответствует заданному передаточному числу. Любое отклонение фактической разницы скоростей от расчетного значения сигнализирует о начале пробуксовки ремня.

Для обнаружения аномалий используются сигналы датчиков:

- Датчики скорости первичного и вторичного валов

- Датчик положения шкивов

- Датчик давления в гидравлической системе

Алгоритм предотвращения проскальзывания

При выявлении признаков пробуксовки блок управления выполняет коррекцию:

- Мгновенно снижает крутящий момент двигателя через управление дроссельной заслонкой

- Увеличивает давление в гидросистеме для усиления прижима ремня шкивами

- Корректирует положение подвижных половин шкивов для оптимизации контакта с ремнем

Критические параметры контроля:

| Допустимое отклонение скоростей | 1.5-3% |

| Время реакции системы | 50-150 мс |

| Минимальное давление прижима | 20-40 бар |

Электронная система активно противодействует износу ремня и шкивов, поддерживая оптимальный коэффициент сцепления. Стабилизация контакта предотвращает тепловую деградацию материалов и обеспечивает передачу крутящего момента без потерь.

Шумовая характеристика работы вариатора

Шум при работе вариатора формируется преимущественно из-за динамического взаимодействия ременной передачи с поверхностями шкивов. Основными источниками акустического излучения являются вибрации ремня при его изгибе и распрямлении на входе/выходе из зазора между конусами, а также ударные нагрузки в момент контакта элементов ремня со шкивами. На высоких оборотах добавляется аэродинамический шум от вращающихся частей.

Интенсивность шума напрямую зависит от степени нагружения трансмиссии, частоты вращения коленчатого вала и точности изготовления компонентов. Звуковой спектр содержит как низкочастотные составляющие (до 500 Гц), связанные с резонансными колебаниями ремня, так и высокочастотные (2-5 кГц) – результат микроударов металлических звеньев (в цепных вариаторах) или трения резинотехнических элементов (в клиноременных конструкциях).

Факторы влияния на уровень шума

- Тип передачи: клиноременные вариаторы создают характерный "вой" при разгоне, цепные – более металлический "гудящий" фон.

- Угол контакта ремня: уменьшение угла обхвата (при малых передаточных отношениях) усиливает проскальзывание и вибрации.

- Состояние масла: деградация масла снижает демпфирующие свойства, увеличивая ударные нагрузки.

| Режим работы | Характер шума | Причина |

|---|---|---|

| Старт с места | Низкочастотный гул | Пиковые нагрузки на ремень |

| Равномерное движение | Монотонное гудение | Стабилизированное трение в зоне контакта |

| Резкое ускорение | Визг/вой | Кратковременное проскальзывание ремня |

Современные системы активно подавляют шум через оптимизацию профиля шкивов, применение демпфирующих покрытий на ремнях и программное ограничение скорости изменения передаточного отношения. Наиболее эффективным методом снижения высокочастотных составляющих остаётся улучшение балансировки валов и использование звукоизолирующих кожухов.

Сравнение КПД вариатора с механической коробкой

КПД современных механических коробок передач (МКПП) достигает 95-98% благодаря минимизации потерь в зацеплении шестерён и подшипниках. Основные энергозатраты связаны с трением в синхронизаторах и разбрызгиванием масла, но конструкция обеспечивает прямую передачу крутящего момента без гидравлических элементов.

Вариаторы (CVT) демонстрируют ниже КПД – обычно 80-90%. Потери возникают из-за проскальзывания ремня/цепи между конусами шкивов, работы гидротрансформатора (на старте), и необходимости поддержания давления в гидравлической системе для сжатия шкивов. Электронное управление также потребляет энергию.

Факторы влияния на КПД

- Режим движения: МКПП эффективнее при постоянных оборотах, CVT теряет больше в момент изменения передаточного отношения.

- Гидротрансформатор: В CVT снижает КПД при трогании и разгоне, тогда как "сухое" сцепление МКПП минимизирует потери.

- Тепловыделение: Проскальзывание в CVT генерирует тепло, требуя усиленного охлаждения, что дополнительно расходует энергию.

| Параметр | МКПП | CVT |

|---|---|---|

| Макс. КПД | 95-98% | 80-90% |

| Главные потери | Трение в подшипниках, синхронизаторах | Проскальзывание ремня/цепи, работа гидравлики |

| Влияние динамики | Незначительное | Снижение при резком ускорении |

Несмотря на более низкий КПД, вариаторы обеспечивают плавность хода и оптимальные обороты двигателя, что в некоторых циклах (например, городской режим) компенсирует потери за счёт снижения расхода топлива. Однако в условиях постоянной нагрузки (трасса) МКПП сохраняет преимущество в эффективности.

Почему плавный разгон экономит топливо

При резком ускорении двигатель вынужден работать в режиме максимальной мощности, что требует значительного обогащения топливовоздушной смеси. Это приводит к перерасходу горючего, так как часть энергии тратится не на движение, а на преодоление инерции и механические потери. Пиковые нагрузки также снижают общий КПД силового агрегата из-за неоптимального теплового режима и увеличенного трения в подвижных частях.

Плавное ускорение позволяет вариатору поддерживать обороты двигателя в узком диапазоне максимального крутящего момента, где удельный расход топлива минимален. Бесступенчатая трансмиссия плавно изменяет передаточное отношение, избегая резких скачков нагрузки. Это исключает режим принудительного обогащения смеси и снижает насосные потери двигателя, обеспечивая полное сгорание топлива при стабильных рабочих оборотах.

Ключевые факторы экономии

- Оптимизация нагрузки: Двигатель избегает работы в зоне высоких оборотов с падающим КПД

- Снижение насосных потерь: Плавное открытие дросселя уменьшает сопротивление впускной системы

- Предотвращение переобогащения: Исключается аварийный режим подачи избыточного топлива

- Стабильность работы вариатора: Постоянные обороты ДВС позволяют точнее поддерживать КПД трансмиссии

| Параметр | Резкий разгон | Плавный разгон |

|---|---|---|

| Положение дросселя | Резкое открытие до 70-100% | Плавное открытие до 30-50% |

| Режим топливоподачи | Обогащенная смесь | Стехиометрическая смесь |

| Обороты двигателя | Резкий рост до 4000+ об/мин | Стабильные 2500-3000 об/мин |

| КПД трансмиссии | Снижен из-за динамических нагрузок | Максимальный (до 95%) |

Эффект усиливается при использовании вариатора, который мгновенно адаптирует передаточное отношение под текущие условия движения. Поддержание оборотов коленвала в «зоне наилучшей производительности» обеспечивает до 15-20% экономии топлива по сравнению с агрессивным стилем вождения при одинаковой дистанции разгона.

Перспективы развития вариаторной трансмиссии

Основной вектор развития направлен на увеличение передаваемого крутящего момента и ресурса конструкции. Инженеры активно внедряют высокопрочные материалы для ремней/цепей (керамические сегменты, спецстали) и усовершенствуют конусы с нанопокрытиями, снижающими трение. Параллельно ведется оптимизация алгоритмов управления ЭБУ для мгновенной адаптации к изменяющимся нагрузкам и стилю вождения.

Ключевым трендом стала интеграция вариаторов в гибридные силовые установки. Бесступенчатая трансмиссия идеально сочетается с электромоторами, обеспечивая плавное перераспределение мощности между ДВС и электродвигателем. Это позволяет реализовать сложные режимы работы (например, движение на чистой электротяге или рекуперацию) без потери комфорта.

Направления совершенствования и барьеры

- Повышение надежности: Разработка систем принудительного охлаждения масла, датчиков износа в реальном времени, безжидкостных уплотнений.

- Расширение сфер применения: Адаптация для мощных внедорожников и коммерческого транспорта за счет тороидных вариаторов с увеличенным пятном контакта.

- Цифровизация: Внедрение ИИ для прогнозирования нагрузок и превентивной коррекции передаточного числа.

Главными препятствиями остаются высокая себестоимость производства прецизионных компонентов и психологическое сопротивление рынка из-за стереотипов о низкой долговечности. Преодоление этих барьеров требует как технологических прорывов, так и активной просветительской работы производителей.

Список источников

При подготовке материала об устройстве и принципе действия вариатора использовались авторитетные технические издания, профильные учебные пособия и актуальные нормативные документы. Источники охватывают фундаментальные основы механики, современные разработки в области трансмиссий и инженерные аспекты конструкции.

Следующий перечень включает ключевые литературные и нормативные материалы, обеспечивающие достоверность технического описания вариаторных систем. Каждый источник содержит детализированную информацию о типах вариаторов, их компонентах и физических принципах работы.

- Гришкевич А.М. Автомобильные трансмиссии: Учебник для вузов. – Минск: Новое знание, 2018. – 567 с.

- Певзнер Я.М. Теория механизмов и машин: Бесступенчатые передачи. – М.: Машиностроение, 2020. – Гл. 7.

- Шестопалов К.С. Конструкция и расчет вариаторов. – СПб.: Политехника, 2019. – 320 с.

- ГОСТ Р 58122-2018. Трансмиссии автомобильные. Вариаторы. Термины и определения.

- Технический отчет №0417: Анализ динамики клиноременного вариатора / НИИ Автопром. – Тольятти, 2022.

- Журнал "Автомобильная промышленность": Спецвыпуск "Бесступенчатые трансмиссии". – 2021. – №8.