Устройство и работа гидрокомпенсатора в автомобиле

Статья обновлена: 01.03.2026

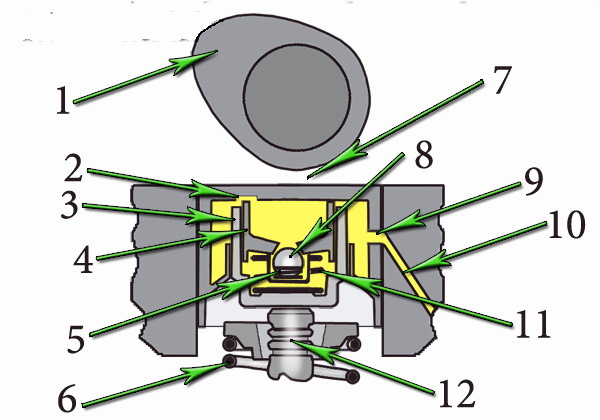

В современных двигателях внутреннего сгорания точная работа газораспределительного механизма критически важна для эффективности и долговечности. Ключевым элементом, обеспечивающим стабильность тепловых зазоров клапанов при любых режимах эксплуатации, выступает гидрокомпенсатор.

Этот компактный узел автоматически регулирует зазор между кулачком распредвала и клапаном, устраняя необходимость ручной регулировки и компенсируя тепловое расширение деталей. Понимание устройства и принципа действия гидрокомпенсаторов необходимо для диагностики неисправностей и поддержания оптимальной работы двигателя.

Материалы изготовления корпуса гидрокомпенсаторов

Корпус гидрокомпенсатора испытывает экстремальные нагрузки: постоянное давление масла до 10 МПа, ударные нагрузки от клапанного механизма и температурные перепады до +150°C. Эти условия требуют применения материалов с исключительной прочностью, износостойкостью и стабильностью геометрических параметров в агрессивной среде моторного масла.

Основные материалы для производства корпусов включают высоколегированные стали и спецсплавы. Сталь 20Х (хромистая) и 40Х (хромомолибденовая) проходят цементацию или азотирование для упрочнения поверхностного слоя до 60-65 HRC. Альтернативно применяют высокопрочный чугун СЧ20-СЧ25 с шаровидным графитом, обеспечивающий хорошие демпфирующие свойства. В премиальных моделях используют порошковые металлокерамические сплавы с добавлением меди и никеля.

Ключевые требования к материалам

- Термостабильность: коэффициент линейного расширения должен соответствовать алюминиевой ГБЦ

- Антифрикционные свойства: минимальное трение с толкателем/распредвалом

- Коррозионная стойкость: сопротивление окислению в масляной среде

| Материал | Твердость (HRC) | Особенности обработки |

|---|---|---|

| Сталь 20Х | 60-63 | Цементация + закалка ТВЧ |

| Чугун ВЧ60 | 45-50 | Исходная литьевая форма |

| Металлокерамика | 55-58 | Спекание при 1100°C |

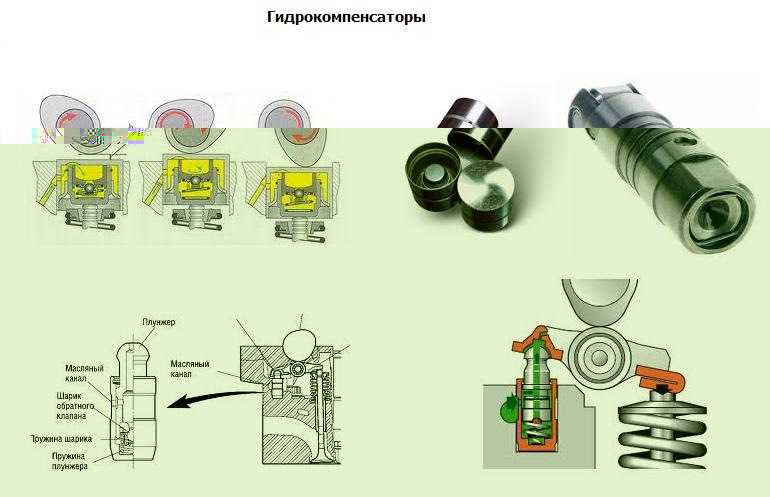

Конструкция плунжерной пары: втулка и подпружиненный плунжер

Плунжерная пара гидрокомпенсатора состоит из двух прецизионных элементов: наружной стальной втулки и внутреннего подвижного плунжера. Втулка герметично запрессована в корпус компенсатора, образуя цилиндрическую камеру для перемещения плунжера. Точность изготовления сопрягаемых поверхностей обеспечивает минимальный зазор (порядка 5-8 микрон), предотвращающий утечку масла под давлением.

Подпружиненный плунжер выполнен в виде стального цилиндрического поршня со сферическим наконечником для контакта с кулачком распредвала или коромыслом. Внутри его корпуса установлена обратная пружина, прижимающая плунжер к толкателю. Нижняя часть содержит шариковый клапан, регулирующий поступление масла из масляной магистрали двигателя в полость под плунжером.

Ключевые элементы плунжерной пары

- Втулка: Стаканообразный стальной корпус с внутренней полированной поверхностью, формирующий масляную камеру.

- Плунжер: Подвижный цилиндр с полостью для пружины, обратным клапаном и торцевым уплотнением.

- Пружина: Спиральный элемент внутри плунжера, обеспечивающий предварительное усилие прижатия к толкателю.

- Шариковый клапан: Шарик из легированной стали, перекрывающий канал подачи масла под действием давления.

| Элемент | Материал | Функция |

|---|---|---|

| Втулка | Хромомолибденовая сталь | Формирование рабочей камеры и направляющей для плунжера |

| Плунжер | Закалённая сталь | Передача усилия через масляный демпфер |

| Пружина | Пружинная сталь | Компенсация зазоров в холодном состоянии |

Работоспособность узла зависит от чистоты обработки поверхностей скольжения и качества уплотнения. При износе втулки или плунжера возникает перетекание масла, снижающее давление в системе и приводящее к стукам гидрокомпенсаторов. Шариковый клапан открывается при падении давления в камере, пропуская новую порцию масла из магистрали, и автоматически закрывается при достижении рабочего давления.

Назначение шарикового клапана внутри гидрокомпенсатора

Шариковый клапан выполняет критическую функцию одностороннего пропуска масла в полость высокого давления гидрокомпенсатора. Он открывается под действием давления масла, поступающего из системы смазки двигателя при работе масляного насоса, позволяя рабочей жидкости заполнить внутреннюю камеру компенсатора.

При срабатывании гидрокомпенсатора (например, при нажатии кулачка распредвала на плунжер) клапан мгновенно закрывается под давлением плунжерной пружины, блокируя обратный отток масла. Эта герметизация создаёт жёсткую опору для передачи усилия на клапан ГРМ, исключая утечки и поддерживая нулевой тепловой зазор.

Ключевые особенности работы

- Автоматическое срабатывание: открытие/закрытие происходит без внешнего управления под влиянием разницы давлений

- Прецизионная посадка: шарик из закалённой стали идеально прилегает к седлу клапана при закрытии

- Минимальная инерция: малая масса шарика обеспечивает мгновенную реакцию на изменения давления

| Состояние клапана | Направление потока масла | Режим работы ГРМ |

|---|---|---|

| Открыт | В полость компенсатора | Заполнение/подпитка камеры |

| Закрыт | Блокировка обратного потока | Передача усилия на клапан |

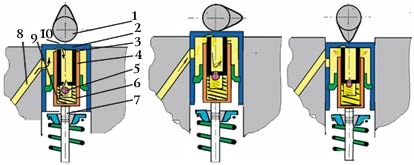

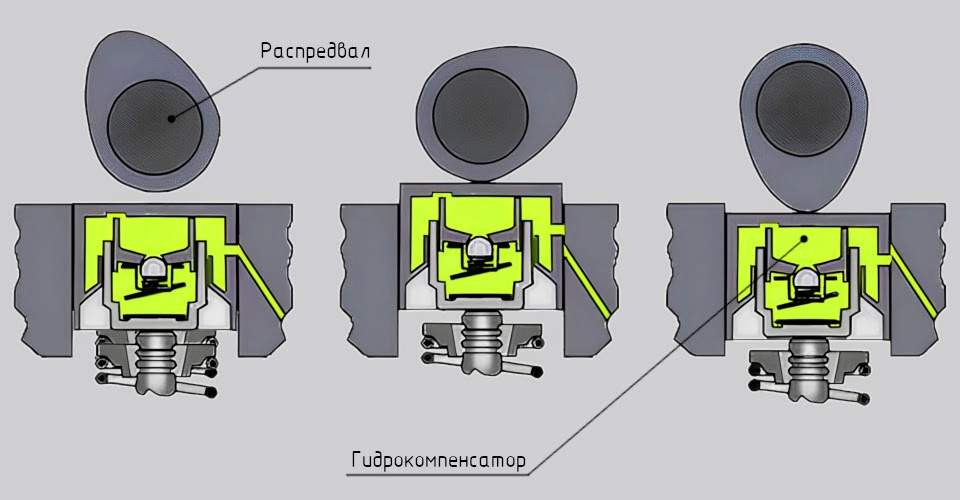

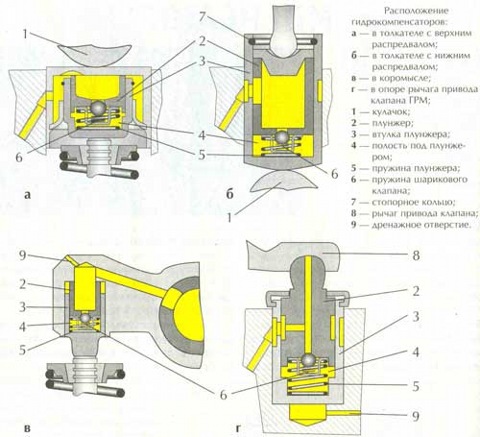

Расположение гидрокомпенсаторов в ГРМ относительно распредвала

Гидрокомпенсаторы размещаются непосредственно в зоне контакта кулачков распределительного вала с клапанным механизмом. Их позиция строго определена кинематикой газораспределительной системы: каждый компенсатор устанавливается между тыльной стороной кулачка распредвала и верхней частью стержня клапана (или коромыслом/рычагом в рокерных конструкциях).

При вращении распредвала его эксцентриковые кулачки поочередно воздействуют на плунжерные пары гидрокомпенсаторов, передавая усилие на толкатели клапанов. Точное расположение обеспечивает синхронное открытие/закрытие клапанов в соответствии с фазами газораспределения, минимизируя зазоры и ударные нагрузки.

Ключевые особенности позиционирования

- Непосредственный контакт с кулачком: Рабочая поверхность гидрокомпенсатора постоянно взаимодействует с профилем кулачка распредвала.

- Осевая ориентация: Устанавливаются соосно стержням клапанов для прямого восприятия усилия.

- Типы установки:

- В толкателях (при нижневальной схеме – OHV)

- В коромыслах (рокерах верхневальных систем – OHC)

- В специальных гнёздах ГБЦ (при непосредственном воздействии распредвала на компенсатор – SOHC/DOHC)

| Тип привода ГРМ | Расположение гидрокомпенсатора | Конструктивное исполнение |

|---|---|---|

| OHV (с нижним распредвалом) | В толкателях между распредвалом и штангами | Цилиндрические толкатели со встроенным гидроэлементом |

| SOHC (один верхний вал) | В гнёздах ГБЦ под кулачком либо в рычагах (рокерах) | Чашечные или цилиндрические, интегрированные в коромысла |

| DOHC (два верхних вала) | Непосредственно в посадочных местах ГБЦ под кулачками распредвалов | Стаканного типа, контактирующие с кулачком и торцом клапана |

Важно: При любой компоновке гидрокомпенсатор выполняет роль динамического буфера, занимая пространство между неподвижной опорой клапана (сухарями, тарелкой) и подвижным элементом (кулачком распредвала). Это исключает необходимость ручной регулировки тепловых зазоров.

Масляные каналы двигателя для подачи смазки к компенсаторам

Система смазки двигателя интегрирует специальные каналы, ответственные за доставку масла к гидрокомпенсаторам. Основной контур начинается от масляного насоса, который нагнетает жидкость через главную магистраль блока цилиндров. От этой магистрали ответвляются вертикальные сверления, ведущие к постелям распредвала и далее – к посадочным местам компенсаторов в головке блока.

Каждый гидрокомпенсатор соединяется с масляной системой через индивидуальные каналы малого диаметра. Точность их совпадения с отверстиями в корпусе компенсатора критична: даже минимальное смещение нарушает подачу масла. Для фильтрации примесей перед входом в компенсаторы устанавливаются дополнительные сетчатые фильтры или микроканалы с дросселирующим эффектом.

Ключевые особенности конструкции

- Иерархическая структура: Главная галерея → Вертикальные каналы ГБЦ → Горизонтальные ответвления к гнёздам компенсаторов

- Защита от засоров: Дроссельные шайбы или калиброванные сужения перед компенсаторами

- Требования к чистоте: Допустимый размер частиц в масле – не более 5 микрон

| Тип канала | Диаметр (мм) | Функция |

|---|---|---|

| Основная магистраль БЦ | 8-12 | Распределение потока от насоса |

| Перепускные каналы ГБЦ | 3-5 | Подъём масла к распредвалу |

| Финишные подачи | 1-2 | Прямая подача в компенсатор |

Работоспособность системы зависит от поддержания давления в контуре: при холодном пуске или износе насоса компенсаторы недополучают масло, что провоцирует стук. Обязательное условие – применение масел с низкой вязкостью (0W-20, 5W-30) для гарантированного проникновения в узкие каналы.

Принцип заполнения маслом внутренней полости гидрокомпенсатора

При запуске двигателя масло из системы смазки под давлением поступает в корпус компенсатора через входное масляное отверстие. Жидкость проталкивает шариковый клапан, преодолевая усилие пружины, после чего клапан открывает доступ маслу во внутреннюю камеру плунжера.

Масло заполняет пространство под плунжером, вытесняя воздух через технологические зазоры. При полном заполнении камеры давление масла над шариком и под ним выравнивается, пружина клапана возвращает шарик в седло, герметизируя полость. Этот процесс обеспечивает автоматическую регулировку тепловых зазоров клапанов.

Ключевые этапы заполнения

- Подача масла: Нагнетание смазочного материала под давлением из магистрали двигателя

- Открытие клапана: Преодоление пружинного усилия шариковым механизмом

- Заполнение камеры: Вытеснение воздуха и заполнение плунжерной пары

- Герметизация: Автоматическое закрытие клапана при выравнивании давлений

| Фаза процесса | Состояние клапана | Направление потока масла |

|---|---|---|

| Начало заполнения | Открыт | Входное отверстие → плунжерная камера |

| Герметизация полости | Закрыт | Блокировка обратного вытекания |

Важно: Качественное заполнение возможно только при чистоте масляных каналов, отсутствии воздушных пробок и достаточном давлении в системе смазки. Зависание шарика клапана или засорение отверстий приводит к неполному заполнению и стуку гидрокомпенсаторов.

Как работает механизм автоматической компенсации тепловых зазоров

Гидрокомпенсатор функционирует за счет циркуляции моторного масла под давлением. Привод распределительного вала воздействует на корпус компенсатора, передавая усилие через плунжерную пару на клапан. Масло из системы смазки двигателя поступает в полость под плунжером через шариковый клапан или калиброванное отверстие, создавая давление внутри гидроэлемента.

При появлении теплового зазора между кулачком распредвала и компенсатором пружина выдвигает плунжер, увеличивая длину узла. Одновременно открывается шариковый клапан, позволяя маслу заполнить освободившееся пространство плунжерной пары. После устранения зазора клапан закрывается, создавая жесткую масляную подушку, которая передает усилие без потерь и гасит ударные нагрузки.

Ключевые этапы цикла работы

- Нагружение: Кулачок распредвала давит на корпус гидрокомпенсатора, сжимая масляную подушку внутри плунжерной пары.

- Сброс давления: При сходе кулачка усилие прекращается, внутренняя пружина выталкивает плунжер для контакта с кулачком.

- Компенсация: Возникший зазор заполняется маслом через открывшийся обратный клапан.

- Блокировка: Шарик клапана прижимается давлением масла, гидравлически фиксируя положение плунжера.

| Состояние двигателя | Действие гидрокомпенсатора |

|---|---|

| Холодный пуск | Быстрое заполнение полости маслом при увеличенных зазорах |

| Рабочая температура | Динамическая регулировка при тепловом расширении деталей |

| Износ клапанного механизма | Автоматическое поддержание нулевого зазора |

Неисправности возникают при засорении масляных каналов, износе плунжера или нарушении герметичности клапана. Это приводит к характерному стуку, снижению мощности двигателя и повышенному расходу топлива из-за неправильного фазирования газораспределения.

Процесс работы плунжера под давлением масла

Плунжерная пара гидрокомпенсатора состоит из подвижного стального цилиндра (плунжера) и неподвижной втулки с минимальным зазором. Масло из системы смазки двигателя подаётся в полость под плунжером через каналы в корпусе гидрокомпенсатора. При повышении давления в системе смазки масло проникает в зазор между плунжером и втулкой, создавая гидравлическую подушку.

Под действием давления масла плунжер перемещается вверх, передавая усилие на толкатель клапанного механизма. Обратный клапан в верхней части плунжера (шарик с пружиной) блокирует отток масла при снижении давления, сохраняя заданное положение. Это обеспечивает автоматическую компенсацию тепловых зазоров без ручной регулировки.

Ключевые этапы цикла работы

- Нагнетание масла в камеру через подающий канал при работающем двигателе

- Преодоление зазора: давление масла превосходит усилие пружины плунжера

- Смещение плунжера вверх до контакта с кулачком распредвала

- Блокировка обратным клапаном при падении давления (фаза сжатия)

- Сброс излишков масла через зазоры при превышении рабочего давления

Регулируемая пропускная способность зазора (2-8 мкм) обеспечивает баланс между герметичностью и скоростью реакции на изменение зазоров. Недостаточное давление масла приводит к просадке плунжера и стуку в ГРМ.

Алгоритм выбора оптимального теплового зазора на разных режимах

Оптимальный тепловой зазор гидрокомпенсатора определяется балансом между температурным расширением деталей ГРМ и требуемой точностью фазировки газораспределения. На холодном двигателе зазор рассчитывается инженерами на этапе проектирования с учетом коэффициентов расширения материалов клапанов, толкателей и головки блока. Этот номинальный зазор жестко задан геометрией корпуса компенсатора и плунжерной пары.

В рабочем режиме система автоматически корректирует зазор за счет двух ключевых факторов: давления масла и теплового расширения металлов. При прогреве масло разжижается, снижая жесткость гидроподушки, а удлинение клапанов компенсируется выдвижением плунжера под действием пружины. Электронные системы управления двигателем косвенно влияют на процесс через регулировку давления в масляной магистрали и температуры охлаждающей жидкости.

Факторы динамической адаптации

| Режим работы | Влияние на зазор | Компенсирующий механизм |

|---|---|---|

| Пуск (холодный) | Максимальный зазор из-за сжатия металлов | Мгновенное заполнение полости маслом через шариковый клапан |

| Прогрев | Уменьшение зазора при расширении клапанов | Сброс избытка масла через зазоры плунжерной пары |

| Высокие обороты | Риск "зависания" клапанов | Повышение давления масла для жесткой фиксации |

| Перегрев двигателя | Критичное расширение клапанов | Экстренный сброс масла через перепускной клапан |

Критерии корректной работы: Отсутствие стука на холодную свидетельствует о правильном начальном зазоре и скорости заполнения маслом. Тихая работа на прогретом двигателе подтверждает точную термокомпенсацию. Важно использовать масло с рекомендованными вязкостными характеристиками:

- Низкотемпературная вязкость обеспечивает быстрый приток при холодном пуске

- Высокотемпературная стабильность предотвращает разжижение при перегреве

- Модификаторы вязкости поддерживают давление в широком диапазоне режимов

Обратная блокировка шарикового клапана при создании "жесткого элемента"

После заполнения маслом под давлением шариковый клапан гидрокомпенсатора выполняет критическую функцию. Он немедленно перекрывает обратный канал благодаря давлению жидкости и пружине, удерживающей шарик. Эта блокировка предотвращает вытекание масла из плунжерной пары при снятии нагрузки с кулачка распредвала или толкателя.

Непроницаемость клапана под действием давления масла и пружины превращает внутреннюю полость компенсатора в несжимаемую гидравлическую систему. Масло, будучи практически несжимаемой средой, блокирует перемещение плунжера относительно втулки. Именно это состояние обеспечивает формирование "жесткого элемента", гарантирующего нулевой зазор в приводе клапанов при рабочем ходе кулачка.

Принцип действия обратной блокировки

Ключевые этапы работы клапана:

- Масло под давлением поступает через канал в корпусе компенсатора.

- Шарик отжимается от седла потоком жидкости, открывая проход в плунжерную полость.

- При прекращении подачи давления (или при нагрузке на плунжер) шарик прижимается к седлу:

- Силами давления масла в полости

- Упругой деформацией пружины клапана

- Герметичное запирание создает гидравлический "замок", фиксирующий положение плунжера.

| Состояние клапана | Направление потока масла | Результат |

|---|---|---|

| Открыт (при подаче давления) | В полость плунжера | Заполнение компенсатора, выбор зазора |

| Закрыт (под нагрузкой) | Блокирован | Создание "жесткого элемента", передача усилия |

Надежность обратной блокировки напрямую влияет на стабильность работы двигателя. Износ седла клапана, потеря упругости пружины или загрязнение масляными отложениями нарушают герметичность, приводя к стукам и снижению компрессии.

Отличия классических гидротолкателей от гидроопор

Гидротолкатели и гидроопоры решают одну задачу – автоматическую компенсацию теплового зазора клапанов, но отличаются конструктивным исполнением и местом установки в газораспределительном механизме (ГРМ). Гидротолкатели интегрируются непосредственно в привод клапана под кулачком распредвала, в то время как гидроопоры монтируются в точки опоры коромысел (рокеров) или рычагов.

Функционально гидроопоры воспринимают нагрузку от коромысла, передавая усилие на торец клапана, тогда как гидротолкатели напрямую преобразуют движение кулачка распредвала в линейное перемещение штока клапана. Это определяет ключевые различия в их геометрии, способах фиксации и условиях работы.

Сравнительные характеристики

| Критерий | Гидротолкатель | Гидроопора |

|---|---|---|

| Конструкция | Цилиндрический корпус с плунжерной парой, плоская контактная площадка под кулачком | Сферическая или цилиндрическая опора с шаровым/плоским наконечником для взаимодействия с коромыслом |

| Направление нагрузки | Осевое усилие вдоль оси клапана | Радиальное или комбинированное усилие (боковые нагрузки от рычага) |

| Тип ГРМ | Системы с непосредственным воздействием распредвала на клапан (SOHC/DOHC без рокеров) | Механизмы с коромыслами (рокерами) или рычажными передачами |

| Особенности работы | Проще в установке, меньше компонентов трения | Требуют точной юстировки, компенсируют перекосы рычагов |

Важно: Гидроопоры чаще подвержены закоксовыванию из-за сложного нагружения, а гидротолкатели критичны к чистоте масла и скорости подачи при холодном пуске. Оба типа используют одинаковый принцип гидравлики, но адаптированы под разные кинематические схемы ГРМ.

Конструктивные особенности роликовых гидрокомпенсаторов

Роликовые гидрокомпенсаторы отличаются от классических толкателей применением роликового механизма в точке контакта с кулачком распределительного вала. Вместо плоской тарелки здесь используется вращающийся ролик, закрепленный на подшипнике качения, что принципиально меняет характер взаимодействия с кулачком.

Основу конструкции составляет полый корпус с плунжерной парой внутри: втулка и подпружиненный плунжер образуют герметичную камеру, заполняемую моторным маслом через шариковый клапан. На верхней части корпуса жестко зафиксирована ось с установленным на подшипнике роликом, контактирующим с кулачком распредвала.

Ключевые элементы и их функции

- Роликовый узел – снижает трение за счет замены скольжения на качение

- Плунжерная пара – компенсирует зазоры за счет изменения длины под давлением масла

- Возвратная пружина – удерживает плунжер в исходном положении

- Шариковый клапан – регулирует поступление масла в компенсационную камеру

При работе ролик катится по профилю кулачка, а не скользит, что уменьшает износ и шум. Плунжер автоматически выбирает зазор между клапаном и коромыслом за счет подачи масла под давлением в камеру. При нагреве двигателя избыток масла через зазоры плунжерной пары стравливается в картер.

| Параметр | Классический гидрокомпенсатор | Роликовый гидрокомпенсатор |

| Тип контакта с кулачком | Плоская тарелка (скольжение) | Ролик (качение) |

| Коэффициент трения | 0.10-0.15 | 0.001-0.005 |

| Ресурс | 80-120 тыс. км | 150-200 тыс. км |

Гидрокомпенсаторы в подшипниковой или игольчатой конструкции

В подшипниковой конструкции гидрокомпенсатор интегрируется непосредственно в коромысло (рокер) или рычаг привода клапана, где шаровидный шарнир заменён подшипником качения. Основой рабочего узла здесь служит цилиндрический плунжерный механизм, встроенный в тело коромысла, что позволяет компенсировать зазоры в контакте между кулачком распредвала и толкающей поверхностью рычага. Давление масла из системы смазки двигателя поступает через каналы в оси коромысла, обеспечивая автоматическую регулировку без механического износа сопрягаемых элементов.

Игольчатая разновидность применяется в системах с непосредственным воздействием кулачка распредвала на толкатель клапана. В данной конструкции гидрокомпенсатор выполнен в виде отдельного цилиндрического модуля с игольчатым подшипником внутри плунжерной пары. Иглы подшипника снижают трение при контакте с кулачком, а гидравлический механизм компенсирует зазор между толкателем и стержнем клапана. Ключевое отличие – компактность и сниженные инерционные нагрузки благодаря минимизации массы подвижных частей.

Сравнение конструктивных особенностей

Основные различия между типами:

| Параметр | Подшипниковая | Игольчатая |

|---|---|---|

| Место установки | Интегрирована в коромысло | В толкателе клапана |

| Тип подшипника | Роликовый/шариковый | Игольчатый |

| Нагрузка | Распределённая по оси коромысла | Точечная на клапан |

Преимущества подшипниковых компенсаторов:

- Уменьшение трения в узле кулачок-коромысло

- Стабильность работы при высоких оборотах

- Снижение шума за счёт демпфирования ударных нагрузок

Ключевые особенности игольчатых систем:

- Минимизация паразитных колебаний клапанного механизма

- Повышенная износостойкость при работе с агрессивными профилями кулачков

- Упрощение конструкции ГРМ за счёт отказа от коромысел

Основные причины стука гидрокомпенсаторов на холодном двигателе

При холодном запуске двигателя масло обладает повышенной вязкостью. Это замедляет его поступление к гидрокомпенсаторам и заполнение их внутренних полостей. Если компенсатор не успевает наполниться густым маслом до необходимого давления за время работы двигателя на холостых оборотах после запуска, он не может выполнить свою функцию – выбрать тепловой зазор, что и проявляется характерным стуком.

Стук на холодную чаще всего сигнализирует о проблемах, связанных именно с циркуляцией или качеством масла, либо о начальной стадии износа самого гидрокомпенсатора или его посадочного места. Он обычно пропадает по мере прогрева двигателя и снижения вязкости масла, улучшающего его текучесть и способность проникать в узкие каналы компенсатора.

Конкретные причины возникновения стука

Ключевые факторы, приводящие к стуку гидрокомпенсаторов на непрогретом двигателе:

- Несоответствующая вязкость моторного масла: Использование масла с вязкостью, слишком высокой для данной температуры окружающей среды (например, масло 10W-40 в сильный мороз), критически замедляет его подачу к компенсаторам при холодном пуске.

- Сильное загрязнение масла или масляной системы:

- Забитые масляные каналы: Шлам, продукты износа, нагар могут частично или полностью перекрыть узкие маслоподводящие каналы в головке блока цилиндров или в самом корпусе гидрокомпенсатора.

- Загрязнение масла: Продолжительная эксплуатация масла сверх регламентного срока приводит к его окислению, потере моющих свойств и накоплению загрязнений, увеличивающих вязкость и забивающих каналы и клапаны компенсаторов.

- Неисправность обратного клапана гидрокомпенсатора: Износ шарика или посадочного седла клапана внутри компенсатора приводит к утечке масла из его полости высокого давления обратно в масляную магистраль при остановке двигателя. На холодную такому компенсатору требуется больше времени и давления, чтобы наполниться и создать жесткую опору.

- Износ плунжерной пары: Повышенный зазор между плунжером и втулкой внутри гидрокомпенсатора позволяет маслу вытекать из рабочей камеры быстрее, чем она успевает наполняться густым холодным маслом.

- Завоздушивание масляной системы: Попадание воздуха в масляные каналы (например, из-за негерметичности всасывающего патрубка масляного насоса, низкого уровня масла) снижает эффективность заполнения гидрокомпенсаторов, так как воздух сжимается, а масло нет.

Влияние вязкости масла на подачу к ГК при разных температурах:

| Температура масла | Вязкость масла (например, 5W-30) | Скорость заполнения ГК | Риск стука |

| Низкая (холодный запуск) | Высокая | Медленная | Высокий |

| Рабочая (прогретый двигатель) | Оптимальная | Нормальная | Низкий/Отсутствует |

Дополнительные факторы, усугубляющие проблему на холодную:

- Низкий уровень моторного масла в картере.

- Неисправность или износ масляного насоса, не обеспечивающего достаточного давления в системе при холодном пуске.

- Деформация или износ посадочного места гидрокомпенсатора в головке блока, мешающий его свободному перемещению.

Последствия езды со стучащими гидрокомпенсаторами

Постоянная эксплуатация двигателя с неисправными гидрокомпенсаторами приводит к прогрессирующему ускоренному износу клапанного механизма. Ударные нагрузки от отсутствия плавного контакта между кулачком распредвала и толкателем разрушают рабочие поверхности деталей.

Вибрации и ударное воздействие распространяются на смежные узлы ГРМ, вызывая деформацию посадочных мест, нарушение геометрии валов и постепенное разрушение постелей подшипников. Это создаёт эффект "цепной реакции" повреждений.

Ключевые риски длительной эксплуатации

- Разрушение толкателей и кулачков распредвала - появление задиров, сколов и волнообразного износа на контактных поверхностях

- Прогиб клапанов - при критическом увеличении теплового зазора ударные нагрузки могут деформировать стержни клапанов

- Разрушение седёл клапанов - вибрации вызывают раскалывание посадочных мест в головке блока

| Сопутствующая проблема | Последствие для двигателя |

| Нарушение фаз газораспределения | Падение мощности, перегрев, детонация |

| Разгерметизация камер сгорания | Прогорание клапанов, потеря компрессии |

| Металлическая стружка в масле | Абразивное повреждение вкладышей и шеек коленвала |

Экономия на своевременном ремонте неизбежно приводит к катастрофическим последствиям: стоимость восстановления после разрушения распредвала или клапанного механизма превышает цену замены компенсаторов в 5-7 раз. Особенно критично повреждение постелей подшипников распредвала - этот дефект требует дорогостоящего ремонта головки блока или её полной замены.

Диагностика гидрокомпенсаторов методом ручной проверки люфта

Метод ручной проверки люфта основан на механическом контроле зазора между кулачком распредвала и толкателем гидрокомпенсатора при холодном двигателе. Для корректной диагностики необходимо обеспечить доступ к клапанному механизму, сняв крышку ГБЦ, и установить проверяемый кулачок распредвала в верхнее положение (без нагрузки на компенсатор).

Проверка выполняется путем приложения ручного усилия к толкателю гидрокомпенсатора через монтажную лопатку или пластиковый шпатель. Исправный гидрокомпенсатор демонстрирует минимальный свободный ход (до 0,5 мм), так как масло в его полости создает жесткую опору. Чрезмерный люфт или характерный стук при нажатии указывают на неисправность.

Алгоритм выполнения проверки

- Обесточьте систему зажигания и снимите клапанную крышку

- Поверните коленвал ключом до положения, когда кулачок проверяемого цилиндра "смотрит" вверх

- Установите инструмент на толкатель гидрокомпенсатора

- Плавно надавите с усилием 3-5 кгс, оценивая свободный ход

- Зафиксируйте наличие стука или видимого зазора

- Повторите для всех гидрокомпенсаторов, проворачивая коленвал

| Результат проверки | Интерпретация |

|---|---|

| Люфт отсутствует, толкатель жесткий | Гидрокомпенсатор исправен, масляный канал чист |

| Заметный люфт (более 1 мм) со стуком | Износ плунжерной пары или закоксовка клапана |

| Толкатель проваливается без усилия | Разрушение обратного шарикового клапана |

| Заклинивание в одном положении | Механические повреждения или загрязнение каналов |

Важные нюансы: Диагностику проводят на остывшем двигателе после 10-минутной стоянки. Ложные показания возникают при недостаточном уровне масла или использовании неподходящей смазочной жидкости. Для точной идентификации неисправного компенсатора помечайте проверенные элементы мелом.

Метод не эффективен при критическом износе постелей распредвала или деформации толкателей. В таких случаях требуется инструментальная диагностика с помощью фонендоскопа или замеров нутромером.

Анализ состояния компенсаторов при помощи фонендоскопа

Для диагностики гидрокомпенсаторов используется механический или электронный фонендоскоп. Двигатель прогревают до рабочей температуры, затем на слух анализируют область расположения компенсаторов в ГБЦ. Исправные элементы издают равномерный негромкий стук, синхронизированный с оборотами коленвала.

Характерные звуки неисправностей проявляются при разных режимах работы мотора. Наиболее информативны холостые обороты (700-900 об/мин) и кратковременное повышение до 2000-2500 об/мин с последующим сбросом газа. Диагност последовательно перемещает микрофон фонендоскопа вдоль клапанной крышки, фиксируя локализацию шумов.

Интерпретация звуковых характеристик

Типовые признаки неисправностей:

- Постоянный звонкий стук на холостом ходу - засорение масляного канала или износ плунжерной пары

- Исчезновение шума после прогрева - залегание шарикового клапана

- Усиление стука при повышении оборотов - критический износ или потеря герметичности

- Неравномерная "переливчатая" тональность - воздух в масляной системе

Для точной локализации сравнивают звучание соседних цилиндров. Отличия в интенсивности или тональности стука между компенсаторами указывают на дефект конкретного узла. Электронные модели фонендоскопов позволяют записывать аудиосигнал для спектрального анализа.

| Тип шума | Частота проявления | Вероятная причина |

|---|---|---|

| Металлический цокот | Холодный пуск | Загустевшее масло |

| Двойной удар | На прогретом моторе | Зависание шарикового клапана |

| Прерывистый стук | При сбросе оборотов | Завоздушивание гидропривода |

Промывка гидрокомпенсаторов без демонтажа: надежность метода

Технология промывки без снятия двигателя или ГБЦ основана на циркуляции специальных очищающих жидкостей через масляную систему. Для процедуры используются промывочные составы двух типов: "мягкие" присадки к маслу (заливаются перед заменой на 100-200 км пробега) и "жесткие" пятиминутные растворы, заливаемые вместо масла при работающем на холостых оборотах двигателе. Оба варианта воздействуют на отложения в компенсаторах химически, растворяя нагар и лаковые отложения в каналах и обратных клапанах.

Эффективность напрямую зависит от степени загрязнения: метод показывает хорошие результаты при профилактическом применении или умеренном закоксовывании. В случаях полного залегания клапанов или механического износа деталей промывка бесполезна – требуется физическая разборка и замена. Критически важна точная дозировка состава и соблюдение времени воздействия: превышение концентрации или длительности цикла приводит к повреждению резиновых уплотнений и задирам вкладышей.

Факторы, влияющие на результат

- Качество промывочной жидкости: составы на керосиновой основе агрессивно воздействуют на сальники

- Тип загрязнений: метод эффективен против лаковых отложений, но не удаляет металлическую стружку

- Состояние масляного насоса: низкое давление в системе снижает циркуляцию моющей жидкости

| Преимущества | Риски |

| Экономия времени (1-2 часа) | Забивание каналов вымытыми отложениями |

| Сохранение заводской герметичности узлов | Разрушение пластиковых элементов ГБЦ |

| Профилактика износа новых деталей | Неполное удаление шлама из крайних компенсаторов |

Для минимизации рисков обязательна последующая двухэтапная замена масла: после промывки заливается дешевое минеральное масло, которое сливается через 50-100 км, затем – штатная смазка. Диагностика успешности процедуры проводится по характерному "стрекотанию": если звук не исчез после прогрева двигателя в течение 5 минут – проблема требует механического вмешательства.

Пошаговая процедура демонтажа компенсаторов для ремонта головки блока

Перед началом работ убедитесь, что двигатель остыл до комнатной температуры. Подготовьте необходимые инструменты: комплект рожковых ключей, торцевые головки, съемник масляного насоса (при необходимости), чистящие салфетки без ворса и контейнеры для мелких деталей. Зафиксируйте автомобиль на ровной поверхности стояночным тормозом.

Снимите воздушный фильтр и декоративную крышку двигателя для доступа к клапанному механизму. Отсоедините высоковольтные провода свечей зажигания, аккуратно маркируя их положение. Демонтируйте топливные форсунки в сборе с рампой, предварительно сбросив давление в топливной системе.

Последовательность демонтажа гидрокомпенсаторов

- Ослабьте крепление клапанной крышки:

Выкрутите болты крепления в обратной последовательности затяжки (от периферии к центру) крестовой отверткой или торцевой головкой. - Снимите крышку ГБЦ:

Аккуратно подденьте крышку монтажной лопаткой, предварительно отсоединив шланги вентиляции картера. Проверьте целостность уплотнительной прокладки. - Установите метки ГРМ:

Поверните коленвал за болт крепления шкива до совпадения меток на распредвале и корпусе подшипников. Зафиксируйте положение стопорными штифтами через технологические отверстия. - Демонтируйте распредвал:

- Ослабьте гайки корпусов подшипников в 3 этапа крестовым методом

- Извлеките валы строго параллельно посадочным местам

- Уложите валы на чистую поверхность тыльной стороной вверх

- Извлеките компенсаторы:

Используя магнитный съемник или пинцет, последовательно извлекайте элементы строго вертикально. Не допускайте перекоса при выемке! - Сортировка и маркировка:

Размещайте детали в пронумерованные ячейки контейнера в порядке установки. Загрязненные плунжеры поместите в отдельную емкость с промывочной жидкостью.

| Тип крепления | Инструмент | Особенности |

|---|---|---|

| Болты клапанной крышки | T30 Torx / 8мм головка | Усилие затяжки 8-10 Н·м |

| Гайки распредвала | 10-13мм комбинированный ключ | Требует динамометрического ключа |

Избегайте попадания абразивных частиц в масляные каналы ГБЦ. Закройте открытые полости чистыми ветошью сразу после извлечения деталей. Проверьте посадочные гнезда на отсутствие задиров и коррозии – поврежденные поверхности требуют расточки.

Ультразвуковая очистка гидрокомпенсаторов в снятом состоянии

Данный метод является специализированной процедурой восстановления работоспособности деталей, направленной на удаление стойких загрязнений из внутренних полостей и масляных каналов. Он применяется при сильном закоксовывании, не устраняемом стандартной промывкой двигателя, или при плановой ревизии компонентов.

Процесс основан на явлении кавитации: высокочастотные звуковые волны (обычно 25-45 кГц) создают в моющем растворе микроскопические пузырьки, которые схлопываются с огромной локальной энергией. Эти микровзрывы отрывают частицы нагара, лака и шлама от металлических поверхностей компенсатора.

Технология проведения очистки

Процедура включает несколько обязательных этапов:

- Предварительная механическая очистка: Удаление крупных загрязнений щеткой, продувка сжатым воздухом.

- Деградация остатков масла: Промывка в специальном обезжиривающем растворе.

- Основной ультразвуковой процесс:

- Погружение компенсаторов в ванну с химическим раствором (щелочным или кислотным, в зависимости от типа загрязнений).

- Активация ультразвуковых излучателей на заданное время (обычно 10-30 минут).

- Поддержание оптимальной температуры раствора (часто 50-70°C).

- Тщательная отмывка: Удаление остатков моющего средства многократной промывкой в дистиллированной воде или спирте.

- Сушка: Продувка сжатым воздухом и/или нагрев для полного удаления влаги.

- Контроль качества: Проверка чистоты каналов, отсутствия механических повреждений.

Ключевые преимущества метода:

- Высокая эффективность против застарелых отложений в труднодоступных полостях (плунжерной паре, клапанных каналах).

- Бережное воздействие на металл в отличие от абразивных методов.

- Возможность обработки большого количества деталей одновременно.

Критические моменты: Требуется строгое соблюдение режимов (время, температура, концентрация раствора) для предотвращения коррозии. Необходима полная разборка компенсатора перед очисткой при наличии разборных конструкций. После процедуры обязательна смазка и проверка работоспособности (отсутствие заклинивания плунжера).

Критерии выбора новых гидрокомпенсаторов по маркировке

Маркировка на гидрокомпенсаторах содержит ключевую информацию для точной идентификации детали. Она гарантирует совместимость с конкретной моделью двигателя, учитывая особенности конструкции ГРМ и рабочие параметры. Пренебрежение расшифровкой маркировки часто приводит к установке несоответствующих компонентов.

Основные данные зашифрованы в буквенно-цифровых кодах на корпусе компенсатора или упаковке. Эти обозначения регламентируются производителями и позволяют систематизировать подбор по техническим требованиям. Сверка маркировки обязательна даже при визуальном сходстве деталей.

Ключевые параметры маркировки

- Каталожный номер производителя – уникальный идентификатор для поиска в технической документации и электронных базах. Должен полностью совпадать с рекомендациями завода-изготовителя авто.

- Код двигателя – указание на совместимость с конкретными модификациями силовых агрегатов (например, B58, OM646, EA888).

- Геометрические параметры – обозначения диаметра плунжера и высоты корпуса в мм (к примеру, Ø32/H48.5).

- Дата производства – квартал и год выпуска. Предпочтение отдавайте свежим партиям для исключения риска залипания из-за длительного хранения.

- Материал исполнения – символы, указывающие на тип сплава (алюминий, сталь) и наличие антифрикционных покрытий (к примеру, DLC).

При подборе всегда используйте официальные каталоги производителей или VIN-декодеры. Клоны могут дублировать внешний вид, но иметь отличия в маркировочных кодах, что свидетельствует о применении дешёвых материалов или изменённых допусках.

Проверка посадочных мест под гидрокомпенсаторы на деформацию

Перед установкой новых гидрокомпенсаторов или после извлечения старых критически важно проверить состояние их посадочных гнезд в головке блока цилиндров (ГБЦ). Деформация этих мест – частая причина некорректной работы даже новых компонентов, приводящая к стукам, утечкам масла и ускоренному износу.

Осмотр начинают с тщательной очистки гнезд от грязи, нагара и остатков старого масла. Используйте ветошь и мягкий пластиковый скребок, избегая абразивов или металлических инструментов, способных оставить царапины. Особое внимание уделите масляным каналам – они должны быть полностью свободны.

Методы выявления дефектов

Основные способы проверки:

- Визуальный контроль: Ищите задиры, глубокие риски, локальные потемнения от перегрева или следы коррозии на стенках гнезда.

- Тактильная оценка: Проведите пальцем (в перчатке) по поверхности. Чувствительные неровности, ступеньки или вмятины часто ощущаются лучше, чем видны.

- Измерение микрометром/нутромером: Замерьте диаметр гнезда в нескольких точках по высоте и в двух перпендикулярных плоскостях (например, вдоль и поперек оси распредвала). Сравните результаты с допусками производителя. Разница в диаметрах или овальность указывают на деформацию.

- Проверка шаблоном (калибром): Используйте эталонный гидрокомпенсатор или специальный калибр. Он должен входить в гнездо с легким усилием от руки и не иметь ощутимого люфта после посадки. Затрудненный ход или перекос сигнализируют о проблеме.

Важные критерии оценки:

| Тип дефекта | Влияние на работу | Возможные причины |

| Овальность гнезда | Перекос компенсатора, заклинивание, утечка масла | Термические напряжения, усталость металла ГБЦ |

| Конусность | Неравномерный зазор, нарушение подвижности плунжера | Износ от вибрации, некачественная обработка |

| Задиры и риски | Заедание компенсатора, повреждение его корпуса | Абразивный износ, попадание грязи, коррозия |

| Уменьшение диаметра (усадка) | Заклинивание компенсатора, невозможность установки | Перегрев ГБЦ, остаточные напряжения после ремонта |

При обнаружении значительных деформаций или повреждений гнезд категорически запрещена установка новых гидрокомпенсаторов. Требуется ремонт ГБЦ специализированными методами:

- Расточка под ремонтный размер: Оправкой обрабатывают гнездо до увеличенного диаметра с последующей установкой компенсаторов соответствующего ремонтного размера (если доступны).

- Гильзование: В деформированное гнездо запрессовывают тонкостенную ремонтную втулку, внутренний диаметр которой соответствует номинальному размеру нового компенсатора.

Пренебрежение проверкой и ремонтом деформированных посадочных мест гарантированно приведет к повторному появлению стуков и преждевременному выходу из строя гидрокомпенсаторов.

Причины вытеснения масла из компенсатора при длительном простое

Гидрокомпенсаторы проектируются как герметичные системы, но в статичном положении часть масла неизбежно покидает внутреннюю полость. Этот процесс происходит постепенно из-за особенностей конструкции и физических законов.

Длительная стоянка создает условия для медленной утечки смазочного материала через существующие технологические зазоры. Отсутствие давления в масляной системе двигателя исключает компенсацию этих потерь.

Факторы, способствующие утечке масла

- Гравитационное воздействие

Масло естественным образом стекает вниз через зазоры между плунжерной парой и шариковым клапаном под действием собственного веса. - Износ сопрягаемых элементов

Увеличенные зазоры в плунжерной паре или дефекты шарикового клапана (микротрещины, царапины) снижают герметичность, создавая пути для вытекания масла. - Термическая усадка компонентов

При остывании двигателя металлические детали компенсатора сжимаются, что временно увеличивает существующие зазоры и облегчает выход масла. - Капиллярный эффект

Масло просачивается через микроскопические щели между трущимися поверхностями благодаря силам поверхностного натяжения. - Неидеальная вязкость масла

Слишком жидкое масло (низковязкое или разжиженное топливом) легче проникает через зазоры, особенно при высоких температурах перед остановкой двигателя.

| Фактор | Последствие для компенсатора |

|---|---|

| Утечка >50% объема масла | Появление характерного стука при запуске двигателя |

| Воздушные пробки в полости | Снижение жесткости гидроопоры и задержка срабатывания |

Интенсивность вытеснения масла напрямую зависит от технического состояния компенсатора и длительности простоя. При износе деталей процесс значительно ускоряется, приводя к шумной работе клапанного механизма после запуска.

Влияние низкого давления масла на работу гидрокомпенсаторов

Низкое давление в масляной системе препятствует корректному заполнению внутренней полости гидрокомпенсатора. Масло не успевает создать достаточное давление для перемещения плунжерной пары и компенсации теплового зазора, так как скорость поступления смазки снижается ниже критического уровня.

При хроническом недостатке давления возникают ударные нагрузки между кулачком распредвала и толкателем. Гидрокомпенсатор не выполняет функцию демпфера, что приводит к характерному стуку в ГРМ, особенно заметному на холодном двигателе или при повышении оборотов.

Последствия недостаточного давления

- Ускоренный износ плунжерной пары из-за масляного "голодания"

- Деформация шарикового клапана подачи масла

- Появление задиров на внутренних поверхностях компенсатора

- Необратимое заклинивание механизма в сжатом положении

| Давление масла (бар) | Эффект для гидрокомпенсаторов |

|---|---|

| 1.0-1.5 | Периодический стук на холодную, нормальная работа при прогреве |

| 0.5-1.0 | Постоянный стук, замедленная реакция на изменение зазоров |

| <0.5 | Полный отказ компенсации зазоров, риск разрушения элементов |

- Проверьте давление манометром на прогретом двигателе

- Замените масляный фильтр при наличии засора

- Используйте масло с вязкостью по SAE 5W-30/40

- Контролируйте состояние масляного насоса и редукционного клапана

Как вязкость моторного масла определяет эффективность компенсации

Гидрокомпенсатор функционирует за счёт моторного масла, поступающего через клапан в его полость. Вязкость масла напрямую влияет на скорость заполнения внутренней камеры компенсатора и создание необходимого давления для выбора теплового зазора. Оптимальная вязкость обеспечивает своевременное поступление жидкости через узкие каналы и мгновенную реакцию плунжерной пары на изменение зазора.

Слишком высокая вязкость замедляет поток масла, особенно при холодном пуске, что приводит к неполному заполнению полости гидрокомпенсатора. Это вызывает стук из-за остаточного зазора и сокращает ресурс детали. Чрезмерно жидкое масло неспособно создать стабильное давление внутри компенсатора, провоцируя протечки через зазоры плунжерной пары и снижение жёсткости узла.

Критичные аспекты влияния вязкости

- Холодный пуск: Высоковязкие масла (например, 10W-40) медленно поступают в компенсаторы при низких температурах, увеличивая время выхода на тихий режим работы.

- Рабочая температура: Стабильность вязкостных характеристик при нагреве предотвращает разжижение масла и потерю давления в плунжерном механизме.

- Износ компонентов: Несоответствие вязкости допускам производителя ускоряет износ шарикового клапана и зеркала плунжера.

| Состояние масла | Последствия для гидрокомпенсаторов | Типичные симптомы |

|---|---|---|

| Вязкость выше нормы | Замедленное заполнение камеры, недостаточный ход плунжера | Стук на холодном двигателе, заклинивание |

| Вязкость ниже нормы | Утечки через зазоры, падение давления в полости | Постоянный стук, снижение компрессии |

| Нестабильная вязкость (старое/окисленное масло) | Загрязнение каналов, залипание клапанов | Периодический стук, зависание плунжеров |

Для гарантированной эффективности компенсации критично использование масел с вязкостью, строго соответствующей спецификациям производителя двигателя. Современные синтетические масла с улучшенными индексами вязкости (например, 5W-30 или 0W-20) обеспечивают стабильную подачу жидкости в гидрокомпенсаторы при любых температурных режимах, минимизируя задержки наполнения и потери давления.

Профилактика закоксовывания масляных каналов гидрокомпенсаторов

Регулярная замена моторного масла и фильтра строго по регламенту производителя – ключевое условие предотвращения закоксовывания. Свежее масло сохраняет моющие присадки, растворяющие шламы и лаковые отложения в узких каналах компенсаторов. Интервал замены сокращают при эксплуатации в тяжелых условиях: городских пробках, частых холодных пусках, высоких нагрузках.

Использование масел с высокими моющими свойствами (классов ACEA C, API SP) и минимальной склонностью к образованию отложений критически важно. Категорически запрещается смешивание разных типов масел или применение контрафактной продукции. При переходе на новое масло или после ремонта рекомендуется промывка системы специальными составами, не содержащими агрессивных растворителей.

Дополнительные меры защиты

- Прогрев двигателя перед поездкой: 2-3 минуты на холостом ходу для запуска циркуляции масла

- Контроль состояния масляного насоса и редукционного клапана для поддержания стабильного давления

- Оперативное устранение течей масла, исключающее падение уровня ниже минимальной отметки

- Избегание перегрева двигателя (чистка радиатора, контроль термостата)

Важно: При появлении стука гидрокомпенсаторов на прогретом моторе – немедленная диагностика. Попытка "промыть" систему присадками при сильной закоксовке часто усугубляет проблему.

Сравнение ресурса оригинальных и аналоговых гидрокомпенсаторов

Оригинальные гидрокомпенсаторы производятся компанией-изготовителем двигателя или по её лицензии с соблюдением строгих стандартов качества. Они проходят многоступенчатые испытания на износ, шумность и стабильность работы в различных температурных режимах, что гарантирует соответствие заявленному ресурсу (обычно 150-300 тыс. км для современных моделей).

Аналоговые комплектующие выпускаются сторонними производителями без прямого контроля автоконцерна. Качество материалов (сталь плунжерной пары, пружины) и точность обработки (допуски до 1-2 мкм) варьируются в зависимости от бренда, что напрямую влияет на долговечность. Дешёвые аналоги часто используют упрощённую термообработку и менее износостойкие сплавы.

Ключевые факторы различия

Критические параметры, определяющие ресурс:

- Точность калибровки каналов подачи масла – влияет на скорость реакции компенсатора

- Качество уплотнительных колец – определяет герметичность плунжерной пары

- Состав металла пружины – предотвращает усталостную деформацию

| Параметр | Оригинал | Аналог (средний) |

|---|---|---|

| Средний ресурс | 200+ тыс. км | 50-120 тыс. км |

| Браковка на производстве | до 5% партии | до 20% партии |

| Допуск обработки деталей | ±0.8 мкм | ±1.5-3 мкм |

Риски использования аналогов: Ускоренный износ из-за микродефектов приводит к стукам при холодном пуске, падению давления масла и повышенной нагрузке на распредвал. Премиальные аналоги (INA, Febi) демонстрируют ресурс до 80% от оригинала при условии покупки у официальных дистрибьюторов.

Симптомы критического износа: когда необходим срочный ремонт

Появление стука в верхней части двигателя при запуске "на холодную", который не исчезает после прогрева, указывает на предельный износ гидрокомпенсаторов. Звук усиливается под нагрузкой и на низких оборотах, приобретая металлический оттенок, что свидетельствует о неспособности элементов удерживать давление масла.

Устойчивый цокот сопровождается снижением мощности мотора и повышенной вибрацией из-за нарушенных тепловых зазоров. Расход масла резко возрастает, а в выхлопных газах появляется сизый дым – гидрокомпенсаторы перестают выполнять функцию герметизации камер сгорания.

Критические признаки для немедленного ремонта

- Непрекращающийся стук на всех режимах работы двигателя

- Резкое падение давления в масляной системе (контрольная лампа на приборной панели)

- Залегание клапанов с последующими хлопками во впускном коллекторе

- Видимые следы вытекания масла из-под корпусов компенсаторов

| Сопутствующее повреждение | Причина |

| Деформация толкателей | Ударные нагрузки при отсутствии демпфирования |

| Износ кулачков распредвала | Вибрация из-за некорректной работы ГК |

Эксплуатация авто с такими симптомами приводит к разрушению седел плунжерных пар, задирам на распределительном валу и полному выходу из строя ГРМ. Требуется незамедлительная замена гидрокомпенсаторов с промывкой масляной системы.

Список источников

Для подготовки материала об автомобильных гидрокомпенсаторах использовалась специализированная техническая литература и авторитетные отраслевые ресурсы. Акцент делался на источники, детально описывающие конструкцию и физические принципы работы узла.

Ниже представлен перечень основных материалов, содержащих исчерпывающие данные по устройству, функциональности и особенностям эксплуатации гидравлических компенсаторов зазоров в газораспределительных механизмах.

Техническая литература и нормативная документация

- Учебники по конструкции автомобильных двигателей (отечественных и зарубежных авторов)

- Справочники по обслуживанию и ремонту ГРМ от производителей авто

- Производственные каталоги и инженерные руководства ведущих изготовителей гидрокомпенсаторов

- Патенты на конструкции гидрокомпенсаторов

Специализированные отраслевые ресурсы

- Научные публикации в журналах автомобильной тематики

- Материалы технических конференций по двигателестроению

- Официальные обучающие модули автопроизводителей

- Инженерные базы данных по компонентам двигателя