Устройство и ресурс заднего сайлентблока переднего рычага

Статья обновлена: 01.03.2026

Задний сайлентблок переднего рычага – ключевой элемент подвески автомобиля, гасящий вибрации и обеспечивающий точную кинематику колес.

Конструктивно он представляет собой двухкомпонентную втулку: стальная обойма запрессована в проушину рычага, а между внутренней и внешней гильзами расположен эластомерный наполнитель из резины или полиуретана.

Ресурс детали варьируется от 60 000 до 150 000 км пробега в зависимости от материала наполнителя, качества дорог и стиля вождения.

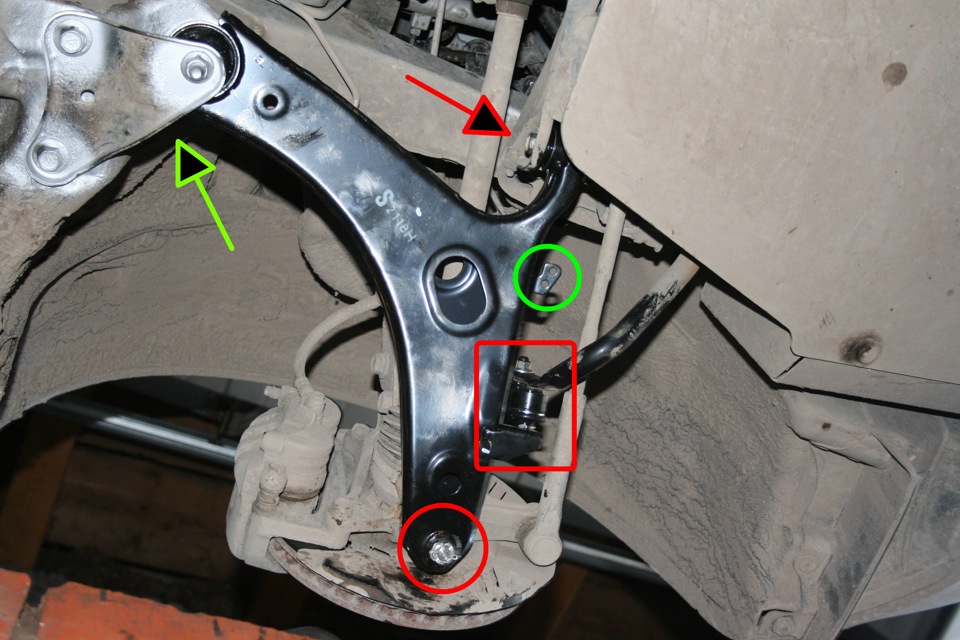

Место установки в подвеске автомобиля

Задний сайлентблок переднего рычага является ключевым элементом крепления рычага подвески к кузову или подрамнику транспортного средства. Он устанавливается в проушину задней части переднего нижнего или верхнего рычага (в зависимости от конструкции подвески), образуя подвижное, но демпфированное соединение.

Этот сайлентблок располагается противоположно переднему сайлентблоку того же рычага, принимая на себя значительную часть нагрузок при вертикальном перемещении колеса и боковых усилиях в поворотах. Его положение обеспечивает необходимое качание рычага вокруг оси вращения, заданной парой сайлентблоков, при гашении вибраций от дорожных неровностей.

Особенности расположения и функции

- Соединение с кузовом/подрамником: Внешняя металлическая втулка сайлентблока запрессована в кронштейн кузова или несущего подрамника автомобиля.

- Подвижность рычага: Внутренняя втулка или шарнир прочно зафиксирована болтом, проходящим сквозь проушину самого рычага подвески.

- Направление нагрузок: Работает преимущественно на скручивание (при ходе подвески вверх-вниз) и воспринимает существенные поперечные силы (при разгоне, торможении, поворотах).

- Доступность: Обычно расположен в труднодоступном месте, часто над балкой подрамника или в нише кузова, что усложняет визуальный осмотр и замену.

| Компонент | Тип соединения | Основная нагрузка |

| Задний сайлентблок рычага | Эластокинематическое (резинометаллическое) | Крутящий момент, поперечные силы |

| Передний сайлентблок рычага | Эластокинематическое (резинометаллическое) | Продольные силы (разгон/торможение) |

| Шаровая опора (внешнее крепление) | Шарнирное | Вертикальные и поворотные усилия |

Назначение в системе подрессоривания

Задний сайлентблок переднего нижнего рычага выполняет функцию эластичного шарнира, соединяющего рычаг подвески с кузовом или подрамником автомобиля. Он воспринимает и гасит ударные нагрузки от неровностей дороги, предотвращая их прямую передачу на кузов.

Элемент обеспечивает плавное качание рычага при вертикальных ходах подвески за счёт деформации резиновой втулки или полиуретанового наполнителя. Одновременно он допускает минимальные угловые смещения при повороте колеса, сохраняя стабильность геометрии подвески.

Ключевые функции в системе

- Виброизоляция – поглощает высокочастотные колебания от колёс

- Демпфирование – снижает резонансные колебания пружин и амортизаторов

- Ограничение подвижности – фиксирует рычаг в продольном направлении при сохранении упругой деформации

- Защита сопрягаемых деталей – предотвращает металлический контакт между рычагом и кузовом

| Параметр | Влияние на подвеску |

|---|---|

| Жёсткость резины | Определяет чувствительность к микропрофилю дороги |

| Угловая податливость | Влияет на точность работы стабилизатора поперечной устойчивости |

Износ сайлентблока нарушает расчётные точки вращения рычага, что проявляется стуками в передней подвеске, уводом автомобиля при торможении и ускоренном износе шин. Своевременная замена сохраняет управляемость и комфорт.

Базовый состав: наружная обойма

Наружная обойма представляет собой цельнометаллический цилиндр, изготовленный из высокопрочной стали или алюминиевого сплава. Ее основная функция – обеспечение жесткого соединения с проушиной переднего рычага подвески. Внутренняя поверхность обоймы имеет гладкую цилиндрическую форму, что обеспечивает равномерное распределение нагрузок на резиновый или полиуретановый наполнитель.

Конструктивно обойма оснащена прессовочной фаской для облегчения монтажа и часто содержит фланцы или буртики по краям. Эти элементы предотвращают смещение сайлентблока в проушине рычага при эксплуатации. Для защиты от коррозии поверхность подвергается гальванической обработке (цинкование, фосфатирование) или покрывается антикоррозийными составами.

Ресурс и факторы износа

Срок службы наружной обоймы значительно превышает ресурс эластомера – при нормальных условиях она сохраняет целостность свыше 150 000 км пробега. Деградация металла происходит под воздействием:

- Коррозии: агрессивные реагенты (соль, химикаты) истончают стенки

- Деформации: ударные нагрузки при езде по неровностям

- Электрохимической эрозии: при нарушении гальванической изоляции

| Фактор воздействия | Последствия для обоймы |

|---|---|

| Критическая коррозия | Появление трещин, разрушение посадочного места |

| Радиальная деформация | Нарушение геометрии, заклинивание втулки |

Отслоение антикоррозийного покрытия ускоряет износ: в зонах сколов формируются очаги ржавчины, снижающие прочность конструкции. При замене сайлентблока обязательна диагностика состояния обоймы – ее повреждение требует восстановления посадочного гнезда рычага.

Базовый состав: внутренняя металлическая гильза

Внутренняя металлическая гильза представляет собой полый цилиндр, запрессованный непосредственно в резиновую втулку сайлентблока. Изготавливается она преимущественно из высокопрочной стали с антикоррозионным покрытием (цинкование, кадмирование) или нержавеющих марок. Эта деталь служит посадочным отверстием для болта или шпильки, соединяющей рычаг подвески с кузовом автомобиля или поворотным кулаком.

Гильза обеспечивает жесткое крепление и равномерное распределение нагрузок по всей площади резинового элемента. Её внутренняя поверхность имеет гладкую обработку для минимизации трения с крепежом, а наружная – специальную рифленую или шероховатую текстуру, усиливающую сцепление с резиной и предотвращающую проворачивание.

Функции и особенности конструкции

Ключевые задачи гильзы:

- Передача усилий от рычага на резиновую втулку без локальных деформаций

- Защита резины от прямого контакта с крепежом и истирания

- Сохранение геометрии соединения при динамических нагрузках

| Параметр | Характеристика |

|---|---|

| Толщина стенки | 2-4 мм (зависит от класса авто и нагрузки) |

| Тип покрытия | Гальваническое цинкование (чаще всего) |

| Способы фиксации | Вулканизация в резину, механическое обжатие |

Критический износ гильзы проявляется овальной деформацией отверстия, задирами на внутренней поверхности или отслоением покрытия. Это приводит к люфтам крепежа, ускоренному разрушению резины и изменению углов установки колес. Ресурс напрямую зависит от качества металла и покрытия: оригинальные детали служат 80-120 тыс. км, бюджетные аналоги – 30-60 тыс. км.

Роль резиновой вставки в конструкции заднего сайлентблока переднего рычага

Резиновая вставка (резинометаллическая втулка) является центральным рабочим элементом сайлентблока. Она расположена между внутренней металлической втулкой, через которую проходит болт крепления к кузову или подрамнику, и наружной металлической обоймой, запрессованной непосредственно в проушину переднего рычага подвески.

Ее основное назначение – создавать упругое, а не жесткое соединение между рычагом и точкой его крепления. Резина работает на сдвиг, кручение и частично на сжатие/растяжение, поглощая энергию ударов и вибраций, передаваемых от колеса на кузов через рычаг. Она также позволяет рычагу совершать ограниченные угловые перемещения относительно точки крепления при работе подвески.

Ключевые функции и факторы, влияющие на срок службы

Таким образом, резиновая вставка критически важна для:

- Виброизоляции: Гашение высокочастотных колебаний от дорожного покрытия.

- Шумоподавления: Снижение передачи дорожных шумов в салон автомобиля.

- Обеспечения плавности хода: Смягчение ударов при наезде на неровности.

- Корректной кинематики подвески: Обеспечение необходимой степени свободы рычага для правильной работы подвески.

- Защиты металлических деталей: Предотвращение непосредственного металлического контакта между рычагом и кузовом/подрамником.

Срок службы резиновой вставки заднего сайлентблока переднего рычага не является фиксированной величиной и сильно варьируется. На него напрямую влияют:

- Качество самой резины: Состав резиновой смеси, технология вулканизации. Оригинальные и качественные неоригинальные (премиум сегмента) детали служат дольше.

- Условия эксплуатации:

- Дорожное покрытие: Постоянная езда по разбитым дорогам резко сокращает ресурс.

- Стиль вождения: Агрессивная езда с резкими разгонами, торможениями, прохождением поворотов увеличивает нагрузки.

- Нагрузка на автомобиль: Постоянная перегрузка или буксировка тяжелых прицепов.

- Внешние воздействия:

- Агрессивные среды: Реагенты, масло, ГСМ, прямые солнечные лучи (УФ) ускоряют старение и растрескивание резины.

- Экстремальные температуры: Сильная жара и мороз негативно влияют на эластичность.

В среднем, при нормальных условиях эксплуатации, задний сайлентблок переднего рычага может прослужить от 50-70 тысяч километров до 100-150 тысяч километров и более. Однако износ резины – процесс постепенный. Требуется замена при появлении трещин, разрывов, чрезмерного размягчения, выдавливания резины из обоймы, а также при возникновении стуков, скрипов в передней подвеске или ухудшении управляемости.

Принцип гашения колебаний при работе

Задний сайлентблок переднего рычага гасит колебания за счет эластомерной втулки, расположенной между внутренней и внешней металлическими гильзами. При движении автомобиля возникающие вибрации и ударные нагрузки деформируют резиновый элемент, который поглощает энергию колебаний. Эластомер работает как буфер, изолируя кузов от прямого воздействия неровностей дороги.

Деформация резины происходит преимущественно в сдвиговом и сжимающем режимах. Внутреннее трение в молекулярной структуре эластомера преобразует механическую энергию вибраций в тепловую, которая рассеивается в окружающую среду. Этот процесс демпфирования снижает амплитуду и частоту колебаний, обеспечивая плавность хода.

Механизм поглощения энергии

- Сдвиговая деформация: основной рабочий режим при продольных нагрузках, когда рычаг перемещается относительно точки крепления.

- Объемное сжатие: активируется при вертикальных ударах, резина сжимается радиально между гильзами.

- Гистерезисный эффект: запаздывание восстановления формы резины после деформации обеспечивает диссипацию энергии.

Эффективность гашения напрямую зависит от жесткости резинового элемента и его температурного диапазона. Производители подбирают состав эластомера для оптимального баланса: слишком мягкая резина снижает управляемость, чрезмерно жесткая – ухудшает комфорт.

Совмещение функций шарнира и демпфера

Задний сайлентблок переднего рычага конструктивно объединяет две ключевые задачи: обеспечение заданной свободы подвижности подвески и гашение высокочастотных вибраций от дорожного покрытия. В отличие от шаровых опор или подшипников, он не просто вращается, а работает на скручивание и сдвиг, компенсируя разнонаправленные нагрузки при поворотах, разгонах и торможениях.

Эластомерная втулка (обычно из резины или полиуретана), запрессованная между металлическими обоймами, выступает универсальным демпфирующим элементом. Она деформируется под воздействием усилий, поглощая удары и колебания, одновременно сохраняя точное позиционирование рычага относительно кузова. Эта вязкоупругая характеристика критична для плавности хода и снижения шума в салоне.

Особенности двойной роли

Гибкость материала позволяет сайлентблоку избирательно реагировать на разные типы нагрузок: мягко «проглатывать» мелкие неровности, но жестко сопротивляться значительным поперечным смещениям при кренах кузова. Такая адаптивность достигается за счет:

- Сложной геометрии эластомера (ребра, полости, зоны переменной толщины);

- Различия в твердости резины по осям деформации;

- Предварительного натяга при запрессовке, создающего буферный запас.

| Функция шарнира | Функция демпфера |

|---|---|

| Обеспечение углового хода рычага | Подавление вибраций от колес |

| Передача поперечных усилий (при маневрировании) | Смягчение ударов при наезде на препятствия |

| Фиксация рычага в плоскости | Демпфирование резонансных колебаний подвески |

Срок службы напрямую зависит от сохранения целостности эластомера. Трещины, расслоения или чрезмерное размягчение резины нарушают баланс между подвижностью и демпфированием, что проявляется стуками, уводом автомобиля в сторону и ускоренным износом шин. В среднем ресурс составляет 60 000–120 000 км, но агрессивная эксплуатация сокращает его вдвое.

Отличие от переднего сайлентблока того же рычага

Задний и передний сайлентблоки одного рычага существенно различаются по воспринимаемым нагрузкам. Задний элемент преимущественно гасит продольные усилия: реакции на разгон, торможение и ударные воздействия от неровностей. Передний же сконцентрирован на компенсации поперечных сил, возникающих при поворотах руля и боковом смещении колеса относительно кузова.

Конструктивно задний сайлентблок часто выполняется цельнометаллическим или с минимальным резиновым слоем, так как требует высокой жесткости на сдвиг. Передний обычно содержит больше резины сложной формы для эффективного поглощения разнонаправленных деформаций. В некоторых моделях авто задний узел интегрирован в проушину рычага методом запрессовки, тогда как передний может крепиться болтами через отдельную втулку.

Ключевые различия в работе и износе

- Нагрузки: Задний – осевые (растяжение/сжатие), передний – радиальные (скручивание, изгиб).

- Ресурс: Задние изнашиваются быстрее из-за постоянных ударных нагрузок от дороги, передние чаще рвутся при резких маневрах.

- Признаки неисправности:

- Стук в заднем – при переезде стыков рельс/«лежачих полицейских»;

- Люфт руля и вибрация на скорости – характерны для износа переднего.

| Параметр | Задний сайлентблок | Передний сайлентблок |

| Основная функция | Фиксация рычага вдоль оси движения | Обеспечение поворота ступицы |

| Типовые неисправности | Разрушение резины от усталости, трещины в металле | Расслоение резино-металлических связей, разрывы |

Типы резиновых смесей для элементов

Резиновый элемент сайлентблока определяет его ключевые характеристики: эластичность, демпфирующие свойства, стойкость к износу и агрессивным средам. Состав смеси напрямую влияет на комфорт, управляемость автомобиля и долговечность детали.

Производители используют различные полимерные основы и добавки для достижения оптимального баланса между жесткостью, упругостью и ресурсом. Выбор конкретного типа зависит от условий эксплуатации и конструктивных требований рычага подвески.

Основные виды резиновых смесей

- Натуральный каучук (NR): Обеспечивает высокую эластичность и усталостную прочность, но чувствителен к маслам, озону и экстремальным температурам. Чаще применяется в комфортно ориентированных подвесках.

- Синтетический каучук (SBR, NBR):

- SBR (Бутадиен-стирольный): Улучшенная износостойкость и устойчивость к старению, умеренная маслостойкость.

- NBR (Нитрильный): Высокая стойкость к топливу, маслам и температурам. Применяется в условиях агрессивных сред, но менее эластичен.

- Смеси с полиуретаном: Крайне высокая износостойкость и нагрузочная способность, но повышенная жесткость (может влиять на комфорт). Уязвимы к постоянному воздействию воды.

- Жаропрочные смеси (с EPDM): Устойчивы к озону, перепадам температур (-50°C до +150°C) и охлаждающим жидкостям. Ресурс выше среднего, но дороже в производстве.

| Тип смеси | Ключевые преимущества | Основные недостатки |

|---|---|---|

| Натуральный каучук (NR) | Лучшая эластичность, демпфирование | Низкая стойкость к маслам, озону |

| NBR (Нитрильный) | Отличная масло- и бензостойкость | Ограниченная морозостойкость |

| Полиуретан | Максимальный ресурс, прочность | Жесткость, риск растрескивания от воды |

| EPDM | Стойкость к температуре, озону, влаге | Высокая стоимость, среднее демпфирование |

Конструкции с заполнением жидкостью или газом

Жидкостные или газонаполненные сайлентблоки отличаются от классических резиновых наличием герметичной полости, заполненной специальной жидкостью или инертным газом. Внутри металлической втулки размещена эластомерная оболочка сложной формы, создающая изолированные камеры. Эти камеры соединяются каналами малого диаметра, через которые под давлением перемещается наполнитель при деформации шарнира.

При нагрузке (сжатии, скручивании) жидкость или газ перетекает между камерами через калиброванные отверстия, поглощая вибрации и резкие удары. Эластомерный компонент обеспечивает базовую гибкость, а динамическое сопротивление потоку наполнителя гасит высокочастотные колебания, недоступные для обычной резины. Такая система особенно эффективна при работе на сдвиг и кручение.

Особенности и ресурс гидро/пневмосистем

Ключевые преимущества:

- Повышенное демпфирование высокочастотных вибраций (от мелких неровностей, работы ДВС)

- Снижение шума в салоне на 15-30% по сравнению с резиновыми аналогами

- Точное поддержание геометрии подвески при агрессивных маневрах

Ограничения и срок службы:

- Ресурс: 50-80 тыс. км (против 100-150 тыс. у резиновых) из-за риска утечек наполнителя

- Чувствительность к экстремальным температурам: газ расширяется, жидкость густеет

- Обязательная замена при малейших признаках течи или "проседания"

| Параметр | Жидкостные | Газовые |

|---|---|---|

| Чувствительность к холоду | Высокая (вязкость ↑) | Низкая |

| Демпфирование ударов | Максимальное | Умеренное |

| Риск повреждения оболочки | Критичен (утечка жидкости) | Менее критичен |

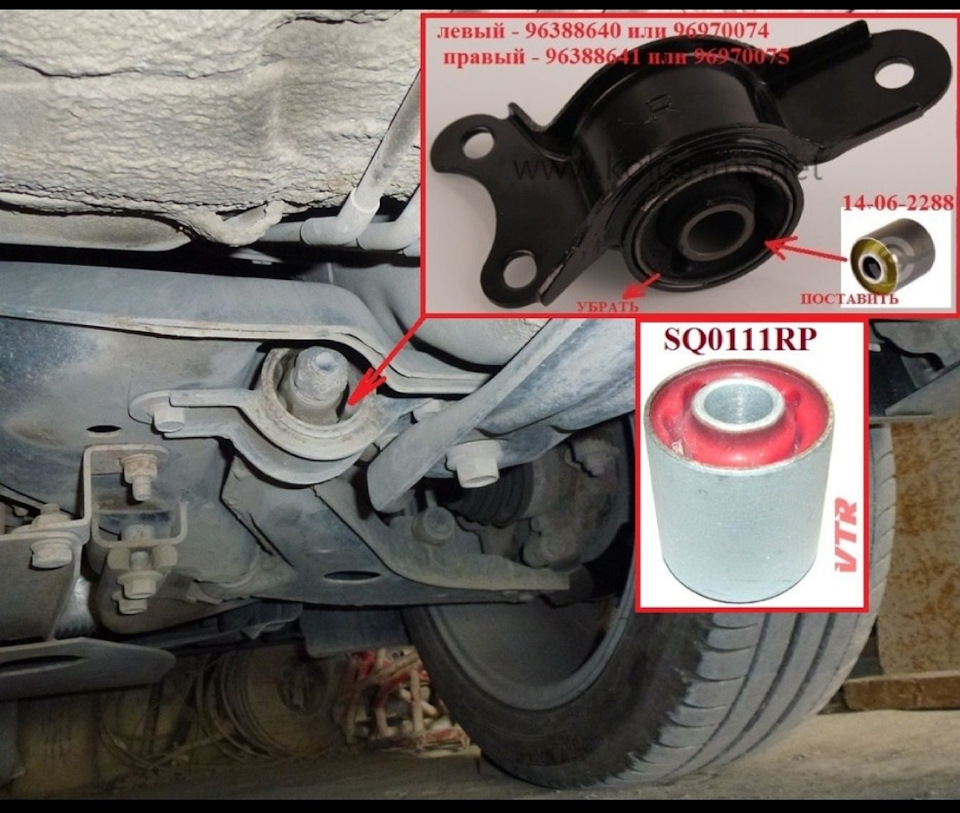

Варианты исполнения: разборные и неразборные модели

Конструктивно задние сайлентблоки переднего рычага делятся на два основных типа: неразборные (цельные) и разборные (составные). Неразборные модели представляют собой монолитную деталь, где металлическая втулка запрессована в резинометаллический элемент, а внешняя обойма интегрирована в корпус. Такое исполнение отличается максимальной простотой и герметичностью, но исключает возможность обслуживания или замены отдельных компонентов.

Разборные сайлентблоки состоят из съемного внутреннего вкладыша (чаще полиуретанового) и внешней обоймы, закрепленной в рычаге. Крепление осуществляется через резьбовую шпильку или болт, что позволяет демонтировать изношенную втулку без снятия рычага с автомобиля. Ключевое преимущество – ремонтопригодность: при износе меняется только вкладыш, а не весь узел, что снижает эксплуатационные расходы.

Сравнительные характеристики

| Критерий | Неразборные | Разборные |

| Конструкция | Цельный моноблок | Сборная (внешняя обойма + съемный вкладыш) |

| Замена | Требует демонтажа рычага и запрессовки | Возможна без снятия рычага (только вкладыш) |

| Стоимость ремонта | Выше (замена узла + работа) | Ниже (только вкладыш) |

| Ресурс | 80-120 тыс. км | 50-80 тыс. км (вкладыш) |

Эксплуатационные особенности:

- Неразборные чаще встречаются на бюджетных моделях из-за низкой себестоимости.

- Разборные применяются в премиум-сегменте и внедорожниках, где критична ремонтопригодность.

На долговечность влияет не только тип конструкции, но и материал шарнира: резиновые деградируют от масел и реагентов, полиуретановые устойчивее к агрессивным средам, но жестче передают вибрации.

Крепежные элементы: болты и втулки

Болты – ключевые фиксирующие компоненты, проходящие через центральное отверстие сайлентблока и соединяющие рычаг с кузовом или подрамником. Они испытывают высокие сдвигающие и растягивающие нагрузки при работе подвески. Стандартно используются высокопрочные болты класса 8.8 или 10.9 с обязательным контролем момента затяжки динамометрическим ключом после монтажа.

Втулки обеспечивают соосность и правильное положение болта внутри сайлентблока, предотвращая прямой контакт металла рычага с болтом. Изготавливаются из закаленной стали или алюминиевых сплавов. Их внутренняя поверхность имеет гладкую обработку для снижения трения, а наружная плотно запрессовывается в резиновую втулку сайлентблока, обеспечивая жесткую связку.

Конструкция и взаимодействие элементов

Болт последовательно проходит через:

- Проушину рычага (с одной стороны)

- Стальную втулку сайлентблока

- Проушину кронштейна кузова/подрамника (с другой стороны)

На резьбовую часть болта накручивается гайка, часто самоконтрящаяся, с обязательной шайбой. Правильная геометрия втулки исключает перекосы и деформацию резиновой части сайлентблока при затяжке.

| Элемент | Материал | Критичные факторы износа |

|---|---|---|

| Болт | Высокопрочная сталь | Коррозия, срыв резьбы, усталостный излом |

| Втулка | Сталь/алюминий | Выработка внутреннего диаметра, коррозия, сколы кромок |

Ресурс болтов и втулок обычно превышает срок службы самого сайлентблока (80-150 тыс. км), но их обязательно заменяют при:

- Видимой коррозии или деформации

- Срыве резьбы или повреждении граней

- Любой разборке узла (одноразовые самоконтрящиеся гайки)

- Несоответствии номиналу при измерении диаметра микрометром

Использование старых крепежей после замены сайлентблока приводит к неравномерной затяжке, ускоренному разрушению нового элемента и опасным люфтам в подвеске.

Взаимодействие с кронштейном кузова

Задний сайлентблок переднего рычага монтируется в кронштейн кузова через запрессовку или болтовое соединение. Его внешняя металлическая обойма плотно фиксируется в проушине кронштейна, обеспечивая жёсткую механическую связь. Такое крепление гарантирует передачу усилий от рычага на кузов без люфтов, но требует точного позиционирования для исключения перекосов.

Кронштейн воспринимает все динамические нагрузки от рычага подвески: вибрации, боковые силы в поворотах, ударные воздействия при проезде неровностей. Конструкция кронштейна (обычно литая или штампованная деталь) проектируется с учётом зон жёсткости, но со временем в местах крепления могут возникать усталостные трещины или коррозионные повреждения, влияющие на надёжность соединения.

Ключевые аспекты совместной работы

Для корректного функционирования критически важны:

- Совпадение геометрии посадочного места кронштейна и внешней обоймы сайлентблока

- Отсутствие деформаций проушин после ДТП или эксплуатационных перегрузок

- Целостность сварных швов кронштейна и отсутствие коррозии металла

| Параметр | Требование | Последствия нарушения |

|---|---|---|

| Диаметр проушины | Допуск ±0.1 мм | Продавливание резины, ускоренный износ |

| Параллельность плоскостей | Не более 0.5° отклонения | Перекос втулки, заклинивание рычага |

| Состояние резьбы | Чистая, без срывов | Недотяг болта, люфт соединения |

При замене сайлентблока обязательна проверка кронштейна на трещины, следы коррозии и отклонения от геометрии. Установка новой втулки в повреждённое посадочное место приведёт к её преждевременному разрушению даже при использовании оригинальной детали.

Связь с углом установки колес

Задний сайлентблок переднего рычага является критически важным элементом, жестко фиксирующим внутренний конец рычага к кузову или подрамнику автомобиля. Его основная задача – обеспечить четко заданное положение рычага в продольной и вертикальной плоскостях относительно кузова, выступая в роли шарнира, допускающего только упругую деформацию в строго определенных направлениях для гашения вибраций.

Любая неисправность этого сайлентблока – будь то разрыв резины, расслоение резинометаллических элементов, чрезмерный износ или выдавливание резины – приводит к неконтролируемому смещению рычага относительно его штатного положения. Это смещение напрямую изменяет геометрию подвески в точке крепления колеса, что влечет за собой отклонение углов установки колес от заданных заводом-изготовителем значений.

Как износ влияет на углы

Конкретное влияние на углы установки колес зависит от направления смещения рычага, вызванного разрушением сайлентблока:

- Вертикальное смещение (вверх/вниз): Приводит к изменению угла развала колеса. Например, проседание сайлентблока под нагрузкой может вызвать излишний отрицательный развал.

- Продольное смещение (вперед/назад): Вызывает изменение угла схождения колес. Смещение рычага вперед или назад изменяет расстояние между передней и задней точками крепления рычага к поворотному кулаку, влияя на направление колеса относительно продольной оси автомобиля.

- Комбинированное смещение: Чаще всего износ приводит к сложному смещению рычага, одновременно влияя как на развал, так и на схождение, а иногда и на кастер.

Нагляднее связь дефектов сайлентблока и углов УК показана в таблице:

| Тип деформации/смещения сайлентблока | Основное влияние на угол УК |

|---|---|

| Проседание (вертикальная деформация вниз) | Увеличение отрицательного развала колеса |

| Выдавливание резины вперед/назад | Изменение угла схождения (в зависимости от направления) |

| Разрыв резины, расслоение | Неконтролируемое смещение рычага, изменение всех углов УК (развал, схождение, кастер) |

| Чрезмерный люфт (потеря жесткости) | Нестабильность углов УК при движении, "плавание" колеса |

Поэтому обязательной процедурой после замены задних сайлентблоков передних рычагов является проведение регулировки углов установки колес (развал-схождения). Без этой регулировки новые сайлентблоки, установленные в номинальное положение, все равно не гарантируют правильных углов, так как предыдущий износ мог быть компенсирован именно их коррекцией. Только после замены и последующей регулировки геометрия подвески восстанавливается до заводских параметров.

Основные вращательные нагрузки при езде

Задний сайлентблок переднего рычага воспринимает значительные вращательные моменты при вертикальном перемещении колеса. Во время сжатия/отбоя подвески рычаг проворачивается вокруг оси крепления, создавая скручивающее усилие в резиновой втулке сайлентблока.

Дополнительное кручение возникает при поворотах руля: усилие от тяги рулевой трапеции передается через рычаг, заставляя внутренний металлический втул сайлентблока поворачиваться относительно наружной обоймы. Особенно критичны комбинированные нагрузки, например, при вхождении в поворот с торможением на неровном покрытии.

Ключевые виды нагрузок:

- Тормозной момент – противодействие инерции при замедлении

- Динаміческое скручивание – колебания при проезде кочек

- Короблящие усилия – боковой сдвиг в поворотах

- Продольное смещение – при разгоне/торможении

Влияние торсионных сил на износ заднего сайлентблока переднего рычага

Торсионные нагрузки возникают при скручивающем воздействии на рычаг подвески во время поворотов, резких маневров или движения по неровностям. Эти силы концентрируются именно в заднем сайлентблоке, так как он фиксирует рычаг в продольной плоскости, принимая на себя основную долю крутящего момента.

Резиновая втулка сайлентблока постоянно деформируется под действием торсионных усилий, вызывая микроразрывы в структуре эластомера. Многократное циклическое скручивание приводит к прогрессирующему разрушению связей между резиной и металлическими втулками, потере эластичности и образованию трещин. Особенно критично это при агрессивной езде или частом движении по разбитым дорогам.

Факторы, ускоряющие износ при торсионном воздействии

- Интенсивность скручивания: Резкие старты, торможения и повороты увеличивают амплитуду деформации втулки

- Перегрев резины: Трение внутри втулки при активном скручивании снижает прочность материала

- Неисправности смежных узлов: Изношенные амортизаторы или пружины усиливают крутильные колебания

- Качество эластомера: Дешевые аналоги быстрее теряют свойства под нагрузкой на разрыв

Результатом становится расслоение резины, появление люфта и характерный стук. При регулярных торсионных перегрузках ресурс сайлентблока сокращается до 20-40 тыс. км, тогда как в спокойных условиях он достигает 80-100 тыс. км. Контроль состояния особенно важен для автомобилей с спортивной подвеской или при эксплуатации на бездорожье.

Растягивающие и сжимающие воздействия

Задний сайлентблок переднего рычага воспринимает разнонаправленные силы при работе подвески. Сжимающие нагрузки возникают при наезде на препятствие: колесо смещается вверх, сжимая резиновый элемент между внутренней и внешней втулками. Это создает давление на эластомер, заставляя его деформироваться радиально внутрь.

Растягивающие воздействия проявляются при отбое подвески (например, при проезде ям), когда рычаг резко опускается, отдаляясь от кузова. Резиновая вставка испытывает силу, стремящуюся оторвать внутреннюю втулку от внешней обоймы, растягивая материал в осевом и радиальном направлениях. Цикличность этих процессов создает усталостные напряжения.

Влияние на ресурс и последствия

Постоянные деформации растяжения-сжатия приводят к:

- Микроразрывам в резине из-за превышения предела эластичности материала.

- Прогрессирующему старению эластомера: потеря пластификаторов, окисление, растрескивание.

- Люфту втулок при разрушении резинового слоя, вызывающему стуки и нарушение углов установки колес.

Срок службы сайлентблока зависит от:

- Интенсивности нагрузок (стиль вождения, качество дорог).

- Качества резины (оригинальные детали служат 80-120 тыс. км, дешевые аналоги – 20-50 тыс. км).

- Рабочей температуры и воздействия реагентов (соль, масла ускоряют деградацию).

| Тип воздействия | Источник | Результат для резины |

| Сжатие | Удар при наезде на неровность | Радиальная деформация, разогрев |

| Растяжение | Отбой подвески, ускорение | Осевое растяжение, микротрещины |

| Сдвиг | Боковые силы в поворотах | Комбинированный износ |

Регулярная диагностика (осмотр на трещины, проверка люфта рычага) критична для своевременной замены. Игнорирование разрушенного сайлентблока вызывает ускоренный износ шин и нарушает управляемость.

Стандартный ресурс на новых автомобилях

Заводской ресурс заднего сайлентблока переднего рычага у новых автомобилей обычно составляет 80 000–120 000 км пробега. Этот интервал закладывается производителем с учётом нормальных условий эксплуатации: умеренный климат, качественные дороги, отсутствие перегрузов и агрессивного вождения.

Фактическая долговечность узла напрямую зависит от трёх ключевых факторов: качества дорожного покрытия (удары о выбоины резко сокращают срок службы), стиля вождения (резкие старты/торможения увеличивают нагрузки), а также климатических воздействий (резина дубеет на морозе, а соль ускоряет коррозию втулок).

Типичные признаки износа

- Стук или скрип в передней подвеске на неровностях

- Самопроизвольное изменение угла установки колес («увод» руля)

- Неравномерный износ протектора шин

- Вибрация кузова при торможении

| Фактор сокращения ресурса | Влияние на срок службы |

| Постоянная езда по бездорожью | Сокращение до 30–50 тыс. км |

| Регулярные перегрузки автомобиля | Ускоренный разрыв резиновых вставок |

| Агрессивная зимняя химия | Коррозия металлических частей втулки |

Важно: Даже при отсутствии явных симптомов после 100 000 км пробега рекомендуется профилактическая диагностика. Трещины резинового демпфера часто скрыты под рычагом и визуально незаметны без демонтажа.

Средний срок службы в городских условиях

Средний срок службы заднего сайлентблока переднего рычага при эксплуатации в городских условиях составляет 60-100 тыс. км пробега. Этот диапазон обусловлен интенсивностью нагрузок на подвеску при движении по неровностям: ямам, рельсам, лежачим полицейским и стыкам плит.

Ресурс напрямую зависит от стиля вождения – резкие старты, торможения и проезд препятствий на скорости сокращают его на 30-40%. Качество дорожного покрытия в регионе также критично: в городах с разрушенными дорогами сайлентблоки редко выхаживают больше 50 тыс. км.

Факторы сокращения ресурса

- Температурные перепады: резина дубеет при -25°C и размягчается в летнюю жару

- Химическое воздействие: реагенты и масляные пятна разрушают резиновую втулку

- Перегруз автомобиля: регулярная перевозка тяжестей ускоряет деформацию

| Условия эксплуатации | Пробег до замены (тыс. км) |

| Идеальные дороги + аккуратная езда | 90-120 |

| Среднее качество покрытия | 70-90 |

| Постоянные неровности + агрессивное вождение | 40-60 |

Важно! При появлении стуков в передней подвеске, вибрации руля или неравномерного износа шин необходима внеплановая диагностика – изношенный сайлентблок категорически запрещено эксплуатировать из-за риска разрушения рычага.

Пробег до замены заднего сайлентблока переднего рычага при трассовой эксплуатации

Эксплуатация автомобиля преимущественно на трассе считается щадящим режимом для подвески. Отсутствие частых резких маневров, ям, лежачих полицейских и равномерные нагрузки снижают износ резинометаллических шарниров. Задний сайлентблок переднего рычага в таких условиях работает в оптимальном температурном режиме без экстремальных деформаций.

Несмотря на благоприятные условия, ресурс ограничен старением резины и циклическими нагрузками. Ключевыми факторами остаются качество самой детали, общее состояние подвески, вес автомобиля и манеру вождения. Пробег до замены при трассовой эксплуатации обычно превышает городской, но требует регулярного контроля.

Факторы, влияющие на ресурс

- Качество сайлентблока: оригинальные детали служат дольше аналогов.

- Состояние смежных узлов: изношенные амортизаторы или пружины увеличивают нагрузку.

- Загрузка автомобиля: постоянная перевозка грузов сокращает срок службы.

- Агрессивное вождение: резкие торможения и входы в повороты на высокой скорости.

Ориентировочные показатели пробега

| Тип детали | Средний пробег |

|---|---|

| Оригинальный сайлентблок | 80 000–150 000 км |

| Качественный аналог | 60 000–100 000 км |

| Бюджетный аналог | 30 000–70 000 км |

Даже при отсутствии стуков или люфта рекомендуется проверять сайлентблок каждые 30 000 км. Трещины в резине, расслоение или коррозия втулки – признаки необходимости замены. Игнорирование износа приводит к разрушению рычага и нарушению развала колес.

Типичные признаки начальной стадии износа

Первые симптомы износа заднего сайлентблока переднего рычага часто малозаметны и проявляются эпизодически. Водитель может ощущать незначительные изменения в работе подвески только в специфических условиях: на мелких неровностях, при резком старте или торможении.

Характерные признаки прогрессируют постепенно, но их раннее обнаружение позволяет избежать ускоренного разрушения смежных компонентов подвески. Ключевые индикаторы начальной деградации резинового элемента включают следующие проявления.

Характерные симптомы

- Локальные стуки в передней подвеске - глухие удары при проезде стыков плит или мелких выбоин, особенно заметные на малой скорости.

- Легкое "виляние" передней оси - необходимость частых подруливаний на трассе при встрече с поперечными неровностями (ребра жесткости, стыки асфальта).

- Кратковременная вибрация руля - слабая дрожь на рулевом колесе при разгоне или торможении, исчезающая после стабилизации скорости.

- Микротрещины на резиновой втулке - визуально обнаруживаемые радиальные разрывы длиной 2-5 мм по краям сайлентблока при осмотре на подъемнике.

- Усиление кренов в поворотах - начальная стадия "размытости" реакции на поворот руля, сопровождающаяся легким заваливанием кузова.

Характерные симптомы критического износа

Появление отчетливых стуков или глухих ударов в зоне передних колес при преодолении неровностей, особенно на малой скорости. Звуки возникают из-за люфта в деформированной втулке сайлентблока, позволяющей металлическим элементам рычага контактировать друг с другом.

Нарушение курсовой устойчивости: автомобиль начинает "вилять" на прямой, требует постоянного подруливания. При торможении наблюдается увод в сторону изношенного сайлентблока из-за изменения угла установки колеса и нарушения симметрии подвески.

Ключевые признаки для диагностики:

- Неравномерный износ протектора шин – вызван изменением развала-схождения колес из-за смещения рычага.

- Провалы или "ватность" рулевого управления – отсутствие четкой обратной связи при маневрировании.

- Вибрация руля и кузова на определенных скоростях из-за дисбаланса подвески.

- Видимые повреждения резиновой части – трещины, разрывы, отслоение от металлических втулок при визуальном осмотре.

- Чрезмерный свободный ход рычага – проверяется монтировкой при вывешенном колесе (люфт более 5-10 мм критичен).

Стук в передней подвеске при разгоне: роль заднего сайлентблока переднего рычага

Задний сайлентблок переднего рычага гасит вибрации и обеспечивает подвижное крепление рычага к кузову. При разгоне нагрузка на переднюю подвеску резко возрастает: если резиновая втулка сайлентблока изношена или разрушена, металлическая обойма начинает биться о кронштейн кузова, вызывая характерный глухой стук или лязг.

Средний срок службы заднего сайлентблока – 60–120 тыс. км, но он сокращается при езде по плохим дорогам, частых ударах (например, о бордюры), использовании неоригинальных запчастей низкого качества или агрессивном стиле вождения. Резина теряет эластичность из-за температурных перепадов, масляных пятен и естественного старения.

Симптомы износа заднего сайлентблока

- Стук при резком старте – главный признак, особенно заметный при разгоне с места.

- Локальные удары при проезде мелких неровностей на малой скорости.

- Увод автомобиля в сторону при торможении или изменении траектории.

- Неравномерный износ протектора шин на передней оси.

Для точной диагностики подвеску проверяют на подъемнике: изношенный сайлентблок имеет трещины, расслоение резины или люфт при покачивании рычага монтировкой. Игнорирование проблемы ведет к ускоренному разрушению смежных узлов – шаровых опор, стабилизатора и опор стоек.

Вибрации на руле на неровной дороге

Изношенный задний сайлентблок переднего рычага перестаёт эффективно гасить колебания от колёс. При проезде выбоин или мелких неровностей ударные нагрузки напрямую передаются на рулевой механизм через тяги и наконечники. Это вызывает ощутимые толчки в рулевой колонке, особенно заметные на скорости 60-80 км/ч.

Характерным признаком является "дробная" вибрация, усиливающаяся при торможении или повороте. Элемент теряет эластичность, металлические втулки внутри резиновой вставки начинают контактировать друг с другом, создавая ударный шум и отдачу в руль. Негативное влияние усиливается при одновременном износе шаровых опор или стоек стабилизатора.

Диагностика и последствия

Проверка состояния: Вывешиваем передок авто, рычаг покачиваем монтировкой. Критичный люфт или трещины в резине подтверждают износ. Дополнительный признак – неравномерный износ шин по краям протектора.

- Прямые последствия игнорирования:

- Ускоренный выход из строя рулевой рейки

- Деформация рычага подвески

- Разрушение крепления подрамника

- Сопутствующие симптомы:

- Стук в передней подвеске при переезде "лежачих полицейских"

- Увод автомобиля в сторону при прямолинейном движении

- Вибрация педали тормоза

| Этап эксплуатации | Состояние сайлентблока | Характер вибраций |

| До 30% износа | Незначительное растрескивание резины | Лёгкое дрожание руля на крупных выбоинах |

| 50-70% износа | Отслоение резины от втулки, люфт до 1.5 мм | Отчётливые удары в руль на средней скорости |

| Более 80% износа | Разрыв резины, контакт металл-металл | Постоянная вибрация с гулом даже на ровном асфальте |

Важно: Замена всегда выполняется парой на обеих сторонах оси, даже если второй элемент выглядит целым. Ресурс оригинальных деталей составляет 80-120 тыс. км, но на разбитых дорогах сокращается до 40-60 тыс. км. После замены обязательна проверка углов установки колёс.

Неравномерный износ шин как индикатор

Задний сайлентблок переднего рычага критически влияет на стабильность положения колеса. При его разрушении рычаг получает недопустимую свободу перемещения, нарушая установленные углы развала-схождения. Это напрямую провоцирует асимметричное стирание резины на протекторе.

Характерный признак износа сайлентблока – выраженный пилообразный износ шины («ёлочка»), особенно по внутренней или наружной кромке. Также наблюдается ускоренное истирание одного плеча протектора при визуально нормальном состоянии противоположного. Такие дефекты проявляются даже при корректном давлении в шинах и регулярной ротации колес.

Диагностические маркеры износа

На проблемы с сайлентблоком указывают:

- Односторонний износ внутренней/внешней части протектора – признак изменения угла развала.

- Пятнистое истирание («выщерблины») – следствие колебаний колеса из-за люфта рычага.

- Разница в глубине рисунка между левым и правым колесами одной оси.

Игнорирование этих симптомов сокращает ресурс шин на 30-50% и ускоряет разрушение смежных узлов подвески. Рекомендуется проверять сайлентблоки при каждом ТО после 60 000 км пробега, даже без явных признаков неисправности.

Видимые трещины на резиновой части

Трещины на резиновом элементе заднего сайлентблока переднего рычага – явный признак старения материала и потери эластичности. Возникают из-за постоянных динамических нагрузок, перепадов температур, воздействия дорожных реагентов и естественного окисления резины. Даже мелкие трещины нарушают герметичность конструкции, открывая путь для проникновения грязи и влаги внутрь соединения.

Прогрессирующее растрескивание приводит к критическим последствиям: резина теряет способность гасить вибрации и удерживать металлическую втулку в правильном положении. Это вызывает люфт в подвеске, стуки при проезде неровностей, ускоренный износ смежных деталей (например, шаровых опор) и нарушение углов установки колес. Особенно опасны глубокие радиальные трещины, охватывающие более 50% поверхности.

Ключевые риски и диагностика

- Снижение демпфирования: Трещины уменьшают упругость резины, из-за чего удары от дороги передаются на кузов жестче.

- Смещение втулки: Деформированный сайлентблок не фиксирует рычаг точно, вызывая хаотичное движение узла.

- Коррозия втулки: Влага, проникающая через трещины, приводит к ржавлению металлической сердцевины.

| Глубина трещин | Рекомендуемое действие |

|---|---|

| Менее 2 мм (поверхностные) | Контроль каждые 5 000 км |

| 2–5 мм (средние) | Замена в течение 1–2 месяцев |

| Более 5 мм (сквозные или с расслоением) | Немедленная замена |

Резиновые элементы оригинальных сайлентблоков служат в среднем 60 000–100 000 км, но при агрессивной эксплуатации (бездорожье, плохие дороги) ресурс сокращается до 30 000–40 000 км. Появление трещин – сигнал для подготовки к замене, даже если стуки пока не слышны. Игнорирование проблемы ведет к разрушению резины и клиниванию металлических частей рычага.

Вытекание демпфирующей жидкости у некоторых моделей

В отдельных моделях задних сайлентблоков передних рычагов используется гидравлическая конструкция с демпфирующей жидкостью внутри эластомера. Такая технология предназначена для более эффективного гашения вибраций и микросотрясений от дорожного полотна, повышая акустический комфорт в салоне. Жидкость заключена в герметичную полость, образованную металлическими втулками и резиновой смесью особого состава.

Со временем под воздействием постоянных знакопеременных нагрузок, температурных перепадов и естественного старения материалов происходит потеря герметичности. Нарушение целостности проявляется видимым подтеканием маслянистой субстанции на корпусе узла и прилегающих деталях подвески. Особенно подвержены проблеме конструкции со сложной геометрией рабочей камеры или тонкими внутренними перегородками.

Последствия и диагностика утечки

Вытекание жидкости приводит к резкой деградации рабочих характеристик сайлентблока:

- Потеря демпфирующих свойств – узел перестаёт эффективно поглощать высокочастотные колебания.

- Возрастание ударных нагрузок – металлические части рычага и кузовных точек крепления испытывают повышенные динамические удары.

- Появление стуков и вибраций в передней подвеске при проезде неровностей, особенно заметных на малой скорости.

Диагностировать проблему можно при визуальном осмотре: характерные масляные потёки или мокрые пятна на пыльнике и корпусе детали являются однозначным признаком нарушения герметичности. Дополнительным симптомом служит избыточное радиальное биение рычага при покачивании монтировкой.

| Признак неисправности | Влияние на подвеску |

| Подтёки на корпусе | Снижение комфорта, дребезжание |

| Деформация резинового элемента | Нарушение углов установки колес |

| Люфт в посадочном месте | Ускоренный износ смежных узлов |

Ресурс гидравлических сайлентблоков в среднем составляет 50-70 тыс. км, но может сократиться вдвое при эксплуатации на разбитых дорогах или после нештатных ударов (например, наезда на бордюр). Эксплуатация узла с вытекшей жидкостью недопустима – требуется немедленная замена во избежание разрушения рычага и повреждения элементов кузова.

Разрушение резиновых компонентов при осмотре

При диагностике заднего сайлентблока переднего рычага основное внимание уделяется состоянию резиновой втулки. Она подвержена естественному старению и механическим повреждениям, что проявляется в характерных дефектах. Отсутствие видимых трещин не гарантирует целостность – резина теряет эластичность даже без внешних разрывов.

Контрольные точки осмотра включают зоны максимального напряжения: области контакта с металлической обоймой и центральной втулкой. Проверка выполняется визуально и с помощью монтировки – рычаг принудительно смещают для выявления скрытых люфтов и изменения геометрии резинового элемента.

Ключевые признаки износа

- Глубокие радиальные трещины – появляются от постоянного сжатия/растяжения и окисления резины

- Расслоение – отделение резины от металлических поверхностей обоймы

- Вытекание смазки – свидетельствует о разрыве герметизирующего слоя

- Деформация "язычков" – отклонение внутренних упоров от штатного положения

- Масляное загрязнение – приводит к разбуханию и потере упругости материала

| Стадия разрушения | Внешние проявления | Влияние на работу |

|---|---|---|

| Начальная | Мелкая сетка трещин по краям втулки | Незначительное снижение демпфирования |

| Прогрессирующая | Глубокие разрывы, частичное отслоение | Появление стуков, увод колеса при торможении |

| Критическая | Полное отделение резины, видимый люфт | Деформация рычага, риск разрушения узла крепления |

Проверку совмещают с оценкой состояния смежных элементов: пыльников, крепежных втулок и посадочных мест рычага. Важно: незначительное коробление резины допускается нормативами, но требует контроля на последующих ТО.

Факторы, сокращающие срок эксплуатации заднего сайлентблока переднего рычага

Основной враг резинометаллического шарнира – агрессивные условия эксплуатации. Постоянное воздействие дорожных реагентов, грязи, влаги и песка приводит к ускоренному старению резиновой втулки. Эти факторы провоцируют растрескивание эластомера, потерю эластичности и разрушение связи между металлической обоймой и резиновым наполнителем.

Механические перегрузки при проезде неровностей на высокой скорости или регулярная перевозка тяжелых грузов вызывают экстремальное сжатие/сдвиг сайлентблока. Такие нагрузки деформируют резину сверх расчетных пределов, инициируя разрывы внутренних слоев и отслоение от металлических частей. Особенно критично это для изношенных подвесок с нарушенной геометрией.

Ключевые деструктивные воздействия

- Термическое разрушение: Перегрев от трения при отсутствии смазки в пресс-фитах, близость к выхлопной системе

- Химическая агрессия: Масляные потёки с двигателя, контакт с техжидкостями (ТЖ, тормозная жидкость)

- Коррозия арматуры: Разрушение наружной обоймы из-за окисления металла в солевой среде

| Эксплуатационный фактор | Последствие для сайлентблока |

|---|---|

| Частая езда по бездорожью | Деформация резины ударными нагрузками, абразивный износ |

| Неправильная затяжка при замене | Напряжение кручения в резине, преждевременное расслоение |

| Деформация рычага | Сдвиговые нагрузки вне расчетной оси, неравномерный износ |

- Дисбаланс колес – вибрации создают резонансные колебания в резиновом элементе

- Агрессивный стиль вождения – резкие старты/торможения вызывают продольные сдвиги втулки

- Неисправности смежных узлов (шаровые, ступичные подшипники) – увеличение ударных нагрузок

Влияние агрессивного стиля вождения на задний сайлентблок переднего рычага

Агрессивный стиль вождения оказывает экстремальное воздействие на задний сайлентблок переднего рычага, многократно ускоряя его износ по сравнению со спокойной эксплуатацией. Ключевые факторы – это резкие, ударные нагрузки и постоянные высокие напряжения, которые нарушают нормальную работу демпфирующего элемента.

Эластомер (резина) сайлентблока не успевает восстанавливать свою форму между последовательными сильными деформациями при динамичном маневрировании. Это приводит к перегреву материала из-за внутреннего трения, его быстрому "старению", потере эластичности и появлению микроразрывов, которые в итоге сливаются в крупные трещины или приводят к полному расслоению резины от металлических втулок.

Конкретные факторы и последствия

- Резкие старты: Интенсивное ускорение создает мощную продольную нагрузку на сайлентблок, растягивая резину в одном направлении.

- Экстренное торможение: Резкие замедления вызывают противоположную, сжимающую нагрузку на сайлентблок, особенно критичную для задней точки крепления рычага.

- Активное прохождение поворотов: Боковые силы в виражах закручивают сайлентблок, деформируя резину по сложной траектории, на которую она не рассчитана постоянно.

- Преодоление неровностей на скорости: Удары от "летящих" через ямы или лежачие полицейские передаются напрямую на сайлентблоки, вызывая пиковые деформации и усталость материала.

Срок службы: В условиях агрессивной езды ресурс заднего сайлентблока переднего рычага сокращается катастрофически. Вместо типичных 80 000 - 120 000+ км при спокойной эксплуатации, он может потребовать замены уже через 30 000 - 50 000 км, а в экстремальных случаях и раньше.

| Фактор агрессивного вождения | Тип нагрузки на сайлентблок | Основное повреждающее воздействие |

| Резкий старт | Сильное растяжение | Микроразрывы в резине, отслоение от втулки |

| Экстренное торможение | Сильное сжатие | Разрушение структуры резины, выдавливание |

| Резкие повороты | Значительный сдвиг/скручивание | Перегрев резины, потеря эластичности, расслоение |

| Удары о неровности | Ударная, пиковая деформация | Мгновенное разрушение связей в резине, трещины |

Симптомы преждевременного износа: Появление стуков или скрипов в передней подвеске при разгоне/торможении, ухудшение курсовой устойчивости (автомобиль "рыскает"), неравномерный или ускоренный износ шин, вибрации на руле – все это может указывать на разрушение заднего сайлентблока рычага из-за жесткой эксплуатации.

Таким образом, агрессивная манера езды является одним из главных врагов сайлентблоков. Постоянные экстремальные нагрузки приводят к быстрому перегреву, усталостному разрушению резины и радикальному сокращению их ресурса, требуя гораздо более частых проверок и замен.

Последствия езды по разбитым дорогам

Постоянные ударные нагрузки при езде по неровностям многократно превышают расчетные нормы для заднего сайлентблока переднего рычага. Резиновая втулка испытывает экстремальное сжатие и скручивание, что приводит к ускоренной деформации её внутренней структуры.

Микроразрывы в эластомере прогрессируют из-за циклических перегрузок, особенно при резком въезде в ямы на высокой скорости. Это нарушает герметичность соединения металлических втулок и вызывает потерю демпфирующих свойств резины.

Ключевые последствия разрушения сайлентблока:

- Вибрация руля - ощутимое дрожание на скорости свыше 60 км/ч из-за дисбаланса углов установки колес

- Стуки в подвеске - характерные металлические удары при проезде лежачих полицейских или стыков дорожного полотна

- Увод автомобиля в сторону - самопроизвольное изменение траектории движения из-за нарушения геометрии рычага

- Ускоренный износ покрышек - неравномерное "съедание" протектора по краям вследствие неправильного развала-схождения

- Деформация рычага - искривление металлоконструкции при критических ударных нагрузках

Сопутствующие повреждения распространяются на смежные узлы подвески: шаровые опоры начинают люфтить в 2-3 раза быстрее нормы, увеличивается нагрузка на стойки стабилизатора, происходит перекос подшипников ступиц. При полном разрушении резиновой втулки металлические части рычага могут контактировать с кузовными элементами, вызывая коррозию в точках ударов.

Воздействие реагентов и масел

Дорожные реагенты (противогололедные составы) и технические масла (моторное, трансмиссионное, ГУР) агрессивно воздействуют на резиновую основу сайлентблока. Химические компоненты реагентов проникают в структуру резины, вызывая её окисление и потерю эластичности. Контакт с маслами приводит к разбуханию или растворению резиновой втулки, нарушая её геометрию и физические свойства.

Постоянное попадание этих веществ на элемент ускоряет процесс старения резины и образование микротрещин. Это снижает демпфирующую способность сайлентблока и провоцирует его преждевременное разрушение даже при отсутствии критических механических нагрузок. Особенно опасны комбинированные воздействия: например, масляные потёки, смешанные с дорожной солью.

Последствия для ресурса

Под постоянным химическим воздействием срок службы сокращается на 30-50% относительно номинального:

- Реагенты: вызывают "дубление" резины за 1-2 зимних сезона

- Масляные загрязнения: приводят к деформации втулки за 6-12 месяцев

- Комбинированное влияние: ускоряет износ до 3-5 раз

| Фактор | Механизм разрушения | Снижение ресурса |

| Солевые растворы | Коррозия металлической втулки, растрескивание резины | 40-60% |

| Нефтепродукты | Размягчение резины с последующим расслоением | 50-70% |

| Антифриз/тормозная жидкость | Структурная деградация полимеров | 60-80% |

Для продления ресурса критически важна регулярная мойка подвески в зимний период и оперативное устранение технических утечек жидкостей. Сайлентблоки с синтетическими полиуретановыми втулками демонстрируют повышенную стойкость к химическим воздействиям по сравнению со стандартными резиновыми аналогами.

Экстремальные температуры и УФ-излучение

Резиновые элементы сайлентблока критически чувствительны к перепадам температур. При длительном нагреве свыше +70°C резина размягчается и теряет эластичность, что ускоряет расслоение от металлических втулок. В условиях сильного мороза (ниже -25°C) материал дубеет, покрывается микротрещинами и не гасит вибрации, повышая ударные нагрузки на рычаг.

УФ-лучи разрушают молекулярные связи резины даже при умеренной температуре. Постоянное солнечное воздействие вызывает:

- Окисление поверхности с потерей гибкости

- Растрескивание защитного слоя

- Ускоренное высыхание смазки в шарнире

Совместное влияние этих факторов сокращает ресурс в 2-3 раза. Особенно уязвимы неоригинальные детали без УФ-стабилизаторов в составе резины. Признаки деградации проявляются через 15-30 тыс. км в жарком климате против стандартных 60-100 тыс. км.

Методы минимизации вреда:

| Тип защиты | Принцип действия | Эффективность |

| Термоэкраны | Изоляция от выхлопной системы | Снижение t° на 40-50% |

| Спецсмазки | Заполнение микротрещин | Замедление высыхания на 30% |

| Резина EPDM | Стойкость к озону/УФ | Ресурс +40% vs стандарт |

Регулярная обработка силиконовыми спреями создает временный барьер от солнечной радиации, но не компенсирует термоусталость. При частой езде по разогретому асфальту или в горной местности рекомендован визуальный контроль каждые 10 тыс. км.

Перегрузка автомобиля и ресурс сайлентблоков

Перегрузка автомобиля создает критическую нагрузку на задние сайлентблоки передних рычагов. Эти резинометаллические шарниры рассчитаны на работу в рамках определенной массы, и ее превышение многократно увеличивает давление на резиновые втулки. Постоянное сжатие и деформация эластомера ускоряют его разрушение, особенно при движении по неровностям.

При систематической перегрузке ресурс сайлентблоков сокращается в 2–3 раза относительно нормативных 80 000–150 000 км. Резина теряет эластичность, покрывается трещинами, а металлические втулки начинают деформироваться. Наиболее уязвим задний сайлентблок нижнего рычага, так как он воспринимает вертикальные и продольные усилия одновременно, работая на сдвиг и кручение.

Последствия перегрузки для сайлентблоков

- Деформация резинового слоя – потеря демпфирующих свойств из-за необратимого изменения структуры эластомера

- Расслоение компонентов – отсоединение резины от металлических обойм под действием избыточных нагрузок

- Ускоренный износ – появление глубоких трещин и разрывов уже через 20 000–30 000 км

Косвенные признаки преждевременного износа при перегрузке:

- Стуки в передней подвеске на мелких неровностях

- Самопроизвольное изменение угла установки колес

- Вибрация рулевого колеса при торможении

| Условия эксплуатации | Средний ресурс сайлентблока |

|---|---|

| Нормативная загрузка | 80 000–150 000 км |

| Систематическая перегрузка 20–30% | 40 000–60 000 км |

| Экстремальная перегрузка (50%+) | 15 000–25 000 км |

Важно: разрушение сайлентблока из-за перегрузки приводит к неконтролируемому изменению развала-схождения, ускоренному износу шин и потере курсовой устойчивости. Регулярная проверка состояния узла обязательна при эксплуатации автомобиля с превышением допустимой массы.

Проверка состояния на подъемнике

Автомобиль фиксируется на подъемнике, снимается соответствующее колесо для обеспечения беспрепятственного доступа к рычагу подвески. Осмотр проводится при хорошем освещении, особое внимание уделяется зоне крепления заднего сайлентблока к кузову или подрамнику.

Основной акцент делается на визуальной оценке резиновой втулки: проверяются трещины, разрывы, расслоение от металлических обойм, следы масляного разбухания или чрезмерного высыхания. Наличие равномерного выступа резины по периметру металлических втулок (примерно 1-2 мм) считается нормой, его отсутствие указывает на критический износ.

Методы диагностики

Контроль люфта и деформации:

- Рычаг покачивается монтировкой, создавая нагрузку в вертикальном и горизонтальном направлениях

- Отклонение рычага более чем на 3-5 мм или характерный стук свидетельствуют о разрушении втулки

- Проверяется параллельность металлических обойм – перекос указывает на вырыв резины

Дополнительные признаки износа:

- Видимые смещения центральной втулки относительно наружных обойм

- Глубокие трещины, охватывающие более 50% окружности резинового элемента

- Вытекшая смазка (если сайлентблок обслуживаемый) или следы коррозии на обоймах

| Критерий | Исправное состояние | Требует замены |

| Резиновая часть | Эластичная, без трещин | Разрывы, расслоение, потеря эластичности |

| Зазор обоймы | Равномерный выступ резины | Металл-металл контакт, отсутствие резины по краям |

| Механическая целостность | Жесткое крепление | Видимое смещение, люфт при нагрузке |

При выявлении любого из критических признаков сайлентблок подлежит замене независимо от пробега. Особое внимание уделяется состоянию посадочных мест – коррозия или деформация кронштейнов ускоряет износ новой детали.

Метод диагностики ломиком в гараже

Для проверки состояния заднего сайлентблока переднего нижнего рычага потребуется прочный ломик (монтажка) длиной 50–70 см и смотровая яма/эстакада. Автомобиль должен быть надежно зафиксирован на стояночном тормозе или упорах, колесо – вывешено. Ломик устанавливают между рычагом и кузовом/подрамником в зоне крепления сайлентблока, создавая точку опоры.

Усилие прикладывают резким качком, раскачивая рычаг в вертикальной плоскости относительно его штатной оси вращения. Направление усилия должно имитировать нагрузку при движении – вверх-вниз. Критично проверить оба сайлентблока (левого и правого рычагов) для сравнения реакции.

Оценка результатов

- Исправный сайлентблок: Демонстрирует минимальный, упругий ход (1–3 мм). Возвращается в исходное положение без задержки. Отсутствуют стуки, скрипы или рывки.

- Изношенный сайлентблок: Наблюдается чрезмерный люфт (более 5 мм). Слышен характерный стук или щелчок. Рычаг движется с ощутимым зазором, резиновая втулка может проворачиваться или смещаться визуально.

- Разрушенная резина: Видны трещины, расслоение или вытекание наполнителя при нагрузке. Рычаг легко ходит "вразнос", металлические части втулки контактируют друг с другом.

Важно: Диагностику проводят только на разгруженном подвеске рычаге. Проверка под нагрузкой (на стоящем колесе) неэффективна, так как резина сжата и люфты незаметны. Сравнение с заведомо исправной стороной повышает точность оценки.

Оценка люфтов монтировкой

Проверка монтировкой выявляет износ заднего сайлентблока переднего рычага, который не всегда заметен при визуальном осмотре. Для диагностики поддомкрачивают автомобиль, снимают колесо и обеспечивают доступ к креплению рычага.

Монтировку устанавливают между рычагом и кузовом/подрамником в зоне крепления сайлентблока. Усилие прикладывают перпендикулярно оси болта, раскачивая инструмент вверх-вниз. Наличие даже небольшого люфта указывает на критический износ резинометаллического шарнира.

Интерпретация результатов

- Допустимый зазор: Пружинное сопротивление без видимого смещения рычага относительно крепления

- Критичный износ: Видимое перемещение рычага (более 1-2 мм) или характерный стук

- Полное разрушение: Свободный ход рычага с металлическим скрежетом (разрыв резиновой втулки)

Одновременно проверяют отсутствие паразитных перемещений в смежных узлах (опорах амортизаторов, шаровых опорах), чтобы исключить ложные показания. При выявлении люфта сайлентблок подлежит немедленной замене из-за риска:

- Нарушения углов установки колес

- Вибраций рулевого управления

- Ускоренного износа шин

| Состояние сайлентблока | Реакция на нагрузку монтировкой | Рекомендуемое действие |

|---|---|---|

| Норма | Упругая деформация без смещения | Контроль при плановом ТО |

| Начальный износ | Легкий люфт (до 1 мм) | Замена в ближайшие 500-1000 км |

| Аварийное состояние | Хлопки, стук, свободный ход | Немедленная замена |

Деформация металлических элементов

Металлические втулки сайлентблока (наружная, запрессованная в рычаг, и внутренняя, охватывающая болт крепления) подвергаются постоянным знакопеременным нагрузкам. При движении автомобиля они воспринимают силы сжатия, растяжения и скручивания от неровностей дороги, массы кузова и динамических воздействий руления.

Постепенно под влиянием усталостных напряжений металл теряет первоначальную форму. Наиболее критичны деформации наружной втулки – её смятие или овализация в посадочном гнезде рычага, а также изгиб внутренней втулки. Ускоряют процесс коррозия от влаги/реагентов, экстремальные перегрузки (удары о препятствия, перевозка тяжестей) и естественное старение материала.

Последствия деформации:

| Тип повреждения | Влияние на подвеску |

|---|---|

| Растяжение/смятие наружной втулки | Люфт сайлентблока в рычаге, стуки при переезде препятствий |

| Овализация отверстий | Смещение оси вращения, нарушение развала-схождения |

| Искривление внутренней втулки | Закусывание резиновой вставки, ускоренный её износ |

Факторы сокращения ресурса:

- Агрессивная езда по бездорожью или разбитым дорогам

- Частые перегрузки автомобиля сверх нормы

- Постоянная эксплуатация в регионах с высокой влажностью/реагентами

- Нарушение момента затяжки крепёжного болта (перетяжка)

Комплексная замена парных сайлентблоков

Сайлентблоки передних рычагов работают в симметричных условиях, но из-за различий дорожного покрытия, стиля вождения и предыдущих ремонтов их износ редко бывает абсолютно идентичным. Однако замена только одного поврежденного сайлентблока при исправном парном элементе категорически не рекомендуется – это нарушает баланс подвески. Разная жесткость резиновых втулок на левом и правом рычагах провоцирует перекос оси, ускоренную деформацию нового сайлентблока и ухудшение курсовой устойчивости.

Технология замены требует обязательного демонтажа рычага с автомобиля. Старые сайлентблоки выпрессовываются гидравлическим прессом, посадочные места очищаются от коррозии и загрязнений. Новые детали запрессовываются с соблюдением ориентации (например, по меткам на внешней обойме) и смазкой полиуретановых или резиновых втулок. Критически важно использовать специальные оправки для монтажа – кустарные методы (молоток, самодельные переходники) повреждают обоймы и сокращают срок службы.

Аспекты парной замены

- Равномерность нагрузки: Сайлентблоки воспринимают идентичные усилия при торможении и поворотах. Разная эластичность резины в паре вызывает перекос рычагов и точечные перегрузки.

- Предсказуемость износа: Если вышел из строя один сайлентблок, ресурс парного близок к исчерпанию. Последовательная замена увеличивает трудозатраты и стоимость работ.

- Геометрия подвески: Установка новых сайлентблоков только с одной стороны искажает углы установки колес (развал/схождение), что требует повторной регулировки после замены второго элемента.

Отказ от своевременной парной замены проявляется ускоренным разрушением нового сайлентблока, вибрацией руля, гулом на скорости и «рысканием» автомобиля. Длительная эксплуатация с разбитыми сайлентблоками деформирует посадочные гнезда в рычагах, повреждает крепежные болты и увеличивает нагрузку на шаровые опоры.

| Признак неисправности | Последствие игнорирования замены |

|---|---|

| Стук в передней подвеске при переезде препятствий | Разрушение крепления рычага к подрамнику |

| Смещение колеса относительно арки | Критический износ шин, разрушение ШРУСа |

| Люфт рычага при раскачивании монтировкой | Деформация рычага, необходимость его замены |

Периодичность мониторинга состояния

Регулярная проверка состояния задних сайлентблоков переднего рычага критически важна для безопасности, управляемости автомобиля и предотвращения ускоренного износа других компонентов подвески. Пренебрежение мониторингом может привести к внезапному ухудшению курсовой устойчивости, повышенному износу шин и повреждению посадочных мест рычага или кузова.

Не существует единого строгого регламента замены, рассчитанного исключительно на пробег, так как скорость износа сайлентблока зависит от множества факторов. Срок его службы варьируется в широких пределах – от 30-40 тысяч километров на автомобилях, эксплуатирующихся в тяжелых условиях, до 100-150 тысяч километров при спокойной езде по хорошим дорогам.

Рекомендуемые интервалы и моменты проверки

- Плановое ТО: Обязательная визуальная и инструментальная диагностика состояния сайлентблоков должна проводиться при каждом плановом техническом обслуживании автомобиля, как правило, каждые 10 000 - 15 000 км или раз в год.

- Для автомобилей старше 5 лет или с пробегом свыше 80 000 км: Рекомендуется проводить более тщательный осмотр подвески, включая сайлентблоки, не реже двух раз в год (например, при сезонной смене шин).

- Появление симптомов: Незамедлительная проверка требуется при возникновении любых признаков неисправности: стуков в передней подвеске на неровностях, увод автомобиля в сторону при торможении или движении по прямой, вибрации руля, неравномерном или ускоренном износе протектора шин.

- После сильных ударов: После наезда на глубокую выбоину, бордюр или иное серьезное препятствие необходимо осмотреть подвеску, включая целостность и положение сайлентблоков.

На интенсивность износа задних сайлентблоков переднего рычага напрямую влияют следующие факторы:

| Фактор | Влияние на износ |

|---|---|

| Пробег автомобиля | Естественный износ резины и металлических втулок прогрессирует с увеличением километража. |

| Стиль вождения | Агрессивная езда с резкими разгонами, торможениями и прохождением поворотов, частая езда по бездорожью значительно сокращают ресурс. |

| Состояние дорог | Постоянная эксплуатация на разбитых дорогах с выбоинами и неровностями – основной враг сайлентблоков. |

| Качество детали | Оригинальные (OEM) или премиальные сайлентблоки обычно служат дольше дешевых аналогов неизвестного происхождения. |

| Коррозия | Воздействие реагентов, влаги и соли ускоряет коррозию металлических частей сайлентблока и его посадочных мест. |

Важно помнить: Интервалы, указанные в руководстве по эксплуатации автомобиля, являются минимальными рекомендуемыми для проверки подвески в целом. Фактическая необходимость замены конкретно задних сайлентблоков переднего рычага определяется их реальным состоянием, выявленным в ходе диагностики.

Регулярный визуальный осмотр на предмет трещин, разрывов резины, расслоения, чрезмерного люфта или коррозии металлических втулок, а также контроль геометрии подвески – лучшие способы своевременно выявить износ и не допустить критического ухудшения характеристик подвески и безопасности движения.

Заводские рекомендации по интервалам замены

Производители автомобилей редко указывают точный регламент замены задних сайлентблоков передних рычагов подвески. Этот элемент считается частью рычага в сборе и не всегда выделяется в отдельную позицию в сервисных книжках. Рекомендации основаны на общем состоянии подвески и диагностике.

Большинство автоконцернов в мануалах ограничиваются фразой "проверять при каждом ТО", а необходимость замены определяют по результатам осмотра. Например, Volkswagen, Ford или Toyota прямо не регламентируют пробег, но требуют диагностики ходовой каждые 15 000–30 000 км. Критерием служит физический износ, а не километраж.

Факторы, влияющие на срок службы

На практике ресурс сайлентблоков варьируется из-за:

- Качества дорожного покрытия – ямы и неровности сокращают срок службы

- Стиля вождения – агрессивные маневры ускоряют износ

- Материала втулки – резина стареет быстрее полиуретана

- Климатических условий – перепады температур и реагенты разрушают резину

Ориентировочные интервалы замены по опыту СТО:

| Тип автомобиля | Средний пробег |

| Городские седаны (Хендай, Киа) | 60 000–80 000 км |

| Внедорожники (Тойота РАВ4, Ниссан Х-Трейл) | 80 000–100 000 км |

| Коммерческий транспорт | 40 000–60 000 км |

Важно! При появлении стуков в передней подвеске, вибрации руля или неравномерного износа шин – немедленно проведите диагностику независимо от пробега. Изношенный задний сайлентблок рычага вызывает нарушение развала-схождения и ухудшает управляемость.

Увеличенный ресурс современных полиуретановых версий

Полиуретановые сайлентблоки кардинально отличаются от резиновых аналогов структурой материала. Полиуретан обладает повышенной плотностью и устойчивостью к деформациям, что напрямую влияет на долговечность детали. Его молекулярная структура эффективно гасит ударные нагрузки без потери эластичности в экстремальных температурных диапазонах.

Ключевым преимуществом является сопротивляемость агрессивным средам: полиуретан не трескается от окисления, устойчив к воздействию масел, технических жидкостей и дорожных реагентов. Это существенно замедляет процесс старения материала по сравнению с каучуком, который подвержен рассыханию и растрескиванию.

Факторы увеличения срока службы

Средний ресурс полиуретановых сайлентблоков превышает резиновые в 3-5 раз:

- Термостойкость: сохраняет свойства от -60°C до +120°C без оплавления или дубления

- Износоустойчивость: выдерживает до 150 000 км пробега против 30 000-50 000 км у резины

- Стабильность геометрии: отсутствие эффекта "проседания" под постоянной нагрузкой

| Параметр | Резина | Полиуретан |

|---|---|---|

| Средний пробег | 30-50 тыс.км | 120-150 тыс.км |

| Сопротивление разрыву | 15-20 МПа | 35-50 МПа |

| Устойчивость к маслам | Низкая | Высокая |

Важно: ресурс напрямую зависит от соблюдения правил запрессовки – перекосы при установке сокращают срок службы на 40%. Для максимального ресурса требуются точные посадочные места и использование специальной смазки.

Список источников

При подготовке материала использовались технические данные и рекомендации производителей автокомпонентов, а также специализированные автомобильные издания. Основное внимание уделялось устройству подвески и особенностям эксплуатации резинометаллических шарниров.

Для анализа ресурса сайлентблоков изучались нормативы заводов-изготовителей, результаты испытаний и статистика отказов. Дополнительно учитывался практический опыт сервисных центров по диагностике и замене деталей ходовой части.

Перечень использованных материалов

- Технические каталоги производителей сайлентблоков (Lemforder, TRW, Febi Bilstein)

- Руководства по ремонту автомобилей (Factory Service Manuals)

- Отраслевые стандарты ГОСТ Р 53884-2010 «Шарниры резинометаллические»

- Монографии по конструкции подвесок легковых автомобилей

- Отчеты испытательных лабораторий автопроизводителей

- Технические бюллетени сервисных сетей (Bosch Service, LUK)

- Протоколы диагностики ресурса узлов подвески (НАМИ)