Устройство передней подвески Volkswagen Passat B5 - особенности и ремонт

Статья обновлена: 28.02.2026

Конструкция передней подвески Volkswagen Passat B5 определяет безопасность и комфорт эксплуатации автомобиля.

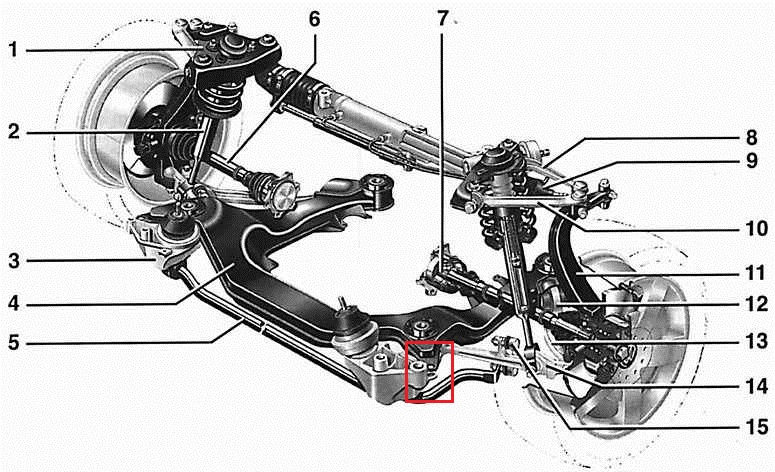

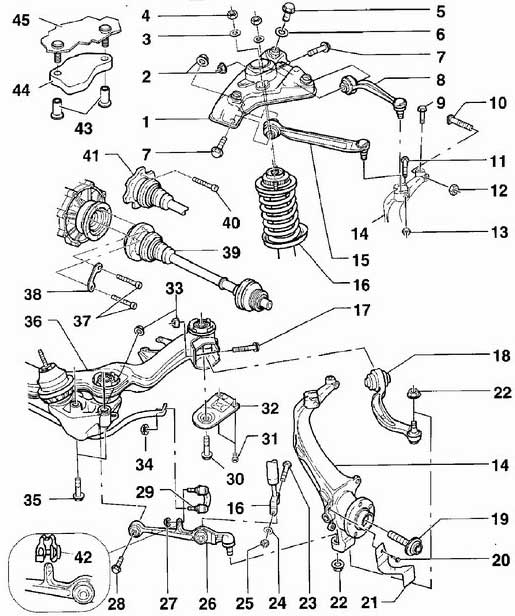

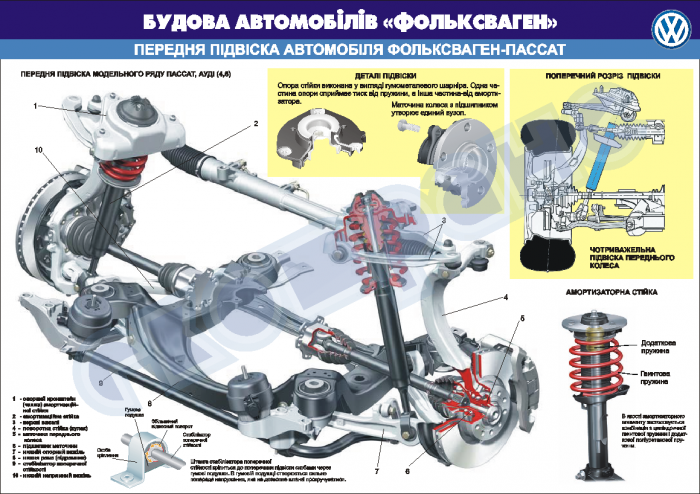

Многорычажная система типа McPherson сочетает алюминиевые рычаги, стабилизатор поперечной устойчивости и амортизационные стойки.

Своевременная диагностика и ремонт критичны для сохранения управляемости и предотвращения ускоренного износа шин.

Особенности конструкции амортизационной стойки

Амортизационная стойка на Volkswagen Passat B5 выполнена по схеме McPherson, где демпфирующий элемент интегрирован с поворотным кулаком и выполняет роль направляющего элемента подвески. Конструктивно она объединяет телескопический амортизатор, винтовую пружину и верхнюю опору с подшипником, что обеспечивает компактность и снижение неподрессоренных масс. Особенностью является использование опорного подшипника качения в верхней части, который воспринимает осевые нагрузки от пружины и позволяет стойке свободно вращаться при повороте колес.

Корпус стойки жестко соединен с поворотным кулаком через фланец с болтовым креплением, а шток амортизатора фиксируется в верхней опоре, закрепленной на брызговике моторного отсека. Отличительная черта – наличие интегрированной юбки для защиты штока и буферов сжатия/отбоя внутри корпуса. Резинометаллические элементы (отбойник, защитный чехол) минимизируют передачу вибраций на кузов, а конструкция верхней опоры включает демпфирующую прокладку для гашения высокочастотных колебаний.

Ключевые компоненты и их функции

- Телескопический амортизатор: гасит колебания пружины, заполнен газомасляной смесью.

- Винтовая пружина: воспринимает вертикальные нагрузки и определяет клиренс.

- Опорный подшипник: обеспечивает вращение стойки при повороте руля.

- Резиновая опора: изолирует кузов от вибраций и корректирует углы установки.

- Отбойник и пыльник: защищают шток от загрязнений и ограничивают ход сжатия.

| Элемент | Материал | Особенность ремонта |

| Корпус стойки | Сталь | Требует спецстенда для разборки |

| Верхняя опора | Резина + сталь | Замена без демонтажа стойки (через подкапотное пространство) |

| Опорный подшипник | Пластик + металл | Обязательная замена при люфте или заклинивании |

Конструкция и назначение пружины подвески

Пружина является ключевым упругим элементом передней подвески Passat B5, обеспечивающим гашение колебаний от дорожных неровностей. Её основное назначение – поддержание заданной высоты кузова, поглощение ударных нагрузок и обеспечение постоянного контакта колеса с дорожным покрытием независимо от массы автомобиля.

Конструктивно пружина выполнена из высокопрочной пружинной стали с переменным шагом навивки, что обеспечивает прогрессивную характеристику жёсткости. В передней подвеске типа McPherson она установлена соосно со стойкой амортизатора, нижним концом опираясь на опорный подшипник поворотного кулака, а верхним – через изолирующую прокладку на стакан кузова.

Принцип работы и особенности

При сжатии подвески пружина аккумулирует энергию удара, а при распрямлении – плавно возвращает её. Прогрессивный шаг витков позволяет сочетать комфорт на малых неровностях и устойчивость в поворотах: ближние витки мягче воспринимают мелкие кочки, а сближенные крайние витки включаются при сильном сжатии, предотвращая пробой подвески.

- Материал: Легированная сталь 55С2 (ГОСТ 14959) с антикоррозионным покрытием

- Диаметр прутка: 13-14 мм в зависимости от комплектации

- Количество витков: 5.5-6.5 с уменьшающимся шагом к краям

| Параметр | Стандарт | Спортивная версия |

| Высота в свободном состоянии | 380-400 мм | 340-360 мм |

| Жёсткость (Н/мм) | 22-25 | 28-32 |

Характерные неисправности проявляются просадкой кузова (разница высоты крыльев >15 мм), скрипом при работе из-за разрушения защитного покрытия, либо металлическим стуком при поломке крайнего витка. Критический износ определяется при визуальном контроле: уменьшение зазора между витками, коррозионные поражения более 30% поверхности, смещение геометрической оси.

Рычаги подвески: нижний треугольный рычаг и растяжка

Нижний треугольный рычаг (часто называемый L-образным рычагом) выполняет ключевую роль в кинематике передней подвески Пассат Б5. Он жестко фиксирует ступичный узел по горизонтали в продольной плоскости, воспринимая основные динамические нагрузки при разгоне, торможении и проезде неровностей. Его верхняя точка крепится к подрамнику через резинометаллический шарнир (сайлент-блок), а внешняя шаровая опора соединяется с поворотным кулаком.

Растяжка (поперечная реактивная штанга) дополняет конструкцию, связывая нижний рычаг с подрамником в поперечном направлении. Ее основное назначение – противодействие боковым силам, возникающим в поворотах, и стабилизация траектории колеса. Оба конца растяжки оснащены эластичными сайлент-блоками, гасящими вибрации и обеспечивающими необходимую подвижность при работе подвески.

Особенности конструкции и признаки износа

Оба элемента подвержены характерным неисправностям:

- Треугольный рычаг: Основной износ происходит в шаровой опоре (появляется стук при проезде мелких неровностей, люфт колеса при покачивании монтировкой) и сайлент-блоках крепления к подрамнику (ухудшение устойчивости, вибрация руля, неравномерный износ шин).

- Растяжка: Критичный износ резиновых втулок (сайлент-блоков) проявляется стуками в передней части при резком трогании/торможении, уводом автомобиля в сторону при движении по прямой, "плавающим" рулевым управлением.

Процедура замены и рекомендации

Замена рычагов и растяжки требует внимания к ключевым моментам:

- Обязательная установка автомобиля на подъемник/яму и снятие колеса.

- Ослабление крепежа только после снятия нагрузки с подвески (домкрат под подрамник/рычаг).

- Использование специального съемника для выпрессовки шаровой опоры рычага из поворотного кулака.

- Контроль момента затяжки всех резьбовых соединений под нагрузкой (автомобиль должен стоять колесами на земле или на специальных платформах, имитирующих положение "на колесах").

- Обязательная последующая проверка углов установки колес (развал-схождение).

Важно: При выборе запчастей предпочтение стоит отдавать оригинальным деталям (VAG) или проверенным производителям первого ряда (Lemförder, TRW, Febi Bilstein). Использование рычагов и растяжек с неразборными сайлент-блоками (где втулки запрессованы на заводе) упрощает замену и повышает надежность по сравнению с отдельной сменой втулок.

Устройство стабилизатора поперечной устойчивости

Стабилизатор поперечной устойчивости на Volkswagen Passat B5 представляет собой упругую стальную штангу П-образной формы, расположенную поперек кузова в передней подвеске. Его основная функция – уменьшение крена кузова при прохождении поворотов за счет перераспределения нагрузок между правым и левым колесами.

Концы стабилизатора через металлические тяги (стойки стабилизатора) соединены с поворотными кулаками или рычагами подвески. Центральная часть штанги крепится к подрамнику или кузову через резиновые втулки, обеспечивающие ее вращение при работе подвески и гасящие вибрации.

Ключевые компоненты и их функции

- Штанга стабилизатора: Изогнутый стальной прут, воспринимающий крутящие моменты при разном ходе колес.

- Резиновые втулки: Фиксируют штангу к кузову/подрамнику, допуская ее скручивание. Со временем дубеют и растрескиваются.

- Стойки стабилизатора (тяги): Соединяют концы штанги с элементами подвески. Имеют шарниры на концах для компенсации перемещений.

- Кронштейны крепления: Удерживают втулки и штангу на подрамнике, часто требуют замены из-за коррозии.

| Компонент | Признаки износа |

|---|---|

| Втулки стабилизатора | Стук на неровностях, скрип при поворотах |

| Стойки (тяги) | Лязг при переезде препятствий, люфт шарниров |

| Кронштейны | Коррозия, деформация, ослабление крепежа |

Эффективность работы системы напрямую зависит от состояния шарниров стоек и эластичности втулок. Повреждение этих элементов приводит к ухудшению курсовой устойчивости и появлению посторонних шумов.

Опоры стоек (ступицы) и шаровые опоры

Опоры стоек (ступичные подшипники) обеспечивают вращение колеса относительно амортизационной стойки и воспринимают вертикальные нагрузки. Их конструкция включает подшипник качения, запрессованный в корпус ступицы, который крепится к поворотному кулаку болтами. Основная функция – обеспечение плавного вращения колесного диска при сохранении геометрической стабильности узла.

Шаровые опоры служат для соединения поворотного кулака с рычагами подвески, гарантируя подвижность в горизонтальной плоскости при жесткой фиксации вертикальных перемещений. Ключевой элемент – шарнир с металлокерамическим вкладышем, заполненным смазкой и защищенным пыльником. Этот узел критичен для точного управления углами установки колес.

Особенности диагностики и ремонта

Признаки неисправности опор стоек:

- Хруст или скрежет при повороте руля

- Люфт колеса при покачивании (12-3 часов)

- Неравномерный износ протектора

Симптомы износа шаровых опор:

- Стук на мелких неровностях

- Увод автомобиля в сторону при торможении

- Вибрация рулевого колеса

| Компонент | Ресурс | Особенности замены |

| Ступичная опора | 80-120 тыс. км | Требует съемника, контроль момента затяжки |

| Шаровая опора | 60-100 тыс. км | Обязательная проверка развала-схождения после замены |

Замена опор стоек обязательно включает установку нового контргайки ступицы и проверку тормозного щита. При монтаже шаровых запрещается ударная запрессовка – используется винтовой съемник. Повреждение пыльника любой опоры требует немедленной замены узла.

Поворотный кулак и его крепление

Поворотный кулак в передней подвеске Volkswagen Passat B5 служит центральным связующим звеном между колесом и элементами подвески. Он жестко фиксирует ступичный подшипник и тормозной суппорт, одновременно обеспечивая точное позиционирование колеса за счет соединения с рычагами и рулевой тягой. Конструкция выполнена методом литья из высокопрочного чугуна, что гарантирует необходимую жесткость при восприятии разнонаправленных нагрузок.

Крепление кулака реализовано через три ключевых точки: верхнюю цапфу к амортизационной стойке, нижнюю – к шаровой опоре переднего нижнего рычага, и фланец для соединения с рулевой тягой. Резьбовые отверстия под болты крепления шаровой опоры имеют коническую форму для исключения люфтов, а посадочная зона под стойку выполнена с регулировочными пазами для установки угла развала.

Особенности диагностики и ремонта

Основные дефекты поворотного кулака включают:

- Износ конических отверстий под болты шаровых опор

- Деформация монтажных площадок после ударов

- Трещины в зонах повышенной нагрузки

- Коррозия резьбы крепежных отверстий

Процедура замены требует:

- Демонтажа колеса, тормозного суппорта и датчика ABS

- Отсоединения рулевой тяги и наконечников рычагов

- Выпрессовки ступицы специальным съемником

- Ослабления эксцентриковых болтов крепления к стойке

| Параметр | Значение | Примечание |

|---|---|---|

| Момент затяжки болтов стойки | 70 Н·м + 90° | Требуется последующая регулировка развала |

| Момент затяжки болтов ШО | 100 Н·м + 90° | Обязательна замена стопорных пластин |

| Допустимый перекос отверстий | max 0.5 мм | Проверяется калибром после замены |

Важно: установка нового кулака требует обязательной регулировки углов установки колес. При обнаружении трещин или глубокой коррозии восстановление недопустимо – деталь подлежит замене. Конические отверстия запрещается рассверливать из-за нарушения геометрии подвески.

Подшипники передних ступиц: особенности и расположение

На Volkswagen Passat B5 применяются неразборные двухрядные ступичные подшипники закрытого типа. Они объединены со ступицей колеса в единый герметизированный узел, что исключает необходимость регулировки и упрощает замену. Конструкция рассчитана на весь срок службы без обслуживания, но требует полной замены при износе или повреждении.

Элемент расположен внутри поворотного кулака передней подвески, соединяясь с приводным валом через шлицевое соединение. Наружное кольцо запрессовано в кулак, а внутреннее интегрировано со ступицей, которая удерживает тормозной диск и колесный диск. Фиксация осуществляется гайкой привода и стопорным кольцом.

Ключевые характеристики

- Тип подшипника: Двухрядный радиально-упорный шарикоподшипник

- Защита: Встроенные сальники с обеих сторон

- Крепление: Прижимная фланцевая гайка (M20x1.5) с деформируемой стопорной втулкой

- Давление при запрессовке: Передается исключительно через наружное кольцо

| Признак неисправности | Последствия игнорирования |

| Гул/вибрация при повороте руля | Разрушение сепаратора, заклинивание ступицы |

| Люфт колеса при покачивании | Ускоренный износ ШРУСа и тормозного диска |

- Особенности замены:

- Требуется демонтаж тормозного суппорта и датчика ABS

- Обязательна замена гайки привода и стопорного кольца

- Запрессовка выполняется съемником с адаптером на наружное кольцо

- Критические моменты:

- Запрещена передача ударных нагрузок на внутреннее кольцо

- Требуется контроль момента затяжки гайки (210 Нм + доворот на 180°)

- Обязательна активация системы ESP после сборки

Рулевые тяги и наконечники рулевых тяг

Рулевые тяги и их наконечники выполняют критическую функцию передачи усилия от рулевой рейки к поворотным кулакам, обеспечивая точное управление колесами. Конструктивно состоят из внутренней тяги (соединенной с рейкой через шарнир) и внешнего наконечника с шаровым шарниром, который крепится к рычагу поворотного кулака. Шарниры защищены пыльниками, сохраняющими смазку и предотвращающими попадание грязи.

Ресурс наконечников напрямую зависит от состояния пыльников: при их повреждении смазка вымывается, а абразивные частицы ускоряют износ. Основные признаки неисправности – стуки при проезде неровностей на малой скорости, вибрация руля, неравномерный износ шин ("пилообразный") и ухудшение курсовой устойчивости (автомобиль "рыскает" по дороге).

Диагностика и замена

Проверка выполняется так:

- Визуальный осмотр пыльников на трещины и разрывы

- Контроль люфта: помощник вращает руль на стоящем авто, мастер проверяет зазор в шарнирах

- Вывешивание колеса и покачивание в вертикальной/горизонтальной плоскости для выявления люфта

Процедура замены:

- Снять колесо и защитный колпачок рулевой тяги

- Ослабить контргайку наконечника

- Отсоединить наконечник от поворотного кулака съемником

- Открутить старый наконечник от тяги, предварительно замерив количество витков резьбы (или длину тяги)

- Установить новый наконечник с идентичным числом витков

- Затянуть контргайку с моментом 50-60 Н·м

- Подключить наконечник к кулаку и затянуть гайку крепления (45-50 Н·м + доворот на 90°)

Обязательные действия после замены: регулировка углов установки колес (сход-развала) для предотвращения ускоренного износа шин. Рекомендуется менять наконечники парами, даже если второй еще "живой".

Крепление подвески к кузову: опорные подшипники и сайлент-блоки

Опорные подшипники (чашки) обеспечивают подвижное соединение амортизационных стоек с кузовом, воспринимая осевые и радиальные нагрузки при повороте колес. Конструктивно представляют собой подшипник качения, запрессованный в металлический корпус с резиновым демпфером. Основные признаки износа – стуки при езде по неровностям и тяжелый ход руля.

Сайлент-блоки (резинометаллические шарниры) гасят вибрации и обеспечивают эластичное крепление рычагов подвески к подрамнику/кузову. Состоят из двух металлических втулок, между которыми расположена резиновая вставка сложной формы. Характерные неисправности – трещины и разрывы резины, люфт в посадочных местах, скрипы при раскачивании автомобиля.

Ключевые аспекты диагностики и замены

- Диагностика опорных подшипников: Проверяется при поворотах руля на месте (характерный скрип/хруст) и визуально – по деформации защитного колпака и выступанию штока амортизатора за пределы нормы.

- Замена опорных подшипников: Требует снятия стоек, использования съемника для пружин и контроля момента затяжки центральной гайки (90-110 Нм). Обязательна последующая проверка углов установки колес.

- Диагностика сайлент-блоков: Визуальный осмотр на предмет повреждений резины, проверка люфта монтировкой при вывешенном колесе. Износ передних сайлент-блоков нижних рычагов проявляется уводом автомобиля при торможении.

- Замена сайлент-блоков: Необходим демонтаж рычагов, использование гидравлического пресса и специальных оправок. Запрессовка выполняется строго по центру, без перекосов. Резиновые поверхности перед установкой нельзя смазывать маслом!

| Компонент | Ресурс (ориентировочно) | Критические последствия износа |

|---|---|---|

| Опорный подшипник | 60 000 - 100 000 км | Разрушение подвески, повреждение амортизатора, потеря управления |

| Сайлент-блоки рычагов | 80 000 - 120 000 км | Нарушение углов установки колес, ускоренный износ шин, деформация рычагов |

Важно: При замене любых элементов крепления подвески к кузову используйте только оригинальные или проверенные аналоги. Некачественные детали быстро разрушаются из-за высоких нагрузок. После замены компонентов обязательно проверяйте сход-развал.

Основные признаки неисправностей передней подвески

Эксплуатация автомобиля с проблемами подвески не только снижает комфорт, но и напрямую влияет на безопасность управления. Своевременное выявление характерных симптомов позволяет предотвратить развитие серьезных поломок и дорогостоящий ремонт.

Нарушения в работе узлов передней подвески Passat B5 проявляются достаточно четко через специфические шумы, изменения поведения автомобиля на дороге и визуально определяемые дефекты. Важно оперативно реагировать на эти сигналы.

Типичные симптомы неисправностей

- Стуки и скрипы: Отчетливые металлические стуки или скрипы в районе передних колес при проезде неровностей, ям или лежачих полицейских.

- Увод автомобиля в сторону: Постоянное стремление машины отклоняться от прямолинейной траектории при отпущенном руле, требующее подруливания для удержания курса.

- Вибрация руля: Дрожание или биение рулевого колеса на определенных скоростях (особенно ощутимое при разгоне или торможении).

- Неравномерный износ шин: Появление "проплешин", волн ("гребенки") или усиленный износ внутренней/наружной части протектора передних покрышек.

- Чрезмерные крены и раскачка: Сильное "ныряние" передка при торможении, выраженные крены в поворотах или долгое раскачивание кузова после проезда препятствия.

- Снижение устойчивости: Ощущение "рысканья" или "плавания" по дороге, ухудшение реакции на повороты руля, общее ухудшение управляемости.

- Течи на элементах подвески: Наличие масляных подтеков или мокрых пятен на корпусах амортизаторов (признак износа сальников и потери жидкости).

- Люфты и повреждения: Визуально заметные разрывы пыльников шаровых опор, рулевых наконечников, сайлентблоков рычагов, а также ощутимый люфт в этих соединениях при покачивании колеса руками (требуется диагностика на подъемнике).

Диагностика стуков и шумов в подвеске

Характерный признак проблем – стуки при проезде неровностей, особенно на малой скорости. Источники делятся на три категории: элементы крепления (сайлентблоки, шаровые опоры), направляющие компоненты (стойки стабилизатора, рычаги) и детали с подвижными соединениями (опоры стоек, подшипники). Неисправности проявляются металлическим лязгом, глухими ударами или скрипами, что помогает сузить круг проверки.

Точная локализация требует комплексного подхода: визуального осмотра пыльников и втулок на разрывы, тестирования люфтов монтировкой при вывешенных колесах, прослушивания фонендоскопом во время раскачки кузова. Обязательно проверяются моменты затяжки резьбовых соединений – ослабление крепежа часто имитирует поломку детали.

Ключевые узлы и методы проверки

Типовые источники шумов:

- Стойки стабилизатора: стук над колесом при покачивании авто поперек. Контроль – замер люфта рукой при покачивании тяги.

- Шаровые опоры нижних рычагов: глухой удар со стороны колеса на кочках. Тест – вертикальное покачивание монтировкой под рычагом при вывешенном колесе.

- Опоры стоек (чашки): скрежет/стук в районе капота при повороте руля. Визуальный осмотр резины на расслоение, проверка зазора при повороте колеса.

Алгоритм диагностики:

- Вывесить передок, снять колеса.

- Осмотреть пыльники ШРУС, сайлентблоков, тяг на целостность и следы масла.

- Проверить момент затяжки всех видимых болтов (рычаги, стабилизатор, стойки).

- Монтировкой создать нагрузку на узлы, выявляя люфты:

- Вертикально – под шаровую опору

- Горизонтально – за колесный диск (имитация поворота)

| Звук | Вероятная причина | Экспресс-проверка |

| Металлический лязг | Износ сайлентблоков рычагов | Люфт рычага монтировкой вдоль оси крепления |

| Глухой удар | Разрушение опорного подшипника стойки | Стук при повороте руля стоящего автомобиля |

| Скрип | Сухие втулки стабилизатора | Обработка мыльным раствором (временное устранение звука) |

Проверка состояния амортизаторов

Исправные амортизаторы критичны для безопасности: они обеспечивают контакт колес с дорогой, стабильность в поворотах и сокращают тормозной путь. Изношенные элементы вызывают ускоренный износ шин, рыскание авто на скорости и ухудшение управляемости.

Диагностику проводят комплексно: визуальный осмотр на подъемнике, проверку на утечки, тест раскачиванием и оценку поведения машины в движении. Обязательно анализируют оба амортизатора оси – разница в их работе провоцирует асимметрию нагрузок.

Методы диагностики

Визуальный осмотр:

- Проверьте корпус на трещины, вмятины и коррозию

- Убедитесь в отсутствии масляных подтёков на штоке и корпусе

- Осмотрите крепления (проушины, втулки) на предмет разрушения резины

Тест раскачиванием:

- Сильно нажмите на угол кузова над колесом

- Резко отпустите – исправный амортизатор гасит колебания за 1 цикл

- Повторите для всех углов. Запаздывание отбоя или "качание" – признак износа

Контроль в движении:

| Симптом | Возможная неисправность |

| Раскачивание кузова на волнах | Потеря демпфирующих свойств |

| Стуки в подвеске на кочках | Износ втулок/креплений, утечка масла |

| Увод авто при торможении | Разная эффективность амортизаторов |

Важно: При замене меняйте оба амортизатора оси. Используйте только оригинальные запчасти или проверенные аналоги (Sachs, Bilstein) – дешёвые аналоги быстро выходят из строя.

Как определить износ пружины подвески

Пружины подвески Volkswagen Passat B5 подвержены естественному износу, который проявляется снижением упругости, уменьшением высоты и механическими повреждениями. Регулярная диагностика предотвращает ухудшение управляемости и преждевременный выход из строя смежных компонентов подвески.

Основными индикаторами износа являются визуальные дефекты, изменение клиренса автомобиля и характерные шумы при движении. Проверка должна включать комплексный осмотр с обязательным сравнением состояния правой и левой пружин.

Методы диагностики износа

Визуальный осмотр:

- Коррозия металла, особенно в местах соприкосновения витков

- Трещины или полный разрыв витков (чаще в нижней части)

- Деформация формы пружины

- Неравномерная высота относительно противоположной пружины

Измерение клиренса:

- Установите автомобиль на ровную площадку

- Замерьте расстояние от центра колесной арки до земли

- Сравните показатели с нормой для Passat B5 (передняя часть: 150-160 мм)

- Допустимая разница между сторонами - не более 10-15 мм

| Косвенный признак | Причина |

|---|---|

| Стук при проезде неровностей | Сломанные витки ударяют по соседним деталям |

| Крен кузова в поворотах | Потеря жесткости пружины |

| Вибрация руля на скорости | Неравномерное проседание пружин |

Важно: При замене пружин всегда устанавливайте новые опорные подшипники и резиновые прокладки. Используйте только оригинальные детали или проверенные аналоги, соответствующие индексу двигателя вашего Passat B5.

Диагностика рычагов подвески: люфты и повреждения

Проверка рычагов передней подвески Volkswagen Passat B5 начинается с визуального осмотра на предмет механических повреждений: трещин металла, деформаций геометрии, глубокой коррозии или следов ударов. Особое внимание уделяют зонам крепления к подрамнику и поворотному кулаку, где концентрируются нагрузки. Обязательно осматривают резиновые втулки на разрывы, расслоение резины, выдавливание смазки или полное разрушение.

Люфты выявляют методом покачивания с использованием монтажной лопатки или монтировки для создания рычага. Колесо вывешивают, снимают нагрузку с подвески, после чего последовательно проверяют каждый шарнир. Шаровые опоры диагностируют, прикладывая усилие между поворотным кулаком и рычагом вертикально вверх-вниз. Продольные рычаги проверяют на осевой люфт, поперечные – на радиальный в местах крепления втулок.

Ключевые параметры и признаки неисправностей

Основные критерии для замены компонентов:

- Шаровые опоры: люфт более 0.8 мм или заедание при повороте.

- Резиновые втулки: видимые трещины глубиной свыше 5 мм, отслоение от металлической втулки.

- Деформация рычагов: отклонение от заводской геометрии свыше 3°.

Характерные симптомы проблем с рычагами:

- Локальный стук при проезде мелких неровностей (указывает на износ шаровых).

- Увод автомобиля в сторону при торможении (признак деформации продольных рычагов).

- Вибрация руля на скорости 60-80 км/ч (следствие разрушения втулок поперечных рычагов).

| Элемент | Инструмент диагностики | Критический износ |

|---|---|---|

| Шаровая опора | Динамометрический щуп, виброанализатор | Люфт > 0.8 мм |

| Втулка стабилизатора | Специальный съемник | Радиальный зазор > 1.5 мм |

| Поперечный рычаг | Шаблон геометрии VAG T10098 | Отклонение > 3° |

Важно: при замене рычагов на Passat B5 обязательна последующая регулировка углов установки колес. Использование только оригинальных болтов крепления (маркировка 10.9) исключает ослабление соединений из-за усталости металла.

Проверка шаровых опор на износ

Основной метод диагностики – оценка люфта в соединении при приложении усилия. Автомобиль устанавливается на ровную площадку с доступом к колесам, ручной тормоз затянут, под противооткатные упоры помещаются задние колеса. Передняя часть вывешивается домкратом до отрыва колеса от земли, после чего под рычаг подставляется страховочная подставка, обеспечивающая минимальную нагрузку на подвеску – это критически важно для точной оценки состояния шаровой.

Помощник должен энергично покачать рулевое колесо влево-вправо для стабилизации подвески. Механик располагает руки на верхней и нижней частях колеса (позиции "12 часов" и "6 часов") и создает попеременное усилие "на себя-от себя", пытаясь расшатать узел. Одновременно вторая рука контролирует область шаровой опоры (пальцы на корпусе опоры и поворотном кулаке), фиксируя любые перемещения пальца во втулке или зазоры в посадочном гнезде.

Критерии износа и дополнительные методы

Прямые признаки неисправности:

- Ощутимый стук или щелчок в районе опоры при раскачивании колеса.

- Видимое перемещение пальца относительно корпуса (визуально или тактильно).

- Чрезмерный свободный ход колеса в вертикальной плоскости.

Вспомогательные способы проверки:

- Монтировкой: Вставленный между рычагом и поворотным кулаком лом используется как рычаг для создания вертикальной нагрузки. Появление стука или заметного перемещения указывает на износ.

- Контроль пыльника: Трещины, разрывы защитного чехла или утечка смазки – косвенные признаки, требующие углубленной диагностики самой опоры.

| Визуальный осмотр | Проверка целостности пыльника, следов подтекания смазки, деформаций корпуса. |

| Динамический тест | Проезд на малой скорости по неровностям с открытым окном – характерный стук в передней части при изношенных шарнирах. |

| Замер зазора | Специальным индикаторным нутромером (требует снятия нагрузки и частичной разборки). |

Диагностика растяжки рычага

Растяжка (реактивная тяга) верхнего рычага передней подвески Passat B5 подвержена деформации при ударах о препятствия или езде по неровностям. Её искривление нарушает углы установки колес, вызывая увод автомобиля в сторону, неравномерный износ резины (особенно "гребенкой" по внутреннему краю), а также стуки в зоне крепления рычага при проезде мелких неровностей.

Конструктивно элемент представляет собой стальную штампованную деталь сложной формы, соединяющую верхний рычаг с кузовом. Основные точки диагностики – геометрическая целостность самой растяжки, состояние её резинометаллических сайлент-блоков и крепёжных болтов. Осмотр требует демонтажа колеса и доступа к подвеске со стороны крыла.

Методы проверки

Визуальный контроль:

- Целостность: Тщательно осмотрите растяжку на предмет видимого изгиба, скручивания или трещин металла. Сравните её форму с новой деталью (используйте фото или каталог запчастей).

- Сайлент-блоки: Проверьте резиновые втулки на разрывы, расслоение от металла, чрезмерное растрескивание или выдавливание смазки. Любая деформация резины при нажатии отверткой – признак износа.

- Крепеж: Убедитесь в отсутствии сдвига растяжки относительно проушин кузова и рычага, что может указывать на ослабление или срез болтов.

Проверка люфтов и зазоров:

- Покачайте растяжку монтировкой, вставленной между ней и соседними элементами (кузовом, рычагом). Допустимый люфт – практически нулевой.

- Измерьте расстояние между крепежными отверстиями растяжки и контрольными точками на кузове/рычаге. Сравните значения для левой и правой сторон (разница > 3-5 мм сигнализирует о деформации).

Контроль углов установки колес:

- Сделайте развал-схождение. Характерный признак погнутой растяжки – существенное отклонение угла развала на одном колесе при невозможности отрегулировать его в норму штатными методами (особенно если развал на другой оси в порядке).

| Признак неисправности | Возможная причина |

|---|---|

| Увод в сторону при движении | Разница углов развала из-за деформации растяжки |

| Стук при проезде неровностей | Износ сайлент-блоков или ослабление крепежа |

| Износ резины по внутреннему краю | Отрицательный развал, вызванный искривлением |

Важно: Диагностику растяжки всегда совмещайте с проверкой состояния самого верхнего рычага, шаровой опоры и опорного подшипника стойки. Замену деформированной растяжки выполняйте только в сборе с новыми болтами и гайками, соблюдая момент затяжки.

Проверка стабилизатора поперечной устойчивости и его втулок

Нарушение работы стабилизатора поперечной устойчивости напрямую влияет на курсовую устойчивость автомобиля и комфорт. Основные признаки износа включают характерные стуки в передней подвеске при проезде неровностей, особенно при диагональном вывешивании колес, а также повышенные крены кузова в поворотах.

Проверка начинается с визуального осмотра целостности самого стабилизатора на предмет трещин или деформаций. Особое внимание уделяется состоянию резиновых втулок крепления к кузову и тяг стабилизатора (линков).

Методы диагностики

- Визуальный осмотр втулок: Втулки стабилизатора расположены в кронштейнах на подрамнике. Необходимо проверить:

- Наличие глубоких трещин, разрывов или расслоений резины.

- Сильное замасливание или разрушение резины (часто вызвано попаданием технических жидкостей).

- Выдавливание втулки из кронштейна или её смещение.

- Проверка люфтов:

- Покачивание стабилизатора вручную в зоне крепления втулок (чрезмерный свободный ход указывает на износ).

- Контроль зазора между кронштейном втулки и стабилизатором (при износе он увеличивается).

- Диагностика тяг стабилизатора (линков):

- Проверка шаровых шарниров тяг на предмет выработки и люфта (рукой или монтировкой).

- Осмотр резиновых пыльников шаровых на целостность.

- Выявление скрипов или щелчков при повороте колес вывешенного автомобиля.

- Шумовая диагностика: Проезд со скоростью 20-30 км/ч по дороге с поперечными неровностями (например, "лежачий полицейский" под углом) – стуки в передней части указывают на износ втулок или линков.

Рекомендации по замене

Втулки стабилизатора рекомендуется менять парно, даже если явный износ виден только на одной. Использование оригинальных втулок или качественных аналогов (например, Lemförder, Febi Bilstein, Corteco) обеспечит долгий срок службы и правильную работу подвески. При замене втулок стабилизатора на Пассате Б5 часто возникает необходимость демонтировать подрамник или значительно его опустить для доступа к кронштейнам.

Тяги стабилизатора (линки) меняются целиком. При выборе новых тяг предпочтение стоит отдавать вариантам с усиленными шаровыми шарнирами и надежными пыльниками. После замены любых элементов стабилизатора обязательна проверка углов установки колес.

Проверка состояния сайлент-блоков рычагов

Визуальный осмотр начинается с поиска трещин, расслоений резины и следов масляного загрязнения на поверхности сайлент-блоков. Обращается внимание на деформацию или разрыв резинового элемента, а также на смещение металлических втулок относительно корпуса рычага. Проверяется целостность крепежных болтов и отсутствие коррозии на кронштейнах кузова.

Механическая проверка выполняется при помощи монтировки: рычаг вывешивается домкратом для разгрузки подвески. Упругий элемент раскачивается монтировкой в направлениях рабочего хода, фиксируя люфт, стуки или излишнюю подвижность. Особое внимание уделяется передним сайлент-блокам поперечных рычагов, воспринимающим основную нагрузку при торможении.

Критерии оценки и типовые дефекты

- Норма: Допускается равномерная мелкая сетка трещин на поверхности резины без глубоких разрывов

- Требует замены:

- Видимые разрывы резины глубиной более 3-5 мм

- Расслоение между резиной и металлическими обоймами

- Осевое смещение внутренней втулки более 1-2 мм

| Проверяемый параметр | Инструмент | Допустимое значение |

|---|---|---|

| Радиальный люфт | Монтировка + щуп | Не более 0.8 мм |

| Осевое смещение | Визуальный контроль | Отсутствие перекоса |

Важно: Проверка задних сайлент-блоков нижних рычагов требует демонтажа защитных кожухов. При диагностике верхних рычагов контролируется состояние резиновых уплотнителей шаровых опор, расположенных в непосредственной близости.

Диагностика рулевых наконечников и тяг

Рулевые наконечники и тяги на Volkswagen Passat B5 являются критически важными элементами рулевого управления, соединяющими рулевую рейку с поворотными кулаками передних колес. Их износ напрямую влияет на безопасность, точность управления, устойчивость автомобиля и равномерность износа шин. Регулярная проверка состояния этих компонентов – обязательная часть технического обслуживания.

Основные признаки неисправности включают стук или глухой гул со стороны передних колес при движении по неровностям, вибрацию руля на определенных скоростях, увод автомобиля в сторону при прямолинейном движении, а также повышенный люфт рулевого колеса. Часто наблюдается неравномерный ("пилообразный") износ протектора шин.

Методы диагностики

Проверку проводят как на подъемнике/смотровой яме, так и на стоящем автомобиле, комбинируя методы:

- Визуальный осмотр:

- Проверка пыльников на целостность (трещины, разрывы, утечка смазки).

- Обнаружение следов коррозии или механических повреждений тяг и наконечников.

- Наличие люфта в местах крепления (визуально по качанию).

- Проверка осевого люфта:

Автомобиль вывешивается. Помощник резко покачивает руль влево-вправо (на небольшой угол). Диагност руками контролирует наличие стука или ощутимого осевого люфта в шаровом шарнире наконечника. Люфт недопустим.

- Проверка радиального люфта:

Используя монтировку, установленную между тягой и рычагом подвески/поворотным кулаком, создают переменное усилие вверх-вниз. Отсутствие зазора и плавное сопротивление движению – норма. Чувствительный люфт или стук указывают на износ.

- Контроль момента проворачивания:

Отсоединив наконечник от поворотного кулака, рукой проверяют усилие проворачивания шарового пальца в корпусе. Оно должно быть ощутимым, равномерным и без заеданий. Слишком легкое вращение или заклинивание – признак износа.

| Признак | Возможная неисправность |

|---|---|

| Стук на мелких неровностях | Выработка в шаровом шарнире наконечника |

| Вибрация руля на скорости | Деформация тяги, нарушение балансировки колес (после проверки наконечников) |

| Увод в сторону | Критический износ одного из наконечников, нарушение углов установки колес |

| "Пила" на шине | Сильный износ наконечника, нарушающий параллельность колес в движении |

Важно: Диагностику рулевых тяг и наконечников Passat B5 всегда завершают проверкой состояния опор рулевой рейки и надежности затяжки всех резьбовых соединений (гаек крепления наконечников к рейке и к поворотным кулакам). После замены любых элементов рулевого управления обязательна регулировка углов установки передних колес (сход-развал).

Проверка ступичных подшипников

Своевременная диагностика ступичных подшипников критична для безопасности. Износ этих элементов вызывает вибрации, шумы и ускоренный износ смежных узлов подвески.

Основные признаки неисправности: монотонный гул при движении (меняющий тональность на поворотах), люфт колеса, локальный перегрев ступицы.

Методы диагностики

1. Проверка люфта на подъемнике:

- Вывесить колесо домкратом

- Зафиксировать одной рукой колесо сверху и снизу

- Покачивать колесо вертикально – ощутимый стук указывает на критичный износ

2. Тест на шум:

- Раскрутить колесо вручную на весу

- Прослушать область ступицы стетоскопом – хруст или скрежет подтверждает дефект

3. Дорожный тест:

| Действие | Нормальная реакция | Признак неисправности |

|---|---|---|

| Движение прямо (50-80 км/ч) | Равномерный фоновый шум | Нарастающий гул низкой тональности |

| Поворот руля влево | Незначительное усиление шума | Затихание гула справа |

| Поворот руля вправо | Незначительное усиление шума | Затихание гула слева |

Важно: Люфт более 0.5 мм или устойчивый шум требуют замены подшипника. Игнорирование симптомов приводит к заклиниванию ступицы.

Замена переднего амортизатора Volkswagen Passat B5

Подготовьте автомобиль: установите на ручник, подложите противооткатные упоры под задние колеса. Ослабьте болты крепления колеса на нужной стороне. Поднимите переднюю часть авто домкратом, установите на подпорки, снимите колесо.

Демонтируйте элементы, мешающие доступу: отсоедините тормозной шланг от кронштейна на стойке (не разъединяя гидролинию), снимите датчик АБС с крепления если он мешает. Ослабьте гайку штока амортизатора под капотом (не снимая полностью).

Демонтаж стойки

- Выбейте штифт и открутите болт нижнего крепления амортизатора к поворотному кулаку

- Открутите три гайки крепления опоры стойки в моторном отсеке

- Извлеките стойку в сборе с пружиной вниз через арку колеса

Важно! Зафиксируйте пружину стяжками перед разборкой! Открутите гайку штока специальным ключом, удерживая шестигранник штока. Снимите опорный подшипник, опорную чашку и старую амортизаторную стойку.

| Компонент | Проверка при замене |

| Опора (тарелка) пружины | Трещины, коррозия |

| Буфер отбоя | Эластичность, разрушение |

| Опорный подшипник | Люфт, заклинивание |

Соберите узел в обратной последовательности: установите новый амортизатор, наденьте пружину со стяжками, смонтируйте буфер отбоя, опорную чашку и подшипник. Затяните гайку штока с моментом 60-70 Нм. Аккуратно снимите стяжки пружины.

- Установите собранную стойку в арку колеса

- Зафиксируйте тремя гайками в моторном отсеке (20 Нм)

- Совместите нижнее крепление с кулаком, вставьте болт и затяните (90 Нм + доворот 90°)

Проверьте соосность отверстий перед затяжкой. Верните на место датчик АБС и тормозной шланг. Установите колесо, опустите автомобиль и окончательно затяните болты крепления колеса в крестообразной последовательности.

Замена пружины подвески: пошаговая инструкция

Замена передней пружины на Volkswagen Passat B5 требует строгого соблюдения техники безопасности из-за высокого напряжения в сжатом элементе. Работы выполняются парно с использованием специализированного инструмента для стяжки пружин.

Конструкция подвески МакФерсон предполагает демонтаж всей стойки для замены пружины. Обязательно проверьте состояние опорного подшипника, отбойников и защитных чехлов при разборке.

Необходимые инструменты и материалы

- Стяжки пружин (2-3 шт.)

- Динамический ключ и головки (19мм, 21мм)

- Трещоточный ключ с удлинителями

- Съемник шаровых опор

- Домкрат и страховочные подставки

- Новая пружина (оригинальная или аналог с идентичными параметрами)

- Подготовка автомобиля

- Установите авто на ровную площадку, зафиксируйте задние колеса противооткатными башмаками

- Ослабьте болты крепления переднего колеса

- Поднимите домкратом нужную сторону, установите на подставку

- Снимите колесо

- Демонтаж стойки

- Отсоедините тормозной суппорт и подвесьте его к кузову

- Снимите гайку крепления шаровой опоры рычага к поворотному кулаку (используйте съемник)

- Открутите болт крепления стабилизатора поперечной устойчивости к стойке

- Выбейте болты крепления стойки к поворотному кулаку

- Открутите три гайки крепления стойки в моторном отсеке

- Извлеките стойку в сборе

- Замена пружины

- Установите стойку вертикально в тиски

- Смонтируйте стяжки на пружину (минимум 3 точки фиксации)

- Постепенно сжимайте пружину до разгрузки опорного подшипника

- Открутите гайку штока амортизатора, удерживая шестигранник штока

- Снимите опорную чашку, подшипник и старую пружину

- Установите новую пружину (соблюдая ориентацию витков)

- Смонтируйте все компоненты в обратной последовательности

- Постепенно ослабьте стяжки после фиксации гайки штока

- Установка и завершение

- Поместите стойку в посадочное место в моторном отсеке, затяните гайки (момент 25 Нм)

- Соедините стойку с поворотным кулаком, затяните новые болты (момент 70 Нм + 90° доворот)

- Подсоедините стабилизатор и шаровую опору (момент 40 Нм)

- Установите суппорт и колесо

- Опустите автомобиль, затяните болты колес в крестообразной последовательности

- Проверьте угол установки колес на стенде

| Критичные моменты | Рекомендации |

|---|---|

| Затяжка гайки штока | Только при опущенной стойке (нагрузке от массы авто) |

| Стяжные приспособления | Не снимать до полной сборки стойки |

| Болты крепления | Обязательна замена одноразовых элементов (особенно соединения с кулаком) |

Процедура замены нижнего рычага

Перед началом работ подготовьте автомобиль: установите на ровную площадку, зафиксируйте противооткатными башмаками, снимите колесо с обслуживаемой стороны. Убедитесь в наличии необходимых инструментов: комплект головок, динамометрический ключ, съемник шаровых опор, домкрат с подставкой.

Ослабьте гайку крепления шаровой опоры рычага к поворотному кулаку при опущенном автомобиле (не снимая полностью). Поднимите и установите машину на надежную опору, обеспечив доступ к подвеске. Снимите тормозной суппорт и отведите его в сторону, зафиксировав проволокой, чтобы не повредить шланг.

Последовательность демонтажа и установки

- Окончательно выбейте палец шаровой опоры из поворотного кулака при помощи съемника

- Открутите болты крепления рычага к подрамнику:

- Передний болт (с доступом через технологическое окно в лонжероне)

- Задний болт (со стороны днища)

- Извлеките старый рычаг вместе с сайлент-блоками

- Зачистите посадочные места на подрамнике от грязи и коррозии

- Установите новый рычаг в обратной последовательности

- Наживите все крепежные элементы без финальной затяжки

Затяжка производится только под нагрузкой! Опустите автомобиль на колеса (можно использовать домкрат для имитации дорожного просвета). Затяните с моментом:

гайка шаровой опоры – 50 Н·м + 90° доворот,

болты крепления к подрамнику – 100 Н·м.

После замены выполните проверку углов установки колес. Контролируйте состояние новых резино-металлических шарниров в течение первых 100 км пробега.

Замена растяжки рычага подвески

Растяжка переднего нижнего рычага Пассат Б5 подвержена износу резиновых втулок, что вызывает стуки в подвеске при проезде неровностей и ухудшение устойчивости автомобиля. Замена выполняется при появлении люфта или разрушении сайлент-блоков, требует демонтажа элемента и установки новой детали с соблюдением моментов затяжки резьбовых соединений.

Работу проводят на подъемнике или эстакаде, предварительно сняв колесо. Ключевой сложностью является откручивание прикипевшего болта крепления растяжки к подрамнику, часто требующее применения проникающей смазки и ударного инструмента. После замены обязательна проверка углов установки колес на стенде развала-схождения.

Порядок выполнения работ

- Зафиксировать автомобиль на подъемнике, снять колесо

- Обработать резьбовые соединения проникающей смазкой (болт растяжки к подрамнику, гайку шаровой опоры)

- Отсоединить шаровую опору растяжки от поворотного кулака

- Выкрутить болт крепления растяжки к подрамнику

- Извлечь старую растяжку вместе с кронштейном

- Установить новую деталь, совместив отверстия с посадочными местами

- Наживить болт подрамника и гайку шаровой опоры

Критические моменты затяжки:

| Болт крепления к подрамнику | 100 Н·м + доворот на 90° |

| Гайка шаровой опоры | 50 Н·м + доворот на 45° |

После монтажа запрещается нагружать подвеску до полной затяжки всех соединений. Обязательно проверьте состояние смежных элементов: сайлент-блоков рычагов, пыльников шаровых опор, наконечников рулевых тяг. Повышенный износ растяжки часто сопровождается повреждением соседних деталей подвески.

Замена шаровой опоры: снятие и установка

Установите автомобиль на ровную площадку, затяните ручной тормоз и подложите противооткатные упоры под задние колеса. Ослабьте болты крепления переднего колеса со стороны замены, затем поддомкратьте автомобиль и снимите колесо. Снимите защитный колпачок с гайки шарового пальца.

Отсоедините шаровой палец от поворотного кулака. Для этого расколите соединение съемником шаровых опор или ударным инструментом через проставку. Выверните болты крепления опоры к рычагу подвески, используя торцевые головки и вороток. Извлеките шаровую опору вместе с пальцем из посадочного гнезда рычага.

Монтаж новой шаровой опоры

Очистите посадочное место в рычаге от грязи и коррозии металлической щеткой. Установите новую шаровую опору в рычаг, совместив монтажные отверстия. Вверните крепежные болты и предварительно затяните их. Подсоедините шаровой палец к поворотному кулаку, наживив новую стопорную гайку.

Выполните финальную затяжку в следующем порядке:

- Затяните гайку шарового пальца моментом 50 Н·м + дополнительно 90°

- Затяните болты крепления опоры к рычагу с моментом 40 Н·м

- Наденьте новый защитный колпачок на палец

| Элемент | Момент затяжки (Н·м) |

|---|---|

| Гайка шарового пальца | 50 + 90° |

| Болты опоры к рычагу | 40 |

Установите колесо, опустите автомобиль и окончательно затяните болты крепления колеса в крестообразной последовательности. Обязательно проверьте угол развала-схождения после замены обеих шаровых опор или выполнения других работ с подвеской.

Ремонт стабилизатора поперечной устойчивости

Основные проблемы стабилизатора на Passat B5 связаны с износом стоек и резиновых втулок. Стойки стабилизатора (тяги) имеют шаровые соединения, выходящие из строя из-за попадания грязи и естественного старения. Втулки теряют эластичность, что вызывает стуки и снижение эффективности стабилизатора. Для диагностики требуется визуальный осмотр на наличие трещин в резине и проверка люфтов при раскачивании рычага монтировкой.

Характерные признаки неисправности: стук в передней подвеске при проезде неровностей, повышенные крены в поворотах, вибрация руля на высокой скорости. При движении по "стиральной доске" звуки усиливаются. Рекомендуется менять стойки и втулки парно, даже если повреждена только одна сторона.

Процедура замены элементов

- Демонтаж стоек стабилизатора:

- Поднять автомобиль, снять колеса

- Открутить нижнюю гайку крепления к рычагу (ключ на 18)

- Отсоединить верхний шарнир от кронштейна стабилизатора (головка Torx T30)

- Замена втулок:

- Ослабить болты хомутов крепления втулок (13 мм)

- Сдвинуть хомуты, извлечь изношенные втулки

- Очистить посадочные места стабилизатора от грязи

- Нанести мыльный раствор на новые втулки для облегчения установки

- Монтаж:

- Закрепить новые втулки хомутами с затяжкой 25 Н·м

- Установить стойки стабилизатора в обратной последовательности

- Затянуть крепежные гайки моментом 50 Н·м

Критические моменты: При замене втулок стабилизатора обязательно учитывайте их ориентацию – пазы должны совпадать с выступами на кронштейнах. Используйте только оригинальные втулки (ID номер 1J0411314AE) или качественные аналоги (например, Lemförder, Febi). После ремонта проверьте угол развала-схождения.

| Компонент | Ресурс | Типовые неисправности |

|---|---|---|

| Стойки стабилизатора | 60-80 тыс. км | Разрушение пыльника, выработка шарнира |

| Резиновые втулки | 100-120 тыс. км | Растрескивание, потеря упругости |

| Кронштейны крепления | Весь срок эксплуатации | Коррозия, механические повреждения |

Замена втулок стабилизатора

Изношенные втулки стабилизатора провоцируют стуки в передней подвеске при проезде неровностей, ухудшают курсовую устойчивость автомобиля на скоростях и в поворотах. Диагностика выполняется визуальным осмотром на предмет трещин резины, проверкой люфта монтировкой при вывешенном колесе или прослушиванием характерных скрипов во время раскачки кузова.

Для замены потребуется домкрат, набор головок, ключи (включая Torx T45 для крепления скоб), WD-40 для обработки болтов, новые втулки (оригинальные 1J0411314D или аналог) и монтажная паста. Обязательно используйте динамометрический ключ для соблюдения моментов затяжки во избежание деформации стабилизатора.

Последовательность работ

- Зафиксируйте автомобиль на ровной площадке ручным тормозом, установите противооткатные упоры под задние колеса

- Вывесите переднюю часть домкратом, снимите колеса и разместите машину на надежные подставки

- Обработайте крепежные болты скоб стабилизатора (2 шт. на каждую втулку) проникающей смазкой

- Выкрутите болты крепления скоб (T45 Torx), аккуратно снимите металлические скобы

- Извлеките старые втулки, очистите посадочные места на стабилизаторе от грязи металлической щеткой

- Нанесите мыльный раствор или силиконовую смазку на внутренние поверхности новых втулок

- Установите втулки в правильном положении (пазы должны совпадать с выступами на скобах)

- Накройте втулки скобами, вставьте и предварительно затяните болты

Критически важно: перед финальной затяжкой опустите автомобиль на колеса (можно нагрузить подвеску домкратом под рычаг), чтобы стабилизатор занял рабочее положение. Затяните болты скоб с моментом 25 Н·м. После замены проверьте отсутствие перекоса втулок и проведите тестовую поездку.

| Параметр | Значение |

| Рекомендуемый момент затяжки | 25 Н·м |

| Тип крепежа скоб | Torx T45 |

| Распространенный артикул втулок | 1J0411314D |

| Средний срок службы | 60-80 тыс. км |

Игнорирование замены изношенных втулок приводит к ускоренному разрушению сайлент-блоков рычагов и штоков стоек стабилизатора. При установке неоригинальных запчастей обращайте внимание на жесткость резины – слишком мягкие аналоги быстро деформируются, чрезмерно твердые усиливают вибрации.

Замена опорного подшипника стойки

Опорный подшипник обеспечивает подвижное соединение амортизационной стойки с кузовом, позволяя ей вращаться при повороте руля. Его износ проявляется характерным стуком или скрипом при маневрировании на малой скорости, ухудшением управляемости и неравномерным износом покрышек.

Процедура замены требует демонтажа стойки в сборе. Обязательно проверьте состояние пружины, отбойников и сайлентблоков стакана во время разборки – их дефекты усугубляют нагрузку на подшипник.

Необходимые инструменты и материалы

- Набор торцевых головок и воротков

- Стяжки пружин (2 шт.)

- Динамометрический ключ

- Монтировка

- Новый опорный подшипник (оригинальный или аналог Febi/SKF)

- WD-40 для закисших соединений

Последовательность работ

- Ослабьте гайки колес, поднимите автомобиль домкратом, снимите колесо.

- Открутите крепление стабилизатора поперечной устойчивости к стойке и тормозного шланга (если мешает).

- Отсоедините рулевую тягу от поворотного кулака, используя съемник.

- Выбейте болты крепления стойки к поворотному кулаку, извлеките стойку в сборе.

- Установите стяжки на пружину, сожмите её до разгрузки опоры.

- Открутите центральную гайку штока амортизатора ключом на 7 мм, удерживая шток шестигранником.

- Снимите старую опору с подшипником, очистите посадочные места от грязи.

- Установите новый подшипник, соблюдая ориентацию (маркировка вверх), соберите узел в обратном порядке.

- Затяните гайку штока с моментом 60 Н∙м + доворот на 90° (уточните в мануале для вашей модификации).

- Проведите сход-развал после установки стойки на автомобиль.

Критические моменты

| Этап | Ошибка | Последствие |

| Стяжка пружин | Недостаточное сжатие | Срыв стяжек, травмоопасность |

| Затяжка гайки штока | Превышение момента | Разрушение опоры, клин подшипника |

| Установка подшипника | Перекос или загрязнение | Ускоренный износ, заклинивание |

Используйте только сертифицированные запчасти – дешёвые аналоги часто не имеют влагозащиты. После замены избегайте резких поворотов руля первые 50 км для приработки деталей. Контролируйте отсутствие посторонних шумов при езде по неровностям.

Замена шаровых опор растяжки

Шаровая опора растяжки отвечает за подвижное соединение рычага с поворотным кулаком. Её износ вызывает стук в подвеске, вибрацию руля и неравномерный износ шин. Замена выполняется при люфте пальца или повреждении пыльника после демонтажа растяжки.

Работы требуют снятия узла с автомобиля. Обязательно используйте новые стопорные пластины и гайки, так как старые при демонтаже деформируются. После установки новых деталей необходима регулировка развала-схождения.

Пошаговая процедура замены

Необходимый инструмент:

- Съемник шаровых опор

- Гидравлический пресс

- Набор головок на 13-18 мм

- Динамометрический ключ

- Молоток и зубило

- Проволочная щетка

Последовательность работ:

- Снимите колесо, отсоедините тягу стабилизатора от растяжки

- Выбейте палец шаровой из кулака: ослабьте гайку на 2-3 оборота, ударьте молотком по посадочному месту кулака

- Открутите три болта крепления растяжки к подрамнику (13 мм)

- Снимите растяжку, зафиксируйте её в тисках

- Срежьте зубилом края стопорной пластины, выбейте опору молотком

- Очистите посадочное гнездо от грязи щеткой

- Запрессуйте новую опору прессом до упора

- Установите новую стопорную пластину, загните её усики

Моменты затяжки:

| Элемент | Момент (Нм) |

|---|---|

| Болты растяжки к подрамнику | 65 ± 5 |

| Гайка пальца шаровой | 50 + доворот 90° |

| Гайка тяги стабилизатора | 35 ± 5 |

Перед установкой смажьте палец шаровой опоры специальной смазкой. После сборки проверьте отсутствие люфтов, обязательно выполните регулировку развала-схождения. Используйте только оригинальные или сертифицированные аналоги для обеспечения ресурса.

Замена рулевых наконечников

Рулевые наконечники на Volkswagen Passat B5 подвержены износу из-за постоянных нагрузок, что проявляется люфтом рулевого колеса, стуком на неровностях и неравномерным износом покрышек. Своевременная замена предотвращает ухудшение управляемости и снижает риск повреждения смежных элементов подвески.

Для выполнения работ потребуется набор гаечных ключей, съемник шаровых шарниров, динамометрический ключ, домкрат, а также новые наконечники в сборе с гайками. Обязательно используйте оригинальные детали или качественные аналоги, учитывая их критическую роль в безопасности.

Последовательность замены

- Поднимите автомобиль домкратом, снимите колесо и очистите рабочую зону от грязи.

- Отсоедините тягу от рулевой рейки, ослабив контргайку на внутренней стороне тяги.

- Снимите стопорную шплинту и открутите крепежную гайку шарового шарнира наконечника.

- Примените съемник шаровых опор для отсоединения наконечника от поворотного кулака.

- Выкрутите старый наконечник из рулевой тяги, запомнив количество оборотов для сохранения угла установки колес.

Установка нового элемента:

- Вкрутите новый наконечник в рулевую тягу на то же количество оборотов

- Зафиксируйте шарнир в поворотном кулаке, затяните крепежную гайку с моментом 50 Н·м

- Установите новый шплинт и затяните контргайку тяги

| Компонент | Момент затяжки |

|---|---|

| Гайка шарового шарнира | 50 Н·м + угол доворота 90° |

| Контргайка рулевой тяги | 55 Н·м |

После замены обязательно выполните проверку углов установки колес, так как изменение длины тяги нарушает регулировку развала-схождения. Контролируйте состояние пыльников и периодически проверяйте момент затяжки крепежа после первых 500 км пробега.

Замена ступичного подшипника

Ступичный подшипник Пассат Б5 – двухрядный закрытый роликовый элемент, воспринимающий радиальные и осевые нагрузки. Признаками его выхода из строя являются характерный гул при движении (меняющий тон на поворотах), люфт колеса при покачивании в вертикальной плоскости и вибрация на руле. Игнорирование этих симптомов приводит к ускоренному износу шин, повреждению ступицы и опасным последствиям для управляемости.

Для замены потребуются: новый подшипник (ориентированный на версию Б5 – передне- или полноприводную), съёмник стопорных колец, гидравлический пресс или универсальный съёмник подшипников, динамометрический ключ, тормозная жидкость (при снятии суппорта), а также средства безопасности – защитные очки и перчатки. Обязательно соблюдайте момент затяжки резьбовых соединений согласно ремонтной документации Volkswagen.

Процедура замены подшипника

- Поднимите автомобиль домкратом, снимите колесо и зафиксируйте авто на подставке.

- Открутите гайку крепления шаровой опоры к поворотному кулаку и отсоедините опору.

- Снимите тормозной суппорт (подвесьте его, не допуская провисания шланга), тормозной диск и датчик ABS.

- Выбейте ШРУС из ступицы лёгкими ударами через медную проставку, предварительно сняв стопорное кольцо.

- Извлеките поворотный кулак в сборе со ступицей и подшипником. Зажмите его в тисках с мягкими накладками.

- Спрессуйте ступицу из кулака с помощью съёмника, удалите наружное стопорное кольцо подшипника.

- Выпрессуйте старый подшипник из кулака (направление – изнутри наружу). Очистите посадочное место от грязи и коррозии.

- Запрессуйте новый подшипник в кулак с помощью оправки (только за внешнюю обойму!), установите новое стопорное кольцо.

- Набейте полость подшипника смазкой (если не предустановлена), запрессуйте ступицу.

- Соберите узел в обратной последовательности. Затяните гайку ШРУС с моментом 200 Нм + доворот на 180° (новую гайку использовать обязательно!).

Критические моменты:

- Не прикладывайте ударные нагрузки к внутренней обойме нового подшипника.

- Контролируйте параллельность оправки при запрессовке – перекос разрушает подшипник.

- Проверьте отсутствие задиров на посадочных поверхностях ступицы и кулака.

- После сборки проверьте отсутствие люфта и плавность вращения ступицы рукой.

| Компонент | Момент затяжки (Нм) |

| Гайка ступицы (ШРУС) | 200 + 180° |

| Болт шаровой опоры к кулаку | 40 + 90° |

| Болт ступицы к амортизатору (верхний) | 70 |

| Суппорт к скобе | 35 |

Ремонт поворотного кулака

Замена поворотного кулака на Volkswagen Passat B5 требуется при критических повреждениях: трещинах от ударов, деформации посадочных мест шаровых опор или подшипника ступицы, сильной коррозии, разрушении резьбовых соединений. Неисправности проявляются вибрацией колеса, стуками в передней подвеске при повороте руля, неравномерным износом шин или изменением угла развала, не устраняемым регулировкой.

Перед демонтажем кулака обязательна замена ступичного подшипника и сальника – доступ к ним возможен только при снятом узле. Параллельно проверяют состояние шаровых опор нижнего рычага и растяжки (если модель с многорычажной подвеской), сайлент-блоков, наконечников рулевых тяг – их износ влияет на положение кулака.

Процедура замены

- Подготовка: Установить авто на подъемник, снять колесо, тормозной суппорт (подвесить на крюк), тормозной диск, датчик ABS.

- Отсоединение элементов: Выпрессовать рулевую тягу из кулака, открутить гайку крепления шаровой опоры нижнего рычага, отсоединить растяжку (при наличии).

- Демонтаж ступицы: Снять стопорное кольцо, выбить ступицу специальным съемником.

- Снятие кулака: Открутить болты крепления амортизаторной стойки к кулаку, снять узел.

- Установка нового: Монтаж в обратной последовательности. Затяжку всех резьбовых соединений проводить динамометрическим ключом с усилием, указанным в мануале.

Критические моменты:

- Обязательна замена самоконтрящихся гаек (крепление шаровых, стойки амортизатора, рулевой тяги).

- После установки требуется регулировка углов развала-схождения колес.

- Проверка зазора в ступичном подшипнике после запрессовки (люфт недопустим).

| Компонент | Тип крепления | Рекоменд. момент затяжки (Нм) |

|---|---|---|

| Болт амортизаторной стойки | M14 | 90-110 + доворот 90° |

| Гайка шаровой опоры | M12 | 65-75 |

| Гайка рулевой тяги | M16 | 60-70 |

| Гайка ступицы | M24 | 200-220 + доворот 180° |

Особенности разборки и сборки стойки

Разборка стойки Пассат Б5 начинается с обязательного снятия пружины через специальные стяжки. Пренебрежение этим этапом смертельно опасно из-за высокого напряжения сжатой пружины. После стягивания демонтируются верхняя опора, отбойник и пыльник, затем откручивается гайка штока, что позволяет снять все компоненты.

При сборке критически важно соблюдать последовательность установки элементов: пыльник, отбойник, опорный подшипник, верхняя опора. Гайка штока затягивается с предписанным моментом (обычно 60-70 Н·м) только после полной установки стойки на автомобиль и опускания домкрата – это предотвращает разрушение опорного подшипника при затяжке.

Ключевые нюансы процесса

При замене амортизатора обязательно проверяется состояние смежных элементов:

- Целостность пыльника и отбойника

- Люфт опорного подшипника (вращением рукой)

- Деформация опорного стакана кузова

Сборка требует точной ориентации деталей:

- Пазы верхней опоры совмещаются с метками на стакане кузова

- Опорный подшипник должен свободно вращаться до фиксации гайкой

- Резьба штока очищается от загрязнений перед накручиванием гайки

| Ошибка | Последствие |

|---|---|

| Затяжка гайки штока на весу | Разрушение опорного подшипника через 500-1000 км |

| Перепутана последовательность деталей | Ускоренный износ отбойника, повреждение штока |

| Игнорирование замены изношенной опоры | Стук в подвеске после сборки |

Важно: После установки стойки обязательна проверка углов развала-схождения. Использование оригинальных стяжек для пружин – единственный безопасный метод работы. Самодельные приспособления недопустимы.

Правильная затяжка крепежных болтов подвески Passat B5

Затяжка крепежных элементов передней подвески требует строгого соблюдения моментов и последовательности, указанных производителем. Пренебрежение этими параметрами приводит к деформации сайлент-блоков, ускоренному износу деталей, нарушению развала-схождения и потере управляемости.

Все работы выполняются на автомобиле, стоящем на колесах (после предварительного подъема и опускания на землю) или на подъемнике с имитацией нагрузки. Затяжка "на весу" недопустима, так как резинометаллические шарниры будут находиться в скрученном состоянии.

Ключевые этапы и требования

Обязательные условия перед началом:

- Использование динамометрического ключа с проверенной точностью.

- Замена деформированных болтов, гаек и самоконтрящихся элементов (обычно применяются одноразовые стопорные гайки).

- Очистка резьбы от грязи и коррозии, легкая смазка резьбы моторным маслом (если иное не оговорено в спецификациях).

Последовательность и моменты затяжки (основные узлы):

| Узел подвески | Крепежный элемент | Момент затяжки (Нм) | Примечание |

|---|---|---|---|

| Амортизаторная стойка | Верхняя опора (гайка штока) | 60 + 90° | Контровочная гайка, затягивается углом доворота |

| Рычаги (нижние) | Болт крепления к подрамнику (передний) | 100 + 90° | Обязательна замена болта и гайки |

| Рычаги (нижние) | Болт крепления к подрамнику (задний) | 100 + 90° | Обязательна замена болта и гайки |

| Стабилизатор поперечной устойчивости | Стяжные болты стоек стабилизатора | 25 | Затягивается нагруженной подвеске |

| Подрамник | Основные болты крепления к кузову | 110 | Затягивать в рекомендованной последовательности крест-накрест |

Важные технологические нюансы:

- Резьбовые соединения с углом доворота (например, 100 Нм + 90°) затягиваются в два этапа: сначала указанный момент, затем дополнительный поворот гаечного ключа на заданный угол.

- Болты крепления нижних рычагов к подрамнику всегда заменяются новыми из-за высоких нагрузок на срез и одноразового самоконтрящегося механизма.

- Соединения с сайлент-блоками (рычаги, стабилизатор) затягиваются только под нагрузкой (автомобиль на колесах), чтобы избежать скручивания резины в нейтральном положении.

- После замены элементов подвески или ее разборки обязательна проверка и регулировка углов установки колес.

Использование динамической развал-схождения после ремонта

После замены элементов передней подвески Пассат Б5 (рычагов, сайлентблоков, шаровых опор или стоек) обязательна регулировка углов установки колес. Стандартная "статическая" процедура на стенде недостаточна из-за особенностей многорычажной конструкции. При движении геометрия подвески меняется под нагрузкой, что требует применения динамической методики.

Динамическая регулировка выполняется на специальном компьютерном стенде с подвижными платформами, имитирующими колебания подвески при движении. Датчики непрерывно считывают изменения углов развала и схождения в реальном времени, учитывая работу всех шарниров. Для Пассат Б5 это критично, так как износ точек крепления рычагов даже после ремонта может влиять на стабильность параметров.

Ключевые аспекты для Passat B5

Обязательные условия перед регулировкой:

- Контроль давления в шинах (должно соответствовать норме)

- Проверка люфтов рулевых тяг и наконечников

- Отсутствие деформаций рычагов и подрамника

- Загрузка автомобиля в соответствии с рекомендацией завода (обычно 50-70 кг на водительское сиденье)

Особенности процесса: Техник последовательно раскачивает автомобиль на платформах, чтобы стенд зафиксировал рабочий диапазон подвески. Система вычисляет усредненные оптимальные значения для схождения, развала и угла продольного наклона шкворня (кастера). Регулировка осуществляется через:

- Болты крепления поперечного рычага (изменение кастера/развала)

- Резьбовые муфты рулевых тяг (корректировка схождения)

| Параметр | Допуск Passat B5 | Последствия нарушения |

|---|---|---|

| Схождение | +0°05' ± 0°10' | Ускоренный износ шин ("пилообразность") |

| Развал | -0°30' ± 0°30' | Увод с траектории, снижение устойчивости |

| Кастер | +7°40' ± 0°30' | Ухудшение самовозврата руля |

Важно: Динамическая регулировка компенсирует влияние упругих деформаций сайлентблоков при нагрузке. Без нее даже корректно собранная подвеска Пассат Б5 приведет к преждевременному износу покрышек и ухудшению управляемости на высоких скоростях. Повторный контроль рекомендован после пробега 500-700 км.

Рекомендации по выбору запасных частей

Качество компонентов напрямую влияет на долговечность ремонта и безопасность эксплуатации. Приобретение дешевых аналогов неизвестного происхождения часто приводит к повторным поломкам, нарушению геометрии подвески и повышенному износу смежных узлов.

Особое внимание уделяйте совместимости деталей с модификацией Passat B5, так как конструкция передней подвески варьируется в зависимости от года выпуска, типа двигателя и комплектации. Несоответствие параметров (например, посадочных размеров или жесткости) вызовет преждевременный выход из строя новых компонентов.

Критерии выбора деталей

- Производители: Отдавайте предпочтение OEM-поставщикам (Sachs, Lemförder, TRW) или проверенным брендам премиум-сегмента (Bilstein, Febi, SKF). Избегайте безымянных комплектующих

- Парная замена: Амортизаторы, пружины, рычаги и сайлентблоки меняйте одновременно на обеих сторонах оси для сохранения симметрии хода

- Комплектность: При замене шаровых опор приобретайте новые крепежные болты (часто одноразовые), для стоек – комплекты с опорными подшипниками и отбойниками

- Проверка подлинности: Требуйте сертификаты у продавца, проверяйте упаковку на наличие голограмм, логотипов и защитных стикеров

| Компонент | Рекомендуемые бренды | Критичные параметры |

|---|---|---|

| Амортизаторы | Bilstein, Sachs, KYB | Тип (газ/масло), длина штока, крепежные втулки |

| Рычаги подвески | Lemförder, TRW, Meyle HD | Толщина металла, тип сайлентблоков (резина/полиуретан) |

| Сайлентблоки | Corteco, Febi, OE | Диаметр посадочных отверстий, твердость резины |

| Опорные подшипники | FAG, SKF, SNR | Высота сепаратора, диаметр обоймы |

При замене шаровых опор выбирайте только оригинальные или сертифицированные аналоги с запрессованным пальцем – сборные конструкции ненадежны. Для резинотехнических элементов (пыльники, втулки) критичен состав материала: дешевая резина дубеет на морозе и трескается в жару.

Частые ошибки при ремонте передней подвески

Одной из распространённых проблем является игнорирование диагностики смежных компонентов. Многие сосредотачиваются исключительно на замене явно повреждённой детали, не проверяя состояние сайлентблоков рычагов, шаровых опор или опорных подшипников, что приводит к повторному демонтажу через короткий промежуток времени.

Несоблюдение момента затяжки резьбовых соединений – критическая ошибка. Перетяжка болтов стойки стабилизатора или крепления амортизатора вызывает деформацию втулок и преждевременный износ, а недостаточное усилие приводит к самооткручиванию и стукам при движении.

Типичные недочёты при замене элементов

- Неправильная установка пружин: Монтаж со смещением или без фиксации в штатных посадочных чашках провоцирует скрипы и ускоренный извор резиновых отбойников.

- Экономия на крепёжных элементах: Повторное использование старых гаек (особенно контровочных) и болтов с повреждённой резьбой, что нарушает надёжность фиксации.

- Пренебрежение регулировкой углов установки колёс: Замена рычагов или сайлентблоков без последующего схода-развала вызывает неравномерный износ покрышек и ухудшение курсовой устойчивости.

Опасные последствия неверных действий

- Разрушение новых деталей: Установка неоригинальных запчастей сомнительного качества (особенно стоек стабилизатора или подшипников ступицы) приводит к их выходу из строя через 5-7 тыс. км пробега.

- Нарушение геометрии подвески: Применение домкратов или съёмников с чрезмерным усилием при демонтаже шаровых вызывает искривление посадочных мест на рычагах.

- Утечки рабочей жидкости: Повреждение сальников амортизаторов или тормозных шлангов из-за неаккуратного обращения при сборке.

| Ошибка | Последствие | Профилактика |

|---|---|---|

| Отсутствие предварительной обработки резьбы | Срыв болтов (особенно крепления ступицы) | Очистка резьбовых соединений WD-40 перед демонтажем |

| Затяжка болтов "на весу" | Деформация сайлентблоков | Окончательная затяжка под нагрузкой (авто на колёсах) |

| Несовпадение каталожных номеров | Некорректная работа подвески | Сверка VIN-кода при подборе запчастей |

Советы по профилактике неисправностей подвески

Регулярно проверяйте состояние защитных пыльников шаровых опор, наконечников рулевых тяг и стоек стабилизатора. Разрыв пыльника приводит к быстрому выходу деталей из строя из-за попадания грязи и влаги. Осматривайте резиновые втулки рычагов подвески и стабилизатора поперечной устойчивости – трещины или деформация требуют немедленной замены.

Контролируйте уровень давления в шинах ежемесячно и перед длительными поездками. Неравномерный износ протектора указывает на проблемы с развал-схождением или изношенные компоненты подвески. Избегайте резких ударов о бордюры и глубокие ямы – это провоцирует деформацию рычагов и повреждение амортизаторов.

Ключевые профилактические меры

- Диагностика развал-схождения: Проводите каждые 15-20 тыс. км или после замены деталей подвески

- Визуальный осмотр: Раз в 5-7 тыс. км проверяйте:

- Отсутствие подтёков масла на стойках амортизаторов

- Целостность сайлент-блоков и резинометаллических шарниров

- Чистка элементов: Удаляйте грязь с пружин и амортизаторов после зимней эксплуатации

Важно! При появлении стуков, скрипов или уводе автомобиля в сторону при движении – немедленно проведите углублённую диагностику подвески.

Техника безопасности при работе с подвеской

Перед началом любых манипуляций убедитесь в надежной фиксации автомобиля. Поднимите машину домкратом, после чего немедленно установите на устойчивые подпорки (стационарные козлы). Никогда не работайте под автомобилем, опирающимся только на домкрат. Проверьте устойчивость подпорок на твердой ровной поверхности перед размещением под кузовом.

Снизьте давление в пневмоэлементах (если установлены) перед демонтажем компонентов. При разборке узлов с предварительно сжатыми пружинами (стойки, рычаги) используйте исключительно сертифицированные стяжки пружин. Запрещено демонтировать шаровые опоры, рычаги или стойки без предварительного сжатия пружин – это предотвратит неконтролируемый выброс деталей под высоким давлением.

Ключевые правила и процедуры

- Защита органов чувств: Обязательно используйте очки при работе с ударным инструментом (молотки, зубила) или при обработке ржавых соединений. Резиновые перчатки необходимы при контакте с техническими жидкостями.

- Обращение с тяжелыми узлами: При снятии/установке тяжелых элементов (подрамник, ступичные узлы) применяйте подъемные устройства (тали) или заручитесь помощью напарника. Следите за траекторией перемещения груза.

- После демонтажа: Немедленно очистите резьбовые соединения от грязи и коррозии перед повторной сборкой.

- Затяжка крепежа: Все болты и гайки затягивайте только на автомобиле, стоящем на колесах (под нагрузкой), с соблюдением моментов, указанных в официальном руководстве. Используйте динамометрический ключ.

- Проверка перед эксплуатацией: После сборки покачайте кузов руками для посадки подвески, перепроверьте затяжку критичных соединений (шаровые опоры, крепление стоек, гайки амортизаторов).

| Опасность | Мера предосторожности |

| Падение автомобиля | Двойное страхование (домкрат + подпорки), контроль устойчивости |

| Разлет пружин/деталей | Стяжки пружин, направленный демонтаж, защитная маска |

| Потеря устойчивости | Запрет одновременного снятия обоих передних колес без доп. опор |

Список источников

При подготовке материалов о конструкции и ремонте передней подвески Volkswagen Passat B5 использовались специализированные технические документы и проверенные практические руководства. Основное внимание уделялось официальным данным производителя и опыту специалистов по ремонту ходовой части данного автомобиля.

Ниже представлен перечень ключевых источников, содержащих детальную информацию об устройстве подвески, типовых неисправностях, порядке демонтажа узлов и спецификациях крепежных элементов. Источники включают как заводскую документацию, так и профессиональные руководства по техническому обслуживанию.

- Официальное руководство по ремонту Volkswagen Passat B5/B5.5 (издательство Volkswagen AG)

- Elsawin 5.3: Электронная база данных по техническому обслуживанию VAG Group (разделы "Подвеска", "Рулевое управление")

- Технический бюллетень VW Self-Study Programme 238: "Ходовая часть Passat"

- Рабочая тетрадь ATSG 311: "Диагностика подвески McPherson" (глава 4: Case Study VW Passat 1996-2005)

- Каталог запчастей ETKA 8.2: Схемы узлов передней подвески (группы 4, 41)

- Монография Ремонт ходовой части Volkswagen 1993-2005 (изд. "Легион-Автодата")

- Сборник технических решений TSB VAG 48-07-01: "Типовые дефекты опорных подшипников стоек"

- Методическое пособие Диагностика и ремонт подвески McPherson (авт. К.В. Золотов, 2018 г.)