Жесткая сцепка размеры и расстояние при буксировке грузовых легковых авто изготовление своими руками

Статья обновлена: 28.02.2026

Буксировка транспортных средств требует строгого соблюдения норм безопасности. Жесткая сцепка – надежный метод перемещения неисправных автомобилей при помощи металлической конструкции, соединяющей оба ТС.

Габариты и дистанции между буксируемым и буксирующим автомобилями регламентируются ПДД. Правильный выбор длины и параметров сцепки напрямую влияет на управляемость и предотвращает аварии.

Самостоятельное изготовление жесткой сцепки требует точных расчетов прочности и геометрии. В статье описаны ключевые требования, чертежи и технология создания конструкции для легковых и грузовых авто.

Законодательная база: ПДД о буксировке на жесткой сцепке

Правила дорожного движения РФ (раздел 20) строго регламентируют условия использования жесткой сцепки для буксировки механических транспортных средств. Основным требованием является конструктивное соответствие сцепного устройства: оно должно надежно фиксировать буксируемое ТС без смещения относительно оси движения и обеспечивать синхронность траектории при маневрах. Допустимая длина конструкции варьируется в пределах от 4 до 6 метров, что исключает чрезмерную свободу перемещения прицепного автомобиля.

Буксировка на жесткой сцепке категорически запрещена при неисправности рулевого управления или тормозной системы у буксируемого автомобиля (кроме случаев частичного отказа тормозов, когда фактическое усилие на органе управления не превышает установленных норм). Также запрещается транспортировка более одного ТС одновременно и перевозка людей в салоне буксируемого легкового или грузового автомобиля в процессе движения.

Ключевые требования ПДД

- Водительский стаж: Управляющий буксирующим ТС должен иметь водительское удостоверение категории "B" (или выше) сроком не менее 2 лет

- Скоростной режим: Максимальная скорость движения при буксировке – 50 км/ч вне зависимости от типа дороги

- Световая сигнализация: Обязательно включение аварийной сигнализации на обоих транспортных средствах. При её неисправности крепится знак аварийной остановки сзади буксируемого авто

- Массовые ограничения: Вес буксируемого ТС с нерабочими тормозами не должен превышать половины массы буксировщика

| Тип ТС | Мин. длина сцепки (м) | Макс. длина сцепки (м) | Допустимый перепад высот (см) |

|---|---|---|---|

| Легковые автомобили | 4.0 | 5.0 | ≤15 |

| Грузовые автомобили (до 3.5т) | 4.5 | 6.0 | ≤20 |

При самостоятельном изготовлении сцепки необходимо учитывать требования ГОСТ Р 52720-2007 к прочности соединений: конструкция должна выдерживать продольные нагрузки, в 1.5 раза превышающие полную массу буксируемого ТС. Эксплуатация самодельных устройств без сертификационных испытаний влечет административную ответственность по ст. 12.5 КоАП РФ.

Классификация видов жестких сцепок для автомобилей

Конструктивное разнообразие жестких сцепок позволяет подобрать оптимальное решение для конкретных условий буксировки. Основные различия заключаются в геометрии, количестве элементов крепления и адаптации под вес транспортного средства. Правильный выбор типа сцепки напрямую влияет на безопасность и управляемость автопоезда.

Классификация осуществляется по нескольким ключевым параметрам: количеству штанг, типу соединения с транспортными средствами и специфике регулировок. Каждый вид обладает уникальными эксплуатационными характеристиками, определяющими сферу применения.

Ключевые классификационные признаки

Основные категории жестких сцепок группируются по следующим признакам:

- По количеству элементов:

- Одноштанговые - прямая балка с креплениями на концах

- Треугольные (А-образные) - две сходящиеся штанги с общим узлом крепления

- Комбинированные - системы с дополнительными стабилизирующими элементами

- По типу соединения:

- Крюковые - фиксация за стандартные буксировочные проушины

- Фланцевые - крепление через технологические отверстия в кузове/раме

- Шкворневые - соединение через сцепное устройство типа "петля-палец"

- По регулировочным возможностям:

- Фиксированной длины - монолитные неразборные конструкции

- Телескопические - с возможностью изменения длины штанг

- Складные - разборные системы для компактного хранения

| Тип сцепки | Макс. нагрузка (т) | Типовое применение | Особенности монтажа |

|---|---|---|---|

| Одноштанговая | до 1.8 | Легковые авто, микроавтобусы | Требует совпадения высот крюков |

| Треугольная (А-образная) | до 3.5 | Грузовики, внедорожники | Компенсирует перекосы по высоте |

| Усиленная фланцевая | свыше 3.5 | Спецтехника, тяжелые грузовики | Стационарное болтовое крепление |

Дополнительная дифференциация учитывает материал изготовления (сталь, алюминиевые сплавы), тип демпфирующих элементов (резиновые муфты, шарниры) и наличие страховочных цепей. Для внедорожного транспорта применяются сцепки с шаровыми соединениями, обеспечивающими подвижность в трех плоскостях при сохранении жесткой фиксации.

Ключевые преимущества использования жесткой сцепки перед гибкой

Жесткая конструкция обеспечивает полный контроль над траекторией движения буксируемого автомобиля. Буксируемый транспорт не отклоняется от оси тягача, исключая опасные колебания и рыскание, характерные для гибкой сцепки. Это особенно критично на высокой скорости, при маневрах или на скользком покрытии.

Буксировка с жесткой сцепкой допускает значительно большую разрешенную скорость движения по дорогам общего пользования по сравнению с гибким тросом. Это сокращает время транспортировки неисправного автомобиля и повышает общую безопасность процесса за счет снижения риска создания помех потоку.

Основные выгоды

- Повышенная безопасность: Минимизация риска столкновения тягача с буксируемым ТС при торможении или потере управления.

- Стабильность управления: Прямая механическая связь исключает эффект "складывания" и резкие рывки.

- Упрощение маневрирования: Задний ход и движение по узким участкам выполняется предсказуемо, как с прицепом.

- Надежность конструкции: Отсутствие перетираемых элементов (как у троса) увеличивает ресурс устройства.

Дополнительным преимуществом является возможность легальной буксировки автомобилей с нерабочими тормозами (при соблюдении ограничений по массе и использовании треугольной сцепки), что запрещено при гибком соединении. Жесткая сцепка также обеспечивает более равномерное распределение нагрузок на элементы рамы и креплений обоих автомобилей.

Ограничения по применению жесткой сцепки для буксировки

Жесткая сцепка запрещена для буксировки транспортных средств с неисправной тормозной системой, если масса буксируемого ТС превышает половину массы буксирующего автомобиля. В случаях, когда этот показатель меньше, буксировка допустима, но скорость движения не должна превышать 50 км/ч.

Не допускается использование жесткой сцепки при повреждении элементов крепления (проушин, крюков, сцепных устройств) на любом из автомобилей. Также запрещена буксировка таким способом мотоциклов без колясок, мопедов, снегоходов и транспортных средств с отсутствующим рулевым управлением.

Ключевые нормативные ограничения

- Максимальная длина конструкции: не более 4 метров согласно ПДД РФ

- Обязательная маркировка: щитки/флажки размером 200×200 мм с диагональными красно-белыми полосами

- Ограничение по типу ТС: запрещена для полноприводных авто с неотключаемым приводом всех колес

| Критерий | Ограничение |

|---|---|

| Минимальная дистанция между ТС | Не менее 40 см (при треугольной конструкции) |

| Высота крепления | Не выше 1.8 м от уровня дороги |

| Буксировка в гололед | Запрещена при отсутствии противоскользящих покрытий на тягах |

Важно: Самодельные сцепные устройства должны проходить испытания на нагрузку, превышающую полную массу буксируемого авто минимум в 1.5 раза. Несоблюдение этого требования ведет к деформации элементов при резких торможениях.

- Проверять целостность сварных швов перед каждой поездкой

- Контролировать угол соединения (не более 15° по вертикали)

- Обеспечивать видимость сцепки в темное время суток (светоотражатели)

Определение термина "длина жесткой сцепки" в контексте ПДД

В Правилах дорожного движения (ПДД) РФ отсутствует прямая формулировка термина "длина жесткой сцепки". Однако параметр критически важен для выполнения требований пункта 20.3 ПДД, регламентирующего буксировку механических транспортных средств. Под длиной жесткой сцепки понимается расстояние между осями сцепных устройств тягача и буксируемого транспортного средства в момент их соединения конструкцией.

ПДД устанавливают предельные значения для этого параметра. Согласно пункту 20.3, длина жесткой сцепки должна быть не более 4 метров. Это ограничение обусловлено необходимостью обеспечения управляемости автопоезда: слишком длинная сцепка увеличивает "мертвую зону" при маневрах и риск заноса буксируемого автомобиля, особенно на поворотах или неровностях дороги. Слишком короткая сцепка может привести к столкновению транспортных средств при торможении или на уклонах.

Ключевые аспекты длины жесткой сцепки по ПДД

Основные требования и следствия, связанные с длиной жесткой сцепки, включают:

- Предельное значение: Максимальная допустимая длина конструкции строго ограничена 4 метрами.

- Конструктивная неизменяемость: Жесткая сцепка, в отличие от гибкой (троса), не должна изменять свою длину в процессе буксировки. Расстояние между точками крепления фиксировано.

- Цель ограничения: Обеспечение стабильности автопоезда и минимизация "рыскания" буксируемого ТС. Чрезмерная длина усложняет контроль траектории.

- Последствия нарушения: Использование сцепки длиной более 4 метров приравнивается к нарушению правил буксировки и влечет административную ответственность по ст. 12.21 КоАП РФ.

Важно: При изготовлении самодельной жесткой сцепки точное измерение и соблюдение максимальной длины в 4 метра является обязательным условием ее легального использования на дорогах общего пользования. Контроль этого параметра осуществляется сотрудниками ГИБДД во время проверок.

Максимальная разрешенная длина для легкового автомобиля

При буксировке легкового автомобиля с использованием жесткой сцепки максимальная длина конструкции строго регламентирована ПДД. Разрешенная дистанция между осями тягача и буксируемой машины не должна превышать 4 метра. Это ограничение обеспечивает безопасность маневрирования и предотвращает риск заноса на дороге.

Данный параметр включает в себя не только длину самой сцепки, но и расстояние от точки крепления на буксирующем ТС до задней оси буксируемого автомобиля. Превышение указанной длины делает эксплуатацию транспортного состава незаконной и влечет административную ответственность по статье 12.21 КоАП РФ.

Ключевые требования к конструкции

- Минимальная длина жесткой сцепки не нормируется, но должна обеспечивать свободное маневрирование без контакта автомобилей

- Сцепное устройство обязано соответствовать массе буксируемого ТС с запасом прочности 20-30%

- Фиксация осуществляется минимум в двух точках на каждом транспортном средстве

| Параметр | Значение |

| Максимальная длина | 4 метра |

| Минимальная масса буксирующего ТС | В 2 раза больше массы буксируемого |

| Допустимая скорость движения | 50 км/ч |

Максимальная разрешенная длина для грузового автомобиля

Согласно российским ПДД, максимальная длина одиночного грузового автомобиля не должна превышать 12 метров. Это ограничение включает все выступающие части конструкции: бамперы, сцепные устройства, навесное оборудование и платформы. Превышение указанного размера классифицируется как нарушение правил перевозки негабаритных грузов и требует специального разрешения.

При формировании автопоезда с использованием жесткой сцепки (например, буксировка неисправного грузовика) общая длина состава ограничена 20 метрами. Данное требование распространяется на любую комбинацию транспортных средств: грузовой автомобиль с прицепом, тягач с полуприцепом или сцепку "грузовик-грузовик".

Ограничения при буксировке

| Тип состава | Максимальная длина |

|---|---|

| Одиночный грузовой автомобиль | 12 м |

| Автопоезд (с прицепом/полуприцепом) | 20 м |

| Буксировка на жесткой сцепке | 20 м (суммарно) |

Ключевые требования к жесткой сцепке для соблюдения габаритов:

- Расстояние между ТС – не более 4 метров (измеряется от заднего бампера буксирующего до переднего бампера буксируемого автомобиля).

- Конструкция сцепки должна исключать поперечное смещение буксируемого транспорта и обеспечивать синхронность маневров.

- При самостоятельном изготовлении сцепного устройства необходимо учитывать суммарную массу состава и предусмотреть страховочные цепи/тросы.

Для легковых автомобилей, буксируемых грузовиком, действуют те же нормативы: расстояние между осями ТС на жесткой сцепке ≤4 м, а общая длина автопоезда с учетом кабины, кузова и сцепки ≤20 м. Нарушение влечет штраф по ст. 12.21 КоАП РФ за превышение габаритов.

Минимально допустимая длина конструкции сцепного устройства

Минимальная длина жесткой сцепки определяется требованиями безопасности и маневренности. Слишком короткая конструкция ограничивает угол поворота при буксировке, повышая риск столкновения автомобилей во время движения или на поворотах. Это также создает опасные нагрузки на рамы ТС и элементы крепления.

Конкретные нормативы регламентируются национальными ПДД и техническими стандартами. Для России ключевым документом являются Правила дорожного движения (п. 20.3), где указаны предельные параметры. Минимальные значения различаются для легкового и коммерческого транспорта из-за габаритов и массы.

Требования по типам ТС

| Категория ТС | Минимальная длина | Обоснование |

|---|---|---|

| Легковые автомобили | 1,5 м | Обеспечение безопасного зазора при повороте колес |

| Грузовые автомобили | 2,5 м | Компенсация габаритов и предотвращение контакта кузовов |

При самостоятельном изготовлении сцепки запрещено уменьшать длину ниже указанных значений. Критические риски при нарушении:

- Деформация сцепного устройства из-за превышения расчетных нагрузок

- Соприкосновение бамперов/рам при маневрировании

- Потеря управляемости автопоезда на неровной дороге

Для треугольных сцепок (типа "штанга-треугольник") минимальная длина измеряется от оси крепления к буксирующему ТС до центра крепежной точки буксируемого автомобиля. Все соединения должны иметь запас прочности 3:1 к полной массе прицепа.

Требуемое расстояние между ТС при соединении жесткой сцепкой

Основной параметр жесткой сцепки – расстояние между транспортными средствами. Оно строго регламентировано ПДД и ГОСТ Р 54708-2011 "Устройства буксировочные для автомобилей". Согласно пункту 20.3 ПДД РФ, это расстояние не должно превышать 4 метров.

На практике расстояние определяется конструкцией самой сцепки и должно обеспечивать:

Ключевые требования к расстоянию

- Безопасность маневрирования: Сцепка не должна ограничивать угол поворота буксируемого ТС при прохождении поворотов.

- Отсутствие контакта: Гарантировать, что ТС не соприкоснутся кузовами, бамперами или другими элементами даже на неровной дороге или при торможении.

- Стабильность: Предотвращать рывки и раскачивание буксируемого автомобиля.

| Тип ТС | Рекомендуемый диапазон | Особенности |

|---|---|---|

| Легковой автомобиль | 1,5 - 2,5 м | Короткая база требует минимального дистанционного зазора |

| Грузовой автомобиль | 2,0 - 3,5 м | Учитывает габариты и массу, требует усиленной конструкции |

Важно! При самостоятельном изготовлении сцепки (жесткая сцепка своими руками):

- Измерьте расстояние между точками крепления на обоих ТС в нейтральном положении.

- Добавьте технологический зазор (10-20 см) для компенсации неровностей дороги и кренов.

- Проверьте отсутствие соударений при полном повороте руля буксируемого автомобиля в обе стороны.

Несоблюдение норм расстояния ведет к риску повреждения ТС, потере управляемости и нарушению ПДД. Перед эксплуатацией обязательно проверьте длину сцепки на ровной площадке, выполнив тестовые повороты и имитацию торможения.

Влияние размера сцепки на маневренность автопоезда

Длина жесткой сцепки напрямую определяет радиус поворота автопоезда. Увеличение расстояния между буксирующим и буксируемым ТС снижает угол излома при маневрах, что расширяет минимальный радиус разворота. Короткая сцепка позволяет выполнять крутые повороты в ограниченном пространстве, но создает риск контакта кузовов автомобилей при резких изменениях траектории.

Чрезмерно длинная сцепка ухудшает управляемость на извилистых дорогах и требует большего пространства для маневрирования. При этом она обеспечивает плавность хода и снижает рывковые нагрузки в трансмиссии. Оптимальная длина должна исключать касание машин в штатных режимах поворота, сохраняя приемлемую маневренность для дорожных условий эксплуатации.

Ключевые аспекты влияния

Короткая сцепка:

- Уменьшает радиус поворота на 15-25%

- Повышает риск "складывания" при торможении

- Требует точного расчета зазоров между кузовами

Длинная сцепка:

- Увеличивает стабильность на прямых участках

- Снижает маневренность в городских условиях

- Повышает инерционность при перестроениях

| Параметр | Короткая сцепка | Длинная сцепка |

|---|---|---|

| Минимальный радиус поворота | 6-8 м | 10-15 м |

| Устойчивость на скорости | Низкая | Высокая |

| Чувствительность к рулению | Резкая | Замедленная |

При проектировании самодельных конструкций критически важно соблюдать нормы ПДД: для грузовых автопоездов длина не должна превышать 4 метров, для легковых – 4 метров при сохранении расстояния между ТС от 40 см. Нарушение этих требований ведет к потере управляемости и увеличению аварийно опасной зоны при экстренных маневрах.

Расчет оптимальной длины жесткой сцепки для легковушек

Оптимальная длина конструкции напрямую влияет на управляемость тандема и безопасность маневра. Слишком короткая сцепка провоцирует "складывание" автопоезда при торможении и резких поворотах, а чрезмерно длинная снижает точность траектории, создает риск задевания препятствий и повышает нагрузку на элементы крепления.

Ключевой параметр для расчета – расстояние между центрами задних колес буксирующего и передних колес буксируемого автомобиля (L). Эта величина должна обеспечивать минимальный угол между осями машин при максимальном повороте руля тягача, предотвращая контакт кузовов или колес. Для легковых авто базовый ориентир – 1.5-2 метра.

Факторы расчета и формула

Основные переменные для определения минимально допустимой длины (Lmin):

- Rп – радиус поворота буксирующего авто (наружный габарит переднего колеса)

- Rт – радиус поворота буксируемого авто (внутренний габарит заднего колеса)

- Δ – безопасный зазор между кузовами (рекомендуется 15-20 см)

Формула: Lmin = √[(Rп + Rт + Δ)² - E²]

где E – расстояние между точками крепления сцепки на машинах по оси движения. Для стандартных креплений в пределах 30-50 см.

| Тип авто (тягач/буксируемый) | Пример Lmin (метры) | Рекомендуемая L (метры) |

|---|---|---|

| Седан/Седан | 1.2–1.4 | 1.6–1.8 |

| Кроссовер/Хэтчбек | 1.3–1.5 | 1.7–2.0 |

| Внедорожник/Седан | 1.5–1.7 | 1.9–2.2 |

Практические рекомендации:

- Проверьте углы сближения при полном повороте руля в обе стороны на ровной площадке.

- Учитывайте клиренс – при разных высотах кузовов требуемый L увеличивается.

- Для самодельных конструкций добавляйте запас 10-15% к расчетному Lmin.

Испытания готовой сцепки обязательны: выполните серию поворотов с постепенным уменьшением радиуса, контролируя отсутствие касаний и стабильность движения.

Расчет оптимальной длины жесткой сцепки для грузовиков

Определение оптимальной длины тяги жесткой сцепки для грузовиков – критически важный этап при ее проектировании или выборе. Неправильная длина может привести к аварийным ситуациям, повреждению техники или нарушению ПДД. Оптимальность подразумевает баланс между безопасностью, маневренностью, устойчивостью автопоезда и соответствием законодательным нормам.

Длина сцепки напрямую влияет на угол складывания автопоезда при поворотах и радиус разворота, на распределение веса буксируемой машины, на клиренс при движении по неровностям и на общую управляемость. Слишком короткая сцепка ограничивает маневренность и увеличивает риск контакта машин при поворотах или на кочках. Слишком длинная снижает устойчивость на скорости и затрудняет управление, особенно при торможении.

Ключевые факторы расчета

При определении оптимальной длины необходимо учитывать несколько взаимосвязанных параметров:

- Габариты транспортных средств: Длина и ширина как тягача, так и буксируемого грузовика (прицепа). Необходимо исключить контакт кузовов при максимальных углах поворота.

- Угол складывания (α): Максимальный угол между продольными осями тягача и буксируемого ТС, при котором сохраняется безопасный зазор (обычно не менее 0.5-1.0 м) между их ближайшими точками (чаще всего задними углами кабины/кузова тягача и передними углами буксируемого ТС). Чем больше допустимый угол α, тем короче может быть сцепка, но тем сложнее управление.

- Конструкция сцепных устройств: Расположение крюка (петли) на тягаче и буксирной проушины на буксируемом ТС относительно их габаритов.

- Требуемый дорожный просвет (клиренс): Сцепка не должна цепляться за дорожное покрытие на переломах профиля дороги (горбы, впадины) при допустимой нагрузке. Это требует определенного выноса точки крепления над дорогой и достаточной длины для плавного изменения угла.

- Законодательные ограничения: ПДД и другие нормативные акты устанавливают предельные габариты автопоезда и требования к сцепным устройствам. Для жесткой сцепки длина обычно не регламентируется явно, но общие габариты автопоезда не должны превышать 20 метров (в РФ).

Упрощенная методика расчета (основанная на угле складывания):

- Определите критическую точку контакта: Обычно это задний угол кабины или кузова тягача (точка A) и передний угол буксируемого грузовика (точка B).

- Измерьте расстояние (D): Это расстояние по прямой между точкой крепления сцепки на тягаче (Kт) и точкой крепления на буксируемом ТС (Kб) при нулевом угле (прямолинейное движение). Это и есть искомая длина сцепки (L).

- Задайте минимальный безопасный зазор (G): Минимально допустимое расстояние между точками A и B при повороте (например, 0.7 м).

- Измерьте выступы:

- Расстояние от точки Kт до критической точки A на тягаче (Rт).

- Расстояние от точки Kб до критической точки B на буксируемом ТС (Rб).

- Рассчитайте минимальную длину (Lmin) для заданного угла α: Используйте формулу, основанную на геометрии треугольника, образованного точками Kт, Kб и точкой контакта при угле α:

Lmin ≈ (Rт + Rб + G) / sin(α/2)

Где α - выбранный максимальный безопасный угол складывания (например, 45°).

Важные замечания:

- Эта формула дает минимально допустимую длину для предотвращения контакта при заданном угле α. Оптимальная длина часто берется с запасом (на 10-30% больше Lmin) для улучшения плавности хода, увеличения клиренса на переломах и снижения риска контакта при экстремальных условиях или неточностях изготовления.

- Для сложных случаев (особые формы кузовов, низкий клиренс) необходим более детальный расчет или построение масштабной схемы/модели в разных положениях (прямо, поворот, перекос).

- Всегда проверяйте, чтобы выбранная длина не приводила к превышению разрешенных габаритов автопоезда.

- Приоритет безопасности: Если расчеты вызывают сомнения, всегда выбирайте бóльшую длину из безопасного диапазона.

| Тип грузовика (тягач + буксируемое) | Типичный диапазон оптимальных длин жесткой сцепки (метры) | Основные факторы влияния |

|---|---|---|

| Седельный тягач + полуприцеп (используется седельно-сцепное устройство, не жесткая сцепка) | Не применимо (длина задана конструкцией) | - |

| Грузовик (борт, фургон) + прицеп аналогичного размера | 3.5 - 6.0 | Габариты кузовов, требуемый клиренс |

| Грузовик + автокран/спецтехника на шасси | 4.0 - 8.0 | Большие свесы спецтехники, необходимость большого угла поворота |

| Грузовик + неисправный грузовик (равной массы/размера) | 4.0 - 7.0 | Распределение веса, устойчивость, габариты |

Обязательная маркировка и идентификация жесткой сцепки

Маркировка жесткой сцепки является законодательным требованием и служит ключевым элементом безопасности. Она обеспечивает идентификацию устройства, подтверждает его соответствие техническим стандартам и несмываемо наносится на видимую часть конструкции.

Без четкой и читаемой маркировки эксплуатация сцепного устройства запрещена. Маркировка позволяет контролирующим органам и пользователям проверить происхождение изделия, его технические параметры и факт прохождения обязательной сертификации или оценки соответствия.

Основные элементы маркировки

На жесткой сцепке обязательно должны быть указаны следующие данные:

- Знак официального утверждения (Одобрения типа): Буква "Е" в круге с цифровым кодом страны, выдавшей одобрение (например, Е1 – Германия, Е22 – Россия), и уникальный номер самого одобрения типа для данного устройства. Это главный индикатор соответствия международным нормам (Правилам ЕЭК ООН № 55) или национальным стандартам (например, ГОСТ Р).

- Максимальная технически допустимая масса буксируемого прицепа (в кг или тоннах): Четко обозначает предельную нагрузку, на которую рассчитана сцепка.

- Максимальная вертикальная статическая нагрузка (S-значение в кг): Указывает предельно допустимый вес, который может давить на шаровой шарнир или петлю сцепки от дышла прицепа в статическом положении.

- Номер серии/партии или уникальный идентификатор изделия: Для возможности прослеживания.

- Наименование или товарный знак производителя: Указывает ответственного изготовителя.

Дополнительно может указываться:

- Стандарт, которому соответствует изделие (например, ГОСТ Р, ECE R55).

- Год производства.

Важные аспекты при самостоятельном изготовлении

Крайне важно понимать: Самодельная жесткая сцепка также подлежит обязательной маркировке после прохождения процедуры оценки соответствия.

- Необходимость сертификации/декларирования: Перед нанесением маркировки самодельное устройство должно пройти испытания в аккредитованной лаборатории на соответствие требованиям безопасности (ГОСТ Р, ECE R55). По результатам оформляется Сертификат соответствия или Декларация о соответствии.

- Нанесение маркировки: Изготовитель (физическое лицо или мастерская) обязан нанести на сцепку все требуемые элементы маркировки (Знак "Е" с кодом страны и номером одобрения, присвоенным органом по сертификации, S-значение, максимальную массу прицепа, идентификатор). Данные производителя – это ФИО изготовителя или название мастерской.

- Ответственность: Изготовитель самодельной сцепки несет полную ответственность за ее безопасность, соответствие заявленным параметрам и правильность нанесенной маркировки.

| Элемент маркировки | Обязателен для | Примечание |

|---|---|---|

| Знак "Е" (Одобрение типа) | Всех сцепок (серийных и самодельных) | Назначается органом по сертификации после успешных испытаний. |

| Макс. масса прицепа | Всех сцепок | Определяется расчетом и испытаниями. |

| S-значение (верт. нагрузка) | Всех сцепок | Критично для устойчивости буксирующего ТС. |

| Идентификатор изделия | Всех сцепок | Уникальный номер для отслеживания. |

| Производитель (ФИО/Название) | Всех сцепок | Для самодельных - данные изготовителя. |

Отсутствие маркировки или ее несоответствие фактическим параметрам устройства делает его использование незаконным и опасным, влечет штрафы и запрет эксплуатации транспортного средства.

Требования к прочности элементов жесткой буксировочной конструкции

Основные несущие элементы сцепки (тяги, поперечины, крепежные узлы) должны изготавливаться из конструкционной стали с пределом прочности не менее 360 МПа. Запрещается применение хрупких материалов, тонкостенных труб или элементов с признаками коррозии, трещин или деформаций. Все соединения обязаны гарантировать монолитность конструкции при разнонаправленных нагрузках.

Прочностной расчет обязан учитывать полную массу буксируемого ТС с коэффициентом динамичности ≥1.5. Минимальный запас прочности для штатных режимов эксплуатации составляет 200% от расчетных нагрузок. Особое внимание уделяется точкам концентрации напряжений: зонам крепления к кузову/раме и стыковочным узлам между секциями.

Ключевые нормативы и параметры

| Элемент конструкции | Требование | Контрольный параметр |

|---|---|---|

| Болтовые соединения | Класс прочности 8.8 и выше | Диаметр от 12 мм (легковые), от 16 мм (грузовые) |

| Сварные швы | Сплошной провар без раковин | Катет шва ≥4 мм |

| Проушины/петли | Цельноштампованные | Толщина металла ≥8 мм |

| Рабочая длина | Жесткая фиксация без люфта | Макс. отклонение по осям ≤3° |

Испытательные процедуры: Обязательна статическая проверка под нагрузкой 150% от расчетной. Конструкция не должна иметь остаточных деформаций после снятия испытательного усилия. Для самодельных сцепок требуется акт нагрузочных испытаний с фиксацией результатов.

Критические запреты: Запрещено применение элементов с резьбовым соединением в зонах растяжения/среза, а также использование деформированных или перегруженных ранее компонентов. Трехточечные схемы крепления для грузовых автомобилей исключают применение сварных проушин без дублирующего крепежа.

Необходимые материалы для самодельной сцепки: сталь, крепеж

Основным материалом для изготовления элементов жесткой сцепки является сталь. Требуется высокопрочная конструкционная сталь, способная выдерживать значительные нагрузки на растяжение, сжатие и изгиб. Оптимальными считаются марки типа Ст3, Ст5 или низколегированные стали 09Г2С. Минимальная рекомендуемая толщина металла для основных силовых элементов (дышла, проушин, поперечин) составляет 5-8 мм.

Категорически запрещено использовать обычную "черную" сталь без антикоррозионной обработки или материалы с низким пределом текучести (например, некоторые марки алюминиевых сплавов). Все детали перед сборкой должны быть очищены от окалины и ржавчины, а после изготовления – защищены грунтовкой и краской для предотвращения коррозии.

Крепежные элементы и дополнительные компоненты

- Болты, гайки, шайбы: Только высокопрочные классом не ниже 8.8. Диаметр зависит от расчетной нагрузки (обычно М12-М16). Обязательно применение контргаек или стопорных шайб.

- Цепи или страховочные тросы: Для дополнительного страхования на случай поломки основной конструкции. Цепи предпочтительнее.

- Предохранительные чеки/шплинты: Для фиксации пальцев в проушинах и предотвращения самопроизвольного выпадения.

- Пальцы (оси): Изготовленные из каленой стали диаметром 20-30 мм для соединения проушин тягача и прицепа (буксируемого ТС).

- Резиновые или полиуретановые втулки/буферы (опционально): Для частичного гашения ударных нагрузок и вибраций в местах сочленения.

| Элемент | Ключевые характеристики | Примечание |

|---|---|---|

| Стальной профиль (труба квадратная/прямоугольная, швеллер) | Сечение от 40x40x4 мм до 60x60x5 мм, длина по расчету | Основа дышла, поперечных усилителей |

| Стальной лист | Толщина 8-12 мм | Проушины, косынки, монтажные пластины |

| Болты/Гайки (Высокопрочные) | Класс 8.8, 10.9; М12, М14, М16 | Соединение элементов, крепление к рамам ТС |

| Страховочная цепь/Трос | Разрывная нагрузка не менее массы буксируемого ТС | Дублирующее звено безопасности |

Важно: Все сварные соединения должны выполняться квалифицированным сварщиком с применением технологии, обеспечивающей полный провар шва. Недопустимы непровары, подрезы, поры и трещины. После сварки желательно провести визуальный и, если возможно, неразрушающий контроль швов (магнитно-порошковый, капиллярный).

Инструменты для самостоятельного изготовления сцепки в гараже

Для создания надежной жесткой сцепки потребуется базовый набор инструментов, доступный в большинстве гаражных мастерских. Основные операции включают резку металлопроката, сверление отверстий под крепеж и сцепные узлы, а также сварку ответственных соединений. Без сварочного аппарата изготовление полноценной конструкции невозможно.

Точность разметки и соблюдение геометрии критичны для безопасной эксплуатации устройства. Обязательно потребуются измерительные инструменты для контроля расстояний между крепежными точками и углов установки элементов. Минимальная погрешность при сборке предотвратит перекосы при буксировке.

Основной комплект оборудования и оснастки

- Сварочный аппарат: Инверторный MMA (для электродов) или полуавтомат MIG/MAG. Требуемая мощность – от 160А.

- Режущий инструмент: УШМ ("болгарка") с отрезными дисками по металлу ⌀125-230 мм, ножовка по металлу.

- Сверлильное оборудование: Электродрель или сверлильный станок, набор сверл по металлу (HSS, ⌀5-20 мм), кернер, молоток.

- Измерительный инструмент: Рулетка (3-5 м), угольник, штангенциркуль, уровень.

- Вспомогательное оборудование: Тиски стуловые, струбцины для фиксации заготовок, металлическая щетка, защитная маска сварщика, перчатки.

Важно! Для проверки качества сварных швов после сборки рекомендуется использовать гидравлический пресс или нагрузочное тестирование (статическая нагрузка массой, превышающей расчетную).

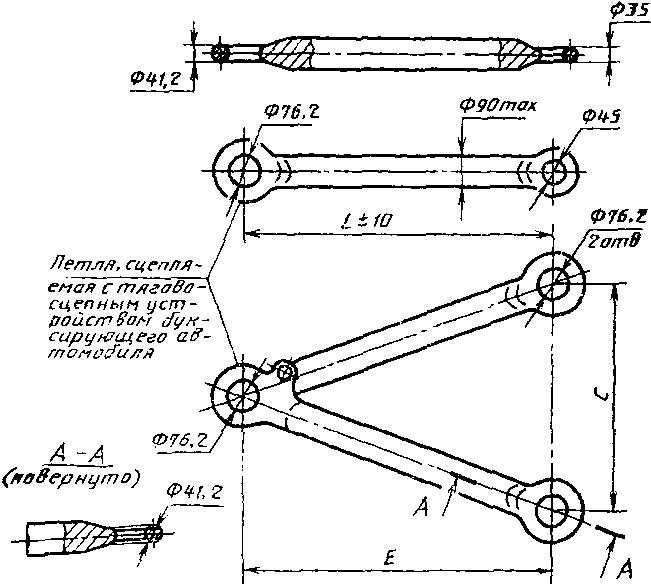

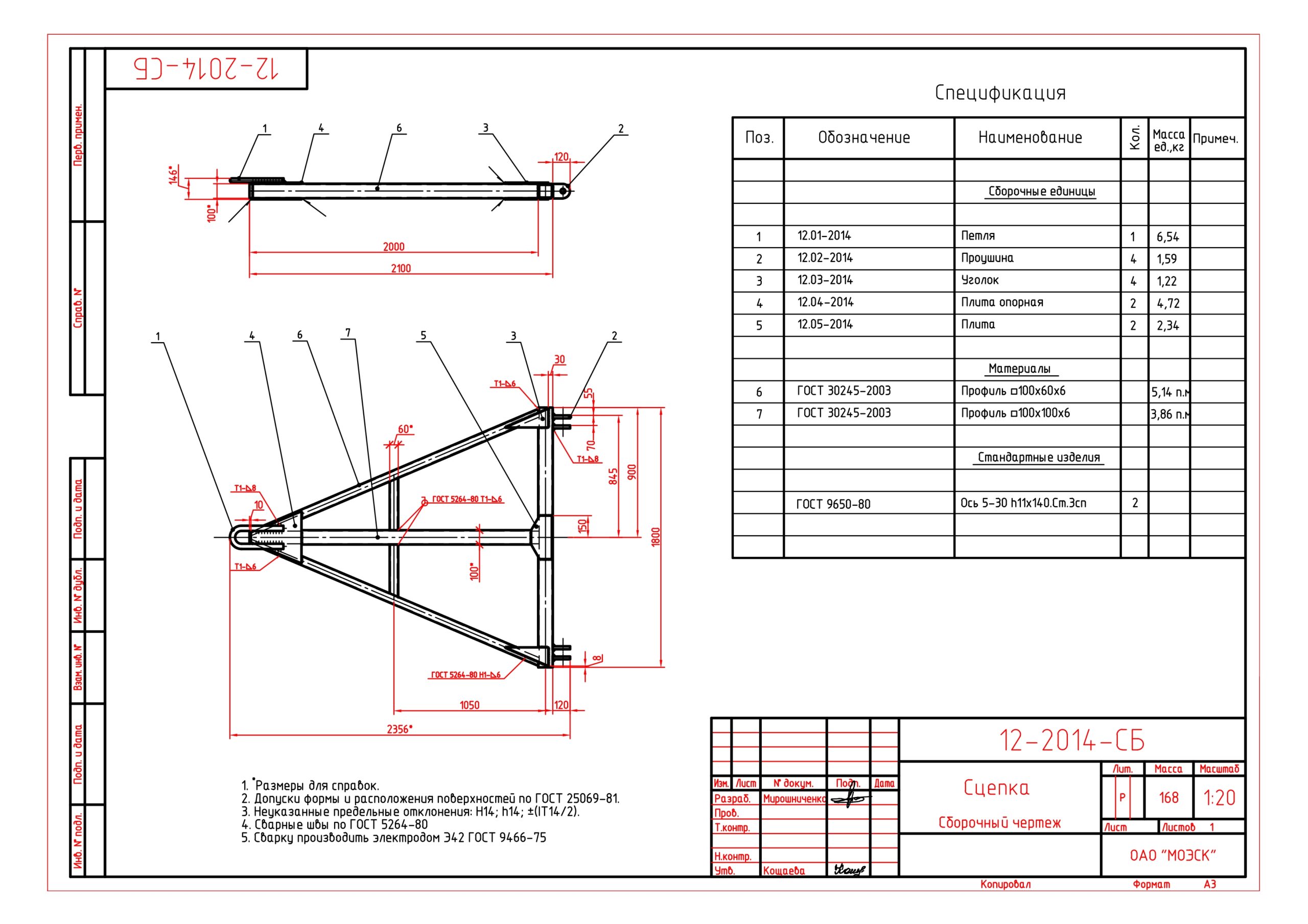

Чертеж простой треугольной жесткой сцепки: ключевые размеры

Треугольная жесткая сцепка состоит из двух тяг, соединенных под углом в вершине треугольника, и крепежных узлов для буксирующего и буксируемого автомобилей. Основные размеры определяют геометрию конструкции, влияющую на безопасность маневра, распределение нагрузок и совместимость с транспортными средствами.

При разработке чертежа необходимо строго соблюдать установленные параметры, учитывая требования ПДД и особенности буксируемых автомобилей. Ключевые размеры включают длину тяг, угол между ними, высоту крепления и расстояние между точками фиксации.

Стандартные параметры конструкции

| Параметр | Описание | Рекомендуемое значение |

|---|---|---|

| Длина тяги (L) | Расстояние от точки крепления к автомобилю до шарнира в вершине треугольника | 400-600 мм |

| Угол между тягами (α) | Угол в месте соединения тяг | 30-45° |

| Высота крепления (H) | Расстояние от земли до центра проушины сцепки | 400-500 мм |

| Ширина базы (D) | Расстояние между точками крепления на буксируемом автомобиле | 500-700 мм |

Критические требования:

- Допустимая масса буксируемого ТС: до 3.5 тонн для грузовых автомобилей

- Минимальная прочность шарниров и проушин: не ниже показателей штатной сцепки

- Обязательное наличие светоотражающих элементов на конструкции

Важно: Угол α менее 30° увеличивает поперечные нагрузки, а более 45° снижает устойчивость при поворотах. Высота H должна соответствовать уровню фаркопа буксирующего автомобиля ±50 мм.

Этапы сварки несущей рамы треугольной сцепки своими руками

Подготовьте металлические элементы рамы согласно чертежам: основной продольный брус (швеллер/труба квадратного сечения), два боковых луча (труба/уголок), соединительные косынки и проушину для фаркопа. Тщательно зачистите места будущих сварных швов болгаркой до чистого металла, удалив ржавчину, грязь и окалину. Проверьте геометрию раскладки деталей на ровной поверхности, используя угольник и рулетку для контроля прямых углов и равенства диагоналей треугольника.

Надежно зафиксируйте конструкцию в сварочных струбцинах или прихватками для исключения смещения. Убедитесь, что проушина строго перпендикулярна продольной оси рамы и соосна ответной части на буксируемом ТС. Подготовьте сварочный аппарат (рекомендуется полуавтомат MIG/MAG или MMA), выберите силу тока и диаметр электрода/проволоки в зависимости от толщины металла (обычно 3-4 мм).

Последовательность операций

- Прихватка каркаса: Выполните короткие прихваточные швы (4-6 точек длиной 15-20 мм) в ключевых узлах:

- Стык боковых лучей с торцом продольного бруса

- Угловые соединения лучей с проушиной

- Места установки усиливающих косынок

- Контроль геометрии: Повторно измерьте углы и диагонали после прихватки. При необходимости аккуратно подбейте конструкцию молотком для юстировки до полного соответствия чертежу.

- Проварка основных швов: Выполните сплошные швы с полным проваром в следующем порядке:

Узел соединения Тип шва Требования Боковые лучи / Продольный брус Угловой Катет 4-5 мм по всей длине Лучи / Проушина Торцевой + угловой Двусторонний провар Косынки / Рама Контурный Непрерывный по периметру - Зачистка швов: Сбейте шлак молотком, обработайте швы болгаркой с зачистным кругом для удаления наплывов и брызг металла. Визуально проверьте качество провара – отсутствие трещин, пор и непроваров.

- Контрольная сборка: Прикрепите сцепку к фаркопу тягача, проверьте свободный ход замка, отсутствие перекосов и люфтов. Проведите пробную буксировку ТС без груза на малой скорости для оценки жесткости конструкции.

Изготовление и установка надежных крепежных проушин

Проушины служат основными точками крепления жесткой сцепки, воспринимая динамические нагрузки при буксировке. Их прочность напрямую определяет безопасность: некачественное исполнение грозит разрывом металла, потерей контроля над транспортом и ДТП. Конструкция должна исключать деформацию под нагрузкой, превышающей полную массу буксируемого ТС.

Для изготовления подходит исключительно низкоуглеродистая сталь (Ст3, Ст20) толщиной 8–12 мм для легковых авто и 14–20 мм для грузовиков. Использование чугуна, алюминия или пережженного металла недопустимо. Геометрия проушины проектируется с учетом вектора тяги: отверстие размещается строго параллельно оси рамы для равномерного распределения усилий.

Технология производства и монтажа

Этапы создания проушин:

- Раскрой заготовок: Плазменная/газовая резка пластин по шаблону с запасом 2–3 мм на обработку кромок.

- Формирование отверстия: Сверление центрального отверстия (Ø20–30 мм для легковых, Ø35–50 мм для грузовых) с последующей зенковкой и шлифовкой внутренней поверхности.

- Усиление конструкции: Приварка косынок из стали аналогичной толщины по бокам проушины для увеличения жесткости.

- Защита от коррозии: Грунтование и покраска термостойким составом, исключая области будущей сварки к раме.

Критические параметры монтажа:

| Тип авто | Толщина металла проушины (мм) | Диаметр отверстия (мм) | Способ крепления |

|---|---|---|---|

| Легковой | 8–10 | 20–25 | Болты М12–М14 (класс 8.8) |

| Грузовой | 14–16 | 35–40 | Сварка + дублирующие болты М16 |

Установка на раму:

- При сварке: сплошной шов по всему контуру проушины с предварительной зачисткой металла до блеска. Прогрев зоны сварки горелкой при температуре ниже -15°C.

- При болтовом соединении: использование усиленных шайб, стопорных гаек и контрольного отверстия в резьбовой части для установки шплинта.

Обязательна нагрузочная проверка после монтажа: статическое усилие 1.5× от полной массы ТС в течение 10 минут. Трещины, смещения или остаточные деформации недопустимы. Эксплуатация разрешается только после визуального и инструментального контроля сварных швов и крепежа.

Правильное крепление сцепки к буксирующему автомобилю

Надежное соединение начинается с выбора штатных крепежных точек на раме или лонжеронах тягача, указанных производителем. Использование технологических отверстий или самодельных проушин категорически запрещено из-за риска деформации кузова и аварии.

Применяйте исключительно болты высокого класса прочности (не ниже 8.8) с контргайками или фланцевыми головками. Диаметр крепежа должен строго соответствовать отверстиям в сцепке и силовых элементах автомобиля – люфты недопустимы.

Ключевые этапы монтажа

- Очистка посадочных мест: Удалите ржавчину и грязь с резьбовых отверстий тягача металлической щеткой.

- Проверка геометрии: Убедитесь, что плоскость крепления сцепки плотно прилегает к кузову без перекосов.

- Фиксация крепежа: Затягивайте болты динамометрическим ключом с усилием, указанным в инструкции к сцепке (обычно 90-180 Нм).

- Контроль состояния: Перед каждой поездкой проверяйте отсутствие трещин в металле и ослабления соединений.

| Тип крепежа | Минимальный класс прочности | Рекомендуемое усилие затяжки (Нм) |

|---|---|---|

| Болт М12 | 8.8 | 90-110 |

| Болт М14 | 10.9 | 140-180 |

| Болт М16 | 12.9 | 190-230 |

Важно: Установите страховочные тросы или цепи между автомобилями параллельно жесткой сцепке. Они должны провисать на 5-7 см для аварийного удержания при поломке основного соединения.

Способы надежного крепления сцепки к буксируемому ТС

Основой безопасности при использовании жесткой сцепки является гарантированно прочное соединение конструкции с несущими элементами буксируемого автомобиля. Ненадежное крепление создает риск отрыва в процессе движения, что приводит к аварийным ситуациям и повреждению техники.

Выбор метода фиксации напрямую зависит от типа транспортного средства (грузовое/легковое), конструкции его рамы или кузова, а также доступных точек для монтажа. Универсальных решений не существует, каждый вариант требует строгого соблюдения технических норм и оценки прочности крепежных узлов.

Ключевые методы крепления

Наиболее распространенные и надежные способы фиксации сцепки включают:

- Крепление к фаркопу (тягово-сцепному устройству): Стандартный метод для легковых автомобилей. Сцепка фиксируется в шаровом узле фаркопа с помощью замка или пальца. Обязательна проверка соответствия шаровых головок по ГОСТу и отсутствия люфта.

- Крепление к раме или лонжеронам: Основной способ для грузовиков, внедорожников, автомобилей без фаркопа. Используются мощные болтовые соединения (класс прочности 8.8 и выше) через усиленные проушины сцепки. Крайне важно сверлить раму только в разрешенных зонах, избегая силовых элементов и топливных магистралей.

- Использование буксирных проушин: Применяется, если штатные проушины (часто расположенные спереди/сзади) рассчитаны на высокие нагрузки. Сцепка соединяется с проушинами через серьги или карабины. Необходимо удостовериться в допустимой нагрузке на проушину по техпаспорту ТС.

Критические требования к крепежным элементам:

| Элемент | Требование | Последствия нарушения |

| Болты/шпильки | Класс прочности не ниже 8.8, диаметр от 12 мм (легковые) или 16+ мм (грузовые) | Срез резьбы, деформация, отрыв |

| Гайки | Контргайки или самоконтрящиеся, соответствие классу болтов | Самоотвинчивание при вибрации |

| Пальцы (для шаровых узлов) | Закаленная сталь, фиксация шплинтом/чекой | Выпадение пальца, расцепление |

| Проушины/кронштейны сцепки | Толщина металла от 5-6 мм (легковые) или 10+ мм (грузовые) | Разрыв металла, деформация узла |

Обязательные этапы контроля перед движением:

- Визуальный осмотр всех сварных швов и соединений на отсутствие трещин или деформаций.

- Проверка момента затяжки болтов динамометрическим ключом (значения согласно инструкции к сцепке/ТС).

- Тестирование люфтов: поперечное раскачивание сцепки не должно вызывать свободного хода в узлах крепления.

- Проверка наличия и целостности шплинтов/чеок в пальцах и резьбовых соединениях.

Монтаж страховочных тросов на самодельную жесткую сцепку

Страховочные тросы дублируют жесткое соединение при обрыве сцепки, предотвращая полную потерю контроля над буксируемым ТС. Их крепление требует особого внимания к точкам фиксации и соответствию материалов расчетным нагрузкам. Отказ от страховки или ошибки в монтаже могут привести к аварии с тяжелыми последствиями.

Для самодельных конструкций критично использовать тросы с запасом прочности, превышающим максимальную массу буксируемого автомобиля минимум в 2 раза. Каждая ветвь страховки (левая/правая) должна монтироваться независимо, без перехлестов и провисаний ниже уровня рамы. Обязательна проверка отсутствия острых кромок в зонах контакта с тросом.

Технология установки

Ключевые этапы монтажа:

- Выбор точек крепления на буксирующем авто: только штатные проушины рамы или силовые элементы кузова, указанные в руководстве производителя.

- Фиксация на сцепке: стальные карабины заводского изготовления с запасом прочности, запрессованные в просверленные отверстия с усиливающими шайбами (диаметр отверстий ≤ 1/3 ширины балки).

- Натяжение: тросы должны сохранять легкое провисание (50-70 мм) при прямолинейном движении, но натягиваться без люфта в поворотах.

Запрещено:

- Использовать тросы с видимыми повреждениями или коррозией более 10% сечения

- Крепить к деталям подвески, бамперам или съемным элементам

- Применять самодельные карабины, цепи или стропы вместо сертифицированных тросов

Параметры материалов:

| Минимальный диаметр троса | 8 мм (легковые авто) | 12 мм (грузовики до 3.5т) |

| Длина ветви | 1.5-4 метра (симметрично) | |

| Допустимая нагрузка | ≥ 2.5т | ≥ 7т |

После монтажа выполните тестовую буксировку без груза: резко затормозите на ровной площадке при скорости 10-15 км/ч, проверяя равномерность распределения нагрузки и отсутствие деформации креплений. Повторяйте осмотр тросов перед каждой поездкой.

Покраска и защита металла от коррозии для самоделок

После изготовления деталей жесткой сцепки критически важно предотвратить коррозию металла. Начните с тщательной зачистки поверхности: удалите ржавчину металлической щеткой или наждачной бумагой (зерно 80-120), затем обезжирьте уайт-спиритом или ацетоном. Особое внимание уделите сварным швам и труднодоступным местам.

Обязательно нанесите преобразователь ржавчины на участки со следами коррозии. После высыхания (согласно инструкции производителя) обработайте поверхность антикоррозийным грунтом. Для ответственных конструкций используйте эпоксидные или цинконаполненные составы – они создают барьерную и катодную защиту.

Технология покраски

- Грунтование: Нанесите 1-2 слоя грунта кистью, валиком или краскопультом с расстояния 20-30 см. Каждому слою дайте высохнуть 4-6 часов.

- Финишное покрытие: Используйте алкидные или полиуретановые эмали для металла. Наносите 2-3 тонких слоя с межслойной сушкой 2-3 часа.

- Усиление защиты: Для крепежных элементов и шарниров нанесите графитную смазку или антикоры. Резиновые вставки обработайте силиконовым спреем.

Ключевые требования к материалам:

- Температурный диапазон: -40°C до +120°C

- Адгезия: не ниже 1 балла по ГОСТу 15140

- Укрывистость: 80-120 г/м²

| Материал | Средний расход | Время сушки |

|---|---|---|

| Грунт-эмаль 3 в 1 | 100-150 мл/м² | 24 часа |

| Молотковая краска | 80-100 мл/м² | 8 часов |

| Цинконаполненный грунт | 120-180 мл/м² | 6 часов |

После эксплуатации регулярно осматривайте сцепку: поврежденные участки зачищайте до металла и сразу восстанавливайте покрытие. Раз в сезон обновляйте защиту подвижных соединений. Избегайте использования абразивов при мойке – применяйте автошампуни с воском.

Хранение: подвешивайте конструкцию или укладывайте на деревянные поддоны в сухом помещении. При длительном простое на открытом воздухе используйте чехол из брезента с пропиткой.

Контрольная проверка прочности сварных швов перед эксплуатацией

После изготовления жесткой сцепки критически важно провести визуальный и механический контроль качества всех соединений. Непроверенные швы могут привести к внезапному разрушению конструкции во время буксировки, создавая аварийную ситуацию на дороге. Особое внимание уделите стыкам ответственных узлов: креплениям кронштейнов, петлям для дышла и элементам рамы.

Используйте молоток с бойком средней массы (500-800 г) для простукивания швов – звонкий звук указывает на надежное соединение, глухой сигнализирует о непроваре или трещинах. Проверьте равномерность ширины валика и отсутствие подрезов, пор, наплывов или свищей, которые снижают несущую способность.

Этапы испытания нагрузкой

- Зафиксируйте сцепку на неподвижной опоре, имитируя крепление к буксирующему ТС.

- Приложите к буксирному узлу статическую нагрузку, в 1.5-2 раза превышающую расчетную массу прицепа (через полиспаст или домкрат).

- Выдержите нагрузку 10-15 минут, наблюдая за поведением швов.

| Критерий оценки | Признак надежности | Тревожные симптомы |

|---|---|---|

| Целостность шва | Отсутствие видимых деформаций | Появление микротрещин, «слез» металла |

| Геометрия конструкции | Сохранение углов и прямолинейности | Прогибы, скручивание элементов |

Обязательно проверьте: отсутствие остаточных деформаций после снятия нагрузки – замерьте ключевые расстояния между точками креплений до и после теста. Используйте магнитный дефектоскоп или цветную пенетрантную проверку для выявления скрытых дефектов в ответственных швах. Помните: экономия на диагностике может привести к катастрофическим последствиям.

Обязательное тестирование сцепки на безопасность движения

После сборки самодельной жесткой сцепки или перед использованием заводского устройства критически важно провести комплексное тестирование. Эта процедура позволяет выявить скрытые дефекты конструкции, неправильную геометрию соединения и потенциальные точки отказа, которые могут привести к аварии во время движения.

Испытания следует проводить на закрытой площадке с твердым покрытием при минимальной загрузке транспортных средств. Обязательно проверяется работа всех страховочных элементов (цепей, тросов), синхронизация световых приборов буксируемого ТС и отсутствие контакта сцепки с дорожным полотном на неровностях.

Этапы проверочных испытаний

Последовательность тестирования должна включать:

- Статическую нагрузку – создание усилия на сжатие/растяжение через домкраты или лебедки для выявления деформаций

- Контроль углов сочленения – проверка свободного хода при поворотах без заклинивания

- Торможение на скорости 20-30 км/ч – оценка поведения сцепки при экстренном замедлении

- Движение по неровностям – имитация колейности и переезд препятствий высотой до 5 см

| Параметр | Норматив | Метод проверки |

|---|---|---|

| Максимальный люфт в шарнирах | < 1.5 мм | Индикатор часового типа |

| Прочность на разрыв | > 1.5×максимальной нагрузки | Динамометрический стенд |

| Радиус поворота | > 80° в горизонтальной плоскости | Шаблонный угломер |

Важно: После каждого теста проводится визуальный осмотр сварных швов и мест крепления на предмет трещин. При обнаружении любых деформаций или несоответствий нормам эксплуатация сцепки запрещается до устранения недостатков. Результаты испытаний фиксируются в протоколе с указанием даты и подписью ответственного лица.

Ограничения веса при использовании самодельной жесткой сцепки

Самодельные жесткие сцепки обязаны соответствовать нагрузкам, возникающим при буксировке, иначе возникает риск разрушения конструкции, потери управления и ДТП. Неподходящие материалы или ошибки в расчетах прочности при самостоятельном изготовлении могут привести к критическим последствиям даже при соблюдении скоростного режима.

Законодательство (ПДД РФ, п. 20.4) устанавливает прямую зависимость допустимой массы буксируемого ТС от исправности его тормозной системы. Это правило действует независимо от типа сцепки и распространяется как на легковые, так и на грузовые автомобили. Нарушение данных ограничений влечет административную ответственность и повышает аварийность.

Ключевые ограничения массы

Основные требования к весу буксируемого ТС при использовании самодельной жесткой сцепки:

| Состояние тормозов буксируемого ТС | Максимально допустимая масса |

|---|---|

| Тормозная система неисправна или отсутствует | Не более 50% фактической массы буксирующего автомобиля |

| Тормозная система исправна | Официальных ограничений нет, но масса не должна превышать:

|

Важные уточнения:

- Исправность рулевого управления буксируемого ТС – обязательное условие для любого типа жесткой сцепки.

- «Фактическая масса» – вес буксирующего автомобиля в момент буксировки (с учетом груза, пассажиров, топлива).

- Самодельная конструкция должна выдерживать динамические нагрузки (рывки, ускорения), превышающие статический вес буксируемого ТС в 1.5–2 раза.

Пренебрежение этими требованиями при использовании самоделки повышает риски:

- Деформации или разрыва элементов сцепки из-за перегрузки.

- Потери контроля над автопоездом при торможении или маневрировании.

- Юридической ответственности при выявлении несоответствия нормам во время проверки или после ДТП.

Типичные ошибки при самостоятельной сборке жесткой сцепки

Самодельное изготовление жесткой сцепки требует строгого соблюдения технических норм. Игнорирование правил приводит к опасным ситуациям на дороге: отрыву конструкции, потере управления или авариям. Многие недооценивают нагрузки, возникающие при буксировке, что становится основной причиной фатальных просчетов.

Неопытные мастера часто фокусируются на визуальной схожести с заводскими аналогами, упуская ключевые инженерные аспекты. Отсутствие профессиональных расчетов и проверки узлов превращает сцепку в "мину замедленного действия". Ниже разобраны критические ошибки, характерные для кустарной сборки.

Распространенные просчеты конструкции

- Неправильный угол сцепки: Вертикальный или горизонтальный перекос вызывает концентрацию нагрузок в одной точке. Трубы должны располагаться параллельно дороге без контакта с кузовом при маневрах.

- Ошибки в геометрии: Слишком короткая рама снижает маневренность, чрезмерно длинная – создает эффект рычага, увеличивающий крутящий момент на местах креплений.

- Отсутствие запаса прочности: Использование материалов "впритык" к расчетной массе буксируемого авто. Неучтенная динамическая нагрузка при торможении или кочках превышает статический вес в 2-3 раза.

| Ошибка | Последствие | Решение |

|---|---|---|

| Сварка без предварительной подготовки | Трещины в швах | Зачистка кромок, использование электродов с подходящим составом |

| Отказ от усиления стыков | Деформация косынок | Установка треугольных накладок толщиной ≥4 мм |

| Прямое крепление к бамперу | Отрыв элемента кузова | Фиксация только к лонжеронам через штатные проушины |

Критические упущения в материалах и сборке

- Недопустимая замена металла: Применение водопроводных труб вместо бесшовных толстостенных (минимальная толщина – 3.5 мм для легковых, 5 мм для грузовых авто).

- Экономия на фиксаторах: Болты класса прочности ниже 8.8 (маркировка на шляпке) вытягиваются под нагрузкой. Обязательны контргайки или шплинты.

- Отсутствие антикоррозийной обработки: Окалина после сварки ускоряет ржавчину. Требуется пескоструйная очистка и грунт-эмаль в 3 слоя.

Особо опасно пренебрежение испытаниями: статическую проверку проводят под 1.5-кратной нагрузкой (мешки с песком на прицепной платформе), динамическую – буксировкой на полигоне с резкими стартами и торможениями. Любые деформации после тестов – повод переделать конструкцию.

Техника безопасного движения с жесткой сцепкой: повороты, развороты

При выполнении поворотов с жесткой сцепкой учитывайте увеличенный коридор движения: траектория буксируемого автомобиля смещается внутрь поворота относительно буксирующего. Чем короче длина сцепки и больше угол поворота руля, тем сильнее это смещение. Все маневры выполняйте плавно, без рывков, на минимально безопасной скорости, постоянно контролируя положение прицепа через зеркала.

Разворот на дороге с ограниченным пространством требует особой подготовки. Выберите максимально широкое место (перекресток, площадка), убедитесь в отсутствии препятствий по всей предполагаемой траектории движения буксируемого ТС. Используйте включенную аварийную сигнализацию на обоих автомобилях. Помните: при развороте задний автомобиль начнет движение по меньшему радиусу, сокращая путь.

Ключевые правила маневрирования

- Широкий вход в поворот: Начинайте поворачивать позже, чем на одиночном авто, смещаясь к внешней стороне полосы для компенсации "срезания" прицепа.

- Контроль "мертвых зон": Перед маневром визуально проверяйте пространство рядом с буксируемым авто – штатные зеркала часто дают ограниченный обзор.

- Запрет резких маневров: Резкий поворот руля или торможение могут вызвать складывание автопоезда, потерю устойчивости или повреждение сцепки.

- Скоростной режим: На поворотах снижайте скорость до 10-20 км/ч в зависимости от габаритов состава и радиуса поворота.

| Тип маневра | Риск | Действие водителя |

|---|---|---|

| Поворот на 90° | Срезание бордюра/столба буксируемым авто | Оставлять запас 1-1.5 метра между бордюром и буксиром |

| Разворот на узкой дороге | Складывание "ножницами", выезд на встречную полосу | Использовать задний ход для коррекции траектории (если разрешено ПДД) |

| Движение в потоке | Недостаток места для маневра | Держать увеличенную дистанцию, избегать перестроений в повороте |

- Планируйте траекторию заранее: Мысленно прорисуйте путь обоих ТС, отмечая точки максимального смещения прицепа.

- Координация с помощником: При сложных маневрах (парковка, разворот в тупике) привлекайте человека для контроля слепых зон и подачи сигналов.

- Проверка после маневра: После завершения поворота/разворота остановитесь и осмотрите сцепку на предмет деформаций, убедитесь в сохранности креплений.

Важно: При развороте на перекрестке с разделительной полосой движение задним ходом запрещено ПДД. Если не вписываетесь в один прием, двигайтесь вперед, занимая исходную позицию для повторной попытки, уступая дорогу другим участникам движения.

Ограничение скорости при буксировке на жесткой сцепке по ПДД

Согласно пункту 10.4 ПДД РФ, при буксировке механических транспортных средств (включая использование жесткой сцепки) максимально разрешенная скорость движения составляет 50 км/ч независимо от расположения буксируемого ТС (перед или задней частью к тягачу). Это ограничение действует на всех дорогах страны вне зависимости от установленных общих ограничений скорости для легковых или грузовых автомобилей.

Запрещается превышать указанный лимит даже при буксировке на участках дорог, где разрешена скорость 90 км/ч или 110 км/ч. Данное требование обусловлено снижением маневренности автопоезда, увеличением тормозного пути и риском возникновения «складывания» конструкции при резких маневрах или экстренном торможении.

Ключевые аспекты соблюдения скоростного режима

- Знак «Ограничение скорости» (круг с числом 50) должен быть закреплен на задней части буксируемого ТС при отсутствии или неисправности его световой сигнализации (п. 9.5 ПДД).

- При движении в условиях недостаточной видимости (туман, дождь, снегопад) скорость должна обеспечивать полный контроль над сцепкой – возможно ее дальнейшее снижение относительно 50 км/ч.

- Водитель буксирующего ТС обязан выбирать скорость с учетом:

- Массы и габаритов автопоезда

- Состояния дорожного покрытия

- Интенсивности движения

| Тип дороги | Общее ограничение (км/ч) | Ограничение при буксировке (км/ч) |

|---|---|---|

| Населенный пункт | 60 | 50 |

| Вне населенного пункта | 90 | 50 |

| Автомагистраль | 110 | 50 |

Правила включения аварийной сигнализации на буксируемых ТС

Согласно ПДД РФ, водитель буксируемого транспортного средства обязан постоянно включать аварийную сигнализацию на протяжении всего процесса буксировки. Это требование распространяется как на легковые, так и на грузовые автомобили, независимо от времени суток, погодных условий или типа используемой сцепки (гибкой/жёсткой).

Если аварийная сигнализация неисправна или отсутствует, на задней части буксируемого ТС должен быть закреплён знак аварийной остановки. Знак устанавливается таким образом, чтобы он был чётко виден другим участникам движения и не создавал помех для транспорта.

Ключевые требования и исключения

- Аварийка активируется непосредственно перед началом движения и отключается только после полного завершения буксировки.

- При буксировке мотоциклов без коляски сигнализация не включается, но на них обязательно крепится знак аварийной остановки сзади.

- Запрещено использовать габаритные огни или поворотники вместо аварийной сигнализации – это нарушает ПДД и вводит в заблуждение других водителей.

| Ситуация | Действие на буксируемом ТС |

|---|---|

| Исправная аварийная сигнализация | Постоянное включение во время движения |

| Неисправность аварийки | Установка знака аварийной остановки сзади |

| Буксировка в тёмное время суток | Аварийная сигнализация + включённые габаритные огни |

Особенности буксировки неисправных ТС с АКПП на жесткой сцепке

Буксировка автомобилей с автоматической трансмиссией требует особой осторожности из-за риска повреждения гидротрансформатора и фрикционов. При неработающем двигателе масляный насос АКПП отключен, что ведет к отсутствию смазки и охлаждения узлов коробки во время движения.

Жесткая сцепка минимизирует рывки, но не устраняет ключевую проблему: вращение выходного вала АКПП при остановленном маслонасосе. Это вызывает перегрев трущихся деталей и ускоренный износ даже на коротких дистанциях.

Критические правила буксировки

- Обязательно переведите селектор в положение «N» (нейтраль) перед началом движения. Буксировка в «P» заблокирует колеса и выведет из строя коробку.

- Ограничьте скорость 30-40 км/ч – чем выше скорость, тем интенсивнее сухое трение в не смазываемых узлах АКПП.

- Сократите дистанцию до 30-50 км. Для точных значений сверьтесь с мануалом конкретной модели – некоторые производители запрещают буксировку свыше 20 км.

- Запустите двигатель при возможности. Работающий мотор активирует маслонасос АКПП, позволяя буксировать автомобиль на стандартные для жесткой сцепки расстояния (до 500 км по ПДД).

При полной неисправности двигателя единственным безопасным решением станет вызов эвакуатора. Длительная буксировка с выключенным мотором гарантированно повреждает планетарные механизмы и гидроблок АКПП, требуя дорогостоящего ремонта.

Проверка и обслуживание жесткого сцепного устройства перед поездкой

Перед каждым выездом с прицепом или буксируемым ТС обязательна тщательная проверка состояния всех элементов жесткой сцепки. Игнорирование этого этапа значительно повышает риск аварии из-за разрушения узла при эксплуатационной нагрузке. Контроль должен охватывать как механическую целостность конструкции, так и надежность соединений.

Начинайте осмотр с визуальной оценки сцепного устройства на предмет трещин, глубокой коррозии, деформаций или следов усталости металла. Особое внимание уделите зонам сварных швов и точкам крепления к раме тягача и буксируемой техники. Проверьте отсутствие люфтов в шарнирах и сочленениях, которые могут привести к неконтролируемым колебаниям прицепа.

Ключевые процедуры обслуживания

Обеспечьте работоспособность фиксирующих механизмов:

- Зачистите контакты страховочных цепей/тросов от грязи и окислов, проверьте звенья на износ и отсутствие деформации.

- Смажьте шарниры и оси вращения тугоплавкой смазкой (например, Литол-24). Избыток старой смазки удалите ветошью.

- Проконтролируйте затяжку всех резьбовых соединений (гаек, болтов, шпилек) динамометрическим ключом согласно спецификации производителя.

Обязательная проверка светотехники: Убедитесь, что электропроводка не имеет повреждений изоляции, а разъемы подключения фар прицепа к тягачу – чистые и плотно сочленены. Протестируйте работу габаритных огней, стоп-сигналов, поворотников и противотуманных фар (при наличии).

При выявлении критических дефектов (трещины, изломы, сильная коррозия, неисправность замкового механизма) эксплуатация сцепки запрещена до устранения неполадок. Использование поврежденного устройства создает угрозу для всех участников движения.

| Элемент сцепки | Параметр проверки | Допустимое состояние |

|---|---|---|

| Рама крепления | Целостность металла, сварных швов | Отсутствие трещин, расслоений, коробления |

| Фиксаторы (замки, пальцы) | Надежность блокировки | Плавный ход без заеданий, самопроизвольное расцепление исключено |

| Страховочные цепи/тросы | Длина, целостность звеньев | Не короче 1.5 метра (для грузовых), отсутствие растяжек и разрывов |

| Кронштейны | Крепеж к раме | Отсутствие люфта, коррозии в местах крепления |

Регулярно очищайте сцепку от грязи, реагентов и влаги после поездок, особенно в зимний период. Храните устройство в сухом месте. Для самодельных конструкций проводите усиленный контроль сварных соединений и несущих элементов перед дальними рейсами.

Список источников

Информация о требованиях к размерам и расстояниям при буксировке жесткой сцепкой, а также аспектах самостоятельного изготовления устройства регламентируется нормативными документами и технической литературой. Основные источники включают законодательные акты, стандартизированные технические условия и специализированные автомобильные издания.

При подготовке материалов использовались следующие категории источников: официальные тексты ПДД, государственные стандарты (ГОСТ), инструкции производителей транспортных средств и практические руководства по безопасной эксплуатации буксировочного оборудования. Указанные документы содержат исчерпывающие технические параметры и правовые нормы.

- Правила дорожного движения РФ (актуальная редакция) - раздел 20 "Буксировка механических транспортных средств"

- ГОСТ 2349-75 "Устройства сцепные для легковых автомобилей и прицепов. Технические условия"

- ГОСТ 25907-89 "Устройства тягово-сцепные для грузовых автомобилей. Общие технические требования"

- Техническая документация заводов-изготовителей автомобилей (Lada, GAZ, KAMAZ) - разделы "Буксировка"

- Журнал "За рулём" - архивные статьи по буксировочным устройствам (2015-2023 гг.)

- Учебное пособие "Безопасность транспортных средств" (МАДИ, 2020) - глава "Буксировка ТС"

- Руководство "Автомобильные сцепные устройства" (изд. Транспорт, 2018)

- Онлайн-ресурс "АвтоПравовед" - аналитические материалы по ПДД в части буксировки