Устройство, ремонт и замена заднего моста Газели - практические рекомендации

Статья обновлена: 28.02.2026

Задний мост – критически важный элемент трансмиссии автомобиля Газель, отвечающий за передачу крутящего момента от карданного вала на ведущие колёса. Его исправность напрямую влияет на безопасность движения, грузоподъёмность и общую надёжность коммерческого транспорта.

В рамках данной статьи будут детально рассмотрены конструкция узла, диагностика типовых неисправностей, а также приведены пошаговые инструкции по замене и восстановлению элементов заднего моста. Особое внимание уделено рекомендациям по грамотному обслуживанию и выбору качественных компонентов для предотвращения преждевременного износа.

Освоение представленных методик позволит владельцам Газелей своевременно выявлять проблемы и существенно продлить ресурс ходовой части при эксплуатации в интенсивных режимах.

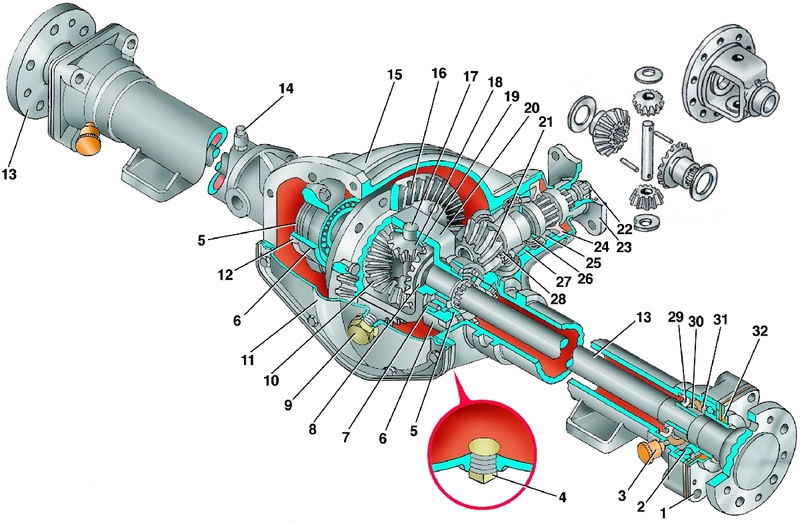

Принцип работы редуктора заднего моста

Редуктор заднего моста ГАЗели (гипоидного типа) преобразует крутящий момент от карданного вала и передает его на ведущие колеса. Основной функцией является изменение передаточного числа для увеличения тягового усилия и изменение плоскости вращения под углом 90 градусов. Вращение от фланца кардана передается на ведущую шестерню главной пары, которая сцеплена с ведомой шестерней (коробкой дифференциала).

Дифференциальный механизм внутри редуктора обеспечивает распределение крутящего момента между полуосями, позволяя колесам вращаться с разной скоростью (при поворотах). Гипоидное зацепление шестерен отличается смещением осей, что снижает шумность и повышает нагрузочную способность по сравнению с классической конической передачей. Сальники и подшипники обеспечивают герметичность и минимальное трение вращающихся элементов, исключая протечки масла и перегрев узла.

Ключевые компоненты редуктора:

- Главная пара: Ведущая и ведомая шестерни с гипоидным зацеплением

- Дифференциал: Сателлиты, шестерни полуосей и корпус

- Корпус (чулок): Литая конструкция с масляной ванной

- Регулировочные элементы: Шайбы и гайки для натяга подшипников и зацепления

| Функция | Компонент |

| Передача момента | Главная пара шестерен |

| Распределение усилия | Дифференциал |

| Регулировка зазоров | Комплект шайб, прокладок и гаек |

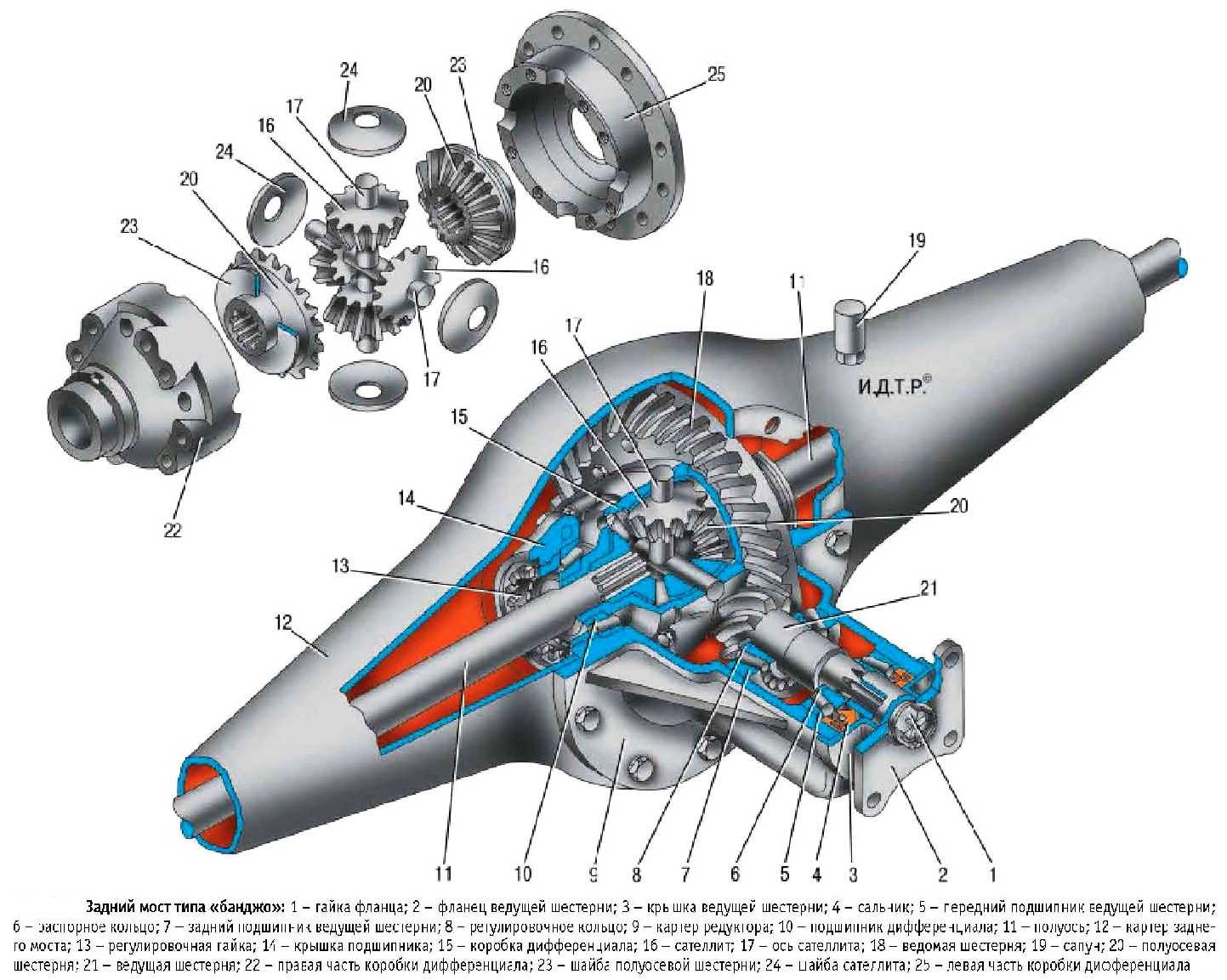

Схема устройства дифференциала Газель

Дифференциал Газели – конический, симметричного типа. Он расположен в картере заднего моста и отвечает за распределение крутящего момента между ведущими колёсами, обеспечивая их вращение с разными скоростями при поворотах. Основой конструкции служат шестерни полуосей и сателлитов в сборе с крестовиной, заключённые в корпус дифференциала.

Корпус вращается на конических подшипниках и через шлицевое соединение принимает момент от главной передачи. Ведущая шестерня главной пары фиксируется регулировочными кольцами и фланцем, взаимодействуя с ведомой шестернёй, которая крепится болтами к корпусу дифференциала. Ведущие шестерни полуосей входят в зацепление с сателлитами на крестовине, допуская взаимное проскальзывание.

Основные компоненты:

- Корпус (чашка) – удерживает шестерни и сателлиты

- Крестовина с 4-мя сателлитами – синхронизирует вращение

- Шестерни полуосей – передают вращение на колёса

- Ведомая шестерня главной пары

- Регулировочные шайбы – для контроля зазора подшипников

Работа основана на взаимодействии соосных шестерён: момент передаётся от редуктора на корпус, затем через сателлиты – к шестерням полуосей. При прямолинейном движении система вращает колёса равномерно, на поворотах сателлиты проворачиваются вокруг осей крестовины, компенсируя разницу в угловых скоростях.

Назначение главной передачи заднего моста

Главная передача в заднем мосту автомобиля Газель выполняет ключевую функцию трансформации крутящего момента и направления вращения. Она принимает энергию от карданного вала, расположенного продольно относительно кузова, и перенаправляет её под углом 90° к полуосям колёс. Эта конструкция обеспечивает передачу вращательного усилия к ведущим колёсам, что принципиально для движения транспортного средства.

Значение главной передачи определяет динамические характеристики автомобиля: зубчатая пара редуктора формирует передаточное отношение, влияющее на тяговые свойства и топливную экономичность. Правильно подобранное передаточное число балансирует между разгонной динамикой и максимальной скоростью. Передаточное число для базовых модификаций Газели составляет 5,125 (или 5,43 в вариантах с повышенной нагрузкой), адаптируя крутящий момент под эксплуатационные условия.

Функциональные особенности

- Усиление крутящего момента – преобразует высокооборотное вращение кардана в повышенное усилие на колёсах

- Направление потока энергии – изменение плоскости вращения за счёт конической пары шестерён

- Распределение нагрузки – работа в связке с дифференциалом, передающий момент на полуоси

| Параметр | Значение для Газель | Последствия отклонений |

|---|---|---|

| Зазор в зацеплении шестерён | 0.13-0.18 мм | Повышенный шум/ускоренный износ |

| Уровень масла ТАД-17И | До контрольного отверстия | Перегрев/задиры на шестернях |

Эффективность работы главной передачи напрямую связана с точностью сборки и регулировки зацепления шестерён. Некорректный контакт зубьев приводит к локальным перегрузкам, вызывающим выкрашивание металла и разрушение элементов редуктора. Регулярный контроль масляного уровня и отсутствие течей сальников продлевают ресурс узла, исключая режим масляного голодания при экстремальных нагрузках.

Особенности конструкции заднего моста Газели предусматривают возможность замены главной пары без демонтажа моста с автомобиля при наличии спецоборудования. Однако для точной регулировки зубофрезерования и определения оптимальных зазоров требуется профессиональный стендовый контроль, исключающий термическое повреждение элементов передач при пробеге под нагрузкой.

Признаки износа подшипников ступиц колес

Износ подшипников ступиц задних колес автомобиля Газель – распространенная проблема, напрямую влияющая на безопасность движения. Своевременное выявление неисправности критически важно для предотвращения более серьезных поломок и аварийных ситуаций. Не игнорируйте первые симптомы.

Появление характерных признаков требует немедленной диагностики и замены подшипника. Чем дольше эксплуатируется изношенный узел, тем выше риск заклинивания ступицы и потери колеса в движении. Обращайте внимание на следующие симптомы.

Основные признаки неисправности задних ступичных подшипников

- Постоянный гул, вой или гудение: Монотонный нарастающий звук, исходящий от области задних колес, усиливается пропорционально скорости движения и может незначительно меняться в поворотах.

- Люфт колеса: Выявление радиального (в плоскости вращения) или осевого (вдоль оси) качания колеса при его покачивании руками в положении "3 и 9 часов" или "12 и 6 часов" (автомобиль должен быть вывешен на подъемнике/домкрате, стояночный тормоз отпущен, коробка "нейтраль").

- Локальный перегрев ступицы: После поездки ступица колеса на неисправной стороне ощутимо горячее по сравнению со ступицей исправного колеса (осторожно, не обожгитесь!).

- Вибрации: Вибрации кузова или рулевого колеса (может передаваться через карданный вал или подвеску), усиливающиеся на определенных скоростях.

- Неравномерный износ шин: Появление специфического пилообразного или пятнистого износа протектора задних шин.

- Скрежет или хруст: На поздних стадиях износа вместо гула появляется металлический скрежет, скрип или отчетливый хруст при вращении колеса.

- Нестабильность торможения: В некоторых случаях возможен увод задней оси при торможении.

Диагностика утечки масла из редуктора заднего моста Газели

Основные этапы диагностики начинаются с очистки поверхности редуктора ветошью от грязи и остатков старого масла. Прогрейте агрегат в процессе движения автомобиля, либо на подъемнике на минимальных оборотах (около 10 минут). Это повысит давление масла и активизирует течь.

Визуально исследуйте корпус редуктора при хорошем освещении после остановки, уделяя особое внимание типовым проблемным зонам. Маркером или мелом отметьте ранее незаметные трещины или точки просачивания для последующей обработки.

Критические зоны осмотра

Проверяйте герметичность в следующих точках с помощью зеркала и фонарика:

- Сальники полуосей – следы масла на внутренней поверхности колёсных дисков

- Прокладка картера редуктора – потёки на стыке между картером и крышкой дифференциала

- Фланец ведущей шестерни – масляные капли на днище кузова под карданом

- Задняя крышка редуктора – намокание в районе крепления кардана

- Шпильки крепления – масло по резьбовым соединениям

Методы верификации дефектов

- Нанесите меловой порошок на сухой корпус – он потемнеет в точках утечек

- Замерьте уровень масла щупом – снижение указывает на интенсивность течи

- Используйте специальную УФ-добавку в масло – подсветите редуктор ультрафиолетовой лампой

| Признак | Вероятная причина | Экспресс-проверка |

|---|---|---|

| Масляное кольцо вокруг фланца | Износ сальника ведущей шестерни | Раскачать фланец – люфт более 0.5 мм |

| Пятна масла под шпильками крышки | Деформация привалочной плоскости | Приложить линейку к поверхности крышки |

| Запотевание вдоль стыка картера | Износ прокладки | Затяжка болтов с моментом 35-40 Н·м |

Важно: Разборка редуктора требует снятия моста. При замене сальника ведущей шестерни всегда устанавливайте новую распорную втулку для стабильности прижима. Затягивайте гайку фланца динамометрическим ключом (200-240 Н·м) с контролем пятна контакта шестерён.

Стук в полуосях Газели: методы диагностики

Выявить стук полуосей проще всего при движении автомобиля. Разгоните авто до 30-40 км/ч, затем резко сбросьте газ и снова нажмите педаль акселератора – в момент смены режимов "тяга-накат" неисправные полуоси издают характерные металлические щелчки.

Проведите тестирование с открытыми окнами, выполняя маневры вправо-влево на малой скорости. Звук от полуосей обычно усиливается при поворотах в сторону поврежденной детали. Для точной локализации рекомендуем воспользоваться стетоскопом или металлическим ломом (прикладывая к картеру моста при работающем двигателе и включенной передаче на эстакаде).

Ключевые признаки износа

- Громкий цокот при трогании и разгоне

- Ритмичные удары, пропорциональные скорости движения

- Локализация шума под водительским или пассажирским сиденьем

- Вибрация заднего моста при переключении передач

Последовательность проверки на подъемнике

- Зафиксируйте колеса противооткатными упорами

- Включите нейтраль и сняв тормоз, проверьте люфт вращением колеса

- Оцените осевой зазор (норма < 0.5 мм)

- Осмотрите шлицы полуосей на наличие задиров

- Проверьте состояние подшипников методом покачивания колеса

Технические характеристики моста ГАЗ-3302

Задний мост автомобиля ГАЗель (ГАЗ-3302) представляет собой жёсткую пустотелую балку с редуктором и полуосями. Конструктивно выполнен как ведущий, неразрезного типа с разъемным картером. Главная передача – двойного зацепления (гипоидного типа) для увеличения передаточного числа при сохранении дорожного просвета.

Дифференциал – малого трения, конический симметричного типа, обеспечивает распределение крутящего момента между колёсами. Полуоси фланцевого исполнения передают вращение на ступицы колёс через крепёжные шпильки. Картер усилен рёбрами жёсткости для нагрузок до 1,5 тонн.

Ключевые параметры

- Передаточное число: стандартно 4,556 (для моделей до 2004 г.) или 4,778 (модификации после 2004 г.)

- Межосевое расстояние шестерён: 108 мм ±0.05 мм

- Тип зацепления: гипоидное с защитой от контактных нагрузок

- Диаметр посадочного места ступицы: 78 мм с посадкой H7/h6

- Момент затяжки корпусных болтов: 100-120 Н·м

Конструктивное отличие от предшественников – усиленная опора полуосей и модифицированные сальники (65х90х10 мм) с двухкомпонентными уплотнениями. Штатные подшипники – роликовые конические серии 7608 и 7305 для полуосей и ступиц соответственно.

Рекомендуемые эксплуатационные параметры:

| Масляный объём | 1,8 литра |

| Тип масла | GL-5 80W90 (допуск ТМ-5-18) |

| Регламент замены смазки | Через 15 тыс. км после обкатки, далее каждые 30 тыс. км |

| Максимальный осевой люфт | 0,25 мм |

- Контролировать течи через технологические заглушки каждые 5 тыс. км

- Проверять момент затяжки ступичных гаек (220-260 Н·м) при ТО

- Исключить перегрев картера свыше 120°C при длительных нагрузках

Подготовка инструмента для замены заднего моста

Комплекс работ требует тщательного подбора оборудования. Отсутствие ключевых приспособлений значительно осложнит демонтаж и установку узла.

Главным приоритетом является безопасность: перед началом работ автомобиль должен быть устойчиво зафиксирован на ровной площадке с помощью противооткатных упоров под колеса передней оси. Использование домкратов требует исключения риска смещения или падения.

Основной набор инструмента

Обязательный механизированный и ручной инструмент включает:

- Гидравлический или винтовой домкрат (грузоподъемностью не менее 2,5–3 тонн)

- Надежные опорные стойки ("козлы"), рассчитанные на вес автомобиля

- Комплект торцевых головок: 13 мм, 17 мм, 19 мм, 22 мм (включая удлинители и воротки)

- Накидные и рожковые ключи: 13, 17, 19, 22 мм

- Молоток (1–1.5 кг) и съемник ступичных подшипников/сальников

- Монтировка для демонтажа карданного вала и тяг Панара

- Динамометрический ключ (ОБЯЗАТЕЛЕН для затяжки ответственных соединений)

Вспомогательные материалы и средства:

- Проволочная щетка для очистки резьбовых соединений и фланцев

- Проникающая смазка (WD-40 или аналоги)

- Чистая ветошь и емкость для слива трансмиссионного масла

- Новые расходники: уплотнительные кольца фланцев кардана, маслосъемные сальники полуосей

- Защитные очки и перчатки

Снимаем карданный вал перед демонтажом моста

Для предотвращения случайного перемещения автомобиля установи противооткатные упоры под передние колеса и затяни стояночный тормоз. Подними машину на подъемнике или установи на козлы, обеспечив устойчивое положение рамы. Убедись, что пространство под карданом свободно для его извлечения.

Ослабьте гайки крестовин или фланцевых соединений, используя торцевой ключ с удлинителем. Если присутствуют балансировочные метки – нанесите их мелом на фланцы трансмиссии и моста для упрощения сборки. При наличии центральной опоры кардана открутите болты ее кронштейна от рамы.

Порядок отключения карданного вала

- Отсоедините передний фланец: Снимите 4 гайки крепления к раздаточной коробке/коробке передач, удерживая болты головкой

- Освободите задний фланец: Аналогично открутите гайки на фланце редуктора заднего моста

- ВАЖНО: Придерживайте кардан руками – после откручивания последней гайки он может провиснуть

- Аккуратно сдвиньте вал вперед по направлению к трансмиссии для вывода шлицев из зацепления

- Извлеките кардан вниз, избегая ударов по фланцам или шарнирам

Оберните ветошью отверстия редуктора и раздатки для защиты от загрязнений. Проведите визуальный осмотр вала на предмет трещин и люфтов в шарнирах. Перед установкой замените все поврежденные пыльники крестовин.

| Тип соединения | Инструмент | Кол-во болтов |

|---|---|---|

| Фланец-фланец | Ключ на 13 мм | 4 шт |

| Центральная опора | Ключ на 13 мм + головка 10 мм | 2-4 шт |

Отсоединение тормозных шлангов и троса ручника

Перед демонтажом моста снимите тормозные шланги, соединяющие задние тормозные механизмы с гидроприводом. Очистите штуцеры от грязи, подготовьте ёмкость для слива тормозной жидкости. Придерживайте гаечным ключом штуцер тормозной трубки, вторым ключом (обычно на 10–12 мм) аккуратно ослабьте гайку шланга. При возникновении сопротивления обработайте соединение проникающей смазкой. После ослабления прекратите удерживать трубку и выкрутите гайку полностью.

Приготовьтесь к протечкам жидкости и сжатию шланга при отсоединении. Для ограничения потерь наденьте заглушки на открытые концы шлангов и трубок. Трос стояночного тормоза выводится из направляющих кронштейнов на балке моста. Ослабьте контргайку на регулировочном механизме внутри салона, снимите наконечник троса с рычага ручника. На задней части картера редуктора открутите крепёж металлической скобы, фиксирующей оболочку троса. После этого трос свободно извлекается наружу.

Критичные нюансы при демонтаже

- Не допускайте провиса шлангов – после отсоединения сразу закрепите их вертикально, исключая перегибы.

- Избегайте перекоса гаек – направляйте ключ строго перпендикулярно оси штуцера.

- Защита резьбы – перед сборкой очистите конусы соединений металлической щёткой.

Важно: при замене шлангов используйте только медные уплотнительные шайбы (один раз!)

Демонтаж заднего моста с подрамником

Перед началом демонтажа заднего моста с подрамником установите автомобиль на устойчивые опоры, обеспечив свободный доступ к нижней части. Подготовьте поддерживающие козлы для подрамника во избежание его падения после откручивания креплений. Обязательно отсоедините минусовую клемму аккумуляторной батареи.

Ослабьте стремянки карданного вала в районе фланца редуктора заднего моста. Отсоедините тормозные шланги от рабочих цилиндров колес, предварительно стравив тормозную жидкость в подготовленную тару и заглушив шланги во избежание утечек воздуха. Демонтируйте тормозные трубки от балки моста.

Основные этапы демонтажа

- Отсоединение элементов:

- Снимите карданный вал полностью

- Отсоедините трос ручного тормоза от рычагов колесных тормозов

- Отсоедините провода ABS (при наличии) и датчики скорости

- Крепежные соединения:

Выкрутите гайки четырёх основных болтов крепления подрамника к лонжеронам рамы. При наличии реактивных штанг отсоедините их передние крепления.

- Фиксация и опускание:

Перед окончательным откручиванием болтов установите козлы или подъёмник под подрамник для страховки. Аккуратно опустите конструкцию вниз равномерно, контролируя положение всех элементов.

Рекомендации:

- Маркируйте позиции реактивных штанг перед снятием

- Используйте графитовую смазку на резьбу при обратной сборке

- Проверьте состояние сайлент-блоков и втулок подрамника при демонтаже

| Компонент | Сложность демонтажа |

| Тормозные трубки | Требует аккуратности для сохранения герметичности |

| Болты крепления подрамника | Возможно закисание (обработать WD-40 заранее) |

Установка нового моста: последовательность работ

Подготовьте автомобиль: зафиксируйте Газель на подъемнике или эстакаде, обесточьте бортовую сеть. Убедитесь в наличии нового моста, крепежа и необходимого инструмента – ключей, стяжек пружин, домкратов. Проверьте совместимость агрегата по модели и году выпуска ТС.

Демонтируйте изношенный узел: снимите колеса, отсоедините карданный вал, тормозные шланги и ABS-датчики. Ослабьте реактивные тяги и пневмобаллоны (при наличии). Страхуйте мост перед откручиванием последних креплений рессор или пружин. Аккуратно выведите агрегат из-под автомобиля.

- Подготовьте места креплений

Очистите площадки на раме и кронштейны от грязи. Проверьте состояние проушин рессор. - Установите мост на опоры

Поднимите новый узел домкратами до монтажного положения, используя деревянные прокладки. - Закрепите рессоры/пружины

Соедините балку с рессорами (или пневмоподвеской), установите серьги и стремянки с новыми болтами. Затягивайте крепеж после полной стабилизации узла. - Подключите компоненты

- Присоедините тормозные магистрали, прокачайте систему

- Наденьте карданный вал с заменой эластичной муфты

- Подсоедините датчики ABS и проводку

- Смонтируйте колеса

Выставьте схождение задних колес (при регулируемых тягах).

Контрольный этап

Проверьте уровни масла в редукторе, герметичность соединений. Совершите тестовую поездку без нагрузки с контролем шумов и нагрева ступиц. Повторно протяните крепеж через 500 км пробега.

Замена сальника полуоси своими руками

Необходимость замены сальника полуоси возникает при появлении утечки трансмиссионного масла из заднего моста в области ступицы колеса. Основные признаки – масляные пятна на внутренней поверхности колесного диска или шины, снижение уровня масла в редукторе.

Для работы потребуется: новый сальник полуоси соответствующего типоразмера, комплект торцевых ключей, молоток, зубило или специальный съемник сальников, чистая ветошь, герметик (опционально), свежее трансмиссионное масло для доливки. Обязательно соблюдайте меры безопасности: установите автомобиль на надежные подставки ("козелки") после подъема домкратом, заблокируйте передние колеса.

Пошаговый процесс замены

- Демонтаж колеса и тормозного барабана: Открутите гайки крепления колеса, снимите колесо. Выбейте тормозной барабан с посадочного места, используя молоток через деревянную проставку.

- Извлечение стопорной шайбы: Расслабьте контровку и отверните стопорную гайку полуоси. Снимите шайбу под гайкой.

- Демонтаж полуоси: Аккуратно выбейте полуось из фланца редуктора легкими ударами молотка через медную наставку.

- Извлечение старого сальника: Тщательно очистите посадочное место. Подденьте старый сальник отверткой или зубилом и извлеките его. Используйте съемник для минимизации риска повреждения посадочного гнезда.

- Установка нового сальника: Обезжирьте посадочную поверхность. Нанесите тонкий слой герметика на наружную кромку нового сальника (если рекомендовано производителем). Аккуратно запрессуйте сальник до упора, используя оправку подходящего диаметра или трубу, равномерно распределяя усилие по наружному кольцу.

- Сборка: Смажьте манжету сальника и шлицы полуоси трансмиссионным маслом. Установите полуось на место, набейте ее в редуктор до упора. Наденьте стопорную шайбу и заверните гайку с предписанным моментом затяжки (уточните в мануале). Застопорите гайку. Установите тормозной барабан и колесо.

- Завершение: Проверьте уровень масла в редукторе и долейте при необходимости. Убедитесь в отсутствии течи после пробной поездки.

Критические моменты: Не допускайте перекоса сальника при запрессовке – это приведет к быстрой повторной течи. Не повреждайте рабочую кромку сальника при монтаже полуоси. Используйте только сальники, рекомендованные производителем для вашей модели моста и года выпуска. Контролируйте момент затяжки гайки полуоси – недостаточная затяжка вызовет люфт, чрезмерная повредит подшипник.

Ремонт и регулировка редуктора

Основной причиной выхода из строя редуктора заднего моста ГАЗели является износ или разрушение шестерен главной пары, подшипников дифференциала и хвостовика, а также сальников. Характерными признаками неисправности служат повышенный шум ("вой", "гул") при движении, особенно на разгоне или при замедлении, вибрация, течь масла из-под сальников или по стыку картера. Промедление с ремонтом ведет к ускоренному разрушению узла и риску заклинивания трансмиссии.

Перед началом работ подготовьте новый ремонтный комплект, включающий шестерни главной пары (в сборе, т.к. их меняют только парой), подшипники дифференциала и хвостовика, сальники, регулировочные прокладки и уплотнитель для картера. Обязательно используйте рекомендованное трансмиссионное масло (например, ТАД-17И или аналоги по SAE 80W-90/85W-90). Грязный редуктор перед разборкой требует тщательной мойки.

Ключевые этапы работ

- Снятие и разборка:

- Обесточьте авто, снимите карданный вал и полуоси

- Открутите болты крепления редуктора к балке моста, снимите узел в сборе

- Извлеките полуосевые шестерни и сателлиты дифференциала

- Расконтрите и выбейте фланец хвостовика специнструментом

- Аккуратно разъедините картер редуктора

- Промывка и дефектовка: Тщательно очистите все детали керосином, проверьте шестерни на сколы и износ контактных пятен, подшипники – на люфты и выработку, картер – на трещины. Замените все элементы с признаками повреждения.

- Регулировки при сборке:

- Предварительный натяг подшипников хвостовика: Устанавливается подбором толщины регулировочной шайбы под внутренние кольца подшипников. Контролируется динамометром по моменту проворачивания фланца (0.6-1.5 Н·м для новых подшипников).

- Зазор в конических подшипниках дифференциала: Регулируется гайками корпуса дифференциала до легкого вращения без заеданий.

- Зацепление главной пары: Критично для долговечности! Настраивается изменением положения шестерни через регулировочные кольца под фланцем и прокладки между картером и чашкой подшипников дифференциала. Контроль:

- Боковой зазор (щупом - 0.15-0.25 мм)

- Контактное пятно (нанесение краски на зубья ведомой шестерни после кратковременного вращения).

Тип пятна Нормы По рабочей поверхности Середина зуба, смещено к узкому концу По высоте ~60-65% высоты зуба

- Завершение: Нанесите герметик на стык картера тонким сплошным слоем, затяните болты крест-накрест с моментом 50-60 Н·м. Залейте свежее масло до контрольного отверстия (≈1.3 л). Проверьте отсутствие течей и посторонних шумов на испытаниях без нагрузки.

Рекомендации

- Никогда не ремонтируйте редуктор без полного ремкомплекта – замена отдельных шестерен или подшипников без регулировки гарантирует скорый повторный выход из строя.

- При затруднениях с выставлением контакта используйте таблицы заводских регулировок для вашего КПП заднего моста (обычно маркировка на ведомой шестерне: "Н", "К", "Б" и т.д.)

- После пробега первых 300-500 км смените масло, удалив продукты приработки.

Как правильно снять и установить полуось

Перед началом работ обеспечьте безопасность: автомобиль должен стоять на ровной площадке с включенной передачей (или режимом "паркинг" для АКПП), подставьте противооткатные упоры под передние колеса, заднюю ось поднимите домкратом и надежно зафиксируйте на козлах. Подготовьте необходимый инструмент – торцевые головки (ключ на 17 мм для ступичных гаек, 13 мм для стопорных пластин), монтировку, молоток, съемник стопорных колец (при наличии), новую ступичную гайку и сальник полуоси.

Начните с демонтажа колеса для доступа к ступице. Снимите колпак ступицы и отогните края стопорной шайбы, зафиксировавшей ступичную гайку. Ослабьте гайку специальным ключом (потребуется значительное усилие), после чего резьбу тщательно очистите от загрязнений. Выбейте шпильки крепления тормозного барабана молотком через медную или алюминиевую проставку для сохранения резьбы.

Последовательность снятия полуоси

- Открутите и снимите ступичную гайку.

- Демонтируйте тормозной барабан. Если он прикипел, аккуратно подденьте его монтировкой в местах технологических пазов.

- Выбейте полуось. Используйте съемник или ударный инструмент с мягкой пяткой. Наносите удары строго по оси вала через медную прокладку по выступающему фланцу полуоси с внутренней стороны ступицы.

- Извлеките полуось из чулка моста. Потяните её наружу вместе с подшипником и уплотнительным кольцом.

- Оцените состояние: Проверьте целостность шлицев вала, рабочего фланца, герметичность сальника полуоси.

Установка полуоси и завершение работ

- Тщательно очистите посадочное место во фланце редуктора и ступице от старой смазки и грязи.

- Нанесите консистентную смазку на шлицы новой полуоси и уплотнительную кромку сальника.

- Аккуратно запрессуйте новый сальник в ступицу заподлицо, используя оправку подходящего диаметра (не повредите губу!).

- Вставьте полуось в мост, совместив шлицы с шестернями дифференциала. Совместите отверстие под крепежный болт для блокировки вращения.

- Наденьте стопорную пластину и затяните болты моментом ~45-60 Н•м.

- Установите в ступицу наружный подшипник и новую стопорную шайбу.

- Затяните новую ступичную гайку динамометрическим ключом (рекомендуемое усилие: 120-180 Н•м для Газели Бизнес/Next). Подтягивайте её с поворотом ступицы для правильной посадки подшипников.

- Загните усики стопорной шайбы в пазы гайки.

- Cоберите узлы в обратной последовательности.

После монтажа проверьте отсутствие потёков масла в месте установки сальника полуоси и уровень масла в заднем мосту. Избегайте перекоса вала при вставке – это может повредить шлицы дифференциала и сальник. Используйте качественные запчасти оригинального производства для замены. Крайне важно соблюдать момент затяжки ступичной гайки во избежание раскручивания или перетяжки подшипников.

Замена подшипников дифференциала

Пошаговая процедура требует демонтажа редуктора заднего моста Газиль. После снятия картера и слива масла проверяют люфт хвостовика и шестерен главной передачи для оценки состояния подшипников. Фиксируют положение регулировочных гаек конических пар перед разборкой, чтобы сохранить заводские настройки зацепления.

Демонтируйте коробку дифференциала, предварительно открутив крестовину сателлитов и сняття ведущую шестерню. Используйте съемник для аккуратного извлечения наружних подшипников с посадочных мест чулка редуктора. При установке новых подшипников предварительно нагрейте их до 80-90°C для надежной посадки.

Технические нюансы запрессовки

- Применяйте оправку, распределяющую нагрузку по внешней обойме

- Контролируйте параллельность посадки гидравлическим прессом

- Смажьте посадочные места маслом Литол-24

Рекомендации:

- Заменяйте оба подшипника дифференциальной пары одновременно

- Проверьте посадочные места на отсутствие задиров (допуск биения 0.05 мм)

- Используйте новые стопорные пластины крестовин

При сборке обязателен замер пятна контакта шестерен и бокового люфта щупом 0.15-0.20 мм. Проведите обкатку без нагрузки с последующей заменой масла.

| Посадочный диаметр | 80±0.023 мм |

| Момент затяжки гайки хвостовика | 180-220 Н·м |

Регулировка зацепления шестерен главной пары

После установки главной пары требуются работы по регулировке контакта зацепления зубьев шестерён. Замеру подлежит зазор между ведомой шестернёй и зубьями сателлитов, определяющий чёткость работы и уровень шума. Технологическая документация ГАЗель предписывает значения бокового зазора 0,15-0,35 мм при диаметре вершин зубьев 189 мм.

Фиксация подшипников дифференциала осуществляется набором регулировочных прокладок (0,1-0,8 мм). Пошаговый алгоритм:

- Предварительная установка: Обеспечить натяг регулировочными кольцами так, чтобы ведомая шестерня проворачивалась от усилия 0,1-0,35 Н·м при застопоренном картере

- Контроль контактного пятна: Умеренно покрыть краской 5-6 зубьев ведомой шестерни. Прокрутить дифференциал в обе стороны под нагрузкой 10-20 Н·м

- Анализ отпечатка:

- Пятно смещено к вершине? Увеличить толщину прокладок со стороны ведущей шестерни

- Пятно у ножки? Уменьшить толщину прокладок

- Пятно сдвинуто к узкой части? Добавить прокладку со стороны ведомой шестерни

- Фиксация крышек: Затяжка болтов крепления дифференциала в три этапа крест-накрест с финальным моментом 128-137 Н·м

Критические требования:

- Проверка зазора проводится индикатором часового типа трёхкратно (через 120°) при неподвижной ведущей шестерне

- Шумопровоцирующие отклонения: овальность картера >0,04 мм или дисбаланс полуосей >7 г·см

- Запрещено использовать детали с выкрошенными зубьями или визуальными трещинами на шлицах

Эксплуатационное предупреждение: Нарушение регулировок сокращает ресурс главной передачи на 40-60%, вызывает гул от 70 км/ч и разрушение сателлитов. Консервацию зубьев перед сборкой проводить трансмиссионными маслами GL-5.

Износ подшипников ступицы заднего колеса приводит к появлению люфта колеса, характерного гула при движении и ускоренному износу шин. Регулярная диагностика и своевременная замена предотвращают разрушение ступицы и дорогостоящий ремонт узла.

Для замены потребуются: новый комплект подшипников, съемник, динамометрический ключ, молоток (резиновый/металлический), консистентная смазка Литол-24, проволочная щетка, ветошь, монтировки.

Замена подшипников ступицы заднего колеса

Демонтаж:

- Снимите колесо, затем тормозной барабан, открутив направляющие шпильки болтами М8.

- Выбейте полуось ударами молотка через проставку.

- Срежьте деформированную замыкающую шайбу, спилив стопорный усик. Открутите ступичную гайку.

- Демонтируйте стопорное кольцо, выбейте наружную обойму подшипника киянкой через оправку.

- Извлеките внутренний подшипник съемником или аккуратными ударами на оправке.

Подготовка и установка:

- Очистите посадочные полости ступицы от загрязнений щеткой. Проверьте отсутствие сколов, рисок на дорожках качения.

- Набейте новые подшипники смазкой через прокручивание (минимум 50% заполнения).

- Впрессуйте внутренний подшипник оправкой до упора. Установите стопорное кольцо в паз.

- Монтируйте наружный подшипник аналогично.

- Наденьте новую замыкающую шайбу, затяните гайку ступицы моментом 5–7 Н·м при прокручивании ступицы.

- Ослабьте гайку на 30–45°, затяните с требуемым моментом (см. таблицу). Загните шпильку шайбы в паз гайки.

Рекомендации:

- Обязательно проверяйте состояние посадочных мест и полуоси – микротрещины требуют замены деталей.

- Используйте термостойкую смазку (Litol-24, Molykote BR2 Plus). Тонкий слой наносите на уплотнитель ступицы для защиты от влаги.

- Контролируйте зазор после сборки: приподнятое домкратом колесо должно вращаться без заеданий, радиальный люфт не допускается.

| Элемент | Момент затяжки |

|---|---|

| Гайка ступицы | 200–240 Н·м |

| Шпильки крепления тормозного барабана | 60–80 Н·м |

Шлифовка и восстановление фланца полуоси

При значительном износе или повреждении посадочных поверхностей фланца полуоси заднего моста Газели требуется восстановление рабочего слоя металла. Основной метод ремонта – наплавка дефектных зон с последующей механической обработкой до номинальных размеров. Критически важно обеспечить соосность отверстий под шпильки и перпендикулярность торца к оси полуоси, так как отклонения провоцируют вибрации и ускоренный износ ступичного подшипника.

Первоначально демонтированную полуось фиксируют на токарном станке, проверяя биение в центрах. Изношенные поверхности (место посадки сальника и контактный торец) протачивают на минимальную глубину, удаляя дефекты. Далее выполняется наплавка изношенных зон газовой или электродуговой сваркой с применением специализированных твердых износостойких электродов (например, ОЗН-300М), обеспечивающих высокую адгезию к основе.

Этапы шлифовки после наплавки

- Обдирочное точение – снятие основного припуска наплавки с запасом 0.2–0.3 мм на финиш.

- Термообработка – отпуск для снятия напряжений в металле после сварки (температура: 200–250°C, время: 1.5–2 часа).

- Чистовое шлифование – доводка посадочной поверхности под сальник до Ø60+0.06-0 мм и торца до размера 5±0.1 мм.

- Контроль биения – допустимый максимум: 0.03 мм для посадочной зоны и 0.05 мм для торца.

Сверление отверстий под шпильки выполняется через кондуктор, гарантирующий точное расположение (диаметр: 14.5+0.10 мм). Резьба М12×1.25 нарезается после запрессовки в отверстия закалённых втулок при критическом износе.

Рекомендации:

- Используйте охлаждение при шлифовке для исключения отпуска металла.

- Проверяйте твердость обработанной поверхности (норма: 45–50 HRC).

- Обязательно устанавливайте новое сальник при сборке (артикул Газель: 3302-3101047).

| Параметр | Номинальный размер (мм) | Допуск (мм) |

|---|---|---|

| Посадка под сальник | Ø60 | +0.06 |

| Толщина фланца | 5.0 | ±0.1 |

| Отверстия под шпильки | Ø14.5 | +0.1 |

Ремонт чулка заднего моста при трещинах

Трещины в чулке заднего моста Газели возникают из-за усталости металла, перегрузок или коррозии и требуют незамедлительного ремонта, так как прогрессирование повреждения может привести к деформации картера или разрушению узла.

Обнаружение трещин осуществляется тщательной очисткой поверхности ветошью и керосином с последующим визуальным осмотром (возможно с лупой) или методом магнитной дефектоскопии для выявления скрытых изломов. Опасными зонами являются места крепления реактивных тяг и кронштейнов рессор.

Способы устранения трещин

- Заварка аргоном: Перед работой трещина разделывается болгаркой (V-образный шов), область прогревается горелкой до 150-200°C. Сварка ведется полуавтоматом в среде аргона с использованием проволоки Св-08Г2С. Обязателен медленный отжиг для снятия напряжений.

- Армирование накладками: Для трещин длиной более 50 мм. Из стального листа толщиной 4-6 мм вырезаются пластины, которые накладывают поверх дефекта и обваривают по контуру после предварительной заварки шва.

- Холодная сварка (эпоксидные составы): Временно-аварийный метод для небольших поверхностных повреждений. Очищенную зону обрабатывают праймером, наносят двухкомпонентный металлополимер (типа "АБРО Стил"), фиксируя струбцинами до полимеризации.

Важные рекомендации:

- Извлекайте картер при сложном ремонте – сварка на машине чревата повреждением подшипников;

- Контролируйте геометрию моста шаблоном после работ для исключения перекоса;

- Заменяйте сальники и подшипники при сборке при выпрессовке полуосей;

- Проверяйте сварные соединения ультразвуком перед установкой (для ответственных ремонтов).

Выбор масла для редуктора заднего моста Газели: марки и объем

Качественное масло для редуктора заднего моста Газели обеспечивает защиту зубчатых пар от износа, перегрева и задиров, особенно под нагрузкой. Неправильный выбор вязкости или класса снижает ресурс узла, увеличивает шум и риск поломок.

Для гипоидного редуктора Газели обязательны масла класса GL-5 (по классификации API). Критично применение составов с пакетом противоизносных присадок EP (Extreme Pressure). Температурный режим определяет вязкость: 75W-90 для умеренного/холодного климата, 80W-90 и 85W-90 для стандартных условий или жары.

Подходящие марки масел и объем

- Liqui Moly: Hypoid-Getriebeoil TDL 85W-90, Hypoid C 75W-90 (API GL-5).

- ZIC: G-F Top 80W-90, G-Flex 75W-90 (соответствуют GL-5).

- Rosneft: ТМ5-18 85W-90, Транс Гипоид 80W-90 (API GL-5).

- Lukoil: ТМ-5 85W-90 (гипоидное, GL-5).

- Shell: Spirax S5 G 80W-90, S3 G 75W-90 (GL-5).

Требуемый объем масла для заднего моста Газели – 1,15 литра. Проверяйте уровень через контрольное отверстие (масло на 5 мм ниже кромки). У моделей до 2010 г. при использовании GL-5 сверхвысокого давления (например, Ravenol) допустимо 1,0 л.

Проверено!Обновляйте масло каждые 60–75 тыс. км или после глубокого форсирования водных препятствий.

Замена масла в заднем мосту Газели: Интервалы и ключевые моменты

Регламент замены масла в заднем мосту Газель зависит преимущественно от условий эксплуатации и рекомендаций производителей смазочных материалов. Общая система рекомендаций выглядит следующим образом.

При стандартных условиях эксплуатации большинство производителей и механиков рекомендуют менять трансмиссионное масло в заднем мосту Газели каждые 60 000 - 75 000 километров пробега или один раз в 2 года (в зависимости от того, что наступит раньше). Этот интервал является базовым при нормальной нагрузке и дорожных условиях.

Сокращение межсервисного интервала

В случаях интенсивной или тяжелой эксплуатации интервал замены масла существенно сокращается до 35 000 - 45 000 км или ежегодно. К таким условиям относятся:

- Постоянная работа с полной или близкой к полной грузоподъемностью.

- Эксплуатация в режиме такси или маршрутного такси.

- Частая езда по бездорожью, грунтовым, запыленным дорогам.

- Буксировка тяжелых прицепов.

- Преимущественно городской цикл движения (частые разгоны, торможения, пробки).

- Экстремальные температуры окружающей среды (сильная жара или мороз).

Регулярно проверяйте уровень масла щупом (если он предусмотрен на вашей модели моста) или через контрольное/заправочное отверстие и его состояние визуально. Появление металлической стружки в слитом масле, сильное почернение, горелый запах или падение уровня требуют немедленного внимания и возможного внепланового ремонта в дополнение к замене масла.

Используйте только рекомендованные производителем масла: гипоидные трансмиссионные масла классов вязкости SAE 75W-90, 80W-90, 85W-90 и спецификаций API GL-4 или GL-5 (GL-5 предпочтительнее, особенно для тяжелых условий). Масла типа ZIC S (ЗИК С) применяются в мостах с гипоидной передачей только в определенной пропорции с маслом GL-5 и в строго определенных случаях (конкретно для фрикционов дифференциала типа "Квайф" в полноприводных модификациях или блокировках LSD, если они установлены), обычно это 10-20% от общего объема, а не как основная смазка.

Дефектовка деталей перед сборкой

Тщательно вымойте все демонтированные компоненты заднего моста керосином или спецраствором. Удалите следы масла, грязи и металлической стружки для точной оценки состояния поверхностей.

Осмотрите корпус редуктора и картер моста на предмет трещин, вмятин и пробоин. Проверьте посадочные места под подшипники на наличие задиров, выработки и коррозии. Убедитесь в отсутствии деформации фланца хвостовика.

Ключевые компоненты и методы контроля

- Шестерни главной пары:

- Визуальный осмотр зубьев – ищите сколы, глубокие выщерблины, признаки усталости металла

- Замер пятна контакта специальной краской (допустимое смещение – не более краев на 1-2 мм)

- Дифференциал:

- Люфт сателлитов и шестерен полуосей – при нагрузке не должен превышать 0.5 мм

- Проверка целостности штифтов оси сателлитов и их посадочных отверстий

- Подшипники:

- Прокрутка вручную – плавность, отсутствие заеданий и посторонних шумов

- Контроль осевого и радиального люфтов (максимум 0.05 мм)

- Полуоси:

- Выявление искривления на призме (допуск до 0.8 мм)

- Осмотр шлицев – отсутствие сколов и превышение выработки по ширине зуба

- Сальники и прокладки:

- Обязательная замена на новые оригинальные комплектующие

- Проверка посадочных мест под сальники на отсутствие канавок

Рекомендации:

- Заменяйте все детали с дефектами выше допустимых норм. Неисправные подшипники, изношенные сателлиты и шестерни с короблением эксплуатировать запрещено

- Используйте микрометр и нутромер для точных замеров посадочных поверхностей – критические отклонения приводят к ускоренному износу

- При замене шестерни главной пары меняйте комплектом (ведущую и ведомую) даже при отсутствии видимых повреждений у соседней

- После дефектовки наносите консервационную смазку на обработанные поверхности перед сборкой

Установка подшипников с правильным натягом

Ключевым этапом сборки заднего моста Газели является регулировка затяжки конических роликовых подшипников полуосей. Недостаточный натяг приводит к люфтам ступицы и ускоренному износу деталей, а чрезмерный – к перегреву и заклиниванию подшипников. Точная регулировка требует применения динамометрического ключа и строгого соблюдения последовательности операций. Осевой замеряется при помощи индикатора часового типа после фиксации ступицы.

Перед установкой новых подшипников очистите посадочные поверхности в ступице и на оси от грязи и следов коррозии. Нанесите тонкий слой трансмиссионного масла на ролики и обоймы. Убедитесь, что сепараторы не имеют деформаций, а дорожки качения свободны от задиров. При запрессовке наружных колец используйте оправку, исключающую перекосы, ударные воздействия недопустимы. После предварительной затяжки гайки выполните несколько проворачиваний ступицы для правильной посадки роликов.

Пошаговая процедура затяжки

- Затяните регулировочную гайку моментом 20–25 Н·м вращением ступицы для распределения смазки.

- Ослабьте гайку на 1/2 оборота и проверните ступицу в обе стороны.

- Повторно затяните гайку с усилием 2–3 Н·м (ощутимое сопротивление ручному проворачиванию).

- Установите индикатор с упором в торец полуоси. Оптимальный осевой зазор: 0,05–0,15 мм.

- Закрепите стопорную пластину новым болтом с моментом 80 Н·м (если замер не соответствует норме, повторите шаги 1–4).

Проверка качества регулировки:

- Ступица вращается плавно без заеданий и шумов

- Температура узла после 10 минут работы не превышает 60–70°C

- Отсутствие биения колеса в радиальном направлении

Рекомендация: Используйте только подшипники заводов-изготовителей (типа 6-1806042К1 или аналог SKF 32309). При замене меняйте оба конических подшипника одной оси и сальник ступицы. Контролируйте зазор каждые 15 000 км пробега.

Моменты затяжки ответственных болтовых соединений

Соблюдение регламентированных моментов затяжки критично для надежности заднего моста Газель. Неправильное усилие приводит к деформации деталей, утечкам масла, ускоренному износу подшипников или внезапному разбалтыванию узлов.

Для контроля используйте динамометрический ключ с предварительной очисткой резьбы и фланцев. После пробега 200-300 км обязателен повторный контроль ключевых соединений для исключения ослабления под нагрузкой.

Основные узлы заднего моста Газель

| Соединение | Момент затяжки (Н·м) | Примечание |

|---|---|---|

| Гайки ступицы колеса | 220-250 | Затягивать при вывешенном колесе |

| Крепление редуктора к балке | 90-110 | Равномерное протягивание по диагонали |

| Фланец карданного вала | 120-150 | Контроль после замены сальника |

| Крышки подшипников дифференциала | 70-90 | С регулировкой предварительного натяга |

| Рессорные стремянки | 190-220 | С заменой деформированных гаек |

| Кронштейны реактивных штанг | 80-100 | Затяжка при опущенном кузове |

Для соединений с конусными шайбами (например, реактивные тяги) перед затяжкой убедитесь в отсутствии выработки на поверхностях. Ступичные подшипники требуют ступенчатой затяжки с проворачиванием ступицы для правильной усадки деталей.

Проверка работы моста после сборки

Перед установкой собранного моста на автомобиль проведите ручное проворачивание фланцев ведущих мостов: вращение должно быть плавным, без заеданий и ощутимых люфтов. Убедитесь в отсутствии подтеканий смазки через сальники и прокладки, особенно в зоне разъёма редуктора и ступичных узлов.

Залейте рекомендуемое масло до контрольного уровня через заливное отверстие. После монтажа моста на Газель перед запуском двигателя приподнимите задние колёса, чтобы проверить свободное вращение без посторонних звуков; неравномерное сопротивление может сигнализировать о неправильной регулировке подшипников или зацепления шестерён.

Проверочные тесты при работающем двигателе:

- Холостой ход: Оцените уровень шума (допустим ровный гул) – вой или скрежет указывают на дефект сборки.

- Движение на малой скорости: Отсутствие рывков, щелчков при разгоне/торможении подтверждает корректность работы полуосей и ШРУСов.

- Нагрев: После 15–20 минут езды коснитесь тыльной стороны редуктора: локальный перегрев (свыше 90°C) – признак затянутых подшипников.

Контрольная таблица отклонений:

| Проблема | Возможная причина |

| Вибрация на скорости | Дисбаланс кардана, разрушение подвесного подшипника |

| Течь масла у фланцев | Деформация посадочных мест, износ сальников |

| Резкий стук при старте | Критический люфт в главной паре или дифференциале |

Обязательные рекомендации:

- Проведите обкатку 500–700 км без перегрузок, после чего смените масло с ревизией металлической стружки на магните пробки.

- Используйте только оригинальные регулировочные шайбы и прокладки для сохранения заданных зазоров.

- При длительном простое автомобиля вывешивайте заднюю ось для снятия нагрузки с резинометаллических шарниров.

Типичные ошибки при ремонте моста Газель

Ремонт заднего моста требует строгого соблюдения технологии, иначе возникают проблемы, сокращающие срок службы узла. Многие недочеты можно предотвратить при правильной диагностике и подготовке.

Распространенные ошибки часто связаны с нарушением регламентов сборки и замены деталей. Их игнорирование приводит к повторным поломкам и увеличению стоимости обслуживания.

- Неправильная регулировка зазора главной пары – вызывает завышенный шум «воя», ускоренный износ шестерен, разрушение подшипников.

- Пренебрежение заменой сальников и уплотнителей – влечет утечки масла, попадание грязи в редуктор, выход из строя подшипников.

- Затяжка крепежа не по моменту: слабая – раскручивание важных узлов; чрезмерная – деформация фланцев, срыв резьбы.

- Установка б/у или некондиционных запчастей – неоригинальные подшипники, полуоси или шестерни быстро разрушаются под нагрузкой.

- Загрязнение внутренних полостей – песок или металлическая стружка в редукторе при сборке ускоряют абразивный износ.

- Ошибки при монтаже полуосей – перекосы приводят к биению, повреждению шлицов и ступичных подшипников.

- Несвоевременная замена стопорных колец и пластин – риск самопроизвольной разборки узла во время движения.

Как избежать перегрева редуктора в эксплуатации

Регулярно проверяйте уровень и состояние масла в редукторе – его нехватка или загрязнение являются основной причиной перегрева. Используйте только рекомендованные производителем типы трансмиссионных масел (например, ТАД-17И, 75W-90 GL-5) и меняйте их строго по регламенту (каждые 50-60 тыс. км). Помните: масло теряет защитные свойства при длительном контакте с водой или при интенсивных нагрузках.

Контролируйте нагрузку на автомобиль – систематическая перевозка грузов сверх установленной нормы создаёт критические нагрузки на зубчатые пары. Избегайте резких стартов и буксования, особенно в грязевой грязи или снегу, когда вращение моста не соответствует скорости машины. Следите за исправностью системы охлаждения тормозов – подклинивающие колодки вызывают тепловую нагрузку на узел.

Дополнительные меры защиты

- Устанавливайте термодатчик – визуальный или звуковой индикатор критической температуры на крышке редуктора позволяет оперативно реагировать

- Проверяйте соосность кардана – дисбаланс или перекос валов повышает трение внутри редуктора

- Чистите корпус редуктора от грязи/наледи летом и зимой – слой грязи работает как теплоизолятор

При обнаружении синевы на корпусе или запаха горелого масла немедленно прекратите эксплуатацию и проведите диагностику – эти признаки указывают на критическую температуру, после которой возможна деформация деталей сателлитов и разрушение подшипников.

Уход за задним мостом для продления ресурса

Регулярная проверка уровня и состояния масла в редукторе – критически важная процедура. Контролируйте отсутствие подтёков через сальники и стыки картера минимум раз в месяц. Любая утечка ведёт к масляному голоданию шестерён, что провоцирует задиры на поверхностях и ускоряет разрушение подшипников дифференциала.

Следите за посторонними шумами при движении: гул или скрежет на скорости сигнализируют о проблемах в зубчатых зацеплениях или подшипниках. Ранняя диагностика таких симптомов предотвратит катастрофический износ. Чаще обращайте внимание на резкие щелчки при поворотах – это характерный признак износа сателлитов дифференциала.

Ключевые меры обслуживания

- Замена масла в редукторе: Проводите каждые 50-60 тыс. км или раз в 2 года. Используйте только рекомендованные производителем трансмиссионные масла класса GL-5 (например, ТАД-17И, 80W90 или 85W90). При замене очищайте магниты сливной пробки от металлической стружки

- Проверка люфтов: Раз в полгода на СТО или в яме контролируйте:

- Осевой люфт полуосей (рекомендуемый – не более 0.5 мм)

- Радиальное биение фланцев

- Свободный ход хвостовика редуктора

- Обслуживание ступиц и тормозов: При снятии барабанов проверяйте состояние уплотнений ступичных подшипников. Замена сальников проводится при малейших признаках протекания смазки. Перетяжка или износ подшипников увеличивают нагрузку на полуоси.

- Чистка вентиляции: Контролируйте работу сапуна картера редуктора. Забитый клапан вызывает повышение давления, выдавливание масла через сальники и загрязнение барабанных механизмов.

- Агрессивная эксплуатация (езда с перегрузом, пробуксовки) требует вдвое чаще проверять масло и люфты. После длительных пробегов по грязи или воде – срочная промывка редуктора с заменой смазочного материала.

- Температурные перепады: Зимой избегайте резких стартов на непрогретом мосту. При падении столбика ниже -25°С используйте синтетические масла с индексом 75W90.

Список источников

При подготовке материалов по ремонту и обслуживанию заднего моста ГАЗель критически важно опираться на проверенную техническую информацию. Использование недостоверных данных может привести к ошибкам, снижению безопасности и дополнительным затратам.

Для написания статьи были проанализированы следующие категории источников: официальные руководства производителя, специализированная автомобильная литература, технические каталоги запчастей, практические рекомендации сертифицированных механиков и тематические отраслевые ресурсы. Это обеспечило точность описания конструктивных особенностей, порядка демонтажа и установки узлов.

- Официальное руководство по ремонту ГАЗель Бизнес / Next - разделы по трансмиссии и заднему мосту

- Каталог деталей заднего моста ГАЗ-3302 от производителя ГАЗ

- Технические бюллетени СТО Группы ГАЗ (освещают типовые неисправности)

- Монографии "Конструкция автомобилей ГАЗ" (издательство "За рулём")

- Вебинары для сервисных механиков дилерских центров ГАЗ

- Методические рекомендации НИЦИАМТ по диагностике мостов коммерческого транспорта

- Протоколы испытаний задних мостов на ресурс (лаборатория ГАЗ)