Устройство топливной системы бензинового двигателя

Статья обновлена: 01.03.2026

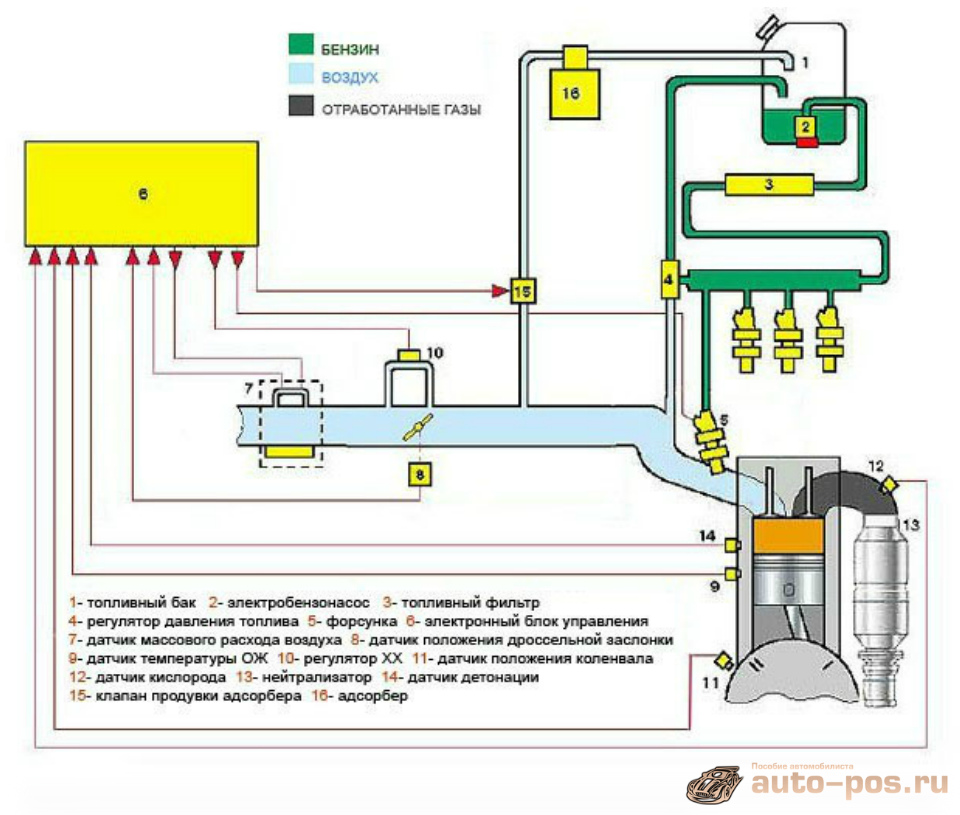

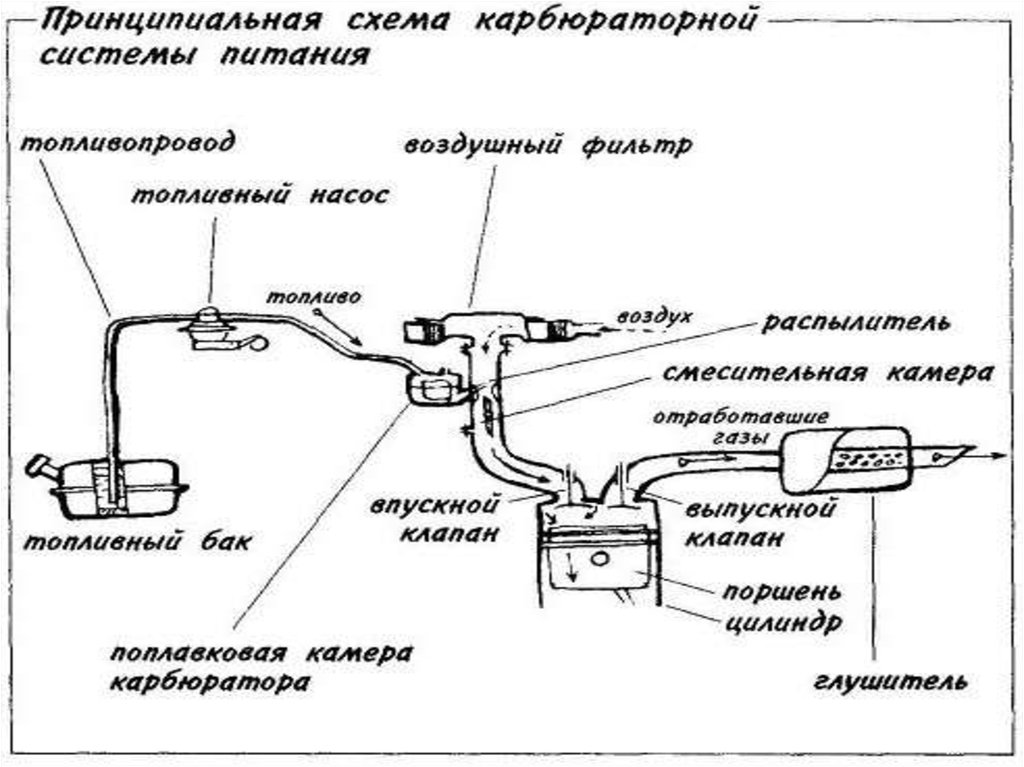

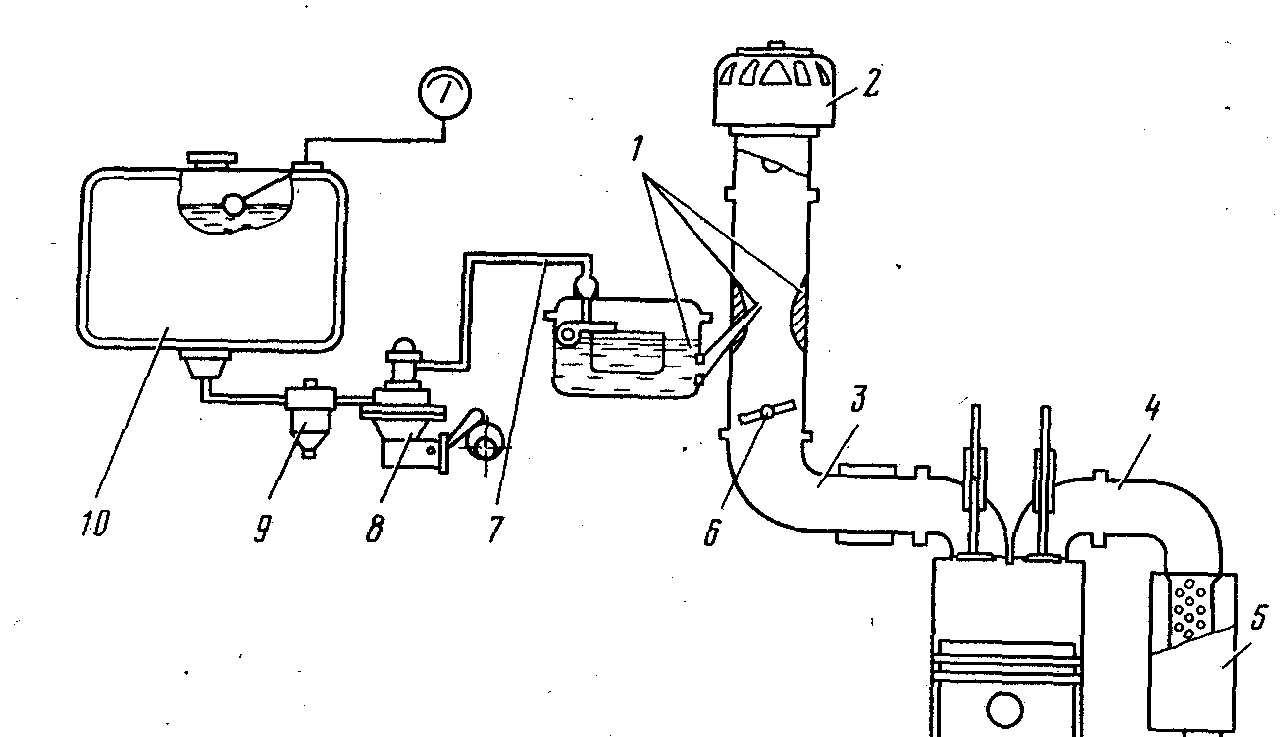

Система питания – критически важный комплекс механизмов, обеспечивающий бесперебойную подачу топливовоздушной смеси в цилиндры двигателя внутреннего сгорания.

От ее исправной работы напрямую зависят мощностные характеристики, экономичность и экологичность силового агрегата.

Конструкция включает несколько взаимосвязанных компонентов: топливный бак, насос, фильтры очистки, топливопроводы, устройство приготовления смеси (карбюратор или инжектор) и впускной коллектор.

Принцип функционирования основан на точной дозировке бензина и воздуха с последующим их смешиванием в оптимальных пропорциях для эффективного сгорания.

Принцип работы погружного электрического бензонасоса

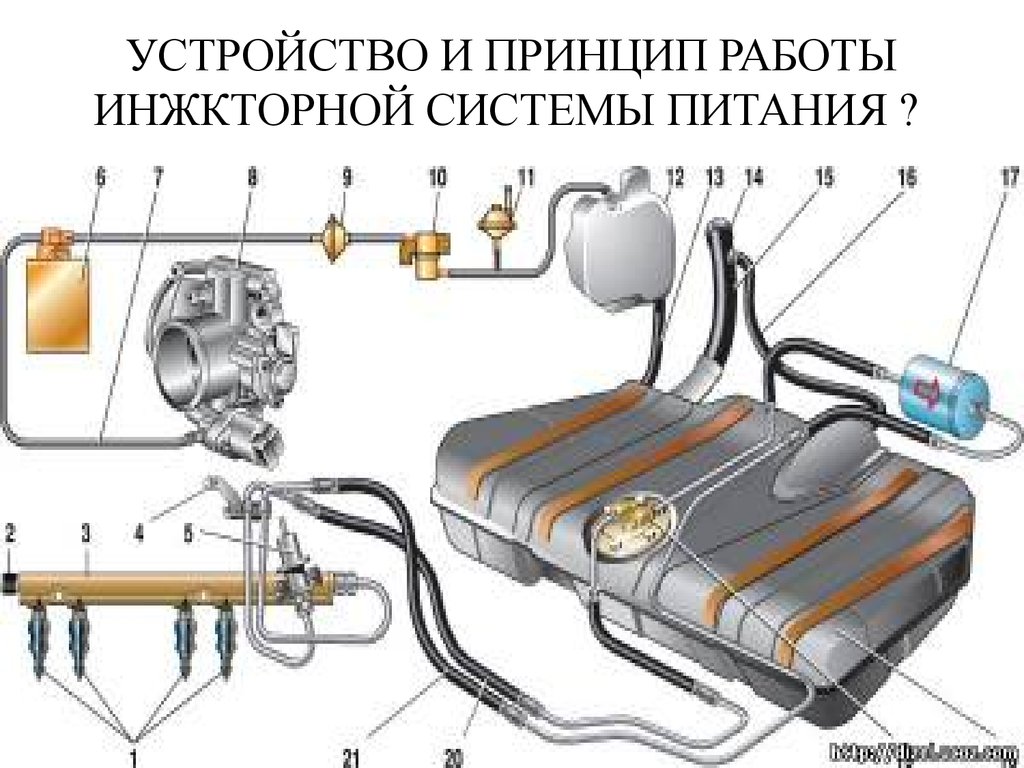

Погружной бензонасос устанавливается непосредственно в топливном баке и обеспечивает подачу горючего под давлением в систему питания двигателя. Его расположение в бензине способствует охлаждению электродвигателя и предотвращает образование паровых пробок, критически важное для стабильной работы инжекторных систем.

Электрический привод насоса получает питание через реле при включении зажигания. Основными функциональными компонентами являются: электродвигатель постоянного тока, насосная секция (роликовая или турбинная), обратный клапан, топливный фильтр грубой очистки и датчик уровня топлива. Корпус герметичен для исключения утечек и искрообразования.

Этапы рабочего цикла

- При активации зажигания электродвигатель приводит в действие насосный узел.

- Топливо всасывается через фильтр-сетку на входном патрубке.

- Ролики или лопатки ротора захватывают бензин, создавая кинетическую энергию потока.

- Центробежная сила проталкивает горючее через нагнетательный канал к топливной рампе.

- Обратный клапан удерживает давление в системе (2.5-6 бар) после остановки двигателя.

Регулятор давления на топливной рампе поддерживает стабильный перепад давлений между топливом и впускным коллектором. Избыток горючего по возвратной магистрали поступает обратно в бак. При аварийных ситуациях (опрокидывание ТС) реле насоса отключается по сигналу инерционного датчика.

Ключевые требования к работе: постоянное давление подачи, минимальный шум, устойчивость к бензиновым парам и температурным перепадам. Неисправности насоса проявляются затрудненным пуском, потерей мощности или неустойчивыми оборотами двигателя.

Устройство и функции топливного фильтра тонкой очистки

Конструктивно фильтр тонкой очистки включает металлический или пластиковый корпус с входным/выходным штуцерами, внутри которого размещается фильтрующий элемент. Основой элемента служит пористая бумага, синтетическое волокно или керамика с размером ячеек 5-20 микрон. Элемент герметично фиксируется уплотнительными кольцами, а в нижней части корпуса предусмотрен отстойник для накопления крупных частиц и воды с дренажной пробкой для обслуживания.

Фильтр интегрируется в топливную магистраль между баком и топливным насосом, либо после него (в зависимости от схемы питания). В системах с электронным впрыском он часто устанавливается под днищем автомобиля или в моторном отсеке, оснащаясь датчиками давления для контроля засорения.

Ключевые функции и особенности работы

Основное назначение:

- Финишная задержка мельчайших загрязнений (пыль, ржавчина, абразивные частицы до 5 мкм)

- Улавливание смолистых отложений и конденсата воды

- Предотвращение износа прецизионных деталей ТНВД и форсунок

Принцип работы: Топливо поступает через входной штуцер, проходит через фильтрующий материал, где загрязнения осаждаются в порах элемента. Очищенное горючее направляется к двигателю через выходной канал. При засорении элемента возникает перепад давления, активирующий сигнальные датчики в современных системах.

| Параметр | Значение | Последствия нарушения |

|---|---|---|

| Степень очистки | 95-99% частиц > 10 мкм | Задиры плунжерных пар, закоксовка форсунок |

| Регламент замены | 15-40 тыс. км | Падение мощности, перебои работы ДВС |

Критическая важность: Отказ фильтра приводит к ускоренному износу топливной аппаратуры, нарушению смесеобразования и выходу из строя каталитического нейтрализатора. Герметичность корпуса исключает подсос воздуха, влияющий на стабильность холостого хода.

Конструкция топливных магистралей высокого давления

Топливные магистрали высокого давления (ТМВД) обеспечивают герметичную транспортировку бензина от топливного насоса высокого давления (ТНВД) к топливной рампе и форсункам. Они функционируют в экстремальных условиях: давление в системах прямого впрыска достигает 150-350 бар, а в отдельных конструкциях – свыше 500 бар.

Конструкция магистралей ориентирована на абсолютную надежность и минимизацию риска утечек. Основным материалом служат толстостенные трубки из нержавеющей стали или легированных сплавов, обладающих повышенной коррозионной стойкостью и усталостной прочностью. Диаметр трубок строго нормирован для обеспечения требуемой пропускной способности при заданном давлении.

Ключевые элементы и особенности

Соединения магистралей выполняются с помощью специальной арматуры:

- Конусные уплотнения: Формируются при затяжке накидной гайки, обеспечивая металл-металл контакт между трубкой и штуцером (ниппелем) компонента (ТНВД, рампы, форсунки).

- Фланцевые соединения: Используются в ответственных узлах, герметизируются уплотнительными кольцами (медными или стальными).

- Быстроразъемные фитинги (в отдельных системах): Оснащены встроенными клапанами для блокировки потока при разъединении.

Трассировка магистралей проектируется с учетом компенсации вибраций двигателя и теплового расширения. Трубки фиксируются кронштейнами с виброгасящими вставками для предотвращения усталостных разрушений. На участках с риском перетирания применяются защитные гофры или экраны. Внутренняя поверхность трубок имеет минимальную шероховатость для снижения гидравлических потерь.

| Параметр | Требование | Причина |

|---|---|---|

| Прочность | Значительно выше рабочего давления (запас 2-3 раза) | Предотвращение разрыва при гидроударе или скачках давления |

| Герметичность | Полное отсутствие утечек при максимальном давлении | Безопасность, стабильность давления в рампе, экология |

| Жесткость | Ограниченное радиальное расширение | Точное управление давлением топлива, минимизация объема "аккумуляции" в трубках |

Замена поврежденных ТМВД производится только комплектно в сборе с новыми уплотнениями и крепежом. Запрещены правка, сварка или пайка существующих трубок из-за риска нарушения структуры материала и потери прочности.

Регулятор давления топлива: назначение и типы

Регулятор давления топлива (РДТ) поддерживает стабильный перепад давления между топливной рампой и впускным коллектором. Это обеспечивает точное дозирование топлива форсунками независимо от нагрузки двигателя, оборотов коленвала или разрежения во впуске. Без регулятора изменение вакуума приводило бы к колебаниям давления впрыска и нарушению состава топливовоздушной смеси.

Конструктивно РДТ представляет собой мембранный клапан, реагирующий на разницу давлений топлива и воздуха. При повышении давления в рампе топливо преодолевает усилие пружины, открывая перепускной канал для слива излишков в обратную магистраль. Вакуумная камера компенсирует изменение разрежения в коллекторе, синхронизируя работу с электронным блоком управления двигателем.

Классификация регуляторов

По способу управления и месту установки выделяют:

- Механические вакуумные: Устанавливаются на топливной рампе. Содержат вакуумный штуцер, соединённый с впускным коллектором. Давление регулируется диафрагмой, на которую воздействуют:

- Пружина с одной стороны

- Топливо с другой стороны

- Разрежение коллектора с обратной стороны диафрагмы

- Механические безвакуумные: Монтируются в топливном модуле бензобака. Работают только против усилия пружины без компенсации вакуума. Поддерживают фиксированное давление в системе.

- Электронные (управляемые ЭБУ): Оснащены соленоидом, получающим сигналы от контроллера. Позволяют динамически изменять давление:

- Повышать при холодном пуске

- Адаптировать под режимы работы двигателя

- Обеспечивать диагностику неисправностей

В системах с безвозвратной схемой РДТ всегда интегрирован в модуль подачи топлива, а в возвратных системах может располагаться как на рампе, так и в баке. Электронные регуляторы преобладают в современных двигателях с непосредственным впрыском (GDI).

Работа топливной рампы и сливной магистрали

Топливная рампа (топливный распределитель) выполняет функцию аккумулятора давления и равномерного распределения топлива ко всем форсункам. Она получает горючее от насоса через подающую магистраль под высоким давлением (обычно 3–5 бар в атмосферных двигателях или до 300 бар в системах с непосредственным впрыском). Внутри рампы создаётся стабильное давление, необходимое для точного дозирования впрыска, а встроенный регулятор (в системах с распределённым впрыском) или датчик давления (в системах с непосредственным впрыском) контролируют этот параметр. Гасители пульсаций в конструкции минимизируют колебания давления от работы форсунок.

Сливная магистраль (обратная топливная линия) обеспечивает возврат излишков топлива из рампы в бак. Это происходит в двух случаях: при срабатывании регулятора давления (перепуск избытка после достижения заданного значения) или при работе форсунок (часть топлива охлаждает электромагнитные катушки форсунок и отводится обратно). Постоянная циркуляция топлива через слив предотвращает образование паровых пробок, снижает температуру в системе и поддерживает стабильность давления. В системах без механического регулятора на рампе (например, с электронным управлением давлением) сливная магистраль может отсутствовать, а избыток топлива сбрасывается через клапан в модуле насоса.

Ключевые аспекты взаимодействия

- Регулирование давления: Регулятор на рампе (или в баке) поддерживает перепад давления между топливной рампой и впускным коллектором, обеспечивая стабильность впрыска независимо от нагрузки двигателя.

- Охлаждение форсунок: Проходящее через форсунки топливо отводит тепло от их электромеханических компонентов, предотвращая перегрев и заклинивание.

- Предотвращение кавитации: Циркуляция топлива снижает риск вскипания бензина в рампе при высоких температурах подкапотного пространства.

- Система вентиляции: Сливная магистраль способствует удалению пузырьков воздуха, попавших в топливо при работе насоса.

| Компонент | Основная функция | Последствия неисправности |

|---|---|---|

| Топливная рампа | Накопление топлива под давлением, распределение по форсункам, демпфирование пульсаций | Неравномерная работа двигателя, снижение мощности, ошибки по давлению топлива |

| Сливная магистраль | Отвод излишков топлива в бак, охлаждение форсунок, стабилизация давления | Перегрев форсунок, повышенное давление в системе, топливный "голод", запах бензина |

Входной фильтр топливного насоса высокого давления

Входной фильтр грубой очистки топлива является критически важным элементом защиты ТНВД от механических примесей. Он устанавливается непосредственно перед насосом на топливоподводящей магистрали, предотвращая попадание частиц размером свыше 10-20 микрон. Конструктивно выполняется в виде металлического или пластикового корпуса с фильтрующим элементом из синтетического волокна или металлической сетки.

Принцип работы основан на ламинарном прохождении топлива через пористый материал, где задерживаются абразивные включения, продукты коррозии бака и производственный мусор. Фильтр сохраняет работоспособность даже при частичном засорении благодаря избыточной площади фильтрующей поверхности. Регулярная замена элемента (каждые 15-30 тыс. км) строго обязательна – игнорирование приводит к катастрофическим последствиям:

- Ускоренный износ плунжерных пар из-за абразивного воздействия

- Заедание регулирующих клапанов давления

- Снижение производительности насоса и падение давления в рампе

- Полный отказ ТНВД с необходимостью дорогостоящей замены

Устройство механического ТНВД с приводом от распредвала

Основным элементом механического топливного насоса высокого давления (ТНВД) является плунжерная пара – прецизионный узел, состоящий из цилиндра и подвижного плунжера. Привод насоса осуществляется через кулачковый вал, который получает вращение от распределительного вала двигателя через шестеренчатую, цепную или ременную передачу. Кулачковый вал насоса преобразует вращательное движение в возвратно-поступательное перемещение толкателей и плунжеров.

Нагнетание топлива происходит при движении плунжера вверх под действием кулачка: впускной клапан закрывается, давление в надплунжерном пространстве резко возрастает, открывая нагнетательный клапан, и топливо подается к форсункам. При движении плунжера вниз под действием возвратной пружины создается разрежение, впускной клапан открывается, и топливо поступает в рабочую полость из топливоподкачивающего насоса через фильтр.

Ключевые компоненты и принципы работы

Для регулировки количества подаваемого топлива и момента впрыска в конструкцию интегрированы:

- Регулятор частоты вращения: Центробежный механизм, изменяющий активный ход плунжера через рейку в зависимости от нагрузки двигателя и положения педали акселератора.

- Автомат опережения впрыска: Устройство с плунжером, управляемым давлением топлива, которое поворачивает кулачковый вал относительно привода для корректировки угла опережения впрыска (раньше на высоких оборотах).

- Рейка управления: Зубчатая планка, соединенная с шестернями плунжеров всех секций насоса. Ее перемещение синхронно изменяет производительность всех цилиндров.

Особенностью механических ТНВД является зависимость момента впрыска и цикловой подачи топлива от:

- Угла профиля кулачка и скорости вращения вала насоса.

- Жесткости возвратных пружин плунжера.

- Положения рейки, определяющего момент отсечки подачи топлива.

| Параметр | Влияние на работу |

|---|---|

| Форма кулачка | Определяет скорость подъема плунжера и давление впрыска |

| Угол установки рейки | Регулирует объем подачи топлива на цикл |

| Давление срабатывания автомата опережения | Корректирует угол впрыска при изменении оборотов |

Герметичность плунжерной пары критична для создания давления до 150 МПа. Износ пары приводит к падению производительности и неустойчивой работе двигателя. Топливная система включает перепускной клапан для сброса излишков горючего в обратную магистраль.

Принцип действия плунжерной пары в ТНВД

Плунжерная пара является ключевым исполнительным элементом топливного насоса высокого давления (ТНВД), отвечающим за точное дозирование и нагнетание горючего в форсунки. Она состоит из двух прецизионных деталей: цилиндрического плунжера (поршня) и гильзы (втулки), изготовленных с минимальным зазором для обеспечения герметичности под высоким давлением.

Работа пары основана на возвратно-поступательном движении плунжера внутри гильзы, активируемом кулачковым валом ТНВД. При опускании плунжера под действием пружины открывается впускное отверстие в гильзе, и топливо заполняет надплунжерное пространство. При последующем подъеме плунжера кулачком валом отверстие перекрывается, создавая герметичную камеру.

Фазы рабочего цикла

Процесс нагнетания топлива включает три этапа:

- Начало подачи: При движении вверх плунжер перекрывает впускное отверстие. Давление в камере резко возрастает, преодолевает усилие пружины нагнетательного клапана, и топливо поступает к форсунке.

- Регулировка объема: Подача прекращается, когда винтовая канавка на плунжере совмещается с перепускным отверстием гильзы. Избыток топлива стравливается в дренажную магистраль через эту канавку.

- Возврат в исходное положение: После сброса давления пружина возвращает плунжер в нижнюю точку, цикл повторяется.

Количество впрыскиваемого топлива регулируется поворотом плунжера вокруг оси специальной рейкой ТНВД. Это изменяет положение винтовой канавки относительно перепускного отверстия, сокращая или увеличивая рабочий ход плунжера до момента открытия слива.

Регулировка цикловой подачи топлива механическим ТНВД

Цикловая подача топлива определяет точное количество горючего, впрыскиваемого в цилиндр за один рабочий цикл. Её регулировка в механических топливных насосах высокого давления (ТНВД) обеспечивает оптимальное соотношение топливовоздушной смеси на разных режимах работы двигателя. Корректная настройка напрямую влияет на мощность, экономичность и экологические показатели силового агрегата.

Основным регулирующим элементом выступает зубчатая рейка, механически связанная с центробежным регулятором и плунжерными парами. Перемещение рейки изменяет угол поворота плунжеров, что регулирует момент окончания подачи топлива и объём горючего, поступающего в форсунки. Центробежный регулятор автоматически корректирует положение рейки в зависимости от частоты вращения коленвала и нагрузки на двигатель.

Принцип и компоненты регулировки

Ключевые элементы системы регулировки цикловой подачи:

- Плунжерная пара – создаёт давление и дозирует топливо за счёт винтовой канавки на плунжере.

- Поворотная втулка – изменяет рабочее положение плунжера при повороте рейкой.

- Центробежный регулятор – преобразует частоту вращения вала ТНВД в механическое перемещение рейки через грузы и рычаги.

- Регулировочный винт – задаёт базовый уровень подачи топлива на холостом ходу.

Последовательность регулировочных операций:

- Проверка и выставление начального положения рейки с помощью калиброванных щупов.

- Настройка регулятора холостого хода путём изменения натяжения пружины грузов.

- Корректировка максимальной цикловой податели ограничительным болтом на регуляторе.

- Балансировка подачи по цилиндрам регулировочными гайками толкателей плунжеров.

| Параметр | Инструмент регулировки | Влияние на подачу |

|---|---|---|

| Холостой ход | Винт натяжения пружины регулятора | Увеличение оборотов → рост подачи |

| Максимальная подача | Ограничительный болт рейки | Превышение настроек → переобогащение смеси |

| Равномерность по цилиндрам | Регулировочные гайки толкателей | Разница >3% вызывает вибрацию |

Точность регулировки контролируется на стенде с использованием калиброванных мерников, где замеряется объём топлива за определённое количество циклов нагнетания. Отклонения от нормы приводят к повышенному дымлению выхлопа, перегреву двигателя или потере мощности. После вмешательства в механизм ТНВД обязательна проверка угла опережения впрыска, так как изменение положения рейки влияет на момент начала подачи топлива.

Управление электромагнитными форсунками соленоидного типа

Управление соленоидными форсунками осуществляется электронным блоком управления (ЭБУ) двигателя через импульсные сигналы. При подаче напряжения на обмотку электромагнита создается магнитное поле, втягивающее игольчатый клапан и преодолевающее усилие возвратной пружины. Это открывает канал для подачи топлива под давлением в распылитель.

Длительность управляющего импульса напрямую определяет количество впрыскиваемого топлива. Момент начала импульса синхронизируется с положением коленчатого вала и фазой газораспределения для точного впрыска в такте впуска. ЭБУ рассчитывает параметры на основе данных датчиков: положения дроссельной заслонки, расхода воздуха, температуры ОЖ и лямбда-зонда.

Ключевые аспекты управления

Основные параметры регулирования включают:

- Длительность импульса (1-15 мс) - зависит от нагрузки и оборотов

- Фазировку впрыска - синхронизация с тактом впуска

- Форму тока - пиковый ток открытия (3-5А) и удержание (1А)

Режимы работы форсунок:

- Одновременный: все форсунки срабатывают синхронно 2 раза за цикл

- Попарно-параллельный: группы форсунок работают попеременно

- Фазированный: индивидуальное управление для каждого цилиндра

| Параметр | Влияние на работу |

|---|---|

| Сопротивление обмотки | Низкое (2-5 Ом) - требуется балластный резистор |

| Скорость срабатывания | 1-2 мс - критична для точности дозировки |

| Давление топлива | Стабильность обеспечивает линейность подачи |

Точность управления достигается через обратную связь по сигналу лямбда-зонда, корректирующего длительность импульсов в режиме замкнутого контура. Современные системы используют интеллектуальные драйверы с защитой от КЗ и диагностикой обрывов цепи.

Устройство и калибровка распылителей форсунки

Распылитель – критический компонент форсунки, определяющий форму, направление и дисперсность топливного факела. Основные элементы включают запорный клапан (иглу), седло клапана, калиброванные отверстия (сопла) и уплотнения. Корпус изготавливается из легированной стали для устойчивости к высокому давлению (до 300–400 бар в системах GDI) и коррозии. Точность обработки сопловых отверстий (диаметром 0.1–0.2 мм) напрямую влияет на равномерность распыла и минимизацию капельного образования.

Принцип работы основан на управляемом электромагнитным или пьезоэлектрическим приводом подъеме иглы. При подаче напряжения игла отходит от седла, открывая путь топливу через сопловые каналы. Форма факела (конусная, струйная, многопоточная) задается геометрией распылителя и углом расположения отверстий, что адаптируется под конструкцию впускного тракта или камеры сгорания.

Процесс калибровки распылителей

Калибровка обеспечивает идентичность топливоподачи всеми форсунками двигателя. Проверяемые параметры:

- Производительность: объем топлива, проходящий через распылитель за единицу времени при эталонном давлении.

- Герметичность: отсутствие подтекания после закрытия клапана (допустимая норма – 1–2 капли/мин).

- Характеристики факела: симметричность, отсутствие слипания струй, равномерность распыла.

Процедура проводится на стендах с электронным управлением. Этапы:

- Промывка в ультразвуковой ванне для удаления отложений.

- Тест производительности при нескольких давлениях (1.0–15.0 МПа) и длительностях импульса.

- Контроль герметичности под давлением после цикла подачи.

- Визуальный анализ распыла лазерным сканированием или высокоскоростной съемкой.

Несоответствующие распылители бракуются либо корректируются (при возможности). В системах с обратной связью (например, через датчик кислорода) ЭБУ двигателя компенсирует незначительные отклонения, но калибровка на стенде обязательна после замены или ремонта.

Процесс создания рабочего давления в рампе

Топливный насос высокого давления (ТНВД), расположенный в топливном баке или рядом с ним, забирает горючее через сетчатый фильтр грубой очистки. Насос нагнетает бензин под давлением в топливопровод, ведущий к моторному отсеку. Производительность насоса превышает потребности двигателя, что обеспечивает стабильную подачу даже при пиковых нагрузках.

Топливо поступает в топливную рампу (форсунок), представляющую собой полую трубку с каналами для подключения инжекторов. Внутри рампы установлен регулятор давления, который поддерживает постоянный перепад давлений между топливом во впускном коллекторе и топливной рампой. Излишки горючего через сливную магистраль возвращаются в бак, предотвращая избыточный рост давления.

Ключевые этапы поддержания давления

- Первичная фильтрация: Очистка от механических примесей перед подачей в ТНВД

- Дозирование регулятором: Мембранный клапан сбрасывает избыток топлива при превышении заданного порога

- Аккумуляция в рампе: Полость рампы действует как гидравлический буфер, гася пульсации насоса

| Компонент | Функция в процессе | Типовые параметры |

|---|---|---|

| ТНВД | Создание давления 3-6 бар | Производительность 1-2 л/мин |

| Регулятор давления | Поддержание перепада 2.5-3.5 бар | Рабочий диапазон ±0.2 бар |

| Топливная рампа | Равномерное распределение к форсункам | Объем 100-300 см³ |

После остановки двигателя обратный клапан в насосе блокирует слив топлива, сохраняя остаточное давление (0.8-1.5 бар) в рампе для облегчения следующего пуска. Герметичность системы контролируется датчиком давления, передающим данные в ЭБУ для коррекции работы форсунок.

Конструкция и назначение регулятора давления в рампе

Регулятор давления топлива (РДТ) – механический клапан диафрагменного типа, интегрированный в топливную рампу или линию возврата топлива. Его ключевая задача – поддержание стабильного перепада давления между топливом в рампе и впускным коллектором независимо от режима работы двигателя. Это обеспечивает точный расчет количества впрыскиваемого топлива форсунками, так как время их открытия напрямую управляется ЭБУ на основе давления в системе.

Конструктивно РДТ состоит из металлического корпуса, внутри которого расположена подпружиненная мембрана, разделяющая камеры топлива и вакуума. Пружина прижимает мембрану к седлу клапана, регулируя его открытие. Вакуумная камера соединена шлангом с впускным коллектором, что позволяет устройству реагировать на изменения разрежения. При повышении давления топлива сверх калиброванного значения мембрана преодолевает сопротивление пружины, открывая перепускной канал для сброса излишков горючего обратно в бак.

Принцип работы и влияние режимов двигателя

В зависимости от нагрузки двигателя регулятор динамически корректирует давление:

- На холостом ходу и под нагрузкой: высокое разрежение в коллекторе (низкое абсолютное давление) воздействует на вакуумную камеру РДТ. Мембрана смещается, ослабляя давление пружины – клапан открывается раньше, поддерживая пониженное давление топлива (например, 2.5–3.0 бар).

- При полной нагрузке: разрежение падает (возрастает абсолютное давление в коллекторе). Вакуумное воздействие на мембрану снижается – пружина сильнее прижимает клапан к седлу. Это увеличивает давление в рампе (до 3.5–4.0 бар), обеспечивая больший расход топлива форсунками.

Последствия неисправности РДТ

| Симптом | Причина |

|---|---|

| Плавающие обороты холостого хода | Нестабильное давление вызывает колебания состава смеси |

| Падение мощности, детонация | Избыточное давление обогащает смесь, недостаточное – обедняет |

| Увеличенный расход топлива | Постоянно открытый клапан сбрасывает излишки в бак |

| Затрудненный запуск | Падение давления после остановки двигателя |

Таким образом, регулятор давления топлива гарантирует точное соответствие между давлением в рампе и вакуумом во впуске, что критично для формирования стехиометрической смеси на всех режимах работы ДВС. Отказ РДТ напрямую нарушает алгоритмы управления впрыском, заложенные в ЭБУ.

Монтаж топливных форсунок на впускном коллекторе

Перед установкой новых форсунок выполняется обязательная замена уплотнительных колец, которые предварительно смазываются чистым моторным маслом для предотвращения повреждения при посадке. Коллектор и посадочные места тщательно очищаются от загрязнений и остатков старых прокладок, так как нарушение герметичности приводит к подсосу воздуха и нестабильной работе двигателя.

Форсунки аккуратно вставляются в гнёзда коллектора строго перпендикулярно без перекосов до характерного щелчка фиксатора. Применение чрезмерного усилия недопустимо – это может повредить уплотнения или корпус элемента. После физической установки производится подключение электрических разъёмов согласно схеме двигателя, исключая перепутывание контактов.

Ключевые этапы и требования

- Контроль посадки: Каждая форсунка должна сидеть плотно без зазоров, фиксирующий замок обязан полностью защёлкнуться

- Проверка герметичности: После запуска двигателя визуально проверяется область уплотнений на предмет подтёков топлива

- Момент затяжки: При использовании крепёжной планки болты затягиваются динамометрическим ключом с усилием, указанным производителем (обычно 8-12 Н·м)

| Тип крепления | Особенности монтажа |

|---|---|

| Индивидуальные скобы | Требует поочерёдной установки каждой форсунки с фиксацией скобой |

| Общая топливная рампа | Форсунки монтируются на рампу до её установки на коллектор |

Принцип импульсного впрыска многоточечных систем

В многоточечных системах (MPI) каждый цилиндр оснащается индивидуальной форсункой, установленной во впускном тракте непосредственно перед впускным клапаном. Топливо подается отдельными импульсами, синхронизированными с тактами работы двигателя. Электронный блок управления (ЭБУ) рассчитывает момент открытия форсунки и длительность импульса на основе сигналов от датчиков.

Длительность импульса определяет количество впрыскиваемого топлива и корректируется ЭБУ в реальном времени с учетом нагрузки, оборотов, температуры воздуха и охлаждающей жидкости, состава выхлопных газов (через датчик кислорода) и других параметров. Топливо распыляется на закрытый впускной клапан, смешиваясь с воздухом перед попаданием в цилиндр.

Ключевые особенности работы

Основные отличия импульсного впрыска в MPI:

- Последовательный (фазированный) впрыск: Форсунки срабатывают строго в определенной последовательности, синхронно с открытием впускного клапана соответствующего цилиндра.

- Точность дозирования: Короткая длительность импульса (обычно 2-10 мс) и возможность его мгновенной корректировки обеспечивают оптимальное соотношение топливо/воздух для каждого цилиндра.

- Минимизация потерь: Подача топлива непосредственно перед клапаном снижает оседание топлива на стенках коллектора и улучшает испаряемость смеси.

- Гибкость управления: ЭБУ может независимо корректировать подачу топлива для каждого цилиндра, компенсируя неравномерности в работе.

Преимущества по сравнению с одноточечным впрыском включают улучшенную топливную экономичность, стабильность холостого хода, снижение выбросов и повышение мощности за счет более равномерного распределения смеси по цилиндрам.

Типы и функции дроссельных заслонок в топливной системе

Дроссельная заслонка регулирует объем воздуха, поступающего во впускной коллектор двигателя. Ее положение напрямую влияет на мощность и обороты силового агрегата, управляя скоростью потока кислорода, необходимого для образования топливно-воздушной смеси.

Конструктивно элемент расположен между воздушным фильтром и впускным коллектором. При нажатии педали акселератора водитель изменяет угол открытия заслонки, увеличивая или уменьшая сечение воздушного канала, что позволяет гибко управлять режимами работы ДВС.

Основные типы дроссельных заслонок

- Механические: Управляются тросиком от педали газа. Отличаются простотой конструкции и надежностью.

- Электрические (электронные): Приводятся электродвигателем по сигналу ЭБУ. Не имеют прямой связи с педалью, позволяют реализовать адаптивные функции.

- Гибридные: Сочетают механический привод с электронным контролем положения через датчики.

Ключевые функции

- Регулировка воздушного потока: Определяет количество кислорода для смесеобразования в соответствии с нагрузкой на двигатель.

- Управление мощностью: Изменение сечения проходного канала напрямую влияет на выходную мощность ДВС.

- Поддержание холостого хода: В электронных системах ЭБУ принудительно приоткрывает заслонку через байпасный канал для стабильных оборотов.

- Обеспечение плавности работы: Программное управление углом открытия предотвращает рывки при резком сбросе газа.

| Характеристика | Механическая | Электронная |

|---|---|---|

| Связь с педалью | Прямая (трос) | Через ЭБУ (электропривод) |

| Коррекция холостого хода | Регулятором (РХХ) | Шаговым двигателем |

| Адаптивные функции | Отсутствуют | Круиз-контроль, антипробуксовка |

Устройство механического привода управления дросселем

Механический привод обеспечивает прямую связь между педалью газа и дроссельной заслонкой, преобразуя усилие водителя в изменение сечения воздушного канала. Он гарантирует мгновенную реакцию двигателя на команды водителя без электронного посредничества.

Конструкция включает трос в защитной оболочке, который передает механическое усилие. Один конец троса жестко соединен с педалью газа в салоне автомобиля, а другой – с рычагом на оси дроссельной заслонки. Оболочка фиксируется в неподвижных кронштейнах для точной передачи движения.

Основные компоненты системы

- Трос привода – стальной гибкий элемент, выдерживающий высокие нагрузки на растяжение.

- Защитная оболочка – витой рукав из металла или полимера, предотвращающий перегибы и загрязнение троса.

- Регулировочные гайки – позволяют точно настраивать длину привода для устранения люфта.

- Возвратная пружина – автоматически закрывает заслонку при отпускании педали газа.

- Рычажный механизм – преобразует линейное движение троса во вращение оси дросселя.

Принцип работы

- Водитель нажимает педаль газа, создавая усилие.

- Трос перемещается внутри оболочки, преодолевая сопротивление пружины.

- Рычаг на корпусе дроссельного узла поворачивает ось заслонки.

- Заслонка открывается, увеличивая поток воздуха во впускной коллектор.

- При сбросе газа пружина возвращает заслонку в исходное положение.

Ключевые особенности

| Преимущества | Недостатки |

| Прямая тактильная связь с двигателем | Износ троса и оболочки со временем |

| Простота конструкции и ремонта | Необходимость периодической регулировки |

| Отказоустойчивость при обрыве электроники | Риск заедания при загрязнении или коррозии |

В современных системах часто комбинируется с электронными датчиками положения педали, но основная силовая передача остается механической. Регулярная смазка троса и проверка целостности оболочки критичны для безотказной работы.

Электронная педаль газа: конструкция и принцип работы

Электронная педаль газа (ЭПГ), также известная как e-gas или drive-by-wire, представляет собой датчик положения педали акселератора, заменяющий механическую тросовую связь с дроссельной заслонкой. Её основная функция – преобразование угла нажатия водителем на педаль в электрический сигнал для электронного блока управления двигателем (ЭБУ).

Конструктивно ЭПГ объединяет несколько ключевых компонентов в одном корпусе: саму педаль с площадкой для ноги, возвратные пружины (обеспечивающие обратный ход), корпус датчиков и, главное, датчики положения. Обычно используются два независимых потенциометра или бесконтактные датчики (на основе эффекта Холла), измеряющие угол отклонения педали. Наличие двух датчиков – критически важная мера резервирования и диагностики.

Принцип работы системы

При нажатии водителем на педаль газа её положение изменяется. Это изменение фиксируется двумя датчиками положения. Каждый датчик генерирует собственный аналоговый или цифровой сигнал напряжения, величина которого прямо пропорциональна углу отклонения педали. Сигналы от датчиков непрерывно передаются по отдельным проводам в ЭБУ двигателя.

ЭБУ выполняет следующие основные функции обработки сигналов ЭПГ:

- Сравнение сигналов: Контроллер постоянно сравнивает показания двух датчиков. В исправном состоянии они должны изменяться синхронно, но в разных диапазонах напряжения (например, один датчик выдает 0.5-2.5В, другой 0.25-1.25В на всем ходе педали). Любое несоответствие между сигналами (выход за допустимую разницу, обрыв, короткое замыкание) регистрируется как неисправность.

- Проверка на достоверность: ЭБУ проверяет сигналы на физическую реалистичность (например, слишком резкое изменение, выход за пределы диапазона).

- Расчет требуемого крутящего момента: На основе положения педали, а также сигналов от других датчиков (скорости автомобиля, оборотов двигателя, температуры, включенных потребителей и т.д.) ЭБУ рассчитывает оптимальный крутящий момент, запрашиваемый водителем.

- Управление дроссельной заслонкой: Рассчитав требуемый крутящий момент, ЭБУ определяет необходимое положение дроссельной заслонки и посылает управляющие сигналы на её электродвигатель.

Таким образом, прямая механическая связь между педалью и дросселем отсутствует. Управление заслонкой осуществляется исключительно по проводам на основе команд ЭБУ. Это позволяет реализовать важные функции:

- Круиз-контроль: Поддержание скорости без участия водителя.

- Трогание в гору (Hill Holder): Предотвращение отката.

- Системы стабилизации (ESP): Коррекция тяги для предотвращения заноса.

- Регулировка отклика педали: Возможность программно изменять чувствительность педали ("спортивный", "комфортный" режимы).

- Ограничение мощности: При холодном двигателе или для защиты трансмиссии.

- Снижение расхода топлива: За счет более точного управления нагрузкой двигателя.

Электронная педаль газа является неотъемлемым элементом современных систем управления бензиновыми двигателями, обеспечивая точное дозирование воздуха, выполнение экологических норм и реализацию функций активной безопасности и комфорта.

Датчики положения дроссельной заслонки (контактный и бесконтактный)

Датчик положения дроссельной заслонки (ДПДЗ) передаёт электронному блоку управления (ЭБУ) информацию об угле открытия дросселя. Эти данные критичны для расчёта момента впрыска топлива, угла опережения зажигания и управления регулятором холостого хода. Существует два основных типа конструкции: контактные (потенциометрические) и бесконтактные (магниторезистивные или на эффекте Холла).

Неисправность ДПДЗ приводит к перебоям в работе двигателя: провалам при разгоне, нестабильным оборотам холостого хода, повышенному расходу топлива и ухудшению динамики. Корректная работа датчика обеспечивает оптимальное соотношение воздух-топливо на всех режимах работы мотора.

Принцип работы и отличия

Контактный (потенциометрический) ДПДЗ:

- Состоит из подвижного контакта (ползунка), скользящего по резистивной дорожке при повороте оси дроссельной заслонки.

- Изменение сопротивления дорожки преобразуется ЭБУ в напряжение сигнала (обычно 0.5-4.5 В).

- Недостатки: Износ резистивного слоя и контактов, окисление, люфт оси, ступенчатость показаний.

Бесконтактный ДПДЗ:

- Использует магнитный принцип: постоянный магнит на оси заслонки и чувствительный элемент (на основе эффекта Холла или магниторезистивный).

- Изменение магнитного поля при повороте оси преобразуется в линейный электрический сигнал.

- Преимущества: Высокая надёжность (нет трения), долгий срок службы, плавность и точность показаний, устойчивость к загрязнениям.

| Характеристика | Контактный ДПДЗ | Бесконтактный ДПДЗ |

|---|---|---|

| Принцип действия | Резистивный (скользящий контакт) | Магнитный (эффект Холла / магниторезистивный) |

| Надёжность | Ниже (механический износ) | Выше (отсутствие контакта) |

| Точность | Может снижаться со временем | Стабильно высокая |

| Стоимость | Ниже | Выше |

Воздушный фильтр: конструктивные особенности и виды материалов

Основная конструкция включает корпус (пластиковый или металлический), уплотнители для герметизации и сменный фильтрующий элемент. Фильтрующий материал формируется в гармошку для увеличения рабочей поверхности, что обеспечивает высокую пропускную способность при компактных габаритах. Корпус проектируется с учётом минимизации сопротивления воздушному потоку и защиты элемента от влаги и механических повреждений.

Ключевые требования к материалам – эффективная задержка абразивных частиц (пыль, песок), термостойкость, устойчивость к воздействию масел и топлива, а также сохранение стабильности характеристик в широком диапазоне влажности и температур. Некачественные материалы деформируются или разрушаются, приводя к попаданию грязи в двигатель и ускоренному износу.

Распространённые материалы фильтрующих элементов

- Целлюлоза (бумага): Пропитанная спецсоставами для влагостойкости. Дешёвая, обеспечивает хорошую фильтрацию, но имеет ограниченный ресурс и чувствительна к масляному загрязнению.

- Синтетические волокна: Нетканые материалы (полиэстер, полипропилен). Высокая пылеёмкость и воздухопроницаемость, устойчивы к влаге и маслам, долговечнее целлюлозы.

- Хлопок (многослойная марля): Используется в спортивных "нулевиках". Пропитывается маслом для улучшения адгезии пыли. Очень низкое сопротивление потоку, но требует регулярного обслуживания (промывка и пропитка).

- Поролон (пенополиуретан): Отличается высокой пылеёмкостью и устойчивостью к влаге. Требует масляной пропитки. Часто применяется во внедорожниках и мототехнике.

| Материал | Фильтрующая способность | Ресурс | Особенность |

|---|---|---|---|

| Целлюлоза | Хорошая (до 99%) | Стандартный | Недорогой, одноразовый |

| Синтетика | Отличная (>99.5%) | Высокий | Устойчив к влаге/маслам |

| Хлопок | Зависит от пропитки | Многоразовый | Минимальное сопротивление |

| Поролон | Хорошая | Многоразовый | Высокая пылеёмкость |

Выбор материала определяется условиями эксплуатации: синтетика оптимальна для городских авто с длительным интервалом замены, целлюлоза – бюджетное решение для стандартных условий, хлопок и поролон востребованы в тюнинге или тяжёлой внедорожной эксплуатации при условии обслуживания.

Назначение патрубка холодного впуска воздуха

Основное назначение патрубка холодного впуска воздуха заключается в подаче в двигатель воздуха с более низкой температурой по сравнению с воздухом в подкапотном пространстве. Холодный воздух обладает большей плотностью, чем горячий, при том же объеме. Это ключевой фактор для эффективной работы двигателя внутреннего сгорания.

Увеличение плотности поступающего воздуха позволяет подать в цилиндры большее количество кислорода за один такт впуска. Большее количество кислорода дает возможность сжечь больше топлива в цилиндре за один рабочий цикл. В результате увеличивается мощность двигателя и улучшаются его динамические характеристики без изменения его рабочего объема.

Преимущества подачи холодного воздуха

- Повышение мощности: Большая масса кислорода позволяет сжечь больше топлива, высвобождая больше энергии.

- Улучшение крутящего момента: Особенно заметно на низких и средних оборотах двигателя.

- Снижение риска детонации: Холодный воздух способствует более низкой температуре в конце такта сжатия, повышая стойкость топливовоздушной смеси к детонации (самовоспламенению), что позволяет использовать более высокую степень сжатия или менее высокооктановое топливо без риска повреждения двигателя.

- Повышение КПД двигателя: Более полное и эффективное сгорание топливовоздушной смеси.

- Снижение токсичности выхлопных газов: Эффективное сгорание способствует уменьшению выбросов вредных веществ, таких как CO (оксид углерода) и CH (углеводороды).

| Температура всасываемого воздуха | Плотность воздуха | Количество кислорода | Потенциальная мощность |

|---|---|---|---|

| Низкая (Холодный воздух) | Высокая | Больше | Выше |

| Высокая (Горячий воздух) | Низкая | Меньше | Ниже |

Особенности конструкции и размещения

- Патрубок проектируется так, чтобы забирать воздух из зоны с минимальной температурой под капотом, обычно снаружи моторного отсека (например, за передним бампером, в районе крыла или решетки радиатора).

- Материал патрубка должен быть термостойким и устойчивым к воздействию агрессивных сред.

- Конструкция часто включает резонаторы или специальную форму для снижения шума впуска и гашения пульсаций воздушного потока.

- Патрубок герметично соединяет воздухозаборник с корпусом воздушного фильтра или непосредственно с дроссельным узлом.

Таким образом, патрубок холодного впуска является важным элементом системы питания, напрямую влияющим на эффективность, мощность, экономичность и экологические показатели бензинового двигателя. Его целостность и правильность подключения критически важны для оптимальной работы двигателя.

Конструкция впускного коллектора с резонансными камерами

Резонансные камеры представляют собой герметичные полости сложной формы, интегрированные в корпус впускного коллектора или соединённые с ним через специальные каналы. Их объём и геометрия рассчитываются с учётом частоты вращения коленчатого вала двигателя для создания резонансных колебаний воздушного потока.

Функционирование основано на явлении акустического резонанса: при достижении определённых оборотов двигателя, импульсы давления от закрывающихся впускных клапанов отражаются от стенок камеры и синхронизируются с тактом впуска. Это создаёт дополнительное разрежение во впускных каналах перед открытием клапанов, увеличивая массовый заряд поступающей топливовоздушной смеси.

Ключевые особенности конструкции

- Переменная геометрия: В современных системах используются камеры с изменяемым объёмом (подвижными перегородками) или клапанами, управляемыми ЭБУ для оптимизации резонанса на разных режимах работы.

- Стратификация каналов: Коллектор разделяется на изолированные секции (например, для 4-цилиндрового двигателя – две группы по 2 цилиндра), каждая со своей резонансной камерой, чтобы избежать интерференции волн давления.

- Материалы: Литой алюминий или композитные пластики, обеспечивающие жёсткость конструкции и точность внутренних поверхностей для минимизации турбулентности.

| Параметр | Влияние на работу |

|---|---|

| Объём камеры | Определяет диапазон оборотов, в котором возникает резонансный эффект (больший объём – более низкие обороты) |

| Длина и сечение соединительных каналов | Влияет на скорость распространения волн давления и точность синхронизации с тактом впуска |

| Положение камеры относительно цилиндров | Обеспечивает равномерность распределения эффекта резонанса между цилиндрами |

Эффективность проявляется преимущественно в зоне средних оборотов двигателя (2500-4500 об/мин), где достигается прирост крутящего момента до 10-15% за счёт улучшения наполнения цилиндров. На высоких оборотах динамический наддув снижается из-за рассинхронизации волн давления.

Форма впускных каналов и ее влияние на наполнение цилиндров

Форма впускных каналов напрямую определяет аэродинамические характеристики потока топливовоздушной смеси, поступающей в цилиндр. Оптимальная геометрия минимизирует гидравлические потери и обеспечивает максимальный коэффициент наполнения цилиндра на заданных режимах работы двигателя.

Конфигурация канала влияет на формирование направленного заряда смеси внутри цилиндра, создавая организованные вихревые движения. Эти потоки критичны для эффективного смесеобразования, скорости горения и подавления детонации, особенно в двигателях с непосредственным впрыском топлива.

Ключевые аспекты влияния формы каналов

- Вихревое движение:

- Тангенциальные каналы – создают интенсивное вращательное движение (swirl) вокруг оси цилиндра, улучшая смешивание топлива с воздухом.

- Прямые каналы – формируют осевой вихрь (tumble), который разрушается при такте сжатия, усиливая турбулентность перед воспламенением.

- Сопротивление потоку:

- Изогнутые каналы увеличивают сопротивление на высоких оборотах, снижая пиковую мощность.

- Плавные радиусы закруглений и полированные поверхности стенок снижают потери давления.

- Распределение смеси: Асимметричная форма каналов в многоцилиндровых двигателях выравнивает наполнение между цилиндрами, предотвращая дисбаланс мощности.

| Тип канала | Преимущества | Недостатки | Оптимальные режимы |

|---|---|---|---|

| Прямой | Минимальное сопротивление потоку, высокое наполнение на ВО | Слабый вихревой заряд, низкая топливная эффективность на НО | Высокооборотные спортивные двигатели |

| Винтовой (спиральный) | Мощный управляемый swirl, стабильное горение на НО/СО | Снижение пропускной способности на ВО | Серийные двигатели с экологическими требованиями |

| Комбинированный | Баланс swirl/tumble, адаптация к широкому диапазону оборотов | Сложность проектирования и изготовления | Современные турбомоторы с изменяемой геометрией |

Рабочий цикл и конструкция ресивера впускной системы

Ресивер (воздушный коллектор) выполняет ключевую роль в распределении воздуха по цилиндрам двигателя. Во время такта впуска разрежение, создаваемое движущимся вниз поршнем, открывает впускной клапан, и воздушно-топливная смесь устремляется из ресивера в цилиндр. Объем ресивера служит буфером, сглаживающим пульсации потока воздуха, возникающие из-за последовательного открытия клапанов разных цилиндров. Это способствует более равномерному наполнению цилиндров и стабильности работы на переменных режимах.

Конструктивно ресивер представляет собой герметичную камеру сложной формы, от которой отходят индивидуальные каналы (трубки) к каждому впускному клапану. Материалом изготовления чаще служит термостойкий пластик (композит) или алюминиевый сплав. Пластик снижает вес и стоимость, алюминий лучше отводит тепло. Внутренняя поверхность каналов и полости ресивера максимально гладкая для минимизации сопротивления потоку воздуха. Форма и длина каналов тщательно рассчитываются для обеспечения резонансного наддува – эффекта, при котором волны разрежения/давления в потоке помогают дополнительному наполнению цилиндров на определенных оборотах.

Основные конструктивные особенности и функции

- Объем: Оптимальный объем подбирается под рабочие характеристики двигателя. Больший объем улучшает наполнение на низких оборотах, меньший – на высоких.

- Форма и длина каналов: Длинные каналы способствуют резонансному наддуву на низких и средних оборотах, короткие – на высоких. Часто применяются ресиверы с изменяемой геометрией (длиной каналов).

- Расположение дроссельного узла: Может крепиться непосредственно к корпусу ресивера или через патрубок.

- Точки крепления: Форсунки устанавливаются либо во впускные каналы (распределенный впрыск), либо непосредственно в корпус ресивера (центральный впрыск).

- Дополнительные элементы: На корпусе часто интегрированы штуцеры для вакуумных магистралей, датчика абсолютного давления (ДАД), клапана адсорбера.

| Параметр | Влияние на работу двигателя |

|---|---|

| Объем ресивера | Сглаживает пульсации воздуха, влияет на крутящий момент в разных диапазонах оборотов |

| Длина впускных каналов | Определяет диапазон оборотов эффективного резонансного наддува |

| Диаметр впускных каналов | Влияет на скорость потока воздуха и объемную эффективность |

| Гладкость внутренних поверхностей | Уменьшает гидравлическое сопротивление, улучшая наполнение цилиндров |

Таким образом, ресивер впускной системы – это не просто распределительная камера, а сложный динамический элемент. Его конструкция напрямую влияет на такие важные показатели, как равномерность работы двигателя, величина крутящего момента в разных диапазонах оборотов, топливная экономичность и стабильность холостого хода. Тщательный расчет его геометрии и объема является важной частью процесса оптимизации двигателя.

Дроссельная заслонка с подогревом системы стабилизации холостого хода

Дроссельная заслонка с интегрированным подогревом является ключевым элементом системы стабилизации холостого хода (СХХ) в современных бензиновых двигателях. Её основная задача – обеспечение стабильных оборотов холостого хода независимо от температуры окружающей среды и состояния двигателя. Подогрев предотвращает обмерзание или обледенение заслонки и каналов СХХ при низких температурах, что особенно критично в зимний период.

Функция подогрева реализуется за счет циркуляции охлаждающей жидкости двигателя через специальный контур, интегрированный в корпус дроссельного узла. Теплоноситель поступает из системы охлаждения двигателя, проходит через каналы в корпусе заслонки, нагревая её и прилегающие воздушные каналы, и возвращается обратно в основной контур. Это поддерживает температуру узла выше точки замерзания конденсата и предотвращает нарушение проходимости воздуха на холостом ходу.

Принцип работы и взаимодействие с системой управления

Электронный блок управления двигателем (ЭБУ) регулирует подачу воздуха в обход основной заслонки через канал холостого хода с помощью регулятора холостого хода (РХХ) или шагового двигателя. Когда температура окружающего воздуха падает, риск образования ледяных пробок в этом канале или на кромке заслонки возрастает. Подогрев корпуса исключает это явление, гарантируя точное дозирование воздуха РХХ по сигналу ЭБУ.

Ключевые преимущества системы с подогревом:

- Предотвращение обледенения: Исключает заклинивание заслонки или блокировку канала СХХ кристаллами льда.

- Стабильность холостого хода: Обеспечивает точное соответствие фактических оборотов заданным ЭБУ значениям при холодном пуске и прогреве.

- Снижение токсичности: Поддерживает правильное соотношение топливовоздушной смеси на этапе прогрева.

- Защита от конденсата: Минимизирует образование водяного пара и его замерзание в узле.

| Компонент | Функция в системе подогрева |

|---|---|

| Каналы в корпусе заслонки | Проводят охлаждающую жидкость вокруг зоны дросселирования |

| Патрубки подачи/отвода ОЖ | Подключают дроссельный узел к малому контуру системы охлаждения |

| Термостат/датчики ЭБУ | Регулируют поток ОЖ и активируют прогрев при низких температурах |

При выходе из строя подогрева (засорение каналов, утечка ОЖ) возникают характерные неисправности: плавающие обороты холостого хода на холодном двигателе, самопроизвольная остановка мотора после запуска в мороз, затрудненный пуск. Конструкция таких узлов требует периодической очистки канала РХХ и полостей подогрева от картерных отложений для сохранения эффективности.

Настройка регулятора дополнительной подачи воздуха

Регулятор дополнительной подачи воздуха (РДВ) корректирует объем воздуха, поступающего во впускной тракт при закрытой дроссельной заслонке для поддержания стабильных оборотов холостого хода. Он компенсирует изменения нагрузки на двигатель (включение фар, кондиционера) и температурные условия, обеспечивая плавную работу силового агрегата на непрогретом моторе и в переходных режимах.

Неисправности РДВ проявляются плавающими оборотами холостого хода, самопроизвольной остановкой двигателя, затрудненным запуском или повышенной вибрацией. Перед настройкой выполняется компьютерная диагностика для выявления ошибок, связанных с системой холостого хода (например, P0505-P0509), проверяется целостность электропроводки и разъемов регулятора.

Процедура настройки

Этапы калибровки:

- Прогрев двигателя до рабочей температуры (80-95°C)

- Отключение всех энергопотребителей (печка, фары, аудиосистема)

- Активация режима обучения ЭБУ через диагностическое оборудование:

- Сброс адаптаций холостого хода в сканере

- Выполнение процедуры "Обучение РХХ" по инструкции ПО

- Автоматическая коррекция шагов РДВ контроллером в течение 2-5 минут:

- ЭБУ анализирует показания датчиков положения коленвала, кислородных датчиков

- Калибрует крайние положения штока клапана

Ручная регулировка (для механических систем):

| Инструмент | Действие |

| Тахометр | Контроль оборотов (номинал 750-850 об/мин) |

| Отвертка | Корректировка винта байпасного канала |

После изменения положения регулировочного винта требуется 30-секундная пауза для стабилизации оборотов. При отсутствии заводских настроек базовый уровень выставляется по сервисной документации производителя (обычно 2-3 мм от седла клапана).

Контроль результата: Устойчивая работа двигателя на холостом ходу (±50 об/мин от заданных значений), отсутствие провалов при резком сбросе газа. При сохранении проблем регулятор демонтируется для проверки хода штока, очистки седла и воздушного канала от нагара. Механически поврежденные или изношенные РДВ заменяются новыми с обязательной повторной адаптацией.

Система контроля остаточных паров топлива: угольный адсорбер

Угольный адсорбер (часто называемый просто "адсорбер" или "canister") является центральным компонентом системы улавливания паров топлива (EVAP - Evaporative Emission Control System). Его основная задача - предотвращать выброс паров бензина из топливного бака в атмосферу во время стоянки автомобиля и при изменении температуры окружающей среды. Эти пары образуются в результате естественного испарения бензина.

Адсорбер представляет собой герметичный пластиковый или металлический корпус, заполненный активированным углем (адсорбентом). Активированный уголь обладает высокой пористостью и способностью поглощать (адсорбировать) углеводородные пары топлива. К корпусу адсорбера подключаются несколько шлангов: от топливного бака, к впускному коллектору двигателя (или дроссельному узлу) и к атмосфере (через фильтр).

Принцип работы и основные компоненты

Работа системы EVAP с угольным адсорбером циклическая и состоит из двух основных фаз:

- Адсорбция (поглощение паров): Когда двигатель заглушен, пары бензина из бака по паропроводу поступают в адсорбер. Активированный уголь улавливает и удерживает эти пары, не давая им выйти наружу. Воздух из адсорбера вытесняется в атмосферу через канал с фильтром.

- Продувка (регенерация): После запуска двигателя и при достижении им определенных рабочих параметров (прогрев, определенная скорость, нагрузка), электронный блок управления (ЭБУ) двигателя открывает клапан продувки адсорбера (обычно электромагнитный). Через открытый клапан создается разрежение из впускного коллектора.

Это разрежение выполняет две функции:

- Затягивает свежий воздух через атмосферный канал с фильтром через слой адсорбента.

- Поток воздуха "выдувает" (десорбирует) уловленные ранее пары топлива из угля.

Образовавшаяся топливовоздушная смесь (пары топлива + воздух) всасывается через клапан продувки во впускной коллектор и далее сжигается в цилиндрах двигателя вместе с основной порцией топливовоздушной смеси. Таким образом, угольный фильтр очищается (регенерируется) и готов к новому циклу адсорбции.

Значение и управление системой

Система контроля паров топлива с угольным адсорбером критически важна по двум причинам:

- Экология: Резко снижает выбросы вредных углеводородов (HC) в атмосферу.

- Экономия: Возвращает пары топлива в двигатель для сжигания, предотвращая их безвозвратную потерю.

Управление системой (в первую очередь моментом начала и интенсивностью продувки) осуществляется ЭБУ двигателя на основе сигналов от датчиков:

- Датчика массового расхода воздуха (ДМРВ) / Датчика абсолютного давления (ДАД)

- Датчика положения дроссельной заслонки (ДПДЗ)

- Датчика температуры охлаждающей жидкости (ДТОЖ)

- Датчика кислорода (λ-зонд)

- Датчика давления в системе EVAP (в более сложных системах)

ЭБУ рассчитывает оптимальный момент и длительность открытия клапана продувки, чтобы не нарушить состав основной топливовоздушной смеси.

Возможные неисправности

Нарушения в работе системы угольного адсорбера могут проявляться следующим образом:

| Неисправность | Возможная причина | Симптом/Последствие |

| Забитый адсорбер | Насыщение угля, попадание топлива или воды | Плохой запуск, плавающие обороты, шипение при откручивании крышки бака, ошибки по EVAP |

| Неисправный клапан продувки | Залипание в открытом/закрытом положении, обрыв цепи | Плавающие обороты холостого хода, повышенный расход топлива, ошибки по EVAP |

| Разгерметизация системы | Трещины в шлангах, негерметичность крышки бака, неисправность клапана гравитации | Запах бензина, ошибки по малой/большой утечке в EVAP системе |

Своевременное обслуживание и диагностика системы EVAP важны для поддержания экологических норм, экономичности и стабильной работы двигателя.

Датчики системы топливоподачи: давления, температуры, расхода

Датчики давления, температуры и расхода топлива являются критически важными компонентами современной системы питания бензинового двигателя. Они непрерывно отслеживают ключевые параметры работы системы, предоставляя электронному блоку управления (ЭБУ) двигателя точную информацию в реальном времени.

На основании данных от этих датчиков ЭБУ рассчитывает оптимальное количество топлива для впрыска, момент и продолжительность открытия форсунок, а также управляет работой топливного насоса. Неисправность любого из этих сенсоров приводит к некорректному формированию топливовоздушной смеси, что вызывает потерю мощности, увеличение расхода топлива, нестабильную работу двигателя и повышенную токсичность выхлопных газов.

Основные типы датчиков и их функции

- Датчик массового расхода воздуха (ДМРВ / MAF-сенсор):

- Расположение: Устанавливается во впускном тракте после воздушного фильтра.

- Функция: Измеряет массу воздуха, поступающего в двигатель. Это ключевой параметр для расчета необходимого количества топлива (поддержание стехиометрического соотношения). Основные типы: нитевые (термоанемометрические) и пленочные.

- Датчик давления топлива:

- Расположение: Может устанавливаться на топливной рампе (наиболее распространено), в модуле топливного насоса или в топливной магистрали.

- Функция: Контролирует давление топлива в магистрали высокого давления, подающего бензин к форсункам. ЭБУ использует эти данные для коррекции длительности импульса впрыска и управления производительностью топливного насоса (в системах с регулируемым давлением).

- Датчик температуры топлива:

- Расположение: Часто интегрирован в модуль топливного насоса (в топливном баке) или устанавливается на топливной рампе/в магистрали.

- Функция: Измеряет температуру бензина. Плотность и испаряемость топлива зависят от его температуры. Эти данные необходимы ЭБУ для точного расчета массы впрыскиваемого топлива и коррекции угла опережения зажигания.

Совместная работа этих датчиков обеспечивает:

- Точное дозирование топлива форсунками.

- Оптимальное смесеобразование на всех режимах работы двигателя.

- Минимальный расход топлива.

- Снижение вредных выбросов.

- Устойчивую работу и максимальную отдачу мощности двигателя.

| Датчик | Основная измеряемая величина | Ключевое влияние на работу ЭБУ |

|---|---|---|

| ДМРВ (MAF) | Масса поступающего воздуха | Базовый расчет длительности впрыска |

| Давления топлива | Давление в топливной рампе | Коррекция длительности впрыска, управление насосом |

| Температуры топлива | Температура бензина | Коррекция массы впрыскиваемого топлива, коррекция зажигания |

Обратная магистраль слива избытка топлива в бак

Обратная магистраль (топливопровод "обратки") обеспечивает возврат неизрасходованного горючего из топливной рампы двигателя обратно в бак. Эта система критична для стабильной работы современных инжекторных двигателей, оснащенных электронным впрыском топлива (EFI). Она формирует замкнутый контур циркуляции, где насос непрерывно подает топливо под давлением к рампе, а излишки отводятся через регулятор давления.

Основное назначение "обратки" – поддержание постоянного давления в топливной рампе независимо от режима работы двигателя. При резком закрытии дроссельной заслонки или снижении потребления горючего форсунками избыточное топливо немедленно отводится, предотвращая переобогащение смеси. Без этого контура давление могло бы превысить допустимые пределы, что привело бы к течам, повреждению форсунок или затрудненному пуску.

Ключевые особенности и компоненты

- Регулятор давления топлива (РДТ) – интегрирован в топливную рампу или размещен на линии "обратки". Создает противодавление, сбрасывая излишки в бак при превышении заданного значения (обычно 2.5–4.5 бар для атмосферных двигателей).

- Топливопроводы – изготавливаются из термостойких материалов (металл, армированный пластик), устойчивых к бензину и давлению. Диаметр "обратки" часто меньше подающей магистрали.

- Система вентиляции бака – пары от возвращаемого нагретого топлива отводятся через адсорбер, предотвращая повышение давления в баке.

| Проблема при неисправности "обратки" | Последствие для двигателя |

|---|---|

| Засорение магистрали | Повышение давления в рампе, перерасход топлива, черный дым из выхлопа |

| Течь в соединениях | Падение давления, обеднение смеси, потеря мощности, риск возгорания |

| Неисправность РДТ | Нестабильные холостые обороты, рывки при разгоне, затрудненный запуск |

В безвозвратных системах (common rail) регулятор давления интегрирован в модуль топливного насоса, а "обратка" отсутствует – излишки сливаются внутри бака. Однако классическая схема с отдельной магистралью остается распространенной благодаря простоте диагностики и ремонта.

Методика диагностики герметичности топливной системы

Основной целью диагностики герметичности топливной системы является выявление утечек топлива или подсоса воздуха, которые приводят к падению давления, обеднению топливовоздушной смеси, неустойчивой работе двигателя и повышенному расходу горючего. Проверка выполняется при выключенном двигателе и включает контроль давления в системе после остановки мотора, а также визуальный осмотр магистралей, соединений и элементов на наличие следов топлива.

Ключевым этапом является измерение времени удержания остаточного давления в топливной рампе после отключения насоса. Значительное падение давления в течение короткого промежутка (менее 5-10 минут) указывает на негерметичность. Для локализации дефекта последовательно пережимают обратную магистраль, отключают регулятор давления топлива, используют мыльный раствор на соединениях или специальные детекторы паров горючего.

Порядок выполнения диагностики

- Подключить манометр к штуцеру топливной рампы

- Запустить двигатель на 10-15 секунд для создания рабочего давления

- Заглушить мотор и зафиксировать начальное значение давления

- Засечь время падения давления ниже допустимого уровня (обычно 0.5-1 бар за 5 мин)

| Время падения давления | Вероятная неисправность |

|---|---|

| Менее 1 минуты | Критическая утечка в магистралях, форсунках или регуляторе |

| 2-5 минут | Износ уплотнений форсунок, негерметичность обратного клапана насоса |

| Более 10 минут | Норма (система герметична) |

Дополнительные методы: Для выявления подсоса воздуха во впускном тракте после топливной рампы применяют проверку дымогенератором. При диагностике форсунок используют тестер утечек: после снятия рампы подают давление и контролируют подтекание топлива из распылителей.

Схема шлонгов вентиляции картера применительно к топливной смеси

Картерные газы, образующиеся при работе двигателя, содержат частицы несгоревшего топлива, масляный туман и продукты износа. Их попадание обратно в цилиндры через систему вентиляции картера (PCV) критически влияет на состав топливовоздушной смеси. Неправильная работа шлангов PCV приводит к разбавлению смеси углеводородами, нарушая оптимальное соотношение "воздух-бензин".

Схема включает два ключевых контура: принудительной вентиляции (под вакуумом) и пассивной (атмосферной). Основной шланг PCV соединяет клапанную крышку с впускным коллектором, а дополнительный воздуховод – воздушный патрубок или корпус дросселя с противоположной стороны двигателя. Герметичность этих магистралей предотвращает подсос неучтенного воздуха, искажающего расчеты ЭБУ.

Влияние на топливную смесь

Принцип работы системы основан на разнице давлений:

- На холостом ходу/под нагрузкой: Вакуум в коллекторе открывает клапан PCV, направляя газы во впуск. Топливная смесь обогащается углеводородами из картера – ЭБУ корректирует подачу бензина через форсунки.

- При резком открытии дросселя: Давление в коллекторе растет, клапан PCV закрывается. Газы отводятся через сапун в воздушный тракт перед дросселем, минуя камеру сгорания.

Загрязнение шлангов или клапана PCV вызывает:

- Образование масляного налета на дроссельной заслонке и РХХ

- Повышенный расход масла ("жор")

- Неустойчивые обороты холостого хода из-за обеднения/обогащения смеси

| Элемент схемы | Последствия неисправности для смеси |

|---|---|

| Забитый шланг PCV | Повышение давления в картере → выдавливание маслосъемных колец → попадание масла в камеру сгорания → нагар на свечах |

| Прорыв шланга сапуна | Подсос нефильтрованного воздуха → "бедная" смесь → пропуски воспламенения |

| Заклинивание клапана PCV | Постоянное обогащение/обеднение смеси → повышенная токсичность выхлопа |

Электронный блок управления: обработка сигналов топливных датчиков

ЭБУ непрерывно получает аналоговые и цифровые сигналы от датчиков топливной системы, включая датчики массового расхода воздуха (ДМРВ), положения дроссельной заслонки (ДПДЗ), температуры охлаждающей жидкости, лямбда-зондов, детонации и давления топлива. Эти данные преобразуются аналого-цифровыми преобразователями в цифровой код для математического анализа микропроцессором.

Алгоритмы управления сопоставляют текущие показания с эталонными значениями, хранящимися в картах памяти. При отклонениях (например, обедненная смесь по данным лямбда-зонда) ЭБУ мгновенно корректирует длительность импульсов впрыска форсунок и угол опережения зажигания. Параллельно выполняется диагностика целостности сигнальных цепей и физической исправности датчиков.

Ключевые аспекты обработки данных

- Фильтрация помех: подавление высокочастотных помех с помощью RC-цепей и программных цифровых фильтров

- Компенсация задержек: адаптивная коррекция временных лагов при изменении оборотов двигателя

- Калибровка сигналов: учет индивидуальных характеристик датчиков через поправочные коэффициенты

| Тип датчика | Входной сигнал | Цель обработки |

|---|---|---|

| Датчик кислорода (лямбда-зонд) | 0.1–0.9V (скачкообразный) | Поддержание стехиометрии (λ=1) |

| Датчик давления топлива | 0.5–4.5V (линейный) | Контроль производительности топливного насоса |

Результирующие управляющие команды формируются с учетом комплексного анализа всех показателей. Например, при резком ускорении данные ДПДЗ и ДМРВ позволяют рассчитать необходимый дополнительный объем топлива, а сигнал детонации ограничивает максимальный угол опережения зажигания. Ошибки датчиков регистрируются в энергонезависимой памяти и активируют аварийные режимы работы.

Список источников

При подготовке материала об устройстве системы питания бензинового двигателя использовались специализированные технические издания, нормативная документация и актуальные методические пособия. Основное внимание уделялось источникам, детально описывающим конструктивные особенности, принципы работы и современные модификации топливных систем.

Ключевые источники включают учебники для автомобильных техникумов и вузов, руководства по эксплуатации и ремонту от производителей, а также отраслевые стандарты. Особое значение придавалось подтвержденным данным о компонентах системы: топливном баке, насосах, фильтрах, форсунках, дроссельных узлах и системах управления.

- В.А. Родичев. Устройство и техническое обслуживание грузовых автомобилей. Глава 4: Системы питания двигателей

- Н.Н. Вишняков, В.К. Вахламов. Автомобили: Устройство и техническое обслуживание. Раздел III

- Ю.И. Боровских, В.М. Кленников. Устройство автомобилей. Модуль "Топливоподача бензиновых ДВС"

- Руководство по ремонту LADA Vesta (XS)

- Service Manual for General Motors Gasoline Engines (2020-2023)

- ГОСТ Р 52051-2003. Механические транспортные средства и прицепы

- SAE J1930. Electrical/Electronic Systems Diagnostic Terms, Definitions and Abbreviations

- Журнал "Авторемонт". Цикл статей "Эволюция инжекторных систем" (№3-5, 2022)

- Технический бюллетень Bosch: "Системы впрыска бензина: конструкция и диагностика"

- Лекционные материалы МГТУ "МАМИ". Дисциплина "Конструкция автотракторных двигателей"