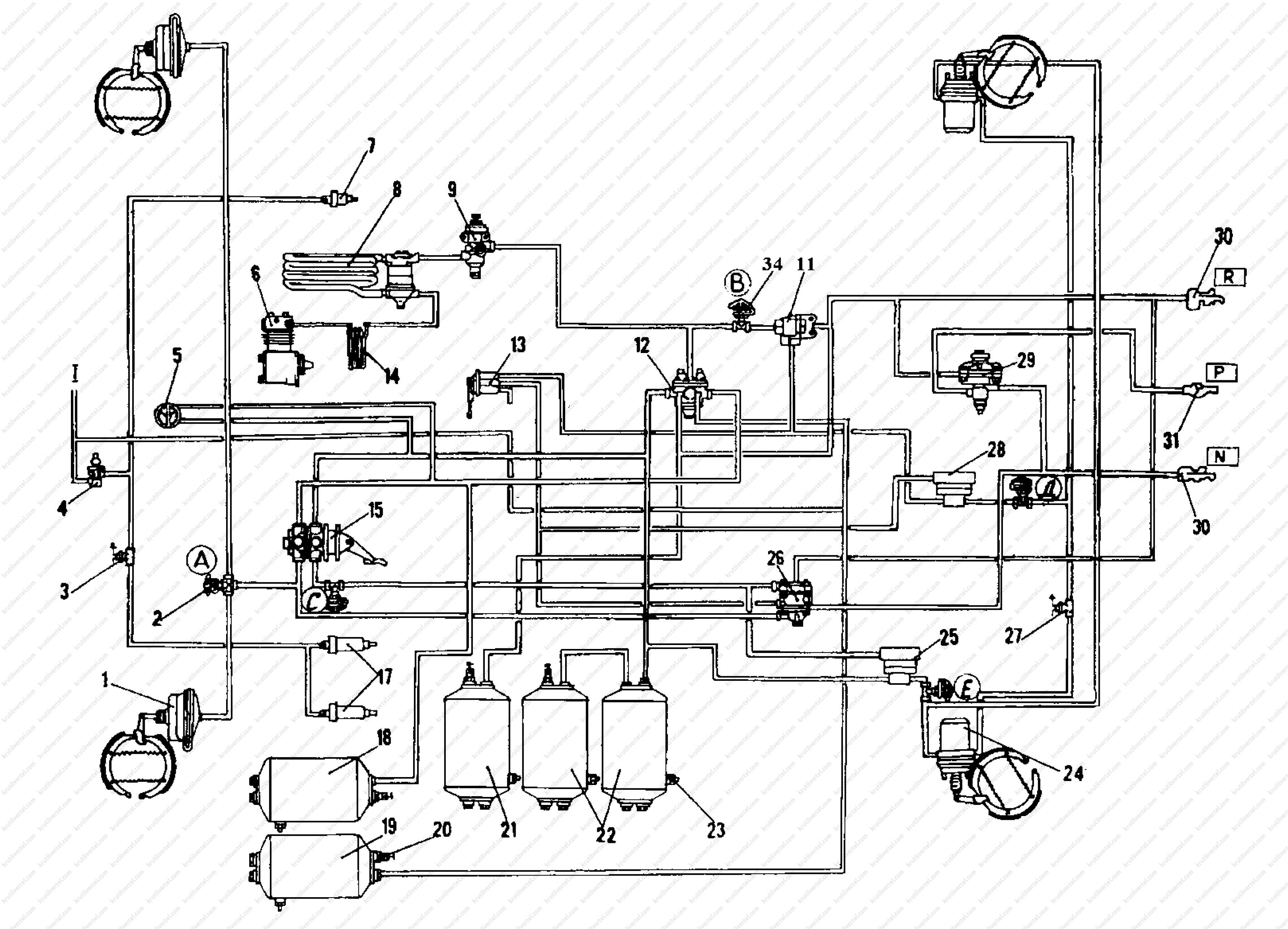

Устройство воздушной системы КамАЗ 5320 - главные части и как она функционирует

Статья обновлена: 01.03.2026

Воздушная система грузового автомобиля КамАЗ 5320 выполняет критически важные функции для безопасности и работоспособности машины.

Она отвечает за работу тормозов, управление различными пневматическими агрегатами и поддержание чистоты воздуха для двигателя.

Понимание устройства и принципа действия этой системы необходимо для грамотной эксплуатации, диагностики неисправностей и проведения технического обслуживания.

Данная статья подробно рассмотрит ключевые компоненты воздушной системы КамАЗ 5320, их расположение, назначение и взаимодействие в процессе работы.

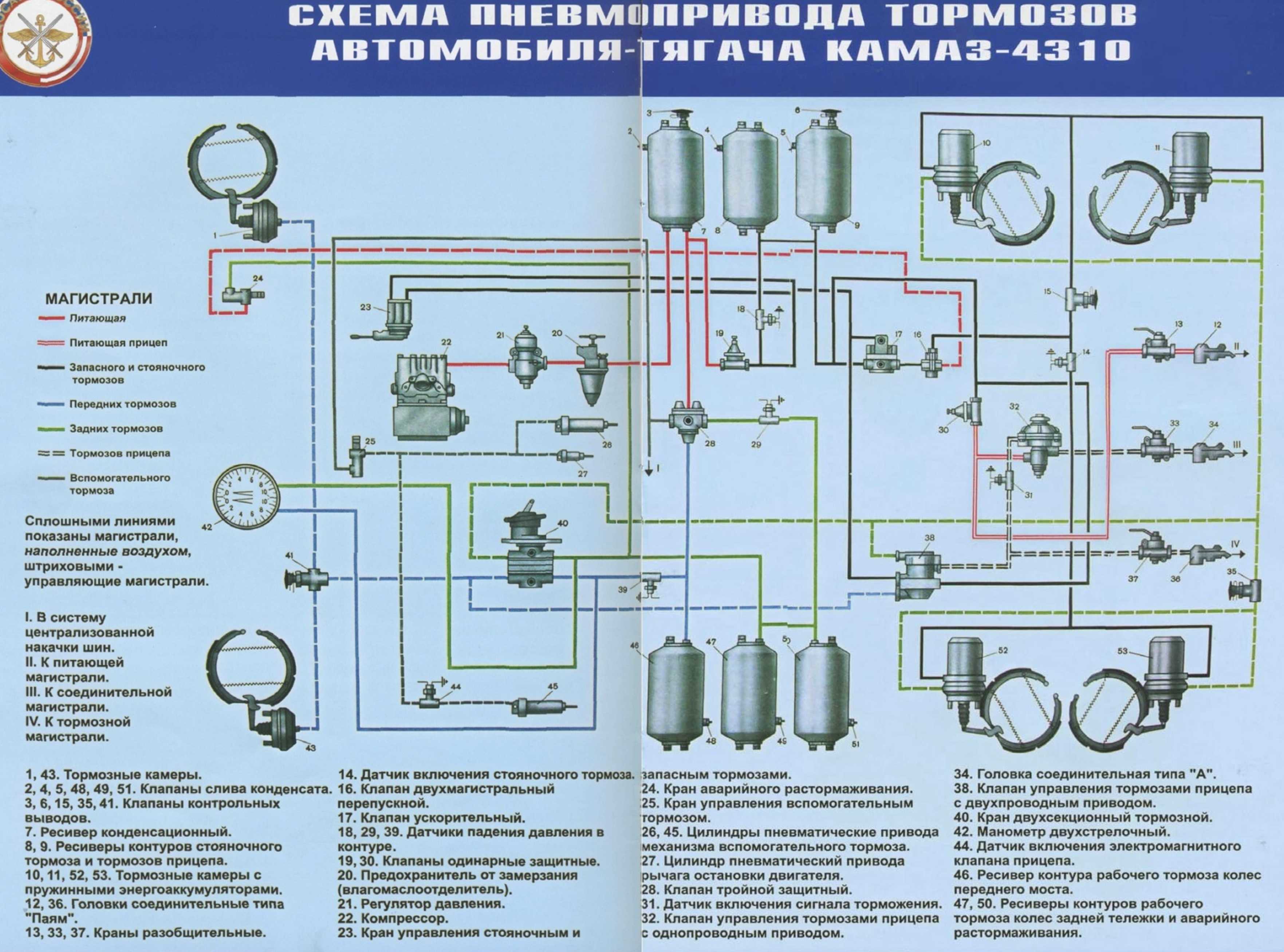

Компрессор: источник сжатого воздуха

Компрессор в пневмосистеме КамАЗ 5320 служит единственным источником сжатого воздуха, необходимого для работы тормозов и других пневматических потребителей. Он установлен на двигателе и приводится во вращение от коленчатого вала через ременную передачу.

Основная задача компрессора – непрерывно нагнетать воздух в ресиверы системы, создавая и поддерживая рабочее давление в диапазоне 6,8–7,5 бар (0,68–0,75 МПа). Это обеспечивает готовность тормозов и вспомогательных систем к работе в любой момент.

Принцип работы и ключевые особенности

Компрессор КамАЗ 5320 – двухцилиндровый, поршневого типа, с воздушным охлаждением. Его работа основана на возвратно-поступательном движении поршней:

- Впуск: При движении поршня вниз в цилиндре создается разрежение. Впускной клапан открывается под действием атмосферного давления, и воздух поступает в цилиндр через воздушный фильтр.

- Сжатие и нагнетание: При движении поршня вверх впускной клапан закрывается. Воздух сжимается, и когда его давление превысит давление в нагнетательной магистрали, открывается нагнетательный клапан. Сжатый воздух выталкивается в воздушные баллоны (ресиверы).

Регулирование давления осуществляется автоматически через регулятор давления, соединенный с разгрузочным устройством компрессора. Когда давление в ресиверах достигает верхнего предела (около 7,5 бар):

- Регулятор направляет сжатый воздух в разгрузочное устройство компрессора.

- Разгрузочное устройство принудительно удерживает впускные клапаны открытыми.

- Компрессор переходит в режим "холостого хода" (без сжатия), экономя ресурс и энергию двигателя.

Защита от перегрева: Для предотвращения заклинивания при интенсивной работе компрессор оснащен системой воздушного охлаждения (ребра цилиндров) и принудительной смазкой от системы смазки двигателя. Масло поступает по отдельной магистрали и сливается обратно в поддон двигателя.

| Параметр | Значение / Описание |

|---|---|

| Тип | 2-цилиндровый, поршневой, одноступенчатый |

| Привод | Ременной от коленвала двигателя |

| Рабочее давление | 6,8–7,5 бар (0,68–0,75 МПа) |

| Система регулирования | Разгрузочное устройство + регулятор давления |

| Охлаждение | Воздушное (ребра цилиндров) |

| Смазка | Принудительная, от системы смазки двигателя |

Важность исправности: Отказ компрессора или падение его производительности приводит к необратимому падению давления в системе, что делает работу тормозов невозможной. Критически важны своевременная замена воздушного фильтра, контроль натяжения ремня привода и уровня масла в двигателе.

Конструкция и подключение воздушного фильтра

Воздушный фильтр КамАЗ 5320 представляет собой сухой двухступенчатый элемент инерционно-масляного типа. Основной корпус выполнен из металла и состоит из крышки, корзины с фильтрующим элементом и масляной ванны. Фильтрующий элемент изготовлен из пористой синтетической нетканки (войлока), уложенной "гармошкой" для увеличения площади контакта. В нижней части корпуса расположена масляная ванна, заполненная моторным маслом до контрольной метки.

Подключение осуществляется через резиновый патрубок к впускному коллектору двигателя. Входной воздуховод соединён с атмосферным заборником, оснащённым пылеотражателем. Между фильтром и двигателем установлен патрубок с датчиком разрежения, контролирующим степень загрязнённости фильтрующего элемента. Герметичность стыков обеспечивается резиновыми уплотнительными кольцами на фланцах соединений.

Принцип работы и особенности

- Первая ступень очистки: Воздух закручивается в корпусе центробежной силой, тяжёлые частицы оседают в масляной ванне.

- Вторая ступень: Мелкая пыль задерживается пористым фильтрующим элементом при прохождении через корзину.

- Система отсоса пыли: Регулятор "Алтай" автоматически открывает клапан для выброса накопившейся пыли при запуске двигателя.

- Теплый воздух: Зимний режим активирует заслонку для забора воздуха от выпускного коллектора.

| Параметр | Значение |

| Степень очистки | 99.8% при запылённости до 1.2 г/м³ |

| Ресурс элемента | 30 000 км (при замене масла каждые 15 000 км) |

| Объём масляной ванны | 0.55 л |

Эксплуатация требует регулярной замены масла в ванне и продувки фильтрующего элемента сжатым воздухом. При механических повреждениях корпуса или загрязнении масла топливом необходима полная замена узла. Неисправность фильтра приводит к падению мощности двигателя и повышенному износу цилиндропоршневой группы.

Регулятор давления: принцип автоматики

Регулятор давления в пневмосистеме КамАЗ 5320 выполняет критическую функцию поддержания рабочего давления в заданных пределах. Он напрямую соединён с компрессором и ресиверами, непрерывно анализируя давление в магистрали через контрольный канал. Его автоматическая работа исключает необходимость ручного вмешательства и предотвращает как недопустимое падение давления, так и опасный избыток.

Принцип действия основан на балансе сил между давлением воздуха и жёсткостью регулировочной пружины. При достижении верхнего порога (0.75–0.81 МПа) сжатый воздух преодолевает сопротивление пружины, смещая мембрану и толкатель. Это открывает клапан разгрузки компрессора, перенаправляя воздух в атмосферу через штуцер, и одновременно перекрывает подачу в ресиверы. При падении давления до нижнего порога (0.65–0.70 МПа) пружина возвращает механизм в исходное положение, возобновляя накачку.

Ключевые элементы и их взаимодействие

Основные компоненты регулятора обеспечивают цикличность работы:

- Мембрана – воспринимает давление воздуха, преобразуя его в механическое усилие

- Регулировочная пружина – создаёт противодействующую силу, задающую пороги срабатывания

- Разгрузочный клапан – перенаправляет воздух в атмосферу при достижении максимума

- Перепускной клапан – блокирует подачу в ресиверы в режиме разгрузки

Цикл "нагрев-охлаждение" компрессора синхронизирован с работой регулятора. В фазе разгрузки прекращается не только подача воздуха, но и сброс излишнего тепла через цилиндры, что снижает износ. Корректная настройка пружины гарантирует стабильность параметров системы:

| Параметр | Значение |

| Верхний порог отключения | 0.75–0.81 МПа |

| Нижний порог включения | 0.65–0.70 МПа |

| Перепад давления | 0.10–0.12 МПа |

Неисправности регулятора (заклинивание клапанов, износ мембраны, нарушение регулировки) приводят к некорректному давлению в контурах. Это проявляется в самопроизвольном срабатывании тормозов, замедленной закачке или постоянной работе компрессора. Регулярная проверка и очистка штуцера предотвращают засорение каналов и обеспечивают точность автоматики.

Работа влагомаслоотделителя

Сжатый воздух от компрессора поступает во входной патрубок влагомаслоотделителя, где направляется на отражатель (дефлектор). Столкновение потока с дефлектором вызывает резкое изменение направления и скорости движения воздуха, что приводит к первичному отделению крупных капель масла и конденсата под действием инерции и гравитации.

Далее воздух проходит через лабиринт жалюзийного типа. Жалюзи заставляют поток многократно менять направление, создавая центробежные силы. Эти силы отбрасывают оставшиеся частицы масла и влаги на стенки корпуса. Сконденсированная жидкость стекает в нижнюю часть отстойника, где накапливается.

Ключевые этапы очистки

- Инерционное отделение: Крупные частицы отделяются при ударе о дефлектор.

- Лабиринтная сепарация: Жалюзийный блок усиливает осаждение мелких частиц.

- Гравитационное отстаивание: Жидкость скапливается в отстойнике.

- Автоматический сброс: Клапан-автомат периодически сливает накопленные отходы в атмосферу.

Очищенный воздух выходит через выходной патрубок и направляется в ресиверы пневмосистемы. Клапан-автомат срабатывает при падении давления после остановки двигателя или по достижении определенного уровня жидкости в отстойнике, предотвращая переполнение и попадание примесей в систему.

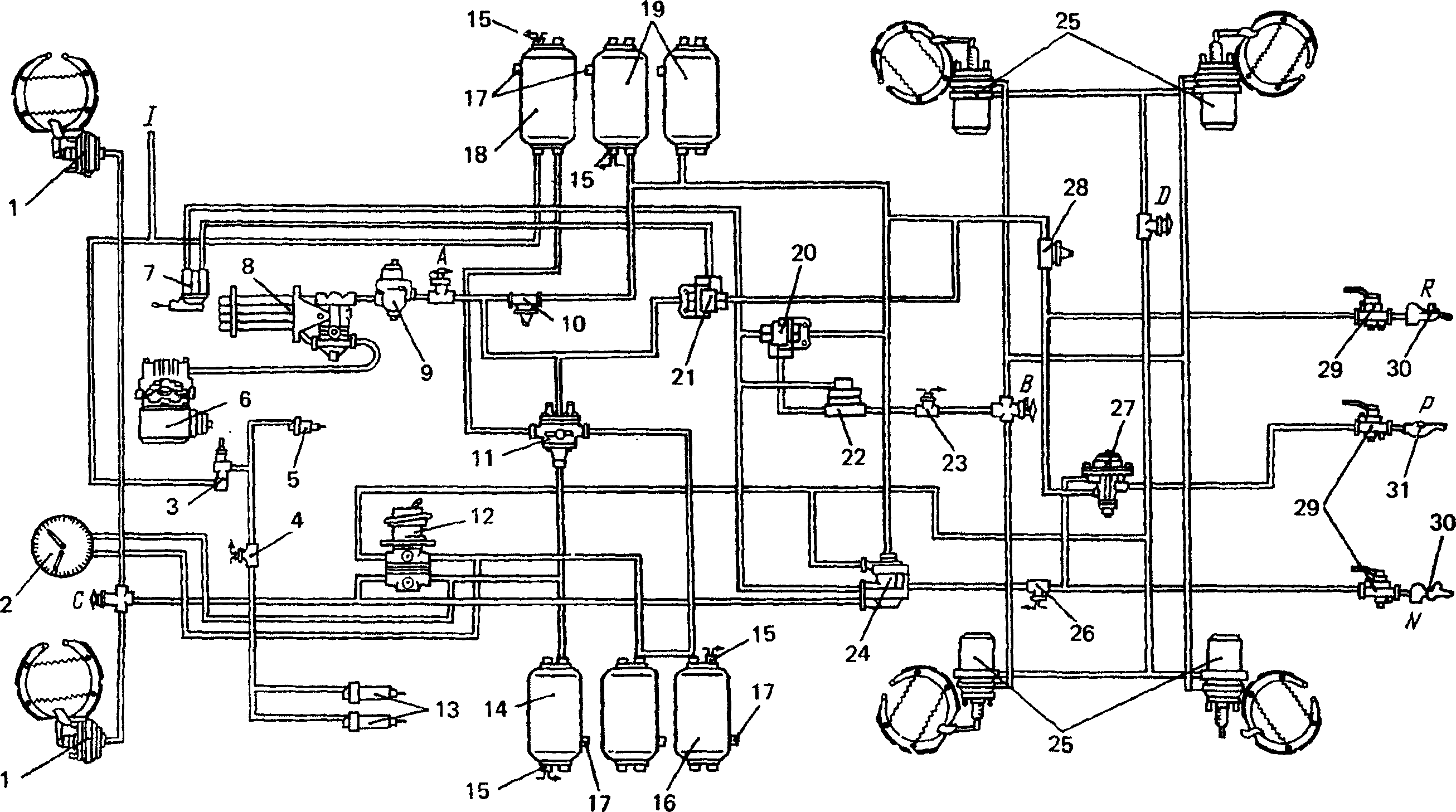

Осушитель воздуха: назначение и схема включения

Осушитель воздуха является обязательным элементом пневматической тормозной системы КамАЗ 5320. Его основное назначение – очистка сжатого воздуха, нагнетаемого компрессором, от влаги (водяного пара и конденсата) и частиц масла. Это критически важно для предотвращения замерзания влаги в трубопроводах и механизмах при отрицательных температурах, что могло бы привести к отказу тормозов, а также для защиты компонентов системы (клапанов, цилиндров, ресиверов) от коррозии и преждевременного износа, вызванных водой и масляной эмульсией.

Принцип работы осушителя основан на адсорбции влаги. Воздух проходит через специальный гигроскопичный гранулированный сорбент (обычно силикагель), который задерживает молекулы воды. Для поддержания работоспособности осушителя и восстановления свойств сорбента (регенерации) используется часть уже осушенного воздуха из ресиверов. Этот процесс управляется встроенным термопневматическим клапаном (регенерационным клапаном), который автоматически переключает режимы работы осушителя (осушение/регенерация) в зависимости от давления в системе.

Схема включения осушителя воздуха в систему

Осушитель интегрирован в магистраль подачи сжатого воздуха сразу после компрессора и перед защитным четырехконтурным клапаном и ресиверами. Основные элементы схемы включения:

- Компрессор: Нагнетает сжатый, но влажный и горячий воздух.

- Охладитель воздуха (радиатор): Устанавливается перед осушителем для предварительного охлаждения воздуха и конденсации части влаги.

- Осушитель воздуха: Основной агрегат для очистки воздуха от влаги и масла.

- Термопневматический клапан (клапан регенерации): Управляет режимами работы осушителя (осушение / продувка на регенерацию).

- Предохранительный клапан: Защищает систему от избыточного давления.

- Четырехконтурный защитный клапан: Распределяет осушенный воздух по контурам (ресиверам) пневмосистемы и защищает их от одновременного опорожнения при повреждении одного контура.

- Ресиверы (воздушные баллоны): Накопители осушенного воздуха для питания тормозных механизмов и других потребителей пневматики.

Работа осушителя в системе происходит циклически:

| Этап | Действие | Состояние клапана регенерации | Направление воздуха |

|---|---|---|---|

| 1. Осушение / Зарядка | Влажный воздух от компрессора проходит через осушитель, очищается сорбентом и подается в ресиверы. | Закрыт (нет подачи на регенерацию) | Компрессор → Осушитель → 4-х конт. клапан → Ресиверы |

| 2. Регенерация / Продувка | При достижении давления срабатывания в ресиверах клапан открывается. Часть осушенного воздуха из ресиверов поступает обратно через осушитель, осушая сорбент и выдувая накопленную влагу в атмосферу. | Открыт | Ресиверы → Клапан регенерации → Осушитель → Атмосфера |

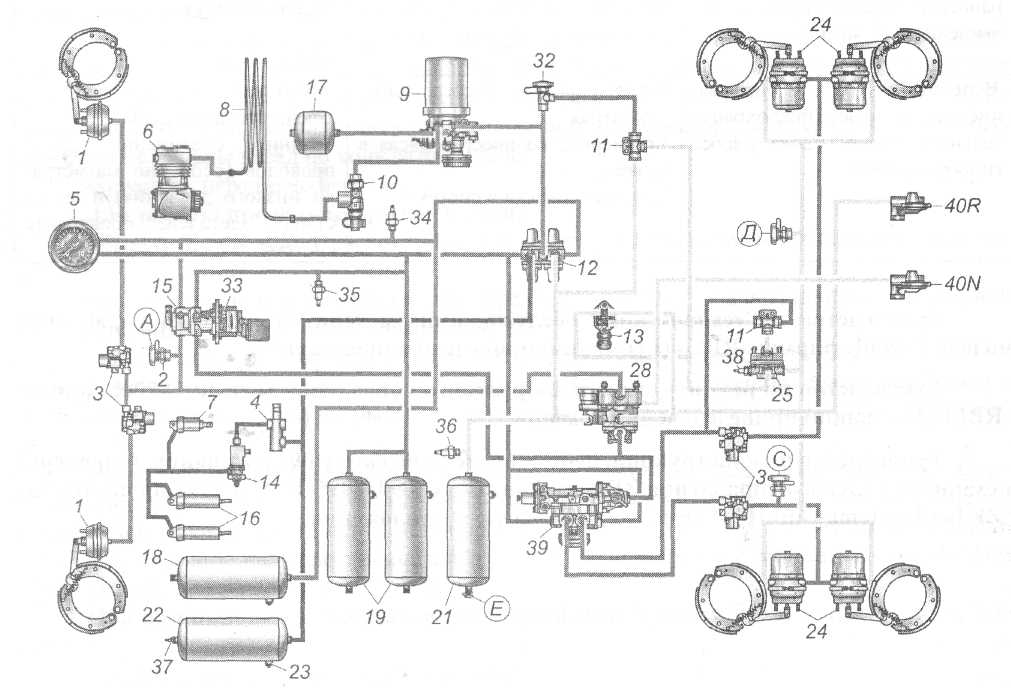

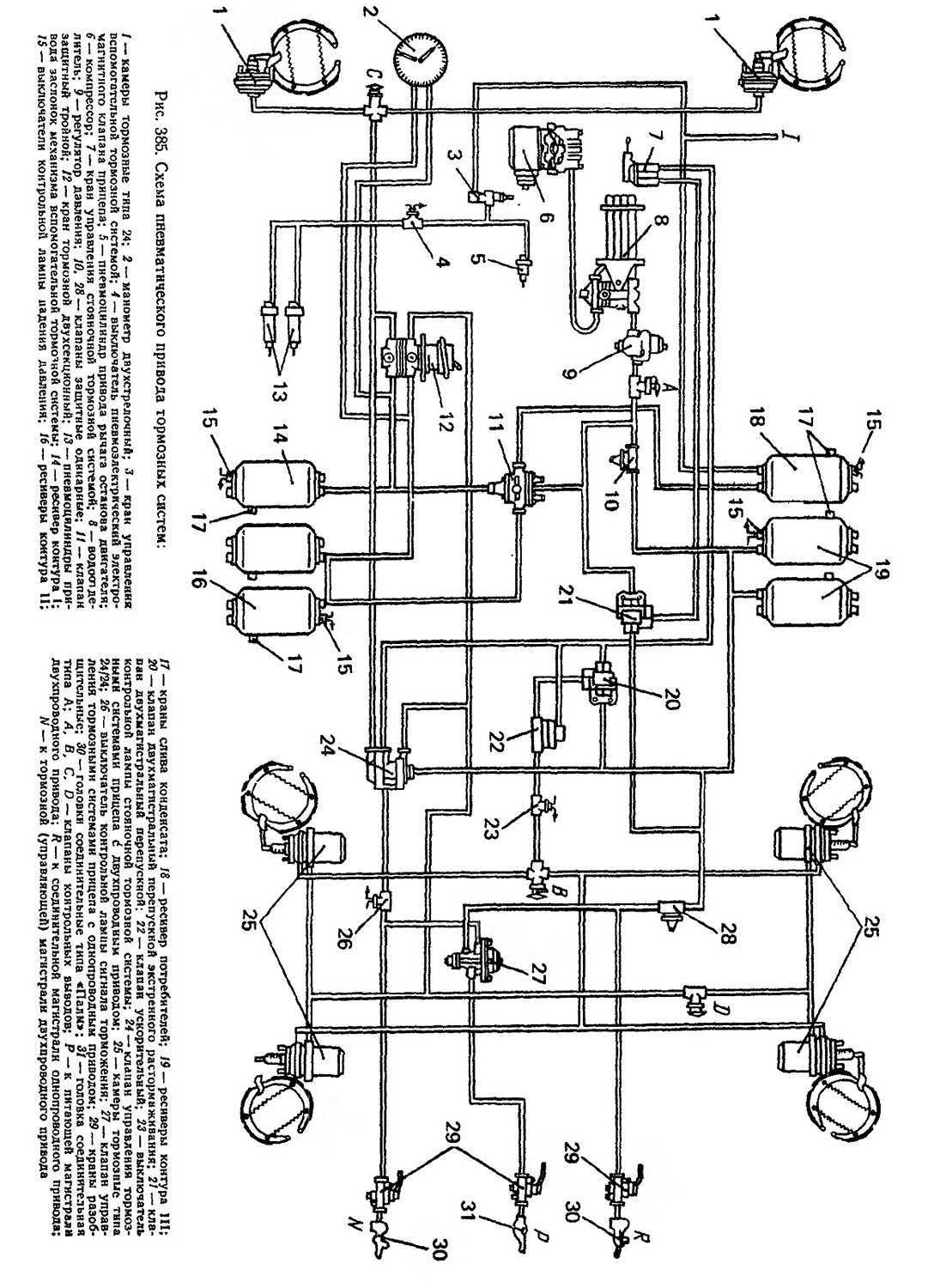

Защитный клапан контуров: разделение систем

Защитный клапан контуров – ключевой элемент пневмосистемы КамАЗ 5320, обеспечивающий разделение на два независимых контура (передний и задний). Его основная задача – предотвратить полную потерю давления при разгерметизации одного из контуров. Это критически важно для безопасности, так как сохраняет работоспособность тормозов и других узлов в неповрежденной части системы.

Принцип работы основан на автоматической блокировке аварийного контура. В штатном режиме клапан пропускает сжатый воздух от ресиверов к обоим контурам. При резком падении давления в одном из них (например, из-за обрыва магистрали), клапан мгновенно перекрывает подачу в поврежденный участок, изолируя его. Исправный контур продолжает функционировать с номинальным давлением 6.8–7.3 кгс/см².

Конструктивные особенности и функции

- Двухсекционный корпус: содержит два запорных механизма с пружинным приводом, каждый отвечает за свой контур.

- Аварийная индикация: падение давления ниже 4.5 кгс/см² в одном контуре активирует сигнальную лампу на приборной панели.

- Ручной дубликат: клапан оснащен кнопкой принудительного разделения для тестирования системы или аварийного отключения контура.

| Параметр | Передний контур | Задний контур |

| Управляемые узлы | Тормоза передней оси, стояночный тормоз | Тормоза задней тележки, пневмоподвеска, вспомогательные системы |

| Порог срабатывания | 4.5 кгс/см² (для блокировки контура) | |

Важно: Неисправность клапана (заклинивание, утечки) приводит к взаимному влиянию контуров. Например, утечка в заднем контуре может заблокировать отпускание стояночного тормоза. Регулярная проверка герметичности и давления обязательна при ТО.

Ресиверы хранения: типы и ёмкости

На КамАЗ 5320 установлены цилиндрические металлические ресиверы, рассчитанные на давление до 12,7 кгс/см². Основное назначение – аккумулирование сжатого воздуха от компрессора для стабильной работы пневмосистем. Различают ресиверы по функциональному контуру: отдельные емкости обслуживают передний и задний тормозные контуры, а также вспомогательные потребители (пневмоподвеску кабины, стеклоочистители и т.д.).

Все ресиверы оснащены сливными кранами для удаления конденсата и клапанами безопасности. Располагаются на раме автомобиля: два основных баллона крепятся вдоль лонжеронов, третий – в зоне заднего моста. Такая компоновка обеспечивает защиту от механических повреждений и равномерное распределение веса.

Технические характеристики ресиверов

| Назначение | Количество | Объем (литры) |

|---|---|---|

| Контур передних тормозов | 1 | 20 |

| Контур задних тормозов | 1 | 20 |

| Вспомогательные системы | 1 | 20 |

Принцип распределения: Каждый ресивер питает строго закрепленную группу потребителей. При утечке в одном контуре это сохраняет работоспособность остальных систем. Например, отказ заднего тормозного контура не влияет на передние тормоза или пневмоподвеску.

Ключевые требования к эксплуатации:

- Еженедельный слив конденсата через штатные краны

- Контроль герметичности соединений при ТО

- Замена ресиверов при коррозии, снижающей толщину стенки на 15% и более

Контур привода тормозов: основные элементы

Контур привода тормозов КамАЗ 5320 отвечает за преобразование управляющего сигнала водителя в механическое воздействие на тормозные механизмы колес. Он использует энергию сжатого воздуха, накопленную в ресиверах, для принудительного срабатывания тормозных камер при нажатии педали.

Работоспособность контура критична для безопасности, так как обеспечивает основное замедление автомобиля во время движения. Его элементы должны поддерживать герметичность и точное дозирование давления воздуха на всех режимах работы тормозной системы.

Ключевые компоненты контура

- Тормозной кран – преобразует усилие на педали в пропорциональное пневматическое давление, распределяя воздух по магистралям.

- Ресиверы – металлические баллоны для хранения сжатого воздуха (объемом 20 л каждый), питающие контур.

- Тормозные камеры – преобразуют давление воздуха в механическое перемещение штока, воздействующего на разжимной кулак колодок.

- Регулятор тормозных сил – автоматически корректирует давление в задних тормозных камерах в зависимости от нагрузки на ось.

- Воздухопроводы – медные трубки и резиновые шланги, соединяющие элементы контура (рабочее давление 0.7-0.8 МПа).

Работа ножного тормозного крана

Ножной тормозной кран преобразует механическое усилие от педали в пневматические сигналы, распределяя сжатый воздух из ресиверов к тормозным камерам колес. При нажатии на педаль толкатель перемещает двухсекционный поршень, преодолевая сопротивление возвратной пружины и открывая впускные клапаны.

Воздух из раздельных контуров (передний и задний) поступает через выходные магистрали к исполнительным механизмам, пропорционально усилию на педали. При отпускании педали впускные клапаны закрываются, выпускные – открываются: воздух стравливается из тормозных камер через глушитель, обеспечивая растормаживание.

Ключевые особенности работы

- Двухконтурная конструкция: Каждая секция независимо управляет своим контуром (I – задняя ось, II – передняя ось)

- Ступенчатое регулирование: Давление в магистралях линейно зависит от силы нажатия педали

- Аварийная световая сигнализация: При падении давления ниже 0.5 МПа активируется датчик контрольной лампы

- Быстрое растормаживание: Возвратные пружины мгновенно сбрасывают давление при снятии усилия

| Состояние крана | Действие в контуре I (зад) | Действие в контуре II (перед) |

|---|---|---|

| Нажатие педали | Открытие впускного клапана → подача воздуха из ресивера 20 | Открытие впускного клапана → подача воздуха из ресивера 21 |

| Удержание педали | Баланс давления на поршне → стабилизация усилия | Синхронная стабилизация с контуром I |

| Отпускание педали | Сброс воздуха через выпускное окно → растормаживание | Синхронный сброс давления через глушитель |

Важно: При выходе из строя одного контура второй сохраняет работоспособность благодаря раздельным камерам и пружинам следящего действия. Герметичность уплотнений регулярно проверяется по падению давления в стояночном режиме.

Пневмокамеры тормозных механизмов

Пневмокамеры (тормозные камеры) – исполнительные механизмы колесных тормозов, преобразующие энергию сжатого воздуха в механическое усилие. Они напрямую воздействуют на разжимные кулаки или тормозные клинья, прижимая колодки к барабанам. Устанавливаются на каждое колесо автомобиля и являются конечными элементами пневмопривода тормозов.

Работают под управлением тормозных кранов: при нажатии на педаль сжатый воздух из ресиверов поступает в полость камеры, перемещая диафрагму и толкатель. Возврат в исходное положение осуществляется пружиной после сброса давления.

Конструкция и функциональные компоненты

Основные элементы пневмокамеры:

- Корпус – состоит из двух половин (крышки и корпуса), соединенных стяжным кольцом

- Резинотканевая диафрагма – разделяет внутреннюю полость на две камеры

- Толкатель – передает усилие на рычаг разжимного кулака

- Возвратная пружина – обеспечивает обратный ход диафрагмы

- Шток – соединяет диафрагму с толкателем

- Штуцер – для подключения воздушного трубопровода

Принцип срабатывания: При подаче воздуха (4.5-7.3 кгс/см²) диафрагма прогибается, перемещая шток и толкатель. Ход толкателя (25-40 мм) определяет силу прижатия колодок. Регулировка осуществляется изменением длины тяги между толкателем и рычагом разжимного кулака.

| Параметр | Значение |

| Диаметр диафрагмы | 120/130 мм (передние), 150 мм (задние) |

| Рабочее давление | 5.0-7.3 кгс/см² |

| Ход толкателя | 25-40 мм (с регулировкой) |

| Усилие на штоке | До 2.5 тс (при 7 кгс/см²) |

Критичные неисправности: Разрыв диафрагмы, закисание толкателя, износ штока или втулок. Приводят к утечкам воздуха, неравномерному торможению и заклиниванию колес. Требуют немедленной замены поврежденных элементов.

Контур стояночного тормоза

Контур стояночного тормоза КамАЗ 5320 функционирует независимо от рабочей тормозной системы и обеспечивает удержание автомобиля на стоянке. Он воздействует исключительно на тормозные механизмы задних колёс через пружинные энергоаккумуляторы, преобразующие энергию сжатого воздуха в механическое усилие.

Управление осуществляется ручным краном, расположенным в кабине водителя. При активации крана воздух стравливается из энергоаккумуляторов, что позволяет встроенным пружинам разжаться и прижать колодки к барабанам. Для экстренного растормаживания при отсутствии давления в системе предусмотрен аварийный механический привод.

Ключевые элементы контура

- Ручной кран управления – регулирует подачу/сброс воздуха в энергоаккумуляторы

- Пружинные энергоаккумуляторы – преобразуют давление воздуха в тормозное усилие (установлены на задних мостах)

- Трубопроводы и шланги – соединяют кран с энергоаккумуляторами

- Кран аварийного растормаживания – позволяет механически сжать пружины при отсутствии воздуха

- Контрольные лампы – сигнализируют о состоянии тормоза на приборной панели

Принцип работы

При перемещении рукоятки крана в положение "Тормоз":

- Воздух из энергоаккумуляторов стравливается в атмосферу

- Силовые пружины внутри энергоаккумуляторов разжимаются

- Шток энергоаккумулятора перемещается, воздействуя на тормозные кулаки

- Колодки прижимаются к барабанам задних колёс

Для растормаживания рукоятку переводят в положение "Путь", направляя сжатый воздух из ресиверов в энергоаккумуляторы. Давление воздуха сжимает пружины, освобождая тормозные механизмы. При падении давления в системе ниже 4.5 кгс/см² происходит автоматическое затормаживание.

| Параметр | Значение |

|---|---|

| Рабочее давление | 7.0-7.4 кгс/см² |

| Давление срабатывания | 4.5 кгс/см² |

| Объём ресиверов контура | 40 л |

Кран управления ручника

Кран управления стояночной тормозной системой (ручника) КамАЗ 5320 служит для переключения режимов работы пружинных энергоаккумуляторов задней тележки. Он механически связан с рукояткой в кабине и распределяет сжатый воздух по двум контурам: питающему и управляющему.

Работоспособность крана критична для безопасности, так как он обеспечивает растормаживание колёс при движении и автоматическое включение стояночного тормоза при падении давления. Отказ приводит к блокировке задних колёс или потере тормозного усилия на стоянке.

Принцип работы и режимы

Рычаг крана имеет четыре фиксированных положения:

- Горизонтальное ("Заторможено") - сжатый воздух стравливается из энергоаккумуляторов, пружины блокируют колёса.

- Под углом 50° ("Расторможено") - воздух поступает в камеры аккумуляторов, сжимая пружины и освобождая тормоза.

- Вертикальное ("Автомат") - кран соединяет контур с ресиверами. Тормоз автоматически срабатывает при падении давления ниже 4.5-5.0 кгс/см².

- Откинуто вперёд ("Аварийный") - принудительный сброс давления для экстренного торможения при отказе системы.

Основные компоненты крана включают:

- Корпус с каналами подачи/сброса воздуха

- Поворотный золотник, управляемый рычагом

- Уплотнительные манжеты для герметизации секций

- Фиксатор положения рукоятки

- Штуцеры подключения к пневмолиниям

| Режим | Давление в ресивере | Состояние тормозов |

|---|---|---|

| Расторможено | > 5.5 кгс/см² | Выключены |

| Автомат | < 4.5 кгс/см² | Автовключение |

При перемещении рычага золотник перенаправляет воздушные потоки: в рабочих режимах обеспечивает заполнение энергоаккумуляторов, в тормозных – соединяет их с атмосферой. Контроль давления осуществляется через манометры на панели приборов.

Соединения и трубопроводы системы

Трубопроводы и соединения образуют замкнутую сеть для транспортировки сжатого воздуха между компонентами пневматической системы КамАЗ 5320. Основные магистрали выполняются из металлических трубок различного диаметра, обеспечивающих механическую прочность и устойчивость к вибрациям. Для подключения подвижных узлов (например, переднего моста или рессор) используются гибкие резинотканевые шланги высокого давления, армированные кордом.

Все соединения герметизируются конусными или ниппельными фитингами с уплотнительными кольцами из маслостойкой резины. Ключевыми элементами разводки являются тройники и крестовины, распределяющие воздух по контурам тормозных механизмов, ресиверам и вспомогательным потребителям. Резьбовые соединения дополнительно защищаются стопорными гайками и контргайками для предотвращения самоотвинчивания.

Конструктивные особенности

- Металлические трубки: Медные или стальные, диаметром 8-12 мм, проложены вдоль рамы с креплением скобами через демпфирующие прокладки

- Гибкие шланги: Рабочее давление до 10 МПа, длина рассчитывается для компенсации хода подвески без натяжения

- Быстросъёмные фитинги: Пуш-коннекторы с цанговыми зажимами для обслуживаемых узлов (пневмоподвеска кабины, тормозные камеры)

| Тип соединения | Применение | Особенности монтажа |

|---|---|---|

| Резьбовой ниппель | Подключение приборов (редуктор, клапаны) | Уплотнение фторопластовой лентой |

| Фланцевый стык | Магистрали между ресиверами | Прокладки из паронита |

| Банджи-хомуты | Резиновые шланги | Двойное обжатие с зубчатым кольцом |

- Контур привода тормозов: Основная магистраль Ø10 мм от компрессора через осушитель к четырёхконтурному клапану

- Управляющие линии: Тонкие трубки Ø6 мм к тормозным кранам и модуляторам ABS

- Питающие ветви: Раздельная подача к ресиверам контуров (передние/задние тормоза, стояночная система, вспомогательные потребители)

Контур аварийного растормаживания

Контур аварийного растормаживания обеспечивает принудительное снятие тормозного усилия при отказе основной пневмосистемы. Он активируется автоматически при критическом падении давления в питающей магистрали, позволяя водителю сохранить управляемость автомобиля в аварийной ситуации.

Принцип работы основан на использовании энергии сжатого воздуха из отдельного баллона-ресивера. При падении давления ниже 4,5-5,0 бар специальный клапан перенаправляет воздушный поток непосредственно в пружинные энергоаккумуляторы тормозных камер. Это вызывает сжатие тормозных пружин и принудительное растормаживание колес.

Ключевые компоненты контура

- Баллон аварийного растормаживания – автономный ресивер, постоянно заряженный сжатым воздухом

- Клапан аварийного растормаживания – автоматически открывает доступ воздуха из баллона при падении давления

- Четырехконтурный защитный клапан – изолирует аварийный контур от утечек в других магистралях

- Трубопроводы высокого давления – соединяют элементы контура с энергоаккумуляторами

Контуры дополнительных потребителей

Контуры дополнительных потребителей в пневмосистеме КамАЗ 5320 обеспечивают сжатым воздухом вспомогательные агрегаты и устройства, не связанные напрямую с тормозными механизмами. Они подключаются к основной магистрали через отдельные отводы и управляются собственными клапанами, что гарантирует независимость их функционирования от работы тормозных контуров. Ключевая задача этих контуров – подача воздуха к оборудованию, требующему пневматического привода для эксплуатации или сервисных операций.

Распределение воздуха к потребителям осуществляется через защитные и регулирующие элементы: редукционные клапаны снижают давление до требуемых значений для конкретных устройств, а предохранительные клапаны страхуют от превышения допустимых параметров. Фильтры очищают воздух от влаги и примесей, предотвращая износ компонентов. Управление потоками выполняется водителем с помощью отдельного блока кранов в кабине, что обеспечивает точный контроль над подключенными системами.

Основные компоненты контуров

- Пневмоклапаны управления – ручные или электропневматические краны для активации потребителей.

- Редукторы давления – стабилизируют давление (например, до 5-6 бар для подвески кабины).

- Осушители и фильтры – очистка воздуха от конденсата и твердых частиц.

- Предохранительные клапаны – аварийный сброс давления при неисправностях.

Перечень потребителей и их особенности

| Потребитель | Назначение | Рабочее давление |

|---|---|---|

| Пневмоподвеска кабины | Регулировка высоты и демпфирование колебаний кабины | 5-6 бар |

| Пневмосигнал (гудок) | Звуковое оповещение | 7-8 бар |

| Привод стеклоочистителей | Управление дворниками лобового стекла | 6-7 бар |

| Кран управления КОМ | Включение коробки отбора мощности для навесного оборудования | 7-8 бар |

| Соединительные головки | Подключение пневмоприцепов или внешних инструментов | До 8 бар |

Принцип работы основан на селективном отборе воздуха из ресиверов основных тормозных контуров через отдельные магистрали. При открытии соответствующего крана в кабине воздух поступает к целевому устройству, преодолевая редуктор (если требуется понижение давления). Отключение происходит при возврате крана в исходное положение, а сброс остаточного давления обеспечивается скоростными клапанами. Важно: неисправность дополнительных контуров (например, утечки) не должна влиять на давление в ресиверах тормозной системы благодаря обратным клапанам в местах подключения.

Блокировка дифференциала: воздухоподвод

Воздухоподвод к механизму блокировки межосевого дифференциала на КамАЗ 5320 осуществляется через пневматическую систему автомобиля. Сжатый воздух от ресиверов поступает к кнопке управления блокировкой в кабине водителя, которая выполняет функцию распределительного клапана.

При активации блокировки водителем воздушный поток направляется по двум магистралям: к пневмокамере включения блокировки дифференциала и к контрольной лампе на приборной панели. Основная магистраль проходит вдоль рамы автомобиля и соединяется с пневмокамерой, закрепленной непосредственно на картере ведущего моста.

Ключевые элементы воздухоподвода

Основные компоненты системы:

- Клапан управления – кнопочный переключатель в кабине

- Пневмокамера – силовой цилиндр на картере моста

- Воздушные трубки – медные/пластиковые магистрали Ø8-10 мм

- Быстросъемные соединения – герметичные фитинги типа "ниппель-гнездо"

Принцип работы:

- Нажатие кнопки в кабине открывает доступ воздуха в магистраль

- Воздух под давлением 6.5-8.0 бар поступает в пневмокамеру

- Шток камеры перемещает вилку включения блокировки

- Зубчатая муфта жестко соединяет чашку дифференциала с корпусом

- Одновременно срабатывает сигнальная лампа на панели приборов

| Параметр | Значение |

| Рабочее давление | 6.5-8.0 кгс/см² |

| Диаметр трубопроводов | 8 мм |

| Ход штока пневмокамеры | 25-28 мм |

Эффективность блокировки напрямую зависит от герметичности воздухоподводящих магистралей и исправности пневмокамеры. Утечки воздуха или заклинивание штока приводят к неполному включению муфты и пробуксовке колес на сложных участках.

Контроль давления через манометры

Манометры обеспечивают визуальный мониторинг давления в контурах пневмосистемы, что критично для безопасности и корректной работы тормозов. На панели приборов КамАЗ 5320 установлены два стрелочных прибора: один для первого контура (передние колеса + контур прицепа), второй – для второго контура (задние колеса).

Датчики манометров интегрированы в ресиверы соответствующих контуров, передавая сигнал через трубопроводы к приборам на щитке. Водитель обязан постоянно отслеживать показания во время движения, особенно при интенсивном торможении или работе с прицепом.

Ключевые аспекты контроля

Нормативные значения:

- Рабочее давление в системе: 6.8–7.4 бар

- Минимальный порог срабатывания сигнализатора: 5.4 бар

- Аварийное отключение прицепа: ниже 4.7 бар

Действия при отклонениях:

- Падение ниже 5.4 бар – немедленно остановиться, заглушить двигатель

- Разница показаний контуров >0.5 бар – проверить герметичность магистралей

- Отсутствие роста давления – диагностировать компрессор или регулятор

| Ситуация | Риск | Решение |

|---|---|---|

| Давление не растет | Отказ тормозов | Проверка компрессора, осушителя |

| Скачки стрелки | Износ уплотнений | Замена колец цилиндров |

| Разные показания | Утечка в контуре | Поиск обрыва магистрали |

Красная зона на шкале манометров (ниже 5 бар) требует экстренного реагирования. Периодическая поверка приборов обязательна – погрешность свыше 0.5 бар недопустима.

Список источников

При подготовке материалов о конструкции и функционировании воздушной системы КамАЗ 5320 использовалась специализированная техническая литература и официальная документация. Основное внимание уделялось источникам, содержащим принципиальные схемы, описания компонентов и алгоритмов работы пневматического оборудования.

Ниже представлен перечень ключевых источников, обеспечивших достоверность информации по устройству тормозной системы, механизмам подготовки воздуха и управляющим элементам. Все материалы соответствуют техническим стандартам завода-изготовителя.

- Руководство по ремонту КамАЗ 5320 – Официальное издание ПАО «КамАЗ», раздел «Тормозные системы»

- Техническое описание и инструкция по эксплуатации КамАЗ 5320 – Глава «Пневматическое оборудование»

- Устройство и обслуживание грузовых автомобилей / В.А. Родичев – Учебное пособие, раздел «Воздухораспределители и регуляторы давления»

- Тормозные системы автомобилей / Ю.И. Боровских – Анализ работы контуров пневмопривода

- Каталог деталей КамАЗ-5320 – Схемы узлов No 4310-3502010 (воздушный баллон) и 5320-3502010 (компрессор)

- Методические указания по диагностике пневмосистем – НИИ автотранспорта, раздел «Неисправности защитных клапанов»

- Основы конструкции автомобилей / А.С. Иванов – Принципы работы двухконтурных систем