Устройство впускного клапана двигателя - конструкция и принцип действия

Статья обновлена: 01.03.2026

Впускной клапан – критически важный компонент газораспределительного механизма двигателя внутреннего сгорания. Его основная функция – своевременная подача топливовоздушной смеси (или воздуха в дизельных ДВС) в цилиндр на такте впуска.

От исправности и точной работы клапана напрямую зависят мощность, экономичность и экологические показатели силового агрегата. Нарушения в его функционировании приводят к серьёзным сбоям в работе мотора.

В данной статье подробно рассматриваются конструкция впускного клапана, материалы его изготовления, принцип действия и взаимодействие с другими элементами газораспределительной системы.

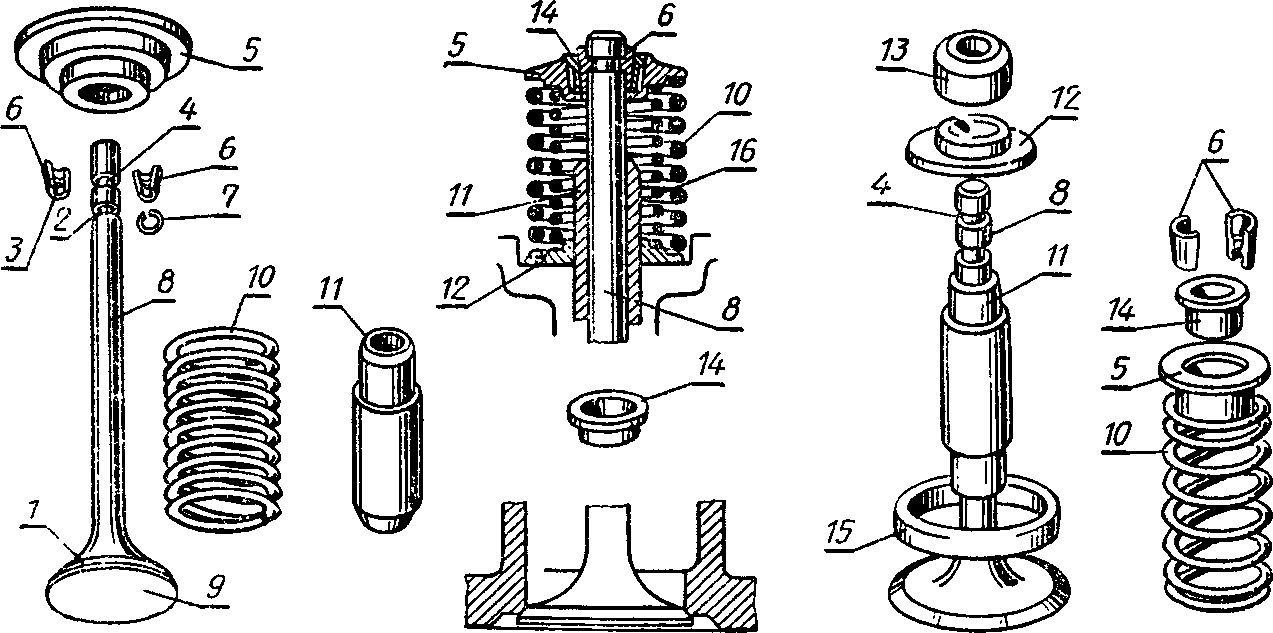

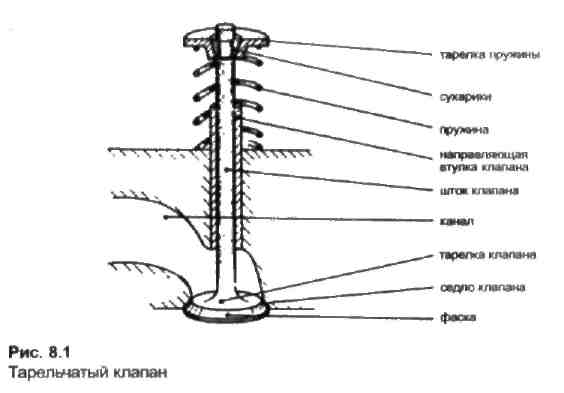

Конструкция тарельчатого клапана

Основным элементом конструкции является головка клапана (тарелка) – плоский диск конической формы. Нижняя кромка головки выполнена под углом (фаска) для обеспечения герметичного прилегания к седлу. Толщина кромки напрямую влияет на теплоотвод и износостойкость.

К головке жестко присоединён стержень клапана – цилиндрический элемент, направляющий движение втулкой ГБЦ. На торце стержня выполнена канавка для фиксации сухарей пружины. Диаметр стержня определяет прочность и массу детали.

Ключевые элементы и особенности

- Материалы: Головка из жаропрочной стали (40Х10С2М, ЭИ107), стержень – легированная сталь (Х12МФ). Для снижения износа часто применяется наплавка стеллитом.

- Фаска седла: Стандартные углы 45° или 30°. Ширина фаски влияет на герметичность и охлаждение.

- Полый стержень: У отдельных моделей стержень заполняется натрием для улучшения теплоотвода.

- Направляющая втулка: Обеспечивает соосность клапана и седла, изготавливается из чугуна или бронзы.

| Элемент | Функция | Особенности |

|---|---|---|

| Головка (тарелка) | Перекрытие канала, герметизация | Коническая форма, упрочнённая кромка |

| Стержень | Направление движения, передача усилия | Полированная поверхность, канавка под сухари |

| Фаска | Плотный контакт с седлом | Ширина 1.0-2.5 мм, угол 45°/30° |

Материалы для изготовления клапанов

Основные требования к материалам включают устойчивость к экстремальным температурам (до 800-900°C на впуске), механическую прочность, сопротивление коррозии и износу. Дополнительно учитываются теплопроводность и коэффициент теплового расширения для совместимости с головкой блока цилиндров.

Наиболее распространены следующие решения:

Классификация материалов

- Стали легированные (40ХН, 20ХН4ФА) – База для большинства серийных двигателей. Хромоникелевые и хромомарганцевые сплавы обеспечивают баланс стоимости и термостойкости.

- Жаропрочные сплавы (ЭИ107, ХН60Ю) – Для форсированных ДВС. Содержат никель, кобальт и алюминий для сохранения прочности при длительном нагреве.

| Тип клапана | Материал тарелки | Материал стержня |

|---|---|---|

| Впускной | Хромомолибденовая сталь | Легированная сталь |

| Выпускной | Никель-хромовый сплав | Сталь с наплавкой стеллитом |

Критичные технологические особенности:

- Биметаллические клапаны – Комбинация разных сплавов для стержня (износостойкость) и тарелки (термостойкость). Соединение осуществляется сваркой взрывом.

- Покрытия – Алюминирование или хромирование стержней снижает адгезию и износ направляющих втулок.

- Полые стержни с натриевым заполнением – В высоконагруженных ДВС натрий внутри стержня переносит тепло от тарелки к стержню, улучшая охлаждение на 10-15%.

Диаметр тарелки впускного клапана

Диаметр тарелки впускного клапана – ключевой параметр, определяющий пропускную способность газораспределительной системы. Он напрямую влияет на объем воздушно-топливной смеси, поступающей в цилиндр за единицу времени. Увеличение диаметра тарелки способствует снижению аэродинамических потерь на впуске, улучшая наполнение цилиндров.

Конструктивно диаметр тарелки ограничен геометрией камеры сгорания и размерами седла клапана. Инженеры стремятся к максимально возможному диаметру в рамках заданных габаритов ГБЦ, но при этом учитывают риски прогорания кромки тарелки из-за температурных нагрузок. Для баланса характеристик диаметр впускного клапана всегда превышает диаметр выпускного.

Факторы влияния на диаметр тарелки

- Мощность двигателя: Больший диаметр позволяет увеличить массовый расход смеси на высоких оборотах.

- Аэродинамика: Оптимальная форма тарелки с фасками снижает сопротивление потоку.

- Тепловой режим: Толщина кромки тарелки коррелирует с диаметром для предотвращения деформаций.

| Тип двигателя | Средний диаметр тарелки (мм) |

|---|---|

| Атмосферный бензиновый | 28-38 |

| Турбированный бензиновый | 25-35 |

| Дизельный | 22-32 |

При тюнинге диаметр увеличивают путем расточки седел, но это требует замены клапанов на укороченные и усиления пружин. Предельное значение определяется расстоянием между направляющими втулками и толщиной межклапанной перемычки. Превышение допустимого размера провоцирует прогар клапана из-за перегрева тонкой кромки.

Форма профиля клапанной тарелки

Геометрия рабочей поверхности тарелки впускного клапана напрямую влияет на гидродинамические характеристики газового потока. Форма профиля определяет эффективность наполнения цилиндра, скорость движения воздушно-топливной смеси и минимизацию сопротивления на впуске.

Оптимальный профиль обеспечивает плавное изменение сечения канала, предотвращая образование зон турбулентности и потери давления. Конструкция кромки тарелки и угол сопряжения с седлом критически важны для создания управляемого вихревого потока.

Ключевые варианты профилей

Наиболее распространены следующие конфигурации:

- Плоская тарелка – базовая форма с ровной рабочей поверхностью. Отличается простотой изготовления, но создаёт повышенное сопротивление на высоких оборотах.

- Купольный профиль (выпуклый) – обеспечивает улучшенное ламинарное течение смеси за счёт плавного расширения канала. Увеличивает коэффициент наполнения цилиндра.

- Тюльпанообразная – сложная вогнуто-выпуклая форма с сужением у штока. Генерирует направленный вихревой поток для улучшения смесеобразования.

| Тип профиля | Преимущества | Недостатки |

|---|---|---|

| Плоский | Прочность, низкая стоимость | Высокие потери давления |

| Купольный | Высокий коэффициент расхода | Сложная термообработка |

| Тюльпанообразный | Оптимальное завихрение смеси | Дорогое производство |

Современные двигатели часто используют комбинированные профили с переменным углом фаски. Радиусная закруглённая кромка снижает шумность работы ГРМ и уменьшает кавитационный износ седла клапана.

Конструкция стержня клапана

Стержень клапана представляет собой цилиндрический элемент, обеспечивающий кинематическую связь между тарелкой клапана и приводным механизмом. Его геометрия и обработка поверхности напрямую влияют на герметичность, теплоотвод и износостойкость узла. Диаметр стержня стандартизирован под направляющую втулку головки блока цилиндров для минимизации биений и перекосов при работе.

Для снижения трения и предотвращения задиров на стержень наносят специализированные покрытия или выполняют упрочняющую обработку. Наиболее распространены хромирование, азотирование и нанесение стеллита – эти слои повышают микротвёрдость поверхности и сопротивляемость абразивному износу. Верхняя часть стержня имеет канавки под сухари клапанной пружины.

Ключевые элементы и технологии

Конструктивные особенности включают:

- Термоупрочнение – закалка ТВЧ (токами высокой частоты) участка, контактирующего с направляющей втулкой

- Фаска на торце – коническая поверхность для снижения ударных нагрузок при контакте с коромыслом или толкателем

- Полые стержни – с натриевым наполнителем для улучшенного теплоотвода (применяются в высокофорсированных двигателях)

Типы защитных покрытий:

| Материал | Толщина (мкм) | Преимущества |

|---|---|---|

| Хром | 3-15 | Высокая износостойкость, низкий коэффициент трения |

| Стеллит | 0.8-1.2 | Термостойкость до 1000°C, устойчивость к окислению |

| Нитрид титана | 2-4 | Предельная твёрдость (до 85 HRC), антифрикционные свойства |

Соосность стержня относительно тарелки контролируется в пределах 0.01-0.03 мм. Биение более 0.05 мм приводит к нарушению прилегания седла клапана и потере компрессии. На прецизионных станках выполняется шлифовка посадочных поверхностей с допуском h6 для обеспечения минимального зазора с направляющей втулкой (0.02-0.08 мм).

Фаска клапана: угол обработки

Фаска представляет собой коническую поверхность на рабочей кромке клапана, обеспечивающую герметичный контакт с седлом в головке блока цилиндров. Основное назначение фаски – создание плотного прилегания при закрытии, что предотвращает прорыв газов и способствует эффективному теплоотводу от тарелки клапана к ГБЦ через седло.

Угол обработки фаски измеряется между конической поверхностью и осью клапана. Наиболее распространенный угол для впускных клапанов – 45°, реже применяются 30° или 60°. Выбор угла влияет на герметичность соединения, скорость износа и пропускную способность клапана при открытии.

Ключевые аспекты выбора угла фаски

Параметры угла непосредственно определяют эксплуатационные характеристики:

- 45° – оптимальный баланс герметичности, износостойкости и теплопередачи

- 30° – увеличивает проходное сечение, но снижает контактное давление

- 60° – повышает стойкость к деформациям, но уменьшает пропускную способность

Точность обработки угла критична для обеспечения правильной работы:

- Отклонение более 0.5° вызывает неравномерный износ седла и клапана

- Несовпадение углов клапана и седла приводит к потере компрессии

- Неконтролируемый угар кромки при перегреве

| Угол | Преимущества | Недостатки |

|---|---|---|

| 30° | Улучшенный поток воздуха | Быстрый износ кромки |

| 45° | Оптимальная теплопередача | Среднее сопротивление потоку |

| 60° | Повышенная механическая прочность | Снижение пропускной способности |

При ремонте угол фаски восстанавливают шлифовкой с последующей притиркой к седлу. Контроль осуществляют угломером или проверкой ширины контактной полосы специальной краской.

Седло клапана: установка и герметизация

Седло клапана прессуется или запрессовывается в заранее подготовленное посадочное гнездо головки блока цилиндров. Процесс требует строгого контроля температуры: головку обычно нагревают до 150-250°C для расширения металла, а седло охлаждают жидким азотом (-196°C), создавая термический натяг. После остывания компонентов обеспечивается прочная механическая фиксация за счет разницы коэффициентов расширения материалов.

Герметичность посадки критична для отвода тепла от клапана и предотвращения прорыва газов. Дополнительную герметизацию стыка обеспечивают микроскопические деформации металла при запрессовке и применение высокотемпературных герметиков на основе керамики или меди, наносимых тонким слоем на посадочную поверхность перед монтажом. Обязательна последующая обработка фрезой для формирования идеально ровных контактных поверхностей.

Ключевые этапы обработки

После установки выполняются финишные операции:

- Черновая фрезеровка – удаление излишков материала

- Точение рабочего конуса под углом 45° (реже 30°)

- Притирка седла абразивной пастой для достижения:

- Равномерной ширины контактной полосы (1.0-1.5 мм)

- Полного прилегания к фаске клапана

| Параметр контроля | Норматив |

| Ширина контактной зоны | 1.0-1.5 мм |

| Расположение пятна контакта | Центр фаски клапана |

| Герметичность | 0 бар утечек при испытании керосином |

Важно: Неправильная ширина зоны контакта ведет к перегреву или снижению герметичности. Смещение пятна к краю фаски клапана требует перепритирки или замены компонентов.

Направляющие втулки клапана

Направляющие втулки представляют собой прецизионные цилиндрические компоненты, запрессованные в головку блока цилиндров. Их основная функция – обеспечение строго вертикального движения стержня клапана и отвод тепла от клапанного механизма к головке блока. Без этих элементов невозможна точная посадка тарелки клапана в седло.

Изготавливаются втулки преимущественно из чугуна, бронзы или металлокерамических композиций, устойчивых к высоким температурам и трению. Для впускных клапанов чаще применяют материалы с улучшенными антифрикционными свойствами. Внутренний диаметр втулки имеет минимальный зазор со стержнем клапана (0.02–0.08 мм), что предотвращает прорыв газов и масла.

Конструкция и монтаж

Типовая втулка имеет гладкую цилиндрическую форму с фасками на торцах. Наружная поверхность выполняется с конусностью (0.01–0.03 мм) для обеспечения натяга при запрессовке. Фиксация осуществляется:

- Запрессовкой с натягом 0.03–0.05 мм

- Стопорными кольцами или развальцовкой краёв

- Фланцем в верхней части (в некоторых конструкциях)

После установки обязательно выполняется обработка отверстия развёрткой и притирка рабочих поверхностей. Критически важны параллельность оси втулки клапанному седлу и соблюдение соосности всех направляющих.

Маслосъемные колпачки конструкции

Маслосъемные колпачки (сальники клапанов) герметизируют зазор между направляющей втулкой и стержнем клапана, предотвращая проникновение масла из ГБЦ в камеру сгорания. Их расположение на стержне впускного клапана критично для стабильной работы двигателя и отсутствия дымления выхлопа.

Конструктивно колпачки состоят из стального армирующего каркаса и эластомера на основе фторкаучука (FKM), устойчивого к высоким температурам и моторным жидкостям. Внутренняя кромка оснащена пружинной стяжкой (часто видимой как металлическое кольцо), обеспечивающей плотное прилегание к клапану при износе.

Ключевые особенности устройства

- Многослойная структура: внешний буртик фиксируется в расточке ГБЦ, центральный уплотнительный пояс контактирует с направляющей, внутренняя губа – со стержнем клапана.

- Геометрия кромки: скошенный профиль рабочей кромки ("губы") создает маслоотводящий клин при движении клапана вниз.

- Антифрикционное покрытие: внутренняя поверхность часто имеет графитовое напыление для снижения трения о стержень клапана.

| Элемент колпачка | Функция | Материал |

|---|---|---|

| Наружный корпус | Фиксация в ГБЦ | Сталь с резиновым покрытием |

| Основной уплотнитель | Барьер для масла | Термостойкая резина (FKM/NBR) |

| Пружинное кольцо | Компенсация износа | Нержавеющая сталь |

Принцип работы основан на сочетании радиального прижатия пружиной и капиллярного эффекта – масло задерживается микроканавками на внутренней поверхности губы. Неисправности (затвердение, разрыв, износ) приводят к характерным симптомам: синему дыму на старте, закоксовыванию тарелки клапана и росту расхода масла.

Клапанные пружины: тип и усилие

Клапанные пружины обеспечивают плотное закрытие тарелки клапана в седло после открытия кулачком распределительного вала, предотвращая утечки газов и вибрацию клапана при работе двигателя. Их усилие должно преодолевать инерционные силы подвижных частей газораспределительного механизма на высоких оборотах, гарантируя точное следование клапана профилю кулачка без отрыва.

Неправильно подобранное усилие пружины приводит к дисбалансу работы ГРМ: недостаточное усилие вызывает "зависание" клапана (неполное закрытие), прогары тарелки и падение компрессии, а избыточное – ускоренный износ кулачков распредвала, направляющих втулок и сухарей крепления, повышая механические потери двигателя.

Типы клапанных пружин

- Одиночные: Стандартное решение для серийных двигателей с умеренными оборотами. Просты и компактны, но имеют ограниченный ресурс при высоких нагрузках.

- Двойные (тандемные): Две соосные пружины с разнонаправленной навивкой. Применяются в форсированных моторах для снижения риска резонанса и дублирования функции при поломке одной пружины.

- Тройные: Экстремальные решения для гоночных ДВС с очень высокими оборотами (свыше 10 000 об/мин). Обеспечивают минимальную инерционность при максимальном усилии.

| Параметр | Недостаточное усилие | Избыточное усилие |

|---|---|---|

| Последствия | Стук клапанов, прогар, потеря мощности | Износ распредвала, повышенный расход топлива |

| Диагностика | Падение компрессии, хлопки во впуске/выпуске | Затрудненный пуск, шум ГРМ |

Усилие пружин измеряется в ньютонах (Н) или килограммах силы (кгс) при заданной высоте сжатия (обычно на 2-5 мм меньше свободной длины). Для точной настройки характеристик применяются:

- Пружины с переменным шагом – устраняют резонансные колебания.

- Дополнительные конические подпружинники – корректируют усилие в зоне полного закрытия клапана.

- Форсированные пружины с усиленным проводом – для турбомоторов или газового оборудования.

Сухари крепления пружины

Сухари представляют собой парные конические элементы, предназначенные для фиксации клапанной пружины на штоке клапана. Они зацепляются внутренней кромкой за специальную выточку (канавку) на хвостовике клапана, а наружной поверхностью упираются в опорную тарелку пружины. Это обеспечивает передачу усилия от пружины непосредственно на клапан.

Изготавливаются сухари из высокопрочной легированной стали с последующей термообработкой для достижения необходимой твердости поверхности. Конструктивно состоят из двух симметричных половин, образующих при соединении единый конус. На внутренней стороне имеется кольцевой выступ-бортик, точно соответствующий профилю канавки клапана.

Ключевые особенности и требования

Геометрия сухарей требует высокой точности изготовления:

- Конусный профиль синхронизируется с посадочным местом тарелки пружины

- Радиус внутреннего бортика строго соответствует радиусу канавки клапана

- Стопорные усики на внешней поверхности предотвращают проворот деталей

Основные эксплуатационные проблемы связаны с механическим износом рабочих поверхностей или усталостным разрушением материала. Неплотная посадка вызывает самопроизвольное разъединение сухарей под нагрузкой, что приводит к провалу клапана в цилиндр и катастрофическому разрушению двигателя.

При сборке обязательна тщательная очистка посадочных поверхностей и контроль зазора между половинками сухарей после затяжки. Использование непарных деталей или сухарей от разных производителей недопустимо из-за риска неравномерного распределения нагрузки.

Регулировка теплового зазора

Тепловой зазор впускного клапана – строго нормированное расстояние между торцом стержня клапана и кулачком распределительного вала (или коромыслом) при холодном двигателе. Он необходим для компенсации теплового расширения деталей ГРМ при нагреве. Недостаточный зазор приводит к неплотному закрытию клапана и его прогару, а чрезмерный – к повышенному шуму и ударным нагрузкам.

Периодичность регулировки определяется производителем и указывается в руководстве по эксплуатации ТС (обычно каждые 15-60 тыс. км). Проверка выполняется набором щупов определенной толщины между измерительными поверхностями при положении поршня соответствующего цилиндра в ВМТ такта сжатия.

Методы регулировки

Основные способы установки требуемого зазора:

- Регулировочными шайбами: Используются в конструкциях с толкателями. Требуется демонтаж распредвала или использование спецприспособлений для выжима толкателя.

- Винтами на коромыслах: Наиболее распространенный метод. Зазор изменяется вращением регулировочного винта с последующей фиксацией контргайкой.

- Гидрокомпенсаторами: Автоматически поддерживают оптимальный зазор за счет давления масла. Регулировка не требуется, но критически важна своевременная замена изношенных компенсаторов.

Последовательность операций при ручной регулировке:

- Демонтаж клапанной крышки и кожухов ГРМ.

- Проворачивание коленвала до совпадения меток (поршень 1 цилиндра в ВМТ сжатия).

- Измерение зазора щупом для клапанов, указанных в схеме регулировки двигателя.

- Ослабление контргайки регулировочного винта (или выемка шайбы).

- Установка нужного зазора вращением винта/подбором толщины шайбы.

- Затяжка контргайки с повторным замером зазора.

- Поворот коленвала на заданный угол (согласно порядку работы цилиндров) и регулировка следующих клапанов.

Критические ошибки: Регулировка на горячем двигателе, несоблюдение порядка цилиндров, перетяжка контргаек, игнорирование номинальных значений зазора.

| Параметр | Впускной клапан | Выпускной клапан |

|---|---|---|

| Типовой зазор | 0.10 - 0.30 мм | 0.20 - 0.45 мм |

| Основная причина износа | Выработка торца стержня, износ кулачка распредвала | Термические нагрузки, нагар |

Принцип работы коромысла клапана

Коромысло клапана служит преобразователем движения: оно передает усилие от распределительного вала (через толкатель или напрямую от кулачка) к стержню впускного клапана, заставляя его открываться против усилия пружины. Этот рычаг качается на неподвижной оси (валу коромысел), закрепленной в головке блока цилиндров.

Конструктивно коромысло имеет два плеча неравной длины. Более короткое плечо взаимодействует с кулачком распредвала или толкателем, а длинное – с торцом стержня клапана. Такое соотношение плеч обеспечивает выигрыш в силе: небольшое перемещение кулачка преобразуется в достаточный для полного открытия клапана ход стержня при уменьшенном требуемом усилии.

Последовательность работы

- Набегание кулачка: Кулачок распредвала вращается и начинает воздействовать на ролик или пятку короткого плеча коромысла.

- Подъем коромысла: Коромысло поворачивается вокруг своей оси. Длинное плечо при этом движется вниз.

- Открытие клапана: Длинное плечо нажимает на торец стержня клапана, преодолевая сопротивление пружины, и клапан опускается, открывая впускной канал.

- Удержание открытого состояния: При движении кулачка по вершине профиля коромысло удерживает клапан полностью открытым, обеспечивая максимальный проход газов.

- Сбегание кулачка: Когда кулачок продолжает вращение и начинает "сбегать" с рабочей поверхности, давление на короткое плечо ослабевает.

- Закрытие клапана: Пружина клапана, разжимаясь, поднимает клапан вверх. Длинное плечо коромысла при этом движется вверх, а короткое – возвращается в исходное положение, следуя за профилем кулачка.

Ключевые особенности работы

- Регулировка теплового зазора: На одном из плеч (обычно со стороны клапана или оси) находится винт с контргайкой для установки правильного теплового зазора между коромыслом и стержнем клапана.

- Смазка: Ось коромысла и место контакта с клапаном/кулачком постоянно смазываются моторным маслом под давлением через каналы в головке блока и самой оси.

- Ролик: В современных двигателях короткое плечо часто оснащается роликом для уменьшения трения и износа при контакте с кулачком распредвала.

| Элемент коромысла | Функция в работе |

|---|---|

| Короткое плечо (со стороны кулачка) | Воспринимает усилие от кулачка распредвала или толкателя |

| Длинное плечо (со стороны клапана) | Передает усилие на стержень клапана с выигрышем в силе |

| Ось коромысла | Обеспечивает качание рычага как точки опоры |

| Регулировочный винт | Позволяет точно установить тепловой зазор между коромыслом и клапаном |

Толкатели клапанов: виды конструкций

Толкатели клапанов передают усилие от распределительного вала к клапанному механизму, обеспечивая синхронное открытие и закрытие впускных и выпускных клапанов. Их конструкция напрямую влияет на шумность, износостойкость и точность работы газораспределительного механизма.

Основные виды толкателей классифицируются по принципу компенсации тепловых зазоров и конструктивным особенностям. Правильный выбор типа толкателя определяет надежность и эффективность работы двигателя при различных нагрузках.

Распространенные типы толкателей

- Механические (жесткие):

- Цельные стальные или чугунные элементы цилиндрической формы.

- Требуют ручной регулировки теплового зазора через определенные интервалы.

- Просты в производстве, но увеличивают шумность двигателя.

- Гидравлические:

- Оснащены внутренней плунжерной парой и обратным клапаном.

- Автоматически компенсируют зазор маслом из системы смазки двигателя.

- Обеспечивают бесшумную работу, но чувствительны к качеству масла.

- Роликовые:

- Имеют подшипник качения (ролик) в месте контакта с кулачком распредвала.

- Снижают трение на 15-20% по сравнению с плоскими толкателями.

- Позволяют использовать более агрессивные профили кулачков.

| Тип | Компенсация зазора | Преимущества | Недостатки |

|---|---|---|---|

| Механические | Ручная регулировка | Высокая надежность, дешевизна | Требуют обслуживания, повышенный шум |

| Гидравлические | Автоматическая | Тихая работа, отсутствие обслуживания | Сложность конструкции, зависимость от давления масла |

| Роликовые | Оба варианта | Сниженное трение, долговечность | Высокая стоимость, увеличенные габариты |

Современные двигатели часто комбинируют типы: например, гидравлические роликовые толкатели сочетают автоматическую компенсацию зазора с низким трением. Материалом изготовления обычно выступает легированная сталь или высокопрочный чугун с упрочняющей поверхностной обработкой (азотирование, закалка).

Взаимодействие с кулачком распредвала

Кулачок распредвала напрямую воздействует на механизм привода впускного клапана, преобразуя вращательное движение вала в возвратно-поступательное перемещение стержня клапана. Профиль кулачка (форма и высота) строго определяет момент начала открытия, скорость подъёма, максимальную высоту подъёма и продолжительность фазы открытия клапана.

При вращении распредвала выступ кулачка набегает на толкатель клапана (или коромысло), преодолевая усилие пружины и заставляя клапан опускаться вниз. Это создаёт необходимый зазор между тарелкой клапана и седлом для прохода топливовоздушной смеси в цилиндр. После прохождения вершины кулачка усилие на толкателе снижается, и пружина возвращает клапан в закрытое положение.

Ключевые аспекты взаимодействия

Типы привода и их особенности:

- Прямой привод: Кулачок давит непосредственно на толкатель (стакан), соединённый со стержнем клапана. Характерен для конструкций с верхним расположением распредвала (OHC).

- Коромысловый привод: Кулачок воздействует на коромысло, которое передаёт усилие на клапан. Позволяет изменять передаточное отношение.

- Роликовые толкатели: Содержат ролик в месте контакта с кулачком для снижения трения и износа.

| Элемент системы | Функция во взаимодействии |

|---|---|

| Гидрокомпенсатор | Автоматически поддерживает нулевой тепловой зазор между кулачком и толкателем, компенсируя расширение деталей. |

| Клапанная пружина | Обеспечивает плотное закрытие клапана после схода кулачка и удерживает толкатель в постоянном контакте с профилем кулачка. |

| Сухарь | Фиксирует пружину на стержне клапана, передавая усилие закрытия от пружины к клапану. |

Точность фаз газораспределения критически зависит от сохранения правильных зазоров в приводе, целостности пружин и отсутствия деформации кулачков. Износ профиля кулачка или ослабление пружины приводят к неполному открытию/закрытию клапана, снижению мощности и перегреву двигателя.

Гидрокомпенсаторы зазоров

Гидрокомпенсаторы автоматически регулируют тепловой зазор между кулачком распределительного вала и клапаном двигателя. Они устраняют необходимость ручной регулировки зазора, который изменяется из-за нагрева деталей и их износа.

Принцип работы основан на передаче давления масла из системы смазки двигателя. Масло поступает внутрь компенсатора, воздействуя на плунжерную пару, что позволяет поддерживать постоянный контакт между кулачком распредвала и толкателем клапана без люфта.

Конструкция и ключевые компоненты

Типичный гидрокомпенсатор включает:

- Корпус – цилиндрический стакан, устанавливаемый в головку блока

- Плунжерную пару – втулку и подпружиненный плунжер с шариковым клапаном

- Возвратную пружину – обеспечивает выдвижение плунжера

- Байпасный клапан – шарик или плоская заслонка для управления потоком масла

Рабочий цикл:

- Кулачок распредвала не давит на компенсатор – пружина выдвигает плунжер, масло заполняет полость через открытый клапан

- Кулачок нажимает на компенсатор – клапан закрывается, масло блокируется, создаётся жёсткая опора

Критические требования: чистота масла, своевременная замена фильтра, отсутствие воздушных пробок в системе. Загрязнения вызывают заклинивание плунжера или утечку масла, что приводит к стукам в ГРМ.

Рабочая температура впускного клапана

Температура впускного клапана существенно ниже температуры выпускного, поскольку он контактирует с холодной топливовоздушной смесью или воздухом (в дизелях). Основной нагрев происходит от горячих газов в цилиндре во время тактов сжатия и рабочего хода, а также от теплопередачи через седло клапана и направляющую втулку.

Типичный диапазон рабочих температур составляет 300–500°C. Конкретные значения зависят от:

- Типа двигателя (бензин/дизель, атмосферный/турбированный)

- Режима работы (нагрузка, обороты)

- Состава смеси (обедненная смесь повышает нагрев)

- Конструкции ГБЦ и системы охлаждения

Факторы влияния и последствия перегрева

Критично опасны локальные перегревы тарелки клапана (особенно кромки), вызываемые:

- Неправильной установкой зазора (малый зазор → неплотное закрытие)

- Нарушением герметичности седла клапана

- Детонацией или калильным зажиганием

- Залеганием маслосъемных колпачков (масло на тарелке догорает)

Последствия превышения температурных пределов:

| Процесс | Результат |

| Окисление и коррозия | Образование раковин на фасках |

| Оплавление кромки | Прогар клапана |

| Ускоренный износ | Уменьшение ресурса |

Для защиты применяют термостойкие сплавы (хромомарганцевые, хромоникелевые), полые клапаны с натриевым заполнением (теплоотвод через жидкий металл), а также точную регулировку тепловых зазоров.

Тепловое расширение стержня

При работе двигателя стержень впускного клапана подвергается экстремальному нагреву от контакта с горячими газами (до 300-700°C) и трению о направляющую втулку. Это вызывает линейное расширение металла по длине стержня – явление, описываемое коэффициентом теплового расширения материала.

Если конструкция не компенсирует расширение, возникают критические последствия: стержень удлиняется, тарелка клапана перестаёт плотно прилегать к сёдлу, нарушается герметичность камеры сгорания. Это провоцирует прорыв газов, падение компрессии, перегрев краёв тарелки и ускоренный износ фасок.

Ключевые аспекты управления расширением

Для нейтрализации негативных эффектов применяют:

- Термокомпенсационные зазоры в приводе клапана (гидрокомпенсаторы или регулируемые толкатели), автоматически выбирающие образующийся при нагреве люфт.

- Материалы с низким КТР: жаростойкие стали (например, X45CrSi93) или биметаллические стержни (сталь с напайкой из нимоника).

- Полые стержни с натриевым наполнителем: при нагреве натрий плавится, перемещается внутри стержня и переносит тепло от тарелки к ножке, снижая градиент температур.

Расчёт тепловых зазоров и выбор материалов основаны на точном прогнозировании линейного удлинения по формуле: ΔL = L0 × α × ΔT, где L0 – исходная длина, α – коэффициент расширения, ΔT – перепад температур.

| Материал стержня | КТР (α), ×10-6/°C | Макс. рабочая t° |

|---|---|---|

| Углеродистая сталь | 11-13 | 400°C |

| Хромомолибденовая сталь | 10-11 | 650°C |

| Титановый сплав | 8-9 | 800°C |

Игнорирование теплового расширения ведёт к зависанию клапана при перегреве (стержень заклинивает в направляющей) или ударном контакте тарелки с поршнем при недостаточном зазоре. Оба сценария вызывают катастрофическое разрушение двигателя.

Причины прогорания клапана

Прогорание клапана, чаще всего его тарелки, является следствием локального перегрева материала, превышающего его предельную рабочую температуру. Это термическое разрушение возникает из-за невозможности эффективно отвести избыточное тепло от контактных поверхностей клапана и его седла в головку блока цилиндров (ГБЦ). Основная причина кроется в нарушении нормального теплового режима работы клапана.

Помимо чисто термических факторов, критическую роль играют механические воздействия. Ударные нагрузки, возникающие при неправильной работе газораспределительного механизма (ГРМ) или деформациях, приводят к микротрещинам и локальным повреждениям уплотнительных поверхностей. Эти дефекты становятся очагами перегрева и последующего выгорания материала.

Основные факторы, приводящие к прогару

- Нарушение теплового режима:

- Неисправность системы охлаждения: Перегрев двигателя в целом (недостаток антифриза, неработающий термостат, забитый радиатор) резко повышает температуру клапанов.

- Неправильная регулировка топливной системы:

- Слишком бедная топливовоздушная смесь горит медленнее и при более высокой температуре, перегревая выпускные клапаны.

- Сильное обогащение смеси приводит к неполному сгоранию, образованию нагара на клапанах и седлах, ухудшая теплоотвод.

- Нарушение фаз газораспределения: Неправильная установка ремня/цепи ГРМ (смещение на зуб/звено) вызывает преждевременное открытие или позднее закрытие выпускного клапана, когда в цилиндре еще высокое давление и температура. Раскаленные газы прорываются через щель, прожигая кромку клапана.

- Неисправность системы EGR: Заклинивание клапана EGR в открытом положении вызывает постоянный подсос раскаленных выхлопных газов во впуск, перегревая впускные клапаны.

- Механические повреждения и износ:

- Детонация и калильное зажигание: Ударные волны при детонации и преждевременное воспламенение смеси от перегретых деталей создают экстремальные температурные и ударные нагрузки на клапаны.

- Износ или деформация седла клапана: Нарушает плотность прилегания тарелки клапана к седлу. Через образовавшуюся щель прорываются раскаленные газы, прожигая кромки клапана и седла.

- Недостаточный или чрезмерный тепловой зазор:

- Слишком маленький зазор (клапан "зажат") не позволяет клапану полностью закрыться, нарушая герметичность и теплоотвод.

- Слишком большой зазор ("стучат" клапана) приводит к ударным нагрузкам при открытии, повреждая фаски клапана и седла.

- Износ или залегание маслосъемных колпачков: Пропускают избыточное масло по стержню клапана. Масло коксуется на горячих поверхностях тарелки и седла, образуя нагар, который нарушает герметичность и теплоотвод.

- Дефекты компонентов ГРМ: Износ рокеров, коромысел, гидрокомпенсаторов, кулачков распредвала, ослабление или поломка пружины клапана нарушают правильное прилегание клапана к седлу.

- Проблемы с герметичностью:

- Прогар прокладки ГБЦ: Особенно между соседними цилиндрами или между цилиндром и каналом охлаждения/смазки, может нарушать теплоотвод или вызывать локальный перегрев.

- Деформация ГБЦ: Искривление плоскости головки блока препятствует правильному прилеганию седел клапанов.

| Категория причин | Конкретные неисправности | Воздействие на клапан |

|---|---|---|

| Тепловые перегрузки | Перегрев двигателя, бедная смесь, сдвиг фаз ГРМ, неисправность EGR | Превышение критической температуры материала клапана |

| Ударные нагрузки / Нарушение прилегания | Детонация, износ седла, неверный зазор, износ колпачков, дефекты ГРМ | Микротрещины, нарушение герметичности, ухудшение теплоотвода |

| Проблемы герметичности | Прогар прокладки ГБЦ, деформация ГБЦ | Локальный перегрев, нарушение теплоотвода |

Образование нагара на тарелке

Нагар на тарелке впускного клапана формируется из-за осаждения несгоревших углеводородов, смол, частиц сажи и масляных отложений. Эти вещества проникают через направляющую втулку клапана или поступают с топливно-воздушной смесью при неполном сгорании топлива. Высокие температуры в зоне клапана способствуют полимеризации отложений и их затвердеванию на поверхности тарелки.

Ключевыми факторами ускоренного образования нагара выступают: использование низкокачественного топлива с высоким содержанием примесей, износ маслосъемных колпачков, некорректная работа форсунок (перелив), нарушения в системе зажигания, а также частое движение на низких оборотах или короткие поездки без прогрева двигателя. В двигателях с непосредственным впрыском топлива проблема усугубляется отсутствием промывки тарелки бензином.

Последствия и особенности

Прогрессирующее накопление нагара вызывает следующие проблемы:

- Потерю герметичности: неровный слой отложений препятствует плотному прилеганию тарелки к седлу клапана.

- Нарушение теплопередачи: нагар действует как теплоизолятор, провоцируя локальный перегрев клапана и риск его прогара.

- Снижение эффективности двигателя: уменьшение пропускной способности клапана ухудшает наполнение цилиндров смесью.

- Вибрацию и ускоренный износ: неравномерные отложения могут вызывать биение клапана, повреждая фаску седла и тарелки.

Отложения чаще формируются на периферии тарелки, где скорость газового потока ниже. В критических случаях нагар полностью блокирует подвижность клапана, приводя к деформации стержня или обрыву шпинделя.

Диагностика износа стержня

Износ стержня клапана проявляется через увеличение зазора между направляющей втулкой и самим стержнем. Это приводит к нарушению герметичности камеры сгорания, изменению теплового режима работы клапана и ухудшению отвода тепла от его тарелки. Основным методом выявления служит измерение бокового люфта при помощи индикатора часового типа.

Для диагностики клапан демонтируется с головки блока цилиндров. Индикаторная ножка фиксируется перпендикулярно стержню в зоне контакта с направляющей втулкой. Путем покачивания клапана в плоскости, перпендикулярной его оси, регистрируется максимальное отклонение стрелки индикатора – этот параметр определяет величину износа. Допустимые значения люфта специфичны для каждой модели двигателя.

Критерии оценки и последствия износа

Признаки критического износа:

- Показания индикатора превышают допуски производителя (обычно > 0.08-0.15 мм для впускных клапанов)

- Видимые борозды, задиры или конусность стержня при визуальном осмотре

- Неравномерный износ по длине рабочей части стержня

Возникающие проблемы:

- Прорыв картерных газов во впускной тракт

- Подсос масла в камеру сгорания через зазор (сизый выхлоп)

- Перегрев клапана из-за ухудшения теплопередачи

- Ускоренный износ седла клапана и направляющей втулки

- Снижение компрессии и неравномерная работа двигателя

| Метод ремонта | Технология | Применимость |

| Замена клапана | Установка нового клапана с проверкой зазора в существующей направляющей | При износе стержня > 0.1 мм или наличии задиров |

| Замена направляющей | Расточка посадочного отверстия под ремонтную втулку с последующей обработкой под номинальный размер стержня | При превышении допустимого зазора с новым клапаном |

Важно: После замены комплектующих обязательна притирка клапана к седлу и контроль герметичности. Пренебрежение диагностикой стержня провоцирует прогар тарелки и разрушение двигателя.

Технология притирки клапанов

Притирка клапанов – обязательная процедура при ремонте головки блока цилиндров, обеспечивающая герметичность сопряжения рабочей фаски клапана и седла в камере сгорания. Неплотное прилегание этих поверхностей приводит к потере компрессии, перегреву деталей, прогару клапана и падению мощности двигателя.

Процесс заключается в механической обработке сопрягаемых поверхностей абразивной пастой для устранения микронеровностей, рисок и нагара. Цель – получение сплошного равномерного контактного пояса шириной 1,0–2,5 мм (точное значение зависит от модели двигателя и типа клапана) по всей окружности фаски.

Необходимые материалы и инструменты

- Притирочная паста двух видов: грубая (с крупным абразивом) и тонкая (для финишной доводки)

- Приспособление для притирки: ручная присоска с деревянной рукояткой или дремель со специальной насадкой

- Ветошь и очиститель (бензин, ацетон или уайт-спирит)

- Пневматический или механический инструмент для снятия/установки сухарей клапанных пружин

Пошаговая последовательность работ

- Подготовка поверхностей: Тщательно очистить фаску клапана и седло от нагара металлической щеткой и растворителем. Проверить отсутствие глубоких выработок и трещин.

- Нанесение абразива: Равномерно распределить грубую пасту по рабочей фаске клапана тонким слоем. Не допускать попадания состава на стержень клапана.

- Черновая притирка: Установить клапан в направляющую втулку. Прижать его к седлу притирочным инструментом, обеспечивая легкое усилие. Совершать возвратно-вращательные движения (угол поворота 60–90°) с периодическим подъемом клапана для распределения пасты. Продолжать до образования сплошного матового пояса контакта.

- Финишная доводка: Удалить остатки грубой пасты, нанести тонкую абразивную пасту. Повторить процедуру вращения с уменьшением усилия до появления равномерной узкой полосы с гладкой поверхностью.

- Контроль герметичности: Очистить детали от пасты растворителем. Нанести на седло керосин или специальную проверочную жидкость. Установить клапан – отсутствие протечек в течение 2–3 минут подтверждает качество притирки.

Критерии качества притирки

| Параметр | Нормальное значение | Признак брака |

|---|---|---|

| Ширина контактного пояса | 1,0–2,5 мм (согласно спецификации двигателя) | Слишком узкая/широкая полоса, прерывистый контур |

| Расположение пояса | Центр фаски клапана и седла | Смещение к краю или кромке фаски |

| Цвет поверхности | Равномерный матово-серый без блестящих пятен | Локальные блестящие участки (непроработанные зоны) |

Важно: Притирку выполняют только при отсутствии критического износа или повреждений седла и клапана. Глубокие выработки требуют фрезеровки седел и замены клапанов. Неправильная ширина пояса или его смещение нарушают теплоотвод от клапана, провоцируя прогар.

Замена направляющих втулок

Износ направляющих втулок клапанов вызывает нарушение герметичности камеры сгорания, повышенный расход масла и дымление выхлопных газов. Чрезмерный зазор между стержнем клапана и втулкой приводит к перекосу тарелки клапана, ускоренному износу седла и прогару кромок.

Диагностика выполняется путем замера люфта стержня клапана индикаторным нутромером при снятой пружине. Критичным считается зазор свыше 0.1-0.15 мм для бензиновых моторов. Дополнительным признаком служат масляные подтеки на юбке клапана.

Технология замены

Процедура требует демонтажа ГБЦ, снятия клапанов и удаления старых втулок. Основные этапы:

- Выпрессовка отработанных втулок спецоправкой с гидравлическим или винтовым прессом

- Очистка посадочных отверстий от нагара и задиров

- Замер диаметра отверстий для подбора ремонтных втулок

- Охлаждение новых втулок в жидком азоте (-196°C) для усадки

- Напрессовка с усилием 0.5-2.5 тс с контролем глубины посадки

Ключевые параметры обработки после установки:

| Диаметр отверстия под клапан | Растачивается до 0.02-0.05 мм меньше номинала |

| Чистота поверхности | Обработка хонингованием до Ra 0.4-0.8 мкм |

| Соосность седлам | Допуск не более 0.03 мм/100 мм |

Финишная притирка клапанов обязательна для обеспечения герметичности. При установке меднографитовых втулок требуется увеличенный тепловой зазор (+0.01-0.02 мм к паспортным значениям).

Список источников

При подготовке материала об устройстве впускного клапана двигателя использовались специализированные технические издания и ресурсы, посвященные автомобильным силовым установкам.

Основной акцент делался на литературу, подробно описывающую конструктивные элементы двигателей внутреннего сгорания, их функции и принципы взаимодействия в работе газораспределительного механизма.

- Автомобильные двигатели: Устройство и эксплуатация - Учебное пособие для СПО. Коллектив авторов под ред. И.С. Туревского.

- Двигатели внутреннего сгорания: Теория, расчет и конструирование - А.С. Орлин, М.Г. Круглов. Издательство МГТУ им. Н.Э. Баумана.

- Конструкция и расчет автомобильных двигателей - В.М. Архангельский, О.А. Литвинов. Учебник для вузов.

- Руководство по техническому обслуживанию и ремонту современных бензиновых двигателей - Производительная документация ведущих автоконцернов (VAG, GM, Toyota).

- Материаловедение в автомобилестроении - Справочник. Раздел о термостойких сплавах для клапанов.

- Основы теории ДВС - Н.Х. Дьяченко. Глава о газообмене в цилиндрах.

- Технические отчеты НИИ двигателестроения - Исследования тепловых нагрузок и деформаций клапанов.